積層体の製造方法および製造装置

【課題】結晶方位の配向性に優れ高密度の積層体に製造できるようにする。特に、熱電半導体材料の製法に適用する場合には、積層体の機械的強度を向上させつつ熱電性能を向上させる。

【解決手段】冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造する。

【解決手段】冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱電半導体材料、圧電素子、磁性材料、超電導材料など、一定の向きに結晶方位を揃えることが必要な結晶構造材料の積層体を製造する方法および装置に関するものである。

【背景技術】

【0002】

熱電半導体材料は、熱電素子(熱電モジュール)の材料として用いられる。

【0003】

熱電半導体材料には、利用温度域で、物質固有の定数であるゼーベック係数αと比抵抗ρと熱伝導率κで表される性能指数Z(=α2/ρκ)が大きな材料が用いられる。

【0004】

この種の熱電半導体材料は、その結晶構造に起因した熱電性能の異方性を持つ。すなわち、性能指数Zが結晶方位により異なる。そのため、単結晶材料では、熱電性能の大きな結晶方位に通電し使用する。一般に異方性結晶は劈開性をもち材料強度が脆弱であるため、実用材としては単結晶ではなく、ブリッジマン法などで一方向凝固させ熱電性能の大きな結晶方位に配向させた多結晶材料が使用される。

【0005】

しかしながら、多結晶材料とても単結晶ほどではないが、材料強度が脆弱であり、素子加工時に素子の割れや欠けが生じ易いという問題がある。

【0006】

すなわち、たとえば電子冷却素子として一般に用いられる多結晶材は、テルル化ビスマス(Bi2Te3)、テルル化アンチモン(Sb2Te3)、セレン化ビスマス(Bi2Se3)の混晶系であるBi2Te3系熱電材料である。このBi2Te3系熱電材料は、六方晶構造であり、Biからなる層とTeからなる層が六方晶C軸に垂直に積層した構造になっている。この結晶構造に起因して電気的、熱的に異方性を持ち、熱電性能についてもC面方向がC軸方向に比べて良好となっている。よって一方向凝固法によって熱電性能な良好な方位(C面方向)に結晶の成長方向を制御して溶製材を生成して熱電素子として使用するようにしている。しかし、結晶構造におけるTe層同士が積層する部分では、相互のTe原子がファン・デア・ワールス結合しているため著しい劈開性を有している。このため強度的に脆弱で結晶材から熱電素子を得るためのスライス工程等で割れや欠けが発生し、歩留まり率が極めて悪くなったり、熱電素子(熱電モジュール)としての耐久性が低くなるといった問題がある。

【0007】

また、熱電素子(熱電モジュール)として使用するために、所定の厚さ(所定の高さ)が必要である。このため、所定の厚さ(所定の高さ)に製造したものにおいてある一定レベル以上の機械的強度が要求される。

【0008】

このように熱電半導体材料は、結晶方位を配向させて熱電性能を向上させるとともに、所定の厚さ(所定の高さ)に製造したものにおいてある一定レベル以上の機械的強度を確保することが必要となる。

【0009】

特許文献1には、急冷ロール法により得られた材料の薄状粉を型内に積層するように装入し、ホットプレスにより積層方向に加圧焼結し、薄状粉同士を接合することで、積層体を固め、さらに積層方向に対し垂直な方向に、ホットプレスやすえ込み鍛造などの塑性加工などにより加圧することで、結晶方位の配向を整えて、積層構造の熱電半導体材料を製造するという発明が記載されている。

【0010】

特許文献2には、同じく急冷ロール法により得られた材料の薄状粉を積層してホットプレスにより積層方向に加圧焼結することで、積層体を固め、さらに積層方向に対し垂直な方向にホットプレスにより加圧焼結圧することで、結晶方位の配向を整えて、積層構造の熱電半導体材料を製造するという発明が記載されている。

【0011】

特許文献3には、遠心鋳造法が記載されている。すなわち、鋳造材料である金属溶湯にセラミックと金属の溶滴を混合し、この混合溶湯を、回転する金型内に流し込み、遠心力下で混合溶湯を凝固させるという発明が記載されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−37302号公報

【特許文献2】特開2000−166113号公報

【特許文献3】特開平1−150455号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献1、2では、急冷ロール法により得られた材料の薄状粉の積層体をホットプレスにより固めるようにしている。急冷ロール法では、冷却ロールの表面に接触した材料がロールの中心から外側に向けて冷却される。このため材料の凝固が膜厚方向に起こり、結晶粒のC面が膜厚方向に起立した薄状粉が得られる。この薄状粉を膜厚方向に積層すれば、積層方向に結晶粒のC面が起立した異方性の高い熱電素子が得られる。

【0014】

ところが実際には、積層体を固めるためにホットプレスを行うと、積層体中の結晶粒が傾いたりずれたりして、結晶粒の配向性は、元の薄状粉の配向性よりも悪化する。このため、その後、結晶方位の配向を整えるためにホットプレスや塑性加工を行ったとしても元の薄状粉の配向まで回復するには至らない。

【0015】

このためホットプレスや塑性加工などによって材料に機械的変形を加えることなく、材料の密度を上げ所定厚の積層体の機械的強度を確保しつつ結晶方位の配向性を高めることができる方法の開発が望まれている。

【0016】

本発明は、こうした実情に鑑みてなされたものであり、結晶方位の配向性に優れ高密度の積層体に製造できるようにすることを解決課題とする。特に、熱電半導体材料の製法に適用する場合には、積層体の機械的強度を向上させつつ熱電性能を向上させることを解決課題とする。

【0017】

なお、特許文献3に記載された発明は、遠心力が働く場で鋳造を行うという発明であり、層状に積層するというものではない。

【課題を解決するための手段】

【0018】

第1発明は、

冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により前記溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造する積層体の製造方法であることを特徴とする。

【0019】

第2発明は、第1発明において、

冷却面は、回転体の内周面であって、加速力は、前記回転体の遠心力であることを特徴とする。

【0020】

第3発明は、第2発明において、

回転体の内周面に形成された金型に向けて、溶融材料を噴射すること

を特徴とする。

【0021】

第4発明は、

回転体の内周面に形成された金型と、

前記回転体の回転数を調整する回転数調整手段と、

材料を溶融する加熱手段と、

溶融材料を前記金型に向けて噴射する噴射手段と、

前記金型を冷却する冷却手段と、

前記金型に溶融材料が積層するように前記回転数調整手段または/および前記加熱手段または/および前記噴射手段または/および前記冷却手段を制御する制御手段と

を備えた積層体の製造装置であることを特徴とする。

【0022】

第5発明は、第1発明において、

溶融材料の一層毎の冷却速度を調整することにより、結晶粒のC面の配向率を調整すること

を特徴とする。

【0023】

第6発明は、第2発明、第3発明において、

回転体の回転数を調整することにより、積層体の一層毎の厚さを調整すること

を特徴とする。

【0024】

第7発明は、第4発明において、

回転数調整手段または/および加熱手段または/および噴射手段または/および冷却手段を制御することにより、溶融材料の一層毎の冷却速度を調整すること

を特徴とする。

【0025】

第8発明は、第4発明において、

回転数調整手段または/および噴射手段を制御することにより、積層体の一層毎の厚さを調整すること

を特徴とする。

【0026】

第9発明は、第1発明、第2発明、第3発明、第5発明、第6発明において、

材料は、熱電半導体材料であること

を特徴とする。

【0027】

第10発明は、第4発明、第7発明、第8発明において、

材料は、熱電半導体材料であること

を特徴とする。

【発明の効果】

【0028】

第1発明によれば、図11に示すように、冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒110のC面が起立し、層間界面が存在する結晶構造の積層体100を製造する。

【0029】

第2発明では、冷却面は、回転体10の内周面であって、加速力は、回転体10の遠心力であるとして、積層体100が製造される。

【0030】

第3発明では、回転体10の内周面に形成された金型11に向けて、溶融材料が噴射されることで積層体100が製造される。

【0031】

第4発明では、回転体10の内周面に形成された金型11と、回転体10の回転数を調整する回転数調整手段20と、材料を溶融する加熱手段30と、溶融材料を金型11に向けて噴射する噴射手段40と、金型11を冷却する冷却手段50と、金型11に溶融材料が積層するように回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御する制御手段60とを備えた製造装置によって、積層体100が製造される。

【0032】

すなわち、図11(a)に示すように、金型11を回転させながら、ノズル41の噴射口43より溶融材料を噴出させると、溶融材料が金型11(冷却面)に着地する。すると、溶融材料が有している質量に応じた遠心力が溶融材料に作用して、溶融材料は、金型11(冷却面)に押し付けられる。金型11は回転しているため、溶融材料の噴射を継続すると、さらに層が重なる。これにより金型11上に着地している材料の質量が増加することにより更に大きな遠心力が作用し、更に大きな力で材料が押し付けられ積層体100の密度が上がる(密度向上効果)。

【0033】

図11(b)に示すように、溶融材料が一層分、金型11上に着地したときに熱は、材料から金型11に向う方向に流れる。つまり溶融材料が高温で、冷却面である金型11が低温であるため、材料の層の厚さ方向に温度勾配が生じ、金型11に向う熱の流れが形成される。溶融材料が金型11に着地した瞬間に、回転体10の内周面の法線方向である層の垂直方向に、金型11に向かう熱の流れが形成される。これにより材料が金型接面より徐々に垂直上方に固化を始め、急冷凝固する。凝固開始に伴い、金型接面より層の厚さ方向に結晶成長が始まり、層の厚さ方向にC面が起立した結晶粒110が成長する。一層の結晶成長が完了するまでの間に、回転体10が回転して、その一層の上に更に一層が噴射される。よって、この上の層においても同じように層の厚さ方向に熱の流れが生じて、同様に材料が金型接面より垂直上方に向う方向に固化していき結晶成長が層の厚さ方向に起きる。層と層の間には層間界面が形成される。以下同様にして一層毎に材料が急冷凝固され積層体100は、積層体100の高さ方向に結晶方位の配向が揃っていく。こうして層の厚さ方向に沿って結晶粒110のC面が起立し、層間界面が存在する結晶構造の積層体100が生成される(配向率向上効果)。

【0034】

本発明によれば、密度向上と配向率向上が図られながら所定厚の積層体100が生成されるため、図8(b)に示す製造プロセスに示すとおり、図8(a)に示す比較例製造プロセスで必要であった製粉化工程、ホットプレス工程、塑性加工工程、スライス工程を省略することもできる。

【0035】

以上のように本発明の製造方法および製造装置によれば、比較例製造プロセスに比べて工程数を減らすことができるとともに、全工程に要する時間を短縮することができ、生産効率を向上させることができる。またホットプレスや塑性加工などによって材料に機械的変形を加えることなく密度向上と配向率向上が図られて積層体100が生成されるため、結晶方位の配向率が比較例製造プロセスで製造される製品に比べて極めて向上する。

【0036】

また、積層体100の構造、性能を、つぎのように制御することができる。

【0037】

溶融材料の一層毎の冷却速度を調整することにより、結晶粒110のC面の配向率を調整することができる(第5発明)。

【0038】

回転体10の回転数を調整することにより、一層毎の厚さを調整することができる(第6発明)。

【0039】

回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御することにより、溶融材料の一層毎の冷却速度を調整することができる(第7発明)。

【0040】

回転数調整手段20または/および噴射手段40を制御することにより、一層毎の厚さを調整することができる(第8発明)。

【0041】

第9発明、第10発明では、材料は、熱電半導体材料であるとして、熱電素子に用いられる積層体100が製造される。

【図面の簡単な説明】

【0042】

【図1】図1は、実施形態の積層体の製造装置の構成を示す図で、図1(a)は、装置の断面図であり、図1(b)は、図1(a)を矢視Aから見た図である。

【図2】図2は、噴射手段および加熱手段の構成を示した図である。

【図3】図3は、図1の装置とは別の構成例を示す図である。

【図4】図4(a)、(b)は、金型の構成例を例示する図である。

【図5】図5(a)、(b)は、金型の構成例を例示する図である。

【図6】図6(a)、(b)は、金型の構成例を例示する図である。

【図7】図7(a)、(b)は、金型の構成例を例示する図である。

【図8】図8(a)は、比較例として掲げる熱電素子の製造プロセス(比較例製造プロセス)を示す図で、図8(b)は、実施形態の熱電素子の製造プロセス(実施例製造プロセス)を示す図である。

【図9】図9は、実施形態の熱電半導体材料の結晶構造を模式的に示した図である。

【図10】図10は、遠心急冷工程で生成される積層体の結晶構造を模式的に示した図である。

【図11】図11は、遠心急冷工程で積層体100が生成されるメカニズムを説明する模式図である。

【図12】図12は、加圧熱処理を説明する図である。

【図13】図13は、ラップ工程、メッキ工程、ダイシング工程を説明する図である。

【図14】図14は、顕微鏡で観察した積層体の断面における組織を示す写真である。

【図15】図15は、積層体の断面を顕微鏡で観察したときの組織を示した写真である。

【図16】図16は、積層体の断面を顕微鏡で観察したときの組織を示した写真である。

【図17】図17は、積層体の断面を顕微鏡で観察したときの像を示す写真である。

【図18】図18は、電子後方散乱法による計測結果を示す図である。

【図19】図19は、電子後方散乱法とは別のX線回折法による計測結果を示した図である。

【図20】図20は、結晶成長方位を計測した結果を示した図である。

【図21】図21は、結晶成長方位を計測した結果を示した図である。

【図22】図22は、結晶成長方位を計測した結果を示した図である。

【発明を実施するための形態】

【0043】

以下、図面を参照して本発明に係る積層体の製造方法および製造装置の実施形態について説明する。

【0044】

本実施形態では、特に断りのない限り、熱電半導体材料からなる積層体を想定する。しかし、本発明は、熱電半導体材料以外にも圧電素子、磁性材料、超電導材料など、一定の向きに結晶方位を揃えることが必要な結晶構造材料の積層体を製造する方法および装置に適用することができる。

【0045】

実施形態の熱電半導体材料は、BiおよびSbからなる群から選択された少なくとも1種の元素と、Te及びSeからなる群から選択された少なくとも1種の元素と、I、Cl、Hg、Br、Ag、Cu、Ce、La、及びYbからなる群から選択される少なくとも1種の元素とを含む組成の材料である。たとえば、以下の化学式で表される。

【0046】

・Bi2Te3−XSeX+0.02〜0.1Wt%BiBr3(X=0.3〜0.6)

・Bi2Te3−XSeX+0.05〜0.08Wt%CeBr3(X=0.3〜0.6)

・Bi0.4Sb1.6Tey(Y=3〜3.02)

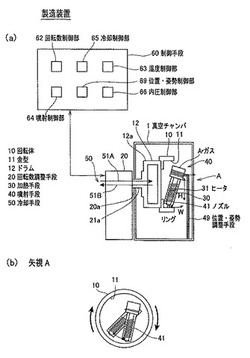

図1は、実施形態の積層体の製造装置の構成を示す。図1(a)は、装置の断面図であり、図1(b)は、図1(a)を矢視Aから見た図である。

【0047】

実施形態の装置は、大きくは、回転体10の内周面に形成された金型11と、回転体10の回転数を調整する回転数調整手段20と、材料を溶融する加熱手段30と、溶融材料を金型11に向けて噴射する噴射手段40と、金型11を冷却する冷却手段50と、金型11に溶融材料が積層するように回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御する制御手段60とを含んで構成されている。

【0048】

真空チャンバ1の中には、回転体10と、加熱手段30と、噴射手段40とが設けられている。

【0049】

真空チャンバ1は、材料を酸化させない雰囲気で処理を行うために設けられている。

【0050】

回転体10は、リング状に形成されており、熱伝導性のよい材料(たとえば銅)で構成されている。

【0051】

回転体10は、円筒形状のドラム12に、熱伝達可能に接続されている。ドラム12は、内部が中空であり、冷却水路12aが形成されている。

【0052】

回転数調整手段20の出力軸20aは、ドラム12の回転軸21aに回転動力伝達可能に接続されている。回転体10と、その内周面の金型11は、同一材料で一体に形成してもよく、また別体に形成してもよい。金型11の各種形状については後述する。

【0053】

回転数調整手段20は、電動モータ、油圧モータなどの回転アクチュエータを含んで構成されており、回転数調整手段20が駆動されると、回転力が出力軸20aから回転軸21aを介してドラム12に伝達されて、ドラム12が回転し、それに応じて回転体10およびその内側の金型11が回転軸21aの中心を回転中心にして回転する。

【0054】

回転数調整手段20は、制御手段60の回転数制御部62によって制御される。回転数制御部62によって、金型11の回転数(単位;rpm)を制御することができる。

【0055】

冷却手段50は、図示しない冷却水ポンプと、冷却水タンクと、熱交換機と、冷却水循環路51A、51Bと、ドラム12内の冷却水路12aとを含んで構成されている。冷却水循環路51A、51Bは、ドラム12内の冷却水路12aに連通している

冷却水ポンプによって冷却水タンク内の冷却水が吸い上げられ、冷却水循環路51Aを通ってドラム12の内部の冷却水路12aに供給され、冷却水が冷却水路12a内に広がり満たされる。ドラム12内の冷却水路12aを通過した冷却水は、冷却水循環路51Bを介して熱交換機に送られて熱交換された後、冷却水タンクに戻される。

【0056】

ドラム12が冷却されると、これに接続された回転体10および金型11の熱が奪われる。このため金型11が冷却され、回転体10の内周面は、冷却面となる。

【0057】

ただし、ドラム12と金型11(回転体10)を別体とするとドラム12と金型11の間に熱抵抗が存在するため、効率よく金型11を冷却できないことがある。このため金型11(回転体10)とドラム12とを一体に形成したり、金型11(回転体10)にドラム12の機能を持たせドラム12を不要とすることで、冷却効率を高めてもよい。この場合、金型11の内部に冷却水路を設け、金型11を直接冷却する構成にすることで、更に冷却効率を高めてもよい。

【0058】

冷却手段50は、制御手段60の冷却制御部65によって制御される。たとえば冷却手段50に、熱交換機に供給される冷却水の量を調整する手段を設け、これを冷却制御部65で制御することで、金型11つまり回転体10の冷却面の冷却温度を制御することができる。

【0059】

噴射手段40は、ノズル41を含んで構成されている。加熱手段30は、ヒータ31を含んで構成されている。ヒータ31は、ノズル41の周囲に巻回された巻線ヒータとして構成されている。

【0060】

噴射手段40および加熱手段30の構成を図2に詳細に示す。

【0061】

すなわち、筐体42内には、ヒータ31が内装されている。ヒータ31は、筐体42の図中上方のヒータ31Aと、筐体42の図中下方のヒータ31Bとに分割されている。ヒータ31A、31Bにはそれぞれ独立した電力供給線32A、32Bが接続されており、個別に電力が印加される。このためヒータ31A、31Bの加熱量は個別に制御することができる。

【0062】

筐体42の壁は、ヒータ31で発生した熱を外側に逃がさないように断熱する断熱部材として機能する。筐体42内にあって、ヒータ31の内側には、石英管で構成されたノズル41が挿入されている。

【0063】

ノズル41内には、凝固された熱電半導体材料が供給され、貯留されている。ヒータ31に電力が供給されると、ノズル41が加熱され、ノズル41内の熱電半導体材料が噴射に適した溶融状態にされる。

【0064】

ノズル41の先端には、熱電半導体材料を金型11に向けて噴射するための噴射口43が形成されている。噴射口43の形状は、円形、長方形状のスリットなど、目的に合わせて任意の形状とすることができる。筐体42には、噴射口43から噴射された材料を金型11に向けて通過させるための窓44が形成されている。金型11に対する噴射角度αは、後述するように、筐体42の姿勢を調整することで、30°〜90°の範囲で自由に変えることができる。

上述したようにヒータ31を2分割しているのは、材料を蒸発させることなく溶融するとともに、噴射口43あるいはその近傍の温度を上げて溶融材料を噴出させるのに適した温度にするためである。ここで、仮にヒータ31を1本の巻線ヒータで構成すると、局所的な温度偏在が生じ、材料が一部蒸発して、秤量した当初の組成からずれてしまい、所望する組成が得られなくなることがあったり、噴射口43付近で溶融材料が噴射に適した温度にならないことがある。よって、こうした事態を避けるために、ヒータ31は、少なくとも2分割の複数の巻線ヒータで構成して、ノズル41の周囲にあってノズル上下方向に沿って設けることが望ましい。これによりノズル41上方のヒータにより、材料を溶かすための温度に制御し、ノズル41下方のヒータにより、材料を噴出させるための温度に制御することができる。

【0065】

ノズル41内には、ノズル41の先端の温度、つまり噴射口43付近の溶融材料の温度をモニタするための熱電対33が設けられている。この熱電対33で検出される温度(信号)は、噴射口43付近の溶融材料の温度を目標温度に制御する制御系におけるフィードバック信号に用いられる。熱電対33には、電気信号線34が電気的に接続されている。

【0066】

ノズル41内には、熱電対33を保護して材料との付着を防止するためのチューブ35が設けられている。

【0067】

筐体42には、2分割されているヒータ31A、31Bそれぞれの温度をモニタするための熱電対36A、36Bが設けられている。この熱電対36A、36Bで検出される温度(信号)は、ヒータ31A、31Bの印加電圧つまり加熱量を目標値に制御する制御系におけるフィードバック信号に用いられる。熱電対36A、36Bには、それぞれ電気信号線37A、37Bが電気的に接続されている。

【0068】

筐体42には、電力供給線32A、32B、電気信号線37A、37Bを、ヒータ31A、31B毎に外部に取り出すための配管38A、38Bが接続されている。電力供給線32A、32B、電気信号線37A、37Bは、制御手段60に電気的に接続されている。

【0069】

筐体42の図中上面には、ノズル41内を真空シールするシール部材45が取り付けられている。シール部材45には、ノズル41の内部と、外部の加圧用配管46、減圧用配管47、熱電対取り出し用配管48とを連通する孔がそれぞれ形成されている。

【0070】

加圧用配管46は、図示しないアルゴンガス供給源に接続されており、ノズル41内を加圧して材料を噴射させることができる圧力のアルゴンガスが供給される。なお、アルゴンガス以外の不活性ガスを使用してもよい。減圧用配管47は、図示しない真空ポンプに接続されており、ノズル41内を減圧して材料の噴射を停止させることができる圧力まで真空引きされる。

【0071】

熱電対取り出し用配管48には、電気信号線34が挿通されており、外部の制御装置60に電気的に接続されている。

【0072】

図1に示すように、筐体42の位置および姿勢は、位置・姿勢調整手段49によって調整することができる。すなわち、位置・姿勢調整手段49を作動させることで、筐体42の金型11高さ方向Hの位置、金型11幅方向Wの位置、金型11に対する傾斜方向Gの姿勢を変化させることができる。

【0073】

また、図3に示すように、位置・姿勢調整手段49をX−Y−Zステージを含んで構成してもよい。なお、図3の装置では、金型11で生成された積層体を把持して取り出すための把持装置70が設けられている。金型11で生成される積層体は、薄いリング状の熱電半導体材料である。把持装置70の把持部71は、表面がゴムなどの柔軟性材料からなり、3方チャックにより円の直径方向に広がるように作動する。把持装置70は、X-Y-Zステージ70aにより任意の位置に移動させることができる。よって、X-Y-Zステージ70aを駆動して、把持装置70の把持部71を回転体10内に挿入させ、把持部71を金型11の接面方向に押し広げることで、積層体が把持される。そして、X-Y-Zステージ70aを駆動して、把持装置70を元の位置の方向に戻し、把持部71を積層体のリングの中心方向に縮めることで、積層体を離し、所定の場所の載置させることができる。

【0074】

加熱手段30は、制御手段60の温度制御部63によって制御される。すなわち、熱電対33の検出温度に基づき、噴射口43付近の溶融材料の温度が目標温度になるように制御される。また、熱電対36A、36Bの検出温度に基づきヒータ31A、31Bの印加電圧(加熱量)が目標値になるように制御される。

【0075】

噴射手段40は、制御手段60の噴射制御部64によって制御される。すなわち、図示しないアルゴンガス供給源から加圧用配管46を介してノズル41内にアルゴンガスを供給することでノズル41内を正圧にして、噴射口43から溶融材料を金型11に向けて噴射させることができる。また、真空ポンプを作動させ減圧用配管47を介してノズル41内を負圧にすることで、噴射口43からの溶融材料の噴射を停止させることができる。アルゴンガスを連続して供給して、積層体完成後に供給を停止して真空引きしてもよく(以下、連続噴射)、加圧状態(材料噴射)と減圧状態(材料噴射停止)を所定の幅と所定のパターンで繰り返して(以下、間欠噴射)、積層体を完成させてもよい。加圧状態(材料噴射)と減圧状態(材料噴射停止)の幅とパターンは予めプログラムされている。たとえば「1秒間噴射して1秒間噴射停止」という幅とパターンで溶融材料を噴射することができる。

【0076】

位置・姿勢調整手段49は、これを手動制御してもよく自動制御してもよい。自動制御する場合は、位置・姿勢調整手段49は、制御手段60の位置・姿勢制御部69によって制御される。これにより金型11に対する噴射角度αを所望する角度に自動制御することができる。また金型11に対する噴射口43の高さを所望する高さに自動制御することができる。積層体の積層高さによって噴射口43の高さを調整することが必要な場合があるからである。また金型11に対する噴射口43の横幅方向Wの位置を所望する横幅方向位置に自動制御することができる。

【0077】

真空チャンバ1の内圧は、制御手段60の内圧制御部66によって制御される。すなわち、ヒータ31A、31Bでノズル41を加熱する前に真空チャンバ1内を真空引きして減圧して空気を殆どなくした状態にして、不活性ガス、たとえばアルゴンガス、窒素ガスなどを供給する。そして、真空チャンバ1内を大気圧程度(常圧)の状態にする。その上でヒータ31A、31Bでノズル41を加熱して、溶融材料を噴射させる。

【0078】

つぎに金型11の構成例について説明する。

【0079】

金型11の構成は、積層体の製品品質に係るので、以下、積層体の生成メカニズムを織り込みながら説明する。

【0080】

金型11を回転させながら、ノズル41の噴射口43より溶融材料を噴出させると、金型11上に材料の層が順次重ねられる。

【0081】

金型11に対する噴射角度αに応じて(面に垂直に噴射するのか斜めに噴射するのかに応じて)、熱電性能が変化する。噴射角度αが垂直90°に近い角度になると、スパッタリングが生じて、粉状になった材料が再付着するなどして綺麗な膜ができず、結晶方位の配向性が悪化する。よって、噴射角度αを極力0°に近い角度にして金型11にスパッタさせることなく材料を着地させることが重要となる。実際には、回転体10の内周面は曲率をもっており、その曲率をもっている面に対して平行な噴射角度0°で入射させることは難しい。よって、極力、材料が金型11上を滑らかに滑るように入射させることが理想的である。

【0082】

金型11の形状は、回転軸21aの軸方向からみたとき回転体10の内周面が奥行きをもった円形状になっていれば、同じく奥行きをもった円形状にすることができ、また回転軸21aの軸方向からみたとき回転体10の内周面が奥行きをもった多角形状になっていれば、同じく奥行きをもった多角形状にすることができる。この場合、回転体10の内周面に凹部を形成してもよく、また回転体10の内周面を平坦な面としてもよい。回転体10の内周面に凹部を形成する場合でも、凹部を周方向に沿って連続して一体のものとして形成してもよく、周方向に沿って複数の凹部が配列されるように形成してもよい。

【0083】

図4、図5、図6、図7は、金型11の構成例を例示する。図4(a)、図5(a)、図6(a)、図7(a)は、回転体10の断面図で図1(a)と同じ側面から見た図であり、図4(b)、図5(b)、図6(b)、図7(b)は、図1(b)と同じ矢視A図である。

【0084】

図4は、回転体10の内周面に応じた円形状に形成され、回転体10の内周面が平坦な面となって構成されている金型11を示している。

【0085】

図5は、回転体10の内周面に応じた円形状に形成され、回転体10の内周面の周方向に沿って凹部が連続して一体のものとして形成されて構成された金型11を示している。

【0086】

図6は、回転体10の内周面に沿った多角形状に形成された金型11を示している。

【0087】

図7は、回転体10の内周面に沿った多角形状に形成され、回転体10の内周面の周方向に沿って複数の凹部が配列されて構成された金型11を示している。

【0088】

図4、図5、図6に示す金型11では、リング状に一体となった積層体を生成することができる。

図7に示す金型11では、複数の凹部に対応して複数個の積層体が生成される。ただし、図7に示す金型11では、隣り合う凹部間に凸部があるため、噴射した材料が凸部に当たりスパッタリングが生じ易い。このため凸部を極力小さくするか無くすことがスパッタリングを防止する上で望ましい。

【0089】

図5に示す金型11では、回転体10の内周面の幅よりも凹部の幅が狭くなっており、凹部の幅によって積層体の横幅が規定される。

【0090】

図4、図6、図7に示す金型11では、回転体10の内周面の横幅によって積層体の横幅が規定される。ただし、ノズル41の能力によっては、積層体は、回転体10の内周面の横幅一杯の大面積に生成されるわけではなく、積層体の横幅は、ノズル41から噴射される材料の噴射範囲によって制限される。噴射範囲(積層体の横幅)は、回転体10の回転数と噴射速度(アルゴンガスの圧力)で定まる。このため材料の噴射幅を所望する幅にするために、ノズル41を回転体10の内周面の横幅方向に変化させてもよい。すなわち、位置・姿勢調整手段49によって金型11に対する噴射口43の横幅方向Wの位置を順次ずらしながら積層体を生成していくことで、積層体の横幅を所望する横幅に制御することができる。

【0091】

またノズル41の噴射口43を長方形のスリットとし、そのスリット幅によって横幅方向の噴射範囲を規定して、積層体の横幅を所望する横幅にしてもよい。また固定したノズル41を複数、回転体10の内周面の横幅方向にずらして設けることで、横幅方向の噴射範囲を規定して、積層体の横幅を所望する横幅にしてもよい。

【0092】

つぎに、図8を参照して本実施形態における熱電素子の製造プロセス(以下、実施例製造プロセス)について説明する。

【0093】

図8(a)は、比較例として掲げる熱電素子の製造プロセス(以下、比較例製造プロセス)を示す。この製造プロセスは、特開平10−178219号公報、特開2000−124512号公報に記載された発明に基づいている。

【0094】

まず、比較例製造プロセスについて説明する。

【0095】

(秤量・封入工程)

組成の一例として、熱電半導体材料の原料となるビスマスBi、テルルTe、セレンSeの元素単体を、所望する化学量論比となるように秤量し、さらにキャリア濃度を調整するCe、Brの化合物を適量に添加したものを混合して、ガラス管80の中に封入する。

【0096】

(溶解・凝固工程)

つぎに、この熱電半導体材料の原料混合物を、ガラス管80に入れヒータ81内部で溶解させる。つぎに、ヒータ81への電力供給を断ち、原料混合物を凝固させる。つぎに、凝固された原料混合物をガラス管80から取り出す。

【0097】

(製粉化工程)

凝固された原料混合物を、高速で回転するディスク82の上方にあるるつぼ83内に入れる。ヒータにより加熱して700〜800℃になるまで再度、溶解する。これにより、るつぼ83の下の孔から液滴がディスク82上に落下する。このため、ディスク82上に落下した液滴は粉状になって飛散し、粉末化した原料が得られる。

【0098】

(ホットプレス工程)

つぎに飛散し、粉末化された原料を回収して、ホットプレス装置84の型内に充填する。ホットプレス装置84を作動させて、原料を加圧すると同時に原料の周りを加熱して原料を固める。つまり加圧と焼結を同時に行なう。このホットプレス工程直後の加圧焼結体では、密度は高くなっているものの結晶方位の配向は揃わず、ばらばらになっており、熱電性能としては良くない状態である。

【0099】

(塑性加工工程)

つぎに、結晶方位の配向を揃えるために塑性加工を行う。たとえば押出し成形加工を行う。熱電半導体材料の直方体状の焼結体を、ダイス(押出し型)85内に入れ、上方からパンチを押し下げ、ダイス85内の焼結体を、断面積が絞られた押出し口86から押し出し、押出し成形品を得る。押出し成形加工により結晶粒が回転するなどして結晶方位が再配向して、結晶方位の配向が揃うようになる。

【0100】

(熱処理工程)

つぎに、押出し成形品の歪みを改善するために熱処理を施す。また、製品によっては電気抵抗を変えるために熱処理をすることもある。なお、この熱処理工程を行わない実施も可能である。

【0101】

(スライス工程)

つぎに、押出し成形品が所定の厚さのウェーハにスライスされる。

【0102】

(メッキ工程)

つぎに熱電素子に電極を接合するために、スライスされたウェーハにメッキ処理を施す。

【0103】

(ダイシング工程)

つぎに、ウェーハをダイシングして細かな直方体の熱電素子90を多数取得する。

【0104】

(組立工程)

つぎに、得られた直方体の熱電素子90を用いて熱電モジュール91を作成する。すなわち、上下の各基板88A、88Bに、電極87を接合する。そして、上下の各基板88A、88Bで熱電素子90を挟み込むように電極87を熱電素子90に接合する。こうして熱電素子90は、基板88A、88Bの面に2次元的に広がるように配列される。

【0105】

(検査工程)

つぎに、熱電モジュール91の完成品の検査が行われる。

【0106】

上記比較例製造プロセスで得られる熱電素子90は、結晶方位の配向率に限度があった。また、工程が数多く必要となっており、製造時間が長く生産効率が悪い。

【0107】

これに対して実施例製造プロセスでは、上述の秤量・封入工程、溶解・凝固工程が行われるのは、比較例製造プロセスと同じであるが、製粉化工程、ホットプレス工程、塑性加工工程の代わりに、遠心急冷工程が行われて、所定の積層高さ(所定厚さ)の積層体が生成される。積層体は、所定の積層高さ(所定厚さが薄いとき)に生成されているため、所定の厚さにスライスするスライス工程は不要となる。なお、厚いときは従来通りの工程を要する。ただし、回転体10の曲率をもった内周面に沿って積層体を形成しているので、積層体の上面は、必ずしも平坦になっていない。このため積層体の上面を研磨して平坦にするラップ工程が必要となる。ラップ工程では、ラッピング装置92を用いて積層体のラッピングが行われる。ラップ工程の後は、比較例製造プロセスと同様に、メッキ工程、ダイシング工程、組立工程、検査工程が行われる。ただし、遠心急冷工程では、溶融材料を急冷凝固させて積層体を生成しているので、そのままでは歪みがたまり壊れ易くなるおそれがある。そこで、歪みを除去するために後の工程で熱処理を行ってもよい。

【0108】

以下、比較例製造プロセスと同じ工程の内容は適宜省略して、実施例製造プロセスについて図8(b)を用いて説明する。

【0109】

(遠心急冷工程)

遠心急冷工程とは、溶融された材料を、冷却された面に向けて、面垂直方向に積層するように供給するとともに、溶融材料の重量に応じた加速力を冷却面に押し付ける方向に作用させることにより、層の厚さ方向に温度勾配を生じさせて溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造する工程のことをいう。

【0110】

具体的には、冷却面は、回転体10の内周面であって、加速力は、回転体10の遠心力である。また、回転体10の内周面に形成された金型11に向けて、溶融材料が噴射されることで積層体が生成される。

【0111】

ここで、用語について定義を与える。

【0112】

層とは、一噴射、一回転、一往復などの一操作毎に形成される所定の厚さのあるものをいう。

【0113】

層間界面とは、層と層の間に形成される面で、層の厚さ方向とほぼ垂直な方向に形成される面のことである。

【0114】

粒間界面とは、同一層内の結晶粒間の面で、層間界面とほぼ垂直で、層の厚さ方向にほぼ平行に形成される面のことである。

【0115】

図9は、実施形態の熱電半導体材料の結晶構造を模式的に示している。同図に示すように、結晶粒110は、六方晶の層状構造化合物であり、それ自体単結晶をなしている。図中、六角形で示した部分が層状構造化合物の基底面であり、C面と称される結晶面である。層状構造化合物は、C面がc軸方向に多数積層されるとともにa軸方向に広がった構造を有する。キャリアは、C面と平行方向に最も流れ易い。このため層状構造化合物の単結晶が最も電気的異方性の高い材料であるといえる。

【0116】

図10は、遠心急冷工程で生成される積層体100の結晶構造を模式的に示している。

【0117】

上述の「層」、「層間界面」、「粒間界面」、「結晶粒110」、「C面」を図中に記す。

【0118】

図10(a)は、積層体100の外観斜視図であり、図中下側に冷却面である金型11が位置し、図中上方に向けて積層体100が時間の経過とともに積層される。図10(b)は、図10(a)に示す積層体100の側面の矢視A図で、図10(c)は、図10(a)に示す積層体100の隣り合う側面の矢視B図である。図10(b)、(c)中、ハッチングで示す部分は、結晶粒110が存在する部分であり、白抜きで示す部分は、層間をまたいで成長した結晶粒110を示す。

【0119】

図11は、遠心急冷工程で積層体100が生成されるメカニズムを説明する模式図である。以下、図11を参照して説明する。

【0120】

図11(a)に示すように、金型11を回転させながら、ノズル41の噴射口43より溶融材料を噴出させると、溶融材料が金型11(冷却面)に着地する。すると、溶融材料が有している質量に応じた遠心力が溶融材料に作用して、溶融材料は、金型11(冷却面)に押し付けられる。金型11は回転しているため、溶融材料の噴射を前述のごとく連続噴射あるいは間欠噴射により継続すると、さらに層が重なる。これにより金型11上に着地している材料の質量が増加することにより更に大きな遠心力が作用し、更に大きな力で材料が押し付けられ積層体100の密度が上がる(密度向上効果)。

【0121】

図11(b)に示すように、溶融材料が一層分、金型11上に着地したときに熱は、材料から金型11に向う方向に流れる。つまり溶融材料が高温で、冷却面である金型11が低温であるため、材料の層の厚さ方向に温度勾配が生じ、金型11に向う熱の流れが形成される。溶融材料が金型11に着地した瞬間に、回転体10の内周面の法線方向である層の垂直方向に、金型11に向かう熱の流れが形成される。これにより材料が金型接面より徐々に垂直上方に固化を始め、急冷凝固する。凝固開始に伴い、金型接面より層の厚さ方向に結晶成長が始まり、層の厚さ方向にC面が起立した結晶粒110が成長する。一層の結晶成長が完了するか完了するまでの間に、回転体10が回転して、その一層の上に更に一層が噴射される。よって、この上の層においても同じように層の厚さ方向に熱の流れが生じて、同様に材料が金型接面より垂直上方に向う方向に固化していき結晶成長が層の厚さ方向に起きる。層と層の間には層間界面が形成される。以下同様にして一層毎に材料が急冷凝固され積層体100は、積層体100の高さ方向に結晶方位の配向が揃っていく。こうして層の厚さ方向に沿って結晶粒110のC面が起立し、層間界面が存在する結晶構造の積層体100が生成される(配向率向上効果)。

【0122】

ただし、溶融材料は、前述のごとくスパッタリングを回避するために接面と平行に近い方向(噴射角度αが0に近い角度)に入射させることが望ましい。これはスパッタリングにより飛散した材料が、後から形成された層に付着して結晶方位が乱れることを回避するためである。本実施形態の遠心急冷工程では、密度向上と配向率向上が図られながら所定厚の積層体100が生成されるため、比較例製造プロセスで必要であった製粉化工程、ホットプレス工程、塑性加工工程、スライス工程を省略することができる。さらにノズル41の中に秤量した材料を投入し、そのまま封入、溶解、凝固を行い、遠心急冷工程に移行すれば、遠心急冷工程の前の二工程(「秤量・封入工程」、「溶解・凝固工程」)を省略して時間短縮することができる。

【0123】

(熱処理工程)

急冷凝固により歪みが生じたり組成が不均一になっていることもあるので、歪みを除去したり組成を均一にするために熱処理が行われる。熱処理の方法としては、常圧で電気炉に積層体100を入れてアニールする常圧熱処理の方法と、揃っている結晶粒110を崩さないように、加圧しながらアニールする加熱熱処理の方法がある。

【0124】

図12は、加圧熱処理を説明する図である。すなわち、図中C面が上下方向に揃っている積層体100(図12(a))を、90°反転させて、図12(b)に示すようにプレス装置120の型内に入れて、加熱しながら、a軸に対して垂直な方向に加圧する。これは、a軸と平行にプレスすると、層間界面において結晶粒110が微細に崩れ結晶方位がばらばらとなり、熱電性能が低下するおそれがあるからである。加圧下の熱処理は350℃〜500℃の温度で10分〜120分、加圧のない状態の熱処理は60〜1200分不活性ガス雰囲気でアニールが行われる、不活性ガス雰囲気内でアニールしながら、プレスが行われる。

(ラップ工程)

つぎに、積層体100の上面を必要に応じ研磨する。

【0125】

図13は、ラップ工程、メッキ工程、ダイシング工程を説明する図である。金型11は、図7に示す金型11と同様に回転体10の内周面に沿った多角形状に形成され、回転体10の内周面の周方向に沿って複数の凹部が配列されて構成された金型11である。ただし、金型11は、各凹部毎に分割して、回転体10から取り出すことができるように構成されている(図13(a))。

【0126】

分割された金型11が回転体10から取り出され(図13(b))、積層体100の上面が上方に配置されるように、治具121上に固定される(図13(c))。つぎに、積層体100の上面が平坦となるように研磨される。あるいは必要に応じて切断される(図13(d))。つぎに、別の治具122を用いて、積層体100の上面(表面)を接着して金型11から取り出し、積層体100の裏面を研磨し、寸法出しを行い(図13(e))、積層体100のウェーハを取得する(図13(f))。

【0127】

(メッキ工程)

図13(g)に示すごとく、積層体100のウェーハをメッキ液に浸漬してメッキ処理を施す。

【0128】

(ダイシング工程)

つぎに、積層体100のウェーハをダイシングして(図13(h))、細かな直方体の熱電素子90を多数取得する(図13(i))。

【0129】

以下、組立工程、検査工程が比較例製造プロセスと同様にして行われる。

【0130】

上記プロセスは一例であり、遠心急冷工程の中に他工程の処理を織り込むことにより、適宜途中の工程を省略ないしは処理に要する時間を短縮することができる。

【0131】

たとえば、格子状に形成した金型11を用いて、熱電素子90の最終形態となる直方体形状を金型11内で形成してもよい。これによりダイシング工程を不要とすることができる。

【0132】

また、遠心急冷工程において、溶融材料噴射用のノズル41とは別にメッキ液噴射用のノズルを用意して、熱電素子層の上にメッキ層を重ねるように形成してもよい。これによりメッキ工程を不要とすることができる。

【0133】

以上のように本実施形態の製造方法によれば、比較例製造プロセスに比べて工程数を減らすことができるとともに、全工程に要する時間を短縮することができ、生産効率を向上させることができる。また遠心急冷工程で密度向上と配向率向上が図られて積層体100が生成されるため、結晶方位の配向率が比較例製造プロセスで製造される製品に比べて極めて向上する。

【0134】

図10を用いて積層体100の構造的特徴を説明する。

【0135】

積層体100は、つぎのような構造的特徴を備えている。

【0136】

積層体100は、C面が層の厚さ方向に沿って起立した単結晶(結晶粒110)の層からなる多結晶構造である。

【0137】

各層内は、互いにa軸が一致する複数の単結晶(結晶粒110)からなる。

【0138】

結晶成長方向に隣接する単結晶(結晶粒110、110)同士は、a軸が一致しc軸が一致しないことで、層間界面を形成している。すなわち、図10(d)に拡大して模式的に示すように、上の層と下の層の結晶粒110、110はa軸が揃い、c軸はずれており(ただしC面は起立している)、層間界面を形成している。a軸が揃っていてc軸が揃っていないとき、またはa軸が揃っていてもc軸間に結晶欠陥があるときには、下の層の結晶粒110の上に

上の層の結晶粒110に単に乗っているだけであり結晶が連続していない。ただし、後述するように層と層の間の全ての部分でc軸がずれているわけではなく、層と層の間の一部ではc軸が一致し層間を跨いでエピタキシャル成長をし単結晶となっている。

【0139】

図10(e)に拡大して模式的に示すように、結晶成長方向に隣接する単結晶同士(結晶粒110、110)の一部は、層間を跨いでa軸が一致しc軸が一致するようにエピタキシャル成長されて形成されている。この部分では、結晶が連続しており層間界面を構成していない。

【0140】

積層体100を構成する全結晶粒110の結晶方位の配向率を計測すると、後述するように、C面が±10°で90%以上の配向率をもっていることが確認された。

【0141】

以上のことから、本実施形態の積層体100によれば、つぎのような効果が得られる。

【0142】

すなわち、本実施形態の積層体100は、高配向率で、高密度で、層間界面を有する層状構造となっている。これら特徴に起因して以下のような効果が得られる。

【0143】

(熱電性能の向上)

積層体100の厚さ方向にC面が起立しa軸が極めて高い配向率で揃っている。このためa軸が配向された方向を通電方向として通電すると、電気抵抗率が極めて低減し、高い熱電性能(熱電特性)が得られる。また層と層の間を跨ぐように連続的に結晶粒110の配向が連続しているエピタキシャル成長している部分が存在するため、さらに電気的特性に優れている。

【0144】

また、層を厚さがサブミクロン(0コンマ数ミクロン)以下に薄く、層間界面が存在する構造であるため、層間界面で格子熱伝導散乱が起こり、格子熱伝導率が下がる。これにより更に熱電性能を上げることができる。

【0145】

また、高密度であり、電気抵抗率が低減し、更なる高い熱電性能が得られる。

【0146】

(機械的強度の向上)

積層体100は、多結晶構造であり、構造的に機械的強度が高い。

【0147】

層間界面と層内の粒間界面の存在は、高い機械的強度をもたらす。

また、高密度であり、更に高い機械的強度が得られ、酸化を防止することができる。

【0148】

また、層と層の間を跨ぐように一部の結晶粒はエピタキシャル成長しているため、そのエピタキシャル成長している結晶粒が層と層の間を繋ぐ「くさび」として作用し、機械的強度が更に向上する。

このように所定の厚さ(所定の高さ)を持ちながらも一定レベル以上の機械的強度が確保されている。

【0149】

よって、熱電性能、耐久性に優れた熱電素子(熱電モジュール)を市場に提供でき、産業上極めて有用である。

【0150】

(実施例)

本発明の製造方法を実施し、当業者が容易に実現可能であることを確認した。そして、得られた積層体100の構造を観察、計測した。その結果、以下のことがわかった。

【0151】

ヒータ31による材料の加熱温度は、最低、材料が溶ける融点温度(580℃)以上であることが必要である。ただし、強い粘性があると噴射に困難をきたすため融点近傍温度は望ましくなく、材料を噴射口43から噴射できるように融点よりもある程度(30℃〜)上昇させた温度(610℃〜)であって、かつ材料が蒸発しない温度以下に設定することが望ましい。

ノズル41から10mm離れたところで、熱電対33により溶融材料の温度を検出した。温度630℃から650°の範囲で実験を行ったところ、積層体100の性能に良好な結果が得られた。

【0152】

回転体10(ドラム12、金型11)の回転数を960rpmに設定して実験を行ったところ、積層体100の性能に良好な結果が得られた。ただし、回転体10の径、冷却手段50の冷却性能などの違いにより、最適な回転数は変動すると考えられる。

【0153】

噴射圧力は、0.17MPaに設定した。噴射圧力を上げるにしたがって性能は向上傾向を示す。

【0154】

間欠噴射で溶融材料を噴射する場合、オン(噴射)とオフ(噴射停止)の比オン/オフ(単位:秒)の比率が1/0(連続噴射)に近づくにつれて性能は向上傾向を示す。オン/オフの比率が1/0〜1/1の間にあると良好な積層体100が得られる。

【0155】

ノズル41の噴射口43は、直径0.5mmの丸孔、角1.0×0.5、角1.0×0.3の長方形のスリットにしたとき、積層体100の性能に良好な結果が得られた。

【0156】

金型11は、形状が多角形でも円形でも積層体100の性能に差が殆どなかった。

【0157】

各パラメータによって積層体100の構造および熱電性能が変化すると考えられる。

【0158】

a)構造との関係

溶融材料の一層毎の冷却速度を上げることによって、層間界面は、より明確になる傾向がある。

【0159】

冷却速度は、単位時間当たり、単位面積当たりの溶融材料の噴射量を減らすことにより、また回転体10(ドラム12、金型11)の回転数を大きくすることにより、また噴射を間欠にすることにより(間欠噴射)、また間欠噴射時のオフ時間を長くすることにより、また金型11の温度を下げることなどによって、上げることができ、それにより層間界面

はより明確になる。具体的には、回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御することにより、冷却速度を上げることができる。

【0160】

図14は、顕微鏡で観察した積層体100の断面における組織を示す写真である。

【0161】

図14(a)、図14(b)、図14(c)の順で冷却速度を大きくした。これら図から、表面の温度が下がるほど、層間の温度差が大きくなり、より高い配向率を示すとともに、層間界面がより明確となっていることがわかる。

【0162】

回転体10の回転数の増加に伴って、層の厚さが小さくなる傾向がある。

【0163】

b)熱電性能との関係

溶融材料の一層毎の冷却速度を上げることによって、結晶配向性が良くなり、電気抵抗率が下がり、熱電性能が良くなる。

【0164】

層の厚さがサブミクロン(0コンマ数ミクロン)以下に薄くなることにより、層間界面の熱伝導が悪くなり(層間界面で熱が散乱されるため)、熱電性能が良くなる。すなわち、噴射量が小さいほど一層の厚さが薄くなる。噴射圧力が高いほど材料が接面に対し横方向に広がるため一層の厚さが薄くなる。回転体10の回転数が高いほど一層の厚さが薄くなる。実験では、10μmから20μmの厚さの層となり、積層体100の性能に良好な結果が得られた。

【0165】

積層体100の密度は、回転体10の遠心力によって変わる。遠心力は、回転数(rpm)によって変わる。よって密度は回転数に大きく依存して変化する。ただし、回転速度(回転数)と噴射速度の間に差がありすぎると、材料が金型11との接面で跳ねスパッタリングが生じる傾向がある。より望ましくは回転速度と噴射速度の回転方向成分が同じで、それを維持したまま密度を上げるために回転速度を上げることができればよい。しかし、噴射速度の垂直成分を上げると跳ね返りが発生するので、限界があると考えられる。

【0166】

以上のことから、積層体100の構造、性能を、つぎのように制御することができると考えられる。

【0167】

溶融材料の一層毎の冷却速度を調整することにより、結晶粒110のC面の配向率を調整することができる。

【0168】

回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御することにより、溶融材料の一層毎の冷却速度を調整することができる。

【0169】

回転数調整手段20を制御することにより、または/および噴射手段40を制御することにより、一層毎の厚さを調整することができる。

【0170】

図15、図16は、積層体100の断面を顕微鏡で観察したときの結晶組織の写真を示す。図15、図16は、積層体100が積層構造となっており層状構造となっていることを確認するために撮影した写真である。

【0171】

図15は、熱処理を行う前の積層体100の結晶組織を示す。図15は、積層体100の斜視図であり、図15中、積層体100内の結晶組織の写真が図15(a)に示され、図15中、積層体100の他の部分の結晶組織の写真が図15(b)に示される。

【0172】

図16は、熱処理後の積層体100の結晶組織を示す。図16は、積層体100の斜視図であり、図16中、積層体100内の結晶組織の写真が図16(a)に示され、図16中、積層体100の他の部分の結晶組織の写真が図16(b)に示される。

【0173】

これら図15、図16に示される写真から、積層体100は、いずれの部位においても、熱処理の有無にかかわららず、各層が明確に層間界面で区別され、複数の層にわたって重なった積層構造、層状構造を呈していることがわかる。

【0174】

なお、比較例製造プロセスで得られる押出し成形品や、従来公知の特許文献に示される方法によって製造したものは、「各層が明確に層間界面で区別され、複数の層にわたって重なった積層構造、層状構造」として観察されることはなく、本発明の製品は、構造的に明らかに従来あるいは既存の製品と識別することができる。

【0175】

図17(a)は、積層体100の断面を研磨した研磨面の顕微鏡像である。図17(b)は、積層体100の断面をエッチングしたエッチング面の顕微鏡像であり、図17(a)よりも拡大した像を示す。図17(c)は、積層体100の破断面の顕微鏡像であり、図17(a)よりも拡大した像を示す。

【0176】

処理の仕方により層間界面の明確さに多少の相違はあるものの、いずれにおいても、各層が明確に層間界面で区別され、複数の層にわたって重なった積層構造、層状構造を呈していることがわかる。また、粒間界面についても明確に撮影されていることがわかる。さらに、層と層の間で一部の結晶粒110がエピタキシャル成長していることがわかる。

【0177】

図18は、電子後方散乱法による結晶配向分布の計測結果を示す図である。

【0178】

図18(a)は、積層体100の断面をエッチングしたエッチング面の像であり、電子後方散乱法により得られた像である。図中破線で囲まれた部分の結晶方位の配向率を計測した。図18(b)は、図18(a)の破線で囲まれた部分の逆極点図である。殆どの部分で積層方向に沿って結晶粒110のa軸は揃っておりC面は膜厚方向に垂直に起立していることが確認された。また、層と層の間で一部の結晶粒110がエピタキシャル成長していることが確認された。図中、同色(同諧調)の部分は、C面が同じ向きに同じ角度だけ傾斜している部分を示す。似た色(諧調が近似)の部分は、C面の傾斜する向きは異なるが垂直方向の基準軸から同じ角度だけ傾斜している部分を示す。

【0179】

図18(c)は、結晶方位の配向率を数値化したC面配向分布を示すグラフである。横軸は、C面の角度であり、縦軸は、度数d値(0.0〜1.0)である。このC面配向分布のグラフから、基準軸からある結晶軸が何度傾いたものが何%あるかがわかる。なお、ここで基準軸とは熱電素子90の通電方向もしくは熱流方向に相当する軸方向を指す。

【0180】

本実施形態の遠心急冷工程で得られた積層体100の配向分布を「遠心急冷」で示す。比較のために、比較例製造プロセスで得られた押出し成形品の配向分布を「HE」で示し、比較例製造プロセスの塑性加工工程で熱間鍛造工程を実施して得られた熱間鍛造(ホットホージ)品の配向分布を「HF」で示す。

【0181】

図中「遠心急冷」にて示すように積層体100を構成する全結晶粒110の結晶方位の配向率を計測すると、C面が±10°で93%の配向率をもっていることが確認された。「±」とは、「C面が傾斜する全ての方向において」の意味である。すなわち、全結晶粒110の93%は、C面が任意の傾斜方向10°の範囲に収まっている。また、d値、つまり度数の半値(0.5)における「遠心急冷」の基準軸からの角度は、6°であった。

【0182】

「HE」にて示すように押出し成形品は、C面が±10°で87%の配向率をもっていることが確認された。また、d値(度数の半値(0.5)における「HE」の基準軸からの角度)は12°であった。

「HF」にて示すように熱間鍛造品は、C面が±10°で77%の配向率をもっていることが確認された。また、d値(度数の半値(0.5)における「HF」の基準軸からの角度)は、21°であった。

【0183】

図19は、電子後方散乱法とは別のX線回折法による計測結果を示す。

【0184】

図19(a)に示すように本実施形態の遠心急冷工程で得られた積層体100の試料の表面にX線を入射させて入射角度を変化させたときの反射強度の変化を図19(b)に示すように計測した。これにより配向率91%という結果が得られた。

【0185】

比較のために、図19(c)に示すように、比較例製造プロセスで得られた押出し成形品の試料の表面にX線を入射させて入射角度を変化させたときの反射強度の変化を図19(d)に示すように計測した。これにより配向率68%という結果が得られた。

【0186】

以上のとおり、本実施形態の積層体100は、C面が±10°で90%以上の配向率をもっていることが確認され、押出し成形品や熱間鍛造品に比べて遥かに配向率が高いことがわかった。

【0187】

図20、図21、図22は、結晶成長方位を計測した結果を示す。

【0188】

図20は、結晶成長方位を調べるために行った電子線回折を行った場所を示す。 試料は、熱処理を行う前の積層体100である。図20(a)は、積層体100の断面のエッチング像であり、図20(b)は、図20(a)を拡大した像である。図20(b)に評価位置を示しており、層内(1)と層間界面近傍(2)である。

【0189】

図20(c)、(d)は、TEM観察結果を示す。図20(c)に示すように層内の各部B、C、Dと層間界面近傍のA部について評価を行った。図20(d)は、図20(c)を拡大して示したものである。

【0190】

図21(a)、(b)、(c)、(d)はそれぞれ、図20(c)に示す各部A、B、C、Dで行なった電子線回折結果を示す。この電子線回折結果と図20から、結晶の向き、つまり、どの軸がいずれの方向に何度傾いているかがわかる。

【0191】

図22は、図21に基づき各部A、B、C、Dの結晶成長方位をまとめた表である。すなわち、各部A、B、C、Dの成長方位は、[−4 5 0]で同じであり、晶帯軸[uvw]は、[25 20 2]で同じである。よって、層内の各部で結晶粒110はa軸方向に揃っており、層間を跨いで結晶粒110は、a軸方向に揃うように成長していることがわかった。

【0192】

以上の説明では、本発明の積層体100は、回転体10の内側表面に向けて溶融材料を噴射することにより積層して生成されるものとして説明した。しかし、本実施形態と同様の積層体100を製造できるのであれば、製造方法、製造装置は任意のものを使用することができる。たとえば、つぎのインクジェット方式、メタルジェット方式による方法で積層体100を製造してもよい。

【0193】

(インクジェット方式)

インクジェット法は、インクジェットのヘッドで金属を温め、溶融金属を液滴の形でインクジェットのヘッドから噴射して一層ずつ堆積させることにより立体物を生成する方法として近年技術的に確立されつつある。比較的低融点の金属材料を用いて積層体100を生成する場合にこのインクジェット法を適用することができる。

【0194】

(メタルジェット方式)

材料の融点が低ければインクジェットのヘッドで温めるだけで、溶融金属を噴射することができる。しかし、材料の融点が1000℃を超えるとインクジェットのヘッドが機能しなくなる。そこで、材料金属を細い金属ワイヤにしてワイヤの両端に電極を近づけて放電させると瞬間的に溶解する。溶解すると、金属は表面張力で丸くなる。丸くなった途端にアルゴンガスを流して吹き付けて、丸い玉状の溶融金属を噴射させる。これにより溶融金属は接面に到達する。接面が冷えていれば、接面に垂直な方向に熱が流れるので金属が積層され、結晶方位が揃えられる。

【0195】

いずれの方式も溶融材料に100G以上の加速度を与え一層形成し、平面方向にスキャンし面を形成し、積層させることで、層状構造の積層体100が生成される。これにより遠心急冷工程による熱電半導体材料と同程度の機械的強度が確保される。

【符号の説明】

【0196】

10 回転体、11 金型、20 回転数調整手段、30 加熱手段、40 噴射手段、50 冷却手段、60 制御手段、90 熱電素子、100 積層体、110 結晶粒

【技術分野】

【0001】

本発明は、熱電半導体材料、圧電素子、磁性材料、超電導材料など、一定の向きに結晶方位を揃えることが必要な結晶構造材料の積層体を製造する方法および装置に関するものである。

【背景技術】

【0002】

熱電半導体材料は、熱電素子(熱電モジュール)の材料として用いられる。

【0003】

熱電半導体材料には、利用温度域で、物質固有の定数であるゼーベック係数αと比抵抗ρと熱伝導率κで表される性能指数Z(=α2/ρκ)が大きな材料が用いられる。

【0004】

この種の熱電半導体材料は、その結晶構造に起因した熱電性能の異方性を持つ。すなわち、性能指数Zが結晶方位により異なる。そのため、単結晶材料では、熱電性能の大きな結晶方位に通電し使用する。一般に異方性結晶は劈開性をもち材料強度が脆弱であるため、実用材としては単結晶ではなく、ブリッジマン法などで一方向凝固させ熱電性能の大きな結晶方位に配向させた多結晶材料が使用される。

【0005】

しかしながら、多結晶材料とても単結晶ほどではないが、材料強度が脆弱であり、素子加工時に素子の割れや欠けが生じ易いという問題がある。

【0006】

すなわち、たとえば電子冷却素子として一般に用いられる多結晶材は、テルル化ビスマス(Bi2Te3)、テルル化アンチモン(Sb2Te3)、セレン化ビスマス(Bi2Se3)の混晶系であるBi2Te3系熱電材料である。このBi2Te3系熱電材料は、六方晶構造であり、Biからなる層とTeからなる層が六方晶C軸に垂直に積層した構造になっている。この結晶構造に起因して電気的、熱的に異方性を持ち、熱電性能についてもC面方向がC軸方向に比べて良好となっている。よって一方向凝固法によって熱電性能な良好な方位(C面方向)に結晶の成長方向を制御して溶製材を生成して熱電素子として使用するようにしている。しかし、結晶構造におけるTe層同士が積層する部分では、相互のTe原子がファン・デア・ワールス結合しているため著しい劈開性を有している。このため強度的に脆弱で結晶材から熱電素子を得るためのスライス工程等で割れや欠けが発生し、歩留まり率が極めて悪くなったり、熱電素子(熱電モジュール)としての耐久性が低くなるといった問題がある。

【0007】

また、熱電素子(熱電モジュール)として使用するために、所定の厚さ(所定の高さ)が必要である。このため、所定の厚さ(所定の高さ)に製造したものにおいてある一定レベル以上の機械的強度が要求される。

【0008】

このように熱電半導体材料は、結晶方位を配向させて熱電性能を向上させるとともに、所定の厚さ(所定の高さ)に製造したものにおいてある一定レベル以上の機械的強度を確保することが必要となる。

【0009】

特許文献1には、急冷ロール法により得られた材料の薄状粉を型内に積層するように装入し、ホットプレスにより積層方向に加圧焼結し、薄状粉同士を接合することで、積層体を固め、さらに積層方向に対し垂直な方向に、ホットプレスやすえ込み鍛造などの塑性加工などにより加圧することで、結晶方位の配向を整えて、積層構造の熱電半導体材料を製造するという発明が記載されている。

【0010】

特許文献2には、同じく急冷ロール法により得られた材料の薄状粉を積層してホットプレスにより積層方向に加圧焼結することで、積層体を固め、さらに積層方向に対し垂直な方向にホットプレスにより加圧焼結圧することで、結晶方位の配向を整えて、積層構造の熱電半導体材料を製造するという発明が記載されている。

【0011】

特許文献3には、遠心鋳造法が記載されている。すなわち、鋳造材料である金属溶湯にセラミックと金属の溶滴を混合し、この混合溶湯を、回転する金型内に流し込み、遠心力下で混合溶湯を凝固させるという発明が記載されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−37302号公報

【特許文献2】特開2000−166113号公報

【特許文献3】特開平1−150455号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献1、2では、急冷ロール法により得られた材料の薄状粉の積層体をホットプレスにより固めるようにしている。急冷ロール法では、冷却ロールの表面に接触した材料がロールの中心から外側に向けて冷却される。このため材料の凝固が膜厚方向に起こり、結晶粒のC面が膜厚方向に起立した薄状粉が得られる。この薄状粉を膜厚方向に積層すれば、積層方向に結晶粒のC面が起立した異方性の高い熱電素子が得られる。

【0014】

ところが実際には、積層体を固めるためにホットプレスを行うと、積層体中の結晶粒が傾いたりずれたりして、結晶粒の配向性は、元の薄状粉の配向性よりも悪化する。このため、その後、結晶方位の配向を整えるためにホットプレスや塑性加工を行ったとしても元の薄状粉の配向まで回復するには至らない。

【0015】

このためホットプレスや塑性加工などによって材料に機械的変形を加えることなく、材料の密度を上げ所定厚の積層体の機械的強度を確保しつつ結晶方位の配向性を高めることができる方法の開発が望まれている。

【0016】

本発明は、こうした実情に鑑みてなされたものであり、結晶方位の配向性に優れ高密度の積層体に製造できるようにすることを解決課題とする。特に、熱電半導体材料の製法に適用する場合には、積層体の機械的強度を向上させつつ熱電性能を向上させることを解決課題とする。

【0017】

なお、特許文献3に記載された発明は、遠心力が働く場で鋳造を行うという発明であり、層状に積層するというものではない。

【課題を解決するための手段】

【0018】

第1発明は、

冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により前記溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造する積層体の製造方法であることを特徴とする。

【0019】

第2発明は、第1発明において、

冷却面は、回転体の内周面であって、加速力は、前記回転体の遠心力であることを特徴とする。

【0020】

第3発明は、第2発明において、

回転体の内周面に形成された金型に向けて、溶融材料を噴射すること

を特徴とする。

【0021】

第4発明は、

回転体の内周面に形成された金型と、

前記回転体の回転数を調整する回転数調整手段と、

材料を溶融する加熱手段と、

溶融材料を前記金型に向けて噴射する噴射手段と、

前記金型を冷却する冷却手段と、

前記金型に溶融材料が積層するように前記回転数調整手段または/および前記加熱手段または/および前記噴射手段または/および前記冷却手段を制御する制御手段と

を備えた積層体の製造装置であることを特徴とする。

【0022】

第5発明は、第1発明において、

溶融材料の一層毎の冷却速度を調整することにより、結晶粒のC面の配向率を調整すること

を特徴とする。

【0023】

第6発明は、第2発明、第3発明において、

回転体の回転数を調整することにより、積層体の一層毎の厚さを調整すること

を特徴とする。

【0024】

第7発明は、第4発明において、

回転数調整手段または/および加熱手段または/および噴射手段または/および冷却手段を制御することにより、溶融材料の一層毎の冷却速度を調整すること

を特徴とする。

【0025】

第8発明は、第4発明において、

回転数調整手段または/および噴射手段を制御することにより、積層体の一層毎の厚さを調整すること

を特徴とする。

【0026】

第9発明は、第1発明、第2発明、第3発明、第5発明、第6発明において、

材料は、熱電半導体材料であること

を特徴とする。

【0027】

第10発明は、第4発明、第7発明、第8発明において、

材料は、熱電半導体材料であること

を特徴とする。

【発明の効果】

【0028】

第1発明によれば、図11に示すように、冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒110のC面が起立し、層間界面が存在する結晶構造の積層体100を製造する。

【0029】

第2発明では、冷却面は、回転体10の内周面であって、加速力は、回転体10の遠心力であるとして、積層体100が製造される。

【0030】

第3発明では、回転体10の内周面に形成された金型11に向けて、溶融材料が噴射されることで積層体100が製造される。

【0031】

第4発明では、回転体10の内周面に形成された金型11と、回転体10の回転数を調整する回転数調整手段20と、材料を溶融する加熱手段30と、溶融材料を金型11に向けて噴射する噴射手段40と、金型11を冷却する冷却手段50と、金型11に溶融材料が積層するように回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御する制御手段60とを備えた製造装置によって、積層体100が製造される。

【0032】

すなわち、図11(a)に示すように、金型11を回転させながら、ノズル41の噴射口43より溶融材料を噴出させると、溶融材料が金型11(冷却面)に着地する。すると、溶融材料が有している質量に応じた遠心力が溶融材料に作用して、溶融材料は、金型11(冷却面)に押し付けられる。金型11は回転しているため、溶融材料の噴射を継続すると、さらに層が重なる。これにより金型11上に着地している材料の質量が増加することにより更に大きな遠心力が作用し、更に大きな力で材料が押し付けられ積層体100の密度が上がる(密度向上効果)。

【0033】

図11(b)に示すように、溶融材料が一層分、金型11上に着地したときに熱は、材料から金型11に向う方向に流れる。つまり溶融材料が高温で、冷却面である金型11が低温であるため、材料の層の厚さ方向に温度勾配が生じ、金型11に向う熱の流れが形成される。溶融材料が金型11に着地した瞬間に、回転体10の内周面の法線方向である層の垂直方向に、金型11に向かう熱の流れが形成される。これにより材料が金型接面より徐々に垂直上方に固化を始め、急冷凝固する。凝固開始に伴い、金型接面より層の厚さ方向に結晶成長が始まり、層の厚さ方向にC面が起立した結晶粒110が成長する。一層の結晶成長が完了するまでの間に、回転体10が回転して、その一層の上に更に一層が噴射される。よって、この上の層においても同じように層の厚さ方向に熱の流れが生じて、同様に材料が金型接面より垂直上方に向う方向に固化していき結晶成長が層の厚さ方向に起きる。層と層の間には層間界面が形成される。以下同様にして一層毎に材料が急冷凝固され積層体100は、積層体100の高さ方向に結晶方位の配向が揃っていく。こうして層の厚さ方向に沿って結晶粒110のC面が起立し、層間界面が存在する結晶構造の積層体100が生成される(配向率向上効果)。

【0034】

本発明によれば、密度向上と配向率向上が図られながら所定厚の積層体100が生成されるため、図8(b)に示す製造プロセスに示すとおり、図8(a)に示す比較例製造プロセスで必要であった製粉化工程、ホットプレス工程、塑性加工工程、スライス工程を省略することもできる。

【0035】

以上のように本発明の製造方法および製造装置によれば、比較例製造プロセスに比べて工程数を減らすことができるとともに、全工程に要する時間を短縮することができ、生産効率を向上させることができる。またホットプレスや塑性加工などによって材料に機械的変形を加えることなく密度向上と配向率向上が図られて積層体100が生成されるため、結晶方位の配向率が比較例製造プロセスで製造される製品に比べて極めて向上する。

【0036】

また、積層体100の構造、性能を、つぎのように制御することができる。

【0037】

溶融材料の一層毎の冷却速度を調整することにより、結晶粒110のC面の配向率を調整することができる(第5発明)。

【0038】

回転体10の回転数を調整することにより、一層毎の厚さを調整することができる(第6発明)。

【0039】

回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御することにより、溶融材料の一層毎の冷却速度を調整することができる(第7発明)。

【0040】

回転数調整手段20または/および噴射手段40を制御することにより、一層毎の厚さを調整することができる(第8発明)。

【0041】

第9発明、第10発明では、材料は、熱電半導体材料であるとして、熱電素子に用いられる積層体100が製造される。

【図面の簡単な説明】

【0042】

【図1】図1は、実施形態の積層体の製造装置の構成を示す図で、図1(a)は、装置の断面図であり、図1(b)は、図1(a)を矢視Aから見た図である。

【図2】図2は、噴射手段および加熱手段の構成を示した図である。

【図3】図3は、図1の装置とは別の構成例を示す図である。

【図4】図4(a)、(b)は、金型の構成例を例示する図である。

【図5】図5(a)、(b)は、金型の構成例を例示する図である。

【図6】図6(a)、(b)は、金型の構成例を例示する図である。

【図7】図7(a)、(b)は、金型の構成例を例示する図である。

【図8】図8(a)は、比較例として掲げる熱電素子の製造プロセス(比較例製造プロセス)を示す図で、図8(b)は、実施形態の熱電素子の製造プロセス(実施例製造プロセス)を示す図である。

【図9】図9は、実施形態の熱電半導体材料の結晶構造を模式的に示した図である。

【図10】図10は、遠心急冷工程で生成される積層体の結晶構造を模式的に示した図である。

【図11】図11は、遠心急冷工程で積層体100が生成されるメカニズムを説明する模式図である。

【図12】図12は、加圧熱処理を説明する図である。

【図13】図13は、ラップ工程、メッキ工程、ダイシング工程を説明する図である。

【図14】図14は、顕微鏡で観察した積層体の断面における組織を示す写真である。

【図15】図15は、積層体の断面を顕微鏡で観察したときの組織を示した写真である。

【図16】図16は、積層体の断面を顕微鏡で観察したときの組織を示した写真である。

【図17】図17は、積層体の断面を顕微鏡で観察したときの像を示す写真である。

【図18】図18は、電子後方散乱法による計測結果を示す図である。

【図19】図19は、電子後方散乱法とは別のX線回折法による計測結果を示した図である。

【図20】図20は、結晶成長方位を計測した結果を示した図である。

【図21】図21は、結晶成長方位を計測した結果を示した図である。

【図22】図22は、結晶成長方位を計測した結果を示した図である。

【発明を実施するための形態】

【0043】

以下、図面を参照して本発明に係る積層体の製造方法および製造装置の実施形態について説明する。

【0044】

本実施形態では、特に断りのない限り、熱電半導体材料からなる積層体を想定する。しかし、本発明は、熱電半導体材料以外にも圧電素子、磁性材料、超電導材料など、一定の向きに結晶方位を揃えることが必要な結晶構造材料の積層体を製造する方法および装置に適用することができる。

【0045】

実施形態の熱電半導体材料は、BiおよびSbからなる群から選択された少なくとも1種の元素と、Te及びSeからなる群から選択された少なくとも1種の元素と、I、Cl、Hg、Br、Ag、Cu、Ce、La、及びYbからなる群から選択される少なくとも1種の元素とを含む組成の材料である。たとえば、以下の化学式で表される。

【0046】

・Bi2Te3−XSeX+0.02〜0.1Wt%BiBr3(X=0.3〜0.6)

・Bi2Te3−XSeX+0.05〜0.08Wt%CeBr3(X=0.3〜0.6)

・Bi0.4Sb1.6Tey(Y=3〜3.02)

図1は、実施形態の積層体の製造装置の構成を示す。図1(a)は、装置の断面図であり、図1(b)は、図1(a)を矢視Aから見た図である。

【0047】

実施形態の装置は、大きくは、回転体10の内周面に形成された金型11と、回転体10の回転数を調整する回転数調整手段20と、材料を溶融する加熱手段30と、溶融材料を金型11に向けて噴射する噴射手段40と、金型11を冷却する冷却手段50と、金型11に溶融材料が積層するように回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御する制御手段60とを含んで構成されている。

【0048】

真空チャンバ1の中には、回転体10と、加熱手段30と、噴射手段40とが設けられている。

【0049】

真空チャンバ1は、材料を酸化させない雰囲気で処理を行うために設けられている。

【0050】

回転体10は、リング状に形成されており、熱伝導性のよい材料(たとえば銅)で構成されている。

【0051】

回転体10は、円筒形状のドラム12に、熱伝達可能に接続されている。ドラム12は、内部が中空であり、冷却水路12aが形成されている。

【0052】

回転数調整手段20の出力軸20aは、ドラム12の回転軸21aに回転動力伝達可能に接続されている。回転体10と、その内周面の金型11は、同一材料で一体に形成してもよく、また別体に形成してもよい。金型11の各種形状については後述する。

【0053】

回転数調整手段20は、電動モータ、油圧モータなどの回転アクチュエータを含んで構成されており、回転数調整手段20が駆動されると、回転力が出力軸20aから回転軸21aを介してドラム12に伝達されて、ドラム12が回転し、それに応じて回転体10およびその内側の金型11が回転軸21aの中心を回転中心にして回転する。

【0054】

回転数調整手段20は、制御手段60の回転数制御部62によって制御される。回転数制御部62によって、金型11の回転数(単位;rpm)を制御することができる。

【0055】

冷却手段50は、図示しない冷却水ポンプと、冷却水タンクと、熱交換機と、冷却水循環路51A、51Bと、ドラム12内の冷却水路12aとを含んで構成されている。冷却水循環路51A、51Bは、ドラム12内の冷却水路12aに連通している

冷却水ポンプによって冷却水タンク内の冷却水が吸い上げられ、冷却水循環路51Aを通ってドラム12の内部の冷却水路12aに供給され、冷却水が冷却水路12a内に広がり満たされる。ドラム12内の冷却水路12aを通過した冷却水は、冷却水循環路51Bを介して熱交換機に送られて熱交換された後、冷却水タンクに戻される。

【0056】

ドラム12が冷却されると、これに接続された回転体10および金型11の熱が奪われる。このため金型11が冷却され、回転体10の内周面は、冷却面となる。

【0057】

ただし、ドラム12と金型11(回転体10)を別体とするとドラム12と金型11の間に熱抵抗が存在するため、効率よく金型11を冷却できないことがある。このため金型11(回転体10)とドラム12とを一体に形成したり、金型11(回転体10)にドラム12の機能を持たせドラム12を不要とすることで、冷却効率を高めてもよい。この場合、金型11の内部に冷却水路を設け、金型11を直接冷却する構成にすることで、更に冷却効率を高めてもよい。

【0058】

冷却手段50は、制御手段60の冷却制御部65によって制御される。たとえば冷却手段50に、熱交換機に供給される冷却水の量を調整する手段を設け、これを冷却制御部65で制御することで、金型11つまり回転体10の冷却面の冷却温度を制御することができる。

【0059】

噴射手段40は、ノズル41を含んで構成されている。加熱手段30は、ヒータ31を含んで構成されている。ヒータ31は、ノズル41の周囲に巻回された巻線ヒータとして構成されている。

【0060】

噴射手段40および加熱手段30の構成を図2に詳細に示す。

【0061】

すなわち、筐体42内には、ヒータ31が内装されている。ヒータ31は、筐体42の図中上方のヒータ31Aと、筐体42の図中下方のヒータ31Bとに分割されている。ヒータ31A、31Bにはそれぞれ独立した電力供給線32A、32Bが接続されており、個別に電力が印加される。このためヒータ31A、31Bの加熱量は個別に制御することができる。

【0062】

筐体42の壁は、ヒータ31で発生した熱を外側に逃がさないように断熱する断熱部材として機能する。筐体42内にあって、ヒータ31の内側には、石英管で構成されたノズル41が挿入されている。

【0063】

ノズル41内には、凝固された熱電半導体材料が供給され、貯留されている。ヒータ31に電力が供給されると、ノズル41が加熱され、ノズル41内の熱電半導体材料が噴射に適した溶融状態にされる。

【0064】

ノズル41の先端には、熱電半導体材料を金型11に向けて噴射するための噴射口43が形成されている。噴射口43の形状は、円形、長方形状のスリットなど、目的に合わせて任意の形状とすることができる。筐体42には、噴射口43から噴射された材料を金型11に向けて通過させるための窓44が形成されている。金型11に対する噴射角度αは、後述するように、筐体42の姿勢を調整することで、30°〜90°の範囲で自由に変えることができる。

上述したようにヒータ31を2分割しているのは、材料を蒸発させることなく溶融するとともに、噴射口43あるいはその近傍の温度を上げて溶融材料を噴出させるのに適した温度にするためである。ここで、仮にヒータ31を1本の巻線ヒータで構成すると、局所的な温度偏在が生じ、材料が一部蒸発して、秤量した当初の組成からずれてしまい、所望する組成が得られなくなることがあったり、噴射口43付近で溶融材料が噴射に適した温度にならないことがある。よって、こうした事態を避けるために、ヒータ31は、少なくとも2分割の複数の巻線ヒータで構成して、ノズル41の周囲にあってノズル上下方向に沿って設けることが望ましい。これによりノズル41上方のヒータにより、材料を溶かすための温度に制御し、ノズル41下方のヒータにより、材料を噴出させるための温度に制御することができる。

【0065】

ノズル41内には、ノズル41の先端の温度、つまり噴射口43付近の溶融材料の温度をモニタするための熱電対33が設けられている。この熱電対33で検出される温度(信号)は、噴射口43付近の溶融材料の温度を目標温度に制御する制御系におけるフィードバック信号に用いられる。熱電対33には、電気信号線34が電気的に接続されている。

【0066】

ノズル41内には、熱電対33を保護して材料との付着を防止するためのチューブ35が設けられている。

【0067】

筐体42には、2分割されているヒータ31A、31Bそれぞれの温度をモニタするための熱電対36A、36Bが設けられている。この熱電対36A、36Bで検出される温度(信号)は、ヒータ31A、31Bの印加電圧つまり加熱量を目標値に制御する制御系におけるフィードバック信号に用いられる。熱電対36A、36Bには、それぞれ電気信号線37A、37Bが電気的に接続されている。

【0068】

筐体42には、電力供給線32A、32B、電気信号線37A、37Bを、ヒータ31A、31B毎に外部に取り出すための配管38A、38Bが接続されている。電力供給線32A、32B、電気信号線37A、37Bは、制御手段60に電気的に接続されている。

【0069】

筐体42の図中上面には、ノズル41内を真空シールするシール部材45が取り付けられている。シール部材45には、ノズル41の内部と、外部の加圧用配管46、減圧用配管47、熱電対取り出し用配管48とを連通する孔がそれぞれ形成されている。

【0070】

加圧用配管46は、図示しないアルゴンガス供給源に接続されており、ノズル41内を加圧して材料を噴射させることができる圧力のアルゴンガスが供給される。なお、アルゴンガス以外の不活性ガスを使用してもよい。減圧用配管47は、図示しない真空ポンプに接続されており、ノズル41内を減圧して材料の噴射を停止させることができる圧力まで真空引きされる。

【0071】

熱電対取り出し用配管48には、電気信号線34が挿通されており、外部の制御装置60に電気的に接続されている。

【0072】

図1に示すように、筐体42の位置および姿勢は、位置・姿勢調整手段49によって調整することができる。すなわち、位置・姿勢調整手段49を作動させることで、筐体42の金型11高さ方向Hの位置、金型11幅方向Wの位置、金型11に対する傾斜方向Gの姿勢を変化させることができる。

【0073】

また、図3に示すように、位置・姿勢調整手段49をX−Y−Zステージを含んで構成してもよい。なお、図3の装置では、金型11で生成された積層体を把持して取り出すための把持装置70が設けられている。金型11で生成される積層体は、薄いリング状の熱電半導体材料である。把持装置70の把持部71は、表面がゴムなどの柔軟性材料からなり、3方チャックにより円の直径方向に広がるように作動する。把持装置70は、X-Y-Zステージ70aにより任意の位置に移動させることができる。よって、X-Y-Zステージ70aを駆動して、把持装置70の把持部71を回転体10内に挿入させ、把持部71を金型11の接面方向に押し広げることで、積層体が把持される。そして、X-Y-Zステージ70aを駆動して、把持装置70を元の位置の方向に戻し、把持部71を積層体のリングの中心方向に縮めることで、積層体を離し、所定の場所の載置させることができる。

【0074】

加熱手段30は、制御手段60の温度制御部63によって制御される。すなわち、熱電対33の検出温度に基づき、噴射口43付近の溶融材料の温度が目標温度になるように制御される。また、熱電対36A、36Bの検出温度に基づきヒータ31A、31Bの印加電圧(加熱量)が目標値になるように制御される。

【0075】

噴射手段40は、制御手段60の噴射制御部64によって制御される。すなわち、図示しないアルゴンガス供給源から加圧用配管46を介してノズル41内にアルゴンガスを供給することでノズル41内を正圧にして、噴射口43から溶融材料を金型11に向けて噴射させることができる。また、真空ポンプを作動させ減圧用配管47を介してノズル41内を負圧にすることで、噴射口43からの溶融材料の噴射を停止させることができる。アルゴンガスを連続して供給して、積層体完成後に供給を停止して真空引きしてもよく(以下、連続噴射)、加圧状態(材料噴射)と減圧状態(材料噴射停止)を所定の幅と所定のパターンで繰り返して(以下、間欠噴射)、積層体を完成させてもよい。加圧状態(材料噴射)と減圧状態(材料噴射停止)の幅とパターンは予めプログラムされている。たとえば「1秒間噴射して1秒間噴射停止」という幅とパターンで溶融材料を噴射することができる。

【0076】

位置・姿勢調整手段49は、これを手動制御してもよく自動制御してもよい。自動制御する場合は、位置・姿勢調整手段49は、制御手段60の位置・姿勢制御部69によって制御される。これにより金型11に対する噴射角度αを所望する角度に自動制御することができる。また金型11に対する噴射口43の高さを所望する高さに自動制御することができる。積層体の積層高さによって噴射口43の高さを調整することが必要な場合があるからである。また金型11に対する噴射口43の横幅方向Wの位置を所望する横幅方向位置に自動制御することができる。

【0077】

真空チャンバ1の内圧は、制御手段60の内圧制御部66によって制御される。すなわち、ヒータ31A、31Bでノズル41を加熱する前に真空チャンバ1内を真空引きして減圧して空気を殆どなくした状態にして、不活性ガス、たとえばアルゴンガス、窒素ガスなどを供給する。そして、真空チャンバ1内を大気圧程度(常圧)の状態にする。その上でヒータ31A、31Bでノズル41を加熱して、溶融材料を噴射させる。

【0078】

つぎに金型11の構成例について説明する。

【0079】

金型11の構成は、積層体の製品品質に係るので、以下、積層体の生成メカニズムを織り込みながら説明する。

【0080】

金型11を回転させながら、ノズル41の噴射口43より溶融材料を噴出させると、金型11上に材料の層が順次重ねられる。

【0081】

金型11に対する噴射角度αに応じて(面に垂直に噴射するのか斜めに噴射するのかに応じて)、熱電性能が変化する。噴射角度αが垂直90°に近い角度になると、スパッタリングが生じて、粉状になった材料が再付着するなどして綺麗な膜ができず、結晶方位の配向性が悪化する。よって、噴射角度αを極力0°に近い角度にして金型11にスパッタさせることなく材料を着地させることが重要となる。実際には、回転体10の内周面は曲率をもっており、その曲率をもっている面に対して平行な噴射角度0°で入射させることは難しい。よって、極力、材料が金型11上を滑らかに滑るように入射させることが理想的である。

【0082】

金型11の形状は、回転軸21aの軸方向からみたとき回転体10の内周面が奥行きをもった円形状になっていれば、同じく奥行きをもった円形状にすることができ、また回転軸21aの軸方向からみたとき回転体10の内周面が奥行きをもった多角形状になっていれば、同じく奥行きをもった多角形状にすることができる。この場合、回転体10の内周面に凹部を形成してもよく、また回転体10の内周面を平坦な面としてもよい。回転体10の内周面に凹部を形成する場合でも、凹部を周方向に沿って連続して一体のものとして形成してもよく、周方向に沿って複数の凹部が配列されるように形成してもよい。

【0083】

図4、図5、図6、図7は、金型11の構成例を例示する。図4(a)、図5(a)、図6(a)、図7(a)は、回転体10の断面図で図1(a)と同じ側面から見た図であり、図4(b)、図5(b)、図6(b)、図7(b)は、図1(b)と同じ矢視A図である。

【0084】

図4は、回転体10の内周面に応じた円形状に形成され、回転体10の内周面が平坦な面となって構成されている金型11を示している。

【0085】

図5は、回転体10の内周面に応じた円形状に形成され、回転体10の内周面の周方向に沿って凹部が連続して一体のものとして形成されて構成された金型11を示している。

【0086】

図6は、回転体10の内周面に沿った多角形状に形成された金型11を示している。

【0087】

図7は、回転体10の内周面に沿った多角形状に形成され、回転体10の内周面の周方向に沿って複数の凹部が配列されて構成された金型11を示している。

【0088】

図4、図5、図6に示す金型11では、リング状に一体となった積層体を生成することができる。

図7に示す金型11では、複数の凹部に対応して複数個の積層体が生成される。ただし、図7に示す金型11では、隣り合う凹部間に凸部があるため、噴射した材料が凸部に当たりスパッタリングが生じ易い。このため凸部を極力小さくするか無くすことがスパッタリングを防止する上で望ましい。

【0089】

図5に示す金型11では、回転体10の内周面の幅よりも凹部の幅が狭くなっており、凹部の幅によって積層体の横幅が規定される。

【0090】

図4、図6、図7に示す金型11では、回転体10の内周面の横幅によって積層体の横幅が規定される。ただし、ノズル41の能力によっては、積層体は、回転体10の内周面の横幅一杯の大面積に生成されるわけではなく、積層体の横幅は、ノズル41から噴射される材料の噴射範囲によって制限される。噴射範囲(積層体の横幅)は、回転体10の回転数と噴射速度(アルゴンガスの圧力)で定まる。このため材料の噴射幅を所望する幅にするために、ノズル41を回転体10の内周面の横幅方向に変化させてもよい。すなわち、位置・姿勢調整手段49によって金型11に対する噴射口43の横幅方向Wの位置を順次ずらしながら積層体を生成していくことで、積層体の横幅を所望する横幅に制御することができる。

【0091】

またノズル41の噴射口43を長方形のスリットとし、そのスリット幅によって横幅方向の噴射範囲を規定して、積層体の横幅を所望する横幅にしてもよい。また固定したノズル41を複数、回転体10の内周面の横幅方向にずらして設けることで、横幅方向の噴射範囲を規定して、積層体の横幅を所望する横幅にしてもよい。

【0092】

つぎに、図8を参照して本実施形態における熱電素子の製造プロセス(以下、実施例製造プロセス)について説明する。

【0093】

図8(a)は、比較例として掲げる熱電素子の製造プロセス(以下、比較例製造プロセス)を示す。この製造プロセスは、特開平10−178219号公報、特開2000−124512号公報に記載された発明に基づいている。

【0094】

まず、比較例製造プロセスについて説明する。

【0095】

(秤量・封入工程)

組成の一例として、熱電半導体材料の原料となるビスマスBi、テルルTe、セレンSeの元素単体を、所望する化学量論比となるように秤量し、さらにキャリア濃度を調整するCe、Brの化合物を適量に添加したものを混合して、ガラス管80の中に封入する。

【0096】

(溶解・凝固工程)

つぎに、この熱電半導体材料の原料混合物を、ガラス管80に入れヒータ81内部で溶解させる。つぎに、ヒータ81への電力供給を断ち、原料混合物を凝固させる。つぎに、凝固された原料混合物をガラス管80から取り出す。

【0097】

(製粉化工程)

凝固された原料混合物を、高速で回転するディスク82の上方にあるるつぼ83内に入れる。ヒータにより加熱して700〜800℃になるまで再度、溶解する。これにより、るつぼ83の下の孔から液滴がディスク82上に落下する。このため、ディスク82上に落下した液滴は粉状になって飛散し、粉末化した原料が得られる。

【0098】

(ホットプレス工程)

つぎに飛散し、粉末化された原料を回収して、ホットプレス装置84の型内に充填する。ホットプレス装置84を作動させて、原料を加圧すると同時に原料の周りを加熱して原料を固める。つまり加圧と焼結を同時に行なう。このホットプレス工程直後の加圧焼結体では、密度は高くなっているものの結晶方位の配向は揃わず、ばらばらになっており、熱電性能としては良くない状態である。

【0099】

(塑性加工工程)

つぎに、結晶方位の配向を揃えるために塑性加工を行う。たとえば押出し成形加工を行う。熱電半導体材料の直方体状の焼結体を、ダイス(押出し型)85内に入れ、上方からパンチを押し下げ、ダイス85内の焼結体を、断面積が絞られた押出し口86から押し出し、押出し成形品を得る。押出し成形加工により結晶粒が回転するなどして結晶方位が再配向して、結晶方位の配向が揃うようになる。

【0100】

(熱処理工程)

つぎに、押出し成形品の歪みを改善するために熱処理を施す。また、製品によっては電気抵抗を変えるために熱処理をすることもある。なお、この熱処理工程を行わない実施も可能である。

【0101】

(スライス工程)

つぎに、押出し成形品が所定の厚さのウェーハにスライスされる。

【0102】

(メッキ工程)

つぎに熱電素子に電極を接合するために、スライスされたウェーハにメッキ処理を施す。

【0103】

(ダイシング工程)

つぎに、ウェーハをダイシングして細かな直方体の熱電素子90を多数取得する。

【0104】

(組立工程)

つぎに、得られた直方体の熱電素子90を用いて熱電モジュール91を作成する。すなわち、上下の各基板88A、88Bに、電極87を接合する。そして、上下の各基板88A、88Bで熱電素子90を挟み込むように電極87を熱電素子90に接合する。こうして熱電素子90は、基板88A、88Bの面に2次元的に広がるように配列される。

【0105】

(検査工程)

つぎに、熱電モジュール91の完成品の検査が行われる。

【0106】

上記比較例製造プロセスで得られる熱電素子90は、結晶方位の配向率に限度があった。また、工程が数多く必要となっており、製造時間が長く生産効率が悪い。

【0107】

これに対して実施例製造プロセスでは、上述の秤量・封入工程、溶解・凝固工程が行われるのは、比較例製造プロセスと同じであるが、製粉化工程、ホットプレス工程、塑性加工工程の代わりに、遠心急冷工程が行われて、所定の積層高さ(所定厚さ)の積層体が生成される。積層体は、所定の積層高さ(所定厚さが薄いとき)に生成されているため、所定の厚さにスライスするスライス工程は不要となる。なお、厚いときは従来通りの工程を要する。ただし、回転体10の曲率をもった内周面に沿って積層体を形成しているので、積層体の上面は、必ずしも平坦になっていない。このため積層体の上面を研磨して平坦にするラップ工程が必要となる。ラップ工程では、ラッピング装置92を用いて積層体のラッピングが行われる。ラップ工程の後は、比較例製造プロセスと同様に、メッキ工程、ダイシング工程、組立工程、検査工程が行われる。ただし、遠心急冷工程では、溶融材料を急冷凝固させて積層体を生成しているので、そのままでは歪みがたまり壊れ易くなるおそれがある。そこで、歪みを除去するために後の工程で熱処理を行ってもよい。

【0108】

以下、比較例製造プロセスと同じ工程の内容は適宜省略して、実施例製造プロセスについて図8(b)を用いて説明する。

【0109】

(遠心急冷工程)

遠心急冷工程とは、溶融された材料を、冷却された面に向けて、面垂直方向に積層するように供給するとともに、溶融材料の重量に応じた加速力を冷却面に押し付ける方向に作用させることにより、層の厚さ方向に温度勾配を生じさせて溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造する工程のことをいう。

【0110】

具体的には、冷却面は、回転体10の内周面であって、加速力は、回転体10の遠心力である。また、回転体10の内周面に形成された金型11に向けて、溶融材料が噴射されることで積層体が生成される。

【0111】

ここで、用語について定義を与える。

【0112】

層とは、一噴射、一回転、一往復などの一操作毎に形成される所定の厚さのあるものをいう。

【0113】

層間界面とは、層と層の間に形成される面で、層の厚さ方向とほぼ垂直な方向に形成される面のことである。

【0114】

粒間界面とは、同一層内の結晶粒間の面で、層間界面とほぼ垂直で、層の厚さ方向にほぼ平行に形成される面のことである。

【0115】

図9は、実施形態の熱電半導体材料の結晶構造を模式的に示している。同図に示すように、結晶粒110は、六方晶の層状構造化合物であり、それ自体単結晶をなしている。図中、六角形で示した部分が層状構造化合物の基底面であり、C面と称される結晶面である。層状構造化合物は、C面がc軸方向に多数積層されるとともにa軸方向に広がった構造を有する。キャリアは、C面と平行方向に最も流れ易い。このため層状構造化合物の単結晶が最も電気的異方性の高い材料であるといえる。

【0116】

図10は、遠心急冷工程で生成される積層体100の結晶構造を模式的に示している。

【0117】

上述の「層」、「層間界面」、「粒間界面」、「結晶粒110」、「C面」を図中に記す。

【0118】

図10(a)は、積層体100の外観斜視図であり、図中下側に冷却面である金型11が位置し、図中上方に向けて積層体100が時間の経過とともに積層される。図10(b)は、図10(a)に示す積層体100の側面の矢視A図で、図10(c)は、図10(a)に示す積層体100の隣り合う側面の矢視B図である。図10(b)、(c)中、ハッチングで示す部分は、結晶粒110が存在する部分であり、白抜きで示す部分は、層間をまたいで成長した結晶粒110を示す。

【0119】

図11は、遠心急冷工程で積層体100が生成されるメカニズムを説明する模式図である。以下、図11を参照して説明する。

【0120】

図11(a)に示すように、金型11を回転させながら、ノズル41の噴射口43より溶融材料を噴出させると、溶融材料が金型11(冷却面)に着地する。すると、溶融材料が有している質量に応じた遠心力が溶融材料に作用して、溶融材料は、金型11(冷却面)に押し付けられる。金型11は回転しているため、溶融材料の噴射を前述のごとく連続噴射あるいは間欠噴射により継続すると、さらに層が重なる。これにより金型11上に着地している材料の質量が増加することにより更に大きな遠心力が作用し、更に大きな力で材料が押し付けられ積層体100の密度が上がる(密度向上効果)。

【0121】

図11(b)に示すように、溶融材料が一層分、金型11上に着地したときに熱は、材料から金型11に向う方向に流れる。つまり溶融材料が高温で、冷却面である金型11が低温であるため、材料の層の厚さ方向に温度勾配が生じ、金型11に向う熱の流れが形成される。溶融材料が金型11に着地した瞬間に、回転体10の内周面の法線方向である層の垂直方向に、金型11に向かう熱の流れが形成される。これにより材料が金型接面より徐々に垂直上方に固化を始め、急冷凝固する。凝固開始に伴い、金型接面より層の厚さ方向に結晶成長が始まり、層の厚さ方向にC面が起立した結晶粒110が成長する。一層の結晶成長が完了するか完了するまでの間に、回転体10が回転して、その一層の上に更に一層が噴射される。よって、この上の層においても同じように層の厚さ方向に熱の流れが生じて、同様に材料が金型接面より垂直上方に向う方向に固化していき結晶成長が層の厚さ方向に起きる。層と層の間には層間界面が形成される。以下同様にして一層毎に材料が急冷凝固され積層体100は、積層体100の高さ方向に結晶方位の配向が揃っていく。こうして層の厚さ方向に沿って結晶粒110のC面が起立し、層間界面が存在する結晶構造の積層体100が生成される(配向率向上効果)。

【0122】

ただし、溶融材料は、前述のごとくスパッタリングを回避するために接面と平行に近い方向(噴射角度αが0に近い角度)に入射させることが望ましい。これはスパッタリングにより飛散した材料が、後から形成された層に付着して結晶方位が乱れることを回避するためである。本実施形態の遠心急冷工程では、密度向上と配向率向上が図られながら所定厚の積層体100が生成されるため、比較例製造プロセスで必要であった製粉化工程、ホットプレス工程、塑性加工工程、スライス工程を省略することができる。さらにノズル41の中に秤量した材料を投入し、そのまま封入、溶解、凝固を行い、遠心急冷工程に移行すれば、遠心急冷工程の前の二工程(「秤量・封入工程」、「溶解・凝固工程」)を省略して時間短縮することができる。

【0123】

(熱処理工程)

急冷凝固により歪みが生じたり組成が不均一になっていることもあるので、歪みを除去したり組成を均一にするために熱処理が行われる。熱処理の方法としては、常圧で電気炉に積層体100を入れてアニールする常圧熱処理の方法と、揃っている結晶粒110を崩さないように、加圧しながらアニールする加熱熱処理の方法がある。

【0124】

図12は、加圧熱処理を説明する図である。すなわち、図中C面が上下方向に揃っている積層体100(図12(a))を、90°反転させて、図12(b)に示すようにプレス装置120の型内に入れて、加熱しながら、a軸に対して垂直な方向に加圧する。これは、a軸と平行にプレスすると、層間界面において結晶粒110が微細に崩れ結晶方位がばらばらとなり、熱電性能が低下するおそれがあるからである。加圧下の熱処理は350℃〜500℃の温度で10分〜120分、加圧のない状態の熱処理は60〜1200分不活性ガス雰囲気でアニールが行われる、不活性ガス雰囲気内でアニールしながら、プレスが行われる。

(ラップ工程)

つぎに、積層体100の上面を必要に応じ研磨する。

【0125】

図13は、ラップ工程、メッキ工程、ダイシング工程を説明する図である。金型11は、図7に示す金型11と同様に回転体10の内周面に沿った多角形状に形成され、回転体10の内周面の周方向に沿って複数の凹部が配列されて構成された金型11である。ただし、金型11は、各凹部毎に分割して、回転体10から取り出すことができるように構成されている(図13(a))。

【0126】

分割された金型11が回転体10から取り出され(図13(b))、積層体100の上面が上方に配置されるように、治具121上に固定される(図13(c))。つぎに、積層体100の上面が平坦となるように研磨される。あるいは必要に応じて切断される(図13(d))。つぎに、別の治具122を用いて、積層体100の上面(表面)を接着して金型11から取り出し、積層体100の裏面を研磨し、寸法出しを行い(図13(e))、積層体100のウェーハを取得する(図13(f))。

【0127】

(メッキ工程)

図13(g)に示すごとく、積層体100のウェーハをメッキ液に浸漬してメッキ処理を施す。

【0128】

(ダイシング工程)

つぎに、積層体100のウェーハをダイシングして(図13(h))、細かな直方体の熱電素子90を多数取得する(図13(i))。

【0129】

以下、組立工程、検査工程が比較例製造プロセスと同様にして行われる。

【0130】

上記プロセスは一例であり、遠心急冷工程の中に他工程の処理を織り込むことにより、適宜途中の工程を省略ないしは処理に要する時間を短縮することができる。

【0131】

たとえば、格子状に形成した金型11を用いて、熱電素子90の最終形態となる直方体形状を金型11内で形成してもよい。これによりダイシング工程を不要とすることができる。

【0132】

また、遠心急冷工程において、溶融材料噴射用のノズル41とは別にメッキ液噴射用のノズルを用意して、熱電素子層の上にメッキ層を重ねるように形成してもよい。これによりメッキ工程を不要とすることができる。

【0133】

以上のように本実施形態の製造方法によれば、比較例製造プロセスに比べて工程数を減らすことができるとともに、全工程に要する時間を短縮することができ、生産効率を向上させることができる。また遠心急冷工程で密度向上と配向率向上が図られて積層体100が生成されるため、結晶方位の配向率が比較例製造プロセスで製造される製品に比べて極めて向上する。

【0134】

図10を用いて積層体100の構造的特徴を説明する。

【0135】

積層体100は、つぎのような構造的特徴を備えている。

【0136】

積層体100は、C面が層の厚さ方向に沿って起立した単結晶(結晶粒110)の層からなる多結晶構造である。

【0137】

各層内は、互いにa軸が一致する複数の単結晶(結晶粒110)からなる。

【0138】

結晶成長方向に隣接する単結晶(結晶粒110、110)同士は、a軸が一致しc軸が一致しないことで、層間界面を形成している。すなわち、図10(d)に拡大して模式的に示すように、上の層と下の層の結晶粒110、110はa軸が揃い、c軸はずれており(ただしC面は起立している)、層間界面を形成している。a軸が揃っていてc軸が揃っていないとき、またはa軸が揃っていてもc軸間に結晶欠陥があるときには、下の層の結晶粒110の上に

上の層の結晶粒110に単に乗っているだけであり結晶が連続していない。ただし、後述するように層と層の間の全ての部分でc軸がずれているわけではなく、層と層の間の一部ではc軸が一致し層間を跨いでエピタキシャル成長をし単結晶となっている。

【0139】

図10(e)に拡大して模式的に示すように、結晶成長方向に隣接する単結晶同士(結晶粒110、110)の一部は、層間を跨いでa軸が一致しc軸が一致するようにエピタキシャル成長されて形成されている。この部分では、結晶が連続しており層間界面を構成していない。

【0140】

積層体100を構成する全結晶粒110の結晶方位の配向率を計測すると、後述するように、C面が±10°で90%以上の配向率をもっていることが確認された。

【0141】

以上のことから、本実施形態の積層体100によれば、つぎのような効果が得られる。

【0142】

すなわち、本実施形態の積層体100は、高配向率で、高密度で、層間界面を有する層状構造となっている。これら特徴に起因して以下のような効果が得られる。

【0143】

(熱電性能の向上)

積層体100の厚さ方向にC面が起立しa軸が極めて高い配向率で揃っている。このためa軸が配向された方向を通電方向として通電すると、電気抵抗率が極めて低減し、高い熱電性能(熱電特性)が得られる。また層と層の間を跨ぐように連続的に結晶粒110の配向が連続しているエピタキシャル成長している部分が存在するため、さらに電気的特性に優れている。

【0144】

また、層を厚さがサブミクロン(0コンマ数ミクロン)以下に薄く、層間界面が存在する構造であるため、層間界面で格子熱伝導散乱が起こり、格子熱伝導率が下がる。これにより更に熱電性能を上げることができる。

【0145】

また、高密度であり、電気抵抗率が低減し、更なる高い熱電性能が得られる。

【0146】

(機械的強度の向上)

積層体100は、多結晶構造であり、構造的に機械的強度が高い。

【0147】

層間界面と層内の粒間界面の存在は、高い機械的強度をもたらす。

また、高密度であり、更に高い機械的強度が得られ、酸化を防止することができる。

【0148】

また、層と層の間を跨ぐように一部の結晶粒はエピタキシャル成長しているため、そのエピタキシャル成長している結晶粒が層と層の間を繋ぐ「くさび」として作用し、機械的強度が更に向上する。

このように所定の厚さ(所定の高さ)を持ちながらも一定レベル以上の機械的強度が確保されている。

【0149】

よって、熱電性能、耐久性に優れた熱電素子(熱電モジュール)を市場に提供でき、産業上極めて有用である。

【0150】

(実施例)

本発明の製造方法を実施し、当業者が容易に実現可能であることを確認した。そして、得られた積層体100の構造を観察、計測した。その結果、以下のことがわかった。

【0151】

ヒータ31による材料の加熱温度は、最低、材料が溶ける融点温度(580℃)以上であることが必要である。ただし、強い粘性があると噴射に困難をきたすため融点近傍温度は望ましくなく、材料を噴射口43から噴射できるように融点よりもある程度(30℃〜)上昇させた温度(610℃〜)であって、かつ材料が蒸発しない温度以下に設定することが望ましい。

ノズル41から10mm離れたところで、熱電対33により溶融材料の温度を検出した。温度630℃から650°の範囲で実験を行ったところ、積層体100の性能に良好な結果が得られた。

【0152】

回転体10(ドラム12、金型11)の回転数を960rpmに設定して実験を行ったところ、積層体100の性能に良好な結果が得られた。ただし、回転体10の径、冷却手段50の冷却性能などの違いにより、最適な回転数は変動すると考えられる。

【0153】

噴射圧力は、0.17MPaに設定した。噴射圧力を上げるにしたがって性能は向上傾向を示す。

【0154】

間欠噴射で溶融材料を噴射する場合、オン(噴射)とオフ(噴射停止)の比オン/オフ(単位:秒)の比率が1/0(連続噴射)に近づくにつれて性能は向上傾向を示す。オン/オフの比率が1/0〜1/1の間にあると良好な積層体100が得られる。

【0155】

ノズル41の噴射口43は、直径0.5mmの丸孔、角1.0×0.5、角1.0×0.3の長方形のスリットにしたとき、積層体100の性能に良好な結果が得られた。

【0156】

金型11は、形状が多角形でも円形でも積層体100の性能に差が殆どなかった。

【0157】

各パラメータによって積層体100の構造および熱電性能が変化すると考えられる。

【0158】

a)構造との関係

溶融材料の一層毎の冷却速度を上げることによって、層間界面は、より明確になる傾向がある。

【0159】

冷却速度は、単位時間当たり、単位面積当たりの溶融材料の噴射量を減らすことにより、また回転体10(ドラム12、金型11)の回転数を大きくすることにより、また噴射を間欠にすることにより(間欠噴射)、また間欠噴射時のオフ時間を長くすることにより、また金型11の温度を下げることなどによって、上げることができ、それにより層間界面

はより明確になる。具体的には、回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御することにより、冷却速度を上げることができる。

【0160】

図14は、顕微鏡で観察した積層体100の断面における組織を示す写真である。

【0161】

図14(a)、図14(b)、図14(c)の順で冷却速度を大きくした。これら図から、表面の温度が下がるほど、層間の温度差が大きくなり、より高い配向率を示すとともに、層間界面がより明確となっていることがわかる。

【0162】

回転体10の回転数の増加に伴って、層の厚さが小さくなる傾向がある。

【0163】

b)熱電性能との関係

溶融材料の一層毎の冷却速度を上げることによって、結晶配向性が良くなり、電気抵抗率が下がり、熱電性能が良くなる。

【0164】

層の厚さがサブミクロン(0コンマ数ミクロン)以下に薄くなることにより、層間界面の熱伝導が悪くなり(層間界面で熱が散乱されるため)、熱電性能が良くなる。すなわち、噴射量が小さいほど一層の厚さが薄くなる。噴射圧力が高いほど材料が接面に対し横方向に広がるため一層の厚さが薄くなる。回転体10の回転数が高いほど一層の厚さが薄くなる。実験では、10μmから20μmの厚さの層となり、積層体100の性能に良好な結果が得られた。

【0165】

積層体100の密度は、回転体10の遠心力によって変わる。遠心力は、回転数(rpm)によって変わる。よって密度は回転数に大きく依存して変化する。ただし、回転速度(回転数)と噴射速度の間に差がありすぎると、材料が金型11との接面で跳ねスパッタリングが生じる傾向がある。より望ましくは回転速度と噴射速度の回転方向成分が同じで、それを維持したまま密度を上げるために回転速度を上げることができればよい。しかし、噴射速度の垂直成分を上げると跳ね返りが発生するので、限界があると考えられる。

【0166】

以上のことから、積層体100の構造、性能を、つぎのように制御することができると考えられる。

【0167】

溶融材料の一層毎の冷却速度を調整することにより、結晶粒110のC面の配向率を調整することができる。

【0168】

回転数調整手段20または/および加熱手段30または/および噴射手段40または/および冷却手段50を制御することにより、溶融材料の一層毎の冷却速度を調整することができる。

【0169】

回転数調整手段20を制御することにより、または/および噴射手段40を制御することにより、一層毎の厚さを調整することができる。

【0170】

図15、図16は、積層体100の断面を顕微鏡で観察したときの結晶組織の写真を示す。図15、図16は、積層体100が積層構造となっており層状構造となっていることを確認するために撮影した写真である。

【0171】

図15は、熱処理を行う前の積層体100の結晶組織を示す。図15は、積層体100の斜視図であり、図15中、積層体100内の結晶組織の写真が図15(a)に示され、図15中、積層体100の他の部分の結晶組織の写真が図15(b)に示される。

【0172】

図16は、熱処理後の積層体100の結晶組織を示す。図16は、積層体100の斜視図であり、図16中、積層体100内の結晶組織の写真が図16(a)に示され、図16中、積層体100の他の部分の結晶組織の写真が図16(b)に示される。

【0173】

これら図15、図16に示される写真から、積層体100は、いずれの部位においても、熱処理の有無にかかわららず、各層が明確に層間界面で区別され、複数の層にわたって重なった積層構造、層状構造を呈していることがわかる。

【0174】

なお、比較例製造プロセスで得られる押出し成形品や、従来公知の特許文献に示される方法によって製造したものは、「各層が明確に層間界面で区別され、複数の層にわたって重なった積層構造、層状構造」として観察されることはなく、本発明の製品は、構造的に明らかに従来あるいは既存の製品と識別することができる。

【0175】

図17(a)は、積層体100の断面を研磨した研磨面の顕微鏡像である。図17(b)は、積層体100の断面をエッチングしたエッチング面の顕微鏡像であり、図17(a)よりも拡大した像を示す。図17(c)は、積層体100の破断面の顕微鏡像であり、図17(a)よりも拡大した像を示す。

【0176】

処理の仕方により層間界面の明確さに多少の相違はあるものの、いずれにおいても、各層が明確に層間界面で区別され、複数の層にわたって重なった積層構造、層状構造を呈していることがわかる。また、粒間界面についても明確に撮影されていることがわかる。さらに、層と層の間で一部の結晶粒110がエピタキシャル成長していることがわかる。

【0177】

図18は、電子後方散乱法による結晶配向分布の計測結果を示す図である。

【0178】

図18(a)は、積層体100の断面をエッチングしたエッチング面の像であり、電子後方散乱法により得られた像である。図中破線で囲まれた部分の結晶方位の配向率を計測した。図18(b)は、図18(a)の破線で囲まれた部分の逆極点図である。殆どの部分で積層方向に沿って結晶粒110のa軸は揃っておりC面は膜厚方向に垂直に起立していることが確認された。また、層と層の間で一部の結晶粒110がエピタキシャル成長していることが確認された。図中、同色(同諧調)の部分は、C面が同じ向きに同じ角度だけ傾斜している部分を示す。似た色(諧調が近似)の部分は、C面の傾斜する向きは異なるが垂直方向の基準軸から同じ角度だけ傾斜している部分を示す。

【0179】

図18(c)は、結晶方位の配向率を数値化したC面配向分布を示すグラフである。横軸は、C面の角度であり、縦軸は、度数d値(0.0〜1.0)である。このC面配向分布のグラフから、基準軸からある結晶軸が何度傾いたものが何%あるかがわかる。なお、ここで基準軸とは熱電素子90の通電方向もしくは熱流方向に相当する軸方向を指す。

【0180】

本実施形態の遠心急冷工程で得られた積層体100の配向分布を「遠心急冷」で示す。比較のために、比較例製造プロセスで得られた押出し成形品の配向分布を「HE」で示し、比較例製造プロセスの塑性加工工程で熱間鍛造工程を実施して得られた熱間鍛造(ホットホージ)品の配向分布を「HF」で示す。

【0181】

図中「遠心急冷」にて示すように積層体100を構成する全結晶粒110の結晶方位の配向率を計測すると、C面が±10°で93%の配向率をもっていることが確認された。「±」とは、「C面が傾斜する全ての方向において」の意味である。すなわち、全結晶粒110の93%は、C面が任意の傾斜方向10°の範囲に収まっている。また、d値、つまり度数の半値(0.5)における「遠心急冷」の基準軸からの角度は、6°であった。

【0182】

「HE」にて示すように押出し成形品は、C面が±10°で87%の配向率をもっていることが確認された。また、d値(度数の半値(0.5)における「HE」の基準軸からの角度)は12°であった。

「HF」にて示すように熱間鍛造品は、C面が±10°で77%の配向率をもっていることが確認された。また、d値(度数の半値(0.5)における「HF」の基準軸からの角度)は、21°であった。

【0183】

図19は、電子後方散乱法とは別のX線回折法による計測結果を示す。

【0184】

図19(a)に示すように本実施形態の遠心急冷工程で得られた積層体100の試料の表面にX線を入射させて入射角度を変化させたときの反射強度の変化を図19(b)に示すように計測した。これにより配向率91%という結果が得られた。

【0185】

比較のために、図19(c)に示すように、比較例製造プロセスで得られた押出し成形品の試料の表面にX線を入射させて入射角度を変化させたときの反射強度の変化を図19(d)に示すように計測した。これにより配向率68%という結果が得られた。

【0186】

以上のとおり、本実施形態の積層体100は、C面が±10°で90%以上の配向率をもっていることが確認され、押出し成形品や熱間鍛造品に比べて遥かに配向率が高いことがわかった。

【0187】

図20、図21、図22は、結晶成長方位を計測した結果を示す。

【0188】

図20は、結晶成長方位を調べるために行った電子線回折を行った場所を示す。 試料は、熱処理を行う前の積層体100である。図20(a)は、積層体100の断面のエッチング像であり、図20(b)は、図20(a)を拡大した像である。図20(b)に評価位置を示しており、層内(1)と層間界面近傍(2)である。

【0189】

図20(c)、(d)は、TEM観察結果を示す。図20(c)に示すように層内の各部B、C、Dと層間界面近傍のA部について評価を行った。図20(d)は、図20(c)を拡大して示したものである。

【0190】

図21(a)、(b)、(c)、(d)はそれぞれ、図20(c)に示す各部A、B、C、Dで行なった電子線回折結果を示す。この電子線回折結果と図20から、結晶の向き、つまり、どの軸がいずれの方向に何度傾いているかがわかる。

【0191】

図22は、図21に基づき各部A、B、C、Dの結晶成長方位をまとめた表である。すなわち、各部A、B、C、Dの成長方位は、[−4 5 0]で同じであり、晶帯軸[uvw]は、[25 20 2]で同じである。よって、層内の各部で結晶粒110はa軸方向に揃っており、層間を跨いで結晶粒110は、a軸方向に揃うように成長していることがわかった。

【0192】

以上の説明では、本発明の積層体100は、回転体10の内側表面に向けて溶融材料を噴射することにより積層して生成されるものとして説明した。しかし、本実施形態と同様の積層体100を製造できるのであれば、製造方法、製造装置は任意のものを使用することができる。たとえば、つぎのインクジェット方式、メタルジェット方式による方法で積層体100を製造してもよい。

【0193】

(インクジェット方式)

インクジェット法は、インクジェットのヘッドで金属を温め、溶融金属を液滴の形でインクジェットのヘッドから噴射して一層ずつ堆積させることにより立体物を生成する方法として近年技術的に確立されつつある。比較的低融点の金属材料を用いて積層体100を生成する場合にこのインクジェット法を適用することができる。

【0194】

(メタルジェット方式)

材料の融点が低ければインクジェットのヘッドで温めるだけで、溶融金属を噴射することができる。しかし、材料の融点が1000℃を超えるとインクジェットのヘッドが機能しなくなる。そこで、材料金属を細い金属ワイヤにしてワイヤの両端に電極を近づけて放電させると瞬間的に溶解する。溶解すると、金属は表面張力で丸くなる。丸くなった途端にアルゴンガスを流して吹き付けて、丸い玉状の溶融金属を噴射させる。これにより溶融金属は接面に到達する。接面が冷えていれば、接面に垂直な方向に熱が流れるので金属が積層され、結晶方位が揃えられる。

【0195】

いずれの方式も溶融材料に100G以上の加速度を与え一層形成し、平面方向にスキャンし面を形成し、積層させることで、層状構造の積層体100が生成される。これにより遠心急冷工程による熱電半導体材料と同程度の機械的強度が確保される。

【符号の説明】

【0196】

10 回転体、11 金型、20 回転数調整手段、30 加熱手段、40 噴射手段、50 冷却手段、60 制御手段、90 熱電素子、100 積層体、110 結晶粒

【特許請求の範囲】

【請求項1】

冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により前記溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造すること

を特徴とする積層体の製造方法。

【請求項2】

冷却面は、回転体の内周面であって、加速力は、前記回転体の遠心力であること

を特徴とする請求項1記載の積層体の製造方法。

【請求項3】

回転体の内周面に形成された金型に向けて、溶融材料を噴射すること

を特徴とする請求項2記載の積層体の製造方法。

【請求項4】

回転体の内周面に形成された金型と、

前記回転体の回転数を調整する回転数調整手段と、

材料を溶融する加熱手段と、

溶融材料を前記金型に向けて噴射する噴射手段と、

前記金型を冷却する冷却手段と、

前記金型に溶融材料が積層するように前記回転数調整手段または/および前記加熱手段または/および前記噴射手段または/および前記冷却手段を制御する制御手段と

を備えたことを特徴とする積層体の製造装置。

【請求項5】

溶融材料の一層毎の冷却速度を調整することにより、結晶粒のC面の配向率を調整すること

を特徴とする請求項1記載の積層体の製造方法。

【請求項6】

回転体の回転数を調整することにより、積層体の一層毎の厚さを調整すること

を特徴とする請求項2または3記載の積層体の製造方法。

【請求項7】

回転数調整手段または/および加熱手段または/および噴射手段または/および冷却手段を制御することにより、溶融材料の一層毎の冷却速度を調整すること

を特徴とする請求項4記載の積層体の製造装置。

【請求項8】

回転数調整手段または/および噴射手段を制御することにより、積層体の一層毎の厚さを調整すること

を特徴とする請求項4記載の積層体の製造装置。

【請求項9】

材料は、熱電半導体材料であること

を特徴とする請求項1、2、3、5、6のいずれかに記載の積層体の製造方法。

【請求項10】

材料は、熱電半導体材料であること

を特徴とする請求項4、7、8のいずれかに記載の積層体の製造装置。

【請求項1】

冷却面垂直方向から、溶融された材料を、冷却面に向けて供給するとともに、溶融材料の加速力により前記溶融材料を冷却面に押し付けつつ一層毎に急冷凝固させて、層の厚さ方向に沿って結晶粒のC面が起立し、層間界面が存在する結晶構造の積層体を製造すること

を特徴とする積層体の製造方法。

【請求項2】

冷却面は、回転体の内周面であって、加速力は、前記回転体の遠心力であること

を特徴とする請求項1記載の積層体の製造方法。

【請求項3】

回転体の内周面に形成された金型に向けて、溶融材料を噴射すること

を特徴とする請求項2記載の積層体の製造方法。

【請求項4】

回転体の内周面に形成された金型と、

前記回転体の回転数を調整する回転数調整手段と、

材料を溶融する加熱手段と、

溶融材料を前記金型に向けて噴射する噴射手段と、

前記金型を冷却する冷却手段と、

前記金型に溶融材料が積層するように前記回転数調整手段または/および前記加熱手段または/および前記噴射手段または/および前記冷却手段を制御する制御手段と

を備えたことを特徴とする積層体の製造装置。

【請求項5】

溶融材料の一層毎の冷却速度を調整することにより、結晶粒のC面の配向率を調整すること

を特徴とする請求項1記載の積層体の製造方法。

【請求項6】

回転体の回転数を調整することにより、積層体の一層毎の厚さを調整すること

を特徴とする請求項2または3記載の積層体の製造方法。

【請求項7】

回転数調整手段または/および加熱手段または/および噴射手段または/および冷却手段を制御することにより、溶融材料の一層毎の冷却速度を調整すること

を特徴とする請求項4記載の積層体の製造装置。

【請求項8】

回転数調整手段または/および噴射手段を制御することにより、積層体の一層毎の厚さを調整すること

を特徴とする請求項4記載の積層体の製造装置。

【請求項9】

材料は、熱電半導体材料であること

を特徴とする請求項1、2、3、5、6のいずれかに記載の積層体の製造方法。

【請求項10】

材料は、熱電半導体材料であること

を特徴とする請求項4、7、8のいずれかに記載の積層体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図19】

【図22】

【図14】

【図15】

【図16】

【図17】

【図18】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図19】

【図22】

【図14】

【図15】

【図16】

【図17】

【図18】

【図20】

【図21】

【公開番号】特開2012−204757(P2012−204757A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−70102(P2011−70102)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]