積層体の製造方法

【課題】 高度に延伸されたポリオレフィン系樹脂シートが良好な接着状態で熱可塑性樹脂シートと一体化された、高剛性及び高強度を有し、かつリサイクル可能な積層体の製造方法を提供する。

【解決手段】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法。

【解決手段】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、積層体の製造方法に関し、更に詳しくは、構造部材や建材等に用いられる高剛性、高強度を有する積層体の製造方法に関する。

【0002】

【従来の技術】従来、構造部材や建材といった、高剛性、高機械強度が要求される部材には、主として鋼材が用いられていた。近年、この種の部材の軽量化を果たすために、合成樹脂をガラス繊維で補強してなる複合材料、いわゆる、FRPが使用されてきている。しかしながら、FRPを用いた部材では、ガラス繊維を含んでいるためリサイクルが困難であるという問題があった。

【0003】他方、結晶性熱可塑性樹脂は、高倍率に延伸すると、分子の配向による延伸方向の強度および剛性の向上が著しく、ガラス繊維に匹敵する物性を得ることも可能であることが知られている。上記の高倍率に延伸した樹脂は、通常、繊維状の形態として得られるが、このような高倍率延伸樹脂を良好な接着方法で一体化させることができれば、構造部材や建材などに十分に利用可能であると考えられる。中でも重量的に最も効率良く強度を発現する、管状に代表される中空断面形状の成形体を得ることができれば、様々な用途に展開可能であると考えられる。

【0004】この例としては、分子配向及びシラン架橋超高分子量ポリエチレンのフィラメントを、端部を拘束した状態で、熱可塑性樹脂の溶融物と合体させる方法が挙げられ、特に断面形状が中空状(管状)の成形体を得る方法としては、繊維補強(分子配向及びシラン架橋超高分子量ポリエチレンのフィラメント)をフィラメント、不織布、織成物などの形態で管状に配置した後、管状に押し出した熱可塑性樹脂と一体化させる方法があげられる(特公平7−84034号公報)。

【0005】

【発明が解決しようとする課題】しかしながら、上記方法は、高倍率延伸樹脂を予備賦形する工程が必要である上に、別途押出機より押し出された熱可塑性樹脂を一体化させる工程が必要であるため、非常に複雑かつ煩雑なものであった。また上記方法では、ポリオレフィンの融点以上の温度で熱可塑性樹脂の溶融物と合体するため、延伸することにより耐熱性が向上しているとはいえ、分子配向が緩和して得られる繊維強化樹脂性形態の強度、剛性の低下が避けられないという問題があった。

【0006】また、延伸方向に分子配向されたフィラメントや延伸フィルムは、延伸方向の強度が極めて高い値を示すが、反面、これと直交する方向には著しい強度低下が見られる。即ち、これらのフィラメントや延伸フィルムで補強された複合体は、その曲げ力に対して、上記補強層の延伸方向に平行して亀裂が発生し、本来上記複合体がもつ高強度を十分に発揮し得なくなり、又、上記複合体が管状体等の中空形状の物品であると、曲げ力が圧縮側の破壊をもたらすことでその傾向が特に顕著に現れる等の問題点がある。

【0007】本発明は、上記事実に鑑みてなされたものであって、その目的としては、高度に延伸されたポリオレフィン系樹脂シートが良好な接着状態で熱可塑性樹脂シートと一体化された、高剛性及び高強度を有し、かつリサイクル可能な積層体の製造方法を提供することにある。

【0008】

【課題を解決するための手段】請求項1記載の発明は、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法をその要旨とするものである。

【0009】請求項1記載の発明において、積層体への加圧を、一定の間隙を有する金型内を通過させて行うものとし、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材で構成するという方法を採用してもよい。

【0010】また、特に中空状の積層体を製造する場合は、積層体への加圧を、中空状金型とその内部に位置するコア金型で構成される一定の間隙を通過させて行うものとし、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材で構成するという方法を採用してもよい。

【0011】さらに、請求項1記載の発明において、予め接着された延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを用い、この延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層シートがポリオレフィン系樹脂の両面または片面に熱可塑性樹脂を積層しつつ共押出した後、延伸させるという方法を採用してもよい。

【0012】本発明において融点とは、結晶性熱可塑性樹脂の結晶構造が完全に消失し、流動状態となる温度Tm を指し、溶融温度とは、上記熱可塑性樹脂が可塑化して流動、塑性加工が可能となる最低の温度を意味し、具体的には、延伸された熱可塑性樹脂が、延伸保持のためのテンションが負荷された状態での溶融、加工可能となる最低の温度を意味する。

【0013】本発明で用いられる延伸ポリオレフィン系樹脂シートは、少なくとも長手方向に延伸されたポリオレフィン系樹脂を主成分とする材料から構成されるシートを指す。

【0014】上記ポリオレフィン系樹脂としては、特に限定されるものではないが、例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、ホモポリプロピレン、プロピレンランダム共重合体、プロピレンブロック共重合体、ポリ(4−メチル−1−ペンテン)等が挙げられる。

【0015】これらのポリオレフィン系樹脂のうち、延伸後の弾性率が高い、ポリエチレン、就中、結晶性の高い高密度ポリエチレンが好適に用いられる。

【0016】上記ポリオレフィン系樹脂には、必要に応じて結晶核剤、架橋剤、架橋助剤、充填剤、顔料、異種のポリオレフィン、低分子量ポリオレフィンワックス等が配合されてもよい。

【0017】上記結晶核剤は、結晶化度を向上させる目的で添加されるものであって、例えば、炭酸カルシウム、酸化チタン等が挙げられる。

【0018】上記架橋剤、架橋助剤は、上記ポリオレフィン系樹脂の分子鎖を部分的に架橋し、延伸ポリオレフィン系樹脂シートの耐熱性やクリープ性能等を向上させる目的で添加されるものであって、例えば、架橋剤としては、例えば、ベンゾフェノン、チオキサントン、アセトフェノン等の光重合開始剤が挙げられ、架橋助剤としてトリアリルシアヌレート、トリメチロールブロパントリアクリレート、ジアリルフタレート等の多官能性モノマーが挙げられる。

【0019】上記架橋剤の使用に替えて、電子線照射や紫外線照射による架橋手段が採られてもよい。

【0020】上記電子線照射や紫外線照射による架橋手段は、上記ポリオレフィン系樹脂に上記架橋剤や架橋助剤等を添加し、好ましくは1〜20Mrad、より好ましくは3〜10Mradの電子線、もしくは、好ましくは50〜800mW/cm2、より好ましくは100〜500mW/cm2 の紫外線を照射して行われるものであり、上記架橋工程は、後述する延伸工程と同時に、もしくは、延伸工程に引き続いて行われる。

【0021】上記延伸ポリオレフィン系樹脂シートは、シート状に加工されたポリオレフィン系樹脂シートを延伸して得られるが、ポリオレフィン系樹脂シートの作製手段は、特に限定されるものではないが、例えば、Tダイ法による押出成形、カレンダー法によるロール成形等が挙げられる。

【0022】また、ポリオレフィン系樹脂シートを連続的に延伸する手段は、特に限定されるものではないが、例えば、加熱されたポリオレフィン系樹脂シートを、速度の異なるロール間で延伸する方法、互いに異なる方向に回転するロール間に加熱されたポリオレフィン系樹脂シートを挟み込み、厚さを減少させながら長手方向に伸長させる、いわゆる圧延方法等が挙げられる。これらの方法は、一の方法の単一回のみで実施されてもよいが、2回以上、段階的に繰り返して実施されてもよい。また、上記延伸工程を2回以上実施する場合、複数の延伸方法を組み合わせて実施されてもよい。

【0023】特に、比較的厚いポリオレフィン系樹脂シートを延伸する場合には、一旦、上記圧延を行った後、延伸を行うことが好ましい。

【0024】上記共押出シートの作製手段は、特に限定されるものではないが、例えば、Tダイ法による押出成形等が挙げられる。また、共押出シートを連続的に延伸する手段は、特に限定されるものではないが、例えば、加熱された共押出樹脂シートを、速度の異なるロール間で延伸する方法、互いに異なる方向に回転するロール間に加熱された共押出樹脂シートを挟み込み、厚さを減少させながら長手方向に伸長させる、いわゆる圧延方式等が挙げられる。これらの方法は、一の方法の単一回のみで実施されてもよいが、2回以上、段階的に繰り返して実施されてもよい。また、上記延伸工程を2回以上実施する場合、複数の延伸方法を組み合わせて実施されてもよい。

【0025】特に、比較的厚い共押出樹脂シートを延伸する場合には、一旦、上記圧延を行った後、延伸を行うことが好ましい。

【0026】延伸前のポリオレフィン系樹脂シート(延伸原反)の厚さは、得られる積層体の用途や延伸倍率等によって決定されるものであって、特に限定されるものではないが、好ましくは0.5〜4mm程度である。0.5mm未満では、延伸ポリオレフィン系樹脂シートの厚さが薄くなり過ぎるため、次工程の積層作業等における取扱性が低下し、作業し難くなり、4mmを超えると、延伸負荷が大きくなり過ぎるため、延伸装置が不必要に大きくなるだけでなく、延伸作業が難しくなるおそれがある。

【0027】上記延伸原反から得られる延伸ポリオレフィン系樹脂シートの厚さは、50〜300μm程度となる。

【0028】延伸前の共押出樹脂シート(延伸原反)の総厚さは、得られる積層体の用途や延伸倍率等によって決定されるものであって、特に限定されるものではないが、好ましくは0.5〜4mm程度である。0.5mm未満では、共押出樹脂のシートの厚さが薄くなりすぎるため、次工程の積層作業等における取扱性が低下し、作業し難くなり、4mmを超えると、延伸負荷が大きくなり過ぎるため、延伸装置が不必要に大きくなるだけでなく、延伸作業が難しくなるおそれがある。

【0029】上記延伸原反から得られる延伸共押出樹脂シートの厚さは、50〜300μm程度となる。

【0030】上記延伸ポリオレフィン系樹脂シートは、用いられる結晶性ポリオレフィン系樹脂の性状によって必要延伸倍率が決定されるものであり、特に限定されるものではないが、好ましくは少なくともその長手方向に10倍以上、より好ましくは20倍以上延伸されているものである。

【0031】上記延伸ポリオレフィン系樹脂シートの長手方向の延伸倍率が10倍未満であると、必要強度や弾性率が得られ難くなるおそれがある。

【0032】また、幅方向の延伸を行うと、長手方向の延伸が抑制され、長手方向に10倍以上延伸することが難くなるおそれがある。

【0033】上記延伸ポリオレフィン系樹脂シートは、必要に応じて、その接着性を向上する目的で、物理的もしくは化学的手段による表面処理が施されてもよい。

【0034】上記表面処理として、例えば、サンドブラスト等のエンボス手段や表面部分の局所的加熱手段によって、得られた延伸ポリオレフィン系樹脂シート表面に微細な凹凸を形成する物理的な表面処理法が、作業の容易性等の理由で好適に用いられる。

【0035】上記延伸ポリオレフィン系樹脂シート表面に形成される微細な凹凸の程度は、例えば、JIS B 0601に準拠する中心線平均粗さ(Ra)によって表現できるが、好ましくは0.5μm以上である。Raが0.5μm未満では、表面処理効果が十分に得られないおそれがある。

【0036】上記延伸ポリオレフィン系樹脂シートと交互に積層される熱可塑性樹脂シート(または上記延伸共押出樹脂シートにおける熱可塑性樹脂シート)は、上記延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有するものである。

【0037】上記延伸ポリオレフィン系樹脂シートと接着性を有するとは、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を圧接しつつ引き抜いて得られる積層体が、層間で剥離することなく概ね接着されている熱可塑性樹脂シートの接着性能を指し、気泡の巻込み等による僅かな未接着部分があっても積層体として実用上支障がなければこれらの熱可塑性樹脂シートをも上記延伸ポリオレフィン系樹脂シートと接着性を有する熱可塑性樹脂シートに包含されるものである。勿論、上記接着性は可及的高いものであることが好ましい。

【0038】上記熱可塑性樹脂シートを構成する熱可塑性樹脂は、上記延伸ポリオレフィン系樹脂シートと接着性を有するものであれば特に限定されるものではないが、例えば、前記する延伸原反に用いられたポリオレフィン系樹脂、オレフィンが主体をなす主鎖のオレフィンと他のコモノマーとからなる共重合体、酸変性ポリオレフィン、オレフィン系エラストマー等が挙げられる。

【0039】上記熱可塑性樹脂シートの厚さは、得られる積層体の用途等によって決定されるものであって、特に限定されるものではないが、好ましくは100μm以下、より好ましくは50μm以下である。100μmを超えて厚くなると、相対的に熱可塑性樹脂シートの占める割合が高まり、積層体の引張強さや剛性等の機械的強度が低下するおそれがある。

【0040】上記熱可塑性樹脂シートの作製手段は、特に限定されるものではないが、例えば、Tダイ法やインフレーション法による押出成形等が挙げられる。

【0041】上記熱可塑性樹脂シートは、Tダイ法における引取ロールのテンションやインフレーション法におけるブローアッブ比等によって若干延伸されたものであってもよい。

【0042】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートは、交互に積層される。上記積層の手段は、特に限定されるものではなく、1枚毎に積層されてもよいが、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを予め積層しておき、該積層シートを更に延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートが交互に積層されるように必要枚数積層されてもよい。

【0043】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを予め積層する手段として、例えば、上記延伸ポリオレフィン系樹脂シート表面を、該延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱し、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを重ね合わせて、加熱されていない圧接ロール間に引き込み、ラミネートする方法が挙げられる。

【0044】本発明において、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)を加圧接着しつつ引き抜くとは、上記積層体の加圧接着時に、同時に、該積層体に引抜力が負荷される引抜手段が講じられることを指し、上記引抜手段によって、延伸ポリオレフィン系樹脂シートが収縮することを抑制し、高剛性、高強度を保持させるものである。

【0045】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層時(または上記延伸共押出樹脂シートの積層体の積層時)の加熱手段は、所定温度に加熱された加熱ロール等の接触型熱源によるものであってもよく、赤外線加熱や熱風循環炉等の非接触型熱源によるものであってもよく、両者を併用するものであってもよい。

【0046】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)を、圧力下で一体化させる際の加熱温度は、上記延伸ポリオレフィン系樹脂シートの融点より低い温度でなければならないが、20倍以上に延伸され、架橋されたポリオレフィン系樹脂シート(または上記延伸共押出樹脂シートの積層体)の溶融温度は、延伸及び架橋前の同組成のポリオレフィン系樹脂組成物の融点より20℃以上も高くなっていることがあるので、積層時に熱量不足とならぬように加熱温度に留意する必要がある。

【0047】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)を加圧接着しつつ引き抜く手段は、特に限定されるものではないが、例えば、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)の積層方向に厚さが入口より出口に向かって漸次減少した後、所望の製品の断面形状となる一定長さのランド部を有する上下2金型、平行するフラットな金型面をエアシリンダーや油圧シリンダーによって上記積層体の積層方向に圧縮力が負荷されるように装備された上下2金型等の引抜金型を用いる方式、バネやエアシリンダー、油圧シリンダー等によって圧縮力が負荷されるように装備されたピンチロール間に上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を圧接して通過させるピンチロール方式等が挙げられる。

【0048】また、本発明において、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を加圧接着しつつ引き抜く手段としては、一定の間隙を有する金型内に、間隙の容積を満たす体積の延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を引き込み、通過させることによって、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を加圧する方式や、中空状金型とコア金型とで形成される間隙に、間隙の容積を満たす体積の延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を引き込み、通過させることによって、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を加圧する方式等が挙げられる。

【0049】上述の例は、断面が複雑な異形形状であったり、また中空形状であったりする場合、特に適した方法である。

【0050】しかし一方、金型や成形ロールの材料として、通常用いられる炭素鋼材のみで間隙を形成した場合、積層圧力への延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体の供給する体積の依存性が大きく、供給体積が少ないと、積層体への加圧が不足し、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間の気泡を押し潰して系外に抜き出すことが難しくなる。また、供給体積が多いと、積層体への加圧が過剰となり、積層体に裂け等の損傷を与えるおそれがある。

【0051】そこで本発明ではこのような場合、上述の間隙を形成する金型面のうち少なくとも片面に、圧縮弾性率1000〜10000kgf/cm2 の部材が用いるられる。また、中空状金型とその内部に位置するコア金型のうち、少なくとも片面に圧縮弾性率1000〜10000kgf/cm2の部材が用いるられる。

【0052】間隙を形成する金型面の少なくとも片面に、圧縮弾性率1000〜10000kgf/cm2 の部材を用いることにより、供給体積が少々多くても、適度な負荷圧力範囲に維持することが可能となる。

【0053】圧縮弾性率1000〜10000kgf/cm2 の部材は、間隙を形成する金型面のうち、少なくとも片面に設けられていればよく、両面に設けられていてもよいし、金型面の一部分に用いられてもよい。

【0054】圧縮弾性率1000〜10000kgf/cm2 の部材としては、本発明の製造方法で加えられる熱による劣化や損傷の生じないものであれば、特に限定されるものではいが、熱可塑性樹脂製、熱硬化性樹脂製のものや、ゴム製のものが使用可能である。また、これらの樹脂を繊維状、粒子状の強化材で強化したものなどを用いてもよい。また、圧縮弾性率3000〜8000kgf/cm2 の範囲が、より好ましい範囲であり、金型として加工する際の切削性や、使用温度での耐熱性を考慮すると、ポリテトラフルオロエチレン(PTFE)やパーフルオロアルコキシレジン(PFA)などのフッ化樹脂材料、およびこれを強化した強化フッ化樹脂材料が適した材料である。

【0055】ここで、圧縮弾性率10000kgf/cm2 以上の部材を用いると、供給される積層体の体積に対する依存性が大きく、少しの供給体積超過で延伸ポリオレフィン系樹脂シートが損傷する。また、圧縮弾性率1000kgf/cm2 以下の部材を用いると、金型としての切削性が悪く、精密な加工が行えない他、引抜による抵抗に対する強度が弱く、破損してしまうという問題が生じる。

【0056】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)に負荷される圧力は、上記延伸ポリオレフィン系樹脂シート(または上記延伸共押出樹脂シートの積層体)の延伸倍率、表面凹凸の大きさ、熱可塑性樹脂シートの溶融樹脂粘度等の諸条件を勘案して決定されるものであって、特に限定されるものではないが、通常、0.5〜30kgf/cm2 の範囲が好ましい。0.5kgf/cm2 未満では、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間(または上記延伸共押出樹脂シートの積層体の層間)の気泡を押し潰して系外に抜き出すことが難しく、30kgf/cm2 を超えると、上記積層体に裂けや破断等の損傷を与えるおそれがある。

【0057】上記積層体の引抜力は、通常、積層体の断面に対して1〜200kgf/cm2 の範囲が好ましい。1kgf/cm2 未満では、上記延伸ポリオレフィン系樹脂シート(または上記延伸共押出樹脂シートの積層体)の配向の緩和が発生し、得られる積層体の強度が低下するおそれがあり、200kgf/cm2 を超えると、上記積層体に裂けや破断等の損傷を与えるおそれがある。

【0058】上記加圧接着しつつ引き抜かれた上記積層体は、上記引抜力が加えられた状態で冷却固定され、製品化される。

【0059】請求項2記載の発明は、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、延伸度合の低い延伸熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法をその要旨とするものである。

【0060】本発明において、延伸ポリオレフィン系樹脂シートと交互に積層されるこれと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートとは、上記延伸ポリオレフィン系樹脂シートと接着性を有し、かつ、延伸度合が低くく、上記延伸ポリオレフィン系樹脂シートの融点より低い融点を有するものであれば特に限定されるものではないが、例えば、上記延伸ボリオレフィン系樹脂シートの延伸倍率が10倍以上、好ましくは20倍以上であるとき、その延伸倍率が10倍未満であるものが好適に用いられる。

【0061】請求項3記載の発明は、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度で上記積層体を加圧接着し、一体積層後、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度を保持しつつ長手方向に対して垂直の断面形状を変形させながら引き抜くことを特徴とする積層体の製造方法をその要旨とするものである。

【0062】ここで、延伸ポリオレフィン系樹脂シートは、分子が長手方向に配向し、高強度を発現しているため、垂直方向は比較的、強度低下する。そのため、積層体の断面形状の変形は、変形時において、角が立った形状に折ったり、もしくは急激な変形を行うと長手方向に亀裂が発生して、成形を困難にする。従って、積層体の変形はRを持った形状が好ましく、成形性を考慮すると積層体の変形はR5以上が好ましい。

【0063】積層体の変形は、上記条件を発現するための加熱装置、例えば、加熱金型、熱風発生器、赤外線加熱器等が用いられる。好ましくは、金型型窩が一定の形状に徐々に変形してゆく傾斜構造を持った金型内において、接着性を有する熱可塑性樹脂シートの融点以上の温度まで加熱することにより、積層体を変形する熱可塑性樹脂シートを溶融して流動させ、熱可塑性樹脂シートの剪断変形により積層体を変形させるのがよい。

【0064】請求項4記載の発明の積層体の製造方法は、請求項1〜3記載の発明の積層体の製造方法において、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層されるものである。

【0065】本発明において、延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層する手段は、特に限定されるものではないが、例えば、複数の巻回機を用いて、長手方向に供給される熱可塑性樹脂シートに対し巻回角度を相互に異なるものとし、もしくは巻回方向を相互に逆にしてこれらを螺旋状に巻回しながら偏平に折り畳んで行く方法や組編み機等を用いて編成しながら連続的に被覆して積層する方法等が挙げられる。

【0066】また、熱可塑性樹脂シートの長手方向に延伸ポリオレフィン系樹脂シートの延伸方向を沿わせて供給し、これらの上段もしくは下段に供給される熱可塑性樹脂シートには延伸ポリオレフィン系樹脂シートの延伸方向がその長手方向に直交ないしは適宜角度で交差するように、熱可塑性樹脂シートの幅に相当する長さもしくは高さの短冊状もしくは平行四辺形状の延伸ポリオレフィン系樹脂シートを横列に並べて順次積層する方法が採られてもよい。

【0067】更に、熱可塑性樹脂シートと延伸ポリオレフィン系樹脂シートが交互に積層された積層体をポリオレフィン系樹脂芯材上に、上記各方法で採られたと同様に、複数の巻回機を用いて巻回角度や巻回方向を相互に変更してこれらを螺旋状に巻回して積層する方法、組編み機等を用いて編成しながら連続的に積層する方法、もしくは長手方向に延伸ポリオレフィン系樹脂シートの延伸方向を沿わせて積層された積層体とこれと延伸方向が交差する短冊状もしくは平行四辺形状の積層体とを積層する方法が採られてもよい。

【0068】本発明において、交互に積層される熱可塑性樹脂シートの長手方向といずれか一方の延伸ポリオレフィン系樹脂シートの延伸方向とは必ずしも特定の角度で積層する方法に限られないが、熱可塑性樹脂シートの長手方向に対し、左右から同角度で積層されると得られる積層体の物性がバランス良く補強される点で好ましい方法である。

【0069】交差して積層される一単位の延伸ポリオレフィン系樹脂シートの枚数は、特に2枚に限定されるものではなく、3枚以上であってもよい。これらの延伸ポリオレフィン系樹脂シートの延伸方向の交差の形態は特に限定されるものではないが、例えば、熱可塑性樹脂シートの長手方向にいずれか一の延伸ポリオレフィン系樹脂シートの延伸方向を沿わせて積層し、該延伸ポリオレフィン系樹脂シートの延伸方向に対し、左右から同角度で積層された延伸方向が三方向で交差する積層体は、得られる積層体の物性がよりバランス良く補強される点で好ましい方法である。

【0070】請求項5記載の発明の積層体の製造方法は、請求項1〜4記載の発明の積層体の製造方法において、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シートの延伸方向が30〜150度の範囲で交差するように積層されるものである。

【0071】交差して積層される一単位の延伸ポリオレフィン系樹脂シートの枚数が3枚以上である場合、これらの延伸ポリオレフィン系樹脂シートの延伸方向の交差する角度は、交差する最大角度を指すものである。これらの交差する角度が30度未満では、得られる積層体の補強に方向性が現れ、得られる積層体の物性がバランス良く補強されないおそれがあり、150度を超えると、同様に積層体の物性がバランス良く補強されないおそれがあるので上記範囲に限定され、より好ましくは60〜120度の範囲である。

【0072】請求項6記載の発明の積層体の製造方法は、ポリオレフィン系樹脂成形体を芯材とし、該芯材上に請求項1〜5記載の積層体の製造方法で得られる積層体が芯材の成形時もしくは成形後に積層されることを特徴とする。

【0073】本発明において芯材に用いられるポリオレフィン系樹脂は、特に限定されるものではないが、例えば、高密度ポリエチレン等のリエチレン系樹脂、ポリプロピレン等のプロピレン系樹脂が挙げられる。

【0074】上記芯材の形状は、得られる積層体の用途によって決められるものであり特に限定されるものではないが、例えば、平板、各種形状の波板等の板状体、アングル、ハット型、コ字型等の型物、円管、角型管等の管状物等が挙げられる。

【0075】これらの芯材の作製手段は、特に限定されるものではないが、例えば、押出成形機等の成形機を用いて上記形状に一挙に成形されたものであってもよく、一旦成形された板状、ロッド状の材料をプレス成形機等の適宜成形機、加工治具を用いて二次加工されたものであってもよい。これらの芯材は、成形後に請求項1〜5記載の積層体の製造方法で得られる積層体と積層される方法が採られてもよいが、例えば、クロスヘッド押出成形機を用いて芯材の成形時に同時にこれら積層体が積層されてもよい。

【0076】請求項1記載の発明の積層体の製造方法は、叙上のように、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層する積層体構成を採り、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くものであるので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0077】上記延伸ポリオレフィン系樹脂シートに架橋を施すことにより、高剛性及び高強度を更に、増強することができる。

【0078】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0079】本発明において、積層体への加圧手段が一定の間隙を有する金型内を通過させて行われ、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材から構成されているようにすれば、異形断面形状であっても積層に必要な圧力付与の調整が簡易であり、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間の気泡を押し潰して系外に抜き出すことができ、かつ積層時の延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層された、高剛性及び高強度を有する積層体を得ることができる。

【0080】本発明において、積層体への加圧手段が中空状金型とその内部に位置するコア金型で構成される一定の間隙を通過させて行われ、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材から構成されているようにすれば、中空断面形状であっても積層に必要な圧力付与の調整が簡易であり、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間の気泡を押し潰して系外に抜き出すことができ、かつ積層時の延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層された、高剛性及び高強度を有する積層体を得ることができるものである。

【0081】本発明において、予め接着された延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを用い、この延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層シートがポリオレフィン系樹脂の両面または片面に熱可塑性樹脂を積層しつつ共押出した後、延伸させるという方法を採れば、延伸された共押出樹脂シート間の接着層である熱可塑性樹脂シートの層を極めて薄くすることができるため、高強度、高剛性を有する延伸ポリオレフィン系樹脂シートの体積分率の増加が図れるものであり、その結果、高剛性及び高強度を有する積層体を得ることができる。

【0082】請求項2記載の発明の積層体の製造方法は、叙上のように、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートを交互に積層する積層体構成を採り、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くものであるので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0083】上記延伸ポリオレフィン系樹脂シートに架橋を施すことにより、高剛性及び高強度を更に、増強することができる。

【0084】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0085】請求項3記載の発明の積層体の製造方法は、叙上のように、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度で上記積層体を加圧接着し、一体積層後上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度を保持しつつ長手方向に対して垂直の断面形状を変形させながら引き抜くものであるので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0086】上記延伸ポリオレフィン系樹脂シートに架橋を施すことにより、高剛性及び高強度を更に、増強することができる。

【0087】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0088】請求項4記載の発明の積層体の製造方法は、叙上のように、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層されるものであるので、得られる積層体の物性は方向性が実質的になくバランス良く高剛性、高強度を賦与し得るものであり、構造部材や建築材料として供することが可能となる。また、用いられる熱可塑性樹脂が、いずれも相互に良好な相溶性を示すもので構成できるので、極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0089】請求項5記載の発明の積層体の製造方法は、叙上のように、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シートの延伸方向が30〜150度、より好ましくは60〜120度の範囲で交差するように積層されるものであるので、得られる積層体の物性は方向性が実質的になくよりバランス良く高剛性、高強度を賦与し得るものであり、構造部材や建築材料として供することが可能となる。また、用いられる熱可塑性樹脂が、いずれも相互に良好な相溶性を示すもので構成できるので、極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0090】請求項6記載の発明の積層体の製造方法は、叙上のように、ポリオレフィン系樹脂成形体を芯材とし、該芯材上に請求項1〜5記載の発明の積層体の製造方法で得られる積層体が芯材の成形時もしくは成形後に積層されるものであるので、得られる積層体の物性は板状体や型物等にあっては幅方向、管状体等にあっては径方向の強度が著しく向上し、特に大きな曲げ力が負荷された際に、破壊の起点となる圧縮力を負担する内側部分の強度が十分に賦与されるものである。また、用いられる熱可塑性樹脂が、いずれも相互に良好な相溶性を示すもので構成できるので、極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0091】

【発明の実施の形態】以下、本発明を図面を参照しながら説明するが、本発明は、これらの実施例に限定されるものではない。

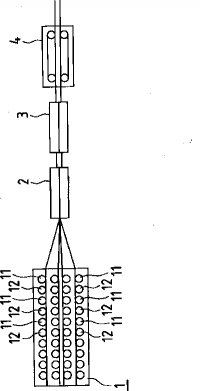

【0092】図1は、本発明の積層体の製造方法の実施の一例を示す説明図であり、上下4段、各段10ロールからなる繰出機1(段数及び各段のロール数は必要に応じて適宜変更可能とされている)に長尺の延伸ポリオレフィン系樹脂シート11及び熱可塑性樹脂シート12が回転可能な巻芯に巻重されて繰出可能に軸着されている。

【0093】これらの延伸ポリオレフィン系樹脂シート11及び熱可塑性樹脂シート12は、交互に積層されるように繰り出される。次いで、交互に積層された延伸ポリオレフィン系樹脂シート11及び熱可塑性樹脂シート12の積層体は、延伸ポリオレフィン系樹脂シート11の融点より低く、熱可塑性樹脂シート12の溶融温度以上の温度に加熱されている引抜金型(加熱)2で加圧接着された状態で引き抜かれ、引抜金型(冷却)3で冷却されて積層体が製造される。尚、上記積層体の厚さ方向の圧縮力は、図2に示されるように両側縁が摺動して平行移動するフラットな金型面が型締用油圧シリンダー23等によって圧縮/緩和される雄型21及び雌型22によって負荷され、積層体が圧縮された状態で負荷される引抜力は、これらの引抜金型2及び3の後にある引抜機4によって与えられる。

【0094】図3は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、繰出機201、加熱引抜金型(H型)213及び引抜機214を含む製造装置が用いられる。繰出機201は、水平方向に20ロール、垂直方向に20ロールのロールスタンドを有し(段数及び各段のロール数は必要に応じて適宜変更可能とされている)、これらから延伸ポリオレフィン系樹脂シート211及び熱可塑性樹脂シート212は交互に積層されて繰り出される。

【0095】次いで、上記積層体は加熱引抜金型(H型)213に引き込まれ、加圧接着されると共に、引抜機214によって引張力が負荷され、上記加圧接着された状態で延伸ポリオレフィン系樹脂シート211の収縮を抑制して引き抜かれる。加熱引抜金型(H型)213は、図4に一実施例として示されるように金型型窩の断面形状がH字状をなすものである。本引抜金型213の一例を示せば、縦の2本の平行する溝の長さ及びこれらをその中央部で繋ぐ横の溝の長さはいずれも125mmであり、溝幅はいずれも1.8mmの幅で堀り抜かれている。上記H字状の各々の溝に密接してハッチングでしめしたP1部分は、該溝のスペーサーであって、該溝スペーサーP1を適宜厚さのスペーサーと交換することによって一定の範囲において溝幅を増減することができる。

【0096】本発明の積層体の製造方法によれば、図4に示される引抜金型を用いて断面形状がH字状である積層体を製造することができる。図5は、延伸ポリオレフィン系樹脂シート211及び熱可塑性樹脂シート212が交互に積層され、図4に示される引抜金型213に充填された状態を示すものであるが、H字状の溝からなる金型型窩の中央部に黒線で示されているのは、延伸ポリオレフィン系樹脂シート211もしくは熱可塑性樹脂シート212の単一層を示すものではなく、これらの積層体が皺になったり、折れ曲がったりすることなく平面を保って均質に引き抜かれる状態を模式的に示すものである。

【0097】本発明の積層体の製造方法によれば、上記H字状である積層体を製造する他、図6に示される引抜金型を用いて円管状の積層体を製造し、或いは図7に示される引抜金型を用いて角管状の積層体を製造し得るものである。図6に示された引抜金型(中空1)240は、円管状積層体の製造用であり、得られる積層体の外径に相当する直径の円柱体が堀り抜かれた中空状外型241と得られる積層体の内径に相当する直径の円柱体からなるコア型242からなり、中空状外型241及びコア型242の両型間に形成される断面円環状の溝が金型型窩である。上記コア型242の表層部に円環状にハッチングでしめしたP2部分は、該溝のスペーサーであって、該溝スペーサーP2を適宜厚さの円環状スペーサーと交換することによって一定の範囲において溝幅を増減することができる。

【0098】図7に示された引抜金型(中空2)250は、角管状積層体の製造用であり、得られる積層体の外形に相当する形状の角柱体が堀り抜かれた中空状外型251と得られる積層体の内形に相当する形状の角柱体からなるコア型252からなり、中空状外型251及びコア型252の両型間に形成される断面角環状の溝が金型型窩である。上記コア型252の表層部に角環状にハッチングでしめしたP3部分は、該溝のスペーサーであって、該溝スペーサーP3を適宜厚さの角環状スペーサーと交換することによって一定の範囲において溝幅を増減することができる。

【0099】図8は、本発明の積層体の製造方法の実施の他の例を各々示す説明図であり、図8(a)は、高密度ポリオレフィン系樹脂に架橋剤及び光重合開始剤が添加された架橋性高密度ポリオレフィン系樹脂層312及びこれらの両側に積層された直鎖状低密度ポリエチレン層313からなる3層の積層体310を製造するための多層押出機による共押出の状況が概略的に示されたものであり、図8(b)は、上記積層体の直鎖状低密度ポリエチレン層313からなる一の表面層を除いたものについて同様に概略的に示されたものである。これらの共押出法で得られた共押出シート310は、加熱炉の前後に、繰出機及び引取機が設けられた延伸装置を用いて延伸された後、図9に示された圧接引抜装置によって圧接引抜成形される。

【0100】図9において、繰出可能に巻重された延伸共押出シート311が繰出機301に装着されており、これらの延伸共押出シート311同士が所望厚さとなるように積層されて繰り出される。図9においては、延伸共押出シート311同士が上下6段、各段8ロールからなる繰出機301から繰り出されて積層されているが、これらの段数及びロール数は必要に応じて適宜変更可能であり、積層枚数を制御し得るものであるが、これらの延伸共押出シート311の一部を先の実施例において示した延伸ポリオレフィン系樹脂シートもしくは熱可塑性樹脂シートに置き換えることによって更に細かな延伸ポリオレフィン系樹脂シート及び熱可塑性樹脂シートの構成を制御することができる。

【0101】図9に示される圧接引抜装置は、図1及び図2に示された引抜金型(加熱)2、引抜金型(冷却)3及び引抜機4からなる構成において同じであり、引抜金型(加熱)302は、両側縁が摺動して平行移動するフラットな金型面を有する雄型321と雌型322とからなる分割型であり、これらは型締用油圧シリンダー等によって開閉され、上記両金型間に挟圧される延伸ポリオレフィン系樹脂シート及び熱可塑性樹脂シート積層体に圧縮力が負荷される。これらの両金型321及び322は、延伸共押出シート311がその層構造を構成している高密度ポリオレフィン系樹脂の融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱されるように、図示されていない加熱手段により加熱される。

【0102】積層された延伸共押出シート311は、引抜金型(加熱)302で加圧接着された状態で引抜機304によって引き抜かれ、更にこの緊張された状態で同形状の冷却された引抜金型(冷却)303間に挟み込まれて冷却されて引き抜かれ積層体が製造される。

【0103】図10に示される繰出機401及び圧接引抜装置は、図1及び図2に示された繰出機1、引抜金型(加熱)2、引抜金型(冷却)3及び引抜機4からなる構成において同じである。繰出機401は、上下6段、各段8ロールからなり、これらのロールスタンドの段数及び各段のロール数は必要に応じて適宜変更可能とされている。引抜金型(加熱)402は、両側縁が摺動して平行移動するフラットな金型面を有する分割型からなり、型締用油圧シリンダー等によって圧縮/緩和力を負荷する雄型と固定型からなる雌型からなり、これらの雄型と雌型は、交互に積層された延伸ポリオレフィン系樹脂シート411及び熱可塑性樹脂シート412が延伸ポリオレフィン系樹脂の融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱されるように、図示されていない加熱手段により加熱される。405は上記引抜金型(加熱)402に加熱、圧接されている積層体を引き抜くための引抜機であり、404は引抜金型(冷却)であるが、引抜金型(加熱)402と引抜金型(冷却)404の間に、所望断面形状に賦形するための加熱変形金型403が設けられている。

【0104】上記加熱変形金型403の一実施例を、その加熱変形金型403の型窩の断面形状を積層体の6断面について、流れ方向に順次連続して変形されて行く過程を模式的に示した説明図である。加熱変形金型403の型窩の断面形状は、図11左端下に描かれている引抜金型(加熱)402の引抜端面の平板状積層体の断面形状で始まり、流れ方向に少しづつ変化させ、図11左端上図から順次右方の形状に移行し、最終的に加熱変形金型403の出口における型窩の断面形状は、図11右端下に描かれている所望積層体の断面形状となっているのである。図12に、加熱変形金型403の型窩の断面形状を最終段階に至る特徴のある2断面について取り出して示す。図示するように加熱変形される積層体は、大きく屈曲される部分の先端に引張力が負荷されないように大きな湾曲構造をとり、加熱変形の際の圧縮力ないしは引張力の大部分は、加熱変形される積層体の平板部において負荷されるように金型デザインすることが均質な強度の積層体を得るために好ましい。

【0105】図13は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、繰出機501及び圧接引抜装置は、図1に示された繰出機1、引抜金型(加熱)2、引抜金型(冷却)3及び引抜機4からなる構成において基本的に同じである。

【0106】本実施例においては、繰出機501から繰り出された延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512は、引抜金型(加熱)504にて加熱加圧される前に、延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512の積層体を大きく湾曲させながらスパイラル状に徐々にその湾曲径を小さくしていく予備賦形装置502及び該巻回機503によって管状に賦形される。次いで、上記管状に賦形された積層体は、引抜金型(加熱)504において加熱加圧されて引き抜かれる。引抜金型(加熱)504は予備賦形装置502及び該巻回機503によって既に管状に賦形されている積層体を加熱加圧するものであるので、加熱変形金型ともいえる。このようにして管状に賦形された積層体を引抜金型(加熱)504によって引抜成形するこのであるが、これ以降の工程は、先に示した各実施例と同様である。

【0107】上記予備賦形装置502は、巻回角度を変えて複数の位置から延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512ないしはその群分けされた積層体を供給するようになされてもよい。図13においては4個の予備賦形装置522、523、524及び525が設けられている。また、巻回機503は、複数の予備賦形装置502を一台で賄ってもよいが、予備賦形装置の作動状態に応じて2台以上が用いられてもよい。

【0108】引抜金型(加熱)504は、得られる成形体の形状に応じて作製されるが、二分割金型であり、引き抜かれる方向に断面積が減少する引き抜き金型である点において先に示した各実施例において用いた引抜金型と共通しており、これらの引抜金型の開閉及び断面積を減少させる際の圧力は、型締用油圧シリンダー等によって開閉ないしは負荷される。上記引抜金型(加熱)504は、交互に積層された延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512が延伸ポリオレフィン系樹脂の融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱されるように、図示されていない加熱手段により加熱される。引抜金型(加熱)504にて加熱圧縮された積層体は、引抜機506の引抜力の負荷により引抜かれ、その間で引抜金型(冷却)505で冷却されて、均質に強化された強度を有する積層体が得られる。

【0109】図14は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、図13に示された実施例の予備賦形装置502としては、二対の予備賦形装置622及び632を用いるものであって、一の予備賦形装置622は他の予備賦形装置632に対して反対方向(積層された積層体の流れ方向に対し対称的にな方向)から同角度で巻回され管状に賦形される。尚、予備賦形装置602及び巻回機603によって巻回されて賦形される延伸ポリオレフィン系樹脂シート611及びこれらが積層された積層体が急激な曲げ力によって座屈しないように大きく湾曲させながらスパイラル状に徐々にその湾曲径を小さくしていくことは図13に示した実施例と同様である。

【0110】更に、予備賦形装置602及び巻回機603によって巻回されて賦形された積層体は、引抜金型(加熱)604にて引抜成形された後、図10で示した加熱変形金型403と同様に、熱変形金型605によって所望形状に加熱変形して賦形される。以降の工程は、先に示した各実施例と同様に、引抜機607によって引抜力が負荷され、上記 引抜金型(加熱)604、熱変形金型605及び引抜金型(冷却)606における積層体を引き抜き、冷却されて、均質に強化された強度を有する積層体が得られる。

【0111】図15に、図13及び図14に示された実施例において、作製された積層体の幾つかを掲げる。これらは例示された形態に限定されるものではなく、各種の応用が可能であるが、例えば、図15(a)延伸ポリオレフィン系樹脂シート511の延伸方向が各々直交するように積層されたもの、(b)延伸ポリオレフィン系樹脂シート511が各々逆に巻回され、得られる管状積層体の管軸方向に特定角度をもって巻回されもの、(c)図15(b)の延伸ポリオレフィン系樹脂シート511に替えて細幅の延伸ポリオレフィン系樹脂シート511からなる所謂フラットヤーンを同様に積層してなるもの等が挙げられる。

【0112】又、これらの管状の積層体の他、図15(d)〜(f)に示される板状の積層体とすることもできる。図15(d)は、延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512の交互積層体を各々積層体の長さ方向に平行及び直交するように積層されたもの、(e)長さ方向に供給される熱可塑性樹脂シート512にその長さ方向に対して特定角度をもって延伸ポリオレフィン系樹脂シート511をその延伸方向が各々逆になるようにスパイラル状に巻回して貼付されたもの、(f)長さ方向に供給される熱可塑性樹脂シート512にその長さ方向に対して延伸ポリオレフィン系樹脂シート511がその延伸方向が直交するように巻回され、更に、延伸ポリオレフィン系樹脂シート511の延伸方向に対し、各々その延伸方向が逆になるように2以上の延伸ポリオレフィン系樹脂シート511が巻回されたもの、もしくは図15(f)の熱可塑性樹脂シート512の長さ方向に対してその延伸方向が直交するように巻回された延伸ポリオレフィン系樹脂シート511に替えて、熱可塑性樹脂シート512の長さ方向に対してその延伸方向が平行するように延伸ポリオレフィン系樹脂シート511を巻回した3元積層体等が挙げられる。

【0113】又、前述するように、加熱変形金型を製造ラインに付加して、図15(d)の板状積層体を製造する過程で図15(g)に示される断面形状を有する異型成形積層体とされてもよく、図15(e)の板状積層体を図15(h)に示される断面形状を有する異型成形積層体とされてもよい。

【0114】図16は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、図16左端に示された押出機701によって成形された管状芯材713上に、延伸ポリオレフィン系樹脂シート721及び熱可塑性樹脂シート722の交互積層体を大きく湾曲させながらスパイラル状に徐々にその湾曲径を小さくしていく予備賦形装置703及び該巻回機704によって管状に積層される。尚、711は押出機701の管状芯材713成形用金型であり、712は同冷却金型、702は繰出機である。

【0115】管状積層体は、引抜金型(加熱)705で加圧接着された状態で引抜機707によって引き抜かれ、その間に引抜金型(冷却)706で冷却されて積層体が製造される。

【0116】図17は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、図17左端に示された押出機801によって成形された板状芯材813上に、延伸ポリオレフィン系樹脂シート821及び熱可塑性樹脂シート822の交互積層体を大きく湾曲させながらスパイラル状に巻回させながら、徐々にその湾曲径を小さくして最終的に偏平化していく予備賦形装置803及び該巻回機804によって板状に積層する。

【0117】板状積層体は、引抜金型(加熱変形型)805によって板状体から所望形状に少しづつ隆起/陥没の程度を強めて行き、前述するように屈曲位置において予め大きく湾曲した形状に誘導しながら最終的所望断面形状に屈曲させた異型成形体が形成され、次いで引抜金型(加熱変形型)805の出口の断面形状が入口の断面形状となり外形を維持しながら徐々にその厚さが減ずる型窩が形成された引抜金型(加熱)806によって形成された異型成形体が加圧され、引抜機808によって引き抜かれ、引抜金型(冷却)807で冷却されて異型成形された積層体が製造される。

【0118】図18に、図16及び図17に示された実施例において、作製された積層体の幾つかを掲げる。これらは例示された形態に限定されるものではなく、各種の応用が可能であるが、例えば、図18(a)管状芯材813の外面に熱可塑性樹脂シート822と交互に延伸ポリオレフィン系樹脂シート821をその延伸方向が円筒状芯材813の軸線に平行するように積層したもの、図18(b)管状芯材813の外面に熱可塑性樹脂シート822と交互に延伸ポリオレフィン系樹脂シート821をその延伸方向が管状芯材813の径方向に平行するように積層したもの、図18(c)管筒状芯材813の外面に熱可塑性樹脂シート822と交互に延伸ポリオレフィン系樹脂シート821を円筒状芯材813の軸線に対して互いにその延伸方向が同一角度で、且つ、巻回方向が互いに逆回転となるように積層されたもの、図18(d)図18(c)の延伸ポリオレフィン系樹脂シート821に替えて細幅の延伸ポリオレフィン系樹脂シートからなる所謂フラットヤーンを同様に積層してなるもの等が挙げられる。

【0119】又、これらの管状の積層体の他、板状の積層体とすることもでき、更には、前述するように、加熱変形金型を製造ラインに付加して、異型成形積層体とすることもできる。

【0120】(実施例1)

〔延伸ポリエチレン系樹脂シートの作製〕温度200℃に加熱された同方向2軸押出機で、高密度ポリエチレン{融点135℃、メルトインデックス(以下、MIと称し、無名数で表す)1g/10分}と、これと別個に供給される該高密度ポリエチレン100重量部に対し、各々3重量部のトリアリルシアヌレート(架橋助剤)及びベンゾフェノン(光開始剤)と均一に混合し、Tダイによって厚さ3mmの高密度ポリエチレンシートを作製した。

【0121】上記高密度ポリエチレンシートを、加熱炉の前後に、繰出機及び引取機が設けられた延伸装置を用い、繰出速度1m/分、引取速度30m/分(延伸倍率30倍)、加熱温度100℃の条件で延伸処理し、厚さ0.15mm、幅125mmの延伸ポリエチレンシートを作製した。

【0122】得られた延伸ポリエチレンシートに、高圧水銀灯にて紫外線照射を10秒間行い、架橋処理を行った後、該延伸ポリエチレンシートを粗面化するため、一方のロール温度が200℃、他方のロール温度が50℃に温度調節された第1のピンチロールと、ロール温度のみが逆になった第2のピンチロール間を、上記延伸ポリエチレンシート表面が200℃のロール表面と50℃のロール表面に交互に接触するように挟圧して、ライン速度20m/分で通過させ、延伸ポリエチレンシート表面を粗面化した。表面形状測定器(日本真空技術社製、商品名「Dektak303」)で測定した結果、上記粗面化処理によって、延伸ポリエチレンシートの中心線表面粗さ(Ra)は2μmであった。

【0123】〔熱可塑性樹脂シートの作製〕直鎖状低密度ポリエチレン(融点123℃、MI=0.8)をインフレーション成形法で、厚さ0.03mmの上記延伸ポリエチレンシートと接着性を有する熱可塑性樹脂シートを作製した。

【0124】上記延伸ポリエチレンシートと熱可塑性樹脂シートを、図1及び図2に示される圧接引抜装置を用いて積層体を作製した。

【0125】先ず、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、雄雌両金型21及び22共、130℃に加熱された加熱金型2と、次いで、雄雌両金型共、20℃に冷却された冷却金型3の間に挟み込み、加熱金型2では10kgf/cm2 、冷却金型3では1kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に100kgf/cm2 の引抜力が加わるように引抜機4によって引き抜き、厚さ3.5mmの積層体を作製した。

【0126】(実施例2)実施例1の延伸ポリエチレンシート表面粗面化工程を省いたこと以外、実施例1と同様にして積層体を作製した。

【0127】(比較例1)実施例1と同様の積層体構成とし、該積層体の長さ方向の両端をシートクランプ治具を用いて固定し、プレス成形機(50トン)を用いて実施例1と同様の熱、冷却条件にて、加熱時には10kgf/cm2 、冷却時には1kgf/cm2 の圧力が上記積層体に負荷されるようにプレス成形し、厚さ3.5mmの積層体を作製した。

【0128】上記実施例1,2及び比較例で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JISK 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。測定結果は表1に示す。

【0129】

【表1】

【0130】(実施例3)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0131】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0132】〔圧接引抜装置〕図3及び図4に示すように構成されている圧接引抜装置が用いられた。先ず、水平軸ロール及び垂直軸ロールより、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート20枚が交互に積層されるように繰り出し、130℃に加熱された加熱引抜金型213に図5に示すように引き込み、加熱引抜金型213では12kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に50kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、上記引抜力が負荷された状態で冷風機より10℃の冷風を吹き付けることによって冷却して厚さ1.8mmのH型積層体を作製した。尚、加熱引抜金型213内面には、圧縮弾性率5000kgf/cm2 のPTFEが用いられた。

【0133】(実施例4)実施例2の加熱引抜金型213に替えて図6に示す寸法の円管用加熱引抜金型240を用い、図3に示す繰出機より実施例3で用いた延伸ポリエチレンシート15枚と熱可塑性樹脂シート14枚が交互に積層されるように繰り出し、130℃に加熱された加熱引抜金型240にシートを丸めて引き込み、加熱引抜金型240では13kgf/cm2の圧力が上記積層体に負荷され、この状態で、該積層体に50kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、実施例3と同様に冷却して厚さ2.7mmの中空状積層体を作製した。尚、コア金型242の外面には、圧縮弾性率5000kgf/cm2 のPTFEを用いた。

【0134】(実施例5)実施例2の加熱引抜金型213に替えて図7に示す寸法の角管用加熱引抜金型250を用い、図3に示す繰出機より実施例3で用いた延伸ポリエチレンシート15枚と熱可塑性樹脂シート14枚が交互に積層されるように繰り出し、130℃に加熱された加熱引抜金型240にシートを丸めて引き込み、加熱引抜金型250では13kgf/cm2の圧力が上記積層体に負荷され、この状態で、該積層体に50kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、実施例3と同様に冷却して厚さ2.7mmの中空状積層体を作製した。尚、コア金型242の外面には、圧縮弾性率5000kgf/cm2 のPTFEを用いた。

【0135】(比較例2)金型内面に、圧縮弾性率20000kgf/cm2 の炭素鋼材を用いたこと以外は実施例3と同じとした。

【0136】加熱引抜金型213では45kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に150kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、厚さ1.8mmのH型積層体を作製しようとしたが、延伸ポリエチレンシートが損傷し、作製が不可能であった。

【0137】(比較例3)コア金型外面に、圧縮弾性率12000kgf/cm2 のカーボン繊維強化PTFEを用いたこと以外は実施例4と同じとした。

【0138】加熱引抜金型240では40kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に140kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、厚さ2.7mmの中空状積層体を作製しようとしたが、延伸ポリエチレンシートが損傷し、作製が不可能であった。

【0139】(比較例4)コア金型外面に、圧縮弾性率400kgf/cm2 のエチレンプロピレンゴム(EPDM)を用いたこと以外は実施例5と同じとした。

【0140】加熱引抜金型250では8kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に60kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、厚さ2.7mmの中空状積層体を作製したが、製造開始後、間もなく、コア金型のEPDMが破損し、作製が不可能であった。

【0141】上記実施例3〜5で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JIS K 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。測定結果は表2に示す。

【0142】

【表2】

【0143】(実施例6)

〔共押出シートの作製〕図8に示す共押出装置を用い、ポリオレフィン系樹脂及び熱可塑性樹脂として、高密度ポリエチレン{融点135℃,メルトインデックス(以下、MIと称し、無名数で表す)1g/10分}と、これと別個に供給される該高密度ポリエチレン100重量部に対し、各々3重量部のトリアリルシアヌレート(架橋助剤)及びベンゾフェノン(光開始剤)と均一に混合した樹脂を同方向2軸押出機305より、更にその片面及び両面に、直鎖状低密度ポリエチレン(融点123℃,MI=0.8)を2層(片面)及び3層(両面)で他の同方向2軸押出機305より各々温度200℃で押出し、Tダイにより厚さ3mmのシートを共押出した。ここで、熱可塑性樹脂に直鎖状低密度ポリエチレンを用いたのは、高密度ポリエチレンに対して結晶構造が近く共押出時においてこれらの界面が共結晶化しやすく、そのため、高強度を得やすいためである。

【0144】上記共押出シートを、加熱炉の前後に、繰出機及び引取機が設けられた延伸装置を用い、繰出速度1m/分、引取速度30m/分(延伸倍率30倍)、加熱温度100℃の条件で延伸処理し、3層の延伸共押出シートにおいては延伸共押出シートの総厚みが0.16mm、幅125mmでそれぞれ高密度ポリエチレンの厚み0.15mm、直鎖状低密度ポリエチレンの厚み0.005mm、2層の延伸共押出シートにおいては延伸共押出シートの総厚みが0.155mmで、それぞれ高密度ポリエチレンの厚み0.15mm、直鎖状低密度ポリエチレンの厚み0.005mmの延伸共押出シートを作製した。

【0145】上記延伸押出シート311を、図9に示される圧接引抜装置を用いて積層体を作製した。先ず、上記3層延伸共押出シート20枚を積層し、さらにその積層体の両面に2層の延伸共押出シートが、その延伸シートが外側に向くように積層されるように繰り出し、雄雌両金型321及び322共、130℃に加熱された引抜金型(加熱)302と、次いで、雄雌両金型共、20℃に冷却された冷却金型303の間に挟み込み、引抜金型(加熱)302では10kgf/cm2 、引抜金型(冷却)303では1kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に100kgf/cm2 の引抜力が加わるように引抜機304によって引き抜き、厚さ3.5mmの積層体を作製した。

【0146】(実施例7)実施例6において作製された2層の共押出シートを延伸し、高密度ポリエチレンの厚み0.15mm、直鎖状低密度ポリエチレンの厚みを0.05mmとし、19枚の2層延伸共押出シートを積層し、その片面に延伸された厚み0.15mmの延伸ポリエチレンシートが積層されるように繰り返し厚さ4mmの積層体を作製した。

【0147】(比較例5)実施例6において、Tダイにより高密度ポリエチレンを厚さ3mmで押し出した後、延伸し、高密度ポリエチレンの厚み0.15mmを作製し、またインフレーションにより直鎖状低密度ポリエチレンのシートを厚さ0.005mmで作製したが、直鎖状低密度ポリエチレンのシート厚さ0.005mmの成形時に破断し作製が不可能であった。

【0148】(比較例6)実施例6において、Tダイにより高密度ポリエチレンを厚さ3mmで押し出した後、延伸し、高密度ポリエチレンの厚み0.15mmを作製し、またインフレーションにより直鎖状低密度ポリエチレンのシートを厚さ0.01mmで作製した後、延伸された高密度ポリエチレンシートに直鎖状低密度ポリエチレンのシートをラミネートしたが、ラミネート時において直鎖状低密度ポリエチレンのシートの厚さ0.01mmが薄いため、ラミネート時に溶融破断しラミネートが不可能であった。

【0149】上記実施例6及び比較例5、6で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JISK 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。

【0150】また、上記実施例6及び比較例5、6で得られた積層体の界面における接着製法を評価するため、積層体のピール試験を、接着JIS K 6854T型はく離に準拠して行った。上記の測定結果を併せて表3に示す。

【0151】

【表3】

【0152】(実施例8)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0153】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0154】上記延伸ポリエチレンシートと熱可塑性樹脂シートを、図10に示される変形引抜装置を用いて積層体を作製した。

【0155】先ず、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、130℃に加熱された引抜金型(加熱)402及び加熱変形金型403、次いで、20℃に冷却された冷却金型404の間に挟み込み、引抜金型(加熱)402では10kgf/cm2 、また加熱変形金型403は250mmの長さを4基揃え変形においては全長1000mmで断面に変形を加え、この状態で、引抜機405によって引き抜き、厚さ5mmの積層体を作製した。

【0156】(比較例7)実施例8と同様の積層体構成とし、予め図11に示す最終形状に変形させた後、その形状を保ったまま加熱金型を通過させて積層体を作製した。

【0157】(比較例8)実施例8と同様の積層体構成とし、加熱変形金型403では加熱温度を100℃として積層体を作製した。

【0158】上記実施例8及び比較例7、8で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JISK 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。測定結果は表4に示す。

【0159】

【表4】

【0160】(実施例9)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0161】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0162】上記延伸ポリエチレンシートと熱可塑性樹脂シートを、図13に示される周方向強化引抜装置を用いて積層体を作製した。

【0163】先ず、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、上記延伸ポリエチレンシート及び熱可塑性樹脂シートを4群に分かち、その一群を予備賦形装置522により緩やかにスパイラル状に巻回しながら徐々に巻回度合いを強め、巻回機503によって進行方向に対して60度の角度で巻回して円管状に賦形し、更に他の一群は次の予備賦形装置532によって進行方向に対して120度の角度で巻回して互いにその延伸方向が交差するように積層される。予備賦形装置524及び525によってこれを繰り返して4群の全シートを積層する。

【0164】次いで、円管状に賦形された積層体は、130℃に加熱された加熱変形金型504、次いで、20℃に冷却された冷却金型505の間に挟み込み、この状態で、引抜機506によって引き抜き、外径80mmφ、肉厚5mmの円管状積層体を作製した。

【0165】(実施例10)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0166】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0167】図15(a)に示すように延伸ポリエチレンシートの延伸方向が管軸に対して90度をなすように上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層して実施例9と同サイズの円管状積層体を作製した。

【0168】(比較例9)実施例10で用いた延伸ポリエチレン系樹脂シート20枚を熱可塑性樹脂シート介在させることなく、得られた円管状積層体の管軸に平行に積層して実施例9と同サイズの円管状積層体を作製した。

【0169】上記実施例9、10及び比較例9で得られた積層体の性能を評価するため、外径80mmφ×肉厚5mm×長さ1200mmの試料を切り取り、曲げ強さ及び弾性率をJIS K 6911に準拠して測定した。尚、測定は支点間距離は1000mmとした。測定結果は表5に示す。

【0170】

【表5】

【0171】(実施例11)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0172】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0173】図16に示される含芯材圧接引抜装置を用いて含芯材積層体が製造された。先ず、図面左端の押出機701を用いて実施例1で用いた高密度ポリエチレンにより、外径76mmφ、肉厚4mmの管状芯材713を成形し、延伸ポリエチレン系樹脂シート721及び熱可塑性樹脂シート722の繰出機702の中央部を貫通して図面右端の引抜機707によって図面右方に引き取られる。芯材用金型711を出た管状芯材713は冷却金型712によって冷却され、繰出機702の中央部を貫通して移送される間に延伸ポリエチレン系樹脂シート721及び熱可塑性樹脂シート722の融着に支障のない程度に表面は乾燥されている。

【0174】次いで、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、上記延伸ポリエチレンシート721及び熱可塑性樹脂シート722を4群に分かち、その一群を予備賦形装置733により緩やかにスパイラル状に巻回しながら徐々に巻回度合いを強め、巻回機704によって進行方向に対して60度の角度で巻回して管状芯材713表面に密着させ、更に他の一群は次の予備賦形装置734によって進行方向に対して120度の角度で巻回して互いにその延伸方向が交差するように積層される。これを予備賦形装置735及び736によって繰り返して行い4群の全シートを積層する。

【0175】次いで、円管状に賦形された積層体は、130℃に加熱された引抜金型(加熱)705、次いで、20℃に冷却された冷却金型706の間に挟み込み、この状態で、引抜機707によって引き抜き、外径80mmφ、肉厚5mmの図18(c)に示される円管状積層体を作製した。

【0176】(実施例12)実施例11の延伸ポリエチレンシート721と熱可塑性樹脂シート722の積層体を管状芯材713の軸線方向に延伸ポリエチレンシート721の延伸方向が90度の角度をなすように隙間なく巻回して積層したこと以外、実施例11と同様にして図1818(b)に示される円管状積層体を作製した。

【0177】(実施例13)実施例11の延伸ポリエチレンシート721と熱可塑性樹脂シート722の積層体を芯材の軸線方向に延伸ポリエチレンシート721の延伸方向が平行するように隙間なく積層したこと以外、実施例11と同様にして図18(a)に示される円管状積層体を作製した。

【0178】(比較例10)押出機701を除き、図16R>6に示される圧接引抜装置を用いて、実施例1で用いた延伸ポリエチレン系樹脂シート60枚を円管状芯材や熱可塑性樹脂シート介在させることなく、延伸ポリエチレン系樹脂シートの延伸方向が得られた円管状積層体の管軸に平行になるように予備賦形装置703で円管状に賦形しながら積層し、引抜金型(加熱)において加熱挟圧し、引抜機707によって引き抜き、その間、冷却金型706にて冷却され、実施例13と同サイズの円管状積層体を作製した。

【0179】上記実施例11〜13及び比較例10で得られた積層体の性能を評価するため、外径80mmφ×肉厚5mm×長さ1200mmの試料を切り取り、曲げ強さ及び弾性率をJIS K 6911に準拠して測定した。尚、測定は支点間距離は1000mmとした。測定結果は表6に示す。

【0180】

【表6】

【0181】

【発明の効果】本発明の積層体の製造方法は、叙上のように構成されているので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0182】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【図面の簡単な説明】

【図1】本発明を適用した積層体の製造工程の実施例の説明図である。

【図2】図1の引抜金型の模式的断面図である。

【図3】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図4】図3の加熱引抜金型の一例を示す模式的断面図である。

【図5】図4の加熱引抜金型への積層体の引き込み状態を模式的に示す断面図である。

【図6】図3の加熱引抜金型の他の例を示す模式的断面図である。

【図7】図3の加熱引抜金型の別の例を示す模式的断面図である。

【図8】本発明の別の実施例において共押出シートの製作に用いた押出機の説明図である。

【図9】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図10】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図11】図10の引抜金型の模式的断面図及び変形の推移を併記して示す図である。

【図12】図10の変形金型及び冷却金型の模式的断面図である。

【図13】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図14】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図15】(a)〜(h)は、いづれも図14又は図15R>5に示された実施例で得られる積層体の一部切欠斜視図である。

【図16】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図17】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図18】(a)〜(h)は、いづれも図16又は図17R>7に示された実施例で得られる積層体の一部切欠斜視図である。

【符号の説明】

1、201、301、401、501、601、702、802:繰出機

11、211、411、511、611、721、821:延伸ポリエチレンシート

12、212、412、512、612、722、822:熱可塑性樹脂シート

2、213、302、402、504、604、705、806:引抜金型(加熱)

21、321:雄型

22、322:雌型

23:油圧シリンダー

3、303、404、505、606、706、807:引抜金型(冷却)

4、214、304、405、506、607、707、808:引抜機

213:加熱引抜金型(H型)

240:加熱引抜金型(中空1)

250:加熱引抜金型(中空2)

241、251:中空状外型

242、252:コア型

P1、P2、P3:スペーサー

310:共押出シート

311:延伸共押出シート

312:ポリエチレンシート

313:熱可塑性樹脂シート

305、701、801:押出機

306、711、811:押出金型

403、605、805:加熱変形金型

712、812:冷却金型

502、522、523、524、525、602、622、632、703、733、734、735、736、803、831、832:予備賦形装置

503、603、704、804:巻回機

713、813:管状芯材

【0001】

【発明の属する技術分野】本発明は、積層体の製造方法に関し、更に詳しくは、構造部材や建材等に用いられる高剛性、高強度を有する積層体の製造方法に関する。

【0002】

【従来の技術】従来、構造部材や建材といった、高剛性、高機械強度が要求される部材には、主として鋼材が用いられていた。近年、この種の部材の軽量化を果たすために、合成樹脂をガラス繊維で補強してなる複合材料、いわゆる、FRPが使用されてきている。しかしながら、FRPを用いた部材では、ガラス繊維を含んでいるためリサイクルが困難であるという問題があった。

【0003】他方、結晶性熱可塑性樹脂は、高倍率に延伸すると、分子の配向による延伸方向の強度および剛性の向上が著しく、ガラス繊維に匹敵する物性を得ることも可能であることが知られている。上記の高倍率に延伸した樹脂は、通常、繊維状の形態として得られるが、このような高倍率延伸樹脂を良好な接着方法で一体化させることができれば、構造部材や建材などに十分に利用可能であると考えられる。中でも重量的に最も効率良く強度を発現する、管状に代表される中空断面形状の成形体を得ることができれば、様々な用途に展開可能であると考えられる。

【0004】この例としては、分子配向及びシラン架橋超高分子量ポリエチレンのフィラメントを、端部を拘束した状態で、熱可塑性樹脂の溶融物と合体させる方法が挙げられ、特に断面形状が中空状(管状)の成形体を得る方法としては、繊維補強(分子配向及びシラン架橋超高分子量ポリエチレンのフィラメント)をフィラメント、不織布、織成物などの形態で管状に配置した後、管状に押し出した熱可塑性樹脂と一体化させる方法があげられる(特公平7−84034号公報)。

【0005】

【発明が解決しようとする課題】しかしながら、上記方法は、高倍率延伸樹脂を予備賦形する工程が必要である上に、別途押出機より押し出された熱可塑性樹脂を一体化させる工程が必要であるため、非常に複雑かつ煩雑なものであった。また上記方法では、ポリオレフィンの融点以上の温度で熱可塑性樹脂の溶融物と合体するため、延伸することにより耐熱性が向上しているとはいえ、分子配向が緩和して得られる繊維強化樹脂性形態の強度、剛性の低下が避けられないという問題があった。

【0006】また、延伸方向に分子配向されたフィラメントや延伸フィルムは、延伸方向の強度が極めて高い値を示すが、反面、これと直交する方向には著しい強度低下が見られる。即ち、これらのフィラメントや延伸フィルムで補強された複合体は、その曲げ力に対して、上記補強層の延伸方向に平行して亀裂が発生し、本来上記複合体がもつ高強度を十分に発揮し得なくなり、又、上記複合体が管状体等の中空形状の物品であると、曲げ力が圧縮側の破壊をもたらすことでその傾向が特に顕著に現れる等の問題点がある。

【0007】本発明は、上記事実に鑑みてなされたものであって、その目的としては、高度に延伸されたポリオレフィン系樹脂シートが良好な接着状態で熱可塑性樹脂シートと一体化された、高剛性及び高強度を有し、かつリサイクル可能な積層体の製造方法を提供することにある。

【0008】

【課題を解決するための手段】請求項1記載の発明は、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法をその要旨とするものである。

【0009】請求項1記載の発明において、積層体への加圧を、一定の間隙を有する金型内を通過させて行うものとし、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材で構成するという方法を採用してもよい。

【0010】また、特に中空状の積層体を製造する場合は、積層体への加圧を、中空状金型とその内部に位置するコア金型で構成される一定の間隙を通過させて行うものとし、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材で構成するという方法を採用してもよい。

【0011】さらに、請求項1記載の発明において、予め接着された延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを用い、この延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層シートがポリオレフィン系樹脂の両面または片面に熱可塑性樹脂を積層しつつ共押出した後、延伸させるという方法を採用してもよい。

【0012】本発明において融点とは、結晶性熱可塑性樹脂の結晶構造が完全に消失し、流動状態となる温度Tm を指し、溶融温度とは、上記熱可塑性樹脂が可塑化して流動、塑性加工が可能となる最低の温度を意味し、具体的には、延伸された熱可塑性樹脂が、延伸保持のためのテンションが負荷された状態での溶融、加工可能となる最低の温度を意味する。

【0013】本発明で用いられる延伸ポリオレフィン系樹脂シートは、少なくとも長手方向に延伸されたポリオレフィン系樹脂を主成分とする材料から構成されるシートを指す。

【0014】上記ポリオレフィン系樹脂としては、特に限定されるものではないが、例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、ホモポリプロピレン、プロピレンランダム共重合体、プロピレンブロック共重合体、ポリ(4−メチル−1−ペンテン)等が挙げられる。

【0015】これらのポリオレフィン系樹脂のうち、延伸後の弾性率が高い、ポリエチレン、就中、結晶性の高い高密度ポリエチレンが好適に用いられる。

【0016】上記ポリオレフィン系樹脂には、必要に応じて結晶核剤、架橋剤、架橋助剤、充填剤、顔料、異種のポリオレフィン、低分子量ポリオレフィンワックス等が配合されてもよい。

【0017】上記結晶核剤は、結晶化度を向上させる目的で添加されるものであって、例えば、炭酸カルシウム、酸化チタン等が挙げられる。

【0018】上記架橋剤、架橋助剤は、上記ポリオレフィン系樹脂の分子鎖を部分的に架橋し、延伸ポリオレフィン系樹脂シートの耐熱性やクリープ性能等を向上させる目的で添加されるものであって、例えば、架橋剤としては、例えば、ベンゾフェノン、チオキサントン、アセトフェノン等の光重合開始剤が挙げられ、架橋助剤としてトリアリルシアヌレート、トリメチロールブロパントリアクリレート、ジアリルフタレート等の多官能性モノマーが挙げられる。

【0019】上記架橋剤の使用に替えて、電子線照射や紫外線照射による架橋手段が採られてもよい。

【0020】上記電子線照射や紫外線照射による架橋手段は、上記ポリオレフィン系樹脂に上記架橋剤や架橋助剤等を添加し、好ましくは1〜20Mrad、より好ましくは3〜10Mradの電子線、もしくは、好ましくは50〜800mW/cm2、より好ましくは100〜500mW/cm2 の紫外線を照射して行われるものであり、上記架橋工程は、後述する延伸工程と同時に、もしくは、延伸工程に引き続いて行われる。

【0021】上記延伸ポリオレフィン系樹脂シートは、シート状に加工されたポリオレフィン系樹脂シートを延伸して得られるが、ポリオレフィン系樹脂シートの作製手段は、特に限定されるものではないが、例えば、Tダイ法による押出成形、カレンダー法によるロール成形等が挙げられる。

【0022】また、ポリオレフィン系樹脂シートを連続的に延伸する手段は、特に限定されるものではないが、例えば、加熱されたポリオレフィン系樹脂シートを、速度の異なるロール間で延伸する方法、互いに異なる方向に回転するロール間に加熱されたポリオレフィン系樹脂シートを挟み込み、厚さを減少させながら長手方向に伸長させる、いわゆる圧延方法等が挙げられる。これらの方法は、一の方法の単一回のみで実施されてもよいが、2回以上、段階的に繰り返して実施されてもよい。また、上記延伸工程を2回以上実施する場合、複数の延伸方法を組み合わせて実施されてもよい。

【0023】特に、比較的厚いポリオレフィン系樹脂シートを延伸する場合には、一旦、上記圧延を行った後、延伸を行うことが好ましい。

【0024】上記共押出シートの作製手段は、特に限定されるものではないが、例えば、Tダイ法による押出成形等が挙げられる。また、共押出シートを連続的に延伸する手段は、特に限定されるものではないが、例えば、加熱された共押出樹脂シートを、速度の異なるロール間で延伸する方法、互いに異なる方向に回転するロール間に加熱された共押出樹脂シートを挟み込み、厚さを減少させながら長手方向に伸長させる、いわゆる圧延方式等が挙げられる。これらの方法は、一の方法の単一回のみで実施されてもよいが、2回以上、段階的に繰り返して実施されてもよい。また、上記延伸工程を2回以上実施する場合、複数の延伸方法を組み合わせて実施されてもよい。

【0025】特に、比較的厚い共押出樹脂シートを延伸する場合には、一旦、上記圧延を行った後、延伸を行うことが好ましい。

【0026】延伸前のポリオレフィン系樹脂シート(延伸原反)の厚さは、得られる積層体の用途や延伸倍率等によって決定されるものであって、特に限定されるものではないが、好ましくは0.5〜4mm程度である。0.5mm未満では、延伸ポリオレフィン系樹脂シートの厚さが薄くなり過ぎるため、次工程の積層作業等における取扱性が低下し、作業し難くなり、4mmを超えると、延伸負荷が大きくなり過ぎるため、延伸装置が不必要に大きくなるだけでなく、延伸作業が難しくなるおそれがある。

【0027】上記延伸原反から得られる延伸ポリオレフィン系樹脂シートの厚さは、50〜300μm程度となる。

【0028】延伸前の共押出樹脂シート(延伸原反)の総厚さは、得られる積層体の用途や延伸倍率等によって決定されるものであって、特に限定されるものではないが、好ましくは0.5〜4mm程度である。0.5mm未満では、共押出樹脂のシートの厚さが薄くなりすぎるため、次工程の積層作業等における取扱性が低下し、作業し難くなり、4mmを超えると、延伸負荷が大きくなり過ぎるため、延伸装置が不必要に大きくなるだけでなく、延伸作業が難しくなるおそれがある。

【0029】上記延伸原反から得られる延伸共押出樹脂シートの厚さは、50〜300μm程度となる。

【0030】上記延伸ポリオレフィン系樹脂シートは、用いられる結晶性ポリオレフィン系樹脂の性状によって必要延伸倍率が決定されるものであり、特に限定されるものではないが、好ましくは少なくともその長手方向に10倍以上、より好ましくは20倍以上延伸されているものである。

【0031】上記延伸ポリオレフィン系樹脂シートの長手方向の延伸倍率が10倍未満であると、必要強度や弾性率が得られ難くなるおそれがある。

【0032】また、幅方向の延伸を行うと、長手方向の延伸が抑制され、長手方向に10倍以上延伸することが難くなるおそれがある。

【0033】上記延伸ポリオレフィン系樹脂シートは、必要に応じて、その接着性を向上する目的で、物理的もしくは化学的手段による表面処理が施されてもよい。

【0034】上記表面処理として、例えば、サンドブラスト等のエンボス手段や表面部分の局所的加熱手段によって、得られた延伸ポリオレフィン系樹脂シート表面に微細な凹凸を形成する物理的な表面処理法が、作業の容易性等の理由で好適に用いられる。

【0035】上記延伸ポリオレフィン系樹脂シート表面に形成される微細な凹凸の程度は、例えば、JIS B 0601に準拠する中心線平均粗さ(Ra)によって表現できるが、好ましくは0.5μm以上である。Raが0.5μm未満では、表面処理効果が十分に得られないおそれがある。

【0036】上記延伸ポリオレフィン系樹脂シートと交互に積層される熱可塑性樹脂シート(または上記延伸共押出樹脂シートにおける熱可塑性樹脂シート)は、上記延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有するものである。

【0037】上記延伸ポリオレフィン系樹脂シートと接着性を有するとは、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を圧接しつつ引き抜いて得られる積層体が、層間で剥離することなく概ね接着されている熱可塑性樹脂シートの接着性能を指し、気泡の巻込み等による僅かな未接着部分があっても積層体として実用上支障がなければこれらの熱可塑性樹脂シートをも上記延伸ポリオレフィン系樹脂シートと接着性を有する熱可塑性樹脂シートに包含されるものである。勿論、上記接着性は可及的高いものであることが好ましい。

【0038】上記熱可塑性樹脂シートを構成する熱可塑性樹脂は、上記延伸ポリオレフィン系樹脂シートと接着性を有するものであれば特に限定されるものではないが、例えば、前記する延伸原反に用いられたポリオレフィン系樹脂、オレフィンが主体をなす主鎖のオレフィンと他のコモノマーとからなる共重合体、酸変性ポリオレフィン、オレフィン系エラストマー等が挙げられる。

【0039】上記熱可塑性樹脂シートの厚さは、得られる積層体の用途等によって決定されるものであって、特に限定されるものではないが、好ましくは100μm以下、より好ましくは50μm以下である。100μmを超えて厚くなると、相対的に熱可塑性樹脂シートの占める割合が高まり、積層体の引張強さや剛性等の機械的強度が低下するおそれがある。

【0040】上記熱可塑性樹脂シートの作製手段は、特に限定されるものではないが、例えば、Tダイ法やインフレーション法による押出成形等が挙げられる。

【0041】上記熱可塑性樹脂シートは、Tダイ法における引取ロールのテンションやインフレーション法におけるブローアッブ比等によって若干延伸されたものであってもよい。

【0042】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートは、交互に積層される。上記積層の手段は、特に限定されるものではなく、1枚毎に積層されてもよいが、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを予め積層しておき、該積層シートを更に延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートが交互に積層されるように必要枚数積層されてもよい。

【0043】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを予め積層する手段として、例えば、上記延伸ポリオレフィン系樹脂シート表面を、該延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱し、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを重ね合わせて、加熱されていない圧接ロール間に引き込み、ラミネートする方法が挙げられる。

【0044】本発明において、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)を加圧接着しつつ引き抜くとは、上記積層体の加圧接着時に、同時に、該積層体に引抜力が負荷される引抜手段が講じられることを指し、上記引抜手段によって、延伸ポリオレフィン系樹脂シートが収縮することを抑制し、高剛性、高強度を保持させるものである。

【0045】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層時(または上記延伸共押出樹脂シートの積層体の積層時)の加熱手段は、所定温度に加熱された加熱ロール等の接触型熱源によるものであってもよく、赤外線加熱や熱風循環炉等の非接触型熱源によるものであってもよく、両者を併用するものであってもよい。

【0046】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)を、圧力下で一体化させる際の加熱温度は、上記延伸ポリオレフィン系樹脂シートの融点より低い温度でなければならないが、20倍以上に延伸され、架橋されたポリオレフィン系樹脂シート(または上記延伸共押出樹脂シートの積層体)の溶融温度は、延伸及び架橋前の同組成のポリオレフィン系樹脂組成物の融点より20℃以上も高くなっていることがあるので、積層時に熱量不足とならぬように加熱温度に留意する必要がある。

【0047】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)を加圧接着しつつ引き抜く手段は、特に限定されるものではないが、例えば、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)の積層方向に厚さが入口より出口に向かって漸次減少した後、所望の製品の断面形状となる一定長さのランド部を有する上下2金型、平行するフラットな金型面をエアシリンダーや油圧シリンダーによって上記積層体の積層方向に圧縮力が負荷されるように装備された上下2金型等の引抜金型を用いる方式、バネやエアシリンダー、油圧シリンダー等によって圧縮力が負荷されるように装備されたピンチロール間に上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を圧接して通過させるピンチロール方式等が挙げられる。

【0048】また、本発明において、上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を加圧接着しつつ引き抜く手段としては、一定の間隙を有する金型内に、間隙の容積を満たす体積の延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を引き込み、通過させることによって、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を加圧する方式や、中空状金型とコア金型とで形成される間隙に、間隙の容積を満たす体積の延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を引き込み、通過させることによって、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体を加圧する方式等が挙げられる。

【0049】上述の例は、断面が複雑な異形形状であったり、また中空形状であったりする場合、特に適した方法である。

【0050】しかし一方、金型や成形ロールの材料として、通常用いられる炭素鋼材のみで間隙を形成した場合、積層圧力への延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体の供給する体積の依存性が大きく、供給体積が少ないと、積層体への加圧が不足し、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間の気泡を押し潰して系外に抜き出すことが難しくなる。また、供給体積が多いと、積層体への加圧が過剰となり、積層体に裂け等の損傷を与えるおそれがある。

【0051】そこで本発明ではこのような場合、上述の間隙を形成する金型面のうち少なくとも片面に、圧縮弾性率1000〜10000kgf/cm2 の部材が用いるられる。また、中空状金型とその内部に位置するコア金型のうち、少なくとも片面に圧縮弾性率1000〜10000kgf/cm2の部材が用いるられる。

【0052】間隙を形成する金型面の少なくとも片面に、圧縮弾性率1000〜10000kgf/cm2 の部材を用いることにより、供給体積が少々多くても、適度な負荷圧力範囲に維持することが可能となる。

【0053】圧縮弾性率1000〜10000kgf/cm2 の部材は、間隙を形成する金型面のうち、少なくとも片面に設けられていればよく、両面に設けられていてもよいし、金型面の一部分に用いられてもよい。

【0054】圧縮弾性率1000〜10000kgf/cm2 の部材としては、本発明の製造方法で加えられる熱による劣化や損傷の生じないものであれば、特に限定されるものではいが、熱可塑性樹脂製、熱硬化性樹脂製のものや、ゴム製のものが使用可能である。また、これらの樹脂を繊維状、粒子状の強化材で強化したものなどを用いてもよい。また、圧縮弾性率3000〜8000kgf/cm2 の範囲が、より好ましい範囲であり、金型として加工する際の切削性や、使用温度での耐熱性を考慮すると、ポリテトラフルオロエチレン(PTFE)やパーフルオロアルコキシレジン(PFA)などのフッ化樹脂材料、およびこれを強化した強化フッ化樹脂材料が適した材料である。

【0055】ここで、圧縮弾性率10000kgf/cm2 以上の部材を用いると、供給される積層体の体積に対する依存性が大きく、少しの供給体積超過で延伸ポリオレフィン系樹脂シートが損傷する。また、圧縮弾性率1000kgf/cm2 以下の部材を用いると、金型としての切削性が悪く、精密な加工が行えない他、引抜による抵抗に対する強度が弱く、破損してしまうという問題が生じる。

【0056】上記延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層体(または上記延伸共押出樹脂シートの積層体)に負荷される圧力は、上記延伸ポリオレフィン系樹脂シート(または上記延伸共押出樹脂シートの積層体)の延伸倍率、表面凹凸の大きさ、熱可塑性樹脂シートの溶融樹脂粘度等の諸条件を勘案して決定されるものであって、特に限定されるものではないが、通常、0.5〜30kgf/cm2 の範囲が好ましい。0.5kgf/cm2 未満では、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間(または上記延伸共押出樹脂シートの積層体の層間)の気泡を押し潰して系外に抜き出すことが難しく、30kgf/cm2 を超えると、上記積層体に裂けや破断等の損傷を与えるおそれがある。

【0057】上記積層体の引抜力は、通常、積層体の断面に対して1〜200kgf/cm2 の範囲が好ましい。1kgf/cm2 未満では、上記延伸ポリオレフィン系樹脂シート(または上記延伸共押出樹脂シートの積層体)の配向の緩和が発生し、得られる積層体の強度が低下するおそれがあり、200kgf/cm2 を超えると、上記積層体に裂けや破断等の損傷を与えるおそれがある。

【0058】上記加圧接着しつつ引き抜かれた上記積層体は、上記引抜力が加えられた状態で冷却固定され、製品化される。

【0059】請求項2記載の発明は、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、延伸度合の低い延伸熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法をその要旨とするものである。

【0060】本発明において、延伸ポリオレフィン系樹脂シートと交互に積層されるこれと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートとは、上記延伸ポリオレフィン系樹脂シートと接着性を有し、かつ、延伸度合が低くく、上記延伸ポリオレフィン系樹脂シートの融点より低い融点を有するものであれば特に限定されるものではないが、例えば、上記延伸ボリオレフィン系樹脂シートの延伸倍率が10倍以上、好ましくは20倍以上であるとき、その延伸倍率が10倍未満であるものが好適に用いられる。

【0061】請求項3記載の発明は、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度で上記積層体を加圧接着し、一体積層後、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度を保持しつつ長手方向に対して垂直の断面形状を変形させながら引き抜くことを特徴とする積層体の製造方法をその要旨とするものである。

【0062】ここで、延伸ポリオレフィン系樹脂シートは、分子が長手方向に配向し、高強度を発現しているため、垂直方向は比較的、強度低下する。そのため、積層体の断面形状の変形は、変形時において、角が立った形状に折ったり、もしくは急激な変形を行うと長手方向に亀裂が発生して、成形を困難にする。従って、積層体の変形はRを持った形状が好ましく、成形性を考慮すると積層体の変形はR5以上が好ましい。

【0063】積層体の変形は、上記条件を発現するための加熱装置、例えば、加熱金型、熱風発生器、赤外線加熱器等が用いられる。好ましくは、金型型窩が一定の形状に徐々に変形してゆく傾斜構造を持った金型内において、接着性を有する熱可塑性樹脂シートの融点以上の温度まで加熱することにより、積層体を変形する熱可塑性樹脂シートを溶融して流動させ、熱可塑性樹脂シートの剪断変形により積層体を変形させるのがよい。

【0064】請求項4記載の発明の積層体の製造方法は、請求項1〜3記載の発明の積層体の製造方法において、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層されるものである。

【0065】本発明において、延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層する手段は、特に限定されるものではないが、例えば、複数の巻回機を用いて、長手方向に供給される熱可塑性樹脂シートに対し巻回角度を相互に異なるものとし、もしくは巻回方向を相互に逆にしてこれらを螺旋状に巻回しながら偏平に折り畳んで行く方法や組編み機等を用いて編成しながら連続的に被覆して積層する方法等が挙げられる。

【0066】また、熱可塑性樹脂シートの長手方向に延伸ポリオレフィン系樹脂シートの延伸方向を沿わせて供給し、これらの上段もしくは下段に供給される熱可塑性樹脂シートには延伸ポリオレフィン系樹脂シートの延伸方向がその長手方向に直交ないしは適宜角度で交差するように、熱可塑性樹脂シートの幅に相当する長さもしくは高さの短冊状もしくは平行四辺形状の延伸ポリオレフィン系樹脂シートを横列に並べて順次積層する方法が採られてもよい。

【0067】更に、熱可塑性樹脂シートと延伸ポリオレフィン系樹脂シートが交互に積層された積層体をポリオレフィン系樹脂芯材上に、上記各方法で採られたと同様に、複数の巻回機を用いて巻回角度や巻回方向を相互に変更してこれらを螺旋状に巻回して積層する方法、組編み機等を用いて編成しながら連続的に積層する方法、もしくは長手方向に延伸ポリオレフィン系樹脂シートの延伸方向を沿わせて積層された積層体とこれと延伸方向が交差する短冊状もしくは平行四辺形状の積層体とを積層する方法が採られてもよい。

【0068】本発明において、交互に積層される熱可塑性樹脂シートの長手方向といずれか一方の延伸ポリオレフィン系樹脂シートの延伸方向とは必ずしも特定の角度で積層する方法に限られないが、熱可塑性樹脂シートの長手方向に対し、左右から同角度で積層されると得られる積層体の物性がバランス良く補強される点で好ましい方法である。

【0069】交差して積層される一単位の延伸ポリオレフィン系樹脂シートの枚数は、特に2枚に限定されるものではなく、3枚以上であってもよい。これらの延伸ポリオレフィン系樹脂シートの延伸方向の交差の形態は特に限定されるものではないが、例えば、熱可塑性樹脂シートの長手方向にいずれか一の延伸ポリオレフィン系樹脂シートの延伸方向を沿わせて積層し、該延伸ポリオレフィン系樹脂シートの延伸方向に対し、左右から同角度で積層された延伸方向が三方向で交差する積層体は、得られる積層体の物性がよりバランス良く補強される点で好ましい方法である。

【0070】請求項5記載の発明の積層体の製造方法は、請求項1〜4記載の発明の積層体の製造方法において、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シートの延伸方向が30〜150度の範囲で交差するように積層されるものである。

【0071】交差して積層される一単位の延伸ポリオレフィン系樹脂シートの枚数が3枚以上である場合、これらの延伸ポリオレフィン系樹脂シートの延伸方向の交差する角度は、交差する最大角度を指すものである。これらの交差する角度が30度未満では、得られる積層体の補強に方向性が現れ、得られる積層体の物性がバランス良く補強されないおそれがあり、150度を超えると、同様に積層体の物性がバランス良く補強されないおそれがあるので上記範囲に限定され、より好ましくは60〜120度の範囲である。

【0072】請求項6記載の発明の積層体の製造方法は、ポリオレフィン系樹脂成形体を芯材とし、該芯材上に請求項1〜5記載の積層体の製造方法で得られる積層体が芯材の成形時もしくは成形後に積層されることを特徴とする。

【0073】本発明において芯材に用いられるポリオレフィン系樹脂は、特に限定されるものではないが、例えば、高密度ポリエチレン等のリエチレン系樹脂、ポリプロピレン等のプロピレン系樹脂が挙げられる。

【0074】上記芯材の形状は、得られる積層体の用途によって決められるものであり特に限定されるものではないが、例えば、平板、各種形状の波板等の板状体、アングル、ハット型、コ字型等の型物、円管、角型管等の管状物等が挙げられる。

【0075】これらの芯材の作製手段は、特に限定されるものではないが、例えば、押出成形機等の成形機を用いて上記形状に一挙に成形されたものであってもよく、一旦成形された板状、ロッド状の材料をプレス成形機等の適宜成形機、加工治具を用いて二次加工されたものであってもよい。これらの芯材は、成形後に請求項1〜5記載の積層体の製造方法で得られる積層体と積層される方法が採られてもよいが、例えば、クロスヘッド押出成形機を用いて芯材の成形時に同時にこれら積層体が積層されてもよい。

【0076】請求項1記載の発明の積層体の製造方法は、叙上のように、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層する積層体構成を採り、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くものであるので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0077】上記延伸ポリオレフィン系樹脂シートに架橋を施すことにより、高剛性及び高強度を更に、増強することができる。

【0078】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0079】本発明において、積層体への加圧手段が一定の間隙を有する金型内を通過させて行われ、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材から構成されているようにすれば、異形断面形状であっても積層に必要な圧力付与の調整が簡易であり、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間の気泡を押し潰して系外に抜き出すことができ、かつ積層時の延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層された、高剛性及び高強度を有する積層体を得ることができる。

【0080】本発明において、積層体への加圧手段が中空状金型とその内部に位置するコア金型で構成される一定の間隙を通過させて行われ、かつ間隙を成す金型面のうち少なくとも片面が圧縮弾性率1000〜10000kgf/cm2 の部材から構成されているようにすれば、中空断面形状であっても積層に必要な圧力付与の調整が簡易であり、延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの層間の気泡を押し潰して系外に抜き出すことができ、かつ積層時の延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層された、高剛性及び高強度を有する積層体を得ることができるものである。

【0081】本発明において、予め接着された延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートを用い、この延伸ポリオレフィン系樹脂シートと熱可塑性樹脂シートの積層シートがポリオレフィン系樹脂の両面または片面に熱可塑性樹脂を積層しつつ共押出した後、延伸させるという方法を採れば、延伸された共押出樹脂シート間の接着層である熱可塑性樹脂シートの層を極めて薄くすることができるため、高強度、高剛性を有する延伸ポリオレフィン系樹脂シートの体積分率の増加が図れるものであり、その結果、高剛性及び高強度を有する積層体を得ることができる。

【0082】請求項2記載の発明の積層体の製造方法は、叙上のように、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートを交互に積層する積層体構成を採り、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くものであるので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0083】上記延伸ポリオレフィン系樹脂シートに架橋を施すことにより、高剛性及び高強度を更に、増強することができる。

【0084】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0085】請求項3記載の発明の積層体の製造方法は、叙上のように、延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度で上記積層体を加圧接着し、一体積層後上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度を保持しつつ長手方向に対して垂直の断面形状を変形させながら引き抜くものであるので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0086】上記延伸ポリオレフィン系樹脂シートに架橋を施すことにより、高剛性及び高強度を更に、増強することができる。

【0087】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0088】請求項4記載の発明の積層体の製造方法は、叙上のように、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層されるものであるので、得られる積層体の物性は方向性が実質的になくバランス良く高剛性、高強度を賦与し得るものであり、構造部材や建築材料として供することが可能となる。また、用いられる熱可塑性樹脂が、いずれも相互に良好な相溶性を示すもので構成できるので、極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0089】請求項5記載の発明の積層体の製造方法は、叙上のように、熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シートの延伸方向が30〜150度、より好ましくは60〜120度の範囲で交差するように積層されるものであるので、得られる積層体の物性は方向性が実質的になくよりバランス良く高剛性、高強度を賦与し得るものであり、構造部材や建築材料として供することが可能となる。また、用いられる熱可塑性樹脂が、いずれも相互に良好な相溶性を示すもので構成できるので、極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0090】請求項6記載の発明の積層体の製造方法は、叙上のように、ポリオレフィン系樹脂成形体を芯材とし、該芯材上に請求項1〜5記載の発明の積層体の製造方法で得られる積層体が芯材の成形時もしくは成形後に積層されるものであるので、得られる積層体の物性は板状体や型物等にあっては幅方向、管状体等にあっては径方向の強度が著しく向上し、特に大きな曲げ力が負荷された際に、破壊の起点となる圧縮力を負担する内側部分の強度が十分に賦与されるものである。また、用いられる熱可塑性樹脂が、いずれも相互に良好な相溶性を示すもので構成できるので、極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【0091】

【発明の実施の形態】以下、本発明を図面を参照しながら説明するが、本発明は、これらの実施例に限定されるものではない。

【0092】図1は、本発明の積層体の製造方法の実施の一例を示す説明図であり、上下4段、各段10ロールからなる繰出機1(段数及び各段のロール数は必要に応じて適宜変更可能とされている)に長尺の延伸ポリオレフィン系樹脂シート11及び熱可塑性樹脂シート12が回転可能な巻芯に巻重されて繰出可能に軸着されている。

【0093】これらの延伸ポリオレフィン系樹脂シート11及び熱可塑性樹脂シート12は、交互に積層されるように繰り出される。次いで、交互に積層された延伸ポリオレフィン系樹脂シート11及び熱可塑性樹脂シート12の積層体は、延伸ポリオレフィン系樹脂シート11の融点より低く、熱可塑性樹脂シート12の溶融温度以上の温度に加熱されている引抜金型(加熱)2で加圧接着された状態で引き抜かれ、引抜金型(冷却)3で冷却されて積層体が製造される。尚、上記積層体の厚さ方向の圧縮力は、図2に示されるように両側縁が摺動して平行移動するフラットな金型面が型締用油圧シリンダー23等によって圧縮/緩和される雄型21及び雌型22によって負荷され、積層体が圧縮された状態で負荷される引抜力は、これらの引抜金型2及び3の後にある引抜機4によって与えられる。

【0094】図3は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、繰出機201、加熱引抜金型(H型)213及び引抜機214を含む製造装置が用いられる。繰出機201は、水平方向に20ロール、垂直方向に20ロールのロールスタンドを有し(段数及び各段のロール数は必要に応じて適宜変更可能とされている)、これらから延伸ポリオレフィン系樹脂シート211及び熱可塑性樹脂シート212は交互に積層されて繰り出される。

【0095】次いで、上記積層体は加熱引抜金型(H型)213に引き込まれ、加圧接着されると共に、引抜機214によって引張力が負荷され、上記加圧接着された状態で延伸ポリオレフィン系樹脂シート211の収縮を抑制して引き抜かれる。加熱引抜金型(H型)213は、図4に一実施例として示されるように金型型窩の断面形状がH字状をなすものである。本引抜金型213の一例を示せば、縦の2本の平行する溝の長さ及びこれらをその中央部で繋ぐ横の溝の長さはいずれも125mmであり、溝幅はいずれも1.8mmの幅で堀り抜かれている。上記H字状の各々の溝に密接してハッチングでしめしたP1部分は、該溝のスペーサーであって、該溝スペーサーP1を適宜厚さのスペーサーと交換することによって一定の範囲において溝幅を増減することができる。

【0096】本発明の積層体の製造方法によれば、図4に示される引抜金型を用いて断面形状がH字状である積層体を製造することができる。図5は、延伸ポリオレフィン系樹脂シート211及び熱可塑性樹脂シート212が交互に積層され、図4に示される引抜金型213に充填された状態を示すものであるが、H字状の溝からなる金型型窩の中央部に黒線で示されているのは、延伸ポリオレフィン系樹脂シート211もしくは熱可塑性樹脂シート212の単一層を示すものではなく、これらの積層体が皺になったり、折れ曲がったりすることなく平面を保って均質に引き抜かれる状態を模式的に示すものである。

【0097】本発明の積層体の製造方法によれば、上記H字状である積層体を製造する他、図6に示される引抜金型を用いて円管状の積層体を製造し、或いは図7に示される引抜金型を用いて角管状の積層体を製造し得るものである。図6に示された引抜金型(中空1)240は、円管状積層体の製造用であり、得られる積層体の外径に相当する直径の円柱体が堀り抜かれた中空状外型241と得られる積層体の内径に相当する直径の円柱体からなるコア型242からなり、中空状外型241及びコア型242の両型間に形成される断面円環状の溝が金型型窩である。上記コア型242の表層部に円環状にハッチングでしめしたP2部分は、該溝のスペーサーであって、該溝スペーサーP2を適宜厚さの円環状スペーサーと交換することによって一定の範囲において溝幅を増減することができる。

【0098】図7に示された引抜金型(中空2)250は、角管状積層体の製造用であり、得られる積層体の外形に相当する形状の角柱体が堀り抜かれた中空状外型251と得られる積層体の内形に相当する形状の角柱体からなるコア型252からなり、中空状外型251及びコア型252の両型間に形成される断面角環状の溝が金型型窩である。上記コア型252の表層部に角環状にハッチングでしめしたP3部分は、該溝のスペーサーであって、該溝スペーサーP3を適宜厚さの角環状スペーサーと交換することによって一定の範囲において溝幅を増減することができる。

【0099】図8は、本発明の積層体の製造方法の実施の他の例を各々示す説明図であり、図8(a)は、高密度ポリオレフィン系樹脂に架橋剤及び光重合開始剤が添加された架橋性高密度ポリオレフィン系樹脂層312及びこれらの両側に積層された直鎖状低密度ポリエチレン層313からなる3層の積層体310を製造するための多層押出機による共押出の状況が概略的に示されたものであり、図8(b)は、上記積層体の直鎖状低密度ポリエチレン層313からなる一の表面層を除いたものについて同様に概略的に示されたものである。これらの共押出法で得られた共押出シート310は、加熱炉の前後に、繰出機及び引取機が設けられた延伸装置を用いて延伸された後、図9に示された圧接引抜装置によって圧接引抜成形される。

【0100】図9において、繰出可能に巻重された延伸共押出シート311が繰出機301に装着されており、これらの延伸共押出シート311同士が所望厚さとなるように積層されて繰り出される。図9においては、延伸共押出シート311同士が上下6段、各段8ロールからなる繰出機301から繰り出されて積層されているが、これらの段数及びロール数は必要に応じて適宜変更可能であり、積層枚数を制御し得るものであるが、これらの延伸共押出シート311の一部を先の実施例において示した延伸ポリオレフィン系樹脂シートもしくは熱可塑性樹脂シートに置き換えることによって更に細かな延伸ポリオレフィン系樹脂シート及び熱可塑性樹脂シートの構成を制御することができる。

【0101】図9に示される圧接引抜装置は、図1及び図2に示された引抜金型(加熱)2、引抜金型(冷却)3及び引抜機4からなる構成において同じであり、引抜金型(加熱)302は、両側縁が摺動して平行移動するフラットな金型面を有する雄型321と雌型322とからなる分割型であり、これらは型締用油圧シリンダー等によって開閉され、上記両金型間に挟圧される延伸ポリオレフィン系樹脂シート及び熱可塑性樹脂シート積層体に圧縮力が負荷される。これらの両金型321及び322は、延伸共押出シート311がその層構造を構成している高密度ポリオレフィン系樹脂の融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱されるように、図示されていない加熱手段により加熱される。

【0102】積層された延伸共押出シート311は、引抜金型(加熱)302で加圧接着された状態で引抜機304によって引き抜かれ、更にこの緊張された状態で同形状の冷却された引抜金型(冷却)303間に挟み込まれて冷却されて引き抜かれ積層体が製造される。

【0103】図10に示される繰出機401及び圧接引抜装置は、図1及び図2に示された繰出機1、引抜金型(加熱)2、引抜金型(冷却)3及び引抜機4からなる構成において同じである。繰出機401は、上下6段、各段8ロールからなり、これらのロールスタンドの段数及び各段のロール数は必要に応じて適宜変更可能とされている。引抜金型(加熱)402は、両側縁が摺動して平行移動するフラットな金型面を有する分割型からなり、型締用油圧シリンダー等によって圧縮/緩和力を負荷する雄型と固定型からなる雌型からなり、これらの雄型と雌型は、交互に積層された延伸ポリオレフィン系樹脂シート411及び熱可塑性樹脂シート412が延伸ポリオレフィン系樹脂の融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱されるように、図示されていない加熱手段により加熱される。405は上記引抜金型(加熱)402に加熱、圧接されている積層体を引き抜くための引抜機であり、404は引抜金型(冷却)であるが、引抜金型(加熱)402と引抜金型(冷却)404の間に、所望断面形状に賦形するための加熱変形金型403が設けられている。

【0104】上記加熱変形金型403の一実施例を、その加熱変形金型403の型窩の断面形状を積層体の6断面について、流れ方向に順次連続して変形されて行く過程を模式的に示した説明図である。加熱変形金型403の型窩の断面形状は、図11左端下に描かれている引抜金型(加熱)402の引抜端面の平板状積層体の断面形状で始まり、流れ方向に少しづつ変化させ、図11左端上図から順次右方の形状に移行し、最終的に加熱変形金型403の出口における型窩の断面形状は、図11右端下に描かれている所望積層体の断面形状となっているのである。図12に、加熱変形金型403の型窩の断面形状を最終段階に至る特徴のある2断面について取り出して示す。図示するように加熱変形される積層体は、大きく屈曲される部分の先端に引張力が負荷されないように大きな湾曲構造をとり、加熱変形の際の圧縮力ないしは引張力の大部分は、加熱変形される積層体の平板部において負荷されるように金型デザインすることが均質な強度の積層体を得るために好ましい。

【0105】図13は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、繰出機501及び圧接引抜装置は、図1に示された繰出機1、引抜金型(加熱)2、引抜金型(冷却)3及び引抜機4からなる構成において基本的に同じである。

【0106】本実施例においては、繰出機501から繰り出された延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512は、引抜金型(加熱)504にて加熱加圧される前に、延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512の積層体を大きく湾曲させながらスパイラル状に徐々にその湾曲径を小さくしていく予備賦形装置502及び該巻回機503によって管状に賦形される。次いで、上記管状に賦形された積層体は、引抜金型(加熱)504において加熱加圧されて引き抜かれる。引抜金型(加熱)504は予備賦形装置502及び該巻回機503によって既に管状に賦形されている積層体を加熱加圧するものであるので、加熱変形金型ともいえる。このようにして管状に賦形された積層体を引抜金型(加熱)504によって引抜成形するこのであるが、これ以降の工程は、先に示した各実施例と同様である。

【0107】上記予備賦形装置502は、巻回角度を変えて複数の位置から延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512ないしはその群分けされた積層体を供給するようになされてもよい。図13においては4個の予備賦形装置522、523、524及び525が設けられている。また、巻回機503は、複数の予備賦形装置502を一台で賄ってもよいが、予備賦形装置の作動状態に応じて2台以上が用いられてもよい。

【0108】引抜金型(加熱)504は、得られる成形体の形状に応じて作製されるが、二分割金型であり、引き抜かれる方向に断面積が減少する引き抜き金型である点において先に示した各実施例において用いた引抜金型と共通しており、これらの引抜金型の開閉及び断面積を減少させる際の圧力は、型締用油圧シリンダー等によって開閉ないしは負荷される。上記引抜金型(加熱)504は、交互に積層された延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512が延伸ポリオレフィン系樹脂の融点より低く、熱可塑性樹脂シートの溶融温度以上の温度に加熱されるように、図示されていない加熱手段により加熱される。引抜金型(加熱)504にて加熱圧縮された積層体は、引抜機506の引抜力の負荷により引抜かれ、その間で引抜金型(冷却)505で冷却されて、均質に強化された強度を有する積層体が得られる。

【0109】図14は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、図13に示された実施例の予備賦形装置502としては、二対の予備賦形装置622及び632を用いるものであって、一の予備賦形装置622は他の予備賦形装置632に対して反対方向(積層された積層体の流れ方向に対し対称的にな方向)から同角度で巻回され管状に賦形される。尚、予備賦形装置602及び巻回機603によって巻回されて賦形される延伸ポリオレフィン系樹脂シート611及びこれらが積層された積層体が急激な曲げ力によって座屈しないように大きく湾曲させながらスパイラル状に徐々にその湾曲径を小さくしていくことは図13に示した実施例と同様である。

【0110】更に、予備賦形装置602及び巻回機603によって巻回されて賦形された積層体は、引抜金型(加熱)604にて引抜成形された後、図10で示した加熱変形金型403と同様に、熱変形金型605によって所望形状に加熱変形して賦形される。以降の工程は、先に示した各実施例と同様に、引抜機607によって引抜力が負荷され、上記 引抜金型(加熱)604、熱変形金型605及び引抜金型(冷却)606における積層体を引き抜き、冷却されて、均質に強化された強度を有する積層体が得られる。

【0111】図15に、図13及び図14に示された実施例において、作製された積層体の幾つかを掲げる。これらは例示された形態に限定されるものではなく、各種の応用が可能であるが、例えば、図15(a)延伸ポリオレフィン系樹脂シート511の延伸方向が各々直交するように積層されたもの、(b)延伸ポリオレフィン系樹脂シート511が各々逆に巻回され、得られる管状積層体の管軸方向に特定角度をもって巻回されもの、(c)図15(b)の延伸ポリオレフィン系樹脂シート511に替えて細幅の延伸ポリオレフィン系樹脂シート511からなる所謂フラットヤーンを同様に積層してなるもの等が挙げられる。

【0112】又、これらの管状の積層体の他、図15(d)〜(f)に示される板状の積層体とすることもできる。図15(d)は、延伸ポリオレフィン系樹脂シート511及び熱可塑性樹脂シート512の交互積層体を各々積層体の長さ方向に平行及び直交するように積層されたもの、(e)長さ方向に供給される熱可塑性樹脂シート512にその長さ方向に対して特定角度をもって延伸ポリオレフィン系樹脂シート511をその延伸方向が各々逆になるようにスパイラル状に巻回して貼付されたもの、(f)長さ方向に供給される熱可塑性樹脂シート512にその長さ方向に対して延伸ポリオレフィン系樹脂シート511がその延伸方向が直交するように巻回され、更に、延伸ポリオレフィン系樹脂シート511の延伸方向に対し、各々その延伸方向が逆になるように2以上の延伸ポリオレフィン系樹脂シート511が巻回されたもの、もしくは図15(f)の熱可塑性樹脂シート512の長さ方向に対してその延伸方向が直交するように巻回された延伸ポリオレフィン系樹脂シート511に替えて、熱可塑性樹脂シート512の長さ方向に対してその延伸方向が平行するように延伸ポリオレフィン系樹脂シート511を巻回した3元積層体等が挙げられる。

【0113】又、前述するように、加熱変形金型を製造ラインに付加して、図15(d)の板状積層体を製造する過程で図15(g)に示される断面形状を有する異型成形積層体とされてもよく、図15(e)の板状積層体を図15(h)に示される断面形状を有する異型成形積層体とされてもよい。

【0114】図16は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、図16左端に示された押出機701によって成形された管状芯材713上に、延伸ポリオレフィン系樹脂シート721及び熱可塑性樹脂シート722の交互積層体を大きく湾曲させながらスパイラル状に徐々にその湾曲径を小さくしていく予備賦形装置703及び該巻回機704によって管状に積層される。尚、711は押出機701の管状芯材713成形用金型であり、712は同冷却金型、702は繰出機である。

【0115】管状積層体は、引抜金型(加熱)705で加圧接着された状態で引抜機707によって引き抜かれ、その間に引抜金型(冷却)706で冷却されて積層体が製造される。

【0116】図17は、本発明の積層体の製造方法の実施の他の例を示す説明図であり、図17左端に示された押出機801によって成形された板状芯材813上に、延伸ポリオレフィン系樹脂シート821及び熱可塑性樹脂シート822の交互積層体を大きく湾曲させながらスパイラル状に巻回させながら、徐々にその湾曲径を小さくして最終的に偏平化していく予備賦形装置803及び該巻回機804によって板状に積層する。

【0117】板状積層体は、引抜金型(加熱変形型)805によって板状体から所望形状に少しづつ隆起/陥没の程度を強めて行き、前述するように屈曲位置において予め大きく湾曲した形状に誘導しながら最終的所望断面形状に屈曲させた異型成形体が形成され、次いで引抜金型(加熱変形型)805の出口の断面形状が入口の断面形状となり外形を維持しながら徐々にその厚さが減ずる型窩が形成された引抜金型(加熱)806によって形成された異型成形体が加圧され、引抜機808によって引き抜かれ、引抜金型(冷却)807で冷却されて異型成形された積層体が製造される。

【0118】図18に、図16及び図17に示された実施例において、作製された積層体の幾つかを掲げる。これらは例示された形態に限定されるものではなく、各種の応用が可能であるが、例えば、図18(a)管状芯材813の外面に熱可塑性樹脂シート822と交互に延伸ポリオレフィン系樹脂シート821をその延伸方向が円筒状芯材813の軸線に平行するように積層したもの、図18(b)管状芯材813の外面に熱可塑性樹脂シート822と交互に延伸ポリオレフィン系樹脂シート821をその延伸方向が管状芯材813の径方向に平行するように積層したもの、図18(c)管筒状芯材813の外面に熱可塑性樹脂シート822と交互に延伸ポリオレフィン系樹脂シート821を円筒状芯材813の軸線に対して互いにその延伸方向が同一角度で、且つ、巻回方向が互いに逆回転となるように積層されたもの、図18(d)図18(c)の延伸ポリオレフィン系樹脂シート821に替えて細幅の延伸ポリオレフィン系樹脂シートからなる所謂フラットヤーンを同様に積層してなるもの等が挙げられる。

【0119】又、これらの管状の積層体の他、板状の積層体とすることもでき、更には、前述するように、加熱変形金型を製造ラインに付加して、異型成形積層体とすることもできる。

【0120】(実施例1)

〔延伸ポリエチレン系樹脂シートの作製〕温度200℃に加熱された同方向2軸押出機で、高密度ポリエチレン{融点135℃、メルトインデックス(以下、MIと称し、無名数で表す)1g/10分}と、これと別個に供給される該高密度ポリエチレン100重量部に対し、各々3重量部のトリアリルシアヌレート(架橋助剤)及びベンゾフェノン(光開始剤)と均一に混合し、Tダイによって厚さ3mmの高密度ポリエチレンシートを作製した。

【0121】上記高密度ポリエチレンシートを、加熱炉の前後に、繰出機及び引取機が設けられた延伸装置を用い、繰出速度1m/分、引取速度30m/分(延伸倍率30倍)、加熱温度100℃の条件で延伸処理し、厚さ0.15mm、幅125mmの延伸ポリエチレンシートを作製した。

【0122】得られた延伸ポリエチレンシートに、高圧水銀灯にて紫外線照射を10秒間行い、架橋処理を行った後、該延伸ポリエチレンシートを粗面化するため、一方のロール温度が200℃、他方のロール温度が50℃に温度調節された第1のピンチロールと、ロール温度のみが逆になった第2のピンチロール間を、上記延伸ポリエチレンシート表面が200℃のロール表面と50℃のロール表面に交互に接触するように挟圧して、ライン速度20m/分で通過させ、延伸ポリエチレンシート表面を粗面化した。表面形状測定器(日本真空技術社製、商品名「Dektak303」)で測定した結果、上記粗面化処理によって、延伸ポリエチレンシートの中心線表面粗さ(Ra)は2μmであった。

【0123】〔熱可塑性樹脂シートの作製〕直鎖状低密度ポリエチレン(融点123℃、MI=0.8)をインフレーション成形法で、厚さ0.03mmの上記延伸ポリエチレンシートと接着性を有する熱可塑性樹脂シートを作製した。

【0124】上記延伸ポリエチレンシートと熱可塑性樹脂シートを、図1及び図2に示される圧接引抜装置を用いて積層体を作製した。

【0125】先ず、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、雄雌両金型21及び22共、130℃に加熱された加熱金型2と、次いで、雄雌両金型共、20℃に冷却された冷却金型3の間に挟み込み、加熱金型2では10kgf/cm2 、冷却金型3では1kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に100kgf/cm2 の引抜力が加わるように引抜機4によって引き抜き、厚さ3.5mmの積層体を作製した。

【0126】(実施例2)実施例1の延伸ポリエチレンシート表面粗面化工程を省いたこと以外、実施例1と同様にして積層体を作製した。

【0127】(比較例1)実施例1と同様の積層体構成とし、該積層体の長さ方向の両端をシートクランプ治具を用いて固定し、プレス成形機(50トン)を用いて実施例1と同様の熱、冷却条件にて、加熱時には10kgf/cm2 、冷却時には1kgf/cm2 の圧力が上記積層体に負荷されるようにプレス成形し、厚さ3.5mmの積層体を作製した。

【0128】上記実施例1,2及び比較例で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JISK 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。測定結果は表1に示す。

【0129】

【表1】

【0130】(実施例3)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0131】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0132】〔圧接引抜装置〕図3及び図4に示すように構成されている圧接引抜装置が用いられた。先ず、水平軸ロール及び垂直軸ロールより、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート20枚が交互に積層されるように繰り出し、130℃に加熱された加熱引抜金型213に図5に示すように引き込み、加熱引抜金型213では12kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に50kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、上記引抜力が負荷された状態で冷風機より10℃の冷風を吹き付けることによって冷却して厚さ1.8mmのH型積層体を作製した。尚、加熱引抜金型213内面には、圧縮弾性率5000kgf/cm2 のPTFEが用いられた。

【0133】(実施例4)実施例2の加熱引抜金型213に替えて図6に示す寸法の円管用加熱引抜金型240を用い、図3に示す繰出機より実施例3で用いた延伸ポリエチレンシート15枚と熱可塑性樹脂シート14枚が交互に積層されるように繰り出し、130℃に加熱された加熱引抜金型240にシートを丸めて引き込み、加熱引抜金型240では13kgf/cm2の圧力が上記積層体に負荷され、この状態で、該積層体に50kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、実施例3と同様に冷却して厚さ2.7mmの中空状積層体を作製した。尚、コア金型242の外面には、圧縮弾性率5000kgf/cm2 のPTFEを用いた。

【0134】(実施例5)実施例2の加熱引抜金型213に替えて図7に示す寸法の角管用加熱引抜金型250を用い、図3に示す繰出機より実施例3で用いた延伸ポリエチレンシート15枚と熱可塑性樹脂シート14枚が交互に積層されるように繰り出し、130℃に加熱された加熱引抜金型240にシートを丸めて引き込み、加熱引抜金型250では13kgf/cm2の圧力が上記積層体に負荷され、この状態で、該積層体に50kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、実施例3と同様に冷却して厚さ2.7mmの中空状積層体を作製した。尚、コア金型242の外面には、圧縮弾性率5000kgf/cm2 のPTFEを用いた。

【0135】(比較例2)金型内面に、圧縮弾性率20000kgf/cm2 の炭素鋼材を用いたこと以外は実施例3と同じとした。

【0136】加熱引抜金型213では45kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に150kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、厚さ1.8mmのH型積層体を作製しようとしたが、延伸ポリエチレンシートが損傷し、作製が不可能であった。

【0137】(比較例3)コア金型外面に、圧縮弾性率12000kgf/cm2 のカーボン繊維強化PTFEを用いたこと以外は実施例4と同じとした。

【0138】加熱引抜金型240では40kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に140kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、厚さ2.7mmの中空状積層体を作製しようとしたが、延伸ポリエチレンシートが損傷し、作製が不可能であった。

【0139】(比較例4)コア金型外面に、圧縮弾性率400kgf/cm2 のエチレンプロピレンゴム(EPDM)を用いたこと以外は実施例5と同じとした。

【0140】加熱引抜金型250では8kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に60kgf/cm2 の引抜力が加わるように引抜機214によって引き抜き、厚さ2.7mmの中空状積層体を作製したが、製造開始後、間もなく、コア金型のEPDMが破損し、作製が不可能であった。

【0141】上記実施例3〜5で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JIS K 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。測定結果は表2に示す。

【0142】

【表2】

【0143】(実施例6)

〔共押出シートの作製〕図8に示す共押出装置を用い、ポリオレフィン系樹脂及び熱可塑性樹脂として、高密度ポリエチレン{融点135℃,メルトインデックス(以下、MIと称し、無名数で表す)1g/10分}と、これと別個に供給される該高密度ポリエチレン100重量部に対し、各々3重量部のトリアリルシアヌレート(架橋助剤)及びベンゾフェノン(光開始剤)と均一に混合した樹脂を同方向2軸押出機305より、更にその片面及び両面に、直鎖状低密度ポリエチレン(融点123℃,MI=0.8)を2層(片面)及び3層(両面)で他の同方向2軸押出機305より各々温度200℃で押出し、Tダイにより厚さ3mmのシートを共押出した。ここで、熱可塑性樹脂に直鎖状低密度ポリエチレンを用いたのは、高密度ポリエチレンに対して結晶構造が近く共押出時においてこれらの界面が共結晶化しやすく、そのため、高強度を得やすいためである。

【0144】上記共押出シートを、加熱炉の前後に、繰出機及び引取機が設けられた延伸装置を用い、繰出速度1m/分、引取速度30m/分(延伸倍率30倍)、加熱温度100℃の条件で延伸処理し、3層の延伸共押出シートにおいては延伸共押出シートの総厚みが0.16mm、幅125mmでそれぞれ高密度ポリエチレンの厚み0.15mm、直鎖状低密度ポリエチレンの厚み0.005mm、2層の延伸共押出シートにおいては延伸共押出シートの総厚みが0.155mmで、それぞれ高密度ポリエチレンの厚み0.15mm、直鎖状低密度ポリエチレンの厚み0.005mmの延伸共押出シートを作製した。

【0145】上記延伸押出シート311を、図9に示される圧接引抜装置を用いて積層体を作製した。先ず、上記3層延伸共押出シート20枚を積層し、さらにその積層体の両面に2層の延伸共押出シートが、その延伸シートが外側に向くように積層されるように繰り出し、雄雌両金型321及び322共、130℃に加熱された引抜金型(加熱)302と、次いで、雄雌両金型共、20℃に冷却された冷却金型303の間に挟み込み、引抜金型(加熱)302では10kgf/cm2 、引抜金型(冷却)303では1kgf/cm2 の圧力が上記積層体に負荷され、この状態で、該積層体に100kgf/cm2 の引抜力が加わるように引抜機304によって引き抜き、厚さ3.5mmの積層体を作製した。

【0146】(実施例7)実施例6において作製された2層の共押出シートを延伸し、高密度ポリエチレンの厚み0.15mm、直鎖状低密度ポリエチレンの厚みを0.05mmとし、19枚の2層延伸共押出シートを積層し、その片面に延伸された厚み0.15mmの延伸ポリエチレンシートが積層されるように繰り返し厚さ4mmの積層体を作製した。

【0147】(比較例5)実施例6において、Tダイにより高密度ポリエチレンを厚さ3mmで押し出した後、延伸し、高密度ポリエチレンの厚み0.15mmを作製し、またインフレーションにより直鎖状低密度ポリエチレンのシートを厚さ0.005mmで作製したが、直鎖状低密度ポリエチレンのシート厚さ0.005mmの成形時に破断し作製が不可能であった。

【0148】(比較例6)実施例6において、Tダイにより高密度ポリエチレンを厚さ3mmで押し出した後、延伸し、高密度ポリエチレンの厚み0.15mmを作製し、またインフレーションにより直鎖状低密度ポリエチレンのシートを厚さ0.01mmで作製した後、延伸された高密度ポリエチレンシートに直鎖状低密度ポリエチレンのシートをラミネートしたが、ラミネート時において直鎖状低密度ポリエチレンのシートの厚さ0.01mmが薄いため、ラミネート時に溶融破断しラミネートが不可能であった。

【0149】上記実施例6及び比較例5、6で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JISK 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。

【0150】また、上記実施例6及び比較例5、6で得られた積層体の界面における接着製法を評価するため、積層体のピール試験を、接着JIS K 6854T型はく離に準拠して行った。上記の測定結果を併せて表3に示す。

【0151】

【表3】

【0152】(実施例8)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0153】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0154】上記延伸ポリエチレンシートと熱可塑性樹脂シートを、図10に示される変形引抜装置を用いて積層体を作製した。

【0155】先ず、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、130℃に加熱された引抜金型(加熱)402及び加熱変形金型403、次いで、20℃に冷却された冷却金型404の間に挟み込み、引抜金型(加熱)402では10kgf/cm2 、また加熱変形金型403は250mmの長さを4基揃え変形においては全長1000mmで断面に変形を加え、この状態で、引抜機405によって引き抜き、厚さ5mmの積層体を作製した。

【0156】(比較例7)実施例8と同様の積層体構成とし、予め図11に示す最終形状に変形させた後、その形状を保ったまま加熱金型を通過させて積層体を作製した。

【0157】(比較例8)実施例8と同様の積層体構成とし、加熱変形金型403では加熱温度を100℃として積層体を作製した。

【0158】上記実施例8及び比較例7、8で得られた積層体の性能を評価するため、幅10mm、長さ80mmの試験片を切り出し、曲げ強さ及び曲げ弾性率を、JISK 7171に準拠して測定した。尚、測定は支点間距離=70mmで行った。測定結果は表4に示す。

【0159】

【表4】

【0160】(実施例9)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0161】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0162】上記延伸ポリエチレンシートと熱可塑性樹脂シートを、図13に示される周方向強化引抜装置を用いて積層体を作製した。

【0163】先ず、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、上記延伸ポリエチレンシート及び熱可塑性樹脂シートを4群に分かち、その一群を予備賦形装置522により緩やかにスパイラル状に巻回しながら徐々に巻回度合いを強め、巻回機503によって進行方向に対して60度の角度で巻回して円管状に賦形し、更に他の一群は次の予備賦形装置532によって進行方向に対して120度の角度で巻回して互いにその延伸方向が交差するように積層される。予備賦形装置524及び525によってこれを繰り返して4群の全シートを積層する。

【0164】次いで、円管状に賦形された積層体は、130℃に加熱された加熱変形金型504、次いで、20℃に冷却された冷却金型505の間に挟み込み、この状態で、引抜機506によって引き抜き、外径80mmφ、肉厚5mmの円管状積層体を作製した。

【0165】(実施例10)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0166】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0167】図15(a)に示すように延伸ポリエチレンシートの延伸方向が管軸に対して90度をなすように上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層して実施例9と同サイズの円管状積層体を作製した。

【0168】(比較例9)実施例10で用いた延伸ポリエチレン系樹脂シート20枚を熱可塑性樹脂シート介在させることなく、得られた円管状積層体の管軸に平行に積層して実施例9と同サイズの円管状積層体を作製した。

【0169】上記実施例9、10及び比較例9で得られた積層体の性能を評価するため、外径80mmφ×肉厚5mm×長さ1200mmの試料を切り取り、曲げ強さ及び弾性率をJIS K 6911に準拠して測定した。尚、測定は支点間距離は1000mmとした。測定結果は表5に示す。

【0170】

【表5】

【0171】(実施例11)

〔延伸ポリエチレン系樹脂シート〕延伸ポリエチレン系樹脂シートは、実施例1と同様にして作製され、同様に表面粗面化されたものが用いられた。

【0172】〔熱可塑性樹脂シート〕熱可塑性樹脂シートは、実施例1と同様にして作製されたものが用いられた。

【0173】図16に示される含芯材圧接引抜装置を用いて含芯材積層体が製造された。先ず、図面左端の押出機701を用いて実施例1で用いた高密度ポリエチレンにより、外径76mmφ、肉厚4mmの管状芯材713を成形し、延伸ポリエチレン系樹脂シート721及び熱可塑性樹脂シート722の繰出機702の中央部を貫通して図面右端の引抜機707によって図面右方に引き取られる。芯材用金型711を出た管状芯材713は冷却金型712によって冷却され、繰出機702の中央部を貫通して移送される間に延伸ポリエチレン系樹脂シート721及び熱可塑性樹脂シート722の融着に支障のない程度に表面は乾燥されている。

【0174】次いで、上記延伸ポリエチレンシート20枚と熱可塑性樹脂シート19枚を交互に積層されるように繰り出し、上記延伸ポリエチレンシート721及び熱可塑性樹脂シート722を4群に分かち、その一群を予備賦形装置733により緩やかにスパイラル状に巻回しながら徐々に巻回度合いを強め、巻回機704によって進行方向に対して60度の角度で巻回して管状芯材713表面に密着させ、更に他の一群は次の予備賦形装置734によって進行方向に対して120度の角度で巻回して互いにその延伸方向が交差するように積層される。これを予備賦形装置735及び736によって繰り返して行い4群の全シートを積層する。

【0175】次いで、円管状に賦形された積層体は、130℃に加熱された引抜金型(加熱)705、次いで、20℃に冷却された冷却金型706の間に挟み込み、この状態で、引抜機707によって引き抜き、外径80mmφ、肉厚5mmの図18(c)に示される円管状積層体を作製した。

【0176】(実施例12)実施例11の延伸ポリエチレンシート721と熱可塑性樹脂シート722の積層体を管状芯材713の軸線方向に延伸ポリエチレンシート721の延伸方向が90度の角度をなすように隙間なく巻回して積層したこと以外、実施例11と同様にして図1818(b)に示される円管状積層体を作製した。

【0177】(実施例13)実施例11の延伸ポリエチレンシート721と熱可塑性樹脂シート722の積層体を芯材の軸線方向に延伸ポリエチレンシート721の延伸方向が平行するように隙間なく積層したこと以外、実施例11と同様にして図18(a)に示される円管状積層体を作製した。

【0178】(比較例10)押出機701を除き、図16R>6に示される圧接引抜装置を用いて、実施例1で用いた延伸ポリエチレン系樹脂シート60枚を円管状芯材や熱可塑性樹脂シート介在させることなく、延伸ポリエチレン系樹脂シートの延伸方向が得られた円管状積層体の管軸に平行になるように予備賦形装置703で円管状に賦形しながら積層し、引抜金型(加熱)において加熱挟圧し、引抜機707によって引き抜き、その間、冷却金型706にて冷却され、実施例13と同サイズの円管状積層体を作製した。

【0179】上記実施例11〜13及び比較例10で得られた積層体の性能を評価するため、外径80mmφ×肉厚5mm×長さ1200mmの試料を切り取り、曲げ強さ及び弾性率をJIS K 6911に準拠して測定した。尚、測定は支点間距離は1000mmとした。測定結果は表6に示す。

【0180】

【表6】

【0181】

【発明の効果】本発明の積層体の製造方法は、叙上のように構成されているので、積層時に延伸ポリオレフィン系樹脂シートの配向が緩和することなく熱可塑性樹脂シートと強固に積層され、高剛性及び高強度を有する積層体を得ることができるものである。

【0182】従って、これらの積層体は、相溶性が良好な同種の熱可塑性樹脂から構成されているので、高剛性及び高強度を要求される構造部材や建築材料として好適に使用された後、耐蝕性に優れ、自然に容易に還元しないが故に、廃棄物公害の汚名を着せられていたが、これら有用プラスチックを極めて容易にリサイクルし得るものであって、環境並びに経済効果の両面から大いに貢献し得るものである。

【図面の簡単な説明】

【図1】本発明を適用した積層体の製造工程の実施例の説明図である。

【図2】図1の引抜金型の模式的断面図である。

【図3】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図4】図3の加熱引抜金型の一例を示す模式的断面図である。

【図5】図4の加熱引抜金型への積層体の引き込み状態を模式的に示す断面図である。

【図6】図3の加熱引抜金型の他の例を示す模式的断面図である。

【図7】図3の加熱引抜金型の別の例を示す模式的断面図である。

【図8】本発明の別の実施例において共押出シートの製作に用いた押出機の説明図である。

【図9】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図10】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図11】図10の引抜金型の模式的断面図及び変形の推移を併記して示す図である。

【図12】図10の変形金型及び冷却金型の模式的断面図である。

【図13】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図14】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図15】(a)〜(h)は、いづれも図14又は図15R>5に示された実施例で得られる積層体の一部切欠斜視図である。

【図16】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図17】本発明を適用した積層体の製造工程の他の実施例の説明図である。

【図18】(a)〜(h)は、いづれも図16又は図17R>7に示された実施例で得られる積層体の一部切欠斜視図である。

【符号の説明】

1、201、301、401、501、601、702、802:繰出機

11、211、411、511、611、721、821:延伸ポリエチレンシート

12、212、412、512、612、722、822:熱可塑性樹脂シート

2、213、302、402、504、604、705、806:引抜金型(加熱)

21、321:雄型

22、322:雌型

23:油圧シリンダー

3、303、404、505、606、706、807:引抜金型(冷却)

4、214、304、405、506、607、707、808:引抜機

213:加熱引抜金型(H型)

240:加熱引抜金型(中空1)

250:加熱引抜金型(中空2)

241、251:中空状外型

242、252:コア型

P1、P2、P3:スペーサー

310:共押出シート

311:延伸共押出シート

312:ポリエチレンシート

313:熱可塑性樹脂シート

305、701、801:押出機

306、711、811:押出金型

403、605、805:加熱変形金型

712、812:冷却金型

502、522、523、524、525、602、622、632、703、733、734、735、736、803、831、832:予備賦形装置

503、603、704、804:巻回機

713、813:管状芯材

【特許請求の範囲】

【請求項1】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法。

【請求項2】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、延伸度合の低い延伸熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法。

【請求項3】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度で上記積層体を加圧接着し、一体積層後、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度を保持しつつ長手方向に対して垂直の断面形状を変形させながら引き抜くことを特徴とする積層体の製造方法。

【請求項4】 熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層されるものである請求項1〜3記載の積層体の製造方法。

【請求項5】 熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シートの延伸方向が30〜150度の範囲で交差するように積層されるものである請求項1〜4記載の積層体の製造方法。

【請求項6】 ポリオレフィン系樹脂成形体を芯材とし、該芯材上に請求項1〜5記載の積層体の製造方法で得られる積層体が芯材の成形時もしくは成形後に積層されることを特徴とする積層体の製造方法。

【請求項1】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法。

【請求項2】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する延伸度合の低い延伸熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、延伸度合の低い延伸熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法。

【請求項3】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度で上記積層体を加圧接着し、一体積層後、上記延伸ポリオレフィン系樹脂シートの融点より低温でかつ熱可塑性樹脂シートの融点以上の温度を保持しつつ長手方向に対して垂直の断面形状を変形させながら引き抜くことを特徴とする積層体の製造方法。

【請求項4】 熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シート同士の延伸方向が互いに交差するように積層されるものである請求項1〜3記載の積層体の製造方法。

【請求項5】 熱可塑性樹脂シートと交互に積層される延伸ポリオレフィン系樹脂シートの延伸方向が30〜150度の範囲で交差するように積層されるものである請求項1〜4記載の積層体の製造方法。

【請求項6】 ポリオレフィン系樹脂成形体を芯材とし、該芯材上に請求項1〜5記載の積層体の製造方法で得られる積層体が芯材の成形時もしくは成形後に積層されることを特徴とする積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図12】

【図10】

【図11】

【図13】

【図14】

【図16】

【図15】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図12】

【図10】

【図11】

【図13】

【図14】

【図16】

【図15】

【図17】

【図18】

【公開番号】特開2000−167924(P2000−167924A)

【公開日】平成12年6月20日(2000.6.20)

【国際特許分類】

【出願番号】特願平11−35911

【出願日】平成11年2月15日(1999.2.15)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成12年6月20日(2000.6.20)

【国際特許分類】

【出願日】平成11年2月15日(1999.2.15)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]