積層体の製造方法

【課題】反りが少なく、透明性、樹脂基材と機能性層との密着性に優れ、また機能層によりそれぞれ優れた性能が得られ、さらに光学歪が少なく、表面欠陥が少なく外観に優れた積層体を製造する。

【解決手段】機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法。

【解決手段】機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスプレイの前面板等の用途に好適であり、種々の機能を有し、透明性、外観、樹脂基材と機能性層との密着性に優れた板状等の積層体の製造方法に関する。

【背景技術】

【0002】

アクリル樹脂やポリカーボネート樹脂等の透明樹脂は、工業用資材、建築用資材等として広く使用されている。特に近年では、その透明性と耐衝撃性の点から、CRTや液晶テレビやプラズマディスプレイ等の各種ディスプレイの前面板として使用されるに至っている。

【0003】

近年、前面板における重要な要求性能として、反射防止機能、防眩機能、ハードコート機能、帯電防止機能、汚れ防止機能などが挙げられている。このような機能を有する積層体の従来の作製方法は、通常、ディップ法によってプラスチック基材に直接塗料を塗布して作製されていたが、この方法はバッチ式のため生産効率が低く、機能性層を作製する際にコストアップの一因となっていた。また、ディップ法を採用する場合には、ディップ液からプラスチック基板を引き上げる速度などによって膜厚にムラが出来易く、均一な被膜を得ることは困難であった。

【0004】

一方、紫外線硬化型の接着層を介して基材フィルムに形成された機能性層を被転写表面へ貼り合わせ、紫外線(UV)照射を行うことにより接着層を固化させた後に、機能性層が形成された基材フィルムを剥離し、該機能性層を被転写表面へ転写させる方法(以下、「UVラミ転写法」という。)が開示されている(特許文献1)。この方法は、比較的簡便な設備にて高生産性で転写を行うことが可能であるが、基材との密着性が得られにくいため生産スピードが制約される問題があった。さらに、紫外線照射による紫外線硬化型の接着層の残留効力により、得られた樹脂積層体がそり易いという問題があった。

【0005】

また、転写フィルムを射出成形用金型のキャビティに保持し、転写反射防止フィルムのハードコート性及び加熱接着性を有する層に加熱溶融樹脂を射出することによって加熱処理を行い、加熱溶融樹脂から形成される転写対象物に反射防止層を転写させる手法が開示されている(特許文献2)。この手法では、UVラミ転写法より基材と転写層との密着性がある程度改善されるが、まだ不十分であった。さらに、バッチ方式にしか適用できないため生産性が悪く、射出した樹脂の流動斑、冷却斑により基材へ歪が発生し易いという問題があった。さらに、フィルムを金型のキャビティとの間に気泡が入り易く、転写後の表層に気泡に伴う凹凸欠陥が入り易いという問題があった。

【0006】

また、型自体へナノ凹凸を形成し、その金型へ重合性原料を注入し重合させた後、型から剥離して、樹脂表層へナノ凹凸を連続的に形成する手法が開示されている(特許文献3)。この手法では、一つの型で1種類の製品しか生産できないという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−158599号公報

【特許文献2】特開2006−48026号公報

【特許文献3】特開2005−345890号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的とするところは、ディスプレイの前面板等の用途に好適な、反りが少なく、透明性、樹脂基材と機能性層との密着性に優れ、かつ反射防止性能、耐擦傷性、帯電防止性能、汚れ防止性能等の性能が適宜得られ、さらに光学歪、気泡の咬み込みや異物欠陥などの表面欠陥が少なく外観に優れた積層体の製造方法である。

【課題を解決するための手段】

【0009】

本発明は、機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法である。

【発明の効果】

【0010】

本発明によれば、反りが少なく、樹脂基材と機能性層との密着性に優れ、かつ反射防止性能、耐擦傷性、帯電防止性能、汚れ防止性能等の性能を適宜得られ、透明性にも優れた樹脂積層体を得ることができる。さらに光学歪が少なく、気泡の咬み込みや異物欠陥などの表面欠陥が少なく外観に優れた樹脂積層体を提供できる。

【図面の簡単な説明】

【0011】

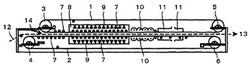

【図1】本発明の方法に使用可能なベルト式連続キャスト製板装置を例示する模式図である。

【図2】本発明の方法に適用可能な積層体の連続製造工程を例示する走行方向に直行する水平方向から見た模式図である。

【図3】図2の断面観察箇所1における断面図である。

【図4】本発明の方法に適用可能な積層体の連続製造工程を例示する走行方向に直行する水平方向から見た模式図である。

【図5】図4の断面観察箇所2における断面図である。

【図6】図4の断面観察箇所3における断面図である。

【発明を実施するための形態】

【0012】

本発明は、以下の各工程を含む積層体の製造方法である。

【0013】

機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程

前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する第2の工程

前記鋳型に樹脂原料を注入し注型重合を行う第3の工程

重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程

及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程

まず、機能性層付き転写フィルムについて詳細に説明する。

【0014】

機能性層は、反射防止機能、防眩機能、ハードコート機能、帯電防止機能、及び汚れ防止機能の中の少なくとも一つの機能を有する層である。前記の2種以上の機能を持たせる場合、それらの機能を単層に担わせても良いし、機能性層を複数積層させても良い。

【0015】

活性エネルギー線透過性フィルムとしては、公知のフィルムを利用することができる。また剥離性を有するフィルムであれば尚、好適であるが、剥離性が不充分の場合であれば、前記フィルムの表面に剥離層を設けてもよい。

【0016】

活性エネルギー線透過性フィルムとしては、例えばポリエチレンテレタレートフィルム、ポリプロピレンフィルム、ポリカーボネートフィルム、ポリスチレンフィルム、ポリアミドフィルム、ポリアミドイミドフィルム、ポリエチレンフィルム、ポリ塩化ビニルフィルム等の合成樹脂フィルム、セルロースアセテートフィルム等のセルロース系フィルム、セロハン紙、グラシン紙、等の洋紙、和紙などのフィルム状の物、あるいはこれらの複合フィルム状物、複合シート状物等や、それらに剥離層を設けてなるもの等が挙げられる。

【0017】

活性エネルギー線透過性フィルムの厚さとしては特に制限はないが、しわや亀裂などのない転写フィルムの製造が容易にできる観点から4μm以上が好ましく、12μm以上がより好ましく、30μm以上がさらに好ましく、また500μm以下が好ましく、150μm以下がより好ましく、120μm以下がさらに好ましい。

【0018】

活性エネルギー線透過性フィルムの剥離性が不充分で、剥離層を設ける場合、該剥離層の形成材は、公知のポリマーやワックスなどを適宜選択使用できる。またこれらに界面活性剤を添加してもよい。剥離層の形成方法としては、例えばアクリル系、ウレタン系、シリコン系、メラミン系、尿素系、尿素−メラミン系、セルロ−ス系、ベンゾグアナミン系などの樹脂やパラフィンワックス等を単独またはこれらの混合物を主成分とした有機溶剤もしくは水に溶解させた塗料をグラビア印刷法、スクリ−ン印刷法、オフセット印刷法などの通常の印刷法で前記ベ−スフィルム上に塗布、乾燥(熱硬化性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂、放射線硬化性樹脂など硬化性塗膜には硬化)させて形成したものが挙げられる。剥離層の厚さとしては、0.1〜3μm程度が好ましい。剥離層が薄すぎる場合、剥離しにくくなる傾向にあり、逆に剥離層が厚すぎる場合、剥離しやすくなり過ぎて転写前に基材フィルム上の各層の脱離が起こる傾向にある。

【0019】

(反射防止層)

機能性層として、反射防止機能を有する反射防止層について詳細に説明する。本発明で得られた反射防止積層体の表面反射率は2%以下が好ましく、1%以下がより好ましい。前記、反射率が2%以下であると、外光などの映りこみが抑制され、屋外でも画像の視認性が低下しない。このような反射防止機能を付与するためには、例えば、2種以上の異なる屈折率を有する膜の積層構造とする方法等種々の方法が挙げられる。

【0020】

2種以上の異なる屈折率を有する膜の積層構造とする場合には、各膜の屈折率は特に限定されるものではないが、例えば、空気に面する最表面の屈折率が1.3〜1.5程度の低屈折率層、低屈折率層の基材側に存在する高屈折率層の屈折率が1.6〜2.0であることが好ましい。かかる範囲であれば、入射光の反射光を十分抑制できる。

【0021】

低屈折率層、高屈折率層の膜厚は特に限定されないが、それぞれ50nm〜200nmが好ましく、70nm〜150nmがより好ましい。かかる範囲であれば、視認される波長の反射光を十分抑制できる。

【0022】

低屈折率層を形成する成分としては、屈折率が1.3〜1.5程度のものが好ましく、例えばアルコキシシラン、アルキルアルコキシシランなど、縮合重合系の硬化性化合物からなるシロキサン結合主体の層が挙げられ、その具体例としては、シロキサン系樹脂のシロキサン結合の一部が水素原子、水酸基、不飽和基、アルコキシル基等で置換された化合物等から形成されたものが挙げられる。

【0023】

また、シロキサン系樹脂の層へは、コロイダルシリカを添加することが、さらなる低屈折率化を達成する観点で好ましい。コロイダルシリカは、多孔質シリカ及び/又は非多孔質シリカの微粒子を分散媒に分散させ、コロイド溶液としたものが使用できる。ここで、多孔質シリカは、粒子内が多孔性あるいは中空であり、内部に空気を含有した低密度のシリカである。多孔質シリカの屈折率は1.20〜1.40であり、通常のシリカの屈折率1.45〜1.47に比較して低い。したがって、本発明において低屈折率層の屈折率を低下させるためには、多孔質シリカを使用することがより好ましい。

【0024】

さらに、後述する紫外線硬化性混合物へコロイダルシリカを添加して硬化させ、低屈折率層を形成しても良い。また、表面がシランカップリング剤処理されたコロイダルシリカを用いても良い。

【0025】

これらの硬化性化合物は、例えば、電子線、放射線、紫外線などの活性エネルギー線を照射することにより硬化するか、あるいは加熱により硬化するものである。これらの硬化性化合物を、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0026】

高屈折率層を形成する成分としては、屈折率が1.6〜2.0程度のものが好ましく、それ自体加水分解して金属酸化物を形成し、しかも緻密な膜を形成する金属アルコキシドを含有させたものを用いることができる。

この金属アルコキシドは、化学式 M(OR)m

(化学式中、Mは金属を表し、Rは炭素数1〜5の炭化水素基を表し、mは金属Mの原子価(3または4)を表す。)

で示されるものであることが好ましい。

【0027】

金属Mとしては、チタン、アルミニウム、ジルコニウム、スズ等が挙げられ、中でも特にチタンが適している。金属アルコキシドの具体例としては、チタンメトキサイド、チタンエトキサイド、チタンn−プロポキサイド、チタンイソプロポキサイド、チタンn−ブトキサイド、チタンイソブトキサイド、アルミニウムエトキサイド、アルミニウムイソプロポキシド、アルミニウムブトキシド、アルミニウムt−ブトキサイド、スズt−ブトキサイド、ジルコニウムエトキサイド、ジルコニウムn−プロポキサイド、ジルコニウムイソプロポキサイド、ジルコニウムn−ブトキサイド等が挙げられる。

【0028】

また、金属酸化物を形成する金属アルコキシドへは、高屈折率の金属酸化物微粒子であるZrO2,TiO2,NbO,ITO,ATO,SbO2,In2O3,SnO2及びZnOの中の少なくとも1種を添加することが、さらなる高屈折率化を達成する観点で好ましい。

【0029】

さらに、後述する紫外線硬化性混合物へ高屈折率の金属酸化物微粒子を添加して硬化させ、高屈折率層を形成しても良い。また、前記のように表面がシランカップリング処理された高屈折率の金属酸化物微粒子を用いても良い。

【0030】

反射防止層の形成方法は特に限定されないが例えば、流延法、ローラーコート法、バーコート法、噴霧コート法、エアーナイフコート法、スピンコート法、フローコート法、カーテンコート法、フィルムカバー法及びディッピング法が挙げられる。

【0031】

前記硬化性化合物は、例えば、電子線、放射線、紫外線などの活性エネルギー線を照射することにより硬化するか、或いは加熱により硬化するものである。これらの硬化性化合物は、それぞれ単独で用いてもよいし、複数の硬化性を有する化合物を組み合わせて用いてもよい。

【0032】

次に、樹脂原料あるいは樹脂基材に接する反射防止層の表面に接着層及び、またはハードコート層を形成することが好ましい。接着層を形成することにより、界面の密着性が良好となり、ハードコート層を形成することにより、反射防止積層体の硬度が良好となる。

【0033】

(接着層)

前記接着層としては、例えば、アクリル系樹脂、塩素化オレフィン系樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、マレイン酸系樹脂、塩化ゴム系樹脂、環化ゴム系樹脂、ポリアミド系樹脂、クマロンインデン系樹脂、エチレン−酢酸ビニル共重合体系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、スチレン系樹脂、ブチラール樹脂、ロジン系樹脂、エポキシ系樹脂等の熱可塑性樹脂が挙げられる。

【0034】

ポリアミド樹脂にブチラール樹脂、ロジン系樹脂、及びエポキシ系樹脂の中の少なくとも一つを混合させてなる組成物が前記接着層として好ましい。前記ポリアミド樹脂の替わりにポリウレタン樹脂、あるいはポリアミド樹脂とポリウレタン樹脂との混合物として同様の組成物を接着層に用いてもよい。いずれの場合であっても、低温で接着が可能となる接着層を得ることができる。なお、接着層は、公知の方法により形成することができる。

【0035】

接着層が熱可塑性樹脂からなり、表層にタック性を有さず、転写フィルムがロール形状で保管可能であるため、連続生産に適し生産性が良好である。

【0036】

接着層の形成方法は特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0037】

(ハードコート層)

ハードコート機能を有するハードコート層としては、積層体表面の耐擦傷性を向上させるものであり、この耐擦傷性をもたらす各種の硬化性化合物からなる硬化性混合物を膜状に硬化させたものである。硬化性混合物としては、後述する紫外線硬化性混合物のようなラジカル重合系の硬化性化合物を含む硬化性混合物や、アルコキシシラン、アルキルアルコキシシランなど、縮合重合系の硬化性化合物を含む硬化性混合物を挙げることができる。これらの硬化性化合物は、例えば、電子線、放射線、紫外線などの活性エネルギー線を照射することにより硬化させるか、或いは加熱により硬化させることが好ましい。これらの硬化性化合物については、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。なお、硬化性化合物単独で用いる場合も便宜的に「硬化性混合物」という。

【0038】

本発明において、ハードコート層は、生産性及び物性の観点から紫外線によって硬化されることが好ましい。以下、紫外線硬化性混合物について説明する。

【0039】

紫外線硬化性混合物としては、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物、及び活性エネルギー線分解重合開始剤を含む紫外線硬化性混合物を用いることが生産性の観点から好ましい。

【0040】

例えば、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物の主なものとしては、1モルの多価アルコールと2モル以上の(メタ)アクリル酸又はその誘導体とから得られるエステル化物、多価アルコールと多価カルボン酸又はその無水物と(メタ)アクリル酸又はその誘導体とから得られるエステル化物等が挙げられる。

【0041】

また、1モルの多価アルコールと2モル以上の(メタ)アクリル酸又はその誘導体とから得られるエステル化物の具体例としては、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート等のポリエチレングリコールのジ(メタ)アクリレート;1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート等のアルキルジオールのジ(メタ)アクリレート;トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、ペンタグリセロールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、グリセリントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールテトラ(メタ)アクリレート、トリペンタエリスリトールペンタ(メタ)アクリレート、トリペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールヘプタ(メタ)アクリレート等の3官能以上のポリオールのポリ(メタ)アクリレート;などが挙げられる。

【0042】

さらに、多価アルコールと多価カルボン酸又はその無水物と(メタ)アクリル酸又はその誘導体とから得られるエステル化物において、多価アルコールと多価カルボン酸又はその無水物と(メタ)アクリル酸の好ましい組合せとしては、例えば、マロン酸/トリメチロールエタン/(メタ)アクリル酸、マロン酸/トリメチロールプロパン/(メタ)アクリル酸、マロン酸/グリセリン/(メタ)アクリル酸、マロン酸/ペンタエリスリトール/(メタ)アクリル酸、コハク酸/トリメチロールエタン/(メタ)アクリル酸、コハク酸/トリメチロールプロパン/(メタ)アクリル酸、コハク酸/グリセリン/(メタ)アクリル酸、コハク酸/ペンタエリスリトール/(メタ)アクリル酸、アジピン酸/トリメチロールエタン/(メタ)アクリル酸、アジピン酸/トリメチロールプロパン/(メタ)アクリル酸、アジピン酸/グリセリン/(メタ)アクリル酸、アジピン酸/ペンタエリスリトール/(メタ)アクリル酸、グルタル酸/トリメチロールエタン/(メタ)アクリル酸、グルタル酸/トリメチロールプロパン/(メタ)アクリル酸、グルタル酸/グリセリン/(メタ)アクリル酸、グルタル酸/ペンタエリスリトール/(メタ)アクリル酸、セバシン酸/トリメチロールエタン/(メタ)アクリル酸、セバシン酸/トリメチロールプロパン/(メタ)アクリル酸、セバシン酸/グリセリン/(メタ)アクリル酸、セバシン酸/ペンタエリスリトール/(メタ)アクリル酸、フマル酸/トリメチロールエタン/(メタ)アクリル酸、フマル酸/トリメチロールプロパン/(メタ)アクリル酸、フマル酸/グリセリン/(メタ)アクリル酸、フマル酸/ペンタエリスリトール/(メタ)アクリル酸、イタコン酸/トリメチロールエタン/(メタ)アクリル酸、イタコン酸/トリメチロールプロパン/(メタ)アクリル酸、イタコン酸/グリセリン/(メタ)アクリル酸、イタコン酸/ペンタエリスリトール/(メタ)アクリル酸、無水マレイン酸/トリメチロールエタン/(メタ)アクリル酸、無水マレイン酸/トリメチロールプロパン/(メタ)アクリル酸、無水マレイン酸/グリセリン/(メタ)アクリル酸、無水マレイン酸/ペンタエリスリトール/(メタ)アクリル酸等が挙げられる。

【0043】

分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物のその他の例としては、トリメチロールプロパントルイレンジイソシアネート、ヘキサメチレンジイソシアネート、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、キシレンジイソシアネート、4,4’−メチレンビス(シクロヘキシルイソシアネート)、イソホロンジイソシアネート、トリメチルヘキサメチレンジイソシアネート等のジイソシアネートの3量化により得られるポリイソシアネート1モル当たり、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシ−3−メトキシプロピル(メタ)アクリレート、N−メチロール(メタ)アクリルアミド、N−ヒドロキシ(メタ)アクリルアミド、15,3−プロパントリオール−1,3−ジ(メタ)アクリレート、3−アクリロイルオキシ−2−ヒドロキシプロピル(メタ)アクリレート等の活性水素を有するアクリル系モノマー3モル以上を反応させて得られるウレタン(メタ)アクリレート;トリス(2−ヒドロキシエチル)イソシアヌル酸のジ(メタ)アクリレート又はトリ(メタ)アクリレート等のポリ[(メタ)アクリロイルオキシエチレン]イソシアヌレート;エポキシポリ(メタ)アクリレート;ウレタンポリ(メタ)アクリレート;などが挙げられる。ここで「(メタ)アクリ」とは、「メタクリ」又は「アクリ」を意味する。

【0044】

活性エネルギー線分解重合開始剤としては、例えば、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、アセトイン、ブチロイン、トルオイン、ベンジル、ベンゾフェノン、p−メトキシベンゾフェノン、2,2−ジエトキシアセトフェノン、α,α−ジメトキシ−α−フェニルアセトフェノン、メチルフェニルグリオキシレート、エチルフェニルグリオキシレート、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のカルボニル化合物;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド等の硫黄化合物;2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ベンゾイルジエトキシフォスフィンオキサイド等のリン化合物;などが挙げられる。

【0045】

活性エネルギー線分解重合開始剤の添加量は、紫外線照射による硬化性の観点から紫外線硬化性混合物100質量部に対して、0.1質量部以上が好ましく、ハードコート層の良好な色調を維持する観点から10質量部以下が好ましい。また、活性エネルギー線分解重合開始剤については単独で使用、または2種類以上を併用してもよい。

【0046】

紫外線硬化性混合物には、必要に応じて、スリップ性向上剤、レベリング剤、無機微粒子、光安定剤(紫外線吸収剤、HALS等)等の各種成分をさらに添加できる。得られる積層体の透明性の観点から、その添加量は紫外線硬化性混合物100質量部に対して、10質量部以下が好ましい。

【0047】

ハードコート層としては、膜厚が0.5μm〜10μmであることが好ましく、膜厚が1μm〜7μmであることがより好ましい。かかる範囲においては、十分な表面硬度を有し塗膜層によるフィルムの反りも少なく、外観も良好である。

【0048】

ハードコート層の形成方法は特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0049】

(防眩層)

次いで防眩機能を有する防眩層について詳細に説明する。防眩機能は、表面の微細凹凸及び、または内部散乱により、外光を乱反射させて外光の映りこみを抑制するものである。

【0050】

所望の微細凹凸形状を有する活性エネルギー線透過性フィルムへ、例えば前述のハードコート層を形成する紫外線硬化性混合物を塗布し硬化させ、硬化塗膜層を形成する。その後、樹脂基材と一体化した後、微細凹凸と硬化塗膜層界面で剥離することにより、樹脂基材の表面に微細凹凸形状からなる防眩層を有する積層体を得ることができる。

【0051】

微細凹凸と硬化塗膜層界面の剥離が悪い場合は、微細凹凸表面に微細凹凸形状を変化させない程度の剥離層を形成する手法、微細凹凸を形成する樹脂中に剥離剤を添加する方法、硬化塗膜層側へ剥離剤を添加する方法などをすることが可能である。

【0052】

また、紫外線硬化性混合物へ光拡散性の微粒子を添加することにより、内部散乱機能を有する防眩層を形成することが可能である。

【0053】

微細凹凸形状の作製方法としては、活性エネルギー線透過性フィルム自体に凹凸形状を持たせる方法や、平滑な活性エネルギー線透過性フィルム表面にコーティング法、型転写などにより凹凸形状を持たせる方法などが挙げられる。

【0054】

活性エネルギー線透過性フィルム自体に凹凸形状を持たせる方法としては、フィルム樹脂中へ粒子を練りこむ手法、フィルム樹脂をガラス転移温度以上に加熱し、熱溶融させた状態で微細凹凸を有する型形状を、転写させる手法などが挙げられるが、これらに限定されるものではない。

【0055】

次いで、平滑な基材表面に凹凸形状を持たせる方法としては、アンチグレアコーティング剤を塗布する方法、光硬化性樹脂を基材フィルムと微細凹凸を有する型の間に流し込み光照射により硬化させた後、型から剥離する方法(2P法)などが挙げられるが、これらに限定されるものではない。

【0056】

型転写に用いる型に微細凹凸形状を持たせる方法としては、サンドブラスト法、ケミカルエッチング法、リソグラフィー法などが挙げられる。型は生産性が良好である観点から、ロール形状であることが好ましい。

【0057】

(汚れ防止層)

次いで汚れ防止機能を有する汚れ防止層について詳細に説明する。汚れ防止機能は、撥水性、撥油性でもよく、親水、親油性でも良いが、汚れを除去し易い観点から撥水性が好ましい。以下、撥水性を有する撥水層について述べる。撥水層は、前述の分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物、フッ素原子を有する化合物及びまたは珪素原子を有する化合物、活性エネルギー線分解重合開始剤を含む紫外線硬化性混合物を用いることが好ましい。

【0058】

フッ素原子を有する化合物としては特に限定されるものではなく、公知のフッ素原子を有する化合物を使用することができる。

【0059】

フッ素原子を有する化合物の市販品としては、例えば、へプタデカンフルオロデシルアクリレートである大阪有機化学工業(株)製「ビスコート17F」(商品名)、パーフルオロオクチルエチルアクリレートである共栄社化学(株)製「ライトアクリレートFA−108」(商品名)、1,10−ビス(メタ)アクリロイルオキシ−2,2,3,3,4,4,5,5,6,6,7,7,8,8,9,9,−ヘキサデカフルオロデカンである共栄社化学(株)製「16−FDA」(商品名)が挙げられる。

フッ素原子を有する化合物として、撥水層の撥水・撥油性能を良好とする点で、パーフルオロポリエーテル基を有する(メタ)アクリレートが好ましい。パーフルオロポリエーテル基を有する化合物の市販品としては、例えば、ダイキン工業(株)製「オプツールDAC」(商品名)、DIC(株)製「EXP RS−503」及び「EXP RS−751−k」が挙げられる。

【0060】

フッ素原子を有する化合物を1種単独で、又は2種以上を組み合わせて使用することができる。

【0061】

フッ素原子を有する化合物の添加量は、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物100質量部に対して0.1〜2質量部が好ましい。フッ素原子を有する化合物の添加量が0.1質量部以上で、撥水層の撥水・撥油性能を十分とすることができる。また、フッ素原子を有する化合物の添加量が2質量部以下で、撥水層の硬化性及び透明性を良好とすることができる。

【0062】

珪素原子を有する化合物としては特に限定されるものではなく、公知の珪素原子を有する化合物を使用することができる。珪素原子を有する化合物の市販品としては、例えば、BYK(株)製「BYK−333」(商品名)、BYK(株)製「BYK−UV3570」(商品名)などが挙げられる。珪素原子を有する化合物を1種単独で、又は2種以上を組み合わせて使用することができる。

【0063】

珪素原子を有する化合物の添加量は、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物100質量部に対して0.5〜10質量部が好ましい。珪素原子を有する化合物の添加量が0.5質量部以上で、撥水層の撥水・撥油性能を十分とすることができる。また、珪素原子を有する化合物の添加量が5質量部以下で、撥水層の硬化性及び透明性を良好とすることができる。

【0064】

活性エネルギー線分解重合開始剤としては、前記紫外線硬化性混合物で使用するものと同様のものとすることができる。活性エネルギー線分解重合開始剤の添加量としては、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物100質量部に対して0.1〜10質量部が好ましい。

【0065】

また、紫外線硬化性混合物には、必要に応じて、スリップ性向上剤、レベリング剤、無機微粒子、光安定剤(紫外線吸収剤、HALS等)等の各種成分をさらに添加できる。積層体の透明性の観点から、その添加量は紫外線硬化性混合物100質量部に対して、10質量部以下が好ましい。

【0066】

また、撥水層としては、膜厚が0.1μm〜15μmであることが好ましく、膜厚が1μm〜10μmであることがより好ましい。かかる範囲においては、十分な表面硬度、透明性を有し塗膜層によるフィルムの反りも少なく、外観も良好である。

【0067】

一般的に、紫外線硬化性混合物中のフッ素原子、珪素原子を有する化合物は、表面張力が低いために、比較的表面張力の高い活性エネルギー線透過性フィルム側よりも表面張力の低い大気界面に集まりやすい傾向にある。従って、フッ素原子を有する化合物、珪素原子を有する化合物は、表面張力の低い大気界面に集まりやすくなり、撥水層を転写した際に、樹脂基材側により多く存在するようになり(局在化)、得られた樹脂積層体表層の撥水層の撥水性が不十分になる。

【0068】

活性エネルギー線透過性フィルム界面にフッ素原子、珪素原子を有する化合物を前記フィルム側に配向(局在化)させる為には、活性エネルギー線透過性フィルム上に臨界表面張力が30mN/m以下の層を形成することが好ましい。

【0069】

尚、本発明において、臨界表面張力はZismanプロットにより算出することができる。即ち、表面張力が異なる数種の標準液を調整し、これらの標準液をフィルムの表面に滴下して標準液とフィルム表面との接触角(θ)を測定する。得られた接触角(θ)からcosθ値を算出し、このcosθ値と標準液の表面張力の値とをプロットし、このZismanプロットより得られる直線とcosθ=1で示される直線との交点における表面張力の値を臨界表面張力とする。

【0070】

臨界表面張力が30mN/m以下の層を形成する手法としては、まず、フッ素原子を有する被膜を形成する手法が挙げられる。フッ素原子を有する被膜は、公知の含フッ素化合物及び有機溶剤を含有するフッ素含有コーティング剤をフィルム上に塗工し、次いで有機溶剤を揮発させて得られる。

【0071】

含フッ素化合物としては、下記一般式(I)で示される含フッ素化合物が、表面張力の低い被膜を形成できる点で好ましい。

Rf−Si−(O−R)3 (I)

(式中、Rfはフッ素原子を有する有機官能基、Rは炭素数が1〜3のアルキル基を表す。)

本発明で使用されるフッ素含有コーティング剤中に含有される含フッ素化合物はフィルム表面上に表面張力が低く、撥水・撥油性能の高い後述の被膜を形成するための成分である。

【0072】

含フッ素化合物はフッ素原子を有する有機官能基であるRfを有するが、被膜の撥水・撥油性能の点及びフィルムとの密着性の点で、Rfはパーフルオロアルキル基又はパーフルオロポリエーテル基が好ましい。Rは炭素数が1〜3のアルキル基を表す。

【0073】

含フッ素化合物を1種単独で、又は2種以上を組み合わせて使用することができる。

【0074】

本発明においては、含フッ素化合物は、撥水・撥油性能の高い被膜を得る点で、フッ素含有コーティング剤中に0.02〜0.2質量%含有されることが好ましい。

【0075】

フッ素含有コーティング剤中に含有される有機溶剤は含フッ素化合物との相溶性に優れ、また、フッ素含有コーティング剤の粘度、乾燥速度及び被膜の膜厚をコントロールするために使用される。

【0076】

被膜は、膜厚が2nm〜20nmであることが好ましく、膜厚が5nm〜15nmであることがより好ましい。かかる範囲においては、外観良く、撥水・撥油性能の高い被膜を得ることができる。

【0077】

有機溶剤としては炭化水素系溶剤等の非フッ素溶剤及び含フッ素溶剤が挙げられるが、含フッ素化合物との相溶性に優れる点で、含フッ素溶剤が好ましい。

【0078】

非フッ素溶剤としては、例えば、メチルエチルケトン、アセトン、メチルイソブチルケトン等のケトン類;エタノール、1−プロパノール、2−プロパノール、ブタノール、1−メトキシ−2プロパノール等の一価アルコール、エチレングリコール、ジエチレングリコール、プロピレングリコール等の多価アルコール等のアルコール類;酢酸エチル、酢酸ブチル、γ−ブチロラクトン等のエステル類;ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、テトラヒドロフラン、1,4−ジオキサン等のエーテル類;トルエン、キシレン等の芳香族炭化水素類及びジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等のアミド類が挙げられる。

含フッ素溶剤としては、例えば、含フッ素アルコール、含フッ素エーテル及びジトリフルオロメチルベンゼンが挙げられる。

【0079】

含フッ素アルコールの具体例としては、化学式H(CF2)a(CH2)b−OH、F(CF2)a(CH2)b−OH、F(CF2)aCH=CHCH2OH及びF(CF2)aCH2CH(I)CH2OHで示される化合物が挙げられる。尚、上記の式において、a及bはそれぞれ独立に1〜8の整数を表す。

【0080】

含フッ素エーテルの具体例としては、R1−O−R2で示される化合物が挙げられる。尚、上記の式において、R1及びR2はそれぞれ独立に炭素数1〜10の直鎖又は分枝鎖のアルキル基であり、R1及びR2の少なくとも一方がフッ素原子を含む。

【0081】

含フッ素エーテルとしては、例えば、ハイドロフルオロアルキルエーテルが挙げられる。また、含フッ素エーテルの市販品としては、例えば、住友スリーエム(株)製の「HFE−7100」及び「HFE−7200」(いずれも商品名)が挙げられる。

【0082】

ジトリフルオロメチルベンゼンとしては、o−ジトリフルオロメチルベンゼン、m−ジトリフルオロメチルベンゼン、p−ジトリフルオロメチルベンゼン及びこれらの混合物が挙げられる。

【0083】

有機溶剤を1種単独で、又は2種以上を組み合わせて使用することができる。

【0084】

本発明で使用されるフッ素含有コーティング剤は含フッ素化合物及び有機溶剤を含有するが、その調整方法としては含フッ素化合物及び有機溶剤の必要量を混合して調整する方法、及び含フッ素化合物及び有機溶剤が既に混合された状態の市販品を使用する方法のいずれでもよい。

【0085】

フッ素含有コーティング剤の市販品としては、例えば、(株)フロロテクノロジー製「フロロサーフFG5010」(商品名)、ダイキン工業(株)製「オプツールDSX」及び「オプツールAES−4」(いずれも商品名)、住友スリーエム(株)製「ノベックEGC−1720」(商品名)が挙げられる。これら市販品を使用する際には、含フッ素化合物(A)の含有量が適正なものになるように、適宜、有機溶剤を添加することができる。

【0086】

フッ素含有コーティング剤のフィルム表面への塗工方法としては、特に限定されないが例えば、流延法、ローラーコート法、バーコート法、噴霧コート法、エアーナイフコート法、スピンコート法、フローコート法、カーテンコート法及びディッピング法が挙げられる。

本発明において、被膜はフッ素含有コーティング剤をフィルム上に塗工し、次いで有機溶剤を揮発させる乾燥処理を実施することにより得られる。

【0087】

臨界表面張力が30mN/m以下の層を形成する別の手法としては、珪素原子を有する被膜を形成する手法が挙げられる。

珪素原子を有する被皮膜が形成されたフィルム基材は市販品が使用でき、例えば東洋紡(株)製ポリエステルフィルム「E7002」(型番)などが挙げられる。

【0088】

被膜を形成した活性エネルギー線透過性フィルムの皮膜上に、前記フッ素原子、珪素原子を有する化合物を含む紫外線硬化性混合物を塗工する方法としては、特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0089】

被膜は、表面張力が低く、塗工時に紫外線硬化性混合物をはじき易いため、紫外線硬化性混合物にはレベリング剤を添加した方が好ましい。

【0090】

(帯電防止層)

次いで帯電防止機能を有する帯電防止層について詳細に説明する。

【0091】

帯電防止層は、前述の分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物、帯電防止成分及び活性エネルギー線分解重合開始剤を含む紫外線硬化性混合物を用いることが生産性の観点から好ましい。

【0092】

帯電防止成分は、電子伝導型の有機化合物や導電性粒子、イオン伝導型の有機化合物などが挙げられるが、環境の変化を受け難く導電性能が安定し、特に低湿環境下でも良好な導電性能を発現する点で、π共役系導電性有機化合物、導電性微粒子などの電子伝導型の帯電防止成分が好ましい。

【0093】

π共役系導電性有機化合物としては、脂肪族共役系のポリアセチレン、芳香族共役系のポリ(パラフェニレン)、複素環式共役系のポリピロール、ポリチオフェン、含ヘテロ原子共役系のポリアニリン、混合型共役系のポリ(フェニレンビニレン)等が挙げられる。特に、ポリチオフェン系導電性ポリマーが好ましい。

【0094】

導電性微粒子としては、カーボン系、金属系、金属酸化物系、及び導電被覆系微粒子等が挙げられる。

【0095】

カーボン系微粒子としては、カーボンブラック、ケッチェンブラック、アセチレンブラック等のカーボン粉末、PAN系炭素繊維、ピッチ系炭素繊維等のカーボン繊維、膨張化黒鉛粉砕品のカーボンフレーク等が挙げられる。

【0096】

金属系微粒子としては、アルミニウム、銅、金、銀、ニッケル、クロム、鉄、モリブデン、チタン、タングステン、タンタル等の金属、及び、これらの金属を含有する合金の粉末や、金属フレーク、鉄、銅、ステンレス、銀メッキ銅、黄銅等の金属繊維等が挙げられる。

【0097】

金属酸化物系微粒子としては、酸化スズ、アンチモンをドープした酸化スズ(ATO)、酸化インジウム、スズをドープした酸化インジウム(ITO)、酸化亜鉛、アルミニウムをドープした酸化亜鉛、アンチモン酸亜鉛、五酸化アンチモンなどが挙げられる。

【0098】

導電被覆系微粒子としては、例えば、酸化チタン(球状、針状)、チタン酸カリウム、ホウ酸アルミニウム、硫酸バリウム、マイカ、シリカ等の各種微粒子表面を、酸化スズ、ATO、ITO等の帯電防止成分で被覆した導電性微粒子、金及び/又はニッケルなどの金属で表面処理されたポリスチレン、アクリル樹脂、エポキシ樹脂、ポリアミド樹脂、ポリウレタン樹脂等の樹脂ビーズが好ましい。

【0099】

導電性微粒子としては金属系微粒子(特に、金、銀、銀/パラジウム合金、銅、ニッケル、アルミニウム)や金属酸化物系微粒子(特に、酸化スズ、ATO、ITO、酸化亜鉛、アルミニウムをドープした酸化亜鉛)が挙げられる。特に、金属や金属酸化物などの電子伝導型の帯電防止成分が好ましく、中でも金属酸化物系微粒子が特に好ましく、上記に挙げた金属酸化物系微粒子のうち少なくとも1種以上用いることが好ましい。

【0100】

帯電防止成分の一次粒子の平均粒径は1〜200nmであることが好ましく、より好ましくは1〜150nm、さらに好ましくは1〜100nm、特に好ましくは1〜80nmである。帯電防止成分の平均粒径は、光散乱法や電子顕微鏡写真により測定できる。

活性エネルギー線分解重合開始剤の添加量は、紫外線硬化性混合物100質量部に対して、紫外線照射による硬化性の観点から0.1質量部以上が好ましく、帯電防止層の良好な色調を維持する観点から10質量部以下が好ましい。

【0101】

紫外線硬化性混合物には、必要に応じて、スリップ性向上剤、レベリング剤、無機微粒子、光安定剤(紫外線吸収剤、HALS等)等の各種成分をさらに添加できる。積層体の透明性の観点から、その添加量は紫外線硬化性混合物100質量部に対して、10質量部以下が好ましい。

【0102】

帯電防止層の膜厚が0.1μm〜10μmであることが好ましく、該膜厚が0.5μm〜7μmであることがより好ましい。かかる範囲においては、十分な表面硬度、帯電防止性能、透明性を有し塗膜層によるフィルムの反りも少なく、外観も良好である。

【0103】

帯電防止層の表面抵抗値は1010Ω/□以下が好ましく、108Ω/□以下がより好ましい。かかる表面抵抗値の領域であると、積層体における帯電防止性能が十分となる。

【0104】

帯電防止層の形成方法は特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0105】

(中間層)

機能性層付き転写フィルムを型へ貼り合わせる際、型とフィルムとの間に中間層を形成してもよい。この中間層は、型へフィルムを貼り合わせる際、型とフィルムとの間に空気をかみこみ外観不良になることを防ぐために設ける。その材質としては、特に限定されないが、熱可塑性樹脂、熱硬化性樹脂などが挙げられ、連続的に型へフィルムを貼り合わせる場合には、紫外線硬化性混合物を硬化させて得られる紫外線硬化塗膜が好ましい。この場合、機能性層付き転写フィルムを型へ貼り合わせる際、紫外線硬化性混合物を介して貼り合わせ、紫外線照射し前記紫外線硬化性混合物を硬化させ、中間層を形成する。

【0106】

(樹脂基材)

注型重合により形成される樹脂基材としては、例えば、ポリメチルメタクリレート、メタクリル酸メチル単位を主構成成分とする共重合体、ポリスチレン、またはスチレン−メチルメタクリレート共重合体等から構成される。透明性、耐候性の観点から、ポリメチルメタクリレート、メタクリル酸メチル単位を主構成成分とする共重合体、スチレン−メチルメタクリレート共重合体などのアクリル系樹脂から構成される樹脂基材が好ましい。また、樹脂基材に着色剤や光拡散剤などを添加しても良い。樹脂積層体の厚みは、通常0.5mm〜15mm程度である。

【0107】

(樹脂積層体の製造方法)

本発明の樹脂積層体の製造方法について、詳細に説明する。

【0108】

第1の工程で、機能性層付き転写フィルムを、機能性層が形成されていない面を型へ貼り合わせる方法としては、直接貼り合わせる方法、熱可塑性樹脂を介して貼り合わせる方法、熱硬化性樹脂を介して貼り合わせる方法などが挙げられるが、生産性が良好である観点から、紫外線硬化性混合物を介して貼り合わせる方法が好ましい。紫外線硬化性混合物としては、前記ハードコート層を形成する際に用いた紫外線硬化性混合物と同様なものを使用することができる。なお、前記中間層を形成する場合は、中間層に接するフィルム表面に易接着処理がされていることが、型からの剥離の際、型表面に中間層が残存しないことから好ましい。ここで易接着処理とは、型からの剥離を容易にするための層を設けることである。

【0109】

紫外線硬化性混合物を介して貼り合わせる方法としては、例えば、型もしくはフィルムに紫外線硬化性混合物を塗布し、ゴムロールで圧着する方法が挙げられる。特に、貼り合わせる際のエアーの巻き込みを防ぐためには、型上に過剰量の紫外線硬化性混合物を含む塗料を塗布し、フィルムを介してゴムロールで過剰な塗料をしごき出しながら貼り付ける方法が好ましい。

【0110】

次に転写フィルムを型に貼り付けた後、転写フィルムを介して紫外線を照射し、前記紫外線硬化性混合物を硬化させて硬化層とする。

【0111】

この紫外線照射には、紫外線ランプを使用すればよい。紫外線ランプとしては、例えば、高圧水銀灯、メタルハライドランプ、蛍光紫外線ランプ等が挙げられる。紫外線照射による硬化は、転写フィルムを介して1段階で行っても良いし、あるいは2段階に分けて硬化を実施しても良い。紫外線硬化性混合物以外の硬化性混合物を用いる場合は、例えば、電子線、放射線などの活性エネルギー線を転写フィルムを介して照射することにより硬化するか、あるいは加熱により硬化する硬化性混合物を選択することができる。

【0112】

第2の工程として、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する。

【0113】

型を構成する部材としては、例えば、鏡面を有するステンレス板、ガラス板もしくは表面に凹凸を有するステンレス板、ガラス板等を使用することができる。鋳型の作製は、例えば、2枚の型の間の端部に、軟質ポリ塩化ビニル、エチレン−酢酸ビニル共重合物、ポリエチレン、エチレン−メタクリル酸メチル共重合物等からなる中空形状物をガスケットとしてはさみ込み、端部をクランプで固定した構成の鋳型を組立てる等の工程により行うことができる。

【0114】

また、連続的に注型重合(キャスト重合)する方法として、図1に示すような対向して走行する一対の相対するステンレス製エンドレスベルトを型として、それらエンドレスベルトの間で樹脂原料を注型重合して樹脂板を製造する方法が挙げられる。これは生産性の点で最も好ましい方法である。この場合においてはステンレス製エンドレスベルトの少なくとも一方の外周面へ、前記フィルムを貼り合わせる。前記フィルムはエンドレスベルトの走行とともに連続供給することが好ましい。前記外周面に前記フィルムを供給し貼り合わせ始める位置は、前記一対のエンドレスベルトの向かい合う面でもよいし、向かい合う手前の面でもよい。

【0115】

なお、図1の装置において、一対の相対するエンドレスベルト1、2は、それぞれ主プーリ3、4、5、6で張力が与えられ、同一速度で走行する。上下対になったキャリアロール7は、走行するエンドレスベルト1、2を水平に支持し、ベルトの走行方向と直角かつベルト面の垂直方向からベルト面に対して線荷重をかける。

【0116】

注型重合する樹脂原料は、重合性原料注入装置14からエンドレスベルト1、2の間に供給される。エンドレスベルト1、2及びエンドレスベルト1、2の向かい合う面側の幅方向の両側端部付近に配設するガスケットから鋳型が構成される。前記両側端部はそれぞれ弾力性のあるガスケット12でシールされ、これにより鋳型の空間部が形成されている。なお、前記「幅方向」とはエンドレスベルトの走行方向に直交する方向のことをいう。

【0117】

エンドレスベルト1、2の間に供給された重合性原料は、エンドレスベルト1、2の走行に伴い、第一重合ゾーン8において温水スプレー9による加熱によって重合を開始し、次いで第二重合ゾーン10において遠赤外線ヒーターで加熱されて重合を完結し、冷却ゾーン11で冷却された後、矢印13方向に成形品が取り出される。

【0118】

第一重合ゾーンの重合温度は30℃〜90℃が好ましく、重合時間は10分〜40分程度とすることが好ましい。ただし、この範囲の温度や時間に限定されるものではない。例えば、始めは低温で重合を行い、次いで温度を上昇させて重合を継続させる方法とすることができる。その後、第二重合ゾーンにおいて、100℃〜130℃程度の高温で10分〜30分加熱して重合を完結させることが好ましい。

【0119】

さらに、第3の工程として前記鋳型に樹脂原料を注入し注型重合を行う。

【0120】

前記工程で作製した鋳型内部にて、樹脂基材となる樹脂原料の注型重合を行なう際、その樹脂原料としては、特に限定されず各種の原料を使用できる。例えば、アクリル系樹脂を注型重合で製造する場合は、その樹脂原料として、(メタ)アクリル酸のエステル類単独の単量体、またはこれを主成分とする単量体、あるいは、この単量体とこの単量体の重合物との混合物を含有するシロップ等を挙げることができる。

【0121】

また、このようなアクリル系樹脂としては、(メタ)アクリル酸のエステル類の単独重合物、あるいはこれを主な単量体成分とする、共重合物を例示することができる。(メタ)アクリル酸のエステル類としては、メタクリル酸メチル(以下、「MMA」と称す。)を例示することができる。例えば、MMAを主な単量体成分として共重合する場合、その他の単量体成分としては、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、アクリル酸2エチルヘキシル等のアクリル酸エステル;メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル等のMMA以外のメタクリル酸エステル;スチレン、α−メチルスチレン、p−メチルスチレン等の芳香族ビニル化合物;等が挙げられる。

【0122】

MMA単量体あるいはMMAを主成分とする単量体混合物中に、MMA単量体あるいはMMAを主成分とする単量体混合物の一部重合物を含む場合は、MMA単量体あるいはMMAを主成分とする単量体混合物に予め重合して得た前記重合物を溶解させてもよいし、あるいはMMA単量体あるいはMMAを主成分とする単量体混合物を一部重合させてもよい。アクリル系樹脂原料を重合するための開始剤としては公知のアゾ系の開始剤、あるいはパーオキサイド系開始剤等が挙げられ、これらの開始剤を用いて公知の方法により注型重合を行う。アクリル系樹脂原料には、その他目的に応じ、離型剤、紫外線吸収剤、染顔料等を添加することができる。

【0123】

第4の工程として、重合終了後、図4、図5に示すように樹脂基材上に前記フィルムが積層された樹脂積層体、すなわち樹脂基材と、機能層と、フィルムと、中間層とが順次積層された樹脂積層体を鋳型から剥離する。

【0124】

その後、第5の工程として図4、図6に示すようにフィルムを機能性層界面で剥離して機能性層を樹脂基材側に残し、機能性層が表層に積層された機能性積層体を連続的に形成する。この際、機能層が形成されていなかった、フィルム表面に中間層が残される。

【0125】

以上の通り、本発明によって得られた機能性層が被覆された積層体はその機能性層によりそれぞれ優れた反射防止機能、防眩機能、ハードコート機能、帯電防止機能、汚れ防止機能を有すとともに、優れた外観(光学歪の少なさ)を有し、さらに樹脂基材と機能性層との密着性が良好であるため、ディスプレイ等表示装置の面板、すなわち携帯電話、携帯型ゲーム機、カーナビゲーションシステム、ボータブルAV機器等に代表される液晶画面の表面を保護する透明樹脂シートとして好適である。

【実施例】

【0126】

以下、実施例により本発明を説明する。尚、実施例及び比較例で使用した化合物の略称は以下の通りである。また、以下において、「部」及び「%」はそれぞれ「質量部」及び「質量%」を示す。

「TAS」:コハク酸/トリメチロールエタン/アクリル酸(モル比1/2/4)縮合混合物(大阪有機化学工業(株)製、商品名)

「C6DA」:1,6−ヘキサンジオールジアクリレート(大阪有機化学工業(株)製、商品名)

「M305」:ペンタエリスリトールトリアクリレート(東亞合成(株)製、商品名)

「M400」:ジペンタエリスリトールヘキサアクリレート(東亞合成(株)製、商品名)

「BYK−333」:シリコーン系レベリング剤(BYK(株)製、商品名)

「オプツールDAC」:フッ素原子を有する(メタ)アクリレート化合物(ダイキン工業社(株)製、商品名)

「BEE」:ベンゾインエチルエーテル(精工化学(株)製、商品名)

「DAROCUR TPO」:2,4,6-トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(チバ・ジャパン(株)製、商品名)

「IRGACURE907」:2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(チバジャパン(株)製、商品名)

「アクリライトL001」:メタクリル樹脂板(三菱レイヨン(株)製、商品名)

「アクリペットMD」:メタクリル樹脂(三菱レイヨン(株)製、商品名)

1)全光線透過率及びヘーズ

日本電色製HAZE METER NDH2000(商品名)を用いてJIS K7361−1に示される測定法に準拠して、全光線透過率を測定し、JIS K7136に示される測定法に準拠してヘーズを測定した。

【0127】

2)黄色度(YI)

黄色度に関しては、JIS K7105、測定条件(b)にて測定される黄色度YIの3つのサンプルを測定した平均値として表した。

【0128】

3)耐擦傷性

擦傷試験の前後におけるヘーズの変化(Δヘーズ)をもって評価した。即ち、#000のスチールウールを装着した直径25.4mmの円形パッドを積層体のハードコート層表面上に置き、500gの荷重下で、20mmの距離を10回往復擦傷し、擦傷前と擦傷後のヘーズ値の差を下式(1)より求めた。

[Δヘーズ(%)]=[擦傷後ヘーズ値(%)]−[擦傷前ヘーズ値(%)]

・・(1)

また、試験後のサンプルの傷の本数を数えた。

【0129】

4)反射防止性能評価

シートの裏面をサンドペーパーで粗面化した後艶消し黒色スプレーで塗り、これをサンプルとし、分光光度計(日立製作所社製、「U−4000」)を用いて、入射角5°、波長380〜780nmの範囲でJIS R3106に示される測定法に準拠してサンプルの表面の反射率を測定した。

【0130】

5)接触角

(a)水に対する接触角

樹脂積層体上の撥水層に、23℃、相対湿度50%の環境下において、純水0.2μLを1滴で滴下し、携帯型接触角計(FIBRO system ab社製、商品名:「PG−X」)を用いて水と撥水層の接触角を測定し、水に対する接触角を求めた。

(b)トリオレインに対する接触角

純水の代わりにトリオレインを使用したこと以外は水に対する接触角の評価と同様にして、トリオレインと樹脂積層体上の撥水層の接触角を測定し、トリオレインに対する接触角を求めた。

【0131】

6)油性インク拭き取り性

油性インク(黒字)として「マイネーム」((株)サクラクレパス製、商品名)で硬化被膜の表面上に線を書き、3分後に「キムタオル」(日本製紙クレシア(株)製、商品名)で拭き取り、その際の油性インクの拭き取れ具合を目視により以下の基準で評価した。

「○」:5回の拭取りで完全に拭き取れる

「△」:5回の拭取りでわずかに線の跡が残る

「×」:5回の拭取りで一部、又は全部のインクが付着したままである

【0132】

7)帯電防止性能評価

帯電防止性能は表面抵抗値から評価した。

超絶縁抵抗計(TOA製、ULTRA MEGOHMMETER MODEL SM−10E)を使用し、測定温度23℃、50%相対湿度の条件で、樹脂積層体の積層膜側について印加電圧500Vで1分後の表面抵抗値(Ω/□)を測定した。測定用の試料としては、予め23℃、50%相対湿度で1日間調湿したものを用いた。

【0133】

8)膜厚測定方法

ミクロトームにて厚み100nmにサンプルを切り出し透過型電子顕微鏡で観察した。透過型電子顕微鏡は日本電子製(JEOL)JEM−1010を用いて測定した。

【0134】

9)シート外観

樹脂積層体の光学歪を目視で確認。

○:顕著な歪が見えない

×:顕著な歪が見える

【0135】

10)密着性評価

付着性試験;クロスカット法(JIS K5600−5−6)により評価した。100箇所の内、剥離せず残った箇所の数を表示した。

【0136】

11)樹脂積層体の反り評価

300mm×300mmの大きさの樹脂積層体を80℃の環境で15時間放置した後の反り量を測定した。なお、反り量は、平板の上にサンプルをおき、平板から反ったサンプルまでの距離を測定した。

○:反り量5mm以下

×:反り量5mm以上

【0137】

(実施例1)

1枚の型となるステンレス(SUS304)板上に、TAS50質量部、C6DA50質量部、BEE1.5質量部からなる紫外線硬化性混合物からなる塗料を塗布した。

【0138】

紫外線硬化性混合物を含む塗膜上に、反射防止転写フィルムとして尾池工業製反射防止転写フィルム:STEP PAR−2(活性エネルギー線透過性フィルム、剥離層、反射防止層、ハードコート層、接着層の順に積層)を反射防止層が形成されていない面を、型側に向けて前記転写フィルムを重ね、JIS硬度40°のゴムロールを用い、紫外線硬化性混合物を含む塗膜の厚みが15μmとなるように過剰な塗料をしごき出しながら、気泡を含まないように圧着させた。尚、紫外線硬化性混合物を含む塗膜の厚みは、この紫外線硬化性混合物を含む塗料の供給量および展開面積から算出した。また、紫外線硬化性混合物を含む塗膜に接するフィルム表面には易接着層が形成されていた。

【0139】

次いで、重ね合わせて10秒経過後、前記転写フィルムを介して出力9.6kWの高圧水銀灯の下20cmの位置を3.0m/minのスピードで通過させて、紫外線硬化性混合物の硬化を行った。

【0140】

このようにして形成した反射防止転写フィルムを貼付したステンレス板と、何も貼付していないステンレス板を1枚づつ用意し、前記反射防止転写フィルムが内側になるように対向させ、ステンレス板端部の内側周囲を軟質ポリ塩化ビニル製のガスケットで封じ、注型重合用の鋳型を作製した(面積300×300mm)。この鋳型内に、重量平均分子量220000のMMA重合物20質量部とMMA単量体80質量部の混合物100質量部、AIBN0.05質量部、ジオクチルスルフォサクシネートのナトリウム塩0.005質量部からなる樹脂原料を注入し、対向するステンレス板の間隔を2.5mmに調整し、80℃の水浴中で1時間、次いで130℃の空気炉で1時間重合した。その後、冷却して、ステンレス板から、紫外線硬化塗膜層、易接着層、活性エネルギー線透過性フィルム、剥離層、反射防止層、ハードコート層、接着層、樹脂基材の順に積層された樹脂積層体を得た。その後、剥離層と反射防止層界面で剥離することにより、反射防止層、ハードコート層、接着層、樹脂基材の順に積層された板厚2mmの反射防止性能を有する機能性積層体を得た。

【0141】

得られた積層体の全光線透過率は95%、ヘーズは0.2%であり、透明性に優れたものであった。さらに、反射防止層の擦傷後のヘーズ増分は0.1%であり、傷の本数は3本であった。最小反射率は580nmの波長において0.2%であった。また、光学歪もなく外観が良好であった。また密着性試験を行った結果塗膜の剥離はなく密着性が良好であった。また、気泡のかみこみによる欠陥もなかった。さらに、反り試験を行った結果、反り量は5mm未満であった。結果を表1に示す。

【0142】

(実施例2)

実施例1において反射防止転写フィルムの代わりに、以下のハードコート転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られたハードコート積層体の評価結果を表1に示す。

【0143】

ハードコート転写フィルムは、100μmのメラミン剥離層付きPETフィルム(レイコウ社、AC-J)へ、C6DA40質量部、M305 60質量部、IRGACURE907 4質量部からなる紫外線硬化性混合物塗料を、(バーコーターNo4)を用いて塗布した。

【0144】

その後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させてハードコート層を形成し、ハードコート転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0145】

(実施例3)

実施例1において反射防止転写フィルムの代わりに、以下の帯電防止転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られた帯電防止積層体の評価結果を表1に示す。

【0146】

帯電防止転写フィルムは、100μmのメラミン剥離層付きPETフィルム(レイコウ社、AC-J)へ、オリゴチオフェン誘導体含有ハードコート塗料(信越ポリマー社、セルブジーダHC−A01)をフィルムへ(バーコーターNo4)を用いて塗布した。

【0147】

その後、80℃で5分乾燥させた後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させてハードコート層を形成し、帯電防止転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0148】

(実施例4)

実施例1において反射防止転写フィルムの代わりに、以下の防汚転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られた防汚積層体の評価結果を表1に示す。

【0149】

防汚転写フィルムは、シリコーン剥離層付きPETフィルム(東洋紡株式会社、E7002)へ、TAS50質量部、C6DA40質量部、M305 10質量部、DAROCUR TPO 0.2質量部、IRGACURE907 4質量部、BYK333 1質量部からなる紫外線硬化性混合物塗料を、(バーコーターNo4)を用いて塗布した。

【0150】

その後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させて防汚ハードコート層を形成し、防汚転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0151】

(実施例5)

実施例1において反射防止転写フィルムの代わりに、以下の防汚転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られた防汚積層体の評価結果を表1に示す。

【0152】

防汚転写フィルムは、シリコーン剥離層付きPETフィルム(東洋紡株式会社、E7002)へ、TAS50質量部、C6DA40質量部、M305 10質量部、DAROCUR TPO 0.2質量部、IRGACURE907 4質量部、BYK333 1質量部、オプツールDAC0.5質量部からなる紫外線硬化性混合物塗料を、(バーコーターNo4)を用いて塗布した。

【0153】

その後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させて防汚ハードコート層を形成し、防汚転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0154】

(実施例6)

実施例1において、紫外線硬化性混合物からなる塗料を介さずに、直接型へ貼り合わせたこと以外は実施例1と同様に積層体を作製した。得られた積層体において、気泡のかみこみによる欠陥が部分的に発生した。積層体の評価結果を表1に示す。

【0155】

(比較例1)

実施例1で用いた反射防止転写フィルムの接着層側へTAS35質量部、C6DA30質量部、M305 10質量部、M400 25質量部、DAROCUR TPO 2質量部からなる紫外線硬化性混合物からなる塗料を、フィルムの幅方向に線状となるように塗布し、(バーコーターNo50)を用いて面状の塗布層を形成した。

【0156】

次いで60℃に加温した2mm板厚のアクリライトL001上に、前記塗布層を形成した反射防止転写フィルムを、塗布層をアクリライトL001側に向けて前記転写フィルムを重ね、JIS硬度40°のゴムロールを用い、紫外線硬化性混合物を含む塗膜の厚みが32μmとなるように過剰な塗料をしごき出しながら、気泡を含まないように圧着させた。

【0157】

尚、紫外線硬化性混合物を含む塗膜の厚みは、この紫外線硬化性混合物の供給量および展開面積から算出した。

【0158】

次いで、60℃に加温した状態で、120秒経過後、前記転写フィルムを介して出力9.6kWのメタルハライドランプの下20cmの位置を2.5m/minのスピードで通過させて、紫外線硬化性混合物の硬化を行い第2のハードコート層を形成した。

【0159】

その後、前記転写フィルムを剥離すると、反射防止層、第1のハードコート層、接着層は全て、第2のハードコート層へ転写しており、反射防止層、第1のハードコート層、接着層、第2のハードコート層、及びアクリル基材という構成の反射防止積層体を得た。得られた樹脂積層体の第1のハードコート層の膜厚は、7μmであり、第2のハードコート層の膜厚は30μmであった。

【0160】

得られた反射防止積層体の全光線透過率は95%、ヘーズは0.2%であり、透明性に優れたものであった。さらに、反射防止層の擦傷後のヘーズ増分は0.1%であり、傷の本数は3本であった。最小反射率は580nmの波長において0.2%であった。しかしながら密着性試験を行った結果、塗膜の剥離があり、密着性が不良であった。また、反り試験を行った結果、反り量は5mm以上であった。さらに、紫外線硬化性混合物からなる塗料の塗布跡が見え光学歪が観察できた。結果を表1に示す。

【0161】

(比較例2)

実施例1で用いた反射防止転写フィルムを、反射防止層が金型の内壁面に向き合うように金型内に配置し、次いで赤外線ヒーター温度300℃で15秒間転写フィルムを予備加熱した後、さらに加熱を行いながら真空吸引することにより金型形状に転写フィルムを追従させた。次に、成形温度220〜250℃、金型温度40〜60℃の条件において、アクリペットMDを成形樹脂として用いてインサート成形を行い、転写フィルムと樹脂が一体化された樹脂積層体を得た。その後、剥離層と反射防止層界面で剥離することにより、反射防止層、ハードコート層、接着層、樹脂基材の順に積層された反射防止性能を有する機能性積層体を得た。得られた樹脂において、光学歪が観察できた。また密着性も不十分であった。結果を表1に示す。

【0162】

【表1】

【産業上の利用可能性】

【0163】

本発明の方法により得られる積層体は、ディスプレイの前面板等の用途に好適である。

【符号の説明】

【0164】

1、2 エンドレスベルト

3、4、5、6 主プーリ

7 キャリアロール

8 第一重合ゾーン

9 温水スプレー

10 第二重合ゾーン

11 冷却ゾーン

12 ガスケット

13 樹脂積層体の取り出し方向

14 重合性原料注入装置

15 転写フィルム

16 紫外線硬化型樹脂を含む塗料

17 ゴムロール

18 高圧水銀灯

19 中間層

20 フィルム

21 機能性層

22 樹脂基材

【技術分野】

【0001】

本発明は、ディスプレイの前面板等の用途に好適であり、種々の機能を有し、透明性、外観、樹脂基材と機能性層との密着性に優れた板状等の積層体の製造方法に関する。

【背景技術】

【0002】

アクリル樹脂やポリカーボネート樹脂等の透明樹脂は、工業用資材、建築用資材等として広く使用されている。特に近年では、その透明性と耐衝撃性の点から、CRTや液晶テレビやプラズマディスプレイ等の各種ディスプレイの前面板として使用されるに至っている。

【0003】

近年、前面板における重要な要求性能として、反射防止機能、防眩機能、ハードコート機能、帯電防止機能、汚れ防止機能などが挙げられている。このような機能を有する積層体の従来の作製方法は、通常、ディップ法によってプラスチック基材に直接塗料を塗布して作製されていたが、この方法はバッチ式のため生産効率が低く、機能性層を作製する際にコストアップの一因となっていた。また、ディップ法を採用する場合には、ディップ液からプラスチック基板を引き上げる速度などによって膜厚にムラが出来易く、均一な被膜を得ることは困難であった。

【0004】

一方、紫外線硬化型の接着層を介して基材フィルムに形成された機能性層を被転写表面へ貼り合わせ、紫外線(UV)照射を行うことにより接着層を固化させた後に、機能性層が形成された基材フィルムを剥離し、該機能性層を被転写表面へ転写させる方法(以下、「UVラミ転写法」という。)が開示されている(特許文献1)。この方法は、比較的簡便な設備にて高生産性で転写を行うことが可能であるが、基材との密着性が得られにくいため生産スピードが制約される問題があった。さらに、紫外線照射による紫外線硬化型の接着層の残留効力により、得られた樹脂積層体がそり易いという問題があった。

【0005】

また、転写フィルムを射出成形用金型のキャビティに保持し、転写反射防止フィルムのハードコート性及び加熱接着性を有する層に加熱溶融樹脂を射出することによって加熱処理を行い、加熱溶融樹脂から形成される転写対象物に反射防止層を転写させる手法が開示されている(特許文献2)。この手法では、UVラミ転写法より基材と転写層との密着性がある程度改善されるが、まだ不十分であった。さらに、バッチ方式にしか適用できないため生産性が悪く、射出した樹脂の流動斑、冷却斑により基材へ歪が発生し易いという問題があった。さらに、フィルムを金型のキャビティとの間に気泡が入り易く、転写後の表層に気泡に伴う凹凸欠陥が入り易いという問題があった。

【0006】

また、型自体へナノ凹凸を形成し、その金型へ重合性原料を注入し重合させた後、型から剥離して、樹脂表層へナノ凹凸を連続的に形成する手法が開示されている(特許文献3)。この手法では、一つの型で1種類の製品しか生産できないという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−158599号公報

【特許文献2】特開2006−48026号公報

【特許文献3】特開2005−345890号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的とするところは、ディスプレイの前面板等の用途に好適な、反りが少なく、透明性、樹脂基材と機能性層との密着性に優れ、かつ反射防止性能、耐擦傷性、帯電防止性能、汚れ防止性能等の性能が適宜得られ、さらに光学歪、気泡の咬み込みや異物欠陥などの表面欠陥が少なく外観に優れた積層体の製造方法である。

【課題を解決するための手段】

【0009】

本発明は、機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法である。

【発明の効果】

【0010】

本発明によれば、反りが少なく、樹脂基材と機能性層との密着性に優れ、かつ反射防止性能、耐擦傷性、帯電防止性能、汚れ防止性能等の性能を適宜得られ、透明性にも優れた樹脂積層体を得ることができる。さらに光学歪が少なく、気泡の咬み込みや異物欠陥などの表面欠陥が少なく外観に優れた樹脂積層体を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の方法に使用可能なベルト式連続キャスト製板装置を例示する模式図である。

【図2】本発明の方法に適用可能な積層体の連続製造工程を例示する走行方向に直行する水平方向から見た模式図である。

【図3】図2の断面観察箇所1における断面図である。

【図4】本発明の方法に適用可能な積層体の連続製造工程を例示する走行方向に直行する水平方向から見た模式図である。

【図5】図4の断面観察箇所2における断面図である。

【図6】図4の断面観察箇所3における断面図である。

【発明を実施するための形態】

【0012】

本発明は、以下の各工程を含む積層体の製造方法である。

【0013】

機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程

前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する第2の工程

前記鋳型に樹脂原料を注入し注型重合を行う第3の工程

重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程

及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程

まず、機能性層付き転写フィルムについて詳細に説明する。

【0014】

機能性層は、反射防止機能、防眩機能、ハードコート機能、帯電防止機能、及び汚れ防止機能の中の少なくとも一つの機能を有する層である。前記の2種以上の機能を持たせる場合、それらの機能を単層に担わせても良いし、機能性層を複数積層させても良い。

【0015】

活性エネルギー線透過性フィルムとしては、公知のフィルムを利用することができる。また剥離性を有するフィルムであれば尚、好適であるが、剥離性が不充分の場合であれば、前記フィルムの表面に剥離層を設けてもよい。

【0016】

活性エネルギー線透過性フィルムとしては、例えばポリエチレンテレタレートフィルム、ポリプロピレンフィルム、ポリカーボネートフィルム、ポリスチレンフィルム、ポリアミドフィルム、ポリアミドイミドフィルム、ポリエチレンフィルム、ポリ塩化ビニルフィルム等の合成樹脂フィルム、セルロースアセテートフィルム等のセルロース系フィルム、セロハン紙、グラシン紙、等の洋紙、和紙などのフィルム状の物、あるいはこれらの複合フィルム状物、複合シート状物等や、それらに剥離層を設けてなるもの等が挙げられる。

【0017】

活性エネルギー線透過性フィルムの厚さとしては特に制限はないが、しわや亀裂などのない転写フィルムの製造が容易にできる観点から4μm以上が好ましく、12μm以上がより好ましく、30μm以上がさらに好ましく、また500μm以下が好ましく、150μm以下がより好ましく、120μm以下がさらに好ましい。

【0018】

活性エネルギー線透過性フィルムの剥離性が不充分で、剥離層を設ける場合、該剥離層の形成材は、公知のポリマーやワックスなどを適宜選択使用できる。またこれらに界面活性剤を添加してもよい。剥離層の形成方法としては、例えばアクリル系、ウレタン系、シリコン系、メラミン系、尿素系、尿素−メラミン系、セルロ−ス系、ベンゾグアナミン系などの樹脂やパラフィンワックス等を単独またはこれらの混合物を主成分とした有機溶剤もしくは水に溶解させた塗料をグラビア印刷法、スクリ−ン印刷法、オフセット印刷法などの通常の印刷法で前記ベ−スフィルム上に塗布、乾燥(熱硬化性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂、放射線硬化性樹脂など硬化性塗膜には硬化)させて形成したものが挙げられる。剥離層の厚さとしては、0.1〜3μm程度が好ましい。剥離層が薄すぎる場合、剥離しにくくなる傾向にあり、逆に剥離層が厚すぎる場合、剥離しやすくなり過ぎて転写前に基材フィルム上の各層の脱離が起こる傾向にある。

【0019】

(反射防止層)

機能性層として、反射防止機能を有する反射防止層について詳細に説明する。本発明で得られた反射防止積層体の表面反射率は2%以下が好ましく、1%以下がより好ましい。前記、反射率が2%以下であると、外光などの映りこみが抑制され、屋外でも画像の視認性が低下しない。このような反射防止機能を付与するためには、例えば、2種以上の異なる屈折率を有する膜の積層構造とする方法等種々の方法が挙げられる。

【0020】

2種以上の異なる屈折率を有する膜の積層構造とする場合には、各膜の屈折率は特に限定されるものではないが、例えば、空気に面する最表面の屈折率が1.3〜1.5程度の低屈折率層、低屈折率層の基材側に存在する高屈折率層の屈折率が1.6〜2.0であることが好ましい。かかる範囲であれば、入射光の反射光を十分抑制できる。

【0021】

低屈折率層、高屈折率層の膜厚は特に限定されないが、それぞれ50nm〜200nmが好ましく、70nm〜150nmがより好ましい。かかる範囲であれば、視認される波長の反射光を十分抑制できる。

【0022】

低屈折率層を形成する成分としては、屈折率が1.3〜1.5程度のものが好ましく、例えばアルコキシシラン、アルキルアルコキシシランなど、縮合重合系の硬化性化合物からなるシロキサン結合主体の層が挙げられ、その具体例としては、シロキサン系樹脂のシロキサン結合の一部が水素原子、水酸基、不飽和基、アルコキシル基等で置換された化合物等から形成されたものが挙げられる。

【0023】

また、シロキサン系樹脂の層へは、コロイダルシリカを添加することが、さらなる低屈折率化を達成する観点で好ましい。コロイダルシリカは、多孔質シリカ及び/又は非多孔質シリカの微粒子を分散媒に分散させ、コロイド溶液としたものが使用できる。ここで、多孔質シリカは、粒子内が多孔性あるいは中空であり、内部に空気を含有した低密度のシリカである。多孔質シリカの屈折率は1.20〜1.40であり、通常のシリカの屈折率1.45〜1.47に比較して低い。したがって、本発明において低屈折率層の屈折率を低下させるためには、多孔質シリカを使用することがより好ましい。

【0024】

さらに、後述する紫外線硬化性混合物へコロイダルシリカを添加して硬化させ、低屈折率層を形成しても良い。また、表面がシランカップリング剤処理されたコロイダルシリカを用いても良い。

【0025】

これらの硬化性化合物は、例えば、電子線、放射線、紫外線などの活性エネルギー線を照射することにより硬化するか、あるいは加熱により硬化するものである。これらの硬化性化合物を、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0026】

高屈折率層を形成する成分としては、屈折率が1.6〜2.0程度のものが好ましく、それ自体加水分解して金属酸化物を形成し、しかも緻密な膜を形成する金属アルコキシドを含有させたものを用いることができる。

この金属アルコキシドは、化学式 M(OR)m

(化学式中、Mは金属を表し、Rは炭素数1〜5の炭化水素基を表し、mは金属Mの原子価(3または4)を表す。)

で示されるものであることが好ましい。

【0027】

金属Mとしては、チタン、アルミニウム、ジルコニウム、スズ等が挙げられ、中でも特にチタンが適している。金属アルコキシドの具体例としては、チタンメトキサイド、チタンエトキサイド、チタンn−プロポキサイド、チタンイソプロポキサイド、チタンn−ブトキサイド、チタンイソブトキサイド、アルミニウムエトキサイド、アルミニウムイソプロポキシド、アルミニウムブトキシド、アルミニウムt−ブトキサイド、スズt−ブトキサイド、ジルコニウムエトキサイド、ジルコニウムn−プロポキサイド、ジルコニウムイソプロポキサイド、ジルコニウムn−ブトキサイド等が挙げられる。

【0028】

また、金属酸化物を形成する金属アルコキシドへは、高屈折率の金属酸化物微粒子であるZrO2,TiO2,NbO,ITO,ATO,SbO2,In2O3,SnO2及びZnOの中の少なくとも1種を添加することが、さらなる高屈折率化を達成する観点で好ましい。

【0029】

さらに、後述する紫外線硬化性混合物へ高屈折率の金属酸化物微粒子を添加して硬化させ、高屈折率層を形成しても良い。また、前記のように表面がシランカップリング処理された高屈折率の金属酸化物微粒子を用いても良い。

【0030】

反射防止層の形成方法は特に限定されないが例えば、流延法、ローラーコート法、バーコート法、噴霧コート法、エアーナイフコート法、スピンコート法、フローコート法、カーテンコート法、フィルムカバー法及びディッピング法が挙げられる。

【0031】

前記硬化性化合物は、例えば、電子線、放射線、紫外線などの活性エネルギー線を照射することにより硬化するか、或いは加熱により硬化するものである。これらの硬化性化合物は、それぞれ単独で用いてもよいし、複数の硬化性を有する化合物を組み合わせて用いてもよい。

【0032】

次に、樹脂原料あるいは樹脂基材に接する反射防止層の表面に接着層及び、またはハードコート層を形成することが好ましい。接着層を形成することにより、界面の密着性が良好となり、ハードコート層を形成することにより、反射防止積層体の硬度が良好となる。

【0033】

(接着層)

前記接着層としては、例えば、アクリル系樹脂、塩素化オレフィン系樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、マレイン酸系樹脂、塩化ゴム系樹脂、環化ゴム系樹脂、ポリアミド系樹脂、クマロンインデン系樹脂、エチレン−酢酸ビニル共重合体系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、スチレン系樹脂、ブチラール樹脂、ロジン系樹脂、エポキシ系樹脂等の熱可塑性樹脂が挙げられる。

【0034】

ポリアミド樹脂にブチラール樹脂、ロジン系樹脂、及びエポキシ系樹脂の中の少なくとも一つを混合させてなる組成物が前記接着層として好ましい。前記ポリアミド樹脂の替わりにポリウレタン樹脂、あるいはポリアミド樹脂とポリウレタン樹脂との混合物として同様の組成物を接着層に用いてもよい。いずれの場合であっても、低温で接着が可能となる接着層を得ることができる。なお、接着層は、公知の方法により形成することができる。

【0035】

接着層が熱可塑性樹脂からなり、表層にタック性を有さず、転写フィルムがロール形状で保管可能であるため、連続生産に適し生産性が良好である。

【0036】

接着層の形成方法は特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0037】

(ハードコート層)

ハードコート機能を有するハードコート層としては、積層体表面の耐擦傷性を向上させるものであり、この耐擦傷性をもたらす各種の硬化性化合物からなる硬化性混合物を膜状に硬化させたものである。硬化性混合物としては、後述する紫外線硬化性混合物のようなラジカル重合系の硬化性化合物を含む硬化性混合物や、アルコキシシラン、アルキルアルコキシシランなど、縮合重合系の硬化性化合物を含む硬化性混合物を挙げることができる。これらの硬化性化合物は、例えば、電子線、放射線、紫外線などの活性エネルギー線を照射することにより硬化させるか、或いは加熱により硬化させることが好ましい。これらの硬化性化合物については、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。なお、硬化性化合物単独で用いる場合も便宜的に「硬化性混合物」という。

【0038】

本発明において、ハードコート層は、生産性及び物性の観点から紫外線によって硬化されることが好ましい。以下、紫外線硬化性混合物について説明する。

【0039】

紫外線硬化性混合物としては、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物、及び活性エネルギー線分解重合開始剤を含む紫外線硬化性混合物を用いることが生産性の観点から好ましい。

【0040】

例えば、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物の主なものとしては、1モルの多価アルコールと2モル以上の(メタ)アクリル酸又はその誘導体とから得られるエステル化物、多価アルコールと多価カルボン酸又はその無水物と(メタ)アクリル酸又はその誘導体とから得られるエステル化物等が挙げられる。

【0041】

また、1モルの多価アルコールと2モル以上の(メタ)アクリル酸又はその誘導体とから得られるエステル化物の具体例としては、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート等のポリエチレングリコールのジ(メタ)アクリレート;1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート等のアルキルジオールのジ(メタ)アクリレート;トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、ペンタグリセロールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、グリセリントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールテトラ(メタ)アクリレート、トリペンタエリスリトールペンタ(メタ)アクリレート、トリペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールヘプタ(メタ)アクリレート等の3官能以上のポリオールのポリ(メタ)アクリレート;などが挙げられる。

【0042】

さらに、多価アルコールと多価カルボン酸又はその無水物と(メタ)アクリル酸又はその誘導体とから得られるエステル化物において、多価アルコールと多価カルボン酸又はその無水物と(メタ)アクリル酸の好ましい組合せとしては、例えば、マロン酸/トリメチロールエタン/(メタ)アクリル酸、マロン酸/トリメチロールプロパン/(メタ)アクリル酸、マロン酸/グリセリン/(メタ)アクリル酸、マロン酸/ペンタエリスリトール/(メタ)アクリル酸、コハク酸/トリメチロールエタン/(メタ)アクリル酸、コハク酸/トリメチロールプロパン/(メタ)アクリル酸、コハク酸/グリセリン/(メタ)アクリル酸、コハク酸/ペンタエリスリトール/(メタ)アクリル酸、アジピン酸/トリメチロールエタン/(メタ)アクリル酸、アジピン酸/トリメチロールプロパン/(メタ)アクリル酸、アジピン酸/グリセリン/(メタ)アクリル酸、アジピン酸/ペンタエリスリトール/(メタ)アクリル酸、グルタル酸/トリメチロールエタン/(メタ)アクリル酸、グルタル酸/トリメチロールプロパン/(メタ)アクリル酸、グルタル酸/グリセリン/(メタ)アクリル酸、グルタル酸/ペンタエリスリトール/(メタ)アクリル酸、セバシン酸/トリメチロールエタン/(メタ)アクリル酸、セバシン酸/トリメチロールプロパン/(メタ)アクリル酸、セバシン酸/グリセリン/(メタ)アクリル酸、セバシン酸/ペンタエリスリトール/(メタ)アクリル酸、フマル酸/トリメチロールエタン/(メタ)アクリル酸、フマル酸/トリメチロールプロパン/(メタ)アクリル酸、フマル酸/グリセリン/(メタ)アクリル酸、フマル酸/ペンタエリスリトール/(メタ)アクリル酸、イタコン酸/トリメチロールエタン/(メタ)アクリル酸、イタコン酸/トリメチロールプロパン/(メタ)アクリル酸、イタコン酸/グリセリン/(メタ)アクリル酸、イタコン酸/ペンタエリスリトール/(メタ)アクリル酸、無水マレイン酸/トリメチロールエタン/(メタ)アクリル酸、無水マレイン酸/トリメチロールプロパン/(メタ)アクリル酸、無水マレイン酸/グリセリン/(メタ)アクリル酸、無水マレイン酸/ペンタエリスリトール/(メタ)アクリル酸等が挙げられる。

【0043】

分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物のその他の例としては、トリメチロールプロパントルイレンジイソシアネート、ヘキサメチレンジイソシアネート、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、キシレンジイソシアネート、4,4’−メチレンビス(シクロヘキシルイソシアネート)、イソホロンジイソシアネート、トリメチルヘキサメチレンジイソシアネート等のジイソシアネートの3量化により得られるポリイソシアネート1モル当たり、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシ−3−メトキシプロピル(メタ)アクリレート、N−メチロール(メタ)アクリルアミド、N−ヒドロキシ(メタ)アクリルアミド、15,3−プロパントリオール−1,3−ジ(メタ)アクリレート、3−アクリロイルオキシ−2−ヒドロキシプロピル(メタ)アクリレート等の活性水素を有するアクリル系モノマー3モル以上を反応させて得られるウレタン(メタ)アクリレート;トリス(2−ヒドロキシエチル)イソシアヌル酸のジ(メタ)アクリレート又はトリ(メタ)アクリレート等のポリ[(メタ)アクリロイルオキシエチレン]イソシアヌレート;エポキシポリ(メタ)アクリレート;ウレタンポリ(メタ)アクリレート;などが挙げられる。ここで「(メタ)アクリ」とは、「メタクリ」又は「アクリ」を意味する。

【0044】

活性エネルギー線分解重合開始剤としては、例えば、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、アセトイン、ブチロイン、トルオイン、ベンジル、ベンゾフェノン、p−メトキシベンゾフェノン、2,2−ジエトキシアセトフェノン、α,α−ジメトキシ−α−フェニルアセトフェノン、メチルフェニルグリオキシレート、エチルフェニルグリオキシレート、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のカルボニル化合物;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド等の硫黄化合物;2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ベンゾイルジエトキシフォスフィンオキサイド等のリン化合物;などが挙げられる。

【0045】

活性エネルギー線分解重合開始剤の添加量は、紫外線照射による硬化性の観点から紫外線硬化性混合物100質量部に対して、0.1質量部以上が好ましく、ハードコート層の良好な色調を維持する観点から10質量部以下が好ましい。また、活性エネルギー線分解重合開始剤については単独で使用、または2種類以上を併用してもよい。

【0046】

紫外線硬化性混合物には、必要に応じて、スリップ性向上剤、レベリング剤、無機微粒子、光安定剤(紫外線吸収剤、HALS等)等の各種成分をさらに添加できる。得られる積層体の透明性の観点から、その添加量は紫外線硬化性混合物100質量部に対して、10質量部以下が好ましい。

【0047】

ハードコート層としては、膜厚が0.5μm〜10μmであることが好ましく、膜厚が1μm〜7μmであることがより好ましい。かかる範囲においては、十分な表面硬度を有し塗膜層によるフィルムの反りも少なく、外観も良好である。

【0048】

ハードコート層の形成方法は特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0049】

(防眩層)

次いで防眩機能を有する防眩層について詳細に説明する。防眩機能は、表面の微細凹凸及び、または内部散乱により、外光を乱反射させて外光の映りこみを抑制するものである。

【0050】

所望の微細凹凸形状を有する活性エネルギー線透過性フィルムへ、例えば前述のハードコート層を形成する紫外線硬化性混合物を塗布し硬化させ、硬化塗膜層を形成する。その後、樹脂基材と一体化した後、微細凹凸と硬化塗膜層界面で剥離することにより、樹脂基材の表面に微細凹凸形状からなる防眩層を有する積層体を得ることができる。

【0051】

微細凹凸と硬化塗膜層界面の剥離が悪い場合は、微細凹凸表面に微細凹凸形状を変化させない程度の剥離層を形成する手法、微細凹凸を形成する樹脂中に剥離剤を添加する方法、硬化塗膜層側へ剥離剤を添加する方法などをすることが可能である。

【0052】

また、紫外線硬化性混合物へ光拡散性の微粒子を添加することにより、内部散乱機能を有する防眩層を形成することが可能である。

【0053】

微細凹凸形状の作製方法としては、活性エネルギー線透過性フィルム自体に凹凸形状を持たせる方法や、平滑な活性エネルギー線透過性フィルム表面にコーティング法、型転写などにより凹凸形状を持たせる方法などが挙げられる。

【0054】

活性エネルギー線透過性フィルム自体に凹凸形状を持たせる方法としては、フィルム樹脂中へ粒子を練りこむ手法、フィルム樹脂をガラス転移温度以上に加熱し、熱溶融させた状態で微細凹凸を有する型形状を、転写させる手法などが挙げられるが、これらに限定されるものではない。

【0055】

次いで、平滑な基材表面に凹凸形状を持たせる方法としては、アンチグレアコーティング剤を塗布する方法、光硬化性樹脂を基材フィルムと微細凹凸を有する型の間に流し込み光照射により硬化させた後、型から剥離する方法(2P法)などが挙げられるが、これらに限定されるものではない。

【0056】

型転写に用いる型に微細凹凸形状を持たせる方法としては、サンドブラスト法、ケミカルエッチング法、リソグラフィー法などが挙げられる。型は生産性が良好である観点から、ロール形状であることが好ましい。

【0057】

(汚れ防止層)

次いで汚れ防止機能を有する汚れ防止層について詳細に説明する。汚れ防止機能は、撥水性、撥油性でもよく、親水、親油性でも良いが、汚れを除去し易い観点から撥水性が好ましい。以下、撥水性を有する撥水層について述べる。撥水層は、前述の分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物、フッ素原子を有する化合物及びまたは珪素原子を有する化合物、活性エネルギー線分解重合開始剤を含む紫外線硬化性混合物を用いることが好ましい。

【0058】

フッ素原子を有する化合物としては特に限定されるものではなく、公知のフッ素原子を有する化合物を使用することができる。

【0059】

フッ素原子を有する化合物の市販品としては、例えば、へプタデカンフルオロデシルアクリレートである大阪有機化学工業(株)製「ビスコート17F」(商品名)、パーフルオロオクチルエチルアクリレートである共栄社化学(株)製「ライトアクリレートFA−108」(商品名)、1,10−ビス(メタ)アクリロイルオキシ−2,2,3,3,4,4,5,5,6,6,7,7,8,8,9,9,−ヘキサデカフルオロデカンである共栄社化学(株)製「16−FDA」(商品名)が挙げられる。

フッ素原子を有する化合物として、撥水層の撥水・撥油性能を良好とする点で、パーフルオロポリエーテル基を有する(メタ)アクリレートが好ましい。パーフルオロポリエーテル基を有する化合物の市販品としては、例えば、ダイキン工業(株)製「オプツールDAC」(商品名)、DIC(株)製「EXP RS−503」及び「EXP RS−751−k」が挙げられる。

【0060】

フッ素原子を有する化合物を1種単独で、又は2種以上を組み合わせて使用することができる。

【0061】

フッ素原子を有する化合物の添加量は、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物100質量部に対して0.1〜2質量部が好ましい。フッ素原子を有する化合物の添加量が0.1質量部以上で、撥水層の撥水・撥油性能を十分とすることができる。また、フッ素原子を有する化合物の添加量が2質量部以下で、撥水層の硬化性及び透明性を良好とすることができる。

【0062】

珪素原子を有する化合物としては特に限定されるものではなく、公知の珪素原子を有する化合物を使用することができる。珪素原子を有する化合物の市販品としては、例えば、BYK(株)製「BYK−333」(商品名)、BYK(株)製「BYK−UV3570」(商品名)などが挙げられる。珪素原子を有する化合物を1種単独で、又は2種以上を組み合わせて使用することができる。

【0063】

珪素原子を有する化合物の添加量は、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物100質量部に対して0.5〜10質量部が好ましい。珪素原子を有する化合物の添加量が0.5質量部以上で、撥水層の撥水・撥油性能を十分とすることができる。また、珪素原子を有する化合物の添加量が5質量部以下で、撥水層の硬化性及び透明性を良好とすることができる。

【0064】

活性エネルギー線分解重合開始剤としては、前記紫外線硬化性混合物で使用するものと同様のものとすることができる。活性エネルギー線分解重合開始剤の添加量としては、分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物100質量部に対して0.1〜10質量部が好ましい。

【0065】

また、紫外線硬化性混合物には、必要に応じて、スリップ性向上剤、レベリング剤、無機微粒子、光安定剤(紫外線吸収剤、HALS等)等の各種成分をさらに添加できる。積層体の透明性の観点から、その添加量は紫外線硬化性混合物100質量部に対して、10質量部以下が好ましい。

【0066】

また、撥水層としては、膜厚が0.1μm〜15μmであることが好ましく、膜厚が1μm〜10μmであることがより好ましい。かかる範囲においては、十分な表面硬度、透明性を有し塗膜層によるフィルムの反りも少なく、外観も良好である。

【0067】

一般的に、紫外線硬化性混合物中のフッ素原子、珪素原子を有する化合物は、表面張力が低いために、比較的表面張力の高い活性エネルギー線透過性フィルム側よりも表面張力の低い大気界面に集まりやすい傾向にある。従って、フッ素原子を有する化合物、珪素原子を有する化合物は、表面張力の低い大気界面に集まりやすくなり、撥水層を転写した際に、樹脂基材側により多く存在するようになり(局在化)、得られた樹脂積層体表層の撥水層の撥水性が不十分になる。

【0068】

活性エネルギー線透過性フィルム界面にフッ素原子、珪素原子を有する化合物を前記フィルム側に配向(局在化)させる為には、活性エネルギー線透過性フィルム上に臨界表面張力が30mN/m以下の層を形成することが好ましい。

【0069】

尚、本発明において、臨界表面張力はZismanプロットにより算出することができる。即ち、表面張力が異なる数種の標準液を調整し、これらの標準液をフィルムの表面に滴下して標準液とフィルム表面との接触角(θ)を測定する。得られた接触角(θ)からcosθ値を算出し、このcosθ値と標準液の表面張力の値とをプロットし、このZismanプロットより得られる直線とcosθ=1で示される直線との交点における表面張力の値を臨界表面張力とする。

【0070】

臨界表面張力が30mN/m以下の層を形成する手法としては、まず、フッ素原子を有する被膜を形成する手法が挙げられる。フッ素原子を有する被膜は、公知の含フッ素化合物及び有機溶剤を含有するフッ素含有コーティング剤をフィルム上に塗工し、次いで有機溶剤を揮発させて得られる。

【0071】

含フッ素化合物としては、下記一般式(I)で示される含フッ素化合物が、表面張力の低い被膜を形成できる点で好ましい。

Rf−Si−(O−R)3 (I)

(式中、Rfはフッ素原子を有する有機官能基、Rは炭素数が1〜3のアルキル基を表す。)

本発明で使用されるフッ素含有コーティング剤中に含有される含フッ素化合物はフィルム表面上に表面張力が低く、撥水・撥油性能の高い後述の被膜を形成するための成分である。

【0072】

含フッ素化合物はフッ素原子を有する有機官能基であるRfを有するが、被膜の撥水・撥油性能の点及びフィルムとの密着性の点で、Rfはパーフルオロアルキル基又はパーフルオロポリエーテル基が好ましい。Rは炭素数が1〜3のアルキル基を表す。

【0073】

含フッ素化合物を1種単独で、又は2種以上を組み合わせて使用することができる。

【0074】

本発明においては、含フッ素化合物は、撥水・撥油性能の高い被膜を得る点で、フッ素含有コーティング剤中に0.02〜0.2質量%含有されることが好ましい。

【0075】

フッ素含有コーティング剤中に含有される有機溶剤は含フッ素化合物との相溶性に優れ、また、フッ素含有コーティング剤の粘度、乾燥速度及び被膜の膜厚をコントロールするために使用される。

【0076】

被膜は、膜厚が2nm〜20nmであることが好ましく、膜厚が5nm〜15nmであることがより好ましい。かかる範囲においては、外観良く、撥水・撥油性能の高い被膜を得ることができる。

【0077】

有機溶剤としては炭化水素系溶剤等の非フッ素溶剤及び含フッ素溶剤が挙げられるが、含フッ素化合物との相溶性に優れる点で、含フッ素溶剤が好ましい。

【0078】

非フッ素溶剤としては、例えば、メチルエチルケトン、アセトン、メチルイソブチルケトン等のケトン類;エタノール、1−プロパノール、2−プロパノール、ブタノール、1−メトキシ−2プロパノール等の一価アルコール、エチレングリコール、ジエチレングリコール、プロピレングリコール等の多価アルコール等のアルコール類;酢酸エチル、酢酸ブチル、γ−ブチロラクトン等のエステル類;ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、テトラヒドロフラン、1,4−ジオキサン等のエーテル類;トルエン、キシレン等の芳香族炭化水素類及びジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等のアミド類が挙げられる。

含フッ素溶剤としては、例えば、含フッ素アルコール、含フッ素エーテル及びジトリフルオロメチルベンゼンが挙げられる。

【0079】

含フッ素アルコールの具体例としては、化学式H(CF2)a(CH2)b−OH、F(CF2)a(CH2)b−OH、F(CF2)aCH=CHCH2OH及びF(CF2)aCH2CH(I)CH2OHで示される化合物が挙げられる。尚、上記の式において、a及bはそれぞれ独立に1〜8の整数を表す。

【0080】

含フッ素エーテルの具体例としては、R1−O−R2で示される化合物が挙げられる。尚、上記の式において、R1及びR2はそれぞれ独立に炭素数1〜10の直鎖又は分枝鎖のアルキル基であり、R1及びR2の少なくとも一方がフッ素原子を含む。

【0081】

含フッ素エーテルとしては、例えば、ハイドロフルオロアルキルエーテルが挙げられる。また、含フッ素エーテルの市販品としては、例えば、住友スリーエム(株)製の「HFE−7100」及び「HFE−7200」(いずれも商品名)が挙げられる。

【0082】

ジトリフルオロメチルベンゼンとしては、o−ジトリフルオロメチルベンゼン、m−ジトリフルオロメチルベンゼン、p−ジトリフルオロメチルベンゼン及びこれらの混合物が挙げられる。

【0083】

有機溶剤を1種単独で、又は2種以上を組み合わせて使用することができる。

【0084】

本発明で使用されるフッ素含有コーティング剤は含フッ素化合物及び有機溶剤を含有するが、その調整方法としては含フッ素化合物及び有機溶剤の必要量を混合して調整する方法、及び含フッ素化合物及び有機溶剤が既に混合された状態の市販品を使用する方法のいずれでもよい。

【0085】

フッ素含有コーティング剤の市販品としては、例えば、(株)フロロテクノロジー製「フロロサーフFG5010」(商品名)、ダイキン工業(株)製「オプツールDSX」及び「オプツールAES−4」(いずれも商品名)、住友スリーエム(株)製「ノベックEGC−1720」(商品名)が挙げられる。これら市販品を使用する際には、含フッ素化合物(A)の含有量が適正なものになるように、適宜、有機溶剤を添加することができる。

【0086】

フッ素含有コーティング剤のフィルム表面への塗工方法としては、特に限定されないが例えば、流延法、ローラーコート法、バーコート法、噴霧コート法、エアーナイフコート法、スピンコート法、フローコート法、カーテンコート法及びディッピング法が挙げられる。

本発明において、被膜はフッ素含有コーティング剤をフィルム上に塗工し、次いで有機溶剤を揮発させる乾燥処理を実施することにより得られる。

【0087】

臨界表面張力が30mN/m以下の層を形成する別の手法としては、珪素原子を有する被膜を形成する手法が挙げられる。

珪素原子を有する被皮膜が形成されたフィルム基材は市販品が使用でき、例えば東洋紡(株)製ポリエステルフィルム「E7002」(型番)などが挙げられる。

【0088】

被膜を形成した活性エネルギー線透過性フィルムの皮膜上に、前記フッ素原子、珪素原子を有する化合物を含む紫外線硬化性混合物を塗工する方法としては、特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0089】

被膜は、表面張力が低く、塗工時に紫外線硬化性混合物をはじき易いため、紫外線硬化性混合物にはレベリング剤を添加した方が好ましい。

【0090】

(帯電防止層)

次いで帯電防止機能を有する帯電防止層について詳細に説明する。

【0091】

帯電防止層は、前述の分子中に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物、帯電防止成分及び活性エネルギー線分解重合開始剤を含む紫外線硬化性混合物を用いることが生産性の観点から好ましい。

【0092】

帯電防止成分は、電子伝導型の有機化合物や導電性粒子、イオン伝導型の有機化合物などが挙げられるが、環境の変化を受け難く導電性能が安定し、特に低湿環境下でも良好な導電性能を発現する点で、π共役系導電性有機化合物、導電性微粒子などの電子伝導型の帯電防止成分が好ましい。

【0093】

π共役系導電性有機化合物としては、脂肪族共役系のポリアセチレン、芳香族共役系のポリ(パラフェニレン)、複素環式共役系のポリピロール、ポリチオフェン、含ヘテロ原子共役系のポリアニリン、混合型共役系のポリ(フェニレンビニレン)等が挙げられる。特に、ポリチオフェン系導電性ポリマーが好ましい。

【0094】

導電性微粒子としては、カーボン系、金属系、金属酸化物系、及び導電被覆系微粒子等が挙げられる。

【0095】

カーボン系微粒子としては、カーボンブラック、ケッチェンブラック、アセチレンブラック等のカーボン粉末、PAN系炭素繊維、ピッチ系炭素繊維等のカーボン繊維、膨張化黒鉛粉砕品のカーボンフレーク等が挙げられる。

【0096】

金属系微粒子としては、アルミニウム、銅、金、銀、ニッケル、クロム、鉄、モリブデン、チタン、タングステン、タンタル等の金属、及び、これらの金属を含有する合金の粉末や、金属フレーク、鉄、銅、ステンレス、銀メッキ銅、黄銅等の金属繊維等が挙げられる。

【0097】

金属酸化物系微粒子としては、酸化スズ、アンチモンをドープした酸化スズ(ATO)、酸化インジウム、スズをドープした酸化インジウム(ITO)、酸化亜鉛、アルミニウムをドープした酸化亜鉛、アンチモン酸亜鉛、五酸化アンチモンなどが挙げられる。

【0098】

導電被覆系微粒子としては、例えば、酸化チタン(球状、針状)、チタン酸カリウム、ホウ酸アルミニウム、硫酸バリウム、マイカ、シリカ等の各種微粒子表面を、酸化スズ、ATO、ITO等の帯電防止成分で被覆した導電性微粒子、金及び/又はニッケルなどの金属で表面処理されたポリスチレン、アクリル樹脂、エポキシ樹脂、ポリアミド樹脂、ポリウレタン樹脂等の樹脂ビーズが好ましい。

【0099】

導電性微粒子としては金属系微粒子(特に、金、銀、銀/パラジウム合金、銅、ニッケル、アルミニウム)や金属酸化物系微粒子(特に、酸化スズ、ATO、ITO、酸化亜鉛、アルミニウムをドープした酸化亜鉛)が挙げられる。特に、金属や金属酸化物などの電子伝導型の帯電防止成分が好ましく、中でも金属酸化物系微粒子が特に好ましく、上記に挙げた金属酸化物系微粒子のうち少なくとも1種以上用いることが好ましい。

【0100】

帯電防止成分の一次粒子の平均粒径は1〜200nmであることが好ましく、より好ましくは1〜150nm、さらに好ましくは1〜100nm、特に好ましくは1〜80nmである。帯電防止成分の平均粒径は、光散乱法や電子顕微鏡写真により測定できる。

活性エネルギー線分解重合開始剤の添加量は、紫外線硬化性混合物100質量部に対して、紫外線照射による硬化性の観点から0.1質量部以上が好ましく、帯電防止層の良好な色調を維持する観点から10質量部以下が好ましい。

【0101】

紫外線硬化性混合物には、必要に応じて、スリップ性向上剤、レベリング剤、無機微粒子、光安定剤(紫外線吸収剤、HALS等)等の各種成分をさらに添加できる。積層体の透明性の観点から、その添加量は紫外線硬化性混合物100質量部に対して、10質量部以下が好ましい。

【0102】

帯電防止層の膜厚が0.1μm〜10μmであることが好ましく、該膜厚が0.5μm〜7μmであることがより好ましい。かかる範囲においては、十分な表面硬度、帯電防止性能、透明性を有し塗膜層によるフィルムの反りも少なく、外観も良好である。

【0103】

帯電防止層の表面抵抗値は1010Ω/□以下が好ましく、108Ω/□以下がより好ましい。かかる表面抵抗値の領域であると、積層体における帯電防止性能が十分となる。

【0104】

帯電防止層の形成方法は特に限定されないが例えば、前記反射防止層の形成方法と同様の方法が挙げられる。

【0105】

(中間層)

機能性層付き転写フィルムを型へ貼り合わせる際、型とフィルムとの間に中間層を形成してもよい。この中間層は、型へフィルムを貼り合わせる際、型とフィルムとの間に空気をかみこみ外観不良になることを防ぐために設ける。その材質としては、特に限定されないが、熱可塑性樹脂、熱硬化性樹脂などが挙げられ、連続的に型へフィルムを貼り合わせる場合には、紫外線硬化性混合物を硬化させて得られる紫外線硬化塗膜が好ましい。この場合、機能性層付き転写フィルムを型へ貼り合わせる際、紫外線硬化性混合物を介して貼り合わせ、紫外線照射し前記紫外線硬化性混合物を硬化させ、中間層を形成する。

【0106】

(樹脂基材)

注型重合により形成される樹脂基材としては、例えば、ポリメチルメタクリレート、メタクリル酸メチル単位を主構成成分とする共重合体、ポリスチレン、またはスチレン−メチルメタクリレート共重合体等から構成される。透明性、耐候性の観点から、ポリメチルメタクリレート、メタクリル酸メチル単位を主構成成分とする共重合体、スチレン−メチルメタクリレート共重合体などのアクリル系樹脂から構成される樹脂基材が好ましい。また、樹脂基材に着色剤や光拡散剤などを添加しても良い。樹脂積層体の厚みは、通常0.5mm〜15mm程度である。

【0107】

(樹脂積層体の製造方法)

本発明の樹脂積層体の製造方法について、詳細に説明する。

【0108】

第1の工程で、機能性層付き転写フィルムを、機能性層が形成されていない面を型へ貼り合わせる方法としては、直接貼り合わせる方法、熱可塑性樹脂を介して貼り合わせる方法、熱硬化性樹脂を介して貼り合わせる方法などが挙げられるが、生産性が良好である観点から、紫外線硬化性混合物を介して貼り合わせる方法が好ましい。紫外線硬化性混合物としては、前記ハードコート層を形成する際に用いた紫外線硬化性混合物と同様なものを使用することができる。なお、前記中間層を形成する場合は、中間層に接するフィルム表面に易接着処理がされていることが、型からの剥離の際、型表面に中間層が残存しないことから好ましい。ここで易接着処理とは、型からの剥離を容易にするための層を設けることである。

【0109】

紫外線硬化性混合物を介して貼り合わせる方法としては、例えば、型もしくはフィルムに紫外線硬化性混合物を塗布し、ゴムロールで圧着する方法が挙げられる。特に、貼り合わせる際のエアーの巻き込みを防ぐためには、型上に過剰量の紫外線硬化性混合物を含む塗料を塗布し、フィルムを介してゴムロールで過剰な塗料をしごき出しながら貼り付ける方法が好ましい。

【0110】

次に転写フィルムを型に貼り付けた後、転写フィルムを介して紫外線を照射し、前記紫外線硬化性混合物を硬化させて硬化層とする。

【0111】

この紫外線照射には、紫外線ランプを使用すればよい。紫外線ランプとしては、例えば、高圧水銀灯、メタルハライドランプ、蛍光紫外線ランプ等が挙げられる。紫外線照射による硬化は、転写フィルムを介して1段階で行っても良いし、あるいは2段階に分けて硬化を実施しても良い。紫外線硬化性混合物以外の硬化性混合物を用いる場合は、例えば、電子線、放射線などの活性エネルギー線を転写フィルムを介して照射することにより硬化するか、あるいは加熱により硬化する硬化性混合物を選択することができる。

【0112】

第2の工程として、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する。

【0113】

型を構成する部材としては、例えば、鏡面を有するステンレス板、ガラス板もしくは表面に凹凸を有するステンレス板、ガラス板等を使用することができる。鋳型の作製は、例えば、2枚の型の間の端部に、軟質ポリ塩化ビニル、エチレン−酢酸ビニル共重合物、ポリエチレン、エチレン−メタクリル酸メチル共重合物等からなる中空形状物をガスケットとしてはさみ込み、端部をクランプで固定した構成の鋳型を組立てる等の工程により行うことができる。

【0114】

また、連続的に注型重合(キャスト重合)する方法として、図1に示すような対向して走行する一対の相対するステンレス製エンドレスベルトを型として、それらエンドレスベルトの間で樹脂原料を注型重合して樹脂板を製造する方法が挙げられる。これは生産性の点で最も好ましい方法である。この場合においてはステンレス製エンドレスベルトの少なくとも一方の外周面へ、前記フィルムを貼り合わせる。前記フィルムはエンドレスベルトの走行とともに連続供給することが好ましい。前記外周面に前記フィルムを供給し貼り合わせ始める位置は、前記一対のエンドレスベルトの向かい合う面でもよいし、向かい合う手前の面でもよい。

【0115】

なお、図1の装置において、一対の相対するエンドレスベルト1、2は、それぞれ主プーリ3、4、5、6で張力が与えられ、同一速度で走行する。上下対になったキャリアロール7は、走行するエンドレスベルト1、2を水平に支持し、ベルトの走行方向と直角かつベルト面の垂直方向からベルト面に対して線荷重をかける。

【0116】

注型重合する樹脂原料は、重合性原料注入装置14からエンドレスベルト1、2の間に供給される。エンドレスベルト1、2及びエンドレスベルト1、2の向かい合う面側の幅方向の両側端部付近に配設するガスケットから鋳型が構成される。前記両側端部はそれぞれ弾力性のあるガスケット12でシールされ、これにより鋳型の空間部が形成されている。なお、前記「幅方向」とはエンドレスベルトの走行方向に直交する方向のことをいう。

【0117】

エンドレスベルト1、2の間に供給された重合性原料は、エンドレスベルト1、2の走行に伴い、第一重合ゾーン8において温水スプレー9による加熱によって重合を開始し、次いで第二重合ゾーン10において遠赤外線ヒーターで加熱されて重合を完結し、冷却ゾーン11で冷却された後、矢印13方向に成形品が取り出される。

【0118】

第一重合ゾーンの重合温度は30℃〜90℃が好ましく、重合時間は10分〜40分程度とすることが好ましい。ただし、この範囲の温度や時間に限定されるものではない。例えば、始めは低温で重合を行い、次いで温度を上昇させて重合を継続させる方法とすることができる。その後、第二重合ゾーンにおいて、100℃〜130℃程度の高温で10分〜30分加熱して重合を完結させることが好ましい。

【0119】

さらに、第3の工程として前記鋳型に樹脂原料を注入し注型重合を行う。

【0120】

前記工程で作製した鋳型内部にて、樹脂基材となる樹脂原料の注型重合を行なう際、その樹脂原料としては、特に限定されず各種の原料を使用できる。例えば、アクリル系樹脂を注型重合で製造する場合は、その樹脂原料として、(メタ)アクリル酸のエステル類単独の単量体、またはこれを主成分とする単量体、あるいは、この単量体とこの単量体の重合物との混合物を含有するシロップ等を挙げることができる。

【0121】

また、このようなアクリル系樹脂としては、(メタ)アクリル酸のエステル類の単独重合物、あるいはこれを主な単量体成分とする、共重合物を例示することができる。(メタ)アクリル酸のエステル類としては、メタクリル酸メチル(以下、「MMA」と称す。)を例示することができる。例えば、MMAを主な単量体成分として共重合する場合、その他の単量体成分としては、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、アクリル酸2エチルヘキシル等のアクリル酸エステル;メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル等のMMA以外のメタクリル酸エステル;スチレン、α−メチルスチレン、p−メチルスチレン等の芳香族ビニル化合物;等が挙げられる。

【0122】

MMA単量体あるいはMMAを主成分とする単量体混合物中に、MMA単量体あるいはMMAを主成分とする単量体混合物の一部重合物を含む場合は、MMA単量体あるいはMMAを主成分とする単量体混合物に予め重合して得た前記重合物を溶解させてもよいし、あるいはMMA単量体あるいはMMAを主成分とする単量体混合物を一部重合させてもよい。アクリル系樹脂原料を重合するための開始剤としては公知のアゾ系の開始剤、あるいはパーオキサイド系開始剤等が挙げられ、これらの開始剤を用いて公知の方法により注型重合を行う。アクリル系樹脂原料には、その他目的に応じ、離型剤、紫外線吸収剤、染顔料等を添加することができる。

【0123】

第4の工程として、重合終了後、図4、図5に示すように樹脂基材上に前記フィルムが積層された樹脂積層体、すなわち樹脂基材と、機能層と、フィルムと、中間層とが順次積層された樹脂積層体を鋳型から剥離する。

【0124】

その後、第5の工程として図4、図6に示すようにフィルムを機能性層界面で剥離して機能性層を樹脂基材側に残し、機能性層が表層に積層された機能性積層体を連続的に形成する。この際、機能層が形成されていなかった、フィルム表面に中間層が残される。

【0125】

以上の通り、本発明によって得られた機能性層が被覆された積層体はその機能性層によりそれぞれ優れた反射防止機能、防眩機能、ハードコート機能、帯電防止機能、汚れ防止機能を有すとともに、優れた外観(光学歪の少なさ)を有し、さらに樹脂基材と機能性層との密着性が良好であるため、ディスプレイ等表示装置の面板、すなわち携帯電話、携帯型ゲーム機、カーナビゲーションシステム、ボータブルAV機器等に代表される液晶画面の表面を保護する透明樹脂シートとして好適である。

【実施例】

【0126】

以下、実施例により本発明を説明する。尚、実施例及び比較例で使用した化合物の略称は以下の通りである。また、以下において、「部」及び「%」はそれぞれ「質量部」及び「質量%」を示す。

「TAS」:コハク酸/トリメチロールエタン/アクリル酸(モル比1/2/4)縮合混合物(大阪有機化学工業(株)製、商品名)

「C6DA」:1,6−ヘキサンジオールジアクリレート(大阪有機化学工業(株)製、商品名)

「M305」:ペンタエリスリトールトリアクリレート(東亞合成(株)製、商品名)

「M400」:ジペンタエリスリトールヘキサアクリレート(東亞合成(株)製、商品名)

「BYK−333」:シリコーン系レベリング剤(BYK(株)製、商品名)

「オプツールDAC」:フッ素原子を有する(メタ)アクリレート化合物(ダイキン工業社(株)製、商品名)

「BEE」:ベンゾインエチルエーテル(精工化学(株)製、商品名)

「DAROCUR TPO」:2,4,6-トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(チバ・ジャパン(株)製、商品名)

「IRGACURE907」:2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(チバジャパン(株)製、商品名)

「アクリライトL001」:メタクリル樹脂板(三菱レイヨン(株)製、商品名)

「アクリペットMD」:メタクリル樹脂(三菱レイヨン(株)製、商品名)

1)全光線透過率及びヘーズ

日本電色製HAZE METER NDH2000(商品名)を用いてJIS K7361−1に示される測定法に準拠して、全光線透過率を測定し、JIS K7136に示される測定法に準拠してヘーズを測定した。

【0127】

2)黄色度(YI)

黄色度に関しては、JIS K7105、測定条件(b)にて測定される黄色度YIの3つのサンプルを測定した平均値として表した。

【0128】

3)耐擦傷性

擦傷試験の前後におけるヘーズの変化(Δヘーズ)をもって評価した。即ち、#000のスチールウールを装着した直径25.4mmの円形パッドを積層体のハードコート層表面上に置き、500gの荷重下で、20mmの距離を10回往復擦傷し、擦傷前と擦傷後のヘーズ値の差を下式(1)より求めた。

[Δヘーズ(%)]=[擦傷後ヘーズ値(%)]−[擦傷前ヘーズ値(%)]

・・(1)

また、試験後のサンプルの傷の本数を数えた。

【0129】

4)反射防止性能評価

シートの裏面をサンドペーパーで粗面化した後艶消し黒色スプレーで塗り、これをサンプルとし、分光光度計(日立製作所社製、「U−4000」)を用いて、入射角5°、波長380〜780nmの範囲でJIS R3106に示される測定法に準拠してサンプルの表面の反射率を測定した。

【0130】

5)接触角

(a)水に対する接触角

樹脂積層体上の撥水層に、23℃、相対湿度50%の環境下において、純水0.2μLを1滴で滴下し、携帯型接触角計(FIBRO system ab社製、商品名:「PG−X」)を用いて水と撥水層の接触角を測定し、水に対する接触角を求めた。

(b)トリオレインに対する接触角

純水の代わりにトリオレインを使用したこと以外は水に対する接触角の評価と同様にして、トリオレインと樹脂積層体上の撥水層の接触角を測定し、トリオレインに対する接触角を求めた。

【0131】

6)油性インク拭き取り性

油性インク(黒字)として「マイネーム」((株)サクラクレパス製、商品名)で硬化被膜の表面上に線を書き、3分後に「キムタオル」(日本製紙クレシア(株)製、商品名)で拭き取り、その際の油性インクの拭き取れ具合を目視により以下の基準で評価した。

「○」:5回の拭取りで完全に拭き取れる

「△」:5回の拭取りでわずかに線の跡が残る

「×」:5回の拭取りで一部、又は全部のインクが付着したままである

【0132】

7)帯電防止性能評価

帯電防止性能は表面抵抗値から評価した。

超絶縁抵抗計(TOA製、ULTRA MEGOHMMETER MODEL SM−10E)を使用し、測定温度23℃、50%相対湿度の条件で、樹脂積層体の積層膜側について印加電圧500Vで1分後の表面抵抗値(Ω/□)を測定した。測定用の試料としては、予め23℃、50%相対湿度で1日間調湿したものを用いた。

【0133】

8)膜厚測定方法

ミクロトームにて厚み100nmにサンプルを切り出し透過型電子顕微鏡で観察した。透過型電子顕微鏡は日本電子製(JEOL)JEM−1010を用いて測定した。

【0134】

9)シート外観

樹脂積層体の光学歪を目視で確認。

○:顕著な歪が見えない

×:顕著な歪が見える

【0135】

10)密着性評価

付着性試験;クロスカット法(JIS K5600−5−6)により評価した。100箇所の内、剥離せず残った箇所の数を表示した。

【0136】

11)樹脂積層体の反り評価

300mm×300mmの大きさの樹脂積層体を80℃の環境で15時間放置した後の反り量を測定した。なお、反り量は、平板の上にサンプルをおき、平板から反ったサンプルまでの距離を測定した。

○:反り量5mm以下

×:反り量5mm以上

【0137】

(実施例1)

1枚の型となるステンレス(SUS304)板上に、TAS50質量部、C6DA50質量部、BEE1.5質量部からなる紫外線硬化性混合物からなる塗料を塗布した。

【0138】

紫外線硬化性混合物を含む塗膜上に、反射防止転写フィルムとして尾池工業製反射防止転写フィルム:STEP PAR−2(活性エネルギー線透過性フィルム、剥離層、反射防止層、ハードコート層、接着層の順に積層)を反射防止層が形成されていない面を、型側に向けて前記転写フィルムを重ね、JIS硬度40°のゴムロールを用い、紫外線硬化性混合物を含む塗膜の厚みが15μmとなるように過剰な塗料をしごき出しながら、気泡を含まないように圧着させた。尚、紫外線硬化性混合物を含む塗膜の厚みは、この紫外線硬化性混合物を含む塗料の供給量および展開面積から算出した。また、紫外線硬化性混合物を含む塗膜に接するフィルム表面には易接着層が形成されていた。

【0139】

次いで、重ね合わせて10秒経過後、前記転写フィルムを介して出力9.6kWの高圧水銀灯の下20cmの位置を3.0m/minのスピードで通過させて、紫外線硬化性混合物の硬化を行った。

【0140】

このようにして形成した反射防止転写フィルムを貼付したステンレス板と、何も貼付していないステンレス板を1枚づつ用意し、前記反射防止転写フィルムが内側になるように対向させ、ステンレス板端部の内側周囲を軟質ポリ塩化ビニル製のガスケットで封じ、注型重合用の鋳型を作製した(面積300×300mm)。この鋳型内に、重量平均分子量220000のMMA重合物20質量部とMMA単量体80質量部の混合物100質量部、AIBN0.05質量部、ジオクチルスルフォサクシネートのナトリウム塩0.005質量部からなる樹脂原料を注入し、対向するステンレス板の間隔を2.5mmに調整し、80℃の水浴中で1時間、次いで130℃の空気炉で1時間重合した。その後、冷却して、ステンレス板から、紫外線硬化塗膜層、易接着層、活性エネルギー線透過性フィルム、剥離層、反射防止層、ハードコート層、接着層、樹脂基材の順に積層された樹脂積層体を得た。その後、剥離層と反射防止層界面で剥離することにより、反射防止層、ハードコート層、接着層、樹脂基材の順に積層された板厚2mmの反射防止性能を有する機能性積層体を得た。

【0141】

得られた積層体の全光線透過率は95%、ヘーズは0.2%であり、透明性に優れたものであった。さらに、反射防止層の擦傷後のヘーズ増分は0.1%であり、傷の本数は3本であった。最小反射率は580nmの波長において0.2%であった。また、光学歪もなく外観が良好であった。また密着性試験を行った結果塗膜の剥離はなく密着性が良好であった。また、気泡のかみこみによる欠陥もなかった。さらに、反り試験を行った結果、反り量は5mm未満であった。結果を表1に示す。

【0142】

(実施例2)

実施例1において反射防止転写フィルムの代わりに、以下のハードコート転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られたハードコート積層体の評価結果を表1に示す。

【0143】

ハードコート転写フィルムは、100μmのメラミン剥離層付きPETフィルム(レイコウ社、AC-J)へ、C6DA40質量部、M305 60質量部、IRGACURE907 4質量部からなる紫外線硬化性混合物塗料を、(バーコーターNo4)を用いて塗布した。

【0144】

その後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させてハードコート層を形成し、ハードコート転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0145】

(実施例3)

実施例1において反射防止転写フィルムの代わりに、以下の帯電防止転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られた帯電防止積層体の評価結果を表1に示す。

【0146】

帯電防止転写フィルムは、100μmのメラミン剥離層付きPETフィルム(レイコウ社、AC-J)へ、オリゴチオフェン誘導体含有ハードコート塗料(信越ポリマー社、セルブジーダHC−A01)をフィルムへ(バーコーターNo4)を用いて塗布した。

【0147】

その後、80℃で5分乾燥させた後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させてハードコート層を形成し、帯電防止転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0148】

(実施例4)

実施例1において反射防止転写フィルムの代わりに、以下の防汚転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られた防汚積層体の評価結果を表1に示す。

【0149】

防汚転写フィルムは、シリコーン剥離層付きPETフィルム(東洋紡株式会社、E7002)へ、TAS50質量部、C6DA40質量部、M305 10質量部、DAROCUR TPO 0.2質量部、IRGACURE907 4質量部、BYK333 1質量部からなる紫外線硬化性混合物塗料を、(バーコーターNo4)を用いて塗布した。

【0150】

その後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させて防汚ハードコート層を形成し、防汚転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0151】

(実施例5)

実施例1において反射防止転写フィルムの代わりに、以下の防汚転写フィルムを用いたこと以外は、実施例1と同様に積層体を作製した。得られた防汚積層体の評価結果を表1に示す。

【0152】

防汚転写フィルムは、シリコーン剥離層付きPETフィルム(東洋紡株式会社、E7002)へ、TAS50質量部、C6DA40質量部、M305 10質量部、DAROCUR TPO 0.2質量部、IRGACURE907 4質量部、BYK333 1質量部、オプツールDAC0.5質量部からなる紫外線硬化性混合物塗料を、(バーコーターNo4)を用いて塗布した。

【0153】

その後、9.6kWの高圧水銀ランプの下20cmの位置を2.5m/minのスピードで通過させて防汚ハードコート層を形成し、防汚転写フィルムを得た。得られた積層体において、気泡のかみこみによる欠陥がなかった。結果を表1に示す。

【0154】

(実施例6)

実施例1において、紫外線硬化性混合物からなる塗料を介さずに、直接型へ貼り合わせたこと以外は実施例1と同様に積層体を作製した。得られた積層体において、気泡のかみこみによる欠陥が部分的に発生した。積層体の評価結果を表1に示す。

【0155】

(比較例1)

実施例1で用いた反射防止転写フィルムの接着層側へTAS35質量部、C6DA30質量部、M305 10質量部、M400 25質量部、DAROCUR TPO 2質量部からなる紫外線硬化性混合物からなる塗料を、フィルムの幅方向に線状となるように塗布し、(バーコーターNo50)を用いて面状の塗布層を形成した。

【0156】

次いで60℃に加温した2mm板厚のアクリライトL001上に、前記塗布層を形成した反射防止転写フィルムを、塗布層をアクリライトL001側に向けて前記転写フィルムを重ね、JIS硬度40°のゴムロールを用い、紫外線硬化性混合物を含む塗膜の厚みが32μmとなるように過剰な塗料をしごき出しながら、気泡を含まないように圧着させた。

【0157】

尚、紫外線硬化性混合物を含む塗膜の厚みは、この紫外線硬化性混合物の供給量および展開面積から算出した。

【0158】

次いで、60℃に加温した状態で、120秒経過後、前記転写フィルムを介して出力9.6kWのメタルハライドランプの下20cmの位置を2.5m/minのスピードで通過させて、紫外線硬化性混合物の硬化を行い第2のハードコート層を形成した。

【0159】

その後、前記転写フィルムを剥離すると、反射防止層、第1のハードコート層、接着層は全て、第2のハードコート層へ転写しており、反射防止層、第1のハードコート層、接着層、第2のハードコート層、及びアクリル基材という構成の反射防止積層体を得た。得られた樹脂積層体の第1のハードコート層の膜厚は、7μmであり、第2のハードコート層の膜厚は30μmであった。

【0160】

得られた反射防止積層体の全光線透過率は95%、ヘーズは0.2%であり、透明性に優れたものであった。さらに、反射防止層の擦傷後のヘーズ増分は0.1%であり、傷の本数は3本であった。最小反射率は580nmの波長において0.2%であった。しかしながら密着性試験を行った結果、塗膜の剥離があり、密着性が不良であった。また、反り試験を行った結果、反り量は5mm以上であった。さらに、紫外線硬化性混合物からなる塗料の塗布跡が見え光学歪が観察できた。結果を表1に示す。

【0161】

(比較例2)

実施例1で用いた反射防止転写フィルムを、反射防止層が金型の内壁面に向き合うように金型内に配置し、次いで赤外線ヒーター温度300℃で15秒間転写フィルムを予備加熱した後、さらに加熱を行いながら真空吸引することにより金型形状に転写フィルムを追従させた。次に、成形温度220〜250℃、金型温度40〜60℃の条件において、アクリペットMDを成形樹脂として用いてインサート成形を行い、転写フィルムと樹脂が一体化された樹脂積層体を得た。その後、剥離層と反射防止層界面で剥離することにより、反射防止層、ハードコート層、接着層、樹脂基材の順に積層された反射防止性能を有する機能性積層体を得た。得られた樹脂において、光学歪が観察できた。また密着性も不十分であった。結果を表1に示す。

【0162】

【表1】

【産業上の利用可能性】

【0163】

本発明の方法により得られる積層体は、ディスプレイの前面板等の用途に好適である。

【符号の説明】

【0164】

1、2 エンドレスベルト

3、4、5、6 主プーリ

7 キャリアロール

8 第一重合ゾーン

9 温水スプレー

10 第二重合ゾーン

11 冷却ゾーン

12 ガスケット

13 樹脂積層体の取り出し方向

14 重合性原料注入装置

15 転写フィルム

16 紫外線硬化型樹脂を含む塗料

17 ゴムロール

18 高圧水銀灯

19 中間層

20 フィルム

21 機能性層

22 樹脂基材

【特許請求の範囲】

【請求項1】

機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法。

【請求項2】

機能性層付き転写フィルムを型へ貼り合わせる際、型とフィルムとの間に中間層を形成する請求項1記載の製造方法。

【請求項3】

機能性層付き転写フィルムを型へ貼り合わせる際、紫外線硬化性混合物を介して貼り合わせ、紫外線照射し前記紫外線硬化性混合物を硬化させることにより中間層を形成する請求項1記載の製造方法。

【請求項4】

機能性層が反射防止機能、防眩機能、ハードコート機能、帯電防止機能、及び汚れ防止機能の中の少なくとも一つの機能を有する層である請求項1〜3記載の製造方法。

【請求項5】

機能性層付き転写フィルムの前記機能性層が形成されていない面を、走行する一対の相対するエンドレスベルトの少なくとも一方の外周面へ貼り合わせる第1の工程、前記一対のエンドレスベルトの向かい合う面側の幅方向の両端部付近にガスケットを配設して鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を前記鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む請求項1〜4のいずれか1項に記載の積層体の連続製造方法。

【請求項1】

機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が鋳型の内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法。

【請求項2】

機能性層付き転写フィルムを型へ貼り合わせる際、型とフィルムとの間に中間層を形成する請求項1記載の製造方法。

【請求項3】

機能性層付き転写フィルムを型へ貼り合わせる際、紫外線硬化性混合物を介して貼り合わせ、紫外線照射し前記紫外線硬化性混合物を硬化させることにより中間層を形成する請求項1記載の製造方法。

【請求項4】

機能性層が反射防止機能、防眩機能、ハードコート機能、帯電防止機能、及び汚れ防止機能の中の少なくとも一つの機能を有する層である請求項1〜3記載の製造方法。

【請求項5】

機能性層付き転写フィルムの前記機能性層が形成されていない面を、走行する一対の相対するエンドレスベルトの少なくとも一方の外周面へ貼り合わせる第1の工程、前記一対のエンドレスベルトの向かい合う面側の幅方向の両端部付近にガスケットを配設して鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を前記鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む請求項1〜4のいずれか1項に記載の積層体の連続製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−140170(P2011−140170A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−2295(P2010−2295)

【出願日】平成22年1月7日(2010.1.7)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月7日(2010.1.7)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]