積層体の製造方法

【課題】オートクレーブを用いない大気圧下のオーブン成形であっても、樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたスキン材を形成できる積層体の製造方法を提供する。

【解決手段】補強繊維からなる基材(A)11と、基材(A)11の一方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(B)12と、基材(A)11の他方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(C)13とを有し、樹脂フィルム(B)12および樹脂フィルム(C)13の熱硬化性樹脂の一部が基材(A)11に含浸したプリプレグ10であって、基材(A)11への熱硬化性樹脂の含浸率が、10〜60%であり、樹脂フィルム(B)12の重さX(g/m2)と樹脂フィルム(C)13の重さY(g/m2)とが、下記式(1)の関係を満足するプリプレグ10をスキン材に用いる。0.3≦X/Y≦0.7・・・(1)

【解決手段】補強繊維からなる基材(A)11と、基材(A)11の一方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(B)12と、基材(A)11の他方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(C)13とを有し、樹脂フィルム(B)12および樹脂フィルム(C)13の熱硬化性樹脂の一部が基材(A)11に含浸したプリプレグ10であって、基材(A)11への熱硬化性樹脂の含浸率が、10〜60%であり、樹脂フィルム(B)12の重さX(g/m2)と樹脂フィルム(C)13の重さY(g/m2)とが、下記式(1)の関係を満足するプリプレグ10をスキン材に用いる。0.3≦X/Y≦0.7・・・(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空のコア材をプリプレグからなるスキン材で挟んだ積層体を製造する方法に関する。

【背景技術】

【0002】

ハニカム構造を有する中空のコア材の両面に、繊維強化樹脂のスキン材を設けた、いわゆるハニカムサンドイッチパネルは、軽量であり、かつ優れた機械特性を有することから、航空機、自動車等に幅広く利用されている。

ハニカムサンドイッチパネルは、通常、コア材と、補強繊維に熱硬化性樹脂を含浸させたプリプレグとの間にフィルム状接着剤を挿入し、これらをオートクレーブを用いて加熱、加圧することにより製造される。しかし、オートクレーブの設備は非常に高価なため、新規に導入することは困難ばかりでなく、一旦導入すると、そのオートクレーブの大きさによって成形品の大きさが制限され、それより大きな成形品の製造が事実上不可能となる。

【0003】

そこで、オートクレーブを用いないハニカムサンドイッチパネルの製造方法が検討されている。例えば、型(以下、ツールと記す。)の上にプリプレグ、コア材、およびプリプレグを順に積み重ね、この積重物をバッグで覆い、バッグとツールとの間を排気し、オーブンで加熱するオーブン成形(真空バッグ成形とも呼ばれる。)が提案されている。オーブン成形は、大気圧下で行うため、オートクレーブのようなしっかりした耐圧力容器は不要であり、加熱のみを行うオーブン(炉)があれば実施できる。また、断熱ボードと熱風ヒーターといった簡便な設備でも実施できる。

【0004】

特許文献1には、セミ含浸プリプレグを用いた、オーブン成形によるハニカムサンドイッチパネルの製造方法が提案されている。セミ含浸プリプレグとは、補強繊維からなる基材の片面に熱硬化性樹脂フィルムを貼り合わせて、熱硬化性樹脂の一部を基材に含浸させたプリプレグ、または熱硬化性樹脂フィルムの両面に基材を貼り合わせて、熱硬化性樹脂の一部を基材に含浸させたプリプレグである。

しかし、セミ含浸プリプレグを用い、オーブン成形によって得られたハニカムサンドイッチパネルには、ツールに接したスキン材の表面に樹脂枯れまたはピンホールが発生する問題がある。

【0005】

また、低コスト化の要求から、高目付の補強繊維を用いたプリプレグが求められている。しかし、セミ含浸プリプレグの基材として、目付が400g/m2 以上の基材を用いた場合、オーブン成形では補強繊維に熱硬化性樹脂が含浸しにくくなる。そのため、スキン材としたときに、補強繊維に熱硬化性樹脂が含浸していない未含浸部分が生じ、ハニカムサンドイッチパネルの優れた機械特性を損なってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−058609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、オートクレーブを用いない大気圧下のオーブン成形であっても、樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたスキン材を形成できる積層体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の積層体の製造方法は、中空のコア材とスキン材とを有する積層体を製造する方法であって、スキン材となるプリプレグおよびコア材をツールの上に配置してオーブン成形する際に、ツールに接するプリプレグとして、下記プリプレグを用い、かつ樹脂フィルム(B)がツールに接するように配置する、積層体の製造方法。

補強繊維からなる基材(A)と、基材(A)の一方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(B)と、基材(A)の他方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(C)とを有し、樹脂フィルム(B)および樹脂フィルム(C)の熱硬化性樹脂の一部が、基材(A)に含浸したプリプレグであって、基材(A)の目付が、400g/m2 以上であり、基材(A)への熱硬化性樹脂の含浸率が、10〜60%であり、樹脂フィルム(B)の重さX(g/m2 )と樹脂フィルム(C)の重さY(g/m2 )とが、下記式(1)の関係を満足することを特徴とする。

0.3≦X/Y≦0.7 ・・・(1)

【発明の効果】

【0009】

本発明の積層体の製造方法によれば、オートクレーブを用いない大気圧下のオーブン成形であっても、樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたスキン材を形成できる。

【図面の簡単な説明】

【0010】

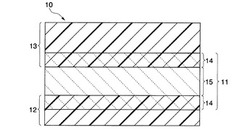

【図1】本発明のプリプレグの一例を示す概略断面図である。

【図2】積層体の一例を示す概略断面図である。

【図3】積層体の製造方法を説明するための概略断面図である。

【発明を実施するための形態】

【0011】

<プリプレグ>

図1は、本発明のプリプレグの一例を示す概略断面図である。プリプレグ10は、基材(A)11と、基材(A)11の一方の面に貼り合わされた樹脂フィルム(B)12と、基材(A)11の他方の面に貼り合わされた樹脂フィルム(C)13とを有し、樹脂フィルム(B)12および樹脂フィルム(C)13の熱硬化性樹脂の一部が、基材(A)11に含浸したプリプレグである。

【0012】

(基材(A))

基材(A)11は、補強繊維からなるシート状補強基材であり、熱硬化性樹脂が含浸した含浸部14と、熱硬化性樹脂が含浸していない未含浸部15とから構成される。

補強繊維としては、ガラス繊維、アラミド繊維、炭素繊維等が挙げられる。補強繊維としては、比強度、比剛性に優れた炭素繊維が好ましい。また、補強繊維としては、強度、剛性の点から、連続繊維が好ましい。

【0013】

基材(A)11の形態としては、補強繊維が一方向に引き揃えられた一方向材;織物;編物;補強繊維が一方向または多方向に引き揃えられたものを積層したマルチファブリックをステッチングしたステッチングシート等が挙げられる。基材(A)11の形態としては、コア材の形状に合わせて容易に積層できるドレープ性を有する点で、織物が好ましい。織物の組織としては、平織、綾織、朱子織等が挙げられる。

【0014】

基材(A)11の目付は、400g/m2 以上が好ましい。本発明のプリプレグにあっては、目付が400g/m2 以上の基材(A)11を用いた場合であっても、オーブン成形の際に、基材(A)11に熱可塑性樹脂が充分に含浸するため、スキン材に未含浸部ができにくく、機械特性が良好になる。

【0015】

基材(A)11への熱硬化性樹脂の含浸率は、10〜60%であり、20〜50%が好ましく、30〜40%がより好ましい。含浸率を10%以上とすることにより、オーブン成形の際に、基材(A)11に熱可塑性樹脂が充分に含浸するため、スキン材に未含浸部ができにくく、機械特性がさらに良好になる。含浸率を60%以下とすることにより、オーブン成形の脱気の際に、脱気通路となる未含浸部分が充分に確保されるため、スキン材内、およびスキン材とツールとの間の空気を充分に脱気でき、スキン材内のボイドの発生、およびスキン材表面のピンホールの発生が抑えられ、機械特性およびや外観を損なうことがない。

【0016】

含浸率は、熱硬化性樹脂が硬化反応中に実質的に流動しない条件で、プリプレグ10を硬化させた後に、硬化されたプリプレグ10の研磨断面を顕微鏡で観察し、含浸部14の占める面積の割合を算出することによって求められる。

プリプレグ10の断面を観察して、含浸部14と未含浸部15とを明確に区別するためには、プリプレグ10の断面を研磨処理しなければならない。そのためには、プリプレグ10を加熱して硬化させる必要がある。しかし、熱硬化性樹脂を加熱していくと、その粘度は温度上昇につれて一旦低下し、熱硬化性樹脂の流動が見られるようになる。硬化過程で熱硬化性樹脂が流動すると、プリプレグ10内に当初から存在していた未含浸部15に熱硬化性樹脂が入り込みことになり、得られたプリプレグ10の含浸率は、硬化前と異なってしまう。したがって、プリプレグ10の硬化においては、硬化反応による熱硬化性樹脂の粘度上昇分が、温度上昇による熱硬化性樹脂の粘度低下分を上回る必要がある。そのためには、温度を徐々に上昇させることによって熱硬化性樹脂を硬化させればよい。例えば、好ましい昇温速度は1℃/時間以下である。

【0017】

このようにして硬化させたプリプレグ10の研磨断面を光学顕微鏡によって観察すると、プリプレグ10中の未含浸部15は、マトリックス樹脂が欠落した空隙として観察される。写真撮影した顕微鏡像中の基材(A)11の面積をaとし、この部分の中に存在する未含浸部15(空隙)が占める面積をbとした場合、含浸率は下式(2)によって算出される。

含浸率(%)=(a−b)/a×100 ・・・(2)

【0018】

(樹脂フィルム)

樹脂フィルム(B)12、樹脂フィルム(C)13は、熱硬化性樹脂からなるフィルムである。

熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ビスマレイミド樹脂、ビニールエステル樹脂、ベンゾオキサジン樹脂等が挙げられる。熱硬化性樹脂としては、機械特性に優れるエポキシ樹脂が好ましい。熱硬化性樹脂は、硬化剤、硬化促進剤等を含んでいてもよい。

【0019】

樹脂フィルム(B)は、樹脂フィルム(C)よりも軽いフィルムであり、樹脂フィルム(B)12の重さX(g/m2 )と樹脂フィルム(C)13の重さY(g/m2 )とは、下記式(1)の関係を満足する必要がある。

0.3≦X/Y≦0.7 ・・・(1)

【0020】

X/Yを0.3以上とすることによって、樹脂フィルム(B)12がツールに接した状態でオーブン成形を行うことによって形成されるスキン材表面に、樹脂枯れが発生しにくくなり、外観を損なうことがない。これは、樹脂フィルム(B)12の量をある程度確保することによって、コア材の中空部(セル)に熱硬化性樹脂が吸われても、プリプレグ10表面の熱硬化性樹脂が不足することがなく、熱硬化性樹脂の不足に起因する樹脂枯れが発生しにくくなっているためである。X/Yを0.7以下とすることにより、ツールとこれに接するプリプレグ10の樹脂フィルム(B)12との間の空気が充分に脱気されるため、スキン材表面に、空気に起因するピンホールが発生しにくくなり、外観を損うことがない。

【0021】

(プリプレグの製造)

プリプレグ10は、例えば、基材(A)11の一方の面に、離型紙上に形成された樹脂フィルム(B)12の樹脂面を貼り合わせ、基材(A)11の他方の面に、離型紙上に形成された樹脂フィルム(C)13の樹脂面を貼り合わせ、両面の離型紙側から加熱しながら加圧することによって製造される。

加圧手段としては、ヒュージングプレス等が挙げられる。

【0022】

<積層体>

積層体は、中空のコア材と、コア材の両面に設けられたスキン材とを有する積層体であって、少なくとも一方のスキン材が、本発明のプリプレグからなり、かつ樹脂フィルム(B)が最外層となるように設けられているものである。該積層体は、スキン材における樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたものとなる。

図2は、積層体の一例を示す概略断面図である。積層体20は、中空のコア材21と、コア材21の両面に設けられたスキン材22,23とを有する積層体である。

【0023】

コア材21は、中空部を有する成形体である。コア材21としては、複数の柱状の開放セルを有するコア材が好ましく、ハニカム構造を有するコア材(以下、ハニカム材と記す。)が特に好ましい。ハニカム材としては、アルミニウムからなるアルミハニカム、繊維強化樹脂(FRP)からなるFRPハニカム、アラミド繊維の不織布にフェノール樹脂を含浸させたアラミドハニカム等が挙げられる。

【0024】

スキン材22は、プリプレグ10を硬化させてなるものであり、プリプレグ10の樹脂フィルム(C)13がコア材21側となり、樹脂フィルム(B)12が最外層となるように設けられている。

スキン材23は、プリプレグを硬化させてなるものである。スキン材23となるプリプレグは、プリプレグ10であってもよく、プリプレグ10以外の公知のプリプレグであってもよい。スキン材23となるプリプレグが、プリプレグ10である場合、プリプレグ10の樹脂フィルム(B)12がコア材21側となるように設けられていてもよく、樹脂フィルム(B)12が最外層となるように設けられていてもよい。

【0025】

積層体20は、コア材21およびスキン材22,23以外の他の層を有していてもよい。他の層としては、コア材21とスキン材22との間に設けられた、熱硬化性樹脂の接着剤からなる接着剤層(図示略)等が挙げられる。

【0026】

<積層体の製造方法>

積層体の製造方法は、プリプレグ、中空のコア材、およびプリプレグを順に積み重ねた積重物をツールの上に配置し、積重物をバッグで覆い、積重物の周囲にてバッグとツールとの間をシールし、バッグとツールとの間を脱気し、プリプレグの熱硬化性樹脂を加熱し、硬化させる積層体の製造方法において、ツールに接するプリプレグとして、本発明のプリプレグを用い、かつ樹脂フィルム(B)がツールに接するように配置することを特徴とする。該製造方法によれば、スキン材における樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられた積層体を製造できる。

【0027】

積層体20は、例えば、以下のようにして製造される。

(1)図3に示すように、プリプレグ10、接着剤シート31、コア材21、接着剤シート31、およびプリプレグ16を順に積み重ねた積重物を、ツール30の上に配置する。

(2)積重物上に、必要に応じて離型フィルム32、不織布33を被せた後、積重物をバッグ34で覆う。

(3)積重物の周囲にてバッグ34とツール30との間をシーラント35にて気密にシールする。

(4)バッグ34とツール30との間を真空ポンプ(図示略)に接続した真空引き口36から脱気する。

(5)脱気を行いながら、大気下のオーブン内で加熱し、プリプレグ10の熱硬化性樹脂を硬化させ、積層体を得る。

【0028】

積重物をツール30の上に配置する際は、(i)あらかじめ別の場所にて、プリプレグ10、接着剤シート31、コア材21、接着剤シート31、およびプリプレグ16を順に積み重ねて形成した積重物を、ツール30の上に配置してもよく、(ii)ツール30の上に、プリプレグ10、接着剤シート31、コア材21、接着剤シート31、およびプリプレグ16を順に積み重ねて積重物を形成することによって、結果的に積重物をツール30の上に配置するようにしてもよい。

この際、プリプレグ10は、樹脂フィルム(C)13がコア材21に直接(または間接的に)接する側となり、樹脂フィルム(B)がツール30に直接、接する側となるように積み重ねる。

プリプレグ16は、プリプレグ10であってもよく、プリプレグ10以外の公知のプリプレグであってもよい。プリプレグ16としてプリプレグ10を用いる場合、プリプレグ16の樹脂フィルム(B)12がコア材21側となるように積み重ねられてもよく、樹脂フィルム(B)12がバッグ34側となるように積み重ねられてもよい。

オーブン内での加熱温度、加熱時間等は、用いた熱可塑性樹脂の種類、量、積層体に要求される物性等に応じて適宜決定すればよい。

【実施例】

【0029】

以下、実施例を挙げて本発明を具体的に説明する。

(熱硬化性樹脂の調製)

エピコート828(ジャパンエポキシレジン社製)35質量部、アラルダイトAER4152(旭化成社製)37質量部、エピコート1002(ジャパンエポキシレジン社製)28質量部、およびEPPN502H(日本化薬社製)20質量部に、フェノトートYP70(東都化成社製)5質量部を160℃で溶解させ、ベース樹脂を調製した。

【0030】

ベース樹脂とは別に、エピコート828(ジャパンエポキシレジン社製)12質量部、およびDCMU99(保土々谷化学社製)6質量部に、Dicy7(ジャパンエポキシレジン社製)4質量部を加え、3本ロールミルを用いて均一に分散させて触媒樹脂を調製した。

ベース樹脂120質量部と、触媒樹脂22質量部とを混合し、60℃にて均一に分散させて熱硬化性樹脂を得た。

【0031】

〔実施例1〕

(樹脂フィルムの製造)

熱硬化性樹脂を、フィルムコーターを用いて150g/m2 となるように離型紙に塗布し、樹脂フィルム(B)を得た。

同様に、熱硬化性樹脂を、フィルムコーターを用いて380g/m2 となるように離型紙に塗布し、樹脂フィルム(C)を得た。

【0032】

(プリプレグの製造)

基材(A)として、三菱レイヨン社製のTRK510(炭素繊維としてパイロフィルTR50S12Lを用いた、目付が648g/m2 の2/2綾織クロス。)を用意した。

基材(A)11の一方の面に、離型紙上に形成された樹脂フィルム(B)12の樹脂面を貼り合わせ、基材(A)11の他方の面に、離型紙上に形成された樹脂フィルム(C)13の樹脂面を貼り合わせ、温度50℃、圧力0.2MPa、送り速度1m/分の条件で、ヒュージングプレス(アサヒ繊維機械工業(株)、JR−600S、処理長1340mm、圧力はシリンダー圧)を用いて、両面の離型紙側から加熱しながら加圧し、プリプレグを得た。

【0033】

(積層体の製造)

コア材として、200mm×200mmにカットしたアルミハニカム(昭和飛行機工業社製、AL1/8−52−10P)を用意し、接着剤シートとして、シート状エポキシ樹脂接着剤(三菱レイヨン社製、NB101HC50)を用意した。

コア材の両面に接着剤シートを貼り合わせ、さらにその両面に330mm×330mmにカットしたプリプレグを貼り合わせて積重物を作製した。この際、プリプレグは、樹脂フィルム(C)がコア材に接着剤シートを介して接する側となり、樹脂フィルム(B)がツールまたはバッグに接する側となるように貼り合わせた。

【0034】

積重物を、図3に示すように、ツールの上に配置し、積重物上に離型フィルム(旭硝子社製、アフロンフィルム)、不織布を被せ、さらにこれらをナイロンバッグで覆った。

ついで、積重物の周囲にてナイロンバッグとツールとの間をシーラントにて気密にシールし、ナイロンバッグとツールとの間を真空ポンプに接続した真空引き口から、室温にて6時間脱気した。

【0035】

ついで、ナイロンバッグで覆われた積重物を、ツールごとオーブン内に入れ、ナイロンバッグとツールとの間を脱気しながら、昇温速度1℃/分で室温から100℃まで昇温した後、100℃で1時間保持し、さらに昇温速度1℃/分で150℃まで昇温した後、150℃で2時間保持して、プリプレグの熱硬化性樹脂を硬化させ、積層体(ハニカムサンドイッチパネル)を得た。

得られたプリプレグおよび積層体について、以下の評価を行った。結果を表1に示す。

【0036】

(含浸率)

プリプレグをオーブン内に入れ、昇温速度0.7℃/時間で25℃から150℃まで昇温した後、150℃で2時間保持した。硬化されたプリプレグの断面を研磨し、光学顕微鏡にて研磨断面を観察した。写真撮影した顕微鏡像中の基材(A)の面積をaとし、この部分の中に存在する未含浸部(空隙)が占める面積をbとし、含浸率を下式(2)から算出した。

含浸率(%)=(a−b)/a×100 ・・・(2)

【0037】

(ピンホール、樹脂枯れ)

オーブン成形時にツールに接していたスキン材の表面を目視にて観察し、ピンホールの個数および樹脂枯れの有無を確認した。

(スキン材の未含浸部の有無)

積層体を湿式カッターにて切断し、切断面を研磨し、研磨断面を光学顕微鏡にて観察した。ツールに接していたスキン材の未含浸部(空隙)の有無を確認した。

【0038】

〔実施例2、3〕

樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表1に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0039】

〔実施例4〕

プリプレグ製造時の温度を40℃とし、圧力を0.3MPaとし、送り速度を2m/分とした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0040】

〔実施例5〕

プリプレグ製造時の温度を60℃とし、圧力を0.15MPaとし、送り速度を0.7m/分とした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0041】

〔実施例6〕

基材(A)として、三菱レイヨン社製のTRK101(炭素繊維としてパイロフィルTR30S3Lを用いた、目付が400g/m2 の平織クロス。)を用い、樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表1に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0042】

〔比較例1、2〕

樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表2に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0043】

〔比較例3〕

プリプレグ製造時の温度を100℃とし、圧力を0.4MPaとした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0044】

〔比較例4〕

プリプレグ製造時の温度を30℃とし、圧力を0.02MPaとし、送り速度を4m/分とした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0045】

〔比較例5〕

積層体を製造する際、コア材とプリプレグとを、樹脂フィルム(B)がコア材に接着剤シートを介して接する側となり、樹脂フィルム(C)がツールまたはバッグに接する側となるように貼り合わせた以外は、実施例1と同様にして積層体を製造した。

得られた積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0046】

〔比較例6〕

樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表2に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0047】

【表1】

【0048】

【表2】

【0049】

X/Yが0.3未満である比較例1の積層体は、ピンホールの発生は極めて少ないものの、ツールに接するプリプレグの樹脂フィルムの量が少ないため、オーブン成形時にアルミハニカムのセル内に熱硬化性樹脂が吸い込まれ、樹脂枯れが発生し、外観が損なわれた。

X/Yが0.7を超える比較例2および比較例6の積層体は、樹脂枯れの発生はないものの、ツールに接するプリプレグの樹脂フィルムの量が多いため、オーブン成形時にツールとプリプレグとの間の空気が充分に脱気されず残留してピンホールが多発した。

【0050】

含浸率が60%を超えるプリプレグを用いた比較例3の積層体は、脱気通路となる未含浸部が少ないため、プリプレグ内の空気が充分に脱気できないことによりピンホールが多発した。さらに、ツールに接するプリプレグの樹脂フィルムの量が少ないため、オーブン成形時にアルミハニカムのセル内に熱硬化性樹脂が吸い込まれ、樹脂枯れが発生した。

含浸率が10%未満であるプリプレグを用いた比較例4の積層体は、オーブン成形時に基材(A)に熱硬化性樹脂が充分に含浸されないため、スキン材に未含浸部が多く観察された。

【0051】

比較例5の積層体は、樹脂フィルム(B)よりも重い樹脂フィルム(C)がツールに接しているため、オーブン成形時にツールとプリプレグとの間の空気が充分に脱気されず残留してピンホールが多発した。

【産業上の利用可能性】

【0052】

本発明のプリプレグは、航空機、自動車等に用いられるハニカムサンドイッチパネルのスキン材として有用である。

【符号の説明】

【0053】

10 プリプレグ

11 基材(A)

12 樹脂フィルム(B)

13 樹脂フィルム(C)

【技術分野】

【0001】

本発明は、中空のコア材をプリプレグからなるスキン材で挟んだ積層体を製造する方法に関する。

【背景技術】

【0002】

ハニカム構造を有する中空のコア材の両面に、繊維強化樹脂のスキン材を設けた、いわゆるハニカムサンドイッチパネルは、軽量であり、かつ優れた機械特性を有することから、航空機、自動車等に幅広く利用されている。

ハニカムサンドイッチパネルは、通常、コア材と、補強繊維に熱硬化性樹脂を含浸させたプリプレグとの間にフィルム状接着剤を挿入し、これらをオートクレーブを用いて加熱、加圧することにより製造される。しかし、オートクレーブの設備は非常に高価なため、新規に導入することは困難ばかりでなく、一旦導入すると、そのオートクレーブの大きさによって成形品の大きさが制限され、それより大きな成形品の製造が事実上不可能となる。

【0003】

そこで、オートクレーブを用いないハニカムサンドイッチパネルの製造方法が検討されている。例えば、型(以下、ツールと記す。)の上にプリプレグ、コア材、およびプリプレグを順に積み重ね、この積重物をバッグで覆い、バッグとツールとの間を排気し、オーブンで加熱するオーブン成形(真空バッグ成形とも呼ばれる。)が提案されている。オーブン成形は、大気圧下で行うため、オートクレーブのようなしっかりした耐圧力容器は不要であり、加熱のみを行うオーブン(炉)があれば実施できる。また、断熱ボードと熱風ヒーターといった簡便な設備でも実施できる。

【0004】

特許文献1には、セミ含浸プリプレグを用いた、オーブン成形によるハニカムサンドイッチパネルの製造方法が提案されている。セミ含浸プリプレグとは、補強繊維からなる基材の片面に熱硬化性樹脂フィルムを貼り合わせて、熱硬化性樹脂の一部を基材に含浸させたプリプレグ、または熱硬化性樹脂フィルムの両面に基材を貼り合わせて、熱硬化性樹脂の一部を基材に含浸させたプリプレグである。

しかし、セミ含浸プリプレグを用い、オーブン成形によって得られたハニカムサンドイッチパネルには、ツールに接したスキン材の表面に樹脂枯れまたはピンホールが発生する問題がある。

【0005】

また、低コスト化の要求から、高目付の補強繊維を用いたプリプレグが求められている。しかし、セミ含浸プリプレグの基材として、目付が400g/m2 以上の基材を用いた場合、オーブン成形では補強繊維に熱硬化性樹脂が含浸しにくくなる。そのため、スキン材としたときに、補強繊維に熱硬化性樹脂が含浸していない未含浸部分が生じ、ハニカムサンドイッチパネルの優れた機械特性を損なってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−058609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、オートクレーブを用いない大気圧下のオーブン成形であっても、樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたスキン材を形成できる積層体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の積層体の製造方法は、中空のコア材とスキン材とを有する積層体を製造する方法であって、スキン材となるプリプレグおよびコア材をツールの上に配置してオーブン成形する際に、ツールに接するプリプレグとして、下記プリプレグを用い、かつ樹脂フィルム(B)がツールに接するように配置する、積層体の製造方法。

補強繊維からなる基材(A)と、基材(A)の一方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(B)と、基材(A)の他方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(C)とを有し、樹脂フィルム(B)および樹脂フィルム(C)の熱硬化性樹脂の一部が、基材(A)に含浸したプリプレグであって、基材(A)の目付が、400g/m2 以上であり、基材(A)への熱硬化性樹脂の含浸率が、10〜60%であり、樹脂フィルム(B)の重さX(g/m2 )と樹脂フィルム(C)の重さY(g/m2 )とが、下記式(1)の関係を満足することを特徴とする。

0.3≦X/Y≦0.7 ・・・(1)

【発明の効果】

【0009】

本発明の積層体の製造方法によれば、オートクレーブを用いない大気圧下のオーブン成形であっても、樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたスキン材を形成できる。

【図面の簡単な説明】

【0010】

【図1】本発明のプリプレグの一例を示す概略断面図である。

【図2】積層体の一例を示す概略断面図である。

【図3】積層体の製造方法を説明するための概略断面図である。

【発明を実施するための形態】

【0011】

<プリプレグ>

図1は、本発明のプリプレグの一例を示す概略断面図である。プリプレグ10は、基材(A)11と、基材(A)11の一方の面に貼り合わされた樹脂フィルム(B)12と、基材(A)11の他方の面に貼り合わされた樹脂フィルム(C)13とを有し、樹脂フィルム(B)12および樹脂フィルム(C)13の熱硬化性樹脂の一部が、基材(A)11に含浸したプリプレグである。

【0012】

(基材(A))

基材(A)11は、補強繊維からなるシート状補強基材であり、熱硬化性樹脂が含浸した含浸部14と、熱硬化性樹脂が含浸していない未含浸部15とから構成される。

補強繊維としては、ガラス繊維、アラミド繊維、炭素繊維等が挙げられる。補強繊維としては、比強度、比剛性に優れた炭素繊維が好ましい。また、補強繊維としては、強度、剛性の点から、連続繊維が好ましい。

【0013】

基材(A)11の形態としては、補強繊維が一方向に引き揃えられた一方向材;織物;編物;補強繊維が一方向または多方向に引き揃えられたものを積層したマルチファブリックをステッチングしたステッチングシート等が挙げられる。基材(A)11の形態としては、コア材の形状に合わせて容易に積層できるドレープ性を有する点で、織物が好ましい。織物の組織としては、平織、綾織、朱子織等が挙げられる。

【0014】

基材(A)11の目付は、400g/m2 以上が好ましい。本発明のプリプレグにあっては、目付が400g/m2 以上の基材(A)11を用いた場合であっても、オーブン成形の際に、基材(A)11に熱可塑性樹脂が充分に含浸するため、スキン材に未含浸部ができにくく、機械特性が良好になる。

【0015】

基材(A)11への熱硬化性樹脂の含浸率は、10〜60%であり、20〜50%が好ましく、30〜40%がより好ましい。含浸率を10%以上とすることにより、オーブン成形の際に、基材(A)11に熱可塑性樹脂が充分に含浸するため、スキン材に未含浸部ができにくく、機械特性がさらに良好になる。含浸率を60%以下とすることにより、オーブン成形の脱気の際に、脱気通路となる未含浸部分が充分に確保されるため、スキン材内、およびスキン材とツールとの間の空気を充分に脱気でき、スキン材内のボイドの発生、およびスキン材表面のピンホールの発生が抑えられ、機械特性およびや外観を損なうことがない。

【0016】

含浸率は、熱硬化性樹脂が硬化反応中に実質的に流動しない条件で、プリプレグ10を硬化させた後に、硬化されたプリプレグ10の研磨断面を顕微鏡で観察し、含浸部14の占める面積の割合を算出することによって求められる。

プリプレグ10の断面を観察して、含浸部14と未含浸部15とを明確に区別するためには、プリプレグ10の断面を研磨処理しなければならない。そのためには、プリプレグ10を加熱して硬化させる必要がある。しかし、熱硬化性樹脂を加熱していくと、その粘度は温度上昇につれて一旦低下し、熱硬化性樹脂の流動が見られるようになる。硬化過程で熱硬化性樹脂が流動すると、プリプレグ10内に当初から存在していた未含浸部15に熱硬化性樹脂が入り込みことになり、得られたプリプレグ10の含浸率は、硬化前と異なってしまう。したがって、プリプレグ10の硬化においては、硬化反応による熱硬化性樹脂の粘度上昇分が、温度上昇による熱硬化性樹脂の粘度低下分を上回る必要がある。そのためには、温度を徐々に上昇させることによって熱硬化性樹脂を硬化させればよい。例えば、好ましい昇温速度は1℃/時間以下である。

【0017】

このようにして硬化させたプリプレグ10の研磨断面を光学顕微鏡によって観察すると、プリプレグ10中の未含浸部15は、マトリックス樹脂が欠落した空隙として観察される。写真撮影した顕微鏡像中の基材(A)11の面積をaとし、この部分の中に存在する未含浸部15(空隙)が占める面積をbとした場合、含浸率は下式(2)によって算出される。

含浸率(%)=(a−b)/a×100 ・・・(2)

【0018】

(樹脂フィルム)

樹脂フィルム(B)12、樹脂フィルム(C)13は、熱硬化性樹脂からなるフィルムである。

熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ビスマレイミド樹脂、ビニールエステル樹脂、ベンゾオキサジン樹脂等が挙げられる。熱硬化性樹脂としては、機械特性に優れるエポキシ樹脂が好ましい。熱硬化性樹脂は、硬化剤、硬化促進剤等を含んでいてもよい。

【0019】

樹脂フィルム(B)は、樹脂フィルム(C)よりも軽いフィルムであり、樹脂フィルム(B)12の重さX(g/m2 )と樹脂フィルム(C)13の重さY(g/m2 )とは、下記式(1)の関係を満足する必要がある。

0.3≦X/Y≦0.7 ・・・(1)

【0020】

X/Yを0.3以上とすることによって、樹脂フィルム(B)12がツールに接した状態でオーブン成形を行うことによって形成されるスキン材表面に、樹脂枯れが発生しにくくなり、外観を損なうことがない。これは、樹脂フィルム(B)12の量をある程度確保することによって、コア材の中空部(セル)に熱硬化性樹脂が吸われても、プリプレグ10表面の熱硬化性樹脂が不足することがなく、熱硬化性樹脂の不足に起因する樹脂枯れが発生しにくくなっているためである。X/Yを0.7以下とすることにより、ツールとこれに接するプリプレグ10の樹脂フィルム(B)12との間の空気が充分に脱気されるため、スキン材表面に、空気に起因するピンホールが発生しにくくなり、外観を損うことがない。

【0021】

(プリプレグの製造)

プリプレグ10は、例えば、基材(A)11の一方の面に、離型紙上に形成された樹脂フィルム(B)12の樹脂面を貼り合わせ、基材(A)11の他方の面に、離型紙上に形成された樹脂フィルム(C)13の樹脂面を貼り合わせ、両面の離型紙側から加熱しながら加圧することによって製造される。

加圧手段としては、ヒュージングプレス等が挙げられる。

【0022】

<積層体>

積層体は、中空のコア材と、コア材の両面に設けられたスキン材とを有する積層体であって、少なくとも一方のスキン材が、本発明のプリプレグからなり、かつ樹脂フィルム(B)が最外層となるように設けられているものである。該積層体は、スキン材における樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたものとなる。

図2は、積層体の一例を示す概略断面図である。積層体20は、中空のコア材21と、コア材21の両面に設けられたスキン材22,23とを有する積層体である。

【0023】

コア材21は、中空部を有する成形体である。コア材21としては、複数の柱状の開放セルを有するコア材が好ましく、ハニカム構造を有するコア材(以下、ハニカム材と記す。)が特に好ましい。ハニカム材としては、アルミニウムからなるアルミハニカム、繊維強化樹脂(FRP)からなるFRPハニカム、アラミド繊維の不織布にフェノール樹脂を含浸させたアラミドハニカム等が挙げられる。

【0024】

スキン材22は、プリプレグ10を硬化させてなるものであり、プリプレグ10の樹脂フィルム(C)13がコア材21側となり、樹脂フィルム(B)12が最外層となるように設けられている。

スキン材23は、プリプレグを硬化させてなるものである。スキン材23となるプリプレグは、プリプレグ10であってもよく、プリプレグ10以外の公知のプリプレグであってもよい。スキン材23となるプリプレグが、プリプレグ10である場合、プリプレグ10の樹脂フィルム(B)12がコア材21側となるように設けられていてもよく、樹脂フィルム(B)12が最外層となるように設けられていてもよい。

【0025】

積層体20は、コア材21およびスキン材22,23以外の他の層を有していてもよい。他の層としては、コア材21とスキン材22との間に設けられた、熱硬化性樹脂の接着剤からなる接着剤層(図示略)等が挙げられる。

【0026】

<積層体の製造方法>

積層体の製造方法は、プリプレグ、中空のコア材、およびプリプレグを順に積み重ねた積重物をツールの上に配置し、積重物をバッグで覆い、積重物の周囲にてバッグとツールとの間をシールし、バッグとツールとの間を脱気し、プリプレグの熱硬化性樹脂を加熱し、硬化させる積層体の製造方法において、ツールに接するプリプレグとして、本発明のプリプレグを用い、かつ樹脂フィルム(B)がツールに接するように配置することを特徴とする。該製造方法によれば、スキン材における樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられた積層体を製造できる。

【0027】

積層体20は、例えば、以下のようにして製造される。

(1)図3に示すように、プリプレグ10、接着剤シート31、コア材21、接着剤シート31、およびプリプレグ16を順に積み重ねた積重物を、ツール30の上に配置する。

(2)積重物上に、必要に応じて離型フィルム32、不織布33を被せた後、積重物をバッグ34で覆う。

(3)積重物の周囲にてバッグ34とツール30との間をシーラント35にて気密にシールする。

(4)バッグ34とツール30との間を真空ポンプ(図示略)に接続した真空引き口36から脱気する。

(5)脱気を行いながら、大気下のオーブン内で加熱し、プリプレグ10の熱硬化性樹脂を硬化させ、積層体を得る。

【0028】

積重物をツール30の上に配置する際は、(i)あらかじめ別の場所にて、プリプレグ10、接着剤シート31、コア材21、接着剤シート31、およびプリプレグ16を順に積み重ねて形成した積重物を、ツール30の上に配置してもよく、(ii)ツール30の上に、プリプレグ10、接着剤シート31、コア材21、接着剤シート31、およびプリプレグ16を順に積み重ねて積重物を形成することによって、結果的に積重物をツール30の上に配置するようにしてもよい。

この際、プリプレグ10は、樹脂フィルム(C)13がコア材21に直接(または間接的に)接する側となり、樹脂フィルム(B)がツール30に直接、接する側となるように積み重ねる。

プリプレグ16は、プリプレグ10であってもよく、プリプレグ10以外の公知のプリプレグであってもよい。プリプレグ16としてプリプレグ10を用いる場合、プリプレグ16の樹脂フィルム(B)12がコア材21側となるように積み重ねられてもよく、樹脂フィルム(B)12がバッグ34側となるように積み重ねられてもよい。

オーブン内での加熱温度、加熱時間等は、用いた熱可塑性樹脂の種類、量、積層体に要求される物性等に応じて適宜決定すればよい。

【実施例】

【0029】

以下、実施例を挙げて本発明を具体的に説明する。

(熱硬化性樹脂の調製)

エピコート828(ジャパンエポキシレジン社製)35質量部、アラルダイトAER4152(旭化成社製)37質量部、エピコート1002(ジャパンエポキシレジン社製)28質量部、およびEPPN502H(日本化薬社製)20質量部に、フェノトートYP70(東都化成社製)5質量部を160℃で溶解させ、ベース樹脂を調製した。

【0030】

ベース樹脂とは別に、エピコート828(ジャパンエポキシレジン社製)12質量部、およびDCMU99(保土々谷化学社製)6質量部に、Dicy7(ジャパンエポキシレジン社製)4質量部を加え、3本ロールミルを用いて均一に分散させて触媒樹脂を調製した。

ベース樹脂120質量部と、触媒樹脂22質量部とを混合し、60℃にて均一に分散させて熱硬化性樹脂を得た。

【0031】

〔実施例1〕

(樹脂フィルムの製造)

熱硬化性樹脂を、フィルムコーターを用いて150g/m2 となるように離型紙に塗布し、樹脂フィルム(B)を得た。

同様に、熱硬化性樹脂を、フィルムコーターを用いて380g/m2 となるように離型紙に塗布し、樹脂フィルム(C)を得た。

【0032】

(プリプレグの製造)

基材(A)として、三菱レイヨン社製のTRK510(炭素繊維としてパイロフィルTR50S12Lを用いた、目付が648g/m2 の2/2綾織クロス。)を用意した。

基材(A)11の一方の面に、離型紙上に形成された樹脂フィルム(B)12の樹脂面を貼り合わせ、基材(A)11の他方の面に、離型紙上に形成された樹脂フィルム(C)13の樹脂面を貼り合わせ、温度50℃、圧力0.2MPa、送り速度1m/分の条件で、ヒュージングプレス(アサヒ繊維機械工業(株)、JR−600S、処理長1340mm、圧力はシリンダー圧)を用いて、両面の離型紙側から加熱しながら加圧し、プリプレグを得た。

【0033】

(積層体の製造)

コア材として、200mm×200mmにカットしたアルミハニカム(昭和飛行機工業社製、AL1/8−52−10P)を用意し、接着剤シートとして、シート状エポキシ樹脂接着剤(三菱レイヨン社製、NB101HC50)を用意した。

コア材の両面に接着剤シートを貼り合わせ、さらにその両面に330mm×330mmにカットしたプリプレグを貼り合わせて積重物を作製した。この際、プリプレグは、樹脂フィルム(C)がコア材に接着剤シートを介して接する側となり、樹脂フィルム(B)がツールまたはバッグに接する側となるように貼り合わせた。

【0034】

積重物を、図3に示すように、ツールの上に配置し、積重物上に離型フィルム(旭硝子社製、アフロンフィルム)、不織布を被せ、さらにこれらをナイロンバッグで覆った。

ついで、積重物の周囲にてナイロンバッグとツールとの間をシーラントにて気密にシールし、ナイロンバッグとツールとの間を真空ポンプに接続した真空引き口から、室温にて6時間脱気した。

【0035】

ついで、ナイロンバッグで覆われた積重物を、ツールごとオーブン内に入れ、ナイロンバッグとツールとの間を脱気しながら、昇温速度1℃/分で室温から100℃まで昇温した後、100℃で1時間保持し、さらに昇温速度1℃/分で150℃まで昇温した後、150℃で2時間保持して、プリプレグの熱硬化性樹脂を硬化させ、積層体(ハニカムサンドイッチパネル)を得た。

得られたプリプレグおよび積層体について、以下の評価を行った。結果を表1に示す。

【0036】

(含浸率)

プリプレグをオーブン内に入れ、昇温速度0.7℃/時間で25℃から150℃まで昇温した後、150℃で2時間保持した。硬化されたプリプレグの断面を研磨し、光学顕微鏡にて研磨断面を観察した。写真撮影した顕微鏡像中の基材(A)の面積をaとし、この部分の中に存在する未含浸部(空隙)が占める面積をbとし、含浸率を下式(2)から算出した。

含浸率(%)=(a−b)/a×100 ・・・(2)

【0037】

(ピンホール、樹脂枯れ)

オーブン成形時にツールに接していたスキン材の表面を目視にて観察し、ピンホールの個数および樹脂枯れの有無を確認した。

(スキン材の未含浸部の有無)

積層体を湿式カッターにて切断し、切断面を研磨し、研磨断面を光学顕微鏡にて観察した。ツールに接していたスキン材の未含浸部(空隙)の有無を確認した。

【0038】

〔実施例2、3〕

樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表1に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0039】

〔実施例4〕

プリプレグ製造時の温度を40℃とし、圧力を0.3MPaとし、送り速度を2m/分とした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0040】

〔実施例5〕

プリプレグ製造時の温度を60℃とし、圧力を0.15MPaとし、送り速度を0.7m/分とした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0041】

〔実施例6〕

基材(A)として、三菱レイヨン社製のTRK101(炭素繊維としてパイロフィルTR30S3Lを用いた、目付が400g/m2 の平織クロス。)を用い、樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表1に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表1に示す。

【0042】

〔比較例1、2〕

樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表2に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0043】

〔比較例3〕

プリプレグ製造時の温度を100℃とし、圧力を0.4MPaとした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0044】

〔比較例4〕

プリプレグ製造時の温度を30℃とし、圧力を0.02MPaとし、送り速度を4m/分とした以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0045】

〔比較例5〕

積層体を製造する際、コア材とプリプレグとを、樹脂フィルム(B)がコア材に接着剤シートを介して接する側となり、樹脂フィルム(C)がツールまたはバッグに接する側となるように貼り合わせた以外は、実施例1と同様にして積層体を製造した。

得られた積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0046】

〔比較例6〕

樹脂フィルム(B)の重さX、および樹脂フィルム(C)の重さYを表2に示す重さに変更した以外は、実施例1と同様にしてプリプレグ、および積層体を製造した。

得られたプリプレグおよび積層体について、実施例1と同様の評価を行った。結果を表2に示す。

【0047】

【表1】

【0048】

【表2】

【0049】

X/Yが0.3未満である比較例1の積層体は、ピンホールの発生は極めて少ないものの、ツールに接するプリプレグの樹脂フィルムの量が少ないため、オーブン成形時にアルミハニカムのセル内に熱硬化性樹脂が吸い込まれ、樹脂枯れが発生し、外観が損なわれた。

X/Yが0.7を超える比較例2および比較例6の積層体は、樹脂枯れの発生はないものの、ツールに接するプリプレグの樹脂フィルムの量が多いため、オーブン成形時にツールとプリプレグとの間の空気が充分に脱気されず残留してピンホールが多発した。

【0050】

含浸率が60%を超えるプリプレグを用いた比較例3の積層体は、脱気通路となる未含浸部が少ないため、プリプレグ内の空気が充分に脱気できないことによりピンホールが多発した。さらに、ツールに接するプリプレグの樹脂フィルムの量が少ないため、オーブン成形時にアルミハニカムのセル内に熱硬化性樹脂が吸い込まれ、樹脂枯れが発生した。

含浸率が10%未満であるプリプレグを用いた比較例4の積層体は、オーブン成形時に基材(A)に熱硬化性樹脂が充分に含浸されないため、スキン材に未含浸部が多く観察された。

【0051】

比較例5の積層体は、樹脂フィルム(B)よりも重い樹脂フィルム(C)がツールに接しているため、オーブン成形時にツールとプリプレグとの間の空気が充分に脱気されず残留してピンホールが多発した。

【産業上の利用可能性】

【0052】

本発明のプリプレグは、航空機、自動車等に用いられるハニカムサンドイッチパネルのスキン材として有用である。

【符号の説明】

【0053】

10 プリプレグ

11 基材(A)

12 樹脂フィルム(B)

13 樹脂フィルム(C)

【特許請求の範囲】

【請求項1】

中空のコア材とスキン材とを有する積層体を製造する方法であって、

スキン材となるプリプレグおよびコア材をツールの上に配置してオーブン成形する際に、ツールに接するプリプレグとして、下記プリプレグを用い、かつ樹脂フィルム(B)がツールに接するように配置する、積層体の製造方法。

補強繊維からなる基材(A)と、

基材(A)の一方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(B)と、

基材(A)の他方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(C)とを有し、

樹脂フィルム(B)および樹脂フィルム(C)の熱硬化性樹脂の一部が、基材(A)に含浸したプリプレグであって、

基材(A)の目付が、400g/m2 以上であり、

基材(A)への熱硬化性樹脂の含浸率が、10〜60%であり、

樹脂フィルム(B)の重さX(g/m2 )と樹脂フィルム(C)の重さY(g/m2 )とが、下記式(1)の関係を満足するプリプレグ。

0.3≦X/Y≦0.7 ・・・(1)

【請求項1】

中空のコア材とスキン材とを有する積層体を製造する方法であって、

スキン材となるプリプレグおよびコア材をツールの上に配置してオーブン成形する際に、ツールに接するプリプレグとして、下記プリプレグを用い、かつ樹脂フィルム(B)がツールに接するように配置する、積層体の製造方法。

補強繊維からなる基材(A)と、

基材(A)の一方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(B)と、

基材(A)の他方の面に貼り合わされた、熱硬化性樹脂からなる樹脂フィルム(C)とを有し、

樹脂フィルム(B)および樹脂フィルム(C)の熱硬化性樹脂の一部が、基材(A)に含浸したプリプレグであって、

基材(A)の目付が、400g/m2 以上であり、

基材(A)への熱硬化性樹脂の含浸率が、10〜60%であり、

樹脂フィルム(B)の重さX(g/m2 )と樹脂フィルム(C)の重さY(g/m2 )とが、下記式(1)の関係を満足するプリプレグ。

0.3≦X/Y≦0.7 ・・・(1)

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−131230(P2012−131230A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2012−2319(P2012−2319)

【出願日】平成24年1月10日(2012.1.10)

【分割の表示】特願2005−293449(P2005−293449)の分割

【原出願日】平成17年10月6日(2005.10.6)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成24年1月10日(2012.1.10)

【分割の表示】特願2005−293449(P2005−293449)の分割

【原出願日】平成17年10月6日(2005.10.6)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]