積層体の製造方法

【課題】同時多層塗布法にて、層間の境目が形成され、かつ層間の密着性が良好な積層体を得る。

【課題を解決するための手段】複数の層形成用インキと硬化性化合物を含有させた硬化性インキを準備して、該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させる。

【課題を解決するための手段】複数の層形成用インキと硬化性化合物を含有させた硬化性インキを準備して、該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層体の製造方法に関するものである。

【背景技術】

【0002】

従来、層形成用化合物を含有させた複数のインキから複数のインキ液層を各々形成し、該複数のインキ液層を積み重ねた後、積み重ねられた該複数のインキ液層を基体に塗布し乾燥することで、複数の層が基体に形成された積層体を得る方法は、いわゆる同時多層塗布法として知られており、例えば特許文献1に開示されている。同時多層塗布法は、1回の塗布・乾燥により基体に複数の層を形成させることができるので、低コストの積層体の量産方法として適している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−72880号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

同時多層塗布法では、流動性がある液体を層状に積み重ねるので、積み重ねられたインキ液層どうしの混合を妨げるために何らかの手段を講ずる必要がある。

【0005】

このような手段としては、例えば、積み重ねるインキどうしの粘度を調整する方法が現に用いられている。しかし、該方法は、インキ液層どうしの混合を十分に妨げるものではないので、該方法で得られた積層体の層間には、一方の層形成用化合物と他方の層形成用化合物とが混合した領域が相当な範囲で形成される。

【0006】

そのため、該方法で得られた積層体は、層間の密着性は良好であるが、層間の境目が形成され難いので、例えば、層間の境目における屈折率変化を利用する赤外線反射フィルムや反射防止フィルムなどを該方法だけで製造することは困難である。

【0007】

そこで、例えば、一方のインキ液層の溶剤と他方のインキ液層の溶剤とを相溶性が無い関係にする方法によって、インキ液層どうしの混合を完全に妨げることも考えられる。しかし、該方法では、インキ液層どうしがはじかれてしまいそもそも積み重ねることが困難であるか、たとえ積み重ねられたとしても、層間の密着性が悪くなり積層体が層間での剥離によって壊れ易くなってしまう。

【0008】

本発明では、同時多層塗布法にて、層間の境目が形成され、かつ層間の密着性が良好な積層体を得ることを課題とする。

【課題を解決するための手段】

【0009】

第1の発明は、層形成用化合物を含有させた複数の層形成用インキ、および硬化性化合物を含有させた硬化性インキを準備して、該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させることを特徴とする積層体の製造方法である。

【0010】

第2の発明は、第1の発明において、硬化性化合物が架橋剤であることを特徴とする積層体の製造方法である。

【0011】

第3の発明は、第1の発明において、硬化性化合物がプレポリマーおよび多官能モノマーのいずれか一方または両方であることを特徴とする積層体の製造方法である。

【発明の効果】

【0012】

本発明によれば、同時多層塗布法にて層間の境目が形成され、かつ層間の密着性が良好な積層体を得ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明における積層体の製造方法で用いることができる同時多層塗布法とその塗布装置の一例を示す模式図である。

【発明を実施するための形態】

【0014】

本発明は、層形成用化合物を含有させた複数の層形成用インキ、および硬化性化合物を含有させた硬化性インキを準備して、該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させる積層体の製造方法である。

【0015】

本発明では、層形成用インキには、本発明で得られる積層体の層の所望の特性を得るために必要な主成分である層形成用化合物が含有されている。複数の層形成用インキに含有される層形成化合物や溶剤の種類や量は、それぞれ異なる組成であってもよいし、同じであってもよい。

【0016】

本発明では、硬化性インキ層には、熱、光、電子線などにより反応して硬化する性質を有する成分である硬化性化合物が含有されている。硬化性化合物としては、硬化する性質を有する化合物であれば、特に限定されないが、架橋剤、並びにプレポリマー及び多官能モノマーを挙げることができる。

なお、本明細書では、樹脂と反応する硬化性化合物を架橋剤と呼び、反応して樹脂を形成する硬化性化合物をプレポリマーまたは多官能モノマーと呼ぶ。また、未反応の硬化性化合物を含有するインキを硬化性インキと呼び、硬化性インキで形成されるインキ液層を硬化性インキ液層と呼ぶ。また、反応させた硬化性化合物を硬化物と呼ぶ。

【0017】

本発明によれば、硬化性化合物が層間に存在することで、インキ液層どうしの混合が妨げられるので、層間の境目が形成された積層体を製造することができる。また、インキ液層を乾燥した後に、層間に存在する硬化性化合物を反応させて層間に硬化物を形成させるので、層間の密着性が良好になる。

【0018】

なお、積層体の層間の境目は、例えば、積層体の断面を電子顕微鏡で観察することができ、層間の境目が形成されているかどうかは、積層体の断面を電子顕微鏡で観察したときに層間の境目を識別できるかどうかで確認することができる。

【0019】

硬化性インキに含有させた硬化性化合物から得られた硬化物は、層形成用インキに含有させた層形成成分から得られた層と混在して、積層体の断面を電子顕微鏡で観察した場合に、独立した層として識別できないものである。これによって、硬化物が積層体の特性に与える影響を少なくすることができる。ただし、層間に硬化物が存在することは、グロー放電発光分光分析法による厚み方向の元素分布測定で確認することができる。

【0020】

なお、本発明においてインキとは特に着色顔料を含むものに限定されるものではなく、透明なインキもインキとして含まれる。

【0021】

下記に、本発明の実施態様の例について図面を参照しながら説明する。

≪塗布方法≫

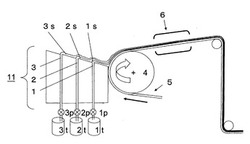

図1は同時多層塗布方法の一例を示す模式図である。

11はダイコーティングユニットで、インキを押し出すスリット1,2,3を有している。図示していないが、スリットの数は3に限定されることなく任意の数が可能である。

【0022】

タンク1tに層形成用インキ1を、タンク2tに硬化性インキを、タンク3tに層形成用インキ2を貯蔵して、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3pを稼動して各インキを各スリットから押し出すと、押し出された各インキはダイコーティングユニットのスライド斜面上に各インキ液層として展開され、上層のインキ液層が下層のインキ液層の上に乗り上げるようにして、ダイコーティングユニット11のスライド斜面上でインキ液層が積み重ねられる。

【0023】

インキ液層を積み重ねる方法は、スリットノズルを複数個スライド斜面上方に並べ、上からカーテン状に溶液を流してスライド斜面上で積み重ねる方法もあり、図1の塗布方法だけに限定されない。

【0024】

1s、2s、3sは各インキで形成されたインキ液層で、1sと2sと3sのインキ液層がスライド斜面上で積み重ねられたとき、層形成用インキ液層1と層形成用インキ液層2の間に硬化性インキ液層が挿入されるため、層形成用インキ液層1と層形成用インキ液層2が混じり合うのを妨げることができる。4t、4p以降の装置等は図示していないが、同様に硬化性インキ液層、層形成用インキ液層、硬化性インキ液層、層形成用インキ液層・・・とインキ液層を重ねることができる。

【0025】

コーティングロール4に巻かれた基体5は、回転するコーティングロールに導かれ、ダイコーティングユニットの端から流れ落ちようとする積み重ねられたインキ液層をすくい取って、基体上に積み重ねられたインキ液層が塗布された後に乾燥炉6でインキが乾燥される。乾燥された積層体は巻き取った後に別工程で紫外線を照射して硬化したり、電子線を照射して硬化したり、あるいは恒温加熱室で熱硬化して積層体が製造されるが、紫外線照射による硬化、電子線照射による硬化の場合は乾燥炉6の後に照射装置(図示せず)を設けて乾燥後に連続して硬化することができる。

【0026】

積層体の各層の塗布量は、ダイコーティングユニットのスリットから押し出されるインキの液量と、基体の搬送速度によってコントロールされる。基体の搬送速度を増加させることにより、インキの押し出し量が同じでも、より薄膜の塗布が可能となる。このため大面積で比較的均一な多層積層体を1回の塗布で得ることができる。

【0027】

層形成用インキ液層1と層形成用インキ液層2の間に硬化性インキ液層を挿入することにより、層形成用インキ液層1と層形成用インキ液層2が混じり合うのを妨げることができる。本発明で硬化性インキ液層を採用する目的は、層間の境目を形成することと、層間の密着性を向上することであり、その効果を達成する程度の量は必要であるが、できる限り少量であることが望ましい。

【0028】

少量で層形成用インキ液層1と層形成用インキ液層2との混合を防止する効果をあげるためには、例えば硬化性インキの粘度を該層形成用インキより大きくすることで層間の混合防止効果をあげることができる。また、硬化性インキ液層の硬化性インキは層形成用インキ液層の層形成用インキとある程度混ざり合う必要があるが、混合の速度を穏やかにすることにより混合を防止する効果をあげることができる。混合の速度を穏やかにするには、硬化性インキの溶剤組成と層形成用インキの溶剤組成を近づければよい。組成の異なる溶剤を接触させると、濃度差の大きい溶剤間では溶剤が均一になろうとする拡散速度が大きく混合しやすく、濃度差の小さい溶剤間では溶剤の拡散速度が小さく混合が緩やかとなるからである。

【0029】

本発明における好ましい第1の方法は、硬化性インキ中に含まれる架橋剤が、層形成用インキおよび硬化性インキのいずれか一方または両方の中に含有される硬化性樹脂と反応して硬化物を得ることである。該硬化性樹脂は、インキ中で反応が進行することを防ぐことができるので、層形成用インキに含有されることが好ましい。

また、該硬化性樹脂を層形成用インキに含有する場合は、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキのいずれか一方のみに該硬化性樹脂を含有させてもよいし、両方に該硬化性樹脂を含有させてもよいが、層間の密着性を向上させることができるので、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキの両方に該硬化性樹脂を含有させることが好ましい。

また、該硬化性樹脂と層形成用化合物とは、同じ化合物であっても異なる化合物であってもよいが、積層体の層の特性に与える影響を少なくすることができるので、同じ化合物であることが好ましい。

【0030】

本発明における好ましい第2の方法は、硬化性インキ中に含まれるプレポリマーおよび/または多官能モノマーが、これらの間で反応して樹脂の硬化物を得ることにより達成することができる。プレポリマーおよび/または多官能モノマーを含む硬化性層は、ある程度上下の層と混合しているかあるいは上下の層中に取り込まれるので、プレポリマーおよび/または多官能モノマーを硬化することにより層間の密着性は良好となる。

また、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキのいずれか一方または両方にも、プレポリマーおよび/または多官能モノマーを含有させることが、層間の密着性を向上させることができるために好ましく、層間の密着性をより向上させることができるので、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキの両方にも、プレポリマーおよび/または多官能モノマーを含有させることがより好ましい。

また、硬化性インキ中に含まれるプレポリマーおよび/または多官能モノマーが、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキのいずれか一方または両方に含有する硬化性樹脂と反応して硬化物を得ることが好ましい。上述の第1の方法で得られる効果が相乗されて、より強固に層と層との密着性を向上することができるからである。

【0031】

≪層形成用インキに使用される層形成用化合物≫

層形成用インキに使用される層形成用化合物としては、積層体の層の所望の特性を得るために必要な主成分となる化合物であれば、特に限定されない。層形成用化合物を含有する層形成用インキは、水や有機溶剤などの溶液であれエマルジョンのような分散液であれ、特に制限されず、得られる積層体の用途、層の所望の特性、層の材料などに応じて適宜選択される。

【0032】

(樹脂)

層形成用化合物としては、インキ化が容易なので、一般の熱可塑性の樹脂を好ましく使用することができる。層形成用化合物としての樹脂(有機高分子化合物)は、それ自体で層の所望の特性が発現することもあるし、後述する体質顔料等の粒子のバインダーとして働くこともあり、得られる積層体の用途に応じて適宜選択される。なお、上述のように、層形成用化合物としての樹脂は、架橋剤と反応する硬化性樹脂として働くこともできる。

【0033】

有機溶剤に溶解する熱可塑性の樹脂としては、例えば、スチレン系樹脂、アクリル系樹脂、メタアクリル系樹脂、酢酸ビニル系樹脂、ビニルエーテル系樹脂、ハロゲン含有樹脂、脂環式オレフィン系樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン樹脂、ポリエステルウレタン樹脂、変性アクリル系樹脂、エチレン‐酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、ポリビニルアルコール(PVA)及びその誘導体のブチラール樹脂、アセタール樹脂、さらにポリスチレンAS樹脂、ABS樹脂、シリコーン系樹脂及びシリコーン変性樹脂、セルロース誘導体、ゴム又はエラストマー等がある。

【0034】

また、水溶性樹脂の水溶液や水性分散液も層形成用インキに使用することできる。

水溶性の樹脂としては、例えば、ヒドロキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、カルボキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース樹脂;カルボキシル化ポリビニルアルコール、スルホン化ポリビニルアルコール、アセトアセチル化ポリビニルアルコールなどのけん化度50モル%以上(好ましくは70モル%以上)のポリビニルアルコール(PVA)及びその誘導体;スルホン化度50モル%以上(好ましくは70モル%以上)のポリスチレンスルホン酸;けん化度50モル%以上(好ましくは70モル%以上)のエチレン−ビニルアルコール共重合体;ポリアクリル酸及びその塩などの水性アクリル樹脂;ポリビニルピロリドン;ポリエチレングリコール;アルギン酸塩類や、水性ポリエステル樹脂;水性ポリウレタン樹脂;水性エポキシ樹脂;水性ポリオレフィン樹脂;水性フェノール樹脂;ポリパラビニルフェノール;ゼラチン、寒天、カラギナン、キサンタンガム、アラビアガム、グアガムなどの天然樹脂等が挙げられる。これらは、1種を単独で使用してもよいし、2種以上を併用してもよい。

【0035】

なお、「水性」とは水溶性であることを示し、その製造方法に特に制限はないが、いずれも市販品を用いるのが簡便である。水性ポリエステル樹脂は東洋紡績株式会社製の「バイロナール(登録商標)」シリーズ等の市販品を用いることができる。ポリパラビニルフェノールは、パラビニルフェノールのホモポリマーであり、市販品としては、例えば丸善石油化学株式会社製の「マルカリンカー(登録商標)」シリーズ等が挙げられる。

【0036】

水性分散液としては各種市販の水性分散液が利用でき、アクリル樹脂エマルジョン、酢ビ・アクリルエマルジョン、塩ビエマルジョン、塩酢ビエマルジョン、シリコーンエマルジョン、シリコーン・アクリルエマルジョンなどが利用できる。

【0037】

市販品としては例えば、アクリル系自己乳化型水性樹脂としてDIC株式会社製の「ウォーターゾール(登録商標)」シリーズ等の市販品がある。水性ポリエステル樹脂として、例えば、東洋紡績株式会社製の「バイロナール(登録商標)」シリーズ等の市販品が利用できる。シリコーンのアクリル変性樹脂のエマルジョンとして、日信化学工業株式会社製のシリコーンアクリル水分散液のシャリーヌE(登録商標)シリーズが利用できる。

【0038】

(体質顔料等)

また、層形成用インキ中には、層形成用化合物として窒化ホウ素などの熱伝導性粒子や体質顔料を添加することができる。体質顔料は、白色または透明な無機の粒子であり、艶消しや他の着色顔料の希釈に用いられるものであり、水酸化アルミニウム、炭酸カルシウム、酸化チタン、硫酸バリウム、酸化ケイ素、タルク、硫酸カルシウム、ベントナイト、チタンバリウム、酸化亜鉛などが利用される。

【0039】

顔料を微細な粒子に調製してバインダー中に分散したものは、光学フィルムに積層される屈折率層の屈折率の調整に使用される。赤外線反射フィルムや反射防止フィルムに使用される高屈折率の材料は、ルチル型酸化チタン、アナターゼ型酸化チタン、酸化鉛、酸化鉄、酸化タングステン、酸化インジウム、酸化スズ、酸化亜鉛、酸化セリウム、酸化ビスマス、酸化ジルコニウム、酸化ニオブ、酸化タンタルなどがあるが、このうち微細粒子として調製できるものが利用できる。特に酸化チタンや酸化スズなどが好ましい。

低屈折率の材料としては、酸化珪素、酸化アルミニウム、弗化ナトリウム、弗化マグネシウム、弗化リチウム、弗化カルシウムなどがあり、特に酸化珪素や酸化アルミニウムが好ましい。

【0040】

また、ポリスチレン粒子やスチレンーアクリル共重合粒子などの有機合成微粒子も反射防止フィルムの製造に利用される。さらに必要に応じて、各種添加剤、例えば酸化防止剤、紫外線吸収剤、光安定剤、レベリング剤、消泡剤、充填剤等をインキ中に含有させることができる。

【0041】

≪硬化性インキに使用される硬化性化合物≫

硬化性インキに利用できる硬化性化合物は、本発明の製造方法により得られる積層体の用途、層の所望の特性、層の材料などに応じて選択されるものであり、特に限定されるものではない。硬化性化合物を水や有機溶剤に溶解や分散することで硬化性インキを適宜調整することができる。

【0042】

硬化性化合物は、例えば、熱を加えたり、紫外線や電子線を照射することで、反応させることができる。硬化性化合物としては、例えば、硬化性樹脂と反応する架橋剤や、反応して樹脂を形成するプレポリマーおよび/または多官能モノマーを好ましく用いることができる。これらの硬化性樹脂、架橋剤、プレポリマー、多官能モノマーについては、公知のものを用いることができ、特に限定されるものではない。

【0043】

下記に、熱硬化の反応に用いられる架橋剤および硬化性樹脂の例、紫外線や電子線による硬化の反応に用いられるプレポリマーおよび多官能モノマーの例、についてより詳しく説明する。

【0044】

(熱硬化の反応に用いる架橋剤および硬化性樹脂)

硬化性インキ中に含有させる架橋剤は、利用する硬化反応によって異なる。水酸基を持つ硬化性樹脂と反応する架橋剤は多官能イソシアネート化合物である。例えば、ヘキサメチレンジイソシアネート、トリレンジイソシアネート、ジフェニメメタンジイソシアネート、ナフタレンジイソシアネート、キシリレンジイソシアネート、イソホロンジイソシアネート等のポリイソシアネート化合物、あるいはプレポリマー化したポリイソシアネートやイソシアネートの変性体が利用できる。

【0045】

エポキシ基を持つ硬化性樹脂と反応する架橋剤はポリアミン化合物や酸無水物あるいはフェノール類である。

【0046】

ポリアミン化合物としては、例えば、脂肪族アミンとしてジエチレントリアミン、トリエチレンテトラミン、テトラチレンペンタミン、ジプロプレンジアミン、ジエチルアミノプロピルアミン、N‐アミノエチルピペラジン、イソフォロンジアミン、芳香族アミンとしてm‐キシレンジアミン、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフエニルスルホン、変性アミンとしてポリアミンエポキシ樹脂アダクト、ケチミン、イミダゾール類として2‐メチルイミダゾール、2‐エチル‐4‐メチルイミダゾール、さらにポリアミド樹脂などがある。

【0047】

酸無水物としては、例えば、無水フタル酸、無水トリメリット酸、無水ベンゾフェノンテトラカルボン酸、無水マレイン酸、テトラヒドロ無水フタル酸などがある。

【0048】

硬化性樹脂としては、多官能イソシアネート化合物と反応する樹脂としては、例えばポリビニルアルコール樹脂、エバール樹脂、ポリオール樹脂、アクリルポリオール樹脂、ポリビニルブチラール樹脂、アセタール樹脂等を使用できる。

【0049】

ポリアミンや酸無水物と反応する樹脂は、各種エポキシ樹脂の誘導体がある。あるいはアルデヒドと反応する樹脂、例えばフェノール樹脂、尿素樹脂などがあるが、一般に反応する低分子化合物どうしをある程度反応させたプレポリマーとして利用することが普通である。

【0050】

その他利用可能な熱硬化性樹脂としては、例えば、ポリアミンフェノール樹脂、フェノール樹脂、ジアリルフタレート樹脂、メラニン樹脂、グアナミン樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、アミノアルキッド樹脂、メラミン−尿素共縮合樹脂、ケイ素樹脂、ポリシロキサン樹脂などがある。

【0051】

熱硬化反応を利用する場合、必要に応じて、架橋剤以外にも重合開始剤等の硬化剤、重合促進剤、溶剤、粘度調整剤等を併用して使用することもできる。

【0052】

(紫外線または電子線による反応に用いるプレポリマーおよび多官能モノマー)

例えば、紫外線または電子線により硬化するプレポリマーおよび多官能モノマーは、分子中にアクリロイル基、メタアクリロイル基、アクリロイルオキシ、メタアクリロイルオキシ基等のラジカル重合性不飽和基、又はエポキシ基等のカチオン重合性官能基を有する単量体を重合した、プレポリマーおよび/または多官能モノマーである。

【0053】

多官能アクリルモノマーの例としては、ペンタエリスリトールトリアクリレート、ジペンタエレスリトールヘキサアクリレート、トリメチロールプロパントリアクリレート、トリスアクロイルオキシエチルフォスフェート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパンEО付加トリアクリレート、グリセリンPО付加トリアクリレートなどがある。

【0054】

カチオン重合性官能基を有するプレポリマーとしては、ビスフェノール型ポリエポキシ、ノボラック型ポリエポキシ、脂環型ポリエポキシ等のポリエポキシ、脂肪族系ポリビニルエーテル、芳香族系ポリビニルエーテル、ウレタン系ポリビニルエーテル、エステル系ポリビニルエーテル等のポリビニルエーテル、ポリ環状エーテル化合物、ポリスピロ化合物等のプレポリマーが挙げられる。

【0055】

紫外線によって反応させる場合には、通常、光重合開始剤または光重合促進剤を添加する。光重合開始剤としては、ラジカル重合性不飽和基を有する系の場合は、アセトフェノン類、ベンゾフェノン類、チオキサントン類、ベンゾイン、ベンゾインメチルエーテル等を単独又は混合して用いることができる。また、カチオン重合性官能基を有する系の場合は、光重合開始剤として、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等を単独又は混合物として用いることができる尚、これら光重合開始剤の添加量は一般に、紫外線硬化型プレポリマーおよび/または多官能モノマー100重量部に対して0.1〜10重量部程度である。

【0056】

(基体)

基体は、塗布されるインキ液層の積層構造を支持することができるものであれば、特に限定されない。例えば、高分子化合物のフィルム、金属フォイル、可とう性ガラスなどが用いられる、特に高分子化合物のフィルムを好適に用いることができる。

【0057】

基体に利用できる高分子化合物のフィルムとしては、例えば、ポリエチレンテレフタレートフィルム、ポリブチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム等のポリエステル系フィルム、ポリプロピレンフィルム等のポリオレフィン系フィルム、ジアセチルセルロースフィルム、トリアセチルセルロースフィルム、アセチルセルロースブチレートフィルム等のセルロース系フィルム、ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム等の塩化ビニル系フィルム、ポリビニルアルコールフィルム、エチレン−酢酸ビニル共重合体フィルム等のビニル系共重合体フィルム、ポリスチレンフィルム、ポリカーボネートフィルム、ポリメチルペンテンフィルム、ポリスルホンフィルム、ポリエーテルエーテルケトンフィルム、ポリエーテルスルホンフィルム、ポリエーテルイミドフィルム等のポリエーテル系フィルム、ポリイミドフィルム、フッ素樹脂フィルム、ポリアミドフィルム、アクリル樹脂フィルム、ノルボルネン系樹脂フィルム、シクロオレフィン樹脂フィルム等が挙げられる。これらの中でも、透明性及び製造コストの観点から、ポリエチレンテレフタレートフィルムやトリアセチルセルロースフィルムが好ましい。

光透過性基材の厚さに特に制限はなく、状況に応じて適宜選定されるが、通常、好ましくは10〜300μm、より好ましくは30〜200μmの範囲、さらに好ましくは50〜125μmである。

【0058】

また、この基体は、その表面に設けられる層との密着性を向上させる目的で、必要に応じて片面又は両面に、酸化法や凹凸化法等により表面処理を施すことができる。上記酸化法としては、例えばコロナ放電処理、クロム酸処理(湿式)、火炎処理、熱風処理、オゾン・紫外線照射処理等が挙げられ、また、凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。これらの表面処理法は光透過性基材の種類に応じて適宜選ばれるが、一般にはコロナ放電処理法が効果及び操作性等の面から、好ましく用いられる

【0059】

≪硬化装置≫

(熱硬化装置)

ロール状に巻き取られた硬化性化合物を含む積層体あるいはシート状の硬化性化合物を含む積層体を、恒温加熱室に保存して加熱硬化する。温度は40℃〜90℃で、硬化時間は製品の種類により異なるが例えば2日から7日程度である。

【0060】

(紫外線照射装置)

紫外線を照射する装置としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク灯、ブラックライト蛍光灯、メタルハラィドランプ灯の光源が使用できる。紫外線の波長としては、190〜380nm程度の波長域を使用することができる。

乾燥炉6の後に照射装置を設けて硬化性化合物を含む積層体に紫外線を照射して硬化して巻き取ってもよいし、乾燥して巻取り後あらためて照射装置にかけて硬化性化合物を含む積層体を硬化することもできる。

【0061】

(電子線照射装置)

電子線を照射する装置は、真空チャンバー内のフィラメントで生じた熱電子を、グリッドによって引き出し、薄膜の金属からなる窓との間にかけられた高電圧(70〜300kV)によって、電子を加速して、窓からカーテン状に電子線を放射する。

電子線を照射する装置としては、コッククロフトワルト型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは、直線型、ダイナミトロン(登録商標)型、高周波型等の各種電子線加速器を用いることができる。用いる電子線のエネルギーは、100〜1000keV程度、好ましくは100〜300keVのものが使用される。電子線の照射量は、通常2〜15Mrad程度である。

乾燥炉6の後に照射装置を設けて硬化性化合物を含む積層体に電子線を照射して硬化して巻き取ってもよいし、乾燥して巻取り後あらためて電子線照射装置にかけて硬化性化合物を含む積層体を硬化することもできる。

【0062】

(本発明の製造方法が利用される領域)

本発明が利用される領域は、赤外線反射フィルムや反射防止フィルムなどの光学フィルムが特に好適である。これらの光学フィルムは、低屈折率層と高屈折率層を積層しており、かつ低屈折率層と高屈折率層の境目が形成されており、その境目における屈折率変化が明確である必要があるからである。また、層間の境目が必要であるその他の用途の積層体でも利用することができる。

【実施例】

【0063】

(実施例1)

下記の方法にて赤外線反射フィルムを作成した。

下記の組成の成分を配合して高屈折率層形成用インキAを得た。

疎水性酸化チタン微粒子「AEROXIDE(登録商標)ТiО2 T805」

(日本アエロジル株式会社製) :25重量部

ポリビニルブチラール樹脂「エスレック(登録商標)BM‐5」 :30重量部

(積水化学工業株式会社製)

メチルエチルケトン :200重量部

トルエン :200重量部

【0064】

下記組成の成分を配合して低屈折率層形成用インキBを得た。

疎水性シリカ微粒子「アエロジル(登録商標)R202」 :25重量部

(日本アエロジル株式会社製)

ポリビニルブチラール樹脂「エスレック(登録商標)BM‐5」 :30重量部

(積水化学工業株式会社製)

メチルエチルケトン :200重量部

トルエン :200重量部

【0065】

下記組成の成分を配合して架橋剤を含有する硬化性インキCを得た。

ジイソシアネート(架橋剤)「コロネート(登録商標)T‐80」 :12重量部

(日本ポリウレタン工業株式会社製、45%酢酸エステル溶液)

メチルエチルケトン :20重量部

トルエン :20重量部

【0066】

高屈折率層形成用インキAを図1の1t、5tのタンクに充填し、低屈折率層形成用インキBを3tのタンクに充填し、硬化性インキCを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0067】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキを供給すると、高屈折率層形成用インキAの液層の上に硬化性インキCの液層が展開されさらに低屈折率層形成用インキBの液層が展開され、硬化性インキCの液層、最後に高屈折率層形成用インキAの液層と順次インキ液層が積み重ねられる。高屈折率層形成用インキ液層Aと硬化性インキCの液層が接触した領域で、高屈折率層形成用インキAに含まれるポリビニルブチラール樹脂と硬化性インキに含まれるイソシアネートが混ざり合う。低屈折率層形成用インキBの液層と硬化性インキCの液層が接触した領域でも同様に、ポリビニルブチラール樹脂とイソシアネートが混ざり合う。このようにして高屈折率層形成用インキAの液層と低屈折率層形成用インキBの液層が硬化性インキCの液層を介して積み重ねられる。

【0068】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、巻取りのまま50℃2日間恒温室に保存してポリビニルブチラール樹脂とイソシアネートを反応させた。

【0069】

このようにしてPEТ/高屈折率層/低屈折率層/高屈折率層の3層構成からなる赤外線反射フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料の電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での高屈折率層の厚みは0.3μm、低屈折率層の厚みは0.3μm、3層の全塗布厚は0.9μmである赤外線反射フィルムを得た。硬化層は独立した層としては観測されなかったが、高屈折率層と低屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。また、波長1.2μm付近の赤外線の反射率が最大となる、良好な赤外線反射特性を示した。

【0070】

(実施例2)

下記の方法にて反射防止フィルムを作成した。

実施例1の高屈折率層形成用インキAと低屈折率層形成用インキBと硬化性インキCを使用する。

【0071】

低屈折率層形成用インキBを図1の1t、5tのタンクに充填し、高屈折率層形成用インキAを3tのタンクに充填し、硬化性インキCを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0072】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキを供給すると、低屈折率層形成用インキBの液層の上に硬化性インキCの液層が展開されさらに高屈折率層形成用インキAの液層が展開され、硬化性インキCの液層、最後に低屈折率層形成用インキBの液層と順次インキ液層が積み重ねられる。低屈折率層形成用インキ液層Bと硬化性インキCの液層が接触した領域で、低屈折率層形成用インキBに含まれるポリビニルブチラール樹脂と硬化性インキに含まれるイソシアネートが混ざり合う。高屈折率層形成用インキAの液層と硬化性インキCの液層が接触した領域でも同様に、ポリビニルブチラール樹脂とイソシアネートが混ざり合う。このようにして低屈折率層形成用インキBの液層と高屈折率層形成用インキAの液層が硬化性インキCの液層を介して積み重ねられる。

【0073】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、巻取りのまま50℃2日間恒温室に保存してポリビニルブチラール樹脂とイソシアネートを反応させた。

【0074】

このようにしてPEТ/低屈折率層/高屈折率層/低屈折率層の3層構成からなる反射防止フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料を電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での低屈折率層の厚みは0.15μm、高屈折率層の厚みは0.20μm、3層の全塗布厚は0.5μmの反射防止フィルムを得た。硬化層は独立した層としては観測されなかったが、低屈折率層と高屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。

【0075】

(実施例3)

下記の方法にて赤外線反射フィルムを作成した。

実施例1の高屈折率層形成用インキAと低屈折率層形成用インキBを使用した。

【0076】

下記組成の成分を配合して硬化性化合物(エポキシ樹脂と架橋剤)を含有する硬化性インキDを得た。

ビスフェノール型エポキシ樹脂「EPICLОN(登録商標)850」 :10重量部

(DIC株式会社製)

ビスフェノール型エポキシ樹脂「EPICLОN(登録商標)860」 :8重量部

(DIC株式会社製)

ポリアミドアミン(架橋剤)「ラツカマイド(登録商標)17‐202」:20重量部

(DIC株式会社製)

キシレン :100

n‐ブタノール :100

【0077】

高屈折率層形成用インキAを図1の1t、5tのタンクに充填し、低屈折率層形成用インキBを3tのタンクに充填し、硬化性インキDを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0078】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキ液層を供給すると、高屈折率層形成用インキAの液層の上に硬化性インキDの液層が展開されさらに低屈折率層形成用インキBの液層が展開され、硬化性インキDの液層、最後に高屈折率層形成用インキAの液層と順次インキ液層が積み重ねられる。このようにして高屈折率層形成用インキAの液層と低屈折率層形成用インキBの液層が硬化性インキDの液層を介して積み重ねられる。

【0079】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、巻取りのまま50℃3日間恒温室に保存してエポキシ樹脂と硬化剤(ポリアミドアミン)を反応硬化させた。

【0080】

このようにしてPEТ/高屈折率層/低屈折率層/高屈折率層の3層構成からなる赤外線反射フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料の電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での高屈折率層の厚みは0.3μm、低屈折率層の厚みは0.3μm、3層の全塗布厚は0.9μmである赤外線反射フィルムを得た。硬化層は独立した層としては観測されなかったが、高屈折率層と低屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。

【0081】

(実施例4)

下記の方法にて赤外線反射フィルムを作成した。

実施例1の高屈折率層形成用インキAと低屈折率層形成用インキBを使用した。

【0082】

下記組成の成分を配合してプレポリマーと多官能モノマーを含有する硬化性インキEを得た。

ウレタンアクリレート「紫光(登録商標)LTV1700−B」 :25重量部

(日本合成化学工業株式会社製)

ペンタエリスリトールトリアクリレート(PETA) :5重量部

光重合開始剤「イルガキュア(登録商標)184」 :0.2重量部

(旧チバ・スペシャルティ・ケミカルズ社製)

メチルエチルケトン :70重量部

トルエン :60重量部

【0083】

高屈折率層形成用インキAを図1の1t、5tのタンクに充填し、低屈折率層形成用インキBを3tのタンクに充填し、硬化性インキEを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0084】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキ液層を供給すると、高屈折率層形成用インキAの液層の上に硬化性インキEの液層が展開されさらに低屈折率層形成用インキBの液層が展開され、硬化性インキEの液層、最後に高屈折率層形成用インキAの液層と順次インキ液層が積み重ねられる。このようにして高屈折率層形成用インキAの液層と低屈折率層形成用インキBの液層が硬化性インキEの液層を介して積み重ねられる。

【0085】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、紫外線照射装置(図示せず)で紫外線を照射して硬化した。

【0086】

このようにしてPEТ/高屈折率層/低屈折率層/高屈折率層の3層構成からなる赤外線反射フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料の電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での高屈折率層の厚みは0.3μm、低屈折率層の厚みは0.3μm、3層の全塗布厚は0.9μmである赤外線反射フィルムを得た。硬化層は独立した層としては観測されなかったが、高屈折率層と低屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。

【産業上の利用可能性】

【0087】

本発明の積層体の製造方法は、同時多層塗布方法を採用しているので、様々な用途の積層体のコストの削減可能性がある。

【符号の説明】

【0088】

1t:インキタンク

2t:インキタンク

3t:インキタンク

1p:インキ供給ポンプ

2p:インキ供給ポンプ

3p:インキ供給ポンプ

1:スリット

2:スリット

3:スリット

1s:インキ液層

2s:インキ液層

3s:インキ液層

4:コーティングロール

5:基体

6:乾燥炉

11:ダイコーティングユニット

【技術分野】

【0001】

本発明は、積層体の製造方法に関するものである。

【背景技術】

【0002】

従来、層形成用化合物を含有させた複数のインキから複数のインキ液層を各々形成し、該複数のインキ液層を積み重ねた後、積み重ねられた該複数のインキ液層を基体に塗布し乾燥することで、複数の層が基体に形成された積層体を得る方法は、いわゆる同時多層塗布法として知られており、例えば特許文献1に開示されている。同時多層塗布法は、1回の塗布・乾燥により基体に複数の層を形成させることができるので、低コストの積層体の量産方法として適している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−72880号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

同時多層塗布法では、流動性がある液体を層状に積み重ねるので、積み重ねられたインキ液層どうしの混合を妨げるために何らかの手段を講ずる必要がある。

【0005】

このような手段としては、例えば、積み重ねるインキどうしの粘度を調整する方法が現に用いられている。しかし、該方法は、インキ液層どうしの混合を十分に妨げるものではないので、該方法で得られた積層体の層間には、一方の層形成用化合物と他方の層形成用化合物とが混合した領域が相当な範囲で形成される。

【0006】

そのため、該方法で得られた積層体は、層間の密着性は良好であるが、層間の境目が形成され難いので、例えば、層間の境目における屈折率変化を利用する赤外線反射フィルムや反射防止フィルムなどを該方法だけで製造することは困難である。

【0007】

そこで、例えば、一方のインキ液層の溶剤と他方のインキ液層の溶剤とを相溶性が無い関係にする方法によって、インキ液層どうしの混合を完全に妨げることも考えられる。しかし、該方法では、インキ液層どうしがはじかれてしまいそもそも積み重ねることが困難であるか、たとえ積み重ねられたとしても、層間の密着性が悪くなり積層体が層間での剥離によって壊れ易くなってしまう。

【0008】

本発明では、同時多層塗布法にて、層間の境目が形成され、かつ層間の密着性が良好な積層体を得ることを課題とする。

【課題を解決するための手段】

【0009】

第1の発明は、層形成用化合物を含有させた複数の層形成用インキ、および硬化性化合物を含有させた硬化性インキを準備して、該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させることを特徴とする積層体の製造方法である。

【0010】

第2の発明は、第1の発明において、硬化性化合物が架橋剤であることを特徴とする積層体の製造方法である。

【0011】

第3の発明は、第1の発明において、硬化性化合物がプレポリマーおよび多官能モノマーのいずれか一方または両方であることを特徴とする積層体の製造方法である。

【発明の効果】

【0012】

本発明によれば、同時多層塗布法にて層間の境目が形成され、かつ層間の密着性が良好な積層体を得ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明における積層体の製造方法で用いることができる同時多層塗布法とその塗布装置の一例を示す模式図である。

【発明を実施するための形態】

【0014】

本発明は、層形成用化合物を含有させた複数の層形成用インキ、および硬化性化合物を含有させた硬化性インキを準備して、該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させる積層体の製造方法である。

【0015】

本発明では、層形成用インキには、本発明で得られる積層体の層の所望の特性を得るために必要な主成分である層形成用化合物が含有されている。複数の層形成用インキに含有される層形成化合物や溶剤の種類や量は、それぞれ異なる組成であってもよいし、同じであってもよい。

【0016】

本発明では、硬化性インキ層には、熱、光、電子線などにより反応して硬化する性質を有する成分である硬化性化合物が含有されている。硬化性化合物としては、硬化する性質を有する化合物であれば、特に限定されないが、架橋剤、並びにプレポリマー及び多官能モノマーを挙げることができる。

なお、本明細書では、樹脂と反応する硬化性化合物を架橋剤と呼び、反応して樹脂を形成する硬化性化合物をプレポリマーまたは多官能モノマーと呼ぶ。また、未反応の硬化性化合物を含有するインキを硬化性インキと呼び、硬化性インキで形成されるインキ液層を硬化性インキ液層と呼ぶ。また、反応させた硬化性化合物を硬化物と呼ぶ。

【0017】

本発明によれば、硬化性化合物が層間に存在することで、インキ液層どうしの混合が妨げられるので、層間の境目が形成された積層体を製造することができる。また、インキ液層を乾燥した後に、層間に存在する硬化性化合物を反応させて層間に硬化物を形成させるので、層間の密着性が良好になる。

【0018】

なお、積層体の層間の境目は、例えば、積層体の断面を電子顕微鏡で観察することができ、層間の境目が形成されているかどうかは、積層体の断面を電子顕微鏡で観察したときに層間の境目を識別できるかどうかで確認することができる。

【0019】

硬化性インキに含有させた硬化性化合物から得られた硬化物は、層形成用インキに含有させた層形成成分から得られた層と混在して、積層体の断面を電子顕微鏡で観察した場合に、独立した層として識別できないものである。これによって、硬化物が積層体の特性に与える影響を少なくすることができる。ただし、層間に硬化物が存在することは、グロー放電発光分光分析法による厚み方向の元素分布測定で確認することができる。

【0020】

なお、本発明においてインキとは特に着色顔料を含むものに限定されるものではなく、透明なインキもインキとして含まれる。

【0021】

下記に、本発明の実施態様の例について図面を参照しながら説明する。

≪塗布方法≫

図1は同時多層塗布方法の一例を示す模式図である。

11はダイコーティングユニットで、インキを押し出すスリット1,2,3を有している。図示していないが、スリットの数は3に限定されることなく任意の数が可能である。

【0022】

タンク1tに層形成用インキ1を、タンク2tに硬化性インキを、タンク3tに層形成用インキ2を貯蔵して、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3pを稼動して各インキを各スリットから押し出すと、押し出された各インキはダイコーティングユニットのスライド斜面上に各インキ液層として展開され、上層のインキ液層が下層のインキ液層の上に乗り上げるようにして、ダイコーティングユニット11のスライド斜面上でインキ液層が積み重ねられる。

【0023】

インキ液層を積み重ねる方法は、スリットノズルを複数個スライド斜面上方に並べ、上からカーテン状に溶液を流してスライド斜面上で積み重ねる方法もあり、図1の塗布方法だけに限定されない。

【0024】

1s、2s、3sは各インキで形成されたインキ液層で、1sと2sと3sのインキ液層がスライド斜面上で積み重ねられたとき、層形成用インキ液層1と層形成用インキ液層2の間に硬化性インキ液層が挿入されるため、層形成用インキ液層1と層形成用インキ液層2が混じり合うのを妨げることができる。4t、4p以降の装置等は図示していないが、同様に硬化性インキ液層、層形成用インキ液層、硬化性インキ液層、層形成用インキ液層・・・とインキ液層を重ねることができる。

【0025】

コーティングロール4に巻かれた基体5は、回転するコーティングロールに導かれ、ダイコーティングユニットの端から流れ落ちようとする積み重ねられたインキ液層をすくい取って、基体上に積み重ねられたインキ液層が塗布された後に乾燥炉6でインキが乾燥される。乾燥された積層体は巻き取った後に別工程で紫外線を照射して硬化したり、電子線を照射して硬化したり、あるいは恒温加熱室で熱硬化して積層体が製造されるが、紫外線照射による硬化、電子線照射による硬化の場合は乾燥炉6の後に照射装置(図示せず)を設けて乾燥後に連続して硬化することができる。

【0026】

積層体の各層の塗布量は、ダイコーティングユニットのスリットから押し出されるインキの液量と、基体の搬送速度によってコントロールされる。基体の搬送速度を増加させることにより、インキの押し出し量が同じでも、より薄膜の塗布が可能となる。このため大面積で比較的均一な多層積層体を1回の塗布で得ることができる。

【0027】

層形成用インキ液層1と層形成用インキ液層2の間に硬化性インキ液層を挿入することにより、層形成用インキ液層1と層形成用インキ液層2が混じり合うのを妨げることができる。本発明で硬化性インキ液層を採用する目的は、層間の境目を形成することと、層間の密着性を向上することであり、その効果を達成する程度の量は必要であるが、できる限り少量であることが望ましい。

【0028】

少量で層形成用インキ液層1と層形成用インキ液層2との混合を防止する効果をあげるためには、例えば硬化性インキの粘度を該層形成用インキより大きくすることで層間の混合防止効果をあげることができる。また、硬化性インキ液層の硬化性インキは層形成用インキ液層の層形成用インキとある程度混ざり合う必要があるが、混合の速度を穏やかにすることにより混合を防止する効果をあげることができる。混合の速度を穏やかにするには、硬化性インキの溶剤組成と層形成用インキの溶剤組成を近づければよい。組成の異なる溶剤を接触させると、濃度差の大きい溶剤間では溶剤が均一になろうとする拡散速度が大きく混合しやすく、濃度差の小さい溶剤間では溶剤の拡散速度が小さく混合が緩やかとなるからである。

【0029】

本発明における好ましい第1の方法は、硬化性インキ中に含まれる架橋剤が、層形成用インキおよび硬化性インキのいずれか一方または両方の中に含有される硬化性樹脂と反応して硬化物を得ることである。該硬化性樹脂は、インキ中で反応が進行することを防ぐことができるので、層形成用インキに含有されることが好ましい。

また、該硬化性樹脂を層形成用インキに含有する場合は、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキのいずれか一方のみに該硬化性樹脂を含有させてもよいし、両方に該硬化性樹脂を含有させてもよいが、層間の密着性を向上させることができるので、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキの両方に該硬化性樹脂を含有させることが好ましい。

また、該硬化性樹脂と層形成用化合物とは、同じ化合物であっても異なる化合物であってもよいが、積層体の層の特性に与える影響を少なくすることができるので、同じ化合物であることが好ましい。

【0030】

本発明における好ましい第2の方法は、硬化性インキ中に含まれるプレポリマーおよび/または多官能モノマーが、これらの間で反応して樹脂の硬化物を得ることにより達成することができる。プレポリマーおよび/または多官能モノマーを含む硬化性層は、ある程度上下の層と混合しているかあるいは上下の層中に取り込まれるので、プレポリマーおよび/または多官能モノマーを硬化することにより層間の密着性は良好となる。

また、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキのいずれか一方または両方にも、プレポリマーおよび/または多官能モノマーを含有させることが、層間の密着性を向上させることができるために好ましく、層間の密着性をより向上させることができるので、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキの両方にも、プレポリマーおよび/または多官能モノマーを含有させることがより好ましい。

また、硬化性インキ中に含まれるプレポリマーおよび/または多官能モノマーが、硬化性インキ液層の上下の層形成用インキ液層を形成する層形成用インキのいずれか一方または両方に含有する硬化性樹脂と反応して硬化物を得ることが好ましい。上述の第1の方法で得られる効果が相乗されて、より強固に層と層との密着性を向上することができるからである。

【0031】

≪層形成用インキに使用される層形成用化合物≫

層形成用インキに使用される層形成用化合物としては、積層体の層の所望の特性を得るために必要な主成分となる化合物であれば、特に限定されない。層形成用化合物を含有する層形成用インキは、水や有機溶剤などの溶液であれエマルジョンのような分散液であれ、特に制限されず、得られる積層体の用途、層の所望の特性、層の材料などに応じて適宜選択される。

【0032】

(樹脂)

層形成用化合物としては、インキ化が容易なので、一般の熱可塑性の樹脂を好ましく使用することができる。層形成用化合物としての樹脂(有機高分子化合物)は、それ自体で層の所望の特性が発現することもあるし、後述する体質顔料等の粒子のバインダーとして働くこともあり、得られる積層体の用途に応じて適宜選択される。なお、上述のように、層形成用化合物としての樹脂は、架橋剤と反応する硬化性樹脂として働くこともできる。

【0033】

有機溶剤に溶解する熱可塑性の樹脂としては、例えば、スチレン系樹脂、アクリル系樹脂、メタアクリル系樹脂、酢酸ビニル系樹脂、ビニルエーテル系樹脂、ハロゲン含有樹脂、脂環式オレフィン系樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン樹脂、ポリエステルウレタン樹脂、変性アクリル系樹脂、エチレン‐酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、ポリビニルアルコール(PVA)及びその誘導体のブチラール樹脂、アセタール樹脂、さらにポリスチレンAS樹脂、ABS樹脂、シリコーン系樹脂及びシリコーン変性樹脂、セルロース誘導体、ゴム又はエラストマー等がある。

【0034】

また、水溶性樹脂の水溶液や水性分散液も層形成用インキに使用することできる。

水溶性の樹脂としては、例えば、ヒドロキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、カルボキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース樹脂;カルボキシル化ポリビニルアルコール、スルホン化ポリビニルアルコール、アセトアセチル化ポリビニルアルコールなどのけん化度50モル%以上(好ましくは70モル%以上)のポリビニルアルコール(PVA)及びその誘導体;スルホン化度50モル%以上(好ましくは70モル%以上)のポリスチレンスルホン酸;けん化度50モル%以上(好ましくは70モル%以上)のエチレン−ビニルアルコール共重合体;ポリアクリル酸及びその塩などの水性アクリル樹脂;ポリビニルピロリドン;ポリエチレングリコール;アルギン酸塩類や、水性ポリエステル樹脂;水性ポリウレタン樹脂;水性エポキシ樹脂;水性ポリオレフィン樹脂;水性フェノール樹脂;ポリパラビニルフェノール;ゼラチン、寒天、カラギナン、キサンタンガム、アラビアガム、グアガムなどの天然樹脂等が挙げられる。これらは、1種を単独で使用してもよいし、2種以上を併用してもよい。

【0035】

なお、「水性」とは水溶性であることを示し、その製造方法に特に制限はないが、いずれも市販品を用いるのが簡便である。水性ポリエステル樹脂は東洋紡績株式会社製の「バイロナール(登録商標)」シリーズ等の市販品を用いることができる。ポリパラビニルフェノールは、パラビニルフェノールのホモポリマーであり、市販品としては、例えば丸善石油化学株式会社製の「マルカリンカー(登録商標)」シリーズ等が挙げられる。

【0036】

水性分散液としては各種市販の水性分散液が利用でき、アクリル樹脂エマルジョン、酢ビ・アクリルエマルジョン、塩ビエマルジョン、塩酢ビエマルジョン、シリコーンエマルジョン、シリコーン・アクリルエマルジョンなどが利用できる。

【0037】

市販品としては例えば、アクリル系自己乳化型水性樹脂としてDIC株式会社製の「ウォーターゾール(登録商標)」シリーズ等の市販品がある。水性ポリエステル樹脂として、例えば、東洋紡績株式会社製の「バイロナール(登録商標)」シリーズ等の市販品が利用できる。シリコーンのアクリル変性樹脂のエマルジョンとして、日信化学工業株式会社製のシリコーンアクリル水分散液のシャリーヌE(登録商標)シリーズが利用できる。

【0038】

(体質顔料等)

また、層形成用インキ中には、層形成用化合物として窒化ホウ素などの熱伝導性粒子や体質顔料を添加することができる。体質顔料は、白色または透明な無機の粒子であり、艶消しや他の着色顔料の希釈に用いられるものであり、水酸化アルミニウム、炭酸カルシウム、酸化チタン、硫酸バリウム、酸化ケイ素、タルク、硫酸カルシウム、ベントナイト、チタンバリウム、酸化亜鉛などが利用される。

【0039】

顔料を微細な粒子に調製してバインダー中に分散したものは、光学フィルムに積層される屈折率層の屈折率の調整に使用される。赤外線反射フィルムや反射防止フィルムに使用される高屈折率の材料は、ルチル型酸化チタン、アナターゼ型酸化チタン、酸化鉛、酸化鉄、酸化タングステン、酸化インジウム、酸化スズ、酸化亜鉛、酸化セリウム、酸化ビスマス、酸化ジルコニウム、酸化ニオブ、酸化タンタルなどがあるが、このうち微細粒子として調製できるものが利用できる。特に酸化チタンや酸化スズなどが好ましい。

低屈折率の材料としては、酸化珪素、酸化アルミニウム、弗化ナトリウム、弗化マグネシウム、弗化リチウム、弗化カルシウムなどがあり、特に酸化珪素や酸化アルミニウムが好ましい。

【0040】

また、ポリスチレン粒子やスチレンーアクリル共重合粒子などの有機合成微粒子も反射防止フィルムの製造に利用される。さらに必要に応じて、各種添加剤、例えば酸化防止剤、紫外線吸収剤、光安定剤、レベリング剤、消泡剤、充填剤等をインキ中に含有させることができる。

【0041】

≪硬化性インキに使用される硬化性化合物≫

硬化性インキに利用できる硬化性化合物は、本発明の製造方法により得られる積層体の用途、層の所望の特性、層の材料などに応じて選択されるものであり、特に限定されるものではない。硬化性化合物を水や有機溶剤に溶解や分散することで硬化性インキを適宜調整することができる。

【0042】

硬化性化合物は、例えば、熱を加えたり、紫外線や電子線を照射することで、反応させることができる。硬化性化合物としては、例えば、硬化性樹脂と反応する架橋剤や、反応して樹脂を形成するプレポリマーおよび/または多官能モノマーを好ましく用いることができる。これらの硬化性樹脂、架橋剤、プレポリマー、多官能モノマーについては、公知のものを用いることができ、特に限定されるものではない。

【0043】

下記に、熱硬化の反応に用いられる架橋剤および硬化性樹脂の例、紫外線や電子線による硬化の反応に用いられるプレポリマーおよび多官能モノマーの例、についてより詳しく説明する。

【0044】

(熱硬化の反応に用いる架橋剤および硬化性樹脂)

硬化性インキ中に含有させる架橋剤は、利用する硬化反応によって異なる。水酸基を持つ硬化性樹脂と反応する架橋剤は多官能イソシアネート化合物である。例えば、ヘキサメチレンジイソシアネート、トリレンジイソシアネート、ジフェニメメタンジイソシアネート、ナフタレンジイソシアネート、キシリレンジイソシアネート、イソホロンジイソシアネート等のポリイソシアネート化合物、あるいはプレポリマー化したポリイソシアネートやイソシアネートの変性体が利用できる。

【0045】

エポキシ基を持つ硬化性樹脂と反応する架橋剤はポリアミン化合物や酸無水物あるいはフェノール類である。

【0046】

ポリアミン化合物としては、例えば、脂肪族アミンとしてジエチレントリアミン、トリエチレンテトラミン、テトラチレンペンタミン、ジプロプレンジアミン、ジエチルアミノプロピルアミン、N‐アミノエチルピペラジン、イソフォロンジアミン、芳香族アミンとしてm‐キシレンジアミン、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフエニルスルホン、変性アミンとしてポリアミンエポキシ樹脂アダクト、ケチミン、イミダゾール類として2‐メチルイミダゾール、2‐エチル‐4‐メチルイミダゾール、さらにポリアミド樹脂などがある。

【0047】

酸無水物としては、例えば、無水フタル酸、無水トリメリット酸、無水ベンゾフェノンテトラカルボン酸、無水マレイン酸、テトラヒドロ無水フタル酸などがある。

【0048】

硬化性樹脂としては、多官能イソシアネート化合物と反応する樹脂としては、例えばポリビニルアルコール樹脂、エバール樹脂、ポリオール樹脂、アクリルポリオール樹脂、ポリビニルブチラール樹脂、アセタール樹脂等を使用できる。

【0049】

ポリアミンや酸無水物と反応する樹脂は、各種エポキシ樹脂の誘導体がある。あるいはアルデヒドと反応する樹脂、例えばフェノール樹脂、尿素樹脂などがあるが、一般に反応する低分子化合物どうしをある程度反応させたプレポリマーとして利用することが普通である。

【0050】

その他利用可能な熱硬化性樹脂としては、例えば、ポリアミンフェノール樹脂、フェノール樹脂、ジアリルフタレート樹脂、メラニン樹脂、グアナミン樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、アミノアルキッド樹脂、メラミン−尿素共縮合樹脂、ケイ素樹脂、ポリシロキサン樹脂などがある。

【0051】

熱硬化反応を利用する場合、必要に応じて、架橋剤以外にも重合開始剤等の硬化剤、重合促進剤、溶剤、粘度調整剤等を併用して使用することもできる。

【0052】

(紫外線または電子線による反応に用いるプレポリマーおよび多官能モノマー)

例えば、紫外線または電子線により硬化するプレポリマーおよび多官能モノマーは、分子中にアクリロイル基、メタアクリロイル基、アクリロイルオキシ、メタアクリロイルオキシ基等のラジカル重合性不飽和基、又はエポキシ基等のカチオン重合性官能基を有する単量体を重合した、プレポリマーおよび/または多官能モノマーである。

【0053】

多官能アクリルモノマーの例としては、ペンタエリスリトールトリアクリレート、ジペンタエレスリトールヘキサアクリレート、トリメチロールプロパントリアクリレート、トリスアクロイルオキシエチルフォスフェート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパンEО付加トリアクリレート、グリセリンPО付加トリアクリレートなどがある。

【0054】

カチオン重合性官能基を有するプレポリマーとしては、ビスフェノール型ポリエポキシ、ノボラック型ポリエポキシ、脂環型ポリエポキシ等のポリエポキシ、脂肪族系ポリビニルエーテル、芳香族系ポリビニルエーテル、ウレタン系ポリビニルエーテル、エステル系ポリビニルエーテル等のポリビニルエーテル、ポリ環状エーテル化合物、ポリスピロ化合物等のプレポリマーが挙げられる。

【0055】

紫外線によって反応させる場合には、通常、光重合開始剤または光重合促進剤を添加する。光重合開始剤としては、ラジカル重合性不飽和基を有する系の場合は、アセトフェノン類、ベンゾフェノン類、チオキサントン類、ベンゾイン、ベンゾインメチルエーテル等を単独又は混合して用いることができる。また、カチオン重合性官能基を有する系の場合は、光重合開始剤として、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等を単独又は混合物として用いることができる尚、これら光重合開始剤の添加量は一般に、紫外線硬化型プレポリマーおよび/または多官能モノマー100重量部に対して0.1〜10重量部程度である。

【0056】

(基体)

基体は、塗布されるインキ液層の積層構造を支持することができるものであれば、特に限定されない。例えば、高分子化合物のフィルム、金属フォイル、可とう性ガラスなどが用いられる、特に高分子化合物のフィルムを好適に用いることができる。

【0057】

基体に利用できる高分子化合物のフィルムとしては、例えば、ポリエチレンテレフタレートフィルム、ポリブチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム等のポリエステル系フィルム、ポリプロピレンフィルム等のポリオレフィン系フィルム、ジアセチルセルロースフィルム、トリアセチルセルロースフィルム、アセチルセルロースブチレートフィルム等のセルロース系フィルム、ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム等の塩化ビニル系フィルム、ポリビニルアルコールフィルム、エチレン−酢酸ビニル共重合体フィルム等のビニル系共重合体フィルム、ポリスチレンフィルム、ポリカーボネートフィルム、ポリメチルペンテンフィルム、ポリスルホンフィルム、ポリエーテルエーテルケトンフィルム、ポリエーテルスルホンフィルム、ポリエーテルイミドフィルム等のポリエーテル系フィルム、ポリイミドフィルム、フッ素樹脂フィルム、ポリアミドフィルム、アクリル樹脂フィルム、ノルボルネン系樹脂フィルム、シクロオレフィン樹脂フィルム等が挙げられる。これらの中でも、透明性及び製造コストの観点から、ポリエチレンテレフタレートフィルムやトリアセチルセルロースフィルムが好ましい。

光透過性基材の厚さに特に制限はなく、状況に応じて適宜選定されるが、通常、好ましくは10〜300μm、より好ましくは30〜200μmの範囲、さらに好ましくは50〜125μmである。

【0058】

また、この基体は、その表面に設けられる層との密着性を向上させる目的で、必要に応じて片面又は両面に、酸化法や凹凸化法等により表面処理を施すことができる。上記酸化法としては、例えばコロナ放電処理、クロム酸処理(湿式)、火炎処理、熱風処理、オゾン・紫外線照射処理等が挙げられ、また、凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。これらの表面処理法は光透過性基材の種類に応じて適宜選ばれるが、一般にはコロナ放電処理法が効果及び操作性等の面から、好ましく用いられる

【0059】

≪硬化装置≫

(熱硬化装置)

ロール状に巻き取られた硬化性化合物を含む積層体あるいはシート状の硬化性化合物を含む積層体を、恒温加熱室に保存して加熱硬化する。温度は40℃〜90℃で、硬化時間は製品の種類により異なるが例えば2日から7日程度である。

【0060】

(紫外線照射装置)

紫外線を照射する装置としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク灯、ブラックライト蛍光灯、メタルハラィドランプ灯の光源が使用できる。紫外線の波長としては、190〜380nm程度の波長域を使用することができる。

乾燥炉6の後に照射装置を設けて硬化性化合物を含む積層体に紫外線を照射して硬化して巻き取ってもよいし、乾燥して巻取り後あらためて照射装置にかけて硬化性化合物を含む積層体を硬化することもできる。

【0061】

(電子線照射装置)

電子線を照射する装置は、真空チャンバー内のフィラメントで生じた熱電子を、グリッドによって引き出し、薄膜の金属からなる窓との間にかけられた高電圧(70〜300kV)によって、電子を加速して、窓からカーテン状に電子線を放射する。

電子線を照射する装置としては、コッククロフトワルト型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは、直線型、ダイナミトロン(登録商標)型、高周波型等の各種電子線加速器を用いることができる。用いる電子線のエネルギーは、100〜1000keV程度、好ましくは100〜300keVのものが使用される。電子線の照射量は、通常2〜15Mrad程度である。

乾燥炉6の後に照射装置を設けて硬化性化合物を含む積層体に電子線を照射して硬化して巻き取ってもよいし、乾燥して巻取り後あらためて電子線照射装置にかけて硬化性化合物を含む積層体を硬化することもできる。

【0062】

(本発明の製造方法が利用される領域)

本発明が利用される領域は、赤外線反射フィルムや反射防止フィルムなどの光学フィルムが特に好適である。これらの光学フィルムは、低屈折率層と高屈折率層を積層しており、かつ低屈折率層と高屈折率層の境目が形成されており、その境目における屈折率変化が明確である必要があるからである。また、層間の境目が必要であるその他の用途の積層体でも利用することができる。

【実施例】

【0063】

(実施例1)

下記の方法にて赤外線反射フィルムを作成した。

下記の組成の成分を配合して高屈折率層形成用インキAを得た。

疎水性酸化チタン微粒子「AEROXIDE(登録商標)ТiО2 T805」

(日本アエロジル株式会社製) :25重量部

ポリビニルブチラール樹脂「エスレック(登録商標)BM‐5」 :30重量部

(積水化学工業株式会社製)

メチルエチルケトン :200重量部

トルエン :200重量部

【0064】

下記組成の成分を配合して低屈折率層形成用インキBを得た。

疎水性シリカ微粒子「アエロジル(登録商標)R202」 :25重量部

(日本アエロジル株式会社製)

ポリビニルブチラール樹脂「エスレック(登録商標)BM‐5」 :30重量部

(積水化学工業株式会社製)

メチルエチルケトン :200重量部

トルエン :200重量部

【0065】

下記組成の成分を配合して架橋剤を含有する硬化性インキCを得た。

ジイソシアネート(架橋剤)「コロネート(登録商標)T‐80」 :12重量部

(日本ポリウレタン工業株式会社製、45%酢酸エステル溶液)

メチルエチルケトン :20重量部

トルエン :20重量部

【0066】

高屈折率層形成用インキAを図1の1t、5tのタンクに充填し、低屈折率層形成用インキBを3tのタンクに充填し、硬化性インキCを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0067】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキを供給すると、高屈折率層形成用インキAの液層の上に硬化性インキCの液層が展開されさらに低屈折率層形成用インキBの液層が展開され、硬化性インキCの液層、最後に高屈折率層形成用インキAの液層と順次インキ液層が積み重ねられる。高屈折率層形成用インキ液層Aと硬化性インキCの液層が接触した領域で、高屈折率層形成用インキAに含まれるポリビニルブチラール樹脂と硬化性インキに含まれるイソシアネートが混ざり合う。低屈折率層形成用インキBの液層と硬化性インキCの液層が接触した領域でも同様に、ポリビニルブチラール樹脂とイソシアネートが混ざり合う。このようにして高屈折率層形成用インキAの液層と低屈折率層形成用インキBの液層が硬化性インキCの液層を介して積み重ねられる。

【0068】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、巻取りのまま50℃2日間恒温室に保存してポリビニルブチラール樹脂とイソシアネートを反応させた。

【0069】

このようにしてPEТ/高屈折率層/低屈折率層/高屈折率層の3層構成からなる赤外線反射フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料の電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での高屈折率層の厚みは0.3μm、低屈折率層の厚みは0.3μm、3層の全塗布厚は0.9μmである赤外線反射フィルムを得た。硬化層は独立した層としては観測されなかったが、高屈折率層と低屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。また、波長1.2μm付近の赤外線の反射率が最大となる、良好な赤外線反射特性を示した。

【0070】

(実施例2)

下記の方法にて反射防止フィルムを作成した。

実施例1の高屈折率層形成用インキAと低屈折率層形成用インキBと硬化性インキCを使用する。

【0071】

低屈折率層形成用インキBを図1の1t、5tのタンクに充填し、高屈折率層形成用インキAを3tのタンクに充填し、硬化性インキCを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0072】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキを供給すると、低屈折率層形成用インキBの液層の上に硬化性インキCの液層が展開されさらに高屈折率層形成用インキAの液層が展開され、硬化性インキCの液層、最後に低屈折率層形成用インキBの液層と順次インキ液層が積み重ねられる。低屈折率層形成用インキ液層Bと硬化性インキCの液層が接触した領域で、低屈折率層形成用インキBに含まれるポリビニルブチラール樹脂と硬化性インキに含まれるイソシアネートが混ざり合う。高屈折率層形成用インキAの液層と硬化性インキCの液層が接触した領域でも同様に、ポリビニルブチラール樹脂とイソシアネートが混ざり合う。このようにして低屈折率層形成用インキBの液層と高屈折率層形成用インキAの液層が硬化性インキCの液層を介して積み重ねられる。

【0073】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、巻取りのまま50℃2日間恒温室に保存してポリビニルブチラール樹脂とイソシアネートを反応させた。

【0074】

このようにしてPEТ/低屈折率層/高屈折率層/低屈折率層の3層構成からなる反射防止フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料を電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での低屈折率層の厚みは0.15μm、高屈折率層の厚みは0.20μm、3層の全塗布厚は0.5μmの反射防止フィルムを得た。硬化層は独立した層としては観測されなかったが、低屈折率層と高屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。

【0075】

(実施例3)

下記の方法にて赤外線反射フィルムを作成した。

実施例1の高屈折率層形成用インキAと低屈折率層形成用インキBを使用した。

【0076】

下記組成の成分を配合して硬化性化合物(エポキシ樹脂と架橋剤)を含有する硬化性インキDを得た。

ビスフェノール型エポキシ樹脂「EPICLОN(登録商標)850」 :10重量部

(DIC株式会社製)

ビスフェノール型エポキシ樹脂「EPICLОN(登録商標)860」 :8重量部

(DIC株式会社製)

ポリアミドアミン(架橋剤)「ラツカマイド(登録商標)17‐202」:20重量部

(DIC株式会社製)

キシレン :100

n‐ブタノール :100

【0077】

高屈折率層形成用インキAを図1の1t、5tのタンクに充填し、低屈折率層形成用インキBを3tのタンクに充填し、硬化性インキDを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0078】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキ液層を供給すると、高屈折率層形成用インキAの液層の上に硬化性インキDの液層が展開されさらに低屈折率層形成用インキBの液層が展開され、硬化性インキDの液層、最後に高屈折率層形成用インキAの液層と順次インキ液層が積み重ねられる。このようにして高屈折率層形成用インキAの液層と低屈折率層形成用インキBの液層が硬化性インキDの液層を介して積み重ねられる。

【0079】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、巻取りのまま50℃3日間恒温室に保存してエポキシ樹脂と硬化剤(ポリアミドアミン)を反応硬化させた。

【0080】

このようにしてPEТ/高屈折率層/低屈折率層/高屈折率層の3層構成からなる赤外線反射フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料の電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での高屈折率層の厚みは0.3μm、低屈折率層の厚みは0.3μm、3層の全塗布厚は0.9μmである赤外線反射フィルムを得た。硬化層は独立した層としては観測されなかったが、高屈折率層と低屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。

【0081】

(実施例4)

下記の方法にて赤外線反射フィルムを作成した。

実施例1の高屈折率層形成用インキAと低屈折率層形成用インキBを使用した。

【0082】

下記組成の成分を配合してプレポリマーと多官能モノマーを含有する硬化性インキEを得た。

ウレタンアクリレート「紫光(登録商標)LTV1700−B」 :25重量部

(日本合成化学工業株式会社製)

ペンタエリスリトールトリアクリレート(PETA) :5重量部

光重合開始剤「イルガキュア(登録商標)184」 :0.2重量部

(旧チバ・スペシャルティ・ケミカルズ社製)

メチルエチルケトン :70重量部

トルエン :60重量部

【0083】

高屈折率層形成用インキAを図1の1t、5tのタンクに充填し、低屈折率層形成用インキBを3tのタンクに充填し、硬化性インキEを2t、4tのタンクに充填した。(4t〜5tのタンク、その他設備は図示せず。)

【0084】

100μmのプライマー処理したポリエステルフィルム(PET)を図1の基体5のように、コーティングロール4に抱かせて搬送しながら、インキ供給ポンプ1p、インキ供給ポンプ2p、インキ供給ポンプ3p、インキ供給ポンプ4p、インキ供給ポンプ5pの順にポンプを稼動させて各インキ液層を供給すると、高屈折率層形成用インキAの液層の上に硬化性インキEの液層が展開されさらに低屈折率層形成用インキBの液層が展開され、硬化性インキEの液層、最後に高屈折率層形成用インキAの液層と順次インキ液層が積み重ねられる。このようにして高屈折率層形成用インキAの液層と低屈折率層形成用インキBの液層が硬化性インキEの液層を介して積み重ねられる。

【0085】

積み重ねられたインキ液層はダイコーティングユニットの端でPETフィルムですくい取られる。PETフィルムに塗布された積み重ねられたインキ液層は乾燥炉6で乾燥された後、紫外線照射装置(図示せず)で紫外線を照射して硬化した。

【0086】

このようにしてPEТ/高屈折率層/低屈折率層/高屈折率層の3層構成からなる赤外線反射フィルムを作製した。各塗布膜の厚みはインキ供給ポンプからのインキ供給量と基体のPEТフィルムの搬送速度によって調整した。各層の厚みは断面スライスした資料の電子顕微鏡写真から決定し、硬化物の層は識別できなかった。測定した資料での高屈折率層の厚みは0.3μm、低屈折率層の厚みは0.3μm、3層の全塗布厚は0.9μmである赤外線反射フィルムを得た。硬化層は独立した層としては観測されなかったが、高屈折率層と低屈折率層は粘着テープによる剥離試験で界面剥離することなく、良好な密着性を示した。

【産業上の利用可能性】

【0087】

本発明の積層体の製造方法は、同時多層塗布方法を採用しているので、様々な用途の積層体のコストの削減可能性がある。

【符号の説明】

【0088】

1t:インキタンク

2t:インキタンク

3t:インキタンク

1p:インキ供給ポンプ

2p:インキ供給ポンプ

3p:インキ供給ポンプ

1:スリット

2:スリット

3:スリット

1s:インキ液層

2s:インキ液層

3s:インキ液層

4:コーティングロール

5:基体

6:乾燥炉

11:ダイコーティングユニット

【特許請求の範囲】

【請求項1】

層形成用化合物を含有させた複数の層形成用インキ、および硬化性化合物を含有させた硬化性インキを準備して、

該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、

該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、

積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させることを特徴とする積層体の製造方法。

【請求項2】

硬化性化合物が架橋剤であることを特徴とする請求項1に記載の積層体の製造方法。

【請求項3】

硬化性化合物がプレポリマーおよび多官能モノマーのいずれか一方または両方であることを特徴とする請求項1に記載の積層体の製造方法。

【請求項1】

層形成用化合物を含有させた複数の層形成用インキ、および硬化性化合物を含有させた硬化性インキを準備して、

該複数の層形成用インキ、および該硬化性インキから、複数の層形成用インキ液層、および硬化性インキ液層を各々形成して、

該複数の層形成用インキ液層、および該硬化性インキ液層を、層形成用インキ液層と硬化性インキ液層と層形成用インキ液層との積層構造が形成されるように積み重ね、

積み重ねられた該複数の層形成用インキ液層、および該硬化性インキ液層を基体に同時に塗布し、乾燥した後、層間の該硬化性化合物を反応させることを特徴とする積層体の製造方法。

【請求項2】

硬化性化合物が架橋剤であることを特徴とする請求項1に記載の積層体の製造方法。

【請求項3】

硬化性化合物がプレポリマーおよび多官能モノマーのいずれか一方または両方であることを特徴とする請求項1に記載の積層体の製造方法。

【図1】

【公開番号】特開2013−71087(P2013−71087A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213309(P2011−213309)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]