積層体及びその製造方法

【課題】半導体装置と基板とが接着剤層により接着された積層体であって、半導体装置の中央領域に接着剤層が形成されることが防がれた積層体、及び該積層体を簡便に、かつ効率よく製造することができる積層体の製造方法を提供する。

【解決手段】半導体装置2と基板3とが接着剤層7により接着され構成されており、半導体装置2の外周縁に設けられた第1の電極5と、基板3に設けられた第2の電極6とが接続されており、接着剤層7は、半導体装置2と基板3との間に第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように半導体装置2の外周縁に設けられており、かつ接着剤層7は、半導体装置2の外周端よりも外側に至るように設けられており、半導体装置2の外周端よりも外側の接着剤層7は、半導体装置2と基板3との間隔よりも大きな直径を有する粒子8を含有する、積層体1。

【解決手段】半導体装置2と基板3とが接着剤層7により接着され構成されており、半導体装置2の外周縁に設けられた第1の電極5と、基板3に設けられた第2の電極6とが接続されており、接着剤層7は、半導体装置2と基板3との間に第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように半導体装置2の外周縁に設けられており、かつ接着剤層7は、半導体装置2の外周端よりも外側に至るように設けられており、半導体装置2の外周端よりも外側の接着剤層7は、半導体装置2と基板3との間隔よりも大きな直径を有する粒子8を含有する、積層体1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置と基板とが接着剤層により接着された積層体に関し、より詳細には、半導体装置の外周縁に接着剤層が設けられており、半導体装置の中央領域に接着剤層が設けられていない積層体及びその製造方法に関する。

【背景技術】

【0002】

半導体装置と基板とが、接着剤層を介して接着された積層体が広く知られている。接着剤層は、例えば半導体装置と基板とを貼り合わせた後、半導体装置の外周端の開口から半導体装置と基板との間に、接着剤を塗布、流入させて形成されている。この積層体において、例えば半導体装置の中央領域に半導体素子領域が設けられており、該半導体素子領域を囲む外側の部分に電極が設けられている場合には、接着剤層は電極を取り囲むように、かつ半導体素子領域に至らないように形成されている。

【0003】

このような積層体の一例として、下記の特許文献1には、光透過基板と、ダイの周囲に樹脂が充填されている半導体映像感受チップとを備える感受ゾーン保護パッケージ構造を持つ映像センサーが開示されている。半導体映像感受チップの映像感受ゾーンの外周には堤が設けられ、かつ半導体感受チップの電気接続点は堤の外側に位置している。

【0004】

特許文献1に記載の映像センサーでは、ダイの周囲に樹脂が樹脂滴下方式などによって充填されるが、映像感受ゾーンの外周には堤が設けられているので、樹脂が映像感受ゾーンに至ることが防がれている。

【特許文献1】特開2005−323186号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、映像感受ゾーンに樹脂が至るのを防止するために、堤が設けられていた。よって、提を設けるための材料を用意し、堤を設ける余計な作業を行わなければならなかった。よって、映像センサーの製造効率に劣りがちであった。

【0006】

本発明の目的は、上述した従来技術の現状に鑑み、半導体装置と基板とが接着剤層により接着された積層体であって、半導体装置の中央領域に接着剤層が形成されることが防がれた積層体、及び該積層体を簡便に、かつ効率よく製造することができる積層体の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

第1の発明は、半導体装置と基板とが接着剤層により接着された積層体であって、半導体装置は片面の外周縁に第1の電極を有し、第1の電極と対向する位置に基板は片面に第2の電極を有し、第1、第2の電極は対向されて接続されており、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、かつ接着剤層は、半導体装置の外周端よりも外側に至るように設けられており、半導体装置の外周端よりも外側の接着剤層は、半導体装置と基板との間隔よりも大きな直径を有する粒子を含有することを特徴とする。

【0008】

第1の発明に係る積層体のある特定の局面では、半導体装置と基板との間の接着剤層は、粒子を含んでいない。

【0009】

第1の発明に係る積層体の他の特定の局面では、粒子は、基板と半導体装置との間隔よりも大きな半径を有する。

【0010】

第2の発明は、半導体装置と基板とが接着剤層により接着された積層体であって、半導体装置は片面の外周縁に間隔を隔てて枠状に設けられた複数の第1の電極を有し、第1の電極と対向する位置に基板は片面に間隔を隔てて枠状に設けられた複数の第2の電極を有し、複数の第1、第2の電極は対向されて接続されており、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、第1、第2の電極よりも外側の接着剤層は、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有することを特徴とする。

【0011】

第2の発明に係る積層体のある特定の局面では、第1、第2の電極よりも内側の接着剤層は粒子を含んでいない。

【0012】

本発明に係る積層体の製造方法は、第1の発明の積層体の製造方法であって、第1の電極が片面に設けられた半導体装置と、第2の電極が片面に設けられた基板とを用意する工程と、第1、第2の電極を対向させて接続し、半導体装置と基板とを貼り合わせる工程と、貼り合わされた半導体装置と基板との間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、粒子を含有する接着剤を塗布し、半導体装置の外周側面に粒子を接触させ、半導体装置と基板との間に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする。

【0013】

本発明に係る積層体の製造方法のある特定の局面では、半導体装置の外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上とされている。

【0014】

本発明に係る積層体の製造方法は、第2の発明の積層体の製造方法であって、複数の第1の電極が片面に間隔を隔てて枠状に設けられた半導体装置と、複数の第2の電極が片面に間隔を隔てて枠状に設けられた基板とを用意する工程と、第1、第2の電極を対向させて接続し、半導体装置と基板とを貼り合わせる工程と、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、粒子を含有する接着剤を塗布し、第1の電極及び/又は第2の電極に粒子を接触させ、第1、第2の電極よりも内側に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする。

【0015】

本発明に係る積層体の製造方法のある特定の局面では、接続された第1、第2の電極の外側端を直線で結んだ外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上とされている。

【発明の効果】

【0016】

本発明に係る積層体では、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、かつ接着剤層は、半導体装置の外周端よりも外側に至るように設けられており、半導体装置の外周端よりも外側の接着剤層は、半導体装置と基板との間隔よりも大きな直径を有する粒子を含有するので、積層体の製造の際に、粒子によって半導体装置と基板との間に接着剤が適量流入され、接着剤層が構成されている。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防がれている。

【0017】

粒子が、基板と半導体装置との間隔よりも大きな半径を有する場合には、半導体装置の外周端の角部に粒子が接触し、該角部が損傷することを防ぐことができる。

【0018】

本発明に係る積層体では、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、第1、第2の電極よりも外側の接着剤層は、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有するので、積層体の製造の際に、粒子によって第1、第2の電極よりも内側に接着剤が適量流入され、接着剤層が構成されている。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防がれている。

【0019】

本発明に係る積層体の製造方法では、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、基板との間隔よりも大きな直径を有する粒子を含有する接着剤を塗布し、半導体装置の外周側面に粒子を接触させ、半導体装置と基板との間に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成するので、粒子によって半導体装置と基板との間に接着剤を適量流入させることができる。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防ぐことができる。

【0020】

半導体装置の外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上である場合には、半導体装置の外周に粒子が存在していない領域が狭くなり、半導体装置と基板との間に、接着剤が部分的に多く流入することを効果的に防ぐことができる。

【0021】

本発明に係る積層体の製造方法では、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有する接着剤を塗布し、第1の電極及び/又は第2の電極に粒子を接触させ、第1、第2の電極よりも内側に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成するので、粒子によって半導体装置と基板との間に接着剤を適量流入させることができる。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防ぐことができる。

【0022】

接続された第1、第2の電極の外側端を直線で結んだ外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上である場合には、接続された第1、第2の電極の外周に粒子が存在していない領域が狭くなり、第1、第2の電極よりも内側に、接着剤が部分的に多く流入することを効果的に防ぐことができる。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0024】

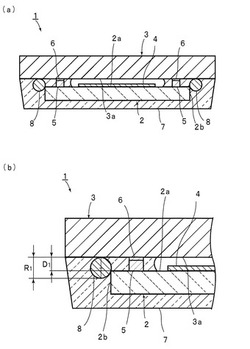

図1(a)、(b)は、本発明の一実施形態に係る積層体を略図的に示す正面断面図、及びその一部を拡大して示す部分切欠正面断面図である。

【0025】

図1(a)、(b)に示す積層体1は、半導体装置2の上面2aに、基板3が積層された構造を有する。半導体装置2及び基板3は、矩形状の平面形状を有する。基板3の大きさは、半導体装置2よりも大きくされている。なお、半導体装置2及び基板3は、前述の形状及び大きさを有するが、形状及び大きさは特に限定されるものではない。例えば半導体装置及び基板は、正方形の平面形状を有していてもよく、半導体装置と基板とは同じ大きさであってもよい。

【0026】

積層体1では、上記半導体装置2はイメージセンサとされている。半導体装置2の上面2aの中央領域に、例えば光電変換を行う受光素子4が配置され、センサーの検知機能が付与されている。従って、後述するように接着剤層は、半導体素子2の中央領域、すなわち半導体素子領域である受光素子4領域には設けられていない。半導体装置2はCMOS、CCDなどのイメージセンサからなるが、半導体装置としては特に限定されず、MEMS等であってもよい。

【0027】

上記基板3としては、特に限定されないが、ガラス基板、ガラスエポキシ基板、サファイア基板等が挙げられる。

【0028】

図2に半導体装置2を模式的に平面図で示すように、半導体装置2の上面2aの外周縁には、複数の第1の電極5が設けられている。第1の電極5はバンプとされている。複数の第1の電極5は等間隔D2に枠状に設けられている。他方、図3に基板2を模式的に裏面図で示すように、基板3の下面3aには、複数の第2の電極6が設けられている。複数の第2の電極6は等間隔D2に枠状に設けられている。

【0029】

第1の電極5と第2の電極6とが対向するように、半導体装置2と基板3とが貼り合わされ、第1、第2の電極5、6が接続されている。なお、本実施形態では、半導体装置2の上面2aに第1の電極5としてのバンプが設けられ、バンプ接続されているが、このように半導体装置の第1の電極もしくは基板の第2の電極がバンプであり、バンプ接続されていることが好ましい。

【0030】

なお、複数の第1の電極5及び複数の第2の電極6は、それぞれ等間隔に設けられているが、第1、第2の電極5、6は必ずしも等間隔に設けられている必要はない。第1、第2の電極5、6の間隔は、本発明の目的を阻害しない範囲で適宜変更することができる。

【0031】

図1(a)、(b)に戻り、半導体装置2と基板3との間に、接続された第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように、半導体装置2の外周縁に接着剤層7が設けられている。接着剤層7は、半導体装置2の外周端2bよりも外側に至るように設けられている。接着剤層7は、半導体装置2の半導体素子領域、すなわち受光素子4領域に至らないように、第1、第2の電極5、6を取り囲むように設けられている。なお、必ずしも設けられる必要はないが、本実施形態では、接着剤層7は、半導体装置2の下面を覆うように設けられている。

【0032】

図1(b)に示すように、半導体装置2の外周端2bよりも外側の接着剤層7は、半導体装置2と基板3との間隔D1よりも大きな直径R1を有する複数の粒子8を含有している。粒子8は、半導体装置2の外周端2bに接触している。一方、半導体装置2と基板3との間の接着剤層7は、上記粒子8を含んでいない。このように、粒子8は、半導体装置2の外周端2bに接触していることが好ましい。

【0033】

以下、上述した積層体1の製造方法を図4(a)〜(c)を用いて説明する。

【0034】

先ず、図4(a)に示すように、第1の電極5としてのバンプが上面2aに設けられた半導体装置2と、第2の電極6が下面3aに設けられた基板3とを用意する。

【0035】

次に、図4(b)に示すように、第1、第2の電極5、6を対向させて接続し、半導体装置2と基板3とを貼り合わせる。ここでは、フリップチップボンダーを用いて、フリップチップ実装により、第1、第2の電極5、6が接続されている。

【0036】

貼り合わされた半導体装置2と基板3との間隔D1としては、特に限定されないが、10〜100μm程度である。

【0037】

次に、接着剤層7を構成するために、粒子8を含有する接着剤7Aを用意する。粒子8は、貼り合わされた半導体装置2と基板3との間隔D1よりも大きな直径R1を有する。

【0038】

接着剤層7を構成する際には、図4(c)に示すように、例えば半導体装置2が上側、基板3が下側となるように配置する。しかる後、半導体装置2の外周端2bよりも外側から半導体装置2と基板3との開口にむけて、粒子8を含有する接着剤7Aを塗布する。接着剤7Aが塗布されると、半導体装置2の外周側面に粒子8が接触される。また、半導体装置2の外周側面に粒子8が接触されることによって、半導体装置2と基板3との間に粒子8が流入せずに、半導体装置2と基板3との間に粒子8を含まない接着剤7Aが流入する。

【0039】

すなわち、粒子8は、半導体装置2と基板3との間隔D1よりも大きな直径R1を有するので、接着剤7Aが半導体装置2と基板3との間に流入していくにつれ、半導体装置2の外周側面に粒子8が接触される。半導体装置2の外周側面に粒子8が接触されると、半導体装置2と基板3との開口面積が小さくなる。粒子8は上述の大きさを有するので、半導体装置2と基板3との間に粒子8は流入せず、粒子8を除く、粒子8を含まない接着剤7Aのみが半導体装置2と基板3との間に流入する。粒子8を含まない接着剤7Aは半導体装置2と基板3との間に流入するが、半導体装置2と基板3との開口面積が小さくされているため、粒子8を含まない接着剤7Aが多量に流入することが防がれている。従って、粒子8を含まない接着剤7Aが半導体装置2の中央領域、すなわち受光素子4領域に至ることが防がれている。

【0040】

なお、接着剤7Aの塗布に際しては、ディスペンサー装置等を用いて接着剤7Aの塗布が行われている。

【0041】

接着剤7Aを塗布した後、接着剤7Aを硬化させて、接着剤層7を構成し、図1に示す積層体1を得ることができる。なお、図5に半導体装置2と、基板3と、粒子8との位置関係を正面図で示すように、積層体1では、半導体装置2の外周端2bよりも外側において、半導体層装置2の外周側面に複数の粒子8が接触している。

【0042】

上記接着剤7Aとしては、特に限定されないが、硬化性化合物及び硬化剤を有する接着性組成物と粒子8とからなる接着剤が好ましく用いられる。

【0043】

上記硬化性化合物としては特に限定されないが、なかでも、接合後に得られる半導体装置の信頼性及び接合強度に優れていることから、エポキシ樹脂が好ましい。

【0044】

上記エポキシ樹脂としては特に限定されず、例えば、ビスフェノール型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、及び、これらの水添化物等が挙げられる。なかでも、接着剤の耐熱性が高められることから、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂が好ましい。

【0045】

上記エポキシ樹脂としては、更に、NBR、CTBN、ポリブタジエン、アクリルゴム等のゴム成分を有するゴム変性エポキシ樹脂、可撓性エポキシ化合物等のエポキシ化合物を用いることができる。このようなエポキシ樹脂を用いた場合、硬化後に柔軟性を付与することができる。また、従来公知のエポキシ樹脂を用いてもよい。

【0046】

上記硬化剤としては特に限定されず、従来公知の硬化剤を上記硬化性化合物に合わせて適宜選択して用いることができるが、硬化性化合物としてエポキシ樹脂を用いる場合の硬化剤としては、例えば、トリアルキルテトラヒドロ無水フタル酸等の加熱硬化型酸無水物系硬化剤、フェノール系硬化剤、アミン系硬化剤、ジシアンジアミド等の潜在性硬化剤、カチオン系触媒型硬化剤等が挙げられる。これらの硬化剤は、単独で用いてもよく、2種以上を併用してもよい。

【0047】

上記硬化剤の配合量としては特に限定されないが、上記硬化性化合物の官能基と等量反応する硬化剤を用いる場合、上記硬化性化合物の官能基量に対して、90〜110当量であることが好ましい。また、触媒として機能する硬化剤を用いる場合であれば、上記硬化性化合物100重量部に対して、上記硬化剤の配合量の好ましい下限は1重量部、好ましい上限は20重量部である。

【0048】

上記接着性組成物においては、硬化速度や硬化物の物性等を調整するために、硬化剤に加えて硬化促進剤を添加してもよい。

【0049】

上記硬化促進剤としては、特に限定されず、例えば、イミダゾール系硬化促進剤、3級アミン系硬化促進剤等が挙げられ、なかでも、硬化速度や硬化物の物性等の調整をするための反応系の制御をしやすいことから、イミダゾール系硬化促進剤が好適に用いられる。これらの硬化促進剤は、単独で用いてもよく、2種以上を併用してもよい。

【0050】

上記接着性組成物は、粘度を低減させるための希釈剤を含有してもよい。

【0051】

このような希釈剤としては、エポキシ基を有するものが好ましく、1分子中のエポキシ基数の好ましい下限は2、好ましい上限は4である。2未満であると、硬化後に充分な耐熱性が発現しないことがあり、4を超えると、硬化によるひずみが発生したり、未硬化のエポキシ基が残存したりすることがあり、これにより、接合強度の低下、繰り返しの熱応力による接合不良が発生することがある。好ましい上限は3である。

【0052】

また、上記希釈剤は、芳香環及び/又はジシクロペンタジエン構造を有することが好ましい。

【0053】

上記接着性組成物の粘度としては特に限定はされないが、E型粘度計で測定した場合の好ましい下限は1Pa・s、好ましい上限は500Pa・sである。1Pa・s未満であると、粒子8が半導体装置に接触することにより半導体装置と基板の開口面積が小さくなっても、接着性組成物が半導体装置と基板との間に流れ込みやすいため、接着性組成物が受光素子の領域に達してしまうことがある。500Pa・sを超えると、接着性組成物が半導体装置と基板との間に流れ込みにくくなりすぎて、積層体の接着信頼性に劣る場合がある。より好ましい下限は10Pa・s、より好ましい上限は100Pa・sである。

【0054】

上記粒子8としては、特に限定されないが、後述するように、特に粒子8の半径1/2・R1の平均値がD1よりも小さい場合には、樹脂粒子が好ましい。粒子8の半径1/2・R1の平均値がD1よりも小さい場合には粒子8が半導体装置2の外周端の角部に接触する可能性が高くなるところ、粒子を樹脂粒子とすることで該角部に損傷を与える可能性が低減されるためである。

【0055】

上記樹脂粒子を構成する樹脂としては特に限定はされないが、なかでも、粒子の硬さと回復率を調整しやすく耐熱性についても向上させることが可能であることから、架橋樹脂が好ましい。

【0056】

上記架橋樹脂としては特に限定されず、例えば、エポキシ樹脂、フェノール樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−アクリル酸エステル共重合体、ジアリルフタレート重合体、トリアリルイソシアヌレート重合体、ベンゾグアナミン重合体等の網目構造を有する樹脂が挙げられる。なかでも、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン系共重合体、ジビニルベンゼン−(メタ)アクリル酸エステル共重合体、ジアリルフタレート重合体等が好ましい。これらを用いた場合、チップをボンディングした後、硬化プロセス、半田リフロープロセス等の熱処理プロセスへの耐性が優れる。

【0057】

尚、後述するように、粒子8の半径1/2・R1がD1よりも大きい場合には、上記粒子8はシリカ等の無機粒子であってもよい。

【0058】

上記粒子8は、CV値が10%以下であることが好ましい。CV値が10%以下の粒子を用いる事により、粒子径の選定や粒子の材質の選定により容易に接着剤の流入を制御することができ、設計が容易となる。

【0059】

粒子8の市販品としては、積水化学工業社製のミクロパール等が挙げられる。

【0060】

上記接着剤7Aを硬化させる条件としては、特に限定されないが、例えば130〜200℃で、1〜60分加熱を行うことが挙げられる。

【0061】

上記接着剤7Aは、150℃で30分かけて硬化したときの重量減少率が3重量%以下であることが好ましい。重量減少率が3重量%を超えると、受光素子が損傷したり、半導体装置としての寿命が短命化することがある。

【0062】

半導体装置2の外周の長さ、すなわち半導体装置2の4辺の長さの和に対して、塗布される接着剤7Aに含有される全粒子8の粒子直径の和の比は0.8以上であることが好ましい。この比が0.8以上であると、半導体装置2の外周に粒子が存在していない領域が狭くなり、半導体装置2と基板3との間に、接着剤7Aが部分的に多く流入することを効果的に防ぐことができる。半導体装置2の外周の長さに対して、塗布される接着剤7Aに含有される全粒子8の粒子直径の和の比の好ましい上限は、10である。

【0063】

上記粒子8は上記間隔D1よりも大きな直径R1を有し、かつ上記間隔D1よりも小さな半径を有するが、図6に積層体1の変形例を示すように、接着剤層は、半導体装置2と基板3との間隔D1よりも大きな半径1/2・R1を有する粒子11を含んでいることが好ましい。接着剤層は、半導体装置2及び基板3の間隔D1と、半導体装置2の厚みD3との合計D4よりも小さな半径1/2・R1を有する粒子11を含んでいることがより好ましい。粒子11がこの大きさであると、図6に示すように半導体装置2の外周側面に粒子11が接触され、図1(b)に示すように、粒子が半導体装置2の外周端の角部に接触することを防ぐことができる。

【0064】

接着剤層7は、ほぼ同じ直径を有する粒子8を含む。粒子の大きさが不ぞろいである場合には、粒子の大きさを均一にするために、ふるいにかけて所定の大きさに選別された粒子を用いることが好ましい。もっとも、上記間隔D1よりも大きな直径R1を有する粒子であれば、異なる大きさの粒子を含む接着剤を用いて接着剤層7を構成してもよい。

【0065】

さらに、図7に示すように、接着剤層7Aを塗布した後に、半導体装置の外周側面に接触した粒子8間の隙間を通過しない程度の小粒子9を含む接着剤をさらに塗布してもよい。この場合、粒子8間の隙間が小粒子9で埋められるので、半導体装置2と基板3との間に粒子8を含まない接着剤が多く流入することをより一層効果的に防ぐことができる。小粒子9は、粒子8の1/4〜3/4の大きさであることが好ましい。

【0066】

次に、図8(a)、(b)に、本発明の他の実施形態に係る積層体を略図的に正面断面図、及びその一部を拡大して部分切欠正面断面図で示す。

【0067】

図8(a)、(b)に示す積層体21では、接着剤層が異なることを除いては積層体1と同様に構成されている。積層体21において、積層体1と同様に構成されているところは同一の符号を付してその説明を省略する。

【0068】

図8に示す積層体21では、半導体装置2と基板3との間において、接続された第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように、半導体装置2の外周縁に接着剤層22が設けられている。接着剤層22は、半導体装置2の半導体素子領域、すなわち受光素子4領域に至らないように、第1、第2の電極5、6を取り囲むように設けられている。なお、必ずしも設けられる必要はないが、本実施形態では、接着剤層22は、半導体装置2の外周端2bよりも外側に至るように、半導体装置2の下面を覆うように設けられている。

【0069】

半導体装置2及び基板3では、複数の第1、第2の電極5、6が、等間隔D2に枠状に設けられている。第1、第2の電極5、6よりも外側の接着剤層22は、隣り合う接続された第1の電極5、6の間隔D2よりも大きな直径R1を有する粒子23を含有している。粒子23は、半導体装置2と基板3との間隔D1よりも小さな直径R1を有する。図9に半導体装置2を平面図で示すように、粒子23は、第1の電極5及び/又は第2の電極6に接触している。一方、第1、第2の電極5、6よりも内側の接着剤層22は、上記粒子23を含んでいない。

【0070】

積層体21の製造に際しては、複数の第1の電極5としてのバンプが上面2aに間隔を隔てて枠状に設けられた半導体装置2と、複数の第2の電極6が下面に間隔を隔てて枠状に設けられた基板3とを用意する。しかる後、図4(b)に示す貼り合わされた半導体装置2と基板3とを用意する。さらに、接着剤層22を構成するために、粒子23を含有する接着剤22Aを用意する。粒子23は、隣り合う接続された第1、第2の電極5の間隔D2よりも大きな直径R1を有する。

【0071】

次に、半導体装置2の外周端2bよりも外側から半導体装置2と基板3との開口にむけて、粒子23を含有する接着剤22Aを塗布する。接着剤22Aが塗布されると、第1の電極5及び/又は第2の電極5、6に粒子23が接触される。そして、第1、第2の電極5、6に粒子23が接触されることによって、第1、第2の電極5、6よりも内側に粒子23が流入せずに、第1、第2の電極5、6よりも内側に粒子8を含まない接着剤22Aが流入する。

【0072】

粒子23は、接続された第1、第2の電極5、6の間隔D2よりも大きな直径R1を有するので、接着剤22Aが半導体装置2と基板3との間に流入していくにつれ、第1、第2の電極5、6に粒子23が接触される。第1、第2の電極5、6に粒子8が接触されると、複数の接続された第1、第2の電極5、6の間の開口面積が小さくなる。粒子23は上述の大きさを有するので、第1、第2の電極5、6よりも内側に粒子23は流入せず、粒子23を除く、粒子23を含まない接着剤22Aのみが第1、第2の電極5、6よりも内側に流入する。粒子23を含まない接着剤22Aは第1、第2の電極5、6よりも内側に流入するが、複数の接続された第1、第2の電極5、6の間の開口面積が小さくされているため、粒子23を含まない接着剤22Aが多量に流入することが防がれている。従って、粒子23を含まない接着剤22Aが半導体装置2の中央領域、すなわち受光素子4領域に至ることが防がれている。

【0073】

接着剤22Aを塗布した後、接着剤22Aを硬化させて、接着剤層22を構成し、図8(a)、(b)に示す積層体21を得ることができる。

【0074】

積層体21では、接続された第1、第2の電極5、6の外側端を直線で結んだ図9の一点鎖線Xで示す外周の長さに対して、塗布される接着剤22Aに含有される全粒子23の粒子直径の和の比が0.8以上であることが好ましい。この比が0.8以上であると、接続された第1の電極と第2の電極の外周に粒子が存在していない領域が狭くなり、第1、第2の電極よりも内側に、接着剤が部分的に多く流入することを効果的に防ぐことができる。接続された第1、第2の電極5、6の外側端を直線で結んだ外周の長さに対して、塗布される接着剤22Aに含有される全粒子23の粒子直径の和の比の好ましい上限は、10である。

【0075】

積層体21では、接着剤層22は半導体装置2の外周端2bよりも外側に至るように、半導体装置2の下面を覆うように設けられていたか、図10に積層体21の変形例としての積層体31を略図的に正面断面図で示すように、接着剤層32は、半導体装置2と基板3との間にのみ設けられていてもよい。積層体31では、接着剤層32は、接続された第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように、半導体装置2の外周縁に接着剤層32が設けられている。

【0076】

上記接着剤層7、22を形成する塗布された接着剤7A、22Aの外周に、さらに接着剤を塗布しても良い。その接着剤は、接着剤7A、22Aよりも高粘度であることが望ましい。E型粘度計で測定した場合に、接着剤7A、22Aの外周に塗布する接着剤の粘度の好ましい下限は5Pa・s、好ましい上限は1000Pa・sである。

【0077】

上述した積層体1、21、31はイメージセンサ本体であり、例えばイメージセンサ本体の前方にレンズが配置され、用いられる。レンズは、センサー本体に光を集光するために設けられる。レンズから入光してきた光は、基板3を介して半導体装置2の受光素子4に与えられ、電気信号に変換されように構成されている。

【0078】

以下実施例を掲げて本発明を更に詳しく説明するが、本発明はこれら実施例のみに限定されるものではない。

【0079】

積層体を構成するため、以下のものを用意した。

【0080】

(半導体装置)

80μm×80μm角、65μm高さのAuスタッドバンプを片面の外周縁に、20μm間隔で1辺あたり90個枠状に備え、中央領域(各バンプの内縁から2mm隔てた位置よりも内側の領域)に受光素子としてCMOSを備えた、サイズ10×10×0.1mmの半導体装置を用意した。

【0081】

(基板)

厚み0.2mm、80μm×80μm角のITO電極パッドを片面の外周縁に、半導体装置のバンプと対応する位置に、20μm間隔で1辺あたり90個枠状に備えたガラス基板を用意した。

【0082】

(接着剤)

(1)接着剤1の作製

ジシクロペンタジエン型エポキシ樹脂(HP−7200HH、大日本インキ化学工業社製)20重量部と、ナフタレン型エポキシ樹脂(HP−4032D、大日本インキ化学工業社製)76重量部と、エポキシ基含有アクリル樹脂(ブレンマーCP−30、ジャパンエポキシレジン社製)4重量部と、CTBN変性エポキシ樹脂(EPR−4023、ADEKA社製)10重量部と、酸無水物(YH−307、ジャパンエポキシレジン社製)63重量部と、イミダゾール化合物(2MA−OK、四国化成工業社製)8重量部と、ヒュームドシリカ(AEROSIL R202S、日本アエロジル社製)8重量部とを配合し、ホモディスパーを用いて攪拌混合して、接着性組成物を作製した。

【0083】

得られた接着性組成物に、粒子A(樹脂粒子、ミクロパールGS、積水化学工業社製、平均粒子径80μm、CV値6%)5.2重量部を配合し、更にホモディスパーを用いて攪拌混合することにより接着剤1を作製した。

【0084】

(2)接着剤2の作製

粒子A5.2重量部に代えて、粒子B(樹脂粒子、ミクロパールGS、積水化学工業社製、平均粒子径40μm、CV値6%)1.4重量部用いたこと以外は接着剤1と同様にして、接着剤2を作製した。

【0085】

(3)接着剤3の作製

粒子Aを配合せずに、粒子を含まない接着性組成物を接着剤としたこと以外は接着剤1と同様にして、接着剤3を作製した。

【0086】

(実施例1)

半導体装置のバンプと基板の電極とを対向させ、フリップチップボンダー:DB−100(澁谷工業社製)を用いて、ボンディング条件を温度:250℃、荷重:35g/バンプ、0.5秒、50kHz、振幅3μmとして、半導体装置のバンプと基板の電極とを接続した。接続後の半導体装置と基板との間隔は55μmであった。

【0087】

上記接着剤1(半導体装置と基板との間隔55μmよりも大きな粒子径80μmの粒子Aを含む)10mm3を、ディスペンサー(MS−10DX、武蔵エンジニアリング社製)を用いて、バンプと電極とを接続した半導体装置−基板接続体の開口部周辺に約1mm幅となるように塗布した。オーブンを用いて、80℃で10分加熱することにより、粒子Aを半導体装置の外周側面に接触させ、半導体装置と基板との間に粒子Aを含有しない接着剤を流れ込ませた。

【0088】

その後、この積層体を、オーブンを用いて150℃で30分間加熱し、接着剤を硬化させて接着剤層を形成し、積層体を作製した。

【0089】

(実施例2)

接着剤1に代えて接着剤2を用いたこと以外は実施例1と同様にして、積層体を作製した。なお、接着剤2は、半導体装置と基板との間隔55μmよりも小さく、かつ隣り合う接続されたバンプと電極との間隔20μmよりも大きな粒子径を有する粒子Bを含む。

【0090】

(比較例1)

接着剤1に代えて、粒子を含まない接着剤3を用いたこと以外は実施例1と同様にして、積層体を作製した。

【0091】

(評価)

(1)接着剤1〜3の粘度の測定

E型粘度測定装置(商品名:VISCOMETER TV−22、TOKI SANGYO CO.LTD社製、使用ローター:φ15mm、設定温度:25℃)を用いて回転数10rpmにて、接着剤1〜3の粘度を測定した。結果を表1に示す。

【0092】

(2)接着剤1〜3の150℃での重量減少率の測定

接着剤1〜3を150℃で30分かけて硬化したときの重量減少率を測定した。

【0093】

供試料約0.004gを、試料管(Tenax TA 吸着管)に精秤し、試料管を(He)にてパージ、150℃30minの温度・時間条件にて加熱した。そこで発生したガスを、コールドトラップ(濃縮)させ、トラップ管を加熱させた後、GC検出器に導入し、ガス成分の量について、GC−MASS(Turbo Matrix ATD、パーキンエルマー社製)、GC HP5890 seriesII、AUTOMASS SUN(日本電子社製)を用いて測定した。発生したガス量を重量減少量の値とし、(重量減少量)/(硬化前の重量)を求めて重量減少率とした。

【0094】

(3)接着剤層の形状の観察

得られた積層体を透明樹脂で封止し、断面研磨を行い積層体のバンプと電極との接続部に平行な面の断面を露出させた。露出した断面を光学顕微鏡(ニコン社製、商品名SMZ1500)で観察した。

【0095】

その結果、実施例1の積層体では、基板の電極と半導体装置のバンプとが接続されており、電極とバンプとの接続部の高さ(基板と半導体装置との間隔)は55μmであった。また、接着剤層は、接続部を覆い、かつ受光素子領域に至らないように半導体装置の外周縁に設けられており、かつ接着剤層は、半導体装置の外周端よりも外側に至るように設けられていた。また、粒子Aは半導体装置の外周端よりも外側に位置しており、粒子Aは半導体装置の外周端の角部に接触していた。

【0096】

なお、塗布した接着剤1中に含まれる全粒子Aの直径の和の、半導体装置の外周の長さに対する比は1であった。

【0097】

一方、実施例2の積層体では、基板の電極と半導体装置のバンプとが接続されており、電極とバンプとの接続部の高さ(基板と半導体装置との間隔)は55μmであり、隣り合う電極とバンプとの接続部の間隔は20μmであった。また、接着剤層は、接続部を覆い、かつ受光素子領域に至らないように半導体装置の外周縁に設けられていた。また、粒子Bは半導体装置と基板との間に位置しており、粒子Bは電極の外側に接触していた。

【0098】

なお、塗布した接着剤2中に含まれる全粒子Bの直径の和の、電極とバンプとの接続部の外側端を直線で結んだ外周の長さに対する比は1であった。

【0099】

他方、比較例1の積層体では、接着剤層は受光素子領域に至っていた。

【0100】

【表1】

【図面の簡単な説明】

【0101】

【図1】(a)、(b)は、本発明の一実施形態に係る積層体を略図的に示す正面断面図、及びその一部を拡大して示す部分切欠正面断面図。

【図2】本発明の一実施形態に係る積層体の半導体装置を模式的に示す平面図。

【図3】本発明の一実施形態に係る積層体の基板を模式的に示す裏面図。

【図4】(a)〜(c)は、本発明の一実施形態に係る積層体の製造方法を説明するための略図的正面断面図であり、(a)は、使用する半導体装置と基板とを示す図であり、(b)は、半導体装置と基板とを貼り合せた後の状態を示す図であり、(c)は、半導体装置と基板との間に接着剤を流入させた後の状態を示す図である。

【図5】本発明の一実施形態に係る積層体において、半導体装置と、基板と、粒子との位置関係を示す正面図。

【図6】本発明の一実施形態に係る積層体の変形例を示す部分切欠正面断面図。

【図7】本発明の一実施形態に係る積層体の他の変形例説明するための正面図。

【図8】(a)、(b)は、本発明の他の実施形態に係る積層体を略図的に示す正面断面図、及びその一部を拡大して示す部分切欠正面断面図。

【図9】本発明の他の実施形態に係る積層体の半導体装置を模式的に示す平面図。

【図10】本発明の他の実施形態に係る積層体の変形例を略図的に示す正面断面図。

【符号の説明】

【0102】

1…積層体

2…半導体装置

2a…上面

2b…外周縁

3…基板

3a…下面

4…受光素子

5…第1の電極

6…第2の電極

7…接着剤層

7A…接着剤

8…粒子

9…小粒子

11…粒子

21…積層体

22…接着剤層

22A…接着剤

23…粒子

31…積層体

32…接着剤層

【技術分野】

【0001】

本発明は、半導体装置と基板とが接着剤層により接着された積層体に関し、より詳細には、半導体装置の外周縁に接着剤層が設けられており、半導体装置の中央領域に接着剤層が設けられていない積層体及びその製造方法に関する。

【背景技術】

【0002】

半導体装置と基板とが、接着剤層を介して接着された積層体が広く知られている。接着剤層は、例えば半導体装置と基板とを貼り合わせた後、半導体装置の外周端の開口から半導体装置と基板との間に、接着剤を塗布、流入させて形成されている。この積層体において、例えば半導体装置の中央領域に半導体素子領域が設けられており、該半導体素子領域を囲む外側の部分に電極が設けられている場合には、接着剤層は電極を取り囲むように、かつ半導体素子領域に至らないように形成されている。

【0003】

このような積層体の一例として、下記の特許文献1には、光透過基板と、ダイの周囲に樹脂が充填されている半導体映像感受チップとを備える感受ゾーン保護パッケージ構造を持つ映像センサーが開示されている。半導体映像感受チップの映像感受ゾーンの外周には堤が設けられ、かつ半導体感受チップの電気接続点は堤の外側に位置している。

【0004】

特許文献1に記載の映像センサーでは、ダイの周囲に樹脂が樹脂滴下方式などによって充填されるが、映像感受ゾーンの外周には堤が設けられているので、樹脂が映像感受ゾーンに至ることが防がれている。

【特許文献1】特開2005−323186号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、映像感受ゾーンに樹脂が至るのを防止するために、堤が設けられていた。よって、提を設けるための材料を用意し、堤を設ける余計な作業を行わなければならなかった。よって、映像センサーの製造効率に劣りがちであった。

【0006】

本発明の目的は、上述した従来技術の現状に鑑み、半導体装置と基板とが接着剤層により接着された積層体であって、半導体装置の中央領域に接着剤層が形成されることが防がれた積層体、及び該積層体を簡便に、かつ効率よく製造することができる積層体の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

第1の発明は、半導体装置と基板とが接着剤層により接着された積層体であって、半導体装置は片面の外周縁に第1の電極を有し、第1の電極と対向する位置に基板は片面に第2の電極を有し、第1、第2の電極は対向されて接続されており、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、かつ接着剤層は、半導体装置の外周端よりも外側に至るように設けられており、半導体装置の外周端よりも外側の接着剤層は、半導体装置と基板との間隔よりも大きな直径を有する粒子を含有することを特徴とする。

【0008】

第1の発明に係る積層体のある特定の局面では、半導体装置と基板との間の接着剤層は、粒子を含んでいない。

【0009】

第1の発明に係る積層体の他の特定の局面では、粒子は、基板と半導体装置との間隔よりも大きな半径を有する。

【0010】

第2の発明は、半導体装置と基板とが接着剤層により接着された積層体であって、半導体装置は片面の外周縁に間隔を隔てて枠状に設けられた複数の第1の電極を有し、第1の電極と対向する位置に基板は片面に間隔を隔てて枠状に設けられた複数の第2の電極を有し、複数の第1、第2の電極は対向されて接続されており、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、第1、第2の電極よりも外側の接着剤層は、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有することを特徴とする。

【0011】

第2の発明に係る積層体のある特定の局面では、第1、第2の電極よりも内側の接着剤層は粒子を含んでいない。

【0012】

本発明に係る積層体の製造方法は、第1の発明の積層体の製造方法であって、第1の電極が片面に設けられた半導体装置と、第2の電極が片面に設けられた基板とを用意する工程と、第1、第2の電極を対向させて接続し、半導体装置と基板とを貼り合わせる工程と、貼り合わされた半導体装置と基板との間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、粒子を含有する接着剤を塗布し、半導体装置の外周側面に粒子を接触させ、半導体装置と基板との間に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする。

【0013】

本発明に係る積層体の製造方法のある特定の局面では、半導体装置の外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上とされている。

【0014】

本発明に係る積層体の製造方法は、第2の発明の積層体の製造方法であって、複数の第1の電極が片面に間隔を隔てて枠状に設けられた半導体装置と、複数の第2の電極が片面に間隔を隔てて枠状に設けられた基板とを用意する工程と、第1、第2の電極を対向させて接続し、半導体装置と基板とを貼り合わせる工程と、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、粒子を含有する接着剤を塗布し、第1の電極及び/又は第2の電極に粒子を接触させ、第1、第2の電極よりも内側に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする。

【0015】

本発明に係る積層体の製造方法のある特定の局面では、接続された第1、第2の電極の外側端を直線で結んだ外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上とされている。

【発明の効果】

【0016】

本発明に係る積層体では、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、かつ接着剤層は、半導体装置の外周端よりも外側に至るように設けられており、半導体装置の外周端よりも外側の接着剤層は、半導体装置と基板との間隔よりも大きな直径を有する粒子を含有するので、積層体の製造の際に、粒子によって半導体装置と基板との間に接着剤が適量流入され、接着剤層が構成されている。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防がれている。

【0017】

粒子が、基板と半導体装置との間隔よりも大きな半径を有する場合には、半導体装置の外周端の角部に粒子が接触し、該角部が損傷することを防ぐことができる。

【0018】

本発明に係る積層体では、接着剤層は、半導体装置と基板との間に、接続された第1、第2の電極を覆うように、半導体装置の中央領域に至らないように半導体装置の外周縁に設けられており、第1、第2の電極よりも外側の接着剤層は、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有するので、積層体の製造の際に、粒子によって第1、第2の電極よりも内側に接着剤が適量流入され、接着剤層が構成されている。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防がれている。

【0019】

本発明に係る積層体の製造方法では、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、基板との間隔よりも大きな直径を有する粒子を含有する接着剤を塗布し、半導体装置の外周側面に粒子を接触させ、半導体装置と基板との間に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成するので、粒子によって半導体装置と基板との間に接着剤を適量流入させることができる。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防ぐことができる。

【0020】

半導体装置の外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上である場合には、半導体装置の外周に粒子が存在していない領域が狭くなり、半導体装置と基板との間に、接着剤が部分的に多く流入することを効果的に防ぐことができる。

【0021】

本発明に係る積層体の製造方法では、半導体装置の外周端よりも外側から半導体装置と基板との開口にむけて、隣り合う接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有する接着剤を塗布し、第1の電極及び/又は第2の電極に粒子を接触させ、第1、第2の電極よりも内側に粒子を流入させずに、粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成するので、粒子によって半導体装置と基板との間に接着剤を適量流入させることができる。従って、半導体装置の中央領域に接着剤層が形成されることが効果的に防ぐことができる。

【0022】

接続された第1、第2の電極の外側端を直線で結んだ外周の長さに対して、塗布される接着剤に含有される全粒子の粒子直径の和の比が0.8以上である場合には、接続された第1、第2の電極の外周に粒子が存在していない領域が狭くなり、第1、第2の電極よりも内側に、接着剤が部分的に多く流入することを効果的に防ぐことができる。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0024】

図1(a)、(b)は、本発明の一実施形態に係る積層体を略図的に示す正面断面図、及びその一部を拡大して示す部分切欠正面断面図である。

【0025】

図1(a)、(b)に示す積層体1は、半導体装置2の上面2aに、基板3が積層された構造を有する。半導体装置2及び基板3は、矩形状の平面形状を有する。基板3の大きさは、半導体装置2よりも大きくされている。なお、半導体装置2及び基板3は、前述の形状及び大きさを有するが、形状及び大きさは特に限定されるものではない。例えば半導体装置及び基板は、正方形の平面形状を有していてもよく、半導体装置と基板とは同じ大きさであってもよい。

【0026】

積層体1では、上記半導体装置2はイメージセンサとされている。半導体装置2の上面2aの中央領域に、例えば光電変換を行う受光素子4が配置され、センサーの検知機能が付与されている。従って、後述するように接着剤層は、半導体素子2の中央領域、すなわち半導体素子領域である受光素子4領域には設けられていない。半導体装置2はCMOS、CCDなどのイメージセンサからなるが、半導体装置としては特に限定されず、MEMS等であってもよい。

【0027】

上記基板3としては、特に限定されないが、ガラス基板、ガラスエポキシ基板、サファイア基板等が挙げられる。

【0028】

図2に半導体装置2を模式的に平面図で示すように、半導体装置2の上面2aの外周縁には、複数の第1の電極5が設けられている。第1の電極5はバンプとされている。複数の第1の電極5は等間隔D2に枠状に設けられている。他方、図3に基板2を模式的に裏面図で示すように、基板3の下面3aには、複数の第2の電極6が設けられている。複数の第2の電極6は等間隔D2に枠状に設けられている。

【0029】

第1の電極5と第2の電極6とが対向するように、半導体装置2と基板3とが貼り合わされ、第1、第2の電極5、6が接続されている。なお、本実施形態では、半導体装置2の上面2aに第1の電極5としてのバンプが設けられ、バンプ接続されているが、このように半導体装置の第1の電極もしくは基板の第2の電極がバンプであり、バンプ接続されていることが好ましい。

【0030】

なお、複数の第1の電極5及び複数の第2の電極6は、それぞれ等間隔に設けられているが、第1、第2の電極5、6は必ずしも等間隔に設けられている必要はない。第1、第2の電極5、6の間隔は、本発明の目的を阻害しない範囲で適宜変更することができる。

【0031】

図1(a)、(b)に戻り、半導体装置2と基板3との間に、接続された第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように、半導体装置2の外周縁に接着剤層7が設けられている。接着剤層7は、半導体装置2の外周端2bよりも外側に至るように設けられている。接着剤層7は、半導体装置2の半導体素子領域、すなわち受光素子4領域に至らないように、第1、第2の電極5、6を取り囲むように設けられている。なお、必ずしも設けられる必要はないが、本実施形態では、接着剤層7は、半導体装置2の下面を覆うように設けられている。

【0032】

図1(b)に示すように、半導体装置2の外周端2bよりも外側の接着剤層7は、半導体装置2と基板3との間隔D1よりも大きな直径R1を有する複数の粒子8を含有している。粒子8は、半導体装置2の外周端2bに接触している。一方、半導体装置2と基板3との間の接着剤層7は、上記粒子8を含んでいない。このように、粒子8は、半導体装置2の外周端2bに接触していることが好ましい。

【0033】

以下、上述した積層体1の製造方法を図4(a)〜(c)を用いて説明する。

【0034】

先ず、図4(a)に示すように、第1の電極5としてのバンプが上面2aに設けられた半導体装置2と、第2の電極6が下面3aに設けられた基板3とを用意する。

【0035】

次に、図4(b)に示すように、第1、第2の電極5、6を対向させて接続し、半導体装置2と基板3とを貼り合わせる。ここでは、フリップチップボンダーを用いて、フリップチップ実装により、第1、第2の電極5、6が接続されている。

【0036】

貼り合わされた半導体装置2と基板3との間隔D1としては、特に限定されないが、10〜100μm程度である。

【0037】

次に、接着剤層7を構成するために、粒子8を含有する接着剤7Aを用意する。粒子8は、貼り合わされた半導体装置2と基板3との間隔D1よりも大きな直径R1を有する。

【0038】

接着剤層7を構成する際には、図4(c)に示すように、例えば半導体装置2が上側、基板3が下側となるように配置する。しかる後、半導体装置2の外周端2bよりも外側から半導体装置2と基板3との開口にむけて、粒子8を含有する接着剤7Aを塗布する。接着剤7Aが塗布されると、半導体装置2の外周側面に粒子8が接触される。また、半導体装置2の外周側面に粒子8が接触されることによって、半導体装置2と基板3との間に粒子8が流入せずに、半導体装置2と基板3との間に粒子8を含まない接着剤7Aが流入する。

【0039】

すなわち、粒子8は、半導体装置2と基板3との間隔D1よりも大きな直径R1を有するので、接着剤7Aが半導体装置2と基板3との間に流入していくにつれ、半導体装置2の外周側面に粒子8が接触される。半導体装置2の外周側面に粒子8が接触されると、半導体装置2と基板3との開口面積が小さくなる。粒子8は上述の大きさを有するので、半導体装置2と基板3との間に粒子8は流入せず、粒子8を除く、粒子8を含まない接着剤7Aのみが半導体装置2と基板3との間に流入する。粒子8を含まない接着剤7Aは半導体装置2と基板3との間に流入するが、半導体装置2と基板3との開口面積が小さくされているため、粒子8を含まない接着剤7Aが多量に流入することが防がれている。従って、粒子8を含まない接着剤7Aが半導体装置2の中央領域、すなわち受光素子4領域に至ることが防がれている。

【0040】

なお、接着剤7Aの塗布に際しては、ディスペンサー装置等を用いて接着剤7Aの塗布が行われている。

【0041】

接着剤7Aを塗布した後、接着剤7Aを硬化させて、接着剤層7を構成し、図1に示す積層体1を得ることができる。なお、図5に半導体装置2と、基板3と、粒子8との位置関係を正面図で示すように、積層体1では、半導体装置2の外周端2bよりも外側において、半導体層装置2の外周側面に複数の粒子8が接触している。

【0042】

上記接着剤7Aとしては、特に限定されないが、硬化性化合物及び硬化剤を有する接着性組成物と粒子8とからなる接着剤が好ましく用いられる。

【0043】

上記硬化性化合物としては特に限定されないが、なかでも、接合後に得られる半導体装置の信頼性及び接合強度に優れていることから、エポキシ樹脂が好ましい。

【0044】

上記エポキシ樹脂としては特に限定されず、例えば、ビスフェノール型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、及び、これらの水添化物等が挙げられる。なかでも、接着剤の耐熱性が高められることから、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂が好ましい。

【0045】

上記エポキシ樹脂としては、更に、NBR、CTBN、ポリブタジエン、アクリルゴム等のゴム成分を有するゴム変性エポキシ樹脂、可撓性エポキシ化合物等のエポキシ化合物を用いることができる。このようなエポキシ樹脂を用いた場合、硬化後に柔軟性を付与することができる。また、従来公知のエポキシ樹脂を用いてもよい。

【0046】

上記硬化剤としては特に限定されず、従来公知の硬化剤を上記硬化性化合物に合わせて適宜選択して用いることができるが、硬化性化合物としてエポキシ樹脂を用いる場合の硬化剤としては、例えば、トリアルキルテトラヒドロ無水フタル酸等の加熱硬化型酸無水物系硬化剤、フェノール系硬化剤、アミン系硬化剤、ジシアンジアミド等の潜在性硬化剤、カチオン系触媒型硬化剤等が挙げられる。これらの硬化剤は、単独で用いてもよく、2種以上を併用してもよい。

【0047】

上記硬化剤の配合量としては特に限定されないが、上記硬化性化合物の官能基と等量反応する硬化剤を用いる場合、上記硬化性化合物の官能基量に対して、90〜110当量であることが好ましい。また、触媒として機能する硬化剤を用いる場合であれば、上記硬化性化合物100重量部に対して、上記硬化剤の配合量の好ましい下限は1重量部、好ましい上限は20重量部である。

【0048】

上記接着性組成物においては、硬化速度や硬化物の物性等を調整するために、硬化剤に加えて硬化促進剤を添加してもよい。

【0049】

上記硬化促進剤としては、特に限定されず、例えば、イミダゾール系硬化促進剤、3級アミン系硬化促進剤等が挙げられ、なかでも、硬化速度や硬化物の物性等の調整をするための反応系の制御をしやすいことから、イミダゾール系硬化促進剤が好適に用いられる。これらの硬化促進剤は、単独で用いてもよく、2種以上を併用してもよい。

【0050】

上記接着性組成物は、粘度を低減させるための希釈剤を含有してもよい。

【0051】

このような希釈剤としては、エポキシ基を有するものが好ましく、1分子中のエポキシ基数の好ましい下限は2、好ましい上限は4である。2未満であると、硬化後に充分な耐熱性が発現しないことがあり、4を超えると、硬化によるひずみが発生したり、未硬化のエポキシ基が残存したりすることがあり、これにより、接合強度の低下、繰り返しの熱応力による接合不良が発生することがある。好ましい上限は3である。

【0052】

また、上記希釈剤は、芳香環及び/又はジシクロペンタジエン構造を有することが好ましい。

【0053】

上記接着性組成物の粘度としては特に限定はされないが、E型粘度計で測定した場合の好ましい下限は1Pa・s、好ましい上限は500Pa・sである。1Pa・s未満であると、粒子8が半導体装置に接触することにより半導体装置と基板の開口面積が小さくなっても、接着性組成物が半導体装置と基板との間に流れ込みやすいため、接着性組成物が受光素子の領域に達してしまうことがある。500Pa・sを超えると、接着性組成物が半導体装置と基板との間に流れ込みにくくなりすぎて、積層体の接着信頼性に劣る場合がある。より好ましい下限は10Pa・s、より好ましい上限は100Pa・sである。

【0054】

上記粒子8としては、特に限定されないが、後述するように、特に粒子8の半径1/2・R1の平均値がD1よりも小さい場合には、樹脂粒子が好ましい。粒子8の半径1/2・R1の平均値がD1よりも小さい場合には粒子8が半導体装置2の外周端の角部に接触する可能性が高くなるところ、粒子を樹脂粒子とすることで該角部に損傷を与える可能性が低減されるためである。

【0055】

上記樹脂粒子を構成する樹脂としては特に限定はされないが、なかでも、粒子の硬さと回復率を調整しやすく耐熱性についても向上させることが可能であることから、架橋樹脂が好ましい。

【0056】

上記架橋樹脂としては特に限定されず、例えば、エポキシ樹脂、フェノール樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−アクリル酸エステル共重合体、ジアリルフタレート重合体、トリアリルイソシアヌレート重合体、ベンゾグアナミン重合体等の網目構造を有する樹脂が挙げられる。なかでも、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン系共重合体、ジビニルベンゼン−(メタ)アクリル酸エステル共重合体、ジアリルフタレート重合体等が好ましい。これらを用いた場合、チップをボンディングした後、硬化プロセス、半田リフロープロセス等の熱処理プロセスへの耐性が優れる。

【0057】

尚、後述するように、粒子8の半径1/2・R1がD1よりも大きい場合には、上記粒子8はシリカ等の無機粒子であってもよい。

【0058】

上記粒子8は、CV値が10%以下であることが好ましい。CV値が10%以下の粒子を用いる事により、粒子径の選定や粒子の材質の選定により容易に接着剤の流入を制御することができ、設計が容易となる。

【0059】

粒子8の市販品としては、積水化学工業社製のミクロパール等が挙げられる。

【0060】

上記接着剤7Aを硬化させる条件としては、特に限定されないが、例えば130〜200℃で、1〜60分加熱を行うことが挙げられる。

【0061】

上記接着剤7Aは、150℃で30分かけて硬化したときの重量減少率が3重量%以下であることが好ましい。重量減少率が3重量%を超えると、受光素子が損傷したり、半導体装置としての寿命が短命化することがある。

【0062】

半導体装置2の外周の長さ、すなわち半導体装置2の4辺の長さの和に対して、塗布される接着剤7Aに含有される全粒子8の粒子直径の和の比は0.8以上であることが好ましい。この比が0.8以上であると、半導体装置2の外周に粒子が存在していない領域が狭くなり、半導体装置2と基板3との間に、接着剤7Aが部分的に多く流入することを効果的に防ぐことができる。半導体装置2の外周の長さに対して、塗布される接着剤7Aに含有される全粒子8の粒子直径の和の比の好ましい上限は、10である。

【0063】

上記粒子8は上記間隔D1よりも大きな直径R1を有し、かつ上記間隔D1よりも小さな半径を有するが、図6に積層体1の変形例を示すように、接着剤層は、半導体装置2と基板3との間隔D1よりも大きな半径1/2・R1を有する粒子11を含んでいることが好ましい。接着剤層は、半導体装置2及び基板3の間隔D1と、半導体装置2の厚みD3との合計D4よりも小さな半径1/2・R1を有する粒子11を含んでいることがより好ましい。粒子11がこの大きさであると、図6に示すように半導体装置2の外周側面に粒子11が接触され、図1(b)に示すように、粒子が半導体装置2の外周端の角部に接触することを防ぐことができる。

【0064】

接着剤層7は、ほぼ同じ直径を有する粒子8を含む。粒子の大きさが不ぞろいである場合には、粒子の大きさを均一にするために、ふるいにかけて所定の大きさに選別された粒子を用いることが好ましい。もっとも、上記間隔D1よりも大きな直径R1を有する粒子であれば、異なる大きさの粒子を含む接着剤を用いて接着剤層7を構成してもよい。

【0065】

さらに、図7に示すように、接着剤層7Aを塗布した後に、半導体装置の外周側面に接触した粒子8間の隙間を通過しない程度の小粒子9を含む接着剤をさらに塗布してもよい。この場合、粒子8間の隙間が小粒子9で埋められるので、半導体装置2と基板3との間に粒子8を含まない接着剤が多く流入することをより一層効果的に防ぐことができる。小粒子9は、粒子8の1/4〜3/4の大きさであることが好ましい。

【0066】

次に、図8(a)、(b)に、本発明の他の実施形態に係る積層体を略図的に正面断面図、及びその一部を拡大して部分切欠正面断面図で示す。

【0067】

図8(a)、(b)に示す積層体21では、接着剤層が異なることを除いては積層体1と同様に構成されている。積層体21において、積層体1と同様に構成されているところは同一の符号を付してその説明を省略する。

【0068】

図8に示す積層体21では、半導体装置2と基板3との間において、接続された第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように、半導体装置2の外周縁に接着剤層22が設けられている。接着剤層22は、半導体装置2の半導体素子領域、すなわち受光素子4領域に至らないように、第1、第2の電極5、6を取り囲むように設けられている。なお、必ずしも設けられる必要はないが、本実施形態では、接着剤層22は、半導体装置2の外周端2bよりも外側に至るように、半導体装置2の下面を覆うように設けられている。

【0069】

半導体装置2及び基板3では、複数の第1、第2の電極5、6が、等間隔D2に枠状に設けられている。第1、第2の電極5、6よりも外側の接着剤層22は、隣り合う接続された第1の電極5、6の間隔D2よりも大きな直径R1を有する粒子23を含有している。粒子23は、半導体装置2と基板3との間隔D1よりも小さな直径R1を有する。図9に半導体装置2を平面図で示すように、粒子23は、第1の電極5及び/又は第2の電極6に接触している。一方、第1、第2の電極5、6よりも内側の接着剤層22は、上記粒子23を含んでいない。

【0070】

積層体21の製造に際しては、複数の第1の電極5としてのバンプが上面2aに間隔を隔てて枠状に設けられた半導体装置2と、複数の第2の電極6が下面に間隔を隔てて枠状に設けられた基板3とを用意する。しかる後、図4(b)に示す貼り合わされた半導体装置2と基板3とを用意する。さらに、接着剤層22を構成するために、粒子23を含有する接着剤22Aを用意する。粒子23は、隣り合う接続された第1、第2の電極5の間隔D2よりも大きな直径R1を有する。

【0071】

次に、半導体装置2の外周端2bよりも外側から半導体装置2と基板3との開口にむけて、粒子23を含有する接着剤22Aを塗布する。接着剤22Aが塗布されると、第1の電極5及び/又は第2の電極5、6に粒子23が接触される。そして、第1、第2の電極5、6に粒子23が接触されることによって、第1、第2の電極5、6よりも内側に粒子23が流入せずに、第1、第2の電極5、6よりも内側に粒子8を含まない接着剤22Aが流入する。

【0072】

粒子23は、接続された第1、第2の電極5、6の間隔D2よりも大きな直径R1を有するので、接着剤22Aが半導体装置2と基板3との間に流入していくにつれ、第1、第2の電極5、6に粒子23が接触される。第1、第2の電極5、6に粒子8が接触されると、複数の接続された第1、第2の電極5、6の間の開口面積が小さくなる。粒子23は上述の大きさを有するので、第1、第2の電極5、6よりも内側に粒子23は流入せず、粒子23を除く、粒子23を含まない接着剤22Aのみが第1、第2の電極5、6よりも内側に流入する。粒子23を含まない接着剤22Aは第1、第2の電極5、6よりも内側に流入するが、複数の接続された第1、第2の電極5、6の間の開口面積が小さくされているため、粒子23を含まない接着剤22Aが多量に流入することが防がれている。従って、粒子23を含まない接着剤22Aが半導体装置2の中央領域、すなわち受光素子4領域に至ることが防がれている。

【0073】

接着剤22Aを塗布した後、接着剤22Aを硬化させて、接着剤層22を構成し、図8(a)、(b)に示す積層体21を得ることができる。

【0074】

積層体21では、接続された第1、第2の電極5、6の外側端を直線で結んだ図9の一点鎖線Xで示す外周の長さに対して、塗布される接着剤22Aに含有される全粒子23の粒子直径の和の比が0.8以上であることが好ましい。この比が0.8以上であると、接続された第1の電極と第2の電極の外周に粒子が存在していない領域が狭くなり、第1、第2の電極よりも内側に、接着剤が部分的に多く流入することを効果的に防ぐことができる。接続された第1、第2の電極5、6の外側端を直線で結んだ外周の長さに対して、塗布される接着剤22Aに含有される全粒子23の粒子直径の和の比の好ましい上限は、10である。

【0075】

積層体21では、接着剤層22は半導体装置2の外周端2bよりも外側に至るように、半導体装置2の下面を覆うように設けられていたか、図10に積層体21の変形例としての積層体31を略図的に正面断面図で示すように、接着剤層32は、半導体装置2と基板3との間にのみ設けられていてもよい。積層体31では、接着剤層32は、接続された第1、第2の電極5、6を覆うように、半導体装置2の中央領域に至らないように、半導体装置2の外周縁に接着剤層32が設けられている。

【0076】

上記接着剤層7、22を形成する塗布された接着剤7A、22Aの外周に、さらに接着剤を塗布しても良い。その接着剤は、接着剤7A、22Aよりも高粘度であることが望ましい。E型粘度計で測定した場合に、接着剤7A、22Aの外周に塗布する接着剤の粘度の好ましい下限は5Pa・s、好ましい上限は1000Pa・sである。

【0077】

上述した積層体1、21、31はイメージセンサ本体であり、例えばイメージセンサ本体の前方にレンズが配置され、用いられる。レンズは、センサー本体に光を集光するために設けられる。レンズから入光してきた光は、基板3を介して半導体装置2の受光素子4に与えられ、電気信号に変換されように構成されている。

【0078】

以下実施例を掲げて本発明を更に詳しく説明するが、本発明はこれら実施例のみに限定されるものではない。

【0079】

積層体を構成するため、以下のものを用意した。

【0080】

(半導体装置)

80μm×80μm角、65μm高さのAuスタッドバンプを片面の外周縁に、20μm間隔で1辺あたり90個枠状に備え、中央領域(各バンプの内縁から2mm隔てた位置よりも内側の領域)に受光素子としてCMOSを備えた、サイズ10×10×0.1mmの半導体装置を用意した。

【0081】

(基板)

厚み0.2mm、80μm×80μm角のITO電極パッドを片面の外周縁に、半導体装置のバンプと対応する位置に、20μm間隔で1辺あたり90個枠状に備えたガラス基板を用意した。

【0082】

(接着剤)

(1)接着剤1の作製

ジシクロペンタジエン型エポキシ樹脂(HP−7200HH、大日本インキ化学工業社製)20重量部と、ナフタレン型エポキシ樹脂(HP−4032D、大日本インキ化学工業社製)76重量部と、エポキシ基含有アクリル樹脂(ブレンマーCP−30、ジャパンエポキシレジン社製)4重量部と、CTBN変性エポキシ樹脂(EPR−4023、ADEKA社製)10重量部と、酸無水物(YH−307、ジャパンエポキシレジン社製)63重量部と、イミダゾール化合物(2MA−OK、四国化成工業社製)8重量部と、ヒュームドシリカ(AEROSIL R202S、日本アエロジル社製)8重量部とを配合し、ホモディスパーを用いて攪拌混合して、接着性組成物を作製した。

【0083】

得られた接着性組成物に、粒子A(樹脂粒子、ミクロパールGS、積水化学工業社製、平均粒子径80μm、CV値6%)5.2重量部を配合し、更にホモディスパーを用いて攪拌混合することにより接着剤1を作製した。

【0084】

(2)接着剤2の作製

粒子A5.2重量部に代えて、粒子B(樹脂粒子、ミクロパールGS、積水化学工業社製、平均粒子径40μm、CV値6%)1.4重量部用いたこと以外は接着剤1と同様にして、接着剤2を作製した。

【0085】

(3)接着剤3の作製

粒子Aを配合せずに、粒子を含まない接着性組成物を接着剤としたこと以外は接着剤1と同様にして、接着剤3を作製した。

【0086】

(実施例1)

半導体装置のバンプと基板の電極とを対向させ、フリップチップボンダー:DB−100(澁谷工業社製)を用いて、ボンディング条件を温度:250℃、荷重:35g/バンプ、0.5秒、50kHz、振幅3μmとして、半導体装置のバンプと基板の電極とを接続した。接続後の半導体装置と基板との間隔は55μmであった。

【0087】

上記接着剤1(半導体装置と基板との間隔55μmよりも大きな粒子径80μmの粒子Aを含む)10mm3を、ディスペンサー(MS−10DX、武蔵エンジニアリング社製)を用いて、バンプと電極とを接続した半導体装置−基板接続体の開口部周辺に約1mm幅となるように塗布した。オーブンを用いて、80℃で10分加熱することにより、粒子Aを半導体装置の外周側面に接触させ、半導体装置と基板との間に粒子Aを含有しない接着剤を流れ込ませた。

【0088】

その後、この積層体を、オーブンを用いて150℃で30分間加熱し、接着剤を硬化させて接着剤層を形成し、積層体を作製した。

【0089】

(実施例2)

接着剤1に代えて接着剤2を用いたこと以外は実施例1と同様にして、積層体を作製した。なお、接着剤2は、半導体装置と基板との間隔55μmよりも小さく、かつ隣り合う接続されたバンプと電極との間隔20μmよりも大きな粒子径を有する粒子Bを含む。

【0090】

(比較例1)

接着剤1に代えて、粒子を含まない接着剤3を用いたこと以外は実施例1と同様にして、積層体を作製した。

【0091】

(評価)

(1)接着剤1〜3の粘度の測定

E型粘度測定装置(商品名:VISCOMETER TV−22、TOKI SANGYO CO.LTD社製、使用ローター:φ15mm、設定温度:25℃)を用いて回転数10rpmにて、接着剤1〜3の粘度を測定した。結果を表1に示す。

【0092】

(2)接着剤1〜3の150℃での重量減少率の測定

接着剤1〜3を150℃で30分かけて硬化したときの重量減少率を測定した。

【0093】

供試料約0.004gを、試料管(Tenax TA 吸着管)に精秤し、試料管を(He)にてパージ、150℃30minの温度・時間条件にて加熱した。そこで発生したガスを、コールドトラップ(濃縮)させ、トラップ管を加熱させた後、GC検出器に導入し、ガス成分の量について、GC−MASS(Turbo Matrix ATD、パーキンエルマー社製)、GC HP5890 seriesII、AUTOMASS SUN(日本電子社製)を用いて測定した。発生したガス量を重量減少量の値とし、(重量減少量)/(硬化前の重量)を求めて重量減少率とした。

【0094】

(3)接着剤層の形状の観察

得られた積層体を透明樹脂で封止し、断面研磨を行い積層体のバンプと電極との接続部に平行な面の断面を露出させた。露出した断面を光学顕微鏡(ニコン社製、商品名SMZ1500)で観察した。

【0095】

その結果、実施例1の積層体では、基板の電極と半導体装置のバンプとが接続されており、電極とバンプとの接続部の高さ(基板と半導体装置との間隔)は55μmであった。また、接着剤層は、接続部を覆い、かつ受光素子領域に至らないように半導体装置の外周縁に設けられており、かつ接着剤層は、半導体装置の外周端よりも外側に至るように設けられていた。また、粒子Aは半導体装置の外周端よりも外側に位置しており、粒子Aは半導体装置の外周端の角部に接触していた。

【0096】

なお、塗布した接着剤1中に含まれる全粒子Aの直径の和の、半導体装置の外周の長さに対する比は1であった。

【0097】

一方、実施例2の積層体では、基板の電極と半導体装置のバンプとが接続されており、電極とバンプとの接続部の高さ(基板と半導体装置との間隔)は55μmであり、隣り合う電極とバンプとの接続部の間隔は20μmであった。また、接着剤層は、接続部を覆い、かつ受光素子領域に至らないように半導体装置の外周縁に設けられていた。また、粒子Bは半導体装置と基板との間に位置しており、粒子Bは電極の外側に接触していた。

【0098】

なお、塗布した接着剤2中に含まれる全粒子Bの直径の和の、電極とバンプとの接続部の外側端を直線で結んだ外周の長さに対する比は1であった。

【0099】

他方、比較例1の積層体では、接着剤層は受光素子領域に至っていた。

【0100】

【表1】

【図面の簡単な説明】

【0101】

【図1】(a)、(b)は、本発明の一実施形態に係る積層体を略図的に示す正面断面図、及びその一部を拡大して示す部分切欠正面断面図。

【図2】本発明の一実施形態に係る積層体の半導体装置を模式的に示す平面図。

【図3】本発明の一実施形態に係る積層体の基板を模式的に示す裏面図。

【図4】(a)〜(c)は、本発明の一実施形態に係る積層体の製造方法を説明するための略図的正面断面図であり、(a)は、使用する半導体装置と基板とを示す図であり、(b)は、半導体装置と基板とを貼り合せた後の状態を示す図であり、(c)は、半導体装置と基板との間に接着剤を流入させた後の状態を示す図である。

【図5】本発明の一実施形態に係る積層体において、半導体装置と、基板と、粒子との位置関係を示す正面図。

【図6】本発明の一実施形態に係る積層体の変形例を示す部分切欠正面断面図。

【図7】本発明の一実施形態に係る積層体の他の変形例説明するための正面図。

【図8】(a)、(b)は、本発明の他の実施形態に係る積層体を略図的に示す正面断面図、及びその一部を拡大して示す部分切欠正面断面図。

【図9】本発明の他の実施形態に係る積層体の半導体装置を模式的に示す平面図。

【図10】本発明の他の実施形態に係る積層体の変形例を略図的に示す正面断面図。

【符号の説明】

【0102】

1…積層体

2…半導体装置

2a…上面

2b…外周縁

3…基板

3a…下面

4…受光素子

5…第1の電極

6…第2の電極

7…接着剤層

7A…接着剤

8…粒子

9…小粒子

11…粒子

21…積層体

22…接着剤層

22A…接着剤

23…粒子

31…積層体

32…接着剤層

【特許請求の範囲】

【請求項1】

半導体装置と基板とが接着剤層により接着された積層体であって、

前記半導体装置は片面の外周縁に第1の電極を有し、前記第1の電極と対向する位置に前記基板は片面に第2の電極を有し、前記第1、第2の電極は対向されて接続されており、

前記接着剤層は、前記半導体装置と前記基板との間に、接続された前記第1、第2の電極を覆うように、前記半導体装置の中央領域に至らないように前記半導体装置の外周縁に設けられており、かつ前記接着剤層は、前記半導体装置の外周端よりも外側に至るように設けられており、

前記半導体装置の外周端よりも外側の接着剤層は、前記半導体装置と前記基板との間隔よりも大きな直径を有する粒子を含有することを特徴とする、積層体。

【請求項2】

前記半導体装置と前記基板との間の接着剤層は、粒子を含まないことを特徴とする、請求項1に記載の積層体。

【請求項3】

前記粒子は、前記基板と前記半導体装置との間隔よりも大きな半径を有することを特徴とする、請求項1または2に記載の積層体。

【請求項4】

半導体装置と基板とが接着剤層により接着された積層体であって、

前記半導体装置は片面の外周縁に間隔を隔てて枠状に設けられた複数の第1の電極を有し、前記第1の電極と対向する位置に前記基板は片面に間隔を隔てて枠状に設けられた複数の第2の電極を有し、前記複数の第1、第2の電極は対向されて接続されており、

前記接着剤層は、前記半導体装置と前記基板との間に、接続された前記第1、第2の電極を覆うように、前記半導体装置の中央領域に至らないように前記半導体装置の外周縁に設けられており、

前記第1、第2の電極よりも外側の接着剤層は、隣り合う前記接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有することを特徴とする、積層体。

【請求項5】

前記第1、第2の電極よりも内側の接着剤層は粒子を含まないことを特徴とする、請求項4に記載の積層体。

【請求項6】

請求項1〜3のいずれか1項に記載の積層体の製造方法であって、

第1の電極が片面に設けられた半導体装置と、第2の電極が片面に設けられた基板とを用意する工程と、

前記第1、第2の電極を対向させて接続し、前記半導体装置と前記基板とを貼り合わせる工程と、

貼り合わされた前記半導体装置と前記基板との間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、

前記半導体装置の外周端よりも外側から前記半導体装置と前記基板との開口にむけて、前記粒子を含有する接着剤を塗布し、前記半導体装置の外周側面に前記粒子を接触させ、前記半導体装置と前記基板との間に前記粒子を流入させずに、前記粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする、積層体の製造方法。

【請求項7】

前記半導体装置の外周の長さに対して、塗布される前記接着剤に含有される全粒子の粒子直径の和の比が0.8以上であることを特徴とする、請求項6に記載の積層体の製造方法。

【請求項8】

請求項4または5に記載の積層体の製造方法であって、

複数の第1の電極が片面に間隔を隔てて枠状に設けられた半導体装置と、複数の第2の電極が片面に間隔を隔てて枠状に設けられた基板とを用意する工程と、

前記第1、第2の電極を対向させて接続し、前記半導体装置と前記基板とを貼り合わせる工程と、

隣り合う前記接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、

前記半導体装置の外周端よりも外側から前記半導体装置と前記基板との開口にむけて、前記粒子を含有する接着剤を塗布し、前記第1の電極及び/又は前記第2の電極に前記粒子を接触させ、前記第1、第2の電極よりも内側に前記粒子を流入させずに、前記粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする、積層体の製造方法。

【請求項9】

前記接続された第1、第2の電極の外側端を直線で結んだ外周の長さに対して、塗布される前記接着剤に含有される全粒子の粒子直径の和の比が0.8以上であることを特徴とする、請求項8に記載の積層体の製造方法。

【請求項1】

半導体装置と基板とが接着剤層により接着された積層体であって、

前記半導体装置は片面の外周縁に第1の電極を有し、前記第1の電極と対向する位置に前記基板は片面に第2の電極を有し、前記第1、第2の電極は対向されて接続されており、

前記接着剤層は、前記半導体装置と前記基板との間に、接続された前記第1、第2の電極を覆うように、前記半導体装置の中央領域に至らないように前記半導体装置の外周縁に設けられており、かつ前記接着剤層は、前記半導体装置の外周端よりも外側に至るように設けられており、

前記半導体装置の外周端よりも外側の接着剤層は、前記半導体装置と前記基板との間隔よりも大きな直径を有する粒子を含有することを特徴とする、積層体。

【請求項2】

前記半導体装置と前記基板との間の接着剤層は、粒子を含まないことを特徴とする、請求項1に記載の積層体。

【請求項3】

前記粒子は、前記基板と前記半導体装置との間隔よりも大きな半径を有することを特徴とする、請求項1または2に記載の積層体。

【請求項4】

半導体装置と基板とが接着剤層により接着された積層体であって、

前記半導体装置は片面の外周縁に間隔を隔てて枠状に設けられた複数の第1の電極を有し、前記第1の電極と対向する位置に前記基板は片面に間隔を隔てて枠状に設けられた複数の第2の電極を有し、前記複数の第1、第2の電極は対向されて接続されており、

前記接着剤層は、前記半導体装置と前記基板との間に、接続された前記第1、第2の電極を覆うように、前記半導体装置の中央領域に至らないように前記半導体装置の外周縁に設けられており、

前記第1、第2の電極よりも外側の接着剤層は、隣り合う前記接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有することを特徴とする、積層体。

【請求項5】

前記第1、第2の電極よりも内側の接着剤層は粒子を含まないことを特徴とする、請求項4に記載の積層体。

【請求項6】

請求項1〜3のいずれか1項に記載の積層体の製造方法であって、

第1の電極が片面に設けられた半導体装置と、第2の電極が片面に設けられた基板とを用意する工程と、

前記第1、第2の電極を対向させて接続し、前記半導体装置と前記基板とを貼り合わせる工程と、

貼り合わされた前記半導体装置と前記基板との間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、

前記半導体装置の外周端よりも外側から前記半導体装置と前記基板との開口にむけて、前記粒子を含有する接着剤を塗布し、前記半導体装置の外周側面に前記粒子を接触させ、前記半導体装置と前記基板との間に前記粒子を流入させずに、前記粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする、積層体の製造方法。

【請求項7】

前記半導体装置の外周の長さに対して、塗布される前記接着剤に含有される全粒子の粒子直径の和の比が0.8以上であることを特徴とする、請求項6に記載の積層体の製造方法。

【請求項8】

請求項4または5に記載の積層体の製造方法であって、

複数の第1の電極が片面に間隔を隔てて枠状に設けられた半導体装置と、複数の第2の電極が片面に間隔を隔てて枠状に設けられた基板とを用意する工程と、

前記第1、第2の電極を対向させて接続し、前記半導体装置と前記基板とを貼り合わせる工程と、

隣り合う前記接続された第1、第2の電極の間隔よりも大きな直径を有する粒子を含有する接着剤を用意する工程と、

前記半導体装置の外周端よりも外側から前記半導体装置と前記基板との開口にむけて、前記粒子を含有する接着剤を塗布し、前記第1の電極及び/又は前記第2の電極に前記粒子を接触させ、前記第1、第2の電極よりも内側に前記粒子を流入させずに、前記粒子を含まない接着剤を半導体装置の中央領域に至らないように流入させ、接着剤層を構成する工程とを備えることを特徴とする、積層体の製造方法。

【請求項9】

前記接続された第1、第2の電極の外側端を直線で結んだ外周の長さに対して、塗布される前記接着剤に含有される全粒子の粒子直径の和の比が0.8以上であることを特徴とする、請求項8に記載の積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−140978(P2008−140978A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−325577(P2006−325577)

【出願日】平成18年12月1日(2006.12.1)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月1日(2006.12.1)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]