積層体及びその製造方法

【課題】ナノ凹凸構造による反射防止機能を示すと共に、高い耐擦傷性、特にJIS K5600−5−4に準じた鉛筆硬度試験で3H以上を示す積層体を提供する。

【解決手段】透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上である積層体。特に、表層がナノ凹凸構造を有する層であり、また中間層は、圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好適である。

【解決手段】透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上である積層体。特に、表層がナノ凹凸構造を有する層であり、また中間層は、圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層体及びその製造方法に関し、さらに詳しくは、例えばナノ凹凸構造を表面に有する場合であっても優れた耐擦傷性を有する積層体に関する。

【背景技術】

【0002】

表面にナノ凹凸構造を有するナノ凹凸構造体は、連続的な屈折率の変化によって反射防止性能を発現することが知られている。また、ナノ凹凸構造体は、ロータス効果により超撥水性能を発現することも可能である。

【0003】

ナノ凹凸構造を形成する方法としては、例えば、ナノ凹凸構造の反転構造が形成されたスタンパを用いて射出成形やプレス成形する方法、スタンパと透明基材との間に活性エネルギー線硬化性樹脂組成物(以下「樹脂組成物」と言う)を配し、活性エネルギー線の照射により樹脂組成物を硬化させて、スタンパの凹凸形状を転写した後にスタンパを剥離する方法、樹脂組成物にスタンパの凹凸形状を転写してからスタンパを剥離し、その後に活性エネルギー線を照射して樹脂組成物を硬化させる方法などが提案されている。これらの中でも、ナノ凹凸構造の転写性、表面組成の自由度を考慮すると、活性エネルギー線の照射により樹脂組成物を硬化させて、ナノ凹凸構造を転写する方法が好適である。この方法は、連続生産が可能なベルト状やロール状のスタンパを用いる場合に特に好適であり、生産性に優れた方法である。

【0004】

ナノ凹凸構造が良好な反射防止性能を発現するには、隣り合う凸部又は凹部の間隔が可視光の波長以下のサイズである必要がある。このようなナノ凹凸構造体は、同じ樹脂組成物を使用して作製した表面が平滑なハードコートなどの成形体に比べて耐擦傷性に劣り、使用中の耐久性に問題がある。また、ナノ凹凸構造体の作製に使用する樹脂組成物が十分に堅牢でない場合、鋳型からの離型や加熱によって、突起同士が寄り添う現象が起き易い。

【0005】

これまでにも、活性エネルギー線の照射により樹脂組成物を硬化させて、ナノ凹凸構造を転写する方法によりナノ凹凸構造を形成したナノ凹凸構造体や、ナノ凹凸構造を形成するための樹脂組成物が提案されている。しかし、いずれも架橋密度の高い弾性率の高い硬化物である。

【0006】

例えば特許文献1には、最密充填されたシリカゾルを鋳型として可視光の波長以下のナノ凹凸構造を作製することが記載されている。このナノ凹凸構造を形成する樹脂組成物としては、トリメチロールプロパントリアクリレートのような分子量当たりの二重結合数が極めて高い多官能モノマーが用いられている。

【0007】

また特許文献2では、微細凹凸を有するハードコート層は、JIS K5600−5−4に準じた鉛筆硬度試験で「H」以上の硬度を示す樹脂であることが望ましいと記載されている(段落0022)。そして、その実施例では、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールペンタアクリレート、ペンタエリスリトールテトラアクリレートなど、分子量当たりの二重結合数が極めて高い多官能モノマーが用いてられている。

【0008】

また、特許文献2〜4では、基材フィルムと凹凸構造を形成する樹脂組成物の間に中間層を設けている。具体的には、特許文献2及び3では基材フィルムとの密着性や接着性を高める為に中間層を設け、特許文献4では反射防止効果を高める為に屈折率調節層を設けている。

【0009】

一方、ウレタン系材料等からなるコーティング材を使用して、凹み傷を復元する機能(自己修復機能)を有する層を形成することも知られている。ただし、このような層は通常は成形品の最表面に形成される。また特許文献5では、自己修復機能を有する層を中間層とし、その上に屈折率の異なるハードコート層を設けた反射防止フィルムが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−71290号公報

【特許文献2】特開2002−107501号公報

【特許文献3】特許第3627304号公報

【特許文献4】特開2009−31764号公報

【特許文献5】特許第3676260号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1〜4に記載のナノ凹凸構造体は、必ずしも耐擦傷性を満足させるものではない。また、前記鉛筆硬度試験で「H」以上の硬度を示す硬化樹脂であっても、特にナノ凹凸構造体の場合は微細突起が折れたり曲がったりして反射防止性能が損なわれる場合があり、その使用用途が限定されてしまう。また、基材フィルムとナノ凹凸構造を有する層の間に中間層を設けた積層体も提案されて来たが、その中間層は接着性や反射防止性能の改善を目的としたものであり、耐擦傷性に関してはあくまでもナノ凹凸構造を有する層を構成する樹脂材料の物性に依存している。

【0012】

また、特許文献5に記載の反射防止フィルムは自己修復機能を有する層を中間層として設けているが、最上層のハードコート層の厚みが0.1μmと薄く、これを押し込んだ場合はハードコート層が割れてしまい、前記鉛筆硬度試験では容易に傷が付いてしまう。

【0013】

本発明は、以上説明した各事情に鑑みてなされたものである。すなわち本発明の目的は、例えばナノ凹凸構造等による反射防止機能を示すと共に、従来では実現し得なかった高い耐擦傷性、特にJIS K5600−5−4に準じた鉛筆硬度試験で「3H」以上を示す積層体を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、上記目的を達成すべく鋭意検討した結果、特定の構成の積層体が非常に優れた効果を奏することを見出し、本発明を完成するに至った。

【0015】

すなわち本発明は、透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上であることを特徴とする積層体である。

【0016】

また本発明は、表層がナノ凹凸構造を有する層である上記積層体を製造する為の方法であって、透明基材上に中間層原料を塗布し、活性エネルギー線照射によって前記中間層原料の塗膜を完全に硬化又は完全な硬化には至らない状態まで硬化させる中間層形成工程と、ナノ凹凸構造の反転構造を有するスタンパと前記透明基材上に形成された前記中間層との間に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって前記活性エネルギー線硬化性樹脂組成物を硬化させ、その硬化物からなる層から前記スタンパを剥離することにより、前記硬化物からなるナノ凹凸構造を有する表層を形成する表層形成工程とを有することを特徴とするナノ凹凸構造を有する積層体の製造方法である。

【発明の効果】

【0017】

本発明においては、中間層が特定の物性と厚さを有し、しかも中間層に対する表層の厚さの比率が特定の範囲内なので、押し込み傷や凹み傷が良好に回復する傾向にあり、繰返し擦傷に対する耐擦傷性が格段に向上し、JIS K5600−5−4に準じた鉛筆硬度試験で「3H」以上を示す。

【図面の簡単な説明】

【0018】

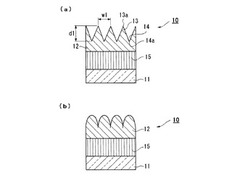

【図1】(a)及び(b)は、本発明の積層体の実施形態を示す模式的断面図である。

【図2】(a)〜(f)は、ナノ凹凸構造を形成する為に使用するスタンパの製造工程の一例を示す模式的断面図である。

【発明を実施するための形態】

【0019】

[積層体]

本発明の積層体は、透明基材と中間層と表層から構成される。中間層は2層以上でもよいが、生産性とコストの点から1層であることが望ましい。

【0020】

[透明基材]

透明基材は、光を透過する成形体であれば特に限定されない。透明基材を構成する材料としては、例えば、メチルメタクリレート(共)重合体、ポリカーボネート、スチレン(共)重合体、メチルメタクリレート−スチレン共重合体等の合成高分子、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート等の半合成高分子、ポリエチレンテレフタレート、ポリ乳酸等のポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、それら高分子の複合物(例えば、ポリメチルメタクリレートとポリ乳酸の複合物、ポリメチルメタクリレートとポリ塩化ビニルの複合物)、ガラス等が挙げられる。

【0021】

透明基材の形状や製造方法は、特に限定されない。例えば、射出成形体、押し出し成形体、キャスト成形体を使用できる。また形状は、シート状でもフィルム状でもよい。さらに、密着性、帯電防止性、耐擦傷性、耐候性等の特性の改良を目的として、透明基材の表面に、コーティングやコロナ処理が施されていてもよい。

【0022】

透明基材の厚さは、特に限定されない。ただし、中間層を設ける工程の生産性の観点から、曲げることが可能なフィルム状であることが好ましく、厚さが500μm以下であることが好ましい。

【0023】

[中間層]

中間層は、後述する特定の物性を有する樹脂から構成されることが好ましい。そのような中間層は、例えば、重合反応性モノマー成分と、活性エネルギー線重合開始剤と、必要に応じて溶剤やその他の成分を含有する中間層原料によって形成できる。また、溶剤に溶かした高分子化合物を塗布し、溶剤を乾燥・除去することによっても形成できる。

【0024】

中間層の厚さは、8〜40μm、好ましくは10〜30μm、より好ましくは10〜25μm、特に好ましくは15〜20μmである。これら範囲の下限値は、積層体への押し込み応力や積層体上の摩擦などのエネルギーを分散させて、積層体の表層の傷付きを低減する点で意義が有る。また上限値は、押し込み時の圧縮変形量を抑えて、表層がその変形量に追従できずに割れてしまうという問題を防止する点で意義が有る。中間層の厚さ精度は、±2μm以内が好ましく、±1μm以内がより好ましい。

【0025】

中間層のtanδ(損失正接)は、20℃、1Hzにおいて0.2以上、好ましくは0.4以上である。これにより積層体上の摩擦などのエネルギーをうまく分散でき、積層体の表層への傷付きを低減できる。このtanδは、貯蔵弾性率を損失弾性率で除した値であり、一般的な動的粘弾性測定によって評価・算出される。本発明では、前記中間層原料を光硬化させて、或いは、溶剤に溶かした前記高分子を塗布して溶剤を乾燥・除去して、厚さ500μmのフィルムに成形し、このフィルムを幅5mmの短冊状に打ち抜いたものを試験片とし、セイコーインスツルメンツ株式会社製粘弾性測定装置DMS110を用い、引張モード、チャック間2cm、1Hzにて−50〜100℃まで2℃/分で昇温の条件で測定し、tanδを求めた。

【0026】

中間層は、圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好ましい。本発明では、前記中間層原料を光硬化させて、或いは、溶剤に溶かした前記高分子を塗布して溶剤を乾燥・除去して、厚さ5mmの板状に成形し、この板を直径12mmの円柱状に打ち抜いたものを試験片とし、圧縮試験機にて0.5mm/分の速度で圧縮率50%になるまで圧縮して測定し、またその後応力を解放して元の厚みの90%に戻るか否かを確認した。

【0027】

中間層を構成する樹脂の圧縮破壊応力は、好ましくは20MPa以上、より好ましくは30MPa以上、特に好ましくは40MPa以上、最も好ましくは50MPa以上である。これら範囲は、鉛筆硬度試験などの高荷重をかける試験でも中間層が破壊されることがなく、また押し込みに耐えられずに傷が残ってしまうという問題を抑制する点で意義が有る。

【0028】

中間層を構成する樹脂の圧縮率20%における圧縮応力は、好ましくは1〜20MPa、より好ましくは1〜15MPa、特に好ましくは2〜15MPa、最も好ましくは2〜10MPaである。これら範囲の上限値は、積層体に掛かる応力を分散し易くする点で意義が有る。また下限値は、押し込み時の圧縮変形量を抑制することにより、表層がそれに追従できずに表層の割れが発生することを防止する点で意義が有る。なお、圧縮率20%とは、例えば元の厚みが5mmの試験片の場合はその20%である1mm分圧縮した状態を指す。

【0029】

中間層を構成する樹脂は、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好ましい。その元の厚さの90%以上に回復する限度は、好ましくは圧縮率20%以上、より好ましくは圧縮率40%以上、特に好ましくは圧縮率50%以上である。これら範囲は、押し込みによって一時傷が付いたように見えても、経時的に凹みが復元して傷が消える点で意義が有る。このような変形からの回復は、速い方が好ましい。例えば、50%に圧縮しても破壊されず、50%圧縮した状態(例えば5分間保持)から応力を解放して元の厚みの90%に復元するまでの時間は、好ましくは5分以内、より好ましくは3分以内、特に好ましくは1分以内である。また、変形からの回復が遅いものであっても、加熱等によって回復を早めることは可能である。

【0030】

次に、中間層を形成する為の中間層原料の好適な重合反応性モノマー成分、活性エネルギー線重合開始剤及びその他の成分、並びに、中間層を形成する為の高分子とこれを溶解する溶剤及びその他の成分について説明する。

【0031】

<重合反応性モノマー成分>

重合反応性モノマー成分は、前述したtanδが0.2以上の中間層を形成でき、硬化反応によって硬化樹脂からなる中間層を形成できるものであれば良く、特に限定されない。好ましくは、上述した各物性を示す硬化樹脂を生成できるモノマーが好ましい。例えば、透明基材や表層との密着性に寄与する成分、中間層に復元力を付与する成分、中間層に衝撃吸収能を付与する成分を含有することが好ましい。

【0032】

基材や表層との密着性に寄与する成分としては、水素結合を形成できる極性部位を有するモノマーが好ましい。この極性部位としては、例えば、ウレタン結合、カルボキシル基、水酸基が挙げられる。カルボキシル基を有するモノマーの具体例としては、アクリル酸、メタクリル酸、マレイン酸、コハク酸が挙げられる。水酸基を有するモノマーの具体例としては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、シクロヘキサンジメタノールモノ(メタ)アクリレート、N−メチロール(メタ)アクリルアミドが挙げられる。また、ラクトン変性(メタ)アクリレート[市販品としてはダイセル化学社製の「プラクセル(登録商標)」シリーズ等]も挙げられる。さらに、単官能モノマーに限らず、多官能モノマーも使用できる。多官能モノマーの具体例としては、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート等の複数の重合性二重結合と水酸基を有するモノマーが挙げられる。なお、「(メタ)アクリレート」は、「アクリレート及び/又はメタクリレート」を意味する。ウレタン結合を有するモノマーの具体例としては、多官能ウレタン(メタ)アクリレートが挙げられる。また市販品としては、例えば、ダイセル・サイテック社の「Ebecryl(登録商標)」シリーズ、東亞合成社製の「アロニックス(登録商標)」シリーズ、日本化薬社製の「KAYARAD(登録商標)」シリーズを使用できる。

【0033】

中間層に復元力を付与する成分としては、硬化樹脂の水素結合を強固に形成できるようなモノマーが好ましい。特に、炭素数13〜25の長鎖アルキル基を有するポリカプロラクトン変性活性エネルギー線硬化性ウレタン(メタ)アクリレート等のウレタン(メタ)アクリレートが好適である。このようなモノマーは、特許第3676260号公報等に詳しく記載されている。

【0034】

中間層に衝撃吸収能を付与する成分としては、運動性の高い側鎖を有するモノマーが好ましい。そのようなモノマーは、例えば、アルキル基部分の炭素数が4以上のアルキル(メタ)アクリレート、ポリアルキレンオキサイド部分の炭素数が4以上のポリアルキレンオキサイドモノ(メタ)アクリレートである。また、ホモポリマーのガラス転移温度が0℃以下になるようなモノマーが好ましい。中でも、上記ポリアルキレンオキサイドモノ(メタ)アクリレートが好ましい。その具体例としては、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、ポリテトラメチレングリコールモノ(メタ)アクリレートが挙げられる。アルキレンオキサイドの繰返し数は所望に応じて決定する。また、この成分の種類や添加量は、最終的に得られる中間層の物性に応じて決めればよい。この成分の使用量は、中間層原料の重合反応性モノマー成分の総量100質量部に対して3〜20質量部が好ましい。3質量部以上使用すると、良好な衝撃吸収能が付与され易くなる。また、20質量部以下使用すると、中間層の強度低下が抑制され、擦傷による中間層の破壊や剥離を防止できる。

【0035】

<活性エネルギー線重合開始剤>

活性エネルギー線重合開始剤は、活性エネルギー線を照射することで開裂して、重合反応性モノマー成分の重合反応を開始させるラジカルを発生する化合物であれば良く、特に限定されない。ここで「活性エネルギー線」とは、例えば、電子線、紫外線、可視光線、プラズマ、赤外線などの熱線等を意味する。特に、装置コストや生産性の観点から、紫外線を用いることが好ましい。

【0036】

活性エネルギー線重合開始剤の種類や使用量は、例えば、中間層原料に活性エネルギー線を照射する環境が酸素存在下か又は窒素雰囲気下か、あるいは、中間層の表面を完全に硬化させたいか又は表面の硬化を不完全な状態にして表層を構成する原料を浸透し易くさせたいか、などの要求に応じて適宜決定すればよい。

【0037】

この活性エネルギー線重合開始剤としては、例えば、特開2009−31764号公報に記載の公知の各種重合開始剤を使用できる。

【0038】

<高分子>

中間層を形成する為の高分子としては、例えば、先に挙げた各種の重合反応性モノマー成分の重合物を使用できる。

【0039】

<溶剤>

上記高分子は、溶剤に溶解して使用する。また、前記中間層原料は、必要に応じて溶剤で希釈されていてもよい。特に、高粘度で均一塗布が難しい場合は、コーティング方法に適した粘度となるよう適宜調整することが好ましい。また、溶剤で透明基材の表面を一部溶解することで、透明基材と中間層との密着性を改善することもできる。

【0040】

溶剤は、乾燥方法等に応じて適当な沸点を有するものを選択すればよい。溶剤の具体例としては、トルエンや、メチルエチルケトン、シクロヘキサノン、イソプロピルアルコール等のアルコール類が挙げられる。これらは単独で用いてもよいし、複数を併用してもよい。

【0041】

<その他の成分>

中間層は、必要に応じて紫外線吸収剤、酸化防止剤、離型剤、滑剤、可塑剤、帯電防止剤、光安定剤、難燃剤、難燃助剤、重合禁止剤、充填剤、シランカップリング剤、着色剤、強化剤、無機フィラー、耐衝撃性改質剤、近赤外線吸収剤等の添加剤を含有してもよい。特に、帯電防止剤、紫外線吸収剤及び近赤外線吸収剤からなる群より選択される一種以上の添加剤を含むことも好ましい。

【0042】

中間層が帯電防止剤を含むことで、埃等が付着しにくい積層体を得ることができる。帯電防止剤としては、例えば、ポリチオール系、ポリチオフェン系、ポリアニリン系などの導電性高分子や、カーボンナノチューブ、カーボンブラックなどの無機物微粒子、特開2007−70449号公報に例示されるようなリチウム塩、4級アンモニウム塩などが挙げられる。これらを併用してもよい。中でも、積層体の透明性を損なわず、比較的安価で、安定した性能を発揮するパーフルオロアルキル酸リチウム塩が好ましい。

【0043】

帯電防止剤は、前記中間層原料中の重合性成分又は前記高分子100質量部(即ち中間層中の重合体100質量部)に対し、0.5〜20質量部添加することが好ましく、1〜10質量部添加することがさらに好ましい。帯電防止剤を0.5質量部以上添加することで、積層体の表面抵抗値を下げ、埃付着防止性能を発揮する。また、コスト面から20質量部以下とすることが好ましい。

【0044】

また、良好な帯電防止性能を発揮させるためには、中間層の上に積層する表層の厚みを100μm以下にすることが好ましく、特に50μm以下にすることがより好ましい。

【0045】

中間層が近赤外線吸収剤を含むことで、積層体に断熱効果を付与したり、プラズマディスプレイ等に用いた場合、各種家電の赤外線リモコンの誤作動を防止することができる。近赤外線吸収剤としては、例えばジイモニウム系色素、フタロシアニン系色素、ジチオール系金属錯体系色素、置換ベンゼンジチオール金属錯体系色素、シアニン系色素、スクアリウム系色素などの有機系のものや、導電性アンチモン含有錫酸化物微粒子、導電性錫含有インジウム酸化物微粒子、タングステン酸化物微粒子、複合タングステン酸化物微粒子などの無機系のものが挙げられる。これらを併用してもよい。

【0046】

これらの各種添加剤は、積層体の表層に添加してもよいが、経時的なブリードアウトによって、性能の低下が懸念される。中間層に添加することで、ブリードアウトを抑制、防止することが可能となる。

【0047】

中間層原料或いは溶剤に溶かした前記高分子の粘度は、コーティング方法に合わせて最適な値へ調整すればよい。また、その粘度に応じて、適切なコーティング方法を選択すればよい。例えば、粘度が50mPa・s以下の場合は、グラビアコーティングで透明基材に均一塗布できる。

【0048】

以上説明した中間層原料を透明基材上に塗布し、活性エネルギー線を照射することにより、或いは、溶剤に溶かした前記高分子を塗布して溶剤を乾燥・除去することにより、中間層を形成できる。活性エネルギー線としては、装置コストや生産性の観点から紫外線を使用することが好ましい。紫外線の照射量は、中間層原料が含有する開始剤の量に合わせて適宜決定すればよい。紫外線を照射する環境は、酸素存在下であってもよいし、窒素雰囲気下であってもよい。あえて表面の硬化を不完全な状態にして、表層との密着性を向上することもできる。積算光量の目安は200〜4000mJ/cm2である。

【0049】

[表層]

表層は、透明基材上に中間層を介して積層される最上層である。この表層は、代表的には、活性エネルギー線硬化性樹脂組成物によって形成される硬化樹脂膜である。

【0050】

表層の厚さは、中間層の厚さの0.4〜1.5倍、好ましくは0.5〜1.5倍、より好ましくは0.8〜1.2倍である。表層の厚さが適度に薄ければ、通常の紫外線照射で硬化が十分に進行する。また適度に厚ければ、表層が容易に破断することも回避できる。また表層の厚さは、中間層の厚さとの上記関係を満たせば特に限定されないが、具体的には、好ましくは6〜29μm、より好ましくは8〜21μmである。

【0051】

例えば、柔軟な中間層を有する積層体を押し込んだ場合、中間層が圧縮変形して傷付きを回避できる。しかし、中間層の圧縮変形に表層が追従する過程で、表層が引張破断することがある。特に表層にナノ凹凸構造を良好に形成する為には、硬化樹脂は架橋密度が高く、高弾性の樹脂でなければならない。高架橋密度の硬化樹脂では引張伸度を出すことは難しく、引張破断伸びは5%以下が一般的である。そのような樹脂からなる表層と柔軟な中間層を有する積層体に点荷重を掛けると、中間層が圧縮破壊する前に表層が引張破断してしまい、中間層が復元した後も微細な亀裂が目視で確認できる傷となって残ってしまう。一方、本発明においては、中間層の厚さに対して表層の厚さが適度に厚いので、そのような表層の引張破断を回避できる。

【0052】

また、中間層の厚さに対して表層が極めて厚い場合、積層体に掛かる応力が中間層によってうまく分散されず、表層の硬化樹脂が傷付いてしまう。本発明においては、中間層の厚さに対して表層の厚さが適度に薄いので、応力が良好に分散され、一時的な凹み傷を復元できる。

【0053】

中間層の変形に対して表層が良好に追従する為には、中間層と表層が十分密着していることが好ましい。また、両層の間の密着が十分であれば、ずり変形による界面剥離が生じ難くなる。中間層と表層の間は、明確な界面が存在しない混合状態であってもよい。中間層の表面の硬化を不十分にすることや、表層を構成する活性エネルギー線硬化性樹脂組成物を中間層へ浸透させることで、明確な界面を存在させず、良好な密着性を出すことが出来る。なお、明確な海面が存在しない場合の両層の厚さは、中間層と表層の間の混合部分の中間位置を界面として測定する。また、表層を形成する時に熱をかけることによって、密着性を改善することもできる。

【0054】

図1(a)及び(b)は、本発明の積層体の実施形態を示す模式的断面図である。図1においては、透明基材11上に中間層15と表層12が順次積層されてなる積層体10を例示している。表層12の表面は平滑でもよいが、図1に示すように、表層12の表面が表面反射防止性や撥水性等の機能を発現するナノ凹凸構造を有することが好ましい。具体的には、表層12の表面に凸部13及び凹部14が等間隔で形成されている。特に、図1(a)の凸部13の形状は円錐状又は角錐状であり、図1(b)の凸部13の形状は釣鐘状である。ただし、ナノ凹凸構造の凸部13の形状はこれらに限定されず、表層12膜面で切断した時の断面積の占有率が連続的に増大するような構造であればよい。また、より微細な凸部が合一してナノ凹凸構造を形成していてもよい。すなわち、図1(a)及び(b)以外の形状であっても、空気から材料表面まで連続的に屈折率を増大し、低反射率と低波長依存性を両立させた反射防止性能を示すような形状であればよい。特に、円錐状、角錐状、釣鐘状など、凸部の高さ方向に垂直な面で切断した時の断面積が、凸部の頂部から底部に向かって連続的に増大するような形状が好ましい。また、より微細な突起が合一して上記のナノ凹凸構造を形成していてもよい。

【0055】

良好な反射防止性能を発現する為には、ナノ凹凸構造の隣り合う凸部13又は凹部14の間隔[図1(a)では、隣り合う凸部の中心点(頂点)13aの間隔w1]は、可視光の波長以下のサイズである必要がある。ここで「可視光」とは、波長が380〜780nmの光を指す。この間隔w1が400nm以下(より好ましくは380nm以下)であれば、可視光の散乱を抑制できる。この場合、本発明の積層体を反射防止膜などの光学用途に好適に使用できる。このナノ凹凸構造の間隔w1が400nmより大きいと可視光の散乱がおこるため反射防止膜などの光学用途の使用には適さない。この間隔w1の下限値は、製造可能な範囲であればよく特に制限されない。鋳型を用いて転写する方法でナノ凹凸形状を形成する場合、鋳型の製造容易性の点から間隔w1は20nm以上が好ましく、40nm以上がより好ましい。また、最低反射率や特定波長の反射率の上昇を抑制する観点から、このナノ凹凸構造において、高さ/間隔w1で表されるアスペクト比は0.5以上が好ましく、0.8以上がより好ましく、1.2以上が特に好ましい。アスペクト比の上記各上限値は、特に、光反射の低減効果を良好に得られ、また入射角依存性を小さくできる点で意義がある。アスペクト比の上限は、製造可能な範囲であればよく特に制限されない。鋳型を用いて転写する方法でナノ凹凸形状を形成する場合、正確に転写が行われるためには、凸部のアスペクト比が5以下であることが好ましい。凸部の高さ又は凹部の深さ[図1(a)では、凹部の中心点(底点)14aから凸部の中心点(頂点)13aまでの垂直距離d1]は60nm以上が好ましく、90nm以上がより好ましい。良好な反射防止性能を発現するナノ凹凸構造の形状や製造方法などは、特開2009−31764公報などに記載されており、本発明においてもそれと同様の形状や製造方法を用いることができる。

【0056】

<活性エネルギー線硬化性樹脂組成物>

次に、表層原料として好適な活性エネルギー線硬化性樹脂組成物について説明する。活性エネルギー線硬化性樹脂組成物は、活性エネルギー線を照射することで重合反応が進行し、硬化する樹脂組成物である。

【0057】

この活性エネルギー線硬化性樹脂組成物(以下、単に「樹脂組成物」という場合がある)は、重合反応性モノマー成分と、活性エネルギー線重合開始剤と、必要に応じてその他の成分とを含有する。この活性エネルギー線硬化性樹脂組成物の硬化物の屈折率n1は1.40以上が好ましく、1.43以上がより好ましく、1.49以上が最も好ましい。この硬化物の屈折率n1の上記各下限値は、反射低減効果の点で意義がある。またこの硬化物の屈折率n1は1.55以下が好ましく、1.52以下がより好ましい。この硬化物の屈折率n1の上記各上限値は、透明性の低下や着色を抑制し、硬化前の樹脂組成物が高粘度化したり固体化することを抑制する点で意義がある。なお、樹脂組成物の粘度が高いと、鋳型を用いて転写する方法でナノ凹凸形状を形成する場合に転写性が低くなり、結果として反射率増大の原因となることがある。

【0058】

ナノ凹凸構造を形成するのに適したモノマー成分や開始剤については、公知の成分を適用できる。例えば、重合反応性モノマー成分としては、分子中にラジカル重合性結合及び/又はカチオン重合性結合を有するモノマー、オリゴマー、反応性ポリマー等が挙げられる。ラジカル重合性結合を有する単官能又は多官能モノマー成分としては、各種の(メタ)アクリレート及びその誘導体、カチオン重合性結合を有するモノマー成分としては、エポキシ基、オキセタニル基、オキサゾリル基、ビニルオキシ基等を有するモノマーが挙げられる。ナノ凹凸構造を形成するのに適したモノマー成分や開始剤としては、例えば特開2009−31764号公報の段落0018以降に記載の各種の化合物を使用できる。

【0059】

より具体的には、活性エネルギー線硬化性樹脂組成物は、分子中にラジカル重合性結合および/またはカチオン重合性結合を有するモノマー、オリゴマー、反応性ポリマー等からなっても良い。

【0060】

ラジカル重合性結合を有するモノマーとしては、単官能モノマー、多官能モノマーが挙げられる。なお、本発明において「(メタ)アクリレート」は「アクリレートおよび/またはメタクリレート」をそれぞれ意味する。

【0061】

ラジカル重合性結合を有する単官能モノマーとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、i−ブチル(メタ)アクリレート、s−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、アルキル(メタ)アクリレート、トリデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、ベンジル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、イソボルニル(メタ)アクリレート、グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、アリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、2−エトキシエチル(メタ)アクリレート等の(メタ)アクリレート誘導体;(メタ)アクリル酸、(メタ)アクリロニトリル;スチレン、α−メチルスチレン等のスチレン誘導体;(メタ)アクリルアミド、N−ジメチル(メタ)アクリルアミド、N−ジエチル(メタ)アクリルアミド、ジメチルアミノプロピル(メタ)アクリルアミドなどの(メタ)アクリルアミド誘導体等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0062】

ラジカル重合性結合を有する多官能モノマーとしては、エチレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、イソシアヌール酸エチレンオキサイド変性ジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,5−ペンタンジオールジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、ポリブチレングリコールジ(メタ)アクリレート、2,2−ビス(4−(メタ)アクリロキシポリエトキシフェニル)プロパン、2,2−ビス(4−(メタ)アクリロキシエトキシフェニル)プロパン、2,2−ビス(4−(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)フェニル)プロパン、1,2−ビス(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)エタン、1,4−ビス(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)ブタン、ジメチロールトリシクロデカンジ(メタ)アクリレート、ビスフェノールAのエチレンオキサイド付加物ジ(メタ)アクリレート、ビスフェノールAのプロピレンオキサイド付加物ジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジビニルベンゼン、メチレンビスアクリルアミド等の二官能性モノマー;ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイド変性トリ(メタ)アクリレート、トリメチロールプロパンプロピレンオキシド変性トリアクリレート、トリメチロールプロパンエチレンオキシド変性トリアクリレート、イソシアヌール酸エチレンオキサイド変性トリ(メタ)アクリレート等の三官能モノマー;コハク酸/トリメチロールエタン/アクリル酸の縮合反応混合物、ジペンタエリストールヘキサ(メタ)アクリレート、ジペンタエリストールペンタ(メタ)アクリレート、ジトリメチロールプロパンテトラアクリレート、テトラメチロールメタンテトラ(メタ)アクリレート等の四官能以上のモノマー;二官能以上のウレタンアクリレート、二官能以上のポリエステルアクリレート等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0063】

カチオン重合性結合を有するモノマーとしては、エポキシ基、オキセタニル基、オキサゾリル基、ビニルオキシ基等を有するモノマーが挙げられる。中でも、エポキシ基を有するモノマーが特に好ましい。

【0064】

分子中にラジカル重合性結合および/またはカチオン重合性結合を有するオリゴマーまたは反応性ポリマーとしては、不飽和ジカルボン酸と多価アルコールとの縮合物等の不飽和ポリエステル類;ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレート、ポリオール(メタ)アクリレート、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、カチオン重合型エポキシ化合物、側鎖にラジカル重合性結合を有する上述のモノマーの単独または共重合ポリマー等が挙げられる。

【0065】

活性エネルギー線重合開始剤としては、公知の重合開始剤を用いることができ、活性エネルギー線硬化性樹脂組成物を硬化させる際に用いる活性エネルギー線の種類に応じて適宜選択することが好ましい。

【0066】

例えば光硬化反応を利用する場合、光重合開始剤としては、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、ベンジル、ベンゾフェノン、p−メトキシベンゾフェノン、2,2−ジエトキシアセトフェノン、α,α−ジメトキシ−α−フェニルアセトフェノン、メチルフェニルグリオキシレート、エチルフェニルグリオキシレート、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のカルボニル化合物;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド等の硫黄化合物;2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ベンゾイルジエトキシフォスフィンオキサイド等が挙げられる。これらは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0067】

電子線硬化反応を利用する場合、重合開始剤としては、ベンゾフェノン、4,4−ビス(ジエチルアミノ)ベンゾフェノン、2,4,6−トリメチルベンゾフェノン、メチルオルソベンゾイルベンゾエート、4−フェニルベンゾフェノン、t−ブチルアントラキノン、2−エチルアントラキノン、2,4−ジエチルチオキサントン、イソプロピルチオキサントン、2,4−ジクロロチオキサントン等のチオキサントン;ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、ベンジルジメチルケタール、1−ヒドロキシシクロヘキシル−フェニルケトン、2−メチル−2−モルホリノ(4−チオメチルフェニル)プロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルホリノフェニル)−ブタノン等のアセトフェノン;ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル等のベンゾインエーテル;2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルホスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等のアシルホスフィンオキサイド;メチルベンゾイルホルメート、1,7−ビスアクリジニルヘプタン、9−フェニルアクリジン等が挙げられる。これらは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0068】

活性エネルギー線硬化性樹脂組成物における重合開始剤の含有量は、重合反応性化合物100質量部に対して、0.1〜10質量部が好ましい。重合開始剤が0.1質量部未満では、重合が進行しにくい。重合開始剤が10質量部を超えると、樹脂層(ナノ凹凸構造)が着色したり、機械強度が低下したりすることがある。

【0069】

活性エネルギー線硬化性樹脂組成物は、非反応性のポリマーを含有していてもよい。非反応性のポリマーとしては、アクリル樹脂、スチレン系樹脂、ポリウレタン樹脂、セルロース樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、熱可塑性エラストマー等が挙げられる。

【0070】

活性エネルギー線硬化性樹脂組成物は、ゾルゲル反応性組成物であってもよい。活性エネルギー線ゾルゲル反応性組成物としては、例えばアルコキシシラン化合物、アルキルシリケート化合物等が挙げられる。

【0071】

アルコキシシラン化合物としては、RxSi(OR’)yで表されるものが挙げられる。RおよびR’は炭素数1〜10のアルキル基を表し、xおよびyはx+y=4の関係を満たす整数である。具体的には、テトラメトキシシラン、テトラ−iso−プロポキシシラン、テトラ−n−プロポキシシラン、テトラ−n−ブトキシシラン、テトラ−sec−ブトキシシラン、テトラ−tert−ブトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、トリメチルエトキシシラン、トリメチルメトキシシラン、トリメチルプロポキシシラン、トリメチルブトキシシランなどが挙げられる。

【0072】

アルキルシリケート化合物としては、R1O[Si(OR3)(OR4)O]zR2で表されるものが挙げられる。R1〜R4はそれぞれ炭素数1〜5のアルキル基を表し、zは3〜20の整数を表す。具体的にはメチルシリケート、エチルシリケート、イソプロピルシリケート、n−プロピルシリケート、n−ブチルシリケート、n−ペンチルシリケート、アセチルシリケートなどが挙げられる。

【0073】

<その他の成分>

樹脂組成物は、必要に応じて紫外線吸収剤、酸化防止剤、離型剤、滑剤、可塑剤、帯電防止剤、光安定剤、難燃剤、難燃助剤、重合禁止剤、充填剤、シランカップリング剤、着色剤、強化剤、無機フィラー、耐衝撃性改質剤等の添加剤を含有してもよい。

【0074】

<樹脂組成物の物性>

ナノ凹凸構造形成工程において樹脂組成物をスタンパへ流し込んで硬化させる場合、その作業性を考慮すると、樹脂組成物の25℃における回転式B型粘度計で測定される粘度は、10000mPa・s以下が好ましく、5000mPa・s以下がより好ましく、2000mPa・s以下が特に好ましい。但し、樹脂組成物の粘度が10000mPa・s以上であっても、スタンパへ流し込む際にあらかじめ樹脂組成物を加温して粘度を下げることが可能ならば、作業性を損なうことなく使用できる。樹脂組成物の70℃における回転式B型粘度計で測定される粘度は、5000mPa・s以下が好ましく、2000mPa・s以下がより好ましい。

【0075】

また、ナノ凹凸構造形成工程においてベルト状やロール状のスタンパを用いて連続生産する場合、その作業性を考慮すると、樹脂組成物の25℃における回転式B型粘度計で測定される粘度は、100mPa・s以上が好ましく、150mPa・s以上がより好ましく、200mPa・s以上が特に好ましい。これら範囲は、スタンパを押し当てる工程でスタンパの幅を超えて脇へ漏れ難くしたり、その硬化物の厚みを任意に調整し易くする点で意義が有る。

【0076】

樹脂組成物の粘度は、モノマーの種類や含有量を調節することで調整できる。具体的には、水素結合などの分子間相互作用を有する官能基や化学構造を含むモノマーを多量に用いると、樹脂組成物の粘度は高くなる。また、分子間相互作用のない低分子量のモノマーを多量に用いると、樹脂組成物の粘度は低くなる。

【0077】

<硬化後の樹脂組成物の物性>

硬化後の樹脂組成物が柔らかいと、ナノ凹凸構造を形成させるスタンパから剥離する際又は剥離した後に、ナノサイズの突起同士が寄り添ってしまう場合がある。ナノの領域ではマクロの領域では問題にならないような表面張力でも顕著に働く。すなわち、表面自由エネルギーを下げようと、ナノサイズの突起同士で寄り添い、表面積を小さくしようとする力が働く。この力が樹脂組成物の硬さを上回ると、突起同士が寄り添いくっついてしまう。そのようなナノ凹凸構造体では、所望の反射防止性能や撥水性などの機能性が出なくなる場合がある。

【0078】

以上の点から、硬化させた樹脂組成物の引張弾性率は、1GPa以上が好ましい。そのような樹脂組成物を使用すれば、突起同士が寄り添うことを回避し易くなる。

【0079】

本発明の積層体は、表層にナノ凹凸構造を有する機能性物品として最適である。そのような機能性物品としては、例えば、本発明の積層体を備えた反射防止物品や撥水性物品が挙げられる。特に、本発明の積層体を備えたディスプレイや自動車用部材が、機能性物品として好適である。

【0080】

[反射防止物品]

本発明の反射防止物品は、本発明のナノ凹凸構造を表層に有した積層体を備える。この反射防止物品は、高い耐擦傷性と良好な反射防止性能を発現する。例えば、液晶表示装置、プラズマディスプレイパネル、エレクトロルミネッセンスディスプレイ、陰極管表示装置のような画像表示装置、レンズ、ショーウィンドー、眼鏡レンズ等の対象物の表面に、ナノ凹凸構造を有する積層体を貼り付けて使用する。

【0081】

[撥水性物品]

本発明の撥水性物品は、本発明のナノ凹凸構造を表層に有した積層体を備える。この撥水性物品は、高い耐擦傷性と良好な撥水性を有すると共に、優れた反射防止性能を発現する。例えば、窓材、屋根瓦、屋外照明、カーブミラー、車両用窓、車両用ミラーの表面に、ナノ凹凸構造を有する積層体を貼り付けて使用する。

【0082】

上記各対象物品の積層体を貼り付ける部分が立体形状である場合は、あらかじめそれに応じた形状の透明基材を使用し、その透明基材の上に中間層と表層を形成して積層体を得、この積層体を対象物品の所定部分に貼り付ければよい。

【0083】

また、対象物品が画像表示装置である場合は、その表面に限らず、その前面板に対して本発明の積層体を貼り付けてもよいし、前面板そのものを本発明の積層体から構成することもできる。

【0084】

また本発明の積層体は、上述した用途以外にも、例えば、光導波路、レリーフホログラム、レンズ、偏光分離素子などの光学用途や、細胞培養シートの用途にも適用できる。

【0085】

<製造方法>

本発明の積層体は、例えば、透明基材上に中間層原料を塗布し、活性エネルギー線照射によって中間層原料の塗膜を完全に硬化又は完全な硬化には至らない状態まで硬化させる中間層形成工程と、その中間層上に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって硬化させる表層形成工程とによって製造できる。

【0086】

まず、中間層形成工程について説明する。この形成方法は、例えば、中間層原料を基材に塗布する工程、溶剤を用いた場合には溶剤を揮発させる乾燥工程、活性エネルギー線を照射して中間層原料を硬化させる工程の大きく3つからなる。

【0087】

(塗布工程)

まず、透明基材上に中間層原料を塗布して、中間層原料からなる塗膜を形成する。その塗布方法は特に限定されない。基材の柔軟性や中間層原料の粘度を勘案して、公知のコーティング方法から最適な方法を選択すればよい。具体的には、例えば、中間層原料の塗布の際にエアナイフによって塗膜の厚さを制御したり、あるいは、中間層原料の塗布をグラビヤコーティングにより行うことが好適である。公知のコーティング方法は、例えば特開平01−216837号公報などに詳しく記載されている。

【0088】

(乾燥工程)

中間層原料が溶剤を含有している場合は、透明基材上に形成された塗膜を乾燥して溶剤を揮発除去する必要がある。例えば、加熱や減圧によって溶剤の揮発を促進してもよい。ただし、急速な乾燥では、塗膜の表面側のみが乾いて内部に溶剤が残る場合があるので注意を要する。具体的には、溶剤の種類や含有量によって適切な乾燥方法を選ぶとよい。また、加熱することで透明基材に変形を生じる場合もあるので注意を要する。

【0089】

(硬化工程)

次に、透明基材上に形成された中間層原料からなる塗膜を硬化させて、中間層を形成する。例えば、中間層原料が、重合反応性モノマー成分と活性エネルギー線重合開始剤を含有する原料である場合は、活性エネルギー線を照射して重合硬化させればよい。

【0090】

活性エネルギー線としては、紫外線が好ましい。紫外線を照射するランプとしては、例えば、高圧水銀灯、メタルハライドランプ、フュージョンランプが挙げられる。紫外線の照射量は、重合開始剤の吸収波長や含有量に応じて決定すればよい。通常、その積算光量は、200〜4000mJ/cm2が好ましく、400〜2000mJ/cm2がより好ましい。これら各範囲の下限値は、中間層原料を十分に硬化させて、硬化不足に因る積層体の耐擦傷性低下を防止する点で意義が有る。また上限値は、中間層の着色や透明基材の劣化を防止する点で意義が有る。照射強度も特に制限されないが、透明基材の劣化等を招かない程度の出力に抑えることが好ましい。

【0091】

以上のようにして形成した中間層の上に、表層を形成する。この表層はナノ凹凸構造を有する層であることが好ましい。例えば、ナノ凹凸構造の反転構造を有するスタンパと前記透明基材上に形成された中間層との間に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって活性エネルギー線硬化性樹脂組成物を硬化させ、その硬化物からなる層からスタンパを剥離することにより、その硬化物からなるナノ凹凸構造を有する表層を形成できる。このナノ凹凸構造の製造方法の詳細やこれに使用するスタンパの製造方法については、例えば、特開2009−31764号公報などに記載の公知技術を採用すればよい。

【0092】

より具体的には、本発明の成形体の製造方法としては、ナノ凹凸構造の反転構造を有するスタンパを用いて、転写法によりナノ凹凸構造を形成することが好ましい。スタンパの製造方法については後述するが、スタンパを使用することにより、一工程で簡便にナノ凹凸構造を成形体に転写することができる。

【0093】

スタンパの反転構造を成形体の表面に転写する方法は特に限定されないが、スタンパと透明基材の間に未硬化の活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線硬化性樹脂組成物に活性エネルギー線を照射して、活性エネルギー線硬化性樹脂組成物を硬化させた後に、スタンパを離型する方法が好ましい。この方法により、ナノ凹凸構造が表面に転写された成形体が得られる。

【0094】

より具体的には、スタンパと透明基材とを対向させ、これらの間に活性エネルギー線硬化性樹脂組成物を充填、配置する。この際、スタンパの反転構造が形成された側の面、すなわちスタンパ表面が、透明基材と対向するようにする。ついで、充填された活性エネルギー線硬化性樹脂組成物に、透明基材を介して活性エネルギー線を、例えば高圧水銀ランプやメタルハライドランプにより照射して活性エネルギー線硬化性樹脂組成物を硬化し、その後、スタンパを剥離する。この際、必要に応じて、剥離後に再度活性エネルギー線を照射してもよい。活性エネルギー線の照射量は、硬化が進行するエネルギー量であればよいが、通常、100〜10000mJ/cm2である。

【0095】

(スタンパの製造方法)

前述のナノ凹凸構造の反転構造を有するスタンパを製造する方法としては、電子ビームリソグラフィー法やレーザー光干渉法などが挙げられるが、スタンパの大面積化やロール形状のスタンパを簡便に作製できるという点から、陽極酸化ポーラスアルミナをスタンパとして用いるのが好ましい。

【0096】

陽極酸化ポーラスアルミナの基材としては、アルミニウム基材が使用される。そのアルミニウムの純度は、99.0%超が好ましく、99.5%以上がより好ましく、99.9%以上が特に好ましい。アルミニウム純度が99.0%超であれば、陽極酸化により形成される細孔が枝別れすることなく規則正しく形成される。

【0097】

このようなアルミニウム基材を用いて陽極酸化ポーラスアルミナ製のスタンパを製造する場合には、アルミニウム基材を陽極酸化すればよいが、その際陽極酸化を高電圧で行うほど細孔径は大きくなる。

【0098】

また、電解液としては、酸性電解液またはアルカリ性電解液が使用できるが、酸性電解液が好ましい。酸性電解液としては硫酸、シュウ酸、リン酸、あるいはこれらの混合物が使用できる。

【0099】

陽極酸化ポーラスアルミナ製のスタンパは、例えば下記の工程(a)〜(e)を経て製造できる(図2参照)。なお、アルミニウム基材上にナノ凹凸構造の反転構造を施す平面または曲面を被加工面と呼称する。

・工程(a):アルミニウム基材の被加工面を電解液中、定電圧下で陽極酸化して、細孔を有する第1の酸化皮膜を被加工面に形成する第1の酸化皮膜形成工程。

・工程(b):形成された第1の酸化皮膜を全て除去し、陽極酸化の細孔発生点を被加工面に形成する酸化皮膜除去工程。

・工程(c):細孔発生点が形成されたアルミニウム基材の被加工面を電解液中、定電圧下で再度陽極酸化し、前記細孔発生点に対応した細孔を有する第2の酸化皮膜を被加工面に形成する第2の酸化皮膜形成工程。

・工程(d):第2の酸化皮膜の一部を除去して、形成された細孔の孔径を拡大させる孔径拡大処理工程。

・工程(e):前記工程(c)と工程(d)を繰り返し行う工程。

【0100】

工程(a):

図2(a)に示すように、工程(a)では、鏡面化されたアルミニウム基材の被加工面30を電解液中、定電圧下で陽極酸化し、アルミニウム基材の被加工面30に、細孔31を有する第1の酸化皮膜32を被加工面30に形成する。第1の酸化皮膜32の厚さは10μm以下が好ましい。

【0101】

反応条件としては、細孔を有し、厚さが10μm以下の酸化皮膜が形成される条件であればよい。例えばシュウ酸を電解液として用いる場合、シュウ酸の濃度は、6.5質量%以下が好ましい。シュウ酸の濃度が6.5質量%を超えると、陽極酸化時の電流値が高くなりすぎて酸化皮膜の表面が粗くなることがある。

【0102】

また、陽極酸化時の電圧を30〜60Vとすることにより、周期が100nm程度の規則性の高い細孔を有する陽極酸化アルミナが表面に形成されたスタンパを得ることができる。陽極酸化時の電圧がこの範囲外にあると規則性が低下する傾向にあり、成形体に転写したときにナノ凹凸構造にムラが生じて撥水性が低下することがある。

【0103】

電解液の温度は、50℃以下が好ましく、35℃以下が更に好ましい。電解液の温度が50℃を超えると、いわゆる「ヤケ」といわれる現象が起こる傾向にあり、細孔が壊れたり、表面が溶けて細孔の規則性が乱れたりすることがある。

【0104】

工程(b):

工程(a)により形成された第1の酸化皮膜32を全て除去することにより、図2(b)に示すように、除去された第1の酸化皮膜の底部(バリア層と呼ばれる)に対応する周期的な窪みが形成される。

【0105】

形成された第1の酸化皮膜32の全部を一旦除去し、陽極酸化の細孔発生点33を形成することで、最終的に形成される細孔の規則性を向上させることができる(例えば、益田、「応用物理」、2000年、第69巻、第5号、p.558参照)。

【0106】

第1の酸化皮膜32の全部を除去する方法としては、アルミニウムを溶解せず、アルミナを選択的に溶解する溶液によって除去する方法が挙げられる。このような溶液としては、例えば、クロム酸/リン酸混合液等が挙げられる。

【0107】

工程(c):

細孔発生点33が形成されたアルミニウム基材の被加工面30を電解液中、定電圧下で再度陽極酸化して、図2(c)に示すように、細孔発生点に対応した円柱状の細孔31を有する第2の酸化皮膜34を形成する。

【0108】

工程(c)では、工程(a)と同様の条件(電解液濃度、電解液温度、化成電圧等)下で陽極酸化すればよい。

【0109】

工程(c)においても、陽極酸化を長時間施すほど、深い細孔を得ることができるが、ナノ凹凸構造を転写するためのスタンパとして使用する場合には、工程(c)では厚さが0.01〜0.5μm程度の酸化皮膜を形成すればよく、工程(a)で形成するほどの厚さの酸化皮膜を形成する必要はない。

【0110】

工程(d):

図2(d)に示すように、工程(c)の後、第2の酸化皮膜34の一部を除去し、工程(c)で形成された細孔31の径を拡大させる孔径拡大処理を行って、細孔31の径を工程(c)で形成された細孔の径よりも拡径する。

【0111】

孔径拡大処理の具体的方法としては、アルミナを溶解する溶液に浸漬して、工程(c)で形成された細孔の径をエッチングにより拡大させる方法が挙げられる。このような溶液としては、例えば、5.0質量%程度のリン酸水溶液等が挙げられる。

【0112】

工程(d)の時間を長くするほど、細孔の径は大きくなる。

【0113】

工程(e):

再度、工程(c)を行って、図2(e)に示すように、細孔31の形状を径の異なる2段の円柱状とし、その後、再度、工程(d)を行う。このように、工程(c)と工程(d)を繰り返すことで、図2(f)に示すように、細孔31の形状を開口部から深さ方向に徐々に径が縮小するテーパー形状にでき、その結果、周期的な複数の細孔からなるナノ凹凸構造が形成された陽極酸化アルミナが被加工面に形成されたスタンパ20を得ることができる。

【0114】

工程(c)と工程(d)の繰り返し回数は、回数が多いほど滑らかなテーパー形状にすることができ、少なくとも合計で3回行うことが望ましい。

【0115】

工程(c)および工程(d)の条件、例えば、孔径拡大処理の時間、孔径拡大処理に利用する溶液の温度や濃度を適宜設定することにより、様々な形状の細孔を形成することができる。スタンパから製造しようとする物品の用途等に応じて、これら条件を適宜設定すればよい。

【0116】

上述したような凸部が先鋭化されたナノ凹凸構造を成形体の表面に転写させるスタンパを得るためには、工程(c)と工程(d)をn回繰り返したとき、n回目(最後)の工程(c)で形成された細孔の孔径が、n回目の工程(d)により1.1〜1.9倍となるように拡径する。拡径倍率は1.1〜1.8倍が好ましく、1.1〜1.7倍がより好ましい。拡径倍率が1.1倍未満であると、転写した成形体のナノ凹凸構造がスタンパの細孔の形状を十分に反映されないことがある。一方、拡径倍率が1.9倍を超えると、先鋭化による効果が十分に発揮されないことがある。

【0117】

n回目の工程(d)の時間を短縮するなど、エッチングの温度・濃度・時間等の条件を変更することによって、深部の拡径率が好適な陽極酸化ポーラスアルミナを形成することができ、これをスタンパとして用いることで、成形体の表面に形成されるナノ凹凸構造の凸部を先鋭化させることができる。

【0118】

上述した工程(a)〜(e)を経てスタンパを製造する方法によれば、鏡面化されたアルミニウム基材の被加工面に、開口部から深さ方向に徐々に径が縮小するテーパー形状の細孔が周期的に形成され、その結果、ナノ凹凸構造の反転構造を有する陽極酸化アルミナが表面に形成されたスタンパを得ることができる。

【0119】

なお、工程(a)の前に、アルミニウム基材の被加工面の酸化皮膜を除去する前処理を行ってもよい。酸化皮膜を除去する方法としてはクロム酸/リン酸混合液に浸漬する方法等が挙げられる。

【0120】

このようにして得られる陽極酸化ポーラスアルミナは、本発明の成形体を製造するために樹脂組成物にナノ凹凸構造を転写するスタンパとして好適である。

【0121】

なお、スタンパの形状に特に制限は無く、平板でもあってもよく、ロール状であってもよい。また、スタンパのナノ凹凸構造の反転構造が形成された表面は、離型が容易になるように、離型処理が施されていてもよい。離型処理の方法としては、例えば、シリコーン系ポリマーやフッ素ポリマーをコーティングする方法、フッ素化合物を蒸着する方法、フッ素系またはフッ素シリコーン系のシランカップリング剤をコーティングする方法等が挙げられる。

【0122】

上述したスタンパを用いて製造される成形体は、その表面にスタンパのナノ凹凸構造の反転構造が、鍵と鍵穴の関係で転写される。

【0123】

また、例えば中間層形成工程において、酸素存在下での紫外線照射によって中間層原料の塗膜を完全な硬化には至らない状態まで硬化させ、その後表層形成工程を実施することも好適な実施形態である。この場合、表層形成工程において表層原料である活性エネルギー線硬化性樹脂組成物が不完全硬化の中間層にある程度浸透するので、表層と中間層の密着性が向上する。

【実施例】

【0124】

以下、本発明について実施例を挙げて具体的に説明する。ただし、本発明はこれらに限定されない。以下の記載において、特に断りがない限り「部」は「質量部」を意味する。また、各種測定及び評価方法は以下の通りである。

【0125】

(1)スタンパの細孔の測定:

陽極酸化ポーラスアルミナからなるスタンパの一部の縦断面を1分間Pt蒸着し、電界放出形走査電子顕微鏡(日本電子社製、商品名JSM−7400F)により加速電圧3.00kVで観察し、隣り合う細孔の間隔(周期)及び細孔の深さを測定した。具体的にはそれぞれ10点ずつ測定し、その平均値を測定値とした。

【0126】

(2)ナノ凹凸構造の凹凸の測定:

ナノ凹凸構造の縦断面を10分間Pt蒸着し、上記(1)の場合と同じ装置及び条件にて、隣り合う凸部又は凹部の間隔及び凸部の高さを測定した。具体的にはそれぞれ10点ずつ測定し、その平均値を測定値とした。

【0127】

(3)樹脂組成物の粘度測定:

樹脂組成物の25℃における粘度を、回転式E型粘度計にて測定した。

【0128】

(4)中間層の粘弾性測定:

中間層原料を光硬化させて厚さ500μmのフィルムに成形し、このフィルムを幅5mmの短冊状に打ち抜いたものを試験片とし、セイコーインスツルメンツ株式会社製粘弾性測定装置DMS110を用い、引張モード、チャック間2cm、1Hzにて−50〜100℃まで2℃/分で昇温の条件で測定し、tanδを求めた。

【0129】

(5)中間層の圧縮特性:

中間層原料を光硬化させて厚さ5mmの板状に成形し、この板を直径12mmの円柱状に打ち抜いたものを試験片とし、圧縮試験機にて0.5mm/分の速度で圧縮率50%になるまで圧縮して応力−歪曲線を得た。また、圧縮率20%における圧縮応力と、50%まで圧縮した後応力を解放し、元の厚みの90%に戻るまでの時間も測定した。

【0130】

(6)各層の厚さの測定:

基材、中間層形成後、表層形成後のそれぞれの厚さを測ることで、各層の厚さを算出した。

【0131】

(7)鉛筆硬度試験:

JIS K5600−5−4に準じて、荷重750gで試験を行った。試験後5分経った時点で、外観を目視にて観察し、傷が付かない鉛筆の硬度を記した。(2Hで傷が付かず、3Hで傷が付く場合は「2H」と表記する。)

(8)耐擦傷性の評価:

磨耗試験機(新東科学社製、商品名HEIDON)に1cm四方のキャンバス布を装着し、100gの荷重をかけて、往復距離50mm、ヘッドスピード60mm/sの条件にてナノ凹凸構造体の表面を1000回擦傷した。その後、外観を目視にて観察し、以下の基準により評価した。

「◎」:どの角度から見ても傷が確認できない。

「○」:見る角度によって傷が確認される。

「△」:どの角度から見ても1〜2本の傷が確認される。

「×」:3本以上の傷が確認される。

【0132】

[スタンパの作製]

純度99.99%のアルミニウム板を、羽布研磨及び過塩素酸/エタノール混合溶液(1/4体積比)中で電解研磨し鏡面化した。

(a)工程:

このアルミニウム板を、0.3Mシュウ酸水溶液中で、直流40V、温度16℃の条件で30分間陽極酸化を行った。

(b)工程:

上記工程で酸化皮膜が形成されたアルミニウム板を、6質量%リン酸/1.8質量%クロム酸混合水溶液に6時間浸漬して、酸化皮膜を除去した。

(c)工程:

このアルミニウム板を、0.3Mシュウ酸水溶液中、直流40V、温度16℃の条件で30秒陽極酸化を行った。

(d)工程:

上記工程で酸化皮膜が形成されたアルミニウム板を、32℃の5質量%リン酸に8分間浸漬して、細孔径拡大処理を行った。

(e)工程:

前記(c)工程及び(d)工程を合計で5回繰り返し、周期100nm、深さ180nmの略円錐形状の細孔を有する陽極酸化ポーラスアルミナを得た。

【0133】

得られた陽極酸化ポーラスアルミナを脱イオン水で洗浄し、次いで表面の水分をエアーブローで除去し、フッ素系剥離材(ダイキン工業社製、商品名オプツールDSX)を固形分0.1質量%になるように希釈剤(ハーベス社製、商品名HD−ZV)で希釈した溶液に10分間浸漬し、20時間風乾して、表面上に細孔が形成されたスタンパを得た。

【0134】

[中間層原料]

表1に示す配合量(部)で各成分を混合し、中間層原料1〜11を得た。表1中の略号は以下の通りである。

・「EB8402」:2官能ウレタンアクリレート(ダイセル・サイテック製、商品名EBECRYL8402)

・「EB8465」:2官能ウレタンアクリレート(ダイセル・サイテック製、商品名EBECRYL8465)

・「EB8701」:2官能ウレタンアクリレート(ダイセル・サイテック製、商品名EBECRYL8701)

・「A−600」:ポリエチレングリコールジアクリレート(新中村化学製、商品名NKエステルA−600)

・「M1200」:2官能ウレタンアクリレート(東亞合成製、商品名アロニックスM1200)

・「ATM−4E」:エトキシ化ペンタエリスリトールテトラアクリレート(新中村化学製、商品名NKエステルATM−4E)

・「CHDMMA」:シクロヘキサンジメタノールモノアクリレート(日本合成製)

・「AE400」:ポリエチレングリコール(繰返し数=9)モノアクリレート(日油製、商品名ブレンマーAE400)

・「AP400」:ポリプロピレングリコール(繰返し数=7)モノアクリレート(日油製、商品名ブレンマーAP400)

・「AM230」:末端メチル化ポリエチレングリコール(繰返し数=23)モノアクリレート(新中村化学工業社製、商品名NKエステルAM230G)

・「TPO」:2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(日本チバガイギー社製、商品名Darocure TPO)

・「MEK」:メチルエチルケトン

【0135】

【表1】

【0136】

(表層形成用の樹脂組成物の調製)

エトキシ化ペンタエリスリトールテトラアクリレート(新中村化学工業社製、商品名NKエステルATM−4E)80部、シリコーンジアクリレート(信越化学工業社製、商品名x−22−1602)15部、2−ヒドロキシエチルアクリレート5部、活性エネルギー線重合開始剤として2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン(日本チバガイギー社製、商品名DAROCURE 1173)0.5部及び2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(日本チバガイギー社製、商品名DAROCURE TPO)0.5部を混合して、表層形成用の活性エネルギー線硬化性樹脂組成物を得た。

【0137】

[実施例1]

(中間層の形成)

透明基材として、ポリエチレンテレフタレートフィルム(東洋紡社製、商品名A−4300、厚さ188μm)を用意した。この基材フィルム上に、バーコーターを用いて中間層原料1を均一塗布し、80℃の乾燥機内に5分間静置した。次いで、中間層原料を塗布した側から高圧水銀灯を用いて800mJ/cm2のエネルギーで紫外線を照射して塗膜を硬化し、中間層を形成した。中間層の厚さは18μmであった。

【0138】

(ナノ凹凸構造を有する表層の形成)

スタンパの細孔面上に表層形成用の樹脂組成物を流し込み、その上に中間層が接するように基材フィルムを押し広げながら被覆した。この基材フィルム側から高圧水銀灯を用いて2000mJ/cm2のエネルギーで紫外線を照射し、樹脂組成物を硬化した。その後スタンパを剥離して、ナノ凹凸構造を表面に有する積層体を得た。

【0139】

この積層体の表面には、スタンパのナノ凹凸構造が転写されており、図1(a)に示すような、隣り合う凸部13の間隔w1が100nm、凸部13の高さd1が180nmである略円錐形状のナノ凹凸構造が形成されていた。このナノ凹凸構造体の各性能を評価した。結果を表2に示す。

【0140】

[実施例2〜11、比較例1〜8、参考例1〜2]

表2に示す中間層原料と各層厚を採用したたこと以外は、実施例1と同じサイズのナノ凹凸構造を表面に有する積層体を作製した。評価結果を表2に示す。

【0141】

【表2】

【0142】

表2の結果から明らかなように、実施例1〜6の積層体は鉛筆硬度試験で傷が残らず、往復擦傷試験に対しても高い耐擦傷性を有していた。

【0143】

比較例1の積層体は中間層が薄く、その結果、鉛筆硬度試験において応力が分散しきれず、鉛筆硬度Hで傷が付いた。比較例2の積層体は中間層に対して表層が薄く、その結果、鉛筆硬度試験において中間層の変形に表層が追従しきれず、表層の割れが生じ、鉛筆硬度2Hで傷が付いた。

【0144】

比較例3の積層体は表層が薄過ぎ、その結果、鉛筆硬度試験2Hで表層の剥げが生じた。比較例4及び5の積層体は中間層に対して表層が薄く、その結果、鉛筆硬度試験において中間層の変形に表層が追従しきれず表層の割れが生じ、鉛筆硬度2Hで傷が付いた。

【0145】

比較例6の積層体は中間層に対して表層が厚く、その結果、鉛筆硬度試験において応力が分散しきれず、鉛筆硬度Hで傷が付いた。比較例7及び8の積層体は中間層の中間層のtanδが小さく且つ圧縮特性が適切でなく、その結果、往復擦傷試験においてエネルギーを緩和できず目に見える傷が付き、また鉛筆硬度Hで表層の剥げが生じ又は傷が付いた。

【0146】

参考例1及び2の積層体は表層が厚過ぎ、その結果、鉛筆硬度試験において応力が分散しきれず、鉛筆硬度Hで傷が付いた。

【0147】

[実施例12〜14、参考例3〜4]

表3に示すように、所定量の帯電防止剤(LFBS、フッ素化アルキルスルホン酸塩(三菱マテリアル電子化成製:エフトップLFBS))を添加したこと以外は、実施例1(中間層原料1)と同様の組成の中間層原料を調製した。なお、これらの各中間層原料は主要成分組成が実施例1と同じ故に、実施例1(中間層原料1)と略同じ粘度、tanδ、20%圧縮応力、50%圧縮からの復元時間を示すものである。

【0148】

上記の各中間層原料を用い、かつ表3に示す中間層及び表層の膜厚を採用したこと以外は、実施例1と同じサイズのナノ凹凸構造を表面に有する積層体を作製した。これら各積層体に対して、東亜電波工業社製絶縁抵抗計SM−10Eを用い、電圧100Vでの表面抵抗値を測定した。その結果を表3に示す。

【0149】

【表3】

【0150】

表3に示すように、実施例12〜14は帯電防止剤を用いているため、表面抵抗値が低減され、帯電防止能が良好であった。参考例3は帯電防止剤を用いていないため、表面抵抗値が高いものになった。参考例4は表層が厚すぎ、中間層の帯電防止能が反映されなかった。

【産業上の利用可能性】

【0151】

本発明の積層体は、例えばナノ凹凸構造を表面に有する場合であっても、優れた耐擦傷性を有しており、壁や屋根などの建材用途、家屋や自動車、電車、船舶などの窓材や鏡、人が手で触れうるディスプレイなどに利用可能であり、工業的に極めて有用である。

【符号の説明】

【0152】

10 積層体

11 透明基材

12 表層

13 凸部

13a 凸部の頂点

14 凹部

14a 凹部の底点

15 中間層

W1 隣り合う凸部の間隔

d1 凹部の底点から凸部の頂点までの垂直距離

20 スタンパ

30 被加工面

31 細孔

32 第1の酸化皮膜

33 細孔発生点

34 第2の酸化皮膜

【技術分野】

【0001】

本発明は、積層体及びその製造方法に関し、さらに詳しくは、例えばナノ凹凸構造を表面に有する場合であっても優れた耐擦傷性を有する積層体に関する。

【背景技術】

【0002】

表面にナノ凹凸構造を有するナノ凹凸構造体は、連続的な屈折率の変化によって反射防止性能を発現することが知られている。また、ナノ凹凸構造体は、ロータス効果により超撥水性能を発現することも可能である。

【0003】

ナノ凹凸構造を形成する方法としては、例えば、ナノ凹凸構造の反転構造が形成されたスタンパを用いて射出成形やプレス成形する方法、スタンパと透明基材との間に活性エネルギー線硬化性樹脂組成物(以下「樹脂組成物」と言う)を配し、活性エネルギー線の照射により樹脂組成物を硬化させて、スタンパの凹凸形状を転写した後にスタンパを剥離する方法、樹脂組成物にスタンパの凹凸形状を転写してからスタンパを剥離し、その後に活性エネルギー線を照射して樹脂組成物を硬化させる方法などが提案されている。これらの中でも、ナノ凹凸構造の転写性、表面組成の自由度を考慮すると、活性エネルギー線の照射により樹脂組成物を硬化させて、ナノ凹凸構造を転写する方法が好適である。この方法は、連続生産が可能なベルト状やロール状のスタンパを用いる場合に特に好適であり、生産性に優れた方法である。

【0004】

ナノ凹凸構造が良好な反射防止性能を発現するには、隣り合う凸部又は凹部の間隔が可視光の波長以下のサイズである必要がある。このようなナノ凹凸構造体は、同じ樹脂組成物を使用して作製した表面が平滑なハードコートなどの成形体に比べて耐擦傷性に劣り、使用中の耐久性に問題がある。また、ナノ凹凸構造体の作製に使用する樹脂組成物が十分に堅牢でない場合、鋳型からの離型や加熱によって、突起同士が寄り添う現象が起き易い。

【0005】

これまでにも、活性エネルギー線の照射により樹脂組成物を硬化させて、ナノ凹凸構造を転写する方法によりナノ凹凸構造を形成したナノ凹凸構造体や、ナノ凹凸構造を形成するための樹脂組成物が提案されている。しかし、いずれも架橋密度の高い弾性率の高い硬化物である。

【0006】

例えば特許文献1には、最密充填されたシリカゾルを鋳型として可視光の波長以下のナノ凹凸構造を作製することが記載されている。このナノ凹凸構造を形成する樹脂組成物としては、トリメチロールプロパントリアクリレートのような分子量当たりの二重結合数が極めて高い多官能モノマーが用いられている。

【0007】

また特許文献2では、微細凹凸を有するハードコート層は、JIS K5600−5−4に準じた鉛筆硬度試験で「H」以上の硬度を示す樹脂であることが望ましいと記載されている(段落0022)。そして、その実施例では、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールペンタアクリレート、ペンタエリスリトールテトラアクリレートなど、分子量当たりの二重結合数が極めて高い多官能モノマーが用いてられている。

【0008】

また、特許文献2〜4では、基材フィルムと凹凸構造を形成する樹脂組成物の間に中間層を設けている。具体的には、特許文献2及び3では基材フィルムとの密着性や接着性を高める為に中間層を設け、特許文献4では反射防止効果を高める為に屈折率調節層を設けている。

【0009】

一方、ウレタン系材料等からなるコーティング材を使用して、凹み傷を復元する機能(自己修復機能)を有する層を形成することも知られている。ただし、このような層は通常は成形品の最表面に形成される。また特許文献5では、自己修復機能を有する層を中間層とし、その上に屈折率の異なるハードコート層を設けた反射防止フィルムが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−71290号公報

【特許文献2】特開2002−107501号公報

【特許文献3】特許第3627304号公報

【特許文献4】特開2009−31764号公報

【特許文献5】特許第3676260号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1〜4に記載のナノ凹凸構造体は、必ずしも耐擦傷性を満足させるものではない。また、前記鉛筆硬度試験で「H」以上の硬度を示す硬化樹脂であっても、特にナノ凹凸構造体の場合は微細突起が折れたり曲がったりして反射防止性能が損なわれる場合があり、その使用用途が限定されてしまう。また、基材フィルムとナノ凹凸構造を有する層の間に中間層を設けた積層体も提案されて来たが、その中間層は接着性や反射防止性能の改善を目的としたものであり、耐擦傷性に関してはあくまでもナノ凹凸構造を有する層を構成する樹脂材料の物性に依存している。

【0012】

また、特許文献5に記載の反射防止フィルムは自己修復機能を有する層を中間層として設けているが、最上層のハードコート層の厚みが0.1μmと薄く、これを押し込んだ場合はハードコート層が割れてしまい、前記鉛筆硬度試験では容易に傷が付いてしまう。

【0013】

本発明は、以上説明した各事情に鑑みてなされたものである。すなわち本発明の目的は、例えばナノ凹凸構造等による反射防止機能を示すと共に、従来では実現し得なかった高い耐擦傷性、特にJIS K5600−5−4に準じた鉛筆硬度試験で「3H」以上を示す積層体を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、上記目的を達成すべく鋭意検討した結果、特定の構成の積層体が非常に優れた効果を奏することを見出し、本発明を完成するに至った。

【0015】

すなわち本発明は、透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上であることを特徴とする積層体である。

【0016】

また本発明は、表層がナノ凹凸構造を有する層である上記積層体を製造する為の方法であって、透明基材上に中間層原料を塗布し、活性エネルギー線照射によって前記中間層原料の塗膜を完全に硬化又は完全な硬化には至らない状態まで硬化させる中間層形成工程と、ナノ凹凸構造の反転構造を有するスタンパと前記透明基材上に形成された前記中間層との間に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって前記活性エネルギー線硬化性樹脂組成物を硬化させ、その硬化物からなる層から前記スタンパを剥離することにより、前記硬化物からなるナノ凹凸構造を有する表層を形成する表層形成工程とを有することを特徴とするナノ凹凸構造を有する積層体の製造方法である。

【発明の効果】

【0017】

本発明においては、中間層が特定の物性と厚さを有し、しかも中間層に対する表層の厚さの比率が特定の範囲内なので、押し込み傷や凹み傷が良好に回復する傾向にあり、繰返し擦傷に対する耐擦傷性が格段に向上し、JIS K5600−5−4に準じた鉛筆硬度試験で「3H」以上を示す。

【図面の簡単な説明】

【0018】

【図1】(a)及び(b)は、本発明の積層体の実施形態を示す模式的断面図である。

【図2】(a)〜(f)は、ナノ凹凸構造を形成する為に使用するスタンパの製造工程の一例を示す模式的断面図である。

【発明を実施するための形態】

【0019】

[積層体]

本発明の積層体は、透明基材と中間層と表層から構成される。中間層は2層以上でもよいが、生産性とコストの点から1層であることが望ましい。

【0020】

[透明基材]

透明基材は、光を透過する成形体であれば特に限定されない。透明基材を構成する材料としては、例えば、メチルメタクリレート(共)重合体、ポリカーボネート、スチレン(共)重合体、メチルメタクリレート−スチレン共重合体等の合成高分子、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート等の半合成高分子、ポリエチレンテレフタレート、ポリ乳酸等のポリエステル、ポリアミド、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリビニルアセタール、ポリエーテルケトン、ポリウレタン、それら高分子の複合物(例えば、ポリメチルメタクリレートとポリ乳酸の複合物、ポリメチルメタクリレートとポリ塩化ビニルの複合物)、ガラス等が挙げられる。

【0021】

透明基材の形状や製造方法は、特に限定されない。例えば、射出成形体、押し出し成形体、キャスト成形体を使用できる。また形状は、シート状でもフィルム状でもよい。さらに、密着性、帯電防止性、耐擦傷性、耐候性等の特性の改良を目的として、透明基材の表面に、コーティングやコロナ処理が施されていてもよい。

【0022】

透明基材の厚さは、特に限定されない。ただし、中間層を設ける工程の生産性の観点から、曲げることが可能なフィルム状であることが好ましく、厚さが500μm以下であることが好ましい。

【0023】

[中間層]

中間層は、後述する特定の物性を有する樹脂から構成されることが好ましい。そのような中間層は、例えば、重合反応性モノマー成分と、活性エネルギー線重合開始剤と、必要に応じて溶剤やその他の成分を含有する中間層原料によって形成できる。また、溶剤に溶かした高分子化合物を塗布し、溶剤を乾燥・除去することによっても形成できる。

【0024】

中間層の厚さは、8〜40μm、好ましくは10〜30μm、より好ましくは10〜25μm、特に好ましくは15〜20μmである。これら範囲の下限値は、積層体への押し込み応力や積層体上の摩擦などのエネルギーを分散させて、積層体の表層の傷付きを低減する点で意義が有る。また上限値は、押し込み時の圧縮変形量を抑えて、表層がその変形量に追従できずに割れてしまうという問題を防止する点で意義が有る。中間層の厚さ精度は、±2μm以内が好ましく、±1μm以内がより好ましい。

【0025】

中間層のtanδ(損失正接)は、20℃、1Hzにおいて0.2以上、好ましくは0.4以上である。これにより積層体上の摩擦などのエネルギーをうまく分散でき、積層体の表層への傷付きを低減できる。このtanδは、貯蔵弾性率を損失弾性率で除した値であり、一般的な動的粘弾性測定によって評価・算出される。本発明では、前記中間層原料を光硬化させて、或いは、溶剤に溶かした前記高分子を塗布して溶剤を乾燥・除去して、厚さ500μmのフィルムに成形し、このフィルムを幅5mmの短冊状に打ち抜いたものを試験片とし、セイコーインスツルメンツ株式会社製粘弾性測定装置DMS110を用い、引張モード、チャック間2cm、1Hzにて−50〜100℃まで2℃/分で昇温の条件で測定し、tanδを求めた。

【0026】

中間層は、圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好ましい。本発明では、前記中間層原料を光硬化させて、或いは、溶剤に溶かした前記高分子を塗布して溶剤を乾燥・除去して、厚さ5mmの板状に成形し、この板を直径12mmの円柱状に打ち抜いたものを試験片とし、圧縮試験機にて0.5mm/分の速度で圧縮率50%になるまで圧縮して測定し、またその後応力を解放して元の厚みの90%に戻るか否かを確認した。

【0027】

中間層を構成する樹脂の圧縮破壊応力は、好ましくは20MPa以上、より好ましくは30MPa以上、特に好ましくは40MPa以上、最も好ましくは50MPa以上である。これら範囲は、鉛筆硬度試験などの高荷重をかける試験でも中間層が破壊されることがなく、また押し込みに耐えられずに傷が残ってしまうという問題を抑制する点で意義が有る。

【0028】

中間層を構成する樹脂の圧縮率20%における圧縮応力は、好ましくは1〜20MPa、より好ましくは1〜15MPa、特に好ましくは2〜15MPa、最も好ましくは2〜10MPaである。これら範囲の上限値は、積層体に掛かる応力を分散し易くする点で意義が有る。また下限値は、押し込み時の圧縮変形量を抑制することにより、表層がそれに追従できずに表層の割れが発生することを防止する点で意義が有る。なお、圧縮率20%とは、例えば元の厚みが5mmの試験片の場合はその20%である1mm分圧縮した状態を指す。

【0029】

中間層を構成する樹脂は、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好ましい。その元の厚さの90%以上に回復する限度は、好ましくは圧縮率20%以上、より好ましくは圧縮率40%以上、特に好ましくは圧縮率50%以上である。これら範囲は、押し込みによって一時傷が付いたように見えても、経時的に凹みが復元して傷が消える点で意義が有る。このような変形からの回復は、速い方が好ましい。例えば、50%に圧縮しても破壊されず、50%圧縮した状態(例えば5分間保持)から応力を解放して元の厚みの90%に復元するまでの時間は、好ましくは5分以内、より好ましくは3分以内、特に好ましくは1分以内である。また、変形からの回復が遅いものであっても、加熱等によって回復を早めることは可能である。

【0030】

次に、中間層を形成する為の中間層原料の好適な重合反応性モノマー成分、活性エネルギー線重合開始剤及びその他の成分、並びに、中間層を形成する為の高分子とこれを溶解する溶剤及びその他の成分について説明する。

【0031】

<重合反応性モノマー成分>

重合反応性モノマー成分は、前述したtanδが0.2以上の中間層を形成でき、硬化反応によって硬化樹脂からなる中間層を形成できるものであれば良く、特に限定されない。好ましくは、上述した各物性を示す硬化樹脂を生成できるモノマーが好ましい。例えば、透明基材や表層との密着性に寄与する成分、中間層に復元力を付与する成分、中間層に衝撃吸収能を付与する成分を含有することが好ましい。

【0032】

基材や表層との密着性に寄与する成分としては、水素結合を形成できる極性部位を有するモノマーが好ましい。この極性部位としては、例えば、ウレタン結合、カルボキシル基、水酸基が挙げられる。カルボキシル基を有するモノマーの具体例としては、アクリル酸、メタクリル酸、マレイン酸、コハク酸が挙げられる。水酸基を有するモノマーの具体例としては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、シクロヘキサンジメタノールモノ(メタ)アクリレート、N−メチロール(メタ)アクリルアミドが挙げられる。また、ラクトン変性(メタ)アクリレート[市販品としてはダイセル化学社製の「プラクセル(登録商標)」シリーズ等]も挙げられる。さらに、単官能モノマーに限らず、多官能モノマーも使用できる。多官能モノマーの具体例としては、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート等の複数の重合性二重結合と水酸基を有するモノマーが挙げられる。なお、「(メタ)アクリレート」は、「アクリレート及び/又はメタクリレート」を意味する。ウレタン結合を有するモノマーの具体例としては、多官能ウレタン(メタ)アクリレートが挙げられる。また市販品としては、例えば、ダイセル・サイテック社の「Ebecryl(登録商標)」シリーズ、東亞合成社製の「アロニックス(登録商標)」シリーズ、日本化薬社製の「KAYARAD(登録商標)」シリーズを使用できる。

【0033】

中間層に復元力を付与する成分としては、硬化樹脂の水素結合を強固に形成できるようなモノマーが好ましい。特に、炭素数13〜25の長鎖アルキル基を有するポリカプロラクトン変性活性エネルギー線硬化性ウレタン(メタ)アクリレート等のウレタン(メタ)アクリレートが好適である。このようなモノマーは、特許第3676260号公報等に詳しく記載されている。

【0034】

中間層に衝撃吸収能を付与する成分としては、運動性の高い側鎖を有するモノマーが好ましい。そのようなモノマーは、例えば、アルキル基部分の炭素数が4以上のアルキル(メタ)アクリレート、ポリアルキレンオキサイド部分の炭素数が4以上のポリアルキレンオキサイドモノ(メタ)アクリレートである。また、ホモポリマーのガラス転移温度が0℃以下になるようなモノマーが好ましい。中でも、上記ポリアルキレンオキサイドモノ(メタ)アクリレートが好ましい。その具体例としては、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、ポリテトラメチレングリコールモノ(メタ)アクリレートが挙げられる。アルキレンオキサイドの繰返し数は所望に応じて決定する。また、この成分の種類や添加量は、最終的に得られる中間層の物性に応じて決めればよい。この成分の使用量は、中間層原料の重合反応性モノマー成分の総量100質量部に対して3〜20質量部が好ましい。3質量部以上使用すると、良好な衝撃吸収能が付与され易くなる。また、20質量部以下使用すると、中間層の強度低下が抑制され、擦傷による中間層の破壊や剥離を防止できる。

【0035】

<活性エネルギー線重合開始剤>

活性エネルギー線重合開始剤は、活性エネルギー線を照射することで開裂して、重合反応性モノマー成分の重合反応を開始させるラジカルを発生する化合物であれば良く、特に限定されない。ここで「活性エネルギー線」とは、例えば、電子線、紫外線、可視光線、プラズマ、赤外線などの熱線等を意味する。特に、装置コストや生産性の観点から、紫外線を用いることが好ましい。

【0036】

活性エネルギー線重合開始剤の種類や使用量は、例えば、中間層原料に活性エネルギー線を照射する環境が酸素存在下か又は窒素雰囲気下か、あるいは、中間層の表面を完全に硬化させたいか又は表面の硬化を不完全な状態にして表層を構成する原料を浸透し易くさせたいか、などの要求に応じて適宜決定すればよい。

【0037】

この活性エネルギー線重合開始剤としては、例えば、特開2009−31764号公報に記載の公知の各種重合開始剤を使用できる。

【0038】

<高分子>

中間層を形成する為の高分子としては、例えば、先に挙げた各種の重合反応性モノマー成分の重合物を使用できる。

【0039】

<溶剤>

上記高分子は、溶剤に溶解して使用する。また、前記中間層原料は、必要に応じて溶剤で希釈されていてもよい。特に、高粘度で均一塗布が難しい場合は、コーティング方法に適した粘度となるよう適宜調整することが好ましい。また、溶剤で透明基材の表面を一部溶解することで、透明基材と中間層との密着性を改善することもできる。

【0040】

溶剤は、乾燥方法等に応じて適当な沸点を有するものを選択すればよい。溶剤の具体例としては、トルエンや、メチルエチルケトン、シクロヘキサノン、イソプロピルアルコール等のアルコール類が挙げられる。これらは単独で用いてもよいし、複数を併用してもよい。

【0041】

<その他の成分>

中間層は、必要に応じて紫外線吸収剤、酸化防止剤、離型剤、滑剤、可塑剤、帯電防止剤、光安定剤、難燃剤、難燃助剤、重合禁止剤、充填剤、シランカップリング剤、着色剤、強化剤、無機フィラー、耐衝撃性改質剤、近赤外線吸収剤等の添加剤を含有してもよい。特に、帯電防止剤、紫外線吸収剤及び近赤外線吸収剤からなる群より選択される一種以上の添加剤を含むことも好ましい。

【0042】

中間層が帯電防止剤を含むことで、埃等が付着しにくい積層体を得ることができる。帯電防止剤としては、例えば、ポリチオール系、ポリチオフェン系、ポリアニリン系などの導電性高分子や、カーボンナノチューブ、カーボンブラックなどの無機物微粒子、特開2007−70449号公報に例示されるようなリチウム塩、4級アンモニウム塩などが挙げられる。これらを併用してもよい。中でも、積層体の透明性を損なわず、比較的安価で、安定した性能を発揮するパーフルオロアルキル酸リチウム塩が好ましい。

【0043】

帯電防止剤は、前記中間層原料中の重合性成分又は前記高分子100質量部(即ち中間層中の重合体100質量部)に対し、0.5〜20質量部添加することが好ましく、1〜10質量部添加することがさらに好ましい。帯電防止剤を0.5質量部以上添加することで、積層体の表面抵抗値を下げ、埃付着防止性能を発揮する。また、コスト面から20質量部以下とすることが好ましい。

【0044】

また、良好な帯電防止性能を発揮させるためには、中間層の上に積層する表層の厚みを100μm以下にすることが好ましく、特に50μm以下にすることがより好ましい。

【0045】

中間層が近赤外線吸収剤を含むことで、積層体に断熱効果を付与したり、プラズマディスプレイ等に用いた場合、各種家電の赤外線リモコンの誤作動を防止することができる。近赤外線吸収剤としては、例えばジイモニウム系色素、フタロシアニン系色素、ジチオール系金属錯体系色素、置換ベンゼンジチオール金属錯体系色素、シアニン系色素、スクアリウム系色素などの有機系のものや、導電性アンチモン含有錫酸化物微粒子、導電性錫含有インジウム酸化物微粒子、タングステン酸化物微粒子、複合タングステン酸化物微粒子などの無機系のものが挙げられる。これらを併用してもよい。

【0046】

これらの各種添加剤は、積層体の表層に添加してもよいが、経時的なブリードアウトによって、性能の低下が懸念される。中間層に添加することで、ブリードアウトを抑制、防止することが可能となる。

【0047】

中間層原料或いは溶剤に溶かした前記高分子の粘度は、コーティング方法に合わせて最適な値へ調整すればよい。また、その粘度に応じて、適切なコーティング方法を選択すればよい。例えば、粘度が50mPa・s以下の場合は、グラビアコーティングで透明基材に均一塗布できる。

【0048】

以上説明した中間層原料を透明基材上に塗布し、活性エネルギー線を照射することにより、或いは、溶剤に溶かした前記高分子を塗布して溶剤を乾燥・除去することにより、中間層を形成できる。活性エネルギー線としては、装置コストや生産性の観点から紫外線を使用することが好ましい。紫外線の照射量は、中間層原料が含有する開始剤の量に合わせて適宜決定すればよい。紫外線を照射する環境は、酸素存在下であってもよいし、窒素雰囲気下であってもよい。あえて表面の硬化を不完全な状態にして、表層との密着性を向上することもできる。積算光量の目安は200〜4000mJ/cm2である。

【0049】

[表層]

表層は、透明基材上に中間層を介して積層される最上層である。この表層は、代表的には、活性エネルギー線硬化性樹脂組成物によって形成される硬化樹脂膜である。

【0050】

表層の厚さは、中間層の厚さの0.4〜1.5倍、好ましくは0.5〜1.5倍、より好ましくは0.8〜1.2倍である。表層の厚さが適度に薄ければ、通常の紫外線照射で硬化が十分に進行する。また適度に厚ければ、表層が容易に破断することも回避できる。また表層の厚さは、中間層の厚さとの上記関係を満たせば特に限定されないが、具体的には、好ましくは6〜29μm、より好ましくは8〜21μmである。

【0051】

例えば、柔軟な中間層を有する積層体を押し込んだ場合、中間層が圧縮変形して傷付きを回避できる。しかし、中間層の圧縮変形に表層が追従する過程で、表層が引張破断することがある。特に表層にナノ凹凸構造を良好に形成する為には、硬化樹脂は架橋密度が高く、高弾性の樹脂でなければならない。高架橋密度の硬化樹脂では引張伸度を出すことは難しく、引張破断伸びは5%以下が一般的である。そのような樹脂からなる表層と柔軟な中間層を有する積層体に点荷重を掛けると、中間層が圧縮破壊する前に表層が引張破断してしまい、中間層が復元した後も微細な亀裂が目視で確認できる傷となって残ってしまう。一方、本発明においては、中間層の厚さに対して表層の厚さが適度に厚いので、そのような表層の引張破断を回避できる。

【0052】

また、中間層の厚さに対して表層が極めて厚い場合、積層体に掛かる応力が中間層によってうまく分散されず、表層の硬化樹脂が傷付いてしまう。本発明においては、中間層の厚さに対して表層の厚さが適度に薄いので、応力が良好に分散され、一時的な凹み傷を復元できる。

【0053】

中間層の変形に対して表層が良好に追従する為には、中間層と表層が十分密着していることが好ましい。また、両層の間の密着が十分であれば、ずり変形による界面剥離が生じ難くなる。中間層と表層の間は、明確な界面が存在しない混合状態であってもよい。中間層の表面の硬化を不十分にすることや、表層を構成する活性エネルギー線硬化性樹脂組成物を中間層へ浸透させることで、明確な界面を存在させず、良好な密着性を出すことが出来る。なお、明確な海面が存在しない場合の両層の厚さは、中間層と表層の間の混合部分の中間位置を界面として測定する。また、表層を形成する時に熱をかけることによって、密着性を改善することもできる。

【0054】

図1(a)及び(b)は、本発明の積層体の実施形態を示す模式的断面図である。図1においては、透明基材11上に中間層15と表層12が順次積層されてなる積層体10を例示している。表層12の表面は平滑でもよいが、図1に示すように、表層12の表面が表面反射防止性や撥水性等の機能を発現するナノ凹凸構造を有することが好ましい。具体的には、表層12の表面に凸部13及び凹部14が等間隔で形成されている。特に、図1(a)の凸部13の形状は円錐状又は角錐状であり、図1(b)の凸部13の形状は釣鐘状である。ただし、ナノ凹凸構造の凸部13の形状はこれらに限定されず、表層12膜面で切断した時の断面積の占有率が連続的に増大するような構造であればよい。また、より微細な凸部が合一してナノ凹凸構造を形成していてもよい。すなわち、図1(a)及び(b)以外の形状であっても、空気から材料表面まで連続的に屈折率を増大し、低反射率と低波長依存性を両立させた反射防止性能を示すような形状であればよい。特に、円錐状、角錐状、釣鐘状など、凸部の高さ方向に垂直な面で切断した時の断面積が、凸部の頂部から底部に向かって連続的に増大するような形状が好ましい。また、より微細な突起が合一して上記のナノ凹凸構造を形成していてもよい。

【0055】

良好な反射防止性能を発現する為には、ナノ凹凸構造の隣り合う凸部13又は凹部14の間隔[図1(a)では、隣り合う凸部の中心点(頂点)13aの間隔w1]は、可視光の波長以下のサイズである必要がある。ここで「可視光」とは、波長が380〜780nmの光を指す。この間隔w1が400nm以下(より好ましくは380nm以下)であれば、可視光の散乱を抑制できる。この場合、本発明の積層体を反射防止膜などの光学用途に好適に使用できる。このナノ凹凸構造の間隔w1が400nmより大きいと可視光の散乱がおこるため反射防止膜などの光学用途の使用には適さない。この間隔w1の下限値は、製造可能な範囲であればよく特に制限されない。鋳型を用いて転写する方法でナノ凹凸形状を形成する場合、鋳型の製造容易性の点から間隔w1は20nm以上が好ましく、40nm以上がより好ましい。また、最低反射率や特定波長の反射率の上昇を抑制する観点から、このナノ凹凸構造において、高さ/間隔w1で表されるアスペクト比は0.5以上が好ましく、0.8以上がより好ましく、1.2以上が特に好ましい。アスペクト比の上記各上限値は、特に、光反射の低減効果を良好に得られ、また入射角依存性を小さくできる点で意義がある。アスペクト比の上限は、製造可能な範囲であればよく特に制限されない。鋳型を用いて転写する方法でナノ凹凸形状を形成する場合、正確に転写が行われるためには、凸部のアスペクト比が5以下であることが好ましい。凸部の高さ又は凹部の深さ[図1(a)では、凹部の中心点(底点)14aから凸部の中心点(頂点)13aまでの垂直距離d1]は60nm以上が好ましく、90nm以上がより好ましい。良好な反射防止性能を発現するナノ凹凸構造の形状や製造方法などは、特開2009−31764公報などに記載されており、本発明においてもそれと同様の形状や製造方法を用いることができる。

【0056】

<活性エネルギー線硬化性樹脂組成物>

次に、表層原料として好適な活性エネルギー線硬化性樹脂組成物について説明する。活性エネルギー線硬化性樹脂組成物は、活性エネルギー線を照射することで重合反応が進行し、硬化する樹脂組成物である。

【0057】

この活性エネルギー線硬化性樹脂組成物(以下、単に「樹脂組成物」という場合がある)は、重合反応性モノマー成分と、活性エネルギー線重合開始剤と、必要に応じてその他の成分とを含有する。この活性エネルギー線硬化性樹脂組成物の硬化物の屈折率n1は1.40以上が好ましく、1.43以上がより好ましく、1.49以上が最も好ましい。この硬化物の屈折率n1の上記各下限値は、反射低減効果の点で意義がある。またこの硬化物の屈折率n1は1.55以下が好ましく、1.52以下がより好ましい。この硬化物の屈折率n1の上記各上限値は、透明性の低下や着色を抑制し、硬化前の樹脂組成物が高粘度化したり固体化することを抑制する点で意義がある。なお、樹脂組成物の粘度が高いと、鋳型を用いて転写する方法でナノ凹凸形状を形成する場合に転写性が低くなり、結果として反射率増大の原因となることがある。

【0058】

ナノ凹凸構造を形成するのに適したモノマー成分や開始剤については、公知の成分を適用できる。例えば、重合反応性モノマー成分としては、分子中にラジカル重合性結合及び/又はカチオン重合性結合を有するモノマー、オリゴマー、反応性ポリマー等が挙げられる。ラジカル重合性結合を有する単官能又は多官能モノマー成分としては、各種の(メタ)アクリレート及びその誘導体、カチオン重合性結合を有するモノマー成分としては、エポキシ基、オキセタニル基、オキサゾリル基、ビニルオキシ基等を有するモノマーが挙げられる。ナノ凹凸構造を形成するのに適したモノマー成分や開始剤としては、例えば特開2009−31764号公報の段落0018以降に記載の各種の化合物を使用できる。

【0059】

より具体的には、活性エネルギー線硬化性樹脂組成物は、分子中にラジカル重合性結合および/またはカチオン重合性結合を有するモノマー、オリゴマー、反応性ポリマー等からなっても良い。

【0060】

ラジカル重合性結合を有するモノマーとしては、単官能モノマー、多官能モノマーが挙げられる。なお、本発明において「(メタ)アクリレート」は「アクリレートおよび/またはメタクリレート」をそれぞれ意味する。

【0061】

ラジカル重合性結合を有する単官能モノマーとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、i−ブチル(メタ)アクリレート、s−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、アルキル(メタ)アクリレート、トリデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、ベンジル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、イソボルニル(メタ)アクリレート、グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、アリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、2−エトキシエチル(メタ)アクリレート等の(メタ)アクリレート誘導体;(メタ)アクリル酸、(メタ)アクリロニトリル;スチレン、α−メチルスチレン等のスチレン誘導体;(メタ)アクリルアミド、N−ジメチル(メタ)アクリルアミド、N−ジエチル(メタ)アクリルアミド、ジメチルアミノプロピル(メタ)アクリルアミドなどの(メタ)アクリルアミド誘導体等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0062】

ラジカル重合性結合を有する多官能モノマーとしては、エチレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、イソシアヌール酸エチレンオキサイド変性ジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,5−ペンタンジオールジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、ポリブチレングリコールジ(メタ)アクリレート、2,2−ビス(4−(メタ)アクリロキシポリエトキシフェニル)プロパン、2,2−ビス(4−(メタ)アクリロキシエトキシフェニル)プロパン、2,2−ビス(4−(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)フェニル)プロパン、1,2−ビス(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)エタン、1,4−ビス(3−(メタ)アクリロキシ−2−ヒドロキシプロポキシ)ブタン、ジメチロールトリシクロデカンジ(メタ)アクリレート、ビスフェノールAのエチレンオキサイド付加物ジ(メタ)アクリレート、ビスフェノールAのプロピレンオキサイド付加物ジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジビニルベンゼン、メチレンビスアクリルアミド等の二官能性モノマー;ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイド変性トリ(メタ)アクリレート、トリメチロールプロパンプロピレンオキシド変性トリアクリレート、トリメチロールプロパンエチレンオキシド変性トリアクリレート、イソシアヌール酸エチレンオキサイド変性トリ(メタ)アクリレート等の三官能モノマー;コハク酸/トリメチロールエタン/アクリル酸の縮合反応混合物、ジペンタエリストールヘキサ(メタ)アクリレート、ジペンタエリストールペンタ(メタ)アクリレート、ジトリメチロールプロパンテトラアクリレート、テトラメチロールメタンテトラ(メタ)アクリレート等の四官能以上のモノマー;二官能以上のウレタンアクリレート、二官能以上のポリエステルアクリレート等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0063】

カチオン重合性結合を有するモノマーとしては、エポキシ基、オキセタニル基、オキサゾリル基、ビニルオキシ基等を有するモノマーが挙げられる。中でも、エポキシ基を有するモノマーが特に好ましい。

【0064】

分子中にラジカル重合性結合および/またはカチオン重合性結合を有するオリゴマーまたは反応性ポリマーとしては、不飽和ジカルボン酸と多価アルコールとの縮合物等の不飽和ポリエステル類;ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレート、ポリオール(メタ)アクリレート、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、カチオン重合型エポキシ化合物、側鎖にラジカル重合性結合を有する上述のモノマーの単独または共重合ポリマー等が挙げられる。

【0065】

活性エネルギー線重合開始剤としては、公知の重合開始剤を用いることができ、活性エネルギー線硬化性樹脂組成物を硬化させる際に用いる活性エネルギー線の種類に応じて適宜選択することが好ましい。

【0066】

例えば光硬化反応を利用する場合、光重合開始剤としては、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、ベンジル、ベンゾフェノン、p−メトキシベンゾフェノン、2,2−ジエトキシアセトフェノン、α,α−ジメトキシ−α−フェニルアセトフェノン、メチルフェニルグリオキシレート、エチルフェニルグリオキシレート、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のカルボニル化合物;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド等の硫黄化合物;2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ベンゾイルジエトキシフォスフィンオキサイド等が挙げられる。これらは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0067】

電子線硬化反応を利用する場合、重合開始剤としては、ベンゾフェノン、4,4−ビス(ジエチルアミノ)ベンゾフェノン、2,4,6−トリメチルベンゾフェノン、メチルオルソベンゾイルベンゾエート、4−フェニルベンゾフェノン、t−ブチルアントラキノン、2−エチルアントラキノン、2,4−ジエチルチオキサントン、イソプロピルチオキサントン、2,4−ジクロロチオキサントン等のチオキサントン;ジエトキシアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、ベンジルジメチルケタール、1−ヒドロキシシクロヘキシル−フェニルケトン、2−メチル−2−モルホリノ(4−チオメチルフェニル)プロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルホリノフェニル)−ブタノン等のアセトフェノン;ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル等のベンゾインエーテル;2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルホスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等のアシルホスフィンオキサイド;メチルベンゾイルホルメート、1,7−ビスアクリジニルヘプタン、9−フェニルアクリジン等が挙げられる。これらは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0068】

活性エネルギー線硬化性樹脂組成物における重合開始剤の含有量は、重合反応性化合物100質量部に対して、0.1〜10質量部が好ましい。重合開始剤が0.1質量部未満では、重合が進行しにくい。重合開始剤が10質量部を超えると、樹脂層(ナノ凹凸構造)が着色したり、機械強度が低下したりすることがある。

【0069】

活性エネルギー線硬化性樹脂組成物は、非反応性のポリマーを含有していてもよい。非反応性のポリマーとしては、アクリル樹脂、スチレン系樹脂、ポリウレタン樹脂、セルロース樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、熱可塑性エラストマー等が挙げられる。

【0070】

活性エネルギー線硬化性樹脂組成物は、ゾルゲル反応性組成物であってもよい。活性エネルギー線ゾルゲル反応性組成物としては、例えばアルコキシシラン化合物、アルキルシリケート化合物等が挙げられる。

【0071】

アルコキシシラン化合物としては、RxSi(OR’)yで表されるものが挙げられる。RおよびR’は炭素数1〜10のアルキル基を表し、xおよびyはx+y=4の関係を満たす整数である。具体的には、テトラメトキシシラン、テトラ−iso−プロポキシシラン、テトラ−n−プロポキシシラン、テトラ−n−ブトキシシラン、テトラ−sec−ブトキシシラン、テトラ−tert−ブトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、トリメチルエトキシシラン、トリメチルメトキシシラン、トリメチルプロポキシシラン、トリメチルブトキシシランなどが挙げられる。

【0072】

アルキルシリケート化合物としては、R1O[Si(OR3)(OR4)O]zR2で表されるものが挙げられる。R1〜R4はそれぞれ炭素数1〜5のアルキル基を表し、zは3〜20の整数を表す。具体的にはメチルシリケート、エチルシリケート、イソプロピルシリケート、n−プロピルシリケート、n−ブチルシリケート、n−ペンチルシリケート、アセチルシリケートなどが挙げられる。

【0073】

<その他の成分>

樹脂組成物は、必要に応じて紫外線吸収剤、酸化防止剤、離型剤、滑剤、可塑剤、帯電防止剤、光安定剤、難燃剤、難燃助剤、重合禁止剤、充填剤、シランカップリング剤、着色剤、強化剤、無機フィラー、耐衝撃性改質剤等の添加剤を含有してもよい。

【0074】

<樹脂組成物の物性>

ナノ凹凸構造形成工程において樹脂組成物をスタンパへ流し込んで硬化させる場合、その作業性を考慮すると、樹脂組成物の25℃における回転式B型粘度計で測定される粘度は、10000mPa・s以下が好ましく、5000mPa・s以下がより好ましく、2000mPa・s以下が特に好ましい。但し、樹脂組成物の粘度が10000mPa・s以上であっても、スタンパへ流し込む際にあらかじめ樹脂組成物を加温して粘度を下げることが可能ならば、作業性を損なうことなく使用できる。樹脂組成物の70℃における回転式B型粘度計で測定される粘度は、5000mPa・s以下が好ましく、2000mPa・s以下がより好ましい。

【0075】

また、ナノ凹凸構造形成工程においてベルト状やロール状のスタンパを用いて連続生産する場合、その作業性を考慮すると、樹脂組成物の25℃における回転式B型粘度計で測定される粘度は、100mPa・s以上が好ましく、150mPa・s以上がより好ましく、200mPa・s以上が特に好ましい。これら範囲は、スタンパを押し当てる工程でスタンパの幅を超えて脇へ漏れ難くしたり、その硬化物の厚みを任意に調整し易くする点で意義が有る。

【0076】

樹脂組成物の粘度は、モノマーの種類や含有量を調節することで調整できる。具体的には、水素結合などの分子間相互作用を有する官能基や化学構造を含むモノマーを多量に用いると、樹脂組成物の粘度は高くなる。また、分子間相互作用のない低分子量のモノマーを多量に用いると、樹脂組成物の粘度は低くなる。

【0077】

<硬化後の樹脂組成物の物性>

硬化後の樹脂組成物が柔らかいと、ナノ凹凸構造を形成させるスタンパから剥離する際又は剥離した後に、ナノサイズの突起同士が寄り添ってしまう場合がある。ナノの領域ではマクロの領域では問題にならないような表面張力でも顕著に働く。すなわち、表面自由エネルギーを下げようと、ナノサイズの突起同士で寄り添い、表面積を小さくしようとする力が働く。この力が樹脂組成物の硬さを上回ると、突起同士が寄り添いくっついてしまう。そのようなナノ凹凸構造体では、所望の反射防止性能や撥水性などの機能性が出なくなる場合がある。

【0078】

以上の点から、硬化させた樹脂組成物の引張弾性率は、1GPa以上が好ましい。そのような樹脂組成物を使用すれば、突起同士が寄り添うことを回避し易くなる。

【0079】

本発明の積層体は、表層にナノ凹凸構造を有する機能性物品として最適である。そのような機能性物品としては、例えば、本発明の積層体を備えた反射防止物品や撥水性物品が挙げられる。特に、本発明の積層体を備えたディスプレイや自動車用部材が、機能性物品として好適である。

【0080】

[反射防止物品]

本発明の反射防止物品は、本発明のナノ凹凸構造を表層に有した積層体を備える。この反射防止物品は、高い耐擦傷性と良好な反射防止性能を発現する。例えば、液晶表示装置、プラズマディスプレイパネル、エレクトロルミネッセンスディスプレイ、陰極管表示装置のような画像表示装置、レンズ、ショーウィンドー、眼鏡レンズ等の対象物の表面に、ナノ凹凸構造を有する積層体を貼り付けて使用する。

【0081】

[撥水性物品]

本発明の撥水性物品は、本発明のナノ凹凸構造を表層に有した積層体を備える。この撥水性物品は、高い耐擦傷性と良好な撥水性を有すると共に、優れた反射防止性能を発現する。例えば、窓材、屋根瓦、屋外照明、カーブミラー、車両用窓、車両用ミラーの表面に、ナノ凹凸構造を有する積層体を貼り付けて使用する。

【0082】

上記各対象物品の積層体を貼り付ける部分が立体形状である場合は、あらかじめそれに応じた形状の透明基材を使用し、その透明基材の上に中間層と表層を形成して積層体を得、この積層体を対象物品の所定部分に貼り付ければよい。

【0083】

また、対象物品が画像表示装置である場合は、その表面に限らず、その前面板に対して本発明の積層体を貼り付けてもよいし、前面板そのものを本発明の積層体から構成することもできる。

【0084】

また本発明の積層体は、上述した用途以外にも、例えば、光導波路、レリーフホログラム、レンズ、偏光分離素子などの光学用途や、細胞培養シートの用途にも適用できる。

【0085】

<製造方法>

本発明の積層体は、例えば、透明基材上に中間層原料を塗布し、活性エネルギー線照射によって中間層原料の塗膜を完全に硬化又は完全な硬化には至らない状態まで硬化させる中間層形成工程と、その中間層上に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって硬化させる表層形成工程とによって製造できる。

【0086】

まず、中間層形成工程について説明する。この形成方法は、例えば、中間層原料を基材に塗布する工程、溶剤を用いた場合には溶剤を揮発させる乾燥工程、活性エネルギー線を照射して中間層原料を硬化させる工程の大きく3つからなる。

【0087】

(塗布工程)

まず、透明基材上に中間層原料を塗布して、中間層原料からなる塗膜を形成する。その塗布方法は特に限定されない。基材の柔軟性や中間層原料の粘度を勘案して、公知のコーティング方法から最適な方法を選択すればよい。具体的には、例えば、中間層原料の塗布の際にエアナイフによって塗膜の厚さを制御したり、あるいは、中間層原料の塗布をグラビヤコーティングにより行うことが好適である。公知のコーティング方法は、例えば特開平01−216837号公報などに詳しく記載されている。

【0088】

(乾燥工程)

中間層原料が溶剤を含有している場合は、透明基材上に形成された塗膜を乾燥して溶剤を揮発除去する必要がある。例えば、加熱や減圧によって溶剤の揮発を促進してもよい。ただし、急速な乾燥では、塗膜の表面側のみが乾いて内部に溶剤が残る場合があるので注意を要する。具体的には、溶剤の種類や含有量によって適切な乾燥方法を選ぶとよい。また、加熱することで透明基材に変形を生じる場合もあるので注意を要する。

【0089】

(硬化工程)

次に、透明基材上に形成された中間層原料からなる塗膜を硬化させて、中間層を形成する。例えば、中間層原料が、重合反応性モノマー成分と活性エネルギー線重合開始剤を含有する原料である場合は、活性エネルギー線を照射して重合硬化させればよい。

【0090】

活性エネルギー線としては、紫外線が好ましい。紫外線を照射するランプとしては、例えば、高圧水銀灯、メタルハライドランプ、フュージョンランプが挙げられる。紫外線の照射量は、重合開始剤の吸収波長や含有量に応じて決定すればよい。通常、その積算光量は、200〜4000mJ/cm2が好ましく、400〜2000mJ/cm2がより好ましい。これら各範囲の下限値は、中間層原料を十分に硬化させて、硬化不足に因る積層体の耐擦傷性低下を防止する点で意義が有る。また上限値は、中間層の着色や透明基材の劣化を防止する点で意義が有る。照射強度も特に制限されないが、透明基材の劣化等を招かない程度の出力に抑えることが好ましい。

【0091】

以上のようにして形成した中間層の上に、表層を形成する。この表層はナノ凹凸構造を有する層であることが好ましい。例えば、ナノ凹凸構造の反転構造を有するスタンパと前記透明基材上に形成された中間層との間に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって活性エネルギー線硬化性樹脂組成物を硬化させ、その硬化物からなる層からスタンパを剥離することにより、その硬化物からなるナノ凹凸構造を有する表層を形成できる。このナノ凹凸構造の製造方法の詳細やこれに使用するスタンパの製造方法については、例えば、特開2009−31764号公報などに記載の公知技術を採用すればよい。

【0092】

より具体的には、本発明の成形体の製造方法としては、ナノ凹凸構造の反転構造を有するスタンパを用いて、転写法によりナノ凹凸構造を形成することが好ましい。スタンパの製造方法については後述するが、スタンパを使用することにより、一工程で簡便にナノ凹凸構造を成形体に転写することができる。

【0093】

スタンパの反転構造を成形体の表面に転写する方法は特に限定されないが、スタンパと透明基材の間に未硬化の活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線硬化性樹脂組成物に活性エネルギー線を照射して、活性エネルギー線硬化性樹脂組成物を硬化させた後に、スタンパを離型する方法が好ましい。この方法により、ナノ凹凸構造が表面に転写された成形体が得られる。

【0094】

より具体的には、スタンパと透明基材とを対向させ、これらの間に活性エネルギー線硬化性樹脂組成物を充填、配置する。この際、スタンパの反転構造が形成された側の面、すなわちスタンパ表面が、透明基材と対向するようにする。ついで、充填された活性エネルギー線硬化性樹脂組成物に、透明基材を介して活性エネルギー線を、例えば高圧水銀ランプやメタルハライドランプにより照射して活性エネルギー線硬化性樹脂組成物を硬化し、その後、スタンパを剥離する。この際、必要に応じて、剥離後に再度活性エネルギー線を照射してもよい。活性エネルギー線の照射量は、硬化が進行するエネルギー量であればよいが、通常、100〜10000mJ/cm2である。

【0095】

(スタンパの製造方法)

前述のナノ凹凸構造の反転構造を有するスタンパを製造する方法としては、電子ビームリソグラフィー法やレーザー光干渉法などが挙げられるが、スタンパの大面積化やロール形状のスタンパを簡便に作製できるという点から、陽極酸化ポーラスアルミナをスタンパとして用いるのが好ましい。

【0096】

陽極酸化ポーラスアルミナの基材としては、アルミニウム基材が使用される。そのアルミニウムの純度は、99.0%超が好ましく、99.5%以上がより好ましく、99.9%以上が特に好ましい。アルミニウム純度が99.0%超であれば、陽極酸化により形成される細孔が枝別れすることなく規則正しく形成される。

【0097】

このようなアルミニウム基材を用いて陽極酸化ポーラスアルミナ製のスタンパを製造する場合には、アルミニウム基材を陽極酸化すればよいが、その際陽極酸化を高電圧で行うほど細孔径は大きくなる。

【0098】

また、電解液としては、酸性電解液またはアルカリ性電解液が使用できるが、酸性電解液が好ましい。酸性電解液としては硫酸、シュウ酸、リン酸、あるいはこれらの混合物が使用できる。

【0099】

陽極酸化ポーラスアルミナ製のスタンパは、例えば下記の工程(a)〜(e)を経て製造できる(図2参照)。なお、アルミニウム基材上にナノ凹凸構造の反転構造を施す平面または曲面を被加工面と呼称する。

・工程(a):アルミニウム基材の被加工面を電解液中、定電圧下で陽極酸化して、細孔を有する第1の酸化皮膜を被加工面に形成する第1の酸化皮膜形成工程。

・工程(b):形成された第1の酸化皮膜を全て除去し、陽極酸化の細孔発生点を被加工面に形成する酸化皮膜除去工程。

・工程(c):細孔発生点が形成されたアルミニウム基材の被加工面を電解液中、定電圧下で再度陽極酸化し、前記細孔発生点に対応した細孔を有する第2の酸化皮膜を被加工面に形成する第2の酸化皮膜形成工程。

・工程(d):第2の酸化皮膜の一部を除去して、形成された細孔の孔径を拡大させる孔径拡大処理工程。

・工程(e):前記工程(c)と工程(d)を繰り返し行う工程。

【0100】

工程(a):

図2(a)に示すように、工程(a)では、鏡面化されたアルミニウム基材の被加工面30を電解液中、定電圧下で陽極酸化し、アルミニウム基材の被加工面30に、細孔31を有する第1の酸化皮膜32を被加工面30に形成する。第1の酸化皮膜32の厚さは10μm以下が好ましい。

【0101】

反応条件としては、細孔を有し、厚さが10μm以下の酸化皮膜が形成される条件であればよい。例えばシュウ酸を電解液として用いる場合、シュウ酸の濃度は、6.5質量%以下が好ましい。シュウ酸の濃度が6.5質量%を超えると、陽極酸化時の電流値が高くなりすぎて酸化皮膜の表面が粗くなることがある。

【0102】

また、陽極酸化時の電圧を30〜60Vとすることにより、周期が100nm程度の規則性の高い細孔を有する陽極酸化アルミナが表面に形成されたスタンパを得ることができる。陽極酸化時の電圧がこの範囲外にあると規則性が低下する傾向にあり、成形体に転写したときにナノ凹凸構造にムラが生じて撥水性が低下することがある。

【0103】

電解液の温度は、50℃以下が好ましく、35℃以下が更に好ましい。電解液の温度が50℃を超えると、いわゆる「ヤケ」といわれる現象が起こる傾向にあり、細孔が壊れたり、表面が溶けて細孔の規則性が乱れたりすることがある。

【0104】

工程(b):

工程(a)により形成された第1の酸化皮膜32を全て除去することにより、図2(b)に示すように、除去された第1の酸化皮膜の底部(バリア層と呼ばれる)に対応する周期的な窪みが形成される。

【0105】

形成された第1の酸化皮膜32の全部を一旦除去し、陽極酸化の細孔発生点33を形成することで、最終的に形成される細孔の規則性を向上させることができる(例えば、益田、「応用物理」、2000年、第69巻、第5号、p.558参照)。

【0106】

第1の酸化皮膜32の全部を除去する方法としては、アルミニウムを溶解せず、アルミナを選択的に溶解する溶液によって除去する方法が挙げられる。このような溶液としては、例えば、クロム酸/リン酸混合液等が挙げられる。

【0107】

工程(c):

細孔発生点33が形成されたアルミニウム基材の被加工面30を電解液中、定電圧下で再度陽極酸化して、図2(c)に示すように、細孔発生点に対応した円柱状の細孔31を有する第2の酸化皮膜34を形成する。

【0108】

工程(c)では、工程(a)と同様の条件(電解液濃度、電解液温度、化成電圧等)下で陽極酸化すればよい。

【0109】

工程(c)においても、陽極酸化を長時間施すほど、深い細孔を得ることができるが、ナノ凹凸構造を転写するためのスタンパとして使用する場合には、工程(c)では厚さが0.01〜0.5μm程度の酸化皮膜を形成すればよく、工程(a)で形成するほどの厚さの酸化皮膜を形成する必要はない。

【0110】

工程(d):

図2(d)に示すように、工程(c)の後、第2の酸化皮膜34の一部を除去し、工程(c)で形成された細孔31の径を拡大させる孔径拡大処理を行って、細孔31の径を工程(c)で形成された細孔の径よりも拡径する。

【0111】

孔径拡大処理の具体的方法としては、アルミナを溶解する溶液に浸漬して、工程(c)で形成された細孔の径をエッチングにより拡大させる方法が挙げられる。このような溶液としては、例えば、5.0質量%程度のリン酸水溶液等が挙げられる。

【0112】

工程(d)の時間を長くするほど、細孔の径は大きくなる。

【0113】

工程(e):

再度、工程(c)を行って、図2(e)に示すように、細孔31の形状を径の異なる2段の円柱状とし、その後、再度、工程(d)を行う。このように、工程(c)と工程(d)を繰り返すことで、図2(f)に示すように、細孔31の形状を開口部から深さ方向に徐々に径が縮小するテーパー形状にでき、その結果、周期的な複数の細孔からなるナノ凹凸構造が形成された陽極酸化アルミナが被加工面に形成されたスタンパ20を得ることができる。

【0114】

工程(c)と工程(d)の繰り返し回数は、回数が多いほど滑らかなテーパー形状にすることができ、少なくとも合計で3回行うことが望ましい。

【0115】

工程(c)および工程(d)の条件、例えば、孔径拡大処理の時間、孔径拡大処理に利用する溶液の温度や濃度を適宜設定することにより、様々な形状の細孔を形成することができる。スタンパから製造しようとする物品の用途等に応じて、これら条件を適宜設定すればよい。

【0116】

上述したような凸部が先鋭化されたナノ凹凸構造を成形体の表面に転写させるスタンパを得るためには、工程(c)と工程(d)をn回繰り返したとき、n回目(最後)の工程(c)で形成された細孔の孔径が、n回目の工程(d)により1.1〜1.9倍となるように拡径する。拡径倍率は1.1〜1.8倍が好ましく、1.1〜1.7倍がより好ましい。拡径倍率が1.1倍未満であると、転写した成形体のナノ凹凸構造がスタンパの細孔の形状を十分に反映されないことがある。一方、拡径倍率が1.9倍を超えると、先鋭化による効果が十分に発揮されないことがある。

【0117】

n回目の工程(d)の時間を短縮するなど、エッチングの温度・濃度・時間等の条件を変更することによって、深部の拡径率が好適な陽極酸化ポーラスアルミナを形成することができ、これをスタンパとして用いることで、成形体の表面に形成されるナノ凹凸構造の凸部を先鋭化させることができる。

【0118】

上述した工程(a)〜(e)を経てスタンパを製造する方法によれば、鏡面化されたアルミニウム基材の被加工面に、開口部から深さ方向に徐々に径が縮小するテーパー形状の細孔が周期的に形成され、その結果、ナノ凹凸構造の反転構造を有する陽極酸化アルミナが表面に形成されたスタンパを得ることができる。

【0119】

なお、工程(a)の前に、アルミニウム基材の被加工面の酸化皮膜を除去する前処理を行ってもよい。酸化皮膜を除去する方法としてはクロム酸/リン酸混合液に浸漬する方法等が挙げられる。

【0120】

このようにして得られる陽極酸化ポーラスアルミナは、本発明の成形体を製造するために樹脂組成物にナノ凹凸構造を転写するスタンパとして好適である。

【0121】

なお、スタンパの形状に特に制限は無く、平板でもあってもよく、ロール状であってもよい。また、スタンパのナノ凹凸構造の反転構造が形成された表面は、離型が容易になるように、離型処理が施されていてもよい。離型処理の方法としては、例えば、シリコーン系ポリマーやフッ素ポリマーをコーティングする方法、フッ素化合物を蒸着する方法、フッ素系またはフッ素シリコーン系のシランカップリング剤をコーティングする方法等が挙げられる。

【0122】

上述したスタンパを用いて製造される成形体は、その表面にスタンパのナノ凹凸構造の反転構造が、鍵と鍵穴の関係で転写される。

【0123】

また、例えば中間層形成工程において、酸素存在下での紫外線照射によって中間層原料の塗膜を完全な硬化には至らない状態まで硬化させ、その後表層形成工程を実施することも好適な実施形態である。この場合、表層形成工程において表層原料である活性エネルギー線硬化性樹脂組成物が不完全硬化の中間層にある程度浸透するので、表層と中間層の密着性が向上する。

【実施例】

【0124】

以下、本発明について実施例を挙げて具体的に説明する。ただし、本発明はこれらに限定されない。以下の記載において、特に断りがない限り「部」は「質量部」を意味する。また、各種測定及び評価方法は以下の通りである。

【0125】

(1)スタンパの細孔の測定:

陽極酸化ポーラスアルミナからなるスタンパの一部の縦断面を1分間Pt蒸着し、電界放出形走査電子顕微鏡(日本電子社製、商品名JSM−7400F)により加速電圧3.00kVで観察し、隣り合う細孔の間隔(周期)及び細孔の深さを測定した。具体的にはそれぞれ10点ずつ測定し、その平均値を測定値とした。

【0126】

(2)ナノ凹凸構造の凹凸の測定:

ナノ凹凸構造の縦断面を10分間Pt蒸着し、上記(1)の場合と同じ装置及び条件にて、隣り合う凸部又は凹部の間隔及び凸部の高さを測定した。具体的にはそれぞれ10点ずつ測定し、その平均値を測定値とした。

【0127】

(3)樹脂組成物の粘度測定:

樹脂組成物の25℃における粘度を、回転式E型粘度計にて測定した。

【0128】

(4)中間層の粘弾性測定:

中間層原料を光硬化させて厚さ500μmのフィルムに成形し、このフィルムを幅5mmの短冊状に打ち抜いたものを試験片とし、セイコーインスツルメンツ株式会社製粘弾性測定装置DMS110を用い、引張モード、チャック間2cm、1Hzにて−50〜100℃まで2℃/分で昇温の条件で測定し、tanδを求めた。

【0129】

(5)中間層の圧縮特性:

中間層原料を光硬化させて厚さ5mmの板状に成形し、この板を直径12mmの円柱状に打ち抜いたものを試験片とし、圧縮試験機にて0.5mm/分の速度で圧縮率50%になるまで圧縮して応力−歪曲線を得た。また、圧縮率20%における圧縮応力と、50%まで圧縮した後応力を解放し、元の厚みの90%に戻るまでの時間も測定した。

【0130】

(6)各層の厚さの測定:

基材、中間層形成後、表層形成後のそれぞれの厚さを測ることで、各層の厚さを算出した。

【0131】

(7)鉛筆硬度試験:

JIS K5600−5−4に準じて、荷重750gで試験を行った。試験後5分経った時点で、外観を目視にて観察し、傷が付かない鉛筆の硬度を記した。(2Hで傷が付かず、3Hで傷が付く場合は「2H」と表記する。)

(8)耐擦傷性の評価:

磨耗試験機(新東科学社製、商品名HEIDON)に1cm四方のキャンバス布を装着し、100gの荷重をかけて、往復距離50mm、ヘッドスピード60mm/sの条件にてナノ凹凸構造体の表面を1000回擦傷した。その後、外観を目視にて観察し、以下の基準により評価した。

「◎」:どの角度から見ても傷が確認できない。

「○」:見る角度によって傷が確認される。

「△」:どの角度から見ても1〜2本の傷が確認される。

「×」:3本以上の傷が確認される。

【0132】

[スタンパの作製]

純度99.99%のアルミニウム板を、羽布研磨及び過塩素酸/エタノール混合溶液(1/4体積比)中で電解研磨し鏡面化した。

(a)工程:

このアルミニウム板を、0.3Mシュウ酸水溶液中で、直流40V、温度16℃の条件で30分間陽極酸化を行った。

(b)工程:

上記工程で酸化皮膜が形成されたアルミニウム板を、6質量%リン酸/1.8質量%クロム酸混合水溶液に6時間浸漬して、酸化皮膜を除去した。

(c)工程:

このアルミニウム板を、0.3Mシュウ酸水溶液中、直流40V、温度16℃の条件で30秒陽極酸化を行った。

(d)工程:

上記工程で酸化皮膜が形成されたアルミニウム板を、32℃の5質量%リン酸に8分間浸漬して、細孔径拡大処理を行った。

(e)工程:

前記(c)工程及び(d)工程を合計で5回繰り返し、周期100nm、深さ180nmの略円錐形状の細孔を有する陽極酸化ポーラスアルミナを得た。

【0133】

得られた陽極酸化ポーラスアルミナを脱イオン水で洗浄し、次いで表面の水分をエアーブローで除去し、フッ素系剥離材(ダイキン工業社製、商品名オプツールDSX)を固形分0.1質量%になるように希釈剤(ハーベス社製、商品名HD−ZV)で希釈した溶液に10分間浸漬し、20時間風乾して、表面上に細孔が形成されたスタンパを得た。

【0134】

[中間層原料]

表1に示す配合量(部)で各成分を混合し、中間層原料1〜11を得た。表1中の略号は以下の通りである。

・「EB8402」:2官能ウレタンアクリレート(ダイセル・サイテック製、商品名EBECRYL8402)

・「EB8465」:2官能ウレタンアクリレート(ダイセル・サイテック製、商品名EBECRYL8465)

・「EB8701」:2官能ウレタンアクリレート(ダイセル・サイテック製、商品名EBECRYL8701)

・「A−600」:ポリエチレングリコールジアクリレート(新中村化学製、商品名NKエステルA−600)

・「M1200」:2官能ウレタンアクリレート(東亞合成製、商品名アロニックスM1200)

・「ATM−4E」:エトキシ化ペンタエリスリトールテトラアクリレート(新中村化学製、商品名NKエステルATM−4E)

・「CHDMMA」:シクロヘキサンジメタノールモノアクリレート(日本合成製)

・「AE400」:ポリエチレングリコール(繰返し数=9)モノアクリレート(日油製、商品名ブレンマーAE400)

・「AP400」:ポリプロピレングリコール(繰返し数=7)モノアクリレート(日油製、商品名ブレンマーAP400)

・「AM230」:末端メチル化ポリエチレングリコール(繰返し数=23)モノアクリレート(新中村化学工業社製、商品名NKエステルAM230G)

・「TPO」:2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(日本チバガイギー社製、商品名Darocure TPO)

・「MEK」:メチルエチルケトン

【0135】

【表1】

【0136】

(表層形成用の樹脂組成物の調製)

エトキシ化ペンタエリスリトールテトラアクリレート(新中村化学工業社製、商品名NKエステルATM−4E)80部、シリコーンジアクリレート(信越化学工業社製、商品名x−22−1602)15部、2−ヒドロキシエチルアクリレート5部、活性エネルギー線重合開始剤として2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン(日本チバガイギー社製、商品名DAROCURE 1173)0.5部及び2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド(日本チバガイギー社製、商品名DAROCURE TPO)0.5部を混合して、表層形成用の活性エネルギー線硬化性樹脂組成物を得た。

【0137】

[実施例1]

(中間層の形成)

透明基材として、ポリエチレンテレフタレートフィルム(東洋紡社製、商品名A−4300、厚さ188μm)を用意した。この基材フィルム上に、バーコーターを用いて中間層原料1を均一塗布し、80℃の乾燥機内に5分間静置した。次いで、中間層原料を塗布した側から高圧水銀灯を用いて800mJ/cm2のエネルギーで紫外線を照射して塗膜を硬化し、中間層を形成した。中間層の厚さは18μmであった。

【0138】

(ナノ凹凸構造を有する表層の形成)

スタンパの細孔面上に表層形成用の樹脂組成物を流し込み、その上に中間層が接するように基材フィルムを押し広げながら被覆した。この基材フィルム側から高圧水銀灯を用いて2000mJ/cm2のエネルギーで紫外線を照射し、樹脂組成物を硬化した。その後スタンパを剥離して、ナノ凹凸構造を表面に有する積層体を得た。

【0139】

この積層体の表面には、スタンパのナノ凹凸構造が転写されており、図1(a)に示すような、隣り合う凸部13の間隔w1が100nm、凸部13の高さd1が180nmである略円錐形状のナノ凹凸構造が形成されていた。このナノ凹凸構造体の各性能を評価した。結果を表2に示す。

【0140】

[実施例2〜11、比較例1〜8、参考例1〜2]

表2に示す中間層原料と各層厚を採用したたこと以外は、実施例1と同じサイズのナノ凹凸構造を表面に有する積層体を作製した。評価結果を表2に示す。

【0141】

【表2】

【0142】

表2の結果から明らかなように、実施例1〜6の積層体は鉛筆硬度試験で傷が残らず、往復擦傷試験に対しても高い耐擦傷性を有していた。

【0143】

比較例1の積層体は中間層が薄く、その結果、鉛筆硬度試験において応力が分散しきれず、鉛筆硬度Hで傷が付いた。比較例2の積層体は中間層に対して表層が薄く、その結果、鉛筆硬度試験において中間層の変形に表層が追従しきれず、表層の割れが生じ、鉛筆硬度2Hで傷が付いた。

【0144】

比較例3の積層体は表層が薄過ぎ、その結果、鉛筆硬度試験2Hで表層の剥げが生じた。比較例4及び5の積層体は中間層に対して表層が薄く、その結果、鉛筆硬度試験において中間層の変形に表層が追従しきれず表層の割れが生じ、鉛筆硬度2Hで傷が付いた。

【0145】

比較例6の積層体は中間層に対して表層が厚く、その結果、鉛筆硬度試験において応力が分散しきれず、鉛筆硬度Hで傷が付いた。比較例7及び8の積層体は中間層の中間層のtanδが小さく且つ圧縮特性が適切でなく、その結果、往復擦傷試験においてエネルギーを緩和できず目に見える傷が付き、また鉛筆硬度Hで表層の剥げが生じ又は傷が付いた。

【0146】

参考例1及び2の積層体は表層が厚過ぎ、その結果、鉛筆硬度試験において応力が分散しきれず、鉛筆硬度Hで傷が付いた。

【0147】

[実施例12〜14、参考例3〜4]

表3に示すように、所定量の帯電防止剤(LFBS、フッ素化アルキルスルホン酸塩(三菱マテリアル電子化成製:エフトップLFBS))を添加したこと以外は、実施例1(中間層原料1)と同様の組成の中間層原料を調製した。なお、これらの各中間層原料は主要成分組成が実施例1と同じ故に、実施例1(中間層原料1)と略同じ粘度、tanδ、20%圧縮応力、50%圧縮からの復元時間を示すものである。

【0148】

上記の各中間層原料を用い、かつ表3に示す中間層及び表層の膜厚を採用したこと以外は、実施例1と同じサイズのナノ凹凸構造を表面に有する積層体を作製した。これら各積層体に対して、東亜電波工業社製絶縁抵抗計SM−10Eを用い、電圧100Vでの表面抵抗値を測定した。その結果を表3に示す。

【0149】

【表3】

【0150】

表3に示すように、実施例12〜14は帯電防止剤を用いているため、表面抵抗値が低減され、帯電防止能が良好であった。参考例3は帯電防止剤を用いていないため、表面抵抗値が高いものになった。参考例4は表層が厚すぎ、中間層の帯電防止能が反映されなかった。

【産業上の利用可能性】

【0151】

本発明の積層体は、例えばナノ凹凸構造を表面に有する場合であっても、優れた耐擦傷性を有しており、壁や屋根などの建材用途、家屋や自動車、電車、船舶などの窓材や鏡、人が手で触れうるディスプレイなどに利用可能であり、工業的に極めて有用である。

【符号の説明】

【0152】

10 積層体

11 透明基材

12 表層

13 凸部

13a 凸部の頂点

14 凹部

14a 凹部の底点

15 中間層

W1 隣り合う凸部の間隔

d1 凹部の底点から凸部の頂点までの垂直距離

20 スタンパ

30 被加工面

31 細孔

32 第1の酸化皮膜

33 細孔発生点

34 第2の酸化皮膜

【特許請求の範囲】

【請求項1】

透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上であることを特徴とする積層体。

【請求項2】

表層がナノ凹凸構造を有する層である請求項1記載の積層体。

【請求項3】

圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって中間層が構成されている請求項1又は2記載の積層体。

【請求項4】

中間層が、中間層原料を活性エネルギー線照射によって硬化させて形成した層である請求項1〜3の何れか一項記載の積層体。

【請求項5】

中間層が、帯電防止剤、紫外線吸収剤及び近赤外線吸収剤からなる群より選択される一種以上の添加剤を含む請求項1〜4の何れか一項記載の積層体。

【請求項6】

請求項1〜5の何れか一項記載の積層体を備えた反射防止物品。

【請求項7】

請求項1〜5の何れか一項記載の積層体を備えた撥水性物品。

【請求項8】

請求項1〜5の何れか一項記載の積層体を備えたディスプレイ。

【請求項9】

請求項1〜5の何れか一項記載の積層体を備えた自動車用部材。

【請求項10】

透明基材上に中間層を介して表層が積層された積層体を製造する為の方法であって、

透明基材上に中間層原料を塗布し、活性エネルギー線照射によって前記中間層原料の塗膜を完全に硬化又は完全な硬化には至らない状態まで硬化させる中間層形成工程と、

ナノ凹凸構造の反転構造を有するスタンパと前記透明基材上に形成された前記中間層との間に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって前記活性エネルギー線硬化性樹脂組成物を硬化させ、その硬化物からなる層から前記スタンパを剥離することにより、前記硬化物からなるナノ凹凸構造を有する表層を形成する表層形成工程とを有することを特徴とするナノ凹凸構造を有する積層体の製造方法。

【請求項11】

中間層形成工程において、酸素存在下での紫外線照射によって中間層原料の塗膜を完全な硬化には至らない状態まで硬化させる請求項10記載の積層体の製造方法。

【請求項12】

中間層形成工程において、中間層原料の塗布の際にエアナイフによって塗膜の厚さを制御する請求項10又は11記載の積層体の製造方法。

【請求項13】

中間層形成工程において、中間層原料の塗布をグラビヤコーティングにより行う請求項10又は11記載の積層体の製造方法。

【請求項1】

透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上であることを特徴とする積層体。

【請求項2】

表層がナノ凹凸構造を有する層である請求項1記載の積層体。

【請求項3】

圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって中間層が構成されている請求項1又は2記載の積層体。

【請求項4】

中間層が、中間層原料を活性エネルギー線照射によって硬化させて形成した層である請求項1〜3の何れか一項記載の積層体。

【請求項5】

中間層が、帯電防止剤、紫外線吸収剤及び近赤外線吸収剤からなる群より選択される一種以上の添加剤を含む請求項1〜4の何れか一項記載の積層体。

【請求項6】

請求項1〜5の何れか一項記載の積層体を備えた反射防止物品。

【請求項7】

請求項1〜5の何れか一項記載の積層体を備えた撥水性物品。

【請求項8】

請求項1〜5の何れか一項記載の積層体を備えたディスプレイ。

【請求項9】

請求項1〜5の何れか一項記載の積層体を備えた自動車用部材。

【請求項10】

透明基材上に中間層を介して表層が積層された積層体を製造する為の方法であって、

透明基材上に中間層原料を塗布し、活性エネルギー線照射によって前記中間層原料の塗膜を完全に硬化又は完全な硬化には至らない状態まで硬化させる中間層形成工程と、

ナノ凹凸構造の反転構造を有するスタンパと前記透明基材上に形成された前記中間層との間に活性エネルギー線硬化性樹脂組成物を配し、活性エネルギー線照射によって前記活性エネルギー線硬化性樹脂組成物を硬化させ、その硬化物からなる層から前記スタンパを剥離することにより、前記硬化物からなるナノ凹凸構造を有する表層を形成する表層形成工程とを有することを特徴とするナノ凹凸構造を有する積層体の製造方法。

【請求項11】

中間層形成工程において、酸素存在下での紫外線照射によって中間層原料の塗膜を完全な硬化には至らない状態まで硬化させる請求項10記載の積層体の製造方法。

【請求項12】

中間層形成工程において、中間層原料の塗布の際にエアナイフによって塗膜の厚さを制御する請求項10又は11記載の積層体の製造方法。

【請求項13】

中間層形成工程において、中間層原料の塗布をグラビヤコーティングにより行う請求項10又は11記載の積層体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−30597(P2012−30597A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2011−193030(P2011−193030)

【出願日】平成23年9月5日(2011.9.5)

【分割の表示】特願2010−160610(P2010−160610)の分割

【原出願日】平成22年7月15日(2010.7.15)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【分割の表示】特願2010−160610(P2010−160610)の分割

【原出願日】平成22年7月15日(2010.7.15)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]