積層体及び積層体の製造方法

【課題】例えばハードコート性や透明性や帯電防止性等の各種機能を高い水準で発現し得る積層体であって、層間の密着性が極めて高い積層体を提供すること、及びタンデム塗布方式ではなく、1回の塗布プロセスにより積層体を形成する塗布方式であり、ゼラチン等のゲル化剤を大量に添加する必要が無く、且つ工業的に簡便である前記積層体の製造方法を提供すること。

【解決手段】少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が他方の層へ、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体、及び該積層体の製造方法。

【解決手段】少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が他方の層へ、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体、及び該積層体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、層間の密着性が極めて高く、かつ、例えばハードコート性や透明性や帯電防止性等の各種機能が高い積層体及び該積層体を工業的に簡便に製造する方法に関する。

【背景技術】

【0002】

積層体の形成には、層形成用成分を有機溶剤と混合した有機溶剤系溶液を用いる方法と、層形成用成分を水系溶剤と混合した水系溶液(以下、層形成用水系溶液と称することがある。)を用いる方法が知られている。

これらの溶液を用いた積層体の形成方法としては、層形成用成分を混合した層形成用溶液の塗布と乾燥処理を繰り返すタンデム塗布方式が知られている。該タンデム塗布方式では、下層用溶液が上層用溶液によって流されることのないよう、上層用溶液を塗布する前に下層用層形成用溶液を定着させておく必要がある。特に、層形成用水系溶液を用いた積層体の製造では、1つの乾燥工程に非常に多くの時間及びエネルギーを要するため、塗布と乾燥処理を繰り返すタンデム塗布方式では極めて多くの時間及びエネルギーが必要となり、該タンデム塗布方式は適さない。また、そもそもタンデム塗布方式では、塗布と乾燥処理を繰り返すために、層間に必然的に空気が入り込むため、層間の密着性が不十分となる傾向にある。さらには、層数を増やすほど異物混入の確率が高まるため、このことが歩留まりの低下につながる。

一方、上記問題を解決する方法として、1回の塗布プロセスにより積層体を形成する塗布方式(乾燥処理を挟まずに一度に積層体を形成する塗布方式のこと。)が知られており、該塗布方式は、写真フィルム等の塗布プロセスに広く利用されている。多層塗布方式は、例えば図1に示すように、塗布ヘッド1における複数の狭いスリットから上層用溶液A及び下層用溶液Bを押し出し、傾斜したスライド面2上を重力の作用により自然流下させ、重なりあった上層用溶液A及び下層用溶液Bをロール3によって、走行する基材4上に転移させて積層体を形成するものである。

このような多層塗布方式を採用した方法としては、ゼラチンをバインダーとするハロゲン化乳化剤(ゾル液)をゲル化させながら同時多層塗布する方法(特許文献1参照)が知られている。この方法は、ゼラチンのゾル−ゲル変換特性を利用して多層膜をゲル化させて超高粘状態にし、層間の混合を起こり難くした上で熱風乾燥等を行うことにより積層体を形成するものである。他にも、上下層よりも濃度の高い塗工液を中間層として挿入しながら多層塗布する方法も開発されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−199074号公報

【特許文献2】特開2010−110751号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された方法では、積層構造を保持するために、ゼラチンに代表されるゲル化剤を多量に用いる。そのため、例えばハードコート性や透明性等の各種機能を付与することができず、さらにゲル化剤と相溶しない又は反応してしまう成分を用いることができない等の理由により、得られる積層体の用途が限定されてしまうという問題がある。

なお、積層化を実現するために通常用いられているゲル化剤や増粘剤は、その効果を得るためには多量の添加を要することが多く、積層後に、層中、層間を移動して、界面領域や表面に多く析出して、機械的強度や層間の密着性を低下させ得る等の懸念点がある。また、ゲル化剤や増粘剤としては、様々の種類の材料が提案されているものの、前述の通り、多量に添加する必要があるものが殆どであり、効果的な材料があまり提案されていないのが実状である。

また、特許文献2に記載された方法は、ゲル化剤を使用する必要が無く、ハードコート性や透明性等を付与し得る有効な方法であるが、本発明者の詳細な検討によると、得られる積層体のハードコート性や透明性や帯電防止性等の各種機能が必ずしも十分にはならないことがあり、さらなる改良の余地があることが判明した。

そこで本発明の課題は、例えばハードコート性や透明性や帯電防止性等の各種機能を高い水準で発現し得る積層体であって、層間の密着性が極めて高い積層体を提供すること、及びタンデム塗布方式ではなく、1回の塗布プロセス(乾燥処理を挟まずに一度に多層を積層するプロセスのこと。)により積層体を形成する塗布方式であり、ゼラチン等のゲル化剤を大量に添加する必要が無く、且つ工業的に簡便である前記積層体の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、前記課題を解決するために鋭意研究を重ねた結果、少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体であれば、前記課題が解決されることを見出した。本発明は、かかる知見に基づいて完成したものである。

【0006】

すなわち、本発明は、下記[1]〜[4]に関する。

[1]少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が他方の層へ、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体。

[2]さらに、前記相接する層のうちの少なくとも一方の層の成分が他方の層へ、他方の層の厚みの1/15〜1/3の範囲内で侵入していることが認められる、上記[1]に記載の積層体。

[3](1)層形成用成分を溶剤と混合した複数の層形成用溶液を積層する工程、

(2)前記工程(1)で積層した層形成用溶液を基材上に転移させる工程、及び

(3)基材上に転移された積層した層形成用溶液を乾燥する工程

を有する積層体の製造方法であって、

前記工程(1)にて相接する2種の層形成用溶液が含有する溶剤同士を、同一の溶剤又は相溶性を有する溶剤とし、

前記工程(1)において、積層しようとする2種の層形成用溶液間に、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液であって、かつ該溶液の固形分濃度が前記2種の層形成用溶液のいずれの固形分濃度よりも7〜38質量%高い溶液を挿入して積層する、積層体の製造方法。

[4]積層しようとする2種の層形成用溶液のそれぞれの固形分濃度が20〜50質量%である、上記[3]に記載の積層体の製造方法。

【発明の効果】

【0007】

本発明の積層体は、各層が発現すべき機能を高い水準で発現し、また一方で、層間における密着性が極めて高い。

また、本発明の製造方法では、1回の塗布プロセスにより積層体を形成する塗布方式において、層形成用成分を溶剤と混合した層形成用溶液を複数用いた積層体の製造方法であって、相接する2種の層形成用溶液が含有する溶剤が同じであるか又は相容性を有しているにも関らず、積層しようとする2種の層形成用溶液の混合を抑制することができるため、層間の密着性に極めて優れ、各層の機能を高い水準で発現する積層体を簡便に且つ生産性良く製造することができる。本発明の製造方法は、積層体に例えばハードコート性や透明性や帯電防止性等の各種機能を付与することも可能な方法である。さらに本発明の製造方法によれば、製造コストを低減することもできる。

【図面の簡単な説明】

【0008】

【図1】1回の塗布プロセスにより積層体を形成する装置の一例を示す模式図である。

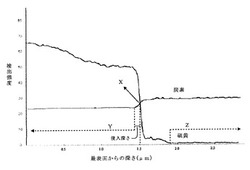

【図2】実施例1で得られた積層体のグロー放電発光分光分析法による深さ方向の元素定量分析結果を示す図である。

【図3】図2の各検出信号について、それぞれの成分が混在する領域において微分値が最大となる深さにて交わるように検出信号を縦軸方向に平行移動させた状態を示した図である。

【発明を実施するための形態】

【0009】

[積層体]

本発明の積層体は、少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体である。ここで、「検出信号が交差する深さ」は、実際に検出信号の交点が存在するときにはその深さそのものであるが、一方の成分由来の元素の検出強度が高過ぎるなどの理由により、各検出強度が交差していない場合がある。このように、相接する層を構成するそれぞれの成分由来の検出信号が交差していない場合には、それぞれの成分が混在する領域において、微分値、すなわち曲線の傾きが最大となる点同士が交差するように、検出強度を示す軸方向に検出信号を水平移動させて得られた各信号の交点の深さを、「検出信号が交差する深さ」と定義する。なお、「それぞれの成分が混在する領域」については後述する。

以下、相接する層のうちの一方の層(以下、A層と称することがある。)の成分が他方の層(以下、B層と称することがある。)へ侵入している深さを、「侵入深さ」と略称する。侵入深さは、A層とB層との混合度合いの指標となる。

侵入深さは、グロー放電発光分光分析法による深さ方向の元素定量分析により得られる検出信号から読みとることができる。以下、これについて、図2及び図3を用いながら説明する。なお、図3は、図2の各検出信号について、それぞれの成分が混在する領域において微分値が最大となる深さにて交わるように検出信号を縦軸方向に平行移動させた状態を示した、加工された図である。

相接する層を構成するそれぞれの成分由来の検出信号が交差する深さ[又は、相接する層を構成するそれぞれの成分由来の検出信号が接していないとき(図2参照)には、前記それぞれの成分が混在する領域において、微分値が最大となる点が交差するように一方の検出信号を検出強度の軸方向に水平移動して得られた交点の深さ(図3のXの位置)]は、侵入深さがゼロとなり、そこから、A層の成分(又はB層の成分)の検出信号の強度が低い位置にて実質的に横ばいになり始める深さ(図2及び3ではY及びZの位置が横ばいとなっている。)までが侵入深さに相当する。該侵入深さは、前記の「それぞれの成分が混在する領域」を示していることにもなる。

なお、前記元素定量分析では、A層の成分とB層の成分のいずれか一方にしかない元素に着目して分析するのが分かり易くて好ましいが、異種成分である限りは、同一元素が存在する成分同士であっても検出強度に差が出るため、両層に存在する元素に着目して分析することも可能である。

【0010】

層間の密着性の程度と、各層の機能の低下抑制の程度は、前記侵入深さに依存する。

前記侵入深さは、大幅な混合による各層の機能低下を防ぐために、他方(侵入されている層)の層の厚みの1/3以下である必要があり、この観点から、好ましくは3/10以下、より好ましくは1/4以下である。また、層間の密着性を極めて高くする観点から、侵入深さは、他方(侵入されている層)の層の厚みの1/150以上である必要があり、好ましくは1/75以上、より好ましくは1/50以上である。以上より、侵入深さは、他方(侵入されている層)の層の厚みの、好ましくは1/75〜3/10、より好ましくは1/75〜1/4、さらに好ましくは1/50〜1/4である。

また、前記A層から前記B層への侵入深さと、前記B層から前記A層への侵入深さは同程度であってもよいが、製造する際に上層の成分の方が下層へと侵入し易い傾向にあるため、両者の侵入深さには差があってもよい。通常、一方の侵入深さ(浅い方)が他方の侵入深さ(深い方)の0.01〜1倍であることが多く、差が大きい場合には、0.01〜0.3倍、0.05〜0.3倍、さらには0.05〜0.2倍であることもある。さらに、層間の密着性を極めて高くする観点から、少なくとも一方の侵入深さが、侵入されている層の厚みの1/15〜1/3であることが好ましく、1/7〜1/3であることがより好ましく、1/5〜1/3であることがさらに好ましい。

なお、侵入深さは、全体的に上記範囲内であればよいが、積層体の一部分において上記範囲を外れたことのみをもって本発明の積層体から外れるものと解釈されるべきではない。換言すると、本発明の積層体は、好ましくは90質量%以上、より好ましくは95質量%以上、より好ましくは97質量%以上、さらに好ましくは99質量%以上、特に好ましくは実質的に100質量%において、侵入深さが上記範囲内であればよい。侵入深さが上記範囲内ではない部分については、侵入深さが、侵入されている層の厚みの2/3以下であることが好ましく、1/2以下であることがより好ましい。

【0011】

本発明において、積層体のグロー放電発光分光分析法による深さ方向の元素定量分析は、以下の条件にて行ったものである。

グロー放電発光分光分析法は、Arグロー放電領域内で分析対象となるフィルム等を高周波スパッタリングし、そのスパッタされる原子のArプラズマ内における発光線を連続的に分光することにより、フィルムの深さ方向の元素分布を測定する手法であり、層構成が未知である多層フィルムの深さ方向の元素定量分析を高い精度で実施できる手法である。

(グロー放電発光分光分析法による元素定量分析の条件)

○測定装置:「GDS−Profiler2」(株式会社堀場製作所製)

RF電源出力:20W

アルゴンガス圧力:800Pa

アノード径:4mm

パルス電源使用(周波数:25Hz、Duty比:0.1)

測光方式:シンクロ(パルス同期)

【0012】

本発明の積層体を構成する各層の成分としては特に制限はなく、あらゆる積層体の各層に利用される成分(以下、層形成用成分と称する。)を用いることができる。例えば、以下の層形成用成分が挙げられる。

(層形成用成分)

層形成用成分としては、所望の皮膜を形成し得るものであればよく、特に制限されず、得られる積層体の用途に応じて適宜選択される。層形成用成分としては、例えばポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル樹脂;ポリウレタン樹脂;各種ナイロン等のポリアミド樹脂;ポリイミド樹脂;ポリエステルウレタン樹脂(ウレタン変性ポリエステル樹脂;ポリエステルポリオールをポリイソシアネートでウレタン変性したもの。);アクリル系樹脂や変性アクリル系樹脂;ポリ酢酸ビニル樹脂;エチレン−酢酸ビニル共重合体;エチレン−ビニルアルコール共重合体;エチレン−(メタ)アクリル酸共重合体;エチレン−アクリル酸エチル共重合体;アイオノマー樹脂;ポリカーボネート;ポリビニルアルコール(PVA)及びその誘導体;ポリスチレンスルホン酸;ポリビニルピロリドン;ポリエチレングリコール;アルギン酸ナトリウム、アルギン酸マグネシウム、アルギン酸カルシウム等のアルギン酸塩類;エポキシ樹脂;ポリエチレン、ポリプロピレン等のポリオレフィン樹脂;環状ポリオレフィン樹脂;フェノール樹脂;ポリパラビニルフェノール;ヒドロキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、カルボキシエチルセルロース、ヒドロキシプロピルセルロース等のセルロース系樹脂;アセタール系樹脂;ポリフェニレンエーテル、変性ポリフェニレンエーテル等のポリフェニレンエーテル樹脂;ポリフェニレンスルフィド樹脂;ポリスチレン樹脂;アクリロニトリル−スチレン共重合体(AS樹脂);アクリロニトリル−ブタジエン−スチレン共重合体(ABS);テトラフルオロエチレン、クロロトリフルオロエチレン、ヘキサフルオロプロピレン、フッ化ビニリデン、フッ化ビニル等のフッ素系モノマーと、その他のモノマー(例えば、ビニルエーテル、カルボン酸ビニルエステル、カルボン酸アリルエステル、オレフィン等)との共重合体であるフッ素系共重合体;シリコーン系樹脂;ポリ(3−ヘキシルチオフェン−2,5−ジイル)、ポリ(3,4−エチレンジオキシチオフェン)等のポリチオフェン、オリゴチオフェン、及びこれらの誘導体;ポリアニリン、ポリピロール、ポリフェニレンビニレン、ポリイソチアナフテン、及びこれらの誘導体;スズ酸化物、スズ−アンチモン系酸化物、インジウム−スズ系酸化物、酸化チタン/スズ−アンチモン系酸化物、酸化チタン、酸化ジルコニウム、酸化スズ、酸化インジウム、酸化ケイ素、酸化アンチモン、五酸化タンタル、五酸化ニオブ、酸化ランタン、酸化イットリウム、硫化亜鉛、酸化ルテニウム、酸化イリジウム、酸化亜鉛、錫ドープ酸化インジウム(ITO)、シリカ(SiO2)、アルミナ等の無機系酸化物;フッ化ランタン、フッ化マグネシウム、六フッ化アルミニウムナトリウム等の金属フッ素化物;Al,In,Sn,Sb,Bi,Cu,Ag,Au,Ti,Zr,Hf,V,Nb,Ta,Cr,Mo,W,Fe,Co,Ni,Pd,Pt等の金属やこれらの合金;活性エネルギー線硬化型化合物などが挙げられるが、これらに限定されるものではない。これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。層形成用成分が高分子化合物である場合、その重量平均分子量は、好ましくは数万〜数百万であり、より好ましくは3万〜50万である。

【0013】

前記アクリル系樹脂としては、アクリル酸と、(メタ)アクリル酸アルキルエステルやその他の重合性モノマーとの共重合体等が挙げられる。(メタ)アクリル酸アルキルエステルとしては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸ラウリル等が挙げられる。その他の重合性モノマーとしては、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、グリシジル(メタ)アクリレート、スチレン、ビニルトルエン、酢酸ビニル、アクリロニトリル、ビニルアルコール、エチレン等が挙げられる。

【0014】

前記活性エネルギー線硬化型化合物は、電磁波又は荷電粒子線の中でエネルギー量子を有するもの、すなわち、紫外線又は電子線等を照射することにより、架橋、硬化する化合物である。この活性エネルギー線硬化型化合物としては、以下の活性エネルギー線硬化型オリゴマー及び/又はモノマーを用いることができる。

活性エネルギー線硬化型オリゴマーとしては、例えばポリエステルアクリレート系、エポキシアクリレート系、ウレタンアクリレート系、ポリエーテルアクリレート系、ポリブタジエンアクリレート系、シリコーンアクリレート系のオリゴマー等が挙げられる。

ここで、ポリエステルアクリレート系オリゴマーとしては、例えば多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、あるいは、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。エポキシアクリレート系オリゴマーは、例えば、比較的低分子量(例えば5000未満)のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応させてエステル化することにより得ることができる。また、このエポキシアクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシアクリレートオリゴマーも用いることができる。ウレタンアクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアナートの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができ、ポリオールアクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

上記オリゴマーの重量平均分子量は、ゲル浸透クロマトグラフィー(GPC)法で測定した標準ポリスチレン換算の値で、好ましくは500〜100,000、より好ましくは1,000〜70,000、さらに好ましくは3,000〜40,000の範囲で選定される。このオリゴマーは、1種を単独で使用してもよいし、2種以上を組み合わせて用いてもよい。

【0015】

一方、活性エネルギー線硬化型モノマーとしては、例えばジ(メタ)アクリル酸1,4−ブタンジオールエステル、ジ(メタ)アクリル酸1,6−ヘキサンジオールエステル、ジ(メタ)アクリル酸ネオペンチルグリコールエステル、ジ(メタ)アクリル酸ポリエチレングリコールエステル、ジ(メタ)アクリル酸ネオペンチルグリコールアジペートエステル、ジ(メタ)アクリル酸ヒドロキシピバリン酸ネオペンチルグリコールエステル、ジ(メタ)アクリル酸ジシクロペンタニル、ジ(メタ)アクリル酸カプロラクトン変性ジシクロペンテニル、ジ(メタ)アクリル酸エチレンオキシド変性リン酸エステル、ジ(メタ)アクリル酸アリル化シクロヘキシル、ジ(メタ)アクリル酸イソシアヌレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、トリ(メタ)アクリル酸トリメチロールプロパンエステル、トリ(メタ)アクリル酸ジペンタエリスリトールエステル[ジペンタエリスリトールトリ(メタ)アクリレート]、トリ(メタ)アクリル酸プロピオン酸変性ジペンタエリスリトールエステル、トリ(メタ)アクリル酸ペンタエリスリトールエステル、トリ(メタ)アクリル酸プロピオンオキシド変性トリメチロールプロパンエステル、イソシアヌル酸トリス(アクリロキシエチル)、ペンタ(メタ)アクリル酸プロピオン酸変性ジペンタエリスリトールエステル、ヘキサ(メタ)アクリル酸ジペンタエリスリトールエステル、ヘキサ(メタ)アクリル酸カプロラクトン変性ジペンタエリスリトールエステル等が挙げられる。これらのモノマーは1種を単独で使用してもよいし、2種以上を組み合わせて用いてもよい。

【0016】

また、層形成用成分には、前記活性エネルギー線硬化型化合物と共に光重合開始剤が含有されていてもよい。この光重合開始剤としては、例えばベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、2,2−ジエトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル−2(ヒドロキシ−2−プロピル)ケトン、ベンゾフェノン、p−フェニルベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、ジクロロベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、2−アミノアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール、p−ジメチルアミン安息香酸エステル、オリゴ(2−ヒドロキシ−2−メチル−1−[4−(1−プロペニル)フェニル]プロパノン)等が挙げられる。これらは1種を単独で使用してもよいし、2種以上を組み合わせて用いてもよい。この光重合開始剤の使用量は、用いる活性エネルギー線硬化型化合物の種類に応じて適宜選定すればよいが、通常、活性エネルギー線硬化型化合物1質量部に対して、好ましくは0.001〜0.5質量部使用する。

【0017】

[積層体の製造方法]

本発明の積層体は、以下の方法によって製造することができる。

(1)層形成用成分を溶剤と混合した複数の層形成用溶液を積層する工程、

(2)前記工程(1)で積層した層形成用溶液を基材上に転移させる工程、及び

(3)基材上に転移された積層した層形成用溶液を乾燥する工程

を有する積層体の製造方法であって、

前記工程(1)にて相接する2種の層形成用溶液が含有する溶剤同士を、同一の溶剤又は相溶性を有する溶剤とし、

前記工程(1)において、積層しようとする2種の層形成用溶液間に、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液であって、かつ該溶液の固形分濃度が前記2種の層形成用溶液のいずれの固形分濃度よりも7〜38質量%高い溶液を挿入して積層する、積層体の製造方法。

以下、積層しようとする2種の層形成用溶液をそれぞれ「層形成用溶液(A)」、「層形成用溶液(B)」と称し、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液を「中間挿入用溶液」と称することがある。

本発明においては、積層体の各層の各種機能を高い水準で発現する観点及び積層しようとする2種の層形成用溶液の混合防止の観点から、中間挿入用溶液における固形分濃度が、積層しようとする層形成用溶液(A)及び層形成用溶液(B)のいずれの固形分濃度よりも、少なくとも7〜38質量%高い必要がある。前記同様の観点から、中間挿入用溶液における固形分濃度は、積層しようとする層形成用溶液(A)及び層形成用溶液(B)のいずれの固形分濃度よりも、7〜35%高いことがより好ましく、7〜29質量%高いことがより好ましく、7〜19質量%高いことがさらに好ましく、7〜16質量%高いことが特に好ましい。また、下限値については、好ましくは8質量%、より好ましくは10質量%である。

また、積層しようとする層形成用溶液(A)及び層形成用溶液(B)それぞれにおける固形分濃度は、皮膜形成容易性及び生産性などのバランスの観点から、通常、20〜50質量%程度、好ましくは25〜45質量%、より好ましくは30〜45質量%である。さらに、層形成用溶液(A)と層形成用溶液(B)の固形分濃度の比率[(A)/(B)]に特に制限はないが、通常、3/1〜1/3が好ましく、2/1〜1/2がより好ましく、3/2〜2/3がさらに好ましい。

【0018】

前記層形成用溶液(A)、層形成用溶液(B)及び中間挿入用溶液は、前記層形成用成分と共に溶剤を含有する。該溶剤としては特に制限はなく、積層体の各層に用いられる層形成用成分の種類に応じて、例えば、水;ヘキサン、ヘプタン、シクロヘキサン等の脂肪族系有機溶剤;トルエン、キシレン、ブロモベンゼン等の芳香族系有機溶剤;塩化メチレン、塩化エチレン等のハロゲン化炭化水素;メタノール、エタノール、プロパノール、イソブロパノール、ブタノール、イソブタノール、1−メトキシ−2−プロパノール等のアルコール系有機溶剤;アセトン、メチルエチルケトン、2−ペンタノン、メチルイソブチルケトン、シクロヘキサノン、イソホロン等のケトン系有機溶剤;テトラヒドロフラン等のエーテル系有機溶剤;酢酸エチル、酢酸ブチル等のエステル系有機溶剤;エチルセロソルブ等のセロソルブ系有機溶剤等から適宜選択して用いればよい。これらの溶剤は1種を単独で用いてもよいし、相溶性があれば2種以上を混合して用いてもよい。

また、中間挿入用溶液の溶剤は、層形成用溶液(A)や層形成用溶液(B)と同じものであってもよいし、異なるものであってもよく、あるいは層形成用溶液(A)と層形成用溶液(B)とで含有する溶剤が異なる場合は、それぞれの溶剤の混合物を用いてもよい。中間挿入用溶液に含有させる溶剤と、層形成用溶液(A)や層形成用溶液(B)に含有させる溶剤とを相溶性の観点から適宜選択することによって、前記定義による侵入深さを調整することも可能である。

前記の層形成用溶液(A)、層形成用溶液(B)及び中間挿入用溶液には、必要に応じ、各種添加剤、例えば酸化防止剤、紫外線吸収剤、光安定剤、レベリング剤、消泡剤などが含有されていてもよい。

【0019】

本発明の製造方法は、ゲル化剤等による粘度調整を利用する必要性がなく、本来であれば混合してしまう2種の層形成用溶液の層形成用成分を予め前記所定濃度で混合した中間挿入用溶液を用意し、層形成用溶液(A)と層形成用溶液(B)との間に挿入して層形成用溶液(A)と層形成用溶液(B)を積層させることで、層形成用溶液(A)と層形成用溶液(B)との大幅な混合を防止する効果を得たものである。

本発明の製造方法においては、特に制限されるものではないが、前記中間挿入用溶液は、積層体の各層の各種機能を高い水準で発現する観点及び積層しようとする2種の層形成用溶液の混合防止の観点から、ウェット膜厚として、1μm〜100μmで挿入することが好ましく、5μm〜80μmで挿入することがより好ましく、10μm〜50μmで挿入することがさらに好ましい。

層形成用溶液(A)と層形成用溶液(B)との間に挿入された中間挿入用溶液は、挿入直後は全くの混合状態であるが、層形成用溶液(A)及び層形成用溶液(B)と接触後、該中間挿入用溶液の固形分濃度の方が高いために、より固形分濃度の低い部分、つまり層形成用溶液(A)及び層形成用溶液(B)の方へと移動する。加えて、親和性の高い成分の方へ移動しようとして、層形成用溶液(A)が含有する成分と同じ成分は層形成用溶液(A)の方へ、そして層形成用溶液(B)が含有する成分と同じ成分は層形成用溶液(B)の方へと分離していくため、中間挿入用溶液の上下に存在する層形成用溶液(A)と層形成用溶液(B)とが混合するのを抑制できたものと推測される。中間挿入用溶液と、該中間挿入用溶液の上下に存在する層形成用溶液(A)及び層形成用溶液(B)との濃度勾配がある程度緩和された段階で、前記移動及び分離が停止するため、各層の境界面近傍には界面が存在しなくなる。

【0020】

(基材)

前記層形成用溶液を塗布する基材に特に制限はなく、用途によって適宜選択することができる。特に本発明に係る積層体を光学用部材に用いる場合、光学用フィルムの基材として、公知のプラスチックフィルムの中から適宜選択して用いることができる。このようなプラスチックフィルムとしては、例えば、ポリエチレンテレフタレートフィルム、ポリブチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム等のポリエステル系フィルム;ポリエチレンフィルム、ポリプロピレンフィルム等のポリオレフィン系フィルム;セロファン、ジアセチルセルロースフィルム、トリアセチルセルロースフィルム、アセチルセルロースブチレートフィルム等のセルロース系フィルム;ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム等の塩化ビニル系フィルム;ポリビニルアルコールフィルム;エチレン−酢酸ビニル共重合体フィルム等のビニル系共重合体フィルム;ポリスチレンフィルム;ポリカーボネートフィルム;ポリメチルペンテンフィルム;ポリスルホンフィルム;ポリエーテルエーテルケトンフィルム、ポリエーテルスルホンフィルム、ポリエーテルイミドフィルム等のポリエーテル系フィルム;ポリイミドフィルム;フッ素樹脂フィルム;ポリアミドフィルム;アクリル樹脂フィルム;ノルボルネン系樹脂フィルム;シクロオレフィン樹脂フィルム等が挙げられる。これらの中でも、製造コストなどの観点から、ポリエステル系フィルムが好ましく、ポリエチレンテレフタレートフィルムがより好ましい。

基材の厚さに特に制限はなく、状況に応じて適宜選定されるが、積層体から剥がす場合に基材が破断しないようにする観点から、通常、好ましくは10〜300μm、より好ましくは30〜200μmの範囲、さらに好ましくは50〜200μmである。

【0021】

前記工程(1)において、層形成用溶液(A)と層形成用溶液(A)とを積層させる方法に特に制限は無いが、例えば(i)傾斜したスライド面上にて積層させる方法、(ii)水平な平面状にて積層させる方法、(iii)円形シリンダー上にて積層させる方法、(iv)傾斜した放物面上にて積層させる方法等が挙げられる。これらの中でも、通常、方法(i)が好ましく利用される。

方法(i)を利用する場合、溶液を流動させるための、傾斜したスライド面を有するものとしては、例えば図1に示すようなスライドコーターが好ましく挙げられる。なお、本発明においては、スライド面2上の層形成用溶液(A)及び層形成用溶液(B)用スリット間に、中間挿入用溶液用のスリットを設ける。

効率的に積層体を形成する観点から、スライド面の傾斜角度は、水平方向に対して5〜40度が好ましく、10〜35度がより好ましく、15〜35度がさらに好ましい。また、効率的に積層体を形成する観点から、スライド面上への溶液の吐出口の中心と、隣り合う溶液の吐出口の中心との距離は、8〜30cmが好ましく、10〜28cmがより好ましく、12〜26cmがさらに好ましい。さらに、効率的に積層体を形成する観点から、複数のスライド面上への溶液の吐出口の内、積層した層形成用溶液を基材へ転移する部位に最も近い吐出口の中心と、基材との距離は、2〜14cmが好ましく、3〜12cmがより好ましく、4〜11cmがさらに好ましい。

以下に、図1のスライドコーターを参照して、複数の層形成用溶液を積層する方法の一例を詳細に説明する。

少なくとも3つのスリット状の吐出口を有する塗布ヘッド1における各吐出口から、それぞれ層形成用溶液(A)[上層用溶液A]、中間挿入用溶液及び層形成用溶液(B)[下層用溶液B]を押し出し、傾斜したスライド面2上を重力の作用により自然流下させ、層形成用溶液(A)及び層形成用溶液(B)を、中間挿入用溶液を介して積層させる。こうして積層された層形成用溶液は、ロール3によって走行する基材4上に転移させる(工程(2))。

【0022】

積層した層形成用溶液を基材4上に転移させた後、加熱乾燥させることにより(工程(3))、本発明の積層体を形成することができる。加熱・乾燥温度は、通常、好ましくは40〜150℃、より好ましくは50〜120℃、さらに好ましくは60〜90℃である。加熱・乾燥時間に特に制限は無いが、通常、好ましくは1〜5分間程度である。なお、該加熱・乾燥の前に、積層した層形成用溶液を適宜冷却又は加温することによって、前記定義による侵入深さを調整することも可能である。

なお、層形成用溶液中の層形成用成分が、前述した活性エネルギー線硬化型化合物である場合には、前記のように加熱・乾燥させた後、適宜、活性エネルギー線を照射して硬化処理を行い、本発明の積層体を形成する。活性エネルギー線としては、例えば紫外線や電子線等が挙げられる。上記紫外線は、高圧水銀ランプ、ヒュージョンHランプ、キセノンランプ等で得られる。一方、電子線は、電子線加速器等によって得られる。この活性エネルギー線の中では、特に紫外線が好適である。なお、電子線を使用する場合は、光重合開始剤を添加することなく、硬化膜を得ることができる。活性エネルギー線が紫外線の場合、その光量は、50〜200mJ/cm2程度であることが好ましい。

こうして得られた積層体の厚さは、通常、好ましくは0.5μm〜10μm程度、より好ましくは1μm〜5μmであり、各層形成用溶液からなる層が分離している。また、各層の厚さは、通常、好ましくは0.1μm〜5μm程度、より好ましくは0.5μm〜5μm、より好ましくは1μm〜4μm、さらに好ましくは1μm〜3μm、特に好ましくは1μm〜2μmである。

この積層体の層分離構造は、前記の通り、積層体のグロー放電発光分光分析法による深さ方向の元素定量分析によって確認することができる。つまり、侵入深さがどの程度であるかによって各層の混合の程度が把握でき、侵入深さが各層の厚みの7割以下、好ましくは6割以下、より好ましくは5割以下、さらに好ましくは4割以下であれば、層分離した積層体が得られていると言える。

【実施例】

【0023】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。なお、実施例及び比較例におけるグロー放電発光分光分析法による分析条件、並びに密着性及び帯電防止性の評価方法は以下の通りである。

【0024】

(1.グロー放電発光分光分析法による分析条件)

○測定装置:「GDS−Profiler2」(株式会社堀場製作所製)

RF電源出力:20W

アルゴンガス圧力:800Pa

アノード径:4mm

パルス電源使用(周波数:25Hz、Duty比:0.1)

測光方式:シンクロ(パルス同期)

−グロー放電発光分光分析における測定元素及び測定波長−

硫黄(S):228.160nm

炭素(C):156.144nm

【0025】

(2.密着性の評価方法)

旧JIS K5400の基盤目試験方法に準拠し、下記評価方法によって層間の密着性を評価した。

各例で得られた放熱シートに基盤目の切れ込みを100マス(1マス=1mm×1mm)入れた後、密着試験用テープを基盤目へ貼り付け、そして剥がし、残留したマスの数を確認した。

100マス中、95マス以上が残留していれば、層間の密着性に非常に優れていると言える。

(3.帯電防止性の評価方法)

表面抵抗率測定器「Hiresta IP MCP−HT260」(三菱化学株式会社製)により、湿度40%、印加電圧500Vにて表面抵抗率(Ω/□)を測定し、帯電防止性の指標とした。表面抵抗率が低いほど、帯電防止性が高いことを示す。

【0026】

製造例1

ポリメチルメタクリレート(関東化学株式会社製)24g、識別用着色剤「ソルベントレッド24」(関東化学株式会社製)0.5g及びメチルイソブチルケトン(溶剤、関東化学株式会社製)35gを室温で混合及び攪拌し、下層用の層形成用溶液1(ポリメチルメタクリレートの濃度:40.3質量%)を得た。

【0027】

製造例2

ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)18g、識別用着色剤「ソルベントブルー63」(関東化学(株)製)0.5g及びトルエン(溶剤、関東化学株式会社製)27gを室温で混合及び攪拌し、上層用の層形成用溶液2(ポリチオフェンの濃度:39.6質量%)を得た。

【0028】

製造例3

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)40gを室温で混合及び攪拌し、中間挿入用溶液3(ポリメチルメタクリレート及びポリチオフェンの合計濃度:61.1質量%)を得た。

【0029】

製造例4

ポリメチルメタクリレート(関東化学株式会社製)10g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)10g及びトルエン(溶剤、関東化学株式会社製)40gを室温で混合及び攪拌し、中間挿入用溶液4(ポリメチルメタクリレート及びポリチオフェンの合計濃度:33.3質量%)を得た。

【0030】

製造例5

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)59gを室温で混合及び攪拌し、中間挿入用溶液5(ポリメチルメタクリレート及びポリチオフェンの合計濃度:45.9質量%)を得た。

【0031】

製造例6

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)54gを室温で混合及び攪拌し、中間挿入用溶液6(ポリメチルメタクリレート及びポリチオフェンの合計濃度:48.1質量%)を得た。

【0032】

製造例7

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)40gを室温で混合及び攪拌し、中間挿入用溶液7(ポリメチルメタクリレート及びポリチオフェンの合計濃度:55.2質量%)を得た。

【0033】

製造例8

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)19gを室温で混合及び攪拌し、中間挿入用溶液8(ポリメチルメタクリレート及びポリチオフェンの合計濃度:72.9質量%)を得た。

【0034】

製造例9

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)13gを室温で混合及び攪拌し、中間挿入用溶液9(ポリメチルメタクリレート及びポリチオフェンの合計濃度:80.0質量%)を得た。

【0035】

上記製造例1〜9で得た各溶液について下記表1にまとめて示す。

【表1】

【0036】

実施例1

厚さ100μmのポリエチレンテレフタレートフィルム「コスモシャインA4100」(東洋紡績(株)製)を基材として用いた。

図1に示すような装置(ただし、スライド面2に示した各スリット間に、中間挿入用溶液用のスリットを設けた装置を使用。スライド面の傾斜角度;水平方向に対して25度、隣り合う吐出口の距離;8cm、溶液を基材へ転位する部位に最も近い吐出口の中心と基材との距離;10cm)を用いて、前記基材上に、製造例1で製造した層形成用溶液1、製造例2で製造した層形成用溶液2、中間挿入用溶液として製造例3で製造した中間挿入用溶液3を、基材側から「層形成用溶液1→中間挿入用溶液3→層形成用溶液2」の順に積層するよう同時に塗布(中間挿入用溶液のウェット膜厚は20μm程度。)した後、70℃のオーブン中で2分間乾燥させ、塗膜を硬化させた。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、前記方法によってグロー放電発光分光分析法により深さ方向の元素定量分析(下層の主成分である炭素由来のピーク、並びに上層の主成分である硫黄由来のピークの定量分析)を行ったところ、下層の成分の上層への前記定義による侵入深さが0.03μm、上層の成分の下層への前記定義による侵入深さが0.4μmであった。また、得られたスペクトル図を図2に示す。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0037】

実施例2

実施例1において、中間挿入用溶液3の代わりに、製造例6で製造した中間挿入用溶液6を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.40μm、上層の成分の下層への前記定義による侵入深さが0.47μmであった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0038】

実施例3

実施例1において、中間挿入用溶液3の代わりに、製造例7で製造した中間挿入用溶液7を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.19μm、上層の成分の下層への前記定義による侵入深さが0.27μmであった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0039】

実施例4

実施例1において、中間挿入用溶液3の代わりに、製造例8で製造した中間挿入用溶液8を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.02μm、上層の成分の下層への前記定義による侵入深さが0.20μmであった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0040】

比較例1

実施例1において、中間挿入用溶液3の代わりに、製造例4で製造した中間挿入用溶液4を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜断面をSEMで観察したところ識別用着色剤が混合して、層分離構造を有する積層体は形成されていなかった。

【0041】

比較例2

実施例1において、中間挿入用溶液3を用いなかったこと以外は同様にして、基材上に塗膜を形成した。

該塗膜断面をSEMで観察したところ識別用着色剤が混合して、層分離構造を有する積層体は形成されていなかった。

【0042】

比較例3

実施例1において、中間挿入用溶液3の代わりに、製造例9で製造した中間挿入用溶液9を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体が形成されていた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.01μm未満(該分析法の空間分解能限界値)、上層の成分の下層への前記定義による侵入深さが0.01μm未満(該分析法の空間分解能限界値)であることが分かった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0043】

比較例4

実施例1において、中間挿入用溶液3の代わりに、製造例5で製造した中間挿入用溶液5を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上下層の混合は確認されるものの、全体的に見れば層分離構造を有する積層体が形成されていた。

さらに、多層塗工ができていると確認できた良品部について、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さは0.52μmであり、上層の成分の下層への前記定義による侵入深さは、拡散が広がっているために解析不能であることが分かった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

なお、全体的に見れば積層体を形成できているが、帯電防止性が低下しており、得られた積層体は、各層が発揮すべき機能が低下しているという問題があった。

【0044】

【表2】

【0045】

表2より、本発明の積層体は、層間の密着性が極めて高く、且つ上層が有する機能である帯電防止性を高い水準で発現していることがわかる。

【産業上の利用可能性】

【0046】

本発明の方法によれば、有機溶剤系塗工液を用い、粘度調整用ゲル化剤等を全く用いることなく、簡便で、かつ生産性高く、層間の密着性が極めて高い多層塗工膜を提供することができる。したがって、この方法を用いることで、光学フィルムなどの多層フィルムを、諸物性の低下を伴うことなく、高い生産性で製造することができる。

【符号の説明】

【0047】

1:塗布ヘッド

2:スライド面

3:ロール

4:基材

A:上層用溶液

B:下層用溶液

X:侵入深さがゼロの位置

Y,Z:検出信号の強度が低い位置にて実質的に横ばいになっている位置

【技術分野】

【0001】

本発明は、層間の密着性が極めて高く、かつ、例えばハードコート性や透明性や帯電防止性等の各種機能が高い積層体及び該積層体を工業的に簡便に製造する方法に関する。

【背景技術】

【0002】

積層体の形成には、層形成用成分を有機溶剤と混合した有機溶剤系溶液を用いる方法と、層形成用成分を水系溶剤と混合した水系溶液(以下、層形成用水系溶液と称することがある。)を用いる方法が知られている。

これらの溶液を用いた積層体の形成方法としては、層形成用成分を混合した層形成用溶液の塗布と乾燥処理を繰り返すタンデム塗布方式が知られている。該タンデム塗布方式では、下層用溶液が上層用溶液によって流されることのないよう、上層用溶液を塗布する前に下層用層形成用溶液を定着させておく必要がある。特に、層形成用水系溶液を用いた積層体の製造では、1つの乾燥工程に非常に多くの時間及びエネルギーを要するため、塗布と乾燥処理を繰り返すタンデム塗布方式では極めて多くの時間及びエネルギーが必要となり、該タンデム塗布方式は適さない。また、そもそもタンデム塗布方式では、塗布と乾燥処理を繰り返すために、層間に必然的に空気が入り込むため、層間の密着性が不十分となる傾向にある。さらには、層数を増やすほど異物混入の確率が高まるため、このことが歩留まりの低下につながる。

一方、上記問題を解決する方法として、1回の塗布プロセスにより積層体を形成する塗布方式(乾燥処理を挟まずに一度に積層体を形成する塗布方式のこと。)が知られており、該塗布方式は、写真フィルム等の塗布プロセスに広く利用されている。多層塗布方式は、例えば図1に示すように、塗布ヘッド1における複数の狭いスリットから上層用溶液A及び下層用溶液Bを押し出し、傾斜したスライド面2上を重力の作用により自然流下させ、重なりあった上層用溶液A及び下層用溶液Bをロール3によって、走行する基材4上に転移させて積層体を形成するものである。

このような多層塗布方式を採用した方法としては、ゼラチンをバインダーとするハロゲン化乳化剤(ゾル液)をゲル化させながら同時多層塗布する方法(特許文献1参照)が知られている。この方法は、ゼラチンのゾル−ゲル変換特性を利用して多層膜をゲル化させて超高粘状態にし、層間の混合を起こり難くした上で熱風乾燥等を行うことにより積層体を形成するものである。他にも、上下層よりも濃度の高い塗工液を中間層として挿入しながら多層塗布する方法も開発されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−199074号公報

【特許文献2】特開2010−110751号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された方法では、積層構造を保持するために、ゼラチンに代表されるゲル化剤を多量に用いる。そのため、例えばハードコート性や透明性等の各種機能を付与することができず、さらにゲル化剤と相溶しない又は反応してしまう成分を用いることができない等の理由により、得られる積層体の用途が限定されてしまうという問題がある。

なお、積層化を実現するために通常用いられているゲル化剤や増粘剤は、その効果を得るためには多量の添加を要することが多く、積層後に、層中、層間を移動して、界面領域や表面に多く析出して、機械的強度や層間の密着性を低下させ得る等の懸念点がある。また、ゲル化剤や増粘剤としては、様々の種類の材料が提案されているものの、前述の通り、多量に添加する必要があるものが殆どであり、効果的な材料があまり提案されていないのが実状である。

また、特許文献2に記載された方法は、ゲル化剤を使用する必要が無く、ハードコート性や透明性等を付与し得る有効な方法であるが、本発明者の詳細な検討によると、得られる積層体のハードコート性や透明性や帯電防止性等の各種機能が必ずしも十分にはならないことがあり、さらなる改良の余地があることが判明した。

そこで本発明の課題は、例えばハードコート性や透明性や帯電防止性等の各種機能を高い水準で発現し得る積層体であって、層間の密着性が極めて高い積層体を提供すること、及びタンデム塗布方式ではなく、1回の塗布プロセス(乾燥処理を挟まずに一度に多層を積層するプロセスのこと。)により積層体を形成する塗布方式であり、ゼラチン等のゲル化剤を大量に添加する必要が無く、且つ工業的に簡便である前記積層体の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、前記課題を解決するために鋭意研究を重ねた結果、少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体であれば、前記課題が解決されることを見出した。本発明は、かかる知見に基づいて完成したものである。

【0006】

すなわち、本発明は、下記[1]〜[4]に関する。

[1]少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が他方の層へ、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体。

[2]さらに、前記相接する層のうちの少なくとも一方の層の成分が他方の層へ、他方の層の厚みの1/15〜1/3の範囲内で侵入していることが認められる、上記[1]に記載の積層体。

[3](1)層形成用成分を溶剤と混合した複数の層形成用溶液を積層する工程、

(2)前記工程(1)で積層した層形成用溶液を基材上に転移させる工程、及び

(3)基材上に転移された積層した層形成用溶液を乾燥する工程

を有する積層体の製造方法であって、

前記工程(1)にて相接する2種の層形成用溶液が含有する溶剤同士を、同一の溶剤又は相溶性を有する溶剤とし、

前記工程(1)において、積層しようとする2種の層形成用溶液間に、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液であって、かつ該溶液の固形分濃度が前記2種の層形成用溶液のいずれの固形分濃度よりも7〜38質量%高い溶液を挿入して積層する、積層体の製造方法。

[4]積層しようとする2種の層形成用溶液のそれぞれの固形分濃度が20〜50質量%である、上記[3]に記載の積層体の製造方法。

【発明の効果】

【0007】

本発明の積層体は、各層が発現すべき機能を高い水準で発現し、また一方で、層間における密着性が極めて高い。

また、本発明の製造方法では、1回の塗布プロセスにより積層体を形成する塗布方式において、層形成用成分を溶剤と混合した層形成用溶液を複数用いた積層体の製造方法であって、相接する2種の層形成用溶液が含有する溶剤が同じであるか又は相容性を有しているにも関らず、積層しようとする2種の層形成用溶液の混合を抑制することができるため、層間の密着性に極めて優れ、各層の機能を高い水準で発現する積層体を簡便に且つ生産性良く製造することができる。本発明の製造方法は、積層体に例えばハードコート性や透明性や帯電防止性等の各種機能を付与することも可能な方法である。さらに本発明の製造方法によれば、製造コストを低減することもできる。

【図面の簡単な説明】

【0008】

【図1】1回の塗布プロセスにより積層体を形成する装置の一例を示す模式図である。

【図2】実施例1で得られた積層体のグロー放電発光分光分析法による深さ方向の元素定量分析結果を示す図である。

【図3】図2の各検出信号について、それぞれの成分が混在する領域において微分値が最大となる深さにて交わるように検出信号を縦軸方向に平行移動させた状態を示した図である。

【発明を実施するための形態】

【0009】

[積層体]

本発明の積層体は、少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体である。ここで、「検出信号が交差する深さ」は、実際に検出信号の交点が存在するときにはその深さそのものであるが、一方の成分由来の元素の検出強度が高過ぎるなどの理由により、各検出強度が交差していない場合がある。このように、相接する層を構成するそれぞれの成分由来の検出信号が交差していない場合には、それぞれの成分が混在する領域において、微分値、すなわち曲線の傾きが最大となる点同士が交差するように、検出強度を示す軸方向に検出信号を水平移動させて得られた各信号の交点の深さを、「検出信号が交差する深さ」と定義する。なお、「それぞれの成分が混在する領域」については後述する。

以下、相接する層のうちの一方の層(以下、A層と称することがある。)の成分が他方の層(以下、B層と称することがある。)へ侵入している深さを、「侵入深さ」と略称する。侵入深さは、A層とB層との混合度合いの指標となる。

侵入深さは、グロー放電発光分光分析法による深さ方向の元素定量分析により得られる検出信号から読みとることができる。以下、これについて、図2及び図3を用いながら説明する。なお、図3は、図2の各検出信号について、それぞれの成分が混在する領域において微分値が最大となる深さにて交わるように検出信号を縦軸方向に平行移動させた状態を示した、加工された図である。

相接する層を構成するそれぞれの成分由来の検出信号が交差する深さ[又は、相接する層を構成するそれぞれの成分由来の検出信号が接していないとき(図2参照)には、前記それぞれの成分が混在する領域において、微分値が最大となる点が交差するように一方の検出信号を検出強度の軸方向に水平移動して得られた交点の深さ(図3のXの位置)]は、侵入深さがゼロとなり、そこから、A層の成分(又はB層の成分)の検出信号の強度が低い位置にて実質的に横ばいになり始める深さ(図2及び3ではY及びZの位置が横ばいとなっている。)までが侵入深さに相当する。該侵入深さは、前記の「それぞれの成分が混在する領域」を示していることにもなる。

なお、前記元素定量分析では、A層の成分とB層の成分のいずれか一方にしかない元素に着目して分析するのが分かり易くて好ましいが、異種成分である限りは、同一元素が存在する成分同士であっても検出強度に差が出るため、両層に存在する元素に着目して分析することも可能である。

【0010】

層間の密着性の程度と、各層の機能の低下抑制の程度は、前記侵入深さに依存する。

前記侵入深さは、大幅な混合による各層の機能低下を防ぐために、他方(侵入されている層)の層の厚みの1/3以下である必要があり、この観点から、好ましくは3/10以下、より好ましくは1/4以下である。また、層間の密着性を極めて高くする観点から、侵入深さは、他方(侵入されている層)の層の厚みの1/150以上である必要があり、好ましくは1/75以上、より好ましくは1/50以上である。以上より、侵入深さは、他方(侵入されている層)の層の厚みの、好ましくは1/75〜3/10、より好ましくは1/75〜1/4、さらに好ましくは1/50〜1/4である。

また、前記A層から前記B層への侵入深さと、前記B層から前記A層への侵入深さは同程度であってもよいが、製造する際に上層の成分の方が下層へと侵入し易い傾向にあるため、両者の侵入深さには差があってもよい。通常、一方の侵入深さ(浅い方)が他方の侵入深さ(深い方)の0.01〜1倍であることが多く、差が大きい場合には、0.01〜0.3倍、0.05〜0.3倍、さらには0.05〜0.2倍であることもある。さらに、層間の密着性を極めて高くする観点から、少なくとも一方の侵入深さが、侵入されている層の厚みの1/15〜1/3であることが好ましく、1/7〜1/3であることがより好ましく、1/5〜1/3であることがさらに好ましい。

なお、侵入深さは、全体的に上記範囲内であればよいが、積層体の一部分において上記範囲を外れたことのみをもって本発明の積層体から外れるものと解釈されるべきではない。換言すると、本発明の積層体は、好ましくは90質量%以上、より好ましくは95質量%以上、より好ましくは97質量%以上、さらに好ましくは99質量%以上、特に好ましくは実質的に100質量%において、侵入深さが上記範囲内であればよい。侵入深さが上記範囲内ではない部分については、侵入深さが、侵入されている層の厚みの2/3以下であることが好ましく、1/2以下であることがより好ましい。

【0011】

本発明において、積層体のグロー放電発光分光分析法による深さ方向の元素定量分析は、以下の条件にて行ったものである。

グロー放電発光分光分析法は、Arグロー放電領域内で分析対象となるフィルム等を高周波スパッタリングし、そのスパッタされる原子のArプラズマ内における発光線を連続的に分光することにより、フィルムの深さ方向の元素分布を測定する手法であり、層構成が未知である多層フィルムの深さ方向の元素定量分析を高い精度で実施できる手法である。

(グロー放電発光分光分析法による元素定量分析の条件)

○測定装置:「GDS−Profiler2」(株式会社堀場製作所製)

RF電源出力:20W

アルゴンガス圧力:800Pa

アノード径:4mm

パルス電源使用(周波数:25Hz、Duty比:0.1)

測光方式:シンクロ(パルス同期)

【0012】

本発明の積層体を構成する各層の成分としては特に制限はなく、あらゆる積層体の各層に利用される成分(以下、層形成用成分と称する。)を用いることができる。例えば、以下の層形成用成分が挙げられる。

(層形成用成分)

層形成用成分としては、所望の皮膜を形成し得るものであればよく、特に制限されず、得られる積層体の用途に応じて適宜選択される。層形成用成分としては、例えばポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル樹脂;ポリウレタン樹脂;各種ナイロン等のポリアミド樹脂;ポリイミド樹脂;ポリエステルウレタン樹脂(ウレタン変性ポリエステル樹脂;ポリエステルポリオールをポリイソシアネートでウレタン変性したもの。);アクリル系樹脂や変性アクリル系樹脂;ポリ酢酸ビニル樹脂;エチレン−酢酸ビニル共重合体;エチレン−ビニルアルコール共重合体;エチレン−(メタ)アクリル酸共重合体;エチレン−アクリル酸エチル共重合体;アイオノマー樹脂;ポリカーボネート;ポリビニルアルコール(PVA)及びその誘導体;ポリスチレンスルホン酸;ポリビニルピロリドン;ポリエチレングリコール;アルギン酸ナトリウム、アルギン酸マグネシウム、アルギン酸カルシウム等のアルギン酸塩類;エポキシ樹脂;ポリエチレン、ポリプロピレン等のポリオレフィン樹脂;環状ポリオレフィン樹脂;フェノール樹脂;ポリパラビニルフェノール;ヒドロキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、カルボキシエチルセルロース、ヒドロキシプロピルセルロース等のセルロース系樹脂;アセタール系樹脂;ポリフェニレンエーテル、変性ポリフェニレンエーテル等のポリフェニレンエーテル樹脂;ポリフェニレンスルフィド樹脂;ポリスチレン樹脂;アクリロニトリル−スチレン共重合体(AS樹脂);アクリロニトリル−ブタジエン−スチレン共重合体(ABS);テトラフルオロエチレン、クロロトリフルオロエチレン、ヘキサフルオロプロピレン、フッ化ビニリデン、フッ化ビニル等のフッ素系モノマーと、その他のモノマー(例えば、ビニルエーテル、カルボン酸ビニルエステル、カルボン酸アリルエステル、オレフィン等)との共重合体であるフッ素系共重合体;シリコーン系樹脂;ポリ(3−ヘキシルチオフェン−2,5−ジイル)、ポリ(3,4−エチレンジオキシチオフェン)等のポリチオフェン、オリゴチオフェン、及びこれらの誘導体;ポリアニリン、ポリピロール、ポリフェニレンビニレン、ポリイソチアナフテン、及びこれらの誘導体;スズ酸化物、スズ−アンチモン系酸化物、インジウム−スズ系酸化物、酸化チタン/スズ−アンチモン系酸化物、酸化チタン、酸化ジルコニウム、酸化スズ、酸化インジウム、酸化ケイ素、酸化アンチモン、五酸化タンタル、五酸化ニオブ、酸化ランタン、酸化イットリウム、硫化亜鉛、酸化ルテニウム、酸化イリジウム、酸化亜鉛、錫ドープ酸化インジウム(ITO)、シリカ(SiO2)、アルミナ等の無機系酸化物;フッ化ランタン、フッ化マグネシウム、六フッ化アルミニウムナトリウム等の金属フッ素化物;Al,In,Sn,Sb,Bi,Cu,Ag,Au,Ti,Zr,Hf,V,Nb,Ta,Cr,Mo,W,Fe,Co,Ni,Pd,Pt等の金属やこれらの合金;活性エネルギー線硬化型化合物などが挙げられるが、これらに限定されるものではない。これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。層形成用成分が高分子化合物である場合、その重量平均分子量は、好ましくは数万〜数百万であり、より好ましくは3万〜50万である。

【0013】

前記アクリル系樹脂としては、アクリル酸と、(メタ)アクリル酸アルキルエステルやその他の重合性モノマーとの共重合体等が挙げられる。(メタ)アクリル酸アルキルエステルとしては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸ラウリル等が挙げられる。その他の重合性モノマーとしては、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、グリシジル(メタ)アクリレート、スチレン、ビニルトルエン、酢酸ビニル、アクリロニトリル、ビニルアルコール、エチレン等が挙げられる。

【0014】

前記活性エネルギー線硬化型化合物は、電磁波又は荷電粒子線の中でエネルギー量子を有するもの、すなわち、紫外線又は電子線等を照射することにより、架橋、硬化する化合物である。この活性エネルギー線硬化型化合物としては、以下の活性エネルギー線硬化型オリゴマー及び/又はモノマーを用いることができる。

活性エネルギー線硬化型オリゴマーとしては、例えばポリエステルアクリレート系、エポキシアクリレート系、ウレタンアクリレート系、ポリエーテルアクリレート系、ポリブタジエンアクリレート系、シリコーンアクリレート系のオリゴマー等が挙げられる。

ここで、ポリエステルアクリレート系オリゴマーとしては、例えば多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、あるいは、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。エポキシアクリレート系オリゴマーは、例えば、比較的低分子量(例えば5000未満)のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応させてエステル化することにより得ることができる。また、このエポキシアクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシアクリレートオリゴマーも用いることができる。ウレタンアクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアナートの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができ、ポリオールアクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

上記オリゴマーの重量平均分子量は、ゲル浸透クロマトグラフィー(GPC)法で測定した標準ポリスチレン換算の値で、好ましくは500〜100,000、より好ましくは1,000〜70,000、さらに好ましくは3,000〜40,000の範囲で選定される。このオリゴマーは、1種を単独で使用してもよいし、2種以上を組み合わせて用いてもよい。

【0015】

一方、活性エネルギー線硬化型モノマーとしては、例えばジ(メタ)アクリル酸1,4−ブタンジオールエステル、ジ(メタ)アクリル酸1,6−ヘキサンジオールエステル、ジ(メタ)アクリル酸ネオペンチルグリコールエステル、ジ(メタ)アクリル酸ポリエチレングリコールエステル、ジ(メタ)アクリル酸ネオペンチルグリコールアジペートエステル、ジ(メタ)アクリル酸ヒドロキシピバリン酸ネオペンチルグリコールエステル、ジ(メタ)アクリル酸ジシクロペンタニル、ジ(メタ)アクリル酸カプロラクトン変性ジシクロペンテニル、ジ(メタ)アクリル酸エチレンオキシド変性リン酸エステル、ジ(メタ)アクリル酸アリル化シクロヘキシル、ジ(メタ)アクリル酸イソシアヌレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、トリ(メタ)アクリル酸トリメチロールプロパンエステル、トリ(メタ)アクリル酸ジペンタエリスリトールエステル[ジペンタエリスリトールトリ(メタ)アクリレート]、トリ(メタ)アクリル酸プロピオン酸変性ジペンタエリスリトールエステル、トリ(メタ)アクリル酸ペンタエリスリトールエステル、トリ(メタ)アクリル酸プロピオンオキシド変性トリメチロールプロパンエステル、イソシアヌル酸トリス(アクリロキシエチル)、ペンタ(メタ)アクリル酸プロピオン酸変性ジペンタエリスリトールエステル、ヘキサ(メタ)アクリル酸ジペンタエリスリトールエステル、ヘキサ(メタ)アクリル酸カプロラクトン変性ジペンタエリスリトールエステル等が挙げられる。これらのモノマーは1種を単独で使用してもよいし、2種以上を組み合わせて用いてもよい。

【0016】

また、層形成用成分には、前記活性エネルギー線硬化型化合物と共に光重合開始剤が含有されていてもよい。この光重合開始剤としては、例えばベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、2,2−ジエトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル−2(ヒドロキシ−2−プロピル)ケトン、ベンゾフェノン、p−フェニルベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、ジクロロベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、2−アミノアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール、p−ジメチルアミン安息香酸エステル、オリゴ(2−ヒドロキシ−2−メチル−1−[4−(1−プロペニル)フェニル]プロパノン)等が挙げられる。これらは1種を単独で使用してもよいし、2種以上を組み合わせて用いてもよい。この光重合開始剤の使用量は、用いる活性エネルギー線硬化型化合物の種類に応じて適宜選定すればよいが、通常、活性エネルギー線硬化型化合物1質量部に対して、好ましくは0.001〜0.5質量部使用する。

【0017】

[積層体の製造方法]

本発明の積層体は、以下の方法によって製造することができる。

(1)層形成用成分を溶剤と混合した複数の層形成用溶液を積層する工程、

(2)前記工程(1)で積層した層形成用溶液を基材上に転移させる工程、及び

(3)基材上に転移された積層した層形成用溶液を乾燥する工程

を有する積層体の製造方法であって、

前記工程(1)にて相接する2種の層形成用溶液が含有する溶剤同士を、同一の溶剤又は相溶性を有する溶剤とし、

前記工程(1)において、積層しようとする2種の層形成用溶液間に、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液であって、かつ該溶液の固形分濃度が前記2種の層形成用溶液のいずれの固形分濃度よりも7〜38質量%高い溶液を挿入して積層する、積層体の製造方法。

以下、積層しようとする2種の層形成用溶液をそれぞれ「層形成用溶液(A)」、「層形成用溶液(B)」と称し、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液を「中間挿入用溶液」と称することがある。

本発明においては、積層体の各層の各種機能を高い水準で発現する観点及び積層しようとする2種の層形成用溶液の混合防止の観点から、中間挿入用溶液における固形分濃度が、積層しようとする層形成用溶液(A)及び層形成用溶液(B)のいずれの固形分濃度よりも、少なくとも7〜38質量%高い必要がある。前記同様の観点から、中間挿入用溶液における固形分濃度は、積層しようとする層形成用溶液(A)及び層形成用溶液(B)のいずれの固形分濃度よりも、7〜35%高いことがより好ましく、7〜29質量%高いことがより好ましく、7〜19質量%高いことがさらに好ましく、7〜16質量%高いことが特に好ましい。また、下限値については、好ましくは8質量%、より好ましくは10質量%である。

また、積層しようとする層形成用溶液(A)及び層形成用溶液(B)それぞれにおける固形分濃度は、皮膜形成容易性及び生産性などのバランスの観点から、通常、20〜50質量%程度、好ましくは25〜45質量%、より好ましくは30〜45質量%である。さらに、層形成用溶液(A)と層形成用溶液(B)の固形分濃度の比率[(A)/(B)]に特に制限はないが、通常、3/1〜1/3が好ましく、2/1〜1/2がより好ましく、3/2〜2/3がさらに好ましい。

【0018】

前記層形成用溶液(A)、層形成用溶液(B)及び中間挿入用溶液は、前記層形成用成分と共に溶剤を含有する。該溶剤としては特に制限はなく、積層体の各層に用いられる層形成用成分の種類に応じて、例えば、水;ヘキサン、ヘプタン、シクロヘキサン等の脂肪族系有機溶剤;トルエン、キシレン、ブロモベンゼン等の芳香族系有機溶剤;塩化メチレン、塩化エチレン等のハロゲン化炭化水素;メタノール、エタノール、プロパノール、イソブロパノール、ブタノール、イソブタノール、1−メトキシ−2−プロパノール等のアルコール系有機溶剤;アセトン、メチルエチルケトン、2−ペンタノン、メチルイソブチルケトン、シクロヘキサノン、イソホロン等のケトン系有機溶剤;テトラヒドロフラン等のエーテル系有機溶剤;酢酸エチル、酢酸ブチル等のエステル系有機溶剤;エチルセロソルブ等のセロソルブ系有機溶剤等から適宜選択して用いればよい。これらの溶剤は1種を単独で用いてもよいし、相溶性があれば2種以上を混合して用いてもよい。

また、中間挿入用溶液の溶剤は、層形成用溶液(A)や層形成用溶液(B)と同じものであってもよいし、異なるものであってもよく、あるいは層形成用溶液(A)と層形成用溶液(B)とで含有する溶剤が異なる場合は、それぞれの溶剤の混合物を用いてもよい。中間挿入用溶液に含有させる溶剤と、層形成用溶液(A)や層形成用溶液(B)に含有させる溶剤とを相溶性の観点から適宜選択することによって、前記定義による侵入深さを調整することも可能である。

前記の層形成用溶液(A)、層形成用溶液(B)及び中間挿入用溶液には、必要に応じ、各種添加剤、例えば酸化防止剤、紫外線吸収剤、光安定剤、レベリング剤、消泡剤などが含有されていてもよい。

【0019】

本発明の製造方法は、ゲル化剤等による粘度調整を利用する必要性がなく、本来であれば混合してしまう2種の層形成用溶液の層形成用成分を予め前記所定濃度で混合した中間挿入用溶液を用意し、層形成用溶液(A)と層形成用溶液(B)との間に挿入して層形成用溶液(A)と層形成用溶液(B)を積層させることで、層形成用溶液(A)と層形成用溶液(B)との大幅な混合を防止する効果を得たものである。

本発明の製造方法においては、特に制限されるものではないが、前記中間挿入用溶液は、積層体の各層の各種機能を高い水準で発現する観点及び積層しようとする2種の層形成用溶液の混合防止の観点から、ウェット膜厚として、1μm〜100μmで挿入することが好ましく、5μm〜80μmで挿入することがより好ましく、10μm〜50μmで挿入することがさらに好ましい。

層形成用溶液(A)と層形成用溶液(B)との間に挿入された中間挿入用溶液は、挿入直後は全くの混合状態であるが、層形成用溶液(A)及び層形成用溶液(B)と接触後、該中間挿入用溶液の固形分濃度の方が高いために、より固形分濃度の低い部分、つまり層形成用溶液(A)及び層形成用溶液(B)の方へと移動する。加えて、親和性の高い成分の方へ移動しようとして、層形成用溶液(A)が含有する成分と同じ成分は層形成用溶液(A)の方へ、そして層形成用溶液(B)が含有する成分と同じ成分は層形成用溶液(B)の方へと分離していくため、中間挿入用溶液の上下に存在する層形成用溶液(A)と層形成用溶液(B)とが混合するのを抑制できたものと推測される。中間挿入用溶液と、該中間挿入用溶液の上下に存在する層形成用溶液(A)及び層形成用溶液(B)との濃度勾配がある程度緩和された段階で、前記移動及び分離が停止するため、各層の境界面近傍には界面が存在しなくなる。

【0020】

(基材)

前記層形成用溶液を塗布する基材に特に制限はなく、用途によって適宜選択することができる。特に本発明に係る積層体を光学用部材に用いる場合、光学用フィルムの基材として、公知のプラスチックフィルムの中から適宜選択して用いることができる。このようなプラスチックフィルムとしては、例えば、ポリエチレンテレフタレートフィルム、ポリブチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム等のポリエステル系フィルム;ポリエチレンフィルム、ポリプロピレンフィルム等のポリオレフィン系フィルム;セロファン、ジアセチルセルロースフィルム、トリアセチルセルロースフィルム、アセチルセルロースブチレートフィルム等のセルロース系フィルム;ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム等の塩化ビニル系フィルム;ポリビニルアルコールフィルム;エチレン−酢酸ビニル共重合体フィルム等のビニル系共重合体フィルム;ポリスチレンフィルム;ポリカーボネートフィルム;ポリメチルペンテンフィルム;ポリスルホンフィルム;ポリエーテルエーテルケトンフィルム、ポリエーテルスルホンフィルム、ポリエーテルイミドフィルム等のポリエーテル系フィルム;ポリイミドフィルム;フッ素樹脂フィルム;ポリアミドフィルム;アクリル樹脂フィルム;ノルボルネン系樹脂フィルム;シクロオレフィン樹脂フィルム等が挙げられる。これらの中でも、製造コストなどの観点から、ポリエステル系フィルムが好ましく、ポリエチレンテレフタレートフィルムがより好ましい。

基材の厚さに特に制限はなく、状況に応じて適宜選定されるが、積層体から剥がす場合に基材が破断しないようにする観点から、通常、好ましくは10〜300μm、より好ましくは30〜200μmの範囲、さらに好ましくは50〜200μmである。

【0021】

前記工程(1)において、層形成用溶液(A)と層形成用溶液(A)とを積層させる方法に特に制限は無いが、例えば(i)傾斜したスライド面上にて積層させる方法、(ii)水平な平面状にて積層させる方法、(iii)円形シリンダー上にて積層させる方法、(iv)傾斜した放物面上にて積層させる方法等が挙げられる。これらの中でも、通常、方法(i)が好ましく利用される。

方法(i)を利用する場合、溶液を流動させるための、傾斜したスライド面を有するものとしては、例えば図1に示すようなスライドコーターが好ましく挙げられる。なお、本発明においては、スライド面2上の層形成用溶液(A)及び層形成用溶液(B)用スリット間に、中間挿入用溶液用のスリットを設ける。

効率的に積層体を形成する観点から、スライド面の傾斜角度は、水平方向に対して5〜40度が好ましく、10〜35度がより好ましく、15〜35度がさらに好ましい。また、効率的に積層体を形成する観点から、スライド面上への溶液の吐出口の中心と、隣り合う溶液の吐出口の中心との距離は、8〜30cmが好ましく、10〜28cmがより好ましく、12〜26cmがさらに好ましい。さらに、効率的に積層体を形成する観点から、複数のスライド面上への溶液の吐出口の内、積層した層形成用溶液を基材へ転移する部位に最も近い吐出口の中心と、基材との距離は、2〜14cmが好ましく、3〜12cmがより好ましく、4〜11cmがさらに好ましい。

以下に、図1のスライドコーターを参照して、複数の層形成用溶液を積層する方法の一例を詳細に説明する。

少なくとも3つのスリット状の吐出口を有する塗布ヘッド1における各吐出口から、それぞれ層形成用溶液(A)[上層用溶液A]、中間挿入用溶液及び層形成用溶液(B)[下層用溶液B]を押し出し、傾斜したスライド面2上を重力の作用により自然流下させ、層形成用溶液(A)及び層形成用溶液(B)を、中間挿入用溶液を介して積層させる。こうして積層された層形成用溶液は、ロール3によって走行する基材4上に転移させる(工程(2))。

【0022】

積層した層形成用溶液を基材4上に転移させた後、加熱乾燥させることにより(工程(3))、本発明の積層体を形成することができる。加熱・乾燥温度は、通常、好ましくは40〜150℃、より好ましくは50〜120℃、さらに好ましくは60〜90℃である。加熱・乾燥時間に特に制限は無いが、通常、好ましくは1〜5分間程度である。なお、該加熱・乾燥の前に、積層した層形成用溶液を適宜冷却又は加温することによって、前記定義による侵入深さを調整することも可能である。

なお、層形成用溶液中の層形成用成分が、前述した活性エネルギー線硬化型化合物である場合には、前記のように加熱・乾燥させた後、適宜、活性エネルギー線を照射して硬化処理を行い、本発明の積層体を形成する。活性エネルギー線としては、例えば紫外線や電子線等が挙げられる。上記紫外線は、高圧水銀ランプ、ヒュージョンHランプ、キセノンランプ等で得られる。一方、電子線は、電子線加速器等によって得られる。この活性エネルギー線の中では、特に紫外線が好適である。なお、電子線を使用する場合は、光重合開始剤を添加することなく、硬化膜を得ることができる。活性エネルギー線が紫外線の場合、その光量は、50〜200mJ/cm2程度であることが好ましい。

こうして得られた積層体の厚さは、通常、好ましくは0.5μm〜10μm程度、より好ましくは1μm〜5μmであり、各層形成用溶液からなる層が分離している。また、各層の厚さは、通常、好ましくは0.1μm〜5μm程度、より好ましくは0.5μm〜5μm、より好ましくは1μm〜4μm、さらに好ましくは1μm〜3μm、特に好ましくは1μm〜2μmである。

この積層体の層分離構造は、前記の通り、積層体のグロー放電発光分光分析法による深さ方向の元素定量分析によって確認することができる。つまり、侵入深さがどの程度であるかによって各層の混合の程度が把握でき、侵入深さが各層の厚みの7割以下、好ましくは6割以下、より好ましくは5割以下、さらに好ましくは4割以下であれば、層分離した積層体が得られていると言える。

【実施例】

【0023】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。なお、実施例及び比較例におけるグロー放電発光分光分析法による分析条件、並びに密着性及び帯電防止性の評価方法は以下の通りである。

【0024】

(1.グロー放電発光分光分析法による分析条件)

○測定装置:「GDS−Profiler2」(株式会社堀場製作所製)

RF電源出力:20W

アルゴンガス圧力:800Pa

アノード径:4mm

パルス電源使用(周波数:25Hz、Duty比:0.1)

測光方式:シンクロ(パルス同期)

−グロー放電発光分光分析における測定元素及び測定波長−

硫黄(S):228.160nm

炭素(C):156.144nm

【0025】

(2.密着性の評価方法)

旧JIS K5400の基盤目試験方法に準拠し、下記評価方法によって層間の密着性を評価した。

各例で得られた放熱シートに基盤目の切れ込みを100マス(1マス=1mm×1mm)入れた後、密着試験用テープを基盤目へ貼り付け、そして剥がし、残留したマスの数を確認した。

100マス中、95マス以上が残留していれば、層間の密着性に非常に優れていると言える。

(3.帯電防止性の評価方法)

表面抵抗率測定器「Hiresta IP MCP−HT260」(三菱化学株式会社製)により、湿度40%、印加電圧500Vにて表面抵抗率(Ω/□)を測定し、帯電防止性の指標とした。表面抵抗率が低いほど、帯電防止性が高いことを示す。

【0026】

製造例1

ポリメチルメタクリレート(関東化学株式会社製)24g、識別用着色剤「ソルベントレッド24」(関東化学株式会社製)0.5g及びメチルイソブチルケトン(溶剤、関東化学株式会社製)35gを室温で混合及び攪拌し、下層用の層形成用溶液1(ポリメチルメタクリレートの濃度:40.3質量%)を得た。

【0027】

製造例2

ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)18g、識別用着色剤「ソルベントブルー63」(関東化学(株)製)0.5g及びトルエン(溶剤、関東化学株式会社製)27gを室温で混合及び攪拌し、上層用の層形成用溶液2(ポリチオフェンの濃度:39.6質量%)を得た。

【0028】

製造例3

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)40gを室温で混合及び攪拌し、中間挿入用溶液3(ポリメチルメタクリレート及びポリチオフェンの合計濃度:61.1質量%)を得た。

【0029】

製造例4

ポリメチルメタクリレート(関東化学株式会社製)10g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)10g及びトルエン(溶剤、関東化学株式会社製)40gを室温で混合及び攪拌し、中間挿入用溶液4(ポリメチルメタクリレート及びポリチオフェンの合計濃度:33.3質量%)を得た。

【0030】

製造例5

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)59gを室温で混合及び攪拌し、中間挿入用溶液5(ポリメチルメタクリレート及びポリチオフェンの合計濃度:45.9質量%)を得た。

【0031】

製造例6

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)54gを室温で混合及び攪拌し、中間挿入用溶液6(ポリメチルメタクリレート及びポリチオフェンの合計濃度:48.1質量%)を得た。

【0032】

製造例7

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)40gを室温で混合及び攪拌し、中間挿入用溶液7(ポリメチルメタクリレート及びポリチオフェンの合計濃度:55.2質量%)を得た。

【0033】

製造例8

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)19gを室温で混合及び攪拌し、中間挿入用溶液8(ポリメチルメタクリレート及びポリチオフェンの合計濃度:72.9質量%)を得た。

【0034】

製造例9

ポリメチルメタクリレート(関東化学株式会社製)25g、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(シグマアルドリッチ株式会社製)25g及びトルエン(溶剤、関東化学株式会社製)13gを室温で混合及び攪拌し、中間挿入用溶液9(ポリメチルメタクリレート及びポリチオフェンの合計濃度:80.0質量%)を得た。

【0035】

上記製造例1〜9で得た各溶液について下記表1にまとめて示す。

【表1】

【0036】

実施例1

厚さ100μmのポリエチレンテレフタレートフィルム「コスモシャインA4100」(東洋紡績(株)製)を基材として用いた。

図1に示すような装置(ただし、スライド面2に示した各スリット間に、中間挿入用溶液用のスリットを設けた装置を使用。スライド面の傾斜角度;水平方向に対して25度、隣り合う吐出口の距離;8cm、溶液を基材へ転位する部位に最も近い吐出口の中心と基材との距離;10cm)を用いて、前記基材上に、製造例1で製造した層形成用溶液1、製造例2で製造した層形成用溶液2、中間挿入用溶液として製造例3で製造した中間挿入用溶液3を、基材側から「層形成用溶液1→中間挿入用溶液3→層形成用溶液2」の順に積層するよう同時に塗布(中間挿入用溶液のウェット膜厚は20μm程度。)した後、70℃のオーブン中で2分間乾燥させ、塗膜を硬化させた。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、前記方法によってグロー放電発光分光分析法により深さ方向の元素定量分析(下層の主成分である炭素由来のピーク、並びに上層の主成分である硫黄由来のピークの定量分析)を行ったところ、下層の成分の上層への前記定義による侵入深さが0.03μm、上層の成分の下層への前記定義による侵入深さが0.4μmであった。また、得られたスペクトル図を図2に示す。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0037】

実施例2

実施例1において、中間挿入用溶液3の代わりに、製造例6で製造した中間挿入用溶液6を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.40μm、上層の成分の下層への前記定義による侵入深さが0.47μmであった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0038】

実施例3

実施例1において、中間挿入用溶液3の代わりに、製造例7で製造した中間挿入用溶液7を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.19μm、上層の成分の下層への前記定義による侵入深さが0.27μmであった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0039】

実施例4

実施例1において、中間挿入用溶液3の代わりに、製造例8で製造した中間挿入用溶液8を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体の形成が確認できた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.02μm、上層の成分の下層への前記定義による侵入深さが0.20μmであった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0040】

比較例1

実施例1において、中間挿入用溶液3の代わりに、製造例4で製造した中間挿入用溶液4を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜断面をSEMで観察したところ識別用着色剤が混合して、層分離構造を有する積層体は形成されていなかった。

【0041】

比較例2

実施例1において、中間挿入用溶液3を用いなかったこと以外は同様にして、基材上に塗膜を形成した。

該塗膜断面をSEMで観察したところ識別用着色剤が混合して、層分離構造を有する積層体は形成されていなかった。

【0042】

比較例3

実施例1において、中間挿入用溶液3の代わりに、製造例9で製造した中間挿入用溶液9を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上層と下層の2層において、識別用着色剤の大幅な混合は見られず、良好な層分離構造を有する積層体が形成されていた。

さらに、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さが0.01μm未満(該分析法の空間分解能限界値)、上層の成分の下層への前記定義による侵入深さが0.01μm未満(該分析法の空間分解能限界値)であることが分かった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

【0043】

比較例4

実施例1において、中間挿入用溶液3の代わりに、製造例5で製造した中間挿入用溶液5を用いたこと以外は同様にして、基材上に塗膜を形成した。

該塗膜の断面を、走査型電子顕微鏡(SEM)で観察したところ、上下層の混合は確認されるものの、全体的に見れば層分離構造を有する積層体が形成されていた。

さらに、多層塗工ができていると確認できた良品部について、実施例1と同様にしてグロー放電発光分光分析法により深さ方向の元素定量分析を行ったところ、下層の成分の上層への前記定義による侵入深さは0.52μmであり、上層の成分の下層への前記定義による侵入深さは、拡散が広がっているために解析不能であることが分かった。また、前記方法によって密着性及び帯電防止性を評価した。これらの結果を表2に示す。

なお、全体的に見れば積層体を形成できているが、帯電防止性が低下しており、得られた積層体は、各層が発揮すべき機能が低下しているという問題があった。

【0044】

【表2】

【0045】

表2より、本発明の積層体は、層間の密着性が極めて高く、且つ上層が有する機能である帯電防止性を高い水準で発現していることがわかる。

【産業上の利用可能性】

【0046】

本発明の方法によれば、有機溶剤系塗工液を用い、粘度調整用ゲル化剤等を全く用いることなく、簡便で、かつ生産性高く、層間の密着性が極めて高い多層塗工膜を提供することができる。したがって、この方法を用いることで、光学フィルムなどの多層フィルムを、諸物性の低下を伴うことなく、高い生産性で製造することができる。

【符号の説明】

【0047】

1:塗布ヘッド

2:スライド面

3:ロール

4:基材

A:上層用溶液

B:下層用溶液

X:侵入深さがゼロの位置

Y,Z:検出信号の強度が低い位置にて実質的に横ばいになっている位置

【特許請求の範囲】

【請求項1】

少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、

前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が他方の層へ、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体。

【請求項2】

さらに、前記相接する層のうちの少なくとも一方の層の成分が他方の層へ、他方の層の厚みの1/15〜1/3の範囲内で侵入していることが認められる、請求項1に記載の積層体。

【請求項3】

(1)層形成用成分を溶剤と混合した複数の層形成用溶液を積層する工程、

(2)前記工程(1)で積層した層形成用溶液を基材上に転移させる工程、及び

(3)基材上に転移された積層した層形成用溶液を乾燥する工程

を有する積層体の製造方法であって、

前記工程(1)にて相接する2種の層形成用溶液が含有する溶剤同士を、同一の溶剤又は相溶性を有する溶剤とし、

前記工程(1)において、積層しようとする2種の層形成用溶液間に、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液であって、かつ該溶液の固形分濃度が前記2種の層形成用溶液のいずれの固形分濃度よりも7〜38質量%高い溶液を挿入して積層する、積層体の製造方法。

【請求項4】

積層しようとする2種の層形成用溶液のそれぞれの固形分濃度が20〜50質量%である、請求項3に記載の積層体の製造方法。

【請求項1】

少なくとも1対の相接する層を有する積層体であって、該積層体のグロー放電発光分光分析法による深さ方向の元素定量分析において、

前記相接する層を構成するそれぞれの成分由来の検出信号が交差する深さを基準とし、該基準から、前記相接する層のうちの一方の層の成分が他方の層へ、他方の層の厚みの1/150〜1/3の範囲内で侵入していることが認められる積層体。

【請求項2】

さらに、前記相接する層のうちの少なくとも一方の層の成分が他方の層へ、他方の層の厚みの1/15〜1/3の範囲内で侵入していることが認められる、請求項1に記載の積層体。

【請求項3】

(1)層形成用成分を溶剤と混合した複数の層形成用溶液を積層する工程、

(2)前記工程(1)で積層した層形成用溶液を基材上に転移させる工程、及び

(3)基材上に転移された積層した層形成用溶液を乾燥する工程

を有する積層体の製造方法であって、

前記工程(1)にて相接する2種の層形成用溶液が含有する溶剤同士を、同一の溶剤又は相溶性を有する溶剤とし、

前記工程(1)において、積層しようとする2種の層形成用溶液間に、該2種の層形成用溶液のそれぞれに含まれる層形成用成分の両方を含有する溶液であって、かつ該溶液の固形分濃度が前記2種の層形成用溶液のいずれの固形分濃度よりも7〜38質量%高い溶液を挿入して積層する、積層体の製造方法。

【請求項4】

積層しようとする2種の層形成用溶液のそれぞれの固形分濃度が20〜50質量%である、請求項3に記載の積層体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−201022(P2012−201022A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68647(P2011−68647)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]