積層体及び積層体の製造方法

【課題】厚み300μm以下のガラス板と、樹脂板とを積層一体化した積層体において、ガラス板の端面の破損や、ガラス板と樹脂板との間に剥離が生じるという事態を可及的に低減する。

【解決手段】樹脂板2の両面に、ガラス板4をそれぞれ積層一体化した積層体1であって、ガラス板4の厚みが300μm以下であり、且つ、ガラス板4の端面4aに面取り加工が施されている。

【解決手段】樹脂板2の両面に、ガラス板4をそれぞれ積層一体化した積層体1であって、ガラス板4の厚みが300μm以下であり、且つ、ガラス板4の端面4aに面取り加工が施されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂板とガラス板とを積層一体化した積層体の改良技術に関する。

【背景技術】

【0002】

周知のように、近年、使用場所が限定されずに携行性も良好であることから、携帯電話(スマートフォンなど)・タブレット型PC・携帯型ゲーム機器などの携帯用電子デバイスが普及している。これらの携帯用電子デバイスでは、携行性を良好に維持すべく、小型化及び軽量化が必要不可欠となる。しかしながら、小型化に伴って携帯用電子デバイスの画面も小さくすると、画面に表示される情報の視認性が低下し、携帯用電子デバイスとしての利便性が極端に低下するという問題がある。そのため、携帯用電子デバイスを小型化したとしても、その画面サイズは大きく確保することが必要となる。そこで、携帯用電子デバイスにおいては、画面外に存在していた操作部を省略し、その操作機能を画面中に組み込んで画面サイズをできるだけ大きく確保するという試みがなされている。この種の携帯用電子デバイスの画面には、タッチパネルが採用されるのが通例である。

【0003】

このような携帯用電子デバイスに搭載されるタッチパネルの保護カバーには、高硬度(耐擦傷性)や高い気密性が確保でき、見た目の高級感や手触りが良好である等の理由からガラス板が使用されることが多い。しかしながら、ガラスは樹脂(プラスチック)に比べて重いため、保護カバーに要求される諸特性をガラス板のみで実現しようとすると、携帯用電子デバイスの軽量化を図ることが困難になる。

【0004】

そこで、この問題に対処するものとして、例えば特許文献1及び2では、樹脂板の両面にガラス板を積層一体化した積層体が開示されている。このようにすれば、最外層がガラスで構成されることから、ガラスに由来する耐擦傷性などの諸特性を確保しつつ、中心層がガラスよりも軽量な樹脂で構成されることから、積層体全体の軽量化も図ることが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−39597号公報

【特許文献2】特開平7−43696号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ガラス板の厚みが300μm以下まで薄板化された場合、ガラス板の端面の縁部が角張っていると、他部材が衝突した際に、ガラス板の端面に発生したクラックがガラス板の厚み方向に貫通し易い。そのため、ガラス板の破損を来たし易い。また、仮に破損に至らなくても、他部材が衝突したときに、樹脂板とガラス板との間に剥離が生じるという問題も生じ得る。このような問題は、他部材が衝突した際に、ガラス板の端面に生じる応力集中を主たる原因として発生する。

【0007】

しかしながら、特許文献1及び特許文献2のいずれにおいても、樹脂板に積層一体化されたガラス板の端面の縁部が角張って先鋭となっていることから、ガラス板の破損や、ガラス板と樹脂板との間に生じる剥離に対する配慮が何らなされていない(特許文献1の図1、及び特許文献2の図1を参照)。

【0008】

本発明は、上記実情に鑑み、厚み300μm以下のガラス板と、樹脂板とを積層一体化した積層体において、ガラス板の端面の破損や、ガラス板と樹脂板との間に剥離が生じるという事態を可及的に低減することを技術的課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために創案された本発明は、樹脂板の両面の少なくとも一方に、厚みが300μm以下のガラス板を積層一体化した積層体であって、前記ガラス板の端面に面取り加工が施されていることに特徴づけられる。なお、ここでいう樹脂板及びガラス板には、それぞれフィルム状の薄い形態(以下、単にフィルムともいう)が含まれるものとする。

【0010】

このような構成によれば、積層体に含まれるガラス板の端面に面取り加工が施されていることから、ガラス板の端面から角張った部分が切除される。その結果、ガラス板の端面に他部材が衝突した場合であっても、ガラス板の端面に生じる応力集中が緩和され、ガラス板の端面の破損や、ガラス板と樹脂板との間に生じる剥離を可及的に防止することが可能となる。

【0011】

上記の構成において、前記樹脂板の端面の少なくとも一部が、前記ガラス板の端面よりも突出していることが好ましい。

【0012】

このようにすれば、仮に積層体の端面に他部材が接触する事態が生じても、その他部材が、ガラス板の端面よりも突出している樹脂板の端面に優先的に接触し、ガラス板の端面に直接接触し難くなる。その結果、ガラス板の端面の破損や、ガラス板と樹脂板の間に生じる剥離をより確実に防止することが可能となる。

【0013】

上記の構成において、前記樹脂板の両面にそれぞれ前記ガラス板が積層一体化されていることが好ましい。

【0014】

このようにすれば、積層体の最外層がそれぞれガラスにより構成されることから、積層体の耐久性などを確実に向上させることができる。また、樹脂板の両面のいずれか一方にのみガラス板が積層一体化されている場合、樹脂板とガラス板の熱膨張差により、環境温度の変化による積層体の反りが顕著になるおそれがある。そのため、このような反りを防止する観点からも、樹脂板の両面にそれぞれガラス板が積層一体化されていることが好ましい。

【0015】

上記課題を解決するために創案された本発明は、樹脂板の両面の少なくとも一方に、厚み300μm以下のガラス板を積層一体化する積層工程と、前記積層工程で前記樹脂板と積層一体化された前記ガラス板の端面に対して面取り加工を施す面取り工程とを含むことに特徴づけられる。

【0016】

すなわち、厚み300μm以下のガラス板の端面を面取り加工する場合において、ガラス板単独の状態では破損を来たし易く、その端面に砥石等によって面取り加工を施すことが極めて困難である。これに対し、上記の方法によれば、樹脂板と積層一体化された後に、ガラス板の端面に対して面取り加工が施される。したがって、ガラス板単独のときよりも、樹脂板による補強効果が期待できることから、ガラス板の端面に対して簡単に面取り加工を施すことが可能となる。

【0017】

上記の方法において、前記面取り工程で、前記樹脂板に対しても面取り加工を施すようにしてもよい。

【0018】

このようにすれば、積層体全体としての更なる破損強度の向上が期待できる。

【0019】

上記の方法において、前記積層工程で、前記樹脂板の両面にそれぞれ前記ガラス板を積層一体化してもよい。

【発明の効果】

【0020】

以上のように本発明によれば、厚み300μm以下のガラス板と、樹脂板とを積層一体化した積層体において、ガラス板の端面に面取り加工が施されていることから、ガラス板の端面の破損や、ガラス板と樹脂板との間に剥離が生じるという事態を可及的に低減することが可能となる。

【図面の簡単な説明】

【0021】

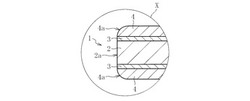

【図1】本発明の第1実施形態に係る積層体を示す断面図である。

【図2】図1のX領域の拡大図である。

【図3】本発明の第2実施形態に係る積層体の要部拡大断面図である。

【図4】本発明の第3実施形態に係る積層体の要部拡大断面図である。

【図5】本発明の第4実施形態に係る積層体の要部拡大断面図である。

【図6】本発明の第5実施形態に係る積層体の要部拡大断面図である。

【図7】本発明の第6実施形態に係る積層体の要部拡大断面図である。

【図8】本発明の第7実施形態に係る積層体の要部拡大断面図である。

【図9】本発明の第8実施形態に係る積層体の要部拡大断面図である。

【図10】本発明の第9実施形態に係る積層体の要部拡大断面図である。

【図11】本発明の実施例に係る積層体の評価試験結果を示す図である。

【図12】本発明の第1関連発明の実施形態に係る積層体を示す平面図である。

【図13】第1関連発明の実施形態の変形例に係る積層体を示す平面図である。

【図14】第1関連発明の実施例に係る積層体の評価試験結果を示す図である。

【図15】従来の積層体の問題点を説明するための図である。

【図16】本発明の第2関連発明の実施形態に係る積層体を示す平面図である。

【図17】第2関連発明の実施例に係る積層体の評価試験結果を示す図である。

【図18】従来の積層体の問題点を説明するための図である。

【図19】本発明の第3関連発明の実施形態に係る積層体を示す平面図である

【図20】第3関連発明の実施例に係る積層体の評価試験結果を示す図である。

【図21】本発明の第4関連発明の実施形態に係る積層体の切断方法を説明するための図である。

【図22】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図23】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図24】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図25】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図26】本発明の第5関連発明の実施形態に係る積層体の切断方法を含む積層体の製造工程を説明するための図である。

【図27】(a)は本発明の第6関連発明に係る加工方法の適用対象である積層体の概略側面図、(b)及び(c)は仕上げ工程のうち第1段階を概念的に示す図である。

【図28】(a)は仕上げ工程のうち第2段階を概念的に示す図、(b)は仕上げ工程完了後における積層体の部分側面図である。

【図29】(a),(b)共に、第1段階の変形例を概念的に示す図である。

【図30】(a)は他の実施形態に係る第1段階を概念的に示す図、(b)は他の実施形態に係る第2段階を概念的に示す図、(c)は両段階の完了後における積層体の部分側面図である。

【図31】(a)は他の実施形態に係る第1段階を概念的に示す図、(b)は、他の実施形態に係る第2段階を概念的に示す図、(c)は、両段階の完了後における積層体の部分側面図である。

【図32】従来の切断装置の要部拡大断面図であり、(a)はレーザー溶断開始段階の断面図、(b)はレーザー溶断完了直前の断面図である。

【図33】(a)は第7関連発明の一実施形態に係る脆性板状物の切断装置の概略平面図、(b)は(a)中のX−X線矢視概略断面図、(c)は、脆性板状物を(a),(b)に示す切断装置を使用して製品部と非製品部とに分割した様子を模式的に示す平面図である。

【図34】(a),(b)共に、切断装置を構成する支持部材の変形例を模式的に示す断面図である。

【図35】第7関連発明の他の実施形態に係る切断装置の要部拡大断面図であり、(a)はレーザー溶断開始段階の断面図、(b)はレーザー溶断完了直前の断面図である。

【図36】脆性板状物の切断態様の変形例を示す概略平面図である。

【図37】脆性板状物の切断態様の変形例を示す概略平面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を添付図面を参照して説明する。

【0023】

<第1実施形態>

図1に示すように、本発明の第1実施形態に係る積層体1は、樹脂板2の両面に、接着層3によってガラス板4をそれぞれ積層一体化したものであり、例えば携帯用電子デバイスのタッチパネルのカバー材に用いられる。なお、接着層3を省略して、ガラス板4に樹脂板2を溶着等によって直接接着してもよい。また、樹脂板2の両面のいずれか一方の面にのみ、ガラス板4を積層一体化するようにしてもよい。

【0024】

樹脂板2は、厚み0.01〜20mm程度であるが、携帯用電子デバイスに搭載されるタッチパネルの保護カバーに用いる場合は0.1〜2mm程度が好ましい。樹脂板2の材質としては、例えば、ポリカーボネート、アクリル、ポリエチレンテレフタレート、PEEK、ポリアミド、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリエチレンナフタレート等の各種樹脂材料を利用できる。ここで、樹脂板2には、樹脂フィルムも含まれるものとする(以下、同様)。

【0025】

ガラス板4は、厚み300μm以下、好ましくは10μm以上200μm以下である。なお、ガラス板4は、樹脂板2よりも薄板のものが好ましい。ガラス板4の組成としては、各種ガラスを利用できるが、無アルカリガラスが好ましい。これは、組成にアルカリ成分を含むガラスの場合、経時に伴ってガラス中のアルカリ成分が抜け、積層体に曲げ応力が作用したときに、アルカリ成分の抜けた部分が起点となってガラス板が割れ易くなるためである。ここで、ガラス板4には、ガラスフィルムも含まれるものとする(以下、同様)。

【0026】

なお、接着層3は、厚み1〜500μm程度である。接着層3の材質としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ゴム系粘着剤、紫外線硬化性アクリル系接着剤、紫外線硬化性エポキシ系接着剤、熱硬化性エポキシ系接着剤、熱硬化性メラミン系接着剤、熱硬化性フェノール系接着剤、エチレンビニルアセテート(EVA)中間膜、ポリビニルブチラール(PVB)中間膜などが利用できる。

【0027】

この積層体1は、特徴的な構成として、図2に拡大して示すように、樹脂板2に積層一体化されたガラス板4の端面4aに面取り加工された被加工面を有する。なお、図示例では、樹脂板2の端面2aには面取り加工が施されていない。

【0028】

詳細には、ガラス板4の端面4aが、略円弧状(例えば、単一の曲率をなす4分の1円の円弧や、単一の曲率をなす8分の1円弧など)に丸く面取り(R面取り)されている。このようにすることで、ガラス板4の端面4aから角張った部分が切除される。その結果、ガラス板4の端面4aに他部材が衝突した場合であっても、ガラス板4の端面4aに生じる応力が分散緩和されて応力集中を起こさず、ガラス板4の端面4aの破損や、ガラス板4と樹脂板2との間の剥離を可及的に防止することが可能となる。

【0029】

次に、以上のような積層体1の製造方法について説明する。

【0030】

まず、接着剤からなる接着層3を介して樹脂板2の両面にガラス板4を積層一体化する。次に、樹脂板2に積層一体化されたガラス板4の端面4aに対して面取り加工を施す。この面取り加工は、砥石でガラス板4の端面4aを機械的に研削することによって行なう。この場合、厚み300μm以下のガラス板4単独では、砥石によって端面4aを機械的に研削すれば、ガラス板4の端面4aに欠けや割れなどの破損が容易に生じ得る。これに対し、上記の製造方法では、ガラス板4を樹脂板2によって補強した後に、ガラス板4の端面4aの面取りが施されることから、ガラス板4の破損を防止しつつ、その端面4aを砥石によって機械的に研削することが可能となる。

【0031】

ここで、ガラス板4の端面4aに面取りを施す方法は、上記の方法以外にも、例えば、厚み300μm以下のガラス板4を複数枚重ね、接着剤を使用せずに、互いの表面同士をオプティカルコンタクトにより接着(密着)させ、この積層状態で各ガラス板4の端面に砥石によって面取り加工を施すようにしてもよい。この場合、ガラス板4の密着部側の面の表面粗さRaが、2.0nm以下、特に0.2nm以下であることが好ましい。このようにすれば、各ガラス板4は他のガラス板4によって補強されることになるので、面取り加工時にガラス板4が破損するのを防止することができる。この場合、面取り加工を施したガラス板4を樹脂板2に接着剤などによって積層一体化する。

【0032】

また、砥石による機械的な研削以外にも、ガラス板4の端面4aをフッ酸などのエッチング液に浸漬し、ガラス板4の端面4aの角部の面取りをするようにしてもよい。この場合、面取り加工を施したガラス板4を樹脂板2に接着剤などによって積層一体化する。勿論、ガラス板4と樹脂板2を接着剤などで積層一体化した後、その積層体の端面をフッ酸などのエッチング液に浸漬したり、その積層体の端面にフッ素含有化合物(例えば、4フッ化炭素)のプラズマを照射することで、ガラス板4の端面4aの角部の面取りをしてもよい。

【0033】

以上では、タッチパネルの保護カバーに用いられる積層体を例示したが、フラットパネルディスプレイ(FPD)、電磁調理器、太陽電池等の各種電気・電子機器用パネルに組み込まれる積層体の他、建築構造物や各種車両の窓用パネルに組み込まれる積層体に適用することももちろん可能である。なお、このような積層体の用途に関しては、以下も同様とする。

【0034】

<第2実施形態>

図3に示すように、本発明の第2実施形態に係る積層体1が、第1実施形態に係る積層体1と相違するところは、ガラス板4の端面4aの角部を直線で切除した点にある(C面取り)。

【0035】

詳細には、ガラス板4の端面4aに、ガラス板4の表面に対して略垂直に延びる面を残しつつ、ガラス板4の端面4aと、最外面側(樹脂板2が位置していない側)のガラス板4の表面との連結部に形成される角部(三角形部分)を直線で切除して面取りを施すようにしている。この場合、ガラス板4の端面4aと、最外面を構成するガラス板4の表面との連結部におけるなす角は、90°超(好ましくは120°以上)になるようにする。

【0036】

なお、ガラス板4の端面4aにガラス板4の表面に対して略垂直に延びる面を残す態様でガラス板4の端面4aの角部を直線で切除する場合を図示したが、略垂直に延びる面を残さない態様でガラス板4の端面4aの角部を直線で切除してもよい。換言すれば、ガラス板4の端面4aをテーパ面のみから構成してもよい。

【0037】

<第3実施形態>

図4に示すように、本発明の第3実施形態に係る積層体1が、第1〜2実施形態に係る積層体1と相違するところは、ガラス板4の端面4aが、異なる傾斜角を有する複数のテーパ面を連ねた複合平面をなすように面取りされている点にある。

【0038】

<第4実施形態>

図5に示すように、本発明の第4実施形態に係る積層体1が、第1〜3実施形態に係る積層体1と相違するところは、ガラス板4の端面4aから樹脂板2の端面2aに亘って連続的に面取り加工されている点にある。

【0039】

詳細には、この実施形態では、ガラス板4の端面4aと、樹脂板2の端面2aとが連続的に単一の円弧面をなすように面取りされている。なお、単一の円弧面には、真円形状のみならず、楕円や放物線などの非真円形状も含むものとする。

【0040】

<第5実施形態>

図6に示すように、本発明の第5実施形態に係る積層体1が、第1〜4実施形態に係る積層体1と相違するところは、樹脂板2の端面2aが、ガラス板4の端面4aよりも突出している点にある。

【0041】

詳細には、この実施形態では、ガラス板4の端面4a全体が傾斜面になるように面取りがされており、そのガラス板4の端面4aの先端から樹脂板2の端面2a全体が突出している。なお、樹脂板2の端面2aには面取りが施されていない。

【0042】

このようにすれば、積層体1の端面に他部材が接触する事態が生じても、その他部材は、ガラス板4の端面4aよりも突出している樹脂板2の端面2aに優先的に接触し、ガラス板4の端面に直接接触し難くなる。その結果、ガラス板4の端面4aの破損や、ガラス板4と樹脂板2の間の剥離をより確実に防止すること可能となる。なお、このような効果は、樹脂板2の端面2aの少なくとも一部が、ガラス板4の端面4aよりも突出していれば、多少の差はあるものの享受することができる。すなわち、第4実施形態で説明した態様のように、ガラス板4の端面4aから樹脂板2の端面2aに至るまでを連続的に略円弧状に面取りする場合でも、同様の効果を享受できる。

【0043】

<第6実施形態>

図7に示すように、本発明の第6実施形態に係る積層体1が、第5実施形態に係る積層体1と相違するところは、ガラス板4の端面4aが、異なる曲率を有する複数の円弧面を連ねた複合曲面をなすように面取りされている点にある。

【0044】

<第7実施形態>

図8に示すように、本発明の第7実施形態に係る積層体1が、第5〜6実施形態に係る積層体1と相違するところは、ガラス板4の端面4aが、単一の円弧面(例えば、4分の1円の円弧や、8分の1円の円弧)をなすように面取りされている点にある。なお、単一の円弧面には、真円形状のみならず、楕円や放物線などの非真円形状も含むものとする。

【0045】

<第8実施形態>

図9に示すように、本発明の第8実施形態に係る積層体1が、第5〜7実施形態に係る積層体1と相違するところは、ガラス板4の端面4aの角部を直線で切除(C面取り)した点にある。

【0046】

詳細には、ガラス板4の端面4aに、ガラス板4の表面に対して略垂直に延びる面を残しつつ、ガラス板4の端面4aと、最外面側(樹脂板2が位置していない側)のガラス板4の表面との連結部に形成される角部(三角形部分)を直線で切除して面取りを施す。

【0047】

なお、ガラス板4の端面4aにガラス板4の表面に対して略垂直に延びる面を残す態様でガラス板4の端面4aの角部を直線で切除する場合を図示したが、略垂直に延びる面を残さない態様でガラス板4の端面4aの角部を直線で切除してもよい。換言すれば、ガラス板4の端面4aをテーパ面のみから構成してもよい。

【0048】

<第9実施形態>

図10に示すように、本発明の第9実施形態に係る積層体1が、第5〜8実施形態に係る積層体1と相違するところは、ガラス板4の端面4aから樹脂板2の端面2aに亘って連続的に面取りされている点にある。

【0049】

詳細には、この実施形態では、ガラス板4の端面4aから樹脂板2の端面2aに亘って、単一の傾斜面により面取りが施されている。

【0050】

<本発明の実施例>

次に、本発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0051】

この評価試験では、実施例1〜5に係る積層体と、比較例1〜2に係る積層体のそれぞれの端面に他部材を接触させ、ガラス板に欠け(チッピング)や剥離が生じるか否かを検査した。

【0052】

実施例1〜5に係る積層体と、比較例1〜2に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)で、厚みが0.1mmtであり、平面の寸法は実施例1及び3、比較例1が100mm×100mm、実施例2が99.5×99.5mm、実施例4及び5、比較例2が99mm×99mmである。樹脂板は、材質がポリカーボネートで、寸法が100mm×100mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質がアクリル系粘着剤であり、厚みが0.025mmtである。

【0053】

評価試験の試験条件は、研磨機(クヌートロータ)の耐水サンドペーパー(♯320)に対して、積層体の端面を30°及び60°の接触角度で1秒間、2Nの荷重で接触させる。この評価試験は、積層体の4辺のそれぞれの表裏面に対して実施する。すなわち、1つの積層体について、計8回の評価試験を行なう。そして、このときに、積層体に含まれるガラス板の端面に発生する50μm以上の欠け、及び剥離箇所の個数をそれぞれ集計した。その結果を図11に示す。

【0054】

図11によれば、ガラス板の端面に面取りを施している実施例1〜5が、ガラス板の端面に面取りを施していない比較例1〜2に比して、欠け及び剥離を大幅に低減するという良好な結果を得ていることが認識できる。そして、特に、実施例4及び実施例5のように、樹脂板の端面が、ガラス板の端面よりも突出している形態が、欠け及び剥離を防止する上で好ましいと言える。

【0055】

次に、本発明の関連技術として、複数の関連発明に係る積層体を順に説明する。なお、下記の関連発明で説明する事項(特に、製造方法に関する事項)については、上記の実施形態に適宜適用することができるものとする。

【0056】

<第1関連発明>

本発明の第1関連発明に係る積層体は、樹脂板の両面の少なくとも一方に、厚みが300μm以下のガラス板を積層一体化している点は上記実施形態と共通し、次のような技術的課題を解決するためになされたものである。すなわち、このような積層体は、積層体の周囲環境に大きな温度変化(例えば、積層体の周囲環境の温度が、20℃から80℃へ上昇した場合など)が生じると、ガラス板と樹脂板との間の熱膨張差により、ガラス板と樹脂板との貼り合せ面に応力が生じて剥離することがある。特に、積層体の直交する二辺が交差して形成されるコーナー部に角部(交差角が90°以下)が存在していると、この角部への応力集中が顕著となって、剥離が発生し易くなる。

【0057】

第1関連発明は、上記実情に鑑み、積層体のコーナー部への応力集中によって、ガラス板と樹脂板との間に剥離が生じるのを防止することを技術的課題としている。

【0058】

そこで、上記課題を解決するために創案された第1関連発明は、樹脂板の両面の少なくとも一方に、厚みが300μm以下のガラス板を積層一体化した積層体において、積層体の直交する二辺が交差して形成されるコーナー部に対して角取り加工が施されていることに特徴づけられる。

【0059】

詳細には、図12に示すように、第1関連発明の実施形態に係る積層体1では、積層体1のコーナー部1aの角部が略円弧状になるように、角取り加工が施されている。このようにすれば、積層体1のコーナー部1aに90°以下の鋭利な角が存在しなくなるため、ガラス板4と樹脂板2との熱膨張差によってコーナー部1aに生じる応力集中が緩和され、剥離が発生し難くなる。

【0060】

なお、積層体1のコーナー部1aは、図13に示すように、鈍角(好ましくは120°以上)を組み合わせてなる多角形形状になるように、角取り加工が施されていてもよい。

【0061】

以上のような積層体1は、例えば、次のようにして製造される。すなわち、まず、樹脂板2の両面に、接着剤からなる接着層3を介してガラス板4を積層一体化する。次に、ガラス板4と樹脂板2とが積層一体化された積層体1のコーナー部1aに対して角取り加工を施す。この角取り加工は、砥石で積層体1のコーナー部1aを機械的に研削することによって行なう。なお、積層体1のコーナー部1aを研削する際に、ガラス板4のコーナー部と、樹脂板2の対応するコーナー部とが、同時に研削される。もちろん、別々に研削してもよい。

【0062】

次に、第1関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0063】

この評価試験では、実施例6〜7に係る積層体と、比較例3に係る積層体のそれぞれを加熱した後に冷却し、積層体に剥離が生じるか否かを検査した。

【0064】

実施例6〜7に係る積層体と、比較例3に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が500mm×500mm×0.1mmtである。樹脂板は、材質がポリカーボネート、熱膨張係数が70×10-6/℃、寸法が500mm×500mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質が紫外線硬化性アクリル系接着剤であり、寸法が500mm×500mm×0.01mmtである。実施例6に係る積層体のコーナー部は曲率半径10mmに角取りを施している。実施例7に係る積層体のコーナー部は3つの鈍角(積層体の一方の辺側から順に160°、130°、160°)を組み合わせてなる多角形形状に角取りを施しており、角取り部の寸法は10mm×10mmである。これに対して比較例3に係る積層体のコーナー部は角取りを施していない。

【0065】

評価試験の試験条件は、積層体を室温から90℃まで1℃/分で昇温すると共に90℃で2時間保持した後、−40℃まで−1℃/分で降温すると共に−40℃で2時間保持し、再び90℃まで1℃/分で昇温すると共に90℃で2時間保持するという温度サイクルを20サイクル実施し、最後に90℃から室温まで−1℃/分で降温するという温度条件で積層体を加熱・冷却し、剥離の有無を検査した。その結果を図14に示す。

【0066】

図14によれば、積層体のコーナー部に角取りを施している実施例6〜7が、コーナー部に角取りを施していない比較例3に比して、剥離を大幅に低減するという良好な結果を得ていることが認識できる。そして、特に、実施例6のように、積層体のコーナー部の形状が略円弧状であることが、応力集中の緩和効果が高く、好ましい。

【0067】

<第2関連発明>

本発明の第2関連発明に係る積層体は、樹脂板の両面の少なくとも一方に、ガラス板を積層一体化している点は、上記実施形態と共通し、次のような技術的課題を解決するためになされたものである。

【0068】

すなわち、図15に示すように、積層体1は、その外周部において、凹部5や凸部6が形成されることがある。そして、この凹部5や凸部6の形成領域に、直線同士(例えば、互いに直交する2直線)が交差して形成される屈曲部5a,6aが存在すると、積層体1の周囲環境に大きな温度変化(例えば、積層体1の周囲環境の温度が、20℃から80℃へ上昇した場合など)が生じた場合に、ガラス板4と樹脂板2との間の熱膨張差によってガラス板4に作用する引張応力が、屈曲部5a,6aに集中してガラス板4が破損し易くなるという問題がある。

【0069】

第2関連発明は、上記実情に鑑み、積層体の外周の凸部や凹部に形成される屈曲部への応力集中によって、ガラス板に破損が生じるのを防止することを技術的課題とする。

【0070】

上記課題を解決するために創案された第2関連発明は、樹脂板の両面の少なくとも一方に厚みが300μm以下のガラス板を積層一体化してなり、外周に凸部又は凹部からなる形状変化部が形成されるとともに、形状変化部内に直線同士が交差して形成される屈曲部を有する積層体であって、屈曲部が略円弧状に連続するように、屈曲部に角取り加工が施されていることに特徴づけられる。

【0071】

詳細には、図16に示すように、第2関連発明の実施形態に係る積層体1では、積層体1の外周の対向する2辺に凹部5と凸部6が形成されており、凹部5の屈曲部5a及び凸部6の屈曲部6aが円弧状に連続するように角取り加工が施されている。このようにすれば、積層体1の凹部5及び凸部6に形成される屈曲部5a,6aに鋭利な角が存在しなくなる。そのため、ガラス板4と樹脂板2との熱膨張差によってガラス板4の屈曲部に作用する引張応力の集中が緩和され、ガラス板4が破損し難くなる。ここで、屈曲部5a,6aの曲率半径は、0.5mm以上であることが好ましく、1mm以上であることが更に好ましい。

【0072】

次に、第2関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0073】

この評価試験では、実施例8に係る積層体と、比較例4〜5に係る積層体のそれぞれを加熱した後に冷却し、ガラス板に割れが生じるか否かを検査した。

【0074】

実施例8に係る積層体と、比較例4〜5に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。積層体は、各短辺の中央部に短辺方向30mm×長辺方向10mmの凹部を有している。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が50mm×100mm×0.1mmtである。樹脂板は、材質がポリカーボネート、熱膨張係数が70×10-6/℃、寸法が50mm×100mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質が紫外線硬化性アクリル系接着剤であり、寸法が50mm×100mm×0.01mmtである。実施例8に係る積層体の凹部に形成される屈曲部は曲率半径2mmの円弧状に角取りしている。比較例4に係る積層体の凹部に形成される屈曲部は角取りを施していない。比較例5に係る積層体の凹部に形成される屈曲部は2つの鈍角(各225°)を組み合わせてなる多角形形状に角取りを施しており、角取り部の寸法は2mm×2mmである。

【0075】

評価試験の試験条件は、積層体を室温から90℃まで1℃/分で昇温すると共に90℃で2時間保持した後、−40℃まで−1℃/分で降温すると共に−40℃で2時間保持し、再び90℃まで1℃/分で昇温すると共に90℃で2時間保持するという温度サイクルを20サイクル実施し、最後に90℃から室温まで−1℃/分で降温するという温度条件で積層体を加熱・冷却し、ガラス板に割れが生じるか否かを検査した。その結果を図17に示す。

【0076】

図17に示すように、積層体の凹部に形成される屈曲部を略円弧状に角取りしている実施例8が、凹部に直線が交差して形成される屈曲部が残存している比較例4〜5に比して、ガラス板の割れを確実に低減できるという良好な結果を得た。なお、このような結果は、凸部の屈曲部に関しても場合も同様である。

【0077】

<第3関連発明>

本発明の第3関連発明に係る積層体は、樹脂板の両面の少なくとも一方に、ガラス板を積層一体化している点は、上記実施形態と共通し、次のような技術的課題を解決するためになされたものである。

【0078】

すなわち、図18に示すように、積層体1は、その平面内に開口部7が形成されることがある。そして、この開口部7の形成領域に、直線同士(例えば、互いに直交する2直線)が交差して形成される屈曲部7aが存在すると、積層体1の周囲環境に大きな温度変化(例えば、積層体の周囲環境の温度が、20℃から80℃へ上昇した場合など)が生じた場合に、ガラス板4と樹脂板2との熱膨張差によってガラス板4に作用する引張応力が屈曲部7aに集中し、ガラス板4が破損し易くなるという問題がある。

【0079】

第3関連発明は、上記実情に鑑み、積層体の開口部に形成される屈曲部への応力集中によって、ガラス板に破損が生じるのを防止することを技術的課題とする。

【0080】

上記課題を解決するために創案された第3関連発明は、樹脂板の両面の少なくとも一方に厚みが300μm以下のガラス板を積層一体化してなり、平面内に開口部が形成されるとともに、開口部に直線同士が交差して形成される屈曲部を有する積層体であって、屈曲部が略円弧状に連続するように、屈曲部に角取り加工が施されていることに特徴づけられる。

【0081】

詳細には、図19に示すように、第3関連発明の実施形態に係る積層体1では、積層体1の平面内に、略矩形状の開口部7が形成されており、この開口部7の屈曲部7aが円弧状に連続するように角取り加工が施されている。このようにすれば、積層体1の開口部7に形成される屈曲部7aに鋭利な角が存在しなくなる。そのため、ガラス板4と樹脂板2との熱膨張差によってガラス板4の屈曲部に作用する引張応力の集中が緩和され、ガラス板4が破損し難くなる。ここで、屈曲部7aの曲率半径は、0.5mm以上であることが好ましく、1mm以上であることが更に好ましい。

【0082】

次に、第3関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0083】

この評価試験では、実施例9〜10に係る積層体と、比較例6〜7に係る積層体のそれぞれを加熱した後に冷却し、ガラス板に割れが生じるか否かを検査した。

【0084】

実施例9〜10に係る積層体と、比較例6〜7に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。積層体は、その中央部に短辺方向30mm×長辺方向10mmの開口部を有している。(積層体の外周の輪郭の中心点と開口部の輪郭の中心点が一致する。)ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が50mm×100mm×0.1mmtである。樹脂板は、材質がポリカーボネート、熱膨張係数が70×10-6/℃、寸法が50mm×100mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質が紫外線硬化性アクリル系接着剤であり、寸法が50mm×100mm×0.01mmtである。実施例9に係る積層体の開口部に形成される屈曲部は曲率半径2mmの円弧状に角取りしている。実施例10に係る積層体の開口部に形成される屈曲部は曲率半径5mmの円弧状に角取りしている。比較例6に係る積層体の開口部に形成される屈曲部は角取りを施していない。比較例7に係る積層体の開口部に形成される屈曲部は2つの鈍角(各225°)を組み合わせてなる多角形形状に角取りを施しており、角取り部の寸法は2mm×2mmである。

【0085】

評価試験の試験条件は、積層体を室温から90℃まで1℃/分で昇温すると共に90℃で2時間保持した後、−40℃まで−1℃/分で降温すると共に−40℃で2時間保持し、再び90℃まで1℃/分で昇温すると共に90℃で2時間保持するという温度サイクルを20サイクル実施し、最後に90℃から室温まで−1℃/分で降温するという温度条件で積層体を加熱・冷却し、ガラス板に割れが生じるか否かを検査した。その結果を図20に示す。

【0086】

図20に示すように、積層体の開口部に形成される屈曲部を略円弧状に角取りしている実施例9〜10が、開口部に直線が交差して形成される屈曲部が残存している比較例6〜7に比して、ガラス板の割れを確実に低減できるという良好な結果を得るに至った。

【0087】

<第4関連発明>

本発明の第4関連発明は、樹脂板の両面に、ガラス板をそれぞれ積層一体化してなる積層体の切断方法に関するもので、次のような技術的課題を解決するためになされたものである。

【0088】

すなわち、積層体は、携帯電話などの電子端末に搭載する場合には、電子端末のデザインに合わせて、曲線を含む輪郭に加工することが必要となる。そのため、積層体を所望の形状に切断する技術が必要となる。

【0089】

しかしながら、ガラス加工用のダイヤモンドツールなどを用いて積層体を研削加工すると、ツールの研削面に樹脂の削りカスが付着して目詰まりを来たし、研削能力が低下してしまう。その結果、加工速度が著しく低下するだけでなく、ツールに過度の芯振れが生じて、ツールや積層体の破損を招くおそれがある。一方、樹脂加工用の切削刃を用いて積層体を研削加工すると、切削刃がガラス板に対して過度な衝撃を付与し、ガラス板の破損を招くおそれがある。

【0090】

そこで、第4関連発明では、これらの問題を回避できる積層体の切断方法として、レーザー溶断に注目し、このレーザー溶断による積層体の適正な切断方法を提供することを技術的課題とする。より詳しくは、レーザー溶断の熱量が不足していると、樹脂板のみが切断され、ガラス板が切断できないという問題が生じてしまう。一方、レーザー溶断の熱量を上げすぎると、積層体全体を切断できるものの、ガラス板に大きな(ガラス板の端面から0.5mm以上内側にまで達する)クラックやチッピングが生じてしまう。

【0091】

第4関連発明は、上記実情に鑑み、レーザー溶断の熱量の適正化を図ることで、ガラス板と樹脂板とを積層一体化した積層体を正確に切断することを技術的課題とする。

【0092】

上記課題を解決するために創案された第4関連発明は、厚みが20mm以下の樹脂板の両面に、厚みが300μm以下のガラス板をそれぞれ積層一体化してなる積層体をレーザー溶断する積層体の切断方法であって、レーザー溶断に使用するレーザーの出力を、レーザーの走査速度で除算した値を、0.001〜1W・分/mmに設定することに特徴づけられる。ここで、レーザー溶断に使用するレーザーが、例えばパルスレーザーの場合には、レーザー出力=ピーク出力×(パルス幅/パルス周期)となる。また、レーザーの走査速度とは、積層体とレーザー照射部との相対速度を意味するものとする。

【0093】

詳細には、図21に示すように、第4関連発明の実施形態に係る積層体の切断方法では、(レーザー出力)/(レーザー走査速度)の値を0.001〜1(好ましくは0.01〜0.1)W・分/mmとなるように、レーザー出力と、レーザー走査速度を調整すると共に、レーザーL1の焦点位置P1を制御している。レーザーL1の入射側の積層体1表面から焦点位置P1までの距離dは、レーザーL1の照射側の積層体1表面から積層体1の全厚みの20〜90%の範囲内に位置するように制御し、1回のレーザー照射によって積層体1を切断するようにしている。このようにすれば、レーザー溶断時に積層体1に加えられる熱量が最適化される。そのため、ガラス板4の切断面(溶断面)における残留熱歪が小さくなり、ガラス板4に生じるクラックやチッピングを可及的に低減すると共に、曲線を含む輪郭に積層体1を正確に加工することが可能となる。

【0094】

なお、距離dは、積層体1の総厚みの50%超90%以下の範囲内に設定することが好ましく、特に60%以上80%以下の範囲内に設定することが好ましい。このようにすれば、レーザーの焦点位置が、レーザー入射側のガラス板と反対側のガラス板(反入射側ガラス板という。)側に偏ることから、溶断時の溶融異物等によってレーザーの熱量が伝わり難くなる反入射側ガラス板側にも十分に熱量が伝わり、反入射側ガラス板も正確に切断することができる。ここで、レーザーの焦点位置を総厚みの90%以下と上限値を設けた理由は、この上限値を超えると、逆に入射側ガラス板側へレーザーの熱量が伝わり難くなって、切断不良の原因となり得るためである。なお、溶融異物とは、積層体1を構成するガラス板4や樹脂板2が溶断されるのに伴って発生するドロス等の異物を意味し、溶融状態にあるもの、固化状態にあるものの双方を含む。

【0095】

また、例えば、図22に示すように、レーザーL1を同一位置で2回照射すると共に、1回目のレーザーL1の照射時の焦点位置P1をレーザー照射側に位置するガラス板4の厚み方向中間位置に設定し、2回目のレーザーL1の照射時の焦点位置P2をもう一方のガラス板4の厚み方向中間位置に設定するようにしてもよい。

【0096】

また、樹脂板2が相対的に分厚い場合などには、図23に示すように、レーザーL1を同一位置で3回照射すると共に、1回目のレーザーL1の照射時の焦点位置P1をレーザー照射側に位置するガラス板4の厚み方向中間位置に設定し、2回目のレーザーL1の照射時の焦点位置P2を樹脂板2の厚み方向中間位置に設定し、3回目のレーザーL1の照射時の焦点位置P3をもう一方のガラス板4の厚み方向中間に設定するようにしてもよい。

【0097】

また、ガラス板4と樹脂板2がそれぞれ相対的に分厚い場合などには、図24に示すように、レーザーL1を同一位置で5回照射すると共に、レーザーの焦点位置P1〜P5をレーザー照射側と反対側に移行させながら、1回目と2回目のレーザーL1の照射時の焦点位置P1、P2をレーザー照射側のガラス板4の厚み方向中間位置に設定し、3回目のレーザーL1の照射時の焦点位置P3を樹脂板2の厚み方向中間位置に設定し、4回目と5回目のレーザーL1の照射時の焦点位置P4、P5をもう一方のガラス板4の厚み方向中間位置に設定してもよい。

【0098】

また、図25に示すように、積層体1の表裏両側からレーザーL1,L2を照射し、レーザーL1の焦点位置P1と、レーザーL2の焦点位置Q1を、それぞれのレーザーL1,L2の入射側に位置するガラス板4(図例では、上方側のレーザーL1は上方のガラス板4、下方側のレーザーL2は下方のガラス板4)の厚み方向中間位置に設定するようにしてもよい。

【0099】

次に、第4関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0100】

この評価試験では、実施例11〜17に係る積層体と、比較例8〜9に係る積層体のそれぞれを所定の条件でレーザー溶断し、この際にガラス板端面に生じるクラック及びチッピングの最大サイズを検査した。なお、レーザー溶断は炭酸ガスレーザーを用いて実施した。

【0101】

実施例11〜17に係る積層体と、比較例8〜9に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が200mm×200mmである。樹脂板は、材質がポリカーボネート、寸法が200mm×200mmである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質がアクリル系粘着剤であり、寸法が200mm×200mm×0.025mmtである。

【0102】

評価試験の試験条件は、各積層体をレーザー溶断により、大きさが150mm×150mmで、直交する2辺が交差する各コーナー部の曲率半径が10mmになるようにトリミングし、ガラス板端面に発生したクラック及びチッピングの最大サイズを測定した。その結果を表1に示す。

【0103】

【表1】

【0104】

この表1からも、実施例11〜17が、比較例8〜9に比して、溶断した積層体に含まれるガラス板にクラックやチッピングが生じ難いことが認識できる。

【0105】

なお、上記実施例では、複数回切断する場合でも、レーザー出力及びレーザー走査速度は一定条件であるが、切断毎にこれらの条件を変更してもよい。

【0106】

また、上記実施例においても、サイズ(積層体のガラス板端面から積層体の平面方向に欠陥が入り込んでいる距離)0.5mm未満のマイクロクラックやチッピングが発生しているため、レーザー溶断後に積層体に含まれるガラス板の溶断面の縁部に対して面取り加工を施して、クラック及びサイズの大きい(50μm以上)チッピングを取り除くことが好ましい。

【0107】

<第5関連発明>

本発明の第5関連発明は、樹脂板の両面に、ガラス板をそれぞれ積層一体化してなる積層体の切断方法に関するもので、次のような技術的課題を解決するためになされたものである。

【0108】

すなわち、この種の積層体をレーザー溶断により切断する場合、溶断により発生したガラス及び樹脂の溶融異物が発生し、この溶融異物が積層体のガラス板の表面に付着し、ガラス板の表面が汚染されるという問題が生じ得る。この場合、事後的に洗浄によってガラス板の表面から溶融異物を除去することも考えられるが、仮に洗浄したとしてもガラス板の表面から溶融異物を完全に除去することは困難であり、積層体としての製品価値が損なわれてしまう。

【0109】

第5関連発明は、上記実情を鑑み、積層体をレーザー溶断する場合であっても、積層体に含まれるガラス板の表面の清浄性を維持し得る積層体の切断方法を提供することを技術的課題とする。

【0110】

上記課題を解決するために創案された第5関連発明は、樹脂板の両面に、ガラス板をそれぞれ積層一体化してなる積層体をレーザー溶断する積層体の切断方法であって、積層体の表面を保護テープで覆う保護工程と、保護テープで覆われた積層体をレーザー溶断する切断工程と、レーザー溶断された積層体の表面から保護テープを剥離する剥離工程とを含むことに特徴づけられる。

【0111】

詳細には、図26に示すように、第5関連発明の実施形態に係る積層体の切断方法は、積層体の一連の製造工程の中に組み込まれる。すなわち、積層体の製造工程は、樹脂板2の両面に接着層3を介してガラス板4を積層一体化して積層体1を作製する工程S1と、積層体1の両面に剥離可能な保護テープ8を貼着する工程S2と、保護テープ8が貼着された積層体1を所定形状にレーザー溶断する工程S3と、レーザー溶断された積層体1から保護テープ8を剥離する工程S4と、保護テープ8が剥離された積層体1の端面に面取り加工を施す工程S5とを含む。

【0112】

このようにすれば、ガラス板4の露出した表面が保護テープ8により保護された状態で、レーザー溶断が行なわれることになるので、溶断時にガラスや樹脂の溶融異物が生じたとしても、これら溶融異物がガラス板4の表面に直接付着することがない。しがたって、溶断後に、積層体1のガラス板4の表面から保護テープ8を剥離すれば、ガラス板4の表面の清浄性を簡単且つ確実に維持することが可能となる。

【0113】

ここで、保護テープ8は、ガラス板4の表面から剥離可能なものであれば特に限定されるものではないが、紫外線剥離型テープや熱剥離型テープを用いた場合、粘着力を低下させるために、紫外線照射工程や加熱工程が必要となるが、これら工程で、レーザー溶断されたガラス板4の端面に存在するマイクロクラックを起点としてガラス板4が破損するおそれがある。そのため、保護テープ8としては、剥離時に加熱等の処理が不要な弱粘着テープを用いることが好ましい。

【0114】

<第6関連発明>

本発明の第6関連発明は、樹脂板の少なくとも一方の面にガラス板を積層一体化してなる積層体の切断を含む加工方法に関するものであり、例えば、図10に示した積層体1の加工などに適用される。

【0115】

積層体は、通常、用途に応じた形状・寸法に切断した上で使用される。具体的な切断方法としては、レーザー溶断や、ウォータージェット切断などが採用される。これらの切断法によって積層体を切断した場合、ガラス板の切断面はクラックやチッピング等の微小欠陥を有する凹凸面(粗面)に形成される。また、樹脂板の切断面も、レーザー照射時の熱影響による溶解等により、あるいはウォータージェット切断時の砥粒による荒れにより粗面に形成される。かかる面性状の切断面を放置したままでは、微小欠陥を起点としたガラス板の割れ等、積層体を組み込んだ製品の品質上致命的な問題を招くおそれがある。そのため、上記の積層体を所定形状・寸法に切断した後には、積層体の切断面を仕上げるための仕上げ加工を実行するのが通例となっている。

【0116】

仕上げ加工は、切断面を含む積層体端部を研削等の機械加工で所定寸法除去するようにして行われるのが通例である。

【0117】

この場合、ガラス板および樹脂板の端縁部を同時研削するようにすれば、仕上げ加工の加工効率を高めることができるとも考えられるが、以下のような問題が生じ易い。

【0118】

すなわち、ダイヤモンドツール等の研削工具でガラス板と樹脂板とを同時研削すると、樹脂が粘性の高い材料であることなどを理由として、研削工具の研削面(被加工物を研削する部位)のうち樹脂板との接触部が早期に目詰まりし易い。このような目詰まりが生じた状態では、樹脂板を所定態様で削り取ることができなくなる。その結果、研削工具との摩擦によって樹脂板に熱変形が生じ、繊維状の大きな樹脂カスが生成され易くなる。大きな樹脂カスは、加工点の外側に排出され難いことから、生成された樹脂カスによりガラス板が圧迫され、ガラス板が破損等し易くなる。

【0119】

上記のような問題が生じるのを可及的に回避するには、研削効率を低下させる(研削工具の送り速度を遅くする)、研削工具の補修頻度あるいは交換頻度を高める、などといった対策を施せば良いとも考えられるが、何れの対策を採った場合でも加工効率が大きく低下する。

【0120】

第6関連発明は、このような実情に鑑み、樹脂板とガラス板とを積層一体化させた積層体の切断面を、効率良く所定精度に仕上げることのできる加工技術を提供することを技術的課題とする。

【0121】

上記課題を解決するために創案された第6関連発明は、樹脂板の両面の少なくとも一方にガラス板を積層一体化させた積層体を切断する切断工程と、切断工程により形成された積層体の切断面を仕上げる仕上げ工程とを有する積層体の加工方法であって、仕上げ工程は、研削加工によりガラス板の切断面を加工し、かつ、樹脂板の切断面の少なくとも一部を未加工の状態で残す第1段階と、未加工の状態で残した樹脂板の切断面のみを加工する第2段階とを有することを特徴とする。なお、ここでいう「積層体の切断面を仕上げる」とは、切断面を含む端部を所定寸法切除等することによって、積層体の切断面を微小欠陥等のない平滑面に仕上げる(あるいは、微小欠陥があってもそれが品質上問題のない程度の面に仕上げる)ことを意味する。

【0122】

このように、積層体の切断面を仕上げる際に、まず研削加工によってガラス板の切断面を加工し(仕上げ)、かつ、樹脂板の切断面の少なくとも一部を未加工の状態で残す第1段階を実行するようにすれば、ガラス板の切断面(切断面を含む端部)を研削するときに、大きな樹脂カスが生成され難くなることに加え、樹脂板がガラス板のバックアップ材として機能するので、ガラス板の切断面に研削工具を押し付けた際にガラス板が撓み難くなる。これらのことから、第1段階で研削加工を実行する際には、研削工具の送り速度を速めてガラス板の仕上げ加工効率を高めつつ、ガラス板に割れや欠損等の不具合が生じるのを可及的に防止することができる。そして、仕上げ工程に含まれる第1段階後の第2段階において、未加工の状態で残した樹脂板の切断面のみを加工する(仕上げる)ようにすれば、樹脂の仕上げ加工に適した加工方法を選択使用することができるので、樹脂板の切断面を効率良く仕上げることができる。以上のように、第6関連発明においては、一段階で完了させ得る積層体切断面の仕上げ加工を、あえて二段階に分けて実行するようにした。そのため、一見すると切断面の仕上げに要する手間やコストが増大するとも考えられるが、第6関連発明を採用することにより奏される加工効率の向上幅は、従来方法を採用した場合に生じ得る上述の問題を理由とした加工効率の低下幅を上回る。したがって、第6関連発明によれば、樹脂板とガラス板とを積層一体化させた積層体の切断面を、効率良く仕上げることができる。

【0123】

なお、第1段階にて実行される研削加工においては、研削工具の目詰まり、ひいてはこれに起因したガラス板の割れを可及的に防止する観点から言えば、ガラス板の切断面のみを加工するのが望ましい。しかしながら、樹脂板の切断面を一切研削することなく、ガラス板の切断面のみを研削することは容易ではなく、これを実現しようとすると、研削加工条件を極めて精密に管理・制御する必要があることから却って加工コストの増大を招来するおそれがある。そのため、研削加工が実行される第1段階では、樹脂板の切断面の少なくとも一部を未加工の状態で残すこととした。逆を言えば、第1段階で樹脂板の切断面の一部を研削することを許容した。これにより、第1段階における研削加工条件を緩和して、研削加工を迅速に実行することができる。但し、樹脂板の切断面の研削範囲は、樹脂板を研削することによっても、大きな樹脂カスが生成されない範囲、換言すると研削工具に目詰まりが生じない(生じ難い)範囲を限度とするのが肝要である。

【0124】

第1段階における研削加工は、研削工具を被加工面(ガラス板の切断面、あるいはガラス板の切断面および樹脂板の切断面の一部)に対して一定の接触力で接触させた状態で実行する(進行させる)のが望ましい。

【0125】

このようにすれば、研削加工中に、ガラス板に過度の圧力が負荷され難くなるので、ガラス板が割れ難くなる。そのため、研削工具の送り速度を速めて、仕上げ工程に含まれる第1段階での加工効率を高めることができる。

【0126】

第1段階における研削加工を、研削面の面粗度(番手)が相互に異なる研削工具を使用して複数回実行するようにしても良い。

【0127】

このようにすれば、単一の研削工具を用いて第1段階を実行する場合に比べて、ガラス板の切断面を迅速に仕上げることが容易となる。具体例を挙げると、まず、研削面の面粗度が相対的に大きい(番手が相対的に小さい)第1の研削工具を用いて被加工面を粗研削し、その後、研削面の面粗度が相対的に小さい(番手が相対的に大きい)第2の研削工具を用いて被加工面を精密研削する。この場合、第1の研削工具を用いた研削加工で必要十分な研削量を確保しつつ、第2の研削工具を用いた研削加工段階で被加工面を精密仕上げすることができるので、被加工面を効率良く仕上げることができる。もちろん、第1段階における研削加工は、3種類以上の研削工具を使用して実行することもできる。

【0128】

第2段階では、切削加工により未加工の状態で残した樹脂板の切断面のみを加工することができる。

【0129】

切削加工は、いわゆるエンドミル等、隣り合う刃部の間隔が大きく、目詰まりが生じ難い加工工具を用いて実行されることから、加工工具の送り速度を速めて樹脂板の切断面を効率的に仕上げることができる。特に、切削工具の中でも、表面に保護皮膜が形成されていないいわゆるノンコート品は、刃部(刃先)が保護皮膜に覆われることなく鋭利な状態で露出していることから、いわゆるコート品に比べて樹脂に対する切れ味が良い。したがって、ノンコートの切削工具を用いて樹脂板の切断面を加工するようにすれば、樹脂板の切断面の仕上げ加工を特に効率的に行い得る。

【0130】

上記した第6関連発明に係る加工方法は、ガラス板の一枚あたりの厚みが0.01mm以上0.7mm以下の積層体の切断面を仕上げる際の加工方法として特に好適である。このような薄板のガラス板は、特に割れや欠損等が生じ易いからである。

【0131】

また、上記した第6関連発明に係る加工方法は、ガラス板の一枚あたりの厚みが樹脂板の厚みよりも小さい積層体の切断面を仕上げる際の加工方法としても好適である。上記した従来方法の問題点は、相対的に厚肉の樹脂板と相対的に薄肉のガラス板とを積層一体化させた積層体の切断面を仕上げるときに一層顕著に現れるからである。

【0132】

以下、第6関連発明の実施の形態を図面に基づいて説明する。

【0133】

まず、図27(a)を参照しながら、第6関連発明に係る加工方法の適用対象である積層体1の構成について詳述する。同図に示す積層体1は、樹脂板2の両面にガラス板4をそれぞれ積層一体化したものである。ガラス板4の何れか一方又は双方は、接着層を介して樹脂板2と積層一体化させても良いが、図示例のように接着層を省略する場合には、例えば溶着により樹脂板2とガラス板4とが積層一体化される。

【0134】

樹脂板2としては、厚み0.01mm以上10mm以下のものが使用され、積層体1をタッチパネルの保護カバーに用いる場合には、厚み0.1mm以上3mm以下の樹脂板2が好適に使用される。ここでは厚み0.7mmの樹脂板2を使用している。樹脂板2の材質としては、例えば、上記で説明した樹脂板の材質が同様に適用できる。

【0135】

ガラス板4としては、厚み0.01mm以上0.7mm以下のものが使用される。積層体1をタッチパネルのカバー材に用いる場合には、厚み0.01mm以上0.5mm以下のものが一層好適に使用され、厚み0.01mm以上0.3mm以下のものがより一層好適に使用される。ガラス板4としては、樹脂板2よりも薄板のものが使用され、ここでは、厚み0.1mmのガラス板4を使用している。樹脂板2の両側のガラス板4は、その厚みが相互に異なるものとされる場合もある。ガラス板4の組成としては、例えば、上記で説明したガラス板の組成が同様に適用できる。

【0136】

接着層を設ける場合、その厚みは0.01〜2.0mm程度とされる。積層体1をタッチパネルのカバー材に用いる場合、接着層の厚みは0.01mm以上0.3mm以下とするのが好ましく、0.01mm以上0.1mm以下とするのが一層好ましい。接着層の材質としては、例えば、上記で説明した接着層の材質が同様に適用できる。

【0137】

以上の構成を有する積層体1は、レーザー溶断やウォータージェット切断等の切断処理が実行される切断工程を経て所定形状・寸法に切り出されたものであり、切断工程により形成された切断面1bを有する。図27(a)中の拡大図に示すように、積層体1の切断面1bを構成する上側のガラス板4の切断面4bは、微小な凹凸が連続した粗面となっており、かつ無数のクラックCRを有する。なお、詳細な図示は省略しているが、下側のガラス板4の切断面4bは、上側のガラス板4の切断面4bと同様の面性状を有する。また、同様に図示は省略しているが、樹脂板2の切断面2bは、微小な凹凸が連続した粗面となっている。

【0138】

第6関連発明に係る加工方法は、切断工程で上記のような粗面に形成された積層体1の切断面1bを(所定精度に)仕上げる仕上げ工程の構成に特徴があり、大まかに述べると、該仕上げ工程が、ガラス板4の切断面4bを仕上げる第1段階と、樹脂板2の切断面2bを仕上げる第2段階とを有する点に特徴がある。以下、図27(b),(c)を参照しながら、ガラス板4の切断面4bを仕上げる第1段階について詳述し、これに続いて図28(a),(b)を参照しながら、樹脂板2の切断面2bを仕上げる第2段階について詳述する。

【0139】

図27(b),(c)は、積層体1の切断面1bを仕上げるための仕上げ工程に含まれる第1段階を概念的に示している。この第1段階では、研削加工によりガラス板4の切断面4bが加工され(仕上げられ)、かつ、樹脂板2の切断面2bの少なくとも一部が未加工の状態で残される。具体的には、所定姿勢に保持された積層体1に対し、積層体1の切断面1bの厚み方向両端部、すなわちガラス板4の切断面4bを同時研削可能な断面V字状の研削面11を有する研削工具10を回転させながら接近移動させ、研削工具10の研削面11をガラス板4の切断面4bに押し付けて切断面4b(切断面4bを含むガラス板4の端部)を研削する。この研削加工は、切断面4bに含まれる微小な凹凸やクラックCR等が略完全に除去される程度にガラス板4の端部が切除されるまで継続される。ガラス板4端部の切除寸法は、積層体1を切断するために採用した切断方法やガラス板4の厚み等によっても異なるが、例えば切断面4bを基準として100〜300μm程度とされる。この研削加工により、本実施形態においては、樹脂板2の切断面2bの一部(切断面2bの厚み方向両端部)も加工される[図27(c)を参照]。したがって、この研削加工が完了すると、ガラス板4の切断面4bが図27(c)に示すようなテーパ状の平滑面4cに加工され、かつ、樹脂板2の切断面2bの厚み方向中央領域が未加工の状態で残される。

【0140】

上記した第1段階における研削加工は、研削工具10と被加工面(ガラス板4の切断面4bおよび樹脂板2の切断面2bの厚み方向両端部)とを一定の接触力で接触させた状態で徐々に研削が進行する、いわゆる定圧研削として実行されることが好ましい。研削加工中にガラス板4に過度の圧力が負荷されることによってガラス板4に割れ等の不具合が生じるのを可及的に防止するためである。逆を言えば、定圧研削を採用することによって研削加工に伴うガラス板4の割れ等を可及的に防止することができれば、研削工具10の送り速度を速めて、ガラス板4の切断面4bの仕上げ加工効率を高めることができる。

【0141】

また、この研削加工は、図27(c)に示すように、樹脂板2の切断面2bと研削工具10の研削面11の底部との間に間隙Cが設けられた状態で進行する。研削加工に伴って生成される切屑を加工点の外側に円滑に排出可能とし、研削精度が低下したり、ガラス板4が割れたりするのを可及的に防止するためである。

【0142】

上記した研削加工によって、積層体1の切断面1bが上記態様に仕上げられると、積層体1は、仕上げ工程の第2段階に移送される。第2段階では、切削加工により、未加工の状態で残された切断面2bのみが加工される。より具体的には、図28(a),(b)に示すように、未加工の状態で残された切断面2bを含む樹脂板2の端部を仕上げ予定線FLに沿って切除する(図28(a)中にクロスハッチングで示す領域を切除する)ことにより、樹脂板2の切断面2bが厚み方向に延びた平滑面2cに仕上げられる。この切削加工は、エンドミル等の切削工具を用いて実行され、切削工具としては表面に保護皮膜が形成されていないノンコート品が好適に使用される。ノンコート品は、刃部(刃先)が保護皮膜に覆われることなく鋭利な状態で露出していることから、表面に保護皮膜が形成されたコート品に比べて樹脂に対する切れ味が良好なため、樹脂板2の切断面2bを特に効率的に加工し得るからである。なお、図28に示す状態の仕上げ予定線FLを、樹脂板2の切断面2b側にずらし、切削後にガラス板4の平滑面4cよりも、樹脂板2の平滑面2cが突出するようにしてもよい(図10を参照)。

【0143】

以上のようにして、樹脂板2の切断面2bが平滑面2cに仕上げられると、積層体1の切断面1bを仕上げる仕上げ工程が完了する。

【0144】

上記したように、第6関連発明では、積層体1の切断面1bを仕上げる際に、まず研削加工によってガラス板4の切断面4bを加工し、かつ、樹脂板2の切断面2bの一部を未加工の状態で残す第1段階を実行するようにした。このようにすれば、ガラス板4の切断面4b(切断面4bを含む端部)を研削するときに、大きな樹脂カスが生成され難くなることに加え、樹脂板2がガラス板4のバックアップ材として機能するので、ガラス板4の切断面4bに研削工具10を押し付けた際にガラス板4が撓み難くなる。特に、本実施形態のように、樹脂板2が各ガラス板4よりも相対的に厚肉である場合にかかる効果が顕著に得られる。したがって、ガラス板4の切断面4bに研削加工を施す際には、研削工具10の送り速度を速めてガラス板4の仕上げ加工効率を高めつつ、ガラス板4に割れや欠損等の不具合が生じるのを可及的に防止することができる。

【0145】

また、仕上げ工程に含まれる第1段階後の第2段階において、未加工の状態で残した樹脂板2の切断面2bのみを加工するようにすれば、樹脂の仕上げ加工に適した加工方法を選択使用することができるので、樹脂板2の切断面2bを効率良く所定精度に仕上げることができる。具体的には、切削加工で樹脂板2の切断面2bを所定精度に仕上げるようにした。切削加工は、エンドミル等、隣り合う刃部の間隔が大きく、目詰まりが生じ難い加工工具を用いて実行される関係上、加工工具の送り速度を速めて樹脂板2の切断面2bの仕上げ加工を効率的に行い得る。

【0146】

以上で述べたように、第6関連発明においては、一段階でも完了させ得る積層体1の切断面1bの仕上げ加工を、あえて二段階に分けて実行するようにした。そのため、一見すると積層体1の切断面1bの仕上げに要する手間やコストが増大するとも考えられるが、第6関連発明を採用することにより奏される加工効率の向上幅は、一段階で積層体1の切断面1bを仕上げようとした場合に生じ得る問題を理由とした加工効率の低下幅を上回る。したがって、第6関連発明によれば、樹脂板2とガラス板4とを積層一体化させた積層体1の切断面1bを、効率良く仕上げることができる。

【0147】

なお、第1段階にて実行される研削加工においては、研削工具10の研削面11の目詰まり、ひいてはこれに起因したガラス板4の割れを可及的に防止する観点から言えば、ガラス板4の切断面4bのみを加工するのが望ましい。しかしながら、積層体1の厚みに寸法公差が設定等されているのが通例であるから、樹脂板2の切断面2bを一切研削することなく、ガラス板4の切断面4bのみを研削しようとすると、研削加工の条件(研削工具10の送り量や姿勢等)を極めて精密に管理・制御する必要が生じ、加工コストを却って増大させるおそれがある。この点、第6関連発明においては、研削加工が実行される第1段階において、樹脂板2の切断面2bの少なくとも一部を未加工の状態で残すこととした。逆を言えば、第1段階で樹脂板2の切断面2bの一部を研削することを許容した。そのため、第1段階における研削加工条件を緩和して、研削加工を迅速に実行することができる。

【0148】

以上、第6関連発明の一実施形態に係る積層体1の加工方法について説明を行ったが、第6関連発明に係る積層体1の加工方法には、第6関連発明の要旨を逸脱しない範囲で種々の変更を加えることが可能である。

【0149】

例えば、仕上げ工程に含まれる第1段階でガラス板4の切断面4bを仕上げる際に使用する研削工具10としては、図29(a)に示すようにテーパ状の研削面12を有するものを使用することもできるし、図29(b)に示すように円盤状の研削面13を有するものを使用することもできる。図29(a),(b)に示すような研削工具10を用いる場合、上側のガラス板4の切断面4bを仕上げる仕上げ加工と、下側のガラス板4の切断面4bを仕上げる仕上げ加工とを個別に実行する必要があるが、研削加工に伴って生成される切屑の排出性を、上述した実施形態に比べて高めることができる分、研削工具10の送り速度を速めて、各ガラス板4を効率的に仕上げることができる。図29(a),(b)に示すような研削工具10を用いる場合においても、ガラス板4の切断面4bを仕上げるための研削加工は、研削工具10とガラス板4とを一定の接触力で接触させた状態で行う、いわゆる定圧研削として実行するのが望ましい。

【0150】

また、仕上げ工程に含まれる第1段階では、研削加工を、研削面の面粗度(番手)が相互に異なる研削工具10を使用して複数回実行するようにしても良い。図示は省略するが、研削面の面粗度が相互に異なる3種類の研削工具を使用する場合を例にとると、まず、研削面の面粗度が最も大きい研削工具10(例えば120番手の研削面を有する研削工具10)を用いてガラス板4の端部を粗研削し、次いで研削面の面粗度が2番目に大きい研削工具10(例えば400番手の研削面を有する研削工具10)を用いてガラス板4の端部を大まかに仕上げ、最後に研削面の面粗度が最も小さい研削工具10(例えば1000番手の研削面を有する研削工具10)を用いてガラス板4の端部を精密仕上げする。このようにすれば、図27(b),(c)を参照して説明したように、単一の研削工具10でガラス板4の切断面4bを仕上げる場合に比べて、ガラス板4の切断面4bを迅速に仕上げ易くなる。

【0151】

また、仕上げ工程に含まれる第2段階で採用し得る加工方法は切削加工に限定されるものではなく、第1段階と同様に研削加工を採用しても良い。第6関連発明の構成上、第2段階ではガラス板4の切断面4bが加工されることがないので、第2段階で樹脂板2の切断面2bを研削するのに伴って研削工具の目詰まりに起因して大きな樹脂カスが発生しても、この樹脂カスによるガラス板4の割れは可及的に防止することができるからである。

【0152】

また、積層体1の切断面1bの仕上げ態様、すなわちガラス板4の切断面4bおよび樹脂板2の切断面2bの仕上げ態様も、上記した実施形態に限定されるものではなく任意に変更することができる。例えば、仕上げ工程に含まれる第1段階では、図30(a)に示すように、ガラス板4の切断面4bを含む端部を断面矩形状に研削する(ガラス板4のうち同図中にクロスハッチングで示す部分を研削する)ことにより、切断面4bを積層体1の厚み方向と平行な平滑面4cに仕上げる[図30(b)参照]。その後、第2段階において、樹脂板2の切断面2bを含む端部を図30(b)中に示す仕上げ予定線FLに至って切削加工で切除する(樹脂板2のうち同図中にクロスハッチングで示す部分を切削加工で切除する)ことにより、図30(c)に示すように、ガラス板4の切断面4bを積層体1の厚み方向と平行な平滑面4cに仕上げると共に、樹脂板2の切断面2bを積層体1の厚み方向と平行な平滑面2cに仕上げることもできる。

【0153】

以上では、樹脂板2の両面にガラス板4を積層一体化させた積層体1の切断面1bを仕上げる際に第6関連発明に係る加工方法を適用する場合について説明したが、第6関連発明に係る加工方法は、樹脂板2の両面の何れか一方にのみガラス板を積層一体化させた積層体1の切断面1bを仕上げる際にも好ましく適用することができる。図31(a)〜(c)は、その一例として、樹脂板2の表面(上面)にのみガラス板4を積層一体化させた積層体1の切断面1bを仕上げる様子を模式的に示している。

【0154】

まず、図31(a)に示す第1段階において、ガラス板4の切断面4bを含む端部に研削加工を施し、同図中クロスハッチングで示す部分を研削することによって、ガラス板4の切断面4bを図31(b)に示すようなテーパ状の平滑面4cに仕上げる。次いで、図31(b)に示す第2段階において、樹脂板2の切断面2bを含む端部に切削加工を施し、同図中クロスハッチングで示す部分を切削加工で切除する(樹脂板2の端部を仕上げ予定線FLに至って切削加工で切除する)ことにより、樹脂板2の切断面2bを、積層体1の厚み方向に沿った平坦面と、積層体1の厚み方向に対して傾斜したテーパ面とが連続した平滑面2cに仕上げる。

【0155】

<第7関連発明>

本発明の第7関連発明は、ガラス板や、ガラス板と樹脂板とを積層一体化した積層体などに代表される脆性板状物の切断方法に関するものであり、例えば、上記の第6関連発明で説明した切断工程などに適用される。

【0156】

すなわち、本願発明者等が、脆性板状物の一例として、樹脂板の両面にガラス板を積層一体化した積層体をレーザー溶断してみたところ、製品部を構成するガラス板の切断端面にマイクロクラック等の微小欠陥が形成される場合があった。このような不具合は、樹脂板の片面のみにガラス板を積層一体化させた積層体や、単体のガラス板をレーザー溶断する際にも同様に生じ、特に、厚みが数百μm以下程度にまで薄板化されたガラス板(あるいは、このガラス板を含む積層体)をレーザー溶断した際には、微小欠陥の形成頻度が一層増大した。そこで、本願発明者は鋭意研究を重ね、その結果、レーザー溶断の実行中における脆性板状物の支持態様が適当でない場合、特に、脆性板状物のうち、製品部(となる領域)よりも非製品部(となる領域)の方が僅かなりとも高位置にある場合に、製品部の切断端面に微小欠陥が形成され易いことが判明した。その概要を図32に基づいて説明する。

【0157】

図32(a)は、樹脂板101の両面にガラス板102を積層一体化させてなる積層体100を、レーザー溶断によって製品部100aと非製品部100bとに分割する直前の状態を模式的に示している。積層体100は、その下方側に配置された支持部材110により横姿勢で支持されている。支持部材110は、製品部100a(となる領域)および非製品部100b(となる領域)をそれぞれ支持(接触支持)可能な第1支持部111および第2支持部112を備えているが、第2支持部112の支持面の一部又は全部が、第1支持部111の支持面よりも僅かに上方に位置しており、製品部100aの下面と第1支持部111の支持面との間に微小隙間が形成される領域が存在する。そして、この微小隙間が、特にレーザー溶断の完了点を含む領域に存在すると、レーザー溶断が完了する直前(図32(b)参照)に、積層体100の製品部100aがその自重等によって上記の微小隙間の隙間幅分だけ落下し、下側のガラス板102が強制的に折り割られてしまう。これにより、製品部100aを構成する下側のガラス板102にマイクロクラック等の微小欠陥120が形成され、最悪の場合には、微小欠陥120に起因して、製品部100aを構成する下側のガラス板102が割れてしまう。

【0158】

上記したような問題は、いわゆるレーザー割断によって脆性板状物としての単体のガラス板を製品部と非製品部とに分割する場合にも同様に生じ得る。

【0159】

そこで、第7関連発明では、切断予定線に沿ってレーザーを照射することで脆性板状物を製品部と非製品部とに分割する際における脆性板状物の支持態様を最適化し、これにより、脆性板状物を製品部と非製品部とに分割するのに伴って、製品部の端面等に微小欠陥が形成される可能性を可及的に低減することを技術的課題とする。

【0160】

上記課題を達成するための第1の技術手段として、支持部材により下方側から横姿勢で支持された脆性板状物の切断予定線に沿ってレーザーを照射して切断予定線を切断することにより、脆性板状物を製品部と非製品部とに分割する切断装置であって、支持部材が、製品部および非製品部をそれぞれ支持可能な第1および第2支持部を有するものにおいて、第1支持部の支持面が、第2支持部の支持面よりも上方に位置していることを特徴とする脆性板状物の切断装置を提供する。

【0161】

このように、支持部材に設けた第1および第2支持部のうち、第1支持部の支持面を、第2支持部の支持面よりも上方に位置させたことにより、製品部(となる領域)を非製品部(となる領域)よりも常時上方に位置させた状態でレーザーの照射、すなわち切断予定線の切断作業を進行・完了させることができる。そのため、切断予定線の切断完了直前段階で製品部が非製品部よりも下方に位置していることに起因して、製品部の切断端面(切断予定線が切断され、脆性板状物が切断予定線を境界として製品部と非製品部とに分割されるのに伴って形成される端面。以下同様。)にマイクロクラック等の微小欠陥が形成される可能性を可及的に低減することができる。

【0162】

なお、両支持部の支持面を同一高さに設ければ、第1支持部の支持面が、第2支持部の支持面よりも下方に位置している場合に比べると、製品部の切断端面に微小欠陥が形成される可能性を可及的に低減し得る。しかしながら、支持部材製作時の加工誤差を完全に排除することは容易ではなく、加工誤差を完全に排除して両支持部の支持面高さが同一の支持部材を得ようとすると、支持部材の製作に多大な手間とコストを要する。また、レーザーの照射熱等により支持部材の各部が熱変形し、切断処理の実行中に両支持部の支持面間で微小な高低差が生じることもあり得る。さらに、両支持部の支持面高さを同一に設定した場合には、上記の微小欠陥が製品部の切断端面に発生するか、非製品部の切断端面に発生するかが定かではない。これに対し、上記第7関連発明の構成であれば、上記の微小欠陥が確実に非製品部の切断端面に発生し、これらの問題を可及的に解消することができるので、支持部材の製作コスト上、および製品品質上有利となる。

【0163】

上記構成において、第1支持部の支持面は、第2支持部の支持面よりも0.01mm以上0.2mm以下の範囲で上方に位置させることができる。

【0164】

製品部を非製品部よりも上方に位置させた状態で切断予定線の切断を完了させるようにすれば、上記のとおり、製品部の切断端面に微小欠陥が形成される可能性を可及的に低減することができる。しかしながら、両支持面間の高低差があまりに小さいと、支持部材製作時の加工誤差の影響により、および/またはレーザー照射に伴う支持部の熱変形により、第1支持部の支持面の一部又は全部が第2支持部の支持面よりも下方に位置してしまう可能性があることも否定できない。そのため、第1支持部の支持面を、第2支持部の支持面よりも0.01mm以上上方に位置させるようにしておけば、この高低差で支持部材製作時の加工誤差やレーザー照射に伴う支持部の熱変形量を吸収することができる。一方、第1支持部の支持面の方が、第2支持部の支持面よりも0.2mmを超えて上方に位置するような場合には、非製品部の自重による垂れ下がり量が大きくなり、その曲げ応力によって製品部に微小欠陥が形成される(さらには製品部が割れる)可能性がある。以上のことから、第1支持部の支持面は、第2支持部の支持面よりも0.01mm以上0.2mm以下の範囲で上方に位置させるのが望ましい。

【0165】

上記構成の切断装置は、第1支持部と第2支持部の少なくとも一方を、昇降移動させる昇降移動機構をさらに備えるものとすることができる。

【0166】

このような構成とすれば、切断予定線の切断処理実行中における両支持部の支持面高さを調整することが可能となるので、脆性板状物の各部を最適な姿勢に保持した状態で切断予定線の切断を進行・完了させることが容易となる。

【0167】

上記の切断装置は、脆性板状物が、樹脂板の両面の少なくとも一方にガラス板を積層一体化させた積層体である場合に好ましく使用することができる。特に、ガラス板として、一枚あたりの厚みが0.01mm以上1.0mm以下のものが使用され、樹脂板として、その厚みが0.01mm以上10mm以下のものが使用された積層体を製品部と非製品部とに分割する際に好ましく使用することができる。

【0168】

また、上記の切断装置は、脆性板状物がガラス板である場合にも好ましく使用することができる。特に、ガラス板として、その厚みが0.01mm以上1.0mm以下のものを製品部と非製品部とに分割する際に好ましく使用することができる。

【0169】

また、上記目的を達成するための第2の技術手段として、支持部材により下方側から横姿勢で支持された脆性板状物の切断予定線に沿ってレーザーを照射して切断予定線を切断することにより、切断予定線を境界として脆性板状物を製品部と非製品部とに分割する切断方法において、少なくとも切断予定線の切断が完了する直前に、製品部を非製品部よりも上方に位置させ、その状態で切断予定線の切断を完了させることを特徴とする脆性板状物の切断方法を提供する。

【0170】

このような切断方法によれば、上記した第1の技術手段(脆性板状物の切断装置)を採用する場合と同様の作用効果が得られる。

【0171】

上記構成において、切断予定線の切断開始後、切断予定線の切断が完了する直前までの間、製品部および非製品部を同一高さに位置させることができる。

【0172】

このようにすれば、製品部および非製品部を同一平面内に位置させた状態で切断予定線の切断を進行させることができるので、製品部又は非製品部の自重による垂れ下がりに起因した微小欠陥の形成確率を可及的に低減することができる。

【0173】

上記構成は、レーザーの照射熱で切断予定線を溶融除去することにより切断予定線を切断する場合、すなわち、いわゆるレーザー溶断により脆性板状物を製品部と非製品部とに分割する場合に特に好適に採用し得る。

【0174】

以上に示すように、第7関連発明によれば、切断予定線に沿ってレーザーを照射することで脆性板状物を製品部と非製品部とに分割する際における脆性板状物の支持態様を最適化し、これにより、脆性板状物を製品部と非製品部とに分割するのに伴って、製品部の切断端面に微小欠陥が形成される可能性を可及的に低減することができる。

【0175】

以下、第7関連発明の実施の形態を図面に基づいて説明する。

【0176】

図33(a)に第7関連発明の一実施形態に係る切断装置20の概略平面図を示し、図33(b)に同切断装置20の部分概略断面図(図33(a)中のX−X線矢視概略断面図)を示す。この切断装置20は、樹脂板の両面の少なくとも一方にガラス板を積層一体化させた積層体、あるいは単体のガラス板などの脆性板状物Aを切断する際に使用されるものであり、より詳しくは、図33(a),(b)に示すように、横姿勢の脆性板状物Aの切断予定線CLに沿って上方からレーザーLBを照射し、レーザーLBの照射熱で切断予定線CLを順次溶融除去するいわゆるレーザー溶断により、切断予定線CLを境界として脆性板状物Aを製品部と非製品部とに分離・分割する際に使用される。ここでは、図33(c)にも示すように、全体として平面視略矩形状をなし、脆性板状物Aとしての積層体1から製品部Mを長方形状に切り抜くことにより、積層体1を、長方形状の製品部Mと中抜き矩形状の非製品部Nとに分割する際に使用する切断装置20について例示する。なお、この長方形状の製品部Mは、例えば携帯用電子デバイスに組み込まれるタッチパネルのカバー材(保護カバー)に用いられるものである。

【0177】

まず、切断対象である脆性板状物Aとしての積層体1の構成について詳述する。図33(b)に示すように、積層体1は、樹脂板2の両面に接着層3を介してガラス板4をそれぞれ積層一体化したものである。接着層3は省略しても良く、接着層3を省略する場合には、例えば溶着により樹脂板2とガラス板4とを積層一体化することができる。

【0178】

樹脂板2としては、厚み0.01mm以上10mm以下のものが使用されるが、積層体1の製品部Mをタッチパネルの保護カバーに用いる場合には、厚み0.1mm以上3mm以下の樹脂板2が好適に使用される。ここでは厚み0.7mmの樹脂板2を使用している。なお、樹脂板2の材質としては、例えば、上記で説明した樹脂板の材質が同様に適用できる。

【0179】

ガラス板4としては、厚み0.01mm以上1.0mm以下のものが使用可能で、積層体1の製品部Mをタッチパネルのカバー材に用いる場合には、厚み0.01mm以上0.7mm以下のものが一層好適に使用され、厚み0.01mm以上0.3mm以下のものがより一層好適に使用される。ここでは、厚み0.1mmのガラス板4を使用している。樹脂板2の両面に積層一体化されるガラス板4は、その厚みが相互に同じものであっても、相互に異なるものであっても良い。ガラス板4の組成としては、例えば、上記で説明したガラス板の組成が同様に適用できる。

【0180】

接着層3は、厚み0.01〜2.0mm程度であり、積層体1の製品部Mをタッチパネルのカバー材に用いる場合には、厚み0.01mm以上0.3mm以下とするのが好ましく、厚み0.01mm以上0.1mm以下とするのが一層好ましい。接着層3の材質としては、例えば、上記で説明した接着層の材質が同様に適用できる。

【0181】

次に、切断装置20の構成について詳述する。図33(b)に示すように、切断装置20は、積層体1の上方に配置されたレーザー照射装置21およびガス噴射ノズル22と、積層体1の下方に配置された支持部材23とを主要な構成として備え、レーザー照射装置21およびガス噴射ノズル22と、支持部材23とは水平面に沿う方向に相対移動可能とされている。

【0182】

レーザー照射装置21は、例えば、炭酸ガスレーザーやYAGレーザーなどに代表されるレーザーLBの発生源であるレーザー発振器の他、集光レンズなどの光学部品を主要な構成として備え、積層体1の切断予定線CLに向けて略垂直にレーザーLBを照射する。レーザーLBは、連続光であっても良いしパルス光であっても良い。

【0183】

ガス噴射ノズル22は、積層体1の切断予定線CLにレーザーLBを照射するのに伴って積層体1の切断(溶断)部位で発生する溶融異物を吹き飛ばすために、積層体1のうち、レーザーLBの被照射部に向けてアシストガスAGを噴射するものである。本実施形態では、積層体1の製品部Mとなる側の上方位置にガス噴射ノズル22が配置されており、アシストガスAGが製品部Mとなる側の上方位置からレーザーLBの被照射部に向けて斜めに噴射される。これにより、積層体1の溶断部位で発生した溶融異物は、アシストガスAGによって非製品部N側へ吹き飛ばされる。そのため、製品部Mの切断端面等に溶融異物が付着し、製品部Mに形状不良が生じるような事態が可及的に防止される。使用可能なアシストガスAGの種類は特に限定されず、例えば、酸素ガス、水蒸気、二酸化炭素ガス、窒素ガス、アルゴンガス等、公知のガスが単独でもしくは複数種混合して使用される。アシストガスAGは熱風として噴射しても良い。

【0184】

なお、ガス噴射ノズル22の配置態様、すなわちアシストガスAGの噴射態様は上記形態に限定されるものではない。例えば、切断予定線CLの真上にガス噴射ノズル22を配置し、レーザーLBの被照射部に対して略垂直にアシストガスAGを噴射するようにしても良い。また、ガス噴射ノズル22は必要に応じて設ければ足り、必ずしも設ける必要はない。

【0185】

支持部材23は、切断すべき積層体1を下方側から横姿勢で支持するための部材であって、長方形状の製品部M(となる領域)を支持可能な第1支持部25と、中抜き矩形状の非製品部N(となる領域)を支持可能な第2支持部26とを有し、両支持部25,26は、積層体1の切断予定線CL、換言するとレーザーLBの照射軌道に沿って設けられた溝部24により区分されている。溝部24は、積層体1を突き抜けたレーザーLBが積層体1の下面の至近距離で反射して積層体1の下面に再入射することにより、積層体1(特に製品部M)の切断端面に不要な照射熱を与え、これによって切断端面の残留歪が増大したり切断端面に微小欠陥が発生したりするのを可及的に防止するために設けられた部位である。

【0186】

図33(b)に示すように、第1支持部25は、その支持面25aが、第2支持部26の支持面26aよりも僅かに上方に位置するように形成されており、したがって、両支持面25a,26a間には僅かな高低差δが存在する。ここでは、第2支持部26と略同一厚みに形成された基部25'の上面に、設けるべき高低差δの値に対応した厚みのスペーサ27を積層一体化させることにより、両支持部25,26の支持面25a,26a間に高低差δを設けている。すなわち、本実施形態では、基部25'とその上面に積層一体化されたスペーサ27とで第1支持部25を構成している。両支持面25a,26a間の高低差δは0.01mm以上0.2mm以下(0.01mm≦δ≦0.2mm)に設定されるが、高低差δの数値範囲をこのように設定した理由については後に詳述する。使用可能なスペーサ27に特段の限定はなく、例えば、樹脂、ゴムまたは金属製のシム板や、テープ材などを使用することができる。スペーサ27は、一枚のシム板等で構成しても良いし、シム板等を複数枚積層させて構成しても良い。

【0187】

なお、両支持部25,26の支持面25a,26a間に所定の高低差δが設けられた支持部材23を得るための手段は上記のものに限定されるわけではない。すなわち、支持部材23は、図34(a)に示すように、支持部材23を保持するためのベース部材28の上面に、設けるべき高低差δに対応した肉厚差を有する板材29,30を貼り付けたものとしても良いし、図34(b)に示すように、レーザーLBの照射軌道(切断予定線CL)に沿った溝部24を有する板材31を準備し、この板材31の所定領域(第2支持部26となる領域。同図中クロスハッチングで示す領域)を旋削加工等で削り取ることによって形成されたものとしても良い。但し、図34(b)に示す構成では、図33(b)や図34(a)に示した構成に比べて支持部材23の製作に手間を要することから、支持部材23としては、図33(b)や図34(a)に示すものが好ましい。

【0188】

図示は省略するが、当該切断装置20には、積層体1を支持部材23に吸着するための吸着手段をさらに設けても良い。このような吸着手段を設け、積層体1を支持部材23に吸着した状態で切断予定線CLの切断処理(溶融除去)を順次実行するようにすれば、積層体1が支持部材23に対して相対移動するのを可及的に防止することができる。これにより、切断精度を向上し、高品質の製品部Mを得ることができる。

【0189】

第7関連発明の一実施形態に係る切断装置20は以上の構成を有し、次のようにして、支持部材23により下方側から横姿勢で支持された積層体1を、切断予定線CLを境界として製品部Mと非製品部Nとに分割する。まず、レーザー照射装置21およびガス噴射ノズル22と支持部材23とを相対移動させながらレーザー照射装置21から積層体1(の切断予定線CL)に向けてレーザーLBを照射することにより、レーザーLBの照射熱で積層体1の切断予定線CLを順次溶融除去する。このとき、積層体1のうち、レーザーLBの被照射部に向けてガス噴射ノズル22からアシストガスAGを噴射し、レーザーLBが照射されるのに伴って形成された溶融異物を非製品部N側に吹き飛ばす。

【0190】

レーザー照射装置21およびガス噴射ノズル22と支持部材23とは、切断予定線CL(の一部領域)に向けて照射したレーザーLBが積層体1の下面を突き抜ける毎に相対移動させるようにしても良いし、積層体1の切断予定線CLの一部領域が所定厚み溶融除去される毎に相対移動させても良い。すなわち、切断予定線CLの切断は、レーザーLBを積層体1の切断予定線CLに沿って一周走査させることで完了させるようにしても良いし、レーザーLBを積層体1の切断予定線CLに沿って複数周走査させることで完了させるようにしても良い。そして、切断予定線CLが全て溶融除去されることで切断予定線CLの切断が完了すると、積層体1は、図33(c)に示すように、切断予定線CLを境界として長方形状の製品部Mと中抜き矩形状の非製品部Nとに分割される。

【0191】

そして、本実施形態では、以上のようにして積層体1を製品部Mと非製品部Nとに分割する際に使用する切断装置20として、製品部Mを支持する第1支持部25の支持面25aが、第2支持部26の支持面26aよりも上方に位置した支持部材23を備えたものを使用した。これにより、製品部M(となる領域)を非製品部N(となる領域)よりも常時上方に位置させた状態で切断予定線CLの切断(ここでは溶融除去)を進行・完了させることができる。そのため、切断予定線CLの切断完了直前段階で、製品部Mが非製品部Nよりも下方に位置していることに起因して、製品部Mを構成するガラス板4(特に下側のガラス板4)の切断端面にマイクロクラック等の微小欠陥が形成される可能性を可及的に低減することができる。すなわち、このようにすれば、積層体1の切断(レーザ溶断)完了直前段階で非製品部Nが脱落等し、積層体1を構成する下側のガラス板4が強制的に折り割られた場合でも、マイクロクラック等の微小欠陥は、製品部Mではなく非製品部Nの切断端面に形成されるからである。

【0192】

特に、厚みが0.01mm以上0.3mm以下程度にまで薄板化されたガラス板4(本実施形態では厚み0.1mmのガラス板4)を含む積層体1を、切断予定線CLを境界として製品部Mと非製品部Nとに分割するような場合には、切断予定線CLの切断完了直前段階で積層体1を構成するガラス板4(特に下側のガラス板4)が強制的に折り割られ易いため、第7関連発明に係る切断装置20は極めて有益である。

【0193】

なお、製品部Mを非製品部Nよりも上方に位置させた状態で切断予定線CLの切断(溶融除去)を完了させるようにすれば、上記のとおり、製品部Mの切断端面に微小欠陥が形成される可能性を可及的に低減することができる。しかしながら、両支持面25a,26a間の高低差δがあまりに小さいと、支持部材23製作時の加工誤差の影響により、および/またはレーザーLB照射に伴う両支持部25,26の少なくとも一方の熱変形により、第1支持部25の支持面25aの一部又は全部が、第2支持部26の支持面26aよりも下方に位置してしまう可能性があることも否定できない。これに対し、第1支持部25の支持面25aを、第2支持部26の支持面26aよりも0.01mm以上上方に位置させるようにしておけば、両支持面25a,26a間の高低差δで支持部材23製作時の加工誤差やレーザーLB照射に伴う支持部25,26の熱変形量を吸収することができる。一方、第1支持部25の支持面25aの方が、第2支持部26の支持面26aよりも0.2mmを超えて上方に位置するような場合には、非製品部Nの自重による垂れ下がり量が大きくなり、その曲げ応力によって製品部Mを構成するガラス板4の切断端面に微小欠陥が形成され易く、したがって製品部Mを構成するガラス板4が割れる可能性が高まる。

【0194】

以上のことから、本実施形態のように、第1支持部25の支持面25aを、第2支持部26の支持面26aよりも0.01mm以上0.2mm以下の範囲で上方に位置させる(両支持面25a,26a間の高低差δを0.01mm以上0.2mm以下に設定する)ようにすれば、高品質の製品部Mを安定的に得ることができる。

【0195】

以上、第7関連発明の一実施形態に係る脆性板状物Aの切断装置20および切断方法について説明を行ったが、切断装置20(切断方法)には、第7関連発明の要旨を逸脱しない範囲で種々の変更を加えることが可能である。

【0196】

例えば、上記した切断装置20は、支持部材23を構成する第1支持部25および第2支持部26の双方が固定的に設けられたものであるが、切断装置20は、両支持部25,26の少なくとも一方を昇降移動させる昇降移動機構をさらに備えたものとすることもできる。このような構成とすれば、切断予定線CLの切断処理実行中に、両支持部25,26の支持面25a,26a高さを任意に調整することが可能となるので、積層体1を最適な姿勢に保持した状態で切断予定線CLの切断を進行・完了させることが容易となる。

【0197】

具体的には、例えば、図35(a)に示すように、切断予定線CLの切断開始後、切断予定線CLの切断が完了する直前までの間、製品部Mおよび非製品部Nを同一高さに位置させる。その後、図35(b)に示すように、切断予定線CLの切断が完了する直前の状態にまで切断処理が進展したときに、第1支持部25と第2支持部26とを相対的に昇降移動させる(図示例では、第2支持部26を下降移動させる)ことにより、製品部Mを非製品部Nよりも上方に位置させ、その状態で切断予定線CLの切断を完了させる。

【0198】

このようにすれば、製品部Mおよび非製品部Nを同一平面内に位置させた状態で切断予定線CLの切断処理を進行させることができるので、製品部M又は非製品部Nの自重による垂れ下がりに起因した微小欠陥の形成確率をも可及的に低減することができるという利点がある。

【0199】

もちろん、切断予定線CLの切断が完了する直前ではなく、例えば切断予定線CLの切断が全体の半分程度進行した時点で、第1支持部25と第2支持部26とを相対的に昇降移動させることによって第1支持部25の支持面25aを第2支持部26の支持面26aよりも上方に位置させ(製品部Mを非製品部Nよりも上方に位置させ)、その状態で切断予定線CLの切断を完了させるようにしても構わない。要するに、切断予定線CLの切断完了直前段階で第1支持部25の支持面25aが第2支持部26の支持面26aよりも上方に位置しており、その状態で切断予定線CLの切断が完了するようになっていれば良い。

【0200】

以上では、脆性板状物Aとしての積層体1を1枚の製品部Mと1枚の非製品部Nとに分割するために第7関連発明に係る切断装置20および切断方法を用いる場合について説明を行ったが、第7関連発明に係る切断装置20および切断方法は、図36に示すように、複数(図示例では4つ)の切断予定線CLを有する積層体1から複数枚(4枚)の製品部Mを切り抜き、積層体1を4枚の製品部Mと1枚の非製品部Nとに分割する際や、図37に示すように、直線状の切断予定線CLを有する積層体1にレーザーLBを照射して切断予定線CLを切断することにより、切断予定線CLを境界として積層体1を製品部Mと非製品部Nとに分割するような場合にも好ましく適用することができる。

【0201】

また、以上では、脆性板状物Aとして、樹脂板2の両面にガラス板4を積層一体化させた積層体1を、切断予定線CLを境界として製品部Mと非製品部Nとに分割する際に、第7関連発明を適用する場合について説明を行ったが、第7関連発明は、脆性板状物Aとして、樹脂板2の両面の何れか一方にのみガラス板4を積層一体化させた積層体や、単体のガラス板を製品部Mと非製品部Nとに分割する際にも好ましく適用することができる。

【0202】

また、第7関連発明に係る切断装置20および切断方法は、以上で説明したレーザー溶断を実行する場合のみならず、いわゆるレーザー割断を実行する場合にも好ましく使用することができる(図示省略)。

【符号の説明】

【0203】

1 積層体

1a コーナー部

2 樹脂板

2a 端面

3 接着層

4 ガラス板

4a 端面

5 凹部

5a 屈曲部

6 凸部

6a 屈曲部

7 開口部

7a 屈曲部

8 保護テープ

【技術分野】

【0001】

本発明は、樹脂板とガラス板とを積層一体化した積層体の改良技術に関する。

【背景技術】

【0002】

周知のように、近年、使用場所が限定されずに携行性も良好であることから、携帯電話(スマートフォンなど)・タブレット型PC・携帯型ゲーム機器などの携帯用電子デバイスが普及している。これらの携帯用電子デバイスでは、携行性を良好に維持すべく、小型化及び軽量化が必要不可欠となる。しかしながら、小型化に伴って携帯用電子デバイスの画面も小さくすると、画面に表示される情報の視認性が低下し、携帯用電子デバイスとしての利便性が極端に低下するという問題がある。そのため、携帯用電子デバイスを小型化したとしても、その画面サイズは大きく確保することが必要となる。そこで、携帯用電子デバイスにおいては、画面外に存在していた操作部を省略し、その操作機能を画面中に組み込んで画面サイズをできるだけ大きく確保するという試みがなされている。この種の携帯用電子デバイスの画面には、タッチパネルが採用されるのが通例である。

【0003】

このような携帯用電子デバイスに搭載されるタッチパネルの保護カバーには、高硬度(耐擦傷性)や高い気密性が確保でき、見た目の高級感や手触りが良好である等の理由からガラス板が使用されることが多い。しかしながら、ガラスは樹脂(プラスチック)に比べて重いため、保護カバーに要求される諸特性をガラス板のみで実現しようとすると、携帯用電子デバイスの軽量化を図ることが困難になる。

【0004】

そこで、この問題に対処するものとして、例えば特許文献1及び2では、樹脂板の両面にガラス板を積層一体化した積層体が開示されている。このようにすれば、最外層がガラスで構成されることから、ガラスに由来する耐擦傷性などの諸特性を確保しつつ、中心層がガラスよりも軽量な樹脂で構成されることから、積層体全体の軽量化も図ることが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−39597号公報

【特許文献2】特開平7−43696号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ガラス板の厚みが300μm以下まで薄板化された場合、ガラス板の端面の縁部が角張っていると、他部材が衝突した際に、ガラス板の端面に発生したクラックがガラス板の厚み方向に貫通し易い。そのため、ガラス板の破損を来たし易い。また、仮に破損に至らなくても、他部材が衝突したときに、樹脂板とガラス板との間に剥離が生じるという問題も生じ得る。このような問題は、他部材が衝突した際に、ガラス板の端面に生じる応力集中を主たる原因として発生する。

【0007】

しかしながら、特許文献1及び特許文献2のいずれにおいても、樹脂板に積層一体化されたガラス板の端面の縁部が角張って先鋭となっていることから、ガラス板の破損や、ガラス板と樹脂板との間に生じる剥離に対する配慮が何らなされていない(特許文献1の図1、及び特許文献2の図1を参照)。

【0008】

本発明は、上記実情に鑑み、厚み300μm以下のガラス板と、樹脂板とを積層一体化した積層体において、ガラス板の端面の破損や、ガラス板と樹脂板との間に剥離が生じるという事態を可及的に低減することを技術的課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために創案された本発明は、樹脂板の両面の少なくとも一方に、厚みが300μm以下のガラス板を積層一体化した積層体であって、前記ガラス板の端面に面取り加工が施されていることに特徴づけられる。なお、ここでいう樹脂板及びガラス板には、それぞれフィルム状の薄い形態(以下、単にフィルムともいう)が含まれるものとする。

【0010】

このような構成によれば、積層体に含まれるガラス板の端面に面取り加工が施されていることから、ガラス板の端面から角張った部分が切除される。その結果、ガラス板の端面に他部材が衝突した場合であっても、ガラス板の端面に生じる応力集中が緩和され、ガラス板の端面の破損や、ガラス板と樹脂板との間に生じる剥離を可及的に防止することが可能となる。

【0011】

上記の構成において、前記樹脂板の端面の少なくとも一部が、前記ガラス板の端面よりも突出していることが好ましい。

【0012】

このようにすれば、仮に積層体の端面に他部材が接触する事態が生じても、その他部材が、ガラス板の端面よりも突出している樹脂板の端面に優先的に接触し、ガラス板の端面に直接接触し難くなる。その結果、ガラス板の端面の破損や、ガラス板と樹脂板の間に生じる剥離をより確実に防止することが可能となる。

【0013】

上記の構成において、前記樹脂板の両面にそれぞれ前記ガラス板が積層一体化されていることが好ましい。

【0014】

このようにすれば、積層体の最外層がそれぞれガラスにより構成されることから、積層体の耐久性などを確実に向上させることができる。また、樹脂板の両面のいずれか一方にのみガラス板が積層一体化されている場合、樹脂板とガラス板の熱膨張差により、環境温度の変化による積層体の反りが顕著になるおそれがある。そのため、このような反りを防止する観点からも、樹脂板の両面にそれぞれガラス板が積層一体化されていることが好ましい。

【0015】

上記課題を解決するために創案された本発明は、樹脂板の両面の少なくとも一方に、厚み300μm以下のガラス板を積層一体化する積層工程と、前記積層工程で前記樹脂板と積層一体化された前記ガラス板の端面に対して面取り加工を施す面取り工程とを含むことに特徴づけられる。

【0016】

すなわち、厚み300μm以下のガラス板の端面を面取り加工する場合において、ガラス板単独の状態では破損を来たし易く、その端面に砥石等によって面取り加工を施すことが極めて困難である。これに対し、上記の方法によれば、樹脂板と積層一体化された後に、ガラス板の端面に対して面取り加工が施される。したがって、ガラス板単独のときよりも、樹脂板による補強効果が期待できることから、ガラス板の端面に対して簡単に面取り加工を施すことが可能となる。

【0017】

上記の方法において、前記面取り工程で、前記樹脂板に対しても面取り加工を施すようにしてもよい。

【0018】

このようにすれば、積層体全体としての更なる破損強度の向上が期待できる。

【0019】

上記の方法において、前記積層工程で、前記樹脂板の両面にそれぞれ前記ガラス板を積層一体化してもよい。

【発明の効果】

【0020】

以上のように本発明によれば、厚み300μm以下のガラス板と、樹脂板とを積層一体化した積層体において、ガラス板の端面に面取り加工が施されていることから、ガラス板の端面の破損や、ガラス板と樹脂板との間に剥離が生じるという事態を可及的に低減することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態に係る積層体を示す断面図である。

【図2】図1のX領域の拡大図である。

【図3】本発明の第2実施形態に係る積層体の要部拡大断面図である。

【図4】本発明の第3実施形態に係る積層体の要部拡大断面図である。

【図5】本発明の第4実施形態に係る積層体の要部拡大断面図である。

【図6】本発明の第5実施形態に係る積層体の要部拡大断面図である。

【図7】本発明の第6実施形態に係る積層体の要部拡大断面図である。

【図8】本発明の第7実施形態に係る積層体の要部拡大断面図である。

【図9】本発明の第8実施形態に係る積層体の要部拡大断面図である。

【図10】本発明の第9実施形態に係る積層体の要部拡大断面図である。

【図11】本発明の実施例に係る積層体の評価試験結果を示す図である。

【図12】本発明の第1関連発明の実施形態に係る積層体を示す平面図である。

【図13】第1関連発明の実施形態の変形例に係る積層体を示す平面図である。

【図14】第1関連発明の実施例に係る積層体の評価試験結果を示す図である。

【図15】従来の積層体の問題点を説明するための図である。

【図16】本発明の第2関連発明の実施形態に係る積層体を示す平面図である。

【図17】第2関連発明の実施例に係る積層体の評価試験結果を示す図である。

【図18】従来の積層体の問題点を説明するための図である。

【図19】本発明の第3関連発明の実施形態に係る積層体を示す平面図である

【図20】第3関連発明の実施例に係る積層体の評価試験結果を示す図である。

【図21】本発明の第4関連発明の実施形態に係る積層体の切断方法を説明するための図である。

【図22】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図23】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図24】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図25】第4関連発明の実施形態の変形例に係る積層体の切断方法を説明するための図である。

【図26】本発明の第5関連発明の実施形態に係る積層体の切断方法を含む積層体の製造工程を説明するための図である。

【図27】(a)は本発明の第6関連発明に係る加工方法の適用対象である積層体の概略側面図、(b)及び(c)は仕上げ工程のうち第1段階を概念的に示す図である。

【図28】(a)は仕上げ工程のうち第2段階を概念的に示す図、(b)は仕上げ工程完了後における積層体の部分側面図である。

【図29】(a),(b)共に、第1段階の変形例を概念的に示す図である。

【図30】(a)は他の実施形態に係る第1段階を概念的に示す図、(b)は他の実施形態に係る第2段階を概念的に示す図、(c)は両段階の完了後における積層体の部分側面図である。

【図31】(a)は他の実施形態に係る第1段階を概念的に示す図、(b)は、他の実施形態に係る第2段階を概念的に示す図、(c)は、両段階の完了後における積層体の部分側面図である。

【図32】従来の切断装置の要部拡大断面図であり、(a)はレーザー溶断開始段階の断面図、(b)はレーザー溶断完了直前の断面図である。

【図33】(a)は第7関連発明の一実施形態に係る脆性板状物の切断装置の概略平面図、(b)は(a)中のX−X線矢視概略断面図、(c)は、脆性板状物を(a),(b)に示す切断装置を使用して製品部と非製品部とに分割した様子を模式的に示す平面図である。

【図34】(a),(b)共に、切断装置を構成する支持部材の変形例を模式的に示す断面図である。

【図35】第7関連発明の他の実施形態に係る切断装置の要部拡大断面図であり、(a)はレーザー溶断開始段階の断面図、(b)はレーザー溶断完了直前の断面図である。

【図36】脆性板状物の切断態様の変形例を示す概略平面図である。

【図37】脆性板状物の切断態様の変形例を示す概略平面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を添付図面を参照して説明する。

【0023】

<第1実施形態>

図1に示すように、本発明の第1実施形態に係る積層体1は、樹脂板2の両面に、接着層3によってガラス板4をそれぞれ積層一体化したものであり、例えば携帯用電子デバイスのタッチパネルのカバー材に用いられる。なお、接着層3を省略して、ガラス板4に樹脂板2を溶着等によって直接接着してもよい。また、樹脂板2の両面のいずれか一方の面にのみ、ガラス板4を積層一体化するようにしてもよい。

【0024】

樹脂板2は、厚み0.01〜20mm程度であるが、携帯用電子デバイスに搭載されるタッチパネルの保護カバーに用いる場合は0.1〜2mm程度が好ましい。樹脂板2の材質としては、例えば、ポリカーボネート、アクリル、ポリエチレンテレフタレート、PEEK、ポリアミド、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリエチレンナフタレート等の各種樹脂材料を利用できる。ここで、樹脂板2には、樹脂フィルムも含まれるものとする(以下、同様)。

【0025】

ガラス板4は、厚み300μm以下、好ましくは10μm以上200μm以下である。なお、ガラス板4は、樹脂板2よりも薄板のものが好ましい。ガラス板4の組成としては、各種ガラスを利用できるが、無アルカリガラスが好ましい。これは、組成にアルカリ成分を含むガラスの場合、経時に伴ってガラス中のアルカリ成分が抜け、積層体に曲げ応力が作用したときに、アルカリ成分の抜けた部分が起点となってガラス板が割れ易くなるためである。ここで、ガラス板4には、ガラスフィルムも含まれるものとする(以下、同様)。

【0026】

なお、接着層3は、厚み1〜500μm程度である。接着層3の材質としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ゴム系粘着剤、紫外線硬化性アクリル系接着剤、紫外線硬化性エポキシ系接着剤、熱硬化性エポキシ系接着剤、熱硬化性メラミン系接着剤、熱硬化性フェノール系接着剤、エチレンビニルアセテート(EVA)中間膜、ポリビニルブチラール(PVB)中間膜などが利用できる。

【0027】

この積層体1は、特徴的な構成として、図2に拡大して示すように、樹脂板2に積層一体化されたガラス板4の端面4aに面取り加工された被加工面を有する。なお、図示例では、樹脂板2の端面2aには面取り加工が施されていない。

【0028】

詳細には、ガラス板4の端面4aが、略円弧状(例えば、単一の曲率をなす4分の1円の円弧や、単一の曲率をなす8分の1円弧など)に丸く面取り(R面取り)されている。このようにすることで、ガラス板4の端面4aから角張った部分が切除される。その結果、ガラス板4の端面4aに他部材が衝突した場合であっても、ガラス板4の端面4aに生じる応力が分散緩和されて応力集中を起こさず、ガラス板4の端面4aの破損や、ガラス板4と樹脂板2との間の剥離を可及的に防止することが可能となる。

【0029】

次に、以上のような積層体1の製造方法について説明する。

【0030】

まず、接着剤からなる接着層3を介して樹脂板2の両面にガラス板4を積層一体化する。次に、樹脂板2に積層一体化されたガラス板4の端面4aに対して面取り加工を施す。この面取り加工は、砥石でガラス板4の端面4aを機械的に研削することによって行なう。この場合、厚み300μm以下のガラス板4単独では、砥石によって端面4aを機械的に研削すれば、ガラス板4の端面4aに欠けや割れなどの破損が容易に生じ得る。これに対し、上記の製造方法では、ガラス板4を樹脂板2によって補強した後に、ガラス板4の端面4aの面取りが施されることから、ガラス板4の破損を防止しつつ、その端面4aを砥石によって機械的に研削することが可能となる。

【0031】

ここで、ガラス板4の端面4aに面取りを施す方法は、上記の方法以外にも、例えば、厚み300μm以下のガラス板4を複数枚重ね、接着剤を使用せずに、互いの表面同士をオプティカルコンタクトにより接着(密着)させ、この積層状態で各ガラス板4の端面に砥石によって面取り加工を施すようにしてもよい。この場合、ガラス板4の密着部側の面の表面粗さRaが、2.0nm以下、特に0.2nm以下であることが好ましい。このようにすれば、各ガラス板4は他のガラス板4によって補強されることになるので、面取り加工時にガラス板4が破損するのを防止することができる。この場合、面取り加工を施したガラス板4を樹脂板2に接着剤などによって積層一体化する。

【0032】

また、砥石による機械的な研削以外にも、ガラス板4の端面4aをフッ酸などのエッチング液に浸漬し、ガラス板4の端面4aの角部の面取りをするようにしてもよい。この場合、面取り加工を施したガラス板4を樹脂板2に接着剤などによって積層一体化する。勿論、ガラス板4と樹脂板2を接着剤などで積層一体化した後、その積層体の端面をフッ酸などのエッチング液に浸漬したり、その積層体の端面にフッ素含有化合物(例えば、4フッ化炭素)のプラズマを照射することで、ガラス板4の端面4aの角部の面取りをしてもよい。

【0033】

以上では、タッチパネルの保護カバーに用いられる積層体を例示したが、フラットパネルディスプレイ(FPD)、電磁調理器、太陽電池等の各種電気・電子機器用パネルに組み込まれる積層体の他、建築構造物や各種車両の窓用パネルに組み込まれる積層体に適用することももちろん可能である。なお、このような積層体の用途に関しては、以下も同様とする。

【0034】

<第2実施形態>

図3に示すように、本発明の第2実施形態に係る積層体1が、第1実施形態に係る積層体1と相違するところは、ガラス板4の端面4aの角部を直線で切除した点にある(C面取り)。

【0035】

詳細には、ガラス板4の端面4aに、ガラス板4の表面に対して略垂直に延びる面を残しつつ、ガラス板4の端面4aと、最外面側(樹脂板2が位置していない側)のガラス板4の表面との連結部に形成される角部(三角形部分)を直線で切除して面取りを施すようにしている。この場合、ガラス板4の端面4aと、最外面を構成するガラス板4の表面との連結部におけるなす角は、90°超(好ましくは120°以上)になるようにする。

【0036】

なお、ガラス板4の端面4aにガラス板4の表面に対して略垂直に延びる面を残す態様でガラス板4の端面4aの角部を直線で切除する場合を図示したが、略垂直に延びる面を残さない態様でガラス板4の端面4aの角部を直線で切除してもよい。換言すれば、ガラス板4の端面4aをテーパ面のみから構成してもよい。

【0037】

<第3実施形態>

図4に示すように、本発明の第3実施形態に係る積層体1が、第1〜2実施形態に係る積層体1と相違するところは、ガラス板4の端面4aが、異なる傾斜角を有する複数のテーパ面を連ねた複合平面をなすように面取りされている点にある。

【0038】

<第4実施形態>

図5に示すように、本発明の第4実施形態に係る積層体1が、第1〜3実施形態に係る積層体1と相違するところは、ガラス板4の端面4aから樹脂板2の端面2aに亘って連続的に面取り加工されている点にある。

【0039】

詳細には、この実施形態では、ガラス板4の端面4aと、樹脂板2の端面2aとが連続的に単一の円弧面をなすように面取りされている。なお、単一の円弧面には、真円形状のみならず、楕円や放物線などの非真円形状も含むものとする。

【0040】

<第5実施形態>

図6に示すように、本発明の第5実施形態に係る積層体1が、第1〜4実施形態に係る積層体1と相違するところは、樹脂板2の端面2aが、ガラス板4の端面4aよりも突出している点にある。

【0041】

詳細には、この実施形態では、ガラス板4の端面4a全体が傾斜面になるように面取りがされており、そのガラス板4の端面4aの先端から樹脂板2の端面2a全体が突出している。なお、樹脂板2の端面2aには面取りが施されていない。

【0042】

このようにすれば、積層体1の端面に他部材が接触する事態が生じても、その他部材は、ガラス板4の端面4aよりも突出している樹脂板2の端面2aに優先的に接触し、ガラス板4の端面に直接接触し難くなる。その結果、ガラス板4の端面4aの破損や、ガラス板4と樹脂板2の間の剥離をより確実に防止すること可能となる。なお、このような効果は、樹脂板2の端面2aの少なくとも一部が、ガラス板4の端面4aよりも突出していれば、多少の差はあるものの享受することができる。すなわち、第4実施形態で説明した態様のように、ガラス板4の端面4aから樹脂板2の端面2aに至るまでを連続的に略円弧状に面取りする場合でも、同様の効果を享受できる。

【0043】

<第6実施形態>

図7に示すように、本発明の第6実施形態に係る積層体1が、第5実施形態に係る積層体1と相違するところは、ガラス板4の端面4aが、異なる曲率を有する複数の円弧面を連ねた複合曲面をなすように面取りされている点にある。

【0044】

<第7実施形態>

図8に示すように、本発明の第7実施形態に係る積層体1が、第5〜6実施形態に係る積層体1と相違するところは、ガラス板4の端面4aが、単一の円弧面(例えば、4分の1円の円弧や、8分の1円の円弧)をなすように面取りされている点にある。なお、単一の円弧面には、真円形状のみならず、楕円や放物線などの非真円形状も含むものとする。

【0045】

<第8実施形態>

図9に示すように、本発明の第8実施形態に係る積層体1が、第5〜7実施形態に係る積層体1と相違するところは、ガラス板4の端面4aの角部を直線で切除(C面取り)した点にある。

【0046】

詳細には、ガラス板4の端面4aに、ガラス板4の表面に対して略垂直に延びる面を残しつつ、ガラス板4の端面4aと、最外面側(樹脂板2が位置していない側)のガラス板4の表面との連結部に形成される角部(三角形部分)を直線で切除して面取りを施す。

【0047】

なお、ガラス板4の端面4aにガラス板4の表面に対して略垂直に延びる面を残す態様でガラス板4の端面4aの角部を直線で切除する場合を図示したが、略垂直に延びる面を残さない態様でガラス板4の端面4aの角部を直線で切除してもよい。換言すれば、ガラス板4の端面4aをテーパ面のみから構成してもよい。

【0048】

<第9実施形態>

図10に示すように、本発明の第9実施形態に係る積層体1が、第5〜8実施形態に係る積層体1と相違するところは、ガラス板4の端面4aから樹脂板2の端面2aに亘って連続的に面取りされている点にある。

【0049】

詳細には、この実施形態では、ガラス板4の端面4aから樹脂板2の端面2aに亘って、単一の傾斜面により面取りが施されている。

【0050】

<本発明の実施例>

次に、本発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0051】

この評価試験では、実施例1〜5に係る積層体と、比較例1〜2に係る積層体のそれぞれの端面に他部材を接触させ、ガラス板に欠け(チッピング)や剥離が生じるか否かを検査した。

【0052】

実施例1〜5に係る積層体と、比較例1〜2に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)で、厚みが0.1mmtであり、平面の寸法は実施例1及び3、比較例1が100mm×100mm、実施例2が99.5×99.5mm、実施例4及び5、比較例2が99mm×99mmである。樹脂板は、材質がポリカーボネートで、寸法が100mm×100mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質がアクリル系粘着剤であり、厚みが0.025mmtである。

【0053】

評価試験の試験条件は、研磨機(クヌートロータ)の耐水サンドペーパー(♯320)に対して、積層体の端面を30°及び60°の接触角度で1秒間、2Nの荷重で接触させる。この評価試験は、積層体の4辺のそれぞれの表裏面に対して実施する。すなわち、1つの積層体について、計8回の評価試験を行なう。そして、このときに、積層体に含まれるガラス板の端面に発生する50μm以上の欠け、及び剥離箇所の個数をそれぞれ集計した。その結果を図11に示す。

【0054】

図11によれば、ガラス板の端面に面取りを施している実施例1〜5が、ガラス板の端面に面取りを施していない比較例1〜2に比して、欠け及び剥離を大幅に低減するという良好な結果を得ていることが認識できる。そして、特に、実施例4及び実施例5のように、樹脂板の端面が、ガラス板の端面よりも突出している形態が、欠け及び剥離を防止する上で好ましいと言える。

【0055】

次に、本発明の関連技術として、複数の関連発明に係る積層体を順に説明する。なお、下記の関連発明で説明する事項(特に、製造方法に関する事項)については、上記の実施形態に適宜適用することができるものとする。

【0056】

<第1関連発明>

本発明の第1関連発明に係る積層体は、樹脂板の両面の少なくとも一方に、厚みが300μm以下のガラス板を積層一体化している点は上記実施形態と共通し、次のような技術的課題を解決するためになされたものである。すなわち、このような積層体は、積層体の周囲環境に大きな温度変化(例えば、積層体の周囲環境の温度が、20℃から80℃へ上昇した場合など)が生じると、ガラス板と樹脂板との間の熱膨張差により、ガラス板と樹脂板との貼り合せ面に応力が生じて剥離することがある。特に、積層体の直交する二辺が交差して形成されるコーナー部に角部(交差角が90°以下)が存在していると、この角部への応力集中が顕著となって、剥離が発生し易くなる。

【0057】

第1関連発明は、上記実情に鑑み、積層体のコーナー部への応力集中によって、ガラス板と樹脂板との間に剥離が生じるのを防止することを技術的課題としている。

【0058】

そこで、上記課題を解決するために創案された第1関連発明は、樹脂板の両面の少なくとも一方に、厚みが300μm以下のガラス板を積層一体化した積層体において、積層体の直交する二辺が交差して形成されるコーナー部に対して角取り加工が施されていることに特徴づけられる。

【0059】

詳細には、図12に示すように、第1関連発明の実施形態に係る積層体1では、積層体1のコーナー部1aの角部が略円弧状になるように、角取り加工が施されている。このようにすれば、積層体1のコーナー部1aに90°以下の鋭利な角が存在しなくなるため、ガラス板4と樹脂板2との熱膨張差によってコーナー部1aに生じる応力集中が緩和され、剥離が発生し難くなる。

【0060】

なお、積層体1のコーナー部1aは、図13に示すように、鈍角(好ましくは120°以上)を組み合わせてなる多角形形状になるように、角取り加工が施されていてもよい。

【0061】

以上のような積層体1は、例えば、次のようにして製造される。すなわち、まず、樹脂板2の両面に、接着剤からなる接着層3を介してガラス板4を積層一体化する。次に、ガラス板4と樹脂板2とが積層一体化された積層体1のコーナー部1aに対して角取り加工を施す。この角取り加工は、砥石で積層体1のコーナー部1aを機械的に研削することによって行なう。なお、積層体1のコーナー部1aを研削する際に、ガラス板4のコーナー部と、樹脂板2の対応するコーナー部とが、同時に研削される。もちろん、別々に研削してもよい。

【0062】

次に、第1関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0063】

この評価試験では、実施例6〜7に係る積層体と、比較例3に係る積層体のそれぞれを加熱した後に冷却し、積層体に剥離が生じるか否かを検査した。

【0064】

実施例6〜7に係る積層体と、比較例3に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が500mm×500mm×0.1mmtである。樹脂板は、材質がポリカーボネート、熱膨張係数が70×10-6/℃、寸法が500mm×500mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質が紫外線硬化性アクリル系接着剤であり、寸法が500mm×500mm×0.01mmtである。実施例6に係る積層体のコーナー部は曲率半径10mmに角取りを施している。実施例7に係る積層体のコーナー部は3つの鈍角(積層体の一方の辺側から順に160°、130°、160°)を組み合わせてなる多角形形状に角取りを施しており、角取り部の寸法は10mm×10mmである。これに対して比較例3に係る積層体のコーナー部は角取りを施していない。

【0065】

評価試験の試験条件は、積層体を室温から90℃まで1℃/分で昇温すると共に90℃で2時間保持した後、−40℃まで−1℃/分で降温すると共に−40℃で2時間保持し、再び90℃まで1℃/分で昇温すると共に90℃で2時間保持するという温度サイクルを20サイクル実施し、最後に90℃から室温まで−1℃/分で降温するという温度条件で積層体を加熱・冷却し、剥離の有無を検査した。その結果を図14に示す。

【0066】

図14によれば、積層体のコーナー部に角取りを施している実施例6〜7が、コーナー部に角取りを施していない比較例3に比して、剥離を大幅に低減するという良好な結果を得ていることが認識できる。そして、特に、実施例6のように、積層体のコーナー部の形状が略円弧状であることが、応力集中の緩和効果が高く、好ましい。

【0067】

<第2関連発明>

本発明の第2関連発明に係る積層体は、樹脂板の両面の少なくとも一方に、ガラス板を積層一体化している点は、上記実施形態と共通し、次のような技術的課題を解決するためになされたものである。

【0068】

すなわち、図15に示すように、積層体1は、その外周部において、凹部5や凸部6が形成されることがある。そして、この凹部5や凸部6の形成領域に、直線同士(例えば、互いに直交する2直線)が交差して形成される屈曲部5a,6aが存在すると、積層体1の周囲環境に大きな温度変化(例えば、積層体1の周囲環境の温度が、20℃から80℃へ上昇した場合など)が生じた場合に、ガラス板4と樹脂板2との間の熱膨張差によってガラス板4に作用する引張応力が、屈曲部5a,6aに集中してガラス板4が破損し易くなるという問題がある。

【0069】

第2関連発明は、上記実情に鑑み、積層体の外周の凸部や凹部に形成される屈曲部への応力集中によって、ガラス板に破損が生じるのを防止することを技術的課題とする。

【0070】

上記課題を解決するために創案された第2関連発明は、樹脂板の両面の少なくとも一方に厚みが300μm以下のガラス板を積層一体化してなり、外周に凸部又は凹部からなる形状変化部が形成されるとともに、形状変化部内に直線同士が交差して形成される屈曲部を有する積層体であって、屈曲部が略円弧状に連続するように、屈曲部に角取り加工が施されていることに特徴づけられる。

【0071】

詳細には、図16に示すように、第2関連発明の実施形態に係る積層体1では、積層体1の外周の対向する2辺に凹部5と凸部6が形成されており、凹部5の屈曲部5a及び凸部6の屈曲部6aが円弧状に連続するように角取り加工が施されている。このようにすれば、積層体1の凹部5及び凸部6に形成される屈曲部5a,6aに鋭利な角が存在しなくなる。そのため、ガラス板4と樹脂板2との熱膨張差によってガラス板4の屈曲部に作用する引張応力の集中が緩和され、ガラス板4が破損し難くなる。ここで、屈曲部5a,6aの曲率半径は、0.5mm以上であることが好ましく、1mm以上であることが更に好ましい。

【0072】

次に、第2関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0073】

この評価試験では、実施例8に係る積層体と、比較例4〜5に係る積層体のそれぞれを加熱した後に冷却し、ガラス板に割れが生じるか否かを検査した。

【0074】

実施例8に係る積層体と、比較例4〜5に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。積層体は、各短辺の中央部に短辺方向30mm×長辺方向10mmの凹部を有している。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が50mm×100mm×0.1mmtである。樹脂板は、材質がポリカーボネート、熱膨張係数が70×10-6/℃、寸法が50mm×100mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質が紫外線硬化性アクリル系接着剤であり、寸法が50mm×100mm×0.01mmtである。実施例8に係る積層体の凹部に形成される屈曲部は曲率半径2mmの円弧状に角取りしている。比較例4に係る積層体の凹部に形成される屈曲部は角取りを施していない。比較例5に係る積層体の凹部に形成される屈曲部は2つの鈍角(各225°)を組み合わせてなる多角形形状に角取りを施しており、角取り部の寸法は2mm×2mmである。

【0075】

評価試験の試験条件は、積層体を室温から90℃まで1℃/分で昇温すると共に90℃で2時間保持した後、−40℃まで−1℃/分で降温すると共に−40℃で2時間保持し、再び90℃まで1℃/分で昇温すると共に90℃で2時間保持するという温度サイクルを20サイクル実施し、最後に90℃から室温まで−1℃/分で降温するという温度条件で積層体を加熱・冷却し、ガラス板に割れが生じるか否かを検査した。その結果を図17に示す。

【0076】

図17に示すように、積層体の凹部に形成される屈曲部を略円弧状に角取りしている実施例8が、凹部に直線が交差して形成される屈曲部が残存している比較例4〜5に比して、ガラス板の割れを確実に低減できるという良好な結果を得た。なお、このような結果は、凸部の屈曲部に関しても場合も同様である。

【0077】

<第3関連発明>

本発明の第3関連発明に係る積層体は、樹脂板の両面の少なくとも一方に、ガラス板を積層一体化している点は、上記実施形態と共通し、次のような技術的課題を解決するためになされたものである。

【0078】

すなわち、図18に示すように、積層体1は、その平面内に開口部7が形成されることがある。そして、この開口部7の形成領域に、直線同士(例えば、互いに直交する2直線)が交差して形成される屈曲部7aが存在すると、積層体1の周囲環境に大きな温度変化(例えば、積層体の周囲環境の温度が、20℃から80℃へ上昇した場合など)が生じた場合に、ガラス板4と樹脂板2との熱膨張差によってガラス板4に作用する引張応力が屈曲部7aに集中し、ガラス板4が破損し易くなるという問題がある。

【0079】

第3関連発明は、上記実情に鑑み、積層体の開口部に形成される屈曲部への応力集中によって、ガラス板に破損が生じるのを防止することを技術的課題とする。

【0080】

上記課題を解決するために創案された第3関連発明は、樹脂板の両面の少なくとも一方に厚みが300μm以下のガラス板を積層一体化してなり、平面内に開口部が形成されるとともに、開口部に直線同士が交差して形成される屈曲部を有する積層体であって、屈曲部が略円弧状に連続するように、屈曲部に角取り加工が施されていることに特徴づけられる。

【0081】

詳細には、図19に示すように、第3関連発明の実施形態に係る積層体1では、積層体1の平面内に、略矩形状の開口部7が形成されており、この開口部7の屈曲部7aが円弧状に連続するように角取り加工が施されている。このようにすれば、積層体1の開口部7に形成される屈曲部7aに鋭利な角が存在しなくなる。そのため、ガラス板4と樹脂板2との熱膨張差によってガラス板4の屈曲部に作用する引張応力の集中が緩和され、ガラス板4が破損し難くなる。ここで、屈曲部7aの曲率半径は、0.5mm以上であることが好ましく、1mm以上であることが更に好ましい。

【0082】

次に、第3関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0083】

この評価試験では、実施例9〜10に係る積層体と、比較例6〜7に係る積層体のそれぞれを加熱した後に冷却し、ガラス板に割れが生じるか否かを検査した。

【0084】

実施例9〜10に係る積層体と、比較例6〜7に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。積層体は、その中央部に短辺方向30mm×長辺方向10mmの開口部を有している。(積層体の外周の輪郭の中心点と開口部の輪郭の中心点が一致する。)ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が50mm×100mm×0.1mmtである。樹脂板は、材質がポリカーボネート、熱膨張係数が70×10-6/℃、寸法が50mm×100mm×1mmtである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質が紫外線硬化性アクリル系接着剤であり、寸法が50mm×100mm×0.01mmtである。実施例9に係る積層体の開口部に形成される屈曲部は曲率半径2mmの円弧状に角取りしている。実施例10に係る積層体の開口部に形成される屈曲部は曲率半径5mmの円弧状に角取りしている。比較例6に係る積層体の開口部に形成される屈曲部は角取りを施していない。比較例7に係る積層体の開口部に形成される屈曲部は2つの鈍角(各225°)を組み合わせてなる多角形形状に角取りを施しており、角取り部の寸法は2mm×2mmである。

【0085】

評価試験の試験条件は、積層体を室温から90℃まで1℃/分で昇温すると共に90℃で2時間保持した後、−40℃まで−1℃/分で降温すると共に−40℃で2時間保持し、再び90℃まで1℃/分で昇温すると共に90℃で2時間保持するという温度サイクルを20サイクル実施し、最後に90℃から室温まで−1℃/分で降温するという温度条件で積層体を加熱・冷却し、ガラス板に割れが生じるか否かを検査した。その結果を図20に示す。

【0086】

図20に示すように、積層体の開口部に形成される屈曲部を略円弧状に角取りしている実施例9〜10が、開口部に直線が交差して形成される屈曲部が残存している比較例6〜7に比して、ガラス板の割れを確実に低減できるという良好な結果を得るに至った。

【0087】

<第4関連発明>

本発明の第4関連発明は、樹脂板の両面に、ガラス板をそれぞれ積層一体化してなる積層体の切断方法に関するもので、次のような技術的課題を解決するためになされたものである。

【0088】

すなわち、積層体は、携帯電話などの電子端末に搭載する場合には、電子端末のデザインに合わせて、曲線を含む輪郭に加工することが必要となる。そのため、積層体を所望の形状に切断する技術が必要となる。

【0089】

しかしながら、ガラス加工用のダイヤモンドツールなどを用いて積層体を研削加工すると、ツールの研削面に樹脂の削りカスが付着して目詰まりを来たし、研削能力が低下してしまう。その結果、加工速度が著しく低下するだけでなく、ツールに過度の芯振れが生じて、ツールや積層体の破損を招くおそれがある。一方、樹脂加工用の切削刃を用いて積層体を研削加工すると、切削刃がガラス板に対して過度な衝撃を付与し、ガラス板の破損を招くおそれがある。

【0090】

そこで、第4関連発明では、これらの問題を回避できる積層体の切断方法として、レーザー溶断に注目し、このレーザー溶断による積層体の適正な切断方法を提供することを技術的課題とする。より詳しくは、レーザー溶断の熱量が不足していると、樹脂板のみが切断され、ガラス板が切断できないという問題が生じてしまう。一方、レーザー溶断の熱量を上げすぎると、積層体全体を切断できるものの、ガラス板に大きな(ガラス板の端面から0.5mm以上内側にまで達する)クラックやチッピングが生じてしまう。

【0091】

第4関連発明は、上記実情に鑑み、レーザー溶断の熱量の適正化を図ることで、ガラス板と樹脂板とを積層一体化した積層体を正確に切断することを技術的課題とする。

【0092】

上記課題を解決するために創案された第4関連発明は、厚みが20mm以下の樹脂板の両面に、厚みが300μm以下のガラス板をそれぞれ積層一体化してなる積層体をレーザー溶断する積層体の切断方法であって、レーザー溶断に使用するレーザーの出力を、レーザーの走査速度で除算した値を、0.001〜1W・分/mmに設定することに特徴づけられる。ここで、レーザー溶断に使用するレーザーが、例えばパルスレーザーの場合には、レーザー出力=ピーク出力×(パルス幅/パルス周期)となる。また、レーザーの走査速度とは、積層体とレーザー照射部との相対速度を意味するものとする。

【0093】

詳細には、図21に示すように、第4関連発明の実施形態に係る積層体の切断方法では、(レーザー出力)/(レーザー走査速度)の値を0.001〜1(好ましくは0.01〜0.1)W・分/mmとなるように、レーザー出力と、レーザー走査速度を調整すると共に、レーザーL1の焦点位置P1を制御している。レーザーL1の入射側の積層体1表面から焦点位置P1までの距離dは、レーザーL1の照射側の積層体1表面から積層体1の全厚みの20〜90%の範囲内に位置するように制御し、1回のレーザー照射によって積層体1を切断するようにしている。このようにすれば、レーザー溶断時に積層体1に加えられる熱量が最適化される。そのため、ガラス板4の切断面(溶断面)における残留熱歪が小さくなり、ガラス板4に生じるクラックやチッピングを可及的に低減すると共に、曲線を含む輪郭に積層体1を正確に加工することが可能となる。

【0094】

なお、距離dは、積層体1の総厚みの50%超90%以下の範囲内に設定することが好ましく、特に60%以上80%以下の範囲内に設定することが好ましい。このようにすれば、レーザーの焦点位置が、レーザー入射側のガラス板と反対側のガラス板(反入射側ガラス板という。)側に偏ることから、溶断時の溶融異物等によってレーザーの熱量が伝わり難くなる反入射側ガラス板側にも十分に熱量が伝わり、反入射側ガラス板も正確に切断することができる。ここで、レーザーの焦点位置を総厚みの90%以下と上限値を設けた理由は、この上限値を超えると、逆に入射側ガラス板側へレーザーの熱量が伝わり難くなって、切断不良の原因となり得るためである。なお、溶融異物とは、積層体1を構成するガラス板4や樹脂板2が溶断されるのに伴って発生するドロス等の異物を意味し、溶融状態にあるもの、固化状態にあるものの双方を含む。

【0095】

また、例えば、図22に示すように、レーザーL1を同一位置で2回照射すると共に、1回目のレーザーL1の照射時の焦点位置P1をレーザー照射側に位置するガラス板4の厚み方向中間位置に設定し、2回目のレーザーL1の照射時の焦点位置P2をもう一方のガラス板4の厚み方向中間位置に設定するようにしてもよい。

【0096】

また、樹脂板2が相対的に分厚い場合などには、図23に示すように、レーザーL1を同一位置で3回照射すると共に、1回目のレーザーL1の照射時の焦点位置P1をレーザー照射側に位置するガラス板4の厚み方向中間位置に設定し、2回目のレーザーL1の照射時の焦点位置P2を樹脂板2の厚み方向中間位置に設定し、3回目のレーザーL1の照射時の焦点位置P3をもう一方のガラス板4の厚み方向中間に設定するようにしてもよい。

【0097】

また、ガラス板4と樹脂板2がそれぞれ相対的に分厚い場合などには、図24に示すように、レーザーL1を同一位置で5回照射すると共に、レーザーの焦点位置P1〜P5をレーザー照射側と反対側に移行させながら、1回目と2回目のレーザーL1の照射時の焦点位置P1、P2をレーザー照射側のガラス板4の厚み方向中間位置に設定し、3回目のレーザーL1の照射時の焦点位置P3を樹脂板2の厚み方向中間位置に設定し、4回目と5回目のレーザーL1の照射時の焦点位置P4、P5をもう一方のガラス板4の厚み方向中間位置に設定してもよい。

【0098】

また、図25に示すように、積層体1の表裏両側からレーザーL1,L2を照射し、レーザーL1の焦点位置P1と、レーザーL2の焦点位置Q1を、それぞれのレーザーL1,L2の入射側に位置するガラス板4(図例では、上方側のレーザーL1は上方のガラス板4、下方側のレーザーL2は下方のガラス板4)の厚み方向中間位置に設定するようにしてもよい。

【0099】

次に、第4関連発明の実施例に係る積層体の評価試験結果の一例を説明する。

【0100】

この評価試験では、実施例11〜17に係る積層体と、比較例8〜9に係る積層体のそれぞれを所定の条件でレーザー溶断し、この際にガラス板端面に生じるクラック及びチッピングの最大サイズを検査した。なお、レーザー溶断は炭酸ガスレーザーを用いて実施した。

【0101】

実施例11〜17に係る積層体と、比較例8〜9に係る積層体の基本構成は、次の通りである。すなわち、実施例に係る積層体と、比較例に係る積層体の双方が、樹脂板の両面にガラス板を貼り合わせて構成される。ガラス板は、材質が無アルカリガラス(日本電気硝子株式会社製のOA−10G)、熱膨張係数が38×10-7/℃、寸法が200mm×200mmである。樹脂板は、材質がポリカーボネート、寸法が200mm×200mmである。また、ガラス板と樹脂板は接着層によって積層一体化されている。接着層は、材質がアクリル系粘着剤であり、寸法が200mm×200mm×0.025mmtである。

【0102】

評価試験の試験条件は、各積層体をレーザー溶断により、大きさが150mm×150mmで、直交する2辺が交差する各コーナー部の曲率半径が10mmになるようにトリミングし、ガラス板端面に発生したクラック及びチッピングの最大サイズを測定した。その結果を表1に示す。

【0103】

【表1】

【0104】

この表1からも、実施例11〜17が、比較例8〜9に比して、溶断した積層体に含まれるガラス板にクラックやチッピングが生じ難いことが認識できる。

【0105】

なお、上記実施例では、複数回切断する場合でも、レーザー出力及びレーザー走査速度は一定条件であるが、切断毎にこれらの条件を変更してもよい。

【0106】

また、上記実施例においても、サイズ(積層体のガラス板端面から積層体の平面方向に欠陥が入り込んでいる距離)0.5mm未満のマイクロクラックやチッピングが発生しているため、レーザー溶断後に積層体に含まれるガラス板の溶断面の縁部に対して面取り加工を施して、クラック及びサイズの大きい(50μm以上)チッピングを取り除くことが好ましい。

【0107】

<第5関連発明>

本発明の第5関連発明は、樹脂板の両面に、ガラス板をそれぞれ積層一体化してなる積層体の切断方法に関するもので、次のような技術的課題を解決するためになされたものである。

【0108】

すなわち、この種の積層体をレーザー溶断により切断する場合、溶断により発生したガラス及び樹脂の溶融異物が発生し、この溶融異物が積層体のガラス板の表面に付着し、ガラス板の表面が汚染されるという問題が生じ得る。この場合、事後的に洗浄によってガラス板の表面から溶融異物を除去することも考えられるが、仮に洗浄したとしてもガラス板の表面から溶融異物を完全に除去することは困難であり、積層体としての製品価値が損なわれてしまう。

【0109】

第5関連発明は、上記実情を鑑み、積層体をレーザー溶断する場合であっても、積層体に含まれるガラス板の表面の清浄性を維持し得る積層体の切断方法を提供することを技術的課題とする。

【0110】

上記課題を解決するために創案された第5関連発明は、樹脂板の両面に、ガラス板をそれぞれ積層一体化してなる積層体をレーザー溶断する積層体の切断方法であって、積層体の表面を保護テープで覆う保護工程と、保護テープで覆われた積層体をレーザー溶断する切断工程と、レーザー溶断された積層体の表面から保護テープを剥離する剥離工程とを含むことに特徴づけられる。

【0111】

詳細には、図26に示すように、第5関連発明の実施形態に係る積層体の切断方法は、積層体の一連の製造工程の中に組み込まれる。すなわち、積層体の製造工程は、樹脂板2の両面に接着層3を介してガラス板4を積層一体化して積層体1を作製する工程S1と、積層体1の両面に剥離可能な保護テープ8を貼着する工程S2と、保護テープ8が貼着された積層体1を所定形状にレーザー溶断する工程S3と、レーザー溶断された積層体1から保護テープ8を剥離する工程S4と、保護テープ8が剥離された積層体1の端面に面取り加工を施す工程S5とを含む。

【0112】

このようにすれば、ガラス板4の露出した表面が保護テープ8により保護された状態で、レーザー溶断が行なわれることになるので、溶断時にガラスや樹脂の溶融異物が生じたとしても、これら溶融異物がガラス板4の表面に直接付着することがない。しがたって、溶断後に、積層体1のガラス板4の表面から保護テープ8を剥離すれば、ガラス板4の表面の清浄性を簡単且つ確実に維持することが可能となる。

【0113】

ここで、保護テープ8は、ガラス板4の表面から剥離可能なものであれば特に限定されるものではないが、紫外線剥離型テープや熱剥離型テープを用いた場合、粘着力を低下させるために、紫外線照射工程や加熱工程が必要となるが、これら工程で、レーザー溶断されたガラス板4の端面に存在するマイクロクラックを起点としてガラス板4が破損するおそれがある。そのため、保護テープ8としては、剥離時に加熱等の処理が不要な弱粘着テープを用いることが好ましい。

【0114】

<第6関連発明>

本発明の第6関連発明は、樹脂板の少なくとも一方の面にガラス板を積層一体化してなる積層体の切断を含む加工方法に関するものであり、例えば、図10に示した積層体1の加工などに適用される。

【0115】

積層体は、通常、用途に応じた形状・寸法に切断した上で使用される。具体的な切断方法としては、レーザー溶断や、ウォータージェット切断などが採用される。これらの切断法によって積層体を切断した場合、ガラス板の切断面はクラックやチッピング等の微小欠陥を有する凹凸面(粗面)に形成される。また、樹脂板の切断面も、レーザー照射時の熱影響による溶解等により、あるいはウォータージェット切断時の砥粒による荒れにより粗面に形成される。かかる面性状の切断面を放置したままでは、微小欠陥を起点としたガラス板の割れ等、積層体を組み込んだ製品の品質上致命的な問題を招くおそれがある。そのため、上記の積層体を所定形状・寸法に切断した後には、積層体の切断面を仕上げるための仕上げ加工を実行するのが通例となっている。

【0116】

仕上げ加工は、切断面を含む積層体端部を研削等の機械加工で所定寸法除去するようにして行われるのが通例である。

【0117】

この場合、ガラス板および樹脂板の端縁部を同時研削するようにすれば、仕上げ加工の加工効率を高めることができるとも考えられるが、以下のような問題が生じ易い。

【0118】

すなわち、ダイヤモンドツール等の研削工具でガラス板と樹脂板とを同時研削すると、樹脂が粘性の高い材料であることなどを理由として、研削工具の研削面(被加工物を研削する部位)のうち樹脂板との接触部が早期に目詰まりし易い。このような目詰まりが生じた状態では、樹脂板を所定態様で削り取ることができなくなる。その結果、研削工具との摩擦によって樹脂板に熱変形が生じ、繊維状の大きな樹脂カスが生成され易くなる。大きな樹脂カスは、加工点の外側に排出され難いことから、生成された樹脂カスによりガラス板が圧迫され、ガラス板が破損等し易くなる。

【0119】

上記のような問題が生じるのを可及的に回避するには、研削効率を低下させる(研削工具の送り速度を遅くする)、研削工具の補修頻度あるいは交換頻度を高める、などといった対策を施せば良いとも考えられるが、何れの対策を採った場合でも加工効率が大きく低下する。

【0120】

第6関連発明は、このような実情に鑑み、樹脂板とガラス板とを積層一体化させた積層体の切断面を、効率良く所定精度に仕上げることのできる加工技術を提供することを技術的課題とする。

【0121】

上記課題を解決するために創案された第6関連発明は、樹脂板の両面の少なくとも一方にガラス板を積層一体化させた積層体を切断する切断工程と、切断工程により形成された積層体の切断面を仕上げる仕上げ工程とを有する積層体の加工方法であって、仕上げ工程は、研削加工によりガラス板の切断面を加工し、かつ、樹脂板の切断面の少なくとも一部を未加工の状態で残す第1段階と、未加工の状態で残した樹脂板の切断面のみを加工する第2段階とを有することを特徴とする。なお、ここでいう「積層体の切断面を仕上げる」とは、切断面を含む端部を所定寸法切除等することによって、積層体の切断面を微小欠陥等のない平滑面に仕上げる(あるいは、微小欠陥があってもそれが品質上問題のない程度の面に仕上げる)ことを意味する。

【0122】

このように、積層体の切断面を仕上げる際に、まず研削加工によってガラス板の切断面を加工し(仕上げ)、かつ、樹脂板の切断面の少なくとも一部を未加工の状態で残す第1段階を実行するようにすれば、ガラス板の切断面(切断面を含む端部)を研削するときに、大きな樹脂カスが生成され難くなることに加え、樹脂板がガラス板のバックアップ材として機能するので、ガラス板の切断面に研削工具を押し付けた際にガラス板が撓み難くなる。これらのことから、第1段階で研削加工を実行する際には、研削工具の送り速度を速めてガラス板の仕上げ加工効率を高めつつ、ガラス板に割れや欠損等の不具合が生じるのを可及的に防止することができる。そして、仕上げ工程に含まれる第1段階後の第2段階において、未加工の状態で残した樹脂板の切断面のみを加工する(仕上げる)ようにすれば、樹脂の仕上げ加工に適した加工方法を選択使用することができるので、樹脂板の切断面を効率良く仕上げることができる。以上のように、第6関連発明においては、一段階で完了させ得る積層体切断面の仕上げ加工を、あえて二段階に分けて実行するようにした。そのため、一見すると切断面の仕上げに要する手間やコストが増大するとも考えられるが、第6関連発明を採用することにより奏される加工効率の向上幅は、従来方法を採用した場合に生じ得る上述の問題を理由とした加工効率の低下幅を上回る。したがって、第6関連発明によれば、樹脂板とガラス板とを積層一体化させた積層体の切断面を、効率良く仕上げることができる。

【0123】

なお、第1段階にて実行される研削加工においては、研削工具の目詰まり、ひいてはこれに起因したガラス板の割れを可及的に防止する観点から言えば、ガラス板の切断面のみを加工するのが望ましい。しかしながら、樹脂板の切断面を一切研削することなく、ガラス板の切断面のみを研削することは容易ではなく、これを実現しようとすると、研削加工条件を極めて精密に管理・制御する必要があることから却って加工コストの増大を招来するおそれがある。そのため、研削加工が実行される第1段階では、樹脂板の切断面の少なくとも一部を未加工の状態で残すこととした。逆を言えば、第1段階で樹脂板の切断面の一部を研削することを許容した。これにより、第1段階における研削加工条件を緩和して、研削加工を迅速に実行することができる。但し、樹脂板の切断面の研削範囲は、樹脂板を研削することによっても、大きな樹脂カスが生成されない範囲、換言すると研削工具に目詰まりが生じない(生じ難い)範囲を限度とするのが肝要である。

【0124】

第1段階における研削加工は、研削工具を被加工面(ガラス板の切断面、あるいはガラス板の切断面および樹脂板の切断面の一部)に対して一定の接触力で接触させた状態で実行する(進行させる)のが望ましい。

【0125】

このようにすれば、研削加工中に、ガラス板に過度の圧力が負荷され難くなるので、ガラス板が割れ難くなる。そのため、研削工具の送り速度を速めて、仕上げ工程に含まれる第1段階での加工効率を高めることができる。

【0126】

第1段階における研削加工を、研削面の面粗度(番手)が相互に異なる研削工具を使用して複数回実行するようにしても良い。

【0127】

このようにすれば、単一の研削工具を用いて第1段階を実行する場合に比べて、ガラス板の切断面を迅速に仕上げることが容易となる。具体例を挙げると、まず、研削面の面粗度が相対的に大きい(番手が相対的に小さい)第1の研削工具を用いて被加工面を粗研削し、その後、研削面の面粗度が相対的に小さい(番手が相対的に大きい)第2の研削工具を用いて被加工面を精密研削する。この場合、第1の研削工具を用いた研削加工で必要十分な研削量を確保しつつ、第2の研削工具を用いた研削加工段階で被加工面を精密仕上げすることができるので、被加工面を効率良く仕上げることができる。もちろん、第1段階における研削加工は、3種類以上の研削工具を使用して実行することもできる。

【0128】

第2段階では、切削加工により未加工の状態で残した樹脂板の切断面のみを加工することができる。

【0129】

切削加工は、いわゆるエンドミル等、隣り合う刃部の間隔が大きく、目詰まりが生じ難い加工工具を用いて実行されることから、加工工具の送り速度を速めて樹脂板の切断面を効率的に仕上げることができる。特に、切削工具の中でも、表面に保護皮膜が形成されていないいわゆるノンコート品は、刃部(刃先)が保護皮膜に覆われることなく鋭利な状態で露出していることから、いわゆるコート品に比べて樹脂に対する切れ味が良い。したがって、ノンコートの切削工具を用いて樹脂板の切断面を加工するようにすれば、樹脂板の切断面の仕上げ加工を特に効率的に行い得る。

【0130】

上記した第6関連発明に係る加工方法は、ガラス板の一枚あたりの厚みが0.01mm以上0.7mm以下の積層体の切断面を仕上げる際の加工方法として特に好適である。このような薄板のガラス板は、特に割れや欠損等が生じ易いからである。

【0131】

また、上記した第6関連発明に係る加工方法は、ガラス板の一枚あたりの厚みが樹脂板の厚みよりも小さい積層体の切断面を仕上げる際の加工方法としても好適である。上記した従来方法の問題点は、相対的に厚肉の樹脂板と相対的に薄肉のガラス板とを積層一体化させた積層体の切断面を仕上げるときに一層顕著に現れるからである。

【0132】

以下、第6関連発明の実施の形態を図面に基づいて説明する。

【0133】

まず、図27(a)を参照しながら、第6関連発明に係る加工方法の適用対象である積層体1の構成について詳述する。同図に示す積層体1は、樹脂板2の両面にガラス板4をそれぞれ積層一体化したものである。ガラス板4の何れか一方又は双方は、接着層を介して樹脂板2と積層一体化させても良いが、図示例のように接着層を省略する場合には、例えば溶着により樹脂板2とガラス板4とが積層一体化される。

【0134】

樹脂板2としては、厚み0.01mm以上10mm以下のものが使用され、積層体1をタッチパネルの保護カバーに用いる場合には、厚み0.1mm以上3mm以下の樹脂板2が好適に使用される。ここでは厚み0.7mmの樹脂板2を使用している。樹脂板2の材質としては、例えば、上記で説明した樹脂板の材質が同様に適用できる。

【0135】

ガラス板4としては、厚み0.01mm以上0.7mm以下のものが使用される。積層体1をタッチパネルのカバー材に用いる場合には、厚み0.01mm以上0.5mm以下のものが一層好適に使用され、厚み0.01mm以上0.3mm以下のものがより一層好適に使用される。ガラス板4としては、樹脂板2よりも薄板のものが使用され、ここでは、厚み0.1mmのガラス板4を使用している。樹脂板2の両側のガラス板4は、その厚みが相互に異なるものとされる場合もある。ガラス板4の組成としては、例えば、上記で説明したガラス板の組成が同様に適用できる。

【0136】

接着層を設ける場合、その厚みは0.01〜2.0mm程度とされる。積層体1をタッチパネルのカバー材に用いる場合、接着層の厚みは0.01mm以上0.3mm以下とするのが好ましく、0.01mm以上0.1mm以下とするのが一層好ましい。接着層の材質としては、例えば、上記で説明した接着層の材質が同様に適用できる。

【0137】

以上の構成を有する積層体1は、レーザー溶断やウォータージェット切断等の切断処理が実行される切断工程を経て所定形状・寸法に切り出されたものであり、切断工程により形成された切断面1bを有する。図27(a)中の拡大図に示すように、積層体1の切断面1bを構成する上側のガラス板4の切断面4bは、微小な凹凸が連続した粗面となっており、かつ無数のクラックCRを有する。なお、詳細な図示は省略しているが、下側のガラス板4の切断面4bは、上側のガラス板4の切断面4bと同様の面性状を有する。また、同様に図示は省略しているが、樹脂板2の切断面2bは、微小な凹凸が連続した粗面となっている。

【0138】

第6関連発明に係る加工方法は、切断工程で上記のような粗面に形成された積層体1の切断面1bを(所定精度に)仕上げる仕上げ工程の構成に特徴があり、大まかに述べると、該仕上げ工程が、ガラス板4の切断面4bを仕上げる第1段階と、樹脂板2の切断面2bを仕上げる第2段階とを有する点に特徴がある。以下、図27(b),(c)を参照しながら、ガラス板4の切断面4bを仕上げる第1段階について詳述し、これに続いて図28(a),(b)を参照しながら、樹脂板2の切断面2bを仕上げる第2段階について詳述する。

【0139】

図27(b),(c)は、積層体1の切断面1bを仕上げるための仕上げ工程に含まれる第1段階を概念的に示している。この第1段階では、研削加工によりガラス板4の切断面4bが加工され(仕上げられ)、かつ、樹脂板2の切断面2bの少なくとも一部が未加工の状態で残される。具体的には、所定姿勢に保持された積層体1に対し、積層体1の切断面1bの厚み方向両端部、すなわちガラス板4の切断面4bを同時研削可能な断面V字状の研削面11を有する研削工具10を回転させながら接近移動させ、研削工具10の研削面11をガラス板4の切断面4bに押し付けて切断面4b(切断面4bを含むガラス板4の端部)を研削する。この研削加工は、切断面4bに含まれる微小な凹凸やクラックCR等が略完全に除去される程度にガラス板4の端部が切除されるまで継続される。ガラス板4端部の切除寸法は、積層体1を切断するために採用した切断方法やガラス板4の厚み等によっても異なるが、例えば切断面4bを基準として100〜300μm程度とされる。この研削加工により、本実施形態においては、樹脂板2の切断面2bの一部(切断面2bの厚み方向両端部)も加工される[図27(c)を参照]。したがって、この研削加工が完了すると、ガラス板4の切断面4bが図27(c)に示すようなテーパ状の平滑面4cに加工され、かつ、樹脂板2の切断面2bの厚み方向中央領域が未加工の状態で残される。

【0140】

上記した第1段階における研削加工は、研削工具10と被加工面(ガラス板4の切断面4bおよび樹脂板2の切断面2bの厚み方向両端部)とを一定の接触力で接触させた状態で徐々に研削が進行する、いわゆる定圧研削として実行されることが好ましい。研削加工中にガラス板4に過度の圧力が負荷されることによってガラス板4に割れ等の不具合が生じるのを可及的に防止するためである。逆を言えば、定圧研削を採用することによって研削加工に伴うガラス板4の割れ等を可及的に防止することができれば、研削工具10の送り速度を速めて、ガラス板4の切断面4bの仕上げ加工効率を高めることができる。

【0141】

また、この研削加工は、図27(c)に示すように、樹脂板2の切断面2bと研削工具10の研削面11の底部との間に間隙Cが設けられた状態で進行する。研削加工に伴って生成される切屑を加工点の外側に円滑に排出可能とし、研削精度が低下したり、ガラス板4が割れたりするのを可及的に防止するためである。

【0142】

上記した研削加工によって、積層体1の切断面1bが上記態様に仕上げられると、積層体1は、仕上げ工程の第2段階に移送される。第2段階では、切削加工により、未加工の状態で残された切断面2bのみが加工される。より具体的には、図28(a),(b)に示すように、未加工の状態で残された切断面2bを含む樹脂板2の端部を仕上げ予定線FLに沿って切除する(図28(a)中にクロスハッチングで示す領域を切除する)ことにより、樹脂板2の切断面2bが厚み方向に延びた平滑面2cに仕上げられる。この切削加工は、エンドミル等の切削工具を用いて実行され、切削工具としては表面に保護皮膜が形成されていないノンコート品が好適に使用される。ノンコート品は、刃部(刃先)が保護皮膜に覆われることなく鋭利な状態で露出していることから、表面に保護皮膜が形成されたコート品に比べて樹脂に対する切れ味が良好なため、樹脂板2の切断面2bを特に効率的に加工し得るからである。なお、図28に示す状態の仕上げ予定線FLを、樹脂板2の切断面2b側にずらし、切削後にガラス板4の平滑面4cよりも、樹脂板2の平滑面2cが突出するようにしてもよい(図10を参照)。

【0143】

以上のようにして、樹脂板2の切断面2bが平滑面2cに仕上げられると、積層体1の切断面1bを仕上げる仕上げ工程が完了する。

【0144】

上記したように、第6関連発明では、積層体1の切断面1bを仕上げる際に、まず研削加工によってガラス板4の切断面4bを加工し、かつ、樹脂板2の切断面2bの一部を未加工の状態で残す第1段階を実行するようにした。このようにすれば、ガラス板4の切断面4b(切断面4bを含む端部)を研削するときに、大きな樹脂カスが生成され難くなることに加え、樹脂板2がガラス板4のバックアップ材として機能するので、ガラス板4の切断面4bに研削工具10を押し付けた際にガラス板4が撓み難くなる。特に、本実施形態のように、樹脂板2が各ガラス板4よりも相対的に厚肉である場合にかかる効果が顕著に得られる。したがって、ガラス板4の切断面4bに研削加工を施す際には、研削工具10の送り速度を速めてガラス板4の仕上げ加工効率を高めつつ、ガラス板4に割れや欠損等の不具合が生じるのを可及的に防止することができる。

【0145】

また、仕上げ工程に含まれる第1段階後の第2段階において、未加工の状態で残した樹脂板2の切断面2bのみを加工するようにすれば、樹脂の仕上げ加工に適した加工方法を選択使用することができるので、樹脂板2の切断面2bを効率良く所定精度に仕上げることができる。具体的には、切削加工で樹脂板2の切断面2bを所定精度に仕上げるようにした。切削加工は、エンドミル等、隣り合う刃部の間隔が大きく、目詰まりが生じ難い加工工具を用いて実行される関係上、加工工具の送り速度を速めて樹脂板2の切断面2bの仕上げ加工を効率的に行い得る。

【0146】

以上で述べたように、第6関連発明においては、一段階でも完了させ得る積層体1の切断面1bの仕上げ加工を、あえて二段階に分けて実行するようにした。そのため、一見すると積層体1の切断面1bの仕上げに要する手間やコストが増大するとも考えられるが、第6関連発明を採用することにより奏される加工効率の向上幅は、一段階で積層体1の切断面1bを仕上げようとした場合に生じ得る問題を理由とした加工効率の低下幅を上回る。したがって、第6関連発明によれば、樹脂板2とガラス板4とを積層一体化させた積層体1の切断面1bを、効率良く仕上げることができる。

【0147】

なお、第1段階にて実行される研削加工においては、研削工具10の研削面11の目詰まり、ひいてはこれに起因したガラス板4の割れを可及的に防止する観点から言えば、ガラス板4の切断面4bのみを加工するのが望ましい。しかしながら、積層体1の厚みに寸法公差が設定等されているのが通例であるから、樹脂板2の切断面2bを一切研削することなく、ガラス板4の切断面4bのみを研削しようとすると、研削加工の条件(研削工具10の送り量や姿勢等)を極めて精密に管理・制御する必要が生じ、加工コストを却って増大させるおそれがある。この点、第6関連発明においては、研削加工が実行される第1段階において、樹脂板2の切断面2bの少なくとも一部を未加工の状態で残すこととした。逆を言えば、第1段階で樹脂板2の切断面2bの一部を研削することを許容した。そのため、第1段階における研削加工条件を緩和して、研削加工を迅速に実行することができる。

【0148】

以上、第6関連発明の一実施形態に係る積層体1の加工方法について説明を行ったが、第6関連発明に係る積層体1の加工方法には、第6関連発明の要旨を逸脱しない範囲で種々の変更を加えることが可能である。

【0149】

例えば、仕上げ工程に含まれる第1段階でガラス板4の切断面4bを仕上げる際に使用する研削工具10としては、図29(a)に示すようにテーパ状の研削面12を有するものを使用することもできるし、図29(b)に示すように円盤状の研削面13を有するものを使用することもできる。図29(a),(b)に示すような研削工具10を用いる場合、上側のガラス板4の切断面4bを仕上げる仕上げ加工と、下側のガラス板4の切断面4bを仕上げる仕上げ加工とを個別に実行する必要があるが、研削加工に伴って生成される切屑の排出性を、上述した実施形態に比べて高めることができる分、研削工具10の送り速度を速めて、各ガラス板4を効率的に仕上げることができる。図29(a),(b)に示すような研削工具10を用いる場合においても、ガラス板4の切断面4bを仕上げるための研削加工は、研削工具10とガラス板4とを一定の接触力で接触させた状態で行う、いわゆる定圧研削として実行するのが望ましい。

【0150】

また、仕上げ工程に含まれる第1段階では、研削加工を、研削面の面粗度(番手)が相互に異なる研削工具10を使用して複数回実行するようにしても良い。図示は省略するが、研削面の面粗度が相互に異なる3種類の研削工具を使用する場合を例にとると、まず、研削面の面粗度が最も大きい研削工具10(例えば120番手の研削面を有する研削工具10)を用いてガラス板4の端部を粗研削し、次いで研削面の面粗度が2番目に大きい研削工具10(例えば400番手の研削面を有する研削工具10)を用いてガラス板4の端部を大まかに仕上げ、最後に研削面の面粗度が最も小さい研削工具10(例えば1000番手の研削面を有する研削工具10)を用いてガラス板4の端部を精密仕上げする。このようにすれば、図27(b),(c)を参照して説明したように、単一の研削工具10でガラス板4の切断面4bを仕上げる場合に比べて、ガラス板4の切断面4bを迅速に仕上げ易くなる。

【0151】

また、仕上げ工程に含まれる第2段階で採用し得る加工方法は切削加工に限定されるものではなく、第1段階と同様に研削加工を採用しても良い。第6関連発明の構成上、第2段階ではガラス板4の切断面4bが加工されることがないので、第2段階で樹脂板2の切断面2bを研削するのに伴って研削工具の目詰まりに起因して大きな樹脂カスが発生しても、この樹脂カスによるガラス板4の割れは可及的に防止することができるからである。

【0152】

また、積層体1の切断面1bの仕上げ態様、すなわちガラス板4の切断面4bおよび樹脂板2の切断面2bの仕上げ態様も、上記した実施形態に限定されるものではなく任意に変更することができる。例えば、仕上げ工程に含まれる第1段階では、図30(a)に示すように、ガラス板4の切断面4bを含む端部を断面矩形状に研削する(ガラス板4のうち同図中にクロスハッチングで示す部分を研削する)ことにより、切断面4bを積層体1の厚み方向と平行な平滑面4cに仕上げる[図30(b)参照]。その後、第2段階において、樹脂板2の切断面2bを含む端部を図30(b)中に示す仕上げ予定線FLに至って切削加工で切除する(樹脂板2のうち同図中にクロスハッチングで示す部分を切削加工で切除する)ことにより、図30(c)に示すように、ガラス板4の切断面4bを積層体1の厚み方向と平行な平滑面4cに仕上げると共に、樹脂板2の切断面2bを積層体1の厚み方向と平行な平滑面2cに仕上げることもできる。

【0153】

以上では、樹脂板2の両面にガラス板4を積層一体化させた積層体1の切断面1bを仕上げる際に第6関連発明に係る加工方法を適用する場合について説明したが、第6関連発明に係る加工方法は、樹脂板2の両面の何れか一方にのみガラス板を積層一体化させた積層体1の切断面1bを仕上げる際にも好ましく適用することができる。図31(a)〜(c)は、その一例として、樹脂板2の表面(上面)にのみガラス板4を積層一体化させた積層体1の切断面1bを仕上げる様子を模式的に示している。

【0154】

まず、図31(a)に示す第1段階において、ガラス板4の切断面4bを含む端部に研削加工を施し、同図中クロスハッチングで示す部分を研削することによって、ガラス板4の切断面4bを図31(b)に示すようなテーパ状の平滑面4cに仕上げる。次いで、図31(b)に示す第2段階において、樹脂板2の切断面2bを含む端部に切削加工を施し、同図中クロスハッチングで示す部分を切削加工で切除する(樹脂板2の端部を仕上げ予定線FLに至って切削加工で切除する)ことにより、樹脂板2の切断面2bを、積層体1の厚み方向に沿った平坦面と、積層体1の厚み方向に対して傾斜したテーパ面とが連続した平滑面2cに仕上げる。

【0155】

<第7関連発明>

本発明の第7関連発明は、ガラス板や、ガラス板と樹脂板とを積層一体化した積層体などに代表される脆性板状物の切断方法に関するものであり、例えば、上記の第6関連発明で説明した切断工程などに適用される。

【0156】

すなわち、本願発明者等が、脆性板状物の一例として、樹脂板の両面にガラス板を積層一体化した積層体をレーザー溶断してみたところ、製品部を構成するガラス板の切断端面にマイクロクラック等の微小欠陥が形成される場合があった。このような不具合は、樹脂板の片面のみにガラス板を積層一体化させた積層体や、単体のガラス板をレーザー溶断する際にも同様に生じ、特に、厚みが数百μm以下程度にまで薄板化されたガラス板(あるいは、このガラス板を含む積層体)をレーザー溶断した際には、微小欠陥の形成頻度が一層増大した。そこで、本願発明者は鋭意研究を重ね、その結果、レーザー溶断の実行中における脆性板状物の支持態様が適当でない場合、特に、脆性板状物のうち、製品部(となる領域)よりも非製品部(となる領域)の方が僅かなりとも高位置にある場合に、製品部の切断端面に微小欠陥が形成され易いことが判明した。その概要を図32に基づいて説明する。

【0157】

図32(a)は、樹脂板101の両面にガラス板102を積層一体化させてなる積層体100を、レーザー溶断によって製品部100aと非製品部100bとに分割する直前の状態を模式的に示している。積層体100は、その下方側に配置された支持部材110により横姿勢で支持されている。支持部材110は、製品部100a(となる領域)および非製品部100b(となる領域)をそれぞれ支持(接触支持)可能な第1支持部111および第2支持部112を備えているが、第2支持部112の支持面の一部又は全部が、第1支持部111の支持面よりも僅かに上方に位置しており、製品部100aの下面と第1支持部111の支持面との間に微小隙間が形成される領域が存在する。そして、この微小隙間が、特にレーザー溶断の完了点を含む領域に存在すると、レーザー溶断が完了する直前(図32(b)参照)に、積層体100の製品部100aがその自重等によって上記の微小隙間の隙間幅分だけ落下し、下側のガラス板102が強制的に折り割られてしまう。これにより、製品部100aを構成する下側のガラス板102にマイクロクラック等の微小欠陥120が形成され、最悪の場合には、微小欠陥120に起因して、製品部100aを構成する下側のガラス板102が割れてしまう。

【0158】

上記したような問題は、いわゆるレーザー割断によって脆性板状物としての単体のガラス板を製品部と非製品部とに分割する場合にも同様に生じ得る。

【0159】