積層体製造装置

【課題】 本発明の目的は、凹凸模様を形成するロールの設備コストが低減でき、凹凸模様を形成するロールの交換が容易で、短時間で交換可能な積層体製造装置を提供することにある。

【解決手段】 ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

【解決手段】 ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチックフィルムを主とした基材と熱可塑性樹脂をTダイよりフィルム状に押出して形成された樹脂膜を積層すると同時に積層された積層体の表面に凹凸模様を形成する積層体製造装置に関する。

【背景技術】

【0002】

従来、押出機を経てTダイから溶融押出しされた熱可塑性樹脂膜はプラスチックフィルム、金属箔、合成紙、紙等の基材と重ね合わせてチルロール(冷却ロール)とニップロールとの間を通過させたときに押圧することにより積層され、チルロールにより冷却されて積層体が製造されている。

【0003】

この場合、ラミネートされた積層体に要求される性能に応じて、チルロール表面に形成された凹凸模様を積層体の表面に賦型することにより種々の凹凸模様を形成することが行われており、チルロールは表面に形成された凹凸模様が異なる種類のものが複数本準備されているのが通常であり、積層体に要求される滑り性、ブロッキング性、透明性、意匠性等の性能を満たすために、基材の種類、押出す熱可塑性樹脂の種類等を勘案して複数本のチルロールの中から最適の凹凸模様を有するチルロールが選択され使用されている。また、意匠性、ブランド性を高めるために特殊なデザインやロゴ、或いはホログラム等の凹凸模様を施したチルロールが使用されることもある。

【0004】

チルロールは、押出された熱可塑性樹脂膜の冷却効率を高めるために、通常、直径600mmφ程度のものが使用されており、重量物であるので取扱いに手間がかかると共に労働負荷がかかるものである。

【0005】

図3は従来の積層体製造装置を示す概略図である。押出機(図示しない)を経てTダイ114より溶融した熱可塑性樹脂を垂下させて形成された樹脂膜102と基材101と重ね合わせた状態でニップロール111とチルロール113との間を通過させ、チルロール113にバックアップロール110とニップロール111を圧着させることにより、チルロール113の外周面に形成された凹凸模様が樹脂膜102に賦型されると同時に積層され、チルロール113の表面に巻き付けられつつ冷却され、凹凸模様が形成された積層体103となってチルロール113から移動して複数のガイドロールを経て巻取装置(図示しない)に巻取られる。

積層体の凹凸模様を変更する場合には、その都度、所望の凹凸模様を有するチルロールに交換をする必要がある。チルロール113の交換に際し、まず旧チルロール113に駆動伝達しているタイミングベルト等を外し、ボルトを取外して軸受カバーを取外し、旧チルロールをクレーン等で持ち上げ取り外し、所望の凹凸模様を有するチルロールに交換し、再び、上記とは逆の手順で取付ける。これらのチルロール交換作業は、手間がかかるものであり、交換時間がかかり過ぎるという問題や労働負荷がかかるという問題があった。

【0006】

一方、このような課題を解決するものとして、エクストルジョンラミネーターにおいて、冷却するクーリングロール(チルロール)の軸受が下側の支持台のみで構成されたエクストルジョンラミネーターのクーリングロール支持装置が知られている(例えば、特許文献1参照)。

【0007】

特許文献1の支持装置によりチルロール交換時間は短縮された。しかし、チルロールは複数本を準備しなければならず、チルロールは高価であり設備コストが嵩むという問題がある。また、チルロールは重量物であるので取扱いに手間がかかり交換時間の短縮には限界があり、まだ十分とは言えないのが実情である。

【0008】

また、万線状パターン群でなる微細な凹凸部が施されている金属版を冷却ロール(チルロール)に装着し、T型ダイスから押出した溶融合成樹脂を金属版の装着された冷却ロールに押出し、冷却し製膜すると同時に、万線状パターン群でなる微細な凹凸パターンを樹脂表面に形成する凹凸パターンを有するシートの製造方法が開示されている(例えば、特許文献2参照)。

【0009】

しかしながら、特許文献2に開示された技術は、金属版を歪まずに装着するにはスキルが要求され、熟練者でないと装着に手間がかかるという問題や、装着した合わせ目が発生するという問題があり、チルロール交換時間が短時間で、設備コストが少なくてすむ積層体製造装置の開発が望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】実開平5−7436号公報

【特許文献2】特開2007−118274号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで本発明者は、上記課題に鑑み、鋭意、研究の結果、現状のチルロールとニップロールの間に凹凸模様を形成した小径のチルロールを新たに追加し、該小径のチルロールを着脱可能にし、該小径のチルロールを交換することにより、チルロール交換作業を少なくできることを見出し、本願発明に至った。すなわち、本発明の目的は、凹凸模様を形成するロールの設備コストが低減でき、凹凸模様を形成するロールの交換が容易で、短時間で交換可能な積層体製造装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記課題を達成するために、請求項1記載の本発明は、ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

【0013】

また、請求項2記載の本発明は、請求項1記載の積層体製造装置において、前記第二チルロールの直径が400〜800mmφであり、前記第一チルロールの直径が120〜250mmφであることを特徴とするものである。

【発明の効果】

【0014】

本発明の積層体製造装置は、ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられている構成とすることにより、凹凸模様の変更に際しては、第一チルロールのみを交換することになり、第一チルロールは第二チルロールに比べ小径であり取扱いが簡便となり、交換時間が短縮される。また、第二チルロールに比べ、第一チルロールは小径であり、安価となるので設備コストが低減できる。さらに、第二チルロールの交換頻度が少なくなるので労働負荷が軽減される。また、Tダイより溶融した熱可塑性樹脂をニップロールと第一チルロールとの間に垂下させて樹脂膜を形成しニップロールと第一チルロールとの間に基材と樹脂膜とを通過させ押圧し、第二チルロールで冷却させることにより、樹脂膜の表面または基材と樹脂膜の両表面に凹凸模様を形成すると同時に積層することができる。

【0015】

また、請求項2記載の本発明は、前記第二チルロールの直径が400〜800mmφであり、前記第一チルロールの直径が120〜250mmφであるので、第一チルロールの軽量化が図れ、取扱いが一層容易となる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る積層体製造装置を示す概略図である。

【図2】本発明に係る積層体製造装置をエクストルージョンラミネーターのラミネート部に搭載した概略図である。

【図3】従来の積層体製造装置を示す概略図である。

【発明を実施するための形態】

【0017】

上記の本発明について、図面等を用いて以下に詳述する。

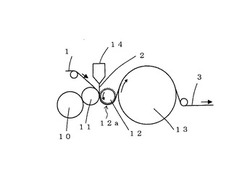

図1は本発明に係る積層体製造装置を示す概略図、図2は本発明に係る積層体製造装置をエクストルージョンラミネーターのラミネート部に搭載した概略図、図3は従来の積層体製造装置を示す概略図であり、図中の1、101は基材、2、102は樹脂膜、3、103は凹凸模様を有する積層体、4は巻取、10、110はバックアップロール、11、111はニップロール、12は第一チルロール、12aは凹凸模様、13は第二チルロール、14、114はTダイ、20は第一給紙装置、21はACコーティング装置、22は乾燥装置、23はラミネート部、24は巻取装置、113はチルロールをそれぞれ示す。

【0018】

図1は本発明に係る積層体製造装置の一実施形態を示す概略図であって、積層体製造装置は、エクストルージョンラミネーターのラミネート部に載置されるものである。積層体製造装置は、図1に示すように基材1が通過する方向にバックアップロール10とニップロール11と第一チルロール12と第二チルロール13が順に配置され、押出機(図示しない)を経てTダイ14より溶融した熱可塑性樹脂を垂下させて形成した樹脂膜2と基材1とをニップロール11と第一チルロール12との間に通過させて凹凸模様を有する積層体3を製造する装置である。

【0019】

第一チルロール12と第二チルロール13は近接して設けられ、両チルロール12、13にはそれぞれ駆動手段が設けられている。バックアップロール10とニップロール11は、第一チルロール12に圧着できるように例えばエアシリンダー等の圧着手段を備えている。樹脂膜2と基材1とをニップロール11と第一チルロール12との間に通過させて積層体を製造する際には、ニップロール11とバックアップロール10を圧着手段により第一チルロール12に圧着される。バックアップロール10は必須とするものではないが、ニップロール11を第一チルロール12に均一に圧着できるのでバックアップロール10を設けるほうが好ましい。

また、バックアップロール10、ニップロール11、第一チルロール12及び第二チルロール13には、ロールの軸方向の両端に通じる中空部(図示しない)を有しており、ロールの軸の一端から中空部を経て他端に流れる例えば水等の冷却流体が連続して供給され樹脂を適正な温度に冷却する冷却手段を備えている。

【0020】

第一チルロール12の外周面に凹凸模様12aが形成され、且つ、第一チルロール12の直径が第二チルロール13の直径より小さく着脱可能に設けられている。そして、図1に示すようにニップロール11と第一チルロール12との間に基材1と樹脂膜2とを通過させ、第一チルロール12にニップロール11を介してバックアップロール10を圧着させることにより、第一チルロール12の外周面に形成された凹凸模様12aが樹脂膜2の表面または樹脂膜2と基材1の両表面に賦型されると同時に積層され、その後、凹凸模様を有する積層体3は第二チルロール13の表面に巻き付けられつつ適正な温度に冷却される。なお、図中に示した矢印は基材及び積層体の走行する方向、第一チルロール及び第二チルロールの回転方向を示すものである。

【0021】

第一チルロール12の表面に設けられる凹凸模様12aは、特に限定されるものではなく、例えば、石目、布目、砂目模様等を施して積層体の滑り性、ブロッキング性を向上させたり、或いは、デザインやホログラム等の凹凸模様を施して意匠性を高めたり、或いは文字記号、万線、抽象模様等を施しブランド性を高めたりすることができる。

【0022】

凹凸模様12aの作製方法としては、中空部を備えたステンレス鋼、鉄鋼等からなる第一チルロール12の外周面に、例えばクロムメッキ、銅メッキ、ニッケルメッキ等のメッキ処理を施した後に、そのメッキ面に対してダイヤモンドバイトや金属砥石等を用いた除去加工、レーザー加工等を行う方法、又は銅メッキ、ニッケルメッキ等のメッキ処理を施した後にケミカルエッチングを行なう方法等が挙げられるが、これらの手法に特に限定されるものではない。もちろん、凹凸模様を施した後、さらに表面にクロムメッキ等を施し耐久性を持たせることもできる。

【0023】

このように第一チルロール12に凹凸模様を形成することにより、新たな凹凸模様が要求される作業に切替を行う場合には、従来のように第二チルロール13を交換する必要がなく、第一チルロール12のみを交換すればよい。さらに第一チルロール12の直径が第二チルロール13の直径より小さく着脱可能に設けられているので、第一チルロール12の軽量化が図れ、取扱いが簡便となり、交換時間が短時間となる。さらに、第二チルロール13に比べ、第一チルロール12は小径であり、設備コストが低減できる。また、第二チルロール13の直径が400〜800mmφであり、第一チルロール12の直径が120〜250mmφであることが好ましく第一チルロールの直径が250mmφを超えると重量が増加し、取扱いに手間がかかり、交換時間も長くなり、さらにコストも高いものとなる。第一チルロール12の直径が120mmφ未満では十分な冷却性能が得られない。

【0024】

ニップロール11は、中空部を備えたステンレス鋼、鉄鋼等の鉄芯の外周面に例えばエチレンプロピレンゴム等の合成ゴムで被覆され、さらに合成ゴムの外周面に耐熱性、離型性のあるシリコンゴムが被覆され、適宜、硬度が調整されたものが用いられる。ニップロール11の直径は、通常、150〜250mmφである。

【0025】

図2は、本発明に係る積層体製造装置をエクストルージョンラミネーターのラミネート部に搭載した概略図である。エクストルージョンラミネーターは、図2に示すように基材1がコイル状に巻き取られた巻取4を取付けて巻き戻す第一給紙装置20、第一給紙装置20より繰り出された基材1にアンカー剤(AC剤)の希釈溶液を塗布するACコーティング装置21、AC剤の希釈剤を乾燥させる乾燥装置22、第一給紙装置より繰り出された基材とTダイより熱可塑性樹脂を溶融押出した樹脂膜とを積層するラミネート部23、凹凸模様を有する積層体3をコイル状に巻き取る巻取装置24から構成され、各装置間にウェブをサポートする複数のガイドロールやその他の付属装置が搭載されている。

【0026】

上記ラミネート部23には、本発明に係る積層体製造装置が搭載されており、図2には、第一給紙装置20側から巻取装置24側に向かって、バックアップロール10とニップロール11と第一チルロール12と第二チルロール13がこの順に配置され、押出機を経てTダイ14より溶融した熱可塑性樹脂を垂下させて形成した樹脂膜2と基材1とをニップロール11と第一チルロール12との間に通過させ、第一チルロール12にニップロール11を介してバックアップロール10を圧着させることにより、第一チルロール12の外周面に形成された凹凸模様12aが樹脂膜2の表面または樹脂膜2と基材1の両表面に賦型されると同時に積層され、その後、凹凸模様を有する積層体3は第二チルロール13の表面に巻き付けられつつ適正な温度に冷却され、複数のガイドロールを経て巻取装置24に巻き上げられて巻取となるものである。

なお、図2にはTダイを備えたラミネート部23がひとつであるシングルラミネーターを例示したが、ラミネート部23と巻取装置24との間にさらにNo.2ラミネート部を備えたタンデムラミネーターであってもよい。タンデムラミネーターの場合には、ラミネート部23又はNo.2ラミネート部に本発明の積層体製造装置を搭載することができる。また、図示していないが、第二給紙装置を設け、第二給紙装置より他方の基材を第二チルロール13側の上方からニップロール11と第一チルロール12の間に供給し、第一給紙装置20から供給された一方の基材1とを樹脂膜2でサンドイッチラミネーションすることもできる。

【0027】

本発明に用いられる基材としては、ポリプロピレン、ポリエチレンテレフタレート、ナイロン、ポリアクリロニトリル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニルアルコール共重合体、ポリエチレン等のフィルムやセロハンや上記のフィルムにポリ塩化ビニリデン、ポリビニルアルコール等のガスバリア性樹脂組成物を塗布してガスバリア層を設けたもの、あるいは、アルミニウム、酸化アルミニウム、酸化珪素、酸化インジウム、酸化錫、酸化ジルコニウム等の無機物を蒸着して蒸着層を設けたものを用いることができる。また、これらのフィルムとしては、未延伸フィルム、一軸方向ないし二軸方向に延伸したフィルムが使用でき、上記のフィルムの単体もしくはこれらを組合せて積層したものを用いることができる。なお、未延伸フィルムの場合には第二給紙装置より供給し、列挙した上記の基材とサンドイッチラミネーションするのが好ましい。

【0028】

本発明に用いられる熱可塑性樹脂としては、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、ポリプロピレン、エチレン−αオレフィン共重合体、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー、エチレン−アクリル酸共重合体、エチレン−メタアクリル酸共重合体、エチレン−アクリル酸エステル共重合体、エチレン−メタアクリル酸エステル共重合体、非晶性ポリエステル系等の樹脂が挙げられる。

【符号の説明】

【0029】

1、101 基材

2、102 樹脂膜

3、103 凹凸模様を有する積層体

4 巻取

10、110 バックアップロール

11、111 ニップロール

12 第一チルロール

12a 凹凸模様

13 第二チルロール

14、114 Tダイ

20 第一給紙装置

21 ACコーティング装置

22 乾燥装置

23 ラミネート部

24 巻取装置

113 チルロール

【技術分野】

【0001】

本発明は、プラスチックフィルムを主とした基材と熱可塑性樹脂をTダイよりフィルム状に押出して形成された樹脂膜を積層すると同時に積層された積層体の表面に凹凸模様を形成する積層体製造装置に関する。

【背景技術】

【0002】

従来、押出機を経てTダイから溶融押出しされた熱可塑性樹脂膜はプラスチックフィルム、金属箔、合成紙、紙等の基材と重ね合わせてチルロール(冷却ロール)とニップロールとの間を通過させたときに押圧することにより積層され、チルロールにより冷却されて積層体が製造されている。

【0003】

この場合、ラミネートされた積層体に要求される性能に応じて、チルロール表面に形成された凹凸模様を積層体の表面に賦型することにより種々の凹凸模様を形成することが行われており、チルロールは表面に形成された凹凸模様が異なる種類のものが複数本準備されているのが通常であり、積層体に要求される滑り性、ブロッキング性、透明性、意匠性等の性能を満たすために、基材の種類、押出す熱可塑性樹脂の種類等を勘案して複数本のチルロールの中から最適の凹凸模様を有するチルロールが選択され使用されている。また、意匠性、ブランド性を高めるために特殊なデザインやロゴ、或いはホログラム等の凹凸模様を施したチルロールが使用されることもある。

【0004】

チルロールは、押出された熱可塑性樹脂膜の冷却効率を高めるために、通常、直径600mmφ程度のものが使用されており、重量物であるので取扱いに手間がかかると共に労働負荷がかかるものである。

【0005】

図3は従来の積層体製造装置を示す概略図である。押出機(図示しない)を経てTダイ114より溶融した熱可塑性樹脂を垂下させて形成された樹脂膜102と基材101と重ね合わせた状態でニップロール111とチルロール113との間を通過させ、チルロール113にバックアップロール110とニップロール111を圧着させることにより、チルロール113の外周面に形成された凹凸模様が樹脂膜102に賦型されると同時に積層され、チルロール113の表面に巻き付けられつつ冷却され、凹凸模様が形成された積層体103となってチルロール113から移動して複数のガイドロールを経て巻取装置(図示しない)に巻取られる。

積層体の凹凸模様を変更する場合には、その都度、所望の凹凸模様を有するチルロールに交換をする必要がある。チルロール113の交換に際し、まず旧チルロール113に駆動伝達しているタイミングベルト等を外し、ボルトを取外して軸受カバーを取外し、旧チルロールをクレーン等で持ち上げ取り外し、所望の凹凸模様を有するチルロールに交換し、再び、上記とは逆の手順で取付ける。これらのチルロール交換作業は、手間がかかるものであり、交換時間がかかり過ぎるという問題や労働負荷がかかるという問題があった。

【0006】

一方、このような課題を解決するものとして、エクストルジョンラミネーターにおいて、冷却するクーリングロール(チルロール)の軸受が下側の支持台のみで構成されたエクストルジョンラミネーターのクーリングロール支持装置が知られている(例えば、特許文献1参照)。

【0007】

特許文献1の支持装置によりチルロール交換時間は短縮された。しかし、チルロールは複数本を準備しなければならず、チルロールは高価であり設備コストが嵩むという問題がある。また、チルロールは重量物であるので取扱いに手間がかかり交換時間の短縮には限界があり、まだ十分とは言えないのが実情である。

【0008】

また、万線状パターン群でなる微細な凹凸部が施されている金属版を冷却ロール(チルロール)に装着し、T型ダイスから押出した溶融合成樹脂を金属版の装着された冷却ロールに押出し、冷却し製膜すると同時に、万線状パターン群でなる微細な凹凸パターンを樹脂表面に形成する凹凸パターンを有するシートの製造方法が開示されている(例えば、特許文献2参照)。

【0009】

しかしながら、特許文献2に開示された技術は、金属版を歪まずに装着するにはスキルが要求され、熟練者でないと装着に手間がかかるという問題や、装着した合わせ目が発生するという問題があり、チルロール交換時間が短時間で、設備コストが少なくてすむ積層体製造装置の開発が望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】実開平5−7436号公報

【特許文献2】特開2007−118274号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで本発明者は、上記課題に鑑み、鋭意、研究の結果、現状のチルロールとニップロールの間に凹凸模様を形成した小径のチルロールを新たに追加し、該小径のチルロールを着脱可能にし、該小径のチルロールを交換することにより、チルロール交換作業を少なくできることを見出し、本願発明に至った。すなわち、本発明の目的は、凹凸模様を形成するロールの設備コストが低減でき、凹凸模様を形成するロールの交換が容易で、短時間で交換可能な積層体製造装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記課題を達成するために、請求項1記載の本発明は、ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

【0013】

また、請求項2記載の本発明は、請求項1記載の積層体製造装置において、前記第二チルロールの直径が400〜800mmφであり、前記第一チルロールの直径が120〜250mmφであることを特徴とするものである。

【発明の効果】

【0014】

本発明の積層体製造装置は、ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられている構成とすることにより、凹凸模様の変更に際しては、第一チルロールのみを交換することになり、第一チルロールは第二チルロールに比べ小径であり取扱いが簡便となり、交換時間が短縮される。また、第二チルロールに比べ、第一チルロールは小径であり、安価となるので設備コストが低減できる。さらに、第二チルロールの交換頻度が少なくなるので労働負荷が軽減される。また、Tダイより溶融した熱可塑性樹脂をニップロールと第一チルロールとの間に垂下させて樹脂膜を形成しニップロールと第一チルロールとの間に基材と樹脂膜とを通過させ押圧し、第二チルロールで冷却させることにより、樹脂膜の表面または基材と樹脂膜の両表面に凹凸模様を形成すると同時に積層することができる。

【0015】

また、請求項2記載の本発明は、前記第二チルロールの直径が400〜800mmφであり、前記第一チルロールの直径が120〜250mmφであるので、第一チルロールの軽量化が図れ、取扱いが一層容易となる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る積層体製造装置を示す概略図である。

【図2】本発明に係る積層体製造装置をエクストルージョンラミネーターのラミネート部に搭載した概略図である。

【図3】従来の積層体製造装置を示す概略図である。

【発明を実施するための形態】

【0017】

上記の本発明について、図面等を用いて以下に詳述する。

図1は本発明に係る積層体製造装置を示す概略図、図2は本発明に係る積層体製造装置をエクストルージョンラミネーターのラミネート部に搭載した概略図、図3は従来の積層体製造装置を示す概略図であり、図中の1、101は基材、2、102は樹脂膜、3、103は凹凸模様を有する積層体、4は巻取、10、110はバックアップロール、11、111はニップロール、12は第一チルロール、12aは凹凸模様、13は第二チルロール、14、114はTダイ、20は第一給紙装置、21はACコーティング装置、22は乾燥装置、23はラミネート部、24は巻取装置、113はチルロールをそれぞれ示す。

【0018】

図1は本発明に係る積層体製造装置の一実施形態を示す概略図であって、積層体製造装置は、エクストルージョンラミネーターのラミネート部に載置されるものである。積層体製造装置は、図1に示すように基材1が通過する方向にバックアップロール10とニップロール11と第一チルロール12と第二チルロール13が順に配置され、押出機(図示しない)を経てTダイ14より溶融した熱可塑性樹脂を垂下させて形成した樹脂膜2と基材1とをニップロール11と第一チルロール12との間に通過させて凹凸模様を有する積層体3を製造する装置である。

【0019】

第一チルロール12と第二チルロール13は近接して設けられ、両チルロール12、13にはそれぞれ駆動手段が設けられている。バックアップロール10とニップロール11は、第一チルロール12に圧着できるように例えばエアシリンダー等の圧着手段を備えている。樹脂膜2と基材1とをニップロール11と第一チルロール12との間に通過させて積層体を製造する際には、ニップロール11とバックアップロール10を圧着手段により第一チルロール12に圧着される。バックアップロール10は必須とするものではないが、ニップロール11を第一チルロール12に均一に圧着できるのでバックアップロール10を設けるほうが好ましい。

また、バックアップロール10、ニップロール11、第一チルロール12及び第二チルロール13には、ロールの軸方向の両端に通じる中空部(図示しない)を有しており、ロールの軸の一端から中空部を経て他端に流れる例えば水等の冷却流体が連続して供給され樹脂を適正な温度に冷却する冷却手段を備えている。

【0020】

第一チルロール12の外周面に凹凸模様12aが形成され、且つ、第一チルロール12の直径が第二チルロール13の直径より小さく着脱可能に設けられている。そして、図1に示すようにニップロール11と第一チルロール12との間に基材1と樹脂膜2とを通過させ、第一チルロール12にニップロール11を介してバックアップロール10を圧着させることにより、第一チルロール12の外周面に形成された凹凸模様12aが樹脂膜2の表面または樹脂膜2と基材1の両表面に賦型されると同時に積層され、その後、凹凸模様を有する積層体3は第二チルロール13の表面に巻き付けられつつ適正な温度に冷却される。なお、図中に示した矢印は基材及び積層体の走行する方向、第一チルロール及び第二チルロールの回転方向を示すものである。

【0021】

第一チルロール12の表面に設けられる凹凸模様12aは、特に限定されるものではなく、例えば、石目、布目、砂目模様等を施して積層体の滑り性、ブロッキング性を向上させたり、或いは、デザインやホログラム等の凹凸模様を施して意匠性を高めたり、或いは文字記号、万線、抽象模様等を施しブランド性を高めたりすることができる。

【0022】

凹凸模様12aの作製方法としては、中空部を備えたステンレス鋼、鉄鋼等からなる第一チルロール12の外周面に、例えばクロムメッキ、銅メッキ、ニッケルメッキ等のメッキ処理を施した後に、そのメッキ面に対してダイヤモンドバイトや金属砥石等を用いた除去加工、レーザー加工等を行う方法、又は銅メッキ、ニッケルメッキ等のメッキ処理を施した後にケミカルエッチングを行なう方法等が挙げられるが、これらの手法に特に限定されるものではない。もちろん、凹凸模様を施した後、さらに表面にクロムメッキ等を施し耐久性を持たせることもできる。

【0023】

このように第一チルロール12に凹凸模様を形成することにより、新たな凹凸模様が要求される作業に切替を行う場合には、従来のように第二チルロール13を交換する必要がなく、第一チルロール12のみを交換すればよい。さらに第一チルロール12の直径が第二チルロール13の直径より小さく着脱可能に設けられているので、第一チルロール12の軽量化が図れ、取扱いが簡便となり、交換時間が短時間となる。さらに、第二チルロール13に比べ、第一チルロール12は小径であり、設備コストが低減できる。また、第二チルロール13の直径が400〜800mmφであり、第一チルロール12の直径が120〜250mmφであることが好ましく第一チルロールの直径が250mmφを超えると重量が増加し、取扱いに手間がかかり、交換時間も長くなり、さらにコストも高いものとなる。第一チルロール12の直径が120mmφ未満では十分な冷却性能が得られない。

【0024】

ニップロール11は、中空部を備えたステンレス鋼、鉄鋼等の鉄芯の外周面に例えばエチレンプロピレンゴム等の合成ゴムで被覆され、さらに合成ゴムの外周面に耐熱性、離型性のあるシリコンゴムが被覆され、適宜、硬度が調整されたものが用いられる。ニップロール11の直径は、通常、150〜250mmφである。

【0025】

図2は、本発明に係る積層体製造装置をエクストルージョンラミネーターのラミネート部に搭載した概略図である。エクストルージョンラミネーターは、図2に示すように基材1がコイル状に巻き取られた巻取4を取付けて巻き戻す第一給紙装置20、第一給紙装置20より繰り出された基材1にアンカー剤(AC剤)の希釈溶液を塗布するACコーティング装置21、AC剤の希釈剤を乾燥させる乾燥装置22、第一給紙装置より繰り出された基材とTダイより熱可塑性樹脂を溶融押出した樹脂膜とを積層するラミネート部23、凹凸模様を有する積層体3をコイル状に巻き取る巻取装置24から構成され、各装置間にウェブをサポートする複数のガイドロールやその他の付属装置が搭載されている。

【0026】

上記ラミネート部23には、本発明に係る積層体製造装置が搭載されており、図2には、第一給紙装置20側から巻取装置24側に向かって、バックアップロール10とニップロール11と第一チルロール12と第二チルロール13がこの順に配置され、押出機を経てTダイ14より溶融した熱可塑性樹脂を垂下させて形成した樹脂膜2と基材1とをニップロール11と第一チルロール12との間に通過させ、第一チルロール12にニップロール11を介してバックアップロール10を圧着させることにより、第一チルロール12の外周面に形成された凹凸模様12aが樹脂膜2の表面または樹脂膜2と基材1の両表面に賦型されると同時に積層され、その後、凹凸模様を有する積層体3は第二チルロール13の表面に巻き付けられつつ適正な温度に冷却され、複数のガイドロールを経て巻取装置24に巻き上げられて巻取となるものである。

なお、図2にはTダイを備えたラミネート部23がひとつであるシングルラミネーターを例示したが、ラミネート部23と巻取装置24との間にさらにNo.2ラミネート部を備えたタンデムラミネーターであってもよい。タンデムラミネーターの場合には、ラミネート部23又はNo.2ラミネート部に本発明の積層体製造装置を搭載することができる。また、図示していないが、第二給紙装置を設け、第二給紙装置より他方の基材を第二チルロール13側の上方からニップロール11と第一チルロール12の間に供給し、第一給紙装置20から供給された一方の基材1とを樹脂膜2でサンドイッチラミネーションすることもできる。

【0027】

本発明に用いられる基材としては、ポリプロピレン、ポリエチレンテレフタレート、ナイロン、ポリアクリロニトリル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニルアルコール共重合体、ポリエチレン等のフィルムやセロハンや上記のフィルムにポリ塩化ビニリデン、ポリビニルアルコール等のガスバリア性樹脂組成物を塗布してガスバリア層を設けたもの、あるいは、アルミニウム、酸化アルミニウム、酸化珪素、酸化インジウム、酸化錫、酸化ジルコニウム等の無機物を蒸着して蒸着層を設けたものを用いることができる。また、これらのフィルムとしては、未延伸フィルム、一軸方向ないし二軸方向に延伸したフィルムが使用でき、上記のフィルムの単体もしくはこれらを組合せて積層したものを用いることができる。なお、未延伸フィルムの場合には第二給紙装置より供給し、列挙した上記の基材とサンドイッチラミネーションするのが好ましい。

【0028】

本発明に用いられる熱可塑性樹脂としては、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、ポリプロピレン、エチレン−αオレフィン共重合体、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー、エチレン−アクリル酸共重合体、エチレン−メタアクリル酸共重合体、エチレン−アクリル酸エステル共重合体、エチレン−メタアクリル酸エステル共重合体、非晶性ポリエステル系等の樹脂が挙げられる。

【符号の説明】

【0029】

1、101 基材

2、102 樹脂膜

3、103 凹凸模様を有する積層体

4 巻取

10、110 バックアップロール

11、111 ニップロール

12 第一チルロール

12a 凹凸模様

13 第二チルロール

14、114 Tダイ

20 第一給紙装置

21 ACコーティング装置

22 乾燥装置

23 ラミネート部

24 巻取装置

113 チルロール

【特許請求の範囲】

【請求項1】

ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、

少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置。

【請求項2】

前記第二チルロールの直径が400〜800mmφであり、前記第一チルロールの直径が120〜250mmφであることを特徴とする請求項1記載の積層体製造装置。

【請求項1】

ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、

少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置。

【請求項2】

前記第二チルロールの直径が400〜800mmφであり、前記第一チルロールの直径が120〜250mmφであることを特徴とする請求項1記載の積層体製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−6309(P2013−6309A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139392(P2011−139392)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]