積層体

【課題】天然石のような質感と奥行き感を有する新規な積層体を得る。

【解決手段】基層の上に、第1模様層と第2模様層が順に積層され、第1模様層と第2模様層が、それぞれ特定の着色粒子による模様を有するものとする。

【解決手段】基層の上に、第1模様層と第2模様層が順に積層され、第1模様層と第2模様層が、それぞれ特定の着色粒子による模様を有するものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な積層体に関する。本発明積層体は、例えば、建築物壁面等に適用する建材として使用できる。

【背景技術】

【0002】

建築物壁面等に用いる建材には、景観上の観点から美観性が求められている。近年、このような建材としては、例えば天然石をイメージしたもの等が注目されている。

【0003】

このような建材として、例えば、特許文献1には、基材上に下地塗膜を設け、その上に模様塗膜を転写して形成した模様転写シートが記載されている。特許文献1の模様塗膜は、スパッタリングによって形成されたスポット状の塗膜である。また、特許文献2には、ベースシート層に模様塗膜層を積層してなる模様シートが記載されている。特許文献2の模様塗膜層は、複数の吐出ノズルから互いに異なる色の着色材を吐出させて、スパッタリングによって多色模様パターンを形成したものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−290769号公報

【特許文献2】特開2001−239204号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1、特許文献2のようなスパッタリングの場合、複数の異なる色の着色材を使用することができるため、多色模様を形成することは可能である。しかしながら、形成された多色模様は平面的であり、奥行き感を表現することは難しい。

【0006】

本発明は、上記問題点を解決するためになされたものであり、天然石のような質感と奥行き感を有する積層体を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は、基層の上に、第1模様層と第2模様層が順に積層され、第1模様層と第2模様層が、それぞれ特定の着色粒子による模様を有する積層体に想倒し、本発明を完成するに至った。

【0008】

すなわち、本発明の積層体は、下記の特徴を有するものである。

1.基層の上に、第1模様層と第2模様層が順に積層された積層体であり、

上記第1模様層と第2模様層は、着色粒子による模様を有し、

上記第1模様層の模様が、粒状着色無機質粒子より形成され、

上記第2模様層の模様が、少なくとも2色以上の扁平状着色樹脂粒子より形成されるものであることを特徴とする積層体。

2.上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子より形成されるものであることを特徴とする1.に記載の積層体。

3.上記第2模様層の扁平状着色樹脂粒子が、透光性を有するものを含むことを特徴とする1.に記載の積層体。

4.上記第2模様層の扁平状着色樹脂粒子が、上記第1模様層の上に散在していることを特徴とする1.に記載の積層体。

5.上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子、並びに粒状透明無機質粒子及び/または粒状半透明無機質粒子より形成されるものであることを特徴とする1.に記載の積層体。

6.1.記載の積層体の最表面に、シリカ微粒子が固着していることを特徴とする積層体。

【発明の効果】

【0009】

上記1.に係る発明では、第1模様層の模様が、粒状着色無機質粒子より形成され、第2模様層の模様が、少なくとも2色以上の扁平状着色樹脂粒子より形成されていることによって、天然石のような質感と、奥行き感を付与することができる。

【0010】

上記2.に係る発明では、第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子より形成されることによって、天然石のような質感と奥行き感を高めることができる。

【0011】

上記3.に係る発明では、第2模様層の扁平状着色樹脂粒子が、透光性を有することによって、扁平状着色樹脂粒子を介して、第1模様層の模様を視認できるため、天然石のような質感と奥行き感が高まる。

【0012】

上記4.に係る発明では、第2模様層の扁平状着色樹脂粒子が、第1模様層の上に散在していることによって、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が、表面に露出した形態となり、天然石のような質感と奥行き感を高めることができる。

【0013】

上記5.に係る発明では、第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子、並びに粒状透明無機質粒子及び/または粒状半透明無機質粒子より形成されることによって、天然石のような質感と奥行き感を高めることができる。

【0014】

上記6.に係る発明では、積層体の最表面にシリカ微粒子が固着されていることによって、汚染防止効果を高めることができる。

【図面の簡単な説明】

【0015】

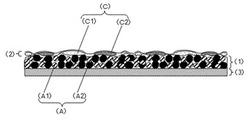

【図1】本発明積層体の一例を示す断面図である。

【図2】本発明積層体の一例を示す断面図である。

【符号の説明】

【0016】

(1)第1模様層

(2)第2模様層

(3)基層

(A)、(A1)、(A2)粒状着色無機質粒子

(C)、(C1)、(C2)扁平状着色樹脂粒子

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態について説明する。

本発明は、基層の上に、第1模様層と第2模様層が順に積層された積層体に関するものであり、特に、第1模様層と第2模様層が特定の着色粒子による模様を有することを特徴とするものである。

【0018】

図1、図2は、本発明積層体の一例を示す断面図である。図1、図2では、基層(3)の上に、第1模様層(1)と、第2模様層(2)が順に積層されている。

【0019】

本発明の基層(3)は、特に限定されず、例えば、織布、不織布、セラミックペーパー、合成紙、メッシュ、クロス、石膏ボード、合板、スレート板、金属板等が挙げられる。基層(3)は、上記2種以上の材料からなるものでもよい。本発明では特に、可とう性、水蒸気透過性等を有するものが好ましい。このような材料としては、織布、不織布、メッシュ、クロス等の繊維質材料が挙げられる。具体的に、繊維質材料としては、厚さ0.05〜1.5mm(より好ましくは0.1〜1.2mm、さらに好ましくは0.2〜1mm)、坪量5〜300g/m2、(より好ましくは10〜250g/m2、さらに好ましくは20〜200g/m2)の無機繊維を含むもの等が挙げられる。このような繊維質材料を用いることにより、積層体の割れ防止性等を高めることができる。また、積層体を建築物壁面等へ施工した際、積層体を安定的に支えることができる。

【0020】

本発明の第1模様層(1)は、着色粒子による模様を有するものである。第1模様層(1)の模様は、粒状着色無機質粒子(A)(好ましくは、少なくとも2色以上の粒状着色無機質粒子(A1)(A2)等)により形成される。このような第1模様層(1)は、粒状着色無機質粒子(A)、及び樹脂成分を含む組成物(以下、「無機質粒子組成物」ともいう)により形成されるものである。

【0021】

粒状着色無機質粒子(A)は、第1模様層(1)へ微細な凹凸を付与し、陰影感を有する立体的な意匠を表現するものである。第1模様層(1)が、粒状着色無機質粒子を有することによって、色調、質感等を変化させることができる。また、第1模様層(1)は、粒状着色無機質粒子がそれぞれ模様として視認され、優れた意匠性を有する。

【0022】

本発明に好適な粒状着色無機質粒子(A)としては、有色であり、材質が無機質であれば、天然品、人工品のいずれも使用することができる。このような粒状着色無機質粒子(A)としては、特に、光透過率が3%未満の不透明なものが好適である。このような(A)成分として、具体的には、例えば、大理石、御影石、蛇紋岩、花崗岩、及びこれらの粉砕物、陶磁器粉砕物、セラミック粉砕物、金属粒等が挙げられる。また、蛍石、寒水石、長石、珪石、珪砂、及びこれらの粉砕物、ガラス粉砕物、ガラスビーズ等を、上記条件を満たすように着色したもの等も使用できる。

【0023】

粒状着色無機質粒子(A)の平均粒子径は、好ましくは、0.01mm〜5mm、より好ましくは0.02mm〜2mmである。粒子径が異なる粒状着色無機質粒子(A)を種々組み合せることによって、意匠性の幅を広げることもできる。なお粒状着色無機質粒子の平均粒子径は、JIS Z8801−1:2000に規定される金属製網ふるいを用いてふるい分けを行い、その重量分布の平均値を算出することによって得られる値である。

【0024】

なお、本発明における「粒状」とは、球形、または球形に近い形を有するものであり、後述の「扁平状」とは異なる形状を有するものである。また、光透過率とは、濁度計による全光線透過率の値である。この測定では、粒状着色無機質粒子(A)の試料を内厚5mmの透明ガラス製セル中に充填し、次いで徐々に水を充填した後、セル中の気泡を振動によって取り除いたものを用いる。但し試料としては、粒子径が0.5〜1.0mmのものを選別して用いる。

【0025】

本発明の第1模様層の模様は、上記粒状着色無機質粒子(A)に加えて、粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)を含むことが好適である。このような透明性を有する無機質粒子を使用すれば、より一層、天然石のような質感と奥行き感を高めることができる。

【0026】

本発明に好適な粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)としては、光透過率が3%以上であるものが好適である。なお、ここに言う光透過率は、上記粒状着色無機質粒子(A)と同様の方法で測定されたものである。

【0027】

このような粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)として、具体例には、例えばガラスビーズ、ガラス粉砕物、シリカ、寒水石、長石、珪石、等が挙げられ、上記の光透過率を満たすものであれば、無色のもの、有色のものいずれでも使用できる。また、粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)の粒子径は、好ましくは0.1〜5.0mmである。

【0028】

本発明の第1模様層(1)における樹脂成分は、上記粒状着色無機質粒子(A)、粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)を固定化する役割を担う。このような樹脂成分としては、各種の樹脂成分が使用できる。樹脂成分としては、例えば、溶剤可溶型樹脂、非水分散型樹脂、無溶剤型樹脂、水分散型樹脂、水溶性樹脂等が挙げられる。樹脂の種類としては、例えば、アクリル樹脂、ウレタン樹脂、エポキシ樹脂、塩化ビニル樹脂、酢酸ビニル樹脂、アクリルシリコン樹脂、フッ素樹脂、ポリビニルアルコール、セルロース誘導体等、あるいはこれらの複合物等が挙げられる。このような樹脂成分は、架橋反応を生じる性質を有するものであってもよい。

【0029】

樹脂成分の比率は、固形分換算で、粒状着色無機質粒子(A)と粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)の合計量100重量部に対し、通常3重量部以上50重量部以下、好ましくは4重量部以上30重量部以下、より好ましくは5重量部以上20重量部未満、さらに好ましくは6重量部以上19重量部以下である。このような比率であれば、粒状着色無機質粒子の質感を活かした意匠性が付与される。

【0030】

また、第1模様層(1)には、本発明の効果を著しく損なわない限り、必要に応じ、その他の成分を含むことができる。このような成分としては、例えば、可塑剤、防藻剤、抗菌剤、消臭剤、吸着剤、難燃剤、着色顔料、体質顔料、光輝性顔料、蓄光顔料、蛍光顔料、骨材、繊維、紫外線吸収剤、酸化防止剤、触媒等が挙げられる。

【0031】

本発明の第1模様層(1)は、その表面に、粒状着色無機質粒子(A)に由来する微視的な凹凸形状を有する。この微視的な凹凸は、粒状着色無機質粒子(A)の粒子径や凝集具合等に起因するもので、好ましくは1.5mm以下(より好ましくは0.005mm以上1.2mm以下、さらに好ましくは0.01mm以上1mm以下、最も好ましくは0.02mm以上0.8mm以下)の高低差を有するものである。

【0032】

本発明の第1模様層(1)としては、上述の微視的な凹凸に加え、さらに巨視的な凹凸模様を有するものが使用できる。

巨視的な凹凸模様は、第1模様層(1)に立体感を付与する。この巨視的な凹凸模様は、上述の微視的な凹凸よりも大きく、好ましくは1mm以上10mm(より好ましくは1.5mm以上8mm以下)の高低差を有するものである。このような高低差を有する凹凸模様としては、例えば、ゆず肌模様、さざ波模様、スタッコ模様、砂壁模様、石材模様、岩肌模様、砂岩模様、吹放し模様、月面模様、櫛引模様、虫喰模様、等が挙げられる。

【0033】

本発明の第1模様層(1)の厚みは、目的に応じて適宜設定すればよいが、好ましくは0.5mm〜10mm、より好ましくは1mm〜8mmである。

このような第1模様層(1)は、無機質粒子組成物を、例えば、スプレー、ローラー、鏝、レシプロ、コーター、流し込み等の公知の塗付器具を用いて塗付すればよい。

【0034】

本発明の第2模様層(2)は、複数の着色粒子による模様を有するものである。第2模様層(2)の模様は、少なくとも2色以上の扁平状着色樹脂粒子(C)((C1)(C2)等)により形成される。このような扁平状着色樹脂粒子(C)は、樹脂成分及び顔料を含む着色材によって形成されるものである。

なお、本発明で言う扁平状とは、厚さに対する短径の比が2より大きい状態を意味するものである。扁平状着色樹脂粒子(C)の短径及び長径は、特に限定されないが、好ましくは0.1〜20mm(より好ましくは0.5〜10mm)程度であればよい。本発明では、粒子径が異なる扁平状着色樹脂粒子(C)を種々組み合せることによって、意匠性の幅を広げることもできる。

【0035】

着色材における樹脂成分としては、上記の第1模様層(1)と同様の樹脂成分が使用できる。

【0036】

着色材における顔料としては、着色顔料が使用できる。具体的に、着色顔料としては、例えば、酸化チタン、酸化亜鉛、アルミナ、カーボンブラック、酸化第二鉄(弁柄)、黄色酸化鉄、酸化鉄、群青、コバルトグリーン等の無機着色顔料、アゾ系、ナフトール系、ピラゾロン系、アントラキノン系、ペリレン系、キナクリドン系、ジスアゾ系、イソインドリノン系、ベンゾイミダゾール系、フタロシアニン系、キノフタロン系等の有機着色顔料、パール顔料、アルミニウム顔料、光輝性顔料、蓄光顔料、蛍光顔料等が挙げられる。このような着色顔料の1種または2種以上を組み合わせることにより、扁平状着色樹脂粒子(C)を所望の色調に調製することができる。着色材の着色顔料の濃度は、好ましくは40重量%以下に設定すればよい。

着色材においては、このような着色顔料に加え、体質顔料を使用することもできる。体質顔料としては、例えば、炭酸カルシウム、硫酸バリウム、クレー、カオリン、陶土、タルク、珪石粉、珪藻土等が挙げられる。

【0037】

第2模様層(2)における、扁平状着色樹脂粒子(C)は、特に、透光性を有するものを含むことが好適である。透光性を有する扁平状着色樹脂粒子は、透明着色材により形成されるものである。このような透明着色材を使用すれば、より一層、天然石のような質感と奥行き感を高めることができる。

【0038】

透明着色材の透明性は、着色顔料の濃度を低く設定することにより付与することができる。透明着色材における着色顔料の濃度は、好ましくは5重量%以下(より好ましくは0.001重量%以上4重量%以下、さらに好ましくは0.01重量%以上3重量%以下)に設定すればよい。

【0039】

第2模様層(2)の扁平状着色樹脂粒子(C)は、上記第1模様層(1)の上に散在した形態、すなわち2色以上(より好ましくは3〜8色)の扁平状着色樹脂粒子(C)が散在した形態が望ましい。このような形態では、(C)が非連続的な層を形成し、第1模様層の粒状着色無機質粒子(A)と第2模様層の扁平状着色樹脂粒子(C)が表面に露出した形態となる。これによって、より一層、本発明の効果を高めることができる。扁平状着色樹脂粒子(C)の色調は、最終的に形成される模様に応じて適宜設定すればよい。

【0040】

このような第2模様層(2)は、以下の(I)または(II)の方法によって形成できる。

(I)着色材をカプセル化またはゲル化して得られる液状またはゲル状の着色樹脂粒子が、分散媒中に少なくとも2種以上分散した組成物(以下、「着色樹脂粒子分散体」ともいう)を塗付する。

(II)少なくとも2種以上の着色材を扁平状に塗付する。

【0041】

上記(I)の着色樹脂粒子分散体の分散媒としては、特に限定されないが、上記着色材で述べた水分散型樹脂または水溶性樹脂及び水を主成分とするものが好ましく、必要に応じゲル化剤、その他添加剤等を含むこともできる。

上記(I)では、1回の塗装で効率的に模様面が形成できる。着色樹脂粒子分散体の塗装においては、種々の塗装方法を採用することができるが、特に吹き付け塗装が好適である。着色樹脂粒子分散体の塗付け量は、好ましくは0.1〜1kg/m2程度である。

【0042】

上記(I)において、扁平状着色樹脂粒子(C)を形成する方法としては、

・予め扁平状の着色樹脂粒子を分散媒中に分散させた着色樹脂粒子分散体を塗装する方法、

・塗装時の圧力等により、着色樹脂粒子を扁平状にする方法、

・塗装後、押圧等によって、着色樹脂粒子を扁平状にする方法、

等が挙げられる。

【0043】

上記(II)では、扁平状着色樹脂粒子(C)が形成可能な塗装方法を採用することができ、特に吹付け塗装が好適である。2種以上の着色材を使用する場合、これら着色材は同時に、または順に塗装すればよい。複数種の着色材を同時に塗装する場合には、塗装器具として多頭型吹付け塗装機等を使用することができる。着色材の塗付け量は、好ましくは0.01〜3kg/m2(より好ましくは0.05〜2kg/m2)程度である。

【0044】

本発明の積層体は、例えば、基層に、第1模様層(1)を形成し、次いで、第2模様層(2)を積層する方法によって製造することができる。

【0045】

本発明では、第2模様層(2)を形成した後、必要に応じクリヤー層を形成することもできる。特に耐候性が要求される構造物外部の部位に施工する際には、保護の目的でクリヤー層を形成するのが好ましい。このようなクリヤー層としては、積層体の最表面にシリカ微粒子が固着した形態が好ましく、シリカ微粒子が樹脂成分で固定化されたものがより好ましい。シリカ微粒子は、粒子自体の硬度が高く、さらに粒子表面にシラノール基を多く有する等によって、優れた汚染防止効果を発揮することができる。

【0046】

上記シリカ微粒子の平均一次粒子径は、好ましくは1〜200nm(より好ましくは3〜100nm、さらに好ましくは5〜60nm)である。この範囲内であれば、平均一次粒子径が異なる複数のシリカ微粒子を併用することもできる。

【0047】

上記シリカ微粒子を固定化する樹脂成分としては、上記の第1模様層(1)と同様の樹脂成分が使用でき、特に水溶性樹脂及び/または水分散性樹脂が好ましい。樹脂成分の混合比率は、シリカ微粒子の固形分100重量部に対し、樹脂成分を固形分重量比率で、好ましくは5〜500重量部(より好ましくは10〜100重量部、さらに好ましくは20〜80重量部)である。

【0048】

また、このクリヤー層の形成は、種々の塗装方法を採用することができるが、特に吹き付け塗装が好適である。その塗付量は、クリヤー層が積層体の最表面全体を被覆する形態であることが好ましく、単位面積当たりの重量が、固形分換算で、好ましくは0.1〜50g/m2(より好ましくは0.5〜20g/m2)である。このようなクリヤー層は、積層体表面への密着性に優れると共に、十分な汚染防止効果を発揮する。

【実施例】

【0049】

以下に実施例を示し、本発明の特徴をより明確にする。

【0050】

実施例に使用した原料を以下に示す。

・粒状着色無機質粒子1:着色珪砂(黒色、平均粒子径160μm、光透過率1%未満)

・粒状着色無機質粒子2:着色珪砂(灰色、平均粒子径160μm、光透過率1%未満)

・粒状着色無機質粒子3:着色珪砂(白色、平均粒子径140μm、光透過率1%未満)

・粒状着色無機質粒子4:着色珪砂(茶色、平均粒子径170μm、光透過率1%未満)

・粒状着色無機質粒子5:着色珪砂(淡黄色、平均粒子径100μm、光透過率1%未満)

・粒状半透明無機質粒子1:寒水石(平均粒子径0.8mm、光透過率16%)

・樹脂成分1:アクリル樹脂エマルション、固形分50重量%、ガラス転移温度0℃)

【0051】

(無機質粒子組成物1)

粒状着色無機質粒子1を100重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物1を製造した。

【0052】

(無機質粒子組成物2)

粒状着色無機質粒子2を100重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物2を製造した。

【0053】

(無機質粒子組成物3)

粒状着色無機質粒子3を100重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物3を製造した。

【0054】

(無機質粒子組成物4)

粒状着色無機質粒子3を80重量部、粒状半透明無機質粒子1を20重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物4を製造した。

【0055】

(無機質粒子組成物5)

粒状着色無機質粒子1を28重量部、粒状着色無機質粒子5を20重量部、粒状着色無機質粒子4を52重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物5を製造した。

【0056】

(着色樹脂粒子分散体1)

扁平状黒色粒子(アクリル樹脂エマルション、黒色酸化鉄、黄色酸化鉄、弁柄、酸化チタン、水を主成分とする着色材の粒状化物、着色顔料濃度3重量%、粒子径約2mm)と、扁平状濃灰色粒子(アクリル樹脂エマルション、黒色酸化鉄、酸化チタン、水を主成分とする着色材の粒状化物、着色顔料濃度2重量%、粒子径約1mm)と、扁平状淡灰色粒子(アクリル樹脂エマルション、黒色酸化鉄、酸化チタン、水を主成分とする着色材の粒状化物、着色顔料濃度2重量%、粒子径約1mm)が水性媒体中(アクリル樹脂エマルション、水を主成分とする水性媒体)に分散した水中水型の着色樹脂粒子分散体1を製造した。扁平状黒粒子:扁平状濃灰色粒子:扁平状淡灰粒子=30:35:35(重量比率)。

【0057】

・クリヤー層用水分散液1

シリカ(水分散性シリカゾル、pH7.6、平均一次粒子径27nm):アクリルシリコンポリマー(メチルメタクリレート‐n‐ブチルアクリレート‐2‐エチルヘキシルアクリレート‐γ‐メタクリロイルオキシプロピルトリメトキシシラン共重合樹脂、ガラス転移温度18℃)=100:60(固形分重量比)のクリヤー層用水分散液1。

【0058】

(実施例1)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物1、2、3を、1:1:1の重量比率で、それぞれ風圧を用いて玉状に吹付け、乾燥厚み1〜3mm(高低差2mm)の凹凸模様を形成し、60℃下で60分間乾燥した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体1を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような優れた質感と優れた奥行き感を有するものであった。

【0059】

(実施例2)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物1、2、4を、1:1:1の重量比率で、それぞれ風圧を用いて玉状に吹付け、乾燥厚み1〜3mm(高低差2mm)の凹凸模様を形成し、60℃下で60分間乾燥した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体2を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、より一層、天然石のような優れた質感と優れた奥行き感を有するものであった。

【0060】

(実施例3)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物5を、乾燥厚み2mmとなるようにコーターで塗付し、60℃下で10分間乾燥した後、エンボス加工し表面に砂岩調の凹凸模様(高低差3mm)を形成した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体3を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような優れた質感と優れた奥行き感を有するものであった。

【0061】

(実施例4)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物2を、乾燥厚み2mmとなるようにコーターで塗付し、60℃下で10分間乾燥した後、エンボス加工し表面に砂岩調の凹凸模様(高低差3mm)を形成した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体4を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような質感と奥行き感を有するものであった。

【0062】

(実施例5)

実施例1で得られた積層体1の表面に、クリヤー層用水分散液1を、乾燥後の固形分重量が5g/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体5を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような優れた質感と優れた奥行き感を有するものであった。

なお、積層体5を大阪府茨木市にて南向き45度の角度で屋外曝露し、3ヶ月後の外観を確認した結果、積層体1よりも天然石のような質感と奥行き感を維持していた。

【技術分野】

【0001】

本発明は、新規な積層体に関する。本発明積層体は、例えば、建築物壁面等に適用する建材として使用できる。

【背景技術】

【0002】

建築物壁面等に用いる建材には、景観上の観点から美観性が求められている。近年、このような建材としては、例えば天然石をイメージしたもの等が注目されている。

【0003】

このような建材として、例えば、特許文献1には、基材上に下地塗膜を設け、その上に模様塗膜を転写して形成した模様転写シートが記載されている。特許文献1の模様塗膜は、スパッタリングによって形成されたスポット状の塗膜である。また、特許文献2には、ベースシート層に模様塗膜層を積層してなる模様シートが記載されている。特許文献2の模様塗膜層は、複数の吐出ノズルから互いに異なる色の着色材を吐出させて、スパッタリングによって多色模様パターンを形成したものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−290769号公報

【特許文献2】特開2001−239204号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1、特許文献2のようなスパッタリングの場合、複数の異なる色の着色材を使用することができるため、多色模様を形成することは可能である。しかしながら、形成された多色模様は平面的であり、奥行き感を表現することは難しい。

【0006】

本発明は、上記問題点を解決するためになされたものであり、天然石のような質感と奥行き感を有する積層体を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は、基層の上に、第1模様層と第2模様層が順に積層され、第1模様層と第2模様層が、それぞれ特定の着色粒子による模様を有する積層体に想倒し、本発明を完成するに至った。

【0008】

すなわち、本発明の積層体は、下記の特徴を有するものである。

1.基層の上に、第1模様層と第2模様層が順に積層された積層体であり、

上記第1模様層と第2模様層は、着色粒子による模様を有し、

上記第1模様層の模様が、粒状着色無機質粒子より形成され、

上記第2模様層の模様が、少なくとも2色以上の扁平状着色樹脂粒子より形成されるものであることを特徴とする積層体。

2.上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子より形成されるものであることを特徴とする1.に記載の積層体。

3.上記第2模様層の扁平状着色樹脂粒子が、透光性を有するものを含むことを特徴とする1.に記載の積層体。

4.上記第2模様層の扁平状着色樹脂粒子が、上記第1模様層の上に散在していることを特徴とする1.に記載の積層体。

5.上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子、並びに粒状透明無機質粒子及び/または粒状半透明無機質粒子より形成されるものであることを特徴とする1.に記載の積層体。

6.1.記載の積層体の最表面に、シリカ微粒子が固着していることを特徴とする積層体。

【発明の効果】

【0009】

上記1.に係る発明では、第1模様層の模様が、粒状着色無機質粒子より形成され、第2模様層の模様が、少なくとも2色以上の扁平状着色樹脂粒子より形成されていることによって、天然石のような質感と、奥行き感を付与することができる。

【0010】

上記2.に係る発明では、第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子より形成されることによって、天然石のような質感と奥行き感を高めることができる。

【0011】

上記3.に係る発明では、第2模様層の扁平状着色樹脂粒子が、透光性を有することによって、扁平状着色樹脂粒子を介して、第1模様層の模様を視認できるため、天然石のような質感と奥行き感が高まる。

【0012】

上記4.に係る発明では、第2模様層の扁平状着色樹脂粒子が、第1模様層の上に散在していることによって、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が、表面に露出した形態となり、天然石のような質感と奥行き感を高めることができる。

【0013】

上記5.に係る発明では、第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子、並びに粒状透明無機質粒子及び/または粒状半透明無機質粒子より形成されることによって、天然石のような質感と奥行き感を高めることができる。

【0014】

上記6.に係る発明では、積層体の最表面にシリカ微粒子が固着されていることによって、汚染防止効果を高めることができる。

【図面の簡単な説明】

【0015】

【図1】本発明積層体の一例を示す断面図である。

【図2】本発明積層体の一例を示す断面図である。

【符号の説明】

【0016】

(1)第1模様層

(2)第2模様層

(3)基層

(A)、(A1)、(A2)粒状着色無機質粒子

(C)、(C1)、(C2)扁平状着色樹脂粒子

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態について説明する。

本発明は、基層の上に、第1模様層と第2模様層が順に積層された積層体に関するものであり、特に、第1模様層と第2模様層が特定の着色粒子による模様を有することを特徴とするものである。

【0018】

図1、図2は、本発明積層体の一例を示す断面図である。図1、図2では、基層(3)の上に、第1模様層(1)と、第2模様層(2)が順に積層されている。

【0019】

本発明の基層(3)は、特に限定されず、例えば、織布、不織布、セラミックペーパー、合成紙、メッシュ、クロス、石膏ボード、合板、スレート板、金属板等が挙げられる。基層(3)は、上記2種以上の材料からなるものでもよい。本発明では特に、可とう性、水蒸気透過性等を有するものが好ましい。このような材料としては、織布、不織布、メッシュ、クロス等の繊維質材料が挙げられる。具体的に、繊維質材料としては、厚さ0.05〜1.5mm(より好ましくは0.1〜1.2mm、さらに好ましくは0.2〜1mm)、坪量5〜300g/m2、(より好ましくは10〜250g/m2、さらに好ましくは20〜200g/m2)の無機繊維を含むもの等が挙げられる。このような繊維質材料を用いることにより、積層体の割れ防止性等を高めることができる。また、積層体を建築物壁面等へ施工した際、積層体を安定的に支えることができる。

【0020】

本発明の第1模様層(1)は、着色粒子による模様を有するものである。第1模様層(1)の模様は、粒状着色無機質粒子(A)(好ましくは、少なくとも2色以上の粒状着色無機質粒子(A1)(A2)等)により形成される。このような第1模様層(1)は、粒状着色無機質粒子(A)、及び樹脂成分を含む組成物(以下、「無機質粒子組成物」ともいう)により形成されるものである。

【0021】

粒状着色無機質粒子(A)は、第1模様層(1)へ微細な凹凸を付与し、陰影感を有する立体的な意匠を表現するものである。第1模様層(1)が、粒状着色無機質粒子を有することによって、色調、質感等を変化させることができる。また、第1模様層(1)は、粒状着色無機質粒子がそれぞれ模様として視認され、優れた意匠性を有する。

【0022】

本発明に好適な粒状着色無機質粒子(A)としては、有色であり、材質が無機質であれば、天然品、人工品のいずれも使用することができる。このような粒状着色無機質粒子(A)としては、特に、光透過率が3%未満の不透明なものが好適である。このような(A)成分として、具体的には、例えば、大理石、御影石、蛇紋岩、花崗岩、及びこれらの粉砕物、陶磁器粉砕物、セラミック粉砕物、金属粒等が挙げられる。また、蛍石、寒水石、長石、珪石、珪砂、及びこれらの粉砕物、ガラス粉砕物、ガラスビーズ等を、上記条件を満たすように着色したもの等も使用できる。

【0023】

粒状着色無機質粒子(A)の平均粒子径は、好ましくは、0.01mm〜5mm、より好ましくは0.02mm〜2mmである。粒子径が異なる粒状着色無機質粒子(A)を種々組み合せることによって、意匠性の幅を広げることもできる。なお粒状着色無機質粒子の平均粒子径は、JIS Z8801−1:2000に規定される金属製網ふるいを用いてふるい分けを行い、その重量分布の平均値を算出することによって得られる値である。

【0024】

なお、本発明における「粒状」とは、球形、または球形に近い形を有するものであり、後述の「扁平状」とは異なる形状を有するものである。また、光透過率とは、濁度計による全光線透過率の値である。この測定では、粒状着色無機質粒子(A)の試料を内厚5mmの透明ガラス製セル中に充填し、次いで徐々に水を充填した後、セル中の気泡を振動によって取り除いたものを用いる。但し試料としては、粒子径が0.5〜1.0mmのものを選別して用いる。

【0025】

本発明の第1模様層の模様は、上記粒状着色無機質粒子(A)に加えて、粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)を含むことが好適である。このような透明性を有する無機質粒子を使用すれば、より一層、天然石のような質感と奥行き感を高めることができる。

【0026】

本発明に好適な粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)としては、光透過率が3%以上であるものが好適である。なお、ここに言う光透過率は、上記粒状着色無機質粒子(A)と同様の方法で測定されたものである。

【0027】

このような粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)として、具体例には、例えばガラスビーズ、ガラス粉砕物、シリカ、寒水石、長石、珪石、等が挙げられ、上記の光透過率を満たすものであれば、無色のもの、有色のものいずれでも使用できる。また、粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)の粒子径は、好ましくは0.1〜5.0mmである。

【0028】

本発明の第1模様層(1)における樹脂成分は、上記粒状着色無機質粒子(A)、粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)を固定化する役割を担う。このような樹脂成分としては、各種の樹脂成分が使用できる。樹脂成分としては、例えば、溶剤可溶型樹脂、非水分散型樹脂、無溶剤型樹脂、水分散型樹脂、水溶性樹脂等が挙げられる。樹脂の種類としては、例えば、アクリル樹脂、ウレタン樹脂、エポキシ樹脂、塩化ビニル樹脂、酢酸ビニル樹脂、アクリルシリコン樹脂、フッ素樹脂、ポリビニルアルコール、セルロース誘導体等、あるいはこれらの複合物等が挙げられる。このような樹脂成分は、架橋反応を生じる性質を有するものであってもよい。

【0029】

樹脂成分の比率は、固形分換算で、粒状着色無機質粒子(A)と粒状透明無機質粒子及び/または粒状半透明無機質粒子(B)の合計量100重量部に対し、通常3重量部以上50重量部以下、好ましくは4重量部以上30重量部以下、より好ましくは5重量部以上20重量部未満、さらに好ましくは6重量部以上19重量部以下である。このような比率であれば、粒状着色無機質粒子の質感を活かした意匠性が付与される。

【0030】

また、第1模様層(1)には、本発明の効果を著しく損なわない限り、必要に応じ、その他の成分を含むことができる。このような成分としては、例えば、可塑剤、防藻剤、抗菌剤、消臭剤、吸着剤、難燃剤、着色顔料、体質顔料、光輝性顔料、蓄光顔料、蛍光顔料、骨材、繊維、紫外線吸収剤、酸化防止剤、触媒等が挙げられる。

【0031】

本発明の第1模様層(1)は、その表面に、粒状着色無機質粒子(A)に由来する微視的な凹凸形状を有する。この微視的な凹凸は、粒状着色無機質粒子(A)の粒子径や凝集具合等に起因するもので、好ましくは1.5mm以下(より好ましくは0.005mm以上1.2mm以下、さらに好ましくは0.01mm以上1mm以下、最も好ましくは0.02mm以上0.8mm以下)の高低差を有するものである。

【0032】

本発明の第1模様層(1)としては、上述の微視的な凹凸に加え、さらに巨視的な凹凸模様を有するものが使用できる。

巨視的な凹凸模様は、第1模様層(1)に立体感を付与する。この巨視的な凹凸模様は、上述の微視的な凹凸よりも大きく、好ましくは1mm以上10mm(より好ましくは1.5mm以上8mm以下)の高低差を有するものである。このような高低差を有する凹凸模様としては、例えば、ゆず肌模様、さざ波模様、スタッコ模様、砂壁模様、石材模様、岩肌模様、砂岩模様、吹放し模様、月面模様、櫛引模様、虫喰模様、等が挙げられる。

【0033】

本発明の第1模様層(1)の厚みは、目的に応じて適宜設定すればよいが、好ましくは0.5mm〜10mm、より好ましくは1mm〜8mmである。

このような第1模様層(1)は、無機質粒子組成物を、例えば、スプレー、ローラー、鏝、レシプロ、コーター、流し込み等の公知の塗付器具を用いて塗付すればよい。

【0034】

本発明の第2模様層(2)は、複数の着色粒子による模様を有するものである。第2模様層(2)の模様は、少なくとも2色以上の扁平状着色樹脂粒子(C)((C1)(C2)等)により形成される。このような扁平状着色樹脂粒子(C)は、樹脂成分及び顔料を含む着色材によって形成されるものである。

なお、本発明で言う扁平状とは、厚さに対する短径の比が2より大きい状態を意味するものである。扁平状着色樹脂粒子(C)の短径及び長径は、特に限定されないが、好ましくは0.1〜20mm(より好ましくは0.5〜10mm)程度であればよい。本発明では、粒子径が異なる扁平状着色樹脂粒子(C)を種々組み合せることによって、意匠性の幅を広げることもできる。

【0035】

着色材における樹脂成分としては、上記の第1模様層(1)と同様の樹脂成分が使用できる。

【0036】

着色材における顔料としては、着色顔料が使用できる。具体的に、着色顔料としては、例えば、酸化チタン、酸化亜鉛、アルミナ、カーボンブラック、酸化第二鉄(弁柄)、黄色酸化鉄、酸化鉄、群青、コバルトグリーン等の無機着色顔料、アゾ系、ナフトール系、ピラゾロン系、アントラキノン系、ペリレン系、キナクリドン系、ジスアゾ系、イソインドリノン系、ベンゾイミダゾール系、フタロシアニン系、キノフタロン系等の有機着色顔料、パール顔料、アルミニウム顔料、光輝性顔料、蓄光顔料、蛍光顔料等が挙げられる。このような着色顔料の1種または2種以上を組み合わせることにより、扁平状着色樹脂粒子(C)を所望の色調に調製することができる。着色材の着色顔料の濃度は、好ましくは40重量%以下に設定すればよい。

着色材においては、このような着色顔料に加え、体質顔料を使用することもできる。体質顔料としては、例えば、炭酸カルシウム、硫酸バリウム、クレー、カオリン、陶土、タルク、珪石粉、珪藻土等が挙げられる。

【0037】

第2模様層(2)における、扁平状着色樹脂粒子(C)は、特に、透光性を有するものを含むことが好適である。透光性を有する扁平状着色樹脂粒子は、透明着色材により形成されるものである。このような透明着色材を使用すれば、より一層、天然石のような質感と奥行き感を高めることができる。

【0038】

透明着色材の透明性は、着色顔料の濃度を低く設定することにより付与することができる。透明着色材における着色顔料の濃度は、好ましくは5重量%以下(より好ましくは0.001重量%以上4重量%以下、さらに好ましくは0.01重量%以上3重量%以下)に設定すればよい。

【0039】

第2模様層(2)の扁平状着色樹脂粒子(C)は、上記第1模様層(1)の上に散在した形態、すなわち2色以上(より好ましくは3〜8色)の扁平状着色樹脂粒子(C)が散在した形態が望ましい。このような形態では、(C)が非連続的な層を形成し、第1模様層の粒状着色無機質粒子(A)と第2模様層の扁平状着色樹脂粒子(C)が表面に露出した形態となる。これによって、より一層、本発明の効果を高めることができる。扁平状着色樹脂粒子(C)の色調は、最終的に形成される模様に応じて適宜設定すればよい。

【0040】

このような第2模様層(2)は、以下の(I)または(II)の方法によって形成できる。

(I)着色材をカプセル化またはゲル化して得られる液状またはゲル状の着色樹脂粒子が、分散媒中に少なくとも2種以上分散した組成物(以下、「着色樹脂粒子分散体」ともいう)を塗付する。

(II)少なくとも2種以上の着色材を扁平状に塗付する。

【0041】

上記(I)の着色樹脂粒子分散体の分散媒としては、特に限定されないが、上記着色材で述べた水分散型樹脂または水溶性樹脂及び水を主成分とするものが好ましく、必要に応じゲル化剤、その他添加剤等を含むこともできる。

上記(I)では、1回の塗装で効率的に模様面が形成できる。着色樹脂粒子分散体の塗装においては、種々の塗装方法を採用することができるが、特に吹き付け塗装が好適である。着色樹脂粒子分散体の塗付け量は、好ましくは0.1〜1kg/m2程度である。

【0042】

上記(I)において、扁平状着色樹脂粒子(C)を形成する方法としては、

・予め扁平状の着色樹脂粒子を分散媒中に分散させた着色樹脂粒子分散体を塗装する方法、

・塗装時の圧力等により、着色樹脂粒子を扁平状にする方法、

・塗装後、押圧等によって、着色樹脂粒子を扁平状にする方法、

等が挙げられる。

【0043】

上記(II)では、扁平状着色樹脂粒子(C)が形成可能な塗装方法を採用することができ、特に吹付け塗装が好適である。2種以上の着色材を使用する場合、これら着色材は同時に、または順に塗装すればよい。複数種の着色材を同時に塗装する場合には、塗装器具として多頭型吹付け塗装機等を使用することができる。着色材の塗付け量は、好ましくは0.01〜3kg/m2(より好ましくは0.05〜2kg/m2)程度である。

【0044】

本発明の積層体は、例えば、基層に、第1模様層(1)を形成し、次いで、第2模様層(2)を積層する方法によって製造することができる。

【0045】

本発明では、第2模様層(2)を形成した後、必要に応じクリヤー層を形成することもできる。特に耐候性が要求される構造物外部の部位に施工する際には、保護の目的でクリヤー層を形成するのが好ましい。このようなクリヤー層としては、積層体の最表面にシリカ微粒子が固着した形態が好ましく、シリカ微粒子が樹脂成分で固定化されたものがより好ましい。シリカ微粒子は、粒子自体の硬度が高く、さらに粒子表面にシラノール基を多く有する等によって、優れた汚染防止効果を発揮することができる。

【0046】

上記シリカ微粒子の平均一次粒子径は、好ましくは1〜200nm(より好ましくは3〜100nm、さらに好ましくは5〜60nm)である。この範囲内であれば、平均一次粒子径が異なる複数のシリカ微粒子を併用することもできる。

【0047】

上記シリカ微粒子を固定化する樹脂成分としては、上記の第1模様層(1)と同様の樹脂成分が使用でき、特に水溶性樹脂及び/または水分散性樹脂が好ましい。樹脂成分の混合比率は、シリカ微粒子の固形分100重量部に対し、樹脂成分を固形分重量比率で、好ましくは5〜500重量部(より好ましくは10〜100重量部、さらに好ましくは20〜80重量部)である。

【0048】

また、このクリヤー層の形成は、種々の塗装方法を採用することができるが、特に吹き付け塗装が好適である。その塗付量は、クリヤー層が積層体の最表面全体を被覆する形態であることが好ましく、単位面積当たりの重量が、固形分換算で、好ましくは0.1〜50g/m2(より好ましくは0.5〜20g/m2)である。このようなクリヤー層は、積層体表面への密着性に優れると共に、十分な汚染防止効果を発揮する。

【実施例】

【0049】

以下に実施例を示し、本発明の特徴をより明確にする。

【0050】

実施例に使用した原料を以下に示す。

・粒状着色無機質粒子1:着色珪砂(黒色、平均粒子径160μm、光透過率1%未満)

・粒状着色無機質粒子2:着色珪砂(灰色、平均粒子径160μm、光透過率1%未満)

・粒状着色無機質粒子3:着色珪砂(白色、平均粒子径140μm、光透過率1%未満)

・粒状着色無機質粒子4:着色珪砂(茶色、平均粒子径170μm、光透過率1%未満)

・粒状着色無機質粒子5:着色珪砂(淡黄色、平均粒子径100μm、光透過率1%未満)

・粒状半透明無機質粒子1:寒水石(平均粒子径0.8mm、光透過率16%)

・樹脂成分1:アクリル樹脂エマルション、固形分50重量%、ガラス転移温度0℃)

【0051】

(無機質粒子組成物1)

粒状着色無機質粒子1を100重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物1を製造した。

【0052】

(無機質粒子組成物2)

粒状着色無機質粒子2を100重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物2を製造した。

【0053】

(無機質粒子組成物3)

粒状着色無機質粒子3を100重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物3を製造した。

【0054】

(無機質粒子組成物4)

粒状着色無機質粒子3を80重量部、粒状半透明無機質粒子1を20重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物4を製造した。

【0055】

(無機質粒子組成物5)

粒状着色無機質粒子1を28重量部、粒状着色無機質粒子5を20重量部、粒状着色無機質粒子4を52重量部、樹脂成分1を16重量部(固形分)、を常法により混合・攪拌することによって無機質粒子組成物5を製造した。

【0056】

(着色樹脂粒子分散体1)

扁平状黒色粒子(アクリル樹脂エマルション、黒色酸化鉄、黄色酸化鉄、弁柄、酸化チタン、水を主成分とする着色材の粒状化物、着色顔料濃度3重量%、粒子径約2mm)と、扁平状濃灰色粒子(アクリル樹脂エマルション、黒色酸化鉄、酸化チタン、水を主成分とする着色材の粒状化物、着色顔料濃度2重量%、粒子径約1mm)と、扁平状淡灰色粒子(アクリル樹脂エマルション、黒色酸化鉄、酸化チタン、水を主成分とする着色材の粒状化物、着色顔料濃度2重量%、粒子径約1mm)が水性媒体中(アクリル樹脂エマルション、水を主成分とする水性媒体)に分散した水中水型の着色樹脂粒子分散体1を製造した。扁平状黒粒子:扁平状濃灰色粒子:扁平状淡灰粒子=30:35:35(重量比率)。

【0057】

・クリヤー層用水分散液1

シリカ(水分散性シリカゾル、pH7.6、平均一次粒子径27nm):アクリルシリコンポリマー(メチルメタクリレート‐n‐ブチルアクリレート‐2‐エチルヘキシルアクリレート‐γ‐メタクリロイルオキシプロピルトリメトキシシラン共重合樹脂、ガラス転移温度18℃)=100:60(固形分重量比)のクリヤー層用水分散液1。

【0058】

(実施例1)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物1、2、3を、1:1:1の重量比率で、それぞれ風圧を用いて玉状に吹付け、乾燥厚み1〜3mm(高低差2mm)の凹凸模様を形成し、60℃下で60分間乾燥した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体1を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような優れた質感と優れた奥行き感を有するものであった。

【0059】

(実施例2)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物1、2、4を、1:1:1の重量比率で、それぞれ風圧を用いて玉状に吹付け、乾燥厚み1〜3mm(高低差2mm)の凹凸模様を形成し、60℃下で60分間乾燥した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体2を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、より一層、天然石のような優れた質感と優れた奥行き感を有するものであった。

【0060】

(実施例3)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物5を、乾燥厚み2mmとなるようにコーターで塗付し、60℃下で10分間乾燥した後、エンボス加工し表面に砂岩調の凹凸模様(高低差3mm)を形成した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体3を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような優れた質感と優れた奥行き感を有するものであった。

【0061】

(実施例4)

基層(ガラス不織布:厚み0.4mm、坪量50g/m2)上に、無機質粒子組成物2を、乾燥厚み2mmとなるようにコーターで塗付し、60℃下で10分間乾燥した後、エンボス加工し表面に砂岩調の凹凸模様(高低差3mm)を形成した(微視的凹凸の高低差0.1mm)。次いで、着色樹脂粒子分散体1を、乾燥後の固形分重量が0.5kg/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体4を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような質感と奥行き感を有するものであった。

【0062】

(実施例5)

実施例1で得られた積層体1の表面に、クリヤー層用水分散液1を、乾燥後の固形分重量が5g/m2となるようにスプレー塗装後、80℃下で60分間乾燥し、積層体5を得た。得られた積層体は、第1模様層の粒状着色無機質粒子と、第2模様層の扁平状着色樹脂粒子が表面に露出した状態であり、天然石のような優れた質感と優れた奥行き感を有するものであった。

なお、積層体5を大阪府茨木市にて南向き45度の角度で屋外曝露し、3ヶ月後の外観を確認した結果、積層体1よりも天然石のような質感と奥行き感を維持していた。

【特許請求の範囲】

【請求項1】

基層の上に、第1模様層と第2模様層が順に積層された積層体であり、

上記第1模様層と第2模様層は、着色粒子による模様を有し、

上記第1模様層の模様が、粒状着色無機質粒子より形成され、

上記第2模様層の模様が、少なくとも2色以上の扁平状着色樹脂粒子より形成されるものであることを特徴とする積層体。

【請求項2】

上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子より形成されるものであることを特徴とする請求項1に記載の積層体。

【請求項3】

上記第2模様層の扁平状着色樹脂粒子が、透光性を有するものを含むことを特徴とする請求項1に記載の積層体。

【請求項4】

上記第2模様層の扁平状着色樹脂粒子が、上記第1模様層の上に散在していることを特徴とする請求項1に記載の積層体。

【請求項5】

上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子、並びに粒状透明無機質粒子及び/または粒状半透明無機質粒子より形成されるものであることを特徴とする請求項1に記載の積層体。

【請求項6】

請求項1記載の積層体の最表面に、シリカ微粒子が固着していることを特徴とする積層体。

【請求項1】

基層の上に、第1模様層と第2模様層が順に積層された積層体であり、

上記第1模様層と第2模様層は、着色粒子による模様を有し、

上記第1模様層の模様が、粒状着色無機質粒子より形成され、

上記第2模様層の模様が、少なくとも2色以上の扁平状着色樹脂粒子より形成されるものであることを特徴とする積層体。

【請求項2】

上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子より形成されるものであることを特徴とする請求項1に記載の積層体。

【請求項3】

上記第2模様層の扁平状着色樹脂粒子が、透光性を有するものを含むことを特徴とする請求項1に記載の積層体。

【請求項4】

上記第2模様層の扁平状着色樹脂粒子が、上記第1模様層の上に散在していることを特徴とする請求項1に記載の積層体。

【請求項5】

上記第1模様層の模様が、少なくとも2色以上の粒状着色無機質粒子、並びに粒状透明無機質粒子及び/または粒状半透明無機質粒子より形成されるものであることを特徴とする請求項1に記載の積層体。

【請求項6】

請求項1記載の積層体の最表面に、シリカ微粒子が固着していることを特徴とする積層体。

【図1】

【図2】

【図2】

【公開番号】特開2013−78946(P2013−78946A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−208004(P2012−208004)

【出願日】平成24年9月21日(2012.9.21)

【出願人】(510114125)株式会社エフコンサルタント (32)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年9月21日(2012.9.21)

【出願人】(510114125)株式会社エフコンサルタント (32)

【Fターム(参考)】

[ Back to top ]