積層型コイル部品

【課題】高いQ値を得ることができる積層型コイル部品を提供する。

【解決手段】素体2が、内部にコイル部3が配置されるコイル部配置層2Aと、当該コイル部配置層2Aを挟む保形層2Bと、を有している。この保形層2Bは、SrOを含有するガラスセラミックからなるため、軟化点または融点が高くなる。このように軟化点が低くされたコイル部配置層2Aは、保形層2Bによって挟まれているため、焼成時に丸まることなく、形が保たれる。SrOは拡散しないという特性を有しているため、焼成時に保形層2Bからの拡散により、コイル部配置層2Aの軟化点が上がってしまうことを防止できる。これにより、コイル部配置層2Aを確実に非晶質とすることができる。以上のようにコイル部配置層2Aを非晶質とすることによって、コイル導体4,5の表面の平滑性を向上させることができ、積層型コイル部品1のQ値を上げることができる。

【解決手段】素体2が、内部にコイル部3が配置されるコイル部配置層2Aと、当該コイル部配置層2Aを挟む保形層2Bと、を有している。この保形層2Bは、SrOを含有するガラスセラミックからなるため、軟化点または融点が高くなる。このように軟化点が低くされたコイル部配置層2Aは、保形層2Bによって挟まれているため、焼成時に丸まることなく、形が保たれる。SrOは拡散しないという特性を有しているため、焼成時に保形層2Bからの拡散により、コイル部配置層2Aの軟化点が上がってしまうことを防止できる。これにより、コイル部配置層2Aを確実に非晶質とすることができる。以上のようにコイル部配置層2Aを非晶質とすることによって、コイル導体4,5の表面の平滑性を向上させることができ、積層型コイル部品1のQ値を上げることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層型コイル部品に関する。

【背景技術】

【0002】

従来の積層型コイル部品として、例えば特許文献1に記載されているものが知られている。この積層型コイル部品では、ガラスセラミックのシート上にコイル導体の導体パターンを形成し、各シートを積層すると共に各シートにおけるコイル導体を電気的に接続し、焼成することによって内部にコイル部が配置された素体が形成される。また、素体の両端面に、コイル部の端部と電気的に接続された外部電極部が形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−297533号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、積層型コイル部品は、その構造や製造方法などの理由などにより、ワイヤを巻回した巻線コイルに比してQ(quality factor)値が低かった。しかしながら、近年特に高周波に対応できる部品が要求されることに伴い、積層型コイル部品に対しても、高いQ値が要求されている。従来の積層型コイル部品では、このような要求を満たすまでの、高いQ値を実現することができなかった。

【0005】

本発明は、このような課題を解決するためになされたものであり、高いQ値を得ることができる積層型コイル部品を提供することを目的とする。

【課題を解決するための手段】

【0006】

コイルのQ値を上げるためには、コイル導体の表面の平滑性を上げることが好適である。そして、本発明者らは、コイル導体の表面の平滑性を上げるために、素体のセラミックを非晶質とすることが効果的であることを見出している。素体が結晶質であると、当該素体の表面の凹凸の影響により、そこに接するコイル導体の表面も凹凸が大きくなり、平滑性が低くなる(例えば、図3(a)を参照)。一方、素体が非晶質であると、当該素体の滑らかな表面の影響により、そこに接するコイル導体の表面も滑らかになり、平滑性が高くなる(例えば、図3(b)を参照)。

【0007】

ここで、本発明者らは、素体を非晶質とするために軟化点を低くする場合、素体全体が軟化することによって素体の形状が丸まってしまい(例えば図4(b)を参照)、形状が保てないという問題が生じることを見出した。そこで、本発明者らは、鋭意研究の結果、好適な積層型コイル部品の構成を見出すに至った。

【0008】

すなわち、本発明に係る積層型コイル部品は、複数の絶縁体層を積層することによって形成される素体と、複数のコイル導体によって素体の内部に形成されるコイル部と、を備え、素体は、内部にコイル部が配置されるコイル部配置層と、コイル部配置層を挟むように少なくとも一対設けられ、コイル部配置層の形状を保つ保形層と、を有し、保形層は、SrOを含有するガラスセラミックからなり、コイル部配置層は、コイル部配置層の軟化点は、保形層の軟化点または融点よりも低いことを特徴とする。

【0009】

本発明に係る積層型コイル部品では、素体が、内部にコイル部が配置されるコイル部配置層と、当該コイル部配置層を挟む保形層と、を有している。この保形層は、SrOを含有するガラスセラミックからなるため、軟化点または融点が高くなる。一方、コイル部配置層は非晶質とするために、軟化点が保形層の軟化点または融点よりも低く設定される。このように軟化点が低くされたコイル部配置層は、保形層によって挟まれているため、焼成時に丸まることなく、形が保たれる。ここで、軟化点を高くするための物質が、焼成時に保形層からコイル部配置層へ拡散するものであった場合、コイル部配置層の軟化点を低くすることができず、非晶質とすることができない。しかし、SrOは拡散しないという特性を有しているため、焼成時に保形層からの拡散により、コイル部配置層の軟化点が上がってしまうことを防止できる。これにより、コイル部配置層を確実に非晶質とすることができる。以上のようにコイル部配置層を非晶質とすることによって、コイル導体の表面の平滑性を向上させることができ、これにより積層型コイル部品のQ値を上げることができる。

【0010】

また、本発明に係る積層型コイル部品において、コイル部配置層は、86.7〜92.5重量%のSiO2を含有することが好ましい。これによって、コイル部配置層の誘電率を小さくすることができる。

【0011】

また、本発明に係る積層型コイル部品において、コイル部配置層は、0.5〜2.4重量%のAl2O3を含有することが好ましい。これによって、コイル部配置層での結晶転移を防止することができる。

【発明の効果】

【0012】

本発明によれば、積層型コイル部品のQ値を高くすることができる。

【図面の簡単な説明】

【0013】

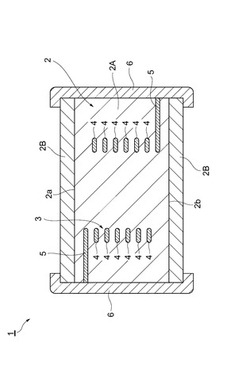

【図1】本発明の実施形態に係る積層型コイル部品を示す断面図である。

【図2】コイル導体の表面の平滑性と表面抵抗の関係を示す模式図である。

【図3】素体の状態とコイル導体の表面の平滑性の関係を示す模式図である。

【図4】保形層を有する場合と有さない場合の焼成時の素体の状態を示す模式図である。

【図5】実施例及び比較例に係る積層型コイル導体のコイル導体と素体の様子を示す拡大写真である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明に係る積層型コイル部品の好適な実施形態について詳細に説明する。

【0015】

図1は、本発明の実施形態に係る積層型コイル部品を示す断面図である。図1に示すように、積層型コイル部品1は、複数の絶縁体層を積層することによって形成される素体2と、複数のコイル導体4,5によって素体2の内部に形成されるコイル部3と、素体2の両端面に形成される一対の外部電極6と、を備えている。

【0016】

素体2は、セラミックグリーンシートを複数積層させた焼結体からなる直方体状または立方体状の積層体である。素体2は、内部にコイル部3が配置されるコイル部配置層2Aと、当該コイル部配置層2Aを挟むように一対設けられる保形層2Bと、を備えている。コイル部配置層2A及び保形層2Bは、ガラスセラミックスからなる(具体的な組成については後述)。少なくともコイル部配置層2Aは非晶質のセラミックスからなる。保形層2Bは、コイル部配置層2Aの焼結時の形状を保つ機能を有している。保形層2Bは、コイル部配置層2Aの端面のうち、積層方向において対向する端面2a及び端面2bの全面を覆うように形成されている。積層方向におけるコイル部配置層2Aの厚みは、例えば、0.1mm以上であり、積層方向における保形層2Bの厚みは5μm以上である。

【0017】

コイル部配置層2Aは、主成分として、ホウケイ酸ガラス成分を35〜60重量%含有し、石英成分を15〜35重量%含有し、残部にアモルファスシリカ成分を含有し、副成分として、アルミナを含有し、アルミナの含有量が、前記主成分100重量%に対して、0.5〜2.5重量%含有する。且つ、コイル部配置層2Aは、焼成後において、SiO2が86.7〜92.5重量%、B2O3が6.2〜10.7重量%、K2Oが0.7〜1.2重量%、Al2O3が0.5〜2.4重量%の組成を有する。コイル部配置層2Aが、86.7〜92.5重量%のSiO2を含有することによって、コイル部配置層2Aの誘電率を小さくすることができる。また、コイル部配置層2Aが、0.5〜2.4重量%のAl2O3を含有することによって、コイル部配置層2Aでの結晶転移を防止することができる。なお、MgO、CaOを1.0重量%以下含有してもよい。

【0018】

保形層2Bは、主成分として、ガラス成分を50〜70重量%含有し、アルミナ成分を30〜50重量%含有している。且つ、保形層2Bは、焼成後において、SiO2が23〜42重量%、B2O3が0.25〜3.5重量%、Al2O3が34.2〜58.8重量%、アルカリ土類金属酸化物12.5〜31.5重量%の組成を有し、該アルカリ土類金属酸化物中の60重量%以上(すなわち保形層2B全体の7.5〜31.5重量%)がSrOである。

【0019】

コイル部配置層2Aの軟化点は、保形層2Bの軟化点または融点よりも低く設定されている。具体的に、コイル部配置層2Aの軟化点は800〜1050℃であり、保形層2Bの軟化点または融点は1200℃以上である。コイル部配置層2Aの軟化点を低くすることによって、コイル部配置層2Aを非晶質にすることができる。保形層2Bの軟化点または融点を高くすることによって、焼成時に軟化点の低いコイル部配置層2Aが変形しないように形状を保持することができる。

【0020】

SrOが含有されていると軟化点を下げることができないため、コイル部配置層2AにはSrOが含有されていない。ここで、SrOは拡散し難いため、焼成時に保形層2BのSrOがコイル部配置層2Aに拡散することは抑制される。また、コイル部配置層2Aには、SrOが含有されていない分、相対的に低誘電率なSiO2を多くすることができ、これによって誘電率を低くすることができる。従って、コイルのQ(quality factor)値を上げることができる。一方、保形層2BにはSrOが含有されている分、SiO2の含有量がコイル部配置層2Aに比して少なく誘電率が高くなるが、当該保形層2Bにはコイル導体4,5は内包されておらず、コイルのQ値には影響を及ぼさない。また、コイル部配置層2AはSiO2の含有量が高く強度が低いが、保形層2BはSiO2の含有量が低く強度が高い。すなわち、保形層2Bは、焼成後にコイル部配置層2Aの補強層としても機能することができる。

【0021】

コイル部3は、巻線部に係るコイル導体4と、外部電極6と接続される引出部に係るコイル導体5と、を有している。コイル導体4,5は、例えば銀、銅及びニッケルのいずれかを主成分とした導体ペーストによって形成される。コイル部3は、コイル部配置層2Aの内部にのみ配置され、保形層2Bの中には配置されない。また、コイル部3のいずれのコイル導体4,5も保形層2Bと接触していない。積層方向におけるコイル部3の両端部は、保形層2Bから離間しており、当該コイル部3と保形層2Bとの間にはコイル部配置層2Aのセラミックが配置される。巻線部に係るコイル導体4は、コイル部配置層2Aを形成するセラミックグリーンシート上に、導体ペーストにて所定の巻線の導体パターンを形成することで構成される。各層の導体パターンは、スルーホール導体によって積層方向に接続される。また、引出部に係るコイル導体5は、巻線パターンの端部を外部電極6まで引き出すような導体パターンによって構成される。なお、巻線部のコイルパターンや巻線数や、引出部の引出し位置などは特に限定されない。

【0022】

一対の外部電極6は、素体2の端面のうち、積層方向と直交する方向において対向する両端面を覆うように形成されている。各外部電極6は、当該両端面全体を覆うように形成されていると共に、一部が当該両端面から他の四面へ回り込んでいてもよい。各外部電極6は、例えば銀、銅及びニッケルのいずれかを主成分とした導体ペーストをスクリーン印刷するか、あるいはディップ方式を用いて形成する。

【0023】

次に、上述した構成の積層型コイル部品1の製造方法について説明する。

【0024】

まず、コイル部配置層2Aを形成するセラミックグリーンシートと、保形層2Bを形成するセラミックグリーンシートを用意する。上述のような組成となるように、セラミックのペーストを調整し、ドクターブレード法などによりシート成型することで、各セラミックグリーンシートを用意する。

【0025】

続いて、コイル部配置層2Aとなる各セラミックグリーンシートの所定の位置、すなわちスルーホール電極が形成される予定の位置に、レーザー加工等によってスルーホールをそれぞれ形成する。次に、コイル部配置層2Aとなる各セラミックグリーンシートの上に、各導体パターンをそれぞれ形成する。ここで、各導体パターン及び各スルーホール電極は、銀又はニッケルなどを含んだ導電性ペーストを用いてスクリーン印刷法により形成される。

【0026】

続いて、各セラミックグリーンシートを積層する。このとき、保形層2Bとなるセラミックグリーンシートの上にコイル部配置層2Aとなるセラミックグリーンシートを積み重ね、その上から保形層2Bとなるセラミックグリーンシートを重ねる。なお、底部と上部に形成される保形層2Bは、それぞれ一枚のセラミックグリーンシートによって形成されてもよく、複数枚のセラミックグリーンシートによって形成されてもよい。次に、積層方向に圧力を加えて各セラミックグリーンシートを圧着する。

【0027】

続いて、この積層された積層体を、所定温度(例えば、800〜1150℃程度)にて焼成を行い、素体2を形成する。なお、このとき設定される焼成温度は、コイル部配置層2Aの軟化点以上であって、保形層2Bの軟化点または融点未満に設定する。このとき、保形層2Bはコイル部配置層2Aの形状を保つ。

【0028】

続いて、この素体2に外部電極6を形成する。これにより、積層型コイル部品1が形成されることとなる。外部電極6は、素体2の長手方向の両端面にそれぞれ銀、ニッケル又は銅を主成分とする電極ペーストを塗布して、所定温度(例えば、600〜700℃程度)で焼付けを行い、さらに電気めっきを施すことにより形成される。この電気めっきとしては、Cu、Ni及びSn等を用いることができる。

【0029】

次に、本実施形態に係る積層型コイル部品1の作用・効果について説明する。

【0030】

コイルのQ(quality factor)値を上げるためには、コイル導体の表面の平滑性を上げることが好適である。周波数が高くなれば高くなるほど表皮深さが浅くなり、高周波の場合は、コイル導体の表面の平滑性がQ値に影響を与える。例えば、図2(b)に示すようにコイル導体の表面の平滑性が低く、凹凸が形成されていた場合、コイル導体の表面抵抗が上がり、コイルのQ値が下がってしまう。一方、図2(a)のようにコイル導体の表面の平滑性が高ければ、コイル導体の表面抵抗が下がり、コイルのQ値を上げることができる。

【0031】

コイル導体の表面の平滑性を上げるために、素体のセラミックを非晶質とすることが効果的である。図3(a)に示すように、素体が結晶質であると、当該素体の表面の凹凸の影響により、そこに接するコイル導体の表面も凹凸が大きくなり、平滑性が低くなる。一方、図3(b)に示すように、素体が非晶質であると、当該素体の滑らかな表面の影響により、そこに接するコイル導体の表面も滑らかになり、平滑性が高くなる。

【0032】

ここで、本発明者らは、素体を非晶質とするために軟化点を低くする場合、図4(b)に示すように、素体全体が軟化することによって素体の形状が丸まってしまい、形状が保てないという問題が生じることを見出した。そこで、本発明者らは、鋭意研究の結果、本実施形態に係る積層型コイル部品1の構成を見出すに至った。

【0033】

すなわち、本実施形態に係る積層型コイル部品1では、素体2が、内部にコイル部3が配置されるコイル部配置層2Aと、当該コイル部配置層2Aを挟む保形層2Bと、を有している。この保形層2Bは、SrOを含有するガラスセラミックからなるため、軟化点が高くなる。一方、コイル部配置層2Aは非晶質とするために、軟化点が保形層2Bの軟化点または融点よりも低く設定される。このように軟化点が低くされたコイル部配置層2Aは、保形層2Bによって挟まれているため、焼成時に丸まることなく、形が保たれる。ここで、軟化点を高くするための物質が、例えば、MgOやCaOのように、焼成時に保形層2Bからコイル部配置層2Aへ拡散するものであった場合、コイル部配置層2Aの軟化点を低くすることができず、非晶質とすることができない。しかし、SrOは拡散しないという特性を有しているため、焼成時に保形層2Bからの拡散により、コイル部配置層2Aの軟化点が上がってしまうことを防止できる。これにより、コイル部配置層2Aを確実に非晶質とすることができる。以上のようにコイル部配置層2Aを非晶質とすることによって、コイル導体4,5の表面の平滑性を向上させることができ、積層型コイル部品1のQ値を上げることができる。

【0034】

なお、本実施形態では、素体は完全な非昌質ではなくアルミナ成分が少量(0.5〜2.4重量%)含まれている分だけ、結晶質を一部含むが、極めて少量であるため、図3(b)のような滑らかな表面が得られる。このように、ここでの「非晶質」とは、少量であれば一部に結晶質を含むものも該当する。

【0035】

図5(a)は、比較例に係る積層型コイル部品のコイル導体と素体の様子を示す拡大写真であり、図5(b)は、実施例に係る積層型コイル部品のコイル導体と素体の様子を示す拡大写真である。

【0036】

比較例に係る積層型コイル部品は、素体が結晶質となっている。図5(a)に示すように、比較例においては、素体が結晶質となることによって、コイル導体の平滑性が低くなっている。なお、比較例に係る積層型コイル部品は、次のような材料、製造条件によって製造されたものである。すなわち、比較例に係る積層型コイル部品のコイル部配置層は、主成分として、ガラス成分を70重量%、アルミナ成分を30重量%含有する。且つ、焼成後において、比較例に係る積層型コイル部品のコイル部配置層は、B2O3を1.5重量%、MgOを2.1重量%、Al2O3を37重量%、SiO2を32重量%、CaOを4重量%、SrOを22重量%、BaOを0.21重量%含有する。比較例に係る積層型コイル部品は、保形層を有していない。また、コイル導体の材質としてAgを採用する。また、焼成温度は900℃に設定する。

【0037】

一方、実施例に係る積層型コイル部品は、素体が非晶質となっている。図5(b)に示すように、実施例においては、素体が非晶質となることによって、コイル導体の平滑性が高くなっている。これによって、高いQ値を実現することが可能となっている。なお、実施例に係る積層型コイル部品は、次のような材料、製造条件によって製造されたものである。すなわち、実施例に係る積層型コイル部品のコイル部配置層は、主成分として、ホウケイ酸ガラス成分を60重量%、石英成分を20重量%、アモルファスシリカ成分を20重量%、アルミナ成分を1.5重量%含有する。焼成後において、実施例に係る積層型コイル部品は、B2O3を10.2重量%、Al2O3を1.2重量%、SiO2を87.5重量%、K2Oを1.1重量%含有する。実施例に係る積層型コイル部品の保形層は、主成分として、ガラス成分を70重量%、アルミナ成分を30重量%含有する。焼成後において、実施例に係る積層型コイル部品の保形層は、B2O3を1.5重量%、MgOを2.1重量%、Al2O3を37重量%、SiO2を32重量%、CaOを4重量%、SrOを22重量%、BaOを0.21重量%含有する。また、コイル導体の材質としてAgを採用する。また、焼成温度は900℃に設定する。

【0038】

本発明は、上述の実施形態に限定されるものではない。

【0039】

例えば、上述の実施形態では、一つのコイル部を有する積層型コイル部品を例示したが、例えば、アレイ状に複数のコイル部を有するものであってもよい。

【符号の説明】

【0040】

1…積層型コイル部品、2…素体、2A…コイル部配置層、2B…保形層、3…コイル部、4,5…コイル導体、6…外部導体。

【技術分野】

【0001】

本発明は、積層型コイル部品に関する。

【背景技術】

【0002】

従来の積層型コイル部品として、例えば特許文献1に記載されているものが知られている。この積層型コイル部品では、ガラスセラミックのシート上にコイル導体の導体パターンを形成し、各シートを積層すると共に各シートにおけるコイル導体を電気的に接続し、焼成することによって内部にコイル部が配置された素体が形成される。また、素体の両端面に、コイル部の端部と電気的に接続された外部電極部が形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−297533号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、積層型コイル部品は、その構造や製造方法などの理由などにより、ワイヤを巻回した巻線コイルに比してQ(quality factor)値が低かった。しかしながら、近年特に高周波に対応できる部品が要求されることに伴い、積層型コイル部品に対しても、高いQ値が要求されている。従来の積層型コイル部品では、このような要求を満たすまでの、高いQ値を実現することができなかった。

【0005】

本発明は、このような課題を解決するためになされたものであり、高いQ値を得ることができる積層型コイル部品を提供することを目的とする。

【課題を解決するための手段】

【0006】

コイルのQ値を上げるためには、コイル導体の表面の平滑性を上げることが好適である。そして、本発明者らは、コイル導体の表面の平滑性を上げるために、素体のセラミックを非晶質とすることが効果的であることを見出している。素体が結晶質であると、当該素体の表面の凹凸の影響により、そこに接するコイル導体の表面も凹凸が大きくなり、平滑性が低くなる(例えば、図3(a)を参照)。一方、素体が非晶質であると、当該素体の滑らかな表面の影響により、そこに接するコイル導体の表面も滑らかになり、平滑性が高くなる(例えば、図3(b)を参照)。

【0007】

ここで、本発明者らは、素体を非晶質とするために軟化点を低くする場合、素体全体が軟化することによって素体の形状が丸まってしまい(例えば図4(b)を参照)、形状が保てないという問題が生じることを見出した。そこで、本発明者らは、鋭意研究の結果、好適な積層型コイル部品の構成を見出すに至った。

【0008】

すなわち、本発明に係る積層型コイル部品は、複数の絶縁体層を積層することによって形成される素体と、複数のコイル導体によって素体の内部に形成されるコイル部と、を備え、素体は、内部にコイル部が配置されるコイル部配置層と、コイル部配置層を挟むように少なくとも一対設けられ、コイル部配置層の形状を保つ保形層と、を有し、保形層は、SrOを含有するガラスセラミックからなり、コイル部配置層は、コイル部配置層の軟化点は、保形層の軟化点または融点よりも低いことを特徴とする。

【0009】

本発明に係る積層型コイル部品では、素体が、内部にコイル部が配置されるコイル部配置層と、当該コイル部配置層を挟む保形層と、を有している。この保形層は、SrOを含有するガラスセラミックからなるため、軟化点または融点が高くなる。一方、コイル部配置層は非晶質とするために、軟化点が保形層の軟化点または融点よりも低く設定される。このように軟化点が低くされたコイル部配置層は、保形層によって挟まれているため、焼成時に丸まることなく、形が保たれる。ここで、軟化点を高くするための物質が、焼成時に保形層からコイル部配置層へ拡散するものであった場合、コイル部配置層の軟化点を低くすることができず、非晶質とすることができない。しかし、SrOは拡散しないという特性を有しているため、焼成時に保形層からの拡散により、コイル部配置層の軟化点が上がってしまうことを防止できる。これにより、コイル部配置層を確実に非晶質とすることができる。以上のようにコイル部配置層を非晶質とすることによって、コイル導体の表面の平滑性を向上させることができ、これにより積層型コイル部品のQ値を上げることができる。

【0010】

また、本発明に係る積層型コイル部品において、コイル部配置層は、86.7〜92.5重量%のSiO2を含有することが好ましい。これによって、コイル部配置層の誘電率を小さくすることができる。

【0011】

また、本発明に係る積層型コイル部品において、コイル部配置層は、0.5〜2.4重量%のAl2O3を含有することが好ましい。これによって、コイル部配置層での結晶転移を防止することができる。

【発明の効果】

【0012】

本発明によれば、積層型コイル部品のQ値を高くすることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る積層型コイル部品を示す断面図である。

【図2】コイル導体の表面の平滑性と表面抵抗の関係を示す模式図である。

【図3】素体の状態とコイル導体の表面の平滑性の関係を示す模式図である。

【図4】保形層を有する場合と有さない場合の焼成時の素体の状態を示す模式図である。

【図5】実施例及び比較例に係る積層型コイル導体のコイル導体と素体の様子を示す拡大写真である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明に係る積層型コイル部品の好適な実施形態について詳細に説明する。

【0015】

図1は、本発明の実施形態に係る積層型コイル部品を示す断面図である。図1に示すように、積層型コイル部品1は、複数の絶縁体層を積層することによって形成される素体2と、複数のコイル導体4,5によって素体2の内部に形成されるコイル部3と、素体2の両端面に形成される一対の外部電極6と、を備えている。

【0016】

素体2は、セラミックグリーンシートを複数積層させた焼結体からなる直方体状または立方体状の積層体である。素体2は、内部にコイル部3が配置されるコイル部配置層2Aと、当該コイル部配置層2Aを挟むように一対設けられる保形層2Bと、を備えている。コイル部配置層2A及び保形層2Bは、ガラスセラミックスからなる(具体的な組成については後述)。少なくともコイル部配置層2Aは非晶質のセラミックスからなる。保形層2Bは、コイル部配置層2Aの焼結時の形状を保つ機能を有している。保形層2Bは、コイル部配置層2Aの端面のうち、積層方向において対向する端面2a及び端面2bの全面を覆うように形成されている。積層方向におけるコイル部配置層2Aの厚みは、例えば、0.1mm以上であり、積層方向における保形層2Bの厚みは5μm以上である。

【0017】

コイル部配置層2Aは、主成分として、ホウケイ酸ガラス成分を35〜60重量%含有し、石英成分を15〜35重量%含有し、残部にアモルファスシリカ成分を含有し、副成分として、アルミナを含有し、アルミナの含有量が、前記主成分100重量%に対して、0.5〜2.5重量%含有する。且つ、コイル部配置層2Aは、焼成後において、SiO2が86.7〜92.5重量%、B2O3が6.2〜10.7重量%、K2Oが0.7〜1.2重量%、Al2O3が0.5〜2.4重量%の組成を有する。コイル部配置層2Aが、86.7〜92.5重量%のSiO2を含有することによって、コイル部配置層2Aの誘電率を小さくすることができる。また、コイル部配置層2Aが、0.5〜2.4重量%のAl2O3を含有することによって、コイル部配置層2Aでの結晶転移を防止することができる。なお、MgO、CaOを1.0重量%以下含有してもよい。

【0018】

保形層2Bは、主成分として、ガラス成分を50〜70重量%含有し、アルミナ成分を30〜50重量%含有している。且つ、保形層2Bは、焼成後において、SiO2が23〜42重量%、B2O3が0.25〜3.5重量%、Al2O3が34.2〜58.8重量%、アルカリ土類金属酸化物12.5〜31.5重量%の組成を有し、該アルカリ土類金属酸化物中の60重量%以上(すなわち保形層2B全体の7.5〜31.5重量%)がSrOである。

【0019】

コイル部配置層2Aの軟化点は、保形層2Bの軟化点または融点よりも低く設定されている。具体的に、コイル部配置層2Aの軟化点は800〜1050℃であり、保形層2Bの軟化点または融点は1200℃以上である。コイル部配置層2Aの軟化点を低くすることによって、コイル部配置層2Aを非晶質にすることができる。保形層2Bの軟化点または融点を高くすることによって、焼成時に軟化点の低いコイル部配置層2Aが変形しないように形状を保持することができる。

【0020】

SrOが含有されていると軟化点を下げることができないため、コイル部配置層2AにはSrOが含有されていない。ここで、SrOは拡散し難いため、焼成時に保形層2BのSrOがコイル部配置層2Aに拡散することは抑制される。また、コイル部配置層2Aには、SrOが含有されていない分、相対的に低誘電率なSiO2を多くすることができ、これによって誘電率を低くすることができる。従って、コイルのQ(quality factor)値を上げることができる。一方、保形層2BにはSrOが含有されている分、SiO2の含有量がコイル部配置層2Aに比して少なく誘電率が高くなるが、当該保形層2Bにはコイル導体4,5は内包されておらず、コイルのQ値には影響を及ぼさない。また、コイル部配置層2AはSiO2の含有量が高く強度が低いが、保形層2BはSiO2の含有量が低く強度が高い。すなわち、保形層2Bは、焼成後にコイル部配置層2Aの補強層としても機能することができる。

【0021】

コイル部3は、巻線部に係るコイル導体4と、外部電極6と接続される引出部に係るコイル導体5と、を有している。コイル導体4,5は、例えば銀、銅及びニッケルのいずれかを主成分とした導体ペーストによって形成される。コイル部3は、コイル部配置層2Aの内部にのみ配置され、保形層2Bの中には配置されない。また、コイル部3のいずれのコイル導体4,5も保形層2Bと接触していない。積層方向におけるコイル部3の両端部は、保形層2Bから離間しており、当該コイル部3と保形層2Bとの間にはコイル部配置層2Aのセラミックが配置される。巻線部に係るコイル導体4は、コイル部配置層2Aを形成するセラミックグリーンシート上に、導体ペーストにて所定の巻線の導体パターンを形成することで構成される。各層の導体パターンは、スルーホール導体によって積層方向に接続される。また、引出部に係るコイル導体5は、巻線パターンの端部を外部電極6まで引き出すような導体パターンによって構成される。なお、巻線部のコイルパターンや巻線数や、引出部の引出し位置などは特に限定されない。

【0022】

一対の外部電極6は、素体2の端面のうち、積層方向と直交する方向において対向する両端面を覆うように形成されている。各外部電極6は、当該両端面全体を覆うように形成されていると共に、一部が当該両端面から他の四面へ回り込んでいてもよい。各外部電極6は、例えば銀、銅及びニッケルのいずれかを主成分とした導体ペーストをスクリーン印刷するか、あるいはディップ方式を用いて形成する。

【0023】

次に、上述した構成の積層型コイル部品1の製造方法について説明する。

【0024】

まず、コイル部配置層2Aを形成するセラミックグリーンシートと、保形層2Bを形成するセラミックグリーンシートを用意する。上述のような組成となるように、セラミックのペーストを調整し、ドクターブレード法などによりシート成型することで、各セラミックグリーンシートを用意する。

【0025】

続いて、コイル部配置層2Aとなる各セラミックグリーンシートの所定の位置、すなわちスルーホール電極が形成される予定の位置に、レーザー加工等によってスルーホールをそれぞれ形成する。次に、コイル部配置層2Aとなる各セラミックグリーンシートの上に、各導体パターンをそれぞれ形成する。ここで、各導体パターン及び各スルーホール電極は、銀又はニッケルなどを含んだ導電性ペーストを用いてスクリーン印刷法により形成される。

【0026】

続いて、各セラミックグリーンシートを積層する。このとき、保形層2Bとなるセラミックグリーンシートの上にコイル部配置層2Aとなるセラミックグリーンシートを積み重ね、その上から保形層2Bとなるセラミックグリーンシートを重ねる。なお、底部と上部に形成される保形層2Bは、それぞれ一枚のセラミックグリーンシートによって形成されてもよく、複数枚のセラミックグリーンシートによって形成されてもよい。次に、積層方向に圧力を加えて各セラミックグリーンシートを圧着する。

【0027】

続いて、この積層された積層体を、所定温度(例えば、800〜1150℃程度)にて焼成を行い、素体2を形成する。なお、このとき設定される焼成温度は、コイル部配置層2Aの軟化点以上であって、保形層2Bの軟化点または融点未満に設定する。このとき、保形層2Bはコイル部配置層2Aの形状を保つ。

【0028】

続いて、この素体2に外部電極6を形成する。これにより、積層型コイル部品1が形成されることとなる。外部電極6は、素体2の長手方向の両端面にそれぞれ銀、ニッケル又は銅を主成分とする電極ペーストを塗布して、所定温度(例えば、600〜700℃程度)で焼付けを行い、さらに電気めっきを施すことにより形成される。この電気めっきとしては、Cu、Ni及びSn等を用いることができる。

【0029】

次に、本実施形態に係る積層型コイル部品1の作用・効果について説明する。

【0030】

コイルのQ(quality factor)値を上げるためには、コイル導体の表面の平滑性を上げることが好適である。周波数が高くなれば高くなるほど表皮深さが浅くなり、高周波の場合は、コイル導体の表面の平滑性がQ値に影響を与える。例えば、図2(b)に示すようにコイル導体の表面の平滑性が低く、凹凸が形成されていた場合、コイル導体の表面抵抗が上がり、コイルのQ値が下がってしまう。一方、図2(a)のようにコイル導体の表面の平滑性が高ければ、コイル導体の表面抵抗が下がり、コイルのQ値を上げることができる。

【0031】

コイル導体の表面の平滑性を上げるために、素体のセラミックを非晶質とすることが効果的である。図3(a)に示すように、素体が結晶質であると、当該素体の表面の凹凸の影響により、そこに接するコイル導体の表面も凹凸が大きくなり、平滑性が低くなる。一方、図3(b)に示すように、素体が非晶質であると、当該素体の滑らかな表面の影響により、そこに接するコイル導体の表面も滑らかになり、平滑性が高くなる。

【0032】

ここで、本発明者らは、素体を非晶質とするために軟化点を低くする場合、図4(b)に示すように、素体全体が軟化することによって素体の形状が丸まってしまい、形状が保てないという問題が生じることを見出した。そこで、本発明者らは、鋭意研究の結果、本実施形態に係る積層型コイル部品1の構成を見出すに至った。

【0033】

すなわち、本実施形態に係る積層型コイル部品1では、素体2が、内部にコイル部3が配置されるコイル部配置層2Aと、当該コイル部配置層2Aを挟む保形層2Bと、を有している。この保形層2Bは、SrOを含有するガラスセラミックからなるため、軟化点が高くなる。一方、コイル部配置層2Aは非晶質とするために、軟化点が保形層2Bの軟化点または融点よりも低く設定される。このように軟化点が低くされたコイル部配置層2Aは、保形層2Bによって挟まれているため、焼成時に丸まることなく、形が保たれる。ここで、軟化点を高くするための物質が、例えば、MgOやCaOのように、焼成時に保形層2Bからコイル部配置層2Aへ拡散するものであった場合、コイル部配置層2Aの軟化点を低くすることができず、非晶質とすることができない。しかし、SrOは拡散しないという特性を有しているため、焼成時に保形層2Bからの拡散により、コイル部配置層2Aの軟化点が上がってしまうことを防止できる。これにより、コイル部配置層2Aを確実に非晶質とすることができる。以上のようにコイル部配置層2Aを非晶質とすることによって、コイル導体4,5の表面の平滑性を向上させることができ、積層型コイル部品1のQ値を上げることができる。

【0034】

なお、本実施形態では、素体は完全な非昌質ではなくアルミナ成分が少量(0.5〜2.4重量%)含まれている分だけ、結晶質を一部含むが、極めて少量であるため、図3(b)のような滑らかな表面が得られる。このように、ここでの「非晶質」とは、少量であれば一部に結晶質を含むものも該当する。

【0035】

図5(a)は、比較例に係る積層型コイル部品のコイル導体と素体の様子を示す拡大写真であり、図5(b)は、実施例に係る積層型コイル部品のコイル導体と素体の様子を示す拡大写真である。

【0036】

比較例に係る積層型コイル部品は、素体が結晶質となっている。図5(a)に示すように、比較例においては、素体が結晶質となることによって、コイル導体の平滑性が低くなっている。なお、比較例に係る積層型コイル部品は、次のような材料、製造条件によって製造されたものである。すなわち、比較例に係る積層型コイル部品のコイル部配置層は、主成分として、ガラス成分を70重量%、アルミナ成分を30重量%含有する。且つ、焼成後において、比較例に係る積層型コイル部品のコイル部配置層は、B2O3を1.5重量%、MgOを2.1重量%、Al2O3を37重量%、SiO2を32重量%、CaOを4重量%、SrOを22重量%、BaOを0.21重量%含有する。比較例に係る積層型コイル部品は、保形層を有していない。また、コイル導体の材質としてAgを採用する。また、焼成温度は900℃に設定する。

【0037】

一方、実施例に係る積層型コイル部品は、素体が非晶質となっている。図5(b)に示すように、実施例においては、素体が非晶質となることによって、コイル導体の平滑性が高くなっている。これによって、高いQ値を実現することが可能となっている。なお、実施例に係る積層型コイル部品は、次のような材料、製造条件によって製造されたものである。すなわち、実施例に係る積層型コイル部品のコイル部配置層は、主成分として、ホウケイ酸ガラス成分を60重量%、石英成分を20重量%、アモルファスシリカ成分を20重量%、アルミナ成分を1.5重量%含有する。焼成後において、実施例に係る積層型コイル部品は、B2O3を10.2重量%、Al2O3を1.2重量%、SiO2を87.5重量%、K2Oを1.1重量%含有する。実施例に係る積層型コイル部品の保形層は、主成分として、ガラス成分を70重量%、アルミナ成分を30重量%含有する。焼成後において、実施例に係る積層型コイル部品の保形層は、B2O3を1.5重量%、MgOを2.1重量%、Al2O3を37重量%、SiO2を32重量%、CaOを4重量%、SrOを22重量%、BaOを0.21重量%含有する。また、コイル導体の材質としてAgを採用する。また、焼成温度は900℃に設定する。

【0038】

本発明は、上述の実施形態に限定されるものではない。

【0039】

例えば、上述の実施形態では、一つのコイル部を有する積層型コイル部品を例示したが、例えば、アレイ状に複数のコイル部を有するものであってもよい。

【符号の説明】

【0040】

1…積層型コイル部品、2…素体、2A…コイル部配置層、2B…保形層、3…コイル部、4,5…コイル導体、6…外部導体。

【特許請求の範囲】

【請求項1】

複数の絶縁体層を積層することによって形成される素体と、

複数のコイル導体によって前記素体の内部に形成されるコイル部と、を備え、

前記素体は、

内部に前記コイル部が配置されるコイル部配置層と、

前記コイル部配置層を挟むように少なくとも一対設けられ、前記コイル部配置層の形状を保つ保形層と、を有し、

前記保形層は、SrOを含有するガラスセラミックからなり、

前記コイル部配置層の軟化点は、前記保形層の軟化点または融点よりも低いことを特徴とする積層型コイル部品。

【請求項2】

前記コイル部配置層は、86.7〜92.5重量%のSiO2を含有することを特徴とする請求項1記載の積層型コイル部品。

【請求項3】

前記コイル部配置層は、0.5〜2.4重量%のAl2O3を含有することを特徴とする請求項1又は2記載の積層型コイル部品。

【請求項1】

複数の絶縁体層を積層することによって形成される素体と、

複数のコイル導体によって前記素体の内部に形成されるコイル部と、を備え、

前記素体は、

内部に前記コイル部が配置されるコイル部配置層と、

前記コイル部配置層を挟むように少なくとも一対設けられ、前記コイル部配置層の形状を保つ保形層と、を有し、

前記保形層は、SrOを含有するガラスセラミックからなり、

前記コイル部配置層の軟化点は、前記保形層の軟化点または融点よりも低いことを特徴とする積層型コイル部品。

【請求項2】

前記コイル部配置層は、86.7〜92.5重量%のSiO2を含有することを特徴とする請求項1記載の積層型コイル部品。

【請求項3】

前記コイル部配置層は、0.5〜2.4重量%のAl2O3を含有することを特徴とする請求項1又は2記載の積層型コイル部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−58538(P2013−58538A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−194911(P2011−194911)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]