積層型熱交換器

【課題】耐熱性に優れ、しかも水に対する耐食性に優れた積層型熱交換器を提供する。

【解決手段】積層型熱交換器21は、アルミニウム又はその合金を主成分とし、水の流路となる水用金属管47と、アルミニウム又はその合金を主成分とし、水用金属管47との間で熱交換可能であり、冷媒の流路となる冷媒用金属管45とを備えている。水用金属管47は、その内面に、無機塗料を用いて形成された無機皮膜71を有している。無機皮膜71は、粒状金属73を含んでいてもよい。

【解決手段】積層型熱交換器21は、アルミニウム又はその合金を主成分とし、水の流路となる水用金属管47と、アルミニウム又はその合金を主成分とし、水用金属管47との間で熱交換可能であり、冷媒の流路となる冷媒用金属管45とを備えている。水用金属管47は、その内面に、無機塗料を用いて形成された無機皮膜71を有している。無機皮膜71は、粒状金属73を含んでいてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水と冷媒との間で熱交換させる熱交換器及びその製造方法に関する。

【背景技術】

【0002】

従来から、ヒートポンプ給湯機などにおいて水と冷媒との間で熱交換させるための熱交換器が知られている。この熱交換器は、冷媒が流通する流路と水が流通する流路とを備えており、軽量化及び低コスト化のために材料として例えばアルミニウムが用いられている。しかし、水が流通する流路がアルミニウムにより形成されている場合には、その流路の内面が腐食しやすい。

【0003】

例えば、水が循環する閉回路のシステムの場合、水にインヒビターを含有させて耐食性を向上させる方法が考えられるが、例えば給湯機などのように熱交換により加熱された水をユーザーが使用する場合には、インヒビターを用いることができない。

【0004】

そこで、水が流通する水用金属管の内面に、例えばエポキシ樹脂などの合成樹脂製の有機皮膜を形成して水に対する耐食性を向上させる方法が考えられる。また、例えば特許文献1及び特許文献2には、金属部材の表面にフッ素樹脂層を設けた水の加熱装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−115365号公報

【特許文献2】特開2000−337710号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、熱交換器においては、冷媒の温度が低温から高温まで大きく変動するので、エポキシ樹脂製の有機皮膜は、氷点下から百数十度まで変動する温度に対する耐熱性が要求される。また、エポキシ樹脂製の有機皮膜は、高温雰囲気下においては、水蒸気が皮膜を透過して皮膜がふくれる現象(ブリスター)が生じやすい。また、前記フッ素樹脂層は、前記エポキシ樹脂などと比べて耐熱性の点で優れているが、低温と高温との間で繰り返し変化する温度環境では必ずしも十分な耐熱性を備えているとは言えない。

【0007】

そこで、本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、耐熱性に優れ、しかも水に対する耐食性に優れた積層型熱交換器を提供することにある。

【課題を解決するための手段】

【0008】

本発明の積層型熱交換器は、アルミニウム又はその合金を主成分とし、水の流路となる水用金属管(47)と、アルミニウム又はその合金を主成分とし、前記水用金属管(47)との間で熱交換可能であり、冷媒の流路となる冷媒用金属管(45)とを備えている。前記水用金属管(47)は、その内面に、無機塗料を用いて形成された無機皮膜(71)を有している。

【0009】

この構成では、前記水用金属管(47)は、その内面に、無機塗料を用いて形成された無機皮膜(71)を有している。この無機皮膜(71)は、従来の有機皮膜と比べて耐熱性に優れており、しかも高温雰囲気下においても水蒸気が皮膜を透過しにくい。したがって、本発明の積層型熱交換器は、耐熱性に優れ、しかも水に対する耐食性に優れている。

【0010】

また、前記無機皮膜(71)は、粒状金属(73)を含んでいてもよい。

【0011】

この構成では、無機皮膜(71)が金属フレーク、金属粒子などの粒状金属(73)を含んでいるので、これらを含まない場合と比べて、無機皮膜(71)の線膨張係数が基材であるアルミニウム又はその合金に近づいている。したがって、積層型熱交換器の使用雰囲気が低温から高温まで変動する場合であっても、基材と無機皮膜(71)との間に繰り返し生じる応力が緩和されるので、無機皮膜(71)の基材に対する密着性が低下するのを抑制することができる。したがって、無機皮膜(71)は、低温と高温の間で繰り返し温度変化する環境下において、フッ素樹脂などにより構成される有機皮膜に比べて密着性に優れている。また、無機皮膜(71)が粒状金属(73)を含んでいるので、無機皮膜(71)の熱伝導性が向上している。これにより、積層型熱交換器の熱交換効率が向上する。

【0012】

具体的には、例えば、前記冷媒用金属管(45)及び前記水用金属管(47)は、厚みよりも幅の方が大きい扁平な形状をそれぞれ有し、これらが厚み方向に積層された構造であってもよい。

【発明の効果】

【0013】

以上説明したように、本発明によれば、耐熱性に優れ、しかも水に対する耐食性に優れた積層型熱交換器を提供することができる。

【図面の簡単な説明】

【0014】

【図1】ヒートポンプ式給湯機の一例を示す構成図である。

【図2】本発明の一実施形態にかかる積層型熱交換器を示す斜視図である。

【図3】図2のIII-III線断面図である。

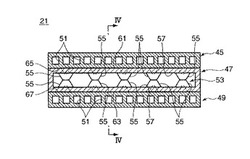

【図4】図3のIV-IV線断面図である。

【図5】前記積層型熱交換器の水用金属管の内面を拡大した断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の一実施形態について図面を参照しながら詳細に説明する。

【0016】

<ヒートポンプ式給湯機>

図1に示すように、ヒートポンプ式給湯機11は、冷媒を循環させる冷媒回路13と、この冷媒回路13の冷媒との熱交換により低温水を沸き上げてタンク15に高温水を貯湯するための貯湯回路17とを備えている。

【0017】

冷媒回路13は、圧縮機19と、熱交換器(水熱交換器)21と、膨張弁23と、蒸発器25と、これらを接続する配管とを有している。冷媒回路13を循環する冷媒としては例えば二酸化炭素などが用いられる。

【0018】

貯湯回路17は、水が貯留されるタンク15と、このタンク15の水を熱交換器21に送る入水配管27と、熱交換器21との熱交換により加熱された水をタンク15に戻す出湯配管29と、貯湯回路17内において水を循環させるポンプ31とを有している。

【0019】

この給湯機11では、冷媒回路13の圧縮機19が駆動するとともに貯湯回路17のポンプ31が駆動することにより、タンク15の底部に設けられた出水口からタンク15内の低温水が入水配管27を通じて熱交換器21に送られる。熱交換器21に送られてきた低温水は、熱交換器21において加熱され、出湯配管29を通じてタンク15の上部に設けられた入水口からタンク15内に戻される。

【0020】

タンク15は、貯湯された高温水をタンク15の上部から取り出して浴槽などへ給湯するための給湯配管35と、タンク15の底部に水道水などの低温水を供給するための給水配管37とを備えている。

【0021】

<積層型熱交換器>

図2は本発明の一実施形態にかかる熱交換器21を示す斜視図である。図2に示すように、この積層型熱交換器21は、長手方向の一端41が内側に配置され、長手方向の他端43が外側に配置されるように渦巻き状に巻かれた構造を有している。

【0022】

この熱交換器21は、図1の給湯機11において冷媒回路13を循環する冷媒と貯湯回路17を循環する水との間で熱交換を行う。熱交換器21内を冷媒および水がそれぞれ通過する間に水と冷媒との間で熱交換されて水の温度調節を行うことができる。

【0023】

図3は図2のIII−III線断面図である。図3に示すように、熱交換器21は、冷媒用金属管45、水用金属管47および冷媒用金属管49がこの順に厚み方向に積層配置された構造を有している。冷媒用金属管45の外面65は、水用金属管47の外面61と接合され、冷媒用金属管49の外面67は、水用金属管47の外面63と接合されている。

【0024】

冷媒用金属管45および冷媒用金属管49は、厚みよりも幅の方が大きい扁平な形状をそれぞれ有している。これらの冷媒用金属管45,49の内部には、長手方向に延びる冷媒流路51が複数形成されている。複数の冷媒流路51は互いに独立しており、幅方向に一列に並んで配列されている。各冷媒流路51には、冷媒回路13を循環する冷媒が流れる。冷媒用金属管45および冷媒用金属管49は、前記のような多穴管であるので、冷媒流路51を流れる冷媒の偏流を抑制することができる。

【0025】

水用金属管47は、厚みよりも幅の方が大きい扁平な形状を有している。この水用金属管47の内部には、長手方向に延びる流体流路53が形成されている。この流体流路53には、貯湯回路17を循環する水が流れる。

【0026】

図4は図3のIV−IV線断面図である。図3および図4に示すように、水用金属管47は、その流体流路53内に複数の突起部55を有している。各突起部55は、水用金属管47の厚み方向の一方側の内面57又は他方側の内面57から厚み方向に突出している。前記一方側の内面57に設けられた突起部55と前記他方側の内面57に設けられた突起部55は、互いに厚み方向に対向する位置に設けられており、互いの先端部同士が近接又は当接している。

【0027】

したがって、積層型熱交換器21を例えば図2に示すように渦巻状に曲げ加工して用いる場合であっても、水用金属管47が湾曲した部分において厚み方向に過度に変形するのを抑制できる。また、図2に示す直線状の部分では、水用金属管47の突起部55は、流体流路53を流れる流体が衝突して適度に乱流となるような障害物として機能する。流体が適度に乱流となることにより、流体と水用金属管47との間で伝熱が促進されるので、熱交換効率が向上する。

【0028】

水用金属管47、冷媒用金属管45および冷媒用金属管49を構成する材料は、アルミニウム又はその合金を主成分としている。図5は、水用金属管47の流体流路53を構成する内面の一部を拡大した断面図である。図5に示すように、水用金属管47は、その内面に無機塗料を用いて形成された無機皮膜71を有している。この無機皮膜71は、水用金属管47の内面のうち流体流路53を流れる水が接触する部分に形成されている。すなわち、無機皮膜71は、流体流路53を構成する内面のほぼ全体に形成されている。

【0029】

無機皮膜71は、皮膜本体72と、この皮膜本体72内に分散して含まれる複数の金属フレーク73とを有している。金属フレーク73は、例えば亜鉛又はその合金、アルミニウム又はその合金などにより構成されている。図5では、無機皮膜71が金属フレーク73を含む場合を例に挙げて説明しているが、無機皮膜71は、金属フレーク73とともに、又は金属フレーク73に代えて金属粒子(金属粉末)を含んでいてもよい。

【0030】

<積層型熱交換器の製造方法>

次に、積層型熱交換器21の製造方法の一例について説明する。

【0031】

(金属管の成形方法)

まず、金属管の成形方法について説明する。冷媒用金属45,49は、例えば図3に示すような断面形状を有する押出出口を備えた金型を用いて金属材料を押出成形することにより得られる。水用金属管47は、前記した突起部55を有していない場合には、冷媒用金属管45,49と同様に押出成形により成形することができる。突起部55を有している場合には、水用金属管47は、例えば板金の所定の位置に予め複数の突起部55を形成し、この板金を折り曲げ加工して板金の両サイドの端辺同士を対向させて管状に成形し、前記端辺同士を溶接などの方法により接合することにより得られる。

【0032】

ついで、冷媒用金属管45、水用金属管47及び冷媒用金属管49をこの順に厚み方向に積層し、これらの外面同士を接合する。これらの金属管45,47,49は、対向する外面同士が例えばろう付け、はんだ付け、溶接などの方法により接合されて一体化される。

【0033】

なお、水用金属管47の内面に設けられる無機皮膜71は、水用金属管47を管状に成形した後に後述する方法により膜形成してもよく、管状に成形される前の板金に対して膜形成してもよい。

【0034】

[塗料について]

次に、無機皮膜71を形成する塗料の一例について説明する。

【0035】

(塗料組成物の一例)

無機皮膜71を形成するための塗料としては、例えば水性溶媒、高沸点有機液体、粒状金属、増粘剤、シラン結合剤(シランカップリング剤)などを含む組成物が例示できる。

【0036】

水性溶媒(例えば水)は、塗料組成物の総重量の30〜60wt%の量で含まれるのが好ましい。

【0037】

高沸点有機液体は、塗料組成物の総重量の1〜30wt%の量で含まれるのが好ましい。高沸点有機液体は、分子量が400以下で、沸点が100℃を超えるものをいう。このような高沸点有機液体としては、例えばトリエチレングリコール、テトラエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、これらのグリコールのモノメチルエーテル、ジメチルエーテル及びエチルエーテル、液体ポリプロピレングリコール、ジアセトンアルコール、ジエチレングリコールの低分子量エーテル、及びこれらの混合物からなる群から選択されるオキソヒドロキシ液体が例示できる。

【0038】

粒状金属としては、金属粉末、金属フレーク、金属粉末と金属フレークの混合物などを用いることができる。粒状金属の粒径は、全ての金属粉末及び金属フレークが100メッシュ以下であるのが好ましい。粒状金属は、例えば亜鉛又はその合金、アルミニウム又はその合金、亜鉛又はアルミニウムの合金、これらの混合物、又は亜鉛とアルミニウムの金属間化合物などにより構成されている。具体的には、例えば、粒状金属は、塗料組成物の総重量の約10〜35wt%%の粒状亜鉛と、塗料組成物の総重量の約1.5〜35wt%の粒状アルミニウムとから構成されるものが挙げられる。

【0039】

増粘剤は、塗料組成物の総重量の約0.05〜2.0wt%の量で含まれるのが好ましい。増粘剤は、例えばセルロース増粘剤、キサンタンガム、変性クレー及び複合増粘剤からなる群から選択できる。

【0040】

シラン結合剤は、塗料組成物の総重量の約3〜20wt%の量で含まれるのが好ましい。シラン結合剤としては、例えば水希釈性の有機官能基シラン、具体的にはエポキシ官能性シランを例示できる。また、シラン結合剤としては、例えばエチルトリメトキシシラン及びγ−グリシドキシプロピルトリメトキシシランの一つ又はこれらの混合物を用いることができる。この場合、シラン結合剤は、塗料組成物の総重量の約5〜12wt%の量で含まれるのが好ましい。

【0041】

(塗料組成物の他の例)

無機皮膜71を形成するための塗料は、水性溶媒、低沸点有機液体、粒状金属、シラン結合剤、湿潤剤などを含む組成物であってもよい。

【0042】

水性溶媒(例えば水)は、塗料組成物の総重量の20〜70wt%の量で含まれるのが好ましい。

【0043】

低沸点有機液体は、塗料組成物の総重量の約1〜30wt%の量で含まれるのが好ましい。低沸点有機液体は、例えば低分子量アルコール類、水溶性ケトン類、アセトン及びこれらの混合物からなる群から選択できる。

【0044】

粒状金属としては、前記と同様のものを用いることができる。

【0045】

シラン結合剤は、塗料組成物の総重量の約5〜約15wt%の量で含まれるのが好ましい。シラン結合剤としては、例えばアルコキシ基を含む水で希釈可能な有機官能性シラン結合剤を用いることができる。また、シラン結合剤としては、例えば水で希釈可能な非−ゲル化シランを用いることができる。また、シラン結合剤としては、例えばビニル基、メタクリルオキシ基、アミノ基、エポキシ基又はこれらの一つ以上の有機官能基を有したものが例示できる。

【0046】

湿潤剤は、塗料組成物の総重量の約0.01〜約3wt%の量で含まれているのが好ましい。湿潤剤としては、例えば非イオン性湿潤剤、アニオン性湿潤剤、これらの混合物などを用いることができる。

【0047】

(塗料組成物の具体的な配合例)

塗料の具体的な配合例を以下に示す。塗料としては、例えば高沸点有機液体としてジプロピレングリコールを塗料組成物の総重量の約1〜約4wt%含み、粒状金属を塗料組成物の総重量の約10〜約35wt%含み、増粘剤として水性セルロースエーテルを塗料組成物の総重量の約0.05〜約2wt%含み、シラン結合剤としてエポキシ官能性シランを塗料組成物の総重量の約3〜約20wt%含み、水を塗料組成物の総重量の約30〜約60wt%含むものが例示できる。前記粒状金属としては、例えば亜鉛微粉又は亜鉛フレークを約95〜約98wt%含み、アルミニウム微粉又はアルミニウムフレークを約2〜約5wt%含むものが例示できる。なお、前記配合例で示した塗料組成物は、前記成分以外に他の成分を含んでいてもよい。

【0048】

[無機皮膜の塗装方法]

次に、前記した塗料を用いて水用金属管47の内面に無機皮膜71を塗装する方法について説明する。水用金属管47の内面又はこれを成形する前の板金の表面に前記塗料組成物を用いて無機皮膜71を形成する。

【0049】

前記塗料は、その塗料中に塗布対象(水用金属管47の内面又は前記板金の表面)を浸漬する方法、具体的には例えば浸漬ドレーン及び浸漬回転法を含む含浸法等の種々の方法により前記塗布対象に塗布することができる。塗布対象が塗料に対して濡れ性が高いときには、流し塗り、ブラシ塗り、ローラー塗り又はこれらの組み合わせにより塗布することもできる。また、吹付法、吹付法と回転法、吹付法とブラシ塗り等の組み合わせで塗料組成物を塗布することもできる。高温の塗布対象を十分に冷却せずに浸漬回転、浸漬ドレーンまたは吹付塗り等の方法で塗布することもできる。また、スプレー法、スプレー法とスピン法、スプレー法とブラシ法などの組合せで塗料組成物を塗布することもできる。

【0050】

前記のようにして塗布対象に塗布された塗料組成物は、所定の条件で硬化される。例えば、塗料組成物が塗布された塗布対象を、200〜350℃程度の温度で少なくとも5分程度(例えば10〜40分程度)加熱することによって塗料組成物が熱硬化して無機皮膜71が形成される。硬化のための加熱処理の前に、30〜130℃程度で約2〜25分程度予備硬化(乾燥)させてもよい。

【0051】

以上説明したように、本実施形態によれば、水用金属管47は、その内面に、無機塗料を用いて形成された無機皮膜71を有している。この無機皮膜71は、従来の有機皮膜と比べて耐熱性に優れており、しかも高温雰囲気下においても水蒸気が皮膜を透過しにくい。したがって、本発明の積層型熱交換器21は、耐熱性に優れ、しかも水に対する耐食性に優れている。

【0052】

また、本実施形態では、無機皮膜71が粒状金属73を含んでいるので、これらを含まない場合と比べて、無機皮膜71の線膨張係数が基材であるアルミニウム又はその合金に近づいている。したがって、積層型熱交換器21の使用雰囲気が低温から高温まで変動する場合であっても、基材と無機皮膜71との間に繰り返し生じる応力が緩和されるので、無機皮膜71の基材に対する密着性が低下するのを抑制することができる。また、無機皮膜71が粒状金属73を含んでいるので、無機皮膜71の熱伝導性が向上している。これにより、積層型熱交換器21の熱交換効率が向上する。

【0053】

以上、本発明の実施形態について説明したが、本発明は、前記実施形態に限られるものではなく、その趣旨を逸脱しない範囲で種々変更、改良等が可能である。例えば、前記実施形態では、前記積層型熱交換器をヒートポンプ式給湯機に用いた場合を例に挙げて説明したが、本発明の積層型熱交換器はヒートポンプ式給湯機以外の用途に適用することもできる。

【0054】

また、前記実施形態では、前記積層型熱交換器が渦巻き状に巻かれた構造を有している場合を例に挙げて説明したが、これに限定されない。前記積層型熱交換器は、前記実施形態のように曲げ加工せずに直線状の構造のまま用いてもよく、また、例えば蛇行した構造に曲げ加工するなどして用いてもよい。

【0055】

また、前記実施形態では、前記積層型熱交換器が3層構造である場合を例に挙げて説明したが、一つの冷媒用金属管と一つの水用金属管とからなる2層構造であってもよく、4層以上の多層構造であってもよい。

【符号の説明】

【0056】

45,49 冷媒用金属管

47 水用金属管

51 冷媒流路

53 流体流路

55 突起部

71 無機皮膜

72 皮膜本体

73 金属フレーク

【技術分野】

【0001】

本発明は、水と冷媒との間で熱交換させる熱交換器及びその製造方法に関する。

【背景技術】

【0002】

従来から、ヒートポンプ給湯機などにおいて水と冷媒との間で熱交換させるための熱交換器が知られている。この熱交換器は、冷媒が流通する流路と水が流通する流路とを備えており、軽量化及び低コスト化のために材料として例えばアルミニウムが用いられている。しかし、水が流通する流路がアルミニウムにより形成されている場合には、その流路の内面が腐食しやすい。

【0003】

例えば、水が循環する閉回路のシステムの場合、水にインヒビターを含有させて耐食性を向上させる方法が考えられるが、例えば給湯機などのように熱交換により加熱された水をユーザーが使用する場合には、インヒビターを用いることができない。

【0004】

そこで、水が流通する水用金属管の内面に、例えばエポキシ樹脂などの合成樹脂製の有機皮膜を形成して水に対する耐食性を向上させる方法が考えられる。また、例えば特許文献1及び特許文献2には、金属部材の表面にフッ素樹脂層を設けた水の加熱装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−115365号公報

【特許文献2】特開2000−337710号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、熱交換器においては、冷媒の温度が低温から高温まで大きく変動するので、エポキシ樹脂製の有機皮膜は、氷点下から百数十度まで変動する温度に対する耐熱性が要求される。また、エポキシ樹脂製の有機皮膜は、高温雰囲気下においては、水蒸気が皮膜を透過して皮膜がふくれる現象(ブリスター)が生じやすい。また、前記フッ素樹脂層は、前記エポキシ樹脂などと比べて耐熱性の点で優れているが、低温と高温との間で繰り返し変化する温度環境では必ずしも十分な耐熱性を備えているとは言えない。

【0007】

そこで、本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、耐熱性に優れ、しかも水に対する耐食性に優れた積層型熱交換器を提供することにある。

【課題を解決するための手段】

【0008】

本発明の積層型熱交換器は、アルミニウム又はその合金を主成分とし、水の流路となる水用金属管(47)と、アルミニウム又はその合金を主成分とし、前記水用金属管(47)との間で熱交換可能であり、冷媒の流路となる冷媒用金属管(45)とを備えている。前記水用金属管(47)は、その内面に、無機塗料を用いて形成された無機皮膜(71)を有している。

【0009】

この構成では、前記水用金属管(47)は、その内面に、無機塗料を用いて形成された無機皮膜(71)を有している。この無機皮膜(71)は、従来の有機皮膜と比べて耐熱性に優れており、しかも高温雰囲気下においても水蒸気が皮膜を透過しにくい。したがって、本発明の積層型熱交換器は、耐熱性に優れ、しかも水に対する耐食性に優れている。

【0010】

また、前記無機皮膜(71)は、粒状金属(73)を含んでいてもよい。

【0011】

この構成では、無機皮膜(71)が金属フレーク、金属粒子などの粒状金属(73)を含んでいるので、これらを含まない場合と比べて、無機皮膜(71)の線膨張係数が基材であるアルミニウム又はその合金に近づいている。したがって、積層型熱交換器の使用雰囲気が低温から高温まで変動する場合であっても、基材と無機皮膜(71)との間に繰り返し生じる応力が緩和されるので、無機皮膜(71)の基材に対する密着性が低下するのを抑制することができる。したがって、無機皮膜(71)は、低温と高温の間で繰り返し温度変化する環境下において、フッ素樹脂などにより構成される有機皮膜に比べて密着性に優れている。また、無機皮膜(71)が粒状金属(73)を含んでいるので、無機皮膜(71)の熱伝導性が向上している。これにより、積層型熱交換器の熱交換効率が向上する。

【0012】

具体的には、例えば、前記冷媒用金属管(45)及び前記水用金属管(47)は、厚みよりも幅の方が大きい扁平な形状をそれぞれ有し、これらが厚み方向に積層された構造であってもよい。

【発明の効果】

【0013】

以上説明したように、本発明によれば、耐熱性に優れ、しかも水に対する耐食性に優れた積層型熱交換器を提供することができる。

【図面の簡単な説明】

【0014】

【図1】ヒートポンプ式給湯機の一例を示す構成図である。

【図2】本発明の一実施形態にかかる積層型熱交換器を示す斜視図である。

【図3】図2のIII-III線断面図である。

【図4】図3のIV-IV線断面図である。

【図5】前記積層型熱交換器の水用金属管の内面を拡大した断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の一実施形態について図面を参照しながら詳細に説明する。

【0016】

<ヒートポンプ式給湯機>

図1に示すように、ヒートポンプ式給湯機11は、冷媒を循環させる冷媒回路13と、この冷媒回路13の冷媒との熱交換により低温水を沸き上げてタンク15に高温水を貯湯するための貯湯回路17とを備えている。

【0017】

冷媒回路13は、圧縮機19と、熱交換器(水熱交換器)21と、膨張弁23と、蒸発器25と、これらを接続する配管とを有している。冷媒回路13を循環する冷媒としては例えば二酸化炭素などが用いられる。

【0018】

貯湯回路17は、水が貯留されるタンク15と、このタンク15の水を熱交換器21に送る入水配管27と、熱交換器21との熱交換により加熱された水をタンク15に戻す出湯配管29と、貯湯回路17内において水を循環させるポンプ31とを有している。

【0019】

この給湯機11では、冷媒回路13の圧縮機19が駆動するとともに貯湯回路17のポンプ31が駆動することにより、タンク15の底部に設けられた出水口からタンク15内の低温水が入水配管27を通じて熱交換器21に送られる。熱交換器21に送られてきた低温水は、熱交換器21において加熱され、出湯配管29を通じてタンク15の上部に設けられた入水口からタンク15内に戻される。

【0020】

タンク15は、貯湯された高温水をタンク15の上部から取り出して浴槽などへ給湯するための給湯配管35と、タンク15の底部に水道水などの低温水を供給するための給水配管37とを備えている。

【0021】

<積層型熱交換器>

図2は本発明の一実施形態にかかる熱交換器21を示す斜視図である。図2に示すように、この積層型熱交換器21は、長手方向の一端41が内側に配置され、長手方向の他端43が外側に配置されるように渦巻き状に巻かれた構造を有している。

【0022】

この熱交換器21は、図1の給湯機11において冷媒回路13を循環する冷媒と貯湯回路17を循環する水との間で熱交換を行う。熱交換器21内を冷媒および水がそれぞれ通過する間に水と冷媒との間で熱交換されて水の温度調節を行うことができる。

【0023】

図3は図2のIII−III線断面図である。図3に示すように、熱交換器21は、冷媒用金属管45、水用金属管47および冷媒用金属管49がこの順に厚み方向に積層配置された構造を有している。冷媒用金属管45の外面65は、水用金属管47の外面61と接合され、冷媒用金属管49の外面67は、水用金属管47の外面63と接合されている。

【0024】

冷媒用金属管45および冷媒用金属管49は、厚みよりも幅の方が大きい扁平な形状をそれぞれ有している。これらの冷媒用金属管45,49の内部には、長手方向に延びる冷媒流路51が複数形成されている。複数の冷媒流路51は互いに独立しており、幅方向に一列に並んで配列されている。各冷媒流路51には、冷媒回路13を循環する冷媒が流れる。冷媒用金属管45および冷媒用金属管49は、前記のような多穴管であるので、冷媒流路51を流れる冷媒の偏流を抑制することができる。

【0025】

水用金属管47は、厚みよりも幅の方が大きい扁平な形状を有している。この水用金属管47の内部には、長手方向に延びる流体流路53が形成されている。この流体流路53には、貯湯回路17を循環する水が流れる。

【0026】

図4は図3のIV−IV線断面図である。図3および図4に示すように、水用金属管47は、その流体流路53内に複数の突起部55を有している。各突起部55は、水用金属管47の厚み方向の一方側の内面57又は他方側の内面57から厚み方向に突出している。前記一方側の内面57に設けられた突起部55と前記他方側の内面57に設けられた突起部55は、互いに厚み方向に対向する位置に設けられており、互いの先端部同士が近接又は当接している。

【0027】

したがって、積層型熱交換器21を例えば図2に示すように渦巻状に曲げ加工して用いる場合であっても、水用金属管47が湾曲した部分において厚み方向に過度に変形するのを抑制できる。また、図2に示す直線状の部分では、水用金属管47の突起部55は、流体流路53を流れる流体が衝突して適度に乱流となるような障害物として機能する。流体が適度に乱流となることにより、流体と水用金属管47との間で伝熱が促進されるので、熱交換効率が向上する。

【0028】

水用金属管47、冷媒用金属管45および冷媒用金属管49を構成する材料は、アルミニウム又はその合金を主成分としている。図5は、水用金属管47の流体流路53を構成する内面の一部を拡大した断面図である。図5に示すように、水用金属管47は、その内面に無機塗料を用いて形成された無機皮膜71を有している。この無機皮膜71は、水用金属管47の内面のうち流体流路53を流れる水が接触する部分に形成されている。すなわち、無機皮膜71は、流体流路53を構成する内面のほぼ全体に形成されている。

【0029】

無機皮膜71は、皮膜本体72と、この皮膜本体72内に分散して含まれる複数の金属フレーク73とを有している。金属フレーク73は、例えば亜鉛又はその合金、アルミニウム又はその合金などにより構成されている。図5では、無機皮膜71が金属フレーク73を含む場合を例に挙げて説明しているが、無機皮膜71は、金属フレーク73とともに、又は金属フレーク73に代えて金属粒子(金属粉末)を含んでいてもよい。

【0030】

<積層型熱交換器の製造方法>

次に、積層型熱交換器21の製造方法の一例について説明する。

【0031】

(金属管の成形方法)

まず、金属管の成形方法について説明する。冷媒用金属45,49は、例えば図3に示すような断面形状を有する押出出口を備えた金型を用いて金属材料を押出成形することにより得られる。水用金属管47は、前記した突起部55を有していない場合には、冷媒用金属管45,49と同様に押出成形により成形することができる。突起部55を有している場合には、水用金属管47は、例えば板金の所定の位置に予め複数の突起部55を形成し、この板金を折り曲げ加工して板金の両サイドの端辺同士を対向させて管状に成形し、前記端辺同士を溶接などの方法により接合することにより得られる。

【0032】

ついで、冷媒用金属管45、水用金属管47及び冷媒用金属管49をこの順に厚み方向に積層し、これらの外面同士を接合する。これらの金属管45,47,49は、対向する外面同士が例えばろう付け、はんだ付け、溶接などの方法により接合されて一体化される。

【0033】

なお、水用金属管47の内面に設けられる無機皮膜71は、水用金属管47を管状に成形した後に後述する方法により膜形成してもよく、管状に成形される前の板金に対して膜形成してもよい。

【0034】

[塗料について]

次に、無機皮膜71を形成する塗料の一例について説明する。

【0035】

(塗料組成物の一例)

無機皮膜71を形成するための塗料としては、例えば水性溶媒、高沸点有機液体、粒状金属、増粘剤、シラン結合剤(シランカップリング剤)などを含む組成物が例示できる。

【0036】

水性溶媒(例えば水)は、塗料組成物の総重量の30〜60wt%の量で含まれるのが好ましい。

【0037】

高沸点有機液体は、塗料組成物の総重量の1〜30wt%の量で含まれるのが好ましい。高沸点有機液体は、分子量が400以下で、沸点が100℃を超えるものをいう。このような高沸点有機液体としては、例えばトリエチレングリコール、テトラエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、これらのグリコールのモノメチルエーテル、ジメチルエーテル及びエチルエーテル、液体ポリプロピレングリコール、ジアセトンアルコール、ジエチレングリコールの低分子量エーテル、及びこれらの混合物からなる群から選択されるオキソヒドロキシ液体が例示できる。

【0038】

粒状金属としては、金属粉末、金属フレーク、金属粉末と金属フレークの混合物などを用いることができる。粒状金属の粒径は、全ての金属粉末及び金属フレークが100メッシュ以下であるのが好ましい。粒状金属は、例えば亜鉛又はその合金、アルミニウム又はその合金、亜鉛又はアルミニウムの合金、これらの混合物、又は亜鉛とアルミニウムの金属間化合物などにより構成されている。具体的には、例えば、粒状金属は、塗料組成物の総重量の約10〜35wt%%の粒状亜鉛と、塗料組成物の総重量の約1.5〜35wt%の粒状アルミニウムとから構成されるものが挙げられる。

【0039】

増粘剤は、塗料組成物の総重量の約0.05〜2.0wt%の量で含まれるのが好ましい。増粘剤は、例えばセルロース増粘剤、キサンタンガム、変性クレー及び複合増粘剤からなる群から選択できる。

【0040】

シラン結合剤は、塗料組成物の総重量の約3〜20wt%の量で含まれるのが好ましい。シラン結合剤としては、例えば水希釈性の有機官能基シラン、具体的にはエポキシ官能性シランを例示できる。また、シラン結合剤としては、例えばエチルトリメトキシシラン及びγ−グリシドキシプロピルトリメトキシシランの一つ又はこれらの混合物を用いることができる。この場合、シラン結合剤は、塗料組成物の総重量の約5〜12wt%の量で含まれるのが好ましい。

【0041】

(塗料組成物の他の例)

無機皮膜71を形成するための塗料は、水性溶媒、低沸点有機液体、粒状金属、シラン結合剤、湿潤剤などを含む組成物であってもよい。

【0042】

水性溶媒(例えば水)は、塗料組成物の総重量の20〜70wt%の量で含まれるのが好ましい。

【0043】

低沸点有機液体は、塗料組成物の総重量の約1〜30wt%の量で含まれるのが好ましい。低沸点有機液体は、例えば低分子量アルコール類、水溶性ケトン類、アセトン及びこれらの混合物からなる群から選択できる。

【0044】

粒状金属としては、前記と同様のものを用いることができる。

【0045】

シラン結合剤は、塗料組成物の総重量の約5〜約15wt%の量で含まれるのが好ましい。シラン結合剤としては、例えばアルコキシ基を含む水で希釈可能な有機官能性シラン結合剤を用いることができる。また、シラン結合剤としては、例えば水で希釈可能な非−ゲル化シランを用いることができる。また、シラン結合剤としては、例えばビニル基、メタクリルオキシ基、アミノ基、エポキシ基又はこれらの一つ以上の有機官能基を有したものが例示できる。

【0046】

湿潤剤は、塗料組成物の総重量の約0.01〜約3wt%の量で含まれているのが好ましい。湿潤剤としては、例えば非イオン性湿潤剤、アニオン性湿潤剤、これらの混合物などを用いることができる。

【0047】

(塗料組成物の具体的な配合例)

塗料の具体的な配合例を以下に示す。塗料としては、例えば高沸点有機液体としてジプロピレングリコールを塗料組成物の総重量の約1〜約4wt%含み、粒状金属を塗料組成物の総重量の約10〜約35wt%含み、増粘剤として水性セルロースエーテルを塗料組成物の総重量の約0.05〜約2wt%含み、シラン結合剤としてエポキシ官能性シランを塗料組成物の総重量の約3〜約20wt%含み、水を塗料組成物の総重量の約30〜約60wt%含むものが例示できる。前記粒状金属としては、例えば亜鉛微粉又は亜鉛フレークを約95〜約98wt%含み、アルミニウム微粉又はアルミニウムフレークを約2〜約5wt%含むものが例示できる。なお、前記配合例で示した塗料組成物は、前記成分以外に他の成分を含んでいてもよい。

【0048】

[無機皮膜の塗装方法]

次に、前記した塗料を用いて水用金属管47の内面に無機皮膜71を塗装する方法について説明する。水用金属管47の内面又はこれを成形する前の板金の表面に前記塗料組成物を用いて無機皮膜71を形成する。

【0049】

前記塗料は、その塗料中に塗布対象(水用金属管47の内面又は前記板金の表面)を浸漬する方法、具体的には例えば浸漬ドレーン及び浸漬回転法を含む含浸法等の種々の方法により前記塗布対象に塗布することができる。塗布対象が塗料に対して濡れ性が高いときには、流し塗り、ブラシ塗り、ローラー塗り又はこれらの組み合わせにより塗布することもできる。また、吹付法、吹付法と回転法、吹付法とブラシ塗り等の組み合わせで塗料組成物を塗布することもできる。高温の塗布対象を十分に冷却せずに浸漬回転、浸漬ドレーンまたは吹付塗り等の方法で塗布することもできる。また、スプレー法、スプレー法とスピン法、スプレー法とブラシ法などの組合せで塗料組成物を塗布することもできる。

【0050】

前記のようにして塗布対象に塗布された塗料組成物は、所定の条件で硬化される。例えば、塗料組成物が塗布された塗布対象を、200〜350℃程度の温度で少なくとも5分程度(例えば10〜40分程度)加熱することによって塗料組成物が熱硬化して無機皮膜71が形成される。硬化のための加熱処理の前に、30〜130℃程度で約2〜25分程度予備硬化(乾燥)させてもよい。

【0051】

以上説明したように、本実施形態によれば、水用金属管47は、その内面に、無機塗料を用いて形成された無機皮膜71を有している。この無機皮膜71は、従来の有機皮膜と比べて耐熱性に優れており、しかも高温雰囲気下においても水蒸気が皮膜を透過しにくい。したがって、本発明の積層型熱交換器21は、耐熱性に優れ、しかも水に対する耐食性に優れている。

【0052】

また、本実施形態では、無機皮膜71が粒状金属73を含んでいるので、これらを含まない場合と比べて、無機皮膜71の線膨張係数が基材であるアルミニウム又はその合金に近づいている。したがって、積層型熱交換器21の使用雰囲気が低温から高温まで変動する場合であっても、基材と無機皮膜71との間に繰り返し生じる応力が緩和されるので、無機皮膜71の基材に対する密着性が低下するのを抑制することができる。また、無機皮膜71が粒状金属73を含んでいるので、無機皮膜71の熱伝導性が向上している。これにより、積層型熱交換器21の熱交換効率が向上する。

【0053】

以上、本発明の実施形態について説明したが、本発明は、前記実施形態に限られるものではなく、その趣旨を逸脱しない範囲で種々変更、改良等が可能である。例えば、前記実施形態では、前記積層型熱交換器をヒートポンプ式給湯機に用いた場合を例に挙げて説明したが、本発明の積層型熱交換器はヒートポンプ式給湯機以外の用途に適用することもできる。

【0054】

また、前記実施形態では、前記積層型熱交換器が渦巻き状に巻かれた構造を有している場合を例に挙げて説明したが、これに限定されない。前記積層型熱交換器は、前記実施形態のように曲げ加工せずに直線状の構造のまま用いてもよく、また、例えば蛇行した構造に曲げ加工するなどして用いてもよい。

【0055】

また、前記実施形態では、前記積層型熱交換器が3層構造である場合を例に挙げて説明したが、一つの冷媒用金属管と一つの水用金属管とからなる2層構造であってもよく、4層以上の多層構造であってもよい。

【符号の説明】

【0056】

45,49 冷媒用金属管

47 水用金属管

51 冷媒流路

53 流体流路

55 突起部

71 無機皮膜

72 皮膜本体

73 金属フレーク

【特許請求の範囲】

【請求項1】

アルミニウム又はその合金を主成分とし、水の流路となる水用金属管(47)と、アルミニウム又はその合金を主成分とし、前記水用金属管(47)との間で熱交換可能であり、冷媒の流路となる冷媒用金属管(45)とを備え、

前記水用金属管(47)は、その内面に、無機塗料を用いて形成された無機皮膜(71)を有している、積層型熱交換器。

【請求項2】

前記無機皮膜(71)は、粒状金属(73)を含む、請求項1に記載の積層型熱交換器。

【請求項3】

前記冷媒用金属管(45)及び前記水用金属管(47)は、厚みよりも幅の方が大きい扁平な形状をそれぞれ有し、厚み方向に積層されている、請求項1又は2に記載の積層型熱交換器。

【請求項1】

アルミニウム又はその合金を主成分とし、水の流路となる水用金属管(47)と、アルミニウム又はその合金を主成分とし、前記水用金属管(47)との間で熱交換可能であり、冷媒の流路となる冷媒用金属管(45)とを備え、

前記水用金属管(47)は、その内面に、無機塗料を用いて形成された無機皮膜(71)を有している、積層型熱交換器。

【請求項2】

前記無機皮膜(71)は、粒状金属(73)を含む、請求項1に記載の積層型熱交換器。

【請求項3】

前記冷媒用金属管(45)及び前記水用金属管(47)は、厚みよりも幅の方が大きい扁平な形状をそれぞれ有し、厚み方向に積層されている、請求項1又は2に記載の積層型熱交換器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−163678(P2011−163678A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−27875(P2010−27875)

【出願日】平成22年2月10日(2010.2.10)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月10日(2010.2.10)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]