積層型薄膜光電変換装置の製造方法

【課題】製造工程の融通性を高めかつ生産効率を改善し得るような、高性能の積層型薄膜光電変換装置の製造方法を提供すること。

【解決手段】光入射側から順に非晶質光電変換ユニットとn型シリコン複合層と結晶質光電変換ユニットとを少なくとも含む積層型薄膜光電変換装置の製造方法であって、非晶質光電変換ユニットを形成する工程と、n型シリコン複合層を形成する工程と、形成された前記n型シリコン複合層を大気暴露する工程と、大気暴露された前記n型シリコン複合層に対して、窒素または希ガスからなる希釈ガスと酸素含有蒸気との混合ガスを導入した状態で大気圧プラズマ処理する工程と、引き続いて、減圧状態で結晶質光電変換ユニットのp型半導体層を形成する工程とを備え、大気圧プラズマ処理する工程後には前記n型シリコン複合層をさらに形成する工程が無い製造方法によって、解決する。

【解決手段】光入射側から順に非晶質光電変換ユニットとn型シリコン複合層と結晶質光電変換ユニットとを少なくとも含む積層型薄膜光電変換装置の製造方法であって、非晶質光電変換ユニットを形成する工程と、n型シリコン複合層を形成する工程と、形成された前記n型シリコン複合層を大気暴露する工程と、大気暴露された前記n型シリコン複合層に対して、窒素または希ガスからなる希釈ガスと酸素含有蒸気との混合ガスを導入した状態で大気圧プラズマ処理する工程と、引き続いて、減圧状態で結晶質光電変換ユニットのp型半導体層を形成する工程とを備え、大気圧プラズマ処理する工程後には前記n型シリコン複合層をさらに形成する工程が無い製造方法によって、解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層型薄膜光電変換装置の製造方法に関し、高性能の光電変換装置を提供するのみならず、製造工程の融通性を高めかつ生産効率を改善し得る製造方法に関するものである。

【0002】

なお、本願明細書における「結晶質」、「微結晶」との用語は、部分的に非晶質を含んでいるものも含んでいるものとする。

【背景技術】

【0003】

近年、光電変換装置の低コスト化、高効率化を両立するために資源面での問題もほとんど無い薄膜光電変換装置が注目され、開発が精力的に行われている。薄膜光電変換装置は、太陽電池、光センサ、ディスプレイなど、さまざまな用途への応用が期待されている。薄膜光電変換装置の一つである非晶質シリコン光電変換装置は、低温で大面積のガラス基板やステンレス基板上に形成できることから、低コスト化が期待できる。

【0004】

積層型薄膜光電変換装置は、一般に表面が絶縁性の基板上に順に積層された第一電極と、1以上の半導体薄膜光電変換ユニットと、及び第二電極とを含んでいる。そして1つの薄膜光電変換ユニットはp型層とn型層でサンドイッチされたi型層からなる。ここで、光電変換ユニットまたは薄膜太陽電池は、それに含まれるp型とn型の導電型層が非晶質か結晶質かにかかわらず、その主要部を占めるi型の光電変換層が非晶質のものは非晶質光電変換ユニットまたは非晶質薄膜太陽電池と称され、i型層が結晶質のものは結晶質光電変換ユニットまたは結晶質薄膜太陽電池と称される。

【0005】

また、積層型光電変換装置の変換効率を向上させる方法として、2つ以上の光電変換ユニットを積層した、通称タンデム型と呼ばれる構造を採用した光電変換装置が知られている。この方法においては、光電変換装置の光入射側に大きなバンドギャップを有する光電変換層を含む前方光電変換ユニットを配置し、その後ろに順に小さなバンドギャップを有する光電変換層を含む後方光電変換ユニットを配置することにより、入射光の広い波長範囲にわたって光電変換を可能にし、これによって装置全体としての変換効率の向上が図られている。(本願では、相対的に光入射側に配置された光電変換ユニットを前方光電変換ユニットと呼び、これよりも相対的に光入射側から遠い側に隣接して配置された光電変換ユニットを後方光電変換ユニットと呼ぶ。)

さらに、積層された複数の光電変換ユニットの間に光透過性及び光反射性の双方を有し且つ導電性の中間反射層を介在させる構造を有する積層型の光電変換装置が近年提案されている。この場合、中間反射層に到達した光の一部が反射し、中間反射層よりも光入射側に位置する前方光電変換ユニット内での光吸収量が増加し、その前方光電変換ユニットで発生する電流値を増大させることができる。例えば、非晶質シリコン光電変換ユニットと結晶質シリコン光電変換ユニットからなるハイブリッド型光電変換装置に中間反射層を挿入した場合、非晶質シリコン層の膜厚を増やすことなく非晶質シリコン光電変換ユニットによって発生する電流を増加させることができる。もしくは、同一の電流値を得るために必要な非晶質シリコン層の膜厚を薄くできることから、非晶質シリコン層の膜厚増加に応じて顕著となる光劣化による非晶質シリコン光電変換ユニットの特性低下を抑えることが可能となる。

【0006】

ところで、積層型光電変換装置は半導体層の数および種類が多いため、複数ユニットを連続的に1つのプラズマCVD装置にて形成するためには、かなり大規模な設備が必要となり、コスト・設置場所、設備増設移設時などの様々な面で融通がきかなくなる。加えて、特にインライン方式のプラズマCVD装置の場合は、設備が大規模になるほど稼働率低下の恐れがある。また、例えば非晶質シリコン系ユニットに代表される前方光電変換ユニットと結晶質シリコン系ユニットに代表される後方光電変換ユニットとでは、膜厚の違いなどのために製膜に要する時間が異なり、さらには最適な形成条件や最適プラズマCVD装置構成も異なってくる。しかし、これらを別々のプラズマCVD装置を用いると、そうした懸念は少なくなり、製造工程の融通性と生産効率を高めることができる。例えば基板上にプラズマCVD装置を用いて前方光電変換ユニットを形成し、その基板をプラズマCVD装置から一旦大気中に取り出した後、他のプラズマCVD 装置に移して後方光電変換ユニットを引き続き形成するという製造方法がある。

【0007】

(先行例1)

特許文献1に、光入射側から見て、一導電型層と、実質的に真性半導体の光電変換層と、逆導電型層の順に配置され、かつプラズマC V D 法にて形成される光電変換ユニットを複数含む積層型光電変換装置の製造方法であって、相対的に光入射側に配置された前方光電変換ユニット内の逆導電型層と、該前方光電変換ユニットの後方側に隣接して配置される後方光電変換ユニット内の一導電型層のうち、片方もしくは両方にシリコンと酸素の非晶質合金中にシリコン結晶相が混在するシリコン複合層を少なくとも一部具備した導電型層を形成する工程を有し、且つ前記シリコン複合層の一部までが形成された後に一旦大気中に取り出されることによって、該シリコン複合層の最外表面が大気に暴露され、その後同一導電型の残りのシリコン複合層を形成する工程を有することを特徴とする、積層型光電変換装置の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−277303

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記に記した特許文献1のようにシリコン複合層の一部までが形成された後に一旦大気中に取り出されることによって、該シリコン複合層の最外表面が大気に暴露され、その後同一導電型の残りのシリコン複合層を形成することで、大気暴露による性能の劣化は抑制され特性が向上する。しかし、複数のCVD装置で同一のシリコン複合層を製膜するためには、同じガスラインを有するCVD装置を保有する必要がある。そのため製造の工程の融通性を高めるためには、シリコン複合層製膜前または後に大気暴露することが望まれるが、シリコン複合層製膜前あるいは後に大気に取り出すと性能が劣化するという課題がある。

【0010】

そこで本発明は、積層型薄膜太陽電池の製造工程の融通性を高めて生産効率を改善するとともに光電変換特性をも改善し得る製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明の第1は、「光入射側から順に非晶質光電変換ユニットとn型シリコン複合層と結晶質光電変換ユニットとを少なくとも含む積層型薄膜光電変換装置の製造方法であって、

前記光電変換ユニットは光入射側から順に一導電型層と実質的に真性半導体の光電変換層と逆導電型層とを備えるものであり前記一導電型層はp型層であり前記逆導電型層はn型層であり前記n型シリコン複合層はシリコンと酸素の非晶質合金中にシリコン結晶相が混在するn型の層であり、

非晶質光電変換ユニットを形成する工程と、

n型シリコン複合層を形成する工程と、

形成された前記n型シリコン複合層を大気暴露する工程と、

大気暴露された前記n型シリコン複合層に対して、窒素または希ガスからなる希釈ガスと酸素含有蒸気との混合ガスを導入した状態で大気圧プラズマ処理する工程と、

引き続いて、減圧状態で結晶質光電変換ユニットのp型半導体層を形成する工程とを備えることを特徴とする、積層型薄膜光電変換装置の製造方法」、である。

【0012】

本発明は、また、「前記大気圧プラズマ処理する工程と前記p型半導体層を形成する工程の間には前記n型シリコン複合層をさらに形成する工程が無いことを特徴とする、前記に記載の積層型薄膜光電変換装置の製造方法」、である。

【0013】

本発明は、また、「前記希釈ガスは窒素であり、前記酸素含有蒸気は酸素または乾燥空気であることを特徴とする、前記の積層型薄膜光電変換装置の製造方法」、である。

【0014】

本発明は、また、「前記混合ガスにおいて酸素の窒素に対する流量比が10ppm以上300ppm以下であることを特徴とする、前記の積層型薄膜光電変換装置の製造方法」、である。

【0015】

本発明は、また、「前記大気圧プラズマ処理する工程の後1時間は、前記n型シリコン複合層表面の水接触角が10°以下であるような大気圧プラズマ処理条件を選定することを特徴とする、前記の積層型薄膜光電変換装置の製造方法」、である。

【発明の効果】

【0016】

本発明によれば、以下のような具体的効果が得られる。即ち、シリコンと酸素の非晶質合金中にシリコン結晶相を含むことを特徴とするn型シリコン複合層を中間透過反射層として用いるため、シリコン複合層の前後の界面で光が一部反射され、前方の光電変換ユニットの発電電流を増大させることができ、あるいは前方光電変換ユニットのi 形層の膜厚を薄くして同等の発電電流を発生させることができるため、積層型光電変換装置の特性を向上させることができる。

【0017】

また、多数のシリコン系薄膜および光電変換ユニットを有する積層型光電変換装置を同一膜の製膜を複数のCVD装置で製膜することなく、一つのプラズマCVD装置で形成することで、その製造工程の融通性を高めかつ生産効率を改善し得る製造方法を提供することができる。

【0018】

本発明の特徴は、上記n型シリコン複合層を形成した後に、大気暴露し、酸素含有蒸気と、窒素または希ガスからなる希釈ガスの混合ガスを導入した大気圧プラズマで処理する工程を有することを特徴としていることでn型シリコン複合層などの導電型層中に残存する過剰なドーパント原子が除去される効果がある。

【0019】

以上のような効果により、本発明によれば高性能かつ低コストの積層型光電変換装置を提供することができる。

【0020】

なお、酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理による表面改質は、例えば特開平10-154598などに示されるように、よく知られている。しかしながら、その対象は樹脂フィルムやガラス、金属に対して行われ、半導体層には一般に用いない。なぜなら、半導体層に酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理を行うと、表面が酸化されて絶縁物が形成され、抵抗が増加して半導体特性が損なわれることが、当業者に容易に想定されるからである。従って、半導体層に対して大気圧プラズマ処理することには、阻害要因が有り、当業者は、容易に想到できない。

しかしながら本発明では、この阻害要因を克服して、大気圧プラズマ処理をあえて選択することによって、顕著な効果が発現したものである。

【図面の簡単な説明】

【0021】

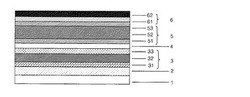

【図1】本発明の実施例による積層型薄膜光電変換装置の構造断面図

【図2】大気圧プラズマ処理前後の水接触角

【発明を実施するための形態】

【0022】

以下において本発明の好ましい実施の形態について図面を参照しつつ説明する。なお本願の各図において、厚さや長さなどの寸法関係については図面の明瞭化と簡略化のため適宜変更されており、実際の寸法関係を表してはいない。また、各図において、同一の参照符号は同一部分または相当部分を表している。

【0023】

多数のシリコン系薄膜および光電変換ユニットを有する積層型光電変換装置を、複数のプラズマCVD装置で形成することは、製造工程の融通性を高めかつ生産効率を改善するという点において重要である。しかし、複数のプラズマCVD装置で形成するために、製膜途中に大気暴露すると、不純物の付着などの影響で特性が落ちるという問題がある。シリコン複合層製膜途中で大気に取り出し、該シリコン複合層の最外表面が大気に暴露され、その後同一導電型の残りのシリコン複合層を形成することで、大気暴露による性能の劣化は抑制され特性が向上する。しかし、複数のCVD装置で同一のシリコン複合層を製膜するためには、同じガスラインを有するCVD装置を保有する必要がある。そこで大気圧プラズマ処理を用いた工程の適用を鋭意検討した。

【0024】

酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理による表面改質は、例えば特開平10-154598などに示されるように、よく知られている。しかし、その対象は樹脂フィルムやガラス、金属に対して行われ、半導体層には一般に用いない。なぜなら、半導体層に酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理を行うと、表面が酸化されて絶縁物が形成され、抵抗が増加して半導体特性が損なわれることが、当業者に容易に想定されるからである。

【0025】

しかしながら、発明者は、n型シリコン複合層を製膜後に、大気暴露し、かつ酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理をすることで、大気暴露後にn型シリコン複合層を製膜することなく、減圧状態で結晶質光電変換ユニットのp型半導体層を形成することで、特性を落とすことなく大気暴露できる製造方法を見出した。酸素含有蒸気を含む混合ガスを用いた大気圧プラズマでn型シリコン複合層を処理することによって、n型シリコン複合層に含まれる過剰なドーパント原子が除去されたために特性が向上したと考えられる。検討の過程で、n型シリコン複合層形成前に大気暴露し、かつ、大気圧プラズマの処理を行うと、積層型薄膜光電変換装置の特性が低くなることが見出され、n型シリコン複合層形成後に大気暴露し大気圧プラズマの処理を行うことが重要であることがわかった。これは、n型シリコン複合層が元々酸素を含有する層であるため、大気圧プラズマ処理によって酸化されなかったためと考えられる。

【0026】

図1に、本発明の実施形態の一例による積層型薄膜光電変換装置の断面図を示す。透明絶縁基板1上に、順次、透明電極層2、前方光電変換ユニット3、中間透過反射層4、後方光電変換ユニット5から形成されている。裏面透明電極層51および裏面金属電極層52からなる裏面電極層5が配置され、積層型薄膜光電変換装置を形成している。

【0027】

基板側から光を入射するタイプの光電変換装置にて用いられる透明基板1には、ガラス、透明樹脂等から成る板状部材やシート状部材が用いられる。特に、透明基板1としてガラス板を用いれば、それが高い透過率を有しかつ安価であるので好ましい。

【0028】

すなわち、透明基板1は薄膜光電変換装置の光入射側に位置するので、より多くの太陽光を透過させて光電変換ユニットに吸収させるために、できるだけ透明であることが好ましい。同様の意図から、太陽光の入射面における光反射ロスを低減させるために、透明基板1の光入射面上に無反射コーティングを設けることが好ましい。

【0029】

透明電極層2はSnO2、ZnO等の導電性金属酸化物から成ることが好ましく、CVD、スパッタ、蒸着等の方法を用いて形成されることが好ましい。透明電極層2はその表面に微細な凹凸を有することにより、入射光の散乱を増大させる効果を有することが望ましい。

【0030】

半導体層は1以上の光電変換ユニットを含む。前方光電変換ユニット3として非晶質シリコン系材料を選べば、約360〜800nmの光に対して感度を有し、後方光電変換ユニット5に結晶質シリコン系材料を選べばそれより長い約1200nmまでの光に対して感度を有する。したがって、光入射側から非晶質シリコン系材料の前方光電変換ユニット3、結晶質シリコン系材料の後方光電変換ユニット5の順で配置される薄膜光電変換装置は、入射光をより広い範囲で有効利用可能となる。ただし、「シリコン系」の材料には、シリコンに加え、シリコンカーバイドやシリコンゲルマニウムなど、シリコンを含むシリコン合金半導体材料も含む。

【0031】

上述した薄膜光電変換ユニットを複数積層する方法のほかに、薄膜光電変換装置の変換効率の向上には、薄膜光電変換ユニット間に、導電性を有しかつ薄膜光電変換ユニットを形成する材料よりも低い屈折率を有する材料からなる中間透過反射層4を形成する方法がある。このような中間透過反射層4を有することで、短波長側の光は反射し、長波長側の光は透過させる設計が可能となり、より有効に各薄膜光電変換ユニットでの光電変換が可能となる。

【0032】

たとえば、前方の非晶質シリコン光電変換ユニットと後方の結晶質シリコン光電変換ユニットからなるハイブリッド型薄膜光電変換装置に中間透過反射層を挿入した場合、非晶質シリコン光電変換層の膜厚を増やすことなく、その前方光電変換ユニットによって発生する電流を増加させることができる。また、中間透過反射層を含む場合には、それを含まない場合に比べて、同一の電流値を得るために必要な非晶質シリコン光電変換層の厚さを小さくし得ることから、非晶質シリコン層の厚さの増加に応じて顕著となる光劣化(Staebler-Wronsky効果)による非晶質シリコン光電変換ユニットの特性低下を抑制することが可能となる。

【0033】

中間透過反射層は、前方光電変換ユニットと後方光電変換ユニットの間に挿入してもよいが、前方光電変換ユニットの逆導電形層の一部に中間透過反射層を設けても良い。

【0034】

前方光電変換ユニット3は、例えばpin層の順にプラズマCVD法により各半導体層を積層して形成される。具体的には、例えば導電型決定不純物原子であるボロンが0.01原子%以上ドープされたp型非晶質シリコンカーバイド層を一導電型層31とし、真性非晶質シリコン層を光電変換層32とし、導電型決定不純物原子であるリンが0.01原子%以上ドープされたn型微結晶シリコン層を逆導電型層33として、この順に堆積すればよい。この例の場合、非晶質シリコン光電変換ユニットが形成される。

【0035】

中間透過反射層4の材料としては、非晶質シリコンや結晶質シリコンと同様にプラズマCVDで作製可能な、結晶シリコン相が非晶質酸化シリコン母相に分散した層であるシリコン複合層を用いる。シリコン複合層の形成は、例えば、反応ガスとして、SiH4、CO2、H2、PH3を用い、H2/SiH4比が大きい、いわゆる微結晶作製条件で、かつCO2/SiH4比が2以上の範囲を用いてプラズマCVD法で作製することが好ましい。このときのプラズマCVDの条件は、例えば容量結合型の平行平板電極を用いて、電源周波数10〜100MHz、高周波パワー密度0.01〜0.5W/cm2、圧力50〜1500Pa、基板温度150〜250℃が好ましい。CO2/SiH4比を増加させると膜中酸素濃度が単調に増加し、中間透過反射層の屈折率を下げることができる。具体的には、シリコン複合層の波長600nmの光に対する屈折率は1.7以上2.5以下が好ましい。

【0036】

後方光電変換ユニット5は、例えばpin層の順にプラズマCVD法により各半導体層を積層して形成される。具体的には、例えば導電型決定不純物原子であるボロンが0.01原子%以上ドープされたp型微結晶シリコン層を一導電型層51とし、真性結晶質シリコン層を光電変換層52とし、導電型決定不純物原子であるリンが0.01原子%以上ドープされたn型微結晶シリコン層を逆導電型層としてこの順に堆積すればよい。この例の場合、結晶質シリコン光電変換ユニットが形成される。

【0037】

裏面電極層6は裏面透明電極層61と裏面金属電極層62からなる。裏面透明電極層61は、ITO、SnO2、ZnO等の導電性酸化物層を、スパッタ法または蒸着法により形成することが好ましい。この裏面透明電極層61は、光反射率を高め、さらに、光電変換ユニットの化学変化を防止する機能を有する。裏面金属電極層62は、Al、Ag、Au、Cu、PtおよびCrから選ばれる少なくとも一つの材料を、スパッタ法または蒸着法により形成することが好ましい。

【0038】

光電変換ユニットは図1に示した様に2つでもよいが、光電変換ユニットを3つ備える薄膜光電変換装置、いわゆるトリプルセルでも良く、さらに3つ以上の光電変換ユニットを積層してもよい。また、トリプルセルの例として、非晶質シリコン光電変換ユニット/実質的なi層に非晶質シリコンゲルマニウムを用いた非晶質シリコンゲルマニウム光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットを積層しても良い。また、非晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットを積層しても良い。

【0039】

本発明の実施形態において、n型シリコン複合層を形成後に、大気暴露し、かつ、酸素含有蒸気と、窒素または希ガスからなる希釈ガスの混合ガスを導入した大気圧プラズマで処理する工程を有することを特徴とする。

【0040】

すなわち、図1に示す第一の実施形態の積層型薄膜光電変換装置の製造工程において、図1のn型シリコン複合層4形成後、大気暴露し、かつ、大気圧プラズマ処理し、その後n型シリコン複合層を形成することなく、図1の結晶質シリコン光電変換ユニット5を形成する。酸素含有蒸気としては酸素または乾燥空気が、安全性が高く、また、安価であるため望ましい。希釈ガスとしては、窒素が安全性が高く、また、低価格であるため望ましい。酸化剤蒸気として酸素、希釈ガスとして窒素を用いた場合、酸素の濃度は10から300ppmが望ましく、50から150ppmがさらに望ましい。大気圧プラズマは、微小な間隔の平行平板電極間にパルス状の高電圧を引加して発生させることが望ましい。電圧をパルス状にすることにより、アーク放電の発生を抑制することが出来る。

【0041】

大気圧プラズマ処理をしたシリコン複合膜4の表面は、純水による接触角が20°以下になることが望ましく、10°以下になることがさらに望ましい。接触角によって、大気圧プラズマによる表面改質の目安となるためである。

【実施例】

【0042】

以下、本発明による実施例と、従来技術による比較例に基づいて詳細に説明する。各図において同様の部材には同一の参照符号を付し、重複する説明は省略する。また、本発明はその趣旨を超えない限り以下の実施例に限定されるものではない。

【0043】

(実施例1)

本発明の実施例1として、図1に示されるような積層型薄膜光電変換装置を作成した。透明基板1は、1.8mm×125mm×125mmのガラス基板を用い1cm分離型薄膜太陽電池を25点作製した。透明基板1の上に、透明電極層2を形成した。透明電極層2は微小なピラミッド状の表面凹凸を含みかつ平均厚さ700nmのSnO2膜が透明基板1の上に熱CVD法にて形成された。得られた透明電極層2のシート抵抗は約14Ω/□であった。またC光源で測定したヘイズ率は12%であり、表面凹凸の平均高低差dは約100nmであった。ヘイズ率はJISK7136に基づき測定した。

【0044】

上述のような透明電極層2上に、非晶質シリコン光電変換ユニット3、中間透過反射層であるn型シリコン複合層4、結晶質シリコン光電変換ユニット5が形成された。さらに、裏面電極層6として裏面透明電極層61および裏面金属電極層62を順次形成することによって、図1に示すような積層型薄膜太陽電池が作製された。

【0045】

具体的には、透明電極層2上には、厚さ15nmのp型非晶質シリコンカーバイド層のp型層31、厚さ300nmの真性非晶質シリコン光電変換層32、および厚さ15nmのn型微結晶シリコン層33からなる非晶質光電変換ユニット3がプラズマCVDによって形成された。つづけて、プラズマCVDによって、厚さ50nmのn型シリコン複合層4を形成した。その後、大気暴露し、かつ酸素および窒素の混合ガスを用いた大気圧プラズマ処理を行った。酸素の濃度は250ppmとした。大気圧プラズマは、パルス状電圧を引加し、1kWのパワーを用いた。大気圧プラズマ後に、n型シリコン複合層4の表面に純水を滴下して接触角を測定したところ、図2に示すように、3.6°であった。なお、表面張力は接触角計(PCA−1(協和界面科学製))を用いて3回測定し、その算術平均値を用いた。大気圧プラズマ処理後、真空中にて、大気暴露前に製膜された層と同一のn型シリコン複合層を形成することなく、厚さ15nmのp型微結晶シリコン層51、厚さ2.5μmの真性結晶質シリコン層52、および厚さ15nmのn型微結晶シリコン層53からなる結晶質シリコン光電変換層ユニット5をプラズマCVDで形成した。

【0046】

その後、結晶質シリコン光電変換層ユニット5上には、裏面電極層6として、Alドープされた厚さ90nmのZnO層の裏面透明電極層61と厚さ200nmのAg層の裏面金属電極層62が、スパッタ法にて順次形成された。

【0047】

さらに、YAGレーザの第二高調波(波長532nm)を用いるレーザースクライブによって、前方光電変換ユニット3、中間透過反射層4、後方光電変換ユニット5、および裏面電極層6を貫通する幅70umの分離溝を形成し面積1cm2の太陽電池を作製した。この際に、レーザビームのエネルギ密度は0.7J/cm2設定され、加工速度は600mm/sに設定された。

【0048】

こうして得られた本実施例1の薄膜光電変換装置にエアマス(AM)1.5の光を100mW/cm2の光強度で照射して出力特性を測定したところ、25点のうち上位5点平均の値において、開放電圧(Voc)が1.384V、短絡電流密度(Jsc)が12.52mA/cm2、曲線因子(FF)が0.735、そして変換効率(Eff)が12.73%であった。

【0049】

(比較例1)

比較例1は、大気圧プラズマ処理を行わずに大気暴露したことのみにおいて、実施例1と異なっていた。比較例1の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.379V、Jscが12.48mA/cm2、FFが0.731、そしてEffが12.58%であった。

【0050】

比較例1は、初期のEffがやや低くなった。

【0051】

(比較例2)

比較例2は、非晶質光電変換ユニット3製膜後に、大気暴露したのち、大気圧プラズマ処理を行った点において、実施例1と異なっていた。つまり、大気圧プラズマ処理後に、大気暴露前に製膜した層と同一のn型半導体層を真空中にて製膜することなく、中間透過反射層4、後方光電変換ユニット5、および裏面電極層6を順次製膜した比較例2の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.168V、Jscが11.63mA/cm2、FFが0.508、そしてEffが6.904%であった。

【0052】

比較例2は、実施例1に比べて初期Effが低くなった。特にVoc及びFFが実施例1に比べて低くなった。

【0053】

(比較例3)

比較例3は、非晶質光電変換ユニット3製膜後に大気暴露した後、大気圧プラズマ処理を行わなかったことのみにおいて、比較例2と異なっていた。比較例3の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.371V、Jscが11.69mA/cm2、FFが0.7500、そしてEffが12.02%であった。

【0054】

比較例3は、実施例1に比べて初期Effが低くなった。

【0055】

(比較例4)

比較例4は、大気暴露せずに、製膜した点のみにおいて、実施例1と異なっていた。比較例4の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.382V、Jscが12.48mA/cm2、FFが0.731、そしてEffが12.61%であった。

【0056】

比較例4は、実施例1に比べて初期Effが低くなった。

【0057】

表1に、実施例1及び、比較例1から4の結果をまとめる。

【0058】

【表1】

【符号の説明】

【0059】

1 透明基板

2 透明電極層

3 前方光電変換ユニットである非晶質シリコン光電変換ユニット

3 1 前方光電変換ユニット内の一導電型層である、非晶質シリコンカーバイド層

3 2 前方光電変換ユニット内の光電変換層である、i型非晶質シリコン光電変換層

3 3 前方光電変換ユニット内の逆導電型層であるn型層

4 透明中間反射層n型シリコン複合層

5 後方光電変換ユニットである結晶質シリコン光電変換ユニット

5 1 後方光電変換ユニット内の一導電型層である、p型微結晶シリコン層

5 2 後方光電変換ユニット内の光電変換層である、ノンドープのi型結晶質シリコン光電変換層

5 3 後方光電変換ユニット内の逆導電型層である、n型微結晶シリコン層

6 裏面電極

6 1 透明電極層

6 2 金属電極層

【技術分野】

【0001】

本発明は、積層型薄膜光電変換装置の製造方法に関し、高性能の光電変換装置を提供するのみならず、製造工程の融通性を高めかつ生産効率を改善し得る製造方法に関するものである。

【0002】

なお、本願明細書における「結晶質」、「微結晶」との用語は、部分的に非晶質を含んでいるものも含んでいるものとする。

【背景技術】

【0003】

近年、光電変換装置の低コスト化、高効率化を両立するために資源面での問題もほとんど無い薄膜光電変換装置が注目され、開発が精力的に行われている。薄膜光電変換装置は、太陽電池、光センサ、ディスプレイなど、さまざまな用途への応用が期待されている。薄膜光電変換装置の一つである非晶質シリコン光電変換装置は、低温で大面積のガラス基板やステンレス基板上に形成できることから、低コスト化が期待できる。

【0004】

積層型薄膜光電変換装置は、一般に表面が絶縁性の基板上に順に積層された第一電極と、1以上の半導体薄膜光電変換ユニットと、及び第二電極とを含んでいる。そして1つの薄膜光電変換ユニットはp型層とn型層でサンドイッチされたi型層からなる。ここで、光電変換ユニットまたは薄膜太陽電池は、それに含まれるp型とn型の導電型層が非晶質か結晶質かにかかわらず、その主要部を占めるi型の光電変換層が非晶質のものは非晶質光電変換ユニットまたは非晶質薄膜太陽電池と称され、i型層が結晶質のものは結晶質光電変換ユニットまたは結晶質薄膜太陽電池と称される。

【0005】

また、積層型光電変換装置の変換効率を向上させる方法として、2つ以上の光電変換ユニットを積層した、通称タンデム型と呼ばれる構造を採用した光電変換装置が知られている。この方法においては、光電変換装置の光入射側に大きなバンドギャップを有する光電変換層を含む前方光電変換ユニットを配置し、その後ろに順に小さなバンドギャップを有する光電変換層を含む後方光電変換ユニットを配置することにより、入射光の広い波長範囲にわたって光電変換を可能にし、これによって装置全体としての変換効率の向上が図られている。(本願では、相対的に光入射側に配置された光電変換ユニットを前方光電変換ユニットと呼び、これよりも相対的に光入射側から遠い側に隣接して配置された光電変換ユニットを後方光電変換ユニットと呼ぶ。)

さらに、積層された複数の光電変換ユニットの間に光透過性及び光反射性の双方を有し且つ導電性の中間反射層を介在させる構造を有する積層型の光電変換装置が近年提案されている。この場合、中間反射層に到達した光の一部が反射し、中間反射層よりも光入射側に位置する前方光電変換ユニット内での光吸収量が増加し、その前方光電変換ユニットで発生する電流値を増大させることができる。例えば、非晶質シリコン光電変換ユニットと結晶質シリコン光電変換ユニットからなるハイブリッド型光電変換装置に中間反射層を挿入した場合、非晶質シリコン層の膜厚を増やすことなく非晶質シリコン光電変換ユニットによって発生する電流を増加させることができる。もしくは、同一の電流値を得るために必要な非晶質シリコン層の膜厚を薄くできることから、非晶質シリコン層の膜厚増加に応じて顕著となる光劣化による非晶質シリコン光電変換ユニットの特性低下を抑えることが可能となる。

【0006】

ところで、積層型光電変換装置は半導体層の数および種類が多いため、複数ユニットを連続的に1つのプラズマCVD装置にて形成するためには、かなり大規模な設備が必要となり、コスト・設置場所、設備増設移設時などの様々な面で融通がきかなくなる。加えて、特にインライン方式のプラズマCVD装置の場合は、設備が大規模になるほど稼働率低下の恐れがある。また、例えば非晶質シリコン系ユニットに代表される前方光電変換ユニットと結晶質シリコン系ユニットに代表される後方光電変換ユニットとでは、膜厚の違いなどのために製膜に要する時間が異なり、さらには最適な形成条件や最適プラズマCVD装置構成も異なってくる。しかし、これらを別々のプラズマCVD装置を用いると、そうした懸念は少なくなり、製造工程の融通性と生産効率を高めることができる。例えば基板上にプラズマCVD装置を用いて前方光電変換ユニットを形成し、その基板をプラズマCVD装置から一旦大気中に取り出した後、他のプラズマCVD 装置に移して後方光電変換ユニットを引き続き形成するという製造方法がある。

【0007】

(先行例1)

特許文献1に、光入射側から見て、一導電型層と、実質的に真性半導体の光電変換層と、逆導電型層の順に配置され、かつプラズマC V D 法にて形成される光電変換ユニットを複数含む積層型光電変換装置の製造方法であって、相対的に光入射側に配置された前方光電変換ユニット内の逆導電型層と、該前方光電変換ユニットの後方側に隣接して配置される後方光電変換ユニット内の一導電型層のうち、片方もしくは両方にシリコンと酸素の非晶質合金中にシリコン結晶相が混在するシリコン複合層を少なくとも一部具備した導電型層を形成する工程を有し、且つ前記シリコン複合層の一部までが形成された後に一旦大気中に取り出されることによって、該シリコン複合層の最外表面が大気に暴露され、その後同一導電型の残りのシリコン複合層を形成する工程を有することを特徴とする、積層型光電変換装置の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−277303

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記に記した特許文献1のようにシリコン複合層の一部までが形成された後に一旦大気中に取り出されることによって、該シリコン複合層の最外表面が大気に暴露され、その後同一導電型の残りのシリコン複合層を形成することで、大気暴露による性能の劣化は抑制され特性が向上する。しかし、複数のCVD装置で同一のシリコン複合層を製膜するためには、同じガスラインを有するCVD装置を保有する必要がある。そのため製造の工程の融通性を高めるためには、シリコン複合層製膜前または後に大気暴露することが望まれるが、シリコン複合層製膜前あるいは後に大気に取り出すと性能が劣化するという課題がある。

【0010】

そこで本発明は、積層型薄膜太陽電池の製造工程の融通性を高めて生産効率を改善するとともに光電変換特性をも改善し得る製造方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明の第1は、「光入射側から順に非晶質光電変換ユニットとn型シリコン複合層と結晶質光電変換ユニットとを少なくとも含む積層型薄膜光電変換装置の製造方法であって、

前記光電変換ユニットは光入射側から順に一導電型層と実質的に真性半導体の光電変換層と逆導電型層とを備えるものであり前記一導電型層はp型層であり前記逆導電型層はn型層であり前記n型シリコン複合層はシリコンと酸素の非晶質合金中にシリコン結晶相が混在するn型の層であり、

非晶質光電変換ユニットを形成する工程と、

n型シリコン複合層を形成する工程と、

形成された前記n型シリコン複合層を大気暴露する工程と、

大気暴露された前記n型シリコン複合層に対して、窒素または希ガスからなる希釈ガスと酸素含有蒸気との混合ガスを導入した状態で大気圧プラズマ処理する工程と、

引き続いて、減圧状態で結晶質光電変換ユニットのp型半導体層を形成する工程とを備えることを特徴とする、積層型薄膜光電変換装置の製造方法」、である。

【0012】

本発明は、また、「前記大気圧プラズマ処理する工程と前記p型半導体層を形成する工程の間には前記n型シリコン複合層をさらに形成する工程が無いことを特徴とする、前記に記載の積層型薄膜光電変換装置の製造方法」、である。

【0013】

本発明は、また、「前記希釈ガスは窒素であり、前記酸素含有蒸気は酸素または乾燥空気であることを特徴とする、前記の積層型薄膜光電変換装置の製造方法」、である。

【0014】

本発明は、また、「前記混合ガスにおいて酸素の窒素に対する流量比が10ppm以上300ppm以下であることを特徴とする、前記の積層型薄膜光電変換装置の製造方法」、である。

【0015】

本発明は、また、「前記大気圧プラズマ処理する工程の後1時間は、前記n型シリコン複合層表面の水接触角が10°以下であるような大気圧プラズマ処理条件を選定することを特徴とする、前記の積層型薄膜光電変換装置の製造方法」、である。

【発明の効果】

【0016】

本発明によれば、以下のような具体的効果が得られる。即ち、シリコンと酸素の非晶質合金中にシリコン結晶相を含むことを特徴とするn型シリコン複合層を中間透過反射層として用いるため、シリコン複合層の前後の界面で光が一部反射され、前方の光電変換ユニットの発電電流を増大させることができ、あるいは前方光電変換ユニットのi 形層の膜厚を薄くして同等の発電電流を発生させることができるため、積層型光電変換装置の特性を向上させることができる。

【0017】

また、多数のシリコン系薄膜および光電変換ユニットを有する積層型光電変換装置を同一膜の製膜を複数のCVD装置で製膜することなく、一つのプラズマCVD装置で形成することで、その製造工程の融通性を高めかつ生産効率を改善し得る製造方法を提供することができる。

【0018】

本発明の特徴は、上記n型シリコン複合層を形成した後に、大気暴露し、酸素含有蒸気と、窒素または希ガスからなる希釈ガスの混合ガスを導入した大気圧プラズマで処理する工程を有することを特徴としていることでn型シリコン複合層などの導電型層中に残存する過剰なドーパント原子が除去される効果がある。

【0019】

以上のような効果により、本発明によれば高性能かつ低コストの積層型光電変換装置を提供することができる。

【0020】

なお、酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理による表面改質は、例えば特開平10-154598などに示されるように、よく知られている。しかしながら、その対象は樹脂フィルムやガラス、金属に対して行われ、半導体層には一般に用いない。なぜなら、半導体層に酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理を行うと、表面が酸化されて絶縁物が形成され、抵抗が増加して半導体特性が損なわれることが、当業者に容易に想定されるからである。従って、半導体層に対して大気圧プラズマ処理することには、阻害要因が有り、当業者は、容易に想到できない。

しかしながら本発明では、この阻害要因を克服して、大気圧プラズマ処理をあえて選択することによって、顕著な効果が発現したものである。

【図面の簡単な説明】

【0021】

【図1】本発明の実施例による積層型薄膜光電変換装置の構造断面図

【図2】大気圧プラズマ処理前後の水接触角

【発明を実施するための形態】

【0022】

以下において本発明の好ましい実施の形態について図面を参照しつつ説明する。なお本願の各図において、厚さや長さなどの寸法関係については図面の明瞭化と簡略化のため適宜変更されており、実際の寸法関係を表してはいない。また、各図において、同一の参照符号は同一部分または相当部分を表している。

【0023】

多数のシリコン系薄膜および光電変換ユニットを有する積層型光電変換装置を、複数のプラズマCVD装置で形成することは、製造工程の融通性を高めかつ生産効率を改善するという点において重要である。しかし、複数のプラズマCVD装置で形成するために、製膜途中に大気暴露すると、不純物の付着などの影響で特性が落ちるという問題がある。シリコン複合層製膜途中で大気に取り出し、該シリコン複合層の最外表面が大気に暴露され、その後同一導電型の残りのシリコン複合層を形成することで、大気暴露による性能の劣化は抑制され特性が向上する。しかし、複数のCVD装置で同一のシリコン複合層を製膜するためには、同じガスラインを有するCVD装置を保有する必要がある。そこで大気圧プラズマ処理を用いた工程の適用を鋭意検討した。

【0024】

酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理による表面改質は、例えば特開平10-154598などに示されるように、よく知られている。しかし、その対象は樹脂フィルムやガラス、金属に対して行われ、半導体層には一般に用いない。なぜなら、半導体層に酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理を行うと、表面が酸化されて絶縁物が形成され、抵抗が増加して半導体特性が損なわれることが、当業者に容易に想定されるからである。

【0025】

しかしながら、発明者は、n型シリコン複合層を製膜後に、大気暴露し、かつ酸素含有蒸気を含む混合ガスを用いた大気圧プラズマ処理をすることで、大気暴露後にn型シリコン複合層を製膜することなく、減圧状態で結晶質光電変換ユニットのp型半導体層を形成することで、特性を落とすことなく大気暴露できる製造方法を見出した。酸素含有蒸気を含む混合ガスを用いた大気圧プラズマでn型シリコン複合層を処理することによって、n型シリコン複合層に含まれる過剰なドーパント原子が除去されたために特性が向上したと考えられる。検討の過程で、n型シリコン複合層形成前に大気暴露し、かつ、大気圧プラズマの処理を行うと、積層型薄膜光電変換装置の特性が低くなることが見出され、n型シリコン複合層形成後に大気暴露し大気圧プラズマの処理を行うことが重要であることがわかった。これは、n型シリコン複合層が元々酸素を含有する層であるため、大気圧プラズマ処理によって酸化されなかったためと考えられる。

【0026】

図1に、本発明の実施形態の一例による積層型薄膜光電変換装置の断面図を示す。透明絶縁基板1上に、順次、透明電極層2、前方光電変換ユニット3、中間透過反射層4、後方光電変換ユニット5から形成されている。裏面透明電極層51および裏面金属電極層52からなる裏面電極層5が配置され、積層型薄膜光電変換装置を形成している。

【0027】

基板側から光を入射するタイプの光電変換装置にて用いられる透明基板1には、ガラス、透明樹脂等から成る板状部材やシート状部材が用いられる。特に、透明基板1としてガラス板を用いれば、それが高い透過率を有しかつ安価であるので好ましい。

【0028】

すなわち、透明基板1は薄膜光電変換装置の光入射側に位置するので、より多くの太陽光を透過させて光電変換ユニットに吸収させるために、できるだけ透明であることが好ましい。同様の意図から、太陽光の入射面における光反射ロスを低減させるために、透明基板1の光入射面上に無反射コーティングを設けることが好ましい。

【0029】

透明電極層2はSnO2、ZnO等の導電性金属酸化物から成ることが好ましく、CVD、スパッタ、蒸着等の方法を用いて形成されることが好ましい。透明電極層2はその表面に微細な凹凸を有することにより、入射光の散乱を増大させる効果を有することが望ましい。

【0030】

半導体層は1以上の光電変換ユニットを含む。前方光電変換ユニット3として非晶質シリコン系材料を選べば、約360〜800nmの光に対して感度を有し、後方光電変換ユニット5に結晶質シリコン系材料を選べばそれより長い約1200nmまでの光に対して感度を有する。したがって、光入射側から非晶質シリコン系材料の前方光電変換ユニット3、結晶質シリコン系材料の後方光電変換ユニット5の順で配置される薄膜光電変換装置は、入射光をより広い範囲で有効利用可能となる。ただし、「シリコン系」の材料には、シリコンに加え、シリコンカーバイドやシリコンゲルマニウムなど、シリコンを含むシリコン合金半導体材料も含む。

【0031】

上述した薄膜光電変換ユニットを複数積層する方法のほかに、薄膜光電変換装置の変換効率の向上には、薄膜光電変換ユニット間に、導電性を有しかつ薄膜光電変換ユニットを形成する材料よりも低い屈折率を有する材料からなる中間透過反射層4を形成する方法がある。このような中間透過反射層4を有することで、短波長側の光は反射し、長波長側の光は透過させる設計が可能となり、より有効に各薄膜光電変換ユニットでの光電変換が可能となる。

【0032】

たとえば、前方の非晶質シリコン光電変換ユニットと後方の結晶質シリコン光電変換ユニットからなるハイブリッド型薄膜光電変換装置に中間透過反射層を挿入した場合、非晶質シリコン光電変換層の膜厚を増やすことなく、その前方光電変換ユニットによって発生する電流を増加させることができる。また、中間透過反射層を含む場合には、それを含まない場合に比べて、同一の電流値を得るために必要な非晶質シリコン光電変換層の厚さを小さくし得ることから、非晶質シリコン層の厚さの増加に応じて顕著となる光劣化(Staebler-Wronsky効果)による非晶質シリコン光電変換ユニットの特性低下を抑制することが可能となる。

【0033】

中間透過反射層は、前方光電変換ユニットと後方光電変換ユニットの間に挿入してもよいが、前方光電変換ユニットの逆導電形層の一部に中間透過反射層を設けても良い。

【0034】

前方光電変換ユニット3は、例えばpin層の順にプラズマCVD法により各半導体層を積層して形成される。具体的には、例えば導電型決定不純物原子であるボロンが0.01原子%以上ドープされたp型非晶質シリコンカーバイド層を一導電型層31とし、真性非晶質シリコン層を光電変換層32とし、導電型決定不純物原子であるリンが0.01原子%以上ドープされたn型微結晶シリコン層を逆導電型層33として、この順に堆積すればよい。この例の場合、非晶質シリコン光電変換ユニットが形成される。

【0035】

中間透過反射層4の材料としては、非晶質シリコンや結晶質シリコンと同様にプラズマCVDで作製可能な、結晶シリコン相が非晶質酸化シリコン母相に分散した層であるシリコン複合層を用いる。シリコン複合層の形成は、例えば、反応ガスとして、SiH4、CO2、H2、PH3を用い、H2/SiH4比が大きい、いわゆる微結晶作製条件で、かつCO2/SiH4比が2以上の範囲を用いてプラズマCVD法で作製することが好ましい。このときのプラズマCVDの条件は、例えば容量結合型の平行平板電極を用いて、電源周波数10〜100MHz、高周波パワー密度0.01〜0.5W/cm2、圧力50〜1500Pa、基板温度150〜250℃が好ましい。CO2/SiH4比を増加させると膜中酸素濃度が単調に増加し、中間透過反射層の屈折率を下げることができる。具体的には、シリコン複合層の波長600nmの光に対する屈折率は1.7以上2.5以下が好ましい。

【0036】

後方光電変換ユニット5は、例えばpin層の順にプラズマCVD法により各半導体層を積層して形成される。具体的には、例えば導電型決定不純物原子であるボロンが0.01原子%以上ドープされたp型微結晶シリコン層を一導電型層51とし、真性結晶質シリコン層を光電変換層52とし、導電型決定不純物原子であるリンが0.01原子%以上ドープされたn型微結晶シリコン層を逆導電型層としてこの順に堆積すればよい。この例の場合、結晶質シリコン光電変換ユニットが形成される。

【0037】

裏面電極層6は裏面透明電極層61と裏面金属電極層62からなる。裏面透明電極層61は、ITO、SnO2、ZnO等の導電性酸化物層を、スパッタ法または蒸着法により形成することが好ましい。この裏面透明電極層61は、光反射率を高め、さらに、光電変換ユニットの化学変化を防止する機能を有する。裏面金属電極層62は、Al、Ag、Au、Cu、PtおよびCrから選ばれる少なくとも一つの材料を、スパッタ法または蒸着法により形成することが好ましい。

【0038】

光電変換ユニットは図1に示した様に2つでもよいが、光電変換ユニットを3つ備える薄膜光電変換装置、いわゆるトリプルセルでも良く、さらに3つ以上の光電変換ユニットを積層してもよい。また、トリプルセルの例として、非晶質シリコン光電変換ユニット/実質的なi層に非晶質シリコンゲルマニウムを用いた非晶質シリコンゲルマニウム光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットを積層しても良い。また、非晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットを積層しても良い。

【0039】

本発明の実施形態において、n型シリコン複合層を形成後に、大気暴露し、かつ、酸素含有蒸気と、窒素または希ガスからなる希釈ガスの混合ガスを導入した大気圧プラズマで処理する工程を有することを特徴とする。

【0040】

すなわち、図1に示す第一の実施形態の積層型薄膜光電変換装置の製造工程において、図1のn型シリコン複合層4形成後、大気暴露し、かつ、大気圧プラズマ処理し、その後n型シリコン複合層を形成することなく、図1の結晶質シリコン光電変換ユニット5を形成する。酸素含有蒸気としては酸素または乾燥空気が、安全性が高く、また、安価であるため望ましい。希釈ガスとしては、窒素が安全性が高く、また、低価格であるため望ましい。酸化剤蒸気として酸素、希釈ガスとして窒素を用いた場合、酸素の濃度は10から300ppmが望ましく、50から150ppmがさらに望ましい。大気圧プラズマは、微小な間隔の平行平板電極間にパルス状の高電圧を引加して発生させることが望ましい。電圧をパルス状にすることにより、アーク放電の発生を抑制することが出来る。

【0041】

大気圧プラズマ処理をしたシリコン複合膜4の表面は、純水による接触角が20°以下になることが望ましく、10°以下になることがさらに望ましい。接触角によって、大気圧プラズマによる表面改質の目安となるためである。

【実施例】

【0042】

以下、本発明による実施例と、従来技術による比較例に基づいて詳細に説明する。各図において同様の部材には同一の参照符号を付し、重複する説明は省略する。また、本発明はその趣旨を超えない限り以下の実施例に限定されるものではない。

【0043】

(実施例1)

本発明の実施例1として、図1に示されるような積層型薄膜光電変換装置を作成した。透明基板1は、1.8mm×125mm×125mmのガラス基板を用い1cm分離型薄膜太陽電池を25点作製した。透明基板1の上に、透明電極層2を形成した。透明電極層2は微小なピラミッド状の表面凹凸を含みかつ平均厚さ700nmのSnO2膜が透明基板1の上に熱CVD法にて形成された。得られた透明電極層2のシート抵抗は約14Ω/□であった。またC光源で測定したヘイズ率は12%であり、表面凹凸の平均高低差dは約100nmであった。ヘイズ率はJISK7136に基づき測定した。

【0044】

上述のような透明電極層2上に、非晶質シリコン光電変換ユニット3、中間透過反射層であるn型シリコン複合層4、結晶質シリコン光電変換ユニット5が形成された。さらに、裏面電極層6として裏面透明電極層61および裏面金属電極層62を順次形成することによって、図1に示すような積層型薄膜太陽電池が作製された。

【0045】

具体的には、透明電極層2上には、厚さ15nmのp型非晶質シリコンカーバイド層のp型層31、厚さ300nmの真性非晶質シリコン光電変換層32、および厚さ15nmのn型微結晶シリコン層33からなる非晶質光電変換ユニット3がプラズマCVDによって形成された。つづけて、プラズマCVDによって、厚さ50nmのn型シリコン複合層4を形成した。その後、大気暴露し、かつ酸素および窒素の混合ガスを用いた大気圧プラズマ処理を行った。酸素の濃度は250ppmとした。大気圧プラズマは、パルス状電圧を引加し、1kWのパワーを用いた。大気圧プラズマ後に、n型シリコン複合層4の表面に純水を滴下して接触角を測定したところ、図2に示すように、3.6°であった。なお、表面張力は接触角計(PCA−1(協和界面科学製))を用いて3回測定し、その算術平均値を用いた。大気圧プラズマ処理後、真空中にて、大気暴露前に製膜された層と同一のn型シリコン複合層を形成することなく、厚さ15nmのp型微結晶シリコン層51、厚さ2.5μmの真性結晶質シリコン層52、および厚さ15nmのn型微結晶シリコン層53からなる結晶質シリコン光電変換層ユニット5をプラズマCVDで形成した。

【0046】

その後、結晶質シリコン光電変換層ユニット5上には、裏面電極層6として、Alドープされた厚さ90nmのZnO層の裏面透明電極層61と厚さ200nmのAg層の裏面金属電極層62が、スパッタ法にて順次形成された。

【0047】

さらに、YAGレーザの第二高調波(波長532nm)を用いるレーザースクライブによって、前方光電変換ユニット3、中間透過反射層4、後方光電変換ユニット5、および裏面電極層6を貫通する幅70umの分離溝を形成し面積1cm2の太陽電池を作製した。この際に、レーザビームのエネルギ密度は0.7J/cm2設定され、加工速度は600mm/sに設定された。

【0048】

こうして得られた本実施例1の薄膜光電変換装置にエアマス(AM)1.5の光を100mW/cm2の光強度で照射して出力特性を測定したところ、25点のうち上位5点平均の値において、開放電圧(Voc)が1.384V、短絡電流密度(Jsc)が12.52mA/cm2、曲線因子(FF)が0.735、そして変換効率(Eff)が12.73%であった。

【0049】

(比較例1)

比較例1は、大気圧プラズマ処理を行わずに大気暴露したことのみにおいて、実施例1と異なっていた。比較例1の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.379V、Jscが12.48mA/cm2、FFが0.731、そしてEffが12.58%であった。

【0050】

比較例1は、初期のEffがやや低くなった。

【0051】

(比較例2)

比較例2は、非晶質光電変換ユニット3製膜後に、大気暴露したのち、大気圧プラズマ処理を行った点において、実施例1と異なっていた。つまり、大気圧プラズマ処理後に、大気暴露前に製膜した層と同一のn型半導体層を真空中にて製膜することなく、中間透過反射層4、後方光電変換ユニット5、および裏面電極層6を順次製膜した比較例2の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.168V、Jscが11.63mA/cm2、FFが0.508、そしてEffが6.904%であった。

【0052】

比較例2は、実施例1に比べて初期Effが低くなった。特にVoc及びFFが実施例1に比べて低くなった。

【0053】

(比較例3)

比較例3は、非晶質光電変換ユニット3製膜後に大気暴露した後、大気圧プラズマ処理を行わなかったことのみにおいて、比較例2と異なっていた。比較例3の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.371V、Jscが11.69mA/cm2、FFが0.7500、そしてEffが12.02%であった。

【0054】

比較例3は、実施例1に比べて初期Effが低くなった。

【0055】

(比較例4)

比較例4は、大気暴露せずに、製膜した点のみにおいて、実施例1と異なっていた。比較例4の薄膜太陽電池の出力特性を実施例1の場合と同様に測定したところ、Vocが1.382V、Jscが12.48mA/cm2、FFが0.731、そしてEffが12.61%であった。

【0056】

比較例4は、実施例1に比べて初期Effが低くなった。

【0057】

表1に、実施例1及び、比較例1から4の結果をまとめる。

【0058】

【表1】

【符号の説明】

【0059】

1 透明基板

2 透明電極層

3 前方光電変換ユニットである非晶質シリコン光電変換ユニット

3 1 前方光電変換ユニット内の一導電型層である、非晶質シリコンカーバイド層

3 2 前方光電変換ユニット内の光電変換層である、i型非晶質シリコン光電変換層

3 3 前方光電変換ユニット内の逆導電型層であるn型層

4 透明中間反射層n型シリコン複合層

5 後方光電変換ユニットである結晶質シリコン光電変換ユニット

5 1 後方光電変換ユニット内の一導電型層である、p型微結晶シリコン層

5 2 後方光電変換ユニット内の光電変換層である、ノンドープのi型結晶質シリコン光電変換層

5 3 後方光電変換ユニット内の逆導電型層である、n型微結晶シリコン層

6 裏面電極

6 1 透明電極層

6 2 金属電極層

【特許請求の範囲】

【請求項1】

光入射側から順に非晶質光電変換ユニットとn型シリコン複合層と結晶質光電変換ユニットとを少なくとも含む積層型薄膜光電変換装置の製造方法であって、

前記光電変換ユニットは光入射側から順に一導電型層と実質的に真性半導体の光電変換層と逆導電型層とを備えるものであり前記一導電型層はp型層であり前記逆導電型層はn型層であり前記n型シリコン複合層はシリコンと酸素の非晶質合金中にシリコン結晶相が混在するn型の層であり、

非晶質光電変換ユニットを形成する工程と、

n型シリコン複合層を形成する工程と、

形成された前記n型シリコン複合層を大気暴露する工程と、

大気暴露された前記n型シリコン複合層に対して、窒素または希ガスからなる希釈ガスと酸素含有蒸気との混合ガスを導入した状態で大気圧プラズマ処理する工程と、

引き続いて、減圧状態で結晶質光電変換ユニットのp型半導体層を形成する工程とを備えることを特徴とする、積層型薄膜光電変換装置の製造方法。

【請求項2】

前記大気圧プラズマ処理する工程と前記p型半導体層を形成する工程の間には前記n型シリコン複合層をさらに形成する工程が無いことを特徴とする、請求項1に記載の積層型薄膜光電変換装置の製造方法。

【請求項3】

前記希釈ガスは窒素であり、前記酸素含有蒸気は酸素または乾燥空気であることを特徴とする、請求項1または2に記載の積層型薄膜光電変換装置の製造方法。

【請求項4】

前記混合ガスにおいて酸素の窒素に対する流量比が10ppm以上300ppm以下であることを特徴とする、請求項1〜3のいずれか1項に記載の積層型薄膜光電変換装置の製造方法。

【請求項5】

前記大気圧プラズマ処理する工程の後1時間は、前記n型シリコン複合層表面の水接触角が10°以下であるような大気圧プラズマ処理条件を選定することを特徴とする、請求項1〜4のいずれか1項に記載の積層型薄膜光電変換装置の製造方法。

【請求項1】

光入射側から順に非晶質光電変換ユニットとn型シリコン複合層と結晶質光電変換ユニットとを少なくとも含む積層型薄膜光電変換装置の製造方法であって、

前記光電変換ユニットは光入射側から順に一導電型層と実質的に真性半導体の光電変換層と逆導電型層とを備えるものであり前記一導電型層はp型層であり前記逆導電型層はn型層であり前記n型シリコン複合層はシリコンと酸素の非晶質合金中にシリコン結晶相が混在するn型の層であり、

非晶質光電変換ユニットを形成する工程と、

n型シリコン複合層を形成する工程と、

形成された前記n型シリコン複合層を大気暴露する工程と、

大気暴露された前記n型シリコン複合層に対して、窒素または希ガスからなる希釈ガスと酸素含有蒸気との混合ガスを導入した状態で大気圧プラズマ処理する工程と、

引き続いて、減圧状態で結晶質光電変換ユニットのp型半導体層を形成する工程とを備えることを特徴とする、積層型薄膜光電変換装置の製造方法。

【請求項2】

前記大気圧プラズマ処理する工程と前記p型半導体層を形成する工程の間には前記n型シリコン複合層をさらに形成する工程が無いことを特徴とする、請求項1に記載の積層型薄膜光電変換装置の製造方法。

【請求項3】

前記希釈ガスは窒素であり、前記酸素含有蒸気は酸素または乾燥空気であることを特徴とする、請求項1または2に記載の積層型薄膜光電変換装置の製造方法。

【請求項4】

前記混合ガスにおいて酸素の窒素に対する流量比が10ppm以上300ppm以下であることを特徴とする、請求項1〜3のいずれか1項に記載の積層型薄膜光電変換装置の製造方法。

【請求項5】

前記大気圧プラズマ処理する工程の後1時間は、前記n型シリコン複合層表面の水接触角が10°以下であるような大気圧プラズマ処理条件を選定することを特徴とする、請求項1〜4のいずれか1項に記載の積層型薄膜光電変換装置の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−58554(P2013−58554A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195189(P2011−195189)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]