積層型透明導電膜及びその製造方法

【課題】

基板の加熱温度の低い成膜条件下においても、従来の積層構造よりも低抵抗であり、かつ耐熱性・耐湿性に優れた積層型透明導電膜を提供する。

【解決手段】

基板上に、酸化インジウムを主成分とする透明導電膜層(A)と亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満の割合で含有されている酸化亜鉛を主成分とする透明導電膜層(B)とをこの順に積層してなり、透明導電膜層(A)の膜厚を10nm以上とする積層型透明導電膜であり、低抵抗であり、耐湿性・耐薬品性・均等性に優れた透明導電膜となる。

基板の加熱温度の低い成膜条件下においても、従来の積層構造よりも低抵抗であり、かつ耐熱性・耐湿性に優れた積層型透明導電膜を提供する。

【解決手段】

基板上に、酸化インジウムを主成分とする透明導電膜層(A)と亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満の割合で含有されている酸化亜鉛を主成分とする透明導電膜層(B)とをこの順に積層してなり、透明導電膜層(A)の膜厚を10nm以上とする積層型透明導電膜であり、低抵抗であり、耐湿性・耐薬品性・均等性に優れた透明導電膜となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基板または樹脂製基板などの基板上に形成される酸化物積層型透明導電膜およびその製造方法に関する。

【背景技術】

【0002】

現在、酸化亜鉛やアルミニウム等を添加した酸化亜鉛はフラットパネルディスプレイ用途での応用が期待されており、特にカラーフィルター上に形成される液晶を電界駆動させるための透明電極として、実用化へ向けた検討が広く進められている。ここでカラーフィルター(以下、CFと略記する)とは、主として、基板上にブラックマトリックス(BM)、次いで赤(R)、緑(G)、青(B)の画素が形成されたものである。酸化亜鉛を含有する透明導電膜(以下、酸化亜鉛系薄膜と記載)は、ITO(Indium Tin Oxide)と同様、多くはスパッタリングターゲットを用いたスパッタリング法により成膜される。特にd.c.マグネトロンスパッタリング法による成膜は、既存の設備、製造工程への対応を考慮した場合、最も実用的手段である。

【0003】

しかしながら、d.c.マグネトロンスパッタリング法による既存の量産用成膜装置での成膜は、ITOと比べ成膜環境に左右され易い酸化亜鉛系薄膜をCF上に成膜する場合、以下の問題点がある。

(1)酸化亜鉛系薄膜の電気特性は成膜室内の残留水分等に影響され易い為、装置によっては要求される電気特性が得られないか、品質にばらつきが生じることが多い。

(2)酸化亜鉛系薄膜の電気特性はITOと比べ、成膜される下地の材質に大きく左右される傾向があるため、CF上に成膜した酸化亜鉛系薄膜の電気特性は、BMやRGB画素材からの影響を受け易く、ガラス基板に直接成膜した酸化亜鉛系薄膜の抵抗よりも高くなる傾向がある。

(3)上記のような高抵抗の酸化亜鉛系薄膜は、膜の結晶性が悪い為、BMやRGB画素材との界面の密着性が不十分になり、透明導電膜にしわやクラックが入り、剥離が発生し易い傾向がある。

(4)膜の結晶性が悪くなると、同様に膜の耐性も低下する傾向があり、大気中での高温(例えば250℃)処理や、多湿(例えば60℃、90%)処理により抵抗率が増加する。

【0004】

これらの問題の一部は、膜厚を厚くすることで結晶性を向上させ、電気特性を安定させることで対処が可能である。しかし、CF上で表示用電極として使用する場合には、通常は約200nm以下の薄い膜厚でなければならず、この厚さ領域において安定して優れた電気特性(例えば膜厚150nmでシート抵抗50Ω/□以下)を獲得することは困難であった。

【0005】

膜の組成を変更することで200nmより薄い膜厚領域においても、低抵抗率で、耐熱性・耐湿性に優れ、耐薬品性が良好な酸化亜鉛系薄膜も報告されているが(例えば、特許文献1参照)、上述のように実際の生産においては、設備固有の問題や、CF基板から受ける影響により、十分な耐性向上の効果が得られず、最近の成膜条件の傾向として、基板の加熱温度が低くなっており、良好な結晶性を有する膜を得ることがより困難となっている。

【0006】

【特許文献1】特開2007−250470号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、実際の量産使用条件下においても上記問題を解決できる、従来の積層構造よりも低抵抗であり、かつ耐熱性・耐湿性・均質性・密着性に優れた積層型透明導電膜を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記問題を解決する為に成膜室内の残留水分の影響を受けにくく、基板加熱温度の低い成膜環境においても低抵抗であり、かつ耐熱性・耐湿性・均質性・密着性に優れた積層膜の形成技術を確立すべく、鋭意検討を行った。その結果、基板上に10nm以上の膜厚を有するITOの透明導電膜と、特定の組成となるようにアルミニウム、インジウムを添加した酸化亜鉛(以下、ZAO―Xと記載)の透明導電膜とを積層構造とすることで、上層に成膜されたZAO−X薄膜の結晶性が大幅に改善され、電気特性及び各種耐性が大幅に向上させることができることを見出し、本発明を完成するに至った。

【0009】

本発明の態様は以下の通りである。

【0010】

(1)基板上に、酸化インジウムを主成分とする透明導電膜層(A)と亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満の割合で含有されている酸化亜鉛を主成分とする透明導電膜層(B)とをこの順に積層してなり、透明導電膜層(A)の膜厚が10nm以上である、積層型透明導電膜。

【0011】

(2)透明導電膜層(B)の膜厚が、10nm以上であることを特徴とする、請求項1に記載の積層型透明導電膜。

【0012】

(3)基板と透明導電膜層(A)との間に、カラーフィルター層が設けられていることを特徴とする、請求項1又は2に記載の積層型透明導電膜。

【0013】

(4)透明導電膜層(A)を成膜したあと、透明導電膜層(B)を成膜する積層型透明導電膜の製造方法において、成膜時に基板加熱を行わないことを特徴とする、請求項1〜3のいずれかに記載の積層型透明導電膜の製造方法。

【0014】

以下、本発明を詳細に説明する。

【0015】

本発明で用いることのできる基板としては、無アルカリガラスなどの公知のガラス基板はもちろん、ポリエチレンテレフタラート(PET)やアクリル(PMMA)などのプラスチック基板やプラスチックフィルム、さらにはこれらの基板上にカラー表示を目的としたカラーフィルターなどを設けた基板を例示することができる。

【0016】

本発明の酸化インジウムを主成分とする透明導電膜層(A)とは、主成分として酸化インジウムを90〜99.9重量%の範囲で含有しており、酸化アルミニウム、酸化ガリウム、酸化錫のいずれか又はその合計が0.1〜10重量%の範囲で添加されている透明導電膜が好ましい。

【0017】

透明導電膜層(A)の膜厚は、10nm以上であり、15nm以上であることがより好ましい。膜厚が10nm未満の場合、透明導電膜層(A)は十分な結晶構造を有しないため、結果としてその上に積層する透明導電膜層(B)も十分な結晶構造をとり得ず、膜の電気特性および耐熱性・耐湿性は不十分なものとなるからである。

【0018】

また、CF用途では通常、基板上に形成する膜の総膜厚が200nm以下に限定される為、カラーフィルター層の上層に形成する透明導電膜層(A)の膜厚を100nm以上とすることは、価格的に安価な酸化亜鉛系薄膜の使用量が相対的に減少することになるのでコスト高となり好ましくない。

【0019】

本発明の酸化亜鉛を主成分とする透明導電膜層(B)とは、亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満、より好ましくは2.4%以上5.3%以下の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満、より好ましくは0.2%以上0.8%以下の割合で含有されている透明導電膜である。

【0020】

アルミニウム、インジウムの含有量が上記の範囲外では、本発明による優れた低抵抗率、耐熱性・耐湿性が得難くなる為である。

【0021】

本発明の効果をより高めるためには透明導電膜層(B)の膜厚も10nm以上であることが好ましく、20nm以上の膜厚がより好ましい。透明導電膜層(B)の膜厚が10nm未満となると、薄膜の結晶性が大きく低下し、電気特性及び耐性が急激に悪化する場合がある。

【0022】

本発明の積層型透明導電膜の製造は、例えば以下のようにして行うことができる。

【0023】

酸化インジウムを主成分とする透明導電膜層(A)は、例えば酸化インジウムを主成分とするスパッタリングターゲットにより、スパッタ法により製造することができる。このようなスパッタリングターゲットとしては、酸化インジウムを75〜99.9重量%含有し、酸化アルミニウム、酸化ガリウム、酸化錫のいずれか又はその合計が0.1〜25重量%含有するターゲットを示すことができる。また、その製造方法としては、酸化インジウム粉末と酸化アルミニウム粉末、酸化ガリウム粉末、酸化錫粉末等の1種以上を目的の組成となるよう混合し、プレス等により成形した後、焼結して得ることができる。焼結体を必要に応じて、成形・研磨した後、バッキングプレートにボンディングして得られる。

【0024】

そして、この透明導電膜層(A)をスパッタリング法で成膜する場合、成膜時の到達真空度は特に制限はないが、5×10−4Pa以下で行うのが一般的である。

【0025】

スパッタリング時のスパッタガスとしては、Arなどの不活性ガスに酸素を導入したガスを用いることができる。

【0026】

次いで、酸化亜鉛を主成分とする透明導電膜層(B)は、例えば亜鉛、アルミニウム、インジウムおよび酸素を所定量含有するスパッタリングターゲットにより、スパッタリング法により製造することができる。このようなスパッタリングターゲットとしては、亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満、より好ましくは2.4%以上5.3%以下の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1.0%未満、より好ましくは0.2%以上0.8%以下の割合で含有されているようなターゲットを示すことができる。また、その製造方法としては、酸化亜鉛粉末と酸化アルミニウム粉末、酸化インジウム粉末を目的の組成となるよう混合し、プレス等により成形した後、焼結して得ることができる。焼結体を必要に応じて、成形・研磨した後、バッキングプレートにボンディングして得られる。

【0027】

そして、この透明導電膜層(B)をスパッタリング法で成膜する場合、成膜時の到達真空度は特に制限はないが、5×10−4Pa以下で行うのが一般的である。

【0028】

通常、酸化亜鉛系薄膜は成膜室内の残留水分の影響によって抵抗が大幅に悪化するが、本積層構造においては、成膜室内の残留水分の影響をほとんど受けることがなく、成膜前の成膜室内の到達真空度が非常に悪い条件で成膜した場合でも、本積層膜の電気特性はほとんど変化しない。

【0029】

スパッタリングガスとしては、Arなどの不活性ガスのみを使用することが好ましいが、必要に応じて酸化性ガスや還元性ガスを導入しても良い。また、装置の構成により雰囲気を透明導電膜層(A)と透明導電膜層(B)の各成膜時において変更することが困難である場合には、不活性ガスに酸素が存在する状態で成膜することも可能である。

【0030】

また、酸素を含有する雰囲気中で反応性スパッタリング法により成膜する場合は、亜鉛、アルミニウムを含む金属ターゲットまたは亜鉛、アルミニウム、インジウムを含む金属ターゲットとインジウム、錫を含む金属ターゲットを用いることも可能である。

【0031】

スパッタリング方式は、DCスパッタリング法、RFスパッタリング法、ACスパッタリングまたはこれらを組みあわせた方法が使用可能である。

【0032】

本発明においては、成膜は基板を加熱しながら実施することも可能であるが、特に基板加熱なしの室温成膜条件で実施した場合に、特に得られる効果が大きい。この手法にて成膜した透明導電膜層(B)の表面は加熱成膜時の表面状態と遜色ない表面平坦性を有しており、その結果、従来の基板無加熱条件では達成できなかった高い耐熱性・耐湿性を示す。

【発明の効果】

【0033】

本発明により、基板の加熱温度の低い成膜条件下においても、200nmより薄い膜厚において、液晶ディスプレイに要求される低抵抗率を満たし、かつ、耐熱性・耐湿性に優れ、耐薬品性が良好で、低コストな積層型透明導電膜の形成技術を提供することが可能になる。

【実施例】

【0034】

以下に本発明を実施例により更に詳細に説明するが、本発明はこれに限定されるものではない。

【0035】

なお、得られた薄膜の抵抗率はホール効果測定装置(BIO−RAD社製)を用いて測定した。

【0036】

(使用ターゲット)

(1)酸化亜鉛系ターゲット

酸化亜鉛系ターゲットとして以下の工程で、インジウムを添加していないアルミニウム含有酸化亜鉛ターゲット(ZAO)とZAO−Xを製造した。平均粒径が1μmの酸化亜鉛粉末1000gと、平均粒径が0.2μmの酸化アルミニウム粉末30gと、平均粒径が0.5μmの酸化インジウム粉末10g(ZAO−Xの場合のみ)とをポットに入れ、乾式ボールミルにより48時間混合し、混合粉末を作製した。この混合粉末を金型に入れ、300kg/cm2の圧力でプレスを行い成形体とした。この成形体を3ton/cm2の圧力でCIPによる緻密化処理を行った。次に該成形体を以下の条件で焼結し、酸化亜鉛系焼結体を得た。

焼結温度:1500℃

昇温速度:50℃/hr

保持時間:5時間

焼結雰囲気:大気雰囲気中

得られた焼結体はそれぞれ4インチφ×6mmtに加工し、インジウム半田を用いて無酸素銅製のバッキングプレートにボンディングした。

(2)酸化インジウム系ターゲット:

酸化インジウム系ターゲットとして、下記のITOターゲットを使用した。

ITOターゲット(SnO2 10wt% 東ソー(株)製)

これらのターゲットを用いて、d.c.マグネトロンスパッタリング法により以下に示す条件で、透明導電膜を作製した。

【0037】

(スパッタリング成膜条件)

スパッタリング成膜条件を以下に示す。本実施例では、薄膜の結晶性の低い基板無加熱条件での成膜を行った。

・装置 :d.c.マグネトロンスパッタ装置

・磁界強度 :1000Gauss(ターゲット直上、水平成分)

・基板温度 :25℃

・到達真空度 :5×10−5Paまたは4×10−3Pa

・スパッタリングガス :Ar(ZAO、ZAO−X)、O2/Ar混合ガス(ITO)

・スパッタリングガス圧:0.5Pa

・DCパワー :300W

・構造 :単層及び2層構造(基板/ITO/ZAOまたはZAO−X)

・総膜厚 :150nm

・使用基板 :無アルカリガラス(コーニング社製#1737ガラス)

(高温処理)

大気中、250℃の環境下に30分間保持

(多湿処理)

60℃、90%RHの環境下に1000時間保持

以下、具体的に実施例について説明する。

【0038】

(実施例1)

基板上に到達真空度が5×10−5Paの条件にて下地層であるITO透明導電膜層を10nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を140nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は166.9Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.19、1.25であった。

【0039】

(実施例2)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を15nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を135nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は120.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.05、1.07であった。

【0040】

(実施例3)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を20nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を130nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は100.5Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.03であった。

【0041】

(実施例4)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を25nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を125nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は96.3Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.02、1.04であった。

【0042】

(実施例5)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を50nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を100nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は74.1Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.01、1.02であった。

【0043】

(実施例6)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を113nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を37nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は40.0Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.04、1.04であった。

【0044】

(実施例7)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を125nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を25nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は32.2Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.02であった。

【0045】

(実施例8)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を130nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を20nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は31.9Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.09、1.09であった。

【0046】

(実施例9)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を140nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を10nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は33.3Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.20、1.23であった。

【0047】

(比較例1)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を5nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を145nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は388.4Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.43、1.45であった。

【0048】

(比較例2)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を10nm成膜した後、排気することなく、続いてZAO透明導電膜層を140nm成膜した。この際のITO/ZAO積層膜のシート抵抗は153.6Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.40、1.44であった。

【0049】

(比較例3)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を15nm成膜した後、排気することなく、続いてZAO透明導電膜層を135nm成膜した。この際のITO/ZAO積層膜のシート抵抗は112.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.39、1.42であった。

【0050】

(比較例4)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を20nm成膜した後、排気することなく、続いてZAO透明導電膜層を130nm成膜した。この際のITO/ZAO積層膜のシート抵抗は95.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.37、1.38であった。

【0051】

(比較例5)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を25nm成膜した後、排気することなく、続いてZAO透明導電膜層を125nm成膜した。この際のITO/ZAO積層膜のシート抵抗は90.1Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.35、1.36であった。

【0052】

(比較例6)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を50nm成膜した後、排気することなく、続いてZAO透明導電膜層を100nm成膜した。この際のITO/ZAO積層膜のシート抵抗は71.2Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.31、1.33であった。

【0053】

(比較例7)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を113nm成膜した後、排気することなく、続いてZAO透明導電膜層を37nm成膜した。この際のITO/ZAO積層膜のシート抵抗は36.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.33、1.35であった。

【0054】

(比較例8)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を125nm成膜した後、排気することなく、続いてZAO透明導電膜層を25nm成膜した。この際のITO/ZAO積層膜のシート抵抗は30.9Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.36、1.37であった。

【0055】

(比較例9)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を130nm成膜した後、排気することなく、続いてZAO透明導電膜層を20nm成膜した。この際のITO/ZAO積層膜のシート抵抗は30.4Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.40、1.42であった。

【0056】

(比較例10)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を140nm成膜した後、排気することなく、続いてZAO透明導電膜層を10nm成膜した。この際のITO/ZAO積層膜のシート抵抗は32.8Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.48、1.49であった。

【0057】

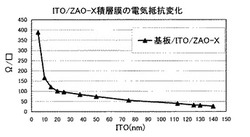

下地のITO膜厚に対する、ITO/ZAO−X積層膜の抵抗率変化を図1に示す。この結果を見ると、ITO膜厚が10nm前後で抵抗変化の挙動が大きく異なっていることが分かる。つまり、ITO膜厚が10nm以下の場合、積層膜全体の膜質が急激に悪化し、抵抗率が急上昇していることが分かる。

【0058】

実施例1〜9、比較例1〜10の得られたITO/ZAO−X積層型透明導電膜のシート抵抗、高温処理及び多湿処理後の抵抗率を表1に示す。

【0059】

【表1】

ITO膜厚が10nm未満の場合、ITO/ZAO−X積層膜の耐熱性・耐湿性は特に悪く、高抵抗となっている。一方、ITO膜厚が10nm以上の場合では、ITO/ZAO積層膜に比べITO/ZAO−X積層膜の耐熱性・耐湿性に大幅な改善がみられる。

【0060】

(実施例10)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を75nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を75nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は55.4Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.04であった。

【0061】

(実施例11)

基板上に到達真空度が4×10−3Paの条件にて下地層であるITO透明導電膜層を75nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を75nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は58.1Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.04であった。

【0062】

(比較例11)

基板上に実施例1と同様の条件にてZAO―X透明導電膜層を150nm成膜した。この際のZAO―X単一膜のシート抵抗は136.7Ω/□であった。得られた単一膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.73、1.75であった。

【0063】

(比較例12)

基板上に実施例11と同様の条件にてZAO―X透明導電膜層を150nm成膜した。この際のZAO―X単一膜のシート抵抗は310000Ω/□であった。得られた単一膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ3.61、4.03であった。

【0064】

実施例10、11、比較例11,12の得られた薄膜のシート抵抗、高温処理及び多湿処理後の抵抗率を表2に示す。

【0065】

【表2】

ZAO−X単一膜での特性を見る限り、その電気特性は、成膜室内の到達真空度に大きく依存し、到達真空度が4×10−3Paで成膜した膜は5×10−5Paで成膜した膜より大幅な高抵抗膜となっていることが分かる。

【0066】

しかしながら、一定以上の膜厚の酸化インジウムを主成分とする透明導電膜上に成膜した酸化亜鉛を主成分とする透明導電膜では、到達真空度が悪くても、薄膜抵抗が上昇しないことが明らかになった。本発明は高い品質安定性が要求される量産条件として非常に効果的、実践的な手段である。

【図面の簡単な説明】

【0067】

【図1】基板/ITO/ZAO−Xからなる積層型透明導電膜におけるITO膜厚に対するITO/ZAO―X積層膜の電気特性変化を示す図である。

【技術分野】

【0001】

本発明は、ガラス基板または樹脂製基板などの基板上に形成される酸化物積層型透明導電膜およびその製造方法に関する。

【背景技術】

【0002】

現在、酸化亜鉛やアルミニウム等を添加した酸化亜鉛はフラットパネルディスプレイ用途での応用が期待されており、特にカラーフィルター上に形成される液晶を電界駆動させるための透明電極として、実用化へ向けた検討が広く進められている。ここでカラーフィルター(以下、CFと略記する)とは、主として、基板上にブラックマトリックス(BM)、次いで赤(R)、緑(G)、青(B)の画素が形成されたものである。酸化亜鉛を含有する透明導電膜(以下、酸化亜鉛系薄膜と記載)は、ITO(Indium Tin Oxide)と同様、多くはスパッタリングターゲットを用いたスパッタリング法により成膜される。特にd.c.マグネトロンスパッタリング法による成膜は、既存の設備、製造工程への対応を考慮した場合、最も実用的手段である。

【0003】

しかしながら、d.c.マグネトロンスパッタリング法による既存の量産用成膜装置での成膜は、ITOと比べ成膜環境に左右され易い酸化亜鉛系薄膜をCF上に成膜する場合、以下の問題点がある。

(1)酸化亜鉛系薄膜の電気特性は成膜室内の残留水分等に影響され易い為、装置によっては要求される電気特性が得られないか、品質にばらつきが生じることが多い。

(2)酸化亜鉛系薄膜の電気特性はITOと比べ、成膜される下地の材質に大きく左右される傾向があるため、CF上に成膜した酸化亜鉛系薄膜の電気特性は、BMやRGB画素材からの影響を受け易く、ガラス基板に直接成膜した酸化亜鉛系薄膜の抵抗よりも高くなる傾向がある。

(3)上記のような高抵抗の酸化亜鉛系薄膜は、膜の結晶性が悪い為、BMやRGB画素材との界面の密着性が不十分になり、透明導電膜にしわやクラックが入り、剥離が発生し易い傾向がある。

(4)膜の結晶性が悪くなると、同様に膜の耐性も低下する傾向があり、大気中での高温(例えば250℃)処理や、多湿(例えば60℃、90%)処理により抵抗率が増加する。

【0004】

これらの問題の一部は、膜厚を厚くすることで結晶性を向上させ、電気特性を安定させることで対処が可能である。しかし、CF上で表示用電極として使用する場合には、通常は約200nm以下の薄い膜厚でなければならず、この厚さ領域において安定して優れた電気特性(例えば膜厚150nmでシート抵抗50Ω/□以下)を獲得することは困難であった。

【0005】

膜の組成を変更することで200nmより薄い膜厚領域においても、低抵抗率で、耐熱性・耐湿性に優れ、耐薬品性が良好な酸化亜鉛系薄膜も報告されているが(例えば、特許文献1参照)、上述のように実際の生産においては、設備固有の問題や、CF基板から受ける影響により、十分な耐性向上の効果が得られず、最近の成膜条件の傾向として、基板の加熱温度が低くなっており、良好な結晶性を有する膜を得ることがより困難となっている。

【0006】

【特許文献1】特開2007−250470号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、実際の量産使用条件下においても上記問題を解決できる、従来の積層構造よりも低抵抗であり、かつ耐熱性・耐湿性・均質性・密着性に優れた積層型透明導電膜を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記問題を解決する為に成膜室内の残留水分の影響を受けにくく、基板加熱温度の低い成膜環境においても低抵抗であり、かつ耐熱性・耐湿性・均質性・密着性に優れた積層膜の形成技術を確立すべく、鋭意検討を行った。その結果、基板上に10nm以上の膜厚を有するITOの透明導電膜と、特定の組成となるようにアルミニウム、インジウムを添加した酸化亜鉛(以下、ZAO―Xと記載)の透明導電膜とを積層構造とすることで、上層に成膜されたZAO−X薄膜の結晶性が大幅に改善され、電気特性及び各種耐性が大幅に向上させることができることを見出し、本発明を完成するに至った。

【0009】

本発明の態様は以下の通りである。

【0010】

(1)基板上に、酸化インジウムを主成分とする透明導電膜層(A)と亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満の割合で含有されている酸化亜鉛を主成分とする透明導電膜層(B)とをこの順に積層してなり、透明導電膜層(A)の膜厚が10nm以上である、積層型透明導電膜。

【0011】

(2)透明導電膜層(B)の膜厚が、10nm以上であることを特徴とする、請求項1に記載の積層型透明導電膜。

【0012】

(3)基板と透明導電膜層(A)との間に、カラーフィルター層が設けられていることを特徴とする、請求項1又は2に記載の積層型透明導電膜。

【0013】

(4)透明導電膜層(A)を成膜したあと、透明導電膜層(B)を成膜する積層型透明導電膜の製造方法において、成膜時に基板加熱を行わないことを特徴とする、請求項1〜3のいずれかに記載の積層型透明導電膜の製造方法。

【0014】

以下、本発明を詳細に説明する。

【0015】

本発明で用いることのできる基板としては、無アルカリガラスなどの公知のガラス基板はもちろん、ポリエチレンテレフタラート(PET)やアクリル(PMMA)などのプラスチック基板やプラスチックフィルム、さらにはこれらの基板上にカラー表示を目的としたカラーフィルターなどを設けた基板を例示することができる。

【0016】

本発明の酸化インジウムを主成分とする透明導電膜層(A)とは、主成分として酸化インジウムを90〜99.9重量%の範囲で含有しており、酸化アルミニウム、酸化ガリウム、酸化錫のいずれか又はその合計が0.1〜10重量%の範囲で添加されている透明導電膜が好ましい。

【0017】

透明導電膜層(A)の膜厚は、10nm以上であり、15nm以上であることがより好ましい。膜厚が10nm未満の場合、透明導電膜層(A)は十分な結晶構造を有しないため、結果としてその上に積層する透明導電膜層(B)も十分な結晶構造をとり得ず、膜の電気特性および耐熱性・耐湿性は不十分なものとなるからである。

【0018】

また、CF用途では通常、基板上に形成する膜の総膜厚が200nm以下に限定される為、カラーフィルター層の上層に形成する透明導電膜層(A)の膜厚を100nm以上とすることは、価格的に安価な酸化亜鉛系薄膜の使用量が相対的に減少することになるのでコスト高となり好ましくない。

【0019】

本発明の酸化亜鉛を主成分とする透明導電膜層(B)とは、亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満、より好ましくは2.4%以上5.3%以下の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満、より好ましくは0.2%以上0.8%以下の割合で含有されている透明導電膜である。

【0020】

アルミニウム、インジウムの含有量が上記の範囲外では、本発明による優れた低抵抗率、耐熱性・耐湿性が得難くなる為である。

【0021】

本発明の効果をより高めるためには透明導電膜層(B)の膜厚も10nm以上であることが好ましく、20nm以上の膜厚がより好ましい。透明導電膜層(B)の膜厚が10nm未満となると、薄膜の結晶性が大きく低下し、電気特性及び耐性が急激に悪化する場合がある。

【0022】

本発明の積層型透明導電膜の製造は、例えば以下のようにして行うことができる。

【0023】

酸化インジウムを主成分とする透明導電膜層(A)は、例えば酸化インジウムを主成分とするスパッタリングターゲットにより、スパッタ法により製造することができる。このようなスパッタリングターゲットとしては、酸化インジウムを75〜99.9重量%含有し、酸化アルミニウム、酸化ガリウム、酸化錫のいずれか又はその合計が0.1〜25重量%含有するターゲットを示すことができる。また、その製造方法としては、酸化インジウム粉末と酸化アルミニウム粉末、酸化ガリウム粉末、酸化錫粉末等の1種以上を目的の組成となるよう混合し、プレス等により成形した後、焼結して得ることができる。焼結体を必要に応じて、成形・研磨した後、バッキングプレートにボンディングして得られる。

【0024】

そして、この透明導電膜層(A)をスパッタリング法で成膜する場合、成膜時の到達真空度は特に制限はないが、5×10−4Pa以下で行うのが一般的である。

【0025】

スパッタリング時のスパッタガスとしては、Arなどの不活性ガスに酸素を導入したガスを用いることができる。

【0026】

次いで、酸化亜鉛を主成分とする透明導電膜層(B)は、例えば亜鉛、アルミニウム、インジウムおよび酸素を所定量含有するスパッタリングターゲットにより、スパッタリング法により製造することができる。このようなスパッタリングターゲットとしては、亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満、より好ましくは2.4%以上5.3%以下の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1.0%未満、より好ましくは0.2%以上0.8%以下の割合で含有されているようなターゲットを示すことができる。また、その製造方法としては、酸化亜鉛粉末と酸化アルミニウム粉末、酸化インジウム粉末を目的の組成となるよう混合し、プレス等により成形した後、焼結して得ることができる。焼結体を必要に応じて、成形・研磨した後、バッキングプレートにボンディングして得られる。

【0027】

そして、この透明導電膜層(B)をスパッタリング法で成膜する場合、成膜時の到達真空度は特に制限はないが、5×10−4Pa以下で行うのが一般的である。

【0028】

通常、酸化亜鉛系薄膜は成膜室内の残留水分の影響によって抵抗が大幅に悪化するが、本積層構造においては、成膜室内の残留水分の影響をほとんど受けることがなく、成膜前の成膜室内の到達真空度が非常に悪い条件で成膜した場合でも、本積層膜の電気特性はほとんど変化しない。

【0029】

スパッタリングガスとしては、Arなどの不活性ガスのみを使用することが好ましいが、必要に応じて酸化性ガスや還元性ガスを導入しても良い。また、装置の構成により雰囲気を透明導電膜層(A)と透明導電膜層(B)の各成膜時において変更することが困難である場合には、不活性ガスに酸素が存在する状態で成膜することも可能である。

【0030】

また、酸素を含有する雰囲気中で反応性スパッタリング法により成膜する場合は、亜鉛、アルミニウムを含む金属ターゲットまたは亜鉛、アルミニウム、インジウムを含む金属ターゲットとインジウム、錫を含む金属ターゲットを用いることも可能である。

【0031】

スパッタリング方式は、DCスパッタリング法、RFスパッタリング法、ACスパッタリングまたはこれらを組みあわせた方法が使用可能である。

【0032】

本発明においては、成膜は基板を加熱しながら実施することも可能であるが、特に基板加熱なしの室温成膜条件で実施した場合に、特に得られる効果が大きい。この手法にて成膜した透明導電膜層(B)の表面は加熱成膜時の表面状態と遜色ない表面平坦性を有しており、その結果、従来の基板無加熱条件では達成できなかった高い耐熱性・耐湿性を示す。

【発明の効果】

【0033】

本発明により、基板の加熱温度の低い成膜条件下においても、200nmより薄い膜厚において、液晶ディスプレイに要求される低抵抗率を満たし、かつ、耐熱性・耐湿性に優れ、耐薬品性が良好で、低コストな積層型透明導電膜の形成技術を提供することが可能になる。

【実施例】

【0034】

以下に本発明を実施例により更に詳細に説明するが、本発明はこれに限定されるものではない。

【0035】

なお、得られた薄膜の抵抗率はホール効果測定装置(BIO−RAD社製)を用いて測定した。

【0036】

(使用ターゲット)

(1)酸化亜鉛系ターゲット

酸化亜鉛系ターゲットとして以下の工程で、インジウムを添加していないアルミニウム含有酸化亜鉛ターゲット(ZAO)とZAO−Xを製造した。平均粒径が1μmの酸化亜鉛粉末1000gと、平均粒径が0.2μmの酸化アルミニウム粉末30gと、平均粒径が0.5μmの酸化インジウム粉末10g(ZAO−Xの場合のみ)とをポットに入れ、乾式ボールミルにより48時間混合し、混合粉末を作製した。この混合粉末を金型に入れ、300kg/cm2の圧力でプレスを行い成形体とした。この成形体を3ton/cm2の圧力でCIPによる緻密化処理を行った。次に該成形体を以下の条件で焼結し、酸化亜鉛系焼結体を得た。

焼結温度:1500℃

昇温速度:50℃/hr

保持時間:5時間

焼結雰囲気:大気雰囲気中

得られた焼結体はそれぞれ4インチφ×6mmtに加工し、インジウム半田を用いて無酸素銅製のバッキングプレートにボンディングした。

(2)酸化インジウム系ターゲット:

酸化インジウム系ターゲットとして、下記のITOターゲットを使用した。

ITOターゲット(SnO2 10wt% 東ソー(株)製)

これらのターゲットを用いて、d.c.マグネトロンスパッタリング法により以下に示す条件で、透明導電膜を作製した。

【0037】

(スパッタリング成膜条件)

スパッタリング成膜条件を以下に示す。本実施例では、薄膜の結晶性の低い基板無加熱条件での成膜を行った。

・装置 :d.c.マグネトロンスパッタ装置

・磁界強度 :1000Gauss(ターゲット直上、水平成分)

・基板温度 :25℃

・到達真空度 :5×10−5Paまたは4×10−3Pa

・スパッタリングガス :Ar(ZAO、ZAO−X)、O2/Ar混合ガス(ITO)

・スパッタリングガス圧:0.5Pa

・DCパワー :300W

・構造 :単層及び2層構造(基板/ITO/ZAOまたはZAO−X)

・総膜厚 :150nm

・使用基板 :無アルカリガラス(コーニング社製#1737ガラス)

(高温処理)

大気中、250℃の環境下に30分間保持

(多湿処理)

60℃、90%RHの環境下に1000時間保持

以下、具体的に実施例について説明する。

【0038】

(実施例1)

基板上に到達真空度が5×10−5Paの条件にて下地層であるITO透明導電膜層を10nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を140nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は166.9Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.19、1.25であった。

【0039】

(実施例2)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を15nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を135nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は120.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.05、1.07であった。

【0040】

(実施例3)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を20nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を130nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は100.5Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.03であった。

【0041】

(実施例4)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を25nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を125nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は96.3Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.02、1.04であった。

【0042】

(実施例5)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を50nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を100nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は74.1Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.01、1.02であった。

【0043】

(実施例6)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を113nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を37nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は40.0Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.04、1.04であった。

【0044】

(実施例7)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を125nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を25nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は32.2Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.02であった。

【0045】

(実施例8)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を130nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を20nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は31.9Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.09、1.09であった。

【0046】

(実施例9)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を140nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を10nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は33.3Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.20、1.23であった。

【0047】

(比較例1)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を5nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を145nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は388.4Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.43、1.45であった。

【0048】

(比較例2)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を10nm成膜した後、排気することなく、続いてZAO透明導電膜層を140nm成膜した。この際のITO/ZAO積層膜のシート抵抗は153.6Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.40、1.44であった。

【0049】

(比較例3)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を15nm成膜した後、排気することなく、続いてZAO透明導電膜層を135nm成膜した。この際のITO/ZAO積層膜のシート抵抗は112.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.39、1.42であった。

【0050】

(比較例4)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を20nm成膜した後、排気することなく、続いてZAO透明導電膜層を130nm成膜した。この際のITO/ZAO積層膜のシート抵抗は95.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.37、1.38であった。

【0051】

(比較例5)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を25nm成膜した後、排気することなく、続いてZAO透明導電膜層を125nm成膜した。この際のITO/ZAO積層膜のシート抵抗は90.1Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.35、1.36であった。

【0052】

(比較例6)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を50nm成膜した後、排気することなく、続いてZAO透明導電膜層を100nm成膜した。この際のITO/ZAO積層膜のシート抵抗は71.2Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.31、1.33であった。

【0053】

(比較例7)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を113nm成膜した後、排気することなく、続いてZAO透明導電膜層を37nm成膜した。この際のITO/ZAO積層膜のシート抵抗は36.7Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.33、1.35であった。

【0054】

(比較例8)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を125nm成膜した後、排気することなく、続いてZAO透明導電膜層を25nm成膜した。この際のITO/ZAO積層膜のシート抵抗は30.9Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.36、1.37であった。

【0055】

(比較例9)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を130nm成膜した後、排気することなく、続いてZAO透明導電膜層を20nm成膜した。この際のITO/ZAO積層膜のシート抵抗は30.4Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.40、1.42であった。

【0056】

(比較例10)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を140nm成膜した後、排気することなく、続いてZAO透明導電膜層を10nm成膜した。この際のITO/ZAO積層膜のシート抵抗は32.8Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.48、1.49であった。

【0057】

下地のITO膜厚に対する、ITO/ZAO−X積層膜の抵抗率変化を図1に示す。この結果を見ると、ITO膜厚が10nm前後で抵抗変化の挙動が大きく異なっていることが分かる。つまり、ITO膜厚が10nm以下の場合、積層膜全体の膜質が急激に悪化し、抵抗率が急上昇していることが分かる。

【0058】

実施例1〜9、比較例1〜10の得られたITO/ZAO−X積層型透明導電膜のシート抵抗、高温処理及び多湿処理後の抵抗率を表1に示す。

【0059】

【表1】

ITO膜厚が10nm未満の場合、ITO/ZAO−X積層膜の耐熱性・耐湿性は特に悪く、高抵抗となっている。一方、ITO膜厚が10nm以上の場合では、ITO/ZAO積層膜に比べITO/ZAO−X積層膜の耐熱性・耐湿性に大幅な改善がみられる。

【0060】

(実施例10)

基板上に実施例1と同様の条件にて下地層であるITO透明導電膜層を75nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を75nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は55.4Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.04であった。

【0061】

(実施例11)

基板上に到達真空度が4×10−3Paの条件にて下地層であるITO透明導電膜層を75nm成膜した後、排気することなく、続いてZAO―X透明導電膜層を75nm成膜した。この際のITO/ZAO―X積層膜のシート抵抗は58.1Ω/□であった。得られた積層膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.03、1.04であった。

【0062】

(比較例11)

基板上に実施例1と同様の条件にてZAO―X透明導電膜層を150nm成膜した。この際のZAO―X単一膜のシート抵抗は136.7Ω/□であった。得られた単一膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ1.73、1.75であった。

【0063】

(比較例12)

基板上に実施例11と同様の条件にてZAO―X透明導電膜層を150nm成膜した。この際のZAO―X単一膜のシート抵抗は310000Ω/□であった。得られた単一膜の高温処理または多湿処理による抵抗率の変化率はそれぞれ3.61、4.03であった。

【0064】

実施例10、11、比較例11,12の得られた薄膜のシート抵抗、高温処理及び多湿処理後の抵抗率を表2に示す。

【0065】

【表2】

ZAO−X単一膜での特性を見る限り、その電気特性は、成膜室内の到達真空度に大きく依存し、到達真空度が4×10−3Paで成膜した膜は5×10−5Paで成膜した膜より大幅な高抵抗膜となっていることが分かる。

【0066】

しかしながら、一定以上の膜厚の酸化インジウムを主成分とする透明導電膜上に成膜した酸化亜鉛を主成分とする透明導電膜では、到達真空度が悪くても、薄膜抵抗が上昇しないことが明らかになった。本発明は高い品質安定性が要求される量産条件として非常に効果的、実践的な手段である。

【図面の簡単な説明】

【0067】

【図1】基板/ITO/ZAO−Xからなる積層型透明導電膜におけるITO膜厚に対するITO/ZAO―X積層膜の電気特性変化を示す図である。

【特許請求の範囲】

【請求項1】

基板上に、酸化インジウムを主成分とする透明導電膜層(A)と亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満の割合で含有されている酸化亜鉛を主成分とする透明導電膜層(B)とをこの順に積層してなり、透明導電膜層(A)の膜厚が10nm以上である、積層型透明導電膜。

【請求項2】

透明導電膜層(B)の膜厚が、10nm以上であることを特徴とする、請求項1に記載の積層型透明導電膜。

【請求項3】

基板と透明導電膜層(A)との間に、カラーフィルター層が設けられていることを特徴とする、請求項1又は2に記載の積層型透明導電膜。

【請求項4】

透明導電膜層(A)を成膜したあと、透明導電膜層(B)を成膜する積層型透明導電膜の製造方法において、成膜時に基板加熱を行わないことを特徴とする、請求項1〜3のいずれかに記載の積層型透明導電膜の製造方法。

【請求項1】

基板上に、酸化インジウムを主成分とする透明導電膜層(A)と亜鉛、アルミニウム、インジウムおよび酸素からなり、アルミニウムがAl/(Zn+Al+In)の原子比で2%を超え6%未満の割合で含有され、かつインジウムがIn/(Zn+Al+In)の原子比で0.1%を超え1%未満の割合で含有されている酸化亜鉛を主成分とする透明導電膜層(B)とをこの順に積層してなり、透明導電膜層(A)の膜厚が10nm以上である、積層型透明導電膜。

【請求項2】

透明導電膜層(B)の膜厚が、10nm以上であることを特徴とする、請求項1に記載の積層型透明導電膜。

【請求項3】

基板と透明導電膜層(A)との間に、カラーフィルター層が設けられていることを特徴とする、請求項1又は2に記載の積層型透明導電膜。

【請求項4】

透明導電膜層(A)を成膜したあと、透明導電膜層(B)を成膜する積層型透明導電膜の製造方法において、成膜時に基板加熱を行わないことを特徴とする、請求項1〜3のいずれかに記載の積層型透明導電膜の製造方法。

【図1】

【公開番号】特開2010−113923(P2010−113923A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2008−284980(P2008−284980)

【出願日】平成20年11月6日(2008.11.6)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成20年11月6日(2008.11.6)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]