積層基板、プリント配線基板および積層基板の製造方法

【課題】剥離が抑制された積層基板を提供する。

【解決手段】繊維シートに液晶ポリエステルを含浸させた含浸基材4、6と、一対の含浸基材4,6に挟持され、自身の両面が一対の含浸基材4,6にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグ1と、一対の含浸基材4,6のうち、少なくとも一方の含浸基材の表面に設けられた導電層5,7と、を有し、液晶ポリエステルが、下記式(1)、下記式(2)、下記式(3)で示される繰返し単位を有する。(1)−O−Ar1−CO−、(2)−CO−Ar2−CO−、(3)−X−Ar3−Y−

【解決手段】繊維シートに液晶ポリエステルを含浸させた含浸基材4、6と、一対の含浸基材4,6に挟持され、自身の両面が一対の含浸基材4,6にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグ1と、一対の含浸基材4,6のうち、少なくとも一方の含浸基材の表面に設けられた導電層5,7と、を有し、液晶ポリエステルが、下記式(1)、下記式(2)、下記式(3)で示される繰返し単位を有する。(1)−O−Ar1−CO−、(2)−CO−Ar2−CO−、(3)−X−Ar3−Y−

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層基板、プリント配線基板および積層基板の製造方法に関するものである。

【背景技術】

【0002】

従来、表面に回路パターンが形成された液晶ポリエステルフィルムが、プリプレグを介して積層された積層基板が知られている(例えば、特許文献1,2参照)。このような積層基板は、液晶ポリエステルが有する耐熱性、低線膨張率、低誘電率、低吸湿といった特性を活かし、信頼性が高く高品質なプリント配線基板の形成材料として用いることが期待されている。

【0003】

上述の積層基板は、通常、液晶ポリエステルフィルムとプリプレグとを加熱プレスし、両者を熱圧着させて形成する。しかしこのような構成では、液晶ポリエステルと、プリプレグの形成材料として一般的に用いられているエポキシ樹脂などの熱硬化性樹脂との間の接着力が弱く、積層基板の二次加工時やプリント配線基板の使用時に層間が剥離するおそれがある。

【0004】

そこで、積層基板の製造時に、剥離のおそれのある界面に予め表面処理を施し荒らしておくことで、高い接着力を発現させ、剥離を抑制する技術が検討されている(例えば、特許文献2〜5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平08−293579号公報

【特許文献2】特開2008−291168号公報

【特許文献3】特開2007−19338号公報

【特許文献4】特開平01−236246号公報

【特許文献5】特開平01−216824号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記方法では、表面処理のための作業が発生するため、生産効率が低下してしまう。そのため、表面処理を用いた従来の方法よりも、より簡便に剥離を抑制することが可能な積層基板の製造方法が求められていた。

【0007】

また、液晶ポリエステルの使用量が増加すると積層基板が高コストになるため、価格競争力を有しつつ、高性能な積層基板が求められていた。

【0008】

本発明はこのような事情に鑑みてなされたものであって、高性能で安価な積層基板を提供することを目的とする。また、このような積層基板を用いて形成されるプリント配線基板、および剥離が抑制され、信頼性が高い積層基板を製造可能な製造方法を提供することをあわせて目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明は、繊維シートに液晶ポリエステルを含浸させた含浸基材と、一対の前記含浸基材に挟持され、自身の両面が前記一対の含浸基材にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグと、前記一対の含浸基材のうち、少なくとも一方の含浸基材の表面に設けられた導電層と、を有し、前記液晶ポリエステルが、下記式(1)で表される繰返し単位と、下記式(2)で表される繰返し単位と、下記式(3)で示される繰返し単位とを有する積層基板を提供する。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基を表す。Ar2及びAr3は、それぞれ独立に、フェニレン基、ナフチレン基、ビフェニリレン基又は下記式(4)で表される基を表す。X及びYは、それぞれ独立に、酸素原子又はイミノ基を表す。Ar1、Ar2又はAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【0010】

本発明においては、前記液晶ポリエステルが、自身を構成する全繰返し単位の合計量に対して、前記式(1)で示される繰返し単位の含有量が30モル%以上80モル%以下、式(2)で示される繰返し単位の含有量が10モル%以上35モル%以下、式(3)で示される繰返し単位の含有量が10モル%以上35モル%以下であることが望ましい。

【0011】

本発明においては、前記式(3)で示される繰返し単位のXおよびYの少なくとも一方がイミノ基であることが望ましい。

【0012】

本発明においては、前記一対の含浸基材が、同じ厚さであることが望ましい。

【0013】

本発明においては、前記一対の含浸基材が、同じ形成材料からなることが望ましい。

【0014】

本発明は、上述の積層基板の導電層をパターニングして得られる配線層を有するプリント配線板を提供する。

【0015】

本発明は、繊維シートに液晶ポリエステルを含浸させた含浸基材の上に導電箔を重ね、前記液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱プレスして、前記絶縁層及び導電箔を熱圧着させて積層体を形成する工程と、前記積層体の前記含浸基材の側に、分解温度が前記液晶ポリエステルの流動開始温度よりも低いBステージ状態の熱硬化性樹脂を含むプリプレグを重ね、前記プリプレグの上に前記含浸基材をさらに重ねて、140℃以上前記Bステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱プレスして、前記積層体と前記プリプレグと前記含浸基材とを熱圧着させる工程と、を有する積層基板の製造方法を提供する。

【0016】

なお、本明細書において「分解温度」とは、JIS K7120(プラスチックの熱重量減少測定方法)に基づき、空気中10℃/分で昇温した際に重量減少を開始する温度のことである。本明細書においては、分解温度としてTGA−50(島津製作所製)を用い上記条件で測定した温度を採用した。

【発明の効果】

【0017】

本発明によれば、価格競争力を有し高性能な積層基板を提供することができる。また、このような積層基板を用いて形成され、高性能なプリント配線基板、および剥離が抑制され、信頼性が高い積層基板を製造可能な積層基板の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

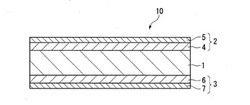

【図1】本実施形態の積層基板の一例を示す断面図である

【図2】本実施形態の積層基板の製造工程を示す工程図である

【図3】実施例で用いるモデルサンプルを説明する模式図である。

【発明を実施するための形態】

【0019】

本実施形態の積層基板は、繊維シートに液晶ポリエステルを含浸させた含浸基材と、一対の前記含浸基材に挟持され、自身の両面が前記一対の含浸基材にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグと、前記一対の含浸基材のうち、少なくとも一方の含浸基材の表面に設けられた導電層と、を有し、前記液晶ポリエステルは、以下の式(1)、(2)および(3)で示される繰返し単位を有する。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基またはナフチレン基を表し、Ar2は、フェニレン基、ナフチレン基または下記式(4)で表される基を表し、Ar3は、フェニレン基または下記式(4)で表される基を表し、XおよびYは、それぞれ独立に、酸素原子またはイミノ基を表す。Ar1、Ar2またはAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【0020】

また、本実施形態のプリント配線基板は、上述の積層基板の導電層をパターニングして得られる配線層を有するものである。

【0021】

また、本実施形態の積層基板の製造方法は、繊維シートに液晶ポリエステルを含浸させた含浸基材の上に導電箔を重ね、前記液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱プレスして、前記絶縁層及び導電箔を熱圧着させて積層体を形成する工程と、前記積層体の前記含浸基材の側に、分解温度が前記液晶ポリエステルの流動開始温度よりも低いBステージ状態の熱硬化性樹脂を含むプリプレグを重ね、前記プリプレグの上に前記含浸基材をさらに重ねて、140℃以上前記Bステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱プレスして、前記積層体と前記プリプレグと前記含浸基材とを熱圧着させる工程と、を有する。

以下順に説明する。

【0022】

(積層基板)

図1は、本実施形態の積層基板の一例を示す断面図である。図に示す積層基板10は、熱硬化性樹脂を含むプリプレグ1と、プリプレグ1の両面に貼り合わされた積層体2および積層体3と、を有している。積層体2は、繊維シートに液晶ポリエステルを含浸させて得られる含浸基材4と、含浸基材4の一面に貼り合わされた導電層5と、を有している。積層体3も同様に、繊維シートに液晶ポリエステルを含浸させて得られる含浸基材6と、含浸基材6の一面に貼り合わされた導電層7と、を有している。積層体2,3は、それぞれ有する含浸基材4,6がプリプレグ1に接して設けられている。含浸基材4,6は、本発明における「一対の含浸基材」にあたる。

【0023】

(含浸基材)

本実施形態の積層基板10の一部を構成する含浸基材4,6は、液晶ポリエステルと、液晶ポリエステルが含浸した繊維シートと、を含む。含浸基材の製造方法については、詳しくは後述する。

【0024】

(液晶ポリエステル)

本実施形態で用いる液晶ポリエステルは、溶融状態で液晶性を示す液晶ポリエステルであり、450℃以下の温度で溶融するものであることが好ましい。なお、液晶ポリエステルは、液晶ポリエステルアミドであってもよいし、液晶ポリエステルエーテルであってもよいし、液晶ポリエステルカーボネートであってもよいし、液晶ポリエステルイミドであってもよい。液晶ポリエステルは、原料モノマーとして芳香族化合物のみを用いてなる全芳香族液晶ポリエステルであることが好ましい。

【0025】

液晶ポリエステルの典型的な例としては、芳香族ヒドロキシカルボン酸と芳香族ジカルボン酸と芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物とを重合(重縮合)させてなるもの、複数種の芳香族ヒドロキシカルボン酸を重合させてなるもの、芳香族ジカルボン酸と芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物とを重合させてなるもの、及びポリエチレンテレフタレート等のポリエステルと芳香族ヒドロキシカルボン酸とを重合させてなるものが挙げられる。ここで、芳香族ヒドロキシカルボン酸、芳香族ジカルボン酸、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンは、それぞれ独立に、その一部又は全部に代えて、その重合可能な誘導体が用いられてもよい。

【0026】

芳香族ヒドロキシカルボン酸及び芳香族ジカルボン酸のようなカルボキシル基を有する化合物の重合可能な誘導体の例としては、カルボキシル基をアルコキシカルボニル基又はアリールオキシカルボニル基に変換してなるもの(エステル)、カルボキシル基をハロホルミル基に変換してなるもの(酸ハロゲン化物)、及びカルボキシル基をアシルオキシカルボニル基に変換してなるもの(酸無水物)が挙げられる。芳香族ヒドロキシカルボン酸、芳香族ジオール及び芳香族ヒドロキシアミンのようなヒドロキシル基を有する化合物の重合可能な誘導体の例としては、ヒドロキシル基をアシル化してアシルオキシル基に変換してなるもの(アシル化物)が挙げられる。芳香族ヒドロキシアミン及び芳香族ジアミンのようなアミノ基を有する化合物の重合可能な誘導体の例としては、アミノ基をアシル化してアシルアミノ基に変換してなるもの(アシル化物)が挙げられる。

【0027】

液晶ポリエステルは、下記式(1)で表される繰返し単位(以下、「繰返し単位(1)」ということがある。)を有することが好ましく、繰返し単位(1)と、下記式(2)で表される繰返し単位(以下、「繰返し単位(2)」ということがある。)と、下記式(3)で表される繰返し単位(以下、「繰返し単位(3)」ということがある。)とを有することがより好ましい。

【0028】

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

【0029】

(Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基を表す。Ar2及びAr3は、それぞれ独立に、フェニレン基、ナフチレン基、ビフェニリレン基又は下記式(4)で表される基を表す。X及びYは、それぞれ独立に、酸素原子又はイミノ基(−NH−)を表す。Ar1、Ar2又はAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

【0030】

(4)−Ar4−Z−Ar5−

(Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【0031】

前記ハロゲン原子としては、フッ素原子、塩素原子、臭素原子及びヨウ素原子が挙げられる。

【0032】

前記アルキル基の例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、s−ブチル基、t−ブチル基、n−ヘキシル基、2−エチルヘキシル基、n−オクチル基及びn−デシル基が挙げられ、その炭素数は、1〜10であることが好ましい。

【0033】

前記アリール基の例としては、フェニル基、o−トリル基、m−トリル基、p−トリル基、1−ナフチル基及び2−ナフチル基が挙げられ、その炭素数は、6〜20であることが好ましい。

【0034】

前記水素原子がこれらの基で置換されている場合、その数は、Ar1、Ar2又はAr3で表される前記基毎に、それぞれ独立に、好ましくは2個以下であり、より好ましくは1個以下である。

【0035】

前記アルキリデン基の例としては、メチレン基、エチリデン基、イソプロピリデン基、n−ブチリデン基及び2−エチルヘキシリデン基が挙げられ、その炭素数は好ましくは1〜10である。

【0036】

繰返し単位(1)は、所定の芳香族ヒドロキシカルボン酸に由来する繰返し単位である。繰返し単位(1)としては、Ar1がp−フェニレン基であるもの(p−ヒドロキシ安息香酸に由来する繰返し単位)、及びAr1が2,6−ナフチレン基であるもの(6−ヒドロキシ−2−ナフトエ酸に由来する繰返し単位)が好ましい。

【0037】

繰返し単位(2)は、所定の芳香族ジカルボン酸に由来する繰返し単位である。繰返し単位(2)としては、Ar2がp−フェニレン基であるもの(テレフタル酸に由来する繰返し単位)、Ar2がm−フェニレン基であるもの(イソフタル酸に由来する繰返し単位)、Ar2が2,6−ナフチレン基であるもの(2,6−ナフタレンジカルボン酸に由来する繰返し単位)、及びAr2がジフェニルエ−テル−4,4’−ジイル基であるもの(ジフェニルエ−テル−4,4’−ジカルボン酸に由来する繰返し単位)が好ましい。

【0038】

繰返し単位(3)は、所定の芳香族ジオール、芳香族ヒドロキシルアミン又は芳香族ジアミンに由来する繰返し単位である。繰返し単位(3)としては、Ar3がp−フェニレン基であるもの(ヒドロキノン、p−アミノフェノール又はp−フェニレンジアミンに由来する繰返し単位)、及びAr3が4,4’−ビフェニリレン基であるもの(4,4’−ジヒドロキシビフェニル、4−アミノ−4’−ヒドロキシビフェニル又は4,4’−ジアミノビフェニルに由来する繰返し単位)が好ましい。

【0039】

繰返し単位(1)の含有量は、全繰返し単位の合計量(液晶ポリエステルを構成する各繰返し単位の質量をその各繰返し単位の式量で割ることにより、各繰返し単位の物質量相当量(モル)を求め、それらを合計した値)に対して、好ましくは30モル%以上、より好ましくは30モル%以上80モル%以下、さらに好ましくは30モル%以上60モル%以下、よりさらに好ましくは30モル%以上40モル%以下である。

【0040】

繰返し単位(2)の含有量は、全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10モル%以上35モル%以下、さらに好ましくは20モル%以上35モル%以下、よりさらに好ましくは30モル%以上35モル%以下である。

【0041】

繰返し単位(3)の含有量は、全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10モル%以上35モル%以下、さらに好ましくは20モル%以上35モル%以下、よりさらに好ましくは30モル%以上35モル%以下である。

【0042】

これらは、繰返し単位(1)の含有量が多いほど、耐熱性や強度・剛性が向上し易いが、あまり多いと、後述する溶媒に対する溶解性が低くなり易い。

【0043】

繰返し単位(2)の含有量と繰返し単位(3)の含有量との割合は、[繰返し単位(2)の含有量]/[繰返し単位(3)の含有量](モル/モル)で表して、通常0.9/1〜1/0.9、好ましくは0.95/1〜1/0.95、より好ましくは0.98/1〜1/0.98である。

【0044】

なお、液晶ポリエステルは、繰返し単位(1)〜(3)を、それぞれ独立に、2種以上有してもよい。また、液晶ポリエステルは、繰返し単位(1)〜(3)以外の繰返し単位を有してもよいが、その含有量は、全繰返し単位の合計量に対して、好ましくは10モル%以下、より好ましくは5モル%以下である。

【0045】

液晶ポリエステルは、繰返し単位(3)として、XとYとのいずれか一方または両方がイミノ基であるものを有すること、すなわち、所定の芳香族ヒドロキシルアミンに由来する繰返し単位と、芳香族ジアミンに由来する繰返し単位と、のいずれか一方または両方を有することが、溶媒に対する溶解性が優れるので好ましく、繰返し単位(3)として、XとYとのいずれか一方または両方がイミノ基であるもののみを有することが、より好ましい。

【0046】

液晶ポリエステルは、それを構成する繰返し単位に対応する原料モノマーを溶融重合させ、得られた重合物(プレポリマー)を固相重合して重合度を高めることにより、製造することが好ましい。これにより、耐熱性や強度・剛性が高い高分子量の液晶ポリエステルを操作性良く製造することができる。溶融重合は、触媒の存在下に行ってもよく、この触媒の例としては、酢酸マグネシウム、酢酸第一錫、テトラブチルチタネート、酢酸鉛、酢酸ナトリウム、酢酸カリウム、三酸化アンチモン等の金属化合物や、4−(ジメチルアミノ)ピリジン、1−メチルイミダゾール等の含窒素複素環式化合物が挙げられ、含窒素複素環式化合物が好ましく用いられる。

【0047】

液晶ポリエステルは、その流動開始温度が、好ましくは250℃以上、より好ましくは250℃以上350℃以下、さらに好ましくは260℃以上330℃以下である。流動開始温度が高いほど、耐熱性や強度・剛性が向上し易いが、あまり高いと、溶媒に対する溶解性が低くなり易かったり、後述する含浸基材の製造方法において用いる液状組成物の粘度が高くなり易かったりするため、生産効率が低下し易い。

【0048】

なお、流動開始温度は、フロー温度又は流動温度とも呼ばれ、毛細管レオメーターを用いて、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、内径1mm及び長さ10mmのノズルから押し出すときに、4800Pa・s(48000ポイズ)の粘度を示す温度であり、液晶ポリエステルの分子量の目安となるものである(小出直之編、「液晶ポリマー−合成・成形・応用−」、株式会社シーエムシー、1987年6月5日、p.95参照)。

【0049】

(繊維シート)

含浸基材4,6を構成する繊維シートとしては、繊維シートを構成する繊維の種類に応じて種々のものを用いることができる。繊維シートを構成する繊維としては、例えば、ガラス繊維、炭素繊維、セラミックス繊維等の無機繊維;及び液晶ポリエステル繊維その他のポリエステル繊維、アラミド繊維、ポリベンザゾール繊維等の有機繊維が挙げられる。繊維シートは、これらの繊維を2種以上用いて形成されていてもよい。中でも、含浸基材4,6を構成する繊維シートとしては、ガラス繊維が好ましい。

【0050】

繊維シートは、織物(織布)であってもよいし、編物であってもよいし、不織布であってもよい。中でも、含浸基材の寸法安定性が向上し易いことから、用いる繊維シートは、織物であることが好ましい。

【0051】

繊維シートの厚さは、好ましくは10μm以上200μm以下、より好ましくは10μm以上150μm以下、さらに好ましくは10μm以上100μm以下、特に好ましくは10μm以上90μm以下、最も好ましくは10μm以上70μm以下である。

【0052】

(導電層)

導電層5,7は、例えば、得られる積層基板10を二次加工することにより配線として使用することを想定し、配線材料として使用可能な金属材料が好適に用いられる。導電層5,7の形成材料としては、例えば、銅、アルミニウム及び銀が挙げられるが、導電性やコストの点から、銅が好ましい。

【0053】

(プリプレグ)

本実施形態で用いるプリプレグ1は、Bステージ状態の熱硬化性樹脂を強化繊維に含浸させたシート状の成形用中間基材を用いることができる。ここで「Bステージ」樹脂とは、JIS−C5603(プリント回路用語)に規定された「硬化反応の中間段階にある熱硬化性樹脂」であり、「Bステージ状態」とは、熱硬化性樹脂の硬化中間状態のことである。Bステージ状態の熱硬化性樹脂は、分子量(重合度)が低いため加熱すると軟化する熱可塑性樹脂としての挙動を示す。プリプレグは、このようなBステージ状態の熱硬化性樹脂を強化繊維に含浸させたシート状の成形用中間基材である。

【0054】

プリプレグに用いる熱硬化性樹脂としては、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールA型ノボラック樹脂等のノボラック型フェノール樹脂;

未変性のレゾールフェノール樹脂や、桐油、アマニ油、クルミ油等の油で変性した油変性レゾールフェノール樹脂のようなレゾール型フェノール樹脂等のフェノール樹脂;

ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールM型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂等のビスフェノール型エポキシ樹脂;

フェノールノボラック型エポキシ樹脂や、クレゾールノボラック型エポキシ樹脂のようなノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等のエポキシ樹脂;

ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂;

不飽和ポリエステル樹脂;ビスマレイミド樹脂(BT樹脂);ポリウレタン樹脂;ジアリルフタレート樹脂;シリコーン樹脂;ベンゾオキサジン環を有する樹脂;シアネート樹脂;ビニルエステル樹脂;ポリイミド樹脂等のBステージ状態のものが挙げられる。

【0055】

プリプレグに含まれるBステージ状態の熱硬化性樹脂として、これらの中の1種類を単独で用いることもできるし、2種類以上を併用することもできる。また、異なる重量平均分子量を有する2種類以上の樹脂を併用することもできる。中でも、入手が容易なことから、Bステージ状態の熱硬化性樹脂としてエポキシ樹脂を含むプリプレグが好ましい。

【0056】

さらに、プリプレグには、熱硬化性樹脂に必要に応じて硬化剤を添加してもよい。このような硬化剤としては、公知の物を用いることができる。

【0057】

例えば、ナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩;

ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ジエチルアミノプロピルアミン、ポリアミドポリアミン、メンセンジアミン、イソホロンジアミン、N−アミノエチルピペラジン、3,9−ビス(3−アミノプロピル)−2,4,8,10−テトラオキサスピロ[5,5]ウンデンアダクト、ビス(4−アミノ−3−メチルシクロヘキシル)メタン、ビス(4−アミノシクロヘキシル)メタン、m−キシレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン、m−フェニレンジアミン、ジシアンジアミド、アジピン酸ヒドラジンなどのポリアミン系硬化剤;

無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルナジック酸、ドデシル無水コハク酸、無水クロレンディック酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物、エチレングリコールビス(アンヒドロトリメート)、メチルシクロヘキセンテトラカルボン酸無水物、無水トリメリット酸、ポリアゼライン酸無水物等の酸無水物系硬化剤;

ベンジルジメチルアミン、2−(ジメチルアミノメチル)フェノール、2,4,6−トリ(ジアミノメチル)フェノール、2,4,6−トリ(ジアミノメチル)フェノールのトリ−2−エチルヘキシル酸塩、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン系化合物硬化剤;

2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2,4−ジエチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシイミダゾール、2−フェニル−4,5−ジヒドロキシイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール等のイミダゾール系化合物硬化剤;

フェノール、フェノールノボラック、ビスフェノールA、ノニルフェノール等のフェノール化合物;

酢酸、安息香酸、サリチル酸等のカルボン酸;

パラトルエンスルホン酸等の有機酸等、またはこれらの化合物の混合物が挙げられる。

【0058】

硬化剤として、これらの化合物の誘導体も含めて1種類を単独で用いることもできるし、2種類以上を併用することもできる。

【0059】

また、市販されている熱硬化性プリプレグでもよく、例えば、日立化成社製、パナソニック電工社製、利昌工業社製、三菱ガス化学社製、住友ベークライト社製、宇部興産社製などのプリプレグを用いることができる。

【0060】

なお、図1に示す積層基板10では、プリプレグ1を単一のものとして示しているが、表面にBステージ状態の熱硬化性樹脂の部分が露出していればこれに限らない。例えば、用いるプリプレグが、2以上のプリプレグを積層して形成された積層体であってもよく、また、2以上のプリプレグで他のシート状の材料を挟持して構成された積層体であり、熱硬化性樹脂を強化繊維に含浸させたシート状の成形用中間基材以外の構成が含まれていてもよい。

【0061】

以上のような積層基板10では、導電層5,7には液晶ポリエステルを含む含浸基材4,6が接している。液晶ポリエステルは、プリプレグ1に用いられるエポキシ樹脂等の熱硬化性樹脂よりも誘電率が小さいため、導電層5,7を流れる電気信号は、例えば、プリプレグ1上に形成した導電層と比べると、減衰しにくい。

【0062】

詳しくは、導電層を流れる電気信号は、導電層の表面を伝播するところ、樹脂と導電層とが接していると、電気信号の伝播途中で、電気信号が導電層に接する樹脂中へ拡散し、熱に変換されることにより減衰してしまう(伝送損失)。このような伝送損失は、誘電率が高い樹脂においては顕著におこる。一方で、液晶ポリエステルは、プリプレグ1に用いる熱硬化性樹脂よりも誘電率が低いため、電気信号の伝播途中で電気信号が拡散しにくく、減衰しにくい。

【0063】

また、積層基板10は、導電層5,7以外の構成が、含浸基材4,6とプリプレグ1とが積層した構成となっており、液晶ポリエステルよりも安価なプリプレグを用いていることにより、すべて液晶ポリエステルで形成する場合と比べ、安価な積層基板とすることができる。

【0064】

これらのことから、以上のような積層基板10は、価格競争力を有し、伝送損失が低減された高品質なものとなる。

【0065】

(積層基板の製造方法)

図2は、上述した積層基板10の製造工程を示す工程図である。

まず、図2(a)に示すように、上述した液晶ポリエステルを溶媒に溶解又は分散させた液状組成物を、繊維シートに含浸させた後、液状組成物を含浸させた繊維シート(図中符号8で示す)から溶媒を除去することで、含浸基材を形成する。

【0066】

(溶媒)

含浸基材の製造に用いる液状組成物は、上述のような液晶ポリエステルを、溶媒に溶解又は分散させ、好ましくは溶媒に溶解させることにより得られる。溶媒としては、用いる液晶ポリエステルが溶解可能なもの、具体的には50℃にて1質量%以上の濃度([液晶ポリエステル]/[液晶ポリエステル+溶媒])で溶解可能なものが、適宜選択して用いられる。

【0067】

溶媒の例としては、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、1,1,2,2−テトラクロロエタン、o−ジクロロベンゼン等のハロゲン化炭化水素;p−クロロフェノール、ペンタクロロフェノール、ペンタフルオロフェノール等のハロゲン化フェノール;ジエチルエーテル、テトラヒドロフラン、1,4−ジオキサン等のエーテル;アセトン、シクロヘキサノン等のケトン;酢酸エチル、γ−ブチロラクトン等のエステル;エチレンカーボネート、プロピレンカーボネート等のカーボネート;トリエチルアミン等のアミン;ピリジン等の含窒素複素環芳香族化合物;アセトニトリル、スクシノニトリル等のニトリル;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミド、テトラメチル尿素等の尿素化合物;ニトロメタン、ニトロベンゼン等のニトロ化合物;ジメチルスルホキシド、スルホラン等の硫黄化合物;及びヘキサメチルリン酸アミド、トリn−ブチルリン酸等のリン化合物が挙げられ、これらの2種以上を用いてもよい。

【0068】

溶媒としては、腐食性が低く、取り扱い易いことから、非プロトン性化合物、特にハロゲン原子を有しない非プロトン性化合物を主成分とする溶媒が好ましい。溶媒全体に占める非プロトン性化合物の割合は、好ましくは50質量%以上100質量%以下、より好ましくは70質量%以上100質量%以下、さらに好ましくは90質量%以上100質量%以下である。また、前記非プロトン性化合物としては、液晶ポリエステルを溶解し易いことから、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミドを用いることが好ましい。

【0069】

また、溶媒としては、除去し易いことから、1気圧における沸点が220℃以下である化合物を主成分とするとする溶媒が好ましい。溶媒全体に占める1気圧における沸点が220℃以下である化合物の割合は、好ましくは50質量%以上100質量%以下、より好ましくは70質量%以上100質量%以下、さらに好ましくは90質量%以上100質量%以下である。また、前記非プロトン性化合物としては、1気圧における沸点が220℃以下である化合物を用いることが好ましい。

【0070】

液状組成物中の液晶ポリエステルの含有量は、液晶ポリエステル及び溶媒の合計量に対して、好ましくは5質量%以上60質量%以下、より好ましくは10質量%以上50質量%以下、さらに好ましくは15質量%以上45質量%以下である。液晶ポリエステルの含有量は、所望の粘度の液状組成物が得られるように、また、所望の量の液晶ポリエステルが繊維シートに含浸するように、適宜調整することができる。

【0071】

また、液状組成物は、添加剤を1種又は2種以上含んでいてもよい。添加剤の例としては、レベリング剤、消泡剤、酸化防止剤、紫外線吸収剤、難燃剤、染料及び顔料が挙げられる。液状組成物がこれらの添加剤を含む場合、含有量は、液晶ポリエステル100質量部に対して、0質量部より多く5質量部以下であることが好ましい。

【0072】

なお、液状組成物は、充填材を含んでいてもよく、その例としては、シリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸ストロンチウム、水酸化アルミニウム、炭酸カルシウム等の無機充填材;及び硬化エポキシ樹脂、架橋ベンゾグアナミン樹脂、架橋アクリル樹脂等の有機充填材が挙げられる。液状組成物がこれらの充填材を含む場合、含有量は、液晶ポリエステル100質量部に対して、0質量部より多く200質量部以下であることが好ましく、0質量部より多く180質量部以下であることがより好ましい。

【0073】

また、液状組成物は、液晶ポリエステル以外の樹脂を含むこととしてもよい。この例としては、ポリプロピレン、ポリアミド、液晶ポリエステル以外のポリエステル、ポリフェニレンスルフィド、ポリエーテルケトン、ポリカーボネート、ポリエーテルスルホン、ポリフェニレンエーテル及びその変性物、ポリエーテルイミド等の液晶ポリエステル以外の熱可塑性樹脂;グリシジルメタクリレートとポリエチレンとの共重合体等のエラストマー;及びフェノール樹脂、エポキシ樹脂、ポリイミド樹脂、シアネート樹脂等の熱硬化性樹脂が挙げられる。液状組成物がこれらの液晶ポリエステル以外の樹脂を含む場合、含有量は、液晶ポリエステル100質量部に対して、好ましくは0質量部より多く20質量部以下である。

【0074】

液状組成物は、上述した各成分を、一括又は適当な順序で混合することにより調製することができる。上述の液晶ポリエステル以外の他の成分を含む液状組成物とする場合には、溶媒に溶解または分散させる前に、液晶ポリエステルと各成分を予め混合し、その後に溶媒に溶解または分散させることとしてもよく、液晶ポリエステルを溶媒に溶解または分散させる際に同時に他の成分を溶解または分散させてもよく、液晶ポリエステルを溶媒に溶解または分散させた後に、他の成分を溶解または分散させてもよい。

【0075】

こうして得られる液状組成物の繊維シートへの含浸は、典型的には、液状組成物を仕込んだ浸漬槽に、繊維シートを浸漬することにより行われる。ここで、液状組成物中の液晶ポリエステルの含有量に応じて、繊維シートを浸漬する時間や、液状組成物が含浸された繊維シートを浸漬槽から引き上げる速度を、適宜調整することにより、繊維シートへの液晶ポリエステルの付着量を調整することができる。この液晶ポリエステルの付着量は、得られる液晶ポリエステル含浸繊維シートの全質量に対して、好ましくは30質量%以上80質量%以下であり、より好ましくは40質量%以上70質量%以下である。

【0076】

次いで、液状組成物が含浸された繊維シートから、液状組成物中の溶媒を除去することにより、含浸基材を得ることができる。溶媒の除去は、操作が簡便であるため溶媒を蒸発させることにより行うことが好ましい。溶媒除去の方法としては、例えば、加熱、減圧及び通風により溶媒の蒸発を促進させる方法が挙げられ、これらを複数組み合わせてもよい。

【0077】

また、溶剤を除去した後、さらに加熱処理を行ってもよく、この加熱処理により、含浸基材に含まれる液晶ポリエステルをさらに高分子量化することができる。この加熱処理は、例えば、窒素等の不活性ガスの雰囲気下、240℃以上330℃以下で、1時間以上30時間以下の間行われる。

このようにして、本実施形態の積層基板の製造方法に用いる含浸基材を得る。

【0078】

次いで、図2(b)に示すように、例えば、得られた含浸基材4,6の一面側に加熱プレスにより導電箔9を熱圧着させる。導電箔9は、例えば、銅、アルミニウム及び銀を形成材料とする箔状のものが用いられる。これにより、含浸基材上に導電層が形成された積層体が得られる。

【0079】

加熱プレス時は、含浸基材4,6に含まれる液晶ポリエステルの流動開始温度よりも高く、液晶ポリエステルの分解温度よりも低い温度で加熱する。流動開始温度よりも加熱温度が低い場合、付着不足のために含浸基材4,6と導電箔9との界面が剥離するおそれがある。また、加熱プレス時には、1MPa以上30MPa以下で加圧することが好ましく、3MPa以上20MPa以下で加圧することがより好ましい。

【0080】

なお、図では導電箔9と1枚の含浸基材とを熱圧着することとして示しているが、複数枚の含浸基材を重ねた上にさらに導電箔を重ね、これらをまとめて熱圧着することにより、積層体を形成することとしても構わない。

【0081】

次いで、図2(c)に示すように、上記工程で得られる積層体2,3でプリプレグ1を挟持して積層する。この際、積層体2,3の含浸基材側がプリプレグ1と面し、含浸基材4,6がプリプレグ1と接するように積層する。その後、これらをまとめて加熱プレスすることで熱圧着し、目的とする積層基板を形成する。

【0082】

加熱プレス時は、140℃以上プリプレグに含まれるBステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱することが好ましく、160℃以上230℃以下の温度で加熱することがより好ましい。また、加熱プレス時には、0.1MPa以上5MPa以下の圧力で加圧することが好ましく、1MPa以上4MPa以下の圧力で加圧することがより好ましい。

【0083】

積層体2,3に含まれプリプレグ1と接する含浸基材4,6には、繊維シートが含まれているため、繊維シートを含まず樹脂のみで形成したフィルムと比べると表面が荒れ、表面積が増加している。したがって、熱圧着する含浸基材4とプリプレグ1との界面、および含浸基材6とプリプレグ1との界面では、それぞれの含浸基材の表面とプリプレグの表面との接触面積が増え、強固な圧着が可能となる。これにより、含浸基材4または含浸基材6とプリプレグ1との界面で剥離が起こりにくい積層基板を製造することができる。

【0084】

含浸基材4,6に用いる繊維シートがガラスクロスである場合、樹脂製の繊維シートを用いたものと比べて、含浸基材の表面に現れる荒れが顕著になり、上記接触面積の増加による効果が得られやすいため好ましい。

【0085】

積層体2,3は、同じ形成材料からなるものを用いることにより、得られる積層基板の反りを抑制し、低減することができるため好ましい。同様に、積層体2,3は、同じ厚さからなるものを用いることにより、得られる積層基板の反りを抑制し低減することができるため好ましい。

【0086】

なお、図2では、プリプレグ1を積層体2,3で挟持することとしているが、積層体のいずれか一方を含浸基材と置き換え、一面にのみ導電層を有する積層基板を形成することとしても構わない。

本実施形態では、以上のようにして積層基板を製造する。

【0087】

本実施形態の製造方法においては、上述のように温度条件の異なる加熱プレスを段階的に行うことで、目的とする積層基板を製造する。これに対し、例えば導電箔、含浸基材、プリプレグを全て重ね合わせ、一度の加熱プレスで熱圧着させて積層基板を製造しようとすると、以下の理由により、目的の積層基板は得られない。

【0088】

まず、導電箔、含浸基材、プリプレグの全てを一度の加熱プレスで熱圧着させる場合に、熱圧着の条件を、図2(b)における加熱プレス条件と同様の温度条件である、液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱すると、プリプレグに含まれる熱硬化性樹脂が劣化してしまい、目的とする積層基板が得られない。上述したプリプレグに含まれる熱硬化性樹脂は、硬化の最終段階(いわゆるCステージ)となると、分解温度は300℃〜400℃と高温となる。しかし、プリプレグを構成するBステージ状態の熱硬化性樹脂は、分子量が低く、液晶ポリエステルの流動開始温度を超える温度に加熱すると、Bステージの熱硬化性樹脂の分解温度を超え、劣化してしまうためである。

【0089】

一方、導電箔、含浸基材、プリプレグの全てを一度の加熱プレスで熱圧着させる場合に、図2(c)における加熱プレス条件と同様の条件である140℃以上プリプレグに含まれるBステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱すると、含浸基材と導電箔との界面で圧着が進みにくく、剥離が生じやすいものとなる。

【0090】

したがって、以上のような積層基板の製造方法によれば、剥離が抑制され信頼性が高い積層基板を好適に製造することができる。

【0091】

(プリント配線基板)

こうして得られる積層基板は、通常知られたフォトリソグラフィー法を用い導電層をパターニングして配線層を形成することにより、プリント配線基板とすることができる。このようなプリント配線基板は、上述の積層基板を用いて形成することにより、剥離が抑制され、高性能なものとなる。

【0092】

なお、本実施形態においては、含浸基材上に導電箔を積層して加熱プレスすることにより積層体を形成することとしたが、これに限らない。例えば、導電層の形成は、金属粒子をメッキ法、スクリーン印刷法、スパッタリング法等によりコートすることにより行ってもよい。

【0093】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【実施例】

【0094】

以下に本発明を実施例により説明するが、本発明はこれらの実施例に限定されるものではない。

【0095】

〔液晶ポリエステルの流動開始温度の測定〕

フローテスター((株)島津製作所の「CFT−500型」)を用いて、液晶ポリエステル約2gを、内径1mm及び長さ10mmのノズルを有するダイを取り付けたシリンダーに充填し、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、ノズルから押し出し、4800Pa・s(48000ポイズ)の粘度を示す温度を測定した。

【0096】

〔液晶ポリエステル溶液の合成(製造例1)〕

攪拌装置、トルクメータ、窒素ガス導入管、温度計及び還流冷却器を備えた反応器に、6−ヒドロキシ−2−ナフトエ酸658.6g(3.5モル)、4−ヒドロキシアセトアニリド491.3g(3.25モル)、イソフタル酸539.9g(3.25モル)及び無水酢酸791.2g(7.75モル)を入れ、反応器内のガスを窒素ガスで置換した後、窒素ガス気流下、攪拌しながら、室温から150℃まで15分かけて昇温し、150℃で3時間還流させた。

【0097】

次いで、副生酢酸及び未反応の無水酢酸を留去しながら、150℃から300℃まで3時間50分かけて昇温し、300℃に達した時点で反応器から内容物を取り出し、室温まで冷却した。得られた固形物を、粉砕機で粉砕して、粉末状のプレポリマーを得た。このプレポリマーの流動開始温度は、187℃であった。

【0098】

次いで、このプレポリマーを、窒素雰囲気下、室温から220℃まで1時間35分かけて昇温し、220℃で5時間保持することにより、固相重合させた後、冷却して、固形状の液晶ポリエステルを得た。得られた固形物を、粉砕機で粉砕して、粉末状の液晶ポリエステルを得た。液晶ポリエステルの流動開始温度は、235℃であった。

【0099】

この液晶ポリエステルを窒素雰囲気下、室温から215℃まで6時間50分かけて昇温し、215℃で5時間保持することにより、固相重合させた後、冷却して、粉末状の液晶ポリエステルを得た。液晶ポリエステルの流動開始温度は、272℃であった。

【0100】

〔液状組成物の調製〕

得られた液晶ポリエステル2200gをN,N−ジメチルアセトアミド(DMAc)7800gに加え、100℃で2時間加熱して液状組成物を得た。充填剤としてシリカ(龍森株式会社製「MP−8FS」、体積平均粒径:0.5μm)を加え、遠心脱泡機(株式会社キーエンスの「HM−500」)で分散させて、液晶ポリエステル液状組成物を得た。ここで、シリカの使用量は、液晶ポリエステル及びシリカの合計量に対して20体積%とした。この液状組成物について、B型粘度計(東機産業(株)製の「TVL−20型」、ローターNo.21(回転速度:5rpm))を用いて、測定温度23℃で溶融粘度を測定したところ、この液状組成物の溶融粘度は350cPであった。

【0101】

〔液晶ポリエステル含浸基材の調製〕

ガラスクロス((株)ユニチカのEガラスクロス;IPC呼称1078)に液状組成物を室温で1分間にわたって含浸させ、熱風式乾燥機により設定温度160℃の条件で溶媒を蒸発させた。さらに、熱風式乾燥機により窒素雰囲気下290℃で3時間加熱処理を行い、液晶ポリエステル含浸基材(含浸基材)を得た。この含浸基材の樹脂付着量は約56質量%であり、厚さは60μmであった。

【0102】

<実施例1>

2枚の含浸基材を重ねてその片面に銅箔(古河電工(株)製の「F2−WS」(厚さ18μm))を積層した。これを高温真空プレス機(北川精機(株)製の「KVHC−PRESS」、縦300mm、横300mm)により、温度340℃、圧力10MPaの条件にて30分間にわたって熱プレスして一体化させることにより、金属箔積層体(積層体)を得た。

【0103】

JIS K7120(プラスチックの熱重量減少測定方法)に基づき、TGA−50(島津製作所製)を用いて空気中10℃/分で昇温した際に、含浸基材に含まれる液晶ポリエステルが重量減少を開始する温度は、420℃であった。すなわち、熱プレスの温度は、用いた液晶ポリエステルの分解温度よりも低い温度であった。

【0104】

市販のプリプレグ(日立化成工業(株)社製、GEA−67N VAJN、100μm厚)の両面側に、含浸基材がプリプレグに接するように上述の積層体を配置して重ね合わせた。このプリプレグと積層体とを重ね合わせたものについて、最高圧力3.5MPa、保持温度180℃、保持時間60分で真空プレスを行い、評価用の積層基板を作製した。

【0105】

JIS K7120(プラスチックの熱重量減少測定方法)に基づき、TGA−50(島津製作所製)を用いて空気中10℃/分で昇温した際に、上記プリプレグに含まれる熱硬化性樹脂が重量減少を開始する温度は、284℃であった。すなわち、熱プレスの温度は、用いたプリプレグに含まれる熱硬化性樹脂の分解温度よりも低い温度であった。

【0106】

<比較例1>

市販のプリプレグ(日立化成工業(株)社製、GEA−67N VAJN、100μm厚)を3枚重ね合わせ、更に両側から銅箔(古河電工(株)製の「F2−WS」(厚さ18μm))で挟持した。このプリプレグと銅箔とを重ね合わせたものについて、最高圧力3.5MPa、保持温度180℃、保持時間60分で真空プレスを行い、評価用の積層基板を作製した。

【0107】

<比較例2>

6枚の含浸基材を重ねてその両面に銅箔(古河電工(株)製の「F2−WS」(厚さ18μm))を積層した。これを高温真空プレス機(北川精機(株)製の「KVHC−PRESS」、縦300mm、横300mm)により、温度340℃、圧力10MPaの条件にて30分間にわたって熱プレスして一体化させることにより、評価用の積層基板を得た。

【0108】

<比較例3>

上記液状組成物を銅箔(三井金属鉱業(株)製の「3EC−VLP」(厚さ18μm))の表面に塗布し、100℃で30分間乾燥させた後、窒素雰囲気下、290℃で3時間熱処理して、一方の面に液晶ポリエステルの層が形成された銅張積層板を得た。

【0109】

市販のプリプレグ(日立化成工業(株)社製、GEA−67N VAJN、100μm厚)の両面側に、液晶ポリエステルの層がプリプレグに接するように上述の銅張積層板を配置して重ね合わせた。プリプレグと銅張積層板とを重ね合わせたものについて、最高圧力3.5MPa、保持温度180℃、保持時間60分で真空プレスを行い、評価用の積層基板を作製した。

【0110】

<モデルサンプルの作製>

上記実施例1、比較例1,2で得られた積層基板のそれぞれについて、銅箔をエッチングしてパターニングすることにより、図3に示すような配線110を形成し、プリント配線基板のモデルサンプル100を作製した。配線110は、幅Wが590μm、長さLが100mmとした。配線110の厚さHは、元となる銅箔の厚さである18μmである。

【0111】

<伝送損失の測定>

実施例1、比較例1および比較例2の積層基板を用いてそれぞれ作製したモデルサンプルについて、アジレント・テクノロジー(株)製の測定プローブ「E8363B」を用いて、積層基板の伝送損失(S21パラメーター)を測定した。具体的には、図3に示すモデルサンプルにおいて、配線110の両端部(図では、符号a,bで示す)にプローブを当てて、モデルサンプル100における配線を伝わる信号の伝送損失を測定した。測定時の周波数は、1GHz、3GHz、5GHz、10GHzの4水準とした。

【0112】

<密着性の評価>

実施例1および比較例1、2についてそれぞれ、121℃、2atm(気圧)、相対湿度100%の炉内でモデルサンプルを2時間にわたって処理し、このモデルサンプルを260℃のはんだ浴に30秒間にわたって浸漬した。そして、このモデルサンプルの断面をデジタルマイクロスコープ((株)キーエンス製の「VH−8000」)で観察して、プリプレグと積層体との間、または積層体間の剥離(デラミネーション)があるか否かを確認した。

【0113】

上記評価について、結果を表1に示す。表中の「密着性」の欄においては、剥離が確認されなかったときに「○」と表示し、剥離が確認されたときに「×」と表示している。また、表中の「材料費」の欄においては、実施例および比較例の材料費を比較して、相対的に安価なものを「◎」、高価なものを「△」、「◎」と「△」との間のものを「○」と表示している。

【0114】

【表1】

【0115】

測定の結果、実施例1のモデルサンプルは、比較例1のモデルサンプルよりも伝送損失が少ないことが確認された。

また、実施例1のモデルサンプルは、すべて液晶ポリエステル含浸基材で形成した比較例2のモデルサンプルよりも材料費を抑制して製造可能である。

さらに、比較例3の積層基板は、密着性評価において剥離が確認された。実施例1のモデルサンプルは、含浸基材を用いずに形成された比較例3の積層基板と比べて密着性が高いことが確かめられた。

これらの結果から、本発明の有用性が確かめられた。

【符号の説明】

【0116】

1…プリプレグ、2,3…積層体、4,6…含浸基材、5,7…導電層、8…液状組成物を含浸させた繊維シート、9…導電箔、10…積層基板、100…モデルサンプル、110…配線

【技術分野】

【0001】

本発明は、積層基板、プリント配線基板および積層基板の製造方法に関するものである。

【背景技術】

【0002】

従来、表面に回路パターンが形成された液晶ポリエステルフィルムが、プリプレグを介して積層された積層基板が知られている(例えば、特許文献1,2参照)。このような積層基板は、液晶ポリエステルが有する耐熱性、低線膨張率、低誘電率、低吸湿といった特性を活かし、信頼性が高く高品質なプリント配線基板の形成材料として用いることが期待されている。

【0003】

上述の積層基板は、通常、液晶ポリエステルフィルムとプリプレグとを加熱プレスし、両者を熱圧着させて形成する。しかしこのような構成では、液晶ポリエステルと、プリプレグの形成材料として一般的に用いられているエポキシ樹脂などの熱硬化性樹脂との間の接着力が弱く、積層基板の二次加工時やプリント配線基板の使用時に層間が剥離するおそれがある。

【0004】

そこで、積層基板の製造時に、剥離のおそれのある界面に予め表面処理を施し荒らしておくことで、高い接着力を発現させ、剥離を抑制する技術が検討されている(例えば、特許文献2〜5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平08−293579号公報

【特許文献2】特開2008−291168号公報

【特許文献3】特開2007−19338号公報

【特許文献4】特開平01−236246号公報

【特許文献5】特開平01−216824号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記方法では、表面処理のための作業が発生するため、生産効率が低下してしまう。そのため、表面処理を用いた従来の方法よりも、より簡便に剥離を抑制することが可能な積層基板の製造方法が求められていた。

【0007】

また、液晶ポリエステルの使用量が増加すると積層基板が高コストになるため、価格競争力を有しつつ、高性能な積層基板が求められていた。

【0008】

本発明はこのような事情に鑑みてなされたものであって、高性能で安価な積層基板を提供することを目的とする。また、このような積層基板を用いて形成されるプリント配線基板、および剥離が抑制され、信頼性が高い積層基板を製造可能な製造方法を提供することをあわせて目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、本発明は、繊維シートに液晶ポリエステルを含浸させた含浸基材と、一対の前記含浸基材に挟持され、自身の両面が前記一対の含浸基材にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグと、前記一対の含浸基材のうち、少なくとも一方の含浸基材の表面に設けられた導電層と、を有し、前記液晶ポリエステルが、下記式(1)で表される繰返し単位と、下記式(2)で表される繰返し単位と、下記式(3)で示される繰返し単位とを有する積層基板を提供する。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基を表す。Ar2及びAr3は、それぞれ独立に、フェニレン基、ナフチレン基、ビフェニリレン基又は下記式(4)で表される基を表す。X及びYは、それぞれ独立に、酸素原子又はイミノ基を表す。Ar1、Ar2又はAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【0010】

本発明においては、前記液晶ポリエステルが、自身を構成する全繰返し単位の合計量に対して、前記式(1)で示される繰返し単位の含有量が30モル%以上80モル%以下、式(2)で示される繰返し単位の含有量が10モル%以上35モル%以下、式(3)で示される繰返し単位の含有量が10モル%以上35モル%以下であることが望ましい。

【0011】

本発明においては、前記式(3)で示される繰返し単位のXおよびYの少なくとも一方がイミノ基であることが望ましい。

【0012】

本発明においては、前記一対の含浸基材が、同じ厚さであることが望ましい。

【0013】

本発明においては、前記一対の含浸基材が、同じ形成材料からなることが望ましい。

【0014】

本発明は、上述の積層基板の導電層をパターニングして得られる配線層を有するプリント配線板を提供する。

【0015】

本発明は、繊維シートに液晶ポリエステルを含浸させた含浸基材の上に導電箔を重ね、前記液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱プレスして、前記絶縁層及び導電箔を熱圧着させて積層体を形成する工程と、前記積層体の前記含浸基材の側に、分解温度が前記液晶ポリエステルの流動開始温度よりも低いBステージ状態の熱硬化性樹脂を含むプリプレグを重ね、前記プリプレグの上に前記含浸基材をさらに重ねて、140℃以上前記Bステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱プレスして、前記積層体と前記プリプレグと前記含浸基材とを熱圧着させる工程と、を有する積層基板の製造方法を提供する。

【0016】

なお、本明細書において「分解温度」とは、JIS K7120(プラスチックの熱重量減少測定方法)に基づき、空気中10℃/分で昇温した際に重量減少を開始する温度のことである。本明細書においては、分解温度としてTGA−50(島津製作所製)を用い上記条件で測定した温度を採用した。

【発明の効果】

【0017】

本発明によれば、価格競争力を有し高性能な積層基板を提供することができる。また、このような積層基板を用いて形成され、高性能なプリント配線基板、および剥離が抑制され、信頼性が高い積層基板を製造可能な積層基板の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態の積層基板の一例を示す断面図である

【図2】本実施形態の積層基板の製造工程を示す工程図である

【図3】実施例で用いるモデルサンプルを説明する模式図である。

【発明を実施するための形態】

【0019】

本実施形態の積層基板は、繊維シートに液晶ポリエステルを含浸させた含浸基材と、一対の前記含浸基材に挟持され、自身の両面が前記一対の含浸基材にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグと、前記一対の含浸基材のうち、少なくとも一方の含浸基材の表面に設けられた導電層と、を有し、前記液晶ポリエステルは、以下の式(1)、(2)および(3)で示される繰返し単位を有する。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基またはナフチレン基を表し、Ar2は、フェニレン基、ナフチレン基または下記式(4)で表される基を表し、Ar3は、フェニレン基または下記式(4)で表される基を表し、XおよびYは、それぞれ独立に、酸素原子またはイミノ基を表す。Ar1、Ar2またはAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【0020】

また、本実施形態のプリント配線基板は、上述の積層基板の導電層をパターニングして得られる配線層を有するものである。

【0021】

また、本実施形態の積層基板の製造方法は、繊維シートに液晶ポリエステルを含浸させた含浸基材の上に導電箔を重ね、前記液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱プレスして、前記絶縁層及び導電箔を熱圧着させて積層体を形成する工程と、前記積層体の前記含浸基材の側に、分解温度が前記液晶ポリエステルの流動開始温度よりも低いBステージ状態の熱硬化性樹脂を含むプリプレグを重ね、前記プリプレグの上に前記含浸基材をさらに重ねて、140℃以上前記Bステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱プレスして、前記積層体と前記プリプレグと前記含浸基材とを熱圧着させる工程と、を有する。

以下順に説明する。

【0022】

(積層基板)

図1は、本実施形態の積層基板の一例を示す断面図である。図に示す積層基板10は、熱硬化性樹脂を含むプリプレグ1と、プリプレグ1の両面に貼り合わされた積層体2および積層体3と、を有している。積層体2は、繊維シートに液晶ポリエステルを含浸させて得られる含浸基材4と、含浸基材4の一面に貼り合わされた導電層5と、を有している。積層体3も同様に、繊維シートに液晶ポリエステルを含浸させて得られる含浸基材6と、含浸基材6の一面に貼り合わされた導電層7と、を有している。積層体2,3は、それぞれ有する含浸基材4,6がプリプレグ1に接して設けられている。含浸基材4,6は、本発明における「一対の含浸基材」にあたる。

【0023】

(含浸基材)

本実施形態の積層基板10の一部を構成する含浸基材4,6は、液晶ポリエステルと、液晶ポリエステルが含浸した繊維シートと、を含む。含浸基材の製造方法については、詳しくは後述する。

【0024】

(液晶ポリエステル)

本実施形態で用いる液晶ポリエステルは、溶融状態で液晶性を示す液晶ポリエステルであり、450℃以下の温度で溶融するものであることが好ましい。なお、液晶ポリエステルは、液晶ポリエステルアミドであってもよいし、液晶ポリエステルエーテルであってもよいし、液晶ポリエステルカーボネートであってもよいし、液晶ポリエステルイミドであってもよい。液晶ポリエステルは、原料モノマーとして芳香族化合物のみを用いてなる全芳香族液晶ポリエステルであることが好ましい。

【0025】

液晶ポリエステルの典型的な例としては、芳香族ヒドロキシカルボン酸と芳香族ジカルボン酸と芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物とを重合(重縮合)させてなるもの、複数種の芳香族ヒドロキシカルボン酸を重合させてなるもの、芳香族ジカルボン酸と芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物とを重合させてなるもの、及びポリエチレンテレフタレート等のポリエステルと芳香族ヒドロキシカルボン酸とを重合させてなるものが挙げられる。ここで、芳香族ヒドロキシカルボン酸、芳香族ジカルボン酸、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンは、それぞれ独立に、その一部又は全部に代えて、その重合可能な誘導体が用いられてもよい。

【0026】

芳香族ヒドロキシカルボン酸及び芳香族ジカルボン酸のようなカルボキシル基を有する化合物の重合可能な誘導体の例としては、カルボキシル基をアルコキシカルボニル基又はアリールオキシカルボニル基に変換してなるもの(エステル)、カルボキシル基をハロホルミル基に変換してなるもの(酸ハロゲン化物)、及びカルボキシル基をアシルオキシカルボニル基に変換してなるもの(酸無水物)が挙げられる。芳香族ヒドロキシカルボン酸、芳香族ジオール及び芳香族ヒドロキシアミンのようなヒドロキシル基を有する化合物の重合可能な誘導体の例としては、ヒドロキシル基をアシル化してアシルオキシル基に変換してなるもの(アシル化物)が挙げられる。芳香族ヒドロキシアミン及び芳香族ジアミンのようなアミノ基を有する化合物の重合可能な誘導体の例としては、アミノ基をアシル化してアシルアミノ基に変換してなるもの(アシル化物)が挙げられる。

【0027】

液晶ポリエステルは、下記式(1)で表される繰返し単位(以下、「繰返し単位(1)」ということがある。)を有することが好ましく、繰返し単位(1)と、下記式(2)で表される繰返し単位(以下、「繰返し単位(2)」ということがある。)と、下記式(3)で表される繰返し単位(以下、「繰返し単位(3)」ということがある。)とを有することがより好ましい。

【0028】

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

【0029】

(Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基を表す。Ar2及びAr3は、それぞれ独立に、フェニレン基、ナフチレン基、ビフェニリレン基又は下記式(4)で表される基を表す。X及びYは、それぞれ独立に、酸素原子又はイミノ基(−NH−)を表す。Ar1、Ar2又はAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

【0030】

(4)−Ar4−Z−Ar5−

(Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【0031】

前記ハロゲン原子としては、フッ素原子、塩素原子、臭素原子及びヨウ素原子が挙げられる。

【0032】

前記アルキル基の例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、s−ブチル基、t−ブチル基、n−ヘキシル基、2−エチルヘキシル基、n−オクチル基及びn−デシル基が挙げられ、その炭素数は、1〜10であることが好ましい。

【0033】

前記アリール基の例としては、フェニル基、o−トリル基、m−トリル基、p−トリル基、1−ナフチル基及び2−ナフチル基が挙げられ、その炭素数は、6〜20であることが好ましい。

【0034】

前記水素原子がこれらの基で置換されている場合、その数は、Ar1、Ar2又はAr3で表される前記基毎に、それぞれ独立に、好ましくは2個以下であり、より好ましくは1個以下である。

【0035】

前記アルキリデン基の例としては、メチレン基、エチリデン基、イソプロピリデン基、n−ブチリデン基及び2−エチルヘキシリデン基が挙げられ、その炭素数は好ましくは1〜10である。

【0036】

繰返し単位(1)は、所定の芳香族ヒドロキシカルボン酸に由来する繰返し単位である。繰返し単位(1)としては、Ar1がp−フェニレン基であるもの(p−ヒドロキシ安息香酸に由来する繰返し単位)、及びAr1が2,6−ナフチレン基であるもの(6−ヒドロキシ−2−ナフトエ酸に由来する繰返し単位)が好ましい。

【0037】

繰返し単位(2)は、所定の芳香族ジカルボン酸に由来する繰返し単位である。繰返し単位(2)としては、Ar2がp−フェニレン基であるもの(テレフタル酸に由来する繰返し単位)、Ar2がm−フェニレン基であるもの(イソフタル酸に由来する繰返し単位)、Ar2が2,6−ナフチレン基であるもの(2,6−ナフタレンジカルボン酸に由来する繰返し単位)、及びAr2がジフェニルエ−テル−4,4’−ジイル基であるもの(ジフェニルエ−テル−4,4’−ジカルボン酸に由来する繰返し単位)が好ましい。

【0038】

繰返し単位(3)は、所定の芳香族ジオール、芳香族ヒドロキシルアミン又は芳香族ジアミンに由来する繰返し単位である。繰返し単位(3)としては、Ar3がp−フェニレン基であるもの(ヒドロキノン、p−アミノフェノール又はp−フェニレンジアミンに由来する繰返し単位)、及びAr3が4,4’−ビフェニリレン基であるもの(4,4’−ジヒドロキシビフェニル、4−アミノ−4’−ヒドロキシビフェニル又は4,4’−ジアミノビフェニルに由来する繰返し単位)が好ましい。

【0039】

繰返し単位(1)の含有量は、全繰返し単位の合計量(液晶ポリエステルを構成する各繰返し単位の質量をその各繰返し単位の式量で割ることにより、各繰返し単位の物質量相当量(モル)を求め、それらを合計した値)に対して、好ましくは30モル%以上、より好ましくは30モル%以上80モル%以下、さらに好ましくは30モル%以上60モル%以下、よりさらに好ましくは30モル%以上40モル%以下である。

【0040】

繰返し単位(2)の含有量は、全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10モル%以上35モル%以下、さらに好ましくは20モル%以上35モル%以下、よりさらに好ましくは30モル%以上35モル%以下である。

【0041】

繰返し単位(3)の含有量は、全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10モル%以上35モル%以下、さらに好ましくは20モル%以上35モル%以下、よりさらに好ましくは30モル%以上35モル%以下である。

【0042】

これらは、繰返し単位(1)の含有量が多いほど、耐熱性や強度・剛性が向上し易いが、あまり多いと、後述する溶媒に対する溶解性が低くなり易い。

【0043】

繰返し単位(2)の含有量と繰返し単位(3)の含有量との割合は、[繰返し単位(2)の含有量]/[繰返し単位(3)の含有量](モル/モル)で表して、通常0.9/1〜1/0.9、好ましくは0.95/1〜1/0.95、より好ましくは0.98/1〜1/0.98である。

【0044】

なお、液晶ポリエステルは、繰返し単位(1)〜(3)を、それぞれ独立に、2種以上有してもよい。また、液晶ポリエステルは、繰返し単位(1)〜(3)以外の繰返し単位を有してもよいが、その含有量は、全繰返し単位の合計量に対して、好ましくは10モル%以下、より好ましくは5モル%以下である。

【0045】

液晶ポリエステルは、繰返し単位(3)として、XとYとのいずれか一方または両方がイミノ基であるものを有すること、すなわち、所定の芳香族ヒドロキシルアミンに由来する繰返し単位と、芳香族ジアミンに由来する繰返し単位と、のいずれか一方または両方を有することが、溶媒に対する溶解性が優れるので好ましく、繰返し単位(3)として、XとYとのいずれか一方または両方がイミノ基であるもののみを有することが、より好ましい。

【0046】

液晶ポリエステルは、それを構成する繰返し単位に対応する原料モノマーを溶融重合させ、得られた重合物(プレポリマー)を固相重合して重合度を高めることにより、製造することが好ましい。これにより、耐熱性や強度・剛性が高い高分子量の液晶ポリエステルを操作性良く製造することができる。溶融重合は、触媒の存在下に行ってもよく、この触媒の例としては、酢酸マグネシウム、酢酸第一錫、テトラブチルチタネート、酢酸鉛、酢酸ナトリウム、酢酸カリウム、三酸化アンチモン等の金属化合物や、4−(ジメチルアミノ)ピリジン、1−メチルイミダゾール等の含窒素複素環式化合物が挙げられ、含窒素複素環式化合物が好ましく用いられる。

【0047】

液晶ポリエステルは、その流動開始温度が、好ましくは250℃以上、より好ましくは250℃以上350℃以下、さらに好ましくは260℃以上330℃以下である。流動開始温度が高いほど、耐熱性や強度・剛性が向上し易いが、あまり高いと、溶媒に対する溶解性が低くなり易かったり、後述する含浸基材の製造方法において用いる液状組成物の粘度が高くなり易かったりするため、生産効率が低下し易い。

【0048】

なお、流動開始温度は、フロー温度又は流動温度とも呼ばれ、毛細管レオメーターを用いて、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、内径1mm及び長さ10mmのノズルから押し出すときに、4800Pa・s(48000ポイズ)の粘度を示す温度であり、液晶ポリエステルの分子量の目安となるものである(小出直之編、「液晶ポリマー−合成・成形・応用−」、株式会社シーエムシー、1987年6月5日、p.95参照)。

【0049】

(繊維シート)

含浸基材4,6を構成する繊維シートとしては、繊維シートを構成する繊維の種類に応じて種々のものを用いることができる。繊維シートを構成する繊維としては、例えば、ガラス繊維、炭素繊維、セラミックス繊維等の無機繊維;及び液晶ポリエステル繊維その他のポリエステル繊維、アラミド繊維、ポリベンザゾール繊維等の有機繊維が挙げられる。繊維シートは、これらの繊維を2種以上用いて形成されていてもよい。中でも、含浸基材4,6を構成する繊維シートとしては、ガラス繊維が好ましい。

【0050】

繊維シートは、織物(織布)であってもよいし、編物であってもよいし、不織布であってもよい。中でも、含浸基材の寸法安定性が向上し易いことから、用いる繊維シートは、織物であることが好ましい。

【0051】

繊維シートの厚さは、好ましくは10μm以上200μm以下、より好ましくは10μm以上150μm以下、さらに好ましくは10μm以上100μm以下、特に好ましくは10μm以上90μm以下、最も好ましくは10μm以上70μm以下である。

【0052】

(導電層)

導電層5,7は、例えば、得られる積層基板10を二次加工することにより配線として使用することを想定し、配線材料として使用可能な金属材料が好適に用いられる。導電層5,7の形成材料としては、例えば、銅、アルミニウム及び銀が挙げられるが、導電性やコストの点から、銅が好ましい。

【0053】

(プリプレグ)

本実施形態で用いるプリプレグ1は、Bステージ状態の熱硬化性樹脂を強化繊維に含浸させたシート状の成形用中間基材を用いることができる。ここで「Bステージ」樹脂とは、JIS−C5603(プリント回路用語)に規定された「硬化反応の中間段階にある熱硬化性樹脂」であり、「Bステージ状態」とは、熱硬化性樹脂の硬化中間状態のことである。Bステージ状態の熱硬化性樹脂は、分子量(重合度)が低いため加熱すると軟化する熱可塑性樹脂としての挙動を示す。プリプレグは、このようなBステージ状態の熱硬化性樹脂を強化繊維に含浸させたシート状の成形用中間基材である。

【0054】

プリプレグに用いる熱硬化性樹脂としては、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールA型ノボラック樹脂等のノボラック型フェノール樹脂;

未変性のレゾールフェノール樹脂や、桐油、アマニ油、クルミ油等の油で変性した油変性レゾールフェノール樹脂のようなレゾール型フェノール樹脂等のフェノール樹脂;

ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールM型エポキシ樹脂、ビスフェノールP型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂等のビスフェノール型エポキシ樹脂;

フェノールノボラック型エポキシ樹脂や、クレゾールノボラック型エポキシ樹脂のようなノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、アリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等のエポキシ樹脂;

ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂;

不飽和ポリエステル樹脂;ビスマレイミド樹脂(BT樹脂);ポリウレタン樹脂;ジアリルフタレート樹脂;シリコーン樹脂;ベンゾオキサジン環を有する樹脂;シアネート樹脂;ビニルエステル樹脂;ポリイミド樹脂等のBステージ状態のものが挙げられる。

【0055】

プリプレグに含まれるBステージ状態の熱硬化性樹脂として、これらの中の1種類を単独で用いることもできるし、2種類以上を併用することもできる。また、異なる重量平均分子量を有する2種類以上の樹脂を併用することもできる。中でも、入手が容易なことから、Bステージ状態の熱硬化性樹脂としてエポキシ樹脂を含むプリプレグが好ましい。

【0056】

さらに、プリプレグには、熱硬化性樹脂に必要に応じて硬化剤を添加してもよい。このような硬化剤としては、公知の物を用いることができる。

【0057】

例えば、ナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩;

ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ジエチルアミノプロピルアミン、ポリアミドポリアミン、メンセンジアミン、イソホロンジアミン、N−アミノエチルピペラジン、3,9−ビス(3−アミノプロピル)−2,4,8,10−テトラオキサスピロ[5,5]ウンデンアダクト、ビス(4−アミノ−3−メチルシクロヘキシル)メタン、ビス(4−アミノシクロヘキシル)メタン、m−キシレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン、m−フェニレンジアミン、ジシアンジアミド、アジピン酸ヒドラジンなどのポリアミン系硬化剤;

無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルナジック酸、ドデシル無水コハク酸、無水クロレンディック酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物、エチレングリコールビス(アンヒドロトリメート)、メチルシクロヘキセンテトラカルボン酸無水物、無水トリメリット酸、ポリアゼライン酸無水物等の酸無水物系硬化剤;

ベンジルジメチルアミン、2−(ジメチルアミノメチル)フェノール、2,4,6−トリ(ジアミノメチル)フェノール、2,4,6−トリ(ジアミノメチル)フェノールのトリ−2−エチルヘキシル酸塩、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン系化合物硬化剤;

2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2,4−ジエチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシイミダゾール、2−フェニル−4,5−ジヒドロキシイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール等のイミダゾール系化合物硬化剤;

フェノール、フェノールノボラック、ビスフェノールA、ノニルフェノール等のフェノール化合物;

酢酸、安息香酸、サリチル酸等のカルボン酸;

パラトルエンスルホン酸等の有機酸等、またはこれらの化合物の混合物が挙げられる。

【0058】

硬化剤として、これらの化合物の誘導体も含めて1種類を単独で用いることもできるし、2種類以上を併用することもできる。

【0059】

また、市販されている熱硬化性プリプレグでもよく、例えば、日立化成社製、パナソニック電工社製、利昌工業社製、三菱ガス化学社製、住友ベークライト社製、宇部興産社製などのプリプレグを用いることができる。

【0060】

なお、図1に示す積層基板10では、プリプレグ1を単一のものとして示しているが、表面にBステージ状態の熱硬化性樹脂の部分が露出していればこれに限らない。例えば、用いるプリプレグが、2以上のプリプレグを積層して形成された積層体であってもよく、また、2以上のプリプレグで他のシート状の材料を挟持して構成された積層体であり、熱硬化性樹脂を強化繊維に含浸させたシート状の成形用中間基材以外の構成が含まれていてもよい。

【0061】

以上のような積層基板10では、導電層5,7には液晶ポリエステルを含む含浸基材4,6が接している。液晶ポリエステルは、プリプレグ1に用いられるエポキシ樹脂等の熱硬化性樹脂よりも誘電率が小さいため、導電層5,7を流れる電気信号は、例えば、プリプレグ1上に形成した導電層と比べると、減衰しにくい。

【0062】

詳しくは、導電層を流れる電気信号は、導電層の表面を伝播するところ、樹脂と導電層とが接していると、電気信号の伝播途中で、電気信号が導電層に接する樹脂中へ拡散し、熱に変換されることにより減衰してしまう(伝送損失)。このような伝送損失は、誘電率が高い樹脂においては顕著におこる。一方で、液晶ポリエステルは、プリプレグ1に用いる熱硬化性樹脂よりも誘電率が低いため、電気信号の伝播途中で電気信号が拡散しにくく、減衰しにくい。

【0063】

また、積層基板10は、導電層5,7以外の構成が、含浸基材4,6とプリプレグ1とが積層した構成となっており、液晶ポリエステルよりも安価なプリプレグを用いていることにより、すべて液晶ポリエステルで形成する場合と比べ、安価な積層基板とすることができる。

【0064】

これらのことから、以上のような積層基板10は、価格競争力を有し、伝送損失が低減された高品質なものとなる。

【0065】

(積層基板の製造方法)

図2は、上述した積層基板10の製造工程を示す工程図である。

まず、図2(a)に示すように、上述した液晶ポリエステルを溶媒に溶解又は分散させた液状組成物を、繊維シートに含浸させた後、液状組成物を含浸させた繊維シート(図中符号8で示す)から溶媒を除去することで、含浸基材を形成する。

【0066】

(溶媒)

含浸基材の製造に用いる液状組成物は、上述のような液晶ポリエステルを、溶媒に溶解又は分散させ、好ましくは溶媒に溶解させることにより得られる。溶媒としては、用いる液晶ポリエステルが溶解可能なもの、具体的には50℃にて1質量%以上の濃度([液晶ポリエステル]/[液晶ポリエステル+溶媒])で溶解可能なものが、適宜選択して用いられる。

【0067】

溶媒の例としては、ジクロロメタン、クロロホルム、1,2−ジクロロエタン、1,1,2,2−テトラクロロエタン、o−ジクロロベンゼン等のハロゲン化炭化水素;p−クロロフェノール、ペンタクロロフェノール、ペンタフルオロフェノール等のハロゲン化フェノール;ジエチルエーテル、テトラヒドロフラン、1,4−ジオキサン等のエーテル;アセトン、シクロヘキサノン等のケトン;酢酸エチル、γ−ブチロラクトン等のエステル;エチレンカーボネート、プロピレンカーボネート等のカーボネート;トリエチルアミン等のアミン;ピリジン等の含窒素複素環芳香族化合物;アセトニトリル、スクシノニトリル等のニトリル;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミド、テトラメチル尿素等の尿素化合物;ニトロメタン、ニトロベンゼン等のニトロ化合物;ジメチルスルホキシド、スルホラン等の硫黄化合物;及びヘキサメチルリン酸アミド、トリn−ブチルリン酸等のリン化合物が挙げられ、これらの2種以上を用いてもよい。

【0068】

溶媒としては、腐食性が低く、取り扱い易いことから、非プロトン性化合物、特にハロゲン原子を有しない非プロトン性化合物を主成分とする溶媒が好ましい。溶媒全体に占める非プロトン性化合物の割合は、好ましくは50質量%以上100質量%以下、より好ましくは70質量%以上100質量%以下、さらに好ましくは90質量%以上100質量%以下である。また、前記非プロトン性化合物としては、液晶ポリエステルを溶解し易いことから、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミドを用いることが好ましい。

【0069】

また、溶媒としては、除去し易いことから、1気圧における沸点が220℃以下である化合物を主成分とするとする溶媒が好ましい。溶媒全体に占める1気圧における沸点が220℃以下である化合物の割合は、好ましくは50質量%以上100質量%以下、より好ましくは70質量%以上100質量%以下、さらに好ましくは90質量%以上100質量%以下である。また、前記非プロトン性化合物としては、1気圧における沸点が220℃以下である化合物を用いることが好ましい。

【0070】

液状組成物中の液晶ポリエステルの含有量は、液晶ポリエステル及び溶媒の合計量に対して、好ましくは5質量%以上60質量%以下、より好ましくは10質量%以上50質量%以下、さらに好ましくは15質量%以上45質量%以下である。液晶ポリエステルの含有量は、所望の粘度の液状組成物が得られるように、また、所望の量の液晶ポリエステルが繊維シートに含浸するように、適宜調整することができる。

【0071】

また、液状組成物は、添加剤を1種又は2種以上含んでいてもよい。添加剤の例としては、レベリング剤、消泡剤、酸化防止剤、紫外線吸収剤、難燃剤、染料及び顔料が挙げられる。液状組成物がこれらの添加剤を含む場合、含有量は、液晶ポリエステル100質量部に対して、0質量部より多く5質量部以下であることが好ましい。

【0072】

なお、液状組成物は、充填材を含んでいてもよく、その例としては、シリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸ストロンチウム、水酸化アルミニウム、炭酸カルシウム等の無機充填材;及び硬化エポキシ樹脂、架橋ベンゾグアナミン樹脂、架橋アクリル樹脂等の有機充填材が挙げられる。液状組成物がこれらの充填材を含む場合、含有量は、液晶ポリエステル100質量部に対して、0質量部より多く200質量部以下であることが好ましく、0質量部より多く180質量部以下であることがより好ましい。

【0073】

また、液状組成物は、液晶ポリエステル以外の樹脂を含むこととしてもよい。この例としては、ポリプロピレン、ポリアミド、液晶ポリエステル以外のポリエステル、ポリフェニレンスルフィド、ポリエーテルケトン、ポリカーボネート、ポリエーテルスルホン、ポリフェニレンエーテル及びその変性物、ポリエーテルイミド等の液晶ポリエステル以外の熱可塑性樹脂;グリシジルメタクリレートとポリエチレンとの共重合体等のエラストマー;及びフェノール樹脂、エポキシ樹脂、ポリイミド樹脂、シアネート樹脂等の熱硬化性樹脂が挙げられる。液状組成物がこれらの液晶ポリエステル以外の樹脂を含む場合、含有量は、液晶ポリエステル100質量部に対して、好ましくは0質量部より多く20質量部以下である。

【0074】

液状組成物は、上述した各成分を、一括又は適当な順序で混合することにより調製することができる。上述の液晶ポリエステル以外の他の成分を含む液状組成物とする場合には、溶媒に溶解または分散させる前に、液晶ポリエステルと各成分を予め混合し、その後に溶媒に溶解または分散させることとしてもよく、液晶ポリエステルを溶媒に溶解または分散させる際に同時に他の成分を溶解または分散させてもよく、液晶ポリエステルを溶媒に溶解または分散させた後に、他の成分を溶解または分散させてもよい。

【0075】

こうして得られる液状組成物の繊維シートへの含浸は、典型的には、液状組成物を仕込んだ浸漬槽に、繊維シートを浸漬することにより行われる。ここで、液状組成物中の液晶ポリエステルの含有量に応じて、繊維シートを浸漬する時間や、液状組成物が含浸された繊維シートを浸漬槽から引き上げる速度を、適宜調整することにより、繊維シートへの液晶ポリエステルの付着量を調整することができる。この液晶ポリエステルの付着量は、得られる液晶ポリエステル含浸繊維シートの全質量に対して、好ましくは30質量%以上80質量%以下であり、より好ましくは40質量%以上70質量%以下である。

【0076】

次いで、液状組成物が含浸された繊維シートから、液状組成物中の溶媒を除去することにより、含浸基材を得ることができる。溶媒の除去は、操作が簡便であるため溶媒を蒸発させることにより行うことが好ましい。溶媒除去の方法としては、例えば、加熱、減圧及び通風により溶媒の蒸発を促進させる方法が挙げられ、これらを複数組み合わせてもよい。

【0077】

また、溶剤を除去した後、さらに加熱処理を行ってもよく、この加熱処理により、含浸基材に含まれる液晶ポリエステルをさらに高分子量化することができる。この加熱処理は、例えば、窒素等の不活性ガスの雰囲気下、240℃以上330℃以下で、1時間以上30時間以下の間行われる。

このようにして、本実施形態の積層基板の製造方法に用いる含浸基材を得る。

【0078】

次いで、図2(b)に示すように、例えば、得られた含浸基材4,6の一面側に加熱プレスにより導電箔9を熱圧着させる。導電箔9は、例えば、銅、アルミニウム及び銀を形成材料とする箔状のものが用いられる。これにより、含浸基材上に導電層が形成された積層体が得られる。

【0079】

加熱プレス時は、含浸基材4,6に含まれる液晶ポリエステルの流動開始温度よりも高く、液晶ポリエステルの分解温度よりも低い温度で加熱する。流動開始温度よりも加熱温度が低い場合、付着不足のために含浸基材4,6と導電箔9との界面が剥離するおそれがある。また、加熱プレス時には、1MPa以上30MPa以下で加圧することが好ましく、3MPa以上20MPa以下で加圧することがより好ましい。

【0080】

なお、図では導電箔9と1枚の含浸基材とを熱圧着することとして示しているが、複数枚の含浸基材を重ねた上にさらに導電箔を重ね、これらをまとめて熱圧着することにより、積層体を形成することとしても構わない。

【0081】

次いで、図2(c)に示すように、上記工程で得られる積層体2,3でプリプレグ1を挟持して積層する。この際、積層体2,3の含浸基材側がプリプレグ1と面し、含浸基材4,6がプリプレグ1と接するように積層する。その後、これらをまとめて加熱プレスすることで熱圧着し、目的とする積層基板を形成する。

【0082】

加熱プレス時は、140℃以上プリプレグに含まれるBステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱することが好ましく、160℃以上230℃以下の温度で加熱することがより好ましい。また、加熱プレス時には、0.1MPa以上5MPa以下の圧力で加圧することが好ましく、1MPa以上4MPa以下の圧力で加圧することがより好ましい。

【0083】

積層体2,3に含まれプリプレグ1と接する含浸基材4,6には、繊維シートが含まれているため、繊維シートを含まず樹脂のみで形成したフィルムと比べると表面が荒れ、表面積が増加している。したがって、熱圧着する含浸基材4とプリプレグ1との界面、および含浸基材6とプリプレグ1との界面では、それぞれの含浸基材の表面とプリプレグの表面との接触面積が増え、強固な圧着が可能となる。これにより、含浸基材4または含浸基材6とプリプレグ1との界面で剥離が起こりにくい積層基板を製造することができる。

【0084】

含浸基材4,6に用いる繊維シートがガラスクロスである場合、樹脂製の繊維シートを用いたものと比べて、含浸基材の表面に現れる荒れが顕著になり、上記接触面積の増加による効果が得られやすいため好ましい。

【0085】

積層体2,3は、同じ形成材料からなるものを用いることにより、得られる積層基板の反りを抑制し、低減することができるため好ましい。同様に、積層体2,3は、同じ厚さからなるものを用いることにより、得られる積層基板の反りを抑制し低減することができるため好ましい。

【0086】

なお、図2では、プリプレグ1を積層体2,3で挟持することとしているが、積層体のいずれか一方を含浸基材と置き換え、一面にのみ導電層を有する積層基板を形成することとしても構わない。

本実施形態では、以上のようにして積層基板を製造する。

【0087】

本実施形態の製造方法においては、上述のように温度条件の異なる加熱プレスを段階的に行うことで、目的とする積層基板を製造する。これに対し、例えば導電箔、含浸基材、プリプレグを全て重ね合わせ、一度の加熱プレスで熱圧着させて積層基板を製造しようとすると、以下の理由により、目的の積層基板は得られない。

【0088】

まず、導電箔、含浸基材、プリプレグの全てを一度の加熱プレスで熱圧着させる場合に、熱圧着の条件を、図2(b)における加熱プレス条件と同様の温度条件である、液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱すると、プリプレグに含まれる熱硬化性樹脂が劣化してしまい、目的とする積層基板が得られない。上述したプリプレグに含まれる熱硬化性樹脂は、硬化の最終段階(いわゆるCステージ)となると、分解温度は300℃〜400℃と高温となる。しかし、プリプレグを構成するBステージ状態の熱硬化性樹脂は、分子量が低く、液晶ポリエステルの流動開始温度を超える温度に加熱すると、Bステージの熱硬化性樹脂の分解温度を超え、劣化してしまうためである。

【0089】

一方、導電箔、含浸基材、プリプレグの全てを一度の加熱プレスで熱圧着させる場合に、図2(c)における加熱プレス条件と同様の条件である140℃以上プリプレグに含まれるBステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱すると、含浸基材と導電箔との界面で圧着が進みにくく、剥離が生じやすいものとなる。

【0090】

したがって、以上のような積層基板の製造方法によれば、剥離が抑制され信頼性が高い積層基板を好適に製造することができる。

【0091】

(プリント配線基板)

こうして得られる積層基板は、通常知られたフォトリソグラフィー法を用い導電層をパターニングして配線層を形成することにより、プリント配線基板とすることができる。このようなプリント配線基板は、上述の積層基板を用いて形成することにより、剥離が抑制され、高性能なものとなる。

【0092】

なお、本実施形態においては、含浸基材上に導電箔を積層して加熱プレスすることにより積層体を形成することとしたが、これに限らない。例えば、導電層の形成は、金属粒子をメッキ法、スクリーン印刷法、スパッタリング法等によりコートすることにより行ってもよい。

【0093】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【実施例】

【0094】

以下に本発明を実施例により説明するが、本発明はこれらの実施例に限定されるものではない。

【0095】

〔液晶ポリエステルの流動開始温度の測定〕

フローテスター((株)島津製作所の「CFT−500型」)を用いて、液晶ポリエステル約2gを、内径1mm及び長さ10mmのノズルを有するダイを取り付けたシリンダーに充填し、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、ノズルから押し出し、4800Pa・s(48000ポイズ)の粘度を示す温度を測定した。

【0096】

〔液晶ポリエステル溶液の合成(製造例1)〕

攪拌装置、トルクメータ、窒素ガス導入管、温度計及び還流冷却器を備えた反応器に、6−ヒドロキシ−2−ナフトエ酸658.6g(3.5モル)、4−ヒドロキシアセトアニリド491.3g(3.25モル)、イソフタル酸539.9g(3.25モル)及び無水酢酸791.2g(7.75モル)を入れ、反応器内のガスを窒素ガスで置換した後、窒素ガス気流下、攪拌しながら、室温から150℃まで15分かけて昇温し、150℃で3時間還流させた。

【0097】

次いで、副生酢酸及び未反応の無水酢酸を留去しながら、150℃から300℃まで3時間50分かけて昇温し、300℃に達した時点で反応器から内容物を取り出し、室温まで冷却した。得られた固形物を、粉砕機で粉砕して、粉末状のプレポリマーを得た。このプレポリマーの流動開始温度は、187℃であった。

【0098】

次いで、このプレポリマーを、窒素雰囲気下、室温から220℃まで1時間35分かけて昇温し、220℃で5時間保持することにより、固相重合させた後、冷却して、固形状の液晶ポリエステルを得た。得られた固形物を、粉砕機で粉砕して、粉末状の液晶ポリエステルを得た。液晶ポリエステルの流動開始温度は、235℃であった。

【0099】

この液晶ポリエステルを窒素雰囲気下、室温から215℃まで6時間50分かけて昇温し、215℃で5時間保持することにより、固相重合させた後、冷却して、粉末状の液晶ポリエステルを得た。液晶ポリエステルの流動開始温度は、272℃であった。

【0100】

〔液状組成物の調製〕

得られた液晶ポリエステル2200gをN,N−ジメチルアセトアミド(DMAc)7800gに加え、100℃で2時間加熱して液状組成物を得た。充填剤としてシリカ(龍森株式会社製「MP−8FS」、体積平均粒径:0.5μm)を加え、遠心脱泡機(株式会社キーエンスの「HM−500」)で分散させて、液晶ポリエステル液状組成物を得た。ここで、シリカの使用量は、液晶ポリエステル及びシリカの合計量に対して20体積%とした。この液状組成物について、B型粘度計(東機産業(株)製の「TVL−20型」、ローターNo.21(回転速度:5rpm))を用いて、測定温度23℃で溶融粘度を測定したところ、この液状組成物の溶融粘度は350cPであった。

【0101】

〔液晶ポリエステル含浸基材の調製〕

ガラスクロス((株)ユニチカのEガラスクロス;IPC呼称1078)に液状組成物を室温で1分間にわたって含浸させ、熱風式乾燥機により設定温度160℃の条件で溶媒を蒸発させた。さらに、熱風式乾燥機により窒素雰囲気下290℃で3時間加熱処理を行い、液晶ポリエステル含浸基材(含浸基材)を得た。この含浸基材の樹脂付着量は約56質量%であり、厚さは60μmであった。

【0102】

<実施例1>

2枚の含浸基材を重ねてその片面に銅箔(古河電工(株)製の「F2−WS」(厚さ18μm))を積層した。これを高温真空プレス機(北川精機(株)製の「KVHC−PRESS」、縦300mm、横300mm)により、温度340℃、圧力10MPaの条件にて30分間にわたって熱プレスして一体化させることにより、金属箔積層体(積層体)を得た。

【0103】

JIS K7120(プラスチックの熱重量減少測定方法)に基づき、TGA−50(島津製作所製)を用いて空気中10℃/分で昇温した際に、含浸基材に含まれる液晶ポリエステルが重量減少を開始する温度は、420℃であった。すなわち、熱プレスの温度は、用いた液晶ポリエステルの分解温度よりも低い温度であった。

【0104】

市販のプリプレグ(日立化成工業(株)社製、GEA−67N VAJN、100μm厚)の両面側に、含浸基材がプリプレグに接するように上述の積層体を配置して重ね合わせた。このプリプレグと積層体とを重ね合わせたものについて、最高圧力3.5MPa、保持温度180℃、保持時間60分で真空プレスを行い、評価用の積層基板を作製した。

【0105】

JIS K7120(プラスチックの熱重量減少測定方法)に基づき、TGA−50(島津製作所製)を用いて空気中10℃/分で昇温した際に、上記プリプレグに含まれる熱硬化性樹脂が重量減少を開始する温度は、284℃であった。すなわち、熱プレスの温度は、用いたプリプレグに含まれる熱硬化性樹脂の分解温度よりも低い温度であった。

【0106】

<比較例1>

市販のプリプレグ(日立化成工業(株)社製、GEA−67N VAJN、100μm厚)を3枚重ね合わせ、更に両側から銅箔(古河電工(株)製の「F2−WS」(厚さ18μm))で挟持した。このプリプレグと銅箔とを重ね合わせたものについて、最高圧力3.5MPa、保持温度180℃、保持時間60分で真空プレスを行い、評価用の積層基板を作製した。

【0107】

<比較例2>

6枚の含浸基材を重ねてその両面に銅箔(古河電工(株)製の「F2−WS」(厚さ18μm))を積層した。これを高温真空プレス機(北川精機(株)製の「KVHC−PRESS」、縦300mm、横300mm)により、温度340℃、圧力10MPaの条件にて30分間にわたって熱プレスして一体化させることにより、評価用の積層基板を得た。

【0108】

<比較例3>

上記液状組成物を銅箔(三井金属鉱業(株)製の「3EC−VLP」(厚さ18μm))の表面に塗布し、100℃で30分間乾燥させた後、窒素雰囲気下、290℃で3時間熱処理して、一方の面に液晶ポリエステルの層が形成された銅張積層板を得た。

【0109】

市販のプリプレグ(日立化成工業(株)社製、GEA−67N VAJN、100μm厚)の両面側に、液晶ポリエステルの層がプリプレグに接するように上述の銅張積層板を配置して重ね合わせた。プリプレグと銅張積層板とを重ね合わせたものについて、最高圧力3.5MPa、保持温度180℃、保持時間60分で真空プレスを行い、評価用の積層基板を作製した。

【0110】

<モデルサンプルの作製>

上記実施例1、比較例1,2で得られた積層基板のそれぞれについて、銅箔をエッチングしてパターニングすることにより、図3に示すような配線110を形成し、プリント配線基板のモデルサンプル100を作製した。配線110は、幅Wが590μm、長さLが100mmとした。配線110の厚さHは、元となる銅箔の厚さである18μmである。

【0111】

<伝送損失の測定>

実施例1、比較例1および比較例2の積層基板を用いてそれぞれ作製したモデルサンプルについて、アジレント・テクノロジー(株)製の測定プローブ「E8363B」を用いて、積層基板の伝送損失(S21パラメーター)を測定した。具体的には、図3に示すモデルサンプルにおいて、配線110の両端部(図では、符号a,bで示す)にプローブを当てて、モデルサンプル100における配線を伝わる信号の伝送損失を測定した。測定時の周波数は、1GHz、3GHz、5GHz、10GHzの4水準とした。

【0112】

<密着性の評価>

実施例1および比較例1、2についてそれぞれ、121℃、2atm(気圧)、相対湿度100%の炉内でモデルサンプルを2時間にわたって処理し、このモデルサンプルを260℃のはんだ浴に30秒間にわたって浸漬した。そして、このモデルサンプルの断面をデジタルマイクロスコープ((株)キーエンス製の「VH−8000」)で観察して、プリプレグと積層体との間、または積層体間の剥離(デラミネーション)があるか否かを確認した。

【0113】

上記評価について、結果を表1に示す。表中の「密着性」の欄においては、剥離が確認されなかったときに「○」と表示し、剥離が確認されたときに「×」と表示している。また、表中の「材料費」の欄においては、実施例および比較例の材料費を比較して、相対的に安価なものを「◎」、高価なものを「△」、「◎」と「△」との間のものを「○」と表示している。

【0114】

【表1】

【0115】

測定の結果、実施例1のモデルサンプルは、比較例1のモデルサンプルよりも伝送損失が少ないことが確認された。

また、実施例1のモデルサンプルは、すべて液晶ポリエステル含浸基材で形成した比較例2のモデルサンプルよりも材料費を抑制して製造可能である。

さらに、比較例3の積層基板は、密着性評価において剥離が確認された。実施例1のモデルサンプルは、含浸基材を用いずに形成された比較例3の積層基板と比べて密着性が高いことが確かめられた。

これらの結果から、本発明の有用性が確かめられた。

【符号の説明】

【0116】

1…プリプレグ、2,3…積層体、4,6…含浸基材、5,7…導電層、8…液状組成物を含浸させた繊維シート、9…導電箔、10…積層基板、100…モデルサンプル、110…配線

【特許請求の範囲】

【請求項1】

繊維シートに液晶ポリエステルを含浸させた含浸基材と、

一対の前記含浸基材に挟持され、自身の両面が前記一対の含浸基材にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグと、

前記一対の含浸基材のうち、少なくとも一方の含浸基材の表面に設けられた導電層と、を有し、

前記液晶ポリエステルが、下記式(1)で表される繰返し単位と、下記式(2)で表される繰返し単位と、下記式(3)で示される繰返し単位とを有する積層基板。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基を表す。Ar2及びAr3は、それぞれ独立に、フェニレン基、ナフチレン基、ビフェニリレン基又は下記式(4)で表される基を表す。X及びYは、それぞれ独立に、酸素原子又はイミノ基を表す。Ar1、Ar2又はAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【請求項2】

前記液晶ポリエステルが、自身を構成する全繰返し単位の合計量に対して、前記式(1)で示される繰返し単位の含有量が30モル%以上80モル%以下、式(2)で示される繰返し単位の含有量が10モル%以上35モル%以下、式(3)で示される繰返し単位の含有量が10モル%以上35モル%以下である請求項1に記載の積層基板。

【請求項3】

前記式(3)で示される繰返し単位のXおよびYの少なくとも一方がイミノ基である請求項1または2に記載の積層基板。

【請求項4】

前記一対の含浸基材が、同じ厚さである請求項1から3のいずれか1項に記載の積層基板。

【請求項5】

前記一対の含浸基材が、同じ形成材料からなる請求項1から4のいずれか1項に記載の積層基板。

【請求項6】

請求項1から5のいずれか1項に記載の積層基板の導電層をパターニングして得られる配線層を有するプリント配線板。

【請求項7】

繊維シートに液晶ポリエステルを含浸させた含浸基材の上に導電箔を重ね、前記液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱プレスして、前記絶縁層及び導電箔を熱圧着させて積層体を形成する工程と、

前記積層体の前記含浸基材の側に、分解温度が前記液晶ポリエステルの流動開始温度よりも低いBステージ状態の熱硬化性樹脂を含むプリプレグを重ね、前記プリプレグの上に前記含浸基材をさらに重ねて、140℃以上前記Bステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱プレスして、前記積層体と前記プリプレグと前記含浸基材とを熱圧着させる工程と、を有する積層基板の製造方法。

【請求項1】

繊維シートに液晶ポリエステルを含浸させた含浸基材と、

一対の前記含浸基材に挟持され、自身の両面が前記一対の含浸基材にそれぞれ接して設けられた熱硬化性樹脂を含むプリプレグと、

前記一対の含浸基材のうち、少なくとも一方の含浸基材の表面に設けられた導電層と、を有し、

前記液晶ポリエステルが、下記式(1)で表される繰返し単位と、下記式(2)で表される繰返し単位と、下記式(3)で示される繰返し単位とを有する積層基板。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基を表す。Ar2及びAr3は、それぞれ独立に、フェニレン基、ナフチレン基、ビフェニリレン基又は下記式(4)で表される基を表す。X及びYは、それぞれ独立に、酸素原子又はイミノ基を表す。Ar1、Ar2又はAr3で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立に、フェニレン基又はナフチレン基を表す。Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基を表す。)

【請求項2】

前記液晶ポリエステルが、自身を構成する全繰返し単位の合計量に対して、前記式(1)で示される繰返し単位の含有量が30モル%以上80モル%以下、式(2)で示される繰返し単位の含有量が10モル%以上35モル%以下、式(3)で示される繰返し単位の含有量が10モル%以上35モル%以下である請求項1に記載の積層基板。

【請求項3】

前記式(3)で示される繰返し単位のXおよびYの少なくとも一方がイミノ基である請求項1または2に記載の積層基板。

【請求項4】

前記一対の含浸基材が、同じ厚さである請求項1から3のいずれか1項に記載の積層基板。

【請求項5】

前記一対の含浸基材が、同じ形成材料からなる請求項1から4のいずれか1項に記載の積層基板。

【請求項6】

請求項1から5のいずれか1項に記載の積層基板の導電層をパターニングして得られる配線層を有するプリント配線板。

【請求項7】

繊維シートに液晶ポリエステルを含浸させた含浸基材の上に導電箔を重ね、前記液晶ポリエステルの流動開始温度以上前記液晶ポリエステルの分解温度より低い温度で加熱プレスして、前記絶縁層及び導電箔を熱圧着させて積層体を形成する工程と、

前記積層体の前記含浸基材の側に、分解温度が前記液晶ポリエステルの流動開始温度よりも低いBステージ状態の熱硬化性樹脂を含むプリプレグを重ね、前記プリプレグの上に前記含浸基材をさらに重ねて、140℃以上前記Bステージ状態の熱硬化性樹脂の分解温度よりも低い温度で加熱プレスして、前記積層体と前記プリプレグと前記含浸基材とを熱圧着させる工程と、を有する積層基板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−115288(P2013−115288A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261328(P2011−261328)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]