積層基板製造方法並びに真空成膜方法及び真空成膜装置

【課題】配線パターンの更なる精細化に寄与できる積層基板の製造方法を提供する。

【解決手段】樹脂フィルムFに薄膜を成膜して積層基板を製造する際は、樹脂フィルムFのうち、巻出ロール14からニップロール31までの間の部分に25N以上80N以下の範囲内の張力を作用させると共に、ニップロール31から巻取ロール16までの間の部分に10N以上25N以下の範囲内の張力を作用させながら、スパッタリングカソード41,42を非稼動状態にしておき、スパッタリングカソード43,44,45を稼動させる。スパッタリングカソード43を稼動させることにより、樹脂フィルムFの接触部分の表面にはニッケル薄膜が成膜される。この薄膜は下地層となるものであり、この下地層の上に重ねて銅薄膜をスパッタリングカソード44で成膜し、続いて、この銅薄膜の上に重ねて銅薄膜をスパッタリングカソード45で成膜する。

【解決手段】樹脂フィルムFに薄膜を成膜して積層基板を製造する際は、樹脂フィルムFのうち、巻出ロール14からニップロール31までの間の部分に25N以上80N以下の範囲内の張力を作用させると共に、ニップロール31から巻取ロール16までの間の部分に10N以上25N以下の範囲内の張力を作用させながら、スパッタリングカソード41,42を非稼動状態にしておき、スパッタリングカソード43,44,45を稼動させる。スパッタリングカソード43を稼動させることにより、樹脂フィルムFの接触部分の表面にはニッケル薄膜が成膜される。この薄膜は下地層となるものであり、この下地層の上に重ねて銅薄膜をスパッタリングカソード44で成膜し、続いて、この銅薄膜の上に重ねて銅薄膜をスパッタリングカソード45で成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂フィルムの表面に薄膜が成膜された(形成された)積層基板を真空中で製造する積層基板製造方法並びに樹脂フィルムの表面に薄膜を成膜する真空成膜方法及び真空成膜装置に関する。

【背景技術】

【0002】

フレキシブルプリント基板、COF、TABテープ等が電気・電子分野で広く用いられている。フレキシブルプリント基板は例えば、ポリイミド等の樹脂フィルムの表面に金属薄膜が成膜された金属膜付樹脂基板を製造し、サブトラクティブ法(化学エッチングなどで配線パターンを形成する方法)によってこの金属膜付樹脂基板に配線パターンを形成することにより作製される。近年、電子部品をより高密度に実装するために、フレキシブルプリント基板等の寸法の精細化を図ると共にその寸法変化を少なくすることや、配線パターンになる金属薄膜と樹脂フィルムの密着性を高めることなどが求められている。

【0003】

フレキシブルプリント基板に加工される前の金属膜付樹脂基板は、上記のように樹脂フィルムの表面に一様に金属膜が成膜されたものであり、例えばロール・ツー・ロール真空成膜装置を用いて(金属薄膜が成膜された)積層基板を製造し、その後、金属薄膜上に金属膜を電気めっきして製造される。このロール・ツー・ロール真空成膜装置では、成膜中に長尺樹脂フィルムが熱に起因して変質または破損する事を避けるために長尺樹脂フィルムを冷やしながら真空成膜をする。長尺樹脂フィルムを冷やす技術としては、その内部で冷媒が循環するキャンロールの表面に樹脂フィルムを接触させながら搬送し、キャンロールに対向して配置されたスパッタリングカソードによって樹脂フィルムの表面に薄膜を成膜する技術が挙げられる(例えば、特許文献1参照。)。

【0004】

また、積層基板を製造する技術としては、直線状に配置された複数のロール上で長尺の樹脂フィルムを直線状に搬送させながら成膜する技術が挙げられる(例えば、特許文献2参照。)。

【0005】

上記したキャンロールに樹脂フィルムを接触させて冷やす技術では、樹脂フィルムの一部がキャンロールの表面から浮いている(離れている)場合、その浮いている部分が十分に冷されずに加熱される。この加熱の結果、樹脂フィルムが部分的に変形し易くなり、場合によっては樹脂フィルムが破損することもある。そこで、樹脂フィルムをキャンロールに一様に密着して搬送するために、50N(ニュートン)以上の強い張力を樹脂フィルムに作用させてキャンロールの表面に樹脂フィルムを密着させながら搬送させている。

【特許文献1】特開昭63−310960号公報

【特許文献2】特開2006−336029号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のように50N以上の強い張力が作用している樹脂フィルムの表面に成膜した場合、成膜された薄膜の厚さが比較的厚い(例えば50nm以上)ときは、成膜された薄膜が樹脂フィルムの動きを抑える(張力の作用した状態の樹脂フィルムが薄膜によって固定される)ので、樹脂フィルムに作用している張力は成膜後も残留したままとなる。このように成膜後にも張力が残留している樹脂フィルムに例えばサブトラクティブ法によって配線パターンを形成した場合、薄膜のうち配線にならない部分(薄膜が除去された部分)では薄膜が除去されて樹脂フィルムが露出して張力が解放される一方、薄膜のうち配線になる部分(薄膜が残っている部分)では薄膜が樹脂フィルムの動きを抑えるので張力が残留したままとなり易い。このように樹脂フィルムに作用している張力が部分的に解放されたり解放されなかったりした場合、樹脂フィルムが部分的に伸縮するので、配線パターンを微視的に観察したときは、配線パターンが変形したりずれたりすることがある。このような変形やずれは、配線パターンが精細になるほど悪影響を与え、フレキシブルプリント基板としての機能を損なうおそれがある。

【0007】

また、上記した二番目の技術(直線状に配置された複数のロール上で長尺の樹脂フィルムを直線状に搬送させながら成膜する技術)では、直線状に配置された複数のロールと樹脂フィルムの裏面とは線接触程度の接触しかないので、樹脂フィルムを波打たせないためには、樹脂フィルムに非常に強い張力を作用する必要がある。このため、上記と同じ問題が生じる。

【0008】

本発明は、上記事情に鑑み、配線パターンの更なる精細化に寄与できる積層基板の製造方法、このような積層基板を製造する際の真空成膜方法及び真空成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明の積層基板製造方法は、樹脂フィルムの表面に薄膜が成膜された積層基板を真空中で製造する積層基板製造方法において、

(1)湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することにより積層基板を製造することを特徴とするものである。

【0010】

ここで、

(2)前記非接触部分の表面に薄膜を成膜するに際し、前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜してもよい。

【0011】

さらに、

(3)前記非接触部分の表面に薄膜を成膜するに際し、一回の成膜では100nm以下の膜厚にしてもよい。

【0012】

さらにまた、

(4)前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にしてもよい。

【0013】

さらにまた、

(5)樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、

(6)これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、

(7)これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜してもよい。

【0014】

上記目的を達成するための本発明の真空成膜方法は、樹脂フィルムの表面に薄膜を成膜する真空成膜方法において、

(8)湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することを特徴とするものである。

【0015】

ここで、

(9)前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜してもよい。

【0016】

さらに、

(10)一回の成膜では100nm以下の膜厚を成膜してもよい。

【0017】

さらにまた、

(11)前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にしてもよい。

【0018】

さらにまた、

(12)樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、

(13)これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、

(14)これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜してもよい。

【0019】

上記目的を達成するための本発明の真空成膜装置は、樹脂フィルムがロール状に巻かれた巻出ロールから該樹脂フィルムを送り出して搬送しながらこの搬送中の樹脂フィルムの表面に薄膜を成膜し、この薄膜が成膜された樹脂フィルムを巻取ロールで巻き取る真空成膜装置において、

(15)前記巻出ロールから前記巻取ロールまでの間で形成された非直線状の搬送路を前記樹脂フィルムが搬送されるように樹脂フィルムを案内する複数のガイドロールと、

(16)前記複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムに薄膜を成膜するスパッタリングカソードとを備えたことを特徴とするものである。

【0020】

ここで、

(17)前記複数のガイドロールは、前記樹脂フィルムの裏面に接触しながら該樹脂フィルムを案内するものであり、

(18)前記スパッタリングカソードは、前記樹脂フィルムの表面に薄膜を成膜するものであってもよい。

【0021】

さらに、

(19)前記搬送路は、円周状、台形状、及び多角形状のうちのいずれかに形成されたものであってもよい。

【0022】

さらにまた、

(20)前記複数のガイドロールは、10cm以上90cm以下の範囲内の距離だけ離れて配置されたものであってもよい。

【0023】

さらにまた、

(21)前記複数のガイドロールのうちいずれかのガイドロールの隣に配置された、その内部に冷媒が導入されたキャンロールを備えてもよい。

【0024】

さらにまた、

(22)前記樹脂フィルムのうち前記キャンロールに接触した部分の表面に対向する位置に配置された、該表面に薄膜を成膜する第2のスパッタリングカソードを備えてもよい。

【0025】

さらにまた、

(23)前記キャンロールとの間で前記樹脂フィルムを挟むことにより、該樹脂フィルムに作用する張力を変えるニップロールを備えてもよい。

【0026】

さらにまた、

(24)前記複数のガイドロールのうち前記巻出ロール又は前記巻取ロールに隣り合わないガイドロールのいずれかは、搬送中の樹脂フィルムに作用している張力を検出する張力検出ロールであってもよい。

【0027】

また、上記目的を達成するための他の真空成膜装置は、ポリエチレンナフタレートフィルム又はポリイミドフィルムがロール状に巻かれた巻出ロールから該フィルムを送り出して搬送しながらこの搬送中の該フィルムの表面に膜厚3nm〜30nmのニッケル又はニッケル合金薄膜層を成膜し、続けて、この合金薄膜層の表面に膜厚50nm〜200nmの銅薄膜層を成膜し、これらの積層が成膜された前記フィルムを巻取ロールで巻き取る真空成膜装置において、

(25)前記フィルムの幅が20cm以上80cm以下の範囲内であって、このフィルムの搬送路が円周状、台形状、及び多角形状のうちのいずれかになるように、10cm以上90cm以下の範囲内の距離だけ離して配置された複数のガイドロールと、

(26)これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する前記フィルムに、ニッケル又はニッケル合金薄膜層を成膜する第1スパッタリングカソードと、

(27)前記複数のガイドロールのうち、前記隣のガイドロールよりも搬送方向上流側に位置する他の一のガイドロールとこの他の一のガイドロールの隣のガイドロールとの間に位置する、前記ニッケル又はニッケル合金薄膜層が成膜された前記フィルムに銅薄膜層を成膜する第2スパッタリングカソードと、

(28)前記フィルムのうち前記第2スパッタリングカソードに対向する部分に、10N以上25N以下の範囲内の張力を付与する張力付与機構とを備えたことを特徴とするものである。

【0028】

ここでいう「非直線状の搬送路」とは、巻出ロールから巻取ロールまでの間で非直線状になった部分があるということをいい、樹脂フィルムのうち成膜される非接触部分は、後述する図で説明するように直線状になっている。

【発明の効果】

【0029】

本発明によれば、非接触部分の前後で樹脂フィルムを湾曲させることにより弱い(低い)張力をこの非接触部分に作用させることができ、また、この非接触部分は他のものに接触していないので、部分的に加熱されたり冷却されたりすることが無くて一様な温度を保っている。従って、このような非接触部分の表面に、成膜中に樹脂フィルムが所定温度以上にならないように薄膜を成膜し、その後、配線パターンを形成したときに、樹脂フィルムに作用している弱い張力が部分的に解放されても、この解放された弱い張力に起因して、配線パターンが変形したりずれたりすることがない。従って、配線パターンの更なる精細化に寄与できることとなる。また、成膜中に非接触部分に作用している張力は弱いので、樹脂フィルムのうち配線が形成されている部分(張力が解放されていない部分)には、配線が形成されていない部分(張力が解放された部分)からの影響が少なく、樹脂フィルムと薄膜との良好な密着性も保たれる。

【発明を実施するための最良の形態】

【0030】

本発明は、樹脂フィルムにニッケル(又はニッケル合金)の薄膜を成膜し、その上に銅の薄膜を積層させる真空成膜装置に実現された。

【実施例1】

【0031】

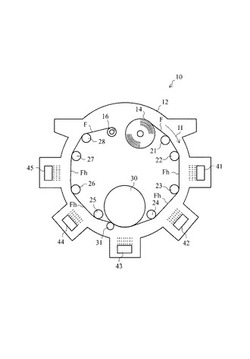

図1と図2を参照して、本発明の真空成膜装置の一例を説明する。図1は、本発明の真空成膜装置の一例を模式的に示す側面図である。図2は、抱き角を説明するための説明図である。ここでは、図1の真空成膜装置を用いて、長尺樹脂フィルムに金属薄膜を成膜する真空成膜方法の一例を説明する。この真空成膜方法によって、本発明にいう積層基板が製造される。長尺樹脂フィルムとしてポリイミドフィルムを用い、ポリイミドフィルムの表面にニッケル(又はニッケル合金)薄膜をスパッタリング成膜して、このニッケル(又はニッケル合金)薄膜の上に銅薄膜をスパッタリング成膜する。ニッケル(又はニッケル合金)薄膜層はシード層(下地層)と呼ばれ、膜厚3nm〜30nmである。銅薄膜層の膜厚は、50nm〜200nmである。これらの薄膜の厚さは適宜に選択される。なお、長尺樹脂フィルムとしては、ポリイミドフィルムに限定されず、ポリエチレンナフタレートフィルム(PENフィルム)などが適宜に選択される。また、薄膜としてはニッケル(又はニッケル合金)薄膜や銅薄膜などの金属薄膜に限定されず、酸化物薄などを適宜に選択できる。

【0032】

真空成膜装置10は、円筒状の真空チャンバー12と、この内部を例えば10−4Pa〜1Paの範囲内の圧力(本発明にいう真空の一例である)に減圧する真空ポンプとを備えている。この真空ポンプの水分を吸着することにより系全体の排気速度を高めるためにクライオコイル等を備えても良い。真空チャンバー12の内部には、後述する巻出ロール14、巻取ロール16、ガイドロール21〜28など種々の部材・部品が配置されている。円筒状の真空チャンバー12は、図1の紙面に直交する方向に延びたものであり、各種ロールも同様にこの紙面に直交する方向に延びている。なお、真空チャンバー12は、その内部を所定の圧力(例えば10−4Pa〜1Paの範囲内の圧力)に減圧できるものであれば、どの様な形状でもよい。また、真空チャンバー12は、後述する巻出ロール14や巻取ロール16が上になり、スパッタリングカソード43が下になるように配置される。

【0033】

真空チャンバー12には、樹脂フィルムFがロール状にまかれた巻出ロール14が配置されている。巻出ロール14は駆動ロールであり、この巻出ロール14から樹脂フィルムFが送り出され、送り出された樹脂フィルムFは円筒状の真空チャンバー12の内周壁に沿って湾曲しながら矢印H方向に搬送され、この搬送中に樹脂フィルムFの表面に薄膜が成膜され、成膜された樹脂フィルムFは巻取ロール16に巻き取られる。この巻取ロール16も駆動ロールである。巻出ロール14及び巻取ロール16は正逆回転し、回転方向を変えることにより、巻取ロール16を巻出ロール14として機能させ、巻出ロール14を巻取ロール16として機能させることもできる。

【0034】

樹脂フィルムFは、真空チャンバー12の内周壁に沿った円周状(三次元的に視た場合は円筒の内周状)の搬送路を案内されながら搬送される。この案内のために、搬送路には、ガイドロール21、22、23、24、キャンロール30、ニップロール31、ガイドロール25、26、27、28がこの順に略円周上に配置されている。従って、巻出ロール14から送り出された樹脂フィルムFは、各ロールによって案内されて湾曲しながら非直線状の搬送路を巻取ロール16まで搬送される。但し、「非直線状の搬送路」とは、巻出ロール14から巻取ロール16までの間で非直線状になった部分があるということをいい、樹脂フィルムFのうち成膜される非接触部分は、図1などに示すように直線状になっている。

【0035】

ガイドロール21〜28及びキャンロール30の外周面には、樹脂フィルムFの裏面が接触し、ニップロール31の外周面には、樹脂フィルムFの表面が接触する。ここでは、ニップロール31とキャンロール30とで樹脂フィルムFを挟む(挟持する)か挟まないかによって、樹脂フィルムFに作用させる張力を変更することもできる。ニップロール31とキャンロール30とで樹脂フィルムFを挟んだときは、ニップロール31を境にして樹脂フィルムFに異なる張力を作用させることができ、ニップロール31をキャンロール30から離して樹脂フィルムFを挟まないときは、巻出ロール14から巻取ロール16までの間において樹脂フィルムFに作用する張力は一定になる。

【0036】

ガイドロール21〜28、及びニップロール31は従動ロールであり、キャンロール30は駆動ロールであるが、これら従動ロールと駆動ロールは適宜に変更しても良い。ガイドロール21〜28のうち2つのガイドロール23、26は、樹脂フィルムFに作用する張力を検出する張力検出ロールを兼ねており、2つのガイドロール23、26の軸受には周知のロードセルが配置されている。なお、ニップロール31としては、金属製、又は金属ロールの表面をゴム(NBR、シリコーン、バイトン等)で覆ったものであり、好ましくは表面がゴムのロールである。

【0037】

キャンロール30はその内部に有機溶剤等の冷媒が導入されて循環するものであり、キャンロール30の外周面に接触している樹脂フィルムFはこの冷媒によって冷される。キャンロール30の外径は100cm以下であり、この外径が40cm以上60cm以下の範囲内であることが望ましい。後述する実験例では、キャンロール30の直径を40cmとした。キャンロール30で循環している冷媒の温度は、−5℃〜−100℃が望ましい。また、キャンロール30及びガイドロール21〜28の表面に硬質クロムめっきを施しておいてもよい。ガイドロール21〜28をキャンロール30のように構成して、冷媒を循環させるタイプのロールにしてもよい。

【0038】

ニップロール31は、キャンロール30とで樹脂フィルムFを挟む(挟持する)か挟まないかによって、樹脂フィルムFに作用する張力をニップロール31の前後で変えるためのロールである。ニップロール31とキャンロール30とで樹脂フィルムFを挟むことにより、樹脂フィルムFをキャンロール30の表面に押え付けて、この押え付けた部分の前後で樹脂フィルムFに作用する張力を変える。ニップロール31をキャンロール30から離して両ロールの間で樹脂フィルムFを挟まないとき(ニップロール31をガイドロール25から遠ざけたとき)は、図2(a)に示すように、キャンロール30の表面を離れた樹脂フィルムFはニップロール31によって湾曲させられることなく、ガイドロール25によって弛み無く張られる。この逆に、ニップロール31とガイドロール25とで樹脂フィルムFを挟んだとき(ニップロール31をガイドロール24に近づけたとき)は、図2(b)に示すように、キャンロール30の表面を離れた樹脂フィルムFはニップロール31によって湾曲させられ、ガイドロール25によって弛み無く張られる。この結果、図2に示すように、ニップロール31とキャンロール30とで樹脂フィルムFを挟まないときの抱き角θ1は、ニップロール31とキャンロール30とで樹脂フィルムFを挟んだときの抱き角θ2よりもやや小さくなる。ここでいう抱き角とは、図2に示すように、樹脂フィルムFがキャンロール30の外周面に接触し始めた位置からキャンロール30の回転中心cまでを結ぶ直線と、樹脂フィルムFがキャンロール30の外周面から離れ始める位置からキャンロール30の回転中心cまでを結ぶ直線とが成す角度をいう。なお、キャンロール30は適宜に設けられるものであり、図1ではキャンロール30を配置した真空成膜装置10の例を示すが、キャンロール30は無くてもよい。

【0039】

ガイドロール22とガイドロール23は、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離とは、ガイドロール22の回転中心からガイドロール23の回転中心までの距離ではなくて、樹脂フィルムFがガイドロール22の外周面から離れ始める位置から、樹脂フィルムFがガイドロール23の外周面に接触し始める位置までの距離をいう。樹脂フィルムFのうちガイドロール22とガイドロール23の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード41が配置されている。スパッタリングカソード41を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0040】

ガイドロール23とガイドロール24も、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離は、上記の距離と同様である。樹脂フィルムFのうちガイドロール23とガイドロール24の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード42が配置されている。スパッタリングカソード42を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0041】

ガイドロール24とガイドロール25の間にはキャンロール30が配置されている。樹脂フィルムFは、その裏面をキャンロール30の外周面に接触させながら搬送される。この接触する部分に対向する位置には、ニッケル(又はニッケル合金)スパッタリングターゲットを有するスパッタリングカソード43が配置されている。スパッタリングカソード43を稼動させることにより、上記の接触部分の表面にはニッケル(又はニッケル合金)薄膜が成膜される。

【0042】

ガイドロール25とガイドロール26も、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離は、上記の距離と同様である。樹脂フィルムFのうちガイドロール25とガイドロール26の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード44が配置されている。スパッタリングカソード44を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0043】

ガイドロール26とガイドロール27も、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離は、上記の距離と同様である。樹脂フィルムFのうちガイドロール26とガイドロール27の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード45が配置されている。スパッタリングカソード45を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0044】

ここで、ガイドロール22,23,24,25,26,27について、隣り合うガイドロール同士の距離や位置関係などを説明する。

【0045】

矢印H方向に搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する(付与される)張力は10N以上25N以下の範囲内になるように制御されている。この理由は、10N未満の張力では樹脂フィルムFに弛みが発生する一方、25Nを超える張力では、樹脂フィルムFの表面に成膜された膜(例えば銅層)を化学エッチングなどでパターンを加工した後の寸法安定性が確保できないからである。従って、樹脂フィルムFのうちスパッタリングカソード44,45によって成膜される部分(非接触部分Fh)には、10N以上25N以下の範囲内の張力を付与する(作用させる)。なお、樹脂フィルムFを往復させて(矢印H方向に搬送させた後にその反対方向に搬送させて)銅薄膜を成膜する場合は、樹脂フィルムFのうちスパッタリングカソード41,42によって成膜される部分(非接触部分Fh)にも10N以上25N以下の範囲内の張力が作用するように制御する。

【0046】

非接触部分Fhに10N以上25N以下の範囲内の張力を作用させる場合、ガイドロール25とガイドロール26との距離(この距離は上記した定義のとおりであり、以下、ロール間隔ともいう。)を10cm以上90cm以下の範囲内にする。この距離が10cm未満の場合は、隣り合うガイドロール間にスパッタリングカソードを配置できない。この距離が90cmを超える場合、非接触部分Fhに作用する張力を25N超にしないときは、樹脂フィルムFが弛んで樹脂フィルムFに皺が生じるおそれがある。この距離は30cm以上50cm以下の範囲内が最も好ましい。

【0047】

ガイドロール22,23,24,25,26,27の位置について説明する。

【0048】

ガイドロール22,23,24,25,26,27の位置は、水平面に対する非接触部分Fhの仰角を一定範囲内にするように決められる。図1に示すように、樹脂フィルムFの非接触部分Fhは水平面に平行ではない。ガイドロール22,23,24,25,26,27の位置は、非接触部分Fhの仰角が水平面に対して30°以上の角度になるように決められる。このように非接触部分Fhの仰角を水平面に対して30°以上の角度にすることにより、上記のロール間隔が10cm以上90cm以下の範囲内で、非接触部分Fhに作用する張力を10N以上25N以下の範囲内に確実に収められる。樹脂フィルムFは重力によって垂れが生じ、この垂れが大きくなれば樹脂フィルムFの長手方向のシワが生じる。樹脂フィルムFの仰角を30°以上にする事により、樹脂フィルムFのフイルムの垂れを少なくできる。10N以上25N以下の範囲内の張力が作用している水平な(仰角ゼロ)非接触部分Fhに成膜すると仮定した場合、樹脂フィルムFの垂れの影響によってロール間隔は広くても40cmである。樹脂フィルムFの非接触部分Fhが垂直に垂れるように(仰角90°になるように)した場合、ロール間隔が90cmを超えたフィルムに成膜するときは、非接触部分Fhは重力で垂れることが無いので問題が生じないと考えられる。しかし、ロール間隔が90cmを超えているときは、非接触部分Fhに作用する張力が低いので非接触部分Fhの長手方向にシワが生じるおそれがある。なお、図1に示す真空成膜装置10を寝かす、即ち、樹脂フィルムFを立てた状態で搬送したときは、巻取ロール16では重力による巻きずれが生じるおそれがあるので好ましくない。

【0049】

樹脂フィルムFがガイドロール22(ガイドロール23,24,25,26,27についても同じ)の外周面に接触し始めた位置からガイドロール22の中心までを結ぶ直線と、樹脂フィルムFがガイドロール22の外周面から離れ始める位置からガイドロール22の中心までを結ぶ直線とが成す角度(抱き角であり、図2参照)は10°以上90°以下の範囲内とすることが好ましい。この抱き角が10°未満の場合、樹脂フィルムFとガイドロール22の接触面が狭いのでガイドロール22が回転せずに樹脂フィルムFがガイドロール22の外周面を滑って傷が付くおそれがある。一方、抱き角が90°を超えた場合、樹脂フィルムFの遊びによって樹脂フィルムFに皺が生じるおそれがある。即ち、樹脂フィルムFがガイドロール22を締めてしまい(ガイドロール22が回転しにくくなり)、樹脂フィルムFも完全に平面ではなく厚みも幅方向に厳密に均一ではないので、樹脂フィルムFの遊びによって搬送ずれが生じて皺の原因になる。

【0050】

ガイドロール22(ガイドロール23,24,25,26,27についても同じ)の直径について説明する。

【0051】

ガイドロール22の直径(外径)は5cm以上15cm以下の範囲内にする。この直径が5cm未満の場合は、樹脂フィルムFとガイドロール22の接触面が狭すぎてガイドロール22が回転せずに、樹脂フィルムFがガイドロール22の外周面を滑ってしまうので、この外周面や樹脂フィルムFに傷が付くおそれがある。一方、ガイドロール22の直径が15cmを超えた場合は、ガイドロール22の質量が大きくなり(機械的な損失が大きくなり)、樹脂フィルムFの搬送によってはガイドロール22は従動回転しにくく、樹脂フィルムFがガイドロール22の外周面を滑ってしまうことがあるので、この外周面や樹脂フィルムFに傷が付くおそれがある。なお、このような問題は、ガイドロール22が従動ロールの場合に生ずるものであり、ガイドロール22が駆動ロールの場合は、直径の制限は無い。しかし、これらガイドロール全てを駆動ロールにしてその回転を制御することは費用の上昇や故障の原因となる。

【0052】

上述したように2つのガイドロールの間(一のガイドロールとこの一のガイドロールの隣のガイドロールとの間)でスパッタリング成膜を行う場合、2つのガイドロールの間の距離が長すぎるときは、樹脂フィルムFに弛みが生じ易いので、樹脂フィルムFに作用させる張力を強める必要がある。しかし、この張力が高くなり過ぎたときは、樹脂フィルムFが強く引っ張られ続けることとなるので、スパッタリング成膜の熱や表面処理の熱によって樹脂フィルムFに皺が形成される。樹脂フィルムFに弛みを生じさせず、且つ、熱に起因する皺も形成させないために、隣り合うガイドロール間の距離は10cm以上90cm以下の範囲内の距離であり、好ましくは30cm以上50cm以下の範囲内にする。

【0053】

樹脂フィルムFに作用させる(付与する)張力について説明する。

【0054】

図2を参照して説明したように、キャンロール30とニップロール31とで樹脂フィルムFを挟むか挟まないかによって、ニップロール31の前後において、樹脂フィルムFに作用する張力を変えることができる。また、巻出ロール14と巻取ロール16の軸トルクを制御することにより、樹脂フィルムFに作用する張力を変えることもできる。樹脂フィルムFに作用する張力を変えて樹脂フィルムFを搬送させる場合、シード層が成膜される上記の接触部分に作用する搬送方向(矢印H方向)の張力が25N以上80N以下の範囲内になるようにする。このシード層を成膜した後に続いて銅薄膜が成膜される非接触部分Fhに作用する搬送方向(矢印H方向)の張力は10N以上25N以下の範囲内になるようにする。

【0055】

25N以上80N以下の範囲内の搬送方向の張力を接触部分に作用させる理由は、この接触部分をキャンロール30の外周面に一様に接触させて密着させるためである。このため、接触部分にシード層を形成する際に、接触部分が部分的に変形したり破損したりすることがない。なお、本発明者の研究によれば、樹脂フィルムFの幅(図1の紙面に垂直な方向の長さ)が20cm以上80cm以下の範囲内の場合は、その厚みに無関係に上記の張力にしたときに、配線パターンが変形したりずれたりすることがなく、樹脂フィルムFと銅薄膜との良好な密着性も保たれることが確認された。張力が長尺樹脂フィルムの横断面積に無関係である理由は不明である。長尺樹脂フィルムの幅が80cmを超える場合は、張力を適宜確認して決定する。

【0056】

搬送中の樹脂フィルムFのうち巻出ロール14からニップロール31までの部分に作用する張力、即ち、スパッタリングカソード43によってシード層が形成される接触部分に作用する張力は、張力検出ロール(ガイドロール)23で張力を検出しながら巻出ロール14の軸トルクを制御することにより最適値に制御される。張力検出ロール23の張力検出方法は、例えばロールの軸受けにロードセル等を配置すれば良い。本実施例では上記したように、搬送中の樹脂フィルムFのうち巻出ロール14からニップロール31までの部分に作用する張力が25N以上80N以下の範囲内になるように制御することが望ましい。

【0057】

搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する張力、即ち、スパッタリングカソード44,45によって銅薄膜層が形成される非接触部分Fhに作用する張力は、張力検出ロール(ガイドロール)26で張力を検出しながら巻取ロール16の軸トルクを制御することにより最適値に制御される。張力検出ロール26の張力検出方法は、例えばロールの軸受けにロードセル等を配置すれば良い。本実施例では上記したように、搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する張力が10N以上25N以下の範囲内になるように制御することが望ましい。上述したように、10N未満の張力では長尺な樹脂フィルムFに弛みが発生する。一方、25Nを超える張力では、長尺な樹脂フィルムFの表面に成膜された膜(例えば銅層)を化学エッチングなどでパターンを加工した後の寸法安定性が確保できない。

【0058】

上述した真空成膜装置10を用いて、樹脂フィルムFに薄膜を成膜して積層基板を製造する際は、樹脂フィルムFのうち、巻出ロール14からニップロール31までの間の部分に25N以上80N以下の範囲内の張力を作用させると共に、ニップロール31から巻取ロール16までの間の部分に10N以上25N以下の範囲内の張力を作用させながら、スパッタリングカソード41,42を非稼動状態にしておき、スパッタリングカソード43,44,45を稼動させる。スパッタリングカソード43を稼動させることにより、樹脂フィルムFの接触部分の表面にはニッケル(又はニッケル合金)薄膜が成膜される。この薄膜は下地層となるものであり、この下地層の上に重ねて銅薄膜をスパッタリングカソード44で成膜し、続いて、この銅薄膜の上に重ねて銅薄膜をスパッタリングカソード45で成膜する(第2の成膜)。

【0059】

2つのスパッタリングカソード44,45で形成される銅薄膜よりも厚い銅薄膜を形成したい場合は、2つのスパッタリングカソード44,45で銅薄膜を形成し、続けて、巻出ロール14と巻取ロール16を逆回転させて樹脂フィルムFを逆方向(矢印H方向とは反対の方向)に搬送しながら銅薄膜を形成する。この場合、形成する銅薄膜の厚さに応じて4つのスパッタリングカソード41,42,44,45を選択的に使用する。樹脂フィルムFを逆搬送させる場合は、樹脂フィルムFの全ての部分に10N以上25N以下の範囲内の張力が作用するようにしておく。なお、さらに厚い銅薄膜層が必要な場合は、樹脂フィルムFを再び正転搬送しながらスパッタリングカソード41,42,44,45を選択的に使用する。この場合も、樹脂フィルムFの全ての部分に10N以上25N以下の範囲内の張力が作用するようにしておく。

【0060】

樹脂フィルムFのうちスパッタリングカソード41,42,44,45に対向する部分は他のものに接触していない非接触部分Fhとなっているので、キャンロール30などによって冷されない。従って、この非接触部分Fhがスパッタリングの熱で変形することを防止するために、隣接するガイドロール間(例えばガイドロール25、26間)のスパッタリングカソードで成膜するときの銅薄膜の厚さは100nm以下に制限される。隣接するガイドロール間のスッタリングカソードで膜厚100nmを超えて成膜した場合は、非接触部分Fhの温度は300℃を超え、樹脂フィルムFがポリイミドフィルムであっても皺などが発生する原因となる。生産性を考慮した場合、隣接するガイドロール間のカソードで一回に成膜する際の膜厚は、40nm以上100nm以下の範囲内が好ましい。なお、「非接触部分の表面に薄膜を成膜するに際し、一回の成膜」とは、「隣接するガイドロール間で非接触部分の表面に薄膜を成膜」という意味である。

【0061】

非接触部分Fhの前後(搬送方向の上流側と下流側)にはそれぞれ上記のガイドロール21〜28のいずれかが配置されており、非接触部分Fhの前後は湾曲している。このように樹脂フィルムFを湾曲させることにより、弱い(低い)張力を樹脂フィルムの非接触部分Fhに作用させることができ、また、この非接触部分Fhは他のものに接触していないので、部分的に加熱されたり冷却されたりすることが無くて一様な温度を保っている。従って、このような非接触部分Fhの表面に、成膜中に樹脂フィルムFが所定温度以上にならないように薄膜を成膜して積層基板を製造し、この積層基板に化学エッチング等を施して配線パターンを形成した場合、樹脂フィルムFに作用している弱い張力が部分的に解放されても、この解放された弱い張力に起因して、配線パターンが変形したりずれたりすることがない。従って、配線パターンの更なる精細化に寄与できることとなる。

【0062】

上述したように銅薄膜は樹脂フィルムFの非接触部分Fhの表面に成膜されるが、シード層は、樹脂フィルムFのうちキャンロール30の外周面に接触している接触部分に成膜される。従って、シード層が成膜されている接触部分には、この接触部分をキャンロール30に密着させるように強い張力を作用させている。このように接触部分をキャンロール30に密着させて冷却させているので、シード層の成膜の際に高い電力をカソードに投入できる。この結果、スパッタ粒子の密度が向上するので、不純物が少ないシード層が成膜で可能となり、密着強度が向上する。しかし、シード層の膜厚は3nm以上30nm以下の範囲内であり、この膜厚は銅薄膜の厚さ50nmから200nmよりも薄いので、シード層は接触部分の動きを抑える力は弱く、成膜中に接触部分に作用している張力は成膜後には解放される。従って、シード層の成膜に起因して樹脂フィルムFに張力が残留することはほとんど無い。なお、スパッタリングカソードとしては周知のマグネトロン方式など用いることができる。

【0063】

真空成膜装置10で樹脂フィルムFを往復搬送して成膜する場合(矢印H方向に搬送しながら成膜し、この成膜後に、矢印H方向とは反対方向に搬送しながら成膜する場合)は、往路では上述のように、搬送中の樹脂フィルムFのうち巻出ロール14からニップロール31までの部分に作用する張力が25N以上80N以下の範囲内になるように制御すると共に、搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する張力が10N以上25N以下の範囲内になるように制御する。復路では、搬送中の樹脂フィルムFの全ての部分(巻取ロール16から巻出ロール14までの部分)での張力が10N以上25N以下の範囲内になるように、ニップロール31の位置や巻出ロール14と巻取ロール16の軸トルクを調整して制御する。なお、上記の例では、スパッタリング法による成膜を例に挙げたが、本発明の真空成膜方法はスパッタリングに限定されず、蒸着など各種成膜方法を用いることができる。

【0064】

図3を参照して、真空チャンバーの変形例を説明する。図3は、四角形状の真空チャンバーを示す側面図である。図3では、図1に示す構成要素と同じ構成要素には同じ符号が付されている。

【0065】

上記した真空成膜装置10では円筒状の真空チャンバー12を使用したが、円筒状に限定されず、図3に示すように四角柱状(横断面が四角形状)の真空チャンバーを使用してもよい。また、ガイドロールの位置や個数は、適宜に変更してもよい。さらに、真空チャンバーとして、その横断面が台形状や多角形状のものを使用してもよい。

【0066】

真空成膜装置10を用いて実験した実験例1、2を、従来の真空成膜装置を用いて実験した比較例1、2と比較して説明する。これらの実験例と比較例では、薄膜の密着性や配線パターンの寸法精度について下記(1)、(2)のように試験した。また、搬送性については、搬送中における皺の発生の有無を調べた。

(1)樹脂フィルムに対する膜の密着の評価は、JIS C6471−1995 8.1「引きはがし強さ試験」の「方法A(90°方向引きはがし)」に準拠した。

(2)配線パターンの寸法精度の評価はJIS C6471−1995 9.6「寸法安定性試験」に準拠した。

【0067】

これらの実験では、真空成膜装置10で成膜をする際、真空チャンバー12内の圧力が5×10−6Torrまで真空排気し、その直後、真空チャンバー12内にArガスを導入して、2×10−3Torrでスパッタリングを行った。また、ガイドロール22,23の間、ガイドロール23,24の間、ガイドロール25,26の間、及びガイドロール26,27の間の距離を40cmとし、各ガイドロールの直径を10cmとし、ガイドロール24,23間の仰角を30°とし、ガイドロール25,26間の仰角を30°とし、ガイドロール22,23及び26,27の仰角を90°とした。さらに、特に断わらない限りのポリイミドフィルムの幅を500mmとした。

【0068】

実験例1.真空成膜装置10の巻出ロール14に、厚さ38μmのポリイミドフィルム(東レ・デュポン社製、登録商標「カプトン150EN」)をロール状に巻き付けておき、このポリイミドフィルムを巻出ロール14から送り出して巻取ロール16に巻き取られるように走行させた(搬送させた)。ポリイミドフィルムの搬送速度は毎分1mとした。張力検出ロール23で検出される張力が40Nになるように、ニップロール31をキャンロール30に押し付けて巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が15Nになるように、ニップロール31をキャンロール30に押し付けて巻取ロール16の軸トルクとを制御した。このようにして搬送中ポリイミドフィルムに、スパッタリングカソード43で膜厚10nmのNi−7Crを成膜し、続いて、スパッタリングカソード44、45それぞれで膜厚50nmの銅薄膜を成膜して(合計で100nm成膜して)、これらの積層の上に電気めっきで銅薄膜8μmを成膜した。

【0069】

実験例2.真空成膜装置10の巻出ロール14に、厚さ38μmのポリイミドフィルム(同上)をロール状に巻き付けておき、このポリイミドフィルムを巻出ロール14から送り出して巻取ロール16に巻き取られるように走行させた(搬送させた)。ポリイミドフィルムの搬送速度は毎分1mとした。張力検出ロール23で検出される張力が15Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が15Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。このようにして搬送中ポリイミドフィルムに、スパッタリングカソード43で膜厚10nmのNi−7Crを成膜し、続いて、スパッタリングカソード44、45それぞれで膜厚50nmの銅薄膜を成膜して(合計で100nm成膜して)、これらの積層の上に電気めっきで銅薄膜8μmを成膜した。

【0070】

実験例3.張力検出ロール23で検出される張力が10Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が10Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。

【0071】

実験例4.張力検出ロール23で検出される張力が25Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が25Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。

【0072】

実験例5. 樹脂フイルムFとして、幅200mm、厚さ38μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0073】

実験例6.樹脂フイルムFとして、幅500mm、厚さ25μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0074】

実験例7.樹脂フイルムFとして、幅500mm、厚さ50μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0075】

実験例8.樹脂フイルムFとして、幅700mm、厚さ38μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0076】

実験例9.図1に示す真空成膜装置10からガイドロール26,27を撤去し、ガイドロール25と28の間にポリイミドフイルムを張り、ガイドロール25、28間の距離を80cmとなるようにし、スパッタリングカソード45で銅膜を100nm成膜するように投入電力を調整した。他は実施例2と同様に成膜した。

【0077】

比較例1.上記した特許文献1(特開昭63−310960号公報)の第1図に示す真空成膜装置を用いて実験を行った。但し、この第1図におけるボックス27には本実施例のスパッタリングカソード43と同じものを配置し、蒸発源30に代えて本実施例のスパッタリングカソード44と同じものを配置した。このように構成した真空成膜装置を用いて、厚さ38μmのポリイミドフィルム(同上)を供給ロール11(特許文献1の第1図に付けられた符号であり、本実施例の巻出ロール14に相当する)に巻き付けておき、このポリイミドフィルムを供給ロール11から送り出し、巻取りロール20(特許文献1の第1図に付けられた符号であり、本実施例の巻取ロール16に相当する))に巻き取られるように走行させた。搬送中のポリイミドフィルムに作用する張力を検出したところ15Nであった。スパッタリングカソード43と同じスパッタリングカソードで膜厚10nmのNi−7Crを成膜し、スパッタリングカソード44と同じスパッタリングカソードで膜厚100nmの銅薄膜を成膜したが、ポリイミドフィルムに皺が発生したので実験を中止した。

【0078】

比較例2.比較例1と同じ真空成膜装置を用いて、厚さ38μmのポリイミドフィルム(同上)を供給ロール11(特許文献1の第1図に付けられた符号であり、本実施例の巻出ロール14に相当する)に巻き付けておき、このポリイミドフィルムを供給ロール11から送り出し、巻取りロール20(特許文献1の第1図に付けられた符号であり、本実施例の巻取ロール16に相当する))に巻き取られるように走行させた。搬送中のポリイミドフィルムに作用する張力を検出したところ60Nであった。スパッタリングカソード43と同じスパッタリングカソードで膜厚10nmのNi−7Crを成膜し、スパッタリングカソード44と同じスパッタリングカソードで膜厚100nmの銅薄膜を成膜し、この銅薄膜の表面に電気めっきで銅8μmを成膜した。

【0079】

比較例3.比較例3以降は、図1に示す真空成膜装置10を使用したが、張力などを変更して実験した。比較例3は張力を変更した例であり、比較例3では、張力検出ロール23で検出される張力が5Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が5Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。この比較例3では、銅薄膜を成膜中にポリイミドフィルムに皺が発生したので実験を中止した。

【0080】

比較例4.比較例4も張力を変更した例であり、張力検出ロール23で検出される張力が30Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が30Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。この比較例4では、銅薄膜を成膜中にポリイミドフィルムに皺が発生したので実験を中止した。

【0081】

比較例5.比較例5では、ポリイミドフィルムの寸法と張力を変更した例であり、幅500mm、厚さ25μmのポリイミドフイルムを使用した。また、張力検出ロール23で検出される張力が7Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が7Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。この比較例5では、銅薄膜を成膜後にポリイミドフィルムに皺が確認されたので評価を中止した。

【0082】

比較例6.図1に示す真空成膜装置10からガイドロール26,27を撤去し、ガイドロール28の取り付け位置を変更し、ガイドロール25と28の間にポリイミドフィルムを張り、ガイドロール25,28間の距離を95cmとなるように設定したことと、スパッタリングカソード45で銅膜を100nm成膜するように投入電力を調整したこと以外は実験例2と同様に成膜した。銅薄膜の成膜後にシワが確認されたので評価を中止した。

【0083】

密着の評価は、上記(1)に記載したように、JIS−C6471(1995年版)の銅はくの引きはがし強さに準拠し、常温で90°方向の引きはがし試験とし、クロスヘッド速度を50mm/分にした。密着評価の試料は、ポリイミドフィルム上に成膜したNi−Cr膜及び銅を化学エッチングして2本の平行な銅のライン(配線パターンに相当する)を形成した。銅のラインは長さ230mm幅4mmとし、ライン間のスペースを3mmとした。

【0084】

寸法精度の評価は、上記(2)に記載したように、JIS−C6471(1995年版)の寸法安定性の評価に準拠し、化学エッチング前と化学エッチングして乾燥後の寸法変化率を測定して比較した。試料としては、上記した実験例1〜9と比較例2で得られた積層基板を用い、この積層基板の4隅それぞれに、図4に示す評点を配置した。図5に、評点が配置された試料の平面図を示す。4つの評点の中心間距離は縦方向に250mm、横方向に200mmである。図4と図5に示したものは、上記JISの15頁に記載された図10を参照としたものである。上記の試料を化学エッチングして、80℃で30分間乾燥した後に150℃の恒温槽に30分間放置した。エッチング前と恒温槽に放置した後の評点の中心間距離を測定し、JIS−C6471(1995年版)に従って寸法変化率を次式から算出した。

ΔLm=((A2−A1)/A1+(D2−D1)/D1)×1/2×100

ΔLt=((C2−C1)/C1+(B2−B1)/B1)×1/2×100

A1 a点とb点のエッチング前の距離

A2 a点とb点のエッチング後の距離

B1 b点とd点のエッチング前の距離

B2 b点とd点のエッチング後の距離

C1 c点とa点のエッチング前の距離

C2 c点とa点のエッチング後の距離

D1 d点とc点のエッチング前の距離

D2 d点とc点のエッチング後の距離

【0085】

化学エッチングについては、銅膜上にレジスト花見化学社製のアノテックインクレジストをスクリーン印刷し、42°ボーメの塩化第二鉄水溶液43℃の化学成分のエッチング液を圧力0.2Paのシャワーでエッチングし、25℃の水でシャワー洗浄して行った。上記した実験結果を表1に示す。比較例1,3〜6については、評価していない。

【表1】

【0086】

表1に示すように、実験例1では他の例よりも搬送速度を速くした。搬送速度を速くして、さらにNi−Cr,Cuのカソードへの投入電力を上昇させて各膜の膜厚を同じにした。投入電力を高くすることにより、成膜速度は上昇するので、その分、搬送速度を速くして、膜厚を調整した。実施例1ではスパッタ粒子密度が高いので、密着性が高くなった。また、搬送性については、実験例1,2では皺は発生しなかったが、上述したように比較例1、3〜6では皺が発生した。

【0087】

密着性については、実験例1〜9と比較例2では問題無く、良好であった。

【0088】

寸法精度についは、実験例1〜9では、上式で表すΔLm、ΔLt共に0.01以下であったが、比較例2では、上式で表すΔLmが−0.05であり、ΔLtが0.04であった。寸法精度は、化学エッチングによって配線パターンが形成されたときに解放される張力の指標となるものであり、ΔLmとΔLtの値は小さいほど良く、限りなく0近づけることが望まれている。実施例では0.01、比較例では0.04であり、この差は大きくないように思われるおそれがある。しかし、本発明の技術分野では、0.01と0.04の差は大きなものである。上記のサブトラクティブ工程において、ΔLmが−0.05でありΔLtが0.04程度の積層基板(樹脂フィルムの表面にニッケル薄膜層や銅薄膜層が積層されたもの)を使用した場合、張力解放に起因する積層基板の寸法変化を見込んで、フォトリソグラフ工程のマスクを設計し直すことにより対応している。配線パターンは、直線だけではなく斜め線などもあり、これらが配線板の中心からどれだけずれる範囲にあるかということを見込んでマスクの設計を行う必要が生じる。マスクの設計は、配線板の設計工数の増加に影響し、さらなるファインパターン化(配線パターンのさらなる精細化)など今後の要求を考えた場合、上記のΔLm、ΔLtが共に0.01以下であれば、マスク設計上も余裕が生じ、配線板の設計の工数の削減が可能となる。

【図面の簡単な説明】

【0089】

【図1】本発明の真空成膜装置の一例を模式的に示す側面図である。

【図2】抱き角を説明するための説明図である。

【図3】四角形状の真空チャンバーを示す側面図である。

【図4】寸法評価のための評点を示す図である。

【図5】図4の評点が配置された試料を示す平面図である。

【符号の説明】

【0090】

10 真空成膜装置

14 巻出ロール

16 巻取ロール

21,22,23,24,25,26,27,28 ガイドロール

30 キャンロール

31 ニップロール

41,42,42,44,45 スパッタリングカソード

F 樹脂フィルム

Fh 非接触部分

【技術分野】

【0001】

本発明は、樹脂フィルムの表面に薄膜が成膜された(形成された)積層基板を真空中で製造する積層基板製造方法並びに樹脂フィルムの表面に薄膜を成膜する真空成膜方法及び真空成膜装置に関する。

【背景技術】

【0002】

フレキシブルプリント基板、COF、TABテープ等が電気・電子分野で広く用いられている。フレキシブルプリント基板は例えば、ポリイミド等の樹脂フィルムの表面に金属薄膜が成膜された金属膜付樹脂基板を製造し、サブトラクティブ法(化学エッチングなどで配線パターンを形成する方法)によってこの金属膜付樹脂基板に配線パターンを形成することにより作製される。近年、電子部品をより高密度に実装するために、フレキシブルプリント基板等の寸法の精細化を図ると共にその寸法変化を少なくすることや、配線パターンになる金属薄膜と樹脂フィルムの密着性を高めることなどが求められている。

【0003】

フレキシブルプリント基板に加工される前の金属膜付樹脂基板は、上記のように樹脂フィルムの表面に一様に金属膜が成膜されたものであり、例えばロール・ツー・ロール真空成膜装置を用いて(金属薄膜が成膜された)積層基板を製造し、その後、金属薄膜上に金属膜を電気めっきして製造される。このロール・ツー・ロール真空成膜装置では、成膜中に長尺樹脂フィルムが熱に起因して変質または破損する事を避けるために長尺樹脂フィルムを冷やしながら真空成膜をする。長尺樹脂フィルムを冷やす技術としては、その内部で冷媒が循環するキャンロールの表面に樹脂フィルムを接触させながら搬送し、キャンロールに対向して配置されたスパッタリングカソードによって樹脂フィルムの表面に薄膜を成膜する技術が挙げられる(例えば、特許文献1参照。)。

【0004】

また、積層基板を製造する技術としては、直線状に配置された複数のロール上で長尺の樹脂フィルムを直線状に搬送させながら成膜する技術が挙げられる(例えば、特許文献2参照。)。

【0005】

上記したキャンロールに樹脂フィルムを接触させて冷やす技術では、樹脂フィルムの一部がキャンロールの表面から浮いている(離れている)場合、その浮いている部分が十分に冷されずに加熱される。この加熱の結果、樹脂フィルムが部分的に変形し易くなり、場合によっては樹脂フィルムが破損することもある。そこで、樹脂フィルムをキャンロールに一様に密着して搬送するために、50N(ニュートン)以上の強い張力を樹脂フィルムに作用させてキャンロールの表面に樹脂フィルムを密着させながら搬送させている。

【特許文献1】特開昭63−310960号公報

【特許文献2】特開2006−336029号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のように50N以上の強い張力が作用している樹脂フィルムの表面に成膜した場合、成膜された薄膜の厚さが比較的厚い(例えば50nm以上)ときは、成膜された薄膜が樹脂フィルムの動きを抑える(張力の作用した状態の樹脂フィルムが薄膜によって固定される)ので、樹脂フィルムに作用している張力は成膜後も残留したままとなる。このように成膜後にも張力が残留している樹脂フィルムに例えばサブトラクティブ法によって配線パターンを形成した場合、薄膜のうち配線にならない部分(薄膜が除去された部分)では薄膜が除去されて樹脂フィルムが露出して張力が解放される一方、薄膜のうち配線になる部分(薄膜が残っている部分)では薄膜が樹脂フィルムの動きを抑えるので張力が残留したままとなり易い。このように樹脂フィルムに作用している張力が部分的に解放されたり解放されなかったりした場合、樹脂フィルムが部分的に伸縮するので、配線パターンを微視的に観察したときは、配線パターンが変形したりずれたりすることがある。このような変形やずれは、配線パターンが精細になるほど悪影響を与え、フレキシブルプリント基板としての機能を損なうおそれがある。

【0007】

また、上記した二番目の技術(直線状に配置された複数のロール上で長尺の樹脂フィルムを直線状に搬送させながら成膜する技術)では、直線状に配置された複数のロールと樹脂フィルムの裏面とは線接触程度の接触しかないので、樹脂フィルムを波打たせないためには、樹脂フィルムに非常に強い張力を作用する必要がある。このため、上記と同じ問題が生じる。

【0008】

本発明は、上記事情に鑑み、配線パターンの更なる精細化に寄与できる積層基板の製造方法、このような積層基板を製造する際の真空成膜方法及び真空成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明の積層基板製造方法は、樹脂フィルムの表面に薄膜が成膜された積層基板を真空中で製造する積層基板製造方法において、

(1)湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することにより積層基板を製造することを特徴とするものである。

【0010】

ここで、

(2)前記非接触部分の表面に薄膜を成膜するに際し、前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜してもよい。

【0011】

さらに、

(3)前記非接触部分の表面に薄膜を成膜するに際し、一回の成膜では100nm以下の膜厚にしてもよい。

【0012】

さらにまた、

(4)前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にしてもよい。

【0013】

さらにまた、

(5)樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、

(6)これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、

(7)これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜してもよい。

【0014】

上記目的を達成するための本発明の真空成膜方法は、樹脂フィルムの表面に薄膜を成膜する真空成膜方法において、

(8)湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することを特徴とするものである。

【0015】

ここで、

(9)前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜してもよい。

【0016】

さらに、

(10)一回の成膜では100nm以下の膜厚を成膜してもよい。

【0017】

さらにまた、

(11)前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にしてもよい。

【0018】

さらにまた、

(12)樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、

(13)これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、

(14)これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜してもよい。

【0019】

上記目的を達成するための本発明の真空成膜装置は、樹脂フィルムがロール状に巻かれた巻出ロールから該樹脂フィルムを送り出して搬送しながらこの搬送中の樹脂フィルムの表面に薄膜を成膜し、この薄膜が成膜された樹脂フィルムを巻取ロールで巻き取る真空成膜装置において、

(15)前記巻出ロールから前記巻取ロールまでの間で形成された非直線状の搬送路を前記樹脂フィルムが搬送されるように樹脂フィルムを案内する複数のガイドロールと、

(16)前記複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムに薄膜を成膜するスパッタリングカソードとを備えたことを特徴とするものである。

【0020】

ここで、

(17)前記複数のガイドロールは、前記樹脂フィルムの裏面に接触しながら該樹脂フィルムを案内するものであり、

(18)前記スパッタリングカソードは、前記樹脂フィルムの表面に薄膜を成膜するものであってもよい。

【0021】

さらに、

(19)前記搬送路は、円周状、台形状、及び多角形状のうちのいずれかに形成されたものであってもよい。

【0022】

さらにまた、

(20)前記複数のガイドロールは、10cm以上90cm以下の範囲内の距離だけ離れて配置されたものであってもよい。

【0023】

さらにまた、

(21)前記複数のガイドロールのうちいずれかのガイドロールの隣に配置された、その内部に冷媒が導入されたキャンロールを備えてもよい。

【0024】

さらにまた、

(22)前記樹脂フィルムのうち前記キャンロールに接触した部分の表面に対向する位置に配置された、該表面に薄膜を成膜する第2のスパッタリングカソードを備えてもよい。

【0025】

さらにまた、

(23)前記キャンロールとの間で前記樹脂フィルムを挟むことにより、該樹脂フィルムに作用する張力を変えるニップロールを備えてもよい。

【0026】

さらにまた、

(24)前記複数のガイドロールのうち前記巻出ロール又は前記巻取ロールに隣り合わないガイドロールのいずれかは、搬送中の樹脂フィルムに作用している張力を検出する張力検出ロールであってもよい。

【0027】

また、上記目的を達成するための他の真空成膜装置は、ポリエチレンナフタレートフィルム又はポリイミドフィルムがロール状に巻かれた巻出ロールから該フィルムを送り出して搬送しながらこの搬送中の該フィルムの表面に膜厚3nm〜30nmのニッケル又はニッケル合金薄膜層を成膜し、続けて、この合金薄膜層の表面に膜厚50nm〜200nmの銅薄膜層を成膜し、これらの積層が成膜された前記フィルムを巻取ロールで巻き取る真空成膜装置において、

(25)前記フィルムの幅が20cm以上80cm以下の範囲内であって、このフィルムの搬送路が円周状、台形状、及び多角形状のうちのいずれかになるように、10cm以上90cm以下の範囲内の距離だけ離して配置された複数のガイドロールと、

(26)これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する前記フィルムに、ニッケル又はニッケル合金薄膜層を成膜する第1スパッタリングカソードと、

(27)前記複数のガイドロールのうち、前記隣のガイドロールよりも搬送方向上流側に位置する他の一のガイドロールとこの他の一のガイドロールの隣のガイドロールとの間に位置する、前記ニッケル又はニッケル合金薄膜層が成膜された前記フィルムに銅薄膜層を成膜する第2スパッタリングカソードと、

(28)前記フィルムのうち前記第2スパッタリングカソードに対向する部分に、10N以上25N以下の範囲内の張力を付与する張力付与機構とを備えたことを特徴とするものである。

【0028】

ここでいう「非直線状の搬送路」とは、巻出ロールから巻取ロールまでの間で非直線状になった部分があるということをいい、樹脂フィルムのうち成膜される非接触部分は、後述する図で説明するように直線状になっている。

【発明の効果】

【0029】

本発明によれば、非接触部分の前後で樹脂フィルムを湾曲させることにより弱い(低い)張力をこの非接触部分に作用させることができ、また、この非接触部分は他のものに接触していないので、部分的に加熱されたり冷却されたりすることが無くて一様な温度を保っている。従って、このような非接触部分の表面に、成膜中に樹脂フィルムが所定温度以上にならないように薄膜を成膜し、その後、配線パターンを形成したときに、樹脂フィルムに作用している弱い張力が部分的に解放されても、この解放された弱い張力に起因して、配線パターンが変形したりずれたりすることがない。従って、配線パターンの更なる精細化に寄与できることとなる。また、成膜中に非接触部分に作用している張力は弱いので、樹脂フィルムのうち配線が形成されている部分(張力が解放されていない部分)には、配線が形成されていない部分(張力が解放された部分)からの影響が少なく、樹脂フィルムと薄膜との良好な密着性も保たれる。

【発明を実施するための最良の形態】

【0030】

本発明は、樹脂フィルムにニッケル(又はニッケル合金)の薄膜を成膜し、その上に銅の薄膜を積層させる真空成膜装置に実現された。

【実施例1】

【0031】

図1と図2を参照して、本発明の真空成膜装置の一例を説明する。図1は、本発明の真空成膜装置の一例を模式的に示す側面図である。図2は、抱き角を説明するための説明図である。ここでは、図1の真空成膜装置を用いて、長尺樹脂フィルムに金属薄膜を成膜する真空成膜方法の一例を説明する。この真空成膜方法によって、本発明にいう積層基板が製造される。長尺樹脂フィルムとしてポリイミドフィルムを用い、ポリイミドフィルムの表面にニッケル(又はニッケル合金)薄膜をスパッタリング成膜して、このニッケル(又はニッケル合金)薄膜の上に銅薄膜をスパッタリング成膜する。ニッケル(又はニッケル合金)薄膜層はシード層(下地層)と呼ばれ、膜厚3nm〜30nmである。銅薄膜層の膜厚は、50nm〜200nmである。これらの薄膜の厚さは適宜に選択される。なお、長尺樹脂フィルムとしては、ポリイミドフィルムに限定されず、ポリエチレンナフタレートフィルム(PENフィルム)などが適宜に選択される。また、薄膜としてはニッケル(又はニッケル合金)薄膜や銅薄膜などの金属薄膜に限定されず、酸化物薄などを適宜に選択できる。

【0032】

真空成膜装置10は、円筒状の真空チャンバー12と、この内部を例えば10−4Pa〜1Paの範囲内の圧力(本発明にいう真空の一例である)に減圧する真空ポンプとを備えている。この真空ポンプの水分を吸着することにより系全体の排気速度を高めるためにクライオコイル等を備えても良い。真空チャンバー12の内部には、後述する巻出ロール14、巻取ロール16、ガイドロール21〜28など種々の部材・部品が配置されている。円筒状の真空チャンバー12は、図1の紙面に直交する方向に延びたものであり、各種ロールも同様にこの紙面に直交する方向に延びている。なお、真空チャンバー12は、その内部を所定の圧力(例えば10−4Pa〜1Paの範囲内の圧力)に減圧できるものであれば、どの様な形状でもよい。また、真空チャンバー12は、後述する巻出ロール14や巻取ロール16が上になり、スパッタリングカソード43が下になるように配置される。

【0033】

真空チャンバー12には、樹脂フィルムFがロール状にまかれた巻出ロール14が配置されている。巻出ロール14は駆動ロールであり、この巻出ロール14から樹脂フィルムFが送り出され、送り出された樹脂フィルムFは円筒状の真空チャンバー12の内周壁に沿って湾曲しながら矢印H方向に搬送され、この搬送中に樹脂フィルムFの表面に薄膜が成膜され、成膜された樹脂フィルムFは巻取ロール16に巻き取られる。この巻取ロール16も駆動ロールである。巻出ロール14及び巻取ロール16は正逆回転し、回転方向を変えることにより、巻取ロール16を巻出ロール14として機能させ、巻出ロール14を巻取ロール16として機能させることもできる。

【0034】

樹脂フィルムFは、真空チャンバー12の内周壁に沿った円周状(三次元的に視た場合は円筒の内周状)の搬送路を案内されながら搬送される。この案内のために、搬送路には、ガイドロール21、22、23、24、キャンロール30、ニップロール31、ガイドロール25、26、27、28がこの順に略円周上に配置されている。従って、巻出ロール14から送り出された樹脂フィルムFは、各ロールによって案内されて湾曲しながら非直線状の搬送路を巻取ロール16まで搬送される。但し、「非直線状の搬送路」とは、巻出ロール14から巻取ロール16までの間で非直線状になった部分があるということをいい、樹脂フィルムFのうち成膜される非接触部分は、図1などに示すように直線状になっている。

【0035】

ガイドロール21〜28及びキャンロール30の外周面には、樹脂フィルムFの裏面が接触し、ニップロール31の外周面には、樹脂フィルムFの表面が接触する。ここでは、ニップロール31とキャンロール30とで樹脂フィルムFを挟む(挟持する)か挟まないかによって、樹脂フィルムFに作用させる張力を変更することもできる。ニップロール31とキャンロール30とで樹脂フィルムFを挟んだときは、ニップロール31を境にして樹脂フィルムFに異なる張力を作用させることができ、ニップロール31をキャンロール30から離して樹脂フィルムFを挟まないときは、巻出ロール14から巻取ロール16までの間において樹脂フィルムFに作用する張力は一定になる。

【0036】

ガイドロール21〜28、及びニップロール31は従動ロールであり、キャンロール30は駆動ロールであるが、これら従動ロールと駆動ロールは適宜に変更しても良い。ガイドロール21〜28のうち2つのガイドロール23、26は、樹脂フィルムFに作用する張力を検出する張力検出ロールを兼ねており、2つのガイドロール23、26の軸受には周知のロードセルが配置されている。なお、ニップロール31としては、金属製、又は金属ロールの表面をゴム(NBR、シリコーン、バイトン等)で覆ったものであり、好ましくは表面がゴムのロールである。

【0037】

キャンロール30はその内部に有機溶剤等の冷媒が導入されて循環するものであり、キャンロール30の外周面に接触している樹脂フィルムFはこの冷媒によって冷される。キャンロール30の外径は100cm以下であり、この外径が40cm以上60cm以下の範囲内であることが望ましい。後述する実験例では、キャンロール30の直径を40cmとした。キャンロール30で循環している冷媒の温度は、−5℃〜−100℃が望ましい。また、キャンロール30及びガイドロール21〜28の表面に硬質クロムめっきを施しておいてもよい。ガイドロール21〜28をキャンロール30のように構成して、冷媒を循環させるタイプのロールにしてもよい。

【0038】

ニップロール31は、キャンロール30とで樹脂フィルムFを挟む(挟持する)か挟まないかによって、樹脂フィルムFに作用する張力をニップロール31の前後で変えるためのロールである。ニップロール31とキャンロール30とで樹脂フィルムFを挟むことにより、樹脂フィルムFをキャンロール30の表面に押え付けて、この押え付けた部分の前後で樹脂フィルムFに作用する張力を変える。ニップロール31をキャンロール30から離して両ロールの間で樹脂フィルムFを挟まないとき(ニップロール31をガイドロール25から遠ざけたとき)は、図2(a)に示すように、キャンロール30の表面を離れた樹脂フィルムFはニップロール31によって湾曲させられることなく、ガイドロール25によって弛み無く張られる。この逆に、ニップロール31とガイドロール25とで樹脂フィルムFを挟んだとき(ニップロール31をガイドロール24に近づけたとき)は、図2(b)に示すように、キャンロール30の表面を離れた樹脂フィルムFはニップロール31によって湾曲させられ、ガイドロール25によって弛み無く張られる。この結果、図2に示すように、ニップロール31とキャンロール30とで樹脂フィルムFを挟まないときの抱き角θ1は、ニップロール31とキャンロール30とで樹脂フィルムFを挟んだときの抱き角θ2よりもやや小さくなる。ここでいう抱き角とは、図2に示すように、樹脂フィルムFがキャンロール30の外周面に接触し始めた位置からキャンロール30の回転中心cまでを結ぶ直線と、樹脂フィルムFがキャンロール30の外周面から離れ始める位置からキャンロール30の回転中心cまでを結ぶ直線とが成す角度をいう。なお、キャンロール30は適宜に設けられるものであり、図1ではキャンロール30を配置した真空成膜装置10の例を示すが、キャンロール30は無くてもよい。

【0039】

ガイドロール22とガイドロール23は、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離とは、ガイドロール22の回転中心からガイドロール23の回転中心までの距離ではなくて、樹脂フィルムFがガイドロール22の外周面から離れ始める位置から、樹脂フィルムFがガイドロール23の外周面に接触し始める位置までの距離をいう。樹脂フィルムFのうちガイドロール22とガイドロール23の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード41が配置されている。スパッタリングカソード41を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0040】

ガイドロール23とガイドロール24も、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離は、上記の距離と同様である。樹脂フィルムFのうちガイドロール23とガイドロール24の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード42が配置されている。スパッタリングカソード42を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0041】

ガイドロール24とガイドロール25の間にはキャンロール30が配置されている。樹脂フィルムFは、その裏面をキャンロール30の外周面に接触させながら搬送される。この接触する部分に対向する位置には、ニッケル(又はニッケル合金)スパッタリングターゲットを有するスパッタリングカソード43が配置されている。スパッタリングカソード43を稼動させることにより、上記の接触部分の表面にはニッケル(又はニッケル合金)薄膜が成膜される。

【0042】

ガイドロール25とガイドロール26も、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離は、上記の距離と同様である。樹脂フィルムFのうちガイドロール25とガイドロール26の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード44が配置されている。スパッタリングカソード44を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0043】

ガイドロール26とガイドロール27も、後述する理由から、10cm以上90cm以下の範囲内の距離だけ離れている。ここでいう距離は、上記の距離と同様である。樹脂フィルムFのうちガイドロール26とガイドロール27の間にある部分は、他のものに接触していない非接触部分Fhであり、この非接触部分Fhの表面に対向する位置には、銅スパッタリングターゲットを有するスパッタリングカソード45が配置されている。スパッタリングカソード45を稼動させることにより、上記の非接触部分Fhの表面には銅薄膜が成膜される。

【0044】

ここで、ガイドロール22,23,24,25,26,27について、隣り合うガイドロール同士の距離や位置関係などを説明する。

【0045】

矢印H方向に搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する(付与される)張力は10N以上25N以下の範囲内になるように制御されている。この理由は、10N未満の張力では樹脂フィルムFに弛みが発生する一方、25Nを超える張力では、樹脂フィルムFの表面に成膜された膜(例えば銅層)を化学エッチングなどでパターンを加工した後の寸法安定性が確保できないからである。従って、樹脂フィルムFのうちスパッタリングカソード44,45によって成膜される部分(非接触部分Fh)には、10N以上25N以下の範囲内の張力を付与する(作用させる)。なお、樹脂フィルムFを往復させて(矢印H方向に搬送させた後にその反対方向に搬送させて)銅薄膜を成膜する場合は、樹脂フィルムFのうちスパッタリングカソード41,42によって成膜される部分(非接触部分Fh)にも10N以上25N以下の範囲内の張力が作用するように制御する。

【0046】

非接触部分Fhに10N以上25N以下の範囲内の張力を作用させる場合、ガイドロール25とガイドロール26との距離(この距離は上記した定義のとおりであり、以下、ロール間隔ともいう。)を10cm以上90cm以下の範囲内にする。この距離が10cm未満の場合は、隣り合うガイドロール間にスパッタリングカソードを配置できない。この距離が90cmを超える場合、非接触部分Fhに作用する張力を25N超にしないときは、樹脂フィルムFが弛んで樹脂フィルムFに皺が生じるおそれがある。この距離は30cm以上50cm以下の範囲内が最も好ましい。

【0047】

ガイドロール22,23,24,25,26,27の位置について説明する。

【0048】

ガイドロール22,23,24,25,26,27の位置は、水平面に対する非接触部分Fhの仰角を一定範囲内にするように決められる。図1に示すように、樹脂フィルムFの非接触部分Fhは水平面に平行ではない。ガイドロール22,23,24,25,26,27の位置は、非接触部分Fhの仰角が水平面に対して30°以上の角度になるように決められる。このように非接触部分Fhの仰角を水平面に対して30°以上の角度にすることにより、上記のロール間隔が10cm以上90cm以下の範囲内で、非接触部分Fhに作用する張力を10N以上25N以下の範囲内に確実に収められる。樹脂フィルムFは重力によって垂れが生じ、この垂れが大きくなれば樹脂フィルムFの長手方向のシワが生じる。樹脂フィルムFの仰角を30°以上にする事により、樹脂フィルムFのフイルムの垂れを少なくできる。10N以上25N以下の範囲内の張力が作用している水平な(仰角ゼロ)非接触部分Fhに成膜すると仮定した場合、樹脂フィルムFの垂れの影響によってロール間隔は広くても40cmである。樹脂フィルムFの非接触部分Fhが垂直に垂れるように(仰角90°になるように)した場合、ロール間隔が90cmを超えたフィルムに成膜するときは、非接触部分Fhは重力で垂れることが無いので問題が生じないと考えられる。しかし、ロール間隔が90cmを超えているときは、非接触部分Fhに作用する張力が低いので非接触部分Fhの長手方向にシワが生じるおそれがある。なお、図1に示す真空成膜装置10を寝かす、即ち、樹脂フィルムFを立てた状態で搬送したときは、巻取ロール16では重力による巻きずれが生じるおそれがあるので好ましくない。

【0049】

樹脂フィルムFがガイドロール22(ガイドロール23,24,25,26,27についても同じ)の外周面に接触し始めた位置からガイドロール22の中心までを結ぶ直線と、樹脂フィルムFがガイドロール22の外周面から離れ始める位置からガイドロール22の中心までを結ぶ直線とが成す角度(抱き角であり、図2参照)は10°以上90°以下の範囲内とすることが好ましい。この抱き角が10°未満の場合、樹脂フィルムFとガイドロール22の接触面が狭いのでガイドロール22が回転せずに樹脂フィルムFがガイドロール22の外周面を滑って傷が付くおそれがある。一方、抱き角が90°を超えた場合、樹脂フィルムFの遊びによって樹脂フィルムFに皺が生じるおそれがある。即ち、樹脂フィルムFがガイドロール22を締めてしまい(ガイドロール22が回転しにくくなり)、樹脂フィルムFも完全に平面ではなく厚みも幅方向に厳密に均一ではないので、樹脂フィルムFの遊びによって搬送ずれが生じて皺の原因になる。

【0050】

ガイドロール22(ガイドロール23,24,25,26,27についても同じ)の直径について説明する。

【0051】

ガイドロール22の直径(外径)は5cm以上15cm以下の範囲内にする。この直径が5cm未満の場合は、樹脂フィルムFとガイドロール22の接触面が狭すぎてガイドロール22が回転せずに、樹脂フィルムFがガイドロール22の外周面を滑ってしまうので、この外周面や樹脂フィルムFに傷が付くおそれがある。一方、ガイドロール22の直径が15cmを超えた場合は、ガイドロール22の質量が大きくなり(機械的な損失が大きくなり)、樹脂フィルムFの搬送によってはガイドロール22は従動回転しにくく、樹脂フィルムFがガイドロール22の外周面を滑ってしまうことがあるので、この外周面や樹脂フィルムFに傷が付くおそれがある。なお、このような問題は、ガイドロール22が従動ロールの場合に生ずるものであり、ガイドロール22が駆動ロールの場合は、直径の制限は無い。しかし、これらガイドロール全てを駆動ロールにしてその回転を制御することは費用の上昇や故障の原因となる。

【0052】

上述したように2つのガイドロールの間(一のガイドロールとこの一のガイドロールの隣のガイドロールとの間)でスパッタリング成膜を行う場合、2つのガイドロールの間の距離が長すぎるときは、樹脂フィルムFに弛みが生じ易いので、樹脂フィルムFに作用させる張力を強める必要がある。しかし、この張力が高くなり過ぎたときは、樹脂フィルムFが強く引っ張られ続けることとなるので、スパッタリング成膜の熱や表面処理の熱によって樹脂フィルムFに皺が形成される。樹脂フィルムFに弛みを生じさせず、且つ、熱に起因する皺も形成させないために、隣り合うガイドロール間の距離は10cm以上90cm以下の範囲内の距離であり、好ましくは30cm以上50cm以下の範囲内にする。

【0053】

樹脂フィルムFに作用させる(付与する)張力について説明する。

【0054】

図2を参照して説明したように、キャンロール30とニップロール31とで樹脂フィルムFを挟むか挟まないかによって、ニップロール31の前後において、樹脂フィルムFに作用する張力を変えることができる。また、巻出ロール14と巻取ロール16の軸トルクを制御することにより、樹脂フィルムFに作用する張力を変えることもできる。樹脂フィルムFに作用する張力を変えて樹脂フィルムFを搬送させる場合、シード層が成膜される上記の接触部分に作用する搬送方向(矢印H方向)の張力が25N以上80N以下の範囲内になるようにする。このシード層を成膜した後に続いて銅薄膜が成膜される非接触部分Fhに作用する搬送方向(矢印H方向)の張力は10N以上25N以下の範囲内になるようにする。

【0055】

25N以上80N以下の範囲内の搬送方向の張力を接触部分に作用させる理由は、この接触部分をキャンロール30の外周面に一様に接触させて密着させるためである。このため、接触部分にシード層を形成する際に、接触部分が部分的に変形したり破損したりすることがない。なお、本発明者の研究によれば、樹脂フィルムFの幅(図1の紙面に垂直な方向の長さ)が20cm以上80cm以下の範囲内の場合は、その厚みに無関係に上記の張力にしたときに、配線パターンが変形したりずれたりすることがなく、樹脂フィルムFと銅薄膜との良好な密着性も保たれることが確認された。張力が長尺樹脂フィルムの横断面積に無関係である理由は不明である。長尺樹脂フィルムの幅が80cmを超える場合は、張力を適宜確認して決定する。

【0056】

搬送中の樹脂フィルムFのうち巻出ロール14からニップロール31までの部分に作用する張力、即ち、スパッタリングカソード43によってシード層が形成される接触部分に作用する張力は、張力検出ロール(ガイドロール)23で張力を検出しながら巻出ロール14の軸トルクを制御することにより最適値に制御される。張力検出ロール23の張力検出方法は、例えばロールの軸受けにロードセル等を配置すれば良い。本実施例では上記したように、搬送中の樹脂フィルムFのうち巻出ロール14からニップロール31までの部分に作用する張力が25N以上80N以下の範囲内になるように制御することが望ましい。

【0057】

搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する張力、即ち、スパッタリングカソード44,45によって銅薄膜層が形成される非接触部分Fhに作用する張力は、張力検出ロール(ガイドロール)26で張力を検出しながら巻取ロール16の軸トルクを制御することにより最適値に制御される。張力検出ロール26の張力検出方法は、例えばロールの軸受けにロードセル等を配置すれば良い。本実施例では上記したように、搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する張力が10N以上25N以下の範囲内になるように制御することが望ましい。上述したように、10N未満の張力では長尺な樹脂フィルムFに弛みが発生する。一方、25Nを超える張力では、長尺な樹脂フィルムFの表面に成膜された膜(例えば銅層)を化学エッチングなどでパターンを加工した後の寸法安定性が確保できない。

【0058】

上述した真空成膜装置10を用いて、樹脂フィルムFに薄膜を成膜して積層基板を製造する際は、樹脂フィルムFのうち、巻出ロール14からニップロール31までの間の部分に25N以上80N以下の範囲内の張力を作用させると共に、ニップロール31から巻取ロール16までの間の部分に10N以上25N以下の範囲内の張力を作用させながら、スパッタリングカソード41,42を非稼動状態にしておき、スパッタリングカソード43,44,45を稼動させる。スパッタリングカソード43を稼動させることにより、樹脂フィルムFの接触部分の表面にはニッケル(又はニッケル合金)薄膜が成膜される。この薄膜は下地層となるものであり、この下地層の上に重ねて銅薄膜をスパッタリングカソード44で成膜し、続いて、この銅薄膜の上に重ねて銅薄膜をスパッタリングカソード45で成膜する(第2の成膜)。

【0059】

2つのスパッタリングカソード44,45で形成される銅薄膜よりも厚い銅薄膜を形成したい場合は、2つのスパッタリングカソード44,45で銅薄膜を形成し、続けて、巻出ロール14と巻取ロール16を逆回転させて樹脂フィルムFを逆方向(矢印H方向とは反対の方向)に搬送しながら銅薄膜を形成する。この場合、形成する銅薄膜の厚さに応じて4つのスパッタリングカソード41,42,44,45を選択的に使用する。樹脂フィルムFを逆搬送させる場合は、樹脂フィルムFの全ての部分に10N以上25N以下の範囲内の張力が作用するようにしておく。なお、さらに厚い銅薄膜層が必要な場合は、樹脂フィルムFを再び正転搬送しながらスパッタリングカソード41,42,44,45を選択的に使用する。この場合も、樹脂フィルムFの全ての部分に10N以上25N以下の範囲内の張力が作用するようにしておく。

【0060】

樹脂フィルムFのうちスパッタリングカソード41,42,44,45に対向する部分は他のものに接触していない非接触部分Fhとなっているので、キャンロール30などによって冷されない。従って、この非接触部分Fhがスパッタリングの熱で変形することを防止するために、隣接するガイドロール間(例えばガイドロール25、26間)のスパッタリングカソードで成膜するときの銅薄膜の厚さは100nm以下に制限される。隣接するガイドロール間のスッタリングカソードで膜厚100nmを超えて成膜した場合は、非接触部分Fhの温度は300℃を超え、樹脂フィルムFがポリイミドフィルムであっても皺などが発生する原因となる。生産性を考慮した場合、隣接するガイドロール間のカソードで一回に成膜する際の膜厚は、40nm以上100nm以下の範囲内が好ましい。なお、「非接触部分の表面に薄膜を成膜するに際し、一回の成膜」とは、「隣接するガイドロール間で非接触部分の表面に薄膜を成膜」という意味である。

【0061】

非接触部分Fhの前後(搬送方向の上流側と下流側)にはそれぞれ上記のガイドロール21〜28のいずれかが配置されており、非接触部分Fhの前後は湾曲している。このように樹脂フィルムFを湾曲させることにより、弱い(低い)張力を樹脂フィルムの非接触部分Fhに作用させることができ、また、この非接触部分Fhは他のものに接触していないので、部分的に加熱されたり冷却されたりすることが無くて一様な温度を保っている。従って、このような非接触部分Fhの表面に、成膜中に樹脂フィルムFが所定温度以上にならないように薄膜を成膜して積層基板を製造し、この積層基板に化学エッチング等を施して配線パターンを形成した場合、樹脂フィルムFに作用している弱い張力が部分的に解放されても、この解放された弱い張力に起因して、配線パターンが変形したりずれたりすることがない。従って、配線パターンの更なる精細化に寄与できることとなる。

【0062】

上述したように銅薄膜は樹脂フィルムFの非接触部分Fhの表面に成膜されるが、シード層は、樹脂フィルムFのうちキャンロール30の外周面に接触している接触部分に成膜される。従って、シード層が成膜されている接触部分には、この接触部分をキャンロール30に密着させるように強い張力を作用させている。このように接触部分をキャンロール30に密着させて冷却させているので、シード層の成膜の際に高い電力をカソードに投入できる。この結果、スパッタ粒子の密度が向上するので、不純物が少ないシード層が成膜で可能となり、密着強度が向上する。しかし、シード層の膜厚は3nm以上30nm以下の範囲内であり、この膜厚は銅薄膜の厚さ50nmから200nmよりも薄いので、シード層は接触部分の動きを抑える力は弱く、成膜中に接触部分に作用している張力は成膜後には解放される。従って、シード層の成膜に起因して樹脂フィルムFに張力が残留することはほとんど無い。なお、スパッタリングカソードとしては周知のマグネトロン方式など用いることができる。

【0063】

真空成膜装置10で樹脂フィルムFを往復搬送して成膜する場合(矢印H方向に搬送しながら成膜し、この成膜後に、矢印H方向とは反対方向に搬送しながら成膜する場合)は、往路では上述のように、搬送中の樹脂フィルムFのうち巻出ロール14からニップロール31までの部分に作用する張力が25N以上80N以下の範囲内になるように制御すると共に、搬送中の樹脂フィルムFのうちニップロール31から巻取ロール16までの部分に作用する張力が10N以上25N以下の範囲内になるように制御する。復路では、搬送中の樹脂フィルムFの全ての部分(巻取ロール16から巻出ロール14までの部分)での張力が10N以上25N以下の範囲内になるように、ニップロール31の位置や巻出ロール14と巻取ロール16の軸トルクを調整して制御する。なお、上記の例では、スパッタリング法による成膜を例に挙げたが、本発明の真空成膜方法はスパッタリングに限定されず、蒸着など各種成膜方法を用いることができる。

【0064】

図3を参照して、真空チャンバーの変形例を説明する。図3は、四角形状の真空チャンバーを示す側面図である。図3では、図1に示す構成要素と同じ構成要素には同じ符号が付されている。

【0065】

上記した真空成膜装置10では円筒状の真空チャンバー12を使用したが、円筒状に限定されず、図3に示すように四角柱状(横断面が四角形状)の真空チャンバーを使用してもよい。また、ガイドロールの位置や個数は、適宜に変更してもよい。さらに、真空チャンバーとして、その横断面が台形状や多角形状のものを使用してもよい。

【0066】

真空成膜装置10を用いて実験した実験例1、2を、従来の真空成膜装置を用いて実験した比較例1、2と比較して説明する。これらの実験例と比較例では、薄膜の密着性や配線パターンの寸法精度について下記(1)、(2)のように試験した。また、搬送性については、搬送中における皺の発生の有無を調べた。

(1)樹脂フィルムに対する膜の密着の評価は、JIS C6471−1995 8.1「引きはがし強さ試験」の「方法A(90°方向引きはがし)」に準拠した。

(2)配線パターンの寸法精度の評価はJIS C6471−1995 9.6「寸法安定性試験」に準拠した。

【0067】

これらの実験では、真空成膜装置10で成膜をする際、真空チャンバー12内の圧力が5×10−6Torrまで真空排気し、その直後、真空チャンバー12内にArガスを導入して、2×10−3Torrでスパッタリングを行った。また、ガイドロール22,23の間、ガイドロール23,24の間、ガイドロール25,26の間、及びガイドロール26,27の間の距離を40cmとし、各ガイドロールの直径を10cmとし、ガイドロール24,23間の仰角を30°とし、ガイドロール25,26間の仰角を30°とし、ガイドロール22,23及び26,27の仰角を90°とした。さらに、特に断わらない限りのポリイミドフィルムの幅を500mmとした。

【0068】

実験例1.真空成膜装置10の巻出ロール14に、厚さ38μmのポリイミドフィルム(東レ・デュポン社製、登録商標「カプトン150EN」)をロール状に巻き付けておき、このポリイミドフィルムを巻出ロール14から送り出して巻取ロール16に巻き取られるように走行させた(搬送させた)。ポリイミドフィルムの搬送速度は毎分1mとした。張力検出ロール23で検出される張力が40Nになるように、ニップロール31をキャンロール30に押し付けて巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が15Nになるように、ニップロール31をキャンロール30に押し付けて巻取ロール16の軸トルクとを制御した。このようにして搬送中ポリイミドフィルムに、スパッタリングカソード43で膜厚10nmのNi−7Crを成膜し、続いて、スパッタリングカソード44、45それぞれで膜厚50nmの銅薄膜を成膜して(合計で100nm成膜して)、これらの積層の上に電気めっきで銅薄膜8μmを成膜した。

【0069】

実験例2.真空成膜装置10の巻出ロール14に、厚さ38μmのポリイミドフィルム(同上)をロール状に巻き付けておき、このポリイミドフィルムを巻出ロール14から送り出して巻取ロール16に巻き取られるように走行させた(搬送させた)。ポリイミドフィルムの搬送速度は毎分1mとした。張力検出ロール23で検出される張力が15Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が15Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。このようにして搬送中ポリイミドフィルムに、スパッタリングカソード43で膜厚10nmのNi−7Crを成膜し、続いて、スパッタリングカソード44、45それぞれで膜厚50nmの銅薄膜を成膜して(合計で100nm成膜して)、これらの積層の上に電気めっきで銅薄膜8μmを成膜した。

【0070】

実験例3.張力検出ロール23で検出される張力が10Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が10Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。

【0071】

実験例4.張力検出ロール23で検出される張力が25Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が25Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。

【0072】

実験例5. 樹脂フイルムFとして、幅200mm、厚さ38μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0073】

実験例6.樹脂フイルムFとして、幅500mm、厚さ25μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0074】

実験例7.樹脂フイルムFとして、幅500mm、厚さ50μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0075】

実験例8.樹脂フイルムFとして、幅700mm、厚さ38μmのポリイミドフイルムを使用した。他は実験例2と同様にした。

【0076】

実験例9.図1に示す真空成膜装置10からガイドロール26,27を撤去し、ガイドロール25と28の間にポリイミドフイルムを張り、ガイドロール25、28間の距離を80cmとなるようにし、スパッタリングカソード45で銅膜を100nm成膜するように投入電力を調整した。他は実施例2と同様に成膜した。

【0077】

比較例1.上記した特許文献1(特開昭63−310960号公報)の第1図に示す真空成膜装置を用いて実験を行った。但し、この第1図におけるボックス27には本実施例のスパッタリングカソード43と同じものを配置し、蒸発源30に代えて本実施例のスパッタリングカソード44と同じものを配置した。このように構成した真空成膜装置を用いて、厚さ38μmのポリイミドフィルム(同上)を供給ロール11(特許文献1の第1図に付けられた符号であり、本実施例の巻出ロール14に相当する)に巻き付けておき、このポリイミドフィルムを供給ロール11から送り出し、巻取りロール20(特許文献1の第1図に付けられた符号であり、本実施例の巻取ロール16に相当する))に巻き取られるように走行させた。搬送中のポリイミドフィルムに作用する張力を検出したところ15Nであった。スパッタリングカソード43と同じスパッタリングカソードで膜厚10nmのNi−7Crを成膜し、スパッタリングカソード44と同じスパッタリングカソードで膜厚100nmの銅薄膜を成膜したが、ポリイミドフィルムに皺が発生したので実験を中止した。

【0078】

比較例2.比較例1と同じ真空成膜装置を用いて、厚さ38μmのポリイミドフィルム(同上)を供給ロール11(特許文献1の第1図に付けられた符号であり、本実施例の巻出ロール14に相当する)に巻き付けておき、このポリイミドフィルムを供給ロール11から送り出し、巻取りロール20(特許文献1の第1図に付けられた符号であり、本実施例の巻取ロール16に相当する))に巻き取られるように走行させた。搬送中のポリイミドフィルムに作用する張力を検出したところ60Nであった。スパッタリングカソード43と同じスパッタリングカソードで膜厚10nmのNi−7Crを成膜し、スパッタリングカソード44と同じスパッタリングカソードで膜厚100nmの銅薄膜を成膜し、この銅薄膜の表面に電気めっきで銅8μmを成膜した。

【0079】

比較例3.比較例3以降は、図1に示す真空成膜装置10を使用したが、張力などを変更して実験した。比較例3は張力を変更した例であり、比較例3では、張力検出ロール23で検出される張力が5Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が5Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。この比較例3では、銅薄膜を成膜中にポリイミドフィルムに皺が発生したので実験を中止した。

【0080】

比較例4.比較例4も張力を変更した例であり、張力検出ロール23で検出される張力が30Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が30Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。他は実験例2と同様にした。この比較例4では、銅薄膜を成膜中にポリイミドフィルムに皺が発生したので実験を中止した。

【0081】

比較例5.比較例5では、ポリイミドフィルムの寸法と張力を変更した例であり、幅500mm、厚さ25μmのポリイミドフイルムを使用した。また、張力検出ロール23で検出される張力が7Nになるように、ニップロール31の位置と巻出ロール14の軸トルクとを制御すると共に、張力検出ロール26で検出される張力が7Nになるように、ニップロール31の位置と巻取ロール16の軸トルクとを制御した。この比較例5では、銅薄膜を成膜後にポリイミドフィルムに皺が確認されたので評価を中止した。

【0082】

比較例6.図1に示す真空成膜装置10からガイドロール26,27を撤去し、ガイドロール28の取り付け位置を変更し、ガイドロール25と28の間にポリイミドフィルムを張り、ガイドロール25,28間の距離を95cmとなるように設定したことと、スパッタリングカソード45で銅膜を100nm成膜するように投入電力を調整したこと以外は実験例2と同様に成膜した。銅薄膜の成膜後にシワが確認されたので評価を中止した。

【0083】

密着の評価は、上記(1)に記載したように、JIS−C6471(1995年版)の銅はくの引きはがし強さに準拠し、常温で90°方向の引きはがし試験とし、クロスヘッド速度を50mm/分にした。密着評価の試料は、ポリイミドフィルム上に成膜したNi−Cr膜及び銅を化学エッチングして2本の平行な銅のライン(配線パターンに相当する)を形成した。銅のラインは長さ230mm幅4mmとし、ライン間のスペースを3mmとした。

【0084】

寸法精度の評価は、上記(2)に記載したように、JIS−C6471(1995年版)の寸法安定性の評価に準拠し、化学エッチング前と化学エッチングして乾燥後の寸法変化率を測定して比較した。試料としては、上記した実験例1〜9と比較例2で得られた積層基板を用い、この積層基板の4隅それぞれに、図4に示す評点を配置した。図5に、評点が配置された試料の平面図を示す。4つの評点の中心間距離は縦方向に250mm、横方向に200mmである。図4と図5に示したものは、上記JISの15頁に記載された図10を参照としたものである。上記の試料を化学エッチングして、80℃で30分間乾燥した後に150℃の恒温槽に30分間放置した。エッチング前と恒温槽に放置した後の評点の中心間距離を測定し、JIS−C6471(1995年版)に従って寸法変化率を次式から算出した。

ΔLm=((A2−A1)/A1+(D2−D1)/D1)×1/2×100

ΔLt=((C2−C1)/C1+(B2−B1)/B1)×1/2×100

A1 a点とb点のエッチング前の距離

A2 a点とb点のエッチング後の距離

B1 b点とd点のエッチング前の距離

B2 b点とd点のエッチング後の距離

C1 c点とa点のエッチング前の距離

C2 c点とa点のエッチング後の距離

D1 d点とc点のエッチング前の距離

D2 d点とc点のエッチング後の距離

【0085】

化学エッチングについては、銅膜上にレジスト花見化学社製のアノテックインクレジストをスクリーン印刷し、42°ボーメの塩化第二鉄水溶液43℃の化学成分のエッチング液を圧力0.2Paのシャワーでエッチングし、25℃の水でシャワー洗浄して行った。上記した実験結果を表1に示す。比較例1,3〜6については、評価していない。

【表1】

【0086】

表1に示すように、実験例1では他の例よりも搬送速度を速くした。搬送速度を速くして、さらにNi−Cr,Cuのカソードへの投入電力を上昇させて各膜の膜厚を同じにした。投入電力を高くすることにより、成膜速度は上昇するので、その分、搬送速度を速くして、膜厚を調整した。実施例1ではスパッタ粒子密度が高いので、密着性が高くなった。また、搬送性については、実験例1,2では皺は発生しなかったが、上述したように比較例1、3〜6では皺が発生した。

【0087】

密着性については、実験例1〜9と比較例2では問題無く、良好であった。

【0088】

寸法精度についは、実験例1〜9では、上式で表すΔLm、ΔLt共に0.01以下であったが、比較例2では、上式で表すΔLmが−0.05であり、ΔLtが0.04であった。寸法精度は、化学エッチングによって配線パターンが形成されたときに解放される張力の指標となるものであり、ΔLmとΔLtの値は小さいほど良く、限りなく0近づけることが望まれている。実施例では0.01、比較例では0.04であり、この差は大きくないように思われるおそれがある。しかし、本発明の技術分野では、0.01と0.04の差は大きなものである。上記のサブトラクティブ工程において、ΔLmが−0.05でありΔLtが0.04程度の積層基板(樹脂フィルムの表面にニッケル薄膜層や銅薄膜層が積層されたもの)を使用した場合、張力解放に起因する積層基板の寸法変化を見込んで、フォトリソグラフ工程のマスクを設計し直すことにより対応している。配線パターンは、直線だけではなく斜め線などもあり、これらが配線板の中心からどれだけずれる範囲にあるかということを見込んでマスクの設計を行う必要が生じる。マスクの設計は、配線板の設計工数の増加に影響し、さらなるファインパターン化(配線パターンのさらなる精細化)など今後の要求を考えた場合、上記のΔLm、ΔLtが共に0.01以下であれば、マスク設計上も余裕が生じ、配線板の設計の工数の削減が可能となる。

【図面の簡単な説明】

【0089】

【図1】本発明の真空成膜装置の一例を模式的に示す側面図である。

【図2】抱き角を説明するための説明図である。

【図3】四角形状の真空チャンバーを示す側面図である。

【図4】寸法評価のための評点を示す図である。

【図5】図4の評点が配置された試料を示す平面図である。

【符号の説明】

【0090】

10 真空成膜装置

14 巻出ロール

16 巻取ロール

21,22,23,24,25,26,27,28 ガイドロール

30 キャンロール

31 ニップロール

41,42,42,44,45 スパッタリングカソード

F 樹脂フィルム

Fh 非接触部分

【特許請求の範囲】

【請求項1】

樹脂フィルムの表面に薄膜が成膜された積層基板を真空中で製造する積層基板製造方法において、

湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することにより積層基板を製造することを特徴とする積層基板製造方法。

【請求項2】

前記非接触部分の表面に薄膜を成膜するに際し、前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜することを特徴とする請求項1に記載の積層基板製造方法。

【請求項3】

前記非接触部分の表面に薄膜を成膜するに際し、一回の成膜では100nm以下の膜厚にすることを特徴とする請求項1又は2に記載の積層基板製造方法。

【請求項4】

前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にすることを特徴とする請求項1又は2に記載の積層基板製造方法。

【請求項5】

樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜することを特徴とする請求項1から4までのうちのいずれか一項に記載の積層基板製造方法。

【請求項6】

樹脂フィルムの表面に薄膜を成膜する真空成膜方法において、

湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することを特徴とする真空成膜方法。

【請求項7】

前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜することを特徴とする請求項6に記載の真空成膜方法。

【請求項8】

一回の成膜では100nm以下の膜厚を成膜することを特徴とする請求項6又は7に記載の真空成膜方法。

【請求項9】

前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にすることを特徴とする請求項6又は7に記載の真空成膜方法。

【請求項10】

樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜することを特徴とする請求項6から9までのうちのいずれか一項に記載の真空成膜方法。

【請求項11】

樹脂フィルムがロール状に巻かれた巻出ロールから該樹脂フィルムを送り出して搬送しながらこの搬送中の樹脂フィルムの表面に薄膜を成膜し、この薄膜が成膜された樹脂フィルムを巻取ロールで巻き取る真空成膜装置において、

前記巻出ロールから前記巻取ロールまでの間で形成された非直線状の搬送路を前記樹脂フィルムが搬送されるように該樹脂フィルムを案内する複数のガイドロールと、

前記複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムに薄膜を成膜するスパッタリングカソードとを備えたことを特徴とする真空成膜装置。

【請求項12】

前記複数のガイドロールは、前記樹脂フィルムの裏面に接触しながら該樹脂フィルムを案内するものであり、

前記スパッタリングカソードは、前記樹脂フィルムの表面に薄膜を成膜するものであることを特徴とする請求項11に記載の真空成膜装置。

【請求項13】

前記搬送路は、円周状、台形状、及び多角形状のうちのいずれかに形成されたものであることを特徴とする請求項11又は12に記載の真空成膜装置。

【請求項14】

前記複数のガイドロールは、10cm以上90cm以下の範囲内の距離だけ離れて配置されたものであることを特徴とする請求項11、12、又は13に記載の真空成膜装置。

【請求項15】

前記複数のガイドロールのうちいずれかのガイドロールの隣に配置された、その内部に冷媒が導入されたキャンロールを備えたことを特徴とする請求項11から14までのうちのいずれか一項に記載の真空成膜装置。

【請求項16】

前記樹脂フィルムのうち前記キャンロールに接触した部分の表面に対向する位置に配置された、該表面に薄膜を成膜する第2のスパッタリングカソードを備えたことを特徴とする請求項15に記載の真空成膜装置。

【請求項17】

前記キャンロールとの間で前記樹脂フィルムを挟むことにより、該樹脂フィルムに作用する張力を変えるニップロールを備えたことを特徴とする請求項15又は16に記載の真空成膜装置。

【請求項18】

前記複数のガイドロールのうち前記巻出ロール又は前記巻取ロールに隣り合わないガイドロールのいずれかは、搬送中の樹脂フィルムに作用している張力を検出する張力検出ロールであることを特徴とする請求項11から17までのうちのいずれか一項に記載の真空成膜装置。

【請求項19】

ポリエチレンナフタレートフィルム又はポリイミドフィルムがロール状に巻かれた巻出ロールから該フィルムを送り出して搬送しながらこの搬送中の該フィルムの表面に膜厚3nm〜30nmのニッケル又はニッケル合金薄膜層を成膜し、続けて、この合金薄膜層の表面に膜厚50nm〜200nmの銅薄膜層を成膜し、これらの積層が成膜された前記フィルムを巻取ロールで巻き取る真空成膜装置において、

前記フィルムの幅が20cm以上80cm以下の範囲内であって、このフィルムの搬送路が円周状、台形状、及び多角形状のうちのいずれかになるように、10cm以上90cm以下の範囲内の距離だけ離して配置された複数のガイドロールと、

これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する前記フィルムに、ニッケル又はニッケル合金薄膜層を成膜する第1スパッタリングカソードと、

前記複数のガイドロールのうち、前記隣のガイドロールよりも搬送方向上流側に位置する他の一のガイドロールとこの他の一のガイドロールの隣のガイドロールとの間に位置する、前記ニッケル又はニッケル合金薄膜層が成膜された前記フィルムに銅薄膜層を成膜する第2スパッタリングカソードと、

前記フィルムのうち前記第2スパッタリングカソードに対向する部分に、10N以上25N以下の範囲内の張力を付与する張力付与機構とを備えたことを特徴とする真空成膜装置。

【請求項1】

樹脂フィルムの表面に薄膜が成膜された積層基板を真空中で製造する積層基板製造方法において、

湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することにより積層基板を製造することを特徴とする積層基板製造方法。

【請求項2】

前記非接触部分の表面に薄膜を成膜するに際し、前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜することを特徴とする請求項1に記載の積層基板製造方法。

【請求項3】

前記非接触部分の表面に薄膜を成膜するに際し、一回の成膜では100nm以下の膜厚にすることを特徴とする請求項1又は2に記載の積層基板製造方法。

【請求項4】

前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にすることを特徴とする請求項1又は2に記載の積層基板製造方法。

【請求項5】

樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜することを特徴とする請求項1から4までのうちのいずれか一項に記載の積層基板製造方法。

【請求項6】

樹脂フィルムの表面に薄膜を成膜する真空成膜方法において、

湾曲しながら搬送されている樹脂フィルムのうち他のものに接触していない非接触部分の表面に薄膜を成膜することを特徴とする真空成膜方法。

【請求項7】

前記非接触部分に10N以上25N以下の範囲内の張力を付与しながら薄膜を成膜することを特徴とする請求項6に記載の真空成膜方法。

【請求項8】

一回の成膜では100nm以下の膜厚を成膜することを特徴とする請求項6又は7に記載の真空成膜方法。

【請求項9】

前記非接触部分の表面にスパッタリングカソードで銅薄膜を成膜するときは100nm以下の膜厚にすることを特徴とする請求項6又は7に記載の真空成膜方法。

【請求項10】

樹脂フィルムが湾曲しながら搬送されるように複数のガイドロールを互いに離して配置しておき、これら複数のガイドロールに前記樹脂フィルムの裏面を接触させて該樹脂フィルムを湾曲させながら搬送し、これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムの前記非接触部分の表面に薄膜を成膜することを特徴とする請求項6から9までのうちのいずれか一項に記載の真空成膜方法。

【請求項11】

樹脂フィルムがロール状に巻かれた巻出ロールから該樹脂フィルムを送り出して搬送しながらこの搬送中の樹脂フィルムの表面に薄膜を成膜し、この薄膜が成膜された樹脂フィルムを巻取ロールで巻き取る真空成膜装置において、

前記巻出ロールから前記巻取ロールまでの間で形成された非直線状の搬送路を前記樹脂フィルムが搬送されるように該樹脂フィルムを案内する複数のガイドロールと、

前記複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する樹脂フィルムに薄膜を成膜するスパッタリングカソードとを備えたことを特徴とする真空成膜装置。

【請求項12】

前記複数のガイドロールは、前記樹脂フィルムの裏面に接触しながら該樹脂フィルムを案内するものであり、

前記スパッタリングカソードは、前記樹脂フィルムの表面に薄膜を成膜するものであることを特徴とする請求項11に記載の真空成膜装置。

【請求項13】

前記搬送路は、円周状、台形状、及び多角形状のうちのいずれかに形成されたものであることを特徴とする請求項11又は12に記載の真空成膜装置。

【請求項14】

前記複数のガイドロールは、10cm以上90cm以下の範囲内の距離だけ離れて配置されたものであることを特徴とする請求項11、12、又は13に記載の真空成膜装置。

【請求項15】

前記複数のガイドロールのうちいずれかのガイドロールの隣に配置された、その内部に冷媒が導入されたキャンロールを備えたことを特徴とする請求項11から14までのうちのいずれか一項に記載の真空成膜装置。

【請求項16】

前記樹脂フィルムのうち前記キャンロールに接触した部分の表面に対向する位置に配置された、該表面に薄膜を成膜する第2のスパッタリングカソードを備えたことを特徴とする請求項15に記載の真空成膜装置。

【請求項17】

前記キャンロールとの間で前記樹脂フィルムを挟むことにより、該樹脂フィルムに作用する張力を変えるニップロールを備えたことを特徴とする請求項15又は16に記載の真空成膜装置。

【請求項18】

前記複数のガイドロールのうち前記巻出ロール又は前記巻取ロールに隣り合わないガイドロールのいずれかは、搬送中の樹脂フィルムに作用している張力を検出する張力検出ロールであることを特徴とする請求項11から17までのうちのいずれか一項に記載の真空成膜装置。

【請求項19】

ポリエチレンナフタレートフィルム又はポリイミドフィルムがロール状に巻かれた巻出ロールから該フィルムを送り出して搬送しながらこの搬送中の該フィルムの表面に膜厚3nm〜30nmのニッケル又はニッケル合金薄膜層を成膜し、続けて、この合金薄膜層の表面に膜厚50nm〜200nmの銅薄膜層を成膜し、これらの積層が成膜された前記フィルムを巻取ロールで巻き取る真空成膜装置において、

前記フィルムの幅が20cm以上80cm以下の範囲内であって、このフィルムの搬送路が円周状、台形状、及び多角形状のうちのいずれかになるように、10cm以上90cm以下の範囲内の距離だけ離して配置された複数のガイドロールと、

これら複数のガイドロールのうち一のガイドロールとこの一のガイドロールの隣のガイドロールとの間に位置する前記フィルムに、ニッケル又はニッケル合金薄膜層を成膜する第1スパッタリングカソードと、

前記複数のガイドロールのうち、前記隣のガイドロールよりも搬送方向上流側に位置する他の一のガイドロールとこの他の一のガイドロールの隣のガイドロールとの間に位置する、前記ニッケル又はニッケル合金薄膜層が成膜された前記フィルムに銅薄膜層を成膜する第2スパッタリングカソードと、

前記フィルムのうち前記第2スパッタリングカソードに対向する部分に、10N以上25N以下の範囲内の張力を付与する張力付与機構とを備えたことを特徴とする真空成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−249688(P2009−249688A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−99015(P2008−99015)

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]