積層成形装置及び積層成形方法

【課題】装置全長が短く、1種類の積層成形品を成形するのに複数の同じ金型を必要とせず、単層あるいは単色成形も可能で、大きなサイズの積層成形品を成形可能な積層成形装置および積層成形方法を提供する。

【解決手段】固定盤側に複数の射出ユニットを有し、型締機構で可動盤を型開閉させる成形装置において、固定盤と可動盤とに相対する面に異なる製品キャビ金型が取り付けられた金型取り付け部の回転と型開閉方向への移動が可能な回転部を有する金型を可動盤に取り付けた積層成形装置を用いて、固定盤に取り付けた製品コア金型と回転部の製品キャビ金型とで形成させる製品キャビティを回転部の回転によって切り替え、複数の射出ユニットから予め設定された射出パターンに応じてそれぞれの製品キャビティに射出充填する積層成形方法で積層成形品を成形する。

【解決手段】固定盤側に複数の射出ユニットを有し、型締機構で可動盤を型開閉させる成形装置において、固定盤と可動盤とに相対する面に異なる製品キャビ金型が取り付けられた金型取り付け部の回転と型開閉方向への移動が可能な回転部を有する金型を可動盤に取り付けた積層成形装置を用いて、固定盤に取り付けた製品コア金型と回転部の製品キャビ金型とで形成させる製品キャビティを回転部の回転によって切り替え、複数の射出ユニットから予め設定された射出パターンに応じてそれぞれの製品キャビティに射出充填する積層成形方法で積層成形品を成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置および積層成形方法に関する。

【背景技術】

【0002】

従来、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置として、2組の対向する射出機間に設けられた固定盤と、固定盤から突設されたタイバーと、タイバーに案内され、固定盤に対して型開閉方向に進退自在に配設された可動盤と回転盤とを備え、回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ雄型を取り付けると共に、回転盤の同じ雄型と組み合わせて異なる製品キャビティを形成する雌型を、固定盤と可動盤とにそれぞれに取り付け、固定盤と可動盤間に設けられた回転盤を回転させて、型開閉動作により、回転盤の雄型を固定盤と可動盤との雌型に順次組み合わせて次々と異なる製品キャビティを形成し、可動盤側と固定盤側とにそれぞれ対向させた2組の射出機から、これら製品キャビティに次々と複数材質又は複数色の溶融樹脂を射出充填して積層成形品を成形するものが知られている。

【0003】

また、同じ可動型と組み合わせて異なる製品キャビティを形成する複数の固定型を横方向に取り付けた固定プラテンと、固定プラテンから突設されたタイバーと、タイバーに案内され、型締機構により固定プラテンに対して型開閉方向に進退自在に配設された可動プラテンと、可動型を横方向に摺動可能にする案内路が形成され、可動プラテンに取り付けられた金型ホルダと、を備え、可動型を金型ホルダに案内させて、固定プラテンに取り付けたそれぞれの固定型に対応する位置に移動させ、型開閉動作により、固定プラテンのそれぞれの固定型と組み合わせて次々と異なる製品キャビティを形成し、それぞれの固定型に接離するように設けられた複数の射出装置から、これら製品キャビティに次々と複数材質又は複数色の溶融樹脂を射出充填して積層成形品を成形するものも知られている。

【0004】

これら公知の積層成形装置を示すものとして、例えば、前者として特開昭62−60618号公報(特許文献1)、後者としてWO89/01860号公報(特許文献2)等を挙げることができる。

【0005】

まず、前記特許文献1の特開昭62−60618号公報の積層成形装置の1実施例を、図4乃至図6を参照しながら説明する。図4は装置の全体主要構造を示す縦断側面図であり、図5は装置の要部(型締シリンダ部)を示す拡大縦断側面図であり、図6は装置を用いた成形工程を示す縦断側面図である。

【0006】

図4に示すように、固定盤103がベッド102に固定されている。また可動盤105はベッド102上にタイバー109に案内され固定盤103に対して型開閉方向に進退自在に支持されている。これら可動盤105と固定盤103とは互いに対向する2組の射出機(”射出機”は本明細書の”射出ユニット”と同義。)、すなわち1次射出機117と2次射出機118との間に設けられている。1次射出機117は可動盤105と共に型開閉方向に進退自在に配設され、2次射出機118はベッド102上でその先端のノズル部を固定盤103の中央孔に挿入、あるいは後退できるように型開閉方向に進退自在に配設されている。

【0007】

タイバー109はその先端部が固定盤103の四隅部を貫通するようになっており、その一端は固定盤103に設けられた可動盤開閉シリンダ114のピストンになっている。またタイバー109の他端はナット132により可動盤105に固定されており、可動盤105は可動盤開閉シリンダ114によりタイバー109に案内されベッド102上を型開閉方向に進退自在に配設されている。

【0008】

回転盤104は固定盤103と可動盤105間を、固定盤103に取り付けられた回転盤開閉シリンダ112によりタイバー109に案内され型開閉方向に進退自在に配設されている。また回転盤104は回転装置111により垂直軸線回りに180°ずつ、回転されるようになっている。そして、可動盤105と固定盤103とにはそれぞれ異なる形状を有する1次側雌型119(この”1次側雌型”は本明細書の”1次側製品キャビ金型”と同義。)と、2次側雌型120(この”2次側雌型”は本明細書の”2次側製品キャビ金型”と同義。)と、が取り付けられおり、回転盤104の、可動盤105の1次側雌型119と固定盤103の2次側雌型120とに相対する面にはそれぞれ同じ雄型121と122と(この”雄型”は本明細書の”製品コア金型”と同義。)が取り付けられている。

【0009】

また、固定盤103のタイバー109が貫通する部分にはそれぞれ型締シリンダ107が設けられており、型締シリンダ107の内部にはタイバー109と同芯の型締ピストン108が設けられている。図5に示すように、型締ピストン108の内部にはタイバー109と同芯で環状の圧力室137が設けられている。この圧力室137には型締ピストン108が型締シリンダ107内のどの位置にあっても外部から高圧油が導入できるようになっており、環状の圧力室137に高圧油を導入させると、その内周部をタイバー109側に膨らませるように弾性変形させ、摩擦力によりタイバー109と型締ピストン108とを一体化することができる。図4に戻り、可動盤105と回転盤104とをそれぞれ可動盤開閉シリンダ114と回転盤開閉シリンダ112とにより固定盤103方向に型閉じさせた後、前記の方法でタイバー109と型締ピストン108とを一体化させてから、型締シリンダ107の型締め側に高圧油を導入して型締めさせることによって、1次側雌型119と雄型121、および2次側雌型120と雄型122とが押圧される図6(a)に示す状態になる。

【0010】

図6(a)に示す型締状態で、1次射出機117から1次側雌型119と雄型121とで形成される製品キャビティに1次材料141を射出充填して1次成形を行い、1次成形体を成形する。1次成形体の冷却後、型締力を解除し可動盤105と回転盤104とをそれぞれ可動盤開閉シリンダ114と回転盤開閉シリンダ112とにより固定盤103から離間する方向に型開きさせて、図6(b)に示す型開き状態にする。その後、不要部等を切断除去した1次成形体が回転盤104の雄型121に付着した状態で、回転装置111により回転盤104を180°回転させて図6(c)に示す状態とする。

【0011】

次に、図6(d)に示すように、再び可動盤105と回転盤104とを固定盤103側に型閉じさせた後、タイバー109と型締ピストン108とを一体化させてから型締めさせる。この、1次側雌型119と雄型122、および2次側雌型120と雄型121とを押圧した型締め状態で、1次射出機117から可動盤105の1次側雌型119と雄型122とで形成される製品キャビティに1次材料141を射出充填して1次成形を行い、1次成形体を成形する。同時に、2次射出機118から固定盤103の2次側雌型120と雄型121に付着した1次成形体の表面とで形成される製品キャビティに2次材料142を射出充填して2次成形を行い、1次成形体の表面上に2次成形体を積層成形する。

【0012】

2次成形体の冷却後、型締力を解除し可動盤105と回転盤104とを型開きさせて図4に示す型開き状態にさせる。その後、回転盤104の固定盤103側の雄型121に付着した、1次成形体と2次成形体とからなる積層成形品を図示しない製品取出装置により取り出せば、再び図6(b)に示す状態となる。このようにして以後、図6(b)の状態から図6(d)の状態に至る成形サイクルを繰り返すことにより、積層成形品が連続的に成形される。

【0013】

次に、前記特許文献2のWO89/01860号公報の積層成形装置の1実施例を、図7を参照しながら説明する。図7は装置および金型の構成を示す要部断面拡大平面図である。図7において、前記特開昭62−60618号公報の積層成形装置の1実施例との比較を容易にするために図4乃至図6に示された装置の各部分に対応する部分には同じ符号を使用した。

【0014】

図7に示すように、固定プラテン103(この”固定プラテン”は本明細書の”固定盤”と同義。)には横方向に形状の異なる2組のキャビティ型(この”キャビティ型”は本明細書の”製品キャビ金型”と同義。)を有する固定型119が取り付けられており、射出装置117と118と(この”射出装置”は本明細書の”射出ユニット”と同義。)が装置長手方向と平行に、固定型119のそれぞれのキャビティ型に射出充填可能に配設されている。そして固定型119の形状の異なる2組のキャビティ型と組み合わせて異なる製品キャビティを形成するコア型(この”コア型”は本明細書の”製品コア金型”と同義。)を有する可動型121を、移動用シリンダ162により横方向に摺動可能に案内する金型ホルダ161が可動プラテン105(この”可動プラテン”は本明細書の”可動盤”と同義。)に取り付けられている。可動プラテン105は図示しない型締機構により、固定プラテン103に対して型開閉方向に進退自在に配設されている。

【0015】

まず、図7に示す型開き状態において、可動型121を金型ホルダに案内させて移動用シリンダ162により、固定プラテン103に取り付けられた2種類のキャビティ型を有する固定型119の内、1次側のキャビティ型に対応する位置(射出装置118側)に移動させる。その後、図示しない型締機構により可動プラテン105を固定プラテン103方向に型締めさせた後、1次側のキャビティ型に対応する射出装置118から固定型119の1次側のキャビティ型と可動型121のコア型とで形成される製品キャビティに溶融樹脂を射出充填して1次成形を行い、1次成形体を成形する。

【0016】

1次成形体の冷却後、型締力を解除し可動盤105を図示しない型締機構により固定盤103から離間する方向に型開きさせた後、不要部等を切断除去した1次成形体が可動型121に付着した状態で、可動型121を、移動用シリンダ162により固定プラテン103に取り付けられた2種類のキャビティ型を有する固定型119の内、2次側のキャビティ型に対応する位置(射出装置117側)に移動させる。その後、可動プラテン105を型締めさせた後、2次側のキャビティ型に対応する射出装置117から固定型119の2次側のキャビティ型と可動型121に付着した1次成形体の表面とで形成される製品キャビティに溶融樹脂を射出充填して2次成形を行い、1次成形体の表面上に2次成形体を積層成形する。

【0017】

2次成形体の冷却後、型締力を解除し可動プラテン105を型開きさせた後、可動型121に付着した、1次成形体と2次成形体とからなる積層成形品を図示しない製品取出装置により取り出す。このようにして前記成形サイクルを繰り返すことにより、積層成形品が連続的に成形される。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開昭62−60618号公報

【特許文献2】WO89/01860号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、特許文献1の特開昭62−60618号公報の積層成形装置は、1次射出機と2次射出機を装置長手方向に対向させる配置に加えて、可動盤の型開閉動作に連動して1次射出機が型開閉方向、すなわち装置長手方向に進退するため、可動盤の金型取付面の面積が略同面積の場合、従来の単層成形装置と比較して装置全長が長いという問題がある。また、1種類の積層成形品の成形のために回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ金型を取り付ける必要がある。更に、1次成形体と積層成形品とが回転盤の雄型に残る成形法のため、回転盤に製品押出し機構を内蔵させる必要があり、これらを駆動させる油圧、空圧、電気などの接続を含め、回転盤の構造が複雑になるという問題がある。そして、本積層成形装置は積層成形用の専用成形装置であるため、単層あるいは単色成形が困難だという問題がある。

【0020】

次に、特許文献2のWO89/01860号公報の積層成形装置は、複数の射出装置を固定プラテン側に平行に配置するため、可動プラテンの金型取付面の面積が略同面積の場合、特許文献1の特開昭62−60618号公報の積層成形装置と比較して装置全長が短い。また、複数のキャビティ型を有する固定型に対応する可動型を共通化しているため、可動プラテン側に同じ金型を複数取り付ける必要がない。更に、単層あるいは単色成形も可能であり、特許文献1の特開昭62−60618号公報の積層成形装置の課題を解決している。しかしながら、本積層成形装置には、以下のような新たな問題がある。

【0021】

まず、特許文献2のWO89/01860号公報の積層成形装置は、可動型を可動プラテンの金型ホルダに案内させ、可動プラテンの全幅内で横方向に摺動させる構造のため、図7に示すように可動プラテンの全幅に対して横方向の摺動を考慮した小さな金型しか取り付けることができない。固定プラテンに取り付ける固定型も可動型に合わせた製品キャビティを横方向に複数有した形態となっているため、可動プラテンの金型取付面の面積が略同面積の場合、特許文献1の特開昭62−60618号公報の積層成形装置で成形できる積層成形品と比較して小さなサイズの積層成形品しか成形できない。また、可動プラテンの金型取付面の略中央から外れた位置で、可動プラテンの金型取付面の面積に対して小さな投影面積の可動型を固定型と型締めするため、金型に型締力をバランス良く加えることができない。このため、金型を傷めたり、射出充填時に溶融樹脂が金型合わせ面から漏れたりする可能性がある。

【0022】

更に、本積層成形装置において、金型を大きなものにして積層成形品のサイズを大きくしようとすれば、固定プラテンと可動プラテンの幅を広くする必要がある。しかしながら、プラテンの幅だけを広くすると、型締め時に金型に加わる型締力の幅方向のみのバランスが悪くなるため、プラテンの高さも幅に合わせてある程度高くせざるを得ない。ところが、金型を可動プラテンの略中央から外れた位置で型締めする構造は同じため、プラテンの幅と高さが大きくなればなるほど金型に加わる型締力のバランスは悪くなる。このように、本積層成形装置において、積層成形品のサイズを大きくしようとすれば、固定プラテンと可動プラテンとの幅と高さとを大きくする必要があり、それに合わせて成形装置の型締機構やベッド部も大きくせざるを得ず、積層成形品のサイズに対して、積層成形装置自体が大型化する上、型締め時に金型に加わる型締力のバランスは悪くなり、良品を成形することが困難となる。そして、単層あるいは単色成形も可能ではあるが、本積層成形装置の形態に適応した専用の単層あるいは単色成形用金型が必要であり、射出装置が成形装置の中心線上から離れて配設されているため、金型の中心に射出充填することを前提としている従来の単層成形装置用の金型が使用できない。

【0023】

本発明は、上記の問題に鑑みてなされたもので、その目的は前記従来の積層成形装置の課題を解決する積層成形装置および積層成形方法を提供することにある。すなわち、可動盤の金型取付面の面積が略同面積の場合、2組の対向する射出機を有する従来の積層成形装置より装置全長が短く、1種類の積層成形品を成形するのに複数の同じ金型を必要とせず、単層あるいは単色成形も可能で、また、可動盤の金型取付面の面積が略同面積の場合、固定盤に複数の金型を同一面上に取り付ける従来の積層成形装置で成形可能な積層成形品より大きなサイズの積層成形品を成形可能で、固定盤と可動盤の金型取付面の略中央に金型を取り付けることが可能な積層成形装置および積層成形方法を提供することにある。

【課題を解決するための手段】

【0024】

上記の目的を達成するため、本発明の請求項1に係る積層成形装置は、少なくとも2個の射出ユニットと、前記射出ユニットが脱着可能に配設され、それぞれの前記射出ユニットから、少なくとも2種類の製品キャビティに樹脂遮断開放切替弁を有する独立した樹脂流路が形成された製品コア金型と、前記製品コア金型が取り付けられた固定盤と、前記固定盤から突設された複数のタイバーと、前記タイバーに案内され、型締機構により前記固定盤に対して型開閉方向に進退自在に配設された可動盤と、からなる成形装置において、

前記製品コア金型と前記可動盤の金型取り付け面とに相対する面に、異なる形状を有した製品キャビ金型がそれぞれ取り付けられ、製品キャビ金型が取り付けられた金型取り付け部を独立した駆動装置で回転させる回転動作が可能な回転部を有する金型を可動盤に取り付け、

前記型締機構による前記可動盤の型開閉動作と、前記回転部を有する金型の回転部の回転動作と、による、少なくとも2種類の異なる前記製品キャビティの切替えと、少なくとも2個の前記射出ユニットからそれぞれの前記製品キャビティに溶融樹脂を射出充填することと、により、少なくとも2種類の樹脂を積層成形させることを特徴としている。

【0025】

本発明の請求項2に係る積層成形装置は、請求項1において、前記回転部を有する金型において、前記回転部が、前記回転部を有する金型から突設された複数のガイド部に支持され、型開閉方向に進退自在に配設された金型であることを特徴としている。

【0026】

本発明の請求項3に係る積層成形装置は、請求項2において、前記回転部を有する金型において、前記回転部を任意の移動位置に移動させ、前記任意の移動位置を保持する機構を有する金型であることを特徴としている。

【0027】

本発明の請求項4に係る積層成形装置は、請求項2乃至請求項3において、前記回転部を有する金型において、前記回転部に取り付けられた前記製品キャビ金型のいずれか1個が、前記回転部を有する金型の前記ガイド部の基部側と接する位置で、前記回転部と前記回転部を有する金型とを連結可能な機構により一体化させ、あるいは分離させ、前記回転部の前記ガイド部に支持された型開閉方向の移動動作を前記可動盤の型開閉動作と連動して行う金型であることを特徴としている。

【0028】

本発明の請求項5に係る積層成形方法は、請求項1乃至請求項4記載の積層成形装置を用いて、前記可動盤を前記固定盤方向に型閉じさせ、前記固定盤の前記製品コア金型と、前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記製品キャビ金型とで、1種類の製品キャビティを形成させた後に、1つの前記射出ユニットから、予め設定された射出充填パターンに応じて溶融樹脂を前記製品キャビティに1次射出充填して1次成形体を成形し、所定の冷却固化時間の経過後に、前記1次成形体が前記固定盤の前記製品コア金型に付着した状態で前記可動盤を前記固定盤から離間する方向に型開きさせ、前記回転部を有する金型の前記回転部を回転動作させて、新たな前記製品キャビ金型に切替え、再び前記可動盤を型閉じさせ、前記固定盤の前記製品コア型に付着した前記1次成形体の表面と前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記新たな製品キャビ金型とで、新たな製品キャビティを形成させた後に、他方の前記射出ユニットから、予め設定された前記射出充填パターンに応じて溶融樹脂を前記新たな製品キャビティに2次射出充填して、前記1次成形体の表面の一部あるいは全面に2次成形体を積層成形させることを特徴としている。

【0029】

本発明の請求項6に係る積層成形方法は、請求項5において、少なくとも1個の前記射出ユニットから発泡性溶融樹脂を前記製品キャビティに射出充填した後に、前記可動盤を所定量だけ型開きして、充填した前記発泡性溶融樹脂を発泡膨張させることを特徴としている。

【発明の効果】

【0030】

本発明の積層成形装置および積層成形方法によれば、次のような効果を奏することができる。

(1)少なくとも2個の射出ユニットを固定盤の製品コア金型に脱着可能に配設するため、可動盤の金型取付面の面積が略同面積の場合、2組の対向する射出ユニットを有する従来の積層成形装置と比較して装置全長を短くすることができる。

(2)異なる形状を有したそれぞれの製品キャビ金型に対応する製品コア金型を共通化しているため、1種類の積層成形品を成形するのに同じ金型が不要になり、使用する金型数を少なくすることができる。

(3)1次成形体と積層成形品とが固定盤の製品コア金型に残る積層成形法のため、回転盤に製品押出し機構を内蔵させる必要がなく、これらを駆動させる油圧、空圧、電気などの接続も不要となり、回転盤の構造を単純にすることができる。

(4)回転盤を回転させなければ、単層あるいは単色成形が可能である。また、少なくとも2個の射出ユニットのうち、1個の射出ユニットを成形装置の中心線上に配設できるため、固定盤の製品コア金型と可動盤の回転部を有する金型を取り外せば、従来の単層成形装置用の金型を使用しての、単層あるいは単色成形が可能である。

(5)可動盤の回転部を有する金型の回転部の両面に、異なる形状を有した製品キャビ金型をそれぞれ取り付けるため、可動盤の金型取付面の面積が略同面積の場合、固定盤に複数の金型を同一面上に取り付ける従来の積層成形装置と比較して、回転部の1面に取り付ける製品キャビ金型の大きさを大きくすることができ、より大きなサイズの積層成形品を成形することができる。

(6)固定盤と可動盤との金型取付面の略中央に金型を取り付けるため、型締時に金型にバランスよく型締力を加えることができる。

(7)回転部を有する金型とその回転部とを連結可能な機構により一体化することで、可動盤を固定盤に対して進退させる型締機構で、可動盤と、回転部を有する金型の回転部に取り付けた製品キャビ金型と、を一体で型開きさせることが可能である。すなわち、この動作により型締状態で固定盤の製品コア金型と回転部の製品キャビ金型とで形成される製品キャビティに、発泡性溶融樹脂を射出充填した後、回転部の製品キャビ金型を可動盤と一体で所定量だけ型開きさせて、充填した前記発泡性溶融樹脂を発泡膨張させる発泡成形が可能である。また、この発泡成形は、1次成形あるいは2次成形のいずれか、あるいはその両方で行うかの選択が自由である。更に、型締機構がトグル式であれば、高精度の型開き量の制御が必要とされる発泡成形において、高精度の型開き量制御が可能となる。加えて、その駆動装置が電動サーボモータである形態のものであれば、より高精度の型開き量制御が可能となる。

(8)型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置の機能に基づいており、また、回転部を有する金型と回転部とを連結可能な機構により一体で型開閉動作させることが可能なため、単層、単色成形や通常の多層、多色成形に加えて、前記(7)の発泡成形や型内被覆成形方法等、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置で実施されている種々の成形方法が実施可能であり、更に、それらを組み合わせた積層成形品の成形も可能である。

(9)回転部を有する金型を用いれば、射出ユニットの追加のみで、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置を、前記(1)から(8)の効果を奏する、多機能を有する積層成形装置に容易に改造することができる。

(10)型閉めした状態で、固定盤の製品コア金型と、可動盤の回転部を有する金型と、を仮固定すれば、従来の単層成形装置の金型と同様に1組の金型として取り扱うことができる。よって、複数組の金型、あるいは、横方向に連なった複数のキャビ型と単一のコア型とを組み合わせる等の特殊な金型を使用する従来の積層成形装置と異なり、金型交換が容易であり、従来の金型交換装置を流用することも可能である。

(11)従来の単層成形装置の金型と同様に1組の金型として取り扱うことができるため、金型交換後の各金型の芯合わせが不要となる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施例1および実施例2の積層成形装置の型開き状態の全体主要構造を示す図である。

【図2】本発明の実施例1の成形工程を示す平面図である。

【図3】本発明の実施例2の成形工程で、実施例1と相違する成形工程を示す平面図である。

【図4】特開昭62−60618号公報の積層成形装置の1実施例の全体主要構造を示す縦断側面図である。

【図5】特開昭62−60618号公報の積層成形装置の1実施例の装置の要部(型締シリンダ部)を示す拡大縦断側面図である。

【図6】特開昭62−60618号公報の積層成形装置の1実施例の装置の成形工程を示す縦断側面図である。

【図7】WO89/01860号公報の積層成形装置の1実施例の装置および金型の構成を示す要部断面拡大平面図である。

【発明を実施するための形態】

【0032】

以下、本発明を実施するための最良の形態について、添付図面を参照しながら詳細に説明する。

【0033】

以下、図1乃至図3を参照しながら本発明の実施例1と実施例2とを詳細に説明する。

【実施例1】

【0034】

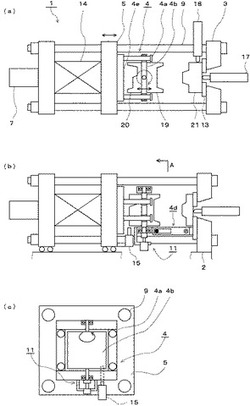

図1乃至図2を参照しながら本発明の実施例1を説明する。図1は本発明の実施例1の積層成形装置の全開状態の全体主要構造を示す図である。図1(a)は平面図であり、図1(b)は縦断側面図であり、図1(c)は図1(b)のA矢視図である。また図2は本発明の実施例1の成形工程を示す平面図である。

【0035】

本発明の実施形態である積層成形装置1の構成について説明する。図1において、2はベッド、3は固定盤、4は回転部を有する金型、4aはガイド部、4bは回転部、4dは回転位置保持機構、4eは製品キャビ金型接触面、5は可動盤、7は型締機構駆動装置、9はタイバー、11は回転部回転機構、13は金型取付フランジ、14は型締機構、15は回転部連結機構、17は1次射出ユニット、18は2次射出ユニット、19は1次側製品キャビ金型、20は2次側製品キャビ金型、21は製品コア金型である。固定盤3はベッド2に固定され、金型取付フランジ13を介して製品コア金型21が取り付けられている。そして、1次射出ユニット17と2次射出ユニット18とが製品コア金型21に脱着可能に配設されている。ここで、製品コア金型21には、1次射出ユニット17と2次射出ユニット18とから、この製品コア金型21と回転部を有する金型4の回転部4bの1次側製品キャビ金型19もしくは2次側製品キャビ金型20と組み合わされて形成される2種類の製品キャビティそれぞれに、樹脂遮断開放切替弁を有する独立した図示しない樹脂流路が形成されている。固定盤3の四隅から突設されたタイバー9は、それぞれ可動盤5を貫通しており、可動盤5はタイバー9に案内され、型締機構駆動装置7によって駆動される型締機構14により固定盤3に対して進退自在に配設されている。また可動盤5には回転部を有する金型4が、固定盤3の製品コア金型21に相対する位置に取り付けられている。

【0036】

回転部を有する金型4の回転部4bの、固定盤3の製品コア金型21と可動盤5とに相対する面には、異なる形状を有する1次側製品キャビ金型19と2次側製品キャビ金型20とがそれぞれ取り付けられている。ここで、回転部を有する金型4の回転部4bは、回転部4bを回転させる回転部回転機構11と共に、4本のガイド部4aに支持され、型開閉方向に進退自在に配設されている。回転部連結機構15は、可動盤5の回転部を有する金型4の回転部4bの1次側製品キャビ金型19もしくは2次側製品キャビ金型20が、回転部を有する金型4のガイド部4aの基部側(製品キャビ金型接触面4e)と接触する位置で、回転部4bと回転部を有する金型4とを連結する位置に、可動盤5の下部あるいは側面等、金型交換を妨げない位置から、油圧や電動サーボモータ等で先端部を進退させるノックピン等の連結機構を支持させたものであり、回転部4bを、回転部を有する金型4の製品キャビ金型接触面4e側に連結し一体化するものである。この回転部連結機構15は、可動盤5と回転部を有する金型4とのいずれに設けても良いし、回転部を有する金型4もしくは回転部4bの1次側製品キャビ金型19と2次側製品キャビ金型20とに、油圧等で駆動されるクランプ機構等の連結機構を設ける形態でも良い。

【0037】

型開きの際、回転部4bはその両面に製品キャビ金型19および製品キャビ金型20を取り付けた状態で回転可能な任意の移動位置に回転位置保持機構4dにより保持される。回転位置保持機構4dは、固定盤3の金型取付面に取り付けられた金型取付フランジ13から突設され、回転部4bの回転可能な任意の移動位置を固定盤3からの任意の離間距離として保持するリンク機構等で構成されるが、これをラック機構としても良いし、回転部4bと回転部を有する金型4との間に油圧シリンダや電動サーボモータを用いた駆動装置を用いて、回転部4bを、回転部を有する金型4に対して型開閉方向に移動させる形態でも良い。この場合、回転部連結機構15は省略可能である。このように、回転部連結機構15および回転位置保持機構4dにより、回転部4bは、回転部を有する金型4と一体化され、あるいは分離されることで、可動盤5の型開閉動作により、型開閉方向に型開閉動作と連動してガイド部4aに支持されて移動し、回転部4bを回転させる任意の移動位置において回転部連結機構15を解除して、回転位置保持機構4dにより停止し、その位置を保持する。そして、回転部回転機構11は、1次側製品キャビ金型19と2次側製品キャビ金型20とを取り付けた回転部4bを回転させることができるベアリング等のガイドで構成された支持機構を有し、電動サーボモータ等の独立した駆動装置により任意の移動位置で回転部4bを回転させる。

【0038】

図1(a)の型開き状態において、可動盤5は使用される金型厚みに対応した型開き限位置にある。また、回転部を有する金型4の回転部4bは、1次側製品キャビ金型19と2次側製品キャビ金型20を取り付けた状態で回転可能で、かつ固定盤3の製品コア金型21と回転部4bの2次側製品キャビ金型20(積層成形品の成形完了時、回転部4bの2次側製品キャビ金型20が、固定盤3の製品コア金型21側に位置している。図2(e)参照。)間に、図示しない製品取出装置を挿入させ、固定盤3の製品コア金型21から図示しない製品押出し機構により押出された積層成形品を取出し可能な”任意の移動位置”にある。回転部4bを停止させる前記”任意の移動位置”は、使用される金型厚み等に合わせて適宜、適切な位置に設定されるものであるが、回転部4bに取り付ける製品キャビ金型の最大サイズを予め決めておき、回転部4bがその最大サイズの製品キャビ金型取り付け時に、ガイド部4aの固定盤3側端の位置で回転可能となるように、回転部を有する金型4からのガイド部4aの突設長さを決め、更に、ガイド部4aの固定盤3側端の位置に回転部4bを保持する機構を装備すれば、回転部4bに取り付ける製品キャビ金型のサイズによらず、前記”任意の移動位置”を1箇所にすることができ、回転位置保持機構4dを単純化することができる。

【0039】

図2を参照しながら、実施例1の成形工程を説明する。図1(a)の全開状態から図2(a)に示すように、可動盤5を固定盤3方向に型閉めさせる。まず、回転位置保持機構4dにより前記”任意の移動位置”に保持されている回転部を有する金型4の回転部4bの可動盤5側の製品キャビ金型20が、回転部を有する金型4のガイド部4aの基部側(製品キャビ金型接触面4e)に接するまで、型締機構14により可動盤5を型閉めさせる。回転部4bの製品キャビ金型20が製品キャビ金型接触面4eに接した後、回転部連結機構15により回転部4bと回転部を有する金型4とを一体化させてから、回転位置保持機構4dによる回転部4bの位置保持を解除する。次に、一体化した回転部4bと回転部を有する金型4とを型締機構14により型閉めさせて、回転部4bの1次側製品キャビ金型19を固定盤3の製品コア金型21に型合わせさせる。

【0040】

型合わせが完了した後、型締機構14で回転部4bの1次側製品キャビ金型19と固定盤3の製品コア金型21とを型締めする。その状態で、回転部4bの1次側製品キャビ金型19と固定盤3の製品コア金型21とで形成される製品キャビティに、製品コア金型21に形成された、樹脂遮断開放切替弁を有する独立した樹脂流路を介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体41を成形する。

【0041】

回転部を有する金型4の回転部4bの前記の型閉め動作は、型締機構14による可動盤5の型閉めによらず、回転位置保持機構4dに、回転部4bと回転部を有する金型4との間に油圧シリンダや電動サーボモータを用いた駆動装置等を用いて、それらのシリンダ等により適宜、必要な動作を制御して行っても良い。この形態であれば、回転部4bを、回転部を有する金型4の製品キャビ金型接触面4e側に連結し一体化する回転部連結機構15の機能を兼用でき、回転部連結機構15を省略できる。

【0042】

所定の冷却固化時間経過後、図2(b)に示すように、1次成形体41が固定盤3の製品コア金型21に付着した状態で可動盤5を固定盤3から離間する方向に型開きさせる。まず、一体化している回転部4bと回転部を有する金型4とを型締機構14により、回転部4bが前記”任意の移動位置”に到達するまで型開きさせる。次に、回転部4bが前記”任意の移動位置”に到達した時点で、回転位置保持機構4dで回転部4bを停止させ、同時に回転部連結機構15を解除する。そして、回転部4bとの一体化が解除された回転部を有する金型4は、可動盤5と共にそのまま型開き限位置まで型締機構14で型開きされる。

【0043】

回転部4bの前記の型開き動作は、型締機構14による可動盤5の型開きによらず、回転位置保持機構4dに、回転部4bと回転部を有する金型4との間に油圧シリンダや電動サーボモータを用いた駆動装置等を用いて、それらのシリンダ等により適宜、必要な動作を制御して行っても良い。

【0044】

図2(b)に示す型開き後、図2(c)に示すように、回転部を有する金型の回転部4bを前記”任意の移動位置”において回転部回転機構11により回転させ、回転部4bの2次側製品キャビ金型20を固定盤3の製品コア金型21に相対する位置に切替える。

【0045】

次に図2(d)に示すように、再び、可動盤5を型閉めさせて、回転部4bの2次側製品キャビ金型20を、1次成形体41が付着した状態の固定盤3の製品コア金型21に型合わせさせる。可動盤5の型閉め動作は図2(a)で説明したとおりである。型合わせが完了した後、型締機構14で回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21とを型締めする。その状態で、回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21に付着した1次成形体41の表面とで形成される製品キャビティに、製品コア金型21に形成された、樹脂遮断開放切替弁を有する独立した樹脂流路を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填して、1次成形体の表面の一部あるいは全面に2次成形体42を成形する。

【0046】

所定の冷却固化時間経過後、図2(e)に示すように、可動盤5を型開きさせる。可動盤5の型開き動作は図2(b)で説明したとおりである。型開き後、図2(f)に示すように、固定盤3の製品コア金型21に付着した、1次成形体41と2次成形体42とから成る積層成形品を、図示しない製品取出装置により取り出した後、回転部4bを回転部回転機構11により回転させ、回転部4bの1次側製品キャビ金型19を固定盤3の製品コア金型21に相対する位置に切替えれば、再び図1(a)の状態となる。このようにして、以後、図1(a)の状態から図2(f)の状態に至る成形サイクルを繰り返すことにより、積層成形品が連続的に成形される。

【0047】

このように、固定盤3の製品コア金型21を、回転部を有する金型4の回転部4bの1次側製品キャビ金型19と2次側製品キャビ金型20に対応する共通金型とし、製品キャビティの切替えを回転部4bの製品キャビ金型側で行い、1次成形体と積層成形品とが回転部4b側でなく固定盤3の製品コア金型21側に付着する点が、回転盤の両面に同じ雄型をそれぞれ取り付け、この回転盤の雄型側に1次成形体を付着した状態で回転盤を回転させ、可動盤と固定盤とに取り付けた異なる形状を有する雌型側で製品キャビティの切替えを行い、対向する射出ユニットから射出充填し、積層成形品も固定盤の雄型側に付着する特許文献1の積層成形装置(特開昭62−60618号公報)との大きな相違点であり、本発明において金型取付部を回転させつつ、回転部の構造を単純にし、1次、2次射出充填共に同じ固定盤側から射出充填可能とするものである。また、製品キャビティの切替えを回転部4bの、固定盤3の製品コア金型21と可動盤5とに相対する面に取り付けた製品キャビ金型側で行うことにより、回転部4bの1面に取り付ける製品キャビ金型を1種類とし、かつ回転部4bの略中央に取り付けられる点が、固定盤の同一面に取り付けた複数の金型もしくは複数の製品キャビティ型を有する金型側で製品キャビティの切替えを行う、特許文献2の積層成形装置(WO89/01860号公報)との大きな相違点であり、可動盤の金型取付面の面積が略同面積の場合、特許文献2の積層成形装置で成形可能な積層成形品より、大きなサイズの積層成形品を成形可能とし、型締時に金型にバランスよく型締力を加えることができるようにするものである。

【0048】

前記実施例1は、本発明の一実施例である一般的な2層あるいは2色積層成形品の成形を示したものであるが、基本的に同じ装置構成で、以下の実施例2のような、発泡性溶融樹脂を発泡膨張させる積層成形方法が可能である。

【0049】

以下、図1乃至図3を参照しながら本発明の実施例2を説明する。

【実施例2】

【0050】

前記の通り、本発明の実施例2における装置構成も図1で示した実施例1の装置構成と同じである。よって実施例2における装置の基本構成の説明は割愛する。また、本発明の実施例2の成形工程は、1次および2次射出充填時に発泡性溶融樹脂を用いて、実施例1の成形工程の1次および2次射出充填後に、発泡膨張工程が加わるものである。よって図2の実施例1の成形工程と、実施例2における成形工程との相違点のみ説明する。

【0051】

図2(a)に示す1次射出充填の際、1次側製品キャビ金型19と製品コア金型21とで形成される製品キャビティに、1次射出ユニット17から予め設定された射出充填パターンに応じて発泡性溶融樹脂を1次射出充填し、1次射出充填後、図3(a’)に示すように、型締機構14により回転部4bと回転部を有する金型4とを一体で所定量αだけ型開きさせ、形成された製品キャビティに発泡性溶融樹脂を発泡膨張させ、表面が非発泡のスキン層で、内部に微細発泡セルを有する1次材料発泡層43を成形する。図3(a’)の下部の左右の図は製品キャビティ部の発泡膨張行程を示しており、左側が1次射出充填後の発泡膨張前の状態を示している。この状態から1次製品キャビ金型19を所定量αだけ型開きさせると、右側に示す1次材料発泡層43が成形された発泡膨張後の状態となる。

【0052】

所定の冷却固化時間経過後、図2(b)に示すように、1次材料発泡層43(図2(b)において符号41に相当)が、固定盤3の製品コア金型21に付着した状態で可動盤5を型開きさせる。型開き後、図2(c)に示すように回転部4bを回転させて、固定盤3の製品コア金型21に相対する金型を1次側製品キャビ金型19から2次側製品キャビ金型20へ切替える。次に、図2(d)に示すように、再び、可動盤5を型閉めさせ、回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21に付着した1次材料発泡層43(図2(d)において符号41に相当)の表面とで形成される製品キャビティに、2次射出ユニット18から予め設定された射出充填パターンに応じて発泡性溶融樹脂を2次射出充填し、2次射出填後、図3(d’)に示すように、型締機構14により回転部4bと回転部を有する金型4とを一体で所定量βだけ型開きさせ、形成されたキャビティに発泡性溶融樹脂を発泡膨張させ、1次材料発泡層43の表面の一部あるいは全面に、表面が非発泡のスキン層で、内部に微細発泡セルを有する2次材料発泡層44を成形する。図3(d’)の下部の左右の図は製品キャビティ部の発泡膨張行程を示しており、左側が2次射出充填後の発泡膨張前の状態を示している。この状態から2次製品キャビ金型20を所定量βだけ型開きさせると、右側に示す1次材料発泡層43の表面に2次材料発泡層44が成形された発泡膨張後の状態となる。

【0053】

所定の冷却固化時間経過後、図2(e)に示すように、可動盤5を型開きさせる。型開き後、図2(f)に示すように、固定盤3の製品コア金型21に付着した、1次材料発泡層43と2次材料発泡層44と(図2(f)において、それぞれ符号41と42とに相当)から成る発泡積層成形品を、図示しない製品取出装置により取り出せば再び図1(a)の状態となる。このようにして、以後、図1(a)の状態から図2(a)、図3(a’)、図2(b)〜図2(d)、図3(d’)、図2(e),図2(f)の状態に至る成形サイクルを繰り返すことにより、発泡積層成形品が連続的に成形される。

【0054】

なお実施例2は、1次射出充填および2次射出充填ともに発泡成形させるものであるが、これに限らず1次射出充填のみ、あるいは2次射出充填のみ発泡成形させることも選択は自由である。また、実施例2は発泡成形の実施例であるが、予め、2次側製品キャビ金型20の所定位置に、起毛布、不織布、織布等の布表皮材や、レザー調の表皮材や、印刷フィルム等を固定させた状態で成形することで、多層成形と表皮加飾成形を組み合わせた複合成形も可能である。

【0055】

実施例1と実施例2とでは、回転部を有する金型4の回転部4bが、ガイド部4aに支持され、型開閉方向に進退自在に配設されているが、回転部4bが回転部を有する金型4に固定された形態でも、製品キャビ金型を取り付けた状態で回転可能であれば、実施例1と実施例2とに記載した積層成形方法は可能である。この形態であれば、回転位置保持機構4dや回転部連結機構15を省略することができ、回転部を有する金型4の構造を単純化することができる。また、実施例1と実施例2とでは、回転部を有する金型4の回転部4bが垂直軸線回りに回転されるものであるが、回転部4bが装置長手方向に直交する水平軸線回りに回転される形態であっても良いし、積層製品が小さく単純な形状の場合、可動盤5に取り付けている回転部を有する金型4の機能を、固定盤3に取り付けられる製品コア金型21に集約させる形態でも良い。

【0056】

次に、実施例1と実施例2とでは、型開き動作における回転部4bを停止させる”任意の移動位置”を”1次側製品キャビ金型19と2次側製品キャビ金型20を取り付けた状態で回転可能で、かつ固定盤3の製品コア金型21と回転部4bの2次側製品キャビ金型20(積層成形品の成形完了時、回転部4bの2次側製品キャビ金型20が、固定盤3の製品コア金型21側に位置している。図2(e)参照。)間に、図示しない製品取出装置を挿入させ、固定盤3の製品コア金型21から図示しない製品押出し機構により押出された積層成形品を取出し可能な”位置としたが、回転部4bを回転させる場合と、固定盤3と回転部4b間から図示しない製品取出装置で積層成形品を取り出す場合とで、回転部4bを停止させる”任意の移動位置”を異なる位置としても良い。後者の場合において、回転部4bを前者の場合の”任意の移動位置”より可動盤5方向の位置に設定することにより、型開き時の回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21間の間隔をより大きくして、製品取出装置側の設計制約をより少なくすることができる。そして、前記実施例1と実施例2とにおける、可動盤5と回転部を有する金型4の回転部4bとの型開閉動作についても、記載した動作は1例であり、本発明の装置構成で可能な動作を、金型や積層成形品等の制約に応じて、種々組み合わせて制御しても良い。このように、本発明は実施例1と実施例2とに限定されるものではない。

【産業上の利用可能性】

【0057】

本発明は、前記従来の積層成形装置の課題を解決するものであり、その結果、前記”発明の効果”に記載した効果を奏することができ、産業上の利用可能性は大きい。特に、回転部を有する金型を用いれば、射出ユニットの追加のみで、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置を、多機能を有する積層成形装置に容易に改造できる点は産業上の利用可能性が非常に大きい。なぜなら、本願発明の積層成形装置は、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置の機能に基づいていることから、単層、単色成形や通常の多層、多色成形に加えて、発泡成形や型内被覆成形方法等、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置で実施されている種々の成形方法が実施可能であり、更に、それらを組み合わせた積層成形品の成形も可能になるからである。すなわち、装置の設置スペースあるいは装置の設置費用の制約のため、専用の積層成形装置を設置することが困難であった企業、特に中小規模の企業においても、本発明の積層成形装置と積層成形方法により、既に設置している、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置を、改造によって多機能を有する積層成形装置へと容易に変更することができ、この積層成形装置と積層成形方法により、単層、単色成形や通常の多層、多色成形に加えて、発泡成形や型内被覆成形方法等、多種多様な積層成形品が成形可能になる。そして、近年、多種少量生産が求められる積層成形品に対応して、各積層成形装置の稼動率を向上させることができる。

【符号の説明】

【0058】

(図1から図3)1…積層成形装置、2…ベッド、3…固定盤、4…回転部を有する金型、4a…ガイド部、4b…回転部、4d…回転位置保持機構、4e…製品キャビ金型接触面、5…可動盤、7…型締機構駆動装置、9…タイバー、11…回転部回転機構、13…金型取付フランジ、14…型締機構、15…回転盤連結機構、17…1次射出ユニット、18…2次射出ユニット、19…1次側製品キャビ金型、20…2次側製品キャビ金型、21…製品コア金型、41…1次成形体、42…2次成形体、43…1次材料発泡層、44…2次材料発泡層。

(図4から図6)102…ベッド、103…固定盤、104…回転盤、105…可動盤、107…型締シリンダ、108…型締ピストン、109…タイバー、111…回転装置、112…回転盤開閉シリンダ、114…可動盤開閉シリンダ、117…1次射出機、118…2次射出機、119…1次側雌型、120…2次側雌型、121、122…雄型、132…ナット、137…圧力室、141…1次材料、142…2次材料。

(図7)103…固定プラテン、105…可動プラテン、117、118…射出装置、119…固定型、121…可動型、161…金型ホルダ、162…移動シリンダ。

【技術分野】

【0001】

本発明は、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置および積層成形方法に関する。

【背景技術】

【0002】

従来、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置として、2組の対向する射出機間に設けられた固定盤と、固定盤から突設されたタイバーと、タイバーに案内され、固定盤に対して型開閉方向に進退自在に配設された可動盤と回転盤とを備え、回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ雄型を取り付けると共に、回転盤の同じ雄型と組み合わせて異なる製品キャビティを形成する雌型を、固定盤と可動盤とにそれぞれに取り付け、固定盤と可動盤間に設けられた回転盤を回転させて、型開閉動作により、回転盤の雄型を固定盤と可動盤との雌型に順次組み合わせて次々と異なる製品キャビティを形成し、可動盤側と固定盤側とにそれぞれ対向させた2組の射出機から、これら製品キャビティに次々と複数材質又は複数色の溶融樹脂を射出充填して積層成形品を成形するものが知られている。

【0003】

また、同じ可動型と組み合わせて異なる製品キャビティを形成する複数の固定型を横方向に取り付けた固定プラテンと、固定プラテンから突設されたタイバーと、タイバーに案内され、型締機構により固定プラテンに対して型開閉方向に進退自在に配設された可動プラテンと、可動型を横方向に摺動可能にする案内路が形成され、可動プラテンに取り付けられた金型ホルダと、を備え、可動型を金型ホルダに案内させて、固定プラテンに取り付けたそれぞれの固定型に対応する位置に移動させ、型開閉動作により、固定プラテンのそれぞれの固定型と組み合わせて次々と異なる製品キャビティを形成し、それぞれの固定型に接離するように設けられた複数の射出装置から、これら製品キャビティに次々と複数材質又は複数色の溶融樹脂を射出充填して積層成形品を成形するものも知られている。

【0004】

これら公知の積層成形装置を示すものとして、例えば、前者として特開昭62−60618号公報(特許文献1)、後者としてWO89/01860号公報(特許文献2)等を挙げることができる。

【0005】

まず、前記特許文献1の特開昭62−60618号公報の積層成形装置の1実施例を、図4乃至図6を参照しながら説明する。図4は装置の全体主要構造を示す縦断側面図であり、図5は装置の要部(型締シリンダ部)を示す拡大縦断側面図であり、図6は装置を用いた成形工程を示す縦断側面図である。

【0006】

図4に示すように、固定盤103がベッド102に固定されている。また可動盤105はベッド102上にタイバー109に案内され固定盤103に対して型開閉方向に進退自在に支持されている。これら可動盤105と固定盤103とは互いに対向する2組の射出機(”射出機”は本明細書の”射出ユニット”と同義。)、すなわち1次射出機117と2次射出機118との間に設けられている。1次射出機117は可動盤105と共に型開閉方向に進退自在に配設され、2次射出機118はベッド102上でその先端のノズル部を固定盤103の中央孔に挿入、あるいは後退できるように型開閉方向に進退自在に配設されている。

【0007】

タイバー109はその先端部が固定盤103の四隅部を貫通するようになっており、その一端は固定盤103に設けられた可動盤開閉シリンダ114のピストンになっている。またタイバー109の他端はナット132により可動盤105に固定されており、可動盤105は可動盤開閉シリンダ114によりタイバー109に案内されベッド102上を型開閉方向に進退自在に配設されている。

【0008】

回転盤104は固定盤103と可動盤105間を、固定盤103に取り付けられた回転盤開閉シリンダ112によりタイバー109に案内され型開閉方向に進退自在に配設されている。また回転盤104は回転装置111により垂直軸線回りに180°ずつ、回転されるようになっている。そして、可動盤105と固定盤103とにはそれぞれ異なる形状を有する1次側雌型119(この”1次側雌型”は本明細書の”1次側製品キャビ金型”と同義。)と、2次側雌型120(この”2次側雌型”は本明細書の”2次側製品キャビ金型”と同義。)と、が取り付けられおり、回転盤104の、可動盤105の1次側雌型119と固定盤103の2次側雌型120とに相対する面にはそれぞれ同じ雄型121と122と(この”雄型”は本明細書の”製品コア金型”と同義。)が取り付けられている。

【0009】

また、固定盤103のタイバー109が貫通する部分にはそれぞれ型締シリンダ107が設けられており、型締シリンダ107の内部にはタイバー109と同芯の型締ピストン108が設けられている。図5に示すように、型締ピストン108の内部にはタイバー109と同芯で環状の圧力室137が設けられている。この圧力室137には型締ピストン108が型締シリンダ107内のどの位置にあっても外部から高圧油が導入できるようになっており、環状の圧力室137に高圧油を導入させると、その内周部をタイバー109側に膨らませるように弾性変形させ、摩擦力によりタイバー109と型締ピストン108とを一体化することができる。図4に戻り、可動盤105と回転盤104とをそれぞれ可動盤開閉シリンダ114と回転盤開閉シリンダ112とにより固定盤103方向に型閉じさせた後、前記の方法でタイバー109と型締ピストン108とを一体化させてから、型締シリンダ107の型締め側に高圧油を導入して型締めさせることによって、1次側雌型119と雄型121、および2次側雌型120と雄型122とが押圧される図6(a)に示す状態になる。

【0010】

図6(a)に示す型締状態で、1次射出機117から1次側雌型119と雄型121とで形成される製品キャビティに1次材料141を射出充填して1次成形を行い、1次成形体を成形する。1次成形体の冷却後、型締力を解除し可動盤105と回転盤104とをそれぞれ可動盤開閉シリンダ114と回転盤開閉シリンダ112とにより固定盤103から離間する方向に型開きさせて、図6(b)に示す型開き状態にする。その後、不要部等を切断除去した1次成形体が回転盤104の雄型121に付着した状態で、回転装置111により回転盤104を180°回転させて図6(c)に示す状態とする。

【0011】

次に、図6(d)に示すように、再び可動盤105と回転盤104とを固定盤103側に型閉じさせた後、タイバー109と型締ピストン108とを一体化させてから型締めさせる。この、1次側雌型119と雄型122、および2次側雌型120と雄型121とを押圧した型締め状態で、1次射出機117から可動盤105の1次側雌型119と雄型122とで形成される製品キャビティに1次材料141を射出充填して1次成形を行い、1次成形体を成形する。同時に、2次射出機118から固定盤103の2次側雌型120と雄型121に付着した1次成形体の表面とで形成される製品キャビティに2次材料142を射出充填して2次成形を行い、1次成形体の表面上に2次成形体を積層成形する。

【0012】

2次成形体の冷却後、型締力を解除し可動盤105と回転盤104とを型開きさせて図4に示す型開き状態にさせる。その後、回転盤104の固定盤103側の雄型121に付着した、1次成形体と2次成形体とからなる積層成形品を図示しない製品取出装置により取り出せば、再び図6(b)に示す状態となる。このようにして以後、図6(b)の状態から図6(d)の状態に至る成形サイクルを繰り返すことにより、積層成形品が連続的に成形される。

【0013】

次に、前記特許文献2のWO89/01860号公報の積層成形装置の1実施例を、図7を参照しながら説明する。図7は装置および金型の構成を示す要部断面拡大平面図である。図7において、前記特開昭62−60618号公報の積層成形装置の1実施例との比較を容易にするために図4乃至図6に示された装置の各部分に対応する部分には同じ符号を使用した。

【0014】

図7に示すように、固定プラテン103(この”固定プラテン”は本明細書の”固定盤”と同義。)には横方向に形状の異なる2組のキャビティ型(この”キャビティ型”は本明細書の”製品キャビ金型”と同義。)を有する固定型119が取り付けられており、射出装置117と118と(この”射出装置”は本明細書の”射出ユニット”と同義。)が装置長手方向と平行に、固定型119のそれぞれのキャビティ型に射出充填可能に配設されている。そして固定型119の形状の異なる2組のキャビティ型と組み合わせて異なる製品キャビティを形成するコア型(この”コア型”は本明細書の”製品コア金型”と同義。)を有する可動型121を、移動用シリンダ162により横方向に摺動可能に案内する金型ホルダ161が可動プラテン105(この”可動プラテン”は本明細書の”可動盤”と同義。)に取り付けられている。可動プラテン105は図示しない型締機構により、固定プラテン103に対して型開閉方向に進退自在に配設されている。

【0015】

まず、図7に示す型開き状態において、可動型121を金型ホルダに案内させて移動用シリンダ162により、固定プラテン103に取り付けられた2種類のキャビティ型を有する固定型119の内、1次側のキャビティ型に対応する位置(射出装置118側)に移動させる。その後、図示しない型締機構により可動プラテン105を固定プラテン103方向に型締めさせた後、1次側のキャビティ型に対応する射出装置118から固定型119の1次側のキャビティ型と可動型121のコア型とで形成される製品キャビティに溶融樹脂を射出充填して1次成形を行い、1次成形体を成形する。

【0016】

1次成形体の冷却後、型締力を解除し可動盤105を図示しない型締機構により固定盤103から離間する方向に型開きさせた後、不要部等を切断除去した1次成形体が可動型121に付着した状態で、可動型121を、移動用シリンダ162により固定プラテン103に取り付けられた2種類のキャビティ型を有する固定型119の内、2次側のキャビティ型に対応する位置(射出装置117側)に移動させる。その後、可動プラテン105を型締めさせた後、2次側のキャビティ型に対応する射出装置117から固定型119の2次側のキャビティ型と可動型121に付着した1次成形体の表面とで形成される製品キャビティに溶融樹脂を射出充填して2次成形を行い、1次成形体の表面上に2次成形体を積層成形する。

【0017】

2次成形体の冷却後、型締力を解除し可動プラテン105を型開きさせた後、可動型121に付着した、1次成形体と2次成形体とからなる積層成形品を図示しない製品取出装置により取り出す。このようにして前記成形サイクルを繰り返すことにより、積層成形品が連続的に成形される。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開昭62−60618号公報

【特許文献2】WO89/01860号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、特許文献1の特開昭62−60618号公報の積層成形装置は、1次射出機と2次射出機を装置長手方向に対向させる配置に加えて、可動盤の型開閉動作に連動して1次射出機が型開閉方向、すなわち装置長手方向に進退するため、可動盤の金型取付面の面積が略同面積の場合、従来の単層成形装置と比較して装置全長が長いという問題がある。また、1種類の積層成形品の成形のために回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ金型を取り付ける必要がある。更に、1次成形体と積層成形品とが回転盤の雄型に残る成形法のため、回転盤に製品押出し機構を内蔵させる必要があり、これらを駆動させる油圧、空圧、電気などの接続を含め、回転盤の構造が複雑になるという問題がある。そして、本積層成形装置は積層成形用の専用成形装置であるため、単層あるいは単色成形が困難だという問題がある。

【0020】

次に、特許文献2のWO89/01860号公報の積層成形装置は、複数の射出装置を固定プラテン側に平行に配置するため、可動プラテンの金型取付面の面積が略同面積の場合、特許文献1の特開昭62−60618号公報の積層成形装置と比較して装置全長が短い。また、複数のキャビティ型を有する固定型に対応する可動型を共通化しているため、可動プラテン側に同じ金型を複数取り付ける必要がない。更に、単層あるいは単色成形も可能であり、特許文献1の特開昭62−60618号公報の積層成形装置の課題を解決している。しかしながら、本積層成形装置には、以下のような新たな問題がある。

【0021】

まず、特許文献2のWO89/01860号公報の積層成形装置は、可動型を可動プラテンの金型ホルダに案内させ、可動プラテンの全幅内で横方向に摺動させる構造のため、図7に示すように可動プラテンの全幅に対して横方向の摺動を考慮した小さな金型しか取り付けることができない。固定プラテンに取り付ける固定型も可動型に合わせた製品キャビティを横方向に複数有した形態となっているため、可動プラテンの金型取付面の面積が略同面積の場合、特許文献1の特開昭62−60618号公報の積層成形装置で成形できる積層成形品と比較して小さなサイズの積層成形品しか成形できない。また、可動プラテンの金型取付面の略中央から外れた位置で、可動プラテンの金型取付面の面積に対して小さな投影面積の可動型を固定型と型締めするため、金型に型締力をバランス良く加えることができない。このため、金型を傷めたり、射出充填時に溶融樹脂が金型合わせ面から漏れたりする可能性がある。

【0022】

更に、本積層成形装置において、金型を大きなものにして積層成形品のサイズを大きくしようとすれば、固定プラテンと可動プラテンの幅を広くする必要がある。しかしながら、プラテンの幅だけを広くすると、型締め時に金型に加わる型締力の幅方向のみのバランスが悪くなるため、プラテンの高さも幅に合わせてある程度高くせざるを得ない。ところが、金型を可動プラテンの略中央から外れた位置で型締めする構造は同じため、プラテンの幅と高さが大きくなればなるほど金型に加わる型締力のバランスは悪くなる。このように、本積層成形装置において、積層成形品のサイズを大きくしようとすれば、固定プラテンと可動プラテンとの幅と高さとを大きくする必要があり、それに合わせて成形装置の型締機構やベッド部も大きくせざるを得ず、積層成形品のサイズに対して、積層成形装置自体が大型化する上、型締め時に金型に加わる型締力のバランスは悪くなり、良品を成形することが困難となる。そして、単層あるいは単色成形も可能ではあるが、本積層成形装置の形態に適応した専用の単層あるいは単色成形用金型が必要であり、射出装置が成形装置の中心線上から離れて配設されているため、金型の中心に射出充填することを前提としている従来の単層成形装置用の金型が使用できない。

【0023】

本発明は、上記の問題に鑑みてなされたもので、その目的は前記従来の積層成形装置の課題を解決する積層成形装置および積層成形方法を提供することにある。すなわち、可動盤の金型取付面の面積が略同面積の場合、2組の対向する射出機を有する従来の積層成形装置より装置全長が短く、1種類の積層成形品を成形するのに複数の同じ金型を必要とせず、単層あるいは単色成形も可能で、また、可動盤の金型取付面の面積が略同面積の場合、固定盤に複数の金型を同一面上に取り付ける従来の積層成形装置で成形可能な積層成形品より大きなサイズの積層成形品を成形可能で、固定盤と可動盤の金型取付面の略中央に金型を取り付けることが可能な積層成形装置および積層成形方法を提供することにある。

【課題を解決するための手段】

【0024】

上記の目的を達成するため、本発明の請求項1に係る積層成形装置は、少なくとも2個の射出ユニットと、前記射出ユニットが脱着可能に配設され、それぞれの前記射出ユニットから、少なくとも2種類の製品キャビティに樹脂遮断開放切替弁を有する独立した樹脂流路が形成された製品コア金型と、前記製品コア金型が取り付けられた固定盤と、前記固定盤から突設された複数のタイバーと、前記タイバーに案内され、型締機構により前記固定盤に対して型開閉方向に進退自在に配設された可動盤と、からなる成形装置において、

前記製品コア金型と前記可動盤の金型取り付け面とに相対する面に、異なる形状を有した製品キャビ金型がそれぞれ取り付けられ、製品キャビ金型が取り付けられた金型取り付け部を独立した駆動装置で回転させる回転動作が可能な回転部を有する金型を可動盤に取り付け、

前記型締機構による前記可動盤の型開閉動作と、前記回転部を有する金型の回転部の回転動作と、による、少なくとも2種類の異なる前記製品キャビティの切替えと、少なくとも2個の前記射出ユニットからそれぞれの前記製品キャビティに溶融樹脂を射出充填することと、により、少なくとも2種類の樹脂を積層成形させることを特徴としている。

【0025】

本発明の請求項2に係る積層成形装置は、請求項1において、前記回転部を有する金型において、前記回転部が、前記回転部を有する金型から突設された複数のガイド部に支持され、型開閉方向に進退自在に配設された金型であることを特徴としている。

【0026】

本発明の請求項3に係る積層成形装置は、請求項2において、前記回転部を有する金型において、前記回転部を任意の移動位置に移動させ、前記任意の移動位置を保持する機構を有する金型であることを特徴としている。

【0027】

本発明の請求項4に係る積層成形装置は、請求項2乃至請求項3において、前記回転部を有する金型において、前記回転部に取り付けられた前記製品キャビ金型のいずれか1個が、前記回転部を有する金型の前記ガイド部の基部側と接する位置で、前記回転部と前記回転部を有する金型とを連結可能な機構により一体化させ、あるいは分離させ、前記回転部の前記ガイド部に支持された型開閉方向の移動動作を前記可動盤の型開閉動作と連動して行う金型であることを特徴としている。

【0028】

本発明の請求項5に係る積層成形方法は、請求項1乃至請求項4記載の積層成形装置を用いて、前記可動盤を前記固定盤方向に型閉じさせ、前記固定盤の前記製品コア金型と、前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記製品キャビ金型とで、1種類の製品キャビティを形成させた後に、1つの前記射出ユニットから、予め設定された射出充填パターンに応じて溶融樹脂を前記製品キャビティに1次射出充填して1次成形体を成形し、所定の冷却固化時間の経過後に、前記1次成形体が前記固定盤の前記製品コア金型に付着した状態で前記可動盤を前記固定盤から離間する方向に型開きさせ、前記回転部を有する金型の前記回転部を回転動作させて、新たな前記製品キャビ金型に切替え、再び前記可動盤を型閉じさせ、前記固定盤の前記製品コア型に付着した前記1次成形体の表面と前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記新たな製品キャビ金型とで、新たな製品キャビティを形成させた後に、他方の前記射出ユニットから、予め設定された前記射出充填パターンに応じて溶融樹脂を前記新たな製品キャビティに2次射出充填して、前記1次成形体の表面の一部あるいは全面に2次成形体を積層成形させることを特徴としている。

【0029】

本発明の請求項6に係る積層成形方法は、請求項5において、少なくとも1個の前記射出ユニットから発泡性溶融樹脂を前記製品キャビティに射出充填した後に、前記可動盤を所定量だけ型開きして、充填した前記発泡性溶融樹脂を発泡膨張させることを特徴としている。

【発明の効果】

【0030】

本発明の積層成形装置および積層成形方法によれば、次のような効果を奏することができる。

(1)少なくとも2個の射出ユニットを固定盤の製品コア金型に脱着可能に配設するため、可動盤の金型取付面の面積が略同面積の場合、2組の対向する射出ユニットを有する従来の積層成形装置と比較して装置全長を短くすることができる。

(2)異なる形状を有したそれぞれの製品キャビ金型に対応する製品コア金型を共通化しているため、1種類の積層成形品を成形するのに同じ金型が不要になり、使用する金型数を少なくすることができる。

(3)1次成形体と積層成形品とが固定盤の製品コア金型に残る積層成形法のため、回転盤に製品押出し機構を内蔵させる必要がなく、これらを駆動させる油圧、空圧、電気などの接続も不要となり、回転盤の構造を単純にすることができる。

(4)回転盤を回転させなければ、単層あるいは単色成形が可能である。また、少なくとも2個の射出ユニットのうち、1個の射出ユニットを成形装置の中心線上に配設できるため、固定盤の製品コア金型と可動盤の回転部を有する金型を取り外せば、従来の単層成形装置用の金型を使用しての、単層あるいは単色成形が可能である。

(5)可動盤の回転部を有する金型の回転部の両面に、異なる形状を有した製品キャビ金型をそれぞれ取り付けるため、可動盤の金型取付面の面積が略同面積の場合、固定盤に複数の金型を同一面上に取り付ける従来の積層成形装置と比較して、回転部の1面に取り付ける製品キャビ金型の大きさを大きくすることができ、より大きなサイズの積層成形品を成形することができる。

(6)固定盤と可動盤との金型取付面の略中央に金型を取り付けるため、型締時に金型にバランスよく型締力を加えることができる。

(7)回転部を有する金型とその回転部とを連結可能な機構により一体化することで、可動盤を固定盤に対して進退させる型締機構で、可動盤と、回転部を有する金型の回転部に取り付けた製品キャビ金型と、を一体で型開きさせることが可能である。すなわち、この動作により型締状態で固定盤の製品コア金型と回転部の製品キャビ金型とで形成される製品キャビティに、発泡性溶融樹脂を射出充填した後、回転部の製品キャビ金型を可動盤と一体で所定量だけ型開きさせて、充填した前記発泡性溶融樹脂を発泡膨張させる発泡成形が可能である。また、この発泡成形は、1次成形あるいは2次成形のいずれか、あるいはその両方で行うかの選択が自由である。更に、型締機構がトグル式であれば、高精度の型開き量の制御が必要とされる発泡成形において、高精度の型開き量制御が可能となる。加えて、その駆動装置が電動サーボモータである形態のものであれば、より高精度の型開き量制御が可能となる。

(8)型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置の機能に基づいており、また、回転部を有する金型と回転部とを連結可能な機構により一体で型開閉動作させることが可能なため、単層、単色成形や通常の多層、多色成形に加えて、前記(7)の発泡成形や型内被覆成形方法等、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置で実施されている種々の成形方法が実施可能であり、更に、それらを組み合わせた積層成形品の成形も可能である。

(9)回転部を有する金型を用いれば、射出ユニットの追加のみで、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置を、前記(1)から(8)の効果を奏する、多機能を有する積層成形装置に容易に改造することができる。

(10)型閉めした状態で、固定盤の製品コア金型と、可動盤の回転部を有する金型と、を仮固定すれば、従来の単層成形装置の金型と同様に1組の金型として取り扱うことができる。よって、複数組の金型、あるいは、横方向に連なった複数のキャビ型と単一のコア型とを組み合わせる等の特殊な金型を使用する従来の積層成形装置と異なり、金型交換が容易であり、従来の金型交換装置を流用することも可能である。

(11)従来の単層成形装置の金型と同様に1組の金型として取り扱うことができるため、金型交換後の各金型の芯合わせが不要となる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施例1および実施例2の積層成形装置の型開き状態の全体主要構造を示す図である。

【図2】本発明の実施例1の成形工程を示す平面図である。

【図3】本発明の実施例2の成形工程で、実施例1と相違する成形工程を示す平面図である。

【図4】特開昭62−60618号公報の積層成形装置の1実施例の全体主要構造を示す縦断側面図である。

【図5】特開昭62−60618号公報の積層成形装置の1実施例の装置の要部(型締シリンダ部)を示す拡大縦断側面図である。

【図6】特開昭62−60618号公報の積層成形装置の1実施例の装置の成形工程を示す縦断側面図である。

【図7】WO89/01860号公報の積層成形装置の1実施例の装置および金型の構成を示す要部断面拡大平面図である。

【発明を実施するための形態】

【0032】

以下、本発明を実施するための最良の形態について、添付図面を参照しながら詳細に説明する。

【0033】

以下、図1乃至図3を参照しながら本発明の実施例1と実施例2とを詳細に説明する。

【実施例1】

【0034】

図1乃至図2を参照しながら本発明の実施例1を説明する。図1は本発明の実施例1の積層成形装置の全開状態の全体主要構造を示す図である。図1(a)は平面図であり、図1(b)は縦断側面図であり、図1(c)は図1(b)のA矢視図である。また図2は本発明の実施例1の成形工程を示す平面図である。

【0035】

本発明の実施形態である積層成形装置1の構成について説明する。図1において、2はベッド、3は固定盤、4は回転部を有する金型、4aはガイド部、4bは回転部、4dは回転位置保持機構、4eは製品キャビ金型接触面、5は可動盤、7は型締機構駆動装置、9はタイバー、11は回転部回転機構、13は金型取付フランジ、14は型締機構、15は回転部連結機構、17は1次射出ユニット、18は2次射出ユニット、19は1次側製品キャビ金型、20は2次側製品キャビ金型、21は製品コア金型である。固定盤3はベッド2に固定され、金型取付フランジ13を介して製品コア金型21が取り付けられている。そして、1次射出ユニット17と2次射出ユニット18とが製品コア金型21に脱着可能に配設されている。ここで、製品コア金型21には、1次射出ユニット17と2次射出ユニット18とから、この製品コア金型21と回転部を有する金型4の回転部4bの1次側製品キャビ金型19もしくは2次側製品キャビ金型20と組み合わされて形成される2種類の製品キャビティそれぞれに、樹脂遮断開放切替弁を有する独立した図示しない樹脂流路が形成されている。固定盤3の四隅から突設されたタイバー9は、それぞれ可動盤5を貫通しており、可動盤5はタイバー9に案内され、型締機構駆動装置7によって駆動される型締機構14により固定盤3に対して進退自在に配設されている。また可動盤5には回転部を有する金型4が、固定盤3の製品コア金型21に相対する位置に取り付けられている。

【0036】

回転部を有する金型4の回転部4bの、固定盤3の製品コア金型21と可動盤5とに相対する面には、異なる形状を有する1次側製品キャビ金型19と2次側製品キャビ金型20とがそれぞれ取り付けられている。ここで、回転部を有する金型4の回転部4bは、回転部4bを回転させる回転部回転機構11と共に、4本のガイド部4aに支持され、型開閉方向に進退自在に配設されている。回転部連結機構15は、可動盤5の回転部を有する金型4の回転部4bの1次側製品キャビ金型19もしくは2次側製品キャビ金型20が、回転部を有する金型4のガイド部4aの基部側(製品キャビ金型接触面4e)と接触する位置で、回転部4bと回転部を有する金型4とを連結する位置に、可動盤5の下部あるいは側面等、金型交換を妨げない位置から、油圧や電動サーボモータ等で先端部を進退させるノックピン等の連結機構を支持させたものであり、回転部4bを、回転部を有する金型4の製品キャビ金型接触面4e側に連結し一体化するものである。この回転部連結機構15は、可動盤5と回転部を有する金型4とのいずれに設けても良いし、回転部を有する金型4もしくは回転部4bの1次側製品キャビ金型19と2次側製品キャビ金型20とに、油圧等で駆動されるクランプ機構等の連結機構を設ける形態でも良い。

【0037】

型開きの際、回転部4bはその両面に製品キャビ金型19および製品キャビ金型20を取り付けた状態で回転可能な任意の移動位置に回転位置保持機構4dにより保持される。回転位置保持機構4dは、固定盤3の金型取付面に取り付けられた金型取付フランジ13から突設され、回転部4bの回転可能な任意の移動位置を固定盤3からの任意の離間距離として保持するリンク機構等で構成されるが、これをラック機構としても良いし、回転部4bと回転部を有する金型4との間に油圧シリンダや電動サーボモータを用いた駆動装置を用いて、回転部4bを、回転部を有する金型4に対して型開閉方向に移動させる形態でも良い。この場合、回転部連結機構15は省略可能である。このように、回転部連結機構15および回転位置保持機構4dにより、回転部4bは、回転部を有する金型4と一体化され、あるいは分離されることで、可動盤5の型開閉動作により、型開閉方向に型開閉動作と連動してガイド部4aに支持されて移動し、回転部4bを回転させる任意の移動位置において回転部連結機構15を解除して、回転位置保持機構4dにより停止し、その位置を保持する。そして、回転部回転機構11は、1次側製品キャビ金型19と2次側製品キャビ金型20とを取り付けた回転部4bを回転させることができるベアリング等のガイドで構成された支持機構を有し、電動サーボモータ等の独立した駆動装置により任意の移動位置で回転部4bを回転させる。

【0038】

図1(a)の型開き状態において、可動盤5は使用される金型厚みに対応した型開き限位置にある。また、回転部を有する金型4の回転部4bは、1次側製品キャビ金型19と2次側製品キャビ金型20を取り付けた状態で回転可能で、かつ固定盤3の製品コア金型21と回転部4bの2次側製品キャビ金型20(積層成形品の成形完了時、回転部4bの2次側製品キャビ金型20が、固定盤3の製品コア金型21側に位置している。図2(e)参照。)間に、図示しない製品取出装置を挿入させ、固定盤3の製品コア金型21から図示しない製品押出し機構により押出された積層成形品を取出し可能な”任意の移動位置”にある。回転部4bを停止させる前記”任意の移動位置”は、使用される金型厚み等に合わせて適宜、適切な位置に設定されるものであるが、回転部4bに取り付ける製品キャビ金型の最大サイズを予め決めておき、回転部4bがその最大サイズの製品キャビ金型取り付け時に、ガイド部4aの固定盤3側端の位置で回転可能となるように、回転部を有する金型4からのガイド部4aの突設長さを決め、更に、ガイド部4aの固定盤3側端の位置に回転部4bを保持する機構を装備すれば、回転部4bに取り付ける製品キャビ金型のサイズによらず、前記”任意の移動位置”を1箇所にすることができ、回転位置保持機構4dを単純化することができる。

【0039】

図2を参照しながら、実施例1の成形工程を説明する。図1(a)の全開状態から図2(a)に示すように、可動盤5を固定盤3方向に型閉めさせる。まず、回転位置保持機構4dにより前記”任意の移動位置”に保持されている回転部を有する金型4の回転部4bの可動盤5側の製品キャビ金型20が、回転部を有する金型4のガイド部4aの基部側(製品キャビ金型接触面4e)に接するまで、型締機構14により可動盤5を型閉めさせる。回転部4bの製品キャビ金型20が製品キャビ金型接触面4eに接した後、回転部連結機構15により回転部4bと回転部を有する金型4とを一体化させてから、回転位置保持機構4dによる回転部4bの位置保持を解除する。次に、一体化した回転部4bと回転部を有する金型4とを型締機構14により型閉めさせて、回転部4bの1次側製品キャビ金型19を固定盤3の製品コア金型21に型合わせさせる。

【0040】

型合わせが完了した後、型締機構14で回転部4bの1次側製品キャビ金型19と固定盤3の製品コア金型21とを型締めする。その状態で、回転部4bの1次側製品キャビ金型19と固定盤3の製品コア金型21とで形成される製品キャビティに、製品コア金型21に形成された、樹脂遮断開放切替弁を有する独立した樹脂流路を介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体41を成形する。

【0041】

回転部を有する金型4の回転部4bの前記の型閉め動作は、型締機構14による可動盤5の型閉めによらず、回転位置保持機構4dに、回転部4bと回転部を有する金型4との間に油圧シリンダや電動サーボモータを用いた駆動装置等を用いて、それらのシリンダ等により適宜、必要な動作を制御して行っても良い。この形態であれば、回転部4bを、回転部を有する金型4の製品キャビ金型接触面4e側に連結し一体化する回転部連結機構15の機能を兼用でき、回転部連結機構15を省略できる。

【0042】

所定の冷却固化時間経過後、図2(b)に示すように、1次成形体41が固定盤3の製品コア金型21に付着した状態で可動盤5を固定盤3から離間する方向に型開きさせる。まず、一体化している回転部4bと回転部を有する金型4とを型締機構14により、回転部4bが前記”任意の移動位置”に到達するまで型開きさせる。次に、回転部4bが前記”任意の移動位置”に到達した時点で、回転位置保持機構4dで回転部4bを停止させ、同時に回転部連結機構15を解除する。そして、回転部4bとの一体化が解除された回転部を有する金型4は、可動盤5と共にそのまま型開き限位置まで型締機構14で型開きされる。

【0043】

回転部4bの前記の型開き動作は、型締機構14による可動盤5の型開きによらず、回転位置保持機構4dに、回転部4bと回転部を有する金型4との間に油圧シリンダや電動サーボモータを用いた駆動装置等を用いて、それらのシリンダ等により適宜、必要な動作を制御して行っても良い。

【0044】

図2(b)に示す型開き後、図2(c)に示すように、回転部を有する金型の回転部4bを前記”任意の移動位置”において回転部回転機構11により回転させ、回転部4bの2次側製品キャビ金型20を固定盤3の製品コア金型21に相対する位置に切替える。

【0045】

次に図2(d)に示すように、再び、可動盤5を型閉めさせて、回転部4bの2次側製品キャビ金型20を、1次成形体41が付着した状態の固定盤3の製品コア金型21に型合わせさせる。可動盤5の型閉め動作は図2(a)で説明したとおりである。型合わせが完了した後、型締機構14で回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21とを型締めする。その状態で、回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21に付着した1次成形体41の表面とで形成される製品キャビティに、製品コア金型21に形成された、樹脂遮断開放切替弁を有する独立した樹脂流路を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填して、1次成形体の表面の一部あるいは全面に2次成形体42を成形する。

【0046】

所定の冷却固化時間経過後、図2(e)に示すように、可動盤5を型開きさせる。可動盤5の型開き動作は図2(b)で説明したとおりである。型開き後、図2(f)に示すように、固定盤3の製品コア金型21に付着した、1次成形体41と2次成形体42とから成る積層成形品を、図示しない製品取出装置により取り出した後、回転部4bを回転部回転機構11により回転させ、回転部4bの1次側製品キャビ金型19を固定盤3の製品コア金型21に相対する位置に切替えれば、再び図1(a)の状態となる。このようにして、以後、図1(a)の状態から図2(f)の状態に至る成形サイクルを繰り返すことにより、積層成形品が連続的に成形される。

【0047】

このように、固定盤3の製品コア金型21を、回転部を有する金型4の回転部4bの1次側製品キャビ金型19と2次側製品キャビ金型20に対応する共通金型とし、製品キャビティの切替えを回転部4bの製品キャビ金型側で行い、1次成形体と積層成形品とが回転部4b側でなく固定盤3の製品コア金型21側に付着する点が、回転盤の両面に同じ雄型をそれぞれ取り付け、この回転盤の雄型側に1次成形体を付着した状態で回転盤を回転させ、可動盤と固定盤とに取り付けた異なる形状を有する雌型側で製品キャビティの切替えを行い、対向する射出ユニットから射出充填し、積層成形品も固定盤の雄型側に付着する特許文献1の積層成形装置(特開昭62−60618号公報)との大きな相違点であり、本発明において金型取付部を回転させつつ、回転部の構造を単純にし、1次、2次射出充填共に同じ固定盤側から射出充填可能とするものである。また、製品キャビティの切替えを回転部4bの、固定盤3の製品コア金型21と可動盤5とに相対する面に取り付けた製品キャビ金型側で行うことにより、回転部4bの1面に取り付ける製品キャビ金型を1種類とし、かつ回転部4bの略中央に取り付けられる点が、固定盤の同一面に取り付けた複数の金型もしくは複数の製品キャビティ型を有する金型側で製品キャビティの切替えを行う、特許文献2の積層成形装置(WO89/01860号公報)との大きな相違点であり、可動盤の金型取付面の面積が略同面積の場合、特許文献2の積層成形装置で成形可能な積層成形品より、大きなサイズの積層成形品を成形可能とし、型締時に金型にバランスよく型締力を加えることができるようにするものである。

【0048】

前記実施例1は、本発明の一実施例である一般的な2層あるいは2色積層成形品の成形を示したものであるが、基本的に同じ装置構成で、以下の実施例2のような、発泡性溶融樹脂を発泡膨張させる積層成形方法が可能である。

【0049】

以下、図1乃至図3を参照しながら本発明の実施例2を説明する。

【実施例2】

【0050】

前記の通り、本発明の実施例2における装置構成も図1で示した実施例1の装置構成と同じである。よって実施例2における装置の基本構成の説明は割愛する。また、本発明の実施例2の成形工程は、1次および2次射出充填時に発泡性溶融樹脂を用いて、実施例1の成形工程の1次および2次射出充填後に、発泡膨張工程が加わるものである。よって図2の実施例1の成形工程と、実施例2における成形工程との相違点のみ説明する。

【0051】

図2(a)に示す1次射出充填の際、1次側製品キャビ金型19と製品コア金型21とで形成される製品キャビティに、1次射出ユニット17から予め設定された射出充填パターンに応じて発泡性溶融樹脂を1次射出充填し、1次射出充填後、図3(a’)に示すように、型締機構14により回転部4bと回転部を有する金型4とを一体で所定量αだけ型開きさせ、形成された製品キャビティに発泡性溶融樹脂を発泡膨張させ、表面が非発泡のスキン層で、内部に微細発泡セルを有する1次材料発泡層43を成形する。図3(a’)の下部の左右の図は製品キャビティ部の発泡膨張行程を示しており、左側が1次射出充填後の発泡膨張前の状態を示している。この状態から1次製品キャビ金型19を所定量αだけ型開きさせると、右側に示す1次材料発泡層43が成形された発泡膨張後の状態となる。

【0052】

所定の冷却固化時間経過後、図2(b)に示すように、1次材料発泡層43(図2(b)において符号41に相当)が、固定盤3の製品コア金型21に付着した状態で可動盤5を型開きさせる。型開き後、図2(c)に示すように回転部4bを回転させて、固定盤3の製品コア金型21に相対する金型を1次側製品キャビ金型19から2次側製品キャビ金型20へ切替える。次に、図2(d)に示すように、再び、可動盤5を型閉めさせ、回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21に付着した1次材料発泡層43(図2(d)において符号41に相当)の表面とで形成される製品キャビティに、2次射出ユニット18から予め設定された射出充填パターンに応じて発泡性溶融樹脂を2次射出充填し、2次射出填後、図3(d’)に示すように、型締機構14により回転部4bと回転部を有する金型4とを一体で所定量βだけ型開きさせ、形成されたキャビティに発泡性溶融樹脂を発泡膨張させ、1次材料発泡層43の表面の一部あるいは全面に、表面が非発泡のスキン層で、内部に微細発泡セルを有する2次材料発泡層44を成形する。図3(d’)の下部の左右の図は製品キャビティ部の発泡膨張行程を示しており、左側が2次射出充填後の発泡膨張前の状態を示している。この状態から2次製品キャビ金型20を所定量βだけ型開きさせると、右側に示す1次材料発泡層43の表面に2次材料発泡層44が成形された発泡膨張後の状態となる。

【0053】

所定の冷却固化時間経過後、図2(e)に示すように、可動盤5を型開きさせる。型開き後、図2(f)に示すように、固定盤3の製品コア金型21に付着した、1次材料発泡層43と2次材料発泡層44と(図2(f)において、それぞれ符号41と42とに相当)から成る発泡積層成形品を、図示しない製品取出装置により取り出せば再び図1(a)の状態となる。このようにして、以後、図1(a)の状態から図2(a)、図3(a’)、図2(b)〜図2(d)、図3(d’)、図2(e),図2(f)の状態に至る成形サイクルを繰り返すことにより、発泡積層成形品が連続的に成形される。

【0054】

なお実施例2は、1次射出充填および2次射出充填ともに発泡成形させるものであるが、これに限らず1次射出充填のみ、あるいは2次射出充填のみ発泡成形させることも選択は自由である。また、実施例2は発泡成形の実施例であるが、予め、2次側製品キャビ金型20の所定位置に、起毛布、不織布、織布等の布表皮材や、レザー調の表皮材や、印刷フィルム等を固定させた状態で成形することで、多層成形と表皮加飾成形を組み合わせた複合成形も可能である。

【0055】

実施例1と実施例2とでは、回転部を有する金型4の回転部4bが、ガイド部4aに支持され、型開閉方向に進退自在に配設されているが、回転部4bが回転部を有する金型4に固定された形態でも、製品キャビ金型を取り付けた状態で回転可能であれば、実施例1と実施例2とに記載した積層成形方法は可能である。この形態であれば、回転位置保持機構4dや回転部連結機構15を省略することができ、回転部を有する金型4の構造を単純化することができる。また、実施例1と実施例2とでは、回転部を有する金型4の回転部4bが垂直軸線回りに回転されるものであるが、回転部4bが装置長手方向に直交する水平軸線回りに回転される形態であっても良いし、積層製品が小さく単純な形状の場合、可動盤5に取り付けている回転部を有する金型4の機能を、固定盤3に取り付けられる製品コア金型21に集約させる形態でも良い。

【0056】

次に、実施例1と実施例2とでは、型開き動作における回転部4bを停止させる”任意の移動位置”を”1次側製品キャビ金型19と2次側製品キャビ金型20を取り付けた状態で回転可能で、かつ固定盤3の製品コア金型21と回転部4bの2次側製品キャビ金型20(積層成形品の成形完了時、回転部4bの2次側製品キャビ金型20が、固定盤3の製品コア金型21側に位置している。図2(e)参照。)間に、図示しない製品取出装置を挿入させ、固定盤3の製品コア金型21から図示しない製品押出し機構により押出された積層成形品を取出し可能な”位置としたが、回転部4bを回転させる場合と、固定盤3と回転部4b間から図示しない製品取出装置で積層成形品を取り出す場合とで、回転部4bを停止させる”任意の移動位置”を異なる位置としても良い。後者の場合において、回転部4bを前者の場合の”任意の移動位置”より可動盤5方向の位置に設定することにより、型開き時の回転部4bの2次側製品キャビ金型20と固定盤3の製品コア金型21間の間隔をより大きくして、製品取出装置側の設計制約をより少なくすることができる。そして、前記実施例1と実施例2とにおける、可動盤5と回転部を有する金型4の回転部4bとの型開閉動作についても、記載した動作は1例であり、本発明の装置構成で可能な動作を、金型や積層成形品等の制約に応じて、種々組み合わせて制御しても良い。このように、本発明は実施例1と実施例2とに限定されるものではない。

【産業上の利用可能性】

【0057】

本発明は、前記従来の積層成形装置の課題を解決するものであり、その結果、前記”発明の効果”に記載した効果を奏することができ、産業上の利用可能性は大きい。特に、回転部を有する金型を用いれば、射出ユニットの追加のみで、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置を、多機能を有する積層成形装置に容易に改造できる点は産業上の利用可能性が非常に大きい。なぜなら、本願発明の積層成形装置は、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置の機能に基づいていることから、単層、単色成形や通常の多層、多色成形に加えて、発泡成形や型内被覆成形方法等、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置で実施されている種々の成形方法が実施可能であり、更に、それらを組み合わせた積層成形品の成形も可能になるからである。すなわち、装置の設置スペースあるいは装置の設置費用の制約のため、専用の積層成形装置を設置することが困難であった企業、特に中小規模の企業においても、本発明の積層成形装置と積層成形方法により、既に設置している、型締機構で可動盤を固定盤に対して進退させる従来の単層成形装置を、改造によって多機能を有する積層成形装置へと容易に変更することができ、この積層成形装置と積層成形方法により、単層、単色成形や通常の多層、多色成形に加えて、発泡成形や型内被覆成形方法等、多種多様な積層成形品が成形可能になる。そして、近年、多種少量生産が求められる積層成形品に対応して、各積層成形装置の稼動率を向上させることができる。

【符号の説明】

【0058】

(図1から図3)1…積層成形装置、2…ベッド、3…固定盤、4…回転部を有する金型、4a…ガイド部、4b…回転部、4d…回転位置保持機構、4e…製品キャビ金型接触面、5…可動盤、7…型締機構駆動装置、9…タイバー、11…回転部回転機構、13…金型取付フランジ、14…型締機構、15…回転盤連結機構、17…1次射出ユニット、18…2次射出ユニット、19…1次側製品キャビ金型、20…2次側製品キャビ金型、21…製品コア金型、41…1次成形体、42…2次成形体、43…1次材料発泡層、44…2次材料発泡層。

(図4から図6)102…ベッド、103…固定盤、104…回転盤、105…可動盤、107…型締シリンダ、108…型締ピストン、109…タイバー、111…回転装置、112…回転盤開閉シリンダ、114…可動盤開閉シリンダ、117…1次射出機、118…2次射出機、119…1次側雌型、120…2次側雌型、121、122…雄型、132…ナット、137…圧力室、141…1次材料、142…2次材料。

(図7)103…固定プラテン、105…可動プラテン、117、118…射出装置、119…固定型、121…可動型、161…金型ホルダ、162…移動シリンダ。

【特許請求の範囲】

【請求項1】

少なくとも2個の射出ユニットと、前記射出ユニットが脱着可能に配設され、それぞれの前記射出ユニットから、少なくとも2種類の製品キャビティに樹脂遮断開放切替弁を有する独立した樹脂流路が形成された製品コア金型と、前記製品コア金型が取り付けられた固定盤と、前記固定盤から突設された複数のタイバーと、前記タイバーに案内され、型締機構により前記固定盤に対して型開閉方向に進退自在に配設された可動盤と、からなる成形装置において、

前記製品コア金型と前記可動盤の金型取り付け面とに相対する面に、前記製品コア金型と組み合わされて異なる製品キャビティが形成される、異なる形状を有した製品キャビ金型がそれぞれ取り付けられ、前記製品キャビ金型が取り付けられた金型取り付け部を独立した駆動装置で回転させる回転動作が可能な回転部を有する金型を可動盤に取り付け、

前記型締機構による前記可動盤の型開閉動作と、前記回転部を有する金型の回転部の回転動作と、による、少なくとも2種類の異なる前記製品キャビティの切替えと、少なくとも2個の前記射出ユニットからそれぞれの前記製品キャビティに溶融樹脂を射出充填することと、により、少なくとも2種類の樹脂を積層成形させることを特徴とする積層成形装置。

【請求項2】

前記回転部を有する金型において、前記回転部が、前記回転部を有する金型から突設された複数のガイド部に支持され、型開閉方向に進退自在に配設された金型であることを特徴とする請求項1記載の積層成形装置。

【請求項3】

前記回転部を有する金型において、前記回転部を任意の移動位置に移動させ、前記任意の移動位置を保持する機構を有する金型であることを特徴とする請求項2記載の積層成形装置。

【請求項4】

前記回転部を有する金型において、前記回転部に取り付けられた前記製品キャビ金型のいずれか1個が、前記回転部を有する金型の前記ガイド部の基部側と接する位置で、前記回転部と前記回転部を有する金型とを連結可能な機構により一体化させ、あるいは分離させ、前記回転部の前記ガイド部に支持された型開閉方向の移動動作を前記可動盤の型開閉動作と連動して行う金型であることを特徴とする請求項2乃至請求項3記載の積層成形装置。

【請求項5】

前記可動盤を前記固定盤方向に型閉じさせ、前記固定盤の前記製品コア金型と、前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記製品キャビ金型とで、1種類の製品キャビティを形成させた後に、1つの前記射出ユニットから、予め設定された射出充填パターンに応じて溶融樹脂を前記製品キャビティに1次射出充填して1次成形体を成形し、所定の冷却固化時間の経過後に、前記1次成形体が前記固定盤の前記製品コア金型に付着した状態で前記可動盤を前記固定盤から離間する方向に型開きさせ、前記回転部を有する金型の前記回転部を回転動作させて、新たな前記製品キャビ金型に切替え、再び前記可動盤を型閉じさせ、前記固定盤の前記製品コア型に付着した前記1次成形体の表面と前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記新たな製品キャビ金型とで、新たな製品キャビティを形成させた後に、他方の前記射出ユニットから、予め設定された前記射出充填パターンに応じて溶融樹脂を前記新たな製品キャビティに2次射出充填して、前記1次成形体の表面の一部あるいは全面に2次成形体を積層成形させることを特徴とする請求項1乃至請求項4記載の積層成形装置を用いた積層成形方法。

【請求項6】

少なくとも1個の前記射出ユニットから発泡性溶融樹脂を前記製品キャビティに射出充填した後に、前記可動盤を所定量だけ型開きして、充填した前記発泡性溶融樹脂を発泡膨張させることを特徴とする請求項5記載の積層成形方法。

【請求項1】

少なくとも2個の射出ユニットと、前記射出ユニットが脱着可能に配設され、それぞれの前記射出ユニットから、少なくとも2種類の製品キャビティに樹脂遮断開放切替弁を有する独立した樹脂流路が形成された製品コア金型と、前記製品コア金型が取り付けられた固定盤と、前記固定盤から突設された複数のタイバーと、前記タイバーに案内され、型締機構により前記固定盤に対して型開閉方向に進退自在に配設された可動盤と、からなる成形装置において、

前記製品コア金型と前記可動盤の金型取り付け面とに相対する面に、前記製品コア金型と組み合わされて異なる製品キャビティが形成される、異なる形状を有した製品キャビ金型がそれぞれ取り付けられ、前記製品キャビ金型が取り付けられた金型取り付け部を独立した駆動装置で回転させる回転動作が可能な回転部を有する金型を可動盤に取り付け、

前記型締機構による前記可動盤の型開閉動作と、前記回転部を有する金型の回転部の回転動作と、による、少なくとも2種類の異なる前記製品キャビティの切替えと、少なくとも2個の前記射出ユニットからそれぞれの前記製品キャビティに溶融樹脂を射出充填することと、により、少なくとも2種類の樹脂を積層成形させることを特徴とする積層成形装置。

【請求項2】

前記回転部を有する金型において、前記回転部が、前記回転部を有する金型から突設された複数のガイド部に支持され、型開閉方向に進退自在に配設された金型であることを特徴とする請求項1記載の積層成形装置。

【請求項3】

前記回転部を有する金型において、前記回転部を任意の移動位置に移動させ、前記任意の移動位置を保持する機構を有する金型であることを特徴とする請求項2記載の積層成形装置。

【請求項4】

前記回転部を有する金型において、前記回転部に取り付けられた前記製品キャビ金型のいずれか1個が、前記回転部を有する金型の前記ガイド部の基部側と接する位置で、前記回転部と前記回転部を有する金型とを連結可能な機構により一体化させ、あるいは分離させ、前記回転部の前記ガイド部に支持された型開閉方向の移動動作を前記可動盤の型開閉動作と連動して行う金型であることを特徴とする請求項2乃至請求項3記載の積層成形装置。

【請求項5】

前記可動盤を前記固定盤方向に型閉じさせ、前記固定盤の前記製品コア金型と、前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記製品キャビ金型とで、1種類の製品キャビティを形成させた後に、1つの前記射出ユニットから、予め設定された射出充填パターンに応じて溶融樹脂を前記製品キャビティに1次射出充填して1次成形体を成形し、所定の冷却固化時間の経過後に、前記1次成形体が前記固定盤の前記製品コア金型に付着した状態で前記可動盤を前記固定盤から離間する方向に型開きさせ、前記回転部を有する金型の前記回転部を回転動作させて、新たな前記製品キャビ金型に切替え、再び前記可動盤を型閉じさせ、前記固定盤の前記製品コア型に付着した前記1次成形体の表面と前記可動盤の前記回転部を有する金型の前記回転部の前記固定盤側の前記新たな製品キャビ金型とで、新たな製品キャビティを形成させた後に、他方の前記射出ユニットから、予め設定された前記射出充填パターンに応じて溶融樹脂を前記新たな製品キャビティに2次射出充填して、前記1次成形体の表面の一部あるいは全面に2次成形体を積層成形させることを特徴とする請求項1乃至請求項4記載の積層成形装置を用いた積層成形方法。

【請求項6】

少なくとも1個の前記射出ユニットから発泡性溶融樹脂を前記製品キャビティに射出充填した後に、前記可動盤を所定量だけ型開きして、充填した前記発泡性溶融樹脂を発泡膨張させることを特徴とする請求項5記載の積層成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−31534(P2011−31534A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−181217(P2009−181217)

【出願日】平成21年8月4日(2009.8.4)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月4日(2009.8.4)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]