積層成形装置

【課題】1台の積層装置で使用者の様々なニーズに応えられる万能な積層成形装置を提供する。

【解決手段】第1金型21が設けられた固定盤3と、第2金型8が設けられた可動盤5と、第3金型19及び第4金型20がそれぞれ設けられた回転盤4と、可動盤5及び回転盤4を型開閉方向に移動させる型締機構7及び回転盤移動機構12と、第1金型21と第3金型19とが型締めされて形成される第1キャビティに第1の樹脂を射出充填する第1射出ユニット17と、型開閉方向に移動可能に配置され、第1金型21と第4金型20とが型締めされて形成される第2キャビティ、第2金型8と第3金型19とが型締めされて形成される第3キャビティ、及び第2金型8と第4金型20とが型締めされて形成される第4キャビティのいずれか1つに第1乃至第4金型のいずれか1つを介して第2の樹脂を射出充填する第2射出ユニット18とを備えたことを特徴とする。

【解決手段】第1金型21が設けられた固定盤3と、第2金型8が設けられた可動盤5と、第3金型19及び第4金型20がそれぞれ設けられた回転盤4と、可動盤5及び回転盤4を型開閉方向に移動させる型締機構7及び回転盤移動機構12と、第1金型21と第3金型19とが型締めされて形成される第1キャビティに第1の樹脂を射出充填する第1射出ユニット17と、型開閉方向に移動可能に配置され、第1金型21と第4金型20とが型締めされて形成される第2キャビティ、第2金型8と第3金型19とが型締めされて形成される第3キャビティ、及び第2金型8と第4金型20とが型締めされて形成される第4キャビティのいずれか1つに第1乃至第4金型のいずれか1つを介して第2の樹脂を射出充填する第2射出ユニット18とを備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、1台の積層装置で多様な積層成形を行うことができる積層成形装置に関する。

【背景技術】

【0002】

従来、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置として、2組の対向する射出機の間に、型開閉方向に固定盤、回転盤及び可動盤を設けたものが知られている(特許文献1参照)。この装置は、固定盤と、この固定盤から突設されたタイバーに案内されて固定盤に対して型開閉方向に進退自在に設けられた可動盤と、固定盤及び可動盤の間に型開閉方向に移動可能に設けた回転盤とを備え、回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ雄型を取り付けると共に、回転盤の同じ雄型と組み合わせて異なるキャビティを形成する雌型を固定盤と可動盤とにそれぞれ取り付けて構成されている。この積層成形装置では、固定盤と可動盤間に設けられた回転盤を回転させて、型開閉動作により、回転盤の雄型を固定盤と可動盤の雌型に順次組み合わせて次々と異なるキャビティを形成し、可動盤側と固定盤側とにそれぞれ対向させた2組の射出機から、これらキャビティに次々と複数材質又は複数色の溶融樹脂を射出充填して積層成形品を成形する。この積層成形装置によれば、回転盤の一方の面に取り付けた雄型と可動盤に取り付けた雌型とで一次成形を行うと同時に、回転盤の他方の面に取り付けた雄型と固定盤に取り付けた雌型とで一次成形品に対する二次成形を行うことにより、型開閉動作1回につき1つの2層成形品を得ることができ、短いサイクルで積層成形品を得ることができる。

【0003】

また、その他の積層成形装置として、可動金型を上下に移動させるものも知られている(特許文献2参照)。この装置は、固定側型板の機械中心に取り付けられる単一の固定金型と、上下方向へ移動可能に支持される可動板と、この可動板に対して上下方向へ所定の間隔をおいて取り付けられる少なくとも2個の可動金型と、可動板を移動して各可動金型を可動側型板の機械中心とほぼ一致する夫々の射出位置に選択的に位置させる上下駆動部材と、夫々の射出位置に配置された第1及び第2射出装置とを備える。この装置では、上下動可能に支持された可動板に取り付けられた複数の可動金型のうち、一の可動金型を単一の固定金型に対向させて第1射出装置により成形品を射出成形した後、可動板を上又は下に移動させて他の可動金型を固定金型に順次対向させて、第2射出装置により前に成形された成形品に他の成形品を順次積層成形する。この積層成形装置は、単一の固定金型に2以上の可動金型を交互に対向させて単一の金型キャビティを形成するものであるため、必要金型数を減少させ、金型コストを低減させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−60618号公報

【特許文献2】特開平01−113217号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の積層成形装置は、1次射出機と2次射出機を装置長手方向に対向させる配置に加えて、可動盤の型開閉動作に連動して1次射出機が型開閉方向、すなわち装置長手方向に進退するため、従来の単層成形装置と比較して装置全長が長くなってしまうという問題がある。また、1種類の積層成形品の成形のために、固定盤及び可動盤にそれぞれ金型を設けると共に、回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ金型を設ける必要があったり、単層あるいは単色成形が困難であるといった汎用性の面で問題がある。

【0006】

また、特許文献2に記載の多重射出成形装置は、固定側型板の機械中心に取り付けられる単一の固定金型に対して、複数の可動金型を上下動により順次対向させて単一の金型キャビティを形成する構成から、装置の高さ方向に少なくとも可動金型の3倍のスペースが必要となり、成形品の大きさに対して装置自体が大型化するため、大型の成形品には不向きであるという問題がある。また、型開閉動作2回につき1つの2層成形品を成形するものであるため、特許文献1に記載の積層成形装置と比較して、成形サイクルが長くかかるという問題がある。

【0007】

これら成形サイクルと金型の数は、表裏一体の関係であり、特許文献1のように成形サイクルの短縮化を図ると金型数が増加し、特許文献2のように金型数の減少を図ると成形サイクルが長くなるため、使用者は、これらメリットとデメリットとを比較し、積層成形する成型品に最適な成形装置を選択するのが通常である。しかしながら、近年の製品のライフサイクルの短縮化に伴い、積層成形する成形品が短期間で変動し、使用している成形装置が変動した成形品のニーズに適合せず、成形コストが高額になるという問題がある。

【0008】

そこで、本発明は、1台の積層装置で使用者の様々なニーズに応えられる万能な積層成形装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明の請求項1に係る積層成形装置は、第1金型が設けられた固定盤と、前記第1金型と対向する面に第2金型又はダミープレートが設けられると共に、前記固定盤に対して型開閉方向に進退自在に設けられた可動盤と、前記固定盤と前記可動盤との間において型開閉方向に移動可能で型開閉方向と直交する回転軸を中心として回転可能に設けられ、少なくとも2つの面を有し、異なる回転位置でそれぞれ前記第1金型と対向する異なる面に少なくとも第3金型及び第4金型がそれぞれ設けられた回転盤と、前記固定盤に対して前記可動盤を型開閉方向に移動させる型締機構と、前記固定盤に対して前記回転盤を型開閉方向に移動させる回転盤移動機構と、前記回転軸を中心として前記回転盤を回転させる回転盤回転機構と、前記第1金型に接続可能な状態で前記固定盤に配置されて前記第1金型と前記第3金型とが型締めされて形成される第1キャビティに第1の樹脂を射出充填する第1射出ユニットと、前記型開閉方向に移動可能に配置され、前記第1金型、第2金型、第3金型、第4金型及び前記回転盤の少なくとも1つに選択的に接続可能で、前記第1金型と前記第4金型とが型締めされて形成される第2キャビティ、前記第2金型と前記第3金型とが型締めされて形成される第3キャビティ、及び前記第2金型と前記第4金型とが型締めされて形成される第4キャビティのいずれか1つに前記第1乃至第4金型のいずれか1つを介して第2の樹脂を射出充填する第2射出ユニットとを備えたことを特徴とする。このように、本発明に係る積層成形装置は、第2射出ユニットを型開閉方向に移動可能に配置し、第2キャビティ、第3キャビティ及び第4キャビティのいずれにも第2の樹脂を射出充填可能とすることにより、1台の積層成形装置で単層成形や積層成形などの様々な成形方法を可能とすると共に、成形サイクル数や使用金型数などの成形条件を成形する成形品に応じて適宜変更し、常に最適な成形条件を採用することができる万能な積層成形装置とすることができる。

【0010】

本発明に係る積層成形装置において、前記回転盤は、前記第3金型又は第4金型を介して前記第1乃至第4キャビティのいずれか1つに樹脂を充填可能な流路を有するものであることが好ましい。また、前記第2射出ユニットは、前記型開閉方向と直交する方向から前記第1金型乃至第4金型及び前記回転盤の少なくとも1つに接続し、前記第2キャビティ乃至第4キャビティのいずれか1つに第2の樹脂を射出充填するものであることが好ましく、これにより、装置の全長及び高さ方向の長さを抑え、形状のバランスの良い小型な成形装置とすることができる。

【0011】

また、前記第2射出ユニットは、成形装置本体に対して着脱可能な別部材であることが好ましく、これにより、汎用の単層成形装置を流用して、容易に本発明に係る積層成形装置を得ることができる。

【0012】

さらに、前記型締機構は、トグル式型締機構であることが好ましく、これにより、効率よく発泡積層成形品を成形することができる。

【発明の効果】

【0013】

以上のように、本発明によれば、1台の積層装置で使用者の様々なニーズに応えられる万能な積層成形装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施形態に係る積層成形装置の全体主要構造を示す説明図である。

【図2A】第1実施形態に係る積層成形装置の第1の成形例を示す説明図である。

【図2B】第1実施形態に係る積層成形装置の第2の成形例を示す説明図である。

【図2C】第1実施形態に係る積層成形装置の第3の成形例を示す説明図である。

【図2D】第1実施形態に係る積層成形装置の第4の成形例を示す説明図である。

【図2E】第1実施形態に係る積層成形装置の第5の成形例を示す説明図である。

【図2F】第1実施形態に係る積層成形装置の第6の成形例を示す説明図である。

【図3】第1実施形態に係る積層成形装置の第1の成形例を示す工程図である。

【図4】第1実施形態に係る積層成形装置の第2の成形例を示す工程図である。

【図5】第1実施形態に係る積層成形装置の第3の成形例を示す工程図である。

【図6】第1実施形態に係る積層成形装置の第4の成形例を示す工程図である。

【図7】第1実施形態に係る積層成形装置の第5の成形例を示す工程図である。

【図8】第1実施形態に係る積層成形装置の第6の成形例を示す工程図である。

【図9】本発明の第2実施形態に係る積層成形装置の全体主要構造を示す説明図である。

【図10】第2実施形態に係る積層成形装置の第7の成形例を示す工程図である。

【発明を実施するための形態】

【0015】

以下、添付の図面を参照しながら、本発明に係る積層成形装置の好適な実施形態を詳細に説明する。

【0016】

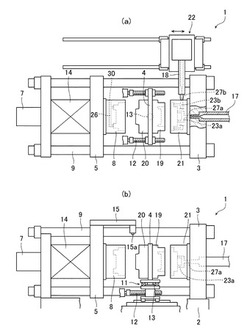

まず、図1及び図2を参照しながら本発明の第1実施形態に係る積層成形装置1の構成について説明する。図1(a)は、第1実施形態に係る積層成形装置1の全体主要構造を示す平面図、同図(b)は同じく正面図である。

図1に示すように、この積層成形装置1は、型開閉方向に配設された固定盤3、回転盤4及び可動盤5と、これらに装着された金型により形成される金型キャビティに溶融樹脂を射出充填するための1次射出ユニット17及び2次射出ユニット18を備えて構成されている。

【0017】

固定盤3は、ベッド2に固定され、回転盤4側の前面の中央に固定盤側金型21が取り付けられている。固定盤側金型21には、この固定盤側金型21と後述する回転盤4の1次側金型19又は2次側金型20とが組み合わされて形成される第1キャビティ又は第2キャビティのそれぞれに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する独立した樹脂流路23a、23bと、樹脂流路23a、23bにそれぞれ連通する充填孔27a、27bとが形成されている。固定盤3の四隅からはタイバー9が突出して設けられ、このタイバー9は、それぞれ可動盤5を貫通している。

【0018】

可動盤5は、タイバー9に案内され、型締機構駆動装置7によって駆動される型締機構14により固定盤3に対して進退自在に設けられている。また可動盤5には可動盤側金型8が、後述する回転盤4の1次側金型19と2次側金型20とに相対する位置に取り付けられている。可動盤側金型8には、この可動盤側金型8と後述する回転盤4の1次側金型19又は2次側金型20とが組み合わされて形成される第3キャビティ又は第4キャビティに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する樹脂流路26と、樹脂流路26に連通する充填孔30とが形成されている。

【0019】

回転盤4は、回転軸13を中心として回転盤4を垂直軸線回りに回転させる回転盤回転機構11を介して、回転盤移動機構12上に設置されている。回転盤回転機構11は、1次側金型19と2次側金型20とを含む回転盤4の荷重を支持し、回転させることができる円周状のガイド等で構成された支持機構を有し、サーボモータ等の独立した駆動装置により任意の移動位置で回転軸13を中心として回転盤4を回転させることができる。回転盤移動機構12は、ボールネジとボールネジナットと直動ガイドとの組合せ等で構成される直線状のガイド機構を有し、回転盤4を型開閉方向に移動させ、所定位置でその位置を保持させることができる。

【0020】

回転盤4の両面、すなわち固定盤3の固定盤側金型21と可動盤5の可動盤側金型8とにそれぞれ相対する面の中央には、1次側金型19と2次側金型20とがそれぞれ取り付けられている。1次側金型19には、この1次側金型19と可動盤側金型8とが組み合わされて形成される第3キャビティに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する樹脂流路25と、樹脂流路25に連通する充填孔29とが形成されている。2次側金型20には、この2次側金型20と固定盤側金型21又は可動盤側金型8とが組み合わされて形成される第2キャビティ又は第4キャビティに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する樹脂流路24と、樹脂流路24に連通する充填孔28とが形成されている。

【0021】

回転盤連結機構15は、可動盤5の可動盤側金型8と回転盤4の1次側金型19もしくは2次側金型20とが型合わせされた状態で、可動盤5から支持されたノックピン等の連結機構の先端部15aを油圧やサーボモータ等で進退させることにより、可動盤5と回転盤4とを連結し一体化するものである。回転盤連結機構15により可動盤5と回転盤4とを一体化した状態では、可動盤5の型開閉動作に連動して、回転盤4を型開閉方向に移動させることができる。ここで、この回転盤連結機構15は、可動盤5と回転盤4とのいずれに設けても良いし、可動盤5の可動盤側金型8もしくは回転盤4の1次側金型19と2次側金型20とに、油圧等で駆動されるクランプ機構等の連結機構を設ける形態でも良い。

【0022】

1次射出ユニット17は、固定盤側金型21の背面に接続可能に装着されている。また、2次射出ユニット18は、移動機構22に支持されて移動機構22によって型開閉方向に移動可能となっており、固定盤3、回転盤4及び可動盤5のいずれかに装着された金型の側面又は回転盤4の側面に、型開閉方向と直交する方向から着脱可能に装着されて樹脂を射出充填できるようになっている。ここで、2次射出ユニット18及び移動機構22は、積層成形装置本体に対して着脱可能に設けられている。

【0023】

次に、図2を参照しながら、第1実施形態に係る積層成形装置1の動作を説明する。ここで、第1実施形態に係る積層成形装置1は、2次射出ユニット18から金型キャビティに樹脂を射出充填するに際し、2次射出ユニット18が型開閉方向に移動して、固定盤3の固定盤側金型21(21a)に接続する動作(図2A参照)、回転盤4の2次側金型20(20b及び20e)に接続する動作(図2B及び図2E参照)、回転盤4の1次側金型19(19c)に接続する動作(図2C参照)、及び可動盤5の可動盤側金型8(8d及び8f)に接続する動作(図2D及び図2F参照)を選択的に行なうことができるものである。以下、第1実施形態に係る積層成形装置1の第1乃至第6の成形例について、成形例毎に分けて詳細に説明する。

【0024】

[第1の成形例]

まず、第1実施形態に係る積層成形装置1の第1の成形例について説明する。第1の成形例は、図2Aに示すように、2次射出ユニット18が固定盤3の固定盤側金型21aに接続し、第2キャビティに固定盤側金型21aを介して2次材料を射出充填することを特徴とするものである。図3は、第1の成形例を説明するための図である。

【0025】

まず、図1(a)の全開状態から、図3(a)に示すように、可動盤5と回転盤4とを固定盤3方向に型閉めさせる。具体的には、まず、型締機構14により可動盤5を、回転盤移動機構12により前記所定位置に保持されている回転盤4まで型閉めさせて、可動盤5の可動盤側金型8aを2次側金型20aに型合わせさせる。型合わせ後、回転盤連結機構15により可動盤5と回転盤4とを一体化させてから、回転盤移動機構12による回転盤4の保持を解除する。次に、一体化した可動盤5と回転盤4とを型締機構14により型閉めさせて、回転盤4の1次側金型19aを固定盤3の固定盤側金型21aに型合わせさせる。

【0026】

ここで、回転盤4の前記型閉め動作は、型締機構14による可動盤5の型閉めによらず、回転盤移動機構12に、サーボモータ等の独立した駆動装置を設けて、その駆動装置により適宜、必要な動作を制御して行っても良い。

【0027】

すべての型合わせが完了した後、型締機構14で回転盤4の1次側金型19aと固定盤3の固定盤側金型21a、および可動盤5の可動盤側金型8aと回転盤4の2次側金型20aとを型締めさせる。その状態で、回転盤4の1次側金型19aと固定盤3の固定盤側金型21aとで形成される第1キャビティに、固定盤側金型21aの充填孔27a及び固定盤側金型21aに形成された樹脂遮断開放切替弁を有する独立した樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体41を成形する。

【0028】

1次成形体41の冷却固化時間経過後、図3(b)に示すように、1次成形体41が固定盤3の固定盤側金型21aに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせる。具体的には、まず、一体化している可動盤5と回転盤4とを型締機構14により、回転盤4が前記所定位置に到達するまで型開きさせる。次に、回転盤4が前記所定位置に到達した時点で、回転盤移動機構12で回転盤4を停止させ、同時に回転盤連結機構15を解除する。そして、可動盤5はそのまま型開き限位置まで型締機構14で型開きされる。

【0029】

ここで、回転盤4の前記型開き動作は、型締機構14による可動盤5の型開きによらず、回転盤移動機構12に、サーボモータ等の独立した駆動装置を設けて、その駆動装置により適宜、必要な動作を制御して行っても良い。

【0030】

この状態において、図3(c)に示すように、回転盤4を前記所定位置において回転盤回転機構11により回転させ、回転盤4の2次側金型20aを固定盤3の固定盤側金型21aに相対する位置に切替える。その後、図3(d)に示すように、再び、可動盤5と回転盤4とを型閉めさせて、回転盤4の2次側金型20aを、1次成形体41が付着した状態の固定盤3の固定盤側金型21aに型合わせさせる。すべての型合わせが完了した後、型締機構14によって回転盤4の2次側金型20aと固定盤3の固定盤側金型21a、および可動盤5の可動盤側金型8aと回転盤4の1次側金型19aとを型締めさせる。

【0031】

次に、2次射出ユニット18を移動機構22によって固定盤3の固定盤側金型21aに形成された充填孔27bと整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を固定盤側金型21aの充填孔27bと接触するように型開閉方向と直交する方向へ前進させる。この状態において、回転盤4の2次側金型20aと固定盤3の固定盤側金型21aに付着した1次成形体41の表面とで形成される第2キャビティに、固定盤側金型21aの充填孔27b及び固定盤側金型21aに形成された樹脂遮断開放切替弁を有する独立した樹脂流路23bを介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填する。これにより、1次成形体41の表面の一部あるいは全面に2次成形体42が成形される。ここで、予め2次射出ユニット18が固定盤3の固定盤側金型21aに形成された充填孔27bと整合する位置に位置する場合には、2次射出ユニット18を型開閉方向へ移動させる動作を省略させることができる(図3(d)参照)。

【0032】

所定の冷却固化時間経過後、図3(e)に示すように、2次射出ユニット18を固定盤側金型21aの充填孔27bから後退させて、可動盤5と回転盤4を型開きさせる。可動盤5と回転盤4の型開き動作は図3(b)で説明した通りである。型開き後、図3(f)に示すように、固定盤3の固定盤側金型21aに付着した、1次成形体41と2次成形体42とから成る積層成形品を、図示しない製品取出装置により取り出す。また、積層成形品の取り出し後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19aを固定盤3の固定盤側金型21aに相対する位置に切替え、再び図1(a)の状態にさせる。このようにして、以後、図1(a)及び図3(a)の状態から図3(f)の状態に至る成形サイクルを繰り返すことにより、積層成形品を連続的に成形することができる。なお、予め2次射出ユニット18が固定盤3の固定盤側金型21aに形成された充填孔27bと整合する位置に位置する場合には、2次射出ユニット18を固定盤側金型21aの充填孔27bから後退させる動作を省略させることができる。

【0033】

[第2の成形例]

次に、第1実施形態に係る積層成形装置1の第2の成形例について説明する。第2の成形例は、図2Bに示すように、2次射出ユニット18が回転盤4の2次側金型20bに接続し、第2キャビティに2次側金型20bを介して2次材料を射出充填することを特徴とするものである。図4は、第2の成形例を説明するための図である。なお、1次成形体の成形工程は、第1の成形例と同様であるため、2次成形体の成形工程についてのみ説明する。

【0034】

1次成形体43の冷却固化時間経過後、図4(b)に示すように、1次成形体43が固定盤3の固定盤側金型21bに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせる。さらに、回転盤4を所定位置に保持させ可動盤5を型開き限位置まで型開きさせた後、図4(c)に示すように、回転盤4を所定位置において回転盤回転機構11により回転させて、回転盤4の2次側金型20bを固定盤3の固定盤側金型21bに相対する位置に切替える。

【0035】

次に、図4(d)に示すように、再び、可動盤5と回転盤4とを型閉めさせると共に、回転盤4の2次側金型20bを、1次成形体43を残した状態の固定盤3の固定盤側金型21bに型合わせさせ、型締機構14によって、回転盤4の2次側金型20bと固定盤3の固定盤側金型21b、および可動盤5の可動盤側金型8bと回転盤4の1次側金型19bとを型締めさせる。その後、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20bに形成された充填孔28と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の2次側金型20bの充填孔28と接触するように型開閉方向と直交する方向へ前進させる。この状態において、回転盤4の2次側金型20bと固定盤3の固定盤側金型21bに付着した1次成形体43の表面とで形成される第2キャビティに、2次側金型20bの充填孔28及び樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填する。これにより、1次成形体43の表面の一部あるいは全面に2次成形体44が成形される。

【0036】

所定の冷却固化時間経過後、図4(e)に示すように、2次射出ユニット18を回転盤4の2次側金型20bの充填孔28から後退させて、可動盤5と回転盤4を固定盤3から離間する方向に型開きさせると共に、可動盤5と回転盤4を型開きさせ、固定盤3の固定盤側金型21bに付着した1次成形体43と2次成形体44とから成る積層成形品を、図示しない製品取出装置により取り出す(図4(f)参照)。また、積層成形品の取り出し後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19bを固定盤3の固定盤側金型21bに相対する位置に切替え、再び図1(a)の状態にさせる。このようにして、以後、図1(a)及び図4(a)の状態から図4(f)の状態に至る成形サイクルを繰り返すことにより、積層成形品を連続的に成形することができる。

【0037】

第1実施形態に係る積層成形装置1の第2の成形例において、回転盤4の2次側金型20bと固定盤3の固定盤側金型21bに付着した1次成形体43の表面とで形成される第2キャビティに、2次側金型20bの充填孔28及び樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの2次射出充填は、例えば回転盤4に充填孔と2次側金型20bに樹脂を導入する樹脂流路を設け、回転盤4の充填孔から樹脂流路及び2次側金型20bを介して行なわれるとしても良い。

【0038】

また、第1実施形態に係る積層成形装置1の第2の成形例の成形工程によれば、1次材料にガラス代替材としての透明ポリカ樹脂等の樹脂を用いると共に、2次材料に支持部材としての有色ポリカアロイ樹脂等の樹脂を用いることにより、ガラス樹脂化成形品を成形することも可能である。具体的には、上述した第2の成形例の成形工程における1次射出充填の際に、第1キャビティ内に圧縮ストローク分だけ空間が生じるように微少型開きさせ、1次材料である透明ポリカ樹脂等を第1キャビティ内に射出充填して、1次側金型19bと固定盤側金型21bとを閉じ、所定の型締力で圧縮すると共に、2次射出充填の際に、2次材料として有色ポリカアロイ樹脂等を射出充填することによって、ガラス樹脂化成形品を連続的に成形することができる。この場合において、成形されたガラス樹脂化成形品は、回転盤4の2次側金型20b側に付着した状態において、可動盤5と回転盤4の型開き後、図示しない製品取出装置により取り出される。なお、このガラス樹脂化成形品を成形するに際し、型締機構14は、精度の高い微少型開きが可能なトグル式型締機構であることが好ましい。

【0039】

[第3の成形例]

次に、第1実施形態に係る積層成形装置1の第3の成形例について説明する。第3の成形例は、図2Cに示すように、2次射出ユニット18が回転盤4の1次側金型19cに接続し、第3キャビティに1次側金型19cを介して2次材料を射出充填することを特徴とするものである。図5は、第3の成形例を説明するための図である。ここで、第1実施形態に係る積層成形装置1の第3の成形例においては、回転盤4の1次側金型19c及び2次側金型20cは、同一形状のものを用いる。なお、1次成形体の成形工程は、第1の成形例と同様であるため、2次成形体の成形工程についてのみ説明する。

【0040】

1次成形体45の冷却固化時間経過後、図5(b)に示すように、1次成形体45が回転盤4の1次側金型19cに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせ、次いで回転盤4を所定位置に保持させ可動盤5を型開き限位置まで型開きさせる。その後、図5(c)に示すように、回転盤4を所定位置において回転盤回転機構11により回転させて、1次成形体45が付着した回転盤4の1次側金型19cを可動盤5の可動盤側金型8cに相対する位置に切替えると共に、2次側金型20cを固定盤3の固定盤側金型21cに相対する位置に切替える。

【0041】

次に、図5(d)に示すように、可動盤5の可動盤側金型8cと1次成形体45が付着した状態の回転盤4の1次側金型19cとを型合わせさせると共に、回転盤4の2次側金型20cを固定盤3の固定盤側金型21cに型合わせさせ、型締機構14によって、回転盤4の2次側金型20cと固定盤3の固定盤側金型21c、および可動盤5の可動盤側金型8cと回転盤4の1次側金型19cとを型締めさせる。その後、2次射出ユニット18を移動機構22によって回転盤4の1次側金型19cに形成された充填孔29と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の1次側金型19cの充填孔29と接触するように型開閉方向と直交する方向へ前進させる。この状態において、可動盤5の可動盤側金型8cと回転盤4の1次側金型19cに付着した1次成形体45の表面とで形成される第3キャビティに、1次側金型19cの充填孔29及び樹脂流路25を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填し、1次成形体45の表面の一部あるいは全面に2次成形体46を成形する。

【0042】

また、この2次射出充填と同時に、回転盤4の2次側金型20cと固定盤3の固定盤側金型21cとで形成される第2キャビティに、固定盤側金型21cの充填孔27a及び固定盤側金型21cに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体45を成形する(図5(d)参照)。

【0043】

所定の冷却固化時間経過後、図5(e)及び図5(f)に示すように、2次射出ユニット18を回転盤4の1次側金型19cの充填孔29から後退させて、可動盤5と回転盤4を固定盤3から離間する方向に型開きさせると共に、可動盤5と回転盤4を型開きさせ、回転盤4の1次側金型19cに付着した1次成形体45と2次成形体46とから成る積層成形品を、図示しない製品取出装置により取り出す。その後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19cを固定盤3の固定盤側金型21cに相対する位置に切替えると共に、2次側金型20cを可動盤5の可動盤側金型8cに相対する位置に切替える。これにより、1次側金型19cと2次側金型20cとが反転している図5(c)の状態となる(図5(g)参照)。この場合において、1次側金型19cと2次側金型20cとは同一形状の金型であるため、以後、図5(c)の状態から図5(f)の状態に至る成形サイクルを繰り返すことにより、短いサイクルで積層成形品を連続的に成形することができる。

【0044】

第1実施形態に係る積層成形装置1の第3の成形例において、可動盤5の可動盤側金型8cと回転盤4の1次側金型19cに付着した1次成形体45の表面とで形成される第3キャビティに、1次側金型19cの充填孔29及び樹脂流路25を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの2次射出充填は、例えば回転盤4に充填孔と1次側金型19cに樹脂を導入する樹脂流路を設け、回転盤4の充填孔から樹脂流路及び1次側金型19cを介して行なわれるとしても良い。

【0045】

[第4の成形例]

次に、第1実施形態に係る積層成形装置1の第4の成形例について説明する。第4の成形例は、図2Dに示すように、2次射出ユニット18が可動盤5の可動盤側金型8dに接続し、第3キャビティに可動盤側金型8dを介して2次材料を射出充填することを特徴とするものである。また、第1実施形態に係る積層成形装置1の第4の成形例においては、第3の成形例と同様に、回転盤4の1次側金型19d及び2次側金型20dは、同一形状のものを用いる。図6は、第4の成形例を説明するための図である。なお、1次成形体の成形工程は、第1の成形例と同様であるため、2次成形体の成形工程についてのみ説明する。

【0046】

1次成形体47の冷却固化時間経過後、図6(b)に示すように、1次成形体47が回転盤4の1次側金型19dに付着した状態で可動盤5と回転盤4と固定盤3とを型開きさせる。その後、図6(c)に示すように、回転盤4を所定位置において回転させて、1次成形体47が付着した回転盤4の1次側金型19dを可動盤5の可動盤側金型8dに相対する位置に切替えると共に、2次側金型20dを固定盤3の固定盤側金型21dに相対する位置に切替える。次いで、図6(d)に示すように、型締機構14によって、回転盤4の2次側金型20dと固定盤3の固定盤側金型21d、および可動盤5の可動盤側金型8dと回転盤4の1次側金型19dとを型締めさせる。

【0047】

次に、2次射出ユニット18を移動機構22によって可動盤5の可動盤側金型8dに形成された充填孔30と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を可動盤5の可動盤側金型8dの充填孔30と接触するように型開閉方向と直交する方向へ前進させる。この状態において、可動盤5の可動盤側金型8dと回転盤4の1次側金型19dに付着した1次成形体47の表面とで形成される第3キャビティに、可動盤側金型8dの充填孔30及び樹脂流路26を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填し、1次成形体47の表面の一部あるいは全面に2次成形体48を成形する。

【0048】

ここで、第3の成形例の場合と同様に、2次射出充填と同時に、回転盤4の2次側金型20dと固定盤3の固定盤側金型21dとで形成される第2キャビティに、固定盤側金型21dの充填孔27a及び固定盤側金型21dに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体47を成形する(図6(d)参照)。

【0049】

所定の冷却固化時間経過後、図6(e)及び図6(f)に示すように、2次射出ユニット18を可動盤5の可動盤側金型8dの充填孔30から後退させて、可動盤5と回転盤4を型開きさせ、回転盤4の1次側金型19dに付着した1次成形体47と2次成形体48とから成る積層成形品を、図示しない製品取出装置により取り出す。その後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19dを固定盤3の固定盤側金型21dに相対する位置に切替えると共に、2次側金型20dを可動盤5の可動盤側金型8dに相対する位置に切替えることにより、1次側金型19dと2次側金型20dとが反転している図6(c)の状態にさせる(図6(g)参照)。この状態において、以後、図6(c)の状態から図6(f)の状態に至る成形サイクルを繰り返すことにより、短いサイクルで積層成形品を連続的に成形することができる。

【0050】

また、第1実施形態に係る積層成形装置1の第4の成形例に準じた成形工程(1次射出ユニット17による射出充填と、2次射出ユニット18による射出充填との工程を入れ替える成形工程)によれば、上述した第2の成形例の場合と同様に、ガラス樹脂化成形品を成形することが可能である。

【0051】

具体的には、まず、2次射出ユニット18を移動機構22によって可動盤4の可動盤側金型8dに形成された充填孔30と整合する位置まで移動させる。次いで、型締機構14により、可動盤5の可動盤側金型8dと回転盤4の2次側金型20dとで形成される第4キャビティ内に圧縮ストローク分だけ空間が生じるように微少型開きさせると共に、第4キャビティに可動盤側金型8dの充填孔30及び樹脂流路26を介して、2次射出ユニット18から1次材料である透明ポリカ樹脂等を1次射出充填させる。その後、型締機構14により、2次側金型20dと可動盤側金型8dとを閉じて所定の型締力で圧縮させる。

【0052】

次に、透明ポリカ樹脂等からなる1次成形体が回転盤4の2次側金型20dに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせ、回転盤4を回転させて2次側金型20dを固定盤3の固定盤側金型21dに相対する位置に切替える。次いで、固定盤3の固定盤側金型21dと透明ポリカ樹脂等からなる1次成形体が付着した状態の回転盤4の2次側金型20dとを型合わせさせると共に、回転盤4の1次側金型19dを可動盤5の可動盤側金型8dに型合わせさせ、型締機構14によって、回転盤4の2次側金型20dと固定盤3の固定盤側金型21d、および可動盤5の可動盤側金型8dと回転盤4の1次側金型19dとを型締めさせる。

【0053】

その後、固定盤3の固定盤側金型21dと回転盤4の2次側金型20dに付着した透明ポリカ樹脂等からなる1次成形体の表面とで形成される第2キャビティに、固定盤側金型21dの充填孔27a及び固定盤側金型21dに形成された樹脂流路23aを介して、1次射出ユニット17から2次材料である有色ポリカアロイ樹脂等を2次射出充填することによって、ガラス樹脂化成形品を連続的に成形することができる。この場合において、成形されたガラス樹脂化成形品は、固定盤3側に付着した状態において、可動盤5と回転盤4の型開き後、図示しない製品取出装置により取り出される。

【0054】

また、1次射出ユニット17による2次射出充填と同時に、可動盤5の可動盤側金型8dと回転盤4の1次側金型19dとで形成される第3キャビティ内に2次射出ユニット18による1次材料である透明ポリカ樹脂等の1次射出充填を行なうことにより、この動作以降、型開閉動作1回で固定盤3と回転盤4間に1個のガラス樹脂化成形品を連続的に成形することができる。なお、このガラス樹脂化成形品を成形するに際し、型締機構14は、精度の高い微少型開きが可能なトグル式型締機構であることが好ましい。

【0055】

[第5の成形例]

次に、第1実施形態に係る積層成形装置1の第5の成形例について説明する。第5の成形例は、図2Eに示すように、固定盤3の固定盤側金型21eと回転盤4の1次側金型19eとが組み合わされて形成される第1キャビティと、可動盤5の可動盤側金型8eと回転盤4の2次側金型20eとが組み合わされて形成される第4キャビティとのそれぞれにおいて、単層成形品を成形するものである。ここで、第1実施形態に係る積層成形装置1の第5の成形例においては、固定盤3の固定盤側金型21e及び可動盤5の可動盤側金型8e、並びに回転盤4の1次側金型19e及び2次側金型20eは、それぞれ同一形状の金型を用いる。

【0056】

図7は、第5の成形例を説明するための図である。第5の成形例では、型締機構14により回転盤4の1次側金型19eと固定盤3の固定盤側金型21e、および可動盤5の可動盤側金型8eと回転盤4の2次側金型20eとを型締めさせた状態で、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20eに形成された充填孔28と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の2次側金型20eの充填孔28と接触するように型開閉方向と直交する方向へ前進させる。

【0057】

次に、図7(a)に示すように、回転盤4の1次側金型19eと固定盤3の固定盤側金型21eとで形成される第1キャビティに、固定盤側金型21eの充填孔27a及び固定盤側金型21eに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて成形材料を射出充填する。また、この1次射出ユニット17からの射出充填と同時に、回転盤4の2次側金型20eと可動盤5の可動盤側金型8eとで形成される第4キャビティに、2次側金型20eの充填孔28及び2次側金型20eに形成された樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて成形材料を射出充填する。これにより、第1キャビティ及び第4キャビティのそれぞれに、単層成形品50が成形される。

【0058】

次に、単層成形品50の冷却固化時間経過後、図7(b)に示すように、2次射出ユニット18を回転盤4の2次側金型20eの充填孔28から後退させて、可動盤5と回転盤4を型開きさせる。なお、可動盤5と回転盤4の型開き動作は第1乃至第4の成形例と同様であるため割愛する。型開き後、図7(c)に示すように、回転盤4の1次側金型19eと2次側金型20eとのそれぞれに付着した単層成形品50を、図示しない製品取出装置により取り出す。このようにして、以後、図1(a)及び図7(a)の状態から図7(c)の状態に至る成形サイクルを繰り返すことにより、1サイクルにおいて2つの単層成形品を連続的に成形することができる。この第5の成形例によれば、回転盤4を回転させる必要がなく、また、1次射出ユニット17及び2次射出ユニット18による射出充填を同時に行い、それぞれの第1キャビティ及び第4キャビティにおいて単層成形品の成形を行なうものであるため、短時間で多量の単層成形品を成形することができる。

【0059】

第1実施形態に係る積層成形装置1の第5の成形例において、回転盤4の2次側金型20eと可動盤5の可動盤側金型8eとで形成される第4キャビティに、2次側金型20eの充填孔28及び2次側金型20eに形成された樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて成形材料を射出充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの射出充填は、例えば回転盤4に充填孔と2次側金型20eに樹脂を導入する樹脂流路を設け、回転盤4の充填孔から樹脂流路及び2次側金型20eを介して行なわれるとしても良い。

【0060】

[第6の成形例]

次に、第1実施形態に係る積層成形装置1の第6の成形例について説明する。第6の成形例は、図2Fに示すように、第5の成形例と同様に、第1キャビティと第4キャビティとのそれぞれにおいて、単層成形品を成形するものであるが、2次射出ユニット18の第4キャビティへの樹脂導入経路が第5の成形例とは異なっている。

【0061】

図8は、第6の成形例を説明するための図である。第6の成形例では、第5の成形例と同様に、まず、型締機構14により回転盤4の1次側金型19fと固定盤3の固定盤側金型21f、および可動盤5の可動盤側金型8fと回転盤4の2次側金型20fとを型締めさせた状態で、2次射出ユニット18を移動機構22によって可動盤5の可動側金型8fに形成された充填孔30と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を可動盤5の可動側金型8fの充填孔30と接触するように型開閉方向と直交する方向へ前進させる。

【0062】

次に、図8(a)に示すように、回転盤4の1次側金型19fと固定盤3の固定盤側金型21fとで形成される第1キャビティに、固定盤側金型21fの充填孔27a及び固定盤側金型21fに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて成形材料を射出充填する。また、この1次射出ユニット17からの射出充填と同時に、回転盤4の2次側金型20fと可動盤5の可動盤側金型8fとで形成される第4キャビティに、可動側金型8fの充填孔30及び可動側金型8fに形成された樹脂流路26を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて成形材料を射出充填する。これにより、第1キャビティ及び第4キャビティのそれぞれに、単層成形品51が成形される。

【0063】

次に、単層成形品51の冷却固化時間経過後、図8(b)に示すように、2次射出ユニット18を可動盤5の可動側金型8fの充填孔30から後退させて、上述した第5の成形例と同様の工程により、回転盤4の1次側金型19fと2次側金型20fとのそれぞれに付着した単層成形品51を、図示しない製品取出装置により取り出す(図8(c)参照)。このようにして、以後、図1(a)及び図8(a)の状態から図8(c)の状態に至る成形サイクルを繰り返すことにより、1サイクルにおいて2つの単層成形品を連続的に成形することができる。この第6の成形例によっても、第5の成形例と同様に、短時間で多量の単層成形品を成形することができる。

【0064】

これら第5及び第6の成形例においては、単層成形品50、51が回転盤4の1次側金型19e、19f及び2次側金型20e、20fに付着した状態で図7(c)及び図8(c)に示す型開き状態とし、回転盤4を回転させることにより製品取り出しを固定盤3と回転盤4間、あるいは可動盤5と回転盤4間のいずれか一方のみで行う形態としても良い。

【0065】

次に、図9及び図10を参照しながら本発明の第2実施形態に係る積層成形装置100の構成について説明する。図9(a)は、第2実施形態に係る積層成形装置100の全体主要構造を示す平面図、同図(b)は同じく正面図である。なお、第1実施形態に係る積層成形装置1と同一の構成に関する詳細な説明は割愛し、同一の符号を用いる。

【0066】

第2実施形態に係る積層成形装置100は、第1実施形態に係る積層成形装置1の型締機構14として、具体的にトグル式型締機構14aを採用したものであり、他の構成は第1実施形態と同様である。

【0067】

[第7の成形例]

次に、第2実施形態に係る積層成形装置100を用いた第7の成形例について説明する。図10は、第7の成形例を説明するための図である。

【0068】

第7の成形例は、2次材料に発泡性溶融樹脂を用いると共に、2次射出充填後に発泡膨張工程を加えることにより、発泡積層成形品を成形するものである。具体的には、上述した第1乃至第6の成形例と同様に、まず、図9(a)の全開状態において、回転盤回転機構11により回転盤4を回転させ、回転盤4の1次側金型19gを固定盤3の固定盤側金型21gに相対する位置に切替えた後、トグル式型締機構14aにより可動盤5と回転盤4とを固定盤3方向に型閉めさせ、回転盤4の1次側金型19gと固定盤3の固定盤側金型21g、および可動盤5の可動盤側金型8gと回転盤4の2次側金型20gとを型締めさせる。

【0069】

次に、図10(a)に示すように、回転盤4の1次側金型19gと固定盤3の固定盤側金型21gとで形成される第1キャビティに、固定盤側金型21gの充填孔27a及び固定盤側金型21gに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体52を成形する。

【0070】

1次成形体52の冷却固化時間経過後、図10(b)に示すように、1次成形体52が固定盤3の固定盤側金型21gに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせると共に、図10(c)に示すように、回転盤4を所定位置において回転盤回転機構11により回転させて、回転盤4の2次側金型20gを固定盤3の固定盤側金型21gに相対する位置に切替える。

【0071】

次に、図10(d)に示すように、再び、可動盤5と回転盤4とを型閉めさせると共に、回転盤4の2次側金型20gを、1次成形体52が付着した状態の固定盤3の固定盤側金型21gに型合わせさせ、トグル式型締機構14aによって、回転盤4の2次側金型20gと固定盤3の固定盤側金型21g、および可動盤5の可動盤側金型8gと回転盤4の1次側金型19gとを型締めさせる。その後、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20gに形成された充填孔28と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の2次側金型20gの充填孔28と接触するように型開閉方向と直交する方向へ前進させる。

【0072】

次に、回転盤4の2次側金型20gと固定盤3の固定盤側金型21gに付着した1次成形体52の表面とで形成される第2キャビティに、2次側金型20gの充填孔28及び樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて発泡性溶融樹脂である2次材料を2次射出填する。その後、図10(e)に示すように、2次射出ユニット18を回転盤4の2次側金型20gの充填孔28から後退させて、トグル式型締機構14aと回転盤連結機構15とにより可動盤5と回転盤4と一体で所定量αだけ型開きさせる。これにより、微少型開きされた第2キャビティ内に発泡性溶融樹脂を発泡膨張させ、1次成形体52の表面の一部あるいは全面に、表面が非発泡のスキン層で、内部に微細発泡セルを有する2次材料発泡層53を成形する。

【0073】

所定の冷却固化時間経過後、図10(f)に示すように、可動盤5と回転盤4を型開きさせ、固定盤3の固定盤側金型21gに付着した1次成形体52と2次材料発泡層53とから成る発泡積層成形品を、図示しない製品取出装置により取り出す(図10(g)参照)。その後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19gを固定盤3の固定盤側金型21gに相対する位置に切替える。このようにして、以後、図10(a)の状態から図10(g)の状態に至る成形サイクルを繰り返すことにより、発泡積層成形品を連続的に成形することができる。

【0074】

ここで、第2実施形態に係る積層成形装置100の成形例においては、2次射出充填時においてのみ発泡成形させるものであるが、これに限らず1次射出充填時のみ、あるいは1次射出充填時及び2次射出充填時の双方において発泡成形させることも可能である。また2次射出ユニット18を回転盤4の2次側金型20gの充填孔28から後退させた際には、発泡性溶融樹脂が発泡圧によって噴出しないように、2次射出ユニット18及び2次側金型20gの充填孔28の先端部には遮断機構を設けると良い。

【0075】

第2実施形態に係る積層成形装置100の成形例において、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20gに形成された充填孔28と整合する位置まで移動させ、2次射出ユニット18から2次側金型20gの充填孔28及び樹脂流路24を介して、第2キャビティ内に発泡樹脂を充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの2次射出充填は、任意の金型において行なわれるとしても良い。また、上記第1実施形態に係る積層成形装置1の第1乃至第6の成形例に、発泡性溶融樹脂を用いて発泡膨張工程を加えた形態も可能である。これら発泡成形品を成形するに際し、型締機構14は、精度の高い微少型開きが可能なトグル式型締機構であることが好ましい。

【0076】

上記第1実施形態及び第2実施形態において、回転盤4は、垂直軸線回りに回転されるものであるが、装置長手方向に直交する水平軸線回りに回転される形態であっても良い。

【0077】

また、上記第1実施形態及び第2実施形態に係る積層成形装置における構成及び成形例は、例示的なものであり、本発明の範囲を逸脱しない範囲において変更しても良い。このように、本発明に係る積層成形装置は、第1実施形態及び第2実施形態に限定されるものではない。

【0078】

また、上記第1実施形態に係る積層成形装置1の第1及び第2の成形例、並びに上記第2実施形態に係る積層成形装置100の成形例においては、可動盤に設けられた可動盤側金型を、平板状のダミープレートとしても良い。このように、可動盤側金型をダミープレートとすることにより、型締時における可動盤の金型取付面と回転盤の可動盤側に位置する金型(1次側金型又は2次側金型)の保護を図ることができると共に、使用する金型を少なくして金型コストを低減させることができる。さらに、第1実施形態に係る積層成形装置1及び第2実施形態に係る積層成形装置100において、回転盤4は、両面に1次側金型19と2次側金型20とがそれぞれ取り付けられているとしたが、これに限定されるものではなく、例えば回転盤4の形状を多面を有する多面体として、それぞれの面に金型をそれぞれ設ける構成としても良い。

【0079】

以上のように、本発明の第1実施形態及び第2実施形態に係る積層成形装置は、2次射出ユニット18を固定盤、回転盤、可動盤のいずれにも移動及び射出可能な構成としたことにより、1台の積層成形装置で様々な成形方法により成形品を成形することができる。すなわち、本発明の積層成形装置によれば、単層、単色成形や通常の多層、多色成形に加えて、発泡成形や型内被覆成形方法など、型締機構によって可動盤を固定盤に対して進退させる従来の単層成形装置で実施されている種々の成形方法が実施可能となり、更に、それらを組み合わせた積層成形品の成形も可能となるため、積層成形品、発泡積層成形品、単層成形品及びガラス樹脂化成形品等の様々な成形品を、全て一台の積層成形装置で成形することができる。

【0080】

また、上記第1実施形態及び第2実施形態に係る積層成形装置において、2次射出ユニット18及び移動機構22は、積層成形装置本体に対して着脱可能に設けられた別部材である。従って型締機構で可動盤を固定盤に対して進退させる汎用の単層成形装置に、2次射出ユニット18及び移動機構22と1次側金型19及び2次側金型20を備える回転盤4とを追加することにより、汎用の単層成形装置を流用して、容易に本発明の第1実施形態及び第2実施形態に係る積層成形装置を得ることができる。これにより、装置の設置スペースあるいは装置の設置費用の制約のため、専用の積層成形装置を設置することが困難であった企業、特に中小規模の企業においても、既に設置している汎用の単層成形装置を、低コストで、多機能を有する万能な積層成形装置に容易に改造することができる。

【0081】

本発明に係る積層成形装置によれば、近年の傾向の一つである、多種少量生産が求められる様々な積層成形品に対応して、様々な成形方法を1台の積層成形装置で行なうことができ、使用者のニーズに応えられる万能な積層成形装置を提供することができる。

【符号の説明】

【0082】

1、100…積層成形装置、2…ベッド、3…固定盤、4…回転盤、5…可動盤、7…型締機構駆動装置、8…可動盤側金型、9…タイバー、11…回転盤回転機構、12…回転盤移動機構、13…回転軸、14…型締機構、15…回転盤連結機構、17…1次射出ユニット、18…2次射出ユニット、19…1次側金型、20…2次側金型、21…固定盤側金型、22…移動機構

【技術分野】

【0001】

本発明は、1台の積層装置で多様な積層成形を行うことができる積層成形装置に関する。

【背景技術】

【0002】

従来、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置として、2組の対向する射出機の間に、型開閉方向に固定盤、回転盤及び可動盤を設けたものが知られている(特許文献1参照)。この装置は、固定盤と、この固定盤から突設されたタイバーに案内されて固定盤に対して型開閉方向に進退自在に設けられた可動盤と、固定盤及び可動盤の間に型開閉方向に移動可能に設けた回転盤とを備え、回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ雄型を取り付けると共に、回転盤の同じ雄型と組み合わせて異なるキャビティを形成する雌型を固定盤と可動盤とにそれぞれ取り付けて構成されている。この積層成形装置では、固定盤と可動盤間に設けられた回転盤を回転させて、型開閉動作により、回転盤の雄型を固定盤と可動盤の雌型に順次組み合わせて次々と異なるキャビティを形成し、可動盤側と固定盤側とにそれぞれ対向させた2組の射出機から、これらキャビティに次々と複数材質又は複数色の溶融樹脂を射出充填して積層成形品を成形する。この積層成形装置によれば、回転盤の一方の面に取り付けた雄型と可動盤に取り付けた雌型とで一次成形を行うと同時に、回転盤の他方の面に取り付けた雄型と固定盤に取り付けた雌型とで一次成形品に対する二次成形を行うことにより、型開閉動作1回につき1つの2層成形品を得ることができ、短いサイクルで積層成形品を得ることができる。

【0003】

また、その他の積層成形装置として、可動金型を上下に移動させるものも知られている(特許文献2参照)。この装置は、固定側型板の機械中心に取り付けられる単一の固定金型と、上下方向へ移動可能に支持される可動板と、この可動板に対して上下方向へ所定の間隔をおいて取り付けられる少なくとも2個の可動金型と、可動板を移動して各可動金型を可動側型板の機械中心とほぼ一致する夫々の射出位置に選択的に位置させる上下駆動部材と、夫々の射出位置に配置された第1及び第2射出装置とを備える。この装置では、上下動可能に支持された可動板に取り付けられた複数の可動金型のうち、一の可動金型を単一の固定金型に対向させて第1射出装置により成形品を射出成形した後、可動板を上又は下に移動させて他の可動金型を固定金型に順次対向させて、第2射出装置により前に成形された成形品に他の成形品を順次積層成形する。この積層成形装置は、単一の固定金型に2以上の可動金型を交互に対向させて単一の金型キャビティを形成するものであるため、必要金型数を減少させ、金型コストを低減させることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−60618号公報

【特許文献2】特開平01−113217号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の積層成形装置は、1次射出機と2次射出機を装置長手方向に対向させる配置に加えて、可動盤の型開閉動作に連動して1次射出機が型開閉方向、すなわち装置長手方向に進退するため、従来の単層成形装置と比較して装置全長が長くなってしまうという問題がある。また、1種類の積層成形品の成形のために、固定盤及び可動盤にそれぞれ金型を設けると共に、回転盤の可動盤と固定盤とに相対する面にそれぞれ同じ金型を設ける必要があったり、単層あるいは単色成形が困難であるといった汎用性の面で問題がある。

【0006】

また、特許文献2に記載の多重射出成形装置は、固定側型板の機械中心に取り付けられる単一の固定金型に対して、複数の可動金型を上下動により順次対向させて単一の金型キャビティを形成する構成から、装置の高さ方向に少なくとも可動金型の3倍のスペースが必要となり、成形品の大きさに対して装置自体が大型化するため、大型の成形品には不向きであるという問題がある。また、型開閉動作2回につき1つの2層成形品を成形するものであるため、特許文献1に記載の積層成形装置と比較して、成形サイクルが長くかかるという問題がある。

【0007】

これら成形サイクルと金型の数は、表裏一体の関係であり、特許文献1のように成形サイクルの短縮化を図ると金型数が増加し、特許文献2のように金型数の減少を図ると成形サイクルが長くなるため、使用者は、これらメリットとデメリットとを比較し、積層成形する成型品に最適な成形装置を選択するのが通常である。しかしながら、近年の製品のライフサイクルの短縮化に伴い、積層成形する成形品が短期間で変動し、使用している成形装置が変動した成形品のニーズに適合せず、成形コストが高額になるという問題がある。

【0008】

そこで、本発明は、1台の積層装置で使用者の様々なニーズに応えられる万能な積層成形装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため、本発明の請求項1に係る積層成形装置は、第1金型が設けられた固定盤と、前記第1金型と対向する面に第2金型又はダミープレートが設けられると共に、前記固定盤に対して型開閉方向に進退自在に設けられた可動盤と、前記固定盤と前記可動盤との間において型開閉方向に移動可能で型開閉方向と直交する回転軸を中心として回転可能に設けられ、少なくとも2つの面を有し、異なる回転位置でそれぞれ前記第1金型と対向する異なる面に少なくとも第3金型及び第4金型がそれぞれ設けられた回転盤と、前記固定盤に対して前記可動盤を型開閉方向に移動させる型締機構と、前記固定盤に対して前記回転盤を型開閉方向に移動させる回転盤移動機構と、前記回転軸を中心として前記回転盤を回転させる回転盤回転機構と、前記第1金型に接続可能な状態で前記固定盤に配置されて前記第1金型と前記第3金型とが型締めされて形成される第1キャビティに第1の樹脂を射出充填する第1射出ユニットと、前記型開閉方向に移動可能に配置され、前記第1金型、第2金型、第3金型、第4金型及び前記回転盤の少なくとも1つに選択的に接続可能で、前記第1金型と前記第4金型とが型締めされて形成される第2キャビティ、前記第2金型と前記第3金型とが型締めされて形成される第3キャビティ、及び前記第2金型と前記第4金型とが型締めされて形成される第4キャビティのいずれか1つに前記第1乃至第4金型のいずれか1つを介して第2の樹脂を射出充填する第2射出ユニットとを備えたことを特徴とする。このように、本発明に係る積層成形装置は、第2射出ユニットを型開閉方向に移動可能に配置し、第2キャビティ、第3キャビティ及び第4キャビティのいずれにも第2の樹脂を射出充填可能とすることにより、1台の積層成形装置で単層成形や積層成形などの様々な成形方法を可能とすると共に、成形サイクル数や使用金型数などの成形条件を成形する成形品に応じて適宜変更し、常に最適な成形条件を採用することができる万能な積層成形装置とすることができる。

【0010】

本発明に係る積層成形装置において、前記回転盤は、前記第3金型又は第4金型を介して前記第1乃至第4キャビティのいずれか1つに樹脂を充填可能な流路を有するものであることが好ましい。また、前記第2射出ユニットは、前記型開閉方向と直交する方向から前記第1金型乃至第4金型及び前記回転盤の少なくとも1つに接続し、前記第2キャビティ乃至第4キャビティのいずれか1つに第2の樹脂を射出充填するものであることが好ましく、これにより、装置の全長及び高さ方向の長さを抑え、形状のバランスの良い小型な成形装置とすることができる。

【0011】

また、前記第2射出ユニットは、成形装置本体に対して着脱可能な別部材であることが好ましく、これにより、汎用の単層成形装置を流用して、容易に本発明に係る積層成形装置を得ることができる。

【0012】

さらに、前記型締機構は、トグル式型締機構であることが好ましく、これにより、効率よく発泡積層成形品を成形することができる。

【発明の効果】

【0013】

以上のように、本発明によれば、1台の積層装置で使用者の様々なニーズに応えられる万能な積層成形装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施形態に係る積層成形装置の全体主要構造を示す説明図である。

【図2A】第1実施形態に係る積層成形装置の第1の成形例を示す説明図である。

【図2B】第1実施形態に係る積層成形装置の第2の成形例を示す説明図である。

【図2C】第1実施形態に係る積層成形装置の第3の成形例を示す説明図である。

【図2D】第1実施形態に係る積層成形装置の第4の成形例を示す説明図である。

【図2E】第1実施形態に係る積層成形装置の第5の成形例を示す説明図である。

【図2F】第1実施形態に係る積層成形装置の第6の成形例を示す説明図である。

【図3】第1実施形態に係る積層成形装置の第1の成形例を示す工程図である。

【図4】第1実施形態に係る積層成形装置の第2の成形例を示す工程図である。

【図5】第1実施形態に係る積層成形装置の第3の成形例を示す工程図である。

【図6】第1実施形態に係る積層成形装置の第4の成形例を示す工程図である。

【図7】第1実施形態に係る積層成形装置の第5の成形例を示す工程図である。

【図8】第1実施形態に係る積層成形装置の第6の成形例を示す工程図である。

【図9】本発明の第2実施形態に係る積層成形装置の全体主要構造を示す説明図である。

【図10】第2実施形態に係る積層成形装置の第7の成形例を示す工程図である。

【発明を実施するための形態】

【0015】

以下、添付の図面を参照しながら、本発明に係る積層成形装置の好適な実施形態を詳細に説明する。

【0016】

まず、図1及び図2を参照しながら本発明の第1実施形態に係る積層成形装置1の構成について説明する。図1(a)は、第1実施形態に係る積層成形装置1の全体主要構造を示す平面図、同図(b)は同じく正面図である。

図1に示すように、この積層成形装置1は、型開閉方向に配設された固定盤3、回転盤4及び可動盤5と、これらに装着された金型により形成される金型キャビティに溶融樹脂を射出充填するための1次射出ユニット17及び2次射出ユニット18を備えて構成されている。

【0017】

固定盤3は、ベッド2に固定され、回転盤4側の前面の中央に固定盤側金型21が取り付けられている。固定盤側金型21には、この固定盤側金型21と後述する回転盤4の1次側金型19又は2次側金型20とが組み合わされて形成される第1キャビティ又は第2キャビティのそれぞれに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する独立した樹脂流路23a、23bと、樹脂流路23a、23bにそれぞれ連通する充填孔27a、27bとが形成されている。固定盤3の四隅からはタイバー9が突出して設けられ、このタイバー9は、それぞれ可動盤5を貫通している。

【0018】

可動盤5は、タイバー9に案内され、型締機構駆動装置7によって駆動される型締機構14により固定盤3に対して進退自在に設けられている。また可動盤5には可動盤側金型8が、後述する回転盤4の1次側金型19と2次側金型20とに相対する位置に取り付けられている。可動盤側金型8には、この可動盤側金型8と後述する回転盤4の1次側金型19又は2次側金型20とが組み合わされて形成される第3キャビティ又は第4キャビティに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する樹脂流路26と、樹脂流路26に連通する充填孔30とが形成されている。

【0019】

回転盤4は、回転軸13を中心として回転盤4を垂直軸線回りに回転させる回転盤回転機構11を介して、回転盤移動機構12上に設置されている。回転盤回転機構11は、1次側金型19と2次側金型20とを含む回転盤4の荷重を支持し、回転させることができる円周状のガイド等で構成された支持機構を有し、サーボモータ等の独立した駆動装置により任意の移動位置で回転軸13を中心として回転盤4を回転させることができる。回転盤移動機構12は、ボールネジとボールネジナットと直動ガイドとの組合せ等で構成される直線状のガイド機構を有し、回転盤4を型開閉方向に移動させ、所定位置でその位置を保持させることができる。

【0020】

回転盤4の両面、すなわち固定盤3の固定盤側金型21と可動盤5の可動盤側金型8とにそれぞれ相対する面の中央には、1次側金型19と2次側金型20とがそれぞれ取り付けられている。1次側金型19には、この1次側金型19と可動盤側金型8とが組み合わされて形成される第3キャビティに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する樹脂流路25と、樹脂流路25に連通する充填孔29とが形成されている。2次側金型20には、この2次側金型20と固定盤側金型21又は可動盤側金型8とが組み合わされて形成される第2キャビティ又は第4キャビティに樹脂を導入する、樹脂遮断開放切替弁(図示せず)を有する樹脂流路24と、樹脂流路24に連通する充填孔28とが形成されている。

【0021】

回転盤連結機構15は、可動盤5の可動盤側金型8と回転盤4の1次側金型19もしくは2次側金型20とが型合わせされた状態で、可動盤5から支持されたノックピン等の連結機構の先端部15aを油圧やサーボモータ等で進退させることにより、可動盤5と回転盤4とを連結し一体化するものである。回転盤連結機構15により可動盤5と回転盤4とを一体化した状態では、可動盤5の型開閉動作に連動して、回転盤4を型開閉方向に移動させることができる。ここで、この回転盤連結機構15は、可動盤5と回転盤4とのいずれに設けても良いし、可動盤5の可動盤側金型8もしくは回転盤4の1次側金型19と2次側金型20とに、油圧等で駆動されるクランプ機構等の連結機構を設ける形態でも良い。

【0022】

1次射出ユニット17は、固定盤側金型21の背面に接続可能に装着されている。また、2次射出ユニット18は、移動機構22に支持されて移動機構22によって型開閉方向に移動可能となっており、固定盤3、回転盤4及び可動盤5のいずれかに装着された金型の側面又は回転盤4の側面に、型開閉方向と直交する方向から着脱可能に装着されて樹脂を射出充填できるようになっている。ここで、2次射出ユニット18及び移動機構22は、積層成形装置本体に対して着脱可能に設けられている。

【0023】

次に、図2を参照しながら、第1実施形態に係る積層成形装置1の動作を説明する。ここで、第1実施形態に係る積層成形装置1は、2次射出ユニット18から金型キャビティに樹脂を射出充填するに際し、2次射出ユニット18が型開閉方向に移動して、固定盤3の固定盤側金型21(21a)に接続する動作(図2A参照)、回転盤4の2次側金型20(20b及び20e)に接続する動作(図2B及び図2E参照)、回転盤4の1次側金型19(19c)に接続する動作(図2C参照)、及び可動盤5の可動盤側金型8(8d及び8f)に接続する動作(図2D及び図2F参照)を選択的に行なうことができるものである。以下、第1実施形態に係る積層成形装置1の第1乃至第6の成形例について、成形例毎に分けて詳細に説明する。

【0024】

[第1の成形例]

まず、第1実施形態に係る積層成形装置1の第1の成形例について説明する。第1の成形例は、図2Aに示すように、2次射出ユニット18が固定盤3の固定盤側金型21aに接続し、第2キャビティに固定盤側金型21aを介して2次材料を射出充填することを特徴とするものである。図3は、第1の成形例を説明するための図である。

【0025】

まず、図1(a)の全開状態から、図3(a)に示すように、可動盤5と回転盤4とを固定盤3方向に型閉めさせる。具体的には、まず、型締機構14により可動盤5を、回転盤移動機構12により前記所定位置に保持されている回転盤4まで型閉めさせて、可動盤5の可動盤側金型8aを2次側金型20aに型合わせさせる。型合わせ後、回転盤連結機構15により可動盤5と回転盤4とを一体化させてから、回転盤移動機構12による回転盤4の保持を解除する。次に、一体化した可動盤5と回転盤4とを型締機構14により型閉めさせて、回転盤4の1次側金型19aを固定盤3の固定盤側金型21aに型合わせさせる。

【0026】

ここで、回転盤4の前記型閉め動作は、型締機構14による可動盤5の型閉めによらず、回転盤移動機構12に、サーボモータ等の独立した駆動装置を設けて、その駆動装置により適宜、必要な動作を制御して行っても良い。

【0027】

すべての型合わせが完了した後、型締機構14で回転盤4の1次側金型19aと固定盤3の固定盤側金型21a、および可動盤5の可動盤側金型8aと回転盤4の2次側金型20aとを型締めさせる。その状態で、回転盤4の1次側金型19aと固定盤3の固定盤側金型21aとで形成される第1キャビティに、固定盤側金型21aの充填孔27a及び固定盤側金型21aに形成された樹脂遮断開放切替弁を有する独立した樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体41を成形する。

【0028】

1次成形体41の冷却固化時間経過後、図3(b)に示すように、1次成形体41が固定盤3の固定盤側金型21aに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせる。具体的には、まず、一体化している可動盤5と回転盤4とを型締機構14により、回転盤4が前記所定位置に到達するまで型開きさせる。次に、回転盤4が前記所定位置に到達した時点で、回転盤移動機構12で回転盤4を停止させ、同時に回転盤連結機構15を解除する。そして、可動盤5はそのまま型開き限位置まで型締機構14で型開きされる。

【0029】

ここで、回転盤4の前記型開き動作は、型締機構14による可動盤5の型開きによらず、回転盤移動機構12に、サーボモータ等の独立した駆動装置を設けて、その駆動装置により適宜、必要な動作を制御して行っても良い。

【0030】

この状態において、図3(c)に示すように、回転盤4を前記所定位置において回転盤回転機構11により回転させ、回転盤4の2次側金型20aを固定盤3の固定盤側金型21aに相対する位置に切替える。その後、図3(d)に示すように、再び、可動盤5と回転盤4とを型閉めさせて、回転盤4の2次側金型20aを、1次成形体41が付着した状態の固定盤3の固定盤側金型21aに型合わせさせる。すべての型合わせが完了した後、型締機構14によって回転盤4の2次側金型20aと固定盤3の固定盤側金型21a、および可動盤5の可動盤側金型8aと回転盤4の1次側金型19aとを型締めさせる。

【0031】

次に、2次射出ユニット18を移動機構22によって固定盤3の固定盤側金型21aに形成された充填孔27bと整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を固定盤側金型21aの充填孔27bと接触するように型開閉方向と直交する方向へ前進させる。この状態において、回転盤4の2次側金型20aと固定盤3の固定盤側金型21aに付着した1次成形体41の表面とで形成される第2キャビティに、固定盤側金型21aの充填孔27b及び固定盤側金型21aに形成された樹脂遮断開放切替弁を有する独立した樹脂流路23bを介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填する。これにより、1次成形体41の表面の一部あるいは全面に2次成形体42が成形される。ここで、予め2次射出ユニット18が固定盤3の固定盤側金型21aに形成された充填孔27bと整合する位置に位置する場合には、2次射出ユニット18を型開閉方向へ移動させる動作を省略させることができる(図3(d)参照)。

【0032】

所定の冷却固化時間経過後、図3(e)に示すように、2次射出ユニット18を固定盤側金型21aの充填孔27bから後退させて、可動盤5と回転盤4を型開きさせる。可動盤5と回転盤4の型開き動作は図3(b)で説明した通りである。型開き後、図3(f)に示すように、固定盤3の固定盤側金型21aに付着した、1次成形体41と2次成形体42とから成る積層成形品を、図示しない製品取出装置により取り出す。また、積層成形品の取り出し後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19aを固定盤3の固定盤側金型21aに相対する位置に切替え、再び図1(a)の状態にさせる。このようにして、以後、図1(a)及び図3(a)の状態から図3(f)の状態に至る成形サイクルを繰り返すことにより、積層成形品を連続的に成形することができる。なお、予め2次射出ユニット18が固定盤3の固定盤側金型21aに形成された充填孔27bと整合する位置に位置する場合には、2次射出ユニット18を固定盤側金型21aの充填孔27bから後退させる動作を省略させることができる。

【0033】

[第2の成形例]

次に、第1実施形態に係る積層成形装置1の第2の成形例について説明する。第2の成形例は、図2Bに示すように、2次射出ユニット18が回転盤4の2次側金型20bに接続し、第2キャビティに2次側金型20bを介して2次材料を射出充填することを特徴とするものである。図4は、第2の成形例を説明するための図である。なお、1次成形体の成形工程は、第1の成形例と同様であるため、2次成形体の成形工程についてのみ説明する。

【0034】

1次成形体43の冷却固化時間経過後、図4(b)に示すように、1次成形体43が固定盤3の固定盤側金型21bに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせる。さらに、回転盤4を所定位置に保持させ可動盤5を型開き限位置まで型開きさせた後、図4(c)に示すように、回転盤4を所定位置において回転盤回転機構11により回転させて、回転盤4の2次側金型20bを固定盤3の固定盤側金型21bに相対する位置に切替える。

【0035】

次に、図4(d)に示すように、再び、可動盤5と回転盤4とを型閉めさせると共に、回転盤4の2次側金型20bを、1次成形体43を残した状態の固定盤3の固定盤側金型21bに型合わせさせ、型締機構14によって、回転盤4の2次側金型20bと固定盤3の固定盤側金型21b、および可動盤5の可動盤側金型8bと回転盤4の1次側金型19bとを型締めさせる。その後、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20bに形成された充填孔28と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の2次側金型20bの充填孔28と接触するように型開閉方向と直交する方向へ前進させる。この状態において、回転盤4の2次側金型20bと固定盤3の固定盤側金型21bに付着した1次成形体43の表面とで形成される第2キャビティに、2次側金型20bの充填孔28及び樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填する。これにより、1次成形体43の表面の一部あるいは全面に2次成形体44が成形される。

【0036】

所定の冷却固化時間経過後、図4(e)に示すように、2次射出ユニット18を回転盤4の2次側金型20bの充填孔28から後退させて、可動盤5と回転盤4を固定盤3から離間する方向に型開きさせると共に、可動盤5と回転盤4を型開きさせ、固定盤3の固定盤側金型21bに付着した1次成形体43と2次成形体44とから成る積層成形品を、図示しない製品取出装置により取り出す(図4(f)参照)。また、積層成形品の取り出し後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19bを固定盤3の固定盤側金型21bに相対する位置に切替え、再び図1(a)の状態にさせる。このようにして、以後、図1(a)及び図4(a)の状態から図4(f)の状態に至る成形サイクルを繰り返すことにより、積層成形品を連続的に成形することができる。

【0037】

第1実施形態に係る積層成形装置1の第2の成形例において、回転盤4の2次側金型20bと固定盤3の固定盤側金型21bに付着した1次成形体43の表面とで形成される第2キャビティに、2次側金型20bの充填孔28及び樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの2次射出充填は、例えば回転盤4に充填孔と2次側金型20bに樹脂を導入する樹脂流路を設け、回転盤4の充填孔から樹脂流路及び2次側金型20bを介して行なわれるとしても良い。

【0038】

また、第1実施形態に係る積層成形装置1の第2の成形例の成形工程によれば、1次材料にガラス代替材としての透明ポリカ樹脂等の樹脂を用いると共に、2次材料に支持部材としての有色ポリカアロイ樹脂等の樹脂を用いることにより、ガラス樹脂化成形品を成形することも可能である。具体的には、上述した第2の成形例の成形工程における1次射出充填の際に、第1キャビティ内に圧縮ストローク分だけ空間が生じるように微少型開きさせ、1次材料である透明ポリカ樹脂等を第1キャビティ内に射出充填して、1次側金型19bと固定盤側金型21bとを閉じ、所定の型締力で圧縮すると共に、2次射出充填の際に、2次材料として有色ポリカアロイ樹脂等を射出充填することによって、ガラス樹脂化成形品を連続的に成形することができる。この場合において、成形されたガラス樹脂化成形品は、回転盤4の2次側金型20b側に付着した状態において、可動盤5と回転盤4の型開き後、図示しない製品取出装置により取り出される。なお、このガラス樹脂化成形品を成形するに際し、型締機構14は、精度の高い微少型開きが可能なトグル式型締機構であることが好ましい。

【0039】

[第3の成形例]

次に、第1実施形態に係る積層成形装置1の第3の成形例について説明する。第3の成形例は、図2Cに示すように、2次射出ユニット18が回転盤4の1次側金型19cに接続し、第3キャビティに1次側金型19cを介して2次材料を射出充填することを特徴とするものである。図5は、第3の成形例を説明するための図である。ここで、第1実施形態に係る積層成形装置1の第3の成形例においては、回転盤4の1次側金型19c及び2次側金型20cは、同一形状のものを用いる。なお、1次成形体の成形工程は、第1の成形例と同様であるため、2次成形体の成形工程についてのみ説明する。

【0040】

1次成形体45の冷却固化時間経過後、図5(b)に示すように、1次成形体45が回転盤4の1次側金型19cに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせ、次いで回転盤4を所定位置に保持させ可動盤5を型開き限位置まで型開きさせる。その後、図5(c)に示すように、回転盤4を所定位置において回転盤回転機構11により回転させて、1次成形体45が付着した回転盤4の1次側金型19cを可動盤5の可動盤側金型8cに相対する位置に切替えると共に、2次側金型20cを固定盤3の固定盤側金型21cに相対する位置に切替える。

【0041】

次に、図5(d)に示すように、可動盤5の可動盤側金型8cと1次成形体45が付着した状態の回転盤4の1次側金型19cとを型合わせさせると共に、回転盤4の2次側金型20cを固定盤3の固定盤側金型21cに型合わせさせ、型締機構14によって、回転盤4の2次側金型20cと固定盤3の固定盤側金型21c、および可動盤5の可動盤側金型8cと回転盤4の1次側金型19cとを型締めさせる。その後、2次射出ユニット18を移動機構22によって回転盤4の1次側金型19cに形成された充填孔29と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の1次側金型19cの充填孔29と接触するように型開閉方向と直交する方向へ前進させる。この状態において、可動盤5の可動盤側金型8cと回転盤4の1次側金型19cに付着した1次成形体45の表面とで形成される第3キャビティに、1次側金型19cの充填孔29及び樹脂流路25を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填し、1次成形体45の表面の一部あるいは全面に2次成形体46を成形する。

【0042】

また、この2次射出充填と同時に、回転盤4の2次側金型20cと固定盤3の固定盤側金型21cとで形成される第2キャビティに、固定盤側金型21cの充填孔27a及び固定盤側金型21cに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体45を成形する(図5(d)参照)。

【0043】

所定の冷却固化時間経過後、図5(e)及び図5(f)に示すように、2次射出ユニット18を回転盤4の1次側金型19cの充填孔29から後退させて、可動盤5と回転盤4を固定盤3から離間する方向に型開きさせると共に、可動盤5と回転盤4を型開きさせ、回転盤4の1次側金型19cに付着した1次成形体45と2次成形体46とから成る積層成形品を、図示しない製品取出装置により取り出す。その後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19cを固定盤3の固定盤側金型21cに相対する位置に切替えると共に、2次側金型20cを可動盤5の可動盤側金型8cに相対する位置に切替える。これにより、1次側金型19cと2次側金型20cとが反転している図5(c)の状態となる(図5(g)参照)。この場合において、1次側金型19cと2次側金型20cとは同一形状の金型であるため、以後、図5(c)の状態から図5(f)の状態に至る成形サイクルを繰り返すことにより、短いサイクルで積層成形品を連続的に成形することができる。

【0044】

第1実施形態に係る積層成形装置1の第3の成形例において、可動盤5の可動盤側金型8cと回転盤4の1次側金型19cに付着した1次成形体45の表面とで形成される第3キャビティに、1次側金型19cの充填孔29及び樹脂流路25を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの2次射出充填は、例えば回転盤4に充填孔と1次側金型19cに樹脂を導入する樹脂流路を設け、回転盤4の充填孔から樹脂流路及び1次側金型19cを介して行なわれるとしても良い。

【0045】

[第4の成形例]

次に、第1実施形態に係る積層成形装置1の第4の成形例について説明する。第4の成形例は、図2Dに示すように、2次射出ユニット18が可動盤5の可動盤側金型8dに接続し、第3キャビティに可動盤側金型8dを介して2次材料を射出充填することを特徴とするものである。また、第1実施形態に係る積層成形装置1の第4の成形例においては、第3の成形例と同様に、回転盤4の1次側金型19d及び2次側金型20dは、同一形状のものを用いる。図6は、第4の成形例を説明するための図である。なお、1次成形体の成形工程は、第1の成形例と同様であるため、2次成形体の成形工程についてのみ説明する。

【0046】

1次成形体47の冷却固化時間経過後、図6(b)に示すように、1次成形体47が回転盤4の1次側金型19dに付着した状態で可動盤5と回転盤4と固定盤3とを型開きさせる。その後、図6(c)に示すように、回転盤4を所定位置において回転させて、1次成形体47が付着した回転盤4の1次側金型19dを可動盤5の可動盤側金型8dに相対する位置に切替えると共に、2次側金型20dを固定盤3の固定盤側金型21dに相対する位置に切替える。次いで、図6(d)に示すように、型締機構14によって、回転盤4の2次側金型20dと固定盤3の固定盤側金型21d、および可動盤5の可動盤側金型8dと回転盤4の1次側金型19dとを型締めさせる。

【0047】

次に、2次射出ユニット18を移動機構22によって可動盤5の可動盤側金型8dに形成された充填孔30と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を可動盤5の可動盤側金型8dの充填孔30と接触するように型開閉方向と直交する方向へ前進させる。この状態において、可動盤5の可動盤側金型8dと回転盤4の1次側金型19dに付着した1次成形体47の表面とで形成される第3キャビティに、可動盤側金型8dの充填孔30及び樹脂流路26を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて2次材料を2次射出充填し、1次成形体47の表面の一部あるいは全面に2次成形体48を成形する。

【0048】

ここで、第3の成形例の場合と同様に、2次射出充填と同時に、回転盤4の2次側金型20dと固定盤3の固定盤側金型21dとで形成される第2キャビティに、固定盤側金型21dの充填孔27a及び固定盤側金型21dに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体47を成形する(図6(d)参照)。

【0049】

所定の冷却固化時間経過後、図6(e)及び図6(f)に示すように、2次射出ユニット18を可動盤5の可動盤側金型8dの充填孔30から後退させて、可動盤5と回転盤4を型開きさせ、回転盤4の1次側金型19dに付着した1次成形体47と2次成形体48とから成る積層成形品を、図示しない製品取出装置により取り出す。その後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19dを固定盤3の固定盤側金型21dに相対する位置に切替えると共に、2次側金型20dを可動盤5の可動盤側金型8dに相対する位置に切替えることにより、1次側金型19dと2次側金型20dとが反転している図6(c)の状態にさせる(図6(g)参照)。この状態において、以後、図6(c)の状態から図6(f)の状態に至る成形サイクルを繰り返すことにより、短いサイクルで積層成形品を連続的に成形することができる。

【0050】

また、第1実施形態に係る積層成形装置1の第4の成形例に準じた成形工程(1次射出ユニット17による射出充填と、2次射出ユニット18による射出充填との工程を入れ替える成形工程)によれば、上述した第2の成形例の場合と同様に、ガラス樹脂化成形品を成形することが可能である。

【0051】

具体的には、まず、2次射出ユニット18を移動機構22によって可動盤4の可動盤側金型8dに形成された充填孔30と整合する位置まで移動させる。次いで、型締機構14により、可動盤5の可動盤側金型8dと回転盤4の2次側金型20dとで形成される第4キャビティ内に圧縮ストローク分だけ空間が生じるように微少型開きさせると共に、第4キャビティに可動盤側金型8dの充填孔30及び樹脂流路26を介して、2次射出ユニット18から1次材料である透明ポリカ樹脂等を1次射出充填させる。その後、型締機構14により、2次側金型20dと可動盤側金型8dとを閉じて所定の型締力で圧縮させる。

【0052】

次に、透明ポリカ樹脂等からなる1次成形体が回転盤4の2次側金型20dに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせ、回転盤4を回転させて2次側金型20dを固定盤3の固定盤側金型21dに相対する位置に切替える。次いで、固定盤3の固定盤側金型21dと透明ポリカ樹脂等からなる1次成形体が付着した状態の回転盤4の2次側金型20dとを型合わせさせると共に、回転盤4の1次側金型19dを可動盤5の可動盤側金型8dに型合わせさせ、型締機構14によって、回転盤4の2次側金型20dと固定盤3の固定盤側金型21d、および可動盤5の可動盤側金型8dと回転盤4の1次側金型19dとを型締めさせる。

【0053】

その後、固定盤3の固定盤側金型21dと回転盤4の2次側金型20dに付着した透明ポリカ樹脂等からなる1次成形体の表面とで形成される第2キャビティに、固定盤側金型21dの充填孔27a及び固定盤側金型21dに形成された樹脂流路23aを介して、1次射出ユニット17から2次材料である有色ポリカアロイ樹脂等を2次射出充填することによって、ガラス樹脂化成形品を連続的に成形することができる。この場合において、成形されたガラス樹脂化成形品は、固定盤3側に付着した状態において、可動盤5と回転盤4の型開き後、図示しない製品取出装置により取り出される。

【0054】

また、1次射出ユニット17による2次射出充填と同時に、可動盤5の可動盤側金型8dと回転盤4の1次側金型19dとで形成される第3キャビティ内に2次射出ユニット18による1次材料である透明ポリカ樹脂等の1次射出充填を行なうことにより、この動作以降、型開閉動作1回で固定盤3と回転盤4間に1個のガラス樹脂化成形品を連続的に成形することができる。なお、このガラス樹脂化成形品を成形するに際し、型締機構14は、精度の高い微少型開きが可能なトグル式型締機構であることが好ましい。

【0055】

[第5の成形例]

次に、第1実施形態に係る積層成形装置1の第5の成形例について説明する。第5の成形例は、図2Eに示すように、固定盤3の固定盤側金型21eと回転盤4の1次側金型19eとが組み合わされて形成される第1キャビティと、可動盤5の可動盤側金型8eと回転盤4の2次側金型20eとが組み合わされて形成される第4キャビティとのそれぞれにおいて、単層成形品を成形するものである。ここで、第1実施形態に係る積層成形装置1の第5の成形例においては、固定盤3の固定盤側金型21e及び可動盤5の可動盤側金型8e、並びに回転盤4の1次側金型19e及び2次側金型20eは、それぞれ同一形状の金型を用いる。

【0056】

図7は、第5の成形例を説明するための図である。第5の成形例では、型締機構14により回転盤4の1次側金型19eと固定盤3の固定盤側金型21e、および可動盤5の可動盤側金型8eと回転盤4の2次側金型20eとを型締めさせた状態で、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20eに形成された充填孔28と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の2次側金型20eの充填孔28と接触するように型開閉方向と直交する方向へ前進させる。

【0057】

次に、図7(a)に示すように、回転盤4の1次側金型19eと固定盤3の固定盤側金型21eとで形成される第1キャビティに、固定盤側金型21eの充填孔27a及び固定盤側金型21eに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて成形材料を射出充填する。また、この1次射出ユニット17からの射出充填と同時に、回転盤4の2次側金型20eと可動盤5の可動盤側金型8eとで形成される第4キャビティに、2次側金型20eの充填孔28及び2次側金型20eに形成された樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて成形材料を射出充填する。これにより、第1キャビティ及び第4キャビティのそれぞれに、単層成形品50が成形される。

【0058】

次に、単層成形品50の冷却固化時間経過後、図7(b)に示すように、2次射出ユニット18を回転盤4の2次側金型20eの充填孔28から後退させて、可動盤5と回転盤4を型開きさせる。なお、可動盤5と回転盤4の型開き動作は第1乃至第4の成形例と同様であるため割愛する。型開き後、図7(c)に示すように、回転盤4の1次側金型19eと2次側金型20eとのそれぞれに付着した単層成形品50を、図示しない製品取出装置により取り出す。このようにして、以後、図1(a)及び図7(a)の状態から図7(c)の状態に至る成形サイクルを繰り返すことにより、1サイクルにおいて2つの単層成形品を連続的に成形することができる。この第5の成形例によれば、回転盤4を回転させる必要がなく、また、1次射出ユニット17及び2次射出ユニット18による射出充填を同時に行い、それぞれの第1キャビティ及び第4キャビティにおいて単層成形品の成形を行なうものであるため、短時間で多量の単層成形品を成形することができる。

【0059】

第1実施形態に係る積層成形装置1の第5の成形例において、回転盤4の2次側金型20eと可動盤5の可動盤側金型8eとで形成される第4キャビティに、2次側金型20eの充填孔28及び2次側金型20eに形成された樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて成形材料を射出充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの射出充填は、例えば回転盤4に充填孔と2次側金型20eに樹脂を導入する樹脂流路を設け、回転盤4の充填孔から樹脂流路及び2次側金型20eを介して行なわれるとしても良い。

【0060】

[第6の成形例]

次に、第1実施形態に係る積層成形装置1の第6の成形例について説明する。第6の成形例は、図2Fに示すように、第5の成形例と同様に、第1キャビティと第4キャビティとのそれぞれにおいて、単層成形品を成形するものであるが、2次射出ユニット18の第4キャビティへの樹脂導入経路が第5の成形例とは異なっている。

【0061】

図8は、第6の成形例を説明するための図である。第6の成形例では、第5の成形例と同様に、まず、型締機構14により回転盤4の1次側金型19fと固定盤3の固定盤側金型21f、および可動盤5の可動盤側金型8fと回転盤4の2次側金型20fとを型締めさせた状態で、2次射出ユニット18を移動機構22によって可動盤5の可動側金型8fに形成された充填孔30と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を可動盤5の可動側金型8fの充填孔30と接触するように型開閉方向と直交する方向へ前進させる。

【0062】

次に、図8(a)に示すように、回転盤4の1次側金型19fと固定盤3の固定盤側金型21fとで形成される第1キャビティに、固定盤側金型21fの充填孔27a及び固定盤側金型21fに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて成形材料を射出充填する。また、この1次射出ユニット17からの射出充填と同時に、回転盤4の2次側金型20fと可動盤5の可動盤側金型8fとで形成される第4キャビティに、可動側金型8fの充填孔30及び可動側金型8fに形成された樹脂流路26を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて成形材料を射出充填する。これにより、第1キャビティ及び第4キャビティのそれぞれに、単層成形品51が成形される。

【0063】

次に、単層成形品51の冷却固化時間経過後、図8(b)に示すように、2次射出ユニット18を可動盤5の可動側金型8fの充填孔30から後退させて、上述した第5の成形例と同様の工程により、回転盤4の1次側金型19fと2次側金型20fとのそれぞれに付着した単層成形品51を、図示しない製品取出装置により取り出す(図8(c)参照)。このようにして、以後、図1(a)及び図8(a)の状態から図8(c)の状態に至る成形サイクルを繰り返すことにより、1サイクルにおいて2つの単層成形品を連続的に成形することができる。この第6の成形例によっても、第5の成形例と同様に、短時間で多量の単層成形品を成形することができる。

【0064】

これら第5及び第6の成形例においては、単層成形品50、51が回転盤4の1次側金型19e、19f及び2次側金型20e、20fに付着した状態で図7(c)及び図8(c)に示す型開き状態とし、回転盤4を回転させることにより製品取り出しを固定盤3と回転盤4間、あるいは可動盤5と回転盤4間のいずれか一方のみで行う形態としても良い。

【0065】

次に、図9及び図10を参照しながら本発明の第2実施形態に係る積層成形装置100の構成について説明する。図9(a)は、第2実施形態に係る積層成形装置100の全体主要構造を示す平面図、同図(b)は同じく正面図である。なお、第1実施形態に係る積層成形装置1と同一の構成に関する詳細な説明は割愛し、同一の符号を用いる。

【0066】

第2実施形態に係る積層成形装置100は、第1実施形態に係る積層成形装置1の型締機構14として、具体的にトグル式型締機構14aを採用したものであり、他の構成は第1実施形態と同様である。

【0067】

[第7の成形例]

次に、第2実施形態に係る積層成形装置100を用いた第7の成形例について説明する。図10は、第7の成形例を説明するための図である。

【0068】

第7の成形例は、2次材料に発泡性溶融樹脂を用いると共に、2次射出充填後に発泡膨張工程を加えることにより、発泡積層成形品を成形するものである。具体的には、上述した第1乃至第6の成形例と同様に、まず、図9(a)の全開状態において、回転盤回転機構11により回転盤4を回転させ、回転盤4の1次側金型19gを固定盤3の固定盤側金型21gに相対する位置に切替えた後、トグル式型締機構14aにより可動盤5と回転盤4とを固定盤3方向に型閉めさせ、回転盤4の1次側金型19gと固定盤3の固定盤側金型21g、および可動盤5の可動盤側金型8gと回転盤4の2次側金型20gとを型締めさせる。

【0069】

次に、図10(a)に示すように、回転盤4の1次側金型19gと固定盤3の固定盤側金型21gとで形成される第1キャビティに、固定盤側金型21gの充填孔27a及び固定盤側金型21gに形成された樹脂流路23aを介して、1次射出ユニット17から予め設定された射出充填パターンに応じて1次材料を1次射出充填して、1次成形体52を成形する。

【0070】

1次成形体52の冷却固化時間経過後、図10(b)に示すように、1次成形体52が固定盤3の固定盤側金型21gに付着した状態で可動盤5と回転盤4を固定盤3から離間する方向に型開きさせると共に、図10(c)に示すように、回転盤4を所定位置において回転盤回転機構11により回転させて、回転盤4の2次側金型20gを固定盤3の固定盤側金型21gに相対する位置に切替える。

【0071】

次に、図10(d)に示すように、再び、可動盤5と回転盤4とを型閉めさせると共に、回転盤4の2次側金型20gを、1次成形体52が付着した状態の固定盤3の固定盤側金型21gに型合わせさせ、トグル式型締機構14aによって、回転盤4の2次側金型20gと固定盤3の固定盤側金型21g、および可動盤5の可動盤側金型8gと回転盤4の1次側金型19gとを型締めさせる。その後、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20gに形成された充填孔28と整合する位置まで型開閉方向へ移動させると共に、2次射出ユニット18を回転盤4の2次側金型20gの充填孔28と接触するように型開閉方向と直交する方向へ前進させる。

【0072】

次に、回転盤4の2次側金型20gと固定盤3の固定盤側金型21gに付着した1次成形体52の表面とで形成される第2キャビティに、2次側金型20gの充填孔28及び樹脂流路24を介して、2次射出ユニット18から予め設定された射出充填パターンに応じて発泡性溶融樹脂である2次材料を2次射出填する。その後、図10(e)に示すように、2次射出ユニット18を回転盤4の2次側金型20gの充填孔28から後退させて、トグル式型締機構14aと回転盤連結機構15とにより可動盤5と回転盤4と一体で所定量αだけ型開きさせる。これにより、微少型開きされた第2キャビティ内に発泡性溶融樹脂を発泡膨張させ、1次成形体52の表面の一部あるいは全面に、表面が非発泡のスキン層で、内部に微細発泡セルを有する2次材料発泡層53を成形する。

【0073】

所定の冷却固化時間経過後、図10(f)に示すように、可動盤5と回転盤4を型開きさせ、固定盤3の固定盤側金型21gに付着した1次成形体52と2次材料発泡層53とから成る発泡積層成形品を、図示しない製品取出装置により取り出す(図10(g)参照)。その後、回転盤4を回転盤回転機構11により回転させ、回転盤4の1次側金型19gを固定盤3の固定盤側金型21gに相対する位置に切替える。このようにして、以後、図10(a)の状態から図10(g)の状態に至る成形サイクルを繰り返すことにより、発泡積層成形品を連続的に成形することができる。

【0074】

ここで、第2実施形態に係る積層成形装置100の成形例においては、2次射出充填時においてのみ発泡成形させるものであるが、これに限らず1次射出充填時のみ、あるいは1次射出充填時及び2次射出充填時の双方において発泡成形させることも可能である。また2次射出ユニット18を回転盤4の2次側金型20gの充填孔28から後退させた際には、発泡性溶融樹脂が発泡圧によって噴出しないように、2次射出ユニット18及び2次側金型20gの充填孔28の先端部には遮断機構を設けると良い。

【0075】

第2実施形態に係る積層成形装置100の成形例において、2次射出ユニット18を移動機構22によって回転盤4の2次側金型20gに形成された充填孔28と整合する位置まで移動させ、2次射出ユニット18から2次側金型20gの充填孔28及び樹脂流路24を介して、第2キャビティ内に発泡樹脂を充填するものであるとしたが、これに限定されるものではなく、2次射出ユニット18からの2次射出充填は、任意の金型において行なわれるとしても良い。また、上記第1実施形態に係る積層成形装置1の第1乃至第6の成形例に、発泡性溶融樹脂を用いて発泡膨張工程を加えた形態も可能である。これら発泡成形品を成形するに際し、型締機構14は、精度の高い微少型開きが可能なトグル式型締機構であることが好ましい。

【0076】

上記第1実施形態及び第2実施形態において、回転盤4は、垂直軸線回りに回転されるものであるが、装置長手方向に直交する水平軸線回りに回転される形態であっても良い。

【0077】

また、上記第1実施形態及び第2実施形態に係る積層成形装置における構成及び成形例は、例示的なものであり、本発明の範囲を逸脱しない範囲において変更しても良い。このように、本発明に係る積層成形装置は、第1実施形態及び第2実施形態に限定されるものではない。

【0078】

また、上記第1実施形態に係る積層成形装置1の第1及び第2の成形例、並びに上記第2実施形態に係る積層成形装置100の成形例においては、可動盤に設けられた可動盤側金型を、平板状のダミープレートとしても良い。このように、可動盤側金型をダミープレートとすることにより、型締時における可動盤の金型取付面と回転盤の可動盤側に位置する金型(1次側金型又は2次側金型)の保護を図ることができると共に、使用する金型を少なくして金型コストを低減させることができる。さらに、第1実施形態に係る積層成形装置1及び第2実施形態に係る積層成形装置100において、回転盤4は、両面に1次側金型19と2次側金型20とがそれぞれ取り付けられているとしたが、これに限定されるものではなく、例えば回転盤4の形状を多面を有する多面体として、それぞれの面に金型をそれぞれ設ける構成としても良い。

【0079】

以上のように、本発明の第1実施形態及び第2実施形態に係る積層成形装置は、2次射出ユニット18を固定盤、回転盤、可動盤のいずれにも移動及び射出可能な構成としたことにより、1台の積層成形装置で様々な成形方法により成形品を成形することができる。すなわち、本発明の積層成形装置によれば、単層、単色成形や通常の多層、多色成形に加えて、発泡成形や型内被覆成形方法など、型締機構によって可動盤を固定盤に対して進退させる従来の単層成形装置で実施されている種々の成形方法が実施可能となり、更に、それらを組み合わせた積層成形品の成形も可能となるため、積層成形品、発泡積層成形品、単層成形品及びガラス樹脂化成形品等の様々な成形品を、全て一台の積層成形装置で成形することができる。

【0080】

また、上記第1実施形態及び第2実施形態に係る積層成形装置において、2次射出ユニット18及び移動機構22は、積層成形装置本体に対して着脱可能に設けられた別部材である。従って型締機構で可動盤を固定盤に対して進退させる汎用の単層成形装置に、2次射出ユニット18及び移動機構22と1次側金型19及び2次側金型20を備える回転盤4とを追加することにより、汎用の単層成形装置を流用して、容易に本発明の第1実施形態及び第2実施形態に係る積層成形装置を得ることができる。これにより、装置の設置スペースあるいは装置の設置費用の制約のため、専用の積層成形装置を設置することが困難であった企業、特に中小規模の企業においても、既に設置している汎用の単層成形装置を、低コストで、多機能を有する万能な積層成形装置に容易に改造することができる。

【0081】

本発明に係る積層成形装置によれば、近年の傾向の一つである、多種少量生産が求められる様々な積層成形品に対応して、様々な成形方法を1台の積層成形装置で行なうことができ、使用者のニーズに応えられる万能な積層成形装置を提供することができる。

【符号の説明】

【0082】

1、100…積層成形装置、2…ベッド、3…固定盤、4…回転盤、5…可動盤、7…型締機構駆動装置、8…可動盤側金型、9…タイバー、11…回転盤回転機構、12…回転盤移動機構、13…回転軸、14…型締機構、15…回転盤連結機構、17…1次射出ユニット、18…2次射出ユニット、19…1次側金型、20…2次側金型、21…固定盤側金型、22…移動機構

【特許請求の範囲】

【請求項1】

第1金型が設けられた固定盤と、

前記第1金型と対向する面に第2金型又はダミープレートが設けられると共に、前記固定盤に対して型開閉方向に進退自在に設けられた可動盤と、

前記固定盤と前記可動盤との間において型開閉方向に移動可能で型開閉方向と直交する回転軸を中心として回転可能に設けられ、少なくとも2つの面を有し、異なる回転位置でそれぞれ前記第1金型と対向する異なる面に少なくとも第3金型及び第4金型がそれぞれ設けられた回転盤と、

前記固定盤に対して前記可動盤を型開閉方向に移動させる型締機構と、

前記固定盤に対して前記回転盤を型開閉方向に移動させる回転盤移動機構と、

前記回転軸を中心として前記回転盤を回転させる回転盤回転機構と、

前記第1金型に接続可能な状態で前記固定盤に装着されて前記第1金型と前記第3金型とが型締めされて形成される第1キャビティに第1の樹脂を射出充填する第1射出ユニットと、

前記型開閉方向に移動可能に配置され、前記第1金型、第2金型、第3金型、第4金型及び前記回転盤の少なくとも1つに選択的に接続可能で、前記第1金型と前記第4金型とが型締めされて形成される第2キャビティ、前記第2金型と前記第3金型とが型締めされて形成される第3キャビティ、及び前記第2金型と前記第4金型とが型締めされて形成される第4キャビティのいずれか1つに前記第1乃至第4金型のいずれか1つを介して第2の樹脂を射出充填する第2射出ユニットと

を備えたことを特徴とする積層成形装置。

【請求項2】

前記第2射出ユニットは、前記第1金型の位置で該第1金型に接続し、該第1金型を介して前記第2キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項3】

前記第2射出ユニットは、前記第4金型又は前記回転盤の位置で該第4金型又は該回転盤に接続し、該第4金型を介して前記第2キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項4】

前記第2射出ユニットは、前記第3金型又は前記回転盤の位置で該第3金型又は該回転盤に接続し、該第3金型を介して前記第3キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項5】

前記第2射出ユニットは、前記第2金型の位置で該第2金型に接続し、該第2金型を介して前記第3キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項6】

前記第2射出ユニットは、前記第4金型又は前記回転盤の位置で該第4金型又は該回転盤に接続し、該第4金型を介して前記第4キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項7】

前記第2射出ユニットは、前記第2金型の位置で該第2金型に接続し、該第2金型を介して前記第4キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項8】

前記回転盤は、前記第3金型又は第4金型を介して前記第1乃至第4キャビティのいずれか1つに樹脂を充填可能な流路を有するものであることを特徴とする請求項1乃至7いずれか1項記載の積層成形装置。

【請求項9】

前記第2射出ユニットは、前記型開閉方向と直交する方向から前記第1金型乃至第4金型及び前記回転盤の少なくとも1つに接続し、前記第2キャビティ乃至第4キャビティのいずれか1つに第2の樹脂を射出充填するものであることを特徴とする請求項1乃至8いずれか1項記載の積層成形装置。

【請求項10】

前記第2射出ユニットは、成形装置本体に対して着脱可能な別部材であることを特徴とする請求項1乃至9いずれか1項記載の積層成形装置。

【請求項11】

前記型締機構は、トグル式型締機構であることを特徴とする請求項1乃至10いずれか1項記載の積層成形装置。

【請求項1】

第1金型が設けられた固定盤と、

前記第1金型と対向する面に第2金型又はダミープレートが設けられると共に、前記固定盤に対して型開閉方向に進退自在に設けられた可動盤と、

前記固定盤と前記可動盤との間において型開閉方向に移動可能で型開閉方向と直交する回転軸を中心として回転可能に設けられ、少なくとも2つの面を有し、異なる回転位置でそれぞれ前記第1金型と対向する異なる面に少なくとも第3金型及び第4金型がそれぞれ設けられた回転盤と、

前記固定盤に対して前記可動盤を型開閉方向に移動させる型締機構と、

前記固定盤に対して前記回転盤を型開閉方向に移動させる回転盤移動機構と、

前記回転軸を中心として前記回転盤を回転させる回転盤回転機構と、

前記第1金型に接続可能な状態で前記固定盤に装着されて前記第1金型と前記第3金型とが型締めされて形成される第1キャビティに第1の樹脂を射出充填する第1射出ユニットと、

前記型開閉方向に移動可能に配置され、前記第1金型、第2金型、第3金型、第4金型及び前記回転盤の少なくとも1つに選択的に接続可能で、前記第1金型と前記第4金型とが型締めされて形成される第2キャビティ、前記第2金型と前記第3金型とが型締めされて形成される第3キャビティ、及び前記第2金型と前記第4金型とが型締めされて形成される第4キャビティのいずれか1つに前記第1乃至第4金型のいずれか1つを介して第2の樹脂を射出充填する第2射出ユニットと

を備えたことを特徴とする積層成形装置。

【請求項2】

前記第2射出ユニットは、前記第1金型の位置で該第1金型に接続し、該第1金型を介して前記第2キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項3】

前記第2射出ユニットは、前記第4金型又は前記回転盤の位置で該第4金型又は該回転盤に接続し、該第4金型を介して前記第2キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項4】

前記第2射出ユニットは、前記第3金型又は前記回転盤の位置で該第3金型又は該回転盤に接続し、該第3金型を介して前記第3キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項5】

前記第2射出ユニットは、前記第2金型の位置で該第2金型に接続し、該第2金型を介して前記第3キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項6】

前記第2射出ユニットは、前記第4金型又は前記回転盤の位置で該第4金型又は該回転盤に接続し、該第4金型を介して前記第4キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項7】

前記第2射出ユニットは、前記第2金型の位置で該第2金型に接続し、該第2金型を介して前記第4キャビティに第2の樹脂を射出充填するものであることを特徴とする請求項1記載の積層成形装置。

【請求項8】

前記回転盤は、前記第3金型又は第4金型を介して前記第1乃至第4キャビティのいずれか1つに樹脂を充填可能な流路を有するものであることを特徴とする請求項1乃至7いずれか1項記載の積層成形装置。

【請求項9】

前記第2射出ユニットは、前記型開閉方向と直交する方向から前記第1金型乃至第4金型及び前記回転盤の少なくとも1つに接続し、前記第2キャビティ乃至第4キャビティのいずれか1つに第2の樹脂を射出充填するものであることを特徴とする請求項1乃至8いずれか1項記載の積層成形装置。

【請求項10】

前記第2射出ユニットは、成形装置本体に対して着脱可能な別部材であることを特徴とする請求項1乃至9いずれか1項記載の積層成形装置。

【請求項11】

前記型締機構は、トグル式型締機構であることを特徴とする請求項1乃至10いずれか1項記載の積層成形装置。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−56774(P2011−56774A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−208620(P2009−208620)

【出願日】平成21年9月9日(2009.9.9)

【出願人】(391037766)株式会社高橋精機工業所 (7)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月9日(2009.9.9)

【出願人】(391037766)株式会社高橋精機工業所 (7)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]