積層支持体及び積層支持体の変形測定方法

【課題】積層弾性体の変形測定時に変形量の測定が容易な積層支持体と、この積層支持体を用いた変形測定方法を得る。

【解決手段】積層支持体12の積層弾性体16は、金属板18とゴム板20とが積層方向Sに交互に積層されて構成されており、これらの外側端面を周囲から被覆する被覆ゴム22を有する。被覆ゴム22の外周面は、変形測定用に粗面化処理され、測定用マーキング26が施されている。

【解決手段】積層支持体12の積層弾性体16は、金属板18とゴム板20とが積層方向Sに交互に積層されて構成されており、これらの外側端面を周囲から被覆する被覆ゴム22を有する。被覆ゴム22の外周面は、変形測定用に粗面化処理され、測定用マーキング26が施されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、免震装置の支承等として使用される積層支持体の変形測定用に用いられる積層支持体、及び、積層支持体の変形測定方法に関する。

【背景技術】

【0002】

従来から、たとえば非特許文献1に記載されているように、ゴム(弾性板)と鋼板(剛性板)とが交互に積層された積層弾性体を有する支承(積層支持体)が、免震装置の支承等として使用されている。このような積層支持体では、積層弾性体の周囲を、たとえばゴム製の被覆部材で被覆することで、積層弾性体をオゾン等から保護できるようにした構造のものがある。

【0003】

ところで、積層弾性体の変位測定やひずみ解析等のために、上記の被覆部材の表面にマーキングを施し、積層支持体をせん断変形させて撮影して、その変位量を測定することがある。しかし、撮影時の照明が被覆部材で反射されてしまうと、撮影画像におけるマーキング部分の判別が困難になる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】鹿島 都市防災研究会 編著、「都市・建築防災シリーズ4 制震・免震技術」、鹿島出版会、1996年10月5日、p.108−109

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事実を考慮し、積層弾性体の変形測定時に変形量の測定が容易な積層支持体と、この積層支持体を用いた積層支持体の変形測定方法を得ることを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の積層支持体は、弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、前記積層弾性体の外周部分を被覆し、外面が粗面化処理され、前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングの施された被覆部材と、を有する。

【0007】

この積層支持体では、被覆部材によって、積層弾性体(弾性板及び剛性板)がオゾン等から保護される。被覆部材は、外面が粗面化処理されており、粗面化処理された被覆部材へ入射した光は、特定方向へ反射されず散乱する。したがって、積層弾性体をせん断変形させて撮影したときに、反射光の影響を抑制して、撮影画像における測定用マーキング部分の画像を明確に判別して、積層弾性体の変形量を容易に測定することができる。

【0008】

なお、測定用マーキングは、剛性板の板面に沿った方向及び積層方向に施されているが、線状であっても、点状であってもよい。

【0009】

請求項2に記載の積層支持体は、前記被覆部材の外面の粗面化処理は、目数20〜40本/25mmの範囲のやすりで行われていること、を特徴とする。

【0010】

上記の粗面化処理で粗面化された外面により、効果的に被覆部材へ入射した光を散乱させて、特定方向への反射を抑制することができる。

【0011】

請求項3に記載の積層支持体の変形測定方法は、弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、前記積層弾性体の外周部分を被覆する被覆部材と、を備えた積層支持体の前記被覆部材の外面を粗面化処理し、前記被覆部材の外面へ前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングを行い、前記積層支持体に対し、前記積層方向と直交する方向に力を作用させて積層弾性体をせん断変形させた状態で積層支持体を撮影して、積層支持体の変形を測定するものである。

【0012】

請求項3に記載の積層支持体の変形測定方法では、被覆部材の外面を粗面化処理する。そして、粗面化処理された外面へ測定用マーキングを行う。測定用マーキングは、剛性板の板面に沿った方向及び積層方向に行う。測定用マーキングは、線状であっても、点状であってもよい。そして、積層支持体に対し、積層方向と直交する方向に力を作用させて積層弾性体をせん断変形させ、この状態で積層支持体を撮影して、積層支持体の変形を測定する。

【0013】

本発明によれば、粗面化処理された被覆部材へ入射した光は、特定方向へ反射されず散乱するので、積層弾性体をせん断変形させて撮影したときに、反射光の影響を受けすに、測定用マーキングを撮影でき、積層弾性体の変形量を容易に測定することができる。

【0014】

請求項4に記載の積層支持体の変形測定方法は、前記粗面化処理は、金属製のヤスリで行うこと、を特徴とする。

【0015】

このように金属製のやすりで粗面化処理を行うことにより、紙ヤスリを用いた場合と比較して、硬質の被覆部材に対して、容易に粗面化処理を施すことができる。

【0016】

請求項5に記載の積層支持体の変形測定方法は、前記剛性板の板面に沿った方向で各々の前記弾性板に少なくとも1本の前記測定用マーキングを行うこと、を特徴とする。

【0017】

このように、測定用マーキングを、各々の弾性板に行うことにより、各々の弾性板についての変位を、撮影された画像から、正確に解析することができる。

【発明の効果】

【0018】

本発明は上記構成としたので、積層弾性体の変形測定時に変形量の測定を容易におこなうことができる。

【図面の簡単な説明】

【0019】

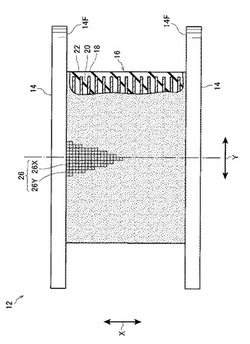

【図1】本発明の実施形態の積層支持体を示す(せん断変形していない状態)一部破断正面図である。

【図2】本発明の実施形態の積層支持体を示す(せん断変形している状態)一部破断正面図である。

【図3】(A)は本発明の実施形態の積層弾性体の一部拡大断面図であり、(B)は本発明の実施形態の積層弾性体への測定用マーキングの変形例を示す一部拡大図である。

【図4】(A)は本実施形態の積層弾性体の外面に入射した光か散乱する状態を示す概念図であり、(B)は外面を粗面化処理していない積層弾性体の外面に入射した光か反射する状態を示す概念図である。

【発明を実施するための形態】

【0020】

図1には、本発明の実施形態の積層支持体12が示されている。積層支持体12は、複数枚の円板状の金属板18と、同じく複数枚の円板状のゴム板20とを厚み方向に交互に積層した(以下この積層方向を「X方向」という)積層弾性体16を備えている。

【0021】

積層弾性体16のX方向両端面には、フランジ板14が固定されている。フランジ板14は、積層弾性体16よりも側方に張り出すフランジ部14Fを備えており、このフランジ部14Fに形成された図示しないボルト孔にボルトを挿通して、積層支持体12が、支持部材(たとえば、建物基礎、土台、地盤等)及び被支持部材(たとえば、オフィスビル、病院、集合住宅、美術館、公会堂、学校、庁舎、神社仏閣、橋梁等)に取り付けられる。取付け状態では、被支持部材が積層支持体12を介して支持部材に支持される。

【0022】

積層弾性体16を構成する金属板18とゴム板20とは加硫接着により(あるいは接着剤により)強固に張り合わされており、これらが不用意に分離したり位置ズレしたりしないようになっている。そして、積層支持体12が水平方向のせん断力を受けると、積層弾性体16も弾性的にせん断変形する。

【0023】

したがって、支持部材と被支持部材とが水平方向に相対移動(振動)すると、積層弾性体16が全体として弾性的にせん断変形する。ここで、上記のように、金属板18とゴム板20とを交互に積層したことで、積層方向に荷重が作用しても、積層弾性体16の圧縮変形(すなわちゴム板20の圧縮)が抑制されている。

【0024】

積層弾性体16はさらに、金属板18とゴム板20の外側端面を周囲から被覆する被覆ゴム22を有している。被覆ゴム22によって金属板18及びゴム板20に外部から雨や光が作用しなくなり、酸素やオゾン、紫外線などによる劣化が防止される。また、被覆ゴム22は、厚さが一定とされており、その強度にばらつきがでないようにされている。なお、被覆ゴム22はゴム板20と同一の材料によって形成することができる。この場合、ゴム板20と被覆ゴム22とを別体で形成しておき、後工程で加硫接着等によって一体化させることが可能である。あるいは、被覆ゴム22とゴム板20を接着剤等で接着してもよい。

【0025】

被覆ゴム22の外面は、全面が変形測定用に粗面化処理され、測定用マーキング26が施されている。粗面化処理は、被覆ゴム22の外面の表面を、目数20〜40本/25mmの範囲のやすりで行うことが好ましい。当該目数の範囲のやすりを用いることにより、所定の表面粗さとなり、被覆ゴム22の外面に入射した光を、効果的に散乱させることができる。

【0026】

なお、粗面化処理は、金属製のやすりで行うことが好ましい。被覆ゴム22は、比較的高硬度であるため、紙やすりでは、適切に粗面化処理を行うことが難しい。

【0027】

測定用マーキング26は、金属板18の板面に沿った方向(以下この方向を「Y方向」という)とX方向にマトリクス状に白線で施されている(以下、X方向の測定用マーキングを「測定用マーキング26X」、Y方向の測定用マーキングを「測定用マーキング26Y」と表す)。図3(A)に示されるように、Y方向に延びる測定用マーキング26Yは、等間隔で並んでおり、1の金属板18から隣接する他の金属板18までの間に、同本数(図3では3本)施されている。測定用マーキング26は、各々のゴム板20に少なくとも1本施すことが好ましい。このように、各々のゴム板20に少なくとも1本の測定用マーキング26を施すことより、により、金属板18間に配置されている各ゴム板20のせん断変形を、より正確に解析することができる。なお、測定用マーキング26は、被覆ゴム22の外面の全体に施されている。

【0028】

但し、必ずしも、金属板18、ゴム板20の位置に合わせて測定用マーキング26を施す必要はなく、所定の間隔、例えば、1cmピッチで測定用マーキング26を施してもよい。

また、測定用マーキング26は、線状ではなく、図3(B)に示されるように、点状のもの(測定用マーキング26D)で施してもよい。

【0029】

次に、本実施形態の積層支持体12の変形測定方法を説明する。

積層支持体12のフランジ板14を試験装置に固定し、図2に示すように、Y方向(水平方向)の外力F1を上側のフランジ板14に作用させて(下側のフランジ板14は固定して)積層弾性体16をせん断変形させる。そして、少なくともこのように積層弾性体16がせん断変形した状態をビデオカメラ等を用いて撮影する。もちろん、変形前の状態から撮影を開始し、せん断変形の途中から、所定量せん断変形するまで連続的に撮影してもよい。撮影中は、照明器具で、積層支持体12を照らしておく。撮影後には、撮影した画像の解析等を行い、積層弾性体16の各部分の変位量や歪みの程度を算出する。

【0030】

本実施形態では、積層支持体12の被覆ゴム22の外面に粗面化処理が施されているので、図4(A)に示されるように、被覆ゴム22に入射した光L1が散乱する(散乱光L2)。すなわち、図4(B)に示されるように、表面が粗面化処理されていないゴム材Gに入射した光L1が特定の方向に反射する反射光L3とはならないため、被覆ゴム22の特定の部分の反射が緩和される。したがって、撮影画像において、測定用マーキング26の形状をはっきりと識別して、積層弾性体16の変形量や歪みを容易に、且つ高精度で解析することができる。

【0031】

なお、本実施形態では、Y方向に延びる測定用マーキング26Yの総本数を金属板18の枚数の整数倍としたが、必ずしも、この本数に限定されるものではない。金属板18間に、少なくとも1本のY方向に延びる測定用マーキング26を施すことにより、各ゴム板20のせん断変形の状態を、正確に解析することができる。

【0032】

また、X方向に延びる測定用マーキング26は、少なくとも、撮影画像に2本表示されれば解析が可能であり、Y方向に延びる測定用マーキング26よりも少ない本数で足りるが、解析を容易にするため、8本程度とすることが好ましい。

【0033】

また、本実施形態では、被覆ゴム22の外面全面を粗面化処理し、全面も測定用マーキング26を施したが、予め測定対象とする一部に粗面化処理し、測定用マーキング26を施してもよい。

【符号の説明】

【0034】

12 積層支持体

16 積層弾性体

18 金属板

20 ゴム板

22 被覆ゴム

26 測定用マーキング

【技術分野】

【0001】

本発明は、免震装置の支承等として使用される積層支持体の変形測定用に用いられる積層支持体、及び、積層支持体の変形測定方法に関する。

【背景技術】

【0002】

従来から、たとえば非特許文献1に記載されているように、ゴム(弾性板)と鋼板(剛性板)とが交互に積層された積層弾性体を有する支承(積層支持体)が、免震装置の支承等として使用されている。このような積層支持体では、積層弾性体の周囲を、たとえばゴム製の被覆部材で被覆することで、積層弾性体をオゾン等から保護できるようにした構造のものがある。

【0003】

ところで、積層弾性体の変位測定やひずみ解析等のために、上記の被覆部材の表面にマーキングを施し、積層支持体をせん断変形させて撮影して、その変位量を測定することがある。しかし、撮影時の照明が被覆部材で反射されてしまうと、撮影画像におけるマーキング部分の判別が困難になる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】鹿島 都市防災研究会 編著、「都市・建築防災シリーズ4 制震・免震技術」、鹿島出版会、1996年10月5日、p.108−109

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事実を考慮し、積層弾性体の変形測定時に変形量の測定が容易な積層支持体と、この積層支持体を用いた積層支持体の変形測定方法を得ることを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の積層支持体は、弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、前記積層弾性体の外周部分を被覆し、外面が粗面化処理され、前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングの施された被覆部材と、を有する。

【0007】

この積層支持体では、被覆部材によって、積層弾性体(弾性板及び剛性板)がオゾン等から保護される。被覆部材は、外面が粗面化処理されており、粗面化処理された被覆部材へ入射した光は、特定方向へ反射されず散乱する。したがって、積層弾性体をせん断変形させて撮影したときに、反射光の影響を抑制して、撮影画像における測定用マーキング部分の画像を明確に判別して、積層弾性体の変形量を容易に測定することができる。

【0008】

なお、測定用マーキングは、剛性板の板面に沿った方向及び積層方向に施されているが、線状であっても、点状であってもよい。

【0009】

請求項2に記載の積層支持体は、前記被覆部材の外面の粗面化処理は、目数20〜40本/25mmの範囲のやすりで行われていること、を特徴とする。

【0010】

上記の粗面化処理で粗面化された外面により、効果的に被覆部材へ入射した光を散乱させて、特定方向への反射を抑制することができる。

【0011】

請求項3に記載の積層支持体の変形測定方法は、弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、前記積層弾性体の外周部分を被覆する被覆部材と、を備えた積層支持体の前記被覆部材の外面を粗面化処理し、前記被覆部材の外面へ前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングを行い、前記積層支持体に対し、前記積層方向と直交する方向に力を作用させて積層弾性体をせん断変形させた状態で積層支持体を撮影して、積層支持体の変形を測定するものである。

【0012】

請求項3に記載の積層支持体の変形測定方法では、被覆部材の外面を粗面化処理する。そして、粗面化処理された外面へ測定用マーキングを行う。測定用マーキングは、剛性板の板面に沿った方向及び積層方向に行う。測定用マーキングは、線状であっても、点状であってもよい。そして、積層支持体に対し、積層方向と直交する方向に力を作用させて積層弾性体をせん断変形させ、この状態で積層支持体を撮影して、積層支持体の変形を測定する。

【0013】

本発明によれば、粗面化処理された被覆部材へ入射した光は、特定方向へ反射されず散乱するので、積層弾性体をせん断変形させて撮影したときに、反射光の影響を受けすに、測定用マーキングを撮影でき、積層弾性体の変形量を容易に測定することができる。

【0014】

請求項4に記載の積層支持体の変形測定方法は、前記粗面化処理は、金属製のヤスリで行うこと、を特徴とする。

【0015】

このように金属製のやすりで粗面化処理を行うことにより、紙ヤスリを用いた場合と比較して、硬質の被覆部材に対して、容易に粗面化処理を施すことができる。

【0016】

請求項5に記載の積層支持体の変形測定方法は、前記剛性板の板面に沿った方向で各々の前記弾性板に少なくとも1本の前記測定用マーキングを行うこと、を特徴とする。

【0017】

このように、測定用マーキングを、各々の弾性板に行うことにより、各々の弾性板についての変位を、撮影された画像から、正確に解析することができる。

【発明の効果】

【0018】

本発明は上記構成としたので、積層弾性体の変形測定時に変形量の測定を容易におこなうことができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態の積層支持体を示す(せん断変形していない状態)一部破断正面図である。

【図2】本発明の実施形態の積層支持体を示す(せん断変形している状態)一部破断正面図である。

【図3】(A)は本発明の実施形態の積層弾性体の一部拡大断面図であり、(B)は本発明の実施形態の積層弾性体への測定用マーキングの変形例を示す一部拡大図である。

【図4】(A)は本実施形態の積層弾性体の外面に入射した光か散乱する状態を示す概念図であり、(B)は外面を粗面化処理していない積層弾性体の外面に入射した光か反射する状態を示す概念図である。

【発明を実施するための形態】

【0020】

図1には、本発明の実施形態の積層支持体12が示されている。積層支持体12は、複数枚の円板状の金属板18と、同じく複数枚の円板状のゴム板20とを厚み方向に交互に積層した(以下この積層方向を「X方向」という)積層弾性体16を備えている。

【0021】

積層弾性体16のX方向両端面には、フランジ板14が固定されている。フランジ板14は、積層弾性体16よりも側方に張り出すフランジ部14Fを備えており、このフランジ部14Fに形成された図示しないボルト孔にボルトを挿通して、積層支持体12が、支持部材(たとえば、建物基礎、土台、地盤等)及び被支持部材(たとえば、オフィスビル、病院、集合住宅、美術館、公会堂、学校、庁舎、神社仏閣、橋梁等)に取り付けられる。取付け状態では、被支持部材が積層支持体12を介して支持部材に支持される。

【0022】

積層弾性体16を構成する金属板18とゴム板20とは加硫接着により(あるいは接着剤により)強固に張り合わされており、これらが不用意に分離したり位置ズレしたりしないようになっている。そして、積層支持体12が水平方向のせん断力を受けると、積層弾性体16も弾性的にせん断変形する。

【0023】

したがって、支持部材と被支持部材とが水平方向に相対移動(振動)すると、積層弾性体16が全体として弾性的にせん断変形する。ここで、上記のように、金属板18とゴム板20とを交互に積層したことで、積層方向に荷重が作用しても、積層弾性体16の圧縮変形(すなわちゴム板20の圧縮)が抑制されている。

【0024】

積層弾性体16はさらに、金属板18とゴム板20の外側端面を周囲から被覆する被覆ゴム22を有している。被覆ゴム22によって金属板18及びゴム板20に外部から雨や光が作用しなくなり、酸素やオゾン、紫外線などによる劣化が防止される。また、被覆ゴム22は、厚さが一定とされており、その強度にばらつきがでないようにされている。なお、被覆ゴム22はゴム板20と同一の材料によって形成することができる。この場合、ゴム板20と被覆ゴム22とを別体で形成しておき、後工程で加硫接着等によって一体化させることが可能である。あるいは、被覆ゴム22とゴム板20を接着剤等で接着してもよい。

【0025】

被覆ゴム22の外面は、全面が変形測定用に粗面化処理され、測定用マーキング26が施されている。粗面化処理は、被覆ゴム22の外面の表面を、目数20〜40本/25mmの範囲のやすりで行うことが好ましい。当該目数の範囲のやすりを用いることにより、所定の表面粗さとなり、被覆ゴム22の外面に入射した光を、効果的に散乱させることができる。

【0026】

なお、粗面化処理は、金属製のやすりで行うことが好ましい。被覆ゴム22は、比較的高硬度であるため、紙やすりでは、適切に粗面化処理を行うことが難しい。

【0027】

測定用マーキング26は、金属板18の板面に沿った方向(以下この方向を「Y方向」という)とX方向にマトリクス状に白線で施されている(以下、X方向の測定用マーキングを「測定用マーキング26X」、Y方向の測定用マーキングを「測定用マーキング26Y」と表す)。図3(A)に示されるように、Y方向に延びる測定用マーキング26Yは、等間隔で並んでおり、1の金属板18から隣接する他の金属板18までの間に、同本数(図3では3本)施されている。測定用マーキング26は、各々のゴム板20に少なくとも1本施すことが好ましい。このように、各々のゴム板20に少なくとも1本の測定用マーキング26を施すことより、により、金属板18間に配置されている各ゴム板20のせん断変形を、より正確に解析することができる。なお、測定用マーキング26は、被覆ゴム22の外面の全体に施されている。

【0028】

但し、必ずしも、金属板18、ゴム板20の位置に合わせて測定用マーキング26を施す必要はなく、所定の間隔、例えば、1cmピッチで測定用マーキング26を施してもよい。

また、測定用マーキング26は、線状ではなく、図3(B)に示されるように、点状のもの(測定用マーキング26D)で施してもよい。

【0029】

次に、本実施形態の積層支持体12の変形測定方法を説明する。

積層支持体12のフランジ板14を試験装置に固定し、図2に示すように、Y方向(水平方向)の外力F1を上側のフランジ板14に作用させて(下側のフランジ板14は固定して)積層弾性体16をせん断変形させる。そして、少なくともこのように積層弾性体16がせん断変形した状態をビデオカメラ等を用いて撮影する。もちろん、変形前の状態から撮影を開始し、せん断変形の途中から、所定量せん断変形するまで連続的に撮影してもよい。撮影中は、照明器具で、積層支持体12を照らしておく。撮影後には、撮影した画像の解析等を行い、積層弾性体16の各部分の変位量や歪みの程度を算出する。

【0030】

本実施形態では、積層支持体12の被覆ゴム22の外面に粗面化処理が施されているので、図4(A)に示されるように、被覆ゴム22に入射した光L1が散乱する(散乱光L2)。すなわち、図4(B)に示されるように、表面が粗面化処理されていないゴム材Gに入射した光L1が特定の方向に反射する反射光L3とはならないため、被覆ゴム22の特定の部分の反射が緩和される。したがって、撮影画像において、測定用マーキング26の形状をはっきりと識別して、積層弾性体16の変形量や歪みを容易に、且つ高精度で解析することができる。

【0031】

なお、本実施形態では、Y方向に延びる測定用マーキング26Yの総本数を金属板18の枚数の整数倍としたが、必ずしも、この本数に限定されるものではない。金属板18間に、少なくとも1本のY方向に延びる測定用マーキング26を施すことにより、各ゴム板20のせん断変形の状態を、正確に解析することができる。

【0032】

また、X方向に延びる測定用マーキング26は、少なくとも、撮影画像に2本表示されれば解析が可能であり、Y方向に延びる測定用マーキング26よりも少ない本数で足りるが、解析を容易にするため、8本程度とすることが好ましい。

【0033】

また、本実施形態では、被覆ゴム22の外面全面を粗面化処理し、全面も測定用マーキング26を施したが、予め測定対象とする一部に粗面化処理し、測定用マーキング26を施してもよい。

【符号の説明】

【0034】

12 積層支持体

16 積層弾性体

18 金属板

20 ゴム板

22 被覆ゴム

26 測定用マーキング

【特許請求の範囲】

【請求項1】

弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、

前記積層弾性体の外周部分を被覆し、外面が粗面化処理され、前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングの施された被覆部材と、

を有する積層支持体。

【請求項2】

前記被覆部材の外面の粗面化処理は、目数20〜40本/25mmの範囲のやすりで行われていること、を特徴とする請求項1に記載の積層支持体。

【請求項3】

弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、前記積層弾性体の外周部分を被覆する被覆部材と、を備えた積層支持体の前記被覆部材の外面を粗面化処理し、

前記被覆部材の外面へ前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングを行い、

前記積層支持体に対し、前記積層方向と直交する方向に力を作用させて積層弾性体をせん断変形させた状態で積層支持体を撮影して、積層支持体の変形を測定する積層支持体の変形測定方法。

【請求項4】

前記粗面化処理は、金属製のやすりで行うこと、を特徴とする請求項3に記載の積層支持体の変形測定方法。

【請求項5】

前記剛性板の板面に沿った方向で各々の前記弾性板に少なくとも1本の前記測定用マーキングを行うこと、を特徴とする請求項3または請求項4に記載の積層支持体の変形測定方法。

【請求項1】

弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、

前記積層弾性体の外周部分を被覆し、外面が粗面化処理され、前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングの施された被覆部材と、

を有する積層支持体。

【請求項2】

前記被覆部材の外面の粗面化処理は、目数20〜40本/25mmの範囲のやすりで行われていること、を特徴とする請求項1に記載の積層支持体。

【請求項3】

弾性を有する弾性板と剛性を有する剛性板とが所定の積層方向に交互に積層されて構成された積層弾性体と、前記積層弾性体の外周部分を被覆する被覆部材と、を備えた積層支持体の前記被覆部材の外面を粗面化処理し、

前記被覆部材の外面へ前記剛性板の板面に沿った方向及び前記積層方向に測定用マーキングを行い、

前記積層支持体に対し、前記積層方向と直交する方向に力を作用させて積層弾性体をせん断変形させた状態で積層支持体を撮影して、積層支持体の変形を測定する積層支持体の変形測定方法。

【請求項4】

前記粗面化処理は、金属製のやすりで行うこと、を特徴とする請求項3に記載の積層支持体の変形測定方法。

【請求項5】

前記剛性板の板面に沿った方向で各々の前記弾性板に少なくとも1本の前記測定用マーキングを行うこと、を特徴とする請求項3または請求項4に記載の積層支持体の変形測定方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−87888(P2012−87888A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235528(P2010−235528)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]