積層材の製造方法

【課題】軽量で、水により膨潤せず、植物茎の質感と意匠性に富んだ積層材を得る。

【解決手段】複数の植物茎を互いに平行に配列してシート状物を形成し、複数のシート状物をシート状物を構成する植物茎が互いに交差するように積層して第1積層体を形成する。第1積層体を熱圧成形して第1積層成形体を形成し、この第1積層成形体をその積層面に垂直にかつその構成要素である植物茎に平行に又は直交するようにスライスして複数のスライス片を得る。平面状の基材に複数のスライス片をスライス面が接着面となるように配列して第1層を形成することにより第2積層体を得る。第2積層体を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材を形成する。この積層材に透明なフィルムを貼合せ、フィルムを有する積層材をクッション材を用いて冷圧成形して、フィルム表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する。

【解決手段】複数の植物茎を互いに平行に配列してシート状物を形成し、複数のシート状物をシート状物を構成する植物茎が互いに交差するように積層して第1積層体を形成する。第1積層体を熱圧成形して第1積層成形体を形成し、この第1積層成形体をその積層面に垂直にかつその構成要素である植物茎に平行に又は直交するようにスライスして複数のスライス片を得る。平面状の基材に複数のスライス片をスライス面が接着面となるように配列して第1層を形成することにより第2積層体を得る。第2積層体を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材を形成する。この積層材に透明なフィルムを貼合せ、フィルムを有する積層材をクッション材を用いて冷圧成形して、フィルム表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高りゃん、とうもろこし、砂糖きび等のイネ科の植物の茎を主な原料とする強化された積層材の製造方法に関する。更に詳しくは建築用材、家具用材、断熱材、吸音材、ディスプレイ用材、各種工作用材に利用される積層材の製造方法に関するものである。

【背景技術】

【0002】

従来、この種の積層材の製造方法として、リグノセルロースを主体とする皮部と多孔性の随部とを有する直線部分の植物茎にリグノセルロースの液化液又はリグノセルロースの樹脂化液である加熱硬化液を含浸処理し、上記植物茎を複数互いに平行に配列し、配列した植物茎を熱圧成形して上記加熱硬化液を加熱硬化させる積層材の製造方法が開示されている(例えば、特許文献1参照。)。この積層材の製造方法では、植物茎を圧縮して皮部に割れ目を発生させた後、加熱硬化液を含浸処理する。このように構成された積層材では、植物茎に加熱硬化液を含浸すると、加熱硬化液が容易に植物茎の皮部のみならず、芯の多孔性の髄部にまで均一に浸透するとともに、加熱硬化液のリグノセルロースの液化液又はその樹脂化液にはリグノセルロースの加水分解等の分解の際に広範囲の分子量成分が生成されているために、髄部には低分子量成分及び高分子量成分がともに浸透する。それと同時に皮部には低分子量成分が皮層内部へ浸透して皮部の増強効果を示し、また高分子量成分は皮部表層にて樹脂層を形成し、皮部の増強と同時に接着作用を示す。更にリグノセルロースの液化液又はその樹脂化液を使用することにより、積層に際して使用する接着剤の使用量を減らすか或いは全く使用せずに済む効果も得られるとともに、配列した複数の植物茎を熱圧成形すると接着剤が乾燥し、かつ加熱硬化液が硬化して樹脂化合物に変わり、強化された積層材となる。この結果、製造コストが安価で済み、軽量で、水により膨潤しない、用途に富んだ積層材を得られるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2944792号公報(請求項1、請求項2、段落[0005]、段落[0017])

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の特許文献1に示された方法で製造された積層材では、その表面に竹のような茎の形状がそのまま表面に露出するため意匠性に乏しく、積層材としての商品価値が低い不具合があった。この点を解消するために、積層材の表面に単板を貼付すると、合板と同様の外観しか現れず、天然素材である植物茎の質感を発揮できない問題点があった。

【0005】

本発明の目的は、軽量で、植物茎であるが故の大きな弱点となりうる、塗装処理では補えない性能を持たせ、表面が優れた耐水性を有し、水により膨潤せず、植物茎の質感と意匠性に富んだ、積層材の製造方法を提供することにある。

【0006】

本発明の別の目的は、表面の塗装が不要で、高い強度を有し、加工性に優れた、積層材の製造方法を提供することにある。

【0007】

本発明の更に別の目的は、中間に位置するシート状物や端部に位置するシート状物のうねりを低減でき、また第1接着剤を容易に塗布できる、積層材の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

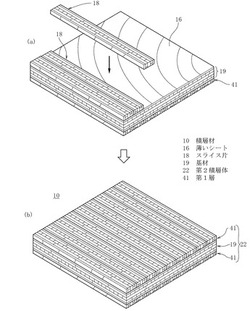

本発明の第1の観点は、図1〜図12に示すように、(a) 複数の植物茎11を互いに平行に配列してシート状物13を形成する工程と、(b) 複数のシート状物13をシート状物を構成する植物茎11が互いに交差するように第1接着剤を介して積層して第1積層体21を形成する工程と、(c) 第1積層体21を熱圧成形して板状の第1積層成形体31を形成する工程と、(d) 第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして複数のスライス片18を得る工程と、(e) 平面状の基材19の片面又は両面に第2接着剤を塗布する工程と、(f) 第2接着剤が塗布された基材19の片面又は両面に複数のスライス片18をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層41を形成する工程と、(g) 上記工程(f)で基材19の片面又は両面に第1層41を積層して得られた第2積層体22を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材10を形成する工程と、(h) 上記形成した積層材10の片面又は両面に透明なフィルム51を貼合せ、このフィルム51を有する積層材10をクッション材57aを用いて冷圧成形することにより、フィルム51表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程とを含む積層材の製造方法である。

【0009】

本発明の第2の観点は、(A) 複数の植物茎を互いに平行に配列してシート状物を形成する工程と、(B) 複数のシート状物をシート状物を構成する植物茎が互いに交差するように第1接着剤を介して積層して第1積層体を形成する工程と、(C) 第1積層体を熱圧成形して板状の第1積層成形体を形成する工程と、(D) 第1積層成形体をその積層面に垂直にかつその構成要素である植物茎に平行に又は直交するように所定の幅でスライスして複数のスライス片を得る工程と、(E) 平面状の基材の片面又は両面に第2接着剤を塗布する工程と、(F) 第2接着剤が塗布された基材の片面又は両面に複数のスライス片をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層を形成する工程と、(G) 平面状の第1層の表面に第3接着剤を塗布する工程と、(H) 第3接着剤が塗布された第1層の表面に複数のスライス片をスライス面が接着面となりかつ第1層の配列方向と直交するように配列しかつ互いに第3接着剤により接着して第2層を形成する工程と、(I) 工程(G)と工程(H)を1回ずつ行うか或いは2回以上繰返し行うことにより多重積層体を得る工程と、(J) 多重積層体を冷圧成形又は熱圧成形して板状又は柱状の多重積層成形体からなる積層材を形成する工程と、(K) 上記形成した積層材の片面又は両面に透明なフィルムを貼合せ、このフィルムを有する積層材をクッション材を用いて冷圧成形することにより、フィルム表層に多重積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程とを含む積層材の製造方法である。

【0010】

本発明の第3の観点は、第1又は第2の観点に基づく発明であって、図1又は図16に示すように、更に基材19,99が、第1積層成形体、単板、MDF、パーティクルボード、紙又は不織布であることを特徴とする。

【0011】

本発明の第4の観点は、第1又は第2の観点に基づく発明であって、図15に示すように、更に基材89が、第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして得られた複数のスライス片18をスライス面が露出するように配列して互いに接着された配列層であることを特徴とする。

【0012】

本発明の第5の観点は、第1又は第2の観点に基づく発明であって、図8に示すように、更に複数のシート状物13を積層するときに、シート状物13とシート状物13の間に薄いシート16を介在させるか、或いは複数のシート状物13を積層して得られた積層物の一方の面又は双方の面に薄いシート16を重ねて第1積層体21を形成することを特徴とする。

【0013】

本発明の第6の観点は、第1又は第2の観点に基づく発明であって、図13に示すように、更に複数の植物茎11を色材により着色した後、シート状物を形成することを特徴とする。

【0014】

本発明の第7の観点は、第1又は第2の観点に基づく発明であって、図2及び図3に示すように、更にクッション材57aとして25%圧縮荷重が0.2MPa以下のものを用い、フィルム51を有する積層材10に対するクッション材57aを用いた冷圧成形の圧力が0.3〜2.0MPaで行われることを特徴とする。

【発明の効果】

【0015】

本発明の第1〜第4の観点では、第1積層成形体をスライスして形成されたスライス片をそのスライス面が露出するように配列して積層接着して積層材を作製したので、この積層材の表面に従来の木材や合板にない独特の模様が現れる。この結果、本発明の積層材は植物茎の質感と意匠性に富んでいるので、家具・什器の材料や内装品として、或いはオブジェや装飾材料として幅広く利用できる。また高りゃん、とうもろこし、砂糖きびなどの植物茎の直線部分を細片に切断せずに用いるので、軽量でありながら極めて高い曲げ強度を有する積層材を作製できる。また本発明の積層材は、イソシアネート系化合物を接着剤に用いているため、耐水性に優れており、水により膨潤し難い。この結果、寸法安定性に優れるという効果を奏する。更に表面にフィルムを貼付けるので、表面の塗装が不要になり、塗装工程の大幅な削減に繋がり、表面の耐水性に優れ、高い強度を有し、加工性にも優れるといった、塗装品以上の効果と塗装品と同等仕上げをもたらす。また、フィルムの貼付けは冷圧成形であるため、簡易な設備で行うことができ、製造コストを抑制することができる。

【0016】

本発明の第5の観点では、複数のシート状物の間に薄いシートを介在したり、或いは複数のシート状物の積層物の両面等に薄いシートを重ねたので、中間に位置するシート状物や端部に位置するシート状物のうねりを低減できるとともに、第1接着剤を容易に塗布できる。

【0017】

本発明の第6の観点では、植物茎を色材により着色したので、これを用いた積層材は更に植物茎の質感と意匠性に富んだものとなる。

【0018】

本発明の第7の観点では、規定したクッション材の性質並びに圧力条件とすることで、積層材に割れを生じることなく、フィルム表層に適度な凹凸を形成することができる。

【図面の簡単な説明】

【0019】

【図1】本発明第1実施形態の積層材の製造方法であって基材の両面にスライス片を積層接着する工程を示す斜視図である。

【図2】積層材の両面に透明なフィルムを貼付けてフィルムを有する積層材を作製する工程を示す側面図である。

【図3】図2に示すフィルムを有する積層材を熱圧成形してフィルム表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する状態を示す構成図である。

【図4】その出発原料である植物茎の斜視図である。

【図5】その植物茎を圧縮して皮部に割れ目を発生させている状態を示す要部斜視図である。

【図6】図5のA矢視図である。

【図7】圧縮した複数の植物茎を互いに平行に配列してシート状物を形成した状態を示す斜視図である。

【図8】複数のシート状物をシート状物を構成する植物茎の配列方向を互いに交差するように重ね合わせかつ単板で挟持して第1積層体を作製する直前の状態を示す斜視図である。

【図9】図8に示す第1積層体を熱圧成形して第1積層成形体を形成する状態を示す構成図である。

【図10】第1積層成形体の側面図である。

【図11】第1積層成形体の斜視図である。

【図12】第1積層成形体を所定の幅でスライスしてスライス片を作製している状態を示す斜視図である。

【図13】本発明第2実施形態の皮部に割れ目を発生させた植物茎を黒色顔料水溶液に浸漬して植物茎を着色している状態を示す図である。

【図14】本発明第3実施形態の植物茎をシート状物にした後に圧縮して皮部に割れ目を発生させている状態を示す要部斜視図である。

【図15】本発明第4実施形態を示す図1に対応する斜視図である。

【図16】本発明第5実施形態を示す図1に対応する斜視図である。

【発明を実施するための形態】

【0020】

次に本発明を実施するための形態を図面に基づいて説明する。

【0021】

<第1の実施の形態>

本発明の積層材の製造方法は、次の工程(a)〜(g)を含む。

(1) 工程(a)

図1及び図4に示すように、本実施の形態の積層材10に用いられる材料は、表面にリグノセルロースを主体とする皮部11aと芯に多孔性の髄部11bを有する構造の植物茎11である。高りゃん、とうもろこし、砂糖きびなどの茎はその代表的なものである。これ以外に、葦、稲、むぎ等のごとき他のイネ科の植物の茎を使用することもできる。植物茎11は葉又は袴の部分を切除した直線部分を細片に切断せずに用いる。これにより細片に切断してボード状に成板した従来のバガスボードやストローボードに比べて、軽量でありながら極めて高い曲げ強度を有する積層材10が僅かな工数で得られる。接着剤を塗布する前に、植物茎11を繊維方向に切開かずにそのまま圧縮ローラ等により圧縮して皮部に割れ目11cを発生させておく(図5及び図6)。圧縮ローラ12,12を用いる場合には、ローラ12,12の外周面にローラの円周方向に延びる複数のリング状の溝(図示せず)を形成することにより、ローラ12,12の圧力で植物茎11の一部が溝に進入して皮部11aの割れ目11cを増やすことができる。この状態で複数の植物茎11を互いに平行に配列してシート状物13を形成する(図7)。シート状物13にするに際して、各植物茎11が分散しないように、配列した全ての茎の端部を糸14で結束するか、図示しないが粘着テープや再湿テープで仮止めするか、或いは糸状又は帯状に接着剤を塗布して全ての茎を結束する。

【0022】

(2) 工程(b)

複数のシート状物13をシート状物を構成する植物茎11が互いに交差するように第1接着剤を介して積層して第1積層体21を形成する。具体的には、全ての方向に均一な曲げ強度をもたせ、積層材10の反りを防止するために、図8に示すように構成する植物茎11がシート状物13毎に交差するようにシート状物13を複数重ね合わせて第1積層体21を作製する。このとき複数のシート状物13を積層して得られた積層物の双方の面に薄いシート16をそれぞれ重ねる。これにより端部に位置するシート状物13のうねりを低減できる。なお、薄いシートをシート状物とシート状物の間に介在させてもよい。この場合、中間に位置するシート状物のうねりを低減できるとともに、第1接着剤を容易に塗布できる。

【0023】

第1接着剤としては、イソシアネート系接着剤を好適に使用できる。即ち、接着剤は、分子内に少なくとも2つのイソシアネート基を有する室温で液状の化合物と、充填剤とを有する。イソシアネート基を有する室温で液状の化合物としては、トリレン・ジイソシアネート、ジフェニルメタン・ジイソシアネート(以下、MDIという)、キシレン・ジイソシアネート、ヘキサメチレン・ジイソシアネート、ナフタレン・ジイソシアネート等のような分子内に少なくとも2つの同種のイソシアネート基を有し、常温において液状を保つ化合物(モノメリック及びポリメリックの各種異性体を含む。)、又はこれらの化合物の中から選ばれた1種又は2種以上の化合物を含む混合物が挙げられる。

【0024】

充填剤としては、クレー,ベントナイト,カルシウム,マグネシウムなどの炭酸塩や、硫酸カルシウム,ケイ酸カルシウムなどのカルシウム化合物や、アルミニウム,亜鉛,マグネシウム,鉄などの金属酸化物又は水酸化物や、カーボン,ガラス,マイカなどの無機物の粉末又は繊維状物や、木屑,やし殻,籾殻,高りゃんなどの粉末や、クルミ,桃などの種子殻粉や、小麦,米,芋デンプン,脂肪大豆,血粉,カゼインなどのタンパク質粉末又はデンプン質粉末が挙げられる。充填剤の配合割合は、使用可能な粘度の範囲内において、イソシアネート化合物100質量部に対し、50〜200質量部であることが好ましい。充填剤の配合割合を50〜200質量部の範囲に限定したのは、50質量部未満ではイソシアネート化合物がシート状物などの被着体の内部へ浸透し過ぎるため接着性能が不十分となり、200質量部を超えると配合物である接着剤の流動状態が低下しシート状物などの被着体の表面への均一な塗布が困難となるからである。また必要に応じ界面活性剤、難燃剤、着色剤、増粘剤、湿潤剤、可塑剤等を接着剤に添加することができる。なお、上記接着剤は常温接着も可能であるが、耐水性の安定及び生産性向上のために熱圧することが好ましい。

【0025】

(3) 工程(c)

第1積層体21を熱圧成形して板状の第1積層成形体31(図10及び図11)を形成する。具体的には、図9に示すように、第1積層体21は必要に応じて仮圧締を施された後に、この第1積層体21の両面をホットプレス17の金属板17a,17aで挟み、50〜250℃の温度下で0.2〜3MPaの圧力をかけて成形する。成形時にスペーサ17b,17bを配置すれば、第1積層成形体31を所定の厚さにすることができる。なお、第1積層成形体31の厚さは10〜100mmの範囲に設定されることが好ましい。ここで、第1積層成形体31の成形時の温度を50〜250℃の範囲に限定したのは、50℃未満では接着剤の効果が極めて遅く生産性に支障をきたし、250℃を超えると表面が炭化してしまうからである。また第1積層成形体31の成形時の圧力を0.2〜3MPaの範囲に限定したのは、0.2MPa未満では表面の凹凸が大きくなり、3MPaを超えると第1積層成形体31に割れが生じてしまうからである。更に第1積層成形体31の厚さを10〜100mmの範囲に限定したのは、10mm未満ではスライス片18を基材19に配列する手間が多くなり、100mmを超えると熱圧時間が長くなり第1積層成形体31の生産性が低下してしまうからである。

【0026】

(4) 工程(d)

図12に示すように、第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして複数のスライス片18を得る。第1積層成形体31の構成要素である植物茎11は交互に直交するように積層されているため、スライス面は、ある植物茎11に対しては平行になるけれども、この植物茎11に隣接する植物茎11に対しては直交する。またスライス片18はジグソーやバンドソーなどにより幅が3〜10mmの範囲になるように切り出される。ここで、スライス片18の幅を3〜10mmの範囲に限定したのは、3mm未満ではスライス片18が折れ易くなってスライス片18の取扱いが不便であり、10mmを超えると接着強度が低下するとともにスライス片18を並べ難くなるからである。

【0027】

(5) 工程(e)

平面状の基材19の両面に第2接着剤を塗布する。この実施の形態では、基材19として、スライスする前の第1積層成形体を用いる。この第1積層成形体からなる基材19の両面に第2接着剤を塗布する。第2接着剤を第1接着剤と同一とすれば、部品管理及び工程管理の上で好ましい。

【0028】

(6) 工程(f)

第2接着剤が塗布された基材19の両面に複数のスライス片18をスライス面が接着面となるように配列して第1層41を形成することにより第2積層体22を得る。このときスライス面以外の面に第2接着剤を塗布しておく。これにより隣接するスライス片18を互いに第2接着剤により接着することができるので、積層材10の強度を向上できる。なお、平面状の基材の片面にのみ第1層を形成することにより第2積層体を作製するときには、平面状の基材の片面のみに第2接着剤を塗布する。

【0029】

(7) 工程(g)

第2積層体22を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材10を形成する(図1)。冷圧成形時の圧力は0.1〜2.0MPaの範囲に設定される。また熱圧成形時の圧力は冷圧成形時と同圧力の範囲に設定され、温度は50〜150℃の範囲に設定される。ここで、冷圧成形時又は熱圧成形時の圧力を0.1〜2.0MPaの範囲に限定したのは、0.1MPa未満では積層材10の表面に凹凸が発生し、2.0MPaを超えると積層材10の表面に割れが生じてしまうからである。また熱圧成形時の温度を50〜150℃の範囲に限定したのは、50℃未満では接着剤の硬化が遅くなり、150℃を超えるとパンク(水蒸気爆発)が発生するおそれがあるからである。

【0030】

このような方法で製造された積層材10では、第1積層成形体31をスライスして形成されたスライス片18をそのスライス面が露出するように配列して積層接着して積層材10を作製したので、この積層材10の表面に従来の木材や合板にない独特の模様が現れる。この結果、積層材10は植物茎の質感と意匠性に富んでいるので、家具・什器の材料や内装品として、或いはオブジェや装飾材料として幅広く利用できる。また高りゃん、とうもろこし、砂糖きびなどの植物茎11の直線部分を細片に切断せずに用いるので、軽量でありながら極めて高い曲げ強度を有する積層材10を作製できる。更に本実施の形態の積層材10はイソシアネート系化合物を接着剤として用いるため、耐水性に優れ、水により膨潤し難い。この結果、寸法安定性に優れるという効果を奏する。

【0031】

(8) 工程(h)

図2に示すように、形成した積層材10の片面又は両面に透明なフィルム51を貼合せる。透明なフィルム51は例えばPVCフィルム、オレフィン系フィルムであって、30〜120μmの厚さのものを用いる。厚さが下限値未満であると、薄過ぎて取扱いが煩雑となる、強度に劣る等の不具合が生じ、厚さが上限値を越えると、後に続く成形によってフィルム51の下層の第2積層成形体に凹みが形成されない、或いは凹みが形成されてもその凹みに倣った形状にならないため、フィルム51表層に十分な凹凸を付与することが難しくなる。また形状に追随しないと積層材10とフィルム51との間に空気が残り塗装と同等の効果が得られない。積層材10とフィルム51との貼合せでは、図示しないが、積層材10の貼合せ面にフィルム用接着剤を塗布しておく。フィルム用接着剤としては、エマルジョン系接着剤を好適に使用できる。

【0032】

続いて、フィルム51を有する積層材10をクッション材を用いて冷圧成形することにより、フィルム51表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する。具体的には、冷圧成形では、図3に示すように、フィルム51を有する積層材10の両面をプレス機57に備えられたクッション材57a,57aで挟み、室温で、所定の圧力をかけて成形する。なお、図3では積層材10の両面をクッション材57a,57aで挟む構成としているが、フィルム51の貼合せが積層材10の片面のみである場合、クッション材57aはフィルム側の一方のみに備わっていればよい。クッション材57aを用いて成形することにより、フィルム51の下層に位置する第2積層成形体の表層を構成する木質のうち、軟らかい部位のみが、その軟らかさに応じた深さで凹み、その凹みに倣うようにフィルム51表層に凹凸が付与される。

【0033】

なお、この成形でクッション材57aを用いず、例えば、金属板を使用した場合、フィルム51表層に、フィルム51の下層に位置する第2積層成形体の木質の硬さに応じた凹凸を付与することができない。また、積層材10とフィルム51との間に空気が入り込んだり、接着されない箇所が生じてしまうおそれがある。

【0034】

また、クッション材57aとしては、25%圧縮荷重(JIS K 6254準拠)が0.2MPa以下のものを使用することが好ましい。クッション材を用いても、その材質が軟らかすぎる、例えば、第2積層成形体の表層を構成する木質の軟らかい部位よりも軟らかいと、フィルム表層に十分な凹凸を付与することができない。また、クッション材の材質が硬すぎると、これもフィルム表層に十分な凹凸を付与することができない。

【0035】

また、クッション材57aは圧縮残留歪み(JIS K 6401準拠)が5%以内の反発性に富む材質を使用することが好ましい。クッション材は反発性に乏しい材質の場合でも、フィルム表層に凹凸を付与することはできる。しかし、クッション材を成形に利用すると圧縮した形状となるが、反発性に乏しい材質では、一度成形に利用すると成形により圧縮した形状が成形前の元の形状にまで十分に戻りきらないため、この形状が元に戻らないままのクッション材を再度成形に利用すると、複数の製品にそれぞれ同程度の凹凸を付与することができず、不良品が発生する率が高くなる。従って、成形の度に使用したクッション材を取り替えなければならず、その分製造コストが上昇するので、量産には適さない。

【0036】

クッション材57aとしては高反発性を有し、圧縮残留歪みが小さい高密度ウレタンフォーム『ポロンスポンジPON−02』(ロジャースイノアック社製)などが挙げられる。

【0037】

フィルム51を有する積層材10に対するクッション材57aを用いた冷圧成形時の圧力は0.3〜2.0MPaの範囲に設定される。ここで、成形時の圧力を0.3〜2.0MPaの範囲に限定したのは、下限値未満ではフィルム表層に適度な凹凸を付与することができず、上限値を超えると積層材10の表面に割れが生じてしまうからである。

【0038】

このように、積層材10の表面にフィルム51を貼付けるので、表面の塗装が不要になり、また貼付けたフィルム51は、塗装による仕上がりと同等程度の仕上がりが得られる。また、塗装では一般的に複数回に分けて塗る複数層塗りをする必要があるため、各層を塗るたび毎に乾燥工程を設ける必要があることから、上記工程(a)〜工程(g)とは別に行わなければならず、工期がかかる問題があるが、本発明の製造方法における工程(h)では塗装に比べて少ない処理数で終えることができるため簡易であり、また工期が早い。更に貼付けたフィルムによって、表面の耐水性に優れ、高い強度を有し、加工性にも優れた積層材となる。

【0039】

また、植物茎は髄部によって硬いところ、軟らかいところがあり、通常は熱をかけたり、ワイヤーブラシで擦ったりしないと木質に応じた凹凸を付与することはできないが、本発明の製造方法における工程(h)ではクッション材を用いて形成することで、軟らかい部位が、その軟らかさに応じた深さで圧縮されて凹み、フィルム表層に凹凸を付与することができる。

【0040】

なお、上記形態では図3に示す構成で成形を説明したが、フィルムを有する積層材を、表面がクッション材で覆われたロールを用いて、上記所定の圧力で成形することでも積層材にフィルムを貼合せ、フィルム表層に木質に応じた凹凸を付与することは可能である。

【0041】

また、上記工程(a)〜工程(f)と同一内容の工程(A)〜工程(F)を施した後に、平面状の第1層の表面に第3接着剤を塗布し(工程(G))、第3接着剤が塗布された第1層の表面に複数のスライス片をスライス面が接着面となりかつ第1層の配列方向と直交するように配列しかつ互いに第3接着剤により接着して第2層を形成し(工程(H))、上記工程(G)と工程(H)を1回ずつ行うか或いは2回以上繰返し行うことにより多重積層体を作製し(工程(I))、更にこの多重積層体を冷圧成形又は熱圧成形して多重積層成形体からなる積層材を形成してもよい(工程(J))。工程(J)で多重積層成形体からなる積層材を形成した後は、上記工程(h)と同一内容の工程である工程(K)で積層材の片面又は両面に透明なフィルムを貼合せ、このフィルムを有する積層材をクッション材を用いて冷圧成形することにより、フィルム表層に多重積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する。この場合、第1の実施の形態より厚い板状の積層材を作製したり、柱状の積層材を作製することができる。

【0042】

<第2の実施の形態>

図13は本発明の第2の実施の形態を示す。この実施の形態では、植物茎11の皮部11aに割れ目11cを発生させた後に、植物茎11を色材により着色する。具体的には、植物茎11を一対の溝付きの圧縮ローラの間を通過させて圧縮することにより、植物茎11の皮部11aに複数の細かい割れ目11cを発生させた後に、割れ目11cが形成された植物茎11を所定の顔料水溶液61に浸漬する。そして顔料水溶液61が含浸された植物茎11を絞って余剰の顔料水溶液61を除去した後に、50〜150℃に0.5〜3.0時間保持して乾燥する。例えば、顔料水溶液として黒顔料『SD−9020』(DIC社製)の水溶液を用いる場合、植物茎を1〜10kPaの減圧下で10〜120分間黒顔料水溶液に浸漬する。ここで、植物茎の黒顔料水溶液への浸漬時の圧力を1〜10kPaの範囲に限定したのは、1kPa未満では減圧装置が高価となり、10kPaを超えると着色に時間がかかり過ぎるからである。また植物茎の黒顔料水溶液への浸漬時間を10〜120分間の範囲に限定したのは、10分間未満では十分に着色できず、120分間を超えると作業性が低下してしまうからである。また染料水溶液として赤染料『Sumifix Red B』(住友化学社製)を用いる場合、黒色顔料と同条件で着色できる。なお、色材としては、黒顔料や赤染料以外に、緑色、黄色、茶色等の色材を用いることができる。上記以外は第1の実施の形態と同一に構成される。このように植物茎11を所望の色材により着色したので、これを用いて製造された積層材は第1の実施の形態の積層材より植物茎の質感と意匠性に富んだものとなる。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0043】

<第3の実施の形態>

図14は本発明の第3の実施の形態を示す。図14において図5と同一符号は同一部品を示す。この実施の形態では、複数の植物茎11を互いに平行に配列してシート状物73を形成した後に、圧縮ローラ12,12等により圧縮して各植物茎11の皮部11aに割れ目11cを発生させる。この場合、圧縮ローラ12,12等の圧力で植物茎11の結束が解除されないように、伸縮可能な紐や粘着テープ等で結束することが好ましい。上記以外は第1の実施の形態と同一に構成される。このように製造された積層材では、植物茎11をシート状物73にした後にまとめて圧縮ローラ12,12等で圧縮できるので、第1の実施の形態より短時間で植物茎11の皮部11aに割れ目11cを発生させることができる。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0044】

<第4の実施の形態>

図15は本発明の第4の実施の形態を示す。図15において図1と同一符号は同一部品を示す。この実施の形態では、基材89が、第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして得られた複数のスライス片18をスライス面が露出するように配列して互いに接着された配列層である。この配列層からなる基材89の上面に第2接着剤を塗布した後に(工程(e))、配列層からなる基材89の上面に複数のスライス片18をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層41を形成して第2積層体82を得る(工程(f))。更に工程(f)で得られた第2積層体82を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材80を形成する(工程(g))。上記以外は第1の実施の形態と同一に構成される。このように製造された積層材80では、配列層からなる基材89が第1層41と同一に構成されているため、積層材80の表面に現れる模様がスライス片18の表面の模様のみとなり、間仕切りとして使用した場合、両面より植物茎の質感を得ることができるという効果を奏する。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0045】

<第5の実施の形態>

図16は本発明の第5の実施の形態を示す。図16において図1と同一符号は同一部品を示す。この実施の形態では、基材99としてポプラの単板が用いられる。この単板からなる基材99の上面に第2接着剤を塗布した後に(工程(e))、単板からなる基材99の上面に複数のスライス片18をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層41を形成して第2積層体92を得る(工程(f))。更に工程(f)で得られた第2積層体92を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材90を形成する(工程(g))。上記以外は第1の実施の形態と同一に構成される。このように製造された積層材90では、基材99が単板であるので、壁材として使用した場合、ベニヤ板より植物茎の質感と意匠性に富んだものとなる。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0046】

なお、上記第1〜第5の実施の形態では、基材として第1積層成形体、配列層又は単板を用いたが、MDF(Medium Density Fiber Board)、パーティクルボード、OSB(Oriented Strand Boaed:配向性ストランドボード)、紙、不織布、無機板等を用いてもよい。

【実施例】

【0047】

次に本発明の実施例を比較例とともに詳しく説明する。

【0048】

<実施例1>

図4〜図6に示すように、直径が6〜20mmであって長さを約30cmにカットした直線部分の高りゃん茎11をクリアランス(間隔)5mmの溝付きの圧縮ローラ12,12により圧縮し、茎11の皮部11aに複数の細かい割れ目11cを設けた(図5及び図6)。この高りゃん茎11を着色剤として黒顔料『SD−9020』(DIC社製)の2%水溶液61に3kPaの減圧下で10分間浸漬した(図13)。黒顔料水溶液は皮部11aは勿論、割れ目11cを介して髄部11bに浸透した。この高りゃん茎11をクリアランス(間隔)3mmの絞りロールに通して余剰の黒顔料水溶液61を除去した後に、120℃に1時間保持して乾燥し、黒色に着色した高りゃん茎11を得た。黒色に着色した高りゃん茎11を17本ずつ互いに平行にかつ密接に配列し、茎端部を糸14で結束して幅約30cmのシート状物13を3枚作製した(図7及び図8)。次に3枚のシート状物13と2枚のポプラのシート16(厚さ2.0mm)の片面に、イソシアネート系化合物MR−200(日本ポリウレタン工業社製)100質量部と、炭酸カルシウム100質量部と、ノニオン系界面活性剤2質量部と、可塑剤5質量部と、水5質量部とを配合した接着剤をゴムロールにより塗布した後、構成する高りゃん茎11がシート状物13毎に直交するように3枚のシート状物13を重ね、かつ2枚のポプラのシート16が両端に位置するように重ねて、5層からなる第1積層体21を作製した。次いで図9に示すように、この第1積層体21を厚さ15mmのスペーサ17b,17bを設置した温度150℃に維持したホットプレス17に入れ、第1積層体21の両面を金属板17a,17aで挾み、約2.0MPaの圧力で20分間熱圧成形して厚さ15mmの第1積層成形体31を得た。

【0049】

上記第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように3mmの幅でスライスして複数のスライス片18を得た(図12)。また基材19として第1積層成形体を用い、この第1積層成形体からなる基材19の両面に第2接着剤を塗布した。第2接着剤は第1接着剤と同一のものを用いた。次に第2接着剤が塗布された基材19の両面に複数のスライス片18をスライス面が接着面となるように配列して第1層31を形成することにより第2積層体22を得た(図1)。このときスライス面以外の面に第2接着剤を塗布し、これにより隣接するスライス片18を互いに第2接着剤により接着した。更に第2積層体22を、圧縮プレスにより1.0MPaの圧力をかけて熱圧成形した。これにより厚さ21mmの第2積層成形体からなる板状の積層材10を得た。

【0050】

更に、形成した積層材10の両面に厚さ50μmの透明なフィルム51をそれぞれ貼合せた(図2)。続いて図3に示すように、このフィルム51を有する積層材10をプレス機57に入れ、フィルム51を有する積層材10の両面をクッション材57a,57a(ポロンスポンジPON−02(ロジャースイノアック社製))で挾み、室温で、約0.5MPaの圧力で120分間成形してフィルム51表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与した。この積層材10を実施例1とした。

【0051】

<実施例2>

高りゃん茎を着色剤として赤染料『Sumifix Red B』(住友化学社製)の3%水溶液に常圧でで30分間浸漬したこと以外は、実施例1と同様にして厚さ21mmの板状の積層材を作製した。この積層材を実施例2とした。

【0052】

<比較例1>

実施例1の第1積層成形体を2枚用意し、一方の第1積層成形体に第1接着剤を塗布して2層に積層した後に、熱圧成形することにより、厚さ30mmの板状の積層材を得た。この積層材を比較例1とした。

【0053】

<比較試験1及び評価>

実施例1及び2の積層材と比較例1の積層材を室内に7日間放置した後、JIS A 5908に規定されたパーティクルボードの試験方法に準じて常態曲げ強さ、曲げヤング率、厚さ膨潤率等をそれぞれ測定した。その結果を表1に示す。

【0054】

【表1】

表1より明らかなように、高りゃん茎からなる板状積層材に関して、実施例1及び2は比較例1と曲げ強度及び曲げヤング率が同等であることが判明した。また実施例1及び2は比較例と吸水率及び厚さ膨潤率が同等であることが分かった。以上のことから、実施例1及び2の積層板は植物茎の質感と意匠性に富み、工業的に優れた特性を有することが判った。

【符号の説明】

【0055】

10,80,90 積層材

11 高りゃん茎(植物茎)

13,73 シート状物

16 薄いシート

18 スライス片

19,89,99 基材

21 第1積層体

22,82,92 第2積層体

31 第1積層成形体

41 第1層

51 フィルム

57a クッション材

【技術分野】

【0001】

本発明は、高りゃん、とうもろこし、砂糖きび等のイネ科の植物の茎を主な原料とする強化された積層材の製造方法に関する。更に詳しくは建築用材、家具用材、断熱材、吸音材、ディスプレイ用材、各種工作用材に利用される積層材の製造方法に関するものである。

【背景技術】

【0002】

従来、この種の積層材の製造方法として、リグノセルロースを主体とする皮部と多孔性の随部とを有する直線部分の植物茎にリグノセルロースの液化液又はリグノセルロースの樹脂化液である加熱硬化液を含浸処理し、上記植物茎を複数互いに平行に配列し、配列した植物茎を熱圧成形して上記加熱硬化液を加熱硬化させる積層材の製造方法が開示されている(例えば、特許文献1参照。)。この積層材の製造方法では、植物茎を圧縮して皮部に割れ目を発生させた後、加熱硬化液を含浸処理する。このように構成された積層材では、植物茎に加熱硬化液を含浸すると、加熱硬化液が容易に植物茎の皮部のみならず、芯の多孔性の髄部にまで均一に浸透するとともに、加熱硬化液のリグノセルロースの液化液又はその樹脂化液にはリグノセルロースの加水分解等の分解の際に広範囲の分子量成分が生成されているために、髄部には低分子量成分及び高分子量成分がともに浸透する。それと同時に皮部には低分子量成分が皮層内部へ浸透して皮部の増強効果を示し、また高分子量成分は皮部表層にて樹脂層を形成し、皮部の増強と同時に接着作用を示す。更にリグノセルロースの液化液又はその樹脂化液を使用することにより、積層に際して使用する接着剤の使用量を減らすか或いは全く使用せずに済む効果も得られるとともに、配列した複数の植物茎を熱圧成形すると接着剤が乾燥し、かつ加熱硬化液が硬化して樹脂化合物に変わり、強化された積層材となる。この結果、製造コストが安価で済み、軽量で、水により膨潤しない、用途に富んだ積層材を得られるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2944792号公報(請求項1、請求項2、段落[0005]、段落[0017])

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の特許文献1に示された方法で製造された積層材では、その表面に竹のような茎の形状がそのまま表面に露出するため意匠性に乏しく、積層材としての商品価値が低い不具合があった。この点を解消するために、積層材の表面に単板を貼付すると、合板と同様の外観しか現れず、天然素材である植物茎の質感を発揮できない問題点があった。

【0005】

本発明の目的は、軽量で、植物茎であるが故の大きな弱点となりうる、塗装処理では補えない性能を持たせ、表面が優れた耐水性を有し、水により膨潤せず、植物茎の質感と意匠性に富んだ、積層材の製造方法を提供することにある。

【0006】

本発明の別の目的は、表面の塗装が不要で、高い強度を有し、加工性に優れた、積層材の製造方法を提供することにある。

【0007】

本発明の更に別の目的は、中間に位置するシート状物や端部に位置するシート状物のうねりを低減でき、また第1接着剤を容易に塗布できる、積層材の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1の観点は、図1〜図12に示すように、(a) 複数の植物茎11を互いに平行に配列してシート状物13を形成する工程と、(b) 複数のシート状物13をシート状物を構成する植物茎11が互いに交差するように第1接着剤を介して積層して第1積層体21を形成する工程と、(c) 第1積層体21を熱圧成形して板状の第1積層成形体31を形成する工程と、(d) 第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして複数のスライス片18を得る工程と、(e) 平面状の基材19の片面又は両面に第2接着剤を塗布する工程と、(f) 第2接着剤が塗布された基材19の片面又は両面に複数のスライス片18をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層41を形成する工程と、(g) 上記工程(f)で基材19の片面又は両面に第1層41を積層して得られた第2積層体22を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材10を形成する工程と、(h) 上記形成した積層材10の片面又は両面に透明なフィルム51を貼合せ、このフィルム51を有する積層材10をクッション材57aを用いて冷圧成形することにより、フィルム51表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程とを含む積層材の製造方法である。

【0009】

本発明の第2の観点は、(A) 複数の植物茎を互いに平行に配列してシート状物を形成する工程と、(B) 複数のシート状物をシート状物を構成する植物茎が互いに交差するように第1接着剤を介して積層して第1積層体を形成する工程と、(C) 第1積層体を熱圧成形して板状の第1積層成形体を形成する工程と、(D) 第1積層成形体をその積層面に垂直にかつその構成要素である植物茎に平行に又は直交するように所定の幅でスライスして複数のスライス片を得る工程と、(E) 平面状の基材の片面又は両面に第2接着剤を塗布する工程と、(F) 第2接着剤が塗布された基材の片面又は両面に複数のスライス片をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層を形成する工程と、(G) 平面状の第1層の表面に第3接着剤を塗布する工程と、(H) 第3接着剤が塗布された第1層の表面に複数のスライス片をスライス面が接着面となりかつ第1層の配列方向と直交するように配列しかつ互いに第3接着剤により接着して第2層を形成する工程と、(I) 工程(G)と工程(H)を1回ずつ行うか或いは2回以上繰返し行うことにより多重積層体を得る工程と、(J) 多重積層体を冷圧成形又は熱圧成形して板状又は柱状の多重積層成形体からなる積層材を形成する工程と、(K) 上記形成した積層材の片面又は両面に透明なフィルムを貼合せ、このフィルムを有する積層材をクッション材を用いて冷圧成形することにより、フィルム表層に多重積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程とを含む積層材の製造方法である。

【0010】

本発明の第3の観点は、第1又は第2の観点に基づく発明であって、図1又は図16に示すように、更に基材19,99が、第1積層成形体、単板、MDF、パーティクルボード、紙又は不織布であることを特徴とする。

【0011】

本発明の第4の観点は、第1又は第2の観点に基づく発明であって、図15に示すように、更に基材89が、第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして得られた複数のスライス片18をスライス面が露出するように配列して互いに接着された配列層であることを特徴とする。

【0012】

本発明の第5の観点は、第1又は第2の観点に基づく発明であって、図8に示すように、更に複数のシート状物13を積層するときに、シート状物13とシート状物13の間に薄いシート16を介在させるか、或いは複数のシート状物13を積層して得られた積層物の一方の面又は双方の面に薄いシート16を重ねて第1積層体21を形成することを特徴とする。

【0013】

本発明の第6の観点は、第1又は第2の観点に基づく発明であって、図13に示すように、更に複数の植物茎11を色材により着色した後、シート状物を形成することを特徴とする。

【0014】

本発明の第7の観点は、第1又は第2の観点に基づく発明であって、図2及び図3に示すように、更にクッション材57aとして25%圧縮荷重が0.2MPa以下のものを用い、フィルム51を有する積層材10に対するクッション材57aを用いた冷圧成形の圧力が0.3〜2.0MPaで行われることを特徴とする。

【発明の効果】

【0015】

本発明の第1〜第4の観点では、第1積層成形体をスライスして形成されたスライス片をそのスライス面が露出するように配列して積層接着して積層材を作製したので、この積層材の表面に従来の木材や合板にない独特の模様が現れる。この結果、本発明の積層材は植物茎の質感と意匠性に富んでいるので、家具・什器の材料や内装品として、或いはオブジェや装飾材料として幅広く利用できる。また高りゃん、とうもろこし、砂糖きびなどの植物茎の直線部分を細片に切断せずに用いるので、軽量でありながら極めて高い曲げ強度を有する積層材を作製できる。また本発明の積層材は、イソシアネート系化合物を接着剤に用いているため、耐水性に優れており、水により膨潤し難い。この結果、寸法安定性に優れるという効果を奏する。更に表面にフィルムを貼付けるので、表面の塗装が不要になり、塗装工程の大幅な削減に繋がり、表面の耐水性に優れ、高い強度を有し、加工性にも優れるといった、塗装品以上の効果と塗装品と同等仕上げをもたらす。また、フィルムの貼付けは冷圧成形であるため、簡易な設備で行うことができ、製造コストを抑制することができる。

【0016】

本発明の第5の観点では、複数のシート状物の間に薄いシートを介在したり、或いは複数のシート状物の積層物の両面等に薄いシートを重ねたので、中間に位置するシート状物や端部に位置するシート状物のうねりを低減できるとともに、第1接着剤を容易に塗布できる。

【0017】

本発明の第6の観点では、植物茎を色材により着色したので、これを用いた積層材は更に植物茎の質感と意匠性に富んだものとなる。

【0018】

本発明の第7の観点では、規定したクッション材の性質並びに圧力条件とすることで、積層材に割れを生じることなく、フィルム表層に適度な凹凸を形成することができる。

【図面の簡単な説明】

【0019】

【図1】本発明第1実施形態の積層材の製造方法であって基材の両面にスライス片を積層接着する工程を示す斜視図である。

【図2】積層材の両面に透明なフィルムを貼付けてフィルムを有する積層材を作製する工程を示す側面図である。

【図3】図2に示すフィルムを有する積層材を熱圧成形してフィルム表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する状態を示す構成図である。

【図4】その出発原料である植物茎の斜視図である。

【図5】その植物茎を圧縮して皮部に割れ目を発生させている状態を示す要部斜視図である。

【図6】図5のA矢視図である。

【図7】圧縮した複数の植物茎を互いに平行に配列してシート状物を形成した状態を示す斜視図である。

【図8】複数のシート状物をシート状物を構成する植物茎の配列方向を互いに交差するように重ね合わせかつ単板で挟持して第1積層体を作製する直前の状態を示す斜視図である。

【図9】図8に示す第1積層体を熱圧成形して第1積層成形体を形成する状態を示す構成図である。

【図10】第1積層成形体の側面図である。

【図11】第1積層成形体の斜視図である。

【図12】第1積層成形体を所定の幅でスライスしてスライス片を作製している状態を示す斜視図である。

【図13】本発明第2実施形態の皮部に割れ目を発生させた植物茎を黒色顔料水溶液に浸漬して植物茎を着色している状態を示す図である。

【図14】本発明第3実施形態の植物茎をシート状物にした後に圧縮して皮部に割れ目を発生させている状態を示す要部斜視図である。

【図15】本発明第4実施形態を示す図1に対応する斜視図である。

【図16】本発明第5実施形態を示す図1に対応する斜視図である。

【発明を実施するための形態】

【0020】

次に本発明を実施するための形態を図面に基づいて説明する。

【0021】

<第1の実施の形態>

本発明の積層材の製造方法は、次の工程(a)〜(g)を含む。

(1) 工程(a)

図1及び図4に示すように、本実施の形態の積層材10に用いられる材料は、表面にリグノセルロースを主体とする皮部11aと芯に多孔性の髄部11bを有する構造の植物茎11である。高りゃん、とうもろこし、砂糖きびなどの茎はその代表的なものである。これ以外に、葦、稲、むぎ等のごとき他のイネ科の植物の茎を使用することもできる。植物茎11は葉又は袴の部分を切除した直線部分を細片に切断せずに用いる。これにより細片に切断してボード状に成板した従来のバガスボードやストローボードに比べて、軽量でありながら極めて高い曲げ強度を有する積層材10が僅かな工数で得られる。接着剤を塗布する前に、植物茎11を繊維方向に切開かずにそのまま圧縮ローラ等により圧縮して皮部に割れ目11cを発生させておく(図5及び図6)。圧縮ローラ12,12を用いる場合には、ローラ12,12の外周面にローラの円周方向に延びる複数のリング状の溝(図示せず)を形成することにより、ローラ12,12の圧力で植物茎11の一部が溝に進入して皮部11aの割れ目11cを増やすことができる。この状態で複数の植物茎11を互いに平行に配列してシート状物13を形成する(図7)。シート状物13にするに際して、各植物茎11が分散しないように、配列した全ての茎の端部を糸14で結束するか、図示しないが粘着テープや再湿テープで仮止めするか、或いは糸状又は帯状に接着剤を塗布して全ての茎を結束する。

【0022】

(2) 工程(b)

複数のシート状物13をシート状物を構成する植物茎11が互いに交差するように第1接着剤を介して積層して第1積層体21を形成する。具体的には、全ての方向に均一な曲げ強度をもたせ、積層材10の反りを防止するために、図8に示すように構成する植物茎11がシート状物13毎に交差するようにシート状物13を複数重ね合わせて第1積層体21を作製する。このとき複数のシート状物13を積層して得られた積層物の双方の面に薄いシート16をそれぞれ重ねる。これにより端部に位置するシート状物13のうねりを低減できる。なお、薄いシートをシート状物とシート状物の間に介在させてもよい。この場合、中間に位置するシート状物のうねりを低減できるとともに、第1接着剤を容易に塗布できる。

【0023】

第1接着剤としては、イソシアネート系接着剤を好適に使用できる。即ち、接着剤は、分子内に少なくとも2つのイソシアネート基を有する室温で液状の化合物と、充填剤とを有する。イソシアネート基を有する室温で液状の化合物としては、トリレン・ジイソシアネート、ジフェニルメタン・ジイソシアネート(以下、MDIという)、キシレン・ジイソシアネート、ヘキサメチレン・ジイソシアネート、ナフタレン・ジイソシアネート等のような分子内に少なくとも2つの同種のイソシアネート基を有し、常温において液状を保つ化合物(モノメリック及びポリメリックの各種異性体を含む。)、又はこれらの化合物の中から選ばれた1種又は2種以上の化合物を含む混合物が挙げられる。

【0024】

充填剤としては、クレー,ベントナイト,カルシウム,マグネシウムなどの炭酸塩や、硫酸カルシウム,ケイ酸カルシウムなどのカルシウム化合物や、アルミニウム,亜鉛,マグネシウム,鉄などの金属酸化物又は水酸化物や、カーボン,ガラス,マイカなどの無機物の粉末又は繊維状物や、木屑,やし殻,籾殻,高りゃんなどの粉末や、クルミ,桃などの種子殻粉や、小麦,米,芋デンプン,脂肪大豆,血粉,カゼインなどのタンパク質粉末又はデンプン質粉末が挙げられる。充填剤の配合割合は、使用可能な粘度の範囲内において、イソシアネート化合物100質量部に対し、50〜200質量部であることが好ましい。充填剤の配合割合を50〜200質量部の範囲に限定したのは、50質量部未満ではイソシアネート化合物がシート状物などの被着体の内部へ浸透し過ぎるため接着性能が不十分となり、200質量部を超えると配合物である接着剤の流動状態が低下しシート状物などの被着体の表面への均一な塗布が困難となるからである。また必要に応じ界面活性剤、難燃剤、着色剤、増粘剤、湿潤剤、可塑剤等を接着剤に添加することができる。なお、上記接着剤は常温接着も可能であるが、耐水性の安定及び生産性向上のために熱圧することが好ましい。

【0025】

(3) 工程(c)

第1積層体21を熱圧成形して板状の第1積層成形体31(図10及び図11)を形成する。具体的には、図9に示すように、第1積層体21は必要に応じて仮圧締を施された後に、この第1積層体21の両面をホットプレス17の金属板17a,17aで挟み、50〜250℃の温度下で0.2〜3MPaの圧力をかけて成形する。成形時にスペーサ17b,17bを配置すれば、第1積層成形体31を所定の厚さにすることができる。なお、第1積層成形体31の厚さは10〜100mmの範囲に設定されることが好ましい。ここで、第1積層成形体31の成形時の温度を50〜250℃の範囲に限定したのは、50℃未満では接着剤の効果が極めて遅く生産性に支障をきたし、250℃を超えると表面が炭化してしまうからである。また第1積層成形体31の成形時の圧力を0.2〜3MPaの範囲に限定したのは、0.2MPa未満では表面の凹凸が大きくなり、3MPaを超えると第1積層成形体31に割れが生じてしまうからである。更に第1積層成形体31の厚さを10〜100mmの範囲に限定したのは、10mm未満ではスライス片18を基材19に配列する手間が多くなり、100mmを超えると熱圧時間が長くなり第1積層成形体31の生産性が低下してしまうからである。

【0026】

(4) 工程(d)

図12に示すように、第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして複数のスライス片18を得る。第1積層成形体31の構成要素である植物茎11は交互に直交するように積層されているため、スライス面は、ある植物茎11に対しては平行になるけれども、この植物茎11に隣接する植物茎11に対しては直交する。またスライス片18はジグソーやバンドソーなどにより幅が3〜10mmの範囲になるように切り出される。ここで、スライス片18の幅を3〜10mmの範囲に限定したのは、3mm未満ではスライス片18が折れ易くなってスライス片18の取扱いが不便であり、10mmを超えると接着強度が低下するとともにスライス片18を並べ難くなるからである。

【0027】

(5) 工程(e)

平面状の基材19の両面に第2接着剤を塗布する。この実施の形態では、基材19として、スライスする前の第1積層成形体を用いる。この第1積層成形体からなる基材19の両面に第2接着剤を塗布する。第2接着剤を第1接着剤と同一とすれば、部品管理及び工程管理の上で好ましい。

【0028】

(6) 工程(f)

第2接着剤が塗布された基材19の両面に複数のスライス片18をスライス面が接着面となるように配列して第1層41を形成することにより第2積層体22を得る。このときスライス面以外の面に第2接着剤を塗布しておく。これにより隣接するスライス片18を互いに第2接着剤により接着することができるので、積層材10の強度を向上できる。なお、平面状の基材の片面にのみ第1層を形成することにより第2積層体を作製するときには、平面状の基材の片面のみに第2接着剤を塗布する。

【0029】

(7) 工程(g)

第2積層体22を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材10を形成する(図1)。冷圧成形時の圧力は0.1〜2.0MPaの範囲に設定される。また熱圧成形時の圧力は冷圧成形時と同圧力の範囲に設定され、温度は50〜150℃の範囲に設定される。ここで、冷圧成形時又は熱圧成形時の圧力を0.1〜2.0MPaの範囲に限定したのは、0.1MPa未満では積層材10の表面に凹凸が発生し、2.0MPaを超えると積層材10の表面に割れが生じてしまうからである。また熱圧成形時の温度を50〜150℃の範囲に限定したのは、50℃未満では接着剤の硬化が遅くなり、150℃を超えるとパンク(水蒸気爆発)が発生するおそれがあるからである。

【0030】

このような方法で製造された積層材10では、第1積層成形体31をスライスして形成されたスライス片18をそのスライス面が露出するように配列して積層接着して積層材10を作製したので、この積層材10の表面に従来の木材や合板にない独特の模様が現れる。この結果、積層材10は植物茎の質感と意匠性に富んでいるので、家具・什器の材料や内装品として、或いはオブジェや装飾材料として幅広く利用できる。また高りゃん、とうもろこし、砂糖きびなどの植物茎11の直線部分を細片に切断せずに用いるので、軽量でありながら極めて高い曲げ強度を有する積層材10を作製できる。更に本実施の形態の積層材10はイソシアネート系化合物を接着剤として用いるため、耐水性に優れ、水により膨潤し難い。この結果、寸法安定性に優れるという効果を奏する。

【0031】

(8) 工程(h)

図2に示すように、形成した積層材10の片面又は両面に透明なフィルム51を貼合せる。透明なフィルム51は例えばPVCフィルム、オレフィン系フィルムであって、30〜120μmの厚さのものを用いる。厚さが下限値未満であると、薄過ぎて取扱いが煩雑となる、強度に劣る等の不具合が生じ、厚さが上限値を越えると、後に続く成形によってフィルム51の下層の第2積層成形体に凹みが形成されない、或いは凹みが形成されてもその凹みに倣った形状にならないため、フィルム51表層に十分な凹凸を付与することが難しくなる。また形状に追随しないと積層材10とフィルム51との間に空気が残り塗装と同等の効果が得られない。積層材10とフィルム51との貼合せでは、図示しないが、積層材10の貼合せ面にフィルム用接着剤を塗布しておく。フィルム用接着剤としては、エマルジョン系接着剤を好適に使用できる。

【0032】

続いて、フィルム51を有する積層材10をクッション材を用いて冷圧成形することにより、フィルム51表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する。具体的には、冷圧成形では、図3に示すように、フィルム51を有する積層材10の両面をプレス機57に備えられたクッション材57a,57aで挟み、室温で、所定の圧力をかけて成形する。なお、図3では積層材10の両面をクッション材57a,57aで挟む構成としているが、フィルム51の貼合せが積層材10の片面のみである場合、クッション材57aはフィルム側の一方のみに備わっていればよい。クッション材57aを用いて成形することにより、フィルム51の下層に位置する第2積層成形体の表層を構成する木質のうち、軟らかい部位のみが、その軟らかさに応じた深さで凹み、その凹みに倣うようにフィルム51表層に凹凸が付与される。

【0033】

なお、この成形でクッション材57aを用いず、例えば、金属板を使用した場合、フィルム51表層に、フィルム51の下層に位置する第2積層成形体の木質の硬さに応じた凹凸を付与することができない。また、積層材10とフィルム51との間に空気が入り込んだり、接着されない箇所が生じてしまうおそれがある。

【0034】

また、クッション材57aとしては、25%圧縮荷重(JIS K 6254準拠)が0.2MPa以下のものを使用することが好ましい。クッション材を用いても、その材質が軟らかすぎる、例えば、第2積層成形体の表層を構成する木質の軟らかい部位よりも軟らかいと、フィルム表層に十分な凹凸を付与することができない。また、クッション材の材質が硬すぎると、これもフィルム表層に十分な凹凸を付与することができない。

【0035】

また、クッション材57aは圧縮残留歪み(JIS K 6401準拠)が5%以内の反発性に富む材質を使用することが好ましい。クッション材は反発性に乏しい材質の場合でも、フィルム表層に凹凸を付与することはできる。しかし、クッション材を成形に利用すると圧縮した形状となるが、反発性に乏しい材質では、一度成形に利用すると成形により圧縮した形状が成形前の元の形状にまで十分に戻りきらないため、この形状が元に戻らないままのクッション材を再度成形に利用すると、複数の製品にそれぞれ同程度の凹凸を付与することができず、不良品が発生する率が高くなる。従って、成形の度に使用したクッション材を取り替えなければならず、その分製造コストが上昇するので、量産には適さない。

【0036】

クッション材57aとしては高反発性を有し、圧縮残留歪みが小さい高密度ウレタンフォーム『ポロンスポンジPON−02』(ロジャースイノアック社製)などが挙げられる。

【0037】

フィルム51を有する積層材10に対するクッション材57aを用いた冷圧成形時の圧力は0.3〜2.0MPaの範囲に設定される。ここで、成形時の圧力を0.3〜2.0MPaの範囲に限定したのは、下限値未満ではフィルム表層に適度な凹凸を付与することができず、上限値を超えると積層材10の表面に割れが生じてしまうからである。

【0038】

このように、積層材10の表面にフィルム51を貼付けるので、表面の塗装が不要になり、また貼付けたフィルム51は、塗装による仕上がりと同等程度の仕上がりが得られる。また、塗装では一般的に複数回に分けて塗る複数層塗りをする必要があるため、各層を塗るたび毎に乾燥工程を設ける必要があることから、上記工程(a)〜工程(g)とは別に行わなければならず、工期がかかる問題があるが、本発明の製造方法における工程(h)では塗装に比べて少ない処理数で終えることができるため簡易であり、また工期が早い。更に貼付けたフィルムによって、表面の耐水性に優れ、高い強度を有し、加工性にも優れた積層材となる。

【0039】

また、植物茎は髄部によって硬いところ、軟らかいところがあり、通常は熱をかけたり、ワイヤーブラシで擦ったりしないと木質に応じた凹凸を付与することはできないが、本発明の製造方法における工程(h)ではクッション材を用いて形成することで、軟らかい部位が、その軟らかさに応じた深さで圧縮されて凹み、フィルム表層に凹凸を付与することができる。

【0040】

なお、上記形態では図3に示す構成で成形を説明したが、フィルムを有する積層材を、表面がクッション材で覆われたロールを用いて、上記所定の圧力で成形することでも積層材にフィルムを貼合せ、フィルム表層に木質に応じた凹凸を付与することは可能である。

【0041】

また、上記工程(a)〜工程(f)と同一内容の工程(A)〜工程(F)を施した後に、平面状の第1層の表面に第3接着剤を塗布し(工程(G))、第3接着剤が塗布された第1層の表面に複数のスライス片をスライス面が接着面となりかつ第1層の配列方向と直交するように配列しかつ互いに第3接着剤により接着して第2層を形成し(工程(H))、上記工程(G)と工程(H)を1回ずつ行うか或いは2回以上繰返し行うことにより多重積層体を作製し(工程(I))、更にこの多重積層体を冷圧成形又は熱圧成形して多重積層成形体からなる積層材を形成してもよい(工程(J))。工程(J)で多重積層成形体からなる積層材を形成した後は、上記工程(h)と同一内容の工程である工程(K)で積層材の片面又は両面に透明なフィルムを貼合せ、このフィルムを有する積層材をクッション材を用いて冷圧成形することにより、フィルム表層に多重積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する。この場合、第1の実施の形態より厚い板状の積層材を作製したり、柱状の積層材を作製することができる。

【0042】

<第2の実施の形態>

図13は本発明の第2の実施の形態を示す。この実施の形態では、植物茎11の皮部11aに割れ目11cを発生させた後に、植物茎11を色材により着色する。具体的には、植物茎11を一対の溝付きの圧縮ローラの間を通過させて圧縮することにより、植物茎11の皮部11aに複数の細かい割れ目11cを発生させた後に、割れ目11cが形成された植物茎11を所定の顔料水溶液61に浸漬する。そして顔料水溶液61が含浸された植物茎11を絞って余剰の顔料水溶液61を除去した後に、50〜150℃に0.5〜3.0時間保持して乾燥する。例えば、顔料水溶液として黒顔料『SD−9020』(DIC社製)の水溶液を用いる場合、植物茎を1〜10kPaの減圧下で10〜120分間黒顔料水溶液に浸漬する。ここで、植物茎の黒顔料水溶液への浸漬時の圧力を1〜10kPaの範囲に限定したのは、1kPa未満では減圧装置が高価となり、10kPaを超えると着色に時間がかかり過ぎるからである。また植物茎の黒顔料水溶液への浸漬時間を10〜120分間の範囲に限定したのは、10分間未満では十分に着色できず、120分間を超えると作業性が低下してしまうからである。また染料水溶液として赤染料『Sumifix Red B』(住友化学社製)を用いる場合、黒色顔料と同条件で着色できる。なお、色材としては、黒顔料や赤染料以外に、緑色、黄色、茶色等の色材を用いることができる。上記以外は第1の実施の形態と同一に構成される。このように植物茎11を所望の色材により着色したので、これを用いて製造された積層材は第1の実施の形態の積層材より植物茎の質感と意匠性に富んだものとなる。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0043】

<第3の実施の形態>

図14は本発明の第3の実施の形態を示す。図14において図5と同一符号は同一部品を示す。この実施の形態では、複数の植物茎11を互いに平行に配列してシート状物73を形成した後に、圧縮ローラ12,12等により圧縮して各植物茎11の皮部11aに割れ目11cを発生させる。この場合、圧縮ローラ12,12等の圧力で植物茎11の結束が解除されないように、伸縮可能な紐や粘着テープ等で結束することが好ましい。上記以外は第1の実施の形態と同一に構成される。このように製造された積層材では、植物茎11をシート状物73にした後にまとめて圧縮ローラ12,12等で圧縮できるので、第1の実施の形態より短時間で植物茎11の皮部11aに割れ目11cを発生させることができる。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0044】

<第4の実施の形態>

図15は本発明の第4の実施の形態を示す。図15において図1と同一符号は同一部品を示す。この実施の形態では、基材89が、第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように所定の幅でスライスして得られた複数のスライス片18をスライス面が露出するように配列して互いに接着された配列層である。この配列層からなる基材89の上面に第2接着剤を塗布した後に(工程(e))、配列層からなる基材89の上面に複数のスライス片18をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層41を形成して第2積層体82を得る(工程(f))。更に工程(f)で得られた第2積層体82を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材80を形成する(工程(g))。上記以外は第1の実施の形態と同一に構成される。このように製造された積層材80では、配列層からなる基材89が第1層41と同一に構成されているため、積層材80の表面に現れる模様がスライス片18の表面の模様のみとなり、間仕切りとして使用した場合、両面より植物茎の質感を得ることができるという効果を奏する。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0045】

<第5の実施の形態>

図16は本発明の第5の実施の形態を示す。図16において図1と同一符号は同一部品を示す。この実施の形態では、基材99としてポプラの単板が用いられる。この単板からなる基材99の上面に第2接着剤を塗布した後に(工程(e))、単板からなる基材99の上面に複数のスライス片18をスライス面が接着面となるように配列しかつ互いに第2接着剤により接着して第1層41を形成して第2積層体92を得る(工程(f))。更に工程(f)で得られた第2積層体92を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材90を形成する(工程(g))。上記以外は第1の実施の形態と同一に構成される。このように製造された積層材90では、基材99が単板であるので、壁材として使用した場合、ベニヤ板より植物茎の質感と意匠性に富んだものとなる。上記以外の作用及び効果は第1の実施の形態とほぼ同様であるので、繰返しの説明を省略する。

【0046】

なお、上記第1〜第5の実施の形態では、基材として第1積層成形体、配列層又は単板を用いたが、MDF(Medium Density Fiber Board)、パーティクルボード、OSB(Oriented Strand Boaed:配向性ストランドボード)、紙、不織布、無機板等を用いてもよい。

【実施例】

【0047】

次に本発明の実施例を比較例とともに詳しく説明する。

【0048】

<実施例1>

図4〜図6に示すように、直径が6〜20mmであって長さを約30cmにカットした直線部分の高りゃん茎11をクリアランス(間隔)5mmの溝付きの圧縮ローラ12,12により圧縮し、茎11の皮部11aに複数の細かい割れ目11cを設けた(図5及び図6)。この高りゃん茎11を着色剤として黒顔料『SD−9020』(DIC社製)の2%水溶液61に3kPaの減圧下で10分間浸漬した(図13)。黒顔料水溶液は皮部11aは勿論、割れ目11cを介して髄部11bに浸透した。この高りゃん茎11をクリアランス(間隔)3mmの絞りロールに通して余剰の黒顔料水溶液61を除去した後に、120℃に1時間保持して乾燥し、黒色に着色した高りゃん茎11を得た。黒色に着色した高りゃん茎11を17本ずつ互いに平行にかつ密接に配列し、茎端部を糸14で結束して幅約30cmのシート状物13を3枚作製した(図7及び図8)。次に3枚のシート状物13と2枚のポプラのシート16(厚さ2.0mm)の片面に、イソシアネート系化合物MR−200(日本ポリウレタン工業社製)100質量部と、炭酸カルシウム100質量部と、ノニオン系界面活性剤2質量部と、可塑剤5質量部と、水5質量部とを配合した接着剤をゴムロールにより塗布した後、構成する高りゃん茎11がシート状物13毎に直交するように3枚のシート状物13を重ね、かつ2枚のポプラのシート16が両端に位置するように重ねて、5層からなる第1積層体21を作製した。次いで図9に示すように、この第1積層体21を厚さ15mmのスペーサ17b,17bを設置した温度150℃に維持したホットプレス17に入れ、第1積層体21の両面を金属板17a,17aで挾み、約2.0MPaの圧力で20分間熱圧成形して厚さ15mmの第1積層成形体31を得た。

【0049】

上記第1積層成形体31をその積層面に垂直にかつその構成要素である植物茎11に平行に又は直交するように3mmの幅でスライスして複数のスライス片18を得た(図12)。また基材19として第1積層成形体を用い、この第1積層成形体からなる基材19の両面に第2接着剤を塗布した。第2接着剤は第1接着剤と同一のものを用いた。次に第2接着剤が塗布された基材19の両面に複数のスライス片18をスライス面が接着面となるように配列して第1層31を形成することにより第2積層体22を得た(図1)。このときスライス面以外の面に第2接着剤を塗布し、これにより隣接するスライス片18を互いに第2接着剤により接着した。更に第2積層体22を、圧縮プレスにより1.0MPaの圧力をかけて熱圧成形した。これにより厚さ21mmの第2積層成形体からなる板状の積層材10を得た。

【0050】

更に、形成した積層材10の両面に厚さ50μmの透明なフィルム51をそれぞれ貼合せた(図2)。続いて図3に示すように、このフィルム51を有する積層材10をプレス機57に入れ、フィルム51を有する積層材10の両面をクッション材57a,57a(ポロンスポンジPON−02(ロジャースイノアック社製))で挾み、室温で、約0.5MPaの圧力で120分間成形してフィルム51表層に第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与した。この積層材10を実施例1とした。

【0051】

<実施例2>

高りゃん茎を着色剤として赤染料『Sumifix Red B』(住友化学社製)の3%水溶液に常圧でで30分間浸漬したこと以外は、実施例1と同様にして厚さ21mmの板状の積層材を作製した。この積層材を実施例2とした。

【0052】

<比較例1>

実施例1の第1積層成形体を2枚用意し、一方の第1積層成形体に第1接着剤を塗布して2層に積層した後に、熱圧成形することにより、厚さ30mmの板状の積層材を得た。この積層材を比較例1とした。

【0053】

<比較試験1及び評価>

実施例1及び2の積層材と比較例1の積層材を室内に7日間放置した後、JIS A 5908に規定されたパーティクルボードの試験方法に準じて常態曲げ強さ、曲げヤング率、厚さ膨潤率等をそれぞれ測定した。その結果を表1に示す。

【0054】

【表1】

表1より明らかなように、高りゃん茎からなる板状積層材に関して、実施例1及び2は比較例1と曲げ強度及び曲げヤング率が同等であることが判明した。また実施例1及び2は比較例と吸水率及び厚さ膨潤率が同等であることが分かった。以上のことから、実施例1及び2の積層板は植物茎の質感と意匠性に富み、工業的に優れた特性を有することが判った。

【符号の説明】

【0055】

10,80,90 積層材

11 高りゃん茎(植物茎)

13,73 シート状物

16 薄いシート

18 スライス片

19,89,99 基材

21 第1積層体

22,82,92 第2積層体

31 第1積層成形体

41 第1層

51 フィルム

57a クッション材

【特許請求の範囲】

【請求項1】

(a) 複数の植物茎(11)を互いに平行に配列してシート状物(13)を形成する工程と、

(b) 複数のシート状物(13)をシート状物を構成する植物茎(11)が互いに交差するように第1接着剤を介して積層して第1積層体(21)を形成する工程と、

(c) 前記第1積層体(21)を熱圧成形して板状の第1積層成形体(31)を形成する工程と、

(d) 前記第1積層成形体(31)をその積層面に垂直にかつその構成要素である植物茎(11)に平行に又は直交するように所定の幅でスライスして複数のスライス片(18)を得る工程と、

(e) 平面状の基材(19)の片面又は両面に第2接着剤を塗布する工程と、

(f) 前記第2接着剤が塗布された基材(19)の片面又は両面に前記複数のスライス片(18)をスライス面が接着面となるように配列しかつ互いに前記第2接着剤により接着して第1層(41)を形成する工程と、

(g) 前記工程(f)で前記基材(19)の片面又は両面に前記第1層(41)を積層して得られた第2積層体(22)を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材(10)を形成する工程と、

(h) 前記形成した積層材(10)の片面又は両面に透明なフィルム(51)を貼合せ、前記フィルム(51)を有する積層材(10)をクッション材(57a)を用いて冷圧成形することにより、前記フィルム(51)表層に前記第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程と

を含む積層材の製造方法。

【請求項2】

(A) 複数の植物茎を互いに平行に配列してシート状物を形成する工程と、

(B) 複数のシート状物をシート状物を構成する植物茎が互いに交差するように第1接着剤を介して積層して第1積層体を形成する工程と、

(C) 前記第1積層体を熱圧成形して板状の第1積層成形体を形成する工程と、

(D) 前記第1積層成形体をその積層面に垂直にかつその構成要素である植物茎に平行に又は直交するように所定の幅でスライスして複数のスライス片を得る工程と、

(E) 平面状の基材の片面又は両面に第2接着剤を塗布する工程と、

(F) 前記第2接着剤が塗布された基材の片面又は両面に前記複数のスライス片をスライス面が接着面となるように配列しかつ互いに前記第2接着剤により接着して第1層を形成する工程と、

(G) 平面状の第1層の表面に第3接着剤を塗布する工程と、

(H) 前記第3接着剤が塗布された第1層の表面に前記複数のスライス片をスライス面が接着面となりかつ前記第1層の配列方向と直交するように配列しかつ互いに前記第3接着剤により接着して第2層を形成する工程と、

(I) 前記工程(G)と前記工程(H)を1回ずつ行うか或いは2回以上繰返し行うことにより多重積層体を得る工程と、

(J) 前記多重積層体を冷圧成形又は熱圧成形して板状又は柱状の多重積層成形体からなる積層材を形成する工程と、

(K) 前記形成した積層材の片面又は両面に透明なフィルムを貼合せ、前記フィルムを有する積層材をクッション材を用いて冷圧成形することにより、前記フィルム表層に前記多重積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程と

を含む積層材の製造方法。

【請求項3】

前記基材(19,99)が、前記第1積層成形体、単板、MDF、パーティクルボード、紙又は不織布である請求項1又は2記載の積層材の製造方法。

【請求項4】

前記基材(89)が、前記第1積層成形体(31)をその積層面に垂直にかつその構成要素である植物茎(11)に平行に又は直交するように所定の幅でスライスして得られた複数のスライス片(18)をスライス面が露出するように配列して互いに接着された配列層である請求項1又は2記載の積層材の製造方法。

【請求項5】

前記複数のシート状物(13)を積層するときに、シート状物(13)とシート状物(13)の間に薄いシート(16)を介在させるか、或いは前記複数のシート状物(13)を積層して得られた積層物の一方の面又は双方の面に薄いシート(16)を重ねて前記第1積層体(21)を形成する請求項1又は2記載の積層材の製造方法。

【請求項6】

前記複数の植物茎(11)を色材により着色した後、前記シート状物(13)を形成する請求項1又は2記載の積層材の製造方法。

【請求項7】

前記クッション材(57a)として25%圧縮荷重が0.2MPa以下のものを用い、前記フィルム(51)を有する積層材(10)に対するクッション材(57a)を用いた冷圧成形の圧力が0.3〜2.0MPaで行われる請求項1又は2記載の積層材の製造方法。

【請求項1】

(a) 複数の植物茎(11)を互いに平行に配列してシート状物(13)を形成する工程と、

(b) 複数のシート状物(13)をシート状物を構成する植物茎(11)が互いに交差するように第1接着剤を介して積層して第1積層体(21)を形成する工程と、

(c) 前記第1積層体(21)を熱圧成形して板状の第1積層成形体(31)を形成する工程と、

(d) 前記第1積層成形体(31)をその積層面に垂直にかつその構成要素である植物茎(11)に平行に又は直交するように所定の幅でスライスして複数のスライス片(18)を得る工程と、

(e) 平面状の基材(19)の片面又は両面に第2接着剤を塗布する工程と、

(f) 前記第2接着剤が塗布された基材(19)の片面又は両面に前記複数のスライス片(18)をスライス面が接着面となるように配列しかつ互いに前記第2接着剤により接着して第1層(41)を形成する工程と、

(g) 前記工程(f)で前記基材(19)の片面又は両面に前記第1層(41)を積層して得られた第2積層体(22)を冷圧成形又は熱圧成形して板状の第2積層成形体からなる積層材(10)を形成する工程と、

(h) 前記形成した積層材(10)の片面又は両面に透明なフィルム(51)を貼合せ、前記フィルム(51)を有する積層材(10)をクッション材(57a)を用いて冷圧成形することにより、前記フィルム(51)表層に前記第2積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程と

を含む積層材の製造方法。

【請求項2】

(A) 複数の植物茎を互いに平行に配列してシート状物を形成する工程と、

(B) 複数のシート状物をシート状物を構成する植物茎が互いに交差するように第1接着剤を介して積層して第1積層体を形成する工程と、

(C) 前記第1積層体を熱圧成形して板状の第1積層成形体を形成する工程と、

(D) 前記第1積層成形体をその積層面に垂直にかつその構成要素である植物茎に平行に又は直交するように所定の幅でスライスして複数のスライス片を得る工程と、

(E) 平面状の基材の片面又は両面に第2接着剤を塗布する工程と、

(F) 前記第2接着剤が塗布された基材の片面又は両面に前記複数のスライス片をスライス面が接着面となるように配列しかつ互いに前記第2接着剤により接着して第1層を形成する工程と、

(G) 平面状の第1層の表面に第3接着剤を塗布する工程と、

(H) 前記第3接着剤が塗布された第1層の表面に前記複数のスライス片をスライス面が接着面となりかつ前記第1層の配列方向と直交するように配列しかつ互いに前記第3接着剤により接着して第2層を形成する工程と、

(I) 前記工程(G)と前記工程(H)を1回ずつ行うか或いは2回以上繰返し行うことにより多重積層体を得る工程と、

(J) 前記多重積層体を冷圧成形又は熱圧成形して板状又は柱状の多重積層成形体からなる積層材を形成する工程と、

(K) 前記形成した積層材の片面又は両面に透明なフィルムを貼合せ、前記フィルムを有する積層材をクッション材を用いて冷圧成形することにより、前記フィルム表層に前記多重積層成形体の表層を構成する木質の硬さに応じた凹凸を付与する工程と

を含む積層材の製造方法。

【請求項3】

前記基材(19,99)が、前記第1積層成形体、単板、MDF、パーティクルボード、紙又は不織布である請求項1又は2記載の積層材の製造方法。

【請求項4】

前記基材(89)が、前記第1積層成形体(31)をその積層面に垂直にかつその構成要素である植物茎(11)に平行に又は直交するように所定の幅でスライスして得られた複数のスライス片(18)をスライス面が露出するように配列して互いに接着された配列層である請求項1又は2記載の積層材の製造方法。

【請求項5】

前記複数のシート状物(13)を積層するときに、シート状物(13)とシート状物(13)の間に薄いシート(16)を介在させるか、或いは前記複数のシート状物(13)を積層して得られた積層物の一方の面又は双方の面に薄いシート(16)を重ねて前記第1積層体(21)を形成する請求項1又は2記載の積層材の製造方法。

【請求項6】

前記複数の植物茎(11)を色材により着色した後、前記シート状物(13)を形成する請求項1又は2記載の積層材の製造方法。

【請求項7】

前記クッション材(57a)として25%圧縮荷重が0.2MPa以下のものを用い、前記フィルム(51)を有する積層材(10)に対するクッション材(57a)を用いた冷圧成形の圧力が0.3〜2.0MPaで行われる請求項1又は2記載の積層材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−101959(P2011−101959A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2009−256996(P2009−256996)

【出願日】平成21年11月10日(2009.11.10)

【出願人】(390001339)光洋産業株式会社 (46)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成21年11月10日(2009.11.10)

【出願人】(390001339)光洋産業株式会社 (46)

【Fターム(参考)】

[ Back to top ]