積層板の製造方法、積層板、プリント配線板、半導体装置及び樹脂組成物

【課題】本発明の目的は、積層板中に含まれる気泡(空隙)を減らした材料を製造し市場に提供することである。

【解決手段】本発明は、X線カメラによる検査によって直径30μm以上の気泡を有することがない積層板を製造する製造方法に関するものである。さらには積層板用の樹脂組成物中にX線用の造影剤を均一に分散混合することでX線カメラによる観測をより容易にし、安価簡便に上記積層板を製造する製造方法に関するものである。また、それらの製造方法を利用して製造される積層板、プリント配線板、多層プリント配線板、及び半導体装置に関するものである。

【解決手段】本発明は、X線カメラによる検査によって直径30μm以上の気泡を有することがない積層板を製造する製造方法に関するものである。さらには積層板用の樹脂組成物中にX線用の造影剤を均一に分散混合することでX線カメラによる観測をより容易にし、安価簡便に上記積層板を製造する製造方法に関するものである。また、それらの製造方法を利用して製造される積層板、プリント配線板、多層プリント配線板、及び半導体装置に関するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層板の製造方法、積層板、プリント配線板、半導体装置及び樹脂組成物に関するものである。

【背景技術】

【0002】

近年、電子機器の高機能化等の要求に伴い、電子部品の高密度集積化、更には高密度実装化等が進んでいる。そのため、これらに使用される高密度実装対応のプリント配線板等は、従来にも増して、小型薄型化かつ高密度化が進んでいる。特に配線の高密度化において、形成される銅配線の太さが数十ミクロンと極めて細くなるため、微細な配線を形成できるだけの平滑性や均一性を有したプリント配線板の樹脂基板の製造が要求される。

【0003】

しかしながら、プリント配線板や積層板は、一般的には樹脂及びガラスクロスや各種充填剤の複合物であり、数ミクロン〜数十ミクロンの不均一性や空隙が発生しやすい組成であり、高い平滑性や均一性を有したものを作製するには高度な生産技術が必要となる。特に空隙すなわち気泡に関しては上記サイズのものは発生しやすく根絶が困難であり、微細配線の形成のための支障となる可能性のあるものである。

【0004】

そこで各種の気泡低減手法を用いたプリント配線板等やその製造方法に関する技術が開示されている。例えば蛍光液を利用して光学顕微鏡で検出する方式が提案されている(例えば、特許文献1参照)。

しかし、この方法の場合、気泡検出のためには銅箔を除去すること、すなわち破壊試験が必要である。銅箔を除去する前の積層板の製品における全数の品質検査を行うことには不適であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3577801号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、計測方法の工夫と配合処方の工夫をすることにより、気泡のないプリント配線板等の製造方法を提供するものであり、それによりプリント配線板や積層板やプリプレグを提供するものであり、更にはそれを利用した半導体装置や、それに用いられる樹脂組成物を提供するものである。

【課題を解決するための手段】

【0007】

本発明の目的は、下記(1)〜(16)に記載の本発明により達成される。

(1)樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る積層板の製造方法であって、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする工程を含むことを特徴とする積層板の製造方法。

(2)前記所定寸法以上の気泡が30μm以上の気泡であることを特徴とする(1)に記載の積層板の製造方法。

(3)前記樹脂組成物が、樹脂と、X線用の造影剤を含むことを特徴とする(1)又は(2)に記載の積層板の製造方法。

(4)前記X線用の造影剤が硫酸バリウム粒子を含むことを特徴とする(3)に記載の積

層板の製造方法。

(5)前記硫酸バリウムの平均粒子径が3μm以下であることを特徴とする(4)に記載の積層板の製造方法。

(6)前記X線用の造影剤の含有量は、前記樹脂組成物全体の0.5質量%以上、70質量%以下であることを特徴とする(3)ないし(5)のいずれか1項に記載の積層板の製造方法。

(7)前記樹脂がエポキシ樹脂を含むことを特徴とする(3)ないし(6)のいずれか1項に記載の積層板の製造方法。

(8)前記樹脂がさらにシアネート樹脂を含むことを特徴とする(3)ないし(7)のいずれか1項に記載の積層板の製造方法。

(9)前記樹脂がさらにフェノール樹脂を含むことを特徴とする(3)ないし(8)のいずれか1項に記載の積層板の製造方法。

(10)前記樹脂組成物がさらに無機充填剤を含むことを特徴とする(1)ないし(9)のいずれか1項に記載の積層板の製造方法。

(11)前記無機充填剤の平均粒子径が、0.3μm以上、5μm以下であることを特徴とする(10)に記載の積層板の製造方法。

(12)前記無機充填剤の含有量が、前記樹脂組成物全体の20質量%以上、85質量%以下であることを特徴とする(10)又は(11)に記載の積層板の製造方法。

(13)(1)ないし(12)のいずれか1項に記載の積層板の製造方法を用いて製造されたことを特徴とする積層板。

(14)(13)に記載の積層板を用いてなることを特徴とする多層又は単層のプリント配線板。

(15)(14)に記載のプリント配線板に半導体素子を搭載してなることを特徴とする半導体装置。

(16)樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る際に、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする積層板の製造に用いられる、樹脂と、X線用の造影剤を含むことを特徴とする樹脂組成物。

【発明の効果】

【0008】

本発明によれば、気泡、特に直径30μm以上の気泡を無くしたプリント配線板や積層板を製造することが可能となり、高品質の半導体装置や電子製品を得ることができる。

【図面の簡単な説明】

【0009】

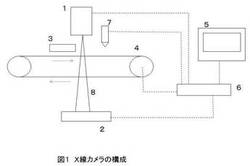

【図1】本特許の積層板の製造方法に用いられるX線カメラの基本的な構成を模式的に示す構成図である。

【図2】実施例で用いたX線カメラ装置の構成を模式的に示す構成図である。

【発明を実施するための形態】

【0010】

以下、本発明の積層板の製造方法、積層板、プリント配線板、半導体装置及び樹脂組成物について説明する。

【0011】

本発明の積層板の製造方法は、樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る積層板の製造方法であって、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする工程を含むことを特徴とする積層板の製造方法である。また、30μm以上の気泡が存在しないことを特徴とする積層板の製造方法とすることができる。

【0012】

また、樹脂組成物中にX線用の造影剤を配合してX線カメラの増感度を向上させて気泡を検出し易くさせることにより、気泡による不良品を除去することができる積層板の製造方法とすることができる。

また本発明の積層板は、上記の製造方法を用いて製造してなる積層板において、プリプレグを少なくとも1枚以上重ね合わせた積層体であり少なくとも片面に金属箔を有することを特徴とするものである。

【0013】

また、本発明の多層のプリント配線板は、プリプレグを絶縁層に用い、上記に記載の積層板を内層回路基板に用い、上記の製造方法を用いて製造することを特徴とするものとすることができる。

また、本発明の半導体装置は、上記に記載のプリント配線板に半導体素子を搭載してなることを特徴とするものである。

また、本発明の樹脂と樹脂組成物は、上記に記載の製造方法を利用して製造される積層板やプリント配線板や半導体装置に利用されるものであることを特徴とする。

【0014】

(積層板の製造方法)

まず、積層板の製造方法に関して詳細に説明する。

後述する樹脂組成物を、後述する繊維基材に含浸して後述するプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層したものを積層板と定義する。そして、本発明の積層板の製造方法は、上記工程を得ることに加えて、後述するX線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認して、前記所定寸法以上の気泡の存在が確認された場合はこれを不良品とする工程を含むことを特徴とする。X線カメラによる気泡の検出能力は、計測速度を考慮しなければいくらでも細かい画像をとることができる。しかし、後述するプリント配線板に形成される銅配線の配線幅から判断し、直径1μm未満の気泡は検出する必要はないと判断されるため、直径1μm以上の気泡の検出が検査対象とする。なお気泡の径が大きいほどプリント配線板上の銅配線の不良は増加するため、直径で30μm以上の大きな気泡は少なくとも完全に排除することが望ましく、より望ましくは10μm以上、更に望ましくは5μm以上を完全に排除することが望ましい。

【0015】

(X線カメラ)

次に、本発明の積層板の製造方法におけるX線カメラによる気泡検出法に関して詳細に説明する。

本特許の積層板の製造方法に用いるX線カメラとは、X線源、X線センサ、画像処理装置、を必須要素として構成される装置を示す。基本的な構成図に関して図1に示す。なお、これは基本的な構成要素とそれぞれのつながりについて模式的に示したものであり、これに限定するものではない。ここで1はX線源、2はX線センサ、3はサンプルすなわち評価したいプリント配線板や積層板、4は搬送装置、5は画像処理装置、6は制御装置、7は不良個所をマーキング装置、8はX線、図中の点線は装置間を繋ぐ配線、を示す。搬送装置でサンプルを搬送しながらX線を照射し、サンプルの透過光をX線センサで検出し、画像処理装置でデータを解析し、気泡の存在する場所にはマーキング装置でマーキングを行うという仕組みである。なお制御装置でそれらの動きを全て連動させ制御していることが望ましい。

【0016】

X線源とは、光源としてX線を発生させる装置のことを示す。X線源に関してはX線を発生する装置であるならば特に限定はなく、また出力や形式に関しても特に限定はない。例えば電子銃型X線源、フィールドエミッション型電子銃型X線源、マイクロフォーカスX線源、パルスX線源、市販の卓上型放射光源、超小型電子蓄積リングを有した産業用小型X線源、等の形体のX線源が使用される。なお、拡大して撮影することが必要であるた

め、できるだけ小さい光源からX線を出すことのできるX線源がより望ましい。

【0017】

X線センサとは、X線の像を数値化もしくは可視化するセンサを示す。X線源から出たX線を、観測したい目的のサンプルすなわちプリント配線板等に照射し、透過したX線を検出するために用いる。透過したX線を数値化もしくは可視化できる機能を有した装置等であるならば特に限定はない。例えばCMOSセンサ、電子倍増管、CCDセンサなどが挙げられる。あるいは形状の違いで言えば、ライン型センサ、フラットパネルセンサ、マイクロチャンネルプレート、等の形状のX線センサが使用される。なお、大面積のサンプルの30μm以上、望ましくは10μm以上、更に望ましくは5μm以上のサイズの微小な気泡を高速で検出するためには、高速処理が可能で、デジタル処理が可能で、かつ画素のサイズが小さい装置を用いることがより望ましい。

【0018】

画像処理装置は、X線センサより得られた数値もしくは画像から、気泡の場所がどこであるのかを判定する機能を有した装置一般のことを示す。X線センサで得た数値からその部分の気泡の有無を判定する機能が必要である。例えば、X線センサで得た画像を二値化して気泡検出を行う機能があることが必要である。また大量のプリント配線板を検査する必要があるため、大面積を高速で処理する装置であることが望ましい。上記条件を満たす装置であれば専用の装置であろうがパソコンであろうが特に限定しない。

【0019】

不良個所をマーキングする装置とは、上記の画像処理で判定した結果を元に、気泡のある箇所にインキで印を付ける、あるいは打ち抜くなどの処置を行う装置のことを示す。この装置の付けた印を元にして、後ほど不良の無い部分のみを選別して出荷することが可能となる。本特許においてはこの装置は必須の装置ではないが、高速かつ自動で気泡検出を行おうとする場合には必須の装置となる。

【0020】

制御装置とは、X線源、搬送装置、X線センサ、画像処理装置、不良個所をマーキングする装置、等を制御してそれらを連携させて気泡検出を可能とするための装置である。本特許においてこの装置は必須の装置ではないが、高速かつ自動で気泡検出を行おうとした場合には検出速度の向上のために制御装置の利用が必須となる。上記装置の動きを最適に制御できる装置であれば、専用の装置であろうがパソコンによる制御であろうが特に限定しない。

【0021】

搬送装置とは、サンプルすなわちプリント配線板や積層板等を搬送する装置全般のことを示す。本特許においてこの装置は必須の装置ではないが、高速に精度良く気泡検出を行おうとした場合、好適に用いられると考えられる。サンプルを搬送できるものであるならば特に限定はしないが、形状としてはベルトコンベア形式もしくはトレー搬送方式などが利用できる。なお、サンプルを透過したX線を更にその下のX線センサに届けるためにベルトコンベア形式の場合はベルト、トレー方式の場合はトレーがX線を良く透過させることが可能な材質を選択したり、あるいは検査する箇所のみベルトやトレーがない形態で搬送されてゆくなどの工夫が必要である。また、X線を照射して検査する場所と、その後で不良個所をマーキングする装置は多くの場合少し離れて設置せざるを得ないので、搬送装置の搬送速度等をはじめとして搬送装置の動きを制御装置によって制御されていることで初めて正確な気泡の位置にマーキングすることが可能となる。

【0022】

(X線用の造影剤)

次にX線用の造影剤とは、X線による画像化において気泡のある部分と無い部分のコントラストを高くし検出能力を上げるために樹脂組成物に配合するものであり、通常の樹脂組成物と比較してX線に対する遮蔽効果が相対的に高い物質であることが必要である。上記特徴を有する材料であることを満たせば特にその内容に制限はないが、硫酸バリウムや、各種ヨウ素化有機化合物、例えばトリヨウ化フェノール、トリヨウ化ベンゼン、トリヨ

ウ化安息香酸及びその塩等も使用され、また各種金属粒子、例えば金粒子、銀粒子、銅粒子、等が上げられる。X線遮蔽性能、価格、安定性、電気特性等の影響より、硫酸バリウム粒子が最も好適に使用される。

【0023】

造影剤の配合量に関しては、特に制限しないが、より好ましくは樹脂組成物全体の0.5質量%以上、70質量%以下であることが望ましく、3質量%以上50質量%以下であることがより望ましい。上記下限値未満であると目的であるX線画像のおけるコントラスト上昇が不十分であり、上記上限値を越えると樹脂組成物としての充填性や電気特性が低下する。

【0024】

造影剤として最も好適に利用される前記硫酸バリウムにおける、平均粒子径や、最大粒子径、最小粒子径に関しては特に制限はないが、評価対象たる気泡のサイズよりも小さい粒子径であることが望ましい。特に、評価対象たる気泡のサイズの10分の1以下であることがより望ましい。それゆえ、硫酸バリウム粒子は、平均粒子径が3μm未満であることが望ましく、100nm以下であることがさらに望ましい。これにより、造影剤の配合量が少量の場合でも、コントラストを高くし検出能力を上げることができる。なお、平均粒子径の計測方法は動的光散式粒度分布計もしくはレーザー光回折式粒度分布計で計測することが必要である。

【0025】

また、造影剤が粒子状物質、特に硫酸バリウムであった場合は、造影剤表面を有機もしくは無機材料で表面処理するなどして、材料中への分散性を改善したものを使用することに問題はない。表面処理に使用される化合物としては、シリカ、アルミナ等の無機材料や、各種シランカップリング剤、例えばエポキシシラン、スチリルシラン、メタクリロキシシラン、アクリロキシシラン、メルカプトシラン、N−ブチルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルトリメトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−(N−アリルアミノ)プロピルトリメトキシシラン、(シクロヘキシルアミノメチル)トリエトキシシラン、N−シクロヘキシルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルメトキシルジエトキシシラン、(フェニルアミノメチル)メチルジメトキシシラン、N−フェニルアミノメチルトリエトキシシラン、N−メチルアミノプロピルメチルジメトキシシラン、ビニルシラン、イソシアネートシラン、スルフィドシラン、クロロプロピルシラン、ウレイドシラン化合物等の有機材料が上げられ、特に制限しない。

【0026】

(樹脂組成物)

次に、本発明の積層板の製造方法に用いられる樹脂組成物について、詳細に説明する。

前記樹脂組成物には、上述のX線用の造影剤のほかに、エポキシ樹脂等の樹脂を含む。これにより、電気特性に優れる積層板を得ることができる。

【0027】

前記樹脂組成物に用いる樹脂としては、特に限定されないが、エポキシ樹脂を配合することが可能である。エポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂(4,4’−シクロヘキシジエンビスフェノール型エポキシ樹脂)、ビスフェノールP型エポキシ樹脂(4,4’−(1,4)−フェニレンジイソプリジエン)ビスフェノール型エポキシ樹脂)、ビスフェノールM型エポキシ樹脂(4,4’−(1,3−フェニレンジイソプリジエン)ビスフェノール型エポキシ樹脂)等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、キシリレン型エポキシ樹脂、フェノールアラルキル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、ビフェニルジメチレン型エポキシ樹脂、トリスフェノールメタンノボラック型エポキシ樹脂、1,1,2,2−(テトラフェノール)エタンのグリシジ

ルエーテル類、3官能、または4官能のグリシジルアミン類、テトラメチルビフェニル型エポキシ樹脂等のアリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等が挙げられる。これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用もでき、1種類または2種類以上と、それらのプレポリマーを併用することもできる。

【0028】

これらエポキシ樹脂の中でも、特にビフェニルジメチレン型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン変性クレゾールノボラックエポキシ樹脂、及びアントラセン型エポキシ樹脂よりなる群から選ばれる少なくとも1種が好ましい。これにより、吸湿半田耐熱性及び難燃性を向上させることができる。

【0029】

前記エポキシ樹脂の含有量は、特に限定されないが、前記樹脂組成物全体の5質量%以上、60質量%以下とすることが好ましい。含有量が前記下限値未満であると樹脂組成物の硬化性が低下したり、当該樹脂組成物より得られるプリプレグ、または多層プリント配線板の耐湿性が低下したりする場合がある。また、前記上限値を超えるとプリプレグ、または多層プリント配線板の線熱膨張率が大きくなったり、耐熱性が低下したりする場合がある。前記エポキシ樹脂の含有量は、好ましくは樹脂組成物全体の10質量%以上、50質量%以下である。

【0030】

前記エポキシ樹脂の重量平均分子量は、特に限定されないが、重量平均分子量1.0×102以上、2.0×104以下が好ましい。重量平均分子量が前記下限値未満であると絶縁樹脂層の表面にタック性が生じる場合が有り、前記上限値を超えると半田耐熱性が低下する場合がある。重量平均分子量を前記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。なお、前記エポキシ樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0031】

前記エポキシ樹脂としては、特に限定されないが、実質的にハロゲン原子を含まないものが好ましい。ここで、「実質的にハロゲン原子を含まない」とは、例えばエポキシ樹脂の合成過程において使用されたハロゲン系成分に由来するハロゲンが、ハロゲン除去工程を経てもなお、エポキシ樹脂に残存していることを許容することを意味する。エポキシ樹脂を例に取れば、通常、エポキシ樹脂中に30ppmを超えるハロゲン原子を含まないことが好ましい。

【0032】

また、前記樹脂組成物は、特に限定されないが、シアネート樹脂を使用することも可能である。またエポキシ樹脂の使用に加えてさらにシアネート樹脂を含むことがより好ましい。これにより、難燃性をより向上することができる。前記シアネート樹脂は、特に限定されないが、例えば、ハロゲン化シアン化合物とフェノール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。また、このようにして調製された市販品を用いることもできる。

【0033】

前記シアネート樹脂の種類としては特に限定されないが、例えば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂などを挙げることができる。

【0034】

前記シアネート樹脂は、分子内に2個以上のシアネート基(−O−CN)を有することが好ましい。例えば、2,2’−ビス(4−シアナトフェニル)イソプロピリデン、1,1’−ビス(4−シアナトフェニル)エタン、ビス(4−シアナト−3,5−ジメチルフ

ェニル)メタン、1,3−ビス(4−シアナトフェニル−1−(1−メチルエチリデン))ベンゼン、ジシクロペンタジエン型シアネートエステル、フェノールノボラック型シアネートエステル、ビス(4−シアナトフェニル)チオエーテル、ビス(4−シアナトフェニ

ル)エーテル、1,1,1−トリス(4−シアナトフェニル)エタン、トリス(4−シアナトフェニル)ホスファイト、ビス(4−シアナトフェニル)スルホン、2,2−ビス(4−シアナトフェニル)プロパン、1,3−、1,4−、1,6−、1,8−、2,6−又は2

,7−ジシアナトナフタレン、1,3,6−トリシアナトナフタレン、4,4’−ジシアナトビフェニル、及びフェノールのノボラック型、クレゾールノボラック型の多価フェノール類とハロゲン化シアンとの反応で得られるシアネート樹脂等が挙げられる。これらの中で、フェノールノボラック型シアネート樹脂が難燃性、及び低熱膨張性に優れ、2,2’−ビス(4−シアナトフェニル)イソプロピリデン、及びジシクロペンタジエン型シアネートエステルが架橋密度の制御、及び耐湿信頼性に優れている。特に、フェノールノボラック型シアネート樹脂が低熱膨張性の点から好ましい。また、更に他のシアネート樹脂を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0035】

前記シアネート樹脂は、単独で用いてもよいし、重量平均分子量の異なるシアネート樹脂を併用したり、前記シアネート樹脂とそのプレポリマーとを併用したりすることもできる。前記プレポリマーは、通常、前記シアネート樹脂を加熱反応などにより、例えば3量化することで得られるものであり、樹脂組成物の成形性、流動性を調整するために好ましく使用されるものである。前記プレポリマーは、特に限定されないが、例えば3量化率が20〜50質量%のプレポリマーを用いた場合、良好な成形性、流動性を発現できる。

【0036】

前記シアネート樹脂の含有量は、特に限定されないが、樹脂組成物全体の5〜60質量%であることが好ましい。さらに好ましくは10〜50質量%である。これにより、シアネート樹脂は、効果的に耐熱性、及び難燃性を発現させることができる。シアネート樹脂の含有量が前記下限値未満であると熱膨張性が大きくなり、耐熱性が低下する場合があり、前記上限値を超えると樹脂組成物を用いたプリプレグの強度が低下する場合がある。シアネート樹脂の含有量は、特に好ましくは樹脂組成物の中に10〜40質量%である。

【0037】

前記樹脂組成物に用いる樹脂としては、特に限定されないが、フェノール樹脂を用いることも可能である。フェノール樹脂単独で使用することも可能であるし、あるいはエポキシ樹脂もしくはエポキシ樹脂とシアネート樹脂の併用樹脂に、硬化剤として併用することも可能である。フェノール系硬化剤としてはフェノールノボラック樹脂、アルキルフェノールノボラック樹脂、ビスフェノールAノボラック樹脂、ジシクロペンタジエン型フェノール樹脂、ザイロック型フェノール樹脂、テルペン変性フェノール樹脂、ポリビニルフェノール類など公知慣用のものを単独あるいは2種以上組み合わせて使用することができる。

【0038】

前記フェノール硬化剤の配合量は、特に限定されないが、エポキシ樹脂との当量比(フェノール性水酸基当量/エポキシ基当量)が1.0未満、0.1以上好ましい。これにより、未反応のフェノール硬化剤の残留がなくなり、吸湿耐熱性が向上する。更に、厳しい吸湿耐熱性を必要とする場合は、0.2〜0.5の範囲が特に好ましい。これは、フェノール樹脂は、硬化剤として作用するだけでなく、シアネート基とエポキシ基との硬化を促進することができる。

【0039】

前記樹脂組成物は、造影剤とは別に、他の無機充填剤を配合することもできる。これにより、低熱膨張性、耐熱性及びドリル加工性を向上させることができる。無機充填剤としては、例えばシリカ(アモルファスまたは結晶シリカ、あるいは球状または破砕シリカ)、硼酸亜鉛、タルク、アルミナ、水酸化アルミ、水酸化マグネシウム、ベーマイト(ギブサイトを変性して得られるアルミナ一水和物)、チタニア、ジルコニア、窒化珪素、窒化

アルミニウム、窒化硼素等が挙げられる。これらの中でもアモルファスの球状シリカや、水酸化アルミ、ベーマイトが好ましい。またこれらの無機充填剤のうち複数のものを併用して問題ない。これにより、樹脂組成物の低熱膨張係数化と、耐熱性改善、及びドリル加工性の向上を図ることができる。この無機充填剤の平均粒子径は特に限定されないが、0.3〜5μmであることが好ましく、特に0.5〜3μmであることが好ましい。平均粒子径が前記範囲内であると、特に高充填性と流動性に優れる。なお、前記無機充填剤の平均粒子径の測定は、レーザー回折散乱法により測定することができる。具体的には、無機充填剤の平均粒子径はD50で規定される。また、本無機充填剤の含有量は、特に限定されないが、前記樹脂組成全体の20〜85質量%であることが好ましく、特に25〜75質量%であることが好ましい。含有量が前記範囲内であると、特に耐熱性と流動性とのバランスに優れる。

【0040】

前記無機充填剤(特にシリカ)は、予め官能基含有シラン類及び/又はアルキルシラザン類で表面処理して用いてもよい。表面処理を予め施すことで、無機充填剤の凝集を抑制することができ、本発明の樹脂組成物中に良好に分散させることができる。前記官能基含有シラン類及び/又はアルキルシラザン類の官能基含有シラン類としては公知のものを使用することができる。例えばエポキシシラン、スチリルシラン、メタクリロキシシラン、アクリロキシシラン、メルカプトシラン、N−ブチルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルトリメトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−(N−アリルアミノ)プロピルトリメトキシシラン、(シクロヘキシルアミノメチル)トリエトキシシラン、N−シクロヘキシルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルメトキシルジエトキシシラン、(フェニルアミノメチル)メチルジメトキシシラン、N−フェニルアミノメチルトリエトキシシラン、N−メチルアミノプロピルメチルジメトキシシラン、ビニルシラン、イソシアネートシラン、スルフィドシラン、クロロプロピルシラン、ウレイドシラン化合物等を挙げることができる。前記アルキルシラザン類としては、例えばヘキサメチルジシラザン(HMDS)、1,3−ジビニル−1,1,3,3−テトラメチルジシラザン、オクタメチルトリシラザン、ヘキサメチルシクロトリシラザンなどを挙げることができる。これらの中でもアルキルシラザン類としてはヘキサメチルジシラザン(HMDS)が好ましい。

【0041】

前記無機充填剤(特にシリカ)へ予め表面処理する官能基含有シラン類及び/又はアルキルシラザン類の量は、特に限定しないが、前記第3無機充填剤100質量部に対して0.01質量部以上、5質量部以下であることが好ましい。さらに好ましくは0.1質量部以上、3質量部以下が好ましい。カップリング剤の含有量が前記上限値を超えると、多層プリント配線板製造時において絶縁層にクラックが入る場合があり、前記下限値未満であると、樹脂成分と第3無機充填剤との結合力が低下する場合がある。また前記無機充填剤(特にシリカ)を予め官能基含有シラン類及び/又はアルキルシラザン類で表面処理する方法は、特に限定されないが、湿式方式または乾式方式が好ましい。特に好ましくは湿式方式が好ましい。湿式方式の方が、乾式方式と比較した場合、前記第3無機充填剤の表面へ均一に処理することができる。

【0042】

前記樹脂組成物は、必要に応じて、上記成分以外の添加物を、特性を損なわない範囲で添加することができる。上記成分以外の成分は、例えば、イミダゾール類、トリフェニルホスフィン、及び4級ホスホニウム塩等の硬化促進剤、アクリレート類等の界面活性剤、染料、及び顔料等の着色剤等を挙げることが出できる。

【0043】

(プリプレグ)

次に、本発明の積層板の製造方法に用いられるプリプレグについて説明する。

本発明の積層板の製造方法に用いられるプリプレグは、上記樹脂組成物を繊維基材に含

浸してなるものである。これにより、耐熱性、低膨張性及び難燃性に優れたプリプレグを得ることができる。前記基材としては、例えばガラス織布、ガラス不繊布、ガラスペーパー等のガラス繊維基材、紙、アラミド、ポリエステル、芳香族ポリエステル、フッ素樹脂等の合成繊維等からなる織布や不織布、金属繊維、カーボン繊維、鉱物繊維等からなる織布、不織布、マット類等が挙げられる。これらの基材は単独又は混合して使用してもよい。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグの剛性、寸法安定性を向上することができる。

【0044】

前記樹脂組成物を前記基材に含浸させる方法は、例えば基材を樹脂ワニスに浸漬する方法、各種コーターによる塗布する方法、スプレーによる吹き付ける方法等が挙げられる。これらの中でも、基材を樹脂ワニスに浸漬する方法が好ましい。これにより、基材に対する樹脂組成物の含浸性を向上することができる。なお、基材を樹脂ワニスに浸漬する場合、通常の含浸塗布設備を使用することができる。

【0045】

前記樹脂ワニスに用いられる溶媒は、前記樹脂組成物に対して良好な溶解性を示すことが望ましいが、悪影響を及ぼさない範囲で貧溶媒を使用しても構わない。良好な溶解性を示す溶媒としては、例えばアセトン、メチルエチルケトン、メチルイソブチルケトン、シクロペンタノン、シクロヘキサノン、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等が挙げられる。前記樹脂ワニスの固形分は、特に限定されないが、前記樹脂組成物の固形分30〜80質量%が好ましく、特に40〜70質量%が好ましい。これにより、樹脂ワニスの基材への含浸性を向上できる。前記基材に前記樹脂組成物を含浸させ、所定温度、例えば90〜180℃で乾燥させることによりプリプレグを得ることができる。

【0046】

(積層板)

次に、本発明の積層板について説明する。

本発明の積層板は、上記のプリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を有するものである。これにより、耐熱性、低膨張性及び難燃性に優れた積層板を得ることができる。プリプレグ1枚のときは、その上下両面もしくは片面に金属箔を重ねる。また、プリプレグを2枚以上積層することもできる。プリプレグ2枚以上積層するときは、積層したプリプレグの最も外側の上下両面もしくは片面に金属箔あるいはフィルムを重ねる。次に、プリプレグと金属箔とを重ねたものを加熱加圧成形することで積層板を得ることができる。

【0047】

前記加熱する温度は、特に限定されないが、120〜220℃が好ましく、特に150〜200℃が好ましい。前記加圧する圧力は、特に限定されないが、1.5〜5MPaが好ましく、特に2〜4MPaが好ましい。 また、必要に応じて高温漕等で150〜30

0℃の温度で後硬化を行ってもかまわない。

【0048】

(多層プリント配線板)

次に、本発明の多層プリント配線板について説明する。

本発明の多層プリント配線板は、上記に記載のプリプレグを絶縁層に用いてなる。また、本発明の多層プリント配線板は、上記に記載の積層板を内層回路基板に用いてなるものとすることができる。

【0049】

以下に、前記積層板を内層回路基板として用いる場合について説明する。前記内層回路基板となる積層板の片面又は両面に回路形成する。場合によっては、ドリル加工、レーザー加工によりスルーホールを形成し、めっき等で両面の電気的接続をとることもできる。この内層回路基板に市販の樹脂シート、または前記本発明のプリプレグを重ね合わせて加熱加圧成形し、多層プリント配線板を得ることができる。

【0050】

具体的には、上記樹脂シートの絶縁層側と内層回路板とを合わせて、真空加圧式ラミネーター装置などを用いて真空加熱加圧成形させ、その後、熱風乾燥装置等で絶縁層を加熱硬化させることにより得ることができる。ここで加熱加圧成形する条件としては、特に限定されないが、一例を挙げると、温度60〜160℃、圧力0.2〜3MPaで実施することができる。また、加熱硬化させる条件としては特に限定されないが、一例を挙げると、温度140〜240℃、時間30〜120分間で実施することができる。

【0051】

また、前記プリプレグを前記内層回路板に重ね合わせ、これを平板プレス装置等で加熱加圧成形することにより得ることができる。ここで加熱加圧成形する条件としては特に限定されないが、一例を挙げると、温度140〜240℃、圧力1〜4MPaで実施することができる。このような平板プレス装置等による加熱加圧成形では、加熱加圧成形と同時に絶縁層の加熱硬化が行われる。

【0052】

前記多層プリント配線板の製造方法は、前記樹脂シートまたはプリプレグを、内層回路基板の内層回路パターンが形成された面に重ね合わせて連続積層する工程及び導体回路層をセミアディティブ法で形成する工程を含む。

【0053】

前記樹脂シートまたは前記プリプレグより形成された絶縁層の硬化は、次のレーザー照射及び樹脂残渣の除去を容易にし、デスミア性を向上させるため、半硬化状態にしておく場合もある。また、一層目の絶縁層を通常の加熱温度より低い温度で加熱することにより一部硬化(半硬化)させ、絶縁層上に、一層ないし複数の絶縁層をさらに形成し半硬化の絶縁層を実用上問題ない程度に再度加熱硬化させることにより絶縁層間及び絶縁層と回路との密着力を向上させることができる。この場合の半硬化の温度は、80℃〜200℃が好ましく、100℃〜180℃がより好ましい。なお、次工程においてレーザーを照射し、絶縁層に開口部を形成するが、その前に基材を剥離する必要がある。基材の剥離は、絶縁層を形成後、加熱硬化の前、または加熱硬化後のいずれに行っても特に問題はない。

【0054】

なお、前記多層プリント配線板を得る際に用いられる内層回路板は、例えば、銅張積層板の両面に、エッチング等により所定の導体回路を形成し、導体回路部分を黒化処理したものを好適に用いることができる。

【0055】

次に、絶縁層に、レーザーを照射して、開孔部を形成する。前記レーザーは、エキシマレーザー、UVレーザー及び炭酸ガスレーザー等が使用できる。

【0056】

レーザー照射後の樹脂残渣等は過マンガン酸塩、重クロム酸塩等の酸化剤などにより除去することが好ましい。また、平滑な絶縁層の表面を同時に粗化することができ、続く金属メッキにより形成する導電配線回路の密着性を上げることができる。

【0057】

次に、外層回路を形成する。外層回路の形成方法は、金属メッキにより絶縁樹脂層間の接続を図り、エッチングにより外層回路パターン形成を行う。樹脂シート、またはプリプレグを用いたときと同様にして、多層プリント配線板を得ることができる。

【0058】

なお、金属箔を有する樹脂シート、またはプリプレグを用いた場合は、金属箔を剥離することなく、導体回路として用いるためにエッチングにより回路形成を行ってもよい。その場合、厚い銅箔を使用した基材付き絶縁樹脂シートを使うと、その後の回路パターン形成においてファインピッチ化が困難になるため、1〜5μmの極薄銅箔を使うか、または12〜18μmの銅箔をエッチングにより1〜5μmに薄くするハーフエッチングする場合もある。

【0059】

さらに絶縁層を積層し、前記同様回路形成を行っても良いが、多層プリント配線板の設計上、最外層には、回路形成後、ソルダーレジストを形成する。ソルダーレジストの形成方法は、特に限定されないが、例えば、ドライフィルムタイプのソルダーレジストを積層(ラミネート)し、露光、及び現像により形成する方法、または液状レジストを印刷したものを露光、及び現像により形成する方法によりなされる。なお、得られた多層プリント配線板を半導体装置に用いる場合、半導体素子を実装するため接続用電極部を設ける。接続用電極部は、金めっき、ニッケルメッキ及び半田めっき等の金属皮膜で適宜被覆することができる。このような方法により多層プリント配線板を製造することができる。

【0060】

(半導体装置)

次に、本発明の半導体装置について説明する。前記で得られた多層プリント配線板に半田バンプを有する半導体素子を実装し、半田バンプを介して、前記多層プリント配線板との接続を図る。そして、多層プリント配線板と半導体素子との間には液状封止樹脂を充填し、半導体装置を形成する。半田バンプは、錫、鉛、銀、銅、ビスマスなどからなる合金で構成されることが好ましい。

【0061】

半導体素子と多層プリント配線板との接続方法は、フリップチップボンダーなどを用いて基板上の接続用電極部と半導体素子の半田バンプとの位置合わせを行ったあと、IRリフロー装置、熱板、その他加熱装置を用いて半田バンプを融点以上に加熱し、多層プリント配線板と半田バンプとを溶融接合することにより接続する。なお、接続信頼性を良くするため、予め多層プリント配線板上の接続用電極部に半田ペースト等、比較的融点の低い金属の層を形成しておいても良い。この接合工程に先んじて、半田バンプ及び、または多層プリント配線板上の接続用電極部の表層にフラックスを塗布することで接続信頼性を向上させることもできる。

【実施例】

【0062】

以下、本発明を実施例及び比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0063】

(実施例1)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)61.9質量部、及び球状ナノシリカ(品番NSS−5N、トクヤマ社製、平均粒子径70nm)3.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

【0064】

(2)プリプレグの作製

前記樹脂ワニスをガラス織布(厚さ94μm、日東紡績製Eガラス織布、WEA−2116)に含浸し、150℃の加熱炉で2分間乾燥して、プリプレグ中のワニス固形分が約50質量%のプリプレグを得た。

【0065】

(3)積層板の作製

前記プリプレグを2枚重ね、両面に12μmの銅箔(三井金属鉱業社製3EC−VLP箔)を重ねて、圧力3MPa、温度220℃で2時間加熱加圧成形し、厚さ0.21mmの両面に銅箔を有する積層板を得た。

【0066】

(4)X線カメラによる検査

前記積層板をX線カメラによって評価した。浜松ホトニクス製130kVタイプ密封型のX線源のL9181−02を用い、同じくラインセンサとしてC10650を用いた。実験用のX線カメラ装置としては図2に示すものを用いた。計測した積層板のサイズは25cm×25cmであり、その4枚分の計測を行った。計測倍率は6倍とした。積層板を搬送するラインスピードは0.5m/分とした。計測後PCで二値化して気泡の検出を行った。画面上で気泡と思われる箇所を抽出し、その位置を画面上で正確に計測した後で、積層板においてその位置に該当する個所を正確マーキングし、その後にその部分を切断し排除した。気泡を有している部分を切断排除することで、気泡がない積層板を得た。

【0067】

(5)破壊試験による気泡検査

前記積層板において銅箔をエッチング処理して完全に除去し、光学顕微鏡観察によって30μm以上の気泡数の場所と数をカウントした。

【0068】

(実施例2)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)54.9質量部、及び硫酸バリウムナノ粒子(品番BF−1H、堺化学製、平均粒子径100nm)10.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。なおX線カメラによる気泡検出は、樹脂ワニスに造影剤の硫酸バリウム粒子を配合することにより、各段に検出しやすくなり、より細かいボイドの検出まで可能となった。

【0069】

(実施例3)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)54.9質量部、及び硫酸バリウム粒子(品番W−1、竹原化学工業株式会社製、平均粒子径1.5μm)10.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。

【0070】

(実施例4)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)34.9質量部、及び硫酸バリウム粒子(品番W−1、竹原化学工業株式会社製、平均粒子径1.5μm)30.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化

成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。

【0071】

(実施例5)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤兼造影剤として硫酸バリウム粒子(品番W−1、竹原化学工業株式会社製、平均粒子径1.5μm)64.9質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。

【0072】

(比較例1)

樹脂ワニスの調整、プリプレグの作製、積層板の作製、までは実施例1と同様に操作した。その後、X線カメラによる検査を省き、破壊試験による気泡検査を行った。

【0073】

(比較例2)

樹脂ワニスの調整、プリプレグの作製、積層板の作製、までは実施例2と同様に操作した。その後、X線カメラによる検査を省き、破壊試験による気泡検査を行った。

【0074】

以上の評価結果を表1に示す。X線カメラの利用により積層板中の気泡数は減り、特に造影剤の硫酸バリウムを配合した積層板に関しては5μm以上の気泡数も減り、品質の良い積層板を供給できる可能性があることが分かった。またこの積層板を利用したプリント配線板や半導体装置においても品質が向上すると思われる。

【0075】

【表1】

【産業上の利用可能性】

【0076】

本発明の製造方法を利用することで、積層板中に含まれる気泡(空隙)を減らした積層板、プリント配線板、多層プリント配線板、及び半導体装置を供給することができ、配線の切断などのおそれの少ない性能や品質の安定した電子材料を供給することを可能とするものである。

【符号の説明】

【0077】

1 X線源

2 X線センサ

3 サンプル(プリント配線板又は積層板)

4 搬送装置

5 画像処理装置

6 制御装置

7 不良個所マーキング装置

8 X線

【技術分野】

【0001】

本発明は、積層板の製造方法、積層板、プリント配線板、半導体装置及び樹脂組成物に関するものである。

【背景技術】

【0002】

近年、電子機器の高機能化等の要求に伴い、電子部品の高密度集積化、更には高密度実装化等が進んでいる。そのため、これらに使用される高密度実装対応のプリント配線板等は、従来にも増して、小型薄型化かつ高密度化が進んでいる。特に配線の高密度化において、形成される銅配線の太さが数十ミクロンと極めて細くなるため、微細な配線を形成できるだけの平滑性や均一性を有したプリント配線板の樹脂基板の製造が要求される。

【0003】

しかしながら、プリント配線板や積層板は、一般的には樹脂及びガラスクロスや各種充填剤の複合物であり、数ミクロン〜数十ミクロンの不均一性や空隙が発生しやすい組成であり、高い平滑性や均一性を有したものを作製するには高度な生産技術が必要となる。特に空隙すなわち気泡に関しては上記サイズのものは発生しやすく根絶が困難であり、微細配線の形成のための支障となる可能性のあるものである。

【0004】

そこで各種の気泡低減手法を用いたプリント配線板等やその製造方法に関する技術が開示されている。例えば蛍光液を利用して光学顕微鏡で検出する方式が提案されている(例えば、特許文献1参照)。

しかし、この方法の場合、気泡検出のためには銅箔を除去すること、すなわち破壊試験が必要である。銅箔を除去する前の積層板の製品における全数の品質検査を行うことには不適であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3577801号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、計測方法の工夫と配合処方の工夫をすることにより、気泡のないプリント配線板等の製造方法を提供するものであり、それによりプリント配線板や積層板やプリプレグを提供するものであり、更にはそれを利用した半導体装置や、それに用いられる樹脂組成物を提供するものである。

【課題を解決するための手段】

【0007】

本発明の目的は、下記(1)〜(16)に記載の本発明により達成される。

(1)樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る積層板の製造方法であって、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする工程を含むことを特徴とする積層板の製造方法。

(2)前記所定寸法以上の気泡が30μm以上の気泡であることを特徴とする(1)に記載の積層板の製造方法。

(3)前記樹脂組成物が、樹脂と、X線用の造影剤を含むことを特徴とする(1)又は(2)に記載の積層板の製造方法。

(4)前記X線用の造影剤が硫酸バリウム粒子を含むことを特徴とする(3)に記載の積

層板の製造方法。

(5)前記硫酸バリウムの平均粒子径が3μm以下であることを特徴とする(4)に記載の積層板の製造方法。

(6)前記X線用の造影剤の含有量は、前記樹脂組成物全体の0.5質量%以上、70質量%以下であることを特徴とする(3)ないし(5)のいずれか1項に記載の積層板の製造方法。

(7)前記樹脂がエポキシ樹脂を含むことを特徴とする(3)ないし(6)のいずれか1項に記載の積層板の製造方法。

(8)前記樹脂がさらにシアネート樹脂を含むことを特徴とする(3)ないし(7)のいずれか1項に記載の積層板の製造方法。

(9)前記樹脂がさらにフェノール樹脂を含むことを特徴とする(3)ないし(8)のいずれか1項に記載の積層板の製造方法。

(10)前記樹脂組成物がさらに無機充填剤を含むことを特徴とする(1)ないし(9)のいずれか1項に記載の積層板の製造方法。

(11)前記無機充填剤の平均粒子径が、0.3μm以上、5μm以下であることを特徴とする(10)に記載の積層板の製造方法。

(12)前記無機充填剤の含有量が、前記樹脂組成物全体の20質量%以上、85質量%以下であることを特徴とする(10)又は(11)に記載の積層板の製造方法。

(13)(1)ないし(12)のいずれか1項に記載の積層板の製造方法を用いて製造されたことを特徴とする積層板。

(14)(13)に記載の積層板を用いてなることを特徴とする多層又は単層のプリント配線板。

(15)(14)に記載のプリント配線板に半導体素子を搭載してなることを特徴とする半導体装置。

(16)樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る際に、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする積層板の製造に用いられる、樹脂と、X線用の造影剤を含むことを特徴とする樹脂組成物。

【発明の効果】

【0008】

本発明によれば、気泡、特に直径30μm以上の気泡を無くしたプリント配線板や積層板を製造することが可能となり、高品質の半導体装置や電子製品を得ることができる。

【図面の簡単な説明】

【0009】

【図1】本特許の積層板の製造方法に用いられるX線カメラの基本的な構成を模式的に示す構成図である。

【図2】実施例で用いたX線カメラ装置の構成を模式的に示す構成図である。

【発明を実施するための形態】

【0010】

以下、本発明の積層板の製造方法、積層板、プリント配線板、半導体装置及び樹脂組成物について説明する。

【0011】

本発明の積層板の製造方法は、樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る積層板の製造方法であって、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする工程を含むことを特徴とする積層板の製造方法である。また、30μm以上の気泡が存在しないことを特徴とする積層板の製造方法とすることができる。

【0012】

また、樹脂組成物中にX線用の造影剤を配合してX線カメラの増感度を向上させて気泡を検出し易くさせることにより、気泡による不良品を除去することができる積層板の製造方法とすることができる。

また本発明の積層板は、上記の製造方法を用いて製造してなる積層板において、プリプレグを少なくとも1枚以上重ね合わせた積層体であり少なくとも片面に金属箔を有することを特徴とするものである。

【0013】

また、本発明の多層のプリント配線板は、プリプレグを絶縁層に用い、上記に記載の積層板を内層回路基板に用い、上記の製造方法を用いて製造することを特徴とするものとすることができる。

また、本発明の半導体装置は、上記に記載のプリント配線板に半導体素子を搭載してなることを特徴とするものである。

また、本発明の樹脂と樹脂組成物は、上記に記載の製造方法を利用して製造される積層板やプリント配線板や半導体装置に利用されるものであることを特徴とする。

【0014】

(積層板の製造方法)

まず、積層板の製造方法に関して詳細に説明する。

後述する樹脂組成物を、後述する繊維基材に含浸して後述するプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層したものを積層板と定義する。そして、本発明の積層板の製造方法は、上記工程を得ることに加えて、後述するX線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認して、前記所定寸法以上の気泡の存在が確認された場合はこれを不良品とする工程を含むことを特徴とする。X線カメラによる気泡の検出能力は、計測速度を考慮しなければいくらでも細かい画像をとることができる。しかし、後述するプリント配線板に形成される銅配線の配線幅から判断し、直径1μm未満の気泡は検出する必要はないと判断されるため、直径1μm以上の気泡の検出が検査対象とする。なお気泡の径が大きいほどプリント配線板上の銅配線の不良は増加するため、直径で30μm以上の大きな気泡は少なくとも完全に排除することが望ましく、より望ましくは10μm以上、更に望ましくは5μm以上を完全に排除することが望ましい。

【0015】

(X線カメラ)

次に、本発明の積層板の製造方法におけるX線カメラによる気泡検出法に関して詳細に説明する。

本特許の積層板の製造方法に用いるX線カメラとは、X線源、X線センサ、画像処理装置、を必須要素として構成される装置を示す。基本的な構成図に関して図1に示す。なお、これは基本的な構成要素とそれぞれのつながりについて模式的に示したものであり、これに限定するものではない。ここで1はX線源、2はX線センサ、3はサンプルすなわち評価したいプリント配線板や積層板、4は搬送装置、5は画像処理装置、6は制御装置、7は不良個所をマーキング装置、8はX線、図中の点線は装置間を繋ぐ配線、を示す。搬送装置でサンプルを搬送しながらX線を照射し、サンプルの透過光をX線センサで検出し、画像処理装置でデータを解析し、気泡の存在する場所にはマーキング装置でマーキングを行うという仕組みである。なお制御装置でそれらの動きを全て連動させ制御していることが望ましい。

【0016】

X線源とは、光源としてX線を発生させる装置のことを示す。X線源に関してはX線を発生する装置であるならば特に限定はなく、また出力や形式に関しても特に限定はない。例えば電子銃型X線源、フィールドエミッション型電子銃型X線源、マイクロフォーカスX線源、パルスX線源、市販の卓上型放射光源、超小型電子蓄積リングを有した産業用小型X線源、等の形体のX線源が使用される。なお、拡大して撮影することが必要であるた

め、できるだけ小さい光源からX線を出すことのできるX線源がより望ましい。

【0017】

X線センサとは、X線の像を数値化もしくは可視化するセンサを示す。X線源から出たX線を、観測したい目的のサンプルすなわちプリント配線板等に照射し、透過したX線を検出するために用いる。透過したX線を数値化もしくは可視化できる機能を有した装置等であるならば特に限定はない。例えばCMOSセンサ、電子倍増管、CCDセンサなどが挙げられる。あるいは形状の違いで言えば、ライン型センサ、フラットパネルセンサ、マイクロチャンネルプレート、等の形状のX線センサが使用される。なお、大面積のサンプルの30μm以上、望ましくは10μm以上、更に望ましくは5μm以上のサイズの微小な気泡を高速で検出するためには、高速処理が可能で、デジタル処理が可能で、かつ画素のサイズが小さい装置を用いることがより望ましい。

【0018】

画像処理装置は、X線センサより得られた数値もしくは画像から、気泡の場所がどこであるのかを判定する機能を有した装置一般のことを示す。X線センサで得た数値からその部分の気泡の有無を判定する機能が必要である。例えば、X線センサで得た画像を二値化して気泡検出を行う機能があることが必要である。また大量のプリント配線板を検査する必要があるため、大面積を高速で処理する装置であることが望ましい。上記条件を満たす装置であれば専用の装置であろうがパソコンであろうが特に限定しない。

【0019】

不良個所をマーキングする装置とは、上記の画像処理で判定した結果を元に、気泡のある箇所にインキで印を付ける、あるいは打ち抜くなどの処置を行う装置のことを示す。この装置の付けた印を元にして、後ほど不良の無い部分のみを選別して出荷することが可能となる。本特許においてはこの装置は必須の装置ではないが、高速かつ自動で気泡検出を行おうとする場合には必須の装置となる。

【0020】

制御装置とは、X線源、搬送装置、X線センサ、画像処理装置、不良個所をマーキングする装置、等を制御してそれらを連携させて気泡検出を可能とするための装置である。本特許においてこの装置は必須の装置ではないが、高速かつ自動で気泡検出を行おうとした場合には検出速度の向上のために制御装置の利用が必須となる。上記装置の動きを最適に制御できる装置であれば、専用の装置であろうがパソコンによる制御であろうが特に限定しない。

【0021】

搬送装置とは、サンプルすなわちプリント配線板や積層板等を搬送する装置全般のことを示す。本特許においてこの装置は必須の装置ではないが、高速に精度良く気泡検出を行おうとした場合、好適に用いられると考えられる。サンプルを搬送できるものであるならば特に限定はしないが、形状としてはベルトコンベア形式もしくはトレー搬送方式などが利用できる。なお、サンプルを透過したX線を更にその下のX線センサに届けるためにベルトコンベア形式の場合はベルト、トレー方式の場合はトレーがX線を良く透過させることが可能な材質を選択したり、あるいは検査する箇所のみベルトやトレーがない形態で搬送されてゆくなどの工夫が必要である。また、X線を照射して検査する場所と、その後で不良個所をマーキングする装置は多くの場合少し離れて設置せざるを得ないので、搬送装置の搬送速度等をはじめとして搬送装置の動きを制御装置によって制御されていることで初めて正確な気泡の位置にマーキングすることが可能となる。

【0022】

(X線用の造影剤)

次にX線用の造影剤とは、X線による画像化において気泡のある部分と無い部分のコントラストを高くし検出能力を上げるために樹脂組成物に配合するものであり、通常の樹脂組成物と比較してX線に対する遮蔽効果が相対的に高い物質であることが必要である。上記特徴を有する材料であることを満たせば特にその内容に制限はないが、硫酸バリウムや、各種ヨウ素化有機化合物、例えばトリヨウ化フェノール、トリヨウ化ベンゼン、トリヨ

ウ化安息香酸及びその塩等も使用され、また各種金属粒子、例えば金粒子、銀粒子、銅粒子、等が上げられる。X線遮蔽性能、価格、安定性、電気特性等の影響より、硫酸バリウム粒子が最も好適に使用される。

【0023】

造影剤の配合量に関しては、特に制限しないが、より好ましくは樹脂組成物全体の0.5質量%以上、70質量%以下であることが望ましく、3質量%以上50質量%以下であることがより望ましい。上記下限値未満であると目的であるX線画像のおけるコントラスト上昇が不十分であり、上記上限値を越えると樹脂組成物としての充填性や電気特性が低下する。

【0024】

造影剤として最も好適に利用される前記硫酸バリウムにおける、平均粒子径や、最大粒子径、最小粒子径に関しては特に制限はないが、評価対象たる気泡のサイズよりも小さい粒子径であることが望ましい。特に、評価対象たる気泡のサイズの10分の1以下であることがより望ましい。それゆえ、硫酸バリウム粒子は、平均粒子径が3μm未満であることが望ましく、100nm以下であることがさらに望ましい。これにより、造影剤の配合量が少量の場合でも、コントラストを高くし検出能力を上げることができる。なお、平均粒子径の計測方法は動的光散式粒度分布計もしくはレーザー光回折式粒度分布計で計測することが必要である。

【0025】

また、造影剤が粒子状物質、特に硫酸バリウムであった場合は、造影剤表面を有機もしくは無機材料で表面処理するなどして、材料中への分散性を改善したものを使用することに問題はない。表面処理に使用される化合物としては、シリカ、アルミナ等の無機材料や、各種シランカップリング剤、例えばエポキシシラン、スチリルシラン、メタクリロキシシラン、アクリロキシシラン、メルカプトシラン、N−ブチルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルトリメトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−(N−アリルアミノ)プロピルトリメトキシシラン、(シクロヘキシルアミノメチル)トリエトキシシラン、N−シクロヘキシルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルメトキシルジエトキシシラン、(フェニルアミノメチル)メチルジメトキシシラン、N−フェニルアミノメチルトリエトキシシラン、N−メチルアミノプロピルメチルジメトキシシラン、ビニルシラン、イソシアネートシラン、スルフィドシラン、クロロプロピルシラン、ウレイドシラン化合物等の有機材料が上げられ、特に制限しない。

【0026】

(樹脂組成物)

次に、本発明の積層板の製造方法に用いられる樹脂組成物について、詳細に説明する。

前記樹脂組成物には、上述のX線用の造影剤のほかに、エポキシ樹脂等の樹脂を含む。これにより、電気特性に優れる積層板を得ることができる。

【0027】

前記樹脂組成物に用いる樹脂としては、特に限定されないが、エポキシ樹脂を配合することが可能である。エポキシ樹脂としては、例えばビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールE型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールZ型エポキシ樹脂(4,4’−シクロヘキシジエンビスフェノール型エポキシ樹脂)、ビスフェノールP型エポキシ樹脂(4,4’−(1,4)−フェニレンジイソプリジエン)ビスフェノール型エポキシ樹脂)、ビスフェノールM型エポキシ樹脂(4,4’−(1,3−フェニレンジイソプリジエン)ビスフェノール型エポキシ樹脂)等のビスフェノール型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、キシリレン型エポキシ樹脂、フェノールアラルキル型エポキシ樹脂、ビフェニルアラルキル型エポキシ樹脂、ビフェニルジメチレン型エポキシ樹脂、トリスフェノールメタンノボラック型エポキシ樹脂、1,1,2,2−(テトラフェノール)エタンのグリシジ

ルエーテル類、3官能、または4官能のグリシジルアミン類、テトラメチルビフェニル型エポキシ樹脂等のアリールアルキレン型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノキシ型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ノルボルネン型エポキシ樹脂、アダマンタン型エポキシ樹脂、フルオレン型エポキシ樹脂等が挙げられる。これらの中の1種類を単独で用いることもできるし、異なる重量平均分子量を有する2種類以上を併用もでき、1種類または2種類以上と、それらのプレポリマーを併用することもできる。

【0028】

これらエポキシ樹脂の中でも、特にビフェニルジメチレン型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン変性クレゾールノボラックエポキシ樹脂、及びアントラセン型エポキシ樹脂よりなる群から選ばれる少なくとも1種が好ましい。これにより、吸湿半田耐熱性及び難燃性を向上させることができる。

【0029】

前記エポキシ樹脂の含有量は、特に限定されないが、前記樹脂組成物全体の5質量%以上、60質量%以下とすることが好ましい。含有量が前記下限値未満であると樹脂組成物の硬化性が低下したり、当該樹脂組成物より得られるプリプレグ、または多層プリント配線板の耐湿性が低下したりする場合がある。また、前記上限値を超えるとプリプレグ、または多層プリント配線板の線熱膨張率が大きくなったり、耐熱性が低下したりする場合がある。前記エポキシ樹脂の含有量は、好ましくは樹脂組成物全体の10質量%以上、50質量%以下である。

【0030】

前記エポキシ樹脂の重量平均分子量は、特に限定されないが、重量平均分子量1.0×102以上、2.0×104以下が好ましい。重量平均分子量が前記下限値未満であると絶縁樹脂層の表面にタック性が生じる場合が有り、前記上限値を超えると半田耐熱性が低下する場合がある。重量平均分子量を前記範囲内とすることにより、これらの特性のバランスに優れたものとすることができる。なお、前記エポキシ樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0031】

前記エポキシ樹脂としては、特に限定されないが、実質的にハロゲン原子を含まないものが好ましい。ここで、「実質的にハロゲン原子を含まない」とは、例えばエポキシ樹脂の合成過程において使用されたハロゲン系成分に由来するハロゲンが、ハロゲン除去工程を経てもなお、エポキシ樹脂に残存していることを許容することを意味する。エポキシ樹脂を例に取れば、通常、エポキシ樹脂中に30ppmを超えるハロゲン原子を含まないことが好ましい。

【0032】

また、前記樹脂組成物は、特に限定されないが、シアネート樹脂を使用することも可能である。またエポキシ樹脂の使用に加えてさらにシアネート樹脂を含むことがより好ましい。これにより、難燃性をより向上することができる。前記シアネート樹脂は、特に限定されないが、例えば、ハロゲン化シアン化合物とフェノール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。また、このようにして調製された市販品を用いることもできる。

【0033】

前記シアネート樹脂の種類としては特に限定されないが、例えば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂などを挙げることができる。

【0034】

前記シアネート樹脂は、分子内に2個以上のシアネート基(−O−CN)を有することが好ましい。例えば、2,2’−ビス(4−シアナトフェニル)イソプロピリデン、1,1’−ビス(4−シアナトフェニル)エタン、ビス(4−シアナト−3,5−ジメチルフ

ェニル)メタン、1,3−ビス(4−シアナトフェニル−1−(1−メチルエチリデン))ベンゼン、ジシクロペンタジエン型シアネートエステル、フェノールノボラック型シアネートエステル、ビス(4−シアナトフェニル)チオエーテル、ビス(4−シアナトフェニ

ル)エーテル、1,1,1−トリス(4−シアナトフェニル)エタン、トリス(4−シアナトフェニル)ホスファイト、ビス(4−シアナトフェニル)スルホン、2,2−ビス(4−シアナトフェニル)プロパン、1,3−、1,4−、1,6−、1,8−、2,6−又は2

,7−ジシアナトナフタレン、1,3,6−トリシアナトナフタレン、4,4’−ジシアナトビフェニル、及びフェノールのノボラック型、クレゾールノボラック型の多価フェノール類とハロゲン化シアンとの反応で得られるシアネート樹脂等が挙げられる。これらの中で、フェノールノボラック型シアネート樹脂が難燃性、及び低熱膨張性に優れ、2,2’−ビス(4−シアナトフェニル)イソプロピリデン、及びジシクロペンタジエン型シアネートエステルが架橋密度の制御、及び耐湿信頼性に優れている。特に、フェノールノボラック型シアネート樹脂が低熱膨張性の点から好ましい。また、更に他のシアネート樹脂を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0035】

前記シアネート樹脂は、単独で用いてもよいし、重量平均分子量の異なるシアネート樹脂を併用したり、前記シアネート樹脂とそのプレポリマーとを併用したりすることもできる。前記プレポリマーは、通常、前記シアネート樹脂を加熱反応などにより、例えば3量化することで得られるものであり、樹脂組成物の成形性、流動性を調整するために好ましく使用されるものである。前記プレポリマーは、特に限定されないが、例えば3量化率が20〜50質量%のプレポリマーを用いた場合、良好な成形性、流動性を発現できる。

【0036】

前記シアネート樹脂の含有量は、特に限定されないが、樹脂組成物全体の5〜60質量%であることが好ましい。さらに好ましくは10〜50質量%である。これにより、シアネート樹脂は、効果的に耐熱性、及び難燃性を発現させることができる。シアネート樹脂の含有量が前記下限値未満であると熱膨張性が大きくなり、耐熱性が低下する場合があり、前記上限値を超えると樹脂組成物を用いたプリプレグの強度が低下する場合がある。シアネート樹脂の含有量は、特に好ましくは樹脂組成物の中に10〜40質量%である。

【0037】

前記樹脂組成物に用いる樹脂としては、特に限定されないが、フェノール樹脂を用いることも可能である。フェノール樹脂単独で使用することも可能であるし、あるいはエポキシ樹脂もしくはエポキシ樹脂とシアネート樹脂の併用樹脂に、硬化剤として併用することも可能である。フェノール系硬化剤としてはフェノールノボラック樹脂、アルキルフェノールノボラック樹脂、ビスフェノールAノボラック樹脂、ジシクロペンタジエン型フェノール樹脂、ザイロック型フェノール樹脂、テルペン変性フェノール樹脂、ポリビニルフェノール類など公知慣用のものを単独あるいは2種以上組み合わせて使用することができる。

【0038】

前記フェノール硬化剤の配合量は、特に限定されないが、エポキシ樹脂との当量比(フェノール性水酸基当量/エポキシ基当量)が1.0未満、0.1以上好ましい。これにより、未反応のフェノール硬化剤の残留がなくなり、吸湿耐熱性が向上する。更に、厳しい吸湿耐熱性を必要とする場合は、0.2〜0.5の範囲が特に好ましい。これは、フェノール樹脂は、硬化剤として作用するだけでなく、シアネート基とエポキシ基との硬化を促進することができる。

【0039】

前記樹脂組成物は、造影剤とは別に、他の無機充填剤を配合することもできる。これにより、低熱膨張性、耐熱性及びドリル加工性を向上させることができる。無機充填剤としては、例えばシリカ(アモルファスまたは結晶シリカ、あるいは球状または破砕シリカ)、硼酸亜鉛、タルク、アルミナ、水酸化アルミ、水酸化マグネシウム、ベーマイト(ギブサイトを変性して得られるアルミナ一水和物)、チタニア、ジルコニア、窒化珪素、窒化

アルミニウム、窒化硼素等が挙げられる。これらの中でもアモルファスの球状シリカや、水酸化アルミ、ベーマイトが好ましい。またこれらの無機充填剤のうち複数のものを併用して問題ない。これにより、樹脂組成物の低熱膨張係数化と、耐熱性改善、及びドリル加工性の向上を図ることができる。この無機充填剤の平均粒子径は特に限定されないが、0.3〜5μmであることが好ましく、特に0.5〜3μmであることが好ましい。平均粒子径が前記範囲内であると、特に高充填性と流動性に優れる。なお、前記無機充填剤の平均粒子径の測定は、レーザー回折散乱法により測定することができる。具体的には、無機充填剤の平均粒子径はD50で規定される。また、本無機充填剤の含有量は、特に限定されないが、前記樹脂組成全体の20〜85質量%であることが好ましく、特に25〜75質量%であることが好ましい。含有量が前記範囲内であると、特に耐熱性と流動性とのバランスに優れる。

【0040】

前記無機充填剤(特にシリカ)は、予め官能基含有シラン類及び/又はアルキルシラザン類で表面処理して用いてもよい。表面処理を予め施すことで、無機充填剤の凝集を抑制することができ、本発明の樹脂組成物中に良好に分散させることができる。前記官能基含有シラン類及び/又はアルキルシラザン類の官能基含有シラン類としては公知のものを使用することができる。例えばエポキシシラン、スチリルシラン、メタクリロキシシラン、アクリロキシシラン、メルカプトシラン、N−ブチルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルトリメトキシシラン、N−メチルアミノプロピルトリメトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−(N−アリルアミノ)プロピルトリメトキシシラン、(シクロヘキシルアミノメチル)トリエトキシシラン、N−シクロヘキシルアミノプロピルトリメトキシシラン、N−エチルアミノイソブチルメトキシルジエトキシシラン、(フェニルアミノメチル)メチルジメトキシシラン、N−フェニルアミノメチルトリエトキシシラン、N−メチルアミノプロピルメチルジメトキシシラン、ビニルシラン、イソシアネートシラン、スルフィドシラン、クロロプロピルシラン、ウレイドシラン化合物等を挙げることができる。前記アルキルシラザン類としては、例えばヘキサメチルジシラザン(HMDS)、1,3−ジビニル−1,1,3,3−テトラメチルジシラザン、オクタメチルトリシラザン、ヘキサメチルシクロトリシラザンなどを挙げることができる。これらの中でもアルキルシラザン類としてはヘキサメチルジシラザン(HMDS)が好ましい。

【0041】

前記無機充填剤(特にシリカ)へ予め表面処理する官能基含有シラン類及び/又はアルキルシラザン類の量は、特に限定しないが、前記第3無機充填剤100質量部に対して0.01質量部以上、5質量部以下であることが好ましい。さらに好ましくは0.1質量部以上、3質量部以下が好ましい。カップリング剤の含有量が前記上限値を超えると、多層プリント配線板製造時において絶縁層にクラックが入る場合があり、前記下限値未満であると、樹脂成分と第3無機充填剤との結合力が低下する場合がある。また前記無機充填剤(特にシリカ)を予め官能基含有シラン類及び/又はアルキルシラザン類で表面処理する方法は、特に限定されないが、湿式方式または乾式方式が好ましい。特に好ましくは湿式方式が好ましい。湿式方式の方が、乾式方式と比較した場合、前記第3無機充填剤の表面へ均一に処理することができる。

【0042】

前記樹脂組成物は、必要に応じて、上記成分以外の添加物を、特性を損なわない範囲で添加することができる。上記成分以外の成分は、例えば、イミダゾール類、トリフェニルホスフィン、及び4級ホスホニウム塩等の硬化促進剤、アクリレート類等の界面活性剤、染料、及び顔料等の着色剤等を挙げることが出できる。

【0043】

(プリプレグ)

次に、本発明の積層板の製造方法に用いられるプリプレグについて説明する。

本発明の積層板の製造方法に用いられるプリプレグは、上記樹脂組成物を繊維基材に含

浸してなるものである。これにより、耐熱性、低膨張性及び難燃性に優れたプリプレグを得ることができる。前記基材としては、例えばガラス織布、ガラス不繊布、ガラスペーパー等のガラス繊維基材、紙、アラミド、ポリエステル、芳香族ポリエステル、フッ素樹脂等の合成繊維等からなる織布や不織布、金属繊維、カーボン繊維、鉱物繊維等からなる織布、不織布、マット類等が挙げられる。これらの基材は単独又は混合して使用してもよい。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグの剛性、寸法安定性を向上することができる。

【0044】

前記樹脂組成物を前記基材に含浸させる方法は、例えば基材を樹脂ワニスに浸漬する方法、各種コーターによる塗布する方法、スプレーによる吹き付ける方法等が挙げられる。これらの中でも、基材を樹脂ワニスに浸漬する方法が好ましい。これにより、基材に対する樹脂組成物の含浸性を向上することができる。なお、基材を樹脂ワニスに浸漬する場合、通常の含浸塗布設備を使用することができる。

【0045】

前記樹脂ワニスに用いられる溶媒は、前記樹脂組成物に対して良好な溶解性を示すことが望ましいが、悪影響を及ぼさない範囲で貧溶媒を使用しても構わない。良好な溶解性を示す溶媒としては、例えばアセトン、メチルエチルケトン、メチルイソブチルケトン、シクロペンタノン、シクロヘキサノン、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等が挙げられる。前記樹脂ワニスの固形分は、特に限定されないが、前記樹脂組成物の固形分30〜80質量%が好ましく、特に40〜70質量%が好ましい。これにより、樹脂ワニスの基材への含浸性を向上できる。前記基材に前記樹脂組成物を含浸させ、所定温度、例えば90〜180℃で乾燥させることによりプリプレグを得ることができる。

【0046】

(積層板)

次に、本発明の積層板について説明する。

本発明の積層板は、上記のプリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を有するものである。これにより、耐熱性、低膨張性及び難燃性に優れた積層板を得ることができる。プリプレグ1枚のときは、その上下両面もしくは片面に金属箔を重ねる。また、プリプレグを2枚以上積層することもできる。プリプレグ2枚以上積層するときは、積層したプリプレグの最も外側の上下両面もしくは片面に金属箔あるいはフィルムを重ねる。次に、プリプレグと金属箔とを重ねたものを加熱加圧成形することで積層板を得ることができる。

【0047】

前記加熱する温度は、特に限定されないが、120〜220℃が好ましく、特に150〜200℃が好ましい。前記加圧する圧力は、特に限定されないが、1.5〜5MPaが好ましく、特に2〜4MPaが好ましい。 また、必要に応じて高温漕等で150〜30

0℃の温度で後硬化を行ってもかまわない。

【0048】

(多層プリント配線板)

次に、本発明の多層プリント配線板について説明する。

本発明の多層プリント配線板は、上記に記載のプリプレグを絶縁層に用いてなる。また、本発明の多層プリント配線板は、上記に記載の積層板を内層回路基板に用いてなるものとすることができる。

【0049】

以下に、前記積層板を内層回路基板として用いる場合について説明する。前記内層回路基板となる積層板の片面又は両面に回路形成する。場合によっては、ドリル加工、レーザー加工によりスルーホールを形成し、めっき等で両面の電気的接続をとることもできる。この内層回路基板に市販の樹脂シート、または前記本発明のプリプレグを重ね合わせて加熱加圧成形し、多層プリント配線板を得ることができる。

【0050】

具体的には、上記樹脂シートの絶縁層側と内層回路板とを合わせて、真空加圧式ラミネーター装置などを用いて真空加熱加圧成形させ、その後、熱風乾燥装置等で絶縁層を加熱硬化させることにより得ることができる。ここで加熱加圧成形する条件としては、特に限定されないが、一例を挙げると、温度60〜160℃、圧力0.2〜3MPaで実施することができる。また、加熱硬化させる条件としては特に限定されないが、一例を挙げると、温度140〜240℃、時間30〜120分間で実施することができる。

【0051】

また、前記プリプレグを前記内層回路板に重ね合わせ、これを平板プレス装置等で加熱加圧成形することにより得ることができる。ここで加熱加圧成形する条件としては特に限定されないが、一例を挙げると、温度140〜240℃、圧力1〜4MPaで実施することができる。このような平板プレス装置等による加熱加圧成形では、加熱加圧成形と同時に絶縁層の加熱硬化が行われる。

【0052】

前記多層プリント配線板の製造方法は、前記樹脂シートまたはプリプレグを、内層回路基板の内層回路パターンが形成された面に重ね合わせて連続積層する工程及び導体回路層をセミアディティブ法で形成する工程を含む。

【0053】

前記樹脂シートまたは前記プリプレグより形成された絶縁層の硬化は、次のレーザー照射及び樹脂残渣の除去を容易にし、デスミア性を向上させるため、半硬化状態にしておく場合もある。また、一層目の絶縁層を通常の加熱温度より低い温度で加熱することにより一部硬化(半硬化)させ、絶縁層上に、一層ないし複数の絶縁層をさらに形成し半硬化の絶縁層を実用上問題ない程度に再度加熱硬化させることにより絶縁層間及び絶縁層と回路との密着力を向上させることができる。この場合の半硬化の温度は、80℃〜200℃が好ましく、100℃〜180℃がより好ましい。なお、次工程においてレーザーを照射し、絶縁層に開口部を形成するが、その前に基材を剥離する必要がある。基材の剥離は、絶縁層を形成後、加熱硬化の前、または加熱硬化後のいずれに行っても特に問題はない。

【0054】

なお、前記多層プリント配線板を得る際に用いられる内層回路板は、例えば、銅張積層板の両面に、エッチング等により所定の導体回路を形成し、導体回路部分を黒化処理したものを好適に用いることができる。

【0055】

次に、絶縁層に、レーザーを照射して、開孔部を形成する。前記レーザーは、エキシマレーザー、UVレーザー及び炭酸ガスレーザー等が使用できる。

【0056】

レーザー照射後の樹脂残渣等は過マンガン酸塩、重クロム酸塩等の酸化剤などにより除去することが好ましい。また、平滑な絶縁層の表面を同時に粗化することができ、続く金属メッキにより形成する導電配線回路の密着性を上げることができる。

【0057】

次に、外層回路を形成する。外層回路の形成方法は、金属メッキにより絶縁樹脂層間の接続を図り、エッチングにより外層回路パターン形成を行う。樹脂シート、またはプリプレグを用いたときと同様にして、多層プリント配線板を得ることができる。

【0058】

なお、金属箔を有する樹脂シート、またはプリプレグを用いた場合は、金属箔を剥離することなく、導体回路として用いるためにエッチングにより回路形成を行ってもよい。その場合、厚い銅箔を使用した基材付き絶縁樹脂シートを使うと、その後の回路パターン形成においてファインピッチ化が困難になるため、1〜5μmの極薄銅箔を使うか、または12〜18μmの銅箔をエッチングにより1〜5μmに薄くするハーフエッチングする場合もある。

【0059】

さらに絶縁層を積層し、前記同様回路形成を行っても良いが、多層プリント配線板の設計上、最外層には、回路形成後、ソルダーレジストを形成する。ソルダーレジストの形成方法は、特に限定されないが、例えば、ドライフィルムタイプのソルダーレジストを積層(ラミネート)し、露光、及び現像により形成する方法、または液状レジストを印刷したものを露光、及び現像により形成する方法によりなされる。なお、得られた多層プリント配線板を半導体装置に用いる場合、半導体素子を実装するため接続用電極部を設ける。接続用電極部は、金めっき、ニッケルメッキ及び半田めっき等の金属皮膜で適宜被覆することができる。このような方法により多層プリント配線板を製造することができる。

【0060】

(半導体装置)

次に、本発明の半導体装置について説明する。前記で得られた多層プリント配線板に半田バンプを有する半導体素子を実装し、半田バンプを介して、前記多層プリント配線板との接続を図る。そして、多層プリント配線板と半導体素子との間には液状封止樹脂を充填し、半導体装置を形成する。半田バンプは、錫、鉛、銀、銅、ビスマスなどからなる合金で構成されることが好ましい。

【0061】

半導体素子と多層プリント配線板との接続方法は、フリップチップボンダーなどを用いて基板上の接続用電極部と半導体素子の半田バンプとの位置合わせを行ったあと、IRリフロー装置、熱板、その他加熱装置を用いて半田バンプを融点以上に加熱し、多層プリント配線板と半田バンプとを溶融接合することにより接続する。なお、接続信頼性を良くするため、予め多層プリント配線板上の接続用電極部に半田ペースト等、比較的融点の低い金属の層を形成しておいても良い。この接合工程に先んじて、半田バンプ及び、または多層プリント配線板上の接続用電極部の表層にフラックスを塗布することで接続信頼性を向上させることもできる。

【実施例】

【0062】

以下、本発明を実施例及び比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【0063】

(実施例1)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)61.9質量部、及び球状ナノシリカ(品番NSS−5N、トクヤマ社製、平均粒子径70nm)3.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

【0064】

(2)プリプレグの作製

前記樹脂ワニスをガラス織布(厚さ94μm、日東紡績製Eガラス織布、WEA−2116)に含浸し、150℃の加熱炉で2分間乾燥して、プリプレグ中のワニス固形分が約50質量%のプリプレグを得た。

【0065】

(3)積層板の作製

前記プリプレグを2枚重ね、両面に12μmの銅箔(三井金属鉱業社製3EC−VLP箔)を重ねて、圧力3MPa、温度220℃で2時間加熱加圧成形し、厚さ0.21mmの両面に銅箔を有する積層板を得た。

【0066】

(4)X線カメラによる検査

前記積層板をX線カメラによって評価した。浜松ホトニクス製130kVタイプ密封型のX線源のL9181−02を用い、同じくラインセンサとしてC10650を用いた。実験用のX線カメラ装置としては図2に示すものを用いた。計測した積層板のサイズは25cm×25cmであり、その4枚分の計測を行った。計測倍率は6倍とした。積層板を搬送するラインスピードは0.5m/分とした。計測後PCで二値化して気泡の検出を行った。画面上で気泡と思われる箇所を抽出し、その位置を画面上で正確に計測した後で、積層板においてその位置に該当する個所を正確マーキングし、その後にその部分を切断し排除した。気泡を有している部分を切断排除することで、気泡がない積層板を得た。

【0067】

(5)破壊試験による気泡検査

前記積層板において銅箔をエッチング処理して完全に除去し、光学顕微鏡観察によって30μm以上の気泡数の場所と数をカウントした。

【0068】

(実施例2)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)54.9質量部、及び硫酸バリウムナノ粒子(品番BF−1H、堺化学製、平均粒子径100nm)10.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。なおX線カメラによる気泡検出は、樹脂ワニスに造影剤の硫酸バリウム粒子を配合することにより、各段に検出しやすくなり、より細かいボイドの検出まで可能となった。

【0069】

(実施例3)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)54.9質量部、及び硫酸バリウム粒子(品番W−1、竹原化学工業株式会社製、平均粒子径1.5μm)10.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。

【0070】

(実施例4)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤としてベーマイト(河合石灰社製、品番BMT−3L、平均粒子径2.9μm、1%熱分解温度420℃)34.9質量部、及び硫酸バリウム粒子(品番W−1、竹原化学工業株式会社製、平均粒子径1.5μm)30.0質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化

成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。

【0071】

(実施例5)

(1)樹脂ワニスの調製

エポキシ樹脂としてノボラック型エポキシ樹脂(EOCN−1020−75、日本化薬社製、エポキシ当量200)17.5質量部と、無機充填剤兼造影剤として硫酸バリウム粒子(品番W−1、竹原化学工業株式会社製、平均粒子径1.5μm)64.9質量部と、硬化剤としてフェノール樹脂(MEH7851−4L、明和化成社製、水酸基当量187)17.5質量部と、硬化促進剤としてイミダゾール(四国化成工業社製、品番2E4MZ)0.1質量部とを、メチルイソブチルケトンに溶解・混合させた。次いで、高速撹拌装置を用い撹拌して樹脂ワニスを調製した。

(2)以降のプリプレグの作製、積層板の作製、X線カメラによる検査、破壊試験による気泡検査、に関しては実施例1と同様の操作を行った。

【0072】

(比較例1)

樹脂ワニスの調整、プリプレグの作製、積層板の作製、までは実施例1と同様に操作した。その後、X線カメラによる検査を省き、破壊試験による気泡検査を行った。

【0073】

(比較例2)

樹脂ワニスの調整、プリプレグの作製、積層板の作製、までは実施例2と同様に操作した。その後、X線カメラによる検査を省き、破壊試験による気泡検査を行った。

【0074】

以上の評価結果を表1に示す。X線カメラの利用により積層板中の気泡数は減り、特に造影剤の硫酸バリウムを配合した積層板に関しては5μm以上の気泡数も減り、品質の良い積層板を供給できる可能性があることが分かった。またこの積層板を利用したプリント配線板や半導体装置においても品質が向上すると思われる。

【0075】

【表1】

【産業上の利用可能性】

【0076】

本発明の製造方法を利用することで、積層板中に含まれる気泡(空隙)を減らした積層板、プリント配線板、多層プリント配線板、及び半導体装置を供給することができ、配線の切断などのおそれの少ない性能や品質の安定した電子材料を供給することを可能とするものである。

【符号の説明】

【0077】

1 X線源

2 X線センサ

3 サンプル(プリント配線板又は積層板)

4 搬送装置

5 画像処理装置

6 制御装置

7 不良個所マーキング装置

8 X線

【特許請求の範囲】

【請求項1】

樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る積層板の製造方法であって、

X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする工程を含むことを特徴とする積層板の製造方法。

【請求項2】

前記所定寸法以上の気泡が30μm以上の気泡であることを特徴とする請求項1に記載の積層板の製造方法。

【請求項3】

前記樹脂組成物が、樹脂と、X線用の造影剤を含むことを特徴とする請求項1又は2に記載の積層板の製造方法。

【請求項4】

前記X線用の造影剤が硫酸バリウム粒子を含むことを特徴とする請求項3に記載の積層板の製造方法。

【請求項5】

前記硫酸バリウムの平均粒子径が3μm以下であることを特徴とする請求項4に記載の積層板の製造方法。

【請求項6】

前記X線用の造影剤の含有量は、前記樹脂組成物全体の0.5質量%以上、70質量%以下であることを特徴とする請求項3ないし5のいずれか1項に記載の積層板の製造方法。

【請求項7】

前記樹脂がエポキシ樹脂を含むことを特徴とする請求項3ないし6のいずれか1項に記載の積層板の製造方法。

【請求項8】

前記樹脂がさらにシアネート樹脂を含むことを特徴とする請求項3ないし7のいずれか1項に記載の積層板の製造方法。

【請求項9】

前記樹脂がさらにフェノール樹脂を含むことを特徴とする請求項3ないし8のいずれか1項に記載の積層板の製造方法。

【請求項10】

前記樹脂組成物が、さらに無機充填剤を含むことを特徴とする請求項1ないし9のいずれか1項に記載の積層板の製造方法。

【請求項11】

前記無機充填剤の平均粒子径が、0.3μm以上、5μm以下であることを特徴とする請求項10に記載の積層板の製造方法。

【請求項12】

前記無機充填剤の含有量が、前記樹脂組成物全体の20質量%以上、85質量%以下であることを特徴とする請求項10又は11に記載の積層板の製造方法。

【請求項13】

請求項1ないし12のいずれか1項に記載の積層板の製造方法を用いて製造されたことを特徴とする積層板。

【請求項14】

請求項13に記載の積層板を用いてなることを特徴とする多層又は単層のプリント配線板。

【請求項15】

請求項14に記載のプリント配線板に半導体素子を搭載してなることを特徴とする半導

体装置。

【請求項16】

樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る際に、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする積層板の製造に用いられる、樹脂と、X線用の造影剤を含むことを特徴とする樹脂組成物。

【請求項1】

樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る積層板の製造方法であって、

X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする工程を含むことを特徴とする積層板の製造方法。

【請求項2】

前記所定寸法以上の気泡が30μm以上の気泡であることを特徴とする請求項1に記載の積層板の製造方法。

【請求項3】

前記樹脂組成物が、樹脂と、X線用の造影剤を含むことを特徴とする請求項1又は2に記載の積層板の製造方法。

【請求項4】

前記X線用の造影剤が硫酸バリウム粒子を含むことを特徴とする請求項3に記載の積層板の製造方法。

【請求項5】

前記硫酸バリウムの平均粒子径が3μm以下であることを特徴とする請求項4に記載の積層板の製造方法。

【請求項6】

前記X線用の造影剤の含有量は、前記樹脂組成物全体の0.5質量%以上、70質量%以下であることを特徴とする請求項3ないし5のいずれか1項に記載の積層板の製造方法。

【請求項7】

前記樹脂がエポキシ樹脂を含むことを特徴とする請求項3ないし6のいずれか1項に記載の積層板の製造方法。

【請求項8】

前記樹脂がさらにシアネート樹脂を含むことを特徴とする請求項3ないし7のいずれか1項に記載の積層板の製造方法。

【請求項9】

前記樹脂がさらにフェノール樹脂を含むことを特徴とする請求項3ないし8のいずれか1項に記載の積層板の製造方法。

【請求項10】

前記樹脂組成物が、さらに無機充填剤を含むことを特徴とする請求項1ないし9のいずれか1項に記載の積層板の製造方法。

【請求項11】

前記無機充填剤の平均粒子径が、0.3μm以上、5μm以下であることを特徴とする請求項10に記載の積層板の製造方法。

【請求項12】

前記無機充填剤の含有量が、前記樹脂組成物全体の20質量%以上、85質量%以下であることを特徴とする請求項10又は11に記載の積層板の製造方法。

【請求項13】

請求項1ないし12のいずれか1項に記載の積層板の製造方法を用いて製造されたことを特徴とする積層板。

【請求項14】

請求項13に記載の積層板を用いてなることを特徴とする多層又は単層のプリント配線板。

【請求項15】

請求項14に記載のプリント配線板に半導体素子を搭載してなることを特徴とする半導

体装置。

【請求項16】

樹脂組成物を繊維基材に含浸してプリプレグを作製したのち、前記プリプレグを少なくとも1枚以上重ね合わせた積層体の少なくとも片面に金属箔を積層して積層板を得る際に、X線カメラを用いた観察により所定寸法以上の気泡が含まれていないことを確認し、前記所定寸法以上の気泡の存在が確認された場合は、これを不良品とする積層板の製造に用いられる、樹脂と、X線用の造影剤を含むことを特徴とする樹脂組成物。

【図1】

【図2】

【図2】

【公開番号】特開2013−47673(P2013−47673A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−164349(P2012−164349)

【出願日】平成24年7月25日(2012.7.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成24年7月25日(2012.7.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]