積層構造の形成方法及び有機エレクトロルミネッセンス素子の製造方法

【課題】疎水性表面への水系塗布液の塗布による積層を可能にする積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法を提供すること。

【解決手段】本積層構造の形成方法は、疎水性表面を有する第1層を形成する第1工程と、前記第1層の前記疎水性表面上に、第2層を積層形成する第2工程と、を有し、前記第2工程は、水と、プロピレングリコールモノメチルエーテル等を含む化合物群から選ばれる一つ以上の化合物と、を含む液に材料を溶解又は分散させてなる塗布液を塗布する工程を含む。

【解決手段】本積層構造の形成方法は、疎水性表面を有する第1層を形成する第1工程と、前記第1層の前記疎水性表面上に、第2層を積層形成する第2工程と、を有し、前記第2工程は、水と、プロピレングリコールモノメチルエーテル等を含む化合物群から選ばれる一つ以上の化合物と、を含む液に材料を溶解又は分散させてなる塗布液を塗布する工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法に関する。

【背景技術】

【0002】

近年、自発光型の発光素子として有機EL素子(Organic Electro-Luminescence素子)が注目され、この有機EL素子を用いたディスプレイの開発が進められている。有機EL素子は、動画表示に適した速い応答速度、低電圧、低消費電力駆動等の特徴を有しているため、次世代の表示素子としてディスプレイとしての展開、携帯電話や携帯端末(PDA)を始めとする各種機器への搭載が期待されている。

【0003】

有機ELディスプレイは、画像表示のための複数の画素を有する有機ELパネルを備えている。有機ELパネルにおける有機EL素子の基本的構造は、少なくとも有機発光層を含む有機層を2つの電極で挟んだ構造になっており、2つの電極の一方が陽極、他方が陰極となる。有機ELディスプレイの陽極に正の電圧、陰極に負の電圧を印加することにより、陽極から有機層に注入されたホールと、陰極から有機層に注入された電子とが有機発光層に到達する。その結果、有機発光層内で電子とホールが再結合することにより発光する。

【0004】

又、表示画像の高輝度化や高精細化を実現するものとして、従来はパネル基板側から光を取り出していたが、近年はその反対側、すなわち有機発光層が形成されているパネル基板の上面側から光を取り出す上面発光(トップエミッション)方式を採用した有機ELディスプレイが提案されている。

【0005】

例えばアクティブマトリクス回路基板上に有機EL素子を形成した有機ELパネルの場合、基板側から光を取り出す構造では、基板上に薄膜トランジスタ(TFT)等が存在するため、実際に光を取り出すことのできる部分の割合(開口率)が制限されるという問題があった。一方、トップエミッション方式の有機ELディスプレイは、発光部分の上方に薄膜トランジスタ(TFT)等が存在しないため、実際に光を取り出すことのできる部分の割合(開口率)が大幅に増大し、この問題点を解決できる。

【0006】

トップエミッション方式の場合、基板に形成される下部電極は光学的には反射性を有する、例えば銀やマグネシウム等の金属電極が好適であり、上部電極は透明性が必要なため例えばITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)等の金属複合酸化物が好適である。このことはエネルギーレベル的には下部電極には仕事関数が比較的小さい材料が好適であり、上部電極には仕事関数が比較的大きい材料が好適であることを意味する。すなわち、トップエミッション方式の有機EL素子では、下部電極を陽極、上部電極を陰極とする所謂通常構造の構成よりも、下部電極を陰極、上部電極を陽極とする所謂逆構造の構成の方が好ましい。

【0007】

ところで、陰極と陽極との間に挟持される上述の有機層には、有機発光層以外に、必要に応じてインターレイヤー、電子注入層、電子輸送層、ホール注入層、ホール輸送層等が含まれることがある。

【0008】

下部電極を陽極、上部電極を陰極とする所謂通常構造の構成においては、高分子系材料を用いた塗布法で、陽極側からホール注入層及び有機発光層を積層した2層構成、或いは陽極側からホール注入層、インターレイヤー、及び有機発光層を積層した3層構成とするのが、構成的にもシンプルであり、簡便に形成できて一般的であり、パネルの大型化を想定した場合にもコスト的に有利である。

【0009】

一方、トップエミッション方式の場合に好ましい、下部電極を陰極、上部電極を陽極とする所謂逆構造の構成においては、前述の2層構成或いは3層構成を形成する場合は、陰極側から有機発光層及びホール注入層の順、或いは有機発光層、インターレイヤー、及びホール注入層の順に塗布法で積層することが考えられる。

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、有機発光層及びインターレイヤーの表面は疎水性であり、一方ホール注入材料として多用されるPEDOT(3、4−エチレンジオキシチオフェン)等は水を主成分とする分散液として扱われており、有機発光層の疎水性表面にホール注入層を塗布法で形成することは非常に困難である。そのため、逆構造の有機EL素子において、有機層を塗布法で形成する技術は確立されていなかった。

【0011】

本発明は、上記の点に鑑みてなされたものであり、疎水性表面への水系塗布液の塗布による積層を可能にする積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

本積層構造の形成方法は、疎水性表面を有する第1層を形成する第1工程と、前記第1層の前記疎水性表面上に、第2層を積層形成する第2工程と、を有し、前記第2工程は、水と、下記化合物群から選ばれる一つ以上の化合物と、を含む液に材料を溶解又は分散させてなる塗布液を塗布する工程を含むことを要件とする。

(化合物群)

プロピレングリコールモノメチルエーテル、トリエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、ジプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、ジプロピレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノイソブチルエーテル、トリエチレングリコールモノエチルエーテル、トリプロピレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、テトラエチレングリコールモノイソプロピルメチルエーテル、トリプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノイソブチルエーテル、トリエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノメチルエーテル、テトラエチレングリコールモノイソブチルエーテル、トリプロピレングリコールモノノルマルブチルエーテル、プロピレングリコールモノイソプロピルメチルエーテル、プロピレングリコールモノノルマルプロピルメチルエーテル、テトラプロピレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、テトラプロピレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、テトラプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノノルマルプロピルメチルエーテル、ジプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノノルマルブチルエーテル、トリエチレングリコールモノイソブチルエーテル、ジプロピレングリコールモノノルマルブチルエーテル、ジプロピレングリコールモノエチルエーテル、テトラプロピレングリコールモノノルマルプロピルメチルエーテル、エチレングリコールモノイソプロピルメチルエーテル、エチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノエチルエーテル、エチレングリコールモノイソブチルエーテル、エチレングリコールモノノルマルプロピルメチルエーテル。

【0013】

本有機エレクトロルミネッセンス素子の製造方法は、基板上に陰極層を形成する第3工程と、前記陰極層上に有機層を形成する第4工程と、前記有機層上に陽極層を形成する第5工程と、を有し、前記第4工程は、本発明に係る形成方法で積層構造を形成する工程を含むことを要件とする。

【発明の効果】

【0014】

開示の技術によれば、疎水性表面への水系塗布液の塗布による積層を可能にする積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法を提供できる。

【図面の簡単な説明】

【0015】

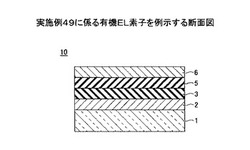

【図1】実施例49に係る有機EL素子を例示する断面図である。

【図2】実施例50に係る有機EL素子を例示する断面図である。

【図3】実施例51に係る有機EL表示装置を例示する断面図である。

【図4】実施例52に係る有機EL表示装置を例示する断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、実施の形態の説明を行う。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0017】

本実施の形態の特徴の一つは、既に形成された層の疎水性表面に、他材料の水溶液或いは水分散液を塗布して層を形成する場合に、前記水溶液或いは水分散液に、以下の48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることである。

【0018】

プロピレングリコールモノメチルエーテル、トリエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、ジプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、ジプロピレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノイソブチルエーテル。

【0019】

トリエチレングリコールモノエチルエーテル、トリプロピレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、テトラエチレングリコールモノイソプロピルメチルエーテル、トリプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノイソブチルエーテル、トリエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノメチルエーテル、テトラエチレングリコールモノイソブチルエーテル、トリプロピレングリコールモノノルマルブチルエーテル、プロピレングリコールモノイソプロピルメチルエーテル、プロピレングリコールモノノルマルプロピルメチルエーテル。

【0020】

テトラプロピレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、テトラプロピレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、テトラプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノノルマルプロピルメチルエーテル、ジプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノイソブチルエーテル。

【0021】

プロピレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノノルマルブチルエーテル、トリエチレングリコールモノイソブチルエーテル、ジプロピレングリコールモノノルマルブチルエーテル、ジプロピレングリコールモノエチルエーテル、テトラプロピレングリコールモノノルマルプロピルメチルエーテル、エチレングリコールモノイソプロピルメチルエーテル、エチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノエチルエーテル、エチレングリコールモノイソブチルエーテル、エチレングリコールモノノルマルプロピルメチルエーテル。

【0022】

通常、水溶液或いは水分散液を疎水性表面に塗布しようとしても、非常に濡れ性が悪く(接触角が大きく)、ハジキにより全く塗布できなかったり、部分的に塗布欠陥が生じたりして、塗布欠陥の無い均質な層を形成することは非常に困難である。これを改善する方法として、エタノール等を塗布液に添加する方法があるが、改善効果は不十分であり、やはり塗布欠陥が無く均質な層を形成することは難しい。

【0023】

本発明者らは、前記塗布液の処方に際して添加する溶媒として必要な条件を熟考したうえで、非常に多くの種類の溶媒を用いて実験を行なった結果、濡れ性を改善し、塗布欠陥無く均質な層形成を可能とする効果が非常に大きい添加溶媒を特定するに至ったものである。特定した添加溶媒が、上記48種類の化合物群に含まれる化合物である。上記48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることにより、濡れ性を改善し、塗布欠陥無く均質な層形成が可能となる。すなわち、添加溶媒として、上記48種類の化合物群に含まれる化合物を単独で用いてもよいし、複数種を混合して用いてもよい。

【0024】

上記48種類の化合物群に含まれる化合物は、それぞれ以下に示す本実施の形態における添加溶媒としての必要条件(1)〜(4)を概ね満たしていると考えられる。主に必要条件(1)を損なうと、均一に溶解又は分散した塗布液が得られないという不具合が生じ、必要条件(2)、(3)、(4)のいずれかを損なうと、塗布欠陥が起こる等の不具合が生じる。

(1)水との親和性が非常に大きいこと

(2)表面張力が小さいこと

(3)水よりも高沸点・低蒸気圧であること

(4)下層の構成材料との親和性が大きいこと

前述のトップエミッション方式の有機EL素子における逆構造の2層構成では、先に形成した有機発光層の疎水性表面上に、ホール注入材料を含む塗布液を塗布して積層構造を形成する必要があるが、この積層構造の形成に上記48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることが、本実施の形態のもう一つの特徴である。

【0025】

又、前述のトップエミッション方式の有機EL素子における逆構造の3層構成では、先に塗布法で形成した有機発光層上にインターレイヤーを形成し、その疎水性表面上に、ホール注入材料を含む塗布液を塗布して積層構造を形成する必要があるが、この積層構造の形成に上記48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることが、本実施の形態のもう一つの特徴である。なお、有機発光層やインターレイヤー、電子注入層、電子輸送層、ホール注入層、ホール輸送層等を含めて有機層と称する場合がある。

【0026】

有機EL素子の基本的構造は、少なくとも有機発光層を含む有機層を陽極及び陰極で挟んだ構造である。陽極に正の電圧、陰極に負の電圧を印加することにより、陽極から有機層に注入されたホールと、陰極から有機層に注入された電子とが有機発光層に到達する。その結果、有機発光層内で電子とホールが再結合することにより発光する。有機層には、有機発光層以外に、必要に応じてインターレイヤー、電子注入層、電子輸送層、ホール注入層、ホール輸送層等が含まれる。なお、インターレイヤーは、陰極から有機層に注入された電子が有機発光層を通過してホール注入層に到達することを防止するために、有機発光層とホール注入層との間に設けられる層である。すなわち、インターレイヤーを設けることにより、有機発光層を通過してホール注入層に到達する電子数が減少するため、有機発光層で再結合する電子とホールが増加し、再結合の効率が向上する。

【0027】

本実施の形態において用いられる有機発光材料としては、塗布法での層形成を考慮すると高分子系材料が好ましいが、低分子系材料であっても適当な高分子バインダーと混合使用すればよく、種々のものを用いることができる。ここで、高分子系材料とは、分子量が1万以上の有機材料であり、低分子系材料とは、分子量が数十〜数百程度の有機材料である。

【0028】

高分子系材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、色素系材料や金属錯体系材料を高分子化したもの等が挙げられる。

【0029】

色素系材料としては、例えば、シクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー等が挙げられる。

【0030】

金属錯体系材料としては、例えば、イリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体等、中心金属に、Al、Zn、Be等、又はTb、Eu、Dy等の希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造等を有する金属錯体等が挙げられる。

【0031】

上記高分子系材料のうち、青色に発光する材料としては、ポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体、ポリフルオレン誘導体等が挙げられる。緑色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体等が挙げられる。赤色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体等が挙げられる。

【0032】

有機発光材料を含む塗布液を塗布する方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。パターン形成や多色の色分けが容易であるという点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法が好ましい。有機発光層の好ましい厚みは通常2〜200nm程度である。

【0033】

本実施の形態において用いられるインターレイヤーを構成する材料としては、ポリアリールアミン若しくはその誘導体、ポリフルオレン若しくはその誘導体等が挙げられる。インターレイヤー構成材料を塗布する方法としては、上述の有機発光材料の場合と同様の方法が挙げられる。インターレイヤーの膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要であり、厚過ぎると素子の駆動電圧が高くなり好ましくない。従って、インターレイヤーの好ましい膜厚は、2〜500nm程度であり、更に好ましくは5〜50nm程度である。

【0034】

本実施の形態において用いられるホール注入層を形成する材料としては、ポリアニリン若しくはその誘導体、ポリフルオレン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリチオフェン若しくはその誘導体等が挙げられ、これらを含んだ水溶液或いは水分散液が好適に用いられる。

【0035】

ホール注入層の膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなり好ましくない。従って、ホール注入層の好ましい膜厚は、2〜500nm程度であり、更に好ましくは5〜50nm程度である。

【0036】

本実施の形態において用いられるホール注入材料(ホール注入層を形成する材料)、水、及び添加溶媒(上記48種類の化合物群から選ばれる1つ以上の化合物)の混合比については、塗布方法及び塗布条件とホール注入層の膜厚との関係を勘案して設定すればよい。ホール注入材料の濃度は得られる膜厚に大きく影響し、水と添加溶媒の混合比は表面張力や粘度に大きく影響する。好ましいホール注入材料の濃度は0.1〜10%、水と添加溶媒の好ましい混合比は、1:20〜20:1である。

【0037】

疎水性表面にホール注入材料、水、及び添加溶媒を含む塗布液を塗布する方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0038】

本実施の形態のもう一つの特徴は、このようにして得られる、『有機発光層/ホール注入層』の積層構造、或いは『有機発光層/インターレイヤー/ホール注入層』の積層構造を含む有機EL素子、すなわち、『基板/陰極層/有機発光層/ホール注入層/陽極』の構成を備えた有機EL素子、或いは『基板/陰極層/有機発光層/インターレイヤー/ホール注入層/陽極』の構成を備えた有機EL素子を形成することである。

【0039】

本実施の形態において用いられる基板としては、電極を形成し、有機物の層を形成する際に不意に変化しないものであればよく、例えばガラス、プラスチック、高分子フィルム、シリコン基板、これらを積層したもの等が用いられる。

【0040】

本実施の形態において用いられる陰極材料としては、仕事関数が小さく有機発光層への電子注入が容易であり、電気伝導度が高く、更に可視光反射率の高い材料が好ましい。アルカリ金属やアルカリ土類金属、遷移金属等(例えばマグネシウム、銀、アルミニウム等)、或いは合金(例えばマグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金等)を用いることができる。

【0041】

陰極の膜厚は、電気伝導度や耐久性を考慮して適宜選択できるが、例えば10nm〜10μm、好ましくは20nm〜1μmであり、更に好ましくは50nm〜500nmである。 陰極の作製方法としては、真空蒸着法、スパッタリング法、又は金属薄膜を圧着するラミネート法等が用いられる。

【0042】

本実施の形態において用いられる陽極材料としては、電気伝導度の高い金属酸化物、金属硫化物や金属の薄膜を用いることができ、透過率が高いものが好適に利用でき、用いる有機層により適宜、選択して用いる。 具体的には、酸化インジウム、酸化亜鉛、酸化スズ、及びそれらの複合体であるITO(インジウムスズ複合酸化物)、IZO(インジウム亜鉛複合酸化物)等が用いられ、ITO、IZO、酸化スズが好ましい。形成方法としては下層に位置するホール注入層、インターレイヤー、有機発光層等にダメージを与えないような、対向ターゲットスパッタリング、イオンプレーティング等の方法が好ましい。陽極の膜厚は、光の透過性と電気伝導度とを考慮して、適宜選択できるが、20nm〜1μmが好ましく、50nm〜500nmがより好ましい。

【0043】

更に本実施の形態のもう一つの特徴は、前述の『有機発光層/ホール注入層』の積層構造、或いは『有機発光層/インターレイヤー/ホール注入層』の積層構造を含む有機EL表示装置、すなわち、『駆動回路/陰極層/画素分離膜/有機発光層/ホール注入層/陽極』の構成を備えた有機EL表示装置、或いは『駆動回路/陰極層/画素分離膜/有機発光層/インターレイヤー/ホール注入層/陽極』の構成を備えた有機EL表示装置を形成することである。

【0044】

本実施の形態において用いられる画素分離膜は、例えば感光性ポリイミドを材料として用いて形成できる。画素分離膜の厚みとしては、0.1〜5μm程度がよい。画素分離膜の材料としては、加熱による変化が少ない、即ち耐熱性に優れた有機材料を用いるのが望ましく、ポリイミドの他に、アクリル系(メタクリル系)やノボラック系の樹脂材料を用いてもよい。これらの樹脂材料には、パターニングを容易にするため、感光性が付加されていることが望ましい。

【0045】

[実施例1]

まず、ポリパラフェニレンビニレン系の有機発光材料のトルエン溶液(1.0wt%)を、ガラス基板にスピンコートして130℃・10分のベイクを行ない、膜厚82nmの有機発光層を形成した。形成した有機発光層は、疎水性表面を有する。

【0046】

次に、ホール注入層を形成するため、溶媒であるプロピレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、前記有機発光層の疎水性表面上にスピンコートしたところ、均一に塗布できて、130℃・10分のベイクを経て『有機発光層/ホール注入層』の2層の積層構造が形成された。2層合計の膜厚は約107nmであった。このように、実施例1において、均一な塗布及び良好な積層構造の形成が確認された。

【0047】

なお、PEDOT/PSSは、PEDOT(3,4−エチレンジオキシチオフェンのポリマー)とPSS(ポリスチレンスルホン酸のポリマー)を共存させたポリマーコンプレックスであり、水溶性かつ強酸性のポリマーであるPSSをドーパントとして使用することにより、水に分散可能としたものである。

【0048】

[実施例2〜48]

添加溶媒が異なること以外は実施例1と同様にして積層構造を形成した。各実施例において用いた添加溶媒(化合物名)を表1に示す。なお、表1において、『○』は均一な塗布及び良好な積層構造の形成が確認されたことを示す。

【0049】

表1に示すように、実施例2〜48の全てにおいて、実施例1と同様に均一な塗布及び良好な積層構造の形成が確認された。すなわち、表1の実施例1〜48に示す溶媒を用いることにより、濡れ性を改善し、塗布欠陥無く均質な層形成を可能とする効果が得られることが確認された。

【0050】

【表1】

[比較例1〜8]

添加溶媒が異なること以外は実施例1と同様にして積層構造の形成を試みた。各比較例において用いた添加溶媒(化合物名)を表2に示す。調製した塗布液を有機発光層の疎水性表面上にスピンコートしたところ、表2に示すように、比較例1〜8の全てにおいて塗布欠陥が多数発生して均一塗布することができず、良好な積層構造を得ることができなかった。すなわち、表2の比較例1〜8に示す溶媒を用いると、塗布欠陥が起こる等の不具合が生じることが確認された。

【0051】

【表2】

[比較例9〜18]

添加溶媒が異なること以外は実施例1と同様にして積層構造の形成を試みた。各比較例において用いた添加溶媒(化合物名)を表3に示す。表3に示すように、比較例9〜18の全てにおいて、調製した塗布液は不均一な混合状態となり、実際に塗布(スピンコート)するに至らなかった。すなわち、表3の比較例9〜18に示す溶媒を用いると、均一に溶解又は分散した塗布液が得られないという不具合が生じることが確認された。

【0052】

【表3】

[比較例19]

添加溶媒としてエタノールを用いること以外は実施例1と同様にして積層構造の形成を試みた。ホール注入層を形成するため、調製した塗布液を有機発光層の疎水性表面上にスピンコートしたところ、塗布液はスピンコーティング中に有機発光層の疎水性表面上からそのほとんどが周囲に飛ばされてしまい、塗布することができなかった。

【0053】

このように、添加溶媒としてエタノールを用いても、ハジキにより有機発光層の疎水性表面上に塗布液を全く塗布できないことが確認された。

【0054】

[比較例20]

添加溶媒を用いないこと以外は実施例1と同様にして積層構造の形成を試みた。ホール注入層を形成するため、調製した塗布液を有機発光層の疎水性表面上にスピンコートしようとしたところ、塗布液は有機発光層に強くはじかれ、全く塗布することができなかった。

【0055】

このように、添加溶媒を用いないと、ハジキにより有機発光層の疎水性表面上に塗布液を全く塗布できないことが確認された。

【0056】

[実施例49]

図1に示す構造の有機EL素子10を作製した。

【0057】

まず、基板1上に陰極2としてマグネシウム−銀合金を蒸着によりパターニング形成し(膜厚:100nm)、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料のトルエン溶液をスピンコートした後に130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。形成した有機発光層3は、疎水性表面を有する。

【0058】

次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、有機発光層3の疎水性表面上にスピンコートし、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。次に陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成した(膜厚:150nm)。作製した有機EL素子10の2つの電極間に電圧を印加したところ、上面からのグリーンの発光を確認できた。このことから、有機発光層3の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0059】

[実施例50]

図2に示す構造の有機EL素子20を作製した。

【0060】

まず、基板1上に陰極2としてマグネシウム−銀合金を蒸着によりパターニング形成し(膜厚:100nm)、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料のトルエン溶液をスピンコートした後に130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。次に、ポリフルオレン系のインターレイヤー材料のトルエン溶液をスピンコートした後に130℃・10分のベイクを行ない、膜厚25nmのインターレイヤー4を形成した。形成したインターレイヤー4は、疎水性表面を有する。

【0061】

次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、インターレイヤー4の疎水性表面上にスピンコートし、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。次に陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成し(膜厚:150nm)、最後に保護層7としてSiNxを形成した。有機EL素子20の2つの電極間に電圧を印加したところ、上面からのグリーンの発光を確認できた。このことから、インターレイヤー4の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0062】

[実施例51]

図3に示す構造の有機EL表示装置30を作製した。なお、図3は、1画素分の断面図である。

【0063】

まず、基板1上に、ゲート電極を含むポリシリコン型TFT回路8をマトリックス状に形成した。なお、TFT回路8は、各画素に表示信号を与えるための駆動回路である。そしてこの基板1及びTFT回路8の上に、SiO2からなる平坦化膜9を形成した。平坦化膜9の上にAlからなる陰極層2(膜厚:100nm)をパターニング形成した。なお、陰極層2は、TFT回路8に接続され、かつ、画素領域ごとに分離して形成されている。次に平坦化膜9上の各画素間の領域に、感光性ポリイミドを用いて各画素領域を分離するための画素分離膜10(膜厚:1μm)を形成した。

【0064】

次に、ポリパラフェニレンビニレン系の有機発光材料のメシチレン溶液をインクジェット法で陰極2の上に塗布し、130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。形成した有機発光層3は、疎水性表面を有する。次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、インクジェット法で有機発光層3の疎水性表面上に塗布し、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。

【0065】

次に、陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成し(膜厚:150nm)、最後に、ガラス基板からなる封止基板12を、エポキシ樹脂からなる接着剤11を用いて貼りあわせることにより、図3に示す有機EL表示装置30を作製した。作製した有機EL表示装置30の2つの電極間に電圧を印加したところ、上面からの正常な表示を確認できた。このことから、有機発光層3の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0066】

[実施例52]

図4に示す構造の有機EL表示装置40を作製した。なお、図4は、1画素分の断面図である。

【0067】

まず、基板1上に、ゲート電極を含むポリシリコン型TFT回路8をマトリックス状に形成した。なお、TFT回路8は、各画素に表示信号を与えるための駆動回路である。そしてこの基板1及びTFT回路8の上に、SiO2からなる平坦化膜9を形成した。平坦化膜9の上にAlからなる陰極層2(膜厚:100nm)をパターニング形成した。なお、陰極層2は、TFT回路8に接続され、かつ、画素領域ごとに分離して形成されている。次に平坦化膜9上の各画素間の領域に、感光性ポリイミドを用いて各画素領域を分離するための画素分離膜10(膜厚:1μm)を形成した。

【0068】

次に、ポリパラフェニレンビニレン系の有機発光材料のメシチレン溶液をインクジェット法で陰極2の上に塗布し、130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。更に、有機発光層3の上に、ポリフルオレン系のインターレイヤー材料のメシチレン溶液をインクジェット法で塗布して130℃・10分のベイクを行ない、膜厚25nmのインターレイヤー4を形成した。形成したインターレイヤー4は、疎水性表面を有する。

【0069】

次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、インクジェット法でインターレイヤー4の疎水性表面上に塗布し、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。

【0070】

次に、次に陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成し(膜厚:150nm)、最後に、ガラス基板からなる封止基板12を、エポキシ樹脂からなる接着剤11を用いて貼りあわせることにより、図4に示す有機EL表示装置40を作製した。作製した有機EL表示装置40の2つの電極間に電圧を印加したところ、上面からの正常な表示を確認できた。このことから、インターレイヤー4の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0071】

以上のように、本実施の形態及び実施例で示したとおり、疎水性表面への水系塗布液の塗布による積層を可能にする積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法を提供できる。例えば蒸着法に用いる設備は有機エレクトロルミネッセンス素子を有する表示装置の大型化に対応し難く、歩留まりも良くない。一方、塗布法の場合には有機エレクトロルミネッセンス素子を有する表示装置のサイズ変更に柔軟に対応でき(大型化に対応しやすい)、歩留まりも良く低コスト化が可能となるため、塗布法による積層構造の形成方法の確立は極めて有用である。

【0072】

なお、本積層構造の形成方法は、有機エレクトロルミネッセンス素子への適用には限定されず、疎水性表面への積層に広く適用できる。

【0073】

以上、好ましい実施の形態及び実施例について詳説したが、上述した実施の形態及び実施例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及び実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0074】

1 基板

2 陰極

3 有機発光層

4 インターレイヤー

5 ホール注入層

6 陽極

7 保護層

8 TFT回路

9 平坦化膜

10 画素分離膜

11 接着剤

12 封止基板

10、20 有機EL素子

30、40 有機EL表示装置

【先行技術文献】

【特許文献】

【0075】

【特許文献1】特開2006−134660号公報

【特許文献2】特開2008−016427号公報

【特許文献3】特開2007−066774号公報

【技術分野】

【0001】

本発明は、積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法に関する。

【背景技術】

【0002】

近年、自発光型の発光素子として有機EL素子(Organic Electro-Luminescence素子)が注目され、この有機EL素子を用いたディスプレイの開発が進められている。有機EL素子は、動画表示に適した速い応答速度、低電圧、低消費電力駆動等の特徴を有しているため、次世代の表示素子としてディスプレイとしての展開、携帯電話や携帯端末(PDA)を始めとする各種機器への搭載が期待されている。

【0003】

有機ELディスプレイは、画像表示のための複数の画素を有する有機ELパネルを備えている。有機ELパネルにおける有機EL素子の基本的構造は、少なくとも有機発光層を含む有機層を2つの電極で挟んだ構造になっており、2つの電極の一方が陽極、他方が陰極となる。有機ELディスプレイの陽極に正の電圧、陰極に負の電圧を印加することにより、陽極から有機層に注入されたホールと、陰極から有機層に注入された電子とが有機発光層に到達する。その結果、有機発光層内で電子とホールが再結合することにより発光する。

【0004】

又、表示画像の高輝度化や高精細化を実現するものとして、従来はパネル基板側から光を取り出していたが、近年はその反対側、すなわち有機発光層が形成されているパネル基板の上面側から光を取り出す上面発光(トップエミッション)方式を採用した有機ELディスプレイが提案されている。

【0005】

例えばアクティブマトリクス回路基板上に有機EL素子を形成した有機ELパネルの場合、基板側から光を取り出す構造では、基板上に薄膜トランジスタ(TFT)等が存在するため、実際に光を取り出すことのできる部分の割合(開口率)が制限されるという問題があった。一方、トップエミッション方式の有機ELディスプレイは、発光部分の上方に薄膜トランジスタ(TFT)等が存在しないため、実際に光を取り出すことのできる部分の割合(開口率)が大幅に増大し、この問題点を解決できる。

【0006】

トップエミッション方式の場合、基板に形成される下部電極は光学的には反射性を有する、例えば銀やマグネシウム等の金属電極が好適であり、上部電極は透明性が必要なため例えばITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)等の金属複合酸化物が好適である。このことはエネルギーレベル的には下部電極には仕事関数が比較的小さい材料が好適であり、上部電極には仕事関数が比較的大きい材料が好適であることを意味する。すなわち、トップエミッション方式の有機EL素子では、下部電極を陽極、上部電極を陰極とする所謂通常構造の構成よりも、下部電極を陰極、上部電極を陽極とする所謂逆構造の構成の方が好ましい。

【0007】

ところで、陰極と陽極との間に挟持される上述の有機層には、有機発光層以外に、必要に応じてインターレイヤー、電子注入層、電子輸送層、ホール注入層、ホール輸送層等が含まれることがある。

【0008】

下部電極を陽極、上部電極を陰極とする所謂通常構造の構成においては、高分子系材料を用いた塗布法で、陽極側からホール注入層及び有機発光層を積層した2層構成、或いは陽極側からホール注入層、インターレイヤー、及び有機発光層を積層した3層構成とするのが、構成的にもシンプルであり、簡便に形成できて一般的であり、パネルの大型化を想定した場合にもコスト的に有利である。

【0009】

一方、トップエミッション方式の場合に好ましい、下部電極を陰極、上部電極を陽極とする所謂逆構造の構成においては、前述の2層構成或いは3層構成を形成する場合は、陰極側から有機発光層及びホール注入層の順、或いは有機発光層、インターレイヤー、及びホール注入層の順に塗布法で積層することが考えられる。

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、有機発光層及びインターレイヤーの表面は疎水性であり、一方ホール注入材料として多用されるPEDOT(3、4−エチレンジオキシチオフェン)等は水を主成分とする分散液として扱われており、有機発光層の疎水性表面にホール注入層を塗布法で形成することは非常に困難である。そのため、逆構造の有機EL素子において、有機層を塗布法で形成する技術は確立されていなかった。

【0011】

本発明は、上記の点に鑑みてなされたものであり、疎水性表面への水系塗布液の塗布による積層を可能にする積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

本積層構造の形成方法は、疎水性表面を有する第1層を形成する第1工程と、前記第1層の前記疎水性表面上に、第2層を積層形成する第2工程と、を有し、前記第2工程は、水と、下記化合物群から選ばれる一つ以上の化合物と、を含む液に材料を溶解又は分散させてなる塗布液を塗布する工程を含むことを要件とする。

(化合物群)

プロピレングリコールモノメチルエーテル、トリエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、ジプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、ジプロピレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノイソブチルエーテル、トリエチレングリコールモノエチルエーテル、トリプロピレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、テトラエチレングリコールモノイソプロピルメチルエーテル、トリプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノイソブチルエーテル、トリエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノメチルエーテル、テトラエチレングリコールモノイソブチルエーテル、トリプロピレングリコールモノノルマルブチルエーテル、プロピレングリコールモノイソプロピルメチルエーテル、プロピレングリコールモノノルマルプロピルメチルエーテル、テトラプロピレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、テトラプロピレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、テトラプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノノルマルプロピルメチルエーテル、ジプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノノルマルブチルエーテル、トリエチレングリコールモノイソブチルエーテル、ジプロピレングリコールモノノルマルブチルエーテル、ジプロピレングリコールモノエチルエーテル、テトラプロピレングリコールモノノルマルプロピルメチルエーテル、エチレングリコールモノイソプロピルメチルエーテル、エチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノエチルエーテル、エチレングリコールモノイソブチルエーテル、エチレングリコールモノノルマルプロピルメチルエーテル。

【0013】

本有機エレクトロルミネッセンス素子の製造方法は、基板上に陰極層を形成する第3工程と、前記陰極層上に有機層を形成する第4工程と、前記有機層上に陽極層を形成する第5工程と、を有し、前記第4工程は、本発明に係る形成方法で積層構造を形成する工程を含むことを要件とする。

【発明の効果】

【0014】

開示の技術によれば、疎水性表面への水系塗布液の塗布による積層を可能にする積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法を提供できる。

【図面の簡単な説明】

【0015】

【図1】実施例49に係る有機EL素子を例示する断面図である。

【図2】実施例50に係る有機EL素子を例示する断面図である。

【図3】実施例51に係る有機EL表示装置を例示する断面図である。

【図4】実施例52に係る有機EL表示装置を例示する断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、実施の形態の説明を行う。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0017】

本実施の形態の特徴の一つは、既に形成された層の疎水性表面に、他材料の水溶液或いは水分散液を塗布して層を形成する場合に、前記水溶液或いは水分散液に、以下の48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることである。

【0018】

プロピレングリコールモノメチルエーテル、トリエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、ジプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、ジプロピレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノイソブチルエーテル。

【0019】

トリエチレングリコールモノエチルエーテル、トリプロピレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、テトラエチレングリコールモノイソプロピルメチルエーテル、トリプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノイソブチルエーテル、トリエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノメチルエーテル、テトラエチレングリコールモノイソブチルエーテル、トリプロピレングリコールモノノルマルブチルエーテル、プロピレングリコールモノイソプロピルメチルエーテル、プロピレングリコールモノノルマルプロピルメチルエーテル。

【0020】

テトラプロピレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、テトラプロピレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、テトラプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノノルマルプロピルメチルエーテル、ジプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノイソブチルエーテル。

【0021】

プロピレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノノルマルブチルエーテル、トリエチレングリコールモノイソブチルエーテル、ジプロピレングリコールモノノルマルブチルエーテル、ジプロピレングリコールモノエチルエーテル、テトラプロピレングリコールモノノルマルプロピルメチルエーテル、エチレングリコールモノイソプロピルメチルエーテル、エチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノエチルエーテル、エチレングリコールモノイソブチルエーテル、エチレングリコールモノノルマルプロピルメチルエーテル。

【0022】

通常、水溶液或いは水分散液を疎水性表面に塗布しようとしても、非常に濡れ性が悪く(接触角が大きく)、ハジキにより全く塗布できなかったり、部分的に塗布欠陥が生じたりして、塗布欠陥の無い均質な層を形成することは非常に困難である。これを改善する方法として、エタノール等を塗布液に添加する方法があるが、改善効果は不十分であり、やはり塗布欠陥が無く均質な層を形成することは難しい。

【0023】

本発明者らは、前記塗布液の処方に際して添加する溶媒として必要な条件を熟考したうえで、非常に多くの種類の溶媒を用いて実験を行なった結果、濡れ性を改善し、塗布欠陥無く均質な層形成を可能とする効果が非常に大きい添加溶媒を特定するに至ったものである。特定した添加溶媒が、上記48種類の化合物群に含まれる化合物である。上記48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることにより、濡れ性を改善し、塗布欠陥無く均質な層形成が可能となる。すなわち、添加溶媒として、上記48種類の化合物群に含まれる化合物を単独で用いてもよいし、複数種を混合して用いてもよい。

【0024】

上記48種類の化合物群に含まれる化合物は、それぞれ以下に示す本実施の形態における添加溶媒としての必要条件(1)〜(4)を概ね満たしていると考えられる。主に必要条件(1)を損なうと、均一に溶解又は分散した塗布液が得られないという不具合が生じ、必要条件(2)、(3)、(4)のいずれかを損なうと、塗布欠陥が起こる等の不具合が生じる。

(1)水との親和性が非常に大きいこと

(2)表面張力が小さいこと

(3)水よりも高沸点・低蒸気圧であること

(4)下層の構成材料との親和性が大きいこと

前述のトップエミッション方式の有機EL素子における逆構造の2層構成では、先に形成した有機発光層の疎水性表面上に、ホール注入材料を含む塗布液を塗布して積層構造を形成する必要があるが、この積層構造の形成に上記48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることが、本実施の形態のもう一つの特徴である。

【0025】

又、前述のトップエミッション方式の有機EL素子における逆構造の3層構成では、先に塗布法で形成した有機発光層上にインターレイヤーを形成し、その疎水性表面上に、ホール注入材料を含む塗布液を塗布して積層構造を形成する必要があるが、この積層構造の形成に上記48種類の化合物群から選ばれる1つ以上の化合物を添加した塗布液を用いることが、本実施の形態のもう一つの特徴である。なお、有機発光層やインターレイヤー、電子注入層、電子輸送層、ホール注入層、ホール輸送層等を含めて有機層と称する場合がある。

【0026】

有機EL素子の基本的構造は、少なくとも有機発光層を含む有機層を陽極及び陰極で挟んだ構造である。陽極に正の電圧、陰極に負の電圧を印加することにより、陽極から有機層に注入されたホールと、陰極から有機層に注入された電子とが有機発光層に到達する。その結果、有機発光層内で電子とホールが再結合することにより発光する。有機層には、有機発光層以外に、必要に応じてインターレイヤー、電子注入層、電子輸送層、ホール注入層、ホール輸送層等が含まれる。なお、インターレイヤーは、陰極から有機層に注入された電子が有機発光層を通過してホール注入層に到達することを防止するために、有機発光層とホール注入層との間に設けられる層である。すなわち、インターレイヤーを設けることにより、有機発光層を通過してホール注入層に到達する電子数が減少するため、有機発光層で再結合する電子とホールが増加し、再結合の効率が向上する。

【0027】

本実施の形態において用いられる有機発光材料としては、塗布法での層形成を考慮すると高分子系材料が好ましいが、低分子系材料であっても適当な高分子バインダーと混合使用すればよく、種々のものを用いることができる。ここで、高分子系材料とは、分子量が1万以上の有機材料であり、低分子系材料とは、分子量が数十〜数百程度の有機材料である。

【0028】

高分子系材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、色素系材料や金属錯体系材料を高分子化したもの等が挙げられる。

【0029】

色素系材料としては、例えば、シクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー等が挙げられる。

【0030】

金属錯体系材料としては、例えば、イリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体等、中心金属に、Al、Zn、Be等、又はTb、Eu、Dy等の希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造等を有する金属錯体等が挙げられる。

【0031】

上記高分子系材料のうち、青色に発光する材料としては、ポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体、ポリフルオレン誘導体等が挙げられる。緑色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体等が挙げられる。赤色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体等が挙げられる。

【0032】

有機発光材料を含む塗布液を塗布する方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。パターン形成や多色の色分けが容易であるという点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法が好ましい。有機発光層の好ましい厚みは通常2〜200nm程度である。

【0033】

本実施の形態において用いられるインターレイヤーを構成する材料としては、ポリアリールアミン若しくはその誘導体、ポリフルオレン若しくはその誘導体等が挙げられる。インターレイヤー構成材料を塗布する方法としては、上述の有機発光材料の場合と同様の方法が挙げられる。インターレイヤーの膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要であり、厚過ぎると素子の駆動電圧が高くなり好ましくない。従って、インターレイヤーの好ましい膜厚は、2〜500nm程度であり、更に好ましくは5〜50nm程度である。

【0034】

本実施の形態において用いられるホール注入層を形成する材料としては、ポリアニリン若しくはその誘導体、ポリフルオレン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリチオフェン若しくはその誘導体等が挙げられ、これらを含んだ水溶液或いは水分散液が好適に用いられる。

【0035】

ホール注入層の膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなり好ましくない。従って、ホール注入層の好ましい膜厚は、2〜500nm程度であり、更に好ましくは5〜50nm程度である。

【0036】

本実施の形態において用いられるホール注入材料(ホール注入層を形成する材料)、水、及び添加溶媒(上記48種類の化合物群から選ばれる1つ以上の化合物)の混合比については、塗布方法及び塗布条件とホール注入層の膜厚との関係を勘案して設定すればよい。ホール注入材料の濃度は得られる膜厚に大きく影響し、水と添加溶媒の混合比は表面張力や粘度に大きく影響する。好ましいホール注入材料の濃度は0.1〜10%、水と添加溶媒の好ましい混合比は、1:20〜20:1である。

【0037】

疎水性表面にホール注入材料、水、及び添加溶媒を含む塗布液を塗布する方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0038】

本実施の形態のもう一つの特徴は、このようにして得られる、『有機発光層/ホール注入層』の積層構造、或いは『有機発光層/インターレイヤー/ホール注入層』の積層構造を含む有機EL素子、すなわち、『基板/陰極層/有機発光層/ホール注入層/陽極』の構成を備えた有機EL素子、或いは『基板/陰極層/有機発光層/インターレイヤー/ホール注入層/陽極』の構成を備えた有機EL素子を形成することである。

【0039】

本実施の形態において用いられる基板としては、電極を形成し、有機物の層を形成する際に不意に変化しないものであればよく、例えばガラス、プラスチック、高分子フィルム、シリコン基板、これらを積層したもの等が用いられる。

【0040】

本実施の形態において用いられる陰極材料としては、仕事関数が小さく有機発光層への電子注入が容易であり、電気伝導度が高く、更に可視光反射率の高い材料が好ましい。アルカリ金属やアルカリ土類金属、遷移金属等(例えばマグネシウム、銀、アルミニウム等)、或いは合金(例えばマグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金等)を用いることができる。

【0041】

陰極の膜厚は、電気伝導度や耐久性を考慮して適宜選択できるが、例えば10nm〜10μm、好ましくは20nm〜1μmであり、更に好ましくは50nm〜500nmである。 陰極の作製方法としては、真空蒸着法、スパッタリング法、又は金属薄膜を圧着するラミネート法等が用いられる。

【0042】

本実施の形態において用いられる陽極材料としては、電気伝導度の高い金属酸化物、金属硫化物や金属の薄膜を用いることができ、透過率が高いものが好適に利用でき、用いる有機層により適宜、選択して用いる。 具体的には、酸化インジウム、酸化亜鉛、酸化スズ、及びそれらの複合体であるITO(インジウムスズ複合酸化物)、IZO(インジウム亜鉛複合酸化物)等が用いられ、ITO、IZO、酸化スズが好ましい。形成方法としては下層に位置するホール注入層、インターレイヤー、有機発光層等にダメージを与えないような、対向ターゲットスパッタリング、イオンプレーティング等の方法が好ましい。陽極の膜厚は、光の透過性と電気伝導度とを考慮して、適宜選択できるが、20nm〜1μmが好ましく、50nm〜500nmがより好ましい。

【0043】

更に本実施の形態のもう一つの特徴は、前述の『有機発光層/ホール注入層』の積層構造、或いは『有機発光層/インターレイヤー/ホール注入層』の積層構造を含む有機EL表示装置、すなわち、『駆動回路/陰極層/画素分離膜/有機発光層/ホール注入層/陽極』の構成を備えた有機EL表示装置、或いは『駆動回路/陰極層/画素分離膜/有機発光層/インターレイヤー/ホール注入層/陽極』の構成を備えた有機EL表示装置を形成することである。

【0044】

本実施の形態において用いられる画素分離膜は、例えば感光性ポリイミドを材料として用いて形成できる。画素分離膜の厚みとしては、0.1〜5μm程度がよい。画素分離膜の材料としては、加熱による変化が少ない、即ち耐熱性に優れた有機材料を用いるのが望ましく、ポリイミドの他に、アクリル系(メタクリル系)やノボラック系の樹脂材料を用いてもよい。これらの樹脂材料には、パターニングを容易にするため、感光性が付加されていることが望ましい。

【0045】

[実施例1]

まず、ポリパラフェニレンビニレン系の有機発光材料のトルエン溶液(1.0wt%)を、ガラス基板にスピンコートして130℃・10分のベイクを行ない、膜厚82nmの有機発光層を形成した。形成した有機発光層は、疎水性表面を有する。

【0046】

次に、ホール注入層を形成するため、溶媒であるプロピレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、前記有機発光層の疎水性表面上にスピンコートしたところ、均一に塗布できて、130℃・10分のベイクを経て『有機発光層/ホール注入層』の2層の積層構造が形成された。2層合計の膜厚は約107nmであった。このように、実施例1において、均一な塗布及び良好な積層構造の形成が確認された。

【0047】

なお、PEDOT/PSSは、PEDOT(3,4−エチレンジオキシチオフェンのポリマー)とPSS(ポリスチレンスルホン酸のポリマー)を共存させたポリマーコンプレックスであり、水溶性かつ強酸性のポリマーであるPSSをドーパントとして使用することにより、水に分散可能としたものである。

【0048】

[実施例2〜48]

添加溶媒が異なること以外は実施例1と同様にして積層構造を形成した。各実施例において用いた添加溶媒(化合物名)を表1に示す。なお、表1において、『○』は均一な塗布及び良好な積層構造の形成が確認されたことを示す。

【0049】

表1に示すように、実施例2〜48の全てにおいて、実施例1と同様に均一な塗布及び良好な積層構造の形成が確認された。すなわち、表1の実施例1〜48に示す溶媒を用いることにより、濡れ性を改善し、塗布欠陥無く均質な層形成を可能とする効果が得られることが確認された。

【0050】

【表1】

[比較例1〜8]

添加溶媒が異なること以外は実施例1と同様にして積層構造の形成を試みた。各比較例において用いた添加溶媒(化合物名)を表2に示す。調製した塗布液を有機発光層の疎水性表面上にスピンコートしたところ、表2に示すように、比較例1〜8の全てにおいて塗布欠陥が多数発生して均一塗布することができず、良好な積層構造を得ることができなかった。すなわち、表2の比較例1〜8に示す溶媒を用いると、塗布欠陥が起こる等の不具合が生じることが確認された。

【0051】

【表2】

[比較例9〜18]

添加溶媒が異なること以外は実施例1と同様にして積層構造の形成を試みた。各比較例において用いた添加溶媒(化合物名)を表3に示す。表3に示すように、比較例9〜18の全てにおいて、調製した塗布液は不均一な混合状態となり、実際に塗布(スピンコート)するに至らなかった。すなわち、表3の比較例9〜18に示す溶媒を用いると、均一に溶解又は分散した塗布液が得られないという不具合が生じることが確認された。

【0052】

【表3】

[比較例19]

添加溶媒としてエタノールを用いること以外は実施例1と同様にして積層構造の形成を試みた。ホール注入層を形成するため、調製した塗布液を有機発光層の疎水性表面上にスピンコートしたところ、塗布液はスピンコーティング中に有機発光層の疎水性表面上からそのほとんどが周囲に飛ばされてしまい、塗布することができなかった。

【0053】

このように、添加溶媒としてエタノールを用いても、ハジキにより有機発光層の疎水性表面上に塗布液を全く塗布できないことが確認された。

【0054】

[比較例20]

添加溶媒を用いないこと以外は実施例1と同様にして積層構造の形成を試みた。ホール注入層を形成するため、調製した塗布液を有機発光層の疎水性表面上にスピンコートしようとしたところ、塗布液は有機発光層に強くはじかれ、全く塗布することができなかった。

【0055】

このように、添加溶媒を用いないと、ハジキにより有機発光層の疎水性表面上に塗布液を全く塗布できないことが確認された。

【0056】

[実施例49]

図1に示す構造の有機EL素子10を作製した。

【0057】

まず、基板1上に陰極2としてマグネシウム−銀合金を蒸着によりパターニング形成し(膜厚:100nm)、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料のトルエン溶液をスピンコートした後に130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。形成した有機発光層3は、疎水性表面を有する。

【0058】

次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、有機発光層3の疎水性表面上にスピンコートし、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。次に陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成した(膜厚:150nm)。作製した有機EL素子10の2つの電極間に電圧を印加したところ、上面からのグリーンの発光を確認できた。このことから、有機発光層3の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0059】

[実施例50]

図2に示す構造の有機EL素子20を作製した。

【0060】

まず、基板1上に陰極2としてマグネシウム−銀合金を蒸着によりパターニング形成し(膜厚:100nm)、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料のトルエン溶液をスピンコートした後に130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。次に、ポリフルオレン系のインターレイヤー材料のトルエン溶液をスピンコートした後に130℃・10分のベイクを行ない、膜厚25nmのインターレイヤー4を形成した。形成したインターレイヤー4は、疎水性表面を有する。

【0061】

次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、インターレイヤー4の疎水性表面上にスピンコートし、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。次に陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成し(膜厚:150nm)、最後に保護層7としてSiNxを形成した。有機EL素子20の2つの電極間に電圧を印加したところ、上面からのグリーンの発光を確認できた。このことから、インターレイヤー4の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0062】

[実施例51]

図3に示す構造の有機EL表示装置30を作製した。なお、図3は、1画素分の断面図である。

【0063】

まず、基板1上に、ゲート電極を含むポリシリコン型TFT回路8をマトリックス状に形成した。なお、TFT回路8は、各画素に表示信号を与えるための駆動回路である。そしてこの基板1及びTFT回路8の上に、SiO2からなる平坦化膜9を形成した。平坦化膜9の上にAlからなる陰極層2(膜厚:100nm)をパターニング形成した。なお、陰極層2は、TFT回路8に接続され、かつ、画素領域ごとに分離して形成されている。次に平坦化膜9上の各画素間の領域に、感光性ポリイミドを用いて各画素領域を分離するための画素分離膜10(膜厚:1μm)を形成した。

【0064】

次に、ポリパラフェニレンビニレン系の有機発光材料のメシチレン溶液をインクジェット法で陰極2の上に塗布し、130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。形成した有機発光層3は、疎水性表面を有する。次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、インクジェット法で有機発光層3の疎水性表面上に塗布し、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。

【0065】

次に、陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成し(膜厚:150nm)、最後に、ガラス基板からなる封止基板12を、エポキシ樹脂からなる接着剤11を用いて貼りあわせることにより、図3に示す有機EL表示装置30を作製した。作製した有機EL表示装置30の2つの電極間に電圧を印加したところ、上面からの正常な表示を確認できた。このことから、有機発光層3の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0066】

[実施例52]

図4に示す構造の有機EL表示装置40を作製した。なお、図4は、1画素分の断面図である。

【0067】

まず、基板1上に、ゲート電極を含むポリシリコン型TFT回路8をマトリックス状に形成した。なお、TFT回路8は、各画素に表示信号を与えるための駆動回路である。そしてこの基板1及びTFT回路8の上に、SiO2からなる平坦化膜9を形成した。平坦化膜9の上にAlからなる陰極層2(膜厚:100nm)をパターニング形成した。なお、陰極層2は、TFT回路8に接続され、かつ、画素領域ごとに分離して形成されている。次に平坦化膜9上の各画素間の領域に、感光性ポリイミドを用いて各画素領域を分離するための画素分離膜10(膜厚:1μm)を形成した。

【0068】

次に、ポリパラフェニレンビニレン系の有機発光材料のメシチレン溶液をインクジェット法で陰極2の上に塗布し、130℃・10分のベイクを行ない、膜厚70nmの有機発光層3を形成した。更に、有機発光層3の上に、ポリフルオレン系のインターレイヤー材料のメシチレン溶液をインクジェット法で塗布して130℃・10分のベイクを行ない、膜厚25nmのインターレイヤー4を形成した。形成したインターレイヤー4は、疎水性表面を有する。

【0069】

次に、溶媒であるエチレングリコールモノメチルエーテルと、PEDOT/PSS水分散液(固形分濃度:1.3%)を同重量ずつ混合して塗布液を調製し、インクジェット法でインターレイヤー4の疎水性表面上に塗布し、130℃・10分のベイクを行なって、膜厚40nmのホール注入層5を形成した。

【0070】

次に、次に陽極6として、対向ターゲットスパッタリング装置を用いてITOを形成し(膜厚:150nm)、最後に、ガラス基板からなる封止基板12を、エポキシ樹脂からなる接着剤11を用いて貼りあわせることにより、図4に示す有機EL表示装置40を作製した。作製した有機EL表示装置40の2つの電極間に電圧を印加したところ、上面からの正常な表示を確認できた。このことから、インターレイヤー4の疎水性表面上にホール注入層5が均一に塗布され、良好な積層構造が形成されたと考えられる。

【0071】

以上のように、本実施の形態及び実施例で示したとおり、疎水性表面への水系塗布液の塗布による積層を可能にする積層構造の形成方法、及び前記積層構造の形成方法を含む有機エレクトロルミネッセンス素子の製造方法を提供できる。例えば蒸着法に用いる設備は有機エレクトロルミネッセンス素子を有する表示装置の大型化に対応し難く、歩留まりも良くない。一方、塗布法の場合には有機エレクトロルミネッセンス素子を有する表示装置のサイズ変更に柔軟に対応でき(大型化に対応しやすい)、歩留まりも良く低コスト化が可能となるため、塗布法による積層構造の形成方法の確立は極めて有用である。

【0072】

なお、本積層構造の形成方法は、有機エレクトロルミネッセンス素子への適用には限定されず、疎水性表面への積層に広く適用できる。

【0073】

以上、好ましい実施の形態及び実施例について詳説したが、上述した実施の形態及び実施例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及び実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0074】

1 基板

2 陰極

3 有機発光層

4 インターレイヤー

5 ホール注入層

6 陽極

7 保護層

8 TFT回路

9 平坦化膜

10 画素分離膜

11 接着剤

12 封止基板

10、20 有機EL素子

30、40 有機EL表示装置

【先行技術文献】

【特許文献】

【0075】

【特許文献1】特開2006−134660号公報

【特許文献2】特開2008−016427号公報

【特許文献3】特開2007−066774号公報

【特許請求の範囲】

【請求項1】

疎水性表面を有する第1層を形成する第1工程と、

前記第1層の前記疎水性表面上に、第2層を積層形成する第2工程と、を有し、

前記第2工程は、水と、下記化合物群から選ばれる一つ以上の化合物と、を含む液に材料を溶解又は分散させてなる塗布液を塗布する工程を含む積層構造の形成方法。

(化合物群)

プロピレングリコールモノメチルエーテル、トリエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、ジプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、ジプロピレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノイソブチルエーテル、トリエチレングリコールモノエチルエーテル、トリプロピレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、テトラエチレングリコールモノイソプロピルメチルエーテル、トリプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノイソブチルエーテル、トリエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノメチルエーテル、テトラエチレングリコールモノイソブチルエーテル、トリプロピレングリコールモノノルマルブチルエーテル、プロピレングリコールモノイソプロピルメチルエーテル、プロピレングリコールモノノルマルプロピルメチルエーテル、テトラプロピレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、テトラプロピレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、テトラプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノノルマルプロピルメチルエーテル、ジプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノノルマルブチルエーテル、トリエチレングリコールモノイソブチルエーテル、ジプロピレングリコールモノノルマルブチルエーテル、ジプロピレングリコールモノエチルエーテル、テトラプロピレングリコールモノノルマルプロピルメチルエーテル、エチレングリコールモノイソプロピルメチルエーテル、エチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノエチルエーテル、エチレングリコールモノイソブチルエーテル、エチレングリコールモノノルマルプロピルメチルエーテル。

【請求項2】

前記第1層は有機発光層であり、前記第2層はホール注入層である請求項1記載の積層構造の形成方法。

【請求項3】

前記第1層はインターレイヤーであり、前記第2層はホール注入層である請求項1記載の積層構造の形成方法。

【請求項4】

前記第2工程は、水と、前記化合物群から選ばれる一つ以上の化合物と、を含む液にPEDOT/PSSを溶解又は分散させてなる塗布液を塗布する工程を含む請求項2又は3記載の積層構造の形成方法。

【請求項5】

基板上に陰極層を形成する第3工程と、

前記陰極層上に有機層を形成する第4工程と、

前記有機層上に陽極層を形成する第5工程と、を有し、

前記第4工程は、請求項2乃至4の何れか一項記載の形成方法で積層構造を形成する工程を含む有機エレクトロルミネッセンス素子の製造方法。

【請求項1】

疎水性表面を有する第1層を形成する第1工程と、

前記第1層の前記疎水性表面上に、第2層を積層形成する第2工程と、を有し、

前記第2工程は、水と、下記化合物群から選ばれる一つ以上の化合物と、を含む液に材料を溶解又は分散させてなる塗布液を塗布する工程を含む積層構造の形成方法。

(化合物群)

プロピレングリコールモノメチルエーテル、トリエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、ジプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、ジプロピレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノイソブチルエーテル、トリエチレングリコールモノエチルエーテル、トリプロピレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、テトラエチレングリコールモノイソプロピルメチルエーテル、トリプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノイソブチルエーテル、トリエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノメチルエーテル、テトラエチレングリコールモノイソブチルエーテル、トリプロピレングリコールモノノルマルブチルエーテル、プロピレングリコールモノイソプロピルメチルエーテル、プロピレングリコールモノノルマルプロピルメチルエーテル、テトラプロピレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、テトラプロピレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、テトラプロピレングリコールモノイソプロピルメチルエーテル、ジエチレングリコールモノノルマルプロピルメチルエーテル、テトラエチレングリコールモノノルマルプロピルメチルエーテル、ジエチレングリコールモノノルマルブチルエーテル、トリプロピレングリコールモノノルマルプロピルメチルエーテル、ジプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノイソブチルエーテル、プロピレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノイソプロピルメチルエーテル、テトラプロピレングリコールモノノルマルブチルエーテル、トリエチレングリコールモノイソブチルエーテル、ジプロピレングリコールモノノルマルブチルエーテル、ジプロピレングリコールモノエチルエーテル、テトラプロピレングリコールモノノルマルプロピルメチルエーテル、エチレングリコールモノイソプロピルメチルエーテル、エチレングリコールモノノルマルブチルエーテル、ジエチレングリコールモノエチルエーテル、エチレングリコールモノイソブチルエーテル、エチレングリコールモノノルマルプロピルメチルエーテル。

【請求項2】

前記第1層は有機発光層であり、前記第2層はホール注入層である請求項1記載の積層構造の形成方法。

【請求項3】

前記第1層はインターレイヤーであり、前記第2層はホール注入層である請求項1記載の積層構造の形成方法。

【請求項4】

前記第2工程は、水と、前記化合物群から選ばれる一つ以上の化合物と、を含む液にPEDOT/PSSを溶解又は分散させてなる塗布液を塗布する工程を含む請求項2又は3記載の積層構造の形成方法。

【請求項5】

基板上に陰極層を形成する第3工程と、

前記陰極層上に有機層を形成する第4工程と、

前記有機層上に陽極層を形成する第5工程と、を有し、

前記第4工程は、請求項2乃至4の何れか一項記載の形成方法で積層構造を形成する工程を含む有機エレクトロルミネッセンス素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−233480(P2011−233480A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−105544(P2010−105544)

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]