積層構造体およびそれを製造する方法

【課題】環境問題への材料面での対応が要求されており、また、リサイクル性の向上も望まれている背景から、熱可塑性樹脂、特にポリオレフィン樹脂、その中でも環境適性に優れるプロピレン樹脂を素材とする成形品の機械的強度、弾性率と耐衝撃性を向上できる積層構造体、およびそれを製造する方法を提供する。

【解決手段】ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して得られる積層構造体。

【解決手段】ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して得られる積層構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機械的強度である剛性と耐衝撃性に優れる積層構造体およびそれを製造する方法に関するものである。

【背景技術】

【0002】

熱可塑性樹脂は成形性に優れることから、押出成形や射出成形など種々の成形方法によって、フィルム、シートあるいは立体形状を有する構造体などの様々な形状に成形されて広く用いられている。昨今、環境問題への材料面での対応が要求されており、また、リサイクル性の向上も望まれている背景から、熱可塑性樹脂の適用範囲は拡大しており、特にポリオレフィン樹脂、その中でもプロピレン樹脂は、安価で性能が高く、環境適性に優れることから注目されている。

【0003】

しかしながら、熱可塑性樹脂は、材料として有する機械的強度に限界があるため、その適用範囲が限られるのが現状である。そこで、熱可塑性樹脂の機械的強度を向上させるために、例えばフィルム分野においてはテンター法やチューブラー法などによって延伸加工することにより分子を配向させ、機械的強度を向上させる方法が一般的に行われている。ポリプロピレン樹脂においては、例えば、Tダイ加工によって製膜したシートを適当な温度に加熱して、テンター法によって二軸延伸することにより、同じ材料の無延伸フィルムと比較して、機械的強度が飛躍的に向上したフィルムが得られることは公知である。

【0004】

しかしながら、厚さが100μmを越えるフィルムまたはシート、あるいは射出成形法による構造体の分野では、機械的強度を向上させる方法としては、フィラーと呼ばれる無機材料やガラス繊維などを樹脂に配合する方法が一般的に用いられているが、こうした方法は樹脂材料のコストアップとなることはもちろん、樹脂のリサイクル性を制限することにもつながる。

【0005】

一方で、加工方法を工夫することにより、分子の配向を制御し、厚さが100μmを越える成形品の機械的強度を向上させる試みがある。例えば、特許文献1には、機械的強度、耐熱性、透明性などに優れる高分子シートの製造法が開示されている。また非特許文献1には、特殊な射出成形装置を用い、分子の配向を制御することで、機械的強度に優れる成形品を得る方法が開示されている。さらには、融点の異なる2種類のポリプロピレンを共押出しし、その後、冷延伸したテープを積層して圧力をかけて融着させ一体化させることで、機械的強度の優れた成形品を得る方法(非特許文献2)や、融点の異なる樹脂の多層延伸フィルムを、少なくとも2枚積層し一体化してなることを特徴とする熱可塑性樹脂製積層構造体およびその製造方法(特許文献2)も開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】WO2010/084750号公報

【特許文献2】特開2000−233465号公報

【非特許文献】

【0007】

【非特許文献1】G.Kalay, M.J.Bevis; J. Polym. Sci., Part B, Polym. Phys., 35, 241 (1997)

【非特許文献2】環境調和複合材料の開発と応用 P154−P156 シーエムシー出版(2005)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの方法で得られる成形体の機械的強度は十分であるとは言い難く、また、これらの方法は特殊な加工機械、もしくは複数種の樹脂を利用した成形方法であり、成形品のコストアップ、および、樹脂のリサイクル性の制限に繋がる。そこで本発明の目的は、機械的強度である剛性と耐衝撃性に優れる積層構造体、およびそれを製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

すなわち、本発明は、ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して得られる積層構造体である。

【発明の効果】

【0010】

本発明により、機械的強度である剛性と耐衝撃性に優れる積層構造体を得ることができる。

【図面の簡単な説明】

【0011】

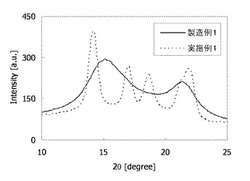

【図1】製造例1で得られたシートおよび実施例1で得られた積層構造体の広角X線回折パターンを示す図である。

【発明を実施するための形態】

【0012】

本発明の積層構造体は、ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(以下、「成形体(A)」と記載することがある。)を積み重ね、加熱して得られる。

【0013】

成形体(A)に含まれるポリプロピレン樹脂としては、例えば、プロピレンの単独重合体、プロピレンとエチレンおよび/または炭素数4〜12のα−オレフィンとの共重合体等が挙げられる。ポリプロピレン樹脂の融点として、好ましくは、120〜170℃であり、より好ましくは、150〜170℃である。この融点とは、示差走査熱量測定により測定される単斜晶(α晶)の融解に由来する最大吸熱ピークの温度のことを言う。

【0014】

本発明の積層構造体の機械的強度である剛性に優れる観点から、ポリプロピレン樹脂として、好ましくは、アイソタクチックポリプロピレンであり、より好ましくは、アイソタクチックプロピレンの単独重合体であり、更に好ましくは、13C核磁気共鳴(13C-NMR)スペクトルによって計算されるアイソタクチックペンタッド分率が0.95以上であるプロピレンの単独重合体である。アイソタクチックペンタッド分率とは、A. ZambelliらによってMacromolecules, 6, 925(1973)に発表されている方法、すなわち、13C-NMRを使用して測定されるポリプロピレン分子鎖中のペンタッド単位でのアイソタクチック連鎖、換言すれば、プロピレンモノマー単位が5個連続してメソ結合した連鎖の中心にあるプロピレンモノマー単位の分率である。具体的には、13C-NMRスペクトルのメチル炭素領域の全ピーク中のmmmmピークの面積分率をアイソタクチックペンタッド分率として計算することができる。ただし、13C-NMRスペクトルの帰属に関しては、Macromolecules, 8, 687(1975)に基づく。

【0015】

成形体(A)に含まれるポリプロピレン樹脂は、公知の固体状チタン触媒成分と有機金属化合物触媒成分とさらに必要に応じて用いられる電子供与体とからなる立体規則性重合触媒や、あるいは公知のメタロセン錯体と有機アルミニウム化合物とさらに必要に応じて用いられる、メタロセン錯体と反応して安定アニオンとなる化合物からなる立体規則性触媒を用いて、公知の重合方法によって製造することができる。好ましい重合触媒の例として、公知の固体状チタン触媒成分と有機金属化合物触媒成分とさらに必要に応じて用いられる電子供与体とからなる立体規則性重合触媒が挙げられる。

【0016】

本発明におけるスメクチック晶とは結晶の前段としての規則的構造は有しているが全体的にはアモルファスである状態であり、広角X線でバックグラウンド的にハローとして観察されるレベルの規則性構造を有するものを示す。例えば、Y. Miyamoto et al. J. Phy. Soc. Jp., 69, 1735-1740 (2000)にその例が示されている。

【0017】

成形体(A)におけるスメクチック晶は、ポリプロピレン樹脂を融点以上の温度で加熱溶融した後に、ガラス転移温度付近に急冷されることで形成される。ここで融点以上とは、ポリプロピレン樹脂の結晶が完全に溶融する温度であり、示差走査熱量測定法で分析された吸熱のピーク温度+10〜100℃とするのが一般的である。急冷とは、ガラス転移温度付近に冷却した時にスメクチック晶を形成するような冷却のことである。一般的には、1,000〜10,000℃/分のオーダーの冷却速度であれば充分である。ここでガラス転移温度付近とはポリマー鎖の運動が実質的に停止する温度であれば良く、動的粘性率曲線を測定したとき貯蔵弾性率がゴム状態から大きくなり立ち上がり始める温度からガラス状態となり一定値になる温度の間であるのが一般的である。貯蔵弾性率と損失弾性率の比であるtanδのピーク温度として表現されるガラス転移温度より10〜20℃高い温度でも十分にポリマー鎖の運動が凍結される場合もあり、ポリプロピレン樹脂として、アイソタクチックポリプロピレンを用いた場合は、0℃程度に急冷することでスメクチック晶を実現できる。

【0018】

本発明においては、成形体(A)を積み重ね、加熱することで、成形体(A)の結晶構造が単斜晶(α晶)に転移するのが好ましい。このように、成形体(A)の結晶構造が単斜晶(α晶)に転移することにより、機械的強度である剛性と耐衝撃性に優れる積層構造体を得ることができる。

【0019】

本発明における成形体(A)の厚みとしては、10μm以上500μm以下が好ましく10μm以上200μm以下がより好ましい。剛性と耐衝撃性に優れる積層構造体を得るためには、十分な量のスメクチック晶を成形体(A)中に形成させる必要があり、このためには、成形体(A)の厚みが10μm以上500μm以下であることが好ましい。また、成形体(A)には、ポリプロピレン樹脂以外の樹脂を含んでいてもよく、例えば、リサイクル樹脂などをブレンドすることもできる。本発明においては、ポリプロピレン樹脂のみを含んでいるのが好ましい。本発明においては、成形体(A)が、広角X線回折で単斜晶(α晶)に由来する回折ピークが観測されないのが好ましい。ここで、単斜晶(α晶)に由来する回折ピークとは、回折角(2θ)が10〜30度の範囲での広角X線回折測定において観測される、14.2度付近、16.7度付近、18.5度付近および21.4度付近の4つのピークのことである。

【0020】

本発明における積層構造体は、成形体(A)を積み重ね、加熱して得られ、積み重ねる際に用いる層としては、成形体(A)を1層以上と成形体(A)以外の層を1層以上用いてもよく、成形体(A)を2層以上用いてもよい。成形体(A)を2層以上用いるのが好ましく、同一種の成形体(A)を2層以上用いるのがより好ましい。同一種の成形体(A)を用いることで、積層構造体の製造におけるコストダウン、及び、リサイクル性の向上にも繋がる。ここで、同一種の成形体(A)を用いるとは、同一組成、同一成分で構成されている成形体(A)同士を用いることを意味する。

【0021】

加熱する温度として、剛性、対衝撃強度に優れる積層構造体を得るためには、100℃以上、成形体(A)を構成するポリプロピレン樹脂の融点以下であることが好ましい。ここで、本明細書において、ポリプロピレン樹脂は、スメクチック晶と単斜晶(α晶)との結晶構造をとり得るが、ポリプロピレン樹脂の融点とは、示唆走査型熱量計で測定した単斜晶(α晶)の融解に由来する最大吸熱ピークを示す温度のことである。

【0022】

本発明における積層構造体を製造する方法は、成形体(A)を積み重ね、加熱する方法である。

【0023】

成形体(A)を積み重ね、加熱する方法は、成型体(A)を所定の枚数、積み重ねたものを一体化する方法であればよく、公知の装置を用いて加熱融着する方法が挙げられる。例えば、温調機能を備えた油圧プレス機、電動プレス機などで、成形体(A)を積み重ねた物を加熱しながら挟むことにより一体化し、積層構造体を得ることが出来る。この際、金型を用いて成形体(A)を挟み加熱圧縮する方法が好ましく、金型の材質は金属に限定されるものではなく、セラミックなどを用いることもできる。所定の枚数積層した多層フィルムは、通常、所定の大きさにカットされたものを用いるが、長尺の状態で連続的に装置に供給されてもよい。

【0024】

該積層構造体を得るための成形方法として好ましいものは、油圧、もしくは電動プレス成形機によるプレス成形である。所定の枚数の成形体(A)を積み重ねたものをプレス成形機により、加熱、圧縮することで、該積層構造体を得ることが出来る。剛性、対衝撃強度に優れる積層構造体を得るためには、成形体(A)を積み重ね、加熱する際の加熱温度は、100℃以上、成形体(A)を構成するポリプロピレン樹脂の融点以下であることが好ましい。ここで、ポリプロピレン樹脂の融点とは、示唆走査型熱量計で測定した単斜晶(α晶)の融解に由来する最大吸熱ピークを示す温度のことである。

【0025】

この際、加熱、圧縮する時間は30秒以上、60分以下が好ましい。剛性、対衝撃強度に優れる積層構造体を得るための成形体(A)を積み重ね、加熱する際の時間は、30秒以上、60分以下であることが好ましい。

【0026】

また、剛性、対衝撃強度に優れる積層構造体を得るための成形体(A)を積み重ね、加熱する際の圧力は、0.5MP以上であることが好ましい。

【0027】

剛性、対衝撃強度に優れる積層構造体を得るためには、該積層構造体の厚み(D)と、積み重ね、加熱して積層構造体とする前の成形体(A)を積み重ねたものの厚み(d)との比(D/d)が、0.95以下であることが好ましく、より好ましくは、0.90以下である。

【0028】

本発明で得られた積層構造体は、真空成形法、圧空成形法、プレス成形法など公知の方法を用いて、さらに所要の形状に成形加工することができる。また、他の成形品に貼合して使用することもできる。

【0029】

本発明における積層構造体は、(成形体(A))を積み重ね、加熱して得られるが、この際、タルクやシリカなどに代表される無機化合物や、カーボンファイバーやセルロースナノファイバー、アラミド繊維などの繊維状化合物などを成形体(A)に挟んで、加熱、圧縮してもよい。

【実施例】

【0030】

次に実施例により本発明をさらに具体的に説明する。実施例および比較例で用いた各物性値の測定方法を以下に示す。

【0031】

(1)極限粘度([η]、単位:dl/g):ウベローデ型粘度計を用いて、溶媒としてはテトラリンを用い、温度は135℃で、濃度、0.1、0.2、及び、0.5dl/gの3点について還元粘度を測定した。極限粘度は、「高分子溶液、高分子実験学11」(1982年共立出版株式会社刊)第491頁に記載の計算方法、すなわち、還元粘度を濃度に対しプロットし、濃度をゼロに外挿する外挿法によって算出した。

【0032】

(2)アイソタクチックペンタッド分率([mmmm]):直径10mmの試験管中で、約200mgの樹脂サンプルを3mlのオルトジクロロベンゼンに均一に溶解させて試料を調整し、その試料の13C-NMRスペクトルの測定を行った。13C-NMRスペクトルの測定条件を以下に記す。

機種:Bruker AVANCE600

測定温度:135℃

パルス繰り返し時間:10秒

パルス幅:45°

積算回数:2500回

測定結果から、A. Zambelliらの報告(Macromolecules, 1973年、6号、925頁から926頁、Macromolecules、1975年、8号、687頁から689頁)に記載の方法に準拠して、アイソタクチック・ペンタッド分率を計算した。

【0033】

(3)融点(Tm、単位:℃):融点(Tm、単位:℃)アイソタクチックポリプロピレン樹脂を熱プレス成形(230℃で5分間予熱後、3分間かけて5.0MPaまで昇圧し2分間保圧した後、30℃、30MPaで5分間冷却)して、厚さ0.5mmのシートを作成した。示差走査型熱量計(パーキンエルマー社製、Diamond DSC)を用い、作成されたシートの10mgを窒素雰囲気下220℃で5分間熱処理後、降温速度300℃/分で150℃まで冷却し、150℃において1分間保温し、さらに降温速度5℃/分で50℃まで冷却し、50℃において1分間保温した後、50℃から180℃まで昇温速度5℃/分で加熱した際に得られた融解曲線において、最大吸熱ピークを示す温度(℃)を測定した。

【0034】

(4)広角X線散乱:広角X線回折を以下の条件で測定した。

機種:リガク製 RINT2000

管球:Cu

電圧:50KV

電流:100mA

ダイバージェンススリット:1.0°

スキャッタースリット:1.0°

レシービングスリット:0.15°

測定範囲:2θ:5〜35°

【0035】

(5)曲げ弾性率(単位:MPa):ASTM D790に準拠し、3.0mm厚の試験片を使用して、23℃における曲げ弾性率を測定した。

【0036】

(6)アイゾット衝撃強度(単位:KJ/m):JIS−K−7110に準拠し、成形後にノッチ加工を行った3.0mm厚の試験片を使用して、23℃におけるアイゾット衝撃強度を測定した。

【0037】

アイソタクチックポリプロピレン樹脂:住友化学株式会社製の住友ノーブレンD101(極限粘度:2.95dl/g、アイソタクチックペンタッド分率:0.977、融点:163.0℃)及び、R101(極限粘度:1.35dl/g、アイソタクチックペンタッド分率:0.984、融点:164.6℃)を用いた。

【0038】

[製造例1]

住化ノーブレンD101、1.7gをアルミニウム板の間に挟み、プレス成形機(神東金属工業所製37トンプレス成形機)に挿入し、温度230℃、圧力0.1MPaで5分間予熱し、その後15MPa迄昇圧し、10分間保持して加熱溶融した。溶融したポリプロピレン樹脂をアルミニウム板ごと、予め用意した氷冷水30L中に浸漬し、3分間冷却固化させて厚み200μmのシートを得た。このシートの広角X線回折を測定したところ、特徴的な回折ピークは観測されず、このシートの結晶構造はスメクチック晶であった。この時の広角X線回折パターンを図1に示す。

【0039】

[製造例2]

住化ノーブレンR101、1.7gをアルミニウム板の間に挟み、プレス成形機に挿入し、温度230℃、圧力0.1MPaで5分間予熱し、その後10MPa迄昇圧し、10分間保持して加熱溶融した。溶融したポリプロピレン樹脂をアルミニウム板ごと、予め用意した氷冷水30L中に浸漬し、3分間冷却固化させて厚み200μmのシートを得た。このシートの広角X線回折を測定したところ、特徴的な回折ピークは観測されず、このシートの結晶構造はスメクチック晶であった。

【0040】

[実施例1]

製造例1で作成した厚み200μmのシートを30枚積層(厚みd=6mm)したものを鉄板で挟み、プレス成形機に挿入し、温度160℃、圧力15MPaを加えた状態を30分間維持することで、厚み(D)が3mmの積層構造体を得た(D/d=0.5)。この積層構造体の広角X線回折を測定したところ、α晶に特徴的な回折ピークが観測されたことから、積層構造体の結晶構造はα晶であった。この時の広角X線回折パターンを図1に示す。この積層構造体を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0041】

[実施例2]

製造例2記載のシートを30枚積層したもの(厚みd=6mm)を用い、温度を150℃に変更した以外は実施例1に記載の方法に準じて実施し、厚み(D)が3mmの積層構造体(D/d=0.5)を得た。この積層構造体の広角X線回折を測定したところ、α晶に特徴的な回折ピークが観測されたことから、積層構造体の結晶構造はα晶であった。この積層構造体を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0042】

[比較例1]

住化ノーブレンD101、60gをアルミニウム板の間に挟み、プレス成形機に挿入し、温度230℃、圧力0.1MPaで5分間予熱し、その後15MPa迄昇圧し、5分間保持して加熱溶融した。この溶融したポリプロピレン樹脂をアルミニウム板ごと、温度30℃、圧力5MPaで加圧し、溶融ポリプロピレン樹脂を固化し、厚み3mmの平板を得た。この平板の広角X線回折を測定したところ、α晶に特徴的な回折ピークが観測され、このシートの結晶構造はα晶であった。この平板を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0043】

[比較例2]

比較例1で作成した平板をプレス成形機微加圧にて150℃で60分間、加熱処理を行った。その後、この平板を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0044】

[比較例3]

住友ノーブレンR101を用いたこと以外は、比較例1に記載した方法に準じて実施した。この時の曲げ弾性率、及び、アイゾット衝撃強度の測定結果を表1に示す。

【0045】

[比較例4]

比較例3で作成した平板をプレス成形機微加圧にて150℃で60分間、加熱処理を行った。その後、この平板を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0046】

【表1】

【技術分野】

【0001】

本発明は、機械的強度である剛性と耐衝撃性に優れる積層構造体およびそれを製造する方法に関するものである。

【背景技術】

【0002】

熱可塑性樹脂は成形性に優れることから、押出成形や射出成形など種々の成形方法によって、フィルム、シートあるいは立体形状を有する構造体などの様々な形状に成形されて広く用いられている。昨今、環境問題への材料面での対応が要求されており、また、リサイクル性の向上も望まれている背景から、熱可塑性樹脂の適用範囲は拡大しており、特にポリオレフィン樹脂、その中でもプロピレン樹脂は、安価で性能が高く、環境適性に優れることから注目されている。

【0003】

しかしながら、熱可塑性樹脂は、材料として有する機械的強度に限界があるため、その適用範囲が限られるのが現状である。そこで、熱可塑性樹脂の機械的強度を向上させるために、例えばフィルム分野においてはテンター法やチューブラー法などによって延伸加工することにより分子を配向させ、機械的強度を向上させる方法が一般的に行われている。ポリプロピレン樹脂においては、例えば、Tダイ加工によって製膜したシートを適当な温度に加熱して、テンター法によって二軸延伸することにより、同じ材料の無延伸フィルムと比較して、機械的強度が飛躍的に向上したフィルムが得られることは公知である。

【0004】

しかしながら、厚さが100μmを越えるフィルムまたはシート、あるいは射出成形法による構造体の分野では、機械的強度を向上させる方法としては、フィラーと呼ばれる無機材料やガラス繊維などを樹脂に配合する方法が一般的に用いられているが、こうした方法は樹脂材料のコストアップとなることはもちろん、樹脂のリサイクル性を制限することにもつながる。

【0005】

一方で、加工方法を工夫することにより、分子の配向を制御し、厚さが100μmを越える成形品の機械的強度を向上させる試みがある。例えば、特許文献1には、機械的強度、耐熱性、透明性などに優れる高分子シートの製造法が開示されている。また非特許文献1には、特殊な射出成形装置を用い、分子の配向を制御することで、機械的強度に優れる成形品を得る方法が開示されている。さらには、融点の異なる2種類のポリプロピレンを共押出しし、その後、冷延伸したテープを積層して圧力をかけて融着させ一体化させることで、機械的強度の優れた成形品を得る方法(非特許文献2)や、融点の異なる樹脂の多層延伸フィルムを、少なくとも2枚積層し一体化してなることを特徴とする熱可塑性樹脂製積層構造体およびその製造方法(特許文献2)も開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】WO2010/084750号公報

【特許文献2】特開2000−233465号公報

【非特許文献】

【0007】

【非特許文献1】G.Kalay, M.J.Bevis; J. Polym. Sci., Part B, Polym. Phys., 35, 241 (1997)

【非特許文献2】環境調和複合材料の開発と応用 P154−P156 シーエムシー出版(2005)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの方法で得られる成形体の機械的強度は十分であるとは言い難く、また、これらの方法は特殊な加工機械、もしくは複数種の樹脂を利用した成形方法であり、成形品のコストアップ、および、樹脂のリサイクル性の制限に繋がる。そこで本発明の目的は、機械的強度である剛性と耐衝撃性に優れる積層構造体、およびそれを製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

すなわち、本発明は、ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して得られる積層構造体である。

【発明の効果】

【0010】

本発明により、機械的強度である剛性と耐衝撃性に優れる積層構造体を得ることができる。

【図面の簡単な説明】

【0011】

【図1】製造例1で得られたシートおよび実施例1で得られた積層構造体の広角X線回折パターンを示す図である。

【発明を実施するための形態】

【0012】

本発明の積層構造体は、ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(以下、「成形体(A)」と記載することがある。)を積み重ね、加熱して得られる。

【0013】

成形体(A)に含まれるポリプロピレン樹脂としては、例えば、プロピレンの単独重合体、プロピレンとエチレンおよび/または炭素数4〜12のα−オレフィンとの共重合体等が挙げられる。ポリプロピレン樹脂の融点として、好ましくは、120〜170℃であり、より好ましくは、150〜170℃である。この融点とは、示差走査熱量測定により測定される単斜晶(α晶)の融解に由来する最大吸熱ピークの温度のことを言う。

【0014】

本発明の積層構造体の機械的強度である剛性に優れる観点から、ポリプロピレン樹脂として、好ましくは、アイソタクチックポリプロピレンであり、より好ましくは、アイソタクチックプロピレンの単独重合体であり、更に好ましくは、13C核磁気共鳴(13C-NMR)スペクトルによって計算されるアイソタクチックペンタッド分率が0.95以上であるプロピレンの単独重合体である。アイソタクチックペンタッド分率とは、A. ZambelliらによってMacromolecules, 6, 925(1973)に発表されている方法、すなわち、13C-NMRを使用して測定されるポリプロピレン分子鎖中のペンタッド単位でのアイソタクチック連鎖、換言すれば、プロピレンモノマー単位が5個連続してメソ結合した連鎖の中心にあるプロピレンモノマー単位の分率である。具体的には、13C-NMRスペクトルのメチル炭素領域の全ピーク中のmmmmピークの面積分率をアイソタクチックペンタッド分率として計算することができる。ただし、13C-NMRスペクトルの帰属に関しては、Macromolecules, 8, 687(1975)に基づく。

【0015】

成形体(A)に含まれるポリプロピレン樹脂は、公知の固体状チタン触媒成分と有機金属化合物触媒成分とさらに必要に応じて用いられる電子供与体とからなる立体規則性重合触媒や、あるいは公知のメタロセン錯体と有機アルミニウム化合物とさらに必要に応じて用いられる、メタロセン錯体と反応して安定アニオンとなる化合物からなる立体規則性触媒を用いて、公知の重合方法によって製造することができる。好ましい重合触媒の例として、公知の固体状チタン触媒成分と有機金属化合物触媒成分とさらに必要に応じて用いられる電子供与体とからなる立体規則性重合触媒が挙げられる。

【0016】

本発明におけるスメクチック晶とは結晶の前段としての規則的構造は有しているが全体的にはアモルファスである状態であり、広角X線でバックグラウンド的にハローとして観察されるレベルの規則性構造を有するものを示す。例えば、Y. Miyamoto et al. J. Phy. Soc. Jp., 69, 1735-1740 (2000)にその例が示されている。

【0017】

成形体(A)におけるスメクチック晶は、ポリプロピレン樹脂を融点以上の温度で加熱溶融した後に、ガラス転移温度付近に急冷されることで形成される。ここで融点以上とは、ポリプロピレン樹脂の結晶が完全に溶融する温度であり、示差走査熱量測定法で分析された吸熱のピーク温度+10〜100℃とするのが一般的である。急冷とは、ガラス転移温度付近に冷却した時にスメクチック晶を形成するような冷却のことである。一般的には、1,000〜10,000℃/分のオーダーの冷却速度であれば充分である。ここでガラス転移温度付近とはポリマー鎖の運動が実質的に停止する温度であれば良く、動的粘性率曲線を測定したとき貯蔵弾性率がゴム状態から大きくなり立ち上がり始める温度からガラス状態となり一定値になる温度の間であるのが一般的である。貯蔵弾性率と損失弾性率の比であるtanδのピーク温度として表現されるガラス転移温度より10〜20℃高い温度でも十分にポリマー鎖の運動が凍結される場合もあり、ポリプロピレン樹脂として、アイソタクチックポリプロピレンを用いた場合は、0℃程度に急冷することでスメクチック晶を実現できる。

【0018】

本発明においては、成形体(A)を積み重ね、加熱することで、成形体(A)の結晶構造が単斜晶(α晶)に転移するのが好ましい。このように、成形体(A)の結晶構造が単斜晶(α晶)に転移することにより、機械的強度である剛性と耐衝撃性に優れる積層構造体を得ることができる。

【0019】

本発明における成形体(A)の厚みとしては、10μm以上500μm以下が好ましく10μm以上200μm以下がより好ましい。剛性と耐衝撃性に優れる積層構造体を得るためには、十分な量のスメクチック晶を成形体(A)中に形成させる必要があり、このためには、成形体(A)の厚みが10μm以上500μm以下であることが好ましい。また、成形体(A)には、ポリプロピレン樹脂以外の樹脂を含んでいてもよく、例えば、リサイクル樹脂などをブレンドすることもできる。本発明においては、ポリプロピレン樹脂のみを含んでいるのが好ましい。本発明においては、成形体(A)が、広角X線回折で単斜晶(α晶)に由来する回折ピークが観測されないのが好ましい。ここで、単斜晶(α晶)に由来する回折ピークとは、回折角(2θ)が10〜30度の範囲での広角X線回折測定において観測される、14.2度付近、16.7度付近、18.5度付近および21.4度付近の4つのピークのことである。

【0020】

本発明における積層構造体は、成形体(A)を積み重ね、加熱して得られ、積み重ねる際に用いる層としては、成形体(A)を1層以上と成形体(A)以外の層を1層以上用いてもよく、成形体(A)を2層以上用いてもよい。成形体(A)を2層以上用いるのが好ましく、同一種の成形体(A)を2層以上用いるのがより好ましい。同一種の成形体(A)を用いることで、積層構造体の製造におけるコストダウン、及び、リサイクル性の向上にも繋がる。ここで、同一種の成形体(A)を用いるとは、同一組成、同一成分で構成されている成形体(A)同士を用いることを意味する。

【0021】

加熱する温度として、剛性、対衝撃強度に優れる積層構造体を得るためには、100℃以上、成形体(A)を構成するポリプロピレン樹脂の融点以下であることが好ましい。ここで、本明細書において、ポリプロピレン樹脂は、スメクチック晶と単斜晶(α晶)との結晶構造をとり得るが、ポリプロピレン樹脂の融点とは、示唆走査型熱量計で測定した単斜晶(α晶)の融解に由来する最大吸熱ピークを示す温度のことである。

【0022】

本発明における積層構造体を製造する方法は、成形体(A)を積み重ね、加熱する方法である。

【0023】

成形体(A)を積み重ね、加熱する方法は、成型体(A)を所定の枚数、積み重ねたものを一体化する方法であればよく、公知の装置を用いて加熱融着する方法が挙げられる。例えば、温調機能を備えた油圧プレス機、電動プレス機などで、成形体(A)を積み重ねた物を加熱しながら挟むことにより一体化し、積層構造体を得ることが出来る。この際、金型を用いて成形体(A)を挟み加熱圧縮する方法が好ましく、金型の材質は金属に限定されるものではなく、セラミックなどを用いることもできる。所定の枚数積層した多層フィルムは、通常、所定の大きさにカットされたものを用いるが、長尺の状態で連続的に装置に供給されてもよい。

【0024】

該積層構造体を得るための成形方法として好ましいものは、油圧、もしくは電動プレス成形機によるプレス成形である。所定の枚数の成形体(A)を積み重ねたものをプレス成形機により、加熱、圧縮することで、該積層構造体を得ることが出来る。剛性、対衝撃強度に優れる積層構造体を得るためには、成形体(A)を積み重ね、加熱する際の加熱温度は、100℃以上、成形体(A)を構成するポリプロピレン樹脂の融点以下であることが好ましい。ここで、ポリプロピレン樹脂の融点とは、示唆走査型熱量計で測定した単斜晶(α晶)の融解に由来する最大吸熱ピークを示す温度のことである。

【0025】

この際、加熱、圧縮する時間は30秒以上、60分以下が好ましい。剛性、対衝撃強度に優れる積層構造体を得るための成形体(A)を積み重ね、加熱する際の時間は、30秒以上、60分以下であることが好ましい。

【0026】

また、剛性、対衝撃強度に優れる積層構造体を得るための成形体(A)を積み重ね、加熱する際の圧力は、0.5MP以上であることが好ましい。

【0027】

剛性、対衝撃強度に優れる積層構造体を得るためには、該積層構造体の厚み(D)と、積み重ね、加熱して積層構造体とする前の成形体(A)を積み重ねたものの厚み(d)との比(D/d)が、0.95以下であることが好ましく、より好ましくは、0.90以下である。

【0028】

本発明で得られた積層構造体は、真空成形法、圧空成形法、プレス成形法など公知の方法を用いて、さらに所要の形状に成形加工することができる。また、他の成形品に貼合して使用することもできる。

【0029】

本発明における積層構造体は、(成形体(A))を積み重ね、加熱して得られるが、この際、タルクやシリカなどに代表される無機化合物や、カーボンファイバーやセルロースナノファイバー、アラミド繊維などの繊維状化合物などを成形体(A)に挟んで、加熱、圧縮してもよい。

【実施例】

【0030】

次に実施例により本発明をさらに具体的に説明する。実施例および比較例で用いた各物性値の測定方法を以下に示す。

【0031】

(1)極限粘度([η]、単位:dl/g):ウベローデ型粘度計を用いて、溶媒としてはテトラリンを用い、温度は135℃で、濃度、0.1、0.2、及び、0.5dl/gの3点について還元粘度を測定した。極限粘度は、「高分子溶液、高分子実験学11」(1982年共立出版株式会社刊)第491頁に記載の計算方法、すなわち、還元粘度を濃度に対しプロットし、濃度をゼロに外挿する外挿法によって算出した。

【0032】

(2)アイソタクチックペンタッド分率([mmmm]):直径10mmの試験管中で、約200mgの樹脂サンプルを3mlのオルトジクロロベンゼンに均一に溶解させて試料を調整し、その試料の13C-NMRスペクトルの測定を行った。13C-NMRスペクトルの測定条件を以下に記す。

機種:Bruker AVANCE600

測定温度:135℃

パルス繰り返し時間:10秒

パルス幅:45°

積算回数:2500回

測定結果から、A. Zambelliらの報告(Macromolecules, 1973年、6号、925頁から926頁、Macromolecules、1975年、8号、687頁から689頁)に記載の方法に準拠して、アイソタクチック・ペンタッド分率を計算した。

【0033】

(3)融点(Tm、単位:℃):融点(Tm、単位:℃)アイソタクチックポリプロピレン樹脂を熱プレス成形(230℃で5分間予熱後、3分間かけて5.0MPaまで昇圧し2分間保圧した後、30℃、30MPaで5分間冷却)して、厚さ0.5mmのシートを作成した。示差走査型熱量計(パーキンエルマー社製、Diamond DSC)を用い、作成されたシートの10mgを窒素雰囲気下220℃で5分間熱処理後、降温速度300℃/分で150℃まで冷却し、150℃において1分間保温し、さらに降温速度5℃/分で50℃まで冷却し、50℃において1分間保温した後、50℃から180℃まで昇温速度5℃/分で加熱した際に得られた融解曲線において、最大吸熱ピークを示す温度(℃)を測定した。

【0034】

(4)広角X線散乱:広角X線回折を以下の条件で測定した。

機種:リガク製 RINT2000

管球:Cu

電圧:50KV

電流:100mA

ダイバージェンススリット:1.0°

スキャッタースリット:1.0°

レシービングスリット:0.15°

測定範囲:2θ:5〜35°

【0035】

(5)曲げ弾性率(単位:MPa):ASTM D790に準拠し、3.0mm厚の試験片を使用して、23℃における曲げ弾性率を測定した。

【0036】

(6)アイゾット衝撃強度(単位:KJ/m):JIS−K−7110に準拠し、成形後にノッチ加工を行った3.0mm厚の試験片を使用して、23℃におけるアイゾット衝撃強度を測定した。

【0037】

アイソタクチックポリプロピレン樹脂:住友化学株式会社製の住友ノーブレンD101(極限粘度:2.95dl/g、アイソタクチックペンタッド分率:0.977、融点:163.0℃)及び、R101(極限粘度:1.35dl/g、アイソタクチックペンタッド分率:0.984、融点:164.6℃)を用いた。

【0038】

[製造例1]

住化ノーブレンD101、1.7gをアルミニウム板の間に挟み、プレス成形機(神東金属工業所製37トンプレス成形機)に挿入し、温度230℃、圧力0.1MPaで5分間予熱し、その後15MPa迄昇圧し、10分間保持して加熱溶融した。溶融したポリプロピレン樹脂をアルミニウム板ごと、予め用意した氷冷水30L中に浸漬し、3分間冷却固化させて厚み200μmのシートを得た。このシートの広角X線回折を測定したところ、特徴的な回折ピークは観測されず、このシートの結晶構造はスメクチック晶であった。この時の広角X線回折パターンを図1に示す。

【0039】

[製造例2]

住化ノーブレンR101、1.7gをアルミニウム板の間に挟み、プレス成形機に挿入し、温度230℃、圧力0.1MPaで5分間予熱し、その後10MPa迄昇圧し、10分間保持して加熱溶融した。溶融したポリプロピレン樹脂をアルミニウム板ごと、予め用意した氷冷水30L中に浸漬し、3分間冷却固化させて厚み200μmのシートを得た。このシートの広角X線回折を測定したところ、特徴的な回折ピークは観測されず、このシートの結晶構造はスメクチック晶であった。

【0040】

[実施例1]

製造例1で作成した厚み200μmのシートを30枚積層(厚みd=6mm)したものを鉄板で挟み、プレス成形機に挿入し、温度160℃、圧力15MPaを加えた状態を30分間維持することで、厚み(D)が3mmの積層構造体を得た(D/d=0.5)。この積層構造体の広角X線回折を測定したところ、α晶に特徴的な回折ピークが観測されたことから、積層構造体の結晶構造はα晶であった。この時の広角X線回折パターンを図1に示す。この積層構造体を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0041】

[実施例2]

製造例2記載のシートを30枚積層したもの(厚みd=6mm)を用い、温度を150℃に変更した以外は実施例1に記載の方法に準じて実施し、厚み(D)が3mmの積層構造体(D/d=0.5)を得た。この積層構造体の広角X線回折を測定したところ、α晶に特徴的な回折ピークが観測されたことから、積層構造体の結晶構造はα晶であった。この積層構造体を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0042】

[比較例1]

住化ノーブレンD101、60gをアルミニウム板の間に挟み、プレス成形機に挿入し、温度230℃、圧力0.1MPaで5分間予熱し、その後15MPa迄昇圧し、5分間保持して加熱溶融した。この溶融したポリプロピレン樹脂をアルミニウム板ごと、温度30℃、圧力5MPaで加圧し、溶融ポリプロピレン樹脂を固化し、厚み3mmの平板を得た。この平板の広角X線回折を測定したところ、α晶に特徴的な回折ピークが観測され、このシートの結晶構造はα晶であった。この平板を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0043】

[比較例2]

比較例1で作成した平板をプレス成形機微加圧にて150℃で60分間、加熱処理を行った。その後、この平板を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0044】

[比較例3]

住友ノーブレンR101を用いたこと以外は、比較例1に記載した方法に準じて実施した。この時の曲げ弾性率、及び、アイゾット衝撃強度の測定結果を表1に示す。

【0045】

[比較例4]

比較例3で作成した平板をプレス成形機微加圧にて150℃で60分間、加熱処理を行った。その後、この平板を棒状の試験片(曲げ弾性率:幅1cm、アイゾット衝撃強度:幅1.27cm、長さ6.35cm)に切断し、曲げ弾性率、及び、アイゾット衝撃強度を測定した。その測定結果を表1に示す。

【0046】

【表1】

【特許請求の範囲】

【請求項1】

ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して得られる積層構造体。

【請求項2】

成形体(A)の結晶構造が、成形体(A)を積み重ね、加熱することで単斜晶(α晶)に転移する請求項1に記載の積層構造体。

【請求項3】

成形体(A)が、厚み200μm以下のシート状成形体であり、かつ、広角X線回折で単斜晶(α晶)に由来する回折ピークが観測されない成形体であることを特徴とする請求項2に記載の積層構造体。

【請求項4】

同一種の成形体(A)を2層以上積み重ねることを特徴とする請求項1〜3のいずれかに記載の積層構造体。

【請求項5】

加熱する温度が100℃以上、成形体(A)を構成するポリプリピレン樹脂の融点未満である請求項1〜4いずれかに記載の積層構造体。(ここで、ポリプロピレン樹脂の融点とは、示差走査型熱量計で測定した単斜晶(α晶)の融解に由来する最大吸熱ピークを示す温度のことである。)

【請求項6】

ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して、積層構造体を製造する方法。

【請求項1】

ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して得られる積層構造体。

【請求項2】

成形体(A)の結晶構造が、成形体(A)を積み重ね、加熱することで単斜晶(α晶)に転移する請求項1に記載の積層構造体。

【請求項3】

成形体(A)が、厚み200μm以下のシート状成形体であり、かつ、広角X線回折で単斜晶(α晶)に由来する回折ピークが観測されない成形体であることを特徴とする請求項2に記載の積層構造体。

【請求項4】

同一種の成形体(A)を2層以上積み重ねることを特徴とする請求項1〜3のいずれかに記載の積層構造体。

【請求項5】

加熱する温度が100℃以上、成形体(A)を構成するポリプリピレン樹脂の融点未満である請求項1〜4いずれかに記載の積層構造体。(ここで、ポリプロピレン樹脂の融点とは、示差走査型熱量計で測定した単斜晶(α晶)の融解に由来する最大吸熱ピークを示す温度のことである。)

【請求項6】

ポリプロピレン樹脂を含み、広角X線回折により決定される結晶構造がスメクチック晶であるポリプロピレン樹脂製成形体(成形体(A))を積み重ね、加熱して、積層構造体を製造する方法。

【図1】

【公開番号】特開2012−206297(P2012−206297A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−71894(P2011−71894)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]