積層構造体の製造方法及びインクジェット記録ヘッドの製造方法

【課題】複数の部材を積層して積層構造体を製造する場合に、部材間の接合強度を向上させる積層構造体の製造方法、及び、インク流路内の部材間の接合強度と耐インク性を向上させるインクジェット記録ヘッドの製造方法を提供する。

【解決手段】複数の部材410,420,430,440,450,460,470が一部に架橋性樹脂415,465を介して積層されている積層構造体400を用意し、架橋性樹脂が露出している部分に高圧流体315を供給することにより、該架橋性樹脂の架橋度を増大させた後、積層構造体から高圧流体を除去する。インクジェット記録ヘッドの場合、高圧流体を除去した後、さらに、第2の高圧流体とめっき液とを混合して攪拌した混合流体317により、インク流路490の内壁422にめっき膜423を形成する。

【解決手段】複数の部材410,420,430,440,450,460,470が一部に架橋性樹脂415,465を介して積層されている積層構造体400を用意し、架橋性樹脂が露出している部分に高圧流体315を供給することにより、該架橋性樹脂の架橋度を増大させた後、積層構造体から高圧流体を除去する。インクジェット記録ヘッドの場合、高圧流体を除去した後、さらに、第2の高圧流体とめっき液とを混合して攪拌した混合流体317により、インク流路490の内壁422にめっき膜423を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超臨界流体等の高圧流体を用いた積層構造体の製造方法及びインクジェット記録ヘッドの製造方法に関する。

【背景技術】

【0002】

従来、インクジェット記録ヘッドの開発においては、インクとの接触によりヘッドを構成する部材(ヘッド部材)の腐食を防止するために、耐インク性を有する部材の選定や、インクが接する部分に保護膜を形成することが必要不可欠な条件の一つとなっている。

近年では、複数の部材を積層してインクジェット記録ヘッドを構成するものが増えている。しかし、耐インク性を有する部材でヘッドを構成するとなると、ヘッド部材を選定する自由度が狭くなる。特に多数の部材を積層してヘッドを構成する場合、全ての部材について、使用目的に適合させつつ、耐インク性を有する部材を選定することは困難である。

また、複数の部材を積層してヘッドを構成するため、積層する部材の接合部分に接合不良が生じる場合もある。例えば、接着剤等の接合部分の耐インク性不足や接着時において部材と接着剤との界面に気泡が混入するなどして接着強度の低下や剥離が生じ易い。

【0003】

ヘッド部材ごとに耐インク性を持たせる方法として、例えば、各部材の表面に予めSiO2等の耐食性のある保護膜を形成し、その後、部材同士を接合する方法がある。しかし、このような方法では、部材ごとに保護膜を形成するため、工程の増加や複雑化を招き、また、接合部分における接着強度や耐インク性の向上を図ることはできない。

【0004】

一方、一つの部材から、あるいは、薄板状の部材を積層させてインクジェット記録ヘッドを形成した後、インクに接する部分、特にインク流路の内壁に、めっき膜等、耐インク性を有する保護膜を形成する方法がある(特許文献1、2参照)。

この場合、ヘッドを形成する部材自体がインク耐食性に劣っても、インク流路が耐食性の保護膜で被覆されるため、耐インク性の問題が解消するとともに、工程の増加を抑制することができる。また、部材同士を接合した後にインク流路内を保護層(耐食層)で被覆すれば、接合部におけるボイド、クラック、インクのリーク等を防止する効果なども得られる。

【0005】

しかしながら、インク流路内に保護膜を形成しても、部材同士の接合部における接着力は接着剤自体の接着力が大きく影響するため、接着強度を十分改善することができない場合がある。

また、微細な構造体にめっき法により保護膜を形成する場合、めっき液の粘性や表面張力が問題となるほか、めっき膜に発生するノジュール(こぶ状析出)、ピンホール、ボイド等の欠陥の発生が問題となる。そのため、インクジェットヘッドのような微細かつ複雑な流路やノズルの内面に均一かつコンフォーマルな保護膜を形成することは困難である。

【0006】

また、薄板状の部材を積層してインクジェット記録ヘッドを構成する場合、前記したように、部材間の接合不良の発生要因の一つとして接着時のヘッド部材と接着剤の界面に混入する気泡がある。このような接着剤や接着界面への気泡の混入は、接着強度の低下だけでなく、接着剤内部や接着界面へのインクの侵入にもつながり、接合不良を引き起こす原因となる。

接着剤中に気泡が残留することを防ぐため、ヘッド部材と接着剤とを予熱してヘッド部材に接着剤を塗布した後、真空雰囲気中に入れて接合し、次に大気圧下で部材同士を接合する方向に加圧するとともに昇温して接着剤の厚みを薄くすることで接着剤中の残留気泡を少なくする方法が提案されている(特許文献3参照)。

【0007】

しかしながら、このような方法では、工数の増加や複雑化を招き、また、内部にインク流路を有するインクジェット記録ヘッドの構造上、接合の際に十分加圧できない部分もあるため、当該部分の接合不良によって、インクジェット記録ヘッドの強度の低下や、インク吐出時における圧力リークの問題が生じ易い。また、真空雰囲気中での処理や、接着ジグを用いた接合方向の加圧により、各ヘッド部材に悪影響を及ぼしたり、部材間から接着剤がはみ出して、いわゆるバリが発生し易いなどの問題もある。また、接着剤を薄くして気泡の残留を低減できたとしても、接合部における耐インク性は確保されないといった問題がある。

【0008】

上記のように、複数の部材を積層してインクジェット記録ヘッドを製造する場合、従来、インク流路内の耐インク性を確保する方法や、接着強度を改善する方法が提案されているが、全く別々の方法を採用する必要があり、また、コンフォーマルな保護膜を形成することが困難であったり、工程の複雑化を招くなどの問題がある。

【0009】

なお、インクジェット記録ヘッドに限らず、マイクロデバイスのように複数の部材を積層して微細な構造を有する積層構造体を製造する場合、部材間の接合不良は性能に大きく影響しやすい。

【特許文献1】特開平8−187867号公報

【特許文献2】特開2006−76267号公報

【特許文献3】特開平9−123466号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、複数の部材を積層して積層構造体を製造する場合に、部材間の接合強度を向上させる積層構造体の製造方法、及び、インク流路内の部材間の接合強度と耐インク性を向上させるインクジェット記録ヘッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するための具体的手段は以下の通りである。

<1> 複数の部材が、一部に架橋性樹脂を介して積層されている積層構造体を用意し、前記架橋性樹脂が露出している部分に高圧流体を供給することにより、該架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記積層構造体から前記高圧流体を除去する高圧流体除去工程と、

を有することを特徴とする積層構造体の製造方法。

<2> 複数の部材が、一部に架橋性樹脂を介して積層されており、インク流路を有するインクジェット記録ヘッド用の積層構造体を用意し、前記インク流路内に第1の高圧流体を供給することにより、該インク流路内で露出している前記架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記インク流路内から前記第1の高圧流体を除去する高圧流体除去工程と、

前記高圧流体除去工程の後、第2の高圧流体とめっき液とを混合して攪拌した混合流体により、前記インク流路の内壁にめっき膜を形成するめっき工程と、

を有することを特徴とするインクジェット記録ヘッドの製造方法。

<3> 前記高圧流体除去工程において、前記高圧流体を1.0MPa/sec以下の減圧速度で除去することを特徴とする<2>に記載のインクジェット記録ヘッドの製造方法。

<4> 前記めっき工程を、電気めっき法又は無電解めっき法により行うことを特徴とする<2>又は<3>に記載のインクジェット記録ヘッドの製造方法。

<5> 前記めっき工程の前に、前記インク流路内を、第3の高圧流体で脱脂する工程と、酸を含む第4の高圧流体で酸洗及び表面調整する工程を行うことを特徴とする<2>〜<4>のいずれかに記載のインクジェット記録ヘッドの製造方法。

<6> 前記めっき工程の後、乾燥工程を行うことを特徴とする<2>〜<5>のいずれかに記載のインクジェット記録ヘッドの製造方法。

<7> 前記脱脂工程、前記酸洗及び表面調整工程、前記めっき工程、及び前記乾燥工程の少なくとも1工程の前に、第5の高圧流体による洗浄工程を行うことを特徴とする<6>に記載のインクジェット記録ヘッドの製造方法。

<8> 前記第1、第2、第3、第4、及び第5の高圧流体が、二酸化炭素の超臨界流体を含むことを特徴とする<2>〜<7>のいずれかに記載のインクジェット記録ヘッドの製造方法。

【発明の効果】

【0012】

本発明によれば、複数の部材を積層して積層構造体を製造する場合に、部材間の接合強度を向上させる積層構造体の製造方法、及び、インク流路内の部材間の接合強度と耐インク性を向上させるインクジェット記録ヘッドの製造方法が提供される。

【発明を実施するための最良の形態】

【0013】

以下、添付の図面を参照しながら本発明について具体的に説明する。なお、図面には、本発明が理解できる程度に各構成部位の形状、大きさ及び配置関係が概略的に示されているにすぎず、これにより本発明が特に限定されるものではない。

【0014】

本発明に係る積層構造体の製造方法は、複数の部材が、一部に架橋性樹脂を介して積層されている積層構造体を用意し、前記架橋性樹脂が露出している部分に高圧流体を供給することにより、該架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記積層構造体から前記高圧流体を除去する高圧流体除去工程と、を有する。

【0015】

<積層構造体>

本発明では、複数の部材が一部に架橋性樹脂を介して積層されている積層構造体であれば特に限定されないが、インクジェット記録ヘッドのほか、各種のマイクロデバイス等、微細構造を有するデバイスの製造に好適に適用することができる。マイクロデバイスとしては、医学、薬学、生物学、工学等の多くの分野で進められているマイクロ化学等において、流体の移動手段として用いられている、例えばマイクロリアクター、バイオセンサー、分析用具、キャピラリーカラム、ろ過フィルター等が挙げられ、複数の部材が少なくとも一部分において架橋性樹脂を介して接合され、微細な流路を有するデバイスの製造にも本発明を好適に適用することができる。

【0016】

例えば、図1(A)に示すように、部材110上に、スピンコート、ロールコート法、スプレーコート法等、公知の塗布方法により架橋性樹脂を含む樹脂層115を形成した後、当該樹脂層115を介して部材120を積層する。同様にして、樹脂層125及び部材130を順次積層する。その後、樹脂層115,125を、加熱、露光、乾燥など材料に応じた手段によって硬化させることで積層構造体100が得られる。なお、各構成部材110,120は、積層構造体100の用途等に応じて選択すればよく、例えば、シリコン、セラミックス、プラスチックなどの樹脂系材料、金属などの部材を用いることができる。

【0017】

図1(A)に示す積層構造体100は、樹脂層115,125が、それぞれ部材120,130の端面と同一の面となって露出しているが、部材間で露出していればこのような態様に限定されない。例えば、図1(B)に示されるように、各樹脂層215,225を介して積層されている部材210,220,230間で凹部となって形成され、樹脂層215,225の端面(露出面)が積層構造体200の内部に位置する態様であってもよい。このように部材210,220,230間に樹脂層215,225が窪んでいるような場合でも、本発明で用いる高圧流体は、気体に近い性質も兼ね備えているものであるため、狭い箇所にも容易に侵入して樹脂層215,225を改質(架橋度の増大)することができる。

【0018】

<高圧流体>

本発明における「高圧流体」とは、典型的には、超臨界流体又は亜臨界流体を含む流体を意味する。

図2は純物質の状態図である。図2に見られるように、超臨界流体は、臨界点近傍で、圧力および温度の条件が、P>Pc (臨界圧力)、かつ、T>Tc (臨界温度)である状態の高圧流体である。例えば、二酸化炭素の場合、臨界温度は304.5K、臨界圧力は7.387MPaであり、この臨界温度及び臨界圧力よりも温度及び圧力が共に大きい状態が超臨界流体(超臨界二酸化炭素)となる。

【0019】

一方、亜臨界流体は、臨界点手前近傍の領域にある流体をいい、圧縮液体と圧縮気体の併存状態にある。この領域の流体は、超臨界流体とは区別されるが、密度等の物理的性質は連続的に変化するため物理的な境界は存在せず、このような領域にある亜臨界流体も本発明における高圧流体として使用することができる。なお、このような亜臨界領域及び臨界点近傍の超臨界領域にある流体は高密度液化ガスとも称される。

【0020】

本発明で用いる高圧流体の種類は特に限定されず、処理する積層構造体の樹脂層の材質等に応じて適切な超臨界流体又は亜臨界流体を選択すればよい。例えば、二酸化炭素、酸素、アルゴン、クリプトン、キセノン、アンモニア、3フッ化メタン、エタン、プロパン、ブタン、ベンゼン、メチルエーテル、クロロホルム、水、エタノール等が挙げられる。これらの中でも、実用的な臨界点、環境適応性、無毒性等の観点から、二酸化炭素の超臨界流体を用いることが好ましい。

【0021】

上記のような積層構造体100,200に対し、架橋性樹脂が露出している部分(樹脂層)115,125,215,225に、超臨界二酸化炭素等の高圧流体を供給する。超臨界流体のような高圧流体は、晶質又は非晶質の樹脂に対して幅広い溶解度を示す。高圧力流体の溶解によって生じる樹脂の可塑化は、ガラス転移温度Tgの降下、粘性率の低下、拡散係数の増加、結晶化の促進などさまざまな物性変化を引き起こし、超臨界二酸化炭素等の高圧流体が樹脂層115,125,215,225と接触することにより、樹脂層115,125,215,225に含まれる架橋性樹脂の架橋度が増大して接着強度が向上する。すなわち、積層構造体100,200の部材間で露出している樹脂層115,125,215,225は、超臨界二酸化炭素等の高圧流体と接触することで、均一なアニールに似た効果によって樹脂中の架橋度が増加し、接着力が増大することになる。

【0022】

次に、好適な例として、インクジェット記録ヘッドを製造する場合に、高圧流体を用いることで、接着層の強度改善とインク流路内の耐インク性の確保を一連の工程で連続的に行う場合について説明する。

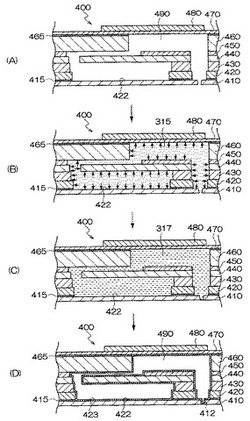

図3は、本発明に係るインクジェット記録ヘッドの製造方法の一例を示す工程図である。また、図4は、各工程におけるインクジェット記録ヘッドの状態を示す概略断面図である。

【0023】

まず、複数の部材が一部に架橋性樹脂を介して積層されており、インク流路を有するインクジェット記録ヘッド用の積層構造体を用意する。

例えば、図4(A)に示すように、インク流路となる孔がそれぞれ形成された板状の部材410,420,430,440,450,460,470を、一部に架橋性樹脂層415,465を介して積層することで、内部にインク流路490が形成された積層構造体400を作製する。この積層構造体400は、インク吐出ノズル412を含め、インクの通過、貯留、及び吐出を行うインク流路490を有し、ノズルプレート410に対向して配置されている振動板470の上面には、圧電素子480が接着されている。圧電素子480は、図示しない駆動回路と接続され、印加される駆動パルスに応じて駆動される。積層構造体400を構成する部材410,420,430,440,450,460,470は、それぞれ目的に応じて選択すればよく、インクジェット記録ヘッド用であれば、金属、セラミックス、シリコン、ガラス、樹脂素材等からなる部材が使用される。

【0024】

図4(A)に示す積層構造体400では、一部の部材間(410と420の間及び460と470の間)にのみ樹脂層415,465が設けられているが、樹脂層は必要に応じて他の部材間にも設ければよい。例えば積層している全ての部材間に樹脂層が設けられていてもよい。

樹脂層415,465としては、高圧流体の浸透によって架橋度が増加する架橋性樹脂(架橋型接着剤)が用いられる。このような架橋性樹脂としては、例えば、架橋性フッ素系樹脂、エポキシ樹脂、架橋性シリコーン樹脂等が挙げられる。これらの架橋性樹脂は1種を単独で又は2種以上を混合して用いてもよい。

【0025】

なお、後述するめっき工程では、積層構造体400のインク流路490内にめっき膜を形成するが、積層構造体400の表面にめっき膜が形成されることを防ぐ場合には、予めめっき用保護膜を形成しておけばよい。めっき用保護膜を形成する材料(保護膜用材料)としては、めっき工程に対して不活性であり、耐酸性及び耐アルカリ性に優れるものが好ましい。具体的には、マスクエース(太陽化工(株)製)に代表されるめっき用マスキング材が挙げられる。

【0026】

保護膜用材料としてさらに好ましくは、めっき工程等で用いる高圧流体に対して、発泡、膨潤、剥離、溶解等の変化が起こらず、めっき工程に対して不活性であり、尚且つ、めっき後、容易に除去できるものである。例えば、ポリメチルフェニルシラン等を有する感光性液体レジストが挙げられる。ポリメチルフェニルシランは、めっき工程等において用いる超臨界CO2に溶解し難い一方、めっき工程後は、紫外線照射によってメチルシロキサンとなり、超臨界CO2に可溶となるレジスト材である。めっき用保護膜を除去するに際し、超臨界CO2等の高圧流体を用いることができれば、従来のようにレジスト除去時に用いる有機溶剤等が不要となり、工程中に発生する廃液量の低減を図ることができる。

【0027】

積層構造体400の表面に保護膜を形成する方法は特に限定されず、例えば、スピンコート法、ロールコート法、スプレーコート法、ディッピング法等、公知の方法により保護膜用材料を付与することができる。コート後、保護膜用材料を硬化させることにより、めっき用保護膜が形成される。保護膜用材料を硬化させる手段は、使用する保護膜用材料に応じて選択すればよく、通常は、加熱、露光、乾燥等が挙げられる。

【0028】

[架橋度増大工程]

積層構造体400を用意した後、インク流路490内に第1の高圧流体315を供給する。

インク流路490内に第1の高圧流体315を供給する方法は特に限定されないが、例えば、図5に示すような構成を有する日本分光社製の超臨界流体装置300を好適に用いることができる。この装置300は、第1の高圧流体として用いる二酸化炭素を供給するための二酸化炭素ボンベ302、積層構造体400を収容して超臨界流体315と接触させる高圧容器310、温度計322及び攪拌装置311付き恒温槽308等を備えている。二酸化炭素ボンベ302から排出された二酸化炭素は、クーラー304によって冷却され、バルブ324を開放することで、圧力計320を備えた高圧ポンプ306で圧力を制御しながら、恒温槽308内の高圧容器310に導入される。また、背圧調整器318によって高圧容器310内の圧力を所定の圧力に制御することができる。背圧調整時に高圧容器310から排出される二酸化炭素、各種液等はトラップ312に回収される。

【0029】

このような構成の装置300を用いて積層構造体400のインク流路490内に超臨界二酸化炭素を供給する場合、まず、積層構造体400を高圧容器310内に入れて密閉する。次いで、高圧ポンプ306及びバルブ324を調整して純度99.99%以上の二酸化炭素を高圧容器310内に供給するとともに、クーラー304、高圧ポンプ306、恒温槽308等を調整して、高圧容器310内で超臨界二酸化炭素315が発生するような条件に設定する。

【0030】

本実施形態のように、高圧流体315として超臨界二酸化炭素を選択する場合には、高圧容器310内の圧力は、二酸化炭素の臨界圧力である7.387MPa以上とし、好ましくは7.387MPa以上40.387MPa以下、より好ましくは10MPa以上20MPa以下の範囲となるように設定する。また、高圧容器310内の温度は、二酸化炭素の臨界温度である304.5K以上とし、好ましくは304.5K以上573.2K以下、より好ましくは304.5K以上473.2K以下の範囲となるように設定する。

また、処理時間は、樹脂層415,465の材質、目標とする接着強度等に応じて決めればよく、通常は0.001秒〜数ヶ月程度の時間に適宜設定され、インクジェット記録ヘッド用の積層構造体400の場合は、例えば30分間程度処理する。必要に応じて攪拌子314によって高圧容器310内の超臨界二酸化炭素315を攪拌してもよい。

【0031】

超臨界二酸化炭素は気体の性質も兼ね備えているため、狭い箇所にも容易に侵入することができる。そのため、高圧容器310内では、図4(B)に示すように、超臨界二酸化炭素315が積層構造体400のインク流路490内に浸入し、インク流路490内に浸入した超臨界二酸化炭素315は、部材間で露出している樹脂層415,465にも供給される。積層構造体400の流路490内で露出する樹脂415,465に超臨界二酸化炭素315が接触して浸透することで、均一なアニールに似た効果によって樹脂415,465中の架橋度が増加し、接着力が増大することになる。

このように超臨界二酸化炭素等の高圧流体315を接触させて樹脂415,465の架橋度を増加させれば、例えば、真空中での脱気、接着剤の加熱、加圧、冷却などの多数の工程を必要とせず、接着強度を容易に向上させることができる。また、積層構造体400を直接加圧することにより部材間から接着剤(樹脂)が漏れ出たり、加圧によって部材が変形することを抑制することができる。

【0032】

[高圧流体除去工程]

高圧容器310内で積層構造体400を超臨界二酸化炭素(高圧流体)315と所定時間接触させた後、インク流路490内から超臨界二酸化炭素315を除去する。

例えば、背圧調整器318によって高圧容器310内を徐々に減圧して大気圧まで戻せば、超臨界二酸化炭素315は気体となってインク流路490内からも超臨界二酸化炭素315が除去される。このとき、減圧速度が高過ぎると、樹脂415,465中に浸透している超臨界二酸化炭素が急激に気体となって膨張し、場合によっては接着強度の低下を招くおそれがある。そのため、超臨界流体の減圧工程を最適化することで接着強度をより増大させることができ、減圧速度は1.0MPa/sec以下であることが好ましく、0.01MPa程度であることが特に好ましい。

【0033】

超臨界二酸化炭素を除去する際、圧力又は温度の増減を繰り返して超臨界流体と気体の間で状態を変化させることで、洗浄効果も発揮させることができる。例えば、最初は高圧容器310内の圧力をゆっくりと臨界点以下に下げて気体とし、樹脂の接着強度を確実に上昇させた後、再び臨界点以上に圧力を上げて超臨界流体とし、次いで急速に減圧して気体にする。あるいは、温度の昇降を繰り返して超臨界流体と液体との間で状態を変化させてもよい。このように圧力又は温度の上下によって、超臨界流体が急激に気化又は液化するため、積層構造体400のインク流路490内でも流体が激しく流れ、流路490の内壁422に付着している異物等を効果的に除去することができる。但し、高圧容器310内の圧力を増減させて洗浄効果を得る際も、減圧速度が大き過ぎると接着部の破壊を招くおそれがあるため、減圧速度は1.0MPa/sec以下であることが好ましく、0.01MPa程度であることが特に好ましい。

【0034】

例えば、二酸化炭素ボンベ内の圧縮二酸化炭素を送液ポンプによって1ml/minの速度で圧力容器310に供給するとともに圧力容器310の出口側に設けた背圧調整器318により圧力の制御を行う。このようにして超臨界二酸化炭素315による接着層415,465の処理(架橋度の増加)を、圧力15MPa、温度50℃の圧力容器310内で30分間行う。超臨界二酸化炭素315による処理後、急激な圧力変化を起こさないように、手動で0.01〜0.03MPa/sずつゆっくりと圧力を低下させればよい。

【0035】

[めっき工程]

次に、第2の高圧流体とめっき液とを混合して攪拌した混合流体317により、インク流路490の内壁422にめっき膜423を形成する。例えば、洗浄、めっき前処理(脱脂、酸洗い、表面調整、活性化処理、及びこれらの工程間での洗浄)、めっき、洗浄、乾燥を経て、インク流路内にめっき膜423を形成することができる。

【0036】

−めっき前処理工程−

めっき前処理は、めっき工程において選択するめっき方法(電気めっき法又は無電解めっき法)や積層構造体400の材質等によって異なるため、適宜選択すればよい。

めっき前処理として、具体的には、脱脂、酸洗い、表面調整、活性化処理(めっき前処理層の形成)、及び洗浄が挙げられる。なお、洗浄は、めっき前処理に限らず適宜行うことが好ましく、特に、脱脂工程(図3(C))、酸洗及び表面調整工程(図3(D))、めっき工程(図3(F))、及び乾燥工程(図3(G))の少なくとも1工程の前に行うことが好ましい。

【0037】

前記したように、本発明では、高圧流体によって架橋性樹脂層415,465の架橋度を増大させて接着強度を向上させるが、高圧流体は、脱脂工程、酸洗及び表面調整する工程、めっき工程、乾燥工程、及び洗浄工程のいずれの工程においても好適に用いることができる。特に、めっき工程の前に、高圧流体で脱脂する工程と、酸を含む高圧流体で酸洗及び表面調整する工程を行うことが好ましい。

架橋度増大工程で用いる高圧流体(第1の高圧流体)、めっき工程で用いる高圧流体(第2の高圧流体)、脱脂工程で用いる高圧流体(第3の高圧流体)、酸を含む高圧流体で酸洗及び表面調整する工程で用いる高圧流体(第4の高圧流体)、及び、洗浄工程で用いる高圧流体(第5の高圧流体)はそれぞれ異なる種類でもよいが、同じ種類、特に超臨界二酸化炭素を用いることが好ましい。例えば、架橋度増大工程で用いる第1の高圧流体として超臨界二酸化炭素を用い、第2、第3、第4、及び第5の高圧流体としては、二酸化炭素、二酸化炭素と界面活性剤との混合流体、二酸化炭素と水と界面活性剤との混合流体、二酸化炭素と水と界面活性剤と酸との混合流体、又は二酸化炭素と水と界面活性剤とアルカリとの混合流体を好適に用いることができる。

【0038】

−脱脂−

積層構造体400の特にインク流路490内に付着している油分等を除去するため、脱脂を行う。めっき対象物(積層構造体400)に対して従来と同様に予め脱脂洗浄を行ってもよいが、脱脂作業の際、トリクロロエチレン、テトラクロロエチレン、トリクロロエタン等の溶剤を用いると、環境に対して悪影響を引き起こす恐れがある。

一方、超臨界二酸化炭素等の高圧流体単独、高圧流体+界面活性剤、高圧流体+界面活性剤+水、高圧流体+水、高圧流体+界面活性剤+酸性溶液、高圧流体+界面活性剤+アルカリ性溶液のいずれかを使用すれば、温度及び圧力を上げて超臨界状態ないし亜臨界状態とする過程で、積層構造体400のインク流路490内は、系に生じた流れのため自然に脱脂洗浄される。したがって、本発明では、従来のようなめっき工程前の有機系脱脂剤を用いた脱脂作業を省略することができ、環境保全型のシステムを実現することもできる。

なお、脱脂処理(図3(C))は、被めっき物の表面の油性汚れ、例えば、研磨処理等による油脂、加工油、防錆油、樹脂、指紋などを除去することが目的であるが、の高圧流体の供給(図3(A))及び高圧流体の除去(図3(B))によって十分に脱脂もなされていれば、図3(C)の脱脂工程は省力することができる。

【0039】

−酸洗及び表面調整−

脱脂後、インク流路490の内壁422を、酸を含む高圧流体で酸洗及び表面調整をすることが好ましい。このように酸を含む高圧流体を用いた酸洗及び表面調整により、積層構造体400のインク流路490の内壁422に形成されている酸化皮膜を除去し、且つ、表面を粗面化することにより、後に形成するめっき膜の密着性を向上させることができる。特に、めっき工程において無電解めっきを行う場合は、上記のような酸洗い等により、めっき前処理での触媒粒子が付着しやくなる。

【0040】

例えば、界面活性剤を添加した酸洗液と、高圧流体として超臨界状態ないし亜臨界状態の二酸化炭素とを、図5に示したような構成の超臨界流体装置300の高圧反応容器310内で混合して攪拌し、乳濁化(エマルジョン化)する。この乳濁液が積層構造体400を包み込んで、反応種が効率良く積層構造体400に供給される。これにより、積層構造体400のインク流路490内の酸化皮膜を除去するとともに、均一に粗面化することができる。このように酸を含む高圧流体を用いた方法によれば、従来のように積層構造体400を酸洗液に浸漬する方法に比べて処理液が少量で足りるため、処理すべき廃液の量を抑えることができる。

【0041】

−洗浄−

高圧流体を用いて洗浄を行えば、従来の溶剤等の液体洗浄で生じるような廃液処理が不要となる点で好ましい。例えば、積層構造体400を高圧反応容器310内に配置したまま、容器310内を高圧流体(例えば超臨界二酸化炭素)が発生するような条件(温度及び圧力)に設定して高圧流体を発生させ、高圧流体の高い拡散性と溶解性を利用して積層構造体400の表面及びインク流路490内に付着している異物を除去する。また、容器310内を減圧又は降温することにより、高圧流体が急激に気化又は液化するため、積層構造体400のインク流路490の内壁422にも激しい流れで衝突し、効果的に洗浄することができる。このような洗浄工程では、例えば、超臨界二酸化炭素等の高圧流体単独、高圧流体+界面活性剤、高圧流体+水、高圧流体+水+界面活性剤、又は、高圧流体+界面活性剤+酸性溶液若しくはアルカリ性溶液のいずれかを好適に使用することができる。

このように高圧流体を用いて洗浄を行うことで、微細構造を有する積層構造体であっても、ダメージを与えずにインク流路内の異物(接着剤の残留溶剤等)を除去するができ、その後に形成するめっき膜の密着性を向上させることができるとともに、残留物のインクへの混入を防ぐ効果も得られる。

【0042】

上記のように、脱脂工程、酸性溶液を含む高圧流体での酸洗及び表面調整をする工程、及び洗浄工程は、いずれも超臨界二酸化炭素等を含む高圧流体を用いて行うことができるため、例えば、図5に示したような構成の装置300を用い、超臨界状態ないし亜臨界状態の二酸化炭素を高速に循環させてこれらの工程を連続的に行うことができる。このような方法によれば、例えばめっき槽に脱脂流体ないし洗浄流体を導入するだけの洗浄法のようにカルマン渦を形成することなく、高圧流体は高速かつ円滑に移動し、一定の速度で被めっき体(積層構造体400)と接触してインク流路490内の脱脂、洗浄等も行われ、高速かつ精密な洗浄作用が得られる。例えば高圧流体が積層構造体400のインク流路490に沿って平行に移動するようにすれば、移動速度や拡散速度が減速されることなく、高速かつ精密な洗浄作用を維持することができる。

【0043】

−めっき前処理層の形成工程−

無電解めっき法によって積層構造体400のインク流路490内にめっき膜423を形成するためには、めっき膜423を形成すべきインク流路490の内壁422にめっき前処理層を形成する必要がある。これは、例えば以下のようにして行う。

まず、パラジウム系触媒液に、所定の界面活性剤を所要量添加して所定の組成に調製し、この触媒液と高圧流体とを反応容器内で攪拌して乳濁化させる。反応容器内で攪拌された液が積層構造体400を包み込んで触媒粒子が均一に積層構造体400に接触し、インク流路490内にも浸入する。これにより、積層構造体400のインク流路490の内壁422には、触媒粒子が付着しためっき前処理層が形成される。また、乳濁化によって効率良く触媒粒子が積層構造体400に供給されるため、触媒液中に浸漬する従来法に比べて非常に少量でめっき前処理層を形成することができる。

【0044】

一方、導電性を有さない材質で形成された積層構造体400のインク流路490内に電気めっき法にてめっき膜を形成する場合、めっき膜を形成すべき積層構造体400のインク流路490内には、めっき前処理層として導電性を有するシード層を形成する必要がある。このような導電性シード層を形成するには、蒸着、スパッタリング、CVD(Chemical Vapor Deposition)、ALD(Atomic Layer Deposition)、高圧流体を用いたCFD(Chemical Fluid Deposition)等のドライプロセス、あるいは、通常の無電解めっきや、後述する高圧流体を用いた無電解めっき等のウェットプロセスを適用することができる。

【0045】

[めっき]

めっき工程は、電気めっき法又は無電解めっき法により行うことができる。以下、高圧流体として超臨界二酸化炭素を用い、無電解めっき法によりめっき膜を形成する場合について主に説明する。

【0046】

−無電解めっき工程−

無電解めっきとは、めっき膜として析出させたい金属イオンを含む溶液を用いて酸化還元反応によって金属を析出させる液相薄膜形成法をいう。本発明において無電解めっき工程を行う場合も、図5に示したような構成を有する超臨界流体装置300を用いることができる。

このような構成の装置300を用いて積層構造体400に無電解めっきを行う場合、まず、高圧反応容器310内に無電解めっき液、テフロン(登録商標)コートされた攪拌子314、及び無電界めっき用の前処理(図3(C)〜(E))を施した積層構造体400を入れて密閉する。無電解めっき液としては、以下のような無電解めっき液に、親二酸化炭素基(二酸化炭素との親和性部分)と親水性基を有する界面活性剤を所定量添加したものを用いる。なお、界面活性剤の使用量は特に限定されないが、通常は、電解質溶液に対して、0.0001〜30wt%程度とすることが好ましく、特に0.001〜10wt%が好ましい。

【0047】

<めっき液>

めっき液としては、形成すべきめっき膜の目的に応じためっき液、好ましくは、さらに、高圧流体との混合を促す界面活性剤等の添加剤を含むめっき液を用いる。

なお、めっき膜の金属マトリックスとしては特に制限はなく、例えば、ニッケル、銅、銀、亜鉛、錫等の金属又は合金から選ぶことができる。耐薬品性に優れるめっき膜としては、ロジウム、パラジウム、白金、ニッケル、無電解ニッケル、クロム、錫、錫−鉛、鉛、銀、銅等の金属又は合金から選ぶことができる。特に無電解ニッケルは、耐薬品性、汚染防止に優れる。

【0048】

めっき液となる電解質溶液としては、溶媒に対して、一種又は二種以上の金属の塩、有機電解質、リン酸等の酸、アルカリ物質等の各種電解質を溶解させたものが用いられる。

上記溶媒は、極性溶媒であれば特に限定されるものではなく、具体例として、水、エタノール、メタノール等のアルコール類、エチレンカーボネート、プロピレンカーボネート等の環状カーボネート類、ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート等の直鎖状カーボネート類、あるいはこれらの混合溶媒が挙げられる。

金属の塩としては、めっき膜として析出させる金属、合金、酸化物の種類等を考慮して適宜選択すれば良い。電気化学的に析出させることができる金属としては、Cu、Zn、Ga、As、Cr、Se、Mn、Fe、Co、Ni、Ag、Cd、In、Sn、Sb、Te、Ru、Rh、Pd、Au、Hg、Tl、Pb、Bi、W、Po、Re、Os、Ir、Pt等が挙げられる。

有機電解質としては、ポリアクリル酸等の陰イオン系電解質、ポリエチレンイミン等の陽イオン系電解質が挙げられるが、これに限定されるものではない。

【0049】

めっき液となる電解質溶液には、上記物質の他にも、溶液の安定化等を目的として一種又はそれ以上の物質を含むことができる。具体的には、(1)析出する金属のイオンと錯塩をつくる物質、(2)電解質溶液の導電性をよくするための無関係塩、(3)電解質溶液の安定剤、(4)電解質溶液の緩衝剤、(5)析出金属の物性を変える物質、(6)陰極の溶解を助ける物質、(7)電解質溶液の性質あるいは析出金属の性質を変える物質、(8)二種以上の金属を含む混合溶液の安定剤等を挙げることができる。

【0050】

例えば、無電解めっき法によりめっき膜を形成する場合、一般的に、金属塩、錯化剤、及び還元剤を含む無電解めっき液を使用する。

無電解めっき液に用いることが可能な金属としては、V、Cr、Mo、W、Mn、Re、Fe、Ru、Co、Rh、Ni、Pd、Pt、Cu、Ag、Au、Cd、B、In、Ti、Sn、Pb、P、As、Sb、Bi等が挙げられる。

錯化剤としては、コハク酸などのジカルボン酸、クエン酸、酒石酸などのオキシカルボン酸、グリシン、EDTAなどのアミノ酢酸等の有機酸、及びそれらのナトリウム塩等が挙げられる。

還元剤としては、次亜リン酸ナトリウム、亜リン酸ナトリウム、ホルムアルデヒド、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン、ヒドラジン等が挙げられる。

【0051】

なお、電気めっき液、無電解めっき液に関わらず、超臨界CO2を用いためっき処理の場合、めっき液中に超臨界CO2が溶け込み、めっき液のpHが酸性側にシフトするので、酸性領域で浴安定性が高いめっき液を用いることが好ましい。

【0052】

<界面活性剤>

超臨界二酸化炭素のような無極性の高圧流体は、前述のようなめっき液とは非相溶であり、超臨界二酸化炭素と分離してしまう。そこで、界面活性剤を加えることにより、めっき液を乳濁させて均一とし、反応効率を向上させることができる。界面活性剤としては、従来用いられている陰イオン性、非イオン性、陽イオン性、及び両イオン性界面活性剤の中から、少なくとも一種を選択して使用することができる。一方、超臨界水などの極性物質の高圧流体と極性物質のめっき液との組合せでは相溶性があるため、界面活性剤の添加は不要である。

【0053】

陰イオン性界面活性剤としては、石鹸、アルファオレフィンスルホン酸塩、アルキルベンゼンスルホン酸塩、アルキル硫酸エステル塩、アルキルエーテル硫酸エステル塩、フェニルエーテル硫酸エステル塩、メチルタウリン酸塩、スルホコハク酸塩、エーテルスルホン酸塩、硫酸化油、リン酸エステル、パーフルオロオレフィンスルホン酸塩、パーフルオロアルキルベンゼンスルホン酸塩、パーフルオロアルキル硫酸エステル塩、パーフルオロアルキルエーテル硫酸エステル塩、パーフルオロフェニルエーテル硫酸エステル塩、パーフルオロメチルタウリン酸塩、スルホパーフルオロコハク酸塩、パーフルオロエーテルスルホン酸塩等が挙げられるが、これらに限定されるものではない。

陰イオン性アニオン界面活性剤の塩のカチオンとしては、ナトリウム、カリウム、カルシウム、テトラエチルアンモニウム、トリエチルメチルアンモニウム、ジエチルジメチルアンモニウム、テトラメチルアンモニウム等が挙げられるが、これらに限定されるものではなく、電解可能な陽イオンであれば用いることができる。

【0054】

非イオン性界面活性剤としては、C1〜25アルキルフェノール系、C1〜20アルカノール、ポリアルキレングリコール系、アルキロールアミド系、C1〜22脂肪酸エステル系、C1〜22脂肪族アミン、アルキルアミンエチレンオキシド付加体、アリールアルキルフェノール、C1〜25アルキルナフトール、C1〜25アルコキシ化リン酸(塩)、ソルビタンエステル、スチレン化フェノール、アルキルアミンエチレンオキシド/プロピレンオキシド付加体、アルキルアミンオキサイド、C1〜25アルコキシ化リン酸(塩)、パーフルオロノニルフェノール系、パーフルオロ高級アルコール系、パーフルオロポリアルキレングリコール系、パーフルオロアルキロールアミド系、パーフルオロ脂肪酸エステル系、パーフルオロアルキルアミンエチレンオキシド付加体、パーフルオロアルキルアミンエチレンオキシド/パーフルオロプロピレンオキシド付加体、パーフルオロアルキルアミンオキサイド等を挙げることができるが、これらに限定されるものはない。

【0055】

陽イオン性界面活性剤としては、陽イオン性界面活性剤としては、ラウリルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ラウリルジメチルエチルアンモニウム塩、ジメチルベンジルラウリルアンモニウム塩、セチルジメチルベンジルアンモニウム塩、オクタデシルジメチルベンジルアンモニウム塩、トリメチルベンジルアンモニウ

ム塩、ヘキサデシルピリジニウム塩、ラウリルピリジニウム塩、ドデシルピコリニウム塩、ステアリルアミンアセテート、ラウリルアミンアセテート、オクタデシルアミンアセテート、モノアルキルアンモニウムクロライド、ジアルキルアンモニウムクロライド、エチレンオキシド付加型アンモニウムクロライド、アルキルベンジルアンモニウムクロライド、テトラメチルアンモニウムクロライド、トリメチルフェニルアンモニウムクロライド、テトラブチルアンモニウムクロライド、酢酸モノアルキルアンモニウム、イミダゾリニウムベタイン系、アラニン系、アルキルベタイン系、モノパーフルオロアルキルアンモニウムクロライド、ジパーフルオロアルキルアンモニウムクロライド、パーフルオロエチレンオキシド付加型アンモニウムクロライド、パーフルオロアルキルベンジルアンモニウムクロライド、テトラパーフルオロメチルアンモニウムクロライド、トリパーフルオロメチルフェニルアンモニウムクロライド、テトラパーフルオロブチルアンモニウムクロライド、酢酸モノパーフルオロアルキルアンモニウム、パーフルオロアルキルベタイン系等を挙げることができるが、これらに限定されるものはない。

【0056】

両イオン性界面活性剤としては、ベタイン、スルホベタイン、アミノカルボン酸等が挙げられ、また、エチレンオキサイド及び/又はプロピレンオキシドとアルキルアミン又はジアミンとの縮合生成物の硫酸化又はスルホン酸化付加物等を挙げることができるが、これらに限定されるものはない。

【0057】

高圧容器310内にめっき液を入れた後、高圧ポンプ306によって純度99.99%以上の二酸化炭素を高圧反応容器310内に導入する。このとき、図6(A)に示すように、無電解めっき液313と超臨界二酸化炭素315はまだ分離した状態にある。

二酸化炭素を高圧反応容器310内に導入した後、攪拌装置311を駆動させて攪拌子314を回転させる。このときの反応容器310内の圧力は、二酸化炭素の臨界圧力である7.387MPa以上とし、好ましくは7.387MPa以上40.387MPa以下、より好ましくは10MPa以上20MPa以下の範囲となるように設定する。また、反応温度は、二酸化炭素の臨界温度である304.5K以上とし、好ましくは304.5K以上573.2K以下、より好ましくは304.5K以上473.2K以下の範囲となるように設定する。また、反応時間は、目標とするめっき膜の厚さ等に応じて決めればよく、通常は0.001秒〜数ヶ月程度の時間に適宜設定される。

【0058】

図6(B)に示すように、反応容器310内では、攪拌子314によって、超臨界二酸化炭素315と、界面活性剤を加えた無電解めっき液313とが攪拌され、乳濁化された混合流体317が積層構造体400を覆った状態となる。すなわち、界面活性剤を含むめっき液と、低粘性かつ高い拡散定数を有する高圧流体とが攪拌により混合して乳濁化されることで浴が均質化される。これにより、図4(C)に示すように、混合流体317が積層構造体400の微細かつ複雑なインク流路490内に浸入して、流路490の内壁422にめっき金属イオンが均一に供給される。そして、所定時間経過後、図4(D)に示すように、インク流路490の内壁422にはコンフォーマルなめっき膜423が形成される。

【0059】

めっき反応では水素が発生するため、通常、めっき膜に水素に起因するピンホールやボイドが発生するが、高圧流体、特に水素との相溶性が高い二酸化炭素の高圧流体を用いることで、当該水素を瞬時に除去することができ、ピンホールやボイドの発生を抑制することもできる。

【0060】

また、従来の無電解めっきでは、積層構造体400に前処理としてパラジウム微粒子を付着させて無電解めっきを行うと、パラジウム微粒子の周りから先にめっき膜が成長し、めっき時間の増加とともに表面粗さが大きくなったり、ノジュールが発生し易いが、本発明に係る高圧流体を用いためっき法では、上記のようなめっき膜の表面粗さやノジュールの形成に影響を与えるめっき前処理工程の影響が低減される。そのため、めっき膜表面の平滑性が向上し、ノジュールの発生も抑制される。

なお、高圧流体と電解質溶液の、浴中での仕込み比は特に限定されるものではなく、電解質溶液の濃度や反応条件等を考慮して適宜設定することができる。しかし、電解質溶液が少な過ぎると反応が進み難くなるため、臨界点以下の高圧流体に対して少なくとも0.01wt%以上の電解質溶液を含むことが好ましい。

また、具体例としては、例えば2.0cm2の銅基板全面に無電解Ni−Pめっき膜を1μm程度成膜する場合、50mlのバッチ式高圧反応炉内に30mlの無電解Ni−Pめっき液と、めっき液に対して1.0wt%の界面活性剤を添加し、反応炉内の残りの容量に超臨界二酸化炭素を投入し、攪拌することで、銅基板上にめっき成膜をすることができる。

【0061】

所定の反応時間後、攪拌を停止し、反応容器310内の圧力を大気圧下まで下げる。このとき、図6(C)に示すように、二酸化炭素315と無電解めっき液313に再び分離する。

次いで、反応容器310内から積層構造体400を取り出して洗浄する。この洗浄でも、前述の洗浄工程と同様に高圧流体(超臨界二酸化炭素等)を用いて積層構造体400の表面に残存する無電解めっき液を除去することが好ましい。

【0062】

なお、めっき工程では、めっき膜に付与すべき特性を有する微粒子をめっき液に添加して複合めっき膜を形成してもよい。例えば、フッ素系樹脂微粒子に代表される微粒子を所定量添加しためっき液と、超臨界二酸化炭素等の高圧流体とを攪拌混合して積層構造体にめっきを施せば、インク流路490の内壁422には撥水性の複合めっき膜を形成することができる。

また、成膜しためっき膜に対して、用途に応じて、撥水化処理、親水化処理などを施してもよい。例えば、流路内に成膜しためっき膜に親水化処理を施す場合には、オゾンを含有する乾燥酸素ガスを流路内に流し、温度100〜300℃で処理(加熱酸化処理)する方法が挙げられる。

【0063】

[乾燥]

めっき工程後、洗浄を行い、さらに乾燥させる。なお、めっき工程の前に積層構造体400の表面にめっき用保護膜を設けた場合には、積層構造体400から保護膜を除去した後、洗浄する。

めっき工程後のめっき膜の乾燥工程においても、超臨界二酸化炭素等の高圧流体によって積層構造体400のインク流路490内を洗浄して乾燥することが好ましい。なお、積層構造体400を洗浄及び乾燥した後、保護膜を除去してもよい。

【0064】

以上のように高圧流体を用いることで、樹脂層415,465の接着強度を高めた上で、図4(D)に示すようにインク流路490内にコンフォーマルなめっき膜423が形成されたインクジェット記録ヘッド400を得ることができる。

インク流路490の内壁422には、めっき膜423が連続して形成されるので、接着部分もめっき膜423により保護され、接着強度を一層向上させることができる。また、めっき膜423が耐インク性を有することで、ヘッド部材の選択性が広がることになる。

【0065】

また、例えば、図7(A)に示すように、インク流路490内で積層されている部材430,440,450間に小さな隙間Mが空いていても、図7(B)に示すように、隙間部分Mもめっき膜423で覆われて内壁が平坦化される。これにより、インクジェット記録ヘッド400の強度を一層向上させることができるとともに、インク吐出時における圧力リークの軽減などを図ることもできる。

【0066】

また、高圧流体、特に水素との相溶性が高い二酸化炭素の高圧流体を用いることで、従来のめっき法において問題であったピンホール、ボイド、ノジュール等の発生が低減された極めて平滑なめっき膜を形成することができる。特に、高圧流体を用いた無電解めっき法によりめっきを行えば、めっき前処理工程によるめっき膜の表面性状への影響(表面粗さなど)を低減することができる。

また、高圧流体とめっき液を攪拌混合してめっきを行うことにより、微細かつ複雑なインクジェットの内部構造(インク流路)、さらに必要に応じて外部構造にもコンフォーマルなめっき膜を形成することができる。インク流路内にめっき膜を形成することで、内壁が平坦化され、インク吐出時における圧力リークも軽減することができる。

このように、本発明では、高圧流体を用いることで、樹脂層の接着強度の向上と、インク流路内のめっき膜の形成を連続的に行うことでき、また、本発明により製造されたインクジェット記録ヘッドは、従来のものよりも、インク流路内での接着層による接着強度が向上し、さらに高圧流体とめっき液を用いためっき膜の形成により、耐インク性がさらに向上し、吐出安定性も格段に向上したものとなる。

【0067】

以上、本発明について説明したが、本発明は上記実施形態に限定されるものではない。

積層構造体は、インクジェット記録ヘッド用の積層構造体に限定されず、例えばマイクロデバイス等のめっきにも好適に適用することができる。具体的には、医学、薬学、生物学、工学等の多くの分野で進められているマイクロ化学等において流体の移動手段として用いられている、例えばマイクロリアクター、バイオセンサー、分析用具、キャピラリーカラム、ろ過フィルター等の製造にも本発明を好適に適用することができる。

【0068】

また、例えば、電気めっきによりめっき膜を形成する場合には、図8(A)に示すように、反応容器310内に、めっき膜を構成する金属を含む塩、及び界面活性剤を含む水溶液(めっき液)313を入れるとともに、積層構造体400を陰極とし、めっき膜の金属マトリクスとなる金属又は不溶性の電極(黒鉛など)を陽極316とする。次いで、反応容器310内に、高圧流体315として例えば超臨界二酸化炭素を導入するとともに攪拌子314を回転させて攪拌する(図8(B))。そして、両極を直流電流につないで低電流で電気分解を行うことで積層構造体400のインク流路内にめっき膜を形成することができる(図8(C))。

【0069】

また、架橋度増大工程からめっき工程後の乾燥工程まで(図3(A)〜(G))、超臨界二酸化炭素を含む高圧流体を用いて各工程を行うこともできるため、図5に示したような超臨界流体装置300を備えたクローズドシステムによって、廃液処理を低減し、低コストで、接着強度の向上及びめっき膜の形成を行うこともできる。

【図面の簡単な説明】

【0070】

【図1】積層構造体の樹脂層に高圧流体を供給して架橋度を増大させる工程を示す概略図である。

【図2】超臨界流体及び亜臨界領域を示す状態図である。

【図3】本発明によりインクジェット記録ヘッドを製造する際の工程の一例を示す図である。

【図4】架橋度増大工程からめっき工程までの各工程における積層構造体を示す概略図である。

【図5】本発明で用いることができる超臨界流体装置の構成の一例を示す概略図である。

【図6】無電解めっきにおける高圧流体とめっき液の状態を示す概略図である。

【図7】隙間が空いている部材間にめっき膜を形成する前後を示す概略図である。(A)めっき前 (B)めっき後

【図8】電気めっきによりめっきを行う一例を示す概略図である。

【符号の説明】

【0071】

100,200 積層構造体

110,120,130 構成部材

115,125,215,225 架橋性樹脂層

210,220,230 構成部材

300 超臨界流体装置

302 二酸化炭素ボンベ

304 クーラー

306 高圧ポンプ

308 恒温槽

310 高圧反応容器

311 攪拌装置

312 トラップ

313 めっき液

314 攪拌子

315 高圧流体

316 陽極

317 混合流体

318 背圧調整器

320 圧力計

322 温度計

324 バルブ

400 インクジェット記録ヘッド(積層構造体)

410,420,430,440,450,460,470 ヘッド部材

415,465 架橋性樹脂層

422 流路内壁

423 めっき膜

490 インク流路

M 隙間

【技術分野】

【0001】

本発明は、超臨界流体等の高圧流体を用いた積層構造体の製造方法及びインクジェット記録ヘッドの製造方法に関する。

【背景技術】

【0002】

従来、インクジェット記録ヘッドの開発においては、インクとの接触によりヘッドを構成する部材(ヘッド部材)の腐食を防止するために、耐インク性を有する部材の選定や、インクが接する部分に保護膜を形成することが必要不可欠な条件の一つとなっている。

近年では、複数の部材を積層してインクジェット記録ヘッドを構成するものが増えている。しかし、耐インク性を有する部材でヘッドを構成するとなると、ヘッド部材を選定する自由度が狭くなる。特に多数の部材を積層してヘッドを構成する場合、全ての部材について、使用目的に適合させつつ、耐インク性を有する部材を選定することは困難である。

また、複数の部材を積層してヘッドを構成するため、積層する部材の接合部分に接合不良が生じる場合もある。例えば、接着剤等の接合部分の耐インク性不足や接着時において部材と接着剤との界面に気泡が混入するなどして接着強度の低下や剥離が生じ易い。

【0003】

ヘッド部材ごとに耐インク性を持たせる方法として、例えば、各部材の表面に予めSiO2等の耐食性のある保護膜を形成し、その後、部材同士を接合する方法がある。しかし、このような方法では、部材ごとに保護膜を形成するため、工程の増加や複雑化を招き、また、接合部分における接着強度や耐インク性の向上を図ることはできない。

【0004】

一方、一つの部材から、あるいは、薄板状の部材を積層させてインクジェット記録ヘッドを形成した後、インクに接する部分、特にインク流路の内壁に、めっき膜等、耐インク性を有する保護膜を形成する方法がある(特許文献1、2参照)。

この場合、ヘッドを形成する部材自体がインク耐食性に劣っても、インク流路が耐食性の保護膜で被覆されるため、耐インク性の問題が解消するとともに、工程の増加を抑制することができる。また、部材同士を接合した後にインク流路内を保護層(耐食層)で被覆すれば、接合部におけるボイド、クラック、インクのリーク等を防止する効果なども得られる。

【0005】

しかしながら、インク流路内に保護膜を形成しても、部材同士の接合部における接着力は接着剤自体の接着力が大きく影響するため、接着強度を十分改善することができない場合がある。

また、微細な構造体にめっき法により保護膜を形成する場合、めっき液の粘性や表面張力が問題となるほか、めっき膜に発生するノジュール(こぶ状析出)、ピンホール、ボイド等の欠陥の発生が問題となる。そのため、インクジェットヘッドのような微細かつ複雑な流路やノズルの内面に均一かつコンフォーマルな保護膜を形成することは困難である。

【0006】

また、薄板状の部材を積層してインクジェット記録ヘッドを構成する場合、前記したように、部材間の接合不良の発生要因の一つとして接着時のヘッド部材と接着剤の界面に混入する気泡がある。このような接着剤や接着界面への気泡の混入は、接着強度の低下だけでなく、接着剤内部や接着界面へのインクの侵入にもつながり、接合不良を引き起こす原因となる。

接着剤中に気泡が残留することを防ぐため、ヘッド部材と接着剤とを予熱してヘッド部材に接着剤を塗布した後、真空雰囲気中に入れて接合し、次に大気圧下で部材同士を接合する方向に加圧するとともに昇温して接着剤の厚みを薄くすることで接着剤中の残留気泡を少なくする方法が提案されている(特許文献3参照)。

【0007】

しかしながら、このような方法では、工数の増加や複雑化を招き、また、内部にインク流路を有するインクジェット記録ヘッドの構造上、接合の際に十分加圧できない部分もあるため、当該部分の接合不良によって、インクジェット記録ヘッドの強度の低下や、インク吐出時における圧力リークの問題が生じ易い。また、真空雰囲気中での処理や、接着ジグを用いた接合方向の加圧により、各ヘッド部材に悪影響を及ぼしたり、部材間から接着剤がはみ出して、いわゆるバリが発生し易いなどの問題もある。また、接着剤を薄くして気泡の残留を低減できたとしても、接合部における耐インク性は確保されないといった問題がある。

【0008】

上記のように、複数の部材を積層してインクジェット記録ヘッドを製造する場合、従来、インク流路内の耐インク性を確保する方法や、接着強度を改善する方法が提案されているが、全く別々の方法を採用する必要があり、また、コンフォーマルな保護膜を形成することが困難であったり、工程の複雑化を招くなどの問題がある。

【0009】

なお、インクジェット記録ヘッドに限らず、マイクロデバイスのように複数の部材を積層して微細な構造を有する積層構造体を製造する場合、部材間の接合不良は性能に大きく影響しやすい。

【特許文献1】特開平8−187867号公報

【特許文献2】特開2006−76267号公報

【特許文献3】特開平9−123466号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、複数の部材を積層して積層構造体を製造する場合に、部材間の接合強度を向上させる積層構造体の製造方法、及び、インク流路内の部材間の接合強度と耐インク性を向上させるインクジェット記録ヘッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するための具体的手段は以下の通りである。

<1> 複数の部材が、一部に架橋性樹脂を介して積層されている積層構造体を用意し、前記架橋性樹脂が露出している部分に高圧流体を供給することにより、該架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記積層構造体から前記高圧流体を除去する高圧流体除去工程と、

を有することを特徴とする積層構造体の製造方法。

<2> 複数の部材が、一部に架橋性樹脂を介して積層されており、インク流路を有するインクジェット記録ヘッド用の積層構造体を用意し、前記インク流路内に第1の高圧流体を供給することにより、該インク流路内で露出している前記架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記インク流路内から前記第1の高圧流体を除去する高圧流体除去工程と、

前記高圧流体除去工程の後、第2の高圧流体とめっき液とを混合して攪拌した混合流体により、前記インク流路の内壁にめっき膜を形成するめっき工程と、

を有することを特徴とするインクジェット記録ヘッドの製造方法。

<3> 前記高圧流体除去工程において、前記高圧流体を1.0MPa/sec以下の減圧速度で除去することを特徴とする<2>に記載のインクジェット記録ヘッドの製造方法。

<4> 前記めっき工程を、電気めっき法又は無電解めっき法により行うことを特徴とする<2>又は<3>に記載のインクジェット記録ヘッドの製造方法。

<5> 前記めっき工程の前に、前記インク流路内を、第3の高圧流体で脱脂する工程と、酸を含む第4の高圧流体で酸洗及び表面調整する工程を行うことを特徴とする<2>〜<4>のいずれかに記載のインクジェット記録ヘッドの製造方法。

<6> 前記めっき工程の後、乾燥工程を行うことを特徴とする<2>〜<5>のいずれかに記載のインクジェット記録ヘッドの製造方法。

<7> 前記脱脂工程、前記酸洗及び表面調整工程、前記めっき工程、及び前記乾燥工程の少なくとも1工程の前に、第5の高圧流体による洗浄工程を行うことを特徴とする<6>に記載のインクジェット記録ヘッドの製造方法。

<8> 前記第1、第2、第3、第4、及び第5の高圧流体が、二酸化炭素の超臨界流体を含むことを特徴とする<2>〜<7>のいずれかに記載のインクジェット記録ヘッドの製造方法。

【発明の効果】

【0012】

本発明によれば、複数の部材を積層して積層構造体を製造する場合に、部材間の接合強度を向上させる積層構造体の製造方法、及び、インク流路内の部材間の接合強度と耐インク性を向上させるインクジェット記録ヘッドの製造方法が提供される。

【発明を実施するための最良の形態】

【0013】

以下、添付の図面を参照しながら本発明について具体的に説明する。なお、図面には、本発明が理解できる程度に各構成部位の形状、大きさ及び配置関係が概略的に示されているにすぎず、これにより本発明が特に限定されるものではない。

【0014】

本発明に係る積層構造体の製造方法は、複数の部材が、一部に架橋性樹脂を介して積層されている積層構造体を用意し、前記架橋性樹脂が露出している部分に高圧流体を供給することにより、該架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記積層構造体から前記高圧流体を除去する高圧流体除去工程と、を有する。

【0015】

<積層構造体>

本発明では、複数の部材が一部に架橋性樹脂を介して積層されている積層構造体であれば特に限定されないが、インクジェット記録ヘッドのほか、各種のマイクロデバイス等、微細構造を有するデバイスの製造に好適に適用することができる。マイクロデバイスとしては、医学、薬学、生物学、工学等の多くの分野で進められているマイクロ化学等において、流体の移動手段として用いられている、例えばマイクロリアクター、バイオセンサー、分析用具、キャピラリーカラム、ろ過フィルター等が挙げられ、複数の部材が少なくとも一部分において架橋性樹脂を介して接合され、微細な流路を有するデバイスの製造にも本発明を好適に適用することができる。

【0016】

例えば、図1(A)に示すように、部材110上に、スピンコート、ロールコート法、スプレーコート法等、公知の塗布方法により架橋性樹脂を含む樹脂層115を形成した後、当該樹脂層115を介して部材120を積層する。同様にして、樹脂層125及び部材130を順次積層する。その後、樹脂層115,125を、加熱、露光、乾燥など材料に応じた手段によって硬化させることで積層構造体100が得られる。なお、各構成部材110,120は、積層構造体100の用途等に応じて選択すればよく、例えば、シリコン、セラミックス、プラスチックなどの樹脂系材料、金属などの部材を用いることができる。

【0017】

図1(A)に示す積層構造体100は、樹脂層115,125が、それぞれ部材120,130の端面と同一の面となって露出しているが、部材間で露出していればこのような態様に限定されない。例えば、図1(B)に示されるように、各樹脂層215,225を介して積層されている部材210,220,230間で凹部となって形成され、樹脂層215,225の端面(露出面)が積層構造体200の内部に位置する態様であってもよい。このように部材210,220,230間に樹脂層215,225が窪んでいるような場合でも、本発明で用いる高圧流体は、気体に近い性質も兼ね備えているものであるため、狭い箇所にも容易に侵入して樹脂層215,225を改質(架橋度の増大)することができる。

【0018】

<高圧流体>

本発明における「高圧流体」とは、典型的には、超臨界流体又は亜臨界流体を含む流体を意味する。

図2は純物質の状態図である。図2に見られるように、超臨界流体は、臨界点近傍で、圧力および温度の条件が、P>Pc (臨界圧力)、かつ、T>Tc (臨界温度)である状態の高圧流体である。例えば、二酸化炭素の場合、臨界温度は304.5K、臨界圧力は7.387MPaであり、この臨界温度及び臨界圧力よりも温度及び圧力が共に大きい状態が超臨界流体(超臨界二酸化炭素)となる。

【0019】

一方、亜臨界流体は、臨界点手前近傍の領域にある流体をいい、圧縮液体と圧縮気体の併存状態にある。この領域の流体は、超臨界流体とは区別されるが、密度等の物理的性質は連続的に変化するため物理的な境界は存在せず、このような領域にある亜臨界流体も本発明における高圧流体として使用することができる。なお、このような亜臨界領域及び臨界点近傍の超臨界領域にある流体は高密度液化ガスとも称される。

【0020】

本発明で用いる高圧流体の種類は特に限定されず、処理する積層構造体の樹脂層の材質等に応じて適切な超臨界流体又は亜臨界流体を選択すればよい。例えば、二酸化炭素、酸素、アルゴン、クリプトン、キセノン、アンモニア、3フッ化メタン、エタン、プロパン、ブタン、ベンゼン、メチルエーテル、クロロホルム、水、エタノール等が挙げられる。これらの中でも、実用的な臨界点、環境適応性、無毒性等の観点から、二酸化炭素の超臨界流体を用いることが好ましい。

【0021】

上記のような積層構造体100,200に対し、架橋性樹脂が露出している部分(樹脂層)115,125,215,225に、超臨界二酸化炭素等の高圧流体を供給する。超臨界流体のような高圧流体は、晶質又は非晶質の樹脂に対して幅広い溶解度を示す。高圧力流体の溶解によって生じる樹脂の可塑化は、ガラス転移温度Tgの降下、粘性率の低下、拡散係数の増加、結晶化の促進などさまざまな物性変化を引き起こし、超臨界二酸化炭素等の高圧流体が樹脂層115,125,215,225と接触することにより、樹脂層115,125,215,225に含まれる架橋性樹脂の架橋度が増大して接着強度が向上する。すなわち、積層構造体100,200の部材間で露出している樹脂層115,125,215,225は、超臨界二酸化炭素等の高圧流体と接触することで、均一なアニールに似た効果によって樹脂中の架橋度が増加し、接着力が増大することになる。

【0022】

次に、好適な例として、インクジェット記録ヘッドを製造する場合に、高圧流体を用いることで、接着層の強度改善とインク流路内の耐インク性の確保を一連の工程で連続的に行う場合について説明する。

図3は、本発明に係るインクジェット記録ヘッドの製造方法の一例を示す工程図である。また、図4は、各工程におけるインクジェット記録ヘッドの状態を示す概略断面図である。

【0023】

まず、複数の部材が一部に架橋性樹脂を介して積層されており、インク流路を有するインクジェット記録ヘッド用の積層構造体を用意する。

例えば、図4(A)に示すように、インク流路となる孔がそれぞれ形成された板状の部材410,420,430,440,450,460,470を、一部に架橋性樹脂層415,465を介して積層することで、内部にインク流路490が形成された積層構造体400を作製する。この積層構造体400は、インク吐出ノズル412を含め、インクの通過、貯留、及び吐出を行うインク流路490を有し、ノズルプレート410に対向して配置されている振動板470の上面には、圧電素子480が接着されている。圧電素子480は、図示しない駆動回路と接続され、印加される駆動パルスに応じて駆動される。積層構造体400を構成する部材410,420,430,440,450,460,470は、それぞれ目的に応じて選択すればよく、インクジェット記録ヘッド用であれば、金属、セラミックス、シリコン、ガラス、樹脂素材等からなる部材が使用される。

【0024】

図4(A)に示す積層構造体400では、一部の部材間(410と420の間及び460と470の間)にのみ樹脂層415,465が設けられているが、樹脂層は必要に応じて他の部材間にも設ければよい。例えば積層している全ての部材間に樹脂層が設けられていてもよい。

樹脂層415,465としては、高圧流体の浸透によって架橋度が増加する架橋性樹脂(架橋型接着剤)が用いられる。このような架橋性樹脂としては、例えば、架橋性フッ素系樹脂、エポキシ樹脂、架橋性シリコーン樹脂等が挙げられる。これらの架橋性樹脂は1種を単独で又は2種以上を混合して用いてもよい。

【0025】

なお、後述するめっき工程では、積層構造体400のインク流路490内にめっき膜を形成するが、積層構造体400の表面にめっき膜が形成されることを防ぐ場合には、予めめっき用保護膜を形成しておけばよい。めっき用保護膜を形成する材料(保護膜用材料)としては、めっき工程に対して不活性であり、耐酸性及び耐アルカリ性に優れるものが好ましい。具体的には、マスクエース(太陽化工(株)製)に代表されるめっき用マスキング材が挙げられる。

【0026】

保護膜用材料としてさらに好ましくは、めっき工程等で用いる高圧流体に対して、発泡、膨潤、剥離、溶解等の変化が起こらず、めっき工程に対して不活性であり、尚且つ、めっき後、容易に除去できるものである。例えば、ポリメチルフェニルシラン等を有する感光性液体レジストが挙げられる。ポリメチルフェニルシランは、めっき工程等において用いる超臨界CO2に溶解し難い一方、めっき工程後は、紫外線照射によってメチルシロキサンとなり、超臨界CO2に可溶となるレジスト材である。めっき用保護膜を除去するに際し、超臨界CO2等の高圧流体を用いることができれば、従来のようにレジスト除去時に用いる有機溶剤等が不要となり、工程中に発生する廃液量の低減を図ることができる。

【0027】

積層構造体400の表面に保護膜を形成する方法は特に限定されず、例えば、スピンコート法、ロールコート法、スプレーコート法、ディッピング法等、公知の方法により保護膜用材料を付与することができる。コート後、保護膜用材料を硬化させることにより、めっき用保護膜が形成される。保護膜用材料を硬化させる手段は、使用する保護膜用材料に応じて選択すればよく、通常は、加熱、露光、乾燥等が挙げられる。

【0028】

[架橋度増大工程]

積層構造体400を用意した後、インク流路490内に第1の高圧流体315を供給する。

インク流路490内に第1の高圧流体315を供給する方法は特に限定されないが、例えば、図5に示すような構成を有する日本分光社製の超臨界流体装置300を好適に用いることができる。この装置300は、第1の高圧流体として用いる二酸化炭素を供給するための二酸化炭素ボンベ302、積層構造体400を収容して超臨界流体315と接触させる高圧容器310、温度計322及び攪拌装置311付き恒温槽308等を備えている。二酸化炭素ボンベ302から排出された二酸化炭素は、クーラー304によって冷却され、バルブ324を開放することで、圧力計320を備えた高圧ポンプ306で圧力を制御しながら、恒温槽308内の高圧容器310に導入される。また、背圧調整器318によって高圧容器310内の圧力を所定の圧力に制御することができる。背圧調整時に高圧容器310から排出される二酸化炭素、各種液等はトラップ312に回収される。

【0029】

このような構成の装置300を用いて積層構造体400のインク流路490内に超臨界二酸化炭素を供給する場合、まず、積層構造体400を高圧容器310内に入れて密閉する。次いで、高圧ポンプ306及びバルブ324を調整して純度99.99%以上の二酸化炭素を高圧容器310内に供給するとともに、クーラー304、高圧ポンプ306、恒温槽308等を調整して、高圧容器310内で超臨界二酸化炭素315が発生するような条件に設定する。

【0030】

本実施形態のように、高圧流体315として超臨界二酸化炭素を選択する場合には、高圧容器310内の圧力は、二酸化炭素の臨界圧力である7.387MPa以上とし、好ましくは7.387MPa以上40.387MPa以下、より好ましくは10MPa以上20MPa以下の範囲となるように設定する。また、高圧容器310内の温度は、二酸化炭素の臨界温度である304.5K以上とし、好ましくは304.5K以上573.2K以下、より好ましくは304.5K以上473.2K以下の範囲となるように設定する。

また、処理時間は、樹脂層415,465の材質、目標とする接着強度等に応じて決めればよく、通常は0.001秒〜数ヶ月程度の時間に適宜設定され、インクジェット記録ヘッド用の積層構造体400の場合は、例えば30分間程度処理する。必要に応じて攪拌子314によって高圧容器310内の超臨界二酸化炭素315を攪拌してもよい。

【0031】

超臨界二酸化炭素は気体の性質も兼ね備えているため、狭い箇所にも容易に侵入することができる。そのため、高圧容器310内では、図4(B)に示すように、超臨界二酸化炭素315が積層構造体400のインク流路490内に浸入し、インク流路490内に浸入した超臨界二酸化炭素315は、部材間で露出している樹脂層415,465にも供給される。積層構造体400の流路490内で露出する樹脂415,465に超臨界二酸化炭素315が接触して浸透することで、均一なアニールに似た効果によって樹脂415,465中の架橋度が増加し、接着力が増大することになる。

このように超臨界二酸化炭素等の高圧流体315を接触させて樹脂415,465の架橋度を増加させれば、例えば、真空中での脱気、接着剤の加熱、加圧、冷却などの多数の工程を必要とせず、接着強度を容易に向上させることができる。また、積層構造体400を直接加圧することにより部材間から接着剤(樹脂)が漏れ出たり、加圧によって部材が変形することを抑制することができる。

【0032】

[高圧流体除去工程]

高圧容器310内で積層構造体400を超臨界二酸化炭素(高圧流体)315と所定時間接触させた後、インク流路490内から超臨界二酸化炭素315を除去する。

例えば、背圧調整器318によって高圧容器310内を徐々に減圧して大気圧まで戻せば、超臨界二酸化炭素315は気体となってインク流路490内からも超臨界二酸化炭素315が除去される。このとき、減圧速度が高過ぎると、樹脂415,465中に浸透している超臨界二酸化炭素が急激に気体となって膨張し、場合によっては接着強度の低下を招くおそれがある。そのため、超臨界流体の減圧工程を最適化することで接着強度をより増大させることができ、減圧速度は1.0MPa/sec以下であることが好ましく、0.01MPa程度であることが特に好ましい。

【0033】

超臨界二酸化炭素を除去する際、圧力又は温度の増減を繰り返して超臨界流体と気体の間で状態を変化させることで、洗浄効果も発揮させることができる。例えば、最初は高圧容器310内の圧力をゆっくりと臨界点以下に下げて気体とし、樹脂の接着強度を確実に上昇させた後、再び臨界点以上に圧力を上げて超臨界流体とし、次いで急速に減圧して気体にする。あるいは、温度の昇降を繰り返して超臨界流体と液体との間で状態を変化させてもよい。このように圧力又は温度の上下によって、超臨界流体が急激に気化又は液化するため、積層構造体400のインク流路490内でも流体が激しく流れ、流路490の内壁422に付着している異物等を効果的に除去することができる。但し、高圧容器310内の圧力を増減させて洗浄効果を得る際も、減圧速度が大き過ぎると接着部の破壊を招くおそれがあるため、減圧速度は1.0MPa/sec以下であることが好ましく、0.01MPa程度であることが特に好ましい。

【0034】

例えば、二酸化炭素ボンベ内の圧縮二酸化炭素を送液ポンプによって1ml/minの速度で圧力容器310に供給するとともに圧力容器310の出口側に設けた背圧調整器318により圧力の制御を行う。このようにして超臨界二酸化炭素315による接着層415,465の処理(架橋度の増加)を、圧力15MPa、温度50℃の圧力容器310内で30分間行う。超臨界二酸化炭素315による処理後、急激な圧力変化を起こさないように、手動で0.01〜0.03MPa/sずつゆっくりと圧力を低下させればよい。

【0035】

[めっき工程]

次に、第2の高圧流体とめっき液とを混合して攪拌した混合流体317により、インク流路490の内壁422にめっき膜423を形成する。例えば、洗浄、めっき前処理(脱脂、酸洗い、表面調整、活性化処理、及びこれらの工程間での洗浄)、めっき、洗浄、乾燥を経て、インク流路内にめっき膜423を形成することができる。

【0036】

−めっき前処理工程−

めっき前処理は、めっき工程において選択するめっき方法(電気めっき法又は無電解めっき法)や積層構造体400の材質等によって異なるため、適宜選択すればよい。

めっき前処理として、具体的には、脱脂、酸洗い、表面調整、活性化処理(めっき前処理層の形成)、及び洗浄が挙げられる。なお、洗浄は、めっき前処理に限らず適宜行うことが好ましく、特に、脱脂工程(図3(C))、酸洗及び表面調整工程(図3(D))、めっき工程(図3(F))、及び乾燥工程(図3(G))の少なくとも1工程の前に行うことが好ましい。

【0037】

前記したように、本発明では、高圧流体によって架橋性樹脂層415,465の架橋度を増大させて接着強度を向上させるが、高圧流体は、脱脂工程、酸洗及び表面調整する工程、めっき工程、乾燥工程、及び洗浄工程のいずれの工程においても好適に用いることができる。特に、めっき工程の前に、高圧流体で脱脂する工程と、酸を含む高圧流体で酸洗及び表面調整する工程を行うことが好ましい。

架橋度増大工程で用いる高圧流体(第1の高圧流体)、めっき工程で用いる高圧流体(第2の高圧流体)、脱脂工程で用いる高圧流体(第3の高圧流体)、酸を含む高圧流体で酸洗及び表面調整する工程で用いる高圧流体(第4の高圧流体)、及び、洗浄工程で用いる高圧流体(第5の高圧流体)はそれぞれ異なる種類でもよいが、同じ種類、特に超臨界二酸化炭素を用いることが好ましい。例えば、架橋度増大工程で用いる第1の高圧流体として超臨界二酸化炭素を用い、第2、第3、第4、及び第5の高圧流体としては、二酸化炭素、二酸化炭素と界面活性剤との混合流体、二酸化炭素と水と界面活性剤との混合流体、二酸化炭素と水と界面活性剤と酸との混合流体、又は二酸化炭素と水と界面活性剤とアルカリとの混合流体を好適に用いることができる。

【0038】

−脱脂−

積層構造体400の特にインク流路490内に付着している油分等を除去するため、脱脂を行う。めっき対象物(積層構造体400)に対して従来と同様に予め脱脂洗浄を行ってもよいが、脱脂作業の際、トリクロロエチレン、テトラクロロエチレン、トリクロロエタン等の溶剤を用いると、環境に対して悪影響を引き起こす恐れがある。

一方、超臨界二酸化炭素等の高圧流体単独、高圧流体+界面活性剤、高圧流体+界面活性剤+水、高圧流体+水、高圧流体+界面活性剤+酸性溶液、高圧流体+界面活性剤+アルカリ性溶液のいずれかを使用すれば、温度及び圧力を上げて超臨界状態ないし亜臨界状態とする過程で、積層構造体400のインク流路490内は、系に生じた流れのため自然に脱脂洗浄される。したがって、本発明では、従来のようなめっき工程前の有機系脱脂剤を用いた脱脂作業を省略することができ、環境保全型のシステムを実現することもできる。

なお、脱脂処理(図3(C))は、被めっき物の表面の油性汚れ、例えば、研磨処理等による油脂、加工油、防錆油、樹脂、指紋などを除去することが目的であるが、の高圧流体の供給(図3(A))及び高圧流体の除去(図3(B))によって十分に脱脂もなされていれば、図3(C)の脱脂工程は省力することができる。

【0039】

−酸洗及び表面調整−

脱脂後、インク流路490の内壁422を、酸を含む高圧流体で酸洗及び表面調整をすることが好ましい。このように酸を含む高圧流体を用いた酸洗及び表面調整により、積層構造体400のインク流路490の内壁422に形成されている酸化皮膜を除去し、且つ、表面を粗面化することにより、後に形成するめっき膜の密着性を向上させることができる。特に、めっき工程において無電解めっきを行う場合は、上記のような酸洗い等により、めっき前処理での触媒粒子が付着しやくなる。

【0040】

例えば、界面活性剤を添加した酸洗液と、高圧流体として超臨界状態ないし亜臨界状態の二酸化炭素とを、図5に示したような構成の超臨界流体装置300の高圧反応容器310内で混合して攪拌し、乳濁化(エマルジョン化)する。この乳濁液が積層構造体400を包み込んで、反応種が効率良く積層構造体400に供給される。これにより、積層構造体400のインク流路490内の酸化皮膜を除去するとともに、均一に粗面化することができる。このように酸を含む高圧流体を用いた方法によれば、従来のように積層構造体400を酸洗液に浸漬する方法に比べて処理液が少量で足りるため、処理すべき廃液の量を抑えることができる。

【0041】

−洗浄−

高圧流体を用いて洗浄を行えば、従来の溶剤等の液体洗浄で生じるような廃液処理が不要となる点で好ましい。例えば、積層構造体400を高圧反応容器310内に配置したまま、容器310内を高圧流体(例えば超臨界二酸化炭素)が発生するような条件(温度及び圧力)に設定して高圧流体を発生させ、高圧流体の高い拡散性と溶解性を利用して積層構造体400の表面及びインク流路490内に付着している異物を除去する。また、容器310内を減圧又は降温することにより、高圧流体が急激に気化又は液化するため、積層構造体400のインク流路490の内壁422にも激しい流れで衝突し、効果的に洗浄することができる。このような洗浄工程では、例えば、超臨界二酸化炭素等の高圧流体単独、高圧流体+界面活性剤、高圧流体+水、高圧流体+水+界面活性剤、又は、高圧流体+界面活性剤+酸性溶液若しくはアルカリ性溶液のいずれかを好適に使用することができる。

このように高圧流体を用いて洗浄を行うことで、微細構造を有する積層構造体であっても、ダメージを与えずにインク流路内の異物(接着剤の残留溶剤等)を除去するができ、その後に形成するめっき膜の密着性を向上させることができるとともに、残留物のインクへの混入を防ぐ効果も得られる。

【0042】

上記のように、脱脂工程、酸性溶液を含む高圧流体での酸洗及び表面調整をする工程、及び洗浄工程は、いずれも超臨界二酸化炭素等を含む高圧流体を用いて行うことができるため、例えば、図5に示したような構成の装置300を用い、超臨界状態ないし亜臨界状態の二酸化炭素を高速に循環させてこれらの工程を連続的に行うことができる。このような方法によれば、例えばめっき槽に脱脂流体ないし洗浄流体を導入するだけの洗浄法のようにカルマン渦を形成することなく、高圧流体は高速かつ円滑に移動し、一定の速度で被めっき体(積層構造体400)と接触してインク流路490内の脱脂、洗浄等も行われ、高速かつ精密な洗浄作用が得られる。例えば高圧流体が積層構造体400のインク流路490に沿って平行に移動するようにすれば、移動速度や拡散速度が減速されることなく、高速かつ精密な洗浄作用を維持することができる。

【0043】

−めっき前処理層の形成工程−

無電解めっき法によって積層構造体400のインク流路490内にめっき膜423を形成するためには、めっき膜423を形成すべきインク流路490の内壁422にめっき前処理層を形成する必要がある。これは、例えば以下のようにして行う。

まず、パラジウム系触媒液に、所定の界面活性剤を所要量添加して所定の組成に調製し、この触媒液と高圧流体とを反応容器内で攪拌して乳濁化させる。反応容器内で攪拌された液が積層構造体400を包み込んで触媒粒子が均一に積層構造体400に接触し、インク流路490内にも浸入する。これにより、積層構造体400のインク流路490の内壁422には、触媒粒子が付着しためっき前処理層が形成される。また、乳濁化によって効率良く触媒粒子が積層構造体400に供給されるため、触媒液中に浸漬する従来法に比べて非常に少量でめっき前処理層を形成することができる。

【0044】

一方、導電性を有さない材質で形成された積層構造体400のインク流路490内に電気めっき法にてめっき膜を形成する場合、めっき膜を形成すべき積層構造体400のインク流路490内には、めっき前処理層として導電性を有するシード層を形成する必要がある。このような導電性シード層を形成するには、蒸着、スパッタリング、CVD(Chemical Vapor Deposition)、ALD(Atomic Layer Deposition)、高圧流体を用いたCFD(Chemical Fluid Deposition)等のドライプロセス、あるいは、通常の無電解めっきや、後述する高圧流体を用いた無電解めっき等のウェットプロセスを適用することができる。

【0045】

[めっき]

めっき工程は、電気めっき法又は無電解めっき法により行うことができる。以下、高圧流体として超臨界二酸化炭素を用い、無電解めっき法によりめっき膜を形成する場合について主に説明する。

【0046】

−無電解めっき工程−

無電解めっきとは、めっき膜として析出させたい金属イオンを含む溶液を用いて酸化還元反応によって金属を析出させる液相薄膜形成法をいう。本発明において無電解めっき工程を行う場合も、図5に示したような構成を有する超臨界流体装置300を用いることができる。

このような構成の装置300を用いて積層構造体400に無電解めっきを行う場合、まず、高圧反応容器310内に無電解めっき液、テフロン(登録商標)コートされた攪拌子314、及び無電界めっき用の前処理(図3(C)〜(E))を施した積層構造体400を入れて密閉する。無電解めっき液としては、以下のような無電解めっき液に、親二酸化炭素基(二酸化炭素との親和性部分)と親水性基を有する界面活性剤を所定量添加したものを用いる。なお、界面活性剤の使用量は特に限定されないが、通常は、電解質溶液に対して、0.0001〜30wt%程度とすることが好ましく、特に0.001〜10wt%が好ましい。

【0047】

<めっき液>

めっき液としては、形成すべきめっき膜の目的に応じためっき液、好ましくは、さらに、高圧流体との混合を促す界面活性剤等の添加剤を含むめっき液を用いる。

なお、めっき膜の金属マトリックスとしては特に制限はなく、例えば、ニッケル、銅、銀、亜鉛、錫等の金属又は合金から選ぶことができる。耐薬品性に優れるめっき膜としては、ロジウム、パラジウム、白金、ニッケル、無電解ニッケル、クロム、錫、錫−鉛、鉛、銀、銅等の金属又は合金から選ぶことができる。特に無電解ニッケルは、耐薬品性、汚染防止に優れる。

【0048】

めっき液となる電解質溶液としては、溶媒に対して、一種又は二種以上の金属の塩、有機電解質、リン酸等の酸、アルカリ物質等の各種電解質を溶解させたものが用いられる。

上記溶媒は、極性溶媒であれば特に限定されるものではなく、具体例として、水、エタノール、メタノール等のアルコール類、エチレンカーボネート、プロピレンカーボネート等の環状カーボネート類、ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート等の直鎖状カーボネート類、あるいはこれらの混合溶媒が挙げられる。

金属の塩としては、めっき膜として析出させる金属、合金、酸化物の種類等を考慮して適宜選択すれば良い。電気化学的に析出させることができる金属としては、Cu、Zn、Ga、As、Cr、Se、Mn、Fe、Co、Ni、Ag、Cd、In、Sn、Sb、Te、Ru、Rh、Pd、Au、Hg、Tl、Pb、Bi、W、Po、Re、Os、Ir、Pt等が挙げられる。

有機電解質としては、ポリアクリル酸等の陰イオン系電解質、ポリエチレンイミン等の陽イオン系電解質が挙げられるが、これに限定されるものではない。

【0049】

めっき液となる電解質溶液には、上記物質の他にも、溶液の安定化等を目的として一種又はそれ以上の物質を含むことができる。具体的には、(1)析出する金属のイオンと錯塩をつくる物質、(2)電解質溶液の導電性をよくするための無関係塩、(3)電解質溶液の安定剤、(4)電解質溶液の緩衝剤、(5)析出金属の物性を変える物質、(6)陰極の溶解を助ける物質、(7)電解質溶液の性質あるいは析出金属の性質を変える物質、(8)二種以上の金属を含む混合溶液の安定剤等を挙げることができる。

【0050】

例えば、無電解めっき法によりめっき膜を形成する場合、一般的に、金属塩、錯化剤、及び還元剤を含む無電解めっき液を使用する。

無電解めっき液に用いることが可能な金属としては、V、Cr、Mo、W、Mn、Re、Fe、Ru、Co、Rh、Ni、Pd、Pt、Cu、Ag、Au、Cd、B、In、Ti、Sn、Pb、P、As、Sb、Bi等が挙げられる。

錯化剤としては、コハク酸などのジカルボン酸、クエン酸、酒石酸などのオキシカルボン酸、グリシン、EDTAなどのアミノ酢酸等の有機酸、及びそれらのナトリウム塩等が挙げられる。

還元剤としては、次亜リン酸ナトリウム、亜リン酸ナトリウム、ホルムアルデヒド、水素化ホウ素ナトリウム、水素化ホウ素カリウム、ジメチルアミンボラン、ヒドラジン等が挙げられる。

【0051】

なお、電気めっき液、無電解めっき液に関わらず、超臨界CO2を用いためっき処理の場合、めっき液中に超臨界CO2が溶け込み、めっき液のpHが酸性側にシフトするので、酸性領域で浴安定性が高いめっき液を用いることが好ましい。

【0052】

<界面活性剤>

超臨界二酸化炭素のような無極性の高圧流体は、前述のようなめっき液とは非相溶であり、超臨界二酸化炭素と分離してしまう。そこで、界面活性剤を加えることにより、めっき液を乳濁させて均一とし、反応効率を向上させることができる。界面活性剤としては、従来用いられている陰イオン性、非イオン性、陽イオン性、及び両イオン性界面活性剤の中から、少なくとも一種を選択して使用することができる。一方、超臨界水などの極性物質の高圧流体と極性物質のめっき液との組合せでは相溶性があるため、界面活性剤の添加は不要である。

【0053】

陰イオン性界面活性剤としては、石鹸、アルファオレフィンスルホン酸塩、アルキルベンゼンスルホン酸塩、アルキル硫酸エステル塩、アルキルエーテル硫酸エステル塩、フェニルエーテル硫酸エステル塩、メチルタウリン酸塩、スルホコハク酸塩、エーテルスルホン酸塩、硫酸化油、リン酸エステル、パーフルオロオレフィンスルホン酸塩、パーフルオロアルキルベンゼンスルホン酸塩、パーフルオロアルキル硫酸エステル塩、パーフルオロアルキルエーテル硫酸エステル塩、パーフルオロフェニルエーテル硫酸エステル塩、パーフルオロメチルタウリン酸塩、スルホパーフルオロコハク酸塩、パーフルオロエーテルスルホン酸塩等が挙げられるが、これらに限定されるものではない。

陰イオン性アニオン界面活性剤の塩のカチオンとしては、ナトリウム、カリウム、カルシウム、テトラエチルアンモニウム、トリエチルメチルアンモニウム、ジエチルジメチルアンモニウム、テトラメチルアンモニウム等が挙げられるが、これらに限定されるものではなく、電解可能な陽イオンであれば用いることができる。

【0054】

非イオン性界面活性剤としては、C1〜25アルキルフェノール系、C1〜20アルカノール、ポリアルキレングリコール系、アルキロールアミド系、C1〜22脂肪酸エステル系、C1〜22脂肪族アミン、アルキルアミンエチレンオキシド付加体、アリールアルキルフェノール、C1〜25アルキルナフトール、C1〜25アルコキシ化リン酸(塩)、ソルビタンエステル、スチレン化フェノール、アルキルアミンエチレンオキシド/プロピレンオキシド付加体、アルキルアミンオキサイド、C1〜25アルコキシ化リン酸(塩)、パーフルオロノニルフェノール系、パーフルオロ高級アルコール系、パーフルオロポリアルキレングリコール系、パーフルオロアルキロールアミド系、パーフルオロ脂肪酸エステル系、パーフルオロアルキルアミンエチレンオキシド付加体、パーフルオロアルキルアミンエチレンオキシド/パーフルオロプロピレンオキシド付加体、パーフルオロアルキルアミンオキサイド等を挙げることができるが、これらに限定されるものはない。

【0055】

陽イオン性界面活性剤としては、陽イオン性界面活性剤としては、ラウリルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ラウリルジメチルエチルアンモニウム塩、ジメチルベンジルラウリルアンモニウム塩、セチルジメチルベンジルアンモニウム塩、オクタデシルジメチルベンジルアンモニウム塩、トリメチルベンジルアンモニウ

ム塩、ヘキサデシルピリジニウム塩、ラウリルピリジニウム塩、ドデシルピコリニウム塩、ステアリルアミンアセテート、ラウリルアミンアセテート、オクタデシルアミンアセテート、モノアルキルアンモニウムクロライド、ジアルキルアンモニウムクロライド、エチレンオキシド付加型アンモニウムクロライド、アルキルベンジルアンモニウムクロライド、テトラメチルアンモニウムクロライド、トリメチルフェニルアンモニウムクロライド、テトラブチルアンモニウムクロライド、酢酸モノアルキルアンモニウム、イミダゾリニウムベタイン系、アラニン系、アルキルベタイン系、モノパーフルオロアルキルアンモニウムクロライド、ジパーフルオロアルキルアンモニウムクロライド、パーフルオロエチレンオキシド付加型アンモニウムクロライド、パーフルオロアルキルベンジルアンモニウムクロライド、テトラパーフルオロメチルアンモニウムクロライド、トリパーフルオロメチルフェニルアンモニウムクロライド、テトラパーフルオロブチルアンモニウムクロライド、酢酸モノパーフルオロアルキルアンモニウム、パーフルオロアルキルベタイン系等を挙げることができるが、これらに限定されるものはない。

【0056】

両イオン性界面活性剤としては、ベタイン、スルホベタイン、アミノカルボン酸等が挙げられ、また、エチレンオキサイド及び/又はプロピレンオキシドとアルキルアミン又はジアミンとの縮合生成物の硫酸化又はスルホン酸化付加物等を挙げることができるが、これらに限定されるものはない。

【0057】

高圧容器310内にめっき液を入れた後、高圧ポンプ306によって純度99.99%以上の二酸化炭素を高圧反応容器310内に導入する。このとき、図6(A)に示すように、無電解めっき液313と超臨界二酸化炭素315はまだ分離した状態にある。

二酸化炭素を高圧反応容器310内に導入した後、攪拌装置311を駆動させて攪拌子314を回転させる。このときの反応容器310内の圧力は、二酸化炭素の臨界圧力である7.387MPa以上とし、好ましくは7.387MPa以上40.387MPa以下、より好ましくは10MPa以上20MPa以下の範囲となるように設定する。また、反応温度は、二酸化炭素の臨界温度である304.5K以上とし、好ましくは304.5K以上573.2K以下、より好ましくは304.5K以上473.2K以下の範囲となるように設定する。また、反応時間は、目標とするめっき膜の厚さ等に応じて決めればよく、通常は0.001秒〜数ヶ月程度の時間に適宜設定される。

【0058】

図6(B)に示すように、反応容器310内では、攪拌子314によって、超臨界二酸化炭素315と、界面活性剤を加えた無電解めっき液313とが攪拌され、乳濁化された混合流体317が積層構造体400を覆った状態となる。すなわち、界面活性剤を含むめっき液と、低粘性かつ高い拡散定数を有する高圧流体とが攪拌により混合して乳濁化されることで浴が均質化される。これにより、図4(C)に示すように、混合流体317が積層構造体400の微細かつ複雑なインク流路490内に浸入して、流路490の内壁422にめっき金属イオンが均一に供給される。そして、所定時間経過後、図4(D)に示すように、インク流路490の内壁422にはコンフォーマルなめっき膜423が形成される。

【0059】

めっき反応では水素が発生するため、通常、めっき膜に水素に起因するピンホールやボイドが発生するが、高圧流体、特に水素との相溶性が高い二酸化炭素の高圧流体を用いることで、当該水素を瞬時に除去することができ、ピンホールやボイドの発生を抑制することもできる。

【0060】

また、従来の無電解めっきでは、積層構造体400に前処理としてパラジウム微粒子を付着させて無電解めっきを行うと、パラジウム微粒子の周りから先にめっき膜が成長し、めっき時間の増加とともに表面粗さが大きくなったり、ノジュールが発生し易いが、本発明に係る高圧流体を用いためっき法では、上記のようなめっき膜の表面粗さやノジュールの形成に影響を与えるめっき前処理工程の影響が低減される。そのため、めっき膜表面の平滑性が向上し、ノジュールの発生も抑制される。

なお、高圧流体と電解質溶液の、浴中での仕込み比は特に限定されるものではなく、電解質溶液の濃度や反応条件等を考慮して適宜設定することができる。しかし、電解質溶液が少な過ぎると反応が進み難くなるため、臨界点以下の高圧流体に対して少なくとも0.01wt%以上の電解質溶液を含むことが好ましい。

また、具体例としては、例えば2.0cm2の銅基板全面に無電解Ni−Pめっき膜を1μm程度成膜する場合、50mlのバッチ式高圧反応炉内に30mlの無電解Ni−Pめっき液と、めっき液に対して1.0wt%の界面活性剤を添加し、反応炉内の残りの容量に超臨界二酸化炭素を投入し、攪拌することで、銅基板上にめっき成膜をすることができる。

【0061】

所定の反応時間後、攪拌を停止し、反応容器310内の圧力を大気圧下まで下げる。このとき、図6(C)に示すように、二酸化炭素315と無電解めっき液313に再び分離する。

次いで、反応容器310内から積層構造体400を取り出して洗浄する。この洗浄でも、前述の洗浄工程と同様に高圧流体(超臨界二酸化炭素等)を用いて積層構造体400の表面に残存する無電解めっき液を除去することが好ましい。

【0062】

なお、めっき工程では、めっき膜に付与すべき特性を有する微粒子をめっき液に添加して複合めっき膜を形成してもよい。例えば、フッ素系樹脂微粒子に代表される微粒子を所定量添加しためっき液と、超臨界二酸化炭素等の高圧流体とを攪拌混合して積層構造体にめっきを施せば、インク流路490の内壁422には撥水性の複合めっき膜を形成することができる。

また、成膜しためっき膜に対して、用途に応じて、撥水化処理、親水化処理などを施してもよい。例えば、流路内に成膜しためっき膜に親水化処理を施す場合には、オゾンを含有する乾燥酸素ガスを流路内に流し、温度100〜300℃で処理(加熱酸化処理)する方法が挙げられる。

【0063】

[乾燥]

めっき工程後、洗浄を行い、さらに乾燥させる。なお、めっき工程の前に積層構造体400の表面にめっき用保護膜を設けた場合には、積層構造体400から保護膜を除去した後、洗浄する。

めっき工程後のめっき膜の乾燥工程においても、超臨界二酸化炭素等の高圧流体によって積層構造体400のインク流路490内を洗浄して乾燥することが好ましい。なお、積層構造体400を洗浄及び乾燥した後、保護膜を除去してもよい。

【0064】

以上のように高圧流体を用いることで、樹脂層415,465の接着強度を高めた上で、図4(D)に示すようにインク流路490内にコンフォーマルなめっき膜423が形成されたインクジェット記録ヘッド400を得ることができる。

インク流路490の内壁422には、めっき膜423が連続して形成されるので、接着部分もめっき膜423により保護され、接着強度を一層向上させることができる。また、めっき膜423が耐インク性を有することで、ヘッド部材の選択性が広がることになる。

【0065】

また、例えば、図7(A)に示すように、インク流路490内で積層されている部材430,440,450間に小さな隙間Mが空いていても、図7(B)に示すように、隙間部分Mもめっき膜423で覆われて内壁が平坦化される。これにより、インクジェット記録ヘッド400の強度を一層向上させることができるとともに、インク吐出時における圧力リークの軽減などを図ることもできる。

【0066】

また、高圧流体、特に水素との相溶性が高い二酸化炭素の高圧流体を用いることで、従来のめっき法において問題であったピンホール、ボイド、ノジュール等の発生が低減された極めて平滑なめっき膜を形成することができる。特に、高圧流体を用いた無電解めっき法によりめっきを行えば、めっき前処理工程によるめっき膜の表面性状への影響(表面粗さなど)を低減することができる。

また、高圧流体とめっき液を攪拌混合してめっきを行うことにより、微細かつ複雑なインクジェットの内部構造(インク流路)、さらに必要に応じて外部構造にもコンフォーマルなめっき膜を形成することができる。インク流路内にめっき膜を形成することで、内壁が平坦化され、インク吐出時における圧力リークも軽減することができる。

このように、本発明では、高圧流体を用いることで、樹脂層の接着強度の向上と、インク流路内のめっき膜の形成を連続的に行うことでき、また、本発明により製造されたインクジェット記録ヘッドは、従来のものよりも、インク流路内での接着層による接着強度が向上し、さらに高圧流体とめっき液を用いためっき膜の形成により、耐インク性がさらに向上し、吐出安定性も格段に向上したものとなる。

【0067】

以上、本発明について説明したが、本発明は上記実施形態に限定されるものではない。

積層構造体は、インクジェット記録ヘッド用の積層構造体に限定されず、例えばマイクロデバイス等のめっきにも好適に適用することができる。具体的には、医学、薬学、生物学、工学等の多くの分野で進められているマイクロ化学等において流体の移動手段として用いられている、例えばマイクロリアクター、バイオセンサー、分析用具、キャピラリーカラム、ろ過フィルター等の製造にも本発明を好適に適用することができる。

【0068】

また、例えば、電気めっきによりめっき膜を形成する場合には、図8(A)に示すように、反応容器310内に、めっき膜を構成する金属を含む塩、及び界面活性剤を含む水溶液(めっき液)313を入れるとともに、積層構造体400を陰極とし、めっき膜の金属マトリクスとなる金属又は不溶性の電極(黒鉛など)を陽極316とする。次いで、反応容器310内に、高圧流体315として例えば超臨界二酸化炭素を導入するとともに攪拌子314を回転させて攪拌する(図8(B))。そして、両極を直流電流につないで低電流で電気分解を行うことで積層構造体400のインク流路内にめっき膜を形成することができる(図8(C))。

【0069】

また、架橋度増大工程からめっき工程後の乾燥工程まで(図3(A)〜(G))、超臨界二酸化炭素を含む高圧流体を用いて各工程を行うこともできるため、図5に示したような超臨界流体装置300を備えたクローズドシステムによって、廃液処理を低減し、低コストで、接着強度の向上及びめっき膜の形成を行うこともできる。

【図面の簡単な説明】

【0070】

【図1】積層構造体の樹脂層に高圧流体を供給して架橋度を増大させる工程を示す概略図である。

【図2】超臨界流体及び亜臨界領域を示す状態図である。

【図3】本発明によりインクジェット記録ヘッドを製造する際の工程の一例を示す図である。

【図4】架橋度増大工程からめっき工程までの各工程における積層構造体を示す概略図である。

【図5】本発明で用いることができる超臨界流体装置の構成の一例を示す概略図である。

【図6】無電解めっきにおける高圧流体とめっき液の状態を示す概略図である。

【図7】隙間が空いている部材間にめっき膜を形成する前後を示す概略図である。(A)めっき前 (B)めっき後

【図8】電気めっきによりめっきを行う一例を示す概略図である。

【符号の説明】

【0071】

100,200 積層構造体

110,120,130 構成部材

115,125,215,225 架橋性樹脂層

210,220,230 構成部材

300 超臨界流体装置

302 二酸化炭素ボンベ

304 クーラー

306 高圧ポンプ

308 恒温槽

310 高圧反応容器

311 攪拌装置

312 トラップ

313 めっき液

314 攪拌子

315 高圧流体

316 陽極

317 混合流体

318 背圧調整器

320 圧力計

322 温度計

324 バルブ

400 インクジェット記録ヘッド(積層構造体)

410,420,430,440,450,460,470 ヘッド部材

415,465 架橋性樹脂層

422 流路内壁

423 めっき膜

490 インク流路

M 隙間

【特許請求の範囲】

【請求項1】

複数の部材が、一部に架橋性樹脂を介して積層されている積層構造体を用意し、前記架橋性樹脂が露出している部分に高圧流体を供給することにより、該架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記積層構造体から前記高圧流体を除去する高圧流体除去工程と、

を有することを特徴とする積層構造体の製造方法。

【請求項2】

複数の部材が、一部に架橋性樹脂を介して積層されており、インク流路を有するインクジェット記録ヘッド用の積層構造体を用意し、前記インク流路内に第1の高圧流体を供給することにより、該インク流路内で露出している前記架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記インク流路内から前記第1の高圧流体を除去する高圧流体除去工程と、

前記高圧流体除去工程の後、第2の高圧流体とめっき液とを混合して攪拌した混合流体により、前記インク流路の内壁にめっき膜を形成するめっき工程と、

を有することを特徴とするインクジェット記録ヘッドの製造方法。

【請求項3】

前記高圧流体除去工程において、前記高圧流体を1.0MPa/sec以下の減圧速度で除去することを特徴とする請求項2に記載のインクジェット記録ヘッドの製造方法。

【請求項4】

前記めっき工程を、電気めっき法又は無電解めっき法により行うことを特徴とする請求項2又は請求項3に記載のインクジェット記録ヘッドの製造方法。

【請求項5】

前記めっき工程の前に、前記インク流路内を、第3の高圧流体で脱脂する工程と、酸を含む第4の高圧流体で酸洗及び表面調整する工程を行うことを特徴とする請求項2〜請求項4のいずれか1項に記載のインクジェット記録ヘッドの製造方法。

【請求項6】

前記めっき工程の後、乾燥工程を行うことを特徴とする請求項2〜請求項5のいずれか1項に記載のインクジェット記録ヘッドの製造方法。

【請求項7】

前記脱脂工程、前記酸洗及び表面調整工程、前記めっき工程、及び前記乾燥工程の少なくとも1工程の前に、第5の高圧流体による洗浄工程を行うことを特徴とする請求項6に記載のインクジェット記録ヘッドの製造方法。

【請求項8】

前記第1、第2、第3、第4、及び第5の高圧流体が、二酸化炭素の超臨界流体を含むことを特徴とする請求項2〜請求項7のいずれか1項に記載のインクジェット記録ヘッドの製造方法。

【請求項1】

複数の部材が、一部に架橋性樹脂を介して積層されている積層構造体を用意し、前記架橋性樹脂が露出している部分に高圧流体を供給することにより、該架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記積層構造体から前記高圧流体を除去する高圧流体除去工程と、

を有することを特徴とする積層構造体の製造方法。

【請求項2】

複数の部材が、一部に架橋性樹脂を介して積層されており、インク流路を有するインクジェット記録ヘッド用の積層構造体を用意し、前記インク流路内に第1の高圧流体を供給することにより、該インク流路内で露出している前記架橋性樹脂の架橋度を増大させる架橋度増大工程と、

前記インク流路内から前記第1の高圧流体を除去する高圧流体除去工程と、

前記高圧流体除去工程の後、第2の高圧流体とめっき液とを混合して攪拌した混合流体により、前記インク流路の内壁にめっき膜を形成するめっき工程と、

を有することを特徴とするインクジェット記録ヘッドの製造方法。

【請求項3】

前記高圧流体除去工程において、前記高圧流体を1.0MPa/sec以下の減圧速度で除去することを特徴とする請求項2に記載のインクジェット記録ヘッドの製造方法。

【請求項4】

前記めっき工程を、電気めっき法又は無電解めっき法により行うことを特徴とする請求項2又は請求項3に記載のインクジェット記録ヘッドの製造方法。

【請求項5】

前記めっき工程の前に、前記インク流路内を、第3の高圧流体で脱脂する工程と、酸を含む第4の高圧流体で酸洗及び表面調整する工程を行うことを特徴とする請求項2〜請求項4のいずれか1項に記載のインクジェット記録ヘッドの製造方法。

【請求項6】

前記めっき工程の後、乾燥工程を行うことを特徴とする請求項2〜請求項5のいずれか1項に記載のインクジェット記録ヘッドの製造方法。

【請求項7】

前記脱脂工程、前記酸洗及び表面調整工程、前記めっき工程、及び前記乾燥工程の少なくとも1工程の前に、第5の高圧流体による洗浄工程を行うことを特徴とする請求項6に記載のインクジェット記録ヘッドの製造方法。

【請求項8】

前記第1、第2、第3、第4、及び第5の高圧流体が、二酸化炭素の超臨界流体を含むことを特徴とする請求項2〜請求項7のいずれか1項に記載のインクジェット記録ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−291991(P2009−291991A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−146113(P2008−146113)

【出願日】平成20年6月3日(2008.6.3)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月3日(2008.6.3)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]