積層構造体の製造方法

【課題】加熱加圧対象物が面方向の全体に均一に加熱及び加圧された積層構造体を得ることができる積層構造体の製造方法を提供する。

【解決手段】本発明に係る積層構造体の製造方法は、金属板12Aと加熱加圧対象物11と金属板12Bとを交互に積層して第1の積層体10を得る工程と、第1のクッション材22Aと第1の圧力安定板21Aと第1の積層体10と第2の圧力安定板21Bと第2のクッション材22Bとがこの順で積層されている第2の積層体20を得る工程と、第2の積層体20を加熱及び加圧して、加熱加圧対象物11が加熱及び加圧された積層構造体を得る工程とを備える。金属板12A,12Bは、加熱加圧対象物11よりも大きい。第1,第2の圧力安定板21A,21Bは、加熱加圧対象物11よりも小さい。

【解決手段】本発明に係る積層構造体の製造方法は、金属板12Aと加熱加圧対象物11と金属板12Bとを交互に積層して第1の積層体10を得る工程と、第1のクッション材22Aと第1の圧力安定板21Aと第1の積層体10と第2の圧力安定板21Bと第2のクッション材22Bとがこの順で積層されている第2の積層体20を得る工程と、第2の積層体20を加熱及び加圧して、加熱加圧対象物11が加熱及び加圧された積層構造体を得る工程とを備える。金属板12A,12Bは、加熱加圧対象物11よりも大きい。第1,第2の圧力安定板21A,21Bは、加熱加圧対象物11よりも小さい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱プレス装置を用いて、加熱加圧対象物を加熱及び加圧する積層構造体の製造方法に関する。

【背景技術】

【0002】

発光ダイオード(LED)素子などの光半導体素子が、表示装置の光源等に広く用いられている。光半導体素子を用いた光半導体装置の消費電力は低く、かつ寿命は長い。また、光半導体装置は、過酷な環境下でも使用され得る。従って、光半導体装置は、携帯電話用バックライト、液晶テレビ用バックライト、自動車用ランプ、照明器具及び看板などの幅広い用途で使用されている。

【0003】

照明器具及び液晶テレビ用バックライト用途などにおいて、必要な明るさをLEDで発光しようとした場合、LED素子からの発熱が大きくなって、LED素子の寿命が短くなったり、明るさが低下したりするという問題がある。この発熱による問題を低減するために、熱を効果的に放散させることが可能な放熱部材が用いられている。該放熱部材としては、金属体と樹脂フィルムと熱伝導体とがこの順で積層された積層構造体が用いられている。この積層構造体では、金属体と樹脂フィルムと熱伝導体との密着性を高めることが要求されている。

【0004】

また、近年、電子機器の小型化及び高密度化が進行している。このため、絶縁層と回路とが積層された多層基板などの積層構造体において、回路をより多く積層するとともに多層基板を薄型化することが要求されている。また、絶縁層と回路との密着性を高めることが要求されている。

【0005】

上記のような要求に対して、熱プレス装置を用いて、加熱及び加圧によって積層構造体を得る方法が知られている。

【0006】

例えば、下記の特許文献1には、少なくとも1枚の製品からなる製品部分の上下を第1の金属板で挟持した積層物を準備する工程と、前記上下の第1の金属板の外側に第2の金属板とクッション材を配置し前記クッション材の内側もしくは外側に圧力安定板を配置して積層構成物を準備する工程と、それを加熱加圧する工程とを備える回路基板の製造方法が開示されている。特許文献1では、製品とクッション材との間に、少なくとも2枚の第1,第2の金属板が配置されている。また、特許文献1では、圧力安定板のサイズを製品のサイズよりも小さくすることが記載されている。

【0007】

下記の特許文献2には、少なくとも1枚の製品からなる製品部分の上下を第1の金属板で挟持した積層物を準備する工程と、前記上下の第1の金属板の外側に第2の金属板と少なくとも一部に穴を設けたクッション材を配置した積層構成物を作成する工程と、前記積層構成物を上部熱板と油圧シリンダーによって上下可能な下部熱板を有するプレス機の前記上部熱板と下部熱板の間に配置する工程と、前記油圧シリンダーを上昇させて前記積層構成物を加熱加圧する工程とを備える回路基板の製造方法が開示されている。特許文献2では、製品とクッション材との間に、少なくとも2枚の第1,第2の金属板が配置されている。また、特許文献2では、圧力安定板は用いられていない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−206225号公報

【特許文献2】特開2009−246146号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の熱プレス装置を用いて、加熱及び加圧によって積層構造体を得る方法では、加熱加圧対象物が面方向の全体に均一に加熱及び加圧されないことがある。このため、例えば、金属体と樹脂フィルムと熱伝導体とが積層された積層構造体を得ると、金属体と樹脂フィルムとの密着性が低くなったり、樹脂フィルムと熱伝導体との密着性が低くなったりする。また、他の積層構造体を得た場合でも、面方向の全体に均一に加熱及び加圧されていないことがある。

【0010】

本発明の目的は、加熱加圧対象物が面方向の全体に均一に加熱及び加圧された積層構造体を得ることができる積層構造体の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の広い局面によれば、金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程と、上記第1の積層体における上記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、上記第1の積層体における上記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、上記第1のクッション材と上記第1の圧力安定板と上記第1の積層体と上記第2の圧力安定板と上記第2のクッション材とがこの順で積層されている第2の積層体を得る工程と、上記第2の積層体を加熱及び加圧して、上記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程とを備え、上記金属板として、上記加熱加圧対象物よりも大きい金属板を用い、かつ、上記第1,第2の圧力安定板として、上記加熱加圧対象物よりも小さい圧力安定板を用いる。

【0012】

本発明に係る積層構造体の製造方法のある特定の局面では、上記第1,第2のクッション材の外側の表面に圧力安定板が積層されていない上記第2の積層体を得る。

【0013】

本発明に係る積層構造体の製造方法の他の特定の局面では、上記加熱加圧対象物として、金属体と、樹脂フィルムと、熱伝導率が10W/m・K以上である熱伝導体とが用いられ、上記第1,第2の積層体において、上記金属体と上記樹脂フィルムと上記熱伝導体とがこの順で並んで積層された状態にする。

【0014】

本発明に係る積層構造体の製造方法の別の特定の局面では、上記樹脂フィルムとして、ポリエチレンナフタレートフィルムが用いられる。

【発明の効果】

【0015】

本発明に係る積層構造体は、金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程と、上記第1の積層体における上記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、上記第1の積層体における上記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、上記第1のクッション材と上記第1の圧力安定板と上記第1の積層体と上記第2の圧力安定板と上記第2のクッション材とがこの順で積層されている第2の積層体を得る工程と、上記第2の積層体を加熱及び加圧して、上記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程とを備えており、更に上記金属板として、上記加熱加圧対象物よりも大きい金属板を用い、かつ、上記第1,第2の圧力安定板として、上記加熱加圧対象物よりも小さい第1,第2の圧力安定板を用いるので、加熱加圧対象物が面方向の全体に均一に加熱及び加圧された積層構造体を得ることができる。

【図面の簡単な説明】

【0016】

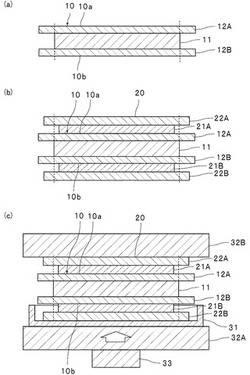

【図1】図1(a)〜(c)は、本発明の第1の実施形態に係る積層構造体の製造方法の各工程を模式的に示す断面図である。

【図2】図2は、第1の積層体の変形例を示す断面図である。

【図3】図3は、本発明の第1の実施形態に係る積層構造体の製造方法に用いられるクッション材を拡大して示す部分切欠断面図である。

【図4】図4(a)〜(c)は、クッション材の変形例を示す部分切欠断面図である。

【図5】図5(a)〜(c)は、本発明の第2の実施形態に係る積層構造体の製造方法の各工程を模式的に示す断面図である。

【図6】図6は、積層構造体の一例を模式的に示す部分切欠断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の詳細を説明する。

【0018】

本発明に係る積層構造体の製造方法は、金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程(第1の積層工程)と、上記第1の積層体における上記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、上記第1の積層体における上記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、上記第1のクッション材と上記第1の圧力安定板と上記第1の積層体と上記第2の圧力安定板と上記第2のクッション材とがこの順で積層されている第2の積層体を得る工程(第2の積層工程)と、上記第2の積層体を加熱及び加圧して、上記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程(加熱加圧工程)とを備える。本発明に係る積層構造体の製造方法では、上記金属板として、上記加熱加圧対象物よりも大きい金属板を用いる。さらに、本発明に係る積層構造体の製造方法では、上記第1,第2の圧力安定板として、上記加熱加圧対象物よりも小さい圧力安定板を用いる。

【0019】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより本発明を明らかにする。

【0020】

図1(a)〜(c)に、本発明の第1の実施形態に係る積層構造体の製造方法の各工程を模式的に示す断面図で示す。

【0021】

先ず、図1(a)に示すように、金属板12Aと加熱加圧対象物11と金属板12Bとを交互に積層して、第1の積層体10を得る(第1の積層工程)。第1の積層体10では、両側の第1,第2の表面10a,10bにそれぞれ1枚のみの金属板12A,12Bが配置されている。第1の表面10aに金属板12Aが配置されており、第2の表面10bに金属板12Bが配置されている。第1の積層体10の第1の表面10aに配置されている金属板12Aの内側には、加熱加圧対象物11が積層されており、金属板は積層されていない。第1の積層体10の第2の表面10bに配置されている金属板12Bの内側には、加熱加圧対象物11が積層されており、金属板は積層されていない。

【0022】

金属板12A,12Bの大きさは、加熱加圧対象物11の大きさよりも大きい。本実施形態では、金属板12A,12Bとして、加熱加圧対象物11よりも大きい金属板を用いる。従って、加熱及び加圧時に加熱加圧対象物11全体に圧力を付与できる。

【0023】

第1の積層体10では、1つのみの加熱加圧対象物11が用いられている。図2に示すように、2つの加熱加圧対象物11A,11Bを用いて、第1の積層体15を得てもよい。すなわち、金属板12Aと加熱加圧対象物11Aと金属板12Bと加熱加圧対象物11Bと金属板12Cとがこの順で積層された第1の積層体15を得てもよい。さらに、金属板と加熱加圧対象物と金属板とを交互に積層すればよく、3つ以上の加熱加圧対象物を用いてもよい。

【0024】

第1の積層体10を得た後、図1(b)に示すように、第1の積層体10における第1の表面10aに、第1の圧力安定板21Aと第1のクッション材22Aとをこの順で積層する。また、第1の積層体10における第2の表面10bに、第2の圧力安定板21Bと第2のクッション材22Bとをこの順で積層する。ここでは、金属板12Aの外表面に第1の圧力安定板21Aを積層しており、金属板12Bの外表面に第2の圧力安定板21Bを積層している。この結果、第1のクッション材22Aと第1の圧力安定板21Aと第1の積層体10と第2の圧力安定板21Bと第2のクッション材22Bとがこの順で積層されている第2の積層体20を得ている(第2の積層工程)。より具体的には、第1のクッション材22Aと第1の圧力安定板21Aと金属板12Aと加熱加圧対象物11と金属板12Bと第2の圧力安定板21Bと第2のクッション材22Bとがこの順で積層されている第2の積層体20を得ている。

【0025】

なお、第1の実施形態では、第1の積層工程を行った後に、第2の積層工程を行っており、第1の積層工程と第2の積層工程とを別々に行っている。第1の積層工程と第2の積層工程とは同時に行われてもよい。すなわち、第1の積層体10と、第1の積層体10を有する第2の積層体20とを一括して形成してもよい。

【0026】

第1のクッション材22Aと第2のクッション材22Bとは同様に構成されている。第1のクッション材22Aと第2のクッション材22Bとは異なっていてもよい。図3に、第1,第2のクッション材22A,22Bとして用いられるクッション材22を拡大して部分切欠断面図で示す。図3に示すクッション材22は、第1の表面及び第2の表面(両面)にエンボスが形成されている。それによって、クッション材22の第1の表面及び第2の表面には、微細な凹凸22a(複数の凹部及び複数の凸部)が形成されている。なお、図1及び後述する図5では、凹凸22aは微細であるので、凹凸22aを図示していない。

【0027】

図4(a)〜(c)に、第1,第2のクッション材として用いることができるクッション材の変形例を部分切欠断面図で示す。図4(a)に示すクッション材26は、第1の表面及び第2の表面(両面)にそれぞれ、複数の凸部26aを有する。図4(b)に示すクッション材27は、第1の表面及び第2の表面(両面)にそれぞれ、複数の凹部27aを有する。図4(c)に示すクッション材28は、第1の表面及び第2の表面(両面)を貫通している貫通孔28a(穴)を有する。

【0028】

このように、第1,第2のクッション材は少なくとも一方の表面に、複数の凹部又は複数の凸部を有することが好ましく、第1,第2のクッション材は両面に複数の凹部又は複数の凸部を有することがより好ましい。該凹部又は該凸部は第1,第2のクッション材の両面を貫通していない。このような凹部又は凸部があると、加熱加圧対象物が面方向の全体により一層均一に加熱及び加圧された積層構造体が得られる。また、加熱加圧対象物が面方向の全体により一層均一に加熱及び加圧された積層構造体を得る観点からは、第1,第2のクッション材は、少なくとも一方の表面にエンボスが形成されていることが好ましく、両面にエンボスが形成されていることが好ましい。凹部平均深さ又は凸部平均高さは、例えば好ましくは0.1mm以上、より好ましくは0.3mm以上、更に好ましくは0.5mm以上である。また、エンボスにより凹部又は凸部が形成されている場合に、エンボスが形成されている表面の十点平均粗さRz(JIS B0601−1994)は好ましくは0.1mm以上、より好ましくは0.3mm以上、更に好ましくは0.5mm以上である。また、凹部深さ又は凸部高さは、凹部又は凸部がない部分のクッション材の厚みの1/10以下であることが好ましく、1/5以下であることがより好ましく、1/2以下であることが更に好ましい。

【0029】

また、第1,第2のクッション材は、両面を貫通する貫通孔を有していてもよい。但し、第1,第2のクッション材が少なくとも一方の表面に複数の凹部又は複数の凸部を有する場合には、第1,第2のクッション材が両面を貫通する貫通孔を有する場合と比べて、第1,第2のクッション材の強度が高くなり、第1,第2のクッション材の伸び及び変形が抑えられ、更に第1,第2のクッション材の過度の変形を抑制できる結果、加熱加圧対象物の面方向の全体にかかる圧力が均一になる。また、吸着パッドなどでの自動搬送で、吸引で第1,第2のクッション材を吸着する方式に対応できる。なお、第1,第2のクッション材として、凹部又は凸部を表面に有さず、かつ両面を貫通する貫通孔を有さないクッション材を用いてもよい。

【0030】

第1のクッション材及び第2のクッション材の内の少なくとも一方のクッション材として、少なくとも一方の表面に複数の凹部又は複数の凸部を有するクッション材を用いれば、両面に複数の凹部又は複数の凸部を有さないクッション材のみを用いた場合と比べて、加熱加圧対象物の面方向の全体にかかる圧力が均一になる。加熱加圧対象物の面方向の全体により一層均一に圧力をかける観点からは、第1,第2のクッション材として、少なくとも一方の表面に複数の凹部又は複数の凸部を有するクッション材を用いることが好ましい。

【0031】

第1,第2の圧力安定板21A,21Bは、第1,第2の圧力安定板21A,21Bを用いていない場合と比べて、加熱加圧対象物11に圧力を安定して均一に付与する役割を有する。

【0032】

第1,第2の圧力安定板21A,21Bの大きさは、加熱加圧対象物11の大きさよりも小さい。本実施形態では、第1,第2の圧力安定板21A,21Bとして、加熱加圧対象物11よりも小さい第1,第2の圧力安定板を用いる。このような大きさを満足すると、より一層安定して圧力安定効果が得られ、加熱加圧対象物の面方向の全体に均一に圧力が充分にかかりやすくなる。特に、このような大きさを満足すると、第1,第2のクッション材のひずみにより加熱加圧対象物の縁部にかかる圧力が大きくなるのを効果的に抑制できる。

【0033】

加熱加圧対象物の面方向の全体により一層均一に圧力をかける観点からは、第2の積層体20のように、第1,第2のクッション材の外側の表面に圧力安定板が積層されていない第2の積層体を得ることが好ましい。

【0034】

第1,第2のクッション材22A,22Bの大きさは、加熱加圧対象物11の大きさよりも大きい。このように、第1,第2のクッション材として、加熱加圧対象物よりも大きいクッション材を用いることが好ましい。この場合は、加熱及び加圧時に、加熱加圧対象物の面方向の全体により一層均一に圧力がかかる。

【0035】

次に、図1(c)に示すように、キャリアプレート31上に、第2の積層体20を配置した状態で、該キャリアプレート31を第1の熱板32A上に置く。また、第2の積層体20上に第2の熱板32Bを配置する。第1の熱板32Aは上下移動可能である。第1の熱板32Aの下方に、第1の熱板32Aの上下移動可能にする油圧シリンダー33が配置されている。この状態で、第1,第2の熱板32A,32Bにより第2の積層体20を加熱及び加圧する(加熱加圧工程)。それによって、加熱加圧対象物11が加熱及び加圧される。この結果、加熱加圧対象物11が加熱及び加圧された積層構造体が得られる。なお、キャリアプレート31は必ずしも用いられなくてもよく、第1の熱板32A上に第2の積層体20を直接置いてもよい。また、第2の熱板32Bが上下移動可能であってもよい。第2の熱板32Bの上方に、第2の熱板32Bを上下移動可能にする油圧シリンダー33が配置されていてもよい。

【0036】

図5(a)〜(c)に、本発明の第2の実施形態に係る積層構造体の製造方法の各工程を模式的に断面図で示す。

【0037】

先ず、図5(a)に示すように、金属板12Aと加熱加圧対象物41A,41Bと金属板12Bとを交互に積層して、第1の積層体40を得る(第1の積層工程)。第1の積層体40では、両側の第1,第2の表面40a,40bにそれぞれ1枚のみの金属板12A,12Bが配置されている。第1の表面40aに金属板12Aが配置されており、第2の表面40bに金属板12Bが配置されている。金属板12Aと金属板12Bとの間で、加熱加圧対象物41A,41Bは積層されておらず、間隔を隔てて並べられている。

【0038】

次に、図5(b)に示すように、第1の積層体40における第1の表面40aに、第1の圧力安定板51A,51Bと第1のクッション材22Aとをこの順で積層する。また、第1の積層体40における第2の表面40bに、第2の圧力安定板51C,51Dと第2のクッション材22Bとをこの順で積層する(第2の積層工程)。ここでは、金属板12Aの外表面に第1の圧力安定板51A,51Bを積層しており、金属板12Bの外表面に第2の圧力安定板51C,51Dを積層している。金属板12Aと第1のクッション材22Aとの間で、第1の圧力安定板51A,51Bは積層されておらず、間隔を隔てて並べられている。金属板12Bと第2のクッション材22Bとの間で、第2の圧力安定板51C,51Dは積層されておらず、間隔を隔てて並べられている。第1の圧力安定板51Aと第2の圧力安定板51Cとの間に、金属板12A,12Bを介して、加熱加圧対象物41Aが配置されている。第1の圧力安定板51Bと第2の圧力安定板51Dとの間に、金属板12A,12Bを介して、加熱加圧対象物41Bが配置されている。

【0039】

この結果、第1のクッション材22Aと第1の圧力安定板51A,51Bと第1の積層体40と第2の圧力安定板51C,51Dと第2のクッション材22Bとがこの順で積層されている第2の積層体50を得ている。より具体的には、第1のクッション材22Aと第1の圧力安定板51A,51Bと金属板12Aと加熱加圧対象物41A,41Bと金属板12Bと第2の圧力安定板51C,51Dと第2のクッション材22Bとがこの順で積層されている第2の積層体50を得ている。

【0040】

第2の積層体50は、第1のクッション材22Aと第1の圧力安定板51Aと金属板12Aと加熱加圧対象物41Aと金属板12Bと第2の圧力安定板51Cと第2のクッション材22Bとがこの順で積層された部分と、第1のクッション材22Aと第1の圧力安定板51Bと金属板12Aと加熱加圧対象物41Bと金属板12Bと第2の圧力安定板51Dと第2のクッション材22Bとがこの順で積層された部分とを有する。

【0041】

次に、図5(c)に示すように、キャリアプレート31上に、第2の積層体50を配置した状態で、該キャリアプレート31を第1の熱板32A上に置く。また、第2の積層体50上に第2の熱板32Bを配置する。この状態で、第1,第2の熱板32A,32Bにより第2の積層体50を、第1,第2の表面50a,50b側より加熱及び加圧する。それによって、加熱加圧対象物41A,41Bが加熱及び加圧される。この結果、加熱加圧対象物41A,41Bが加熱及び加圧された積層構造体が得られる。第2の実施形態では、複数の積層構造体が同時に得られる。

【0042】

次に、加熱加圧対象物を加熱及び加圧して得られる積層構造体の好ましい一例について説明する。但し、積層構造体は以下に挙げる積層構造体に限定されない。本発明に係る積層構造体の製造方法は、加熱及び加圧により形成される様々な積層構造体の製造に用いることができる。

【0043】

図6に示す積層構造体80は、金属体82と、樹脂フィルム81と、熱伝導率が10W/m・K以上である熱伝導体83とを備える。金属体82と樹脂フィルム81と熱伝導体83とがこの順で積層されている。樹脂フィルム81の第1の表面に金属体82が積層されている。樹脂フィルム81の第1の表面とは反対の第2の表面に熱伝導体83が積層されている。この積層構造体80を得るために、加熱加圧対象物として、金属体(加熱加圧前)と、樹脂フィルム(加熱加圧前)と、熱伝導率が10W/m・K以上である熱伝導体(加熱加圧前)とを用いてもよい。この場合に、上記第1,第2の積層体において、上記金属体と上記樹脂フィルムと上記熱伝導体とがこの順で並んで積層された状態にすればよい。このような積層構造体では、均一な加圧によって、金属体82と樹脂フィルム81との密着性が高くなり、また樹脂フィルム81と熱伝導体83との密着性も良好になる。

【0044】

金属体82としては特に限定されず、銅板及びSUS板、樹脂板(たとえばFR4の回路や両面板)等が挙げられる。中でも、銅箔が好ましい。樹脂フィルム81としては特に限定されず、ポリエチレンナフタレートフィルム、ポリイミドフィルム、プリプレグ、ポリエーテルイミド及びポリフェニレンサルファイド等が挙げられる。なかでも、ポリエチレンナフタレートフィルムが好ましい。熱伝導体83としては特に限定されず、例えば、アルミニウム、銅、アルミナ、ベリリア、炭化ケイ素、窒化ケイ素、窒化アルミニウム及びグラファイトシート等が挙げられる。熱伝導体83は、金属であることが好ましく、銅又はアルミニウムであることがより好ましい。銅又はアルミニウムは、放熱性に優れている。

【0045】

また、積層構造体として、絶縁層と金属層とが積層されている積層構造体を得てもよい。該絶縁層はプリプレグを用いて形成されていてもよい。該金属層は、回路であることが好ましい。このような積層構造体では、均一な加圧によって、絶縁層と金属層との密着性が高くなる。

【0046】

以下、本発明の具体的な実施例及び比較例を挙げることにより、本発明を明らかにする。なお、本発明は以下の実施例に限定されない。

【0047】

実施例1では、下記の構成の各部材を用意して、第1の実施形態に従って、積層構造体を作製した。

【0048】

加熱加圧対象物:銅箔(縦500mm×横600mm×厚み38μm、ポリエチレンナフタレートフィルム側の表面の十点平均粗さRz(JIS B0601−1994)7μm)と、ポリエチレンナフタレートフィルム(縦500mm×横600mm×厚み38μm)と、アルミニウム板(縦500mm×横600mm×厚み500μm)とがこの順で積層された加熱加圧対象物

金属板:SUS板、縦750mm×横750mm×厚み2mm

第1,第2の圧力安定板:アルミニウム板、縦490mm×横590mm×厚み3mm

第1,第2のクッション材:縦750mm×横750mm×厚み2mm、片面に深さ1.5mmのエンボスが形成されている

【0049】

第1のクッション材と第1の圧力安定板と金属板と加熱加圧対象物と金属板と第2の圧力安定板と第2のクッション材とをこの順で、面方向の中心が揃うように積層した。この状態で、加熱加圧対象物11を240℃の加熱及び8MPaの加圧条件で、加熱及び加圧試験を行った。

【0050】

得られた積層構造体において、銅箔とポリエチレンナフタレートフィルムとの剥離強度を、縁部と中央部とを含めて、縦方向及び横方向に等間隔で25箇所で測定した。

【0051】

この結果、加熱加圧対象物に均一に圧力が付与されていたため、25箇所での剥離強度の測定結果は、9〜11N/cmの範囲内であった。すなわち、最大値と最小値との差が2N/cmであり、剥離強度のばらつきが小さかった。

【0052】

(実施例2)

第1,第2のクッション材を以下の構成に変更したこと以外は実施例1と同様にして、加熱及び加圧試験を行い、剥離強度を評価した。

【0053】

第1,第2のクッション材:縦750mm×横750mm×厚み2mm、両面に直径5mm×高さ1.5mmの円柱状の複数の凸部が、縦10mm間隔及び横10mm間隔で形成されている。

【0054】

この結果、25箇所での剥離強度の測定結果は、9〜11N/cmの範囲内であった。すなわち、最大値と最小値との差が2N/cmであり、剥離強度のばらつきが小さかった。

【0055】

(実施例3)

第1,第2のクッション材を以下の構成に変更したこと以外は実施例1と同様にして、加熱及び加圧試験を行い、剥離強度を評価した。

【0056】

第1,第2のクッション材:縦750mm×横750mm×厚み2mm、両面に直径2mm×深さ1.5mmの円柱状の複数の凹部が、縦10mm間隔及び横10mm間隔で形成されている。

【0057】

この結果、25箇所での剥離強度の測定結果は、9〜11N/cmの範囲内であった。すなわち、最大値と最小値との差が2N/cmであり、剥離強度のばらつきが小さかった。

【0058】

なお、第1の実施形態を例にとり、具体的な実施例を説明したが、複数の積層構造体を同時に得る第2の実施形態でも、第1の実施形態と同様に、圧力を均一に付与できる結果、剥離強度のばらつきが小さい積層構造体が得られることを、本発明者らは確認した。

【0059】

(比較例1)

第1,第2の圧力安定板の大きさのみを縦700mm×横700mm×厚み3μm(加熱加圧対象物よりも大きい)にかえたこと以外は実施例1と同様にして、加熱及び加圧試験を行い、剥離強度を評価した。

【0060】

この結果、25箇所での剥離強度の測定結果は、4〜5N/cmの範囲内であった。すなわち、最大値と最小値との差は1N/cmであり、剥離強度のばらつきは小さいが、剥離強度が著しく低かった。また、積層構造体の縁部で剥離強度が高く、中央部で剥離強度が低くなっていた。これは、第1,第2の圧力安定板が大きいことから、加熱加圧対象物の縁部でより多くの力が付与されたためである。

【符号の説明】

【0061】

10…第1の積層体

10a…第1の表面

10b…第2の表面

11,11A,11B…加熱加圧対象物

12A,12B,12C…金属板

15…第1の積層体

20…第2の積層体

21A,21B…第1,第2の圧力安定板

22…クッション材

22A,22B…第1,第2のクッション材

22a…凹凸

26…クッション材

26a…凸部

27…クッション材

27a…凹部

28…クッション材

28a…貫通孔

31…キャリアプレート

32A,32B…第1,第2の熱板

33…油圧シリンダー

40…第1の積層体

40a…第1の表面

40b…第2の表面

41A,41B…加熱加圧対象物

50…第2の積層体

50a…第1の表面

50b…第2の表面

51A,51B,51C,51D…第1,第2の圧力安定板

80…積層構造体

81…樹脂フィルム

82…金属体

83…熱伝導体

【技術分野】

【0001】

本発明は、熱プレス装置を用いて、加熱加圧対象物を加熱及び加圧する積層構造体の製造方法に関する。

【背景技術】

【0002】

発光ダイオード(LED)素子などの光半導体素子が、表示装置の光源等に広く用いられている。光半導体素子を用いた光半導体装置の消費電力は低く、かつ寿命は長い。また、光半導体装置は、過酷な環境下でも使用され得る。従って、光半導体装置は、携帯電話用バックライト、液晶テレビ用バックライト、自動車用ランプ、照明器具及び看板などの幅広い用途で使用されている。

【0003】

照明器具及び液晶テレビ用バックライト用途などにおいて、必要な明るさをLEDで発光しようとした場合、LED素子からの発熱が大きくなって、LED素子の寿命が短くなったり、明るさが低下したりするという問題がある。この発熱による問題を低減するために、熱を効果的に放散させることが可能な放熱部材が用いられている。該放熱部材としては、金属体と樹脂フィルムと熱伝導体とがこの順で積層された積層構造体が用いられている。この積層構造体では、金属体と樹脂フィルムと熱伝導体との密着性を高めることが要求されている。

【0004】

また、近年、電子機器の小型化及び高密度化が進行している。このため、絶縁層と回路とが積層された多層基板などの積層構造体において、回路をより多く積層するとともに多層基板を薄型化することが要求されている。また、絶縁層と回路との密着性を高めることが要求されている。

【0005】

上記のような要求に対して、熱プレス装置を用いて、加熱及び加圧によって積層構造体を得る方法が知られている。

【0006】

例えば、下記の特許文献1には、少なくとも1枚の製品からなる製品部分の上下を第1の金属板で挟持した積層物を準備する工程と、前記上下の第1の金属板の外側に第2の金属板とクッション材を配置し前記クッション材の内側もしくは外側に圧力安定板を配置して積層構成物を準備する工程と、それを加熱加圧する工程とを備える回路基板の製造方法が開示されている。特許文献1では、製品とクッション材との間に、少なくとも2枚の第1,第2の金属板が配置されている。また、特許文献1では、圧力安定板のサイズを製品のサイズよりも小さくすることが記載されている。

【0007】

下記の特許文献2には、少なくとも1枚の製品からなる製品部分の上下を第1の金属板で挟持した積層物を準備する工程と、前記上下の第1の金属板の外側に第2の金属板と少なくとも一部に穴を設けたクッション材を配置した積層構成物を作成する工程と、前記積層構成物を上部熱板と油圧シリンダーによって上下可能な下部熱板を有するプレス機の前記上部熱板と下部熱板の間に配置する工程と、前記油圧シリンダーを上昇させて前記積層構成物を加熱加圧する工程とを備える回路基板の製造方法が開示されている。特許文献2では、製品とクッション材との間に、少なくとも2枚の第1,第2の金属板が配置されている。また、特許文献2では、圧力安定板は用いられていない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−206225号公報

【特許文献2】特開2009−246146号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の熱プレス装置を用いて、加熱及び加圧によって積層構造体を得る方法では、加熱加圧対象物が面方向の全体に均一に加熱及び加圧されないことがある。このため、例えば、金属体と樹脂フィルムと熱伝導体とが積層された積層構造体を得ると、金属体と樹脂フィルムとの密着性が低くなったり、樹脂フィルムと熱伝導体との密着性が低くなったりする。また、他の積層構造体を得た場合でも、面方向の全体に均一に加熱及び加圧されていないことがある。

【0010】

本発明の目的は、加熱加圧対象物が面方向の全体に均一に加熱及び加圧された積層構造体を得ることができる積層構造体の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の広い局面によれば、金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程と、上記第1の積層体における上記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、上記第1の積層体における上記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、上記第1のクッション材と上記第1の圧力安定板と上記第1の積層体と上記第2の圧力安定板と上記第2のクッション材とがこの順で積層されている第2の積層体を得る工程と、上記第2の積層体を加熱及び加圧して、上記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程とを備え、上記金属板として、上記加熱加圧対象物よりも大きい金属板を用い、かつ、上記第1,第2の圧力安定板として、上記加熱加圧対象物よりも小さい圧力安定板を用いる。

【0012】

本発明に係る積層構造体の製造方法のある特定の局面では、上記第1,第2のクッション材の外側の表面に圧力安定板が積層されていない上記第2の積層体を得る。

【0013】

本発明に係る積層構造体の製造方法の他の特定の局面では、上記加熱加圧対象物として、金属体と、樹脂フィルムと、熱伝導率が10W/m・K以上である熱伝導体とが用いられ、上記第1,第2の積層体において、上記金属体と上記樹脂フィルムと上記熱伝導体とがこの順で並んで積層された状態にする。

【0014】

本発明に係る積層構造体の製造方法の別の特定の局面では、上記樹脂フィルムとして、ポリエチレンナフタレートフィルムが用いられる。

【発明の効果】

【0015】

本発明に係る積層構造体は、金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程と、上記第1の積層体における上記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、上記第1の積層体における上記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、上記第1のクッション材と上記第1の圧力安定板と上記第1の積層体と上記第2の圧力安定板と上記第2のクッション材とがこの順で積層されている第2の積層体を得る工程と、上記第2の積層体を加熱及び加圧して、上記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程とを備えており、更に上記金属板として、上記加熱加圧対象物よりも大きい金属板を用い、かつ、上記第1,第2の圧力安定板として、上記加熱加圧対象物よりも小さい第1,第2の圧力安定板を用いるので、加熱加圧対象物が面方向の全体に均一に加熱及び加圧された積層構造体を得ることができる。

【図面の簡単な説明】

【0016】

【図1】図1(a)〜(c)は、本発明の第1の実施形態に係る積層構造体の製造方法の各工程を模式的に示す断面図である。

【図2】図2は、第1の積層体の変形例を示す断面図である。

【図3】図3は、本発明の第1の実施形態に係る積層構造体の製造方法に用いられるクッション材を拡大して示す部分切欠断面図である。

【図4】図4(a)〜(c)は、クッション材の変形例を示す部分切欠断面図である。

【図5】図5(a)〜(c)は、本発明の第2の実施形態に係る積層構造体の製造方法の各工程を模式的に示す断面図である。

【図6】図6は、積層構造体の一例を模式的に示す部分切欠断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の詳細を説明する。

【0018】

本発明に係る積層構造体の製造方法は、金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程(第1の積層工程)と、上記第1の積層体における上記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、上記第1の積層体における上記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、上記第1のクッション材と上記第1の圧力安定板と上記第1の積層体と上記第2の圧力安定板と上記第2のクッション材とがこの順で積層されている第2の積層体を得る工程(第2の積層工程)と、上記第2の積層体を加熱及び加圧して、上記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程(加熱加圧工程)とを備える。本発明に係る積層構造体の製造方法では、上記金属板として、上記加熱加圧対象物よりも大きい金属板を用いる。さらに、本発明に係る積層構造体の製造方法では、上記第1,第2の圧力安定板として、上記加熱加圧対象物よりも小さい圧力安定板を用いる。

【0019】

以下、図面を参照しつつ、本発明の具体的な実施形態を説明することにより本発明を明らかにする。

【0020】

図1(a)〜(c)に、本発明の第1の実施形態に係る積層構造体の製造方法の各工程を模式的に示す断面図で示す。

【0021】

先ず、図1(a)に示すように、金属板12Aと加熱加圧対象物11と金属板12Bとを交互に積層して、第1の積層体10を得る(第1の積層工程)。第1の積層体10では、両側の第1,第2の表面10a,10bにそれぞれ1枚のみの金属板12A,12Bが配置されている。第1の表面10aに金属板12Aが配置されており、第2の表面10bに金属板12Bが配置されている。第1の積層体10の第1の表面10aに配置されている金属板12Aの内側には、加熱加圧対象物11が積層されており、金属板は積層されていない。第1の積層体10の第2の表面10bに配置されている金属板12Bの内側には、加熱加圧対象物11が積層されており、金属板は積層されていない。

【0022】

金属板12A,12Bの大きさは、加熱加圧対象物11の大きさよりも大きい。本実施形態では、金属板12A,12Bとして、加熱加圧対象物11よりも大きい金属板を用いる。従って、加熱及び加圧時に加熱加圧対象物11全体に圧力を付与できる。

【0023】

第1の積層体10では、1つのみの加熱加圧対象物11が用いられている。図2に示すように、2つの加熱加圧対象物11A,11Bを用いて、第1の積層体15を得てもよい。すなわち、金属板12Aと加熱加圧対象物11Aと金属板12Bと加熱加圧対象物11Bと金属板12Cとがこの順で積層された第1の積層体15を得てもよい。さらに、金属板と加熱加圧対象物と金属板とを交互に積層すればよく、3つ以上の加熱加圧対象物を用いてもよい。

【0024】

第1の積層体10を得た後、図1(b)に示すように、第1の積層体10における第1の表面10aに、第1の圧力安定板21Aと第1のクッション材22Aとをこの順で積層する。また、第1の積層体10における第2の表面10bに、第2の圧力安定板21Bと第2のクッション材22Bとをこの順で積層する。ここでは、金属板12Aの外表面に第1の圧力安定板21Aを積層しており、金属板12Bの外表面に第2の圧力安定板21Bを積層している。この結果、第1のクッション材22Aと第1の圧力安定板21Aと第1の積層体10と第2の圧力安定板21Bと第2のクッション材22Bとがこの順で積層されている第2の積層体20を得ている(第2の積層工程)。より具体的には、第1のクッション材22Aと第1の圧力安定板21Aと金属板12Aと加熱加圧対象物11と金属板12Bと第2の圧力安定板21Bと第2のクッション材22Bとがこの順で積層されている第2の積層体20を得ている。

【0025】

なお、第1の実施形態では、第1の積層工程を行った後に、第2の積層工程を行っており、第1の積層工程と第2の積層工程とを別々に行っている。第1の積層工程と第2の積層工程とは同時に行われてもよい。すなわち、第1の積層体10と、第1の積層体10を有する第2の積層体20とを一括して形成してもよい。

【0026】

第1のクッション材22Aと第2のクッション材22Bとは同様に構成されている。第1のクッション材22Aと第2のクッション材22Bとは異なっていてもよい。図3に、第1,第2のクッション材22A,22Bとして用いられるクッション材22を拡大して部分切欠断面図で示す。図3に示すクッション材22は、第1の表面及び第2の表面(両面)にエンボスが形成されている。それによって、クッション材22の第1の表面及び第2の表面には、微細な凹凸22a(複数の凹部及び複数の凸部)が形成されている。なお、図1及び後述する図5では、凹凸22aは微細であるので、凹凸22aを図示していない。

【0027】

図4(a)〜(c)に、第1,第2のクッション材として用いることができるクッション材の変形例を部分切欠断面図で示す。図4(a)に示すクッション材26は、第1の表面及び第2の表面(両面)にそれぞれ、複数の凸部26aを有する。図4(b)に示すクッション材27は、第1の表面及び第2の表面(両面)にそれぞれ、複数の凹部27aを有する。図4(c)に示すクッション材28は、第1の表面及び第2の表面(両面)を貫通している貫通孔28a(穴)を有する。

【0028】

このように、第1,第2のクッション材は少なくとも一方の表面に、複数の凹部又は複数の凸部を有することが好ましく、第1,第2のクッション材は両面に複数の凹部又は複数の凸部を有することがより好ましい。該凹部又は該凸部は第1,第2のクッション材の両面を貫通していない。このような凹部又は凸部があると、加熱加圧対象物が面方向の全体により一層均一に加熱及び加圧された積層構造体が得られる。また、加熱加圧対象物が面方向の全体により一層均一に加熱及び加圧された積層構造体を得る観点からは、第1,第2のクッション材は、少なくとも一方の表面にエンボスが形成されていることが好ましく、両面にエンボスが形成されていることが好ましい。凹部平均深さ又は凸部平均高さは、例えば好ましくは0.1mm以上、より好ましくは0.3mm以上、更に好ましくは0.5mm以上である。また、エンボスにより凹部又は凸部が形成されている場合に、エンボスが形成されている表面の十点平均粗さRz(JIS B0601−1994)は好ましくは0.1mm以上、より好ましくは0.3mm以上、更に好ましくは0.5mm以上である。また、凹部深さ又は凸部高さは、凹部又は凸部がない部分のクッション材の厚みの1/10以下であることが好ましく、1/5以下であることがより好ましく、1/2以下であることが更に好ましい。

【0029】

また、第1,第2のクッション材は、両面を貫通する貫通孔を有していてもよい。但し、第1,第2のクッション材が少なくとも一方の表面に複数の凹部又は複数の凸部を有する場合には、第1,第2のクッション材が両面を貫通する貫通孔を有する場合と比べて、第1,第2のクッション材の強度が高くなり、第1,第2のクッション材の伸び及び変形が抑えられ、更に第1,第2のクッション材の過度の変形を抑制できる結果、加熱加圧対象物の面方向の全体にかかる圧力が均一になる。また、吸着パッドなどでの自動搬送で、吸引で第1,第2のクッション材を吸着する方式に対応できる。なお、第1,第2のクッション材として、凹部又は凸部を表面に有さず、かつ両面を貫通する貫通孔を有さないクッション材を用いてもよい。

【0030】

第1のクッション材及び第2のクッション材の内の少なくとも一方のクッション材として、少なくとも一方の表面に複数の凹部又は複数の凸部を有するクッション材を用いれば、両面に複数の凹部又は複数の凸部を有さないクッション材のみを用いた場合と比べて、加熱加圧対象物の面方向の全体にかかる圧力が均一になる。加熱加圧対象物の面方向の全体により一層均一に圧力をかける観点からは、第1,第2のクッション材として、少なくとも一方の表面に複数の凹部又は複数の凸部を有するクッション材を用いることが好ましい。

【0031】

第1,第2の圧力安定板21A,21Bは、第1,第2の圧力安定板21A,21Bを用いていない場合と比べて、加熱加圧対象物11に圧力を安定して均一に付与する役割を有する。

【0032】

第1,第2の圧力安定板21A,21Bの大きさは、加熱加圧対象物11の大きさよりも小さい。本実施形態では、第1,第2の圧力安定板21A,21Bとして、加熱加圧対象物11よりも小さい第1,第2の圧力安定板を用いる。このような大きさを満足すると、より一層安定して圧力安定効果が得られ、加熱加圧対象物の面方向の全体に均一に圧力が充分にかかりやすくなる。特に、このような大きさを満足すると、第1,第2のクッション材のひずみにより加熱加圧対象物の縁部にかかる圧力が大きくなるのを効果的に抑制できる。

【0033】

加熱加圧対象物の面方向の全体により一層均一に圧力をかける観点からは、第2の積層体20のように、第1,第2のクッション材の外側の表面に圧力安定板が積層されていない第2の積層体を得ることが好ましい。

【0034】

第1,第2のクッション材22A,22Bの大きさは、加熱加圧対象物11の大きさよりも大きい。このように、第1,第2のクッション材として、加熱加圧対象物よりも大きいクッション材を用いることが好ましい。この場合は、加熱及び加圧時に、加熱加圧対象物の面方向の全体により一層均一に圧力がかかる。

【0035】

次に、図1(c)に示すように、キャリアプレート31上に、第2の積層体20を配置した状態で、該キャリアプレート31を第1の熱板32A上に置く。また、第2の積層体20上に第2の熱板32Bを配置する。第1の熱板32Aは上下移動可能である。第1の熱板32Aの下方に、第1の熱板32Aの上下移動可能にする油圧シリンダー33が配置されている。この状態で、第1,第2の熱板32A,32Bにより第2の積層体20を加熱及び加圧する(加熱加圧工程)。それによって、加熱加圧対象物11が加熱及び加圧される。この結果、加熱加圧対象物11が加熱及び加圧された積層構造体が得られる。なお、キャリアプレート31は必ずしも用いられなくてもよく、第1の熱板32A上に第2の積層体20を直接置いてもよい。また、第2の熱板32Bが上下移動可能であってもよい。第2の熱板32Bの上方に、第2の熱板32Bを上下移動可能にする油圧シリンダー33が配置されていてもよい。

【0036】

図5(a)〜(c)に、本発明の第2の実施形態に係る積層構造体の製造方法の各工程を模式的に断面図で示す。

【0037】

先ず、図5(a)に示すように、金属板12Aと加熱加圧対象物41A,41Bと金属板12Bとを交互に積層して、第1の積層体40を得る(第1の積層工程)。第1の積層体40では、両側の第1,第2の表面40a,40bにそれぞれ1枚のみの金属板12A,12Bが配置されている。第1の表面40aに金属板12Aが配置されており、第2の表面40bに金属板12Bが配置されている。金属板12Aと金属板12Bとの間で、加熱加圧対象物41A,41Bは積層されておらず、間隔を隔てて並べられている。

【0038】

次に、図5(b)に示すように、第1の積層体40における第1の表面40aに、第1の圧力安定板51A,51Bと第1のクッション材22Aとをこの順で積層する。また、第1の積層体40における第2の表面40bに、第2の圧力安定板51C,51Dと第2のクッション材22Bとをこの順で積層する(第2の積層工程)。ここでは、金属板12Aの外表面に第1の圧力安定板51A,51Bを積層しており、金属板12Bの外表面に第2の圧力安定板51C,51Dを積層している。金属板12Aと第1のクッション材22Aとの間で、第1の圧力安定板51A,51Bは積層されておらず、間隔を隔てて並べられている。金属板12Bと第2のクッション材22Bとの間で、第2の圧力安定板51C,51Dは積層されておらず、間隔を隔てて並べられている。第1の圧力安定板51Aと第2の圧力安定板51Cとの間に、金属板12A,12Bを介して、加熱加圧対象物41Aが配置されている。第1の圧力安定板51Bと第2の圧力安定板51Dとの間に、金属板12A,12Bを介して、加熱加圧対象物41Bが配置されている。

【0039】

この結果、第1のクッション材22Aと第1の圧力安定板51A,51Bと第1の積層体40と第2の圧力安定板51C,51Dと第2のクッション材22Bとがこの順で積層されている第2の積層体50を得ている。より具体的には、第1のクッション材22Aと第1の圧力安定板51A,51Bと金属板12Aと加熱加圧対象物41A,41Bと金属板12Bと第2の圧力安定板51C,51Dと第2のクッション材22Bとがこの順で積層されている第2の積層体50を得ている。

【0040】

第2の積層体50は、第1のクッション材22Aと第1の圧力安定板51Aと金属板12Aと加熱加圧対象物41Aと金属板12Bと第2の圧力安定板51Cと第2のクッション材22Bとがこの順で積層された部分と、第1のクッション材22Aと第1の圧力安定板51Bと金属板12Aと加熱加圧対象物41Bと金属板12Bと第2の圧力安定板51Dと第2のクッション材22Bとがこの順で積層された部分とを有する。

【0041】

次に、図5(c)に示すように、キャリアプレート31上に、第2の積層体50を配置した状態で、該キャリアプレート31を第1の熱板32A上に置く。また、第2の積層体50上に第2の熱板32Bを配置する。この状態で、第1,第2の熱板32A,32Bにより第2の積層体50を、第1,第2の表面50a,50b側より加熱及び加圧する。それによって、加熱加圧対象物41A,41Bが加熱及び加圧される。この結果、加熱加圧対象物41A,41Bが加熱及び加圧された積層構造体が得られる。第2の実施形態では、複数の積層構造体が同時に得られる。

【0042】

次に、加熱加圧対象物を加熱及び加圧して得られる積層構造体の好ましい一例について説明する。但し、積層構造体は以下に挙げる積層構造体に限定されない。本発明に係る積層構造体の製造方法は、加熱及び加圧により形成される様々な積層構造体の製造に用いることができる。

【0043】

図6に示す積層構造体80は、金属体82と、樹脂フィルム81と、熱伝導率が10W/m・K以上である熱伝導体83とを備える。金属体82と樹脂フィルム81と熱伝導体83とがこの順で積層されている。樹脂フィルム81の第1の表面に金属体82が積層されている。樹脂フィルム81の第1の表面とは反対の第2の表面に熱伝導体83が積層されている。この積層構造体80を得るために、加熱加圧対象物として、金属体(加熱加圧前)と、樹脂フィルム(加熱加圧前)と、熱伝導率が10W/m・K以上である熱伝導体(加熱加圧前)とを用いてもよい。この場合に、上記第1,第2の積層体において、上記金属体と上記樹脂フィルムと上記熱伝導体とがこの順で並んで積層された状態にすればよい。このような積層構造体では、均一な加圧によって、金属体82と樹脂フィルム81との密着性が高くなり、また樹脂フィルム81と熱伝導体83との密着性も良好になる。

【0044】

金属体82としては特に限定されず、銅板及びSUS板、樹脂板(たとえばFR4の回路や両面板)等が挙げられる。中でも、銅箔が好ましい。樹脂フィルム81としては特に限定されず、ポリエチレンナフタレートフィルム、ポリイミドフィルム、プリプレグ、ポリエーテルイミド及びポリフェニレンサルファイド等が挙げられる。なかでも、ポリエチレンナフタレートフィルムが好ましい。熱伝導体83としては特に限定されず、例えば、アルミニウム、銅、アルミナ、ベリリア、炭化ケイ素、窒化ケイ素、窒化アルミニウム及びグラファイトシート等が挙げられる。熱伝導体83は、金属であることが好ましく、銅又はアルミニウムであることがより好ましい。銅又はアルミニウムは、放熱性に優れている。

【0045】

また、積層構造体として、絶縁層と金属層とが積層されている積層構造体を得てもよい。該絶縁層はプリプレグを用いて形成されていてもよい。該金属層は、回路であることが好ましい。このような積層構造体では、均一な加圧によって、絶縁層と金属層との密着性が高くなる。

【0046】

以下、本発明の具体的な実施例及び比較例を挙げることにより、本発明を明らかにする。なお、本発明は以下の実施例に限定されない。

【0047】

実施例1では、下記の構成の各部材を用意して、第1の実施形態に従って、積層構造体を作製した。

【0048】

加熱加圧対象物:銅箔(縦500mm×横600mm×厚み38μm、ポリエチレンナフタレートフィルム側の表面の十点平均粗さRz(JIS B0601−1994)7μm)と、ポリエチレンナフタレートフィルム(縦500mm×横600mm×厚み38μm)と、アルミニウム板(縦500mm×横600mm×厚み500μm)とがこの順で積層された加熱加圧対象物

金属板:SUS板、縦750mm×横750mm×厚み2mm

第1,第2の圧力安定板:アルミニウム板、縦490mm×横590mm×厚み3mm

第1,第2のクッション材:縦750mm×横750mm×厚み2mm、片面に深さ1.5mmのエンボスが形成されている

【0049】

第1のクッション材と第1の圧力安定板と金属板と加熱加圧対象物と金属板と第2の圧力安定板と第2のクッション材とをこの順で、面方向の中心が揃うように積層した。この状態で、加熱加圧対象物11を240℃の加熱及び8MPaの加圧条件で、加熱及び加圧試験を行った。

【0050】

得られた積層構造体において、銅箔とポリエチレンナフタレートフィルムとの剥離強度を、縁部と中央部とを含めて、縦方向及び横方向に等間隔で25箇所で測定した。

【0051】

この結果、加熱加圧対象物に均一に圧力が付与されていたため、25箇所での剥離強度の測定結果は、9〜11N/cmの範囲内であった。すなわち、最大値と最小値との差が2N/cmであり、剥離強度のばらつきが小さかった。

【0052】

(実施例2)

第1,第2のクッション材を以下の構成に変更したこと以外は実施例1と同様にして、加熱及び加圧試験を行い、剥離強度を評価した。

【0053】

第1,第2のクッション材:縦750mm×横750mm×厚み2mm、両面に直径5mm×高さ1.5mmの円柱状の複数の凸部が、縦10mm間隔及び横10mm間隔で形成されている。

【0054】

この結果、25箇所での剥離強度の測定結果は、9〜11N/cmの範囲内であった。すなわち、最大値と最小値との差が2N/cmであり、剥離強度のばらつきが小さかった。

【0055】

(実施例3)

第1,第2のクッション材を以下の構成に変更したこと以外は実施例1と同様にして、加熱及び加圧試験を行い、剥離強度を評価した。

【0056】

第1,第2のクッション材:縦750mm×横750mm×厚み2mm、両面に直径2mm×深さ1.5mmの円柱状の複数の凹部が、縦10mm間隔及び横10mm間隔で形成されている。

【0057】

この結果、25箇所での剥離強度の測定結果は、9〜11N/cmの範囲内であった。すなわち、最大値と最小値との差が2N/cmであり、剥離強度のばらつきが小さかった。

【0058】

なお、第1の実施形態を例にとり、具体的な実施例を説明したが、複数の積層構造体を同時に得る第2の実施形態でも、第1の実施形態と同様に、圧力を均一に付与できる結果、剥離強度のばらつきが小さい積層構造体が得られることを、本発明者らは確認した。

【0059】

(比較例1)

第1,第2の圧力安定板の大きさのみを縦700mm×横700mm×厚み3μm(加熱加圧対象物よりも大きい)にかえたこと以外は実施例1と同様にして、加熱及び加圧試験を行い、剥離強度を評価した。

【0060】

この結果、25箇所での剥離強度の測定結果は、4〜5N/cmの範囲内であった。すなわち、最大値と最小値との差は1N/cmであり、剥離強度のばらつきは小さいが、剥離強度が著しく低かった。また、積層構造体の縁部で剥離強度が高く、中央部で剥離強度が低くなっていた。これは、第1,第2の圧力安定板が大きいことから、加熱加圧対象物の縁部でより多くの力が付与されたためである。

【符号の説明】

【0061】

10…第1の積層体

10a…第1の表面

10b…第2の表面

11,11A,11B…加熱加圧対象物

12A,12B,12C…金属板

15…第1の積層体

20…第2の積層体

21A,21B…第1,第2の圧力安定板

22…クッション材

22A,22B…第1,第2のクッション材

22a…凹凸

26…クッション材

26a…凸部

27…クッション材

27a…凹部

28…クッション材

28a…貫通孔

31…キャリアプレート

32A,32B…第1,第2の熱板

33…油圧シリンダー

40…第1の積層体

40a…第1の表面

40b…第2の表面

41A,41B…加熱加圧対象物

50…第2の積層体

50a…第1の表面

50b…第2の表面

51A,51B,51C,51D…第1,第2の圧力安定板

80…積層構造体

81…樹脂フィルム

82…金属体

83…熱伝導体

【特許請求の範囲】

【請求項1】

金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程と、

前記第1の積層体における前記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、前記第1の積層体における前記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、前記第1のクッション材と前記第1の圧力安定板と前記第1の積層体と前記第2の圧力安定板と前記第2のクッション材とがこの順で積層されている第2の積層体を得る工程と、

前記第2の積層体を加熱及び加圧して、前記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程とを備え、

前記金属板として、前記加熱加圧対象物よりも大きい金属板を用い、かつ、

前記第1,第2の圧力安定板として、前記加熱加圧対象物よりも小さい圧力安定板を用いる、積層構造体の製造方法。

【請求項2】

前記第1,第2のクッション材の外側の表面に圧力安定板が積層されていない前記第2の積層体を得る、請求項1に記載の積層構造体の製造方法。

【請求項3】

前記加熱加圧対象物として、金属体と、樹脂フィルムと、熱伝導率が10W/m・K以上である熱伝導体とを用い、

前記第1,第2の積層体において、前記金属体と前記樹脂フィルムと前記熱伝導体とがこの順で並んで積層された状態にする、請求項1又は2に記載の積層構造体の製造方法。

【請求項4】

前記樹脂フィルムとして、ポリエチレンナフタレートフィルムを用いる、請求項3に記載の積層構造体の製造方法。

【請求項1】

金属板と加熱加圧対象物と金属板とを交互に積層し、かつ両側の第1,第2の表面にそれぞれ1枚のみの金属板が配置されている第1の積層体を得る工程と、

前記第1の積層体における前記第1の表面に、第1の圧力安定板と第1のクッション材とをこの順で積層し、かつ、前記第1の積層体における前記第2の表面に、第2の圧力安定板と第2のクッション材とをこの順で積層して、前記第1のクッション材と前記第1の圧力安定板と前記第1の積層体と前記第2の圧力安定板と前記第2のクッション材とがこの順で積層されている第2の積層体を得る工程と、

前記第2の積層体を加熱及び加圧して、前記加熱加圧対象物が加熱及び加圧された積層構造体を得る工程とを備え、

前記金属板として、前記加熱加圧対象物よりも大きい金属板を用い、かつ、

前記第1,第2の圧力安定板として、前記加熱加圧対象物よりも小さい圧力安定板を用いる、積層構造体の製造方法。

【請求項2】

前記第1,第2のクッション材の外側の表面に圧力安定板が積層されていない前記第2の積層体を得る、請求項1に記載の積層構造体の製造方法。

【請求項3】

前記加熱加圧対象物として、金属体と、樹脂フィルムと、熱伝導率が10W/m・K以上である熱伝導体とを用い、

前記第1,第2の積層体において、前記金属体と前記樹脂フィルムと前記熱伝導体とがこの順で並んで積層された状態にする、請求項1又は2に記載の積層構造体の製造方法。

【請求項4】

前記樹脂フィルムとして、ポリエチレンナフタレートフィルムを用いる、請求項3に記載の積層構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−95115(P2013−95115A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242415(P2011−242415)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]