積層気泡シート、積層気泡シートの製造方法及び積層気泡シートによって形成される巾着袋

【課題】対象物を適切に収納し、又は、包装する。

【解決手段】合成樹脂のフィルムが熱融着によって積層された積層気泡シートであって、所定の耐熱材18の介在により、前記熱融着によっては層間の一部が融着されない非融着領域Nを備え、一定の幅及び間隔で形成した非融着領域Nを、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段15として備えた構成としてある。

【解決手段】合成樹脂のフィルムが熱融着によって積層された積層気泡シートであって、所定の耐熱材18の介在により、前記熱融着によっては層間の一部が融着されない非融着領域Nを備え、一定の幅及び間隔で形成した非融着領域Nを、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段15として備えた構成としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂のフィルムが積層されてなる積層気泡シート、積層気泡シートの製造方法及び積層気泡シートによって形成される巾着袋に関する。

【背景技術】

【0002】

紐通しを袋口の周縁に備え、この紐通しに挿通させた紐を締め付けることによって袋内に入れた物が外に出ないようにした紐付きの巾着袋が知られている(例えば、特許文献1〜3参照。)。

例えば、特許文献1の紐付袋は、袋口の周縁に当たる袋材の端部を折り返して紐通しを形成し、また、特許文献3の紐付袋は、袋口の周縁に長尺テープ等を融着することによって紐通しを形成するようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−36391号公報

【特許文献2】実用新案登録第3148644号公報

【特許文献3】特開昭61−178848号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、小物等の対象物を収納する場合等、容積との関係上、袋内に余分なスペースが生ずることがある。

この場合、前述の巾着袋では、袋口の周縁にしか紐通しが施されていないため、紐を縛ったときに対象物を安定的に収納することができない問題があった。

また、袋の形状がいびつになるため、プレゼントの包装用として用いられる場合など、装飾性や美感が求められるケースに対応できない弊害もあった。

【0005】

本発明は、上記の事情に鑑みなされたものであり、選択可能な二以上の紐挿通手段を層間に一体的に施すことによって、巾着袋等に用いたときに、対象物を適切に収納し又は包装することができる積層気泡シート、この積層気泡シートの製造方法、及び、この積層気泡シートを用いた巾着袋の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明の積層気泡シートは、合成樹脂のフィルムが熱融着によって積層された積層気泡シートであって、所定の耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を備え、一定の幅及び間隔で形成した前記非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として備えるようにしている。

【0007】

また、本発明の巾着袋は、前述の積層気泡シートによって形成される巾着袋としている。

【0008】

また、本発明の積層気泡シートの製造方法は、合成樹脂のフィルムを積層してなる積層気泡シートの製造方法であって、フィルムを積層する第一工程と、所定の耐熱材を所定のフィルム上に一定の幅及び間隔で配置しつつ、その外面側にさらにフィルムを積層する第二工程と、積層されたフィルムに対し熱融着を行う第三工程と、を有し、前記第三工程は、前記耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を形成し、当該非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として形成する工程としてある。

【発明の効果】

【0009】

本発明の積層気泡シート及び巾着袋によれば、対象物を適切に収納し又は包装することができる。

また、本発明の製造方法によれば、このような積層気泡シートを効率よく円滑に製造することができる。

【図面の簡単な説明】

【0010】

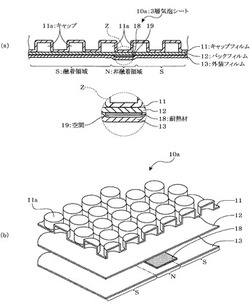

【図1】三層の積層気泡シートの断面図及び積層図である。

【図2】四層の積層気泡シートの第一の断面図及び積層図である。

【図3】四層の積層気泡シートの第二の断面図及び積層図である。

【図4】積層気泡シートの第一の製造方法に係る製造装置の一例を示す図である。

【図5】積層気泡シートの第二の製造方法に係る製造装置の一例を示す図である。

【図6】巾着袋の製造方法を説明するための図である。

【図7】巾着袋の外観を示す図である。

【図8】巾着袋の展開図である。

【図9】他の巾着袋を示す図である。

【図10】積層気泡シートの他の使用例を示す図である。

【発明を実施するための形態】

【0011】

[積層気泡シート]

本実施形態の積層気泡シートについて図1〜3を参照しながら説明する。

積層気泡シート10は、全ての層が、ポリエチレンフィルムを用いて形成される。

【0012】

ここで、積層気泡シート10の材料としては、ポリエチレン(PE)やポリプロピレン(PP)を含むポリオレフィンを用いることができる。

また、ポリエチレンフィルムを用いて積層気泡シート10を生成する場合、その積層気泡シート10を構成するポリエチレンフィルムの材料となるポリエチレン系樹脂としては、高密度ポリエチレン(HDPE)、低濃度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、直鎖状超低密度ポリエチレン(LVLDPE)、エチレン−酢酸ビニル重合体などが例示できる。また、これらの材料を任意に混合して用いても良い。

ポリエチレンフィルムの材料となる樹脂組成物には、その用途に応じて、非ハロゲン系の高級脂肪酸、高級脂肪族アミド、金属せっけん、グリセリンエステル等の滑剤、等のアンチブロッキング剤、フェノール系、りん系、BHT等の酸化防止剤、ベンゾフェノン、ベンゾトリアゾール、HALS等の紫外線吸収剤、タルク、珪藻土、マイカ等の無機・有機充填剤、帯電防止剤、界面活性剤などを添加することができる。

【0013】

また、後述する巾着袋100のように、全ての部分を、このようなポリエチレンフィルムからなる積層気泡シート10を用いて形成することで、巾着袋100に収納された物品全体が積層気泡シート10によって覆われることになり、落下や外部からの衝撃等から有効に保護され、収納物品の破損等が確実に防止される。

さらに、袋内に対象物品をそのまま収納するだけで包装・梱包が完了することになるため、煩雑な包装作業や梱包作業等も不要となる。

また、このような積層気泡シート10は、軽量で、緩衝性に優れ、水に強く、袋として使用した後は、焼却処分することなく、全量をポリエチレンとしてリサイクルすることができる。

【0014】

図1は、三層気泡シートの積層構造を示す図であり、図2,3は、四層気泡シートの積層構造を示す図である。

三層気泡シート10aは、図1に示すように、中空状に膨出する多数のキャップ11aが成形されたキャップフィルム11と、キャップ11a開口側に積層されるバックフィルム12と、バックフィルム12の外面側に耐熱材18を介して積層される外装フィルム13と、を備える三層構造の気泡シート10である。

四層気泡シート10bは、図2に示すように、キャップフィルム11と、キャップ11a開口側に積層されるバックフィルム12と、キャップフィルム11のキャップ11a膨出側に積層されるライナーフィルム14と、バックフィルム12の外面側に耐熱材18を介して積層される外装フィルム13と、を備える四層構造の気泡シートである。

四層気泡シート10cは、図3に示すように、図2に示す外装フィルム13が、ライナーフィルム14の外面側に積層されることで形成される四層構造の気泡シートである。

【0015】

このような積層気泡シート10においては、耐熱材18の介在により、熱融着によっては層間の一部が融着されない非融着領域Nと、耐熱材18が介在せず、熱融着により層間が融着される領域を融着領域Sを備える。

このため、図1(b)の要部拡大図Zに示すように、非融着領域Nにおいては、耐熱材18の幅に応じたスリット状の僅かな空間19を生ずる。

【0016】

そして、このような非融着領域Nを、一定の幅(例えば、15mm〜20mmの幅)及び一定の間隔(例えば、100mmの間隔)で形成することによって、積層気泡シート10を用いて所定の対象物を収納し、又は、包装する際には、その際に用いられる紐体16を備え付けるための複数の紐挿通手段15として機能させることができる。

例えば、一定幅の帯状の非融着領域Nを一定の間隔で配置した積層気泡シート10を用いて巾着袋を形成した場合には、非融着領域Nが、袋口20や袋体100を締め付ける紐体16の紐通し15とすることができる(後述の図7,8等参照)。

以下、このような積層気泡シートの製造方法について説明する。

【0017】

[積層気泡シートの第一の製造方法]

次に、積層気泡シートの第一の製造方法について説明する。

図4は、積層気泡シートの第一の製造方法に係る製造装置の一例を示す図である。

積層気泡シート10は、この図に示すような製造装置5aを用いて製造することができる。

製造装置5aは、樹脂材料を所定の厚みで押し出す二つのフラットダイ51,52と、成形ロール53と、押圧ロール54と、剥離ロール55と、印刷装置56と、外装フィルム用ロール57と、融着ロール58と、を備えている。

【0018】

(第一工程)

第一工程は、合成樹脂のフィルムを積層する工程である。

具体的には、図4に示すように、キャップフィルム用のフラットダイ51から供給されたフラット状のキャップフィルム11が、成形ロール53に供給される。成形ロール53には、外周面に多数の吸引孔531が設けられている。各吸引孔531は、図示しない真空ポンプにつながっており、吸引孔531を真空吸引することにより、キャップフィルム11に中空状に膨出する多数のキャップ11aが形成される。

キャップ11aが形成されたキャップフィルム11は、成形ロール53と押圧ロール54との間で、バックフィルム用のフラットダイ52から供給されるバックフィルム12と積層され、熱融着により一体化される。

なお、剥離ロール55によって成形ロール53から剥離された気泡シートは、バックフィルム12側面を上面にして印刷装置56に搬送される。

【0019】

(第二工程)

第二工程は、所定の耐熱材を所定のフィルム間に一定の幅及び間隔で配置しつつ、その外面側にさらにフィルムを積層する工程である。

具体的には、第一工程を経て生成された気泡シートが印刷装置56に到達した後の工程であり、まず、印刷装置56が、外装フィルム13の融点より高い融点を有する耐熱インク19aを気泡シートのバックフィルム12の上面に塗布する。

耐熱インク18aの塗布は、例えば、同一幅(例えば、15mm〜20mmの幅)の平型ノズル等の塗布具を、搬送される気泡シートの幅方向に同一間隔(例えば、100mmの間隔)で配置し、一定量の耐熱インク19aを連続排出することによって行う。

次いで、外装シート13を積層する。

具体的には、外装フィルムロール57に予め巻回されてある外装フィルム13を、耐熱インク18aが塗布されたバックフィルム12に積層する。

これにより、耐熱材18が、一定の幅及び間隔でバックフィルム12と外装フィルム13の間に配置される。

【0020】

(第三工程)

第三工程は、第二工程までに積層されたフィルムに対し熱融着を行う工程である。

熱融着処理は、フィルムの融点より高く、かつ、少なくともフィルムの融点よりも高い融点を有する耐熱材18(耐熱インク18a)の融点より低い温度で行う。

例えば、バックフィルム12の融点が110度、外装フィルム13の融点が120度であり、耐熱インク18aの融点が160度である場合においては、120度〜150度の範囲の温度(好ましくは、130度〜140度)で熱融着処理を行う。

【0021】

このようにすると、耐熱インク18aが塗布されていない領域(融着領域S)においてはフィルムが溶融してフィルム同士が融着されるが、耐熱インク18aが塗布されている領域において耐熱インク18aはその処理温度では溶融しないため、耐熱インク18aの介在によってフィルム同士が融着されない非融着領域Nを形成することができる。

また、耐熱インク18aは、一定の幅及び間隔で塗布するようにしているため、非融着領域Nが一定の幅及び間隔で形成された本発明の積層気泡シート10を生成することができる。

【0022】

また、上述した積層気泡シート10の第一の製造方法は、合成樹脂のフィルムを熱融着により一体化することで積層気泡シート10を製造する方法であるため、従来の気泡シートの製造工程や製造装置をそのまま利用することができる。

このため、上述の製造方法によれば、本発明の積層気泡シート10を、効率よく、円滑に製造することができる。

【0023】

[積層気泡シートの第二の製造方法]

次に、積層気泡シートの第二の製造方法について説明する。

図5は、積層気泡シートの第二の製造方法に係る製造装置の一例を示す図である。

積層気泡シート10は、この図に示すような製造装置5bを用いて製造することもできる。

製造装置5bは、二つのフラットダイ51,52を用いてキャップフィルム11,バックフィルム12を供給し、また、外装フィルムロール57を用いて外装フィルム13を供給する点において第一の製造方法に係る製造装置5aと共通する。

しかしながら、第二の製造方法は、非融着領域Nを形成するための耐熱材18として所定のテープ材(耐熱テープ)18bを用いる点において、第一の製造方法と異なる。

また、第一工程〜第三工程に係る処理をまとめて行うことができる点にも特徴を有する。

【0024】

具体的には、キャップフィルム用のフラットダイ51から供給されたフラット状のキャップフィルム11を成形ロール53に供給してキャップ11aを形成しながら、バックフィルム用のフラットダイ52から供給されるバックフィルム12、ラインの幅方向に一定間隔で配置されたテープ用ロール59から供給される耐熱テープ18b、及び、外装フィルム用ロール57から供給される外装フィルム13を、成形ロール53と押圧ロール54との間に供給し、これらを全て積層しつつ(第一〜第二工程)、熱融着により一体化する(第三工程)。

なお、耐熱テープ18bは、前述の第一の製造方法における耐熱インク18aと同様、融点がフィルムの融点より高いものを用いる。

例えば、PETの融点は約260度〜270度であり、ポリエチレンフィルムの融点(約110度)よりも高いため、PETのテープ材を耐熱テープ18bとして好適である。

【0025】

このように、第二の製造方法によれば、第一の製造方法により製造されるものと同様の積層気泡シート10をより効率よく円滑に生成することができる。

また、第二の製造方法によれば、小ロットでも効率よく製造することができ、初期投資する場合であっても、投資コストをより抑えることができる。

【0026】

なお、第一及び第二の製造方法によって製造された積層気泡シート10は、不図示の巻き取りロールに巻き取ることによって、図6に示すような素材原反7にすることができる。

すなわち、前述の各製造方法によれば、フィルム同士が融着されていない非融着領域Nを一定の幅及び間隔で配置した積層気泡シート10の素材原反7を生成することができる。

以下、このような製法によって生成された積層気泡シート10によって形成される巾着袋100について説明する。

【0027】

[巾着袋]

図6は、巾着袋の製造方法を説明するための図である。

図6に示すように、一定の幅及び間隔の紐通し15を備えた巾着袋100は、素材原反7から供給される積層気泡シート10を二つ折りにし、シールバー6により両側部をヒートシールした後、当該ヒートシール部17を切断し、U字カット部151を施す。

なお、U字カット部151は、ヒートシール部17を切断する際に形成することもできる。例えば、シールバー6にU字状の切断刃(図示せず)を組み込むことにより、ヒートシール部17と同時にU字カット部151を形成することが可能となる。

【0028】

図7は、製袋された巾着袋の外観を示す図である。

図7(a)に示すように、製袋後の巾着袋100は、非融着領域Nが一定の間隔で配列された複数の紐通し15を備え、この紐通し15に紐体16を挿通してなる。

紐通し15の両側部は、U字状に切り取ったU字カット部151を備え、紐通し15を挿通させた紐体16の両端をU字カット部151から引っ張ることで袋口20や袋体100を締め付けることができる。

例えば、図7(b)に示すように、対象物を巾着袋100に入れた後、紐体16を引っ張って締め付けた後、U字カット部151から出ている紐体16同士を結ぶことによって、対象物を袋内から出ないようにすることができる。

【0029】

また、任意の紐通し15を紐挿通手段として選択することができる。この場合、U字カット部151は、選択した紐通し15の両側部に施す。

このように、本実施形態の巾着袋100は、収納する物の量や大きさに合わせて、紐通し15の高さを選択し、紐体16によって適切に縛り付けることができる。

このため、大きさや量が異なる不特定の物を適切かつ柔軟に袋内に収納することができる。

なお、巾着袋100は、図6に示すように、予め生成しておいた原反状態の積層気泡シート10を用いて製袋することができる他、前述した積層気泡シートの製造工程の後工程として連続的に製袋することもできる。

【0030】

図8は、図7に示す巾着袋の展開図である。

図7及び図8に示すように、巾着袋100は、長尺矩形状からなる積層気泡シート10を二つ折りする工程を経て生成することができる。

具体的には、長尺矩形状の積層気泡シート10を基準線x(非融着領域Nの中心)から二つ折りする工程を巾着袋100の全体の製造工程に含む(b)。

すなわち、基準線xを基準にして二つ折りすることによって、その前面と裏面において、予め一定の幅及び間隔で配置した各非融着領域Nの高さ位置が各々一致するようにしている。袋体を周回する紐通し15として用いるためである。

【0031】

このため、同様の理由から、基準線y(融着領域Sの中心)から二つ折りすることによっても巾着袋100を形成することができる(図8(c)参照)。

二つ折りの基準を、基準線xから基準線y、又は、その逆に変更することによって、変更の前後において、紐通し15の高さ位置を融着領域Sの幅(H)のほぼ半幅分(H/2)シフトすることができる(図8(b)(c)参照)。

つまり、本実施形態の巾着袋100によれば、二つ折りの基準線を変えることによって、各紐通し15の高さを容易に変更することもできる。

なお、図8(c)には示されていないが、基準線yにもとづき二つ折りすることで生ずる前面と裏面との長尺方向のズレは、その余分な面を裁断又は折返し等することによって解消することができる。

【0032】

以上のように、本発明の積層気泡シート及び巾着袋によれば、対象物を適切に収納し又は包装することができる。

また、本発明の積層気泡シートの製造方法によれば、このような積層気泡シートを効率よく円滑に製造することができる。

【0033】

以上、本発明について実施形態を示して説明したが、本発明は、上述した実施形態にのみ限定されるものではなく、特許請求の範囲内で種々の変更が可能であることは言うまでもない。

例えば、図7,8に示すような平袋状の巾着袋100ではなく、底部や側部にマチを施すことによって巾着袋100をマチ付きの角底袋にすることもできる。

また、図9に示すように、底辺部が半楕円状の同一形状の積層気泡シート10を重ね合わせ、底辺部と両側部をヒートシールすることによって、使用時に楕円状の底部をなすマチ付き巾着袋100を形成することもできる。

【0034】

また、本発明の積層気泡シート10は、それ自体が優れた断熱性を有する。

このため、図10に示すように、チューブやパイプ等、筒状の断熱対象物に巻き付けることによって、断熱材として用いることもできる。

この場合、各紐通し15が対象物を周回するように積層気泡シート10を巻き付けた後に、各紐通し15にゴム紐を通して結び付けると、断熱材を安定的に保持させることができる。

なお、先端が滑らかな棒状の紐通し具等にゴム紐を掛け、これを紐通し15に通すことによって、より円滑にゴム紐を紐通し15に挿通させることができる。

【0035】

さらに、外装フィルム13は、クリアー色等、目立たない色のポリエチレンフィルムを用いることによって、紐体16の色やデザインを装飾として付加することができる。

また、非融着領域N又は融着領域Sごとに色分けすることもできる。

このようにすると、積層気泡シート10のデザイン性を向上させるだけでなく、紐通し15の位置を容易に判別することができるため、利便性を向上することができる。

【産業上の利用可能性】

【0036】

本発明の積層気泡シートは、対象物を適切に収納し又は包装するための好適な材料として用いることができる。

【符号の説明】

【0037】

10 積層気泡シート

11 キャップフィルム

11a キャップ

12 バックフィルム

13 外装フィルム

14 ライナーフィルム

15 紐通し(紐挿通手段)

151 U字カット部

16 紐体

17 ヒートシール部

18 耐熱材

19 空間

20 袋口

5 製造装置

6 シールバー

7 素材原反

100 巾着袋

【技術分野】

【0001】

本発明は、合成樹脂のフィルムが積層されてなる積層気泡シート、積層気泡シートの製造方法及び積層気泡シートによって形成される巾着袋に関する。

【背景技術】

【0002】

紐通しを袋口の周縁に備え、この紐通しに挿通させた紐を締め付けることによって袋内に入れた物が外に出ないようにした紐付きの巾着袋が知られている(例えば、特許文献1〜3参照。)。

例えば、特許文献1の紐付袋は、袋口の周縁に当たる袋材の端部を折り返して紐通しを形成し、また、特許文献3の紐付袋は、袋口の周縁に長尺テープ等を融着することによって紐通しを形成するようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−36391号公報

【特許文献2】実用新案登録第3148644号公報

【特許文献3】特開昭61−178848号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、小物等の対象物を収納する場合等、容積との関係上、袋内に余分なスペースが生ずることがある。

この場合、前述の巾着袋では、袋口の周縁にしか紐通しが施されていないため、紐を縛ったときに対象物を安定的に収納することができない問題があった。

また、袋の形状がいびつになるため、プレゼントの包装用として用いられる場合など、装飾性や美感が求められるケースに対応できない弊害もあった。

【0005】

本発明は、上記の事情に鑑みなされたものであり、選択可能な二以上の紐挿通手段を層間に一体的に施すことによって、巾着袋等に用いたときに、対象物を適切に収納し又は包装することができる積層気泡シート、この積層気泡シートの製造方法、及び、この積層気泡シートを用いた巾着袋の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明の積層気泡シートは、合成樹脂のフィルムが熱融着によって積層された積層気泡シートであって、所定の耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を備え、一定の幅及び間隔で形成した前記非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として備えるようにしている。

【0007】

また、本発明の巾着袋は、前述の積層気泡シートによって形成される巾着袋としている。

【0008】

また、本発明の積層気泡シートの製造方法は、合成樹脂のフィルムを積層してなる積層気泡シートの製造方法であって、フィルムを積層する第一工程と、所定の耐熱材を所定のフィルム上に一定の幅及び間隔で配置しつつ、その外面側にさらにフィルムを積層する第二工程と、積層されたフィルムに対し熱融着を行う第三工程と、を有し、前記第三工程は、前記耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を形成し、当該非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として形成する工程としてある。

【発明の効果】

【0009】

本発明の積層気泡シート及び巾着袋によれば、対象物を適切に収納し又は包装することができる。

また、本発明の製造方法によれば、このような積層気泡シートを効率よく円滑に製造することができる。

【図面の簡単な説明】

【0010】

【図1】三層の積層気泡シートの断面図及び積層図である。

【図2】四層の積層気泡シートの第一の断面図及び積層図である。

【図3】四層の積層気泡シートの第二の断面図及び積層図である。

【図4】積層気泡シートの第一の製造方法に係る製造装置の一例を示す図である。

【図5】積層気泡シートの第二の製造方法に係る製造装置の一例を示す図である。

【図6】巾着袋の製造方法を説明するための図である。

【図7】巾着袋の外観を示す図である。

【図8】巾着袋の展開図である。

【図9】他の巾着袋を示す図である。

【図10】積層気泡シートの他の使用例を示す図である。

【発明を実施するための形態】

【0011】

[積層気泡シート]

本実施形態の積層気泡シートについて図1〜3を参照しながら説明する。

積層気泡シート10は、全ての層が、ポリエチレンフィルムを用いて形成される。

【0012】

ここで、積層気泡シート10の材料としては、ポリエチレン(PE)やポリプロピレン(PP)を含むポリオレフィンを用いることができる。

また、ポリエチレンフィルムを用いて積層気泡シート10を生成する場合、その積層気泡シート10を構成するポリエチレンフィルムの材料となるポリエチレン系樹脂としては、高密度ポリエチレン(HDPE)、低濃度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、直鎖状超低密度ポリエチレン(LVLDPE)、エチレン−酢酸ビニル重合体などが例示できる。また、これらの材料を任意に混合して用いても良い。

ポリエチレンフィルムの材料となる樹脂組成物には、その用途に応じて、非ハロゲン系の高級脂肪酸、高級脂肪族アミド、金属せっけん、グリセリンエステル等の滑剤、等のアンチブロッキング剤、フェノール系、りん系、BHT等の酸化防止剤、ベンゾフェノン、ベンゾトリアゾール、HALS等の紫外線吸収剤、タルク、珪藻土、マイカ等の無機・有機充填剤、帯電防止剤、界面活性剤などを添加することができる。

【0013】

また、後述する巾着袋100のように、全ての部分を、このようなポリエチレンフィルムからなる積層気泡シート10を用いて形成することで、巾着袋100に収納された物品全体が積層気泡シート10によって覆われることになり、落下や外部からの衝撃等から有効に保護され、収納物品の破損等が確実に防止される。

さらに、袋内に対象物品をそのまま収納するだけで包装・梱包が完了することになるため、煩雑な包装作業や梱包作業等も不要となる。

また、このような積層気泡シート10は、軽量で、緩衝性に優れ、水に強く、袋として使用した後は、焼却処分することなく、全量をポリエチレンとしてリサイクルすることができる。

【0014】

図1は、三層気泡シートの積層構造を示す図であり、図2,3は、四層気泡シートの積層構造を示す図である。

三層気泡シート10aは、図1に示すように、中空状に膨出する多数のキャップ11aが成形されたキャップフィルム11と、キャップ11a開口側に積層されるバックフィルム12と、バックフィルム12の外面側に耐熱材18を介して積層される外装フィルム13と、を備える三層構造の気泡シート10である。

四層気泡シート10bは、図2に示すように、キャップフィルム11と、キャップ11a開口側に積層されるバックフィルム12と、キャップフィルム11のキャップ11a膨出側に積層されるライナーフィルム14と、バックフィルム12の外面側に耐熱材18を介して積層される外装フィルム13と、を備える四層構造の気泡シートである。

四層気泡シート10cは、図3に示すように、図2に示す外装フィルム13が、ライナーフィルム14の外面側に積層されることで形成される四層構造の気泡シートである。

【0015】

このような積層気泡シート10においては、耐熱材18の介在により、熱融着によっては層間の一部が融着されない非融着領域Nと、耐熱材18が介在せず、熱融着により層間が融着される領域を融着領域Sを備える。

このため、図1(b)の要部拡大図Zに示すように、非融着領域Nにおいては、耐熱材18の幅に応じたスリット状の僅かな空間19を生ずる。

【0016】

そして、このような非融着領域Nを、一定の幅(例えば、15mm〜20mmの幅)及び一定の間隔(例えば、100mmの間隔)で形成することによって、積層気泡シート10を用いて所定の対象物を収納し、又は、包装する際には、その際に用いられる紐体16を備え付けるための複数の紐挿通手段15として機能させることができる。

例えば、一定幅の帯状の非融着領域Nを一定の間隔で配置した積層気泡シート10を用いて巾着袋を形成した場合には、非融着領域Nが、袋口20や袋体100を締め付ける紐体16の紐通し15とすることができる(後述の図7,8等参照)。

以下、このような積層気泡シートの製造方法について説明する。

【0017】

[積層気泡シートの第一の製造方法]

次に、積層気泡シートの第一の製造方法について説明する。

図4は、積層気泡シートの第一の製造方法に係る製造装置の一例を示す図である。

積層気泡シート10は、この図に示すような製造装置5aを用いて製造することができる。

製造装置5aは、樹脂材料を所定の厚みで押し出す二つのフラットダイ51,52と、成形ロール53と、押圧ロール54と、剥離ロール55と、印刷装置56と、外装フィルム用ロール57と、融着ロール58と、を備えている。

【0018】

(第一工程)

第一工程は、合成樹脂のフィルムを積層する工程である。

具体的には、図4に示すように、キャップフィルム用のフラットダイ51から供給されたフラット状のキャップフィルム11が、成形ロール53に供給される。成形ロール53には、外周面に多数の吸引孔531が設けられている。各吸引孔531は、図示しない真空ポンプにつながっており、吸引孔531を真空吸引することにより、キャップフィルム11に中空状に膨出する多数のキャップ11aが形成される。

キャップ11aが形成されたキャップフィルム11は、成形ロール53と押圧ロール54との間で、バックフィルム用のフラットダイ52から供給されるバックフィルム12と積層され、熱融着により一体化される。

なお、剥離ロール55によって成形ロール53から剥離された気泡シートは、バックフィルム12側面を上面にして印刷装置56に搬送される。

【0019】

(第二工程)

第二工程は、所定の耐熱材を所定のフィルム間に一定の幅及び間隔で配置しつつ、その外面側にさらにフィルムを積層する工程である。

具体的には、第一工程を経て生成された気泡シートが印刷装置56に到達した後の工程であり、まず、印刷装置56が、外装フィルム13の融点より高い融点を有する耐熱インク19aを気泡シートのバックフィルム12の上面に塗布する。

耐熱インク18aの塗布は、例えば、同一幅(例えば、15mm〜20mmの幅)の平型ノズル等の塗布具を、搬送される気泡シートの幅方向に同一間隔(例えば、100mmの間隔)で配置し、一定量の耐熱インク19aを連続排出することによって行う。

次いで、外装シート13を積層する。

具体的には、外装フィルムロール57に予め巻回されてある外装フィルム13を、耐熱インク18aが塗布されたバックフィルム12に積層する。

これにより、耐熱材18が、一定の幅及び間隔でバックフィルム12と外装フィルム13の間に配置される。

【0020】

(第三工程)

第三工程は、第二工程までに積層されたフィルムに対し熱融着を行う工程である。

熱融着処理は、フィルムの融点より高く、かつ、少なくともフィルムの融点よりも高い融点を有する耐熱材18(耐熱インク18a)の融点より低い温度で行う。

例えば、バックフィルム12の融点が110度、外装フィルム13の融点が120度であり、耐熱インク18aの融点が160度である場合においては、120度〜150度の範囲の温度(好ましくは、130度〜140度)で熱融着処理を行う。

【0021】

このようにすると、耐熱インク18aが塗布されていない領域(融着領域S)においてはフィルムが溶融してフィルム同士が融着されるが、耐熱インク18aが塗布されている領域において耐熱インク18aはその処理温度では溶融しないため、耐熱インク18aの介在によってフィルム同士が融着されない非融着領域Nを形成することができる。

また、耐熱インク18aは、一定の幅及び間隔で塗布するようにしているため、非融着領域Nが一定の幅及び間隔で形成された本発明の積層気泡シート10を生成することができる。

【0022】

また、上述した積層気泡シート10の第一の製造方法は、合成樹脂のフィルムを熱融着により一体化することで積層気泡シート10を製造する方法であるため、従来の気泡シートの製造工程や製造装置をそのまま利用することができる。

このため、上述の製造方法によれば、本発明の積層気泡シート10を、効率よく、円滑に製造することができる。

【0023】

[積層気泡シートの第二の製造方法]

次に、積層気泡シートの第二の製造方法について説明する。

図5は、積層気泡シートの第二の製造方法に係る製造装置の一例を示す図である。

積層気泡シート10は、この図に示すような製造装置5bを用いて製造することもできる。

製造装置5bは、二つのフラットダイ51,52を用いてキャップフィルム11,バックフィルム12を供給し、また、外装フィルムロール57を用いて外装フィルム13を供給する点において第一の製造方法に係る製造装置5aと共通する。

しかしながら、第二の製造方法は、非融着領域Nを形成するための耐熱材18として所定のテープ材(耐熱テープ)18bを用いる点において、第一の製造方法と異なる。

また、第一工程〜第三工程に係る処理をまとめて行うことができる点にも特徴を有する。

【0024】

具体的には、キャップフィルム用のフラットダイ51から供給されたフラット状のキャップフィルム11を成形ロール53に供給してキャップ11aを形成しながら、バックフィルム用のフラットダイ52から供給されるバックフィルム12、ラインの幅方向に一定間隔で配置されたテープ用ロール59から供給される耐熱テープ18b、及び、外装フィルム用ロール57から供給される外装フィルム13を、成形ロール53と押圧ロール54との間に供給し、これらを全て積層しつつ(第一〜第二工程)、熱融着により一体化する(第三工程)。

なお、耐熱テープ18bは、前述の第一の製造方法における耐熱インク18aと同様、融点がフィルムの融点より高いものを用いる。

例えば、PETの融点は約260度〜270度であり、ポリエチレンフィルムの融点(約110度)よりも高いため、PETのテープ材を耐熱テープ18bとして好適である。

【0025】

このように、第二の製造方法によれば、第一の製造方法により製造されるものと同様の積層気泡シート10をより効率よく円滑に生成することができる。

また、第二の製造方法によれば、小ロットでも効率よく製造することができ、初期投資する場合であっても、投資コストをより抑えることができる。

【0026】

なお、第一及び第二の製造方法によって製造された積層気泡シート10は、不図示の巻き取りロールに巻き取ることによって、図6に示すような素材原反7にすることができる。

すなわち、前述の各製造方法によれば、フィルム同士が融着されていない非融着領域Nを一定の幅及び間隔で配置した積層気泡シート10の素材原反7を生成することができる。

以下、このような製法によって生成された積層気泡シート10によって形成される巾着袋100について説明する。

【0027】

[巾着袋]

図6は、巾着袋の製造方法を説明するための図である。

図6に示すように、一定の幅及び間隔の紐通し15を備えた巾着袋100は、素材原反7から供給される積層気泡シート10を二つ折りにし、シールバー6により両側部をヒートシールした後、当該ヒートシール部17を切断し、U字カット部151を施す。

なお、U字カット部151は、ヒートシール部17を切断する際に形成することもできる。例えば、シールバー6にU字状の切断刃(図示せず)を組み込むことにより、ヒートシール部17と同時にU字カット部151を形成することが可能となる。

【0028】

図7は、製袋された巾着袋の外観を示す図である。

図7(a)に示すように、製袋後の巾着袋100は、非融着領域Nが一定の間隔で配列された複数の紐通し15を備え、この紐通し15に紐体16を挿通してなる。

紐通し15の両側部は、U字状に切り取ったU字カット部151を備え、紐通し15を挿通させた紐体16の両端をU字カット部151から引っ張ることで袋口20や袋体100を締め付けることができる。

例えば、図7(b)に示すように、対象物を巾着袋100に入れた後、紐体16を引っ張って締め付けた後、U字カット部151から出ている紐体16同士を結ぶことによって、対象物を袋内から出ないようにすることができる。

【0029】

また、任意の紐通し15を紐挿通手段として選択することができる。この場合、U字カット部151は、選択した紐通し15の両側部に施す。

このように、本実施形態の巾着袋100は、収納する物の量や大きさに合わせて、紐通し15の高さを選択し、紐体16によって適切に縛り付けることができる。

このため、大きさや量が異なる不特定の物を適切かつ柔軟に袋内に収納することができる。

なお、巾着袋100は、図6に示すように、予め生成しておいた原反状態の積層気泡シート10を用いて製袋することができる他、前述した積層気泡シートの製造工程の後工程として連続的に製袋することもできる。

【0030】

図8は、図7に示す巾着袋の展開図である。

図7及び図8に示すように、巾着袋100は、長尺矩形状からなる積層気泡シート10を二つ折りする工程を経て生成することができる。

具体的には、長尺矩形状の積層気泡シート10を基準線x(非融着領域Nの中心)から二つ折りする工程を巾着袋100の全体の製造工程に含む(b)。

すなわち、基準線xを基準にして二つ折りすることによって、その前面と裏面において、予め一定の幅及び間隔で配置した各非融着領域Nの高さ位置が各々一致するようにしている。袋体を周回する紐通し15として用いるためである。

【0031】

このため、同様の理由から、基準線y(融着領域Sの中心)から二つ折りすることによっても巾着袋100を形成することができる(図8(c)参照)。

二つ折りの基準を、基準線xから基準線y、又は、その逆に変更することによって、変更の前後において、紐通し15の高さ位置を融着領域Sの幅(H)のほぼ半幅分(H/2)シフトすることができる(図8(b)(c)参照)。

つまり、本実施形態の巾着袋100によれば、二つ折りの基準線を変えることによって、各紐通し15の高さを容易に変更することもできる。

なお、図8(c)には示されていないが、基準線yにもとづき二つ折りすることで生ずる前面と裏面との長尺方向のズレは、その余分な面を裁断又は折返し等することによって解消することができる。

【0032】

以上のように、本発明の積層気泡シート及び巾着袋によれば、対象物を適切に収納し又は包装することができる。

また、本発明の積層気泡シートの製造方法によれば、このような積層気泡シートを効率よく円滑に製造することができる。

【0033】

以上、本発明について実施形態を示して説明したが、本発明は、上述した実施形態にのみ限定されるものではなく、特許請求の範囲内で種々の変更が可能であることは言うまでもない。

例えば、図7,8に示すような平袋状の巾着袋100ではなく、底部や側部にマチを施すことによって巾着袋100をマチ付きの角底袋にすることもできる。

また、図9に示すように、底辺部が半楕円状の同一形状の積層気泡シート10を重ね合わせ、底辺部と両側部をヒートシールすることによって、使用時に楕円状の底部をなすマチ付き巾着袋100を形成することもできる。

【0034】

また、本発明の積層気泡シート10は、それ自体が優れた断熱性を有する。

このため、図10に示すように、チューブやパイプ等、筒状の断熱対象物に巻き付けることによって、断熱材として用いることもできる。

この場合、各紐通し15が対象物を周回するように積層気泡シート10を巻き付けた後に、各紐通し15にゴム紐を通して結び付けると、断熱材を安定的に保持させることができる。

なお、先端が滑らかな棒状の紐通し具等にゴム紐を掛け、これを紐通し15に通すことによって、より円滑にゴム紐を紐通し15に挿通させることができる。

【0035】

さらに、外装フィルム13は、クリアー色等、目立たない色のポリエチレンフィルムを用いることによって、紐体16の色やデザインを装飾として付加することができる。

また、非融着領域N又は融着領域Sごとに色分けすることもできる。

このようにすると、積層気泡シート10のデザイン性を向上させるだけでなく、紐通し15の位置を容易に判別することができるため、利便性を向上することができる。

【産業上の利用可能性】

【0036】

本発明の積層気泡シートは、対象物を適切に収納し又は包装するための好適な材料として用いることができる。

【符号の説明】

【0037】

10 積層気泡シート

11 キャップフィルム

11a キャップ

12 バックフィルム

13 外装フィルム

14 ライナーフィルム

15 紐通し(紐挿通手段)

151 U字カット部

16 紐体

17 ヒートシール部

18 耐熱材

19 空間

20 袋口

5 製造装置

6 シールバー

7 素材原反

100 巾着袋

【特許請求の範囲】

【請求項1】

合成樹脂のフィルムが熱融着によって積層された積層気泡シートであって、

所定の耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を備え、

一定の幅及び間隔で形成した前記非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として備える

ことを特徴とする積層気泡シート。

【請求項2】

中空状に膨出する多数のキャップが成形されたキャップフィルムと、

前記キャップ開口側に積層されるバックフィルムと、

前記バックフィルムの外面側に前記断熱材を介して積層される外装フィルムと、を備える三層気泡シートであり、

前記三層気泡シートは、

前記断熱材の介在により、前記熱融着によっては前記バックフィルムと前記外装フィルムの一部が融着されない領域を前記非融着領域として備える請求項1記載の積層気泡シート。

【請求項3】

中空状に膨出する多数のキャップが形成されたキャップフィルムと、

前記キャップフィルムのキャップ開口側に積層されるバックフィルムと、

前記キャップフィルムのキャップ膨出側に積層されるライナーフィルムと、

前記バックフィルム又は前記ライナーフィルムの外面側に前記断熱材を介して積層される外装フィルムと、を備える四層気泡シートであり、

前記四層気泡シートは、

前記断熱材の介在により、前記熱融着によっては前記バックフィルム又は前記ライナーフィルムと前記外装フィルムの一部が融着されない領域を前記非融着領域として備える請求項1記載の積層気泡シート。

【請求項4】

前記耐熱材は、前記フィルムの融点より高い融点を有し、

前記熱融着は、

前記フィルムの融点よりも高く、かつ、前記耐熱材の融点よりも低い温度にもとづいて行う請求項1〜3のいずれか一項記載の積層気泡シート。

【請求項5】

前記耐熱材は、前記フィルムの融点よりも高い融点を有する塗料又はテープ材である請求項1〜4のいずれか一項記載の積層気泡シート。

【請求項6】

積層気泡シートによって形成される巾着袋であって、

前記積層気泡シートが、請求項1〜5のいずれか一項記載の巾着袋。

【請求項7】

合成樹脂のフィルムを積層してなる積層気泡シートの製造方法であって、

フィルムを積層する第一工程と、

所定の耐熱材を所定のフィルム上に一定の幅及び間隔で配置しつつ、その外面側にさらにフィルムを積層する第二工程と、

積層されたフィルムに対し熱融着を行う第三工程と、を有し、

前記第三工程は、

前記耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を形成し、当該非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として形成する工程であることを特徴とする積層気泡シートの製造方法。

【請求項1】

合成樹脂のフィルムが熱融着によって積層された積層気泡シートであって、

所定の耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を備え、

一定の幅及び間隔で形成した前記非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として備える

ことを特徴とする積層気泡シート。

【請求項2】

中空状に膨出する多数のキャップが成形されたキャップフィルムと、

前記キャップ開口側に積層されるバックフィルムと、

前記バックフィルムの外面側に前記断熱材を介して積層される外装フィルムと、を備える三層気泡シートであり、

前記三層気泡シートは、

前記断熱材の介在により、前記熱融着によっては前記バックフィルムと前記外装フィルムの一部が融着されない領域を前記非融着領域として備える請求項1記載の積層気泡シート。

【請求項3】

中空状に膨出する多数のキャップが形成されたキャップフィルムと、

前記キャップフィルムのキャップ開口側に積層されるバックフィルムと、

前記キャップフィルムのキャップ膨出側に積層されるライナーフィルムと、

前記バックフィルム又は前記ライナーフィルムの外面側に前記断熱材を介して積層される外装フィルムと、を備える四層気泡シートであり、

前記四層気泡シートは、

前記断熱材の介在により、前記熱融着によっては前記バックフィルム又は前記ライナーフィルムと前記外装フィルムの一部が融着されない領域を前記非融着領域として備える請求項1記載の積層気泡シート。

【請求項4】

前記耐熱材は、前記フィルムの融点より高い融点を有し、

前記熱融着は、

前記フィルムの融点よりも高く、かつ、前記耐熱材の融点よりも低い温度にもとづいて行う請求項1〜3のいずれか一項記載の積層気泡シート。

【請求項5】

前記耐熱材は、前記フィルムの融点よりも高い融点を有する塗料又はテープ材である請求項1〜4のいずれか一項記載の積層気泡シート。

【請求項6】

積層気泡シートによって形成される巾着袋であって、

前記積層気泡シートが、請求項1〜5のいずれか一項記載の巾着袋。

【請求項7】

合成樹脂のフィルムを積層してなる積層気泡シートの製造方法であって、

フィルムを積層する第一工程と、

所定の耐熱材を所定のフィルム上に一定の幅及び間隔で配置しつつ、その外面側にさらにフィルムを積層する第二工程と、

積層されたフィルムに対し熱融着を行う第三工程と、を有し、

前記第三工程は、

前記耐熱材の介在により、前記熱融着によっては層間の一部が融着されない非融着領域を形成し、当該非融着領域を、対象物を収納し又は包装する際に用いられる紐体を備え付ける複数の紐挿通手段として形成する工程であることを特徴とする積層気泡シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−112404(P2013−112404A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262630(P2011−262630)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

[ Back to top ]