積層酸化減肉によるギガ領域の損傷診断法

【課題】過熱器管などの管内水蒸気酸化の積層化による加速酸化減肉損傷と前記減肉損傷によるクリープ損傷を高精度かつ適正に診断すること。

【解決手段】ボイラの過熱器管、再熱器管などで生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、管内面側の水蒸気酸化のスケール厚さ、水蒸気酸化のスケールに浮上りが生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮上り回数、スケールが浮上るまでの運転時間、スケールの浮上りによる温度上昇、スケールの伝熱阻害による温度上昇をパラメータにし、その後のスケール成長及びこのスケール成長の繰返しを考慮して酸化スケール厚さや減肉量を診断して、クリープ損傷率を求めること。

【解決手段】ボイラの過熱器管、再熱器管などで生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、管内面側の水蒸気酸化のスケール厚さ、水蒸気酸化のスケールに浮上りが生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮上り回数、スケールが浮上るまでの運転時間、スケールの浮上りによる温度上昇、スケールの伝熱阻害による温度上昇をパラメータにし、その後のスケール成長及びこのスケール成長の繰返しを考慮して酸化スケール厚さや減肉量を診断して、クリープ損傷率を求めること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、火力発電用経年ボイラの過熱器や再熱器の管で生じる積層酸化による減肉損傷の予測及び診断法に関する。

【背景技術】

【0002】

火力発電用ボイラの過熱器や再熱器は、高温高圧の水蒸気を加熱する装置であり、管内面側で水蒸気酸化スケール、管外面側でボイラ燃焼ガスによる高温酸化や高温腐食が生じる。高温水蒸気酸化及び管外面高温酸化は、ともに伝熱管材料と高温水蒸気又は高温ガスとの直接反応であるが、生成酸化スケール中の酸素又は金属成分(Fe)の拡散がスケール成長の律則になるため、酸化スケール(金属を高温加熱した際に金属表面に生成される酸化物)の成長は時間に対して放物線則に従う。

【0003】

過熱器や再熱器の管で多用されているSTBA24(2.25Cr1Mo)鋼は、通常540〜560℃で使用されるが、20万時間運転後でも酸化スケール厚さは、管内外面とも0.4〜0.7mmであり、580℃での使用でも1.2mm程度である。酸化による減肉は、スケール厚さの1/2となるため、20万時間での管内外面合わせた減肉量は、580℃で1〜1.2mm、560℃で0.5〜0.7mm、540℃で0.3〜0.5mmであり、温度条件に応じて酸化減肉代を想定し、初期肉厚設定に反映されていた。

【0004】

ボイラ材料の損傷診断において、最近109サイクル以上又は109秒以上の疲労やクリープはギガ領域の材料損傷として最近注目されているが、酸化スケールによる減肉損傷があるとギガ(109)秒=28万時間以下の時間域において、スケールの積層化による加速酸化減肉損傷が生じることがある。

【0005】

図4に、積層化スケール生成による加速酸化減肉損傷のモデル図を示す。管内水蒸気酸化スケールが、ある程度の厚さに成長すると起動停止に伴う温度変化や管内外面の温度差から生じる熱ひずみで酸化スケールに割れや浮上りが生じることがある。管内の水蒸気酸化スケールの熱伝導率は、管材の1/20〜1/50であり、スケールによる伝熱阻害で界面温度が上昇するが、浮上りや割れが生じると著しく昇温する。

【0006】

管内スケールやスケール浮上りによる昇温度は、スケール厚さ、スケール熱伝導率、熱負荷、管形状、浮上り間隙などに依存し一概に想定できないが、代表的な条件で試算すると管内スケールによる昇温度は、0.5mm厚さで5〜20℃となり、浮上りでは50μmの間隙で20〜100℃昇温することになる。

【0007】

スケールに浮上りが生じ、昇温すると新たな水蒸気酸化スケールがメタル界面で生成することになるがその速度は、温度上昇により加速される。スケールの浮上り→伝熱阻害と温度上昇→酸化加速の繰返しにより、減肉すると内圧応力によりクリープ噴破することになる。図4では、管内面の酸化スケールの生成過程からスケール浮上りとスケール新生の繰り返しによるスケールの積層化と加速酸化減肉への過程をモデル化して説明している。

【0008】

図5は、スケールの浮上り有無での水蒸気酸化スケール成長線図例である(横軸は運転時間であり縦軸は水蒸気酸化スケール厚さ又は減肉量を示すグラフである)。図6は、図5のスケール浮上り条件での管肉厚の変化及びクリープ損傷率の解析結果である。浮上りがない場合20万時間経過後のクリープ損傷率は0.1以下であるが、スケール浮上りと加速酸化による減肉があると16万時間でクリープ損傷率が1.0に到達し、噴破することになる。

【0009】

従来、伝熱管材料のクリープ損傷診断法において、酸化スケールを考慮した技術は、例えば、特許文献1や特許文献2に提案されている。特許文献1によると、予め求めた高温酸化スケール生成による減肉量の関係と水蒸気酸化スケール生成厚さの関係から伝熱管の応力を求めて、この応力と温度や肉厚などの諸条件とによってクリープ損傷を評価することが開示されている。また、特許文献2によると、管内面水蒸気酸化スケール厚さの最大値と最小値の比と、起動停止繰り返し数をパラメータとして損傷度や余寿命を評価することが開示されている。

【特許文献1】特開平6−331622号公報

【特許文献2】特開2003−90506号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記の特許文献1や特許文献2に示すような従来技術は、クリープ損傷評価に対し、スケールによる減肉、温度上昇は考慮しているが、スケール浮上りによる加速酸化減肉や浮上り挙動の影響については何等考慮が払われていない。

【0011】

本発明の目的は、管内水蒸気酸化の積層化による加速酸化減肉損傷と当該減肉損傷によるクリープ損傷を高精度かつ適正に診断する手法を提供することにある。

【課題を解決するための手段】

【0012】

前記課題を解決するために、本発明は主として次のような構成を採用する。

ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、

前記管内面の水蒸気酸化スケールの厚さが管材質に因るスケール浮き上がり限界値以上になったときから、前記スケール浮き上がりの生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮き上がり回数、前記スケールが浮き上がるまでの運転時間を入力するステップと、

前記スケールの伝熱阻害による昇温及び前記スケール浮き上がりによる昇温を計算するステップと、

前記昇温の条件下での前記管内面水蒸気酸化スケールの新生分を累積した厚さ解析と前記昇温の条件下での前記管外面酸化スケールの厚さ解析を行うステップと、

前記解析した管内面水蒸気酸化スケール厚さと前記解析した管外面酸化スケール厚さから管減肉量を計算するステップと、

前記管減肉量に基づいて管への負荷応力を算定し、前記算定した負荷応力に基づいてクリープ損傷率を算出するステップと、からなる構成とする。

【発明の効果】

【0013】

本発明によると、起動停止回数の多い火力発電用ボイラの過熱器や再熱器管及びその周辺配管で生じ得る積層化加速酸化減肉損傷を高精度に予測でき、火力発電設備の高信頼性安定運転や配管減肉によるリスクを回避できる。

【発明を実施するための最良の形態】

【0014】

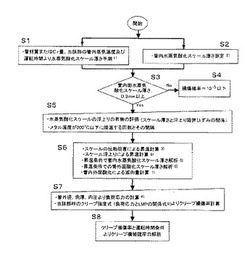

本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法について、図1〜図3を参照しながら以下説明する。図1は本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法の手順を示すフローである。図2は図1に示す各フローにおける計算、解析を具体的に説明する図である。図3は本発明の他の実施形態に係る積層酸化減肉のギガ領域損傷診断法を説明する図である。

【0015】

まず、本実施形態に係る積層酸化減肉によるギガ領域損傷診断法についての機能又は作用、及びその概要を説明する。ボイラにおける過熱器や再熱器の管内過熱水蒸気酸化スケールや管外燃焼ガス高温酸化スケールによる減肉と、メタル温度上昇による強度低下特にクリープ強度の低下は、経年ボイラ材料の余寿命診断上で考慮されているが、最近では、運転温度と時間からは想定できない程の厚い酸化スケール生成と顕著な減肉損傷が発生している。過熱器や再熱器の管内にはいずれも前述したような積層化スケールが生成している。

【0016】

発明者らの調査研究の結果、過熱器や再熱器の管における厚い積層化酸化スケールの原因となるスケールの浮上り(図4を参照)には、管材質、スケール厚さ、スケール性状(密度や強度)の他に、スケールに熱ひずみを与える温度変化や管内外面の温度差が影響するということが判明している。

【0017】

特に、過熱器管や再熱器管で多用されているSTBA24鋼(2.25Cr1Mo)等のフェライト系鉄鋼材料は、SUS321HTBで代表されるオーステナイト系ステンレス鋼に比べて線膨張率が小さいためスケールの剥離や浮上りは生じがたいと云えるが、スケール厚さが0.3mm以上になると0.1%オーダの熱ひずみで浮上りが生じることを実験的に見い出した。そして、スケールに浮上りが生じる厚さは、管材質に依存し、STBA24などの低Cr鋼に比べ、STBA28(9Cr鋼)やSUS321HTBなどのステンレス鋼(18Cr8Ni)はより薄い値で浮上る。

【0018】

酸化スケールに0.1%オーダの熱ひずみを発生させる要因としては、高温運転からの停止冷却時の温度差及び起動時などの管内外面の温度差があり、線膨張率の温度及び材質依存性より解析した結果、400℃以上の温度低下及び管内外面で100℃以上の温度差がある場合、スケール浮上りの要因となる熱ひずみが発生することが判明した。

【0019】

火力発電用ボイラの運転停止モードは、大きく分けて3種類があり、日毎の運転停止(DSS)、週末毎の運転停止(WSS)及び3日以上停止するLSSがある。この内でDSSとWSS(2日以内の停止)では、停止中に過熱器や再熱器の温度が200℃以下にはならないため、スケールを浮上らせるような熱ひずみは発生しない。厚い酸化スケールが生じた実サンプルの調査の結果からも、積層数は、温度が200℃以下に降温するLSSと相関していることを確認している。

【0020】

そこで、本発明の実施形態に係る診断法では、管内面水蒸気酸化スケール厚さが管材質によるスケール浮上り限界値(STBA24CrMo鋼の場合、約0.3mm)以上になった時点から、スケール浮上りが生じる熱ひずみ値までの温度(通常約200℃)以下に降温する停止回数のようなスケール浮上り回数、スケールが浮上るまでの運転時間、スケールの浮上りによる温度上昇、スケールの伝熱阻害による温度上昇をパラメータにし、その後のスケール成長及びスケールの繰返しを考慮して、酸化スケール厚さや減肉量を診断しようとするものである。

【0021】

また、本発明の他の実施形態に係る診断法では、管又は管内水蒸気温度、スケール浮上りが生じる熱ひずみ値までの温度(通常約200℃)以下に降温する停止回数などのようなスケール浮上り回数をパラメータにし、限界減肉までの時間を損傷度の指標に用いるようにするものである。

【0022】

次に、本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法についての具体例を図1と図2を参照しながら説明する。図1は、本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法の手順を示す図である。図2は図1に示す損傷診断法の各ステップにおける具体的手法を示す説明図である。

【0023】

図1において本実施形態に係る損傷診断法の概略を説明すると、まず、ステップ1において、管材質又は管材のCr量、当該管部の管内蒸気温度及び運転時間より水蒸気酸化スケール厚さを予測する。また、管内水蒸気酸化スケール厚さの実測値があればその値を採用する(ステップ2)。ステップ3で、水蒸気酸化スケール厚さが0.3mm以下の場合は、損傷なしとし、損傷確率は10−5以下とする(ステップ4)。

【0024】

水蒸気酸化スケール厚さが0.3mm以上の場合、0.3〜0.5mm以上になった時点からの200℃以下に降温する停止回数や停止時期を入力し(ステップ5)、スケールによる昇温、スケール浮上りによる昇温を加味した構成式(後述する)により昇温条件での管内水蒸気酸化スケールの新生分を累積した厚さと昇温条件での管外燃焼ガスによる高温酸化スケール厚さから算定した減肉量を解析する(ステップ6)。

【0025】

続いて、ステップ7によって、管外径、肉厚、内圧より管への負荷応力を算定し、当該部材のクリープ強度式(後述する)よりクリープ損傷率を計算し、ステップ8で損傷度や余寿命を診断する。なお、余寿命を診断する手法以外にも、酸化減肉の損傷評価についても本発明の技術的思想の範囲である。

【0026】

次に、本実施形態に係る具体的な算定診断法を時系列的に、図2、図5、図6を参照しながら以下詳細に説明する。なお、図2に示す1)〜9)は、図1に記載した1)〜9)にそれぞれ対応している。

【0027】

1)まず、図5に示す浮上りなしでの水蒸気酸化スケール厚さY(mm)は、次の式(1)及び式(2)で表される。

【0028】

Y=√(Kp×t) …(1)

Kp=A×exp(−Q/RT) …(2)

ここで、Y:酸化スケール厚さ(mm)、Kp:放物線則速度定数、t:時間(h)、T:温度(K)、Q:活性化エネルギー、R:ガス定数、A:材料定数である。

【0029】

Kpは実験データに基づいて算出する。式(2)の対数をとると次の式(3)として表示できる。

【0030】

Log(Kp)=a/T+b …(3)

ここで、b=log(A)、a=−Q/R であり、各鋼種の水蒸気酸化実験データの時間及び厚さより式(1)によりKpを求め、Kpと温度の関係式(3)を回帰分析して、a,bの回帰係数を求めることにより、任意の時間及び時間での水蒸気酸化スケール厚さを予測できるようになる。

【0031】

2)管内面水蒸気酸化スケールのひずみによる浮上りは、スケール厚さとひずみ値に依存する。スケールに浮上りが生じるひずみを計測した結果、スケール厚さが0.1mmで0.8%、0.2mmで0.4%、0.3mmで0.1%となり、スケール厚さが厚くなるとより小さなひずみで浮上りが生じる。

【0032】

STBA24などのCrMo鋼製ボイラ過熱器や再熱器の管で管内水蒸気酸化スケールにひずみが負荷される要因は、スケールと管材の線膨張率に起因した熱ひずみであり、スケールを浮上らせるひずみ値(0.3mmで0.1%)は500〜580℃の運転温度から200℃以下に降温すると発生することが解析上得られている。0.2mmのスケール浮上りに必要なひずみ値は0.4%であるが、ボイラでの運転で0.4%の熱ひずみを負荷させることは通常困難であり、スケール厚さ0.3mmが一つの目安となる。

【0033】

3)図5に示すように、約40000時間でスケール厚さが0.3mmとなり、その時点で200℃以下になるボイラ停止操作があると、降温熱ひずみによりスケールに浮上りが生じる。

【0034】

スケール浮上りすなわち空洞が生成すると伝熱が阻害され、界面でのメタル温度が上昇する。スケール浮上りによる昇温度は、熱負荷と浮上り間隙の大きさに依存し、図5では、熱負荷:75000W/m2、浮上り間隙10μmで11.2℃の昇温として計算している。酸化スケールによるメタル温度の上昇は、スケール厚さ、熱負荷及びスケール熱伝導率(λs)が関数の伝熱式で求められ、図5でのλsは、3W/mKである。

【0035】

4)スケールが浮上った後の新生スケール厚さは、3)のメタル温度上昇を考慮して算定するが、浮上り空隙(ここでは10μm)到達後は、浮上りによる昇温はなしとしている。

【0036】

5)その後57、000hで2回目、75、000hで3回目、93、000hで4回目といったふうに、200℃以下までの停止操作でスケールの浮上りと新生スケールの生成の繰返しによりスケール厚さは、図5のように直線的に増加することになる。

【0037】

6)過熱器や再熱器の管の外面は、燃焼ガス雰囲気にあり高温酸化が生じる。外面側ではスケールの浮上りによる昇温はないが、内面側スケールが浮上るとメタル温度は上昇するので、酸化は加速される。

【0038】

7)管内面側の水蒸気酸化と外面側の高温酸化が進むと管板厚は、図6に示すように減肉する。減肉量は酸化スケール厚さの約1/2である(図4に示すように、酸化スケールは初期表面を基準として内外に拡がっていき、初期表面からのメタル側の酸化スケール分が減肉量となる。酸化スケール厚さと減肉量との関係を図5に示している。)。更に内面酸化スケールによりメタル温度が上昇すると、図6のようにクリープ損傷率が大きくなり、噴破することになる。図6は、図中注釈しているように初期温度550℃、STBA24管寸法Φ50.8×8.5t、内圧17.4MPaの条件で試算した結果であるが、クリープ損傷率(1.0で噴破)が0.8に近づく150、000h時点でのメタル温度は584℃に昇温し、管板厚は7.53mmに低下した結果である。

【0039】

8)クリープ損傷率は、平均径の式(σ=P×(D−t)/(2t)、σ:応力(N/mm2)、P:内圧(MPa)、D:管外径(mm)、t:管板厚(mm))で算出し、当該材料(STBA24)のラーソンミラーパラメータ(LMP=T×(C+log(t)、T:温度(K)、C:定数、t:時間(h))と応力の関係式により、逐次計算して求められる。

【0040】

本実施形態に係る診断法の特徴は、熱ひずみによる管内水蒸気酸化スケールの浮上りとその浮上りによるメタル温度上昇と新生スケール成長の加速を導入したことにあり、従来のスケール生成及びクリープ損傷率診断を高精度化したことにある。

【0041】

図3は本発明の他の実施形態に係る積層酸化減肉のギガ領域損傷診断法であって、200℃以下に降温する停止回数をパラメータとした運転温度−運転時間マップを用いた診断法を説明する図である。図3は、材質をSTBA24(2.25Cr1Mo)鋼とし、減肉限界量が1mm条件での使用限界温度−時間図である。

【0042】

図3において長破線で示した560℃の温度条件の場合、LSS等の200℃以下に降温する回数が10回程度では、30万時間まで使用できるが(図3の細い点線参照)、1000回だと約8万時間が寿命と云え(図3の細い他の点線参照)、温度とLSS回数から寿命が即座に判定できる。また仮に現在5万時間経過しているとすると残余寿命は3万時間といえる。

【0043】

以上のように、本実施形態の特徴は、図3のように温度(管又は管内水蒸気の温度)、時間(運転時間)、200℃以下に降温する停止回数、限界減肉量から損傷の有無や余寿命を診断する手法であるが、ボイラでの多用温度域(540〜560℃)での寿命(秒)とLSS回数の積が109を越すと損傷域になることからギガ領域の損傷と定義したものである。 このように、109サイクル以上の疲労や109秒(28万h)以上のクリープ損傷はギガ領域損傷と称されており、時間依存があるため短時間挙動の延長線より損傷度がより多くなる。ボイラの過熱器や再熱器管でみられる積層酸化減肉損傷もギガ秒領域の水蒸気酸化スケールの生成と浮上りによる加速が繰返し生じた現象であり、従来予想し得なかった減肉からクリープ噴破に繋がる事象である。したがって、ボイラの経年化と運用モードの変化から積層酸化減肉による損傷が多くなっており、本発明の実施形態に係る損傷診断法は今後利用価値が一層高まることが予想される。

【0044】

以上説明したように、本発明の実施形態の概要は次のような構成を備えることを特徴とするものである。すなわち、ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、管内面側の水蒸気酸化のスケール厚さ、前記水蒸気酸化のスケールに浮上りが生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮上り回数、前記スケールが浮上るまでの運転時間、前記スケールの浮上りによる温度上昇、前記スケールの伝熱阻害による温度上昇をパラメータにし、その後のスケール成長及びその繰返しを考慮して酸化スケール厚さや減肉量を診断することを特徴とする。

【0045】

また、ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、管又は管内水蒸気温度、スケール浮上りが生じる熱ひずみ値までの温度(通常約200℃)以下に降温する停止回数などスケール浮上り回数をパラメータにし、限界減肉までの時間を損傷度の指標に用いることを特徴とする。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法の手順を示す図である。

【図2】図1に示す損傷診断法の各ステップにおける具体的手法を示す説明図である。

【図3】本発明の他の実施形態に係る積層酸化減肉のギガ領域損傷診断法であって、温度、運転時間、200℃以下に降温する停止回数を用いた診断法を説明する図である。

【図4】過熱器管又は再熱器管の内面における積層化スケール生成による加速酸化減肉損傷のモデルを説明する図である。

【図5】酸化スケールの浮上りの有無に応じた水蒸気酸化スケールのそれぞれの成長を表す図である。

【図6】図5に示す酸化スケール浮上り条件での管肉厚の変化及びクリープ損傷率の解析結果を示す図である。

【技術分野】

【0001】

本発明は、火力発電用経年ボイラの過熱器や再熱器の管で生じる積層酸化による減肉損傷の予測及び診断法に関する。

【背景技術】

【0002】

火力発電用ボイラの過熱器や再熱器は、高温高圧の水蒸気を加熱する装置であり、管内面側で水蒸気酸化スケール、管外面側でボイラ燃焼ガスによる高温酸化や高温腐食が生じる。高温水蒸気酸化及び管外面高温酸化は、ともに伝熱管材料と高温水蒸気又は高温ガスとの直接反応であるが、生成酸化スケール中の酸素又は金属成分(Fe)の拡散がスケール成長の律則になるため、酸化スケール(金属を高温加熱した際に金属表面に生成される酸化物)の成長は時間に対して放物線則に従う。

【0003】

過熱器や再熱器の管で多用されているSTBA24(2.25Cr1Mo)鋼は、通常540〜560℃で使用されるが、20万時間運転後でも酸化スケール厚さは、管内外面とも0.4〜0.7mmであり、580℃での使用でも1.2mm程度である。酸化による減肉は、スケール厚さの1/2となるため、20万時間での管内外面合わせた減肉量は、580℃で1〜1.2mm、560℃で0.5〜0.7mm、540℃で0.3〜0.5mmであり、温度条件に応じて酸化減肉代を想定し、初期肉厚設定に反映されていた。

【0004】

ボイラ材料の損傷診断において、最近109サイクル以上又は109秒以上の疲労やクリープはギガ領域の材料損傷として最近注目されているが、酸化スケールによる減肉損傷があるとギガ(109)秒=28万時間以下の時間域において、スケールの積層化による加速酸化減肉損傷が生じることがある。

【0005】

図4に、積層化スケール生成による加速酸化減肉損傷のモデル図を示す。管内水蒸気酸化スケールが、ある程度の厚さに成長すると起動停止に伴う温度変化や管内外面の温度差から生じる熱ひずみで酸化スケールに割れや浮上りが生じることがある。管内の水蒸気酸化スケールの熱伝導率は、管材の1/20〜1/50であり、スケールによる伝熱阻害で界面温度が上昇するが、浮上りや割れが生じると著しく昇温する。

【0006】

管内スケールやスケール浮上りによる昇温度は、スケール厚さ、スケール熱伝導率、熱負荷、管形状、浮上り間隙などに依存し一概に想定できないが、代表的な条件で試算すると管内スケールによる昇温度は、0.5mm厚さで5〜20℃となり、浮上りでは50μmの間隙で20〜100℃昇温することになる。

【0007】

スケールに浮上りが生じ、昇温すると新たな水蒸気酸化スケールがメタル界面で生成することになるがその速度は、温度上昇により加速される。スケールの浮上り→伝熱阻害と温度上昇→酸化加速の繰返しにより、減肉すると内圧応力によりクリープ噴破することになる。図4では、管内面の酸化スケールの生成過程からスケール浮上りとスケール新生の繰り返しによるスケールの積層化と加速酸化減肉への過程をモデル化して説明している。

【0008】

図5は、スケールの浮上り有無での水蒸気酸化スケール成長線図例である(横軸は運転時間であり縦軸は水蒸気酸化スケール厚さ又は減肉量を示すグラフである)。図6は、図5のスケール浮上り条件での管肉厚の変化及びクリープ損傷率の解析結果である。浮上りがない場合20万時間経過後のクリープ損傷率は0.1以下であるが、スケール浮上りと加速酸化による減肉があると16万時間でクリープ損傷率が1.0に到達し、噴破することになる。

【0009】

従来、伝熱管材料のクリープ損傷診断法において、酸化スケールを考慮した技術は、例えば、特許文献1や特許文献2に提案されている。特許文献1によると、予め求めた高温酸化スケール生成による減肉量の関係と水蒸気酸化スケール生成厚さの関係から伝熱管の応力を求めて、この応力と温度や肉厚などの諸条件とによってクリープ損傷を評価することが開示されている。また、特許文献2によると、管内面水蒸気酸化スケール厚さの最大値と最小値の比と、起動停止繰り返し数をパラメータとして損傷度や余寿命を評価することが開示されている。

【特許文献1】特開平6−331622号公報

【特許文献2】特開2003−90506号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記の特許文献1や特許文献2に示すような従来技術は、クリープ損傷評価に対し、スケールによる減肉、温度上昇は考慮しているが、スケール浮上りによる加速酸化減肉や浮上り挙動の影響については何等考慮が払われていない。

【0011】

本発明の目的は、管内水蒸気酸化の積層化による加速酸化減肉損傷と当該減肉損傷によるクリープ損傷を高精度かつ適正に診断する手法を提供することにある。

【課題を解決するための手段】

【0012】

前記課題を解決するために、本発明は主として次のような構成を採用する。

ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、

前記管内面の水蒸気酸化スケールの厚さが管材質に因るスケール浮き上がり限界値以上になったときから、前記スケール浮き上がりの生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮き上がり回数、前記スケールが浮き上がるまでの運転時間を入力するステップと、

前記スケールの伝熱阻害による昇温及び前記スケール浮き上がりによる昇温を計算するステップと、

前記昇温の条件下での前記管内面水蒸気酸化スケールの新生分を累積した厚さ解析と前記昇温の条件下での前記管外面酸化スケールの厚さ解析を行うステップと、

前記解析した管内面水蒸気酸化スケール厚さと前記解析した管外面酸化スケール厚さから管減肉量を計算するステップと、

前記管減肉量に基づいて管への負荷応力を算定し、前記算定した負荷応力に基づいてクリープ損傷率を算出するステップと、からなる構成とする。

【発明の効果】

【0013】

本発明によると、起動停止回数の多い火力発電用ボイラの過熱器や再熱器管及びその周辺配管で生じ得る積層化加速酸化減肉損傷を高精度に予測でき、火力発電設備の高信頼性安定運転や配管減肉によるリスクを回避できる。

【発明を実施するための最良の形態】

【0014】

本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法について、図1〜図3を参照しながら以下説明する。図1は本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法の手順を示すフローである。図2は図1に示す各フローにおける計算、解析を具体的に説明する図である。図3は本発明の他の実施形態に係る積層酸化減肉のギガ領域損傷診断法を説明する図である。

【0015】

まず、本実施形態に係る積層酸化減肉によるギガ領域損傷診断法についての機能又は作用、及びその概要を説明する。ボイラにおける過熱器や再熱器の管内過熱水蒸気酸化スケールや管外燃焼ガス高温酸化スケールによる減肉と、メタル温度上昇による強度低下特にクリープ強度の低下は、経年ボイラ材料の余寿命診断上で考慮されているが、最近では、運転温度と時間からは想定できない程の厚い酸化スケール生成と顕著な減肉損傷が発生している。過熱器や再熱器の管内にはいずれも前述したような積層化スケールが生成している。

【0016】

発明者らの調査研究の結果、過熱器や再熱器の管における厚い積層化酸化スケールの原因となるスケールの浮上り(図4を参照)には、管材質、スケール厚さ、スケール性状(密度や強度)の他に、スケールに熱ひずみを与える温度変化や管内外面の温度差が影響するということが判明している。

【0017】

特に、過熱器管や再熱器管で多用されているSTBA24鋼(2.25Cr1Mo)等のフェライト系鉄鋼材料は、SUS321HTBで代表されるオーステナイト系ステンレス鋼に比べて線膨張率が小さいためスケールの剥離や浮上りは生じがたいと云えるが、スケール厚さが0.3mm以上になると0.1%オーダの熱ひずみで浮上りが生じることを実験的に見い出した。そして、スケールに浮上りが生じる厚さは、管材質に依存し、STBA24などの低Cr鋼に比べ、STBA28(9Cr鋼)やSUS321HTBなどのステンレス鋼(18Cr8Ni)はより薄い値で浮上る。

【0018】

酸化スケールに0.1%オーダの熱ひずみを発生させる要因としては、高温運転からの停止冷却時の温度差及び起動時などの管内外面の温度差があり、線膨張率の温度及び材質依存性より解析した結果、400℃以上の温度低下及び管内外面で100℃以上の温度差がある場合、スケール浮上りの要因となる熱ひずみが発生することが判明した。

【0019】

火力発電用ボイラの運転停止モードは、大きく分けて3種類があり、日毎の運転停止(DSS)、週末毎の運転停止(WSS)及び3日以上停止するLSSがある。この内でDSSとWSS(2日以内の停止)では、停止中に過熱器や再熱器の温度が200℃以下にはならないため、スケールを浮上らせるような熱ひずみは発生しない。厚い酸化スケールが生じた実サンプルの調査の結果からも、積層数は、温度が200℃以下に降温するLSSと相関していることを確認している。

【0020】

そこで、本発明の実施形態に係る診断法では、管内面水蒸気酸化スケール厚さが管材質によるスケール浮上り限界値(STBA24CrMo鋼の場合、約0.3mm)以上になった時点から、スケール浮上りが生じる熱ひずみ値までの温度(通常約200℃)以下に降温する停止回数のようなスケール浮上り回数、スケールが浮上るまでの運転時間、スケールの浮上りによる温度上昇、スケールの伝熱阻害による温度上昇をパラメータにし、その後のスケール成長及びスケールの繰返しを考慮して、酸化スケール厚さや減肉量を診断しようとするものである。

【0021】

また、本発明の他の実施形態に係る診断法では、管又は管内水蒸気温度、スケール浮上りが生じる熱ひずみ値までの温度(通常約200℃)以下に降温する停止回数などのようなスケール浮上り回数をパラメータにし、限界減肉までの時間を損傷度の指標に用いるようにするものである。

【0022】

次に、本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法についての具体例を図1と図2を参照しながら説明する。図1は、本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法の手順を示す図である。図2は図1に示す損傷診断法の各ステップにおける具体的手法を示す説明図である。

【0023】

図1において本実施形態に係る損傷診断法の概略を説明すると、まず、ステップ1において、管材質又は管材のCr量、当該管部の管内蒸気温度及び運転時間より水蒸気酸化スケール厚さを予測する。また、管内水蒸気酸化スケール厚さの実測値があればその値を採用する(ステップ2)。ステップ3で、水蒸気酸化スケール厚さが0.3mm以下の場合は、損傷なしとし、損傷確率は10−5以下とする(ステップ4)。

【0024】

水蒸気酸化スケール厚さが0.3mm以上の場合、0.3〜0.5mm以上になった時点からの200℃以下に降温する停止回数や停止時期を入力し(ステップ5)、スケールによる昇温、スケール浮上りによる昇温を加味した構成式(後述する)により昇温条件での管内水蒸気酸化スケールの新生分を累積した厚さと昇温条件での管外燃焼ガスによる高温酸化スケール厚さから算定した減肉量を解析する(ステップ6)。

【0025】

続いて、ステップ7によって、管外径、肉厚、内圧より管への負荷応力を算定し、当該部材のクリープ強度式(後述する)よりクリープ損傷率を計算し、ステップ8で損傷度や余寿命を診断する。なお、余寿命を診断する手法以外にも、酸化減肉の損傷評価についても本発明の技術的思想の範囲である。

【0026】

次に、本実施形態に係る具体的な算定診断法を時系列的に、図2、図5、図6を参照しながら以下詳細に説明する。なお、図2に示す1)〜9)は、図1に記載した1)〜9)にそれぞれ対応している。

【0027】

1)まず、図5に示す浮上りなしでの水蒸気酸化スケール厚さY(mm)は、次の式(1)及び式(2)で表される。

【0028】

Y=√(Kp×t) …(1)

Kp=A×exp(−Q/RT) …(2)

ここで、Y:酸化スケール厚さ(mm)、Kp:放物線則速度定数、t:時間(h)、T:温度(K)、Q:活性化エネルギー、R:ガス定数、A:材料定数である。

【0029】

Kpは実験データに基づいて算出する。式(2)の対数をとると次の式(3)として表示できる。

【0030】

Log(Kp)=a/T+b …(3)

ここで、b=log(A)、a=−Q/R であり、各鋼種の水蒸気酸化実験データの時間及び厚さより式(1)によりKpを求め、Kpと温度の関係式(3)を回帰分析して、a,bの回帰係数を求めることにより、任意の時間及び時間での水蒸気酸化スケール厚さを予測できるようになる。

【0031】

2)管内面水蒸気酸化スケールのひずみによる浮上りは、スケール厚さとひずみ値に依存する。スケールに浮上りが生じるひずみを計測した結果、スケール厚さが0.1mmで0.8%、0.2mmで0.4%、0.3mmで0.1%となり、スケール厚さが厚くなるとより小さなひずみで浮上りが生じる。

【0032】

STBA24などのCrMo鋼製ボイラ過熱器や再熱器の管で管内水蒸気酸化スケールにひずみが負荷される要因は、スケールと管材の線膨張率に起因した熱ひずみであり、スケールを浮上らせるひずみ値(0.3mmで0.1%)は500〜580℃の運転温度から200℃以下に降温すると発生することが解析上得られている。0.2mmのスケール浮上りに必要なひずみ値は0.4%であるが、ボイラでの運転で0.4%の熱ひずみを負荷させることは通常困難であり、スケール厚さ0.3mmが一つの目安となる。

【0033】

3)図5に示すように、約40000時間でスケール厚さが0.3mmとなり、その時点で200℃以下になるボイラ停止操作があると、降温熱ひずみによりスケールに浮上りが生じる。

【0034】

スケール浮上りすなわち空洞が生成すると伝熱が阻害され、界面でのメタル温度が上昇する。スケール浮上りによる昇温度は、熱負荷と浮上り間隙の大きさに依存し、図5では、熱負荷:75000W/m2、浮上り間隙10μmで11.2℃の昇温として計算している。酸化スケールによるメタル温度の上昇は、スケール厚さ、熱負荷及びスケール熱伝導率(λs)が関数の伝熱式で求められ、図5でのλsは、3W/mKである。

【0035】

4)スケールが浮上った後の新生スケール厚さは、3)のメタル温度上昇を考慮して算定するが、浮上り空隙(ここでは10μm)到達後は、浮上りによる昇温はなしとしている。

【0036】

5)その後57、000hで2回目、75、000hで3回目、93、000hで4回目といったふうに、200℃以下までの停止操作でスケールの浮上りと新生スケールの生成の繰返しによりスケール厚さは、図5のように直線的に増加することになる。

【0037】

6)過熱器や再熱器の管の外面は、燃焼ガス雰囲気にあり高温酸化が生じる。外面側ではスケールの浮上りによる昇温はないが、内面側スケールが浮上るとメタル温度は上昇するので、酸化は加速される。

【0038】

7)管内面側の水蒸気酸化と外面側の高温酸化が進むと管板厚は、図6に示すように減肉する。減肉量は酸化スケール厚さの約1/2である(図4に示すように、酸化スケールは初期表面を基準として内外に拡がっていき、初期表面からのメタル側の酸化スケール分が減肉量となる。酸化スケール厚さと減肉量との関係を図5に示している。)。更に内面酸化スケールによりメタル温度が上昇すると、図6のようにクリープ損傷率が大きくなり、噴破することになる。図6は、図中注釈しているように初期温度550℃、STBA24管寸法Φ50.8×8.5t、内圧17.4MPaの条件で試算した結果であるが、クリープ損傷率(1.0で噴破)が0.8に近づく150、000h時点でのメタル温度は584℃に昇温し、管板厚は7.53mmに低下した結果である。

【0039】

8)クリープ損傷率は、平均径の式(σ=P×(D−t)/(2t)、σ:応力(N/mm2)、P:内圧(MPa)、D:管外径(mm)、t:管板厚(mm))で算出し、当該材料(STBA24)のラーソンミラーパラメータ(LMP=T×(C+log(t)、T:温度(K)、C:定数、t:時間(h))と応力の関係式により、逐次計算して求められる。

【0040】

本実施形態に係る診断法の特徴は、熱ひずみによる管内水蒸気酸化スケールの浮上りとその浮上りによるメタル温度上昇と新生スケール成長の加速を導入したことにあり、従来のスケール生成及びクリープ損傷率診断を高精度化したことにある。

【0041】

図3は本発明の他の実施形態に係る積層酸化減肉のギガ領域損傷診断法であって、200℃以下に降温する停止回数をパラメータとした運転温度−運転時間マップを用いた診断法を説明する図である。図3は、材質をSTBA24(2.25Cr1Mo)鋼とし、減肉限界量が1mm条件での使用限界温度−時間図である。

【0042】

図3において長破線で示した560℃の温度条件の場合、LSS等の200℃以下に降温する回数が10回程度では、30万時間まで使用できるが(図3の細い点線参照)、1000回だと約8万時間が寿命と云え(図3の細い他の点線参照)、温度とLSS回数から寿命が即座に判定できる。また仮に現在5万時間経過しているとすると残余寿命は3万時間といえる。

【0043】

以上のように、本実施形態の特徴は、図3のように温度(管又は管内水蒸気の温度)、時間(運転時間)、200℃以下に降温する停止回数、限界減肉量から損傷の有無や余寿命を診断する手法であるが、ボイラでの多用温度域(540〜560℃)での寿命(秒)とLSS回数の積が109を越すと損傷域になることからギガ領域の損傷と定義したものである。 このように、109サイクル以上の疲労や109秒(28万h)以上のクリープ損傷はギガ領域損傷と称されており、時間依存があるため短時間挙動の延長線より損傷度がより多くなる。ボイラの過熱器や再熱器管でみられる積層酸化減肉損傷もギガ秒領域の水蒸気酸化スケールの生成と浮上りによる加速が繰返し生じた現象であり、従来予想し得なかった減肉からクリープ噴破に繋がる事象である。したがって、ボイラの経年化と運用モードの変化から積層酸化減肉による損傷が多くなっており、本発明の実施形態に係る損傷診断法は今後利用価値が一層高まることが予想される。

【0044】

以上説明したように、本発明の実施形態の概要は次のような構成を備えることを特徴とするものである。すなわち、ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、管内面側の水蒸気酸化のスケール厚さ、前記水蒸気酸化のスケールに浮上りが生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮上り回数、前記スケールが浮上るまでの運転時間、前記スケールの浮上りによる温度上昇、前記スケールの伝熱阻害による温度上昇をパラメータにし、その後のスケール成長及びその繰返しを考慮して酸化スケール厚さや減肉量を診断することを特徴とする。

【0045】

また、ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、管又は管内水蒸気温度、スケール浮上りが生じる熱ひずみ値までの温度(通常約200℃)以下に降温する停止回数などスケール浮上り回数をパラメータにし、限界減肉までの時間を損傷度の指標に用いることを特徴とする。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態に係る積層酸化減肉のギガ領域損傷診断法の手順を示す図である。

【図2】図1に示す損傷診断法の各ステップにおける具体的手法を示す説明図である。

【図3】本発明の他の実施形態に係る積層酸化減肉のギガ領域損傷診断法であって、温度、運転時間、200℃以下に降温する停止回数を用いた診断法を説明する図である。

【図4】過熱器管又は再熱器管の内面における積層化スケール生成による加速酸化減肉損傷のモデルを説明する図である。

【図5】酸化スケールの浮上りの有無に応じた水蒸気酸化スケールのそれぞれの成長を表す図である。

【図6】図5に示す酸化スケール浮上り条件での管肉厚の変化及びクリープ損傷率の解析結果を示す図である。

【特許請求の範囲】

【請求項1】

ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、

前記管内面の水蒸気酸化スケールの厚さが管材質に因るスケール浮き上がり限界値以上になったときから、前記スケール浮き上がりの生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮き上がり回数、前記スケールが浮き上がるまでの運転時間を入力するステップと、

前記スケールの伝熱阻害による昇温及び前記スケール浮き上がりによる昇温を計算するステップと、

前記昇温の条件下での前記管内面水蒸気酸化スケールの新生分を累積した厚さ解析と前記昇温の条件下での前記管外面酸化スケールの厚さ解析を行うステップと、

前記解析した管内面水蒸気酸化スケール厚さと前記解析した管外面酸化スケール厚さから管減肉量を計算するステップと、

前記管減肉量に基づいて管への負荷応力を算定し、前記算定した負荷応力に基づいてクリープ損傷率を算出するステップと、からなる

ことを特徴とする積層酸化減肉の損傷診断法。

【請求項2】

ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、

前記管の材質と減肉限界量とを条件にして、管又は管内水蒸気の温度と運転時間との関係を、スケール浮き上がりの生じる熱ひずみ値までの温度以下に降温する停止回数で定義するスケール浮き上がり回数をパラメータとして、マップに纏め、

前記管内面の水蒸気酸化スケールの厚さが管材質に因るスケール浮き上がり限界値以上になったときからの前記スケール浮き上がり回数と、前記管又は管内水蒸気の温度とに基づいて、前記マップを参照して前記減肉限界量に達するまでの運転時間を求め、

前記求めた運転時間をクリープ損傷度の指標とする

ことを特徴とする積層酸化減肉の損傷診断法。

【請求項1】

ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、

前記管内面の水蒸気酸化スケールの厚さが管材質に因るスケール浮き上がり限界値以上になったときから、前記スケール浮き上がりの生じる熱ひずみ値までの温度以下に降温する停止回数で定義されるスケール浮き上がり回数、前記スケールが浮き上がるまでの運転時間を入力するステップと、

前記スケールの伝熱阻害による昇温及び前記スケール浮き上がりによる昇温を計算するステップと、

前記昇温の条件下での前記管内面水蒸気酸化スケールの新生分を累積した厚さ解析と前記昇温の条件下での前記管外面酸化スケールの厚さ解析を行うステップと、

前記解析した管内面水蒸気酸化スケール厚さと前記解析した管外面酸化スケール厚さから管減肉量を計算するステップと、

前記管減肉量に基づいて管への負荷応力を算定し、前記算定した負荷応力に基づいてクリープ損傷率を算出するステップと、からなる

ことを特徴とする積層酸化減肉の損傷診断法。

【請求項2】

ボイラの過熱器管、再熱器管又はそれらの関連配管で生じる管内面側の水蒸気酸化と管外面側の高温酸化による減肉損傷の診断法であって、

前記管の材質と減肉限界量とを条件にして、管又は管内水蒸気の温度と運転時間との関係を、スケール浮き上がりの生じる熱ひずみ値までの温度以下に降温する停止回数で定義するスケール浮き上がり回数をパラメータとして、マップに纏め、

前記管内面の水蒸気酸化スケールの厚さが管材質に因るスケール浮き上がり限界値以上になったときからの前記スケール浮き上がり回数と、前記管又は管内水蒸気の温度とに基づいて、前記マップを参照して前記減肉限界量に達するまでの運転時間を求め、

前記求めた運転時間をクリープ損傷度の指標とする

ことを特徴とする積層酸化減肉の損傷診断法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−64675(P2007−64675A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−247993(P2005−247993)

【出願日】平成17年8月29日(2005.8.29)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月29日(2005.8.29)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]