積層金属板の摩擦攪拌接合方法及び金属板積層体

【課題】FSPTにおいて、2枚のみならず3枚以上の金属板の積層接合も可能にし、且つ接合部の金属のはみ出しをほとんど生じない程度に大幅に低減することのできる摩擦攪拌接合方法及び積層金属体を提供する。

【解決手段】2枚以上積層された同種または異種の金属板をFSPT(摩擦攪拌プロセス技術)より接合する摩擦攪拌接合方法であって、摩擦攪拌プロセス前に、積層した金属板8´の全層を貫通する摩擦攪拌接合用の穴9を形成する。摩擦攪拌プロセスは、穴9の内面と該穴に挿入される摩擦攪拌接合用ツール11のピン12との間に摩擦熱を生じさせることにより、積層金属板同士を穴9の内面側から摩擦攪拌して行われる。

【解決手段】2枚以上積層された同種または異種の金属板をFSPT(摩擦攪拌プロセス技術)より接合する摩擦攪拌接合方法であって、摩擦攪拌プロセス前に、積層した金属板8´の全層を貫通する摩擦攪拌接合用の穴9を形成する。摩擦攪拌プロセスは、穴9の内面と該穴に挿入される摩擦攪拌接合用ツール11のピン12との間に摩擦熱を生じさせることにより、積層金属板同士を穴9の内面側から摩擦攪拌して行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦攪拌プロセス技術(FSPT/Friction Stir Processing Technology)を利用した積層金属板の接合方法及び金属板積層体の接合構造に関する。なお、摩擦攪拌プロセス技術は、その技術分野において、摩擦攪拌接合と称されることもある。

【背景技術】

【0002】

地球環境問題から、ハイブリット自動車や電気自動車の世界的な普及が見込まれているが、さらなる省エネルギーの観点から、自動車部品の軽量化や部品の小型化要求も非常に強くなっている(非特許文献1:溶接学会誌、藤本、摩擦攪拌点接合、Vol.78、No6、PP6-9)。

【0003】

軽量化のためには、今後、自動車ボディや自動車搭載品のような部品などに使用される金属材を鋼板からアルミニウムへと切り替えが進むと考えられるが、部品接合部(金属材同士)の信頼性の観点からは、より確実で接合強度の高い接合方法が望まれている。また部品の小型化では、従来の小型部品の接合に適さない電気抵抗溶接やカシメ接続法に変わる、新しい接合方法が望まれている。

【0004】

摩擦攪拌プロセス技術(以下、FSPTと略称する)は、FSPTツールのみで金属材同士を接合でき、接合部は金属の融点に達することなく、金属の軟化温度付近での金属原子の攪拌いわゆる摩擦攪拌接合によって、金属接合できる特徴があるため、接合部が溶接に比較してさほど高温とならない。そのために、熱歪が大幅に軽減される特徴があり、最近自動車部品の接合のみならず、一般的な金属継ぎ手の接合に多く用いられるようになった。

【0005】

FSPTでは、例えば、二つの金属板の側面の突合せ面に沿って、FSPTツールを回転させながら移動させて突合せ接合することができる。二つの金属板は同種でも、異種金属でも接合できる特徴がある。さらに金属の軟化点付近における摩擦攪拌接合であるために、固相熱拡散接合とは違い、接合歪が小さいほかに、高速で接合できる特徴がある。

【0006】

また上下に積層した金属板の積層においては、積層した金属板の上部から高速回転のFSPTツールで加圧し接合する方法で行われている。この方法では、上下2枚の積層金属は、その界面で金属が軟化して、攪拌されて接合が行われる。

【0007】

このようなFSPTによる積層金属板の接合においては、接合界面は摩擦熱による金属の軟化現象と、ツール回転の動的エネルギーによって瞬時に(1秒以内)接合されるが、同時に瞬間的な攪拌接合であることから、金属の融点までの上昇〜凝固、冷却の過程を経ない。このために、接合界面は結晶の粗大化がなく、微細な接合界面の金属組織が得られる特徴がある。このために摩擦攪拌プロセスをより積極的に接合に応用する、FSPTが最近注目されている。

【0008】

FSPTは、単に金属を接合するのみならず、接合界面の強度アップや、より高い信頼性を確保しながら、金属部品を組み立てる、新しい生産技術の概念である。

【0009】

ちなみに、積層した金属のFSW (摩擦攪拌接合/Friction Stir Welding又はFriction Stir Joining)による接合法に関する先行技術に関する特許文献には、例えば下記のようなものがある。

【0010】

特許文献1(特開2003-170280)には、異種金属の接合方法として、重ね合わせた異種金属のFSWによる接合方法が開示されている。

【0011】

特許文献2(特開2005-28378)には、重ね継ぎ手の摩擦攪拌接合方法として、重ね合わせた金属のFSWによる接合方法が開示され、さらに、上部金属板のみを加熱して、接合時に生じる接合部の金属のはみ出しや摩擦攪拌ツールのピン抜け穴を無くす方法が開示されている。本例は、摩擦熱の伝播によるため、最大2枚の金属板の積層に限られる。また摩擦熱の伝播のみによる固相拡散接合である。

【0012】

特許文献3(特開2006-192501)には、重ね継ぎ手の形成方法、圧延用板の接合方法、板材のリブ接合方法および中空体の接合方法が開示され、さらに、重ね合わせた2枚の金属板の上部からFSWツールを当接し、接合方向へ移動させて接合する方法が開示されている。

【0013】

特許文献4(特開2006-205190)には、異種金属材料の接合方法や、接合部を深絞り加工した2枚の金属板を積層してFSW法で接合する方法が開示されている。2枚の金属板は、嵌合できるように深絞り穴が形成されており、その深絞り穴に対してFSW接合ツールを挿入して接合する。この技術は、2枚を超える複数枚の金属板の積層は難しい。

【0014】

特許文献5(特開2006-32094)には、摩擦攪拌点接合方法として、FSW接合ツールのピン形状を、分割形状として、接合部の金属のはみ出しを無くす接合方法が開示されている。

【0015】

特許文献6(特開2007-301573)には、摩擦攪拌接合方法及び摩擦攪拌接合構造体として、積層した2枚の金属板の接合方法、せん断強さの異なる金属板を重ねることによって、FSW接合巻上げ高さ(接合はみ出し高さ)を低くする接合方法が開示されている。

【0016】

特許文献7(特開2008-44446)には、車両フレームの製造方法として、車両フレームを摩擦攪拌接合により接合して製造する技術が開示されている。

【0017】

特許文献8(特開2008-85149)には、半導体装置および配線接続方法の摩擦攪拌接合装置として、半導体パッケージ端子に関する摩擦攪拌接合法が開示されている。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2003-170280号公報

【特許文献2】特開2005-28378号公報

【特許文献3】特開2006-192501号公報

【特許文献4】特開2006-205190号公報

【特許文献5】特開2006-32094号公報

【特許文献6】特開2007-301573号公報

【特許文献7】特開2008-44446号公報

【特許文献8】特開2008-85149号公報

【非特許文献】

【0019】

【非特許文献1】溶接学会誌、藤本、摩擦攪拌点接合、Vol.78、No6、PP6-9

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来のFSPT(FSW)による接合方法は、下記に示すような技術的な課題がある。

(1)従来の積層金属板の接合が可能なのは2枚までであり、3枚以上の金属板の接合が不可能である。

(2)接合部の金属のはみ出しにより接合金属はみ出し部が生じ、後処理、後加工が必要である。

【0021】

ここで、図7にFSPTを利用した従来の積層金属板の接合方法の断面図を示す。

【0022】

図7(a)は、上部と下部に位置合わせ積層した2枚の金属板3、4に対して、FSPTツール1を回転させながら接触させようとしている状態を示す縦断面図である。同図(b)は回転状態のFSPTツール1を上部金属板3の上面側から積層金属板に接触させ、ツール1の接合用ピン2との摩擦により生じた熱により金属板3、4を局部的に軟化させ、この軟化した領域6にツール1のピン2を加圧挿入して金属板3、4の軟化領域6を摩擦攪拌している状態を示す縦断面図である。図7(c)は、上記摩擦攪拌後に、FSPTツール1のピン2を引き抜いた状態を示す縦断面図である。軟化領域6は、固化することにより固相接合部となる。

【0023】

図7(b),(c)に示すように、従来の接合方法では、摩擦攪拌時に金属板3の面上に、FSPTツール1のピン2により軟化金属が押しのけられて接合金属のはみ出し部5が必ず生じ、またFSPTツール1のピン2を引き抜くことによる、ピン抜け穴7が生じている。すなわち、接合金属のはみ出し部5は、FSPTツールのピンの容積に等しい体積の金属が軟化領域(摩擦攪拌接合部)6から押し出されることによって生ずるものである。このように従来方式では、接合部6に接合金属のはみ出し部が生ずるために、はみ出し部を除去するための後加工が必要になる。

【0024】

さらに、従来方式では、積層した金属板の上部から回転FSPTツールを当接するために、原理的に2枚の金属の接合に限定される。3枚以上の金属板の積層においては、積層枚数が増えるほど接合金属のはみ出し部が多くなり、実質的に接続が不可能である。

【0025】

本発明の目的は従来法の技術的課題を解決して、FSPTにおいて、2枚のみならず3枚以上の金属板の積層接合も可能にし、且つ接合部の金属のはみ出しをほとんど生じない程度に大幅に低減することのできる摩擦攪拌接合方法及び積層金属体を提供することにある。

【課題を解決するための手段】

【0026】

本発明は、上記技術的課題を解決するために、基本的には、次のように構成される。

(1)一つは、2枚以上積層された同種または異種の金属板をFSPTにより接合する摩擦攪拌接合方法であって、摩擦攪拌プロセス前に、積層した金属板の全層を貫通する摩擦攪拌接合用の穴を形成し、前記摩擦攪拌プロセスは、前記穴の内面と該穴に挿入される摩擦攪拌接合用ツールの挿入ピンとの間に摩擦熱を生じさせることにより、前記積層金属板同士を前記穴の内面側から摩擦攪拌して行われることを特徴とする。

【0027】

例えば、前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径と同一又はそれ以上に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを回転軸と同軸回転させながら前記穴に圧入していくことで前記摩擦攪拌プロセスが行われるようにした。

【0028】

或いは、前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径よりも小さく設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴の内部で偏心回転させることで前記摩擦攪拌プロセスが行われるようにした。

【0029】

或いは、前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴に摺接する径に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴に挿入しながら軸方向の振動を与えることで前記摩擦攪拌プロセスが行われるようにした。

(2)もう一つは、2枚以上積層された同種または異種の金属板同士が摩擦攪拌接合されている金属板積層体に関するものであり、積層した金属板の全層を貫通する摩擦攪拌接合用の穴を有し、前記積層金属板同士が前記穴の内面にて摩擦攪拌接合されていることを特徴とする。

【発明の効果】

【0030】

本発明によれば、FSPTにおいて、2枚のみならず3枚以上の積層金属板を一括に摩擦攪拌接合することを可能にする。しかも、接合部の金属のはみ出しをほとんど生じない金属板積層体を得ることができる。

【図面の簡単な説明】

【0031】

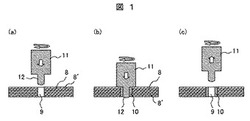

【図1】本発明に係る摩擦攪拌接合方法の一形態に係るプロセスを示す縦断面図。

【図2】本発明に係る摩擦攪拌接合方法の一形態に係る一部断面平面図及びその縦断面図。

【図3】本発明に係る摩擦攪拌接合方法の実施例におけるFSPTによる金属板同士の接合界面を金属顕微鏡で観察した写真図。

【図4】本発明に係る摩擦攪拌接合方法の実施例におけるFSPTにより得られた金属積層体の写真図。

【図5】本発明に係る摩擦攪拌接合方法の他の実施例におけるFSPTによる金属板同士の接合界面を金属顕微鏡で観察した写真図。

【図6】本発明に係る摩擦攪拌接合方法の他の形態に係るプロセスを示す縦断面図。

【図7】摩擦攪拌接合方法の従来例に係るプロセスを示す縦断面図。

【図8】本発明の他の実施形態に係るFSPTツールの偏心回転運動によるFSPT手法を示す一部断面平面図。

【図9】本発明の他の実施形態に係るFSPTツールの上下方向振動によるFSPT手法を示す縦断面図。

【発明を実施するための形態】

【0032】

図1に本発明に係る摩擦攪拌接合方法の一形態を示す。

【0033】

図1の(a)は同種又は異種の金属板を複数枚積層した金属板積層体8に、全層を貫通した摩擦接合用の穴9を設け、その穴9に円筒状のFSPTツール11の先端にツール11の一部として設けたピン12を挿入する前の断面を示している。同図(b)は穴9に高速回転するFSPTツール11のピン12を挿入した状態を、また同図(c)は高速回転した状態でピン12を引き抜いた状態の断面を示す。

【0034】

摩擦攪拌接合のプロセス例を以下に示す。

【0035】

(i)まず、金属板を例えば図1に示すように6枚程度積層する。この枚数はあくまでも一例であって、その数は限定されず金属板積層体の用途に応じて任意である。ピン12を含むFSPTツール11は、接合対象品の材質に応じた材質のものが選定され、その種類について限定するものではなく、例えば、接合対象品が純アルミニウム材やアルミニウム合金のような場合には、SKD11、SUS316等の工具鋼性ツールが使用され、接合対象品が鋼板の場合にはタングステン合金等の超硬材ツールが使用される。ピン12の長さは、金属板積層体8の全層厚みと同等かそれ以上に設定される。したがって、ピン12の長さが同一の場合、積層する金属板の厚さなどによって、最大枚数は異なる。

【0036】

(ii)積層したそれぞれの金属板8´に全層を貫通した摩擦接合用の穴9があけられている。穴あけは、各金属板8´に対して、プレスによる積層前のパンチング加工、または切削加工を施すことで行われる。プレス加工の場合は、例えば、金型によるプレス穴あけ加工、位置合わせ積層、FSPT接合を順送金型内ですべて行うとより効率的である。順送金型については後述する。

【0037】

(iii)FSPTツール11のピン12の外径は、例えば、穴9の径より100〜200μmの範囲で大きく設計してある。ツール11ひいてはピン12を回転軸と同軸回転させながら穴9に圧入していくことで、図1(b)に示すように、穴9の内面と該穴に挿入されるピン12との間に摩擦熱を生じさせることにより、積層金属板8´同士が穴の内面(穴壁面)側から軟化し、軟化した金属板は、ツール11(ピン12)の回転により摩擦攪拌され、摩擦攪拌接合層10が形成される。その後に図1(c)に示すように、高速回転した状態でピン12を穴9から引き抜くことで、穴12の内面周りすなわち金属板同士の界面を含む穴壁面周りに摩擦攪拌接合層10が固相化される。

【0038】

なお、接合層10の厚さは小さくなるが、ピン12の外径を穴9の径と同等にしてもピン12を高速回転させることで、穴12の内面周りに摩擦攪拌接合層10を形成することができる。最適なピン12の外径は、金属材料の硬さ、必要とする積層金属層の厚さ、ピンの材質、ピンの粗さ、FSPT接合条件(ツール降下速度、ツール上昇速度、ツール回転速度)などにより異なる。

【0039】

この接合の原理を図2に示す。

【0040】

図2の摩擦攪拌流線13は、摩擦攪拌による金属原子の流動を示している。穴9の径と同等または穴径より大きな外径のピン12が挿入された穴壁面(穴内周面)では、摩擦攪拌流線11に示すような金属の流動が生ずる。このために、結果として穴9の内周面周りに壁面接合部(接合層)10が形成される。壁面接合部10の接合層厚さtは、ピンの直径、接合穴の内径、接合穴の形状、FSPTツール11の回転数、積層金属板の材質、FSPTツールの接合ピン形状、接合ピンの挿入スピードなどによって制御することができる。

【0041】

また銅とアルミニウムなどの異種金属板を接合する場合には、二つの金属が軟化攪拌される最適なFSPTツール材質、ツール形状、ツール回転数、その他を設定することによって可能である。

【0042】

なお、積層された金属板8´の穴壁面周りの接合時間〔回転ピン12の降下(挿入)、上昇(引き抜き)の合計時間〕を1秒以内となるようにFSPT条件(ツール降下速度、ツール上昇速度、ツール回転速度)を設定して、図1(b)〜(c)の工程において高速回転するFSPTツール11のピン12を穴9に挿入し引き抜く。

【0043】

上記一連の工程(図1(a)〜(c))の工程は、それぞれ単独工程でも良いが、後述の順送プレス金型の場合は、金型の工程に前記FSPT工程を内蔵させる。FSPTによる接合速度を順送プレスの回転速度と同期させると、順送プレスの回転速度と同じ速度(例えば60SPM)で積層接合金属部品を製造することができる。

【0044】

上記したように、積層された各金属板8´に貫通した摩擦攪拌接合用の穴9を設けることによって、2枚以上の金属板の一括接合が可能となる。また、FSPTに先立って、あらかじめ穴9を開口しているために、接合金属のはみ出し部が生じない。FSPTツール11のピン12は積層した金属板8´の総厚(金属板積層体8)と同程度、またはそれ以上の長さに設計されているので、穴9を介して積層金属板8´の全層に渡って摩擦攪拌接合することができる。接合ピン12の外径は、ピン挿入穴9の内径と同等またはより大きく設計されている。このため、FSPTツールの回転および挿入によって、積層金属板の穴壁面には摩擦熱が発生し、その熱エネルギーによって金属が軟化し、また穴9の壁面周りの金属同士が攪拌されて、複数枚の積層金属板の各穴壁面にほぼ均一な金属板界面接合部(摩擦攪拌接合層)10が形成されることで、多層の金属板同士が接合される。

【0045】

本発明には下記の効果がある。

(a)複数(2枚以上)の金属板の一括積層接続が可能である。

ちなみに従来のFSPT技術では、最大2枚。

(b)接合金属のはみ出し部が生じない。

あらかじめ、摩擦攪拌接合用の穴を開けるため、接合金属のはみ出し部が生じない。

(c)接合後の研磨処理などの後加工が不要である。

(d)異種金属の積層接続が可能である。

(e)外部熱源、特殊雰囲気を必要としない。

(f)積層した金属板をカシメ方式と同等の所要時間で接合可能である。FSPTは外部加熱による固相拡散接合とは違い、接合時間の短いことが特徴である。また接合界面の金属原子同士は強制攪拌されるために、固相拡散接合と同等の接合強度が得られる。さらに攪拌は金属の融点以下で行われるために、集合組織や金属間化合物成長などを防止でき、接合強度が安定する利点がある。

【0046】

以下に本願発明の上記実施形態の実施例について、例えば、電子部品のヒートシンクの製造工程で使用されるもののFSPTを例示して説明する。

(実施例1)

中央にあらかじめ3.0mmΦの穴9をドリルで開口した、厚さ1.2mm×Φ16mm(3枚)、および厚さ1.2mm×Φ10mm(2枚)のアルミニウム板(純アルミニウム、A1050-H24材)8´を交互に合計5枚積層した(積層後全体厚さ6.0mm)。

【0047】

機械加工により製作されたFSPTツール11は、ピン直径がΦ3.15mm、ピン長さが9.0mmである。FSPTツール11の材質はSKD11とした。ピン12の先端は、摩擦攪拌接合用の穴9に入りやすくするために3.0mmΦとし、5°のテーパーを形成した。そして5枚積層したアルミニウム板を接合用金型(図示省略)に配置した。接合用金型は積層した金属板の位置合わせの機能を有している。また金型はFSPTツールの回転トルクおよびピン挿入の応力に耐えられるように、接合用金型内部に固定締結機構(図示省略)を有している。

【0048】

ここでのFSPTには、回転数3000RPMのフライス盤をFSPTツール用の回転動力源として用いた。FSPT時のFSPTツールの上昇および降下の速度は、5枚積層したアルミニウム板の合計接合時間(ピン挿入から引き抜き)が5秒になるように設定した。FSPTツールの降下および上昇の速度は同一とした。また降下および上昇間の停止時間はゼロとした。

【0049】

本実施例におけるFSPTによるアルミニウム板同士の接合界面を金属顕微鏡で観察した。観察した接合界面を図3に示す。図3に示すように積層したアルミニウム板の穴9の壁面周りには、アルミニウム板同士の界面を含む平均0.7mmの接合厚さが得られた。

(実施例2)

中央にあらかじめ3.0mmΦの穴9をドリルで開口した、厚さ1.2mm×Φ16mm(4枚)、および厚さ1.2mm×Φ10mm(3枚)のアルミニウム板(純アルミニウム、A1050-H24材)8´を交互に合計7枚積層した(積層後全体厚さ6.0mm)。

【0050】

FSPTツール11は、ピン12の直径Φ3.15mm、ピン長さ9.0mmである。FSPTツールの材質はSUS316とした。ピン12の先端は、穴9に入りやすくするために3.0mmΦとし、5°のテーパーを形成した。そして7枚積層したアルミニウム板8´を接合用金型(図示省略)に配置した。接合用金型は積層した金属板の位置合わせの機能を有している。また金型はFSPTツールの回転トルクおよびピン挿入応力に耐えられるよう、接合用金型内部に、接合時の固定締結機構(図示省略)を有している。

【0051】

本実施例では、FSPTツール11の回転動力源として、回転数10000RPMのマシニングセンターを用いた。FSPT工程時のFSPTツールの上昇下降の速度は、7枚積層したアルミニウム板の合計接合時間(ピン挿入から引き抜き)が0.5秒になるように設定した。FSPTツールの降下および上昇の速度は同一とした。また降下および上昇間の停止時間はゼロとした。

【0052】

本実施例により得られたアルミニウム板の積層体(ヒートシンク)8の完成品を図4に示す。またFSPT接合界面を金属顕微鏡で観察し、その接合界面を図5に示す。図5に示すように積層したアルミニウムの穴9の壁面周りには、アルミニウム板同士の界面を含む平均0.7mmの接合層厚さが得られた。

(その他の実施形態)

上記実施形態および実施例では、金属板8´中央のピン挿入穴9をストレートな垂直壁としたが、FSPTによる金属の流動を助けるために、図6に示すような断面も考えられる。図6では、穴9に、円周方向に座繰り加工を施した例であるが、このほかに例えば、接合穴径の異なる金属板を交互に積層する方法も考えられる。この方式では、穴9壁面に周溝14が複数形成されるので、FSPTにより軟化流動した金属が、溝14に入り込んで攪拌されるために、より接合金属はみ出し部の形成を防止できる。

【0053】

ここで、FSPTのための順送金型について説明する。

【0054】

従来の金属材料の順送金型における加工は、通常は抜き、曲げ加工などが中心であるが、自動車モーター用コア積層部品(固定子コア、回転子コア)に見られるように、カシメ工程(凹凸部の加圧嵌め合い接続)も組み込んだ順送プレス金型が知られている。この場合、プレス金型で行われる前工程は抜き加工、後工程が積層カシメ加工になっている。金型内部で抜きとカシメ工程が順送プレス加工によって行われることで、多数枚積層したモーターコアが金型の一連の工程内で完成する。このように、凹凸加工部の加圧嵌めあいによるカシメ方式は、一種の圧入圧接工法であり、基本的に金属原子の固相拡散による接合にはならない。したがって、特に異種金属接合にあっては、金属の線膨張係数の相違によって、接合界面に緩みが生じ接合が外れる現象が避けられない。

【0055】

現在、このような金型内部での一括積層接合に対し、FSPTを応用した従来例はない。本発明における実施例1、2に示されたFSPTを実行するためのツール及びその駆動装置を、基本的に順送プレス加工金型へ内蔵することが可能である。即ち、前工程においては、外径および接合穴の抜き加工、中間では位置合わせ積層固定、最終工程にはFSPTを導入することができる。これは実際には、金型内部にFSPTツールを備えた回転駆動モーターを内蔵させることによって可能である。金型へのモーターの内蔵は、部品移送や位置制御、部品排出などですでにある技術なので、この技術をFSPTに応用するものである。

【0056】

例えば、一枚の圧延された帯状金属シートを一つの金型装置に順送りするたびに、金型装置にて積層対象となるべき金属板のプレス打ち抜きステップ、その金属板へのプレス穴あけ加工のステップ、それらの位置合わせの積層ステップ、及びFSPTステップを配置することが可能になる。

【0057】

上記実施例1、2におけるFSPTにおいては、各金属板8´に形成された摩擦攪拌接合用の穴9として、専用の穴9を用いるほかに、別の用途に本来使用される穴を兼用させることも可能である。例えば、実施例1、2のようなヒートシンクを例にした積層金属体8においては、穴9が電気部品の取付け穴として存在する場合には、それを摩擦攪拌接合用の穴9として利用することも可能である。

【0058】

また、モーター、発電機などの回転電機の固定子鉄心、回転子鉄心に利用する場合には、その鉄心の内周面を摩擦攪拌接合用の穴9として利用することも可能である。

【0059】

なお、上記実施例においては、FSPTツールの同軸回転の例を示したが、他の実施形態としてはFSPTツールの上下振動や偏心回転運動などによるFSPT手法も考えられる。

【0060】

図8は、FSPTツールの偏心回転運動によるFSPT手法を示す一部断面平面図及び縦断面図である。摩擦攪拌接合用ツール11の挿入ピン12の外径を、積層金属板8´に形成された摩擦攪拌接合用の穴9の径よりも小さく設定し、且つピン12の長さを穴9の長さと同一又はそれ以上に設定して、挿入ピン12を穴9の内部で偏心軸心Oを設定して偏心回転させることで摩擦攪拌プロセスが行われるようにした。偏心回転以外のFSPT条件は、既述した実施例同様である。

【0061】

図9は、FSPTツールの上下方向振動によるFSPT手法を示す縦断面図である。摩擦攪拌接合用ツール11の挿入ピン12の外径を、積層金属板8´に形成された摩擦攪拌接合用の穴9に摺接する径、すなわち穴9と同径またはそれよりも幾分大きめに設定し、且つピン12の長さを穴9の長さと同一又はそれ以上に設定して、ピン12を穴に圧入しながら軸方向の振動を与えることで摩擦攪拌プロセスが行われるようにした。ツールに回転に代えて軸方向に振動を与える以外のFSPTの条件は、上記実施例同様である。

【符号の説明】

【0062】

8…金属積層体、8´…金属板、9…摩擦攪拌接合用のピン挿入穴、10…接合層、11…FSPT、12…ピン、14…溝。

【技術分野】

【0001】

本発明は、摩擦攪拌プロセス技術(FSPT/Friction Stir Processing Technology)を利用した積層金属板の接合方法及び金属板積層体の接合構造に関する。なお、摩擦攪拌プロセス技術は、その技術分野において、摩擦攪拌接合と称されることもある。

【背景技術】

【0002】

地球環境問題から、ハイブリット自動車や電気自動車の世界的な普及が見込まれているが、さらなる省エネルギーの観点から、自動車部品の軽量化や部品の小型化要求も非常に強くなっている(非特許文献1:溶接学会誌、藤本、摩擦攪拌点接合、Vol.78、No6、PP6-9)。

【0003】

軽量化のためには、今後、自動車ボディや自動車搭載品のような部品などに使用される金属材を鋼板からアルミニウムへと切り替えが進むと考えられるが、部品接合部(金属材同士)の信頼性の観点からは、より確実で接合強度の高い接合方法が望まれている。また部品の小型化では、従来の小型部品の接合に適さない電気抵抗溶接やカシメ接続法に変わる、新しい接合方法が望まれている。

【0004】

摩擦攪拌プロセス技術(以下、FSPTと略称する)は、FSPTツールのみで金属材同士を接合でき、接合部は金属の融点に達することなく、金属の軟化温度付近での金属原子の攪拌いわゆる摩擦攪拌接合によって、金属接合できる特徴があるため、接合部が溶接に比較してさほど高温とならない。そのために、熱歪が大幅に軽減される特徴があり、最近自動車部品の接合のみならず、一般的な金属継ぎ手の接合に多く用いられるようになった。

【0005】

FSPTでは、例えば、二つの金属板の側面の突合せ面に沿って、FSPTツールを回転させながら移動させて突合せ接合することができる。二つの金属板は同種でも、異種金属でも接合できる特徴がある。さらに金属の軟化点付近における摩擦攪拌接合であるために、固相熱拡散接合とは違い、接合歪が小さいほかに、高速で接合できる特徴がある。

【0006】

また上下に積層した金属板の積層においては、積層した金属板の上部から高速回転のFSPTツールで加圧し接合する方法で行われている。この方法では、上下2枚の積層金属は、その界面で金属が軟化して、攪拌されて接合が行われる。

【0007】

このようなFSPTによる積層金属板の接合においては、接合界面は摩擦熱による金属の軟化現象と、ツール回転の動的エネルギーによって瞬時に(1秒以内)接合されるが、同時に瞬間的な攪拌接合であることから、金属の融点までの上昇〜凝固、冷却の過程を経ない。このために、接合界面は結晶の粗大化がなく、微細な接合界面の金属組織が得られる特徴がある。このために摩擦攪拌プロセスをより積極的に接合に応用する、FSPTが最近注目されている。

【0008】

FSPTは、単に金属を接合するのみならず、接合界面の強度アップや、より高い信頼性を確保しながら、金属部品を組み立てる、新しい生産技術の概念である。

【0009】

ちなみに、積層した金属のFSW (摩擦攪拌接合/Friction Stir Welding又はFriction Stir Joining)による接合法に関する先行技術に関する特許文献には、例えば下記のようなものがある。

【0010】

特許文献1(特開2003-170280)には、異種金属の接合方法として、重ね合わせた異種金属のFSWによる接合方法が開示されている。

【0011】

特許文献2(特開2005-28378)には、重ね継ぎ手の摩擦攪拌接合方法として、重ね合わせた金属のFSWによる接合方法が開示され、さらに、上部金属板のみを加熱して、接合時に生じる接合部の金属のはみ出しや摩擦攪拌ツールのピン抜け穴を無くす方法が開示されている。本例は、摩擦熱の伝播によるため、最大2枚の金属板の積層に限られる。また摩擦熱の伝播のみによる固相拡散接合である。

【0012】

特許文献3(特開2006-192501)には、重ね継ぎ手の形成方法、圧延用板の接合方法、板材のリブ接合方法および中空体の接合方法が開示され、さらに、重ね合わせた2枚の金属板の上部からFSWツールを当接し、接合方向へ移動させて接合する方法が開示されている。

【0013】

特許文献4(特開2006-205190)には、異種金属材料の接合方法や、接合部を深絞り加工した2枚の金属板を積層してFSW法で接合する方法が開示されている。2枚の金属板は、嵌合できるように深絞り穴が形成されており、その深絞り穴に対してFSW接合ツールを挿入して接合する。この技術は、2枚を超える複数枚の金属板の積層は難しい。

【0014】

特許文献5(特開2006-32094)には、摩擦攪拌点接合方法として、FSW接合ツールのピン形状を、分割形状として、接合部の金属のはみ出しを無くす接合方法が開示されている。

【0015】

特許文献6(特開2007-301573)には、摩擦攪拌接合方法及び摩擦攪拌接合構造体として、積層した2枚の金属板の接合方法、せん断強さの異なる金属板を重ねることによって、FSW接合巻上げ高さ(接合はみ出し高さ)を低くする接合方法が開示されている。

【0016】

特許文献7(特開2008-44446)には、車両フレームの製造方法として、車両フレームを摩擦攪拌接合により接合して製造する技術が開示されている。

【0017】

特許文献8(特開2008-85149)には、半導体装置および配線接続方法の摩擦攪拌接合装置として、半導体パッケージ端子に関する摩擦攪拌接合法が開示されている。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2003-170280号公報

【特許文献2】特開2005-28378号公報

【特許文献3】特開2006-192501号公報

【特許文献4】特開2006-205190号公報

【特許文献5】特開2006-32094号公報

【特許文献6】特開2007-301573号公報

【特許文献7】特開2008-44446号公報

【特許文献8】特開2008-85149号公報

【非特許文献】

【0019】

【非特許文献1】溶接学会誌、藤本、摩擦攪拌点接合、Vol.78、No6、PP6-9

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来のFSPT(FSW)による接合方法は、下記に示すような技術的な課題がある。

(1)従来の積層金属板の接合が可能なのは2枚までであり、3枚以上の金属板の接合が不可能である。

(2)接合部の金属のはみ出しにより接合金属はみ出し部が生じ、後処理、後加工が必要である。

【0021】

ここで、図7にFSPTを利用した従来の積層金属板の接合方法の断面図を示す。

【0022】

図7(a)は、上部と下部に位置合わせ積層した2枚の金属板3、4に対して、FSPTツール1を回転させながら接触させようとしている状態を示す縦断面図である。同図(b)は回転状態のFSPTツール1を上部金属板3の上面側から積層金属板に接触させ、ツール1の接合用ピン2との摩擦により生じた熱により金属板3、4を局部的に軟化させ、この軟化した領域6にツール1のピン2を加圧挿入して金属板3、4の軟化領域6を摩擦攪拌している状態を示す縦断面図である。図7(c)は、上記摩擦攪拌後に、FSPTツール1のピン2を引き抜いた状態を示す縦断面図である。軟化領域6は、固化することにより固相接合部となる。

【0023】

図7(b),(c)に示すように、従来の接合方法では、摩擦攪拌時に金属板3の面上に、FSPTツール1のピン2により軟化金属が押しのけられて接合金属のはみ出し部5が必ず生じ、またFSPTツール1のピン2を引き抜くことによる、ピン抜け穴7が生じている。すなわち、接合金属のはみ出し部5は、FSPTツールのピンの容積に等しい体積の金属が軟化領域(摩擦攪拌接合部)6から押し出されることによって生ずるものである。このように従来方式では、接合部6に接合金属のはみ出し部が生ずるために、はみ出し部を除去するための後加工が必要になる。

【0024】

さらに、従来方式では、積層した金属板の上部から回転FSPTツールを当接するために、原理的に2枚の金属の接合に限定される。3枚以上の金属板の積層においては、積層枚数が増えるほど接合金属のはみ出し部が多くなり、実質的に接続が不可能である。

【0025】

本発明の目的は従来法の技術的課題を解決して、FSPTにおいて、2枚のみならず3枚以上の金属板の積層接合も可能にし、且つ接合部の金属のはみ出しをほとんど生じない程度に大幅に低減することのできる摩擦攪拌接合方法及び積層金属体を提供することにある。

【課題を解決するための手段】

【0026】

本発明は、上記技術的課題を解決するために、基本的には、次のように構成される。

(1)一つは、2枚以上積層された同種または異種の金属板をFSPTにより接合する摩擦攪拌接合方法であって、摩擦攪拌プロセス前に、積層した金属板の全層を貫通する摩擦攪拌接合用の穴を形成し、前記摩擦攪拌プロセスは、前記穴の内面と該穴に挿入される摩擦攪拌接合用ツールの挿入ピンとの間に摩擦熱を生じさせることにより、前記積層金属板同士を前記穴の内面側から摩擦攪拌して行われることを特徴とする。

【0027】

例えば、前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径と同一又はそれ以上に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを回転軸と同軸回転させながら前記穴に圧入していくことで前記摩擦攪拌プロセスが行われるようにした。

【0028】

或いは、前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径よりも小さく設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴の内部で偏心回転させることで前記摩擦攪拌プロセスが行われるようにした。

【0029】

或いは、前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴に摺接する径に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴に挿入しながら軸方向の振動を与えることで前記摩擦攪拌プロセスが行われるようにした。

(2)もう一つは、2枚以上積層された同種または異種の金属板同士が摩擦攪拌接合されている金属板積層体に関するものであり、積層した金属板の全層を貫通する摩擦攪拌接合用の穴を有し、前記積層金属板同士が前記穴の内面にて摩擦攪拌接合されていることを特徴とする。

【発明の効果】

【0030】

本発明によれば、FSPTにおいて、2枚のみならず3枚以上の積層金属板を一括に摩擦攪拌接合することを可能にする。しかも、接合部の金属のはみ出しをほとんど生じない金属板積層体を得ることができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係る摩擦攪拌接合方法の一形態に係るプロセスを示す縦断面図。

【図2】本発明に係る摩擦攪拌接合方法の一形態に係る一部断面平面図及びその縦断面図。

【図3】本発明に係る摩擦攪拌接合方法の実施例におけるFSPTによる金属板同士の接合界面を金属顕微鏡で観察した写真図。

【図4】本発明に係る摩擦攪拌接合方法の実施例におけるFSPTにより得られた金属積層体の写真図。

【図5】本発明に係る摩擦攪拌接合方法の他の実施例におけるFSPTによる金属板同士の接合界面を金属顕微鏡で観察した写真図。

【図6】本発明に係る摩擦攪拌接合方法の他の形態に係るプロセスを示す縦断面図。

【図7】摩擦攪拌接合方法の従来例に係るプロセスを示す縦断面図。

【図8】本発明の他の実施形態に係るFSPTツールの偏心回転運動によるFSPT手法を示す一部断面平面図。

【図9】本発明の他の実施形態に係るFSPTツールの上下方向振動によるFSPT手法を示す縦断面図。

【発明を実施するための形態】

【0032】

図1に本発明に係る摩擦攪拌接合方法の一形態を示す。

【0033】

図1の(a)は同種又は異種の金属板を複数枚積層した金属板積層体8に、全層を貫通した摩擦接合用の穴9を設け、その穴9に円筒状のFSPTツール11の先端にツール11の一部として設けたピン12を挿入する前の断面を示している。同図(b)は穴9に高速回転するFSPTツール11のピン12を挿入した状態を、また同図(c)は高速回転した状態でピン12を引き抜いた状態の断面を示す。

【0034】

摩擦攪拌接合のプロセス例を以下に示す。

【0035】

(i)まず、金属板を例えば図1に示すように6枚程度積層する。この枚数はあくまでも一例であって、その数は限定されず金属板積層体の用途に応じて任意である。ピン12を含むFSPTツール11は、接合対象品の材質に応じた材質のものが選定され、その種類について限定するものではなく、例えば、接合対象品が純アルミニウム材やアルミニウム合金のような場合には、SKD11、SUS316等の工具鋼性ツールが使用され、接合対象品が鋼板の場合にはタングステン合金等の超硬材ツールが使用される。ピン12の長さは、金属板積層体8の全層厚みと同等かそれ以上に設定される。したがって、ピン12の長さが同一の場合、積層する金属板の厚さなどによって、最大枚数は異なる。

【0036】

(ii)積層したそれぞれの金属板8´に全層を貫通した摩擦接合用の穴9があけられている。穴あけは、各金属板8´に対して、プレスによる積層前のパンチング加工、または切削加工を施すことで行われる。プレス加工の場合は、例えば、金型によるプレス穴あけ加工、位置合わせ積層、FSPT接合を順送金型内ですべて行うとより効率的である。順送金型については後述する。

【0037】

(iii)FSPTツール11のピン12の外径は、例えば、穴9の径より100〜200μmの範囲で大きく設計してある。ツール11ひいてはピン12を回転軸と同軸回転させながら穴9に圧入していくことで、図1(b)に示すように、穴9の内面と該穴に挿入されるピン12との間に摩擦熱を生じさせることにより、積層金属板8´同士が穴の内面(穴壁面)側から軟化し、軟化した金属板は、ツール11(ピン12)の回転により摩擦攪拌され、摩擦攪拌接合層10が形成される。その後に図1(c)に示すように、高速回転した状態でピン12を穴9から引き抜くことで、穴12の内面周りすなわち金属板同士の界面を含む穴壁面周りに摩擦攪拌接合層10が固相化される。

【0038】

なお、接合層10の厚さは小さくなるが、ピン12の外径を穴9の径と同等にしてもピン12を高速回転させることで、穴12の内面周りに摩擦攪拌接合層10を形成することができる。最適なピン12の外径は、金属材料の硬さ、必要とする積層金属層の厚さ、ピンの材質、ピンの粗さ、FSPT接合条件(ツール降下速度、ツール上昇速度、ツール回転速度)などにより異なる。

【0039】

この接合の原理を図2に示す。

【0040】

図2の摩擦攪拌流線13は、摩擦攪拌による金属原子の流動を示している。穴9の径と同等または穴径より大きな外径のピン12が挿入された穴壁面(穴内周面)では、摩擦攪拌流線11に示すような金属の流動が生ずる。このために、結果として穴9の内周面周りに壁面接合部(接合層)10が形成される。壁面接合部10の接合層厚さtは、ピンの直径、接合穴の内径、接合穴の形状、FSPTツール11の回転数、積層金属板の材質、FSPTツールの接合ピン形状、接合ピンの挿入スピードなどによって制御することができる。

【0041】

また銅とアルミニウムなどの異種金属板を接合する場合には、二つの金属が軟化攪拌される最適なFSPTツール材質、ツール形状、ツール回転数、その他を設定することによって可能である。

【0042】

なお、積層された金属板8´の穴壁面周りの接合時間〔回転ピン12の降下(挿入)、上昇(引き抜き)の合計時間〕を1秒以内となるようにFSPT条件(ツール降下速度、ツール上昇速度、ツール回転速度)を設定して、図1(b)〜(c)の工程において高速回転するFSPTツール11のピン12を穴9に挿入し引き抜く。

【0043】

上記一連の工程(図1(a)〜(c))の工程は、それぞれ単独工程でも良いが、後述の順送プレス金型の場合は、金型の工程に前記FSPT工程を内蔵させる。FSPTによる接合速度を順送プレスの回転速度と同期させると、順送プレスの回転速度と同じ速度(例えば60SPM)で積層接合金属部品を製造することができる。

【0044】

上記したように、積層された各金属板8´に貫通した摩擦攪拌接合用の穴9を設けることによって、2枚以上の金属板の一括接合が可能となる。また、FSPTに先立って、あらかじめ穴9を開口しているために、接合金属のはみ出し部が生じない。FSPTツール11のピン12は積層した金属板8´の総厚(金属板積層体8)と同程度、またはそれ以上の長さに設計されているので、穴9を介して積層金属板8´の全層に渡って摩擦攪拌接合することができる。接合ピン12の外径は、ピン挿入穴9の内径と同等またはより大きく設計されている。このため、FSPTツールの回転および挿入によって、積層金属板の穴壁面には摩擦熱が発生し、その熱エネルギーによって金属が軟化し、また穴9の壁面周りの金属同士が攪拌されて、複数枚の積層金属板の各穴壁面にほぼ均一な金属板界面接合部(摩擦攪拌接合層)10が形成されることで、多層の金属板同士が接合される。

【0045】

本発明には下記の効果がある。

(a)複数(2枚以上)の金属板の一括積層接続が可能である。

ちなみに従来のFSPT技術では、最大2枚。

(b)接合金属のはみ出し部が生じない。

あらかじめ、摩擦攪拌接合用の穴を開けるため、接合金属のはみ出し部が生じない。

(c)接合後の研磨処理などの後加工が不要である。

(d)異種金属の積層接続が可能である。

(e)外部熱源、特殊雰囲気を必要としない。

(f)積層した金属板をカシメ方式と同等の所要時間で接合可能である。FSPTは外部加熱による固相拡散接合とは違い、接合時間の短いことが特徴である。また接合界面の金属原子同士は強制攪拌されるために、固相拡散接合と同等の接合強度が得られる。さらに攪拌は金属の融点以下で行われるために、集合組織や金属間化合物成長などを防止でき、接合強度が安定する利点がある。

【0046】

以下に本願発明の上記実施形態の実施例について、例えば、電子部品のヒートシンクの製造工程で使用されるもののFSPTを例示して説明する。

(実施例1)

中央にあらかじめ3.0mmΦの穴9をドリルで開口した、厚さ1.2mm×Φ16mm(3枚)、および厚さ1.2mm×Φ10mm(2枚)のアルミニウム板(純アルミニウム、A1050-H24材)8´を交互に合計5枚積層した(積層後全体厚さ6.0mm)。

【0047】

機械加工により製作されたFSPTツール11は、ピン直径がΦ3.15mm、ピン長さが9.0mmである。FSPTツール11の材質はSKD11とした。ピン12の先端は、摩擦攪拌接合用の穴9に入りやすくするために3.0mmΦとし、5°のテーパーを形成した。そして5枚積層したアルミニウム板を接合用金型(図示省略)に配置した。接合用金型は積層した金属板の位置合わせの機能を有している。また金型はFSPTツールの回転トルクおよびピン挿入の応力に耐えられるように、接合用金型内部に固定締結機構(図示省略)を有している。

【0048】

ここでのFSPTには、回転数3000RPMのフライス盤をFSPTツール用の回転動力源として用いた。FSPT時のFSPTツールの上昇および降下の速度は、5枚積層したアルミニウム板の合計接合時間(ピン挿入から引き抜き)が5秒になるように設定した。FSPTツールの降下および上昇の速度は同一とした。また降下および上昇間の停止時間はゼロとした。

【0049】

本実施例におけるFSPTによるアルミニウム板同士の接合界面を金属顕微鏡で観察した。観察した接合界面を図3に示す。図3に示すように積層したアルミニウム板の穴9の壁面周りには、アルミニウム板同士の界面を含む平均0.7mmの接合厚さが得られた。

(実施例2)

中央にあらかじめ3.0mmΦの穴9をドリルで開口した、厚さ1.2mm×Φ16mm(4枚)、および厚さ1.2mm×Φ10mm(3枚)のアルミニウム板(純アルミニウム、A1050-H24材)8´を交互に合計7枚積層した(積層後全体厚さ6.0mm)。

【0050】

FSPTツール11は、ピン12の直径Φ3.15mm、ピン長さ9.0mmである。FSPTツールの材質はSUS316とした。ピン12の先端は、穴9に入りやすくするために3.0mmΦとし、5°のテーパーを形成した。そして7枚積層したアルミニウム板8´を接合用金型(図示省略)に配置した。接合用金型は積層した金属板の位置合わせの機能を有している。また金型はFSPTツールの回転トルクおよびピン挿入応力に耐えられるよう、接合用金型内部に、接合時の固定締結機構(図示省略)を有している。

【0051】

本実施例では、FSPTツール11の回転動力源として、回転数10000RPMのマシニングセンターを用いた。FSPT工程時のFSPTツールの上昇下降の速度は、7枚積層したアルミニウム板の合計接合時間(ピン挿入から引き抜き)が0.5秒になるように設定した。FSPTツールの降下および上昇の速度は同一とした。また降下および上昇間の停止時間はゼロとした。

【0052】

本実施例により得られたアルミニウム板の積層体(ヒートシンク)8の完成品を図4に示す。またFSPT接合界面を金属顕微鏡で観察し、その接合界面を図5に示す。図5に示すように積層したアルミニウムの穴9の壁面周りには、アルミニウム板同士の界面を含む平均0.7mmの接合層厚さが得られた。

(その他の実施形態)

上記実施形態および実施例では、金属板8´中央のピン挿入穴9をストレートな垂直壁としたが、FSPTによる金属の流動を助けるために、図6に示すような断面も考えられる。図6では、穴9に、円周方向に座繰り加工を施した例であるが、このほかに例えば、接合穴径の異なる金属板を交互に積層する方法も考えられる。この方式では、穴9壁面に周溝14が複数形成されるので、FSPTにより軟化流動した金属が、溝14に入り込んで攪拌されるために、より接合金属はみ出し部の形成を防止できる。

【0053】

ここで、FSPTのための順送金型について説明する。

【0054】

従来の金属材料の順送金型における加工は、通常は抜き、曲げ加工などが中心であるが、自動車モーター用コア積層部品(固定子コア、回転子コア)に見られるように、カシメ工程(凹凸部の加圧嵌め合い接続)も組み込んだ順送プレス金型が知られている。この場合、プレス金型で行われる前工程は抜き加工、後工程が積層カシメ加工になっている。金型内部で抜きとカシメ工程が順送プレス加工によって行われることで、多数枚積層したモーターコアが金型の一連の工程内で完成する。このように、凹凸加工部の加圧嵌めあいによるカシメ方式は、一種の圧入圧接工法であり、基本的に金属原子の固相拡散による接合にはならない。したがって、特に異種金属接合にあっては、金属の線膨張係数の相違によって、接合界面に緩みが生じ接合が外れる現象が避けられない。

【0055】

現在、このような金型内部での一括積層接合に対し、FSPTを応用した従来例はない。本発明における実施例1、2に示されたFSPTを実行するためのツール及びその駆動装置を、基本的に順送プレス加工金型へ内蔵することが可能である。即ち、前工程においては、外径および接合穴の抜き加工、中間では位置合わせ積層固定、最終工程にはFSPTを導入することができる。これは実際には、金型内部にFSPTツールを備えた回転駆動モーターを内蔵させることによって可能である。金型へのモーターの内蔵は、部品移送や位置制御、部品排出などですでにある技術なので、この技術をFSPTに応用するものである。

【0056】

例えば、一枚の圧延された帯状金属シートを一つの金型装置に順送りするたびに、金型装置にて積層対象となるべき金属板のプレス打ち抜きステップ、その金属板へのプレス穴あけ加工のステップ、それらの位置合わせの積層ステップ、及びFSPTステップを配置することが可能になる。

【0057】

上記実施例1、2におけるFSPTにおいては、各金属板8´に形成された摩擦攪拌接合用の穴9として、専用の穴9を用いるほかに、別の用途に本来使用される穴を兼用させることも可能である。例えば、実施例1、2のようなヒートシンクを例にした積層金属体8においては、穴9が電気部品の取付け穴として存在する場合には、それを摩擦攪拌接合用の穴9として利用することも可能である。

【0058】

また、モーター、発電機などの回転電機の固定子鉄心、回転子鉄心に利用する場合には、その鉄心の内周面を摩擦攪拌接合用の穴9として利用することも可能である。

【0059】

なお、上記実施例においては、FSPTツールの同軸回転の例を示したが、他の実施形態としてはFSPTツールの上下振動や偏心回転運動などによるFSPT手法も考えられる。

【0060】

図8は、FSPTツールの偏心回転運動によるFSPT手法を示す一部断面平面図及び縦断面図である。摩擦攪拌接合用ツール11の挿入ピン12の外径を、積層金属板8´に形成された摩擦攪拌接合用の穴9の径よりも小さく設定し、且つピン12の長さを穴9の長さと同一又はそれ以上に設定して、挿入ピン12を穴9の内部で偏心軸心Oを設定して偏心回転させることで摩擦攪拌プロセスが行われるようにした。偏心回転以外のFSPT条件は、既述した実施例同様である。

【0061】

図9は、FSPTツールの上下方向振動によるFSPT手法を示す縦断面図である。摩擦攪拌接合用ツール11の挿入ピン12の外径を、積層金属板8´に形成された摩擦攪拌接合用の穴9に摺接する径、すなわち穴9と同径またはそれよりも幾分大きめに設定し、且つピン12の長さを穴9の長さと同一又はそれ以上に設定して、ピン12を穴に圧入しながら軸方向の振動を与えることで摩擦攪拌プロセスが行われるようにした。ツールに回転に代えて軸方向に振動を与える以外のFSPTの条件は、上記実施例同様である。

【符号の説明】

【0062】

8…金属積層体、8´…金属板、9…摩擦攪拌接合用のピン挿入穴、10…接合層、11…FSPT、12…ピン、14…溝。

【特許請求の範囲】

【請求項1】

2枚以上積層された同種または異種の金属板を摩擦攪拌プロセスにより接合する摩擦攪拌接合方法において、

摩擦攪拌プロセス前に、積層した金属板の全層を貫通する摩擦攪拌接合用の穴を形成し、前記摩擦攪拌プロセスは、前記穴の内面と該穴に挿入される摩擦攪拌接合用ツールの挿入ピンとの間に摩擦熱を生じさせることにより、前記積層金属板同士を前記穴の内面側から摩擦攪拌して行われることを特徴とする摩擦攪拌接合方法。

【請求項2】

前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径と同一又はそれ以上に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを回転軸と同軸回転させながら前記穴に圧入していくことで前記摩擦攪拌プロセスが行われるようにした請求項1記載の摩擦攪拌接合方法。

【請求項3】

前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径よりも小さく設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴の内部で偏心回転させることで前記摩擦攪拌プロセスが行われるようにした請求項1記載の摩擦攪拌接合方法。

【請求項4】

前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴に摺接する径に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴に挿入しながら軸方向の振動を与えることで前記摩擦攪拌プロセスが行われるようにした請求項1記載の摩擦攪拌接合方法。

【請求項5】

前記積層金属板に形成された前記摩擦攪拌接合用の穴として、前記積層金属板に設ける別の用途に本来使用される穴を兼用させる請求項1ないし4のいずれか1項記載の摩擦攪拌接合方法。

【請求項6】

前記積層金属板は、順送プレス金型により前記摩擦攪拌プロセスに付される請求項1ないし5のいずれか1項記載の摩擦攪拌接合方法。

【請求項7】

前記積層金属板に形成された前記摩擦攪拌接合用の穴には、少なくとも1以上に溝が設けられている請求項1ないし6のいずれか1項記載の摩擦攪拌接合方法。

【請求項8】

2枚以上積層された同種または異種の金属板同士が摩擦攪拌接合されている金属板積層体において、

積層した金属板の全層を貫通する摩擦攪拌接合用の穴を有し、前記積層金属板同士が前記穴の内面にて摩擦攪拌接合されていることを特徴とする金属板積層体。

【請求項9】

前記積層金属板に形成された前記摩擦攪拌接合用の穴は、前記積層金属板に設ける別の用途に本来使用される穴を兼用してなる請求項8記載の金属板積層体。

【請求項10】

前記金属板積層体は、電気部品のヒートシンク、回転電機の固定子、回転子の少なくとも一つの金属積層部品に使用される請求項9記載の金属板積層体。

【請求項1】

2枚以上積層された同種または異種の金属板を摩擦攪拌プロセスにより接合する摩擦攪拌接合方法において、

摩擦攪拌プロセス前に、積層した金属板の全層を貫通する摩擦攪拌接合用の穴を形成し、前記摩擦攪拌プロセスは、前記穴の内面と該穴に挿入される摩擦攪拌接合用ツールの挿入ピンとの間に摩擦熱を生じさせることにより、前記積層金属板同士を前記穴の内面側から摩擦攪拌して行われることを特徴とする摩擦攪拌接合方法。

【請求項2】

前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径と同一又はそれ以上に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを回転軸と同軸回転させながら前記穴に圧入していくことで前記摩擦攪拌プロセスが行われるようにした請求項1記載の摩擦攪拌接合方法。

【請求項3】

前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴の径よりも小さく設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴の内部で偏心回転させることで前記摩擦攪拌プロセスが行われるようにした請求項1記載の摩擦攪拌接合方法。

【請求項4】

前記摩擦攪拌接合用ツールの前記挿入ピンの外径を、前記積層金属板に形成された前記摩擦攪拌接合用の穴に摺接する径に設定し、且つ前記挿入ピンの長さを前記穴の長さと同一又はそれ以上に設定して、前記挿入ピンを前記穴に挿入しながら軸方向の振動を与えることで前記摩擦攪拌プロセスが行われるようにした請求項1記載の摩擦攪拌接合方法。

【請求項5】

前記積層金属板に形成された前記摩擦攪拌接合用の穴として、前記積層金属板に設ける別の用途に本来使用される穴を兼用させる請求項1ないし4のいずれか1項記載の摩擦攪拌接合方法。

【請求項6】

前記積層金属板は、順送プレス金型により前記摩擦攪拌プロセスに付される請求項1ないし5のいずれか1項記載の摩擦攪拌接合方法。

【請求項7】

前記積層金属板に形成された前記摩擦攪拌接合用の穴には、少なくとも1以上に溝が設けられている請求項1ないし6のいずれか1項記載の摩擦攪拌接合方法。

【請求項8】

2枚以上積層された同種または異種の金属板同士が摩擦攪拌接合されている金属板積層体において、

積層した金属板の全層を貫通する摩擦攪拌接合用の穴を有し、前記積層金属板同士が前記穴の内面にて摩擦攪拌接合されていることを特徴とする金属板積層体。

【請求項9】

前記積層金属板に形成された前記摩擦攪拌接合用の穴は、前記積層金属板に設ける別の用途に本来使用される穴を兼用してなる請求項8記載の金属板積層体。

【請求項10】

前記金属板積層体は、電気部品のヒートシンク、回転電機の固定子、回転子の少なくとも一つの金属積層部品に使用される請求項9記載の金属板積層体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−173163(P2011−173163A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−40733(P2010−40733)

【出願日】平成22年2月25日(2010.2.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、経済産業省、戦略的基盤技術高度化支援事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504258664)株式会社大貫工業所 (5)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月25日(2010.2.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、経済産業省、戦略的基盤技術高度化支援事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504258664)株式会社大貫工業所 (5)

【Fターム(参考)】

[ Back to top ]