積層電子部品の製造方法およびその方法に用いる積層ユニットの製造方法

【課題】いわゆる多層塗布工法を用いて積層電子部品を製造する際に、シートアタック現象が発生せず、結果として得られる電子部品のショート不良率が少ない積層電子部品の製造方法と、その製造方法に用いられる積層ユニットと、その製造方法を提供することである。

【解決手段】第1グリーンシート10aと、第1グリーンシート10aの上に形成された第1電極パターン12aと、第1電極パターン12aが形成された第1グリーンシート10aの表面に形成された第2グリーンシート10bと、第2グリーンシート10bの上に形成された第2電極パターン12bと、を有する積層ユニットである。第1グリーンシート10aに含まれるバインダ樹脂が、第1ブチラール系樹脂であり、第2グリーンシート10bに含まれるバインダ樹脂が、前記第1ブチラール系樹脂とは異なる第2ブチラール系樹脂である。

【解決手段】第1グリーンシート10aと、第1グリーンシート10aの上に形成された第1電極パターン12aと、第1電極パターン12aが形成された第1グリーンシート10aの表面に形成された第2グリーンシート10bと、第2グリーンシート10bの上に形成された第2電極パターン12bと、を有する積層ユニットである。第1グリーンシート10aに含まれるバインダ樹脂が、第1ブチラール系樹脂であり、第2グリーンシート10bに含まれるバインダ樹脂が、前記第1ブチラール系樹脂とは異なる第2ブチラール系樹脂である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層電子部品の製造方法、その方法に用いる積層ユニットおよびその製造方法に関する。

【背景技術】

【0002】

コンデンサ、圧電素子、PTCサーミスタ、NTCサーミスタ、またはバリスタ等の積層電子部品を製造する方法としては、たとえば下記の方法が知られている。すなわち、まず、可撓性支持体(例としてPETフィルム)上にドクターブレード法などで、セラミック粉、有機バインダ、可塑剤、溶剤等を含むセラミック塗料をシート状に成形し、グリーンシートとする。そのグリーンシート上に、パラジウム、銀、ニッケル等の電極材を含むペーストを所定パターンで印刷し、電極パターン層とする。

【0003】

積層構造を得る場合には、得られたグリーンシートを、所望の積層構造になるように積層し、プレス切断工程を経てセラミックグリーンチップを得る。このようにして得られたセラミックグリーンチップ中のバインダをバーンアウトし、1000℃〜1400℃で焼成し、得られた焼成体に、銀、銀−パラジウム、ニッケル、または銅等の端子電極を形成し、セラミック積層電子部品を得る。

【0004】

上述した製造方法において、例えば積層セラミックコンデンサを製造する場合、小型化、大容量化の手法として、1層あたりの誘電体層の厚みを薄くし、積層数を多くすることが考えられる。しかしながら、グリーンシートを可撓性支持体から剥離して積層する方法では、特に薄いグリーンシートの場合、可撓性支持体からグリーンシートがうまく剥離できず、積層歩留りが非常に悪くなる。また、薄いグリーンシートをハンドリングするため、出来上がった製品にショート等の特性不良が多発する。

【0005】

このような問題点を解決する手段として、可撓性支持体上で、グリーンシートを形成する工程と、グリーンシート上に電極パターンを印刷する工程とを、必要な積層数(シート塗布と印刷)だけ繰り返すことにより積層ユニットを得て、これらの積層ユニットを積み重ねる方法(以後、この工法を多層塗布工法と称する。)が考えられる。これにより支持体から引き剥がすべきシート積層ユニットの厚みが増加する分、シートを破損させることなく、シート積層ユニットを支持体から剥離することが可能になる(特許文献1等)。

【0006】

しかしながら、この従来の製造方法では、乾燥した第1層目のグリーンシートの上に電極パターンを印刷し、さらに、その上に第2層目のグリーンシートを積層する工程が、Wet−on−Dry方式になることによる不都合がある。すなわち、第2層目のグリーンシートの印刷時の溶剤によって第1層目のシート部を侵食すること(溶剤によるシートアタック)が起こる。そのため、積層ユニットにおけるグリーンシートの厚みが不均一になると共に、シートの表面粗さが増大し、積層ユニットを積層して焼成して得られる積層電子部品のショート不良率が増大する。

【0007】

特に1層あたりのシートの厚みが薄くなる場合、このような不都合が顕著に表れ、小型大容量の積層セラミックコンデンサを製造することが困難になっている。

【0008】

特許文献2に示すように、第1層目のグリーンシートを有機系塗料で構成し、第2層目のグリーンシートを水溶性塗料で構成することにより、シートアタックの防止を図った積層電子部品の製造方法が知られている。しかしながら、シートアタックの防止を図るために、第2層目のグリーンシートを水溶性塗料で構成する場合には、積層ユニットの強度が不足し易く、支持体からの剥離工程において、積層ユニットを傷つけることなく剥離することが困難である。

【0009】

積層ユニットの強度不足を補うために、第3のグリーンシートを塗布して積層ユニットを形成した場合には、グリーンシートの作製工程が増えるために、総工程が増えてしまうという課題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3190177号公報

【特許文献2】特開2007−234829号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、このような実状に鑑みてなされ、その目的は、多層塗布工法を用いて積層電子部品を製造する際に、シートアタック現象が発生せず、結果として得られる電子部品のショート不良率が少ない積層電子部品の製造方法と、その製造方法に用いられる積層ユニットと、該積層ユニットの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者等は、多層塗布工法を用いて積層電子部品を製造する際に、シートアタック現象が発生せず、結果として得られる電子部品のショート不良率が少ない積層電子部品の製造方法と、その製造方法に用いられる積層ユニットとについて鋭意検討した結果、下記の発明を完成させるに至った。

【0013】

すなわち、本発明に係る積層ユニットは、

誘電体顔料を含む第1グリーンシートと、

前記第1グリーンシートの上に形成された第1電極パターンと、

前記第1電極パターンが形成された前記第1グリーンシートの表面に形成され、誘電体顔料を含む第2グリーンシートと、

前記第2グリーンシートの上に形成された第2電極パターンと、を有する積層ユニットであって、

前記第1グリーンシートに含まれるバインダ樹脂が、第1ブチラール系樹脂であり、

前記第2グリーンシートに含まれるバインダ樹脂が、前記第1ブチラール系樹脂とは異なる官能基比率である第2ブチラール系樹脂であることを特徴とする積層ユニットを有している。

【0014】

本発明に係る積層ユニットでは、第1グリーンシートに含まれるバインダ樹脂と、第2グリーンシートに含まれるバインダ樹脂とを、ブチラール基量および/またはアセチル基量が異なるブチラール系樹脂とすることで、シートアタック(下側のグリーンシートの浸食)を抑制できる。一方、第1グリーンシートおよび第2グリーンシートのバインダ樹脂を、ブチラール基量およびアセチル基量が同じブチラール系樹脂にした場合(従来技術)には、シートアタックを有効に防止できない。

【0015】

本発明に係る積層ユニットでは、シートアタックを有効に防止できることから、グリーンシートの厚みが不均一になることがないと共に、グリーンシートの表面粗さが増大することもなく、積層ユニットを積層、焼成して得られる積層電子部品のショート不良率が低減する。

【0016】

なお、本発明において、ブチラール系樹脂とは、ポリビニルブチラールおよびポリビニルアセタールを含む概念で用いる。

【0017】

好ましくは、第1グリーンシートに含まれる第1バインダ樹脂と、第2グリーンシートに含まれる第2バインダ樹脂とにおいて、前記第1バインダ樹脂を構成する第1ブチラール系樹脂中のブチラール基量をX1モル%とし、該第1ブチラール系樹脂中の水酸基量をY1モル%とし、前記第2バインダ樹脂を構成する第2ブチラール系樹脂中のブチラール基量をX2モル%とし、該第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足することで、シートアタック(下側のグリーンシートの浸食)をより抑制できる。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0018】

本発明において、第1ブチラール系樹脂の構造は特に指定しないが、上記のように、前記第1ブチラール系樹脂中のブチラール基量と水酸基量との総和を所定量内とすることで、より有効にシートアタックを抑制することが可能になり、ショート不良を有効に防止することができる。

【0019】

より好ましくは、上記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、

該第1ブチラール系樹脂中のアセチル基をY1モル%としとときに、

下記式(2)を満足することで、シートアタックを更に抑制できる。

(2)‥ 58≦|(X1+Y1)|≦75

【0020】

好ましくは、上記第1ブチラール系樹脂および第2ブチラール系樹脂の重合度が、それぞれ800〜3300である。このような範囲の重合度を有するブチラール系樹脂を用いることで、特に有効にシートアタックを抑制することが可能になり、ショート不良を有効に防止することができる。

【0021】

好ましくは、上記第1グリーンシートおよび第2グリーンシートの膜シート厚が、それぞれ5μm以下、さらに好ましくは、2μm以下である。

【0022】

第1グリーンシートおよび第2グリーンシートのシート厚がそれぞれ厚い場合には、シートアタックの影響は小さく、ショート不良率も少ない。しかしながら、第1グリーンシートおよび第2グリーンシートのシート厚が薄くなるにつれて、シートアタックの影響が大きくなる。しかしながら、本発明によれば、第1グリーンシートおよび第2グリーンシートのシート厚が、それぞれ5μm以下、2μm以下、0.5μm以下、0.15μm以下と薄い場合においても、シートアタックの発生を抑制することができる。

【0023】

本発明に係る積層ユニットは、

上記第2グリーンシートが形成される前の、上記第1グリーンシートが露出している部分の表面粗さ(算術平均表面粗さRa)を第1表面粗さをRasとし、上記第2グリーンシートが形成された後の、上記第2グリーンシートが露出している部分の表面粗さ(算術平均表面粗さRa)を第2表面粗さをRamとした場合に、

前記第2表面粗さRamと前記第1表面粗さRasとの差の絶対値|Ram−Ras|を、前記第1表面粗さRasで除してパーセント表記した表面粗さ変化率ΔRa(=(|Ram−Ras|)×100/Ras)が25%以下、好ましくは14%以下、さらに好ましくは8%以下であることを特徴とする。

【0024】

本発明に係る積層ユニットの製造方法では、第1グリーンシートに含まれるバインダ樹脂と、第2グリーンシートに含まれるバインダ樹脂とを、ブチラール基量および/またはアセチル基量が異なるブチラール系樹脂とすることで、表面粗さ変化率ΔRaを上記のように小さくすることが可能になる。その結果、この積層ユニットを積層して焼成して得られる積層電子部品のショート不良率が低下する。

【0025】

本発明に係る積層電子部品の製造方法は、

上記記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

該セラミック積層体を切断してセラミックグリーンチップを得る工程と、

該セラミックグリーンチップを焼成する工程と、を有する。

【図面の簡単な説明】

【0026】

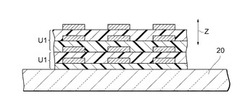

【図1】図1は、本発明の一実施形態に係る積層セラミックコンデンサの概略断面図である。

【図2】図2(A)〜図2(D)は、図1に示す積層セラミックコンデンサの製造方法の製造過程を示す要部断面図である。

【図3】図3は図2(D)に続く製造過程を示す要部断面図である。

【発明を実施するための形態】

【0027】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0028】

積層セラミックコンデンサの全体構成

まず、本発明に係る方法により製造される積層電子部品の一実施形態として、積層セラミックコンデンサの全体構成について説明する。

【0029】

図1に示すように、本実施形態に係る積層セラミックコンデンサ2は、コンデンサ素体4と、第1端子電極6と第2端子電極8とを有する。コンデンサ素体4は、誘電体層10と、内部電極層12とを有し、誘電体層10の間に、これらの内部電極層12が交互に積層してある。交互に積層される一方の内部電極層12は、コンデンサ素体4の第1端部に形成してある第1端子電極6に電気的に接続されている。また、交互に積層される他方の内部電極層12は、コンデンサ素体4の第2端部に形成してある第2端子電極8に電気的に接続されている。

【0030】

誘電体層10の材質は、特に限定されず、たとえばチタン酸カルシウム、チタン酸ストロンチウムおよび/またはチタン酸バリウムなどの誘電体顔料で構成される。各誘電体層10の厚みは、特に限定されないが、数μm〜数百μmのものが一般的である。特に本実施形態では、好ましくは5μm以下、さらに好ましくは2μm以下、特に好ましくは1μm以下に薄層化されている。

【0031】

第1端子電極6および第2端子電極8の材質も特に限定されないが、通常、銅や銅合金、ニッケルやニッケル合金などが用いられる。銀や銀とパラジウムの合金なども使用することができる。第1端子電極6および第2端子電極8の厚みも特に限定されないが、通常10〜50μm程度である。

【0032】

積層セラミックコンデンサ2の形状やサイズは、目的や用途に応じて適宜決定すればよい。積層セラミックコンデンサ2が直方体形状の場合は、通常、縦(0.6〜5.6mm、好ましくは0.6〜3.2mm)×横(0.3〜5.0mm、好ましくは0.3〜1.6mm)×厚み(0.1〜1.9mm、好ましくは0.3〜1.6mm)程度である。

【0033】

次に、本実施形態に係る積層セラミックコンデンサ2の製造方法の一例を説明する。まず、製造に用いる塗料の組成について説明する。

【0034】

第1グリーンシート塗料

本実施形態では、第1グリーンシート塗料から第1グリーンシートを形成する。第1グリーンシート塗料は、誘電体顔料と、有機ビヒクルとを混練して得られる。なお、有機ビヒクルとは、バインダ樹脂を有機溶剤中に溶解させたものである。

【0035】

誘電体顔料としては、複合酸化物や酸化物となる各種化合物、たとえば炭酸塩、硝酸塩、水酸化物、有機金属化合物などから適宜選択され、混合して用いることができる。誘電体顔料は、通常、平均粒子径が0.3μm以下、好ましくは0.2μm以下の粉末として用いられる。なお、きわめて薄いグリーンシートを形成するためには、グリーンシート厚みよりも細かな粉末を使用することが望ましい。

【0036】

本実施形態では、第1グリーンシート塗料用の有機ビヒクルに用いるバインダ樹脂として、ポリビニルブチラール等の第1ブチラール系樹脂を用いる。また、可塑剤は、バインダ樹脂100質量部に対して、10〜50質量部の含有量であることが好ましい。可塑剤が少なすぎると、グリーンシートが脆くなる傾向にあり、多すぎると、可塑剤が滲み出し、グリーンシートの取り扱いが困難となる。可塑剤としては、フタル酸ジオクチル(DOP)やフタル酸ベンジルブチル(BBP)などのフタル酸エステル、アジピン酸、燐酸エステル、グリコール類などが例示される。

【0037】

第1グリーンシート塗料に用いられる有機溶剤としては、ブチラール系樹脂に対して良溶媒となる溶剤が主成分として含まれることが好ましい。ブチラール系樹脂に対して良溶媒となる溶剤としては、エタノールやnプロパノールやイソプロパノールや1−ブタノールや2−ブタノールなどに代表されるアルコール系溶剤の少なくとも一種以上、アセトンやメチルエチルケトン(MEK)やメチルイソブチルケトン(MIBK)やシクロヘキサノンなどに代表されるケトン系溶剤の少なくとも一種以上が主成分として含まれる溶剤である。

【0038】

第1グリーンシート塗料に用いられる有機溶剤には、ブチラール系樹脂に対して貧溶媒となる芳香族系溶剤も含まれていることが好ましく、好ましくは、40〜60容積%のアルコール系溶剤(良溶媒)と、5〜40容積%のケトン類系溶剤(良溶媒)と、20〜30容積%の芳香族系溶剤(貧溶媒)との混合溶剤が、第1グリーンシート塗料に有機溶剤として用いられる。

【0039】

第1グリーンシート塗料における第1ブチラール系樹脂の構造は指定されないが、好ましくは第1ブチラール系樹脂中のブチラール基量をX1モル%とし、第1ブチラール系樹脂中の水酸基量をY1モル%としたとき、下記式(2)を満足していることが望ましい。

(2)‥ 58≦|(X1+Y1)|≦75

また、前記第1ブチラール系樹脂の重合度は、800〜3300、好ましくは1000〜2600である。

【0040】

第1グリーンシート塗料における第1ブチラール系樹脂は、誘電体顔料100質量部に対して、10〜26質量部、好ましくは、12〜24質量部で含まれる。この樹脂量が少なすぎると、シートアタックによる表面粗さの増大が顕著となる傾向にあり、多すぎると、キャリアシートとの密着性が高くなってしまい、積層ユニットをキャリアシートから剥がして積層する際に、剥離できない部分が生じてしまい、積層ユニットの一部が欠陥となる傾向にある。

【0041】

また、有機溶剤は、誘電体顔料100質量部に対して、100〜500質量部が好ましい。第1グリーンシート塗料には、必要に応じて各種分散剤、可塑剤、誘電体、ガラスフリット、絶縁体、帯電除剤などから選択される添加物が含有されても良い。ただし、これら添加物の総含有量は、塗料100質量部に対して、10質量部以下とすることが望ましい。

【0042】

第1電極塗料

本実施形態では、第1電極塗料から第1電極パターン層を形成する。本実施形態においては、好ましくは、第1電極塗料として、第1グリーンシート塗料に対して非相溶な有機溶剤系塗料を用いる。第1電極塗料は、各種導電性金属や合金からなる導電体材料、あるいは焼成後に上記した導電体材料となる各種酸化物、有機金属化合物、またはレジネート等と、有機ビヒクルとを混練して調製する。

【0043】

第1電極塗料を製造する際に用いる導電体材料としては、NiやNi合金さらにはこれらの混合物を用いる。このような導電体材料は、球状、リン片状等、その形状に特に制限はなく、また、これらの形状のものが混合したものであってもよい。また、導電体材料の平均粒子径は、通常、0.1〜2μm、好ましくは0.2〜1μm程度のものを用いればよい。

【0044】

本実施形態においては、第1電極塗料に含まれるバインダ樹脂としては、エチルセルロース、ポリビニルブチラールなどが挙げられるが、好ましくは、エチルセルロースを用いる。第1電極塗料用のバインダ樹脂は、電極ペースト中に、導電体材料(金属粉末)100質量部に対して、好ましくは、4〜10質量部含まれる。

【0045】

本実施形態では、第1電極塗料用の有機溶剤として、好ましくは、第1グリーンシート塗料と非相溶であるものを用いる。第1電極塗料用の溶剤としては、例えば、ターピネオール、ジヒドロターピネオールなどが挙げられるが、好ましくは、ジヒドロターピネオールを用いる。第1電極塗料用の溶剤含有量は、第1電極塗料全体に対して、好ましくは20〜55質量%程度とする。

【0046】

第1電極塗料には、可塑剤または粘着剤が含まれることが好ましい。その結果、各電極パターン層と、グリーンシートとの接着性、粘着性が改善される。可塑剤としては、第1グリーンシート塗料と同じものが使用でき、可塑剤の添加量は、第1電極塗料中に、バインダ100質量部に対して、好ましくは10〜300質量部、さらに好ましくは10〜200質量部である。なお、可塑剤または粘着剤の添加量が多すぎると、第1電極パターン層の強度が著しく低下する傾向にある。

【0047】

第2グリーンシート塗料

本実施形態では、第2グリーンシート塗料から第2グリーンシートを形成する。第2グリーンシート塗料は、誘電体顔料、有機ビヒクルとを混練して得られる。なお、有機ビヒクルとは、バインダ樹脂を有機溶剤中に溶解したものである。

【0048】

誘電体顔料としては、第1グリーンシート塗料と同様なものが用いられる。本実施形態では、第2グリーンシート塗料用の有機ビヒクルに用いるバインダ樹脂として、前述した第1ブチラール系樹脂とはブチラール基量およびアセチル基量の総和が異なるポリビニルブチラール等の第2ブチラール系樹脂を用いる。

【0049】

上記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、第1ブチラール系樹脂中の水酸基量をY1モル%とし、前記第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足するような第2ブチラール系樹脂を選択する。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

第2ブチラール系樹脂の重合度は、800〜3300、好ましくは1000〜2600である。

【0050】

第2グリーンシート塗料における第2ブチラール系樹脂は、誘電体顔料100質量部に対して、10〜26質量部、好ましくは、12〜24質量部で含まれる。この樹脂量が少なすぎると、シートアタックによる表面粗さの増大が顕著となる傾向にあり、多すぎると、積層ユニットをキャリアシートから剥がして積層する際に、積層ユニットの一部が加圧板に付着してしまい、その部分が欠陥となる傾向にある。

【0051】

第2グリーンシート塗料に用いられる有機溶剤としては、第1グリーンシート塗料と同様なものが用いられ、その配合割合も同様である。第2グリーンシート塗料に含まれるブチラール系樹脂以外のその他の成分および配合割合も、第1グリーンシート塗料と同様である。

【0052】

第2電極塗料

本実施形態では、第2電極塗料から第2電極パターン層を形成する。本実施形態では、好ましくは、第2電極塗料として、第2グリーンシート塗料に対して非相溶である有機溶剤系塗料を用いる。より好ましくは、第2電極塗料として、第2グリーンシート塗料および第1グリーンシート塗料に対して非相溶である有機溶剤系塗料を用いる。第2電極塗料としては、例えば、第1電極塗料と同様のものを用いればよい。

【0053】

第1層目の積層工程

次に、各製造工程について説明する。まず、図2(A)に示すように、キャリアシート20(支持体)上に、第1グリーンシート塗料を塗布して、第1グリーンシート10aを形成する。

【0054】

必要に応じて、形成後の第1グリーンシート10aを乾燥する。第1グリーンシート10aの乾燥温度は、好ましくは50〜100℃であり、乾燥時間は、好ましくは1〜20分である。乾燥後のグリーンシート10aの厚みは、乾燥前に比較して、5〜25%の厚みに収縮する。乾燥後のグリーンシートの厚みは、好ましくは5μm以下、さらに好ましくは2μm以下である。

【0055】

第1グリーンシート10aの形成法としては、特に限定されないが、たとえばドクターブレード法などが挙げられる。

【0056】

キャリアシート20としては、たとえばPETフィルムなどが用いられ、剥離性を改善するために、シリコンなどがコーティングしてあるものが好ましい。このキャリアシート20の厚みは、特に限定されないが、好ましくは、5〜100μmである。

【0057】

次いで、図2(B)に示すように、キャリアシート20上に形成した第1グリーンシート10aの表面に、第1電極塗料を所定パターン状に印刷して、第1電極パターン層12aを形成する。また、その前後に、第1電極パターン層12aが形成されない第1グリーンシート10aの表面に、第1グリーンシート塗料を印刷して、第1電極パターン層12aと実質的に同じ厚みの第1余白パターン層を形成してもよい。なお、図示する実施形態では、第1余白パターン層は形成しない。

【0058】

第1余白パターン層を形成することで、第1電極パターン層12aの上に第2グリーンシート10bを形成したとしても、第2グリーンシート10bに段差などが形成されることはなく、積層後のチップ形状も良好なものとなる。

【0059】

第1電極パターン層12aの形成法としては、上述した印刷による(スクリーン印刷法、グラビア印刷法)厚膜形成方法、あるいは蒸着、スパッタリングなどの薄膜法などが挙げられる。本実施形態では、好ましくは、上記した第1電極塗料を用いた印刷法を用いる。

【0060】

必要に応じて、第1電極パターン層12aを乾燥する。乾燥温度は、特に限定されないが、好ましくは70〜120℃であり、乾燥時間は、好ましくは5〜15分である。乾燥後の第1電極パターン層12aの厚みは、特に限定されないが、乾燥後の第1グリーンシート10aの厚みの30〜80%程度の厚みである。

【0061】

第2層目の積層工程

次に、図2(C)に示すように、第2グリーンシート塗料を、第1電極パターン層12aの上に塗布して、第2グリーンシート10bを形成する。第2グリーンシート10bは、第1グリーンシート10aと同様の方法で形成する。

【0062】

必要に応じて、形成後の第2グリーンシート10bを乾燥する。乾燥後の第2グリーンシート10bの厚みは、乾燥前に比較して、5〜25%の厚みに収縮する。乾燥後の第2グリーンシート10bの厚みは、好ましくは5μm以下、さら好ましくは2μm以下である。

【0063】

次いで、図2(D)に示すように、第2グリーンシート10bの表面に、第2電極塗料を所定パターン状に印刷して、第2電極パターン層12bを形成する。また、その前後に、第2電極パターン層12bが形成されない第2グリーンシート10bの表面に、第2グリーンシート塗料を印刷して、第2電極パターン層12bと実質的に同じ厚みの第2余白パターン層を形成してもよい。なお、図示する実施形態では、第2余白パターン層は形成しない。第2電極パターン層12bは、第1電極パターン層12aと同様の方法で形成、乾燥する。

【0064】

本実施形態では、第2電極パターン層12bが形成された第2グリーンシート10bの表面には、他の第3のグリーンシートを形成することなく、積層ユニットU1が得られる。

【0065】

本実施形態では、第1層目の第1グリーンシート10a、第1電極パターン層12a、および第2層目の第2グリーンシート10b、第2電極パターン層12bが、単一の積層ユニットU1を構成する。積層ユニットU1は、次工程において、多数積層される。

【0066】

積層ユニットU1の積層プレス工程

次に、積層プレス工程においては、図3に示すように、キャリアシート20から引き剥がされた積層ユニットU1が、キャリアシート20の上に積層してある他の積層ユニットU1の上に多数積層される。なお、図2に示すキャリアシート20と図3に示すキャリアシート20とは、同じものでも異なるものでも良い。積層ユニットU1の積層を繰り返すことにより、グリーンシートおよび電極パターン層が、積層方向Zに多数積層してある積層体が得られる。

【0067】

本実施形態では、積層ユニットU1を積層方向Zに多数積層し、この積層体を加熱、加圧した後所定サイズに切断し、グリーンチップを形成する。なお、図示省略してあるが、積層ユニットU1の積層方向Zにおける積層端部には、それぞれ電極パターン層が形成されていない外装用グリーンシートが積層される。なお、加熱温度は、好ましくは、40〜100℃とする。また、加圧時の圧力は、好ましくは10〜200MPaとする。

【0068】

本実施形態では、グリーンチップにおける第1電極パターン層12aおよび第2電極パターン層12b(図2)が、焼成後に内部電極層12(図1)となり、第1グリーンシート10aおよび第2グリーンシート10b(図2)が、焼成後に誘電体層10(図1)となる。

【0069】

グリーンチップの脱バインダ処理、焼成処理、および熱処理

次に、グリーンチップに対して、脱バインダ処理、焼成処理、および誘電体層を再酸化するための熱処理が行われる。

【0070】

脱バインダ処理は、通常の条件で行えばよいが、電極パターン層の導電体材料にNiやNi合金等の卑金属を用いる場合、特に下記の条件で行うことが好ましい。

【0071】

昇温速度:5〜300℃/時間、

保持温度:200〜400℃、

保持時間:0.5〜20時間、

雰囲気ガス:加湿したN2 とH2 との混合ガス。

【0072】

焼成条件は、下記の条件が好ましい。

昇温速度:50〜500℃/時間、

保持温度:1100〜1300℃、

保持時間:0.5〜8時間、

冷却速度:50〜500℃/時間、

雰囲気ガス:加湿したN2 とH2 との混合ガス等。

【0073】

焼成時の雰囲気中の酸素分圧は、10−2Pa以下、特に10−8〜10−2Paとして焼成を行うことが好ましい。酸素分圧が高すぎると、電極パターン層が酸化する傾向にあり、また、酸素分圧があまり低すぎると、電極パターン層の導電体材料が異常焼結を起こし、途切れてしまう傾向にある。

【0074】

このような焼成を行った後の熱処理は、保持温度または最高温度を、好ましくは1000℃以上、さらに好ましくは1000〜1100℃として行うことが好ましい。熱処理の際の酸素分圧は、焼成時の還元雰囲気よりも高い酸素分圧であり、好ましくは10−3Pa〜1Pa、より好ましくは10−2Pa〜1Paである。

【0075】

熱処理の条件は下記が好ましい。

保持時間:0〜6時間、

冷却速度:50〜500℃/時間、

雰囲気ガス:加湿したN2 ガス等。

【0076】

なお、N2 ガスや混合ガス等を加湿するには、例えば加温した水にガスを通し、バブリングする装置等を使用すればよい。この場合、水温は0〜75℃程度が好ましい。また脱バインダ処理、焼成および熱処理は、それぞれを連続して行っても、独立に行ってもよい。

【0077】

これらを連続して行なう場合、脱バインダ処理後、冷却せずに雰囲気を変更し、続いて焼成の際の保持温度まで昇温して焼成を行ない、次いで冷却し、熱処理の保持温度に達したときに雰囲気を変更して熱処理を行なうことが好ましい。

【0078】

一方、これらを独立して行なう場合、焼成に際しては、脱バインダ処理時の保持温度までN2 ガスあるいは加湿したN2 ガス雰囲気下で昇温した後、雰囲気を変更してさらに昇温を続けることが好ましく、熱処理時の保持温度まで冷却した後は、再びN2 ガスあるいは加湿したN2 ガス雰囲気に変更して冷却を続けることが好ましい。また、熱処理に際しては、N2 ガス雰囲気下で保持温度まで昇温した後、雰囲気を変更してもよく、熱処理の全過程を加湿したN2 ガス雰囲気としてもよい。

【0079】

このようにして得られた焼結体(図1のコンデンサ素体4)に対して、例えばバレル研磨、サンドブラスト等にて端面研磨を施し、端子電極用ペーストを焼きつけて端子電極(第1端子電極6,第2端子電極8)を形成する。端子電極用ペーストの焼成条件は、例えば、加湿したN2 とH2 との混合ガス中で600〜800℃にて10分間〜1時間程度とすることが好ましい。そして、必要に応じ、第1端子電極6,第2端子電極8上にめっき等を行うことによりパッド層を形成する。なお、端子電極用ペーストは、上記した第1電極塗料あるいは第2電極塗料(電極パターン層用ペースト)と同様にして調製すればよい。

【0080】

このようにして製造された本発明の積層セラミックコンデンサ2は、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0081】

本実施形態の積層ユニットU1を用いた製造方法においては、第1グリーンシート10aに含まれるバインダ樹脂と、第2グリーンシート10bに含まれるバインダ樹脂とを、異なるブチラール基量および/またはアセチル基量のブチラール系樹脂とすることで、いわゆるシートアタック(下側のグリーンシートの浸食)を抑制できる。

【0082】

本実施形態に係る積層ユニットU1では、シートアタックを有効に抑制できることから、グリーンシート10a,10bの厚みが不均一になることがないと共に、グリーンシート10a,10bの表面粗さが増大することもなくなる。例えば、図2(B)に示すように、第2グリーンシート10bが形成される前で、第1電極パターン層12aが形成された後の段階で、第1グリーンシート10aが露出している部分の第1表面粗さをRasとし、図2(D)に示すように、第2電極パターン層12bが形成された後の第2グリーンシート10bの表面が露出している部分の第2表面粗さをRamとした場合に、次のような関係が見出される。

【0083】

すなわち、第2表面粗さRamと第1表面粗さRasとの差の絶対値|Ram−Ras|を第1表面粗さRasで除してパーセント表記した表面粗さ変化率ΔRa(=(|Ram−Ras|)×100/Ras)は、25%以下、好ましくは14%以下、さらに好ましくは8%以下である。これは、シートアタックが抑制されていることを示している。逆に、表面粗さ変化率ΔRaが大きい場合には、シートアタックが多量に生じていると考えられる。

【0084】

本実施形態では、シートアタックが抑制された積層ユニットU1を積層して焼成して得られる図1に示す積層セラミックコンデンサ2のショート不良率を低下させることが可能になる。

【0085】

また、積層ユニットU1は、グリーンシート単独に比べて厚みがあるため、高い強度を有する。よって、積層ユニットU1を破損させることなく、積層ユニットをキャリアシート20から容易に剥離することが可能になる。本実施形態の積層ユニットU1は、他の第3のグリーンシートを形成することなく、第1グリーンシート10aと第2グリーンシート10bとの二層グリーンシート構造で積層ユニットU1を構成してある。そのため、三層以上のグリーンシートを積層して積層ユニットを構成する場合に比較して、グリーンシートの作製工程を短縮できる利点を有している。なお、二層グリーンシート構造と称するときには、電極パターン層と余白パターン層は総数にカウントしない。

【0086】

本発明は、上述した実施形態に限定されるものではなく、本発明の範囲内で種々に改変することができる。たとえば、上述した実施形態では、第1グリーンシート10aの上に、第2グリーンシート10bを積層したが、第2グリーンシート10bの上に、第1グリーンシート10aが積層しても、同様にシートアタックを防止することができる。

【0087】

また、本発明の方法は、積層セラミックコンデンサの製造方法に限らず、その他の積層型セラミック電子部品の製造方法としても適用することが可能である。

【実施例】

【0088】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これらの実施例に限定されない。

【0089】

試料1

まず、第1グリーンシート塗料を準備した。第1グリーンシート塗料は、以下のようにして作製した。すなわち、平均粒径が120nmのBaTiO3 、MgCO3 、MnCO3 ,(Ba,Ca)SiO3 および希土類化合物と、ポリビニルブチラール樹脂と、アルコール系溶剤とケトン類と芳香族系溶剤とで混合有機溶剤を作製し、必要に応じて分散剤や可塑剤などを添加して混合しスラリー化して第1グリーンシート塗料を作製した。

【0090】

ポリビニルブチラール樹脂としては、重合度が1200で、ブチラール基量が65モル%、アセチル基量が3モル%のポリビニルブチラール樹脂を用い、その添加量は、誘電体顔料100質量部に対して、15質量部であった。

【0091】

第1グリーンシート塗料に用いたアルコール系溶剤としては、エタノール、nプロパノール、ペンタノール、1−ブタノール、2−ブタノールから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のアルコール系溶剤の含有割合は、55容積%であった。また、芳香族系溶剤としては、トルエン、キシレン、エチルベンゼンから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中の芳香族系溶剤の含有割合は、20容積%であった。さらに、ケトン類としては、アセトン、シクロヘキサノン、MEK、MIBK、DIBKから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のケトン類系溶剤の含有割合は、25容積%であった。

【0092】

また、第2グリーンシート塗料を準備した。第2グリーンシート塗料は、以下のようにして作製した。すなわち、平均粒径が120nmのBaTiO3 、MgCO3 、MnCO3 ,(Ba,Ca)SiO3 および希土類化合物と、ポリビニルブチラール樹脂と、アルコール系溶剤とケトン類と芳香族系溶剤とで混合有機溶剤を作製し、必要に応じて分散剤や可塑剤などを添加して混合しスラリー化して第2グリーンシート塗料を作製した。

【0093】

ポリビニルブチラール樹脂としては、重合度が1200で、ブチラール基量が60モル%、アセチル基量が3モル%のポリビニルブチラール樹脂を用い、その添加量は、誘電体顔料100質量部に対して、15質量部であった。

【0094】

第2グリーンシート塗料に用いたアルコール系溶剤としては、エタノール、nプロパノール、ペンタノール、1−ブタノール、2−ブタノールから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のアルコール系溶剤の含有割合は、55容積%であった。また、芳香族系溶剤としては、トルエン、キシレン、エチルベンゼンから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中の芳香族系溶剤の含有割合は、20容積%であった。さらに、ケトン類としては、アセトン、シクロヘキサノン、MEK、MIBK、DIBKから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のケトン類系溶剤の含有割合は、25容積%であった。

【0095】

また、第1電極塗料および第2電極塗料を準備した。第1電極塗料および第2電極塗料は、同じ電極ペーストであり、第1グリーンシート塗料に対して非相溶な溶剤種等から構成されたNiペーストである。Niペーストは、具体的には、平均粒径が0.2μmのNi粉末と、ジヒドロターピネオール、エチルセルロース樹脂、DOPとを含むペーストである。

【0096】

次に、まず、図2(A)に示すように、ドクターブレード法により、PETフィルム(キャリアシート20)上に、第1グリーンシート塗料を20μmの厚さに塗布し、第1グリーンシート10aを形成した。次に、PETフィルム上に形成された第1グリーンシート10aを、乾燥炉内に連続的に送り込み、第1グリーンシート10aに含まれる溶剤を乾燥させた。乾燥時の温度は75℃で、乾燥時間は2分間であった。乾燥後の第1グリーンシートの厚みは2μmであった。

【0097】

次に、PETフィルム上に形成された第1グリーンシート10aの表面に、第1電極塗料をスクリーン印刷法により塗布し、第1電極パターン層12aを形成した。次に、第1グリーンシート10a上に形成された第1電極パターン層12aを、乾燥炉内に連続的に送り込み、90℃で、10分間乾燥させた。

【0098】

次に、上述した第2グリーンシート塗料を用いて、ドクターブレード法により、第1電極パターン層12aが形成された第1グリーンシート10aの表面に、第2グリーンシート塗料を20μmの厚さに塗布し、第2グリーンシート10bを形成した。次に、第2グリーンシート10bが形成されたキャリアシート20を、乾燥炉内に連続的に送り込み、溶剤を乾燥させた。乾燥時の温度は75℃で、乾燥時間は2分間であった。乾燥後の第2グリーンシートの厚みは2μmであった。

【0099】

次に、第2グリーンシート10bの表面に、第2電極塗料をスクリーン印刷法により塗布し、第2電極パターン層12bを形成した。第2グリーンシート10b上に形成された第2電極パターン層12bを、乾燥炉内に連続的に送り込み、90℃で、10分間乾燥させた。乾燥後に、積層ユニットU1を得た。この積層ユニットU1を複数作製した。

【0100】

次に、各積層ユニットU1から、キャリアシート20を剥離した後、図3に示すように、積層ユニットU1同士を次々と積層、熱圧着し、積層体を得た。

【0101】

次に、この積層体を所定の寸法に切断して、セラミックグリーンチップを得た。次に、セラミックグリーンチップを加熱して、脱バインダ処理を行った。次に、セラミックグリーンチップを、1000℃〜1400℃で焼成して、焼結体を得た。次に、焼結体における誘電体層を再酸化するために、焼結体を熱処理した。再酸化のための熱処理をした焼成体に、端子電極を形成し、積層セラミックコンデンサを得た。

【0102】

積層セラミックコンデンサの大きさは、L寸法で1.6mm、W寸法で0.8mmであった。積層数(電極パターン層の数)は100層であった。

【0103】

次に、以下に示す試料2の積層セラミックコンデンサを作製した。各試料の作製に用いた第1グリーンシートおよび第2グリーンシートのバインダ樹脂の組合せを表1に示す。

【0104】

【表1】

【0105】

試料2

試料2においては、第1グリーンシート塗料と第2グリーンシート塗料とで、同じポリビニルブチラール樹脂を用い、同じ樹脂添加量とした。ポリビニルブチラール樹脂としては、重合度が1200で、ブチラール基量が65モル%、アセチル基量が3モル%のポリビニルブチラール樹脂を用い、その添加量は、誘電体顔料100質量部に対して、15質量部であった。それ以外は試料1と同様の条件で、試料2の積層セラミックコンデンサを作製した。

【0106】

(評価)

表面粗さの測定

試料1〜2において得られる積層ユニットU1の製造過程において、図2(B)に示す状態での第1グリーンシート10aの表面粗さ:Rasと、図2(D)に示す状態での第2グリーンシートの表面粗さ:Ramを測定した。表面粗さ測定はサーフコーダー(小坂研究所社製ET3000i)を使用した。得られた表面粗さの値から、表面粗さの変化率:ΔRaを、式[ΔRa=(|Ram−Ras|)×100/Ras]より算出した。結果を表1に示す。ΔRaは、好ましくは25%以下、さらに好ましくは14%以下、特に好ましくは8%以下である。

【0107】

ショート不良率の測定

また特性評価として、ショート不良率を評価した。ショート不良率の評価は、積層セラミックコンデンサのサンプル100個について絶縁抵抗を測定することにより行なった。絶縁抵抗の測定には、絶縁抵抗計(HEWLETT PACKARD社製E2377A)を使用した。各サンプルの抵抗値を測定し、抵抗値が100kΩ以下になったサンプルを、ショート不良サンプルとした。全測定サンプルに対する、ショート不良を起こしたサンプルの比率を、ショート不良率とした。結果を表1に示す。ショート不良率は、好ましくは25%以下、さらに好ましくは12%以下、特に好ましくは8%以下である。

【0108】

表1に示すように、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足する試料1では、表面粗さの変化率が4%となり、シートアタックの程度が軽いことが予想される。そのため、ショート不良率も3%と良好な結果を示している。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0109】

逆に、第1グリーンシート塗料と第2グリーンシート塗料のバインダ樹脂が同一である試料2においては、上記式(1)を満足しないため、表面粗さの変化率ΔRaが高く、激しいシートアタックが発生していることが予測される。その結果として、ショート不良率も高い値を示している。

【0110】

試料20〜27

【0111】

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料20〜25を作製し、同様な評価を行った。結果を表2に示す。

【0112】

【表2】

【0113】

表2に示すように、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足する試料21、22、23および24では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0114】

一方、上記式(1)を満足しない試料20では、表面粗さの変化率ΔRaが大きく、激しいシートアタックが発生していることが予測される。

【0115】

他方、上記式(1)を上側に外している試料25においては、第1ブチラール樹脂と第2ブチラール樹脂との相溶性は低いため、表面粗さの変化率ΔRaは低いが、第2スラリー塗布時にハジキやピンホールが頻発してしまい、このシート欠陥を要因とするショート不良が発生することが確認された。これは、第1ブチラール樹脂と第2ブチラール樹脂とのブチラール基とアセチル基の総量が大きく異なることで発生する不具合と予測される。

【0116】

試料30〜34

第1グリーンシート塗料および第2グリーンシート塗料において、第2ブチラール樹脂中のブチラール基量とアセチル基量の総和を、第1ブチラール樹脂中のブチラール基量とアセチル基量の総和よりも大きくなるように変える以外は、試料1と同様にして、積層セラミックコンデンサの試料30〜35を作製し、同様な評価を行った。結果を表3に示す。

【0117】

【表3】

【0118】

表3に示すように、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、(X1+Y1)よりも(X2+Y2)のほうが大きい場合であっても、下記式(1)を満足している試料31、32、33および34では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0119】

しかしながら、上記式(1)を満足しない試料30では、表面粗さの変化率ΔRaが大きく、激しいシートアタックが発生していることが予測される。

【0120】

また、上記式(1)を上側に外している試料35においては、試料25と同じく第1ブチラール樹脂と第2ブチラール樹脂との相溶性は低いために表面粗さの変化率ΔRaは小さいが、やはり第2スラリー塗布時にハジキやピンホールが頻発してしまい、このシート欠陥を要因とするショート不良が発生することが確認された。

【0121】

試料40〜44

第1グリーンシート塗料および第2グリーンシート塗料において、ブチラール系樹脂中のブチラール基量とアセチル基量を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料40〜44を作製し、同様な評価を行った。結果を表4に示す。

【0122】

【表4】

【0123】

表4に示す全ての試料において、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足しているため全体的に良好な表面粗さの変化率ΔRaやショート不良率を示しているが、試料41および44においては下記式(2)を同時に満足していないため、他の試料に比べると若干ではあるがショート不良率が高い傾向を示している。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

(2)‥ 58≦(X1+Y1)≦75

【0124】

これは、試料41においては第1グリーンシート塗料における第1ポリビニルブチラール樹脂中のブチラール基量とアセチル基量の総和が大きいがためにシートアタックされやすい環境になってしまったためと推測され、前記第1ポリビニルブチラール樹脂中のブチラール基量とアセチル基量の総和が小さい試料44においては、第1グリーンシート自体の表面粗さが若干低下したために、最終製品におけるショート不良率も他の試料に比べて高い値を示していると推測される。

【0125】

試料50〜57

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量及びアセチル量を変え、ブチラール基量とアセチル基量のそれぞれの値がシートアタックに与える影響について調査評価をするため、積層セラミックコンデンサの試料50〜56を作製し、同様な評価を行った。結果を表5に示す。

【0126】

【表5】

【0127】

表5に示すように、シートアタックは、ブチラール基とアセチル基、それぞれの値に依存することはなく、あくまでブチラール基とアセチル基の総量の差が影響しており、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、試料50、51、52、53、54、55および56は下記式(1)を満足しているため、良好な表面粗さの変化率ΔRaやショート不良率を示す。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0128】

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の重合度を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料60〜64を作製し、同様な評価を行った。結果を表6に示す。

【0129】

【表6】

【0130】

表6に示すように、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の重合度が所望の範囲内である試料60、61、62、64および65では、表面粗さの変化率ΔRaが小さく、ショート不良率も低いことが確認された。また、ポリビニルブチラール樹脂の重合度が所望の範囲内である試料では、ポリビニルブチラール樹脂の重合度が所望の範囲を超える試料63と比較して、特に有効にシートアタックを防止することが可能となり、ショート不良を有効に防止できることが確認された。

【0131】

試料70〜78

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料70〜78を作製し、同様な評価を行った。結果を表7に示す。

【0132】

【表7】

【0133】

表7に示すように、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量が所定の範囲内にある試料70、72、74および78では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

【0134】

一方、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量が所定の範囲より少ない試料71、75および77では、グリーンシート中の樹脂の絶対量が少ないため、シートアタックが顕著となり、ショート不良率も高い結果を示している。

【0135】

また、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量が所定の範囲より多い試料73および76では、シートアタックの影響はほとんどないが、積層工程において積層ユニットをPETフィルムから剥離する際、剥離吸着板と積層ユニットとが付着してしまい、積層を継続することができず、積層セラミックコンデンサの作製を中止した。

【0136】

試料80〜86

第1グリーンシートおよび第2グリーンシートの厚さを変える以外は、試料1と同様にして、積層セラミックコンデンサの試料80〜82を作製し、同様な評価を行った。また、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量、アセチル基量および樹脂量を変え、第1グリーンシートおよび第2グリーンシートの厚さを0.5μmとする以外は、試料1と同様にして、積層セラミックコンデンサの試料83〜86を作製し、同様な評価を行った。結果を表に示す。

【0137】

【表8】

【0138】

表8に示すように、第1グリーンシートおよび第2グリーンシートの厚さが所望の範囲内にある試料80〜82では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。また、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量、アセチル量および樹脂量をそれぞれ所定の範囲内で変えても、第1グリーンシートおよび第2グリーンシートの厚さが所望の範囲内にある試料63〜66では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

【符号の説明】

【0139】

2… 積層セラミックコンデンサ

4… コンデンサ素体

6… 第1端子電極

8… 第2端子電極

10… 誘電体層

10a… 第1グリーンシート

10b… 第2グリーンシート

12… 内部電極層

12a… 第1電極パターン層

12b… 第2電極パターン層

20… キャリアシート(支持体)

U1,U2… 積層ユニット

【技術分野】

【0001】

本発明は、積層電子部品の製造方法、その方法に用いる積層ユニットおよびその製造方法に関する。

【背景技術】

【0002】

コンデンサ、圧電素子、PTCサーミスタ、NTCサーミスタ、またはバリスタ等の積層電子部品を製造する方法としては、たとえば下記の方法が知られている。すなわち、まず、可撓性支持体(例としてPETフィルム)上にドクターブレード法などで、セラミック粉、有機バインダ、可塑剤、溶剤等を含むセラミック塗料をシート状に成形し、グリーンシートとする。そのグリーンシート上に、パラジウム、銀、ニッケル等の電極材を含むペーストを所定パターンで印刷し、電極パターン層とする。

【0003】

積層構造を得る場合には、得られたグリーンシートを、所望の積層構造になるように積層し、プレス切断工程を経てセラミックグリーンチップを得る。このようにして得られたセラミックグリーンチップ中のバインダをバーンアウトし、1000℃〜1400℃で焼成し、得られた焼成体に、銀、銀−パラジウム、ニッケル、または銅等の端子電極を形成し、セラミック積層電子部品を得る。

【0004】

上述した製造方法において、例えば積層セラミックコンデンサを製造する場合、小型化、大容量化の手法として、1層あたりの誘電体層の厚みを薄くし、積層数を多くすることが考えられる。しかしながら、グリーンシートを可撓性支持体から剥離して積層する方法では、特に薄いグリーンシートの場合、可撓性支持体からグリーンシートがうまく剥離できず、積層歩留りが非常に悪くなる。また、薄いグリーンシートをハンドリングするため、出来上がった製品にショート等の特性不良が多発する。

【0005】

このような問題点を解決する手段として、可撓性支持体上で、グリーンシートを形成する工程と、グリーンシート上に電極パターンを印刷する工程とを、必要な積層数(シート塗布と印刷)だけ繰り返すことにより積層ユニットを得て、これらの積層ユニットを積み重ねる方法(以後、この工法を多層塗布工法と称する。)が考えられる。これにより支持体から引き剥がすべきシート積層ユニットの厚みが増加する分、シートを破損させることなく、シート積層ユニットを支持体から剥離することが可能になる(特許文献1等)。

【0006】

しかしながら、この従来の製造方法では、乾燥した第1層目のグリーンシートの上に電極パターンを印刷し、さらに、その上に第2層目のグリーンシートを積層する工程が、Wet−on−Dry方式になることによる不都合がある。すなわち、第2層目のグリーンシートの印刷時の溶剤によって第1層目のシート部を侵食すること(溶剤によるシートアタック)が起こる。そのため、積層ユニットにおけるグリーンシートの厚みが不均一になると共に、シートの表面粗さが増大し、積層ユニットを積層して焼成して得られる積層電子部品のショート不良率が増大する。

【0007】

特に1層あたりのシートの厚みが薄くなる場合、このような不都合が顕著に表れ、小型大容量の積層セラミックコンデンサを製造することが困難になっている。

【0008】

特許文献2に示すように、第1層目のグリーンシートを有機系塗料で構成し、第2層目のグリーンシートを水溶性塗料で構成することにより、シートアタックの防止を図った積層電子部品の製造方法が知られている。しかしながら、シートアタックの防止を図るために、第2層目のグリーンシートを水溶性塗料で構成する場合には、積層ユニットの強度が不足し易く、支持体からの剥離工程において、積層ユニットを傷つけることなく剥離することが困難である。

【0009】

積層ユニットの強度不足を補うために、第3のグリーンシートを塗布して積層ユニットを形成した場合には、グリーンシートの作製工程が増えるために、総工程が増えてしまうという課題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3190177号公報

【特許文献2】特開2007−234829号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、このような実状に鑑みてなされ、その目的は、多層塗布工法を用いて積層電子部品を製造する際に、シートアタック現象が発生せず、結果として得られる電子部品のショート不良率が少ない積層電子部品の製造方法と、その製造方法に用いられる積層ユニットと、該積層ユニットの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者等は、多層塗布工法を用いて積層電子部品を製造する際に、シートアタック現象が発生せず、結果として得られる電子部品のショート不良率が少ない積層電子部品の製造方法と、その製造方法に用いられる積層ユニットとについて鋭意検討した結果、下記の発明を完成させるに至った。

【0013】

すなわち、本発明に係る積層ユニットは、

誘電体顔料を含む第1グリーンシートと、

前記第1グリーンシートの上に形成された第1電極パターンと、

前記第1電極パターンが形成された前記第1グリーンシートの表面に形成され、誘電体顔料を含む第2グリーンシートと、

前記第2グリーンシートの上に形成された第2電極パターンと、を有する積層ユニットであって、

前記第1グリーンシートに含まれるバインダ樹脂が、第1ブチラール系樹脂であり、

前記第2グリーンシートに含まれるバインダ樹脂が、前記第1ブチラール系樹脂とは異なる官能基比率である第2ブチラール系樹脂であることを特徴とする積層ユニットを有している。

【0014】

本発明に係る積層ユニットでは、第1グリーンシートに含まれるバインダ樹脂と、第2グリーンシートに含まれるバインダ樹脂とを、ブチラール基量および/またはアセチル基量が異なるブチラール系樹脂とすることで、シートアタック(下側のグリーンシートの浸食)を抑制できる。一方、第1グリーンシートおよび第2グリーンシートのバインダ樹脂を、ブチラール基量およびアセチル基量が同じブチラール系樹脂にした場合(従来技術)には、シートアタックを有効に防止できない。

【0015】

本発明に係る積層ユニットでは、シートアタックを有効に防止できることから、グリーンシートの厚みが不均一になることがないと共に、グリーンシートの表面粗さが増大することもなく、積層ユニットを積層、焼成して得られる積層電子部品のショート不良率が低減する。

【0016】

なお、本発明において、ブチラール系樹脂とは、ポリビニルブチラールおよびポリビニルアセタールを含む概念で用いる。

【0017】

好ましくは、第1グリーンシートに含まれる第1バインダ樹脂と、第2グリーンシートに含まれる第2バインダ樹脂とにおいて、前記第1バインダ樹脂を構成する第1ブチラール系樹脂中のブチラール基量をX1モル%とし、該第1ブチラール系樹脂中の水酸基量をY1モル%とし、前記第2バインダ樹脂を構成する第2ブチラール系樹脂中のブチラール基量をX2モル%とし、該第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足することで、シートアタック(下側のグリーンシートの浸食)をより抑制できる。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0018】

本発明において、第1ブチラール系樹脂の構造は特に指定しないが、上記のように、前記第1ブチラール系樹脂中のブチラール基量と水酸基量との総和を所定量内とすることで、より有効にシートアタックを抑制することが可能になり、ショート不良を有効に防止することができる。

【0019】

より好ましくは、上記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、

該第1ブチラール系樹脂中のアセチル基をY1モル%としとときに、

下記式(2)を満足することで、シートアタックを更に抑制できる。

(2)‥ 58≦|(X1+Y1)|≦75

【0020】

好ましくは、上記第1ブチラール系樹脂および第2ブチラール系樹脂の重合度が、それぞれ800〜3300である。このような範囲の重合度を有するブチラール系樹脂を用いることで、特に有効にシートアタックを抑制することが可能になり、ショート不良を有効に防止することができる。

【0021】

好ましくは、上記第1グリーンシートおよび第2グリーンシートの膜シート厚が、それぞれ5μm以下、さらに好ましくは、2μm以下である。

【0022】

第1グリーンシートおよび第2グリーンシートのシート厚がそれぞれ厚い場合には、シートアタックの影響は小さく、ショート不良率も少ない。しかしながら、第1グリーンシートおよび第2グリーンシートのシート厚が薄くなるにつれて、シートアタックの影響が大きくなる。しかしながら、本発明によれば、第1グリーンシートおよび第2グリーンシートのシート厚が、それぞれ5μm以下、2μm以下、0.5μm以下、0.15μm以下と薄い場合においても、シートアタックの発生を抑制することができる。

【0023】

本発明に係る積層ユニットは、

上記第2グリーンシートが形成される前の、上記第1グリーンシートが露出している部分の表面粗さ(算術平均表面粗さRa)を第1表面粗さをRasとし、上記第2グリーンシートが形成された後の、上記第2グリーンシートが露出している部分の表面粗さ(算術平均表面粗さRa)を第2表面粗さをRamとした場合に、

前記第2表面粗さRamと前記第1表面粗さRasとの差の絶対値|Ram−Ras|を、前記第1表面粗さRasで除してパーセント表記した表面粗さ変化率ΔRa(=(|Ram−Ras|)×100/Ras)が25%以下、好ましくは14%以下、さらに好ましくは8%以下であることを特徴とする。

【0024】

本発明に係る積層ユニットの製造方法では、第1グリーンシートに含まれるバインダ樹脂と、第2グリーンシートに含まれるバインダ樹脂とを、ブチラール基量および/またはアセチル基量が異なるブチラール系樹脂とすることで、表面粗さ変化率ΔRaを上記のように小さくすることが可能になる。その結果、この積層ユニットを積層して焼成して得られる積層電子部品のショート不良率が低下する。

【0025】

本発明に係る積層電子部品の製造方法は、

上記記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

該セラミック積層体を切断してセラミックグリーンチップを得る工程と、

該セラミックグリーンチップを焼成する工程と、を有する。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の一実施形態に係る積層セラミックコンデンサの概略断面図である。

【図2】図2(A)〜図2(D)は、図1に示す積層セラミックコンデンサの製造方法の製造過程を示す要部断面図である。

【図3】図3は図2(D)に続く製造過程を示す要部断面図である。

【発明を実施するための形態】

【0027】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0028】

積層セラミックコンデンサの全体構成

まず、本発明に係る方法により製造される積層電子部品の一実施形態として、積層セラミックコンデンサの全体構成について説明する。

【0029】

図1に示すように、本実施形態に係る積層セラミックコンデンサ2は、コンデンサ素体4と、第1端子電極6と第2端子電極8とを有する。コンデンサ素体4は、誘電体層10と、内部電極層12とを有し、誘電体層10の間に、これらの内部電極層12が交互に積層してある。交互に積層される一方の内部電極層12は、コンデンサ素体4の第1端部に形成してある第1端子電極6に電気的に接続されている。また、交互に積層される他方の内部電極層12は、コンデンサ素体4の第2端部に形成してある第2端子電極8に電気的に接続されている。

【0030】

誘電体層10の材質は、特に限定されず、たとえばチタン酸カルシウム、チタン酸ストロンチウムおよび/またはチタン酸バリウムなどの誘電体顔料で構成される。各誘電体層10の厚みは、特に限定されないが、数μm〜数百μmのものが一般的である。特に本実施形態では、好ましくは5μm以下、さらに好ましくは2μm以下、特に好ましくは1μm以下に薄層化されている。

【0031】

第1端子電極6および第2端子電極8の材質も特に限定されないが、通常、銅や銅合金、ニッケルやニッケル合金などが用いられる。銀や銀とパラジウムの合金なども使用することができる。第1端子電極6および第2端子電極8の厚みも特に限定されないが、通常10〜50μm程度である。

【0032】

積層セラミックコンデンサ2の形状やサイズは、目的や用途に応じて適宜決定すればよい。積層セラミックコンデンサ2が直方体形状の場合は、通常、縦(0.6〜5.6mm、好ましくは0.6〜3.2mm)×横(0.3〜5.0mm、好ましくは0.3〜1.6mm)×厚み(0.1〜1.9mm、好ましくは0.3〜1.6mm)程度である。

【0033】

次に、本実施形態に係る積層セラミックコンデンサ2の製造方法の一例を説明する。まず、製造に用いる塗料の組成について説明する。

【0034】

第1グリーンシート塗料

本実施形態では、第1グリーンシート塗料から第1グリーンシートを形成する。第1グリーンシート塗料は、誘電体顔料と、有機ビヒクルとを混練して得られる。なお、有機ビヒクルとは、バインダ樹脂を有機溶剤中に溶解させたものである。

【0035】

誘電体顔料としては、複合酸化物や酸化物となる各種化合物、たとえば炭酸塩、硝酸塩、水酸化物、有機金属化合物などから適宜選択され、混合して用いることができる。誘電体顔料は、通常、平均粒子径が0.3μm以下、好ましくは0.2μm以下の粉末として用いられる。なお、きわめて薄いグリーンシートを形成するためには、グリーンシート厚みよりも細かな粉末を使用することが望ましい。

【0036】

本実施形態では、第1グリーンシート塗料用の有機ビヒクルに用いるバインダ樹脂として、ポリビニルブチラール等の第1ブチラール系樹脂を用いる。また、可塑剤は、バインダ樹脂100質量部に対して、10〜50質量部の含有量であることが好ましい。可塑剤が少なすぎると、グリーンシートが脆くなる傾向にあり、多すぎると、可塑剤が滲み出し、グリーンシートの取り扱いが困難となる。可塑剤としては、フタル酸ジオクチル(DOP)やフタル酸ベンジルブチル(BBP)などのフタル酸エステル、アジピン酸、燐酸エステル、グリコール類などが例示される。

【0037】

第1グリーンシート塗料に用いられる有機溶剤としては、ブチラール系樹脂に対して良溶媒となる溶剤が主成分として含まれることが好ましい。ブチラール系樹脂に対して良溶媒となる溶剤としては、エタノールやnプロパノールやイソプロパノールや1−ブタノールや2−ブタノールなどに代表されるアルコール系溶剤の少なくとも一種以上、アセトンやメチルエチルケトン(MEK)やメチルイソブチルケトン(MIBK)やシクロヘキサノンなどに代表されるケトン系溶剤の少なくとも一種以上が主成分として含まれる溶剤である。

【0038】

第1グリーンシート塗料に用いられる有機溶剤には、ブチラール系樹脂に対して貧溶媒となる芳香族系溶剤も含まれていることが好ましく、好ましくは、40〜60容積%のアルコール系溶剤(良溶媒)と、5〜40容積%のケトン類系溶剤(良溶媒)と、20〜30容積%の芳香族系溶剤(貧溶媒)との混合溶剤が、第1グリーンシート塗料に有機溶剤として用いられる。

【0039】

第1グリーンシート塗料における第1ブチラール系樹脂の構造は指定されないが、好ましくは第1ブチラール系樹脂中のブチラール基量をX1モル%とし、第1ブチラール系樹脂中の水酸基量をY1モル%としたとき、下記式(2)を満足していることが望ましい。

(2)‥ 58≦|(X1+Y1)|≦75

また、前記第1ブチラール系樹脂の重合度は、800〜3300、好ましくは1000〜2600である。

【0040】

第1グリーンシート塗料における第1ブチラール系樹脂は、誘電体顔料100質量部に対して、10〜26質量部、好ましくは、12〜24質量部で含まれる。この樹脂量が少なすぎると、シートアタックによる表面粗さの増大が顕著となる傾向にあり、多すぎると、キャリアシートとの密着性が高くなってしまい、積層ユニットをキャリアシートから剥がして積層する際に、剥離できない部分が生じてしまい、積層ユニットの一部が欠陥となる傾向にある。

【0041】

また、有機溶剤は、誘電体顔料100質量部に対して、100〜500質量部が好ましい。第1グリーンシート塗料には、必要に応じて各種分散剤、可塑剤、誘電体、ガラスフリット、絶縁体、帯電除剤などから選択される添加物が含有されても良い。ただし、これら添加物の総含有量は、塗料100質量部に対して、10質量部以下とすることが望ましい。

【0042】

第1電極塗料

本実施形態では、第1電極塗料から第1電極パターン層を形成する。本実施形態においては、好ましくは、第1電極塗料として、第1グリーンシート塗料に対して非相溶な有機溶剤系塗料を用いる。第1電極塗料は、各種導電性金属や合金からなる導電体材料、あるいは焼成後に上記した導電体材料となる各種酸化物、有機金属化合物、またはレジネート等と、有機ビヒクルとを混練して調製する。

【0043】

第1電極塗料を製造する際に用いる導電体材料としては、NiやNi合金さらにはこれらの混合物を用いる。このような導電体材料は、球状、リン片状等、その形状に特に制限はなく、また、これらの形状のものが混合したものであってもよい。また、導電体材料の平均粒子径は、通常、0.1〜2μm、好ましくは0.2〜1μm程度のものを用いればよい。

【0044】

本実施形態においては、第1電極塗料に含まれるバインダ樹脂としては、エチルセルロース、ポリビニルブチラールなどが挙げられるが、好ましくは、エチルセルロースを用いる。第1電極塗料用のバインダ樹脂は、電極ペースト中に、導電体材料(金属粉末)100質量部に対して、好ましくは、4〜10質量部含まれる。

【0045】

本実施形態では、第1電極塗料用の有機溶剤として、好ましくは、第1グリーンシート塗料と非相溶であるものを用いる。第1電極塗料用の溶剤としては、例えば、ターピネオール、ジヒドロターピネオールなどが挙げられるが、好ましくは、ジヒドロターピネオールを用いる。第1電極塗料用の溶剤含有量は、第1電極塗料全体に対して、好ましくは20〜55質量%程度とする。

【0046】

第1電極塗料には、可塑剤または粘着剤が含まれることが好ましい。その結果、各電極パターン層と、グリーンシートとの接着性、粘着性が改善される。可塑剤としては、第1グリーンシート塗料と同じものが使用でき、可塑剤の添加量は、第1電極塗料中に、バインダ100質量部に対して、好ましくは10〜300質量部、さらに好ましくは10〜200質量部である。なお、可塑剤または粘着剤の添加量が多すぎると、第1電極パターン層の強度が著しく低下する傾向にある。

【0047】

第2グリーンシート塗料

本実施形態では、第2グリーンシート塗料から第2グリーンシートを形成する。第2グリーンシート塗料は、誘電体顔料、有機ビヒクルとを混練して得られる。なお、有機ビヒクルとは、バインダ樹脂を有機溶剤中に溶解したものである。

【0048】

誘電体顔料としては、第1グリーンシート塗料と同様なものが用いられる。本実施形態では、第2グリーンシート塗料用の有機ビヒクルに用いるバインダ樹脂として、前述した第1ブチラール系樹脂とはブチラール基量およびアセチル基量の総和が異なるポリビニルブチラール等の第2ブチラール系樹脂を用いる。

【0049】

上記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、第1ブチラール系樹脂中の水酸基量をY1モル%とし、前記第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足するような第2ブチラール系樹脂を選択する。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

第2ブチラール系樹脂の重合度は、800〜3300、好ましくは1000〜2600である。

【0050】

第2グリーンシート塗料における第2ブチラール系樹脂は、誘電体顔料100質量部に対して、10〜26質量部、好ましくは、12〜24質量部で含まれる。この樹脂量が少なすぎると、シートアタックによる表面粗さの増大が顕著となる傾向にあり、多すぎると、積層ユニットをキャリアシートから剥がして積層する際に、積層ユニットの一部が加圧板に付着してしまい、その部分が欠陥となる傾向にある。

【0051】

第2グリーンシート塗料に用いられる有機溶剤としては、第1グリーンシート塗料と同様なものが用いられ、その配合割合も同様である。第2グリーンシート塗料に含まれるブチラール系樹脂以外のその他の成分および配合割合も、第1グリーンシート塗料と同様である。

【0052】

第2電極塗料

本実施形態では、第2電極塗料から第2電極パターン層を形成する。本実施形態では、好ましくは、第2電極塗料として、第2グリーンシート塗料に対して非相溶である有機溶剤系塗料を用いる。より好ましくは、第2電極塗料として、第2グリーンシート塗料および第1グリーンシート塗料に対して非相溶である有機溶剤系塗料を用いる。第2電極塗料としては、例えば、第1電極塗料と同様のものを用いればよい。

【0053】

第1層目の積層工程

次に、各製造工程について説明する。まず、図2(A)に示すように、キャリアシート20(支持体)上に、第1グリーンシート塗料を塗布して、第1グリーンシート10aを形成する。

【0054】

必要に応じて、形成後の第1グリーンシート10aを乾燥する。第1グリーンシート10aの乾燥温度は、好ましくは50〜100℃であり、乾燥時間は、好ましくは1〜20分である。乾燥後のグリーンシート10aの厚みは、乾燥前に比較して、5〜25%の厚みに収縮する。乾燥後のグリーンシートの厚みは、好ましくは5μm以下、さらに好ましくは2μm以下である。

【0055】

第1グリーンシート10aの形成法としては、特に限定されないが、たとえばドクターブレード法などが挙げられる。

【0056】

キャリアシート20としては、たとえばPETフィルムなどが用いられ、剥離性を改善するために、シリコンなどがコーティングしてあるものが好ましい。このキャリアシート20の厚みは、特に限定されないが、好ましくは、5〜100μmである。

【0057】

次いで、図2(B)に示すように、キャリアシート20上に形成した第1グリーンシート10aの表面に、第1電極塗料を所定パターン状に印刷して、第1電極パターン層12aを形成する。また、その前後に、第1電極パターン層12aが形成されない第1グリーンシート10aの表面に、第1グリーンシート塗料を印刷して、第1電極パターン層12aと実質的に同じ厚みの第1余白パターン層を形成してもよい。なお、図示する実施形態では、第1余白パターン層は形成しない。

【0058】

第1余白パターン層を形成することで、第1電極パターン層12aの上に第2グリーンシート10bを形成したとしても、第2グリーンシート10bに段差などが形成されることはなく、積層後のチップ形状も良好なものとなる。

【0059】

第1電極パターン層12aの形成法としては、上述した印刷による(スクリーン印刷法、グラビア印刷法)厚膜形成方法、あるいは蒸着、スパッタリングなどの薄膜法などが挙げられる。本実施形態では、好ましくは、上記した第1電極塗料を用いた印刷法を用いる。

【0060】

必要に応じて、第1電極パターン層12aを乾燥する。乾燥温度は、特に限定されないが、好ましくは70〜120℃であり、乾燥時間は、好ましくは5〜15分である。乾燥後の第1電極パターン層12aの厚みは、特に限定されないが、乾燥後の第1グリーンシート10aの厚みの30〜80%程度の厚みである。

【0061】

第2層目の積層工程

次に、図2(C)に示すように、第2グリーンシート塗料を、第1電極パターン層12aの上に塗布して、第2グリーンシート10bを形成する。第2グリーンシート10bは、第1グリーンシート10aと同様の方法で形成する。

【0062】

必要に応じて、形成後の第2グリーンシート10bを乾燥する。乾燥後の第2グリーンシート10bの厚みは、乾燥前に比較して、5〜25%の厚みに収縮する。乾燥後の第2グリーンシート10bの厚みは、好ましくは5μm以下、さら好ましくは2μm以下である。

【0063】

次いで、図2(D)に示すように、第2グリーンシート10bの表面に、第2電極塗料を所定パターン状に印刷して、第2電極パターン層12bを形成する。また、その前後に、第2電極パターン層12bが形成されない第2グリーンシート10bの表面に、第2グリーンシート塗料を印刷して、第2電極パターン層12bと実質的に同じ厚みの第2余白パターン層を形成してもよい。なお、図示する実施形態では、第2余白パターン層は形成しない。第2電極パターン層12bは、第1電極パターン層12aと同様の方法で形成、乾燥する。

【0064】

本実施形態では、第2電極パターン層12bが形成された第2グリーンシート10bの表面には、他の第3のグリーンシートを形成することなく、積層ユニットU1が得られる。

【0065】

本実施形態では、第1層目の第1グリーンシート10a、第1電極パターン層12a、および第2層目の第2グリーンシート10b、第2電極パターン層12bが、単一の積層ユニットU1を構成する。積層ユニットU1は、次工程において、多数積層される。

【0066】

積層ユニットU1の積層プレス工程

次に、積層プレス工程においては、図3に示すように、キャリアシート20から引き剥がされた積層ユニットU1が、キャリアシート20の上に積層してある他の積層ユニットU1の上に多数積層される。なお、図2に示すキャリアシート20と図3に示すキャリアシート20とは、同じものでも異なるものでも良い。積層ユニットU1の積層を繰り返すことにより、グリーンシートおよび電極パターン層が、積層方向Zに多数積層してある積層体が得られる。

【0067】

本実施形態では、積層ユニットU1を積層方向Zに多数積層し、この積層体を加熱、加圧した後所定サイズに切断し、グリーンチップを形成する。なお、図示省略してあるが、積層ユニットU1の積層方向Zにおける積層端部には、それぞれ電極パターン層が形成されていない外装用グリーンシートが積層される。なお、加熱温度は、好ましくは、40〜100℃とする。また、加圧時の圧力は、好ましくは10〜200MPaとする。

【0068】

本実施形態では、グリーンチップにおける第1電極パターン層12aおよび第2電極パターン層12b(図2)が、焼成後に内部電極層12(図1)となり、第1グリーンシート10aおよび第2グリーンシート10b(図2)が、焼成後に誘電体層10(図1)となる。

【0069】

グリーンチップの脱バインダ処理、焼成処理、および熱処理

次に、グリーンチップに対して、脱バインダ処理、焼成処理、および誘電体層を再酸化するための熱処理が行われる。

【0070】

脱バインダ処理は、通常の条件で行えばよいが、電極パターン層の導電体材料にNiやNi合金等の卑金属を用いる場合、特に下記の条件で行うことが好ましい。

【0071】

昇温速度:5〜300℃/時間、

保持温度:200〜400℃、

保持時間:0.5〜20時間、

雰囲気ガス:加湿したN2 とH2 との混合ガス。

【0072】

焼成条件は、下記の条件が好ましい。

昇温速度:50〜500℃/時間、

保持温度:1100〜1300℃、

保持時間:0.5〜8時間、

冷却速度:50〜500℃/時間、

雰囲気ガス:加湿したN2 とH2 との混合ガス等。

【0073】

焼成時の雰囲気中の酸素分圧は、10−2Pa以下、特に10−8〜10−2Paとして焼成を行うことが好ましい。酸素分圧が高すぎると、電極パターン層が酸化する傾向にあり、また、酸素分圧があまり低すぎると、電極パターン層の導電体材料が異常焼結を起こし、途切れてしまう傾向にある。

【0074】

このような焼成を行った後の熱処理は、保持温度または最高温度を、好ましくは1000℃以上、さらに好ましくは1000〜1100℃として行うことが好ましい。熱処理の際の酸素分圧は、焼成時の還元雰囲気よりも高い酸素分圧であり、好ましくは10−3Pa〜1Pa、より好ましくは10−2Pa〜1Paである。

【0075】

熱処理の条件は下記が好ましい。

保持時間:0〜6時間、

冷却速度:50〜500℃/時間、

雰囲気ガス:加湿したN2 ガス等。

【0076】

なお、N2 ガスや混合ガス等を加湿するには、例えば加温した水にガスを通し、バブリングする装置等を使用すればよい。この場合、水温は0〜75℃程度が好ましい。また脱バインダ処理、焼成および熱処理は、それぞれを連続して行っても、独立に行ってもよい。

【0077】

これらを連続して行なう場合、脱バインダ処理後、冷却せずに雰囲気を変更し、続いて焼成の際の保持温度まで昇温して焼成を行ない、次いで冷却し、熱処理の保持温度に達したときに雰囲気を変更して熱処理を行なうことが好ましい。

【0078】

一方、これらを独立して行なう場合、焼成に際しては、脱バインダ処理時の保持温度までN2 ガスあるいは加湿したN2 ガス雰囲気下で昇温した後、雰囲気を変更してさらに昇温を続けることが好ましく、熱処理時の保持温度まで冷却した後は、再びN2 ガスあるいは加湿したN2 ガス雰囲気に変更して冷却を続けることが好ましい。また、熱処理に際しては、N2 ガス雰囲気下で保持温度まで昇温した後、雰囲気を変更してもよく、熱処理の全過程を加湿したN2 ガス雰囲気としてもよい。

【0079】

このようにして得られた焼結体(図1のコンデンサ素体4)に対して、例えばバレル研磨、サンドブラスト等にて端面研磨を施し、端子電極用ペーストを焼きつけて端子電極(第1端子電極6,第2端子電極8)を形成する。端子電極用ペーストの焼成条件は、例えば、加湿したN2 とH2 との混合ガス中で600〜800℃にて10分間〜1時間程度とすることが好ましい。そして、必要に応じ、第1端子電極6,第2端子電極8上にめっき等を行うことによりパッド層を形成する。なお、端子電極用ペーストは、上記した第1電極塗料あるいは第2電極塗料(電極パターン層用ペースト)と同様にして調製すればよい。

【0080】

このようにして製造された本発明の積層セラミックコンデンサ2は、ハンダ付等によりプリント基板上などに実装され、各種電子機器等に使用される。

【0081】

本実施形態の積層ユニットU1を用いた製造方法においては、第1グリーンシート10aに含まれるバインダ樹脂と、第2グリーンシート10bに含まれるバインダ樹脂とを、異なるブチラール基量および/またはアセチル基量のブチラール系樹脂とすることで、いわゆるシートアタック(下側のグリーンシートの浸食)を抑制できる。

【0082】

本実施形態に係る積層ユニットU1では、シートアタックを有効に抑制できることから、グリーンシート10a,10bの厚みが不均一になることがないと共に、グリーンシート10a,10bの表面粗さが増大することもなくなる。例えば、図2(B)に示すように、第2グリーンシート10bが形成される前で、第1電極パターン層12aが形成された後の段階で、第1グリーンシート10aが露出している部分の第1表面粗さをRasとし、図2(D)に示すように、第2電極パターン層12bが形成された後の第2グリーンシート10bの表面が露出している部分の第2表面粗さをRamとした場合に、次のような関係が見出される。

【0083】

すなわち、第2表面粗さRamと第1表面粗さRasとの差の絶対値|Ram−Ras|を第1表面粗さRasで除してパーセント表記した表面粗さ変化率ΔRa(=(|Ram−Ras|)×100/Ras)は、25%以下、好ましくは14%以下、さらに好ましくは8%以下である。これは、シートアタックが抑制されていることを示している。逆に、表面粗さ変化率ΔRaが大きい場合には、シートアタックが多量に生じていると考えられる。

【0084】

本実施形態では、シートアタックが抑制された積層ユニットU1を積層して焼成して得られる図1に示す積層セラミックコンデンサ2のショート不良率を低下させることが可能になる。

【0085】

また、積層ユニットU1は、グリーンシート単独に比べて厚みがあるため、高い強度を有する。よって、積層ユニットU1を破損させることなく、積層ユニットをキャリアシート20から容易に剥離することが可能になる。本実施形態の積層ユニットU1は、他の第3のグリーンシートを形成することなく、第1グリーンシート10aと第2グリーンシート10bとの二層グリーンシート構造で積層ユニットU1を構成してある。そのため、三層以上のグリーンシートを積層して積層ユニットを構成する場合に比較して、グリーンシートの作製工程を短縮できる利点を有している。なお、二層グリーンシート構造と称するときには、電極パターン層と余白パターン層は総数にカウントしない。

【0086】

本発明は、上述した実施形態に限定されるものではなく、本発明の範囲内で種々に改変することができる。たとえば、上述した実施形態では、第1グリーンシート10aの上に、第2グリーンシート10bを積層したが、第2グリーンシート10bの上に、第1グリーンシート10aが積層しても、同様にシートアタックを防止することができる。

【0087】

また、本発明の方法は、積層セラミックコンデンサの製造方法に限らず、その他の積層型セラミック電子部品の製造方法としても適用することが可能である。

【実施例】

【0088】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これらの実施例に限定されない。

【0089】

試料1

まず、第1グリーンシート塗料を準備した。第1グリーンシート塗料は、以下のようにして作製した。すなわち、平均粒径が120nmのBaTiO3 、MgCO3 、MnCO3 ,(Ba,Ca)SiO3 および希土類化合物と、ポリビニルブチラール樹脂と、アルコール系溶剤とケトン類と芳香族系溶剤とで混合有機溶剤を作製し、必要に応じて分散剤や可塑剤などを添加して混合しスラリー化して第1グリーンシート塗料を作製した。

【0090】

ポリビニルブチラール樹脂としては、重合度が1200で、ブチラール基量が65モル%、アセチル基量が3モル%のポリビニルブチラール樹脂を用い、その添加量は、誘電体顔料100質量部に対して、15質量部であった。

【0091】

第1グリーンシート塗料に用いたアルコール系溶剤としては、エタノール、nプロパノール、ペンタノール、1−ブタノール、2−ブタノールから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のアルコール系溶剤の含有割合は、55容積%であった。また、芳香族系溶剤としては、トルエン、キシレン、エチルベンゼンから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中の芳香族系溶剤の含有割合は、20容積%であった。さらに、ケトン類としては、アセトン、シクロヘキサノン、MEK、MIBK、DIBKから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のケトン類系溶剤の含有割合は、25容積%であった。

【0092】

また、第2グリーンシート塗料を準備した。第2グリーンシート塗料は、以下のようにして作製した。すなわち、平均粒径が120nmのBaTiO3 、MgCO3 、MnCO3 ,(Ba,Ca)SiO3 および希土類化合物と、ポリビニルブチラール樹脂と、アルコール系溶剤とケトン類と芳香族系溶剤とで混合有機溶剤を作製し、必要に応じて分散剤や可塑剤などを添加して混合しスラリー化して第2グリーンシート塗料を作製した。

【0093】

ポリビニルブチラール樹脂としては、重合度が1200で、ブチラール基量が60モル%、アセチル基量が3モル%のポリビニルブチラール樹脂を用い、その添加量は、誘電体顔料100質量部に対して、15質量部であった。

【0094】

第2グリーンシート塗料に用いたアルコール系溶剤としては、エタノール、nプロパノール、ペンタノール、1−ブタノール、2−ブタノールから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のアルコール系溶剤の含有割合は、55容積%であった。また、芳香族系溶剤としては、トルエン、キシレン、エチルベンゼンから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中の芳香族系溶剤の含有割合は、20容積%であった。さらに、ケトン類としては、アセトン、シクロヘキサノン、MEK、MIBK、DIBKから選ばれる少なくとも一つ、あるいは2つ以上の混合物を用い、溶剤中のケトン類系溶剤の含有割合は、25容積%であった。

【0095】

また、第1電極塗料および第2電極塗料を準備した。第1電極塗料および第2電極塗料は、同じ電極ペーストであり、第1グリーンシート塗料に対して非相溶な溶剤種等から構成されたNiペーストである。Niペーストは、具体的には、平均粒径が0.2μmのNi粉末と、ジヒドロターピネオール、エチルセルロース樹脂、DOPとを含むペーストである。

【0096】

次に、まず、図2(A)に示すように、ドクターブレード法により、PETフィルム(キャリアシート20)上に、第1グリーンシート塗料を20μmの厚さに塗布し、第1グリーンシート10aを形成した。次に、PETフィルム上に形成された第1グリーンシート10aを、乾燥炉内に連続的に送り込み、第1グリーンシート10aに含まれる溶剤を乾燥させた。乾燥時の温度は75℃で、乾燥時間は2分間であった。乾燥後の第1グリーンシートの厚みは2μmであった。

【0097】

次に、PETフィルム上に形成された第1グリーンシート10aの表面に、第1電極塗料をスクリーン印刷法により塗布し、第1電極パターン層12aを形成した。次に、第1グリーンシート10a上に形成された第1電極パターン層12aを、乾燥炉内に連続的に送り込み、90℃で、10分間乾燥させた。

【0098】

次に、上述した第2グリーンシート塗料を用いて、ドクターブレード法により、第1電極パターン層12aが形成された第1グリーンシート10aの表面に、第2グリーンシート塗料を20μmの厚さに塗布し、第2グリーンシート10bを形成した。次に、第2グリーンシート10bが形成されたキャリアシート20を、乾燥炉内に連続的に送り込み、溶剤を乾燥させた。乾燥時の温度は75℃で、乾燥時間は2分間であった。乾燥後の第2グリーンシートの厚みは2μmであった。

【0099】

次に、第2グリーンシート10bの表面に、第2電極塗料をスクリーン印刷法により塗布し、第2電極パターン層12bを形成した。第2グリーンシート10b上に形成された第2電極パターン層12bを、乾燥炉内に連続的に送り込み、90℃で、10分間乾燥させた。乾燥後に、積層ユニットU1を得た。この積層ユニットU1を複数作製した。

【0100】

次に、各積層ユニットU1から、キャリアシート20を剥離した後、図3に示すように、積層ユニットU1同士を次々と積層、熱圧着し、積層体を得た。

【0101】

次に、この積層体を所定の寸法に切断して、セラミックグリーンチップを得た。次に、セラミックグリーンチップを加熱して、脱バインダ処理を行った。次に、セラミックグリーンチップを、1000℃〜1400℃で焼成して、焼結体を得た。次に、焼結体における誘電体層を再酸化するために、焼結体を熱処理した。再酸化のための熱処理をした焼成体に、端子電極を形成し、積層セラミックコンデンサを得た。

【0102】

積層セラミックコンデンサの大きさは、L寸法で1.6mm、W寸法で0.8mmであった。積層数(電極パターン層の数)は100層であった。

【0103】

次に、以下に示す試料2の積層セラミックコンデンサを作製した。各試料の作製に用いた第1グリーンシートおよび第2グリーンシートのバインダ樹脂の組合せを表1に示す。

【0104】

【表1】

【0105】

試料2

試料2においては、第1グリーンシート塗料と第2グリーンシート塗料とで、同じポリビニルブチラール樹脂を用い、同じ樹脂添加量とした。ポリビニルブチラール樹脂としては、重合度が1200で、ブチラール基量が65モル%、アセチル基量が3モル%のポリビニルブチラール樹脂を用い、その添加量は、誘電体顔料100質量部に対して、15質量部であった。それ以外は試料1と同様の条件で、試料2の積層セラミックコンデンサを作製した。

【0106】

(評価)

表面粗さの測定

試料1〜2において得られる積層ユニットU1の製造過程において、図2(B)に示す状態での第1グリーンシート10aの表面粗さ:Rasと、図2(D)に示す状態での第2グリーンシートの表面粗さ:Ramを測定した。表面粗さ測定はサーフコーダー(小坂研究所社製ET3000i)を使用した。得られた表面粗さの値から、表面粗さの変化率:ΔRaを、式[ΔRa=(|Ram−Ras|)×100/Ras]より算出した。結果を表1に示す。ΔRaは、好ましくは25%以下、さらに好ましくは14%以下、特に好ましくは8%以下である。

【0107】

ショート不良率の測定

また特性評価として、ショート不良率を評価した。ショート不良率の評価は、積層セラミックコンデンサのサンプル100個について絶縁抵抗を測定することにより行なった。絶縁抵抗の測定には、絶縁抵抗計(HEWLETT PACKARD社製E2377A)を使用した。各サンプルの抵抗値を測定し、抵抗値が100kΩ以下になったサンプルを、ショート不良サンプルとした。全測定サンプルに対する、ショート不良を起こしたサンプルの比率を、ショート不良率とした。結果を表1に示す。ショート不良率は、好ましくは25%以下、さらに好ましくは12%以下、特に好ましくは8%以下である。

【0108】

表1に示すように、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足する試料1では、表面粗さの変化率が4%となり、シートアタックの程度が軽いことが予想される。そのため、ショート不良率も3%と良好な結果を示している。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0109】

逆に、第1グリーンシート塗料と第2グリーンシート塗料のバインダ樹脂が同一である試料2においては、上記式(1)を満足しないため、表面粗さの変化率ΔRaが高く、激しいシートアタックが発生していることが予測される。その結果として、ショート不良率も高い値を示している。

【0110】

試料20〜27

【0111】

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料20〜25を作製し、同様な評価を行った。結果を表2に示す。

【0112】

【表2】

【0113】

表2に示すように、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足する試料21、22、23および24では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0114】

一方、上記式(1)を満足しない試料20では、表面粗さの変化率ΔRaが大きく、激しいシートアタックが発生していることが予測される。

【0115】

他方、上記式(1)を上側に外している試料25においては、第1ブチラール樹脂と第2ブチラール樹脂との相溶性は低いため、表面粗さの変化率ΔRaは低いが、第2スラリー塗布時にハジキやピンホールが頻発してしまい、このシート欠陥を要因とするショート不良が発生することが確認された。これは、第1ブチラール樹脂と第2ブチラール樹脂とのブチラール基とアセチル基の総量が大きく異なることで発生する不具合と予測される。

【0116】

試料30〜34

第1グリーンシート塗料および第2グリーンシート塗料において、第2ブチラール樹脂中のブチラール基量とアセチル基量の総和を、第1ブチラール樹脂中のブチラール基量とアセチル基量の総和よりも大きくなるように変える以外は、試料1と同様にして、積層セラミックコンデンサの試料30〜35を作製し、同様な評価を行った。結果を表3に示す。

【0117】

【表3】

【0118】

表3に示すように、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、(X1+Y1)よりも(X2+Y2)のほうが大きい場合であっても、下記式(1)を満足している試料31、32、33および34では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0119】

しかしながら、上記式(1)を満足しない試料30では、表面粗さの変化率ΔRaが大きく、激しいシートアタックが発生していることが予測される。

【0120】

また、上記式(1)を上側に外している試料35においては、試料25と同じく第1ブチラール樹脂と第2ブチラール樹脂との相溶性は低いために表面粗さの変化率ΔRaは小さいが、やはり第2スラリー塗布時にハジキやピンホールが頻発してしまい、このシート欠陥を要因とするショート不良が発生することが確認された。

【0121】

試料40〜44

第1グリーンシート塗料および第2グリーンシート塗料において、ブチラール系樹脂中のブチラール基量とアセチル基量を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料40〜44を作製し、同様な評価を行った。結果を表4に示す。

【0122】

【表4】

【0123】

表4に示す全ての試料において、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、下記式(1)を満足しているため全体的に良好な表面粗さの変化率ΔRaやショート不良率を示しているが、試料41および44においては下記式(2)を同時に満足していないため、他の試料に比べると若干ではあるがショート不良率が高い傾向を示している。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

(2)‥ 58≦(X1+Y1)≦75

【0124】

これは、試料41においては第1グリーンシート塗料における第1ポリビニルブチラール樹脂中のブチラール基量とアセチル基量の総和が大きいがためにシートアタックされやすい環境になってしまったためと推測され、前記第1ポリビニルブチラール樹脂中のブチラール基量とアセチル基量の総和が小さい試料44においては、第1グリーンシート自体の表面粗さが若干低下したために、最終製品におけるショート不良率も他の試料に比べて高い値を示していると推測される。

【0125】

試料50〜57

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量及びアセチル量を変え、ブチラール基量とアセチル基量のそれぞれの値がシートアタックに与える影響について調査評価をするため、積層セラミックコンデンサの試料50〜56を作製し、同様な評価を行った。結果を表5に示す。

【0126】

【表5】

【0127】

表5に示すように、シートアタックは、ブチラール基とアセチル基、それぞれの値に依存することはなく、あくまでブチラール基とアセチル基の総量の差が影響しており、第1グリーンシート塗料中の第1ブチラール系樹脂中のブチラール基量をX1モル%とし、前記第1ブチラール系樹脂中の水酸基量をY1モル%とし、第2グリーンシート塗料中の第2ブチラール系樹脂中のブチラール基量をX2モル%とし、前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、試料50、51、52、53、54、55および56は下記式(1)を満足しているため、良好な表面粗さの変化率ΔRaやショート不良率を示す。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【0128】

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の重合度を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料60〜64を作製し、同様な評価を行った。結果を表6に示す。

【0129】

【表6】

【0130】

表6に示すように、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の重合度が所望の範囲内である試料60、61、62、64および65では、表面粗さの変化率ΔRaが小さく、ショート不良率も低いことが確認された。また、ポリビニルブチラール樹脂の重合度が所望の範囲内である試料では、ポリビニルブチラール樹脂の重合度が所望の範囲を超える試料63と比較して、特に有効にシートアタックを防止することが可能となり、ショート不良を有効に防止できることが確認された。

【0131】

試料70〜78

第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量を変える以外は、試料1と同様にして、積層セラミックコンデンサの試料70〜78を作製し、同様な評価を行った。結果を表7に示す。

【0132】

【表7】

【0133】

表7に示すように、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量が所定の範囲内にある試料70、72、74および78では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

【0134】

一方、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量が所定の範囲より少ない試料71、75および77では、グリーンシート中の樹脂の絶対量が少ないため、シートアタックが顕著となり、ショート不良率も高い結果を示している。

【0135】

また、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂の樹脂量が所定の範囲より多い試料73および76では、シートアタックの影響はほとんどないが、積層工程において積層ユニットをPETフィルムから剥離する際、剥離吸着板と積層ユニットとが付着してしまい、積層を継続することができず、積層セラミックコンデンサの作製を中止した。

【0136】

試料80〜86

第1グリーンシートおよび第2グリーンシートの厚さを変える以外は、試料1と同様にして、積層セラミックコンデンサの試料80〜82を作製し、同様な評価を行った。また、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量、アセチル基量および樹脂量を変え、第1グリーンシートおよび第2グリーンシートの厚さを0.5μmとする以外は、試料1と同様にして、積層セラミックコンデンサの試料83〜86を作製し、同様な評価を行った。結果を表に示す。

【0137】

【表8】

【0138】

表8に示すように、第1グリーンシートおよび第2グリーンシートの厚さが所望の範囲内にある試料80〜82では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。また、第1グリーンシート塗料および第2グリーンシート塗料において、ポリビニルブチラール樹脂のブチラール基量、アセチル量および樹脂量をそれぞれ所定の範囲内で変えても、第1グリーンシートおよび第2グリーンシートの厚さが所望の範囲内にある試料63〜66では、表面粗さの変化率ΔRaが小さく、ショート不良率が低いことが確認された。

【符号の説明】

【0139】

2… 積層セラミックコンデンサ

4… コンデンサ素体

6… 第1端子電極

8… 第2端子電極

10… 誘電体層

10a… 第1グリーンシート

10b… 第2グリーンシート

12… 内部電極層

12a… 第1電極パターン層

12b… 第2電極パターン層

20… キャリアシート(支持体)

U1,U2… 積層ユニット

【特許請求の範囲】

【請求項1】

誘電体顔料を含む第1グリーンシートと、

前記第1グリーンシートの上に形成された第1電極パターンと、

前記第1電極パターンが形成された前記第1グリーンシートの表面に形成され、誘電体顔料を含む第2グリーンシートと、

前記第2グリーンシートの上に形成された第2電極パターンと、を有する積層ユニットとであって、

前記第1グリーンシートに含まれるバインダ樹脂が、第1ブチラール系樹脂であり、

前記第2グリーンシートに含まれるバインダ樹脂が、前記第1ブチラール系樹脂とは異なる官能基比率を有する第2ブチラール系樹脂であることを特徴とする積層ユニット、前記積層ユニットを切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、

を有する積層電子部品の製造方法。

【請求項2】

前記第1グリーンシートに含まれる前記第1ブチラール系樹脂の含有量と前記第2グリーンシートに含まれる前記第2ブチラール系樹脂の含有量とが、それぞれの前記誘電体顔料100質量部に対して、それぞれ10〜26質量部であり、

前記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、

前記第1ブチラール系樹脂中の水酸基量ををY1モル%とし、

前記第2ブチラール系樹脂中のブチラール基量をX2モル%とし、

前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、

下記式(1)を満足することを特徴とする積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【請求項3】

前記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、

前記第1ブチラール系樹脂中のアセチル基をY1モル%としとときに、

下記式(2)を満足することを特徴とする請求項1に記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

(2)‥ 58≦|(X1+Y1)|≦75

【請求項4】

前記第1ブチラール系樹脂および前記第2ブチラール系樹脂の重合度が、それぞれ800〜3300であること特徴とする請求項1または2に記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

【請求項5】

前記第1グリーンシートおよび前記第2グリーンシートの膜厚が、それぞれ5μm以下であることを特徴とする請求項1〜3のいずれかに記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

【請求項6】

請求項1〜3のいずれかに記載の積層ユニットを製造する方法であって、

前記第2グリーンシートが形成される前の前記第1グリーンシートが露出している部分の第1表面粗さをRasとし、前記第2グリーンシートが形成された後の前記第2グリーンシートが露出している部分の第2表面粗さをRamとした場合に、

前記第2表面粗さRamと前記第1表面粗さRasとの差の絶対値を、前記第1表面粗さRasで除してパーセント表記した表面粗さ変化率ΔRaが25%以下であることを特徴とする積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

【請求項1】

誘電体顔料を含む第1グリーンシートと、

前記第1グリーンシートの上に形成された第1電極パターンと、

前記第1電極パターンが形成された前記第1グリーンシートの表面に形成され、誘電体顔料を含む第2グリーンシートと、

前記第2グリーンシートの上に形成された第2電極パターンと、を有する積層ユニットとであって、

前記第1グリーンシートに含まれるバインダ樹脂が、第1ブチラール系樹脂であり、

前記第2グリーンシートに含まれるバインダ樹脂が、前記第1ブチラール系樹脂とは異なる官能基比率を有する第2ブチラール系樹脂であることを特徴とする積層ユニット、前記積層ユニットを切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、

を有する積層電子部品の製造方法。

【請求項2】

前記第1グリーンシートに含まれる前記第1ブチラール系樹脂の含有量と前記第2グリーンシートに含まれる前記第2ブチラール系樹脂の含有量とが、それぞれの前記誘電体顔料100質量部に対して、それぞれ10〜26質量部であり、

前記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、

前記第1ブチラール系樹脂中の水酸基量ををY1モル%とし、

前記第2ブチラール系樹脂中のブチラール基量をX2モル%とし、

前記第2ブチラール系樹脂中の水酸基量をY2モル%としたときに、

下記式(1)を満足することを特徴とする積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

(1)‥ 4≦|(X1+Y1)−(X2+Y2)|≦15

【請求項3】

前記第1ブチラール系樹脂中のブチラール基量をX1モル%とし、

前記第1ブチラール系樹脂中のアセチル基をY1モル%としとときに、

下記式(2)を満足することを特徴とする請求項1に記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

(2)‥ 58≦|(X1+Y1)|≦75

【請求項4】

前記第1ブチラール系樹脂および前記第2ブチラール系樹脂の重合度が、それぞれ800〜3300であること特徴とする請求項1または2に記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

【請求項5】

前記第1グリーンシートおよび前記第2グリーンシートの膜厚が、それぞれ5μm以下であることを特徴とする請求項1〜3のいずれかに記載の積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

【請求項6】

請求項1〜3のいずれかに記載の積層ユニットを製造する方法であって、

前記第2グリーンシートが形成される前の前記第1グリーンシートが露出している部分の第1表面粗さをRasとし、前記第2グリーンシートが形成された後の前記第2グリーンシートが露出している部分の第2表面粗さをRamとした場合に、

前記第2表面粗さRamと前記第1表面粗さRasとの差の絶対値を、前記第1表面粗さRasで除してパーセント表記した表面粗さ変化率ΔRaが25%以下であることを特徴とする積層ユニットを積み重ねてセラミック積層体を得る工程と、

前記セラミック積層体を切断してセラミックグリーンチップを得る工程と、

前記セラミックグリーンチップを焼成する工程と、を有する積層電子部品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−93462(P2013−93462A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235144(P2011−235144)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]