積層高分子ウェブの製造方法及び装置

【課題】高品質の積層ウェブを製造することができる積層高分子ウェブの製造方法と装置を提供する。

【解決手段】高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段2a、2bを複数並列配置し、これらのナノファイバー生成手段2a、2bからそれぞれ物性の異なるナノファイバー21a、21bを生成し、これら生成されたナノファイバー21a、21bを担持シート8上に順次積層させて堆積させ、かつその堆積工程において、ナノファイバー生成手段2a、2bと担持シート8の間の空間を、各ナノファイバー生成手段2a、2bの間で隔壁板13に交流電圧を印加した隔離手段16にて隔離することで、ナノファイバー21a、21bを、隣接するナノファイバー生成手段2a、2bに印加される高電圧の影響を受けずに順次均一に堆積させて積層できるようにした。

【解決手段】高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段2a、2bを複数並列配置し、これらのナノファイバー生成手段2a、2bからそれぞれ物性の異なるナノファイバー21a、21bを生成し、これら生成されたナノファイバー21a、21bを担持シート8上に順次積層させて堆積させ、かつその堆積工程において、ナノファイバー生成手段2a、2bと担持シート8の間の空間を、各ナノファイバー生成手段2a、2bの間で隔壁板13に交流電圧を印加した隔離手段16にて隔離することで、ナノファイバー21a、21bを、隣接するナノファイバー生成手段2a、2bに印加される高電圧の影響を受けずに順次均一に堆積させて積層できるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物性の異なる複数種類の高分子物質から成るナノファイバーを積層堆積した積層高分子ウェブの製造方法及び装置に関するものである。

【背景技術】

【0002】

従来、高分子物質から成るサブミクロンスケールの直径を有するナノファイバーを製造する方法として、電荷誘導紡糸法(エレクトロスピニング法)が知られている。従来の電荷誘導紡糸法では、高電圧を印加した針状のノズルに高分子溶液を供給することで、この針状のノズルから線状に流出する高分子溶液に電荷が帯電され、高分子溶液の溶媒蒸発に伴って帯電電荷間の距離が小さくなって作用するクーロン力が大きくなり、そのクーロン力が線状の高分子溶液の表面張力より勝った時点で線状の高分子溶液が爆発的に延伸される現象が生じ、この静電爆発と称する現象が、一次、二次、場合によっては三次等と繰り返されることで、サブミクロンの直径の高分子から成るナノファイバーが製造されるものである。

【0003】

こうして製造されたナノファイバーを電気的に接地された基板上に堆積させることで、立体的な網目を持つ3次元構造の薄膜を得ることができ、さらに厚く形成することでサブミクロンの網目を持つ高多孔性の高分子ウェブを製造することができる。この高分子ウェブの製造方法として、高電圧に帯電された高分子溶液を並列配置された複数のノズルから流出させて電荷誘導紡糸法にてナノファイバーを製造し、このナノファイバーを電気的に接地された収集体上を移動するシート上に堆積させることで製造する方法が知られている(例えば、特許文献1参照)。

【0004】

また、繊維径が異なる等の物性の異なる繊維を積層・堆積させて積層ウェブを構成することで、高い機能性を持たせることができることは知られている。例えば、平均繊維径の異なるウェブを積層した積層ウェブは、単層のウェブに比較して液体又は気体中における固形分の分離性能を長期にわたって維持できることが知られている。そして、このような積層ウェブを製造する方法として、静電紡糸法により紡糸した繊維を直接堆積して第1のウェブを形成した後、第1のウェブ上に、静電紡糸法により紡糸した第1のウェブとは繊維径の異なる繊維を直接堆積して第2のウェブを形成することで、積層ウェブを製造する方法が知られている(例えば、特許文献2参照)。

【0005】

この種の積層ウェブの製造装置の構成例を図16を参照して説明すると、一端開口の第1と第2の紡糸容器61a、61b内にそれぞれ第1と第2の紡糸ノズル62a、62bを配設し、これら紡糸ノズル62a、62bに対してそれぞれ高分子溶液供給手段63a、63bにて、組成は同じてあるが分子量若しくは濃度の異なる高分子溶液を供給するとともに、高電圧発生手段64a、64bにて発生させた高電圧を印加し、紡糸容器61a、61bの一端開口に対向して収集体65を接地して配設し、収集体65上を移動する担持シート66上に第1の紡糸ノズル62aにて生成されたナノファイバー67aと第2の紡糸ノズル62bにて生成されたナノファイバー67bを順次堆積させることで、積層ウェブ68を製造するように構成されている。

【0006】

なお、図16の構成では、複数の高分子溶液供給手段63a、63bを配設し、複数の高分子溶液を調製する必要があるため、設備が大掛かりになるとともに、配管清掃等にも手間がかかるために製造効率が低いという課題があるとして、特許文献2では、第1と第2の紡糸容器61a、61b内の相対湿度をそれぞれ第1と第2の気体供給手段によって変えることで、共通の高分子溶液供給手段を用いて同一の組成と濃度の高分子溶液を供給しながら、紡糸ノズルから流出する高分子溶液の粘度を異ならせ、異なる繊維径のナノファイバーを生成することが開示されている。

【特許文献1】米国特許第6713011号明細書

【特許文献2】特開2005−213668号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記のように並列配置された複数の紡糸ノズル62a、62bにてそれぞれナノファイバー67a、67bを生成し、生成されたナノファイバー67a、67bを収集体65上を移動する担持シート66上に順次堆積させて積層ウェブ68を製造する方法では、各紡糸ノズル62a、62bに印加された高電圧にて生成されたナノファイバー67a、67bが帯電しているため、収集体65との間の電界によって収集体65に向けて流動する一方で、たとえ紡糸ノズル62a、62bがそれぞれの紡糸容器61a、61b内に配設されていても、隣接する紡糸ノズル62a、62bに印加された高電圧の影響を受けることになり、各紡糸ノズル62a、62bで生成されたナノファイバー67a、67bが担持シート66上に均一に積層されず、品質の高い積層ウェブ68を製造することができないという課題がある。

【0008】

本発明は、上記従来の課題を解決するもので、並列配置された複数のナノファイバー生成手段にて生成した物性の異なるナノファイバーを、隣接するナノファイバー生成手段に印加される高電圧の影響を受けることなく、順次均一に堆積させて積層でき、高品質の積層ウェブを製造することができる積層高分子ウェブの製造方法と装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の積層高分子ウェブの製造方法は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、これらのナノファイバー生成手段から流出した高分子溶液にてそれぞれ物性の異なるナノファイバーを生成する生成工程と、複数のナノファイバー生成手段から生成されたナノファイバーをナノファイバー生成手段の配列方向に相対移動する担持部材上に順次積層させて堆積させる堆積工程と、ナノファイバー生成手段と担持部材の間の空間を各ナノファイバー生成手段の間で仕切るように配置した導電体に交流電圧を印加して各ナノファイバー生成手段を隔離する工程とを有するものである。なお、本発明において、高分子溶液に高電圧を印加するというときの「高電圧」とは相対的な概念であって、ナノファイバー生成手段との間でナノファイバーを生成する場を構成する物体又は部材との間に高い電位差を持たせることを意味する。例えば、ナノファイバー生成手段との間でナノファイバーを生成する場を構成する物体又は部材が地球又は地球に接地された収集体などの部材である場合には、ナノファイバー生成手段に接地電位に対して正又は負の高電圧を印加すればよい。また、ナノファイバー生成手段との間でナノファイバーを生成する場を構成する収集体などの部材に接地電位に対して正又は負の高電圧を印加するようにした場合には、ナノファイバー生成手段を接地し、もしくは収集体などの部材に対する印加電圧とは逆極性の高電圧を印加することで、相対的に高電圧を印加することになる。

【0010】

上記構成によれば、並列配置されたナノファイバー生成手段と担持部材との間の空間が各ナノファイバー生成手段の間で、交流電圧を印加した導電体にて仕切られているので、ナノファイバー生成手段間で電界が遮断されるとともに、その導電体へのナノファイバーの付着による電界の乱れの発生も防止され、各ナノファイバー生成手段にて生成されて担持部材上に堆積されるナノファイバーが、隣接するナノファイバー生成手段に印加された高電圧の影響やその他の外乱を受けるのを確実に防止することができ、各ナノファイバー生成手段にて生成された物性の異なるナノファイバーを担持部材上に均一に順次堆積させて積層することができるため、高品質の積層ウェブを製造することができる。

【0011】

また、ナノファイバー生成手段における高分子溶液を流出させる小穴をナノファイバー生成手段の配列方向と直交する方向に複数配列し、担持部材を一方向に連続的に移動させると、所要幅の積層高分子ウェブを一方向に移動する担持部材上に連続的に製造することができ、高い生産性をもって積層ウェブを製造することができる。

【0012】

また、本発明の積層高分子ウェブの製造方法は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、少なくとも互いに隣接するナノファイバー生成手段を択一的に作動させてそれぞれ物性の異なるナノファイバーを生成する生成工程と、これらのナノファイバー生成手段から生成されたナノファイバーを担持部材上に順次積層させて堆積させる堆積工程とを有するものであり、このように並列配置したナノファイバー生成手段を択一的に作動させることで、印加される高電圧の相互影響を受けることなく、それぞれの物性のナノファイバーを均一に堆積させて積層し、高品質の積層ウェブを製造することができる。

【0013】

また、以上の方法において、高分子溶液に代えて、分子量の小さい物質を溶解した溶液を用いることで、物性の異なる微粒子から成る複数の薄膜を積層して成る積層膜を製造するようにすることもできる。

【0014】

また、本発明の積層高分子ウェブの製造装置は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、ナノファイバー生成部と収集体の間の空間の電界を各ナノファイバー生成手段の間で隔離する隔離手段と、各ナノファイバー生成手段にて生成されたナノファイバーを堆積させる担持部材をナノファイバー生成手段の配列方向に収集体上を移動させる担持部材移動手段とを備えたものである。

【0015】

この構成によると、各ナノファイバー生成手段にて生成されて担持部材上に堆積されるナノファイバーが、隣接するナノファイバー生成手段に印加された高電圧の影響を受けるのを隔離手段にて確実に防止することができ、各ナノファイバー生成手段にて生成された物性の異なるナノファイバーを担持部材上に均一に順次堆積させて積層することができるため、高品質の積層ウェブを製造することができる。

【0016】

また、隔離手段は、ナノファイバー生成部と収集体の間の空間を各ナノファイバー生成手段の間で仕切るように配置された導電体から成る若しくは表面に導電体が設けられた隔壁板と、隔壁板の導電体に交流電圧を印加する交流電源とから成っても、複数のナノファイバー生成手段をそれぞれ内部に配置するとともに収集体の近傍まで延出されたブースと、ブースの内面に設けられた導電体と、導電体に交流電圧を印加する交流電源とから成っても良く、導電体への交流電圧の印加によって隣接するナノファイバー生成手段に印加された高電圧の影響を防止できるとともに、導電体へのナノファイバーの付着を防止できるという共通の効果が得られるとともに、前者の場合は構成が簡単で低コストであり、後者の場合は隣接するナノファイバー生成手段に印加される高電圧の影響をより受け難いという効果が発揮される。

【0017】

また、本発明の積層高分子ウェブの製造装置は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、各ナノファイバー生成手段に対してそれぞれ高分子溶液を供給する高分子溶液供給手段と、各ナノファイバー生成手段における小穴からの高分子溶液の流出を停止する手段と、高電圧発生手段と、各ナノファイバー生成手段に対する高電圧の供給・停止を行う接続手段と、生成されたナノファイバーを堆積させるように収集体上に配置した担持部材と各ナノファイバー生成手段を相対的に移動させる移動手段とを備えたものであり、各ナノファイバー生成手段における高分子溶液の流出を停止手段と、高電圧の供給・停止を行う接続手段を動作制御して並列配置したナノファイバー生成手段とを択一的に作動させて、各ナノファイバー生成手段にて生成されたナノファイバーを担持部材上に順次堆積させることで、印加される高電圧の相互影響を受けることなく、それぞれの物性のナノファイバーを均一に堆積させて積層し、高品質の積層ウェブを製造することができる。

【0018】

また、ナノファイバー生成手段には、高分子溶液を流出させる複数の小穴が、少なくともナノファイバー生成手段の配列方向と直交する方向に配列されていると、ナノファイバー生成手段と担持部材をナノファイバー生成手段の配列方向に相対移動させることで所要幅の積層高分子ウェブを製造することができ、高い生産性をもって積層ウェブを製造することができる。上記相対移動は、担持部材を一方向に連続的に移動させても、ナノファイバー生成手段と担持部材の何れか又は両方を間欠的に往復移動させてもよい。

【0019】

また、ナノファイバー生成手段は、内部に高分子溶液が供給され、かつ一定軸心回りに回転駆動されるとともにその外周に複数の小穴が設けられた回転容器を備えていると、高分子溶液が小穴から遠心力にて流出して遠心力で延伸されるので、小穴を多数並列配置しても電荷の相互干渉を受けずに品質の良いナノファイバーが生成されるため、多量のナノファイバーを効率的に生成でき、高品質の積層ウェブの製造効率を飛躍的に向上することができる。

【発明の効果】

【0020】

本発明の積層高分子ウェブの製造方法及び装置によれば、並列配置されたナノファイバー生成手段と担持部材との間の空間の電界を、隔離手段にてナノファイバー生成手段間で遮断し、若しくは各ナノファイバー生成手段を択一的に作動させるようにしているので、各ナノファイバー生成手段にて生成されて担持部材上に堆積されるナノファイバーが、隣接するナノファイバー生成手段に印加された高電圧の影響を受けるのを確実に防止でき、各ナノファイバー生成手段にて生成されたナノファイバーを担持部材上に均一に順次堆積させて積層することができ、高品質の積層ウェブを製造することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の積層高分子ウェブの製造方法と装置の実施形態について、図1〜図15を参照しながら説明する。

【0022】

(第1の実施形態)

まず、本発明の積層高分子ウェブの製造装置の第1の実施形態について、図1〜図5を参照して説明する。

【0023】

図1〜図3において、1はナノファイバー生成部で、第1と第2のナノファイバー生成手段2a、2bが適当な距離をあけて並列配置されている。各ナノファイバー生成手段2a、2bは、その並列方向と直交する方向に複数の噴出ノズル3を一直線状に1列または複数列、あるいは千鳥状ないしマトリックス状に配列して構成されている。噴出ノズル3は、高分子溶液を流出させる小穴を構成するとともに、この噴出ノズル3に高電圧を供給することで、線状に流出する高分子溶液に高電圧の電荷を帯電させる機能を奏するものである。第1のナノファイバー生成手段2aの噴出ノズル3には第1の高電圧発生手段4aから第1の接続手段5a(図3参照)を介して高電圧が印加され、第2のナノファイバー生成手段2bの噴出ノズル3には第2の高電圧発生手段4bから第2の接続手段5b(図3参照)を介して高電圧が印加されている。高電圧発生手段4a、4bには、1kV〜100kV、好適には5kV〜100kVの高電圧を発生させるものが適用される。

【0024】

ナノファイバー生成部1に対して、噴出ノズル3の噴出方向に適当な距離をあけて導電体からなるドラム状の収集体6が配設され、駆動手段(図示せず)にて矢印の如く一方向に回転駆動可能に構成されている。この収集体6は接地手段7にて電気的に接地され、ナノファイバー生成手段2a、2bとの間の空間に電界が形成されるように構成されている。そのため、収集体6を接地するのではなく、高電圧発生手段4a、4bとは逆極性の高電圧発生手段(図示せず)に接続してもよい。なお、ナノファイバー生成手段2a、2bは、図示の如く、その噴出ノズル3がほぼ収集体6の軸芯に向かうように放射状に並列配設するのが好適である。

【0025】

収集体6の外周面のナノファイバー生成手段2a、2bに対向する部分に接触若しくは近接して担持部材としての担持シート8が配置されている。この担持シート8を収集体6の回転と同期して移動させるように、担持シート8を収集体6に向けて供給する担持シート供給手段9と、収集体6から送出された担持シート8を巻き取る担持シート巻取手段10が設けられ、これら担持シート供給手段9と担持シート巻取手段10にて担持部材移動手段が構成されている。なお、本実施形態では、収集体6を回転させて担持シート8と同期して移動するようにしたが、収集体6を固定して配設し、担持部材のみをその上を移動させるようにしても良い。

【0026】

図3に示すように、第1のナノファイバー生成手段2aに対して、高分子物質を溶媒に溶解した所定の組成と濃度に調整された第1の高分子溶液が、第1の容器11aから第1の供給ポンプ12aにて供給され、同様に第2のナノファイバー生成手段2bに対して、第1の高分子溶液とは異なる所定の組成と濃度に調整された第2の高分子溶液が、第2の容器11bから第2の供給ポンプ12bにて供給される。

【0027】

高分子溶液は、高分子物質を溶媒に溶解したものであり、その高分子物質としては、ポリプロピレン、ポリエチレン、ポリスチレン、ポリエチレンオキサイド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリ−m−フェニレンテレフタレート、ポリ−p−フェニレンイソフラテート、ポリフッ化ビニリデン、ポリフッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン−アクリレート共重合体、ポリアクリロニトリル、ポリアクリロニトリル−メタクリレート共重合体、ポリカーボネート、ポリアリレート、ポリエステルカーボネート、ナイロン、アラミド、ポリカプロラクトン、ポリ乳酸、ポリグリコール酸、コラーゲン、ポリヒドロキシ酪酸、ポリ酢酸ビニル、ポリペプチド等を例示でき、これらより選ばれる少なくとも一種が用いられるが、特にこれらに限定されるものではない。

【0028】

使用できる溶媒としては、メタノール、エタノール、1−プロパノール、2−プロパノール、ヘキサフルオロイソプロパノール、テトラエチレングリコール、トリエチレングリコール、ジベンジルアルコール、1,3−ジオキソラン、1,4−ジオキサン、メチルエチルケトン、メチルイソブチルケトン、メチル−n−ヘキシルケトン、メチル−n−プロピルケトン、ジイソプロピルケトン、ジイソブチルケトン、アセトン、ヘキサフルオロアセトン、フェノール、ギ酸、ギ酸メチル、ギ酸エチル、ギ酸プロピル、安息香酸メチル、安息香酸エチル、安息香酸プロピル、酢酸メチル、酢酸エチル、酢酸プロピル、フタル酸ジメチル、フタル酸ジエチル、フタル酸ジプロピル、塩化メチル、塩化エチル、塩化メチレン、クロロホルム、o−クロロトルエン、p−クロロトルエン、四塩化炭素、1,1−ジクロロエタン、1,2−ジクロロエタン、トリクロロエタン、ジクロロプロパン、ジブロモエタン、ジブロモプロパン、臭化メチル、臭化エチル、臭化プロピル、酢酸、ベンゼン、トルエン、ヘキサン、シクロヘキサン、シクロヘキサノン、シクロペンタン、o−キシレン、p−キシレン、m−キシレン、アセトニトリル、テトラヒドロフラン、N,N−ジメチルホルムアミド、ピリジン、水等を例示でき、これらより選ばれる少なくとも一種が用いられるが、特にこれらに限定されるものではない。

【0029】

また、ナノファイバーを生成するのに好適な高分子物質と溶媒の混合比率は、高分子物質と溶媒の種類によって異なるが、高分子溶液における高分子物質の量を約5〜20重量%の範囲とするのが望ましい。

【0030】

ナノファイバー生成部1と収集体6の間の空間には、各ナノファイバー生成手段2a、2bの間でこの空間を仕切るように導電体から成る隔壁板13が配置され、この隔壁板13に交流電源14から第3の接続手段15を介して交流電圧を印加するように構成されている。これら隔壁板13と交流電源14と第3の接続手段15にて、ナノファイバー生成部1と収集体6の間の空間の電界を各ナノファイバー生成手段2a、2bの間で隔離する隔離手段16が構成されている。交流電源14の出力電圧は、50〜500V程度の範囲が好適である。なお、隔壁板13は、それ自体を導電体にて構成してもよいが、絶縁性の強度部材としての隔壁板の表面に銅箔などの導電体を設けたものでも良いことは言うまでもない。

【0031】

次に、制御構成について、図3を参照して説明する。第1と第2の高電圧発生手段4a、4b、第1と第2の接続手段5a、5b、第1と第2の供給ポンプ12a、12b、及び第3の接続手段15が制御部17にて制御される。制御部17は、操作部19からの作業指令により、記憶部18に記憶されている動作プログラムや操作部19から入力されて記憶している各種データに基づいて動作制御し、その動作状態や各種データを表示部20に表示する。

【0032】

以上の構成において、ナノファイバー生成部1の各ナノファイバー生成手段2a、2bで噴出ノズル3から、組成と濃度のいずれか又は両方の異なる高分子溶液が電荷を帯電された状態で噴出され、各噴出ノズル3から1又は複数本の細い高分子線状体が生成され、その後高分子溶液の溶媒が蒸発することで高分子線状体の径が細くなり、それに伴って帯電されていた電荷が集中し、そのクーロン力が高分子溶液の表面張力を超えた時点で一次静電爆発が生じて爆発的に延伸され、その後さらに溶媒が蒸発して同様に二次静電爆発が生じて爆発的に延伸され、場合によってはさらに三次静電爆発等が生じて延伸されることで、各ナノファイバー生成手段2a、2bにて互いに物性の異なる高分子物質から成るナノファイバー21a、21bが効率的に生成される。

【0033】

生成されたナノファイバー21a、21bは、それぞれナノファイバー生成手段2a、2bと収集体6との間の電界によって収集体6に向かって流動し、担持シート8の移動方向上手側のナノファイバー生成手段2aにて生成されたナノファイバー21aが先に担持シート8上に堆積され、次いでその上に下手側のナノファイバー生成手段2bにて生成されたナノファイバー21bが堆積され、担持シート8上に物性の異なるナノファイバー21a、21bが順次積層された積層高分子ウェブ22が製造される。その際に、ナノファイバー生成手段2a、2bと担持シート8の間の空間が、交流電圧が印加された隔壁板13にて、第1のナノファイバー生成手段2aと第2のナノファイバー生成手段2bの間で隔離されていることで、両ナノファイバー生成手段2a、2bにて生成されて担持シート8上に堆積されるナノファイバー21a、21bが、隣接するナノファイバー生成手段2b、2aに印加された高電圧の影響を受けることなく、担持シート8上に均一に順次堆積し、高品質の積層高分子ウェブ22が製造される。

【0034】

以上の説明においては、ナノファイバー生成手段2a、2bとして、高分子溶液を高電圧を印加して流出させる小穴を構成する噴出ノズル3を直線状ないし平面的に配置した例を示したが、図4に示すように、収集体6や担持シート8と平行でかつ担持シート8の移動方向に対して直交する軸芯回りに回転駆動され、周面に複数の小穴又はノズル部材24が設けられた円筒容器23に、高電圧発生手段4a、4bから高電圧を印加するとともに内部に高分子溶液を供給し、遠心力と静電爆発でナノファイバー21a、21bを生成し、生成されたナノファイバー21a、21bを円筒容器23の外周に配設された放物反射電極(図示せず)等にて収集体6に向けて流動させるようにした構成のものを適用しても良い。

【0035】

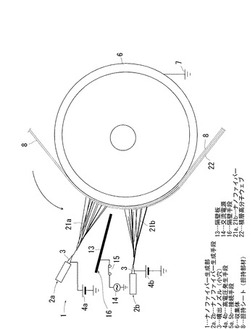

また、図5に示すように、収集体6や担持シート8に対して垂直な軸芯回りに回転駆動され、周面に複数の小穴26又はノズル部材が設けられた円筒容器25と、円筒容器25の軸芯方向の収集体6や担持シート8の配設方向とは反対側の一側に配置した反射電極27とを組み合わせ、円筒容器25から遠心力と静電爆発にて放射状に生成されたナノファイバー21a、21bを反射電極27によって収集体6や担持シート8に向けて流動させるようにした構成のものを適用しても良い。28は、円筒容器25の回転駆動手段である。

【0036】

このように円筒容器23、25などの回転容器を用いたナノファアバー生成手段2a、2bを適用すると、高分子溶液がノズル部材24や小穴26から遠心力にて流出して遠心力で延伸されるので、ノズル部材24や小穴26を多数並列配置しても電荷の相互干渉を受けずに品質の良いナノファイバー21a、21bが生成されるため、多量のナノファイバー21a、21bを効率的に生成でき、高品質の積層高分子ウェブ22の生産性を飛躍的に向上することができる。

【0037】

(第2の実施形態)

次に、本発明の積層高分子ウェブの製造装置の第2の実施形態について、図6を参照して説明する。なお、以下の実施形態の説明においては、同じ構成要素については同一の参照符号を付して説明を省略し、主として相違点について説明する。

【0038】

本実施形態では、複数のナノファイバー生成手段2a、2bを適当間隔あけて並列配置するとともに、これらナノファイバー生成手段2a、2bの噴出ノズル3に対して所定距離あけて対向するように平板状の収集体31を配設し、担持シート8をナノファイバー生成手段2a、2bの配列方向に収集体31上を移動させるように構成している。そして、各ナノファイバー生成手段2a、2bをそれぞれブース32a、32bの内部に配置し、各ブース32a、32bは収集体31の近傍まで延出して開口させている。これらのブース32a、32bの内面に導電体33a、33bを設け、両導電体33a、33bに交流電源14から第3の接続手段15を介して交流電圧を印加している。すなわち、上記実施形態では、隔離手段16を、ナノファイバー生成手段2a、2bの間に配置した隔壁板13に交流電源14から交流電圧を印加するように構成したが、本実施形態では、ナノファイバー生成手段2a、2bを内部に配置したブース32a、32bの内面に設けた導電体33a、33bに交流電源14から交流電圧を印加するように構成している。

【0039】

本実施形態の構成においても、収集体31上を移動する担持シート8上に、各ナノファイバー生成手段2a、2bにて生成されたナノファイバー21a、21bが順次積層されて堆積することで、積層高分子ウェブ22が製造される。そして、その製造工程において、各ナノファイバー生成手段2a、2bが、交流電圧が印加された導電体33a、33bを内面に有するブース32a、32b内に収容配置されているので、隣接するナノファイバー生成手段2a、2bに印加された高電圧の影響をほぼ完全に防止することができ、またその導電体33a、33bへのナノファイバー21a、21bの付着も防止できるため、高品質の積層高分子ウェブ22を生産性良く製造することができる。

【0040】

(第3の実施形態)

次に、本発明の積層高分子ウェブの製造装置の第3の実施形態について、図7〜15を参照して説明する。

【0041】

上記実施形態では、各ナノファイバー生成手段2a、2bの間に隔離手段16を配設することで、隣接するナノファイバー生成手段2a、2bに印加された高電圧の影響をなくすようにしたが、本実施形態では、並列配置した複数のナノファイバー生成手段2a、2bのうち、少なくとも互いに隣接するナノファイバー生成手段2a、2bを択一的に作動、すなわちナノファイバー生成手段2a、2bに対する高電圧の印加及び高分子溶液に流出を択一的に行うことで、隣接するナノファイバー生成手段2a、2bに印加される高電圧の影響を防止してナノファイバー21a、21bを生成し、それらを担持シート8上に順次積層させて堆積することで積層高分子ウェブ22を製造するようにしている。

【0042】

図7において、複数のナノファイバー生成手段2a、2bが囲い壁41内に固定して並列配置され、それらの下方に所定距離をあけて収集体31が配設され、その上を担持シート8がナノファイバー生成手段2a、2bの配列方向に往復移動を繰り返しつつ、一方向に移動させるように構成されている。各ナノファイバー生成手段2a、2bには、高電圧発生手段4a、4bから接続手段5a、5bを介して、作動するナノファイバー生成手段2a又は2bに対して択一的に高電圧を印加するように構成されている。また、各ナノファイバー生成手段2a、2bには、容器11a、11bから供給ポンプ12a、12bにて高分子溶液が供給されるとともに、各ナノファイバー生成手段2a、2b内にそれぞれ高分子溶液の流出を任意に停止できる流出停止手段42a、42bが設けられ、作動時には択一的に高分子溶液を流出させるように構成されている。

【0043】

図7では、模式的に収集体31を平板状に図示し、担持シート8の移動手段については図示しなかったが、より具体的には、図8に示すように、囲い壁41の一側部に担持シート供給手段9を、他側部に担持シート巻取手段10を配設し、担持シート供給手段9から供給された担持シート8が囲い壁41内を貫通して担持シート巻取手段10に巻き取られるように構成されている。これら担持シート供給手段9と担持シート巻取手段10にて担持シート8が適宜に往復移動しながら順次移動する。また、収集体31は、金属製の導電性無端帯状体43を一対のローラ44a、44b間に巻回し、何れか一方又は両方のローラ44a、44bを回転駆動し、上記担持シート8の移動と同期して適宜往復移動しながら順次一方向に移動するように構成されている。なお、図7、図8の囲い壁41の内側にも、図6に示したと同様に、導電体を設けて交流電源から交流電圧を印加するようにしても良い。

【0044】

また、ナノファイバー生成手段2a、2bに設けられる第1と第2の流出停止手段42a、42bの具体的な構成例としては、図9(a)に示すように、収容室45内に供給された高分子溶液をシリンダ室46を通して噴出ノズル3から流出させるようにするとともに、シリンダ室46に摺動自在に嵌合されたピストン47と、モータ48にて駆動される送りねじ機構49にて移動される移動体50とを連結した構成が好適に適用される。この場合、モータ48にてピストン47を押して高分子溶液を噴出ノズル3から流出させるとともに、モータ48を停止することで流出を停止させることができ、さらにモータ48を少し逆回転して噴出ノズル3に溜まった高分子溶液を吸引し、垂れを防ぐのが好ましい。また、図9(b)に示すように、一端に噴出ノズル3が設けられたシリンダ51内に高分子溶液を供給するように構成するとともに、シリンダ51内に摺動自在に配置されたピストン52を圧力制御手段53を介して供給される圧縮空気にて押圧して高分子溶液を噴出ノズル3から流出させ、圧力制御手段53にて供給圧力を大気圧にすることで流出を停止させるように構成してもよい。

【0045】

また、噴出ノズル3に対する高電圧の供給・停止を行う接続手段5a、5bについては、図10(a)に示すように、高電圧発生手段4a、4bと噴出ノズル3との間に接続手段5a、5bを配置した構成としても良いが、接続手段5a、5bにリレーのような接点式スイッチを適用すると、高電圧発生手段4a、4bの発生電圧が余りに高電圧の場合には、接点間で異常放電を起こす場合があるので、図10(a)に示すように、高電圧発生手段4a、4bにおける一次側供給電圧の供給・停止を行うように接続手段5a、5bを配設するのが好適である。

【0046】

次に、制御構成について、図11を参照して説明する。第1と第2の高電圧発生手段4a、4b、第1と第2の接続手段5a、5b、第1と第2の供給ポンプ12a、12b、及び第1と第2の流出停止手段42a、42が制御部17にて制御される。制御部17は、操作部19からの作業指令により、記憶部18に記憶されている動作プログラムや操作部19から入力されて記憶している各種データに基づいて動作制御し、その動作状態や各種データを表示部20に表示する。

【0047】

以上の構成による積層高分子ウェブ22の製造工程について、図12及び図13(a)、(b)を参照して説明する。まず、第1のナノファイバー生成手段2aにおける第1の流出停止手段42aをオフ状態するとともに、第1の接続手段5aをオン状態にして第1の高電圧発生手段4aで発生された高電圧V1を印加し、第2のナノファイバー生成手段2bにおける第2の流出停止手段42bをオン状態するとともに、第2の接続手段5bをオフ状態にすることで、図13(a)に示すように、第1のナノファイバー生成手段2aの噴出ノズル3のみから電荷を帯電された状態で高分子溶液が噴出され、1又は複数本の細い高分子線状体が生成され、その後高分子溶液の溶媒が蒸発することで高分子線状体の径が細くなり、それに伴って帯電されていた電荷が集中し、そのクーロン力が高分子溶液の表面張力を超えた時点で静電爆発が生じて爆発的に延伸され、ナノファイバー21aが効率的に生成される。このナノファイバー21aが担持シート8上に堆積されるとともに、その堆積時に担持シート8を所定量移動させることで、その移動範囲にわたって所要厚さにナノファイバー21aが堆積される。担持シート8の移動は、一方向に低速で移動させても、上記移動範囲で往復させても良い。

【0048】

こうして、担持シート8上に所定範囲にわたって所要厚さのナノファイバー21aが堆積されると、第1の流出停止手段42aをオン状態するとともに、第1の接続手段5aをオフ状態にしてナノファイバー21aの生成堆積を停止し、担持シート8のナノファイバー21aが堆積された範囲が第2のナノファイバー生成手段2bに対向位置するように担持シート8を移動させる。

【0049】

次に、第2のナノファイバー生成手段2bにおける第2の流出停止手段42bをオフ状態するとともに、第2の接続手段5bをオン状態にして第2の高電圧発生手段4bで発生された高電圧V2を印加することで、図13(b)に示すように、第2のナノファイバー生成手段2bの噴出ノズル3のみから、第1のナノファイバー生成手段2aとは組成と濃度のいずれか又は両方の異なる高分子溶液が電荷を帯電された状態で噴出され、その噴出ノズル3から1又は複数本の細い高分子線状体が生成され、ナノファイバー21aとは物性の異なる高分子物質から成るナノファイバー21bが効率的に生成され、担持シート8上のナノファイバー21aの堆積層の上に、このナノファイバー21bが堆積される。その堆積時に、ナノファイバー21aの堆積層が形成されている範囲にわたって担持シート8を移動させることで、その範囲にわたって所要厚さにナノファイバー21aが堆積され、担持シート8上に物性の異なるナノファイバー21a、21bが順次積層された積層高分子ウェブ22が生成される。

【0050】

こうして、担持シート8上に所定範囲にわたって所要の積層高分子ウェブ22が製造されると、第2の流出停止手段42bをオン状態するとともに、第2の接続手段5bをオフ状態にしてナノファイバー21bの生成堆積を停止し、次いで担持シート8の積層高分子ウェブ22が堆積されていない範囲が第1のナノファイバー生成手段2aに対向位置するように担持シート8を移動させ、以上の動作を繰り返すことで、担持シート8上に連続した積層高分子ウェブ22が製造される。

【0051】

本実施形態によれば、第1と第2のナノファイバー生成手段2a、2bにおける高分子溶液の流出を停止する第1と第2の流出停止手段42a、42bと、第1と第2のナノファイバー生成手段2a、2bに対する高電圧の供給・停止を行う第1と第2の接続手段5a、5bを動作制御し、並列配置したナノファイバー生成手段2a、2bを択一的に作動させて、各ナノファイバー生成手段2a、2bにて生成されたナノファイバー21a、21bを担持シート8上に順次堆積させることで、各ナノファイバー生成手段2a、2bに印加される高電圧の相互影響を受けることなく、それぞれの物性のナノファイバー21a、21bを均一に堆積させて積層することができるので、高品質の積層ウェブ22を製造することができる。

【0052】

本実施形態の図7、図8に示した構成例では、ナノファイバー生成手段2a、2bを固定して配設し、担持シート8を移動させてナノファイバー21a、21bを順次堆積するようにした例を示したが、図14に示すように、ナノファイバー生成手段2a、2bをその配列方向に独立して移動可能に配設し、ナノファイバー21a、21bの堆積時に、ナノファイバー生成手段2aを所定範囲にわたって移動させてナノファイバー21aを堆積させた後、次いでナノファイバー生成手段2bを上記所定範囲にわたって移動させ、ナノファイバー21aの上にナノファイバー21bを積層して堆積させることで、高品質の積層ウェブ22を製造するようにしても良い。なお、図14の例では、担持シート8上に被堆積物54を載置搬送するように構成され、その被堆積物54上に積層ウェブ22を積層堆積するように構成されている。

【0053】

さらに、図15に示すように、ナノファイバー生成手段2a、2bを、その並列方向に沿うX方向と、それと直交するY方向と、上下方向のZ方向の3軸方向に移動可能に支持した構成とすることもできる。具体的には、X方向移動手段55にてY方向移動手段56a、56bがX方向に移動駆動可能に支持され、Y方向移動手段56a、56bにてY方向に移動駆動可能な可動部57a、57bに、ナノファイバー生成手段2a、2bがZ方向移動手段58a、58bにて上下移動可能に支持されている。

【0054】

以上の各実施形態では、物性の異なるナノファイバー21a、21bを2層に積層した例についてのみ説明したが、3つ以上のナノファイバー生成手段を並列配置することで、3層以上の積層高分子ウェブ22を製造することができる。その際には、上記第3の実施形態においては、ナノファイバー生成手段に印加された高電圧の影響を受ける少なくとも隣接したナノファイバー生成手段が同時に作動しないようにし、相互に印加された高電圧の影響を受けないナノファイバー生成手段は同時に作動させるようにしても良い。

【0055】

また、以上の各実施形態では、ナノファイバー生成手段2a、2bに高電圧発生手段4a、4bから接続手段5a、5bを介して高電圧を印加し、収集体6、31を接地した構成を例示したが、逆に収集体6、31に高電圧発生手段にて正又は負の高電圧を印加し、ナノファイバー生成手段2a、2b側を接地した構成としても良い。

【0056】

以上のようにして製造された積層高分子ウェブは、フィルタ材やその他の種々の機能性素材に適用される。例えば、従来は4種類の材料を重ね、成型や圧縮工程を経て、一体の4層構造の素材を構成して製造されていたマスクの場合、各材料の物性を持つナノファイバーを積層した4層の積層高分子ウェブを用いることで、製造工程を大幅に削減することができる。また、内側層として親水性素材、中間層として断熱性素材、外側層として撥水性素材を用いた3層構造のスポーツウェアにおいても、そのような物性のナノファイバーを順次堆積させた積層高分子ウェブを用いることにより、その製造工程を大幅に削減することができる。

【0057】

なお、上記実施形態の説明では、高分子物質を溶媒に溶解した高分子溶液を用いた例について説明したが、比較的分子量の小さい材料を溶媒に溶解させた溶液についても、本発明は適用することができる。その場合、ナノファイバーが生成される代わりに微細な微粒子が生成され、その微粒子が堆積された薄い多層膜を形成することができる。

【0058】

なお、上記の実施形態の説明では、ナノファイバー生成手段は、固定状態で説明したが、ナノファイバー生成手段の配列方向と直交する方向に対して移動手段を設けて、移動可能にし、所定の周期等で動作させることで、幅の広い担持シートに対しても均一なナノファイバーの堆積を行うことができる。

【産業上の利用可能性】

【0059】

本発明の積層高分子ウェブの製造方法及び装置によれば、並列配置されたナノファイバー生成手段にて生成されたナノファイバーを担持部材上に堆積させて積層高分子ウェブを製造する際に、隣接するナノファイバー生成手段に印加された高電圧の影響を受けるのを防止して均一に担持部材上に順次堆積させることで、高品質の積層ウェブを製造することができるので、各種物性のナノファイバーを組み合わせて積層した各種機能性ウェブの製造に好適に利用することができる。

【図面の簡単な説明】

【0060】

【図1】本発明の積層高分子ウェブの製造装置の第1の実施形態の要部概略構成を示す正面図。

【図2】同実施形態の概略構成を示す斜視図。

【図3】同実施形態の制御構成を示すブロック図。

【図4】同実施形態において、他のナノファイバー生成手段を適用した例の概略構成を示す斜視図。

【図5】同実施形態において、さらに別のナノファイバー生成手段を適用した例の概略構成を示す斜視図。

【図6】本発明の積層高分子ウェブの製造装置の第2の実施形態の要部概略構成を示す縦断正面図。

【図7】本発明の積層高分子ウェブの製造装置の第3の実施形態の要部概略構成を示す正面図。

【図8】同実施形態における収集体と担持部材の配設構成を示す正面図。

【図9】(a)、(b)は、同実施形態における高分子溶液の流出停止手段の2つの構成例を示す断面図。

【図10】(a)、(b)は、同実施形態における高電圧発生手段の接続手段の2つの構成例を示す断面図。

【図11】同実施形態の制御構成を示すブロック図。

【図12】同実施形態の動作タイミング図。

【図13】(a)、(b)は、同実施形態における2つの動作状態を示す断面図。

【図14】同実施形態の変形構成例の正面図。

【図15】同実施形態の他の変形構成例の斜視図。

【図16】従来例の積層高分子ウェブの製造装置の概略構成を示す正面図。

【符号の説明】

【0061】

1 ナノファイバー生成部

2a、2b ナノファイバー生成手段

3 噴出ノズル(小穴)

4a、4b 高電圧発生手段

5a、5b 接続手段

6 収集体

8 担持シート(担持部材)

9 担持シート供給手段(担持部材移動手段)

10 担持シート巻取手段(担持部材移動手段)

13 隔壁板

14 交流電源

16 隔離手段

21a、21b ナノファイバー

22 積層高分子ウェブ

23 円筒容器

24 ノズル部材(小穴)

25 円筒容器

26 小穴

31 収集体

32a、32b ブース

33a、33b 導電体

42a、42b 流出停止手段

【技術分野】

【0001】

本発明は、物性の異なる複数種類の高分子物質から成るナノファイバーを積層堆積した積層高分子ウェブの製造方法及び装置に関するものである。

【背景技術】

【0002】

従来、高分子物質から成るサブミクロンスケールの直径を有するナノファイバーを製造する方法として、電荷誘導紡糸法(エレクトロスピニング法)が知られている。従来の電荷誘導紡糸法では、高電圧を印加した針状のノズルに高分子溶液を供給することで、この針状のノズルから線状に流出する高分子溶液に電荷が帯電され、高分子溶液の溶媒蒸発に伴って帯電電荷間の距離が小さくなって作用するクーロン力が大きくなり、そのクーロン力が線状の高分子溶液の表面張力より勝った時点で線状の高分子溶液が爆発的に延伸される現象が生じ、この静電爆発と称する現象が、一次、二次、場合によっては三次等と繰り返されることで、サブミクロンの直径の高分子から成るナノファイバーが製造されるものである。

【0003】

こうして製造されたナノファイバーを電気的に接地された基板上に堆積させることで、立体的な網目を持つ3次元構造の薄膜を得ることができ、さらに厚く形成することでサブミクロンの網目を持つ高多孔性の高分子ウェブを製造することができる。この高分子ウェブの製造方法として、高電圧に帯電された高分子溶液を並列配置された複数のノズルから流出させて電荷誘導紡糸法にてナノファイバーを製造し、このナノファイバーを電気的に接地された収集体上を移動するシート上に堆積させることで製造する方法が知られている(例えば、特許文献1参照)。

【0004】

また、繊維径が異なる等の物性の異なる繊維を積層・堆積させて積層ウェブを構成することで、高い機能性を持たせることができることは知られている。例えば、平均繊維径の異なるウェブを積層した積層ウェブは、単層のウェブに比較して液体又は気体中における固形分の分離性能を長期にわたって維持できることが知られている。そして、このような積層ウェブを製造する方法として、静電紡糸法により紡糸した繊維を直接堆積して第1のウェブを形成した後、第1のウェブ上に、静電紡糸法により紡糸した第1のウェブとは繊維径の異なる繊維を直接堆積して第2のウェブを形成することで、積層ウェブを製造する方法が知られている(例えば、特許文献2参照)。

【0005】

この種の積層ウェブの製造装置の構成例を図16を参照して説明すると、一端開口の第1と第2の紡糸容器61a、61b内にそれぞれ第1と第2の紡糸ノズル62a、62bを配設し、これら紡糸ノズル62a、62bに対してそれぞれ高分子溶液供給手段63a、63bにて、組成は同じてあるが分子量若しくは濃度の異なる高分子溶液を供給するとともに、高電圧発生手段64a、64bにて発生させた高電圧を印加し、紡糸容器61a、61bの一端開口に対向して収集体65を接地して配設し、収集体65上を移動する担持シート66上に第1の紡糸ノズル62aにて生成されたナノファイバー67aと第2の紡糸ノズル62bにて生成されたナノファイバー67bを順次堆積させることで、積層ウェブ68を製造するように構成されている。

【0006】

なお、図16の構成では、複数の高分子溶液供給手段63a、63bを配設し、複数の高分子溶液を調製する必要があるため、設備が大掛かりになるとともに、配管清掃等にも手間がかかるために製造効率が低いという課題があるとして、特許文献2では、第1と第2の紡糸容器61a、61b内の相対湿度をそれぞれ第1と第2の気体供給手段によって変えることで、共通の高分子溶液供給手段を用いて同一の組成と濃度の高分子溶液を供給しながら、紡糸ノズルから流出する高分子溶液の粘度を異ならせ、異なる繊維径のナノファイバーを生成することが開示されている。

【特許文献1】米国特許第6713011号明細書

【特許文献2】特開2005−213668号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記のように並列配置された複数の紡糸ノズル62a、62bにてそれぞれナノファイバー67a、67bを生成し、生成されたナノファイバー67a、67bを収集体65上を移動する担持シート66上に順次堆積させて積層ウェブ68を製造する方法では、各紡糸ノズル62a、62bに印加された高電圧にて生成されたナノファイバー67a、67bが帯電しているため、収集体65との間の電界によって収集体65に向けて流動する一方で、たとえ紡糸ノズル62a、62bがそれぞれの紡糸容器61a、61b内に配設されていても、隣接する紡糸ノズル62a、62bに印加された高電圧の影響を受けることになり、各紡糸ノズル62a、62bで生成されたナノファイバー67a、67bが担持シート66上に均一に積層されず、品質の高い積層ウェブ68を製造することができないという課題がある。

【0008】

本発明は、上記従来の課題を解決するもので、並列配置された複数のナノファイバー生成手段にて生成した物性の異なるナノファイバーを、隣接するナノファイバー生成手段に印加される高電圧の影響を受けることなく、順次均一に堆積させて積層でき、高品質の積層ウェブを製造することができる積層高分子ウェブの製造方法と装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の積層高分子ウェブの製造方法は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、これらのナノファイバー生成手段から流出した高分子溶液にてそれぞれ物性の異なるナノファイバーを生成する生成工程と、複数のナノファイバー生成手段から生成されたナノファイバーをナノファイバー生成手段の配列方向に相対移動する担持部材上に順次積層させて堆積させる堆積工程と、ナノファイバー生成手段と担持部材の間の空間を各ナノファイバー生成手段の間で仕切るように配置した導電体に交流電圧を印加して各ナノファイバー生成手段を隔離する工程とを有するものである。なお、本発明において、高分子溶液に高電圧を印加するというときの「高電圧」とは相対的な概念であって、ナノファイバー生成手段との間でナノファイバーを生成する場を構成する物体又は部材との間に高い電位差を持たせることを意味する。例えば、ナノファイバー生成手段との間でナノファイバーを生成する場を構成する物体又は部材が地球又は地球に接地された収集体などの部材である場合には、ナノファイバー生成手段に接地電位に対して正又は負の高電圧を印加すればよい。また、ナノファイバー生成手段との間でナノファイバーを生成する場を構成する収集体などの部材に接地電位に対して正又は負の高電圧を印加するようにした場合には、ナノファイバー生成手段を接地し、もしくは収集体などの部材に対する印加電圧とは逆極性の高電圧を印加することで、相対的に高電圧を印加することになる。

【0010】

上記構成によれば、並列配置されたナノファイバー生成手段と担持部材との間の空間が各ナノファイバー生成手段の間で、交流電圧を印加した導電体にて仕切られているので、ナノファイバー生成手段間で電界が遮断されるとともに、その導電体へのナノファイバーの付着による電界の乱れの発生も防止され、各ナノファイバー生成手段にて生成されて担持部材上に堆積されるナノファイバーが、隣接するナノファイバー生成手段に印加された高電圧の影響やその他の外乱を受けるのを確実に防止することができ、各ナノファイバー生成手段にて生成された物性の異なるナノファイバーを担持部材上に均一に順次堆積させて積層することができるため、高品質の積層ウェブを製造することができる。

【0011】

また、ナノファイバー生成手段における高分子溶液を流出させる小穴をナノファイバー生成手段の配列方向と直交する方向に複数配列し、担持部材を一方向に連続的に移動させると、所要幅の積層高分子ウェブを一方向に移動する担持部材上に連続的に製造することができ、高い生産性をもって積層ウェブを製造することができる。

【0012】

また、本発明の積層高分子ウェブの製造方法は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、少なくとも互いに隣接するナノファイバー生成手段を択一的に作動させてそれぞれ物性の異なるナノファイバーを生成する生成工程と、これらのナノファイバー生成手段から生成されたナノファイバーを担持部材上に順次積層させて堆積させる堆積工程とを有するものであり、このように並列配置したナノファイバー生成手段を択一的に作動させることで、印加される高電圧の相互影響を受けることなく、それぞれの物性のナノファイバーを均一に堆積させて積層し、高品質の積層ウェブを製造することができる。

【0013】

また、以上の方法において、高分子溶液に代えて、分子量の小さい物質を溶解した溶液を用いることで、物性の異なる微粒子から成る複数の薄膜を積層して成る積層膜を製造するようにすることもできる。

【0014】

また、本発明の積層高分子ウェブの製造装置は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、ナノファイバー生成部と収集体の間の空間の電界を各ナノファイバー生成手段の間で隔離する隔離手段と、各ナノファイバー生成手段にて生成されたナノファイバーを堆積させる担持部材をナノファイバー生成手段の配列方向に収集体上を移動させる担持部材移動手段とを備えたものである。

【0015】

この構成によると、各ナノファイバー生成手段にて生成されて担持部材上に堆積されるナノファイバーが、隣接するナノファイバー生成手段に印加された高電圧の影響を受けるのを隔離手段にて確実に防止することができ、各ナノファイバー生成手段にて生成された物性の異なるナノファイバーを担持部材上に均一に順次堆積させて積層することができるため、高品質の積層ウェブを製造することができる。

【0016】

また、隔離手段は、ナノファイバー生成部と収集体の間の空間を各ナノファイバー生成手段の間で仕切るように配置された導電体から成る若しくは表面に導電体が設けられた隔壁板と、隔壁板の導電体に交流電圧を印加する交流電源とから成っても、複数のナノファイバー生成手段をそれぞれ内部に配置するとともに収集体の近傍まで延出されたブースと、ブースの内面に設けられた導電体と、導電体に交流電圧を印加する交流電源とから成っても良く、導電体への交流電圧の印加によって隣接するナノファイバー生成手段に印加された高電圧の影響を防止できるとともに、導電体へのナノファイバーの付着を防止できるという共通の効果が得られるとともに、前者の場合は構成が簡単で低コストであり、後者の場合は隣接するナノファイバー生成手段に印加される高電圧の影響をより受け難いという効果が発揮される。

【0017】

また、本発明の積層高分子ウェブの製造装置は、高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、各ナノファイバー生成手段に対してそれぞれ高分子溶液を供給する高分子溶液供給手段と、各ナノファイバー生成手段における小穴からの高分子溶液の流出を停止する手段と、高電圧発生手段と、各ナノファイバー生成手段に対する高電圧の供給・停止を行う接続手段と、生成されたナノファイバーを堆積させるように収集体上に配置した担持部材と各ナノファイバー生成手段を相対的に移動させる移動手段とを備えたものであり、各ナノファイバー生成手段における高分子溶液の流出を停止手段と、高電圧の供給・停止を行う接続手段を動作制御して並列配置したナノファイバー生成手段とを択一的に作動させて、各ナノファイバー生成手段にて生成されたナノファイバーを担持部材上に順次堆積させることで、印加される高電圧の相互影響を受けることなく、それぞれの物性のナノファイバーを均一に堆積させて積層し、高品質の積層ウェブを製造することができる。

【0018】

また、ナノファイバー生成手段には、高分子溶液を流出させる複数の小穴が、少なくともナノファイバー生成手段の配列方向と直交する方向に配列されていると、ナノファイバー生成手段と担持部材をナノファイバー生成手段の配列方向に相対移動させることで所要幅の積層高分子ウェブを製造することができ、高い生産性をもって積層ウェブを製造することができる。上記相対移動は、担持部材を一方向に連続的に移動させても、ナノファイバー生成手段と担持部材の何れか又は両方を間欠的に往復移動させてもよい。

【0019】

また、ナノファイバー生成手段は、内部に高分子溶液が供給され、かつ一定軸心回りに回転駆動されるとともにその外周に複数の小穴が設けられた回転容器を備えていると、高分子溶液が小穴から遠心力にて流出して遠心力で延伸されるので、小穴を多数並列配置しても電荷の相互干渉を受けずに品質の良いナノファイバーが生成されるため、多量のナノファイバーを効率的に生成でき、高品質の積層ウェブの製造効率を飛躍的に向上することができる。

【発明の効果】

【0020】

本発明の積層高分子ウェブの製造方法及び装置によれば、並列配置されたナノファイバー生成手段と担持部材との間の空間の電界を、隔離手段にてナノファイバー生成手段間で遮断し、若しくは各ナノファイバー生成手段を択一的に作動させるようにしているので、各ナノファイバー生成手段にて生成されて担持部材上に堆積されるナノファイバーが、隣接するナノファイバー生成手段に印加された高電圧の影響を受けるのを確実に防止でき、各ナノファイバー生成手段にて生成されたナノファイバーを担持部材上に均一に順次堆積させて積層することができ、高品質の積層ウェブを製造することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の積層高分子ウェブの製造方法と装置の実施形態について、図1〜図15を参照しながら説明する。

【0022】

(第1の実施形態)

まず、本発明の積層高分子ウェブの製造装置の第1の実施形態について、図1〜図5を参照して説明する。

【0023】

図1〜図3において、1はナノファイバー生成部で、第1と第2のナノファイバー生成手段2a、2bが適当な距離をあけて並列配置されている。各ナノファイバー生成手段2a、2bは、その並列方向と直交する方向に複数の噴出ノズル3を一直線状に1列または複数列、あるいは千鳥状ないしマトリックス状に配列して構成されている。噴出ノズル3は、高分子溶液を流出させる小穴を構成するとともに、この噴出ノズル3に高電圧を供給することで、線状に流出する高分子溶液に高電圧の電荷を帯電させる機能を奏するものである。第1のナノファイバー生成手段2aの噴出ノズル3には第1の高電圧発生手段4aから第1の接続手段5a(図3参照)を介して高電圧が印加され、第2のナノファイバー生成手段2bの噴出ノズル3には第2の高電圧発生手段4bから第2の接続手段5b(図3参照)を介して高電圧が印加されている。高電圧発生手段4a、4bには、1kV〜100kV、好適には5kV〜100kVの高電圧を発生させるものが適用される。

【0024】

ナノファイバー生成部1に対して、噴出ノズル3の噴出方向に適当な距離をあけて導電体からなるドラム状の収集体6が配設され、駆動手段(図示せず)にて矢印の如く一方向に回転駆動可能に構成されている。この収集体6は接地手段7にて電気的に接地され、ナノファイバー生成手段2a、2bとの間の空間に電界が形成されるように構成されている。そのため、収集体6を接地するのではなく、高電圧発生手段4a、4bとは逆極性の高電圧発生手段(図示せず)に接続してもよい。なお、ナノファイバー生成手段2a、2bは、図示の如く、その噴出ノズル3がほぼ収集体6の軸芯に向かうように放射状に並列配設するのが好適である。

【0025】

収集体6の外周面のナノファイバー生成手段2a、2bに対向する部分に接触若しくは近接して担持部材としての担持シート8が配置されている。この担持シート8を収集体6の回転と同期して移動させるように、担持シート8を収集体6に向けて供給する担持シート供給手段9と、収集体6から送出された担持シート8を巻き取る担持シート巻取手段10が設けられ、これら担持シート供給手段9と担持シート巻取手段10にて担持部材移動手段が構成されている。なお、本実施形態では、収集体6を回転させて担持シート8と同期して移動するようにしたが、収集体6を固定して配設し、担持部材のみをその上を移動させるようにしても良い。

【0026】

図3に示すように、第1のナノファイバー生成手段2aに対して、高分子物質を溶媒に溶解した所定の組成と濃度に調整された第1の高分子溶液が、第1の容器11aから第1の供給ポンプ12aにて供給され、同様に第2のナノファイバー生成手段2bに対して、第1の高分子溶液とは異なる所定の組成と濃度に調整された第2の高分子溶液が、第2の容器11bから第2の供給ポンプ12bにて供給される。

【0027】

高分子溶液は、高分子物質を溶媒に溶解したものであり、その高分子物質としては、ポリプロピレン、ポリエチレン、ポリスチレン、ポリエチレンオキサイド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリ−m−フェニレンテレフタレート、ポリ−p−フェニレンイソフラテート、ポリフッ化ビニリデン、ポリフッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン−アクリレート共重合体、ポリアクリロニトリル、ポリアクリロニトリル−メタクリレート共重合体、ポリカーボネート、ポリアリレート、ポリエステルカーボネート、ナイロン、アラミド、ポリカプロラクトン、ポリ乳酸、ポリグリコール酸、コラーゲン、ポリヒドロキシ酪酸、ポリ酢酸ビニル、ポリペプチド等を例示でき、これらより選ばれる少なくとも一種が用いられるが、特にこれらに限定されるものではない。

【0028】

使用できる溶媒としては、メタノール、エタノール、1−プロパノール、2−プロパノール、ヘキサフルオロイソプロパノール、テトラエチレングリコール、トリエチレングリコール、ジベンジルアルコール、1,3−ジオキソラン、1,4−ジオキサン、メチルエチルケトン、メチルイソブチルケトン、メチル−n−ヘキシルケトン、メチル−n−プロピルケトン、ジイソプロピルケトン、ジイソブチルケトン、アセトン、ヘキサフルオロアセトン、フェノール、ギ酸、ギ酸メチル、ギ酸エチル、ギ酸プロピル、安息香酸メチル、安息香酸エチル、安息香酸プロピル、酢酸メチル、酢酸エチル、酢酸プロピル、フタル酸ジメチル、フタル酸ジエチル、フタル酸ジプロピル、塩化メチル、塩化エチル、塩化メチレン、クロロホルム、o−クロロトルエン、p−クロロトルエン、四塩化炭素、1,1−ジクロロエタン、1,2−ジクロロエタン、トリクロロエタン、ジクロロプロパン、ジブロモエタン、ジブロモプロパン、臭化メチル、臭化エチル、臭化プロピル、酢酸、ベンゼン、トルエン、ヘキサン、シクロヘキサン、シクロヘキサノン、シクロペンタン、o−キシレン、p−キシレン、m−キシレン、アセトニトリル、テトラヒドロフラン、N,N−ジメチルホルムアミド、ピリジン、水等を例示でき、これらより選ばれる少なくとも一種が用いられるが、特にこれらに限定されるものではない。

【0029】

また、ナノファイバーを生成するのに好適な高分子物質と溶媒の混合比率は、高分子物質と溶媒の種類によって異なるが、高分子溶液における高分子物質の量を約5〜20重量%の範囲とするのが望ましい。

【0030】

ナノファイバー生成部1と収集体6の間の空間には、各ナノファイバー生成手段2a、2bの間でこの空間を仕切るように導電体から成る隔壁板13が配置され、この隔壁板13に交流電源14から第3の接続手段15を介して交流電圧を印加するように構成されている。これら隔壁板13と交流電源14と第3の接続手段15にて、ナノファイバー生成部1と収集体6の間の空間の電界を各ナノファイバー生成手段2a、2bの間で隔離する隔離手段16が構成されている。交流電源14の出力電圧は、50〜500V程度の範囲が好適である。なお、隔壁板13は、それ自体を導電体にて構成してもよいが、絶縁性の強度部材としての隔壁板の表面に銅箔などの導電体を設けたものでも良いことは言うまでもない。

【0031】

次に、制御構成について、図3を参照して説明する。第1と第2の高電圧発生手段4a、4b、第1と第2の接続手段5a、5b、第1と第2の供給ポンプ12a、12b、及び第3の接続手段15が制御部17にて制御される。制御部17は、操作部19からの作業指令により、記憶部18に記憶されている動作プログラムや操作部19から入力されて記憶している各種データに基づいて動作制御し、その動作状態や各種データを表示部20に表示する。

【0032】

以上の構成において、ナノファイバー生成部1の各ナノファイバー生成手段2a、2bで噴出ノズル3から、組成と濃度のいずれか又は両方の異なる高分子溶液が電荷を帯電された状態で噴出され、各噴出ノズル3から1又は複数本の細い高分子線状体が生成され、その後高分子溶液の溶媒が蒸発することで高分子線状体の径が細くなり、それに伴って帯電されていた電荷が集中し、そのクーロン力が高分子溶液の表面張力を超えた時点で一次静電爆発が生じて爆発的に延伸され、その後さらに溶媒が蒸発して同様に二次静電爆発が生じて爆発的に延伸され、場合によってはさらに三次静電爆発等が生じて延伸されることで、各ナノファイバー生成手段2a、2bにて互いに物性の異なる高分子物質から成るナノファイバー21a、21bが効率的に生成される。

【0033】

生成されたナノファイバー21a、21bは、それぞれナノファイバー生成手段2a、2bと収集体6との間の電界によって収集体6に向かって流動し、担持シート8の移動方向上手側のナノファイバー生成手段2aにて生成されたナノファイバー21aが先に担持シート8上に堆積され、次いでその上に下手側のナノファイバー生成手段2bにて生成されたナノファイバー21bが堆積され、担持シート8上に物性の異なるナノファイバー21a、21bが順次積層された積層高分子ウェブ22が製造される。その際に、ナノファイバー生成手段2a、2bと担持シート8の間の空間が、交流電圧が印加された隔壁板13にて、第1のナノファイバー生成手段2aと第2のナノファイバー生成手段2bの間で隔離されていることで、両ナノファイバー生成手段2a、2bにて生成されて担持シート8上に堆積されるナノファイバー21a、21bが、隣接するナノファイバー生成手段2b、2aに印加された高電圧の影響を受けることなく、担持シート8上に均一に順次堆積し、高品質の積層高分子ウェブ22が製造される。

【0034】

以上の説明においては、ナノファイバー生成手段2a、2bとして、高分子溶液を高電圧を印加して流出させる小穴を構成する噴出ノズル3を直線状ないし平面的に配置した例を示したが、図4に示すように、収集体6や担持シート8と平行でかつ担持シート8の移動方向に対して直交する軸芯回りに回転駆動され、周面に複数の小穴又はノズル部材24が設けられた円筒容器23に、高電圧発生手段4a、4bから高電圧を印加するとともに内部に高分子溶液を供給し、遠心力と静電爆発でナノファイバー21a、21bを生成し、生成されたナノファイバー21a、21bを円筒容器23の外周に配設された放物反射電極(図示せず)等にて収集体6に向けて流動させるようにした構成のものを適用しても良い。

【0035】

また、図5に示すように、収集体6や担持シート8に対して垂直な軸芯回りに回転駆動され、周面に複数の小穴26又はノズル部材が設けられた円筒容器25と、円筒容器25の軸芯方向の収集体6や担持シート8の配設方向とは反対側の一側に配置した反射電極27とを組み合わせ、円筒容器25から遠心力と静電爆発にて放射状に生成されたナノファイバー21a、21bを反射電極27によって収集体6や担持シート8に向けて流動させるようにした構成のものを適用しても良い。28は、円筒容器25の回転駆動手段である。

【0036】

このように円筒容器23、25などの回転容器を用いたナノファアバー生成手段2a、2bを適用すると、高分子溶液がノズル部材24や小穴26から遠心力にて流出して遠心力で延伸されるので、ノズル部材24や小穴26を多数並列配置しても電荷の相互干渉を受けずに品質の良いナノファイバー21a、21bが生成されるため、多量のナノファイバー21a、21bを効率的に生成でき、高品質の積層高分子ウェブ22の生産性を飛躍的に向上することができる。

【0037】

(第2の実施形態)

次に、本発明の積層高分子ウェブの製造装置の第2の実施形態について、図6を参照して説明する。なお、以下の実施形態の説明においては、同じ構成要素については同一の参照符号を付して説明を省略し、主として相違点について説明する。

【0038】

本実施形態では、複数のナノファイバー生成手段2a、2bを適当間隔あけて並列配置するとともに、これらナノファイバー生成手段2a、2bの噴出ノズル3に対して所定距離あけて対向するように平板状の収集体31を配設し、担持シート8をナノファイバー生成手段2a、2bの配列方向に収集体31上を移動させるように構成している。そして、各ナノファイバー生成手段2a、2bをそれぞれブース32a、32bの内部に配置し、各ブース32a、32bは収集体31の近傍まで延出して開口させている。これらのブース32a、32bの内面に導電体33a、33bを設け、両導電体33a、33bに交流電源14から第3の接続手段15を介して交流電圧を印加している。すなわち、上記実施形態では、隔離手段16を、ナノファイバー生成手段2a、2bの間に配置した隔壁板13に交流電源14から交流電圧を印加するように構成したが、本実施形態では、ナノファイバー生成手段2a、2bを内部に配置したブース32a、32bの内面に設けた導電体33a、33bに交流電源14から交流電圧を印加するように構成している。

【0039】

本実施形態の構成においても、収集体31上を移動する担持シート8上に、各ナノファイバー生成手段2a、2bにて生成されたナノファイバー21a、21bが順次積層されて堆積することで、積層高分子ウェブ22が製造される。そして、その製造工程において、各ナノファイバー生成手段2a、2bが、交流電圧が印加された導電体33a、33bを内面に有するブース32a、32b内に収容配置されているので、隣接するナノファイバー生成手段2a、2bに印加された高電圧の影響をほぼ完全に防止することができ、またその導電体33a、33bへのナノファイバー21a、21bの付着も防止できるため、高品質の積層高分子ウェブ22を生産性良く製造することができる。

【0040】

(第3の実施形態)

次に、本発明の積層高分子ウェブの製造装置の第3の実施形態について、図7〜15を参照して説明する。

【0041】

上記実施形態では、各ナノファイバー生成手段2a、2bの間に隔離手段16を配設することで、隣接するナノファイバー生成手段2a、2bに印加された高電圧の影響をなくすようにしたが、本実施形態では、並列配置した複数のナノファイバー生成手段2a、2bのうち、少なくとも互いに隣接するナノファイバー生成手段2a、2bを択一的に作動、すなわちナノファイバー生成手段2a、2bに対する高電圧の印加及び高分子溶液に流出を択一的に行うことで、隣接するナノファイバー生成手段2a、2bに印加される高電圧の影響を防止してナノファイバー21a、21bを生成し、それらを担持シート8上に順次積層させて堆積することで積層高分子ウェブ22を製造するようにしている。

【0042】

図7において、複数のナノファイバー生成手段2a、2bが囲い壁41内に固定して並列配置され、それらの下方に所定距離をあけて収集体31が配設され、その上を担持シート8がナノファイバー生成手段2a、2bの配列方向に往復移動を繰り返しつつ、一方向に移動させるように構成されている。各ナノファイバー生成手段2a、2bには、高電圧発生手段4a、4bから接続手段5a、5bを介して、作動するナノファイバー生成手段2a又は2bに対して択一的に高電圧を印加するように構成されている。また、各ナノファイバー生成手段2a、2bには、容器11a、11bから供給ポンプ12a、12bにて高分子溶液が供給されるとともに、各ナノファイバー生成手段2a、2b内にそれぞれ高分子溶液の流出を任意に停止できる流出停止手段42a、42bが設けられ、作動時には択一的に高分子溶液を流出させるように構成されている。

【0043】

図7では、模式的に収集体31を平板状に図示し、担持シート8の移動手段については図示しなかったが、より具体的には、図8に示すように、囲い壁41の一側部に担持シート供給手段9を、他側部に担持シート巻取手段10を配設し、担持シート供給手段9から供給された担持シート8が囲い壁41内を貫通して担持シート巻取手段10に巻き取られるように構成されている。これら担持シート供給手段9と担持シート巻取手段10にて担持シート8が適宜に往復移動しながら順次移動する。また、収集体31は、金属製の導電性無端帯状体43を一対のローラ44a、44b間に巻回し、何れか一方又は両方のローラ44a、44bを回転駆動し、上記担持シート8の移動と同期して適宜往復移動しながら順次一方向に移動するように構成されている。なお、図7、図8の囲い壁41の内側にも、図6に示したと同様に、導電体を設けて交流電源から交流電圧を印加するようにしても良い。

【0044】

また、ナノファイバー生成手段2a、2bに設けられる第1と第2の流出停止手段42a、42bの具体的な構成例としては、図9(a)に示すように、収容室45内に供給された高分子溶液をシリンダ室46を通して噴出ノズル3から流出させるようにするとともに、シリンダ室46に摺動自在に嵌合されたピストン47と、モータ48にて駆動される送りねじ機構49にて移動される移動体50とを連結した構成が好適に適用される。この場合、モータ48にてピストン47を押して高分子溶液を噴出ノズル3から流出させるとともに、モータ48を停止することで流出を停止させることができ、さらにモータ48を少し逆回転して噴出ノズル3に溜まった高分子溶液を吸引し、垂れを防ぐのが好ましい。また、図9(b)に示すように、一端に噴出ノズル3が設けられたシリンダ51内に高分子溶液を供給するように構成するとともに、シリンダ51内に摺動自在に配置されたピストン52を圧力制御手段53を介して供給される圧縮空気にて押圧して高分子溶液を噴出ノズル3から流出させ、圧力制御手段53にて供給圧力を大気圧にすることで流出を停止させるように構成してもよい。

【0045】

また、噴出ノズル3に対する高電圧の供給・停止を行う接続手段5a、5bについては、図10(a)に示すように、高電圧発生手段4a、4bと噴出ノズル3との間に接続手段5a、5bを配置した構成としても良いが、接続手段5a、5bにリレーのような接点式スイッチを適用すると、高電圧発生手段4a、4bの発生電圧が余りに高電圧の場合には、接点間で異常放電を起こす場合があるので、図10(a)に示すように、高電圧発生手段4a、4bにおける一次側供給電圧の供給・停止を行うように接続手段5a、5bを配設するのが好適である。

【0046】

次に、制御構成について、図11を参照して説明する。第1と第2の高電圧発生手段4a、4b、第1と第2の接続手段5a、5b、第1と第2の供給ポンプ12a、12b、及び第1と第2の流出停止手段42a、42が制御部17にて制御される。制御部17は、操作部19からの作業指令により、記憶部18に記憶されている動作プログラムや操作部19から入力されて記憶している各種データに基づいて動作制御し、その動作状態や各種データを表示部20に表示する。

【0047】

以上の構成による積層高分子ウェブ22の製造工程について、図12及び図13(a)、(b)を参照して説明する。まず、第1のナノファイバー生成手段2aにおける第1の流出停止手段42aをオフ状態するとともに、第1の接続手段5aをオン状態にして第1の高電圧発生手段4aで発生された高電圧V1を印加し、第2のナノファイバー生成手段2bにおける第2の流出停止手段42bをオン状態するとともに、第2の接続手段5bをオフ状態にすることで、図13(a)に示すように、第1のナノファイバー生成手段2aの噴出ノズル3のみから電荷を帯電された状態で高分子溶液が噴出され、1又は複数本の細い高分子線状体が生成され、その後高分子溶液の溶媒が蒸発することで高分子線状体の径が細くなり、それに伴って帯電されていた電荷が集中し、そのクーロン力が高分子溶液の表面張力を超えた時点で静電爆発が生じて爆発的に延伸され、ナノファイバー21aが効率的に生成される。このナノファイバー21aが担持シート8上に堆積されるとともに、その堆積時に担持シート8を所定量移動させることで、その移動範囲にわたって所要厚さにナノファイバー21aが堆積される。担持シート8の移動は、一方向に低速で移動させても、上記移動範囲で往復させても良い。

【0048】

こうして、担持シート8上に所定範囲にわたって所要厚さのナノファイバー21aが堆積されると、第1の流出停止手段42aをオン状態するとともに、第1の接続手段5aをオフ状態にしてナノファイバー21aの生成堆積を停止し、担持シート8のナノファイバー21aが堆積された範囲が第2のナノファイバー生成手段2bに対向位置するように担持シート8を移動させる。

【0049】

次に、第2のナノファイバー生成手段2bにおける第2の流出停止手段42bをオフ状態するとともに、第2の接続手段5bをオン状態にして第2の高電圧発生手段4bで発生された高電圧V2を印加することで、図13(b)に示すように、第2のナノファイバー生成手段2bの噴出ノズル3のみから、第1のナノファイバー生成手段2aとは組成と濃度のいずれか又は両方の異なる高分子溶液が電荷を帯電された状態で噴出され、その噴出ノズル3から1又は複数本の細い高分子線状体が生成され、ナノファイバー21aとは物性の異なる高分子物質から成るナノファイバー21bが効率的に生成され、担持シート8上のナノファイバー21aの堆積層の上に、このナノファイバー21bが堆積される。その堆積時に、ナノファイバー21aの堆積層が形成されている範囲にわたって担持シート8を移動させることで、その範囲にわたって所要厚さにナノファイバー21aが堆積され、担持シート8上に物性の異なるナノファイバー21a、21bが順次積層された積層高分子ウェブ22が生成される。

【0050】

こうして、担持シート8上に所定範囲にわたって所要の積層高分子ウェブ22が製造されると、第2の流出停止手段42bをオン状態するとともに、第2の接続手段5bをオフ状態にしてナノファイバー21bの生成堆積を停止し、次いで担持シート8の積層高分子ウェブ22が堆積されていない範囲が第1のナノファイバー生成手段2aに対向位置するように担持シート8を移動させ、以上の動作を繰り返すことで、担持シート8上に連続した積層高分子ウェブ22が製造される。

【0051】

本実施形態によれば、第1と第2のナノファイバー生成手段2a、2bにおける高分子溶液の流出を停止する第1と第2の流出停止手段42a、42bと、第1と第2のナノファイバー生成手段2a、2bに対する高電圧の供給・停止を行う第1と第2の接続手段5a、5bを動作制御し、並列配置したナノファイバー生成手段2a、2bを択一的に作動させて、各ナノファイバー生成手段2a、2bにて生成されたナノファイバー21a、21bを担持シート8上に順次堆積させることで、各ナノファイバー生成手段2a、2bに印加される高電圧の相互影響を受けることなく、それぞれの物性のナノファイバー21a、21bを均一に堆積させて積層することができるので、高品質の積層ウェブ22を製造することができる。

【0052】

本実施形態の図7、図8に示した構成例では、ナノファイバー生成手段2a、2bを固定して配設し、担持シート8を移動させてナノファイバー21a、21bを順次堆積するようにした例を示したが、図14に示すように、ナノファイバー生成手段2a、2bをその配列方向に独立して移動可能に配設し、ナノファイバー21a、21bの堆積時に、ナノファイバー生成手段2aを所定範囲にわたって移動させてナノファイバー21aを堆積させた後、次いでナノファイバー生成手段2bを上記所定範囲にわたって移動させ、ナノファイバー21aの上にナノファイバー21bを積層して堆積させることで、高品質の積層ウェブ22を製造するようにしても良い。なお、図14の例では、担持シート8上に被堆積物54を載置搬送するように構成され、その被堆積物54上に積層ウェブ22を積層堆積するように構成されている。

【0053】

さらに、図15に示すように、ナノファイバー生成手段2a、2bを、その並列方向に沿うX方向と、それと直交するY方向と、上下方向のZ方向の3軸方向に移動可能に支持した構成とすることもできる。具体的には、X方向移動手段55にてY方向移動手段56a、56bがX方向に移動駆動可能に支持され、Y方向移動手段56a、56bにてY方向に移動駆動可能な可動部57a、57bに、ナノファイバー生成手段2a、2bがZ方向移動手段58a、58bにて上下移動可能に支持されている。

【0054】

以上の各実施形態では、物性の異なるナノファイバー21a、21bを2層に積層した例についてのみ説明したが、3つ以上のナノファイバー生成手段を並列配置することで、3層以上の積層高分子ウェブ22を製造することができる。その際には、上記第3の実施形態においては、ナノファイバー生成手段に印加された高電圧の影響を受ける少なくとも隣接したナノファイバー生成手段が同時に作動しないようにし、相互に印加された高電圧の影響を受けないナノファイバー生成手段は同時に作動させるようにしても良い。

【0055】

また、以上の各実施形態では、ナノファイバー生成手段2a、2bに高電圧発生手段4a、4bから接続手段5a、5bを介して高電圧を印加し、収集体6、31を接地した構成を例示したが、逆に収集体6、31に高電圧発生手段にて正又は負の高電圧を印加し、ナノファイバー生成手段2a、2b側を接地した構成としても良い。

【0056】

以上のようにして製造された積層高分子ウェブは、フィルタ材やその他の種々の機能性素材に適用される。例えば、従来は4種類の材料を重ね、成型や圧縮工程を経て、一体の4層構造の素材を構成して製造されていたマスクの場合、各材料の物性を持つナノファイバーを積層した4層の積層高分子ウェブを用いることで、製造工程を大幅に削減することができる。また、内側層として親水性素材、中間層として断熱性素材、外側層として撥水性素材を用いた3層構造のスポーツウェアにおいても、そのような物性のナノファイバーを順次堆積させた積層高分子ウェブを用いることにより、その製造工程を大幅に削減することができる。

【0057】

なお、上記実施形態の説明では、高分子物質を溶媒に溶解した高分子溶液を用いた例について説明したが、比較的分子量の小さい材料を溶媒に溶解させた溶液についても、本発明は適用することができる。その場合、ナノファイバーが生成される代わりに微細な微粒子が生成され、その微粒子が堆積された薄い多層膜を形成することができる。

【0058】

なお、上記の実施形態の説明では、ナノファイバー生成手段は、固定状態で説明したが、ナノファイバー生成手段の配列方向と直交する方向に対して移動手段を設けて、移動可能にし、所定の周期等で動作させることで、幅の広い担持シートに対しても均一なナノファイバーの堆積を行うことができる。

【産業上の利用可能性】

【0059】

本発明の積層高分子ウェブの製造方法及び装置によれば、並列配置されたナノファイバー生成手段にて生成されたナノファイバーを担持部材上に堆積させて積層高分子ウェブを製造する際に、隣接するナノファイバー生成手段に印加された高電圧の影響を受けるのを防止して均一に担持部材上に順次堆積させることで、高品質の積層ウェブを製造することができるので、各種物性のナノファイバーを組み合わせて積層した各種機能性ウェブの製造に好適に利用することができる。

【図面の簡単な説明】

【0060】

【図1】本発明の積層高分子ウェブの製造装置の第1の実施形態の要部概略構成を示す正面図。

【図2】同実施形態の概略構成を示す斜視図。

【図3】同実施形態の制御構成を示すブロック図。

【図4】同実施形態において、他のナノファイバー生成手段を適用した例の概略構成を示す斜視図。

【図5】同実施形態において、さらに別のナノファイバー生成手段を適用した例の概略構成を示す斜視図。

【図6】本発明の積層高分子ウェブの製造装置の第2の実施形態の要部概略構成を示す縦断正面図。

【図7】本発明の積層高分子ウェブの製造装置の第3の実施形態の要部概略構成を示す正面図。

【図8】同実施形態における収集体と担持部材の配設構成を示す正面図。

【図9】(a)、(b)は、同実施形態における高分子溶液の流出停止手段の2つの構成例を示す断面図。

【図10】(a)、(b)は、同実施形態における高電圧発生手段の接続手段の2つの構成例を示す断面図。

【図11】同実施形態の制御構成を示すブロック図。

【図12】同実施形態の動作タイミング図。

【図13】(a)、(b)は、同実施形態における2つの動作状態を示す断面図。

【図14】同実施形態の変形構成例の正面図。

【図15】同実施形態の他の変形構成例の斜視図。

【図16】従来例の積層高分子ウェブの製造装置の概略構成を示す正面図。

【符号の説明】

【0061】

1 ナノファイバー生成部

2a、2b ナノファイバー生成手段

3 噴出ノズル(小穴)

4a、4b 高電圧発生手段

5a、5b 接続手段

6 収集体

8 担持シート(担持部材)

9 担持シート供給手段(担持部材移動手段)

10 担持シート巻取手段(担持部材移動手段)

13 隔壁板

14 交流電源

16 隔離手段

21a、21b ナノファイバー

22 積層高分子ウェブ

23 円筒容器

24 ノズル部材(小穴)

25 円筒容器

26 小穴

31 収集体

32a、32b ブース

33a、33b 導電体

42a、42b 流出停止手段

【特許請求の範囲】

【請求項1】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、これらのナノファイバー生成手段から流出した高分子溶液にてそれぞれ物性の異なるナノファイバーを生成する生成工程と、複数のナノファイバー生成手段から生成されたナノファイバーを、ナノファイバー生成手段の配列方向に相対移動する担持部材上に順次積層させて堆積させる堆積工程と、ナノファイバー生成手段と担持部材の間の空間を各ナノファイバー生成手段の間で仕切るように配置した導電体に交流電圧を印加して各ナノファイバー生成手段を隔離する工程とを有することを特徴とする積層高分子ウェブの製造方法。

【請求項2】

ナノファイバー生成手段における高分子溶液を流出させる小穴をナノファイバー生成手段の配列方向と直交する方向に複数配列し、担持部材を一方向に連続的に移動させることを特徴とする請求項1記載の積層高分子ウェブの製造方法。

【請求項3】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、少なくとも互いに隣接するナノファイバー生成手段を択一的に作動させてそれぞれ物性の異なるナノファイバーを生成する生成工程と、これらのナノファイバー生成手段から生成されたナノファイバーを担持部材上に順次積層させて堆積させる堆積工程とを有することを特徴とする積層高分子ウェブの製造方法。

【請求項4】

請求項1〜3の何れかに記載の方法において、高分子溶液に代えて、分子量の小さい物質を溶解した溶液を用い、物性の異なる微粒子から成る複数の薄膜を積層する積層膜の製造方法。

【請求項5】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、ナノファイバー生成部と収集体の間の空間の電界を各ナノファイバー生成手段の間で隔離する隔離手段と、各ナノファイバー生成手段にて生成されたナノファイバーを堆積させる担持部材をナノファイバー生成手段の配列方向に収集体上を移動させる担持部材移動手段とを備えたことを特徴とする積層高分子ウェブの製造装置。

【請求項6】

隔離手段は、ナノファイバー生成部と収集体の間の空間を各ナノファイバー生成手段の間で仕切るように配置された導電体から成り若しくは表面に導電体が設けられた隔壁板と、隔壁板の導電体に交流電圧を印加する交流電源とから成ることを特徴とする請求項5記載の積層高分子ウェブの製造装置。

【請求項7】

隔離手段は、複数のナノファイバー生成手段をそれぞれ内部に配置するとともに収集体の近傍まで延出されたブースと、ブースの内面に設けられた導電体と、導電体に交流電圧を印加する交流電源とから成ることを特徴とする請求項5記載の積層高分子ウェブの製造装置。

【請求項8】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、各ナノファイバー生成手段に対してそれぞれ高分子溶液を供給する高分子溶液供給手段と、各ナノファイバー生成手段における小穴からの高分子溶液の流出を停止する手段と、高電圧発生手段と、各ナノファイバー生成手段に対する高電圧の供給・停止を行う接続手段と、生成されたナノファイバーを堆積させるように収集体上に配置した担持部材と各ナノファイバー生成手段を相対的に移動させる移動手段とを備えたことを特徴とする積層高分子ウェブの製造装置。

【請求項9】

ナノファイバー生成手段には、高分子溶液を流出させる複数の小穴が、少なくともナノファイバー生成手段の配列方向と直交する方向に配列されていることを特徴とする請求項5又は8記載の積層高分子ウェブの製造装置。

【請求項10】

ナノファイバー生成手段は、内部に高分子溶液が供給され、かつ一定軸心回りに回転駆動されるとともにその外周に複数の小穴が設けられた回転容器を備えていることを特徴とする請求項5又は8記載の積層高分子ウェブの製造装置。

【請求項1】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、これらのナノファイバー生成手段から流出した高分子溶液にてそれぞれ物性の異なるナノファイバーを生成する生成工程と、複数のナノファイバー生成手段から生成されたナノファイバーを、ナノファイバー生成手段の配列方向に相対移動する担持部材上に順次積層させて堆積させる堆積工程と、ナノファイバー生成手段と担持部材の間の空間を各ナノファイバー生成手段の間で仕切るように配置した導電体に交流電圧を印加して各ナノファイバー生成手段を隔離する工程とを有することを特徴とする積層高分子ウェブの製造方法。

【請求項2】

ナノファイバー生成手段における高分子溶液を流出させる小穴をナノファイバー生成手段の配列方向と直交する方向に複数配列し、担持部材を一方向に連続的に移動させることを特徴とする請求項1記載の積層高分子ウェブの製造方法。

【請求項3】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段を複数並列配置し、少なくとも互いに隣接するナノファイバー生成手段を択一的に作動させてそれぞれ物性の異なるナノファイバーを生成する生成工程と、これらのナノファイバー生成手段から生成されたナノファイバーを担持部材上に順次積層させて堆積させる堆積工程とを有することを特徴とする積層高分子ウェブの製造方法。

【請求項4】

請求項1〜3の何れかに記載の方法において、高分子溶液に代えて、分子量の小さい物質を溶解した溶液を用い、物性の異なる微粒子から成る複数の薄膜を積層する積層膜の製造方法。

【請求項5】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、ナノファイバー生成部と収集体の間の空間の電界を各ナノファイバー生成手段の間で隔離する隔離手段と、各ナノファイバー生成手段にて生成されたナノファイバーを堆積させる担持部材をナノファイバー生成手段の配列方向に収集体上を移動させる担持部材移動手段とを備えたことを特徴とする積層高分子ウェブの製造装置。

【請求項6】

隔離手段は、ナノファイバー生成部と収集体の間の空間を各ナノファイバー生成手段の間で仕切るように配置された導電体から成り若しくは表面に導電体が設けられた隔壁板と、隔壁板の導電体に交流電圧を印加する交流電源とから成ることを特徴とする請求項5記載の積層高分子ウェブの製造装置。

【請求項7】

隔離手段は、複数のナノファイバー生成手段をそれぞれ内部に配置するとともに収集体の近傍まで延出されたブースと、ブースの内面に設けられた導電体と、導電体に交流電圧を印加する交流電源とから成ることを特徴とする請求項5記載の積層高分子ウェブの製造装置。

【請求項8】

高分子物質を溶媒に溶解した高分子溶液に高電圧を印加して小穴から流出させるナノファイバー生成手段が複数並列配置されたナノファイバー生成部と、生成されたナノファイバーを吸引する接地もしくは電圧が印加された収集体と、各ナノファイバー生成手段に対してそれぞれ高分子溶液を供給する高分子溶液供給手段と、各ナノファイバー生成手段における小穴からの高分子溶液の流出を停止する手段と、高電圧発生手段と、各ナノファイバー生成手段に対する高電圧の供給・停止を行う接続手段と、生成されたナノファイバーを堆積させるように収集体上に配置した担持部材と各ナノファイバー生成手段を相対的に移動させる移動手段とを備えたことを特徴とする積層高分子ウェブの製造装置。

【請求項9】

ナノファイバー生成手段には、高分子溶液を流出させる複数の小穴が、少なくともナノファイバー生成手段の配列方向と直交する方向に配列されていることを特徴とする請求項5又は8記載の積層高分子ウェブの製造装置。

【請求項10】

ナノファイバー生成手段は、内部に高分子溶液が供給され、かつ一定軸心回りに回転駆動されるとともにその外周に複数の小穴が設けられた回転容器を備えていることを特徴とする請求項5又は8記載の積層高分子ウェブの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−7717(P2009−7717A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−171950(P2007−171950)

【出願日】平成19年6月29日(2007.6.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム/新産業創造高度部材基盤技術開発/先端機能発現型新構造繊維部材基盤技術の開発」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月29日(2007.6.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム/新産業創造高度部材基盤技術開発/先端機能発現型新構造繊維部材基盤技術の開発」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]