積荷の搬送装置

【課題】積荷が載置されるとともに並行に配置された複数の床板材が複数の床板材群に分割され、かつ、各床板材群毎に床板材を前後に動かすことにより積荷を前方へ搬送する積荷の搬送装置であって、各床板材群を構成する複数の床板材が連結される横板材に、撓みや左右の振れが生じることを防止して、該横板材に接続される油圧シリンダへの負荷を軽減することのできる搬送装置を提供する。

【解決手段】搬送装置において、横板材12A,12B,12Cが車体フレーム15に下から支えられて進退するように、車体フレーム15の上面とスライド自在に当接するパッド16A,16B,16Cが横板材12A,12B,12Cに設けられ、パッド16A,16B,16Cには、車体フレーム15に側方から当接することにより、横板材10が左右に振れないようにその左右方向への移動を規制するガイド部が設けられている。

【解決手段】搬送装置において、横板材12A,12B,12Cが車体フレーム15に下から支えられて進退するように、車体フレーム15の上面とスライド自在に当接するパッド16A,16B,16Cが横板材12A,12B,12Cに設けられ、パッド16A,16B,16Cには、車体フレーム15に側方から当接することにより、横板材10が左右に振れないようにその左右方向への移動を規制するガイド部が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積荷の搬送装置に関する。

【背景技術】

【0002】

従来より、積荷が載置される並行な複数の床板材を分割することにより複数の床板材群を構成するとともに、各床板材群を前後に動かすことにより、積荷を前方に搬送する積荷の搬送装置がある。

【0003】

このような搬送装置の一つとして、特許文献1では、各床板材群を構成する複数の床板材が連結される横板材と、該横板材に接続されるとともに、該横板材を前後に進退させる油圧シリンダとを備えた搬送装置が開示されている。この搬送装置において、横板材は、床板材の長手方向と略直交する方向に延伸するように配置され、油圧シリンダは横板材の下部に接続されている。そうして、該油圧シリンダが作動することで、横板材及び該横板材に接続された床板材は前後に移動する。

【0004】

ここで積荷が油圧シリンダの配置位置から左右いずれかの側に片寄って配置されたときには、横板材に、積荷の重力により該積荷配置側が下がる撓みが生じる。この横板材の撓みは、該横板材に接続された油圧シリンダに曲げモーメントを生じさせるものであり、このモーメントが発生することにより、油圧シリンダから油漏れが引き起こされ得る。

【0005】

そこで、横板材を横板材の下方に配置された車体フレームに支持させるべく、横板材と該車体フレームとの間にプラスチック製のベアリング材を挿入したものがある(特許文献2)。ベアリング材は、平坦な形状を呈し、その下面が車体フレームの上部に固定されているとともに、その上面が横板材の下面に当接している。したがって、横板材は、ベアリングを介して車体フレームにより支持されている。

【特許文献1】特開平9−272618号公報

【特許文献2】特表昭60−501499号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記の如く積荷が片寄って配置されたときには、上述した撓みの他に、積荷の重力により、移動中の横板材に積荷配置側が積荷非配置側よりも遅れる左右の振れが生じ得る。つまり、左右に伸びた横板材が垂直軸まわりにわずかに回転して斜めになる。この横板材の振れは、該横板材に接続された油圧シリンダに曲げモーメントを生じさせるものであり、このモーメントが発生することにより、油圧シリンダから油漏れが引き起こされ得る。

【0007】

これに対して、ベアリング材は、平坦な形状を呈し、その上面に横板材が載置されるものであることから、横板材の左右の振れを規制するものではない。このため、特許文献2に開示された搬送装置では、横板材は、移動時に上述した横板材の振れを生じ得て、この振れが発生した場合には、油圧シリンダに油漏れが生じることとなる。

【0008】

本発明は、かかる点に鑑みてなされたものであり、各床板材群を構成する複数の床板材が連結されている横板材に、撓みや左右の振れが生じることを防止して、該横板材に接続されている油圧シリンダへの負荷を軽減することのできる搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1の発明は、横板材と車体フレームとのいずれか一方に、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材を設け、該摺動用部材を、他方である横板材又は他方である車体フレームと側方から当接させることにより、前記横板材の左右の振れを規制するようにしたものである。

【0010】

具体的には、請求項1の発明は、積荷が載置されるとともに並行に配置されている複数の床板材が複数の床板材群に分割され、かつ、各床板材群毎に床板材を前後に動かすことにより積荷を前方へ搬送する積荷の搬送装置であって、各床板材群を構成する複数の床板材が連結されている横板材と、前記横板材の下方に配置されている車体フレームと、前記車体フレームに支持されているとともに、前記横板材に接続されて、該横板材に連結されている複数の床板材を前後に進退させるべく、該横板材を前後に進退させる油圧シリンダと、前記横板材と前記車体フレームとのいずれか一方に設けられ、該横板材が該車体フレームに下から支えられて進退するように、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材とを有し、前記摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することにより、前記横板材が左右に振れないようにその左右方向への移動を規制するガイド部が設けられている。

【0011】

本発明によれば、横板材は、摺動用部材を介して車体フレームによって下から支持されているとともに、該摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することにより、横板材の進退時における左右の振れを規制するガイド部が設けられる。従って、例えば積荷が片寄って配置されていた場合でも、横板材の撓みや回転振れが防止され、油圧シリンダへの負荷は軽減される。

【0012】

請求項2の発明は、前記摺動用部材を、前記横板材に設けたものである。

【0013】

すなわち、摺動用部材が車体フレームに設けられた場合、横板材の移動時に横板材と車体フレームとの間に摺動用部材を介在させるためには、該摺動用部材は、横板材のストローク距離分の寸法を有する必要がある。本発明によれば、摺動用部材が横板材に設けられることによって、摺動用部材が上述のように横板材のストローク距離分の寸法を有することを必要とせずに、横板材の移動時に、横板材と車体フレームとの間に摺動用部材を介在させることができる。このため、摺動用部材の材料コストの低減が図られる。

【0014】

請求項3の発明は、前記油圧シリンダは、前記横板材と自在継手を介して接続されることとしたものである。

【0015】

本発明によれば、油圧シリンダが自在継手を介して横板材に接続されていることから、

例えば、摺動用部材の摩耗により移動時の横板材に振れを生じさせる力が作用したり、不均一な荷重により横板材に変形を生じさせる力が作用したとしても、これらの力は、自在継手によって吸収され、油圧シリンダに負荷を与えない。

【発明の効果】

【0016】

上記請求項1の発明によれば、横板材と車体フレームとのいずれか一方に、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材を設け、該摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することで、横板材の進退時における左右の振れが規制するガイド部が設けられる。従って、例えば積荷が片寄って配置されていた場合でも、横板材の撓みや回転振れが防止され、油圧シリンダへの負荷は軽減される。

【0017】

上記請求項2の発明によれば、摺動用部材が横板材に設けられることで、摺動用部材が横板材のストローク距離分の寸法を有する必要とせずに、横板材の移動時に、横板材と車体フレームとの間に摺動用部材を介在させることができる。このため、摺動用部材の材料コストの低減が図られる。

【0018】

上記請求項3の発明によれば、油圧シリンダが自在継手を介して横板材に接続されていることから、横板材に変形や振れを生じさせる力が作用したとしても、これらの力は、自在継手によって吸収され、油圧シリンダに負荷を与えない。

【発明を実施するための最良の形態】

【0019】

以下、本発明を図面に基づいて詳細に説明する。

【0020】

図1は、本発明における積荷の搬送装置1の概略平面図である。

【0021】

積荷の搬送装置1(以下、単に搬送装置1)は、貨物自動車を対象とするものであり、貨物自動車の荷受け部の床面上をベアリング等によりスライド可能とされた複数の床板材10を備え、床板材10は、3つの床板材群11A,11B,11Cに分割されている。

【0022】

床板材群11Aを構成する複数の床板材10は横板材12Aに連結され、床板材群11Bを構成する複数の床板材10は横板材12Bに連結され、床板材群11Cを構成する複数の床板材10は横板材12Cに連結されている。

【0023】

横板材12A,12B,12Cには、それぞれ油圧シリンダ13A,13B,13Cのピストンロッド13a,13b,13cが接続されており、各床板材群の床板材10は、ピストンロッド13a,13b,13cの伸縮に伴い同時にスライドする。例えば、横板材12Aに連結された床板材群11Aの床板材10は全て、ピストンロッド13aの伸縮に伴って同時にスライドする。

【0024】

ここで搬送装置の積荷搬送時における動作の概要について、搬送装置が図1に示す状態にあるときに積荷の搬入が開始される場合を例に説明する。

【0025】

なお、以下において、前方とは荷を進める方向をいい、後方とはその反対をいう。従って、搬入時には、運転席側(図1に示す左側)が前方となり、運転席の反対側(図1に示す右側)が後方となる。またこれとは逆に、搬出時には、運転席側が後方となり、その反対側が前方となる。図1に示す搬送装置では、床板材群11A,11B,11Cは全て前進端部に位置付けられており、ピストンロッド13a,13b,13cは最伸長状態にある。

【0026】

まず、床板材群11A,11B,11Cを、図1に示す状態から床板材群11A、床板材群11B、床板材群11Cの順に後退端部へと後退すべく、図2から4に示すように、ピストンロッド13a,13b,13cは収縮する。この際には、横板材12A,12B,12Cは、横板材12A、横板材12B、横板材12Cの順に後退し、積荷は、後退中の床板材群と積荷との間に生じる摩擦力が、停止中の床板材群と積荷との間に生じる摩擦力よりも小さくなるため、停止したままである。

【0027】

次いで、床板材群11A,11B,11Cのそれぞれが後退を完了した後に、床板材群11A,11B,11Cを一斉に前進すべく、図5に示すように、ピストンロッド13a,13b,13cは一斉に伸長する。この際には、横板材12A,12B,12Cは一斉に前進し、積荷は、全床板材群の前進に伴って前進する。

【0028】

そうして、本実施形態では、積荷を徐々に前方へ搬送すべく、上述した床板材群の後退と前進とのサイクルが所定回数繰り返される。

【0029】

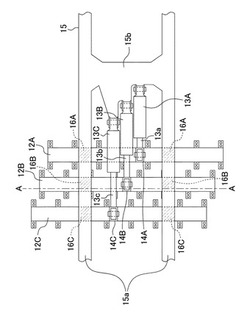

図6は、油圧シリンダ13A,13B,13Cが横板材12A,12B,12Cに接続されている状態を上方から視た拡大図であり、図7は、油圧シリンダ13A,13B,13Cが横板材12A,12B,12Cに接続されている状態を下方から視た拡大図である。

【0030】

横板材12A,12B,12Cには、それぞれ床板材群11A,11B,11Cの床板材10を接続するためのコネクタ12a,12b,12cが溶接等により設けられている。床板材群11A,11B,11Cの床板材10は、ボルト等によってコネクタ12a,12b,12cに固定される。

【0031】

横板材12A,12B,12Cの鉛直下方には、車体フレーム15が配置されている。

【0032】

車体フレーム15は、床板材10の長手方向と略平行な方向に延伸するフレーム部材15a、及び該フレーム部材15aを連結するクロス部材15bを備えている。油圧シリンダ13A,13B,13Cは、クロス部材15bに支持されている。また、横板材12A,12B,12Cは、フレーム部材15aに対して平面視で交差するように配置されている。

【0033】

ここで、横板材12A,12B,12Cは、油圧シリンダ13A,13B,13Cのピストンロッド13a,13b,13cに接続されていることから、ピストンロッド13a,13b,13cによって鉛直方向に支持されている。しかしながら、横板材12A,12B,12Cがピストンロッド13a,13b,13cのみにより鉛直方向に支持された場合や、また、横板材12A,12B,12Cの左右の振れを規制する手段が配置されていない場合には、積荷が油圧シリンダ13A,13B,13Cの配置位置から左右いずれかの側に片寄って配置されたときなどに、横板材12A,12B,12Cは変形を生じ得る。すなわち、上述のように積荷が片寄って配置されているときに、横板材12A,12B,12Cは、積荷の重力により、積荷配置側が下がる撓みを生じたり、あるいは、前後への移動時において、積荷配置側が積荷非配置側よりも遅れる左右の振れを生じ得る。そうして、この撓みや左右の振れが横板材12A,12B,12Cに生じた場合には、ピストンロッド13a,13b,13cに捻れや曲げが生じて、油圧シリンダ13A,13B,13Cから油漏れが引き起こされ得る。

【0034】

そのため、本実施形態では、上述した横板材の撓みや左右の振れを防止するための手段が配置されている。

【0035】

横板材12A,12B,12Cの下部には、横板材12A,12B,12Cとフレーム部材15aとが交差する領域、つまり横板材12A,12B,12Cと車体フレーム15とが交差する領域には、樹脂製パッド(摺動用部材)16A,16B,16Cが設けられている。

【0036】

また、ピストンロッド13a,13b,13cの先端と横板材12A,12B,12Cとは、自在継手14A,14B,14Cを介して接続されている。

【0037】

以下、上述したパッドと自在継手について、横板材12Bに設けられるパッド16Bと自在継手14Bとを例に説明する。なお、横板材12A,12Cに設けられるパッド16A,16C及び自在継手14A,14Cについても、以下に述べるパッド16B及び自在継手14Bと同様の構成を有する。

【0038】

図8は、図6及び図7に示すA−A線で切断した断面図である。

【0039】

横板材12Bの下部には、自在継手14Bから左右に所定の間隔をあけた位置に、パッド16Bが2つ取り付けられている。各パッド16Bは、金属製のホルダー17を介して横板材12Bに取り付けられている。

【0040】

フレーム部材15aは、上端に位置するフランジ部150と、下端に位置するフランジ部151と、フランジ部150とフランジ部151とを接続するウェブ部152を備えており、パッド16Bは、フランジ部150上に載置されている。

【0041】

また、ホルダー17の側部には、金属製のストッパー18が取り付けられている。

【0042】

図9は、パッド16Bの拡大図である。同図において、(a)は、パッド16Bの正面図であり、(b)は、パッド16Bの底面図である。

【0043】

パッド16Bは、相対する2つの側部(ガイド部)160と、該2つの側部160を接続する接続部161とを有しており、該2つの側部160の間にフレーム部材15aのフランジ部150を挟み込むことが可能なコの字状を呈している。

【0044】

そうして、図8に示すように、接続部161の上面161aがホルダー17の下面171aに取り付けられ、接続部161の下面161bがフレーム部材15aのフランジ部150の上面150aにスライド自在に当接するように、パッド16Bはホルダー17とフレーム部材15aとの間に配置される。このように配置されることにより、横板材12Bはパッド16Bを介して車体フレームによって支持される。また、パッド16Bがホルダー17とフレーム部材15aとの間に配置された状態において、2つの側部160の間にフレーム部材15aのフランジ部150が挟み込まれ、該2つの側部160の側面160aはフランジ部150の左右の側面150bに当接する。これにより、パッド16Bは、横板材12Bが左右に振れないようにその左右方向の移動を規制する。

【0045】

図10は、ホルダー17の拡大図である。同図において、(a)は、ホルダー17の正面図であり、(c)は、ホルダー17の底面図であり、(b)は、(a)に示す左側から視たホルダー17の側面図である。

【0046】

ホルダー17は、横板材12Bとボルト等を介して接続される上部水平部170と、下面171aがパッド16Bの上面161aと接合される下部水平部171と、下部水平部171の前後に配置される前板172a,後板172bと、下部水平部171の左右いずれかの一端側に配置される第1の側板173と、第1の側板173と相対する第2の側板174とを有している。

【0047】

前板172aと後板172bとのそれぞれには、下部水平部171の下面171aから下方に突出する2つの突出部が形成されている。172cは、前板172aに形成された突出部であり、この突出部172cと相対する位置に、後板172bに形成された突出部は配置されている。そうして、該2つの突出部は、下部水平部171に接合されたパッド16Bの前後の側面161cに当接することで、該パッド16Bのホルダー17に対する前後の振れを規制する(図9参照)。

【0048】

第1の側板173には、後述するストッパー18がボルト等で接続されている。

【0049】

第2の側板174には、下部水平部171の下面171aから下方に突出する突出部174aが形成されている。

【0050】

図11は、ストッパー18を示す拡大図である。同図において、(a)は、ストッパー18の正面図であり、(b)は、ストッパー18の側面図である。

【0051】

ストッパー18は、板状を呈し、ボルト等によって、ホルダー17の第1の側板173に着脱可能に取り付けられる。パッド16Bの交換時等には、ストッパー8は、上述したボルト等の締結が解除されることにより、ホルダー17から取り外される。

【0052】

また、ストッパー18は、ホルダー17にパッド16Bが取り付けられた状態で、ホルダー17における下部水平部171の下面171a(図におけるB−B線は下面171aの位置を示す)から下方に突出する突出部180を有している。このストッパー18の突出部180とホルダー17における第2の側板174の突出部174aとが、パッド16Bの左右の側面162に当接することで、パッド16Bのホルダー17に対する左右の振れは規制される(図9参照)。

【0053】

図12は、ピストンロッド13bの先端に自在継手14Bが取り付けられた状態を示す斜視図である。なお図では、便宜のために、自在継手14Bは分解して示している。

【0054】

ピストンロッド13bの先端には、ピストンロッド13bの軸方向に突出する突出部130が形成されている。

【0055】

自在継手14Bは、第1の回転部材140と第2の回転部材141とから構成されている。

【0056】

第1の回転部材140は、相対する2つの側部140aと、該2つの側部140aを接続する接続部140bとを有しており、該2つの側部140aの間にピストンロッド13bの突出部130を挟み込むことが可能なコの字状を呈している。

【0057】

第1の回転部材140は、2つの側部140aがピン140cを介してピストンロッド13bの突出部130に連結されており、該ピン140cを中心にして、上下方向IIへの揺動が可能である。

【0058】

また、第1の回転部材140がピストンロッド13bの突出部130に連結された状態において、該突出部130と反対側に位置する接続部140bの面140dには、ピストンロッド13bの軸方向に突出する突出部140eが形成されている。

【0059】

第2の回転部材141は、相対する2つの側部141aと、該2つの側部141aを接続する接続部141bとを有しており、該2つの側部141aの間に横板材16Bに形成されている図示しない接続部材を挟み込むことが可能なコの字状を呈している。

【0060】

第2の回転部材141は、接続部141bが突出部140eを介して第1の回転部材140と連結されるとともに、第1の回転部材140と連結された状態において、該突出部140eを中心にして、水平軸回り(図に示す方向III)に回転可能である。

【0061】

上述した自在継手14Bを介して横板材16Bがピストンロッド13bの先端に接続されることにより、横板材16Bには、上下方向IIへの揺動と、水平軸回り(図に示す方向III)に回転する自由度が与えられる。

【0062】

本実施形態によれば、パッドが、ホルダーを介して横板材の下部に取り付けられるとともに車体フレームの上面に当接することによって、横板材は、パッドを介して車体フレームによって支持される。このため、横板材の撓みが抑制される。そうして、横板材の下部に取り付けられたパッドが、車体フレームの左右の側面に当接することにより、横板材が左右に振れないようにその左右方向の移動を規制する。従って、積荷が床板材上に片寄って配置された場合でも、横板材の撓みや回転振れは防止される。

【0063】

また、積荷が床板材上に配置された状態で床板材が前後に移動すると、横板材と床板材との接触面における摩擦力は、床板材の移動方向と反対の向きに横板材を回転させるように作用する。この摩擦力により、横板材が、上記回転をして前後に傾いた場合には、油圧シリンダに曲げモーメントが生じて、油圧シリンダから油漏れが引き起こされ得る。しかしながら、横板材は、パッドを介して車体フレームにより支持されているために、横板材が前記摩擦力により前後に傾くことはないため、油圧シリンダから油漏れが生じることがない。

【0064】

なお、パッドを車体フレームの上部に設けるとともに、パッドの上面を、横板材の下面、あるいは横板材の下部に取り付けられたホルダーの下面とスライド自在に当接させることで、横板材をパッドを介して車体フレームに支持させ、さらにパッドを横板材に側方から当接させることで、横板材の左右の振れを規制することとしてもよい。

【0065】

また、本実施形態では、パッドは、静止部材である車体フレームではなく、移動部材である横板材に取り付けられているため、パッドの寸法を小さくすることができる。すなわち、パッドが車体フレームに取り付けられた場合には、パッドが横板材のストローク距離分の寸法を有する必要がある。しかしながら、上記のようにパッドが横板材に取り付けられることによって、パッドが横板材のストローク距離分の寸法を有することを必要とせずに、横板材の移動時に、横板材と車体フレームとの間にパッドを介在させることができる。このため、パッドの寸法を小さくでき、パッドの材料コストの低減が図られる。なお、横板材のストローク距離が短く、パッドの材料コストの問題が生じないことから、パッドが車体フレームに取り付けられる場合には、各横板材毎にパッドを設ける手間が省かれる。

【0066】

また、横板材がピストンロッドと自在継手を介して接続されていることから、パッドの摩耗により、移動時の横板材に振れを生じさせる力が作用したり、不均一な荷重により横板材に変形を生じさせる力が作用したとしても、これらの力は、自在継手によって吸収され、ピストンロッドに負荷を与えるものにならない。すなわち、本実施形態では、自在継手の配置によって、横板材には、上下方向に揺動したり、水平軸回りに回転する自由度が与えられているために、横板材に上述の変形や振れを生じさせる力が作用したとしても、横板材が力の作用方向に動くことで、ピストンロッドに負荷は与えられない。

【0067】

なお、自在継手は、上述したものに代えて、図13及び14に示す自在継手19を用いることができる。

【0068】

自在継手19は、筒状を呈するハウジング部190と、ハウジング部190の開口部190a内に収容される軸受部191とから構成されている。

【0069】

軸受部191は、球面状の外周面部を有し、ハウジング部190の開口部190a内で回転自在に支持され、軸受部191に形成された開口部191aにピストンロッド13a,13b,13cの先端が挿入される。

【0070】

この自在継手19を介して横板材12A,12B,12Cとピストンロッド13a,13b,13cの先端とが接続されることにより、横板材12A,12B,12Cは、自在継手19を中心に回転する自由度が与えられる。このため、横板材12A,12B,12Cに上述した振れや変形を生じさせる力が作用したとしても、ピストンロッドに負荷は与えられない。

【図面の簡単な説明】

【0071】

【図1】本発明における積荷の搬送装置の概略平面図である。

【図2】床板材群11Aが後退端部への移動を完了した状態を示す概略平面図である。

【図3】床板材群11Bが後退端部への移動を完了した状態を示す概略平面図である。

【図4】床板材群11Cが後退端部への移動を完了した状態を示す概略平面図である。

【図5】床板材群11A,11B,11Cが前進端部への移動を完了した状態を示す概略平面図である。

【図6】油圧シリンダ13A,13B,13Cが横板材に接続されている状態を上方から視た拡大図である。

【図7】油圧シリンダ13A,13B,13Cが横板材12A,12B,12Cに接続されている状態を下方から視た拡大図である。

【図8】図6及び図7に示すA−A線で切断した断面図である。

【図9】パッド16Bの拡大図である。

【図10】ホルダー17の拡大図である。

【図11】ストッパー18を示す拡大図である。

【図12】ピストンロッド13bの先端に自在継手14Bが取り付けられた状態を示す斜視図である。

【図13】自在継手19を示す斜視図である。

【図14】自在継手19を径方向に切断した断面図である。

【符号の説明】

【0072】

1 搬送装置、

10 床板材、

11A,11B,11C 床板材群、

12A,12B,12C 横板材、

13A,13B,13C 油圧シリンダ、

14A,14B,14C,19 自在継手

15 車体フレーム、

16A,16B,16C パッド(支持部材)。

【技術分野】

【0001】

本発明は、積荷の搬送装置に関する。

【背景技術】

【0002】

従来より、積荷が載置される並行な複数の床板材を分割することにより複数の床板材群を構成するとともに、各床板材群を前後に動かすことにより、積荷を前方に搬送する積荷の搬送装置がある。

【0003】

このような搬送装置の一つとして、特許文献1では、各床板材群を構成する複数の床板材が連結される横板材と、該横板材に接続されるとともに、該横板材を前後に進退させる油圧シリンダとを備えた搬送装置が開示されている。この搬送装置において、横板材は、床板材の長手方向と略直交する方向に延伸するように配置され、油圧シリンダは横板材の下部に接続されている。そうして、該油圧シリンダが作動することで、横板材及び該横板材に接続された床板材は前後に移動する。

【0004】

ここで積荷が油圧シリンダの配置位置から左右いずれかの側に片寄って配置されたときには、横板材に、積荷の重力により該積荷配置側が下がる撓みが生じる。この横板材の撓みは、該横板材に接続された油圧シリンダに曲げモーメントを生じさせるものであり、このモーメントが発生することにより、油圧シリンダから油漏れが引き起こされ得る。

【0005】

そこで、横板材を横板材の下方に配置された車体フレームに支持させるべく、横板材と該車体フレームとの間にプラスチック製のベアリング材を挿入したものがある(特許文献2)。ベアリング材は、平坦な形状を呈し、その下面が車体フレームの上部に固定されているとともに、その上面が横板材の下面に当接している。したがって、横板材は、ベアリングを介して車体フレームにより支持されている。

【特許文献1】特開平9−272618号公報

【特許文献2】特表昭60−501499号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記の如く積荷が片寄って配置されたときには、上述した撓みの他に、積荷の重力により、移動中の横板材に積荷配置側が積荷非配置側よりも遅れる左右の振れが生じ得る。つまり、左右に伸びた横板材が垂直軸まわりにわずかに回転して斜めになる。この横板材の振れは、該横板材に接続された油圧シリンダに曲げモーメントを生じさせるものであり、このモーメントが発生することにより、油圧シリンダから油漏れが引き起こされ得る。

【0007】

これに対して、ベアリング材は、平坦な形状を呈し、その上面に横板材が載置されるものであることから、横板材の左右の振れを規制するものではない。このため、特許文献2に開示された搬送装置では、横板材は、移動時に上述した横板材の振れを生じ得て、この振れが発生した場合には、油圧シリンダに油漏れが生じることとなる。

【0008】

本発明は、かかる点に鑑みてなされたものであり、各床板材群を構成する複数の床板材が連結されている横板材に、撓みや左右の振れが生じることを防止して、該横板材に接続されている油圧シリンダへの負荷を軽減することのできる搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1の発明は、横板材と車体フレームとのいずれか一方に、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材を設け、該摺動用部材を、他方である横板材又は他方である車体フレームと側方から当接させることにより、前記横板材の左右の振れを規制するようにしたものである。

【0010】

具体的には、請求項1の発明は、積荷が載置されるとともに並行に配置されている複数の床板材が複数の床板材群に分割され、かつ、各床板材群毎に床板材を前後に動かすことにより積荷を前方へ搬送する積荷の搬送装置であって、各床板材群を構成する複数の床板材が連結されている横板材と、前記横板材の下方に配置されている車体フレームと、前記車体フレームに支持されているとともに、前記横板材に接続されて、該横板材に連結されている複数の床板材を前後に進退させるべく、該横板材を前後に進退させる油圧シリンダと、前記横板材と前記車体フレームとのいずれか一方に設けられ、該横板材が該車体フレームに下から支えられて進退するように、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材とを有し、前記摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することにより、前記横板材が左右に振れないようにその左右方向への移動を規制するガイド部が設けられている。

【0011】

本発明によれば、横板材は、摺動用部材を介して車体フレームによって下から支持されているとともに、該摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することにより、横板材の進退時における左右の振れを規制するガイド部が設けられる。従って、例えば積荷が片寄って配置されていた場合でも、横板材の撓みや回転振れが防止され、油圧シリンダへの負荷は軽減される。

【0012】

請求項2の発明は、前記摺動用部材を、前記横板材に設けたものである。

【0013】

すなわち、摺動用部材が車体フレームに設けられた場合、横板材の移動時に横板材と車体フレームとの間に摺動用部材を介在させるためには、該摺動用部材は、横板材のストローク距離分の寸法を有する必要がある。本発明によれば、摺動用部材が横板材に設けられることによって、摺動用部材が上述のように横板材のストローク距離分の寸法を有することを必要とせずに、横板材の移動時に、横板材と車体フレームとの間に摺動用部材を介在させることができる。このため、摺動用部材の材料コストの低減が図られる。

【0014】

請求項3の発明は、前記油圧シリンダは、前記横板材と自在継手を介して接続されることとしたものである。

【0015】

本発明によれば、油圧シリンダが自在継手を介して横板材に接続されていることから、

例えば、摺動用部材の摩耗により移動時の横板材に振れを生じさせる力が作用したり、不均一な荷重により横板材に変形を生じさせる力が作用したとしても、これらの力は、自在継手によって吸収され、油圧シリンダに負荷を与えない。

【発明の効果】

【0016】

上記請求項1の発明によれば、横板材と車体フレームとのいずれか一方に、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材を設け、該摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することで、横板材の進退時における左右の振れが規制するガイド部が設けられる。従って、例えば積荷が片寄って配置されていた場合でも、横板材の撓みや回転振れが防止され、油圧シリンダへの負荷は軽減される。

【0017】

上記請求項2の発明によれば、摺動用部材が横板材に設けられることで、摺動用部材が横板材のストローク距離分の寸法を有する必要とせずに、横板材の移動時に、横板材と車体フレームとの間に摺動用部材を介在させることができる。このため、摺動用部材の材料コストの低減が図られる。

【0018】

上記請求項3の発明によれば、油圧シリンダが自在継手を介して横板材に接続されていることから、横板材に変形や振れを生じさせる力が作用したとしても、これらの力は、自在継手によって吸収され、油圧シリンダに負荷を与えない。

【発明を実施するための最良の形態】

【0019】

以下、本発明を図面に基づいて詳細に説明する。

【0020】

図1は、本発明における積荷の搬送装置1の概略平面図である。

【0021】

積荷の搬送装置1(以下、単に搬送装置1)は、貨物自動車を対象とするものであり、貨物自動車の荷受け部の床面上をベアリング等によりスライド可能とされた複数の床板材10を備え、床板材10は、3つの床板材群11A,11B,11Cに分割されている。

【0022】

床板材群11Aを構成する複数の床板材10は横板材12Aに連結され、床板材群11Bを構成する複数の床板材10は横板材12Bに連結され、床板材群11Cを構成する複数の床板材10は横板材12Cに連結されている。

【0023】

横板材12A,12B,12Cには、それぞれ油圧シリンダ13A,13B,13Cのピストンロッド13a,13b,13cが接続されており、各床板材群の床板材10は、ピストンロッド13a,13b,13cの伸縮に伴い同時にスライドする。例えば、横板材12Aに連結された床板材群11Aの床板材10は全て、ピストンロッド13aの伸縮に伴って同時にスライドする。

【0024】

ここで搬送装置の積荷搬送時における動作の概要について、搬送装置が図1に示す状態にあるときに積荷の搬入が開始される場合を例に説明する。

【0025】

なお、以下において、前方とは荷を進める方向をいい、後方とはその反対をいう。従って、搬入時には、運転席側(図1に示す左側)が前方となり、運転席の反対側(図1に示す右側)が後方となる。またこれとは逆に、搬出時には、運転席側が後方となり、その反対側が前方となる。図1に示す搬送装置では、床板材群11A,11B,11Cは全て前進端部に位置付けられており、ピストンロッド13a,13b,13cは最伸長状態にある。

【0026】

まず、床板材群11A,11B,11Cを、図1に示す状態から床板材群11A、床板材群11B、床板材群11Cの順に後退端部へと後退すべく、図2から4に示すように、ピストンロッド13a,13b,13cは収縮する。この際には、横板材12A,12B,12Cは、横板材12A、横板材12B、横板材12Cの順に後退し、積荷は、後退中の床板材群と積荷との間に生じる摩擦力が、停止中の床板材群と積荷との間に生じる摩擦力よりも小さくなるため、停止したままである。

【0027】

次いで、床板材群11A,11B,11Cのそれぞれが後退を完了した後に、床板材群11A,11B,11Cを一斉に前進すべく、図5に示すように、ピストンロッド13a,13b,13cは一斉に伸長する。この際には、横板材12A,12B,12Cは一斉に前進し、積荷は、全床板材群の前進に伴って前進する。

【0028】

そうして、本実施形態では、積荷を徐々に前方へ搬送すべく、上述した床板材群の後退と前進とのサイクルが所定回数繰り返される。

【0029】

図6は、油圧シリンダ13A,13B,13Cが横板材12A,12B,12Cに接続されている状態を上方から視た拡大図であり、図7は、油圧シリンダ13A,13B,13Cが横板材12A,12B,12Cに接続されている状態を下方から視た拡大図である。

【0030】

横板材12A,12B,12Cには、それぞれ床板材群11A,11B,11Cの床板材10を接続するためのコネクタ12a,12b,12cが溶接等により設けられている。床板材群11A,11B,11Cの床板材10は、ボルト等によってコネクタ12a,12b,12cに固定される。

【0031】

横板材12A,12B,12Cの鉛直下方には、車体フレーム15が配置されている。

【0032】

車体フレーム15は、床板材10の長手方向と略平行な方向に延伸するフレーム部材15a、及び該フレーム部材15aを連結するクロス部材15bを備えている。油圧シリンダ13A,13B,13Cは、クロス部材15bに支持されている。また、横板材12A,12B,12Cは、フレーム部材15aに対して平面視で交差するように配置されている。

【0033】

ここで、横板材12A,12B,12Cは、油圧シリンダ13A,13B,13Cのピストンロッド13a,13b,13cに接続されていることから、ピストンロッド13a,13b,13cによって鉛直方向に支持されている。しかしながら、横板材12A,12B,12Cがピストンロッド13a,13b,13cのみにより鉛直方向に支持された場合や、また、横板材12A,12B,12Cの左右の振れを規制する手段が配置されていない場合には、積荷が油圧シリンダ13A,13B,13Cの配置位置から左右いずれかの側に片寄って配置されたときなどに、横板材12A,12B,12Cは変形を生じ得る。すなわち、上述のように積荷が片寄って配置されているときに、横板材12A,12B,12Cは、積荷の重力により、積荷配置側が下がる撓みを生じたり、あるいは、前後への移動時において、積荷配置側が積荷非配置側よりも遅れる左右の振れを生じ得る。そうして、この撓みや左右の振れが横板材12A,12B,12Cに生じた場合には、ピストンロッド13a,13b,13cに捻れや曲げが生じて、油圧シリンダ13A,13B,13Cから油漏れが引き起こされ得る。

【0034】

そのため、本実施形態では、上述した横板材の撓みや左右の振れを防止するための手段が配置されている。

【0035】

横板材12A,12B,12Cの下部には、横板材12A,12B,12Cとフレーム部材15aとが交差する領域、つまり横板材12A,12B,12Cと車体フレーム15とが交差する領域には、樹脂製パッド(摺動用部材)16A,16B,16Cが設けられている。

【0036】

また、ピストンロッド13a,13b,13cの先端と横板材12A,12B,12Cとは、自在継手14A,14B,14Cを介して接続されている。

【0037】

以下、上述したパッドと自在継手について、横板材12Bに設けられるパッド16Bと自在継手14Bとを例に説明する。なお、横板材12A,12Cに設けられるパッド16A,16C及び自在継手14A,14Cについても、以下に述べるパッド16B及び自在継手14Bと同様の構成を有する。

【0038】

図8は、図6及び図7に示すA−A線で切断した断面図である。

【0039】

横板材12Bの下部には、自在継手14Bから左右に所定の間隔をあけた位置に、パッド16Bが2つ取り付けられている。各パッド16Bは、金属製のホルダー17を介して横板材12Bに取り付けられている。

【0040】

フレーム部材15aは、上端に位置するフランジ部150と、下端に位置するフランジ部151と、フランジ部150とフランジ部151とを接続するウェブ部152を備えており、パッド16Bは、フランジ部150上に載置されている。

【0041】

また、ホルダー17の側部には、金属製のストッパー18が取り付けられている。

【0042】

図9は、パッド16Bの拡大図である。同図において、(a)は、パッド16Bの正面図であり、(b)は、パッド16Bの底面図である。

【0043】

パッド16Bは、相対する2つの側部(ガイド部)160と、該2つの側部160を接続する接続部161とを有しており、該2つの側部160の間にフレーム部材15aのフランジ部150を挟み込むことが可能なコの字状を呈している。

【0044】

そうして、図8に示すように、接続部161の上面161aがホルダー17の下面171aに取り付けられ、接続部161の下面161bがフレーム部材15aのフランジ部150の上面150aにスライド自在に当接するように、パッド16Bはホルダー17とフレーム部材15aとの間に配置される。このように配置されることにより、横板材12Bはパッド16Bを介して車体フレームによって支持される。また、パッド16Bがホルダー17とフレーム部材15aとの間に配置された状態において、2つの側部160の間にフレーム部材15aのフランジ部150が挟み込まれ、該2つの側部160の側面160aはフランジ部150の左右の側面150bに当接する。これにより、パッド16Bは、横板材12Bが左右に振れないようにその左右方向の移動を規制する。

【0045】

図10は、ホルダー17の拡大図である。同図において、(a)は、ホルダー17の正面図であり、(c)は、ホルダー17の底面図であり、(b)は、(a)に示す左側から視たホルダー17の側面図である。

【0046】

ホルダー17は、横板材12Bとボルト等を介して接続される上部水平部170と、下面171aがパッド16Bの上面161aと接合される下部水平部171と、下部水平部171の前後に配置される前板172a,後板172bと、下部水平部171の左右いずれかの一端側に配置される第1の側板173と、第1の側板173と相対する第2の側板174とを有している。

【0047】

前板172aと後板172bとのそれぞれには、下部水平部171の下面171aから下方に突出する2つの突出部が形成されている。172cは、前板172aに形成された突出部であり、この突出部172cと相対する位置に、後板172bに形成された突出部は配置されている。そうして、該2つの突出部は、下部水平部171に接合されたパッド16Bの前後の側面161cに当接することで、該パッド16Bのホルダー17に対する前後の振れを規制する(図9参照)。

【0048】

第1の側板173には、後述するストッパー18がボルト等で接続されている。

【0049】

第2の側板174には、下部水平部171の下面171aから下方に突出する突出部174aが形成されている。

【0050】

図11は、ストッパー18を示す拡大図である。同図において、(a)は、ストッパー18の正面図であり、(b)は、ストッパー18の側面図である。

【0051】

ストッパー18は、板状を呈し、ボルト等によって、ホルダー17の第1の側板173に着脱可能に取り付けられる。パッド16Bの交換時等には、ストッパー8は、上述したボルト等の締結が解除されることにより、ホルダー17から取り外される。

【0052】

また、ストッパー18は、ホルダー17にパッド16Bが取り付けられた状態で、ホルダー17における下部水平部171の下面171a(図におけるB−B線は下面171aの位置を示す)から下方に突出する突出部180を有している。このストッパー18の突出部180とホルダー17における第2の側板174の突出部174aとが、パッド16Bの左右の側面162に当接することで、パッド16Bのホルダー17に対する左右の振れは規制される(図9参照)。

【0053】

図12は、ピストンロッド13bの先端に自在継手14Bが取り付けられた状態を示す斜視図である。なお図では、便宜のために、自在継手14Bは分解して示している。

【0054】

ピストンロッド13bの先端には、ピストンロッド13bの軸方向に突出する突出部130が形成されている。

【0055】

自在継手14Bは、第1の回転部材140と第2の回転部材141とから構成されている。

【0056】

第1の回転部材140は、相対する2つの側部140aと、該2つの側部140aを接続する接続部140bとを有しており、該2つの側部140aの間にピストンロッド13bの突出部130を挟み込むことが可能なコの字状を呈している。

【0057】

第1の回転部材140は、2つの側部140aがピン140cを介してピストンロッド13bの突出部130に連結されており、該ピン140cを中心にして、上下方向IIへの揺動が可能である。

【0058】

また、第1の回転部材140がピストンロッド13bの突出部130に連結された状態において、該突出部130と反対側に位置する接続部140bの面140dには、ピストンロッド13bの軸方向に突出する突出部140eが形成されている。

【0059】

第2の回転部材141は、相対する2つの側部141aと、該2つの側部141aを接続する接続部141bとを有しており、該2つの側部141aの間に横板材16Bに形成されている図示しない接続部材を挟み込むことが可能なコの字状を呈している。

【0060】

第2の回転部材141は、接続部141bが突出部140eを介して第1の回転部材140と連結されるとともに、第1の回転部材140と連結された状態において、該突出部140eを中心にして、水平軸回り(図に示す方向III)に回転可能である。

【0061】

上述した自在継手14Bを介して横板材16Bがピストンロッド13bの先端に接続されることにより、横板材16Bには、上下方向IIへの揺動と、水平軸回り(図に示す方向III)に回転する自由度が与えられる。

【0062】

本実施形態によれば、パッドが、ホルダーを介して横板材の下部に取り付けられるとともに車体フレームの上面に当接することによって、横板材は、パッドを介して車体フレームによって支持される。このため、横板材の撓みが抑制される。そうして、横板材の下部に取り付けられたパッドが、車体フレームの左右の側面に当接することにより、横板材が左右に振れないようにその左右方向の移動を規制する。従って、積荷が床板材上に片寄って配置された場合でも、横板材の撓みや回転振れは防止される。

【0063】

また、積荷が床板材上に配置された状態で床板材が前後に移動すると、横板材と床板材との接触面における摩擦力は、床板材の移動方向と反対の向きに横板材を回転させるように作用する。この摩擦力により、横板材が、上記回転をして前後に傾いた場合には、油圧シリンダに曲げモーメントが生じて、油圧シリンダから油漏れが引き起こされ得る。しかしながら、横板材は、パッドを介して車体フレームにより支持されているために、横板材が前記摩擦力により前後に傾くことはないため、油圧シリンダから油漏れが生じることがない。

【0064】

なお、パッドを車体フレームの上部に設けるとともに、パッドの上面を、横板材の下面、あるいは横板材の下部に取り付けられたホルダーの下面とスライド自在に当接させることで、横板材をパッドを介して車体フレームに支持させ、さらにパッドを横板材に側方から当接させることで、横板材の左右の振れを規制することとしてもよい。

【0065】

また、本実施形態では、パッドは、静止部材である車体フレームではなく、移動部材である横板材に取り付けられているため、パッドの寸法を小さくすることができる。すなわち、パッドが車体フレームに取り付けられた場合には、パッドが横板材のストローク距離分の寸法を有する必要がある。しかしながら、上記のようにパッドが横板材に取り付けられることによって、パッドが横板材のストローク距離分の寸法を有することを必要とせずに、横板材の移動時に、横板材と車体フレームとの間にパッドを介在させることができる。このため、パッドの寸法を小さくでき、パッドの材料コストの低減が図られる。なお、横板材のストローク距離が短く、パッドの材料コストの問題が生じないことから、パッドが車体フレームに取り付けられる場合には、各横板材毎にパッドを設ける手間が省かれる。

【0066】

また、横板材がピストンロッドと自在継手を介して接続されていることから、パッドの摩耗により、移動時の横板材に振れを生じさせる力が作用したり、不均一な荷重により横板材に変形を生じさせる力が作用したとしても、これらの力は、自在継手によって吸収され、ピストンロッドに負荷を与えるものにならない。すなわち、本実施形態では、自在継手の配置によって、横板材には、上下方向に揺動したり、水平軸回りに回転する自由度が与えられているために、横板材に上述の変形や振れを生じさせる力が作用したとしても、横板材が力の作用方向に動くことで、ピストンロッドに負荷は与えられない。

【0067】

なお、自在継手は、上述したものに代えて、図13及び14に示す自在継手19を用いることができる。

【0068】

自在継手19は、筒状を呈するハウジング部190と、ハウジング部190の開口部190a内に収容される軸受部191とから構成されている。

【0069】

軸受部191は、球面状の外周面部を有し、ハウジング部190の開口部190a内で回転自在に支持され、軸受部191に形成された開口部191aにピストンロッド13a,13b,13cの先端が挿入される。

【0070】

この自在継手19を介して横板材12A,12B,12Cとピストンロッド13a,13b,13cの先端とが接続されることにより、横板材12A,12B,12Cは、自在継手19を中心に回転する自由度が与えられる。このため、横板材12A,12B,12Cに上述した振れや変形を生じさせる力が作用したとしても、ピストンロッドに負荷は与えられない。

【図面の簡単な説明】

【0071】

【図1】本発明における積荷の搬送装置の概略平面図である。

【図2】床板材群11Aが後退端部への移動を完了した状態を示す概略平面図である。

【図3】床板材群11Bが後退端部への移動を完了した状態を示す概略平面図である。

【図4】床板材群11Cが後退端部への移動を完了した状態を示す概略平面図である。

【図5】床板材群11A,11B,11Cが前進端部への移動を完了した状態を示す概略平面図である。

【図6】油圧シリンダ13A,13B,13Cが横板材に接続されている状態を上方から視た拡大図である。

【図7】油圧シリンダ13A,13B,13Cが横板材12A,12B,12Cに接続されている状態を下方から視た拡大図である。

【図8】図6及び図7に示すA−A線で切断した断面図である。

【図9】パッド16Bの拡大図である。

【図10】ホルダー17の拡大図である。

【図11】ストッパー18を示す拡大図である。

【図12】ピストンロッド13bの先端に自在継手14Bが取り付けられた状態を示す斜視図である。

【図13】自在継手19を示す斜視図である。

【図14】自在継手19を径方向に切断した断面図である。

【符号の説明】

【0072】

1 搬送装置、

10 床板材、

11A,11B,11C 床板材群、

12A,12B,12C 横板材、

13A,13B,13C 油圧シリンダ、

14A,14B,14C,19 自在継手

15 車体フレーム、

16A,16B,16C パッド(支持部材)。

【特許請求の範囲】

【請求項1】

積荷が載置されるとともに並行に配置されている複数の床板材が複数の床板材群に分割され、かつ、各床板材群毎に床板材を前後に動かすことにより積荷を前方へ搬送する積荷の搬送装置であって、

各床板材群を構成する複数の床板材が連結されている横板材と、

前記横板材の下方に配置されている車体フレームと、

前記車体フレームに支持されているとともに、前記横板材に接続されて、該横板材に連結されている複数の床板材を前後に進退させるべく、該横板材を前後に進退させる油圧シリンダと、

前記横板材と前記車体フレームとのいずれか一方に設けられ、該横板材が該車体フレームに下から支えられて進退するように、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材とを有し、

前記摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することにより、前記横板材が左右に振れないようにその左右方向への移動を規制するガイド部が設けられていることを特徴とする積荷の搬送装置。

【請求項2】

前記摺動用部材は、前記横板材に設けられていることを特徴とする請求項1に記載の積荷の搬送装置。

【請求項3】

前記油圧シリンダは、前記横板材に自在継手を介して接続されていることを特徴とする請求項1又は2に記載の積荷の搬送装置。

【請求項1】

積荷が載置されるとともに並行に配置されている複数の床板材が複数の床板材群に分割され、かつ、各床板材群毎に床板材を前後に動かすことにより積荷を前方へ搬送する積荷の搬送装置であって、

各床板材群を構成する複数の床板材が連結されている横板材と、

前記横板材の下方に配置されている車体フレームと、

前記車体フレームに支持されているとともに、前記横板材に接続されて、該横板材に連結されている複数の床板材を前後に進退させるべく、該横板材を前後に進退させる油圧シリンダと、

前記横板材と前記車体フレームとのいずれか一方に設けられ、該横板材が該車体フレームに下から支えられて進退するように、他方である横板材の下面又は他方である車体フレームの上面とスライド自在に当接する摺動用部材とを有し、

前記摺動用部材には、他方である横板材又は他方である車体フレームに側方から当接することにより、前記横板材が左右に振れないようにその左右方向への移動を規制するガイド部が設けられていることを特徴とする積荷の搬送装置。

【請求項2】

前記摺動用部材は、前記横板材に設けられていることを特徴とする請求項1に記載の積荷の搬送装置。

【請求項3】

前記油圧シリンダは、前記横板材に自在継手を介して接続されていることを特徴とする請求項1又は2に記載の積荷の搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−195467(P2008−195467A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2007−30477(P2007−30477)

【出願日】平成19年2月9日(2007.2.9)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成19年2月9日(2007.2.9)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

[ Back to top ]