穴付き積層体およびその製造方法、多層基板およびその製造方法、下地層形成用組成物

【課題】レーザ加工により形成される穴の形状精度が優れると共に、積層される金属層の密着性が優れる穴付き積層体の製造方法、および、該製造方法より得られる穴付き積層体を提供する。

【解決手段】基板上に第1の金属層14と、樹脂および金属酸化物粒子を含む下地層16と、めっき触媒またはその前駆体と相互作用する基を有する被めっき層18とをこの順に備える加工前積層体10に対して、レーザ加工を施し、加工前積層体10の被めっき層18側の表面から第1の金属層14表面に到達する穴22を形成する穴形成工程を備え、下地層16のヤング率が2.00〜4.00GPaであり、金属酸化物粒子の平均一次粒子径が100nm以下であり、下地層16中における金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部である、穴付き積層体20の製造方法。

【解決手段】基板上に第1の金属層14と、樹脂および金属酸化物粒子を含む下地層16と、めっき触媒またはその前駆体と相互作用する基を有する被めっき層18とをこの順に備える加工前積層体10に対して、レーザ加工を施し、加工前積層体10の被めっき層18側の表面から第1の金属層14表面に到達する穴22を形成する穴形成工程を備え、下地層16のヤング率が2.00〜4.00GPaであり、金属酸化物粒子の平均一次粒子径が100nm以下であり、下地層16中における金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部である、穴付き積層体20の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、穴付き積層体およびその製造方法、多層基板およびその製造方法、並びに下地層形成用組成物に関する。

【背景技術】

【0002】

従来から、絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

このような金属配線基板の作製方法としては、主に、「サブトラクティブ法」や「セミアディティブ法」が使用される。このサブトラクティブ法とは、基板表面に形成された金属層上に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、次いで、金属層をエッチングして金属パターンを形成し、最後にレジスト像を剥離する方法である。

また、セミアディティブ法では、まず、基板表面に形成された金属層のシードめっき層に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、ついでシードめっき層に電解めっきを施す。次いで、レジスト像を剥離し、金属配線間のシードめっき層をエッチングすることにより金属パターンを形成する方法である。

【0003】

これらの方法により得られる金属配線基板においては、基板表面に凹凸を設けることにより生じるアンカー効果によって、基板と金属層との間の密着性を発現させている。より具体的には、基板表面に凹凸化処理するためには、クロム酸などの強酸、または過マンガン酸などの強酸化性のアルカリ液で基板表面を処理することが必要であり、かつ、金属層と基板との密着性に優れた金属パターンを得るためには、表面粗さRaにて1μm以上の粗化が必要となる。そのため、得られた金属パターンの基板界面部の凹凸に起因して、金属配線として使用する際の高周波特性が悪くなるという問題点があった。また、基板表面の凸凹に起因して、エッチング工程で金属残渣が残るという問題点や、エッチング過多による配線倒れ、配線細りなどの問題点もあった。

【0004】

この問題を解決する手段として、基板上に基板と高密着性を有する被めっき層を形成し、この被めっき層に対してめっきを施して被めっき層上に金属層を形成する方法が知られている(特許文献1)。該方法によれば、基板の表面を粗面化することなく、基板と金属層との密着性を改良することができる。なお、特許文献1においては、基板と被めっき層との間に中間層(密着補助層)を設けて、金属層の密着性を高めている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−248464号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一方、近年、電子機器の高機能化等の要求に伴い、電子部品の高密度集積化、更には高密度実装化が進んでいる。このような状況下、これらに使用される高密度実装対応の配線板等も小型化かつ高密度化が求められており、このような要望を満たすため多層基板では配線ピッチの微細化が重要であるが、加えて、微細配線ピッチで形成された複数層の金属層(配線層)間よりを高い接続信頼性で電気的に接続できることがより重要となっている。

【0007】

一般的に、複数の金属層を有する多層基板を製造する際、金属層間の導通を確保するためのビアホールの形成が実施される。

本発明者らは、特許文献1で具体的に開示される基板と中間層(密着補助層)と被めっき層とを有する積層体に対して、レーザ加工により穴(ビア)の形成処理を実施したところ、形成された穴の形状精度は十分でなく、ビアの接続信頼性を損なう懸念があった。

【0008】

また、該積層体に関しては、穴の形状精度を向上させると共に、上述したように、高い接続信頼性を確保する上でも、被めっき層上に形成される金属層の優れた密着性を担保することも必要とされる。

【0009】

本発明は、上記実情を鑑みて、レーザ加工により形成される穴の形状精度が優れると共に、積層される金属層の密着性が優れる穴付き積層体の製造方法、および、該製造方法より得られる穴付き積層体を提供することを目的とする。

また、本発明は、該穴付き積層体を用いた、密着性に優れると共に、パターン形成性にも優れた金属層を有する多層基板およびその製造方法を提供することも目的とする。

さらに、本発明は、穴付き積層体の製造方法で使用される下地層形成用組成物を提供することも目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題について鋭意検討した結果、被めっき層と基板との間に配置される下地層(密着補助層)中に所定の大きさの金属酸化物粒子を所定量含有させ、該層のヤング率を制御することによって、レーザ加工により形成される穴の形状精度および積層される金属層の密着性が大きく変わることを見出し、該知見に基づき本発明を完成するに至った。

つまり、本発明者らは、以下の構成により上記課題が解決できることを見出した。

【0011】

(1) 基板上に第1の金属層と、樹脂および金属酸化物粒子を含む下地層と、めっき触媒またはその前駆体と相互作用する基を有する被めっき層とをこの順に備える加工前積層体に対して、レーザ加工を施し、前記加工前積層体の前記被めっき層側の表面から前記第1の金属層表面に到達する穴を形成する穴形成工程を備え、

前記下地層のヤング率が2.00〜4.00GPaであり、

前記金属酸化物粒子の平均一次粒子径が100nm以下であり、

前記下地層中における金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部である、穴付き積層体の製造方法。

【0012】

(2) 前記金属酸化物粒子が、その表面にラジカル重合性基を有する、(1)に記載の穴付き積層体の製造方法。

(3) 前記ラジカル重合性基が、ビニル基、アクリロイルオキシ基、メタクリロイルオキシ基、ビニル基、アクリルアミド基、またはメタクリルアミド基である、(2)に記載の穴付き積層体の製造方法。

(4) 前記下地層中における金属酸化物粒子の含有量が、前記樹脂100質量部に対して、10〜20質量部である、(1)〜(3)のいずれかに記載の穴付き積層体の製造方法。

(5) 前記金属酸化物粒子の平均一次粒子径が10〜90nmである、(1)〜(4)のいずれかに記載の穴付き積層体の製造方法。

(6) 前記下地層のヤング率が2.30〜3.50GPaである、(1)〜(5)のいずれかに記載の穴付き積層体の製造方法。

(7) (1)〜(6)のいずれかに記載の製造方法によって得られる穴付き積層体中の前記被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程と、

前記めっき触媒またはその前駆体が付与された被めっき層に対してめっき処理を行い、前記穴を介して前記第1の金属層と接触して導通する第2の金属層を前記被めっき層上に形成するめっき工程と、を備える多層基板の製造方法。

【0013】

(8) 前記触媒付与工程の前に、デスミア処理を行うデスミア工程をさらに備える、(7)に記載の多層基板の製造方法。

(9) さらに、前記第2の金属層をパターン状にエッチングして、パターン状の金属層を形成するパターン形成工程を備える、(7)または(8)に記載の多層基板の製造方法。

(10) (7)〜(9)のいずれかに記載の製造方法により製造された多層基板を含有するプリント配線基板。

【0014】

(11) 基板上に第1の金属層と、樹脂および金属酸化物粒子を含む下地層と、めっき触媒またはその前駆体と相互作用する基を有する被めっき層とをこの順に備え、

前記下地層のヤング率が2.00〜4.00GPaであり、

前記金属酸化物粒子の平均一次粒子径が100nm以下であり、

前記下地層中における金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部であり、

前記被めっき層側の表面から前記第1の金属層表面に到達する穴を有する、穴付き積層体。

【0015】

(12) (11)に記載の穴付き積層体と、前記穴付き積層体中の被めっき層上に形成され、前記穴を介して前記第1の金属層と接触して導通する第2の金属層とを有する、多層基板。

(13) 前記第2の金属層がパターン状の金属層である、(12)に記載の多層基板。

(14) 樹脂と金属酸化物粒子とを含む下地層形成用組成物であって、

前記組成物によって得られる下地層のヤング率が2.00〜4.00GPaであり、

前記金属酸化物粒子の平均一次粒子径が100nm以下であり、

前記金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部である、下地層形成用組成物。

【発明の効果】

【0016】

本発明によれば、レーザ加工により形成される穴の形状精度が優れると共に、積層される金属層の密着性が優れる穴付き積層体の製造方法、および、該製造方法より得られる穴付き積層体を提供することができる。

また、本発明によれば、該穴付き積層体を用いた、密着性に優れる共に、パターン形成性にも優れた金属層を有する多層基板およびその製造方法を提供することもできる。

さらに、本発明によれば、穴付き積層体の製造方法で使用される下地層形成用組成物を提供することもできる。

【図面の簡単な説明】

【0017】

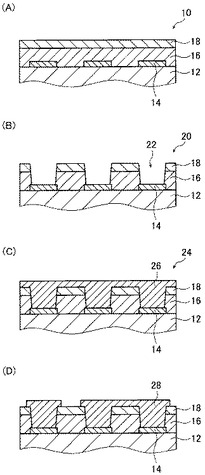

【図1】(A)〜(D)は、それぞれ本発明の穴付き積層体および多層基板の製造方法の第1の実施形態における各製造工程を順に示す模式的断面図である。

【図2】(A)〜(D)は、それぞれ本発明の穴付き積層体および多層基板の製造方法の第2の実施形態における各製造工程を順に示す模式的断面図である。

【図3】(A)〜(E)は、それぞれ実施例2,12,13,16および比較例1で得られた多層基板の断面SEM写真である。

【発明を実施するための形態】

【0018】

以下に、本実施形態の表面に穴が形成された穴付き積層体の製造方法について説明する。

本実施形態の特徴点としては、所定の層構成を有する加工前積層体中の下地層が所定のヤング率を示し、所定の大きさの金属酸化物粒子を含む点が挙げられる。まず、下地層が所定のヤング率を示すことにより、応力緩和層としての役割を果たし、結果として金属層の密着性がより向上する。また、所定の大きさの金属酸化物粒子を用いることにより、レーザ加工時に下地層中で光吸収が生じ、形成される穴の形状精度が向上する。

また、該穴付き積層体の被めっき層上に形成される金属層は密着性が優れると共に、高精細の金属パターンを形成するパターン形成性にも優れる。

【0019】

<第1の実施形態>

本実施形態の穴付き積層体の製造方法の第1の実施形態は、所定の層構成の加工前積層体に対して、レーザ加工を施し、加工前積層体の被めっき層側の表面から第1の金属層表面に到達する穴を形成する穴形成工程を備える。

以下では、まず、本工程で使用される加工前積層体の各構成層(基板、第1の金属層、下地層、被めっき層など)について詳述し、その後穴形成工程の手順について詳述する。

【0020】

<加工前積層体>

本工程で使用される加工前積層体について図面を参照して説明する。

図1(A)は、加工前積層体の模式的断面図である。図1(A)中、加工前積層体10は、基板12と、第1の金属層14と、下地層16と、被めっき層18とをこの順で備える。

以下で、各層の構成について詳述する。

【0021】

[基板]

基板12は、後述する各層を支持するための部材であり、従来知られているいずれの基板(例えば、絶縁性基板。より具体的には、樹脂基板、セラミック基板、ガラス基板)を使用することができる。

より具体的には、ガラスエポキシ材、BTレジン、ポリイミドフィルム、ポリアミドフィルム、液晶フィルム、アラミドなどが挙げられる。なかでも、寸法安定性や耐熱性など、熱的または機械的特性の観点から、ガラスエポキシ材、BTレジンが好ましい。

【0022】

[第1の金属層]

第1の金属層14は、上記基板12上に設けられる金属の層である。該第1の金属層14は、主に配線基板において金属配線として機能する。該第1の金属層14は、図1(A)に示すようにパターン状に設けられていてもよいし、基板12の全面に設けられていてもよい。なお、第1の金属層14をパターン状にするためには、公知の方法(サブトラクティブ法、セミアディティブ法など)が使用できる。

また、図1(A)においては、基板12の片面にだけ第1の金属層14が配置されているが、基板12の両面に第1の金属層14が配置されていてもよい。

【0023】

第1の金属層14を構成する金属の種類は特に制限されないが、例えば、銅、銀、錫、ニッケル、金などが挙げられる。

第1の金属層14の厚みは特に制限されないが、多層基板への応用の点から、4〜50μm程度であることが好ましい。

【0024】

[下地層]

下地層16は、基板12(または、後述する絶縁層30)と被めっき層20との間の密着性向上のために設けられる絶縁層である。該下地層16中には、樹脂と金属酸化物粒子とが含まれる。

以下では、まず、下地層16を構成する材料(樹脂、金属酸化物粒子など)について詳述し、その後下地層16の形成方法について詳述する。

【0025】

下地層中に含まれる樹脂の種類は特に制限されず、下地層が所定のヤング率を示す樹脂であればいずれも使用できる。例えば、熱硬化性樹脂または熱可塑性樹脂などの絶縁性樹脂が挙げられる。

より具体的には、熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン樹脂、イソシアネート樹脂等が挙げられる。熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。

【0026】

なかでも、レーザ加工によって形成される穴の形状精度により優れ、後述する第2の金属層26の密着性がより優れる点で、エポキシ樹脂が好ましい。

【0027】

下地層16中における樹脂の含有量は特に制限されないが、レーザ加工によって形成される穴の形状精度に優れると共に、被めっき層18上に積層される第2の金属層26の密着性に優れる点より、下地層全質量に対して、70〜95質量%が好ましく、80〜91質量%がより好ましい。

【0028】

下地層16中に含有される金属酸化物粒子の平均一次粒子径(直径)は、100nm以下である。該範囲内であれば、レーザ加工によって形成される穴の形状精度に優れると共に、被めっき層18上に積層される第2の金属層26の密着性に優れる。なかでも、穴の形状精度または第2の金属層26の密着性がより優れる点で、10〜100nmが好ましく、10〜90nmがより好ましく、10〜50nmがさらに好ましい。

金属酸化物粒子の平均一次粒子径が100nm超の場合、レーザ加工によって形成される穴の形状精度、または、形成される第2の金属層26の密着性に劣る。

【0029】

金属酸化物粒子の形状が球状でない場合(例えば、楕円状)、その長径を平均一次粒子径とする。また、上記金属酸化物粒子の平均一次粒子径は、レーザ回折散乱法により、求めることができる。具体的に、島津社製レーザ回折式粒度分布測定装置SALD−2200を用いて測定することができる。

【0030】

下地層16中における金属酸化物粒子の含有量は、樹脂100質量部に対して、5〜30質量部である。該範囲内であれば、レーザ加工によって形成される穴の形状精度に優れると共に、被めっき層18上に積層される第2の金属層26の密着性に優れる。なかでも、穴の形状精度または第2の金属層26の密着性がより優れる点で、10〜20質量部が好ましい。

金属酸化物粒子の含有量が5質量部未満の場合、レーザ加工によって形成される穴の形状精度に劣る。金属酸化物粒子の含有量が30質量部超の場合、形成される第2の金属層26の密着性に劣る。

【0031】

金属酸化物粒子の種類は特に制限されないが、例えば、周期律表4A元素、5A元素、3B元素、および4B元素からなる群より選ばれる少なくとも1種の金属元素を含む金属酸化物粒子が挙げられる。なかでも、レーザ加工によって形成される穴の形状精度、または、第2の金属層26の密着性がより優れる点、さらには下地層16の膨張係数を低化させ、製造プロセスにおける基板の反りをより抑制できる点で、ケイ素、アルミニウム、およびチタンからなる群より選ばれる少なくとも1種の金属元素を含む金属酸化物粒子が好ましく挙げられる。

なお、金属酸化物粒子の具体例としては、例えば、酸化チタン、酸化亜鉛、二酸化珪素、酸化鉛、酸化タングステン、酸化錫、酸化インジウム、酸化ニオブ、酸化カドミウム、酸化ビスマス、酸化アルミニウム、酸化ガリウム(III)、または酸化第一鉄などが挙げられる。

【0032】

金属酸化物粒子は、その表面にラジカル重合性基を有していてもよい。ラジカル重合性基が含まれることによって、レーザ加工によって形成される穴の形状精度、または、被めっき層18に下地層16に対する密着性がより優れる。

ラジカル重合性基の種類としては、例えば、アクリル酸エステル基(アクリロイルオキシ基)、メタクリル酸エステル基(メタクリロイルオキシ基)、イタコン酸エステル基、クロトン酸エステル基、イソクロトン酸エステル基、マレイン酸エステル基などの不飽和カルボン酸エステル基、スチリル基、ビニル基、アクリルアミド基、メタクリルアミド基などが挙げられる。なかでも、メタクリル酸エステル基、アクリル酸エステル基、ビニル基、スチリル基、アクリルアミド基、メタクリルアミド基が好ましく、メタクリル酸エステル基、アクリル酸エステル基、ビニル基がより好ましい。

【0033】

なお、金属酸化物粒子の表面にラジカル重合性基を導入する方法は特に制限されず、例えば、所定のラジカル重合性基を有するシランカップリング剤を用いて、金属酸化物粒子の表面を修飾する方法がある。

【0034】

(下地層の形成方法)

下地層16の形成方法は特に制限されず、公知の方法を使用できる。例えば、樹脂と金属酸化物粒子を含む下地層形成用組成物を第1の金属層14付き基板12上に塗布して、下地層16を形成する方法(塗布方法)や、金属酸化物粒子を含有する樹脂を第1の金属層14付き基板12上に直接ラミネートする方法などが挙げられる。下地層16の膜厚の制御がより容易である点より、塗布方法が好ましい。

【0035】

塗布方法を実施する際には、公知の塗布の手法(例えば、スピンコート、ディップコートなど)が使用できる。

下地層形成用組成物を使用する場合、必要に応じて、該組成物に溶媒を含有させてもよい。使用される溶媒としては、樹脂および金属酸化物粒子を溶解・分散させることができればよく、例えば、アセトン、MEK等のケトン系溶媒や、メタノール、エタノール、IPA、1−メトキシ−2−プロパノール等のアルコール系溶媒や、シクロヘキサノン、シクロペンタノン等が挙げられる。

なお、必要に応じて、金属酸化物粒子を分散させるために、公知の界面活性剤(分散剤)を使用してもよい。

【0036】

なお、必要に応じて、塗布後に加熱処理を施して、溶媒の除去や下地層16の硬化を行ってもよい。

【0037】

下地層16の厚みは特に制限されないが、レーザ加工によって形成される穴の形状精度、第2の金属層26の密着性がより優れる点、さらには、多層基板の誘電特性、高周波伝送特性がより優れる点で、0.1〜5μmが好ましく、0.5〜3μmがより好ましい。

【0038】

下地層16のヤング率は、2.00〜4.00GPaである。ヤング率が上記範囲内であれば、レーザ加工によって形成される穴の形状精度および第2の金属層26の密着性に優れる。なかでも、第2の金属層26の密着性がより優れる点で、2.30〜3.50GPaが好ましく、2.30〜3.10GPaがより好ましい。

下地層16のヤング率が2.00GPa未満の場合、金属酸化物粒子導入による光吸収が十分ではなく、レーザ加工時に下地層16または被めっき層18がビアホール内にオーバーハングする。下地層16のヤング率が4.00GPa超の場合、下地層16の応力緩和能が十分機能せず、良好な第2の金属層26の密着性を発現することができない。

【0039】

下地層16の表面粗さRaは特に制限されないが、下地層16のレーザ加工性に優れると共に、被めっき層18上により高精細なパターン状の金属層を形成できる点で、400μm以下が好ましく、200μm未満がより好ましい。さらには、金属パターンの高精彩性の点から、100μm以下がより好ましい。なお、下限は特に制限されず、0μmが最も好ましい。

なお、表面粗さRaとは、JIS B 0601(2001年)に規定される粗さであり、これは公知の非接触型表面形状測定装置(例えば、Veeco社 WYKO)等で測定できる。

【0040】

[被めっき層]

被めっき層18は、上記下地層16上に設けられ、めっき触媒またはその前駆体と相互作用する官能基(以後、適宜相互作用性基とも称する)を有する層である。

被めっき層18は、含有されるめっき触媒またはその前駆体と相互作用する基の機能に応じて、後述するめっき触媒またはその前駆体を効率よく吸着する。つまり、被めっき層18は、めっき触媒(またはその前駆体)の良好な受容層として機能する。その結果、被めっき層18の表面に形成される、後述する第2の金属層26との優れた密着性が得られる。

【0041】

相互作用性基は、めっき触媒またはその前駆体と相互作用する官能基であり、めっき触媒またはその前駆体と静電相互作用を形成可能な官能基、あるいは、めっき触媒またはその前駆体と配位形成可能な含窒素官能基、含硫黄官能基、含酸素官能基などを使用することができる。相互作用性基としては、例えば、非解離性官能基(解離によりプロトンを生成しない官能基)なども挙げられる。

【0042】

相互作用性基としてより具体的には、アミノ基、アミド基、イミド基、ウレア基、3級のアミノ基、アンモニウム基、アミジノ基、トリアジン環、トリアゾール環、ベンゾトリアゾール基、イミダゾール基、ベンズイミダゾール基、キノリン基、ピリジン基、ピリミジン基、ピラジン基、ナゾリン基、キノキサリン基、プリン基、トリアジン基、ピペリジン基、ピペラジン基、ピロリジン基、ピラゾール基、アニリン基、アルキルアミン構造を含む基、イソシアヌル構造を含む基、ニトロ基、ニトロソ基、アゾ基、ジアゾ基、アジド基、シアノ基、シアネート基(R−O−CN)などの含窒素官能基;エーテル基、水酸基、フェノール性水酸基、カルボキシル基、カーボネート基、カルボニル基、エステル基、N−オキシド構造を含む基、S−オキシド構造を含む基、N−ヒドロキシ構造を含む基などの含酸素官能基;チオフェン基、チオール基、チオウレア基、チオシアヌール酸基、ベンズチアゾール基、メルカプトトリアジン基、チオエーテル基、チオキシ基、スルホキシド基、スルホン基、サルファイト基、スルホキシイミン構造を含む基、スルホキシニウム塩構造を含む基、スルホン酸基、スルホン酸エステル構造を含む基などの含硫黄官能基;ホスフォート基、ホスフォロアミド基、ホスフィン基、リン酸エステル構造を含む基などの含リン官能基;塩素、臭素などのハロゲン原子を含む基などが挙げられ、塩構造をとりうる官能基においてはそれらの塩も使用することができる。

なかでも、極性が高く、めっき触媒またはその前駆体などへの吸着能が高いことから、カルボキシル基、スルホン酸基、リン酸基、およびボロン酸基などのイオン性極性基や、エーテル基、またはシアノ基が特に好ましく、カルボキシル基またはシアノ基がさらに好ましい。なお、これらの基は2種以上含まれていてもよい。

【0043】

被めっき層18を構成する材料は特に制限されず、例えば、熱硬化性樹脂または熱可塑性樹脂などの絶縁性樹脂が挙げられる。これらの材料に上記相互作用性基が含まれていればよい。

より具体的には、熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン樹脂、イソシアネート樹脂等が挙げられる。熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。

【0044】

被めっき層18の厚みは特に制限されないが、第2の金属層26の密着性がより優れる点から、0.02〜5.0μmが好ましく、0.05〜2.0μmがより好ましい。

【0045】

被めっき層18の形成方法は特に制限されず、塗布法、転写法、印刷法などの公知の層形成方法が使用される。

具体的には、めっき触媒またはその前駆体と相互作用する基を有するポリマーを下地層16上にラミネートしてもよい。また、該ポリマーを含有する組成物(以後、適宜被めっき層形成用組成物とも称する)を用いて形成してもよい。該組成物を使用する場合、使用する基板を被めっき層形成用組成物中に浸漬して、または、被めっき層形成用組成物を下地層16上に塗布して、必要に応じて加熱処理または露光処理を行い、被めっき層18を下地層16上に形成する方法が挙げられる。

【0046】

(被めっき層形成方法の好適態様)

なかでも、被めっき層18の形成方法の好適な態様としては、めっき触媒またはその前駆体と相互作用する基および重合性基を有するポリマーを含有する被めっき層形成用組成物を用いて、下地層16上に該ポリマーを含む層を形成し、該ポリマーを含む層にエネルギーを付与して、被めっき層18を形成する方法が挙げられる。該態様であれば、被めっき層18と下地層16との間で化学結合などが生じやすく、両者の密着性がより向上し、結果として第2の金属層26の密着性がより優れる。

まず、該態様で使用される材料(ポリマー、被めっき層形成用組成物など)について詳述し、その後該態様の手順について説明する。

【0047】

(ポリマー)

使用されるポリマーは、相互作用性基と重合性基を有する。

相互作用性基については、上述の通りである。

【0048】

重合性基は、エネルギー付与により、ポリマー同士、または、ポリマーと下地層16との間に化学結合を形成しうる官能基であり、例えば、ラジカル重合性基、カチオン重合性基などが挙げられる。なかでも、反応性の観点から、ラジカル重合性基が好ましい。ラジカル重合性基としては、例えば、アクリル酸エステル基(アクリロイルオキシ基)、メタクリル酸エステル基(メタクリロイルオキシ基)、イタコン酸エステル基、クロトン酸エステル基、イソクロトン酸エステル基、マレイン酸エステル基などの不飽和カルボン酸エステル基、スチリル基、ビニル基、アクリルアミド基、メタクリルアミド基などが挙げられる。なかでも、メタクリル酸エステル基、アクリル酸エステル基、ビニル基、スチリル基、アクリルアミド基、メタクリルアミド基が好ましく、メタクリル酸エステル基、アクリル酸エステル基、スチリル基がより好ましい。

【0049】

ポリマーの重量平均分子量は特に制限されないが、溶解性など取扱い性がより優れる点で、1000以上70万以下が好ましく、更に好ましくは2000以上20万以下である。特に、重合感度の観点から、20000以上であることが好ましい。

【0050】

このような重合性基および相互作用性基を有するポリマーの合成方法は特に制限されず、公知の合成方法(特許公開2009−280905号の段落[0097]〜[0125]参照)が使用される。

【0051】

(ポリマーの好適態様1)

ポリマーの第1の好ましい態様として、下記式(a)で表される重合性基を有するユニット(以下、適宜重合性基ユニットとも称する)、および、下記式(b)で表される相互作用性基を有するユニット(以下、適宜相互作用性基ユニットとも称する)を含む共重合体が挙げられる。該態様であれば、本実施形態の効果(第2の金属層26の密着性など)がより優れる。なお、ユニットとは繰り返し単位を意味する。

【0052】

【化1】

【0053】

上記式(a)および式(b)中、R1〜R5は、それぞれ独立して、水素原子、または置換若しくは無置換のアルキル基(例えば、メチル基、エチル基、プロピル基、ブチル基など)を表す。なお、置換基は特に制限されないが、メトキシ基、塩素原子、臭素原子、またはフッ素原子などが挙げられる。

なお、R1としては、水素原子、メチル基、または、臭素原子で置換されたメチル基が好ましい。R2としては、水素原子、メチル基、または、臭素原子で置換されたメチル基が好ましい。R3としては、水素原子が好ましい。R4としては、水素原子が好ましい。R5としては、水素原子、メチル基、または、臭素原子で置換されたメチル基が好ましい。

【0054】

上記式(a)および式(b)中、X、Y、およびZは、それぞれ独立して、単結合、または、置換若しく無置換の二価の有機基を表す。二価の有機基としては、置換若しくは無置換の二価の脂肪族炭化水素基(好ましくは炭素数1〜8。例えば、メチレン基、エチレン基、プロピレン基などのアルキレン基)、置換若しくは無置換の二価の芳香族炭化水素基(好ましくは炭素数6〜12。例えば、フェニレン基)、−O−、−S−、−SO2−、−N(R)−(R:アルキル基)、−CO−、−NH−、−COO−、−CONH−、またはこれらを組み合わせた基(例えば、アルキレンオキシ基、アルキレンオキシカルボニル基、アルキレンカルボニルオキシ基など)などが挙げられる。

【0055】

X、Y、およびZとしては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、エステル基(−COO−)、アミド基(−CONH−)、エーテル基(−O−)、または置換若しくは無置換の二価の芳香族炭化水素基が好ましく、単結合、エステル基(−COO−)、アミド基(−CONH−)がより好ましい。

【0056】

上記式(a)および式(b)中、L1およびL2は、それぞれ独立して、単結合、または、置換若しくは無置換の二価の有機基を表す。二価の有機基の定義としては、上述したX、Y、およびZで述べた二価の有機基と同義である。

L1としては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、脂肪族炭化水素基、または、ウレタン結合若しくはウレア結合を有する二価の有機基(例えば、脂肪族炭化水素基)が好ましく、なかでも、総炭素数1〜9であるものが好ましい。なお、ここで、L1の総炭素数とは、L1で表される置換または無置換の二価の有機基に含まれる総炭素原子数を意味する。

【0057】

また、L2は、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、または、二価の脂肪族炭化水素基、二価の芳香族炭化水素基、もしくはこれらを組み合わせた基であることが好ましい。なかでも、L2は、単結合、または、総炭素数が1〜15であることが好ましく、特に無置換であることが好ましい。なお、ここで、L2の総炭素数とは、L2で表される置換または無置換の二価の有機基に含まれる総炭素原子数を意味する。

【0058】

上記式(b)中、Wは、めっき触媒またはその前駆体と相互作用する基を表す。該官能基の定義は、上述の相互作用性基の定義と同じである。

【0059】

上記重合性基ユニットの含有量は、ポリマー中の全ユニットに対して、5〜50モル%が好ましく、5〜40モル%がより好ましい。5モル%未満では反応性(硬化性、重合性)が落ちる場合があり、50モル%超では合成の際にゲル化しやすく合成しにくい。

また、上記相互作用性基ユニットの含有量は、めっき触媒またはその前駆体に対する吸着性の観点から、ポリマー中の全ユニットに対して、5〜95モル%が好ましく、10〜95モル%がより好ましい。

【0060】

なお、重合性基ユニットおよび相互作用性基ユニットは、それぞれ2種以上ポリマー中に含まれていてもよい。

【0061】

(ポリマーの好適態様2)

ポリマーの第2の好ましい態様としては、下記式(A)、式(B)、および式(C)で表されるユニットを含む共重合体が挙げられる

【0062】

【化2】

【0063】

式(A)で表されるユニットは上記式(a)で表されるユニットと同じであり、各基の説明も同じである。

式(B)で表されるユニット中のR5、XおよびL2は、上記式(b)で表されるユニット中のR5、XおよびL2と同じであり、各基の説明も同じである。

式(B)中のWaは、後述するVで表される親水性基またはその前駆体基を除くめっき触媒またはその前駆体と相互作用する基を表す。なかでも、シアノ基、エーテル基が好ましい。

【0064】

式(C)中、R6は、それぞれ独立して、水素原子、または置換若しくは無置換のアルキル基を表す。

式(C)中、Uは、単結合、または、置換若しく無置換の二価の有機基を表す。二価の有機基の定義は、上述したX、YおよびZで表される二価の有機基と同義である。Uとしては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、エステル基(−COO−)、アミド基(−CONH−)、エーテル基(−O−)、または置換若しくは無置換の二価の芳香族炭化水素基が好ましい。

式(C)中、L3は、単結合、または、置換若しく無置換の二価の有機基を表す。二価の有機基の定義は、上述したL1およびL2で表される二価の有機基と同義である。L3としては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、または、二価の脂肪族炭化水素基、二価の芳香族炭化水素基、またはこれらを組み合わせた基であることが好ましい。

【0065】

式(C)中、Vは親水性基またはその前駆体基を表す。親水性基とは親水性を示す基であれば特に限定されず、例えば、水酸基、カルボン酸基などが挙げられる。また、親水性基の前駆体基とは、所定の処理(例えば、酸またはアルカリにより処理)により親水性基を生じる基を意味し、例えば、THP(2−テトラヒドロピラニル基)で保護したカルボキシ基などが挙げられる。

親水性基としては、被めっき層18が各種水性処理液やめっき液と濡れ易くなる点から、イオン性極性基であることが好ましい。イオン性極性基としては、具体的には、カルボン酸基、スルホン酸基、リン酸基、ボロン酸基が挙げられる。中でも、適度な酸性(他の官能基を分解しない)という点から、カルボン酸基が好ましい。

【0066】

上記ポリマーの第2の好ましい態様における各ユニットの好ましい含有量は、以下の通りである。

式(A)で表されるユニットの含有量は、反応性(硬化性、重合性)および合成の際のゲル化の抑制の点から、ポリマー中の全ユニットに対して、5〜50モル%が好ましく、5〜30モル%がより好ましい。

式(B)で表されるユニットの含有量は、めっき触媒またはその前駆体に対する吸着性の観点から、ポリマー中の全ユニットに対して、5〜75モル%が好ましく、10〜70モル%がより好ましい。

式(C)で表されるユニットの含有量は、水溶液による現像性と耐湿密着性の点から、ポリマー中の全ユニットに対して、10〜70モル%が好ましく、20〜60モル%がより好ましく、30〜50モル%がさらに好ましい。

【0067】

上記ポリマーの具体例としては、例えば、特開2009−007540号公報の段落[0106]〜[0112]に記載のポリマー、特開2006−135271号公報の段落[0065]〜[0070]に記載のポリマー、US2010−080964号の段落[0030]〜[0108]に記載のポリマーなどが挙げられる。

該ポリマーは、公知の方法(例えば、上記で列挙された文献中の方法)により製造することができる。

【0068】

(被めっき層形成用組成物)

被めっき層形成用組成物には上記ポリマーが含有される。

被めっき層形成用組成物中のポリマーの含有量は特に制限されないが、組成物全量に対して、2〜50質量%が好ましく、5〜30質量%がより好ましい。上記範囲内であれば、組成物の取扱い性に優れ、被めっき層18の層厚の制御がしやすい。

【0069】

被めっき層形成用組成物には、取扱い性の点から、溶剤が含まれることが好ましい。

使用できる溶剤は特に限定されず、例えば、水、メタノール、エタノール、プロパノール、エチレングリコール、1−メトキシ−2−プロパノール、グリセリン、プロピレングリコールモノメチルエーテルなどのアルコール系溶剤、酢酸などの酸、アセトン、メチルエチルケトン、シクロヘキサノンなどのケトン系溶剤、ホルムアミド、ジメチルアセトアミド、N−メチルピロリドンなどのアミド系溶剤、アセトニトリル、プロピオニトリルなどのニトリル系溶剤、酢酸メチル、酢酸エチルなどのエステル系溶剤、ジメチルカーボネート、ジエチルカーボネートなどのカーボネート系溶剤、この他にも、エーテル系溶剤、グリコール系溶剤、アミン系溶剤、チオール系溶剤、ハロゲン系溶剤などが挙げられる。

この中でも、アルコール系溶剤、アミド系溶剤、ケトン系溶剤、ニトリル系溶剤、カーボネート系溶剤が好ましい。

【0070】

被めっき層形成用組成物中の溶剤の含有量は特に制限されないが、組成物全量に対して、50〜98質量%が好ましく、70〜95質量%がより好ましい。上記範囲内であれば、組成物の取扱い性に優れ、被めっき層18の層厚の制御などがしやすい。

【0071】

(被めっき層の形成手順)

上述した被めっき層形成用組成物を用いて下地層16上にポリマーを含む層を形成する方法は特に制限されず、該被めっき層形成層組成物を公知の方法(例えば、スピンコート、ダイコート、ディップコートなど)で下地層16上に塗布する方法などが挙げられる。

取り扱い性や製造効率の観点からは、被めっき層形成用組成物を下地層16上に塗布・乾燥させて、残存する溶媒を除去して、ポリマーを含む層を形成する態様が好ましい。

【0072】

被めっき層形成用組成物の塗布量は、めっき触媒またはその前駆体との充分な相互作用形成性の観点から、固形分換算で0.1〜10g/m2が好ましく、特に0.5〜5g/m2が好ましい。

【0073】

下地層16上のポリマーを含む層にエネルギー付与する方法は特に制限されないが、例えば、加熱処理や露光処理が好ましく、処理が短時間で終わる点より、露光処理が好ましい。

露光処理には、UVランプ、可視光線などによる光照射等が用いられる。光源としては、例えば、水銀灯、メタルハライドランプ、キセノンランプ、ケミカルランプ、カーボンアーク灯、等がある。放射線としては、電子線、X線、イオンビーム、遠赤外線などもある。

露光時間としては、ポリマーの反応性および光源により異なるが、通常、10秒〜5時間の間である。露光エネルギーとしては、10〜8000mJ程度であればよく、好ましくは100〜7000mJの範囲である。

【0074】

なお、エネルギー付与として加熱処理を用いる場合、送風乾燥機、オーブン、赤外線乾燥機、加熱ドラムなどを用いることができる。

【0075】

<穴形成工程>

次に、上述した加工前積層体に対して実施される穴形成の処理の手順について詳述する。

穴形成工程は、上述した加工前積層体に対して、レーザ加工を施し、加工前積層体の被めっき層18側の表面から第1の金属層14表面に到達する穴を形成する工程である。より具体的には、図1(B)に示すように、加工前積層体10の被めっき層18側からレーザ照射を行い、下地層16および被めっき層18を貫通し、第1の金属層14表面上に到達する穴22を形成することにより、穴付き積層体20を製造する。

以下で、まず、レーザ加工について詳述する。

【0076】

レーザ加工に使用されるレーザは、下地層16および被めっき層18を除去し、かつ、所望の径の穴(ビア)を形成しうるものであれば、特に制限はない。

なかでも、加工性に優れる点、即ち、効率よく各層をアブレーションすることが可能であり、生産性に優れるという点から、炭酸ガスレーザー(CO2レーザ)、UV-YAGレーザ、エキシマレーザー等が好ましい。

【0077】

なお、レーザは、連続的にまたは断続的に照射することができ、単パルスで断続的に照射してもよい。

単パルス照射における照射回数(ショット数)は、通常1回〜500回、好ましくは1回〜100回である。パルス周期は、通常1kHz〜8kHz、好ましくは1kHz〜5kHzである。

【0078】

本工程で形成される穴22の径は使用目的に応じて適宜最適な径の大きさが選択されるが、高密度多層基板を形成する点から、トップ径(φ)が20〜150μmであり、ボトム径(φ)が20〜120μmであることが好ましく、トップ径(φ)が20〜60μmであり、ボトム径(φ)が20〜50μmであることが配線の微細化や集積化の観点ではより好ましい。

【0079】

上記方法により製造された穴付き積層体20中の穴22の形状精度は非常に優れており、結果として、該穴22を充填するように被めっき層18上に配置される第2の金属層26と第1の金属層14との電気的接続性に優れる。

つまり、穴付き積層体20は、複数の金属層を有する多層基板を製造するための多層基板形成用基板として有用である。以下に、該穴付き積層体20を用いた、多層基板の製造方法の第1の実施態様について詳述する。

【0080】

<多層基板およびその製造方法>

上述した穴付き積層体20を使用した多層基板の製造方法は特に制限されないが、好適な実施形態として、デスミア処理を行うデスミア工程、めっき触媒(または前駆体)を被めっき層に付与する触媒付与工程、めっき処理を行うめっき工程、および金属層をパターン状にするパターン形成工程を有する方法が挙げられる。

以下に、各工程の手順について詳述する。

【0081】

[デスミア工程]

デスミア工程は、所望により設けられる工程であり、穴付き積層体20中の穴22に残存するスミア(残渣)を除去するデスミア処理を行う工程である。

レーザ加工によって下地層16および被めっき層18を部分的に除去する際、各層を構成する材料が溶融するまたは分解する時の溶融物や分解物が穴22の側面や底部に付着することがある。また、穴22底部に存在する第1の金属層14に直接影響を与えないために、レーザ加工を調整することによって、穴22の底部に下地層16が一部残ることがある。本工程を設けることにより、このような残渣を取り除くことにより、ビアの接続信頼性がより向上する。

【0082】

デスミア処理の方法は特に制限されず公知の方法が採用されるが、穴22の表面を乾式および/または湿式法により粗化する方法により行われる。被めっき層18へのダメージ(被めっき層18の分解やめっき密着性)がより低減できる点から、プラズマによるデスミア方式が好ましい。

【0083】

乾式粗化法としては、バフ、サンドブラスト等の機械的研磨や、プラズマエッチングが挙げられる。本工程で実施されるデスミア処理をプラズマにより行う場合、例えば、穴付き積層体20をプラズマにさらす方法が挙げられる。

プラズマ処理の方式は特に制限されないが、プラズマ処理機としては、例えば、マイクロ波プラズマや高周波プラズマを処理表面まで輸送してプラズマ処理を行うダウンフロープラズマ方式、プラズマ中にサンプルを設置するダイレクトプラズマ方式、または反応性イオンエッチング(RIE)方式などが挙げられる。

処理時間は特に制限されないが、スミアの除去性および被めっき層18の耐性の点から、15秒〜30分が好ましく、製造適性の観点から、30秒〜10分が好ましい。プラズマ処理温度は、製造適性の観点から、26℃(室温)〜100℃が好ましい。

【0084】

一方、湿式粗化法としては、過マンガン酸塩、重クロム酸塩、オゾン、過酸化水素/硫酸、硝酸、等の酸化剤を含むデスミア処理液を使用する方法や、強塩基や樹脂膨潤溶剤を用いる方法等の化学薬品処理が挙げられる。

なお、デスミア処理としては、過マンガン酸塩液に浸す処理が一般的に行われている。

【0085】

本工程で実施されるデスミア処理を湿式粗化法で行う場合、例えば、デスミア処理液と穴付き積層体20とを接触させる方法が挙げられる。デスミア処理液と穴付き積層体20とを接触させる方法は特に制限されず、デスミア処理液を穴付き積層体20上に塗布する方法、または、穴付き積層体20をデスミア処理液中に浸漬する方法などが挙げられる。

接触時間は特に制限されないが、スミアの除去性および被めっき層18の耐性の点から、5〜60分が好ましく、10〜40分がより好ましい。デスミア処理液の温度は、スミアの除去性および被めっき層18の耐性の点から、70〜90℃が好ましく、75〜85℃がより好ましい。

【0086】

なお、必要に応じて、デスミア処理液と穴付き積層体20とを接触させる前に、被めっき層18の膨潤処理を行ってもよい。例えば、有機溶剤系の膨潤液(液温:60℃)を被めっき層18に10分間接触させる方法などが挙げられる。

また、必要に応じて、デスミア処理液と穴付き積層体20とを接触させた後に、中和処理を行ってもよい。例えば、硫酸系の中和液(液温:60℃)と穴付き積層体20とを5分間接触させる方法などが挙げられる。

【0087】

デスミア処理液としては、例えば、ムロマチテクノス(株)より市販されているMDKシリーズ、メルテックス(株)より市販されているエンプレートシリーズ、その他、アトテック(株)やローム・アンド・ハース(株)などから市販されているものを使用することができる。

【0088】

[触媒付与工程]

触媒付与工程は、上記デスミア工程後、上記穴付き積層体20中の被めっき層18にめっき触媒またはその前駆体を付与する工程である。

本工程においては、被めっき層18中の相互作用性基がその機能に応じて、付与されためっき触媒またはその前駆体を付着(吸着)する。吸着されためっき触媒またはその前駆体は、後述するめっき工程においてめっき核として作用する。なお、該工程を実施するに当たり、穴22内部の壁面に露出する下地層16にめっき触媒またはその前駆体が付与されてもよい。

まず、本工程で使用される材料(めっき触媒またはその前駆体など)について詳述し、その後該工程の手順について詳述する。

【0089】

(めっき触媒)

めっき触媒またはその前駆体は、後述するめっき工程における、めっきの触媒や電極として機能するものである。そのため、使用されるめっき触媒またはその前駆体の種類は、めっきの種類により適宜決定される。

なお、本工程において用いられるめっき触媒またはその前駆体は、無電解めっき触媒またはその前駆体であることが好ましい。なかでも、めっき触媒またはその前駆体は、還元電位の点から、Pd、Ag、またはCuを含む化合物であることが好ましい。

以下では、主に無電解めっきまたはその前駆体について詳述する。

【0090】

無電解めっき触媒としては、無電解めっき時の活性核となるものであれば、如何なるものも用いることができ、具体的には、自己触媒還元反応の触媒能を有する金属(Niよりイオン化傾向の低い無電解めっきできる金属として知られるもの)などが挙げられる。より具体的には、Pd、Ag、Cu、Ni、Al、Fe、Coなどが挙げられる。中でも、触媒能の高さから、Ag、Pdが特に好ましい。

無電解めっき触媒として、金属コロイド(金属粒子)を用いてもよい。一般に、金属コロイドは、荷電を持った界面活性剤または荷電を持った保護剤が存在する溶液中において、金属イオンを還元することにより作製することができる。

【0091】

無電解めっき触媒前駆体としては、化学反応により無電解めっき触媒となりうるものであれば、特に制限なく使用することができる。主には、上記無電解めっき触媒として挙げた金属の金属イオンが用いられる。無電解めっき触媒前駆体である金属イオンは、還元反応により無電解めっき触媒である0価金属になる。無電解めっき触媒前駆体である金属イオンは、被めっき層18へ付与した後、無電解めっき液への浸漬前に、別途還元反応により0価金属に変化させて無電解めっき触媒としてもよい。また、無電解めっき触媒前駆体のまま無電解めっき液に浸漬し、無電解めっき液中の還元剤により金属(無電解めっき触媒)に変化させてもよい。

【0092】

無電解めっき触媒前駆体である金属イオンは、金属塩を用いて被めっき層18に付与することが好ましい。使用される金属塩としては、適切な溶媒に溶解して金属イオンと塩基(陰イオン)とに解離されるものであれば特に制限はなく、M(NO3)n、MCln、M2/n(SO4)、M3/n(PO4)(Mは、n価の金属原子を表す)などが挙げられる。金属イオンとしては、上記の金属塩が解離したものを好適に用いることができる。具体例としては、例えば、Agイオン、Cuイオン、Alイオン、Niイオン、Coイオン、Feイオン、Pdイオンが挙げられ、中でも、多座配位可能なものが好ましく、特に、配位可能な官能基の種類数および触媒能の点で、Agイオン、Pdイオンが好ましい。

【0093】

本工程において、無電解めっきを行わず直接電気めっきを行うために用いられる触媒として、上述した以外の0価金属を使用することもできる。

【0094】

上記めっき触媒またはその前駆体は、これらを含むめっき触媒液(溶媒に分散または溶解させた分散液または溶液)の形態で使用されることが好ましい。

めっき触媒液を通常溶剤を含んでおり、溶剤の種類としては有機溶剤および/または水が用いられる。通常、水が主成分として使用される。めっき触媒液が有機溶剤を含有することで、被めっき層18に対するめっき触媒液の浸透性が向上し、相互作用性基に効率よくめっき触媒またはその前駆体を吸着させることができる。

【0095】

めっき触媒液に用いられる有機溶剤としては、被めっき層18に浸透しうる溶剤であれば特に制限されず、具体的には、アセトン、アセト酢酸メチル、アセト酢酸エチル、エチレングリコールジアセテート、シクロヘキサノン、アセチルアセトン、アセトフェノン、2−(1−シクロヘキセニル)シクロヘキサノン、プロピレングリコールジアセテート、トリアセチン、ジエチレングリコールジアセテート、ジエチレングリコールジエチルエーテル、ジエチレングリコールモノメチルエーテル、ジオキサン、N−メチルピロリドン、ジメチルカーボネート、ジメチルセロソルブ、1−メトキシ−2−プロパノールなどを用いることができる。

【0096】

(触媒付与工程の手順)

めっき触媒またはその前駆体を被めっき層18に付与する方法は、特に制限されない。

例えば、上記めっき触媒液(金属を適当な分散媒に分散した分散液、または、金属塩を適切な溶媒で溶解し、解離した金属イオンを含む溶液)を調製し、めっき触媒液を被めっき層18上に塗布する方法、または、めっき触媒液中に被めっき層18が形成された穴付き積層体20を浸漬する方法などめっき触媒液と被めっき層18とを接触させる方法が挙げられる。

被めっき層18とめっき触媒液との接触時間は、30秒〜10分程度であることが好ましく、3分〜7分程度であることがより好ましい。

接触時のめっき触媒液の温度は、20〜60℃程度であることが好ましく、製造工程における温度保持の点から、30〜60℃程度であることがより好ましい。

【0097】

[めっき工程]

めっき工程は、上記触媒付与工程にてめっき触媒またはその前駆体が付与された被めっき層に対してめっき処理を行い、穴を介して第1の金属層と接触して導通する第2の金属層を被めっき層上に形成する工程である。より具体的には、本工程を実施することにより、図1(C)に示すように、穴22を充填するように、被めっき層18上に第2の金属層26が設けられ、第1の金属層12と第2の金属層26とを有する多層基板24が得られる。第2の金属層26は、穴22を通って第1の金属層12と接触し、電気的に接続している。

【0098】

本工程において行われるめっき処理の種類は、無電解めっき、電解めっき等が挙げられ、上記工程において、被めっき層18に付与されためっき触媒またはその前駆体の機能によって、選択することができる。

なかでも、形成される第2の金属層26の密着性がより優れる点から、無電解めっきを行うことが好ましい。また、所望の層厚の第2の金属層26を得るために、無電解めっきの後に、更に電解めっきを行うことがより好ましい態様である。

以下、本工程において好適に行われるめっきについて説明する。

【0099】

(無電解めっき)

無電解めっきとは、めっきとして析出させたい金属イオンを溶かした溶液を用いて、化学反応によって金属を析出させる操作のことをいう。

本工程における無電解めっきは、例えば、無電解めっき触媒が付与された穴付き積層体20を、水洗して余分な無電解めっき触媒(金属)を除去した後、無電解めっき浴に浸漬して行う。使用される無電解めっき浴としては、公知の無電解めっき浴を使用することができる。なお、無電解めっき浴としては、入手のしやすさの点から、アルカリ性の無電解めっき浴(pHが9〜14程度が好ましい)を使用する場合が好ましい。

また、無電解めっき触媒前駆体が付与された穴付き積層体20を、無電解めっき触媒前駆体が被めっき層18に吸着または含浸した状態で無電解めっき浴に浸漬する場合には、穴付き積層体20を水洗して余分な前駆体(金属塩など)を除去した後、無電解めっき浴中へ浸漬させる。この場合には、無電解めっき浴中において、めっき触媒前駆体の還元とこれに引き続き無電解めっきが行われる。ここで使用される無電解めっき浴としても、上記同様、公知の無電解めっき浴を使用することができる。

【0100】

なお、無電解めっき触媒前駆体の還元は、上記のような無電解めっき液を用いる態様とは別に、触媒活性化液(還元液)を準備し、無電解めっき前の別工程として行うことも可能である。触媒活性化液は、無電解めっき触媒前駆体(主に金属イオン)を0価金属に還元できる還元剤を溶解した液で、液全体に対する該還元剤の濃度が0.1〜50質量%が好ましく、1〜30質量%がより好ましい。還元剤としては、公知の還元剤(例えば、水素化ホウ素ナトリウムまたはジメチルアミンボランなどのホウ素系還元剤、ホルムアルデヒド、次亜リン酸など)を使用できる。

浸漬の際には、無電解めっき触媒またはその前駆体が接触する被めっき層18表面付近の無電解めっき触媒またはその前駆体の濃度を一定に保つ上で、攪拌または揺動を加えながら浸漬することが好ましい。

【0101】

一般的な無電解めっき浴の組成としては、例えば、溶剤(例えば、水)の他に、1.めっき用の金属イオン、2.還元剤、3.金属イオンの安定性を向上させる添加剤(安定剤)が主に含まれている。このめっき浴には、これらに加えて、めっき浴の安定剤など公知の添加物が含まれていてもよい。

【0102】

めっき浴に用いられる有機溶剤としては、水に可能な溶媒である必要があり、その点から、アセトンなどのケトン類、メタノール、エタノール、イソプロパノールなどのアルコール類が好ましく用いられる。

【0103】

無電解めっき浴に用いられる金属の種類としては、例えば、銅、すず、鉛、ニッケル、金、銀、パラジウム、ロジウムが知られており、中でも、導電性の観点からは、銅、金が特に好ましい。また、上記金属に合わせて最適な還元剤、添加物が選択される。

【0104】

無電解めっきにより得られる第2の金属層26の層厚は、めっき浴の金属イオン濃度、めっき浴への浸漬時間、または、めっき浴の温度などにより制御することができるが、導電性の観点からは、0.1μm以上が好ましく、0.2〜2μmがより好ましい。

ただし、無電解めっきによる第2の金属層26を導通層として、後述する電解めっきを行う場合は、少なくとも0.1μm以上の膜が均一に付与されていることが好ましい。

また、めっき浴への浸漬時間としては、1分〜6時間程度であることが好ましく、1分〜3時間程度であることがより好ましい。

【0105】

(電解めっき(電気めっき))

本工程おいては、上記工程において付与されためっき触媒またはその前駆体が電極としての機能を有する場合、その触媒またはその前駆体が付与された被めっき層18に対して、電解めっきを行うことができる。

また、前述の無電解めっきの後、形成された金属層を電極とし、更に、電解めっきを行ってもよい。これにより穴付き積層体20との密着性に優れた無電解めっき膜をベースとして、そこに新たに任意の厚みをもつ第2の金属層26を容易に形成することができる。このように、無電解めっきの後に、電解めっきを行うことで、金属層を目的に応じた厚みに形成しうるため、第2の金属層26を種々の応用に適用するのに好適である。

【0106】

電解めっきの方法としては、従来公知の方法を用いることができる。なお、電解めっきに用いられる金属としては、銅、クロム、鉛、ニッケル、金、銀、すず、亜鉛などが挙げられ、導電性の観点から、銅、金、銀が好ましく、銅がより好ましい。

【0107】

また、電解めっきにより得られる第2の金属層26の層厚は、めっき浴中に含まれる金属濃度、または、電流密度などを調整することで制御することができる。

なお、一般的な電気配線などに適用する場合、第2の金属層26の層厚は、導電性の観点から、0.5μm以上であることが好ましく、1〜30μmがより好ましい。

【0108】

[パターン形成工程]

パターン形成工程は、必要に応じて設けられる工程で、めっき工程で得られた第2の金属層をパターン状にエッチングして、パターン状の金属層を形成する工程である。

より具体的には、図1(D)に示すように、本工程においては、第2の金属層26の不要部を除去することにより、パターン状金属層28が、被めっき層18上に形成される。本工程において、基板12表面全体に形成された金属層26の不要部分をエッチングで取り除くことで、所望のパターン状金属層28を生成することができる。

【0109】

このパターンの形成には、如何なる手法も使用することができ、具体的には一般的に知られているサブトラクティブ法(金属層上にパターン状のマスクを設け、マスクの非形成領域をエッチング処理した後、マスクを除去して、パターン状の金属層を形成する方法)、セミアディティブ法(金属層上にパターン状のマスクを設け、マスクの非形成領域に金属層を形成するようにめっき処理を行い、マスクを除去し、エッチング処理して、パターン状の金属層を形成する方法)が用いられる。

【0110】

サブトラクティブ法とは、形成された第2の金属層26上にレジスト層を設けパターン露光、現像により金属層パターン部と同じパターンを形成し、レジストパターンをマスクとしてエッチング液で第2の金属層26を除去し、パターン状金属層28を形成する方法である。

レジストとしては如何なる材料も使用でき、ネガ型、ポジ型、液状、フィルム状のものが使用できる。また、エッチング方法としては、プリント配線基板の製造時に使用されている方法が何れも使用可能であり、湿式エッチング、ドライエッチング等が使用可能であり、任意に選択すればよい。作業の操作上、湿式エッチングが装置などの簡便性の点で好ましい。エッチング液として、例えば、塩化第二銅、塩化第二鉄等の水溶液を使用することができる。

【0111】

セミアディティブ法とは、形成された第2の金属層26上にレジスト層を設け、パターン露光、現像により非金属層パターン部と同じパターンを形成し、レジストパターンをマスクとして電解めっきを行い、レジストパターンを除去した後にクイックエッチングを実施し、第2の金属層26をパターン状に除去することで、パターン状金属層28を形成する方法である。

レジスト、エッチング液等はサブトラクティブ法と同様な材料が使用できる。また、電解めっき手法としては上記記載の手法が使用できる。

【0112】

なお、第2の金属層26の除去と同時に、公知の手段(例えば、ドライエッチング)などによって、被めっき層18を合わせて除去してもよい。

【0113】

上記製造方法で得られた多層基板は、FPC、COF、TAB、マザーボード、パッケージインターポーザー基板等の種々の用途に適用することができる。特に、配線基板(例えば、プリント配線基板)などに使用することができる。なお、本明細書において、多層基板とは、金属層を2層以上有する基板を意図する。金属層(第1の金属層14および第2の金属層26)をパターン状配線とすることによって、多層配線基板を得ることもできる。

また、必要に応じて、第2の金属層26(またはパターン状金属層28)上にさらに絶縁層を設けてもよい。絶縁層としては公知の材料を使用することができ、例えば、公知の層間絶縁膜、ソルダーレジストなどが挙げられる。

なお、第2の金属層26(またはパターン状金属層28)上に、上述した下地層16、および被めっき層18を更に設け、上述した穴形成用の材料(積層体)として使用してもよい。

【0114】

<第2の実施形態>

本実施形態の穴付き積層体および多層配線の製造方法の第2の実施形態は、図2(A)に示すように、基板12と、第1の金属層14と、絶縁層30と、下地層16と、被めっき層18とをこの順で備える加工前積層体100を使用する点が、第1の実施形態と異なる。

以下では、主に、加工前積層体100中の絶縁層30について詳述しつつ、図2を参照しながら、本実施態様について詳述する。なお、図2において、図1に示す多層基板の各構成要素と、同一の構成要素には同一の参照符号を付し、説明は省略する。

【0115】

[絶縁層]

絶縁層30は、第1の金属層14と第2の金属層26との間の絶縁信頼性を確保するために設けられる層である。

【0116】

絶縁層30を構成する材料は特に制限されず、例えば、熱硬化性樹脂または熱可塑性樹脂などの絶縁性樹脂が挙げられる。つまり、絶縁層30が、絶縁樹脂層である態様が挙げられる。

より具体的には、熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン樹脂、イソシアネート樹脂等が挙げられる。熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。

なかでも、絶縁層30の絶縁特性、無機フィラーとの相溶性、さらに薬液への耐性がより優れる点から、エポキシ樹脂が好ましい。

【0117】

絶縁層30の厚みは、積層体の使用目的に応じて適宜選択されるが、第1の金属層14と第2の金属層26との絶縁性担保の点から、10〜150μmが好ましく、20〜100μmがより好ましい。さらには、多層基板の集積化のためのマイクロビアを作製するという観点から、20〜60μmがさらに好ましい。

【0118】

絶縁層30には、無機フィラーが含まれていてもよい。無機フィラーは一般的に絶縁層30の低CTE化、高絶縁性化のために用いられる。絶縁層30中に無機フィラーが含まれることにより、絶縁層30の膜強度が向上し、結果として後述する第2の金属層26の密着性などが向上する。

無機フィラーの種類は特に制限されないが、例えば、金属化合物(例えば、金属の酸化物、窒化物、硫化物、炭化物およびこれらの複合化物等)が挙げられ、絶縁層30の絶縁性および膜強度の点から、金属酸化物粒子(特に、SiO2)が好ましい。

なお、無機フィラーの具体例としては、例えば、シリカ、アルミナ、クレー、タルク、水酸化アルミニウム、炭酸カルシウムなどが挙げられる。

無機フィラーの含有量は特に制限されないが、絶縁層30が絶縁性樹脂を含む場合、絶縁性樹脂100質量部に対して、30質量部超が好ましい。また、下地層との密着性の観点から、30質量部超70質量部以下が好ましい。

【0119】

無機フィラーの形状は特に制限されず、球状、板状、繊維状、棒状、不定形、中空等のいずれも好ましく用いられる。

【0120】

絶縁層30の形成方法は特に制限されない。例えば、絶縁性樹脂を含有する絶縁性樹脂組成物を基板12上に塗布して、必要に応じて加熱処理または露光処理を行い、絶縁層30を形成する方法(塗布法)や、絶縁性樹脂を含有する絶縁層30を基板12上にラミネートする方法などが挙げられる。

【0121】

図2(B)に示すように、加工前積層体100に対して上述したレーザ加工を施し、絶縁層30、下地層16および被めっき層18を貫通し、第1の金属層14表面上に到達する穴22を形成することにより、穴付き積層体200を製造する。

その後、第1の実施形態で説明した手順を施すことにより、図2(C)に示す多層基板240を形成でき、さらに上述したエッチング工程により図2(D)に示すようにパターン状金属層28を製造できる。

【実施例】

【0122】

以下、実施例により、本発明について更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0123】

以下に、本実施例で使用するポリマーの合成方法について詳述する。

(合成例1:ポリマーA)

2Lの三口フラスコに酢酸エチル1L、2−アミノエタノール159gを入れ、氷浴にて冷却をした。そこへ、2−ブロモイソ酪酸ブロミド150gを内温20℃以下になるように調節して滴下した。その後、内温を室温(25℃)まで上昇させて2時間反応させた。反応終了後、蒸留水300mLを追加して反応を停止させた。その後、酢酸エチル層を蒸留水300mLで4回洗浄後、硫酸マグネシウムで乾燥し、さらに酢酸エチルを留去することで原料Aを80g得た。

次に、500mLの三口フラスコに、原料A47.4g、ピリジン22g、酢酸エチル150mLを入れて氷浴にて冷却した。そこへ、アクリル酸クロライド25gを内温20℃以下になるように調節して滴下した。その後、反応溶液の液温を室温に上げて3時間反応させた。反応終了後、反応溶液に蒸留水300mLを追加し、反応を停止させた。その後、酢酸エチル層を蒸留水300mLで4回洗浄後、硫酸マグネシウムで乾燥し、さらに酢酸エチルを留去した。その後、カラムクロマトグラフィーにて、以下のモノマーMを精製し20g得た。

【0124】

【化3】

【0125】

500mLの三口フラスコに、N,N−ジメチルアセトアミド8gを入れ、窒素気流下、65℃まで加熱した。そこへ、モノマーM:14.3g、アクリロニトリル(東京化成工業(株)製)3.0g、アクリル酸(東京化成製)6.5g、V−65(和光純薬製)0.4gのN,N−ジメチルアセトアミド8g溶液を、4時間かけて滴下した。

滴下終了後、更に反応溶液を3時間撹拌した。その後、N,N−ジメチルアセトアミド41gを追加し、室温まで反応溶液を冷却した。上記の反応溶液に、4−ヒドロキシTEMPO(東京化成製)0.09g、DBU54.8gを加え、室温で12時間反応を行った。その後、反応液に70質量%メタンスルホン酸水溶液54g加えた。反応終了後、水で再沈を行い、固形物を取り出し、ポリマーA(重量平均分子量3.4万)(Mw/Mn=1.8)を12g得た。

【0126】

得られたポリマーAの同定をIR測定機((株)堀場製作所製)を用いて行った。測定はポリマーをアセトンに溶解させKBr結晶を用いて行った。IR測定の結果、2240cm-1付近にピークが観測されニトリルユニットであるアクリロニトリルがポリマーに導入されている事が分かった。また、酸価測定によりカルボン酸ユニットとしてアクリル酸が導入されている事が分かった。また、重DMSO(ジメチルスルホキシド)に溶解させ、ブルカー製300MHzのNMR(AV−300)にて測定を行った。ニトリル基含有ユニットに相当するピークが2.5−0.7ppm(5H分)にブロードに観察され、重合性基含有ユニットに相当するピークが8.1−7.8ppm(1H分)、5.8−5.6ppm(1H分)、5.4−5.2ppm(1H分)、4.2−3.9ppm(2H分)、3.5−3.3ppm(2H分)、2.5−0.7ppm(6H分)にブロードに観察され、カルボン酸含有ユニットに相当するピークが2.5−0.7ppm(3H分)にブロードに観察され、重合性基含有ユニット:ニトリル基含有ユニット:カルボン酸基ユニット=30:30:40(mol%)であることが分かった。

【0127】

【化4】

【0128】

(合成例2:ポリマーB)

1000mlの三口フラスコに、N−メチルピロリドン35gを入れ、窒素気流下、75℃まで加熱した。そこへ、2−ヒドロキシエチルアクリレート(市販品、東京化成製)6.60g、2−シアノエチルアクリレート28.4g、およびV−601(和光純薬製)0.65gのN−メチルピロリドン35g溶液を、2.5時間かけて滴下した。滴下終了後、反応溶液を80℃まで加熱し、更に3時間撹拌した。その後、室温まで、反応溶液を冷却した。

上記の反応溶液に、ジターシャリーブチルハイドロキノン0.29g、ジブチルチンジラウレート0.29g、カレンズAOI(昭和電工(株)製)18.56g、およびN−メチルピロリドン19gを加え、55℃、6時間反応を行った。その後、反応液にメタノールを3.6g加え、更に1.5時間反応を行った。反応終了後、水で再沈を行い、固形物を取り出し、ポリマーBを25g得た。

【0129】

ポリマーBを重DMSOに溶解させ、ブルカー製300MHzのNMR(AV−300)にて測定を行った。ニトリル基含有ユニットに相当するピークが4.3−4.05ppm(2H分)、2.9−2.8ppm(2H分)、2.5−1.3ppm(3H分)にブロードに観察され、重合性基含有ユニットに相当するピークが7.2−7.3ppm(1H分)、6.4−6.3ppm(1H分)、6.2−6.1ppm(1H分)、6.0−5.9ppm(1H分)、4.3−4.05ppm(6H分)、3.3−3.2ppm(2H分)、2.5−1.3ppm(3H分)にブロードに観察され、重合性基含有ユニット:ニトリル基含有ユニット=20:80(mol比)であることが分かった。

【0130】

【化5】

【0131】

<実施例1>

[1.基板の作製]

第1の金属層(銅箔、厚み:18μm)が予め形成されたガラスエポキシ基板に粗化処理(CZ処理)を施し、その上に味の素ファインテクノ社製エポキシ系絶縁膜GX−13(膜厚40μm)を、加熱、加圧して、真空ラミネーターにより0.2MPaの圧力で100〜110℃の条件により接着して、絶縁層を形成した。続いて180℃で60分の熱処理により絶縁層の硬化処理を行い、基板Aを得た。

【0132】

[2.下地層の作製]

後述する下地層形成用組成物を基板Aの表面上に滴下し、膜厚2.5μmとなるようにスピンコートした。成膜後80℃にて溶媒乾燥を行った後、170℃で60分の熱硬化処理を行い、下地層付き基板を得た。なお、下地層中における金属酸化物粒子(シリカ粒子)の含有量は、樹脂100質量部に対して、5質量部であった。

【0133】

(下地層形成用組成物)

まず、以下の組成物Aを作製する。

(組成物A)

エピコート806(三菱化学社製):11.12質量部

シクロペンタノン(日本ゼオン社製):35.80質量部

LA7052(DIC社製):4.40質量部

YP−50希釈液:35.55質量部

2−エチル−4−メチルイミダゾール希釈液:13.13質量部

【0134】

(YP−50希釈液)

YP−50(東都化成社製):20質量部

シクロペンタノン:80質量部

【0135】

(2−エチル−4−メチルイミダゾール希釈液)

2−エチル−4−メチルイミダゾール(和光純薬社製 試薬一級):1質量部

シクロペンタノン:99質量部

【0136】

次に、組成物Aと下記シリカ分散液Aとを混合し、シクロペンタノン溶媒の量を適宜調整することによって、樹脂の組成比を保ったまま、樹脂とシリカの固形分比率が合計22質量%となるよう下地層形成用組成物を作製した。

【0137】

(シリカ分散液A)

シルフィルNSS−4N(トクヤマ社製):20質量部

シクロペンタノン:78.4質量部

SOLSPERSE 24000GR:1.6質量部

【0138】

[3.被めっき層の作製]

ポリマーAの1−メトキシ−2−プロパノール溶液(ポリマーAの含有量:7質量%)を上記下地層付き基板の下地層上にスピンコータ(300rpmで5秒回転後、750rpmで20秒回転)にて塗布し、150℃にて15分溶剤乾燥を行った。

乾燥後、三永電機製のUV露光機(型番:UVF−502S、ランプ:UXM−501MD)を用い、10mW/cm2の照射強度(ウシオ電機製紫外線積算光量計UIT150−受光センサーUVD−S254で照射パワー測定)にて200秒間照射を行った。

その後、得られた基板を1%重曹水に10分浸漬し、続いて蒸留水にて洗浄した。これにより、下地層全面に形成された被めっき層を有する加工前積層体を得た。被めっき層の厚みは0.5μmであった。

【0139】

[4.穴形成工程]

炭酸ガスレーザー加工機(HITACHI社製 LC-2E21B/1C)を用いて、波長λ=9.4μmのレーザ光を加工前積層体の被めっき層に照射し、トップ径60μmの第1の金属層表面まで到達する穴(数:961個)を形成した。加工方式はサイクル法で、レーザの照射条件は、以下の表に示す。

なお、表1中「/」は、左側の条件でレーザ処理を行った後、さらに右側の条件でレーザ処理を行ったことを意味する(例えば、出力(W)の「0.7/0.2」は、0.7Wのレーザ処理を行った後、0.2Wのレーザ処理を行ったことを意味する)。なお、ショット数は、ビア穴を1スキャン中に1回ショットすることを意味する。

【0140】

【表1】

【0141】

[5.デスミア処理]

続いて、穴(ビア)が形成された面に対してダウンフロープラズマ装置によるデスミア処理を行った。ニッシン社製プラズマ処理装置(型式M110)を用い、下記の条件で25秒プラズマ処理を行った。続いて、積層体を10wt%硫酸に5分浸漬させることにより穴底表面の酸化膜を除去した。その後、積層体を1wt%重曹水に10分浸漬させて、被めっき層の表面状態を調整した。

【0142】

【表2】

【0143】

[6.めっき触媒の付与]

デスミア処理で得られた穴付き積層体を、以下に記載のクリーナ液(液温:50℃)に5分間浸漬し、浸漬後に純水に1分間浸漬する処理を2回行った。

その後、上記処理が施された基板を、以下に記載のめっき触媒液(液温:26℃)に5分間浸漬してめっき触媒前駆体を付与して、浸漬後に純水に1分間浸漬する処理を2回行った。

続いて、上記処理が施された基板を、以下に記載のレデューサ液(液温:30℃)に3分間浸漬して還元処理を行い、浸漬後に純水に1分間浸漬する処理を2回行った。

さらに、上記処理が施された基板を、以下に記載のアクセレレータ液(液温:26℃)に1分間浸漬して活性化処理を行った。

【0144】

(クリーナ液)

・ACL009(上村工業株式会社製):5Vol%

・純水:95Vol%

【0145】

(めっき触媒液)

・NaOH:0.035g/L

・MAT2−B(上村工業株式会社製):40.4g/L

・MAT2−A(上村工業株式会社製):200g/L

・純水:約760g/L

【0146】

(レデューサ液)

・MAB4−A(上村工業株式会社製):2Vol%

・MAB4−B(上村工業株式会社製):20Vol%

・純水:78Vol%

【0147】

(アクセレレータ液)

・MEL3−A(上村工業株式会社製):5Vol%

・純水:95Vol%

【0148】

[7.無電解めっき]

上記のようにして、めっき触媒が付与された穴付き積層体に対し、上村工業製スルカップPEAを使用した下記組成の無電解めっき浴(温度:30℃)を用い、60分間無電解めっきを行い、穴付き積層体表面に無電解めっき層(第2の金属層に対応)を有する積層体を得た。得られた無電解めっき層の厚みは、1μmであった。

【0149】

無電解めっき液の調液順序、および、原料は以下の通りである。

蒸留水 :76.9 Vol%

PEA−A :10 Vol%

PEA−B 2X :5 Vol%

PEA−C :1.4 Vol%

PEA−D :1.2 Vol%

PEA−E :5 Vol%

ホルマリン液 :0.5 Vol%

※ここで用いたホルマリンは和光純薬のホルムアルデヒド液(特級)である。

【0150】

[8.電解めっき]

上記のようにして、無電解めっき層(無電解金属層)が形成された穴付き積層体に対し、電解めっきを施した。

具体的には、穴付き積層体中の無電解めっき層表面を、以下に記載の脱脂液(液温:45℃)で3分間脱脂処理し、その後積層体に対して水洗処理を施した。

次に、以下に記載の酸活性液を調製し、酸活性液(液温:室温)に攪拌を加えながら、穴付き積層体を1分間浸漬処理し、その後積層体を取り出し、水洗処理を施した。

さらに、以下に記載の電解めっき液を調製し、電解めっき液(液温:室温)に攪拌を加えながら、穴付き積層体を浸漬し、1.6A/dm2にて75分間電解銅めっき処理を行い、約20μmの第2の金属層を有する多層基板を得た。

続いて、多層基板を防錆処理液に3分浸漬させ、第2の金属層の防錆処理を行い、その後水洗処理を施した。

【0151】

(脱脂液)

・メルプレートPC−316(メルテックス(株)製):10Vol%

・純水:90Vol%

【0152】

(酸活性液)

・98%硫酸:10Vol%

・純水:90Vol%

【0153】

(電解めっき液(溶媒:水))

・CuSO4・5H2O:160g/L

・98%硫酸:150g/L

・NaCl:70mg/L

・インプレートDI2レベラー(アトテック社製):12ml/L

・光沢剤インプレート(アトテック社製):0.6ml/L

【0154】

(防錆処理液)

・エンテックCU−56(メルテックス社製):1wt%

・純水:99wt%

【0155】

<実施例2>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から10質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0156】

<実施例3>

シリカ分散液Aの代わりにシリカ分散液B(アドマテックス社製、製品名:アドマナノ、シリカ粒子の平均一次粒子径:50nm、シリカ粒子表面にビニル基導入、シリカ粒子含有量:40wt%)を使用して、下地層中における金属酸化物粒子(シリカ粒子)の含有量が、樹脂100質量部に対して、5質量部になるように調整した以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0157】

<実施例4>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から10質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例3と同様の手順に従って、多層基板を製造した。

【0158】

<実施例5>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から20質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例3と同様の手順に従って、多層基板を製造した。

【0159】

<実施例6>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から30質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例3と同様の手順に従って、多層基板を製造した。

【0160】

<実施例7>

シリカ分散液Aの代わりにシリカ分散液C(アドマテックス社製、製品名:アドマナノ、シリカ粒子の平均一次粒子径:10nm、シリカ粒子表面にビニル基導入、シリカ粒子含有量:20wt%)を使用して、下地層中における金属酸化物粒子(シリカ粒子)の含有量が、樹脂100質量部に対して、5質量部になるように調整した以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0161】

<実施例8>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から10質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例7と同様の手順に従って、多層基板を製造した。

【0162】

<実施例9>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から20質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例7と同様の手順に従って、多層基板を製造した。

【0163】

<実施例10>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から30質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例7と同様の手順に従って、多層基板を製造した。

【0164】

<実施例11>

シリカ分散液Aの代わりにシリカ分散液D(アドマテックス社製、製品名:アドマナノ、シリカ粒子の平均一次粒子径:50nm、シリカ粒子表面にメタクリロイルオキシ基導入、シリカ粒子含有量:40wt%)を使用して、下地層中における金属酸化物粒子(シリカ粒子)の含有量が、樹脂100質量部に対して、5質量部になるように調整した以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0165】

<実施例12>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から10質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例11と同様の手順に従って、多層基板を製造した。

【0166】

<実施例13>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から20質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例11と同様の手順に従って、多層基板を製造した。

【0167】

<実施例14>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から30質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例11と同様の手順に従って、多層基板を製造した。

【0168】

<実施例15>

シリカ分散液Aの代わりにシリカ分散液E(アドマテックス社製、製品名:アドマナノ、シリカ粒子の平均一次粒子径:10nm、シリカ粒子表面にメタクリロイルオキシ基導入、シリカ粒子含有量:38wt%)を使用して、下地層中における金属酸化物粒子(シリカ粒子)の含有量が、樹脂100質量部に対して、5質量部になるように調整した以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0169】

<実施例16>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から10質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例15と同様の手順に従って、多層基板を製造した。

【0170】

<実施例17>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から20質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例15と同様の手順に従って、多層基板を製造した。

【0171】

<実施例18>

下地層中における金属酸化物粒子(シリカ粒子)の含有量を5質量部から30質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例15と同様の手順に従って、多層基板を製造した。

【0172】

<比較例1>

シリカ分散液Aを使用しなかった以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0173】

<比較例2>

シリカ分散液Aの代わりにシリカ分散液F(シリカ粒子の平均一次粒子径:250nm)を使用して、下地層中における金属酸化物粒子(シリカ粒子)の含有量が、樹脂100質量部に対して、30質量部になるように調整した以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0174】

(シリカ分散液F)

SO−C1(アドマテックス社製):20質量部

シクロペンタノン:79.30質量部

SOLSPERSE 24000GR:0.70質量部

【0175】

<比較例3>

シリカ分散液Aの代わりにシリカ分散液G(シリカ粒子の平均一次粒子径:500nm)を使用して、下地層中における金属酸化物粒子(シリカ粒子)の含有量が、樹脂100質量部に対して、30質量部になるように調整した以外は、実施例1と同様の手順に従って、多層基板を製造した。

【0176】

(シリカ分散液G)

SO−C2(アドマッテクス社製):20質量部

シクロペンタノン:19.73質量部

SOLSPERSE 24000GR:0.27質量部

【0177】

<比較例4>

下地層中における金属酸化物粒子(シリカ粒子)の含有量が40質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例3と同様の手順に従って、多層基板を製造した。

【0178】

<比較例5>

下地層中における金属酸化物粒子(シリカ粒子)の含有量が40質量部になるように、下地層形成用組成物中のシリカ粒子の量を調整した以外は、実施例11と同様の手順に従って、多層基板を製造した。

【0179】

<各種評価>

(ビア形状の評価)

上記実施例および比較例で得られた穴付き積層体における形状評価は、断面SEM像により行った。

より具体的には、上記[4.穴形成工程]が実施された後の穴付き積層体から任意に100穴を選択し、100穴観察により形状不良を確認した。ビア径が60μmに対して、下地層または被めっき層がビア内外方向に対する飛び出し(オーバーハング)が、ビア穴直径を100%とした場合、2%以上であるものを故障とした。

100穴観察した際に、上記故障と認定された穴の数が1個以下である場合を「◎」、2個以上3個以内である場合を「○」と、4個以上である場合を「×」として評価した。結果を表2にまとめて示す。

【0180】

(密着性の評価)

各実施例および比較例で得られた多層基板中の穴(ビア)がない部分の第2の金属層に対して、JIS C 6481(1996年)プリント配線板用銅張積層板試験に記載の方法にて表面銅箔の90°引き剥がし試験を行った。試験機は島津製作所製のオートグラフAGS−Jを使用し、銅箔の幅は10mm、引き剥がし速度は毎分50mm、測定数はN=3とし、その平均値を算出した。

密着性の評価基準は、実用性の観点からピール強度が0.7N/mm以上の場合を「◎」、0.6N/mm以上0.7N/mm未満の場合を「○」、0.6N/mm未満を「×」とした。結果をまとめて表2に示す。

【0181】

(平滑性の評価)

上記[2.下地層の作製]で得られた下地層の表面粗さRaを、非接触式表面形状測定装置(Veeco社 WYKO)により測定した。表面粗さRaが100nm以下を「◎」、100nm超200nm未満を「○」、200nm以上を「×」とした。結果をまとめて表2に示す。

なお、表面粗さRaは、JIS B 0601(2001)に基づいて測定した。

【0182】

(ヤング率、破断強度、破断伸びの評価)

各実施例および比較例で得られた下地層と同様の組成のモデル膜(膜厚200μm)を作製し、応力ひずみ特性を測定し、ヤング率、破断強度、破断伸びを算出した。モデル膜は直径5cm膜のシャーレに各実施例および比較例で使用した下地層形成層組成物を約10g滴下して、室温にて1週間溶媒乾燥を行い、熱硬化(170℃で120分)により作製した。その後、ダンベル社製カッターSDL−200により所定の形に切り出し、JIS K7162に記載の方法にて引っ張り試験を行った。サンプル試験幅は5mm、つかみ具間距離は50mmである。試験機は島津製作所製のオートグラフAGS−Jを使用し、引っ張り速度は毎分200mm、測定数はN=3とし、その平均値を算出した。

【0183】

(光吸収特性の評価)

各実施例および比較例で得られた下地層と同様の組成のモデル膜(膜厚2.5μm)を三菱マテリアル社製4インチサイズのノンドープシリコンウエハ上に作製し、IR吸収特性を測定した。より具体的には、各実施例および比較例で使用した下地層形成層組成物をウエハ上に滴下して、80℃にて溶媒乾燥、熱硬化(170℃で60分)により作製した。

測定装置はバリアン・テクノロジーズ・ジャパン・リミテッド社製 Varian 3100 FTIRを使用し、CO2レーザ波長(λ=9.4μm)に相当する光の吸光度を測定した。吸光度は比較例1における吸光度を1とした場合の相対吸光度により評価を行った。

なお、表2中、「−」は未実施を意味する。

【0184】

表2中、「ラジカル重合性基」欄は、金属酸化物粒子表面に導入されたラジカル重合性基の種類を表し、「含有量」は樹脂100質量部に対する金属酸化物粒子の含有量を表す。

【0185】

【表3】

【0186】

表2に示すように、本実施形態の実施例1〜18においては、レーザ加工により形成される穴の形状精度に優れ、金属層の密着性が優れることが確認された。また、該態様であれば、下地層の表面平滑性にも優れることが確認された。

特に、金属酸化物粒子の含有量が10〜20質量%の場合(例えば、実施例4および5)、ビアの形状精度がより優れることが確認された。また、実施例2と実施例4との比較などから、金属酸化物粒子がラジカル重合性基を有している場合、密着性がより向上することが確認された。

一方、所定の要件を満たさない比較例1〜5においては、穴の形状精度、または、金属層の密着性に劣っていた。

【0187】

なお、得られた多層基板の断面SEM観察を行ったところ、図3(A)〜(D)に示すように、実施例で得られた多層基板においてはビアの形状精度が優れていた(なお、図3(A)〜(D)は、それぞれ実施例2,12,13,16で得られた多層基板の断面SEM観察写真である)。

一方、図3(E)に示すように、比較例1で得られた多層基板の場合、ビアの形状精度が劣っていた。

【0188】

<実施例19>

電気めっきの時間を35分とした以外は実施例1で得られた多層基板(めっき銅厚10μm)に対し180℃、1時間の熱処理を行なった後、該多層基板の第2の金属層表面に粗化処理、脱脂処理を行った。粗化処理は荏原ユージライト社製NBSIIを用い、浸漬、水洗後に1%硫酸に浸漬させ脱脂処理を行った。続いて、ドライフイルムレジスト(旭化成社製UFG−052、膜厚5μm)を真空ラミネーター((株)名機製作所製:MVLP−600)で70℃、0.3MPaでラミネートした。次いで、ドライフイルムレジストがラミネートされた多層基板に、JPCA−ET01に定める櫛型配線(JPCA−BU01−2007準拠)が形成できるガラスマスクを密着させ、レジストを中心波長405nmの露光機にて90mJの光エネルギーを照射した。露光後の多層基板に、1%Na2CO3水溶液を0.2MPaのスプレー圧で噴きつけ、現像を行なった。その後、多層基板の水洗・乾燥を行い、第2の金属層上に、サブトラクティブ法用のレジストパターンを形成した。

レジストパターンを形成した多層基板を、FeCl3/HCl水溶液(エッチング液)を温度40度、スプレー圧0.2MPaで噴きつけ、エッチングを行い、レジストパターンの非形成領域に存在する第2の金属層を除去した。その後、3%NaOH水溶液を0.2MPaのスプレー圧で多層基板上に噴き付けることで、レジストパターンを膨潤剥離し、10%硫酸水溶液で中和処理を行い、水洗することで櫛型配線(パターン状金属層)を得た。得られた配線は、L/S=30μm/30μmであった。

【0189】

さらに、パターン状金属層を有する多層基板に対して、ソルダーレジスト(PFR800;太陽インキ製造(株)製)を110℃、0.2MPaの条件で真空ラミネートし、中心波長365nmの露光機にて420mJの光エネルギーを照射した。

次いで、多層基板を80℃/10分間の加熱処理を施した後、NaHCO3:10%水溶液を、スプレー圧2kg/m2で多層基板表面に付与することで現像し、乾燥した。その後、再度、中心波長365nmの露光機にて1000mJの光エネルギーを、多層基板に対して照射した。最後に150℃/1hrの加熱処理を行ない、ソルダーレジストで被覆された配線基板を得た。

【0190】

<比較例6>

比較例3で得られた多層基板に対して、実施例19と同様の手順でくし型配線を作製したが、この場合、金属層の密着性が不足していたため、配線形成工程において配線倒れ、配線消失が起こりL/S=50μm/50μm以下のくし型配線を形成することが出来なかった。

【符号の説明】

【0191】

10:加工前積層体

12:基板

14:第1の金属層

16:下地層

18:被めっき層

20:穴付き積層体

22:穴

24:多層基板

26:第2の金属層

28:パターン状金属層

30:絶縁層

【技術分野】

【0001】

本発明は、穴付き積層体およびその製造方法、多層基板およびその製造方法、並びに下地層形成用組成物に関する。

【背景技術】

【0002】

従来から、絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

このような金属配線基板の作製方法としては、主に、「サブトラクティブ法」や「セミアディティブ法」が使用される。このサブトラクティブ法とは、基板表面に形成された金属層上に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、次いで、金属層をエッチングして金属パターンを形成し、最後にレジスト像を剥離する方法である。

また、セミアディティブ法では、まず、基板表面に形成された金属層のシードめっき層に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、ついでシードめっき層に電解めっきを施す。次いで、レジスト像を剥離し、金属配線間のシードめっき層をエッチングすることにより金属パターンを形成する方法である。

【0003】

これらの方法により得られる金属配線基板においては、基板表面に凹凸を設けることにより生じるアンカー効果によって、基板と金属層との間の密着性を発現させている。より具体的には、基板表面に凹凸化処理するためには、クロム酸などの強酸、または過マンガン酸などの強酸化性のアルカリ液で基板表面を処理することが必要であり、かつ、金属層と基板との密着性に優れた金属パターンを得るためには、表面粗さRaにて1μm以上の粗化が必要となる。そのため、得られた金属パターンの基板界面部の凹凸に起因して、金属配線として使用する際の高周波特性が悪くなるという問題点があった。また、基板表面の凸凹に起因して、エッチング工程で金属残渣が残るという問題点や、エッチング過多による配線倒れ、配線細りなどの問題点もあった。

【0004】

この問題を解決する手段として、基板上に基板と高密着性を有する被めっき層を形成し、この被めっき層に対してめっきを施して被めっき層上に金属層を形成する方法が知られている(特許文献1)。該方法によれば、基板の表面を粗面化することなく、基板と金属層との密着性を改良することができる。なお、特許文献1においては、基板と被めっき層との間に中間層(密着補助層)を設けて、金属層の密着性を高めている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−248464号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一方、近年、電子機器の高機能化等の要求に伴い、電子部品の高密度集積化、更には高密度実装化が進んでいる。このような状況下、これらに使用される高密度実装対応の配線板等も小型化かつ高密度化が求められており、このような要望を満たすため多層基板では配線ピッチの微細化が重要であるが、加えて、微細配線ピッチで形成された複数層の金属層(配線層)間よりを高い接続信頼性で電気的に接続できることがより重要となっている。

【0007】

一般的に、複数の金属層を有する多層基板を製造する際、金属層間の導通を確保するためのビアホールの形成が実施される。

本発明者らは、特許文献1で具体的に開示される基板と中間層(密着補助層)と被めっき層とを有する積層体に対して、レーザ加工により穴(ビア)の形成処理を実施したところ、形成された穴の形状精度は十分でなく、ビアの接続信頼性を損なう懸念があった。

【0008】

また、該積層体に関しては、穴の形状精度を向上させると共に、上述したように、高い接続信頼性を確保する上でも、被めっき層上に形成される金属層の優れた密着性を担保することも必要とされる。

【0009】

本発明は、上記実情を鑑みて、レーザ加工により形成される穴の形状精度が優れると共に、積層される金属層の密着性が優れる穴付き積層体の製造方法、および、該製造方法より得られる穴付き積層体を提供することを目的とする。

また、本発明は、該穴付き積層体を用いた、密着性に優れると共に、パターン形成性にも優れた金属層を有する多層基板およびその製造方法を提供することも目的とする。

さらに、本発明は、穴付き積層体の製造方法で使用される下地層形成用組成物を提供することも目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題について鋭意検討した結果、被めっき層と基板との間に配置される下地層(密着補助層)中に所定の大きさの金属酸化物粒子を所定量含有させ、該層のヤング率を制御することによって、レーザ加工により形成される穴の形状精度および積層される金属層の密着性が大きく変わることを見出し、該知見に基づき本発明を完成するに至った。

つまり、本発明者らは、以下の構成により上記課題が解決できることを見出した。

【0011】

(1) 基板上に第1の金属層と、樹脂および金属酸化物粒子を含む下地層と、めっき触媒またはその前駆体と相互作用する基を有する被めっき層とをこの順に備える加工前積層体に対して、レーザ加工を施し、前記加工前積層体の前記被めっき層側の表面から前記第1の金属層表面に到達する穴を形成する穴形成工程を備え、

前記下地層のヤング率が2.00〜4.00GPaであり、

前記金属酸化物粒子の平均一次粒子径が100nm以下であり、

前記下地層中における金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部である、穴付き積層体の製造方法。

【0012】

(2) 前記金属酸化物粒子が、その表面にラジカル重合性基を有する、(1)に記載の穴付き積層体の製造方法。

(3) 前記ラジカル重合性基が、ビニル基、アクリロイルオキシ基、メタクリロイルオキシ基、ビニル基、アクリルアミド基、またはメタクリルアミド基である、(2)に記載の穴付き積層体の製造方法。

(4) 前記下地層中における金属酸化物粒子の含有量が、前記樹脂100質量部に対して、10〜20質量部である、(1)〜(3)のいずれかに記載の穴付き積層体の製造方法。

(5) 前記金属酸化物粒子の平均一次粒子径が10〜90nmである、(1)〜(4)のいずれかに記載の穴付き積層体の製造方法。

(6) 前記下地層のヤング率が2.30〜3.50GPaである、(1)〜(5)のいずれかに記載の穴付き積層体の製造方法。

(7) (1)〜(6)のいずれかに記載の製造方法によって得られる穴付き積層体中の前記被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程と、

前記めっき触媒またはその前駆体が付与された被めっき層に対してめっき処理を行い、前記穴を介して前記第1の金属層と接触して導通する第2の金属層を前記被めっき層上に形成するめっき工程と、を備える多層基板の製造方法。

【0013】

(8) 前記触媒付与工程の前に、デスミア処理を行うデスミア工程をさらに備える、(7)に記載の多層基板の製造方法。

(9) さらに、前記第2の金属層をパターン状にエッチングして、パターン状の金属層を形成するパターン形成工程を備える、(7)または(8)に記載の多層基板の製造方法。

(10) (7)〜(9)のいずれかに記載の製造方法により製造された多層基板を含有するプリント配線基板。

【0014】

(11) 基板上に第1の金属層と、樹脂および金属酸化物粒子を含む下地層と、めっき触媒またはその前駆体と相互作用する基を有する被めっき層とをこの順に備え、

前記下地層のヤング率が2.00〜4.00GPaであり、

前記金属酸化物粒子の平均一次粒子径が100nm以下であり、

前記下地層中における金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部であり、

前記被めっき層側の表面から前記第1の金属層表面に到達する穴を有する、穴付き積層体。

【0015】

(12) (11)に記載の穴付き積層体と、前記穴付き積層体中の被めっき層上に形成され、前記穴を介して前記第1の金属層と接触して導通する第2の金属層とを有する、多層基板。

(13) 前記第2の金属層がパターン状の金属層である、(12)に記載の多層基板。

(14) 樹脂と金属酸化物粒子とを含む下地層形成用組成物であって、

前記組成物によって得られる下地層のヤング率が2.00〜4.00GPaであり、

前記金属酸化物粒子の平均一次粒子径が100nm以下であり、

前記金属酸化物粒子の含有量が、樹脂100質量部に対して、5〜30質量部である、下地層形成用組成物。

【発明の効果】

【0016】

本発明によれば、レーザ加工により形成される穴の形状精度が優れると共に、積層される金属層の密着性が優れる穴付き積層体の製造方法、および、該製造方法より得られる穴付き積層体を提供することができる。

また、本発明によれば、該穴付き積層体を用いた、密着性に優れる共に、パターン形成性にも優れた金属層を有する多層基板およびその製造方法を提供することもできる。

さらに、本発明によれば、穴付き積層体の製造方法で使用される下地層形成用組成物を提供することもできる。

【図面の簡単な説明】

【0017】

【図1】(A)〜(D)は、それぞれ本発明の穴付き積層体および多層基板の製造方法の第1の実施形態における各製造工程を順に示す模式的断面図である。

【図2】(A)〜(D)は、それぞれ本発明の穴付き積層体および多層基板の製造方法の第2の実施形態における各製造工程を順に示す模式的断面図である。

【図3】(A)〜(E)は、それぞれ実施例2,12,13,16および比較例1で得られた多層基板の断面SEM写真である。

【発明を実施するための形態】

【0018】

以下に、本実施形態の表面に穴が形成された穴付き積層体の製造方法について説明する。

本実施形態の特徴点としては、所定の層構成を有する加工前積層体中の下地層が所定のヤング率を示し、所定の大きさの金属酸化物粒子を含む点が挙げられる。まず、下地層が所定のヤング率を示すことにより、応力緩和層としての役割を果たし、結果として金属層の密着性がより向上する。また、所定の大きさの金属酸化物粒子を用いることにより、レーザ加工時に下地層中で光吸収が生じ、形成される穴の形状精度が向上する。

また、該穴付き積層体の被めっき層上に形成される金属層は密着性が優れると共に、高精細の金属パターンを形成するパターン形成性にも優れる。

【0019】

<第1の実施形態>

本実施形態の穴付き積層体の製造方法の第1の実施形態は、所定の層構成の加工前積層体に対して、レーザ加工を施し、加工前積層体の被めっき層側の表面から第1の金属層表面に到達する穴を形成する穴形成工程を備える。

以下では、まず、本工程で使用される加工前積層体の各構成層(基板、第1の金属層、下地層、被めっき層など)について詳述し、その後穴形成工程の手順について詳述する。

【0020】

<加工前積層体>

本工程で使用される加工前積層体について図面を参照して説明する。

図1(A)は、加工前積層体の模式的断面図である。図1(A)中、加工前積層体10は、基板12と、第1の金属層14と、下地層16と、被めっき層18とをこの順で備える。

以下で、各層の構成について詳述する。

【0021】

[基板]

基板12は、後述する各層を支持するための部材であり、従来知られているいずれの基板(例えば、絶縁性基板。より具体的には、樹脂基板、セラミック基板、ガラス基板)を使用することができる。

より具体的には、ガラスエポキシ材、BTレジン、ポリイミドフィルム、ポリアミドフィルム、液晶フィルム、アラミドなどが挙げられる。なかでも、寸法安定性や耐熱性など、熱的または機械的特性の観点から、ガラスエポキシ材、BTレジンが好ましい。

【0022】

[第1の金属層]

第1の金属層14は、上記基板12上に設けられる金属の層である。該第1の金属層14は、主に配線基板において金属配線として機能する。該第1の金属層14は、図1(A)に示すようにパターン状に設けられていてもよいし、基板12の全面に設けられていてもよい。なお、第1の金属層14をパターン状にするためには、公知の方法(サブトラクティブ法、セミアディティブ法など)が使用できる。

また、図1(A)においては、基板12の片面にだけ第1の金属層14が配置されているが、基板12の両面に第1の金属層14が配置されていてもよい。

【0023】

第1の金属層14を構成する金属の種類は特に制限されないが、例えば、銅、銀、錫、ニッケル、金などが挙げられる。

第1の金属層14の厚みは特に制限されないが、多層基板への応用の点から、4〜50μm程度であることが好ましい。

【0024】

[下地層]

下地層16は、基板12(または、後述する絶縁層30)と被めっき層20との間の密着性向上のために設けられる絶縁層である。該下地層16中には、樹脂と金属酸化物粒子とが含まれる。

以下では、まず、下地層16を構成する材料(樹脂、金属酸化物粒子など)について詳述し、その後下地層16の形成方法について詳述する。

【0025】

下地層中に含まれる樹脂の種類は特に制限されず、下地層が所定のヤング率を示す樹脂であればいずれも使用できる。例えば、熱硬化性樹脂または熱可塑性樹脂などの絶縁性樹脂が挙げられる。

より具体的には、熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン樹脂、イソシアネート樹脂等が挙げられる。熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。

【0026】

なかでも、レーザ加工によって形成される穴の形状精度により優れ、後述する第2の金属層26の密着性がより優れる点で、エポキシ樹脂が好ましい。

【0027】

下地層16中における樹脂の含有量は特に制限されないが、レーザ加工によって形成される穴の形状精度に優れると共に、被めっき層18上に積層される第2の金属層26の密着性に優れる点より、下地層全質量に対して、70〜95質量%が好ましく、80〜91質量%がより好ましい。

【0028】

下地層16中に含有される金属酸化物粒子の平均一次粒子径(直径)は、100nm以下である。該範囲内であれば、レーザ加工によって形成される穴の形状精度に優れると共に、被めっき層18上に積層される第2の金属層26の密着性に優れる。なかでも、穴の形状精度または第2の金属層26の密着性がより優れる点で、10〜100nmが好ましく、10〜90nmがより好ましく、10〜50nmがさらに好ましい。

金属酸化物粒子の平均一次粒子径が100nm超の場合、レーザ加工によって形成される穴の形状精度、または、形成される第2の金属層26の密着性に劣る。

【0029】

金属酸化物粒子の形状が球状でない場合(例えば、楕円状)、その長径を平均一次粒子径とする。また、上記金属酸化物粒子の平均一次粒子径は、レーザ回折散乱法により、求めることができる。具体的に、島津社製レーザ回折式粒度分布測定装置SALD−2200を用いて測定することができる。

【0030】

下地層16中における金属酸化物粒子の含有量は、樹脂100質量部に対して、5〜30質量部である。該範囲内であれば、レーザ加工によって形成される穴の形状精度に優れると共に、被めっき層18上に積層される第2の金属層26の密着性に優れる。なかでも、穴の形状精度または第2の金属層26の密着性がより優れる点で、10〜20質量部が好ましい。

金属酸化物粒子の含有量が5質量部未満の場合、レーザ加工によって形成される穴の形状精度に劣る。金属酸化物粒子の含有量が30質量部超の場合、形成される第2の金属層26の密着性に劣る。

【0031】

金属酸化物粒子の種類は特に制限されないが、例えば、周期律表4A元素、5A元素、3B元素、および4B元素からなる群より選ばれる少なくとも1種の金属元素を含む金属酸化物粒子が挙げられる。なかでも、レーザ加工によって形成される穴の形状精度、または、第2の金属層26の密着性がより優れる点、さらには下地層16の膨張係数を低化させ、製造プロセスにおける基板の反りをより抑制できる点で、ケイ素、アルミニウム、およびチタンからなる群より選ばれる少なくとも1種の金属元素を含む金属酸化物粒子が好ましく挙げられる。

なお、金属酸化物粒子の具体例としては、例えば、酸化チタン、酸化亜鉛、二酸化珪素、酸化鉛、酸化タングステン、酸化錫、酸化インジウム、酸化ニオブ、酸化カドミウム、酸化ビスマス、酸化アルミニウム、酸化ガリウム(III)、または酸化第一鉄などが挙げられる。

【0032】

金属酸化物粒子は、その表面にラジカル重合性基を有していてもよい。ラジカル重合性基が含まれることによって、レーザ加工によって形成される穴の形状精度、または、被めっき層18に下地層16に対する密着性がより優れる。

ラジカル重合性基の種類としては、例えば、アクリル酸エステル基(アクリロイルオキシ基)、メタクリル酸エステル基(メタクリロイルオキシ基)、イタコン酸エステル基、クロトン酸エステル基、イソクロトン酸エステル基、マレイン酸エステル基などの不飽和カルボン酸エステル基、スチリル基、ビニル基、アクリルアミド基、メタクリルアミド基などが挙げられる。なかでも、メタクリル酸エステル基、アクリル酸エステル基、ビニル基、スチリル基、アクリルアミド基、メタクリルアミド基が好ましく、メタクリル酸エステル基、アクリル酸エステル基、ビニル基がより好ましい。

【0033】

なお、金属酸化物粒子の表面にラジカル重合性基を導入する方法は特に制限されず、例えば、所定のラジカル重合性基を有するシランカップリング剤を用いて、金属酸化物粒子の表面を修飾する方法がある。

【0034】

(下地層の形成方法)

下地層16の形成方法は特に制限されず、公知の方法を使用できる。例えば、樹脂と金属酸化物粒子を含む下地層形成用組成物を第1の金属層14付き基板12上に塗布して、下地層16を形成する方法(塗布方法)や、金属酸化物粒子を含有する樹脂を第1の金属層14付き基板12上に直接ラミネートする方法などが挙げられる。下地層16の膜厚の制御がより容易である点より、塗布方法が好ましい。

【0035】

塗布方法を実施する際には、公知の塗布の手法(例えば、スピンコート、ディップコートなど)が使用できる。

下地層形成用組成物を使用する場合、必要に応じて、該組成物に溶媒を含有させてもよい。使用される溶媒としては、樹脂および金属酸化物粒子を溶解・分散させることができればよく、例えば、アセトン、MEK等のケトン系溶媒や、メタノール、エタノール、IPA、1−メトキシ−2−プロパノール等のアルコール系溶媒や、シクロヘキサノン、シクロペンタノン等が挙げられる。

なお、必要に応じて、金属酸化物粒子を分散させるために、公知の界面活性剤(分散剤)を使用してもよい。

【0036】

なお、必要に応じて、塗布後に加熱処理を施して、溶媒の除去や下地層16の硬化を行ってもよい。

【0037】

下地層16の厚みは特に制限されないが、レーザ加工によって形成される穴の形状精度、第2の金属層26の密着性がより優れる点、さらには、多層基板の誘電特性、高周波伝送特性がより優れる点で、0.1〜5μmが好ましく、0.5〜3μmがより好ましい。

【0038】

下地層16のヤング率は、2.00〜4.00GPaである。ヤング率が上記範囲内であれば、レーザ加工によって形成される穴の形状精度および第2の金属層26の密着性に優れる。なかでも、第2の金属層26の密着性がより優れる点で、2.30〜3.50GPaが好ましく、2.30〜3.10GPaがより好ましい。

下地層16のヤング率が2.00GPa未満の場合、金属酸化物粒子導入による光吸収が十分ではなく、レーザ加工時に下地層16または被めっき層18がビアホール内にオーバーハングする。下地層16のヤング率が4.00GPa超の場合、下地層16の応力緩和能が十分機能せず、良好な第2の金属層26の密着性を発現することができない。

【0039】

下地層16の表面粗さRaは特に制限されないが、下地層16のレーザ加工性に優れると共に、被めっき層18上により高精細なパターン状の金属層を形成できる点で、400μm以下が好ましく、200μm未満がより好ましい。さらには、金属パターンの高精彩性の点から、100μm以下がより好ましい。なお、下限は特に制限されず、0μmが最も好ましい。

なお、表面粗さRaとは、JIS B 0601(2001年)に規定される粗さであり、これは公知の非接触型表面形状測定装置(例えば、Veeco社 WYKO)等で測定できる。

【0040】

[被めっき層]

被めっき層18は、上記下地層16上に設けられ、めっき触媒またはその前駆体と相互作用する官能基(以後、適宜相互作用性基とも称する)を有する層である。

被めっき層18は、含有されるめっき触媒またはその前駆体と相互作用する基の機能に応じて、後述するめっき触媒またはその前駆体を効率よく吸着する。つまり、被めっき層18は、めっき触媒(またはその前駆体)の良好な受容層として機能する。その結果、被めっき層18の表面に形成される、後述する第2の金属層26との優れた密着性が得られる。

【0041】

相互作用性基は、めっき触媒またはその前駆体と相互作用する官能基であり、めっき触媒またはその前駆体と静電相互作用を形成可能な官能基、あるいは、めっき触媒またはその前駆体と配位形成可能な含窒素官能基、含硫黄官能基、含酸素官能基などを使用することができる。相互作用性基としては、例えば、非解離性官能基(解離によりプロトンを生成しない官能基)なども挙げられる。

【0042】

相互作用性基としてより具体的には、アミノ基、アミド基、イミド基、ウレア基、3級のアミノ基、アンモニウム基、アミジノ基、トリアジン環、トリアゾール環、ベンゾトリアゾール基、イミダゾール基、ベンズイミダゾール基、キノリン基、ピリジン基、ピリミジン基、ピラジン基、ナゾリン基、キノキサリン基、プリン基、トリアジン基、ピペリジン基、ピペラジン基、ピロリジン基、ピラゾール基、アニリン基、アルキルアミン構造を含む基、イソシアヌル構造を含む基、ニトロ基、ニトロソ基、アゾ基、ジアゾ基、アジド基、シアノ基、シアネート基(R−O−CN)などの含窒素官能基;エーテル基、水酸基、フェノール性水酸基、カルボキシル基、カーボネート基、カルボニル基、エステル基、N−オキシド構造を含む基、S−オキシド構造を含む基、N−ヒドロキシ構造を含む基などの含酸素官能基;チオフェン基、チオール基、チオウレア基、チオシアヌール酸基、ベンズチアゾール基、メルカプトトリアジン基、チオエーテル基、チオキシ基、スルホキシド基、スルホン基、サルファイト基、スルホキシイミン構造を含む基、スルホキシニウム塩構造を含む基、スルホン酸基、スルホン酸エステル構造を含む基などの含硫黄官能基;ホスフォート基、ホスフォロアミド基、ホスフィン基、リン酸エステル構造を含む基などの含リン官能基;塩素、臭素などのハロゲン原子を含む基などが挙げられ、塩構造をとりうる官能基においてはそれらの塩も使用することができる。

なかでも、極性が高く、めっき触媒またはその前駆体などへの吸着能が高いことから、カルボキシル基、スルホン酸基、リン酸基、およびボロン酸基などのイオン性極性基や、エーテル基、またはシアノ基が特に好ましく、カルボキシル基またはシアノ基がさらに好ましい。なお、これらの基は2種以上含まれていてもよい。

【0043】

被めっき層18を構成する材料は特に制限されず、例えば、熱硬化性樹脂または熱可塑性樹脂などの絶縁性樹脂が挙げられる。これらの材料に上記相互作用性基が含まれていればよい。

より具体的には、熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン樹脂、イソシアネート樹脂等が挙げられる。熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。

【0044】

被めっき層18の厚みは特に制限されないが、第2の金属層26の密着性がより優れる点から、0.02〜5.0μmが好ましく、0.05〜2.0μmがより好ましい。

【0045】

被めっき層18の形成方法は特に制限されず、塗布法、転写法、印刷法などの公知の層形成方法が使用される。

具体的には、めっき触媒またはその前駆体と相互作用する基を有するポリマーを下地層16上にラミネートしてもよい。また、該ポリマーを含有する組成物(以後、適宜被めっき層形成用組成物とも称する)を用いて形成してもよい。該組成物を使用する場合、使用する基板を被めっき層形成用組成物中に浸漬して、または、被めっき層形成用組成物を下地層16上に塗布して、必要に応じて加熱処理または露光処理を行い、被めっき層18を下地層16上に形成する方法が挙げられる。

【0046】

(被めっき層形成方法の好適態様)

なかでも、被めっき層18の形成方法の好適な態様としては、めっき触媒またはその前駆体と相互作用する基および重合性基を有するポリマーを含有する被めっき層形成用組成物を用いて、下地層16上に該ポリマーを含む層を形成し、該ポリマーを含む層にエネルギーを付与して、被めっき層18を形成する方法が挙げられる。該態様であれば、被めっき層18と下地層16との間で化学結合などが生じやすく、両者の密着性がより向上し、結果として第2の金属層26の密着性がより優れる。

まず、該態様で使用される材料(ポリマー、被めっき層形成用組成物など)について詳述し、その後該態様の手順について説明する。

【0047】

(ポリマー)

使用されるポリマーは、相互作用性基と重合性基を有する。

相互作用性基については、上述の通りである。

【0048】

重合性基は、エネルギー付与により、ポリマー同士、または、ポリマーと下地層16との間に化学結合を形成しうる官能基であり、例えば、ラジカル重合性基、カチオン重合性基などが挙げられる。なかでも、反応性の観点から、ラジカル重合性基が好ましい。ラジカル重合性基としては、例えば、アクリル酸エステル基(アクリロイルオキシ基)、メタクリル酸エステル基(メタクリロイルオキシ基)、イタコン酸エステル基、クロトン酸エステル基、イソクロトン酸エステル基、マレイン酸エステル基などの不飽和カルボン酸エステル基、スチリル基、ビニル基、アクリルアミド基、メタクリルアミド基などが挙げられる。なかでも、メタクリル酸エステル基、アクリル酸エステル基、ビニル基、スチリル基、アクリルアミド基、メタクリルアミド基が好ましく、メタクリル酸エステル基、アクリル酸エステル基、スチリル基がより好ましい。

【0049】

ポリマーの重量平均分子量は特に制限されないが、溶解性など取扱い性がより優れる点で、1000以上70万以下が好ましく、更に好ましくは2000以上20万以下である。特に、重合感度の観点から、20000以上であることが好ましい。

【0050】

このような重合性基および相互作用性基を有するポリマーの合成方法は特に制限されず、公知の合成方法(特許公開2009−280905号の段落[0097]〜[0125]参照)が使用される。

【0051】

(ポリマーの好適態様1)

ポリマーの第1の好ましい態様として、下記式(a)で表される重合性基を有するユニット(以下、適宜重合性基ユニットとも称する)、および、下記式(b)で表される相互作用性基を有するユニット(以下、適宜相互作用性基ユニットとも称する)を含む共重合体が挙げられる。該態様であれば、本実施形態の効果(第2の金属層26の密着性など)がより優れる。なお、ユニットとは繰り返し単位を意味する。

【0052】

【化1】

【0053】

上記式(a)および式(b)中、R1〜R5は、それぞれ独立して、水素原子、または置換若しくは無置換のアルキル基(例えば、メチル基、エチル基、プロピル基、ブチル基など)を表す。なお、置換基は特に制限されないが、メトキシ基、塩素原子、臭素原子、またはフッ素原子などが挙げられる。

なお、R1としては、水素原子、メチル基、または、臭素原子で置換されたメチル基が好ましい。R2としては、水素原子、メチル基、または、臭素原子で置換されたメチル基が好ましい。R3としては、水素原子が好ましい。R4としては、水素原子が好ましい。R5としては、水素原子、メチル基、または、臭素原子で置換されたメチル基が好ましい。

【0054】

上記式(a)および式(b)中、X、Y、およびZは、それぞれ独立して、単結合、または、置換若しく無置換の二価の有機基を表す。二価の有機基としては、置換若しくは無置換の二価の脂肪族炭化水素基(好ましくは炭素数1〜8。例えば、メチレン基、エチレン基、プロピレン基などのアルキレン基)、置換若しくは無置換の二価の芳香族炭化水素基(好ましくは炭素数6〜12。例えば、フェニレン基)、−O−、−S−、−SO2−、−N(R)−(R:アルキル基)、−CO−、−NH−、−COO−、−CONH−、またはこれらを組み合わせた基(例えば、アルキレンオキシ基、アルキレンオキシカルボニル基、アルキレンカルボニルオキシ基など)などが挙げられる。

【0055】

X、Y、およびZとしては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、エステル基(−COO−)、アミド基(−CONH−)、エーテル基(−O−)、または置換若しくは無置換の二価の芳香族炭化水素基が好ましく、単結合、エステル基(−COO−)、アミド基(−CONH−)がより好ましい。

【0056】

上記式(a)および式(b)中、L1およびL2は、それぞれ独立して、単結合、または、置換若しくは無置換の二価の有機基を表す。二価の有機基の定義としては、上述したX、Y、およびZで述べた二価の有機基と同義である。

L1としては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、脂肪族炭化水素基、または、ウレタン結合若しくはウレア結合を有する二価の有機基(例えば、脂肪族炭化水素基)が好ましく、なかでも、総炭素数1〜9であるものが好ましい。なお、ここで、L1の総炭素数とは、L1で表される置換または無置換の二価の有機基に含まれる総炭素原子数を意味する。

【0057】

また、L2は、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、または、二価の脂肪族炭化水素基、二価の芳香族炭化水素基、もしくはこれらを組み合わせた基であることが好ましい。なかでも、L2は、単結合、または、総炭素数が1〜15であることが好ましく、特に無置換であることが好ましい。なお、ここで、L2の総炭素数とは、L2で表される置換または無置換の二価の有機基に含まれる総炭素原子数を意味する。

【0058】

上記式(b)中、Wは、めっき触媒またはその前駆体と相互作用する基を表す。該官能基の定義は、上述の相互作用性基の定義と同じである。

【0059】

上記重合性基ユニットの含有量は、ポリマー中の全ユニットに対して、5〜50モル%が好ましく、5〜40モル%がより好ましい。5モル%未満では反応性(硬化性、重合性)が落ちる場合があり、50モル%超では合成の際にゲル化しやすく合成しにくい。

また、上記相互作用性基ユニットの含有量は、めっき触媒またはその前駆体に対する吸着性の観点から、ポリマー中の全ユニットに対して、5〜95モル%が好ましく、10〜95モル%がより好ましい。

【0060】

なお、重合性基ユニットおよび相互作用性基ユニットは、それぞれ2種以上ポリマー中に含まれていてもよい。

【0061】

(ポリマーの好適態様2)

ポリマーの第2の好ましい態様としては、下記式(A)、式(B)、および式(C)で表されるユニットを含む共重合体が挙げられる

【0062】

【化2】

【0063】

式(A)で表されるユニットは上記式(a)で表されるユニットと同じであり、各基の説明も同じである。

式(B)で表されるユニット中のR5、XおよびL2は、上記式(b)で表されるユニット中のR5、XおよびL2と同じであり、各基の説明も同じである。

式(B)中のWaは、後述するVで表される親水性基またはその前駆体基を除くめっき触媒またはその前駆体と相互作用する基を表す。なかでも、シアノ基、エーテル基が好ましい。

【0064】

式(C)中、R6は、それぞれ独立して、水素原子、または置換若しくは無置換のアルキル基を表す。

式(C)中、Uは、単結合、または、置換若しく無置換の二価の有機基を表す。二価の有機基の定義は、上述したX、YおよびZで表される二価の有機基と同義である。Uとしては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、エステル基(−COO−)、アミド基(−CONH−)、エーテル基(−O−)、または置換若しくは無置換の二価の芳香族炭化水素基が好ましい。

式(C)中、L3は、単結合、または、置換若しく無置換の二価の有機基を表す。二価の有機基の定義は、上述したL1およびL2で表される二価の有機基と同義である。L3としては、ポリマーの合成が容易で、被めっき層18の機能(触媒吸着性、加水分解耐性)が優れ、第2の金属層26の密着性がより優れる点で、単結合、または、二価の脂肪族炭化水素基、二価の芳香族炭化水素基、またはこれらを組み合わせた基であることが好ましい。

【0065】

式(C)中、Vは親水性基またはその前駆体基を表す。親水性基とは親水性を示す基であれば特に限定されず、例えば、水酸基、カルボン酸基などが挙げられる。また、親水性基の前駆体基とは、所定の処理(例えば、酸またはアルカリにより処理)により親水性基を生じる基を意味し、例えば、THP(2−テトラヒドロピラニル基)で保護したカルボキシ基などが挙げられる。

親水性基としては、被めっき層18が各種水性処理液やめっき液と濡れ易くなる点から、イオン性極性基であることが好ましい。イオン性極性基としては、具体的には、カルボン酸基、スルホン酸基、リン酸基、ボロン酸基が挙げられる。中でも、適度な酸性(他の官能基を分解しない)という点から、カルボン酸基が好ましい。

【0066】

上記ポリマーの第2の好ましい態様における各ユニットの好ましい含有量は、以下の通りである。

式(A)で表されるユニットの含有量は、反応性(硬化性、重合性)および合成の際のゲル化の抑制の点から、ポリマー中の全ユニットに対して、5〜50モル%が好ましく、5〜30モル%がより好ましい。

式(B)で表されるユニットの含有量は、めっき触媒またはその前駆体に対する吸着性の観点から、ポリマー中の全ユニットに対して、5〜75モル%が好ましく、10〜70モル%がより好ましい。

式(C)で表されるユニットの含有量は、水溶液による現像性と耐湿密着性の点から、ポリマー中の全ユニットに対して、10〜70モル%が好ましく、20〜60モル%がより好ましく、30〜50モル%がさらに好ましい。

【0067】

上記ポリマーの具体例としては、例えば、特開2009−007540号公報の段落[0106]〜[0112]に記載のポリマー、特開2006−135271号公報の段落[0065]〜[0070]に記載のポリマー、US2010−080964号の段落[0030]〜[0108]に記載のポリマーなどが挙げられる。

該ポリマーは、公知の方法(例えば、上記で列挙された文献中の方法)により製造することができる。

【0068】

(被めっき層形成用組成物)

被めっき層形成用組成物には上記ポリマーが含有される。

被めっき層形成用組成物中のポリマーの含有量は特に制限されないが、組成物全量に対して、2〜50質量%が好ましく、5〜30質量%がより好ましい。上記範囲内であれば、組成物の取扱い性に優れ、被めっき層18の層厚の制御がしやすい。

【0069】

被めっき層形成用組成物には、取扱い性の点から、溶剤が含まれることが好ましい。

使用できる溶剤は特に限定されず、例えば、水、メタノール、エタノール、プロパノール、エチレングリコール、1−メトキシ−2−プロパノール、グリセリン、プロピレングリコールモノメチルエーテルなどのアルコール系溶剤、酢酸などの酸、アセトン、メチルエチルケトン、シクロヘキサノンなどのケトン系溶剤、ホルムアミド、ジメチルアセトアミド、N−メチルピロリドンなどのアミド系溶剤、アセトニトリル、プロピオニトリルなどのニトリル系溶剤、酢酸メチル、酢酸エチルなどのエステル系溶剤、ジメチルカーボネート、ジエチルカーボネートなどのカーボネート系溶剤、この他にも、エーテル系溶剤、グリコール系溶剤、アミン系溶剤、チオール系溶剤、ハロゲン系溶剤などが挙げられる。

この中でも、アルコール系溶剤、アミド系溶剤、ケトン系溶剤、ニトリル系溶剤、カーボネート系溶剤が好ましい。

【0070】

被めっき層形成用組成物中の溶剤の含有量は特に制限されないが、組成物全量に対して、50〜98質量%が好ましく、70〜95質量%がより好ましい。上記範囲内であれば、組成物の取扱い性に優れ、被めっき層18の層厚の制御などがしやすい。

【0071】

(被めっき層の形成手順)

上述した被めっき層形成用組成物を用いて下地層16上にポリマーを含む層を形成する方法は特に制限されず、該被めっき層形成層組成物を公知の方法(例えば、スピンコート、ダイコート、ディップコートなど)で下地層16上に塗布する方法などが挙げられる。

取り扱い性や製造効率の観点からは、被めっき層形成用組成物を下地層16上に塗布・乾燥させて、残存する溶媒を除去して、ポリマーを含む層を形成する態様が好ましい。

【0072】

被めっき層形成用組成物の塗布量は、めっき触媒またはその前駆体との充分な相互作用形成性の観点から、固形分換算で0.1〜10g/m2が好ましく、特に0.5〜5g/m2が好ましい。

【0073】

下地層16上のポリマーを含む層にエネルギー付与する方法は特に制限されないが、例えば、加熱処理や露光処理が好ましく、処理が短時間で終わる点より、露光処理が好ましい。

露光処理には、UVランプ、可視光線などによる光照射等が用いられる。光源としては、例えば、水銀灯、メタルハライドランプ、キセノンランプ、ケミカルランプ、カーボンアーク灯、等がある。放射線としては、電子線、X線、イオンビーム、遠赤外線などもある。

露光時間としては、ポリマーの反応性および光源により異なるが、通常、10秒〜5時間の間である。露光エネルギーとしては、10〜8000mJ程度であればよく、好ましくは100〜7000mJの範囲である。

【0074】

なお、エネルギー付与として加熱処理を用いる場合、送風乾燥機、オーブン、赤外線乾燥機、加熱ドラムなどを用いることができる。

【0075】

<穴形成工程>

次に、上述した加工前積層体に対して実施される穴形成の処理の手順について詳述する。

穴形成工程は、上述した加工前積層体に対して、レーザ加工を施し、加工前積層体の被めっき層18側の表面から第1の金属層14表面に到達する穴を形成する工程である。より具体的には、図1(B)に示すように、加工前積層体10の被めっき層18側からレーザ照射を行い、下地層16および被めっき層18を貫通し、第1の金属層14表面上に到達する穴22を形成することにより、穴付き積層体20を製造する。

以下で、まず、レーザ加工について詳述する。

【0076】

レーザ加工に使用されるレーザは、下地層16および被めっき層18を除去し、かつ、所望の径の穴(ビア)を形成しうるものであれば、特に制限はない。

なかでも、加工性に優れる点、即ち、効率よく各層をアブレーションすることが可能であり、生産性に優れるという点から、炭酸ガスレーザー(CO2レーザ)、UV-YAGレーザ、エキシマレーザー等が好ましい。

【0077】

なお、レーザは、連続的にまたは断続的に照射することができ、単パルスで断続的に照射してもよい。

単パルス照射における照射回数(ショット数)は、通常1回〜500回、好ましくは1回〜100回である。パルス周期は、通常1kHz〜8kHz、好ましくは1kHz〜5kHzである。

【0078】

本工程で形成される穴22の径は使用目的に応じて適宜最適な径の大きさが選択されるが、高密度多層基板を形成する点から、トップ径(φ)が20〜150μmであり、ボトム径(φ)が20〜120μmであることが好ましく、トップ径(φ)が20〜60μmであり、ボトム径(φ)が20〜50μmであることが配線の微細化や集積化の観点ではより好ましい。

【0079】

上記方法により製造された穴付き積層体20中の穴22の形状精度は非常に優れており、結果として、該穴22を充填するように被めっき層18上に配置される第2の金属層26と第1の金属層14との電気的接続性に優れる。

つまり、穴付き積層体20は、複数の金属層を有する多層基板を製造するための多層基板形成用基板として有用である。以下に、該穴付き積層体20を用いた、多層基板の製造方法の第1の実施態様について詳述する。

【0080】

<多層基板およびその製造方法>

上述した穴付き積層体20を使用した多層基板の製造方法は特に制限されないが、好適な実施形態として、デスミア処理を行うデスミア工程、めっき触媒(または前駆体)を被めっき層に付与する触媒付与工程、めっき処理を行うめっき工程、および金属層をパターン状にするパターン形成工程を有する方法が挙げられる。

以下に、各工程の手順について詳述する。

【0081】

[デスミア工程]

デスミア工程は、所望により設けられる工程であり、穴付き積層体20中の穴22に残存するスミア(残渣)を除去するデスミア処理を行う工程である。

レーザ加工によって下地層16および被めっき層18を部分的に除去する際、各層を構成する材料が溶融するまたは分解する時の溶融物や分解物が穴22の側面や底部に付着することがある。また、穴22底部に存在する第1の金属層14に直接影響を与えないために、レーザ加工を調整することによって、穴22の底部に下地層16が一部残ることがある。本工程を設けることにより、このような残渣を取り除くことにより、ビアの接続信頼性がより向上する。

【0082】

デスミア処理の方法は特に制限されず公知の方法が採用されるが、穴22の表面を乾式および/または湿式法により粗化する方法により行われる。被めっき層18へのダメージ(被めっき層18の分解やめっき密着性)がより低減できる点から、プラズマによるデスミア方式が好ましい。

【0083】

乾式粗化法としては、バフ、サンドブラスト等の機械的研磨や、プラズマエッチングが挙げられる。本工程で実施されるデスミア処理をプラズマにより行う場合、例えば、穴付き積層体20をプラズマにさらす方法が挙げられる。

プラズマ処理の方式は特に制限されないが、プラズマ処理機としては、例えば、マイクロ波プラズマや高周波プラズマを処理表面まで輸送してプラズマ処理を行うダウンフロープラズマ方式、プラズマ中にサンプルを設置するダイレクトプラズマ方式、または反応性イオンエッチング(RIE)方式などが挙げられる。

処理時間は特に制限されないが、スミアの除去性および被めっき層18の耐性の点から、15秒〜30分が好ましく、製造適性の観点から、30秒〜10分が好ましい。プラズマ処理温度は、製造適性の観点から、26℃(室温)〜100℃が好ましい。

【0084】

一方、湿式粗化法としては、過マンガン酸塩、重クロム酸塩、オゾン、過酸化水素/硫酸、硝酸、等の酸化剤を含むデスミア処理液を使用する方法や、強塩基や樹脂膨潤溶剤を用いる方法等の化学薬品処理が挙げられる。

なお、デスミア処理としては、過マンガン酸塩液に浸す処理が一般的に行われている。

【0085】

本工程で実施されるデスミア処理を湿式粗化法で行う場合、例えば、デスミア処理液と穴付き積層体20とを接触させる方法が挙げられる。デスミア処理液と穴付き積層体20とを接触させる方法は特に制限されず、デスミア処理液を穴付き積層体20上に塗布する方法、または、穴付き積層体20をデスミア処理液中に浸漬する方法などが挙げられる。

接触時間は特に制限されないが、スミアの除去性および被めっき層18の耐性の点から、5〜60分が好ましく、10〜40分がより好ましい。デスミア処理液の温度は、スミアの除去性および被めっき層18の耐性の点から、70〜90℃が好ましく、75〜85℃がより好ましい。

【0086】

なお、必要に応じて、デスミア処理液と穴付き積層体20とを接触させる前に、被めっき層18の膨潤処理を行ってもよい。例えば、有機溶剤系の膨潤液(液温:60℃)を被めっき層18に10分間接触させる方法などが挙げられる。

また、必要に応じて、デスミア処理液と穴付き積層体20とを接触させた後に、中和処理を行ってもよい。例えば、硫酸系の中和液(液温:60℃)と穴付き積層体20とを5分間接触させる方法などが挙げられる。

【0087】

デスミア処理液としては、例えば、ムロマチテクノス(株)より市販されているMDKシリーズ、メルテックス(株)より市販されているエンプレートシリーズ、その他、アトテック(株)やローム・アンド・ハース(株)などから市販されているものを使用することができる。

【0088】

[触媒付与工程]

触媒付与工程は、上記デスミア工程後、上記穴付き積層体20中の被めっき層18にめっき触媒またはその前駆体を付与する工程である。

本工程においては、被めっき層18中の相互作用性基がその機能に応じて、付与されためっき触媒またはその前駆体を付着(吸着)する。吸着されためっき触媒またはその前駆体は、後述するめっき工程においてめっき核として作用する。なお、該工程を実施するに当たり、穴22内部の壁面に露出する下地層16にめっき触媒またはその前駆体が付与されてもよい。

まず、本工程で使用される材料(めっき触媒またはその前駆体など)について詳述し、その後該工程の手順について詳述する。

【0089】

(めっき触媒)

めっき触媒またはその前駆体は、後述するめっき工程における、めっきの触媒や電極として機能するものである。そのため、使用されるめっき触媒またはその前駆体の種類は、めっきの種類により適宜決定される。

なお、本工程において用いられるめっき触媒またはその前駆体は、無電解めっき触媒またはその前駆体であることが好ましい。なかでも、めっき触媒またはその前駆体は、還元電位の点から、Pd、Ag、またはCuを含む化合物であることが好ましい。

以下では、主に無電解めっきまたはその前駆体について詳述する。

【0090】

無電解めっき触媒としては、無電解めっき時の活性核となるものであれば、如何なるものも用いることができ、具体的には、自己触媒還元反応の触媒能を有する金属(Niよりイオン化傾向の低い無電解めっきできる金属として知られるもの)などが挙げられる。より具体的には、Pd、Ag、Cu、Ni、Al、Fe、Coなどが挙げられる。中でも、触媒能の高さから、Ag、Pdが特に好ましい。

無電解めっき触媒として、金属コロイド(金属粒子)を用いてもよい。一般に、金属コロイドは、荷電を持った界面活性剤または荷電を持った保護剤が存在する溶液中において、金属イオンを還元することにより作製することができる。

【0091】

無電解めっき触媒前駆体としては、化学反応により無電解めっき触媒となりうるものであれば、特に制限なく使用することができる。主には、上記無電解めっき触媒として挙げた金属の金属イオンが用いられる。無電解めっき触媒前駆体である金属イオンは、還元反応により無電解めっき触媒である0価金属になる。無電解めっき触媒前駆体である金属イオンは、被めっき層18へ付与した後、無電解めっき液への浸漬前に、別途還元反応により0価金属に変化させて無電解めっき触媒としてもよい。また、無電解めっき触媒前駆体のまま無電解めっき液に浸漬し、無電解めっき液中の還元剤により金属(無電解めっき触媒)に変化させてもよい。

【0092】

無電解めっき触媒前駆体である金属イオンは、金属塩を用いて被めっき層18に付与することが好ましい。使用される金属塩としては、適切な溶媒に溶解して金属イオンと塩基(陰イオン)とに解離されるものであれば特に制限はなく、M(NO3)n、MCln、M2/n(SO4)、M3/n(PO4)(Mは、n価の金属原子を表す)などが挙げられる。金属イオンとしては、上記の金属塩が解離したものを好適に用いることができる。具体例としては、例えば、Agイオン、Cuイオン、Alイオン、Niイオン、Coイオン、Feイオン、Pdイオンが挙げられ、中でも、多座配位可能なものが好ましく、特に、配位可能な官能基の種類数および触媒能の点で、Agイオン、Pdイオンが好ましい。

【0093】

本工程において、無電解めっきを行わず直接電気めっきを行うために用いられる触媒として、上述した以外の0価金属を使用することもできる。

【0094】

上記めっき触媒またはその前駆体は、これらを含むめっき触媒液(溶媒に分散または溶解させた分散液または溶液)の形態で使用されることが好ましい。

めっき触媒液を通常溶剤を含んでおり、溶剤の種類としては有機溶剤および/または水が用いられる。通常、水が主成分として使用される。めっき触媒液が有機溶剤を含有することで、被めっき層18に対するめっき触媒液の浸透性が向上し、相互作用性基に効率よくめっき触媒またはその前駆体を吸着させることができる。

【0095】

めっき触媒液に用いられる有機溶剤としては、被めっき層18に浸透しうる溶剤であれば特に制限されず、具体的には、アセトン、アセト酢酸メチル、アセト酢酸エチル、エチレングリコールジアセテート、シクロヘキサノン、アセチルアセトン、アセトフェノン、2−(1−シクロヘキセニル)シクロヘキサノン、プロピレングリコールジアセテート、トリアセチン、ジエチレングリコールジアセテート、ジエチレングリコールジエチルエーテル、ジエチレングリコールモノメチルエーテル、ジオキサン、N−メチルピロリドン、ジメチルカーボネート、ジメチルセロソルブ、1−メトキシ−2−プロパノールなどを用いることができる。

【0096】

(触媒付与工程の手順)

めっき触媒またはその前駆体を被めっき層18に付与する方法は、特に制限されない。

例えば、上記めっき触媒液(金属を適当な分散媒に分散した分散液、または、金属塩を適切な溶媒で溶解し、解離した金属イオンを含む溶液)を調製し、めっき触媒液を被めっき層18上に塗布する方法、または、めっき触媒液中に被めっき層18が形成された穴付き積層体20を浸漬する方法などめっき触媒液と被めっき層18とを接触させる方法が挙げられる。

被めっき層18とめっき触媒液との接触時間は、30秒〜10分程度であることが好ましく、3分〜7分程度であることがより好ましい。

接触時のめっき触媒液の温度は、20〜60℃程度であることが好ましく、製造工程における温度保持の点から、30〜60℃程度であることがより好ましい。

【0097】

[めっき工程]

めっき工程は、上記触媒付与工程にてめっき触媒またはその前駆体が付与された被めっき層に対してめっき処理を行い、穴を介して第1の金属層と接触して導通する第2の金属層を被めっき層上に形成する工程である。より具体的には、本工程を実施することにより、図1(C)に示すように、穴22を充填するように、被めっき層18上に第2の金属層26が設けられ、第1の金属層12と第2の金属層26とを有する多層基板24が得られる。第2の金属層26は、穴22を通って第1の金属層12と接触し、電気的に接続している。

【0098】

本工程において行われるめっき処理の種類は、無電解めっき、電解めっき等が挙げられ、上記工程において、被めっき層18に付与されためっき触媒またはその前駆体の機能によって、選択することができる。

なかでも、形成される第2の金属層26の密着性がより優れる点から、無電解めっきを行うことが好ましい。また、所望の層厚の第2の金属層26を得るために、無電解めっきの後に、更に電解めっきを行うことがより好ましい態様である。

以下、本工程において好適に行われるめっきについて説明する。

【0099】

(無電解めっき)

無電解めっきとは、めっきとして析出させたい金属イオンを溶かした溶液を用いて、化学反応によって金属を析出させる操作のことをいう。

本工程における無電解めっきは、例えば、無電解めっき触媒が付与された穴付き積層体20を、水洗して余分な無電解めっき触媒(金属)を除去した後、無電解めっき浴に浸漬して行う。使用される無電解めっき浴としては、公知の無電解めっき浴を使用することができる。なお、無電解めっき浴としては、入手のしやすさの点から、アルカリ性の無電解めっき浴(pHが9〜14程度が好ましい)を使用する場合が好ましい。

また、無電解めっき触媒前駆体が付与された穴付き積層体20を、無電解めっき触媒前駆体が被めっき層18に吸着または含浸した状態で無電解めっき浴に浸漬する場合には、穴付き積層体20を水洗して余分な前駆体(金属塩など)を除去した後、無電解めっき浴中へ浸漬させる。この場合には、無電解めっき浴中において、めっき触媒前駆体の還元とこれに引き続き無電解めっきが行われる。ここで使用される無電解めっき浴としても、上記同様、公知の無電解めっき浴を使用することができる。

【0100】

なお、無電解めっき触媒前駆体の還元は、上記のような無電解めっき液を用いる態様とは別に、触媒活性化液(還元液)を準備し、無電解めっき前の別工程として行うことも可能である。触媒活性化液は、無電解めっき触媒前駆体(主に金属イオン)を0価金属に還元できる還元剤を溶解した液で、液全体に対する該還元剤の濃度が0.1〜50質量%が好ましく、1〜30質量%がより好ましい。還元剤としては、公知の還元剤(例えば、水素化ホウ素ナトリウムまたはジメチルアミンボランなどのホウ素系還元剤、ホルムアルデヒド、次亜リン酸など)を使用できる。

浸漬の際には、無電解めっき触媒またはその前駆体が接触する被めっき層18表面付近の無電解めっき触媒またはその前駆体の濃度を一定に保つ上で、攪拌または揺動を加えながら浸漬することが好ましい。

【0101】

一般的な無電解めっき浴の組成としては、例えば、溶剤(例えば、水)の他に、1.めっき用の金属イオン、2.還元剤、3.金属イオンの安定性を向上させる添加剤(安定剤)が主に含まれている。このめっき浴には、これらに加えて、めっき浴の安定剤など公知の添加物が含まれていてもよい。

【0102】

めっき浴に用いられる有機溶剤としては、水に可能な溶媒である必要があり、その点から、アセトンなどのケトン類、メタノール、エタノール、イソプロパノールなどのアルコール類が好ましく用いられる。

【0103】

無電解めっき浴に用いられる金属の種類としては、例えば、銅、すず、鉛、ニッケル、金、銀、パラジウム、ロジウムが知られており、中でも、導電性の観点からは、銅、金が特に好ましい。また、上記金属に合わせて最適な還元剤、添加物が選択される。

【0104】

無電解めっきにより得られる第2の金属層26の層厚は、めっき浴の金属イオン濃度、めっき浴への浸漬時間、または、めっき浴の温度などにより制御することができるが、導電性の観点からは、0.1μm以上が好ましく、0.2〜2μmがより好ましい。

ただし、無電解めっきによる第2の金属層26を導通層として、後述する電解めっきを行う場合は、少なくとも0.1μm以上の膜が均一に付与されていることが好ましい。

また、めっき浴への浸漬時間としては、1分〜6時間程度であることが好ましく、1分〜3時間程度であることがより好ましい。

【0105】

(電解めっき(電気めっき))

本工程おいては、上記工程において付与されためっき触媒またはその前駆体が電極としての機能を有する場合、その触媒またはその前駆体が付与された被めっき層18に対して、電解めっきを行うことができる。

また、前述の無電解めっきの後、形成された金属層を電極とし、更に、電解めっきを行ってもよい。これにより穴付き積層体20との密着性に優れた無電解めっき膜をベースとして、そこに新たに任意の厚みをもつ第2の金属層26を容易に形成することができる。このように、無電解めっきの後に、電解めっきを行うことで、金属層を目的に応じた厚みに形成しうるため、第2の金属層26を種々の応用に適用するのに好適である。

【0106】

電解めっきの方法としては、従来公知の方法を用いることができる。なお、電解めっきに用いられる金属としては、銅、クロム、鉛、ニッケル、金、銀、すず、亜鉛などが挙げられ、導電性の観点から、銅、金、銀が好ましく、銅がより好ましい。

【0107】

また、電解めっきにより得られる第2の金属層26の層厚は、めっき浴中に含まれる金属濃度、または、電流密度などを調整することで制御することができる。

なお、一般的な電気配線などに適用する場合、第2の金属層26の層厚は、導電性の観点から、0.5μm以上であることが好ましく、1〜30μmがより好ましい。

【0108】

[パターン形成工程]

パターン形成工程は、必要に応じて設けられる工程で、めっき工程で得られた第2の金属層をパターン状にエッチングして、パターン状の金属層を形成する工程である。

より具体的には、図1(D)に示すように、本工程においては、第2の金属層26の不要部を除去することにより、パターン状金属層28が、被めっき層18上に形成される。本工程において、基板12表面全体に形成された金属層26の不要部分をエッチングで取り除くことで、所望のパターン状金属層28を生成することができる。

【0109】

このパターンの形成には、如何なる手法も使用することができ、具体的には一般的に知られているサブトラクティブ法(金属層上にパターン状のマスクを設け、マスクの非形成領域をエッチング処理した後、マスクを除去して、パターン状の金属層を形成する方法)、セミアディティブ法(金属層上にパターン状のマスクを設け、マスクの非形成領域に金属層を形成するようにめっき処理を行い、マスクを除去し、エッチング処理して、パターン状の金属層を形成する方法)が用いられる。

【0110】

サブトラクティブ法とは、形成された第2の金属層26上にレジスト層を設けパターン露光、現像により金属層パターン部と同じパターンを形成し、レジストパターンをマスクとしてエッチング液で第2の金属層26を除去し、パターン状金属層28を形成する方法である。

レジストとしては如何なる材料も使用でき、ネガ型、ポジ型、液状、フィルム状のものが使用できる。また、エッチング方法としては、プリント配線基板の製造時に使用されている方法が何れも使用可能であり、湿式エッチング、ドライエッチング等が使用可能であり、任意に選択すればよい。作業の操作上、湿式エッチングが装置などの簡便性の点で好ましい。エッチング液として、例えば、塩化第二銅、塩化第二鉄等の水溶液を使用することができる。

【0111】

セミアディティブ法とは、形成された第2の金属層26上にレジスト層を設け、パターン露光、現像により非金属層パターン部と同じパターンを形成し、レジストパターンをマスクとして電解めっきを行い、レジストパターンを除去した後にクイックエッチングを実施し、第2の金属層26をパターン状に除去することで、パターン状金属層28を形成する方法である。

レジスト、エッチング液等はサブトラクティブ法と同様な材料が使用できる。また、電解めっき手法としては上記記載の手法が使用できる。

【0112】

なお、第2の金属層26の除去と同時に、公知の手段(例えば、ドライエッチング)などによって、被めっき層18を合わせて除去してもよい。

【0113】

上記製造方法で得られた多層基板は、FPC、COF、TAB、マザーボード、パッケージインターポーザー基板等の種々の用途に適用することができる。特に、配線基板(例えば、プリント配線基板)などに使用することができる。なお、本明細書において、多層基板とは、金属層を2層以上有する基板を意図する。金属層(第1の金属層14および第2の金属層26)をパターン状配線とすることによって、多層配線基板を得ることもできる。

また、必要に応じて、第2の金属層26(またはパターン状金属層28)上にさらに絶縁層を設けてもよい。絶縁層としては公知の材料を使用することができ、例えば、公知の層間絶縁膜、ソルダーレジストなどが挙げられる。

なお、第2の金属層26(またはパターン状金属層28)上に、上述した下地層16、および被めっき層18を更に設け、上述した穴形成用の材料(積層体)として使用してもよい。

【0114】

<第2の実施形態>

本実施形態の穴付き積層体および多層配線の製造方法の第2の実施形態は、図2(A)に示すように、基板12と、第1の金属層14と、絶縁層30と、下地層16と、被めっき層18とをこの順で備える加工前積層体100を使用する点が、第1の実施形態と異なる。

以下では、主に、加工前積層体100中の絶縁層30について詳述しつつ、図2を参照しながら、本実施態様について詳述する。なお、図2において、図1に示す多層基板の各構成要素と、同一の構成要素には同一の参照符号を付し、説明は省略する。

【0115】

[絶縁層]

絶縁層30は、第1の金属層14と第2の金属層26との間の絶縁信頼性を確保するために設けられる層である。

【0116】

絶縁層30を構成する材料は特に制限されず、例えば、熱硬化性樹脂または熱可塑性樹脂などの絶縁性樹脂が挙げられる。つまり、絶縁層30が、絶縁樹脂層である態様が挙げられる。

より具体的には、熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ビスマレイミド樹脂、ポリオレフィン樹脂、イソシアネート樹脂等が挙げられる。熱可塑性樹脂としては、例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォン、ポリフェニレンサルファイド、ポリフェニルエーテル、ポリエーテルイミド等が挙げられる。

なかでも、絶縁層30の絶縁特性、無機フィラーとの相溶性、さらに薬液への耐性がより優れる点から、エポキシ樹脂が好ましい。

【0117】

絶縁層30の厚みは、積層体の使用目的に応じて適宜選択されるが、第1の金属層14と第2の金属層26との絶縁性担保の点から、10〜150μmが好ましく、20〜100μmがより好ましい。さらには、多層基板の集積化のためのマイクロビアを作製するという観点から、20〜60μmがさらに好ましい。

【0118】

絶縁層30には、無機フィラーが含まれていてもよい。無機フィラーは一般的に絶縁層30の低CTE化、高絶縁性化のために用いられる。絶縁層30中に無機フィラーが含まれることにより、絶縁層30の膜強度が向上し、結果として後述する第2の金属層26の密着性などが向上する。

無機フィラーの種類は特に制限されないが、例えば、金属化合物(例えば、金属の酸化物、窒化物、硫化物、炭化物およびこれらの複合化物等)が挙げられ、絶縁層30の絶縁性および膜強度の点から、金属酸化物粒子(特に、SiO2)が好ましい。

なお、無機フィラーの具体例としては、例えば、シリカ、アルミナ、クレー、タルク、水酸化アルミニウム、炭酸カルシウムなどが挙げられる。

無機フィラーの含有量は特に制限されないが、絶縁層30が絶縁性樹脂を含む場合、絶縁性樹脂100質量部に対して、30質量部超が好ましい。また、下地層との密着性の観点から、30質量部超70質量部以下が好ましい。

【0119】

無機フィラーの形状は特に制限されず、球状、板状、繊維状、棒状、不定形、中空等のいずれも好ましく用いられる。

【0120】

絶縁層30の形成方法は特に制限されない。例えば、絶縁性樹脂を含有する絶縁性樹脂組成物を基板12上に塗布して、必要に応じて加熱処理または露光処理を行い、絶縁層30を形成する方法(塗布法)や、絶縁性樹脂を含有する絶縁層30を基板12上にラミネートする方法などが挙げられる。

【0121】

図2(B)に示すように、加工前積層体100に対して上述したレーザ加工を施し、絶縁層30、下地層16および被めっき層18を貫通し、第1の金属層14表面上に到達する穴22を形成することにより、穴付き積層体200を製造する。

その後、第1の実施形態で説明した手順を施すことにより、図2(C)に示す多層基板240を形成でき、さらに上述したエッチング工程により図2(D)に示すようにパターン状金属層28を製造できる。

【実施例】

【0122】

以下、実施例により、本発明について更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0123】

以下に、本実施例で使用するポリマーの合成方法について詳述する。

(合成例1:ポリマーA)

2Lの三口フラスコに酢酸エチル1L、2−アミノエタノール159gを入れ、氷浴にて冷却をした。そこへ、2−ブロモイソ酪酸ブロミド150gを内温20℃以下になるように調節して滴下した。その後、内温を室温(25℃)まで上昇させて2時間反応させた。反応終了後、蒸留水300mLを追加して反応を停止させた。その後、酢酸エチル層を蒸留水300mLで4回洗浄後、硫酸マグネシウムで乾燥し、さらに酢酸エチルを留去することで原料Aを80g得た。

次に、500mLの三口フラスコに、原料A47.4g、ピリジン22g、酢酸エチル150mLを入れて氷浴にて冷却した。そこへ、アクリル酸クロライド25gを内温20℃以下になるように調節して滴下した。その後、反応溶液の液温を室温に上げて3時間反応させた。反応終了後、反応溶液に蒸留水300mLを追加し、反応を停止させた。その後、酢酸エチル層を蒸留水300mLで4回洗浄後、硫酸マグネシウムで乾燥し、さらに酢酸エチルを留去した。その後、カラムクロマトグラフィーにて、以下のモノマーMを精製し20g得た。

【0124】

【化3】

【0125】

500mLの三口フラスコに、N,N−ジメチルアセトアミド8gを入れ、窒素気流下、65℃まで加熱した。そこへ、モノマーM:14.3g、アクリロニトリル(東京化成工業(株)製)3.0g、アクリル酸(東京化成製)6.5g、V−65(和光純薬製)0.4gのN,N−ジメチルアセトアミド8g溶液を、4時間かけて滴下した。

滴下終了後、更に反応溶液を3時間撹拌した。その後、N,N−ジメチルアセトアミド41gを追加し、室温まで反応溶液を冷却した。上記の反応溶液に、4−ヒドロキシTEMPO(東京化成製)0.09g、DBU54.8gを加え、室温で12時間反応を行った。その後、反応液に70質量%メタンスルホン酸水溶液54g加えた。反応終了後、水で再沈を行い、固形物を取り出し、ポリマーA(重量平均分子量3.4万)(Mw/Mn=1.8)を12g得た。

【0126】

得られたポリマーAの同定をIR測定機((株)堀場製作所製)を用いて行った。測定はポリマーをアセトンに溶解させKBr結晶を用いて行った。IR測定の結果、2240cm-1付近にピークが観測されニトリルユニットであるアクリロニトリルがポリマーに導入されている事が分かった。また、酸価測定によりカルボン酸ユニットとしてアクリル酸が導入されている事が分かった。また、重DMSO(ジメチルスルホキシド)に溶解させ、ブルカー製300MHzのNMR(AV−300)にて測定を行った。ニトリル基含有ユニットに相当するピークが2.5−0.7ppm(5H分)にブロードに観察され、重合性基含有ユニットに相当するピークが8.1−7.8ppm(1H分)、5.8−5.6ppm(1H分)、5.4−5.2ppm(1H分)、4.2−3.9ppm(2H分)、3.5−3.3ppm(2H分)、2.5−0.7ppm(6H分)にブロードに観察され、カルボン酸含有ユニットに相当するピークが2.5−0.7ppm(3H分)にブロードに観察され、重合性基含有ユニット:ニトリル基含有ユニット:カルボン酸基ユニット=30:30:40(mol%)であることが分かった。

【0127】

【化4】

【0128】

(合成例2:ポリマーB)

1000mlの三口フラスコに、N−メチルピロリドン35gを入れ、窒素気流下、75℃まで加熱した。そこへ、2−ヒドロキシエチルアクリレート(市販品、東京化成製)6.60g、2−シアノエチルアクリレート28.4g、およびV−601(和光純薬製)0.65gのN−メチルピロリドン35g溶液を、2.5時間かけて滴下した。滴下終了後、反応溶液を80℃まで加熱し、更に3時間撹拌した。その後、室温まで、反応溶液を冷却した。

上記の反応溶液に、ジターシャリーブチルハイドロキノン0.29g、ジブチルチンジラウレート0.29g、カレンズAOI(昭和電工(株)製)18.56g、およびN−メチルピロリドン19gを加え、55℃、6時間反応を行った。その後、反応液にメタノールを3.6g加え、更に1.5時間反応を行った。反応終了後、水で再沈を行い、固形物を取り出し、ポリマーBを25g得た。

【0129】

ポリマーBを重DMSOに溶解させ、ブルカー製300MHzのNMR(AV−300)にて測定を行った。ニトリル基含有ユニットに相当するピークが4.3−4.05ppm(2H分)、2.9−2.8ppm(2H分)、2.5−1.3ppm(3H分)にブロードに観察され、重合性基含有ユニットに相当するピークが7.2−7.3ppm(1H分)、6.4−6.3ppm(1H分)、6.2−6.1ppm(1H分)、6.0−5.9ppm(1H分)、4.3−4.05ppm(6H分)、3.3−3.2ppm(2H分)、2.5−1.3ppm(3H分)にブロードに観察され、重合性基含有ユニット:ニトリル基含有ユニット=20:80(mol比)であることが分かった。

【0130】

【化5】

【0131】

<実施例1>

[1.基板の作製]

第1の金属層(銅箔、厚み:18μm)が予め形成されたガラスエポキシ基板に粗化処理(CZ処理)を施し、その上に味の素ファインテクノ社製エポキシ系絶縁膜GX−13(膜厚40μm)を、加熱、加圧して、真空ラミネーターにより0.2MPaの圧力で100〜110℃の条件により接着して、絶縁層を形成した。続いて180℃で60分の熱処理により絶縁層の硬化処理を行い、基板Aを得た。

【0132】

[2.下地層の作製]

後述する下地層形成用組成物を基板Aの表面上に滴下し、膜厚2.5μmとなるようにスピンコートした。成膜後80℃にて溶媒乾燥を行った後、170℃で60分の熱硬化処理を行い、下地層付き基板を得た。なお、下地層中における金属酸化物粒子(シリカ粒子)の含有量は、樹脂100質量部に対して、5質量部であった。

【0133】

(下地層形成用組成物)

まず、以下の組成物Aを作製する。

(組成物A)

エピコート806(三菱化学社製):11.12質量部

シクロペンタノン(日本ゼオン社製):35.80質量部

LA7052(DIC社製):4.40質量部

YP−50希釈液:35.55質量部

2−エチル−4−メチルイミダゾール希釈液:13.13質量部

【0134】

(YP−50希釈液)

YP−50(東都化成社製):20質量部

シクロペンタノン:80質量部

【0135】

(2−エチル−4−メチルイミダゾール希釈液)

2−エチル−4−メチルイミダゾール(和光純薬社製 試薬一級):1質量部

シクロペンタノン:99質量部

【0136】

次に、組成物Aと下記シリカ分散液Aとを混合し、シクロペンタノン溶媒の量を適宜調整することによって、樹脂の組成比を保ったまま、樹脂とシリカの固形分比率が合計22質量%となるよう下地層形成用組成物を作製した。

【0137】

(シリカ分散液A)

シルフィルNSS−4N(トクヤマ社製):20質量部

シクロペンタノン:78.4質量部

SOLSPERSE 24000GR:1.6質量部

【0138】

[3.被めっき層の作製]

ポリマーAの1−メトキシ−2−プロパノール溶液(ポリマーAの含有量:7質量%)を上記下地層付き基板の下地層上にスピンコータ(300rpmで5秒回転後、750rpmで20秒回転)にて塗布し、150℃にて15分溶剤乾燥を行った。

乾燥後、三永電機製のUV露光機(型番:UVF−502S、ランプ:UXM−501MD)を用い、10mW/cm2の照射強度(ウシオ電機製紫外線積算光量計UIT150−受光センサーUVD−S254で照射パワー測定)にて200秒間照射を行った。

その後、得られた基板を1%重曹水に10分浸漬し、続いて蒸留水にて洗浄した。これにより、下地層全面に形成された被めっき層を有する加工前積層体を得た。被めっき層の厚みは0.5μmであった。

【0139】

[4.穴形成工程]

炭酸ガスレーザー加工機(HITACHI社製 LC-2E21B/1C)を用いて、波長λ=9.4μmのレーザ光を加工前積層体の被めっき層に照射し、トップ径60μmの第1の金属層表面まで到達する穴(数:961個)を形成した。加工方式はサイクル法で、レーザの照射条件は、以下の表に示す。

なお、表1中「/」は、左側の条件でレーザ処理を行った後、さらに右側の条件でレーザ処理を行ったことを意味する(例えば、出力(W)の「0.7/0.2」は、0.7Wのレーザ処理を行った後、0.2Wのレーザ処理を行ったことを意味する)。なお、ショット数は、ビア穴を1スキャン中に1回ショットすることを意味する。

【0140】

【表1】

【0141】

[5.デスミア処理]

続いて、穴(ビア)が形成された面に対してダウンフロープラズマ装置によるデスミア処理を行った。ニッシン社製プラズマ処理装置(型式M110)を用い、下記の条件で25秒プラズマ処理を行った。続いて、積層体を10wt%硫酸に5分浸漬させることにより穴底表面の酸化膜を除去した。その後、積層体を1wt%重曹水に10分浸漬させて、被めっき層の表面状態を調整した。

【0142】

【表2】

【0143】

[6.めっき触媒の付与]

デスミア処理で得られた穴付き積層体を、以下に記載のクリーナ液(液温:50℃)に5分間浸漬し、浸漬後に純水に1分間浸漬する処理を2回行った。

その後、上記処理が施された基板を、以下に記載のめっき触媒液(液温:26℃)に5分間浸漬してめっき触媒前駆体を付与して、浸漬後に純水に1分間浸漬する処理を2回行った。

続いて、上記処理が施された基板を、以下に記載のレデューサ液(液温:30℃)に3分間浸漬して還元処理を行い、浸漬後に純水に1分間浸漬する処理を2回行った。

さらに、上記処理が施された基板を、以下に記載のアクセレレータ液(液温:26℃)に1分間浸漬して活性化処理を行った。

【0144】

(クリーナ液)

・ACL009(上村工業株式会社製):5Vol%

・純水:95Vol%

【0145】

(めっき触媒液)

・NaOH:0.035g/L

・MAT2−B(上村工業株式会社製):40.4g/L

・MAT2−A(上村工業株式会社製):200g/L

・純水:約760g/L

【0146】

(レデューサ液)

・MAB4−A(上村工業株式会社製):2Vol%

・MAB4−B(上村工業株式会社製):20Vol%

・純水:78Vol%

【0147】

(アクセレレータ液)

・MEL3−A(上村工業株式会社製):5Vol%

・純水:95Vol%

【0148】

[7.無電解めっき]

上記のようにして、めっき触媒が付与された穴付き積層体に対し、上村工業製スルカップPEAを使用した下記組成の無電解めっき浴(温度:30℃)を用い、60分間無電解めっきを行い、穴付き積層体表面に無電解めっき層(第2の金属層に対応)を有する積層体を得た。得られた無電解めっき層の厚みは、1μmであった。

【0149】

無電解めっき液の調液順序、および、原料は以下の通りである。

蒸留水 :76.9 Vol%

PEA−A :10 Vol%

PEA−B 2X :5 Vol%

PEA−C :1.4 Vol%

PEA−D :1.2 Vol%

PEA−E :5 Vol%

ホルマリン液 :0.5 Vol%

※ここで用いたホルマリンは和光純薬のホルムアルデヒド液(特級)である。

【0150】

[8.電解めっき]

上記のようにして、無電解めっき層(無電解金属層)が形成された穴付き積層体に対し、電解めっきを施した。

具体的には、穴付き積層体中の無電解めっき層表面を、以下に記載の脱脂液(液温:45℃)で3分間脱脂処理し、その後積層体に対して水洗処理を施した。

次に、以下に記載の酸活性液を調製し、酸活性液(液温:室温)に攪拌を加えながら、穴付き積層体を1分間浸漬処理し、その後積層体を取り出し、水洗処理を施した。

さらに、以下に記載の電解めっき液を調製し、電解めっき液(液温:室温)に攪拌を加えながら、穴付き積層体を浸漬し、1.6A/dm2にて75分間電解銅めっき処理を行い、約20μmの第2の金属層を有する多層基板を得た。

続いて、多層基板を防錆処理液に3分浸漬させ、第2の金属層の防錆処理を行い、その後水洗処理を施した。

【0151】

(脱脂液)

・メルプレートPC−316(メルテックス(株)製):10Vol%

・純水:90Vol%