穴加工工具

【課題】大径深穴などの内径加工に利用する穴加工工具に第1の切れ刃と第2の切れ刃を備えさせ、第2の切れ刃による中仕上げ加工と第1の切れ刃による仕上げ加工を同一穴加工工具で連続的に行えるようにすることを課題としている。

【解決手段】工具本体の主加工部6に第1の切れ刃2を設けてその第1の切れ刃2で内径加工を行う穴加工工具であって、主加工部6よりも工具本体の先端側に副加工部8を設け、その副加工部8に第1の切れ刃が加工する穴の内径加工を第1の切れ刃に先行して行う第2の切れ刃11を設けた。

【解決手段】工具本体の主加工部6に第1の切れ刃2を設けてその第1の切れ刃2で内径加工を行う穴加工工具であって、主加工部6よりも工具本体の先端側に副加工部8を設け、その副加工部8に第1の切れ刃が加工する穴の内径加工を第1の切れ刃に先行して行う第2の切れ刃11を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、大径深穴などの内径加工に利用する穴加工工具、特に、第1、第2の2種類の切れ刃を有し、第1の切れ刃で加工する穴を第2の切れ刃で先行して加工できるようにして加工工数を削減することを可能にした穴加工工具に関する。

【背景技術】

【0002】

大径深穴の内径加工に利用する穴加工工具が、例えば、下記特許文献1に開示されている。同文献に開示された穴加工工具は、工具本体の中心部に中空部を設け、その中空部に軽量部品を挿入してこの軽量部品と工具本体との間に流体導入口と流体噴出孔との間の連絡路となる流体通路を形成したもので、工具の軽量化の効果や、クーラント或いはエアーの供給による切屑排出性の改善効果などが得られるものになっている。

【特許文献1】特開2005−342843号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1が開示している穴加工工具で大径深穴を仕上げ加工する場合、その仕上げ加工に先行して穴の内径を中仕上げすることがなされる。その中仕上げの加工は、仕上げ加工での加工代を考慮した分加工径を小さくした別の穴加工工具を使用して行われているが、その方法は、2種類の工具を必要とし、さらに、中仕上げ用工具のメンテナンスも必要になるため工具費が高くつく。また、加工を2回に分けて行う必要があるため、加工能率も高まらない。

【0004】

この発明は、上記の不具合を解消するために、中仕上げ加工と仕上げ加工を同一穴加工工具で連続的に行えるようにすることを課題としている。

【課題を解決するための手段】

【0005】

上記の課題を解決するため、この発明においては、工具本体の主加工部に第1の切れ刃を設けてその第1の切れ刃で内径加工を行う穴加工工具に以下の要素を加える。即ち、前記主加工部よりも工具本体の先端側に副加工部を設け、その副加工部に第1の切れ刃が加工する穴の内径加工を第1の切れ刃に先行して行う第2の切れ刃を設ける。第2の切れ刃は、第1の切れ刃よりも加工径が小さく、第2の切れ刃と第1の切れ刃の加工径の差が第1の切れ刃の加工代となる。

【0006】

前記副加工部は、工具本体の先端側に工具本体と同心の小径部を設け、その小径部に当該小径部が嵌る中心穴を備えた板状刃具を締結具で固定して外嵌し、この板状刃具の外周に前記第2の切れ刃を設けたものが具体例として挙げられる。

【0007】

板状刃具を採用したその副加工部は、板状刃具と工具本体との間に、板状刃具の径方向位置を微調整する調心機構を設けると好ましい。また、前記第2の切れ刃を複数の切れ刃で構成してこの複数の切れ刃の幅及び径方向位置を異ならせるものも好ましい。

【発明の効果】

【0008】

この発明の穴加工工具は、主加工部よりも工具本体の先端側に副加工部を設けたので、副加工部の第2の切れ刃で主加工部に先行して内径の中仕上げ加工を行い、その後に引き続いて主加工部の第1の切れ刃で仕上げ加工を行うことができる。そのために、2種類の工具を使用する必要が無くなって工具費が低減され、工具のメンテナンスの手間も減少する。

【0009】

また、中仕上げ加工と仕上げ加工を、同一工具を用いて連続的に行うことができるため、段取り替えや再加工などの手間と時間が省かれて加工能率も向上する。

【0010】

なお、副加工部を、工具本体の先端側に設ける小径部とその小径部に外嵌する板状刃具とで構成するものは、板状刃具を取り外して第1の切れ刃のみによる加工を行うこともできる。特許文献1が開示している工具を、第2の切れ刃を有するこの発明の工具に改良することも可能であり、この場合には経済負担が特に少なくて済む。板状刃具が損傷したときにはその刃具のみを交換して経済負担を抑えることができ、交換も容易である。

【0011】

また、板状刃具と工具本体との間に板状刃具の調心機構を設けたものは、第2の切れ刃の径方向位置調整で第1の切れ刃による加工代を一定させることができ、仕上げ加工の精度向上が図れる。

【発明を実施するための最良の形態】

【0012】

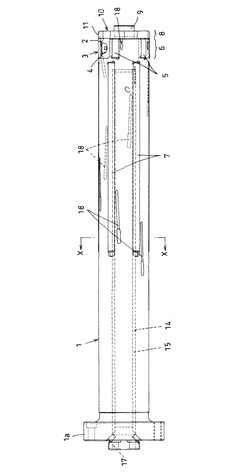

以下、添付図面の図1〜図9に基づいてこの発明の実施の形態を説明する。例示の穴加工工具は、エンジンブロックのクランクシャフト軸受穴を加工するものである。図1及び図2に示すように、この穴加工工具は、工具本体1の先端側外周に第1の切れ刃2を構成するブレード3を押え金4でクランプして装着し、また、ブレード3の周方向後方(回転方向の後方)に先端部ガイドパッド5を装着して主加工部6を構成している。また、工具本体1のブレード装着部よりも軸方向後方の外周に胴体部ガイドパッド7を工具周方向に定ピッチで複数装着し、さらに、主加工部6よりも工具本体1の先端側に副加工部8を設けて構成されている。

【0013】

図示の副加工部8は、工具本体1の先端に工具本体と同心の小径部9(図1、図2参照

)を設け、その小径部9の外周に板状刃具10を着脱自在に取付けて構成されている。板状刃具10は中心穴10aを有しており、その中心穴10aに小径部9を挿入して小径部9の外周に嵌め、ボルト(締結具)12で工具本体1に固定するようにしている。

【0014】

その板状刃具10は、第2の切れ刃11を外周に有している。この第2の切れ刃11は加工径が第1の切れ刃2の加工径よりも小さく、第1の切れ刃2が加工する穴の内径面を第1の切れ刃2に先行して加工する。

【0015】

この板状刃具10は、図2、図6、図7に示すような複数刃の刃具、図8に示すような1枚刃の刃具のどちらであってもよい。複数刃の刃具は、各切れ刃11の幅を等しくしたものと、図7(a)、(b)に示すように、各切れ刃11の幅と径方向位置を変化させたものが考えられ、各切れ刃11の幅にw1、w2の差をつけ、さらに、各切れ刃11の径方向位置にr1、r2の差をつけた図7のステップ配置の構造は、第2の切れ刃11による加工領域が分割されるため切削抵抗の軽減が図れる。

【0016】

図6の13は、板状刃具10の切れ刃の位置を微調整する調心機構である。この調心機構13は、小径部9の外周に先端を突き当てる調心ねじ13aを板状刃具10のボディに対して周方向に定ピッチで少なくとも3個螺合させ、さらに、中心穴10aと工具本体の先端の小径部9との間に適量の径方向隙間を生じさせ、なおかつ、ボルト12とそれを通す座付きボルト孔10b(これは板状刃具に設けられている)との間にも調心を可能にする遊びを付けて構成している。この調心機構13があると、第2の切れ刃11の径方向位置調整によって第1の切れ刃2による加工代を一定させることができる。

【0017】

なお、実施例に示したような板状刃具10を採用すると、第2の切れ刃用のチップ座を工具本体に設けずに済み、主加工部6と副加工部8を近接した位置に配置するときにも工具本体の切れ刃設置部の剛性低下を抑えて期待した条件での切削を行うことが可能になる。

【0018】

この板状刃具10は、高速度鋼や超硬合金などで形成されたもの、表面に硬質被膜を設けたもの、その硬質被膜の無いものなどを選択して使用することができる。また、この

板状刃具10の工具本体に対する固定は、図9に示すように、小径部9の外周に雄ねじを、板状刃具10の中心穴10aの内面に前記雄ねじに対応させた雌ねじをそれぞれ形成して板状刃具10を小径部9の外周に螺合させる方法や、板状刃具10を小径部9の外周に相対回転不可に嵌め、その板状刃具10を、小径部9の先端外周に螺合させる締め付けリング(図示せず)と工具本体の大径部の端面との間に挟み込んで固定する方法などでも行える。これらの構造は、上述した調心機構の設置は難しいが、板状刃具10の着脱がより簡単になる。

【0019】

工具本体1は、回転駆動部に対する取付け部1aを後部に有する。図1、図3に示すように、この工具本体1の中心部に、工具本体の後端から先端近くまで軸方向に延びる穴14を設けてその穴14に両端を閉鎖した中空円筒体15を挿入している。中空円筒体15の外周には軸方向に延びる溝を周方向に位置をずらして複数設けており、各溝と工具本体1との間に形成される空間が流体供給路16として使用される。

【0020】

その流体供給路16は、一端が工具本体1の後端に開口している流体導入口17に連通し、他端は工具本体の外周に抜けた流体噴出口18につながっている。流体噴出口18は、切屑排出性の改善や切削部の潤滑、冷却などを目的として設けられるものであって、第1の切れ刃2や第2の切れ刃11による切削部、切れ刃の移動方向前後、或いは各ガイドパッド5、7に向けてクーラントやエアーなどを噴出させる。この構成は、前掲の特許文献1に開示されたものと大差が無い。ガイドパッド5、7に向けて流体を供給する流体噴出口の向きが異なるが、他の構成は特許文献1に開示されたものとほぼ同じである。

【0021】

なお、例示の工具は、第2の切れ刃11で中仕上げ加工を先行して行い、引き続いてワークの同じ穴を第1の切れ刃2で仕上げ加工するが、板状刃具10を外して第1の切れ刃2のみによる加工を行うことも可能である。

【図面の簡単な説明】

【0022】

【図1】この発明の穴加工工具の一例を示す側面図

【図2】図1の工具の正面図

【図3】図1のX−X線に沿った部分の拡大断面図

【図4】図1の工具の先端側を、板状刃具を外した状態にして示す側面図

【図5】図1の工具の板状刃具を外した状態の正面図

【図6】板状刃具の他の例を示す端面図

【図7】(a)板状刃具のさらに他の例を示す端面図、(b)図7(a)の板状刃具の各切れ刃の軌跡を示す図

【図8】板状刃具の他の例を示す端面図

【図9】板状刃具の固定構造の他の例を示す断面図

【符号の説明】

【0023】

1 工具本体

1a 取付け部

2 第1の切れ刃

3 ブレード

4 押え金

5 先端部ガイドパッド

6 主加工部

7 胴体部ガイドパッド

8 副加工部

9 小径部

10 板状刃具

10a 中心穴

10b 座付きボルト孔

11 第2の切れ刃

12 ボルト

13 調心機構

13a 調心ねじ

14 穴

15 中空円筒体

16 流体供給路

17 流体導入口

18 流体噴出口

【技術分野】

【0001】

この発明は、大径深穴などの内径加工に利用する穴加工工具、特に、第1、第2の2種類の切れ刃を有し、第1の切れ刃で加工する穴を第2の切れ刃で先行して加工できるようにして加工工数を削減することを可能にした穴加工工具に関する。

【背景技術】

【0002】

大径深穴の内径加工に利用する穴加工工具が、例えば、下記特許文献1に開示されている。同文献に開示された穴加工工具は、工具本体の中心部に中空部を設け、その中空部に軽量部品を挿入してこの軽量部品と工具本体との間に流体導入口と流体噴出孔との間の連絡路となる流体通路を形成したもので、工具の軽量化の効果や、クーラント或いはエアーの供給による切屑排出性の改善効果などが得られるものになっている。

【特許文献1】特開2005−342843号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1が開示している穴加工工具で大径深穴を仕上げ加工する場合、その仕上げ加工に先行して穴の内径を中仕上げすることがなされる。その中仕上げの加工は、仕上げ加工での加工代を考慮した分加工径を小さくした別の穴加工工具を使用して行われているが、その方法は、2種類の工具を必要とし、さらに、中仕上げ用工具のメンテナンスも必要になるため工具費が高くつく。また、加工を2回に分けて行う必要があるため、加工能率も高まらない。

【0004】

この発明は、上記の不具合を解消するために、中仕上げ加工と仕上げ加工を同一穴加工工具で連続的に行えるようにすることを課題としている。

【課題を解決するための手段】

【0005】

上記の課題を解決するため、この発明においては、工具本体の主加工部に第1の切れ刃を設けてその第1の切れ刃で内径加工を行う穴加工工具に以下の要素を加える。即ち、前記主加工部よりも工具本体の先端側に副加工部を設け、その副加工部に第1の切れ刃が加工する穴の内径加工を第1の切れ刃に先行して行う第2の切れ刃を設ける。第2の切れ刃は、第1の切れ刃よりも加工径が小さく、第2の切れ刃と第1の切れ刃の加工径の差が第1の切れ刃の加工代となる。

【0006】

前記副加工部は、工具本体の先端側に工具本体と同心の小径部を設け、その小径部に当該小径部が嵌る中心穴を備えた板状刃具を締結具で固定して外嵌し、この板状刃具の外周に前記第2の切れ刃を設けたものが具体例として挙げられる。

【0007】

板状刃具を採用したその副加工部は、板状刃具と工具本体との間に、板状刃具の径方向位置を微調整する調心機構を設けると好ましい。また、前記第2の切れ刃を複数の切れ刃で構成してこの複数の切れ刃の幅及び径方向位置を異ならせるものも好ましい。

【発明の効果】

【0008】

この発明の穴加工工具は、主加工部よりも工具本体の先端側に副加工部を設けたので、副加工部の第2の切れ刃で主加工部に先行して内径の中仕上げ加工を行い、その後に引き続いて主加工部の第1の切れ刃で仕上げ加工を行うことができる。そのために、2種類の工具を使用する必要が無くなって工具費が低減され、工具のメンテナンスの手間も減少する。

【0009】

また、中仕上げ加工と仕上げ加工を、同一工具を用いて連続的に行うことができるため、段取り替えや再加工などの手間と時間が省かれて加工能率も向上する。

【0010】

なお、副加工部を、工具本体の先端側に設ける小径部とその小径部に外嵌する板状刃具とで構成するものは、板状刃具を取り外して第1の切れ刃のみによる加工を行うこともできる。特許文献1が開示している工具を、第2の切れ刃を有するこの発明の工具に改良することも可能であり、この場合には経済負担が特に少なくて済む。板状刃具が損傷したときにはその刃具のみを交換して経済負担を抑えることができ、交換も容易である。

【0011】

また、板状刃具と工具本体との間に板状刃具の調心機構を設けたものは、第2の切れ刃の径方向位置調整で第1の切れ刃による加工代を一定させることができ、仕上げ加工の精度向上が図れる。

【発明を実施するための最良の形態】

【0012】

以下、添付図面の図1〜図9に基づいてこの発明の実施の形態を説明する。例示の穴加工工具は、エンジンブロックのクランクシャフト軸受穴を加工するものである。図1及び図2に示すように、この穴加工工具は、工具本体1の先端側外周に第1の切れ刃2を構成するブレード3を押え金4でクランプして装着し、また、ブレード3の周方向後方(回転方向の後方)に先端部ガイドパッド5を装着して主加工部6を構成している。また、工具本体1のブレード装着部よりも軸方向後方の外周に胴体部ガイドパッド7を工具周方向に定ピッチで複数装着し、さらに、主加工部6よりも工具本体1の先端側に副加工部8を設けて構成されている。

【0013】

図示の副加工部8は、工具本体1の先端に工具本体と同心の小径部9(図1、図2参照

)を設け、その小径部9の外周に板状刃具10を着脱自在に取付けて構成されている。板状刃具10は中心穴10aを有しており、その中心穴10aに小径部9を挿入して小径部9の外周に嵌め、ボルト(締結具)12で工具本体1に固定するようにしている。

【0014】

その板状刃具10は、第2の切れ刃11を外周に有している。この第2の切れ刃11は加工径が第1の切れ刃2の加工径よりも小さく、第1の切れ刃2が加工する穴の内径面を第1の切れ刃2に先行して加工する。

【0015】

この板状刃具10は、図2、図6、図7に示すような複数刃の刃具、図8に示すような1枚刃の刃具のどちらであってもよい。複数刃の刃具は、各切れ刃11の幅を等しくしたものと、図7(a)、(b)に示すように、各切れ刃11の幅と径方向位置を変化させたものが考えられ、各切れ刃11の幅にw1、w2の差をつけ、さらに、各切れ刃11の径方向位置にr1、r2の差をつけた図7のステップ配置の構造は、第2の切れ刃11による加工領域が分割されるため切削抵抗の軽減が図れる。

【0016】

図6の13は、板状刃具10の切れ刃の位置を微調整する調心機構である。この調心機構13は、小径部9の外周に先端を突き当てる調心ねじ13aを板状刃具10のボディに対して周方向に定ピッチで少なくとも3個螺合させ、さらに、中心穴10aと工具本体の先端の小径部9との間に適量の径方向隙間を生じさせ、なおかつ、ボルト12とそれを通す座付きボルト孔10b(これは板状刃具に設けられている)との間にも調心を可能にする遊びを付けて構成している。この調心機構13があると、第2の切れ刃11の径方向位置調整によって第1の切れ刃2による加工代を一定させることができる。

【0017】

なお、実施例に示したような板状刃具10を採用すると、第2の切れ刃用のチップ座を工具本体に設けずに済み、主加工部6と副加工部8を近接した位置に配置するときにも工具本体の切れ刃設置部の剛性低下を抑えて期待した条件での切削を行うことが可能になる。

【0018】

この板状刃具10は、高速度鋼や超硬合金などで形成されたもの、表面に硬質被膜を設けたもの、その硬質被膜の無いものなどを選択して使用することができる。また、この

板状刃具10の工具本体に対する固定は、図9に示すように、小径部9の外周に雄ねじを、板状刃具10の中心穴10aの内面に前記雄ねじに対応させた雌ねじをそれぞれ形成して板状刃具10を小径部9の外周に螺合させる方法や、板状刃具10を小径部9の外周に相対回転不可に嵌め、その板状刃具10を、小径部9の先端外周に螺合させる締め付けリング(図示せず)と工具本体の大径部の端面との間に挟み込んで固定する方法などでも行える。これらの構造は、上述した調心機構の設置は難しいが、板状刃具10の着脱がより簡単になる。

【0019】

工具本体1は、回転駆動部に対する取付け部1aを後部に有する。図1、図3に示すように、この工具本体1の中心部に、工具本体の後端から先端近くまで軸方向に延びる穴14を設けてその穴14に両端を閉鎖した中空円筒体15を挿入している。中空円筒体15の外周には軸方向に延びる溝を周方向に位置をずらして複数設けており、各溝と工具本体1との間に形成される空間が流体供給路16として使用される。

【0020】

その流体供給路16は、一端が工具本体1の後端に開口している流体導入口17に連通し、他端は工具本体の外周に抜けた流体噴出口18につながっている。流体噴出口18は、切屑排出性の改善や切削部の潤滑、冷却などを目的として設けられるものであって、第1の切れ刃2や第2の切れ刃11による切削部、切れ刃の移動方向前後、或いは各ガイドパッド5、7に向けてクーラントやエアーなどを噴出させる。この構成は、前掲の特許文献1に開示されたものと大差が無い。ガイドパッド5、7に向けて流体を供給する流体噴出口の向きが異なるが、他の構成は特許文献1に開示されたものとほぼ同じである。

【0021】

なお、例示の工具は、第2の切れ刃11で中仕上げ加工を先行して行い、引き続いてワークの同じ穴を第1の切れ刃2で仕上げ加工するが、板状刃具10を外して第1の切れ刃2のみによる加工を行うことも可能である。

【図面の簡単な説明】

【0022】

【図1】この発明の穴加工工具の一例を示す側面図

【図2】図1の工具の正面図

【図3】図1のX−X線に沿った部分の拡大断面図

【図4】図1の工具の先端側を、板状刃具を外した状態にして示す側面図

【図5】図1の工具の板状刃具を外した状態の正面図

【図6】板状刃具の他の例を示す端面図

【図7】(a)板状刃具のさらに他の例を示す端面図、(b)図7(a)の板状刃具の各切れ刃の軌跡を示す図

【図8】板状刃具の他の例を示す端面図

【図9】板状刃具の固定構造の他の例を示す断面図

【符号の説明】

【0023】

1 工具本体

1a 取付け部

2 第1の切れ刃

3 ブレード

4 押え金

5 先端部ガイドパッド

6 主加工部

7 胴体部ガイドパッド

8 副加工部

9 小径部

10 板状刃具

10a 中心穴

10b 座付きボルト孔

11 第2の切れ刃

12 ボルト

13 調心機構

13a 調心ねじ

14 穴

15 中空円筒体

16 流体供給路

17 流体導入口

18 流体噴出口

【特許請求の範囲】

【請求項1】

工具本体(1)の主加工部(6)に第1の切れ刃(2)を設けてその第1の切れ刃(2)で内径加工を行う穴加工工具であって、

前記主加工部(6)よりも工具本体の先端側に副加工部(8)を設け、その副加工部(8)に第1の切れ刃が加工する穴の内径加工を第1の切れ刃に先行して行う第2の切れ刃(11)を設けたことを特徴とする穴加工工具。

【請求項2】

工具本体(1)の先端側に工具本体と同心の小径部(9)を設け、その小径部(9)に、当該小径部が嵌る中心穴(10a)を備えた板状刃具(10)をボルト(12)などの締結具で固定して外嵌し、この板状刃具(10)の外周に前記第2の切れ刃(11)を設けて前記副加工部(8)を構成した請求項1に記載の穴加工工具。

【請求項3】

板状刃具(10)と工具本体(1)との間に、板状刃具(10)の径方向位置を微調整する調心機構(13)設けたことを特徴とする請求項1又は2に記載の穴加工工具。

【請求項4】

前記第2の切れ刃(11)は複数の切れ刃からなり、この複数の切れ刃の幅及び径方向位置を異ならせた請求項1〜3のいずれかに記載の穴加工工具。

【請求項1】

工具本体(1)の主加工部(6)に第1の切れ刃(2)を設けてその第1の切れ刃(2)で内径加工を行う穴加工工具であって、

前記主加工部(6)よりも工具本体の先端側に副加工部(8)を設け、その副加工部(8)に第1の切れ刃が加工する穴の内径加工を第1の切れ刃に先行して行う第2の切れ刃(11)を設けたことを特徴とする穴加工工具。

【請求項2】

工具本体(1)の先端側に工具本体と同心の小径部(9)を設け、その小径部(9)に、当該小径部が嵌る中心穴(10a)を備えた板状刃具(10)をボルト(12)などの締結具で固定して外嵌し、この板状刃具(10)の外周に前記第2の切れ刃(11)を設けて前記副加工部(8)を構成した請求項1に記載の穴加工工具。

【請求項3】

板状刃具(10)と工具本体(1)との間に、板状刃具(10)の径方向位置を微調整する調心機構(13)設けたことを特徴とする請求項1又は2に記載の穴加工工具。

【請求項4】

前記第2の切れ刃(11)は複数の切れ刃からなり、この複数の切れ刃の幅及び径方向位置を異ならせた請求項1〜3のいずれかに記載の穴加工工具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−168383(P2008−168383A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−3434(P2007−3434)

【出願日】平成19年1月11日(2007.1.11)

【出願人】(503212652)住友電工ハードメタル株式会社 (390)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年1月11日(2007.1.11)

【出願人】(503212652)住友電工ハードメタル株式会社 (390)

【Fターム(参考)】

[ Back to top ]