穴明け工具

【課題】従来のアンダーカットタイプのドリルに比し切り屑排出性及び耐折損性を大幅に向上し得る実用性に秀れた穴明け工具の提供。

【解決手段】刃部1を有するボデー部2とシャンク部3とを備え、前記刃部1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝4が一若しくは複数形成され、前記刃部1の先端部を残して前記ボデー部2の基端側を一段小径としたアンダーカットタイプの穴明け工具であって、前記切り屑排出溝4とランド部5との間に該ランド部5より一段低いクリアランス形成用段部6を前記刃部1の先端から前記ボデー部2の長さの40%以上の範囲で設ける。

【解決手段】刃部1を有するボデー部2とシャンク部3とを備え、前記刃部1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝4が一若しくは複数形成され、前記刃部1の先端部を残して前記ボデー部2の基端側を一段小径としたアンダーカットタイプの穴明け工具であって、前記切り屑排出溝4とランド部5との間に該ランド部5より一段低いクリアランス形成用段部6を前記刃部1の先端から前記ボデー部2の長さの40%以上の範囲で設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、穴明け工具に関するものである。

【背景技術】

【0002】

従来から、例えば特許文献1に開示されるように、刃部31を有するボデー32とシャンク33とから成り、刃部31の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝34が複数形成され、刃部31の先端部を残すようにボデー32の基端側を工具外径D'より一段小径なアンダーカット径U'としたアンダーカットタイプのドリルがある。

【0003】

このアンダーカットタイプのドリルにおいては、図1に図示したように穴明け加工時に加工穴内壁と摺接するマージン部37が、刃部31の先端から該刃部31の先端径大部と該先端径大部より一段小径な基端径小部との間の段差38までの範囲(図1中M'の範囲)で設けられている。尚、図1中、符号L'は溝長である。

【0004】

そのため、アンダーカットタイプのドリルは、上記段差がなくマージン部が刃部の先端から基端まで設けられるストレートタイプの(ドリル先端から基端に向けて外径が徐々に縮径するバックテーパがついた)ドリルに比し、ドリル外周と加工穴内壁との接触が抑制されトルク上昇が生じ難いことから、加工の難しいプリント配線基板(PCB)加工などに用いられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−344212号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、アンダーカットタイプのドリルにおいて、切り屑排出溝34とランド部35との間に該ランド部35より一段低いクリアランス形成用段部36を設けてクリアランスを形成する際、クリアランス形成用段部36は、図1に図示したように刃部31の先端から一段小径となる段差38を少し過ぎた部位までの範囲(図1中A'の範囲、具体的には刃部の先端からボデー長B'の5〜25%程度の範囲)で設けられるのが一般的である。

【0007】

本発明は、発明者等が上述のアンダーカットタイプのドリルにおけるクリアランスの形成範囲に着目して行った研究を通じて得た知見をもとに完成したもので、従来のアンダーカットタイプのドリルに比し切り屑排出性及び耐折損性を大幅に向上し得る極めて実用性に秀れた穴明け工具を提供するものである。

【課題を解決するための手段】

【0008】

添付図面を参照して本発明の要旨を説明する。

【0009】

刃部1を有するボデー部2とシャンク部3とを備え、前記刃部1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝4が一若しくは複数形成され、前記刃部1の先端部を残して前記ボデー部2の基端側を一段小径としたアンダーカットタイプの穴明け工具であって、前記切り屑排出溝4とランド部5との間に該ランド部5より一段低いクリアランス形成用段部6が前記刃部1の先端から前記ボデー部2の長さの40%以上の範囲で設けられていることを特徴とする穴明け工具に係るものである。

【0010】

また、請求項1記載の穴明け工具において、前記クリアランス形成用段部6は、前記刃部1の先端から前記ボデー部2の長さの95%未満の範囲で設けられていることを特徴とする穴明け工具に係るものである。

【0011】

また、請求項2記載の穴明け工具において、前記クリアランス形成用段部6は、前記刃部1の先端から前記ボデー部2の長さの80%未満の範囲で設けられていることを特徴とする穴明け工具に係るものである。

【0012】

また、請求項1〜3いずれか1項に記載の穴明け工具において、工具外径Dが0.05mm以上1mm未満で且つ前記ボデー部2の長さが工具外径Dの10倍以上であることを特徴とする穴明け工具に係るものである。

【発明の効果】

【0013】

本発明は上述のように構成したから、従来のアンダーカットタイプのドリルに比し切り屑排出性及び耐折損性を大幅に向上し得る極めて実用性に秀れた穴明け工具となる。

【図面の簡単な説明】

【0014】

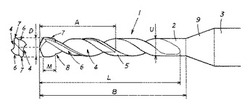

【図1】従来例の概略説明側面図である。

【図2】本実施例の概略説明側面図である。

【図3】別例の要部の拡大概略説明側面図である。

【図4】折損寿命比較試験の結果を示すグラフである。

【発明を実施するための形態】

【0015】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0016】

アンダーカットタイプの穴明け工具において、ランド部5に刃部1の先端からボデー部2の長さの40%以上の範囲までクリアランス形成用段部6を設けてクリアランスを形成することで、溝長Lの中央部付近までクリアランスが形成されることになり、切り屑排出溝4による切り屑の排出がそれだけスムーズに行われ、従来のアンダーカットタイプの穴明け工具に比し切り屑排出性が大幅に向上し、切り屑詰まりが防止されることで耐折損寿命も向上することになる。

【実施例】

【0017】

本発明の具体的な実施例について図2〜4に基づいて説明する。

【0018】

本実施例は、図2に図示したように、刃部1を有するボデー部2とシャンク部3とを備え、前記刃部1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝4が一若しくは複数形成され、刃部1の先端部を残すように前記ボデー部2の基端側を一段小径としたアンダーカットタイプのドリルである。

【0019】

具体的には本実施例は、工具外径D(直径)が約0.1mmで先端側に被削物に穴明け加工を施す切れ刃が形成された刃部1を有するボデー部2と工具ホルダに保持されるシャンク部3とを備えたPCB加工用のドリルであり、刃部1の外周に切り屑排出溝4が二つ設けられ、この切り屑排出溝4の間にランド部5が設けられ、切り屑排出溝4とドリル先端逃げ面との間に夫々切れ刃が設けられているものである。また、先端逃げ面はドリル中央にチゼルエッジを形成するように所定の角度で工具軸芯に対して傾斜している。

【0020】

図2中、符号7は図2中Mの範囲で設けられるマージン部、8は刃部1の先端から該刃部1の先端径大部と該先端径大部より一段小径な基端径小部との間の段差、9は刃部1を有するボデー部2とシャンク部3との連設部、Uはアンダーカット径(工具外径Dの75〜95%、本実施例では約0.085mm)である。

【0021】

尚、本実施例においては前述の通りボデー部2とシャンク部3とを一つのテーパ状の連設部9を介して連設した形状としているがこの形状に限らず、例えば図3に図示した別例のように、ボデー部2よりも大径で且つシャンク部3よりも小径の円筒部10を一つ設け、この円筒部10とボデー部2及び円筒部10とシャンク部3とを、夫々テーパ状の連設部11・12を介して連設した形状や、更に、図示しないが例えば当該円筒部10を複数設ける構成とし該円筒部10同士をテーパ状の連設部などにより段階的に連設した形状など、他の連設構造を採用しても良い。

【0022】

尚、本実施例においては直径約0.1mmのPCB用ドリルとしているが、より径小な場合や径大な場合でも同様に本発明を適用できる。特に1mm以下(〜0.05mm程度)の小径ドリルに用いると好適である。また、ボデー部2の長さは工具外径Dの10倍以上に設定する。

【0023】

切り屑排出溝4とランド部5との間には、このランド部5より一段低いクリアランス形成用段部6が刃部1の先端からボデー部2の長さ(ボデー長B)の40%以上95%未満(より好ましくは80%未満)の範囲(図2中Aの範囲)で設けられている。40%未満の場合には、十分な切り屑排出性向上効果が得られず、95%を超えた場合には、刃部1(ボデー部2)の根本部(基端部)の強度低下が顕著となるからである。

【0024】

本実施例においては、刃部1の先端からボデー部2の長さの約50%の位置まで設けられている。

【0025】

本実施例は上述のように構成したから、溝長Lの中央部付近までクリアランスが形成されることになり、切り屑排出溝4による切り屑の排出がそれだけスムーズに行われ、従来のアンダーカットタイプの穴明け工具に比し切り屑排出性が大幅に向上し、切り屑詰まりが防止されることで耐折損寿命も向上することになる。

【0026】

よって、本実施例は、従来のアンダーカットタイプのドリルに比し切り屑排出性及び耐折損性を大幅に向上し得る極めて実用性に秀れたとなる。

【0027】

本実施例の効果を裏付ける実験例について説明する。

【0028】

図4は、ボデー長5.5mm、マージン長0.6mm、外径0.3mmのアンダーカットタイプのドリルにおいて、クリアランス長を0.9mm(ボデー長の16.4%)とした比較例と、クリアランス長を4.0mm(ボデー長の72.7%)とした実施例とを用いて折損寿命を比較するために10000ヒット打ち止めとしてPCBを加工した結果を示すグラフである。

【0029】

図4から明らかなように、実施例は比較例に比し折損寿命が大幅に延び、耐折損性に極めて秀れることが確認できた。

【符号の説明】

【0030】

1 刃部

2 ボデー部

3 シャンク部

4 切り屑排出溝

5 ランド部

6 クリアランス形成用段部

D 工具外径

【技術分野】

【0001】

本発明は、穴明け工具に関するものである。

【背景技術】

【0002】

従来から、例えば特許文献1に開示されるように、刃部31を有するボデー32とシャンク33とから成り、刃部31の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝34が複数形成され、刃部31の先端部を残すようにボデー32の基端側を工具外径D'より一段小径なアンダーカット径U'としたアンダーカットタイプのドリルがある。

【0003】

このアンダーカットタイプのドリルにおいては、図1に図示したように穴明け加工時に加工穴内壁と摺接するマージン部37が、刃部31の先端から該刃部31の先端径大部と該先端径大部より一段小径な基端径小部との間の段差38までの範囲(図1中M'の範囲)で設けられている。尚、図1中、符号L'は溝長である。

【0004】

そのため、アンダーカットタイプのドリルは、上記段差がなくマージン部が刃部の先端から基端まで設けられるストレートタイプの(ドリル先端から基端に向けて外径が徐々に縮径するバックテーパがついた)ドリルに比し、ドリル外周と加工穴内壁との接触が抑制されトルク上昇が生じ難いことから、加工の難しいプリント配線基板(PCB)加工などに用いられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−344212号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、アンダーカットタイプのドリルにおいて、切り屑排出溝34とランド部35との間に該ランド部35より一段低いクリアランス形成用段部36を設けてクリアランスを形成する際、クリアランス形成用段部36は、図1に図示したように刃部31の先端から一段小径となる段差38を少し過ぎた部位までの範囲(図1中A'の範囲、具体的には刃部の先端からボデー長B'の5〜25%程度の範囲)で設けられるのが一般的である。

【0007】

本発明は、発明者等が上述のアンダーカットタイプのドリルにおけるクリアランスの形成範囲に着目して行った研究を通じて得た知見をもとに完成したもので、従来のアンダーカットタイプのドリルに比し切り屑排出性及び耐折損性を大幅に向上し得る極めて実用性に秀れた穴明け工具を提供するものである。

【課題を解決するための手段】

【0008】

添付図面を参照して本発明の要旨を説明する。

【0009】

刃部1を有するボデー部2とシャンク部3とを備え、前記刃部1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝4が一若しくは複数形成され、前記刃部1の先端部を残して前記ボデー部2の基端側を一段小径としたアンダーカットタイプの穴明け工具であって、前記切り屑排出溝4とランド部5との間に該ランド部5より一段低いクリアランス形成用段部6が前記刃部1の先端から前記ボデー部2の長さの40%以上の範囲で設けられていることを特徴とする穴明け工具に係るものである。

【0010】

また、請求項1記載の穴明け工具において、前記クリアランス形成用段部6は、前記刃部1の先端から前記ボデー部2の長さの95%未満の範囲で設けられていることを特徴とする穴明け工具に係るものである。

【0011】

また、請求項2記載の穴明け工具において、前記クリアランス形成用段部6は、前記刃部1の先端から前記ボデー部2の長さの80%未満の範囲で設けられていることを特徴とする穴明け工具に係るものである。

【0012】

また、請求項1〜3いずれか1項に記載の穴明け工具において、工具外径Dが0.05mm以上1mm未満で且つ前記ボデー部2の長さが工具外径Dの10倍以上であることを特徴とする穴明け工具に係るものである。

【発明の効果】

【0013】

本発明は上述のように構成したから、従来のアンダーカットタイプのドリルに比し切り屑排出性及び耐折損性を大幅に向上し得る極めて実用性に秀れた穴明け工具となる。

【図面の簡単な説明】

【0014】

【図1】従来例の概略説明側面図である。

【図2】本実施例の概略説明側面図である。

【図3】別例の要部の拡大概略説明側面図である。

【図4】折損寿命比較試験の結果を示すグラフである。

【発明を実施するための形態】

【0015】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0016】

アンダーカットタイプの穴明け工具において、ランド部5に刃部1の先端からボデー部2の長さの40%以上の範囲までクリアランス形成用段部6を設けてクリアランスを形成することで、溝長Lの中央部付近までクリアランスが形成されることになり、切り屑排出溝4による切り屑の排出がそれだけスムーズに行われ、従来のアンダーカットタイプの穴明け工具に比し切り屑排出性が大幅に向上し、切り屑詰まりが防止されることで耐折損寿命も向上することになる。

【実施例】

【0017】

本発明の具体的な実施例について図2〜4に基づいて説明する。

【0018】

本実施例は、図2に図示したように、刃部1を有するボデー部2とシャンク部3とを備え、前記刃部1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝4が一若しくは複数形成され、刃部1の先端部を残すように前記ボデー部2の基端側を一段小径としたアンダーカットタイプのドリルである。

【0019】

具体的には本実施例は、工具外径D(直径)が約0.1mmで先端側に被削物に穴明け加工を施す切れ刃が形成された刃部1を有するボデー部2と工具ホルダに保持されるシャンク部3とを備えたPCB加工用のドリルであり、刃部1の外周に切り屑排出溝4が二つ設けられ、この切り屑排出溝4の間にランド部5が設けられ、切り屑排出溝4とドリル先端逃げ面との間に夫々切れ刃が設けられているものである。また、先端逃げ面はドリル中央にチゼルエッジを形成するように所定の角度で工具軸芯に対して傾斜している。

【0020】

図2中、符号7は図2中Mの範囲で設けられるマージン部、8は刃部1の先端から該刃部1の先端径大部と該先端径大部より一段小径な基端径小部との間の段差、9は刃部1を有するボデー部2とシャンク部3との連設部、Uはアンダーカット径(工具外径Dの75〜95%、本実施例では約0.085mm)である。

【0021】

尚、本実施例においては前述の通りボデー部2とシャンク部3とを一つのテーパ状の連設部9を介して連設した形状としているがこの形状に限らず、例えば図3に図示した別例のように、ボデー部2よりも大径で且つシャンク部3よりも小径の円筒部10を一つ設け、この円筒部10とボデー部2及び円筒部10とシャンク部3とを、夫々テーパ状の連設部11・12を介して連設した形状や、更に、図示しないが例えば当該円筒部10を複数設ける構成とし該円筒部10同士をテーパ状の連設部などにより段階的に連設した形状など、他の連設構造を採用しても良い。

【0022】

尚、本実施例においては直径約0.1mmのPCB用ドリルとしているが、より径小な場合や径大な場合でも同様に本発明を適用できる。特に1mm以下(〜0.05mm程度)の小径ドリルに用いると好適である。また、ボデー部2の長さは工具外径Dの10倍以上に設定する。

【0023】

切り屑排出溝4とランド部5との間には、このランド部5より一段低いクリアランス形成用段部6が刃部1の先端からボデー部2の長さ(ボデー長B)の40%以上95%未満(より好ましくは80%未満)の範囲(図2中Aの範囲)で設けられている。40%未満の場合には、十分な切り屑排出性向上効果が得られず、95%を超えた場合には、刃部1(ボデー部2)の根本部(基端部)の強度低下が顕著となるからである。

【0024】

本実施例においては、刃部1の先端からボデー部2の長さの約50%の位置まで設けられている。

【0025】

本実施例は上述のように構成したから、溝長Lの中央部付近までクリアランスが形成されることになり、切り屑排出溝4による切り屑の排出がそれだけスムーズに行われ、従来のアンダーカットタイプの穴明け工具に比し切り屑排出性が大幅に向上し、切り屑詰まりが防止されることで耐折損寿命も向上することになる。

【0026】

よって、本実施例は、従来のアンダーカットタイプのドリルに比し切り屑排出性及び耐折損性を大幅に向上し得る極めて実用性に秀れたとなる。

【0027】

本実施例の効果を裏付ける実験例について説明する。

【0028】

図4は、ボデー長5.5mm、マージン長0.6mm、外径0.3mmのアンダーカットタイプのドリルにおいて、クリアランス長を0.9mm(ボデー長の16.4%)とした比較例と、クリアランス長を4.0mm(ボデー長の72.7%)とした実施例とを用いて折損寿命を比較するために10000ヒット打ち止めとしてPCBを加工した結果を示すグラフである。

【0029】

図4から明らかなように、実施例は比較例に比し折損寿命が大幅に延び、耐折損性に極めて秀れることが確認できた。

【符号の説明】

【0030】

1 刃部

2 ボデー部

3 シャンク部

4 切り屑排出溝

5 ランド部

6 クリアランス形成用段部

D 工具外径

【特許請求の範囲】

【請求項1】

刃部を有するボデー部とシャンク部とを備え、前記刃部の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝が一若しくは複数形成され、前記刃部の先端部を残して前記ボデー部の基端側を一段小径としたアンダーカットタイプの穴明け工具であって、前記切り屑排出溝とランド部との間に該ランド部より一段低いクリアランス形成用段部が前記刃部の先端から前記ボデー部の長さの40%以上の範囲で設けられていることを特徴とする穴明け工具。

【請求項2】

請求項1記載の穴明け工具において、前記クリアランス形成用段部は、前記刃部の先端から前記ボデー部の長さの95%未満の範囲で設けられていることを特徴とする穴明け工具。

【請求項3】

請求項2記載の穴明け工具において、前記クリアランス形成用段部は、前記刃部の先端から前記ボデー部の長さの80%未満の範囲で設けられていることを特徴とする穴明け工具。

【請求項4】

請求項1〜3いずれか1項に記載の穴明け工具において、工具外径が0.05mm以上1mm未満で且つ前記ボデー部の長さが工具外径の10倍以上であることを特徴とする穴明け工具。

【請求項1】

刃部を有するボデー部とシャンク部とを備え、前記刃部の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝が一若しくは複数形成され、前記刃部の先端部を残して前記ボデー部の基端側を一段小径としたアンダーカットタイプの穴明け工具であって、前記切り屑排出溝とランド部との間に該ランド部より一段低いクリアランス形成用段部が前記刃部の先端から前記ボデー部の長さの40%以上の範囲で設けられていることを特徴とする穴明け工具。

【請求項2】

請求項1記載の穴明け工具において、前記クリアランス形成用段部は、前記刃部の先端から前記ボデー部の長さの95%未満の範囲で設けられていることを特徴とする穴明け工具。

【請求項3】

請求項2記載の穴明け工具において、前記クリアランス形成用段部は、前記刃部の先端から前記ボデー部の長さの80%未満の範囲で設けられていることを特徴とする穴明け工具。

【請求項4】

請求項1〜3いずれか1項に記載の穴明け工具において、工具外径が0.05mm以上1mm未満で且つ前記ボデー部の長さが工具外径の10倍以上であることを特徴とする穴明け工具。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−253573(P2010−253573A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−102891(P2009−102891)

【出願日】平成21年4月21日(2009.4.21)

【出願人】(000115120)ユニオンツール株式会社 (44)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月21日(2009.4.21)

【出願人】(000115120)ユニオンツール株式会社 (44)

【Fターム(参考)】

[ Back to top ]