空孔を有する複合繊維及びその製造方法

【課題】保温性、吸水性、ソフト感、軽量性、ふくらみ感等の特徴を発現することが可能な複合繊維及び該繊維を含む繊維構造体を提供する。

【解決手段】2種の熱可塑性樹脂が繊維軸方向に芯鞘構造を形成しており、且つ芯成分の内部の繊維軸方向に連続した空孔1を有する複合繊維であって、芯成分2は熱可塑性樹脂(X)、鞘成分3の湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)であり、その両樹脂の重量比(X)/(Y)は80/20〜20/80、繊維断面積あたりの空孔率が5〜30%を有する複合繊維および該繊維を含む繊維構造体。

【解決手段】2種の熱可塑性樹脂が繊維軸方向に芯鞘構造を形成しており、且つ芯成分の内部の繊維軸方向に連続した空孔1を有する複合繊維であって、芯成分2は熱可塑性樹脂(X)、鞘成分3の湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)であり、その両樹脂の重量比(X)/(Y)は80/20〜20/80、繊維断面積あたりの空孔率が5〜30%を有する複合繊維および該繊維を含む繊維構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空孔を有する複合繊維及びその製造方法に関する。

【背景技術】

【0002】

近年の生活様式の変化に伴い、保温性、吸水性、ソフト感、軽量性、ふくらみ感等に対する要求が注目されるようになり、繊維材料においても短繊維や長繊維にて織物、編物、不織布等の布帛を構成し、壁、床材、カーペット用下材など色々な用途への展開が期待されている。従来の繊維材料においては前記したような特徴を発現させるために、ポリエステルやポリアミド等の重合体を使用して複合繊維とし、その繊維内に空孔を与えることが広く行われているが、その効果は十分ではなかった。

さらには保温性、吸水性、ソフト感に優れた特徴をもつエチレン−ビニルアルコール系共重合体の複合繊維内に空孔を有することで、軽量性、ふくらみ感に優れた繊維を製造することが検討されたが、他の繊維形成重合体に比べてエチレン−ビニルアルコール系重合体は紡糸性が劣ることから、上記のふくらみのある良好な風合いを有する繊維の製造には至っていなかった。

【0003】

保温性、吸水性、ソフト感、軽量性、ふくらみ感等の特徴を付与することを目的とした複合繊維内に空孔を有する繊維を製造する方法としては、芯がポリエステル系樹脂、鞘がエチレン−ビニルアルコール系共重合体樹脂からなる芯鞘型複合繊維をアルカリ減量処理し、芯部のポリエステル系重合体の一部(鞘部との境界面部)を分解除去することにより空孔を発現させる方法が記載されている(例えば、特許文献1参照。)。しかし、特許文献1に記載の製造方法ではその製法上、特に繊維長方向に均一に減量することが困難なことから減量部が不均一となり、物性及び色調にムラを生じやすい、またアルカリ減量時の残留物が物性に悪影響を与える可能性がある等の問題がある。特に芯部と鞘部の結合部分がアルカリ減量処理により消失(消失した部分が空孔となっている)し、鞘部と芯部が剥離してしまったため、加重が加わると鞘の部分が変形を起こし、その結果内側の空孔がつぶれやすい、さらには鞘部が湿熱接着性を有することから熱がかかると鞘部と芯部が接着し断面がつぶれてしまう等、繊維断面が中空芯鞘構造形状を保持できない等の問題があった。また製造時の問題点として、アルカリ減量工程があるために工程が複雑になる、又は抽出した廃液を処理する設備が必要になる等、繊維の形状及び性能を阻害するだけでなく、製造コストのアップ、環境への影響についても配慮する必要があった。

【0004】

また湿熱接着繊維であるエチレン−ビニルアルコール系共重合体繊維を使った用途の一例としては不織布用途で開示されており、嵩高性、柔軟性が高く、充分な強力を有する不織布を得ることを目的に、繊維のエチレン−ビニルアルコール系共重合体部を湿熱接着(高温のスチームに接触させることにより、繊維表面を溶融固定する)させる不織布用途についての報告がある(例えば、特許文献2参照。)。しかしこれらの不織布は、嵩高性、柔軟性、吸水性、ソフト感という点では優れた特徴を有するものの、保温性、軽量性という特徴については充分な効果を備えてはいなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−106118号公報

【特許文献2】国際公開第2007/116676号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、保温性、吸水性、ソフト感、軽量性、ふくらみ感等の特徴を発現することが可能な複合繊維を含む繊維構造体を提供することにある。

さらに本発明の目的は、前記複合繊維から湿熱接着(高温のスチームに接触させることにより、繊維表面を溶融固定する)することにより、不織布構造体を容易に得ることができる製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、保温性、吸水性、ソフト感、軽量性、ふくらみ感等を有する繊維について鋭意検討した結果、熱可塑性樹脂(X)で芯成分を構成し、一方、鞘成分は湿熱接着性は有するが熱水溶解性ではないエチレン−ビニルアルコール系重合体樹脂(Y)とし、前記樹脂(X)と(Y)を所定の範囲の重量比率にて溶融押出し後、公知の中空紡糸ノズルを用いて紡糸することにより、ノズルからの紡糸直後より芯成分の内部の繊維軸方向に、連続した空孔を有する複合繊維を製造方法することにより本発明に到達した。

【0008】

すなわち本発明は、繊維軸方向に芯鞘構造を形成しており、且つ芯成分の内部の繊維軸方向に連続した空孔を有する複合繊維であって、芯成分は熱可塑性樹脂(X)、鞘成分は湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)であり、その両樹脂の重量比(X)/(Y)が80/20〜20/80、繊維断面積あたりの空孔率が5〜30%を有する複合繊維である。

【0009】

また本発明は、好ましくは前記熱可塑性樹脂(X)の290℃における溶融粘度が、2000〜12000[Pa・s]である上記の複合繊維であり、さらに好ましくは前記複合繊維を含む繊維構造体に関するものである。

【0010】

そして、本発明は芯成分に熱可塑性樹脂(X)、鞘成分に湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)を用い、前記樹脂の重量比(X)/(Y)=80/20〜20/80の条件にて溶融押出し、次いで中空紡糸ノズルにて紡糸することで、芯成分の内部の繊維軸方向に連続した空孔を生成させることを特徴とする複合繊維の製造方法に関する。

【発明の効果】

【0011】

本発明によれば、前記構成の複合繊維から湿熱接着(高温のスチームに接触させることにより、繊維表面を溶融固定する)による製造方法で、不織布構造体を容易に得ることができる。

更に本発明の複合繊維を含む繊維構造体は、保温性、吸水性、ソフト感、軽量性、ふくらみ感等の特徴を発現することができる。

【発明を実施するための形態】

【0012】

以下、本発明について詳細に説明する。本発明の複合繊維は、芯成分の内部に空孔を有し、かつ空孔が該繊維の繊維軸方向に沿って連続に存在していることが特徴である。

そのような本発明の複合繊維としては、熱可塑性樹脂(X)からなる芯成分と、湿熱接着性は有するが熱水溶解性ではない樹脂(Y)からなる鞘成分とで構成されており、(X)と(Y)との重量比(X)/(Y)は80/20〜20/80であることが必要である。

重量比(X)/(Y)が上記範囲外では鞘部の破れや、芯部内の空孔つぶれ等繊維断面の形状不良が発生しやすく、得られる複合繊維に所望の性能を発現させることが困難な場合がある。繊維断面の形状不良を防止するためには、(X)/(Y)比は、70/30〜30/70が好ましく、60/40〜40/60がより好ましい。

【0013】

芯成分を構成する熱可塑性樹脂(X)としては、例えば、セルロース系樹脂(C1−3アルキルセルロースエーテル、ヒドロキシC1−3アルキルセルロースエーテル、カルボキシC1−3アルキルセルロースエーテルまたはその塩など)、ポリアルキレングリコール樹脂(ポリエチレンオキサイド、ポリプロピレンオキサイドなど)、ポリビニル系樹脂(ポリビニルピロリドン、ポリビニルエーテル、ポリビニルアセタールなど)、アクリル系共重合体及びそのアルカリ金属塩、変性ビニル系共重合体、ポリオレフィン系樹脂、(メタ)アクリル系樹脂、塩化ビニル系樹脂、スチレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、熱可塑性エラストマーなどが挙げられる。特に、ポリオレフィン系樹脂、ポリエステル系樹脂及びポリアミド系樹脂が好ましい。

【0014】

ポリオレフィン系樹脂としては、ポリプロピレン、ポリメチールペンテン、ポリエチレン、ポリブテン等の重合体、あるいはその共重合体を挙げることができる。特に融点が130℃以上、より好ましくは150℃以上のポリオレフィン系樹脂を用いると、耐熱性の面で優れているため好適である。

【0015】

ポリエステル系樹脂としては、酸単位およびグリコール単位として、2官能性化合物から誘導される構造単位を必要に応じて1種または2種以上を共重合単位として含有していてもよい。そのような他の2官能性化合物から誘導される構造単位としては、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸、ビフェニルジカルボン酸、ジフェニルエーテルジカルボン酸、ジフェニルスルホンジカルボン酸、ジフェニルケトンジカルボン酸などの芳香族ジカルボン酸;シュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸などの脂肪族ジカルボン酸;デカリンジカルボン酸、シクロヘキサンジカルボン酸などの脂環式ジカルボン酸;グリコール酸、ヒドロキシ安息香酸、マンデル酸、マトロラクチン酸などのヒドロキシカルボン酸;ε−カプロラクトンなどの脂肪族ラクトン;エチレングリコール、トリメチレングリコール、テトラメチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、ポリエチレングリコール、ポリブチレングリコールなどの脂肪族ジオール;ヒドロキレン、カテコール、ナフタレンジオール、レゾルシン、1,4−ビス(β−オキシエントキシ)ベンゼンなどの芳香族ジオール;シクロヘキサンジメタノールなどの脂環式ジオールなどの2官能性成分から誘導される構造単位を挙げることができる。

【0016】

ポリアミド系樹脂としては、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド10、ポリアミド12、ポリアミド612、などの脂肪族ポリアミド及びその共重合体、芳香族ジカルボン酸と脂肪族ジアミンとから合成された半芳香族ポリアミドなどが好ましい。これらのポリアミド系樹脂にも、共重合可能な他の単位が含まれていてもよい。

【0017】

前記熱可塑性樹脂(X)は、290℃における溶融粘度が2000〜12000[Pa・s]の範囲内であることが好ましい。溶融粘度が12000[Pa・s]より高くなると粘度が高すぎるため、ノズル圧力の上昇を引き起こした結果ノズルの破損を引き起こす恐れがある。また溶融粘度が2000[Pa・s]以下になると粘度が低すぎるため、糸状形成が難しくなり、複合繊維の紡糸性が悪化する場合がある。溶融粘度が10000〜4000[Pa・s]の範囲内にあると紡糸工程における断糸等のトラブルが減少し、得られる複合繊維の生産性にも優れる等の利点を有するので、より好ましい。

【0018】

次に鞘成分を形成するエチレン−ビニルアルコール系共重合体において、エチレン単位の含有量(共重合割合)は15モル%以上60モル%以下であり、好ましくは20〜55モル%、さらに好ましくは30〜50モル%である。エチレン単位がこの範囲にあることにより、湿熱接着性を有するが、熱水溶解性はないという特異な性質がより広範な熱水温度域で得られる。エチレン単位の割合が15モル%未満であると、エチレン−ビニルアルコール系共重合体が、低温の蒸気(水)で容易に膨潤またはゲル化し、水に一度濡れただけで形態が変化し易い。一方、エチレン単位の割合が60モル%より多いと、吸湿性が低下し、吸熱により繊維融着が発現し難くなる為、実用性のある強度の確保が困難となる。好ましくはエチレン単位の割合が20〜55モル%の範囲であり、さらにはエチレン単位の割合が、30〜50モル%の範囲であると、不織布への加工性が優れるので好ましい。

【0019】

エチレン−ビニルアルコール系共重合体におけるビニルアルコール単位の鹸化度は、例えば、90〜99.99モル%程度であり、好ましくは95〜99.98モル%、さらに好ましくは96〜99.97モル%程度である。鹸化度が小さすぎると、熱安定性が低下し、熱分解やゲル化によって安定性が低下する。一方、鹸化度が大きすぎると、繊維自体の製造が困難となる。

【0020】

エチレン−ビニルアルコール系共重合体の粘度平均重合度は、必要に応じて選択できるが、例えば、200〜2500、好ましくは300〜2000、さらに好ましくは400〜1500程度である。重合度がこの範囲にあると、紡糸性と湿熱接着性とのバランスに優れる。

さらに、エチレン−ビニルアルコール系共重合体のメルトインデックス値(MI値)は、3〜30の範囲であることが好ましい。なお、MI値は後述する方法により測定される。

【0021】

本発明の複合繊維は、前述したように芯成分の内部に空孔を有し、かつ空孔が該繊維の繊維軸方向に沿って連続であることが特徴である。空孔の形状は、とくに限定するものではなく、円形、楕円形、多角形、星型等の形状であっても良いが、空孔の外周あたりの面積率が最も高いという観点から円形であることが望ましい。また、空孔の個数は1個に限定するものではなく、2個以上であってもよい。

【0022】

本発明の複合繊維の形態は、長繊維であるフィラメント形状及び、1〜100mm程度の長さの短繊維形状であってもよい。また必要に応じ、捲縮を付与してもよい。

また本発明の複合繊維の繊度は、用途によって0.4〜50dtexの範囲で任意に決めることができる。好ましくは、0.7〜40dtexである。

【0023】

また本発明の複合繊維の後処理の方法としては、未延伸処理、湿熱延伸及び乾熱延伸処理を行った後、熱固定を行ってもよい。

【0024】

本発明の複合繊維は、繊維断面積あたりの空孔率が5〜30%であることが必要である。空孔率が前記範囲外では複合繊維の紡糸延伸等の工程性が悪化しやすく、しかも所望の性能を発現させることが困難な場合がある。好ましくは7〜27%、より好ましくは10〜25%である。

なお、本発明でいう空孔率は、下記の式により算出される。

<(空孔部の面積)÷(複合繊維面積)>×100

ここでいう複合繊維面積とは、空孔部分の面積も含んだ繊維面積である。

【0025】

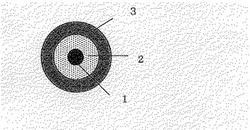

本発明の複合繊維は、図1または図2に示すような横断面を有する芯鞘構造を有することが好ましい。鞘部に対する芯部の位置は同芯又は偏芯のどちらでもよく、また芯部に対する空孔の位置も同芯または偏芯のどちらでもよい。

さらには鞘部に対する、空孔の位置も同心または偏芯のどちらでもよいが、樹脂(X)と樹脂(Y)との界面と、樹脂(X)と空孔との界面とが接触しないことが望ましい。

また複合繊維自体の繊維断面の形状としては、円形であってもよいし、それ以外の各種異型断面であってもよい。

【0026】

本発明の複合繊維には、必要に応じて各種添加剤を配合してもよく、例えば、金属粉末、シリカ、アルミナ、酸化チタン等の金属酸化物、炭酸カルシウム、硫酸バリウム等の無機粒子や酸化防止剤、紫外線吸収剤、難燃剤、架橋剤、耐熱剤、蛍光増白剤、着色剤、抗菌剤、芳香剤等を含有していてもよい。

【0027】

本発明の複合繊維を紡糸する際に使用する紡糸ノズルは、中空断面を有すれば公知のノズルで良い。具体的には、中空率20〜90%の1点支持以上の芯鞘中空紡糸ノズルを使用することが好ましく、中空率が20%未満のノズルを使用すると、溶融紡糸直後に芯部の空孔が閉塞してしまい、繊維断面形状の確保が困難な場合がある。また中空率が90%を越えると、鞘破れや芯部空孔のつぶれ等、複合繊維の断面形状の不良を起こす、または断糸等のトラブルが多発し紡糸が著しく困難になりやすくなる。従って、30〜80%の中空率を有するノズルを使用するのがより好ましい。

また、該複合繊維の紡糸時の温度は260〜310℃が好適であり、紡糸時の溶融粘度は2000〜24000[Pa・s]であることが望ましい。

【0028】

以下、実施例により本発明をより詳細に説明するが、本発明は本実施例により何等限定されるものではない。なお、以下の実施例において、熱可塑性樹脂(X)の溶融粘度、熱可塑性樹脂(Y)のMI、繊維繊度、繊維空孔率、繊維断面形状評価、紡糸性評価は下記の方法により測定したものを示す。

【0029】

[熱可塑性樹脂(X)の溶融粘度 Pa・s]

溶融粘度計を用い、290℃の温度で10分間予熱後、溶融した熱可塑性樹脂をノズルから押し出し、測定を行った。

【0030】

[熱可塑性樹脂(Y)のMI g/10min]

ヒーターで加熱された円筒容器内で一定量の合成樹脂(2160g)を、定められた温度(190℃)で加熱・加圧し、容器底部に設けられた開口部(ノズル)から10分間あたりに押出された樹脂量を測定した。

【0031】

[繊維繊度 dtex]

30mmにカットした単糸30本のサンプルを5セット準備し、各サンプルの重量をそれぞれ2回ずつ測定した。

繊度(dtex)=重量(g)/(本数30本×繊維長30mm)×10000m

【0032】

[繊維空孔率 %]

マイクロスコープを用いて断面写真を撮影し、その断面写真から図3に示すように複合繊維の中空部分の直径=φA、複合繊維の直径=φBを測定し、下記の式から中空率を求めた。

中空率(%)=(φA2/φB2)×100

【0033】

[繊維断面形状評価]

マイクロスコープを用いて断面写真を撮影し、写真により断面形状を観察し、以下のとおり判定した。

○:鞘破れ、空孔部の消失又はつぶれが無く、また芯部と中空部の界面が接触していない。

△:鞘破れ、空孔部のつぶれがある。または、芯部と中空部の界面が接触している。

×:鞘部または芯部が消失している。または空孔が消失している。

【0034】

[紡糸性]

下記の基準に基づいて、紡糸性の評価を実施した。なお、断糸・捲付の評価は、紡糸を4時間実施した時の結果として評価した。

○:ノズルからの紡糸後捲き取ることができ、断糸・捲付等のトラブルが発生しない。

△:ノズルからの紡糸後捲き取ることができるが、断糸・捲付等のトラブルが多発する。

×:ノズルから紡糸できない、または紡糸できても巻き取ることができず、サンプル採取を行うことができない。

【0035】

[実施例1〜3]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分、芯成分に290℃における溶融粘度が12000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度=0.61)を用い、ポリマー比率が芯鞘比=75/25(実施例1)、50/50(実施例2)、25/75(実施例3)の割合で供給して溶融押出し、中空率50%のノズルより紡糸した。紡糸結果は断糸が発生し紡糸性が劣るものの、断面形状が良好な空孔率19%(実施例1)、15%(実施例2)、10%(実施例3)、湿熱延伸処理後の繊度が3.3dtexの複合中空繊維が採取できた。結果を表1に示す。

【0036】

[実施例4〜9]

鞘成分は実施例1〜3と同じエチレン−ビニルアルコール系共重合体を用い、芯成分に290℃における溶融粘度が8000[Pa・s](実施例4〜6)、あるいは6000[Pa・s](実施例7〜9)のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.51〜0.57)を用い、ポリマー比率を芯鞘比=75/25(実施例4、7)、50/50(実施例5、8)、25/75(実施例6、9)の割合で変更して溶融押出し、中空率50%のノズルより紡糸した結果、紡糸性は良好(短時間のテスト中に断糸等のトラブルは発生せず)で、空孔率がそれぞれ16%(実施例4)、13%(実施例5)、8%(実施例6、7)、6%(実施例8)、および5%(実施例9)の複合中空繊維が採取できた。この原糸を用い、湿熱延伸処理を行った結果、繊度が3.2dtexの繊維を採取することができた。結果を表1に示す。

【0037】

[実施例10〜12]

鞘成分のポリマーは実施例1〜3と同一とし、中空率40%のノズルを用い、芯成分に290℃における溶融粘度が10000[Pa・s](実施例10)、8000[Pa・s](実施例11)、6000[Pa・s](実施例12)のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.55〜0.59)、ポリマー比率を芯鞘比=50/50の条件で紡糸した。その結果空孔率は低下したが、湿熱延伸処理後の繊度が3.3dtex、空孔率がそれぞれ8%(実施例10)、6%(実施例11)、5%(実施例12)の複合中空繊維を採取することができた。結果を表1に示す。

【0038】

[実施例13〜15]

中空率50%のノズルを用い、鞘成分としてエチレン含有量32モル%、MI値5のエチレン−ビニルアルコール系共重合体を用い、芯成分に290℃における溶融粘度が12000[Pa・s](実施例13)、8000[Pa・s](実施例14)、6000[Pa・s](実施例15)のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.55〜0.61)を用い、ポリマー比率を芯鞘比=50/50の割合で紡糸した。その結果、断面形状において鞘破れが一部発生した(図4)が、紡糸性は良好であり、空孔率がそれぞれ20%(実施例13)、12%(実施例14)、6%(実施例15)の複合中空繊維を採取することができた。この原糸を用い、湿熱延伸処理を行った結果、繊度が3.2dtexの繊維を採取することができた。結果を表1に示す。

【0039】

[実施例16〜17]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃における溶融粘度が11000[Pa・s](実施例16)、6000[Pa・s](実施例17)のポリプロピレンチップ(プライムポリマー社製「Y−2005GP」(実施例16)、プライムポリマー社製「Y−3002G」(実施例17))を用い、ポリマー比率を芯鞘比=50/50の割合で供給して溶融押出し、中空率50%のノズルより紡糸した。その結果、溶融粘度11000のものは良好(空孔率12%)であった。一方、6000のものについては断面形状において一部鞘破れが発生したが、空孔率5%の複合中空繊維を採取することができた。この原糸を用い、湿熱延伸処理を行った結果、繊度が3.2dtexの繊維を採取することができた。結果を表1に示す。

【0040】

[比較例1〜2]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃におけるが溶融粘度8000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.57)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例1)、15/85(比較例2)の割合で供給して溶融押出し、中空率15%のノズルより紡糸した。その結果、紡糸性は良好であったものの、空孔がつぶれたり鞘が破れる等、断面形状が不良となり、目標とする原糸を採取できなかった。

【0041】

[比較例3〜4]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘とし、芯成分に290℃における溶融粘度が16000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.65)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例3)、15/85(比較例4)の割合で供給して溶融押出し、中空率50%のノズルにて紡糸した。結果は溶融粘度が高すぎるためか紡糸性不良(ノズルからでた糸内に未溶融が多数有り)となり、目標とする原糸を採取することができなかった。

【0042】

[比較例5〜6]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃における溶融粘度が10000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.59)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例5)、15/85(比較例6)の割合で供給して溶融押出し、中空率50%のノズルにて紡糸した。結果は紡糸性が悪く(断糸等のトラブル発生)、断面形状も鞘破れ及び空孔つぶれが発生し、目標とする原糸を採取することができなかった。

【0043】

[比較例7〜8]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃における溶融粘度を8000まで低下させたポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.57)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例7)、15/85(比較例8)の割合で供給して溶融押出し、中空率50%のノズルにて紡糸した結果、紡糸性は改善されたものの、鞘破れ及び空孔つぶれは改善されず、断面形状も不良となり、目標とする原糸を採取することができなかった。

【0044】

【表1】

【0045】

【表2】

【産業上の利用可能性】

【0046】

本発明の複合繊維は、該繊維が有する保温性、吸水性、ソフト感、軽量性、ふくらみ感等を活かして種々の用途展開が可能であり、カーテン、壁装材、床材、天井材などの内装インテリア材、車両等の内装材、また、該繊維を詰綿として用いて堅綿等の詰物製品としても好適である。さらには、短繊維や長繊維として織物、編物、不織布等の布帛を構成する繊維としても好ましく用いられる。

【図面の簡単な説明】

【0047】

【図1】本発明の複合繊維の横断面の一例(鞘部に対して芯及び空孔部を同芯とした例)を示す模式図。

【図2】本発明の複合繊維の横断面の一例(鞘部に対して芯及び空孔部を偏芯させた例)を示す模式図。

【図3】本発明の複合繊維の空孔率の測定方法を示す模式図。

【図4】本発明において、鞘破れが一部発生した複合繊維の断面形状の一例を示す模式図。

【符号の説明】

【0048】

1 空孔

2 芯成分

3 鞘成分

【技術分野】

【0001】

本発明は、空孔を有する複合繊維及びその製造方法に関する。

【背景技術】

【0002】

近年の生活様式の変化に伴い、保温性、吸水性、ソフト感、軽量性、ふくらみ感等に対する要求が注目されるようになり、繊維材料においても短繊維や長繊維にて織物、編物、不織布等の布帛を構成し、壁、床材、カーペット用下材など色々な用途への展開が期待されている。従来の繊維材料においては前記したような特徴を発現させるために、ポリエステルやポリアミド等の重合体を使用して複合繊維とし、その繊維内に空孔を与えることが広く行われているが、その効果は十分ではなかった。

さらには保温性、吸水性、ソフト感に優れた特徴をもつエチレン−ビニルアルコール系共重合体の複合繊維内に空孔を有することで、軽量性、ふくらみ感に優れた繊維を製造することが検討されたが、他の繊維形成重合体に比べてエチレン−ビニルアルコール系重合体は紡糸性が劣ることから、上記のふくらみのある良好な風合いを有する繊維の製造には至っていなかった。

【0003】

保温性、吸水性、ソフト感、軽量性、ふくらみ感等の特徴を付与することを目的とした複合繊維内に空孔を有する繊維を製造する方法としては、芯がポリエステル系樹脂、鞘がエチレン−ビニルアルコール系共重合体樹脂からなる芯鞘型複合繊維をアルカリ減量処理し、芯部のポリエステル系重合体の一部(鞘部との境界面部)を分解除去することにより空孔を発現させる方法が記載されている(例えば、特許文献1参照。)。しかし、特許文献1に記載の製造方法ではその製法上、特に繊維長方向に均一に減量することが困難なことから減量部が不均一となり、物性及び色調にムラを生じやすい、またアルカリ減量時の残留物が物性に悪影響を与える可能性がある等の問題がある。特に芯部と鞘部の結合部分がアルカリ減量処理により消失(消失した部分が空孔となっている)し、鞘部と芯部が剥離してしまったため、加重が加わると鞘の部分が変形を起こし、その結果内側の空孔がつぶれやすい、さらには鞘部が湿熱接着性を有することから熱がかかると鞘部と芯部が接着し断面がつぶれてしまう等、繊維断面が中空芯鞘構造形状を保持できない等の問題があった。また製造時の問題点として、アルカリ減量工程があるために工程が複雑になる、又は抽出した廃液を処理する設備が必要になる等、繊維の形状及び性能を阻害するだけでなく、製造コストのアップ、環境への影響についても配慮する必要があった。

【0004】

また湿熱接着繊維であるエチレン−ビニルアルコール系共重合体繊維を使った用途の一例としては不織布用途で開示されており、嵩高性、柔軟性が高く、充分な強力を有する不織布を得ることを目的に、繊維のエチレン−ビニルアルコール系共重合体部を湿熱接着(高温のスチームに接触させることにより、繊維表面を溶融固定する)させる不織布用途についての報告がある(例えば、特許文献2参照。)。しかしこれらの不織布は、嵩高性、柔軟性、吸水性、ソフト感という点では優れた特徴を有するものの、保温性、軽量性という特徴については充分な効果を備えてはいなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−106118号公報

【特許文献2】国際公開第2007/116676号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、保温性、吸水性、ソフト感、軽量性、ふくらみ感等の特徴を発現することが可能な複合繊維を含む繊維構造体を提供することにある。

さらに本発明の目的は、前記複合繊維から湿熱接着(高温のスチームに接触させることにより、繊維表面を溶融固定する)することにより、不織布構造体を容易に得ることができる製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、保温性、吸水性、ソフト感、軽量性、ふくらみ感等を有する繊維について鋭意検討した結果、熱可塑性樹脂(X)で芯成分を構成し、一方、鞘成分は湿熱接着性は有するが熱水溶解性ではないエチレン−ビニルアルコール系重合体樹脂(Y)とし、前記樹脂(X)と(Y)を所定の範囲の重量比率にて溶融押出し後、公知の中空紡糸ノズルを用いて紡糸することにより、ノズルからの紡糸直後より芯成分の内部の繊維軸方向に、連続した空孔を有する複合繊維を製造方法することにより本発明に到達した。

【0008】

すなわち本発明は、繊維軸方向に芯鞘構造を形成しており、且つ芯成分の内部の繊維軸方向に連続した空孔を有する複合繊維であって、芯成分は熱可塑性樹脂(X)、鞘成分は湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)であり、その両樹脂の重量比(X)/(Y)が80/20〜20/80、繊維断面積あたりの空孔率が5〜30%を有する複合繊維である。

【0009】

また本発明は、好ましくは前記熱可塑性樹脂(X)の290℃における溶融粘度が、2000〜12000[Pa・s]である上記の複合繊維であり、さらに好ましくは前記複合繊維を含む繊維構造体に関するものである。

【0010】

そして、本発明は芯成分に熱可塑性樹脂(X)、鞘成分に湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)を用い、前記樹脂の重量比(X)/(Y)=80/20〜20/80の条件にて溶融押出し、次いで中空紡糸ノズルにて紡糸することで、芯成分の内部の繊維軸方向に連続した空孔を生成させることを特徴とする複合繊維の製造方法に関する。

【発明の効果】

【0011】

本発明によれば、前記構成の複合繊維から湿熱接着(高温のスチームに接触させることにより、繊維表面を溶融固定する)による製造方法で、不織布構造体を容易に得ることができる。

更に本発明の複合繊維を含む繊維構造体は、保温性、吸水性、ソフト感、軽量性、ふくらみ感等の特徴を発現することができる。

【発明を実施するための形態】

【0012】

以下、本発明について詳細に説明する。本発明の複合繊維は、芯成分の内部に空孔を有し、かつ空孔が該繊維の繊維軸方向に沿って連続に存在していることが特徴である。

そのような本発明の複合繊維としては、熱可塑性樹脂(X)からなる芯成分と、湿熱接着性は有するが熱水溶解性ではない樹脂(Y)からなる鞘成分とで構成されており、(X)と(Y)との重量比(X)/(Y)は80/20〜20/80であることが必要である。

重量比(X)/(Y)が上記範囲外では鞘部の破れや、芯部内の空孔つぶれ等繊維断面の形状不良が発生しやすく、得られる複合繊維に所望の性能を発現させることが困難な場合がある。繊維断面の形状不良を防止するためには、(X)/(Y)比は、70/30〜30/70が好ましく、60/40〜40/60がより好ましい。

【0013】

芯成分を構成する熱可塑性樹脂(X)としては、例えば、セルロース系樹脂(C1−3アルキルセルロースエーテル、ヒドロキシC1−3アルキルセルロースエーテル、カルボキシC1−3アルキルセルロースエーテルまたはその塩など)、ポリアルキレングリコール樹脂(ポリエチレンオキサイド、ポリプロピレンオキサイドなど)、ポリビニル系樹脂(ポリビニルピロリドン、ポリビニルエーテル、ポリビニルアセタールなど)、アクリル系共重合体及びそのアルカリ金属塩、変性ビニル系共重合体、ポリオレフィン系樹脂、(メタ)アクリル系樹脂、塩化ビニル系樹脂、スチレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、熱可塑性エラストマーなどが挙げられる。特に、ポリオレフィン系樹脂、ポリエステル系樹脂及びポリアミド系樹脂が好ましい。

【0014】

ポリオレフィン系樹脂としては、ポリプロピレン、ポリメチールペンテン、ポリエチレン、ポリブテン等の重合体、あるいはその共重合体を挙げることができる。特に融点が130℃以上、より好ましくは150℃以上のポリオレフィン系樹脂を用いると、耐熱性の面で優れているため好適である。

【0015】

ポリエステル系樹脂としては、酸単位およびグリコール単位として、2官能性化合物から誘導される構造単位を必要に応じて1種または2種以上を共重合単位として含有していてもよい。そのような他の2官能性化合物から誘導される構造単位としては、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸、ビフェニルジカルボン酸、ジフェニルエーテルジカルボン酸、ジフェニルスルホンジカルボン酸、ジフェニルケトンジカルボン酸などの芳香族ジカルボン酸;シュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸などの脂肪族ジカルボン酸;デカリンジカルボン酸、シクロヘキサンジカルボン酸などの脂環式ジカルボン酸;グリコール酸、ヒドロキシ安息香酸、マンデル酸、マトロラクチン酸などのヒドロキシカルボン酸;ε−カプロラクトンなどの脂肪族ラクトン;エチレングリコール、トリメチレングリコール、テトラメチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、ジエチレングリコール、ポリエチレングリコール、ポリブチレングリコールなどの脂肪族ジオール;ヒドロキレン、カテコール、ナフタレンジオール、レゾルシン、1,4−ビス(β−オキシエントキシ)ベンゼンなどの芳香族ジオール;シクロヘキサンジメタノールなどの脂環式ジオールなどの2官能性成分から誘導される構造単位を挙げることができる。

【0016】

ポリアミド系樹脂としては、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド10、ポリアミド12、ポリアミド612、などの脂肪族ポリアミド及びその共重合体、芳香族ジカルボン酸と脂肪族ジアミンとから合成された半芳香族ポリアミドなどが好ましい。これらのポリアミド系樹脂にも、共重合可能な他の単位が含まれていてもよい。

【0017】

前記熱可塑性樹脂(X)は、290℃における溶融粘度が2000〜12000[Pa・s]の範囲内であることが好ましい。溶融粘度が12000[Pa・s]より高くなると粘度が高すぎるため、ノズル圧力の上昇を引き起こした結果ノズルの破損を引き起こす恐れがある。また溶融粘度が2000[Pa・s]以下になると粘度が低すぎるため、糸状形成が難しくなり、複合繊維の紡糸性が悪化する場合がある。溶融粘度が10000〜4000[Pa・s]の範囲内にあると紡糸工程における断糸等のトラブルが減少し、得られる複合繊維の生産性にも優れる等の利点を有するので、より好ましい。

【0018】

次に鞘成分を形成するエチレン−ビニルアルコール系共重合体において、エチレン単位の含有量(共重合割合)は15モル%以上60モル%以下であり、好ましくは20〜55モル%、さらに好ましくは30〜50モル%である。エチレン単位がこの範囲にあることにより、湿熱接着性を有するが、熱水溶解性はないという特異な性質がより広範な熱水温度域で得られる。エチレン単位の割合が15モル%未満であると、エチレン−ビニルアルコール系共重合体が、低温の蒸気(水)で容易に膨潤またはゲル化し、水に一度濡れただけで形態が変化し易い。一方、エチレン単位の割合が60モル%より多いと、吸湿性が低下し、吸熱により繊維融着が発現し難くなる為、実用性のある強度の確保が困難となる。好ましくはエチレン単位の割合が20〜55モル%の範囲であり、さらにはエチレン単位の割合が、30〜50モル%の範囲であると、不織布への加工性が優れるので好ましい。

【0019】

エチレン−ビニルアルコール系共重合体におけるビニルアルコール単位の鹸化度は、例えば、90〜99.99モル%程度であり、好ましくは95〜99.98モル%、さらに好ましくは96〜99.97モル%程度である。鹸化度が小さすぎると、熱安定性が低下し、熱分解やゲル化によって安定性が低下する。一方、鹸化度が大きすぎると、繊維自体の製造が困難となる。

【0020】

エチレン−ビニルアルコール系共重合体の粘度平均重合度は、必要に応じて選択できるが、例えば、200〜2500、好ましくは300〜2000、さらに好ましくは400〜1500程度である。重合度がこの範囲にあると、紡糸性と湿熱接着性とのバランスに優れる。

さらに、エチレン−ビニルアルコール系共重合体のメルトインデックス値(MI値)は、3〜30の範囲であることが好ましい。なお、MI値は後述する方法により測定される。

【0021】

本発明の複合繊維は、前述したように芯成分の内部に空孔を有し、かつ空孔が該繊維の繊維軸方向に沿って連続であることが特徴である。空孔の形状は、とくに限定するものではなく、円形、楕円形、多角形、星型等の形状であっても良いが、空孔の外周あたりの面積率が最も高いという観点から円形であることが望ましい。また、空孔の個数は1個に限定するものではなく、2個以上であってもよい。

【0022】

本発明の複合繊維の形態は、長繊維であるフィラメント形状及び、1〜100mm程度の長さの短繊維形状であってもよい。また必要に応じ、捲縮を付与してもよい。

また本発明の複合繊維の繊度は、用途によって0.4〜50dtexの範囲で任意に決めることができる。好ましくは、0.7〜40dtexである。

【0023】

また本発明の複合繊維の後処理の方法としては、未延伸処理、湿熱延伸及び乾熱延伸処理を行った後、熱固定を行ってもよい。

【0024】

本発明の複合繊維は、繊維断面積あたりの空孔率が5〜30%であることが必要である。空孔率が前記範囲外では複合繊維の紡糸延伸等の工程性が悪化しやすく、しかも所望の性能を発現させることが困難な場合がある。好ましくは7〜27%、より好ましくは10〜25%である。

なお、本発明でいう空孔率は、下記の式により算出される。

<(空孔部の面積)÷(複合繊維面積)>×100

ここでいう複合繊維面積とは、空孔部分の面積も含んだ繊維面積である。

【0025】

本発明の複合繊維は、図1または図2に示すような横断面を有する芯鞘構造を有することが好ましい。鞘部に対する芯部の位置は同芯又は偏芯のどちらでもよく、また芯部に対する空孔の位置も同芯または偏芯のどちらでもよい。

さらには鞘部に対する、空孔の位置も同心または偏芯のどちらでもよいが、樹脂(X)と樹脂(Y)との界面と、樹脂(X)と空孔との界面とが接触しないことが望ましい。

また複合繊維自体の繊維断面の形状としては、円形であってもよいし、それ以外の各種異型断面であってもよい。

【0026】

本発明の複合繊維には、必要に応じて各種添加剤を配合してもよく、例えば、金属粉末、シリカ、アルミナ、酸化チタン等の金属酸化物、炭酸カルシウム、硫酸バリウム等の無機粒子や酸化防止剤、紫外線吸収剤、難燃剤、架橋剤、耐熱剤、蛍光増白剤、着色剤、抗菌剤、芳香剤等を含有していてもよい。

【0027】

本発明の複合繊維を紡糸する際に使用する紡糸ノズルは、中空断面を有すれば公知のノズルで良い。具体的には、中空率20〜90%の1点支持以上の芯鞘中空紡糸ノズルを使用することが好ましく、中空率が20%未満のノズルを使用すると、溶融紡糸直後に芯部の空孔が閉塞してしまい、繊維断面形状の確保が困難な場合がある。また中空率が90%を越えると、鞘破れや芯部空孔のつぶれ等、複合繊維の断面形状の不良を起こす、または断糸等のトラブルが多発し紡糸が著しく困難になりやすくなる。従って、30〜80%の中空率を有するノズルを使用するのがより好ましい。

また、該複合繊維の紡糸時の温度は260〜310℃が好適であり、紡糸時の溶融粘度は2000〜24000[Pa・s]であることが望ましい。

【0028】

以下、実施例により本発明をより詳細に説明するが、本発明は本実施例により何等限定されるものではない。なお、以下の実施例において、熱可塑性樹脂(X)の溶融粘度、熱可塑性樹脂(Y)のMI、繊維繊度、繊維空孔率、繊維断面形状評価、紡糸性評価は下記の方法により測定したものを示す。

【0029】

[熱可塑性樹脂(X)の溶融粘度 Pa・s]

溶融粘度計を用い、290℃の温度で10分間予熱後、溶融した熱可塑性樹脂をノズルから押し出し、測定を行った。

【0030】

[熱可塑性樹脂(Y)のMI g/10min]

ヒーターで加熱された円筒容器内で一定量の合成樹脂(2160g)を、定められた温度(190℃)で加熱・加圧し、容器底部に設けられた開口部(ノズル)から10分間あたりに押出された樹脂量を測定した。

【0031】

[繊維繊度 dtex]

30mmにカットした単糸30本のサンプルを5セット準備し、各サンプルの重量をそれぞれ2回ずつ測定した。

繊度(dtex)=重量(g)/(本数30本×繊維長30mm)×10000m

【0032】

[繊維空孔率 %]

マイクロスコープを用いて断面写真を撮影し、その断面写真から図3に示すように複合繊維の中空部分の直径=φA、複合繊維の直径=φBを測定し、下記の式から中空率を求めた。

中空率(%)=(φA2/φB2)×100

【0033】

[繊維断面形状評価]

マイクロスコープを用いて断面写真を撮影し、写真により断面形状を観察し、以下のとおり判定した。

○:鞘破れ、空孔部の消失又はつぶれが無く、また芯部と中空部の界面が接触していない。

△:鞘破れ、空孔部のつぶれがある。または、芯部と中空部の界面が接触している。

×:鞘部または芯部が消失している。または空孔が消失している。

【0034】

[紡糸性]

下記の基準に基づいて、紡糸性の評価を実施した。なお、断糸・捲付の評価は、紡糸を4時間実施した時の結果として評価した。

○:ノズルからの紡糸後捲き取ることができ、断糸・捲付等のトラブルが発生しない。

△:ノズルからの紡糸後捲き取ることができるが、断糸・捲付等のトラブルが多発する。

×:ノズルから紡糸できない、または紡糸できても巻き取ることができず、サンプル採取を行うことができない。

【0035】

[実施例1〜3]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分、芯成分に290℃における溶融粘度が12000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度=0.61)を用い、ポリマー比率が芯鞘比=75/25(実施例1)、50/50(実施例2)、25/75(実施例3)の割合で供給して溶融押出し、中空率50%のノズルより紡糸した。紡糸結果は断糸が発生し紡糸性が劣るものの、断面形状が良好な空孔率19%(実施例1)、15%(実施例2)、10%(実施例3)、湿熱延伸処理後の繊度が3.3dtexの複合中空繊維が採取できた。結果を表1に示す。

【0036】

[実施例4〜9]

鞘成分は実施例1〜3と同じエチレン−ビニルアルコール系共重合体を用い、芯成分に290℃における溶融粘度が8000[Pa・s](実施例4〜6)、あるいは6000[Pa・s](実施例7〜9)のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.51〜0.57)を用い、ポリマー比率を芯鞘比=75/25(実施例4、7)、50/50(実施例5、8)、25/75(実施例6、9)の割合で変更して溶融押出し、中空率50%のノズルより紡糸した結果、紡糸性は良好(短時間のテスト中に断糸等のトラブルは発生せず)で、空孔率がそれぞれ16%(実施例4)、13%(実施例5)、8%(実施例6、7)、6%(実施例8)、および5%(実施例9)の複合中空繊維が採取できた。この原糸を用い、湿熱延伸処理を行った結果、繊度が3.2dtexの繊維を採取することができた。結果を表1に示す。

【0037】

[実施例10〜12]

鞘成分のポリマーは実施例1〜3と同一とし、中空率40%のノズルを用い、芯成分に290℃における溶融粘度が10000[Pa・s](実施例10)、8000[Pa・s](実施例11)、6000[Pa・s](実施例12)のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.55〜0.59)、ポリマー比率を芯鞘比=50/50の条件で紡糸した。その結果空孔率は低下したが、湿熱延伸処理後の繊度が3.3dtex、空孔率がそれぞれ8%(実施例10)、6%(実施例11)、5%(実施例12)の複合中空繊維を採取することができた。結果を表1に示す。

【0038】

[実施例13〜15]

中空率50%のノズルを用い、鞘成分としてエチレン含有量32モル%、MI値5のエチレン−ビニルアルコール系共重合体を用い、芯成分に290℃における溶融粘度が12000[Pa・s](実施例13)、8000[Pa・s](実施例14)、6000[Pa・s](実施例15)のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.55〜0.61)を用い、ポリマー比率を芯鞘比=50/50の割合で紡糸した。その結果、断面形状において鞘破れが一部発生した(図4)が、紡糸性は良好であり、空孔率がそれぞれ20%(実施例13)、12%(実施例14)、6%(実施例15)の複合中空繊維を採取することができた。この原糸を用い、湿熱延伸処理を行った結果、繊度が3.2dtexの繊維を採取することができた。結果を表1に示す。

【0039】

[実施例16〜17]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃における溶融粘度が11000[Pa・s](実施例16)、6000[Pa・s](実施例17)のポリプロピレンチップ(プライムポリマー社製「Y−2005GP」(実施例16)、プライムポリマー社製「Y−3002G」(実施例17))を用い、ポリマー比率を芯鞘比=50/50の割合で供給して溶融押出し、中空率50%のノズルより紡糸した。その結果、溶融粘度11000のものは良好(空孔率12%)であった。一方、6000のものについては断面形状において一部鞘破れが発生したが、空孔率5%の複合中空繊維を採取することができた。この原糸を用い、湿熱延伸処理を行った結果、繊度が3.2dtexの繊維を採取することができた。結果を表1に示す。

【0040】

[比較例1〜2]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃におけるが溶融粘度8000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.57)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例1)、15/85(比較例2)の割合で供給して溶融押出し、中空率15%のノズルより紡糸した。その結果、紡糸性は良好であったものの、空孔がつぶれたり鞘が破れる等、断面形状が不良となり、目標とする原糸を採取できなかった。

【0041】

[比較例3〜4]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘とし、芯成分に290℃における溶融粘度が16000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.65)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例3)、15/85(比較例4)の割合で供給して溶融押出し、中空率50%のノズルにて紡糸した。結果は溶融粘度が高すぎるためか紡糸性不良(ノズルからでた糸内に未溶融が多数有り)となり、目標とする原糸を採取することができなかった。

【0042】

[比較例5〜6]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃における溶融粘度が10000[Pa・s]のポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.59)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例5)、15/85(比較例6)の割合で供給して溶融押出し、中空率50%のノズルにて紡糸した。結果は紡糸性が悪く(断糸等のトラブル発生)、断面形状も鞘破れ及び空孔つぶれが発生し、目標とする原糸を採取することができなかった。

【0043】

[比較例7〜8]

エチレン含有量44モル%、MI値12のエチレン−ビニルアルコール系共重合体を鞘成分とし、芯成分に290℃における溶融粘度を8000まで低下させたポリエステルチップ(ポリエチレンテレフタレート、固有粘度:0.57)を用い、芯/鞘のポリマー比率を芯鞘比=85/15(比較例7)、15/85(比較例8)の割合で供給して溶融押出し、中空率50%のノズルにて紡糸した結果、紡糸性は改善されたものの、鞘破れ及び空孔つぶれは改善されず、断面形状も不良となり、目標とする原糸を採取することができなかった。

【0044】

【表1】

【0045】

【表2】

【産業上の利用可能性】

【0046】

本発明の複合繊維は、該繊維が有する保温性、吸水性、ソフト感、軽量性、ふくらみ感等を活かして種々の用途展開が可能であり、カーテン、壁装材、床材、天井材などの内装インテリア材、車両等の内装材、また、該繊維を詰綿として用いて堅綿等の詰物製品としても好適である。さらには、短繊維や長繊維として織物、編物、不織布等の布帛を構成する繊維としても好ましく用いられる。

【図面の簡単な説明】

【0047】

【図1】本発明の複合繊維の横断面の一例(鞘部に対して芯及び空孔部を同芯とした例)を示す模式図。

【図2】本発明の複合繊維の横断面の一例(鞘部に対して芯及び空孔部を偏芯させた例)を示す模式図。

【図3】本発明の複合繊維の空孔率の測定方法を示す模式図。

【図4】本発明において、鞘破れが一部発生した複合繊維の断面形状の一例を示す模式図。

【符号の説明】

【0048】

1 空孔

2 芯成分

3 鞘成分

【特許請求の範囲】

【請求項1】

繊維軸方向に芯鞘構造を形成しており、且つ芯成分の内部の繊維軸方向に連続した空孔を有する複合繊維であって、芯成分は熱可塑性樹脂(X)、鞘成分は湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)であり、その両樹脂の重量比(X)/(Y)は80/20〜20/80、繊維断面積あたりの空孔率が5〜30%を有する複合繊維。

【請求項2】

熱可塑性樹脂(X)の290℃における溶融粘度が2000〜12000[Pa・s]である請求項1記載の複合繊維。

【請求項3】

請求項1また2に記載の複合繊維を含む繊維構造体。

【請求項4】

芯成分に熱可塑性樹脂(X)、鞘成分に湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)を用い、前記樹脂の重量比(X)/(Y)=80/20〜20/80の条件にて溶融押出し、次いで中空紡糸ノズルにて紡糸することで、芯成分の内部の繊維軸方向に連続した空孔を生成させることを特徴とする複合繊維の製造方法。

【請求項1】

繊維軸方向に芯鞘構造を形成しており、且つ芯成分の内部の繊維軸方向に連続した空孔を有する複合繊維であって、芯成分は熱可塑性樹脂(X)、鞘成分は湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)であり、その両樹脂の重量比(X)/(Y)は80/20〜20/80、繊維断面積あたりの空孔率が5〜30%を有する複合繊維。

【請求項2】

熱可塑性樹脂(X)の290℃における溶融粘度が2000〜12000[Pa・s]である請求項1記載の複合繊維。

【請求項3】

請求項1また2に記載の複合繊維を含む繊維構造体。

【請求項4】

芯成分に熱可塑性樹脂(X)、鞘成分に湿熱接着性は有するが熱水溶解性ではないエチレン単位の含有量が15モル%以上であるエチレン−ビニルアルコール系重合体樹脂(Y)を用い、前記樹脂の重量比(X)/(Y)=80/20〜20/80の条件にて溶融押出し、次いで中空紡糸ノズルにて紡糸することで、芯成分の内部の繊維軸方向に連続した空孔を生成させることを特徴とする複合繊維の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−69023(P2011−69023A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−221790(P2009−221790)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]