空気側電極用材料及び燃料側中間層用材料、並びにこれらを用いた空気側電極、燃料側中間層、電極の製造方法、発電膜及び燃料電池

【課題】 800℃程度の低い運転温度でも電極の分極が抑えられたSOFCの空気側電極用材料及び燃料側中間層用材料を提供することを目的とする。

【解決手段】 空気側電極用材料は、特定のペロブスカイト型酸化物と、特定のランタノイドドープセリアとを所定量ずつ含有する混合粉末を含む。燃料側中間層用材料は、特定のランタノイドドープセリアを含有する。

【解決手段】 空気側電極用材料は、特定のペロブスカイト型酸化物と、特定のランタノイドドープセリアとを所定量ずつ含有する混合粉末を含む。燃料側中間層用材料は、特定のランタノイドドープセリアを含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気側電極用材料及び燃料側中間層用材料、並びにこれらを用いた空気側電極、燃料側中間層、電極の製造方法、発電膜及び燃料電池に関するものである。

【背景技術】

【0002】

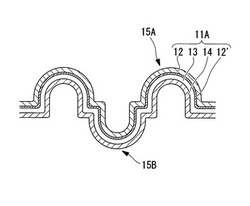

固体電解質型燃料電池(以下、「SOFC」という)としては、例えば図1、図3及び図4に示す構成を有するものが知られている。図1はSOFCの一例を示す分解斜視図、図3はそのA−A拡大断面図、図4はその電池を組み立てた状態の断面図の概略を各々図示する。これらの図面において図中、符号11A,11Bは発電膜、12は燃料側電極、13は固体電解質、14は空気側電極、15Aは燃料側ディンプル凸部、15Bは空気側ディンプル凸部、16A〜16Cはインターコネクタを各々図示する。

固体電解質13の両側には燃料側電極12と空気側電極14が接合され、これら3層により発電膜11A,11Bが形成されている。発電膜11A,11Bの両側には、多数のディンプル(燃料側のディンプル凸部15A、空気側のディンプル凸部15B)が形成されている。この発電膜11A,11Bをインターコネクタ16A〜16Cを介して複数段積み重ねて、固体電解質型燃料電池が構成されている(図4)。

【0003】

上記固体電解質13としては、イットリア安定化ジルコニア(以下、「YSZ」という」)等を用いることが提案されている。上記燃料側電極12には、優れた電子伝導性、電極反応性、水素雰囲気中での安定性が必要とされる。従来、燃料電極12の材料としてはNiOおよびYSZからなる混合物(NiO/YSZサーメット)が一般的に使用されている(特許文献1参照)。上記空気側電極14としては、優れた出力密度と高い耐久性が得られることから、組成式(La(1−x)Srx)yMnO3で表されるランタンストロンチウムマンガン酸化物(以下、「LSM」という)や組成式(Pr(1−x)Srx)yMnO3で表されるプラセオジムストロンチウムマンガン酸化物(以下、「PSM」という)等のペロブスカイト型酸化物と、YSZとのコンポジットを用いることが提案されている(特許文献2及び特許文献3参照)。また、

【特許文献1】特開平10−228911号公報

【特許文献2】特開平10−308224号公報

【特許文献3】特許第3403055号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

SOFCの運転温度は一般的には約1000℃であるが、より低温(例えば約800℃以下)で作動するSOFCが求められている。しかしながら、上記従来のSOFCでは、SOFCの運転温度を1000℃から800℃以下に低下させると燃料側電極及び空気側電極の分極が大きくなり、発電性能が低下するという問題があった。従って、800℃程度の比較的低温で運転するためには、800℃でも充分作動する燃料側電極及び空気側電極が必要である。

【0005】

本発明は、このような事情に鑑みてなされたものであって、800℃程度の低い運転温度でも電極の分極が抑えられたSOFCの空気側電極用材料及び燃料側中間層用材料、並びにこれら材料を用いた空気側電極、燃料側中間層、電極の製造方法、発電膜及び燃料電池提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意研究を重ねた結果、酸素イオン導電性と電子導電性を併せ持つ特性(以下、「混合導電性」という)を備えたセリア系酸化物を、発電膜の空気側及び燃料側においてそれぞれの作動環境に適した形態で用いることにより、約800℃以下の低い運転温度でも燃料側電極及び空気側電極の分極が抑えられることを見いだし、本発明を完成するに至った。

【0007】

すなわち、本発明に係る空気側電極用材料は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記空気側電極に用いられる材料であって、LSM及びPSMからなる群より選ばれるペロブスカイト型酸化物と、組成式Ce1−xLnxO2(但し、Lnはランタノイドを表し、xは0.05≦x≦0.4を満たす)で表されるランタノイドドープセリアとの混合粉末を含み、前記混合粉末100重量部における前記ランタノイドドープセリアの割合が10重量部以上30重量部以下である材料である。

【0008】

本発明に係る固体電解質型燃料電池用の空気側電極は、前記本発明の空気側電極用材料を焼結して形成される。

また、本発明に係る固体電解質型燃料電池用の空気側電極の製造方法は、前記本発明の空気側電極用材料の層を固体電解質表面に形成する工程と、前記空気側電極用材料を焼結して空気側電極を形成する工程とを有する。

また、本発明に係る上記空気側電極を用いた発電膜は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、前記空気側電極に上記本発明の空気側電極が用いられる。

【0009】

上記本発明の空気側電極用材料で用いられるランタノイドドープセリアは混合導電性を有し、LSMやPSMと比較して高い酸素イオン導電性を示す。このため、本発明の空気側電極用材料並びにこれを用いた空気側電極、その製造方法及び発電膜によれば、空気側電極にランタノイドドープセリアを添加することにより、SOFCにおいて低温での空気側電極分極抵抗が低減し、低温でも高い出力密度が得られる。

なお、約800℃の酸化雰囲気におけるランタノイドドープセリアの電子導電性は、比較的低い値となる。このため、発電膜の空気側にランタノイドドープセリアのみの層を形成すると却って導電性の妨げとなるので、本発明においては空気側電極中にランタノイドドープセリアを添加することとした。

【0010】

本発明に係る燃料側中間層は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記固体電解質と前記燃料側電極の間に設けられる燃料側中間層に用いられる材料であって、組成式Ce1−yLnyO2(但し、Lnはランタノイドを表し、yは0.05≦y≦0.4を満たす)で表されるランタノイドドープセリアを含有する材料である。

【0011】

本発明に係る燃料側中間層は、前記本発明の燃料側中間層用材料を焼結して形成される。

また、本発明に係る固体電解質型燃料電池用の燃料側電極の製造方法は、前記本発明の燃料側中間層用材料の層を固体電解質表面に形成する工程と、前記燃料側中間層用材料の層上に燃料側電極用材料の層を形成する工程と、前記燃料側中間層用材料を焼結して燃料側中間層を形成する工程と、前記燃料側電極用材料を焼結して燃料側電極を形成する工程とを有する。

また、本発明に係る上記燃料側中間層を用いた発電膜は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、前記固体電解質と前記燃料側電極との間に前記本発明の燃料側中間層を設けられている。

【0012】

上記本発明の燃料側中間層用材料で用いられるランタノイドドープセリアは混合導電性を有し、還元雰囲気においてはランタノイドドープセリアは還元されてより高い電子導電性を示す。従って、発電膜の燃料極側においては、ランタノイドドープセリアと固体電解質との接触面積を大きくとることが好ましいので、ランタノイドドープセリアを層状に形成した中間層を設けることとした。

従って、本発明の燃料側中間層用材料並びにこれを用いた燃料側中間層、燃料側電極の製造方法及び発電膜によれば、ランタノイドドープセリアを層上に形成した中間層を燃料側電極/固体電解質界面に挿入することにより、燃料側電極の分極抵抗が低減し、低温でも高い出力密度が得られる。

【0013】

本発明に係る発電膜は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、前記空気側電極が上記本発明の空気側電極であり、かつ前記固体電解質と前記燃料側電極との間に上記本発明の燃料側中間層を設けたものとしてもよい。

この場合、800℃以下の低い運転温度でも、空気側と燃料側の両方の電極の分極を抑えることができるので、低い運転温度においてより優れた発電性能を示す発電膜とすることができる。

【0014】

本発明に係る燃料電池は、上記いずれかの発電膜を備えた燃料電池である。

本発明の燃料電池は、800℃以下の低い運転温度でも、空気側電極及び燃料側電極の少なくとも一方の分極が抑えられているので、低い運転温度において優れた発電性能を示すSOFCとすることができる。

【発明の効果】

【0015】

本発明によれば、800℃程度の低い運転温度でも電極の分極が抑えられ、優れた発電性能を有するSOFCの空気側電極用材料及び燃料側中間層用材料、並びにこれら材料を用いた空気側電極、燃料側中間層、電極の製造方法、発電膜及び燃料電池を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態について説明する。

本発明の空気側電極用材料で用いられるペロブスカイト型酸化物は、空気側電極のベース材料となるものであり、通常の空気側電極用材料として入手可能な粉末状のLSM又はPSMを採用することができる。

【0017】

本発明の空気側電極用材料で用いられる、上記組成式Ce1−xLnxO2で表されるランタノイドドープセリアにおいて、xは0.05≦x≦0.4を満たす値とされる。xの値が前記範囲以外では、この材料を焼結して得られる空気側電極の、約800℃の大気中における導電率が低くなるので好ましくない。

上記ランタノイドドープセリア中のドープ金属であるランタノイドとしては、Sm、Gd、Pr、Nd又はDyが好ましい。

前記ランタノイドドープセリアは、粉末混合法、共沈法、アルコキシド法等により粉末状に調製される。

【0018】

本発明の空気側電極用材料は、上記ペロブスカイト型酸化物とランタノイドドープセリアとの混合粉末を主として含む材料とされる。前記混合粉末100重量部において、ランタノイドドープセリアの添加量は10重量部以上30重量部以下とされる。

ランタノイドドープセリアの添加量が10重量部未満では、この材料を焼結して得られる空気側電極に関して、約800℃の大気中における分極抵抗の低減効果が十分ではないので好ましくない。また、ランタノイドドープセリアの添加量が30重量部を超えると、約800℃の大気中における空気側電極の導電率が低下するので好ましくない。

【0019】

本発明の空気側電極は、上記空気側電極用材料を焼結して形成される。

この空気側電極の製造方法は、上記空気側電極用材料の層を固体電解質表面に形成し、この空気側電極用材料を焼結して空気側電極を形成することにより行われる。

固体電解質としては、SOFCの発電膜において通常用いられる固体電解質を採用することができ、例えばYSZ等の希土類安定化ジルコニアを採用することができる。

【0020】

前記固体電解質表面に前記空気側電極用材料の層を形成する方法としては、例えば、前記混合粉末をブチルカルビトール、テレピン油等の有機溶媒と共にロールミル等を用いて混練してペースト状にした後に、スクリーンプリント、スプレー等の手法により塗布する方法が採用される。

【0021】

前記空気側電極用材料の層を焼結して空気側電極を形成するには、大気中、1100℃以上1300℃以下の温度で1時間乃至5時間焼成する。

【0022】

本発明の燃料側中間層用材料で用いられる、上記組成式Ce1−yLnyO2で表されるランタノイドドープセリアにおいては、yは0.05≦y≦0.4を満たす値とされる。yの値が前記範囲以外では、この材料を焼結して得られる空気側電極の、約800℃の大気中における導電率が低くなるので好ましくない。

上記ランタノイドドープセリア中のドープ金属であるランタノイドとしては、Sm、Gd、Pr、Nd又はDyが好ましい。

前記ランタノイドドープセリアは、粉末混合法、共沈法、アルコキシド法等により粉末状に調製される。

【0023】

本発明の燃料側中間層は、上記燃料側中間層用材料を焼結して形成される。

本発明の燃料側電極の製造方法は、前記燃料側中間層用材料の層を固体電解質表面に形成する工程と、前記燃料側中間層用材料の層上に燃料側電極用材料の層を形成する工程と、前記燃料側中間層用材料を焼結して燃料側中間層を形成する工程と、前記燃料側電極用材料を焼結して燃料側電極を形成する工程によって行われる。

ここで、各工程を行う順序としては、前記燃料側中間層用材料の層を形成する工程の後に、この燃料側中間層用材料を焼結して燃料側中間層を形成する工程を行い、次いで燃料側電極用材料の層を形成する工程を行ってから、前記燃料側電極用材料を焼結して燃料側電極を形成する工程を行ってもよい。

あるいは、前記燃料側中間層用材料の層を形成する工程の後に、燃料側電極用材料の層を形成する工程を行い、最後に焼結を行って燃料側中間層と燃料側電極を同時に形成してもよい。

【0024】

固体電解質としては、SOFCの発電膜において通常用いられる固体電解質を採用することができ、例えばYSZ等の希土類安定化ジルコニアを採用することができる。

【0025】

燃料側中間層上に形成される燃料側電極としては特に限定されず、公知のものを採用できるが、例えばNiOとYSZの混合粉末を材料とし、これを焼結して形成されるNiO/YSZサーメットを採用することができる。

【0026】

前記固体電解質表面に燃料側の各層を形成する方法としては、例えば、上記材料の粉末をブチルカルビトール、テレピン油等の有機溶媒と共にロールミル等を用いて混練してペースト状にした後に、スクリーンプリント、スプレー等の手法により塗布する方法が採用される。

【0027】

前記燃料側の各層を焼結して燃料側中間層及び燃料側電極を形成するには、大気中、1100℃以上1300℃以下の温度で1時間乃至5時間焼成する。

【0028】

次に、本発明の固体電解質型燃料電池用の発電膜及び燃料電池の実施形態について、図1、図2及び図4を参照して説明する。図中、各部材の符号は上記背景技術の説明で用いた符号をそのまま用いるが、本発明の各部材が背景技術によって限定されるものではない。

図2は、本実施形態の発電膜の一例を示す拡大断面図である。図中、符号11Aは発電膜、12は燃料側電極、12’は燃料側中間層、13は固体電解質、14は空気側電極、15Aは燃料側のディンプル凸部、15Bは空気側のディンプル凸部を表す。

この発電膜11Aは、固体電解質13と、該固体電解質13の一側に設けられた空気側電極14と、他の側に設けられた燃料側電極12とを有する、固体電解質型燃料電池用の発電膜11Aであって、発電膜11Aの空気側構成又は燃料側構成のうちの少なくとも一方において上記ランタノイドドープセリアが上述の形態で用いられる。しかし、発電膜11Aの空気側電極14を上記本発明の空気側電極とし、かつ固体電解質13と燃料側電極12との間に上記燃料側中間層12’を形成する構成が、約800℃の低温での運転における空気側電極14と燃料側電極12の分極を同時に低減することができるので、最も好ましい。すなわち、固体電解質13の一側には本発明による空気側電極14が形成され、他の側には前記燃料側中間層12’と燃料側電極12とが順次形成されて構成された発電膜が最も好ましい。

【0029】

本発明の燃料電池は、前記本発明の発電膜11A,11Bを備えた燃料電池である。本発明の燃料電池において、発電膜11A,11B以外の構成としては公知の構成を採用することができる。従って、本発明の燃料電池は、例えば、図4に示すように、上述の本発明の発電膜11A,11Bを、インターコネクタ16A〜16Cを介して複数段積み重ねて構成される。

【0030】

以下、試験例によって本発明を具体的に説明するが、本発明はこれら試験例によって限定されない。

(試験例1)

Ce0.8Ln0.2O2(Ln=Sm、Gd、Pr、Nd、Dy)を粉末混合法により合成し、1400℃で4時間焼結してドープセリア焼結体のサンプルを得た。得られたサンプルについて、800℃での導電率を空気中で測定した。測定結果を表1に示す。

【0031】

【表1】

【0032】

表1の測定結果から、Prドープセリアでは、800℃における大気中導電率が著しく高く、高い電子導電性を示していることが分かる。

【0033】

(試験例2)

Ce1−xPrxO2(x=0〜0.5)を粉末混合法により合成し、1400℃4時間焼結してPrドープセリア焼結体のサンプルを得た。得られたサンプルについて、800℃での導電率を空気中で測定した。測定結果を表2に示す。

【0034】

【表2】

【0035】

表2の測定結果から、Pr量(x)が0.05以上0.4以下の範囲のPrドープセリアでは、高い導電性を示していることが分かる。

【0036】

(試験例3)

Ce0.8Pr0.2O2を粉末混合法により合成し、LSM(La0.8Sr0.2MnO3)と重量比で0:100〜40:60の範囲で混合し、1400℃4時間焼結して空気側電極のサンプルを得た。得られたサンプルについて、1000℃での導電率を空気中で測定した。測定結果を表3に示す。

【表3】

【0037】

表3の測定結果から、Ce0.8Pr0.2O2の混合量が10〜30%の範囲では導電率の低下が小さく、Ce0.8Pr0.2O2を添加したことによる混合導電性の効果が大きく現れ、電極特性が向上することが分かる。

また、Ce0.8Pr0.2O2が40%以上となると導電率の低下が大きくなることが分かる。

【0038】

(試験例4)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Sm0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とLSM(La0.8Sr0.2MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてLSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極側のIR抵抗及び分極抵抗を表4に示す。

【0039】

【表4】

【0040】

表4の測定結果から、LSM空気側電極にCe0.8Sm0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、LSM空気側電極にCe0.8Sm0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0041】

(試験例5)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Sm0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてPSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表5に示す。

【0042】

【表5】

【0043】

表5の測定結果らから、PSM空気側電極にCe0.8Sm0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、PSM空気側電極にCe0.8Sm0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0044】

(試験例6)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Gd0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とLSM(La0.8Sr0.2MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてLSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表6に示す。

【0045】

【表6】

【0046】

表6の測定結果から、LSM空気側電極にCe0.8Gd0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、LSM空気側電極にCe0.8Gd0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0047】

(試験例7)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Gd0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてPSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表7に示す。

【0048】

【表7】

【0049】

表7の測定結果から、PSM空気側電極にCe0.8Gd0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、PSM空気側電極にCe0.8Gd0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0050】

(試験例8)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Pr0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とLSM(La0.8Sr0.2MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてLSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表8に示す。

【0051】

【表8】

【0052】

表8の測定結果から、LSM空気側電極にCe0.8Pr0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、LSM空気側電極にCe0.8Pr0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0053】

(試験例9)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Pr0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてPSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表9に示す。

【0054】

【表9】

【0055】

表9の測定結果から、PSM空気側電極にCe0.8Pr0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、PSM空気側電極にCe0.8Pr0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0056】

(試験例10)

Ce0.8Ln0.2O2(Ln=Sm、Gd、Pr、Nd、Dy)を粉末混合法により合成し、1400℃で4時間焼結してドープセリア焼結体のサンプルを得た。得られたサンプルについて、1000℃での導電率を空気中及び水素中で測定した。測定結果を表10に示す。

【0057】

【表10】

【0058】

表10の測定結果から、空気中の導電率に対し、水素中の導電率の値が高くなっていることが分かる。

また、1000℃の水素中では、電子導電性の発現により活性化していることが分かる。

【0059】

(試験例11)

実施例10と同様にサンプルを作製し、800℃での導電率を空気中及び水素中で測定した結果を表11に示す。

【0060】

【表11】

【0061】

表11の測定結果から、800℃の測定では、1000℃の測定と比較して導電率が低下するものの、水素中の導電率は大気中の導電率より高くなっていることが分かる。これは、1000℃のときと同様に、還元雰囲気においては電子伝導性が発現し、導電性が高くなっているものと考えられる。

【0062】

(試験例12)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Sm0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末を、空気側電極の反対側の位置に10mmφに塗布後、1300℃で焼成してCe0.8Sm0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表12に示す。

【0063】

【表12】

【0064】

表12の測定結果から、中間層の形成により、800℃での分極抵抗が1/5と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面にCe0.8Sm0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が、特に低温側で低下し、発電特性が向上することが分かる。

【0065】

(試験例13)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Pr0.2O2粉末を共沈法で合成し、熱処理により1.5μmの粉末とした。共沈法はCe及びPrの硝酸塩水溶液にアンモニアを加えて沈殿を形成し、この沈殿をろ過、水洗した後、1000℃で熱処理して粉末を得た。

この粉末をブチルカルビトールで混練し、ペースト状にしたものを空気側電極の反対側の位置に10mmφの大きさに塗布後、1300℃で焼成してCe0.8Pr0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表13に示す。

【0066】

【表13】

【0067】

表13の測定結果から、中間層の形成により、800℃での分極抵抗が1/5と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面に共沈法で作製したCe0.8Pr0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が、特に低温側で低下し、発電特性が向上することが分かる。

【0068】

(試験例14)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Gd0.2O2粉末をアルコキシド法で合成し、熱処理により1.3μmの粉末とした。アルコキシド法はCeブトキシドとGdプロポキシドのトルエン溶液中に水を添加することにより、アルコキシドを加水分解してCe−Gd水和物とし、ろ過後、1000℃で熱処理して粉末を得た。

この粉末をPVA溶液で混練し、ペースト状にしたものを空気側電極の反対側の位置に10mmφの大きさに塗布後、1300℃で焼成してCe0.8Gd0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表14に示す。

【0069】

【表14】

【0070】

表14の測定結果から、中間層の形成により、800℃での分極抵抗が1/4と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面にアルコキシド法で作製したCe0.8Gd0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0071】

(試験例15)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Nd0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。

この粉末をブチルカルビトールで混練し、ペースト状にしたものを空気側電極の反対側の位置に10mmφの大きさに塗布後、1300℃で焼成してCe0.8Nd0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表15に示す。

【0072】

【表15】

【0073】

表15の測定結果から、中間層の形成により、800℃での分極抵抗が1/5と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面に共沈法で作製したCe0.8Nd0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が、特に低温側で低下し、発電特性が向上することが分かる。

【0074】

(試験例16)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側中間層としてCe0.8Pr0.2O2粉末をブチルカルビトールで混練し、ペースト状にしたものを10mmφに塗布後、1300℃で焼成し、その上にNiO/YSZ燃料側電極用材料を塗布し、1300℃で焼付けた。

空気側電極としてCe0.8Pr0.2O2粉末をPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合したものをブチルカルビトールで混練し、ペースト状にしたものを、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。

比較例として、燃料側電極としてNiO/YSZ=70/30を10mmφの大きさに塗布後、1300℃で焼成し、空気側電極としてPSM/YSZ=70/30(PSMはPr0.6Sr0.4MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1250℃で焼付けたサンプルも作製した。

【0075】

両者に発電試験用の白金電極を取り付け、800、900、1000℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、燃料側電極及び空気側電極のそれぞれについて、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極、空気側電極のIR抵抗、分極抵抗及び出力密度を表16に示す。

【0076】

【表16】

【0077】

表16の測定結果から、燃料側電極及び空気側電極へCe0.8Pr0.2O2を導入することにより、特に800〜900℃の低温で分極抵抗が低下し、出力密度が大幅に向上することが分かる。

【図面の簡単な説明】

【0078】

【図1】固体酸化物形燃料電池の分解斜視図である。

【図2】図1のA−A拡大図の一例であって、本発明の実施形態を説明するための図である。

【図3】図1のA−A拡大図の他の例であって、本発明の背景技術を説明するための図である。

【図4】図1の電池を組み立てた状態の断面図である。

【符号の説明】

【0079】

11A,11B 発電膜

12 燃料側電極

12’ 燃料側中間層

13 固体電解質

14 空気側電極

15A 燃料側ディンプル凸部

15B 空気側ディンプル凸部

16A〜16C インターコネクタ

【技術分野】

【0001】

本発明は、空気側電極用材料及び燃料側中間層用材料、並びにこれらを用いた空気側電極、燃料側中間層、電極の製造方法、発電膜及び燃料電池に関するものである。

【背景技術】

【0002】

固体電解質型燃料電池(以下、「SOFC」という)としては、例えば図1、図3及び図4に示す構成を有するものが知られている。図1はSOFCの一例を示す分解斜視図、図3はそのA−A拡大断面図、図4はその電池を組み立てた状態の断面図の概略を各々図示する。これらの図面において図中、符号11A,11Bは発電膜、12は燃料側電極、13は固体電解質、14は空気側電極、15Aは燃料側ディンプル凸部、15Bは空気側ディンプル凸部、16A〜16Cはインターコネクタを各々図示する。

固体電解質13の両側には燃料側電極12と空気側電極14が接合され、これら3層により発電膜11A,11Bが形成されている。発電膜11A,11Bの両側には、多数のディンプル(燃料側のディンプル凸部15A、空気側のディンプル凸部15B)が形成されている。この発電膜11A,11Bをインターコネクタ16A〜16Cを介して複数段積み重ねて、固体電解質型燃料電池が構成されている(図4)。

【0003】

上記固体電解質13としては、イットリア安定化ジルコニア(以下、「YSZ」という」)等を用いることが提案されている。上記燃料側電極12には、優れた電子伝導性、電極反応性、水素雰囲気中での安定性が必要とされる。従来、燃料電極12の材料としてはNiOおよびYSZからなる混合物(NiO/YSZサーメット)が一般的に使用されている(特許文献1参照)。上記空気側電極14としては、優れた出力密度と高い耐久性が得られることから、組成式(La(1−x)Srx)yMnO3で表されるランタンストロンチウムマンガン酸化物(以下、「LSM」という)や組成式(Pr(1−x)Srx)yMnO3で表されるプラセオジムストロンチウムマンガン酸化物(以下、「PSM」という)等のペロブスカイト型酸化物と、YSZとのコンポジットを用いることが提案されている(特許文献2及び特許文献3参照)。また、

【特許文献1】特開平10−228911号公報

【特許文献2】特開平10−308224号公報

【特許文献3】特許第3403055号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

SOFCの運転温度は一般的には約1000℃であるが、より低温(例えば約800℃以下)で作動するSOFCが求められている。しかしながら、上記従来のSOFCでは、SOFCの運転温度を1000℃から800℃以下に低下させると燃料側電極及び空気側電極の分極が大きくなり、発電性能が低下するという問題があった。従って、800℃程度の比較的低温で運転するためには、800℃でも充分作動する燃料側電極及び空気側電極が必要である。

【0005】

本発明は、このような事情に鑑みてなされたものであって、800℃程度の低い運転温度でも電極の分極が抑えられたSOFCの空気側電極用材料及び燃料側中間層用材料、並びにこれら材料を用いた空気側電極、燃料側中間層、電極の製造方法、発電膜及び燃料電池提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意研究を重ねた結果、酸素イオン導電性と電子導電性を併せ持つ特性(以下、「混合導電性」という)を備えたセリア系酸化物を、発電膜の空気側及び燃料側においてそれぞれの作動環境に適した形態で用いることにより、約800℃以下の低い運転温度でも燃料側電極及び空気側電極の分極が抑えられることを見いだし、本発明を完成するに至った。

【0007】

すなわち、本発明に係る空気側電極用材料は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記空気側電極に用いられる材料であって、LSM及びPSMからなる群より選ばれるペロブスカイト型酸化物と、組成式Ce1−xLnxO2(但し、Lnはランタノイドを表し、xは0.05≦x≦0.4を満たす)で表されるランタノイドドープセリアとの混合粉末を含み、前記混合粉末100重量部における前記ランタノイドドープセリアの割合が10重量部以上30重量部以下である材料である。

【0008】

本発明に係る固体電解質型燃料電池用の空気側電極は、前記本発明の空気側電極用材料を焼結して形成される。

また、本発明に係る固体電解質型燃料電池用の空気側電極の製造方法は、前記本発明の空気側電極用材料の層を固体電解質表面に形成する工程と、前記空気側電極用材料を焼結して空気側電極を形成する工程とを有する。

また、本発明に係る上記空気側電極を用いた発電膜は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、前記空気側電極に上記本発明の空気側電極が用いられる。

【0009】

上記本発明の空気側電極用材料で用いられるランタノイドドープセリアは混合導電性を有し、LSMやPSMと比較して高い酸素イオン導電性を示す。このため、本発明の空気側電極用材料並びにこれを用いた空気側電極、その製造方法及び発電膜によれば、空気側電極にランタノイドドープセリアを添加することにより、SOFCにおいて低温での空気側電極分極抵抗が低減し、低温でも高い出力密度が得られる。

なお、約800℃の酸化雰囲気におけるランタノイドドープセリアの電子導電性は、比較的低い値となる。このため、発電膜の空気側にランタノイドドープセリアのみの層を形成すると却って導電性の妨げとなるので、本発明においては空気側電極中にランタノイドドープセリアを添加することとした。

【0010】

本発明に係る燃料側中間層は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記固体電解質と前記燃料側電極の間に設けられる燃料側中間層に用いられる材料であって、組成式Ce1−yLnyO2(但し、Lnはランタノイドを表し、yは0.05≦y≦0.4を満たす)で表されるランタノイドドープセリアを含有する材料である。

【0011】

本発明に係る燃料側中間層は、前記本発明の燃料側中間層用材料を焼結して形成される。

また、本発明に係る固体電解質型燃料電池用の燃料側電極の製造方法は、前記本発明の燃料側中間層用材料の層を固体電解質表面に形成する工程と、前記燃料側中間層用材料の層上に燃料側電極用材料の層を形成する工程と、前記燃料側中間層用材料を焼結して燃料側中間層を形成する工程と、前記燃料側電極用材料を焼結して燃料側電極を形成する工程とを有する。

また、本発明に係る上記燃料側中間層を用いた発電膜は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、前記固体電解質と前記燃料側電極との間に前記本発明の燃料側中間層を設けられている。

【0012】

上記本発明の燃料側中間層用材料で用いられるランタノイドドープセリアは混合導電性を有し、還元雰囲気においてはランタノイドドープセリアは還元されてより高い電子導電性を示す。従って、発電膜の燃料極側においては、ランタノイドドープセリアと固体電解質との接触面積を大きくとることが好ましいので、ランタノイドドープセリアを層状に形成した中間層を設けることとした。

従って、本発明の燃料側中間層用材料並びにこれを用いた燃料側中間層、燃料側電極の製造方法及び発電膜によれば、ランタノイドドープセリアを層上に形成した中間層を燃料側電極/固体電解質界面に挿入することにより、燃料側電極の分極抵抗が低減し、低温でも高い出力密度が得られる。

【0013】

本発明に係る発電膜は、固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、前記空気側電極が上記本発明の空気側電極であり、かつ前記固体電解質と前記燃料側電極との間に上記本発明の燃料側中間層を設けたものとしてもよい。

この場合、800℃以下の低い運転温度でも、空気側と燃料側の両方の電極の分極を抑えることができるので、低い運転温度においてより優れた発電性能を示す発電膜とすることができる。

【0014】

本発明に係る燃料電池は、上記いずれかの発電膜を備えた燃料電池である。

本発明の燃料電池は、800℃以下の低い運転温度でも、空気側電極及び燃料側電極の少なくとも一方の分極が抑えられているので、低い運転温度において優れた発電性能を示すSOFCとすることができる。

【発明の効果】

【0015】

本発明によれば、800℃程度の低い運転温度でも電極の分極が抑えられ、優れた発電性能を有するSOFCの空気側電極用材料及び燃料側中間層用材料、並びにこれら材料を用いた空気側電極、燃料側中間層、電極の製造方法、発電膜及び燃料電池を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態について説明する。

本発明の空気側電極用材料で用いられるペロブスカイト型酸化物は、空気側電極のベース材料となるものであり、通常の空気側電極用材料として入手可能な粉末状のLSM又はPSMを採用することができる。

【0017】

本発明の空気側電極用材料で用いられる、上記組成式Ce1−xLnxO2で表されるランタノイドドープセリアにおいて、xは0.05≦x≦0.4を満たす値とされる。xの値が前記範囲以外では、この材料を焼結して得られる空気側電極の、約800℃の大気中における導電率が低くなるので好ましくない。

上記ランタノイドドープセリア中のドープ金属であるランタノイドとしては、Sm、Gd、Pr、Nd又はDyが好ましい。

前記ランタノイドドープセリアは、粉末混合法、共沈法、アルコキシド法等により粉末状に調製される。

【0018】

本発明の空気側電極用材料は、上記ペロブスカイト型酸化物とランタノイドドープセリアとの混合粉末を主として含む材料とされる。前記混合粉末100重量部において、ランタノイドドープセリアの添加量は10重量部以上30重量部以下とされる。

ランタノイドドープセリアの添加量が10重量部未満では、この材料を焼結して得られる空気側電極に関して、約800℃の大気中における分極抵抗の低減効果が十分ではないので好ましくない。また、ランタノイドドープセリアの添加量が30重量部を超えると、約800℃の大気中における空気側電極の導電率が低下するので好ましくない。

【0019】

本発明の空気側電極は、上記空気側電極用材料を焼結して形成される。

この空気側電極の製造方法は、上記空気側電極用材料の層を固体電解質表面に形成し、この空気側電極用材料を焼結して空気側電極を形成することにより行われる。

固体電解質としては、SOFCの発電膜において通常用いられる固体電解質を採用することができ、例えばYSZ等の希土類安定化ジルコニアを採用することができる。

【0020】

前記固体電解質表面に前記空気側電極用材料の層を形成する方法としては、例えば、前記混合粉末をブチルカルビトール、テレピン油等の有機溶媒と共にロールミル等を用いて混練してペースト状にした後に、スクリーンプリント、スプレー等の手法により塗布する方法が採用される。

【0021】

前記空気側電極用材料の層を焼結して空気側電極を形成するには、大気中、1100℃以上1300℃以下の温度で1時間乃至5時間焼成する。

【0022】

本発明の燃料側中間層用材料で用いられる、上記組成式Ce1−yLnyO2で表されるランタノイドドープセリアにおいては、yは0.05≦y≦0.4を満たす値とされる。yの値が前記範囲以外では、この材料を焼結して得られる空気側電極の、約800℃の大気中における導電率が低くなるので好ましくない。

上記ランタノイドドープセリア中のドープ金属であるランタノイドとしては、Sm、Gd、Pr、Nd又はDyが好ましい。

前記ランタノイドドープセリアは、粉末混合法、共沈法、アルコキシド法等により粉末状に調製される。

【0023】

本発明の燃料側中間層は、上記燃料側中間層用材料を焼結して形成される。

本発明の燃料側電極の製造方法は、前記燃料側中間層用材料の層を固体電解質表面に形成する工程と、前記燃料側中間層用材料の層上に燃料側電極用材料の層を形成する工程と、前記燃料側中間層用材料を焼結して燃料側中間層を形成する工程と、前記燃料側電極用材料を焼結して燃料側電極を形成する工程によって行われる。

ここで、各工程を行う順序としては、前記燃料側中間層用材料の層を形成する工程の後に、この燃料側中間層用材料を焼結して燃料側中間層を形成する工程を行い、次いで燃料側電極用材料の層を形成する工程を行ってから、前記燃料側電極用材料を焼結して燃料側電極を形成する工程を行ってもよい。

あるいは、前記燃料側中間層用材料の層を形成する工程の後に、燃料側電極用材料の層を形成する工程を行い、最後に焼結を行って燃料側中間層と燃料側電極を同時に形成してもよい。

【0024】

固体電解質としては、SOFCの発電膜において通常用いられる固体電解質を採用することができ、例えばYSZ等の希土類安定化ジルコニアを採用することができる。

【0025】

燃料側中間層上に形成される燃料側電極としては特に限定されず、公知のものを採用できるが、例えばNiOとYSZの混合粉末を材料とし、これを焼結して形成されるNiO/YSZサーメットを採用することができる。

【0026】

前記固体電解質表面に燃料側の各層を形成する方法としては、例えば、上記材料の粉末をブチルカルビトール、テレピン油等の有機溶媒と共にロールミル等を用いて混練してペースト状にした後に、スクリーンプリント、スプレー等の手法により塗布する方法が採用される。

【0027】

前記燃料側の各層を焼結して燃料側中間層及び燃料側電極を形成するには、大気中、1100℃以上1300℃以下の温度で1時間乃至5時間焼成する。

【0028】

次に、本発明の固体電解質型燃料電池用の発電膜及び燃料電池の実施形態について、図1、図2及び図4を参照して説明する。図中、各部材の符号は上記背景技術の説明で用いた符号をそのまま用いるが、本発明の各部材が背景技術によって限定されるものではない。

図2は、本実施形態の発電膜の一例を示す拡大断面図である。図中、符号11Aは発電膜、12は燃料側電極、12’は燃料側中間層、13は固体電解質、14は空気側電極、15Aは燃料側のディンプル凸部、15Bは空気側のディンプル凸部を表す。

この発電膜11Aは、固体電解質13と、該固体電解質13の一側に設けられた空気側電極14と、他の側に設けられた燃料側電極12とを有する、固体電解質型燃料電池用の発電膜11Aであって、発電膜11Aの空気側構成又は燃料側構成のうちの少なくとも一方において上記ランタノイドドープセリアが上述の形態で用いられる。しかし、発電膜11Aの空気側電極14を上記本発明の空気側電極とし、かつ固体電解質13と燃料側電極12との間に上記燃料側中間層12’を形成する構成が、約800℃の低温での運転における空気側電極14と燃料側電極12の分極を同時に低減することができるので、最も好ましい。すなわち、固体電解質13の一側には本発明による空気側電極14が形成され、他の側には前記燃料側中間層12’と燃料側電極12とが順次形成されて構成された発電膜が最も好ましい。

【0029】

本発明の燃料電池は、前記本発明の発電膜11A,11Bを備えた燃料電池である。本発明の燃料電池において、発電膜11A,11B以外の構成としては公知の構成を採用することができる。従って、本発明の燃料電池は、例えば、図4に示すように、上述の本発明の発電膜11A,11Bを、インターコネクタ16A〜16Cを介して複数段積み重ねて構成される。

【0030】

以下、試験例によって本発明を具体的に説明するが、本発明はこれら試験例によって限定されない。

(試験例1)

Ce0.8Ln0.2O2(Ln=Sm、Gd、Pr、Nd、Dy)を粉末混合法により合成し、1400℃で4時間焼結してドープセリア焼結体のサンプルを得た。得られたサンプルについて、800℃での導電率を空気中で測定した。測定結果を表1に示す。

【0031】

【表1】

【0032】

表1の測定結果から、Prドープセリアでは、800℃における大気中導電率が著しく高く、高い電子導電性を示していることが分かる。

【0033】

(試験例2)

Ce1−xPrxO2(x=0〜0.5)を粉末混合法により合成し、1400℃4時間焼結してPrドープセリア焼結体のサンプルを得た。得られたサンプルについて、800℃での導電率を空気中で測定した。測定結果を表2に示す。

【0034】

【表2】

【0035】

表2の測定結果から、Pr量(x)が0.05以上0.4以下の範囲のPrドープセリアでは、高い導電性を示していることが分かる。

【0036】

(試験例3)

Ce0.8Pr0.2O2を粉末混合法により合成し、LSM(La0.8Sr0.2MnO3)と重量比で0:100〜40:60の範囲で混合し、1400℃4時間焼結して空気側電極のサンプルを得た。得られたサンプルについて、1000℃での導電率を空気中で測定した。測定結果を表3に示す。

【表3】

【0037】

表3の測定結果から、Ce0.8Pr0.2O2の混合量が10〜30%の範囲では導電率の低下が小さく、Ce0.8Pr0.2O2を添加したことによる混合導電性の効果が大きく現れ、電極特性が向上することが分かる。

また、Ce0.8Pr0.2O2が40%以上となると導電率の低下が大きくなることが分かる。

【0038】

(試験例4)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Sm0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とLSM(La0.8Sr0.2MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてLSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極側のIR抵抗及び分極抵抗を表4に示す。

【0039】

【表4】

【0040】

表4の測定結果から、LSM空気側電極にCe0.8Sm0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、LSM空気側電極にCe0.8Sm0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0041】

(試験例5)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Sm0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてPSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表5に示す。

【0042】

【表5】

【0043】

表5の測定結果らから、PSM空気側電極にCe0.8Sm0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、PSM空気側電極にCe0.8Sm0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0044】

(試験例6)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Gd0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とLSM(La0.8Sr0.2MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてLSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表6に示す。

【0045】

【表6】

【0046】

表6の測定結果から、LSM空気側電極にCe0.8Gd0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、LSM空気側電極にCe0.8Gd0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0047】

(試験例7)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Gd0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてPSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表7に示す。

【0048】

【表7】

【0049】

表7の測定結果から、PSM空気側電極にCe0.8Gd0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、PSM空気側電極にCe0.8Gd0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0050】

(試験例8)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Pr0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とLSM(La0.8Sr0.2MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてLSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表8に示す。

【0051】

【表8】

【0052】

表8の測定結果から、LSM空気側電極にCe0.8Pr0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、LSM空気側電極にCe0.8Pr0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0053】

(試験例9)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側電極としてNiO/YSZ=70/30(YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けた。

Ce0.8Pr0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末とPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合し、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。比較としてPSM/YSZ=80/20を空気側電極として焼付けたサンプルも作製した。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の空気側電極のIR抵抗及び分極抵抗を表9に示す。

【0054】

【表9】

【0055】

表9の測定結果から、PSM空気側電極にCe0.8Pr0.2O2を添加することにより、800℃での分極抵抗が低減され、低温での出力が向上することが分かる。

また、PSM空気側電極にCe0.8Pr0.2O2を添加することにより、空気側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0056】

(試験例10)

Ce0.8Ln0.2O2(Ln=Sm、Gd、Pr、Nd、Dy)を粉末混合法により合成し、1400℃で4時間焼結してドープセリア焼結体のサンプルを得た。得られたサンプルについて、1000℃での導電率を空気中及び水素中で測定した。測定結果を表10に示す。

【0057】

【表10】

【0058】

表10の測定結果から、空気中の導電率に対し、水素中の導電率の値が高くなっていることが分かる。

また、1000℃の水素中では、電子導電性の発現により活性化していることが分かる。

【0059】

(試験例11)

実施例10と同様にサンプルを作製し、800℃での導電率を空気中及び水素中で測定した結果を表11に示す。

【0060】

【表11】

【0061】

表11の測定結果から、800℃の測定では、1000℃の測定と比較して導電率が低下するものの、水素中の導電率は大気中の導電率より高くなっていることが分かる。これは、1000℃のときと同様に、還元雰囲気においては電子伝導性が発現し、導電性が高くなっているものと考えられる。

【0062】

(試験例12)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Sm0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。この粉末を、空気側電極の反対側の位置に10mmφに塗布後、1300℃で焼成してCe0.8Sm0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表12に示す。

【0063】

【表12】

【0064】

表12の測定結果から、中間層の形成により、800℃での分極抵抗が1/5と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面にCe0.8Sm0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が、特に低温側で低下し、発電特性が向上することが分かる。

【0065】

(試験例13)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Pr0.2O2粉末を共沈法で合成し、熱処理により1.5μmの粉末とした。共沈法はCe及びPrの硝酸塩水溶液にアンモニアを加えて沈殿を形成し、この沈殿をろ過、水洗した後、1000℃で熱処理して粉末を得た。

この粉末をブチルカルビトールで混練し、ペースト状にしたものを空気側電極の反対側の位置に10mmφの大きさに塗布後、1300℃で焼成してCe0.8Pr0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表13に示す。

【0066】

【表13】

【0067】

表13の測定結果から、中間層の形成により、800℃での分極抵抗が1/5と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面に共沈法で作製したCe0.8Pr0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が、特に低温側で低下し、発電特性が向上することが分かる。

【0068】

(試験例14)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Gd0.2O2粉末をアルコキシド法で合成し、熱処理により1.3μmの粉末とした。アルコキシド法はCeブトキシドとGdプロポキシドのトルエン溶液中に水を添加することにより、アルコキシドを加水分解してCe−Gd水和物とし、ろ過後、1000℃で熱処理して粉末を得た。

この粉末をPVA溶液で混練し、ペースト状にしたものを空気側電極の反対側の位置に10mmφの大きさに塗布後、1300℃で焼成してCe0.8Gd0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表14に示す。

【0069】

【表14】

【0070】

表14の測定結果から、中間層の形成により、800℃での分極抵抗が1/4と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面にアルコキシド法で作製したCe0.8Gd0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が特に低温側で低下し、発電特性が向上することが分かる。

【0071】

(試験例15)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、空気側電極としてLSM/YSZ=70/30(LSMはLa0.8Sr0.2MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1300℃で焼付けてハーフセルを形成した。燃料側電極としてはNiO/YSZ=70/30を準備した。

Ce0.8Nd0.2O2粉末を粉末混合法で合成し、1.0μmの粉末とした。

この粉末をブチルカルビトールで混練し、ペースト状にしたものを空気側電極の反対側の位置に10mmφの大きさに塗布後、1300℃で焼成してCe0.8Nd0.2O2中間層を形成した。次に、この中間層を形成したハーフセルと、中間層を形成していないハーフセルに同様にNiO/YSZ燃料側電極用材料を10mmφに塗布し、1300℃で焼付けた。

両者に発電試験用の白金電極を取り付け、1000℃及び800℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極のIR抵抗及び分極抵抗を表15に示す。

【0072】

【表15】

【0073】

表15の測定結果から、中間層の形成により、800℃での分極抵抗が1/5と大幅に低減され、低温での出力が向上していることが分かる。

また、燃料側電極/電解質界面に共沈法で作製したCe0.8Nd0.2O2中間層を挿入することにより、燃料側電極の分極抵抗が、特に低温側で低下し、発電特性が向上することが分かる。

【0074】

(試験例16)

電解質として8モル%Y2O3安定化ジルコニア平板(30mmφ、厚さ200μm)を作製した。これに、燃料側中間層としてCe0.8Pr0.2O2粉末をブチルカルビトールで混練し、ペースト状にしたものを10mmφに塗布後、1300℃で焼成し、その上にNiO/YSZ燃料側電極用材料を塗布し、1300℃で焼付けた。

空気側電極としてCe0.8Pr0.2O2粉末をPSM(Pr0.6Sr0.4MnO3)を、20:80の割合で混合したものをブチルカルビトールで混練し、ペースト状にしたものを、燃料側電極の反対側の位置に10mmφに塗布後、1250℃で焼付けた。

比較例として、燃料側電極としてNiO/YSZ=70/30を10mmφの大きさに塗布後、1300℃で焼成し、空気側電極としてPSM/YSZ=70/30(PSMはPr0.6Sr0.4MnO3、YSZは8モル%Y2O3安定化ジルコニア)を10mmφの大きさに塗布し、1250℃で焼付けたサンプルも作製した。

【0075】

両者に発電試験用の白金電極を取り付け、800、900、1000℃での発電試験を実施した。発電試験においては、カレントインターラプタ法(電流遮断法)により、燃料側電極及び空気側電極のそれぞれについて、IR抵抗及び分極抵抗を測定した。発電試験時の燃料側電極、空気側電極のIR抵抗、分極抵抗及び出力密度を表16に示す。

【0076】

【表16】

【0077】

表16の測定結果から、燃料側電極及び空気側電極へCe0.8Pr0.2O2を導入することにより、特に800〜900℃の低温で分極抵抗が低下し、出力密度が大幅に向上することが分かる。

【図面の簡単な説明】

【0078】

【図1】固体酸化物形燃料電池の分解斜視図である。

【図2】図1のA−A拡大図の一例であって、本発明の実施形態を説明するための図である。

【図3】図1のA−A拡大図の他の例であって、本発明の背景技術を説明するための図である。

【図4】図1の電池を組み立てた状態の断面図である。

【符号の説明】

【0079】

11A,11B 発電膜

12 燃料側電極

12’ 燃料側中間層

13 固体電解質

14 空気側電極

15A 燃料側ディンプル凸部

15B 空気側ディンプル凸部

16A〜16C インターコネクタ

【特許請求の範囲】

【請求項1】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記空気側電極に用いられる材料であって、

ランタンストロンチウムマンガン酸化物及びプラセオジムストロンチウムマンガン酸化物からなる群より選ばれるペロブスカイト型酸化物と、

組成式Ce1−xLnxO2(但し、Lnはランタノイドを表し、xは0.05≦x≦0.4を満たす)で表されるランタノイドドープセリアとの混合粉末を含み、

前記混合粉末100重量部における前記ランタノイドドープセリアの割合が10重量部以上30重量部以下である空気側電極用材料。

【請求項2】

前記ランタノイドが、Sm、Gd、Pr、Nd及びDyからなる群より選ばれる元素である、請求項1に記載の空気側電極用材料。

【請求項3】

請求項1または請求項2に記載の空気側電極用材料を焼結してなる、固体電解質型燃料電池用の空気側電極。

【請求項4】

請求項1または請求項2に記載の空気側電極用材料の層を固体電解質表面に形成する工程と、

前記空気側電極用材料を焼結して空気側電極を形成する工程とを有する、固体電解質型燃料電池用の空気側電極の製造方法。

【請求項5】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、

前記空気側電極が請求項3に記載の空気側電極である発電膜。

【請求項6】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記固体電解質と前記燃料側電極の間に設けられる燃料側中間層に用いられる材料であって、

組成式Ce1−yLnyO2(但し、Lnはランタノイドを表し、yは0.05≦y≦0.4を満たす)で表されるランタノイドドープセリアを含有する燃料側中間層用材料。

【請求項7】

前記ランタノイドが、Sm、Gd、Pr、Nd及びDyからなる群より選ばれる元素である、請求項6に記載の燃料側中間層用材料。

【請求項8】

請求項6または請求項7に記載の燃料側中間層用材料を焼結してなる、固体電解質型燃料電池用の燃料側中間層。

【請求項9】

請求項6または請求項7に記載の燃料側中間層用材料の層を固体電解質表面に形成する工程と、

前記燃料側中間層用材料の層上に燃料側電極用材料の層を形成する工程と、

前記燃料側中間層用材料を焼結して燃料側中間層を形成する工程と、

前記燃料側電極用材料を焼結して燃料側電極を形成する工程とを有する、固体電解質型燃料電池用の燃料側電極の製造方法。

【請求項10】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、

前記固体電解質と前記燃料側電極との間に請求項6又は請求項7に記載の燃料側中間層用材料を焼結してなる燃料側中間層を設けた発電膜。

【請求項11】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、

前記空気側電極が請求項3に記載の空気側電極であり、

前記固体電解質と前記燃料側電極との間に請求項9に記載の燃料側中間層を設けた発電膜。

【請求項12】

請求項5、請求項10又は請求項11に記載の発電膜を備えた燃料電池。

【請求項1】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記空気側電極に用いられる材料であって、

ランタンストロンチウムマンガン酸化物及びプラセオジムストロンチウムマンガン酸化物からなる群より選ばれるペロブスカイト型酸化物と、

組成式Ce1−xLnxO2(但し、Lnはランタノイドを表し、xは0.05≦x≦0.4を満たす)で表されるランタノイドドープセリアとの混合粉末を含み、

前記混合粉末100重量部における前記ランタノイドドープセリアの割合が10重量部以上30重量部以下である空気側電極用材料。

【請求項2】

前記ランタノイドが、Sm、Gd、Pr、Nd及びDyからなる群より選ばれる元素である、請求項1に記載の空気側電極用材料。

【請求項3】

請求項1または請求項2に記載の空気側電極用材料を焼結してなる、固体電解質型燃料電池用の空気側電極。

【請求項4】

請求項1または請求項2に記載の空気側電極用材料の層を固体電解質表面に形成する工程と、

前記空気側電極用材料を焼結して空気側電極を形成する工程とを有する、固体電解質型燃料電池用の空気側電極の製造方法。

【請求項5】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、

前記空気側電極が請求項3に記載の空気側電極である発電膜。

【請求項6】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池の発電膜において、前記固体電解質と前記燃料側電極の間に設けられる燃料側中間層に用いられる材料であって、

組成式Ce1−yLnyO2(但し、Lnはランタノイドを表し、yは0.05≦y≦0.4を満たす)で表されるランタノイドドープセリアを含有する燃料側中間層用材料。

【請求項7】

前記ランタノイドが、Sm、Gd、Pr、Nd及びDyからなる群より選ばれる元素である、請求項6に記載の燃料側中間層用材料。

【請求項8】

請求項6または請求項7に記載の燃料側中間層用材料を焼結してなる、固体電解質型燃料電池用の燃料側中間層。

【請求項9】

請求項6または請求項7に記載の燃料側中間層用材料の層を固体電解質表面に形成する工程と、

前記燃料側中間層用材料の層上に燃料側電極用材料の層を形成する工程と、

前記燃料側中間層用材料を焼結して燃料側中間層を形成する工程と、

前記燃料側電極用材料を焼結して燃料側電極を形成する工程とを有する、固体電解質型燃料電池用の燃料側電極の製造方法。

【請求項10】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、

前記固体電解質と前記燃料側電極との間に請求項6又は請求項7に記載の燃料側中間層用材料を焼結してなる燃料側中間層を設けた発電膜。

【請求項11】

固体電解質と、該固体電解質の一側に設けられた空気側電極と、他の側に設けられた燃料側電極とを有する、固体電解質型燃料電池用の発電膜であって、

前記空気側電極が請求項3に記載の空気側電極であり、

前記固体電解質と前記燃料側電極との間に請求項9に記載の燃料側中間層を設けた発電膜。

【請求項12】

請求項5、請求項10又は請求項11に記載の発電膜を備えた燃料電池。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−218019(P2008−218019A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−50014(P2007−50014)

【出願日】平成19年2月28日(2007.2.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年2月28日(2007.2.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]