空気入りタイヤ、及びその製造方法

【課題】中子工法のタイヤにおいて、耐腐食性や耐エアリーク性を確保しながらリム組み時のコア変形を防止する。

【解決手段】ビードコアは、タイヤ軸方向内外のコア片からなり、その間でカーカスプライの半径方向内端部を狭持している。内外のビード片は、ビードワイヤを半径方向内側から渦巻き状に巻き重ねた渦巻き体からなる。ビードワイヤはコア素線を撚り合わせたコア部と、シース素線を前記コア部の回りで撚り合わせたシース部とからなる。前記コア素線及び/又はシース素線は型付け素線を含む。前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一とした。

【解決手段】ビードコアは、タイヤ軸方向内外のコア片からなり、その間でカーカスプライの半径方向内端部を狭持している。内外のビード片は、ビードワイヤを半径方向内側から渦巻き状に巻き重ねた渦巻き体からなる。ビードワイヤはコア素線を撚り合わせたコア部と、シース素線を前記コア部の回りで撚り合わせたシース部とからなる。前記コア素線及び/又はシース素線は型付け素線を含む。前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーカスプライの半径方向内端部をタイヤ軸方向内外のコア片間で狭持させたビード構造を有する空気入りタイヤ、及びその製造方法に関する。

【背景技術】

【0002】

近年、タイヤの形成精度を高めるため、図8(A)に示すように、加硫済みタイヤのタイヤ内面形状に相当する外面形状を有する剛性中子aを用い、この剛性中子a上に、インナーライナ、カーカスプライ、ビードコア、ベルトプライ、サイドウォールゴム、トレッドゴム等のタイヤ構成部材を順次貼り付けて未加硫タイヤtを形成するとともに、この未加硫タイヤtを剛性中子aごと加硫金型b内に投入し、内型である剛性中子aと外型である加硫金型bとの間でタイヤを加硫成形する工法(以下、中子工法という場合がある。)が提案されている。

【0003】

この中子工法では、従来タイヤの如くカーカスプライの両端部をビードコアの廻りで折り返して係止させることが難しい。そのため、下記の特許文献1には図8(B)に示すように、ビードコアdをタイヤ軸方向内外のコア片d1、d2に分割し、カーカスプライcの両端部を折り返さずに前記内外のコア片d1、d2間で狭圧して保持する構造が提案されている。このコア片d1、d2は、単線のビードワイヤeをタイヤ半径方向の内側から外側に渦巻き状に巻き重ねた薄い渦巻き体として形成される。これにより、限られたビードワイヤeの巻回数の中でビードコアdの半径方向高さを最大限に高めることができ、カーカスプライとの接触面積を増し、カーカスプライ両端部への係止力を確保することができる。

【0004】

しかしながらこのようなビード構造の場合、前記コア片d1、d2のタイヤ軸方向の厚さが小であるため、リム組み時、ビード部をレバーで捻る際に局部的な変形が発生し、これが塑性変形となってリム組み後も元の形状に戻らないという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−160236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで本発明は、ビードワイヤとして単線ワイヤに代えて、複数本のスチール製の素線を用いた所定撚り構造のものを採用することを基本として、耐腐食性や耐エアリーク性を確保しながら、ビードワイヤに適度なしなやかさを付与してリム組み時のコア変形を防止しうる空気入りタイヤ、及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本願請求項1の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤであって、

前記ビードコアは、タイヤ軸方向内外のコア片からなり、かつ前記カーカスプライの半径方向内端部が、ビードコアの廻りで折り返されることなく前記内外のコア片間で狭持されるとともに、

前記内外のコア片は、線径同一の複数本のスチール製の素線を撚り合わせたビードワイヤを、半径方向内側から外側にリムフランジの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた渦巻き体からなり、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴としている。

【0008】

又請求項3の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤの製造方法であって、

外表面に空気入りタイヤの内腔面を形成するタイヤ形成面を設けた剛性中子を用い、前記タイヤ形成面上に、ビードコアとカーカスプライとを含む未加硫のタイヤ構成部材を順次貼り付けることにより生タイヤを形成する生タイヤ形成工程を具えるとともに、

この生タイヤ形成工程は、前記タイヤ形成面上で、未加硫のゴムで被覆されたゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて内のコア片を形成する第1のコア片工程と、

前記内のコア片のタイヤ軸方向外側にカーカスプライの半径方向内端部を貼付けるステップを有するカーカス形成工程と、

前記カーカスプライの半径方向内端部のタイヤ軸方向外側に、前記ゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて外のコア片を形成する第2のコア片工程とを含み、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴としている。

【0009】

又請求項2、4の発明では、前記ビードワイヤは、前記コア素線が撚り合わされた後、コア部の周囲にシース素線が巻き付けられることを特徴としている。

【発明の効果】

【0010】

本発明は叙上の如く、カーカスプライの半径方向内端部を、タイヤ軸方向内外のコア片間で狭圧させたビード構造において、各コア片を、ビードワイヤをリムフランジの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた渦巻き体にて形成している。従って、コア片とカーカスプライとの接触面積を高めて係止力を充分に発揮させることができ、カーカスプライの吹き抜けを防止しうる。

【0011】

又前記ビードワイヤとして、コア素線を撚り合わせたコア部と、シース素線を前記コア部の回りで撚り合わせたシース部とからなり、しかも前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一とした撚り構造を採用している。これにより、ビードワイヤに適度なしなやかさを付与でき、リム組み時のコア変形を防止しうる。

【0012】

しかもこのものは、コア素線とシース素線とにおいて、撚り方向及び撚りピッチが互いに同一であるため、複数本の素線を束ねて撚り合わせた所謂束撚り構造と同様、最もコンパクトに素線を撚り合わすことができる。そのため、ワイヤ内でのスペースの形成が少なくなり、ワイヤ断面形状が変化する向きの変形を低く抑えることができ、リムとの嵌合力を高めて操縦安定性を維持することができる。なお撚り方向或いは撚りピッチの少なくとも一方を相違させた通常の層撚り構造の場合には、コア部内にシース素線が落ち込むスペースが形成されるため、リムとの嵌合力が減じ操縦安定性に悪影響を与える。

【0013】

又束撚り構造では、ワイヤ内で素線の位置がランダムに入れ替わるため断面形状が周方向に不均一となる。そのため周方向において、リムとの嵌合圧が強い所と弱いところが形成される傾向があり、この嵌合圧の弱い所から充填空気が漏れやすくなるなど耐エアーリーク性の低下を招く。これに対して、前記撚り構造は、素線の位置が入れ替わることがなく断面形状が周方向に安定しているため、耐エアーリーク性を高く維持することができる。

【0014】

さらに前記ビードワイヤでは、型付け素線を含むためワイヤ内へのゴム浸透性を高めることができ、錆の発生を抑えてビードワイヤの耐久性、ひいてはタイヤの耐久性を向上することができる。なお束撚り構造において型付け素線を用いた場合にも、ある程度ゴム浸透性を高めることができるものの、束撚り構造の場合には、素線の位置がランダムに入れ替わるため型付け素線による隙間の形成も不安定であり、ゴム浸透性が低くなる。これに対して前記撚り構造の場合には、素線の位置が入れ替わらないため隙間が安定して形成されるなど、束撚り構造に比してゴム浸透性への向上効果は高くなる。

【0015】

このように、前記撚り構造のビードワイヤは、リムとの嵌合力を高めて操縦安定性を維持しうるという束撚り構造の利点を発揮しながら、耐エアーリーク性、ゴム浸透性に劣るという束撚り構造が有する欠点を補うことができ、中子工法で形成される空気入りタイヤにおいて、カーカスプライの吹き抜け性、リムとの嵌合力、耐エアーリーク性、及びゴム浸透性の低下を招くことなく、リム組時のビード変形を抑えることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の空気入りタイヤの一実施例を示す断面図である。

【図2】そのビード部を拡大して示す断面図である。

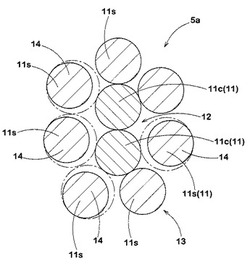

【図3】ビードワイヤの内部構造を示す断面図である。

【図4】型付け素線を示す側面図である。

【図5】ビードワイヤの撚り合わせ方法を概念的に説明する斜視図である。

【図6】生タイヤ形成工程を示す断面図である。

【図7】(A)〜(C)は、第1のコア片工程、カーカス形成工程、及び第2のコア片工程を示す断面図である。

【図8】(A)は中子工法を説明する断面図、中子工法のタイヤに用いられるビード構造を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、詳細に説明する。

図1に示すように、本実施形態の空気入りタイヤ1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6を具え、本例ではこのカーカス6の半径方向外側かつトレッド部2の内部にベルト層7を設けている。

【0018】

前記ベルト層7は、ベルトコードをタイヤ周方向に対して例えば10〜35゜の角度で配列した1枚以上、本例では2枚のベルトプライ7A、7Bから形成される。このベルト層7は、各ベルトコードがプライ間相互で交差することによりベルト剛性を高め、トレッド部2の略全巾をタガ効果を有して強固に補強する。なお、前記ベルトコードとして本例ではスチールコードを採用しているが、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、芳香族ポリアミド等の高モジュラスの有機繊維コードも必要に応じて用いうる。

【0019】

又このベルト層7の半径方向外側には、高速耐久性などを高める目的で、例えばナイロン等の有機繊維のバンドコードを周方向に対して5度以下の角度で螺旋状に巻回させたバンド層9を設けることができる。このバンド層9として、前記ベルト層7のタイヤ軸方向外端部のみを被覆する左右一対のエッジバンドプライ、及びベルト層7の略全巾を覆うフルバンドプライが適宜使用でき、本例では1枚のフルバンドプライからなるものを例示している。

【0020】

次に、前記カーカス6は、有機繊維のカーカスコードをラジアル配列させた1枚以上、本例では1枚のカーカスプライ体6Aから形成される。このカーカスプライ体6Aは、前記ビード部4、4間を跨るトロイド状をなすとともに、その半径方向両端部6AEは、前記ビードコア5の廻りで折り返されることなく該ビードコア5内に挟まれて係止されている。具体的には、前記ビードコア5は、タイヤ軸方向内外のコア片5i、5oからなり、この内外のコア片5i、5o間で、前記カーカスプライ6Aの半径方向両端部6AEが狭持される。

【0021】

前記内外のコア片5i、5oは、図2に示すように、ビードワイヤ5aを半径方向内側から外側にリムフランジRFの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた薄い渦巻き体から形成される。即ち、前記コア片5i、5oの半径方向外周面のビードベースラインBLからの半径方向高さH1、H2は、リムフランジRfの外端のビードベースラインBLからの半径方向高さHrよりも大である。本例のコア片5i、5oは、タイヤ軸方向には一列で形成され、これにより限られたビードワイヤ5aの巻回数の中でコア片5i、5oの半径方向高さH1、H2を最大限に高めることができ、カーカスプライ6Aとの接触面積を増し、カーカスプライ両端部6AEへの係止力を確保している。

【0022】

本例では、タイヤ変形時のコア崩れを防止するため、外のコア片5oにおけるビードワイヤ5aの巻回数Noを、内のコア片5iにおける巻回数Ni以下としている。又ビード部4には、内外のコア片5i、5oからそれぞれ半径方外側に向かって先細状にのびる内、外のビードエーペックスゴム8i、8oが設けられ、ビード部4からサイドウォール部3にかけて補強している。なお図中の符号10は、リムずれ防止用のチェーファーゴムである。

【0023】

次に、前記ビードワイヤ5aでは、リム組み時のコア変形を防止するため、複数本のスチール製の素線11を撚り合わせて形成される。具体的には、ビードワイヤ5aは、図3に示すように、2本以上のコア素線11cを撚り合わせたコア部12と、3本以上のシース素線11sを前記コア部12の回りで撚り合わせたシース部13とから形成されるとともに、前記コア素線11cの撚り方向及び撚りピッチPcを、前記シース素線11sの撚り方向及び撚りピッチPsと同一としている。同図3には、前記ビードワイヤ5aが、2本のコア素線11cと7本のシース素線11sとから構成される場合が示されている。

【0024】

このような本実施形態の撚り構造では、コア素線11cの撚り方向及び撚りピッチPcを、シース素線11sの撚り方向及び撚りピッチPsと同一としているため、複数本の素線11が最もコンパクトに配列するとともに、この配列状態を維持しながら撚り合わされる。即ち、ワイヤ断面における素線11の配列状態は、ビードワイヤ5aの長さ方向の任意の位置において同一であって、同じ配列状態がワイヤ中心回りでシフトしたものとなる。

【0025】

これに対して束撚り構造の場合には、素線が最もコンパクトに配列するものの、ワイヤ内で素線の位置がランダムに入れ替わるため、素線の配列状態は長さ方向に種々変化する。そのため、断面形状が周方向に不均一となるなど、周方向においてリムとの嵌合圧が強い所と弱いところが形成される傾向があり、この嵌合圧の弱い所から充填空気が漏れやすくなるなど耐エアーリーク性の低下を招く。これに対して、本実施形態の撚り構造は、素線の位置が入れ替わることがなく断面形状が周方向に安定しているため、耐エアーリーク性を高く維持することができる。

【0026】

又撚り方向或いは撚りピッチの少なくとも一方を相違させた通常の層撚り構造を採用した場合には、コア部とシース部とが区分されるため、コア部内にシース素線が落ち込むスペースが形成される。そのため、ワイヤ断面形状が変化する向きの変形が生じやすくなり、リムとの嵌合力が減じるなど操縦安定性に悪影響を与える。これに対して、本実施形態の撚り構造では、束撚り構造と同様、コンパクトな素線配列となり前記スペースの形成が少なくなるため、リムとの嵌合力を高めて操縦安定性を維持することができる。

【0027】

又本実施形態の撚り構造では、束撚り構造と同様、コンパクトな素線配列となるため、ワイヤ内へのゴム浸透性に劣る傾向にある。しかし本実施形態では、前記コア素線11c及び/又はシース素線11sに、図4に示すように、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線14を含ませている。このように、型付け素線14を含ますことにより、ワイヤ内のゴム浸透性を高めることができ、錆の発生を抑えてビードワイヤの耐久性、ひいてはタイヤの耐久性を向上することができる。なお束撚り構造において型付け素線を用いた場合にも、ある程度ゴム浸透性を高めることができるものの、束撚り構造の場合には、素線の位置がランダムに入れ替わるため型付け素線による隙間の形成も不安定であり、ゴム浸透性が低くなる。これに対して前記撚り構造の場合には、素線の位置が入れ替わらないため隙間が安定して形成されるなど、束撚り構造に比してゴム浸透性への向上効果は高くなる。

【0028】

このように前記ビードワイヤ5aは、リムとの嵌合力を高めて操縦安定性を維持しうるという束撚り構造の利点を発揮しながら、耐エアーリーク性、ゴム浸透性に劣るという束撚り構造が有する欠点を補うことができ、中子工法で形成される空気入りタイヤにおいて、カーカスプライの吹き抜け性、リムとの嵌合力、耐エアーリーク性、及びゴム浸透性の低下を招くことなく、リム組時のビード変形を抑えることができる。

【0029】

なお前記型付け素線14における型付けの大きさK(図4に示す。)は、0.02〜0.25mmの範囲が好ましく、0.02mmを下回るとゴム浸透性が不充分となり、逆に0.25mmを越えると寸法安定性が低下し、リムとの嵌合力、耐エアーリーク性に悪影響を与える恐れを招く。

【0030】

前記素線11の線径は、特に規制されないが、ビードワイヤの要求強度の観点から乗用車用タイヤの場合、0.175〜0.45mmの範囲が好ましく採用される。又コア素線11cの本数、シース素線11sの本数も、特に規制されないが、ビードワイヤの要求強度の観点から乗用車用タイヤの場合、コア素線11cの本数は2〜5本の範囲、シース素線11sの本数はそれより大かつ3〜12本の範囲が好ましい。

【0031】

又前記ビードワイヤ5aでは、前記コンパクトな素線配列を実現するため、図5に概念的に示すように、コア素線11cを撚り合わせてコア部12を形成した後、このコア部12の周囲にシース素線11sを巻き付けることが好ましい。なお図中の符号20は、コア素線11cが通るガイド孔20aを中心線回りに設けた第1の撚り合わせダイであり、この第1の撚り合わせダイ20を中心線回りで回転させることにより、コア素線11cを撚り合わせてコア部12を形成する。又符号21は、シース素線11sが通るガイド孔21aを中心線回りに設けた第2の撚り合わせダイであり、この第2の撚り合わせダイ21の中心には前記コア部12が遊挿する遊挿孔21bが開口する。そして、この第1の撚り合わせダイ21を中心線回りで回転させることにより、コア部12の周囲にシース素線11sを巻き付けてシース部13を形成する。なおQsは、シース素線11sの集束位置であって、コア素線11cの集束位置Qcよりも下流側に位置している。そして、第1、第2の撚り合わせダイ20、21の回転数を調整することにより、撚りピッチPc、Psが等しいビードワイヤ5aを形成することができる。又集束位置Qc、Qsが相違するため、コア素線11cとシース素線11s間の位置替えをより確実に防止したビードワイヤ5aをうることが可能となる。

【0032】

次に、前記空気入りタイヤ1の製造方法を説明する。この製造方法は、図6に略示するように、前記空気入りタイヤ1の内腔面を形成するタイヤ形成面30sを外表面に設けた剛性中子30を用い、前記タイヤ形成面30s上に、未加硫のタイヤ構成部材を順次貼り付けることにより生タイヤ1Nを形成する生タイヤ形成工程S1と、この生タイヤ1Nを前記剛性中子30ごと加硫金型内に投入して加硫成形する加硫工程(図示しない。)とを含んで構成される。

【0033】

前記生タイヤ形成工程S1では、図7(A)〜(C)に示すように前記タイヤ形成面30s上で、未加硫のゴムで被覆されたゴム引きのビードワイヤ5aを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて内のコア片5iを形成する第1のコア片工程S1aと、前記内のコア片5iのタイヤ軸方向外側にカーカスプライ6Aの半径方向内端部6AEを巻き下ろして貼付けるステップS1b1を有するカーカス形成工程S1bと、前記カーカスプライ6Aの半径方向内端部6AEのタイヤ軸方向外側に、前記ゴム引きのビードワイヤ5aを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて外のコア片5oを形成する第2のコア片工程S1cとを含む。

【0034】

そして、前記ビードワイヤ5aには、前述した如く、コア素線11cの撚り方向及び撚りピッチPcを、シース素線11sの撚り方向及び撚りピッチPsと同一とした前記撚り構造のものが用いられる。

【0035】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0036】

本発明の効果を確認すべく、表1の仕様のビードワイヤを用い、図1に示す構造の空気入りタイヤ(195/65R15)を、中子工法を用いて作成した。そして、各試供タイヤについて、リム組み時におけるビードコアの変形性、ビードコアの耐エアリーク性、ビードワイヤの耐腐食性、操縦安定性についてテストし、その結果を比較した。なお従来例では、ビードワイヤとして単線ワイヤを使用している。又型付け素線を設ける場合、シース部に使用している。又コア素線の撚り方向とシース素線の撚り方向とは、比較例、実施例ともに同方向としている。

【0037】

表1では、m本の素線を束撚りしたものを1×m構造、m本のコア素線とn本のシース素線とで層撚りしたものをm+n構造、前記m本のコア素線とn本のシース素線とを撚り方向、撚りピッチ同一で撚り合わせた本実施形態の撚り構造をm/n構造として記載している。

【0038】

各タイヤとも、表1に示すビードワイヤの仕様以外、実質的に同仕様である。主な共通仕様は、以下の通りである。

<カーカス>

カーカスプライ数:1枚

カーカスコード材料:ポリエステル

カーカスコード角:88°(対タイヤ赤道)

<ベルト層>

ベルトプライ数:2枚

ベルトコード材料:スチール

ベルトコード角:+28°、−28゜(対タイヤ赤道)

<ビードコア>

内のコア片におけるビードワイヤの巻回数Ni:8

外のコア片におけるビードワイヤの巻回数No:11

ビードエーペックスゴムのゴム硬度:80度(デュロメータA硬さ)

【0039】

<コード強力>

「JIS G3510の「スチールタイヤコード試験方法」に規定された引張り試験に基づき、コードが破断に至るまでの最大引張り荷重を測定した。つかみの間隔は700mm、引っ張り速度は50mm/minである。」

<曲げ剛性>

「TABER社(米国)製のV−5剛性試験機150−D型を用い、固定端から5cm長さでのびるコードの先端に力を付加し、先端の開き角度θが15°になったときの曲げモーメントの値(gf・cm)として定義する。」

<撚り溜まり>

コードをゴム引きする際に、素線の浮きが発生するかどうかを、目視によって評価した。

【0040】

(1)ビードコアの変形性:

市販のタイヤチェンジャを用いてリムからタイヤを取り外すとともに、その時、レバーによって最も捻られたビードコアにおける変形が、タイヤ取り外し後も回復しないで残存しているかどうかを目視によって検査した。

【0041】

(2)ビードコアの耐エアリーク性:

タイヤをリム(15×6JJ)に装着し、かつ内圧を200kPaを充填して、30日間自然放置したときの内圧低下率を従来タイヤを100とする指数で表示している。値が大きいほど耐エアリーク性に優れている。

【0042】

(3)ビードワイヤの耐腐食性:

温度70℃、相対湿度95%の湿熱オーブン内でタイヤを21日間放置した後、ドラム走行試験機を用いて耐久テストを行った。耐久テストは、タイヤ内圧190kPa、荷重6.96kNの速度80km/Hの条件下で375時間連続走行した。そして走行後にタイヤを解体し、ビードワイヤにおける錆の発生状況を、従来例を4点とする5点法にて評価した。値が大なほど耐腐食性に優れている。

【0043】

(4)操縦安定性:

タイヤをリム(15×6JJ)、内圧(200kPa)の条件下で車両(2000cc)の全輪に装着して、乾燥舗装道路のテストコースを実車走行し、直進性、旋回時の安定性、制動時の車両の挙動などを総合的にプロドライバーによる官能評価によって判定した。評価は、従来タイヤを100とする指数で表示している。値が大きいほど操縦安定性に優れている。

【0044】

【表1】

【0045】

表の如く実施例のコードは、リムとの嵌合力、耐エアーリーク性、ゴム浸透性の低下を招くことなく、リム組時のビード変形を抑えうるのが確認しうる。

【符号の説明】

【0046】

2 トレッド部

3 サイドウォール部

4 ビード部

5 ビードコア

5a ビードワイヤ

5i 内のコア片

5o 外のコア片

6 カーカス

6A カーカスプライ

11 素線

渦巻き体

11c コア素線

11s シース素線

12 コア部

13 シース部

14 型付け素線

S1 生タイヤ形成工程

S1a 第1のコア片工程

S1b カーカス形成工程

S1c 第2のコア片工程

【技術分野】

【0001】

本発明は、カーカスプライの半径方向内端部をタイヤ軸方向内外のコア片間で狭持させたビード構造を有する空気入りタイヤ、及びその製造方法に関する。

【背景技術】

【0002】

近年、タイヤの形成精度を高めるため、図8(A)に示すように、加硫済みタイヤのタイヤ内面形状に相当する外面形状を有する剛性中子aを用い、この剛性中子a上に、インナーライナ、カーカスプライ、ビードコア、ベルトプライ、サイドウォールゴム、トレッドゴム等のタイヤ構成部材を順次貼り付けて未加硫タイヤtを形成するとともに、この未加硫タイヤtを剛性中子aごと加硫金型b内に投入し、内型である剛性中子aと外型である加硫金型bとの間でタイヤを加硫成形する工法(以下、中子工法という場合がある。)が提案されている。

【0003】

この中子工法では、従来タイヤの如くカーカスプライの両端部をビードコアの廻りで折り返して係止させることが難しい。そのため、下記の特許文献1には図8(B)に示すように、ビードコアdをタイヤ軸方向内外のコア片d1、d2に分割し、カーカスプライcの両端部を折り返さずに前記内外のコア片d1、d2間で狭圧して保持する構造が提案されている。このコア片d1、d2は、単線のビードワイヤeをタイヤ半径方向の内側から外側に渦巻き状に巻き重ねた薄い渦巻き体として形成される。これにより、限られたビードワイヤeの巻回数の中でビードコアdの半径方向高さを最大限に高めることができ、カーカスプライとの接触面積を増し、カーカスプライ両端部への係止力を確保することができる。

【0004】

しかしながらこのようなビード構造の場合、前記コア片d1、d2のタイヤ軸方向の厚さが小であるため、リム組み時、ビード部をレバーで捻る際に局部的な変形が発生し、これが塑性変形となってリム組み後も元の形状に戻らないという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−160236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで本発明は、ビードワイヤとして単線ワイヤに代えて、複数本のスチール製の素線を用いた所定撚り構造のものを採用することを基本として、耐腐食性や耐エアリーク性を確保しながら、ビードワイヤに適度なしなやかさを付与してリム組み時のコア変形を防止しうる空気入りタイヤ、及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本願請求項1の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤであって、

前記ビードコアは、タイヤ軸方向内外のコア片からなり、かつ前記カーカスプライの半径方向内端部が、ビードコアの廻りで折り返されることなく前記内外のコア片間で狭持されるとともに、

前記内外のコア片は、線径同一の複数本のスチール製の素線を撚り合わせたビードワイヤを、半径方向内側から外側にリムフランジの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた渦巻き体からなり、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴としている。

【0008】

又請求項3の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤの製造方法であって、

外表面に空気入りタイヤの内腔面を形成するタイヤ形成面を設けた剛性中子を用い、前記タイヤ形成面上に、ビードコアとカーカスプライとを含む未加硫のタイヤ構成部材を順次貼り付けることにより生タイヤを形成する生タイヤ形成工程を具えるとともに、

この生タイヤ形成工程は、前記タイヤ形成面上で、未加硫のゴムで被覆されたゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて内のコア片を形成する第1のコア片工程と、

前記内のコア片のタイヤ軸方向外側にカーカスプライの半径方向内端部を貼付けるステップを有するカーカス形成工程と、

前記カーカスプライの半径方向内端部のタイヤ軸方向外側に、前記ゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて外のコア片を形成する第2のコア片工程とを含み、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴としている。

【0009】

又請求項2、4の発明では、前記ビードワイヤは、前記コア素線が撚り合わされた後、コア部の周囲にシース素線が巻き付けられることを特徴としている。

【発明の効果】

【0010】

本発明は叙上の如く、カーカスプライの半径方向内端部を、タイヤ軸方向内外のコア片間で狭圧させたビード構造において、各コア片を、ビードワイヤをリムフランジの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた渦巻き体にて形成している。従って、コア片とカーカスプライとの接触面積を高めて係止力を充分に発揮させることができ、カーカスプライの吹き抜けを防止しうる。

【0011】

又前記ビードワイヤとして、コア素線を撚り合わせたコア部と、シース素線を前記コア部の回りで撚り合わせたシース部とからなり、しかも前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一とした撚り構造を採用している。これにより、ビードワイヤに適度なしなやかさを付与でき、リム組み時のコア変形を防止しうる。

【0012】

しかもこのものは、コア素線とシース素線とにおいて、撚り方向及び撚りピッチが互いに同一であるため、複数本の素線を束ねて撚り合わせた所謂束撚り構造と同様、最もコンパクトに素線を撚り合わすことができる。そのため、ワイヤ内でのスペースの形成が少なくなり、ワイヤ断面形状が変化する向きの変形を低く抑えることができ、リムとの嵌合力を高めて操縦安定性を維持することができる。なお撚り方向或いは撚りピッチの少なくとも一方を相違させた通常の層撚り構造の場合には、コア部内にシース素線が落ち込むスペースが形成されるため、リムとの嵌合力が減じ操縦安定性に悪影響を与える。

【0013】

又束撚り構造では、ワイヤ内で素線の位置がランダムに入れ替わるため断面形状が周方向に不均一となる。そのため周方向において、リムとの嵌合圧が強い所と弱いところが形成される傾向があり、この嵌合圧の弱い所から充填空気が漏れやすくなるなど耐エアーリーク性の低下を招く。これに対して、前記撚り構造は、素線の位置が入れ替わることがなく断面形状が周方向に安定しているため、耐エアーリーク性を高く維持することができる。

【0014】

さらに前記ビードワイヤでは、型付け素線を含むためワイヤ内へのゴム浸透性を高めることができ、錆の発生を抑えてビードワイヤの耐久性、ひいてはタイヤの耐久性を向上することができる。なお束撚り構造において型付け素線を用いた場合にも、ある程度ゴム浸透性を高めることができるものの、束撚り構造の場合には、素線の位置がランダムに入れ替わるため型付け素線による隙間の形成も不安定であり、ゴム浸透性が低くなる。これに対して前記撚り構造の場合には、素線の位置が入れ替わらないため隙間が安定して形成されるなど、束撚り構造に比してゴム浸透性への向上効果は高くなる。

【0015】

このように、前記撚り構造のビードワイヤは、リムとの嵌合力を高めて操縦安定性を維持しうるという束撚り構造の利点を発揮しながら、耐エアーリーク性、ゴム浸透性に劣るという束撚り構造が有する欠点を補うことができ、中子工法で形成される空気入りタイヤにおいて、カーカスプライの吹き抜け性、リムとの嵌合力、耐エアーリーク性、及びゴム浸透性の低下を招くことなく、リム組時のビード変形を抑えることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の空気入りタイヤの一実施例を示す断面図である。

【図2】そのビード部を拡大して示す断面図である。

【図3】ビードワイヤの内部構造を示す断面図である。

【図4】型付け素線を示す側面図である。

【図5】ビードワイヤの撚り合わせ方法を概念的に説明する斜視図である。

【図6】生タイヤ形成工程を示す断面図である。

【図7】(A)〜(C)は、第1のコア片工程、カーカス形成工程、及び第2のコア片工程を示す断面図である。

【図8】(A)は中子工法を説明する断面図、中子工法のタイヤに用いられるビード構造を示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、詳細に説明する。

図1に示すように、本実施形態の空気入りタイヤ1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6を具え、本例ではこのカーカス6の半径方向外側かつトレッド部2の内部にベルト層7を設けている。

【0018】

前記ベルト層7は、ベルトコードをタイヤ周方向に対して例えば10〜35゜の角度で配列した1枚以上、本例では2枚のベルトプライ7A、7Bから形成される。このベルト層7は、各ベルトコードがプライ間相互で交差することによりベルト剛性を高め、トレッド部2の略全巾をタガ効果を有して強固に補強する。なお、前記ベルトコードとして本例ではスチールコードを採用しているが、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、芳香族ポリアミド等の高モジュラスの有機繊維コードも必要に応じて用いうる。

【0019】

又このベルト層7の半径方向外側には、高速耐久性などを高める目的で、例えばナイロン等の有機繊維のバンドコードを周方向に対して5度以下の角度で螺旋状に巻回させたバンド層9を設けることができる。このバンド層9として、前記ベルト層7のタイヤ軸方向外端部のみを被覆する左右一対のエッジバンドプライ、及びベルト層7の略全巾を覆うフルバンドプライが適宜使用でき、本例では1枚のフルバンドプライからなるものを例示している。

【0020】

次に、前記カーカス6は、有機繊維のカーカスコードをラジアル配列させた1枚以上、本例では1枚のカーカスプライ体6Aから形成される。このカーカスプライ体6Aは、前記ビード部4、4間を跨るトロイド状をなすとともに、その半径方向両端部6AEは、前記ビードコア5の廻りで折り返されることなく該ビードコア5内に挟まれて係止されている。具体的には、前記ビードコア5は、タイヤ軸方向内外のコア片5i、5oからなり、この内外のコア片5i、5o間で、前記カーカスプライ6Aの半径方向両端部6AEが狭持される。

【0021】

前記内外のコア片5i、5oは、図2に示すように、ビードワイヤ5aを半径方向内側から外側にリムフランジRFの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた薄い渦巻き体から形成される。即ち、前記コア片5i、5oの半径方向外周面のビードベースラインBLからの半径方向高さH1、H2は、リムフランジRfの外端のビードベースラインBLからの半径方向高さHrよりも大である。本例のコア片5i、5oは、タイヤ軸方向には一列で形成され、これにより限られたビードワイヤ5aの巻回数の中でコア片5i、5oの半径方向高さH1、H2を最大限に高めることができ、カーカスプライ6Aとの接触面積を増し、カーカスプライ両端部6AEへの係止力を確保している。

【0022】

本例では、タイヤ変形時のコア崩れを防止するため、外のコア片5oにおけるビードワイヤ5aの巻回数Noを、内のコア片5iにおける巻回数Ni以下としている。又ビード部4には、内外のコア片5i、5oからそれぞれ半径方外側に向かって先細状にのびる内、外のビードエーペックスゴム8i、8oが設けられ、ビード部4からサイドウォール部3にかけて補強している。なお図中の符号10は、リムずれ防止用のチェーファーゴムである。

【0023】

次に、前記ビードワイヤ5aでは、リム組み時のコア変形を防止するため、複数本のスチール製の素線11を撚り合わせて形成される。具体的には、ビードワイヤ5aは、図3に示すように、2本以上のコア素線11cを撚り合わせたコア部12と、3本以上のシース素線11sを前記コア部12の回りで撚り合わせたシース部13とから形成されるとともに、前記コア素線11cの撚り方向及び撚りピッチPcを、前記シース素線11sの撚り方向及び撚りピッチPsと同一としている。同図3には、前記ビードワイヤ5aが、2本のコア素線11cと7本のシース素線11sとから構成される場合が示されている。

【0024】

このような本実施形態の撚り構造では、コア素線11cの撚り方向及び撚りピッチPcを、シース素線11sの撚り方向及び撚りピッチPsと同一としているため、複数本の素線11が最もコンパクトに配列するとともに、この配列状態を維持しながら撚り合わされる。即ち、ワイヤ断面における素線11の配列状態は、ビードワイヤ5aの長さ方向の任意の位置において同一であって、同じ配列状態がワイヤ中心回りでシフトしたものとなる。

【0025】

これに対して束撚り構造の場合には、素線が最もコンパクトに配列するものの、ワイヤ内で素線の位置がランダムに入れ替わるため、素線の配列状態は長さ方向に種々変化する。そのため、断面形状が周方向に不均一となるなど、周方向においてリムとの嵌合圧が強い所と弱いところが形成される傾向があり、この嵌合圧の弱い所から充填空気が漏れやすくなるなど耐エアーリーク性の低下を招く。これに対して、本実施形態の撚り構造は、素線の位置が入れ替わることがなく断面形状が周方向に安定しているため、耐エアーリーク性を高く維持することができる。

【0026】

又撚り方向或いは撚りピッチの少なくとも一方を相違させた通常の層撚り構造を採用した場合には、コア部とシース部とが区分されるため、コア部内にシース素線が落ち込むスペースが形成される。そのため、ワイヤ断面形状が変化する向きの変形が生じやすくなり、リムとの嵌合力が減じるなど操縦安定性に悪影響を与える。これに対して、本実施形態の撚り構造では、束撚り構造と同様、コンパクトな素線配列となり前記スペースの形成が少なくなるため、リムとの嵌合力を高めて操縦安定性を維持することができる。

【0027】

又本実施形態の撚り構造では、束撚り構造と同様、コンパクトな素線配列となるため、ワイヤ内へのゴム浸透性に劣る傾向にある。しかし本実施形態では、前記コア素線11c及び/又はシース素線11sに、図4に示すように、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線14を含ませている。このように、型付け素線14を含ますことにより、ワイヤ内のゴム浸透性を高めることができ、錆の発生を抑えてビードワイヤの耐久性、ひいてはタイヤの耐久性を向上することができる。なお束撚り構造において型付け素線を用いた場合にも、ある程度ゴム浸透性を高めることができるものの、束撚り構造の場合には、素線の位置がランダムに入れ替わるため型付け素線による隙間の形成も不安定であり、ゴム浸透性が低くなる。これに対して前記撚り構造の場合には、素線の位置が入れ替わらないため隙間が安定して形成されるなど、束撚り構造に比してゴム浸透性への向上効果は高くなる。

【0028】

このように前記ビードワイヤ5aは、リムとの嵌合力を高めて操縦安定性を維持しうるという束撚り構造の利点を発揮しながら、耐エアーリーク性、ゴム浸透性に劣るという束撚り構造が有する欠点を補うことができ、中子工法で形成される空気入りタイヤにおいて、カーカスプライの吹き抜け性、リムとの嵌合力、耐エアーリーク性、及びゴム浸透性の低下を招くことなく、リム組時のビード変形を抑えることができる。

【0029】

なお前記型付け素線14における型付けの大きさK(図4に示す。)は、0.02〜0.25mmの範囲が好ましく、0.02mmを下回るとゴム浸透性が不充分となり、逆に0.25mmを越えると寸法安定性が低下し、リムとの嵌合力、耐エアーリーク性に悪影響を与える恐れを招く。

【0030】

前記素線11の線径は、特に規制されないが、ビードワイヤの要求強度の観点から乗用車用タイヤの場合、0.175〜0.45mmの範囲が好ましく採用される。又コア素線11cの本数、シース素線11sの本数も、特に規制されないが、ビードワイヤの要求強度の観点から乗用車用タイヤの場合、コア素線11cの本数は2〜5本の範囲、シース素線11sの本数はそれより大かつ3〜12本の範囲が好ましい。

【0031】

又前記ビードワイヤ5aでは、前記コンパクトな素線配列を実現するため、図5に概念的に示すように、コア素線11cを撚り合わせてコア部12を形成した後、このコア部12の周囲にシース素線11sを巻き付けることが好ましい。なお図中の符号20は、コア素線11cが通るガイド孔20aを中心線回りに設けた第1の撚り合わせダイであり、この第1の撚り合わせダイ20を中心線回りで回転させることにより、コア素線11cを撚り合わせてコア部12を形成する。又符号21は、シース素線11sが通るガイド孔21aを中心線回りに設けた第2の撚り合わせダイであり、この第2の撚り合わせダイ21の中心には前記コア部12が遊挿する遊挿孔21bが開口する。そして、この第1の撚り合わせダイ21を中心線回りで回転させることにより、コア部12の周囲にシース素線11sを巻き付けてシース部13を形成する。なおQsは、シース素線11sの集束位置であって、コア素線11cの集束位置Qcよりも下流側に位置している。そして、第1、第2の撚り合わせダイ20、21の回転数を調整することにより、撚りピッチPc、Psが等しいビードワイヤ5aを形成することができる。又集束位置Qc、Qsが相違するため、コア素線11cとシース素線11s間の位置替えをより確実に防止したビードワイヤ5aをうることが可能となる。

【0032】

次に、前記空気入りタイヤ1の製造方法を説明する。この製造方法は、図6に略示するように、前記空気入りタイヤ1の内腔面を形成するタイヤ形成面30sを外表面に設けた剛性中子30を用い、前記タイヤ形成面30s上に、未加硫のタイヤ構成部材を順次貼り付けることにより生タイヤ1Nを形成する生タイヤ形成工程S1と、この生タイヤ1Nを前記剛性中子30ごと加硫金型内に投入して加硫成形する加硫工程(図示しない。)とを含んで構成される。

【0033】

前記生タイヤ形成工程S1では、図7(A)〜(C)に示すように前記タイヤ形成面30s上で、未加硫のゴムで被覆されたゴム引きのビードワイヤ5aを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて内のコア片5iを形成する第1のコア片工程S1aと、前記内のコア片5iのタイヤ軸方向外側にカーカスプライ6Aの半径方向内端部6AEを巻き下ろして貼付けるステップS1b1を有するカーカス形成工程S1bと、前記カーカスプライ6Aの半径方向内端部6AEのタイヤ軸方向外側に、前記ゴム引きのビードワイヤ5aを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて外のコア片5oを形成する第2のコア片工程S1cとを含む。

【0034】

そして、前記ビードワイヤ5aには、前述した如く、コア素線11cの撚り方向及び撚りピッチPcを、シース素線11sの撚り方向及び撚りピッチPsと同一とした前記撚り構造のものが用いられる。

【0035】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0036】

本発明の効果を確認すべく、表1の仕様のビードワイヤを用い、図1に示す構造の空気入りタイヤ(195/65R15)を、中子工法を用いて作成した。そして、各試供タイヤについて、リム組み時におけるビードコアの変形性、ビードコアの耐エアリーク性、ビードワイヤの耐腐食性、操縦安定性についてテストし、その結果を比較した。なお従来例では、ビードワイヤとして単線ワイヤを使用している。又型付け素線を設ける場合、シース部に使用している。又コア素線の撚り方向とシース素線の撚り方向とは、比較例、実施例ともに同方向としている。

【0037】

表1では、m本の素線を束撚りしたものを1×m構造、m本のコア素線とn本のシース素線とで層撚りしたものをm+n構造、前記m本のコア素線とn本のシース素線とを撚り方向、撚りピッチ同一で撚り合わせた本実施形態の撚り構造をm/n構造として記載している。

【0038】

各タイヤとも、表1に示すビードワイヤの仕様以外、実質的に同仕様である。主な共通仕様は、以下の通りである。

<カーカス>

カーカスプライ数:1枚

カーカスコード材料:ポリエステル

カーカスコード角:88°(対タイヤ赤道)

<ベルト層>

ベルトプライ数:2枚

ベルトコード材料:スチール

ベルトコード角:+28°、−28゜(対タイヤ赤道)

<ビードコア>

内のコア片におけるビードワイヤの巻回数Ni:8

外のコア片におけるビードワイヤの巻回数No:11

ビードエーペックスゴムのゴム硬度:80度(デュロメータA硬さ)

【0039】

<コード強力>

「JIS G3510の「スチールタイヤコード試験方法」に規定された引張り試験に基づき、コードが破断に至るまでの最大引張り荷重を測定した。つかみの間隔は700mm、引っ張り速度は50mm/minである。」

<曲げ剛性>

「TABER社(米国)製のV−5剛性試験機150−D型を用い、固定端から5cm長さでのびるコードの先端に力を付加し、先端の開き角度θが15°になったときの曲げモーメントの値(gf・cm)として定義する。」

<撚り溜まり>

コードをゴム引きする際に、素線の浮きが発生するかどうかを、目視によって評価した。

【0040】

(1)ビードコアの変形性:

市販のタイヤチェンジャを用いてリムからタイヤを取り外すとともに、その時、レバーによって最も捻られたビードコアにおける変形が、タイヤ取り外し後も回復しないで残存しているかどうかを目視によって検査した。

【0041】

(2)ビードコアの耐エアリーク性:

タイヤをリム(15×6JJ)に装着し、かつ内圧を200kPaを充填して、30日間自然放置したときの内圧低下率を従来タイヤを100とする指数で表示している。値が大きいほど耐エアリーク性に優れている。

【0042】

(3)ビードワイヤの耐腐食性:

温度70℃、相対湿度95%の湿熱オーブン内でタイヤを21日間放置した後、ドラム走行試験機を用いて耐久テストを行った。耐久テストは、タイヤ内圧190kPa、荷重6.96kNの速度80km/Hの条件下で375時間連続走行した。そして走行後にタイヤを解体し、ビードワイヤにおける錆の発生状況を、従来例を4点とする5点法にて評価した。値が大なほど耐腐食性に優れている。

【0043】

(4)操縦安定性:

タイヤをリム(15×6JJ)、内圧(200kPa)の条件下で車両(2000cc)の全輪に装着して、乾燥舗装道路のテストコースを実車走行し、直進性、旋回時の安定性、制動時の車両の挙動などを総合的にプロドライバーによる官能評価によって判定した。評価は、従来タイヤを100とする指数で表示している。値が大きいほど操縦安定性に優れている。

【0044】

【表1】

【0045】

表の如く実施例のコードは、リムとの嵌合力、耐エアーリーク性、ゴム浸透性の低下を招くことなく、リム組時のビード変形を抑えうるのが確認しうる。

【符号の説明】

【0046】

2 トレッド部

3 サイドウォール部

4 ビード部

5 ビードコア

5a ビードワイヤ

5i 内のコア片

5o 外のコア片

6 カーカス

6A カーカスプライ

11 素線

渦巻き体

11c コア素線

11s シース素線

12 コア部

13 シース部

14 型付け素線

S1 生タイヤ形成工程

S1a 第1のコア片工程

S1b カーカス形成工程

S1c 第2のコア片工程

【特許請求の範囲】

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤであって、

前記ビードコアは、タイヤ軸方向内外のコア片からなり、かつ前記カーカスプライの半径方向内端部が、ビードコアの廻りで折り返されることなく前記内外のコア片間で狭持されるとともに、

前記内外のビード片は、線径同一の複数本のスチール製の素線を撚り合わせたビードワイヤを、半径方向内側から外側にリムフランジの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた渦巻き体からなり、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴とする空気入りタイヤ。

【請求項2】

前記ビードワイヤは、前記コア素線が撚り合わされた後、コア部の周囲にシース素線が巻き付けられることを特徴とする請求項1記載の空気入りタイヤ。

【請求項3】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤの製造方法であって、

外表面に空気入りタイヤの内腔面を形成するタイヤ形成面を設けた剛性中子を用い、前記タイヤ形成面上に、ビードコアとカーカスプライとを含む未加硫のタイヤ構成部材を順次貼り付けることにより生タイヤを形成する生タイヤ形成工程を具えるとともに、

この生タイヤ形成工程は、前記タイヤ形成面上で、未加硫のゴムで被覆されたゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて内のコア片を形成する第1のコア片工程と、

前記内のコア片のタイヤ軸方向外側にカーカスプライの半径方向内端部を貼付けるステップを有するカーカス形成工程と、

前記カーカスプライの半径方向内端部のタイヤ軸方向外側に、前記ゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて外のコア片を形成する第2のコア片工程とを含み、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、

かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴とする空気入りタイヤの製造方法。

【請求項4】

前記ビードワイヤは、前記コア素線が撚り合わされた後、コア部の周囲にシース素線が巻き付けられることを特徴とする請求項3記載の空気入りタイヤの製造方法。

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤであって、

前記ビードコアは、タイヤ軸方向内外のコア片からなり、かつ前記カーカスプライの半径方向内端部が、ビードコアの廻りで折り返されることなく前記内外のコア片間で狭持されるとともに、

前記内外のビード片は、線径同一の複数本のスチール製の素線を撚り合わせたビードワイヤを、半径方向内側から外側にリムフランジの半径方向外端を越えた高さ位置まで渦巻き状に巻き重ねた渦巻き体からなり、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴とする空気入りタイヤ。

【請求項2】

前記ビードワイヤは、前記コア素線が撚り合わされた後、コア部の周囲にシース素線が巻き付けられることを特徴とする請求項1記載の空気入りタイヤ。

【請求項3】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスプライからなるカーカスを具える空気入りタイヤの製造方法であって、

外表面に空気入りタイヤの内腔面を形成するタイヤ形成面を設けた剛性中子を用い、前記タイヤ形成面上に、ビードコアとカーカスプライとを含む未加硫のタイヤ構成部材を順次貼り付けることにより生タイヤを形成する生タイヤ形成工程を具えるとともに、

この生タイヤ形成工程は、前記タイヤ形成面上で、未加硫のゴムで被覆されたゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて内のコア片を形成する第1のコア片工程と、

前記内のコア片のタイヤ軸方向外側にカーカスプライの半径方向内端部を貼付けるステップを有するカーカス形成工程と、

前記カーカスプライの半径方向内端部のタイヤ軸方向外側に、前記ゴム引きのビードワイヤを半径方向内側から外側に渦巻き状に巻き重ねて貼り付けて外のコア片を形成する第2のコア片工程とを含み、

しかも前記ビードワイヤは、2本以上のコア素線を撚り合わせたコア部と、3本以上のシース素線を前記コア部の回りで撚り合わせたシース部とからなり、

かつ前記コア素線及び/又はシース素線は、撚り合わされる前の状態で螺旋状又は波形状に型付けされた型付け素線を含むとともに、

前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一としたことを特徴とする空気入りタイヤの製造方法。

【請求項4】

前記ビードワイヤは、前記コア素線が撚り合わされた後、コア部の周囲にシース素線が巻き付けられることを特徴とする請求項3記載の空気入りタイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−218569(P2012−218569A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86076(P2011−86076)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]