空気入りタイヤおよび空気入りタイヤ補強用平織物

【課題】経糸、緯糸の双方がある程度高い織糸の打ち込み本数で製織されている布で、それら織糸の目ずれを改善すること、特にゴム被覆時などにおいて多方向に力が加わっても目ずれが発生せず、タイヤ補強用平織物として補強効果をより大きく発揮することができるタイヤ補強用平織物を提供すること、また該織物を用いた空気入りタイヤを提供すること。

【解決手段】ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなる空気入りタイヤであり、また、経糸および緯糸にビニロン紡績糸が使用されてなり、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上である空気入りタイヤ補強用平織物。

【解決手段】ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなる空気入りタイヤであり、また、経糸および緯糸にビニロン紡績糸が使用されてなり、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上である空気入りタイヤ補強用平織物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤおよび空気入りタイヤ補強用平織物に関する。

【背景技術】

【0002】

従来、空気入りタイヤの要部を補強するためにさまざまな部材が使用されてきた。

【0003】

例えば、空気入りタイヤのビード部を補強するための布材として繊維平織布が用いられることがあるが、ゴム被覆工程時に織目に目ずれが発生しやすいという問題があった。

【0004】

一方、タイヤなどのゴム補強用材料として、目ずれ発生を起こさず、製織時や製織後の熱収縮によってひずみを起こさず、撚糸時や製織時に毛羽やフィブリル状物の発生がなく、織物上や織機上にも毛玉や粉のない高品位のすだれ織物が提案され、具体的には、経糸と緯糸とから構成されたすだれ織物において、経糸を構成する繊維の50質量%以上がポリケトン繊維であり、経糸と緯糸との繊維−繊維間静止摩擦係数(μs)が0.2以上であるすだれ織物が提案されている(特許文献1)。

【0005】

しかし、この特許文献1のようなすだれ織物は、経糸の打ち込み本数に対して、緯糸の打ち込み本数が極端に少ない織物であり、並列して存在する多数の経糸の配列方向において補強効果をもたらすものである。したがって、補強効果をねらって空気入りタイヤの要部に配設しようとしても、配設する箇所によっては所期の補強効果を発揮することができないことがあった。

【0006】

例えば、前述したようなビード部を補強するための布材としては、環状のビードコアの表面をビードカバーとして用いて覆うという使用の仕方があるが、その場合、環状のビードコアの周方向、および環状のビードコア中心軸方向と直交する方向などの、全方向とも言うべき多方向にわたり補強効果を発揮することが要請される場合があるが、すだれ織物のようなシート材では、そうした多方向で補強効果を十分に発揮することは難しかった。

【0007】

特に、すだれ織物は、緯糸に基づいて経糸に与える拘束力は小さいものなので、もともと目ずれは発生しやすいものである。本発明では、特に、すだれ織物のような場合ではなく、経糸、緯糸の双方がある程度高い織糸密度の打ち込み本数で製織されている織布の状態で、それら織糸の目ずれを改善することを技術思想とする。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−49339号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上述したような点に鑑み、すだれ織物のような場合ではなく、経糸、緯糸の双方がある程度高い織糸の打ち込み本数で製織されている織布で、それら織糸の目ずれを改善すること、特にゴム被覆時などにおいて多方向に力が加わっても目ずれが発生せず、タイヤ補強用布材として補強効果をより大きく発揮することができるタイヤ補強用平織物を提供することにある。

【0010】

また、該タイヤ補強用平織物をタイヤ要部の補強材として使用し、より高い補強効果を得る空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した目的を達成する本発明の空気入りタイヤは、以下の(1)の構成を有する。

(1)ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなることを特徴とする空気入りタイヤ。

【0012】

また、かかる本発明の空気入りタイヤにおいて、さらに好ましくは、以下の(2)〜(5)のいずれかの構成からなるものである。

(2)前記ビニロン繊維の平織物が、カバーファクターA値が1400〜2100であることを特徴とする上記(1)記載の空気入りタイヤ。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

(3)前記ビニロン繊維の平織物が、レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする上記(1)または(2)記載の空気入りタイヤ。

(4)前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/2.5〜1/3.5であることを特徴とする上記(3)のいずれかに記載の空気入りタイヤ。

(5)前記ビニロン繊維の平織物が、ビードカバーまたはフリッパーに使用されていることを特徴とする上記(1)〜(4)のいずれかに記載の空気入りタイヤ。

【0013】

また、上述した目的を達成する本発明の空気入りタイヤ補強用平織物は、以下の(6)の構成を有するものである。

(6)経糸および緯糸にビニロン紡績糸が使用されてなり、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であることを特徴とする空気入りタイヤ補強用平織物。

【0014】

また、かかる本発明の空気入りタイヤ補強用平織物において、さらに好ましくは、以下の(7)〜(10)のいずれかの構成からなるものである。

(7)カバーファクターA値が1400〜2100であることを特徴とする上記(6)記載の空気入りタイヤ補強用平織物。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

(8)レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする上記(6)または(7)記載の空気入りタイヤ補強用平織物。

(9)前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることを特徴とする請求8記載のタイヤ用平織物。

(10)ビードカバーまたはフリッパーとして使用されることを特徴とする上記(6)〜(9)のいずれかに記載の空気入りタイヤ補強用平織物。

【発明の効果】

【0015】

請求項1にかかる本発明の空気入りタイヤによれば、ゴム被覆時などにおいて多方向に力が加わっても目ずれが発生せず、タイヤ補強用布材として、タイヤ要部に使用された際、所期の補強効果をより大きく発揮する補強用平織物が配設されている空気入りタイヤが提供される。

【0016】

請求項2〜5のいずれかにかかる本発明の空気入りタイヤによれば、上述した請求項1にかかる本発明の効果をより一層明確に有する空気入りタイヤが提供される。

【0017】

請求項6にかかる本発明によれば、ゴム被覆時などにおいて多方向に力が加わっても目ずれが発生せず、タイヤ要部に使用された際、所期の補強効果を大きく発揮する空気入りタイヤ補強用平織物が提供される。

【0018】

請求項7〜10のいずれかにかかる本発明の空気入りタイヤ補強用平織物によれば、上述した請求項6にかかる本発明の効果をより一層明確に有する空気入りタイヤ補強用平織物が提供される。

【図面の簡単な説明】

【0019】

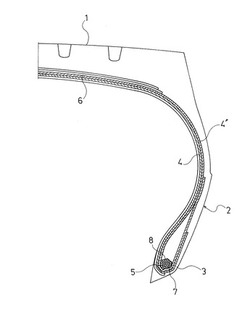

【図1】本発明にかかる空気入りタイヤの一実施態様例を説明する要部子午線断面図である。

【図2】本発明にかかる空気入りタイヤ補強用平織物をビードカバーに使用した状態をモデル的に示した断面図である。

【図3】本発明にかかる空気入りタイヤ補強用平織物の経糸の繊維−繊維間引抜き力を測定する方法を説明する図であり、該平織物の試験片の平面図である。

【発明を実施するための形態】

【0020】

以下、更に詳しく本発明について、説明する。

【0021】

本発明の空気入りタイヤは、ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなることを特徴とする。

【0022】

図1は、本発明にかかる空気入りタイヤの一実施態様例を説明する要部子午線断面図であり、図1において、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対で存在するビード部3間にはカーカス層4、4′が装架され、カーカス層4、4′の端部がビードコア5の廻りにタイヤ内側から外側に折り返されている。カーカス層4、4′はタイヤ径方向に延びる複数本の補強コードから構成されていて、図1では2プライカーカスのものを例示しているが、1プライカーカスのものであってもよい。

【0023】

トレッド部1におけるカーカス層4、4′の外周側には、2層のベルト層6がタイヤ全周にわたって配置されている。これらベルト層6は、タイヤ周方向に対して傾斜する補強コードを含み、かつ層間で補強コードが互いに交差するように配置されている。ベルト層6の補強コードとしては通常スチールコードが使用されている。

【0024】

本発明の空気入りタイヤは、ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維平織物8を、補強用布材として、例えば、図2に示したようにビードカバー8としてビードコア5の周り全体を被覆させているものである。図2において、7はビードワイヤである。特に、ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ、経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維平織物8は、ゴム被覆をする際などでも目ずれを発生することがほとんどなく、タイヤ成形、加硫工程中に、ビードワイヤ乱れなどの発生を良好に抑制でき、タイヤユニフォミティや耐久性に優れたタイヤの製造を可能にするものである。該経糸の繊維−繊維間引抜き力が50N/10mm幅未満であると、目ずれを発生することがあり、ビードワイヤ乱れ発生の抑制効果が小さくなり、上述したタイヤユニフォミティや耐久性に劣るものとなる。該経糸の繊維−繊維間引抜き力は、50N/10mm〜100N/10mmの範囲内であることが好ましく、150N/10mmよりも大きい平織物は製織するのが難しく、さらに織物としての柔軟性も損なわれる方向であり補強用材料として好ましくない。

【0025】

該経糸の繊維−繊維間引抜き力を50N/10mm幅以上にして、ビニロン紡績糸の平織物を製造するには、ビニロン紡績糸の経糸、緯糸の太さや撚係数や織糸の打ち込み本数(経糸、緯糸)などの条件を組み合わせることにより実現することができ、さらに後述するレゾルシン−ホルマリン−ラテックス樹脂を適宜量を含浸させることなどにより製造することができる。

【0026】

該経糸の繊維−繊維間引抜き力は、該平織物のカバーファクター値とも対応して変わり、該経糸の繊維−繊維間引抜き力を50N/10mm幅以上にするには、目安として、該平織物のカバーファクターAは1400〜2100とすることが好ましい。

【0027】

カバーファクターAが1400よりも小さい場合は、平織物の織糸間の空隙が広くなり、目ずれが発生しやすくなるので好ましくなく、また、カバーファクターAが2100よりも大きい場合は、平織物の織糸間の空隙が狭くなりすぎ、織糸間の空隙にディップ液が膜を張ることが発生しディッピング工程での加工性が悪化する。

【0028】

該平織物は、経糸の打ち込み本数(本/50mm)と緯糸の打ち込み本数(本/50mm)は、ほぼ同数であることが好ましく、具体的には経糸の打ち込み本数の±15%以内の範囲、さらに好ましくは±10%以内の範囲にあるのがよい。経糸、緯糸の打ち込み本数に大きな差があると、平織物をバイアスで使用するときに均一に広がりにくく好ましくない。また、本発明者らの知見によれば、経糸の繊維−繊維間引抜き力にも影響を与えるので、経糸、緯糸の打ち込み本数(本/50mm)が適度に均衡しているのが、最適な経糸の繊維−繊維間引抜き力を得る上で重要である。

【0029】

本発明のビニロン繊維の平織物は、レゾルシン−ホルマリン−ラテックス樹脂が、有効固形分として18.0〜25.0質量%(対平織物質量)付与されていることが、目ずれを高度に防止する観点で好ましい。レゾルシン−ホルマリン−ラテックス樹脂の付与量が18.0質量%(対平織物質量)未満であると目ずれが発生しやすくなるからであり、25.0質量%(対平織物質量)を超えるとディッピング工程の加工性が悪化する。より好ましくは、19.0〜21.0質量%(対平織物質量)である。本発明者らの知見によれば、このレゾルシン−ホルマリン−ラテックス樹脂の付与量も、経糸の繊維−繊維間引抜き力に影響を与えるものであり、該引抜き力を50N/10mm幅以上とするには、目安として、レゾルシン−ホルマリン−ラテックス樹脂を18.0〜25.0質量%(対平織物質量)付与するのが好ましい。

【0030】

さらに、該レゾルシン−ホルマリン−ラテックス樹脂は、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることが好ましい。レゾルシン/ホルマリン比率が1/3.5よりも小さいと、レゾルシン−ホルマリン−ラテックス樹脂がゲル化してしまい、ディッピング加工性が悪化するので好ましくない。一方、1/2.5よりも大きいと、3次元架橋が弱くなり、経糸と緯糸の交点の拘束力が弱くなり、目ずれが発生しやすくなるので好ましくない。

【0031】

本発明にかかるビニロン繊維の平織物は、織糸間の目ずれが発生しにくいものであるため、ある程度の面積をもって被補強物・被補強部材を被覆して使用する場合などにおいて、全面積が均斉で確実な被覆を実現するという顕著な効果をもたらす。

【0032】

したがって、空気入りタイヤでは、ビードカバー8や、カーカス層に沿ってビードコアをビードフィラーも含めて被覆するフリッパー(図示せず)、あるいはチェーファーなどとして使用すると効果的である。

【0033】

なお、本発明において、ビニロン繊維の平織物の経糸の繊維−繊維間引抜き力は、以下の求め方によって求められる値である。

【0034】

(a)繊維−繊維間引抜き力(N/10mm)の求め方

織物の耳部を除く部分から、図3に示したように、経方向長さ約170mm×緯方向長さ約70mmの長方形状の試験片を取り出す。取り出し(切り出し)は、生地鋏を使用して行う。

【0035】

該試験片に、図3に点線で示した緯糸方向の3本の切込み11a、11b、11cを入れる。引抜き力が測定されるのは切込み11bに対応する部分であり、幅(緯糸方向)が10mmの部分である(試験幅=10mm)。11a、11cは、それぞれ長さ30mmである。

【0036】

なお、11bで切込みした経糸は11a、11cでは切込まれないようにする。ただし、10mmに最も近い糸本数を持って試験幅とする。注意することは、10mmの試験幅を厳密にとるためにその境界に位置する経糸を部分的に切り込むことなどはないようにして、経糸の本数単位を基本にして、試験幅10mmに最も近くなる箇所まで切り込むようにすることである(10mmよりも大きくてもあるいは小さくてもよい。計測は経糸の中心線位置で行う)。

【0037】

標準状態にて調整した試験片を、引っ張り試験機のチャックに試験片の中央がチャック間の中央に位置するようにして、図3の上下の経糸方向70mm長さ部分を掴む。このとき、試験片の掴み部分に厚い布またはゴム引き布をあて掴み部分での切断を防ぐ。試験はn数5として行い、平均値を小数点1桁まで求める。ただし、掴み部で切断が発生した試験の結果は、測定には含めず除外する。引っ張り試験機にて引っ張り、緯糸から経糸を引き抜いたときの引抜き力を、本発明でいう繊維−繊維間引抜き力(N/10mm)とする。なお、上記のように試験幅を10mmちょうどにできなかった場合には、10mm幅当たりにその試験値を換算する。また、チャックで挟む部分の大きさを、上下共に各70mmをとれないようなときは、適宜に掴む部分を小さくして試験を行う。また、レゾルシン−ホルマリン−ラテックス樹脂などの樹脂や薬剤が含浸あるいは付与されているときは、その付与がされている状態で測定をするものである。

【実施例】

【0038】

以下、実施例により本発明のタイヤ用平織物を具体的に説明する。

【0039】

実施例1〜4、比較例1

ビニロンの紡績糸20s(繊維長20cm、撚り数40回/10cm)を経糸および緯糸に用いてタイヤ補強用平織物を製織したことを共通にして、経糸、緯糸の打ち込み本数)、ひいてはカバーファクター、レゾルシン−ホルマリン−ラテックス樹脂の含浸量などを変更して、経糸の繊維−繊維間引抜き力が相違するビニロン紡績糸のタイヤ補強用平織物を合計5種類作製し(比較例1、実施例1〜4)、目ずれ性、ディッピング加工性をそれぞれ評価した。

【0040】

その結果を表1に示した。

【0041】

さらに、比較例1、実施例2、実施例3のビニロン繊維平織物を用いて、それぞれ、ビードカバー、フリッパーに使用して空気入りタイヤを製造した。

【0042】

各タイヤの製造は、比較例1品を使用したものは、ゴム被覆時に目ずれが発生したにもかかわらず、実施例2、実施例3品を使用したものは、目ずれ、ディッピング加工性が良好であり、目ずれの原因となる経糸と緯糸の拘束力がカバーファクターの点で優れていた。比較例1品を使用したものは、ゴム被覆時に目開きが発生し、タイヤ成形後加硫時にもゴム流れ不良が発生し、ビード部形状が崩れた。これらの結果から、本発明のタイヤ補強用のビニロン平織物を用いて空気入りタイヤの要部(ビード、フリッパー)を被覆したり、該要部として使用すると補強効果が得られることがわかる。

【0043】

【表1】

【符号の説明】

【0044】

1:トレッド部

2:サイドウォール部

3:ビード部

4、4′:カーカス層

5:ビードコア

6:ベルト層

7:ビードワイヤ

8:ビニロン繊維(紡績糸)平織物(ビードカバー)

【技術分野】

【0001】

本発明は、空気入りタイヤおよび空気入りタイヤ補強用平織物に関する。

【背景技術】

【0002】

従来、空気入りタイヤの要部を補強するためにさまざまな部材が使用されてきた。

【0003】

例えば、空気入りタイヤのビード部を補強するための布材として繊維平織布が用いられることがあるが、ゴム被覆工程時に織目に目ずれが発生しやすいという問題があった。

【0004】

一方、タイヤなどのゴム補強用材料として、目ずれ発生を起こさず、製織時や製織後の熱収縮によってひずみを起こさず、撚糸時や製織時に毛羽やフィブリル状物の発生がなく、織物上や織機上にも毛玉や粉のない高品位のすだれ織物が提案され、具体的には、経糸と緯糸とから構成されたすだれ織物において、経糸を構成する繊維の50質量%以上がポリケトン繊維であり、経糸と緯糸との繊維−繊維間静止摩擦係数(μs)が0.2以上であるすだれ織物が提案されている(特許文献1)。

【0005】

しかし、この特許文献1のようなすだれ織物は、経糸の打ち込み本数に対して、緯糸の打ち込み本数が極端に少ない織物であり、並列して存在する多数の経糸の配列方向において補強効果をもたらすものである。したがって、補強効果をねらって空気入りタイヤの要部に配設しようとしても、配設する箇所によっては所期の補強効果を発揮することができないことがあった。

【0006】

例えば、前述したようなビード部を補強するための布材としては、環状のビードコアの表面をビードカバーとして用いて覆うという使用の仕方があるが、その場合、環状のビードコアの周方向、および環状のビードコア中心軸方向と直交する方向などの、全方向とも言うべき多方向にわたり補強効果を発揮することが要請される場合があるが、すだれ織物のようなシート材では、そうした多方向で補強効果を十分に発揮することは難しかった。

【0007】

特に、すだれ織物は、緯糸に基づいて経糸に与える拘束力は小さいものなので、もともと目ずれは発生しやすいものである。本発明では、特に、すだれ織物のような場合ではなく、経糸、緯糸の双方がある程度高い織糸密度の打ち込み本数で製織されている織布の状態で、それら織糸の目ずれを改善することを技術思想とする。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−49339号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上述したような点に鑑み、すだれ織物のような場合ではなく、経糸、緯糸の双方がある程度高い織糸の打ち込み本数で製織されている織布で、それら織糸の目ずれを改善すること、特にゴム被覆時などにおいて多方向に力が加わっても目ずれが発生せず、タイヤ補強用布材として補強効果をより大きく発揮することができるタイヤ補強用平織物を提供することにある。

【0010】

また、該タイヤ補強用平織物をタイヤ要部の補強材として使用し、より高い補強効果を得る空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した目的を達成する本発明の空気入りタイヤは、以下の(1)の構成を有する。

(1)ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなることを特徴とする空気入りタイヤ。

【0012】

また、かかる本発明の空気入りタイヤにおいて、さらに好ましくは、以下の(2)〜(5)のいずれかの構成からなるものである。

(2)前記ビニロン繊維の平織物が、カバーファクターA値が1400〜2100であることを特徴とする上記(1)記載の空気入りタイヤ。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

(3)前記ビニロン繊維の平織物が、レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする上記(1)または(2)記載の空気入りタイヤ。

(4)前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/2.5〜1/3.5であることを特徴とする上記(3)のいずれかに記載の空気入りタイヤ。

(5)前記ビニロン繊維の平織物が、ビードカバーまたはフリッパーに使用されていることを特徴とする上記(1)〜(4)のいずれかに記載の空気入りタイヤ。

【0013】

また、上述した目的を達成する本発明の空気入りタイヤ補強用平織物は、以下の(6)の構成を有するものである。

(6)経糸および緯糸にビニロン紡績糸が使用されてなり、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であることを特徴とする空気入りタイヤ補強用平織物。

【0014】

また、かかる本発明の空気入りタイヤ補強用平織物において、さらに好ましくは、以下の(7)〜(10)のいずれかの構成からなるものである。

(7)カバーファクターA値が1400〜2100であることを特徴とする上記(6)記載の空気入りタイヤ補強用平織物。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

(8)レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする上記(6)または(7)記載の空気入りタイヤ補強用平織物。

(9)前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることを特徴とする請求8記載のタイヤ用平織物。

(10)ビードカバーまたはフリッパーとして使用されることを特徴とする上記(6)〜(9)のいずれかに記載の空気入りタイヤ補強用平織物。

【発明の効果】

【0015】

請求項1にかかる本発明の空気入りタイヤによれば、ゴム被覆時などにおいて多方向に力が加わっても目ずれが発生せず、タイヤ補強用布材として、タイヤ要部に使用された際、所期の補強効果をより大きく発揮する補強用平織物が配設されている空気入りタイヤが提供される。

【0016】

請求項2〜5のいずれかにかかる本発明の空気入りタイヤによれば、上述した請求項1にかかる本発明の効果をより一層明確に有する空気入りタイヤが提供される。

【0017】

請求項6にかかる本発明によれば、ゴム被覆時などにおいて多方向に力が加わっても目ずれが発生せず、タイヤ要部に使用された際、所期の補強効果を大きく発揮する空気入りタイヤ補強用平織物が提供される。

【0018】

請求項7〜10のいずれかにかかる本発明の空気入りタイヤ補強用平織物によれば、上述した請求項6にかかる本発明の効果をより一層明確に有する空気入りタイヤ補強用平織物が提供される。

【図面の簡単な説明】

【0019】

【図1】本発明にかかる空気入りタイヤの一実施態様例を説明する要部子午線断面図である。

【図2】本発明にかかる空気入りタイヤ補強用平織物をビードカバーに使用した状態をモデル的に示した断面図である。

【図3】本発明にかかる空気入りタイヤ補強用平織物の経糸の繊維−繊維間引抜き力を測定する方法を説明する図であり、該平織物の試験片の平面図である。

【発明を実施するための形態】

【0020】

以下、更に詳しく本発明について、説明する。

【0021】

本発明の空気入りタイヤは、ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなることを特徴とする。

【0022】

図1は、本発明にかかる空気入りタイヤの一実施態様例を説明する要部子午線断面図であり、図1において、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対で存在するビード部3間にはカーカス層4、4′が装架され、カーカス層4、4′の端部がビードコア5の廻りにタイヤ内側から外側に折り返されている。カーカス層4、4′はタイヤ径方向に延びる複数本の補強コードから構成されていて、図1では2プライカーカスのものを例示しているが、1プライカーカスのものであってもよい。

【0023】

トレッド部1におけるカーカス層4、4′の外周側には、2層のベルト層6がタイヤ全周にわたって配置されている。これらベルト層6は、タイヤ周方向に対して傾斜する補強コードを含み、かつ層間で補強コードが互いに交差するように配置されている。ベルト層6の補強コードとしては通常スチールコードが使用されている。

【0024】

本発明の空気入りタイヤは、ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維平織物8を、補強用布材として、例えば、図2に示したようにビードカバー8としてビードコア5の周り全体を被覆させているものである。図2において、7はビードワイヤである。特に、ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ、経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維平織物8は、ゴム被覆をする際などでも目ずれを発生することがほとんどなく、タイヤ成形、加硫工程中に、ビードワイヤ乱れなどの発生を良好に抑制でき、タイヤユニフォミティや耐久性に優れたタイヤの製造を可能にするものである。該経糸の繊維−繊維間引抜き力が50N/10mm幅未満であると、目ずれを発生することがあり、ビードワイヤ乱れ発生の抑制効果が小さくなり、上述したタイヤユニフォミティや耐久性に劣るものとなる。該経糸の繊維−繊維間引抜き力は、50N/10mm〜100N/10mmの範囲内であることが好ましく、150N/10mmよりも大きい平織物は製織するのが難しく、さらに織物としての柔軟性も損なわれる方向であり補強用材料として好ましくない。

【0025】

該経糸の繊維−繊維間引抜き力を50N/10mm幅以上にして、ビニロン紡績糸の平織物を製造するには、ビニロン紡績糸の経糸、緯糸の太さや撚係数や織糸の打ち込み本数(経糸、緯糸)などの条件を組み合わせることにより実現することができ、さらに後述するレゾルシン−ホルマリン−ラテックス樹脂を適宜量を含浸させることなどにより製造することができる。

【0026】

該経糸の繊維−繊維間引抜き力は、該平織物のカバーファクター値とも対応して変わり、該経糸の繊維−繊維間引抜き力を50N/10mm幅以上にするには、目安として、該平織物のカバーファクターAは1400〜2100とすることが好ましい。

【0027】

カバーファクターAが1400よりも小さい場合は、平織物の織糸間の空隙が広くなり、目ずれが発生しやすくなるので好ましくなく、また、カバーファクターAが2100よりも大きい場合は、平織物の織糸間の空隙が狭くなりすぎ、織糸間の空隙にディップ液が膜を張ることが発生しディッピング工程での加工性が悪化する。

【0028】

該平織物は、経糸の打ち込み本数(本/50mm)と緯糸の打ち込み本数(本/50mm)は、ほぼ同数であることが好ましく、具体的には経糸の打ち込み本数の±15%以内の範囲、さらに好ましくは±10%以内の範囲にあるのがよい。経糸、緯糸の打ち込み本数に大きな差があると、平織物をバイアスで使用するときに均一に広がりにくく好ましくない。また、本発明者らの知見によれば、経糸の繊維−繊維間引抜き力にも影響を与えるので、経糸、緯糸の打ち込み本数(本/50mm)が適度に均衡しているのが、最適な経糸の繊維−繊維間引抜き力を得る上で重要である。

【0029】

本発明のビニロン繊維の平織物は、レゾルシン−ホルマリン−ラテックス樹脂が、有効固形分として18.0〜25.0質量%(対平織物質量)付与されていることが、目ずれを高度に防止する観点で好ましい。レゾルシン−ホルマリン−ラテックス樹脂の付与量が18.0質量%(対平織物質量)未満であると目ずれが発生しやすくなるからであり、25.0質量%(対平織物質量)を超えるとディッピング工程の加工性が悪化する。より好ましくは、19.0〜21.0質量%(対平織物質量)である。本発明者らの知見によれば、このレゾルシン−ホルマリン−ラテックス樹脂の付与量も、経糸の繊維−繊維間引抜き力に影響を与えるものであり、該引抜き力を50N/10mm幅以上とするには、目安として、レゾルシン−ホルマリン−ラテックス樹脂を18.0〜25.0質量%(対平織物質量)付与するのが好ましい。

【0030】

さらに、該レゾルシン−ホルマリン−ラテックス樹脂は、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることが好ましい。レゾルシン/ホルマリン比率が1/3.5よりも小さいと、レゾルシン−ホルマリン−ラテックス樹脂がゲル化してしまい、ディッピング加工性が悪化するので好ましくない。一方、1/2.5よりも大きいと、3次元架橋が弱くなり、経糸と緯糸の交点の拘束力が弱くなり、目ずれが発生しやすくなるので好ましくない。

【0031】

本発明にかかるビニロン繊維の平織物は、織糸間の目ずれが発生しにくいものであるため、ある程度の面積をもって被補強物・被補強部材を被覆して使用する場合などにおいて、全面積が均斉で確実な被覆を実現するという顕著な効果をもたらす。

【0032】

したがって、空気入りタイヤでは、ビードカバー8や、カーカス層に沿ってビードコアをビードフィラーも含めて被覆するフリッパー(図示せず)、あるいはチェーファーなどとして使用すると効果的である。

【0033】

なお、本発明において、ビニロン繊維の平織物の経糸の繊維−繊維間引抜き力は、以下の求め方によって求められる値である。

【0034】

(a)繊維−繊維間引抜き力(N/10mm)の求め方

織物の耳部を除く部分から、図3に示したように、経方向長さ約170mm×緯方向長さ約70mmの長方形状の試験片を取り出す。取り出し(切り出し)は、生地鋏を使用して行う。

【0035】

該試験片に、図3に点線で示した緯糸方向の3本の切込み11a、11b、11cを入れる。引抜き力が測定されるのは切込み11bに対応する部分であり、幅(緯糸方向)が10mmの部分である(試験幅=10mm)。11a、11cは、それぞれ長さ30mmである。

【0036】

なお、11bで切込みした経糸は11a、11cでは切込まれないようにする。ただし、10mmに最も近い糸本数を持って試験幅とする。注意することは、10mmの試験幅を厳密にとるためにその境界に位置する経糸を部分的に切り込むことなどはないようにして、経糸の本数単位を基本にして、試験幅10mmに最も近くなる箇所まで切り込むようにすることである(10mmよりも大きくてもあるいは小さくてもよい。計測は経糸の中心線位置で行う)。

【0037】

標準状態にて調整した試験片を、引っ張り試験機のチャックに試験片の中央がチャック間の中央に位置するようにして、図3の上下の経糸方向70mm長さ部分を掴む。このとき、試験片の掴み部分に厚い布またはゴム引き布をあて掴み部分での切断を防ぐ。試験はn数5として行い、平均値を小数点1桁まで求める。ただし、掴み部で切断が発生した試験の結果は、測定には含めず除外する。引っ張り試験機にて引っ張り、緯糸から経糸を引き抜いたときの引抜き力を、本発明でいう繊維−繊維間引抜き力(N/10mm)とする。なお、上記のように試験幅を10mmちょうどにできなかった場合には、10mm幅当たりにその試験値を換算する。また、チャックで挟む部分の大きさを、上下共に各70mmをとれないようなときは、適宜に掴む部分を小さくして試験を行う。また、レゾルシン−ホルマリン−ラテックス樹脂などの樹脂や薬剤が含浸あるいは付与されているときは、その付与がされている状態で測定をするものである。

【実施例】

【0038】

以下、実施例により本発明のタイヤ用平織物を具体的に説明する。

【0039】

実施例1〜4、比較例1

ビニロンの紡績糸20s(繊維長20cm、撚り数40回/10cm)を経糸および緯糸に用いてタイヤ補強用平織物を製織したことを共通にして、経糸、緯糸の打ち込み本数)、ひいてはカバーファクター、レゾルシン−ホルマリン−ラテックス樹脂の含浸量などを変更して、経糸の繊維−繊維間引抜き力が相違するビニロン紡績糸のタイヤ補強用平織物を合計5種類作製し(比較例1、実施例1〜4)、目ずれ性、ディッピング加工性をそれぞれ評価した。

【0040】

その結果を表1に示した。

【0041】

さらに、比較例1、実施例2、実施例3のビニロン繊維平織物を用いて、それぞれ、ビードカバー、フリッパーに使用して空気入りタイヤを製造した。

【0042】

各タイヤの製造は、比較例1品を使用したものは、ゴム被覆時に目ずれが発生したにもかかわらず、実施例2、実施例3品を使用したものは、目ずれ、ディッピング加工性が良好であり、目ずれの原因となる経糸と緯糸の拘束力がカバーファクターの点で優れていた。比較例1品を使用したものは、ゴム被覆時に目開きが発生し、タイヤ成形後加硫時にもゴム流れ不良が発生し、ビード部形状が崩れた。これらの結果から、本発明のタイヤ補強用のビニロン平織物を用いて空気入りタイヤの要部(ビード、フリッパー)を被覆したり、該要部として使用すると補強効果が得られることがわかる。

【0043】

【表1】

【符号の説明】

【0044】

1:トレッド部

2:サイドウォール部

3:ビード部

4、4′:カーカス層

5:ビードコア

6:ベルト層

7:ビードワイヤ

8:ビニロン繊維(紡績糸)平織物(ビードカバー)

【特許請求の範囲】

【請求項1】

ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなることを特徴とする空気入りタイヤ。

【請求項2】

前記ビニロン繊維の平織物が、カバーファクターA値が1400〜2100であることを特徴とする請求項1記載の空気入りタイヤ。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

【請求項3】

前記ビニロン繊維の平織物が、レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする請求項1または2記載の空気入りタイヤ。

【請求項4】

前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることを特徴とする請求項3のいずれかに記載の空気入りタイヤ。

【請求項5】

前記ビニロン繊維の平織物が、ビードカバーとしてまたはフリッパーの補強用に使用されていることを特徴とする請求項1〜4のいずれかに記載の空気入りタイヤ。

【請求項6】

経糸および緯糸にビニロン紡績糸が使用されてなり、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であることを特徴とする空気入りタイヤ補強用平織物。

【請求項7】

カバーファクターA値が1400〜2100であることを特徴とする請求項6記載の空気入りタイヤ補強用平織物。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

【請求項8】

レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする請求項6または7記載の空気入りタイヤ補強用平織物。

【請求項9】

前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることを特徴とする請求8記載の空気入りタイヤ補強用平織物。

【請求項10】

ビードカバーまたはフリッパーとして使用されることを特徴とする請求項6〜9のいずれかに記載の空気入りタイヤ補強用平織物。

【請求項1】

ビニロン紡績糸を経糸および緯糸に使用して製織され、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であるビニロン繊維の平織物を、補強用布材として被補強部に用いてなることを特徴とする空気入りタイヤ。

【請求項2】

前記ビニロン繊維の平織物が、カバーファクターA値が1400〜2100であることを特徴とする請求項1記載の空気入りタイヤ。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

【請求項3】

前記ビニロン繊維の平織物が、レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする請求項1または2記載の空気入りタイヤ。

【請求項4】

前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることを特徴とする請求項3のいずれかに記載の空気入りタイヤ。

【請求項5】

前記ビニロン繊維の平織物が、ビードカバーとしてまたはフリッパーの補強用に使用されていることを特徴とする請求項1〜4のいずれかに記載の空気入りタイヤ。

【請求項6】

経糸および緯糸にビニロン紡績糸が使用されてなり、かつ経糸の繊維−繊維間引抜き力が50N/10mm幅以上であることを特徴とする空気入りタイヤ補強用平織物。

【請求項7】

カバーファクターA値が1400〜2100であることを特徴とする請求項6記載の空気入りタイヤ補強用平織物。

ここで、A=Nv√(Sv)+Nh√(Sh)

A:カバーファクター、Nv:経糸の打ち込み本数(本/50mm)、

Sv:経糸の繊度(dtex)、Nh:緯糸の打ち込み本数(本/50mm)、

Sh:緯糸の繊度(dtex)

【請求項8】

レゾルシン−ホルマリン−ラテックス樹脂が18.0〜25.0質量%(対平織物質量)付与されているものであることを特徴とする請求項6または7記載の空気入りタイヤ補強用平織物。

【請求項9】

前記レゾルシン−ホルマリン−ラテックス樹脂が、レゾルシン/ホルマリン比率が1/3.5〜1/2.5であることを特徴とする請求8記載の空気入りタイヤ補強用平織物。

【請求項10】

ビードカバーまたはフリッパーとして使用されることを特徴とする請求項6〜9のいずれかに記載の空気入りタイヤ補強用平織物。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−18457(P2013−18457A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155620(P2011−155620)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]