空気入りタイヤの変形測定方法

【課題】空気入りタイヤの変形状態を精度良く測定することが可能な空気入りタイヤの変形測定方法を提供する。

【解決手段】空気入りタイヤTに貼り付けた変形検出素子20により空気入りタイヤTの変形状態を検出する際に、変形検出素子20を貼り付けた空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有する弾性導電性材料からなる変形検出素子20と、同様に検出部位Taのゴムの弾性率以下の弾性率を有する接着剤を使用し、変形検出素子20をその接着剤を介して空気入りタイヤTの検出部位Taに貼り付ける。

【解決手段】空気入りタイヤTに貼り付けた変形検出素子20により空気入りタイヤTの変形状態を検出する際に、変形検出素子20を貼り付けた空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有する弾性導電性材料からなる変形検出素子20と、同様に検出部位Taのゴムの弾性率以下の弾性率を有する接着剤を使用し、変形検出素子20をその接着剤を介して空気入りタイヤTの検出部位Taに貼り付ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤの変形測定方法に関し、さらに詳しくは、空気入りタイヤの変形状態を精度良く測定することができる空気入りタイヤの変形測定方法に関する。

【背景技術】

【0002】

空気入りタイヤは空気をタイヤ空洞部内に充填して使用するので、使用時に繰り返し変形する。この空気入りタイヤの変形状態が、乗心地性や応答性、操縦安定性などのタイヤ性能に大きく影響する。従って、空気入りタイヤに空気を充填した時の変形状態を把握することは、タイヤ性能を改善する上で極めて重要である。

【0003】

従来、未加硫のトレッド部材などの歪み変形を検出する方法として、ストレインゲージを使用することが知られている(例えば、特許文献1参照)。しかし、引張りや圧縮など変形挙動が大きい空気入りタイヤにこのようなストレインゲージを使用すると、その変形に追従できないため、タイヤの変形状態を精度良く測定することができず、高い精度の変形挙動のデータを得ることができないという問題があった。

【特許文献1】特開2002−67183号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、空気入りタイヤの変形状態を精度良く測定することが可能な空気入りタイヤの変形測定方法を提供するものである。

【課題を解決するための手段】

【0005】

上記目的を達成する本発明の空気入りタイヤの変形測定方法は、空気入りタイヤに貼り付けた変形検出素子により該空気入りタイヤの変形状態を検出する際に、該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する弾性導電性材料からなる前記変形検出素子を該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する接着剤を介して空気入りタイヤに貼り付けることを特徴とする。

【発明の効果】

【0006】

上述した本発明によれば、空気入りタイヤの変形状態を検出するのに、変形検出素子を貼り付ける空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する弾性導電性材料からなる変形検出素子と、同様の接着剤を使用するため、変形検出素子が空気入りタイヤの変形に容易に追従することができる。そのため、空気入りタイヤの変形状態を精度良く測定することが可能になり、空気入りタイヤの正確な変形挙動のデータを得ることができる。この情報に基づいてタイヤの構造や製造条件等を修正することで、タイヤ性能の向上が可能になる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施の形態について添付の図面を参照しながら詳細に説明する。

【0008】

図1は、本発明の空気入りタイヤの変形測定方法に用いられる空気入りタイヤの一例を示し、1はトレッド部、2はサイドウォール部、3はビード部である。空気入りタイヤTの内側には左右のビード部3間に延在するインナーライナー層4が配置され、その外側にタイヤ径方向に延在する補強コードをタイヤ周方向に所定の間隔で配列してゴム被覆したカーカス層5が配置されている。カーカス層5は左右のビード部3間に延在し、その両端部がビード部3に埋設したビードコア6の周りにタイヤ軸方向内側から外側に向けてビードフィラー7を挟み込むようにして折り返されている。

【0009】

トレッド部1のカーカス層5の外周側には、タイヤ周方向に対して傾斜配列した補強コードをゴム被覆した複数のベルト層8が設けられている。ベルト層8の外周側には、アンダートレッドゴム層9を介してキャップトレッドゴム層10が配設されている。サイドウォール部2には、カーカス層5のタイヤ軸方向外側にサイドゴム層11が配置され、ビード部3にはリムクッションゴム層12が設けられている。

【0010】

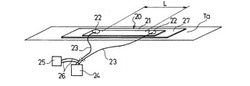

本発明の空気入りタイヤの変形測定方法は、上記のような空気入りタイヤTに対して、図2にその一例を示す変形検出素子20を接着剤により貼り付けて測定する。この図2の変形検出素子20は、変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有する弾性導電性材料からなる弾性導電性層21と、この弾性導電性層21の表面に所定の間隔をおいて配置した一対の電極端子22を有している。一対の電極端子22はリード線23を介して、後述する測定記憶手段25の電源として共用される定電流電源24に接続されている。変形検出素子20は、図3に示すように、一対の電極端子22間に歪みが発生すると、その間の電気抵抗が変化し、一対の電極端子22間に印加される電圧(出力)が変化するようになっている。

【0011】

変形検出素子20には、一対の電極端子22間の電圧を測定し、かつ測定された電圧情報を記憶する測定記憶手段25がリード線26を介して並列に接続されている。この測定記憶手段25を後で不図示の処理手段に接続して測定された電圧情報を処理手段に入力し、その処理手段で入力された電圧情報に基づいて、予めインプットされたプログラムに従って、一対の電極端子22間の変形量、即ち検出部位Taの変形量を時系列的に算出するようにしている。

【0012】

また、処理手段の表示部には変形量とそれが時系列的に変化する推移が表示されるようになっている。変形量の推移は一対の電極端子22間にかかる電圧の変化に比例するため、変形量の推移に代えて、測定された時系列の電圧の変化をそのまま時系列的な変形の推移として示すようにしてもよい。定電流電源24及び測定記憶手段25は1つのケーシングに収容され、測定時にリム組みしたタイヤのリムに装着される。

【0013】

なお、この実施形態では定電流電源24を用いたが、それに代えて定電圧電源を使用してもよい。その場合、一対の電極端子22間を流れる電流を測定し、測定された電流情報を記憶する測定記憶手段が直列に接続される。

【0014】

変形検出素子20は図2に示すように接着剤層27を介して空気入りタイヤTに貼り付けられるが、その接着剤層27に使用する接着剤も、弾性導電性材料と同様に、変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有するものである。接着剤は、接着性と柔軟性と耐熱性の高い、ゴム系やシリコーン系接着剤が良く、例えばセメダイン社製の「スーパーX」シリーズ(アクリル変成シリコーン樹脂系接着剤)が好適に使用される。このように空気入りタイヤTの変形を検出する変形検出素子20及びそれを貼着する接着剤に、空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有するものを使用することにより、空気入りタイヤTが変形した際に、その変形に接着剤層27と変形検出素子20が追従できるようにしている。変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率をa、変形検出素子20の弾性導電性材料の弾性率をb、接着剤の弾性率をcとすると、a≧c≧bの関係を満足するようにするのが、変形検出素子20を一層追従し易くする上でよい。

【0015】

変形検出素子20を貼り付ける検出部位Taとしては、図4に示すように、空気入りタイヤTの内表面T1及び/または外表面T2や、空気入りタイヤT内のカーカス層5やベルト層8などの補強コードをゴム被覆したタイヤ補強層(図4では不図示)に貼り付けることができる。タイヤ補強層に直接貼り付けるのは、タイヤ補強層の変形挙動が特にタイヤ性能に大きく影響するからである。図4に示すように、空気入りタイヤTの表面T1,T2及びタイヤ補強層に変形検出素子20をそれぞれ貼り付けて各部分での変形状態を測定するのが、タイヤ性能を向上するデータとして使用する上で好ましいが、必要に応じて、空気入りタイヤTの表面T1,T2及びタイヤ補強層のいずれかであってもよい。

【0016】

変形検出素子20を空気入りタイヤTの表面T1,T2に貼り付ける場合には、加硫済の空気入りタイヤの表面に上記した接着剤により貼り付ければよい。空気入りタイヤT内のタイヤ補強層に貼り付ける場合には、未加硫タイヤの成形工程において上記した接着剤により貼り付けるようにすればよい。例えば、タイヤ補強層として、カーカス層5に変形検出素子20を貼り付ける場合には、タイヤ成形ドラムに巻き付けた未加硫のインナーライナー層上に未加硫のカーカス層を巻き付けた後、そのカーカス層の外周面に接着剤層27を介して変形検出素子20を貼り付ける。

【0017】

上記した変形検出素子20と接着剤を用いて測定する本発明の空気入りタイヤの変形状態は、リム組みした空気入りタイヤTに内圧を付与してインフレートし、所定時間その状態を保持した後、内圧を排出するまでの変形状態を含む。空気入りタイヤは、充填した空気を保持して使用するので、このような静止時における変形状態を把握するのがよい。

【0018】

図5に、内圧を付与して排出するまでの変形状態を測定した時の時系列的な変形の推移の一例を概念的に表すグラフ図を示す。なお、図5では、時系列的な変形の推移を変形量に代えて、変形検出素子23に加わる電圧の推移で示している。点線が図4のトレッド部1のセンター部1Aの内表面T1に貼り付けた変形検出素子20、実線がサイドウォール部2の外表面T2に貼り付けた変形検出素子20で検出される時系列的な変形の推移である。また、一点鎖線は、空気入りタイヤTに付与した内圧の変化を示す。このようにタイヤTのトレッド部1のセンター部1Aとサイドウォール部2では変形状態が大きく異なり、それを正確に知ることでタイヤの気密性などの機能を把握することに寄与する。

【0019】

また、本発明の方法で測定する空気入りタイヤの変形状態は、リム組みし内圧を付与した空気入りタイヤTに荷重を負荷している時の変形状態を含む。空気入りタイヤは、荷重を支持する能力も要求されるので、このような静止時における荷重負荷時の変形状態を把握することも重要である。

【0020】

更に、本発明の方法で測定する空気入りタイヤの変形状態は、リム組みした空気入りタイヤTに内圧を付与し、車両に装着して走行している時の空気入りタイヤTの変形状態を含む。空気入りタイヤは、車両に装着して使用されるので、このような実車時の変形状態を把握することが特に重要である。

【0021】

図6に、走行中の空気入りタイヤの変形状態を測定した時の時系列的な変形の推移の一例を概念的に表すグラフ図を示す。なお、図6も、時系列的な変形の推移を変形量に代えて、変形検出素子20に加わる電圧の推移で示している。図5の例と同様に、点線が図4のトレッド部1のセンター部1Aの内表面T1に貼り付けた変形検出素子20、実線がサイドウォール部2の外表面T2に貼り付けた変形検出素子20で検出される時系列的な変形の推移である。

【0022】

上記した空気入りタイヤの変形状態は、変形量及び/または時系列的な変形の推移(変形過程)を含む。また、変形検出素子20を図4に示すように複数の検出部位に貼り付けた場合には、貼り付けた検出部位において変形が発生する順序を測定するようにしてもよい。この変形が発生する順序は、複数の変形検出素子20に加わる電圧に変化が生じた順序から判断することができる。好ましくは、発生する順序と上述した変形量及び変形の時系列的推移を共に測定するのがよい。

【0023】

本発明では、測定終了後、測定記憶手段25を取り外し、上記した処理手段に接続して、検出部位Taにおける変形量を時系列的に算出する。また、処理手段の表示部には変形量とその時系列的な推移が表示され、空気入りタイヤTがどうように変形したかを把握することができる。

【0024】

このように本発明では、空気入りタイヤTの変形状態を測定するのに、変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有する弾性導電性材料からなる変形検出素子20と、同様の接着剤を使用するので、変形検出素子20が空気入りタイヤTの変形に容易に追従することができる。そのため、空気入りタイヤTの変形状態を精度良く測定することが可能になり、空気入りタイヤTの正確な変形挙動のデータを得ることができる。この情報に基づいてタイヤの構造や製造条件を修正することで、タイヤ性能を向上することができる。

【0025】

本発明において、空気入りタイヤTの変形状態を全体的に把握するには、図4に示すように複数の箇所にそれぞれ変形検出素子20を配置するのが好ましいが、把握したい箇所が限定されているのであれば、少なくともその1箇所に変形検出素子20を接着剤を介して貼り付けて変形状態を検出することができる。

【0026】

変形検出素子20の貼り付ける方向(一対の電極端子22間を結ぶ直線の方向)は、変形挙動を把握した方向であり、タイヤ径方向、タイヤ周方向、タイヤ周方向に傾斜した方向の中から適宜選択される。

【0027】

上述した変形検出素子20に使用される弾性導電性材料としては、弾性変形が可能で導電性を有する材料であればいずれの材料を使用してもよく、例えば天然ゴムやシリコンゴムなどのゴムにカーボンブラックや金属粉などの導電性フィラーを配合したものなどを好ましく用いることができる。

【0028】

変形検出素子20の弾性導電性層21は、ゴムであれば加硫済のものから構成されるが、その厚さとしては0.5mm以下にするのが、良好な測定精度を確保する上でよい。弾性導電性層21の電気抵抗変化を用いて変形量を検出するため、変形検出素子20の出力感度は断面積に反比例する。そのため弾性導電性層21が厚いと、断面積変化によって変形検出素子20からの出力が変わる恐れがあるからである。厚さの下限値としては、弾性導電性層21の変形強度の点から0.2mm以上にするのがよい。

【0029】

一対の電極端子22間の距離Lとしては、10〜50mmの範囲にするのがよい。距離Lが10mm未満であると、一対の電極端子22間の間隔が狭すぎて、変形検出素子20の出力感度が低下する。逆に距離Lが50mmを超えると、一対の電極端子22間のどこの箇所で変形が発生したかがわかり難く、測定精度が低下する。

【0030】

本発明で変形状態を検出するタイヤ補強層は、上述したカーカス層5やベルト層8に限定されず、補強コードをゴム被覆した補強層であれば、いずれのタイヤ補強層であってもよい。

【0031】

なお、本発明で言う弾性率は、JIS K6251に準拠して測定する。

【図面の簡単な説明】

【0032】

【図1】本発明の空気入りタイヤの変形測定方法で測定される空気入りタイヤの一例を示す部分断面図である。

【図2】変形検出素子を接着剤を介して貼り付けた状態で示す部分拡大斜視図である。

【図3】変形検出素子の歪みと出力(電圧)の関係を概念的に示すグラフ図である。

【図4】複数の変形検出素子を取り付けた例を示す断面説明図である。

【図5】内圧を付与した後排出するまでの間に、変形検出素子により検出された空気入りタイヤのトレッド部のセンター部とサイドウォール部における時系列的な変形の推移の一例を概念的に示すグラフ図である。

【図6】実車走行時において、変形検出素子により検出された空気入りタイヤのトレッド部のセンター部とサイドウォール部における時系列的な変形の推移の一例を概念的に示すグラフ図である。

【符号の説明】

【0033】

1 トレッド部

2 サイドウォール部

3 ビード部

5 カーカス層(タイヤ補強層)

8 ベルト層(タイヤ補強層)

20 変形検出素子

21 弾性導電性層

22 電極端子

25 測定記憶手段

27 接着剤層 T 空気入りタイヤ

T1 内表面

T2 外表面

Ta 検出部位

【技術分野】

【0001】

本発明は、空気入りタイヤの変形測定方法に関し、さらに詳しくは、空気入りタイヤの変形状態を精度良く測定することができる空気入りタイヤの変形測定方法に関する。

【背景技術】

【0002】

空気入りタイヤは空気をタイヤ空洞部内に充填して使用するので、使用時に繰り返し変形する。この空気入りタイヤの変形状態が、乗心地性や応答性、操縦安定性などのタイヤ性能に大きく影響する。従って、空気入りタイヤに空気を充填した時の変形状態を把握することは、タイヤ性能を改善する上で極めて重要である。

【0003】

従来、未加硫のトレッド部材などの歪み変形を検出する方法として、ストレインゲージを使用することが知られている(例えば、特許文献1参照)。しかし、引張りや圧縮など変形挙動が大きい空気入りタイヤにこのようなストレインゲージを使用すると、その変形に追従できないため、タイヤの変形状態を精度良く測定することができず、高い精度の変形挙動のデータを得ることができないという問題があった。

【特許文献1】特開2002−67183号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、空気入りタイヤの変形状態を精度良く測定することが可能な空気入りタイヤの変形測定方法を提供するものである。

【課題を解決するための手段】

【0005】

上記目的を達成する本発明の空気入りタイヤの変形測定方法は、空気入りタイヤに貼り付けた変形検出素子により該空気入りタイヤの変形状態を検出する際に、該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する弾性導電性材料からなる前記変形検出素子を該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する接着剤を介して空気入りタイヤに貼り付けることを特徴とする。

【発明の効果】

【0006】

上述した本発明によれば、空気入りタイヤの変形状態を検出するのに、変形検出素子を貼り付ける空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する弾性導電性材料からなる変形検出素子と、同様の接着剤を使用するため、変形検出素子が空気入りタイヤの変形に容易に追従することができる。そのため、空気入りタイヤの変形状態を精度良く測定することが可能になり、空気入りタイヤの正確な変形挙動のデータを得ることができる。この情報に基づいてタイヤの構造や製造条件等を修正することで、タイヤ性能の向上が可能になる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施の形態について添付の図面を参照しながら詳細に説明する。

【0008】

図1は、本発明の空気入りタイヤの変形測定方法に用いられる空気入りタイヤの一例を示し、1はトレッド部、2はサイドウォール部、3はビード部である。空気入りタイヤTの内側には左右のビード部3間に延在するインナーライナー層4が配置され、その外側にタイヤ径方向に延在する補強コードをタイヤ周方向に所定の間隔で配列してゴム被覆したカーカス層5が配置されている。カーカス層5は左右のビード部3間に延在し、その両端部がビード部3に埋設したビードコア6の周りにタイヤ軸方向内側から外側に向けてビードフィラー7を挟み込むようにして折り返されている。

【0009】

トレッド部1のカーカス層5の外周側には、タイヤ周方向に対して傾斜配列した補強コードをゴム被覆した複数のベルト層8が設けられている。ベルト層8の外周側には、アンダートレッドゴム層9を介してキャップトレッドゴム層10が配設されている。サイドウォール部2には、カーカス層5のタイヤ軸方向外側にサイドゴム層11が配置され、ビード部3にはリムクッションゴム層12が設けられている。

【0010】

本発明の空気入りタイヤの変形測定方法は、上記のような空気入りタイヤTに対して、図2にその一例を示す変形検出素子20を接着剤により貼り付けて測定する。この図2の変形検出素子20は、変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有する弾性導電性材料からなる弾性導電性層21と、この弾性導電性層21の表面に所定の間隔をおいて配置した一対の電極端子22を有している。一対の電極端子22はリード線23を介して、後述する測定記憶手段25の電源として共用される定電流電源24に接続されている。変形検出素子20は、図3に示すように、一対の電極端子22間に歪みが発生すると、その間の電気抵抗が変化し、一対の電極端子22間に印加される電圧(出力)が変化するようになっている。

【0011】

変形検出素子20には、一対の電極端子22間の電圧を測定し、かつ測定された電圧情報を記憶する測定記憶手段25がリード線26を介して並列に接続されている。この測定記憶手段25を後で不図示の処理手段に接続して測定された電圧情報を処理手段に入力し、その処理手段で入力された電圧情報に基づいて、予めインプットされたプログラムに従って、一対の電極端子22間の変形量、即ち検出部位Taの変形量を時系列的に算出するようにしている。

【0012】

また、処理手段の表示部には変形量とそれが時系列的に変化する推移が表示されるようになっている。変形量の推移は一対の電極端子22間にかかる電圧の変化に比例するため、変形量の推移に代えて、測定された時系列の電圧の変化をそのまま時系列的な変形の推移として示すようにしてもよい。定電流電源24及び測定記憶手段25は1つのケーシングに収容され、測定時にリム組みしたタイヤのリムに装着される。

【0013】

なお、この実施形態では定電流電源24を用いたが、それに代えて定電圧電源を使用してもよい。その場合、一対の電極端子22間を流れる電流を測定し、測定された電流情報を記憶する測定記憶手段が直列に接続される。

【0014】

変形検出素子20は図2に示すように接着剤層27を介して空気入りタイヤTに貼り付けられるが、その接着剤層27に使用する接着剤も、弾性導電性材料と同様に、変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有するものである。接着剤は、接着性と柔軟性と耐熱性の高い、ゴム系やシリコーン系接着剤が良く、例えばセメダイン社製の「スーパーX」シリーズ(アクリル変成シリコーン樹脂系接着剤)が好適に使用される。このように空気入りタイヤTの変形を検出する変形検出素子20及びそれを貼着する接着剤に、空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有するものを使用することにより、空気入りタイヤTが変形した際に、その変形に接着剤層27と変形検出素子20が追従できるようにしている。変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率をa、変形検出素子20の弾性導電性材料の弾性率をb、接着剤の弾性率をcとすると、a≧c≧bの関係を満足するようにするのが、変形検出素子20を一層追従し易くする上でよい。

【0015】

変形検出素子20を貼り付ける検出部位Taとしては、図4に示すように、空気入りタイヤTの内表面T1及び/または外表面T2や、空気入りタイヤT内のカーカス層5やベルト層8などの補強コードをゴム被覆したタイヤ補強層(図4では不図示)に貼り付けることができる。タイヤ補強層に直接貼り付けるのは、タイヤ補強層の変形挙動が特にタイヤ性能に大きく影響するからである。図4に示すように、空気入りタイヤTの表面T1,T2及びタイヤ補強層に変形検出素子20をそれぞれ貼り付けて各部分での変形状態を測定するのが、タイヤ性能を向上するデータとして使用する上で好ましいが、必要に応じて、空気入りタイヤTの表面T1,T2及びタイヤ補強層のいずれかであってもよい。

【0016】

変形検出素子20を空気入りタイヤTの表面T1,T2に貼り付ける場合には、加硫済の空気入りタイヤの表面に上記した接着剤により貼り付ければよい。空気入りタイヤT内のタイヤ補強層に貼り付ける場合には、未加硫タイヤの成形工程において上記した接着剤により貼り付けるようにすればよい。例えば、タイヤ補強層として、カーカス層5に変形検出素子20を貼り付ける場合には、タイヤ成形ドラムに巻き付けた未加硫のインナーライナー層上に未加硫のカーカス層を巻き付けた後、そのカーカス層の外周面に接着剤層27を介して変形検出素子20を貼り付ける。

【0017】

上記した変形検出素子20と接着剤を用いて測定する本発明の空気入りタイヤの変形状態は、リム組みした空気入りタイヤTに内圧を付与してインフレートし、所定時間その状態を保持した後、内圧を排出するまでの変形状態を含む。空気入りタイヤは、充填した空気を保持して使用するので、このような静止時における変形状態を把握するのがよい。

【0018】

図5に、内圧を付与して排出するまでの変形状態を測定した時の時系列的な変形の推移の一例を概念的に表すグラフ図を示す。なお、図5では、時系列的な変形の推移を変形量に代えて、変形検出素子23に加わる電圧の推移で示している。点線が図4のトレッド部1のセンター部1Aの内表面T1に貼り付けた変形検出素子20、実線がサイドウォール部2の外表面T2に貼り付けた変形検出素子20で検出される時系列的な変形の推移である。また、一点鎖線は、空気入りタイヤTに付与した内圧の変化を示す。このようにタイヤTのトレッド部1のセンター部1Aとサイドウォール部2では変形状態が大きく異なり、それを正確に知ることでタイヤの気密性などの機能を把握することに寄与する。

【0019】

また、本発明の方法で測定する空気入りタイヤの変形状態は、リム組みし内圧を付与した空気入りタイヤTに荷重を負荷している時の変形状態を含む。空気入りタイヤは、荷重を支持する能力も要求されるので、このような静止時における荷重負荷時の変形状態を把握することも重要である。

【0020】

更に、本発明の方法で測定する空気入りタイヤの変形状態は、リム組みした空気入りタイヤTに内圧を付与し、車両に装着して走行している時の空気入りタイヤTの変形状態を含む。空気入りタイヤは、車両に装着して使用されるので、このような実車時の変形状態を把握することが特に重要である。

【0021】

図6に、走行中の空気入りタイヤの変形状態を測定した時の時系列的な変形の推移の一例を概念的に表すグラフ図を示す。なお、図6も、時系列的な変形の推移を変形量に代えて、変形検出素子20に加わる電圧の推移で示している。図5の例と同様に、点線が図4のトレッド部1のセンター部1Aの内表面T1に貼り付けた変形検出素子20、実線がサイドウォール部2の外表面T2に貼り付けた変形検出素子20で検出される時系列的な変形の推移である。

【0022】

上記した空気入りタイヤの変形状態は、変形量及び/または時系列的な変形の推移(変形過程)を含む。また、変形検出素子20を図4に示すように複数の検出部位に貼り付けた場合には、貼り付けた検出部位において変形が発生する順序を測定するようにしてもよい。この変形が発生する順序は、複数の変形検出素子20に加わる電圧に変化が生じた順序から判断することができる。好ましくは、発生する順序と上述した変形量及び変形の時系列的推移を共に測定するのがよい。

【0023】

本発明では、測定終了後、測定記憶手段25を取り外し、上記した処理手段に接続して、検出部位Taにおける変形量を時系列的に算出する。また、処理手段の表示部には変形量とその時系列的な推移が表示され、空気入りタイヤTがどうように変形したかを把握することができる。

【0024】

このように本発明では、空気入りタイヤTの変形状態を測定するのに、変形検出素子20を貼り付ける空気入りタイヤTの検出部位Taのゴムの弾性率以下の弾性率を有する弾性導電性材料からなる変形検出素子20と、同様の接着剤を使用するので、変形検出素子20が空気入りタイヤTの変形に容易に追従することができる。そのため、空気入りタイヤTの変形状態を精度良く測定することが可能になり、空気入りタイヤTの正確な変形挙動のデータを得ることができる。この情報に基づいてタイヤの構造や製造条件を修正することで、タイヤ性能を向上することができる。

【0025】

本発明において、空気入りタイヤTの変形状態を全体的に把握するには、図4に示すように複数の箇所にそれぞれ変形検出素子20を配置するのが好ましいが、把握したい箇所が限定されているのであれば、少なくともその1箇所に変形検出素子20を接着剤を介して貼り付けて変形状態を検出することができる。

【0026】

変形検出素子20の貼り付ける方向(一対の電極端子22間を結ぶ直線の方向)は、変形挙動を把握した方向であり、タイヤ径方向、タイヤ周方向、タイヤ周方向に傾斜した方向の中から適宜選択される。

【0027】

上述した変形検出素子20に使用される弾性導電性材料としては、弾性変形が可能で導電性を有する材料であればいずれの材料を使用してもよく、例えば天然ゴムやシリコンゴムなどのゴムにカーボンブラックや金属粉などの導電性フィラーを配合したものなどを好ましく用いることができる。

【0028】

変形検出素子20の弾性導電性層21は、ゴムであれば加硫済のものから構成されるが、その厚さとしては0.5mm以下にするのが、良好な測定精度を確保する上でよい。弾性導電性層21の電気抵抗変化を用いて変形量を検出するため、変形検出素子20の出力感度は断面積に反比例する。そのため弾性導電性層21が厚いと、断面積変化によって変形検出素子20からの出力が変わる恐れがあるからである。厚さの下限値としては、弾性導電性層21の変形強度の点から0.2mm以上にするのがよい。

【0029】

一対の電極端子22間の距離Lとしては、10〜50mmの範囲にするのがよい。距離Lが10mm未満であると、一対の電極端子22間の間隔が狭すぎて、変形検出素子20の出力感度が低下する。逆に距離Lが50mmを超えると、一対の電極端子22間のどこの箇所で変形が発生したかがわかり難く、測定精度が低下する。

【0030】

本発明で変形状態を検出するタイヤ補強層は、上述したカーカス層5やベルト層8に限定されず、補強コードをゴム被覆した補強層であれば、いずれのタイヤ補強層であってもよい。

【0031】

なお、本発明で言う弾性率は、JIS K6251に準拠して測定する。

【図面の簡単な説明】

【0032】

【図1】本発明の空気入りタイヤの変形測定方法で測定される空気入りタイヤの一例を示す部分断面図である。

【図2】変形検出素子を接着剤を介して貼り付けた状態で示す部分拡大斜視図である。

【図3】変形検出素子の歪みと出力(電圧)の関係を概念的に示すグラフ図である。

【図4】複数の変形検出素子を取り付けた例を示す断面説明図である。

【図5】内圧を付与した後排出するまでの間に、変形検出素子により検出された空気入りタイヤのトレッド部のセンター部とサイドウォール部における時系列的な変形の推移の一例を概念的に示すグラフ図である。

【図6】実車走行時において、変形検出素子により検出された空気入りタイヤのトレッド部のセンター部とサイドウォール部における時系列的な変形の推移の一例を概念的に示すグラフ図である。

【符号の説明】

【0033】

1 トレッド部

2 サイドウォール部

3 ビード部

5 カーカス層(タイヤ補強層)

8 ベルト層(タイヤ補強層)

20 変形検出素子

21 弾性導電性層

22 電極端子

25 測定記憶手段

27 接着剤層 T 空気入りタイヤ

T1 内表面

T2 外表面

Ta 検出部位

【特許請求の範囲】

【請求項1】

空気入りタイヤに貼り付けた変形検出素子により該空気入りタイヤの変形状態を検出する際に、該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する弾性導電性材料からなる前記変形検出素子を該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する接着剤を介して空気入りタイヤに貼り付ける空気入りタイヤの変形測定方法。

【請求項2】

前記空気入りタイヤの変形状態が、内圧を付与した後排出するまでの変形状態である請求項1に記載の空気入りタイヤの変形測定方法。

【請求項3】

前記空気入りタイヤの変形状態が、内圧を付与した空気入りタイヤに荷重を負荷している時の変形状態である請求項1に記載の空気入りタイヤの変形測定方法。

【請求項4】

前記空気入りタイヤの変形状態が、内圧を付与し車両に装着した空気入りタイヤの車両走行中の変形状態である請求項1に記載の空気入りタイヤの変形測定方法。

【請求項5】

前記空気入りタイヤの変形状態が変形量である請求項1乃至4のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項6】

前記空気入りタイヤの変形状態が時系列的な変形の推移である請求項1乃至5のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項7】

前記変形検出素子を複数箇所に貼り付けた請求項1乃至6のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項8】

前記空気入りタイヤの変形状態が貼り付けた検出部位において変形が発生する順序である請求項7に記載の空気入りタイヤの変形測定方法。

【請求項9】

前記変形検出素子を前記空気入りタイヤの表面に貼り付ける請求項1乃至8のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項10】

前記変形検出素子を前記空気入りタイヤ内の補強コードをゴム被覆したタイヤ補強層に貼り付ける請求項1乃至9のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項11】

前記変形検出素子が、弾性導電性材料からなる厚さ0.5mm以下の弾性導電性層と、この表面に所定の間隔をおいて配置した、電源に接続される一対の電極端子とを有する請求項1乃至10のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項1】

空気入りタイヤに貼り付けた変形検出素子により該空気入りタイヤの変形状態を検出する際に、該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する弾性導電性材料からなる前記変形検出素子を該変形検出素子を貼り付けた空気入りタイヤの検出部位のゴムの弾性率以下の弾性率を有する接着剤を介して空気入りタイヤに貼り付ける空気入りタイヤの変形測定方法。

【請求項2】

前記空気入りタイヤの変形状態が、内圧を付与した後排出するまでの変形状態である請求項1に記載の空気入りタイヤの変形測定方法。

【請求項3】

前記空気入りタイヤの変形状態が、内圧を付与した空気入りタイヤに荷重を負荷している時の変形状態である請求項1に記載の空気入りタイヤの変形測定方法。

【請求項4】

前記空気入りタイヤの変形状態が、内圧を付与し車両に装着した空気入りタイヤの車両走行中の変形状態である請求項1に記載の空気入りタイヤの変形測定方法。

【請求項5】

前記空気入りタイヤの変形状態が変形量である請求項1乃至4のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項6】

前記空気入りタイヤの変形状態が時系列的な変形の推移である請求項1乃至5のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項7】

前記変形検出素子を複数箇所に貼り付けた請求項1乃至6のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項8】

前記空気入りタイヤの変形状態が貼り付けた検出部位において変形が発生する順序である請求項7に記載の空気入りタイヤの変形測定方法。

【請求項9】

前記変形検出素子を前記空気入りタイヤの表面に貼り付ける請求項1乃至8のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項10】

前記変形検出素子を前記空気入りタイヤ内の補強コードをゴム被覆したタイヤ補強層に貼り付ける請求項1乃至9のいずれかに記載の空気入りタイヤの変形測定方法。

【請求項11】

前記変形検出素子が、弾性導電性材料からなる厚さ0.5mm以下の弾性導電性層と、この表面に所定の間隔をおいて配置した、電源に接続される一対の電極端子とを有する請求項1乃至10のいずれかに記載の空気入りタイヤの変形測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−249567(P2008−249567A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−92638(P2007−92638)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]