空気入りタイヤの製造方法および装置

【課題】波状スチールコード32の振幅aをコード補強層30全体で均一化し、さらに制御を容易としながら高能率でコード補強層30を成形する。

【解決手段】振幅aが徐々に増大する波状スチールコード32を円筒状の成形ドラム35にそのまま複数回巻き付けることでコード補強層30を成形し、該コード補強層30における波状スチールコード32の振幅aをビードコア12のセット位置Pから軸方向に離隔するに従い大とする。これにより、コード補強層30を含む未加硫タイヤが略トロイダル状に変形したとき、波状スチールコード32の振幅減少と振幅増大とが相殺し合い、振幅aが均一化されるとともに、巻付けの際の制御が簡単となり、作業能率が向上する。

【解決手段】振幅aが徐々に増大する波状スチールコード32を円筒状の成形ドラム35にそのまま複数回巻き付けることでコード補強層30を成形し、該コード補強層30における波状スチールコード32の振幅aをビードコア12のセット位置Pから軸方向に離隔するに従い大とする。これにより、コード補強層30を含む未加硫タイヤが略トロイダル状に変形したとき、波状スチールコード32の振幅減少と振幅増大とが相殺し合い、振幅aが均一化されるとともに、巻付けの際の制御が簡単となり、作業能率が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ビード部からショルダー部までの間に波状スチールコードのコード補強層を配置した空気入りタイヤの製造方法および装置に関する。

【背景技術】

【0002】

従来の空気入りタイヤとしては、カーカス層の折返し端におけるセパレーション等を抑制することでビード耐久性を向上させるため、例えば、特許文献1に記載のように、ビード部からショルダー部までの間に部分的に、ここではカーカス層の折返し部に重なり合ったコード補強層(ワイヤーチェーファー)を配置したものが知られている。

【0003】

そして、このようなコード補強層は略トロイダル状をしたカーカス層の折返し部の軸方向外側に直接、ゴム被覆された単線スチールコードをほぼ同一振幅、同一波長の波状に屈曲させながら渦巻き状に巻き付けることで成形するようにしているが、このようにしてコード補強層を成形する場合には、スチールコードを複雑に湾曲した曲線に沿って誘導しなければならないため、巻き付けの際の制御が複雑になるとともに、作業能率も低下してしまうという課題があった。

【0004】

このような課題を解決するため、例えば、特許文献2に記載のような円筒状の成形ドラムに、実質上同一振幅、同一波長である波状に屈曲した波状スチールコードを複数回螺旋状に巻き付けて円筒状のコード補強層を成形するとともに、カーカスプライ等を該成形ドラムに巻き付けて円筒状のカーカス層を成形する一方、該カーカス層の軸方向両端部外側のセット位置にビードコアをそれぞれセットして円筒状のタイヤ中間体を成形することが考えられる。

【0005】

【特許文献1】特開2006−160053号公報

【特許文献2】特開平11−309789号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、このようにして成形されたタイヤ中間体を、その後、略トロイダル状に膨出変形させるとともに、該タイヤ中間体の外側にベルト層、トレッドを貼付けて未加硫タイヤとした後、該未加硫タイヤを加硫して空気入りタイヤとすると、略トロイダル状に変形するときに前記コード補強層がビードコアから離隔するに従い(半径方向外側の部位ほど)周方向に大きく引き伸ばされるため、コード補強層を構成する波状スチールコードはビードコアから離隔したものほど振幅が小さくなる一方、波長が長くなる。この結果、波状スチールコードの振幅、波長がコード補強層全体で、特に半径方向に見たとき、かなり不均一となり、前述したビード耐久性の向上を充分に図ることができなくなるという課題があった。

【0007】

この発明は、制御が容易でありながら高能率でコード補強層を成形することができるとともに、波状スチールコードの振幅をコード補強層全体で均一化することができる空気入りタイヤの製造方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような目的は、第1に、両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造方法であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する工程と、円筒状の成形ドラムにカーカスプライを巻き付けて円筒状のカーカス層を成形するとともに、該カーカス層の軸方向両端部外側のセット位置にビードコアをそれぞれセットする一方、前記波状スチールコードを前記成形ドラムにそのまま複数回巻き付けて、ビードコアのセット位置から軸方向に離隔するに従い該波状スチールコードの振幅が大となったコード補強層を成形し、円筒状のタイヤ中間体を成形する工程と、前記タイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の外側に少なくともトレッドを貼付けて未加硫タイヤを成形する工程と、前記未加硫タイヤを加硫して空気入りタイヤとする工程とを備えた空気入りタイヤの製造方法により、達成することができる。

【0009】

第2に、両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造装置であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する屈曲手段と、円筒状の成形ドラムの外側にカーカスプライを供給して巻き付け円筒状のカーカス層を成形するカーカス供給手段と、前記カーカス層の軸方向両端部外側のセット位置にビードコアを供給してそれぞれセットするビードコア供給手段と、前記波状スチールコードを前記成形ドラムにそのまま供給して複数回巻き付けることで、成形ドラム上に該波状スチールコードの振幅がビードコアのセット位置から軸方向に離隔するに従い大となったコード補強層を成形するコード供給手段と、前記カーカス層、ビードコア、コード補強層を有する円筒状のタイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の半径方向外側に少なくともトレッドを貼付けて未加硫タイヤを成形する成形手段と、前記未加硫タイヤを加硫して空気入りタイヤとする加硫手段とを備えた空気入りタイヤの製造装置により、達成することができる。

【発明の効果】

【0010】

前述のようにコード補強層を有する円筒状のタイヤ中間体を略トロイダル状に膨出変形させると、コード補強層がビードコアから離隔するに従い周方向に大きく引き伸ばされて、該コード補強層を構成する波状スチールコードの振幅がビードコアから離隔するに従い減少するが、請求項1に係る発明のように振幅が徐々に変化する波状スチールコードを円筒状の成形ドラムにそのまま複数回巻き付けることで、該波状スチールコードの振幅をビードコアのセット位置から軸方向に離隔するに従い増大させれば、前述した波状スチールコードの振幅減少と振幅増大とが相殺し合って空気入りタイヤにおける波状スチールコードの振幅がコード補強層全体で、特に半径方向に見て近似(均一化)し、タイヤ性能が向上する。

【0011】

また、直線状に延びるスチールコードを屈曲させるだけで徐々に振幅が変化する波状スチールコードを製造しているため、該スチールコードに対して過剰な変形を生じさせることはなく、この結果、耐久性の高いコード補強層を成形することができるとともに、予め屈曲させた波状スチールコードをそのまま巻き付けるようにしているため、巻付け直後における波状スチールコードの振幅を各部で高精度とすることができる。

【0012】

しかも、スチールコードは円筒状の成形ドラムに対する巻付けに先立ってその振幅が徐々に変化するよう波状に屈曲されているので、巻付けの際、波状スチールコードを成形ドラムの軸線に平行な直線に沿って綾振り誘導するだけで充分であり、この結果、巻付けの際の制御が簡単となるとともに、作業能率を向上させることもできる。そして、前述のような空気入りタイヤは請求項3に記載の装置により容易かつ高能率で成形することができる。

【0013】

また、請求項2に記載のように構成すれば、コード補強層を高能率で簡単かつ安価に成形することができ、さらに、請求項4に記載のように構成すれば、振幅が徐々に変化する波状スチールコードを容易かつ高精度で製作することができ、また、請求項5に記載のように構成すれば、簡単な構造でありながら波状スチールコードを容易かつ高精度で製作することができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の実施形態1を図面に基づいて説明する。

図1、2において、11は、例えばトラック・バス等に用いられる加硫済みの空気入りラジアルタイヤであり、この空気入りタイヤ11は対をなすビードコア12がそれぞれ埋設された一対のビード部13を有し、これらビード部13からは略半径方向外側に向かってサイドウォール部14がそれぞれ延びている。15は略円筒状を呈するトレッド部であり、このトレッド部15の軸方向両端と前記サイドウォール部14の半径方向外端との間には一対のショルダー部16が位置している。

【0015】

そして、この空気入りタイヤ11は前記ビードコア12間をトロイダル状に延びてサイドウォール部14、トレッド部15を補強するカーカス層18を有し、このカーカス層18はその両端部が前記ビードコア12および該ビードコア12に半径方向内端が係止されたフィラー19の回りに折り返されることで、両端部にビードコア12がセットされている。前記カーカス層18は内部にラジアル方向(子午線方向)に延びる多数本の非伸張性コード、ここではスチールコード20が埋設された少なくとも1枚(この実施形態では1枚)のカーカスプライ21から構成されている。

【0016】

ここで、前記ビードコア12間に位置するカーカス層18の内側にはゴムからなるインナーライナー22が配置されている。なお、前記カーカス層18は中央部で分割された、いわゆる中抜きプライ構造としてもよい。また、カーカス層18の両端部はビードコア12の回りに折り返されず、ビードコアより若干半径方向内側で終了していてもよい。この場合には、ビードコアをカーカス層の軸方向内、外側に2分割し、これらビードコアの分割片によってカーカス層を両側から挟持すればよい。

【0017】

また、前記カーカス層18の半径方向外側にはベルト層24およびトレッドとしてのトップトレッド25が配置され、さらに、前記カーカス層18の軸方向両外側にはサイドトレッド26が配置されている。前記ベルト層24は少なくとも2枚(ここでは3枚)のベルトプライ27から構成され、各ベルトプライ27内にはタイヤ赤道Sに対して所定の角度で逆方向に傾斜した非伸張性コードが埋設されている。

【0018】

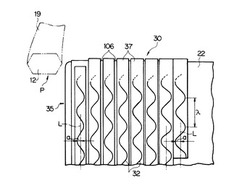

30は前記ビードコア12およびカーカス層18より軸方向内側のビード部13にそれぞれ配置されたコード補強層であり、これらのコード補強層30は少なくとも1枚の補強プライ、この実施形態では1枚の補強プライ31から構成されている。また、このコード補強層30(補強プライ31)内には波状(ジグザグ状)に屈曲するとともに、渦巻き状を呈しながら周方向に連続して延びる波状スチールコード32が埋設されているが、隣接する波状スチールコード32の巻きの子午線方向における基線L間距離は実質上同一である。そして、このようなコード補強層30によりビード部13は補強される。

【0019】

ここで、前述の実施形態においては、空気入りタイヤ11をトラック・バスに装着されるタイヤとして説明したが、この発明は、乗用車、航空機あるいは大型建設車両に装着されるタイヤに適用してもよい。また、前述の実施形態においては、空気入りタイヤ11をラジアルタイヤとして説明したが、この発明は、ベルト層が省略されている航空機用のバイアスタイヤ、あるいは、ベルト層の代わりにブレーカ層が配置されている通常のバイアスタイヤに適用することもできる。このようにカーカス層18の半径方向外側には少なくともトレッドが配置されている。

【0020】

次に、前述のような空気入りタイヤ11は、例えば、以下に説明するようにして製造することができる。即ち、図3、4、5において、35は拡縮径可能で水平な軸線回りに回転可能な円筒状の成形ドラムであり、この成形ドラム35が図示していないサーボモータから回転駆動力を受けて軸線回りに回転しているとき、該成形ドラム35の前方に設置されたインナーライナー供給手段36から成形ドラム35にシート状のインナーライナー22を供給してその周囲に巻き付け、円筒状のインナーライナー22を成形する。

【0021】

次に、前記成形ドラム35(インナーライナー22)の軸方向両端部外側に前記波状スチールコード32が埋設されたリボン状体37を供給して、該成形ドラム35(インナーライナー22)の周囲に複数回巻き付け、該リボン状体37により円筒状をしたコード補強層30を成形するが、この成形ドラム35に供給するリボン状体37は、例えば、図4、5に示すようなリボン成形装置34により成形することができる。

【0022】

図4、5において、38はモノフィラメントまたは撚り線からなるスチールコード39が多数回巻取られたボビンであり、このボビン38から巻出されたスチールコード39は直線状に延びながら前方に向かって走行し、ボビン38の前方(下流側)に設置された屈曲手段40に供給される。このとき、前記ボビン38には一定の制動力が付与されているため、ボビン38と屈曲手段40との間に張り渡されたスチールコード39には所定の内部張力が付与される。

【0023】

前記屈曲手段40は、図6に示すように、床面上に固定された前後が開放されているボックス状の支持フレーム41を有し、この支持フレーム41内には回転軸線が互いに平行で上下に離れた少なくとも一対、ここでは一対の平歯車からなるギア42が収納されている。前記支持フレーム41の左右に位置する両側壁には上下方向に延びる貫通したスライド孔43がそれぞれ形成され、これらスライド孔43の前後内面には上下方向に延びるガイドレール44がそれぞれ敷設されている。

【0024】

48、49は左右方向に離れて設けられた一対の上側、下側スライドプレートであり、これら上側、下側スライドプレート48、49は各スライド孔43に上下に離れてそれぞれ収納されるとともに、その前後面にそれぞれ固定された図示していないスライドベアリングが前記ガイドレール44に摺動可能に係合している。各上側スライドプレート48は、前記ギア42のうち、一側方のギア、ここでは上側ギア42aの水平な回転軸50の両端部をそれぞれ回転可能に支持する一方、各下側スライドプレート49は、前記ギア42のうち、他側方のギア、ここでは下側ギア42bの水平な回転軸51の両端部をそれぞれ回転可能に支持している。

【0025】

54、55は支持フレーム41の側壁外面でその上下端部に取り付けられた一対の軸受56、57を介して該支持フレーム41にそれぞれ回転可能に支持された上下方向に延びるねじ軸であり、これらねじ軸54、55の軸方向(上下方向)上側部外周にはおねじ部58がそれぞれ形成される一方、その軸方向下側部外周には前記おねじ部58と逆ねじとなったおねじ部59がそれぞれ形成されている。

【0026】

63、64は各上側、下側スライドプレート48、49にそれぞれ固定された上側、下側ねじブロックであり、これら上側ねじブロック63には前記ねじ軸54、55のおねじ部58がそれぞれねじ込まれる一方、これら下側ねじブロック64には前記ねじ軸54、55のおねじ部59がそれぞれねじ込まれている。65は前記支持フレーム41の頂壁に取り付けられた単一の駆動モータであり、この駆動モータ65の出力軸に固定されたプーリ66と前記ねじ軸54の上端部に固定されたプーリ67との間にはタイミングベルト68が、また、駆動モータ65の出力軸に固定されたプーリ69と前記ねじ軸55の上端部に固定されたプーリ70との間にはタイミングベルト71がそれぞれ掛け渡されている。

【0027】

この結果、前記駆動モータ65が作動してねじ軸54、55が等速で回転すると、上側、下側スライドプレート48、49は、ガイドレール44にガイドされながら逆ねじであるおねじ部58、59によってそれぞれ逆方向に等距離だけ同時に移動し、互いに接近離隔する。そして、このような上下方向への接近離隔により、前記上側、下側スライドプレート48、49にそれぞれ支持されている上側、下側ギア42a、42bの回転軸線間距離が徐々に変化し、これにより、対向する上側、下側ギア42a、42bにおける外歯72a、72b間の距離が徐々に変化する。

【0028】

前述した上側、下側スライドプレート48、49、ねじ軸54、55、上側、下側ねじブロック63、64、駆動モータ65、プーリ66、67、69、70、タイミングベルト68、71は全体として、上側ギア42aの外歯72aと下側ギア42bの外歯72bとの間の距離を徐々に変化させることで、これらの食い込み量を調整することができる距離調整機構73を構成する。

【0029】

77は片方(ここでは左方)の上側スライドプレート48の上面に固定された駆動モータであり、この駆動モータ77の出力軸に固定されたプーリ78と、上側ギア42aの回転軸50に固定されたプーリ79とはタイミングベルト80を介して連結されている。81は片方(左方)の下側スライドプレート49の下面に固定された駆動モータであり、この駆動モータ81の出力軸に固定されたプーリ82と、下側ギア42bの回転軸51に固定されたプーリ83とはタイミングベルト84を介して連結されている。

【0030】

そして、前記駆動モータ(駆動源)77、81の駆動力を上側、下側ギア42a、42bに伝達すると、これら上側、下側ギア42a、42bは外歯72a、72b同士が互いに喰い込みながらこれらの間に周方向の所定の間隔を設けた状態で逆方向に等速度で回転する。前述した駆動モータ77、81、プーリ78、79、82、83、タイミングベルト80、84は全体として、前記一対のギア42に駆動力を付与してこれらギア42を逆方向に等速度(同一角速度)で駆動回転させる駆動機構85を構成する。

【0031】

また、これら駆動機構85によりギア42が回転されているとき、前記スチールコード39がギア42間に供給されると、該スチールコード39はギア42間を通過する際、外歯72a、72bに上下から押されて塑性変形しながら連続的に波状に屈曲し、これにより、該スチールコード39は鉛直面内において波状に屈曲した波状スチールコード32となる。

【0032】

そして、このような屈曲作業時において、前記距離調整機構73の作動により、対向する上側、下側ギア42a、42bを接近離隔させてこれらの回転軸線間距離を徐々に変化させる、この実施形態では、これら上側、下側ギア42a、42bを徐々に接近させ、これらギア42a、42bにおける外歯72a、72b間の距離を徐々に減少させる。この結果、前述のようなギア42a、42b間を通過することで成形される波状スチールコード32の振幅aは、該波状スチールコード32の長手方向に沿って徐々に増大する。逆に、前記上側、下側ギア42a、42bを徐々に離隔させると、波状スチールコード32の振幅aは徐々に減少する。

【0033】

このときの前記波状スチールコード32の振幅a(基線Lから波の最高点までの距離)はその成形時における前記外歯72a、72b同士の喰い込み量の 1/2であって、前記外歯72a、72b間距離の変化に対応して徐々に変化する。一方、波状スチールコード32の波長λは上側、下側ギア42a、42bの回転軸線間の中点を通る円上での隣接する2つの外歯72a、72b間の周方向距離と同一であって、いずれの長手方向位置においても一定である(振幅a、波長λについては図7参照)。

【0034】

前述した支持フレーム41、ギア42、距離調整機構73、駆動機構85は全体として、外歯72a、72b間の距離を徐々に変化させながら直線状に延びるスチールコード39を上側、下側ギア42a、42b間を通過させることで、振幅aが長手方向に徐々に変化する波状スチールコード32を成形する前記屈曲手段40を構成する。ここで、前述の振幅aは、連続的に変化してもよく、あるいは、1回または複数回の巻き付けの度に段階的に変化してもよい。

【0035】

そして、このようなギア42、距離調整機構73、駆動機構85を有する屈曲手段40を用いれば、振幅aが徐々に変化する波状スチールコード32を後述の巻き付けに先立って容易かつ高精度で製作することができる。また、前述のようにギア42を平歯車から構成するとともに、その回転軸線を互いに平行としたので、簡単な構造でありながら前述のように振幅aが徐々に変化する波状スチールコード32を容易かつ高精度で製作することができる。

【0036】

なお、前述の実施形態においては、一対のギア42によって波状スチールコード32を成形するようにしたが、この発明においては、外縁部同士が上下に重なり合う水平な一対の円板を設置するとともに、下側の円板の上面外縁部に上方に突出する多数のピンを周方向に等距離離して固着する一方、上側の円板の下面外縁部に下方に突出する多数のピンを周方向に等距離離して固着し、これら両円板を回転軸線回りに逆方向に回転させているとき、互いに侵入し合うピン間に直線状のスチールコードを喰い込ませて連続的に波状に屈曲させることにより、波状スチールコードを成形するようにしてもよい。

【0037】

この場合においても、両円板の回転軸線間の距離を徐々に変化させることで、これらピン同士の食い込み量を調整することができるため、振幅が徐々に変化する波状スチールコードを容易に成形することができる。また、前述の実施形態においては、ギア42として平歯車を用いたが、この発明においては、スチールコード39の径が歯幅に対して充分に小さいときには、ギアとしてすぐばかさ歯車等を用いることができる。さらに、この発明においては、前記屈曲手段におけるギアの回転軸線が鉛直方向に平行となるよう、屈曲手段を横置きとしてもよい。

【0038】

再び、図4、5において、90は屈曲手段40の前方に設置されたフリー回転可能な横倒しローラであり、この横倒しローラ90の回転軸線はギア42の回転軸線に平行である。そして、屈曲手段40により成形された波状スチールコード32は前記横倒しローラ90の外周に約 1/4周だけ接触した後、方向転換され下方に向かって走行する。このとき、鉛直面内において波状に屈曲していた波状スチールコード32は屈曲手段40と横倒しローラ90との間で90度だけ捻られ、水平面内において波状に屈曲するようになる。

【0039】

91は横倒しローラ90より前方で該横倒しローラ90より下方に設置された複数のローラ92からなるローラ群であり、このローラ群91を構成するローラ92のうち、少なくとも1個のローラ92は図示していない駆動モータにより駆動回転される。そして、前述のように横倒しローラ90によって90度だけ捻られた波状スチールコード32は、ローラ群91を構成するローラ92の外周に次々に接触しながら前方に向かって走行するが、このとき、ローラ92の周速は屈曲手段40から排出されたときの波状スチールコード32の走行速度と等速であるため、波状スチールコード32は振幅a、波長λが変化することなく前方に向かって供給される。

【0040】

93はローラ群91の前方に設置された一対の被覆ローラ94からなる被覆手段であり、これらの被覆ローラ94はフリー回転可能で、上下に離れて配置されている。そして、これら被覆ローラ94間に前述のように振幅aが徐々に変化、ここでは、振幅aが徐々に増大する波状スチールコード32、および、該波状スチールコード32を上下から挟持する薄肉ゴムリボン95が供給されると、前記薄肉ゴムリボン95は被覆ローラ94に押されて波状スチールコード32を間に挟持しながら互いに密着し、波状スチールコード32を両側から被覆する。

【0041】

このようにして波状スチールコード32、薄肉ゴムリボン95からなる前記リボン状体37が成形される。ここで、前記薄肉ゴムリボン95は波状スチールコード32の振幅aの2倍より若干幅広で、かつ、その幅が波状スチールコード32における振幅aの変化に追従するよう、ここではその幅が徐々に大となるよう成形された帯状未加硫ゴムから構成されている。

【0042】

前述した屈曲手段40、横倒しローラ90、ローラ群91、被覆手段93は全体として、供給された直線状のスチールコード39を波状に屈曲させるとともに、波状となった波状スチールコード32を薄肉ゴムリボン95でコーティングすることで、波状スチールコード32が埋設されたリボン状体37を成形する前記リボン成形装置34を構成する。

【0043】

100は被覆手段93の前方に設置された送り出し機構であり、この送り出し機構 100は前記ローラ92に平行な複数のローラ 101から構成されるとともに、少なくとも1個のローラ 101は図示していない駆動モータにより一定の回転速度で回転するよう、即ち周速が前記被覆ローラ94から排出されたリボン状体37の走行速度と等速度となるよう駆動されている。そして、この送り出し機構 100のローラ 101の外周には前記リボン状体37が次々と接触しながら走行し、これにより、該リボン状体37は送り出し機構 100から、内部に埋設された波状スチールコード32の振幅a、波長λが変化することなく、前記成形ドラム35に向かって供給される。

【0044】

102は前記送り出し機構 100と成形ドラム35との間に設置された綾振り機構であり、この綾振り機構 102は前記成形ドラム35の回転軸線に平行に延びるガイド体 103と、該ガイド体 103に移動可能に支持され、前記成形ドラム35に向かって走行するリボン状体37の位置(成形ドラム35の軸方向での位置)を規制する可動ガイド 104と、該可動ガイド 104をガイド体 103に沿って移動させることでリボン状体37を成形ドラム35の回転軸線方向に綾振る、図示していないねじ機構、駆動モータ等を有する駆動機構から構成されている。

【0045】

そして、送り出し機構 100から成形ドラム35にリボン状体37が供給されているとき、綾振り機構 102の可動ガイド 104がガイド体 103に沿って一定速度で移動すると、成形ドラム35の周囲にはリボン状体37が複数回軸方向外側から軸方向内側に向かって螺旋状に巻き付けられ、該成形ドラム35の外側に円筒状のコード補強層30が成形される。このようにしてコード補強層30が成形されると、前記リボン状体37を幅方向に切断する。このようにリボン状体37(波状スチールコード32)を螺旋状に複数回巻き付けることでコード補強層30を成形するようにすれば、コード補強層30を簡単かつ安価でありながら高能率で容易に成形することができる。

【0046】

ここで、リボン状体37内に埋設される波状スチールコード32は、前述のような屈曲手段40によりその振幅aが徐々に増大するよう成形されており、また、このように成形された波状スチールコード32は、屈曲手段40により成形されてから成形ドラム35に巻き付けられるまでの間、その振幅a、波長λが変化することなく搬送されるので、屈曲手段40により成形された波状スチールコード32(リボン状体37)を送り出し機構 100から綾振り機構 102によって綾振りながら成形ドラム35にそのまま供給して複数回巻き付けると、前記振幅aは成形ドラム35の軸方向外側から軸方向内側に向かうに従い大と、即ち、後述するビードコア12のセット位置P(図3、5、7参照)に最も近接した位置で最小となり、該セット位置Pから軸方向に離隔するに従い徐々に増大する。

【0047】

これにより、成形ドラム35上に成形されたコード補強層30を構成する波状スチールコード32の振幅aは前記ビードコア12のセット位置Pから軸方向に離隔するに従い徐々に大となるよう調節される。前述した送り出し機構 100、綾振り機構 102、成形ドラム35を駆動するサーボモータは全体として、波状スチールコード32を前記成形ドラム35にそのまま供給して複数回巻き付けることで、成形ドラム35上に該波状スチールコード32の振幅aがビードコア12のセット位置Pから軸方向に離隔するに従い大となったコード補強層30を成形するコード供給手段 105を構成する。

【0048】

なお、前述の実施形態においては、振幅aが徐々に大となる波状スチールコード32(リボン状体37)を成形ドラム35の軸方向外側から軸方向内側に向かって巻き付けるようにしたが、この発明においては、振幅が徐々に小となる波状スチールコードを成形ドラムの軸方向内側から軸方向外側に向かって巻き付けることで、波状スチールコードの振幅がビードコアのセット位置から軸方向に離隔するに従い大となったコード補強層を成形するようにしてもよい。そして、このように振幅が徐々に小となるスチールコードは、前述のように上側、下側ギアの回転軸線同士を徐々に離隔させることで成形することができる。

【0049】

ここで、前述のように振幅aが徐々に大となる波状スチールコード32(リボン状体37)を用いながら、前述のように隣接する波状スチールコード32の基線L間距離を実質上同一としようとすると、セット位置Pに近接した位置では、セット位置Pから軸方向に離隔した位置におけるリボン状体37の幅に比較して、リボン状体37の幅が狭いため、図7に示すようにリボン状体37の側端間に間隙 106が発生するが、このような間隙 106はセット位置Pから離隔するに徐々に狭くなる。そして、このように構成したときには、空気入りタイヤ11となったときでも、隣接する波状スチールコード32の基線L間距離を実質上同一とすることができ、コード補強層30における波状スチールコード32の分布が均一となって、コード補強層30による補強効果が向上する。

【0050】

なお、前述の実施形態においては、1本の波状スチールコード32を薄肉ゴムリボン95により被覆してリボン状体37を成形し、該リボン状体37を成形ドラム35に巻き付けるようにしたが、この発明においては、少数本、例えば2〜5本の波状スチールコードを引き揃えた後、薄肉ゴムリボンでこれら波状スチールコードを被覆してリボン状体を成形し、このようなリボン状体を成形ドラムに巻き付けるようにしてもよく、あるいは、1本または少数本の波状スチールコードを裸のままで、即ち、ゴム被覆することなく、さらには、1本の波状スチールコードの周囲を等厚のゴムで被覆した後、成形ドラムに供給して巻き付けるようにしてもよい。

【0051】

さらに、前述の実施形態においては、波状スチールコード32(リボン状体37)を成形ドラム35に螺旋状に複数回巻き付けるようにしたが、この発明においては、波状スチールコードを成形ドラムに1周より若干少ない角度だけ実質上周方向に巻き付けた後、斜めに残余の角度だけ巻き付けて波状スチールコードを軸方向内側に所定距離だけずらす作業を複数回繰り返すことで、成形ドラムに波状スチールコードを複数回巻き付けるようにしてもよい。そして、前述のように成形ドラムへのリボン状体の巻き付け時、リボン状体(波状スチールコード)を成形ドラムの回転軸線に平行な直線に沿って綾振り誘導するだけで充分であるため、誘導制御は容易である。

【0052】

再び、図3、4、5において、 110は成形ドラム35の前方に設置されたカーカス供給手段であり、このカーカス供給手段 110は成形ドラム35に対するインナーライナー22、コード補強層30(波状スチールコード32)の巻き付けが終了すると、シート状のカーカスプライ21を成形ドラム35(インナーライナー22、コード補強層30)の外側に供給してその周囲に巻き付け、円筒状のカーカス層18を成形する。

【0053】

次に、図示していない縮径手段によりセット位置Pより軸方向外側のカーカス層18を絞り込んで仮想線で示すように縮径させた後、ビードコア供給手段 111によりフィラー19付きビードコア12を、カーカス層18の軸方向両端部外側に位置するセット位置Pに供給、ここでは、前記縮径によりカーカス層18に形成された段差まで搬送してそれぞれセットする。

【0054】

次に、ビードコア12より軸方向外側のカーカス層18を図示していない折返し機構により図8に示すようにビードコア12回りに折り返した後、図4に示すサイド供給手段 112により成形ドラム35(カーカス層18)の外側にシート状のサイドトレッド26を供給して巻き付け、図8に示すような円筒状のサイドトレッド26を成形する。

【0055】

この結果、成形ドラム35の周囲に、インナーライナー22、コード補強層30、カーカス層18、ビードコア12、フィラー19、サイドトレッド26を有する円筒状のタイヤ中間体 113(グリーンケース)が成形される。なお、コード補強層30が空気入りタイヤ11において折返し部17の軸方向外側に配置される場合には、カーカス層18の折返し後にリボン状体37を巻き付けてコード補強層30を成形することになる。

【0056】

次に、タイヤ中間体 113を図示していない搬送手段により成形ドラム35から図9に示すシェーピングドラム 117まで搬送して、シェーピングドラム 117のビードロック機構 118により半径方向内側から把持した後、ビードロック機構 118を互いに接近させるとともに、タイヤ中間体 113内にエアを供給し、タイヤ中間体 113を略トロイダル状に膨出変形させる。このとき、図示していないバンド成形ドラムによって成形され、ベルト層24およびトップトレッド25からなるベルト・トレッドバンド 119を、搬送手段 120によりタイヤ中間体 113の半径方向外側まで搬送してタイヤ中間体 113の半径方向外側に貼付け略トロイダル状を呈する未加硫タイヤ 121を成形する。

【0057】

前述したシェーピングドラム 117、搬送手段 120は全体として、タイヤ中間体 113を略トロイダル状に膨出変形させるとともに、該タイヤ中間体 113の半径方向外側に少なくともトレッド、ここではベルト層24およびトップトレッド25を貼付けて未加硫タイヤ 121を成形する成形手段 122を構成する。なお、このような未加硫タイヤはシングルステージ形式のドラムによって成形してもよく、この場合には、該ドラムが成形ドラムと成形手段とを兼用することになる。また、この発明においては、シェーピングドラムにおいてカーカス層をビードコア回りに折り返すようにしてもよい。

【0058】

さらに、前記未加硫タイヤがバイアスタイヤ用である場合には、成形ドラム上のタイヤ中間体にブレーカ層およびトレッド、または、トレッドのみを貼付けて未加硫タイヤを成形した後、該未加硫タイヤを略トロイダル状に膨出変形させる。このようにして未加硫タイヤ 121が成形されると、該未加硫タイヤ 121を図示していない搬送手段により、図10に示すような下サイドモールド 125、上サイドモールド 126、セクターモールド 127を備えた加硫手段 128に搬入し、該加硫手段 128により加硫してトロイダル状をした空気入りタイヤ11とする。なお、前記未加硫タイヤ 121は上下に2分割されたモールドを有する加硫手段によって加硫するようにしてもよい。

【0059】

ここで、前述したタイヤ中間体 113(未加硫タイヤ 121)の略トロイダル状への変形によりコード補強層30が円筒状から略鍔状に変形すると、該コード補強層30はビードコア12から離隔するに従い(半径方向外側の部位ほど)周方向に大きく引き伸ばされるため、コード補強層30を構成する波状スチールコード32は振幅aはビードコア12から離隔するに従い小さくなり、波状スチールコード32の振幅aがコード補強層30全体で、特に半径方向に見たとき、かなり不均一となる。

【0060】

このため、この実施形態においては、前述のように振幅aが徐々に大となる波状スチールコード32を円筒状の成形ドラム35にそのまま複数回巻き付けることで、該波状スチールコード32の振幅aをビードコア12のセット位置Pから軸方向に離隔するに従い大としたのである。これにより、前述した波状スチールコード32の振幅減少と振幅増大とが相殺し合って空気入りタイヤ11における波状スチールコード32の振幅aがコード補強層30全体で、特に半径方向に見て近似(均一化)し、タイヤ性能が向上するのである。

【0061】

また、直線状に延びるスチールコード39を屈曲させるだけで徐々に振幅aが増大する波状スチールコード32を製造しているため、該スチールコードに過剰な変形を生じさせることはなく、この結果、耐久性の高いコード補強層30を成形することができるとともに、予め屈曲させた波状スチールコード32をそのまま巻き付けるようにしているため、巻付け直後における波状スチールコード32の振幅aをコード補強層30の各部で高精度とすることができる。

【0062】

しかも、スチールコードは円筒状の成形ドラム35に対する巻付けに先立って振幅aが徐々に変化するよう波状に屈曲されるので、巻付けの際、波状スチールコード32を成形ドラム35の軸線に平行な直線に沿って綾振り誘導するだけで充分であり、この結果、巻付けの際の制御が簡単となるとともに、作業能率を向上させることもできる。

【0063】

ここで、前述のように振幅aが徐々に増大する波状スチールコード32(リボン状体37)を成形ドラム35に巻き付ける場合、ビードコア12のセット位置Pに最も近接する位置に巻き付けられている波状スチールコード32の振幅aを、空気入りタイヤ11の状態でのコード補強層30の半径方向最外側に位置する波状スチールコード32の振幅aとほぼ同一とすれば、容易にコード補強層30全体における波状スチールコード32の振幅aを強力に均一化することができるので、好ましい。

【0064】

なお、前述の実施形態においては、コード補強層30をビードコア12より軸方向内側のビード部13に配置したが、この発明においては、図11に示すように、コード補強層30の代わりに、コード補強層 131を、ビードコア12より軸方向外側のビード部13においてカーカス層18の折返し部17に重ね合わせながら配置してもよい。この場合には、成形ドラム35にカーカス層18を成形するとともに、前記セット位置Pにビードコア12をセットした後、詳しくは、成形されたカーカス層18をビードコア12の回りに折返した後に、リボン状体37を巻き付けてコード補強層 131を成形することになる。

【0065】

さらに、この発明においては、ビードコア12の軸方向内側にコード補強層30を、軸方向外側にコード補強層 131を共に配置してもよい。また、コード補強層はタイヤ最大幅位置近傍に、あるいは、タイヤ最大幅位置とショルダー部との間に配置してもよく、要するに、ビード部からショルダー部までの間に部分的に配置されていればよい。さらに、前述の実施形態においては、リボン状体37の成形手段と成形ドラム35とを直結することで、該リボン状体37を成形直後にそのまま成形ドラム35に巻き付けるようにしたが、この発明においては、前記リボン状体を成形後に一旦ロール状に巻き取って一時保管した後、必要に応じてロールから巻き出し成形ドラムに巻き付けるようにしてもよい。

【0066】

また、前述の実施形態においては、距離調整機構73としてねじ機構を用いたが、この発明においては、距離調整機構としてラック・ピニオン機構やシリンダ機構等を用いるようにしてもよい。また、前述の実施形態においては、各ギア42a、42bを別の駆動モータ77、81によりそれぞれ回転させたが、この発明においては、これらギアを単一の駆動源により等速で回転させるようにしてもよい。

【産業上の利用可能性】

【0067】

この発明は、ビード部からショルダー部までの間に波状スチールコードのコード補強層を配置した空気入りタイヤの産業分野に適用できる。

【図面の簡単な説明】

【0068】

【図1】この発明の実施形態1を示す空気入りタイヤの子午線断面図である。

【図2】一部が破断された図1のI−I矢視図である。

【図3】成形ドラムでの巻き付け作業を説明する概略側面断面図である。

【図4】リボン成形装置、成形ドラム近傍の概略正面図である。

【図5】リボン成形装置、成形ドラム近傍の概略平面図である。

【図6】屈曲手段の側面断面図である。

【図7】波状スチールコードの巻き付け状態を説明する拡大部分側面図である。

【図8】成形ドラムでの巻き付け作業を説明する概略側面断面図である。

【図9】シェーピングドラムでの成形作業を説明する概略側面断面図である。

【図10】加硫手段での加硫作業を説明する正面断面図である。

【図11】この発明の他の実施形態を示す図1と同様の子午線断面図である。

【符号の説明】

【0069】

11…空気入りタイヤ 12…ビードコア

13…ビード部 16…ショルダー部

18…カーカス層 21…カーカスプライ

25…トレッド 30…コード補強層

32…波状スチールコード 35…成形ドラム

39…スチールコード 40…屈曲手段

42…ギア 72a、72b…外歯

73…距離調整機構 85…駆動機構

105…コード供給手段 110…カーカス供給手段

111…ビードコア供給手段 113…タイヤ中間体

121…未加硫タイヤ 122…成形手段

128…加硫手段 P…セット位置

a…振幅

【技術分野】

【0001】

この発明は、ビード部からショルダー部までの間に波状スチールコードのコード補強層を配置した空気入りタイヤの製造方法および装置に関する。

【背景技術】

【0002】

従来の空気入りタイヤとしては、カーカス層の折返し端におけるセパレーション等を抑制することでビード耐久性を向上させるため、例えば、特許文献1に記載のように、ビード部からショルダー部までの間に部分的に、ここではカーカス層の折返し部に重なり合ったコード補強層(ワイヤーチェーファー)を配置したものが知られている。

【0003】

そして、このようなコード補強層は略トロイダル状をしたカーカス層の折返し部の軸方向外側に直接、ゴム被覆された単線スチールコードをほぼ同一振幅、同一波長の波状に屈曲させながら渦巻き状に巻き付けることで成形するようにしているが、このようにしてコード補強層を成形する場合には、スチールコードを複雑に湾曲した曲線に沿って誘導しなければならないため、巻き付けの際の制御が複雑になるとともに、作業能率も低下してしまうという課題があった。

【0004】

このような課題を解決するため、例えば、特許文献2に記載のような円筒状の成形ドラムに、実質上同一振幅、同一波長である波状に屈曲した波状スチールコードを複数回螺旋状に巻き付けて円筒状のコード補強層を成形するとともに、カーカスプライ等を該成形ドラムに巻き付けて円筒状のカーカス層を成形する一方、該カーカス層の軸方向両端部外側のセット位置にビードコアをそれぞれセットして円筒状のタイヤ中間体を成形することが考えられる。

【0005】

【特許文献1】特開2006−160053号公報

【特許文献2】特開平11−309789号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、このようにして成形されたタイヤ中間体を、その後、略トロイダル状に膨出変形させるとともに、該タイヤ中間体の外側にベルト層、トレッドを貼付けて未加硫タイヤとした後、該未加硫タイヤを加硫して空気入りタイヤとすると、略トロイダル状に変形するときに前記コード補強層がビードコアから離隔するに従い(半径方向外側の部位ほど)周方向に大きく引き伸ばされるため、コード補強層を構成する波状スチールコードはビードコアから離隔したものほど振幅が小さくなる一方、波長が長くなる。この結果、波状スチールコードの振幅、波長がコード補強層全体で、特に半径方向に見たとき、かなり不均一となり、前述したビード耐久性の向上を充分に図ることができなくなるという課題があった。

【0007】

この発明は、制御が容易でありながら高能率でコード補強層を成形することができるとともに、波状スチールコードの振幅をコード補強層全体で均一化することができる空気入りタイヤの製造方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような目的は、第1に、両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造方法であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する工程と、円筒状の成形ドラムにカーカスプライを巻き付けて円筒状のカーカス層を成形するとともに、該カーカス層の軸方向両端部外側のセット位置にビードコアをそれぞれセットする一方、前記波状スチールコードを前記成形ドラムにそのまま複数回巻き付けて、ビードコアのセット位置から軸方向に離隔するに従い該波状スチールコードの振幅が大となったコード補強層を成形し、円筒状のタイヤ中間体を成形する工程と、前記タイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の外側に少なくともトレッドを貼付けて未加硫タイヤを成形する工程と、前記未加硫タイヤを加硫して空気入りタイヤとする工程とを備えた空気入りタイヤの製造方法により、達成することができる。

【0009】

第2に、両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造装置であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する屈曲手段と、円筒状の成形ドラムの外側にカーカスプライを供給して巻き付け円筒状のカーカス層を成形するカーカス供給手段と、前記カーカス層の軸方向両端部外側のセット位置にビードコアを供給してそれぞれセットするビードコア供給手段と、前記波状スチールコードを前記成形ドラムにそのまま供給して複数回巻き付けることで、成形ドラム上に該波状スチールコードの振幅がビードコアのセット位置から軸方向に離隔するに従い大となったコード補強層を成形するコード供給手段と、前記カーカス層、ビードコア、コード補強層を有する円筒状のタイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の半径方向外側に少なくともトレッドを貼付けて未加硫タイヤを成形する成形手段と、前記未加硫タイヤを加硫して空気入りタイヤとする加硫手段とを備えた空気入りタイヤの製造装置により、達成することができる。

【発明の効果】

【0010】

前述のようにコード補強層を有する円筒状のタイヤ中間体を略トロイダル状に膨出変形させると、コード補強層がビードコアから離隔するに従い周方向に大きく引き伸ばされて、該コード補強層を構成する波状スチールコードの振幅がビードコアから離隔するに従い減少するが、請求項1に係る発明のように振幅が徐々に変化する波状スチールコードを円筒状の成形ドラムにそのまま複数回巻き付けることで、該波状スチールコードの振幅をビードコアのセット位置から軸方向に離隔するに従い増大させれば、前述した波状スチールコードの振幅減少と振幅増大とが相殺し合って空気入りタイヤにおける波状スチールコードの振幅がコード補強層全体で、特に半径方向に見て近似(均一化)し、タイヤ性能が向上する。

【0011】

また、直線状に延びるスチールコードを屈曲させるだけで徐々に振幅が変化する波状スチールコードを製造しているため、該スチールコードに対して過剰な変形を生じさせることはなく、この結果、耐久性の高いコード補強層を成形することができるとともに、予め屈曲させた波状スチールコードをそのまま巻き付けるようにしているため、巻付け直後における波状スチールコードの振幅を各部で高精度とすることができる。

【0012】

しかも、スチールコードは円筒状の成形ドラムに対する巻付けに先立ってその振幅が徐々に変化するよう波状に屈曲されているので、巻付けの際、波状スチールコードを成形ドラムの軸線に平行な直線に沿って綾振り誘導するだけで充分であり、この結果、巻付けの際の制御が簡単となるとともに、作業能率を向上させることもできる。そして、前述のような空気入りタイヤは請求項3に記載の装置により容易かつ高能率で成形することができる。

【0013】

また、請求項2に記載のように構成すれば、コード補強層を高能率で簡単かつ安価に成形することができ、さらに、請求項4に記載のように構成すれば、振幅が徐々に変化する波状スチールコードを容易かつ高精度で製作することができ、また、請求項5に記載のように構成すれば、簡単な構造でありながら波状スチールコードを容易かつ高精度で製作することができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の実施形態1を図面に基づいて説明する。

図1、2において、11は、例えばトラック・バス等に用いられる加硫済みの空気入りラジアルタイヤであり、この空気入りタイヤ11は対をなすビードコア12がそれぞれ埋設された一対のビード部13を有し、これらビード部13からは略半径方向外側に向かってサイドウォール部14がそれぞれ延びている。15は略円筒状を呈するトレッド部であり、このトレッド部15の軸方向両端と前記サイドウォール部14の半径方向外端との間には一対のショルダー部16が位置している。

【0015】

そして、この空気入りタイヤ11は前記ビードコア12間をトロイダル状に延びてサイドウォール部14、トレッド部15を補強するカーカス層18を有し、このカーカス層18はその両端部が前記ビードコア12および該ビードコア12に半径方向内端が係止されたフィラー19の回りに折り返されることで、両端部にビードコア12がセットされている。前記カーカス層18は内部にラジアル方向(子午線方向)に延びる多数本の非伸張性コード、ここではスチールコード20が埋設された少なくとも1枚(この実施形態では1枚)のカーカスプライ21から構成されている。

【0016】

ここで、前記ビードコア12間に位置するカーカス層18の内側にはゴムからなるインナーライナー22が配置されている。なお、前記カーカス層18は中央部で分割された、いわゆる中抜きプライ構造としてもよい。また、カーカス層18の両端部はビードコア12の回りに折り返されず、ビードコアより若干半径方向内側で終了していてもよい。この場合には、ビードコアをカーカス層の軸方向内、外側に2分割し、これらビードコアの分割片によってカーカス層を両側から挟持すればよい。

【0017】

また、前記カーカス層18の半径方向外側にはベルト層24およびトレッドとしてのトップトレッド25が配置され、さらに、前記カーカス層18の軸方向両外側にはサイドトレッド26が配置されている。前記ベルト層24は少なくとも2枚(ここでは3枚)のベルトプライ27から構成され、各ベルトプライ27内にはタイヤ赤道Sに対して所定の角度で逆方向に傾斜した非伸張性コードが埋設されている。

【0018】

30は前記ビードコア12およびカーカス層18より軸方向内側のビード部13にそれぞれ配置されたコード補強層であり、これらのコード補強層30は少なくとも1枚の補強プライ、この実施形態では1枚の補強プライ31から構成されている。また、このコード補強層30(補強プライ31)内には波状(ジグザグ状)に屈曲するとともに、渦巻き状を呈しながら周方向に連続して延びる波状スチールコード32が埋設されているが、隣接する波状スチールコード32の巻きの子午線方向における基線L間距離は実質上同一である。そして、このようなコード補強層30によりビード部13は補強される。

【0019】

ここで、前述の実施形態においては、空気入りタイヤ11をトラック・バスに装着されるタイヤとして説明したが、この発明は、乗用車、航空機あるいは大型建設車両に装着されるタイヤに適用してもよい。また、前述の実施形態においては、空気入りタイヤ11をラジアルタイヤとして説明したが、この発明は、ベルト層が省略されている航空機用のバイアスタイヤ、あるいは、ベルト層の代わりにブレーカ層が配置されている通常のバイアスタイヤに適用することもできる。このようにカーカス層18の半径方向外側には少なくともトレッドが配置されている。

【0020】

次に、前述のような空気入りタイヤ11は、例えば、以下に説明するようにして製造することができる。即ち、図3、4、5において、35は拡縮径可能で水平な軸線回りに回転可能な円筒状の成形ドラムであり、この成形ドラム35が図示していないサーボモータから回転駆動力を受けて軸線回りに回転しているとき、該成形ドラム35の前方に設置されたインナーライナー供給手段36から成形ドラム35にシート状のインナーライナー22を供給してその周囲に巻き付け、円筒状のインナーライナー22を成形する。

【0021】

次に、前記成形ドラム35(インナーライナー22)の軸方向両端部外側に前記波状スチールコード32が埋設されたリボン状体37を供給して、該成形ドラム35(インナーライナー22)の周囲に複数回巻き付け、該リボン状体37により円筒状をしたコード補強層30を成形するが、この成形ドラム35に供給するリボン状体37は、例えば、図4、5に示すようなリボン成形装置34により成形することができる。

【0022】

図4、5において、38はモノフィラメントまたは撚り線からなるスチールコード39が多数回巻取られたボビンであり、このボビン38から巻出されたスチールコード39は直線状に延びながら前方に向かって走行し、ボビン38の前方(下流側)に設置された屈曲手段40に供給される。このとき、前記ボビン38には一定の制動力が付与されているため、ボビン38と屈曲手段40との間に張り渡されたスチールコード39には所定の内部張力が付与される。

【0023】

前記屈曲手段40は、図6に示すように、床面上に固定された前後が開放されているボックス状の支持フレーム41を有し、この支持フレーム41内には回転軸線が互いに平行で上下に離れた少なくとも一対、ここでは一対の平歯車からなるギア42が収納されている。前記支持フレーム41の左右に位置する両側壁には上下方向に延びる貫通したスライド孔43がそれぞれ形成され、これらスライド孔43の前後内面には上下方向に延びるガイドレール44がそれぞれ敷設されている。

【0024】

48、49は左右方向に離れて設けられた一対の上側、下側スライドプレートであり、これら上側、下側スライドプレート48、49は各スライド孔43に上下に離れてそれぞれ収納されるとともに、その前後面にそれぞれ固定された図示していないスライドベアリングが前記ガイドレール44に摺動可能に係合している。各上側スライドプレート48は、前記ギア42のうち、一側方のギア、ここでは上側ギア42aの水平な回転軸50の両端部をそれぞれ回転可能に支持する一方、各下側スライドプレート49は、前記ギア42のうち、他側方のギア、ここでは下側ギア42bの水平な回転軸51の両端部をそれぞれ回転可能に支持している。

【0025】

54、55は支持フレーム41の側壁外面でその上下端部に取り付けられた一対の軸受56、57を介して該支持フレーム41にそれぞれ回転可能に支持された上下方向に延びるねじ軸であり、これらねじ軸54、55の軸方向(上下方向)上側部外周にはおねじ部58がそれぞれ形成される一方、その軸方向下側部外周には前記おねじ部58と逆ねじとなったおねじ部59がそれぞれ形成されている。

【0026】

63、64は各上側、下側スライドプレート48、49にそれぞれ固定された上側、下側ねじブロックであり、これら上側ねじブロック63には前記ねじ軸54、55のおねじ部58がそれぞれねじ込まれる一方、これら下側ねじブロック64には前記ねじ軸54、55のおねじ部59がそれぞれねじ込まれている。65は前記支持フレーム41の頂壁に取り付けられた単一の駆動モータであり、この駆動モータ65の出力軸に固定されたプーリ66と前記ねじ軸54の上端部に固定されたプーリ67との間にはタイミングベルト68が、また、駆動モータ65の出力軸に固定されたプーリ69と前記ねじ軸55の上端部に固定されたプーリ70との間にはタイミングベルト71がそれぞれ掛け渡されている。

【0027】

この結果、前記駆動モータ65が作動してねじ軸54、55が等速で回転すると、上側、下側スライドプレート48、49は、ガイドレール44にガイドされながら逆ねじであるおねじ部58、59によってそれぞれ逆方向に等距離だけ同時に移動し、互いに接近離隔する。そして、このような上下方向への接近離隔により、前記上側、下側スライドプレート48、49にそれぞれ支持されている上側、下側ギア42a、42bの回転軸線間距離が徐々に変化し、これにより、対向する上側、下側ギア42a、42bにおける外歯72a、72b間の距離が徐々に変化する。

【0028】

前述した上側、下側スライドプレート48、49、ねじ軸54、55、上側、下側ねじブロック63、64、駆動モータ65、プーリ66、67、69、70、タイミングベルト68、71は全体として、上側ギア42aの外歯72aと下側ギア42bの外歯72bとの間の距離を徐々に変化させることで、これらの食い込み量を調整することができる距離調整機構73を構成する。

【0029】

77は片方(ここでは左方)の上側スライドプレート48の上面に固定された駆動モータであり、この駆動モータ77の出力軸に固定されたプーリ78と、上側ギア42aの回転軸50に固定されたプーリ79とはタイミングベルト80を介して連結されている。81は片方(左方)の下側スライドプレート49の下面に固定された駆動モータであり、この駆動モータ81の出力軸に固定されたプーリ82と、下側ギア42bの回転軸51に固定されたプーリ83とはタイミングベルト84を介して連結されている。

【0030】

そして、前記駆動モータ(駆動源)77、81の駆動力を上側、下側ギア42a、42bに伝達すると、これら上側、下側ギア42a、42bは外歯72a、72b同士が互いに喰い込みながらこれらの間に周方向の所定の間隔を設けた状態で逆方向に等速度で回転する。前述した駆動モータ77、81、プーリ78、79、82、83、タイミングベルト80、84は全体として、前記一対のギア42に駆動力を付与してこれらギア42を逆方向に等速度(同一角速度)で駆動回転させる駆動機構85を構成する。

【0031】

また、これら駆動機構85によりギア42が回転されているとき、前記スチールコード39がギア42間に供給されると、該スチールコード39はギア42間を通過する際、外歯72a、72bに上下から押されて塑性変形しながら連続的に波状に屈曲し、これにより、該スチールコード39は鉛直面内において波状に屈曲した波状スチールコード32となる。

【0032】

そして、このような屈曲作業時において、前記距離調整機構73の作動により、対向する上側、下側ギア42a、42bを接近離隔させてこれらの回転軸線間距離を徐々に変化させる、この実施形態では、これら上側、下側ギア42a、42bを徐々に接近させ、これらギア42a、42bにおける外歯72a、72b間の距離を徐々に減少させる。この結果、前述のようなギア42a、42b間を通過することで成形される波状スチールコード32の振幅aは、該波状スチールコード32の長手方向に沿って徐々に増大する。逆に、前記上側、下側ギア42a、42bを徐々に離隔させると、波状スチールコード32の振幅aは徐々に減少する。

【0033】

このときの前記波状スチールコード32の振幅a(基線Lから波の最高点までの距離)はその成形時における前記外歯72a、72b同士の喰い込み量の 1/2であって、前記外歯72a、72b間距離の変化に対応して徐々に変化する。一方、波状スチールコード32の波長λは上側、下側ギア42a、42bの回転軸線間の中点を通る円上での隣接する2つの外歯72a、72b間の周方向距離と同一であって、いずれの長手方向位置においても一定である(振幅a、波長λについては図7参照)。

【0034】

前述した支持フレーム41、ギア42、距離調整機構73、駆動機構85は全体として、外歯72a、72b間の距離を徐々に変化させながら直線状に延びるスチールコード39を上側、下側ギア42a、42b間を通過させることで、振幅aが長手方向に徐々に変化する波状スチールコード32を成形する前記屈曲手段40を構成する。ここで、前述の振幅aは、連続的に変化してもよく、あるいは、1回または複数回の巻き付けの度に段階的に変化してもよい。

【0035】

そして、このようなギア42、距離調整機構73、駆動機構85を有する屈曲手段40を用いれば、振幅aが徐々に変化する波状スチールコード32を後述の巻き付けに先立って容易かつ高精度で製作することができる。また、前述のようにギア42を平歯車から構成するとともに、その回転軸線を互いに平行としたので、簡単な構造でありながら前述のように振幅aが徐々に変化する波状スチールコード32を容易かつ高精度で製作することができる。

【0036】

なお、前述の実施形態においては、一対のギア42によって波状スチールコード32を成形するようにしたが、この発明においては、外縁部同士が上下に重なり合う水平な一対の円板を設置するとともに、下側の円板の上面外縁部に上方に突出する多数のピンを周方向に等距離離して固着する一方、上側の円板の下面外縁部に下方に突出する多数のピンを周方向に等距離離して固着し、これら両円板を回転軸線回りに逆方向に回転させているとき、互いに侵入し合うピン間に直線状のスチールコードを喰い込ませて連続的に波状に屈曲させることにより、波状スチールコードを成形するようにしてもよい。

【0037】

この場合においても、両円板の回転軸線間の距離を徐々に変化させることで、これらピン同士の食い込み量を調整することができるため、振幅が徐々に変化する波状スチールコードを容易に成形することができる。また、前述の実施形態においては、ギア42として平歯車を用いたが、この発明においては、スチールコード39の径が歯幅に対して充分に小さいときには、ギアとしてすぐばかさ歯車等を用いることができる。さらに、この発明においては、前記屈曲手段におけるギアの回転軸線が鉛直方向に平行となるよう、屈曲手段を横置きとしてもよい。

【0038】

再び、図4、5において、90は屈曲手段40の前方に設置されたフリー回転可能な横倒しローラであり、この横倒しローラ90の回転軸線はギア42の回転軸線に平行である。そして、屈曲手段40により成形された波状スチールコード32は前記横倒しローラ90の外周に約 1/4周だけ接触した後、方向転換され下方に向かって走行する。このとき、鉛直面内において波状に屈曲していた波状スチールコード32は屈曲手段40と横倒しローラ90との間で90度だけ捻られ、水平面内において波状に屈曲するようになる。

【0039】

91は横倒しローラ90より前方で該横倒しローラ90より下方に設置された複数のローラ92からなるローラ群であり、このローラ群91を構成するローラ92のうち、少なくとも1個のローラ92は図示していない駆動モータにより駆動回転される。そして、前述のように横倒しローラ90によって90度だけ捻られた波状スチールコード32は、ローラ群91を構成するローラ92の外周に次々に接触しながら前方に向かって走行するが、このとき、ローラ92の周速は屈曲手段40から排出されたときの波状スチールコード32の走行速度と等速であるため、波状スチールコード32は振幅a、波長λが変化することなく前方に向かって供給される。

【0040】

93はローラ群91の前方に設置された一対の被覆ローラ94からなる被覆手段であり、これらの被覆ローラ94はフリー回転可能で、上下に離れて配置されている。そして、これら被覆ローラ94間に前述のように振幅aが徐々に変化、ここでは、振幅aが徐々に増大する波状スチールコード32、および、該波状スチールコード32を上下から挟持する薄肉ゴムリボン95が供給されると、前記薄肉ゴムリボン95は被覆ローラ94に押されて波状スチールコード32を間に挟持しながら互いに密着し、波状スチールコード32を両側から被覆する。

【0041】

このようにして波状スチールコード32、薄肉ゴムリボン95からなる前記リボン状体37が成形される。ここで、前記薄肉ゴムリボン95は波状スチールコード32の振幅aの2倍より若干幅広で、かつ、その幅が波状スチールコード32における振幅aの変化に追従するよう、ここではその幅が徐々に大となるよう成形された帯状未加硫ゴムから構成されている。

【0042】

前述した屈曲手段40、横倒しローラ90、ローラ群91、被覆手段93は全体として、供給された直線状のスチールコード39を波状に屈曲させるとともに、波状となった波状スチールコード32を薄肉ゴムリボン95でコーティングすることで、波状スチールコード32が埋設されたリボン状体37を成形する前記リボン成形装置34を構成する。

【0043】

100は被覆手段93の前方に設置された送り出し機構であり、この送り出し機構 100は前記ローラ92に平行な複数のローラ 101から構成されるとともに、少なくとも1個のローラ 101は図示していない駆動モータにより一定の回転速度で回転するよう、即ち周速が前記被覆ローラ94から排出されたリボン状体37の走行速度と等速度となるよう駆動されている。そして、この送り出し機構 100のローラ 101の外周には前記リボン状体37が次々と接触しながら走行し、これにより、該リボン状体37は送り出し機構 100から、内部に埋設された波状スチールコード32の振幅a、波長λが変化することなく、前記成形ドラム35に向かって供給される。

【0044】

102は前記送り出し機構 100と成形ドラム35との間に設置された綾振り機構であり、この綾振り機構 102は前記成形ドラム35の回転軸線に平行に延びるガイド体 103と、該ガイド体 103に移動可能に支持され、前記成形ドラム35に向かって走行するリボン状体37の位置(成形ドラム35の軸方向での位置)を規制する可動ガイド 104と、該可動ガイド 104をガイド体 103に沿って移動させることでリボン状体37を成形ドラム35の回転軸線方向に綾振る、図示していないねじ機構、駆動モータ等を有する駆動機構から構成されている。

【0045】

そして、送り出し機構 100から成形ドラム35にリボン状体37が供給されているとき、綾振り機構 102の可動ガイド 104がガイド体 103に沿って一定速度で移動すると、成形ドラム35の周囲にはリボン状体37が複数回軸方向外側から軸方向内側に向かって螺旋状に巻き付けられ、該成形ドラム35の外側に円筒状のコード補強層30が成形される。このようにしてコード補強層30が成形されると、前記リボン状体37を幅方向に切断する。このようにリボン状体37(波状スチールコード32)を螺旋状に複数回巻き付けることでコード補強層30を成形するようにすれば、コード補強層30を簡単かつ安価でありながら高能率で容易に成形することができる。

【0046】

ここで、リボン状体37内に埋設される波状スチールコード32は、前述のような屈曲手段40によりその振幅aが徐々に増大するよう成形されており、また、このように成形された波状スチールコード32は、屈曲手段40により成形されてから成形ドラム35に巻き付けられるまでの間、その振幅a、波長λが変化することなく搬送されるので、屈曲手段40により成形された波状スチールコード32(リボン状体37)を送り出し機構 100から綾振り機構 102によって綾振りながら成形ドラム35にそのまま供給して複数回巻き付けると、前記振幅aは成形ドラム35の軸方向外側から軸方向内側に向かうに従い大と、即ち、後述するビードコア12のセット位置P(図3、5、7参照)に最も近接した位置で最小となり、該セット位置Pから軸方向に離隔するに従い徐々に増大する。

【0047】

これにより、成形ドラム35上に成形されたコード補強層30を構成する波状スチールコード32の振幅aは前記ビードコア12のセット位置Pから軸方向に離隔するに従い徐々に大となるよう調節される。前述した送り出し機構 100、綾振り機構 102、成形ドラム35を駆動するサーボモータは全体として、波状スチールコード32を前記成形ドラム35にそのまま供給して複数回巻き付けることで、成形ドラム35上に該波状スチールコード32の振幅aがビードコア12のセット位置Pから軸方向に離隔するに従い大となったコード補強層30を成形するコード供給手段 105を構成する。

【0048】

なお、前述の実施形態においては、振幅aが徐々に大となる波状スチールコード32(リボン状体37)を成形ドラム35の軸方向外側から軸方向内側に向かって巻き付けるようにしたが、この発明においては、振幅が徐々に小となる波状スチールコードを成形ドラムの軸方向内側から軸方向外側に向かって巻き付けることで、波状スチールコードの振幅がビードコアのセット位置から軸方向に離隔するに従い大となったコード補強層を成形するようにしてもよい。そして、このように振幅が徐々に小となるスチールコードは、前述のように上側、下側ギアの回転軸線同士を徐々に離隔させることで成形することができる。

【0049】

ここで、前述のように振幅aが徐々に大となる波状スチールコード32(リボン状体37)を用いながら、前述のように隣接する波状スチールコード32の基線L間距離を実質上同一としようとすると、セット位置Pに近接した位置では、セット位置Pから軸方向に離隔した位置におけるリボン状体37の幅に比較して、リボン状体37の幅が狭いため、図7に示すようにリボン状体37の側端間に間隙 106が発生するが、このような間隙 106はセット位置Pから離隔するに徐々に狭くなる。そして、このように構成したときには、空気入りタイヤ11となったときでも、隣接する波状スチールコード32の基線L間距離を実質上同一とすることができ、コード補強層30における波状スチールコード32の分布が均一となって、コード補強層30による補強効果が向上する。

【0050】

なお、前述の実施形態においては、1本の波状スチールコード32を薄肉ゴムリボン95により被覆してリボン状体37を成形し、該リボン状体37を成形ドラム35に巻き付けるようにしたが、この発明においては、少数本、例えば2〜5本の波状スチールコードを引き揃えた後、薄肉ゴムリボンでこれら波状スチールコードを被覆してリボン状体を成形し、このようなリボン状体を成形ドラムに巻き付けるようにしてもよく、あるいは、1本または少数本の波状スチールコードを裸のままで、即ち、ゴム被覆することなく、さらには、1本の波状スチールコードの周囲を等厚のゴムで被覆した後、成形ドラムに供給して巻き付けるようにしてもよい。

【0051】

さらに、前述の実施形態においては、波状スチールコード32(リボン状体37)を成形ドラム35に螺旋状に複数回巻き付けるようにしたが、この発明においては、波状スチールコードを成形ドラムに1周より若干少ない角度だけ実質上周方向に巻き付けた後、斜めに残余の角度だけ巻き付けて波状スチールコードを軸方向内側に所定距離だけずらす作業を複数回繰り返すことで、成形ドラムに波状スチールコードを複数回巻き付けるようにしてもよい。そして、前述のように成形ドラムへのリボン状体の巻き付け時、リボン状体(波状スチールコード)を成形ドラムの回転軸線に平行な直線に沿って綾振り誘導するだけで充分であるため、誘導制御は容易である。

【0052】

再び、図3、4、5において、 110は成形ドラム35の前方に設置されたカーカス供給手段であり、このカーカス供給手段 110は成形ドラム35に対するインナーライナー22、コード補強層30(波状スチールコード32)の巻き付けが終了すると、シート状のカーカスプライ21を成形ドラム35(インナーライナー22、コード補強層30)の外側に供給してその周囲に巻き付け、円筒状のカーカス層18を成形する。

【0053】

次に、図示していない縮径手段によりセット位置Pより軸方向外側のカーカス層18を絞り込んで仮想線で示すように縮径させた後、ビードコア供給手段 111によりフィラー19付きビードコア12を、カーカス層18の軸方向両端部外側に位置するセット位置Pに供給、ここでは、前記縮径によりカーカス層18に形成された段差まで搬送してそれぞれセットする。

【0054】

次に、ビードコア12より軸方向外側のカーカス層18を図示していない折返し機構により図8に示すようにビードコア12回りに折り返した後、図4に示すサイド供給手段 112により成形ドラム35(カーカス層18)の外側にシート状のサイドトレッド26を供給して巻き付け、図8に示すような円筒状のサイドトレッド26を成形する。

【0055】

この結果、成形ドラム35の周囲に、インナーライナー22、コード補強層30、カーカス層18、ビードコア12、フィラー19、サイドトレッド26を有する円筒状のタイヤ中間体 113(グリーンケース)が成形される。なお、コード補強層30が空気入りタイヤ11において折返し部17の軸方向外側に配置される場合には、カーカス層18の折返し後にリボン状体37を巻き付けてコード補強層30を成形することになる。

【0056】

次に、タイヤ中間体 113を図示していない搬送手段により成形ドラム35から図9に示すシェーピングドラム 117まで搬送して、シェーピングドラム 117のビードロック機構 118により半径方向内側から把持した後、ビードロック機構 118を互いに接近させるとともに、タイヤ中間体 113内にエアを供給し、タイヤ中間体 113を略トロイダル状に膨出変形させる。このとき、図示していないバンド成形ドラムによって成形され、ベルト層24およびトップトレッド25からなるベルト・トレッドバンド 119を、搬送手段 120によりタイヤ中間体 113の半径方向外側まで搬送してタイヤ中間体 113の半径方向外側に貼付け略トロイダル状を呈する未加硫タイヤ 121を成形する。

【0057】

前述したシェーピングドラム 117、搬送手段 120は全体として、タイヤ中間体 113を略トロイダル状に膨出変形させるとともに、該タイヤ中間体 113の半径方向外側に少なくともトレッド、ここではベルト層24およびトップトレッド25を貼付けて未加硫タイヤ 121を成形する成形手段 122を構成する。なお、このような未加硫タイヤはシングルステージ形式のドラムによって成形してもよく、この場合には、該ドラムが成形ドラムと成形手段とを兼用することになる。また、この発明においては、シェーピングドラムにおいてカーカス層をビードコア回りに折り返すようにしてもよい。

【0058】

さらに、前記未加硫タイヤがバイアスタイヤ用である場合には、成形ドラム上のタイヤ中間体にブレーカ層およびトレッド、または、トレッドのみを貼付けて未加硫タイヤを成形した後、該未加硫タイヤを略トロイダル状に膨出変形させる。このようにして未加硫タイヤ 121が成形されると、該未加硫タイヤ 121を図示していない搬送手段により、図10に示すような下サイドモールド 125、上サイドモールド 126、セクターモールド 127を備えた加硫手段 128に搬入し、該加硫手段 128により加硫してトロイダル状をした空気入りタイヤ11とする。なお、前記未加硫タイヤ 121は上下に2分割されたモールドを有する加硫手段によって加硫するようにしてもよい。

【0059】

ここで、前述したタイヤ中間体 113(未加硫タイヤ 121)の略トロイダル状への変形によりコード補強層30が円筒状から略鍔状に変形すると、該コード補強層30はビードコア12から離隔するに従い(半径方向外側の部位ほど)周方向に大きく引き伸ばされるため、コード補強層30を構成する波状スチールコード32は振幅aはビードコア12から離隔するに従い小さくなり、波状スチールコード32の振幅aがコード補強層30全体で、特に半径方向に見たとき、かなり不均一となる。

【0060】

このため、この実施形態においては、前述のように振幅aが徐々に大となる波状スチールコード32を円筒状の成形ドラム35にそのまま複数回巻き付けることで、該波状スチールコード32の振幅aをビードコア12のセット位置Pから軸方向に離隔するに従い大としたのである。これにより、前述した波状スチールコード32の振幅減少と振幅増大とが相殺し合って空気入りタイヤ11における波状スチールコード32の振幅aがコード補強層30全体で、特に半径方向に見て近似(均一化)し、タイヤ性能が向上するのである。

【0061】

また、直線状に延びるスチールコード39を屈曲させるだけで徐々に振幅aが増大する波状スチールコード32を製造しているため、該スチールコードに過剰な変形を生じさせることはなく、この結果、耐久性の高いコード補強層30を成形することができるとともに、予め屈曲させた波状スチールコード32をそのまま巻き付けるようにしているため、巻付け直後における波状スチールコード32の振幅aをコード補強層30の各部で高精度とすることができる。

【0062】

しかも、スチールコードは円筒状の成形ドラム35に対する巻付けに先立って振幅aが徐々に変化するよう波状に屈曲されるので、巻付けの際、波状スチールコード32を成形ドラム35の軸線に平行な直線に沿って綾振り誘導するだけで充分であり、この結果、巻付けの際の制御が簡単となるとともに、作業能率を向上させることもできる。

【0063】

ここで、前述のように振幅aが徐々に増大する波状スチールコード32(リボン状体37)を成形ドラム35に巻き付ける場合、ビードコア12のセット位置Pに最も近接する位置に巻き付けられている波状スチールコード32の振幅aを、空気入りタイヤ11の状態でのコード補強層30の半径方向最外側に位置する波状スチールコード32の振幅aとほぼ同一とすれば、容易にコード補強層30全体における波状スチールコード32の振幅aを強力に均一化することができるので、好ましい。

【0064】

なお、前述の実施形態においては、コード補強層30をビードコア12より軸方向内側のビード部13に配置したが、この発明においては、図11に示すように、コード補強層30の代わりに、コード補強層 131を、ビードコア12より軸方向外側のビード部13においてカーカス層18の折返し部17に重ね合わせながら配置してもよい。この場合には、成形ドラム35にカーカス層18を成形するとともに、前記セット位置Pにビードコア12をセットした後、詳しくは、成形されたカーカス層18をビードコア12の回りに折返した後に、リボン状体37を巻き付けてコード補強層 131を成形することになる。

【0065】

さらに、この発明においては、ビードコア12の軸方向内側にコード補強層30を、軸方向外側にコード補強層 131を共に配置してもよい。また、コード補強層はタイヤ最大幅位置近傍に、あるいは、タイヤ最大幅位置とショルダー部との間に配置してもよく、要するに、ビード部からショルダー部までの間に部分的に配置されていればよい。さらに、前述の実施形態においては、リボン状体37の成形手段と成形ドラム35とを直結することで、該リボン状体37を成形直後にそのまま成形ドラム35に巻き付けるようにしたが、この発明においては、前記リボン状体を成形後に一旦ロール状に巻き取って一時保管した後、必要に応じてロールから巻き出し成形ドラムに巻き付けるようにしてもよい。

【0066】

また、前述の実施形態においては、距離調整機構73としてねじ機構を用いたが、この発明においては、距離調整機構としてラック・ピニオン機構やシリンダ機構等を用いるようにしてもよい。また、前述の実施形態においては、各ギア42a、42bを別の駆動モータ77、81によりそれぞれ回転させたが、この発明においては、これらギアを単一の駆動源により等速で回転させるようにしてもよい。

【産業上の利用可能性】

【0067】

この発明は、ビード部からショルダー部までの間に波状スチールコードのコード補強層を配置した空気入りタイヤの産業分野に適用できる。

【図面の簡単な説明】

【0068】

【図1】この発明の実施形態1を示す空気入りタイヤの子午線断面図である。

【図2】一部が破断された図1のI−I矢視図である。

【図3】成形ドラムでの巻き付け作業を説明する概略側面断面図である。

【図4】リボン成形装置、成形ドラム近傍の概略正面図である。

【図5】リボン成形装置、成形ドラム近傍の概略平面図である。

【図6】屈曲手段の側面断面図である。

【図7】波状スチールコードの巻き付け状態を説明する拡大部分側面図である。

【図8】成形ドラムでの巻き付け作業を説明する概略側面断面図である。

【図9】シェーピングドラムでの成形作業を説明する概略側面断面図である。

【図10】加硫手段での加硫作業を説明する正面断面図である。

【図11】この発明の他の実施形態を示す図1と同様の子午線断面図である。

【符号の説明】

【0069】

11…空気入りタイヤ 12…ビードコア

13…ビード部 16…ショルダー部

18…カーカス層 21…カーカスプライ

25…トレッド 30…コード補強層

32…波状スチールコード 35…成形ドラム

39…スチールコード 40…屈曲手段

42…ギア 72a、72b…外歯

73…距離調整機構 85…駆動機構

105…コード供給手段 110…カーカス供給手段

111…ビードコア供給手段 113…タイヤ中間体

121…未加硫タイヤ 122…成形手段

128…加硫手段 P…セット位置

a…振幅

【特許請求の範囲】

【請求項1】

両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造方法であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する工程と、円筒状の成形ドラムにカーカスプライを巻き付けて円筒状のカーカス層を成形するとともに、該カーカス層の軸方向両端部外側のセット位置にビードコアをそれぞれセットする一方、前記波状スチールコードを前記成形ドラムにそのまま複数回巻き付けて、ビードコアのセット位置から軸方向に離隔するに従い該波状スチールコードの振幅が大となったコード補強層を成形し、円筒状のタイヤ中間体を成形する工程と、前記タイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の外側に少なくともトレッドを貼付けて未加硫タイヤを成形する工程と、前記未加硫タイヤを加硫して空気入りタイヤとする工程とを備えたことを特徴とする空気入りタイヤの製造方法。

【請求項2】

前記波状スチールコードを螺旋状に複数回巻き付けることでコード補強層を成形するようにした請求項1記載の空気入りタイヤの製造方法。

【請求項3】

両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造装置であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する屈曲手段と、円筒状の成形ドラムの外側にカーカスプライを供給して巻き付け円筒状のカーカス層を成形するカーカス供給手段と、前記カーカス層の軸方向両端部外側のセット位置にビードコアを供給してそれぞれセットするビードコア供給手段と、前記波状スチールコードを前記成形ドラムにそのまま供給して複数回巻き付けることで、成形ドラム上に該波状スチールコードの振幅がビードコアのセット位置から軸方向に離隔するに従い大となったコード補強層を成形するコード供給手段と、前記カーカス層、ビードコア、コード補強層を有する円筒状のタイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の半径方向外側に少なくともトレッドを貼付けて未加硫タイヤを成形する成形手段と、前記未加硫タイヤを加硫して空気入りタイヤとする加硫手段とを備えたことを特徴とする空気入りタイヤの製造装置。

【請求項4】

前記屈曲手段は、少なくとも一対のギアと、一側方におけるギアの外歯と他側方におけるギアの外歯との間の距離を徐々に変化させることができる距離調整機構と、前記ギアを駆動回転させる駆動機構とを有し、外歯間の距離を徐々に変化させながら直線状に延びるスチールコードをギア間を通過させることで、振幅が徐々に変化する波状スチールコードを成形するようにした請求項3記載の空気入りタイヤの製造装置。

【請求項5】

前記ギアを平歯車から構成するとともに、その回転軸線を互いに平行とした請求項4記載の空気入りタイヤの製造装置。

【請求項1】

両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造方法であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する工程と、円筒状の成形ドラムにカーカスプライを巻き付けて円筒状のカーカス層を成形するとともに、該カーカス層の軸方向両端部外側のセット位置にビードコアをそれぞれセットする一方、前記波状スチールコードを前記成形ドラムにそのまま複数回巻き付けて、ビードコアのセット位置から軸方向に離隔するに従い該波状スチールコードの振幅が大となったコード補強層を成形し、円筒状のタイヤ中間体を成形する工程と、前記タイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の外側に少なくともトレッドを貼付けて未加硫タイヤを成形する工程と、前記未加硫タイヤを加硫して空気入りタイヤとする工程とを備えたことを特徴とする空気入りタイヤの製造方法。

【請求項2】

前記波状スチールコードを螺旋状に複数回巻き付けることでコード補強層を成形するようにした請求項1記載の空気入りタイヤの製造方法。

【請求項3】

両端部にビードコアがセットされたトロイダル状に延びるカーカス層と、ビード部からショルダー部までの間に部分的に配置され、周方向に延びるとともに波状に屈曲した波状スチールコードを有するコード補強層と、カーカス層の半径方向外側に少なくとも配置されたトレッドとを有する空気入りタイヤの製造装置であって、直線状に延びるスチールコードを波状に屈曲させて振幅が長手方向に徐々に変化する波状スチールコードを成形する屈曲手段と、円筒状の成形ドラムの外側にカーカスプライを供給して巻き付け円筒状のカーカス層を成形するカーカス供給手段と、前記カーカス層の軸方向両端部外側のセット位置にビードコアを供給してそれぞれセットするビードコア供給手段と、前記波状スチールコードを前記成形ドラムにそのまま供給して複数回巻き付けることで、成形ドラム上に該波状スチールコードの振幅がビードコアのセット位置から軸方向に離隔するに従い大となったコード補強層を成形するコード供給手段と、前記カーカス層、ビードコア、コード補強層を有する円筒状のタイヤ中間体を略トロイダル状に膨出変形させるとともに、該タイヤ中間体の半径方向外側に少なくともトレッドを貼付けて未加硫タイヤを成形する成形手段と、前記未加硫タイヤを加硫して空気入りタイヤとする加硫手段とを備えたことを特徴とする空気入りタイヤの製造装置。

【請求項4】

前記屈曲手段は、少なくとも一対のギアと、一側方におけるギアの外歯と他側方におけるギアの外歯との間の距離を徐々に変化させることができる距離調整機構と、前記ギアを駆動回転させる駆動機構とを有し、外歯間の距離を徐々に変化させながら直線状に延びるスチールコードをギア間を通過させることで、振幅が徐々に変化する波状スチールコードを成形するようにした請求項3記載の空気入りタイヤの製造装置。

【請求項5】

前記ギアを平歯車から構成するとともに、その回転軸線を互いに平行とした請求項4記載の空気入りタイヤの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−292000(P2009−292000A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−146529(P2008−146529)

【出願日】平成20年6月4日(2008.6.4)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月4日(2008.6.4)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]