空気入りタイヤの製造方法

【課題】製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうる。

【解決手段】トレッド部2からサイドウォール部3をへて両側のビード部4に至るとともに、カーカスコード11の配列体12をトッピングゴム13で被覆したカーカスプライ6Aからなるカーカス6を具えた空気入りタイヤの製造方法である。この製造方法では、環状をなす中子16を用いて未加硫の生タイヤ1Lを形成する生タイヤ成形工程と、該生タイヤ1Lを中子16とともに加硫する加硫工程とを含む。生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなるカーカスコード11を未加硫の生トッピングゴム13Lで被覆して生カーカスプライ6Lを形成する工程を含む。カーカスコード11は、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、生トッピングゴム13Lのムーニー粘度が35〜70(ML1+4、130℃)である。

【解決手段】トレッド部2からサイドウォール部3をへて両側のビード部4に至るとともに、カーカスコード11の配列体12をトッピングゴム13で被覆したカーカスプライ6Aからなるカーカス6を具えた空気入りタイヤの製造方法である。この製造方法では、環状をなす中子16を用いて未加硫の生タイヤ1Lを形成する生タイヤ成形工程と、該生タイヤ1Lを中子16とともに加硫する加硫工程とを含む。生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなるカーカスコード11を未加硫の生トッピングゴム13Lで被覆して生カーカスプライ6Lを形成する工程を含む。カーカスコード11は、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、生トッピングゴム13Lのムーニー粘度が35〜70(ML1+4、130℃)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうるタイヤの製造方法に関する。

【背景技術】

【0002】

従来、タイヤの製造方法では、例えば、風船状の弾性体からなるブラダーを、生タイヤのタイヤ内腔面内で膨張させ、生タイヤの外面を加硫金型に押し付けることにより加硫工程が行なわれている。関連する技術としては次のものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−074013号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のようなタイヤの加硫工程では、ブラダーによるタイヤ内腔面への不均一な押圧、カーカスコードの熱収縮、及び/又はカーカスコードのトッピングゴムのゴム流れ等によって、タイヤ内腔面をなすインナーライナがカーカスコードの配列体の間に浸入してカーカスコードの糸目が表われる所謂オープンスレッドが発生しやすいという問題があった。このようなオープンスレッドは、走行中にタイヤにかかる歪み等により、カーカスコードに沿ってクラック等の損傷を生じさせやすく、耐久性を低下させるという問題があった。

【0005】

また、加硫後のタイヤ内腔の形状と略同一に形成された中子を用いることにより、上記のようなブラダーを用いることなく加硫工程を行なう方法も考えられるが、カーカスコードの熱収縮や、未加硫の生トッピングゴムのゴム流れを防ぐことができず、オープンスレッドを十分に抑制できなかった。

【0006】

本発明は、以上のような実状に鑑み案出されたもので、環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、該生タイヤを中子とともに加硫する加硫工程とを含み、生カーカスプライのカーカスコードに、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるポリエチレンテレフタレート又はポリエチレンナフタレートを用いるとともに、生トッピングゴムのムーニー粘度を35〜70(ML1+4、130℃)とすることを基本として、製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうる空気入りタイヤの製造方法を提供することを主たる目的としている。

【課題を解決するための手段】

【0007】

本発明のうち請求項1記載の発明は、トレッド部からサイドウォール部をへて両側のビード部に至るとともに、カーカスコードの配列体をトッピングゴムで被覆したカーカスプライからなるカーカスを具えた空気入りタイヤの製造方法であって、環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、該生タイヤを中子とともに加硫する加硫工程とを含み、前記生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなる前記カーカスコードを未加硫の生トッピングゴムで被覆して生カーカスプライを形成する工程を含み、前記カーカスコードは、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、前記生トッピングゴムのムーニー粘度が35〜70(ML1+4、130℃)であることを特徴とする。

【0008】

また、請求項2記載の発明は、前記生カーカスプライは、その生タイヤ半径方向の内端が、前記ビード部で巻き上げられることなく終端し、前記内端は、タイヤ軸方向の内側面に配される内側コアと、タイヤ軸方向の外側面に配される外側コアとからなるビードコアで狭持される請求項1に記載の空気入りタイヤの製造方法である。

【発明の効果】

【0009】

本発明の空気入りタイヤの製造方法では、トレッド部からサイドウォール部をへて両側のビード部に至るとともに、カーカスコードの配列体をトッピングゴムで被覆したカーカスプライからなるカーカスを具えた空気入りタイヤが製造される。この製造方法では、環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、該生タイヤを中子とともに加硫する加硫工程とを含む。

【0010】

生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなる前記カーカスコードを生トッピングゴムで被覆して生カーカスプライを形成する工程を含む。また、カーカスコードは、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、生トッピングゴムのムーニー粘度が35〜70(ML1+4、130℃)である。

【0011】

このような製造方法では、ブラダーを用いることがなく、かつ熱収縮の小さいカーカスコード、及びゴム流れの少ない生トッピングゴムを用いることにより、インナーライナがカーカスコードの配列体の間に浸入しするオープンスレッドを効果的に抑制でき、タイヤの耐久性を向上しうる。

【0012】

しかも、本発明の製造方法では、カーカスコードに、比較的安価なポリエチレンテレフタレート又はポリエチレンナフタレートが用いられるとともに、生トッピングゴムにEBR照射をすることなくゴム流れを抑制できるので、製造コストの増大を抑制しうる。

【図面の簡単な説明】

【0013】

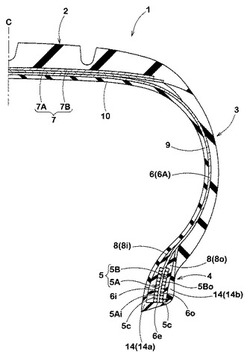

【図1】本実施形態の製造方法によって製造される空気入りタイヤを示す断面図である。

【図2】カーカスプライの断面図である。

【図3】生タイヤ及び中子を示す断面図である。

【図4】生カーカスプライを貼り付ける工程を説明する斜視図である。

【図5】加硫工程を説明する断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の一形態が図面に基づき説明される。

図1に示されるように、本実施形態の製造方法によって製造される空気入りタイヤ(以下、単に「タイヤ」ということがある)1は、トレッド部2からサイドウォール部3をへて両側のビード部4のビードコア5に至るカーカス6と、このカーカス6のタイヤ半径方向外側かつトレッド部2の内部に配されたベルト層7と、カーカス6の内側に添設されかつタイヤ内腔面10をなすインナーライナ9とを具えた乗用車用のラジアルタイヤとして構成されている。

【0015】

前記カーカス6は、カーカスコード11(図2に示す)をタイヤ赤道Cに対して例えば75〜90゜の角度で配列したラジアル構造の1枚以上、本例では1枚のカーカスプライ6Aにより構成されている。

【0016】

前記カーカスプライ6Aは、トレッド部2から一対のサイドウォール部3、3を経てビード部4、4間をトロイド状に跨ってのびており、その両側のタイヤ半径方向内の内端6eが、ビード部4で巻き上げられることなく終端している。また、カーカスプライ6Aは、図2に示されるように、カーカスコード11の配列体12と、該配列体12の両面を被覆するトッピングゴム13とを含んで構成される。

【0017】

本実施形態のビードコア5は、カーカスプライ6Aの内端6e側のタイヤ軸方向の内側面6iに配される内側コア5Aと、タイヤ軸方向の外側面6oに配される外側コア5Bとからなる。これらの内側コア5A及び外側コア5Bは、1本のビードワイヤ5cをタイヤ周方向に渦巻状に巻き重ねて形成される。このようなビードコア5は、カーカスプライ6Aの内端6eを狭持し、該カーカスプライ6Aの所謂吹き抜け等を防止しうる。また、本実施形態のビードワイヤ5cには、大きな強度を有する複数のフィラメントを撚り合わせたスチールコードが用いられるのが好ましい。

【0018】

前記ベルト層7は、図1、図2に示されるように、ベルトコードをタイヤ赤道Cに対して例えば10〜40度の小角度で傾けて配列した少なくとも2枚、本実施形態ではタイヤ半径方向に内、外2枚のベルトプライ7A、7Bを、ベルトコードが互いに交差する向きに重ね合わせて構成される。また、本実施形態のベルトコードには、スチールコードが採用されるが、アラミド、レーヨン等の高弾性の有機繊維コードも必要に応じて用いることができる。

【0019】

前記インナーライナ9は、ビード部4、4間をトロイド状に跨ってタイヤ内腔面10の略全域に配置される。また、インナーライナ9は、例えば、ゴム中にハロゲン化ブチルを50重量部以上含む空気非透過性の例えば、ブチル系ゴムからなり、タイヤ内圧を保持するのに役立つ。

【0020】

また、ビード部4には、硬質のゴムからなるエーペックスゴム8、及びチェーファーゴム14が配される。

【0021】

前記エーペックスゴム8は、内側コア5Aのタイヤ軸方向の内側面5Aiの内側に配される内のエーペックスゴム8iと、外側コア5Bのタイヤ軸方向の外側面5Boに配される外のエーペックスゴム8oとを含む。これらのエーペックスゴム8i、8oは、タイヤ半径方外側へ先細状にのび、ビード部4の曲げ剛性を高めて、操縦安定性を向上するのに役立つ。

【0022】

また、前記チェーファーゴム14は、内側コア5A及び外側コア5Bのタイヤ半径方向内側に配される基部14aと、外側コア5Bのタイヤ軸方向外側に配される副部14bとを含む。このようなチェーファーゴム14は、リムとの摩擦による損傷やリムずれ等の不具合を抑制しうる。

【0023】

以上のようなタイヤ1の製造方法では、図3及び図5に示されるように、環状をなす生タイヤ成形用の中子16を用いて未加硫の生タイヤ1Lを形成する生タイヤ成形工程と、該生タイヤ1Lを中子16とともに、該生タイヤ1Lの外面を形成するキャビティ17sを具えた加硫金型17を用いて加硫する加硫工程とが含まれる。

【0024】

本実施形態の中子16は、例えば、タイヤ周方向で分割可能な複数の分割ピースによって形成され、これらの分割ピースを組み立てることにより、5%内圧充填時のタイヤの内面形状に近似した三次元の外周面16sと、この外周面16sのビード側の端部に連なりかつ軸方向の外側にそれぞれのびる一対のフランジ面16fとを有する。この中子16は、加硫時の熱及び圧力にも耐えうる例えばジュラルミン等の金属材料によって形成される。

【0025】

前記「5%内圧充填時」とは、正規リムにリム組みされかつ正規内圧が充填された無負荷の正規状態から内圧を、正規内圧の5%の内圧まで減圧した状態とする。

【0026】

前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば "Design Rim" 、或いはETRTOであれば "Measuring Rim"を意味する。

【0027】

前記「正規内圧」とは、前記規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE"を意味する。

【0028】

一般に、この5%内圧充填状態のタイヤの断面形状は、加硫金型の中でのタイヤの断面形状に非常に似ている。しかも、この中子は、それ自体が膨張しないので、タイヤ内腔面10への押圧が不均一となりやすいブラダーに比べて、該タイヤ内腔面10を均一に押圧しうるとともに、加硫成形時の生タイヤ1Lの伸びであるストレッチを小さくできる。

【0029】

従って、本実施形態の製造方法では、タイヤ内腔面10をなすインナーライナ9が、カーカスコード11の配列体12の間に浸入するのを抑制でき、該カーカスコード11の糸目が表われる所謂オープンスレッドを防ぎうる。このようなオープンスレッドは、走行中にタイヤ1にかかる歪み等により、カーカスコード11に沿ってクラック等の損傷を生じさせる傾向があるため、本実施形態の製造方法により、タイヤの耐久性を向上しうる。

【0030】

前記生タイヤ成形工程では、図2、図3に示されるように、カーカスコード11を未加硫の生トッピングゴム13Lで被覆して生カーカスプライ6Lを形成する工程(以下、「生カーカスプライ形成工程」という)と、中子16の外周面16sに、生カーカスプライ6Lを含む未加硫のタイヤ部材を貼り付ける工程(以下、「貼付工程」という)とを含む。ここで、「未加硫」とは、完全な加硫に至っていない全ての態様を含むもので、いわゆる半加硫の状態はこの「未加硫」に含まれる。

【0031】

前記生カーカスプライ形成工程では、カーカスコード11の配列体12の両面を、シート状の生トッピングゴム13L、13Lで被覆することにより、生カーカスプライ6Lが形成される。これらの生トッピングゴム13L、13Lは、例えば二軸の押出しトッピング装置を用いることにより、前記配列体12へ同時に付着させることができ、その境界面は、ほぼカーカスコード11の配列体12の中心線上に位置させることができる。

【0032】

本実施形態のカーカスコード11には、加硫工程前における乾熱収縮率が小さい1〜3%のポリエチレンテレフタレート又はポリエチレンナフタレートが用いられる。この乾熱収縮率は、例えば、ポリエチレンテレフタレート又はポリエチレンナフタレート自体の材質、コードの撚り構造、及びディップ処理時の条件などを適宜調整することによって、上記範囲に設定しうる。

【0033】

前記乾熱収縮率は、JIS L1017に準拠し、コードを無負荷の状態かつ180℃の温度下で30分間放置した時のコードの縮み量yと、放置前のカーカスコード11の長さxとの比(y/x)(%)で表される。

【0034】

このようなカーカスコード11は、加硫時における熱収縮によってインナーライナ9へめり込むのを抑制しうるので、上記のようなオープンスレッドを効果的に防ぎうる。さらに、ポリエチレンテレフタレート及びポリエチレンナフタレートは、アラミド等に比べて安価であるため、製造コストの増大を好ましく抑制しうる。

【0035】

なお、前記カーカスコード11の前記乾熱収縮率が3%を越えると、加硫時のカーカスコード11の収縮によってインナーライナ9にめり込むおそれがある。逆に、前記乾熱収縮率を1%未満にするには、特に、ポリエチレンテンフタレートからなるカーカスコード11の場合、設備的に困難を伴うとともに、製造コストの増大を招くおそれがある。このような観点より、前記乾熱収縮率は、好ましくは2.5%以下、さらに好ましくは2.0%以下が望ましく、また、好ましくは1.1%以上、さらに好ましくは1.2%以上が望ましい。

【0036】

前記生トッピングゴム13Lは、そのムーニー粘度が、従来の生トッピングゴムよりも大きい35〜70(ML1+4、130℃)に設定される。このムーニー粘度は、ゴムの練り回数や練り時間を調節したり、カーボンブラック等の添加剤の配合量を違えることにより、上記範囲に設定することができる。

【0037】

前記「ムーニー粘度」は、JIS K6300「未加硫ゴム物理試験方法」に記載のムーニー粘度試験に準拠して、ロータの形状をL形とするとともに、また130゜Cで1分間予熱し、ロータを4分回転させた後に測定した値である。

【0038】

このムーニー粘度は、未加硫ゴムの加硫時のゴム流れ性を示す指標の一つであり、該ムーニー粘度が小さいほど加硫時のゴム流れが優れ、大きいほどゴム流れに劣ることを示す。

【0039】

このような生トッピングゴム13Lは、従来の生トッピングゴムに比べて、加硫時のゴム流れに劣るため、可塑化したインナーライナ9のカーカスコード11への浸入を阻止できるので、オープンスレッドをさらに効果的に抑制しうる。しかも、生トッピングゴム13Lは、EBR照射をすることなくゴム流れを抑制できるので、製造設備の拡大や、製造コストの増大を抑制しうる。

【0040】

なお、生トッピングゴム13Lのムーニー粘度が35(ML1+4、130℃)未満であると、ゴム流れを十分に小さくすることができないおそれがある。逆に、前記ムーニー粘度が70(ML1+4、130℃)を越えると、生トッピングゴム13Lをカーカスコード11に被覆する際に過度に発熱し、ゴム焼け等の不具合が発生するおそれがある。このような観点より、前記ムーニー粘度は、好ましくは36(ML1+4、130℃)以上、さらに好ましくは37(ML1+4、130℃)以上が望ましく、また、好ましくは70(ML1+4、130℃)以下、さらに好ましくは65(ML1+4、130℃)以下が望ましい。

【0041】

また、生トッピングゴム13Lのカーカスコード11からの最小厚さW1が小さすぎると、オープンスレッドを十分に抑制できないおそれがある。逆に、前記最小厚さW1が大きすぎても、ゴム流れが不十分になり、成形不良や製造コストの増大を招くおそれがある。このような観点より、前記最小厚さW1は、好ましくは0.10mm以上、さらに好ましくは0.13mm以上が望ましく、また、好ましくは0.30mm以下、さらに好ましくは0.25mm以下が望ましい。

【0042】

前記貼付工程では、図3に示されるように、中子16の外周面16sに、チェーファーゴム14、インナーライナ9、生カーカスプライ6L、ビードコア5、エーペックスゴム8、サイドウォールゴム3G、ベルト層7、及びトレッドゴム2Gが貼り付けられる。

【0043】

本実施形態では、先ず、中子16の外周面16sに、チェーファーゴム14の基部14aとインナーライナ9とが貼り付けられるとともに、これらのタイヤ軸方向外側に、内のエーペックスゴム8iが貼り付けられる。

【0044】

前記チェーファーゴム14の基部14aは、中子16のフランジ面16fに載置されてリング状に巻き付けられる。また、インナーライナ9は、例えば、幅が5〜35mm程度、かつ厚さが0.5〜2.0mm程度の未加硫かつリボン状をなすゴムストリップ(図示省略)を、中子16の外周面16sに、その円周方向に沿って巻き付けることにより三次元曲面上に皺なく形成される。

【0045】

次に、ビードコア5の内側コア5Aが、内のエーペックスゴム8iのタイヤ軸方向外側に形成されるとともに、生カーカスプライ6Lが、内側コア5A及びインナーライナ9の外側に貼り付けられる。

【0046】

前記内側コア5Aは、例えば連続して供給される1本のビードワイヤ5cをチェーファーゴム14の基部14aの上端からタイヤ半径方向に積み重なるように渦巻状で複数周回させて形成される。

【0047】

このような内側コア5Aは、ビード部4において、インナーライナ9がカーカスコード11の配列体12の間に浸入するのを防ぐのに役立つ。

【0048】

なお、前記内側コア5Aの生カーカスプライ6Lに沿った長さL1が小さいと、上記のような作用を効果的に発揮することができないおそれがある。逆に、前記長さL1が大きくても、製造コストやタイヤ質量の増大を招くおそれがある。このような観点より、前記長さL1は、好ましくは8mm以上、さらに好ましくは10mm以上が望ましく、また、好ましくは25mm以下、さらに好ましくは20mm以下が望ましい。

【0049】

また、本実施形態の生カーカスプライ6Lは、例えば、図4に示されるように、タイヤ軸方向に対してタイヤ周方向の長さが小さい短冊状のプライ片6Pを、その側縁を突き合わせてタイヤ周方向に並べて中子16上に貼り付けられる。

【0050】

このプライ片6Pは、ビード部4側において、プライ片6P同士を重ねることにより、トレッド部2(図1に示す)とビード部4とのタイヤ周方向長さの差を吸収し、皺などを発生させることなくトロイド状の生カーカスプライ6Lを見映え良く形成できる。

【0051】

図3に示されるように、生カーカスプライ6Lのタイヤ軸方向外側には、外側コア5B、外のエーペックスゴム8o、及びチェーファーゴム14の副部14bが貼り付けられる。

【0052】

前記外側コア5Bは、内側コア5Aと同様に、1本のビードワイヤ5cをチェーファーゴム14の基部14aからタイヤ半径方向に積み重なるように渦巻状で複数周回させて形成される。また、副部14bは、基部14aとタイヤ半径方向内側で連なり、かつ外のエーペックスゴム8oのタイヤ軸方向外側に配される。

【0053】

そして、サイドウォールゴム3G、ベルト層7、及びトレッドゴム2G等がそれぞれ貼り付けられることにより、中子16に生タイヤ1Lが形成される。

【0054】

前記加硫工程では、図5に示されるように、前記加硫金型17を用いて、生タイヤ1Lを中子16とともに加硫成形することにより、タイヤ1が製造される。

。

【0055】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0056】

図1に示す基本構造をなすタイヤを、本発明の製造方法に従い、表1に示される仕様で製造され、それらの性能が評価された。また、比較として、ブラダーを用いて加硫されたタイヤ(比較例6)についても同様にテストされた。なお、共通使用は次のとおりである。

タイヤサイズ:195/65R15

リムサイズ:15×6JJ

カーカスプライのプライ片:

タイヤ周方向の長さ:20mm

カーカスコード打ち込み本数:20本

カーカスコード:

ポリエチレンテレフタレート(PET):Peformance fiber Company Limited社製のDSP

ポリエチレンナフタレート(PEN):Peformance fiber Company Limited社製のPenTec

【0057】

また、生トッピングゴムの配合については、表2に示した。詳細は次のとおりである。

天然ゴム(NR):RSS#3

スチレンブタジエンゴム(SBR):住友化学(株)製のSBR1502

カーボンブラック:昭和キャボット社製のカーボンブラックN326

プロセスオイル:出光興産(株)製のダイアナプロセスPS32

ステアリン酸:日本油脂(株)製の椿

亜鉛華:三井金属鉱業(株)製の酸化亜鉛2種

硫黄:軽井沢硫黄(株)製の粉末硫黄

加硫促進剤:大内新興化学工業(株)製のノクセラーNS(N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド)

テスト方法は、次のとおりである。

【0058】

<耐久性>

各供試タイヤを上記リムにリム組みしかつ内圧200kPaを充填して、直径1.7mのドラム試験機上を、速度80km/h、荷重7kNで3000km走行させ、タイヤ内腔面において、カーカスコードに沿ったクラックの個数を目視にて確認した。評価は、比較例1を100とする指数で表示している。数値が大きいほど良好である。

【0059】

<製造コスト>

タイヤ1本を製造するのに要した製造コストを比較例1を100とする指数で表示している。数値が小さいほど製造コストが小さく良好である。

テストの結果を表1に示す。

【0060】

【表1】

【0061】

【表2】

【0062】

テストの結果、実施例の製造方法で製造されたタイヤは、製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうることが確認できた。

【符号の説明】

【0063】

1L 生タイヤ

11 カーカスコード

12 配列体

13 トッピングゴム

13L 生トッピングゴム

16 中子

【技術分野】

【0001】

本発明は、製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうるタイヤの製造方法に関する。

【背景技術】

【0002】

従来、タイヤの製造方法では、例えば、風船状の弾性体からなるブラダーを、生タイヤのタイヤ内腔面内で膨張させ、生タイヤの外面を加硫金型に押し付けることにより加硫工程が行なわれている。関連する技術としては次のものがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−074013号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のようなタイヤの加硫工程では、ブラダーによるタイヤ内腔面への不均一な押圧、カーカスコードの熱収縮、及び/又はカーカスコードのトッピングゴムのゴム流れ等によって、タイヤ内腔面をなすインナーライナがカーカスコードの配列体の間に浸入してカーカスコードの糸目が表われる所謂オープンスレッドが発生しやすいという問題があった。このようなオープンスレッドは、走行中にタイヤにかかる歪み等により、カーカスコードに沿ってクラック等の損傷を生じさせやすく、耐久性を低下させるという問題があった。

【0005】

また、加硫後のタイヤ内腔の形状と略同一に形成された中子を用いることにより、上記のようなブラダーを用いることなく加硫工程を行なう方法も考えられるが、カーカスコードの熱収縮や、未加硫の生トッピングゴムのゴム流れを防ぐことができず、オープンスレッドを十分に抑制できなかった。

【0006】

本発明は、以上のような実状に鑑み案出されたもので、環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、該生タイヤを中子とともに加硫する加硫工程とを含み、生カーカスプライのカーカスコードに、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるポリエチレンテレフタレート又はポリエチレンナフタレートを用いるとともに、生トッピングゴムのムーニー粘度を35〜70(ML1+4、130℃)とすることを基本として、製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうる空気入りタイヤの製造方法を提供することを主たる目的としている。

【課題を解決するための手段】

【0007】

本発明のうち請求項1記載の発明は、トレッド部からサイドウォール部をへて両側のビード部に至るとともに、カーカスコードの配列体をトッピングゴムで被覆したカーカスプライからなるカーカスを具えた空気入りタイヤの製造方法であって、環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、該生タイヤを中子とともに加硫する加硫工程とを含み、前記生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなる前記カーカスコードを未加硫の生トッピングゴムで被覆して生カーカスプライを形成する工程を含み、前記カーカスコードは、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、前記生トッピングゴムのムーニー粘度が35〜70(ML1+4、130℃)であることを特徴とする。

【0008】

また、請求項2記載の発明は、前記生カーカスプライは、その生タイヤ半径方向の内端が、前記ビード部で巻き上げられることなく終端し、前記内端は、タイヤ軸方向の内側面に配される内側コアと、タイヤ軸方向の外側面に配される外側コアとからなるビードコアで狭持される請求項1に記載の空気入りタイヤの製造方法である。

【発明の効果】

【0009】

本発明の空気入りタイヤの製造方法では、トレッド部からサイドウォール部をへて両側のビード部に至るとともに、カーカスコードの配列体をトッピングゴムで被覆したカーカスプライからなるカーカスを具えた空気入りタイヤが製造される。この製造方法では、環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、該生タイヤを中子とともに加硫する加硫工程とを含む。

【0010】

生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなる前記カーカスコードを生トッピングゴムで被覆して生カーカスプライを形成する工程を含む。また、カーカスコードは、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、生トッピングゴムのムーニー粘度が35〜70(ML1+4、130℃)である。

【0011】

このような製造方法では、ブラダーを用いることがなく、かつ熱収縮の小さいカーカスコード、及びゴム流れの少ない生トッピングゴムを用いることにより、インナーライナがカーカスコードの配列体の間に浸入しするオープンスレッドを効果的に抑制でき、タイヤの耐久性を向上しうる。

【0012】

しかも、本発明の製造方法では、カーカスコードに、比較的安価なポリエチレンテレフタレート又はポリエチレンナフタレートが用いられるとともに、生トッピングゴムにEBR照射をすることなくゴム流れを抑制できるので、製造コストの増大を抑制しうる。

【図面の簡単な説明】

【0013】

【図1】本実施形態の製造方法によって製造される空気入りタイヤを示す断面図である。

【図2】カーカスプライの断面図である。

【図3】生タイヤ及び中子を示す断面図である。

【図4】生カーカスプライを貼り付ける工程を説明する斜視図である。

【図5】加硫工程を説明する断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の一形態が図面に基づき説明される。

図1に示されるように、本実施形態の製造方法によって製造される空気入りタイヤ(以下、単に「タイヤ」ということがある)1は、トレッド部2からサイドウォール部3をへて両側のビード部4のビードコア5に至るカーカス6と、このカーカス6のタイヤ半径方向外側かつトレッド部2の内部に配されたベルト層7と、カーカス6の内側に添設されかつタイヤ内腔面10をなすインナーライナ9とを具えた乗用車用のラジアルタイヤとして構成されている。

【0015】

前記カーカス6は、カーカスコード11(図2に示す)をタイヤ赤道Cに対して例えば75〜90゜の角度で配列したラジアル構造の1枚以上、本例では1枚のカーカスプライ6Aにより構成されている。

【0016】

前記カーカスプライ6Aは、トレッド部2から一対のサイドウォール部3、3を経てビード部4、4間をトロイド状に跨ってのびており、その両側のタイヤ半径方向内の内端6eが、ビード部4で巻き上げられることなく終端している。また、カーカスプライ6Aは、図2に示されるように、カーカスコード11の配列体12と、該配列体12の両面を被覆するトッピングゴム13とを含んで構成される。

【0017】

本実施形態のビードコア5は、カーカスプライ6Aの内端6e側のタイヤ軸方向の内側面6iに配される内側コア5Aと、タイヤ軸方向の外側面6oに配される外側コア5Bとからなる。これらの内側コア5A及び外側コア5Bは、1本のビードワイヤ5cをタイヤ周方向に渦巻状に巻き重ねて形成される。このようなビードコア5は、カーカスプライ6Aの内端6eを狭持し、該カーカスプライ6Aの所謂吹き抜け等を防止しうる。また、本実施形態のビードワイヤ5cには、大きな強度を有する複数のフィラメントを撚り合わせたスチールコードが用いられるのが好ましい。

【0018】

前記ベルト層7は、図1、図2に示されるように、ベルトコードをタイヤ赤道Cに対して例えば10〜40度の小角度で傾けて配列した少なくとも2枚、本実施形態ではタイヤ半径方向に内、外2枚のベルトプライ7A、7Bを、ベルトコードが互いに交差する向きに重ね合わせて構成される。また、本実施形態のベルトコードには、スチールコードが採用されるが、アラミド、レーヨン等の高弾性の有機繊維コードも必要に応じて用いることができる。

【0019】

前記インナーライナ9は、ビード部4、4間をトロイド状に跨ってタイヤ内腔面10の略全域に配置される。また、インナーライナ9は、例えば、ゴム中にハロゲン化ブチルを50重量部以上含む空気非透過性の例えば、ブチル系ゴムからなり、タイヤ内圧を保持するのに役立つ。

【0020】

また、ビード部4には、硬質のゴムからなるエーペックスゴム8、及びチェーファーゴム14が配される。

【0021】

前記エーペックスゴム8は、内側コア5Aのタイヤ軸方向の内側面5Aiの内側に配される内のエーペックスゴム8iと、外側コア5Bのタイヤ軸方向の外側面5Boに配される外のエーペックスゴム8oとを含む。これらのエーペックスゴム8i、8oは、タイヤ半径方外側へ先細状にのび、ビード部4の曲げ剛性を高めて、操縦安定性を向上するのに役立つ。

【0022】

また、前記チェーファーゴム14は、内側コア5A及び外側コア5Bのタイヤ半径方向内側に配される基部14aと、外側コア5Bのタイヤ軸方向外側に配される副部14bとを含む。このようなチェーファーゴム14は、リムとの摩擦による損傷やリムずれ等の不具合を抑制しうる。

【0023】

以上のようなタイヤ1の製造方法では、図3及び図5に示されるように、環状をなす生タイヤ成形用の中子16を用いて未加硫の生タイヤ1Lを形成する生タイヤ成形工程と、該生タイヤ1Lを中子16とともに、該生タイヤ1Lの外面を形成するキャビティ17sを具えた加硫金型17を用いて加硫する加硫工程とが含まれる。

【0024】

本実施形態の中子16は、例えば、タイヤ周方向で分割可能な複数の分割ピースによって形成され、これらの分割ピースを組み立てることにより、5%内圧充填時のタイヤの内面形状に近似した三次元の外周面16sと、この外周面16sのビード側の端部に連なりかつ軸方向の外側にそれぞれのびる一対のフランジ面16fとを有する。この中子16は、加硫時の熱及び圧力にも耐えうる例えばジュラルミン等の金属材料によって形成される。

【0025】

前記「5%内圧充填時」とは、正規リムにリム組みされかつ正規内圧が充填された無負荷の正規状態から内圧を、正規内圧の5%の内圧まで減圧した状態とする。

【0026】

前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば "Design Rim" 、或いはETRTOであれば "Measuring Rim"を意味する。

【0027】

前記「正規内圧」とは、前記規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE"を意味する。

【0028】

一般に、この5%内圧充填状態のタイヤの断面形状は、加硫金型の中でのタイヤの断面形状に非常に似ている。しかも、この中子は、それ自体が膨張しないので、タイヤ内腔面10への押圧が不均一となりやすいブラダーに比べて、該タイヤ内腔面10を均一に押圧しうるとともに、加硫成形時の生タイヤ1Lの伸びであるストレッチを小さくできる。

【0029】

従って、本実施形態の製造方法では、タイヤ内腔面10をなすインナーライナ9が、カーカスコード11の配列体12の間に浸入するのを抑制でき、該カーカスコード11の糸目が表われる所謂オープンスレッドを防ぎうる。このようなオープンスレッドは、走行中にタイヤ1にかかる歪み等により、カーカスコード11に沿ってクラック等の損傷を生じさせる傾向があるため、本実施形態の製造方法により、タイヤの耐久性を向上しうる。

【0030】

前記生タイヤ成形工程では、図2、図3に示されるように、カーカスコード11を未加硫の生トッピングゴム13Lで被覆して生カーカスプライ6Lを形成する工程(以下、「生カーカスプライ形成工程」という)と、中子16の外周面16sに、生カーカスプライ6Lを含む未加硫のタイヤ部材を貼り付ける工程(以下、「貼付工程」という)とを含む。ここで、「未加硫」とは、完全な加硫に至っていない全ての態様を含むもので、いわゆる半加硫の状態はこの「未加硫」に含まれる。

【0031】

前記生カーカスプライ形成工程では、カーカスコード11の配列体12の両面を、シート状の生トッピングゴム13L、13Lで被覆することにより、生カーカスプライ6Lが形成される。これらの生トッピングゴム13L、13Lは、例えば二軸の押出しトッピング装置を用いることにより、前記配列体12へ同時に付着させることができ、その境界面は、ほぼカーカスコード11の配列体12の中心線上に位置させることができる。

【0032】

本実施形態のカーカスコード11には、加硫工程前における乾熱収縮率が小さい1〜3%のポリエチレンテレフタレート又はポリエチレンナフタレートが用いられる。この乾熱収縮率は、例えば、ポリエチレンテレフタレート又はポリエチレンナフタレート自体の材質、コードの撚り構造、及びディップ処理時の条件などを適宜調整することによって、上記範囲に設定しうる。

【0033】

前記乾熱収縮率は、JIS L1017に準拠し、コードを無負荷の状態かつ180℃の温度下で30分間放置した時のコードの縮み量yと、放置前のカーカスコード11の長さxとの比(y/x)(%)で表される。

【0034】

このようなカーカスコード11は、加硫時における熱収縮によってインナーライナ9へめり込むのを抑制しうるので、上記のようなオープンスレッドを効果的に防ぎうる。さらに、ポリエチレンテレフタレート及びポリエチレンナフタレートは、アラミド等に比べて安価であるため、製造コストの増大を好ましく抑制しうる。

【0035】

なお、前記カーカスコード11の前記乾熱収縮率が3%を越えると、加硫時のカーカスコード11の収縮によってインナーライナ9にめり込むおそれがある。逆に、前記乾熱収縮率を1%未満にするには、特に、ポリエチレンテンフタレートからなるカーカスコード11の場合、設備的に困難を伴うとともに、製造コストの増大を招くおそれがある。このような観点より、前記乾熱収縮率は、好ましくは2.5%以下、さらに好ましくは2.0%以下が望ましく、また、好ましくは1.1%以上、さらに好ましくは1.2%以上が望ましい。

【0036】

前記生トッピングゴム13Lは、そのムーニー粘度が、従来の生トッピングゴムよりも大きい35〜70(ML1+4、130℃)に設定される。このムーニー粘度は、ゴムの練り回数や練り時間を調節したり、カーボンブラック等の添加剤の配合量を違えることにより、上記範囲に設定することができる。

【0037】

前記「ムーニー粘度」は、JIS K6300「未加硫ゴム物理試験方法」に記載のムーニー粘度試験に準拠して、ロータの形状をL形とするとともに、また130゜Cで1分間予熱し、ロータを4分回転させた後に測定した値である。

【0038】

このムーニー粘度は、未加硫ゴムの加硫時のゴム流れ性を示す指標の一つであり、該ムーニー粘度が小さいほど加硫時のゴム流れが優れ、大きいほどゴム流れに劣ることを示す。

【0039】

このような生トッピングゴム13Lは、従来の生トッピングゴムに比べて、加硫時のゴム流れに劣るため、可塑化したインナーライナ9のカーカスコード11への浸入を阻止できるので、オープンスレッドをさらに効果的に抑制しうる。しかも、生トッピングゴム13Lは、EBR照射をすることなくゴム流れを抑制できるので、製造設備の拡大や、製造コストの増大を抑制しうる。

【0040】

なお、生トッピングゴム13Lのムーニー粘度が35(ML1+4、130℃)未満であると、ゴム流れを十分に小さくすることができないおそれがある。逆に、前記ムーニー粘度が70(ML1+4、130℃)を越えると、生トッピングゴム13Lをカーカスコード11に被覆する際に過度に発熱し、ゴム焼け等の不具合が発生するおそれがある。このような観点より、前記ムーニー粘度は、好ましくは36(ML1+4、130℃)以上、さらに好ましくは37(ML1+4、130℃)以上が望ましく、また、好ましくは70(ML1+4、130℃)以下、さらに好ましくは65(ML1+4、130℃)以下が望ましい。

【0041】

また、生トッピングゴム13Lのカーカスコード11からの最小厚さW1が小さすぎると、オープンスレッドを十分に抑制できないおそれがある。逆に、前記最小厚さW1が大きすぎても、ゴム流れが不十分になり、成形不良や製造コストの増大を招くおそれがある。このような観点より、前記最小厚さW1は、好ましくは0.10mm以上、さらに好ましくは0.13mm以上が望ましく、また、好ましくは0.30mm以下、さらに好ましくは0.25mm以下が望ましい。

【0042】

前記貼付工程では、図3に示されるように、中子16の外周面16sに、チェーファーゴム14、インナーライナ9、生カーカスプライ6L、ビードコア5、エーペックスゴム8、サイドウォールゴム3G、ベルト層7、及びトレッドゴム2Gが貼り付けられる。

【0043】

本実施形態では、先ず、中子16の外周面16sに、チェーファーゴム14の基部14aとインナーライナ9とが貼り付けられるとともに、これらのタイヤ軸方向外側に、内のエーペックスゴム8iが貼り付けられる。

【0044】

前記チェーファーゴム14の基部14aは、中子16のフランジ面16fに載置されてリング状に巻き付けられる。また、インナーライナ9は、例えば、幅が5〜35mm程度、かつ厚さが0.5〜2.0mm程度の未加硫かつリボン状をなすゴムストリップ(図示省略)を、中子16の外周面16sに、その円周方向に沿って巻き付けることにより三次元曲面上に皺なく形成される。

【0045】

次に、ビードコア5の内側コア5Aが、内のエーペックスゴム8iのタイヤ軸方向外側に形成されるとともに、生カーカスプライ6Lが、内側コア5A及びインナーライナ9の外側に貼り付けられる。

【0046】

前記内側コア5Aは、例えば連続して供給される1本のビードワイヤ5cをチェーファーゴム14の基部14aの上端からタイヤ半径方向に積み重なるように渦巻状で複数周回させて形成される。

【0047】

このような内側コア5Aは、ビード部4において、インナーライナ9がカーカスコード11の配列体12の間に浸入するのを防ぐのに役立つ。

【0048】

なお、前記内側コア5Aの生カーカスプライ6Lに沿った長さL1が小さいと、上記のような作用を効果的に発揮することができないおそれがある。逆に、前記長さL1が大きくても、製造コストやタイヤ質量の増大を招くおそれがある。このような観点より、前記長さL1は、好ましくは8mm以上、さらに好ましくは10mm以上が望ましく、また、好ましくは25mm以下、さらに好ましくは20mm以下が望ましい。

【0049】

また、本実施形態の生カーカスプライ6Lは、例えば、図4に示されるように、タイヤ軸方向に対してタイヤ周方向の長さが小さい短冊状のプライ片6Pを、その側縁を突き合わせてタイヤ周方向に並べて中子16上に貼り付けられる。

【0050】

このプライ片6Pは、ビード部4側において、プライ片6P同士を重ねることにより、トレッド部2(図1に示す)とビード部4とのタイヤ周方向長さの差を吸収し、皺などを発生させることなくトロイド状の生カーカスプライ6Lを見映え良く形成できる。

【0051】

図3に示されるように、生カーカスプライ6Lのタイヤ軸方向外側には、外側コア5B、外のエーペックスゴム8o、及びチェーファーゴム14の副部14bが貼り付けられる。

【0052】

前記外側コア5Bは、内側コア5Aと同様に、1本のビードワイヤ5cをチェーファーゴム14の基部14aからタイヤ半径方向に積み重なるように渦巻状で複数周回させて形成される。また、副部14bは、基部14aとタイヤ半径方向内側で連なり、かつ外のエーペックスゴム8oのタイヤ軸方向外側に配される。

【0053】

そして、サイドウォールゴム3G、ベルト層7、及びトレッドゴム2G等がそれぞれ貼り付けられることにより、中子16に生タイヤ1Lが形成される。

【0054】

前記加硫工程では、図5に示されるように、前記加硫金型17を用いて、生タイヤ1Lを中子16とともに加硫成形することにより、タイヤ1が製造される。

。

【0055】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0056】

図1に示す基本構造をなすタイヤを、本発明の製造方法に従い、表1に示される仕様で製造され、それらの性能が評価された。また、比較として、ブラダーを用いて加硫されたタイヤ(比較例6)についても同様にテストされた。なお、共通使用は次のとおりである。

タイヤサイズ:195/65R15

リムサイズ:15×6JJ

カーカスプライのプライ片:

タイヤ周方向の長さ:20mm

カーカスコード打ち込み本数:20本

カーカスコード:

ポリエチレンテレフタレート(PET):Peformance fiber Company Limited社製のDSP

ポリエチレンナフタレート(PEN):Peformance fiber Company Limited社製のPenTec

【0057】

また、生トッピングゴムの配合については、表2に示した。詳細は次のとおりである。

天然ゴム(NR):RSS#3

スチレンブタジエンゴム(SBR):住友化学(株)製のSBR1502

カーボンブラック:昭和キャボット社製のカーボンブラックN326

プロセスオイル:出光興産(株)製のダイアナプロセスPS32

ステアリン酸:日本油脂(株)製の椿

亜鉛華:三井金属鉱業(株)製の酸化亜鉛2種

硫黄:軽井沢硫黄(株)製の粉末硫黄

加硫促進剤:大内新興化学工業(株)製のノクセラーNS(N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド)

テスト方法は、次のとおりである。

【0058】

<耐久性>

各供試タイヤを上記リムにリム組みしかつ内圧200kPaを充填して、直径1.7mのドラム試験機上を、速度80km/h、荷重7kNで3000km走行させ、タイヤ内腔面において、カーカスコードに沿ったクラックの個数を目視にて確認した。評価は、比較例1を100とする指数で表示している。数値が大きいほど良好である。

【0059】

<製造コスト>

タイヤ1本を製造するのに要した製造コストを比較例1を100とする指数で表示している。数値が小さいほど製造コストが小さく良好である。

テストの結果を表1に示す。

【0060】

【表1】

【0061】

【表2】

【0062】

テストの結果、実施例の製造方法で製造されたタイヤは、製造コストの増大を抑制しつつ、タイヤの耐久性を向上しうることが確認できた。

【符号の説明】

【0063】

1L 生タイヤ

11 カーカスコード

12 配列体

13 トッピングゴム

13L 生トッピングゴム

16 中子

【特許請求の範囲】

【請求項1】

トレッド部からサイドウォール部をへて両側のビード部に至るとともに、カーカスコードの配列体をトッピングゴムで被覆したカーカスプライからなるカーカスを具えた空気入りタイヤの製造方法であって、

環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、

該生タイヤを中子とともに加硫する加硫工程とを含み、

前記生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなる前記カーカスコードを未加硫の生トッピングゴムで被覆して生カーカスプライを形成する工程を含み、

前記カーカスコードは、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、

前記生トッピングゴムのムーニー粘度が35〜70(ML1+4、130℃)であることを特徴とする空気入りタイヤの製造方法。

【請求項2】

前記生カーカスプライは、その生タイヤ半径方向の内端が、前記ビード部で巻き上げられることなく終端し、

前記内端は、タイヤ軸方向の内側面に配される内側コアと、タイヤ軸方向の外側面に配される外側コアとからなるビードコアで狭持される請求項1に記載の空気入りタイヤの製造方法。

【請求項1】

トレッド部からサイドウォール部をへて両側のビード部に至るとともに、カーカスコードの配列体をトッピングゴムで被覆したカーカスプライからなるカーカスを具えた空気入りタイヤの製造方法であって、

環状をなす生タイヤ成形用の中子を用いて未加硫の生タイヤを形成する生タイヤ成形工程と、

該生タイヤを中子とともに加硫する加硫工程とを含み、

前記生タイヤ成形工程は、ポリエチレンテレフタレート又はポリエチレンナフタレートからなる前記カーカスコードを未加硫の生トッピングゴムで被覆して生カーカスプライを形成する工程を含み、

前記カーカスコードは、加硫工程前における180°Cでの乾熱収縮率が1〜3%であるとともに、

前記生トッピングゴムのムーニー粘度が35〜70(ML1+4、130℃)であることを特徴とする空気入りタイヤの製造方法。

【請求項2】

前記生カーカスプライは、その生タイヤ半径方向の内端が、前記ビード部で巻き上げられることなく終端し、

前記内端は、タイヤ軸方向の内側面に配される内側コアと、タイヤ軸方向の外側面に配される外側コアとからなるビードコアで狭持される請求項1に記載の空気入りタイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−158064(P2012−158064A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18745(P2011−18745)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]