空気入りタイヤの製造方法

【課題】タイヤを成形する方法において接合部の均一性を高め、エアーの残留と接合部の剥離を軽減する。

【解決手段】インナーライナー2と未加硫ゴムシート3の幅方向端部を相互に50mm〜500mmずらした積層体1は、ドラム幅に対応する長さに切断し、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、タイヤ内側に配置される第1層と、カーカスプライのゴム層と接するように配置される第2層で構成され、第1層はSIBSを主体とする熱可塑性エラストマー組成物で、第2層はスチレン系熱可塑性エラストマー組成物であり、第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または第2層はSIBSを、熱可塑性エラストマー成分の10〜80質量%含む空気入りタイヤの製造方法。

【解決手段】インナーライナー2と未加硫ゴムシート3の幅方向端部を相互に50mm〜500mmずらした積層体1は、ドラム幅に対応する長さに切断し、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、タイヤ内側に配置される第1層と、カーカスプライのゴム層と接するように配置される第2層で構成され、第1層はSIBSを主体とする熱可塑性エラストマー組成物で、第2層はスチレン系熱可塑性エラストマー組成物であり、第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または第2層はSIBSを、熱可塑性エラストマー成分の10〜80質量%含む空気入りタイヤの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤの製造方法、特に、インナーライナーの成形方法に関し、カーカスプライなどの未加硫ゴムシートとインナーライナーとの積層体を製造して生タイヤを成形する工程を含む空気入りタイヤの製造方法に関する。

【背景技術】

【0002】

近年、車の低燃費化に対する強い社会的要請から、タイヤの軽量化が図られており、タイヤ部材のなかでも、タイヤの内部に配され、空気入りタイヤ内部から外部への空気の漏れを低減する機能を有するインナーライナーにおいても、その軽量化が求められている。

【0003】

現在、空気遮断層用ゴム組成物は、たとえばブチルゴム70〜100質量%および天然ゴム30〜0質量%を含むブチルゴムを主体とするゴム配合を使用することで、タイヤの耐空気透過性を向上させることが行われている。また、ブチルゴムを主体とするゴム配合はブチレン以外に約1質量%のイソプレンを含み、これが硫黄・加硫促進剤・亜鉛華と相俟って、隣接ゴム層との分子間の共架橋を可能にしている。上記ブチル系ゴムは、通常の配合では乗用車用タイヤでは0.6〜1.0mm、トラック・バス用タイヤでは1.0〜2.0mm程度の厚みが必要となるが、タイヤの軽量化を図るために、ブチル系ゴムより耐空気透過性に優れ、空気遮断層の厚みをより薄くできるポリマーが要請されている。

【0004】

空気入りタイヤの生タイヤの成形において、図7に示すように、インナーライナーPをドラム5A上で成形する際に、インナーライナーフィルムP2を、コンベア上で、未加硫インナーライナーゴムP1に、長手方向の両端縁位置を揃えて予め貼着させて積層体とし、該積層体のインナーライナーフィルムP2を内面側として、バンド上に、その全周にわたって巻き付けて、積層体の両端部を、周上の一個所で重複させて接合部PJを形成し、その後、ステッチングローラーを用いて、その積層体の接合部PJを押し付けてエアー抜きを行うのが一般的である。

【0005】

かかる技術では、インナーライナーフィルムP2と、未加硫インナーライナーゴムP1とをドラム上に巻き付けるにあたって、それらの長手方向の両端縁位置を揃えて予め貼着させることから、その積層体の両端部の、ドラム上での重複接合に際し、ドラム5A上の周上に形成される接合部PJの厚みが必然的に厚くなる。このため接合部PJにステッチングローラーを施しても接合部PJ間にエアーが残留することがあり、その残留エアーが生タイヤの加硫成型によって膨張すると、積層体Pの接合部PJが剥離する虞があった。

【0006】

しかも、この技術では積層体Pの端部がドラム5Aの周上の一個所で接合部を形成するため、成形された生タイヤのインナーライナーの接合部に剥離が生じた場合は、隣接するカーカスプライの損傷を招来することがある。

【0007】

従来技術において、空気入りタイヤの軽量化を意図して、インナーライナーに熱可塑性エラストマーを用いることが提案されている。しかしブチル系ゴムのインナーライナーよりも薄くし、高い耐空気透過性を有する材料は、インナーライナーに隣接するインスレーションゴムやカーカスプライゴムとの加硫接着力がブチル系ゴムのインナーライナーよりも劣ることになる。

【0008】

特にインナーライナーの接合部において接着力が弱いと、走行中に接合部が剥離しタイヤ内圧が低下し、タイヤのバーストを招来することがある。また前記接合部は他部材が内面に露出する構造となるため、エアー漏れの経路となり、タイヤ内圧低下を生じやすくなる。

【0009】

特許文献1(特開2009−208444号公報)には、インナーライナーフィルムと未加硫ゴムシートを、延在方向の両端を相互にずらした状態で貼り付け、この粘着体をドラム上に巻いて未加硫タイヤを成形する技術が開示されている。

【0010】

しかし、延在方向の両端を相互にずらすためには、それぞれ部材を1枚ずつ定寸カットし、個別にずらして張り合わせなければならないため、生産性が低下する可能性がある。また貼り合わせ方法によっては、精度が悪くなり、フィルム間にエアーが溜まることによってタイヤ加硫時に損傷を与えることになる。

【0011】

特許文献2(特開平9−165469号公報)にはインナーライナーとして用いるナイロンフィルムが開示されている。ここではナイロンフィルムをRFL処理した後、ゴム組成物からなるゴム糊により、タイヤ内面またはカーカス層と接着させて空気入りタイヤを製造することが開示されている。

【0012】

しかし、この技術では工程が複雑化する問題がある。さらに加硫工程では一般に金型内に収容した未加硫タイヤの内側から金型内面に押し付けて加硫成形を行うが、インナーライナーがナイロンフィルムであるため加硫時にブラダーを加熱する際にナイロンフィルムがブラダーに粘着、接着して破損する問題がある。

【0013】

特許文献3(特開2010−13646号公報)には、熱可塑性エラストマーであるSIBSに粘着付与剤として石油樹脂、テルペン樹脂を用いて接着力を向上することが提案されている。しかしSIBSのほかにポリアミド系ポリマーをブレンドしており、耐屈曲亀裂性が低下するという問題がある。

【0014】

また特許文献4(特開2010−100675号公報)には、SIBSと硫黄架橋可能な重合体のブレンド物に粘着付与剤として、天然ロジン、テルペン、クロマンインデン樹脂、石油樹脂またはアルキルフェノール樹脂などを用いて、カーカスプライゴムの接着性を向上することが提案されている。

【0015】

しかしSIBSの100重量部に対して硫黄加硫可能な重合体を10〜300重量部ブレンドする技術では、硫黄架橋可能な重合体が100重量部以下の場合、SIBSがマトリックス(海部分)で、硫黄架橋可能な重合体がドメイン構造(島部分)となり、カーカスゴムへの接触界面での接着力が向上しない。また硫黄架橋可能な重合体が100重量部以上の場合、ブチルゴム以外ではガスバリア性が低下し、ブチルゴムでは接着力が低下し、更にはブレンドする重合体によっては、粘着が高くなり厚さ600μm以下のフィルムを作製できないという問題がある。

【0016】

特許文献5(国際公開第2008−029781号)は、熱可塑性樹脂と熱可塑性エラストマーをブレンドしたフィルム積層体のストリップでタイヤを製造している。積層体にすることで、ガスバリア性、接着性を改善することができ、リボン状のストリップ間の接合を可能にしている。しかし、この技術はフィルム積層体の未加硫生カバーでのゲージは一定であり、ゲージを薄くするとバットレス部などで加硫後のタイヤ仕上がりが薄くなってしまう可能性がある。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2009−208444号公報

【特許文献2】特開平9−165469号公報

【特許文献3】特開2010−13646号公報

【特許文献4】特開2010−100675号公報

【特許文献5】国際公開第2008−029781号

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、2層の複合体で形成されたインナーライナーとカーカスプライなどの未加硫ゴムシートとの積層体を成形ドラム上に巻きつけてタイヤを成形する方法において、ドラムの周上の接合部での厚さの均一性を高め、エアーの残留を防止しインナーライナーおよびカーカスプライの接合部の剥離も有効に軽減した空気入りタイヤの製造方法を提供する。かかる製造方法によってインナーライナーとカーカスプライの接着性が改善され、屈曲亀裂成長性、転がり抵抗性、静的空気圧低下率さらにユニフォミティに優れた空気入りタイヤを得ることを目的とする。

【課題を解決するための手段】

【0019】

本発明は、インナーライナーをタイヤ内側に備えた空気入りタイヤの製造方法において、生タイヤの成形は、(a)インナーライナーの幅方向端部と未加硫ゴムシートの幅方向端部を幅方向に相互に50mm〜500mmずらして貼り合わせて積層体を製造するアッセンブル工程と、(b)前記積層体を、ドラム幅に対応する一定長さに切断して、裁断シートを製造する裁断工程と、(c)前記裁断シートを、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と、未加硫ゴムシートの端部の位置を一定距離ずらして接合する接合工程を有し、前記インナーライナーは、タイヤ内側に配置される第1層と、前記カーカスプライのゴム層と接するように配置される第2層で構成されており、前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体を主体とする熱可塑性エラストマー組成物で、前記第2層はスチレン系熱可塑性エラストマー組成物であり、(1)前記第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、前記熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または(2)前記第2層は、スチレン−イソブチレン−スチレンブロック共重合体を、熱可塑性エラストマー成分の10〜80質量%含むことを特徴とする前記空気入りタイヤの製造方法に関する。

【0020】

前記アッセンブル工程において、インナーライナーの幅と未加硫ゴムシートの幅は異なっており、それらの幅方向の両端部が相互に重複しないように幅方向にずらして貼り合わされることが好ましい。そして前記粘着付与剤は、重量平均分子量Mwが、1×102 〜1×106で、軟化点が50℃〜150℃の範囲であることが好ましい。

【0021】

本発明の実施の形態において前記第2層は、スチレン−イソプレン−スチレンブロック共重合体およびスチレン−イソブチレンジブロック共重合体の少なくともいずれかを含む熱可塑性エラストマー組成物であり、前記第1層の厚さは0.05mm〜0.6mmで、第2層の厚さは0.01mm〜0.3mmに形成される。

【0022】

前記スチレン−イソブチレン−スチレントリブロック共重合体は重量平均分子量が5万以上40万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下であり、また前記スチレン−イソプレン−スチレントリブロック共重合体は重量平均分子量が10万以上29万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下であることが好ましい。さらに前記スチレン−イソブチレンジブロック共重合体は直鎖状であり、重量平均分子量が4万以上12万以下であり、かつスチレン単位含有量が10質量%以上35質量%以下であることが好ましい。

【発明の効果】

【0023】

本発明は複合体で形成されたインナーライナーを未加硫ゴムシートとを幅方向に相互にずらして積層し、その積層体をインナーライナーが内面側となるようにしてドラム上に、その全周にわたって巻き付け、インナーライナーおよび未加硫ゴムシートのそれぞれの端部を、ドラムの周方向に相互に離隔した位置で接合させることにより、インナーライナーの接合部と未加硫ゴムシートの接合部における厚みの段差を緩和させることができる。そしてステッチングに際して、それらの接合部のエアーを確実に除去することができ残留エアーに起因する接合部の剥離を軽減できる。

【0024】

また成形されたインナーライナーとカーカスプライなどの未加硫ゴムシートとは相互には円周方向に隔離した接合部が形成されることになることから、カーカスプライの接合部に剥離が生じても、インナーライナーによって該剥離部分は補強されるため、製品タイヤの損傷および破損は緩和されることになる。

【0025】

本発明においてインナーライナーを、SIBSを主体とする第1層と、スチレン系熱可塑性エラストマーよりなる第2層の複合体で構成し、いずれかに粘着付与剤を混合しているため、第1層と第2層の間の加硫接着を改善することができる。その結果、第1層とカーカスプライとの接着性も強化され、第1層/カーカスプライ間、第1層/第2層間およびカーカスプライ/第2層間のエアーインの発生を防止することができ、タイヤ耐久性能が向上する。また、第2層にSIBSを配合しているために、第1層との接着性が改善され、第1層/第2層間/カーカスプライ間の接着強化を一層向上することができる。

【図面の簡単な説明】

【0026】

【図1】アッセンブル工程を示す概略図である。

【図2】アッセンブル工程の概略を示す斜視図である。

【図3】裁断工程を示す概略図である。

【図4】(a)は、裁断シートの断面図、(b)は裁断シートをドラムに巻き付ける状態を示す概略図である。

【図5】裁断工程を示す概略図である。

【図6】(a)は、裁断シートの断面図、(b)は裁断シートをドラムに巻き付ける状態を示す概略図である。

【図7】従来のインナーライナーの成形方法の概略図である。

【図8】空気入りタイヤの概略断面図である。

【図9】複合体よりなるインナーライナーのカーカスプライとの接合状態を示す概略断面図である。

【発明を実施するための形態】

【0027】

本発明はインナーライナーをタイヤ内側に備えた空気入りタイヤの製造方法であって、該製造方法は、以下の生タイヤの成形工程で行われる。

(a)インナーライナーの幅方向端部と未加硫ゴムシートの幅方向端部を、幅方向に相互に50mm〜500mmの範囲で、ずらして貼り合わせて積層体を製造するアッセンブル工程。

(b)前記積層体を、ドラム幅に対応する一定長さに切断して、裁断シートを製造する裁断工程。

(c)前記裁断シートを、その裁断面がドラム周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と、未加硫ゴムシートの端部の位置を一定距離ずらして接合する接合工程。

【0028】

ここで、本発明の空気入りタイヤの製造方法について図を参照して説明する。

<実施の形態1>

<アッセンブル工程>

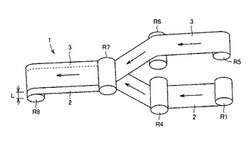

図1はアッセンブル工程を示す横方向概略図であり、図2はアッセンブル工程を示す斜視概略図である。図1および図2において、フィルム状のインナーライナー2は離型紙で被覆された状態で、保管ロールR1から第1駆動ローラR2を介して矢印方向に送られて剥離ローラR3,R4において離型紙と分離される。そして、インナーライナー2は、一対のカレンダーロールR7に送られる。

【0029】

一方、未加硫ゴムシート3は、第2駆動ローラR6を介して、一対のカレンダーロールR7に送られる。ここでインナーライナー2と未加硫ゴムシート3は貼合されて積層体1が製造される。積層体1は、巻取ロールR8に巻き取られて一時保管されるか、若しくは、連続的にその後の裁断工程に送られる。ここで、インナーライナー2と未加硫ゴムシート3は、実質的に同じ幅のものが使用されており、これらの両端の位置は相互に、ずらしされており、ずらし距離Lが形成されている。

【0030】

ここでずらし距離Lは、50mm〜500mmの範囲、好ましくは100mm〜300mmの範囲で調製される。ずらし距離Lが、50mmより小さい場合には、未加硫ゴムシートの接合部とインナーライナーの接合部の間隔が狭くなり、接合部での接着不良が生じやすいからである。一方、ずらし距離Lが500mmを超えると、ドラム上でのタイヤ成形が困難となる。

【0031】

なお、インナーライナーは、スチレン−イソブチレン−スチレンブロック共重合体とゴム成分を含むポリマー組成物よりなり、厚さが0.05mm〜0.6mmである第1層と、未加硫ゴムシート側に配置され、熱可塑性エラストマーよりなり厚さが0.01mm〜0.3mmである第2層の複合層で構成されている。またインナーライナーの幅は、タイヤサイズによって調整される。本発明では、インナーライナーと未加硫ゴムシートはロールを用いて圧着されるため、空気溜まりがなく、確実に密着させることができ、また効率的で生産性が良い。

【0032】

<裁断工程>

図3は裁断工程を示す斜視概略図である。積層体1はベルトコンベヤによって裁断機に、巻取ロールR8から送られるか、もしくはアッセンブル工程から連続的に送られる。積層体1は、タイヤのサイズに応じて長手方向に所定の長さで裁断され、裁断シート4を製造する。なお積層体の裁断はナイフカットなどの従来の方法が採用できる。この裁断シート4の、裁断方向がドラムの円周方向に、長手方向の裁断長さがドラム5の幅方向に対応することになる。またインナーライナーの裁断長さはタイヤサイズによって、適宜、調整される。

【0033】

<接合工程>

図4は、裁断シート(積層体)の接合工程を示す概略図である。ここで図4(a)は、裁断シート4の断面図であり、図4(b)は、裁断シート4をドラム5上に巻きつけ方法を示す概略図である。インナーライナー2がドラム5の表面に隣接するように積層体を巻きつける。ここでインナーライナーの端部2a,2bが相互に接合されて接合部を形成する位置と、未加硫ゴムシートの端部3a,3bが相互に接合されて接合部を形成する位置は、相互にオフセットされている。

【0034】

<タイヤの成形・加硫工程>

前述の如く接合工程において、インナーライナーと未加硫カーカスプライの積層体を製造し、これをドラム状で円筒状に形成する。接合工程の後、ドラム両端に位置する積層体の両端部分をビードコアの周りに巻き返した後、ビードコア同士の間隔を狭めながらインナーライナーと未加硫のカーカスプライの積層体の中央部を膨出変形させる。この作動に伴って積層体の中央部分に、ベルト部材、トレッドゴム等を貼着し、さらにサイドウォール、ビードエーペックスなどの他のゴム部材をも貼り付けて生タイヤを成形する。このように成形された生タイヤを金型に投入して、従来の方法で加硫することで製品タイヤを製造することができる。

【0035】

<インナーライナー>

本発明の実施の形態においてインナーライナーは、タイヤ内側に配置される第1層と、前記カーカスプライのゴム層と接するように配置される第2層の複合体で構成されている。前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体(以下、「SIBS」ともいう。)を主体とする熱可塑性エラストマー組成物で、前記第2層はスチレン系熱可塑性エラストマー組成物であり、前記第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、前記熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含んでいる。

【0036】

<第1層>

前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体(SIBS)を主体とする熱可塑性エラストマーの組成物からなる。SIBSのイソブチレンブロック由来により、SIBSからなるポリマーフィルムは優れた耐空気透過性を有する。したがって、SIBSからなるポリマーをインナーライナーに用いた場合、耐空気透過性に優れた空気入りタイヤを得ることができる。

【0037】

さらに、SIBSは芳香族以外の分子構造が完全飽和であることにより、劣化硬化が抑制され、優れた耐久性を有する。したがって、SIBSからなるポリマーフィルムをインナーライナーに用いた場合、耐久性に優れた空気入りタイヤを得ることができる。

【0038】

SIBSからなるポリマーフィルムをインナーライナーに適用して空気入りタイヤを製造した場合には、耐空気透過性を確保できる。したがってハロゲン化ブチルゴム等の、従来から耐空気透過性を付与するために使用されてきた高比重のハロゲン化ゴムを使用する必要がなく、使用する場合にも使用量の低減が可能である。これによってタイヤの軽量化が可能であり燃費が向上する。

【0039】

SIBSの分子量は、流動性、成形化工程、ゴム弾性などの観点から、GPC測定による重量平均分子量が50,000〜400,000であることが好ましい。重量平均分子量が50,000未満であると引張強度、引張伸びが低下するおそれがあり、400,000を超えると押出加工性が悪くなるおそれがあるため好ましくない。SIBSは耐空気透過性と耐久性をより良好にする観点から、SIBS中のスチレン成分の含有量は10〜30質量%、好ましくは14〜23質量%であることが好ましい。

【0040】

該SIBSは、その共重合体において、各ブロックの重合度は、ゴム弾性と取り扱い(重合度が10,000未満では液状になる)の点からイソブチレンでは10,000〜150,000程度、またスチレンでは5,000〜30,000程度であることが好ましい。

【0041】

SIBSは、一般的なビニル系化合物のリビングカチオン重合法により得ることができ。例えば、特開昭62−48704号公報および特開昭64−62308号公報には、イソブチレンと他のビニル化合物とのリビングカチオン重合が可能であり、ビニル化合物にイソブチレンと他の化合物を用いることでポリイソブチレン系のブロック共重合体を製造できることが開示されている。

【0042】

SIBSを主体とする第1層の厚さT1は、0.05〜0.6mmである。第1層の厚さが0.05mm未満であると、ポリマー積層体をインナーライナーに適用した生タイヤの加硫時に、第1層がプレス圧力で破れてしまい、得られたタイヤにおいてエアーリーク現象が生じる虞がある。一方、第1層の厚さが0.6mmを超えるとタイヤ重量が増加し、低燃費性能が低下する。第1層の厚さは、さらに0.05〜0.4mmであることが好ましい。第1層は、SIBSを押出成形、カレンダー成形といった熱可塑性樹脂、熱可塑性エラストマーをフィルム化する通常の方法によってフィルム化して得ることができる。

【0043】

前記第1層は熱可塑性エラストマー成分中にSIBSを90質量%以上含む。ここで熱可塑性エラストマーは、スチレン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどが使用できる。

【0044】

<第2層>

複合体の第2層はスチレン系熱可塑性エラストマー組成物で構成される。ここでスチレン系熱可塑性エラストマーは、ハードセグメントとしてスチレンブロックを含む共重合体をいう。例えば、スチレン−イソプレン−スチレンブロック共重合体(以下、「SIS」ともいう。)、スチレン−イソブチレンブロック共重合体(以下、「SIB」ともいう。)、スチレン−ブタジエン−スチレンブロック共重合体(以下、「SBS」ともいう。)、スチレン−イソブチレン−スチレンブロック共重合体(以下、「SIBS」ともいう。)、スチレン−エチレン・ブテン−スチレンブロック共重合体(以下、「SEBS」ともいう。)、スチレン−エチレン・プロピレン−スチレンブロック共重合体(以下、「SEPS」ともいう。)、スチレン−エチレン・エチレン・プロピレン−スチレンブロック共重合体(以下、「SEEPS」ともいう。)、スチレン−ブタジエン・ブチレン−スチレンブロック共重合体(以下、「SBBS」ともいう。)がある。

【0045】

また、スチレン系熱可塑性エラストマーは、その分子構造において、エポキシ基を有してもよく、例えば、ダイセル化学工業(株)社製、エポフレンドA1020(重量平均分子量が10万、エポキシ当量が500)のエポキシ変性スチレン−ブタジエン−スチレン共重合体(エポキシ化SBS)を使用できる。

【0046】

第2層に用いられる前記スチレン系熱可塑性エラストマーのうち、特にスチレン−イソプレン−スチレン共重合体(SIS)およびSIBが好適である。SISのイソプレンブロックはソフトセグメントであるため、SISからなるポリマーフィルムはゴム成分と加硫接着しやすい。したがって、SISからなるポリマーフィルムをインナーライナーに用いた場合、該インナーライナーは、たとえばカーカスプライのゴム層との接着性に優れているため、耐久性に優れた空気入りタイヤを得ることができる。

【0047】

前記SISの分子量は特に制限はないが、ゴム弾性および成形性の観点から、GPC測定による重量平均分子量が100,000〜290,000であることが好ましい。重量平均分子量が100,000未満であると引張強度が低下するおそれがあり、290,000を超えると押出加工性が悪くなるため好ましくない。SIS中のスチレン成分の含有量は、粘着性、接着性およびゴム弾性の観点から10〜30質量%が好ましい。

【0048】

本発明において、SISにおける、各ブロックの重合度は、ゴム弾性と取り扱いの観点からイソプレンでは500〜5,000程度、またスチレンでは50〜1,500程度で

あることが好ましい。

【0049】

前記SISは、一般的なビニル系化合物の重合法により得ることができ、例えば、リビングカチオン重合法により得ることができる。SIS層は、SISを押出成形、カレンダー成形といった熱可塑性樹脂、熱可塑性エラストマーをフィルム化する通常の方法によってフィルム化して得ることができる。

【0050】

スチレン−イソブチレンブロック共重合体(SIB)のイソブチレンブロックはソフトセグメントであるため、SIBからなるポリマーフィルムはゴム成分と加硫接着しやすい。したがって、SIBからなるポリマーフィルムをインナーライナーに用いた場合、該インナーライナーは、たとえばカーカスやインスレーションを形成する隣接ゴムとの接着性に優れているため、耐久性に優れた空気入りタイヤを得ることができる。

【0051】

SIBとしては、直鎖状のものを用いることがゴム弾性および接着性の観点から好ましい。SIBの分子量は特に制限はないが、ゴム弾性および成形性の観点から、GPC測定による重量平均分子量が40,000〜120,000であることが好ましい。重量平均分子量が40,000未満であると引張強度が低下するおそれがあり、120,000を超えると押出加工性が悪くなるおそれがあるため好ましくない。SIB中のスチレン成分の含有量は、粘着性、接着性およびゴム弾性の観点から10〜35質量%であることが好ましい。

【0052】

本発明において、SIBにおける、各ブロックの重合度は、ゴム弾性と取り扱いの観点からイソブチレンでは300〜3,000程度、またスチレンでは10〜1,500程度であることが好ましい。

【0053】

前記SIBは、一般的なビニル系化合物のリビング重合法により得ることができ、例えば、攪拌機にメチルシクロヘキサン、n−ブチルクロライド、クミルクロライドを加え、−70℃に冷却した後、2時間反応させ、その後に大量のメタノールを添加して反応を停止させ、60℃で真空乾燥してSIBを製造できる。

【0054】

第2層の厚さは、0.01mm〜0.3mmが好ましい。ここで第2層の厚さとは、例えば第2層がSIS層、SIBなどの1層のみからなる場合は、その厚さをいう。一方、第2層が例えば、SIS層およびSIB層などを含む2層の場合は、合計の層厚さを意味する。第2層の厚さが0.01mm未満であると、ポリマー積層体をインナーライナーに適用した生タイヤの加硫時に、第2層がプレス圧力で破れてしまい、加硫接着力が低下する虞がある。一方、第2層の厚さが0.3mmを超えるとタイヤ重量が増加し低燃費性能が低下する可能性がある。第2層の厚さは、さらに0.05〜0.2mmであることが好ましい。

【0055】

<粘着付与剤の配合>

本発明において第1層及び第2層の少なくともいずれかは、熱可塑性エラストマー100質量に対し、粘着付与剤が0.1〜100質量部は配合される。ここで「粘着付与剤」とは、熱可塑性エラストマー組成物の粘着性を増進するための添加剤をいい、例えば、次の粘着付与剤が例示される。また粘着付与剤は、重量平均分子量Mwが、1×102〜1×106で、軟化点が50℃〜150℃の範囲であることが望ましい。重量平均分子量が1×102未満の場合、粘度が低くなり、シートの成形性が不利となり、一方、1×106を超えると第1層及び第2層への粘着性付与が十分でなくなる。

【0056】

粘着付与剤として、以下のものを列挙できる。

[C9石油樹脂]

C9石油樹脂とは、ナフサを熱分解して、エチレン、プロピレン、ブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC5〜C9留分(主としてC9留分)を混合状態のまま重合して得られた芳香族石油樹脂である。例えば、商品名として、アルコンP70、P90、P100、P125、P140、M90、M100、M115、M135(いずれも、荒川化学工業(株)社製、軟化点70〜145℃)、またアイマーブS100、S110、P100、P125、P140(いずれも出光石油化学(株)製、芳香族共重合系水添石油樹脂、軟化点100〜140℃、重量平均分子量700〜900、臭素価2.0〜6.0g/100g)、さらに、ペトコールXL(東ソー(株)製)がある。

【0057】

[C5石油樹脂]

C5石油樹脂とは、ナフサを熱分解して、エチレン、プロピレンやブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC4〜C5留分(主としてC5留分)を混合状態のまま重合して、得られた脂肪族石油樹脂である。商品名として、ハイレッツG100(三井石油化学(株)製、軟化点が100℃)、またマルカレッツT100AS(丸善石油(株)製、軟化点100℃)、さらにエスコレッツ1102(トーネックス(株)製、軟化点が110℃)がある。

【0058】

[テルペン樹脂]

商品名として、YSレジンPX800N、PX1000、PX1150、PX1250、PXN1150N、クリアロンP85、P105、P115、P125、P135、P150、M105、M115、K100(いずれもヤスハラケミカル(株)製、軟化点は75〜160℃)がある。

【0059】

[芳香族変性テルペン樹脂]

商品名として、YSレジンTO85、TO105、TO115、TO125(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0060】

[テルペンフェノール樹脂]

商品名としてタマノル803L、901(荒川化学工業(株)製、軟化点120℃〜160℃)、またYSポリスターU115、U130、T80、T100、T115、T145、T160(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0061】

[クマロン樹脂]

軟化点90℃のクマロン樹脂(神戸油化学工業(株)製)がある。

【0062】

[クマロンインデンオイル]

商品名として、15E(神戸油化学工業(株)製、流動点15℃)がある。

【0063】

[ロジンエステル]

商品名として、エステルガムAAL、A、AAV、105、AT、H、HP、HD(いずれも荒川化学工業(株)製、軟化点68℃〜110℃)、またハリエスターTF、S、C、DS70L、DS90、DS130(いずれもハリマ化成(株)製、軟化点68℃〜138℃)がある。

【0064】

[水添ロジンエステル]

商品名として、スーパーエステルA75、A100、A115、A125(いずれも荒川化学工業(株)製、軟化点70℃〜130℃)がある。

【0065】

[アルキルフェノール樹脂]

商品名として、タマノル510(荒川化学工業(株)製、軟化点75℃〜95℃)がある。

【0066】

[DCPD]

商品名として、エスコレッツ5300(トーネックス(株)製、軟化点105℃)がある。

【0067】

粘着付与剤は、C9石油樹脂の完全水添系石油樹脂がSIBと相溶性がよく、またガスバリア性も低下することなく、接着性を高めることができる。また粘度も下げる効果もあり、フィルム押出成形にも有利に使用できる。

【0068】

前記粘着付与剤は、第1層の熱可塑性エラストマー100質量部に対して、0.1〜100質量部、好ましくは、1〜50質量部の範囲で配合される。粘着付与剤が0.1質量部未満の場合は、第2層との加硫接着力が十分でなく、一方、100質量部を超えると粘着性が高くなりすぎて、加工性、生産性を低下し、更にガスバリア性が低下することになる。

【0069】

第2層は、タイヤ内側の第1層とカーカスプライの間に配置され、これら両者との接着性が要求される。そこで前記粘着付与剤は、第2層の熱可塑性エラストマー100質量部に対して、0.1〜100質量部、好ましくは、1〜50質量部の範囲で配合される。粘着付与剤が0.1質量部未満の場合は、第1層との加硫接着力が十分でなく、一方、100質量部を超えると粘着性が高くなりすぎて、加工性、生産性を低下し、更にガスバリア性が低下することになる。

【0070】

<第2層:SIBS混合物>

本発明では第2層をスチレン系熱可塑性エラストマーとSIBSの混合物、特に、SISとSIBSの混合物層、またはSIBとSIBSの混合物で構成することができる。この場合、SIBSの配合量は、熱可塑性エラストマー成分の10〜80質量%、好ましくは30〜70質量%の範囲で調整される。SIBSが10質量%より少ないと第1層との

接着性が低下し、SIBSが80質量%を超えるとカーカスプライとの接着性が低下する傾向がある。

【0071】

<複合体>

本発明において、インナーライナーは前記第1層と第2層で形成される複合体が使用される。ここで第1層、第2層は熱可塑性エラストマーの組成物であり、加硫温度、例えば150℃〜180℃において、金型中で軟化状態にある。軟化状態とは分子運動性が向上し固体と液体の中間状態を意味する。また、熱可塑性エラストマー組成物は軟化状態では隣接する部材と粘着、接着しやすい。そのため、熱可塑性エラストマーの形状変化や隣接部材との粘着、融着を防止するために、タイヤの製造の際には、冷却工程を必要とする。冷却工程は、タイヤ加硫後に、10〜300秒間、50〜120℃に急冷し、ブラダー内を冷却する。冷却媒体としては、空気、水蒸気、水およびオイルより選択される1種以上が使用される。かかる冷却工程を採用することで、インナーライナーを0.05〜0.6mmの範囲の薄いインナーライナーを形成することができる。

【0072】

<空気入りタイヤの製造方法>

本発明の空気入りタイヤは、前述の方法で得られたインナーライナーと未加硫ゴムシート(カーカスプライ)を用いて、他の部材とともに生タイヤを成形し、その後加硫することによって製造できる。複合体PLを生タイヤに配置する際は、第2層PL2が、カーカスプライCに接するようにタイヤ半径方向外側に向けて配置する。このように配置すると、タイヤ加硫工程において、スチレン系熱可塑性エラストマー組成物よりなる第2層、例えばSIS層またはSIB層はカーカスプライCとの接着強度を高めることができる。得られた空気入りタイヤは、インナーライナーとカーカスプライCのゴム層とが良好に接着しているため優れた耐空気透過性および耐久性を有する。

【0073】

<実施の形態2>

実施の形態2では、インナーライナー2の幅W2は、未加硫ゴムシート3の幅W1よりも広く形成される。

【0074】

(裁断工程)

図5は裁断工程を示す概略図である。積層体1はベルトコンベヤによって裁断機に巻取ロールR8から送られるか、もしくはアッセンブル工程から連続的に送られる。積層体1はタイヤのサイズに応じて長手方向に所定の長さで裁断されて裁断シート4が製造される。なお積層体の裁断はナイフカットなどの従来の技術が採用できる。この裁断シート4の裁断方向がドラムの円周方向に、一方、長手方向の裁断長さがドラム5の幅方向に対応することになる。

【0075】

(接合工程)

図6(a)は、裁断シートの断面図、図6(b)は裁断シートをドラムに巻き付ける状態を示す概略図である。ここでドラム5の上にインナーライナー2が接するように巻きつけられ、その両端2a、2bは重複するようにして接合部を形成する。その上にインスレーションなどの未加硫ゴムシート3の両端3a、3bを接合するには、未加硫ゴム片6が用いられる。この場合に接合部は2ヶ所形成されるが、前記インナーライナーとの接合部位置とはオフセットされている。

【0076】

<インナーライナー>

実施の形態2において、インナーライナーは、実施の形態1と同様な熱可塑性エラストマー組成物が使用され、さらにその厚さも同様な仕様のものが採用される。

【0077】

<空気入りタイヤの製造方法>

実施の形態2における空気入りタイヤの製造方法は、まず前記複合体PLを用いてインナーライナーと未加硫ゴムシート(カーカスプライ)を積層して積層体を製造する。その積層体を用いて他の部材とともに生タイヤの成形し、その後加硫することによって製造する。複合体PLを生タイヤに配置する際は、複合体PLの第2層PL2が、カーカスプライCに接するようにタイヤ半径方向外側に向けて配置する。このように配置するとタイヤ加硫工程において、第2層PL2とカーカス6との接着強度を高めることができる。得られた空気入りタイヤは、インナーライナーとカーカスプライCのゴム層とが良好に接着しているため優れた耐空気透過性を有する。

【0078】

<タイヤの構造>

本発明の実施の形態1、2に基づいて製造された空気入りタイヤの構造を図8に基づいて説明する。図8は空気入りタイヤの右半分の概略断面図である。空気入りタイヤ11は、トレッド部12と、該トレッド部両端からトロイド形状を形成するようにサイドウォール部13とビード部14とを有している。さらに、ビード部14にはビードコア15が埋設される。また、一方のビード部14から他方のビード部に亘って設けられ、両端をビードコア15のまわりに巻き返して係止されるカーカスプライ16と、該カーカスプライ16のクラウン部外側には、少なくとも2枚のプライよりなるベルト層17とが配置されている。

【0079】

前記ベルト層17は、通常、スチールコードまたはアラミド繊維等のコードよりなるプライの2枚をタイヤ周方向に対して、コードが通常5〜30°の角度になるようにプライ間で相互に交差するように配置される。なおベルト層の両端外側には、トッピングゴム層を設け、ベルト層両端の剥離を軽減することができる。またカーカスプライはポリエステル、ナイロン、アラミド等の有機繊維コードがタイヤ周方向にほぼ90°に配列されており、カーカスプライとその折り返し部に囲まれる領域には、ビードコア15の上端からサイドウォール方向に延びるビードエーペックス18が配置される。また前記カーカスプライ16のタイヤ半径方向内側には一方のビード部14から他方のビード部14に亘るインナーライナー19が配置されている。

【0080】

次にインナーライナーの加硫タイヤにおけるカーカスプライとの配置状態を図9において示す。図9において、複合体PLは、第1層PL1および第2層PL2から構成される。該複合体PLを空気入りタイヤのインナーライナーに適用する場合、第2層PL2がカーカスプライCに接するようにタイヤ半径方向外側に向けて設置すると、タイヤの加硫工程において、第2層PL2とカーカスCとの接着強度を高めることができる。得られた空気入りタイヤは、インナーライナーとカーカスプライCのゴム層とが良好に接着しているため優れた耐空気透過性を有する。

【実施例】

【0081】

以下、本発明の空気入りタイヤの製造方法を実施例に基づき説明する。

<複合体>

本発明の第1層および第2層よりなる複合体の製造に用いた熱可塑性エラストマー(SIB、SIBSおよびSIS)は以下のとおり調整した。

【0082】

[SIB]

攪拌機付き2L反応容器に、メチルシクロヘキサン(モレキュラーシーブスで乾燥したもの)589mL、n−ブチルクロライド(モレキュラーシーブスで乾燥したもの)613ml、クミルクロライド0.550gを加えた。反応容器を−70℃に冷却した後、α−ピコリン(2−メチルピリジン)0.35mL、イソブチレン179mLを添加した。さらに四塩化チタン9.4mLを加えて重合を開始し、−70℃で溶液を攪拌しながら2.0時間反応させた。次に反応容器にスチレン59mLを添加し、さらに60分間反応を続けた後、大量のメタノールを添加して反応を停止させた。反応溶液から溶剤などを除去した後に、重合体をトルエンに溶解して2回水洗した。このトルエン溶液をメタノール混合物に加えて重合体を沈殿させ、得られた重合体を60℃で24時間乾燥することによりスチレン−イソブチレンジブロック共重合体を得た(スチレン成分含有量:15質量%、重量平均分子量:70,000)。

【0083】

[SIBS]

カネカ(株)社製の「シブスターSIBSTAR 102(ショアA硬度25、スチレン成分含有量15質量%、重量平均分子量:100,000)」を用いた。

【0084】

[SIS]

クレイトンポリマー社製のD1161JP(スチレン成分含有量15質量%、重量平均分子量:150,000)を用いた。

【0085】

<インナーライナーの製造方法>

上記、SIBS、SISおよびSIBなどのスチレン系熱可塑性エラストマーを、2軸押出機(スクリュ径:φ50mm、L/D:30、シリンダ温度:220℃)にてペレット化した。その後、Tダイ押出機(スクリュ径:φ80mm、L/D:50、ダイリップ幅:500mm、シリンダ温度:220℃、フィルムゲージ:0.3mm)にて、各種配合剤と混合してインナーライナーを作製した。

【0086】

<未加硫ゴムシート>

本発明において、未加硫ゴムシートは、カーカスプライを用い、そのトッピングゴムの配合は、以下のとおりである。

【0087】

<トッピングゴムの配合A>

天然ゴム(注1) 100質量部

カーボンブラック(注2) 50質量部

亜鉛華(注3) 3質量部

老化防止剤(注4) 0.2質量部

硫黄(注5) 1質量部

加硫促進剤(注6) 1質量部

加硫助剤(注7) 1質量部

(注1)TSR20

(注2)東海カーボン(株)社製「シーストV」(N660、N2SA:27m2/g)

(注3)酸化亜鉛(ZnO):三井金属鉱業(株)社製「亜鉛華1号」

(注4)大内新興化学社製「ノクラック6C」

(注5)鶴見化学工業(株)社製「粉末硫黄」

(注6)大内新興化学社製「ノクセラーDM」

(注7)ステアリン酸:花王(株)社製、「ステアリン酸ルナックS30」

<空気入りタイヤの製造>

本発明の空気入りタイヤの製造を、前述のアッセンブル工程、裁断工程、接合工程に基づき実施した。表1〜表6に示す仕様で比較例、実施例の空気入りタイヤを製造した。なお、加硫は170℃で20分間、プレス成型し、加硫金型から取り出さずに100℃で3分間冷却した後、加硫タイヤから取り出し、図8に示す基本構造を有する195/65R15サイズのものを製造した。インナーライナーの配合及びタイヤの成形方法を、タイヤの評価結果とともに表1〜表6に示す。

【0088】

実施例は、いずれも図5に基づきインナーライナーの長さが1300mmとしカーカスプライの寸法を変更することでずらし距離(量)Lを、それぞれ50mm、500mm、250mmと変更している。また、カーカスプライの幅(W1)は、800mmで、インナーライナーの幅(W2)は、1300mmである。

【0089】

【表1】

【0090】

【表2】

【0091】

【表3】

【0092】

【表4】

【0093】

【表5】

【0094】

【表6】

【0095】

(注1)粘着付与剤A:C9石油樹脂、アルコンP140(荒川化学工業(株)社製、軟化点140℃、重量平均分子量Mw:900)。

(注2)粘着付与剤B:テルペン樹脂、YSレジンPX1250(ヤスハラケミカル(株)製、軟化点は125℃、重量平均分子量Mw:700)。

(注3)粘着付与剤C:水添ロジンエステル、スーパーエステルA125(荒川化学工業(株)製、軟化点125℃、重量平均分子量Mw:700)

(注4)ステアリン酸:花王(株)社製、「ステアリン酸ルナックS30」

(注5)酸化亜鉛(ZnO):三井金属鉱業(株)社製「亜鉛華1号」

(注6)老化防止剤:大内新興化学社製「ノクラック6C」

(注7)加硫促進剤:大内新興化学社製「ノクセラーDM」

(注8)硫黄:鶴見化学工業(株)社製「粉末硫黄」

<比較例1〜20>

比較例1〜4、比較例7,8は、第1層、第2層のいずれにも粘着付与剤を配合しない例、比較例5,6は、第1層に粘着付与剤を配合した例、比較例9〜20は第2層に粘着付与剤を配合した例である。比較例18,20は、第1層に粘着付与剤を第2層に粘着付与剤とSIBSを配合した例である。

【0096】

<実施例1〜36>

実施例1〜22は第1層に粘着付与剤を配合せず、第2層にSIBSまたは粘着付与剤を配合した例である。実施例23〜36は、第1層および第2層にSIBSまたは粘着付与剤を配合した例である。

【0097】

実施例1〜36は、SIBSまたは粘着付与剤の所定量を第1層若しくは第2層に配合したため、比較例1に比べ加硫接着力、屈曲亀裂成長性、転がり抵抗変化率、静的空気低下率およびユニフォミティが総合的に優れている。

【0098】

前述の如く製造された空気入りタイヤに関し、以下の性能評価をおこなった。

<加硫接着力>

第1層とカーカスプライ層および第1層と第2層の未加硫ゴムシートを張り合わせて170℃×20分で加硫し、加硫接着力測定用のサンプルを作製する。引張試験機により剥離力を測定することで加硫接着力とした。下記計算式により、比較例1を基準として各配合の加硫接着力を指数で表示した。なお加硫接着力の指数が大きいほど、加硫接着力が高いことを示す。

【0099】

加硫接着力の指数=(各実施例の加硫接着力)/(比較例1の加硫接着力)×100

<屈曲亀裂成長>

屈曲亀裂成長試験は、インナーライナーが割れたり剥がれたりするかどうかで評価した。試作タイヤをJIS規格リム15×6JJに組み付け、タイヤ内圧は150KPaで通常よりも低内圧に設定し、荷重は600kg、速度100km/h、走行距離20,000kmでタイヤの内部を観察し、亀裂、剥離の数を測定した。比較例1を基準として、各実施例との相対値を算出し亀裂成長性を指数で表示した。指数の値が大きいほど屈曲亀裂成長が小さいことを示す。

【0100】

屈曲亀裂成長性指数=(比較例1の亀裂の数)/(各実施例の亀裂の数)×100

<転がり抵抗>

(株)神戸製鋼所製の転がり抵抗試験機を用いて、試作タイヤをJIS規格リム15×6JJに組み付け、荷重3.4kN、空気圧230kPa、速度80km/hの条件で、室温(30℃)にて走行させて転がり抵抗を測定した。そして、下記の計算式に基づき比較例1を基準100として、実施例の転がり抵抗変化率(%)を指数で表示した。転がり抵抗変化率が大きいほど、転がり抵抗が低減されていることを示す。

【0101】

転がり抵抗変化率指数=(比較例1の転がり抵抗/各実施例の転がり抵抗)×100

<静的空気圧低下率>

試作タイヤをJIS規格リム15×6JJに組み付け、初期空気圧300kPaを封入し、90日間室温で放置して空気圧の低下率を計算した。数値が小さいほど空気圧が減り

にくい。

【0102】

<ユニフォミティ>

JASO−C607:2000の「自動車タイヤのユニフォミティ試験方法」に準拠し、タイヤユニフォミティ試験機を用いてラジアルフォースバリエーション(RFV)を測定した。比較例1を100とする相対値を指数表示した。指数が大きいほどユニフォミティが優れている。測定条件は、リムは8.0×17、タイヤ回転速度は60rpm、空気圧は200kPa、縦荷重は4000kNとした。

【産業上の利用可能性】

【0103】

本発明の空気入りタイヤは、乗用車用空気入りタイヤのほか、トラック・バス用、重機用等の空気入りタイヤとして用いることができる。

【符号の説明】

【0104】

11 空気入りタイヤ、12 トレッド部、13 サイドウォール部、14 ビード部、15 ビードコア、16 カーカスプライ、17 ベルト層、18 ビードエーペックス、19 インナーライナー。

【技術分野】

【0001】

本発明は、空気入りタイヤの製造方法、特に、インナーライナーの成形方法に関し、カーカスプライなどの未加硫ゴムシートとインナーライナーとの積層体を製造して生タイヤを成形する工程を含む空気入りタイヤの製造方法に関する。

【背景技術】

【0002】

近年、車の低燃費化に対する強い社会的要請から、タイヤの軽量化が図られており、タイヤ部材のなかでも、タイヤの内部に配され、空気入りタイヤ内部から外部への空気の漏れを低減する機能を有するインナーライナーにおいても、その軽量化が求められている。

【0003】

現在、空気遮断層用ゴム組成物は、たとえばブチルゴム70〜100質量%および天然ゴム30〜0質量%を含むブチルゴムを主体とするゴム配合を使用することで、タイヤの耐空気透過性を向上させることが行われている。また、ブチルゴムを主体とするゴム配合はブチレン以外に約1質量%のイソプレンを含み、これが硫黄・加硫促進剤・亜鉛華と相俟って、隣接ゴム層との分子間の共架橋を可能にしている。上記ブチル系ゴムは、通常の配合では乗用車用タイヤでは0.6〜1.0mm、トラック・バス用タイヤでは1.0〜2.0mm程度の厚みが必要となるが、タイヤの軽量化を図るために、ブチル系ゴムより耐空気透過性に優れ、空気遮断層の厚みをより薄くできるポリマーが要請されている。

【0004】

空気入りタイヤの生タイヤの成形において、図7に示すように、インナーライナーPをドラム5A上で成形する際に、インナーライナーフィルムP2を、コンベア上で、未加硫インナーライナーゴムP1に、長手方向の両端縁位置を揃えて予め貼着させて積層体とし、該積層体のインナーライナーフィルムP2を内面側として、バンド上に、その全周にわたって巻き付けて、積層体の両端部を、周上の一個所で重複させて接合部PJを形成し、その後、ステッチングローラーを用いて、その積層体の接合部PJを押し付けてエアー抜きを行うのが一般的である。

【0005】

かかる技術では、インナーライナーフィルムP2と、未加硫インナーライナーゴムP1とをドラム上に巻き付けるにあたって、それらの長手方向の両端縁位置を揃えて予め貼着させることから、その積層体の両端部の、ドラム上での重複接合に際し、ドラム5A上の周上に形成される接合部PJの厚みが必然的に厚くなる。このため接合部PJにステッチングローラーを施しても接合部PJ間にエアーが残留することがあり、その残留エアーが生タイヤの加硫成型によって膨張すると、積層体Pの接合部PJが剥離する虞があった。

【0006】

しかも、この技術では積層体Pの端部がドラム5Aの周上の一個所で接合部を形成するため、成形された生タイヤのインナーライナーの接合部に剥離が生じた場合は、隣接するカーカスプライの損傷を招来することがある。

【0007】

従来技術において、空気入りタイヤの軽量化を意図して、インナーライナーに熱可塑性エラストマーを用いることが提案されている。しかしブチル系ゴムのインナーライナーよりも薄くし、高い耐空気透過性を有する材料は、インナーライナーに隣接するインスレーションゴムやカーカスプライゴムとの加硫接着力がブチル系ゴムのインナーライナーよりも劣ることになる。

【0008】

特にインナーライナーの接合部において接着力が弱いと、走行中に接合部が剥離しタイヤ内圧が低下し、タイヤのバーストを招来することがある。また前記接合部は他部材が内面に露出する構造となるため、エアー漏れの経路となり、タイヤ内圧低下を生じやすくなる。

【0009】

特許文献1(特開2009−208444号公報)には、インナーライナーフィルムと未加硫ゴムシートを、延在方向の両端を相互にずらした状態で貼り付け、この粘着体をドラム上に巻いて未加硫タイヤを成形する技術が開示されている。

【0010】

しかし、延在方向の両端を相互にずらすためには、それぞれ部材を1枚ずつ定寸カットし、個別にずらして張り合わせなければならないため、生産性が低下する可能性がある。また貼り合わせ方法によっては、精度が悪くなり、フィルム間にエアーが溜まることによってタイヤ加硫時に損傷を与えることになる。

【0011】

特許文献2(特開平9−165469号公報)にはインナーライナーとして用いるナイロンフィルムが開示されている。ここではナイロンフィルムをRFL処理した後、ゴム組成物からなるゴム糊により、タイヤ内面またはカーカス層と接着させて空気入りタイヤを製造することが開示されている。

【0012】

しかし、この技術では工程が複雑化する問題がある。さらに加硫工程では一般に金型内に収容した未加硫タイヤの内側から金型内面に押し付けて加硫成形を行うが、インナーライナーがナイロンフィルムであるため加硫時にブラダーを加熱する際にナイロンフィルムがブラダーに粘着、接着して破損する問題がある。

【0013】

特許文献3(特開2010−13646号公報)には、熱可塑性エラストマーであるSIBSに粘着付与剤として石油樹脂、テルペン樹脂を用いて接着力を向上することが提案されている。しかしSIBSのほかにポリアミド系ポリマーをブレンドしており、耐屈曲亀裂性が低下するという問題がある。

【0014】

また特許文献4(特開2010−100675号公報)には、SIBSと硫黄架橋可能な重合体のブレンド物に粘着付与剤として、天然ロジン、テルペン、クロマンインデン樹脂、石油樹脂またはアルキルフェノール樹脂などを用いて、カーカスプライゴムの接着性を向上することが提案されている。

【0015】

しかしSIBSの100重量部に対して硫黄加硫可能な重合体を10〜300重量部ブレンドする技術では、硫黄架橋可能な重合体が100重量部以下の場合、SIBSがマトリックス(海部分)で、硫黄架橋可能な重合体がドメイン構造(島部分)となり、カーカスゴムへの接触界面での接着力が向上しない。また硫黄架橋可能な重合体が100重量部以上の場合、ブチルゴム以外ではガスバリア性が低下し、ブチルゴムでは接着力が低下し、更にはブレンドする重合体によっては、粘着が高くなり厚さ600μm以下のフィルムを作製できないという問題がある。

【0016】

特許文献5(国際公開第2008−029781号)は、熱可塑性樹脂と熱可塑性エラストマーをブレンドしたフィルム積層体のストリップでタイヤを製造している。積層体にすることで、ガスバリア性、接着性を改善することができ、リボン状のストリップ間の接合を可能にしている。しかし、この技術はフィルム積層体の未加硫生カバーでのゲージは一定であり、ゲージを薄くするとバットレス部などで加硫後のタイヤ仕上がりが薄くなってしまう可能性がある。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2009−208444号公報

【特許文献2】特開平9−165469号公報

【特許文献3】特開2010−13646号公報

【特許文献4】特開2010−100675号公報

【特許文献5】国際公開第2008−029781号

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、2層の複合体で形成されたインナーライナーとカーカスプライなどの未加硫ゴムシートとの積層体を成形ドラム上に巻きつけてタイヤを成形する方法において、ドラムの周上の接合部での厚さの均一性を高め、エアーの残留を防止しインナーライナーおよびカーカスプライの接合部の剥離も有効に軽減した空気入りタイヤの製造方法を提供する。かかる製造方法によってインナーライナーとカーカスプライの接着性が改善され、屈曲亀裂成長性、転がり抵抗性、静的空気圧低下率さらにユニフォミティに優れた空気入りタイヤを得ることを目的とする。

【課題を解決するための手段】

【0019】

本発明は、インナーライナーをタイヤ内側に備えた空気入りタイヤの製造方法において、生タイヤの成形は、(a)インナーライナーの幅方向端部と未加硫ゴムシートの幅方向端部を幅方向に相互に50mm〜500mmずらして貼り合わせて積層体を製造するアッセンブル工程と、(b)前記積層体を、ドラム幅に対応する一定長さに切断して、裁断シートを製造する裁断工程と、(c)前記裁断シートを、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と、未加硫ゴムシートの端部の位置を一定距離ずらして接合する接合工程を有し、前記インナーライナーは、タイヤ内側に配置される第1層と、前記カーカスプライのゴム層と接するように配置される第2層で構成されており、前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体を主体とする熱可塑性エラストマー組成物で、前記第2層はスチレン系熱可塑性エラストマー組成物であり、(1)前記第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、前記熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または(2)前記第2層は、スチレン−イソブチレン−スチレンブロック共重合体を、熱可塑性エラストマー成分の10〜80質量%含むことを特徴とする前記空気入りタイヤの製造方法に関する。

【0020】

前記アッセンブル工程において、インナーライナーの幅と未加硫ゴムシートの幅は異なっており、それらの幅方向の両端部が相互に重複しないように幅方向にずらして貼り合わされることが好ましい。そして前記粘着付与剤は、重量平均分子量Mwが、1×102 〜1×106で、軟化点が50℃〜150℃の範囲であることが好ましい。

【0021】

本発明の実施の形態において前記第2層は、スチレン−イソプレン−スチレンブロック共重合体およびスチレン−イソブチレンジブロック共重合体の少なくともいずれかを含む熱可塑性エラストマー組成物であり、前記第1層の厚さは0.05mm〜0.6mmで、第2層の厚さは0.01mm〜0.3mmに形成される。

【0022】

前記スチレン−イソブチレン−スチレントリブロック共重合体は重量平均分子量が5万以上40万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下であり、また前記スチレン−イソプレン−スチレントリブロック共重合体は重量平均分子量が10万以上29万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下であることが好ましい。さらに前記スチレン−イソブチレンジブロック共重合体は直鎖状であり、重量平均分子量が4万以上12万以下であり、かつスチレン単位含有量が10質量%以上35質量%以下であることが好ましい。

【発明の効果】

【0023】

本発明は複合体で形成されたインナーライナーを未加硫ゴムシートとを幅方向に相互にずらして積層し、その積層体をインナーライナーが内面側となるようにしてドラム上に、その全周にわたって巻き付け、インナーライナーおよび未加硫ゴムシートのそれぞれの端部を、ドラムの周方向に相互に離隔した位置で接合させることにより、インナーライナーの接合部と未加硫ゴムシートの接合部における厚みの段差を緩和させることができる。そしてステッチングに際して、それらの接合部のエアーを確実に除去することができ残留エアーに起因する接合部の剥離を軽減できる。

【0024】

また成形されたインナーライナーとカーカスプライなどの未加硫ゴムシートとは相互には円周方向に隔離した接合部が形成されることになることから、カーカスプライの接合部に剥離が生じても、インナーライナーによって該剥離部分は補強されるため、製品タイヤの損傷および破損は緩和されることになる。

【0025】

本発明においてインナーライナーを、SIBSを主体とする第1層と、スチレン系熱可塑性エラストマーよりなる第2層の複合体で構成し、いずれかに粘着付与剤を混合しているため、第1層と第2層の間の加硫接着を改善することができる。その結果、第1層とカーカスプライとの接着性も強化され、第1層/カーカスプライ間、第1層/第2層間およびカーカスプライ/第2層間のエアーインの発生を防止することができ、タイヤ耐久性能が向上する。また、第2層にSIBSを配合しているために、第1層との接着性が改善され、第1層/第2層間/カーカスプライ間の接着強化を一層向上することができる。

【図面の簡単な説明】

【0026】

【図1】アッセンブル工程を示す概略図である。

【図2】アッセンブル工程の概略を示す斜視図である。

【図3】裁断工程を示す概略図である。

【図4】(a)は、裁断シートの断面図、(b)は裁断シートをドラムに巻き付ける状態を示す概略図である。

【図5】裁断工程を示す概略図である。

【図6】(a)は、裁断シートの断面図、(b)は裁断シートをドラムに巻き付ける状態を示す概略図である。

【図7】従来のインナーライナーの成形方法の概略図である。

【図8】空気入りタイヤの概略断面図である。

【図9】複合体よりなるインナーライナーのカーカスプライとの接合状態を示す概略断面図である。

【発明を実施するための形態】

【0027】

本発明はインナーライナーをタイヤ内側に備えた空気入りタイヤの製造方法であって、該製造方法は、以下の生タイヤの成形工程で行われる。

(a)インナーライナーの幅方向端部と未加硫ゴムシートの幅方向端部を、幅方向に相互に50mm〜500mmの範囲で、ずらして貼り合わせて積層体を製造するアッセンブル工程。

(b)前記積層体を、ドラム幅に対応する一定長さに切断して、裁断シートを製造する裁断工程。

(c)前記裁断シートを、その裁断面がドラム周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と、未加硫ゴムシートの端部の位置を一定距離ずらして接合する接合工程。

【0028】

ここで、本発明の空気入りタイヤの製造方法について図を参照して説明する。

<実施の形態1>

<アッセンブル工程>

図1はアッセンブル工程を示す横方向概略図であり、図2はアッセンブル工程を示す斜視概略図である。図1および図2において、フィルム状のインナーライナー2は離型紙で被覆された状態で、保管ロールR1から第1駆動ローラR2を介して矢印方向に送られて剥離ローラR3,R4において離型紙と分離される。そして、インナーライナー2は、一対のカレンダーロールR7に送られる。

【0029】

一方、未加硫ゴムシート3は、第2駆動ローラR6を介して、一対のカレンダーロールR7に送られる。ここでインナーライナー2と未加硫ゴムシート3は貼合されて積層体1が製造される。積層体1は、巻取ロールR8に巻き取られて一時保管されるか、若しくは、連続的にその後の裁断工程に送られる。ここで、インナーライナー2と未加硫ゴムシート3は、実質的に同じ幅のものが使用されており、これらの両端の位置は相互に、ずらしされており、ずらし距離Lが形成されている。

【0030】

ここでずらし距離Lは、50mm〜500mmの範囲、好ましくは100mm〜300mmの範囲で調製される。ずらし距離Lが、50mmより小さい場合には、未加硫ゴムシートの接合部とインナーライナーの接合部の間隔が狭くなり、接合部での接着不良が生じやすいからである。一方、ずらし距離Lが500mmを超えると、ドラム上でのタイヤ成形が困難となる。

【0031】

なお、インナーライナーは、スチレン−イソブチレン−スチレンブロック共重合体とゴム成分を含むポリマー組成物よりなり、厚さが0.05mm〜0.6mmである第1層と、未加硫ゴムシート側に配置され、熱可塑性エラストマーよりなり厚さが0.01mm〜0.3mmである第2層の複合層で構成されている。またインナーライナーの幅は、タイヤサイズによって調整される。本発明では、インナーライナーと未加硫ゴムシートはロールを用いて圧着されるため、空気溜まりがなく、確実に密着させることができ、また効率的で生産性が良い。

【0032】

<裁断工程>

図3は裁断工程を示す斜視概略図である。積層体1はベルトコンベヤによって裁断機に、巻取ロールR8から送られるか、もしくはアッセンブル工程から連続的に送られる。積層体1は、タイヤのサイズに応じて長手方向に所定の長さで裁断され、裁断シート4を製造する。なお積層体の裁断はナイフカットなどの従来の方法が採用できる。この裁断シート4の、裁断方向がドラムの円周方向に、長手方向の裁断長さがドラム5の幅方向に対応することになる。またインナーライナーの裁断長さはタイヤサイズによって、適宜、調整される。

【0033】

<接合工程>

図4は、裁断シート(積層体)の接合工程を示す概略図である。ここで図4(a)は、裁断シート4の断面図であり、図4(b)は、裁断シート4をドラム5上に巻きつけ方法を示す概略図である。インナーライナー2がドラム5の表面に隣接するように積層体を巻きつける。ここでインナーライナーの端部2a,2bが相互に接合されて接合部を形成する位置と、未加硫ゴムシートの端部3a,3bが相互に接合されて接合部を形成する位置は、相互にオフセットされている。

【0034】

<タイヤの成形・加硫工程>

前述の如く接合工程において、インナーライナーと未加硫カーカスプライの積層体を製造し、これをドラム状で円筒状に形成する。接合工程の後、ドラム両端に位置する積層体の両端部分をビードコアの周りに巻き返した後、ビードコア同士の間隔を狭めながらインナーライナーと未加硫のカーカスプライの積層体の中央部を膨出変形させる。この作動に伴って積層体の中央部分に、ベルト部材、トレッドゴム等を貼着し、さらにサイドウォール、ビードエーペックスなどの他のゴム部材をも貼り付けて生タイヤを成形する。このように成形された生タイヤを金型に投入して、従来の方法で加硫することで製品タイヤを製造することができる。

【0035】

<インナーライナー>

本発明の実施の形態においてインナーライナーは、タイヤ内側に配置される第1層と、前記カーカスプライのゴム層と接するように配置される第2層の複合体で構成されている。前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体(以下、「SIBS」ともいう。)を主体とする熱可塑性エラストマー組成物で、前記第2層はスチレン系熱可塑性エラストマー組成物であり、前記第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、前記熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含んでいる。

【0036】

<第1層>

前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体(SIBS)を主体とする熱可塑性エラストマーの組成物からなる。SIBSのイソブチレンブロック由来により、SIBSからなるポリマーフィルムは優れた耐空気透過性を有する。したがって、SIBSからなるポリマーをインナーライナーに用いた場合、耐空気透過性に優れた空気入りタイヤを得ることができる。

【0037】

さらに、SIBSは芳香族以外の分子構造が完全飽和であることにより、劣化硬化が抑制され、優れた耐久性を有する。したがって、SIBSからなるポリマーフィルムをインナーライナーに用いた場合、耐久性に優れた空気入りタイヤを得ることができる。

【0038】

SIBSからなるポリマーフィルムをインナーライナーに適用して空気入りタイヤを製造した場合には、耐空気透過性を確保できる。したがってハロゲン化ブチルゴム等の、従来から耐空気透過性を付与するために使用されてきた高比重のハロゲン化ゴムを使用する必要がなく、使用する場合にも使用量の低減が可能である。これによってタイヤの軽量化が可能であり燃費が向上する。

【0039】

SIBSの分子量は、流動性、成形化工程、ゴム弾性などの観点から、GPC測定による重量平均分子量が50,000〜400,000であることが好ましい。重量平均分子量が50,000未満であると引張強度、引張伸びが低下するおそれがあり、400,000を超えると押出加工性が悪くなるおそれがあるため好ましくない。SIBSは耐空気透過性と耐久性をより良好にする観点から、SIBS中のスチレン成分の含有量は10〜30質量%、好ましくは14〜23質量%であることが好ましい。

【0040】

該SIBSは、その共重合体において、各ブロックの重合度は、ゴム弾性と取り扱い(重合度が10,000未満では液状になる)の点からイソブチレンでは10,000〜150,000程度、またスチレンでは5,000〜30,000程度であることが好ましい。

【0041】

SIBSは、一般的なビニル系化合物のリビングカチオン重合法により得ることができ。例えば、特開昭62−48704号公報および特開昭64−62308号公報には、イソブチレンと他のビニル化合物とのリビングカチオン重合が可能であり、ビニル化合物にイソブチレンと他の化合物を用いることでポリイソブチレン系のブロック共重合体を製造できることが開示されている。

【0042】

SIBSを主体とする第1層の厚さT1は、0.05〜0.6mmである。第1層の厚さが0.05mm未満であると、ポリマー積層体をインナーライナーに適用した生タイヤの加硫時に、第1層がプレス圧力で破れてしまい、得られたタイヤにおいてエアーリーク現象が生じる虞がある。一方、第1層の厚さが0.6mmを超えるとタイヤ重量が増加し、低燃費性能が低下する。第1層の厚さは、さらに0.05〜0.4mmであることが好ましい。第1層は、SIBSを押出成形、カレンダー成形といった熱可塑性樹脂、熱可塑性エラストマーをフィルム化する通常の方法によってフィルム化して得ることができる。

【0043】

前記第1層は熱可塑性エラストマー成分中にSIBSを90質量%以上含む。ここで熱可塑性エラストマーは、スチレン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどが使用できる。

【0044】

<第2層>

複合体の第2層はスチレン系熱可塑性エラストマー組成物で構成される。ここでスチレン系熱可塑性エラストマーは、ハードセグメントとしてスチレンブロックを含む共重合体をいう。例えば、スチレン−イソプレン−スチレンブロック共重合体(以下、「SIS」ともいう。)、スチレン−イソブチレンブロック共重合体(以下、「SIB」ともいう。)、スチレン−ブタジエン−スチレンブロック共重合体(以下、「SBS」ともいう。)、スチレン−イソブチレン−スチレンブロック共重合体(以下、「SIBS」ともいう。)、スチレン−エチレン・ブテン−スチレンブロック共重合体(以下、「SEBS」ともいう。)、スチレン−エチレン・プロピレン−スチレンブロック共重合体(以下、「SEPS」ともいう。)、スチレン−エチレン・エチレン・プロピレン−スチレンブロック共重合体(以下、「SEEPS」ともいう。)、スチレン−ブタジエン・ブチレン−スチレンブロック共重合体(以下、「SBBS」ともいう。)がある。

【0045】

また、スチレン系熱可塑性エラストマーは、その分子構造において、エポキシ基を有してもよく、例えば、ダイセル化学工業(株)社製、エポフレンドA1020(重量平均分子量が10万、エポキシ当量が500)のエポキシ変性スチレン−ブタジエン−スチレン共重合体(エポキシ化SBS)を使用できる。

【0046】

第2層に用いられる前記スチレン系熱可塑性エラストマーのうち、特にスチレン−イソプレン−スチレン共重合体(SIS)およびSIBが好適である。SISのイソプレンブロックはソフトセグメントであるため、SISからなるポリマーフィルムはゴム成分と加硫接着しやすい。したがって、SISからなるポリマーフィルムをインナーライナーに用いた場合、該インナーライナーは、たとえばカーカスプライのゴム層との接着性に優れているため、耐久性に優れた空気入りタイヤを得ることができる。

【0047】

前記SISの分子量は特に制限はないが、ゴム弾性および成形性の観点から、GPC測定による重量平均分子量が100,000〜290,000であることが好ましい。重量平均分子量が100,000未満であると引張強度が低下するおそれがあり、290,000を超えると押出加工性が悪くなるため好ましくない。SIS中のスチレン成分の含有量は、粘着性、接着性およびゴム弾性の観点から10〜30質量%が好ましい。

【0048】

本発明において、SISにおける、各ブロックの重合度は、ゴム弾性と取り扱いの観点からイソプレンでは500〜5,000程度、またスチレンでは50〜1,500程度で

あることが好ましい。

【0049】

前記SISは、一般的なビニル系化合物の重合法により得ることができ、例えば、リビングカチオン重合法により得ることができる。SIS層は、SISを押出成形、カレンダー成形といった熱可塑性樹脂、熱可塑性エラストマーをフィルム化する通常の方法によってフィルム化して得ることができる。

【0050】

スチレン−イソブチレンブロック共重合体(SIB)のイソブチレンブロックはソフトセグメントであるため、SIBからなるポリマーフィルムはゴム成分と加硫接着しやすい。したがって、SIBからなるポリマーフィルムをインナーライナーに用いた場合、該インナーライナーは、たとえばカーカスやインスレーションを形成する隣接ゴムとの接着性に優れているため、耐久性に優れた空気入りタイヤを得ることができる。

【0051】

SIBとしては、直鎖状のものを用いることがゴム弾性および接着性の観点から好ましい。SIBの分子量は特に制限はないが、ゴム弾性および成形性の観点から、GPC測定による重量平均分子量が40,000〜120,000であることが好ましい。重量平均分子量が40,000未満であると引張強度が低下するおそれがあり、120,000を超えると押出加工性が悪くなるおそれがあるため好ましくない。SIB中のスチレン成分の含有量は、粘着性、接着性およびゴム弾性の観点から10〜35質量%であることが好ましい。

【0052】

本発明において、SIBにおける、各ブロックの重合度は、ゴム弾性と取り扱いの観点からイソブチレンでは300〜3,000程度、またスチレンでは10〜1,500程度であることが好ましい。

【0053】

前記SIBは、一般的なビニル系化合物のリビング重合法により得ることができ、例えば、攪拌機にメチルシクロヘキサン、n−ブチルクロライド、クミルクロライドを加え、−70℃に冷却した後、2時間反応させ、その後に大量のメタノールを添加して反応を停止させ、60℃で真空乾燥してSIBを製造できる。

【0054】

第2層の厚さは、0.01mm〜0.3mmが好ましい。ここで第2層の厚さとは、例えば第2層がSIS層、SIBなどの1層のみからなる場合は、その厚さをいう。一方、第2層が例えば、SIS層およびSIB層などを含む2層の場合は、合計の層厚さを意味する。第2層の厚さが0.01mm未満であると、ポリマー積層体をインナーライナーに適用した生タイヤの加硫時に、第2層がプレス圧力で破れてしまい、加硫接着力が低下する虞がある。一方、第2層の厚さが0.3mmを超えるとタイヤ重量が増加し低燃費性能が低下する可能性がある。第2層の厚さは、さらに0.05〜0.2mmであることが好ましい。

【0055】

<粘着付与剤の配合>

本発明において第1層及び第2層の少なくともいずれかは、熱可塑性エラストマー100質量に対し、粘着付与剤が0.1〜100質量部は配合される。ここで「粘着付与剤」とは、熱可塑性エラストマー組成物の粘着性を増進するための添加剤をいい、例えば、次の粘着付与剤が例示される。また粘着付与剤は、重量平均分子量Mwが、1×102〜1×106で、軟化点が50℃〜150℃の範囲であることが望ましい。重量平均分子量が1×102未満の場合、粘度が低くなり、シートの成形性が不利となり、一方、1×106を超えると第1層及び第2層への粘着性付与が十分でなくなる。

【0056】

粘着付与剤として、以下のものを列挙できる。

[C9石油樹脂]

C9石油樹脂とは、ナフサを熱分解して、エチレン、プロピレン、ブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC5〜C9留分(主としてC9留分)を混合状態のまま重合して得られた芳香族石油樹脂である。例えば、商品名として、アルコンP70、P90、P100、P125、P140、M90、M100、M115、M135(いずれも、荒川化学工業(株)社製、軟化点70〜145℃)、またアイマーブS100、S110、P100、P125、P140(いずれも出光石油化学(株)製、芳香族共重合系水添石油樹脂、軟化点100〜140℃、重量平均分子量700〜900、臭素価2.0〜6.0g/100g)、さらに、ペトコールXL(東ソー(株)製)がある。

【0057】

[C5石油樹脂]

C5石油樹脂とは、ナフサを熱分解して、エチレン、プロピレンやブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC4〜C5留分(主としてC5留分)を混合状態のまま重合して、得られた脂肪族石油樹脂である。商品名として、ハイレッツG100(三井石油化学(株)製、軟化点が100℃)、またマルカレッツT100AS(丸善石油(株)製、軟化点100℃)、さらにエスコレッツ1102(トーネックス(株)製、軟化点が110℃)がある。

【0058】

[テルペン樹脂]

商品名として、YSレジンPX800N、PX1000、PX1150、PX1250、PXN1150N、クリアロンP85、P105、P115、P125、P135、P150、M105、M115、K100(いずれもヤスハラケミカル(株)製、軟化点は75〜160℃)がある。

【0059】

[芳香族変性テルペン樹脂]

商品名として、YSレジンTO85、TO105、TO115、TO125(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0060】

[テルペンフェノール樹脂]

商品名としてタマノル803L、901(荒川化学工業(株)製、軟化点120℃〜160℃)、またYSポリスターU115、U130、T80、T100、T115、T145、T160(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0061】

[クマロン樹脂]

軟化点90℃のクマロン樹脂(神戸油化学工業(株)製)がある。

【0062】

[クマロンインデンオイル]

商品名として、15E(神戸油化学工業(株)製、流動点15℃)がある。

【0063】

[ロジンエステル]

商品名として、エステルガムAAL、A、AAV、105、AT、H、HP、HD(いずれも荒川化学工業(株)製、軟化点68℃〜110℃)、またハリエスターTF、S、C、DS70L、DS90、DS130(いずれもハリマ化成(株)製、軟化点68℃〜138℃)がある。

【0064】

[水添ロジンエステル]

商品名として、スーパーエステルA75、A100、A115、A125(いずれも荒川化学工業(株)製、軟化点70℃〜130℃)がある。

【0065】

[アルキルフェノール樹脂]

商品名として、タマノル510(荒川化学工業(株)製、軟化点75℃〜95℃)がある。

【0066】

[DCPD]

商品名として、エスコレッツ5300(トーネックス(株)製、軟化点105℃)がある。

【0067】

粘着付与剤は、C9石油樹脂の完全水添系石油樹脂がSIBと相溶性がよく、またガスバリア性も低下することなく、接着性を高めることができる。また粘度も下げる効果もあり、フィルム押出成形にも有利に使用できる。

【0068】

前記粘着付与剤は、第1層の熱可塑性エラストマー100質量部に対して、0.1〜100質量部、好ましくは、1〜50質量部の範囲で配合される。粘着付与剤が0.1質量部未満の場合は、第2層との加硫接着力が十分でなく、一方、100質量部を超えると粘着性が高くなりすぎて、加工性、生産性を低下し、更にガスバリア性が低下することになる。

【0069】

第2層は、タイヤ内側の第1層とカーカスプライの間に配置され、これら両者との接着性が要求される。そこで前記粘着付与剤は、第2層の熱可塑性エラストマー100質量部に対して、0.1〜100質量部、好ましくは、1〜50質量部の範囲で配合される。粘着付与剤が0.1質量部未満の場合は、第1層との加硫接着力が十分でなく、一方、100質量部を超えると粘着性が高くなりすぎて、加工性、生産性を低下し、更にガスバリア性が低下することになる。

【0070】

<第2層:SIBS混合物>

本発明では第2層をスチレン系熱可塑性エラストマーとSIBSの混合物、特に、SISとSIBSの混合物層、またはSIBとSIBSの混合物で構成することができる。この場合、SIBSの配合量は、熱可塑性エラストマー成分の10〜80質量%、好ましくは30〜70質量%の範囲で調整される。SIBSが10質量%より少ないと第1層との

接着性が低下し、SIBSが80質量%を超えるとカーカスプライとの接着性が低下する傾向がある。

【0071】

<複合体>

本発明において、インナーライナーは前記第1層と第2層で形成される複合体が使用される。ここで第1層、第2層は熱可塑性エラストマーの組成物であり、加硫温度、例えば150℃〜180℃において、金型中で軟化状態にある。軟化状態とは分子運動性が向上し固体と液体の中間状態を意味する。また、熱可塑性エラストマー組成物は軟化状態では隣接する部材と粘着、接着しやすい。そのため、熱可塑性エラストマーの形状変化や隣接部材との粘着、融着を防止するために、タイヤの製造の際には、冷却工程を必要とする。冷却工程は、タイヤ加硫後に、10〜300秒間、50〜120℃に急冷し、ブラダー内を冷却する。冷却媒体としては、空気、水蒸気、水およびオイルより選択される1種以上が使用される。かかる冷却工程を採用することで、インナーライナーを0.05〜0.6mmの範囲の薄いインナーライナーを形成することができる。

【0072】

<空気入りタイヤの製造方法>

本発明の空気入りタイヤは、前述の方法で得られたインナーライナーと未加硫ゴムシート(カーカスプライ)を用いて、他の部材とともに生タイヤを成形し、その後加硫することによって製造できる。複合体PLを生タイヤに配置する際は、第2層PL2が、カーカスプライCに接するようにタイヤ半径方向外側に向けて配置する。このように配置すると、タイヤ加硫工程において、スチレン系熱可塑性エラストマー組成物よりなる第2層、例えばSIS層またはSIB層はカーカスプライCとの接着強度を高めることができる。得られた空気入りタイヤは、インナーライナーとカーカスプライCのゴム層とが良好に接着しているため優れた耐空気透過性および耐久性を有する。

【0073】

<実施の形態2>

実施の形態2では、インナーライナー2の幅W2は、未加硫ゴムシート3の幅W1よりも広く形成される。

【0074】

(裁断工程)

図5は裁断工程を示す概略図である。積層体1はベルトコンベヤによって裁断機に巻取ロールR8から送られるか、もしくはアッセンブル工程から連続的に送られる。積層体1はタイヤのサイズに応じて長手方向に所定の長さで裁断されて裁断シート4が製造される。なお積層体の裁断はナイフカットなどの従来の技術が採用できる。この裁断シート4の裁断方向がドラムの円周方向に、一方、長手方向の裁断長さがドラム5の幅方向に対応することになる。

【0075】

(接合工程)

図6(a)は、裁断シートの断面図、図6(b)は裁断シートをドラムに巻き付ける状態を示す概略図である。ここでドラム5の上にインナーライナー2が接するように巻きつけられ、その両端2a、2bは重複するようにして接合部を形成する。その上にインスレーションなどの未加硫ゴムシート3の両端3a、3bを接合するには、未加硫ゴム片6が用いられる。この場合に接合部は2ヶ所形成されるが、前記インナーライナーとの接合部位置とはオフセットされている。

【0076】

<インナーライナー>

実施の形態2において、インナーライナーは、実施の形態1と同様な熱可塑性エラストマー組成物が使用され、さらにその厚さも同様な仕様のものが採用される。

【0077】

<空気入りタイヤの製造方法>

実施の形態2における空気入りタイヤの製造方法は、まず前記複合体PLを用いてインナーライナーと未加硫ゴムシート(カーカスプライ)を積層して積層体を製造する。その積層体を用いて他の部材とともに生タイヤの成形し、その後加硫することによって製造する。複合体PLを生タイヤに配置する際は、複合体PLの第2層PL2が、カーカスプライCに接するようにタイヤ半径方向外側に向けて配置する。このように配置するとタイヤ加硫工程において、第2層PL2とカーカス6との接着強度を高めることができる。得られた空気入りタイヤは、インナーライナーとカーカスプライCのゴム層とが良好に接着しているため優れた耐空気透過性を有する。

【0078】

<タイヤの構造>

本発明の実施の形態1、2に基づいて製造された空気入りタイヤの構造を図8に基づいて説明する。図8は空気入りタイヤの右半分の概略断面図である。空気入りタイヤ11は、トレッド部12と、該トレッド部両端からトロイド形状を形成するようにサイドウォール部13とビード部14とを有している。さらに、ビード部14にはビードコア15が埋設される。また、一方のビード部14から他方のビード部に亘って設けられ、両端をビードコア15のまわりに巻き返して係止されるカーカスプライ16と、該カーカスプライ16のクラウン部外側には、少なくとも2枚のプライよりなるベルト層17とが配置されている。

【0079】

前記ベルト層17は、通常、スチールコードまたはアラミド繊維等のコードよりなるプライの2枚をタイヤ周方向に対して、コードが通常5〜30°の角度になるようにプライ間で相互に交差するように配置される。なおベルト層の両端外側には、トッピングゴム層を設け、ベルト層両端の剥離を軽減することができる。またカーカスプライはポリエステル、ナイロン、アラミド等の有機繊維コードがタイヤ周方向にほぼ90°に配列されており、カーカスプライとその折り返し部に囲まれる領域には、ビードコア15の上端からサイドウォール方向に延びるビードエーペックス18が配置される。また前記カーカスプライ16のタイヤ半径方向内側には一方のビード部14から他方のビード部14に亘るインナーライナー19が配置されている。

【0080】

次にインナーライナーの加硫タイヤにおけるカーカスプライとの配置状態を図9において示す。図9において、複合体PLは、第1層PL1および第2層PL2から構成される。該複合体PLを空気入りタイヤのインナーライナーに適用する場合、第2層PL2がカーカスプライCに接するようにタイヤ半径方向外側に向けて設置すると、タイヤの加硫工程において、第2層PL2とカーカスCとの接着強度を高めることができる。得られた空気入りタイヤは、インナーライナーとカーカスプライCのゴム層とが良好に接着しているため優れた耐空気透過性を有する。

【実施例】

【0081】

以下、本発明の空気入りタイヤの製造方法を実施例に基づき説明する。

<複合体>

本発明の第1層および第2層よりなる複合体の製造に用いた熱可塑性エラストマー(SIB、SIBSおよびSIS)は以下のとおり調整した。

【0082】

[SIB]

攪拌機付き2L反応容器に、メチルシクロヘキサン(モレキュラーシーブスで乾燥したもの)589mL、n−ブチルクロライド(モレキュラーシーブスで乾燥したもの)613ml、クミルクロライド0.550gを加えた。反応容器を−70℃に冷却した後、α−ピコリン(2−メチルピリジン)0.35mL、イソブチレン179mLを添加した。さらに四塩化チタン9.4mLを加えて重合を開始し、−70℃で溶液を攪拌しながら2.0時間反応させた。次に反応容器にスチレン59mLを添加し、さらに60分間反応を続けた後、大量のメタノールを添加して反応を停止させた。反応溶液から溶剤などを除去した後に、重合体をトルエンに溶解して2回水洗した。このトルエン溶液をメタノール混合物に加えて重合体を沈殿させ、得られた重合体を60℃で24時間乾燥することによりスチレン−イソブチレンジブロック共重合体を得た(スチレン成分含有量:15質量%、重量平均分子量:70,000)。

【0083】

[SIBS]

カネカ(株)社製の「シブスターSIBSTAR 102(ショアA硬度25、スチレン成分含有量15質量%、重量平均分子量:100,000)」を用いた。

【0084】

[SIS]

クレイトンポリマー社製のD1161JP(スチレン成分含有量15質量%、重量平均分子量:150,000)を用いた。

【0085】

<インナーライナーの製造方法>

上記、SIBS、SISおよびSIBなどのスチレン系熱可塑性エラストマーを、2軸押出機(スクリュ径:φ50mm、L/D:30、シリンダ温度:220℃)にてペレット化した。その後、Tダイ押出機(スクリュ径:φ80mm、L/D:50、ダイリップ幅:500mm、シリンダ温度:220℃、フィルムゲージ:0.3mm)にて、各種配合剤と混合してインナーライナーを作製した。

【0086】

<未加硫ゴムシート>

本発明において、未加硫ゴムシートは、カーカスプライを用い、そのトッピングゴムの配合は、以下のとおりである。

【0087】

<トッピングゴムの配合A>

天然ゴム(注1) 100質量部

カーボンブラック(注2) 50質量部

亜鉛華(注3) 3質量部

老化防止剤(注4) 0.2質量部

硫黄(注5) 1質量部

加硫促進剤(注6) 1質量部

加硫助剤(注7) 1質量部

(注1)TSR20

(注2)東海カーボン(株)社製「シーストV」(N660、N2SA:27m2/g)

(注3)酸化亜鉛(ZnO):三井金属鉱業(株)社製「亜鉛華1号」

(注4)大内新興化学社製「ノクラック6C」

(注5)鶴見化学工業(株)社製「粉末硫黄」

(注6)大内新興化学社製「ノクセラーDM」

(注7)ステアリン酸:花王(株)社製、「ステアリン酸ルナックS30」

<空気入りタイヤの製造>

本発明の空気入りタイヤの製造を、前述のアッセンブル工程、裁断工程、接合工程に基づき実施した。表1〜表6に示す仕様で比較例、実施例の空気入りタイヤを製造した。なお、加硫は170℃で20分間、プレス成型し、加硫金型から取り出さずに100℃で3分間冷却した後、加硫タイヤから取り出し、図8に示す基本構造を有する195/65R15サイズのものを製造した。インナーライナーの配合及びタイヤの成形方法を、タイヤの評価結果とともに表1〜表6に示す。

【0088】

実施例は、いずれも図5に基づきインナーライナーの長さが1300mmとしカーカスプライの寸法を変更することでずらし距離(量)Lを、それぞれ50mm、500mm、250mmと変更している。また、カーカスプライの幅(W1)は、800mmで、インナーライナーの幅(W2)は、1300mmである。

【0089】

【表1】

【0090】

【表2】

【0091】

【表3】

【0092】

【表4】

【0093】

【表5】

【0094】

【表6】

【0095】

(注1)粘着付与剤A:C9石油樹脂、アルコンP140(荒川化学工業(株)社製、軟化点140℃、重量平均分子量Mw:900)。

(注2)粘着付与剤B:テルペン樹脂、YSレジンPX1250(ヤスハラケミカル(株)製、軟化点は125℃、重量平均分子量Mw:700)。

(注3)粘着付与剤C:水添ロジンエステル、スーパーエステルA125(荒川化学工業(株)製、軟化点125℃、重量平均分子量Mw:700)

(注4)ステアリン酸:花王(株)社製、「ステアリン酸ルナックS30」

(注5)酸化亜鉛(ZnO):三井金属鉱業(株)社製「亜鉛華1号」

(注6)老化防止剤:大内新興化学社製「ノクラック6C」

(注7)加硫促進剤:大内新興化学社製「ノクセラーDM」

(注8)硫黄:鶴見化学工業(株)社製「粉末硫黄」

<比較例1〜20>

比較例1〜4、比較例7,8は、第1層、第2層のいずれにも粘着付与剤を配合しない例、比較例5,6は、第1層に粘着付与剤を配合した例、比較例9〜20は第2層に粘着付与剤を配合した例である。比較例18,20は、第1層に粘着付与剤を第2層に粘着付与剤とSIBSを配合した例である。

【0096】

<実施例1〜36>

実施例1〜22は第1層に粘着付与剤を配合せず、第2層にSIBSまたは粘着付与剤を配合した例である。実施例23〜36は、第1層および第2層にSIBSまたは粘着付与剤を配合した例である。

【0097】

実施例1〜36は、SIBSまたは粘着付与剤の所定量を第1層若しくは第2層に配合したため、比較例1に比べ加硫接着力、屈曲亀裂成長性、転がり抵抗変化率、静的空気低下率およびユニフォミティが総合的に優れている。

【0098】

前述の如く製造された空気入りタイヤに関し、以下の性能評価をおこなった。

<加硫接着力>

第1層とカーカスプライ層および第1層と第2層の未加硫ゴムシートを張り合わせて170℃×20分で加硫し、加硫接着力測定用のサンプルを作製する。引張試験機により剥離力を測定することで加硫接着力とした。下記計算式により、比較例1を基準として各配合の加硫接着力を指数で表示した。なお加硫接着力の指数が大きいほど、加硫接着力が高いことを示す。

【0099】

加硫接着力の指数=(各実施例の加硫接着力)/(比較例1の加硫接着力)×100

<屈曲亀裂成長>

屈曲亀裂成長試験は、インナーライナーが割れたり剥がれたりするかどうかで評価した。試作タイヤをJIS規格リム15×6JJに組み付け、タイヤ内圧は150KPaで通常よりも低内圧に設定し、荷重は600kg、速度100km/h、走行距離20,000kmでタイヤの内部を観察し、亀裂、剥離の数を測定した。比較例1を基準として、各実施例との相対値を算出し亀裂成長性を指数で表示した。指数の値が大きいほど屈曲亀裂成長が小さいことを示す。

【0100】

屈曲亀裂成長性指数=(比較例1の亀裂の数)/(各実施例の亀裂の数)×100

<転がり抵抗>

(株)神戸製鋼所製の転がり抵抗試験機を用いて、試作タイヤをJIS規格リム15×6JJに組み付け、荷重3.4kN、空気圧230kPa、速度80km/hの条件で、室温(30℃)にて走行させて転がり抵抗を測定した。そして、下記の計算式に基づき比較例1を基準100として、実施例の転がり抵抗変化率(%)を指数で表示した。転がり抵抗変化率が大きいほど、転がり抵抗が低減されていることを示す。

【0101】

転がり抵抗変化率指数=(比較例1の転がり抵抗/各実施例の転がり抵抗)×100

<静的空気圧低下率>

試作タイヤをJIS規格リム15×6JJに組み付け、初期空気圧300kPaを封入し、90日間室温で放置して空気圧の低下率を計算した。数値が小さいほど空気圧が減り

にくい。

【0102】

<ユニフォミティ>

JASO−C607:2000の「自動車タイヤのユニフォミティ試験方法」に準拠し、タイヤユニフォミティ試験機を用いてラジアルフォースバリエーション(RFV)を測定した。比較例1を100とする相対値を指数表示した。指数が大きいほどユニフォミティが優れている。測定条件は、リムは8.0×17、タイヤ回転速度は60rpm、空気圧は200kPa、縦荷重は4000kNとした。

【産業上の利用可能性】

【0103】

本発明の空気入りタイヤは、乗用車用空気入りタイヤのほか、トラック・バス用、重機用等の空気入りタイヤとして用いることができる。

【符号の説明】

【0104】

11 空気入りタイヤ、12 トレッド部、13 サイドウォール部、14 ビード部、15 ビードコア、16 カーカスプライ、17 ベルト層、18 ビードエーペックス、19 インナーライナー。

【特許請求の範囲】

【請求項1】

インナーライナーをタイヤ内側に備えた空気入りタイヤの製造方法において、生タイヤの成形は、

(a)インナーライナーの幅方向端部と未加硫ゴムシートの幅方向端部を幅方向に相互に50mm〜500mmずらして貼り合わせて積層体を製造するアッセンブル工程と、

(b)前記積層体を、ドラム幅に対応する一定長さに切断して、裁断シートを製造する裁断工程と、

(c)前記裁断シートを、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と、未加硫ゴムシートの端部の位置を一定距離ずらして接合する接合工程を有し、

前記インナーライナーは、タイヤ内側に配置される第1層と、前記カーカスプライのゴム層と接するように配置される第2層で構成されており、前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体を主体とする熱可塑性エラストマー組成物で、前記第2層はスチレン系熱可塑性エラストマー組成物であり、

(1)前記第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、前記熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または

(2)前記第2層は、スチレン−イソブチレン−スチレンブロック共重合体を、熱可塑性エラストマー成分の10〜80質量%含む、

ことを特徴とする前記空気入りタイヤの製造方法。

【請求項2】

前記アッセンブル工程において、インナーライナーの幅と未加硫ゴムシートの幅は異なっており、それらの幅方向の両端部が相互に重複しないように幅方向にずらして貼り合わされる請求項1記載の空気入りタイヤの製造方法。

【請求項3】

前記粘着付与剤は、重量平均分子量Mwが、1×102 〜1×106で、軟化点が50℃〜150℃の範囲である請求項1記載の空気入りタイヤの製造方法。

【請求項4】

前記第2層は、スチレン−イソプレン−スチレンブロック共重合体およびスチレン−イソブチレンジブロック共重合体の少なくともいずれかを含む熱可塑性エラストマー組成物である請求項1記載の空気入りタイヤの製造方法。

【請求項5】

前記第1層の厚さは0.05mm〜0.6mmであり、第2層の厚さは0.01mm〜0.3mmである請求項1記載の空気入りタイヤの製造方法。

【請求項6】

前記スチレン−イソブチレン−スチレントリブロック共重合体は重量平均分子量が5万以上40万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下である、請求項1〜5のいずれかに記載の空気入りタイヤの製造方法。

【請求項7】

前記スチレン−イソプレン−スチレントリブロック共重合体は重量平均分子量が10万以上29万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下である、請求項4に記載の空気入りタイヤの製造方法。

【請求項8】

前記スチレン−イソブチレンジブロック共重合体は直鎖状であり、重量平均分子量が4万以上12万以下であり、かつスチレン単位含有量が10質量%以上35質量%以下である、請求項4に記載の空気入りタイヤの製造方法。

【請求項1】

インナーライナーをタイヤ内側に備えた空気入りタイヤの製造方法において、生タイヤの成形は、

(a)インナーライナーの幅方向端部と未加硫ゴムシートの幅方向端部を幅方向に相互に50mm〜500mmずらして貼り合わせて積層体を製造するアッセンブル工程と、

(b)前記積層体を、ドラム幅に対応する一定長さに切断して、裁断シートを製造する裁断工程と、

(c)前記裁断シートを、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と、未加硫ゴムシートの端部の位置を一定距離ずらして接合する接合工程を有し、

前記インナーライナーは、タイヤ内側に配置される第1層と、前記カーカスプライのゴム層と接するように配置される第2層で構成されており、前記第1層は、スチレン−イソブチレン−スチレンブロック共重合体を主体とする熱可塑性エラストマー組成物で、前記第2層はスチレン系熱可塑性エラストマー組成物であり、

(1)前記第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、前記熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または

(2)前記第2層は、スチレン−イソブチレン−スチレンブロック共重合体を、熱可塑性エラストマー成分の10〜80質量%含む、

ことを特徴とする前記空気入りタイヤの製造方法。

【請求項2】

前記アッセンブル工程において、インナーライナーの幅と未加硫ゴムシートの幅は異なっており、それらの幅方向の両端部が相互に重複しないように幅方向にずらして貼り合わされる請求項1記載の空気入りタイヤの製造方法。

【請求項3】

前記粘着付与剤は、重量平均分子量Mwが、1×102 〜1×106で、軟化点が50℃〜150℃の範囲である請求項1記載の空気入りタイヤの製造方法。

【請求項4】

前記第2層は、スチレン−イソプレン−スチレンブロック共重合体およびスチレン−イソブチレンジブロック共重合体の少なくともいずれかを含む熱可塑性エラストマー組成物である請求項1記載の空気入りタイヤの製造方法。

【請求項5】

前記第1層の厚さは0.05mm〜0.6mmであり、第2層の厚さは0.01mm〜0.3mmである請求項1記載の空気入りタイヤの製造方法。

【請求項6】

前記スチレン−イソブチレン−スチレントリブロック共重合体は重量平均分子量が5万以上40万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下である、請求項1〜5のいずれかに記載の空気入りタイヤの製造方法。

【請求項7】

前記スチレン−イソプレン−スチレントリブロック共重合体は重量平均分子量が10万以上29万以下であり、かつスチレン単位含有量が10質量%以上30質量%以下である、請求項4に記載の空気入りタイヤの製造方法。

【請求項8】

前記スチレン−イソブチレンジブロック共重合体は直鎖状であり、重量平均分子量が4万以上12万以下であり、かつスチレン単位含有量が10質量%以上35質量%以下である、請求項4に記載の空気入りタイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−99898(P2013−99898A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245507(P2011−245507)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]