空気入りタイヤの製造装置

【課題】RFV波形のバラツキを充分に小さくすることができる空気入りタイヤの製造装置を提供する。

【解決手段】1stカバーを保持する保持手段と、保持手段を支持する主軸とを有し、1stカバー内に加圧流体を流入させて1stカバーをインフレ―トするシェーピングフォーマーと、インフレートされた1stカバーに2ndカバーをステッチするためのステッチ手段とを備えており、軸端部から加圧流体を導入して1stカバー内に加圧流体を流入させる流路が主軸に形成され、主軸の軸端部がロータリージョイント部により加圧流体の供給配管に接続され、加圧流体の流体圧を測定する圧力センサーがロータリージョイント部に設置されている空気入りタイヤの製造装置。

【解決手段】1stカバーを保持する保持手段と、保持手段を支持する主軸とを有し、1stカバー内に加圧流体を流入させて1stカバーをインフレ―トするシェーピングフォーマーと、インフレートされた1stカバーに2ndカバーをステッチするためのステッチ手段とを備えており、軸端部から加圧流体を導入して1stカバー内に加圧流体を流入させる流路が主軸に形成され、主軸の軸端部がロータリージョイント部により加圧流体の供給配管に接続され、加圧流体の流体圧を測定する圧力センサーがロータリージョイント部に設置されている空気入りタイヤの製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インフレート状態にした1stカバーに2ndカバーを貼り合わせ(ステッチ)てドッキングする空気入りタイヤの製造装置に関する。

【背景技術】

【0002】

生タイヤを形成する場合、予め成形された円筒状の1stカバーをシェーピングフォーマーにセットした後、1stカバー内に加圧空気(シェーピングエアー)を充填して所定のシェーピング圧でインフレートさせ、インフレート状態の1stカバーの表面に2ndカバーをステッチしてドッキングすることが行われている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−22045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のように形成された生タイヤを加硫して得られた製品タイヤにおいて、RFV波形に大きなバラツキが発生している場合があった。このようなRFV波形のバラツキは、操縦安定性や乗り心地に大きく影響する。

【0005】

本発明は、上記の問題に鑑み、加硫タイヤにおけるRFV波形のバラツキを充分に小さくすることができる空気入りタイヤの製造技術を提供することを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、

1stカバーを保持する保持手段と、前記保持手段を支持する主軸とを有し、前記1stカバー内に加圧流体を流入させて前記1stカバーをインフレ―トするシェーピングフォーマーと、

インフレートされた前記1stカバーに2ndカバーをステッチするためのステッチ手段と

を備えており、

軸端部から加圧流体を導入して前記1stカバー内に加圧流体を流入させる流路が前記主軸に形成され、

前記主軸の前記軸端部がロータリージョイント部により前記加圧流体の供給配管に接続され、

加圧流体の流体圧を測定する圧力センサーが前記ロータリージョイント部に設置されていることを特徴とする空気入りタイヤの製造装置である。

【発明の効果】

【0007】

本発明によれば、加硫タイヤにおけるRFV波形のバラツキを充分に小さくすることができる空気入りタイヤの製造装置を提供することができる。

【図面の簡単な説明】

【0008】

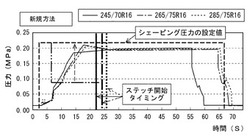

【図1】本発明の実施の形態に係る空気入りタイヤの製造装置によるシェーピング設定値と実際のシェーピング内圧との関係を示す図である。

【図2】従来例の空気入りタイヤの製造装置によるシェーピング設定値と実際のシェーピング内圧との関係を示す図である。

【図3】本発明の実施の形態に係る空気入りタイヤの製造装置および加圧空気の配管を模式的に示した図である。

【図4】実際のシェーピング圧力と加圧空気の配管内の圧力の測定値との関係を示す図である。

【図5】実際のシェーピング圧力と加圧空気の配管内の圧力の測定値との関係を示す図である。

【図6】RFV波形のバラツキの実験結果を示す図である。

【図7】RFV波形のバラツキの実験結果を示す図である。

【図8】低速RFVの測定結果を示す図である。

【図9】高速RFVおよび高速TFVの測定結果を示す図である。

【図10】トレッドステッチを説明する図である。

【図11】シェーピング圧力が不安定な状況下でトレッドステッチが開始されている状態を示す図である。

【発明を実施するための形態】

【0009】

本発明者は、上記した従来の問題が発生した要因につき検討する過程で、1stカバーをインフレートする際の1stカバー内圧(シェーピング内圧)に着目するに至った。

【0010】

即ち、トレッドステッチ開始時のシェーピング内圧が不安定なままステッチが開始されると、1stカバーが不安定にインフレートされたまま2ndカバーがドッキングされるため、RFV波形、RFVレベルσの悪化を招く。特に、タイヤ径が大きいサイズの場合にはローカバー内の容積が大きくなるため、シェーピング流量が追いつかず、このような問題が発生しやすい。

【0011】

図10および図11は、このような状況をイメージ図で示したものであり、本来は図10のようにローカバー内の圧力を安定させる必要があるにも拘わらず、実際には図11のようにローカバー内の圧力が不安定になっている場合がある。このような状態でステッチが開始されると、前記の通りRFV等の悪化を招く。

【0012】

本発明者は、このようなシェーピング内圧の不安定の原因について、以下のように考えた。

【0013】

即ち、シェーピング実内圧(実際のシェーピング内圧)はTPMS(Tire Pressure Monitoring System)を用いることにより正確に測定することができるが、生産工程においてはフォーマー回転時に落下する恐れがあり使用することができないため、ローカバー内の圧力を直接に測定せず、シェーピングエアを供給する2次側配管の電磁弁近傍で測定している。その結果、シェーピング実内圧との間に差異が生じているため、シェーピング内圧の不安定が発生していると考えた。

【0014】

このため、次に以下の実験を行った。

【0015】

最初に、径サイズが異なる3種類のタイヤ(245/70R16、265/75R16、285/75R16)を従来の条件のまま、ローカバー内の圧力を2次側配管の電磁弁近傍で設定して、シェーピングし、それぞれの場合におけるシェーピング実内圧を測定した。

【0016】

結果を図2に示す。なお、図2において、縦軸は圧力、横軸は1stカバーをシェーピングフォーマーにセットした後の経過時間であり、実線は245/70R16、一点鎖線は265/75R16、破線は285/75R16におけるシェーピング実内圧の時間的変化を示している。そして、縦に引かれた太い実線、一点鎖線、破線は、それぞれのタイヤのステッチ開始タイミングを示している。また、凹凸のある太破線は、前記した従来の測定箇所におけるシェーピング圧力の設定値の変化を示している。

【0017】

図2に示す結果より、シェーピング圧力の設定値とシェーピング実内圧との間には差異があり、その差異はタイヤサイズが大きくなるに伴い大きくなっていることが分かった。

【0018】

そこで、次に、最適な測定箇所について検討を行った。その結果、シェーピングフォーマーの主軸のロータリージョイント部で測定した場合、シェーピング圧力の設定値とシェーピング実内圧とに差異が殆どないことが分かり、ロータリージョイント部が最適な測定箇所であることが分かった。

【0019】

この点について図3〜図5を用いて説明する。図3に、シェーピングエアの供給経路を模式的に示す。図3において、P1は1stカバー(ローカバー)内の圧力、即ち、シェーピング内圧を測定する圧力センサー(TPMS)、P2は前記したシェーピングフォーマーの主軸のロータリージョイント部における圧力を測定する圧力センサー、P3は従来シェーピング圧力の設定を行ってきた箇所の圧力を測定する圧力センサーである。また、51は主軸、52は流路、53はシェーピングフォーマー、54はロータリージョイント部、55は加圧流体の供給配管である。

【0020】

図4は、1stカバー内にシェーピングエアを供給した際の各位置における圧力を測定した結果を示す図である。図4より、シェーピング実内圧P1は、従来の設定圧P3とでは差異が大きいが、P2とではほぼ1:1で対応していることが分かる。

【0021】

そして、図5は、P2におけるシェーピングエア圧の時間的変化を測定した図であり、35秒後にP1での圧力を測定した場合、P2と同じ0.2MPaとなっており、1:1で対応していることが分かる。

【0022】

以上より、P2、即ち、シェーピングフォーマーの主軸のロータリージョイント部でシェーピング圧を管理できるように構成された空気入りタイヤの製造装置を用いることにより、シェーピング実内圧を精度高く管理できることが分かる。そして、このようにしてシェーピング圧を管理することにより、適切にインフレートされた状態で2ndカバーをステッチしてドッキングすることが可能となるため、RFV波形のバラツキが小さなタイヤを提供することができる。

【0023】

上記の製造装置は、具体的には、以下のように特定される。

【0024】

1stカバーを保持する保持手段と、前記保持手段を支持する主軸とを有し、前記1stカバー内に加圧流体を流入させて前記1stカバーをインフレ―トするシェーピングフォーマーと、

インフレートされた前記1stカバーに2ndカバーをステッチするためのステッチ手段と

を備えており、

軸端部から加圧流体を導入して前記1stカバー内に加圧流体を流入させる流路が前記主軸に形成され、

前記主軸の前記軸端部がロータリージョイント部により前記加圧流体の供給配管に接続され、

加圧流体の流体圧を測定する圧力センサーが前記ロータリージョイント部に設置されていることを特徴とする空気入りタイヤの製造装置。

【0025】

次に、本発明者がさらに検討を進めたところ、従来方法において、シェーピング内圧が不安定となった原因は、上記したシェーピング実内圧の管理だけでなく、加圧方法にも問題があることが分かった。

【0026】

即ち、図2に示すように、従来は、シェーピング圧力の設定を、最初は超高圧とし、その後低圧に切り替え、さらにステッチ開始のタイミングに合わせて高圧としていた。このため、シェーピング実内圧が充分に上がっていない状態でステッチが開始されるため、ステッチの初期段階では、シェーピング内圧が不安定となり、RFVのバラツキを招いていたことが分かった。

【0027】

そこで、本発明者は、従来方法における低圧への切り替えを廃止して、図1に示すように、超高圧の後、直ちに高圧と設定したところ、ステッチの初期時には既に充分なシェーピング内圧となっており、安定したシェーピング内圧の下でステッチを行うことができることが分かった。そして、この結果、RFVのバラツキを小さくすることが可能となった。

【0028】

そして、このような方法を採用した場合、適切にシェーピング内圧を管理することができるため、ショルダー閉速度を速くすることが可能となり、工程のサイクルアップが可能となることも分かった。

【0029】

次に、本発明の空気入りタイヤの製造装置を用いてシェーピング圧力を管理しながら、図1に示すシェーピング内圧の新規の設定方法と、図2に示す従来の設定方法について、タイヤのユニフォミティ特性の評価を行った。

【0030】

評価は、「245/70R16」、「LT265/75R16」、「LT285/75R16」の3種のタイヤを用いて行った。

【0031】

具体的には、各タイヤについてRFV、RH1の平均値、σ、RFV波形の形状のバラツキについて評価した。

【0032】

図6、図7にタイヤサイズの最も大きな「LT285/75R16」のタイヤの試験結果を示す(N=4)。

【0033】

図6は、従来方法で作成されたタイヤのRFV波形を示す。図6において横軸はタイヤ周方向を角度(0〜360°)で示し、縦軸はRFV値を示す。

【0034】

図7は、新規方法で作成されたタイヤのRFV波形を示す。図7の横軸および縦軸は図6と同じである。

【0035】

図6および図7から、新規方法は、従来方法と比べて、RFV波形のバラツキが減少していることが分かる。

【0036】

次に、表1に示すように、ステッチ開始時の圧力を、従来方法では0.12MPaに、新規方法では0.20MPaにそれぞれ設定して上記の3種のタイヤを作成し、低速FVについて試験を行って、ユニフォミティ特性を評価した。

【0037】

【表1】

【0038】

結果を図8に示す。図8において縦軸は低速ユニフォミティレベル(単位:N)を示し、横軸はRFVの平均値およびσ、RH1の平均値およびσを示している。

【0039】

図8(a)は「245/70R16」の試験結果を示す。図8(a)より、新規方法ではRFVのσが改善していることが分かる。図8(b)は「LT265/75R16」の試験結果を示す。図8(b)より、新規方法ではRFVおよびRH1の平均値が改善していることが分かる。また、図8(c)は「LT285/75R16」」のタイヤの試験結果を示す。図8(c)より、RFVおよびRH1のそれぞれの平均値およびσが改善していることが分かる。以上より総合的に判断して、新規方法ではユニフォミティ特性が改善されていることが分かる。

【0040】

次に、低速FVの改善量が大きかった「LT285/75R16」のタイヤについて、高速FVの試験を行ってRFV、TFVを測定した。結果を図9に示す。

【0041】

図9(a)はRFVの測定結果を示す。図9(a)において縦軸は高速ユニフォミティレベル(単位:N)を示し、横軸はRFVの平均値およびσ、RH1の平均値およびσを示している。図9(a)より、新規方法ではRFVのσ、RH1の平均値およびσが改善していることが分かる。

【0042】

また、図9(b)はTFVの測定結果を示す。図9(b)において縦軸は高速ユニフォミティレベル(単位:N)を示し、横軸はTFVの平均値およびσ、RH1の平均値およびσを示している。図9(b)より、新規方法ではTFVの平均値、TFV1Hのσ、TFV2Hの平均値およびσが改善していることが分かる。

【0043】

以上より総合的に判断して、新規方法ではユニフォミティ特性が改善されていることが分かる。

【0044】

このように、超高圧の後、低圧にすることなく直ちに高圧にする新規方法でシェーピング内圧をかけることにより、ユニフォミティ特性が改善されることが分かる。

【0045】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることができる。

【符号の説明】

【0046】

51 主軸

52 流路

53 シェーピングフォーマー

54 ロータリージョイント部

55 加圧流体の供給配管

P1、P2、P3 圧力センサー

【技術分野】

【0001】

本発明は、インフレート状態にした1stカバーに2ndカバーを貼り合わせ(ステッチ)てドッキングする空気入りタイヤの製造装置に関する。

【背景技術】

【0002】

生タイヤを形成する場合、予め成形された円筒状の1stカバーをシェーピングフォーマーにセットした後、1stカバー内に加圧空気(シェーピングエアー)を充填して所定のシェーピング圧でインフレートさせ、インフレート状態の1stカバーの表面に2ndカバーをステッチしてドッキングすることが行われている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−22045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のように形成された生タイヤを加硫して得られた製品タイヤにおいて、RFV波形に大きなバラツキが発生している場合があった。このようなRFV波形のバラツキは、操縦安定性や乗り心地に大きく影響する。

【0005】

本発明は、上記の問題に鑑み、加硫タイヤにおけるRFV波形のバラツキを充分に小さくすることができる空気入りタイヤの製造技術を提供することを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、

1stカバーを保持する保持手段と、前記保持手段を支持する主軸とを有し、前記1stカバー内に加圧流体を流入させて前記1stカバーをインフレ―トするシェーピングフォーマーと、

インフレートされた前記1stカバーに2ndカバーをステッチするためのステッチ手段と

を備えており、

軸端部から加圧流体を導入して前記1stカバー内に加圧流体を流入させる流路が前記主軸に形成され、

前記主軸の前記軸端部がロータリージョイント部により前記加圧流体の供給配管に接続され、

加圧流体の流体圧を測定する圧力センサーが前記ロータリージョイント部に設置されていることを特徴とする空気入りタイヤの製造装置である。

【発明の効果】

【0007】

本発明によれば、加硫タイヤにおけるRFV波形のバラツキを充分に小さくすることができる空気入りタイヤの製造装置を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の形態に係る空気入りタイヤの製造装置によるシェーピング設定値と実際のシェーピング内圧との関係を示す図である。

【図2】従来例の空気入りタイヤの製造装置によるシェーピング設定値と実際のシェーピング内圧との関係を示す図である。

【図3】本発明の実施の形態に係る空気入りタイヤの製造装置および加圧空気の配管を模式的に示した図である。

【図4】実際のシェーピング圧力と加圧空気の配管内の圧力の測定値との関係を示す図である。

【図5】実際のシェーピング圧力と加圧空気の配管内の圧力の測定値との関係を示す図である。

【図6】RFV波形のバラツキの実験結果を示す図である。

【図7】RFV波形のバラツキの実験結果を示す図である。

【図8】低速RFVの測定結果を示す図である。

【図9】高速RFVおよび高速TFVの測定結果を示す図である。

【図10】トレッドステッチを説明する図である。

【図11】シェーピング圧力が不安定な状況下でトレッドステッチが開始されている状態を示す図である。

【発明を実施するための形態】

【0009】

本発明者は、上記した従来の問題が発生した要因につき検討する過程で、1stカバーをインフレートする際の1stカバー内圧(シェーピング内圧)に着目するに至った。

【0010】

即ち、トレッドステッチ開始時のシェーピング内圧が不安定なままステッチが開始されると、1stカバーが不安定にインフレートされたまま2ndカバーがドッキングされるため、RFV波形、RFVレベルσの悪化を招く。特に、タイヤ径が大きいサイズの場合にはローカバー内の容積が大きくなるため、シェーピング流量が追いつかず、このような問題が発生しやすい。

【0011】

図10および図11は、このような状況をイメージ図で示したものであり、本来は図10のようにローカバー内の圧力を安定させる必要があるにも拘わらず、実際には図11のようにローカバー内の圧力が不安定になっている場合がある。このような状態でステッチが開始されると、前記の通りRFV等の悪化を招く。

【0012】

本発明者は、このようなシェーピング内圧の不安定の原因について、以下のように考えた。

【0013】

即ち、シェーピング実内圧(実際のシェーピング内圧)はTPMS(Tire Pressure Monitoring System)を用いることにより正確に測定することができるが、生産工程においてはフォーマー回転時に落下する恐れがあり使用することができないため、ローカバー内の圧力を直接に測定せず、シェーピングエアを供給する2次側配管の電磁弁近傍で測定している。その結果、シェーピング実内圧との間に差異が生じているため、シェーピング内圧の不安定が発生していると考えた。

【0014】

このため、次に以下の実験を行った。

【0015】

最初に、径サイズが異なる3種類のタイヤ(245/70R16、265/75R16、285/75R16)を従来の条件のまま、ローカバー内の圧力を2次側配管の電磁弁近傍で設定して、シェーピングし、それぞれの場合におけるシェーピング実内圧を測定した。

【0016】

結果を図2に示す。なお、図2において、縦軸は圧力、横軸は1stカバーをシェーピングフォーマーにセットした後の経過時間であり、実線は245/70R16、一点鎖線は265/75R16、破線は285/75R16におけるシェーピング実内圧の時間的変化を示している。そして、縦に引かれた太い実線、一点鎖線、破線は、それぞれのタイヤのステッチ開始タイミングを示している。また、凹凸のある太破線は、前記した従来の測定箇所におけるシェーピング圧力の設定値の変化を示している。

【0017】

図2に示す結果より、シェーピング圧力の設定値とシェーピング実内圧との間には差異があり、その差異はタイヤサイズが大きくなるに伴い大きくなっていることが分かった。

【0018】

そこで、次に、最適な測定箇所について検討を行った。その結果、シェーピングフォーマーの主軸のロータリージョイント部で測定した場合、シェーピング圧力の設定値とシェーピング実内圧とに差異が殆どないことが分かり、ロータリージョイント部が最適な測定箇所であることが分かった。

【0019】

この点について図3〜図5を用いて説明する。図3に、シェーピングエアの供給経路を模式的に示す。図3において、P1は1stカバー(ローカバー)内の圧力、即ち、シェーピング内圧を測定する圧力センサー(TPMS)、P2は前記したシェーピングフォーマーの主軸のロータリージョイント部における圧力を測定する圧力センサー、P3は従来シェーピング圧力の設定を行ってきた箇所の圧力を測定する圧力センサーである。また、51は主軸、52は流路、53はシェーピングフォーマー、54はロータリージョイント部、55は加圧流体の供給配管である。

【0020】

図4は、1stカバー内にシェーピングエアを供給した際の各位置における圧力を測定した結果を示す図である。図4より、シェーピング実内圧P1は、従来の設定圧P3とでは差異が大きいが、P2とではほぼ1:1で対応していることが分かる。

【0021】

そして、図5は、P2におけるシェーピングエア圧の時間的変化を測定した図であり、35秒後にP1での圧力を測定した場合、P2と同じ0.2MPaとなっており、1:1で対応していることが分かる。

【0022】

以上より、P2、即ち、シェーピングフォーマーの主軸のロータリージョイント部でシェーピング圧を管理できるように構成された空気入りタイヤの製造装置を用いることにより、シェーピング実内圧を精度高く管理できることが分かる。そして、このようにしてシェーピング圧を管理することにより、適切にインフレートされた状態で2ndカバーをステッチしてドッキングすることが可能となるため、RFV波形のバラツキが小さなタイヤを提供することができる。

【0023】

上記の製造装置は、具体的には、以下のように特定される。

【0024】

1stカバーを保持する保持手段と、前記保持手段を支持する主軸とを有し、前記1stカバー内に加圧流体を流入させて前記1stカバーをインフレ―トするシェーピングフォーマーと、

インフレートされた前記1stカバーに2ndカバーをステッチするためのステッチ手段と

を備えており、

軸端部から加圧流体を導入して前記1stカバー内に加圧流体を流入させる流路が前記主軸に形成され、

前記主軸の前記軸端部がロータリージョイント部により前記加圧流体の供給配管に接続され、

加圧流体の流体圧を測定する圧力センサーが前記ロータリージョイント部に設置されていることを特徴とする空気入りタイヤの製造装置。

【0025】

次に、本発明者がさらに検討を進めたところ、従来方法において、シェーピング内圧が不安定となった原因は、上記したシェーピング実内圧の管理だけでなく、加圧方法にも問題があることが分かった。

【0026】

即ち、図2に示すように、従来は、シェーピング圧力の設定を、最初は超高圧とし、その後低圧に切り替え、さらにステッチ開始のタイミングに合わせて高圧としていた。このため、シェーピング実内圧が充分に上がっていない状態でステッチが開始されるため、ステッチの初期段階では、シェーピング内圧が不安定となり、RFVのバラツキを招いていたことが分かった。

【0027】

そこで、本発明者は、従来方法における低圧への切り替えを廃止して、図1に示すように、超高圧の後、直ちに高圧と設定したところ、ステッチの初期時には既に充分なシェーピング内圧となっており、安定したシェーピング内圧の下でステッチを行うことができることが分かった。そして、この結果、RFVのバラツキを小さくすることが可能となった。

【0028】

そして、このような方法を採用した場合、適切にシェーピング内圧を管理することができるため、ショルダー閉速度を速くすることが可能となり、工程のサイクルアップが可能となることも分かった。

【0029】

次に、本発明の空気入りタイヤの製造装置を用いてシェーピング圧力を管理しながら、図1に示すシェーピング内圧の新規の設定方法と、図2に示す従来の設定方法について、タイヤのユニフォミティ特性の評価を行った。

【0030】

評価は、「245/70R16」、「LT265/75R16」、「LT285/75R16」の3種のタイヤを用いて行った。

【0031】

具体的には、各タイヤについてRFV、RH1の平均値、σ、RFV波形の形状のバラツキについて評価した。

【0032】

図6、図7にタイヤサイズの最も大きな「LT285/75R16」のタイヤの試験結果を示す(N=4)。

【0033】

図6は、従来方法で作成されたタイヤのRFV波形を示す。図6において横軸はタイヤ周方向を角度(0〜360°)で示し、縦軸はRFV値を示す。

【0034】

図7は、新規方法で作成されたタイヤのRFV波形を示す。図7の横軸および縦軸は図6と同じである。

【0035】

図6および図7から、新規方法は、従来方法と比べて、RFV波形のバラツキが減少していることが分かる。

【0036】

次に、表1に示すように、ステッチ開始時の圧力を、従来方法では0.12MPaに、新規方法では0.20MPaにそれぞれ設定して上記の3種のタイヤを作成し、低速FVについて試験を行って、ユニフォミティ特性を評価した。

【0037】

【表1】

【0038】

結果を図8に示す。図8において縦軸は低速ユニフォミティレベル(単位:N)を示し、横軸はRFVの平均値およびσ、RH1の平均値およびσを示している。

【0039】

図8(a)は「245/70R16」の試験結果を示す。図8(a)より、新規方法ではRFVのσが改善していることが分かる。図8(b)は「LT265/75R16」の試験結果を示す。図8(b)より、新規方法ではRFVおよびRH1の平均値が改善していることが分かる。また、図8(c)は「LT285/75R16」」のタイヤの試験結果を示す。図8(c)より、RFVおよびRH1のそれぞれの平均値およびσが改善していることが分かる。以上より総合的に判断して、新規方法ではユニフォミティ特性が改善されていることが分かる。

【0040】

次に、低速FVの改善量が大きかった「LT285/75R16」のタイヤについて、高速FVの試験を行ってRFV、TFVを測定した。結果を図9に示す。

【0041】

図9(a)はRFVの測定結果を示す。図9(a)において縦軸は高速ユニフォミティレベル(単位:N)を示し、横軸はRFVの平均値およびσ、RH1の平均値およびσを示している。図9(a)より、新規方法ではRFVのσ、RH1の平均値およびσが改善していることが分かる。

【0042】

また、図9(b)はTFVの測定結果を示す。図9(b)において縦軸は高速ユニフォミティレベル(単位:N)を示し、横軸はTFVの平均値およびσ、RH1の平均値およびσを示している。図9(b)より、新規方法ではTFVの平均値、TFV1Hのσ、TFV2Hの平均値およびσが改善していることが分かる。

【0043】

以上より総合的に判断して、新規方法ではユニフォミティ特性が改善されていることが分かる。

【0044】

このように、超高圧の後、低圧にすることなく直ちに高圧にする新規方法でシェーピング内圧をかけることにより、ユニフォミティ特性が改善されることが分かる。

【0045】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることができる。

【符号の説明】

【0046】

51 主軸

52 流路

53 シェーピングフォーマー

54 ロータリージョイント部

55 加圧流体の供給配管

P1、P2、P3 圧力センサー

【特許請求の範囲】

【請求項1】

1stカバーを保持する保持手段と、前記保持手段を支持する主軸とを有し、前記1stカバー内に加圧流体を流入させて前記1stカバーをインフレ―トするシェーピングフォーマーと、

インフレートされた前記1stカバーに2ndカバーをステッチするためのステッチ手段と

を備えており、

軸端部から加圧流体を導入して前記1stカバー内に加圧流体を流入させる流路が前記主軸に形成され、

前記主軸の前記軸端部がロータリージョイント部により前記加圧流体の供給配管に接続され、

加圧流体の流体圧を測定する圧力センサーが前記ロータリージョイント部に設置されていることを特徴とする空気入りタイヤの製造装置。

【請求項1】

1stカバーを保持する保持手段と、前記保持手段を支持する主軸とを有し、前記1stカバー内に加圧流体を流入させて前記1stカバーをインフレ―トするシェーピングフォーマーと、

インフレートされた前記1stカバーに2ndカバーをステッチするためのステッチ手段と

を備えており、

軸端部から加圧流体を導入して前記1stカバー内に加圧流体を流入させる流路が前記主軸に形成され、

前記主軸の前記軸端部がロータリージョイント部により前記加圧流体の供給配管に接続され、

加圧流体の流体圧を測定する圧力センサーが前記ロータリージョイント部に設置されていることを特徴とする空気入りタイヤの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−111875(P2013−111875A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260786(P2011−260786)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]