空気入りタイヤ

【課題】耐スコーチ性を損なうことなく加硫速度が向上することで加工性に優れるとともに、ビード部の耐久性を向上させることができるチェーファーを備えた空気入りタイヤを提供する。

【解決手段】有機繊維材にゴムを被覆してなるチェーファー(5)をビード部(1)に有する空気入りタイヤにおいて、前記チェーファーの被覆ゴムを、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、テトラベンジルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィドおよび亜鉛ジベンジルジチオカルバメートからなる群より選択される少なくとも一種の第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるゴム組成物で形成する。

【解決手段】有機繊維材にゴムを被覆してなるチェーファー(5)をビード部(1)に有する空気入りタイヤにおいて、前記チェーファーの被覆ゴムを、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、テトラベンジルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィドおよび亜鉛ジベンジルジチオカルバメートからなる群より選択される少なくとも一種の第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるゴム組成物で形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チェーファーをビード部に有する空気入りタイヤに関する。

【背景技術】

【0002】

一般に、空気入りタイヤにおいては、カーカスの両端部がビード部においてビードコアの周りに巻き上げられて係止されている。そして、かかるカーカスの巻き上げ部を保護するために、ビード部にチェーファーを設けることがあり、該チェーファーとして、ナイロンなどの有機繊維の織物にゴムを被覆してなるものが知られている。

【0003】

従来、かかるチェーファーの被覆ゴムに用いられるゴム組成物においては、ゴム成分として、天然ゴム単体、または天然ゴムにスチレンブタジエンゴムやブタジエンゴムをブレンドすることで、加工性や耐久性を向上させている。また、下記特許文献1には、レゾルシンまたはレゾルシン誘導体と、ヘキサメチレンテトラミンまたはメラミン誘導体とを配合することで、ビード部の耐久性を向上させることが開示されている。

【0004】

しかしながら、レゾルシン誘導体とメラミン誘導体などの接着樹脂を配合すると、ビード耐久性には効果が認められるものの、加硫速度が遅くなってしまう。そして、加硫速度を速くするために加硫促進剤を増量すると、耐スコーチ性が低下して、カレンダー工程でゴムが焼けるなどの問題が発生したり、有機繊維との接着性が悪化することでビードの耐久性が低下するなどの問題がある。

【0005】

ところで、下記特許文献2には、加硫時間を短縮するために、ベンゾチアジルスルフェンアミド系の1次加硫促進剤とともに、亜鉛ジベンジルジチオカルバメートやテトラベンジルチウラムジスルフィドなどの2次加硫促進剤を配合することが提案されている。しかしながら、同文献は、チェーファーではなくポリエステルカーカス用ゴムに関するものであって、また、単に発ガン性の問題を回避しながら加硫時間短縮のために上記2次加硫促進剤を用いたものにすぎず、レゾルシン誘導体やメラミン誘導体などの接着樹脂を併用する点についても、また耐スコーチ性の効果についても開示されていない。

【0006】

また、下記特許文献3には、テトラ(2−エチルヘキシル)チウラムジスルフィドなどのチウラム類と、グアニジン類と、ベンゾチアゾリルスルフェンアミド類とを配合したゴム組成物からなるチェーファーが開示されている。しかしながら、同文献は、有機繊維材をゴムで被覆してなるチェーファーではなく、単なるゴムチェーファーであり、また、効果としても発熱及び老化を抑制してタイヤの耐久性を向上させるものにすぎず、上記接着樹脂を併用する点についても、また耐スコーチ性や有機繊維材との接着性向上効果についても開示されていない。

【特許文献1】特開平11−263102号公報

【特許文献2】特開平11−049897号公報

【特許文献3】特開2005−041974号公報

【特許文献4】特開2003−182319号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記の点に鑑みてなされたものであり、耐スコーチ性を損なうことなく加硫速度が向上することで加工性に優れるとともに、ビード部の耐久性を向上させることができるチェーファーを備えた空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記の点に鑑みて鋭意検討した結果、レゾルシン誘導体やメラミン誘導体などの接着樹脂とともに、特定のチウラム系またはジチオカルバミン酸塩系加硫促進剤とスルフェンアミド系加硫促進剤とを併用することで、耐スコーチ性を損なうことなく、加硫速度が速くなり、またビード部の耐久性が向上されることを見い出し、本発明を完成するに至った。

【0009】

すなわち、本発明に係る空気入りタイヤは、有機繊維材にゴムを被覆してなるチェーファーをビード部に有する空気入りタイヤにおいて、前記チェーファーの被覆ゴムが、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、テトラベンジルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィドおよび亜鉛ジベンジルジチオカルバメートからなる群より選択される少なくとも一種の第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるゴム組成物で形成されたことを特徴とするものである。

【発明の効果】

【0010】

本発明によれば、チェーファーの被覆ゴムを形成するゴム組成物の加硫速度を、耐スコーチ性を損なうことなく、向上させることができるので、加工性に優れ、また、この被覆ゴムと有機繊維材との接着性に優れるので、ビード部の耐久性を向上することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施に関連する事項について詳細に説明する。

【0012】

本発明に用いられるチェーファー用ゴム組成物は、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、特定のチウラム系加硫促進剤またはジチオカルバミン酸塩系加硫促進剤からなる第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるものである。

【0013】

上記ジエン系ゴムとしては、例えば、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴムなどが挙げられ、これらはいずれか一種のみを用いても2種以上併用してもよい。好ましくは、天然ゴム及び/又はイソプレンゴムの単独、または、天然ゴム及び/又はイソプレンゴム60重量%以上と、スチレンブタジエンゴム及び/又はブタジエンゴム40重量%以下とのブレンドゴムを用いることである。

【0014】

上記第1の加硫促進剤として配合されるスルフェンアミド系加硫促進剤としては、例えば、N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(CBS)、N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(BBS)、N−オキシジエチレン−2−ベンゾチアゾリルスルフェンアミド(OBS)、N,N−ジイソプロピル−2−ベンゾチアゾリルスルフェンアミド(DPBS)、N,N−ジシクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(DCBS)などが挙げられ、これらは単独で用いても2種以上併用してもよい。該第1の加硫促進剤の配合量は、ジエン系ゴム100重量部に対して、0.7〜1.5重量部であることが好ましい。

【0015】

上記第2の加硫促進剤は、テトラベンジルチウラムジスルフィド(TBzTD)、テトラキス(2−エチルヘキシル)チウラムジスルフィド(TOT)および亜鉛ジベンジルジチオカルバメート(ZnBzDTC)からなる群より選択される少なくとも一種であり、このうちTBzTDとTOTがチウラム系加硫促進剤、ZnBzDTCがジチオカルバミン酸塩系加硫促進剤に属する。これらの加硫促進剤は、テトラメチルチウラムジスルフィド(TMTD)や亜鉛ジメチルジチオカルバメート(ZnMDC)などの一般のチウラム系加硫促進剤やジチオカルバミン酸塩系加硫促進剤に比べて、アミノ基の置換基として嵩高い炭化水素基(ベンジル基、2−エチルヘキシル基)を持つ。そのため、メチル基などの小さな炭化水素基を持つものに比べて初期の反応性を抑えることができ、また一旦反応し出すと加硫速度が速いという特徴があり、よって、耐スコーチ性を損なうことなく、加硫速度を速くすることができ、また有機繊維材に対する接着性も向上することができる。また、メチル基などの炭素数の少ない炭化水素基の場合、発ガン性が問題となるのに対して、そのような問題もない。

【0016】

該第2の加硫促進剤の配合量は、ジエン系ゴム100重量部に対して、0.1〜0.5重量部であることが好ましい。配合量が0.1重量部未満では、加硫速度が速くなる効果が小さく、逆に0.5重量部を超えると、耐スコーチ性を損なうとともに、ビード部の耐久性が低下する。

【0017】

上記レゾルシン誘導体としては、例えば、レゾルシン−アルデヒド縮合物、レゾルシン−アルキルフェノール−アルデヒド共縮合物、レゾルシン−アリールフェノール−アルデヒド共縮合物、レゾルシン−アラルキルフェノール−アルデヒド共縮合物などが挙げられ、アルデヒドとしてはホルムアルデヒドが好適である。

【0018】

上記メチレン供与体は、レゾルシンまたはその誘導体にメチレン基を供与して硬化させるものであり、例えば、ヘキサメチレンテトラミン、メラミン誘導体、パラホルムアルデヒドなどが挙げられ、特にヘキサメチレンテトラミンまたはメラミン誘導体が好適である。該メラミン誘導体としては、ヘキサメトキシメチルメラミン、ヘキサメチロールメラミンなどのメラミンにホルムアルデヒドを反応させてなるメチロールメラミンなどが挙げられる。

【0019】

上記レゾルシンまたはその誘導体の配合量は、ジエン系ゴム100重量部に対して、0.5〜2.5重量部であることが好ましく、また、上記メチレン供与体の配合量は、レゾルシンまたはその誘導体の配合量の0.5〜2倍に相当する重量であることが好ましい。これらの配合量が上記所定量未満では、ビード部の耐久性の不十分となり、逆に上記所定量よりも多いと、加硫速度が遅くなる傾向となる。

【0020】

上記ゴム組成物には、その他の配合剤として、カーボンブラック、シリカなどの充填剤、老化防止剤、亜鉛華、ステアリン酸、プロセスオイル、加硫剤など、チェーファーの被覆ゴム用組成物において一般に使用される各種添加剤を配合することができる。なお、上記加硫剤としては、硫黄が好ましく、硫黄は、ジエン系ゴム100重量部に対して1〜5重量部配合されることが好ましい。

【0021】

以上よりなるゴム組成物は、有機繊維材にゴムを被覆してなるチェーファーをビード部に有する空気入りタイヤにおいて、かかるチェーファーの被覆ゴム(トッピングゴム)として用いられる。該空気入りタイヤとしては、トラックやバスなどの大型車に用いられる重荷重用タイヤが好適である。

【0022】

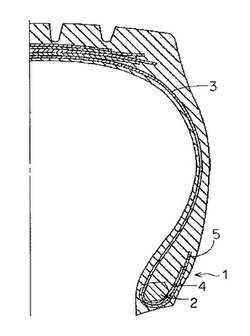

一例として、図1は、このようなチェーファーを持つ重荷重用空気入りラジアルタイヤの半断面図を示したものである。左右一対のビード部(1)には、ビードワイヤーをタイヤ周方向に巻回してなる環状のビードコア(2)が埋設されている。これら一対のビード部(1)間にまたがって延びるカーカス(3)が設けられ、該カーカス(3)は、複数本のスチールコードをタイヤ径方向に配列し、コーティングゴムで被覆してなる層の少なくとも一層からなるものであり、両端部がビード部(1)においてビードコア(2)の回りにタイヤ内側から外側に巻き上げられることで係止されている。

【0023】

そして、このビード部(1)におけるカーカス(3)の巻き上げ部(4)の外側に隣接させてチェーファー(5)が設けられている。チェーファー(5)は、例としてナイロン繊維コードの簾織の両面にトッピングゴムを被覆してなるものであり、このトッピングゴムとして上記ゴム組成物が用いられている。なお、このチェーファー(5)は、上記コードがタイヤ径方向に対して傾斜するように配される。

【0024】

チェーファーの構成は、図1に示す態様に限定されるものではなく、カーカスを保護するように様々な形態で設けることができる。例えば、カーカスの巻き上げ部の外面に隣接させて、スチールコード補強層などの補強層を設けた上で、この補強層の外面に隣接させて上記チェーファーを設けてもよい。

【実施例】

【0025】

以下、本発明の実施例を示すが、本発明はこれらの実施例に限定されるものではない。

【0026】

バンバリーミキサーを使用し、下記表1に示す配合に従い、ゴム組成物を調製した。表1中の各配合物の詳細は以下の通りである。

【0027】

・天然ゴム:RSS#3、

・SBR:JSR製のスチレンブタジエンゴム「SBR1502」。

【0028】

・加硫促進剤CBS:N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(大内新興化学工業製「ノクセラーCZ−G」)、

・加硫促進剤BBS:N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(大内新興化学工業製「ノクセラーNS−P」)、

・加硫促進剤TBzTD:テトラベンジルチウラムジスルフィド(フレキシス製「フレキシス パーカシットTBzTD」)、

・加硫促進剤TOT:テトラキス(2−エチルヘキシル)チウラムジスルフィド(大内新興化学工業製「ノクセラーTOT−N」)、

・加硫促進剤ZnBzDTC:亜鉛ジベンジルジチオカルバメート(大内新興化学工業製「ノクセラーZTC」)、

・加硫促進剤TMTD:テトラメチルチウラムジスルフィド(大内新興化学工業製「ノクセラーTT」)、

・加硫促進剤DPG:ジフェニルグアニジン(住友化学工業製「ソクシノールD−G」)。

【0029】

・レゾルシン誘導体:住友化学工業製「スミカノール620」(レゾルシノール−アルキルフェノール−ホルマリン樹脂)、

・メラミン誘導体:三井サイテック製「サイレッツ963L」(ヘキサメトキシメチルメラミン)。

【0030】

各ゴム組成物には、共通配合として、ジエン系ゴム100重量部に対し、カーボンブラック(東海カーボン製「シースト300」)50重量部、プロセスオイル(ジャパンエナジー製「JOMOプロセスX−140」)5重量部、亜鉛華(三井金属鉱業製「亜鉛華3号」)5重量部、ステアリン酸(花王製「ルナックS−25」)1重量部、老化防止剤6PPD(フレキシス製「サントフレックス6PPD」)1重量部、硫黄(フレキシス製「ミュークロンHS OT−20」)3重量部を配合した。

【0031】

各ゴム組成物について、耐スコーチ性と加硫速度を測定した。結果を表1に示す。なお、測定方法は、次の通りである。

【0032】

・耐スコーチ性:各未加硫ゴム組成物について、JIS K6300−1に準拠したムーニースコーチ試験をレオメータを用いて行い(L形ロータ使用)、予熱1分、温度125℃で測定時のt5値を求めた。この値が大きいほど耐スコーチ性が良好であることを示す。

【0033】

・加硫速度:各未加硫ゴム組成物について、JIS K6300−1に準拠したムーニースコーチ試験をレオメータを用いて行い(L形ロータ使用)、予熱1分、温度150℃で測定時のt10値を求めた。この値が小さいほど加硫速度が速く良好であることを示す。

【0034】

また、上記各ゴム組成物をチェーファー用ゴム組成物として、図1に示した断面構造を有するサイズ11R22.5 14PRのタイヤを試作した。その際、チェーファーは、繊度1400dtex/2本のナイロン66コード簾織を片面0.3mmのゴム組成物で両面トッピングし、所定形状に裁断して作製した。

【0035】

得られたタイヤについて、ビード部の耐久性を評価した。評価は、ドラム試験機にて、空気内圧0.9MPa、荷重5400kg、速度40km/hの条件でビード部が故障するまで走行し、走行した時間をビード耐久力とした。比較例1をコントロールとして、これよりも改良されたものを「○」、同等のものを「△」、悪化したものを「×」と評価した。

【表1】

【0036】

表1に示すように、実施例1〜6であると、耐スコーチ性が改良されるとともに、加硫速度が速く、加工性に優れていた。また、接着性が良好でビード部の耐久性に優れていた。

【0037】

これに対し、加硫促進剤としてスルフェンアミド系単独の比較例1では、加硫速度が遅く、また、実施例に比べると、ナイロンと被覆ゴムとの接着性が不十分で、ビード部の耐久性に劣っていた。また、接着樹脂が未配合の比較例2では、加硫速度は速いものの、ナイロンと被覆ゴムとの接着性が不十分で、ビード部の耐久性が劣っていた。

【0038】

また、スルフェンアミド系加硫促進剤とTMTDを併用した比較例3や、スルフェンアミド系とグアニジン系の加硫促進剤を併用した比較例4では、耐スコーチ性が悪化し、また、加硫速度が速すぎて、ビード部の耐久性に劣っていた。

【産業上の利用可能性】

【0039】

本発明は、各種の空気入りタイヤに利用することができ、特にトラックやバスなどに使用される大型タイヤ、即ち重荷重用タイヤに好適である。

【図面の簡単な説明】

【0040】

【図1】重荷重用空気入りラジアルタイヤの半断面図である。

【符号の説明】

【0041】

(1)ビード部、(2)ビードコア、(3)カーカス、(4)カーカスの巻き上げ部、(5)チェーファー

【技術分野】

【0001】

本発明は、チェーファーをビード部に有する空気入りタイヤに関する。

【背景技術】

【0002】

一般に、空気入りタイヤにおいては、カーカスの両端部がビード部においてビードコアの周りに巻き上げられて係止されている。そして、かかるカーカスの巻き上げ部を保護するために、ビード部にチェーファーを設けることがあり、該チェーファーとして、ナイロンなどの有機繊維の織物にゴムを被覆してなるものが知られている。

【0003】

従来、かかるチェーファーの被覆ゴムに用いられるゴム組成物においては、ゴム成分として、天然ゴム単体、または天然ゴムにスチレンブタジエンゴムやブタジエンゴムをブレンドすることで、加工性や耐久性を向上させている。また、下記特許文献1には、レゾルシンまたはレゾルシン誘導体と、ヘキサメチレンテトラミンまたはメラミン誘導体とを配合することで、ビード部の耐久性を向上させることが開示されている。

【0004】

しかしながら、レゾルシン誘導体とメラミン誘導体などの接着樹脂を配合すると、ビード耐久性には効果が認められるものの、加硫速度が遅くなってしまう。そして、加硫速度を速くするために加硫促進剤を増量すると、耐スコーチ性が低下して、カレンダー工程でゴムが焼けるなどの問題が発生したり、有機繊維との接着性が悪化することでビードの耐久性が低下するなどの問題がある。

【0005】

ところで、下記特許文献2には、加硫時間を短縮するために、ベンゾチアジルスルフェンアミド系の1次加硫促進剤とともに、亜鉛ジベンジルジチオカルバメートやテトラベンジルチウラムジスルフィドなどの2次加硫促進剤を配合することが提案されている。しかしながら、同文献は、チェーファーではなくポリエステルカーカス用ゴムに関するものであって、また、単に発ガン性の問題を回避しながら加硫時間短縮のために上記2次加硫促進剤を用いたものにすぎず、レゾルシン誘導体やメラミン誘導体などの接着樹脂を併用する点についても、また耐スコーチ性の効果についても開示されていない。

【0006】

また、下記特許文献3には、テトラ(2−エチルヘキシル)チウラムジスルフィドなどのチウラム類と、グアニジン類と、ベンゾチアゾリルスルフェンアミド類とを配合したゴム組成物からなるチェーファーが開示されている。しかしながら、同文献は、有機繊維材をゴムで被覆してなるチェーファーではなく、単なるゴムチェーファーであり、また、効果としても発熱及び老化を抑制してタイヤの耐久性を向上させるものにすぎず、上記接着樹脂を併用する点についても、また耐スコーチ性や有機繊維材との接着性向上効果についても開示されていない。

【特許文献1】特開平11−263102号公報

【特許文献2】特開平11−049897号公報

【特許文献3】特開2005−041974号公報

【特許文献4】特開2003−182319号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記の点に鑑みてなされたものであり、耐スコーチ性を損なうことなく加硫速度が向上することで加工性に優れるとともに、ビード部の耐久性を向上させることができるチェーファーを備えた空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記の点に鑑みて鋭意検討した結果、レゾルシン誘導体やメラミン誘導体などの接着樹脂とともに、特定のチウラム系またはジチオカルバミン酸塩系加硫促進剤とスルフェンアミド系加硫促進剤とを併用することで、耐スコーチ性を損なうことなく、加硫速度が速くなり、またビード部の耐久性が向上されることを見い出し、本発明を完成するに至った。

【0009】

すなわち、本発明に係る空気入りタイヤは、有機繊維材にゴムを被覆してなるチェーファーをビード部に有する空気入りタイヤにおいて、前記チェーファーの被覆ゴムが、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、テトラベンジルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィドおよび亜鉛ジベンジルジチオカルバメートからなる群より選択される少なくとも一種の第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるゴム組成物で形成されたことを特徴とするものである。

【発明の効果】

【0010】

本発明によれば、チェーファーの被覆ゴムを形成するゴム組成物の加硫速度を、耐スコーチ性を損なうことなく、向上させることができるので、加工性に優れ、また、この被覆ゴムと有機繊維材との接着性に優れるので、ビード部の耐久性を向上することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施に関連する事項について詳細に説明する。

【0012】

本発明に用いられるチェーファー用ゴム組成物は、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、特定のチウラム系加硫促進剤またはジチオカルバミン酸塩系加硫促進剤からなる第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるものである。

【0013】

上記ジエン系ゴムとしては、例えば、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴムなどが挙げられ、これらはいずれか一種のみを用いても2種以上併用してもよい。好ましくは、天然ゴム及び/又はイソプレンゴムの単独、または、天然ゴム及び/又はイソプレンゴム60重量%以上と、スチレンブタジエンゴム及び/又はブタジエンゴム40重量%以下とのブレンドゴムを用いることである。

【0014】

上記第1の加硫促進剤として配合されるスルフェンアミド系加硫促進剤としては、例えば、N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(CBS)、N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(BBS)、N−オキシジエチレン−2−ベンゾチアゾリルスルフェンアミド(OBS)、N,N−ジイソプロピル−2−ベンゾチアゾリルスルフェンアミド(DPBS)、N,N−ジシクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(DCBS)などが挙げられ、これらは単独で用いても2種以上併用してもよい。該第1の加硫促進剤の配合量は、ジエン系ゴム100重量部に対して、0.7〜1.5重量部であることが好ましい。

【0015】

上記第2の加硫促進剤は、テトラベンジルチウラムジスルフィド(TBzTD)、テトラキス(2−エチルヘキシル)チウラムジスルフィド(TOT)および亜鉛ジベンジルジチオカルバメート(ZnBzDTC)からなる群より選択される少なくとも一種であり、このうちTBzTDとTOTがチウラム系加硫促進剤、ZnBzDTCがジチオカルバミン酸塩系加硫促進剤に属する。これらの加硫促進剤は、テトラメチルチウラムジスルフィド(TMTD)や亜鉛ジメチルジチオカルバメート(ZnMDC)などの一般のチウラム系加硫促進剤やジチオカルバミン酸塩系加硫促進剤に比べて、アミノ基の置換基として嵩高い炭化水素基(ベンジル基、2−エチルヘキシル基)を持つ。そのため、メチル基などの小さな炭化水素基を持つものに比べて初期の反応性を抑えることができ、また一旦反応し出すと加硫速度が速いという特徴があり、よって、耐スコーチ性を損なうことなく、加硫速度を速くすることができ、また有機繊維材に対する接着性も向上することができる。また、メチル基などの炭素数の少ない炭化水素基の場合、発ガン性が問題となるのに対して、そのような問題もない。

【0016】

該第2の加硫促進剤の配合量は、ジエン系ゴム100重量部に対して、0.1〜0.5重量部であることが好ましい。配合量が0.1重量部未満では、加硫速度が速くなる効果が小さく、逆に0.5重量部を超えると、耐スコーチ性を損なうとともに、ビード部の耐久性が低下する。

【0017】

上記レゾルシン誘導体としては、例えば、レゾルシン−アルデヒド縮合物、レゾルシン−アルキルフェノール−アルデヒド共縮合物、レゾルシン−アリールフェノール−アルデヒド共縮合物、レゾルシン−アラルキルフェノール−アルデヒド共縮合物などが挙げられ、アルデヒドとしてはホルムアルデヒドが好適である。

【0018】

上記メチレン供与体は、レゾルシンまたはその誘導体にメチレン基を供与して硬化させるものであり、例えば、ヘキサメチレンテトラミン、メラミン誘導体、パラホルムアルデヒドなどが挙げられ、特にヘキサメチレンテトラミンまたはメラミン誘導体が好適である。該メラミン誘導体としては、ヘキサメトキシメチルメラミン、ヘキサメチロールメラミンなどのメラミンにホルムアルデヒドを反応させてなるメチロールメラミンなどが挙げられる。

【0019】

上記レゾルシンまたはその誘導体の配合量は、ジエン系ゴム100重量部に対して、0.5〜2.5重量部であることが好ましく、また、上記メチレン供与体の配合量は、レゾルシンまたはその誘導体の配合量の0.5〜2倍に相当する重量であることが好ましい。これらの配合量が上記所定量未満では、ビード部の耐久性の不十分となり、逆に上記所定量よりも多いと、加硫速度が遅くなる傾向となる。

【0020】

上記ゴム組成物には、その他の配合剤として、カーボンブラック、シリカなどの充填剤、老化防止剤、亜鉛華、ステアリン酸、プロセスオイル、加硫剤など、チェーファーの被覆ゴム用組成物において一般に使用される各種添加剤を配合することができる。なお、上記加硫剤としては、硫黄が好ましく、硫黄は、ジエン系ゴム100重量部に対して1〜5重量部配合されることが好ましい。

【0021】

以上よりなるゴム組成物は、有機繊維材にゴムを被覆してなるチェーファーをビード部に有する空気入りタイヤにおいて、かかるチェーファーの被覆ゴム(トッピングゴム)として用いられる。該空気入りタイヤとしては、トラックやバスなどの大型車に用いられる重荷重用タイヤが好適である。

【0022】

一例として、図1は、このようなチェーファーを持つ重荷重用空気入りラジアルタイヤの半断面図を示したものである。左右一対のビード部(1)には、ビードワイヤーをタイヤ周方向に巻回してなる環状のビードコア(2)が埋設されている。これら一対のビード部(1)間にまたがって延びるカーカス(3)が設けられ、該カーカス(3)は、複数本のスチールコードをタイヤ径方向に配列し、コーティングゴムで被覆してなる層の少なくとも一層からなるものであり、両端部がビード部(1)においてビードコア(2)の回りにタイヤ内側から外側に巻き上げられることで係止されている。

【0023】

そして、このビード部(1)におけるカーカス(3)の巻き上げ部(4)の外側に隣接させてチェーファー(5)が設けられている。チェーファー(5)は、例としてナイロン繊維コードの簾織の両面にトッピングゴムを被覆してなるものであり、このトッピングゴムとして上記ゴム組成物が用いられている。なお、このチェーファー(5)は、上記コードがタイヤ径方向に対して傾斜するように配される。

【0024】

チェーファーの構成は、図1に示す態様に限定されるものではなく、カーカスを保護するように様々な形態で設けることができる。例えば、カーカスの巻き上げ部の外面に隣接させて、スチールコード補強層などの補強層を設けた上で、この補強層の外面に隣接させて上記チェーファーを設けてもよい。

【実施例】

【0025】

以下、本発明の実施例を示すが、本発明はこれらの実施例に限定されるものではない。

【0026】

バンバリーミキサーを使用し、下記表1に示す配合に従い、ゴム組成物を調製した。表1中の各配合物の詳細は以下の通りである。

【0027】

・天然ゴム:RSS#3、

・SBR:JSR製のスチレンブタジエンゴム「SBR1502」。

【0028】

・加硫促進剤CBS:N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(大内新興化学工業製「ノクセラーCZ−G」)、

・加硫促進剤BBS:N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(大内新興化学工業製「ノクセラーNS−P」)、

・加硫促進剤TBzTD:テトラベンジルチウラムジスルフィド(フレキシス製「フレキシス パーカシットTBzTD」)、

・加硫促進剤TOT:テトラキス(2−エチルヘキシル)チウラムジスルフィド(大内新興化学工業製「ノクセラーTOT−N」)、

・加硫促進剤ZnBzDTC:亜鉛ジベンジルジチオカルバメート(大内新興化学工業製「ノクセラーZTC」)、

・加硫促進剤TMTD:テトラメチルチウラムジスルフィド(大内新興化学工業製「ノクセラーTT」)、

・加硫促進剤DPG:ジフェニルグアニジン(住友化学工業製「ソクシノールD−G」)。

【0029】

・レゾルシン誘導体:住友化学工業製「スミカノール620」(レゾルシノール−アルキルフェノール−ホルマリン樹脂)、

・メラミン誘導体:三井サイテック製「サイレッツ963L」(ヘキサメトキシメチルメラミン)。

【0030】

各ゴム組成物には、共通配合として、ジエン系ゴム100重量部に対し、カーボンブラック(東海カーボン製「シースト300」)50重量部、プロセスオイル(ジャパンエナジー製「JOMOプロセスX−140」)5重量部、亜鉛華(三井金属鉱業製「亜鉛華3号」)5重量部、ステアリン酸(花王製「ルナックS−25」)1重量部、老化防止剤6PPD(フレキシス製「サントフレックス6PPD」)1重量部、硫黄(フレキシス製「ミュークロンHS OT−20」)3重量部を配合した。

【0031】

各ゴム組成物について、耐スコーチ性と加硫速度を測定した。結果を表1に示す。なお、測定方法は、次の通りである。

【0032】

・耐スコーチ性:各未加硫ゴム組成物について、JIS K6300−1に準拠したムーニースコーチ試験をレオメータを用いて行い(L形ロータ使用)、予熱1分、温度125℃で測定時のt5値を求めた。この値が大きいほど耐スコーチ性が良好であることを示す。

【0033】

・加硫速度:各未加硫ゴム組成物について、JIS K6300−1に準拠したムーニースコーチ試験をレオメータを用いて行い(L形ロータ使用)、予熱1分、温度150℃で測定時のt10値を求めた。この値が小さいほど加硫速度が速く良好であることを示す。

【0034】

また、上記各ゴム組成物をチェーファー用ゴム組成物として、図1に示した断面構造を有するサイズ11R22.5 14PRのタイヤを試作した。その際、チェーファーは、繊度1400dtex/2本のナイロン66コード簾織を片面0.3mmのゴム組成物で両面トッピングし、所定形状に裁断して作製した。

【0035】

得られたタイヤについて、ビード部の耐久性を評価した。評価は、ドラム試験機にて、空気内圧0.9MPa、荷重5400kg、速度40km/hの条件でビード部が故障するまで走行し、走行した時間をビード耐久力とした。比較例1をコントロールとして、これよりも改良されたものを「○」、同等のものを「△」、悪化したものを「×」と評価した。

【表1】

【0036】

表1に示すように、実施例1〜6であると、耐スコーチ性が改良されるとともに、加硫速度が速く、加工性に優れていた。また、接着性が良好でビード部の耐久性に優れていた。

【0037】

これに対し、加硫促進剤としてスルフェンアミド系単独の比較例1では、加硫速度が遅く、また、実施例に比べると、ナイロンと被覆ゴムとの接着性が不十分で、ビード部の耐久性に劣っていた。また、接着樹脂が未配合の比較例2では、加硫速度は速いものの、ナイロンと被覆ゴムとの接着性が不十分で、ビード部の耐久性が劣っていた。

【0038】

また、スルフェンアミド系加硫促進剤とTMTDを併用した比較例3や、スルフェンアミド系とグアニジン系の加硫促進剤を併用した比較例4では、耐スコーチ性が悪化し、また、加硫速度が速すぎて、ビード部の耐久性に劣っていた。

【産業上の利用可能性】

【0039】

本発明は、各種の空気入りタイヤに利用することができ、特にトラックやバスなどに使用される大型タイヤ、即ち重荷重用タイヤに好適である。

【図面の簡単な説明】

【0040】

【図1】重荷重用空気入りラジアルタイヤの半断面図である。

【符号の説明】

【0041】

(1)ビード部、(2)ビードコア、(3)カーカス、(4)カーカスの巻き上げ部、(5)チェーファー

【特許請求の範囲】

【請求項1】

有機繊維材にゴムを被覆してなるチェーファーをビード部に有する空気入りタイヤにおいて、

前記チェーファーの被覆ゴムが、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、テトラベンジルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィドおよび亜鉛ジベンジルジチオカルバメートからなる群より選択される少なくとも一種の第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるゴム組成物で形成された

ことを特徴とする空気入りタイヤ。

【請求項2】

前記ゴム組成物は、ジエン系ゴム100重量部に対し、前記第1の加硫促進剤0.7〜1.5重量部と、前記第2の加硫促進剤0.1〜0.5重量部と、前記レゾルシンまたはレゾルシン誘導体0.5〜2.5重量部と、該レゾルシンまたはレゾルシン誘導体の配合量の0.5〜2倍に相当する重量の前記メチレン供与体と、を含有するものである請求項1記載の空気入りタイヤ。

【請求項1】

有機繊維材にゴムを被覆してなるチェーファーをビード部に有する空気入りタイヤにおいて、

前記チェーファーの被覆ゴムが、ジエン系ゴムに対して、スルフェンアミド系の第1の加硫促進剤と、テトラベンジルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィドおよび亜鉛ジベンジルジチオカルバメートからなる群より選択される少なくとも一種の第2の加硫促進剤と、レゾルシンまたはレゾルシン誘導体と、メチレン供与体とを配合してなるゴム組成物で形成された

ことを特徴とする空気入りタイヤ。

【請求項2】

前記ゴム組成物は、ジエン系ゴム100重量部に対し、前記第1の加硫促進剤0.7〜1.5重量部と、前記第2の加硫促進剤0.1〜0.5重量部と、前記レゾルシンまたはレゾルシン誘導体0.5〜2.5重量部と、該レゾルシンまたはレゾルシン誘導体の配合量の0.5〜2倍に相当する重量の前記メチレン供与体と、を含有するものである請求項1記載の空気入りタイヤ。

【図1】

【公開番号】特開2008−69207(P2008−69207A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−247115(P2006−247115)

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]