空気入りタイヤ

【課題】耐久性と操縦安定性を維持しながら、軽量化と耐フラットスポット性の更なる向上を図ることを可能にした空気入りタイヤを提供する。

【解決手段】トレッド部1に少なくとも2層のベルト層8を配置した空気入りタイヤにおいて、カーカス層4の補強コードとして、レーヨン下撚り糸とアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードを用い、該複合コードは総繊度が3500dtex〜9000dtexの範囲にあり、上撚り係数Kが1700〜2400の範囲にあり、絶乾状態における引張強度が5.5cN/dtex以上、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%である。K=T√(Tr/ρr+Ta/ρa)(1)但し、T:複合コードの上撚り数(回/10cm)Tr:レーヨン繊維の総繊度(dtex)ρr:レーヨン繊維の比重Ta:アラミド繊維の総繊度(dtex)ρa:アラミド繊維の比重

【解決手段】トレッド部1に少なくとも2層のベルト層8を配置した空気入りタイヤにおいて、カーカス層4の補強コードとして、レーヨン下撚り糸とアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードを用い、該複合コードは総繊度が3500dtex〜9000dtexの範囲にあり、上撚り係数Kが1700〜2400の範囲にあり、絶乾状態における引張強度が5.5cN/dtex以上、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%である。K=T√(Tr/ρr+Ta/ρa)(1)但し、T:複合コードの上撚り数(回/10cm)Tr:レーヨン繊維の総繊度(dtex)ρr:レーヨン繊維の比重Ta:アラミド繊維の総繊度(dtex)ρa:アラミド繊維の比重

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーヨン下撚り糸とアラミド下撚り糸との複合コードをカーカス層に用いた空気入りタイヤに関し、更に詳しくは、耐久性と操縦安定性を維持しながら、軽量化と耐フラットスポット性の更なる向上を図ることを可能にした空気入りタイヤに関する。

【背景技術】

【0002】

近年、より高馬力で高負荷能力の車両が開発されており、それらの車両に対応した低扁平率でリム径が大きい高性能扁平タイヤの開発が要望されている。このような高性能扁平タイヤについては、高速走行時の操縦安定性や耐久性の改善に加えて、耐フラットスポット性の改善が厳しく求められている。つまり、高速走行後の高温発熱状態でタイヤが停止し、タイヤの温度が低下する過程において、接地部分が平坦となるような形状が一時的に固定されてしまう現象(フラットスポット)を抑制することが求められている。

【0003】

従来、上述のような車両に対応する空気入りタイヤとして、操縦安定性や耐久性と共に耐フラットスポット性を満足するために、レーヨンコードからなる2プライ構造のカーカス層を備えた空気入りタイヤが提案されている(例えば、特許文献1参照)。しかしながら、この場合、2プライ構造のカーカス層であるため、タイヤ重量が増加するという問題がある。また、2プライ構造のカーカス層は、タイヤの撓み変形に伴ってプライ間ゴムに残留歪を生じ、耐フラットスポット性を悪化させる要因にもなる。そのため、耐久性と操縦安定性を維持しながら、軽量化と耐フラットスポット性を更に改善することが求められている。

【特許文献1】特開2004−352174号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、耐久性と操縦安定性を維持しながら、軽量化と耐フラットスポット性の更なる向上を図ることを可能にした空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するための本発明の空気入りタイヤは、左右一対のビード部間に1層のカーカス層を装架し、トレッド部におけるカーカス層の外周側に少なくとも2層のベルト層を配置した空気入りタイヤにおいて、前記カーカス層の補強コードとして、レーヨン繊維束に下撚りを加えた少なくとも1本のレーヨン下撚り糸とアラミド繊維束に前記レーヨン下撚り糸と同方向の下撚りを加えた少なくとも1本のアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードを用い、該複合コードは総繊度が3500dtex〜9000dtexの範囲にあり、下式(1)で表される上撚り係数Kが1700〜2400の範囲にあると共に、絶乾状態における引張強度が5.5cN/dtex以上であり、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%であることを特徴とするものである。

K=T√(Tr/ρr+Ta/ρa) ・・・(1)

但し、T:複合コードの上撚り数(回/10cm)

Tr:レーヨン繊維の総繊度(dtex)

ρr:レーヨン繊維の比重

Ta:アラミド繊維の総繊度(dtex)

ρa:アラミド繊維の比重

【発明の効果】

【0006】

本発明では、カーカス層の補強コードとして、レーヨン下撚り糸とアラミド下撚り糸との複合コードを用い、その複合コードの総繊度、上撚り係数K、引張強度、伸び率を所定の範囲に規定することにより、レーヨン繊維及びアラミド繊維の双方の特長を活かして耐久性と操縦安定性を維持しながら、カーカス層を1プライ構造とすることが可能になり、タイヤを軽量化することができる。また、カーカス層を1プライ構造とした場合、2プライ構造におけるプライ間ゴムの残留歪が解消されるので、耐フラットスポット性を向上することができる。

【0007】

本発明において、カーカス層のコートゴムの引張り永久歪は3.0%以下であることが好ましい。上記複合コードを用いたカーカス層に対して引張り永久歪が小さいコートゴムを併せて使用することにより、耐フラットスポット性を更に改善することができる。ここで、本発明における引張り永久歪とは、タイヤから採取した長さL1(mm)のゴム片に25%の伸張歪を与え、70℃で1時間放置した後、25℃で22時間放置し、歪から開放して60分後のゴム片の長さL2(mm)を測定し、(L2−L1)/L1×100%から求められる値である。

【0008】

カーカス層の複合コードは、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、200℃〜250℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、150℃〜200℃の温度で熱処理したものであることが好ましい。これにより、2種類の処理液により十分な接着強度を確保しつつ、高温の熱処理によるレーヨンの劣化を回避することができるので、複合コードとしての高い強度を確保し、タイヤの耐久性を向上することができる。

【0009】

また、カーカス層の本体部分に配置される複合コードの上撚り係数K1よりも該カーカス層の重ね合わせ部分の少なくとも1ヶ所に配置される複合コードの上撚り係数K2が大きく、その比K2/K1が1.1〜1.3の範囲にあることが好ましい。カーカス層の重ね合わせ部分に配置される複合コードの上撚り係数K2をカーカス層の本体部分に配置される複合コードの上撚り係数K1よりも大きくし、重ね合わせ部分の引張弾性率を下げることにより、ユニフォミティを改善し、高速走行時の操縦安定性を更に向上することができる。

【0010】

また、ベルト層の外周側にはベルトカバー層を配置し、該ベルトカバー層の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維からなる他の複合コードを用いることが好ましい。ベルトカバー層にアラミド繊維とポリテトラメチレンアジパミド繊維からなる複合コードを用いることにより、耐フラットスポット性が向上し、高速走行時の操縦安定性を更に高めることができる。

【0011】

更に、タイヤに正規内圧の5%に相当する内圧を充填した状態において、ベルト層の外側端末を通りタイヤ軸方向に対して直交する直線とトレッド表面とが交わる点をPとし、トレッド表面におけるタイヤ幅方向中心位置から前記点Pに引かれる直線とタイヤ軸方向に対して平行な直線とがなす角度(トレッド部の落ち込み角度)をθとしたとき、該角度θが1°〜4.5°の範囲にある輪郭形状を有することが好ましい。このようにトレッド部の落ち込み角度θを小さくすることにより、タイヤショルダーでの歪が軽減され、耐フラットスポット性や耐久性を向上することができる。

【0012】

複合コードの総繊度に対してレーヨン繊維の繊度は50%〜70%であることが好ましい。これにより、レーヨン繊維に基づく良好な接着性とアラミド繊維に基づく良好な強度を同時に享受することができる。

【0013】

複合コードのアラミド繊維の下撚り数は複合コードの上撚り数の50%〜90%の範囲にあることが好ましい。本発明者の知見によれば、複合コードの上撚り数に比べてアラミド繊維の下撚り数を低減することにより、特に2.5%〜5.0%伸張時における複合コードの弾性率が増大する。そのため、タイヤサイド部の曲げ変形を抑制し、耐フラットスポット性を向上することができる。

【0014】

本発明は、各種の空気入りタイヤに適用可能であるが、特に扁平率が45%以下、リム径が18インチ以上、荷重負荷能力(ロードインデックス)が100以上である空気入りタイヤに適用した場合に顕著な効果を奏するものである。

【発明を実施するための最良の形態】

【0015】

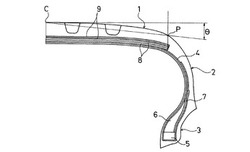

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りタイヤを示し、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間にはタイヤ径方向に延びる複数本の補強コードを含む1層のカーカス層4が装架され、そのカーカス層4の端部がビードコア5の廻りにタイヤ内側から外側に折り返されている。6は高硬度のゴム組成物からなるビードフィラーであり、7は追加的な補強層である。トレッド部1におけるカーカス層4の外周側には複数層のベルト層8が埋設されている。これらベルト層8はタイヤ周方向に対して傾斜する複数本の補強コードを含み、かつ層間で補強コードが互いに交差するように配置されている。ベルト層8の外周側には、補強コードをタイヤ周方向に巻回してなるベルトカバー層9が配置されている。このベルトカバー層9は少なくとも1本の補強コードを引き揃えてゴム被覆してなるストリップ材をタイヤ周方向に対して実質的に0°で連続的に巻回したジョイントレス構造とすることが望ましい。

【0016】

上記空気入りタイヤにおいて、カーカス層4の補強コードとして、レーヨン繊維束に下撚りを加えた少なくとも1本のレーヨン下撚り糸とアラミド繊維束にレーヨン下撚り糸と同方向の下撚りを加えた少なくとも1本のアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードが使用されている。

【0017】

カーカス層4の複合コードは、総繊度が3500dtex〜9000dtexの範囲にあり、下式(1)で表される上撚り係数Kが1700〜2400の範囲にあると共に、絶乾状態における引張強度が5.5cN/dtex以上であり、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%である。

K=T√(Tr/ρr+Ta/ρa) ・・・(1)

但し、T:複合コードの上撚り数(回/10cm)

Tr:レーヨン繊維の総繊度(dtex)

ρr:レーヨン繊維の比重(1.51)

Ta:アラミド繊維の総繊度(dtex)

ρa:アラミド繊維の比重(1.44)

【0018】

上記空気入りタイヤによれば、カーカス層4の補強コードとして、レーヨン下撚り糸とアラミド下撚り糸との複合コードを用い、その複合コードの総繊度、上撚り係数K、引張強度、伸び率を所定の範囲に規定することにより、レーヨン繊維及びアラミド繊維の双方の特長を活かして耐久性と操縦安定性を維持しながら、カーカス層4を1プライ構造とすることが可能になり、タイヤを軽量化することができる。つまり、レーヨン繊維は引張強度が低いため従来では2プライ構造が採用されているが、その場合、タイヤの軽量化が図れない。これに対して、レーヨン繊維とアラミド繊維とを複合化することにより、カーカス層4を1プライ構造とすることが可能となる。また、カーカス層4を1プライ構造とした場合、2プライ構造におけるプライ間ゴムの残留歪が解消されるので、耐フラットスポット性を向上することができる。

【0019】

ここで、上記複合コードの絶乾状態における引張強度は5.5cN/dtex以上とする。この引張強度が5.5cN/dtex未満であると、強度不足のためカーカス層4を1プライ構造とすることが困難になる。引張強度はJIS L1017に準拠して測定されるものである。より具体的には、コードを105℃で2時間乾燥した後、直ちに引張試験を実施し、切断時の強度(cN)をコードの総繊度(dtex)で除した値である。

【0020】

上記複合コードの絶乾状態における1.8cN/dtex負荷時の伸び率は2%〜4%とする。この1.8cN/dtex負荷時の伸び率が2%未満であると耐久性が低下し、逆に4%を超えると操縦安定性が低下する。伸び率はJIS L1017に準拠して測定されるものである。

【0021】

上記複合コードの上撚り係数Kは1700〜2400の範囲とする。この上撚り係数Kが1700未満であると強度が高くなるものの耐疲労性が悪化してタイヤの耐久性が低下し、逆に2400を超えるとプライブレーク(特に、レーヨン下撚り糸が先に破断)が発生し易くなり、強度が大幅に低下するため1プライ構造の採用が困難になる。

【0022】

上記複合コードの総繊度は3500dtex〜9000dtexの範囲とする。この総繊度が3500dtex未満であるとコード1本当たりの強度が低下するため耐外傷性が低下し、逆に9000dtexを超えるとコード径が増大するため実質的に必要なプライ強度の確保が困難となるだけでなく、カーカスコード端部の接着性が低下し、耐疲労性の低下を招く。また、複合コードの総繊度が過大であるとカーカス層の厚さが増大し、タイヤの軽量化を阻害する。

【0023】

上記複合コードにおいて、総繊度に対してレーヨン繊維の繊度が50%〜70%であると良い。レーヨン繊維の繊度が50%未満であるとアラミド繊維が相対的に多くなるため接着性が低下し、逆に70%を超えるとアラミド繊維が相対的に少なくなるため強度が低下する。

【0024】

上記複合コードにおいて、アラミド繊維の下撚り数は複合コードの上撚り数の50%〜90%の範囲にあると良い。これにより、特に2.5%〜5.0%伸張時における複合コードの弾性率が増大するため、タイヤサイド部の曲げ変形を抑制し、耐フラットスポット性を向上することができる。アラミド繊維の下撚り数が複合コードの上撚り数の50%未満であると複合コードの疲労性が悪化し、逆に90%を超えると上記伸張状態における弾性率の増大効果が得られなくなる。なお、レーヨン繊維の下撚り数は複合コードの上撚り数と同等にする。つまり、アラミド繊維の下撚り数はレーヨン繊維の下撚り数の50%〜90%の範囲にあると良い。

【0025】

上記空気入りタイヤにおいて、カーカス層4のコートゴムの引張り永久歪は3.0%以下であることが望ましい。つまり、タイヤから長さL1(mm)のゴム片を採取し、そのゴム片に25%の伸張歪を与え、70℃で1時間放置した後、25℃で22時間放置し、歪から開放して60分後のゴム片の長さL2(mm)を測定したとき、(L2−L1)/L1×100%から求められる引張り永久歪は3.0%以下であると良い。ゴム片の長さL1は例えば100mmとすれば良い。このように引張り永久歪が小さいコートゴムをカーカス層4に使用することにより、接地域において隣り合うコード間のゴムの変形とセットに起因するフラットスポットが軽減される。また、再走行時のタイヤ変形(フラットスポット)が軽減される結果、フラットスポットに起因する振動が抑制され、高速走行時において安定した操縦安定性の確保が可能になる。

【0026】

カーカス層4のコートゴムとしては、天然ゴム(NR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)から選ばれた1種類又は複数種類のゴムが好ましく使用される。また、これらのゴムを窒素、酸素、フッ素、塩素、ケイ素、リン、硫黄などの元素を含む官能基、例えば、アミン、アミド、ヒドロキシル、エステル、ケトン、シロキシ、アルキルシリルなどにより末端変性したものや、エポキシにより末端変性したものを使用することができる。

【0027】

これらゴムに配合するカーボンブラックとしては、ヨウ素吸着量が20〜100(g/kg)、好ましくは20〜50(g/kg)であり、DBP吸収油量が50〜135(10-6m3 /kg)、好ましくは50〜100(10-6m3 /kg)であり、かつCTAB表面積が30〜90(103 m2 /kg)、好ましくは30〜45(103 m2 /kg)であるものが好ましく使用される。

【0028】

また、使用する硫黄の量はゴム100重量部に対して1.5〜4.0重量部、好ましくは2.0〜3.0重量部にすると良い。

【0029】

カーカス層4の複合コードは、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、200℃〜250℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス(RFL)混合液に浸漬し、乾燥後、150℃〜200℃の温度で熱処理したものであると良い。

【0030】

アラミド繊維とゴムとの接着性を高めるため、該複合コードにRFL処理を施す前に、エポキシ処理を施す必要がある。また、エポキシ処理の活性を高めるには、より高い処理温度(200℃以上)が好ましい。しかしながら、レーヨン繊維はセルロースを主成分としており、酸化され易いという問題がある。そこで、予めアラミド繊維に対して高温でエポキシ処理を施し、その後、アラミド下撚り糸とレーヨン下撚り糸とを束ねて上撚りを加えて複合コードを形成し、その複合コードにゴムとの接着剤であるRFLを付着させることにより、十分な接着性を確保するだけでなく、レーヨン繊維の劣化を抑制することができる。これにより、複合コードとしての高い強度を確保し、タイヤの耐久性を向上することができる。なお、アラミド繊維のエポキシ処理方法として、アラミド下撚り糸に対してエポキシ処理を施す以外に、アラミド繊維を紡糸後に熱延伸する段階でエポキシ処理を施すことも可能である。

【0031】

図2は上記空気入りタイヤのカーカス層の要部を示すものである。カーカス層4は、通常、複数のすだれ織物を一部が重なるように繋ぎ合わせることで構成されている。そのため、図2に示すように、カーカス層4は本体部分4aと重ね合わせ部分4bとを有している。この場合、カーカス層4の本体部分4aに配置される複合コードの上撚り係数K1よりもカーカス層4の重ね合わせ部分4bの少なくとも1ヶ所に配置される複合コードの上撚り係数K2を大きくし、その比K2/K1を1.1〜1.3の範囲にすると良い。但し、上撚り係数K1,K2はいずれも上記上撚り係数Kの範囲に含まれるものとする。

【0032】

このようにカーカス層4の重ね合わせ部分4bの少なくとも1ヶ所に配置される複合コードの上撚り係数K2をカーカス層4の本体部分4aに配置される複合コードの上撚り係数K1よりも大きくし、重ね合わせ部分4bの引張弾性率を下げることにより、ユニフォミティを改善し、高速走行時の操縦安定性を更に向上することができる。ここで、比K2/K1が上記範囲から外れるとユニフォミティの改善効果が低下する。なお、重ね合わせ部分4bにおいて上撚り係数を高くするコードの本数は1本以上5本以下にすると良い。

【0033】

また、上記空気入りタイヤにおいて、ベルトカバー層9の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維(46ナイロン)からなる複合コードを用いると良い。従来、高性能タイヤにおいては、高速耐久性や耐フラットスポット性を向上するために、ベルトカバー層の補強コードとして、ポリヘキサメチレンアジパミド繊維(66ナイロン)の代わりに、アラミド繊維とポリヘキサメチレンアジパミド繊維との複合コードが好んで用いられている。しかしながら、高負荷能力を要求されるタイヤにおいては、ベルト層に生じる歪の増大やタイヤの発熱増により、そのような複合コードを用いたとしても十分にフラットスポットを抑制することができない。これに対して、ポリヘキサメチレンアジパミド繊維よりも耐熱性(高ガラス転移温度)に優れるポリテトラメチレンアジパミド繊維をアラミド繊維と組み合わせることにより、耐フラットスポット性の向上が可能になり、高速走行時においてより安定した操縦安定性を実現することができる。

【0034】

複合例として、例えば、1670dtexのアラミド繊維束に下撚りを加えた2本の下撚り糸と、1400dtexのポリテトラメチレンアジパミド繊維束に下撚りを加えた1本の下撚り糸とを束ねて上撚りを加えた複合コードが例示されるが、特にその撚り合わせ構成が限定されるものではない。

【0035】

更に、上記空気入りタイヤは、正規内圧の5%に相当する内圧を充填した状態において、ベルト層8の外側端末を通りタイヤ軸方向に対して直交する直線とトレッド表面とが交わる点をPとし、トレッド表面におけるタイヤ幅方向中心位置Cから点Pに引かれる直線とタイヤ軸方向に対して平行な直線とがなす角度をθとしたとき、この角度θが1°〜4.5°の範囲にある輪郭形状を有することが好ましい。このようにトレッド部1の落ち込み角度θを小さくすることにより、タイヤショルダーでの歪が軽減され、耐フラットスポット性や耐久性を向上することができる。

【実施例】

【0036】

タイヤサイズ275/45R19で、左右一対のビード部間にカーカス層を装架し、トレッド部におけるカーカス層の外周側に2層のベルト層を配置し、これらベルト層の外周側にベルトカバー層を配置した空気入りタイヤにおいて、カーカスコードの素材、カーカスコード構造、カーカスプライ数、打ち込み密度(本/50mm)、総繊度(dtex)、上撚り数(回/10cm)、上撚り係数K、引張強度(cN/dtex)、1.8cN/dtex負荷時の伸び率(%)、ベルトカバーコードの素材、カーカスコートゴムの引張り永久歪(%)、トレッド落ち込み角度θ(°)を表1のように種々異ならせた従来例、比較例1〜3及び実施例1〜3の空気入りタイヤをそれぞれ製作した。

【0037】

実施例1〜3及び比較例2,3では、カーカス層の複合コードとして、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加えた複合コードを、水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、170℃の温度で熱処理を加え、次いでレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、170℃の温度で熱処理したものを用いた(レーヨン+アラミドと表記)。なお、全てのカーカスコードにおいて下撚り数と上撚り数とを同一にした。

【0038】

これら試験タイヤについて、下記の評価方法により、耐フラットスポット性、耐久性、操縦安定性、タイヤ重量を評価し、その結果を表1に併せて示した。

【0039】

耐フラットスポット性:

タイヤユニフォミティをJASO C607「自動車用タイヤにユニフォミティ試験方法」に準拠して測定し、時速150km/hで30分間予備走行した後、荷重を負荷した状態でドラムを1時間停止した。その後、再び、タイヤユニフォミティを測定し、ラジアルフォースバリエーションの予備走行前後の差ΔRFVを求めた。評価結果は、従来例を100とする指数にて示した。この指数値が小さいほど耐フラットスポット性が優れていることを意味する。

【0040】

耐久性:

直径1.7mのドラムを備えた室内ドラム試験機を用い、空気圧120kPa、荷重9.6kN、速度80km/hの条件で走行試験を行い、タイヤが故障するまでの走行距離を計測した。評価結果は、従来例を100とする指数にて示した。この指数値が大きいほど耐久性が優れていることを意味する。

【0041】

操縦安定性:

各試験タイヤを試験車両に装着し、テストコースにてドライバーによる官能評価を行った。評価結果は、従来例を100とする指数にて示した。この指数値が大きいほど操縦安定性が優れていることを意味する。

【0042】

タイヤ重量:

各試験タイヤの重量を測定した。評価結果は、従来例を100とする指数にて示した。この指数値が小さいほど軽量であることを意味する。

【0043】

【表1】

【0044】

この表1から明らかなように、実施例1〜3のタイヤは、2プライ構造のカーカス層を備えた従来例のタイヤに比べて、耐久性及び操縦安定性を同等以上に維持しながら、耐フラットスポット性を向上し、しかも軽量化を実現するものであった。一方、比較例1のタイヤは、従来例と同じカーカス材料でカーカス層を1プライ構造としたため、耐久性及び操縦安定性が低下していた。比較例2のタイヤは、カーカスコードの上撚り係数Kが低過ぎるため耐久性が低下していた。比較例3のタイヤは、カーカスコードの上撚り係数Kが高過ぎ、引張強度が小さく、伸び率が大き過ぎるため、耐久性及び操縦安定性が低下していた。

【0045】

次に、実施例2の構成の一部を表2のように変更した実施例4〜8の空気入りタイヤをそれぞれ製作した。実施例4〜8では、カーカスコートゴムの引張り永久歪を2%としている。実施例5〜8では、カーカス層の複合コードとして、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、235℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、170℃の温度で熱処理したものを用いた(レーヨン+アラミド’と表記)。実施例6〜8では、カーカス層の重ね合わせ部分(スプライス部)に上撚り係数Kが2399となる3本の複合コードを配置した。実施例7,8では、ベルトカバー層の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維(46ナイロン)からなる複合コードを用いた。実施例8では、トレッド落ち込み角度θを3.5°とした。

【0046】

これら試験タイヤについて、上述の評価方法により、耐フラットスポット性、耐久性、操縦安定性、タイヤ重量を評価し、その結果を表2に併せて示した。

【0047】

【表2】

【0048】

この表2から明らかなように、実施例4〜8のタイヤは、2プライ構造のカーカス層を備えた従来例のタイヤに比べて、耐久性及び操縦安定性を同等以上に維持しながら、耐フラットスポット性を向上し、しかも軽量化を実現するものであった。

【0049】

次に、実施例2の構成の一部を表3のように変更した実施例9〜11の空気入りタイヤをそれぞれ製作した。実施例9〜11では、カーカスコードにおけるアラミド繊維の下撚り数を種々異ならせている。但し、レーヨン繊維の下撚り数はカーカスコードの上撚り数と同一にした。

【0050】

これら試験タイヤについて、上述の評価方法により、耐フラットスポット性、耐久性、操縦安定性、タイヤ重量を評価し、その結果を表3に併せて示した。

【0051】

【表3】

【0052】

この表3から明らかなように、実施例9〜11のタイヤは、2プライ構造のカーカス層を備えた従来例のタイヤに比べて、耐久性及び操縦安定性を同等以上に維持しながら、耐フラットスポット性を向上し、しかも軽量化を実現するものであった。

【図面の簡単な説明】

【0053】

【図1】本発明の実施形態からなる空気入りタイヤを示す子午線半断面図である。

【図2】本発明の実施形態からなる空気入りタイヤのカーカス層の要部を示す展開図である。

【符号の説明】

【0054】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

4a 本体部分

4b 重ね合わせ部分

5 ビードコア

6 ビードフィラー

7 補強層

8 ベルト層

9 ベルトカバー層

【技術分野】

【0001】

本発明は、レーヨン下撚り糸とアラミド下撚り糸との複合コードをカーカス層に用いた空気入りタイヤに関し、更に詳しくは、耐久性と操縦安定性を維持しながら、軽量化と耐フラットスポット性の更なる向上を図ることを可能にした空気入りタイヤに関する。

【背景技術】

【0002】

近年、より高馬力で高負荷能力の車両が開発されており、それらの車両に対応した低扁平率でリム径が大きい高性能扁平タイヤの開発が要望されている。このような高性能扁平タイヤについては、高速走行時の操縦安定性や耐久性の改善に加えて、耐フラットスポット性の改善が厳しく求められている。つまり、高速走行後の高温発熱状態でタイヤが停止し、タイヤの温度が低下する過程において、接地部分が平坦となるような形状が一時的に固定されてしまう現象(フラットスポット)を抑制することが求められている。

【0003】

従来、上述のような車両に対応する空気入りタイヤとして、操縦安定性や耐久性と共に耐フラットスポット性を満足するために、レーヨンコードからなる2プライ構造のカーカス層を備えた空気入りタイヤが提案されている(例えば、特許文献1参照)。しかしながら、この場合、2プライ構造のカーカス層であるため、タイヤ重量が増加するという問題がある。また、2プライ構造のカーカス層は、タイヤの撓み変形に伴ってプライ間ゴムに残留歪を生じ、耐フラットスポット性を悪化させる要因にもなる。そのため、耐久性と操縦安定性を維持しながら、軽量化と耐フラットスポット性を更に改善することが求められている。

【特許文献1】特開2004−352174号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、耐久性と操縦安定性を維持しながら、軽量化と耐フラットスポット性の更なる向上を図ることを可能にした空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するための本発明の空気入りタイヤは、左右一対のビード部間に1層のカーカス層を装架し、トレッド部におけるカーカス層の外周側に少なくとも2層のベルト層を配置した空気入りタイヤにおいて、前記カーカス層の補強コードとして、レーヨン繊維束に下撚りを加えた少なくとも1本のレーヨン下撚り糸とアラミド繊維束に前記レーヨン下撚り糸と同方向の下撚りを加えた少なくとも1本のアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードを用い、該複合コードは総繊度が3500dtex〜9000dtexの範囲にあり、下式(1)で表される上撚り係数Kが1700〜2400の範囲にあると共に、絶乾状態における引張強度が5.5cN/dtex以上であり、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%であることを特徴とするものである。

K=T√(Tr/ρr+Ta/ρa) ・・・(1)

但し、T:複合コードの上撚り数(回/10cm)

Tr:レーヨン繊維の総繊度(dtex)

ρr:レーヨン繊維の比重

Ta:アラミド繊維の総繊度(dtex)

ρa:アラミド繊維の比重

【発明の効果】

【0006】

本発明では、カーカス層の補強コードとして、レーヨン下撚り糸とアラミド下撚り糸との複合コードを用い、その複合コードの総繊度、上撚り係数K、引張強度、伸び率を所定の範囲に規定することにより、レーヨン繊維及びアラミド繊維の双方の特長を活かして耐久性と操縦安定性を維持しながら、カーカス層を1プライ構造とすることが可能になり、タイヤを軽量化することができる。また、カーカス層を1プライ構造とした場合、2プライ構造におけるプライ間ゴムの残留歪が解消されるので、耐フラットスポット性を向上することができる。

【0007】

本発明において、カーカス層のコートゴムの引張り永久歪は3.0%以下であることが好ましい。上記複合コードを用いたカーカス層に対して引張り永久歪が小さいコートゴムを併せて使用することにより、耐フラットスポット性を更に改善することができる。ここで、本発明における引張り永久歪とは、タイヤから採取した長さL1(mm)のゴム片に25%の伸張歪を与え、70℃で1時間放置した後、25℃で22時間放置し、歪から開放して60分後のゴム片の長さL2(mm)を測定し、(L2−L1)/L1×100%から求められる値である。

【0008】

カーカス層の複合コードは、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、200℃〜250℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、150℃〜200℃の温度で熱処理したものであることが好ましい。これにより、2種類の処理液により十分な接着強度を確保しつつ、高温の熱処理によるレーヨンの劣化を回避することができるので、複合コードとしての高い強度を確保し、タイヤの耐久性を向上することができる。

【0009】

また、カーカス層の本体部分に配置される複合コードの上撚り係数K1よりも該カーカス層の重ね合わせ部分の少なくとも1ヶ所に配置される複合コードの上撚り係数K2が大きく、その比K2/K1が1.1〜1.3の範囲にあることが好ましい。カーカス層の重ね合わせ部分に配置される複合コードの上撚り係数K2をカーカス層の本体部分に配置される複合コードの上撚り係数K1よりも大きくし、重ね合わせ部分の引張弾性率を下げることにより、ユニフォミティを改善し、高速走行時の操縦安定性を更に向上することができる。

【0010】

また、ベルト層の外周側にはベルトカバー層を配置し、該ベルトカバー層の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維からなる他の複合コードを用いることが好ましい。ベルトカバー層にアラミド繊維とポリテトラメチレンアジパミド繊維からなる複合コードを用いることにより、耐フラットスポット性が向上し、高速走行時の操縦安定性を更に高めることができる。

【0011】

更に、タイヤに正規内圧の5%に相当する内圧を充填した状態において、ベルト層の外側端末を通りタイヤ軸方向に対して直交する直線とトレッド表面とが交わる点をPとし、トレッド表面におけるタイヤ幅方向中心位置から前記点Pに引かれる直線とタイヤ軸方向に対して平行な直線とがなす角度(トレッド部の落ち込み角度)をθとしたとき、該角度θが1°〜4.5°の範囲にある輪郭形状を有することが好ましい。このようにトレッド部の落ち込み角度θを小さくすることにより、タイヤショルダーでの歪が軽減され、耐フラットスポット性や耐久性を向上することができる。

【0012】

複合コードの総繊度に対してレーヨン繊維の繊度は50%〜70%であることが好ましい。これにより、レーヨン繊維に基づく良好な接着性とアラミド繊維に基づく良好な強度を同時に享受することができる。

【0013】

複合コードのアラミド繊維の下撚り数は複合コードの上撚り数の50%〜90%の範囲にあることが好ましい。本発明者の知見によれば、複合コードの上撚り数に比べてアラミド繊維の下撚り数を低減することにより、特に2.5%〜5.0%伸張時における複合コードの弾性率が増大する。そのため、タイヤサイド部の曲げ変形を抑制し、耐フラットスポット性を向上することができる。

【0014】

本発明は、各種の空気入りタイヤに適用可能であるが、特に扁平率が45%以下、リム径が18インチ以上、荷重負荷能力(ロードインデックス)が100以上である空気入りタイヤに適用した場合に顕著な効果を奏するものである。

【発明を実施するための最良の形態】

【0015】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りタイヤを示し、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間にはタイヤ径方向に延びる複数本の補強コードを含む1層のカーカス層4が装架され、そのカーカス層4の端部がビードコア5の廻りにタイヤ内側から外側に折り返されている。6は高硬度のゴム組成物からなるビードフィラーであり、7は追加的な補強層である。トレッド部1におけるカーカス層4の外周側には複数層のベルト層8が埋設されている。これらベルト層8はタイヤ周方向に対して傾斜する複数本の補強コードを含み、かつ層間で補強コードが互いに交差するように配置されている。ベルト層8の外周側には、補強コードをタイヤ周方向に巻回してなるベルトカバー層9が配置されている。このベルトカバー層9は少なくとも1本の補強コードを引き揃えてゴム被覆してなるストリップ材をタイヤ周方向に対して実質的に0°で連続的に巻回したジョイントレス構造とすることが望ましい。

【0016】

上記空気入りタイヤにおいて、カーカス層4の補強コードとして、レーヨン繊維束に下撚りを加えた少なくとも1本のレーヨン下撚り糸とアラミド繊維束にレーヨン下撚り糸と同方向の下撚りを加えた少なくとも1本のアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードが使用されている。

【0017】

カーカス層4の複合コードは、総繊度が3500dtex〜9000dtexの範囲にあり、下式(1)で表される上撚り係数Kが1700〜2400の範囲にあると共に、絶乾状態における引張強度が5.5cN/dtex以上であり、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%である。

K=T√(Tr/ρr+Ta/ρa) ・・・(1)

但し、T:複合コードの上撚り数(回/10cm)

Tr:レーヨン繊維の総繊度(dtex)

ρr:レーヨン繊維の比重(1.51)

Ta:アラミド繊維の総繊度(dtex)

ρa:アラミド繊維の比重(1.44)

【0018】

上記空気入りタイヤによれば、カーカス層4の補強コードとして、レーヨン下撚り糸とアラミド下撚り糸との複合コードを用い、その複合コードの総繊度、上撚り係数K、引張強度、伸び率を所定の範囲に規定することにより、レーヨン繊維及びアラミド繊維の双方の特長を活かして耐久性と操縦安定性を維持しながら、カーカス層4を1プライ構造とすることが可能になり、タイヤを軽量化することができる。つまり、レーヨン繊維は引張強度が低いため従来では2プライ構造が採用されているが、その場合、タイヤの軽量化が図れない。これに対して、レーヨン繊維とアラミド繊維とを複合化することにより、カーカス層4を1プライ構造とすることが可能となる。また、カーカス層4を1プライ構造とした場合、2プライ構造におけるプライ間ゴムの残留歪が解消されるので、耐フラットスポット性を向上することができる。

【0019】

ここで、上記複合コードの絶乾状態における引張強度は5.5cN/dtex以上とする。この引張強度が5.5cN/dtex未満であると、強度不足のためカーカス層4を1プライ構造とすることが困難になる。引張強度はJIS L1017に準拠して測定されるものである。より具体的には、コードを105℃で2時間乾燥した後、直ちに引張試験を実施し、切断時の強度(cN)をコードの総繊度(dtex)で除した値である。

【0020】

上記複合コードの絶乾状態における1.8cN/dtex負荷時の伸び率は2%〜4%とする。この1.8cN/dtex負荷時の伸び率が2%未満であると耐久性が低下し、逆に4%を超えると操縦安定性が低下する。伸び率はJIS L1017に準拠して測定されるものである。

【0021】

上記複合コードの上撚り係数Kは1700〜2400の範囲とする。この上撚り係数Kが1700未満であると強度が高くなるものの耐疲労性が悪化してタイヤの耐久性が低下し、逆に2400を超えるとプライブレーク(特に、レーヨン下撚り糸が先に破断)が発生し易くなり、強度が大幅に低下するため1プライ構造の採用が困難になる。

【0022】

上記複合コードの総繊度は3500dtex〜9000dtexの範囲とする。この総繊度が3500dtex未満であるとコード1本当たりの強度が低下するため耐外傷性が低下し、逆に9000dtexを超えるとコード径が増大するため実質的に必要なプライ強度の確保が困難となるだけでなく、カーカスコード端部の接着性が低下し、耐疲労性の低下を招く。また、複合コードの総繊度が過大であるとカーカス層の厚さが増大し、タイヤの軽量化を阻害する。

【0023】

上記複合コードにおいて、総繊度に対してレーヨン繊維の繊度が50%〜70%であると良い。レーヨン繊維の繊度が50%未満であるとアラミド繊維が相対的に多くなるため接着性が低下し、逆に70%を超えるとアラミド繊維が相対的に少なくなるため強度が低下する。

【0024】

上記複合コードにおいて、アラミド繊維の下撚り数は複合コードの上撚り数の50%〜90%の範囲にあると良い。これにより、特に2.5%〜5.0%伸張時における複合コードの弾性率が増大するため、タイヤサイド部の曲げ変形を抑制し、耐フラットスポット性を向上することができる。アラミド繊維の下撚り数が複合コードの上撚り数の50%未満であると複合コードの疲労性が悪化し、逆に90%を超えると上記伸張状態における弾性率の増大効果が得られなくなる。なお、レーヨン繊維の下撚り数は複合コードの上撚り数と同等にする。つまり、アラミド繊維の下撚り数はレーヨン繊維の下撚り数の50%〜90%の範囲にあると良い。

【0025】

上記空気入りタイヤにおいて、カーカス層4のコートゴムの引張り永久歪は3.0%以下であることが望ましい。つまり、タイヤから長さL1(mm)のゴム片を採取し、そのゴム片に25%の伸張歪を与え、70℃で1時間放置した後、25℃で22時間放置し、歪から開放して60分後のゴム片の長さL2(mm)を測定したとき、(L2−L1)/L1×100%から求められる引張り永久歪は3.0%以下であると良い。ゴム片の長さL1は例えば100mmとすれば良い。このように引張り永久歪が小さいコートゴムをカーカス層4に使用することにより、接地域において隣り合うコード間のゴムの変形とセットに起因するフラットスポットが軽減される。また、再走行時のタイヤ変形(フラットスポット)が軽減される結果、フラットスポットに起因する振動が抑制され、高速走行時において安定した操縦安定性の確保が可能になる。

【0026】

カーカス層4のコートゴムとしては、天然ゴム(NR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)から選ばれた1種類又は複数種類のゴムが好ましく使用される。また、これらのゴムを窒素、酸素、フッ素、塩素、ケイ素、リン、硫黄などの元素を含む官能基、例えば、アミン、アミド、ヒドロキシル、エステル、ケトン、シロキシ、アルキルシリルなどにより末端変性したものや、エポキシにより末端変性したものを使用することができる。

【0027】

これらゴムに配合するカーボンブラックとしては、ヨウ素吸着量が20〜100(g/kg)、好ましくは20〜50(g/kg)であり、DBP吸収油量が50〜135(10-6m3 /kg)、好ましくは50〜100(10-6m3 /kg)であり、かつCTAB表面積が30〜90(103 m2 /kg)、好ましくは30〜45(103 m2 /kg)であるものが好ましく使用される。

【0028】

また、使用する硫黄の量はゴム100重量部に対して1.5〜4.0重量部、好ましくは2.0〜3.0重量部にすると良い。

【0029】

カーカス層4の複合コードは、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、200℃〜250℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス(RFL)混合液に浸漬し、乾燥後、150℃〜200℃の温度で熱処理したものであると良い。

【0030】

アラミド繊維とゴムとの接着性を高めるため、該複合コードにRFL処理を施す前に、エポキシ処理を施す必要がある。また、エポキシ処理の活性を高めるには、より高い処理温度(200℃以上)が好ましい。しかしながら、レーヨン繊維はセルロースを主成分としており、酸化され易いという問題がある。そこで、予めアラミド繊維に対して高温でエポキシ処理を施し、その後、アラミド下撚り糸とレーヨン下撚り糸とを束ねて上撚りを加えて複合コードを形成し、その複合コードにゴムとの接着剤であるRFLを付着させることにより、十分な接着性を確保するだけでなく、レーヨン繊維の劣化を抑制することができる。これにより、複合コードとしての高い強度を確保し、タイヤの耐久性を向上することができる。なお、アラミド繊維のエポキシ処理方法として、アラミド下撚り糸に対してエポキシ処理を施す以外に、アラミド繊維を紡糸後に熱延伸する段階でエポキシ処理を施すことも可能である。

【0031】

図2は上記空気入りタイヤのカーカス層の要部を示すものである。カーカス層4は、通常、複数のすだれ織物を一部が重なるように繋ぎ合わせることで構成されている。そのため、図2に示すように、カーカス層4は本体部分4aと重ね合わせ部分4bとを有している。この場合、カーカス層4の本体部分4aに配置される複合コードの上撚り係数K1よりもカーカス層4の重ね合わせ部分4bの少なくとも1ヶ所に配置される複合コードの上撚り係数K2を大きくし、その比K2/K1を1.1〜1.3の範囲にすると良い。但し、上撚り係数K1,K2はいずれも上記上撚り係数Kの範囲に含まれるものとする。

【0032】

このようにカーカス層4の重ね合わせ部分4bの少なくとも1ヶ所に配置される複合コードの上撚り係数K2をカーカス層4の本体部分4aに配置される複合コードの上撚り係数K1よりも大きくし、重ね合わせ部分4bの引張弾性率を下げることにより、ユニフォミティを改善し、高速走行時の操縦安定性を更に向上することができる。ここで、比K2/K1が上記範囲から外れるとユニフォミティの改善効果が低下する。なお、重ね合わせ部分4bにおいて上撚り係数を高くするコードの本数は1本以上5本以下にすると良い。

【0033】

また、上記空気入りタイヤにおいて、ベルトカバー層9の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維(46ナイロン)からなる複合コードを用いると良い。従来、高性能タイヤにおいては、高速耐久性や耐フラットスポット性を向上するために、ベルトカバー層の補強コードとして、ポリヘキサメチレンアジパミド繊維(66ナイロン)の代わりに、アラミド繊維とポリヘキサメチレンアジパミド繊維との複合コードが好んで用いられている。しかしながら、高負荷能力を要求されるタイヤにおいては、ベルト層に生じる歪の増大やタイヤの発熱増により、そのような複合コードを用いたとしても十分にフラットスポットを抑制することができない。これに対して、ポリヘキサメチレンアジパミド繊維よりも耐熱性(高ガラス転移温度)に優れるポリテトラメチレンアジパミド繊維をアラミド繊維と組み合わせることにより、耐フラットスポット性の向上が可能になり、高速走行時においてより安定した操縦安定性を実現することができる。

【0034】

複合例として、例えば、1670dtexのアラミド繊維束に下撚りを加えた2本の下撚り糸と、1400dtexのポリテトラメチレンアジパミド繊維束に下撚りを加えた1本の下撚り糸とを束ねて上撚りを加えた複合コードが例示されるが、特にその撚り合わせ構成が限定されるものではない。

【0035】

更に、上記空気入りタイヤは、正規内圧の5%に相当する内圧を充填した状態において、ベルト層8の外側端末を通りタイヤ軸方向に対して直交する直線とトレッド表面とが交わる点をPとし、トレッド表面におけるタイヤ幅方向中心位置Cから点Pに引かれる直線とタイヤ軸方向に対して平行な直線とがなす角度をθとしたとき、この角度θが1°〜4.5°の範囲にある輪郭形状を有することが好ましい。このようにトレッド部1の落ち込み角度θを小さくすることにより、タイヤショルダーでの歪が軽減され、耐フラットスポット性や耐久性を向上することができる。

【実施例】

【0036】

タイヤサイズ275/45R19で、左右一対のビード部間にカーカス層を装架し、トレッド部におけるカーカス層の外周側に2層のベルト層を配置し、これらベルト層の外周側にベルトカバー層を配置した空気入りタイヤにおいて、カーカスコードの素材、カーカスコード構造、カーカスプライ数、打ち込み密度(本/50mm)、総繊度(dtex)、上撚り数(回/10cm)、上撚り係数K、引張強度(cN/dtex)、1.8cN/dtex負荷時の伸び率(%)、ベルトカバーコードの素材、カーカスコートゴムの引張り永久歪(%)、トレッド落ち込み角度θ(°)を表1のように種々異ならせた従来例、比較例1〜3及び実施例1〜3の空気入りタイヤをそれぞれ製作した。

【0037】

実施例1〜3及び比較例2,3では、カーカス層の複合コードとして、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加えた複合コードを、水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、170℃の温度で熱処理を加え、次いでレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、170℃の温度で熱処理したものを用いた(レーヨン+アラミドと表記)。なお、全てのカーカスコードにおいて下撚り数と上撚り数とを同一にした。

【0038】

これら試験タイヤについて、下記の評価方法により、耐フラットスポット性、耐久性、操縦安定性、タイヤ重量を評価し、その結果を表1に併せて示した。

【0039】

耐フラットスポット性:

タイヤユニフォミティをJASO C607「自動車用タイヤにユニフォミティ試験方法」に準拠して測定し、時速150km/hで30分間予備走行した後、荷重を負荷した状態でドラムを1時間停止した。その後、再び、タイヤユニフォミティを測定し、ラジアルフォースバリエーションの予備走行前後の差ΔRFVを求めた。評価結果は、従来例を100とする指数にて示した。この指数値が小さいほど耐フラットスポット性が優れていることを意味する。

【0040】

耐久性:

直径1.7mのドラムを備えた室内ドラム試験機を用い、空気圧120kPa、荷重9.6kN、速度80km/hの条件で走行試験を行い、タイヤが故障するまでの走行距離を計測した。評価結果は、従来例を100とする指数にて示した。この指数値が大きいほど耐久性が優れていることを意味する。

【0041】

操縦安定性:

各試験タイヤを試験車両に装着し、テストコースにてドライバーによる官能評価を行った。評価結果は、従来例を100とする指数にて示した。この指数値が大きいほど操縦安定性が優れていることを意味する。

【0042】

タイヤ重量:

各試験タイヤの重量を測定した。評価結果は、従来例を100とする指数にて示した。この指数値が小さいほど軽量であることを意味する。

【0043】

【表1】

【0044】

この表1から明らかなように、実施例1〜3のタイヤは、2プライ構造のカーカス層を備えた従来例のタイヤに比べて、耐久性及び操縦安定性を同等以上に維持しながら、耐フラットスポット性を向上し、しかも軽量化を実現するものであった。一方、比較例1のタイヤは、従来例と同じカーカス材料でカーカス層を1プライ構造としたため、耐久性及び操縦安定性が低下していた。比較例2のタイヤは、カーカスコードの上撚り係数Kが低過ぎるため耐久性が低下していた。比較例3のタイヤは、カーカスコードの上撚り係数Kが高過ぎ、引張強度が小さく、伸び率が大き過ぎるため、耐久性及び操縦安定性が低下していた。

【0045】

次に、実施例2の構成の一部を表2のように変更した実施例4〜8の空気入りタイヤをそれぞれ製作した。実施例4〜8では、カーカスコートゴムの引張り永久歪を2%としている。実施例5〜8では、カーカス層の複合コードとして、レーヨン下撚り糸とアラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、235℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、170℃の温度で熱処理したものを用いた(レーヨン+アラミド’と表記)。実施例6〜8では、カーカス層の重ね合わせ部分(スプライス部)に上撚り係数Kが2399となる3本の複合コードを配置した。実施例7,8では、ベルトカバー層の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維(46ナイロン)からなる複合コードを用いた。実施例8では、トレッド落ち込み角度θを3.5°とした。

【0046】

これら試験タイヤについて、上述の評価方法により、耐フラットスポット性、耐久性、操縦安定性、タイヤ重量を評価し、その結果を表2に併せて示した。

【0047】

【表2】

【0048】

この表2から明らかなように、実施例4〜8のタイヤは、2プライ構造のカーカス層を備えた従来例のタイヤに比べて、耐久性及び操縦安定性を同等以上に維持しながら、耐フラットスポット性を向上し、しかも軽量化を実現するものであった。

【0049】

次に、実施例2の構成の一部を表3のように変更した実施例9〜11の空気入りタイヤをそれぞれ製作した。実施例9〜11では、カーカスコードにおけるアラミド繊維の下撚り数を種々異ならせている。但し、レーヨン繊維の下撚り数はカーカスコードの上撚り数と同一にした。

【0050】

これら試験タイヤについて、上述の評価方法により、耐フラットスポット性、耐久性、操縦安定性、タイヤ重量を評価し、その結果を表3に併せて示した。

【0051】

【表3】

【0052】

この表3から明らかなように、実施例9〜11のタイヤは、2プライ構造のカーカス層を備えた従来例のタイヤに比べて、耐久性及び操縦安定性を同等以上に維持しながら、耐フラットスポット性を向上し、しかも軽量化を実現するものであった。

【図面の簡単な説明】

【0053】

【図1】本発明の実施形態からなる空気入りタイヤを示す子午線半断面図である。

【図2】本発明の実施形態からなる空気入りタイヤのカーカス層の要部を示す展開図である。

【符号の説明】

【0054】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

4a 本体部分

4b 重ね合わせ部分

5 ビードコア

6 ビードフィラー

7 補強層

8 ベルト層

9 ベルトカバー層

【特許請求の範囲】

【請求項1】

左右一対のビード部間に1層のカーカス層を装架し、トレッド部におけるカーカス層の外周側に少なくとも2層のベルト層を配置した空気入りタイヤにおいて、前記カーカス層の補強コードとして、レーヨン繊維束に下撚りを加えた少なくとも1本のレーヨン下撚り糸とアラミド繊維束に前記レーヨン下撚り糸と同方向の下撚りを加えた少なくとも1本のアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードを用い、該複合コードは総繊度が3500dtex〜9000dtexの範囲にあり、下式(1)で表される上撚り係数Kが1700〜2400の範囲にあると共に、絶乾状態における引張強度が5.5cN/dtex以上であり、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%であることを特徴とする空気入りタイヤ。

K=T√(Tr/ρr+Ta/ρa) ・・・(1)

但し、T:複合コードの上撚り数(回/10cm)

Tr:レーヨン繊維の総繊度(dtex)

ρr:レーヨン繊維の比重

Ta:アラミド繊維の総繊度(dtex)

ρa:アラミド繊維の比重

【請求項2】

前記カーカス層のコートゴムの引張り永久歪が3.0%以下であることを特徴とする請求項1に記載の空気入りタイヤ。

【請求項3】

前記カーカス層の複合コードが、前記レーヨン下撚り糸と前記アラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、200℃〜250℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、150℃〜200℃の温度で熱処理したものであることを特徴とする請求項1又は請求項2に記載の空気入りタイヤ。

【請求項4】

前記カーカス層の本体部分に配置される複合コードの上撚り係数K1よりも該カーカス層の重ね合わせ部分の少なくとも1ヶ所に配置される複合コードの上撚り係数K2が大きく、その比K2/K1が1.1〜1.3の範囲にあることを特徴とする請求項1〜3のいずれかに記載の空気入りタイヤ。

【請求項5】

前記ベルト層の外周側にベルトカバー層を配置し、該ベルトカバー層の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維からなる他の複合コードを用いたことを特徴とする請求項1〜4のいずれかに記載の空気入りタイヤ。

【請求項6】

タイヤに正規内圧の5%に相当する内圧を充填した状態において、前記ベルト層の外側端末を通りタイヤ軸方向に対して直交する直線とトレッド表面とが交わる点をPとし、トレッド表面におけるタイヤ幅方向中心位置から前記点Pに引かれる直線とタイヤ軸方向に対して平行な直線とがなす角度をθとしたとき、該角度θが1°〜4.5°の範囲にある輪郭形状を有することを特徴とする請求項1〜5のいずれかに記載の空気入りタイヤ。

【請求項7】

前記複合コードの総繊度に対してレーヨン繊維の繊度が50%〜70%であることを特徴とする請求項1〜6のいずれかに記載の空気入りタイヤ。

【請求項8】

前記複合コードのアラミド繊維の下撚り数が前記複合コードの上撚り数の50%〜90%の範囲にあることを特徴とする請求項1〜7のいずれかに記載の空気入りタイヤ。

【請求項1】

左右一対のビード部間に1層のカーカス層を装架し、トレッド部におけるカーカス層の外周側に少なくとも2層のベルト層を配置した空気入りタイヤにおいて、前記カーカス層の補強コードとして、レーヨン繊維束に下撚りを加えた少なくとも1本のレーヨン下撚り糸とアラミド繊維束に前記レーヨン下撚り糸と同方向の下撚りを加えた少なくとも1本のアラミド下撚り糸とを束ねて下撚りとは逆方向の上撚りを加えた複合コードを用い、該複合コードは総繊度が3500dtex〜9000dtexの範囲にあり、下式(1)で表される上撚り係数Kが1700〜2400の範囲にあると共に、絶乾状態における引張強度が5.5cN/dtex以上であり、絶乾状態における1.8cN/dtex負荷時の伸び率が2%〜4%であることを特徴とする空気入りタイヤ。

K=T√(Tr/ρr+Ta/ρa) ・・・(1)

但し、T:複合コードの上撚り数(回/10cm)

Tr:レーヨン繊維の総繊度(dtex)

ρr:レーヨン繊維の比重

Ta:アラミド繊維の総繊度(dtex)

ρa:アラミド繊維の比重

【請求項2】

前記カーカス層のコートゴムの引張り永久歪が3.0%以下であることを特徴とする請求項1に記載の空気入りタイヤ。

【請求項3】

前記カーカス層の複合コードが、前記レーヨン下撚り糸と前記アラミド下撚り糸とを束ねて上撚りを加える前に、予めアラミド繊維を水溶性エポキシ樹脂を含む処理液に浸漬し、乾燥後、200℃〜250℃の温度で熱処理を加え、上撚りを加えた後の複合コードをレゾルシン・ホルムアルデヒド・ラテックス混合液に浸漬し、乾燥後、150℃〜200℃の温度で熱処理したものであることを特徴とする請求項1又は請求項2に記載の空気入りタイヤ。

【請求項4】

前記カーカス層の本体部分に配置される複合コードの上撚り係数K1よりも該カーカス層の重ね合わせ部分の少なくとも1ヶ所に配置される複合コードの上撚り係数K2が大きく、その比K2/K1が1.1〜1.3の範囲にあることを特徴とする請求項1〜3のいずれかに記載の空気入りタイヤ。

【請求項5】

前記ベルト層の外周側にベルトカバー層を配置し、該ベルトカバー層の補強コードとして、アラミド繊維とポリテトラメチレンアジパミド繊維からなる他の複合コードを用いたことを特徴とする請求項1〜4のいずれかに記載の空気入りタイヤ。

【請求項6】

タイヤに正規内圧の5%に相当する内圧を充填した状態において、前記ベルト層の外側端末を通りタイヤ軸方向に対して直交する直線とトレッド表面とが交わる点をPとし、トレッド表面におけるタイヤ幅方向中心位置から前記点Pに引かれる直線とタイヤ軸方向に対して平行な直線とがなす角度をθとしたとき、該角度θが1°〜4.5°の範囲にある輪郭形状を有することを特徴とする請求項1〜5のいずれかに記載の空気入りタイヤ。

【請求項7】

前記複合コードの総繊度に対してレーヨン繊維の繊度が50%〜70%であることを特徴とする請求項1〜6のいずれかに記載の空気入りタイヤ。

【請求項8】

前記複合コードのアラミド繊維の下撚り数が前記複合コードの上撚り数の50%〜90%の範囲にあることを特徴とする請求項1〜7のいずれかに記載の空気入りタイヤ。

【図1】

【図2】

【図2】

【公開番号】特開2009−149282(P2009−149282A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2008−226762(P2008−226762)

【出願日】平成20年9月4日(2008.9.4)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成20年9月4日(2008.9.4)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]