空気入りタイヤ

【課題】 熱可塑性樹脂又は熱可塑性エラストマー組成物からなるフィルムをインナーライナー層に用いるにあたって、インナーライナー層のフィルムに皺が生じるのを防止し、良好な空気保持性能を発揮することを可能にした空気入りタイヤを提供する。

【解決手段】 一対のビード部3,3間にカーカス層4を装架し、これらビード部3にそれぞれビードコア5を埋設すると共に、各ビード部3のリムと当接する部位にリムクッションゴム層8を配置した空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10をカーカス層4に沿って形成し、該インナーライナー層10の端部をカーカス層4よりもタイヤ内面側でビードコア5の重心位置Gに対してタイヤ径方向外側に配置し、インナーライナー層10とは異なる空気透過防止用の補助ライナー層11をインナーライナー層10の端部とリムクッションゴム層8の端部とに跨がるように設ける。

【解決手段】 一対のビード部3,3間にカーカス層4を装架し、これらビード部3にそれぞれビードコア5を埋設すると共に、各ビード部3のリムと当接する部位にリムクッションゴム層8を配置した空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10をカーカス層4に沿って形成し、該インナーライナー層10の端部をカーカス層4よりもタイヤ内面側でビードコア5の重心位置Gに対してタイヤ径方向外側に配置し、インナーライナー層10とは異なる空気透過防止用の補助ライナー層11をインナーライナー層10の端部とリムクッションゴム層8の端部とに跨がるように設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物からなるフィルムをインナーライナー層に用いた空気入りタイヤに関し、更に詳しくは、インナーライナー層のフィルムに皺が生じるのを防止し、良好な空気保持性能を発揮することを可能にした空気入りタイヤに関する。

【背景技術】

【0002】

空気入りタイヤは、通常、一対のビード部間にカーカス層を装架し、該カーカス層の外周側にベルト層を配置したケーシング構造を備えると共に、カーカス層に沿ってブチルゴム等の低空気透過性ゴムからなるインナーライナー層を備えている。図4に示すように、従来の空気入りタイヤにおいて、低空気透過性ゴムからなるインナーライナー層10Aはその端部がビードトウ付近まで延在するように配置されている。つまり、低空気透過性ゴムからなるインナーライナー層10Aがタイヤ内面の略全域を覆うことにより、良好な空気保持性能を発揮するようにしている。

【0003】

一方、インナーライナー層の構成材料として、ブチルゴム等の低空気透過性ゴムに替えて、空気保持性能に優れた熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物を用いた空気入りタイヤが提案されている(例えば、特許文献1参照)。この場合、インナーライナー層を薄くしてタイヤの軽量化を図ることができるという利点がある。しかしながら、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムをインナーライナー層に用いた場合、成形工程上の問題から、ビードトウ付近までフィルムを配置することができない。つまり、従来の空気入りタイヤにおいて、図5に示すように、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10Bはその端部がビードコア5からタイヤ径方向外側へ大きくずれた位置に配置されている。そのため、ビードトウ付近のタイヤ内面に空気透過防止機能が劣る領域が形成されることになる。

【0004】

熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をビードトウ付近まで配置することができない理由は、以下の通りである。図6(a)〜(c)は一般的な1次グリーンタイヤの成形工程を示している。1次グリーンタイヤを成形する場合、図6(a)〜(c)に示すように、成形ドラムDの外周側にインナーライナー層10Bを配置し、そのインナーライナー層10Bの外周側にカーカス層4を配置した後、これらインナーライナー層10B及びカーカス層4の端部を絞り込んだ状態でビードコア5を打ち込み、カーカス層4をビードコア5の廻りに巻き上げている。ここで、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムをインナーライナー層10Bに用い、そのフィルムをビードトウ付近まで配置するようにした場合、図6(b)のような絞り込み工程において、インナーライナー層10Bに皺を生じ易くなる。このような皺はタイヤ内面の外観を大幅に悪化させるだけでなく、空気保持性能を低下させる要因にもなる。そのため、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムをインナーライナー層10Bに用いる場合、成形ドラムD上でのインナーライナー層10Bの軸方向の寸法を小さくする必要があり、その結果として、インナーライナー層10Bの端部がビードコア5からタイヤ径方向外側へ大きくずれた位置に配置されるのである。

【特許文献1】特開平8−217922号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物からなるフィルムをインナーライナー層に用いるにあたって、インナーライナー層のフィルムに皺が生じるのを防止し、良好な空気保持性能を発揮することを可能にした空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明の空気入りタイヤは、一対のビード部間にカーカス層を装架し、これらビード部にそれぞれビードコアを埋設すると共に、各ビード部のリムと当接する部位にリムクッションゴム層を配置した空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層を前記カーカス層に沿って形成し、該インナーライナー層の端部を前記カーカス層よりもタイヤ内面側で前記ビードコアの重心位置に対してタイヤ径方向外側に配置し、前記インナーライナー層とは異なる空気透過防止用の補助ライナー層を前記インナーライナー層の端部と前記リムクッションゴム層の端部とに跨がるように設けたことを特徴とするものである。

【発明の効果】

【0007】

本発明では、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、そのインナーライナー層の端部をカーカス層よりもタイヤ内面側でビードコアの重心位置に対してタイヤ径方向外側に配置しているので、タイヤ成形工程において熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層に皺が生じるのを防止することができる。その一方で、インナーライナー層とは異なる空気透過防止用の補助ライナー層をインナーライナー層の端部とリムクッションゴム層の端部とに跨がるように設けているので、ビードトウ付近での空気透過防止機能を高めることができる。これにより、インナーライナー層のフィルムに皺が生じるのを防止しつつ、良好な空気保持性能を発揮することができる。

【0008】

本発明において、インナーライナー層と補助ライナー層との重なり幅は1mm〜10mmとすることが好ましい。これにより、良好な空気保持性能を発揮することができる。一方、ビードコアの重心位置のビードトウからの高さHcに対して、インナーライナー層の端部のビードトウからの高さhはHc≦h≦5Hcの範囲にすることが好ましい。これにより、インナーライナー層のフィルムに皺が生じるのを防止しつつ、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムを用いたインナーライナー層に基づく空気保持性能を十分に発揮することができる。

【0009】

補助ライナー層はゴム100重量部中にブチルゴムを30重量部以上含むゴム組成物から構成することができる。この場合、補助ライナー層を構成するゴム組成物にゴム100重量部に対して老化防止剤を1重量部以上配合することが好ましい。また、補助ライナー層は熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成しても良い。この場合、成形ドラム上でカーカス層をビードコアの廻りに巻き上げた後で補助ライナー層をリムクッションゴム層と共にカーカス層の巻き上げ部分の外周側に配置し、その補助ライナー層をリムクッションゴム層と共にタイヤ内側へ巻き込むようにすれば、熱可塑性樹脂又は熱可塑性エラストマー組成物からなる補助ライナー層を皺を生じることなく形成することができる。

【発明を実施するための最良の形態】

【0010】

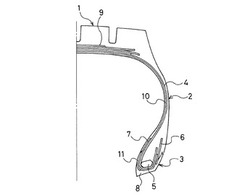

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りタイヤを示し、図2はそのビード部を拡大して示すものである。図1において、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間には複数本の補強コードを含むカーカス層4が装架され、そのカーカス層4がビードコア5の廻りにタイヤ内側から外側に巻き上げられている。各ビード部3には、スチールワイヤを多層に巻回した構造を有するビードコア5が埋設されていると共に、有機繊維コード補強層6やスチールコード補強層7が埋設され、リムと当接する部位にリムクッションゴム層8が配置されている。一方、トレッド部1におけるカーカス層4の外周側には複数層のベルト層9が埋設されている。これらベルト層9は補強コードがタイヤ周方向に対して傾斜し、かつ層間で補強コードが互いに交差するように配置されている。

【0011】

上記空気入りタイヤにおいて、カーカス層4の内面に沿ってインナーライナー層10が配置されている。このインナーライナー層10は、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムから構成されている。フィルムの厚さは、特に限定されるものではないが、0.001mm〜0.300mmの範囲から選択することができる。インナーライナー層10は熱可塑性樹脂又は熱可塑性エラストマー組成物からなるフィルムを含むことが必要であるが、フィルムの片側又は両側に薄いゴムシートを積層したものであっても良い。

【0012】

図2に示すように、インナーライナー層10の端部はカーカス層4よりもタイヤ内面側でビードコア5の重心位置Gに対してタイヤ径方向外側に配置されている。そして、インナーライナー層10とは異なる空気透過防止用の補助ライナー層11がインナーライナー層10の端部とリムクッションゴム層8の端部とに跨がるように設けられている。

【0013】

上述のように構成される空気入りタイヤでは、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10をカーカス層4に沿って形成し、そのインナーライナー層10の端部をカーカス層4よりもタイヤ内面側でビードコア5の重心位置Gに対してタイヤ径方向外側に配置しているので、タイヤ成形工程において熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10に皺が生じるのを防止することができる。つまり、成形ドラム上でのインナーライナー層10の軸方向の寸法が小さくなるので、ビードコア5を打ち込む際にフィルムに皺を生じ難くなる。

【0014】

一方、インナーライナー層10とは異なる空気透過防止用の補助ライナー層11をインナーライナー層10の端部とリムクッションゴム層8の端部とに跨がるように設けているので、ビードトウ付近での空気透過防止機能を高めることができる。これにより、インナーライナー層10のフィルムに皺が生じるのを防止しつつ、良好な空気保持性能を発揮することができる。

【0015】

上記空気入りタイヤにおいて、インナーライナー層10と補助ライナー層11との重なり幅Wは1mm〜10mmに設定されている。重なり幅Wを十分に確保することにより、良好な空気保持性能を発揮することができる。重なり幅Wが1mm未満であると空気保持性能が低下する恐れがあり、逆に10mmを超えてもそれ以上の効果が得られず単に重量増加を招くだけである。なお、重なり幅Wはタイヤ子午線断面においてタイヤ内面に沿って測定されるものである。

【0016】

また、ビードコア5の重心位置Gのビードトウからの高さHcに対して、インナーライナー層10の端部のビードトウからの高さhはHc≦h≦5Hcの範囲に設定されている。これにより、インナーライナー層10のフィルムに皺が生じるのを防止しつつ、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムを用いたインナーライナー層10に基づく空気保持性能を十分に発揮することができる。h<Hcであるとインナーライナー層10のフィルムに皺が生じ易くなり、h>5Hcであると熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムを用いたインナーライナー層10に基づく空気保持性能を十分に発揮することができなくなる。

【0017】

補助ライナー層11は、ゴム100重量部中にブチルゴムを30重量部以上含むゴム組成物から構成することができる。ブチルゴムを含むゴム組成物は空気透過率が低いため空気透過防止用の補助ライナー層11の構成材料として好適である。また、補助ライナー層11を構成するゴム組成物にはゴム100重量部に対して老化防止剤を1重量部以上、好ましくは、1〜6重量部配合すると良い。老化防止剤としては、2,2,4−トリメチル−1,2−ジヒドロキノリンや6−エトキシ−2,2,4−トリメチル−1,2−ジヒドロキノリン等を用いることが好ましい。このような老化防止剤を添加することにより、補助ライナー層11の酸化劣化を防止し、良好な空気保持性能を長期間にわたって維持することが可能になる。

【0018】

補助ライナー層11は熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成しても良い。但し、タイヤ成形工程において、補助ライナー層11はインナーライナー層10とは異なる手順で成形ドラムに供することが必要である。

【0019】

図3(a)〜(d)は本発明における1次グリーンタイヤの成形工程を示している。1次グリーンタイヤを成形する場合、図3(a)〜(c)に示すように、成形ドラムDの外周側にインナーライナー層10を配置し、そのインナーライナー層10の外周側にカーカス層4を配置した後、これらインナーライナー層10及びカーカス層4の端部を絞り込んだ状態でビードコア5を打ち込み、カーカス層4をビードコア5の廻りに巻き上げる。その後、図3(d)に示すように、補助ライナー層11をリムクッションゴム層8と共にカーカス層4の巻き上げ部分の外周側に配置し、その補助ライナー層11をリムクッションゴム層8と共にタイヤ内側へ巻き込むようにする。これにより、熱可塑性樹脂又は熱可塑性エラストマー組成物からなる補助ライナー層11を皺を生じることなく形成することができる。

【0020】

以下、本発明で使用されるインナーライナー層や補助ライナー層のフィルムについて説明する。このフィルムは、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成することができる。

【0021】

本発明で使用される熱可塑性樹脂としては、例えば、ポリアミド系樹脂〔例えば、ナイロン6(N6)、ナイロン66(N66)、ナイロン46(N46)、ナイロン11(N11)、ナイロン12(N12)、ナイロン610(N610)、ナイロン612(N612)、ナイロン6/66共重合体(N6/66)、ナイロン6/66/610共重合体(N6/66/610)、ナイロンMXD6(MXD6)、ナイロン6T、ナイロン6/6T共重合体、ナイロン66/PP共重合体、ナイロン66/PPS共重合体〕及びそれらのN−アルコキシアルキル化物、例えば、ナイロン6のメトキシメチル化物、ナイロン6/610共重合体のメトキシメチル化物、ナイロン612のメトキシメチル化物、ポリエステル系樹脂〔例えば、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ポリエチレンイソフタレート(PEI)、PET/PEI共重合体、ポリアリレート(PAR)、ポリブチレンナフタレート(PBN)、液晶ポリエステル、ポリオキシアルキレンジイミドジ酸/ポリブチレンテレフタレート共重合体などの芳香族ポリエステル〕、ポリニトリル系樹脂〔例えば、ポリアクリロニトリル(PAN)、ポリメタクリロニトリル、アクリロニトリル/スチレン共重合体(AS)、(メタ)アクリロニトリル/スチレン共重合体、(メタ)アクリロニトリル/スチレン/ブタジエン共重合体〕、ポリメタクリレート系樹脂〔例えば、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル〕、ポリビニル系樹脂〔例えば、酢酸ビニル、ポリビニルアルコール(PVA)、ビニルアルコール/エチレン共重合体(EVOH)、ポリ塩化ビニリデン(PDVC)、ポリ塩化ビニル(PVC)、塩化ビニル/塩化ビニリデン共重合体、塩化ビニリデン/メチルアクリレート共重合体、塩化ビニリデン/アクリロニトリル共重合体(ETFE)〕、セルロース系樹脂〔例えば、酢酸セルロース、酢酸酪酸セルロース〕、フッ素系樹脂〔例えば、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、ポリクロルフルオロエチレン(PCTFE)、テトラフロロエチレン/エチレン共重合体〕、イミド系樹脂〔例えば、芳香族ポリイミド(PI)〕等を好ましく用いることができる。

【0022】

本発明で使用されるエラストマーとしては、例えば、ジエン系ゴム及びその水添物〔例えば、天然ゴム(NR)、イソプレンゴム(IR)、エポキシ化天然ゴム、スチレンブタジエンゴム(SBR)、ブタジエンゴム(BR、高シスBR及び低シスBR)、ニトリルゴム(NBR)、水素化NBR、水素化SBR〕、オレフィン系ゴム〔例えば、エチレンプロピレンゴム(EPDM、EPM)、マレイン酸変性エチレンプロピレンゴム(M−EPM)、ブチルゴム(IIR)、イソブチレンと芳香族ビニル又はジエン系モノマー共重合体、アクリルゴム(ACM)、アイオノマー〕、含ハロゲンゴム〔例えば、Br−IIR、CI−IIR、イソブチレンパラメチルスチレン共重合体の臭素化物(Br−IPMS)、クロロプレンゴム(CR)、ヒドリンゴム(CHR)、クロロスルホン化ポリエチレンゴム(CSM)、塩素化ポリエチレンゴム(CM)、マレイン酸変性塩素化ポリエチレンゴム(M−CM)〕、シリコンゴム〔例えば、メチルビニルシリコンゴム、ジメチルシリコンゴム、メチルフェニルビニルシリコンゴム〕、含イオウゴム〔例えば、ポリスルフィドゴム〕、フッ素ゴム〔例えば、ビニリデンフルオライド系ゴム、含フッ素ビニルエーテル系ゴム、テトラフルオロエチレン−プロピレン系ゴム、含フッ素シリコン系ゴム、含フッ素ホスファゼン系ゴム〕、熱可塑性エラストマー〔例えば、スチレン系エラストマー、オレフィン系エラストマー、エステル系エラストマー、ウレタン系エラストマー、ボリアミド系エラストマー〕等を好ましく使用することができる。

【0023】

前記した特定の熱可塑性樹脂とエラストマーとの相溶性が異なる場合は、第3成分として適当な相溶化剤を用いて両者を相溶化させることができる。ブレンド系に相溶化剤を混合することにより、熱可塑性樹脂とエラストマーとの界面張力が低下し、その結果、分散層を形成しているゴム粒子径が微細になることから両成分の特性はより有効に発現されることになる。そのような相溶化剤としては、一般的に熱可塑性樹脂及びエラストマーの両方又は片方の構造を有する共重合体、或いは熱可塑性樹脂又はエラストマーと反応可能なエポキシ基、カルボニル基、ハロゲン基、アミノ基、オキサゾリン基、水酸基等を有した共重合体の構造をとるものとすることができる。これらは混合される熱可塑性樹脂とエラストマーの種類によって選定すればよいが、通常使用されるものには、スチレン/エチレン・ブチレンブロック共重合体(SEBS)及びそのマレイン酸変性物、EPDM、EPM、EPDM/スチレン又はEPDM/アクリロニトリルグラフト共重合体及びそのマレイン酸変性物、スチレン/マレイン酸共重合体、反応性フェノキシン等を挙げることができる。かかる相溶化剤の配合量には特に限定はないが、好ましくは、ポリマー成分(熱可塑性樹脂とエラストマーとの合計)100重量部に対して、0.5〜10重量部がよい。

【0024】

熱可塑性エラストマー組成物において、特定の熱可塑性樹脂とエラストマーとの組成比は、特に限定されるものではなく、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとるように適宜決めればよいが、好ましい範囲は重量比90/10〜30/70である。

【0025】

本発明において、フィルムを構成する熱可塑性樹脂および熱可塑性エラストマー組成物には、インナーライナー層や補助ライナー層としての必要特性を損なわない範囲で前記した相溶化剤などの他のポリマーを混合することができる。他のポリマーを混合する目的は、熱可塑性樹脂とエラストマーとの相溶性を改良するため、材料の成型加工性をよくするため、耐熱性向上のため、コストダウンのため等があり、これに用いられる材料としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ABS、SBS、ポリカーボネート(PC)等を例示することができる。また、一般的にポリマー配合物に配合される充填剤(炭酸カルシウム、酸化チタン、アルミナ等)、カーボンブラック、ホワイトカーボン等の補強剤、軟化剤、可塑剤、加工助剤、顔料、染料、老化防止剤等をインナーライナー層や補助ライナー層としての必要特性を損なわない限り任意に配合することもできる。

【0026】

また、エラストマーは熱可塑性樹脂との混合の際、動的に加硫することもできる。動的に加硫する場合の加硫剤、加硫助剤、加硫条件(温度、時間)等は、添加するエラストマーの組成に応じて適宜決定すればよく、特に限定されるものではない。

【0027】

加硫剤としては、一般的なゴム加硫剤(架橋剤)を用いることができる。具体的には、イオウ系加硫剤としては粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等を例示でき、例えば、0.5〜4phr〔本明細書において、「phr」は、エラストマー成分100重量部あたりの重量部をいう。以下、同じ。〕程度用いることができる。

【0028】

また、有機過酸化物系の加硫剤としては、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が例示され、例えば、1〜20phr程度用いることができる。

【0029】

更に、フェノール樹脂系の加硫剤としては、アルキルフェノール樹脂の臭素化物や、塩化スズ、クロロプレン等のハロゲンドナーとアルキルフェノール樹脂とを含有する混合架橋系等が例示でき、例えば、1〜20phr程度用いることができる。

【0030】

その他として、亜鉛華(5phr程度)、酸化マグネシウム(4phr程度)、リサージ(10〜20phr程度)、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、テトラクロロ−p−ベンゾキノン、ポリ−p−ジニトロソベンゼン(2〜10phr程度)、メチレンジアニリン(0.2〜10phr程度)が例示できる。

【0031】

また、必要に応じて、加硫促進剤を添加してもよい。加硫促進剤としては、アルデヒド・アンモニア系、グアニジン系、チアゾール系、スルフェンアミド系、チウラム系、ジチオ酸塩系、チオウレア系等の一般的な加硫促進剤を、例えば、0.5〜2phr程度用いることができる。

【0032】

具体的には、アルデヒド・アンモニア系加硫促進剤としては、ヘキサメチレンテトラミン等、グアジニン系加硫促進剤としては、ジフェニルグアジニン等、チアゾール系加硫促進剤としては、ジベンゾチアジルジサルファイド(DM)、2−メルカプトベンゾチアゾール及びそのZn塩、シクロヘキシルアミン塩等、スルフェンアミド系加硫促進剤としては、シクロヘキシルベンゾチアジルスルフェンアマイド(CBS)、N−オキシジエチレンベンゾチアジル−2−スルフェンアマイド、N−t−ブチル−2−ベンゾチアゾールスルフェンアマイド、2−(チモルポリニルジチオ)ベンゾチアゾール等、チウラム系加硫促進剤としては、テトラメチルチウラムジサルファイド(TMTD)、テトラエチルチウラムジサルファイド、テトラメチルチウラムモノサルファイド(TMTM)、ジペンタメチレンチウラムテトラサルファイド等、ジチオ酸塩系加硫促進剤としては、Zn−ジメチルジチオカーバメート、Zn−ジエチルジチオカーバメート、Zn−ジ−n−ブチルジチオカーバメート、Zn−エチルフェニルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等、チオウレア系加硫促進剤としては、エチレンチオウレア、ジエチルチオウレア等を挙げることができる。

【0033】

また、加硫促進助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、亜鉛華(5phr程度)、ステアリン酸やオレイン酸及びこれらのZn塩(2〜4phr程度)等が使用できる。

【0034】

熱可塑性エラストマー組成物の製造方法は、予め熱可塑性樹脂とエラストマー(ゴムの場合は未加硫物)とを2軸混練押出機等で溶融混練し、連続相(マトリックス)を形成する熱可塑性樹脂中に分散相(ドメイン)としてエラストマーを分散させることによる。エラストマーを加硫する場合には、混練下で加硫剤を添加し、エラストマーを動的加硫させてもよい。また、熱可塑性樹脂またはエラストマーへの各種配合剤(加硫剤を除く)は、上記混練中に添加してもよいが、混練の前に予め混合しておくことが好ましい。熱可塑性樹脂とエラストマーの混練に使用する混練機としては、特に限定はなく、スクリュー押出機、ニーダ、バンバリミキサー、2軸混練押出機等が使用できる。中でも熱可塑性樹脂とエラストマーの混練およびエラストマーの動的加硫には、2軸混練押出機を使用するのが好ましい。更に、2種類以上の混練機を使用し、順次混練してもよい。溶融混練の条件として、温度は熱可塑性樹脂が溶融する温度以上であればよい。また、混練時の剪断速度は1000〜7500sec-1であるのが好ましい。混練全体の時間は30秒から10分、また加硫剤を添加した場合には、添加後の加硫時間は15秒から5分であるのが好ましい。上記方法で製作されたポリマー組成物は、射出成形、押出し成形等、通常の熱可塑性樹脂の成形方法によって所望の形状にすればよい。

【0035】

このようにして得られる熱可塑性エラストマー組成物は、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとる。かかる構造をとることにより、インナーライナー層や補助ライナー層に十分な柔軟性と連続相としての樹脂層の効果により十分な剛性を併せ付与することができると共に、エラストマーの多少によらず、成形に際し、熱可塑性樹脂と同等の成形加工性を得ることができる。

【0036】

熱可塑性樹脂および熱可塑性エラストマー組成物のヤング率は、特に限定されるものではないが、好ましくは1〜500MPa、より好ましくは50〜500MPaにするとよい。

【0037】

上記熱可塑性樹脂又は熱可塑性エラストマー組成物はシート又はフィルムに成形して単体で用いることが可能であるが、隣接するゴムとの接着性を高めるために接着層を積層しても良い。この接着層を構成する接着用ポリマーの具体例としては、分子量100万以上、好ましくは300万以上の超高分子量ポリエチレン(UHMWPE)、エチレンエチルアクリレート共重合体(EEA)、エチレンメチルアクリレート樹脂(EMA)、エチレンアクリル酸共重合体(EAA)等のアクリレート共重合体類及びそれらの無水マレイン酸付加物、ポリプロピレン(PP)及びそのマレイン酸変性物、エチレンプロピレン共重合体及びそのマレイン酸変性物、ポリブタジエン系樹脂及びその無水マレイン酸変性物、スチレン−ブタジエン−スチレン共重合体(SBS)、スチレン−エチレン−ブタジエン−スチレン共重合体(SEBS)、フッ素系熱可塑性樹脂、ポリエステル系熱可塑性樹脂などを挙げることができる。これらは常法に従って例えば樹脂用押出機によって押し出してシート状又はフィルム状に成形することができる。接着層の厚さは特に限定されないが、タイヤ軽量化のためには厚さが少ない方がよく、5μm〜150μmが好ましい。

【実施例】

【0038】

タイヤサイズ11R22.5であって、一対のビード部間にカーカス層を装架し、これらビード部にそれぞれビードコアを埋設すると共に、各ビード部のリムと当接する部位にリムクッションゴム層を配置した空気入りタイヤにおいて、インナーライナー層及び補助ライナー層の構成を表1のように種々異ならせた従来例1,2及び実施例1〜4のタイヤを製作した。

【0039】

従来例1のタイヤは、熱可塑性樹脂(ナイロン6,66)とエラストマー(臭素化ブチルゴム)とをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、インナーライナー層の端部の高さhをビードコアの重心位置の高さHcの2.0倍としたものである。

【0040】

従来例2のタイヤは、熱可塑性樹脂(ナイロン6,66)とエラストマー(臭素化ブチルゴム)とをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、インナーライナー層の端部の高さhをビードコアの重心位置の高さHcの0.5倍としたものである。

【0041】

実施例1〜4のタイヤは、熱可塑性樹脂(ナイロン6,66)とエラストマー(臭素化ブチルゴム)とをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、インナーライナー層の端部をビードコアの重心位置に対してタイヤ径方向外側に配置し、ブチルゴムを含むゴム組成物からなる空気透過防止用の補助ライナー層をインナーライナー層の端部とリムクッションゴム層の端部とに跨がるように設けたものである。実施例1〜4において、インナーライナー層の端部の高さh及び補助ライナー層のゴム100重量部中のブチルゴム配合量を種々異ならせた。

【0042】

上述した従来例1,2及び実施例1〜4のタイヤについて、下記の評価方法により、フィルムの皺と空気保持性能を評価し、その結果を表1に併せて示した。

【0043】

フィルムの皺:

各試験タイヤについて、インナーライナー層を構成するフィルムにおける皺の発生状態を調べた。評価結果は、皺が発生していない場合を「○」で示し、皺が発生している場合を「×」で示した。

【0044】

空気保持性能:

各試験タイヤをリムサイズ22.5×8.25のホイールに組み付け、初期内圧830kPa、無負荷条件にて恒温恒湿室(室温25℃±2℃、湿度50%)で3ヶ月間放置して1日毎に内圧を測定した。そして、初期内圧Po、測定内圧Pt及び経過日数tとして、関数Pt/Po=exp(−αt)に回帰してα値を求めた。得られたα値を用い、t=30を下式に代入し、1ヶ月当たりの圧力低下率(%/月)に相当するβ値を得た。

β=〔1−exp(−αt)〕×100

【0045】

評価結果は、β値の逆数を用い、従来例2を100とする指数にて示した。この指数値が大きいほど空気保持性能が優れていることを意味する。

【0046】

【表1】

【0047】

この表1から明らかなように、実施例1〜4のタイヤは、インナーライナー層のフィルムに皺が全く生じておらず、しかも従来例1,2に比べて空気保持性能が優れていた。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態からなる空気入りタイヤを示す子午線半断面図である。

【図2】本発明の実施形態からなる空気入りタイヤのビード部を拡大して示す断面図である。

【図3】本発明における1次グリーンタイヤの成形工程を示し、(a)〜(d)は各工程を概略的に示す断面図である。

【図4】従来の空気入りタイヤのビード部を拡大して示す断面図である。

【図5】従来の他の空気入りタイヤのビード部を拡大して示す断面図である。

【図6】従来の1次グリーンタイヤの成形工程を示し、(a)〜(c)は各工程を概略的に示す断面図である。

【符号の説明】

【0049】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

5 ビードコア

6 有機繊維コード補強層

7 スチールコード補強層

8 リムクッションゴム層

9 ベルト層

10 インナーライナー層

11 補助ライナー層

【技術分野】

【0001】

本発明は、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物からなるフィルムをインナーライナー層に用いた空気入りタイヤに関し、更に詳しくは、インナーライナー層のフィルムに皺が生じるのを防止し、良好な空気保持性能を発揮することを可能にした空気入りタイヤに関する。

【背景技術】

【0002】

空気入りタイヤは、通常、一対のビード部間にカーカス層を装架し、該カーカス層の外周側にベルト層を配置したケーシング構造を備えると共に、カーカス層に沿ってブチルゴム等の低空気透過性ゴムからなるインナーライナー層を備えている。図4に示すように、従来の空気入りタイヤにおいて、低空気透過性ゴムからなるインナーライナー層10Aはその端部がビードトウ付近まで延在するように配置されている。つまり、低空気透過性ゴムからなるインナーライナー層10Aがタイヤ内面の略全域を覆うことにより、良好な空気保持性能を発揮するようにしている。

【0003】

一方、インナーライナー層の構成材料として、ブチルゴム等の低空気透過性ゴムに替えて、空気保持性能に優れた熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物を用いた空気入りタイヤが提案されている(例えば、特許文献1参照)。この場合、インナーライナー層を薄くしてタイヤの軽量化を図ることができるという利点がある。しかしながら、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムをインナーライナー層に用いた場合、成形工程上の問題から、ビードトウ付近までフィルムを配置することができない。つまり、従来の空気入りタイヤにおいて、図5に示すように、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10Bはその端部がビードコア5からタイヤ径方向外側へ大きくずれた位置に配置されている。そのため、ビードトウ付近のタイヤ内面に空気透過防止機能が劣る領域が形成されることになる。

【0004】

熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をビードトウ付近まで配置することができない理由は、以下の通りである。図6(a)〜(c)は一般的な1次グリーンタイヤの成形工程を示している。1次グリーンタイヤを成形する場合、図6(a)〜(c)に示すように、成形ドラムDの外周側にインナーライナー層10Bを配置し、そのインナーライナー層10Bの外周側にカーカス層4を配置した後、これらインナーライナー層10B及びカーカス層4の端部を絞り込んだ状態でビードコア5を打ち込み、カーカス層4をビードコア5の廻りに巻き上げている。ここで、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムをインナーライナー層10Bに用い、そのフィルムをビードトウ付近まで配置するようにした場合、図6(b)のような絞り込み工程において、インナーライナー層10Bに皺を生じ易くなる。このような皺はタイヤ内面の外観を大幅に悪化させるだけでなく、空気保持性能を低下させる要因にもなる。そのため、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムをインナーライナー層10Bに用いる場合、成形ドラムD上でのインナーライナー層10Bの軸方向の寸法を小さくする必要があり、その結果として、インナーライナー層10Bの端部がビードコア5からタイヤ径方向外側へ大きくずれた位置に配置されるのである。

【特許文献1】特開平8−217922号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物からなるフィルムをインナーライナー層に用いるにあたって、インナーライナー層のフィルムに皺が生じるのを防止し、良好な空気保持性能を発揮することを可能にした空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明の空気入りタイヤは、一対のビード部間にカーカス層を装架し、これらビード部にそれぞれビードコアを埋設すると共に、各ビード部のリムと当接する部位にリムクッションゴム層を配置した空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層を前記カーカス層に沿って形成し、該インナーライナー層の端部を前記カーカス層よりもタイヤ内面側で前記ビードコアの重心位置に対してタイヤ径方向外側に配置し、前記インナーライナー層とは異なる空気透過防止用の補助ライナー層を前記インナーライナー層の端部と前記リムクッションゴム層の端部とに跨がるように設けたことを特徴とするものである。

【発明の効果】

【0007】

本発明では、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、そのインナーライナー層の端部をカーカス層よりもタイヤ内面側でビードコアの重心位置に対してタイヤ径方向外側に配置しているので、タイヤ成形工程において熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層に皺が生じるのを防止することができる。その一方で、インナーライナー層とは異なる空気透過防止用の補助ライナー層をインナーライナー層の端部とリムクッションゴム層の端部とに跨がるように設けているので、ビードトウ付近での空気透過防止機能を高めることができる。これにより、インナーライナー層のフィルムに皺が生じるのを防止しつつ、良好な空気保持性能を発揮することができる。

【0008】

本発明において、インナーライナー層と補助ライナー層との重なり幅は1mm〜10mmとすることが好ましい。これにより、良好な空気保持性能を発揮することができる。一方、ビードコアの重心位置のビードトウからの高さHcに対して、インナーライナー層の端部のビードトウからの高さhはHc≦h≦5Hcの範囲にすることが好ましい。これにより、インナーライナー層のフィルムに皺が生じるのを防止しつつ、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムを用いたインナーライナー層に基づく空気保持性能を十分に発揮することができる。

【0009】

補助ライナー層はゴム100重量部中にブチルゴムを30重量部以上含むゴム組成物から構成することができる。この場合、補助ライナー層を構成するゴム組成物にゴム100重量部に対して老化防止剤を1重量部以上配合することが好ましい。また、補助ライナー層は熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成しても良い。この場合、成形ドラム上でカーカス層をビードコアの廻りに巻き上げた後で補助ライナー層をリムクッションゴム層と共にカーカス層の巻き上げ部分の外周側に配置し、その補助ライナー層をリムクッションゴム層と共にタイヤ内側へ巻き込むようにすれば、熱可塑性樹脂又は熱可塑性エラストマー組成物からなる補助ライナー層を皺を生じることなく形成することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1は本発明の実施形態からなる空気入りタイヤを示し、図2はそのビード部を拡大して示すものである。図1において、1はトレッド部、2はサイドウォール部、3はビード部である。左右一対のビード部3,3間には複数本の補強コードを含むカーカス層4が装架され、そのカーカス層4がビードコア5の廻りにタイヤ内側から外側に巻き上げられている。各ビード部3には、スチールワイヤを多層に巻回した構造を有するビードコア5が埋設されていると共に、有機繊維コード補強層6やスチールコード補強層7が埋設され、リムと当接する部位にリムクッションゴム層8が配置されている。一方、トレッド部1におけるカーカス層4の外周側には複数層のベルト層9が埋設されている。これらベルト層9は補強コードがタイヤ周方向に対して傾斜し、かつ層間で補強コードが互いに交差するように配置されている。

【0011】

上記空気入りタイヤにおいて、カーカス層4の内面に沿ってインナーライナー層10が配置されている。このインナーライナー層10は、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムから構成されている。フィルムの厚さは、特に限定されるものではないが、0.001mm〜0.300mmの範囲から選択することができる。インナーライナー層10は熱可塑性樹脂又は熱可塑性エラストマー組成物からなるフィルムを含むことが必要であるが、フィルムの片側又は両側に薄いゴムシートを積層したものであっても良い。

【0012】

図2に示すように、インナーライナー層10の端部はカーカス層4よりもタイヤ内面側でビードコア5の重心位置Gに対してタイヤ径方向外側に配置されている。そして、インナーライナー層10とは異なる空気透過防止用の補助ライナー層11がインナーライナー層10の端部とリムクッションゴム層8の端部とに跨がるように設けられている。

【0013】

上述のように構成される空気入りタイヤでは、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10をカーカス層4に沿って形成し、そのインナーライナー層10の端部をカーカス層4よりもタイヤ内面側でビードコア5の重心位置Gに対してタイヤ径方向外側に配置しているので、タイヤ成形工程において熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムからなるインナーライナー層10に皺が生じるのを防止することができる。つまり、成形ドラム上でのインナーライナー層10の軸方向の寸法が小さくなるので、ビードコア5を打ち込む際にフィルムに皺を生じ難くなる。

【0014】

一方、インナーライナー層10とは異なる空気透過防止用の補助ライナー層11をインナーライナー層10の端部とリムクッションゴム層8の端部とに跨がるように設けているので、ビードトウ付近での空気透過防止機能を高めることができる。これにより、インナーライナー層10のフィルムに皺が生じるのを防止しつつ、良好な空気保持性能を発揮することができる。

【0015】

上記空気入りタイヤにおいて、インナーライナー層10と補助ライナー層11との重なり幅Wは1mm〜10mmに設定されている。重なり幅Wを十分に確保することにより、良好な空気保持性能を発揮することができる。重なり幅Wが1mm未満であると空気保持性能が低下する恐れがあり、逆に10mmを超えてもそれ以上の効果が得られず単に重量増加を招くだけである。なお、重なり幅Wはタイヤ子午線断面においてタイヤ内面に沿って測定されるものである。

【0016】

また、ビードコア5の重心位置Gのビードトウからの高さHcに対して、インナーライナー層10の端部のビードトウからの高さhはHc≦h≦5Hcの範囲に設定されている。これにより、インナーライナー層10のフィルムに皺が生じるのを防止しつつ、熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムを用いたインナーライナー層10に基づく空気保持性能を十分に発揮することができる。h<Hcであるとインナーライナー層10のフィルムに皺が生じ易くなり、h>5Hcであると熱可塑性樹脂又は熱可塑性エラストマー組成物のフィルムを用いたインナーライナー層10に基づく空気保持性能を十分に発揮することができなくなる。

【0017】

補助ライナー層11は、ゴム100重量部中にブチルゴムを30重量部以上含むゴム組成物から構成することができる。ブチルゴムを含むゴム組成物は空気透過率が低いため空気透過防止用の補助ライナー層11の構成材料として好適である。また、補助ライナー層11を構成するゴム組成物にはゴム100重量部に対して老化防止剤を1重量部以上、好ましくは、1〜6重量部配合すると良い。老化防止剤としては、2,2,4−トリメチル−1,2−ジヒドロキノリンや6−エトキシ−2,2,4−トリメチル−1,2−ジヒドロキノリン等を用いることが好ましい。このような老化防止剤を添加することにより、補助ライナー層11の酸化劣化を防止し、良好な空気保持性能を長期間にわたって維持することが可能になる。

【0018】

補助ライナー層11は熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成しても良い。但し、タイヤ成形工程において、補助ライナー層11はインナーライナー層10とは異なる手順で成形ドラムに供することが必要である。

【0019】

図3(a)〜(d)は本発明における1次グリーンタイヤの成形工程を示している。1次グリーンタイヤを成形する場合、図3(a)〜(c)に示すように、成形ドラムDの外周側にインナーライナー層10を配置し、そのインナーライナー層10の外周側にカーカス層4を配置した後、これらインナーライナー層10及びカーカス層4の端部を絞り込んだ状態でビードコア5を打ち込み、カーカス層4をビードコア5の廻りに巻き上げる。その後、図3(d)に示すように、補助ライナー層11をリムクッションゴム層8と共にカーカス層4の巻き上げ部分の外周側に配置し、その補助ライナー層11をリムクッションゴム層8と共にタイヤ内側へ巻き込むようにする。これにより、熱可塑性樹脂又は熱可塑性エラストマー組成物からなる補助ライナー層11を皺を生じることなく形成することができる。

【0020】

以下、本発明で使用されるインナーライナー層や補助ライナー層のフィルムについて説明する。このフィルムは、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成することができる。

【0021】

本発明で使用される熱可塑性樹脂としては、例えば、ポリアミド系樹脂〔例えば、ナイロン6(N6)、ナイロン66(N66)、ナイロン46(N46)、ナイロン11(N11)、ナイロン12(N12)、ナイロン610(N610)、ナイロン612(N612)、ナイロン6/66共重合体(N6/66)、ナイロン6/66/610共重合体(N6/66/610)、ナイロンMXD6(MXD6)、ナイロン6T、ナイロン6/6T共重合体、ナイロン66/PP共重合体、ナイロン66/PPS共重合体〕及びそれらのN−アルコキシアルキル化物、例えば、ナイロン6のメトキシメチル化物、ナイロン6/610共重合体のメトキシメチル化物、ナイロン612のメトキシメチル化物、ポリエステル系樹脂〔例えば、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ポリエチレンイソフタレート(PEI)、PET/PEI共重合体、ポリアリレート(PAR)、ポリブチレンナフタレート(PBN)、液晶ポリエステル、ポリオキシアルキレンジイミドジ酸/ポリブチレンテレフタレート共重合体などの芳香族ポリエステル〕、ポリニトリル系樹脂〔例えば、ポリアクリロニトリル(PAN)、ポリメタクリロニトリル、アクリロニトリル/スチレン共重合体(AS)、(メタ)アクリロニトリル/スチレン共重合体、(メタ)アクリロニトリル/スチレン/ブタジエン共重合体〕、ポリメタクリレート系樹脂〔例えば、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル〕、ポリビニル系樹脂〔例えば、酢酸ビニル、ポリビニルアルコール(PVA)、ビニルアルコール/エチレン共重合体(EVOH)、ポリ塩化ビニリデン(PDVC)、ポリ塩化ビニル(PVC)、塩化ビニル/塩化ビニリデン共重合体、塩化ビニリデン/メチルアクリレート共重合体、塩化ビニリデン/アクリロニトリル共重合体(ETFE)〕、セルロース系樹脂〔例えば、酢酸セルロース、酢酸酪酸セルロース〕、フッ素系樹脂〔例えば、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、ポリクロルフルオロエチレン(PCTFE)、テトラフロロエチレン/エチレン共重合体〕、イミド系樹脂〔例えば、芳香族ポリイミド(PI)〕等を好ましく用いることができる。

【0022】

本発明で使用されるエラストマーとしては、例えば、ジエン系ゴム及びその水添物〔例えば、天然ゴム(NR)、イソプレンゴム(IR)、エポキシ化天然ゴム、スチレンブタジエンゴム(SBR)、ブタジエンゴム(BR、高シスBR及び低シスBR)、ニトリルゴム(NBR)、水素化NBR、水素化SBR〕、オレフィン系ゴム〔例えば、エチレンプロピレンゴム(EPDM、EPM)、マレイン酸変性エチレンプロピレンゴム(M−EPM)、ブチルゴム(IIR)、イソブチレンと芳香族ビニル又はジエン系モノマー共重合体、アクリルゴム(ACM)、アイオノマー〕、含ハロゲンゴム〔例えば、Br−IIR、CI−IIR、イソブチレンパラメチルスチレン共重合体の臭素化物(Br−IPMS)、クロロプレンゴム(CR)、ヒドリンゴム(CHR)、クロロスルホン化ポリエチレンゴム(CSM)、塩素化ポリエチレンゴム(CM)、マレイン酸変性塩素化ポリエチレンゴム(M−CM)〕、シリコンゴム〔例えば、メチルビニルシリコンゴム、ジメチルシリコンゴム、メチルフェニルビニルシリコンゴム〕、含イオウゴム〔例えば、ポリスルフィドゴム〕、フッ素ゴム〔例えば、ビニリデンフルオライド系ゴム、含フッ素ビニルエーテル系ゴム、テトラフルオロエチレン−プロピレン系ゴム、含フッ素シリコン系ゴム、含フッ素ホスファゼン系ゴム〕、熱可塑性エラストマー〔例えば、スチレン系エラストマー、オレフィン系エラストマー、エステル系エラストマー、ウレタン系エラストマー、ボリアミド系エラストマー〕等を好ましく使用することができる。

【0023】

前記した特定の熱可塑性樹脂とエラストマーとの相溶性が異なる場合は、第3成分として適当な相溶化剤を用いて両者を相溶化させることができる。ブレンド系に相溶化剤を混合することにより、熱可塑性樹脂とエラストマーとの界面張力が低下し、その結果、分散層を形成しているゴム粒子径が微細になることから両成分の特性はより有効に発現されることになる。そのような相溶化剤としては、一般的に熱可塑性樹脂及びエラストマーの両方又は片方の構造を有する共重合体、或いは熱可塑性樹脂又はエラストマーと反応可能なエポキシ基、カルボニル基、ハロゲン基、アミノ基、オキサゾリン基、水酸基等を有した共重合体の構造をとるものとすることができる。これらは混合される熱可塑性樹脂とエラストマーの種類によって選定すればよいが、通常使用されるものには、スチレン/エチレン・ブチレンブロック共重合体(SEBS)及びそのマレイン酸変性物、EPDM、EPM、EPDM/スチレン又はEPDM/アクリロニトリルグラフト共重合体及びそのマレイン酸変性物、スチレン/マレイン酸共重合体、反応性フェノキシン等を挙げることができる。かかる相溶化剤の配合量には特に限定はないが、好ましくは、ポリマー成分(熱可塑性樹脂とエラストマーとの合計)100重量部に対して、0.5〜10重量部がよい。

【0024】

熱可塑性エラストマー組成物において、特定の熱可塑性樹脂とエラストマーとの組成比は、特に限定されるものではなく、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとるように適宜決めればよいが、好ましい範囲は重量比90/10〜30/70である。

【0025】

本発明において、フィルムを構成する熱可塑性樹脂および熱可塑性エラストマー組成物には、インナーライナー層や補助ライナー層としての必要特性を損なわない範囲で前記した相溶化剤などの他のポリマーを混合することができる。他のポリマーを混合する目的は、熱可塑性樹脂とエラストマーとの相溶性を改良するため、材料の成型加工性をよくするため、耐熱性向上のため、コストダウンのため等があり、これに用いられる材料としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ABS、SBS、ポリカーボネート(PC)等を例示することができる。また、一般的にポリマー配合物に配合される充填剤(炭酸カルシウム、酸化チタン、アルミナ等)、カーボンブラック、ホワイトカーボン等の補強剤、軟化剤、可塑剤、加工助剤、顔料、染料、老化防止剤等をインナーライナー層や補助ライナー層としての必要特性を損なわない限り任意に配合することもできる。

【0026】

また、エラストマーは熱可塑性樹脂との混合の際、動的に加硫することもできる。動的に加硫する場合の加硫剤、加硫助剤、加硫条件(温度、時間)等は、添加するエラストマーの組成に応じて適宜決定すればよく、特に限定されるものではない。

【0027】

加硫剤としては、一般的なゴム加硫剤(架橋剤)を用いることができる。具体的には、イオウ系加硫剤としては粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等を例示でき、例えば、0.5〜4phr〔本明細書において、「phr」は、エラストマー成分100重量部あたりの重量部をいう。以下、同じ。〕程度用いることができる。

【0028】

また、有機過酸化物系の加硫剤としては、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が例示され、例えば、1〜20phr程度用いることができる。

【0029】

更に、フェノール樹脂系の加硫剤としては、アルキルフェノール樹脂の臭素化物や、塩化スズ、クロロプレン等のハロゲンドナーとアルキルフェノール樹脂とを含有する混合架橋系等が例示でき、例えば、1〜20phr程度用いることができる。

【0030】

その他として、亜鉛華(5phr程度)、酸化マグネシウム(4phr程度)、リサージ(10〜20phr程度)、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、テトラクロロ−p−ベンゾキノン、ポリ−p−ジニトロソベンゼン(2〜10phr程度)、メチレンジアニリン(0.2〜10phr程度)が例示できる。

【0031】

また、必要に応じて、加硫促進剤を添加してもよい。加硫促進剤としては、アルデヒド・アンモニア系、グアニジン系、チアゾール系、スルフェンアミド系、チウラム系、ジチオ酸塩系、チオウレア系等の一般的な加硫促進剤を、例えば、0.5〜2phr程度用いることができる。

【0032】

具体的には、アルデヒド・アンモニア系加硫促進剤としては、ヘキサメチレンテトラミン等、グアジニン系加硫促進剤としては、ジフェニルグアジニン等、チアゾール系加硫促進剤としては、ジベンゾチアジルジサルファイド(DM)、2−メルカプトベンゾチアゾール及びそのZn塩、シクロヘキシルアミン塩等、スルフェンアミド系加硫促進剤としては、シクロヘキシルベンゾチアジルスルフェンアマイド(CBS)、N−オキシジエチレンベンゾチアジル−2−スルフェンアマイド、N−t−ブチル−2−ベンゾチアゾールスルフェンアマイド、2−(チモルポリニルジチオ)ベンゾチアゾール等、チウラム系加硫促進剤としては、テトラメチルチウラムジサルファイド(TMTD)、テトラエチルチウラムジサルファイド、テトラメチルチウラムモノサルファイド(TMTM)、ジペンタメチレンチウラムテトラサルファイド等、ジチオ酸塩系加硫促進剤としては、Zn−ジメチルジチオカーバメート、Zn−ジエチルジチオカーバメート、Zn−ジ−n−ブチルジチオカーバメート、Zn−エチルフェニルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等、チオウレア系加硫促進剤としては、エチレンチオウレア、ジエチルチオウレア等を挙げることができる。

【0033】

また、加硫促進助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、亜鉛華(5phr程度)、ステアリン酸やオレイン酸及びこれらのZn塩(2〜4phr程度)等が使用できる。

【0034】

熱可塑性エラストマー組成物の製造方法は、予め熱可塑性樹脂とエラストマー(ゴムの場合は未加硫物)とを2軸混練押出機等で溶融混練し、連続相(マトリックス)を形成する熱可塑性樹脂中に分散相(ドメイン)としてエラストマーを分散させることによる。エラストマーを加硫する場合には、混練下で加硫剤を添加し、エラストマーを動的加硫させてもよい。また、熱可塑性樹脂またはエラストマーへの各種配合剤(加硫剤を除く)は、上記混練中に添加してもよいが、混練の前に予め混合しておくことが好ましい。熱可塑性樹脂とエラストマーの混練に使用する混練機としては、特に限定はなく、スクリュー押出機、ニーダ、バンバリミキサー、2軸混練押出機等が使用できる。中でも熱可塑性樹脂とエラストマーの混練およびエラストマーの動的加硫には、2軸混練押出機を使用するのが好ましい。更に、2種類以上の混練機を使用し、順次混練してもよい。溶融混練の条件として、温度は熱可塑性樹脂が溶融する温度以上であればよい。また、混練時の剪断速度は1000〜7500sec-1であるのが好ましい。混練全体の時間は30秒から10分、また加硫剤を添加した場合には、添加後の加硫時間は15秒から5分であるのが好ましい。上記方法で製作されたポリマー組成物は、射出成形、押出し成形等、通常の熱可塑性樹脂の成形方法によって所望の形状にすればよい。

【0035】

このようにして得られる熱可塑性エラストマー組成物は、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとる。かかる構造をとることにより、インナーライナー層や補助ライナー層に十分な柔軟性と連続相としての樹脂層の効果により十分な剛性を併せ付与することができると共に、エラストマーの多少によらず、成形に際し、熱可塑性樹脂と同等の成形加工性を得ることができる。

【0036】

熱可塑性樹脂および熱可塑性エラストマー組成物のヤング率は、特に限定されるものではないが、好ましくは1〜500MPa、より好ましくは50〜500MPaにするとよい。

【0037】

上記熱可塑性樹脂又は熱可塑性エラストマー組成物はシート又はフィルムに成形して単体で用いることが可能であるが、隣接するゴムとの接着性を高めるために接着層を積層しても良い。この接着層を構成する接着用ポリマーの具体例としては、分子量100万以上、好ましくは300万以上の超高分子量ポリエチレン(UHMWPE)、エチレンエチルアクリレート共重合体(EEA)、エチレンメチルアクリレート樹脂(EMA)、エチレンアクリル酸共重合体(EAA)等のアクリレート共重合体類及びそれらの無水マレイン酸付加物、ポリプロピレン(PP)及びそのマレイン酸変性物、エチレンプロピレン共重合体及びそのマレイン酸変性物、ポリブタジエン系樹脂及びその無水マレイン酸変性物、スチレン−ブタジエン−スチレン共重合体(SBS)、スチレン−エチレン−ブタジエン−スチレン共重合体(SEBS)、フッ素系熱可塑性樹脂、ポリエステル系熱可塑性樹脂などを挙げることができる。これらは常法に従って例えば樹脂用押出機によって押し出してシート状又はフィルム状に成形することができる。接着層の厚さは特に限定されないが、タイヤ軽量化のためには厚さが少ない方がよく、5μm〜150μmが好ましい。

【実施例】

【0038】

タイヤサイズ11R22.5であって、一対のビード部間にカーカス層を装架し、これらビード部にそれぞれビードコアを埋設すると共に、各ビード部のリムと当接する部位にリムクッションゴム層を配置した空気入りタイヤにおいて、インナーライナー層及び補助ライナー層の構成を表1のように種々異ならせた従来例1,2及び実施例1〜4のタイヤを製作した。

【0039】

従来例1のタイヤは、熱可塑性樹脂(ナイロン6,66)とエラストマー(臭素化ブチルゴム)とをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、インナーライナー層の端部の高さhをビードコアの重心位置の高さHcの2.0倍としたものである。

【0040】

従来例2のタイヤは、熱可塑性樹脂(ナイロン6,66)とエラストマー(臭素化ブチルゴム)とをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、インナーライナー層の端部の高さhをビードコアの重心位置の高さHcの0.5倍としたものである。

【0041】

実施例1〜4のタイヤは、熱可塑性樹脂(ナイロン6,66)とエラストマー(臭素化ブチルゴム)とをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層をカーカス層に沿って形成し、インナーライナー層の端部をビードコアの重心位置に対してタイヤ径方向外側に配置し、ブチルゴムを含むゴム組成物からなる空気透過防止用の補助ライナー層をインナーライナー層の端部とリムクッションゴム層の端部とに跨がるように設けたものである。実施例1〜4において、インナーライナー層の端部の高さh及び補助ライナー層のゴム100重量部中のブチルゴム配合量を種々異ならせた。

【0042】

上述した従来例1,2及び実施例1〜4のタイヤについて、下記の評価方法により、フィルムの皺と空気保持性能を評価し、その結果を表1に併せて示した。

【0043】

フィルムの皺:

各試験タイヤについて、インナーライナー層を構成するフィルムにおける皺の発生状態を調べた。評価結果は、皺が発生していない場合を「○」で示し、皺が発生している場合を「×」で示した。

【0044】

空気保持性能:

各試験タイヤをリムサイズ22.5×8.25のホイールに組み付け、初期内圧830kPa、無負荷条件にて恒温恒湿室(室温25℃±2℃、湿度50%)で3ヶ月間放置して1日毎に内圧を測定した。そして、初期内圧Po、測定内圧Pt及び経過日数tとして、関数Pt/Po=exp(−αt)に回帰してα値を求めた。得られたα値を用い、t=30を下式に代入し、1ヶ月当たりの圧力低下率(%/月)に相当するβ値を得た。

β=〔1−exp(−αt)〕×100

【0045】

評価結果は、β値の逆数を用い、従来例2を100とする指数にて示した。この指数値が大きいほど空気保持性能が優れていることを意味する。

【0046】

【表1】

【0047】

この表1から明らかなように、実施例1〜4のタイヤは、インナーライナー層のフィルムに皺が全く生じておらず、しかも従来例1,2に比べて空気保持性能が優れていた。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態からなる空気入りタイヤを示す子午線半断面図である。

【図2】本発明の実施形態からなる空気入りタイヤのビード部を拡大して示す断面図である。

【図3】本発明における1次グリーンタイヤの成形工程を示し、(a)〜(d)は各工程を概略的に示す断面図である。

【図4】従来の空気入りタイヤのビード部を拡大して示す断面図である。

【図5】従来の他の空気入りタイヤのビード部を拡大して示す断面図である。

【図6】従来の1次グリーンタイヤの成形工程を示し、(a)〜(c)は各工程を概略的に示す断面図である。

【符号の説明】

【0049】

1 トレッド部

2 サイドウォール部

3 ビード部

4 カーカス層

5 ビードコア

6 有機繊維コード補強層

7 スチールコード補強層

8 リムクッションゴム層

9 ベルト層

10 インナーライナー層

11 補助ライナー層

【特許請求の範囲】

【請求項1】

一対のビード部間にカーカス層を装架し、これらビード部にそれぞれビードコアを埋設すると共に、各ビード部のリムと当接する部位にリムクッションゴム層を配置した空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層を前記カーカス層に沿って形成し、該インナーライナー層の端部を前記カーカス層よりもタイヤ内面側で前記ビードコアの重心位置に対してタイヤ径方向外側に配置し、前記インナーライナー層とは異なる空気透過防止用の補助ライナー層を前記インナーライナー層の端部と前記リムクッションゴム層の端部とに跨がるように設けたことを特徴とする空気入りタイヤ。

【請求項2】

前記インナーライナー層と前記補助ライナー層との重なり幅を1mm〜10mmとしたことを特徴とする請求項1に記載の空気入りタイヤ。

【請求項3】

前記ビードコアの重心位置のビードトウからの高さHcに対して、前記インナーライナー層の端部のビードトウからの高さhをHc≦h≦5Hcの範囲にしたことを特徴とする請求項1又は請求項2に記載の空気入りタイヤ。

【請求項4】

前記補助ライナー層をゴム100重量部中にブチルゴムを30重量部以上含むゴム組成物から構成したことを特徴とする請求項1〜3のいずれかに記載の空気入りタイヤ。

【請求項5】

前記補助ライナー層を構成するゴム組成物にゴム100重量部に対して老化防止剤を1重量部以上配合したことを特徴とする請求項4に記載の空気入りタイヤ。

【請求項6】

前記補助ライナー層を熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成したことを特徴とする請求項1〜3のいずれかに記載の空気入りタイヤ。

【請求項1】

一対のビード部間にカーカス層を装架し、これらビード部にそれぞれビードコアを埋設すると共に、各ビード部のリムと当接する部位にリムクッションゴム層を配置した空気入りタイヤにおいて、熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物のフィルムからなるインナーライナー層を前記カーカス層に沿って形成し、該インナーライナー層の端部を前記カーカス層よりもタイヤ内面側で前記ビードコアの重心位置に対してタイヤ径方向外側に配置し、前記インナーライナー層とは異なる空気透過防止用の補助ライナー層を前記インナーライナー層の端部と前記リムクッションゴム層の端部とに跨がるように設けたことを特徴とする空気入りタイヤ。

【請求項2】

前記インナーライナー層と前記補助ライナー層との重なり幅を1mm〜10mmとしたことを特徴とする請求項1に記載の空気入りタイヤ。

【請求項3】

前記ビードコアの重心位置のビードトウからの高さHcに対して、前記インナーライナー層の端部のビードトウからの高さhをHc≦h≦5Hcの範囲にしたことを特徴とする請求項1又は請求項2に記載の空気入りタイヤ。

【請求項4】

前記補助ライナー層をゴム100重量部中にブチルゴムを30重量部以上含むゴム組成物から構成したことを特徴とする請求項1〜3のいずれかに記載の空気入りタイヤ。

【請求項5】

前記補助ライナー層を構成するゴム組成物にゴム100重量部に対して老化防止剤を1重量部以上配合したことを特徴とする請求項4に記載の空気入りタイヤ。

【請求項6】

前記補助ライナー層を熱可塑性樹脂又は熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物から構成したことを特徴とする請求項1〜3のいずれかに記載の空気入りタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−274532(P2009−274532A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−126414(P2008−126414)

【出願日】平成20年5月13日(2008.5.13)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月13日(2008.5.13)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]