空気入りタイヤ

【課題】通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた空気入りタイヤを提供する。

【解決手段】 ビードコア、カーカス層、トレッドゴム層、インナーライナー、一対の断面三日月状サイド補強ゴム層及びビードフィラーを具える空気入りタイヤであって、前記(A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物が、(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において、100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下のゴム組成物であるとともに、前記(A−2)インナーライナーに用いるゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることを特徴とする空気入りタイヤである。

【解決手段】 ビードコア、カーカス層、トレッドゴム層、インナーライナー、一対の断面三日月状サイド補強ゴム層及びビードフィラーを具える空気入りタイヤであって、前記(A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物が、(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において、100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下のゴム組成物であるとともに、前記(A−2)インナーライナーに用いるゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることを特徴とする空気入りタイヤである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加硫ゴム特性において、100%伸張時弾性率がある値以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値がある値以下のゴム組成物を、特にサイド補強ゴム層及び/又はビードフィラーに用いるとともに、インナーライナーの空気不透過性を維持しつつ、サイド補強ゴム層とインナーライナーとの剥離を抑制して通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた空気入りタイヤに関する。

【背景技術】

【0002】

従来、空気入りタイヤ、特にランフラットタイヤにおいて、サイドウォール部の剛性向上のために、ゴム組成物単独又はゴム組成物と繊維等の複合体によるサイド補強ゴム層が配設されている。(例えば、特許文献1参照)

空気入りタイヤは、パンク等によりタイヤの内部圧力(以下、内圧という)が低下した場合での走行、いわゆるランフラット走行状態になると、タイヤのサイドウォール部やビードフィラーの変形が大きくなり、発熱が進み、場合によっては200℃以上に達する。このような状態では、サイド補強ゴム層を具えた空気入りタイヤであっても、サイド補強ゴム層やビードフィラーが破壊限界を超え、タイヤ故障に至る。

このような故障に至るまでの時間を長くする手段として、サイド補強ゴム層やビードフィラーに用いるゴム組成物に硫黄を高配合し、ゴム組成物を高弾性化することにより、タイヤのサイドウォール部やビードフィラーの変形量を抑える手法があるが、タイヤの通常走行時の転がり抵抗が高くなり低燃費性が低下する問題がある。

【0003】

これに対し、特許文献2では、各種変性共役ジエン−芳香族ビニル共重合体及び耐熱向上剤等を含有するゴム組成物をサイド補強ゴム層及びビードフィラーに用いることが提案されている。

さらに、特許文献3では、特定の共役ジエン系重合体とフェノール系樹脂を含

有するゴム組成物をサイド補強ゴム層及びビードフィラーに用いることが提案されている。

これらは、いずれもサイド補強ゴム層及びビードフィラーに用いたゴム組成物の弾性率を高くすると共に、高温時の弾性率低下を抑えることを目的としたものであり、ランフラット耐久性の大幅な改良が得られるものの、通常走行時の転がり抵抗性が著しく悪化してしまう。

【0004】

一方、上記故障に至るまでの時間を稼ぐ手段として、配設するサイド補強ゴム層及びビードフィラーの最大厚さを増大するなど、ゴムの体積を増大させるものがあるが、このような方法をとると、通常走行時の乗り心地の悪化、重量の増加および騒音レベルの増大などの好ましくない事態が発生する。

前述の事態、例えば乗り心地の悪化を回避するために、配設するサイド補強ゴム層及びビードフィラーの体積を減少させると、ランフラット時の荷重を支えきれず、ランフラット時にタイヤのサイドウォール部分の変形が非常に大きくなり、ゴム組成物の発熱増大を招き、結果としてタイヤはより早期に故障に至る問題があった。

また、配合する材料を変えることにより使用するゴムをより低弾性化させた場合も同様に、ランフラット時の荷重を支え切れず、タイヤのサイドウォール部分の変形が非常に大きくなり、ゴム組成物の発熱増大を招き、結果としてタイヤはより早期に故障に至ってしまうのが実状である。

【0005】

さらに、上記サイド補強タイプのランフラットタイヤは、通常のタイヤよりもサイド部のゲージが厚くなるため、加硫速度の速いゴム組成物をサイド補強ゴム層に適用して、生産性の低下を抑制している。しかしながら、サイド補強ゴム層用ゴム組成物の加硫速度を速くすると、該サイド補強ゴム層に隣接するインナーライナーとの加硫速度の差が大きくなり、サイド補強ゴム層とインナーライナーとの共加硫性が低下してしまう。その結果、パンク等によりタイヤの内圧が低下した状態での走行(以降、ランフラット走行)時に、サイド補強ゴム層とインナーライナーとが容易に剥離し、ランフラット耐久性に問題があった。

これに対し、サイド補強ゴム層とインナーライナーとの剥離を抑制するために、インナーライナー用ゴム組成物のゴム成分としてブチルゴムと天然ゴムとのブレンドを一般に用いているが、この場合、インナーライナーの加硫速度を比較的速くできるものの、インナーライナーの空気不透過性が低下し、更には、タイヤの各部材の経年による物性変化が大きくなったり、ベルトの耐久性が低下する等の問題があった。

【0006】

【特許文献1】特開平11−310019号公報

【特許文献2】WO02/02356パンフレット

【特許文献3】特開2004−74960号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような状況下で、通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた空気入りタイヤを提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明者は、前記の好ましい性質を有する空気入りタイヤを開発すべく鋭意研究を重ねた結果、加硫ゴム物性において、100%伸張時弾性率がある値以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値がある値以下のゴム組成物を、特にサイド補強ゴム層及び/又はビードフィラーに用いると共に、さらに、特定の空気透過係数を有するゴム組成物をインナーライナーに適用することにより、インナーライナーの空気不透過性を維持してなる空気入りタイヤがその目的に適合し得ることを見出した。本発明は、かかる知見に基づいて完成したものである。

すなわち、本発明は、

[1] ビードコア、カーカス層、トレッドゴム層、インナーライナー、一対の断面三日月状サイド補強ゴム層及びビードフィラーを具える空気入りタイヤであって、前記(A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物が、(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において、100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下のゴム組成物であるとともに、前記(A−2)インナーライナーに用いるゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることを特徴とする空気入りタイヤ、

[2] (A−1)ゴム組成物において、(C)カーボンブラックが、FEF級グレード、FF級グレード、HAF級グレード、ISAF級グレード及びSAF級グレードの中から選ばれる少なくとも一種である上記[1]の空気入りタイヤ、

[3] (C)カーボンブラックがFEF級グレードである上記[2]の空気入りタイヤ、

[4] (A−1)ゴム組成物において、(B)ゴム成分が、アミン変性共役ジエン系重合体を含むものである上記[1]〜[3]いずれか空気入りタイヤ、

[5] アミン変性共役ジエン系重合体が、プロトン性アミン変性共役ジエン系重合体である上記[4]の空気入りタイヤ、

[6] アミン変性共役ジエン系重合体が、一級アミン変性共役ジエン系重合体である上記[4]又は[5]の空気入りタイヤ、

[7] 一級アミン変性共役ジエン系重合体が、共役ジエン系重合体の活性末端に、保護化一級アミン化合物を反応させて得られたものである上記[6]の空気入りタイヤ、

[8] 共役ジエン系重合体が、有機アルカリ金属化合物を開始剤とし、有機溶媒中で共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とをアニオン重合させて得られたものである上記[7]の空気入りタイヤ、

[9] 共役ジエン系重合体が、ポリブタジエンである上記[8]の空気入りタイヤ、

[10] 保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルトリエトキシシランである上記[7]〜[9]いずれかの空気入りタイヤ、

[11] 保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルジエトキシシランである上記[7]〜[9]いずれかの空気入りタイヤ、

[12] 前記(A−2)インナーライナー用ゴム組成物が、ゴム成分としてブチルゴムを含む上記[1]の空気入りタイヤ、

[13] 前記(A―2)インナーライナー用ゴム組成物は、ゴム成分中のブチルゴムの含有量が80質量%以上である上記[12]の空気入りタイヤ、

[14] 前記(A―2)インナーライナー用ゴム組成物が、ゴム成分100質量部に対してアスペクト比が5〜30の無機充填剤を15質量部以上配合してなる上記[1]の空気入りタイヤ、

[15] 前記(A−1)サイド補強ゴム層に用いるゴム組成物と前記(A−2)インナーライナー用ゴム組成物との下記式(I)で表される加硫速度差Δが、加硫温度160℃において13.5以下である上記[1]〜[14]いずれかにの空気入りタイヤ、及び

Δ=|{Tc(90)−Tc(10)}I−{Tc(90)−Tc(10)}S| ・・・ (I)

(式中、Tc(90)はゴム組成物の90%加硫時間(分)で、Tc(10)はゴム組成物の10%加硫時間(分)で、Iはインナーライナー用ゴム組成物で、Sはサイド補強ゴム層用ゴム組成物である。)

[16] 前記サイド補強ゴム層と前記インナーライナーとの剥離抗力が5.0N/mm以上である上記[1]〜[15]いずれかの空気入りタイヤ、

を提供するものである。

【発明の効果】

【0009】

本発明によれば、加硫ゴム物性において、100%伸張時弾性率が10MPa以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値が6.0以下の(A−1)ゴム組成物を、タイヤのサイド補強ゴム層及び/又はビードフィラーに用いると共に、(A−2)特定の空気透過係数を有するゴム組成物をインナーライナーに適用することにより、インナーライナーの空気不透過性を維持しつつ通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた空気入りタイヤを提供することができる。

【発明を実施するための最良の形態】

【0010】

[空気入りタイヤ]

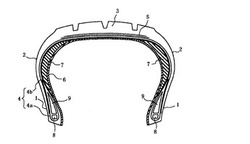

先ず、本発明の空気入りタイヤを以下、図面に基づいて説明する。図1は、本発明の空気入りタイヤの一実施態様の断面を示す模式図である。

図1に示すタイヤは、左右一対のビード部1及び一対のサイドウォール部2と、両サイドウォール部2に連なるトレッド部3とを有し、前記一対のビード部1間にトロイド状に延在して、これら各部1,2,3を補強するラジアルカーカス4と、該カーカス4のタイヤ半径方向外側に配置された少なくとも2枚のベルト層からなるベルト5と、上記カーカス4のタイヤ半径方向内側に配置したインナーライナー6と、前記サイドウォール部2の前記カーカス4の最内側面と前記インナーライナー6との間に配置した一対の断面三日月状サイド補強ゴム層7と、前記ビード部1内に夫々埋設したリング状のビードコア8のタイヤ半径方向外側に配置したビードフィラー9とを備える。図示例のタイヤにおいて、ラジアルカーカス4は、折り返しカーカスプライ4a及びダウンカーカスプライ4bとからなり、折り返しカーカスプライ4aの両端部は、ビードコア8の周りに折り返され、折り返し端部を形成している。なお、ラジアルカーカス4の構造及びプライ数は、これに限られるものではない。 この空気入りタイヤのサイド補強ゴム層7及び/又はビードフィラー9に本発明に係る(A−1)ゴム組成物を用い、上記インナーライナー6に(A−2)特定の空気透過係数を有するゴム組成物を適用することにより、本発明の空気入りタイヤは、上述の作用効果を奏することができる。

【0011】

[ゴム組成物]

((A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物)

前述した本発明の空気入りタイヤにおいては、サイド補強ゴム層7及び/又はビードフィラー9に、(A−1)ゴム組成物として(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下であるゴム組成物を用いることができる。

((B)ゴム成分)

本発明に係るゴム組成物における(A)ゴム成分としては、共役ジエン系重合体をアミン変性したアミン変性共役ジエン系重合体を含むものを好ましく用いることができ、このようなアミン変性共役ジエン系重合体を30質量%以上、好ましくは50質量%以上の割合で含むものを用いることができる。ゴム成分が上記変性共役ジエン系重合体を30質量%以上含むことにより、得られるゴム組成物は低発熱化し、ランフラット走行耐久性が向上した空気入りタイヤ与えることができる。

【0012】

このアミン変性共役ジエン系重合体としては、分子内に、変性用官能基として、アミン系官能基であるプロトン性アミノ基及び/又は脱離可能基で保護されたアミノ基を導入したものが好ましく、さらにケイ素原子を含む官能基を導入したものが好ましく挙げられる。

前記ケイ素原子を含む官能基としては、ケイ素原子にヒドロカルビルオキシ基及び/又はヒドロキシ基が結合してなるシラン基を挙げることができる。

このような変性用官能基は、共役ジエン系重合体の重合開始末端、側鎖及び重合活性末端のいずれかに存在すればよいが、本発明においては、好ましくは重合末端、より好ましくは同一重合活性末端に、プロトン性アミノ基及び/又は脱離可能基で保護されたアミノ基と、ヒドロカルビルオキシ基及び/又はヒドロキシ基が結合したケイ素原子、特に好ましくは、1又は2個のヒドロカルビルオキシ基及び/又はヒドロキシ基が結合したケイ素原子とを有するものである。

【0013】

前記プロトン性アミノ基としては、1級アミノ基、2級アミノ基及びそれらの塩の中から選ばれる少なくとも1種を挙げることができる。

一方、脱離可能基で保護されたアミノ基としては、例えばN,N−ビス(トリヒドロカルビルシリル)アミノ基及びN−(トリヒドロカルビルシリル)イミノ基を挙げることができ、好ましくはヒドロカルビル基が炭素数1〜10のアルキル基であるトリアルキルシリル基を挙げることができ、特に好ましくはトリメチルシリル基を挙げることができる。

脱離可能基で保護された1級アミノ基(保護化一級アミノ基ともいう。)の例としては、N,N−ビス(トリメチルシリル)アミノ基を挙げることができ、脱離可能基で保護された2級アミノ基の例としてはN−(トリメチルシリル)イミノ基を挙げることができる。このN−(トリメチルシリル)イミノ基含有基としては、非環状イミン残基、及び環状イミン残基のいずれであってもよい。

【0014】

上記したアミン変性共役ジエン系重合体のうち、1級アミノ基で変性された一級アミン変性共役ジエン系重合体としては、共役ジエン系重合体の活性末端に、保護化一級アミン化合物を反応させて得られた、保護化一級アミノ基で変性された一級アミン変性共役ジエン系重合体が好適である。

【0015】

<共役ジエン系重合体>

変性に用いる共役ジエン系重合体は、共役ジエン化合物単独重合体であってもよく、共役ジエン化合物と芳香族ビニル化合物との共重合体であってもよい。

前記共役ジエン化合物としては、例えば1,3−ブタジエン、イソプレン、1,3−ペンタジエン、2,3−ジメチル−1,3−ブタジエン、2−フェニル−1,3−ブタジエン、1,3−ヘキサジエン等が挙げられる。これらは単独で用いてもよく、二種以上組み合わせて用いてもよいが、これらの中で、1,3−ブタジエンが特に好ましい。

また、共役ジエン化合物との共重合に用いられる芳香族ビニル化合物としては、例えばスチレン、α−メチルスチレン、1−ビニルナフタレン、3−ビニルトルエン、エチルビニルベンゼン、ジビニルベンゼン、4−シクロへキシルスチレン、2,4,6−トリメチルスチレン等が挙げられる。これらは単独で用いてもよく、二種以上を組み合わせて用いてもよいが、これらの中で、スチレンが特に好ましい。

前記共役ジエン系重合体としては、ポリブタジエン又はスチレン−ブタジエン共重合体が好ましく、ポリブタジエンが特に好ましい。

【0016】

共役ジエン系重合体の活性末端に、保護化一級アミンを反応させて変性させるには、該共役ジエン系重合体は、少なくとも10%のポリマー鎖がリビング性又は擬似リビング性を有するものが好ましい。このようなリビング性を有する重合反応としては、有機アルカリ金属化合物を開始剤とし、有機溶媒中で共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とをアニオン重合させる反応か、あるいは有機溶媒中でランタン系列希土類元素化合物を含む触媒による共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とを配位アニオン重合させる反応が挙げられる。前者は、後者に比較して共役ジエン部のビニル結合含有量の高いものを得ることができるので好ましい。ビニル結合量を高くすることによって耐熱性を向上させることができる。

【0017】

上述のアニオン重合の開始剤として用いられる有機アルカリ金属化合物としては、有機リチウム化合物が好ましい。有機リチウム化合物としては、特に制限はないが、ヒドロカルビルリチウム及びリチウムアミド化合物が好ましく用いられ、前者のヒドロカルビルリチウムを用いる場合には、重合開始末端にヒドロカルビル基を有し、かつ他方の末端が重合活性部位である共役ジエン系重合体が得られる。また、後者のリチウムアミド化合物を用いる場合には、重合開始末端に窒素含有基を有し、他方の末端が重合活性部位である共役ジエン系重合体が得られる。

【0018】

前記ヒドロカルビルリチウムとしては、炭素数2〜20のヒドロカルビル基を有するものが好ましく、例えばエチルリチウム、n−プロピルリチウム、イソプロピルリチウム、n−ブチルリチウム、sec−ブチルリチウム、tert−オクチルリチウム、n−デシルリチウム、フェニルリチウム、2−ナフチルリチウム、2−ブチルフェニルリチウム、4−フェニルブチルリチウム、シクロへキシルリチウム、シクロベンチルリチウム、ジイソプロペニルベンゼンとブチルリチウムとの反応性生物等が挙げられるが、これらの中で、特にn−ブチルリチウムが好適である。

【0019】

一方、リチウムアミド化合物としては、例えばリチウムヘキサメチレンイミド、リチウムピロリジド、リチウムピぺリジド、リチウムへプタメチレンイミド、リチウムドデカメチレンイミド、リチウムジメチルアミド、リチウムジエチルアミド、リチウムジブチルアミド、リチウムジプロピルアミド、リチウムジへプチルアミド、リチウムジへキシルアミド、リチウムジオクチルアミド、リチウムジ−2−エチルへキシルアミド、リチウムジデシルアミド、リチウム−N−メチルピベラジド、リチウムエチルプロピルアミド、リチウムエチルブチルアミド、リチウムエチルベンジルアミド、リチウムメチルフェネチルアミド等が挙げられる。これらの中で、カーボンブラックに対する相互作用効果及び重合開始能の点から、リチウムヘキサメチレンイミド、リチウムピロリジド、リチウムピぺリジド、リチウムへプタメチレンイミド、リチウムドデカメチレンイミド等の環状リチウムアミドが好ましく、特にリチウムヘキサメチレンイミド及びリチウムピロリジドが好適である。

これらのリチウムアミド化合物は、一般に、二級アミンとリチウム化合物とから、予め調製したものを重合に使用することができるが、重合系中(in−Situ)で調製することもできる。また、この重合開始剤の使用量は、好ましくは単量体100g当たり、0.2〜20ミリモルの範囲で選定される。

【0020】

前記有機リチウム化合物を重合開始剤として用い、アニオン重合によって共役ジエン系重合体を製造する方法としては、特に制限はなく、従来公知の方法を用いることができる。

具体的には、反応に不活性な有機溶剤、例えば脂肪族、脂環族、芳香族炭化水素化合物等の炭化水素系溶剤中において、共役ジエン化合物又は共役ジエン化合物と芳香族ビニル化合物を、前記リチウム化合物を重合開始剤として、所望により、用いられるランダマイザーの存在下にアニオン重合させることにより、目的の活性末端を有する共役ジエン系重合体が得られる。

また、有機リチウム化合物を重合開始剤として用いた場合には、前述のランタン系列希土類元素化合物を含む触媒を用いた場合に比べ、活性末端を有する共役ジエン系重合体のみならず、活性末端を有する共役ジエン化合物と芳香族ビニル化合物の共重合体も効率よく得ることができる。

【0021】

前記炭化水素系溶剤としては、炭素数3〜8のものが好ましく、例えばプロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、n−ヘキサン、シクロヘキサン、プロペン、1−ブテン、イソブテン、トランス−2−ブテン、シス−2−ブテン、1−ペンテン、2−ペンテン、1−へキセン、2−へキセン、ベンゼン、トルエン、キシレン、エチルベンゼン等を挙げることができる。これらは単独で用いてもよく、二種以上を混合して用いてもよい。

また、溶媒中の単量体濃度は、好ましくは5〜50質量%、より好ましくは10〜30質量%である。尚、共役ジエン化合物と芳香族ビニル化合物を用いて共重合を行う場合、仕込み単量体混合物中の芳香族ビニル化合物の含量は55質量%以下の範囲が好ましい。

【0022】

また、所望により用いられるランダマイザーとは共役ジエン系重合体のミクロ構造の制御、例えばブタジエン−スチレン共重合体におけるブタジエン部分の1,2結合、イソプレン重合体における3,4結合の増加等、あるいは共役ジエン化合物一芳香族ビニル化合物共重合体における単量体単位の組成分布の制御、例えばブタジエンースチレン共重合体におけるブタジエン単位、スチレン単位のランダム化等の作用を有する化合物のことである。このランダマイザーとしては、特に制限はなく、従来ランダマイザーとして一般に使用されている公知の化合物の中から任意のものを適宜選択して用いることができる。具体的には、ジメトキシベンゼン、テトラヒドロフラン、ジメトキシエタン、ジエチレングリコールジブチルエーテル、ジエチレングリコールジメチルエーテル、オキソラニルプロパンオリゴマー類[特に2,2−ビス(2−テトラヒドロフリル)−プロパンを含む物等]、トリエチルアミン、ピリジン、N−メチルモルホリン、N,N,N’,N’−テトラメチルエチレンジアミン、1,2−ジピぺリジノエタン等のエーテル類及び三級アミン類等を挙げることができる。また、カリウムtert−アミレート、カリウムtert−ブトキシド等のカリウム塩類、ナトリウムtert−アミレート等のナトリウム塩類も用いることができる。

【0023】

これらのランダマイザーは、一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。また、その使用量は、リチウム化合物1モル当たり、好ましくは0.01〜1000モル当量の範囲で選択される。

この重合反応における温度は、好ましくは0〜150℃、より好ましくは20〜130℃の範囲で選定される。重合反応は、発生圧力下で行うことができるが、通常は単量体を実質的に液相に保つに十分な圧力で操作することが望ましい。すなわち、圧力は重合される個々の物質や、用いる重合媒体及び重合温度にもよるが、所望ならばより高い圧力を用いることができ、このような圧力は重合反応に関して不活性なガスで反応器を加圧する等の適当な方法で得られる。

【0024】

<変性剤>

本発明においては、上記のようにして得られた活性末端を有する共役ジエン系重合体の活性末端に、変性剤として、保護化一級アミン化合物を反応させることにより、一級アミン変性共役ジエン系重合体を製造することができる。上記保護化一級アミン化合物としては、保護化一級アミノ基を有するアルコキシシラン化合物が好適である。

当該変性剤として用いられる保護化一級アミノ基を有するアルコキシシラン化合物としては、例えばN,N−ビス(トリメチルシリル)アミノプロピルメチルジメトキシシラン、1−トリメチルシリル−2,2−ジメトキシ−1−アザ−2−シラシクロペンタン、N,N−ビス(トリメチルシリル)アミノプロピルトリメトキシシラン、N,N−ビス(トリメチルシリル)アミノプロピルトリエトキシシラン、N,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン、N,N−ビス(トリメチルシリル)アミノエチルトリメトキシシラン、N,N−ビス(トリメチルシリル)アミノエチルトリエトキシシラン、N,N−ビス(トリメチルシリル)アミノエチルメチルジメトキシシラン及びN,N−ビス(トリメチルシリル)アミノエチルメチルジエトキシシラン等を挙げることができ、好ましくは、N,N−ビス(トリメチルシリル)アミノプロピルメチルジメトキシシラン、N,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン又は1−トリメチルシリル−2,2−ジメトキシ−1−アザ−2−シラシクロペンタンである。

【0025】

また、変性剤としては、N−メチル−N−トリメチルシリルアミノプロピル(メチル)ジメトキシシラン、N−メチル−N−トリメチルシリルアミノプロピル(メチル)ジエトキシシラン、N−トリメチルシリル(ヘキサメチレンイミン−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(ヘキサメチレンイミン−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(ピロリジン−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(ピロリジン−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(ピペリジン−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(ピペリジン−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(イミダゾール−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(イミダゾール−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(4,5−ジヒドロイミダゾール−5−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(4,5−ジヒドロイミダゾール−5−イル)プロピル(メチル)ジエトキシシランなどの保護化二級アミノ基を有するアルコキシシラン化合物;N−(1,3−ジメチルブチリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−(1−メチルエチリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−エチリデン−3−(トリエトキシシリル)−1−プロパンアミン、N−(1−メチルプロピリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−(4−N,N−ジメチルアミノベンジリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−(シクロヘキシリデン)−3−(トリエトキシシリル)−1−プロパンアミンなどのイミノ基を有するアルコキシシラン化合物;3−ジメチルアミノプロピル(トリエトキシ)シラン、3−ジメチルアミノプロピル(トリメトキシ)シラン、3−ジエチルアミノプロピル(トリエトキシ)シラン、3−ジエチルアミノプロピル(トリメトキシ)シラン、2−ジメチルアミノエチル(トリエトキシ)シラン、2−ジメチルアミノエチル(トリメトキシ)シラン、3−ジメチルアミノプロピル(ジエトキシ)メチルシラン、3−ジブチルアミノプロピル(トリエトキシ)シランなどのアミノ基を有するアルコキシシラン化合物なども挙げられる。

これらの変性剤は、一種単独で用いてもよく、二種以上組み合わせて用いてもよい。またこの変性剤は部分縮合物であってもよい。

ここで、部分縮合物とは、変性剤のSiORの一部(全部ではない)が縮合によりSiOSi結合したものをいう。

【0026】

前記変性剤による変性反応において、該変性剤の使用量は、好ましくは0.5〜200mmol/kg・共役ジエン系重合体である。同使用量は、さらに好ましくは1〜100mmol/kg・共役ジエン系重合体であり、特に好ましくは2〜50mmol/kg・共役ジエン系重合体である。ここで、共役ジエン系重合体とは、製造時又は製造後、添加される老化防止剤等の添加剤を含まないポリマーのみの質量を意味する。変性剤の使用量を前記範囲にすることによって、充填材、特にカーボンブラックの分散性に優れ、加硫後の耐破壊特性、低発熱性が改良される。

なお、前記変性剤の添加方法は、特に制限されず、一括して添加する方法、分割して添加する方法、あるいは、連続的に添加する方法等が挙げられるが、一括して添加する方法が好ましい。

また、変性剤は、重合開始末端や重合終了末端以外に重合体主鎖や側鎖のいずれに結合させることもできるが、重合体末端からエネルギー消失を抑制して低発熱性を改良しうる点から、重合開始末端あるいは重合終了末端に導入されていることが好ましい。

【0027】

<縮合促進剤>

本発明では、前記した変性剤として用いる保護化一級アミノ基を有するアルコキシシラン化合物が関与する縮合反応を促進するために、縮合促進剤を用いることが好ましい。

このような縮合促進剤としては、第三アミノ基を含有する化合物、又は周期律表(長周期型)の3族、4族、5族、12族、13族、14族及び15族のうちのいずれかの属する元素を一種以上含有する有機化合物を用いることができる。さらに縮合促進剤として、チタン(Ti)、ジルコニウム(Zr)、ビスマス(Bi)、アルミニウム(Al)、及びスズ(Sn)からなる群から選択される少なく

とも一種以上の金属を含有する、アルコキシド、カルボン酸塩、又はアセチルアセトナート錯塩であることが好ましい。

ここで用いる縮合促進剤は、前記変性反応前に添加することもできるが、変性反応の途中及び又は終了後に変性反応系に添加することが好ましい。変性反応前に添加した場合、活性末端との直接反応が起こり、活性末端に保護された第一アミノ基を有するヒドロカルビロキシ基が導入されない場合がある。

縮合促進剤の添加時期としては、通常、変性反応開始5分〜5時間後、好ましくは変性反応開始15分〜1時間後である。

【0028】

縮合促進剤としては、具体的には、テトラメトキシチタニウム、テトラエトキシチタニウム、テトラ−n−プロポキシチタニウム、テトライソプロポキシチタニウム、テトラ−n−ブトキシチタニウム、テトラ−n−ブトキシチタニウムオリゴマー、テトラ−sec−ブトキシチタニウム、テトラ−tert−ブトキシチタニウム、テトラ(2−エチルヘキシル)チタニウム、ビス(オクタンジオレート)ビス(2−エチルヘキシル)チタニウム、テトラ(オクタンジオレート)チタニウム、チタニウムラクテート、チタニウムジプロポキシビス(トリエタノールアミネート)、チタニウムジブトキシビス(トリエタノールアミネート)、チタニウムトリブトキシステアレート、チタニウムトリプロポキシステアレート、チタニウムエチルヘキシルジオレート、チタニウムトリプロポキシアセチルアセトネート、チタニウムジプロポキシビス(アセチルアセトネート)、チタニウムトリプロポキシエチルアセトアセテート、チタニウムプロポキシアセチルアセトネートビス(エチルアセトアセテート)、チタニウムトリブトキシアセチルアセトネート、チタニウムジブトキシビス(アセチルアセトネート)、チタニウムトリブトキシエチルアセトアセテート、チタニウムブトキシアセチルアセトネートビス(エチルアセトアセテート)、チタニウムテトラキス(アセチルアセトネート)、チタニウムジアセチルアセトネートビス(エチルアセトアセテート)、ビス(2−エチルヘキサノエート)チタニウムオキサイド、ビス(ラウレート)チタニウムオキサイド、ビス(ナフテネート)チタニウムオキサイド、ビス(ステアレート)チタニウムオキサイド、ビス(オレエート)チタニウムオキサイド、ビス(リノレート)チタニウムオキサイド、テトラキス(2−エチルヘキサノエート)チタニウム、テトラキス(ラウレート)チタニウム、テトラキス(ナフテネート)チタニウム、テトラキス(ステアレート)チタニウム、テトラキス(オレエート)チタニウム、テトラキス(リノレート)チタニウム等のチタニウムを含む化合物を挙げることができる。

【0029】

また、縮合促進剤としては、例えば、トリス(2−エチルヘキサノエート)ビスマス、トリス(ラウレート)ビスマス、トリス(ナフテネート)ビスマス、トリス(ステアレート)ビスマス、トリス(オレエート)ビスマス、トリス(リノレート)ビスマス、テトラエトキシジルコニウム、テトラ−n−プロポキシジルコニウム、テトライソプロポキシジルコニウム、テトラ−n−ブトキシジルコニウム、テトラ−sec−ブトキシジルコニウム、テトラ−tert−ブトキシジルコニウム、テトラ(2−エチルヘキシル)ジルコニウム、ジルコニウムトリブトキシステアレート、ジルコニウムトリブトキシアセチルアセトネート、ジルコニウムジブトキシビス(アセチルアセトネート)、ジルコニウムトリブトキシエチルアセトアセテート、ジルコニウムブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムテトラキス(アセチルアセトネート)、ジルコニウムジアセチルアセトネートビス(エチルアセトアセテート)、ビス(2−エチルヘキサノエート)ジルコニウムオキサイド、ビス(ラウレート)ジルコニウムオキサイド、ビス(ナフテネート)ジルコニウムオキサイド、ビス(ステアレート)ジルコニウムオキサイド、ビス(オレエート)ジルコニウムオキサイド、ビス(リノレート)ジルコニウムオキサイド、テトラキス(2−エチルヘキサノエート)ジルコニウム、テトラキス(ラウレート)ジルコニウム、テトラキス(ナフテネート)ジルコニウム、テトラキス(ステアレート)ジルコニウム、テトラキス(オレエート)ジルコニウム、テトラキス(リノレート)ジルコニウム等を挙げることができる。

【0030】

また、トリエトキシアルミニウム、トリ−n−プロポキシアルミニウム、トリイソプロポキシアルミニウム、トリ−n−ブトキシアルミニウム、トリ−sec−ブトキシアルミニウム、トリ−tert−ブトキシアルミニウム、トリ(2−1エチルヘキシル)アルミニウム、アルミニウムジブトキシステアレート、アルミニウムジブトキシアセチルアセトネート、アルミニウムブトキシビス(アセチルアセトネート)、アルミニウムジブトキシエチルアセトアセテート、アルミニウムトリス(アセチルアセトネート)、アルミニウムトリス(エチルアセトアセテート)、トリス(2−エチルヘキサノエート)アルミニウム、トリス(ラウレート)アルミニウム、トリス(ナフテネート)アルミニウム、トリス(ステアレート)アルミニウム、トリス(オレエート)アルミニウム、トリス(リノレート)アルミニウム等を挙げることができる。

【0031】

上述の縮合促進剤の内、チタン化合物が好ましく、チタン金属のアルコキシド、チタン金属のカルボン酸塩、又はチタン金属のアセチルアセトナート錯塩が特に好ましい。

この縮合促進剤の使用量としては、前記化合物のモル数が、反応系内に存在するヒドロカルビロキシ基総量に対するモル比として、0.1〜10となることが好ましく、0.5〜5が特に好ましい。縮合促進剤の使用量を前記範囲にすることによって縮合反応が効率よく進行する。

【0032】

本発明における縮合反応は、上述の縮合促進剤と、水蒸気又は水の存在下で進行する。水蒸気の存在下の場合として、スチームストリッピングによる脱溶媒処理が挙げられ、スチームストリッピング中に縮合反応が進行する。

また、縮合反応を水溶液中で行ってもよく、縮合反応温度は85〜180℃が好ましく、さらに好ましくは100〜170℃、特に好ましくは110〜150℃である。

縮合反応時の温度を前記範囲にすることによって、縮合反応を効率よく進行完結することができ、得られる変性共役ジエン系重合体の経時変化によるポリマーの老化反応等による品質の低下等を抑えることができる。

【0033】

なお、縮合反応時間は、通常、5分〜10時間、好ましくは15分〜5時間程度である。縮合反応時間を前記範囲にすることによって縮合反応を円滑に完結することができる。

なお、縮合反応時の反応系の圧力は、通常、0.01〜20MPa、好ましくは0.05〜10MPaである。

縮合反応を水溶液中で行う場合の形式については特に制限はなく、バッチ式反応器を用いても、多段連続式反応器等の装置を用いて連続式で行ってもよい。また、この縮合反応と脱溶媒を同時に行っても良い。

本発明の変性共役ジエン系重合体の変性剤由来の一級アミノ基は、上述のように脱保護処理を行うことによって生成する。上述したスチームストリッピング等の水蒸気を用いる脱溶媒処理以外の脱保護処理の好適な具体例を以下に詳述する。

すなわち、一級アミノ基上の保護基を加水分解することによって遊離した一級アミノ基に変換する。これを脱溶媒処理することにより、一級アミノ基を有する変性共役ジエン系重合体を得ることができる。なお、該縮合処理を含む段階から、脱溶媒して乾燥ポリマーまでのいずれかの段階において必要に応じて変性剤由来の保護された一級アミノ基の脱保護処理を行うことができる。

【0034】

<変性共役ジエン系重合体>

このようにして得られた変性共役ジエン系重合体はムーニー粘度(ML1+4,100℃)が、好ましくは10〜150、より好ましくは15〜100である。ムーニー粘度が10未満の場合は耐破壊特性を始めとするゴム物性が十分に得られず、150を超える場合は作業性が悪く配合剤とともに混練りすることが困難である。

また、前記変性共役ジエン系重合体を配合した本発明に係る未加硫ゴム組成物のムーニ−粘度(ML1+4,130℃)は、好ましくは10〜150、より好ましくは30〜100である。

本発明に係るゴム組成物に用いられる変性共役ジエン系重合体は、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)、即ち分子量分布(Mw/Mn)が1〜3であることが好ましく、1.1〜2.7であることがより好ましい。

変性共役ジエン系重合体の分子量分布(Mw/Mn)を前記範囲内にすることで該変性共役ジエン系重量体をゴム組成物に配合しても、ゴム組成物の作業性を低下させることがなく、混練りが容易で、ゴム組成物の物性を十分に向上させることができる。

【0035】

また、本発明に係るゴム組成物に用いられる変性共役ジエン系重合体は、数平均分子量(Mn)が100,000〜500,000であることが好ましく、150,000〜300,000であることがさらに好ましい。変性共役ジエン系重合体の数平均分子量を前記範囲内にすることによって加硫物の弾性率の低下、ヒステリシスロスの上昇を抑えて優れた耐破壊特性を得るとともに、該変性共役ジエン系重合体を含むゴム組成物の優れた混練作業性が得られる。

本発明に係るゴム組成物に用いられる変性共役ジエン系重合体は一種用いてもよく、二種以上を組み合わせて用いてもよい。

【0036】

<他のゴム成分>

(B)ゴム成分において、上記変性共役ジエン系重合体と併用されるゴム成分としては、天然ゴム及び他のジエン系合成ゴムが挙げられ、他のジエン系合成ゴムとしては、例えばスチレン−ブタジエン共重合体(SBR)、ポリブタジエン(BR)、ポリイソプレン(IR)、スチレン−イソプレン共重合体(SIR)、ブチルゴム(IIR)、ハロゲン化ブチルゴム、エチレン−プロピレン−ジエン三元共重合体(EPDM)及びこれらの混合物が挙げられる。また、他のジエン系合成ゴムの一部又は全てが多官能型変性剤、例えば四塩化スズのような変性剤を用いることにより分岐構造を有しているジエン系変性ゴムであることがより好ましい。

【0037】

((C)カーボンブラック)

本発明に係るゴム組成物においては、(B)成分としてカーボンブラックを、前述の(A)ゴム成分100質量部に対して、55質量部以上の割合で用いることを要す。カーボンブラックの量が55質量部未満では充分な補強効果が発揮されず、得られるゴム組成物の加硫ゴム物性において、後で説明する100%伸張時弾性率(M100)が10MPa以上にならない場合がある。また、カーボンブラックの量が多すぎると、得られるゴム組成物の加硫ゴム物性において、後で説明する正接損失tanδの28℃〜150℃におけるΣ値が6.0以下にならない場合がある。したがって、当該カーボンブラックの好ましい量は55〜70質量部であり、より好ましくは60〜70質量部である。

当該カーボンブラックとしては、得られるゴム組成物の加硫ゴム物性が、上記の加硫ゴム物性を満たすためには、FEF級グレード、FF級グレード、HAF級グレード、ISAF級グレード及びSAF級グレードの中から選ばれる少なくとも一種を用いることが好ましく、特にFEF級グレードが好適である。

【0038】

((A−1)ゴム組成物の加硫ゴム物性)

本発明に係る(A−1)ゴム組成物は、加硫ゴム物性として、100%伸張時弾性率(M100)が10MPa以上であることを要す。この弾性率(M100)が10MPa未満では、ランフラット走行時のタイヤの撓み保持が不充分となり、タイヤのランフラット走行耐久性が低下する。好ましいM100は10.5MPa以上であり、その上限は特に制限はないが、通常13MPa程度である。

なお、上記100%伸張時弾性率(M100)は、下記の方法で測定した値である。

<100%伸張時弾性率(M100)の測定方法>

ゴム組成物を160℃、12分間の条件で加硫処理して得られた厚さ2mmのスラブシートについて、JIS K 6251に基づき、100%伸張時弾性率を測定する。

【0039】

また、上記加硫ゴム物性として、正接損失tanδの28℃〜150℃におけるΣ値[Σtanδ(28〜150℃)]が6.0以下であることを要す。このtanδのΣ値が6.0を超えると、ランフラット走行時のタイヤの発熱が大きく、タイヤのランフラット走行耐久性が低下する。Σtanδ(28〜150℃)の下限に特に制限はないが、通常5程度である。

なお、上記Σtanδ(28〜150℃)は、下記の方法で測定した値である。

<Σtanδ(28〜150℃)の測定方法>

ゴム組成物を160℃、12分間の条件で加硫処理して得られた厚さ2mmのスラブシートから、幅5mm、長さ40mmのシートを切り出し、試料とした。この試料について、上島製作所社製スペクトロメーターを用い、チャック間距離10mm、初期歪200μm、動的歪1%、周波数52Hz、測定開始温度25〜200℃の測定条件にて正接損失tanδを測定し、図2に示すように、温度とtanδとの関係をグラフ化し、斜線部分の面積を求め、その値をΣtanδ(28〜150℃)とする

【0040】

((A−2)インナーライナー用ゴム組成物)

本発明の空気入りタイヤは、(A−2)インナーライナー用ゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることが必要である。

【0041】

上記インナーライナーには、60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下のゴム組成物を適用するため、空気不透過性が従来に比べ維持されている。ここで、インナーライナー用ゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHgを超えると、インナーライナーの空気不透過性が従来に比べ低下して、タイヤの空気保持性が悪化し、また、タイヤの各部材の経年による物性変化が大きくなったり、ベルトの耐久性が低下したりする。なお、タイヤの空気保持性を更に向上させ、タイヤ部材の経時劣化を確実に抑制する観点から、インナーライナー用ゴム組成物の60℃での空気透過係数は3.0×10-10cm3・cm/cm2・sec・cmHg以下が好ましい。

【0042】

また、上記サイド補強ゴム層と上記インナーライナーとの剥離抗力が5.0N/mm以上であることが好ましく、5.5N/mm以上であることがより好ましい。これによりサイド補強ゴム層とインナーライナーとの剥離が充分に抑制され、タイヤのランフラット耐久性が向上する。

【0043】

上記インナーライナーに用いるゴム組成物のゴム成分としては、天然ゴム(NR)及び、ブチルゴム(IIR)、ポリブタジエンゴム(BR)、スチレン・ブタジエン共重合体ゴム(SBR)、アクリロニトリル・ブタジエンゴム(NBR)、クロロプレンゴム(CR)等の合成ゴムが挙げられる。なお、上記ブチルゴムは、ハロゲン化されていてもよい。これらゴム成分は、一種単独で用いても、二種以上のブレンドとして用いることができる。ここで、上記インナーライナー用ゴム組成物のゴム成分は、ブチルゴムを含むのが好ましく、インナーライナー用ゴム組成物のゴム成分がブチルゴムを含む場合、該ゴム組成物の空気不透過性を向上させることができる。また、インナーライナー用ゴム組成物の空気不透過性を確実に向上させる観点から、該ゴム組成物のゴム成分中のブチルゴムの含有量は80質量%以上であるのがより好ましい。

【0044】

上記(A―2)インナーライナー用ゴム組成物は、上記ゴム成分100質量部に対してアスペクト比がゴムに分散状態で5〜30の無機充填剤を15質量部以上配合してなるのが好ましい。ゴム成分にアスペクト比が5〜30で偏平な無機充填剤を配合してなるゴム組成物は、該偏平無機充填剤が空気の透過を阻害するため、空気不透過性が高い。無機充填剤のアスペクト比が5未満では、上記インナーライナーの空気不透過性を向上させる効果が小さく、30を超えると、ゴム組成物の加工性が悪化する。上記偏平無機充填剤のアスペクト比は、インナーライナーの空気不透過性を向上させ、且つゴム組成物の加工性を良好に維持する観点から、5〜20であるのが更に好ましい。ここで、上記アスペクト比は、上記偏平無機充填剤の厚みに対する長径の比をさす。また、上記偏平無機充填剤の配合量が、ゴム成分100質量部に対して15質量部未満では、上記インナーライナーの空気不透過性を向上させる効果が小さい。上記インナーライナーの空気不透過性を確実に向上させる観点から、上記偏平無機充填剤の配合量は、ゴム成分100質量部に対して20質量部以上であるのが更に好ましい。その上限については、特に制限は無いが通常100質量%程度である。

【0045】

上記偏平無機充填剤は、層状又は板状の鉱物であって、アスペクト比が5〜30で偏平である限り特に制限はなく、天然品であっても、合成品であってもよい。該鉱物としては、カオリンクレー,マイカ,長石,シリカ及びアルミナの含水複合体、モンモリロナイト、サポナイト、ヘクトライト、バイデライト、スティブンサイト、ノントロナイト、バーミキュライト、ハロイサイト等が挙げられる。これらの中でも、カオリンクレー及びマイカが好ましく、特にカオリンクレーが好ましい。これら鉱物は、1種単独で使用してもよいし、2種以上を併用してもよく、市販品を好適に使用することができる。なお、上記偏平無機充填剤は、粒径が通常0.2〜2μmであるのが好ましい。

【0046】

上記(A−1)サイド補強ゴム層用ゴム組成物と上記(A−2)インナーライナー用ゴム組成物との下記式(I)で表される加硫速度差Δは、加硫温度160℃において13.5以下であるのが好ましい。

Δ=|{Tc(90)−Tc(10)}I−{Tc(90)−Tc(10)}S| ・・・ (I)

(式中、Tc(90)はゴム組成物の90%加硫時間(分)で、Tc(10)はゴム組成物の10%加硫時間(分)で、Iはインナーライナー用ゴム組成物で、Sはサイド補強ゴム層用ゴム組成物である。)

サイド補強ゴム層用ゴム組成物と上記インナーライナー用ゴム組成物との160℃における上記加硫速度差Δが13.5を超えると、サイド補強ゴム層とインナーライナーとの共加硫性が低下し、その結果、ランフラット走行時にサイド補強ゴム層とインナーライナーとが容易に剥離して、タイヤのランフラット耐久性が低下する。ここで、タイヤのランフラット耐久性を更に向上させる観点から、上記加硫速度差Δは、160℃において13以下であるのが更に好ましい。なお、加硫速度は、加硫剤、加硫促進剤、充填剤及びその他の配合剤の種類及び配合量を調節することにより、適宜変化させることができる。

【0047】

上記(A―1)サイド補強ゴム層用ゴム組成物及び(A―2)インナーライナー用ゴム組成物には、上述のゴム成分及び偏平無機充填剤の他、さらに、本発明に係るゴム組成物には、本発明の効果が損なわれない範囲で、所望により、通常ゴム工業界で用いられる各種薬品、例えば加硫剤、加硫促進剤、プロセス油、老化防止剤、スコーチ防止剤、亜鉛華、ステアリン酸などを含有させることができる。

上記加硫剤としては、硫黄等が挙げられ、その使用量は、(A)ゴム成分100質量部に対し、硫黄分として0.1〜10.0質量部が好ましく、さらに好ましくは1.0〜5.0質量部である。0.1質量部未満では加硫ゴムの破壊強度、耐摩耗性、低発熱性が低下するおそれがあり、10.0質量部を超えるとゴム弾性が失われる原因となる。

本発明で使用できる加硫促進剤は、特に限定されるものではないが、例えば、M(2−メルカプトベンゾチアゾール)、DM(ジベンゾチアジルジスルフィド)、CZ(N−シクロヘキシル−2−ベンゾチアジルスルフェンアミド)等のチアゾール系、DPG(ジフェニルグアニジン)等のグアニジン系、あるいはTOT(テトラキス(2−エチルへキシル)チウラムジスルフィド)等のチウラム系の加硫促進剤等を挙げることができ、その使用量は、(A)ゴム成分100質量部に対し、0.1〜5.0質量部が好ましく、さらに好ましくは0.2〜3.0質量部である。

【0048】

また、本発明に係るゴム組成物で使用できる軟化剤として用いるプロセス油としては、例えば、パラフィン系、ナフテン系、アロマチック系等を挙げることができる。引張強度、耐摩耗性を重視する用途にはアロマチック系が、ヒステリシスロス、低温特性を重視する用途にはナフテン系又はパラフィン系が用いられる。その使用量は、(A)ゴム成分100質量部に対して、0〜100質量部が好ましく、100質量部以下であれば加硫ゴムの引張強度、低発熱性(低燃費性)が悪化するのを抑制することができる。

さらに、本発明に係るゴム組成物で使用できる老化防止剤としては、例えば3C(N−イソプロピル−N’−フェニル−p−フェニレンジアミン、6C[N−(1,3−ジメチルブチル)−N’−フェニル−p−フェニレンジアミン]、AW(6−エトキシ−2,2,4−トリメチル−1,2−ジヒドロキノリン)、ジフェニルアミンとアセトンの高温縮合物等を挙げることができる。

【0049】

(ゴム組成物の調製、空気入りタイヤの作製)

本発明に係るゴム組成物は、前記配合処方により、バンバリーミキサー、ロール、インターナルミキサー等の混練り機を用いて混練りすることによって得られ、成形加工後、加硫を行い、図1における空気入りタイヤのサイド補強ゴム層7及び/又はビードフィラー9並びにインナーライナー6として用いられる。

本発明のタイヤは、本発明に係るゴム組成物(A−1)をサイド補強ゴム層7及び/又はビードフィラー9に用い(A−2)をインナーライナーに用いて通常のランフラットタイヤの製造方法によって製造される。すなわち、前記のように各種薬品を含有させた本発明に係るゴム組成物が未加硫の段階で各部材に加工され、タイヤ成形機上で通常の方法により貼り付け成形され、生タイヤが成形される。この生タイヤを加硫機中で加熱加圧して、タイヤが得られる。

このようにして得られた本発明の空気入りタイヤは、空気低透過性を有し通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させたものとなる。

【実施例】

【0050】

次に、本発明を実施例によりさらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

なお、諸特性は下記の方法に従って測定した。

《未変性又は変性共役ジエン系重合体の物性》

<ミクロ構造の分析法>

赤外法(モレロ法)により、ビニル結合含有量(%)を測定した。

<数平均分子量(Mn)、重量平均分子量(Mw)及び分子量分布(Mw/Mn)の測定>

GPC[東ソー製、HLC−8020]により検出器として屈折計を用いて測定し、単分散ポリスチレンを標準としたポリスチレン換算で示した。なお、カラムはGMHXL[東ソー製]で、溶離液はテトラヒドロフランである。

【0051】

<一級アミノ基含有量(mmol/kg)の測定>

先ず、重合体をトルエンに溶解した後、大量のメタノール中で沈殿させることにより重合体に結合していないアミノ基含有化合物をゴムから分離した後、乾燥した。本処理を施した重合体を試料として、JIS K7237に記載された「全アミン価試験方法」により全アミノ基含有量を定量した。続けて、前記処理を施した重合体を試料として「アセチルアセトンブロックド法」により二級アミノ基及び三級アミノ基の含有量を定量した。試料を溶解させる溶媒には、o−ニトロトルエンを使用、アセチルアセトンを添加し、過塩素酢酸溶液で電位差滴定を行った。全アミノ基含有量から二級アミノ基及び三級アミノ基の含有量を引いて一級アミノ基含有量(mmol)を求め、分析に使用したポリマー質量で割ることにより重合体に結合した一級アミノ基含有量(mmol/kg)を求めた。

【0052】

《ゴム組成物の加硫ゴム物性》

1).100%伸張弾性率(M100)及び正接損失tanδの28℃〜150℃におけるΣ値[Σtanδ(28〜150℃)]は、明細書本文に記載した方法に従って測定した。

2).加硫速度

JIS K6300−2:2001に準拠して、ゴム組成物の加硫曲線を、ジェイエスアール(株)製のキュラストメーターを用いて、160℃で測定した。加硫曲線におけるトルクの最大値(Fmax)と最小値(Fmin)を測定し、{(Fmax−Fmin)×0.1+Fmin}のトルクに達するまでの時間(分)を10%加硫時間(Tc(10))とし、{(Fmax−Fmin)×0.9+Fmin}のトルクに達するまでの時間(分)を90%加硫時間(Tc(90))とし、その差を加硫速度の指標とした。

3).空気透過係数

各ゴム組成物を160℃で30分間加硫して得たサンプルについて、空気透過試験機M−C1(東洋精機(株)製)を用いて、60℃での空気透過係数を測定した。

4).剥離抗力

サイド補強ゴム層とインナーライナーとをはりあわせて加硫し、幅20mmの短冊状のサンプルを作製した。該サンプルのサイド補強ゴム層とインナーライナーとの界面で剥離試験を実施し、その時発生する力を測定した。

【0053】

《空気入りタイヤの評価》

1).ランフラット耐久性

各供試タイヤ(タイヤサイズ215/45ZR17の乗用車ラジアルタイヤ)を常圧でリム組みし、内圧230kPaを封入してから38℃の室内中に24時間放置後、バルブのコアを抜き、内圧を大気圧として、荷重4.17kN(425kg)、速度89km/h、室内温度38℃の条件でドラム走行テストを行なった。各供試タイヤの故障発生までの走行距離を測定し、比較例4の走行距離を100として、以下の式により、指数表示した。指数が大きい程、ランフラット耐久性が良好である。

ランフラット耐久性(指数)=(供試タイヤの走行距離/比較例4のタイヤの走行距離)×100

2).乗り心地性

各供試タイヤを乗用車に装着し、専門のドライバー2名により乗り心地性のフィーリングテストを行い、1−10の評点をつけその平均値を求めた。その値が大きいほど乗り心地性は良好である。

3).内圧保持性

試験タイヤをリムに装着した後、内圧を240kPa充填し、3ヶ月後の内圧をプレッシャーゲージで測定した。その低下率の逆数を比較例1を100として指数化した。

【0054】

製造例1 一級アミン変性ポリブタジエン

(1)ポリブタジエンの製造

窒素置換された5Lオートクレーブに、窒素下、シクロヘキサン1.4kg、1,3−ブタジエン250g、2,2−ジテトラヒドロフリルプロパン(0.0285mmol)シクロヘキサン溶液として注入し、これに2.85mmolのn−ブチルリチウム(BuLi)を加えた後、攪拌装置を備えた50℃温水浴中で4.5時間重合を行なった。1,3−ブタジエンの反応転化率は、ほぼ100%であった。この重合体溶液を、2,6−ジ−tert−ブチル−p−クレゾール1.3gを含むメタノール溶液に抜き取り重合を停止させた後、スチームストリッピングにより脱溶媒し、110℃のロールで乾燥して、ポリブタジエンを得た。得られたポリブタジエンについてミクロ構造(ビニル結合量)、重量平均分子量(Mw)及び分子量分布(Mw/Mn)を測定した。その結果、ビニル結合量は14%、Mwは150、000、Mw/Mnは1.1であった。

(2)一級アミン変性ポリブタジエンの製造

上記(1)で得られた重合体溶液を、重合触媒を失活させることなく、温度50℃に保ち、一級アミノ基が保護されたN,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン1129mg(3.364mmol)を加えて、変性反応を15分間行った。最後に反応後の重合体溶液に、2,6−ジ−tert−ブチル−p−クレゾールを添加した。次いで、スチームストリッピングにより脱溶媒及び保護された一級アミノ基の脱保護を行い、110℃に調温された熟ロールによりゴムを乾燥し、一級アミン変性ポリブタジエンを得た。得られた変性ポリブタジエンについてミクロ構造(ビニル結合量)、重量平均分子量(Mw)、分子量分布(Mw/Mn)及び第一アミノ基含有量を測定した。その結果、ビニル結合量は14%、Mwは150、000、Mw/Mnは1、2、一級アミノ基含有量は4.0mmol/kgであった。

【0055】

製造例2 DMBTESPA変性ポリブタジエン

製造例1において、N,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン1129mg(3.364mmol)をN−(1,3−ジメチルブチリデン)−3−(トリエトキシシリル)−1−プロパンアミン3.364mmolに変更した以外は、製造例1と同様にして、DMBTESPA変性ポリブタジエンを得た。

【0056】

(A−1)サイド補強ゴム層用ゴム組成物及び/又はビードフィラー用ゴム組成物の調製及び評価

第1表に示す組成物A〜Cの配合組成を有する3種のゴム組成物を常法により調製し、それぞれ加硫ゴム物性、すなわちM100、Σtanδ(28〜150℃)、及びTSの値を求めた。測定結果を第1表に示す。

【0057】

【表1】

[注]

*1.天然ゴム:TSR20

*2.未変性ポリブタジエン:JSR社製BR01

*3.一級アミン変性ポリブタジエン:製造例1で得られたもの

*4.DMBTESPA変性ポリブタジエン:製造例2で得られたもの

*5.カーボンブラック:FEF(N550)、旭カーボン社製「旭#60」

*6.プロセスオイル:アロマティックオイル、富士興産社製「アロマックス#3」

*7.老化防止剤6C:N−(1,3−ジメチルブチル)−N’−フェニル−p−フェニレンジアミン、大内新興化学工業社製「ノクラック6C」

*8.加硫促進剤DZ:N,N’−ジシクロヘキシル−2−ベンゾチアジルスルフェンアミド、大内新興化学工業社製「ノクセラーDZ」

*9.加硫促進剤TOT:テトラキス(2−エチルへキシル)チウラムジスルフィド、大内新興化学工業社製「ノクセラーTOT−N」

【0058】

(A−2)インナーライナー用ゴム組成物の調整及び評価

第2表に示す組成物D〜Gの配合組成を有する4種のゴム組成物を常法により調製し、それぞれ加硫ゴム物性、すなわちTI及び空気透過係数の値を求めた。評価結果を第2表に示す。

【0059】

【表2】

[注]

*10.[ブロモブチル]、JSR社製

*11.[POLYFILE DL]、J.M.Huber社製、アスペクト比=15

*12.[日石ネオレジン]新日本石油化学社製

*13.2,2’−ジベンゾチアジルジスルフィド、大内新興化学工業社製[ノックセラーDM−P」

【0060】

実施例1〜11及び比較例1〜8

第3表−1及び第3表−2に示す(A−1)組成物と(A−2)組成物及びインナーライナーゲージとの組み合わせにより実施例1〜11、比較例1〜8計19種類のタイヤサイズ215/45ZR17の乗用車用ラジアルタイヤを定法に従って製造し、内圧保持性、加硫速度差、剥離抗力及びランフラット耐久性を評価した。それぞれの評価結果を第3表−1及び第3表−2に示す。

【0061】

【表3】

【0062】

【表4】

【0063】

第3表−1及び第3表−2よりつぎのことがわかる。

Σtanδ(28〜150℃)が6以上のゴム組成物をサイド補強ゴムとして用いた比較例のタイヤはランフラット耐久性が大幅に低下していることがわかる。

また、インナーライナーゲージが薄く剥離抗力の優れた軽量化タイヤが優れたランフラット耐久性を示している。(実施例6〜実施例11)

【産業上の利用可能性】

【0064】

本発明のタイヤは、加硫ゴム物性において、100%伸張時弾性率が10MPa以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値が6.0以下の(A−1)ゴム組成物を、タイヤのサイド補強ゴム層及び/又はビードフィラーに用いると共に、(A−2)特定の空気透過係数を有するゴム組成物をインナーライナーに適用し、更に、サイド補強ゴム層とインナーライナーとの剥離抗力を特定の範囲とすることにより、インナーライナーの薄ゲージ化が可能となるとともに、インナーライナーの空気不透過性を維持しつつ通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた軽量化された空気入りタイヤを提供することができる。

【図面の簡単な説明】

【0065】

【図1】本発明の空気入りタイヤの一実施態様の断面を示す模式図である。

【図2】ゴム組成物の加硫ゴム物性におけるΣtanδ(28〜150℃)を求めるための説明図である。

【符号の説明】

【0066】

1 ビード部

2 サイドウォール部

3 トレッド部

4 ラジアルカーカス

4a 折り返しカーカスプライ

4b ダウンカーカスプライ

5 ベルト

6 インナーライナー

7 サイド補強ゴム層

8 ビードコア

9 ビードフィラー

【技術分野】

【0001】

本発明は、加硫ゴム特性において、100%伸張時弾性率がある値以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値がある値以下のゴム組成物を、特にサイド補強ゴム層及び/又はビードフィラーに用いるとともに、インナーライナーの空気不透過性を維持しつつ、サイド補強ゴム層とインナーライナーとの剥離を抑制して通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた空気入りタイヤに関する。

【背景技術】

【0002】

従来、空気入りタイヤ、特にランフラットタイヤにおいて、サイドウォール部の剛性向上のために、ゴム組成物単独又はゴム組成物と繊維等の複合体によるサイド補強ゴム層が配設されている。(例えば、特許文献1参照)

空気入りタイヤは、パンク等によりタイヤの内部圧力(以下、内圧という)が低下した場合での走行、いわゆるランフラット走行状態になると、タイヤのサイドウォール部やビードフィラーの変形が大きくなり、発熱が進み、場合によっては200℃以上に達する。このような状態では、サイド補強ゴム層を具えた空気入りタイヤであっても、サイド補強ゴム層やビードフィラーが破壊限界を超え、タイヤ故障に至る。

このような故障に至るまでの時間を長くする手段として、サイド補強ゴム層やビードフィラーに用いるゴム組成物に硫黄を高配合し、ゴム組成物を高弾性化することにより、タイヤのサイドウォール部やビードフィラーの変形量を抑える手法があるが、タイヤの通常走行時の転がり抵抗が高くなり低燃費性が低下する問題がある。

【0003】

これに対し、特許文献2では、各種変性共役ジエン−芳香族ビニル共重合体及び耐熱向上剤等を含有するゴム組成物をサイド補強ゴム層及びビードフィラーに用いることが提案されている。

さらに、特許文献3では、特定の共役ジエン系重合体とフェノール系樹脂を含

有するゴム組成物をサイド補強ゴム層及びビードフィラーに用いることが提案されている。

これらは、いずれもサイド補強ゴム層及びビードフィラーに用いたゴム組成物の弾性率を高くすると共に、高温時の弾性率低下を抑えることを目的としたものであり、ランフラット耐久性の大幅な改良が得られるものの、通常走行時の転がり抵抗性が著しく悪化してしまう。

【0004】

一方、上記故障に至るまでの時間を稼ぐ手段として、配設するサイド補強ゴム層及びビードフィラーの最大厚さを増大するなど、ゴムの体積を増大させるものがあるが、このような方法をとると、通常走行時の乗り心地の悪化、重量の増加および騒音レベルの増大などの好ましくない事態が発生する。

前述の事態、例えば乗り心地の悪化を回避するために、配設するサイド補強ゴム層及びビードフィラーの体積を減少させると、ランフラット時の荷重を支えきれず、ランフラット時にタイヤのサイドウォール部分の変形が非常に大きくなり、ゴム組成物の発熱増大を招き、結果としてタイヤはより早期に故障に至る問題があった。

また、配合する材料を変えることにより使用するゴムをより低弾性化させた場合も同様に、ランフラット時の荷重を支え切れず、タイヤのサイドウォール部分の変形が非常に大きくなり、ゴム組成物の発熱増大を招き、結果としてタイヤはより早期に故障に至ってしまうのが実状である。

【0005】

さらに、上記サイド補強タイプのランフラットタイヤは、通常のタイヤよりもサイド部のゲージが厚くなるため、加硫速度の速いゴム組成物をサイド補強ゴム層に適用して、生産性の低下を抑制している。しかしながら、サイド補強ゴム層用ゴム組成物の加硫速度を速くすると、該サイド補強ゴム層に隣接するインナーライナーとの加硫速度の差が大きくなり、サイド補強ゴム層とインナーライナーとの共加硫性が低下してしまう。その結果、パンク等によりタイヤの内圧が低下した状態での走行(以降、ランフラット走行)時に、サイド補強ゴム層とインナーライナーとが容易に剥離し、ランフラット耐久性に問題があった。

これに対し、サイド補強ゴム層とインナーライナーとの剥離を抑制するために、インナーライナー用ゴム組成物のゴム成分としてブチルゴムと天然ゴムとのブレンドを一般に用いているが、この場合、インナーライナーの加硫速度を比較的速くできるものの、インナーライナーの空気不透過性が低下し、更には、タイヤの各部材の経年による物性変化が大きくなったり、ベルトの耐久性が低下する等の問題があった。

【0006】

【特許文献1】特開平11−310019号公報

【特許文献2】WO02/02356パンフレット

【特許文献3】特開2004−74960号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような状況下で、通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた空気入りタイヤを提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明者は、前記の好ましい性質を有する空気入りタイヤを開発すべく鋭意研究を重ねた結果、加硫ゴム物性において、100%伸張時弾性率がある値以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値がある値以下のゴム組成物を、特にサイド補強ゴム層及び/又はビードフィラーに用いると共に、さらに、特定の空気透過係数を有するゴム組成物をインナーライナーに適用することにより、インナーライナーの空気不透過性を維持してなる空気入りタイヤがその目的に適合し得ることを見出した。本発明は、かかる知見に基づいて完成したものである。

すなわち、本発明は、

[1] ビードコア、カーカス層、トレッドゴム層、インナーライナー、一対の断面三日月状サイド補強ゴム層及びビードフィラーを具える空気入りタイヤであって、前記(A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物が、(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において、100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下のゴム組成物であるとともに、前記(A−2)インナーライナーに用いるゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることを特徴とする空気入りタイヤ、

[2] (A−1)ゴム組成物において、(C)カーボンブラックが、FEF級グレード、FF級グレード、HAF級グレード、ISAF級グレード及びSAF級グレードの中から選ばれる少なくとも一種である上記[1]の空気入りタイヤ、

[3] (C)カーボンブラックがFEF級グレードである上記[2]の空気入りタイヤ、

[4] (A−1)ゴム組成物において、(B)ゴム成分が、アミン変性共役ジエン系重合体を含むものである上記[1]〜[3]いずれか空気入りタイヤ、

[5] アミン変性共役ジエン系重合体が、プロトン性アミン変性共役ジエン系重合体である上記[4]の空気入りタイヤ、

[6] アミン変性共役ジエン系重合体が、一級アミン変性共役ジエン系重合体である上記[4]又は[5]の空気入りタイヤ、

[7] 一級アミン変性共役ジエン系重合体が、共役ジエン系重合体の活性末端に、保護化一級アミン化合物を反応させて得られたものである上記[6]の空気入りタイヤ、

[8] 共役ジエン系重合体が、有機アルカリ金属化合物を開始剤とし、有機溶媒中で共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とをアニオン重合させて得られたものである上記[7]の空気入りタイヤ、

[9] 共役ジエン系重合体が、ポリブタジエンである上記[8]の空気入りタイヤ、

[10] 保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルトリエトキシシランである上記[7]〜[9]いずれかの空気入りタイヤ、

[11] 保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルジエトキシシランである上記[7]〜[9]いずれかの空気入りタイヤ、

[12] 前記(A−2)インナーライナー用ゴム組成物が、ゴム成分としてブチルゴムを含む上記[1]の空気入りタイヤ、

[13] 前記(A―2)インナーライナー用ゴム組成物は、ゴム成分中のブチルゴムの含有量が80質量%以上である上記[12]の空気入りタイヤ、

[14] 前記(A―2)インナーライナー用ゴム組成物が、ゴム成分100質量部に対してアスペクト比が5〜30の無機充填剤を15質量部以上配合してなる上記[1]の空気入りタイヤ、

[15] 前記(A−1)サイド補強ゴム層に用いるゴム組成物と前記(A−2)インナーライナー用ゴム組成物との下記式(I)で表される加硫速度差Δが、加硫温度160℃において13.5以下である上記[1]〜[14]いずれかにの空気入りタイヤ、及び

Δ=|{Tc(90)−Tc(10)}I−{Tc(90)−Tc(10)}S| ・・・ (I)

(式中、Tc(90)はゴム組成物の90%加硫時間(分)で、Tc(10)はゴム組成物の10%加硫時間(分)で、Iはインナーライナー用ゴム組成物で、Sはサイド補強ゴム層用ゴム組成物である。)

[16] 前記サイド補強ゴム層と前記インナーライナーとの剥離抗力が5.0N/mm以上である上記[1]〜[15]いずれかの空気入りタイヤ、

を提供するものである。

【発明の効果】

【0009】

本発明によれば、加硫ゴム物性において、100%伸張時弾性率が10MPa以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値が6.0以下の(A−1)ゴム組成物を、タイヤのサイド補強ゴム層及び/又はビードフィラーに用いると共に、(A−2)特定の空気透過係数を有するゴム組成物をインナーライナーに適用することにより、インナーライナーの空気不透過性を維持しつつ通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた空気入りタイヤを提供することができる。

【発明を実施するための最良の形態】

【0010】

[空気入りタイヤ]

先ず、本発明の空気入りタイヤを以下、図面に基づいて説明する。図1は、本発明の空気入りタイヤの一実施態様の断面を示す模式図である。

図1に示すタイヤは、左右一対のビード部1及び一対のサイドウォール部2と、両サイドウォール部2に連なるトレッド部3とを有し、前記一対のビード部1間にトロイド状に延在して、これら各部1,2,3を補強するラジアルカーカス4と、該カーカス4のタイヤ半径方向外側に配置された少なくとも2枚のベルト層からなるベルト5と、上記カーカス4のタイヤ半径方向内側に配置したインナーライナー6と、前記サイドウォール部2の前記カーカス4の最内側面と前記インナーライナー6との間に配置した一対の断面三日月状サイド補強ゴム層7と、前記ビード部1内に夫々埋設したリング状のビードコア8のタイヤ半径方向外側に配置したビードフィラー9とを備える。図示例のタイヤにおいて、ラジアルカーカス4は、折り返しカーカスプライ4a及びダウンカーカスプライ4bとからなり、折り返しカーカスプライ4aの両端部は、ビードコア8の周りに折り返され、折り返し端部を形成している。なお、ラジアルカーカス4の構造及びプライ数は、これに限られるものではない。 この空気入りタイヤのサイド補強ゴム層7及び/又はビードフィラー9に本発明に係る(A−1)ゴム組成物を用い、上記インナーライナー6に(A−2)特定の空気透過係数を有するゴム組成物を適用することにより、本発明の空気入りタイヤは、上述の作用効果を奏することができる。

【0011】

[ゴム組成物]

((A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物)

前述した本発明の空気入りタイヤにおいては、サイド補強ゴム層7及び/又はビードフィラー9に、(A−1)ゴム組成物として(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下であるゴム組成物を用いることができる。

((B)ゴム成分)

本発明に係るゴム組成物における(A)ゴム成分としては、共役ジエン系重合体をアミン変性したアミン変性共役ジエン系重合体を含むものを好ましく用いることができ、このようなアミン変性共役ジエン系重合体を30質量%以上、好ましくは50質量%以上の割合で含むものを用いることができる。ゴム成分が上記変性共役ジエン系重合体を30質量%以上含むことにより、得られるゴム組成物は低発熱化し、ランフラット走行耐久性が向上した空気入りタイヤ与えることができる。

【0012】

このアミン変性共役ジエン系重合体としては、分子内に、変性用官能基として、アミン系官能基であるプロトン性アミノ基及び/又は脱離可能基で保護されたアミノ基を導入したものが好ましく、さらにケイ素原子を含む官能基を導入したものが好ましく挙げられる。

前記ケイ素原子を含む官能基としては、ケイ素原子にヒドロカルビルオキシ基及び/又はヒドロキシ基が結合してなるシラン基を挙げることができる。

このような変性用官能基は、共役ジエン系重合体の重合開始末端、側鎖及び重合活性末端のいずれかに存在すればよいが、本発明においては、好ましくは重合末端、より好ましくは同一重合活性末端に、プロトン性アミノ基及び/又は脱離可能基で保護されたアミノ基と、ヒドロカルビルオキシ基及び/又はヒドロキシ基が結合したケイ素原子、特に好ましくは、1又は2個のヒドロカルビルオキシ基及び/又はヒドロキシ基が結合したケイ素原子とを有するものである。

【0013】

前記プロトン性アミノ基としては、1級アミノ基、2級アミノ基及びそれらの塩の中から選ばれる少なくとも1種を挙げることができる。

一方、脱離可能基で保護されたアミノ基としては、例えばN,N−ビス(トリヒドロカルビルシリル)アミノ基及びN−(トリヒドロカルビルシリル)イミノ基を挙げることができ、好ましくはヒドロカルビル基が炭素数1〜10のアルキル基であるトリアルキルシリル基を挙げることができ、特に好ましくはトリメチルシリル基を挙げることができる。

脱離可能基で保護された1級アミノ基(保護化一級アミノ基ともいう。)の例としては、N,N−ビス(トリメチルシリル)アミノ基を挙げることができ、脱離可能基で保護された2級アミノ基の例としてはN−(トリメチルシリル)イミノ基を挙げることができる。このN−(トリメチルシリル)イミノ基含有基としては、非環状イミン残基、及び環状イミン残基のいずれであってもよい。

【0014】

上記したアミン変性共役ジエン系重合体のうち、1級アミノ基で変性された一級アミン変性共役ジエン系重合体としては、共役ジエン系重合体の活性末端に、保護化一級アミン化合物を反応させて得られた、保護化一級アミノ基で変性された一級アミン変性共役ジエン系重合体が好適である。

【0015】

<共役ジエン系重合体>

変性に用いる共役ジエン系重合体は、共役ジエン化合物単独重合体であってもよく、共役ジエン化合物と芳香族ビニル化合物との共重合体であってもよい。

前記共役ジエン化合物としては、例えば1,3−ブタジエン、イソプレン、1,3−ペンタジエン、2,3−ジメチル−1,3−ブタジエン、2−フェニル−1,3−ブタジエン、1,3−ヘキサジエン等が挙げられる。これらは単独で用いてもよく、二種以上組み合わせて用いてもよいが、これらの中で、1,3−ブタジエンが特に好ましい。

また、共役ジエン化合物との共重合に用いられる芳香族ビニル化合物としては、例えばスチレン、α−メチルスチレン、1−ビニルナフタレン、3−ビニルトルエン、エチルビニルベンゼン、ジビニルベンゼン、4−シクロへキシルスチレン、2,4,6−トリメチルスチレン等が挙げられる。これらは単独で用いてもよく、二種以上を組み合わせて用いてもよいが、これらの中で、スチレンが特に好ましい。

前記共役ジエン系重合体としては、ポリブタジエン又はスチレン−ブタジエン共重合体が好ましく、ポリブタジエンが特に好ましい。

【0016】

共役ジエン系重合体の活性末端に、保護化一級アミンを反応させて変性させるには、該共役ジエン系重合体は、少なくとも10%のポリマー鎖がリビング性又は擬似リビング性を有するものが好ましい。このようなリビング性を有する重合反応としては、有機アルカリ金属化合物を開始剤とし、有機溶媒中で共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とをアニオン重合させる反応か、あるいは有機溶媒中でランタン系列希土類元素化合物を含む触媒による共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とを配位アニオン重合させる反応が挙げられる。前者は、後者に比較して共役ジエン部のビニル結合含有量の高いものを得ることができるので好ましい。ビニル結合量を高くすることによって耐熱性を向上させることができる。

【0017】

上述のアニオン重合の開始剤として用いられる有機アルカリ金属化合物としては、有機リチウム化合物が好ましい。有機リチウム化合物としては、特に制限はないが、ヒドロカルビルリチウム及びリチウムアミド化合物が好ましく用いられ、前者のヒドロカルビルリチウムを用いる場合には、重合開始末端にヒドロカルビル基を有し、かつ他方の末端が重合活性部位である共役ジエン系重合体が得られる。また、後者のリチウムアミド化合物を用いる場合には、重合開始末端に窒素含有基を有し、他方の末端が重合活性部位である共役ジエン系重合体が得られる。

【0018】

前記ヒドロカルビルリチウムとしては、炭素数2〜20のヒドロカルビル基を有するものが好ましく、例えばエチルリチウム、n−プロピルリチウム、イソプロピルリチウム、n−ブチルリチウム、sec−ブチルリチウム、tert−オクチルリチウム、n−デシルリチウム、フェニルリチウム、2−ナフチルリチウム、2−ブチルフェニルリチウム、4−フェニルブチルリチウム、シクロへキシルリチウム、シクロベンチルリチウム、ジイソプロペニルベンゼンとブチルリチウムとの反応性生物等が挙げられるが、これらの中で、特にn−ブチルリチウムが好適である。

【0019】

一方、リチウムアミド化合物としては、例えばリチウムヘキサメチレンイミド、リチウムピロリジド、リチウムピぺリジド、リチウムへプタメチレンイミド、リチウムドデカメチレンイミド、リチウムジメチルアミド、リチウムジエチルアミド、リチウムジブチルアミド、リチウムジプロピルアミド、リチウムジへプチルアミド、リチウムジへキシルアミド、リチウムジオクチルアミド、リチウムジ−2−エチルへキシルアミド、リチウムジデシルアミド、リチウム−N−メチルピベラジド、リチウムエチルプロピルアミド、リチウムエチルブチルアミド、リチウムエチルベンジルアミド、リチウムメチルフェネチルアミド等が挙げられる。これらの中で、カーボンブラックに対する相互作用効果及び重合開始能の点から、リチウムヘキサメチレンイミド、リチウムピロリジド、リチウムピぺリジド、リチウムへプタメチレンイミド、リチウムドデカメチレンイミド等の環状リチウムアミドが好ましく、特にリチウムヘキサメチレンイミド及びリチウムピロリジドが好適である。

これらのリチウムアミド化合物は、一般に、二級アミンとリチウム化合物とから、予め調製したものを重合に使用することができるが、重合系中(in−Situ)で調製することもできる。また、この重合開始剤の使用量は、好ましくは単量体100g当たり、0.2〜20ミリモルの範囲で選定される。

【0020】

前記有機リチウム化合物を重合開始剤として用い、アニオン重合によって共役ジエン系重合体を製造する方法としては、特に制限はなく、従来公知の方法を用いることができる。

具体的には、反応に不活性な有機溶剤、例えば脂肪族、脂環族、芳香族炭化水素化合物等の炭化水素系溶剤中において、共役ジエン化合物又は共役ジエン化合物と芳香族ビニル化合物を、前記リチウム化合物を重合開始剤として、所望により、用いられるランダマイザーの存在下にアニオン重合させることにより、目的の活性末端を有する共役ジエン系重合体が得られる。

また、有機リチウム化合物を重合開始剤として用いた場合には、前述のランタン系列希土類元素化合物を含む触媒を用いた場合に比べ、活性末端を有する共役ジエン系重合体のみならず、活性末端を有する共役ジエン化合物と芳香族ビニル化合物の共重合体も効率よく得ることができる。

【0021】

前記炭化水素系溶剤としては、炭素数3〜8のものが好ましく、例えばプロパン、n−ブタン、イソブタン、n−ペンタン、イソペンタン、n−ヘキサン、シクロヘキサン、プロペン、1−ブテン、イソブテン、トランス−2−ブテン、シス−2−ブテン、1−ペンテン、2−ペンテン、1−へキセン、2−へキセン、ベンゼン、トルエン、キシレン、エチルベンゼン等を挙げることができる。これらは単独で用いてもよく、二種以上を混合して用いてもよい。

また、溶媒中の単量体濃度は、好ましくは5〜50質量%、より好ましくは10〜30質量%である。尚、共役ジエン化合物と芳香族ビニル化合物を用いて共重合を行う場合、仕込み単量体混合物中の芳香族ビニル化合物の含量は55質量%以下の範囲が好ましい。

【0022】

また、所望により用いられるランダマイザーとは共役ジエン系重合体のミクロ構造の制御、例えばブタジエン−スチレン共重合体におけるブタジエン部分の1,2結合、イソプレン重合体における3,4結合の増加等、あるいは共役ジエン化合物一芳香族ビニル化合物共重合体における単量体単位の組成分布の制御、例えばブタジエンースチレン共重合体におけるブタジエン単位、スチレン単位のランダム化等の作用を有する化合物のことである。このランダマイザーとしては、特に制限はなく、従来ランダマイザーとして一般に使用されている公知の化合物の中から任意のものを適宜選択して用いることができる。具体的には、ジメトキシベンゼン、テトラヒドロフラン、ジメトキシエタン、ジエチレングリコールジブチルエーテル、ジエチレングリコールジメチルエーテル、オキソラニルプロパンオリゴマー類[特に2,2−ビス(2−テトラヒドロフリル)−プロパンを含む物等]、トリエチルアミン、ピリジン、N−メチルモルホリン、N,N,N’,N’−テトラメチルエチレンジアミン、1,2−ジピぺリジノエタン等のエーテル類及び三級アミン類等を挙げることができる。また、カリウムtert−アミレート、カリウムtert−ブトキシド等のカリウム塩類、ナトリウムtert−アミレート等のナトリウム塩類も用いることができる。

【0023】

これらのランダマイザーは、一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。また、その使用量は、リチウム化合物1モル当たり、好ましくは0.01〜1000モル当量の範囲で選択される。

この重合反応における温度は、好ましくは0〜150℃、より好ましくは20〜130℃の範囲で選定される。重合反応は、発生圧力下で行うことができるが、通常は単量体を実質的に液相に保つに十分な圧力で操作することが望ましい。すなわち、圧力は重合される個々の物質や、用いる重合媒体及び重合温度にもよるが、所望ならばより高い圧力を用いることができ、このような圧力は重合反応に関して不活性なガスで反応器を加圧する等の適当な方法で得られる。

【0024】

<変性剤>

本発明においては、上記のようにして得られた活性末端を有する共役ジエン系重合体の活性末端に、変性剤として、保護化一級アミン化合物を反応させることにより、一級アミン変性共役ジエン系重合体を製造することができる。上記保護化一級アミン化合物としては、保護化一級アミノ基を有するアルコキシシラン化合物が好適である。

当該変性剤として用いられる保護化一級アミノ基を有するアルコキシシラン化合物としては、例えばN,N−ビス(トリメチルシリル)アミノプロピルメチルジメトキシシラン、1−トリメチルシリル−2,2−ジメトキシ−1−アザ−2−シラシクロペンタン、N,N−ビス(トリメチルシリル)アミノプロピルトリメトキシシラン、N,N−ビス(トリメチルシリル)アミノプロピルトリエトキシシラン、N,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン、N,N−ビス(トリメチルシリル)アミノエチルトリメトキシシラン、N,N−ビス(トリメチルシリル)アミノエチルトリエトキシシラン、N,N−ビス(トリメチルシリル)アミノエチルメチルジメトキシシラン及びN,N−ビス(トリメチルシリル)アミノエチルメチルジエトキシシラン等を挙げることができ、好ましくは、N,N−ビス(トリメチルシリル)アミノプロピルメチルジメトキシシラン、N,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン又は1−トリメチルシリル−2,2−ジメトキシ−1−アザ−2−シラシクロペンタンである。

【0025】

また、変性剤としては、N−メチル−N−トリメチルシリルアミノプロピル(メチル)ジメトキシシラン、N−メチル−N−トリメチルシリルアミノプロピル(メチル)ジエトキシシラン、N−トリメチルシリル(ヘキサメチレンイミン−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(ヘキサメチレンイミン−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(ピロリジン−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(ピロリジン−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(ピペリジン−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(ピペリジン−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(イミダゾール−2−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(イミダゾール−2−イル)プロピル(メチル)ジエトキシシラン、N−トリメチルシリル(4,5−ジヒドロイミダゾール−5−イル)プロピル(メチル)ジメトキシシラン、N−トリメチルシリル(4,5−ジヒドロイミダゾール−5−イル)プロピル(メチル)ジエトキシシランなどの保護化二級アミノ基を有するアルコキシシラン化合物;N−(1,3−ジメチルブチリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−(1−メチルエチリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−エチリデン−3−(トリエトキシシリル)−1−プロパンアミン、N−(1−メチルプロピリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−(4−N,N−ジメチルアミノベンジリデン)−3−(トリエトキシシリル)−1−プロパンアミン、N−(シクロヘキシリデン)−3−(トリエトキシシリル)−1−プロパンアミンなどのイミノ基を有するアルコキシシラン化合物;3−ジメチルアミノプロピル(トリエトキシ)シラン、3−ジメチルアミノプロピル(トリメトキシ)シラン、3−ジエチルアミノプロピル(トリエトキシ)シラン、3−ジエチルアミノプロピル(トリメトキシ)シラン、2−ジメチルアミノエチル(トリエトキシ)シラン、2−ジメチルアミノエチル(トリメトキシ)シラン、3−ジメチルアミノプロピル(ジエトキシ)メチルシラン、3−ジブチルアミノプロピル(トリエトキシ)シランなどのアミノ基を有するアルコキシシラン化合物なども挙げられる。

これらの変性剤は、一種単独で用いてもよく、二種以上組み合わせて用いてもよい。またこの変性剤は部分縮合物であってもよい。

ここで、部分縮合物とは、変性剤のSiORの一部(全部ではない)が縮合によりSiOSi結合したものをいう。

【0026】

前記変性剤による変性反応において、該変性剤の使用量は、好ましくは0.5〜200mmol/kg・共役ジエン系重合体である。同使用量は、さらに好ましくは1〜100mmol/kg・共役ジエン系重合体であり、特に好ましくは2〜50mmol/kg・共役ジエン系重合体である。ここで、共役ジエン系重合体とは、製造時又は製造後、添加される老化防止剤等の添加剤を含まないポリマーのみの質量を意味する。変性剤の使用量を前記範囲にすることによって、充填材、特にカーボンブラックの分散性に優れ、加硫後の耐破壊特性、低発熱性が改良される。

なお、前記変性剤の添加方法は、特に制限されず、一括して添加する方法、分割して添加する方法、あるいは、連続的に添加する方法等が挙げられるが、一括して添加する方法が好ましい。

また、変性剤は、重合開始末端や重合終了末端以外に重合体主鎖や側鎖のいずれに結合させることもできるが、重合体末端からエネルギー消失を抑制して低発熱性を改良しうる点から、重合開始末端あるいは重合終了末端に導入されていることが好ましい。

【0027】

<縮合促進剤>

本発明では、前記した変性剤として用いる保護化一級アミノ基を有するアルコキシシラン化合物が関与する縮合反応を促進するために、縮合促進剤を用いることが好ましい。

このような縮合促進剤としては、第三アミノ基を含有する化合物、又は周期律表(長周期型)の3族、4族、5族、12族、13族、14族及び15族のうちのいずれかの属する元素を一種以上含有する有機化合物を用いることができる。さらに縮合促進剤として、チタン(Ti)、ジルコニウム(Zr)、ビスマス(Bi)、アルミニウム(Al)、及びスズ(Sn)からなる群から選択される少なく

とも一種以上の金属を含有する、アルコキシド、カルボン酸塩、又はアセチルアセトナート錯塩であることが好ましい。

ここで用いる縮合促進剤は、前記変性反応前に添加することもできるが、変性反応の途中及び又は終了後に変性反応系に添加することが好ましい。変性反応前に添加した場合、活性末端との直接反応が起こり、活性末端に保護された第一アミノ基を有するヒドロカルビロキシ基が導入されない場合がある。

縮合促進剤の添加時期としては、通常、変性反応開始5分〜5時間後、好ましくは変性反応開始15分〜1時間後である。

【0028】

縮合促進剤としては、具体的には、テトラメトキシチタニウム、テトラエトキシチタニウム、テトラ−n−プロポキシチタニウム、テトライソプロポキシチタニウム、テトラ−n−ブトキシチタニウム、テトラ−n−ブトキシチタニウムオリゴマー、テトラ−sec−ブトキシチタニウム、テトラ−tert−ブトキシチタニウム、テトラ(2−エチルヘキシル)チタニウム、ビス(オクタンジオレート)ビス(2−エチルヘキシル)チタニウム、テトラ(オクタンジオレート)チタニウム、チタニウムラクテート、チタニウムジプロポキシビス(トリエタノールアミネート)、チタニウムジブトキシビス(トリエタノールアミネート)、チタニウムトリブトキシステアレート、チタニウムトリプロポキシステアレート、チタニウムエチルヘキシルジオレート、チタニウムトリプロポキシアセチルアセトネート、チタニウムジプロポキシビス(アセチルアセトネート)、チタニウムトリプロポキシエチルアセトアセテート、チタニウムプロポキシアセチルアセトネートビス(エチルアセトアセテート)、チタニウムトリブトキシアセチルアセトネート、チタニウムジブトキシビス(アセチルアセトネート)、チタニウムトリブトキシエチルアセトアセテート、チタニウムブトキシアセチルアセトネートビス(エチルアセトアセテート)、チタニウムテトラキス(アセチルアセトネート)、チタニウムジアセチルアセトネートビス(エチルアセトアセテート)、ビス(2−エチルヘキサノエート)チタニウムオキサイド、ビス(ラウレート)チタニウムオキサイド、ビス(ナフテネート)チタニウムオキサイド、ビス(ステアレート)チタニウムオキサイド、ビス(オレエート)チタニウムオキサイド、ビス(リノレート)チタニウムオキサイド、テトラキス(2−エチルヘキサノエート)チタニウム、テトラキス(ラウレート)チタニウム、テトラキス(ナフテネート)チタニウム、テトラキス(ステアレート)チタニウム、テトラキス(オレエート)チタニウム、テトラキス(リノレート)チタニウム等のチタニウムを含む化合物を挙げることができる。

【0029】

また、縮合促進剤としては、例えば、トリス(2−エチルヘキサノエート)ビスマス、トリス(ラウレート)ビスマス、トリス(ナフテネート)ビスマス、トリス(ステアレート)ビスマス、トリス(オレエート)ビスマス、トリス(リノレート)ビスマス、テトラエトキシジルコニウム、テトラ−n−プロポキシジルコニウム、テトライソプロポキシジルコニウム、テトラ−n−ブトキシジルコニウム、テトラ−sec−ブトキシジルコニウム、テトラ−tert−ブトキシジルコニウム、テトラ(2−エチルヘキシル)ジルコニウム、ジルコニウムトリブトキシステアレート、ジルコニウムトリブトキシアセチルアセトネート、ジルコニウムジブトキシビス(アセチルアセトネート)、ジルコニウムトリブトキシエチルアセトアセテート、ジルコニウムブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムテトラキス(アセチルアセトネート)、ジルコニウムジアセチルアセトネートビス(エチルアセトアセテート)、ビス(2−エチルヘキサノエート)ジルコニウムオキサイド、ビス(ラウレート)ジルコニウムオキサイド、ビス(ナフテネート)ジルコニウムオキサイド、ビス(ステアレート)ジルコニウムオキサイド、ビス(オレエート)ジルコニウムオキサイド、ビス(リノレート)ジルコニウムオキサイド、テトラキス(2−エチルヘキサノエート)ジルコニウム、テトラキス(ラウレート)ジルコニウム、テトラキス(ナフテネート)ジルコニウム、テトラキス(ステアレート)ジルコニウム、テトラキス(オレエート)ジルコニウム、テトラキス(リノレート)ジルコニウム等を挙げることができる。

【0030】

また、トリエトキシアルミニウム、トリ−n−プロポキシアルミニウム、トリイソプロポキシアルミニウム、トリ−n−ブトキシアルミニウム、トリ−sec−ブトキシアルミニウム、トリ−tert−ブトキシアルミニウム、トリ(2−1エチルヘキシル)アルミニウム、アルミニウムジブトキシステアレート、アルミニウムジブトキシアセチルアセトネート、アルミニウムブトキシビス(アセチルアセトネート)、アルミニウムジブトキシエチルアセトアセテート、アルミニウムトリス(アセチルアセトネート)、アルミニウムトリス(エチルアセトアセテート)、トリス(2−エチルヘキサノエート)アルミニウム、トリス(ラウレート)アルミニウム、トリス(ナフテネート)アルミニウム、トリス(ステアレート)アルミニウム、トリス(オレエート)アルミニウム、トリス(リノレート)アルミニウム等を挙げることができる。

【0031】

上述の縮合促進剤の内、チタン化合物が好ましく、チタン金属のアルコキシド、チタン金属のカルボン酸塩、又はチタン金属のアセチルアセトナート錯塩が特に好ましい。

この縮合促進剤の使用量としては、前記化合物のモル数が、反応系内に存在するヒドロカルビロキシ基総量に対するモル比として、0.1〜10となることが好ましく、0.5〜5が特に好ましい。縮合促進剤の使用量を前記範囲にすることによって縮合反応が効率よく進行する。

【0032】

本発明における縮合反応は、上述の縮合促進剤と、水蒸気又は水の存在下で進行する。水蒸気の存在下の場合として、スチームストリッピングによる脱溶媒処理が挙げられ、スチームストリッピング中に縮合反応が進行する。

また、縮合反応を水溶液中で行ってもよく、縮合反応温度は85〜180℃が好ましく、さらに好ましくは100〜170℃、特に好ましくは110〜150℃である。

縮合反応時の温度を前記範囲にすることによって、縮合反応を効率よく進行完結することができ、得られる変性共役ジエン系重合体の経時変化によるポリマーの老化反応等による品質の低下等を抑えることができる。

【0033】

なお、縮合反応時間は、通常、5分〜10時間、好ましくは15分〜5時間程度である。縮合反応時間を前記範囲にすることによって縮合反応を円滑に完結することができる。

なお、縮合反応時の反応系の圧力は、通常、0.01〜20MPa、好ましくは0.05〜10MPaである。

縮合反応を水溶液中で行う場合の形式については特に制限はなく、バッチ式反応器を用いても、多段連続式反応器等の装置を用いて連続式で行ってもよい。また、この縮合反応と脱溶媒を同時に行っても良い。

本発明の変性共役ジエン系重合体の変性剤由来の一級アミノ基は、上述のように脱保護処理を行うことによって生成する。上述したスチームストリッピング等の水蒸気を用いる脱溶媒処理以外の脱保護処理の好適な具体例を以下に詳述する。

すなわち、一級アミノ基上の保護基を加水分解することによって遊離した一級アミノ基に変換する。これを脱溶媒処理することにより、一級アミノ基を有する変性共役ジエン系重合体を得ることができる。なお、該縮合処理を含む段階から、脱溶媒して乾燥ポリマーまでのいずれかの段階において必要に応じて変性剤由来の保護された一級アミノ基の脱保護処理を行うことができる。

【0034】

<変性共役ジエン系重合体>

このようにして得られた変性共役ジエン系重合体はムーニー粘度(ML1+4,100℃)が、好ましくは10〜150、より好ましくは15〜100である。ムーニー粘度が10未満の場合は耐破壊特性を始めとするゴム物性が十分に得られず、150を超える場合は作業性が悪く配合剤とともに混練りすることが困難である。

また、前記変性共役ジエン系重合体を配合した本発明に係る未加硫ゴム組成物のムーニ−粘度(ML1+4,130℃)は、好ましくは10〜150、より好ましくは30〜100である。

本発明に係るゴム組成物に用いられる変性共役ジエン系重合体は、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)、即ち分子量分布(Mw/Mn)が1〜3であることが好ましく、1.1〜2.7であることがより好ましい。

変性共役ジエン系重合体の分子量分布(Mw/Mn)を前記範囲内にすることで該変性共役ジエン系重量体をゴム組成物に配合しても、ゴム組成物の作業性を低下させることがなく、混練りが容易で、ゴム組成物の物性を十分に向上させることができる。

【0035】

また、本発明に係るゴム組成物に用いられる変性共役ジエン系重合体は、数平均分子量(Mn)が100,000〜500,000であることが好ましく、150,000〜300,000であることがさらに好ましい。変性共役ジエン系重合体の数平均分子量を前記範囲内にすることによって加硫物の弾性率の低下、ヒステリシスロスの上昇を抑えて優れた耐破壊特性を得るとともに、該変性共役ジエン系重合体を含むゴム組成物の優れた混練作業性が得られる。

本発明に係るゴム組成物に用いられる変性共役ジエン系重合体は一種用いてもよく、二種以上を組み合わせて用いてもよい。

【0036】

<他のゴム成分>

(B)ゴム成分において、上記変性共役ジエン系重合体と併用されるゴム成分としては、天然ゴム及び他のジエン系合成ゴムが挙げられ、他のジエン系合成ゴムとしては、例えばスチレン−ブタジエン共重合体(SBR)、ポリブタジエン(BR)、ポリイソプレン(IR)、スチレン−イソプレン共重合体(SIR)、ブチルゴム(IIR)、ハロゲン化ブチルゴム、エチレン−プロピレン−ジエン三元共重合体(EPDM)及びこれらの混合物が挙げられる。また、他のジエン系合成ゴムの一部又は全てが多官能型変性剤、例えば四塩化スズのような変性剤を用いることにより分岐構造を有しているジエン系変性ゴムであることがより好ましい。

【0037】

((C)カーボンブラック)

本発明に係るゴム組成物においては、(B)成分としてカーボンブラックを、前述の(A)ゴム成分100質量部に対して、55質量部以上の割合で用いることを要す。カーボンブラックの量が55質量部未満では充分な補強効果が発揮されず、得られるゴム組成物の加硫ゴム物性において、後で説明する100%伸張時弾性率(M100)が10MPa以上にならない場合がある。また、カーボンブラックの量が多すぎると、得られるゴム組成物の加硫ゴム物性において、後で説明する正接損失tanδの28℃〜150℃におけるΣ値が6.0以下にならない場合がある。したがって、当該カーボンブラックの好ましい量は55〜70質量部であり、より好ましくは60〜70質量部である。

当該カーボンブラックとしては、得られるゴム組成物の加硫ゴム物性が、上記の加硫ゴム物性を満たすためには、FEF級グレード、FF級グレード、HAF級グレード、ISAF級グレード及びSAF級グレードの中から選ばれる少なくとも一種を用いることが好ましく、特にFEF級グレードが好適である。

【0038】

((A−1)ゴム組成物の加硫ゴム物性)

本発明に係る(A−1)ゴム組成物は、加硫ゴム物性として、100%伸張時弾性率(M100)が10MPa以上であることを要す。この弾性率(M100)が10MPa未満では、ランフラット走行時のタイヤの撓み保持が不充分となり、タイヤのランフラット走行耐久性が低下する。好ましいM100は10.5MPa以上であり、その上限は特に制限はないが、通常13MPa程度である。

なお、上記100%伸張時弾性率(M100)は、下記の方法で測定した値である。

<100%伸張時弾性率(M100)の測定方法>

ゴム組成物を160℃、12分間の条件で加硫処理して得られた厚さ2mmのスラブシートについて、JIS K 6251に基づき、100%伸張時弾性率を測定する。

【0039】

また、上記加硫ゴム物性として、正接損失tanδの28℃〜150℃におけるΣ値[Σtanδ(28〜150℃)]が6.0以下であることを要す。このtanδのΣ値が6.0を超えると、ランフラット走行時のタイヤの発熱が大きく、タイヤのランフラット走行耐久性が低下する。Σtanδ(28〜150℃)の下限に特に制限はないが、通常5程度である。

なお、上記Σtanδ(28〜150℃)は、下記の方法で測定した値である。

<Σtanδ(28〜150℃)の測定方法>

ゴム組成物を160℃、12分間の条件で加硫処理して得られた厚さ2mmのスラブシートから、幅5mm、長さ40mmのシートを切り出し、試料とした。この試料について、上島製作所社製スペクトロメーターを用い、チャック間距離10mm、初期歪200μm、動的歪1%、周波数52Hz、測定開始温度25〜200℃の測定条件にて正接損失tanδを測定し、図2に示すように、温度とtanδとの関係をグラフ化し、斜線部分の面積を求め、その値をΣtanδ(28〜150℃)とする

【0040】

((A−2)インナーライナー用ゴム組成物)

本発明の空気入りタイヤは、(A−2)インナーライナー用ゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることが必要である。

【0041】

上記インナーライナーには、60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下のゴム組成物を適用するため、空気不透過性が従来に比べ維持されている。ここで、インナーライナー用ゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHgを超えると、インナーライナーの空気不透過性が従来に比べ低下して、タイヤの空気保持性が悪化し、また、タイヤの各部材の経年による物性変化が大きくなったり、ベルトの耐久性が低下したりする。なお、タイヤの空気保持性を更に向上させ、タイヤ部材の経時劣化を確実に抑制する観点から、インナーライナー用ゴム組成物の60℃での空気透過係数は3.0×10-10cm3・cm/cm2・sec・cmHg以下が好ましい。

【0042】

また、上記サイド補強ゴム層と上記インナーライナーとの剥離抗力が5.0N/mm以上であることが好ましく、5.5N/mm以上であることがより好ましい。これによりサイド補強ゴム層とインナーライナーとの剥離が充分に抑制され、タイヤのランフラット耐久性が向上する。

【0043】

上記インナーライナーに用いるゴム組成物のゴム成分としては、天然ゴム(NR)及び、ブチルゴム(IIR)、ポリブタジエンゴム(BR)、スチレン・ブタジエン共重合体ゴム(SBR)、アクリロニトリル・ブタジエンゴム(NBR)、クロロプレンゴム(CR)等の合成ゴムが挙げられる。なお、上記ブチルゴムは、ハロゲン化されていてもよい。これらゴム成分は、一種単独で用いても、二種以上のブレンドとして用いることができる。ここで、上記インナーライナー用ゴム組成物のゴム成分は、ブチルゴムを含むのが好ましく、インナーライナー用ゴム組成物のゴム成分がブチルゴムを含む場合、該ゴム組成物の空気不透過性を向上させることができる。また、インナーライナー用ゴム組成物の空気不透過性を確実に向上させる観点から、該ゴム組成物のゴム成分中のブチルゴムの含有量は80質量%以上であるのがより好ましい。

【0044】

上記(A―2)インナーライナー用ゴム組成物は、上記ゴム成分100質量部に対してアスペクト比がゴムに分散状態で5〜30の無機充填剤を15質量部以上配合してなるのが好ましい。ゴム成分にアスペクト比が5〜30で偏平な無機充填剤を配合してなるゴム組成物は、該偏平無機充填剤が空気の透過を阻害するため、空気不透過性が高い。無機充填剤のアスペクト比が5未満では、上記インナーライナーの空気不透過性を向上させる効果が小さく、30を超えると、ゴム組成物の加工性が悪化する。上記偏平無機充填剤のアスペクト比は、インナーライナーの空気不透過性を向上させ、且つゴム組成物の加工性を良好に維持する観点から、5〜20であるのが更に好ましい。ここで、上記アスペクト比は、上記偏平無機充填剤の厚みに対する長径の比をさす。また、上記偏平無機充填剤の配合量が、ゴム成分100質量部に対して15質量部未満では、上記インナーライナーの空気不透過性を向上させる効果が小さい。上記インナーライナーの空気不透過性を確実に向上させる観点から、上記偏平無機充填剤の配合量は、ゴム成分100質量部に対して20質量部以上であるのが更に好ましい。その上限については、特に制限は無いが通常100質量%程度である。

【0045】

上記偏平無機充填剤は、層状又は板状の鉱物であって、アスペクト比が5〜30で偏平である限り特に制限はなく、天然品であっても、合成品であってもよい。該鉱物としては、カオリンクレー,マイカ,長石,シリカ及びアルミナの含水複合体、モンモリロナイト、サポナイト、ヘクトライト、バイデライト、スティブンサイト、ノントロナイト、バーミキュライト、ハロイサイト等が挙げられる。これらの中でも、カオリンクレー及びマイカが好ましく、特にカオリンクレーが好ましい。これら鉱物は、1種単独で使用してもよいし、2種以上を併用してもよく、市販品を好適に使用することができる。なお、上記偏平無機充填剤は、粒径が通常0.2〜2μmであるのが好ましい。

【0046】

上記(A−1)サイド補強ゴム層用ゴム組成物と上記(A−2)インナーライナー用ゴム組成物との下記式(I)で表される加硫速度差Δは、加硫温度160℃において13.5以下であるのが好ましい。

Δ=|{Tc(90)−Tc(10)}I−{Tc(90)−Tc(10)}S| ・・・ (I)

(式中、Tc(90)はゴム組成物の90%加硫時間(分)で、Tc(10)はゴム組成物の10%加硫時間(分)で、Iはインナーライナー用ゴム組成物で、Sはサイド補強ゴム層用ゴム組成物である。)

サイド補強ゴム層用ゴム組成物と上記インナーライナー用ゴム組成物との160℃における上記加硫速度差Δが13.5を超えると、サイド補強ゴム層とインナーライナーとの共加硫性が低下し、その結果、ランフラット走行時にサイド補強ゴム層とインナーライナーとが容易に剥離して、タイヤのランフラット耐久性が低下する。ここで、タイヤのランフラット耐久性を更に向上させる観点から、上記加硫速度差Δは、160℃において13以下であるのが更に好ましい。なお、加硫速度は、加硫剤、加硫促進剤、充填剤及びその他の配合剤の種類及び配合量を調節することにより、適宜変化させることができる。

【0047】

上記(A―1)サイド補強ゴム層用ゴム組成物及び(A―2)インナーライナー用ゴム組成物には、上述のゴム成分及び偏平無機充填剤の他、さらに、本発明に係るゴム組成物には、本発明の効果が損なわれない範囲で、所望により、通常ゴム工業界で用いられる各種薬品、例えば加硫剤、加硫促進剤、プロセス油、老化防止剤、スコーチ防止剤、亜鉛華、ステアリン酸などを含有させることができる。

上記加硫剤としては、硫黄等が挙げられ、その使用量は、(A)ゴム成分100質量部に対し、硫黄分として0.1〜10.0質量部が好ましく、さらに好ましくは1.0〜5.0質量部である。0.1質量部未満では加硫ゴムの破壊強度、耐摩耗性、低発熱性が低下するおそれがあり、10.0質量部を超えるとゴム弾性が失われる原因となる。

本発明で使用できる加硫促進剤は、特に限定されるものではないが、例えば、M(2−メルカプトベンゾチアゾール)、DM(ジベンゾチアジルジスルフィド)、CZ(N−シクロヘキシル−2−ベンゾチアジルスルフェンアミド)等のチアゾール系、DPG(ジフェニルグアニジン)等のグアニジン系、あるいはTOT(テトラキス(2−エチルへキシル)チウラムジスルフィド)等のチウラム系の加硫促進剤等を挙げることができ、その使用量は、(A)ゴム成分100質量部に対し、0.1〜5.0質量部が好ましく、さらに好ましくは0.2〜3.0質量部である。

【0048】

また、本発明に係るゴム組成物で使用できる軟化剤として用いるプロセス油としては、例えば、パラフィン系、ナフテン系、アロマチック系等を挙げることができる。引張強度、耐摩耗性を重視する用途にはアロマチック系が、ヒステリシスロス、低温特性を重視する用途にはナフテン系又はパラフィン系が用いられる。その使用量は、(A)ゴム成分100質量部に対して、0〜100質量部が好ましく、100質量部以下であれば加硫ゴムの引張強度、低発熱性(低燃費性)が悪化するのを抑制することができる。

さらに、本発明に係るゴム組成物で使用できる老化防止剤としては、例えば3C(N−イソプロピル−N’−フェニル−p−フェニレンジアミン、6C[N−(1,3−ジメチルブチル)−N’−フェニル−p−フェニレンジアミン]、AW(6−エトキシ−2,2,4−トリメチル−1,2−ジヒドロキノリン)、ジフェニルアミンとアセトンの高温縮合物等を挙げることができる。

【0049】

(ゴム組成物の調製、空気入りタイヤの作製)

本発明に係るゴム組成物は、前記配合処方により、バンバリーミキサー、ロール、インターナルミキサー等の混練り機を用いて混練りすることによって得られ、成形加工後、加硫を行い、図1における空気入りタイヤのサイド補強ゴム層7及び/又はビードフィラー9並びにインナーライナー6として用いられる。

本発明のタイヤは、本発明に係るゴム組成物(A−1)をサイド補強ゴム層7及び/又はビードフィラー9に用い(A−2)をインナーライナーに用いて通常のランフラットタイヤの製造方法によって製造される。すなわち、前記のように各種薬品を含有させた本発明に係るゴム組成物が未加硫の段階で各部材に加工され、タイヤ成形機上で通常の方法により貼り付け成形され、生タイヤが成形される。この生タイヤを加硫機中で加熱加圧して、タイヤが得られる。

このようにして得られた本発明の空気入りタイヤは、空気低透過性を有し通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させたものとなる。

【実施例】

【0050】

次に、本発明を実施例によりさらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

なお、諸特性は下記の方法に従って測定した。

《未変性又は変性共役ジエン系重合体の物性》

<ミクロ構造の分析法>

赤外法(モレロ法)により、ビニル結合含有量(%)を測定した。

<数平均分子量(Mn)、重量平均分子量(Mw)及び分子量分布(Mw/Mn)の測定>

GPC[東ソー製、HLC−8020]により検出器として屈折計を用いて測定し、単分散ポリスチレンを標準としたポリスチレン換算で示した。なお、カラムはGMHXL[東ソー製]で、溶離液はテトラヒドロフランである。

【0051】

<一級アミノ基含有量(mmol/kg)の測定>

先ず、重合体をトルエンに溶解した後、大量のメタノール中で沈殿させることにより重合体に結合していないアミノ基含有化合物をゴムから分離した後、乾燥した。本処理を施した重合体を試料として、JIS K7237に記載された「全アミン価試験方法」により全アミノ基含有量を定量した。続けて、前記処理を施した重合体を試料として「アセチルアセトンブロックド法」により二級アミノ基及び三級アミノ基の含有量を定量した。試料を溶解させる溶媒には、o−ニトロトルエンを使用、アセチルアセトンを添加し、過塩素酢酸溶液で電位差滴定を行った。全アミノ基含有量から二級アミノ基及び三級アミノ基の含有量を引いて一級アミノ基含有量(mmol)を求め、分析に使用したポリマー質量で割ることにより重合体に結合した一級アミノ基含有量(mmol/kg)を求めた。

【0052】

《ゴム組成物の加硫ゴム物性》

1).100%伸張弾性率(M100)及び正接損失tanδの28℃〜150℃におけるΣ値[Σtanδ(28〜150℃)]は、明細書本文に記載した方法に従って測定した。

2).加硫速度

JIS K6300−2:2001に準拠して、ゴム組成物の加硫曲線を、ジェイエスアール(株)製のキュラストメーターを用いて、160℃で測定した。加硫曲線におけるトルクの最大値(Fmax)と最小値(Fmin)を測定し、{(Fmax−Fmin)×0.1+Fmin}のトルクに達するまでの時間(分)を10%加硫時間(Tc(10))とし、{(Fmax−Fmin)×0.9+Fmin}のトルクに達するまでの時間(分)を90%加硫時間(Tc(90))とし、その差を加硫速度の指標とした。

3).空気透過係数

各ゴム組成物を160℃で30分間加硫して得たサンプルについて、空気透過試験機M−C1(東洋精機(株)製)を用いて、60℃での空気透過係数を測定した。

4).剥離抗力

サイド補強ゴム層とインナーライナーとをはりあわせて加硫し、幅20mmの短冊状のサンプルを作製した。該サンプルのサイド補強ゴム層とインナーライナーとの界面で剥離試験を実施し、その時発生する力を測定した。

【0053】

《空気入りタイヤの評価》

1).ランフラット耐久性

各供試タイヤ(タイヤサイズ215/45ZR17の乗用車ラジアルタイヤ)を常圧でリム組みし、内圧230kPaを封入してから38℃の室内中に24時間放置後、バルブのコアを抜き、内圧を大気圧として、荷重4.17kN(425kg)、速度89km/h、室内温度38℃の条件でドラム走行テストを行なった。各供試タイヤの故障発生までの走行距離を測定し、比較例4の走行距離を100として、以下の式により、指数表示した。指数が大きい程、ランフラット耐久性が良好である。

ランフラット耐久性(指数)=(供試タイヤの走行距離/比較例4のタイヤの走行距離)×100

2).乗り心地性

各供試タイヤを乗用車に装着し、専門のドライバー2名により乗り心地性のフィーリングテストを行い、1−10の評点をつけその平均値を求めた。その値が大きいほど乗り心地性は良好である。

3).内圧保持性

試験タイヤをリムに装着した後、内圧を240kPa充填し、3ヶ月後の内圧をプレッシャーゲージで測定した。その低下率の逆数を比較例1を100として指数化した。

【0054】

製造例1 一級アミン変性ポリブタジエン

(1)ポリブタジエンの製造

窒素置換された5Lオートクレーブに、窒素下、シクロヘキサン1.4kg、1,3−ブタジエン250g、2,2−ジテトラヒドロフリルプロパン(0.0285mmol)シクロヘキサン溶液として注入し、これに2.85mmolのn−ブチルリチウム(BuLi)を加えた後、攪拌装置を備えた50℃温水浴中で4.5時間重合を行なった。1,3−ブタジエンの反応転化率は、ほぼ100%であった。この重合体溶液を、2,6−ジ−tert−ブチル−p−クレゾール1.3gを含むメタノール溶液に抜き取り重合を停止させた後、スチームストリッピングにより脱溶媒し、110℃のロールで乾燥して、ポリブタジエンを得た。得られたポリブタジエンについてミクロ構造(ビニル結合量)、重量平均分子量(Mw)及び分子量分布(Mw/Mn)を測定した。その結果、ビニル結合量は14%、Mwは150、000、Mw/Mnは1.1であった。

(2)一級アミン変性ポリブタジエンの製造

上記(1)で得られた重合体溶液を、重合触媒を失活させることなく、温度50℃に保ち、一級アミノ基が保護されたN,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン1129mg(3.364mmol)を加えて、変性反応を15分間行った。最後に反応後の重合体溶液に、2,6−ジ−tert−ブチル−p−クレゾールを添加した。次いで、スチームストリッピングにより脱溶媒及び保護された一級アミノ基の脱保護を行い、110℃に調温された熟ロールによりゴムを乾燥し、一級アミン変性ポリブタジエンを得た。得られた変性ポリブタジエンについてミクロ構造(ビニル結合量)、重量平均分子量(Mw)、分子量分布(Mw/Mn)及び第一アミノ基含有量を測定した。その結果、ビニル結合量は14%、Mwは150、000、Mw/Mnは1、2、一級アミノ基含有量は4.0mmol/kgであった。

【0055】

製造例2 DMBTESPA変性ポリブタジエン

製造例1において、N,N−ビス(トリメチルシリル)アミノプロピルメチルジエトキシシラン1129mg(3.364mmol)をN−(1,3−ジメチルブチリデン)−3−(トリエトキシシリル)−1−プロパンアミン3.364mmolに変更した以外は、製造例1と同様にして、DMBTESPA変性ポリブタジエンを得た。

【0056】

(A−1)サイド補強ゴム層用ゴム組成物及び/又はビードフィラー用ゴム組成物の調製及び評価

第1表に示す組成物A〜Cの配合組成を有する3種のゴム組成物を常法により調製し、それぞれ加硫ゴム物性、すなわちM100、Σtanδ(28〜150℃)、及びTSの値を求めた。測定結果を第1表に示す。

【0057】

【表1】

[注]

*1.天然ゴム:TSR20

*2.未変性ポリブタジエン:JSR社製BR01

*3.一級アミン変性ポリブタジエン:製造例1で得られたもの

*4.DMBTESPA変性ポリブタジエン:製造例2で得られたもの

*5.カーボンブラック:FEF(N550)、旭カーボン社製「旭#60」

*6.プロセスオイル:アロマティックオイル、富士興産社製「アロマックス#3」

*7.老化防止剤6C:N−(1,3−ジメチルブチル)−N’−フェニル−p−フェニレンジアミン、大内新興化学工業社製「ノクラック6C」

*8.加硫促進剤DZ:N,N’−ジシクロヘキシル−2−ベンゾチアジルスルフェンアミド、大内新興化学工業社製「ノクセラーDZ」

*9.加硫促進剤TOT:テトラキス(2−エチルへキシル)チウラムジスルフィド、大内新興化学工業社製「ノクセラーTOT−N」

【0058】

(A−2)インナーライナー用ゴム組成物の調整及び評価

第2表に示す組成物D〜Gの配合組成を有する4種のゴム組成物を常法により調製し、それぞれ加硫ゴム物性、すなわちTI及び空気透過係数の値を求めた。評価結果を第2表に示す。

【0059】

【表2】

[注]

*10.[ブロモブチル]、JSR社製

*11.[POLYFILE DL]、J.M.Huber社製、アスペクト比=15

*12.[日石ネオレジン]新日本石油化学社製

*13.2,2’−ジベンゾチアジルジスルフィド、大内新興化学工業社製[ノックセラーDM−P」

【0060】

実施例1〜11及び比較例1〜8

第3表−1及び第3表−2に示す(A−1)組成物と(A−2)組成物及びインナーライナーゲージとの組み合わせにより実施例1〜11、比較例1〜8計19種類のタイヤサイズ215/45ZR17の乗用車用ラジアルタイヤを定法に従って製造し、内圧保持性、加硫速度差、剥離抗力及びランフラット耐久性を評価した。それぞれの評価結果を第3表−1及び第3表−2に示す。

【0061】

【表3】

【0062】

【表4】

【0063】

第3表−1及び第3表−2よりつぎのことがわかる。

Σtanδ(28〜150℃)が6以上のゴム組成物をサイド補強ゴムとして用いた比較例のタイヤはランフラット耐久性が大幅に低下していることがわかる。

また、インナーライナーゲージが薄く剥離抗力の優れた軽量化タイヤが優れたランフラット耐久性を示している。(実施例6〜実施例11)

【産業上の利用可能性】

【0064】

本発明のタイヤは、加硫ゴム物性において、100%伸張時弾性率が10MPa以上であり、かつ正接損失tanδの28℃〜150℃におけるΣ値が6.0以下の(A−1)ゴム組成物を、タイヤのサイド補強ゴム層及び/又はビードフィラーに用いると共に、(A−2)特定の空気透過係数を有するゴム組成物をインナーライナーに適用し、更に、サイド補強ゴム層とインナーライナーとの剥離抗力を特定の範囲とすることにより、インナーライナーの薄ゲージ化が可能となるとともに、インナーライナーの空気不透過性を維持しつつ通常走行時の転がり抵抗性と乗り心地を損なうことなく、ランフラット耐久性を向上させた軽量化された空気入りタイヤを提供することができる。

【図面の簡単な説明】

【0065】

【図1】本発明の空気入りタイヤの一実施態様の断面を示す模式図である。

【図2】ゴム組成物の加硫ゴム物性におけるΣtanδ(28〜150℃)を求めるための説明図である。

【符号の説明】

【0066】

1 ビード部

2 サイドウォール部

3 トレッド部

4 ラジアルカーカス

4a 折り返しカーカスプライ

4b ダウンカーカスプライ

5 ベルト

6 インナーライナー

7 サイド補強ゴム層

8 ビードコア

9 ビードフィラー

【特許請求の範囲】

【請求項1】

ビードコア、カーカス層、トレッドゴム層、インナーライナー、一対の断面三日月状サイド補強ゴム層及びビードフィラーを具える空気入りタイヤであって、前記(A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物が、(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において、100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下のゴム組成物であるとともに、前記(A−2)インナーライナーに用いるゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることを特徴とする空気入りタイヤ。

【請求項2】

(A−1)ゴム組成物において、(C)カーボンブラックが、FEF級グレード、FF級グレード、HAF級グレード、ISAF級グレード及びSAF級グレードの中から選ばれる少なくとも一種である請求項1に記載の空気入りタイヤ。

【請求項3】

(C)カーボンブラックがFEF級グレードである請求項2に記載の空気入りタイヤ。

【請求項4】

(A−1)ゴム組成物において、(B)ゴム成分が、アミン変性共役ジエン系重合体を含むものである請求項1〜3のいずれかに記載の空気入りタイヤ。

【請求項5】

アミン変性共役ジエン系重合体が、プロトン性アミン変性共役ジエン系重合体である請求項4に記載の空気入りタイヤ。

【請求項6】

アミン変性共役ジエン系重合体が、一級アミン変性共役ジエン系重合体である請求項4又は5に記載の空気入りタイヤ。

【請求項7】

一級アミン変性共役ジエン系重合体が、共役ジエン系重合体の活性末端に、保護化一級アミン化合物を反応させて得られたものである請求項6に記載の空気入りタイヤ。

【請求項8】

共役ジエン系重合体が、有機アルカリ金属化合物を開始剤とし、有機溶媒中で共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とをアニオン重合させて得られたものである請求項7に記載の空気入りタイヤ。

【請求項9】

共役ジエン系重合体が、ポリブタジエンである請求項8に記載の空気入りタイヤ。

【請求項10】

保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルトリエトキシシランである請求項7〜9のいずれかに記載の空気入りタイヤ。

【請求項11】

保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルジエトキシシランである請求項7〜9のいずれかに記載の空気入りタイヤ。

【請求項12】

前記(A−2)インナーライナー用ゴム組成物が、ゴム成分としてブチルゴムを含む請求項1に記載の空気入りタイヤ。

【請求項13】

前記(A―2)インナーライナー用ゴム組成物は、ゴム成分中のブチルゴムの含有量が80質量%以上である請求項12に記載の空気入りタイヤ。

【請求項14】

前記(A―2)インナーライナー用ゴム組成物が、ゴム成分100質量部に対してアスペクト比が5〜30の無機充填剤を15質量部以上配合してなる請求項1に記載の空気入りタイヤ。

【請求項15】

前記(A−1)サイド補強ゴム層に用いるゴム組成物と前記(A−2)インナーライナー用ゴム組成物との下記式(I)で表される加硫速度差Δが、加硫温度160℃において13.5以下である請求項1〜14のいずれかにに記載の空気入りタイヤ。

Δ=|{Tc(90)−Tc(10)}I−{Tc(90)−Tc(10)}S| ・・・ (I)

(式中、Tc(90)はゴム組成物の90%加硫時間(分)で、Tc(10)はゴム組成物の10%加硫時間(分)で、Iはインナーライナー用ゴム組成物で、Sはサイド補強ゴム層用ゴム組成物である。)

【請求項16】

前記サイド補強ゴム層と前記インナーライナーとの剥離抗力が5.0N/mm以上である請求項1〜15のいずれかに記載の空気入りタイヤ。

【請求項1】

ビードコア、カーカス層、トレッドゴム層、インナーライナー、一対の断面三日月状サイド補強ゴム層及びビードフィラーを具える空気入りタイヤであって、前記(A−1)サイド補強ゴム層用及び/又はビードフィラー用ゴム組成物が、(B)ゴム成分と、その100質量部に対し、(C)カーボンブラック55質量部以上を含み、かつ加硫ゴム物性において、100%伸張時弾性率(M100)が10MPa以上及び正接損失tanδの28℃〜150℃におけるΣ値が6.0以下のゴム組成物であるとともに、前記(A−2)インナーライナーに用いるゴム組成物の60℃での空気透過係数が6.0×10-10cm3・cm/cm2・sec・cmHg以下であることを特徴とする空気入りタイヤ。

【請求項2】

(A−1)ゴム組成物において、(C)カーボンブラックが、FEF級グレード、FF級グレード、HAF級グレード、ISAF級グレード及びSAF級グレードの中から選ばれる少なくとも一種である請求項1に記載の空気入りタイヤ。

【請求項3】

(C)カーボンブラックがFEF級グレードである請求項2に記載の空気入りタイヤ。

【請求項4】

(A−1)ゴム組成物において、(B)ゴム成分が、アミン変性共役ジエン系重合体を含むものである請求項1〜3のいずれかに記載の空気入りタイヤ。

【請求項5】

アミン変性共役ジエン系重合体が、プロトン性アミン変性共役ジエン系重合体である請求項4に記載の空気入りタイヤ。

【請求項6】

アミン変性共役ジエン系重合体が、一級アミン変性共役ジエン系重合体である請求項4又は5に記載の空気入りタイヤ。

【請求項7】

一級アミン変性共役ジエン系重合体が、共役ジエン系重合体の活性末端に、保護化一級アミン化合物を反応させて得られたものである請求項6に記載の空気入りタイヤ。

【請求項8】

共役ジエン系重合体が、有機アルカリ金属化合物を開始剤とし、有機溶媒中で共役ジエン化合物単独、又は共役ジエン化合物と芳香族ビニル化合物とをアニオン重合させて得られたものである請求項7に記載の空気入りタイヤ。

【請求項9】

共役ジエン系重合体が、ポリブタジエンである請求項8に記載の空気入りタイヤ。

【請求項10】

保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルトリエトキシシランである請求項7〜9のいずれかに記載の空気入りタイヤ。

【請求項11】

保護化一級アミン化合物が、N,N−ビス(トリメチルシリル)アミノプロピルジエトキシシランである請求項7〜9のいずれかに記載の空気入りタイヤ。

【請求項12】

前記(A−2)インナーライナー用ゴム組成物が、ゴム成分としてブチルゴムを含む請求項1に記載の空気入りタイヤ。

【請求項13】

前記(A―2)インナーライナー用ゴム組成物は、ゴム成分中のブチルゴムの含有量が80質量%以上である請求項12に記載の空気入りタイヤ。

【請求項14】

前記(A―2)インナーライナー用ゴム組成物が、ゴム成分100質量部に対してアスペクト比が5〜30の無機充填剤を15質量部以上配合してなる請求項1に記載の空気入りタイヤ。

【請求項15】

前記(A−1)サイド補強ゴム層に用いるゴム組成物と前記(A−2)インナーライナー用ゴム組成物との下記式(I)で表される加硫速度差Δが、加硫温度160℃において13.5以下である請求項1〜14のいずれかにに記載の空気入りタイヤ。

Δ=|{Tc(90)−Tc(10)}I−{Tc(90)−Tc(10)}S| ・・・ (I)

(式中、Tc(90)はゴム組成物の90%加硫時間(分)で、Tc(10)はゴム組成物の10%加硫時間(分)で、Iはインナーライナー用ゴム組成物で、Sはサイド補強ゴム層用ゴム組成物である。)

【請求項16】

前記サイド補強ゴム層と前記インナーライナーとの剥離抗力が5.0N/mm以上である請求項1〜15のいずれかに記載の空気入りタイヤ。

【図1】

【図2】

【図2】

【公開番号】特開2010−149632(P2010−149632A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−328559(P2008−328559)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]