空気入りタイヤ

【課題】特に大型乗用車用タイヤやエクストラロードタイヤとして好適なタイヤとして、タイヤの軽量性を確保しつつ、プランジャーエネルギーおよび耐BES性の向上を図った空気入りタイヤを提供する。

【解決手段】カーカス1を骨格とし、そのクラウン部タイヤ半径方向外側に、タイヤ周方向に対し傾斜して配列された複数本のスチールコードをゴム被覆してなる少なくとも2層のベルト層2a,2bを備える空気入りタイヤである。上記スチールコードが、2本以上のコア素線と、その周囲に撚り合わされた5〜7本のシース素線とからなり、ベルト層内で隣り合うスチールコード同士の間隔が1.0mmを超え1.50mm以下であり、かつ、ベルト層のゲージが、1.20mm以上1.60mm以下である。

【解決手段】カーカス1を骨格とし、そのクラウン部タイヤ半径方向外側に、タイヤ周方向に対し傾斜して配列された複数本のスチールコードをゴム被覆してなる少なくとも2層のベルト層2a,2bを備える空気入りタイヤである。上記スチールコードが、2本以上のコア素線と、その周囲に撚り合わされた5〜7本のシース素線とからなり、ベルト層内で隣り合うスチールコード同士の間隔が1.0mmを超え1.50mm以下であり、かつ、ベルト層のゲージが、1.20mm以上1.60mm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は空気入りタイヤ(以下、単に「タイヤ」とも称する)に関し、詳しくは、高内圧・高荷重で使用される大型乗用車用タイヤやエクストラロードタイヤとして好適に使用される空気入りタイヤに関する。

【背景技術】

【0002】

近年、車両の大型化に伴って、大型乗用車タイヤのニーズも増大している。また、タイヤ性能および外観性の向上に対するユーザーの要請を受けて、高内圧・高荷での使用が可能な、いわゆるエクストラロードタイヤの設定が増加してきている。

【0003】

このようなエクストラロードタイヤや大型乗用車用タイヤのベルトコードないしベルトトリートに求められる性能としては、プランジャーエネルギーに係る法規制や、耐ベルト端部セパレーション(ベルトエッヂセパレーション,以下、「BES」とも称する)性に代表される耐久性が挙げられる。

【0004】

このうちプランジャーエネルギーは、タイヤ全体の設計によって決まり、ベルト材の変更のみでは決まらないが、ベルト強力の影響も大きいため、ベルト強力を高くすることでプランジャーエネルギーの向上にも寄与できる。また、空気入りタイヤに交錯ベルト層が用いられていれば、2層のベルト層間で層間せん断歪は発生し、結果としてBESが発生する。特に、かかる大型乗用車用タイヤやエクストラロードタイヤは、高内圧・高荷重等の過酷な環境下での使用が想定されるため、ベルト層端部のせん断歪が通常のタイヤより高くなり、通常のタイヤと同じ材料や構造とした場合、BESが発生しやすいという問題がある。

【0005】

また、一般にタイヤ用スチールコードには、ゴムペネ性が良好であること、および、軽量かつ安価性であることが求められる。このうち前者のゴムペネ性は、釘等によってタイヤにカット入力が入った際のコードにおける腐食の進展を抑制するために重要である。また、後者については、地球環境重視の観点から、3Rの一つであるリデュース(REDUCE)に貢献するためには、軽量であるほど、使用する材料が少ないことを意味し、省資源となる。また、軽量であっても、高価な材料を用いると一般に普及することは困難となるので、コスト性も求められる。

【0006】

ベルトの補強部材としてのスチールコードに係る改良技術としては、例えば、特許文献1に、2本の素線からなるコアと、このコアの周辺に巻つけられた6本の素線からなるシースとからなり、コアの撚り合わせピッチの平均が30mm以上であり、かつコアを構成する素線の直径dcに対する上記シースの素線の直径dsの比率((ds/dc)×100)が58.0%<ds/dc<161.5%の範囲であるゴム物品補強用スチールコードが開示されている。また、特許文献2には、同径の2本のフィラメントを撚り合わせずに並置してなるコアと、このコアの周りに巻き付けたコアフィラメントと同径の6本のフィラメントからなるシースとを有し、シースフィラメントの相互間に隙間を有し、かついずれか少なくとも2つの隙間はフィラメント径dに関し1/3d以上の間隔を有する、シースフィラメントの配置が、シースの1撚り長さ毎に少なくとも1度は現出するスチールコードが開示されている。

【0007】

さらに、特許文献3には、2本のコア素線を撚り合わせることなく並列して配置したコアと、その周囲に撚り合わされた5〜7本のシース素線とからなり、コード断面形状が略楕円形であって、コア素線の直径dc(mm)が0.05≦dc<0.26の範囲を満足し、シース素線の直径ds(mm)が0.05≦ds<0.26の範囲を満足し、かつ、コア素線の直径dcとシース素線の直径dsとの比dc/dsが0.7<dc/ds<1の関係を満足するゴム物品補強用スチールコードが開示されている。さらにまた、特許文献4には、交錯ベルト層に適用されるスチールコードとして、素線径0.10〜0.20mmのスチール素線6〜10本からなる単撚り構造またはコア−単層シース構造を有するものを用い、その打ち込み本数を40本/50mm以上とし、かつ、ベルト層内で隣接するスチールコード間の距離を0.3mm以上とした空気入りラジアルタイヤが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−158066号公報(特許請求の範囲等)

【特許文献2】特開2005−120491号公報(特許請求の範囲等)

【特許文献3】特開2007−63724号公報(特許請求の範囲等)

【特許文献4】特開2007−90937号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、タイヤのベルト補強材として用いられるスチールコードについては、従来より種々の構成が提案されてきている。しかしながら、上述したような、大型乗用車用タイヤやエクストラロードタイヤに対する各種要請を満足しうる技術については、未だ十分なものが存在しなかった。

【0010】

そこで、本発明の目的は、上記問題を解決して、特に大型乗用車用タイヤやエクストラロードタイヤとして好適なタイヤとして、タイヤの軽量性を確保しつつ、プランジャーエネルギーおよび耐BES性の向上を図った空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0011】

本発明者は鋭意検討した結果、ベルト層に特定構造のスチールコードを用いるとともに、ベルト層内で隣り合うスチールコード同士の間隔と、ベルト層のゲージとを、それぞれ所定の範囲に規定することで、上記問題を解消できることを見出して、本発明を完成するに至った。

【0012】

すなわち、本発明の空気入りタイヤは、一対のビード部間に跨ってトロイド状に延在する少なくとも1層のカーカスを骨格とし、該カーカスのクラウン部タイヤ半径方向外側に、タイヤ周方向に対し傾斜して配列された複数本のスチールコードをゴム被覆してなる少なくとも2層のベルト層を備える空気入りタイヤにおいて、

前記スチールコードが、2本以上のコア素線と、該コア素線の周囲に撚り合わされた5〜7本のシース素線とからなり、前記ベルト層内で隣り合う該スチールコード同士の間隔が1.0mmを超え1.50mm以下であり、かつ、前記ベルト層のゲージが1.20mm以上1.60mm以下であることを特徴とするものである。

【0013】

本発明のタイヤにおいては、前記スチールコードにおいて、前記コア素線が撚り合わされることなく並列して配置されていることが好ましい。また、前記スチールコードにおいて、前記コア素線の線径dcと前記シース素線の線径dsとが異なることも好ましく、この場合、好適には、前記コア素線の線径dcと前記シース素線の線径dsとの比率がds/dc>1.2を満足するものとする。さらに、前記コア素線は、好適には2本である。

【発明の効果】

【0014】

本発明によれば、上記構成としたことにより、特に大型乗用車用タイヤやエクストラロードタイヤとして好適なタイヤとして、軽量性を確保しつつ、プランジャーエネルギーおよび耐BES性の向上を図った空気入りタイヤを実現することが可能となった。

【図面の簡単な説明】

【0015】

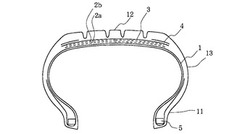

【図1】本発明の空気入りタイヤの一例を示す幅方向断面図である。

【図2】(a),(b)は、コード内におけるシース素線の分散状態を示す幅方向断面図である。

【図3】実施例で用いたスチールコードを示す概略断面図である。

【図4】実施例で用いた他のスチールコードを示す概略断面図である。

【図5】実施例で用いたさらに他のスチールコードを示す概略断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

図1に、本発明の空気入りタイヤの一例の幅方向断面図を示す。図示するように、本発明の空気入りタイヤは、一対のビード部11間に跨ってトロイド状に延在する1層のカーカス1を骨格とし、そのクラウン部のタイヤ半径方向外側に、2層のベルト層2a,2bを備えている。

【0017】

カーカス1は、図示する例では1層であるが、2層以上であってもよく、好適には1〜2層とする。また、ベルト層2a,2bは、タイヤ周方向に対し、例えば、15〜40°の角度で傾斜して配列された複数本のスチールコードをゴム被覆してなり、図示する例では2層であるが、3層以上でもよく、例えば、2〜4層にて設けることができる。

【0018】

本発明においては、かかるベルト層2a,2bに用いるスチールコードとして、2本以上のコア素線と、その周囲に撚り合わされた5〜7本のシース素線とからなるM+N構造(M≧2,N=5〜7)のものを用いる。後述するようにベルト層内で隣り合うスチールコード同士の間隔を確保した上で、ベルトの総強力を確保するためには、コード1本に撚り合わせる素線の本数は多いほうがよい。この点、1×N構造のコードにおいて、フィラメントの本数を例えば7本以上に多くすると、コード性状の確保が難しくなってしまう。これに対し、M+N構造のコードでは、1×N構造の場合に比べて、撚り合わせるフィラメントの本数を多くすることが可能であるので、総強力の確保が容易となる。

【0019】

コア素線の本数は2本以上であればよいが、3本以上の場合、適切な性状を保つのが困難となる場合があるため、好ましくは2本である。また、コア素線は、互いに撚り合わせてもよいが、撚り合わせずに並列して配置したほうが、ゴム被覆してトリートとした際のゲージを薄くできるので、重量を軽く保てるため、好ましい。さらに、複撚り構造では、ゲージが厚くなるため重くなることに加え、コード単体のコストも高くなるため、本発明では上記M+N構造を用いている。

【0020】

本発明において、スチールコードのコード径やコア素線およびシース素線の線径については特に制限はないが、好適には、コア素線の線径dcとシース素線の線径dsとが異なるものとする。特には、シース素線の線径をコア素線よりも大きくすることで、コード内部にゴムが均一に浸透するために十分なだけのシース素線間の隙間を確保することができ、また、撚られていないコア素線が、コードとしての疲労耐久性や変形追従性を損なうおそれがなくなる。より好適には、コア素線の線径dcと前記シース素線の線径dsとの比率が、ds/dc>1.2、特には、シース素線の本数が5本の場合には2.7>ds/dc>1.2、シース素線の本数が6本の場合には1.8>ds/dc>1.2、シース素線の本数が7本の場合には1.3>ds/dc>1.2を満足するものとする。コア素線を細く、シース素線を太くすることで、図2(a)に示すようなM+N構造のコード断面におけるシース素線21の偏りを防止して、図2(b)に示すように、コア素線22の周囲でシース素線21を適度に分散させることができ、ゴムペネ性を良好とすることができる。また、コードを薄くして、軽量化する効果も得られる。さらにまた、本発明においては、上記スチールコードの長径と短径とが、長径/短径>1.10を満足することも好ましく、これにより、コード断面を扁平形状にすることができ、強力と重量とを、より高度に両立させることが可能となる。

【0021】

また、本発明においては、ベルト層2a,2b内で隣り合うスチールコード同士の間隔を、1.0mmを超え1.50mm以下とする。上記M+N構造のスチールコードを用いてコード間隔を通常よりも広い1.0mmを超える範囲とすることで、特に本発明を、エクストラロードタイヤ等のような過酷な条件下で使用されるタイヤに適用した場合においても、BESの発生を効果的に抑制することが可能となる。上記コード間隔が1.0mm以下であると、耐BES性が悪化してしまい、1.50mmを超えると、ベルトの剛性が低下し、形状保持性などタイヤとしての諸性能に問題が生ずるため、いずれにおいても本発明の所期の効果を得ることができない。なお、本発明において上記コード間隔とは、スチールコードの垂直方向断面から観察した場合のコード間距離をいう。また、本発明において、ベルト層2a,2bにおけるスチールコードの打込み数は、上記コード間隔を満足するものであれば、特に制限されるものではない。

【0022】

さらに、本発明においては、ベルト層2a,2bのゲージを、1.20mm以上1.60mm以下とする。ベルト層のゲージが1.20mm未満であると、変形時の層間歪が大きくなり、耐BES性が悪化してしまい、1.60mmを超えると、重量が増大しすぎるため、いずれにおいても本発明の所期の効果を得ることができない。

【0023】

本発明のタイヤにおいては、上記M+N構造のスチールコードを用い、かつ、上記コード間隔およびベルト層のゲージの条件を満足するものとすることで、軽量性を確保しつつ、プランジャーエネルギーおよび耐BES性の向上を図ることができる。本発明は、特に、大型乗用車用タイヤやエクストラロードタイヤなどのような過酷な条件下で使用されるタイヤに適用した場合においても、軽量性やプランジャーエネルギーを損なうことなく耐BES性を確保できる点で有利である。

【0024】

本発明においては、上記ベルト層に係る条件を満足する以外の点については特に制限はなく、それ以外のタイヤ構造の詳細や各部材の材質などについては特に制限されず、従来公知のもののうちから適宜選択して構成することができる。

【0025】

例えば、図示する例では、ベルト層2a,2bのタイヤ半径方向外側に、キャップ層3と、レイヤー層4とが配設されているが、これらの配置は本発明においては任意であり、設けなくてもよい。これらキャップ層3およびレイヤー層4は、いずれもタイヤ周方向に対し実質的に平行に配列された有機繊維コードをゴム引きしてなり、図示するように、このうちキャップ層3はベルト層2a,2bの全幅以上にわたり少なくとも1層にて配置され、レイヤー層4はベルト層2a,2bの両端領域に少なくとも1層にて配置される。

【0026】

また、図示するように、本発明のタイヤの一対のビード部11には夫々ビードコア5が埋設され、カーカス1はこのビードコア5の周りにタイヤ内側から外側に折り返して係止されている。さらに、ベルト層2a,2bのクラウン部外周にはトレッド部12が、カーカス1のサイド部にはサイドウォール部13が、夫々配置されている。さらにまた、トレッド部12の表面には適宜トレッドパターンが形成されており、最内層にはインナーライナー(図示せず)が形成されている。さらにまた、本発明のタイヤにおいて、タイヤ内に充填する気体としては、通常の又は酸素分圧を変えた空気、もしくは窒素等の不活性ガスを用いることができる。

【実施例】

【0027】

以下、本発明を、実施例を用いてより詳細に説明する。

各実施例および比較例の空気入りタイヤを、タイヤサイズ265/70R16にて、下記表中に示す条件に従いそれぞれ作製した。カーカスは1層とし、プライコードの材質にはポリエステルを用いた。2層のベルト層は、コード角度がタイヤ周方向に対し±26°となるよう互いに交錯させて配置した。図3に、比較例1,3の1×5構造のスチールコードの概略断面図を、図4に、比較例2,4の1+6構造のスチールコードの概略断面図を、図5に、比較例5および実施例1〜6の2+6構造のスチールコードの概略断面図を、それぞれ示す。

【0028】

得られた各供試タイヤについて、下記に従い耐BES性および単位面積あたりのベルト重量の評価を行った。その結果を、下記表中に併せて示す。

【0029】

(耐BES性の評価)

各供試タイヤをJATMAで規定する正規リムに組みつけ、内圧220kPaを充填して、955kgの荷重を負荷した状態で試験ドラムに押し付け、時速90km/hにてベルト端部に故障(セパレーション)が発生するまで走行させた。結果は、故障が発生するまでの走行距離を測定し、比較例1のタイヤが故障を発生するまでの走行距離を44とする指数にて示した。数値が大きい程、BESを発生するまでの走行距離が長く、耐久性に優れていることを表す。

【0030】

(ベルト重量の評価)

各ベルトの単位面積当たりの重量を測定して、比較例1の重量を100とする指数にて示した。数値が小さいほど、軽量性に優れていることを表す。

【0031】

また、得られた各供試タイヤについて、ベルト総強力を求めて、比較例1を100とする指数にて示した。数値が大きいほど、ベルト総強力が高く、耐久性に優れているといえる。その結果に基づき、プランジャーエネルギーを評価し、数値が115以上の場合を◎、106〜114の場合を○、105以下の場合を×とした。さらに、耐BES性については、数値が115以上の場合を◎、86〜114の場合を○、85以下の場合を×とした。さらにまた、ベルト層の単位重量については、数値が109以下の場合を◎、110〜130の場合を○、131以上の場合を×とした。これらの評価結果に基づき、総合評価として、×がなく◎が2つ以上の場合を◎、×がなく◎が1つの場合を○、×がある場合を×とした。これらの結果を、下記表中に併せて示す。

【0032】

【表1】

【0033】

上記表中に示すように、本発明の条件を満足する各実施例においては、プランジャーエネルギーおよび耐BES性がいずれも良好であって、かつ、軽量性が確保されていることが確かめられた。

【符号の説明】

【0034】

1 カーカス

2a,2b ベルト層

3 キャップ層

4 レイヤー層

5 ビードコア

11 ビード部

12 トレッド部

13 サイドウォール部

【技術分野】

【0001】

本発明は空気入りタイヤ(以下、単に「タイヤ」とも称する)に関し、詳しくは、高内圧・高荷重で使用される大型乗用車用タイヤやエクストラロードタイヤとして好適に使用される空気入りタイヤに関する。

【背景技術】

【0002】

近年、車両の大型化に伴って、大型乗用車タイヤのニーズも増大している。また、タイヤ性能および外観性の向上に対するユーザーの要請を受けて、高内圧・高荷での使用が可能な、いわゆるエクストラロードタイヤの設定が増加してきている。

【0003】

このようなエクストラロードタイヤや大型乗用車用タイヤのベルトコードないしベルトトリートに求められる性能としては、プランジャーエネルギーに係る法規制や、耐ベルト端部セパレーション(ベルトエッヂセパレーション,以下、「BES」とも称する)性に代表される耐久性が挙げられる。

【0004】

このうちプランジャーエネルギーは、タイヤ全体の設計によって決まり、ベルト材の変更のみでは決まらないが、ベルト強力の影響も大きいため、ベルト強力を高くすることでプランジャーエネルギーの向上にも寄与できる。また、空気入りタイヤに交錯ベルト層が用いられていれば、2層のベルト層間で層間せん断歪は発生し、結果としてBESが発生する。特に、かかる大型乗用車用タイヤやエクストラロードタイヤは、高内圧・高荷重等の過酷な環境下での使用が想定されるため、ベルト層端部のせん断歪が通常のタイヤより高くなり、通常のタイヤと同じ材料や構造とした場合、BESが発生しやすいという問題がある。

【0005】

また、一般にタイヤ用スチールコードには、ゴムペネ性が良好であること、および、軽量かつ安価性であることが求められる。このうち前者のゴムペネ性は、釘等によってタイヤにカット入力が入った際のコードにおける腐食の進展を抑制するために重要である。また、後者については、地球環境重視の観点から、3Rの一つであるリデュース(REDUCE)に貢献するためには、軽量であるほど、使用する材料が少ないことを意味し、省資源となる。また、軽量であっても、高価な材料を用いると一般に普及することは困難となるので、コスト性も求められる。

【0006】

ベルトの補強部材としてのスチールコードに係る改良技術としては、例えば、特許文献1に、2本の素線からなるコアと、このコアの周辺に巻つけられた6本の素線からなるシースとからなり、コアの撚り合わせピッチの平均が30mm以上であり、かつコアを構成する素線の直径dcに対する上記シースの素線の直径dsの比率((ds/dc)×100)が58.0%<ds/dc<161.5%の範囲であるゴム物品補強用スチールコードが開示されている。また、特許文献2には、同径の2本のフィラメントを撚り合わせずに並置してなるコアと、このコアの周りに巻き付けたコアフィラメントと同径の6本のフィラメントからなるシースとを有し、シースフィラメントの相互間に隙間を有し、かついずれか少なくとも2つの隙間はフィラメント径dに関し1/3d以上の間隔を有する、シースフィラメントの配置が、シースの1撚り長さ毎に少なくとも1度は現出するスチールコードが開示されている。

【0007】

さらに、特許文献3には、2本のコア素線を撚り合わせることなく並列して配置したコアと、その周囲に撚り合わされた5〜7本のシース素線とからなり、コード断面形状が略楕円形であって、コア素線の直径dc(mm)が0.05≦dc<0.26の範囲を満足し、シース素線の直径ds(mm)が0.05≦ds<0.26の範囲を満足し、かつ、コア素線の直径dcとシース素線の直径dsとの比dc/dsが0.7<dc/ds<1の関係を満足するゴム物品補強用スチールコードが開示されている。さらにまた、特許文献4には、交錯ベルト層に適用されるスチールコードとして、素線径0.10〜0.20mmのスチール素線6〜10本からなる単撚り構造またはコア−単層シース構造を有するものを用い、その打ち込み本数を40本/50mm以上とし、かつ、ベルト層内で隣接するスチールコード間の距離を0.3mm以上とした空気入りラジアルタイヤが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−158066号公報(特許請求の範囲等)

【特許文献2】特開2005−120491号公報(特許請求の範囲等)

【特許文献3】特開2007−63724号公報(特許請求の範囲等)

【特許文献4】特開2007−90937号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、タイヤのベルト補強材として用いられるスチールコードについては、従来より種々の構成が提案されてきている。しかしながら、上述したような、大型乗用車用タイヤやエクストラロードタイヤに対する各種要請を満足しうる技術については、未だ十分なものが存在しなかった。

【0010】

そこで、本発明の目的は、上記問題を解決して、特に大型乗用車用タイヤやエクストラロードタイヤとして好適なタイヤとして、タイヤの軽量性を確保しつつ、プランジャーエネルギーおよび耐BES性の向上を図った空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0011】

本発明者は鋭意検討した結果、ベルト層に特定構造のスチールコードを用いるとともに、ベルト層内で隣り合うスチールコード同士の間隔と、ベルト層のゲージとを、それぞれ所定の範囲に規定することで、上記問題を解消できることを見出して、本発明を完成するに至った。

【0012】

すなわち、本発明の空気入りタイヤは、一対のビード部間に跨ってトロイド状に延在する少なくとも1層のカーカスを骨格とし、該カーカスのクラウン部タイヤ半径方向外側に、タイヤ周方向に対し傾斜して配列された複数本のスチールコードをゴム被覆してなる少なくとも2層のベルト層を備える空気入りタイヤにおいて、

前記スチールコードが、2本以上のコア素線と、該コア素線の周囲に撚り合わされた5〜7本のシース素線とからなり、前記ベルト層内で隣り合う該スチールコード同士の間隔が1.0mmを超え1.50mm以下であり、かつ、前記ベルト層のゲージが1.20mm以上1.60mm以下であることを特徴とするものである。

【0013】

本発明のタイヤにおいては、前記スチールコードにおいて、前記コア素線が撚り合わされることなく並列して配置されていることが好ましい。また、前記スチールコードにおいて、前記コア素線の線径dcと前記シース素線の線径dsとが異なることも好ましく、この場合、好適には、前記コア素線の線径dcと前記シース素線の線径dsとの比率がds/dc>1.2を満足するものとする。さらに、前記コア素線は、好適には2本である。

【発明の効果】

【0014】

本発明によれば、上記構成としたことにより、特に大型乗用車用タイヤやエクストラロードタイヤとして好適なタイヤとして、軽量性を確保しつつ、プランジャーエネルギーおよび耐BES性の向上を図った空気入りタイヤを実現することが可能となった。

【図面の簡単な説明】

【0015】

【図1】本発明の空気入りタイヤの一例を示す幅方向断面図である。

【図2】(a),(b)は、コード内におけるシース素線の分散状態を示す幅方向断面図である。

【図3】実施例で用いたスチールコードを示す概略断面図である。

【図4】実施例で用いた他のスチールコードを示す概略断面図である。

【図5】実施例で用いたさらに他のスチールコードを示す概略断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

図1に、本発明の空気入りタイヤの一例の幅方向断面図を示す。図示するように、本発明の空気入りタイヤは、一対のビード部11間に跨ってトロイド状に延在する1層のカーカス1を骨格とし、そのクラウン部のタイヤ半径方向外側に、2層のベルト層2a,2bを備えている。

【0017】

カーカス1は、図示する例では1層であるが、2層以上であってもよく、好適には1〜2層とする。また、ベルト層2a,2bは、タイヤ周方向に対し、例えば、15〜40°の角度で傾斜して配列された複数本のスチールコードをゴム被覆してなり、図示する例では2層であるが、3層以上でもよく、例えば、2〜4層にて設けることができる。

【0018】

本発明においては、かかるベルト層2a,2bに用いるスチールコードとして、2本以上のコア素線と、その周囲に撚り合わされた5〜7本のシース素線とからなるM+N構造(M≧2,N=5〜7)のものを用いる。後述するようにベルト層内で隣り合うスチールコード同士の間隔を確保した上で、ベルトの総強力を確保するためには、コード1本に撚り合わせる素線の本数は多いほうがよい。この点、1×N構造のコードにおいて、フィラメントの本数を例えば7本以上に多くすると、コード性状の確保が難しくなってしまう。これに対し、M+N構造のコードでは、1×N構造の場合に比べて、撚り合わせるフィラメントの本数を多くすることが可能であるので、総強力の確保が容易となる。

【0019】

コア素線の本数は2本以上であればよいが、3本以上の場合、適切な性状を保つのが困難となる場合があるため、好ましくは2本である。また、コア素線は、互いに撚り合わせてもよいが、撚り合わせずに並列して配置したほうが、ゴム被覆してトリートとした際のゲージを薄くできるので、重量を軽く保てるため、好ましい。さらに、複撚り構造では、ゲージが厚くなるため重くなることに加え、コード単体のコストも高くなるため、本発明では上記M+N構造を用いている。

【0020】

本発明において、スチールコードのコード径やコア素線およびシース素線の線径については特に制限はないが、好適には、コア素線の線径dcとシース素線の線径dsとが異なるものとする。特には、シース素線の線径をコア素線よりも大きくすることで、コード内部にゴムが均一に浸透するために十分なだけのシース素線間の隙間を確保することができ、また、撚られていないコア素線が、コードとしての疲労耐久性や変形追従性を損なうおそれがなくなる。より好適には、コア素線の線径dcと前記シース素線の線径dsとの比率が、ds/dc>1.2、特には、シース素線の本数が5本の場合には2.7>ds/dc>1.2、シース素線の本数が6本の場合には1.8>ds/dc>1.2、シース素線の本数が7本の場合には1.3>ds/dc>1.2を満足するものとする。コア素線を細く、シース素線を太くすることで、図2(a)に示すようなM+N構造のコード断面におけるシース素線21の偏りを防止して、図2(b)に示すように、コア素線22の周囲でシース素線21を適度に分散させることができ、ゴムペネ性を良好とすることができる。また、コードを薄くして、軽量化する効果も得られる。さらにまた、本発明においては、上記スチールコードの長径と短径とが、長径/短径>1.10を満足することも好ましく、これにより、コード断面を扁平形状にすることができ、強力と重量とを、より高度に両立させることが可能となる。

【0021】

また、本発明においては、ベルト層2a,2b内で隣り合うスチールコード同士の間隔を、1.0mmを超え1.50mm以下とする。上記M+N構造のスチールコードを用いてコード間隔を通常よりも広い1.0mmを超える範囲とすることで、特に本発明を、エクストラロードタイヤ等のような過酷な条件下で使用されるタイヤに適用した場合においても、BESの発生を効果的に抑制することが可能となる。上記コード間隔が1.0mm以下であると、耐BES性が悪化してしまい、1.50mmを超えると、ベルトの剛性が低下し、形状保持性などタイヤとしての諸性能に問題が生ずるため、いずれにおいても本発明の所期の効果を得ることができない。なお、本発明において上記コード間隔とは、スチールコードの垂直方向断面から観察した場合のコード間距離をいう。また、本発明において、ベルト層2a,2bにおけるスチールコードの打込み数は、上記コード間隔を満足するものであれば、特に制限されるものではない。

【0022】

さらに、本発明においては、ベルト層2a,2bのゲージを、1.20mm以上1.60mm以下とする。ベルト層のゲージが1.20mm未満であると、変形時の層間歪が大きくなり、耐BES性が悪化してしまい、1.60mmを超えると、重量が増大しすぎるため、いずれにおいても本発明の所期の効果を得ることができない。

【0023】

本発明のタイヤにおいては、上記M+N構造のスチールコードを用い、かつ、上記コード間隔およびベルト層のゲージの条件を満足するものとすることで、軽量性を確保しつつ、プランジャーエネルギーおよび耐BES性の向上を図ることができる。本発明は、特に、大型乗用車用タイヤやエクストラロードタイヤなどのような過酷な条件下で使用されるタイヤに適用した場合においても、軽量性やプランジャーエネルギーを損なうことなく耐BES性を確保できる点で有利である。

【0024】

本発明においては、上記ベルト層に係る条件を満足する以外の点については特に制限はなく、それ以外のタイヤ構造の詳細や各部材の材質などについては特に制限されず、従来公知のもののうちから適宜選択して構成することができる。

【0025】

例えば、図示する例では、ベルト層2a,2bのタイヤ半径方向外側に、キャップ層3と、レイヤー層4とが配設されているが、これらの配置は本発明においては任意であり、設けなくてもよい。これらキャップ層3およびレイヤー層4は、いずれもタイヤ周方向に対し実質的に平行に配列された有機繊維コードをゴム引きしてなり、図示するように、このうちキャップ層3はベルト層2a,2bの全幅以上にわたり少なくとも1層にて配置され、レイヤー層4はベルト層2a,2bの両端領域に少なくとも1層にて配置される。

【0026】

また、図示するように、本発明のタイヤの一対のビード部11には夫々ビードコア5が埋設され、カーカス1はこのビードコア5の周りにタイヤ内側から外側に折り返して係止されている。さらに、ベルト層2a,2bのクラウン部外周にはトレッド部12が、カーカス1のサイド部にはサイドウォール部13が、夫々配置されている。さらにまた、トレッド部12の表面には適宜トレッドパターンが形成されており、最内層にはインナーライナー(図示せず)が形成されている。さらにまた、本発明のタイヤにおいて、タイヤ内に充填する気体としては、通常の又は酸素分圧を変えた空気、もしくは窒素等の不活性ガスを用いることができる。

【実施例】

【0027】

以下、本発明を、実施例を用いてより詳細に説明する。

各実施例および比較例の空気入りタイヤを、タイヤサイズ265/70R16にて、下記表中に示す条件に従いそれぞれ作製した。カーカスは1層とし、プライコードの材質にはポリエステルを用いた。2層のベルト層は、コード角度がタイヤ周方向に対し±26°となるよう互いに交錯させて配置した。図3に、比較例1,3の1×5構造のスチールコードの概略断面図を、図4に、比較例2,4の1+6構造のスチールコードの概略断面図を、図5に、比較例5および実施例1〜6の2+6構造のスチールコードの概略断面図を、それぞれ示す。

【0028】

得られた各供試タイヤについて、下記に従い耐BES性および単位面積あたりのベルト重量の評価を行った。その結果を、下記表中に併せて示す。

【0029】

(耐BES性の評価)

各供試タイヤをJATMAで規定する正規リムに組みつけ、内圧220kPaを充填して、955kgの荷重を負荷した状態で試験ドラムに押し付け、時速90km/hにてベルト端部に故障(セパレーション)が発生するまで走行させた。結果は、故障が発生するまでの走行距離を測定し、比較例1のタイヤが故障を発生するまでの走行距離を44とする指数にて示した。数値が大きい程、BESを発生するまでの走行距離が長く、耐久性に優れていることを表す。

【0030】

(ベルト重量の評価)

各ベルトの単位面積当たりの重量を測定して、比較例1の重量を100とする指数にて示した。数値が小さいほど、軽量性に優れていることを表す。

【0031】

また、得られた各供試タイヤについて、ベルト総強力を求めて、比較例1を100とする指数にて示した。数値が大きいほど、ベルト総強力が高く、耐久性に優れているといえる。その結果に基づき、プランジャーエネルギーを評価し、数値が115以上の場合を◎、106〜114の場合を○、105以下の場合を×とした。さらに、耐BES性については、数値が115以上の場合を◎、86〜114の場合を○、85以下の場合を×とした。さらにまた、ベルト層の単位重量については、数値が109以下の場合を◎、110〜130の場合を○、131以上の場合を×とした。これらの評価結果に基づき、総合評価として、×がなく◎が2つ以上の場合を◎、×がなく◎が1つの場合を○、×がある場合を×とした。これらの結果を、下記表中に併せて示す。

【0032】

【表1】

【0033】

上記表中に示すように、本発明の条件を満足する各実施例においては、プランジャーエネルギーおよび耐BES性がいずれも良好であって、かつ、軽量性が確保されていることが確かめられた。

【符号の説明】

【0034】

1 カーカス

2a,2b ベルト層

3 キャップ層

4 レイヤー層

5 ビードコア

11 ビード部

12 トレッド部

13 サイドウォール部

【特許請求の範囲】

【請求項1】

一対のビード部間に跨ってトロイド状に延在する少なくとも1層のカーカスを骨格とし、該カーカスのクラウン部タイヤ半径方向外側に、タイヤ周方向に対し傾斜して配列された複数本のスチールコードをゴム被覆してなる少なくとも2層のベルト層を備える空気入りタイヤにおいて、

前記スチールコードが、2本以上のコア素線と、該コア素線の周囲に撚り合わされた5〜7本のシース素線とからなり、前記ベルト層内で隣り合う該スチールコード同士の間隔が1.0mmを超え1.50mm以下であり、かつ、前記ベルト層のゲージが、1.20mm以上1.60mm以下であることを特徴とする空気入りタイヤ。

【請求項2】

前記スチールコードにおいて、前記コア素線が撚り合わされることなく並列して配置されている請求項1記載の空気入りタイヤ。

【請求項3】

前記スチールコードにおいて、前記コア素線の線径dcと前記シース素線の線径dsとが異なる請求項1または2記載の空気入りタイヤ。

【請求項4】

前記コア素線の線径dcと前記シース素線の線径dsとの比率がds/dc>1.2を満足する請求項3記載の空気入りタイヤ。

【請求項5】

前記コア素線が2本である請求項1〜4のうちいずれか一項記載の空気入りタイヤ。

【請求項1】

一対のビード部間に跨ってトロイド状に延在する少なくとも1層のカーカスを骨格とし、該カーカスのクラウン部タイヤ半径方向外側に、タイヤ周方向に対し傾斜して配列された複数本のスチールコードをゴム被覆してなる少なくとも2層のベルト層を備える空気入りタイヤにおいて、

前記スチールコードが、2本以上のコア素線と、該コア素線の周囲に撚り合わされた5〜7本のシース素線とからなり、前記ベルト層内で隣り合う該スチールコード同士の間隔が1.0mmを超え1.50mm以下であり、かつ、前記ベルト層のゲージが、1.20mm以上1.60mm以下であることを特徴とする空気入りタイヤ。

【請求項2】

前記スチールコードにおいて、前記コア素線が撚り合わされることなく並列して配置されている請求項1記載の空気入りタイヤ。

【請求項3】

前記スチールコードにおいて、前記コア素線の線径dcと前記シース素線の線径dsとが異なる請求項1または2記載の空気入りタイヤ。

【請求項4】

前記コア素線の線径dcと前記シース素線の線径dsとの比率がds/dc>1.2を満足する請求項3記載の空気入りタイヤ。

【請求項5】

前記コア素線が2本である請求項1〜4のうちいずれか一項記載の空気入りタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−101585(P2012−101585A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−249504(P2010−249504)

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]