空気入りタイヤ

【課題】重量増加を極力抑えながら、乗り心地性を損なうことなく操縦安定性を向上することができる空気入りタイヤを提供する。

【解決手段】ビード部1からサイドウォール部2までの領域内にスチールコード12を所定間隔で配列してなるサイド補強層10を設けた空気入りタイヤにおいて、該スチールコード12は、複数本の金属フィラメント13を長手方向Lに同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束14を、1本の真直の金属フィラメント15でラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードであり、前記型付けによる波形状がスチールコードの長径方向Lに振幅を持つ波形状であり、サイド補強層10はその厚み方向Kにスチールコードの短径方向Aを向けて当該スチールコード13を配設してなるものである。

【解決手段】ビード部1からサイドウォール部2までの領域内にスチールコード12を所定間隔で配列してなるサイド補強層10を設けた空気入りタイヤにおいて、該スチールコード12は、複数本の金属フィラメント13を長手方向Lに同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束14を、1本の真直の金属フィラメント15でラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードであり、前記型付けによる波形状がスチールコードの長径方向Lに振幅を持つ波形状であり、サイド補強層10はその厚み方向Kにスチールコードの短径方向Aを向けて当該スチールコード13を配設してなるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤに関し、より詳細にはサイド補強層を備えた空気入りタイヤに関するものである。

【背景技術】

【0002】

近年の車両の高性能化に伴い、操縦安定性を一層改善した空気入りラジアルタイヤが強く求められている。そこで、その対策として、ビード部からサイドウォール部にかけて、ビードコアの近傍からタイヤ径方向に延びるサイド補強層を埋没するようにした技術が提案されている(例えば、下記特許文献1,2参照)。

【0003】

従来、この種のサイド補強層を構成するコードとしては、同一径の複数本の金属フィラメントを2+mもしくは1×n構造にて撚り合わせたスチールコードが主として用いられている。

【0004】

このような従来のサイド補強層を設けたタイヤであると、操縦安定性は向上するものの、乗り心地性が悪化するという問題がある。また、サイド補強層を設けることによるタイヤ重量増加も否めない。

【0005】

なお、下記特許文献3には、空気入りラジアルタイヤのベルト層を構成するスチールコードとして、断面形状が略多角形状の複数本の金属フィラメントを、撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の有機繊維にてラッピングしたものが開示されている。しかしながら、同文献には、上記金属フィラメント束を構成する金属フィラメントとして波形状に型付けしたものを用いる点は開示されておらず、また上記スチールコードをサイド補強層として用いることも開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−182318号公報

【特許文献2】特開2008−222072号公報

【特許文献3】特開2004−060128号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点に鑑み、重量増加を極力抑えながら、乗り心地性を損なうことなく操縦安定性を向上することができる空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る空気入りタイヤは、左右一対のビード部及びサイドウォール部と、前記左右のサイドウォール部間に設けられたトレッド部を備え、前記ビード部から前記サイドウォール部までの領域内にタイヤ径方向に延びるものであってスチールコードを所定間隔で配列してなるサイド補強層を設けた空気入りタイヤにおいて、前記スチールコードは、線径0.15〜0.40mmの複数本の金属フィラメントを長手方向に同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の真直の金属フィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードであり、前記型付けによる波形状は、前記スチールコードの長径方向に振幅を持つ波形状であって、各金属フィラメントの波高さが0.03〜0.11mm、かつ波長が3.0〜5.0mmであり、前記サイド補強層は、その厚み方向に前記スチールコードの短径方向を向けて当該スチールコードを配設してなることを特徴とする。

【発明の効果】

【0009】

本発明では、上記のようにサイド補強層に、複数本の金属フィラメントを長手方向に同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の真直の金属フィラメントでラッピングしたn+1構造のスチールコードを用いる。このスチールコードは扁平なコードであるため、コード断面の縦と横で曲げ剛性が異なる。また、コードの短径方向をサイド補強層の厚み方向とすることで、サイド補強層を形成する際のトッピングゴムのゲージを抑えることができる。更に、波形状に型付けされているため、引張荷重に対して伸び挙動を示すことができる。これらにより、タイヤの重量増加を極力抑えながら、乗り心地性を損なうことなく操縦安定性を向上することができ、またタイヤの耐疲労性も確保することができる。

【図面の簡単な説明】

【0010】

【図1】一実施形態に係る空気入りラジアルタイヤの半断面図である。

【図2】該タイヤ内部のサイド補強層構成を示す側面模式図である。

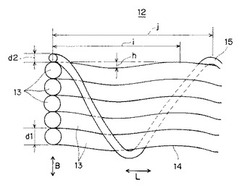

【図3】該サイド補強層を構成するスチールコードの構成を示す図である。

【図4】該サイド補強層の断面図である。

【図5】該スチールコードの曲げ最大荷重の測定方法を説明する図面である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について詳細に説明する。

【0012】

図1に示すように、実施形態の空気入りタイヤは、乗用車用空気入りラジアルタイヤであって、左右一対のビード部(1)及びサイドウォール部(2)と、左右のサイドウォール部(2)の径方向外方端部同士を連結するように両サイドウォール部(2)間に設けられたトレッド部(3)とを備えて構成されており、一対のビード部(1)間にまたがって延びるカーカス(4)が設けられている。

【0013】

カーカス(4)は、トレッド部(3)からサイドウォール部(2)をへて、ビード部(1)に埋設された環状のビードコア(5)にて両端部が係止された少なくとも1枚のカーカスプライからなり、この例では1枚のカーカスプライにより構成されている。カーカスプライは、有機繊維コード等からなるカーカスコードをタイヤ周方向に対し実質上直角に配列してなる。

【0014】

カーカス(4)の両端部は、ビードコア(5)にてタイヤ軸方向内側から外側に折り返すことで係止されている。従って、カーカス(4)は、左右のビードコア(5)間に跨るトロイド状の本体部(4A)と、該本体部(4A)の両端においてビードコア(5)の周りをタイヤ軸方向内側から外側に折り返された折返し部(4B)とからなる。そして、本体部(4A)と折返し部(4B)との間には、ビードコア(5)の径方向外周側に断面三角形状をなす硬質ゴム製のビードフィラー(6)が配されている。

【0015】

トレッド部(3)におけるカーカス(4)の外周側(即ち、タイヤ径方向外側)にはベルト(7)が配されている。ベルト(7)は、カーカス(4)のクラウン部の外周に重ねて設けられており、1枚又は複数枚のベルト層、通常は少なくとも2枚のベルト層で構成することができ、本実施形態では2枚のベルト層で構成されている。そして、ベルト(7)の外周側(即ち、タイヤ半径方向外側)において、ベルト(7)とトレッドゴム部(8)との間に、有機繊維コードを螺旋状に巻回してなるベルト補強層(9)が設けられている。なお、ベルト(7)は、従来一般的なベルト用スチールコードをタイヤ周方向に対して一定角度で傾斜させかつタイヤ幅方向に所定間隔にて配列させてなるものであり、2枚のベルト層間で、スチールコードが互いに交差するように配設されている。

【0016】

以上の構成において、本実施形態のものでは、ビード部(1)からサイドウォール部(2)までの領域内に、タイヤ径方向に延びるサイド補強層(10)が設けられている。サイド補強層(10)は、複数本のスチールコードを所定間隔で略平行に配列し、ゴム被覆してなるゴム層である。

【0017】

サイド補強層(10)は、ビード部(1)からサイドウォール部(2)までの領域内であれば、ビード部(1)内だけで設けられても、サイドウォール部(2)内だけで設けられても、ビード部(1)からサイドウォール部(2)に跨るように設けられてもよい。この例では、サイド補強層(10)は、ビード部(1)からサイドウォール部(2)に跨るように、ビードコア(5)の近傍からタイヤ径方向外方に延びてサイドウォール部(2)にかかるように形成され、かつタイヤ最大幅位置(2A)までは達しないように、当該最大幅位置(2A)よりもタイヤ径方向内側で終端している。

【0018】

より詳細には、サイド補強層(10)は、ビードフィラー(6)のタイヤ軸方向外側面に沿って設けられており、すなわち、ビードフィラー(6)とカーカス(4)の折返し部(4B)との間に介設されている。また、サイド補強層(10)の径方向外端(10A)がカーカス(4)の折返し部(4B)でタイヤ軸方向外側から覆われるように、折返し部(4B)のタイヤ径方向外端(4BE)はサイド補強層(10)の径方向外端(10A)よりもタイヤ径方向外方まで延在している。

【0019】

サイド補強層(10)を構成する補強コードとしてのスチールコード(12)には、図3に示すように、複数本の金属フィラメント(13)を長手方向(L)に同じ波高さ及び同じ波長で型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束(14)を、1本の真直の金属フィラメント(15)でラッピングしてなるn+1構造の扁平なコードが用いられている。

【0020】

このような扁平なスチールコード(12)を用いることにより、コード断面の縦と横で曲げ剛性に異方性を持たせることができる。そのため、引張強力を維持しながら、スチールコード(12)の短径方向(A)での曲げ剛性を小さくできるので、操縦安定性と乗り心地性をバランスよく向上させることができる。また、扁平なコードであるため、サイド補強層を形成する際のトッピングゴムのゲージを抑えることができ、サイド補強層(10)の重量を抑えることができる。

【0021】

また、引き揃える金属フィラメント(13)が長手方向(L)に連続波を有するように型付けされているため、引張荷重に対して伸び挙動を示すことができ、タイヤの耐疲労性を向上することができる。また、引き揃える金属フィラメント(13)全てに同じ波高さで型付けすることにより、スチールコード(12)に引張荷重が加わった際に、金属フィラメント(13)の全てにほぼ同じ伸び挙動をさせることができ、強力利用率が向上し、操縦安定性を向上することができる。

【0022】

引き揃える金属フィラメント(13)の本数は2〜6本である(即ち、n=2〜6)。該フィラメント本数が6本を超えると、金属フィラメント束(14)が一列に並ぶ形状とすることが困難となる。該フィラメント本数はより好ましくは3〜5本である。

【0023】

金属フィラメント束(14)を構成する複数本の金属フィラメント(13)としては、線径(フィラメント径d1)が0.15〜0.40mmであるものが用いられる。フィラメント径(d1)が0.15mm未満であると、タイヤ走行時に受ける衝撃力や過荷重に耐えることができず、タイヤの耐久性が低下するおそれがある。フィラメント径(d1)が0.40mmを超えると、耐疲労性が低下するためタイヤの耐久性が低下し、また乗り心地性が損なわれるおそれがある。

【0024】

ここで、フィラメント径の測定は、JIS G3510に準拠し、所定の厚み計により金属フィラメントの直径を計測することにより行われる。

【0025】

上記金属フィラメント(13)としては、特に限定するものではないが、炭素含有量が0.80〜1.20質量%のスチールフィラメントを用いることが好ましい。炭素含有量は、より好ましくは0.92〜1.20質量%であり、更に好ましくは0.92〜1.12質量%である。このような炭素含有量の高い高炭素鋼を用いることにより、コードの引張強度を高めて、サイド補強層(10)による補強効果を高めることができる。

【0026】

ここで、炭素含有量は、JIS G1211に準拠した赤外線吸収法(附属書3:全炭素定量法−高周波誘導加熱炉燃焼)により測定され、より詳細には、LECO製「CS−400」なる装置を用い、鋼を高周波加熱により溶解し、赤外線吸収法で定量分析を行うことにより求めることができる。

【0027】

上記金属フィラメント(13)への型付けは、平面的な正弦波による波付けであり、型付けの波高さ(h)が0.03〜0.11mmであり、かつ、型付け長さである波長(i)が3.0〜5.0mmであることが好ましい。

【0028】

波高さ(h)は、図3に示すように、型付けされた波のボトムに対するピークの高さである。波高さ(h)が0.03mm未満であると、型付けによる耐疲労性効果が充分に得られず、タイヤの耐久性が低下する。逆に0.11mmを超えると、操縦安定性の向上効果が小さくなる。波高さ(h)は、0.04〜0.10mmであることがより好ましい。

【0029】

波長(i)は、図3に示すように、型付けされた波のピーク間の距離である。波長(i)が3.0mm未満であると、型付け工程での生産性が低下する。逆に5.0mmを超えると、型付けによる耐疲労性効果が充分に得られない。波長(i)は、3.5〜4.5mmであることがより好ましい。

【0030】

ここで、波高さ(h)と波長(i)は、以下の方法で測定される。すなわち、波高さ(h)は、波付けされた金属フィラメント(13)について、一つの山から次の谷までに至る波付けの振幅方向の距離を、5カ所で測定し、その平均とする。波長(i)は、波付けされた金属フィラメント(13)について、一つの山から次の山にまで至る波付けの連続方向(コード軸方向)の距離を、5カ所で測定し、その平均とする。

【0031】

上記の型付けされた金属フィラメント(13)を引き揃える際には、型付けによる波形状がスチールコード(12)の長径方向(B)に振幅を持つようにする。すなわち、スチールコード(12)は、図3に示すように、複数本の金属フィラメント(13)を並べた方向を長径方向(B)とする扁平なコードに形成されるが、該長径方向(B)に振幅を持つ波形状となるように金属フィラメント(13)を引き揃える。このように構成することにより金属フィラメント(13)を引き揃えやすく、またサイド補強層の厚みを小さくしてタイヤ重量の増加を抑えることができる。

【0032】

引き揃えられた金属フィラメント束(14)は、1本の真直の金属フィラメント(15)(以下、ラッピングフィラメントという。)によりラッピングされる。ラッピングすることにより、金属フィラメント束(14)の形状を保持することができ、サイド補強層(10)を形成する際の加工性に優れる。

【0033】

該ラッピングフィラメント(15)の線径(フィラメント径d2)は0.05〜0.15mmであることが好ましい。該フィラメント径(d2)が0.05mm未満であると、金属フィラメント製造時の伸線加工が困難となり、生産性が低下する。逆に、フィラメント径(d2)が0.15mmを超えると、スチールコード(12)の径が増大するため好ましくない。該フィラメント径(d2)は、0.10〜0.15mmであることがより好ましい。

【0034】

ラッピングフィラメント(15)の巻きピッチ(j)は、金属フィラメント(13)の本数などによって異なるので特に限定されないが、3.0〜5.0mmであることが好ましい。

【0035】

上記スチールコード(12)は、コード一本当たりの短径方向(A)での最大曲げ荷重(コード最大曲げ荷重)が50〜180cNであることが好ましい。このような短径方向(A)での曲げ剛性の低いコードを用いることにより、乗り心地性を向上することができる。

【0036】

ここで、コード最大曲げ荷重は、引張試験機を用いてスチールコードを短径方向で曲げたときの最大荷重であり、次のようにして測定される。すなわち、常温下にて、長さ120mmのスチールコード(12)を、図5に示すように、両端がフリーの状態で、中央部を25.4mm間隔の位置で吊り下げた状態に支持具(20)で支持するとともに、その中点(12M)を逆U字状の固定された治具(21)の上辺部(21A)に対して、下側から直角に交差するように当てる。このとき、扁平なスチールコード(12)を水平な姿勢にして治具(21)に当てる。この状態から、前記支持具(20)を引張速度500mm/分で上方に引き上げて、スチールコード(12)を治具(21)により曲げながら、支持具(20)にかかる荷重を測定する。そのときの最大荷重が該スチールコード(12)の最大曲げ荷重であり、n=5の平均値をもってコード最大曲げ荷重とする。

【0037】

上記スチールコード(12)は、引張強力(コード引張強力)が300〜800Nであることが好ましい。このような範囲に設定することで操縦安定性を向上させやすい。ここで、コード引張強力は、JIS G3510に準拠し、スチールコードの強伸度特性を引張試験機を用いて測定することにより求められ、詳細には、コードつかみ間隔を250mm以上確保し、該コードつかみ間隔の1/10(mm/分)の引張速度にて測定したときのスチールコードが切断するのに要する最大荷重である。

【0038】

なお、上記コード最大曲げ荷重やコード引張強力は、金属フィラメント(13)の線径、引き揃える本数などを調整することにより設定することができる。詳細には、一般に、金属フィラメントの線径が小さいほど、コード最大曲げ荷重とコード引張強力は小さくなり、また、線径が同じであれば、引き揃える本数が多いほど、コード最大曲げ荷重とコード引張強力は大きくなる。そのため、これらの点を考慮して、コード最大曲げ荷重とコード引張強力を上記範囲内に設定することができる。

【0039】

該スチールコード(12)のコード径は特に限定されないが、長径(D1)が1.10〜1.50mmであり、短径(D2)が0.30〜0.60mmであることが好ましい。ここで、コード径の測定は、JIS G3510に準拠し、所定の厚み計によりスチールコード(12)の長径側の外径と短径側の外径を計測することにより行われる。

【0040】

図4に示すように、サイド補強層(10)は、その厚み方向(K)にスチールコード(12)の短径方向(A)を向けて当該スチールコード(12)を配設することにより形成されている。すなわち、サイド補強層(10)内において、スチールコード(12)は、その短径方向(A)がサイド補強層(10)の厚み方向(K)と一致するようにして、所定間隔でトッピングゴム(17)内に埋設されている。このように構成することにより、スチールコード(12)をゴム被覆する際に加工しやすく、またサイド補強層(10)の厚みを薄くしてタイヤ重量の増加を抑えることができる。

【0041】

図2に示すように、サイド補強層(10)において、上記スチールコード(12)は、タイヤ周方向(C)に対して20〜50度の傾斜角度(θ)で配列される。スチールコード(12)の配設角度を20〜50度に設定することにより、該サイド補強層(10)によってタイヤの径方向剛性と周方向剛性をバランスよく向上することができる。すなわち、スチールコード(12)の傾斜角度(θ)が20度未満であると、タイヤの径方向剛性を適正値に維持することが難しい。逆に、傾斜角度(θ)が50度を超えると、タイヤの周方向剛性を効果的に増加させることが困難となる。傾斜角度(θ)は、より好ましくは25〜40度である。

【0042】

より詳細には、サイド補強層(10)において、スチールコード(12)は、径方向外方に行くに従って、タイヤ周方向(C)に対する傾斜角度が若干大きくなるように湾曲線状に延びており、これにより、隣接するスチールコード(12)同士の間隔(周方向(C)に沿う方向でのコード間距離)が、径方向で一定に設定されており、すなわち、ビード部(1)側の径方向内端とサイドウォール部(2)側の径方向外端(10A)とでコード間距離は同等に設定されている。

【0043】

ここで、スチールコード(12)の傾斜角度(θ)は、サイド補強層(10)のタイヤ径方向中間位置にてタイヤ周方向(C)に対して接線(T)を引き、該接線(T)に対するスチールコード(12)の交差角度(θ)を測定することにより求められる。

【0044】

サイド補強層(10)における上記スチールコード(12)のエンド数(打ち込み本数)は、コード引張強力等に応じて適宜に設定することができ、特に限定されないが、10〜35本/25.4mmであることが好ましい。ここで、コードエンド数は、サイド補強層(10)のタイヤ径方向中間位置における値である。

【0045】

本実施形態の空気入りタイヤの製造は、サイド補強層(10)を設けること以外は、通常のタイヤの製法と同じであり、当該製法に準じて製造することができる。例えば、タイヤ成形ドラム上でカーカス(4)の両端部を折り返すときに、ベルト補強層(10)を構成する補強プライ(スチールコード(12)を引き揃えた後、ゴム被覆したトッピング反)をビードフィラー(6)上に重ね配置して、その上にカーカス(4)の折返し部(4B)を重ねるようにして生タイヤ(グリーンタイヤ)を作製し、得られた生タイヤを加硫成型することで空気入りラジアルタイヤが得られる。その際、タイヤは曲面状に拡張成形されるので、その拡張率を考慮したスチールコード(12)のエンド数と傾斜角度を持つ補強プライを使用すればよい。

【実施例】

【0046】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0047】

図1に示す断面形状を持つタイヤサイズ215/45R17のラジアルタイヤを試作した。サイド補強層(10)の構成は、下記表1,2に示す通りであり、各タイヤについて、サイド補強層(10)以外の構成は、全て共通の構成とした。

【0048】

詳細には、ベルト(7)は、一般に使用されている2+1×0.27mm構造のスチールコードをエンド数が21本/25.4mmとしたものを2枚(コード角度は、+25°/−25°)とした。カーカス(4)は、ポリエステル繊維の1670dtex/2コードをエンド数が22本/25mmで配列したものの1プライとした。ベルト補強層(9)は、ナイロン66繊維の940dtex/2コードをエンド数が34本/25.4mmにてタイヤ周方向に対する角度0度で配列した。

【0049】

表1,2中の炭素含有率は、主たる金属フィラメント(13)を構成するスチールの炭素含有率(質量%)である。なお、従来例2のスチールコードは、2本の金属フィラメントを撚り合わせた芯部の周りに、同一径の1本の金属フィラメントを撚り合わせてなる2+1の複層撚り構造である。

【0050】

表1,2中のコード形状は、サイド補強層(10)を構成するスチールコードを作製した後、その形状を評価したものであり、コード形状が安定していたものを「○」、金属フィラメント束が一列に並んだ形状に安定して作製できなかったものを「×」と評価した。

【0051】

表1,2中のTOP反重量は、トッピングゴムによってスチールコード(12)を被覆してなるサイド補強層(10)の補強プライとしての厚みであり、従来例2の値を100とした指数で表示した。指数が小さいほど軽量であることを示す。

【0052】

得られた各タイヤについて、タイヤ重量を測定するとともに、ドラム耐久性と実車操縦安定性と実車乗り心地性を測定評価した。結果を表1,2に示す。各測定評価方法は以下の通りである。

【0053】

・タイヤ重量:得られたタイヤの重量を測定し、実際のタイヤ重量を表示するとともに、サイド補強層を設けていない従来例1のタイヤ重量を100とした指数で表示した。

【0054】

・ドラム耐久性:表面が平滑な鋼製のドラム試験機(ドラム直径=1700mm)を用い(周辺温度は38±3℃)、JATMA規定のタイヤ内圧で、速度は80km/hで一定とし、JATMA規定の最大荷重の85%で4時間、次に最大荷重の90%で6時間、さらに最大荷重の100%で24時間走行させた後、外観及び内面を調査し、異常がなければ更に最大荷重の120%で24時間走行させる。このとき外観及び内面に異常がなければ更に最大荷重の140%で故障が起こるまで走行させる。故障が発生するまでの走行距離を、従来例2のタイヤを100とした指数で表示した。数字が大きいほどタイヤ耐久性に優れることを示す。

【0055】

・実車操縦安定性:17×7JJのリムに内圧220kPaで組み込んだ各タイヤを排気量2000ccの試験車両に装着し、訓練された3名のテストドライバーにてテストコースを走行し、フィーリング評価した。採点は10段階評価とし、従来例1のタイヤを6点とした相対比較にて行い、3人の平均点を従来例1のタイヤを100として指数表示した。数字が大きいほど、操縦安定性に優れることを意味する。

【0056】

・実車乗り心地性:17×7JJのリムに内圧220kPaで組み込んだ各タイヤを排気量2000ccの試験車両に装着し、訓練された3名のテストドライバーにてテストコースを走行し、フィーリング評価した。採点は10段階評価とし、従来例1のタイヤを6点とした相対比較にて行い、3人の平均点を従来例1のタイヤを100として指数表示した。数字が大きいほど、乗り心地性に優れることを意味する。

【表1】

【表2】

【0057】

従来例1は、サイド補強層のない従来のタイヤであり、これに対し、従来例2は、従来の(2+1)複層撚り構造のスチールコードをサイド補強層に用いたサイド補強層を備えたタイヤである。従来例2では、サイド補強層を設けることで、従来例1に対して実車操縦安定性は向上したものの、実車乗り心地性が悪化した。

【0058】

これに対し、本発明に係る実施例1〜10であると、従来例2に対して、ドラム耐久性と実車操縦安定性がやや向上していた。そして、特に実車乗り心地性が大幅に向上しており、また、重量増加についても、従来例2に対して改善されていた。実施例1〜10であると、また、サイド補強層を設けてない従来例1に対し、実車乗り心地性を損なうことなく、むしろ向上しながら、実車操縦安定性を大幅に向上することができた。

【0059】

これに対し、スチールコードを構成する金属フィラメントに波形状を型付けしなかった比較例1では、ドラム耐久性が悪化していた。比較例2では、金属フィラメントの型付け波高さが規定外の0.15mmと大きかったため、従来例2に対して実車操縦安定性に劣っていた。

【0060】

比較例3では、金属フィラメント束を構成する金属フィラメントの本数が規定外の7本であったため、コードの形状が悪く、そのため形状の良いタイヤが得られず、実車操縦安定性が悪化していた。また、実車乗り心地性にも劣っていた。比較例4では、金属フィラメント束を構成する主たる金属フィラメントのフィラメント径が規定外の0.42mmと大きかったため、従来例2に対してドラム耐久性が悪化しており、実車乗り心地性の改善効果も得られなかった。また、比較例5では、該フィラメント径が規定外の0.10mmと小さかったため、ドラム耐久性が悪化していた。比較例6では、金属フィラメントの型付けの波長が規定外の6.0mmと大きかったため、ドラム耐久性が悪化していた。

【産業上の利用可能性】

【0061】

本発明は、乗用車用タイヤを始めとする各種の空気入りラジアルタイヤに好適に用いることができる。

【符号の説明】

【0062】

1…ビード部、2…サイドウォール部、2A…タイヤ最大幅位置、

3…トレッド部、4…カーカス、5…ビードコア、10…サイド補強層、

12…スチールコード、13…金属フィラメント、14…金属フィラメント束、

15…ラッピングフィラメント、

A…短径方向、B…長径方向、K…厚み方向、L…長手方向、C…タイヤ周方向、

d1…金属フィラメント(13)の線径、h…波高さ、i…波長、

θ…スチールコードの傾斜角度

【技術分野】

【0001】

本発明は、空気入りタイヤに関し、より詳細にはサイド補強層を備えた空気入りタイヤに関するものである。

【背景技術】

【0002】

近年の車両の高性能化に伴い、操縦安定性を一層改善した空気入りラジアルタイヤが強く求められている。そこで、その対策として、ビード部からサイドウォール部にかけて、ビードコアの近傍からタイヤ径方向に延びるサイド補強層を埋没するようにした技術が提案されている(例えば、下記特許文献1,2参照)。

【0003】

従来、この種のサイド補強層を構成するコードとしては、同一径の複数本の金属フィラメントを2+mもしくは1×n構造にて撚り合わせたスチールコードが主として用いられている。

【0004】

このような従来のサイド補強層を設けたタイヤであると、操縦安定性は向上するものの、乗り心地性が悪化するという問題がある。また、サイド補強層を設けることによるタイヤ重量増加も否めない。

【0005】

なお、下記特許文献3には、空気入りラジアルタイヤのベルト層を構成するスチールコードとして、断面形状が略多角形状の複数本の金属フィラメントを、撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の有機繊維にてラッピングしたものが開示されている。しかしながら、同文献には、上記金属フィラメント束を構成する金属フィラメントとして波形状に型付けしたものを用いる点は開示されておらず、また上記スチールコードをサイド補強層として用いることも開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−182318号公報

【特許文献2】特開2008−222072号公報

【特許文献3】特開2004−060128号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点に鑑み、重量増加を極力抑えながら、乗り心地性を損なうことなく操縦安定性を向上することができる空気入りタイヤを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る空気入りタイヤは、左右一対のビード部及びサイドウォール部と、前記左右のサイドウォール部間に設けられたトレッド部を備え、前記ビード部から前記サイドウォール部までの領域内にタイヤ径方向に延びるものであってスチールコードを所定間隔で配列してなるサイド補強層を設けた空気入りタイヤにおいて、前記スチールコードは、線径0.15〜0.40mmの複数本の金属フィラメントを長手方向に同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の真直の金属フィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードであり、前記型付けによる波形状は、前記スチールコードの長径方向に振幅を持つ波形状であって、各金属フィラメントの波高さが0.03〜0.11mm、かつ波長が3.0〜5.0mmであり、前記サイド補強層は、その厚み方向に前記スチールコードの短径方向を向けて当該スチールコードを配設してなることを特徴とする。

【発明の効果】

【0009】

本発明では、上記のようにサイド補強層に、複数本の金属フィラメントを長手方向に同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の真直の金属フィラメントでラッピングしたn+1構造のスチールコードを用いる。このスチールコードは扁平なコードであるため、コード断面の縦と横で曲げ剛性が異なる。また、コードの短径方向をサイド補強層の厚み方向とすることで、サイド補強層を形成する際のトッピングゴムのゲージを抑えることができる。更に、波形状に型付けされているため、引張荷重に対して伸び挙動を示すことができる。これらにより、タイヤの重量増加を極力抑えながら、乗り心地性を損なうことなく操縦安定性を向上することができ、またタイヤの耐疲労性も確保することができる。

【図面の簡単な説明】

【0010】

【図1】一実施形態に係る空気入りラジアルタイヤの半断面図である。

【図2】該タイヤ内部のサイド補強層構成を示す側面模式図である。

【図3】該サイド補強層を構成するスチールコードの構成を示す図である。

【図4】該サイド補強層の断面図である。

【図5】該スチールコードの曲げ最大荷重の測定方法を説明する図面である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について詳細に説明する。

【0012】

図1に示すように、実施形態の空気入りタイヤは、乗用車用空気入りラジアルタイヤであって、左右一対のビード部(1)及びサイドウォール部(2)と、左右のサイドウォール部(2)の径方向外方端部同士を連結するように両サイドウォール部(2)間に設けられたトレッド部(3)とを備えて構成されており、一対のビード部(1)間にまたがって延びるカーカス(4)が設けられている。

【0013】

カーカス(4)は、トレッド部(3)からサイドウォール部(2)をへて、ビード部(1)に埋設された環状のビードコア(5)にて両端部が係止された少なくとも1枚のカーカスプライからなり、この例では1枚のカーカスプライにより構成されている。カーカスプライは、有機繊維コード等からなるカーカスコードをタイヤ周方向に対し実質上直角に配列してなる。

【0014】

カーカス(4)の両端部は、ビードコア(5)にてタイヤ軸方向内側から外側に折り返すことで係止されている。従って、カーカス(4)は、左右のビードコア(5)間に跨るトロイド状の本体部(4A)と、該本体部(4A)の両端においてビードコア(5)の周りをタイヤ軸方向内側から外側に折り返された折返し部(4B)とからなる。そして、本体部(4A)と折返し部(4B)との間には、ビードコア(5)の径方向外周側に断面三角形状をなす硬質ゴム製のビードフィラー(6)が配されている。

【0015】

トレッド部(3)におけるカーカス(4)の外周側(即ち、タイヤ径方向外側)にはベルト(7)が配されている。ベルト(7)は、カーカス(4)のクラウン部の外周に重ねて設けられており、1枚又は複数枚のベルト層、通常は少なくとも2枚のベルト層で構成することができ、本実施形態では2枚のベルト層で構成されている。そして、ベルト(7)の外周側(即ち、タイヤ半径方向外側)において、ベルト(7)とトレッドゴム部(8)との間に、有機繊維コードを螺旋状に巻回してなるベルト補強層(9)が設けられている。なお、ベルト(7)は、従来一般的なベルト用スチールコードをタイヤ周方向に対して一定角度で傾斜させかつタイヤ幅方向に所定間隔にて配列させてなるものであり、2枚のベルト層間で、スチールコードが互いに交差するように配設されている。

【0016】

以上の構成において、本実施形態のものでは、ビード部(1)からサイドウォール部(2)までの領域内に、タイヤ径方向に延びるサイド補強層(10)が設けられている。サイド補強層(10)は、複数本のスチールコードを所定間隔で略平行に配列し、ゴム被覆してなるゴム層である。

【0017】

サイド補強層(10)は、ビード部(1)からサイドウォール部(2)までの領域内であれば、ビード部(1)内だけで設けられても、サイドウォール部(2)内だけで設けられても、ビード部(1)からサイドウォール部(2)に跨るように設けられてもよい。この例では、サイド補強層(10)は、ビード部(1)からサイドウォール部(2)に跨るように、ビードコア(5)の近傍からタイヤ径方向外方に延びてサイドウォール部(2)にかかるように形成され、かつタイヤ最大幅位置(2A)までは達しないように、当該最大幅位置(2A)よりもタイヤ径方向内側で終端している。

【0018】

より詳細には、サイド補強層(10)は、ビードフィラー(6)のタイヤ軸方向外側面に沿って設けられており、すなわち、ビードフィラー(6)とカーカス(4)の折返し部(4B)との間に介設されている。また、サイド補強層(10)の径方向外端(10A)がカーカス(4)の折返し部(4B)でタイヤ軸方向外側から覆われるように、折返し部(4B)のタイヤ径方向外端(4BE)はサイド補強層(10)の径方向外端(10A)よりもタイヤ径方向外方まで延在している。

【0019】

サイド補強層(10)を構成する補強コードとしてのスチールコード(12)には、図3に示すように、複数本の金属フィラメント(13)を長手方向(L)に同じ波高さ及び同じ波長で型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束(14)を、1本の真直の金属フィラメント(15)でラッピングしてなるn+1構造の扁平なコードが用いられている。

【0020】

このような扁平なスチールコード(12)を用いることにより、コード断面の縦と横で曲げ剛性に異方性を持たせることができる。そのため、引張強力を維持しながら、スチールコード(12)の短径方向(A)での曲げ剛性を小さくできるので、操縦安定性と乗り心地性をバランスよく向上させることができる。また、扁平なコードであるため、サイド補強層を形成する際のトッピングゴムのゲージを抑えることができ、サイド補強層(10)の重量を抑えることができる。

【0021】

また、引き揃える金属フィラメント(13)が長手方向(L)に連続波を有するように型付けされているため、引張荷重に対して伸び挙動を示すことができ、タイヤの耐疲労性を向上することができる。また、引き揃える金属フィラメント(13)全てに同じ波高さで型付けすることにより、スチールコード(12)に引張荷重が加わった際に、金属フィラメント(13)の全てにほぼ同じ伸び挙動をさせることができ、強力利用率が向上し、操縦安定性を向上することができる。

【0022】

引き揃える金属フィラメント(13)の本数は2〜6本である(即ち、n=2〜6)。該フィラメント本数が6本を超えると、金属フィラメント束(14)が一列に並ぶ形状とすることが困難となる。該フィラメント本数はより好ましくは3〜5本である。

【0023】

金属フィラメント束(14)を構成する複数本の金属フィラメント(13)としては、線径(フィラメント径d1)が0.15〜0.40mmであるものが用いられる。フィラメント径(d1)が0.15mm未満であると、タイヤ走行時に受ける衝撃力や過荷重に耐えることができず、タイヤの耐久性が低下するおそれがある。フィラメント径(d1)が0.40mmを超えると、耐疲労性が低下するためタイヤの耐久性が低下し、また乗り心地性が損なわれるおそれがある。

【0024】

ここで、フィラメント径の測定は、JIS G3510に準拠し、所定の厚み計により金属フィラメントの直径を計測することにより行われる。

【0025】

上記金属フィラメント(13)としては、特に限定するものではないが、炭素含有量が0.80〜1.20質量%のスチールフィラメントを用いることが好ましい。炭素含有量は、より好ましくは0.92〜1.20質量%であり、更に好ましくは0.92〜1.12質量%である。このような炭素含有量の高い高炭素鋼を用いることにより、コードの引張強度を高めて、サイド補強層(10)による補強効果を高めることができる。

【0026】

ここで、炭素含有量は、JIS G1211に準拠した赤外線吸収法(附属書3:全炭素定量法−高周波誘導加熱炉燃焼)により測定され、より詳細には、LECO製「CS−400」なる装置を用い、鋼を高周波加熱により溶解し、赤外線吸収法で定量分析を行うことにより求めることができる。

【0027】

上記金属フィラメント(13)への型付けは、平面的な正弦波による波付けであり、型付けの波高さ(h)が0.03〜0.11mmであり、かつ、型付け長さである波長(i)が3.0〜5.0mmであることが好ましい。

【0028】

波高さ(h)は、図3に示すように、型付けされた波のボトムに対するピークの高さである。波高さ(h)が0.03mm未満であると、型付けによる耐疲労性効果が充分に得られず、タイヤの耐久性が低下する。逆に0.11mmを超えると、操縦安定性の向上効果が小さくなる。波高さ(h)は、0.04〜0.10mmであることがより好ましい。

【0029】

波長(i)は、図3に示すように、型付けされた波のピーク間の距離である。波長(i)が3.0mm未満であると、型付け工程での生産性が低下する。逆に5.0mmを超えると、型付けによる耐疲労性効果が充分に得られない。波長(i)は、3.5〜4.5mmであることがより好ましい。

【0030】

ここで、波高さ(h)と波長(i)は、以下の方法で測定される。すなわち、波高さ(h)は、波付けされた金属フィラメント(13)について、一つの山から次の谷までに至る波付けの振幅方向の距離を、5カ所で測定し、その平均とする。波長(i)は、波付けされた金属フィラメント(13)について、一つの山から次の山にまで至る波付けの連続方向(コード軸方向)の距離を、5カ所で測定し、その平均とする。

【0031】

上記の型付けされた金属フィラメント(13)を引き揃える際には、型付けによる波形状がスチールコード(12)の長径方向(B)に振幅を持つようにする。すなわち、スチールコード(12)は、図3に示すように、複数本の金属フィラメント(13)を並べた方向を長径方向(B)とする扁平なコードに形成されるが、該長径方向(B)に振幅を持つ波形状となるように金属フィラメント(13)を引き揃える。このように構成することにより金属フィラメント(13)を引き揃えやすく、またサイド補強層の厚みを小さくしてタイヤ重量の増加を抑えることができる。

【0032】

引き揃えられた金属フィラメント束(14)は、1本の真直の金属フィラメント(15)(以下、ラッピングフィラメントという。)によりラッピングされる。ラッピングすることにより、金属フィラメント束(14)の形状を保持することができ、サイド補強層(10)を形成する際の加工性に優れる。

【0033】

該ラッピングフィラメント(15)の線径(フィラメント径d2)は0.05〜0.15mmであることが好ましい。該フィラメント径(d2)が0.05mm未満であると、金属フィラメント製造時の伸線加工が困難となり、生産性が低下する。逆に、フィラメント径(d2)が0.15mmを超えると、スチールコード(12)の径が増大するため好ましくない。該フィラメント径(d2)は、0.10〜0.15mmであることがより好ましい。

【0034】

ラッピングフィラメント(15)の巻きピッチ(j)は、金属フィラメント(13)の本数などによって異なるので特に限定されないが、3.0〜5.0mmであることが好ましい。

【0035】

上記スチールコード(12)は、コード一本当たりの短径方向(A)での最大曲げ荷重(コード最大曲げ荷重)が50〜180cNであることが好ましい。このような短径方向(A)での曲げ剛性の低いコードを用いることにより、乗り心地性を向上することができる。

【0036】

ここで、コード最大曲げ荷重は、引張試験機を用いてスチールコードを短径方向で曲げたときの最大荷重であり、次のようにして測定される。すなわち、常温下にて、長さ120mmのスチールコード(12)を、図5に示すように、両端がフリーの状態で、中央部を25.4mm間隔の位置で吊り下げた状態に支持具(20)で支持するとともに、その中点(12M)を逆U字状の固定された治具(21)の上辺部(21A)に対して、下側から直角に交差するように当てる。このとき、扁平なスチールコード(12)を水平な姿勢にして治具(21)に当てる。この状態から、前記支持具(20)を引張速度500mm/分で上方に引き上げて、スチールコード(12)を治具(21)により曲げながら、支持具(20)にかかる荷重を測定する。そのときの最大荷重が該スチールコード(12)の最大曲げ荷重であり、n=5の平均値をもってコード最大曲げ荷重とする。

【0037】

上記スチールコード(12)は、引張強力(コード引張強力)が300〜800Nであることが好ましい。このような範囲に設定することで操縦安定性を向上させやすい。ここで、コード引張強力は、JIS G3510に準拠し、スチールコードの強伸度特性を引張試験機を用いて測定することにより求められ、詳細には、コードつかみ間隔を250mm以上確保し、該コードつかみ間隔の1/10(mm/分)の引張速度にて測定したときのスチールコードが切断するのに要する最大荷重である。

【0038】

なお、上記コード最大曲げ荷重やコード引張強力は、金属フィラメント(13)の線径、引き揃える本数などを調整することにより設定することができる。詳細には、一般に、金属フィラメントの線径が小さいほど、コード最大曲げ荷重とコード引張強力は小さくなり、また、線径が同じであれば、引き揃える本数が多いほど、コード最大曲げ荷重とコード引張強力は大きくなる。そのため、これらの点を考慮して、コード最大曲げ荷重とコード引張強力を上記範囲内に設定することができる。

【0039】

該スチールコード(12)のコード径は特に限定されないが、長径(D1)が1.10〜1.50mmであり、短径(D2)が0.30〜0.60mmであることが好ましい。ここで、コード径の測定は、JIS G3510に準拠し、所定の厚み計によりスチールコード(12)の長径側の外径と短径側の外径を計測することにより行われる。

【0040】

図4に示すように、サイド補強層(10)は、その厚み方向(K)にスチールコード(12)の短径方向(A)を向けて当該スチールコード(12)を配設することにより形成されている。すなわち、サイド補強層(10)内において、スチールコード(12)は、その短径方向(A)がサイド補強層(10)の厚み方向(K)と一致するようにして、所定間隔でトッピングゴム(17)内に埋設されている。このように構成することにより、スチールコード(12)をゴム被覆する際に加工しやすく、またサイド補強層(10)の厚みを薄くしてタイヤ重量の増加を抑えることができる。

【0041】

図2に示すように、サイド補強層(10)において、上記スチールコード(12)は、タイヤ周方向(C)に対して20〜50度の傾斜角度(θ)で配列される。スチールコード(12)の配設角度を20〜50度に設定することにより、該サイド補強層(10)によってタイヤの径方向剛性と周方向剛性をバランスよく向上することができる。すなわち、スチールコード(12)の傾斜角度(θ)が20度未満であると、タイヤの径方向剛性を適正値に維持することが難しい。逆に、傾斜角度(θ)が50度を超えると、タイヤの周方向剛性を効果的に増加させることが困難となる。傾斜角度(θ)は、より好ましくは25〜40度である。

【0042】

より詳細には、サイド補強層(10)において、スチールコード(12)は、径方向外方に行くに従って、タイヤ周方向(C)に対する傾斜角度が若干大きくなるように湾曲線状に延びており、これにより、隣接するスチールコード(12)同士の間隔(周方向(C)に沿う方向でのコード間距離)が、径方向で一定に設定されており、すなわち、ビード部(1)側の径方向内端とサイドウォール部(2)側の径方向外端(10A)とでコード間距離は同等に設定されている。

【0043】

ここで、スチールコード(12)の傾斜角度(θ)は、サイド補強層(10)のタイヤ径方向中間位置にてタイヤ周方向(C)に対して接線(T)を引き、該接線(T)に対するスチールコード(12)の交差角度(θ)を測定することにより求められる。

【0044】

サイド補強層(10)における上記スチールコード(12)のエンド数(打ち込み本数)は、コード引張強力等に応じて適宜に設定することができ、特に限定されないが、10〜35本/25.4mmであることが好ましい。ここで、コードエンド数は、サイド補強層(10)のタイヤ径方向中間位置における値である。

【0045】

本実施形態の空気入りタイヤの製造は、サイド補強層(10)を設けること以外は、通常のタイヤの製法と同じであり、当該製法に準じて製造することができる。例えば、タイヤ成形ドラム上でカーカス(4)の両端部を折り返すときに、ベルト補強層(10)を構成する補強プライ(スチールコード(12)を引き揃えた後、ゴム被覆したトッピング反)をビードフィラー(6)上に重ね配置して、その上にカーカス(4)の折返し部(4B)を重ねるようにして生タイヤ(グリーンタイヤ)を作製し、得られた生タイヤを加硫成型することで空気入りラジアルタイヤが得られる。その際、タイヤは曲面状に拡張成形されるので、その拡張率を考慮したスチールコード(12)のエンド数と傾斜角度を持つ補強プライを使用すればよい。

【実施例】

【0046】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0047】

図1に示す断面形状を持つタイヤサイズ215/45R17のラジアルタイヤを試作した。サイド補強層(10)の構成は、下記表1,2に示す通りであり、各タイヤについて、サイド補強層(10)以外の構成は、全て共通の構成とした。

【0048】

詳細には、ベルト(7)は、一般に使用されている2+1×0.27mm構造のスチールコードをエンド数が21本/25.4mmとしたものを2枚(コード角度は、+25°/−25°)とした。カーカス(4)は、ポリエステル繊維の1670dtex/2コードをエンド数が22本/25mmで配列したものの1プライとした。ベルト補強層(9)は、ナイロン66繊維の940dtex/2コードをエンド数が34本/25.4mmにてタイヤ周方向に対する角度0度で配列した。

【0049】

表1,2中の炭素含有率は、主たる金属フィラメント(13)を構成するスチールの炭素含有率(質量%)である。なお、従来例2のスチールコードは、2本の金属フィラメントを撚り合わせた芯部の周りに、同一径の1本の金属フィラメントを撚り合わせてなる2+1の複層撚り構造である。

【0050】

表1,2中のコード形状は、サイド補強層(10)を構成するスチールコードを作製した後、その形状を評価したものであり、コード形状が安定していたものを「○」、金属フィラメント束が一列に並んだ形状に安定して作製できなかったものを「×」と評価した。

【0051】

表1,2中のTOP反重量は、トッピングゴムによってスチールコード(12)を被覆してなるサイド補強層(10)の補強プライとしての厚みであり、従来例2の値を100とした指数で表示した。指数が小さいほど軽量であることを示す。

【0052】

得られた各タイヤについて、タイヤ重量を測定するとともに、ドラム耐久性と実車操縦安定性と実車乗り心地性を測定評価した。結果を表1,2に示す。各測定評価方法は以下の通りである。

【0053】

・タイヤ重量:得られたタイヤの重量を測定し、実際のタイヤ重量を表示するとともに、サイド補強層を設けていない従来例1のタイヤ重量を100とした指数で表示した。

【0054】

・ドラム耐久性:表面が平滑な鋼製のドラム試験機(ドラム直径=1700mm)を用い(周辺温度は38±3℃)、JATMA規定のタイヤ内圧で、速度は80km/hで一定とし、JATMA規定の最大荷重の85%で4時間、次に最大荷重の90%で6時間、さらに最大荷重の100%で24時間走行させた後、外観及び内面を調査し、異常がなければ更に最大荷重の120%で24時間走行させる。このとき外観及び内面に異常がなければ更に最大荷重の140%で故障が起こるまで走行させる。故障が発生するまでの走行距離を、従来例2のタイヤを100とした指数で表示した。数字が大きいほどタイヤ耐久性に優れることを示す。

【0055】

・実車操縦安定性:17×7JJのリムに内圧220kPaで組み込んだ各タイヤを排気量2000ccの試験車両に装着し、訓練された3名のテストドライバーにてテストコースを走行し、フィーリング評価した。採点は10段階評価とし、従来例1のタイヤを6点とした相対比較にて行い、3人の平均点を従来例1のタイヤを100として指数表示した。数字が大きいほど、操縦安定性に優れることを意味する。

【0056】

・実車乗り心地性:17×7JJのリムに内圧220kPaで組み込んだ各タイヤを排気量2000ccの試験車両に装着し、訓練された3名のテストドライバーにてテストコースを走行し、フィーリング評価した。採点は10段階評価とし、従来例1のタイヤを6点とした相対比較にて行い、3人の平均点を従来例1のタイヤを100として指数表示した。数字が大きいほど、乗り心地性に優れることを意味する。

【表1】

【表2】

【0057】

従来例1は、サイド補強層のない従来のタイヤであり、これに対し、従来例2は、従来の(2+1)複層撚り構造のスチールコードをサイド補強層に用いたサイド補強層を備えたタイヤである。従来例2では、サイド補強層を設けることで、従来例1に対して実車操縦安定性は向上したものの、実車乗り心地性が悪化した。

【0058】

これに対し、本発明に係る実施例1〜10であると、従来例2に対して、ドラム耐久性と実車操縦安定性がやや向上していた。そして、特に実車乗り心地性が大幅に向上しており、また、重量増加についても、従来例2に対して改善されていた。実施例1〜10であると、また、サイド補強層を設けてない従来例1に対し、実車乗り心地性を損なうことなく、むしろ向上しながら、実車操縦安定性を大幅に向上することができた。

【0059】

これに対し、スチールコードを構成する金属フィラメントに波形状を型付けしなかった比較例1では、ドラム耐久性が悪化していた。比較例2では、金属フィラメントの型付け波高さが規定外の0.15mmと大きかったため、従来例2に対して実車操縦安定性に劣っていた。

【0060】

比較例3では、金属フィラメント束を構成する金属フィラメントの本数が規定外の7本であったため、コードの形状が悪く、そのため形状の良いタイヤが得られず、実車操縦安定性が悪化していた。また、実車乗り心地性にも劣っていた。比較例4では、金属フィラメント束を構成する主たる金属フィラメントのフィラメント径が規定外の0.42mmと大きかったため、従来例2に対してドラム耐久性が悪化しており、実車乗り心地性の改善効果も得られなかった。また、比較例5では、該フィラメント径が規定外の0.10mmと小さかったため、ドラム耐久性が悪化していた。比較例6では、金属フィラメントの型付けの波長が規定外の6.0mmと大きかったため、ドラム耐久性が悪化していた。

【産業上の利用可能性】

【0061】

本発明は、乗用車用タイヤを始めとする各種の空気入りラジアルタイヤに好適に用いることができる。

【符号の説明】

【0062】

1…ビード部、2…サイドウォール部、2A…タイヤ最大幅位置、

3…トレッド部、4…カーカス、5…ビードコア、10…サイド補強層、

12…スチールコード、13…金属フィラメント、14…金属フィラメント束、

15…ラッピングフィラメント、

A…短径方向、B…長径方向、K…厚み方向、L…長手方向、C…タイヤ周方向、

d1…金属フィラメント(13)の線径、h…波高さ、i…波長、

θ…スチールコードの傾斜角度

【特許請求の範囲】

【請求項1】

左右一対のビード部及びサイドウォール部と、前記左右のサイドウォール部間に設けられたトレッド部を備え、前記ビード部から前記サイドウォール部までの領域内にタイヤ径方向に延びるものであってスチールコードを所定間隔で配列してなるサイド補強層を設けた空気入りタイヤにおいて、

前記スチールコードは、線径0.15〜0.40mmの複数本の金属フィラメントを長手方向に同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の真直の金属フィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードであり、前記型付けによる波形状は、前記スチールコードの長径方向に振幅を持つ波形状であって、各金属フィラメントの波高さが0.03〜0.11mm、かつ波長が3.0〜5.0mmであり、前記サイド補強層は、その厚み方向に前記スチールコードの短径方向を向けて当該スチールコードを配設してなることを特徴とする空気入りタイヤ。

【請求項2】

前記サイド補強層は、前記スチールコードをタイヤ周方向に対して20〜50度の傾斜角度で配列してなるものであることを特徴とする請求項1記載の空気入りタイヤ。

【請求項3】

前記ラッピングする金属フィラメントが線径0.05〜0.15mmであること特徴とする請求項1又は2記載の空気入りタイヤ。

【請求項4】

前記トレッド部から前記サイドウォール部をへて前記ビード部に埋設されたビードコアにて両端部が係止された少なくとも1枚のカーカスプライからなるカーカスを備え、前記サイド補強層が、前記ビードコアの近傍からタイヤ径方向外方に延び、かつタイヤ最大幅位置よりもタイヤ径方向内側で終端している請求項1〜3のいずれか1項に記載の空気入りタイヤ。

【請求項1】

左右一対のビード部及びサイドウォール部と、前記左右のサイドウォール部間に設けられたトレッド部を備え、前記ビード部から前記サイドウォール部までの領域内にタイヤ径方向に延びるものであってスチールコードを所定間隔で配列してなるサイド補強層を設けた空気入りタイヤにおいて、

前記スチールコードは、線径0.15〜0.40mmの複数本の金属フィラメントを長手方向に同じ波高さで型付けし撚り合わせることなく1列に引き揃えて配置した金属フィラメント束を、1本の真直の金属フィラメントでラッピングしてなるn+1構造(但し、n=2〜6)の扁平なコードであり、前記型付けによる波形状は、前記スチールコードの長径方向に振幅を持つ波形状であって、各金属フィラメントの波高さが0.03〜0.11mm、かつ波長が3.0〜5.0mmであり、前記サイド補強層は、その厚み方向に前記スチールコードの短径方向を向けて当該スチールコードを配設してなることを特徴とする空気入りタイヤ。

【請求項2】

前記サイド補強層は、前記スチールコードをタイヤ周方向に対して20〜50度の傾斜角度で配列してなるものであることを特徴とする請求項1記載の空気入りタイヤ。

【請求項3】

前記ラッピングする金属フィラメントが線径0.05〜0.15mmであること特徴とする請求項1又は2記載の空気入りタイヤ。

【請求項4】

前記トレッド部から前記サイドウォール部をへて前記ビード部に埋設されたビードコアにて両端部が係止された少なくとも1枚のカーカスプライからなるカーカスを備え、前記サイド補強層が、前記ビードコアの近傍からタイヤ径方向外方に延び、かつタイヤ最大幅位置よりもタイヤ径方向内側で終端している請求項1〜3のいずれか1項に記載の空気入りタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−106569(P2012−106569A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−256067(P2010−256067)

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月16日(2010.11.16)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

[ Back to top ]